СПРАВКА

Источник публикации

М.: Стройиздат, 1977

Примечание к документу

Название документа

"Руководство по выполнению огнезащитных и теплоизоляционных штукатурок механизированным способом"

"Руководство по выполнению огнезащитных и теплоизоляционных штукатурок механизированным способом"

ПО ВЫПОЛНЕНИЮ ОГНЕЗАЩИТНЫХ И ТЕПЛОИЗОЛЯЦИОННЫХ ШТУКАТУРОК

МЕХАНИЗИРОВАННЫМ СПОСОБОМ

Рекомендовано к изданию секцией НТС по технологии, механизации, качеству и технике безопасности строительно-монтажных работ ЦНИИОМТП.

В Руководстве рассматриваются новые способы выполнения огнезащитных и теплоизоляционных штукатурок с применением эффективных составов и средств механизации.

Предусмотрены различные варианты вяжущих и заполнителей, а также соответствующие комплекты машин, подобранные с учетом технических характеристик составов, вида и условий работы конструкций.

Содержатся основные требования к применяемым материалам, сведения о штукатурных смесях, способах их приготовления и нанесения при оштукатуривании.

Руководство предназначено для инженерно-технических работников проектных и строительных организаций, выполняющих работы, связанные с огнезащитой и теплоизоляцией строительных конструкций.

В настоящем Руководстве обобщены результаты лабораторных исследований, стендовых испытаний и экспериментального внедрения способов механизированного выполнения штукатурных работ при покрытии строительных конструкций составами, обладающими повышенными теплоизоляционными свойствами, с целью экономии стеновых материалов, обеспечения изоляции теплоэнергетического оборудования, защиты металлических и железобетонных строительных конструкций от воздействия высоких температур в случае возникновения пожара.

Изложены основные требования к применяемым материалам, даны сведения о составах штукатурных смесей и рекомендуемых средствах механизации, приведены способы приготовления и нанесения огнезащитных и теплоизоляционных растворов.

Руководство разработано ЦНИИОМТП Госстроя СССР (канд. техн. наук О.М. Максимова, инженеры В.А. Гордиленков и А.П. Батенин) при участии: ВНИПИ Теплопроект Минмонтажспецстроя СССР (кандидаты техн. наук Б.Д. Тринкер, А.С. Денисов и инж. В.В. Еремеева); НИИЖБ Госстроя СССР (д-р техн. наук, проф. К.Д. Некрасов, кандидаты техн. наук А.П. Тарасова, М.Т. Масленникова и Н.П. Жданова), НИИМосстрой Главмосстроя (канд. техн. наук Ю.В. Смирнов и инж. А.И. Щипанов); ЦЭТИ Главэнергостройпрома Минэнерго СССР (инженеры Л.Н. Мутошин, А.П. Сорокин и С.М. Басов); ВНИИПО МВД СССР (д-р техн. наук А.И. Яковлев и инж. Н.П. Савкин).

1.1. Настоящее Руководство содержит рекомендации по приготовлению штукатурных смесей и выполнению огнезащитных и теплоизоляционных покрытий строительных конструкций механизированным способом.

1.2. Предел огнестойкости строительных конструкций, защищенных огнезащитными штукатурными смесями с применением составов, приведенных в настоящем Руководстве, составляет 0,5 - 2,5 ч в зависимости от толщины защитного слоя при температуре пожара 1000 - 1100 °C, в соответствии с главой СНиП II-А.5-70.

1.3. Огнезащитное штукатурное покрытие, выполненное по металлу, не является одновременно антикоррозионным, поэтому при эксплуатации в агрессивной среде металлические поверхности перед нанесением огнезащитного слоя должны быть защищены антикоррозионным слоем.

1.4. В зависимости от условий эксплуатации огнезащитное покрытие должно быть защищено от непосредственного механического воздействия.

1.5. Огнезащитные покрытия из рекомендуемых составов наиболее целесообразно выполнять без тщательного выравнивания лицевого слоя, а также без применения специального состава.

1.6. Толщину огнезащитного покрытия строительных конструкций несущих элементов в зависимости от их сечения назначают в соответствии с разделом 4 настоящего Руководства.

1.7. Выбор вида и толщины теплоизоляционного штукатурного покрытия определяется теплотехническим расчетом с учетом данных разд. 2 настоящего Руководства.

1.8. Наиболее прогрессивными способами выполнения теплоизоляционных и огнезащитных штукатурных покрытий являются полусухое торкретирование с применением цемент-пушек и сопел и механический набрызг с использованием передвижных установок на базе винтового насоса.

1.9. Рекомендуемые в настоящем Руководстве машины для выполнения основных операций по нанесению огнезащитных и теплоизоляционных составов изготовляют заводы отдельных министерств и ведомств.

1.10. При выполнении огнезащитных и теплоизоляционных штукатурных покрытий необходимо соблюдать нормы и правила, регламентированные главами СНиП III-1-76 и III-21-73.

2.1. В качестве вяжущих в составы теплоизоляционных штукатурок с заполнителем из перлитового песка или вермикулита входят цемент, гипс или известь, а в составы огнезащитных штукатурных покрытий - также жидкое стекло. Для повышения огнестойкости в составы вводят кроме вермикулита также минеральную вату или асбест.

ИС МЕГАНОРМ: примечание. |

2.2. В качестве вяжущего применяют портландцемент, шлакопортландцемент и быстротвердеющий портландцемент марок не ниже M 400 (ГОСТ 10178-62*).

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 125-70 Постановлением Госстроя СССР от 19.07.1979 N 123 с 01.07.1980 введен в действие ГОСТ 125-79. |

2.3. Гипс должен удовлетворять требованиям ГОСТ 125-70. Можно применять гипс I и II сортов.

2.4. Цемент и гипс должны иметь заводские паспорта. До применения каждой партии вяжущего необходимо определить его марку, сроки схватывания, постоянство объема и активность.

При хранении вяжущих свыше трех месяцев должна быть произведена повторная проверка их качества.

2.5. Цемент и гипс должны поставляться в бумажных мешках, на которых должны быть обозначены наименование цемента или гипса, их марка, номер партии и дата затаривания. При транспортировании и хранении цемент и гипс должны быть защищены от влаги и загрязнения посторонними примесями.

2.6. Применяемая в качестве вяжущего известь должна соответствовать ГОСТ 9179-70.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 13078-67 Постановлением Госстандарта СССР от 29.04.1981 N 1868 с 01.01.1982 введен в действие ГОСТ 13078-81. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 6247-72 Постановлением Госстандарта СССР от 30.03.1979 N 1177 с 01.01.1980 введен в действие ГОСТ 6247-79. |

2.7. Жидкое стекло (натриевое) должно удовлетворять требованиям ГОСТ 13078-67*. Его поставляют в железных бочках по 250 кг (ГОСТ 6247-72). Каждая партия жидкого стекла должна иметь паспорт, в котором указывают номер партии, дату изготовления и результаты испытаний в соответствии с требованиями стандарта.

ИС МЕГАНОРМ: примечание. |

2.8. Вспученный перлитовый песок (ГОСТ 10832-74*) применяют в качестве заполнителя в теплоизоляционных и огнезащитных покрытиях. Перлитовый песок поставляют в мешках, не допускающих его увлажнения и загрязнения. Каждая партия должна иметь паспорт, в котором указывают адрес предприятия-изготовителя, марку, объемную массу, зерновой состав, влажность.

До применения вспученного перлитового песка необходимо проверить его объемную насыпную массу, зерновой состав и влажность. Максимальная крупность его зерен не должна превышать 2,5 мм, а рекомендуемая объемная масса зернистого заполнителя не должна превышать 100 кг/м3.

2.9. Вспученный вермикулит (ГОСТ 12865-67) применяют в смеси с перлитовым песком или с песком из керамзитового гравия (ГОСТ 9759-76) в огнезащитных покрытиях в качестве специальной армирующей добавки. Размер зерен вермикулита должен быть в пределах 2,5 мм при объемной насыпной массе не более 150 кг/м3.

Вспученный вермикулит поставляют в бумажных четырехслойных мешках (ГОСТ 2226-75*). Каждая партия вермикулита должна иметь паспорт, в котором указывают предприятие-изготовитель, зерновой состав, марку вермикулита и результаты испытания.

До применения вспученного вермикулита необходимо проверить его объемную массу, зерновой состав и влажность.

ИС МЕГАНОРМ: примечание. |

2.10. В состав огнезащитных штукатурок должен быть введен волокнистый материал - минеральная вата (ГОСТ 4640-76) с температурой плавления не ниже 1200 °C или асбест хризолитовый VI сорта (ГОСТ 5.1180-71*).

Минеральную вату необходимо вводить в виде гранул с объемной массой 150 - 200 кг/м3 и наибольшей крупностью гранул 6 - 8 мм. Допускается содержание комков размером до 20 мм не более 10%. Технология грануляции минеральной ваты приведена в прил. 1.

Асбест поставляют в бумажных или льно-джутокенафных мешках. На каждом мешке указывают сорт, марку, массу, номер партии и стандарта. Каждая партия асбеста должна иметь паспорт. Асбест должен храниться защищенным от атмосферных осадков. До применения асбеста необходимо проверить его сорт и влажность.

2.11. Для улучшения удобоукладываемости штукатурной смеси на портландцементе рекомендуется применять пластификаторы: сульфитно-дрожжевую бражку (СДБ) (ОСТ 81-79-74, ТУ 81-04-225-73), мылонафт (М1) (ГОСТ 13302-67*), ЦНИПС-1 (ТУ 81-05-16-71), пластификатор адипиновый (ПАЩ-1) (ВТУ 6-03-26-74), смолу нейтрализованную воздухововлекающую (СНВ) (ТУ 81-05-75-69).

Оптимальное количество вводимых пластифицирующих добавок устанавливают экспериментально при подборе состава раствора.

Рекомендуемое их количество в расчете на сухое вещество (в % от массы цемента) составляет для СДБ и ПАЩ-1 - 0,5 - 0,25; для М1 - 0,1 - 0,2; для СНВ и ЦНИПС-1 - 0,01 - 0,02.

2.12. Для замедления сроков схватывания составов на гипсе при их приготовлении в воду вводят добавки согласно табл. 1.

Замедлитель | Количество вяжущего, % от массы | Начало схватывания, мин |

Кератиновый ....................................... | 0,2 - 0,5 | 45 - 300 |

Известково-клеевой ............................ | 0,5 - 1,5 | 30 - 150 |

Клей КМЦ ........................................... | 0,2 - 0,7 | 30 - 240 |

Аммоний фосфорнокислый ............... | 0,1 - 0,5 | 30 - 280 |

Бура .................................................... | 0,7 - 2 | 30 - 150 |

Фосфат калия ...................................... | 0,1 - 0,5 | 30 - 180 |

Способы приготовления некоторых замедлителей и сроки схватывания гипса приведены в прил. 2.

2.13. Количество вводимого замедлителя схватывания устанавливают экспериментально с учетом применяемых средств механизации и способов нанесения смесей, обеспечивая необходимые сроки схватывания и твердения штукатурных слоев.

При полусухом торкретировании количество замедлителя может быть минимальным или же он может вообще не вводиться. При набрызге раствора с использованием винтовых насосов количество замедлителя подбирается с учетом обеспечения начала схватывания вяжущего в растворе не ранее 1,5 ч (см. табл. 1).

2.14. При необходимости введения в растворы доз замедлителей схватывания, превышающих средние их значения, следует применять дополнительно водоудерживающую добавку из приведенных в табл. 2.

Таблица 2

Добавка | Количество вяжущего, % от массы | Примечание |

Сульфитно-дрожжевая бражка (СДБ) ........................................... | Не более 0,5 | В больших дозировках образует бурые высолы |

Кубовые остатки от ратификации бензола ......................................... | 0,05 - 0,15 | То же |

Кремнийорганические жидкости ГКЖ-10 или ГКЖ-11 ..................... | 0,3 - 0,5 | В пересчете на сухое вещество |

Латекс СКС-65ГП ...................... | 0,5 - 1 | То же |

Сульфит-целлюлозный щелок .... | 0,3 - 0,5 | - |

2.15. Для приготовления растворов следует применять питьевую воду (по ГОСТ 2874-73).

2.16. Выбор вяжущего зависит от влажностного режима работы конструкции. Смеси на гипсе, жидком стекле, извести следует использовать для покрытий, работающих в воздушно-сухих условиях с относительной влажностью в помещениях до 60%.

Смеси на портландцементе могут быть применены для покрытий в помещениях с относительной влажностью до 80%.

2.17. Рекомендуемые соотношения компонентов теплоизоляционных сухих смесей и характеристика штукатурных растворов из них приведены в табл. 3.

Содержание в сухой смеси, % от ее объема | Предел прочности при сжатии, МПа | Теплопроводность, Вт/(м·К) | Объемная масса в сухом состоянии, кг/м3 | |||

портландцемента | гипса | извести | перлита марки 200 | |||

35 | - | - | 65 | 7,5 | 0,371 | 1000 |

20 | - | - | 80 | 3,5 | 0,209 | 700 |

10 | - | - | 90 | 2,5 | 0,174 | 550 |

- | 30 | - | 70 | 2,5 | 0,267 | 800 |

- | 20 | - | 80 | 1,5 | 0,232 | 700 |

- | 10 | - | 90 | 1 | 0,185 | 550 |

- | - | 25 | 75 | 1 | 0,162 | 500 |

- | - | 20 | 80 | 0,5 | 0,139 | 400 |

Примечания: 1. Теплопроводность дана для условий эксплуатации А (СНиП II-А.7-71).

2. Предельная крупность перлита 2,5 мм для обрызга и грунта; 1,2 мм - для накрывочного слоя штукатурки.

3. Для замедления сроков схватывания гипсовых растворов рекомендуется вводить добавки в соответствии с п. 2.13 настоящего Руководства.

2.18. Рекомендуемые соотношения компонентов огнезащитной штукатурной смеси даны в табл. 4.

N состава | Содержание в сухой смеси, % от ее объема (над чертой) и от ее массы (под чертой) | |||||||

портландцемента | гипса | стекла жидкого | ваты минеральной гранулированной | перлита | вермикулита | керамзита | асбеста | |

1 | - | - | - | - | - | |||

2 | - | - | - | - | - | |||

3 | - | - | - | - | - | |||

4 | - | - | - | - | - | |||

5 | - | - | - | - | - | |||

6 | - | - | - | - | - | |||

7 | - | - | - | - | - | |||

8 | - | - | - | - | - | |||

9 | - | - | - | - | - | |||

10 | - | - | - | - | ||||

11 | - | - | - | - | ||||

12 | - | - | - | - | ||||

13 | - | - | - | - | ||||

14 | - | - | - | - | ||||

15 | - | - | - | - | ||||

16 | - | - | - | - | ||||

17 | - | - | - | - | ||||

18 | - | - | - | - | - | |||

19 | - | - | - | - | - | |||

20 | - | - | - | - | - | |||

Примечания: 1. При выполнении огнезащитного покрытия в два слоя составы N 2, 3, 5, 6, 8 - 13, 16 - 18 могут быть использованы для внутреннего слоя двухслойного покрытия; составы N 1, 4, 7, 19, 20 - для внешнего слоя. Состав выбирают в соответствии с требованиями к физико-механическим характеристикам внутреннего или внешнего слоя.

2. В составах N 10 - 17 в качестве отвердителя кроме портландцемента могут быть использованы нефелиновый шлам или саморассыпающиеся шлаки в том же количестве. Расход жидкого стекла плотностью 1,1 г/см3 указан в данной таблице в процентах к общему объему (массе) сухих компонентов.

3. Входящие в составы компоненты при подборе имели следующую объемную массу, кг/м3: портландцемент - 1300, гипс - 1100, гранулированная минеральная вата - 100, перлит - 80, вермикулит - 200, керамзит - 600, асбест - 150.

4. Для увлажнения составов N 19 и 20 вместо воды рекомендуется использовать глиняный шликер плотностью 1,1 г/см3.

2.19. Приведенные в табл. 3 и 4 составы штукатурных смесей являются ориентировочными и должны уточняться в зависимости от конкретных условий эксплуатации защищаемых конструкций.

2.20. Основные физико-механические характеристики штукатурки, наносимой методом полусухого торкретирования и высушенной при 110 °C, в зависимости от объемной массы раствора приведены в табл. 5.

Таблица 5

N состава | Физико-механические характеристики огнезащитных штукатурок | |||

объемная масса, кг/м3 | предел прочности, МПа | теплопроводность <*>, Вт/(м·К) | ||

при сжатии | при изгибе | |||

1 | 600 | 1 | 0,6 | 0,128 |

2 | 500 | 0,7 | 0,5 | 0,093 |

3 | 450 | 0,6 | 0,3 | 0,081 |

4 | 600 | 1 | 0,5 | 0,128 |

5 | 500 | 0,8 | 0,1 | 0,093 |

6 | 600 | 1 | 0,6 | 0,128 |

7 | 750 | 2 | 1,5 | 0,163 |

8 | 650 | 1,2 | 0,9 | 0,14 |

9 | 550 | 0,8 | 0,5 | 0,116 |

10 | 400 | 0,4 | 0,2 | 0,076 |

11 | 500 | 0,6 | 0,3 | 0,1 |

12 | 650 | 1,4 | 0,6 | 0,14 |

13 | 450 | 0,7 | 0,3 | 0,081 |

14 | 500 | 1 | 0,4 | 0,1 |

15 | 650 | 1,5 | 1 | 0,14 |

16 | 500 | 0,9 | 0,6 | 0,1 |

17 | 350 | 0,5 | 0,2 | 0,07 |

18 | 600 | 1 | 0,8 | 0,108 |

19 | 700 | 1,5 | 1 | 0,151 |

20 | 900 | 3 | 2 | 0,198 |

--------------------------------

2.21. Для огнезащиты металлических конструкций в НИИМосстрое разработаны эффективные составы огнезащитных штукатурных смесей на быстротвердеющем портландцементе БТЦ-М-500.

Рекомендуемые соотношения компонентов этих составов приведены в табл. 6. Объемная их масса в зависимости от объемной массы применяемых заполнителей составляет 600 - 650 кг/м3, а прочность при сжатии 1,2 - 1,5 МПа. Огнестойкость покрытий из таких составов в зависимости от толщины защитного слоя обеспечивается в пределах 0,5 - 2,5 ч.

Таблица 6

Содержание в растворе, % по массе | ||||

портландцемента БТЦ | песка перлитового | вермикулита | асбеста V сорта | стекла жидкого натриевого |

62,5 | 10 | 10,9 | 10 | 6,2 |

62,5 | 21,3 | - | 10 | 6,2 |

62,5 | 10 | 21,3 | - | 6,2 |

3.1. При выполнении теплоизоляционных и огнезащитных штукатурок целесообразно использовать сухие штукатурные смеси, содержащие все необходимые компоненты, кроме добавок, которые вводят в воду при затворении смеси.

3.2. Сухие смеси рекомендуется приготовлять в заводских условиях в стационарных смесителях принудительного перемешивания непрерывного или циклического действия.

3.3. Дозировку вяжущих следует производить по массе с точностью +1%, дозировку заполнителей - по объему с точностью +/- 3%.

3.4. При приготовлении смеси рекомендуется вначале загружать в смеситель заполнители, а затем - вяжущее.

3.5. Режим перемешивания назначается в зависимости от используемого оборудования и характеристик компонентов смеси.

3.6. Ориентировочная продолжительность перемешивания зернистого заполнителя с волокнистым компонентом составляет 0,5 мин, продолжительность перемешивания после загрузки вяжущего - 1,5 - 2 мин.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 2226-62 Постановлением Госстандарта СССР от 14.08.1975 N 2151 с 01.01.1977 введен в действие ГОСТ 2226-75. |

3.7. Сухая штукатурная смесь должна иметь влажность не более 0,5% по массе и доставляться на строительную площадку упакованной в многослойные гидрофобизированные бумажные мешки (ГОСТ 2226-62*) или мешки, изготовленные из водонепроницаемых пленок (полиэтиленовых, поливинилхлоридных и т.п.).

Упакованная в мешки сухая смесь должна храниться в сухом закрытом помещении, защищенном от попадания атмосферной влаги.

Мешки со смесью рекомендуется хранить на стеллажах горизонтально.

3.8. При отправке готовой смеси на строительную площадку (потребителю) каждую ее партию (около 50 м3) снабжают паспортом, составленным в соответствии с техническими условиями на данный вид смеси.

3.9. Срок хранения сухой смеси в бумажных мешках - не более месяца.

3.10. При небольших объемах работ допускается приготовление сухих смесей для теплоизоляционных и огнезащитных покрытий на месте производства работ.

3.11. При приготовлении смеси на строительном объекте должна быть обеспечена защита компонентов и смесительного оборудования от увлажнения и загрязнения.

3.12. Методика испытаний при контрольной проверке качества сухой смеси для огнезащитных покрытий должна быть принята в соответствии со следующими правилами отбора проб и методов испытаний:

ИС МЕГАНОРМ: примечание. |

насыпную объемную массу определяют по методике, предусмотренной ГОСТ 17177-71 (разд. 4 "Определение объемной массы сыпучих материалов");

ИС МЕГАНОРМ: примечание. |

зерновой состав проверяют по методике, принятой ГОСТ 9758-68 (разд. 10 "Определение зернового состава"); остаток (в % по массе) должен быть на ситах с отверстиями в свету: 10 мм - не более 3; 5 мм - не более 7; 1,25 мм - не менее 15;

влажность проверяют по методике, предусмотренной ГОСТ 12871-67*;

ИС МЕГАНОРМ: примечание. |

прочность при сжатии образцов-кубов размером 7,07 x 7,07 x 7,07 см огнезащитного покрытия, изготовленных из сухой смеси, проверяют по методике ГОСТ 5802-66 (разд. 6 "Определение предела прочности затвердевшего раствора испытанием при сжатии образцов-кубов размером 7,07 x 7,07 x 7,07 см").

3.13. Результаты контрольных испытаний материалов, входящих в состав огнезащитного покрытия, и результаты физико-механических испытаний готовой смеси должны быть занесены в журнал лабораторных испытаний.

3.14. В процессе приготовления сухой смеси строительная лаборатория треста должна контролировать дозировки компонентов не менее трех раз в смену. В случае нарушения точности дозировки компонентов всю партию сухой смеси бракуют.

3.15. Применяемые для выполнения теплоизоляционных покрытий известково-перлитовые растворы (см. табл. 3), не содержащие быстросхватывающихся компонентов, приготовляют на централизованных бетонорастворных заводах (в стационарных смесителях) или в передвижных растворных узлах и смесителях.

И ТЕПЛОИЗОЛЯЦИОННЫХ ШТУКАТУРОК

4.1. Требуемую толщину огнезащитного штукатурного слоя для стальных несущих элементов коробчатого сечения из швеллеров N 18 назначают в соответствии с защитными свойствами составов и в зависимости от их объемной массы и сечения конструктивных элементов (табл. 7).

Таблица 7

Толщина штукатурного слоя, мм (над чертой), и ее материалоемкость, кг/м3 (под чертой), при пределе огнестойкости, ч | Объемная масса раствора, кг/м3 | |||

0,5 | 1 | 2 | 2,5 | |

400 | ||||

600 | ||||

800 | ||||

1000 | ||||

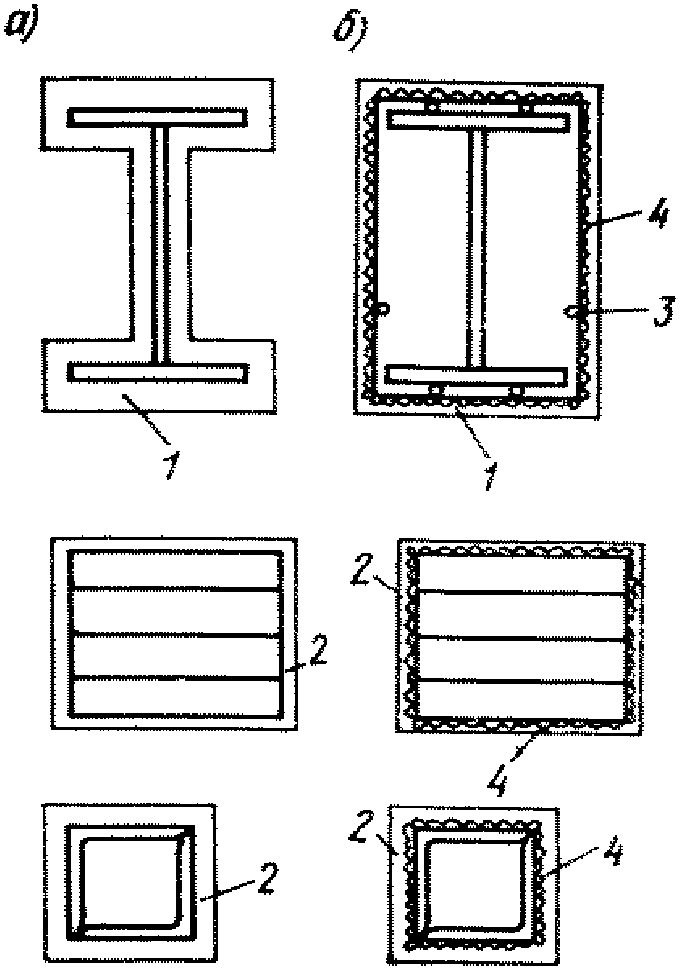

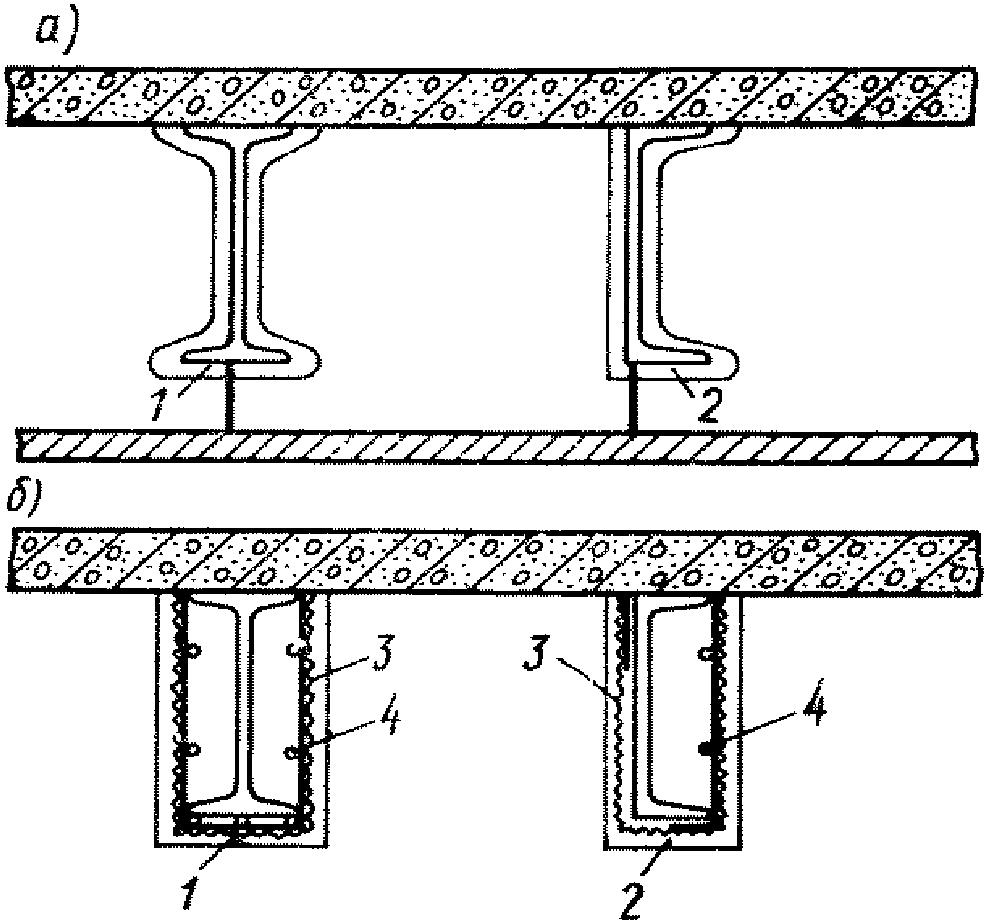

4.2. Толщина огнезащитного покрытия для колонн сплошного сечения при огнестойкости их менее 2,5 ч должна быть не менее 10 мм. Основные элементы огнезащитного покрытия конструкций приведены на рис. 1 и 2.

Рис. 1. Огнезащитные покрытия стальных колонн

а - неармированное; б - армированное; 1 - покрытие колонны

таврового сечения; 2 - покрытие колонны прямоугольного

и коробчатого сечений; 3 - каркас арматурный; 4 - сетка

а - неармированное; б - армированное; 1 - покрытие балки

таврового сечения; 2 - покрытие балки из швеллера;

3 - сетка; 4 - каркас арматурный

4.3. Стальные колонны сечением более 100 x 100 мм, а также колонны, рассчитанные на динамическую нагрузку или подвергающиеся в процессе эксплуатации внешним механическим воздействиям (в том числе случайным ударам, царапинам и т.п.), защищают огнезащитным покрытием и обязательно его армируют.

4.4. Балки перекрытий и другие стальные конструкции с требуемым пределом огнестойкости 1 и 0,75 ч должны иметь при объемной массе раствора 400 - 450 кг/м3 слой огнезащитного покрытия толщиной, не менее указанной в табл. 8, а при требуемом пределе огнестойкости 2,5 ч - не менее указанной в табл. 9.

Таблица 8

Конструкция | Минимальная толщина элемента балки, мм | Толщина покрытия, мм, не менее | |

для I степени огнестойкости (1 ч) | для II степени огнестойкости (0,75 ч) | ||

Сварные балка и колонна двутаврового сечения | 14 | 20 | 15 |

16 | 20 | 15 | |

20 | 15 | 10 | |

30 | 10 | 10 | |

50 | 10 | 5 | |

Балка и колонна прокатные двутавровые: | |||

N 10 - 14 | 4,5 - 4,9 | 30 | 25 |

N 16 - 18а | 5 - 5,1 | 30 | 25 |

N 20 - 24а | 5,2 - 5,6 | 30 | 25 |

N 27 - 30а | 6 - 6,5 | 30 | 25 |

N 33 - 40 | 7 - 8,3 | 25 | 20 |

Связь, распорка и другая конструкция из угловой стали сечением, мм: | |||

100 x 100 | 6,5 | 30 | 25 |

10 | 25 | 20 | |

16 | 20 | 15 | |

160 x 160 | 10 | 25 | 20 |

16 | 20 | 15 | |

20 | 15 | 10 | |

200 x 200 | 20 | 15 | 10 |

25 | 15 | 10 | |

30 | 10 | 10 | |

N п/п | Тип колонны | Сечение уголков колонны, мм | Толщина стенки металла, мм | Толщина огнезащитного покрытия, мм |

1 | Колонны коробчатого сечения из двух уголков | 125 x 125 | 14 | 45 |

2 | 125 x 125 | 20 | 35 | |

3 | 125 x 125 | 30 | 20 | |

4 | 125 x 200 | 16 | 40 | |

5 | 125 x 250 | 20 | 30 | |

6 | 130 x 300 | 30 | 25 | |

7 | 150 x 300 | 50 | 20 | |

8 | Колонны сплошного сечения | 250 x 150 | - | 10 |

9 | 270 x 150 | - | 10 | |

10 | 300 x 200 | - | 10 |

Примечание. Колонны N 3, 6, 7 могут составляться из 4 уголков при суммарной толщине стенки, близкой к величинам, указанным в таблице.

4.5. Во всех случаях, не предусмотренных настоящим Руководством, толщину слоя эффективного огнезащитного покрытия необходимо согласовывать с ВНИИПО МВД СССР.

4.6. Стальные балки высотой более 100 мм и связи сечением 150 x 150 см, а также конструкции, воспринимающие при эксплуатации здания динамические нагрузки, должны иметь армированное огнезащитное покрытие (см. рис. 2).

4.7. Огнезащитное покрытие армируют стальной сеткой с размером ячейки до 100 мм при оштукатуривании вертикальных поверхностей и до 40 мм - при нанесении штукатурки на потолки. Диаметр проволоки должен быть не менее 1 мм.

4.8. Для снижения расхода штукатурного раствора балки и колонны, выполненные из двутавра или швеллера, перед креплением к ним армирующей сетки обворачивают негорючим листовым материалом (стеклотканью, фольгой, крафт-бумагой, пропитанной жидким стеклом, и т.п.), перекрывающим расстояние между полками элемента.

4.9. Выбор вида и толщины теплоизоляционного слоя определяют тепловым расчетом в соответствии с температурным режимом помещения.

ШТУКАТУРНЫХ СЛОЕВ

5.1. В зависимости от числа наносимых слоев изоляционного покрытия принимаются соответствующие перечень операций и последовательность их выполнения.

В состав работ по выполнению однослойного огнезащитного покрытия входят: подготовка поверхности под штукатурку; установка арматурной сетки и маяков; нанесение слоя штукатурного покрытия; разравнивание намета.

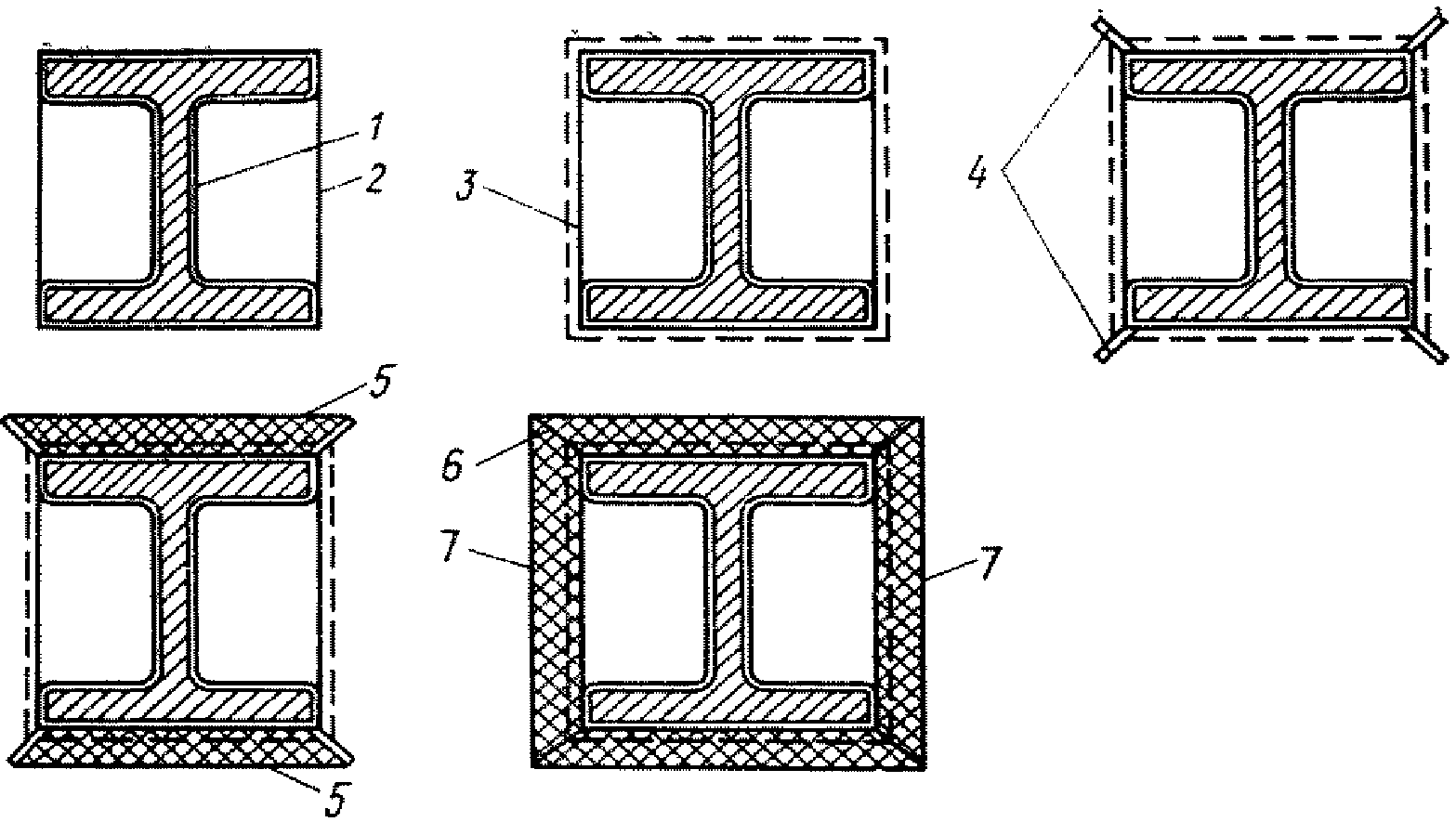

5.2. Последовательность выполнения элементов огнезащитного покрытия колонн с двутавровым стальным сердечником приведена на рис. 3.

Рис. 3. Элементы огнезащитного покрытия колонны,

выполняемые последовательно

1 - слой антикоррозионный; 2 - обмотка; 3 - крепежная сетка;

4 - маяки; 5, 7 - покрытие противоположных граней;

6 - места снятия маяков

5.3. При двухслойном нанесении огнезащитного покрытия в состав работ входят: подготовка поверхности под штукатурку; установка маяков; нанесение подготовительного слоя покрытия толщиной 2 - 3 см; установка арматурной сетки; нанесение лицевого защитного слоя толщиной 1 - 2 см; выравнивание защитного слоя по маякам и затирка его поверхности.

5.4. Перечень операций по подготовке поверхностей зависит от типа изолируемых конструкций и вида применяемой штукатурки.

5.5. Поверхности стальных конструкций (колонн и балок) перед нанесением огнезащитных покрытий должны быть очищены от ржавчины, грязи, краски, пыли, масел и жировых пятен.

5.6. Поверхности стальных конструкций очищают от ржавчины, как правило, скребком и металлической щеткой с последующей подчисткой волосяной щеткой или сжатым воздухом. Если не удается очистить полностью поверхность металла от ржавчины и загрязнений металлической щеткой, применяют пескоструйную обработку конструкций. В качестве абразивного материала рекомендуется песок крупностью 1 мм.

5.7. Поверхности железобетонных конструкций перед нанесением огнезащитной штукатурки очищают от наплывов бетона и раствора, загрязнений, пыли и жировых пятен.

5.8. При выполнении теплоизоляционной штукатурки (простого и улучшенного вида) подготовку поверхностей выполняют в соответствии с главой СНиП III-21-73.

5.9. Поверхности, подлежащие оштукатуриванию методом набрызга, необходимо предварительно смочить водой для увеличения сцепления штукатурки с основанием.

5.10. Армирующая сетка должна находиться на расстоянии 5 - 15 мм от защищаемой поверхности в зависимости от толщины огнезащитного покрытия.

Расстояние от сетки до поверхности

металлоконструкций, мм ........................... 5; 10; 15

Толщина огнезащитного покрытия, мм ............... 10; 20; 40

5.11. При двухслойной штукатурке арматурную сетку накладывают на поверхность внутреннего подготовительного слоя и замоноличивают в материал упрочненного наружного слоя.

5.12. Объемную сетку (сетку Рабитца), сетку из просеченного и растянутого листов можно накладывать непосредственно на защищаемую поверхность

5.13. Допускается использовать в качестве армирующих элементов штукатурного слоя Г-образные шпильки, изготовляемые из проволоки сечением 3 - 4 мм и прикрепляемые к защищаемой поверхности строительных конструкций через 200 мм одна от другой. Расстояние от концов шпилек до защищаемой поверхности должно составлять 10 - 15 мм. Концы шпилек, смежные с углами защищаемой конструкции, должны выступать за кромку на расстояние около 10 мм. Длина шпильки должна быть не менее 80 мм.

5.14. Арматурные сетки сваривают электродами Э42А.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 5336-67 Постановлением Госстандарта СССР от 31.03.1980 N 1466 с 01.01.1982 введен в действие ГОСТ 5336-80. |

5.15. При армировании колонн прямоугольного сплошного и коробчатого сечений допускается применять сетки без анкеров. Сетка должна отвечать требованиям ГОСТ 5336-67*.

5.16. Стальные конструкции, подготовленные к нанесению огнезащитного покрытия, должны быть предъявлены кураторскому надзору. Приемку конструкций фиксируют в журнале работ.

5.17. Однослойные огнезащитные и теплоизоляционные штукатурки можно наносить методом полусухого торкретирования практически любой толщины; при нанесении методом набрызга - толщина одного слоя не должна превышать 15 мм.

При нанесении штукатурного слоя толщиной свыше 15 мм методом набрызга оштукатуривание производят за несколько приемов, нанося штукатурный раствор послойно толщиной 10 - 15 мм. Каждый последующий слой наносят после затвердения предыдущего.

5.18. При вынужденном перерыве в работе нанесенный на неполную толщину слой должен быть удален, а кромки ранее выполненной штукатурки обрезаны перпендикулярно защищаемой поверхности.

5.19. Отклонение толщины нанесенного слоя от проектной допускается только в сторону увеличения, но не больше 0,5 - 1 см.

5.20. Для огнезащитных покрытий не допускается повторное применение отходов раствора, образовавшихся в процессе пневмонанесения и отделки поверхности.

5.21. Повышение механической прочности наружного слоя двухслойной штукатурки может быть достигнуто путем изменения технологического режима укладки материала защитного слоя (например, увеличением давления воздуха в торкрет-аппарате, подпрессовкой поверхностного слоя и т.п.).

5.22. В стесненных местах защитный слой наносят соплом с кольцевой насадкой, изогнутой под углом 120 - 135°, либо с гибкой насадкой, изготовленной из шланга соответствующего диаметра.

5.23. Штукатурный слой на основе портландцемента после нанесения должен быть предохранен от высыхания в течение не менее 7 сут. С этой целью рекомендуется закрывать конструкцию паронепроницаемым пленочным материалом (полиэтиленовой и другой пленкой). Штукатурный слой, выполненный на основе гипса или жидкого стекла, после схватывания может быть подвергнут естественной или искусственной сушке.

5.24. Искусственная сушка с использованием калориферов, инфракрасных излучателей и других приборов может быть применена и для ускорения высыхания защитных штукатурных слоев на основе портландцемента после выдержки их во влажных условиях в течение не менее 7 сут.

5.25. Максимальная температура искусственной сушки, замеренная на расстоянии 1 см от поверхности штукатурного слоя, не должна превышать 100 °C.

5.26. Наносить штукатурные слои можно двумя методами: полусухим торкретированием и набрызгом.

5.27. Метод полусухого торкретирования следует применять для нанесения жестких составов, имеющих достаточно высокую прочность в первые минуты после нанесения, а также составов на основе быстросхватывающихся вяжущих.

5.28. Метод набрызга применяют при необходимости более точного дозирования вводимого в раствор количества воды или другой смачивающей жидкости, а также при нанесении защитного слоя в закрытых помещениях, не допускающих их запыления. Кроме того, в ряде случаев способ торкретирования неприменим из-за того, что ударение твердых частиц торкрет-массы о твердую защищаемую поверхность вызывает образование искр, представляющих опасность при наличии в окружающем пространстве взрывоопасных газов или паров. Для приема, процеживания, перемешивания и транспортирования к рабочему месту товарных растворов рекомендуется использовать передвижные штукатурные станции, например ПШРС-2м.

5.29. При повышенных требованиях к внешнему виду изолируемой поверхности выравнивать и заглаживать нанесенный штукатурный слой необходимо до окончания схватывания вяжущего.

5.30. Поврежденные во время выравнивания или при сушке участки защитного слоя, имеющие волосяные трещины, выбоины, низкую механическую прочность, отслаивания и тому подобные дефекты, удаляют полностью до защищаемой поверхности, после чего смежные с этими участками кромки защитного слоя обрезают перпендикулярно к защищаемой поверхности и обильно увлажняют.

5.31. Затирку лицевых слоев теплоизоляционных и огнезащитных покрытий в помещениях, требующих отделки улучшенного вида, выполняют способами, применяемыми при оштукатуривании обычными растворами, с использованием для накрывочного слоя пластичных штукатурных растворов, включая беспесчаные.

6.1. Методом полусухого торкретирования следует наносить смеси на быстросхватывающихся вяжущих, например гипсе и жидком стекле, с затворением сухой смеси внутри сопла или в факеле распыления смеси.

6.2. При нанесении штукатурных слоев методом полусухого торкретирования применяют установки на базе цемент-пушек, оснащенные промежуточной шлюзовой камерой и обеспечивающие равномерное поступление сухой смеси в сопло.

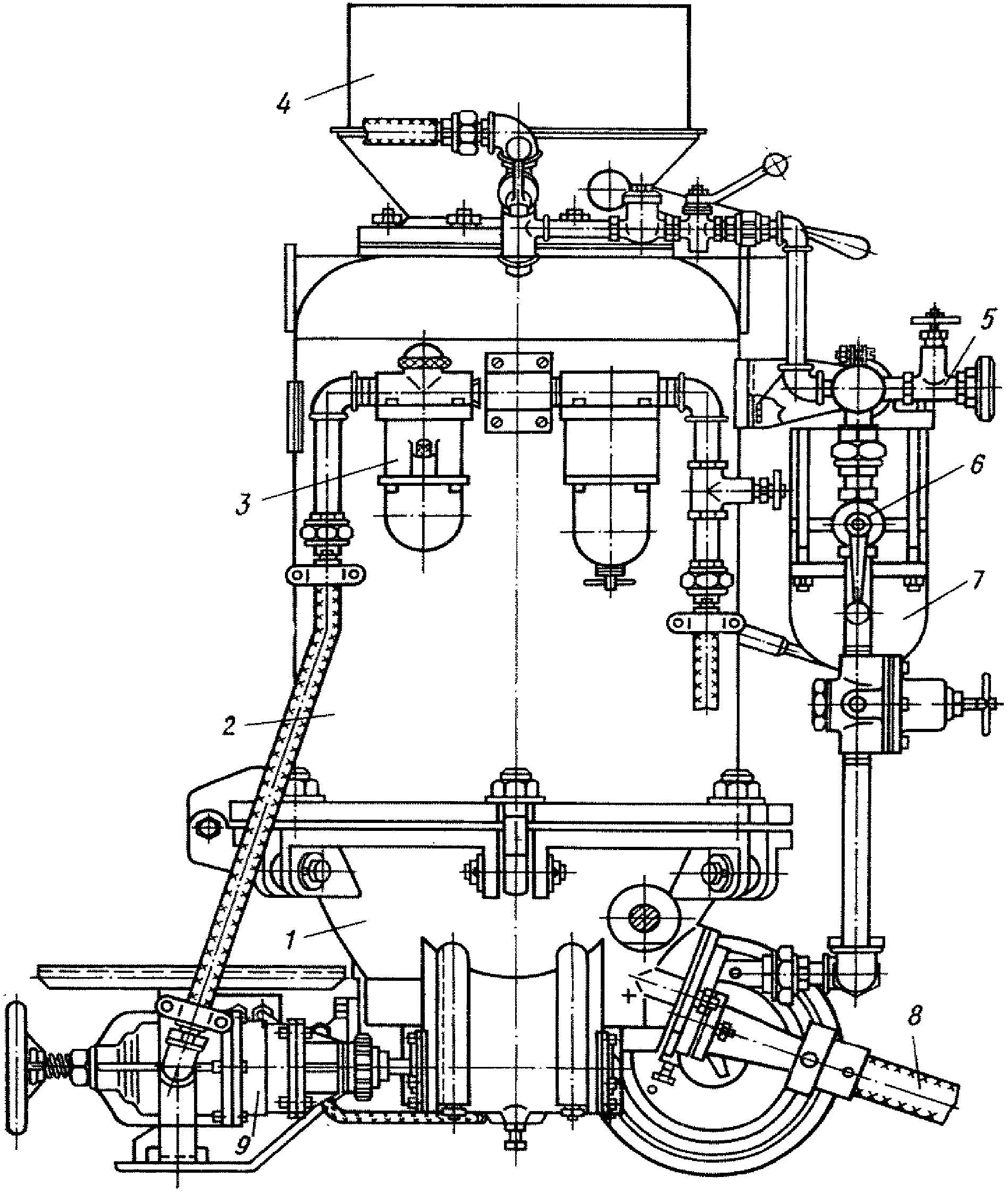

Этому условию отвечают разработанная ВНИПИТеплопроект цемент-пушка ЦПШК-1м (рис. 4) и переоборудованные цемент-пушки СО-320А или СБ-117. Техническая характеристика этих цемент-пушек приведена в табл. 10.

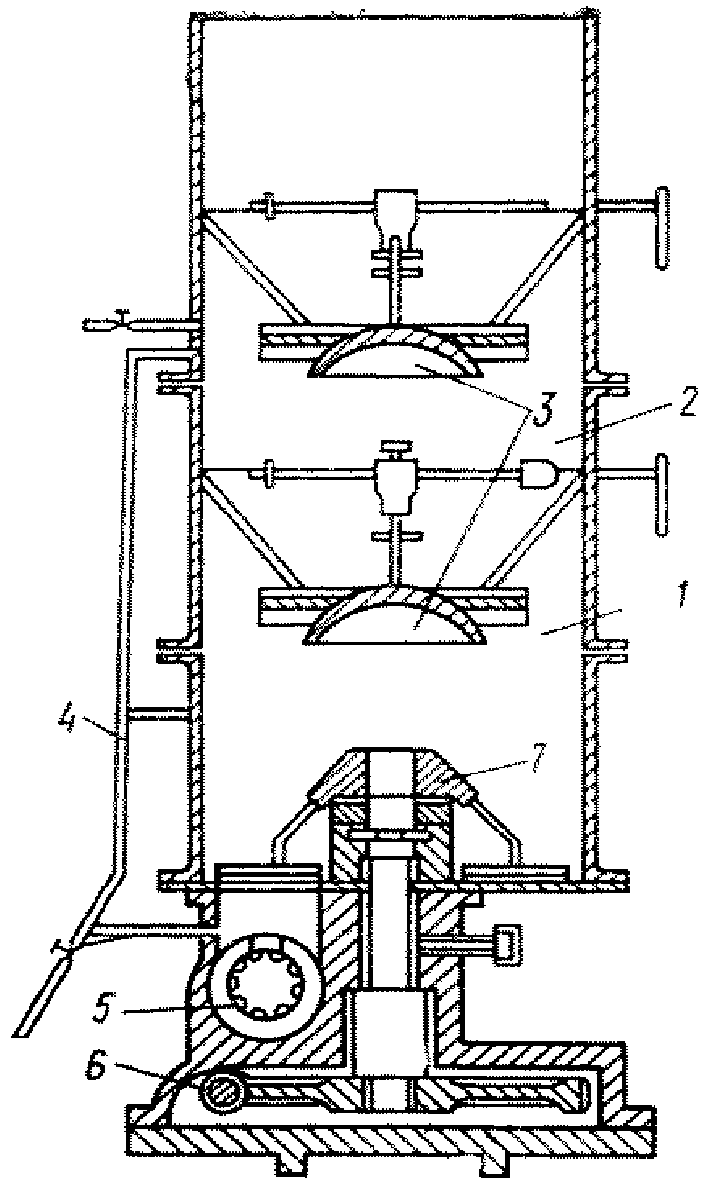

Рис. 4. Схема цемент-пушки ЦПШК-1м

1 - корпус; 2 - камера расходная шлюзовая;

3 - водоотделитель; 4 - воронка приемная;

5 - патрубок продувочный; 6 - вентиль регулировочный;

7 - узел смазочный; 8 - шланг материальный

Показатель | Цемент-пушка | |

ЦПКШ-1м | СБ-117 | |

Производительность, м3/ч ..................... | 0,5 - 1 | 2 |

Рабочее давление воздуха, МПа ............ | До 0,6 | 0,3 - 0,35 |

Дальность подачи, м: | ||

по горизонтали | 200 | 45 |

по вертикали | 100 | 10 |

Вид привода | Пневматический | Электрический |

Масса, кг | 337 | 716 |

Расход воздуха, м3/мин | 5 | 5,5 |

Максимальная крупность заполнителя, мм | 7 | 10 |

6.3. Режим работы цемент-пушек устанавливают перед началом работы по результатам пробного нанесения штукатурной массы на переносной щит, устанавливаемый у места работы.

6.4. Рекомендуемый ориентировочный режим торкретирования при использовании цемент-пушки типа ЦПШК:

давление на выходе воздушного шланга - 0,06 - 0,12 МПа;

то же, водяного шланга - 0,3 - 0,5 МПа;

расстояние от сопла до защищаемой поверхности - 0,6 - 0,5 м.

6.5. Количество воды, вводимой в штукатурную смесь через водяной штуцер сопла, определяют визуально, по моменту образования глянцевой пленки на поверхности нанесенного слоя.

6.7. При значительном удалении (больше 30 м) цемент-пушки от места производства работ резиновые шланги рекомендуется заменять стальными трубами соответствующих диаметров.

6.8. Цемент-пушки типа ЦПШК комплектуют двумя соплами с условными проходными диаметрами 25 и 32 мм, материальными шлангами соответствующих диаметров, водяным шлангом диаметром 16 мм и воздушными рукавами - диаметром 18 мм.

огнестойких и теплоизоляционных штукатурок,

предложенный ВНИПИТеплопроектом

6.9. В качестве основного агрегата применяют одну из разновидностей цемент-пушек, указанных в табл. 10.

6.10. При использовании цемент-пушек типа ЦПШК принимают ориентировочный режим торкретирования, рекомендованный в пп. 6.3 - 6.6 настоящего Руководства.

6.11. Как вариант может быть использована переоборудованная цемент-пушка СБ-117 или С-320А (рис. 5), имеющая шлюзовую камеру по типу пушки ЦПШК-1 м.

Рис. 5. Схема переоборудованной цемент-пушки С-320А

1 - камера расходная; 2 - камера шлюзовая; 3 - клапаны;

4 - шланги воздушные; 5 - дозатор; 6 - пара червячная;

7 - побудитель

Ориентировочный режим торкретирования при ее использовании:

давление на выходе водяного шланга - 0,3 - 0,5 МПа;

то же, воздушного шланга - 0,1 - 0,15 МПа;

расстояние от сопла до защищаемой поверхности - 0,6 - 1 м.

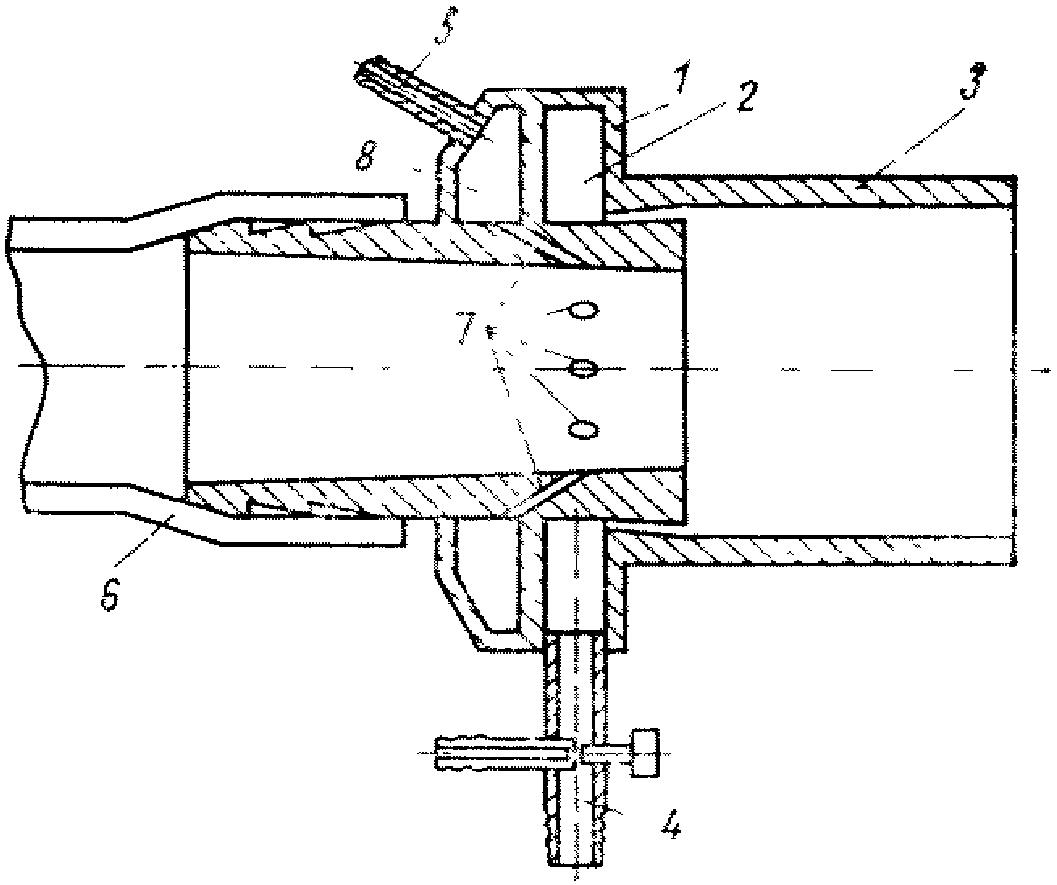

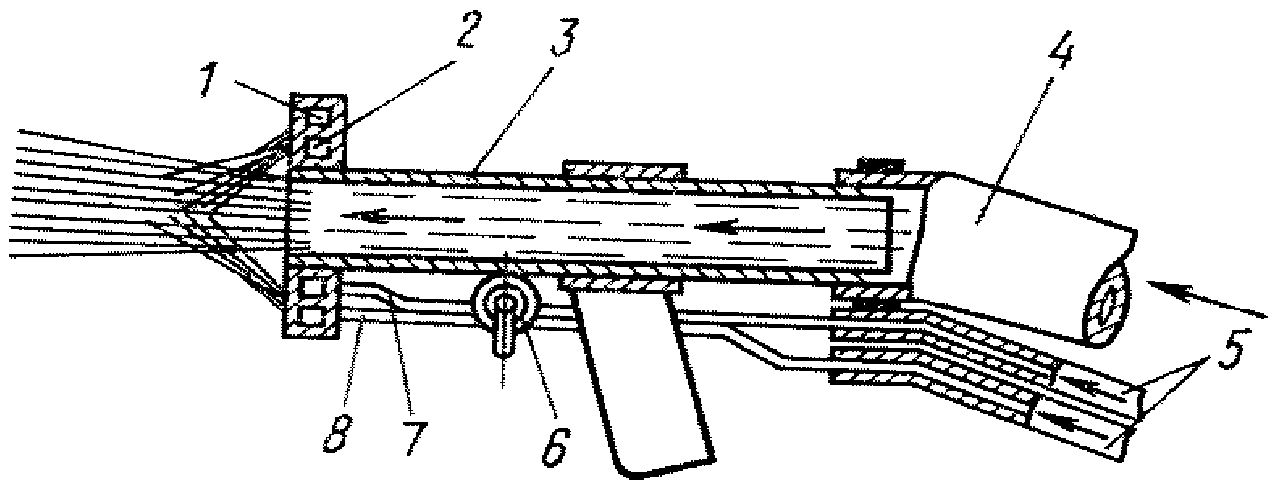

6.12. Принципиальная схема сопла, предложенного ВНИПИТеплопроектом, дана на рис. 6.

Рис. 6. Схема сопла конструкции ВНИПИТеплопроект

1 - корпус; 2 - камера поддува; 3 - насадка;

4 - штуцер воздушного шланга; 5 - штуцер водяного шланга;

6 - шланг подающий; 7 - каналы для воды

под углом 40 - 45° к оси форсунки; 8 - камера водяная

Сопло этой конструкции имеет облегченную массу по сравнению с ранее применяемыми серийными моделями и обеспечивает равномерность смешивания сухой смеси с водой при минимальной скорости вылета смеси.

и теплоизоляционных штукатурок с затворением сухой смеси

в факеле распыления конструкции ЦНИИОМТП

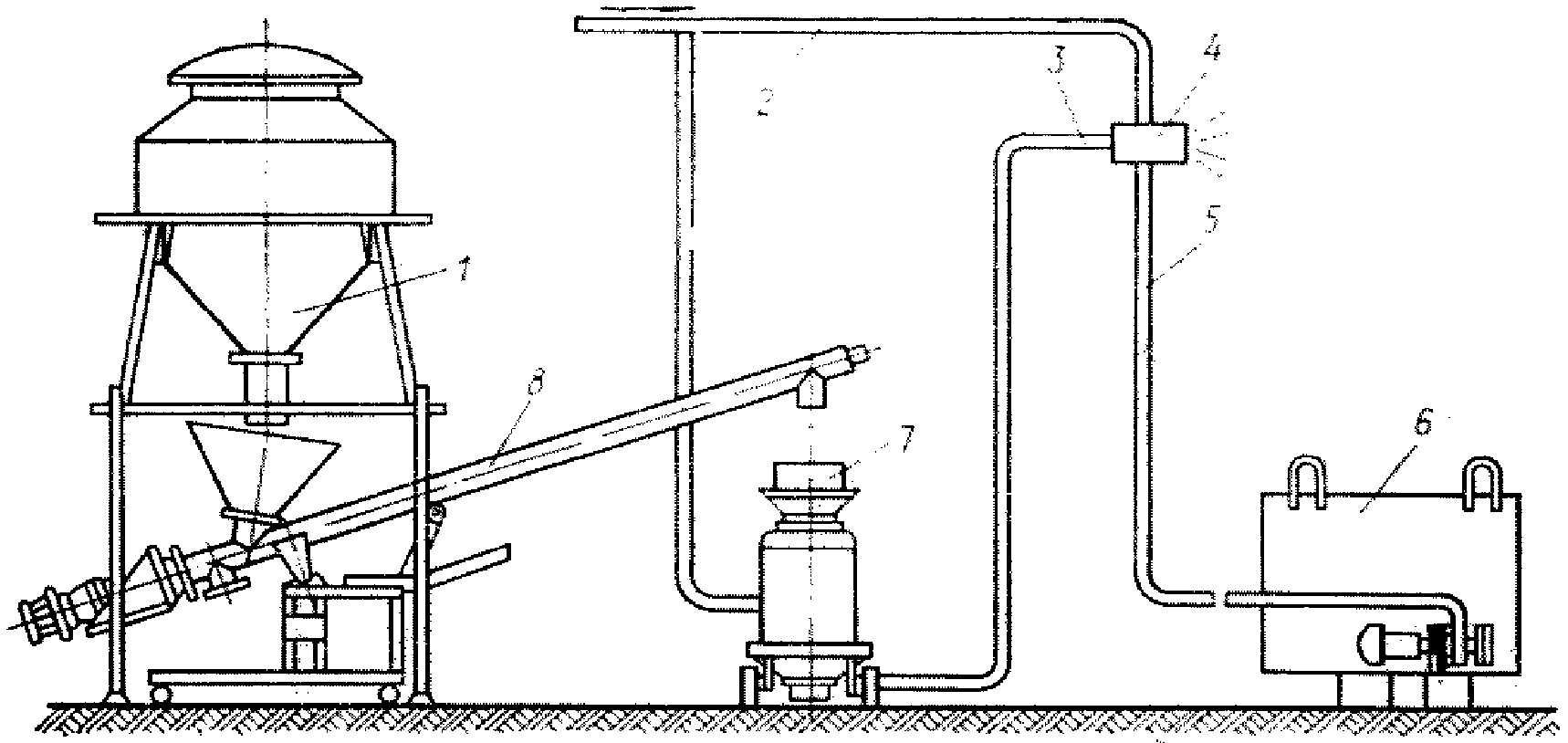

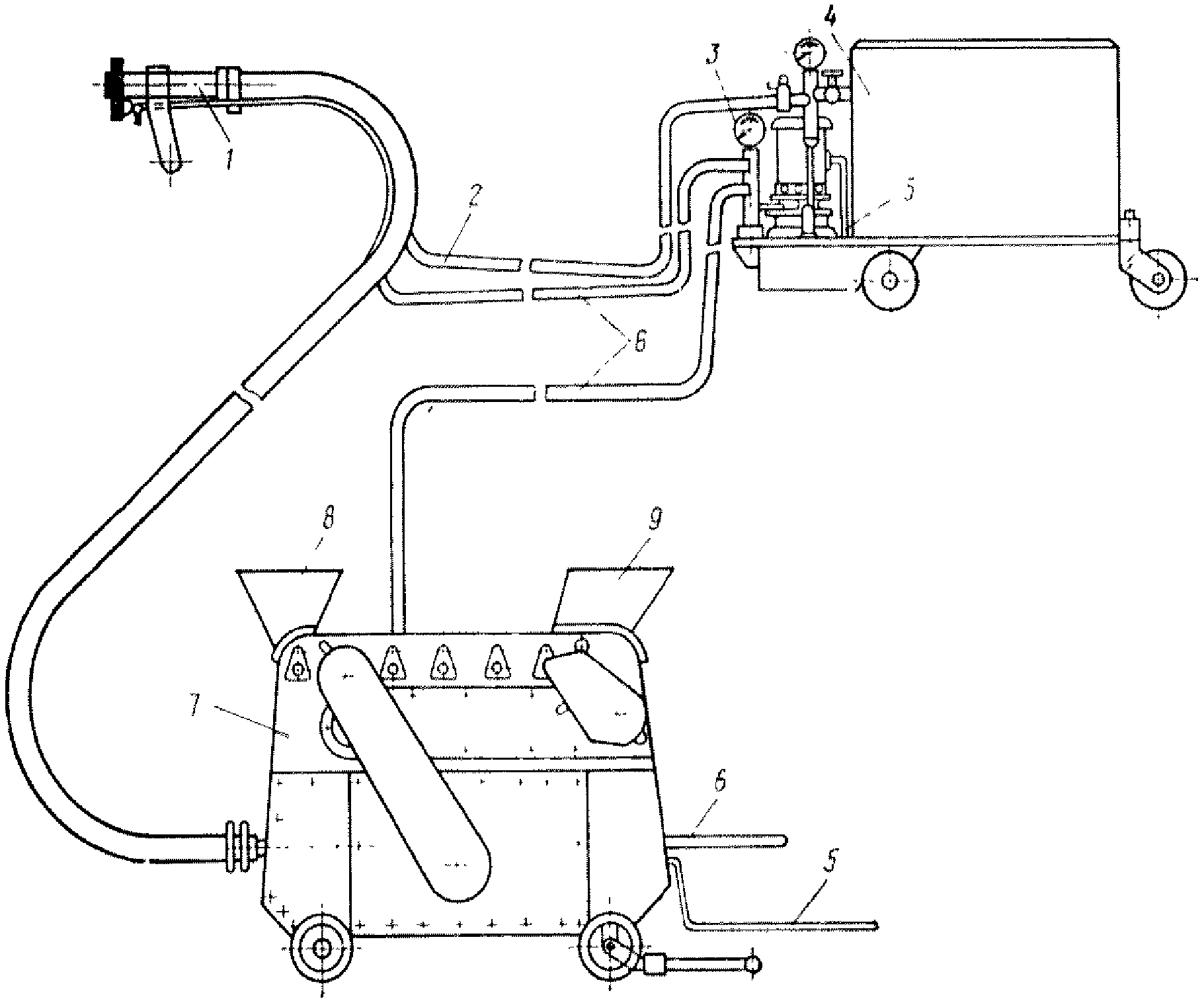

6.13. Установка конструкции ЦНИИОМТП, укомплектованная на базе цемент-пушки типа ЦПШК с механизированной загрузкой, предусматривает подачу сухой смеси непосредственно к форсунке, которая обеспечивает создание интенсивного водного факела, в котором происходит затворение смеси. Схема компоновки оборудования установки приводится на рис. 7.

Рис. 7. Схема установки конструкции ЦНИИОМТП

1 - склад; 2 - шланг воздушный; 3 - шланг подающий;

4 - сопло; 5 - шланг водяной; 6 - установка насосная;

7 - цемент-пушка ЦПШК-1м; 8 - питатель шнековый

6.14. Техническая характеристика установки

Цемент-пушка ЦПШК-1м

Производительность, м3/ч ......................................... | 0,5 - 1 |

Дальность подачи, м: | |

по горизонтали ...................................................... | 200 |

по вертикали .......................................................... | 100 |

Масса, кг ................................................................... | 337 |

Склад-контейнер

Емкость, м3 ............................................................... | 1,7 |

Способ загрузки материала ..................................... | пневматический |

Способ выгрузки материала .................................... | гравитационный |

Масса, кг .................................................................. | 700 |

Питатель шнековый

Емкость приемного бункера, м3 .............................. | 0,1 |

Производительность, м3/ч ....................................... | 1 |

Число оборотов шнека в 1 мин ............................... | 100 |

Высота разгрузки максимальная, м ......................... | 2,35 |

Масса, кг .................................................................. | 250 |

Установка насосная

Марка насоса ........................................................... | ЭЦН-4/37 |

Производительность, м3/ч ....................................... | 4 |

Напор полный, м вод. ст. ........................................ | 37 |

Емкость бака, м3 ..................................................... | 1 |

Внутренний диаметр шланга, мм ............................ | 16 |

Масса, кг ................................................................. | 232 |

Форсунка

Число сопел в форсунке .......................................... | 8 |

Диаметр отверстий сопел, мм ................................. | 2,4 |

Масса, кг ................................................................. | 2,2 |

Кроме того, установка комплектуется шлангами и предохранительными устройствами.

6.15. Входящая в комплект установки форсунка (рис. 8) обеспечивает затворение смеси в факеле распыления, поэтому данный вариант установки рекомендуется для работы с составами, содержащими быстросхватывающиеся вяжущие (гипс, жидкое стекло и т.п.).

Рис. 8. Схема форсунки конструкции ЦНИИОМТП

1 - раструб; 2 - прокладки резиновые; 3 - сопло водяное;

4 - корпус; 5 - штуцер подающего шланга; 6 - кран муфтовый;

7 - штуцер водяного шланга; 8 - штуцер воздушного шланга

6.16. Для обслуживания установки требуются два человека: машинист, который управляет работой шнекового питателя, цемент-пушкой и насосной установкой, и торкретчик, работающий с форсункой.

6.17. Технологические режимы при нанесении штукатурных составов определяют опытным путем для каждого конкретного состава исходя из следующих ориентировочных величин давлений, МПа:

на выходе водяного шланга - 0,5 - 0,6;

то же, воздушного шланга - 0,3 - 0,4;

сухой смеси - 0,06 - 0,1.

6.18. Сухая штукатурная смесь из склада-контейнера порционно подается в приемный бункер шнекового питателя. Включая шнековый питатель, загружают шлюзовую камеру цемент-пушки. Порядок работы на цемент-пушке определен инструкцией по ее эксплуатации.

Цемент-пушка по материальному шлангу подает к форсунке сухую смесь. Одновременно в форсунку подаются вода и сжатый воздух, создающие на выходе водно-воздушный факел. Воду подает насосная установка, которая снабжена манометром и водосчетчиком типа ВКОС.

6.19. Сжатый воздух подается от компрессора или воздушной магистрали. Общий расход воздуха для питания цемент-пушки и форсунки - 7 м3/ч при давлении - не менее 0,6 МПа.

для нанесения асбоперлитовых составов

6.20. Основное назначение установки конструкции ЦЭТИ (рис. 9) - нанесение изоляции на криволинейные поверхности радиусом не менее 300 мм, а также на любые плоские поверхности, требующие теплоизоляционного или огнезащитного покрытия.

Рис. 9. Схема установки конструкции ЦЭТИ

1 - сопло; 2 - шланг водяной; 3 - манометр; 4 - установка

насосная; 5 - кабель электропитания; 6 - шланги воздушные;

7 - распушитель-питатель; 8 - воронка для перлита;

9 - воронка для нераспушенного асбеста

6.21. Установка представляет собой комплект взаимосвязанных узлов и агрегатов, работа которых обеспечивает непрерывность технологического процесса, состоящего из последовательно выполняемых операций по подготовке материала, дозированию и укладке на защищаемую или изолируемую поверхность штукатурных слоев.

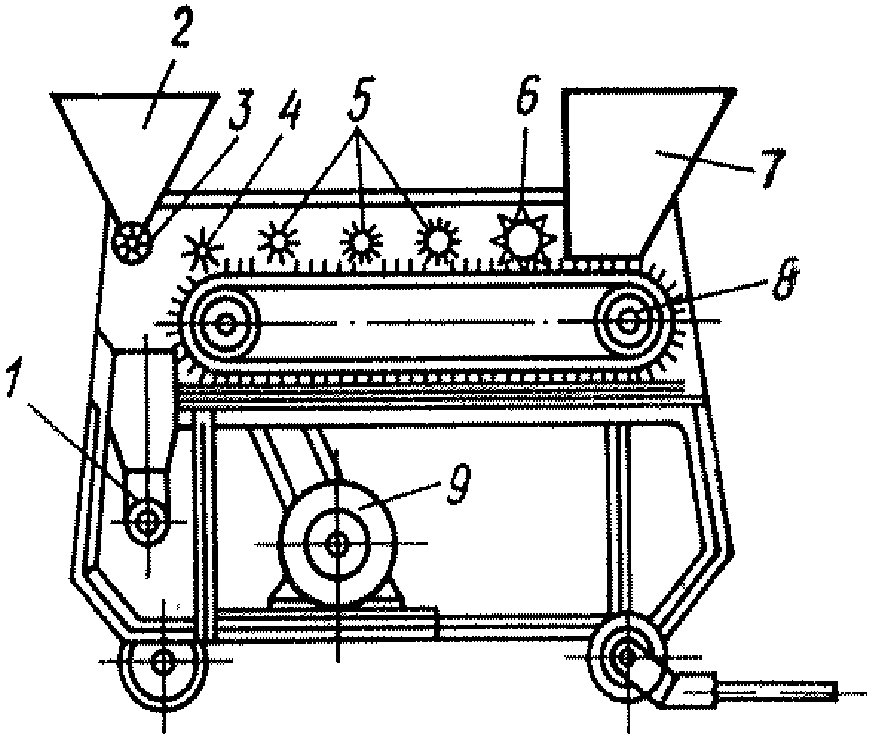

6.22. Установка включает следующее оборудование: распушитель-питатель, пистолет-напылитель, емкости и насос для жидкого стекла, комплект шлангов и кабелей.

6.23. Распушитель-питатель (рис. 10) является основным агрегатом для выполнения теплоизоляционной асбоперлитовой изоляции. Агрегат дозирует асбест, тщательно его распушивает, дозирует и смешивает перлитовый песок и распушенный асбест и подает сухую теплоизоляционную смесь в пистолет-напылитель.

1 - эжектор; 2 - воронка съемная для перлита; 3 - питатель

перлита роторный; 4 - барабан сбрасывающий; 5 - барабаны

расчесывающие; 6 - барабан зубчатый для разбивания комков

слежавшегося асбеста; 7 - воронка для нераспушенного

асбеста; 8 - транспортер игольчатый; 9 - электромотор

6.24. Насосная установка для раствора жидкого стекла (рис. 11) состоит из резервуара емкостью 70 л и центробежного насоса "Кама-3", установленного на кронштейне. Раствор жидкого стекла очищается от механических примесей через двойной приемный фильтр.

Рис. 11. Схема насосной установки конструкции ЦЭТИ

1 - резервуар; 2 - колонна раздаточная; 3, 4 - колеса

ходовые; 5 - кронштейн; 6 - кран спускной; 7 - устройство

всасывающее; 8 - насос центробежный "Кама-3"; 9 - труба;

10 - кран регулировочный; 11 - вентиль; 12 - манометр;

13 - сетка наклонная; 14 - сито-фильтр

6.25. Пистолет-напылитель (рис. 12) смешивает раствор жидкого стекла с сухой смесью в факеле распыления. Возможное пыление смеси снижается благодаря воздушной рубашке по контуру факела распыления состава.

Рис. 12. Схема пистолета-напылителя конструкции ЦЭТИ

1 - камера наружная кольцевая; 2 - камера внутренняя

кольцевая; 3 - труба центральная; 4 - шланг для подачи сухой

смеси; 5 - шланги для подачи воздуха и жидкого стекла;

6 - кран пробковый; 7 - труба для подачи жидкого стекла;

8 - труба для подачи воздуха

6.26. Предварительно просушенный асбест загружают в воронку 7, а вспученный перлитовый песок - в воронку 2 распушителя-питателя (см. рис. 10).

Полученная в машине сухая смесь перлита и распушенного асбеста подается к пистолету-напылителю и наносится им при помощи сжатого воздуха, смешиваясь в факеле распыления с жидким стеклом.

6.27. Количество поступающей в питатель смеси и жидкого стекла, а также давление сжатого воздуха подбирают таким образом, чтобы обеспечить заданную объемную массу тепловой изоляции.

6.28. Сухая смесь подается от эжектора к пистолету-напылителю по шлангу внутренним диаметром 50 мм и длиной 10 - 15 м.

Сжатый воздух подается к эжектору и пистолету-напылителю по шлангам внутренним диаметром соответственно 25 и 6 мм.

6.29. Место для установки распушителя-питателя выбирают в зависимости от конкретных условий помещения, где расположена установка ЦЭТИ и выполняются работы. Желательно, чтобы машина была установлена на расстоянии не далее 5 - 6 м от изолируемой поверхности с учетом того, что на данном участке кроме машин должны разместиться 7 - 10 мешков с перлитом и 2 - 3 мешка с нераспушенным асбестом.

Под колеса машины после ее установки подкладывают колодки, а корпус машины заземляют.

6.30. Установку обслуживают три человека:

оператор 5 - 6-го разр. - непосредственно работает с пистолетом;

загрузчик сырья 3-го разр. - загружает асбест и перлит в бункер распушителя-питателя;

подсобный рабочий 2-го разр. - подносит мешки с асбестом и перлитом к распушителю-питателю, растворяет и фильтрует жидкое стекло, заполняет его раствором баки резервуара.

При небольшом объеме работ установку обслуживают оператор и загрузчик сырья.

6.31. Для повышения качества тепловой изоляции необходимо обеспечить правильность дозирования асбеста, перлита и жидкого стекла исходя из производительности установки по распушиванию асбеста. Чтобы определить требуемую дозу, отвешивают 10 кг нераспушенного асбеста, загружают в бункер работающей машины и замеряют время освобождения бункера от материала, после чего рассчитывают производительность установки. Затем устанавливают необходимое давление сжатого воздуха в каналах эжектора в пределах 0,3 - 0,4 МПа и раствора жидкого стекла - 0,15 МПа. Расход жидкого стекла регулируют кранами насосной установки и пистолета-напылителя в пределах, обеспечивающих требуемое соотношение компонентов.

6.32. Первый слой изоляции толщиной 15 - 20 мм наносят пистолетом-напылителем, располагая его на расстоянии 0,3 - 0,4 м от изолируемой поверхности, а последующие слои - с расстояния 0,8 м.

6.33. При нанесении изоляции на вертикальные поверхности пистолет держат перпендикулярно изолируемой поверхности, перемещая его в горизонтальном направлении параллельно верхней границе плоскости элемента.

При нанесении изоляции на потолок пистолет следует держать под углом не менее 30° к вертикали во избежание затекания раствора в шланги.

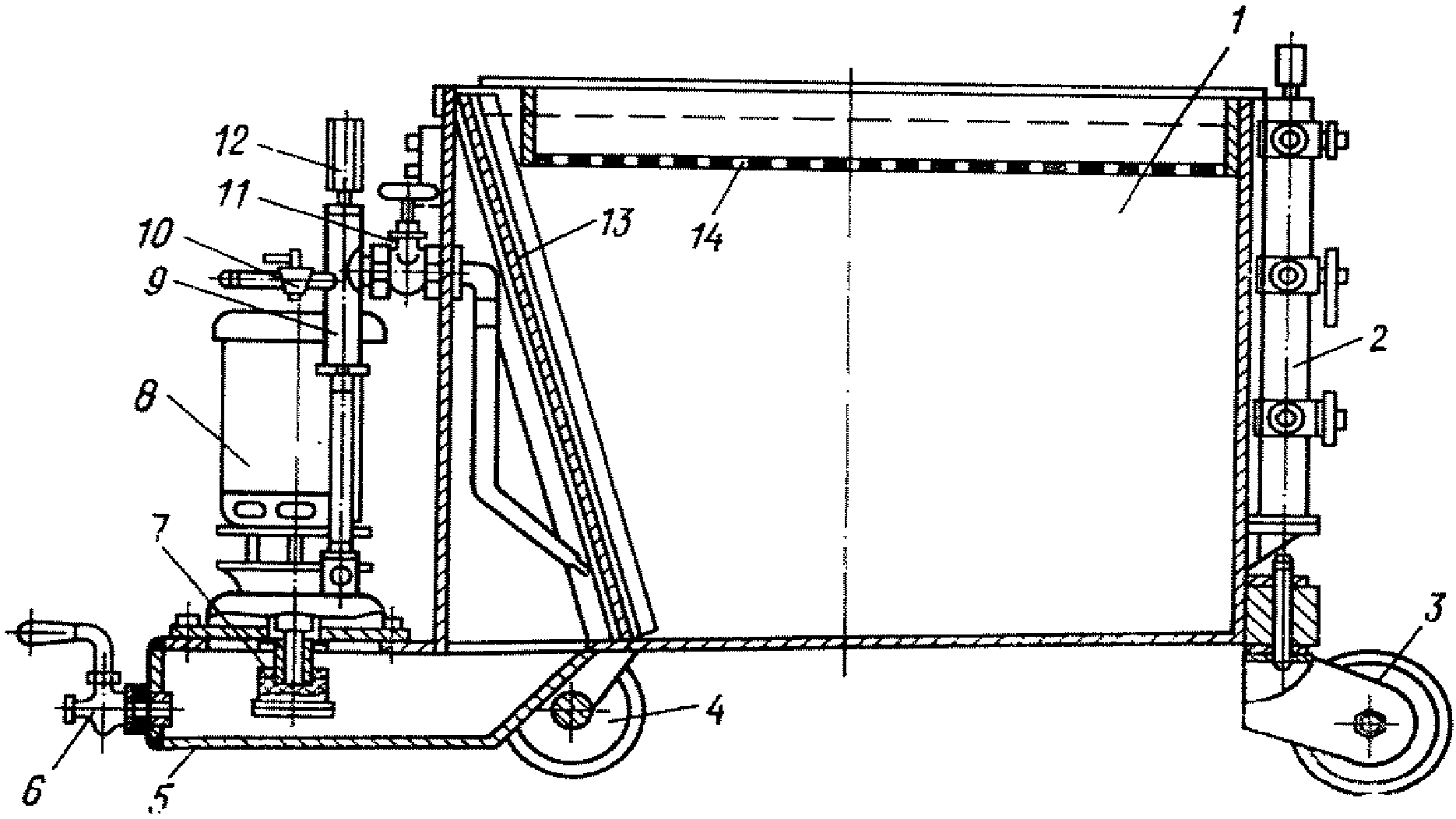

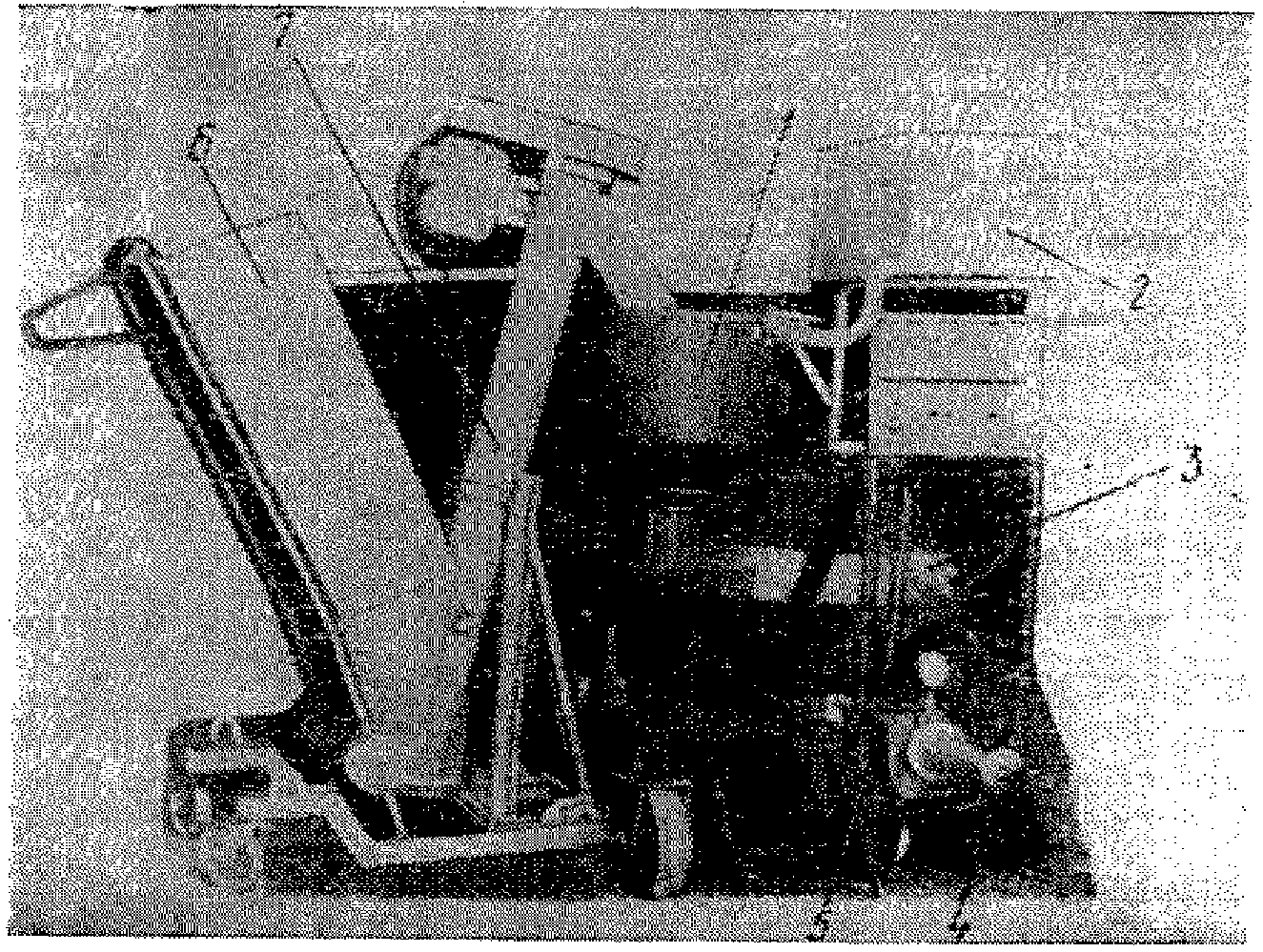

7.1. Огнезащитные покрытия конструкций в помещениях, не допускающих запыления, следует выполнять составами, содержащими цемент, жидкое стекло, вспученный перлит, вермикулит или асбест, при помощи установки конструкции НИИМосстроя (рис. 13) с применением метода набрызга.

Рис. 13. Установка конструкции НИИМосстроя

1 - смеситель турбулентный; 2 - бак мерный водяной;

3 - бункер насоса; 4 - рама с колесами; 5 - насос винтовой;

6 - бункер с откидной наклонной стенкой;

7 - транспортер шнековый

7.2. Техническая характеристика установки

Смесительно-подающее устройство

Производительность, м3/ч ........................................ | 0,9 - 1,2 |

Дальность подачи, м ................................................ | 30 |

Диаметр материального шланга, мм ........................ | 38 |

Диаметр концевого шланга, мм ............................... | 25 |

Расход сжатого воздуха, м3/мин ............................. | 0,5 |

Суммарная мощность электромоторов, кВт ............ | 6,2 |

Масса, кг .................................................................. | 650 |

Габариты, мм: | |

длина ................................................................ | 1720 |

ширина ............................................................. | 1240 |

высота .............................................................. | 1765 |

Загрузочное устройство

Мощность электромотора, кВт ............................... | 0,6 |

Масса, кг ................................................................. | 220 |

Габариты, мм: | |

длина ............................................................... | 1710 |

ширина ............................................................ | 710 |

высота ............................................................. | 2140 |

7.3. В комплект установки входят также компрессор СО-7 и бачок для жидкого стекла. Установка и затирочное устройство имеют колесный ход.

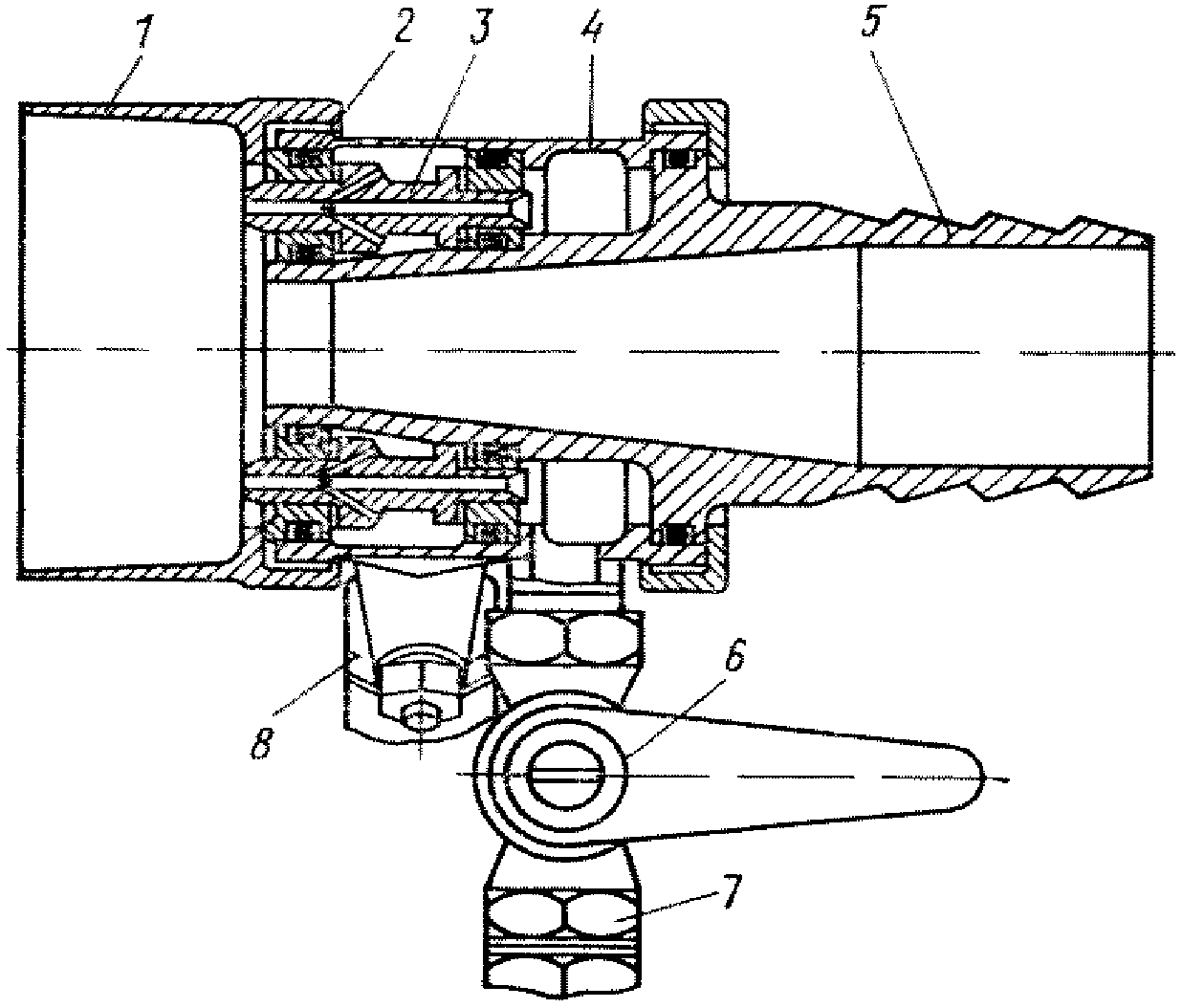

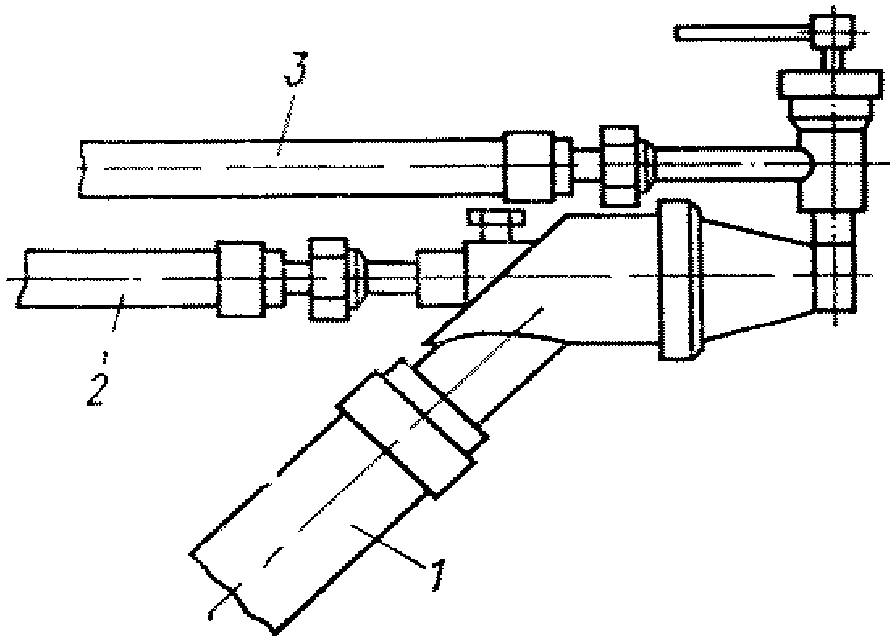

7.4. В комплект смесительно-подающего устройства входят смеситель, побудитель, винтовой насос, мерный бачок, сопло (рис. 14) и шланги для транспортирования огнезащитного состава, жидкого стекла и подачи сжатого воздуха.

Рис. 14. Схема сопла конструкции НИИМосстроя

1 - шланг подающий; 2 - шланг для сжатого воздуха;

3 - шланг для жидкого стекла

7.5. В смеситель из мерного бачка подается дозированное количество воды. В нем приготавливается огнезащитный состав подвижностью 8 - 10 см погружения конуса. Продолжительность перемешивания 5 - 7 мин.

7.6. На откидную стенку загрузочного устройства укладывают открытый мешок с сухой смесью. Откидную стенку закрывают, включают шнековый транспортер. Сухая смесь из мешка транспортером подается в смеситель.

7.7. Приготовленный состав перемещается в побудитель. Побудитель проталкивает его в приемную часть насоса, который транспортирует огнезащитный состав к соплу, установленному на выходном конце шланга. В сопле состав смешивается с непрерывно поступающим жидким стеклом и наносится на поверхность с помощью сжатого воздуха.

7.8. Установку для нанесения огнезащитного покрытия располагают на перекрытиях 1-го этажа или на полу подвала посередине захватки, размеры которой устанавливают в зависимости от высоты этажа здания и взаимного положения установки и перекрытия, на которое наносят состав.

7.9. Бригада по нанесению покрытий состоит из трех человек: моториста 4-го разр., сопловщика 5-го разр., подсобного рабочего 2-го разр.

7.10. При работе сопловщика с подмостей их верхний настил должен быть ниже ребра вышележащего перекрытия на 1,8 - 2 м.

В зависимости от высоты этажа вместо подмостей применяют инвентарные лестницы или столики-вышки, на которые опирают настил с ограждением. Характеристика средств подмащивания дана в табл. 11.

Таблица 11

Высота этажа, м | Высота верхнего настила подмостей над уровнем пола, м | Подмости | Изготовитель |

3 | 1,2 | Инвентарная лестница h = 1,2 | - |

3,3 | 1,4 | Двухсекционный столик-вышка | Управление механизации отделочных работ Главмосстроя |

3,6 | 1,6 | То же | То же |

4,2 | 2,2 | " | " |

4,8 | 2,8 | " | " |

6 | 4 | Передвижная сборно-разборная вышка | " |

7,2 | 5,2 | Раздвижная вышка | Служба сооружений Московского метрополитена |

7.11. Переходя на очередную рабочую захватку, установку перемещают по горизонтали - на колесах вручную; по вертикали - башенным краном, размещая ее на выносных площадках с помощью грузопассажирского подъемника ПГС-800.

7.12. Во время работы установки необходимо тщательно следить за расходом жидкого стекла, своевременно пополняя бачок.

7.13. При набрызге защитного покрытия следует держать сопло на расстоянии 0,6 - 0,8 м от оштукатуренной поверхности, под углом 70 - 90° к ней.

7.14. Огнезащитное покрытие на стальные конструкции набрызгивают в один слой на всю требуемую толщину, если подвижность раствора не превышает 7 см осадки стандартного конуса. Если подвижность массы составляет 8 - 10 см, огнезащитное покрытие наносят послойно. При этом толщина слоя покрытия, наносимого за один раз, не должна превышать 15 - 20 мм.

Набрызг огнезащитного покрытия при осадке стандартного конуса более 10 см запрещается.

7.15. Давление сжатого воздуха, подводимого к соплу для разбрызгивания массы огнезащитного покрытия, должно быть не более 0,1 - 0,15 МПа.

7.16. Набрызгивают массу огнезащитного покрытия в такой последовательности:

обрабатывают очищенную поверхность стальных конструкций тонким слоем жидкого стекла, не допуская при этом образования его потеков на вертикальной плоскости покрытия;

наносят слой огнезащитного покрытия заданной толщины;

обрабатывают поверхность огнезащитного слоя покрытия жидким стеклом, не допуская при этом образования его потеков на вертикальной плоскости покрытия.

7.17. Выравнивают нанесенное покрытие, если это предусмотрено проектом, путем дополнительного набрызга огнезащитного раствора слоем 3 - 5 мм с последующей его затиркой. Эти работы производят по истечении 2 - 4 ч после первого набрызга.

7.18. В процессе набрызга периодически контролируют толщину нанесенного огнезащитного покрытия.

7.19. Незатвердевшее огнезащитное покрытие, нанесенное на стальные конструкции, должно быть защищено от сквозняков, пересушивания и замораживания. На период схватывания и твердения огнезащитного покрытия в течение 7 - 14 дней должны быть обеспечены нормальные температурно-влажностные условия твердения цемента (температура воздуха не ниже +5 °C, влажность - не менее 85 - 90%). При влажности воздуха менее 80% огнезащитное покрытие необходимо периодически увлажнять.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 450-70 Постановлением Госстандарта СССР от 19.04.1977 N 962 с 01.01.1979 введен в действие ГОСТ 450-77. |

8.1. При производстве работ в условиях отрицательных температур следует использовать смеси на основе портландцемента, для увлажнения которых рекомендуется применять растворы электролитов, не вызывающих коррозии металлоконструкций: нитрит-нитрат кальция (ННК) (ТУ 603-7-04-74); нитрит натрия (НН) (ГОСТ 19906-74); хлорид кальция (ХК) (ГОСТ 450-70).

8.2. Концентрацию раствора выбирают в соответствии с температурой воздуха в момент нанесения и с учетом прогноза температуры на ближайшие 5 сут. Рекомендуемые концентрации растворов электролитов приведены в табл. 12.

Таблица 12

Температура воздуха, °C | Количество солей на 10 л раствора, кг | |||

нитрит-нитрата кальция (ННК) | нитрита натрия (НН) | хлорида кальция (ХК) | ||

До 5 | 10 | - | - | |

8 | 3 | - | ||

" 10 | 20 | - | - | |

16 | 4 | - | ||

" 15 | 20 | - | 10 | |

" 20 | 30 | - | 10 | |

8.3. Приготовлять раствор требуемой концентрации рекомендуется путем разбавления заранее подготовленных концентрированных растворов.

Содержание соли в растворе нужной концентрации может быть определено по прил. 3.

8.4. При выполнении работ в условиях отрицательных температур может быть использован способ замораживания. В этом случае увлажнять сухую штукатурную смесь следует водой температурой 60 - 70 °C.

8.5. При выполнении работ способом замораживания защищаемые конструкции непосредственно перед нанесением огнезащитного слоя прогревают до температуры +30 °C при помощи калорифера или другого подобного устройства.

8.6. При производстве работ способом замораживания рекомендуется использовать штукатурные смеси на основе гипса или быстротвердеюшего портландцемента.

8.7. Сухую штукатурную смесь, используемую при производстве работ способом замораживания, перед применением следует выдерживать в помещении при температуре около +20 °C не менее суток.

8.8. Ремонтировать поврежденные участки огнезащитного штукатурного слоя можно в зависимости от вида и объема работ механизированным способом или вручную. При этом поврежденные участки полностью удаляют, а смежные с ними кромки неповрежденного огнезащитного слоя обрезают перпендикулярно к защищаемой поверхности непосредственно перед ремонтом.

9.1. На всех этапах работ по приготовлению и нанесению огнезащитных штукатурных составов необходимо контролировать основные параметры технологических режимов:

качество вяжущего в соответствии с ГОСТом;

ИС МЕГАНОРМ: примечание. |

объемную массу, зерновой состав и влажность заполнителей (ГОСТ 9758-68);

точность дозировки компонентов смеси и продолжительность их перемешивания;

объемную массу готовой смеси и качество ее упаковки;

основные физико-механические характеристики уложенной способом полусухого торкретирования и высушенной при 100 °C штукатурной смеси.

ИС МЕГАНОРМ: примечание. |

9.2. Основные физико-механические характеристики нанесенной теплоизоляционной и огнезащитной штукатурки должны соответствовать ГОСТ 5802-66 со следующими дополнениями:

испытанию подлежат образцы, вырезанные из пластин огнезащитной штукатурки размером 40 x 40 x 10 см, изготовленных методом, аналогичным принятому производству работ;

показатели прочности образцов определяют после 7-суточного их хранения во влажных условиях и последующего высушивания при 110 °C до постоянной массы (для смесей на портландцементе) или высушивания до постоянной массы схватившихся смесей на гипсе, жидком стекле и извести.

9.3. При производстве огнезащитных работ необходимо постоянно контролировать режим нанесения (давление воздуха, расход увлажняющей жидкости и т.п.), а также толщину нанесенного слоя и качество отделки его поверхности.

9.4. Качество нанесения огнезащитного покрытия на стальные конструкции визуально контролируют рабочие, производящие огнезащиту стальных конструкций. Объемную массу и прочность покрытия определяют в соответствии с п. 3.12 настоящего Руководства. Образцы огнезащитного покрытия отбирают не менее трех на каждые 1000 м2 защищенной поверхности стальных конструкций.

9.5. Толщину нанесенного слоя и его равномерность контролируют путем прокола покрытия проволочным щупом диаметром 1,5 - 2 мм.

9.6. Требования к качеству отделки поверхности теплоизоляционной и огнезащитной штукатурки принимают и устанавливают в соответствии с проектом.

9.7. Если огнезащитное покрытие наносят по поверхности металлоконструкций, имеющих антикоррозионное покрытие, составляют акты на скрытые работы. Аналогичные акты составляют на работы по установке арматурной сетки или других армирующих элементов.

9.8. Все данные о примененной технологии приготовления огнезащитной штукатурной смеси и о технологии нанесения огнезащитных покрытий заносят в соответствующие журналы.

9.9. При производстве работ в зимнее время необходимо дополнительно контролировать температуру окружающего воздуха и дозировку солей-электролитов, вводимых в увлажняющий раствор.

10.1. При приготовлении и нанесении сухих штукатурных смесей теплоизоляционных и огнезащитных покрытий следует руководствоваться главой СНиП III-А.11-70, Правилами техники безопасности и производственной санитарии на предприятиях цементной промышленности (М., Госстройиздат, 1961) и Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением (М., Металлургия, 1976).

10.2. Места производства работ должны быть оборудованы приточно-вытяжной вентиляцией. Производительность вентиляционных установок должна обеспечивать обеспыливание мест расположения рабочих.

10.3. Рабочие должны быть обеспечены средствами индивидуальной защиты (респираторами, очками и комбинезонами) в соответствии с действующими нормами техники безопасности и производственной санитарии для рабочих, занятых в цементной промышленности. Рабочие, занятые приготовлением растворов солей-электролитов, должны работать в резиновых перчатках и защитных очках.

10.4. К работе по приготовлению сухих смесей допускают рабочих, прошедших специальное обучение и имеющих удостоверение на право работы со смесителями.

10.5. Все работы по монтажу, демонтажу и эксплуатации установок для нанесения теплоизоляционных и огнезащитных составов необходимо выполнять в строгом соответствии с Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей (М., Атомиздат, 1974).

10.6. К эксплуатации установок для приготовления и нанесения изоляционных покрытий допускают лиц, прошедших подготовку по их уходу и инструктаж по безопасности обслуживания.

10.7. Перед началом работ необходимо проверить исправность и надежность основных узлов используемых машин и механизмов, плотность магистралей, а также плотность соединения магистралей со шлангами, подающими воду или воздух к соответствующим аппаратам.

10.8. При возникновении неисправностей цемент-пушек и других аппаратов необходимый ремонт производят только после прекращения подачи сжатого воздуха и воды, снижения давления внутри аппарата до атмосферного и обесточивания установки.

10.9. Воздушные шланги, питающие цемент-пушку и форсунку сжатым воздухом, не должны пересекать транспортные пути и должны быть проложены так, чтобы не было изгибов под острым углом.

10.10. Материальный шланг должен быть уложен таким образом, чтобы число поворотов было минимальным. Повороты шланга под углом менее 90° не допускаются.

10.11. Связь между торкретчиком и машинистом при наличии прямой видимости осуществляется визуально или голосом, а при отсутствии прямой видимости - с помощью специальных средств связи (светозвуковой и т.п.).

10.12. Во время профилактического осмотра узлов установка должна быть отключена, а при работе - заземлена.

10.13. Во время набрызга составов сопловщик должен работать в защитных очках.

10.14. Посторонние должны находиться на расстоянии не менее 10 м от места работ.

10.15. При продувке шлангов цемент-пушки, а также при окончании работ по защите одного участка конструкции и переходе к другому сопло цемент-пушки должно быть направлено книзу.

10.16. Лица, производящие торкретирование, должны работать в скафандрах с поддувом воздуха или в защитных очках, респираторах и плотных комбинезонах. Лица, производящие песко- и дробеструйную очистку защищаемых поверхностей, должны работать в скафандрах с поддувом воздуха, причем перед смотровым стеклом скафандра должна быть установлена защитная сетка.

10.17. При работе с установками для выполнения теплоизоляционных и огнезащитных штукатурок (ЦНИИОМТП, ВНИИМосстроя и ЦЭТИ) необходимо пользоваться временными инструкциями по их эксплуатации.

Технология переработки комовой минеральной ваты или минераловатного ковра в гранулированную вату включает две основные операции: образование рыхлых комков, размеры которых зависят от вида гранулирующего оборудования, и закатка комков в достаточно плотные гранулы.

Измельчают минераловатный ковер, разрезая его на продольные полосы дисковыми ножами, а затем дробя полученные полосы закрепленными на вращающемся горизонтальном валу штырями. Форма получаемых этим способом комков близка к кубической.

Для измельчения минераловатного ковра или комковой ваты может быть использовано оборудование, имеющее вертикальный вращающийся вал с горизонтальными лопастями. Подобное оборудование используется на Павшинском комбинате термозвукоизоляционных и гипсовых изделий.

Во время измельчения минеральной ваты происходит выделение из нее корольков. Более полное извлечение корольков достигается путем их отсева на вращающемся сите.

При соответствующем подборе угла наклона вращающегося сита, длины и скорости его вращения загруженные комки ваты могут быть закатаны в гранулы требуемого качества. При этом следует учитывать, что размеры гранул зависят от размеров загружаемых комков.

Для грануляции комков ваты могут быть использованы барабанные грануляторы с вращающимся корпусом или с неподвижным корпусом и вращающимся внутри него валом, на котором по спирали закреплены лопатки (см. Л.М. Шмидт. Производство акустических материалов. М., Стройиздат, 1969).

Кроме указанного оборудования для гранулирования минеральной ваты могут быть использованы винтовые шнеки. Они должны иметь длину не менее 3 м (предпочтительно 4 м) и могут быть установлены горизонтально, или под углом к горизонту (что более предпочтительно), или даже вертикально. Шнековые грануляторы менее чувствительны к размеру загружаемых в них комков минеральной ваты, так как по мере продвижения их вдоль шнека происходят измельчение крупных комков и последующая их закатка в гранулы небольшого размера (6 - 8 мм). Загрузочный участок шнекового гранулятора рекомендуется выполнять перфорированным, так как наличие отверстий в корпусе шнека позволяет совместить операции по образованию гранул и отделению корольков.

ИЗ ОРГАНИЧЕСКОГО СЫРЬЯ

При изготовлении клеевого замедлителя применяют костный или мездровый клей в виде галерты с содержанием влаги до 60% или в виде сухих плиток. Для приготовления клеевого раствора первоначально замачивают в воде плитки сухого клея в пропорции 1:1 (по массе) в течение 24 ч. Затем клей помещают в металлический бак, погружаемый в горячую воду, и варят клеевой раствор при температуре 40 - 50 °C около 1 - 1,5 ч пока клей полностью не растворится и не получится жидкая масса клеевого раствора. Растворенный клей разводят холодной водой до 10%-ной концентрации.

Известково-клеевой замедлитель. Более эффективным замедлителем схватывания является клей, обработанный известью. Для приготовления состава 1 мас. ч. клея-галерты замачивают 5 ч. воды в течение 15 - 16 ч, после чего добавляют 2 мас. ч. известкового раствора и кипятят 5 - 6 ч при постоянном перемешивании, доливая воду вместо испаряющейся.

Известково-клеевой замедлитель обычно добавляют в количестве 0,5 - 1% массы гипсового вяжущего.

Кератиновый замедлитель является одним из наиболее эффективных замедлителей схватывания гипса. Сырьем для его изготовления служат рога и копыта животных, обработанные каустической содой или едким натром в соотношении 70 - 80% рогового вещества и 30 - 20% соды по массе.

Каустическую соду растворяют в горячей воде до получения 15%-ного раствора, после чего раствором заливают роговое вещество, находящееся в деревянных бочках. После 2 - 3 сут размягченные рога с содовым раствором помещают в железный котел, подогревают при тщательном перемешивании до температуры 80 - 90 °C и выдерживают до полного растворения рогового вещества. Остывшую жидкость процеживают через сито с ячейками 0,3 мм и разливают в стеклянную посуду.

Удельный вес жидкого кератинового замедлителя при температуре +20 °C должен быть в пределах 1,085 - 1,095 г/см3.

Хранят его в стеклянной посуде при температуре не ниже 0 °C. Замедлитель должен быть использован не позднее чем через 3 месяца после изготовления.

Клей КМЦ. Водный раствор клея КМЦ затворяется теплой водой (+18 °C) в пропорции 4 ч. клея на 96 ч. воды по массе, не позже чем за сутки до применения.

ПРИ ТЕМПЕРАТУРЕ +20 °C

Раствор | Плотность раствора (в г/см3) при концентрации, % по массе | |||||||

2 | 5 | 10 | 15 | 20 | 25 | 30 | 40 | |

Нитрит-нитрат кальция | 1,01 | 1,04 | 1,08 | 1,12 | 1,16 | 1,21 | 1,26 | 1,37 |

Нитрит натрия | 1,01 | 1,04 | 1,06 | 1,1 | 1,14 | 1,17 | 1,2 | 1,6 |

Хлорид кальция | 1,01 | 1,04 | 1,08 | 1,13 | 1,18 | 1,23 | 1,28 | 1,4 |

ПЕРЕЧЕНЬ МАШИН, ОБОРУДОВАНИЯ, МЕХАНИЗИРОВАННЫХ И РУЧНЫХ

ИНСТРУМЕНТОВ, ИНВЕНТАРЯ И ПРИСПОСОБЛЕНИЙ ДЛЯ ВЫПОЛНЕНИЯ

ТЕПЛОИЗОЛЯЦИОННЫХ И ОГНЕЗАЩИТНЫХ ШТУКАТУРОК МЕТОДОМ

ПОЛУСУХОГО ТОРКРЕТИРОВАНИЯ

Наименование | Организация-калькодержатель, N чертежа | Число шт. |

Цемент-пушка (ЦПШК-1м) | ВНИПИТеплопроект, ТРЭ-5540-01 | 1 |

Склад-контейнер (емкость 1,7 м3) | Росглавпромстрой РСФСР | 2 |

Компрессор ЗИФ-55 | - | 1 |

Питатель шнековый | ЦНИИОМТП, 4336.03.000 | 1 |

Установка насосная | ЦНИИОМТП, 4336.02.000 | 1 |

Электропогрузчик (4004) | - | 1 |

Автомашина бортовая | - | 1 |

Форсунка | ЦНИИОМТП, 4336.01.000 | 1 |

Шланг материальный (длина 35 м, внутренний диаметр 25 мм) | - | 2 |

Шланг водяной (длина 35 м, внутренний диаметр 12 мм) | - | 1 |

Шланг воздушный (длина 25 м, внутренний диаметр 12 мм) | - | 1 |

Емкость для жидкого стекла | - | 1 |

Подмости деревянные (высота 1 м) | - | 1 |

Масловлагоотделитель МВ-728 (в комплекте ЦПШК-1 м) | - | 1 |

Поддон (1200 x 800) | ВНИПИТеплопроект, ТЭ-52451 | 4 |

Трансформатор понижающий (380/220 В, 36/12 В) | - | 1 |

Машинка затирочная СО = 86 | - | 2 |

Зубило большое | - | 2 |

Молоток (масса 400 г) | - | 2 |

Кельма | - | 2 |

Метр складной | - | 1 |

Отрезовка ОШ | - | 2 |

Сокол дюралюминиевый | ВНИИСМИ Минстройдормаша, 131.00.000 | 3 |

с металлической оковкой с металлической оковкой | Трест Мосоргстрой | 2 |

Полутерок большой (1,2 x 0,11 м) | То же | 3 |

Терка деревянная с основанием из ревертекса | НИИСП Госстроя УССР | 3 |

Терка войлочная (поролоновая) | Трест Мосоргстрой | 3 |

Гладилка стальная большая ГШ-2 | - | 3 |

Ящик металлический на колесах (емкость 0,25 м3) | Гипрооргсельстрой Минсельстроя СССР | 2 |

Столик инвентарный | - | 4 |

Лоток для опавшего раствора | - | 6 |

дюралюминиевое лузговое дюралюминиевое лузговое | КБ Главстроймеханизации Минтяжстроя УССР | 2 |

дюралюминиевое усеночное дюралюминиевое усеночное | То же | 2 |

Нож штукатурный | Гипрооргсельстрой Минсельстроя СССР | 1 |

Ножницы ручные | - | 1 |

Скребок металлический | Гипрооргсельстрой Минсельстроя СССР | 2 |

Ковш штукатурный | - | 2 |

Отвес (О-400 или О-600) | - | 2 |

Уровень строительный УС1-330 | - | 2 |

Рейка с отвесом | - | 2 |

Угольник деревянный | Гипрооргсельстрой Минсельстроя СССР | 2 |

Угольник металлический с передвижной планкой | Трест Мосоргстрой | 2 |

Рулетка измерительная | - | 2 |

Конус стандартный | - | 1 |

Расшивка (3 - 5 мм) | - | 2 |

Ведро | - | 3 |

Щетка металлическая | - | 4 |

Рукавицы | - | 4 пары |

Электролампа (36 В) | - | 10 |

Респиратор лепестковый ШБ-200 | - | 10 |

Лопата совковая | - | 2 |

Метла | - | 3 |

Спецодежда брезентовая (ботинки, костюм для торкрета) | - | 2 пары |

ПЕРЕЧЕНЬ МАШИН И ОБОРУДОВАНИЯ ДЛЯ ВЫПОЛНЕНИЯ ОГНЕЗАЩИТНЫХ

И ТЕПЛОИЗОЛЯЦИОННЫХ ШТУКАТУРОК МЕТОДОМ НАБРЫЗГА

Наименование | Организация-калькодержатель | Число шт. |

Установка для нанесения огнезащитного покрытия | НИИМосстрой | 1 |

Сопло для набрызга огнезащитного покрытия | " | 1 |

Шланг для подачи раствора к соплу (длина 30 м, внутренний диаметр 38 мм) | - | 1 |

Шланг для подачи сжатого воздуха к соплу (длина 30 м, внутренний диаметр 12 мм) | - | 1 |

Компрессор СО-7 | - | 1 |

Бачок для жидкого стекла | НИИМосстрой | 1 |

Шланг для подачи жидкого стекла к соплу (длина 30 м, внутренний диаметр 12 мм) | - | 1 |

Трансформатор понижающий (380/220 В, 36/12 В) | - | 1 |

Машинка затирочная СО-86 | - | 2 |

Зубило большое | - | 2 |

Молоток (масса 400 г) | - | 2 |

Кельма | - | 2 |

Метр складной | - | 1 |

Отрезовка ОШ | - | 2 |

Сокол дюралюминиевый | ВНИИСМИ Минстройдормаша | 3 |

с металлической оковкой с металлической оковкой | Трест Мосоргстрой | 2 |

Полутерок большой (1,2 x 0,11 м) | То же | 3 |

Терка деревянная с основанием из ревертекса | НИИСП Госстроя УССР | 3 |

Терка войлочная (поролоновая) | Трест Мосоргстрой | 3 |

Гладилка стальная большая ГШ-2 | - | 3 |

Расшивка (3 - 5 мм) | - | 2 |

Ведро | - | 3 |

Щетка металлическая | - | 4 |

Рукавицы | - | 4 пары |

Электролампа (36 В) | - | 10 |

Респиратор лепестковый ШБ-200 | - | 10 |

Лопата совковая | - | 2 |

Метла | - | 3 |

Спецодежда брезентовая (ботинки, костюм для торкрета) | - | 2 |

Ящик металлический на колесах (емкость 0,25 м3) | Гипрооргсельстрой Минсельстроя СССР | 2 |

Столик инвентарный | - | 4 |

Лоток для опавшего раствора | - | 6 |

дюралюминиевое лузговое дюралюминиевое лузговое | КБ Главстроймеханизации Минтяжстроя УССР | 2 |

дюралюминиевое усеночное дюралюминиевое усеночное | То же | 2 |

Нож штукатурный | Гипрооргсельстрой Минсельстроя СССР | 1 |

Ножницы ручные | - | 1 |

Скребок металлический | Гипрооргсельстрой Минсельстроя СССР | 2 |

Ковш штукатурный | - | 2 |

Отвес (О-400 или О-600) | - | 2 |

Уровень строительный УС1-330 | - | 2 |

Рейка с отвесом | - | 2 |

Угольник деревянный | Гипрооргсельстрой Минсельстроя СССР | 2 |

Угольник металлический с передвижной планкой | Трест Мосоргстрой | 2 |

Рулетка измерительная | - | 1 |

Конус стандартный | - | 1 |

УДК 693.61.002.5 |