СПРАВКА

Источник публикации

М.: НИИЖБ Госстроя СССР, 1987

Примечание к документу

Название документа

"Рекомендации по отделке поверхностей свежеотформованных железобетонных изделий"

(утв. Госстроем СССР 30.10.1986)

"Рекомендации по отделке поверхностей свежеотформованных железобетонных изделий"

(утв. Госстроем СССР 30.10.1986)

Содержание

директором НИИЖБ

30 октября 1986 года

РЕКОМЕНДАЦИИ

ПО ОТДЕЛКЕ ПОВЕРХНОСТЕЙ

СВЕЖЕОТФОРМОВАННЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Печатается по решению секции заводской технологии НТС НИИЖБ Госстроя СССР от 17 июля 1985 г.

В Рекомендациях приведены методы отделки свежеотформованных изделий, принципиальные схемы и технические характеристики отделочных машин и оборудования, методы контроля качества отделки, данные по технике безопасности и охране труда при выполнении отделочных работ.

Предназначены для инженерно-технических работников лабораторий заводов железобетонных изделий, проектных и научно-исследовательских организаций.

Табл. 4, илл. 13.

Настоящие Рекомендации составлены на основе результатов исследований, проведенных рядом научно-исследовательских и проектно-конструкторских организаций.

Рекомендации разработаны НИИЖБ Госстроя СССР (д-р техн. наук, проф. Б.В. Гусев, канд. техн. наук Л.П. Зотова, инж. В.С. Алексейцев), при участии ЛИСИ Минвуза РСФСР (д-р техн. наук, проф. А.В. Болотный, инж. В.П. Птичников), ВНИИжелезобетона Минстройматериалов СССР (канд. техн. наук В.А. Соколов), Гипростроммаша Минстройдормаша (инж. Н.А. Соловьяненко), ЦНИИЭП жилища Госгражданстроя при Госстрое СССР (канд. техн. наук А.Н. Цуранов, инженеры В.А. Тур, Л.В. Пономарева), НИЛФХММ и ТП Главмоспромстройматериалов (канд. техн. наук Ф.А. Гольдман).

Замечания и предложения по содержанию Рекомендаций просим направлять в НИИЖБ по адресу: 109389, Москва, 2-я Институтская ул., д. 6.

Дирекция НИИЖБ

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду СНиП 3.09.01-85, а не СНиП 3.08.01-85. |

1.1. Настоящие Рекомендации разработаны в развитие СНиП 3.08.01-85 "Производство сборных железобетонных конструкций и изделий".

1.2. Рекомендациями следует пользоваться при производстве работ по отделке свежеотформованных панелей жилых и промышленных зданий, выполненных из тяжелого и легкого бетона, а также при выборе и эксплуатации оборудования для осуществления такого вида отделки.

1.3. В Рекомендациях рассматриваются методы обработки поверхности свежеотформованных изделий с применением различных машин, механизмов и технологических приемов.

1.4. При выборе отделки поверхностей свежеотформованных изделий следует учитывать одно из трех направлений:

2.1. При формовании изделий (без верхнего отделочного слоя раствора) бетонная смесь должна удовлетворять требованиям ГОСТ 7473-76. Количество песка следует увеличить по сравнению со стандартной методикой подбора смеси.

2.2. Удобоукладываемость бетонной смеси следует назначать с учетом момента ее использования, вида применяемой технологии (с отделочным раствором и без него) и в зависимости от имеющегося отделочного оборудования.

2.3. Цемент, применяемый для отделочных смесей, должен отвечать требованиям ГОСТ 10178-76 и ГОСТ 965-78 и иметь марку не ниже M400.

2.4. Размер зерен крупного заполнителя для приготовления бетонных смесей не должен превышать 20 мм.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду ГОСТ 8776-79, а не ГОСТ 8776-77. |

2.5. Песок для отделочных смесей должен удовлетворять требованиям ГОСТ 8776-77 и содержать кремнезема не менее 50%. Модуль крупности песка не должен превышать 1,8.

2.6. Приготовленный отделочный цементно-песчаный раствор следует использовать в течение 1,5 ч.

2.7. Марка отделочного раствора на сжатие должна быть не менее 50.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду ГОСТ 13073-77, а не ГОСТ 13073-72. |

2.8. Для разделительного состава используют белую силикатную краску (ГОСТ 18958-73), либо состав, состоящий из жидкого стекла (ГОСТ 13073-72) и мела (ГОСТ 12085-73).

2.9. Состав разделительного слоя готовят из расчета на четырехсменную работу. Состав смеси из жидкого стекла и мела берут в соотношении 4:3,5 мас.ч. Полученную массу просеивают через сито с размером ячейки 0,6 - 1,25 мм.

2.10. Состав разделительного слоя необходимо в период выдерживания подвергать барботированию, а перед употреблением перемешивать в течение 1 - 2 мин.

2.11. Полотно (паропроницаемый нетканый материал), укладываемое на разделительный слой, должно отвечать требованиям ГОСТ 25441-82.

3.1. Формы должны соответствовать ГОСТ 25781-83, а также стандартам на формы для конкретных видов изделий в пределах отклонений, допускаемых ГОСТ.

3.2. Высота опалубочных деталей (вкладышей, проемообразователей и т.п.), которые крепятся к поддону или бортам, должна быть на 5 мм ниже уровня продольных бортов.

3.3. Элементы арматурного каркаса и закладные детали должны соответствовать рабочим чертежам изделий и не выступать над поверхностью отформованного изделия.

3.4. При применении немедленной распалубки снятие бортоснастки допускается после окончания обработки поверхности изделия.

3.5. Форму следует закреплять в направлении, противоположном движению отделочной машины.

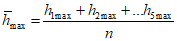

4.1. Отделку поверхности свежеотформованных изделий и выбор машин производят согласно п. 1.4 и прил. 1

4.2. Отделку поверхности по п. 1.4 "а" и "в" рекомендуется производить по схемам А и Б (рис. 1, прил. 3).

4.3. При отделке поверхности согласно п. 1.4 "б" по схемам Б и Г (рис. 1, прил. 3) отделочный цементно-песчаный раствор следует укладывать на уплотненную бетонную смесь, обеспечивая заданную толщину слоя, а разрыв во времени укладки не должен превышать в закрытых цехах 1,5 ч, на полигоне - 1 ч.

4.4. При отделке поверхности по п. 1.4 "в" специальный разделительный слой наносят на поверхность изделия после заглаживания без выдерживания изделия.

4.4. Нанесение разделительного слоя можно производить пневматическим распылителем. На бетонной поверхности не допускается наличие масляных пятен и других загрязнений.

4.5. Укладку на разделительный слой полотна следует производить без складок по всей площади с выпуском по бортам на 20 - 25 мм. Полотно снимают после тепловой обработки.

Технология заглаживания изделий

машинами с рабочим органом в виде бруса

4.6. Рабочий орган в виде бруса может быть установлен на бетоноукладчике или на самоходном портале (рис. 2, 3, 4, прил. 3).

4.7. Отделку поверхности брусовыми машинами осуществляют за один проход.

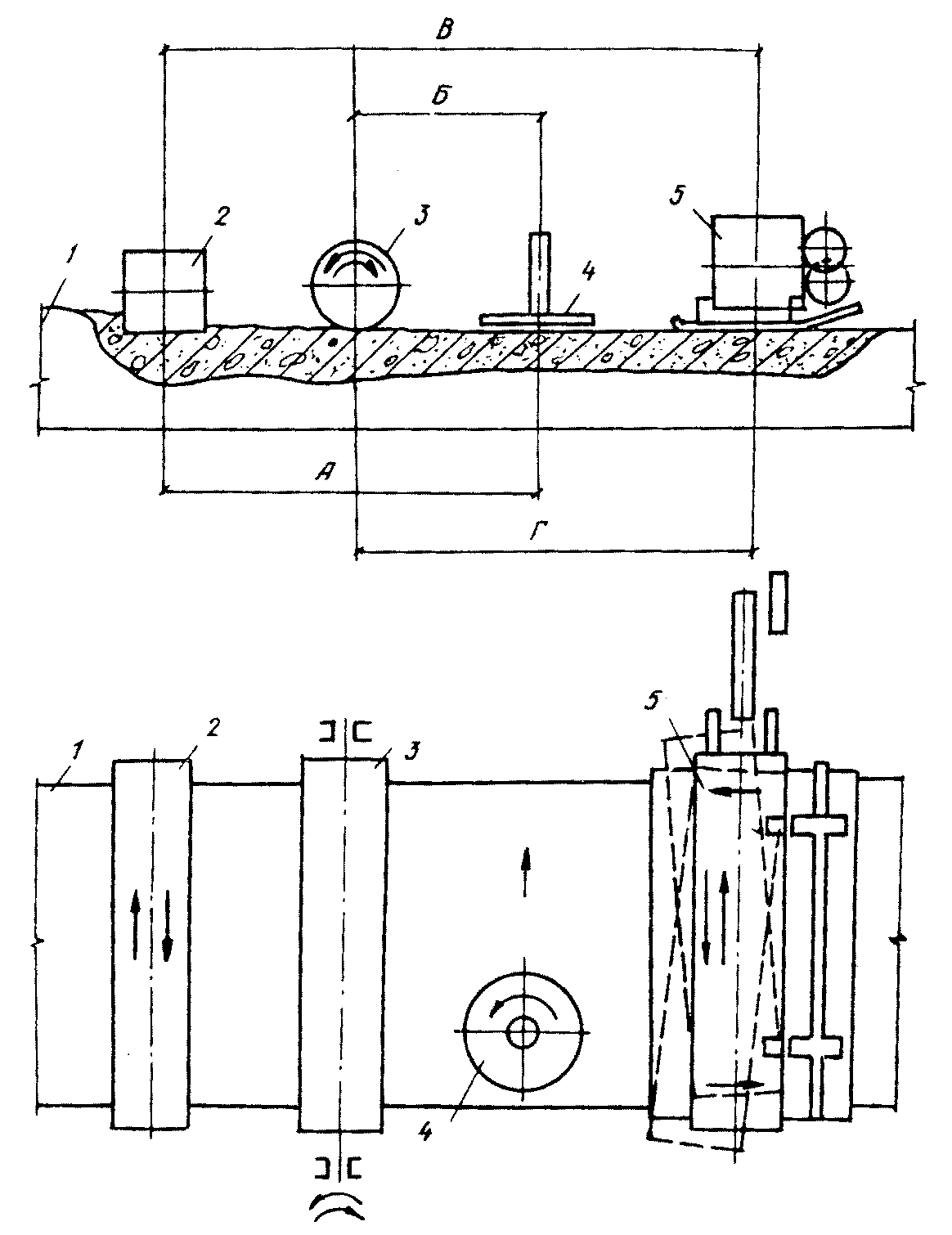

4.8. Технологический процесс заглаживания, например, на машине конструкции ЦНИИЭПжилища (рис. 3, прил. 3) состоит из следующих операций.

На посту отделки устанавливают форму с бетонной смесью, которую предварительно разравнивают таким образом, чтобы избыток смеси над бортами формы составлял 3 - 5 мм. Далее рабочий орган отделочной машины пневмоприводом опускают до соприкосновения лыжи бруса с бетонной поверхностью и одновременно включают приводы движения бруса и машины, при этом машина движется вдоль изделия, а рабочий орган совершает сложно-плоскостное перемещение по обрабатываемой поверхности. После окончания заглаживания всего изделия машину останавливают, брус поднимают в крайнее верхнее положение с одновременным выключением привода передвижения.

4.9. Для заглаживания бетонных и растворных поверхностей изделий может быть рекомендована отделочная машина 988-06 конструкции ВЗИСИ (рис. 4, прил. 3). Бетонную или растворную смесь при этом подвергают низкочастотной вибрации, варьируемой в диапазоне 60 - 3000 кол/мин при амплитуде 3 - 8 мм. Перед обработкой поверхности изделие подвергают калибровке и грубому заглаживанию (например, рейкой бетоноукладчика) и затем подают его под заглаживаемую машину.

Технология заглаживания изделий

машинами с рабочим органом в виде валка

4.10. Валковые машины, предназначенные для выравнивания, калибровки и заглаживания поверхности изделий, оснащаются рабочими органами в виде цилиндрических валков с принудительным вращением, которые устанавливаются на самоходном портале (рис. 5, 6, прил. 3)

4.11. Калибровку и отделку изделий осуществляют за несколько проходов машины по поверхности.

Технология заглаживания изделий

машинами с рабочим органом в виде диска

4.12. Отделку поверхности изделий дисковыми машинами (рис. 7, 8, прил. 3) производят после калибровки изделий валковым рабочим органом.

4.13. При наличии в изделии дверных или оконных проемов заглаживание осуществляют передвижением каретки вдоль торцов формы, вдоль продольных бортов и далее в обратном направлении.

4.14. Заглаживание поверхности изделия без проемов осуществляется аналогичным путем.

4.15. При использовании жестких бетонных смесей или уже частично схватившихся, рекомендуется перед заглаживанием поверхности слегка увлажнить ее, или нанести на изделие небольшой слой цементно-песчаного раствора.

4.16. Диаметр рабочего органа, в основном, определяется, исходя из ширины изделия и требуемой производительности. Необходимо учитывать и состав бетонной смеси. При заглаживании жесткой фактурной смеси целесообразно выбирать рабочий орган диаметром 800 - 1200 мм; бетонных смесей средней жесткости и выше средней - диаметром 400 - 800 мм; изделий шириной 200 - 300 мм - диаметром 250 мм.

Технология заглаживания поверхности

изделий комплексным применением рабочих органов

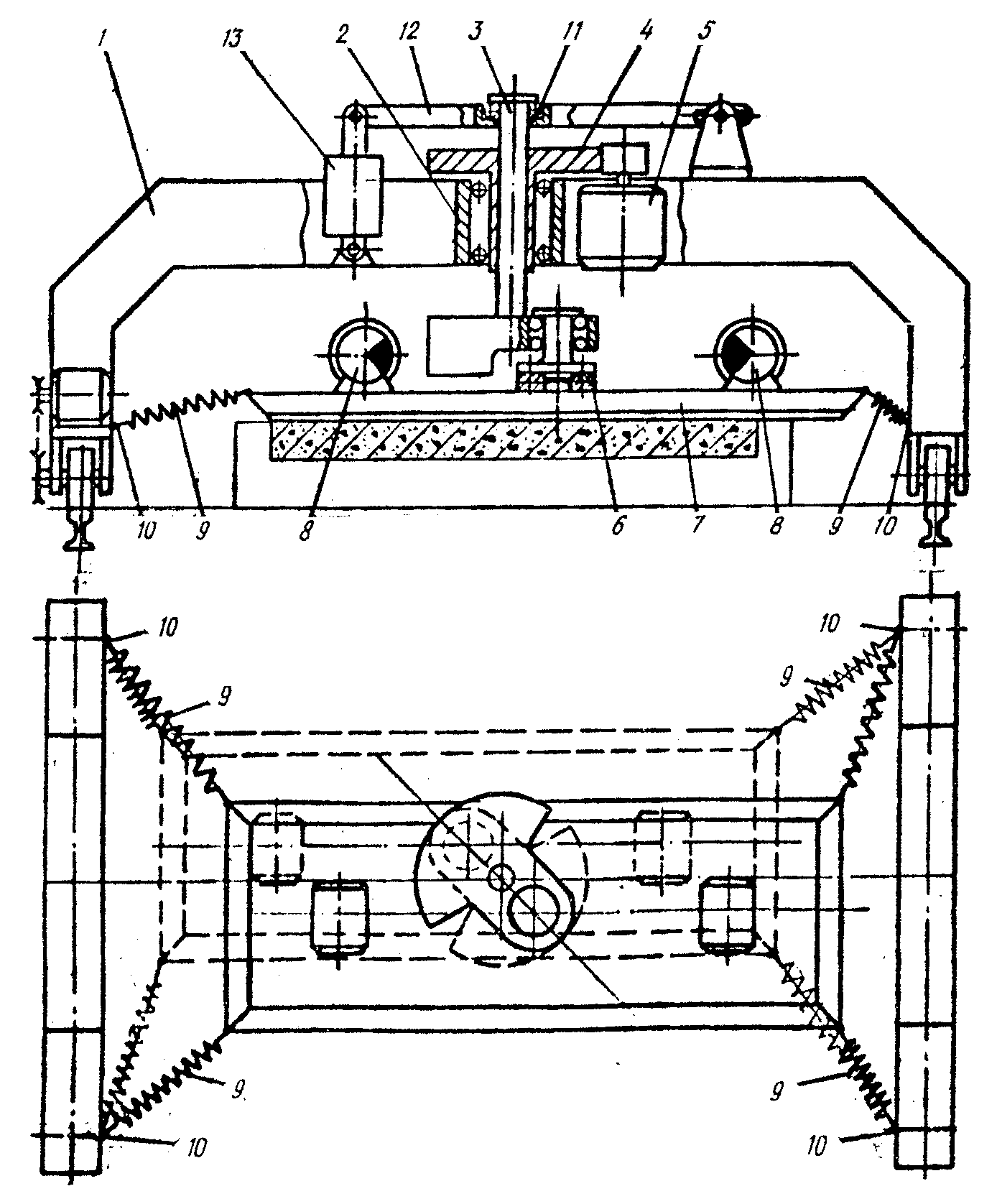

4.17. Заглаживание поверхности изделий машинами, снабженными двумя рабочими органами (рис. 9, 10, прил. 3), осуществляется последовательно валком и диском. Валок уплотняет поверхность бетонной смеси и калибрует ее, а диск осуществляет чистовое заглаживание поверхности.

4.18. Калибровку поверхности изделий валком осуществляют за два прохода.

4.19. Грубую калибровку поверхностей изделий (с подсыпкой раствора перед валком или без раствора) осуществляют следующим образом. Включают привод вращения валка, причем направление его вращения должно быть встречным по отношению к поверхности изделия. Затем валок опускают на поверхности торца и включают привод передвижения машины. При опускании валка необходимо следить за тем, чтобы копиры валка опирались на продольные борта формы, а его поверхность при этом не касалась верхних торцов бортов.

4.20. Чистую калибровку верхней поверхности со снятием излишков растворной составляющей, выделившихся из бетона, осуществляют при обратном ходе машины и неизменном направлении вращения валка.

4.21. Вторую операцию - заглаживание диском производят следующим образом. Диск опускают на угол изделия, включают приводы его вращения и перемещения каретки вдоль торцевого борта формы. Достигнув противоположного угла изделия, каретка с диском отключается и включается привод передвижения машины вдоль продольного борта формы по направлению ко второму торцу изделия. Далее последовательным включением приводов перемещения каретки с диском и машины производят отделку всего изделия.

4.22. При отделке поверхности из повышенно жестких бетонных смесей хорошие результаты достигаются при использовании отделочного узла конструкции НИЛ ФХММиТП Главмоспромстройматериалов (рис. 11, прил. 3)

4.23. В процессе отделки диском качество поверхности оценивают визуально. Если по завершению одноразового прохода диском в местах его перехода образовались гребешки, то при повторном проходе диском необходимо уменьшить его давление на бетон, а также изменить направление вращения.

5.1. Назначение контрольных характеристик сырья, используемого для приготовления отделочного раствора и бетонной смеси, а также методов их определения производят согласно действующим стандартам.

5.2. Контроль качества поверхности бетонов после отделки осуществляют по ГОСТ 13015.0-83.

5.3. Оценку качества поверхностей изделий осуществляют по методике, предложенной ЦНИИЭПжилища (прил. 2).

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

6.1. При эксплуатации самоходных отделочных машин для обеспечения техники безопасности обслуживающего персонала необходимо соблюдать следующие требования:

а) к работе на самоходных машинах может быть допущен только специально обученный оператор, ознакомленный с устройством их механизмов и правилами эксплуатации;

б) при подготовке оборудования для работы следует проверить:

наличие заземления системы электропитания;

исправность звуковой сигнализации;

исправность ограждающих узлов;

плавность движения рабочих органов;

плавность подъема рабочих органов.

6.2. Меры безопасности, предусмотренные конструкцией машины, следующие:

а) хороший обзор оператором рабочего места в процессе отделки верхней поверхности;

б) ограждение всех подвижных частей машины;

в) наличие звуковой сигнализации.

6.3. При эксплуатации машин должны неуклонно соблюдаться следующие требования:

а) категорически запрещается выполнение каких-либо наладочных и регулировочных работ на работающем оборудовании;

б) все работы на машине (ремонт, регулировка, чистка и т.п.) следует выполнять при отключенном главном выключателе системы электрооборудования. При этом на выключателе должен быть вывешен плакат: "Не включать! На оборудовании работают".

6.4. Работа на машине запрещается:

при истечении срока технического осмотра;

со снятыми ограждениями и настилами;

при выявлении в машине неисправностей, свидетельствующих об отсутствии надзора за ее техническим состоянием.

ОТДЕЛОЧНЫХ МАШИН И МЕХАНИЗМОВ

Наименование характеристик | БЗМ-18 ЦНИИЭПжилища | Заглаживающая рейка ЦНИИЭПжилища | Виброзаглаживающая головка 988-06 ВЗИСИ | Заглаживающее устройство НИЛ ФХММиТП |

1 | 2 | 3 | 4 | 5 |

Тип машины | Портальная Самоходная | Портальная Самоходная | Портальная Самоходная | Навесное |

Производительность, м2/с | 0,06 | 0,08 | 0,02 | 0,03 |

Наибольшая ширина заглаживаемых изделий, мм | 3600 | 2800 | 3000 | - |

Рабочий орган: | ||||

тип | Брус | Рейка | Виброголовка с плитой | Гибкий вибровал со стальной подложкой |

диаметр, мм: | ||||

вала | - | - | - | 160 |

диска | - | - | - | - |

размер бруса, мм | 500 | 250 x 2850 | 300 | - |

скорость вращения (число двойных ходов) 1/с: | 1,3 | 3 | - | 3 |

частота колебаний, 1/с | 4,6 | торцов 2,5...3,8 | (горизонтальные) 8...50 | - |

удельное давление на заглаживаемую поверхность, Па | 80 | 6...100 | 0...120 | 25...55 (регулируется) |

Скорость подъема-опускания, м/с | 0,015 | 0,1 | - | 0,2 |

Величина хода подъема-опускания, м | 0,25 | 0,1 | - | - |

Износостойкость, ч | 1000 | 1200 | 1000 | 1000 |

Скорость передвижения, м/с: | ||||

машины (вдоль изделия) | 0,036 | 0,06...0,1 | 0,07 | - |

каретки (поперек изделия) | - | - | - | 0,013...0,025 |

Установленная мощность электродвигателей, кВт | 9,2 | 6,8 | 13,8 | 3,0 |

Габариты машины, м: | ||||

длина | 6,9 | 1,67 | 3,08 | 3,6 |

ширина | 2,4 | 5,4 | 0,40 | 2,5 |

высота | 2,0 | 1,3 | 1,5 | 1,1 |

Масса, кг | 4500 | 5500 | 3000 | 280 |

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ОТДЕЛОЧНЫХ МАШИН И МЕХАНИЗМОВ

Наименование характеристик | Валковая отделочная машина ЦНИИЭПжилища | ВЗМ-15Б ЛИСИ | ДЗМ-25 ЛИСИ | ДЗМ-13 ЛИСИ | Валковая дисковая машина ЦНИИЭПжилища | Отделочная машина СМЖ-461 Гипростроммаш |

1 | 2 | 3 | 4 | 5 | 6 | 7 |

Тип машины | Портальная Самоходная | Навесная (поворотная) | Портальная Прицепная | Навесная | Портальная Самоходная | Портальная Самоходная |

Производительность, м2/с | 0,05 | 0,03 | 0,05 | 0,03 | 0,03 | 0,04 |

Наибольшая ширина заглаживаемых изделий, мм | 3300 | 1600 | 2200 | 800 | 3300 | 3000 |

Рабочий орган: | ||||||

тип | Вал | Валок | Вибродиск | Диск | Вал Диск | Вал Диск |

диаметр, мм: | ||||||

вала | 220 | 273 | - | - | 250 | 160 |

диска | - | - | 1200 | 800 | 1000 | 1000 |

размер бруса, мм | - | - | - | - | - | - |

скорость вращения (число двойных ходов), 1/с: | ||||||

вала | 4; 10 | 5 | - | - | 4; 10 | 5,8 |

диска | - | - | 2 | 4,8 | 3 | 4,1 |

частота колебаний, 1/с | - | - | 16 | - | - | - |

удельное давление на заглаживаемую поверхность, Па | Регулируется специальным устройством | 250 | 0...300 | 0...200 | В широком диапазоне от гидросистемы | 20...200 |

Скорость подъема-опускания, м/с | 0,2 | 0,02 | - | - | 0,04 | - |

Величина хода, подъема-опускания, м | 0,2 | 0,2 | 0,1 | 0,04 | 0,04 | - |

Износостойкость, ч | 750 | 600 | 200 | 250 | 0,04 500 (вал) 400 (диск) | 1700 |

Скорость передвижения, м/с: | ||||||

машины (вдоль изделия) | 0,05 | - | 0,145 | 0,1 | 0,1 | |

каретки (поперек изделия) | - | - | 0,075 | 0,06; 0,14 | 0,1 | |

Установленная мощность электродвигателя, кВт | 19,5 | 6,1 | 19,8 | 4,0 | 17,6 | 17,5 |

Габариты машины, м: | ||||||

длина | 3,7 | 2,4 | 3,2 | 0,8 | 3,30 | 5,99 |

ширина | 5,65 | 0,9 | 1,8 | 0,9 | 4,75 | 3,65 |

высота | 2,00 | 1,5 | 2,0 | 0,9 | 2,14 | 3,05 |

Масса, кг | 6000 | 850 | 3000 | 220 | 5500 | 6800 |

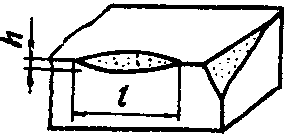

1. Основой рекомендуемой методики является комплексная оценка качества поверхностей как нижней, так и верхней единым обобщенным количественным параметром Нп, который выражается величиной расстояния от плоскости базы измерения до максимальной высоты или глубины дефекта в направлении, перпендикулярной выбранной базе.

2. Дефекты поверхностей бетонных и железобетонных изделий, образующиеся в процессе изготовления, транспортирования и хранения, можно классифицировать и определить по табл. 1

Таблица 1

бетонных и железобетонных поверхностей

Наименование дефекта | Вид дефекта | Параметр, характеризующий дефект, мм | Определение дефекта |

Раковина (пора) |  | d - диаметр h - глубина | Углубление различной формы на поверхности изделия, характеризующееся углом менее 90° ( |

Впадина |  | h - глубина, d - диаметр (не указывается в ГОСТ 13015.0-83) | Углубление на поверхности различной формы, характеризующееся углом |

Наплыв |  | h - высота | Неровность, выступающая над поверхностью изделия и имеющая неорганизованный характер распределения |

Окол |  | h - глубина l - длина | Местное повреждение грани изделия на определенной длине |

3. В качестве основного средства измерения рекомендуется использовать прибор индикаторный контактного типа с движением измерительного элемента по замкнутой кривой (ПИТКАС), разработанный ЦНИИЭПжилища.

4. Принцип работы прибора заключается в преобразовании контролируемой величины параметра дефекта в механическое перемещение с последующим его преобразованием в электрический выходной сигнал.

5. База измерений - плоская замкнутая кривая, включающая отрезок прямой длиной 100 мм и длину спирали Архимеда с шагом 100 мм.

Число замеров на базе ....................... 10 (пять на прямой и пять

на спирали Архимеда)

Пределы измерений высот неровностей, мм ..... 0,05 - 10 (+/- 5)

Габаритные размеры прибора, мм,

измерителя ................................ 310 x 310 x 200

пульта управления ......................... 270 x 125 x 125

Масса прибора (без упаковки), кг ............ 6

6. Измерение высоты (глубины) неровностей прибором ПИТКАС производится в автоматическом режиме на каждой контрольной площадке при повороте базы на 90° (рис. 12, прил. 3). Величину высоты неровностей измеряют 40 раз.

7. Кроме прибора ПИТКАС, для проведения измерений высоты (глубины) неровностей следует применять устройство ручного действия - дефектоскоп механический (ДМ-1) или глубиномер (ИГ), при работе с которыми рекомендуется для разметки контрольных площадок и базы измерений использовать специальный шаблок-копир (рис. 13, прил. 3) из прозрачного оргстекла толщиной 2 мм, который может быть применен также и в качестве основания при измерении шероховатости поверхностей. Результаты измерений заносятся в табл. 3.

Описание и принцип работы приборов приведены в "Рекомендациях по применению методики оценки качества поверхности железобетонных изделий" (М., ЦНИИЭПжилища, 1980).

8. Прибор для измерений дефектов рекомендуется выбирать на основании предполагаемой категории поверхности, назначаемой по виду отделочного покрытия. При этом следует также учитывать положение изделия на посту контроля - вертикальное или горизонтальное. Данные для выбора прибора приведены в табл. 2.

Таблица 2

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду ГОСТ 13015.0-83, а не ГОСТ 13015-83. |

Прибор | Положение изделия на посту контроля | Рекомендуемые пределы измеряемых неровностей по высоте макс, мм | Предлагаемая категория поверхности (ГОСТ 13015-83) |

ПИТКАС | Горизонтальное | 0 - 8 | А2, А3, А4 |

Вертикальное | А6 | ||

Глубиномер индикаторный ИГ (цена деления шкалы 0,01 мм) | Горизонтальное Вертикальное | 0 - 10 | А3 - А6 |

Дефектоскоп механический ДМ-1 (цена деления шкалы 0,1 мм) | Горизонтальное | 0 - 15 | А3 - А8 |

9. Результаты замеров следует записывать в журнал по форме, показанной в табл. 3.

Таблица 3

поверхности железобетонного изделия

Вид изделия, дата формования, размер поверхности | Номер площадки | Номер замера | Глубина неровности, мм | Положение спирали или глубина неровности, мм | Неровность поверхностей Нп, мм | Категория поверхности |

1 | 2 | 3 | 4 | 5 | 6 | 7 |

10. Определение показателя Нп строится методами математической статистики. Сначала вычисляют среднее арифметическое или центр рассеяния пяти максимальных результатов измерений глубины (высоты) неровностей по формуле

,

,где  - среднее значение из n результатов (пяти максимальных значений); h1max - отдельные результаты измерений; n - число результатов в выборке (в нашем случае 5).

- среднее значение из n результатов (пяти максимальных значений); h1max - отдельные результаты измерений; n - число результатов в выборке (в нашем случае 5).

Значения величины h1, h2...h5 выбирают из общего количества полученных измерений (выборка из трех контрольных площадок измерений по данным записи журнала результатов в зависимости от средства измерений (табл. 1, 2).

Подсчет параметра Нп рекомендуется производить по формуле

,

,где Кв.д - коэффициент, отражающий числовое значение величины дефекта в зависимости от технологии изготовления изделий и принимаемый по табл. 4.

Таблица 4

Технология изготовления, положение изделия при формовании | Оборудование, место установки, разработчик | Метод уплотнения бетонной смеси, параметры вибрации | Коэффициент Кв.д |

Кассетная, вертикальное | Гатчинский ДСК, Гипростроммаш | Вибрация разделительного листа, A = 0,15 - 0,4 мм, f = 50 Гц | 1,8 |

Обуховский ДСК НИИАТ | Высокочастотная глубинная вибрация одиночными вибробулавами A = 0,4 - 0,6 мм, f = 100 - 250 Гц | 1,9 | |

Поточно-агрегатная, горизонтальное | Заводы КПД, Гипростроммаш | Виброплощадки, A = 0,5 - 0,6 мм, f = 50 Гц | 2 |

Конвейерная - двухъярусные станы, горизонтальное | Заводы ЖБИ N 4, 6 ГПИ "Моспроектстройиндустрия" СКТБ | Поверхностное уплотнение вибронасадкой. A = 0,5 - 0,6 мм f = 50 Гц | 1,6 |

Параллельно с определением параметра Нп находят аналитическую зависимость между диаметром d и глубиной h раковин оцениваемой поверхности, позволяющую по среднему значению одного параметра получить среднее значение другого и исключить измерение диаметра раковин.

Зависимость между параметрами d и h справедлива для конкретной технологии при условии соблюдения технологических режимов изготовления изделий.

Определение зависимости между параметрами d и h дефектов поверхности изделия выполняется с применением теории корреляции.

Оценка качества железобетонной поверхности изделий должна строиться на основе сравнения фактических количественных показателей качества поверхности с базовыми показателями. Этот метод, широко применяемый в других отраслях промышленности, рекомендуется и для оценки качества продукции предприятий промышленности строительных материалов. В качестве базовых показателей в настоящих Рекомендациях приняты те виды дефектов поверхности, которые указаны в ГОСТ 13015.0-83 и других стандартах на основные виды изделий КПД.

Величину параметра Нп сравнивают поочередно с предельными значениями глубины раковин, впадин и около ребер.

В том случае, если Нп > hmax, поверхность изделий не соответствует оцениваемой категории и изделие должно быть переведено для оценки в другую категорию.

При величине параметра Нп < hmax значение Нп необходимо проверять на соответствие данной поверхности предельному значению диаметра раковин dmax. Для этого определяют среднее значение диаметра раковины  , например, для внутренних стеновых панелей, по формуле

, например, для внутренних стеновых панелей, по формуле

,

,где  и X - выбранные условные параметры; x - глубина раковины h.

и X - выбранные условные параметры; x - глубина раковины h.

При значении  качество поверхности удовлетворяет требованиям ГОСТ и маркируется соответствующей категорией. В том случае, если

качество поверхности удовлетворяет требованиям ГОСТ и маркируется соответствующей категорией. В том случае, если  , поверхность изделия не соответствует оцениваемой категории и изделие должно быть переведено для оценки в другую категорию.

, поверхность изделия не соответствует оцениваемой категории и изделие должно быть переведено для оценки в другую категорию.

качество поверхности удовлетворяет требованиям ГОСТ и маркируется соответствующей категорией. В том случае, если

качество поверхности удовлетворяет требованиям ГОСТ и маркируется соответствующей категорией. В том случае, если  , поверхность изделия не соответствует оцениваемой категории и изделие должно быть переведено для оценки в другую категорию.

, поверхность изделия не соответствует оцениваемой категории и изделие должно быть переведено для оценки в другую категорию.ИЛЛЮСТРАЦИИ К НАСТОЯЩИМ РЕКОМЕНДАЦИЯМ

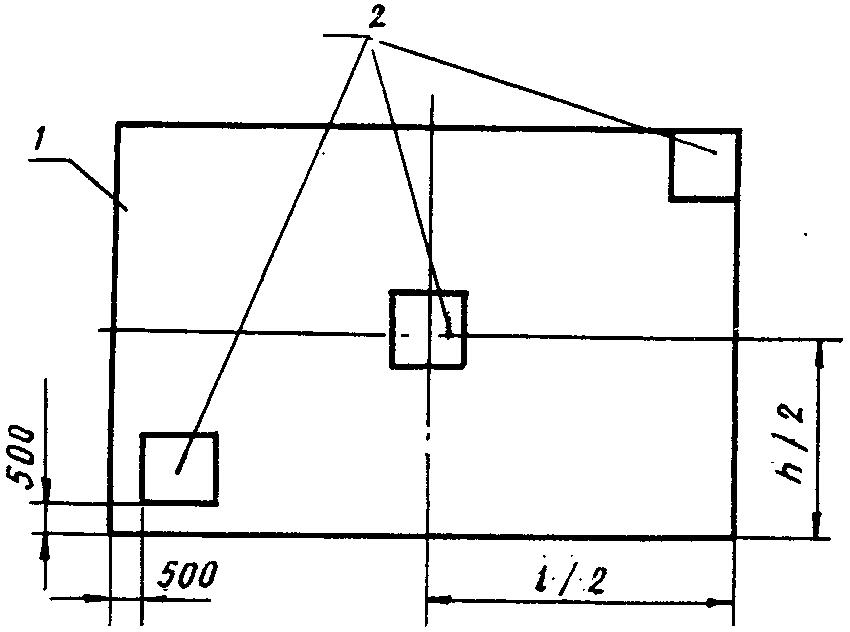

А, Б, В и Г - схемы обработки верхней поверхности изделий;

1 - изделие; 2 - рейка-брус; 3 - валок;

4 - диск; 5 - рейка-лыжа

1 - портал; 2 - привод передвижения; 3 - рабочий орган;

4 - вертикальные ролики; 5 - демпферы; 6, 7 - горизонтальный

вал с эксцентриками; 8 - привод возвратно-поступательного

и колебательного движения бруса; 9 - пневмомеханический

привод подъема-опускания рабочего органа; 10 - опорные

валики; 11 - горизонтальные подпружиненные ролики;

12 - опорные штыри; 13 - форма с изделием

1 - портал; 2 - подшипниковый узел; 3 - вал; 4 - привод

вращения; 5 - электродвигатель; 6 - упругая прокладка;

7 - заглаживающий брус; 8 - вибраторы; 9 - растягивающие

пружины; 10 - пружины; 11 - опорный подшипник; 12 - рычаг

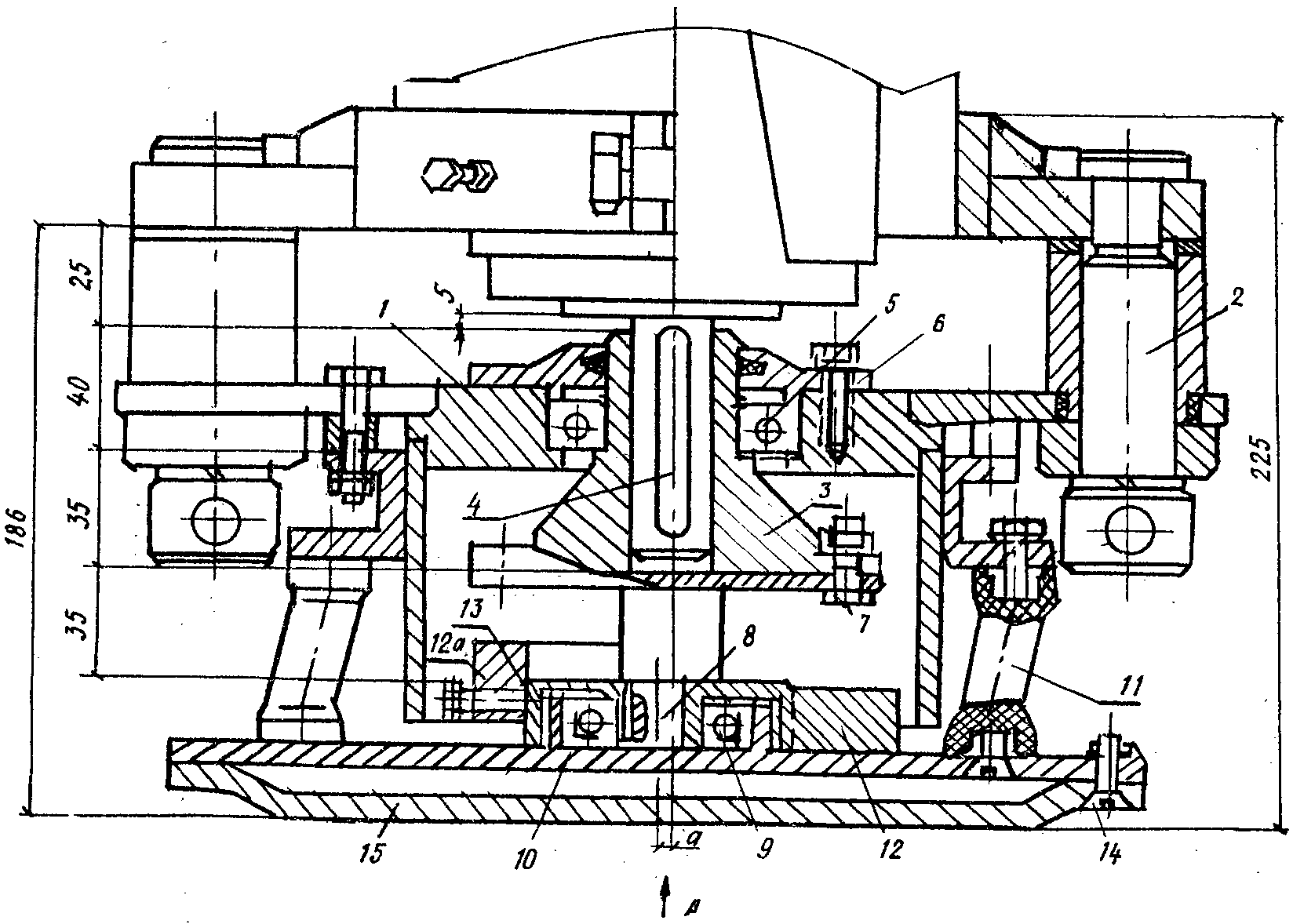

1 - корпус; 2 - штанга; 3 - фланец; 4 - шпонка,

5 - подшипник; 6 - крышка; 7 - болты; 8 - эксцентрик;

9 - подшипник; 10 - выточка платформы; 11 - амортизаторы;

12 - неподвижный дебаланс; 12а - регулируемый по высоте

дебаланс; 13 - корпус; 14 - винты; 15 - плита

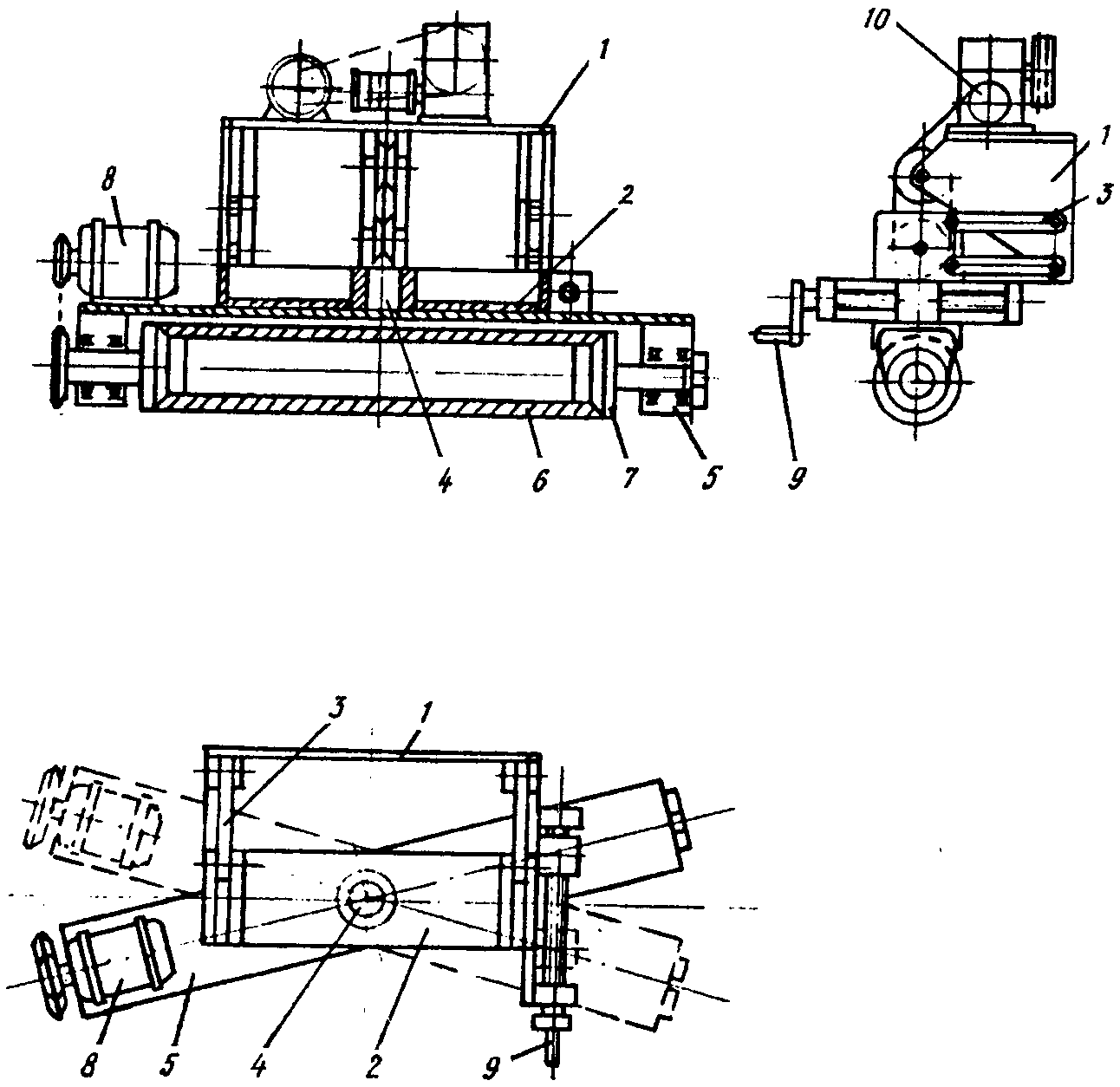

1 - рама; 2 - балка; 3 - шарнирный четырехзвенник;

4 - цапфа; 5 - поворотная рама; 6 - труба; 7 - конические

цапфы; 8 - привод вращения; 9 - винтовая пара; 10 - лебедка

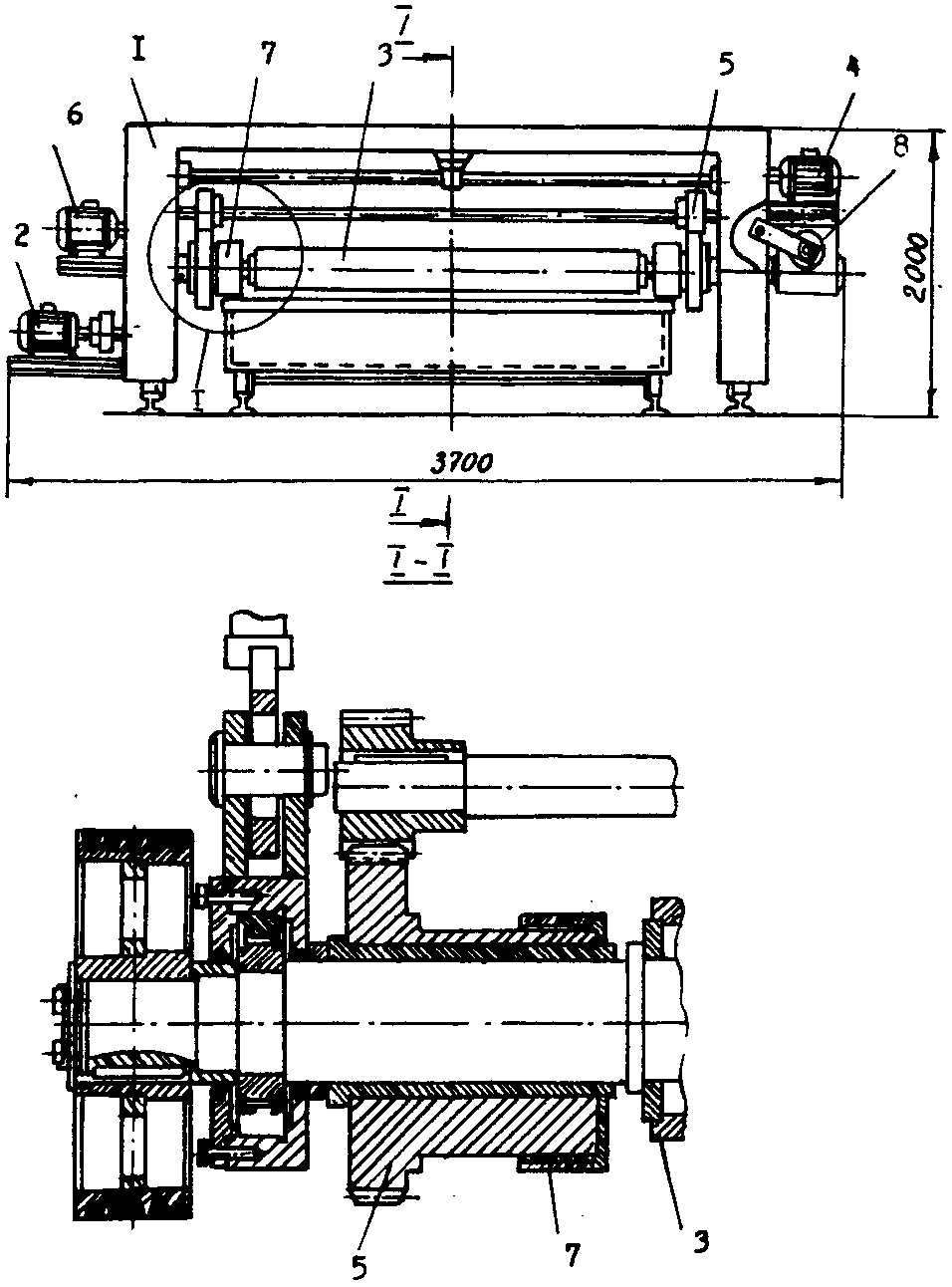

1 - портал; 2 - привод передвижения машины; 3 - рабочий

орган-валок; 4 - привод подъема и опускания валка;

5 - механизм точной установки валка над бортами формы;

6 - привод вращения и поступательного перемещения валка;

7 - эксцентриковые узлы опирания валка на борт формы

ИС МЕГАНОРМ: примечание. Нумерация дана в соответствии с официальным текстом документа. |

1 - балка; 2 - ходовые тележки; 3 - электромеханический

привод; 4 - двухребордные ролики; 5 - каретка;

6 - электровинтовой привод; 7 - подшипниковый узел; 8 - вал;

8 - привод вращения; 10 - фланцевая втулка; 11 - дисковый

рабочий орган; 12 - центробежный механизм подъема;

13 - вибраторы; 14 - солнечное колесо;

15 - направляющие штанги

1 - сварной корпус; 2 - вал; 3 - фланцевый электродвигатель;

4 - зубчатая передача; 5 - фланцевая втулка;

6 - резиновая прокладка; 7 - заглаживающий диск; 8 - рычаги;

9 - втулка; 10 - водило; 11 - центральная пружина

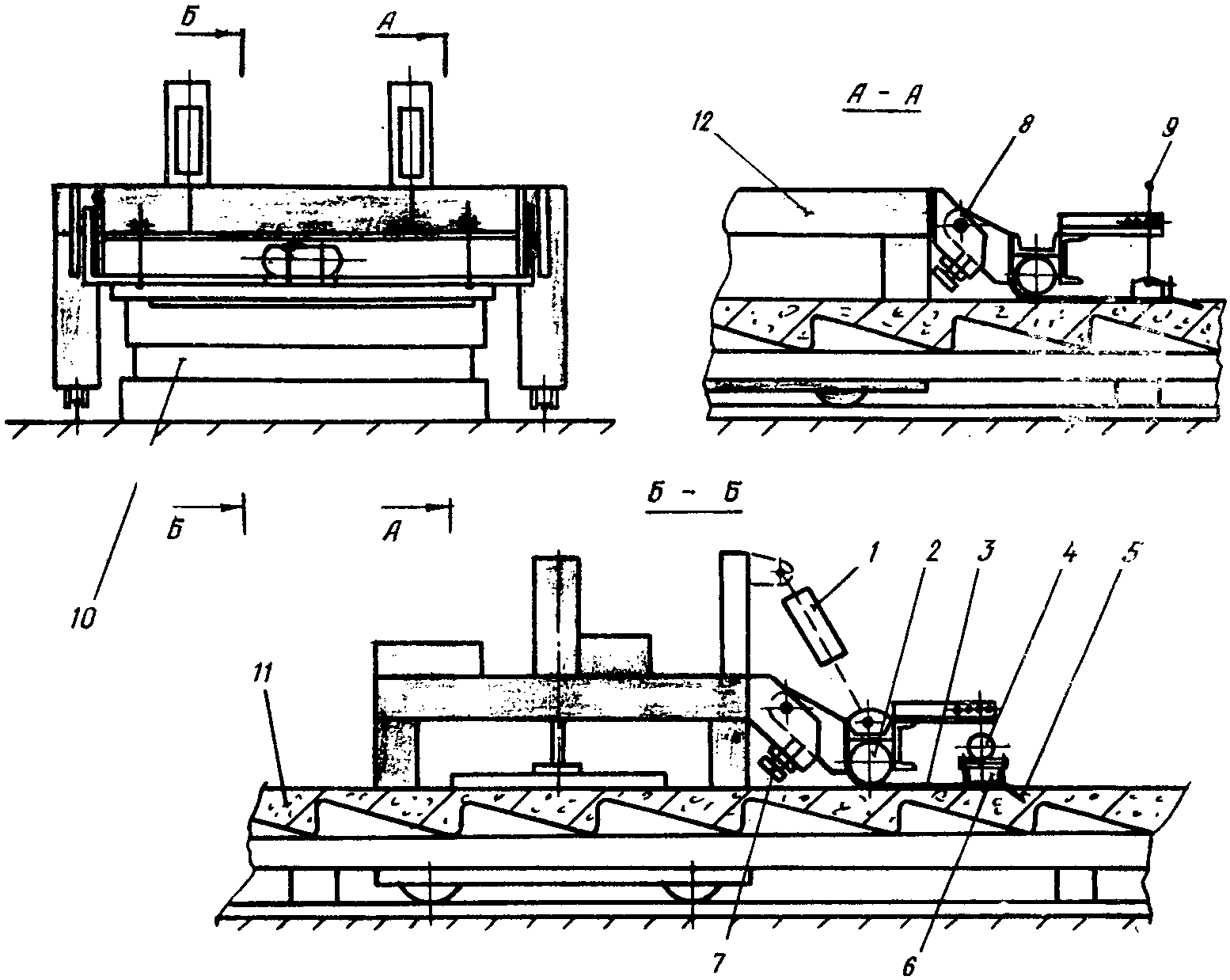

1 - портал; 2 - приводы передвижения машины; 3 - валок;

4 - диск; 5, 6 - электромеханические приводы вращения

валка и диска; 7 - самоходная каретка; 8 - привод

передвижения каретки; 9 - неприводные катки;

10 - гидропривод подъема-опускания рабочего органа;

12 - насосная станция; 13 - пульт управления

1 - контргруз; 2 - валик; 3 - каретка; 4 - диск; 5 - портал

конструкции НИЛФХММи ТП на затирочной машине КМБК-2

1 - пневмоцилиндр; 2 - резиновый рукав; 3 - лист;

4 - высококачественный вибратор; 5 - накладка; 6 - балка;

7 - болт регулировочный; 8 - палец; 9 - держатель;

10 - форма; 11 - изделие; 12 - затирочная машина

площадок на поверхности изделия

1 - изделие; 2 - контрольная площадка

контрольной площадки и спирали Архимеда

1 - лист из оргстекла толщиной 2 мм;

2 - паз (спираль Архимеда); 3 - ручка

УДК 666.982.2 |