СПРАВКА

Источник публикации

М.: Стройиздат, 1966

Примечание к документу

Название документа

"Инструкция по приготовлению и применению песчаных бетонов"

"Инструкция по приготовлению и применению песчаных бетонов"

Содержание

ПО ПРИГОТОВЛЕНИЮ И ПРИМЕНЕНИЮ ПЕСЧАНЫХ БЕТОНОВ

В настоящей Инструкции даются рекомендации по подбору материалов и оборудования для приготовления песчаных бетонов, режимы уплотнения песчано-бетонной смеси с помощью вибрации, способы и режимы тепловой обработки, данные по подбору состава песчано-бетонной смеси, контроль качества бетона и изделий.

С развитием производства сборных железобетонных изделий возрастает потребность в облегчении их веса и применении тонкостенных конструкций, изготовление которых из бетона с крупным заполнителем затруднено.

К таким конструкциям относятся армоцементные тонкостенные своды, плиты покрытий, стенки резервуаров, лотков и др.

В ряде районов страны, где крупный заполнитель (щебень или гравий) является привозным и дорогим материалом, песчаные бетоны могут найти применение при изготовлении, кроме тонкостенных, обычных конструкций (балок, прогонов, панелей стен, перекрытий и др.).

Песчаные бетоны отличаются от обычных повышенной деформативностью. При неавтоклавном твердении они обладают повышенной усадкой и ползучестью. Изгибаемые конструкции имеют  прогибы, а внецентренносжатые -

прогибы, а внецентренносжатые -  гибкость в сравнении с конструкциями из обычного бетона. Недостаточно ясны еще свойства песчаных бетонов и конструкций из них в условиях повышенных температур, ударных воздействий, в агрессивных средах, а также в массивных конструкциях.

гибкость в сравнении с конструкциями из обычного бетона. Недостаточно ясны еще свойства песчаных бетонов и конструкций из них в условиях повышенных температур, ударных воздействий, в агрессивных средах, а также в массивных конструкциях.

прогибы, а внецентренносжатые -

прогибы, а внецентренносжатые -  гибкость в сравнении с конструкциями из обычного бетона. Недостаточно ясны еще свойства песчаных бетонов и конструкций из них в условиях повышенных температур, ударных воздействий, в агрессивных средах, а также в массивных конструкциях.

гибкость в сравнении с конструкциями из обычного бетона. Недостаточно ясны еще свойства песчаных бетонов и конструкций из них в условиях повышенных температур, ударных воздействий, в агрессивных средах, а также в массивных конструкциях.В связи с этим, до получения соответствующих данных, область применения песчаных бетонов дается в инструкции с рядом ограничений, а расчет конструкций рекомендуется производить с учетом отличительных свойств песчаных бетонов.

Существенное повышение качества при одновременном значительном снижении расхода цемента до обычных норм, принятых в производстве сборного железобетона, дает тепловая обработка песчаного бетона в автоклавах, предусмотренная наряду с естественным твердением и пропариванием.

При составлении Инструкции учтен ряд исследований песчаных бетонов, выполненных в НИИЖБе Госстроя СССР, МИСИ им. Куйбышева, Ленинградском инженерно-строительном институте, ВИА им. Куйбышева, Каунасском политехническом институте, Академии наук Армянской ССР и других организациях, а также опыт применения песчаных бетонов в СССР.

Инструкция разработана НИИ бетона и железобетона Госстроя СССР (д-ра техн. наук профессора В.М. Москвин, Г.К. Хайдуков, кандидаты техн. наук И.М. Френкель, К.М. Королев, В.Ф. Хворостянский, Е.К. Качановский, И.М. Красный) при участии канд. техн. наук Ю.М. Боженова (ВИА им. Куйбышева).

Все замечания по содержанию настоящей Инструкции просим направлять по адресу: Москва, Ж-389, 2-я Институтская ул., д. 6, НИИЖБ.

Директор НИИ бетона и железобетона

К.В.МИХАЙЛОВ

1.1. Инструкция распространяется на песчаные бетоны, основными составными частями которых являются цемент, песок и вода.

В состав песчаного бетона могут входить также минеральные добавки, являющиеся составной частью вяжущего или добавки-микронаполнители для повышения плотности и снижения расхода цемента в песчаном бетоне.

Твердение песчаного бетона осуществляется в естественных условиях (на воздухе), с пропариванием (при атмосферном давлении) или в автоклаве (под давлением насыщенного пара 8 - 12 ат).

1.2. До получения более полных данных песчаные бетоны неавтоклавного твердения допускается применять в армоцементных изделиях и конструкциях, а также в изгибаемых железобетонных элементах при  и Q < 1,5bh0Rр (глава СНиП II-В.1-62).

и Q < 1,5bh0Rр (глава СНиП II-В.1-62).

и Q < 1,5bh0Rр (глава СНиП II-В.1-62).

и Q < 1,5bh0Rр (глава СНиП II-В.1-62).Песчаные бетоны всех видов не разрешается применять:

в изделиях и конструкциях, подвергаемых нагреву при температуре более 200 °C;

в конструкциях, подвергаемых динамическим воздействиям (подкрановые балки, сваи, перекрытия под виброоборудование, фундаменты под молоты и др.);

в массивных монолитных конструкциях с модулем поверхности менее 5.

Примечание. Конструкции, работающие в условиях попеременного замораживания и оттаивания, в том числе подземные, разрешается выполнять из песчаных бетонов при условии применения жестких песчано-бетонных смесей (с жесткостью не менее 40 сек, определенной, как указано в п. 6.4, а также при условии предварительных испытаний бетона на морозостойкость).

1.3. Применение песчаных бетонов в армированных и неармированных конструкциях разрешается при выполнении соответствующих проверок конструкций расчетом, согласно главе СНиП II-В.1-62 "Бетонные и железобетонные конструкции. Нормы проектирования" и с учетом рекомендаций раздела 8 настоящей Инструкции, а при отсутствии необходимых для расчета данных - после экспериментальной проверки.

Армоцементные конструкции из песчаного бетона проектируются в соответствии с "Инструктивными указаниями на проектирование армоцементных конструкций", М., НИИЖБ, Стройиздат, 1961.

1.4. Песчаные бетоны не рекомендуется применять для предварительно напряженных конструкций, армированных высокопрочной проволокой, тросами и арматурными прядями без предварительного экспериментального обоснования. До получения более полных данных не допускается применение песчаных бетонов в колоннах.

1.5. Так как песчаные бетоны неавтоклавного твердения требуют повышенного расхода цемента, обладают более высокой деформативностью и большей усадкой, их применению в железобетонных конструкциях должно предшествовать технико-экономическое исследование, на основании которого Госстроем СССР должно быть санкционировано применение неавтоклавного песчаного бетона для каждого отдельного строительства или завода.

Вяжущие

ИС МЕГАНОРМ: примечание. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 310-60 Постановлением Госстроя СССР от 14.10.1976 N 169 с 01.01.1978 в части общих положений введен в действие ГОСТ 310.1-76, в части определения тонкости помола введен в действие ГОСТ 310.2-76, в части определения нормальной густоты, сроков охватывания и равномерности изменения объема введен в действие ГОСТ 310.3-76, в части определения прочности при изгибе и сжатии введен в действие ГОСТ 310.4-76. ГОСТ 310.4-76 утратил силу в связи с введением в действие ГОСТ 310.4-81 (Постановление Госстроя СССР от 21.08.1981 N 151). Постановлениями Госстроя СССР от 26.02.1985 N 19 и 22.04.1988 N 65 введены в действие с 01.01.1986 ГОСТ 310.6-85 и с 01.01.1989 ГОСТ 310.5-88 соответственно. |

2.1. Для приготовления песчаных бетонов применяются следующие вяжущие материалы: портландцемент, пуццолановый портландцемент, шлакопортландцемент и их разновидности (ГОСТ 970-61 "Портландцемент, шлакопортландцемент, пуццолановый портландцемент и их разновидности" при маркировке по испытанию в жестких растворах - согласно ГОСТ 310-41 "Цементы. Методы физических и механических испытаний" или ГОСТ 10178-62 "Портландцемент, шлакопортландцемент, пуццолановый портландцемент и их разновидности", при маркировке по испытанию в пластичных растворах - согласно ГОСТ 310-60 "Цементы. Методы физических и механических испытаний").

Песок

ИС МЕГАНОРМ: примечание. |

2.2. В качестве песка в бетоне, твердеющем в нормальных условиях или с пропариванием, применяется кварцевый или кварцево-полевошпатный песок, удовлетворяющий требованиям, предъявляемым к песку для тяжелого бетона (ГОСТ 10268-62 "Заполнители для тяжелого бетона. Технические требования" без учета примечания 2 к § 18 этого ГОСТа).

2.3. В качестве песка в песчаном бетоне, твердеющем в автоклаве наряду с песками, по п. 2.2 допускается применять мелкозернистый природный песок, кривая просеивания которого располагается выше стандартных кривых по ГОСТ 10268-62.

Содержание кремнезема в песке для автоклавного бетона должно быть не менее 80%, а содержание отмучиваемых частиц допускается до 10% по весу.

Минеральные добавки

2.4. Минеральные добавки могут применяться как составная часть вяжущего на основе портландцемента (например, для повышения реакционной способности вяжущего при автоклавном твердении) или как микронаполнители для повышения плотности бетона и снижения расхода цемента.

Применение минеральных добавок в качестве составной части вяжущего в бетонах, твердеющих на воздухе или в пропарочной камере, не рекомендуется.

2.5. Минеральные добавки, применяемые в качестве составной части вяжущего в бетонах автоклавного твердения (молотый песок, молотый гранулированный доменный шлак и др.), должны содержать не менее 50% кремнезема SiO2. Удельная поверхность добавок должна быть при этом не менее 2000 см2/г.

При выборе вида минеральных добавок как составной части вяжущего в бетонах автоклавного твердения и установлении оптимального состава вяжущего следует руководствоваться "Инструктивными указаниями по выбору вяжущих для бетонов автоклавного твердения", НИИЖБ Госстроя СССР, МИСИ им. Куйбышева, Стройиздат, 1964.

2.6. В качестве минеральных добавок-микронаполнителей, повышающих плотность песчаного бетона и снижающих расход цемента, применяются молотый песок, молотый гранулированный шлак, молотый известняк и естественные дисперсные минеральные материалы (маршалит, диатомиты и др.).

Удельная поверхность микронаполнителей должна быть не более 3000 см2/г. Нижний предел удельной поверхности определяется опытным путем при подборе состава бетона (приложение 2) по способности добавки заполнять межзерновое пространство в песке и увеличивать плотность (объемный вес) песчано-бетонной смеси.

Примечание. Допускается применение микронаполнителей (например, золы электрофильтров и др.) с удельной поверхностью более 3000 см2/г при условии предварительных исследований свойств песчаного бетона, определяющих качество данной конструкции (ползучесть, усадка, морозостойкость и др.).

3.1. При приготовлении бетонной смеси дозирование материалов должно производиться по весу с помощью комплектов весовых автоматических дозаторов (ДИ-425, ДИ-1200, ДИ-2400, ДЦ-425, ДЦ-1200, ДЦ-2400; ДЖ-425/1200, ДЖ-2400, АДУБ-425, АДУБ-1200 и АДУБ-2400), а также с помощью других типов весовых дозаторов, обеспечивающих при многократных замерах среднеквадратичные отклонения, отвечающие требованиям п. 4.21 главы СНиП III-В.1-62 "Бетонные и железобетонные конструкции монолитные. Общие правила производства и приемки работ".

Объемное дозирование допускается только для воды.

3.2. Приготовление песчано-бетонной смеси состоит из подготовки исходных материалов (сушки, размола минеральной добавки) и их смешивания с водой.

Минеральные добавки могут размалываться мокрым или сухим способом в шаровых мельницах и дозироваться непосредственно при приготовлении песчано-бетонной смеси.

3.3. Количество добавляемой воды при мокром размоле минеральной добавки должно сообразовываться как с условиями транспорта и дозирования шлама, так и с балансом воды в песчано-бетонной смеси. При жестких смесях с расходом минеральной добавки более 200 кг/м3 влажность добавки при размоле должна быть не более 50% по весу.

3.4. В целях уменьшения требуемой по условиям размола влажности шлама рекомендуется добавлять в шлам поверхностно-активные вещества (ПАВ) в виде сульфитно-спиртовой барды (ССБ), канифольного мыла, соапстока и другие в количестве 0,01% от веса добавки в расчете на сухое вещество.

3.5. При назначении количества воды должна учитываться влажность песка и добавок, определяемая высушиванием проб или другими методами (например, с помощью электронной аппаратуры и др.), обеспечивающими необходимую точность определения влажности. При установке устройств автоматического регулирования подвижности бетонной смеси контроль влажности исходных материалов (за исключением предельной влажности шлама) может не производиться.

Объем дозируемых материалов должен соответствовать паспортной характеристике смесителя. Допускаются отклонения в объеме загрузки смесителя +/- 10% от паспортной.

3.6. Для смешивания материалов - цемента, минеральных добавок, песка и воды, рекомендуются смесители принудительного действия: цикличные противоточные (С-371, С-355, С-356), цикличные турбинные (С-742А, С-773А, С-773), цикличные растворосмесители (С-220А, С-289А, С-289Б и С-289В, С-209, СМ-290), цикличные вибрационные лопастные смесители и смесители непрерывные лопастные (С-632, С-548, С-543 и С-473А).

3.7. Цикличные смесители загружают материалами так, чтобы вначале подавалась часть воды (15 - 20% от общей дозы) или шлама, а затем остальные материалы. Малые количества добавок (ПАВ, ССБ и др.) дозируются в виде водного раствора с учетом этой воды в общей ее дозе.

3.8. Продолжительность смешивания устанавливается опытным путем. Ориентировочное минимальное время цикличного перемешивания указано в табл. 1. При непрерывном перемешивании должно быть обеспечено получение однородной бетонной смеси.

Таблица 1

Объем готового замеса в л | Время смешивания смеси в сек | |

погружение конуса 2 - 8 см | жесткость 20 - 60 сек | |

До 400 | 90 | 120 |

400 - 800 | 120 | 150 |

800 - 1200 | 150 | 180 |

4.1. В зависимости от вида изготавливаемых изделий и конструкций и способа уплотнения песчано-бетонная смесь при укладке в конструкцию или форму должна иметь показатели подвижности (погружение конуса) или жесткости, указанные в табл. 2.

Таблица 2

песчано-бетонных смесей

Вид конструкции | Способ уплотнения | Погружение конуса в см | Жесткость в сек |

Конструкции, не имеющие густой арматуры (колонны, балки, перемычки, фундаментные блоки и др.) | Внутренними (глубинными) и наружными вибраторами | 2 - 5 | - |

На виброплощадках | - | 20 - 60 | |

Конструкции с густым армированием и армоцементные конструкции (своды, лотки и др.) | С поверхностной вибрацией | 2 - 8 | - |

На виброплощадках и с помощью вибропроката | - | 20 - 40 |

Условия транспортирования смесей в заводских условиях определяются принятой технологией. При этом время от момента приготовления до момента укладки бетонной смеси не должно превышать 40 мин. Условия транспортирования и укладки песчано-бетонных смесей в монолитные конструкции, а также уход за бетоном во время твердения должны отвечать требованиям СНиП III-В.1-62 на производство бетонных и железобетонных работ из обычных бетонов.

4.2. Состав, способ и степень уплотнения песчано-бетонной смеси должны обеспечивать достаточную плотность бетона. Объемный вес уплотненной смеси из цемента, песка и минеральных добавок или без них должен быть не менее 2000 кг/м3.

4.3. Уплотнение песчано-бетонной смеси должно производиться с помощью виброоборудования (виброплощадок, глубинных, навесных и других вибраторов) с частотой колебаний не менее 2800 об/мин при амплитуде 0,3 - 0,5 мм.

4.4. Время вибрации смеси должно быть: при погружении конуса 2 - 8 см - не менее 10 сек и не более 20 сек; при жесткости 20 - 40 сек - не менее 60 сек и не более 120 сек и при жесткости 40 - 60 сек - не менее 120 сек и не более 240 сек. Окончательно наименьшее время вибрации при заданном режиме, в течение которого достигается достаточное уплотнение и не наступает еще расслаивание смеси, устанавливается опытным путем по достигнутому наибольшему значению объемного веса смеси.

4.5. Пригруз при вибрации жестких песчано-бетонных смесей в заводских условиях рекомендуется применять лишь как средство уплотнения верхнего слоя смеси. Общее время уплотнения изделий при применении пригруза не сокращается. Пригруз рекомендуется применять при уплотнении смесей с предельной жесткостью, чтобы избежать разрыхления верхнего слоя смеси.

Величина пригруза устанавливается опытным путем. Пригруз более 100 г/см2 не рекомендуется ввиду усложнения формующих устройств.

5.1. Твердение сборных изделий из песчаных бетонов может осуществляться как в условиях естественного твердения, так и с применением тепловой обработки в ямных и тоннельных камерах, на стендах, в кассетах и в автоклавах. Во всех случаях продолжительность твердения должна обеспечивать достижение бетоном заданной прочности к моменту отпуска с завода или загружения изделий.

5.2. Твердение монолитных конструкций из песчаных бетонов может осуществляться в естественных условиях. Продолжительность твердения должна обеспечивать получение бетоном заданной прочности к моменту распалубки или загружения конструкции.

5.3. При естественном твердении (без тепловой обработки) изделий и конструкций рекомендуется применять только бетонные смеси на быстротвердеющих портландцементах.

5.4. Прогрев изделий из песчаного бетона при атмосферном давлении (с пропариванием) производится при температуре среды не более 90 - 100 °C. Автоклавная обработка изделий из песчаных бетонов производится насыщенным паром при давлении не менее 8 и не более 12 ат.

5.5. При изготовлении сборных изделий рекомендуется предварительное их выдерживание с целью упрочнения структуры бетона до начала тепловой обработки и избежания трещин в изделиях. В зависимости от вида применяемого цемента и состава песчаного бетона время предварительного выдерживания составляет от 2 до 6 ч. Окончательно оптимальная длительность предварительного выдерживания устанавливается опытным путем.

5.6. Общая длительность термообработки песчаных бетонов не должна превышать 20 ч при пропаривании и 12 ч при автоклавной обработке. Ориентировочные режимы пропаривания в пропарочных камерах и автоклавной обработки песчаных бетонов на портландцементе, подлежащие уточнению в конкретных условиях производства, даны в табл. 3 и 4.

Таблица 3

бетона на портландцементе при температуре 80 - 100 °C

для достижения 60 - 80% прочности бетона от проектной

Условия тепловой обработки | Режимы пропаривания изделий в часах | |||||

погружение конуса 2 - 8 см | жесткость смеси 20 - 60 сек | |||||

подъем температуры | изотермический прогрев | спуск температуры | подъем температуры | изотермический прогрев | спуск температуры | |

В ямных камерах | 3 --- 4 | 6 --- 6 | 3 --- 4 | 2 --- 3 | 4 --- 4 | 3 --- 4 |

В тоннельных камерах | 3 --- 4 | 8 --- 8 | 3 --- 4 | 3 --- 4 | 6 --- 6 | 3 --- 4 |

В кассетах | 2 --- 3 | 5 --- 5 | 3 --- 4 | - | - | - |

Примечание. Над чертой указано время в часах для изделий толщиной до 10 см, под чертой - для изделий толщиной 10 - 20 см.

Таблица 4

из песчаного бетона на портландцементе для достижения

100% прочности бетона от проектной

Давление пара в автоклаве в ат | Режимы автоклавной обработки изделий в часах | ||

подъем давления пара | выдерживание при постоянном давлении | спуск давления пара до атмосферного | |

8 | 1 - 2 -------- 1 - 2 | 4 ------ 4 | 3 ------ 3,5 |

12 | 1,5 - 2,5 ---------- 1,5 - 2,5 | 3 ------ 3 | 3,5 ------ 4 |

Примечание. Над чертой указано время в часах для изделий толщиной до 10 см, под чертой - для изделий толщиной 10 - 20 см.

5.7. Во избежание образования трещин не рекомендуется подвергать тепловой обработке изделия из песчаных бетонов толщиной более 20 см. При необходимости тепловой обработки изделий толщиной более 20 см в них следует устраивать технологические отверстия с целью снижения температурных напряжений при нагреве и остывании.

5.8. Изделия, пропариваемые на стенде, рекомендуется прогревать не только снизу, но и сверху. Если же изделия прогреваются только снизу, то необходимо предусмотреть влаго- и теплоизоляцию верхней поверхности изделий.

5.9. Прогрев изделий из песчаного бетона в кассетных формах может производиться без предварительного выдерживания.

Тепловые отсеки в кассетных формах следует предусматривать не более чем через два рабочих отсека, в которых прогреваются изделия.

Для сокращения времени прогрева изделий в кассетах рекомендуется смесь укладывать в предварительно подогретую форму.

Спуск температуры в тепловых отсеках кассет допускается производить путем принудительного охлаждения водой, при этом скорость остывания должна быть не более 20° в час во избежание образования трещин в изделиях.

5.10. При запаривании изделий режим работы автоклава, начиная с подготовки к работе и кончая спуском давления и выгрузкой изделий, должен соответствовать общим существующим правилам эксплуатации автоклавов и требованиям котлонадзора.

5.11. Изделия, прошедшие тепловую обработку в пропарочных камерах или автоклавах, разрешается вывозить на склад после достаточного остывания, когда перепад температур между поверхностью изделия и окружающей средой не превышает 40°.

6.1. Контроль качества песчаного бетона состоит: из периодического контроля качества исходных материалов (цемента, песка и минеральных добавок) и текущего контроля: правильности регулировки дозаторов и точности дозирования составляющих при приготовлении песчано-бетонной смеси, удельной поверхности минеральной добавки, влажности шлама при мокром размоле добавки, подвижности или жесткости бетонной смеси, объемного веса уплотненной бетонной смеси, режима тепловой обработки и прочности бетона.

6.2. Удельная поверхность минеральной добавки определяется в высушенной пробе на приборе Товарова (ПСХ-2 и др.), а влажность - при высушивании той же пробы. Отклонения удельной поверхности добавки и влажности от заданной не должны превышать +/- 10%.

6.3. Подвижность бетонной смеси (погружение конуса) определяется конусом СтройЦНИЛ, имеющим диаметр основания 80 мм, длину образующей 150 мм и вес 300 г.

ИС МЕГАНОРМ: примечание. |

6.4. Жесткость песчано-бетонной смеси определяется с помощью формы 10x10x10 см и усеченного конуса, выполненного из стального листа толщиной 2 мм с нижним диаметром 100 мм, верхним 60 мм и высотой 150 мм. Конус вставляется в форму и заполняется смесью с помощью вибрации в течение 10 сек. После уплотнения и удаления излишней смеси конус снимается и смесь в форме вибрируется на лабораторной виброплощадке (ГОСТ 10181-62 "Бетон тяжелый. Методы определения подвижности и жесткости бетонной смеси") до полного расплыва и выравнивания поверхности (не считая остающегося на поверхности бугорка смеси). Время в сек от начала вибрации смеси при удаленном конусе до полного расплыва смеси и выравнивания поверхности является показателем жесткости.

6.5. Объемный вес бетонной смеси проверяется в мерном цилиндрическом сосуде объемом в 1 л с отношением диаметра к высоте 0,8 - 1,2. При этом уплотнение смеси производится на виброплощадке при жестком закреплении сосуда к вибратору и по режиму вибрации, принятому в производстве.

При определении объемного веса смеси должна соблюдаться тщательность работы. Мерный сосуд должен быть точным и иметь размеры с допускаемыми отклонениями по внутреннему диаметру и высоте +/- 0,2 мм. Перед взвешиванием избыток песчано-бетонной смеси тщательно срезается металлической линейкой с ровной кромкой.

Точность взвешивания бетона должна быть +/- 0,2%, а отклонения объемного веса от заданного - не более 0,5%.

6.6. Пробы песчано-бетонной смеси в объеме, достаточном для изготовления трех кубов принятых для контроля размеров, отбираются не менее одного раза в смену и при каждом изменении состава бетонной смеси. Для контроля качества бетона рекомендуется изготавливать образцы размером 10x10x10 см. При изготовлении контрольных образцов бетонная смесь уплотняется на лабораторном вибростоле по режиму, принятому в производстве или непосредственно на вибростоле вместе с формуемыми изделиями. Отобранные образцы помещают в камеры твердения вместе с изделиями, а в тех случаях, когда это невозможно (например, при пропаривании в кассетных формах) - в специальные камеры, в которых создается такой же тепловой режим, как для изделий.

Контрольные образцы разрешается испытывать после естественного остывания не менее 4 ч.

Переходный коэффициент прочности от образцов 10x10x10 см к стандартным 20x20x20 см принимается равным 0,85.

Примечание. Допускается контроль качества бетона производить отбором образцов 7x7x7 см, при этом полученные значения прочности для перевода к образцам 20x20x20 см умножаются на коэффициент 0,75

6.7. Режим тепловой обработки проверяется путем наблюдения за показаниями термометров или манометров, а также с помощью автоматических самозаписывающих устройств. Отклонение температур от заданных в режимах тепловой обработки допускается не более 3°.

ИС МЕГАНОРМ: примечание. |

6.8. Контроль качества изделий осуществляется ОТК завода путем внешнего осмотра, обмера и выборочной проверки положения арматуры и закладных частей, а также испытанием изделий пробной нагрузкой в соответствии с техническими условиями, рабочими чертежами и ГОСТ 8829-58 "Детали железобетонные сборные. Методы испытаний и оценки прочности, жесткости и трещиностойкости".

Без микронаполнителя

7.1. Особенность песчано-бетонной смеси состоит в том, что после уплотнения в ней остается значительно больше воздушных пор, чем в бетонной смеси с крупным заполнителем.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 310-60 Постановлением Госстроя СССР от 14.10.1976 N 169 с 01.01.1978 в части общих положений введен в действие ГОСТ 310.1-76, в части определения тонкости помола введен в действие ГОСТ 310.2-76, в части определения нормальной густоты, сроков охватывания и равномерности изменения объема введен в действие ГОСТ 310.3-76, в части определения прочности при изгибе и сжатии введен в действие ГОСТ 310.4-76. ГОСТ 310.4-76 утратил силу в связи с введением в действие ГОСТ 310.4-81 (Постановление Госстроя СССР от 21.08.1981 N 151). Постановлениями Госстроя СССР от 26.02.1985 N 19 и 22.04.1988 N 65 введены в действие с 01.01.1986 ГОСТ 310.6-85 и с 01.01.1989 ГОСТ 310.5-88 соответственно. |

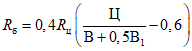

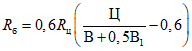

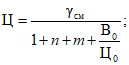

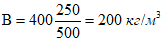

Подбор состава песчано-бетонной смеси без микронаполнителя рекомендуется производить расчетно-экспериментальным способом с учетом количества не вытесненного из смеси воздуха: по формуле (1) при испытании цемента или вяжущего в жестких растворах или по формуле (2) при испытании цемента или вяжущего в пластичных растворах (ГОСТ 310-60).

где Rб - прочность песчаного бетона, твердеющего при заданном режиме;

Rц - активность цемента или вяжущего, определенная на образцах, изготовленных по ГОСТ 310-60 и твердеющих при том же режиме, что и бетон;

Ц - содержание цемента в песчано-бетонной смеси в весовых частях или в кг/м3;

В - содержание воды в песчано-бетонной смеси в кг/м3;

В1 - условное содержание воды в песчано-бетонной смеси, равное объему оставшегося после уплотнения воздуха, в л/м3.

Численные коэффициенты в формулах (1) и (2) рекомендуется уточнять специальными предварительными опытами для конкретных материалов (цемента и песка).

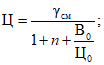

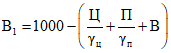

Содержание материалов в 1 м3 уплотненной песчано-бетонной смеси определяется по формулам (3), (4), (5) и (6):

где Ц, П - содержание цемента (или составного вяжущего) и песка в кг/м3 смеси;

В, В1 - содержание воды и воздуха в л/м3 смеси;

n - весовое отношение песка к цементу в замесе;

7.2. При проектировании состава песчаного бетона без микронаполнителя должны быть заданы подвижность или жесткость смеси, режим уплотнения смеси (отвечающий условиям производства), а также активность цемента.

При подборе состава песчаного бетона, заданная прочность которого должна быть получена тотчас при выходе изделий из камер пропаривания или автоклава, за активность цемента принимается его прочность, определенная в тех же условиях твердения, что и изделия.

7.3. Подбор состава песчано-бетонной смеси без микронаполнителя производится в следующей последовательности:

по формуле (1) или (2) определяют отношение  , обеспечивающее при заданной активности цемента получение требуемой марки бетона;

, обеспечивающее при заданной активности цемента получение требуемой марки бетона;

, обеспечивающее при заданной активности цемента получение требуемой марки бетона;

, обеспечивающее при заданной активности цемента получение требуемой марки бетона;задавшись по табл. 5 для данного песка и требуемой жесткости смеси содержанием в ней воздуха, находят  ;

;

приготавливают пробный замес с найденным  , определяют объемный вес в уплотненном состоянии и по формулам (3) - (6) находят фактическое содержание материалов и воздуха в смеси. (При расхождении фактического содержания воздуха в смеси с принятым по табл. 5 более чем на 10%, пробный замес повторяют, принимая для расчета Ц/В - найденное содержание воздуха в первом замесе.)

, определяют объемный вес в уплотненном состоянии и по формулам (3) - (6) находят фактическое содержание материалов и воздуха в смеси. (При расхождении фактического содержания воздуха в смеси с принятым по табл. 5 более чем на 10%, пробный замес повторяют, принимая для расчета Ц/В - найденное содержание воздуха в первом замесе.)

Приготавливают контрольные образцы для определения фактической прочности бетона при заданных условиях твердения.

Пример подбора состава песчано-бетонной смеси без микронаполнителя дан в приложении 1.

С добавлением микронаполнителя

7.4. Подбор состава песчано-бетонной смеси с добавлением микронаполнителя производится экспериментальным путем в следующей последовательности:

подбирают наиболее плотную смесь при условно принятом расходе цемента и разных размерах добавок микронаполнителя. Песчано-бетонные смеси приготавливают заданной подвижности и уплотняют по режиму, указанному в задании на подбор состава песчаного бетона.

Наиболее плотной считается смесь с наибольшим объемным весом в уплотненном состоянии;

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: п. "а" отсутствует. |

приготавливают пробы бетона из смесей заданной подвижности, в которых сумма цемента и микронаполнителя остается постоянной, соответствующей наибольшему объемному весу смеси, найденному в п. "а", а соотношение цемента и микронаполнителя изменяется в достаточных пределах.

По результатам испытаний образцов находят состав, отвечающий заданной прочности и содержащий минимальное (или оптимальное по экономическим соображениям) количество цемента и микронаполнителя.

где Ц, П, Д - содержание цемента (или составного вяжущего), песка и добавки-наполнителя в кг/м3 смеси;

n, m,  - весовые отношения песка, добавки-наполнителя и воды к цементу (или составному вяжущему).

- весовые отношения песка, добавки-наполнителя и воды к цементу (или составному вяжущему).

Таблица 5

в уплотненной песчано-бетонной смеси

Вид песка | Содержание воздуха в л/м3 | |||

погружение конуса в см | жесткость в сек | |||

5 - 8 | 2 - 5 | 20 - 40 | 40 - 60 | |

Средний и крупнозернистый (преимущественно речной) | 10 | 20 | 40 | 60 |

Мелкозернистый (преимущественно горный) | 20 | 40 | 60 | 80 |

И КОНСТРУКЦИЙ ИЗ ПЕСЧАНОГО БЕТОНА

8.1. Расчет и проектирование изделий и конструкций из песчаного бетона выполняются в соответствии с требованиями СНиП II-В.1-62 и рекомендациями настоящего раздела Инструкции. Расчет и проектирование армоцементных изделий и конструкций выполняется в соответствии с "Инструктивными указаниями по проектированию армоцементных конструкций", НИИЖБ, Стройиздат, 1961 г.

8.2. Расчетные сопротивления для песчаного бетона принимаются по табл. 2 СНиП II-В.1-62.

8.3. Начальный модуль упругости песчаного бетона принимается по табл. 31 приложения к СНиП II-В.1-62, как для бетона на мелком заполнителе.

8.4. Потери предварительного напряжения от ползучести вычисляются по формулам табл. 14 СНиП II-В.1-62, в которых величину модуля упругости песчаного бетона принимают согласно рекомендациям п. 8.3 настоящей Инструкции.

8.5. Величину потерь от ползучести и усадки неавтоклавного бетона, найденную по табл. 14 СНиП II-В.1-62, до накопления более полных данных, следует вводить в расчет с коэффициентом 1,5. Для бетонов автоклавного твердения этот коэффициент не вводится.

8.6. При расчете прочности внецентренно сжатых тонкостенных сечений  за предел прочности сжатой зоны сечения принимается призменная прочность.

за предел прочности сжатой зоны сечения принимается призменная прочность.

за предел прочности сжатой зоны сечения принимается призменная прочность.

за предел прочности сжатой зоны сечения принимается призменная прочность.8.7. Вычисленные с использованием СНиП II-В.1-62 пп. 9.3, 9.4, 9.6, 9.7, 9.8 и табл. 31 приложения деформации элементов конструкций, а также с использованием СНиП II-В.1-62, пп. 10.2, 10.3, 10.4 ширина раскрытия трещин нормальных и наклонных сечений до получения необходимых данных увеличивается на 25%.

БЕЗ МИКРОНАПОЛНИТЕЛЯ

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 310-60 Постановлением Госстроя СССР от 14.10.1976 N 169 с 01.01.1978 в части общих положений введен в действие ГОСТ 310.1-76, в части определения тонкости помола введен в действие ГОСТ 310.2-76, в части определения нормальной густоты, сроков охватывания и равномерности изменения объема введен в действие ГОСТ 310.3-76, в части определения прочности при изгибе и сжатии введен в действие ГОСТ 310.4-76. ГОСТ 310.4-76 утратил силу в связи с введением в действие ГОСТ 310.4-81 (Постановление Госстроя СССР от 21.08.1981 N 151). Постановлениями Госстроя СССР от 26.02.1985 N 19 и 22.04.1988 N 65 введены в действие с 01.01.1986 ГОСТ 310.6-85 и с 01.01.1989 ГОСТ 310.5-88 соответственно. |

Заданная марка песчаного бетона 300 при нормальном твердении. Установить состав смеси для имеющегося мелкозернистого песка с удельным весом 2,65 г/см3 и портландцемента активностью 450 кг/см2, определенной в пластичных растворах по ГОСТ 310-60. Удельный вес цемента 3,1 г/см3.

Изделия изготавливаются на вибростоле при вибрации по режиму 3000 кол/мин при амплитуде 0,3 мм. Время вибрации смеси по условиям производства должно быть не более 120 сек

1. Согласно п. 4.4 настоящей Инструкции, длительности уплотнения в 120 сек соответствует смесь с жесткостью 20 - 60 сек. Принимаем для подбора жесткость, равную 60 сек.

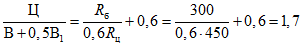

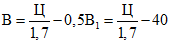

2. Из формулы (2) найдем:

.

.3. Принимая по табл. 5 ориентировочное содержание воздуха в смеси равным 80 л/м3, находим связь между содержанием воды и цемента

.

.4. Приготавливаем пробный замес.

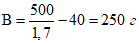

Дозу цемента назначаем заведомо большей, чем требуется для замеса объемом в 1 л, например 500 г; тогда согласно п. 3 примера доза воды, соответствующая этому количеству цемента, равна

.

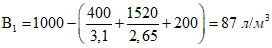

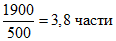

.К смеси из 500 г цемента и 250 г воды добавляется песок в таком количестве, чтобы получить заданную жесткость смеси (60 сек). Предположим, потребовалось добавить песка 1900 г.

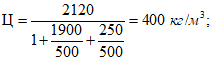

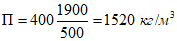

Уплотняем смесь (в течение 120 сек при частоте колебаний вибратора 3000 в мин и амплитуде 0,3 мм) и определяем объемный вес (как указано в п. 6.5 настоящей Инструкции). Предположим, объемный вес смеси равен 2120 кг/м3.

;

; ;

; .

.Так как фактическое содержание воздуха в смеси немногим отличается от принятого по табл. 5 (менее 10%), повторение пробы не требуется. При значительном отличии фактического содержания воздуха в смеси от принятого (более 10%) пробный замес следует повторить, приняв вместо табличного фактическое содержание воздуха в смеси.

цемента | 1 часть |

песка |  |

воды |  |

Содержание материалов в 1 м3 смеси остается такое же, как в п. 5.

7. Изготавливаем контрольные кубы найденного в п. 6 состава. Замес рассчитываем на 6 образцов принятых размеров (например, 10x10x10 см), из которых 3 образца испытываем через 28 дней нормального хранения и 3 образца оставляем для возможных повторных испытаний.

Предположим, после нормального хранения в течение 28 дней испытание 3 образцов показало прочность 368 кг/см2. Применив коэффициент 0,85 (по п. 6.6 настоящей Инструкции), найдем прочность Rб, отвечающую стандартным образцам 20x20x20 см.

Rб = 368·0,85 = 312 кг/м2.

Эта прочность удовлетворяет заданной марке бетона 300

С ДОБАВЛЕНИЕМ МИКРОНАПОЛНИТЕЛЯ

Подобрать состав песчано-бетонной смеси на имеющихся материалах: цементе, песке и микронаполнителе - молотом песке. Бетон должен иметь марку 300 после автоклавной обработки по режиму 2 + 4 + 2 часа при 10 ат. Длительность вибрации 60 сек при амплитуде 0,3 мм и частоте колебаний 3000 в мин.

1. Задаемся условно содержанием цемента в смеси равным 10%. Составляем смеси по табл. 1 и определяем их объемный вес в уплотненном состоянии. Уплотнение производим по указанному в задании режиму. Жесткость смесей принимаем равной 20 сек (п. 4.4 настоящей Инструкции).

N смесей | Состав смеси в % по весу | Объемный вес уплотненной смеси в кг/м3 | ||

цемент | молотый песок | песок | ||

1 | 10 | 10 | 80 | 1920 |

2 | 10 | 20 | 70 | 1980 |

10 | 30 | 60 | 2150 | |

4 | 10 | 40 | 50 | 2080 |

5 | 10 | 50 | 40 | 2070 |

Выбираем состав N 3, давший наибольший объемный вес смеси.

2. При том же режиме формования готовим контрольные образцы согласно табл. 2 с постоянной во всех составах суммой цемента и микронаполнителя (равной 40%, как найдено из табл. 1) и с различным соотношением цемента и микронаполнителя. Количество воды дозируем так, чтобы жесткость смеси была равна заданной (20 сек).

N смесей | Состав смеси в % по весу | Вода в % от веса сухих материалов | Объемный вес смеси в кг/м3 | Прочность при сжатии в кг/см2 | ||

цемент | молотый песок | песок | ||||

1 | 10 | 30 | 60 | 14 | 2150 | 245 |

2 | 15 | 24 | 60 | 14 | 2180 | 310 |

3 | 20 | 20 | 60 | 14 | 2200 | 325 |

4 | 30 | 10 | 60 | 15 | 2200 | 520 |

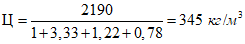

От каждой смеси отбирают 3 образца 10x10x10 см, которые запариваются по заданному режиму (2 + 4 + 2 часа при 10 ат). Предположим, что после испытания образцы показали прочность, указанную в той же табл. 2. Интерполируя данные табл. 2 и применяя коэффициент 0,85 на размер образца, найдем, что требуемой марке бетона 300 соответствует расход цемента в смеси, равный 18% при объемном весе смеси (по интерполяции) 2190 кг/м3 и содержании воды 14%.

Искомый состав смеси выразится так:

цемента | 18% ................................. | 1 часть |

молотого песка | 22% ................................. | 1,22 части |

песка | 60% ................................. | 3,33 части |

.

.Содержание цемента равно:

.

.Содержание песка равно:

П = 345·3,33 = 1115 кг/м3.

Содержание добавки-наполнителя равно

Д = 345·1,22 = 422 кг/м3.

Содержание воды равно:

В = 345·0,78 = 268 л/м3.

УДК 666 974.6(083.96) |