СПРАВКА

Источник публикации

М.: Стройиздат, 1973

Примечание к документу

Название документа

"Рекомендации по бетонированию монолитных конструкций раздельным методом"

"Рекомендации по бетонированию монолитных конструкций раздельным методом"

Содержание

ПО БЕТОНИРОВАНИЮ МОНОЛИТНЫХ КОНСТРУКЦИЙ РАЗДЕЛЬНЫМ МЕТОДОМ

В Рекомендациях даны основные правила производства бетонных работ раздельным (инъекционным) методом при возведении монолитных конструкций из тяжелого бетона.

Изложены требования к материалам для бетона и основные правила проектирования состава бетонной смеси раздельной укладки; описаны характеристики комплекта машин и оборудования, опалубочные работы, методика выбора оптимальных параметров процесса нагнетания раствора в крупный заполнитель, контроль качества работ и техника безопасности при раздельном бетонировании.

В приложении приведены примеры расчета состава бетона раздельной укладки и величины давления бетонной смеси, технологическая схема нагнетания раствора за опалубку, технические характеристики основного оборудования и формы журналов бетонирования.

Рекомендации предназначены для инженерно-технических работников проектных и строительных организаций.

Рекомендации разработаны на основании обобщения производственного опыта, многолетних исследований ЦНИИОМТП Госстроя СССР, проведенных совместно со строительно-монтажными трестами Главмосстроя, Главкрасноярскстроя, Минпромстроя УССР и др. При подготовке Рекомендаций учтены результаты исследований ВНИИОМШС (Харьков), ВВИТКУ и ВНИИГ им. Веденеева (Ленинград), ВНИИЖелезобетона (Москва) и ряда других научно-исследовательских организаций.

Рекомендации разработаны отделом организации, технологии и механизации бетонных и железобетонных работ ЦНИИОМТП Госстроя СССР (канд. техн. наук Г.А. Захарченко под руководством докт. техн. наук И.Г. Совалова и канд. техн. наук Ю.Г. Хаютина).

Замечания и предложения по Рекомендациям следует направлять по адресу: Москва, И-434, Дмитровское шоссе, 9. ЦНИИОМТП, лаборатория бетонных работ.

1.1. Настоящие Рекомендации распространяются на проектирование и производство работ по возведению монолитных конструкций из тяжелого бетона раздельным (инъекционным) методом.

1.2. Метод раздельного бетонирования относится к специальным видам бетонных работ. Его рекомендуется применять при возведении конструкций и сооружений, к которым предъявляются повышенные требования по монолитности (отсутствию рабочих швов) и водонепроницаемости бетона, при производстве работ в стесненных условиях или в присутствии грунтовых вод. К таким случаям относится бетонирование монолитных свайных и сложных массивных фундаментов, каркасов и стен подвалов зданий, густоармированных конструкций, при возведении которых затруднено виброуплотнение бетонной смеси, стен резервуаров. Этот метод можно применять для заделки стыков сборных железобетонных конструкций.

1.3. Сущность инъекционного метода раздельного бетонирования заключается в нагнетании под давлением активированного <1> цементно-песчаного раствора в межзерновое пространство крупного заполнителя, предварительно уложенного в опалубку возводимой конструкции. При этом раствор подается в щебень или гравий насосами через трубы или отверстия в опалубке. Раствор, распространяясь снизу вверх, заполняет пустоты между зернами щебня или гравия, образуя, таким образом, бетонную смесь <2>.

--------------------------------

<1> Под термином "активация" следует понимать турбулентное или вибротурбулентное перемешивание раствора в высокоскоростных смесителях, при котором происходит гомогенизация смеси (т.е. равномерное распределение составляющих материалов и воды затворения в замесе), приводящая к уменьшению расслоения, увеличению текучести и повышению физико-механических свойств раствора.

<2> Термин "бетонная смесь" в технологии раздельного бетонирования носит условный характер, учитывая, что смесь получается непосредственно в опалубке без предварительного перемешивания компонентов бетона.

Бетон раздельной укладки при одинаковых расходах вяжущего и режимах его выдерживания по своим физико-механическим свойствам не уступает характеристикам бетонов, приготовленных традиционным методом путем укладки в опалубку готовых бетонных смесей с их вибрационным уплотнением.

1.4. Процесс бетонирования конструкций раздельным методом включает в себя следующие операции: установку опалубки, монтаж арматуры, сборку агрегатов для активации и нагнетания раствора, укладку в опалубку крупного заполнителя, активацию раствора и его инъекцию в щебень или гравий.

1.5. Раздельное бетонирование является высокопроизводительным методом производства бетонных работ, который позволяет:

а) получить однородную и плотную структуру бетона за счет предварительной укладки в опалубку крупного заполнителя и использования принципа восходящего потока раствора, при котором отсутствует опасность расслоения смеси под действием сил тяжести;

б) увеличить темпы бетонирования за счет применения высокопроизводительного растворонагнетающего оборудования и исключения вибрирования и, как следствие этого, получить бетон без рабочих швов в конструкции или сократить их количество до минимума;

в) вести бетонирование в условиях, когда невозможно осуществить понижение уровня грунтовых вод, при этом вода, имеющаяся в опалубке, отжимается восходящим потоком раствора;

г) заменить дорогостоящее бетоносмесительное оборудование более легкими и простыми в эксплуатации растворосмесительными установками;

д) уменьшить объем перемешиваемого материала примерно в 2,5 раза;

е) более гибко организовать работы по возведению объекта за счет разновременной укладки крупного заполнителя и нагнетания раствора.

К недостаткам технологии раздельного бетонирования конструкций относятся: необходимость применения более квалифицированного труда, чем при укладке готовых бетонных смесей; повышенные требования к чистоте заполнителей и опалубке конструкций, которая должна быть растворонепроницаемой и достаточно прочной, чтобы выдерживать значительное давление раствора (см. раздел 5).

1.6. В каждом конкретном случае применение раздельного бетонирования необходимо обосновать путем сравнения технико-экономических показателей этого метода производства бетонных работ с другими.

2.1. Материалы для приготовления раствора (цемент, песок, вода, пластифицирующие и другие добавки) и крупный заполнитель (щебень и гравий) должны удовлетворять требованиям СНиП, действующим ГОСТам и ТУ, а также специальным требованиям настоящего раздела Рекомендаций.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 10.07.1985 N 116 с 1 января 1987 года введен в действие ГОСТ 10178-85. |

2.2. Выбор цемента для приготовления бетонов раздельной укладки следует осуществлять в соответствии с рекомендациями СНиП I-В.2-69. Предпочтение следует отдавать обычным и пластифицированным портландцементам марки не ниже 400 (ГОСТ 10178-62*) с нормальной густотой затворения 24 - 26%.

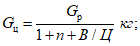

Вместе с тем, при выборе вяжущего можно руководствоваться ориентировочной зависимостью, принятой в подводном бетонировании:

(1)

(1)где Rц - марка цемента;

Rб - марка проектируемого бетона.

2.3. В качестве мелкого заполнителя рекомендуется применять пески с модулем крупности 1,6 - 2, содержащие не более 2% примесей глины или пылевидных фракций (ГОСТ 4797-69). Оптимальное соотношение между максимальным размером зерен песка и крупного заполнителя должно быть в пределах 1:10 - 1:15.

2.4. Для приготовления цементно-песчаного раствора может быть применена вода согласно ГОСТ 4797-69.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 26.07.1982 N 190 с 1 января 1984 года введен в действие ГОСТ 8268-82. |

2.5. Крупный заполнитель - щебень из естественного камня или из гравия (ГОСТ 8267-64 или ГОСТ 10260-62), а также гравий для строительных работ (ГОСТ 8268-62) - должен быть чистым, с содержанием зерен лещадной формы не более 5%. Чистота крупного заполнителя при раздельном бетонировании является непременным условием для получения бетона с высокими физико-механическими свойствами.

Минимальный размер зерен крупного заполнителя должен быть 40 ммл, максимальный - не более 1/3 наименьшего размера бетонируемой конструкции или 3/4 минимального расстояния в свету между стержнями арматуры. Более мелкий щебень или гравий допускается применять на основе проведения соответствующих опытно-производственных работ.

ИС МЕГАНОРМ: примечание. Взамен СНиП III-В.1-70 и СН 406-70 Постановлением Госстроя СССР от 21.12.1976 N 217 с 1 января 1978 года введены в действие СНиП III-15-76. |

2.6. При бетонировании конструкций зимой в цементно-песчаный раствор можно вводить различные химические добавки в соответствии со СНиП III-В.1-70; СН 406-70 и Руководством по применению бетонов с противоморозными добавками (1968, НИИЖБ).

СОСТАВА РАСТВОРА И БЕТОНА

3.1. Цементно-песчаный раствор, используемый при раздельной укладке бетона, должен обладать высокой подвижностью, стабильностью. Желательно использовать растворы с замедленными сроками схватывания, что достигается введением в них различного рода химических добавок, применяющихся в практике обычного бетонирования.

3.2. Стабильность цементно-песчаного раствора достигается его активацией в турбулентных смесителях. При этом одновременно увеличивается подвижность, прочность раствора и его водонепроницаемость после затвердевания (см. п. 4.5).

Дополнительное повышение подвижности и уменьшение расслаиваемости смеси при ее активации достигается введением в раствор сульфитно-дрожжевой бражки (СДБ) или других пластификаторов [см. "Указание по применению бетонов с введением в них СДБ" (СН 406-70)].

3.3. Оптимальная продолжительность активации раствора определяется путем сравнения подвижности и водоотделения проб, отобранных через заданные промежутки времени с начала турбулентного (вибротурбулентного) перемешивания смеси. При использовании смесителей С-868 и С-869 эта продолжительность равна 30 - 60 сек.

3.4. Подвижность активированного цементно-песчаного раствора, определяемая погружением стандартного конуса, должна находиться в пределах 11 - 13 см.

3.5. Водоотделение активированного раствора, определяемое отношением высоты слоя воды, отделившегося при спокойном его отстаивании в течение 1 ч, к начальной высоте слоя раствора, должно быть в пределах 1,5 - 2%.

3.6. Состав цементно-песчаного раствора определяется, исходя из оптимального соотношения между цементом, песком и водой, удовлетворяющего требованию получения бетона с заданными физико-механическими свойствами и технологии работ. При выборе величины водоцементного отношения учитываются заданные условия службы железобетонных конструкций. Для большинства случаев при применении портландцемента 300 - 400 оптимальное отношение (по весу) Ц:П = 1:1 - 1:1,5 при В/Ц = 0,4 - 0,6.

3.7. Состав бетона, укладываемого раздельным методом, ориентировочно можно определить по методике, рекомендованной ВНИИОМШС (см. прил. 1).

Для предварительных расчетов можно принимать следующие составы бетонов: при бетонировании густоармированных конструкций - 1:1:3,3 (Ц:П:Щ) с В/Ц = 0,42. Ориентировочный расход материалов при таком составе соответственно равен: Ц = 420 кг, П = 420 кг и Щ = 1400 кг (при использовании крупного заполнителя с объемом пустот 46 - 48%); при бетонировании массивных конструкций и свайных фундаментов - 1:1,5:4 и В/Ц = 0,50 (Ц ~= 340 кг, П ~= 500 кг, Щ ~= 1400 кг).

Окончательно состав бетона должен корректироваться по результатам испытания бетонных образцов с учетом характеристик используемых материалов и выбранных режимов бетонирования: скорости нагнетания раствора, высоты его подъема от точки нагнетания и пр.

4.1. Укладка крупного заполнителя в опалубку конструкции может производиться по схеме "кран-бадья" или любым способом, зависящим от наличия тех или иных механизмов на строительной площадке (ленточных транспортеров, вибролотков, мототележек и т.д.). При этом щебень (гравий) может укладываться на всю высоту сооружения или захватки. Применение вибраторов для его уплотнения нежелательно во избежание образования переуплотненных зон крупного заполнителя, в которые будет затруднено проникание раствора.

Укладка крупного заполнителя в тонкостенные густоармированные конструкции должна производиться слоями толщиной не более 0,4 м. С целью разрушения образующихся сводов допускается кратковременное вибрационное воздействие на арматурный каркас и скелет заполнителя.

4.2. Потребность в машинах, механизмах и оборудовании для приготовления раствора, его транспорта и нагнетания в крупный заполнитель зависит от принятой схемы организации этих работ. На практике наиболее часто применяются следующие схемы:

1) цементно-песчаный раствор приготовляется на централизованном растворосмесительном заводе, перевозится растворовозами, из которых подается в инъекционную установку и далее растворонасосом нагнетается в крупный заполнитель;

2) раствор готовится на приобъектной инвентарной установке и с помощью внутриплощадочных транспортных средств (мототележками и растворонасосами) подается в инъекционную установку;

3) раствор готовится в турбулентном смесителе инъекционной установки, смонтированной в непосредственной близости от строящегося объекта. При этом турбулентный смеситель оборудуется дозаторами песка, цемента и воды.

При выборе одной из этих схем организации работ следует учитывать удаленность объекта от строительной базы, наличие транспортных средств, растворосмесительного дозирующего оборудования.

4.3. Для производства работ по нагнетанию цементно-песчаного раствора в крупный заполнитель применяется следующее оборудование и инвентарь: турбулентные смесители, вибросита, растворонасосы или бетононасосы, вибропитатели, резинотканевые рукава, распределители, инъекционные и контрольные трубы, подъемники для извлечения инъекционных труб, инъекторы, шиберы.

4.4. Турбулентные смесители, вибросита и растворонасосы являются агрегатами инъекционной установки (рис. 1). Их количество и мощность определяются исходя из требуемой производительности инъекционной установки с учетом объема бетонных работ и срока их выполнения.

Рис. 1. Установка для нагнетания

раствора в крупный заполнитель

1 - растворонасос; 2 - вибросито с бункером;

3 - турбулентный смеситель; 4 - вибропитатель

При необходимости обеспечения мобильности инъекционной установки ее агрегаты должны быть смонтированы на общей базе, имеющей колесный ход.

4.5. Турбулентные смесители предназначены для приготовления и активации цементно-песчаных растворов. Их производительность принимается в зависимости от требуемой скорости бетонирования конструкций. С этой целью можно применять смеситель С-868, который имеет производительность 2 м3 раствора в 1 ч. Емкость готового замеса у этого смесителя 65 л. Смеситель аналогичной конструкции марки С-869 имеет производительность 10 м3/ч при емкости готового замеса 330 л, а смеситель СБ-81 имеет емкость смесительной чаши 1000 л <*>.

--------------------------------

<*> Смесители СБ-43 (С-868) и СБ-81 серийно выпускаются Новосибирским заводом строительных машин. Конструкция смесителей разработана Кузниишахтостроем.

Принцип действия этих смесителей заключается в интенсивном перемешивании составляющих цементно-песчаного раствора, при котором происходит более равномерное распределение воды затворения в приготовленном замесе.

Рабочим органом смесителя является турбинка, установленная в чаше механизма, вращающаяся со скоростью 590 об/мин.

4.6. Вибросита предназначены для отделения из инъекционного раствора крупных фракций песка, затрудняющих проникновение раствора в межзерновое пространство крупного заполнителя. Характеристики вибросит даны в прил. 2.

4.7. Растворонасосы (бетононасосы) используются для транспортирования и нагнетания инъекционного раствора в крупный заполнитель. В прил. 2 приведена техническая характеристика рекомендуемых типов растворонасосов, серийный выпуск которых освоен нашей промышленностью. Производительность этих насосов можно регулировать степенью заполнения камеры промежуточной жидкостью.

При небольших объемах работ можно использовать винтовые насосы, которые имеют регулируемую производительность до 4 м3/ч и создают равномерное движение раствора в рукавах и крупном заполнителе. При этом резко снижаются сопротивления нагнетанию раствора.

4.8. Вибропитатели служат для приемки раствора из автосамосвалов и порционной выгрузки его в турбулентный смеситель. Емкость вибропитателя должна быть не менее объема раствора, перевозимого в кузове автосамосвала.

4.9. Резинотканевые рукава предназначены для транспортирования по ним инъекционного раствора. При использовании растворонасосов производительностью 2 - 4 м3/ч рекомендуется применять рукава с внутренним диаметром 38 и 51 мм, а при производительности насосов 6 м3/ч - 62 и 76 мм.

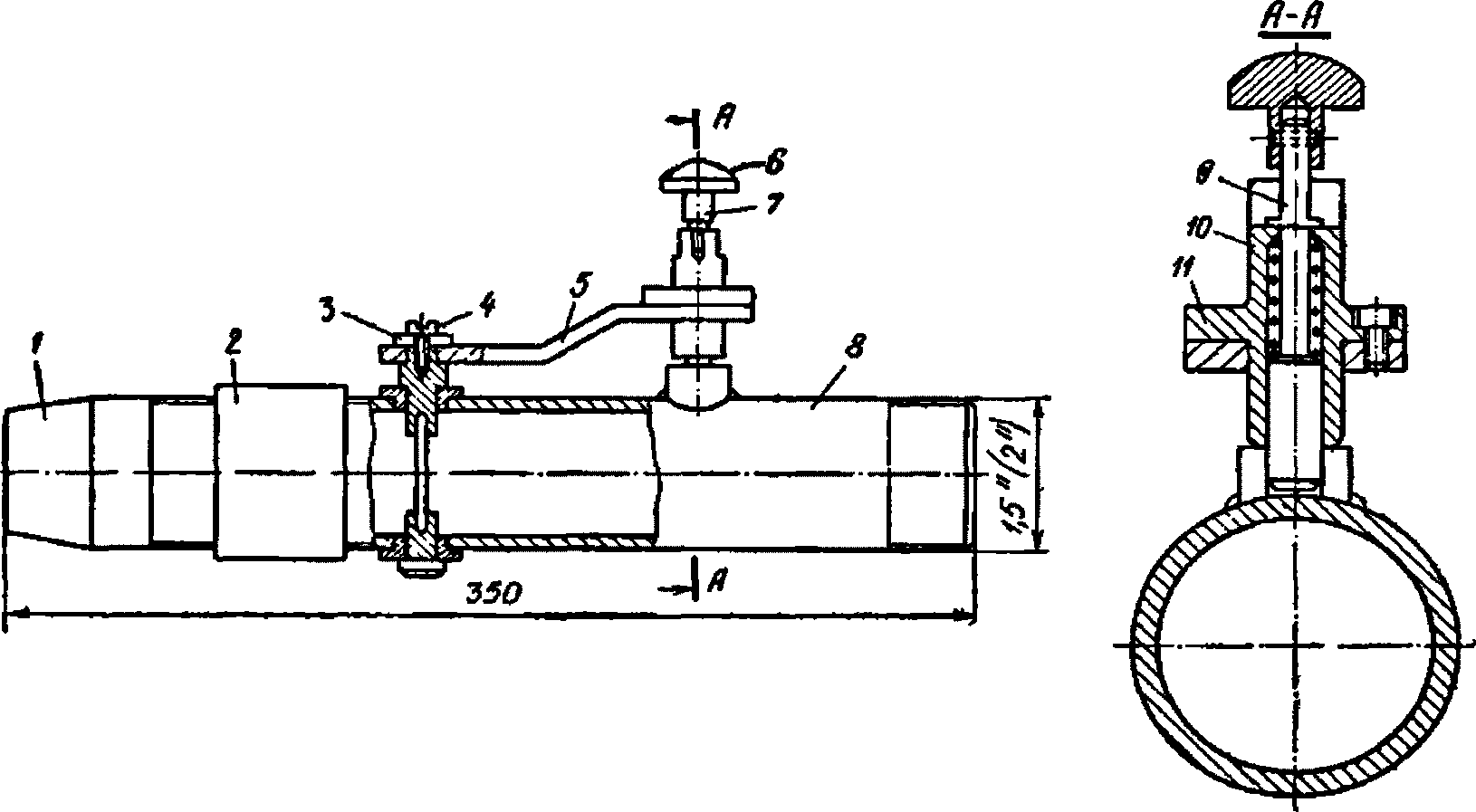

В качестве магистрального растворовода можно применять стальные трубы с внутренним диаметром 62 и 76 мм. Длина отдельных звеньев труб принимается от 4 до 6 м. Соединения между звеньями труб и рукавов должны выполняться быстроразъемными и так, чтобы внутри них не было выступающих частей, препятствующих движению раствора. С этой целью можно использовать тип соединений, показанных на рис. 2 (конструкция соединений разработана проектным отделением ЦНИИОМТП).

Рис. 2. Цанговое соединение резинотканевых рукавов

а - между собой; б - с металлическими трубами; 1 - хомут;

2 - накидная гайка; 3 - резинотканевый рукав;

4 - цанговая муфта; 5 - стальная труба; 6 - сварка

4.10. Распределители предназначены для разветвления магистрального растворовода на несколько рукавов меньшего диаметра. Следует применять распределители, разветвляющие растворовод не более чем на шесть рукавов. Можно рекомендовать для использования распределители на 2, 3, 4 и 6 отводов, разработанные проектным отделением ЦНИИОМТП. Один из этих распределителей (на три отвода) показан на рис. 3.

1 - корпус; 2 - прокладка; 3 - крышка

Количество рукавов разводки назначается исходя из минимально допустимого расхода раствора (q, м3/ч) через один рукав:

где Wн - минимально допустимая скорость нагнетания раствора в крупный заполнитель (при составе раствора 1:1 должна быть не менее 0,06 м/мин, а при составе 1:2 - 0,12 м/мин);

f - площадь бетонируемой конструкции, обслуживаемая одной инъекционной трубой или инъекционным отверстием в опалубке, м2;

4.11. Инъекционные трубы используются для подачи раствора в крупный заполнитель. Они устанавливаются обычно в вертикальном положении. Инъекционная труба состоит из отдельных звеньев диаметром 38 или 51 мм и длиной 1 - 2 м, соединенных между собой муфтами. Нижнее звено трубы перфорируется на длину 150 - 300 мм прорезями шириной 15 мм или отверстиями диаметрами 15 - 20 мм.

Контрольные трубы, так же как и инъекционные, состоят из отдельных звеньев того же диаметра, но перфорированы по всей их длине. Они устанавливаются в крупном заполнителе в вертикальном положении между инъекционными трубами.

4.12. Подъемником осуществляется плавное извлечение инъекционных труб, установленных в крупном заполнителе. С этой целью можно применять переносной подъемник (рис. 4), разработанный ЦНИИОМТП. С его помощью можно извлекать инъекционные трубы диаметром 38 и 51 мм с усилием до 700 кгс. Подъемник представляет собой домкрат с ручным приводом. Его вес 20 кг. Принцип действия подъемника заключается в передаче физического усилия рабочего через рукоятку на трубу с помощью каретки, движущейся по зубчатой рейке, и зажимного устройства. Последнее состоит из эксцентриковых кулачков и отбрасывающегося крючка.

инъекционных труб из крупного заполнителя

1 - зажимное устройство; 2 - инъекционная труба;

3 - опорная пята с вырезом для пропуска трубы;

4 - зубчатая рейка; 5 - рукоятка; 6 - каретка;

7 - эксцентриковые кулачки; 8 - опорная пластинка;

9 - откидная пластина-крючок; 10 - палец

4.13. Инъекторы (рис. 5), прикрепляемые на конце рукавов разветвления магистрального трубопровода, предназначены для подачи раствора через отверстия в опалубке бетонируемой конструкции. Вес одного инъектора 1,5 кг. Инъектор состоит из патрубка длиной 250 мм с диаметром 1,5 - 2" и наконечника, соединенных муфтой. Патрубок снабжен краном, состоящим из отсекателя и ручки. Поворотом ручки можно прекратить подачу раствора через резинотканевый рукав. В таком положении ручка удерживается с помощью фиксатора, укрепленного на патрубке.

1 - наконечник; 2 - муфта; 3 - шайба; 4 - винт;

5 - ручка; 6 - кнопка; 7 - штифт конический;

8 - патрубок; 9 - фиксатор; 10 - пружина;

11 - корпус

Патрубок с краном с помощью муфты можно присоединить к инъекционной трубе, что позволяет регулировать в ней расход раствора.

4.14. Шиберы (рис. 6), прикрепляемые к опалубке бетонируемой конструкции, позволяют предотвратить обратное вытекание раствора из отверстий в опалубке после прекращения подачи в них раствора и извлечения инъекторов из отверстий.

Шибер представляет собой устройство с заслонкой, приводимой в действие пружиной. При установке инъектора в отверстие в опалубке заслонка вручную отодвигается, растягивая пружину. После извлечения инъектора она автоматически возвращается в первоначальное положение, перекрывая отверстие (конструкция шибера разработана проектным отделением (ЦНИИОМТП)).

1 - крышка; 2 - пружина; 3 - заслонка; 4 - основание

5.1. Опалубка конструкций, бетонируемых раздельным методом, должна быть растворонепроницаемой и прочной, выдерживающей давление раствора при его нагнетании в крупный заполнитель.

5.2. Для изготовления опалубки используют дерево, металл, пластмассы, тканые металлические сетки с ячейками, размер которых не должен превышать наибольшую величину зерен песка. Выбор материала и типа опалубки должен быть обоснован технико-экономическими расчетами с учетом местных условий строительства.

5.3. При использовании инвентарных деревометаллических или металлических щитов для сборки опалубки уплотнение в местах их соединения достигается прокладкой лент пористой резины или деревянных реек толщиной 15 - 20 мм.

5.4. Палубу деревометаллических щитов следует изготовлять из шпунтованных досок или из досок, соединенных в четверть, что обеспечивает ее растворонепроницаемость.

5.5. В деревометаллических щитах, предназначенных для устройства опалубки тонкостенных конструкций, инъекционные отверстия располагаются в шахматном порядке. Диаметр отверстий должен быть равен наружному диаметру наконечника инъектора. С той же целью к металлическим щитам привариваются штуцера. Расстояния между отверстиями или штуцерами определяются в соответствии с рекомендациями главы 4 настоящего Руководства.

5.6. За опалубкой против отверстий устанавливаются витые проволочные спирали из проволоки диаметром 3 - 4 мм. Спирали позволяют увеличить площадь выхода раствора в крупный заполнитель, что уменьшает возможность образования пробок при нагнетании. Они крепятся к арматуре сооружения с помощью вязальной проволоки. Внутренний диаметр витков спирали должен быть равен диаметру отверстия в опалубке, а их шаг не должен превышать наименьшего размера зерен крупного заполнителя. Для обеспечения неизменного положения спиралей в процессе укладки крупного заполнителя в них перед засыпкой щебня устанавливаются жесткие сердечники (деревянные или стальные). Сердечники вводятся через инъекционные отверстия в опалубке и удаляются после окончания укладки заполнителя. Длина спиралей определяется в соответствии с рекомендациями главы 6.

5.7. Большое внимание при устройстве опалубки следует уделять герметизации ее угловых соединений. В этих местах к опалубке со стороны бетона целесообразно прикреплять полосы тканой металлической сетки шириной 20 - 40 см с ячейками 2 x 2 мм.

5.8. Величина максимального давления бетонной смеси раздельной укладки на опалубку определяется по формуле

где  - удельное сопротивление движению раствора в крупном заполнителе, кгс/см2·м. Величина

- удельное сопротивление движению раствора в крупном заполнителе, кгс/см2·м. Величина  определяется в соответствии с рекомендациями п. 5.9;

определяется в соответствии с рекомендациями п. 5.9;

H - превышение раствора над устьем инъекционной трубы или инъекционным отверстием в опалубке, м;

l - кратчайшее расстояние между точкой инъекции и внутренней поверхностью опалубки, м. При нагнетании раствора через отверстие в опалубке l = 0;

Hмакс - высота действующего столба раствора ниже точки нагнетания (м), зависящая от средней скорости бетонирования конструкции (Wср.б, м/ч) и показателя сохранения подвижности раствора (K, ч):

Hмакс = KWср.б. (4)

Среднюю скорость бетонирования конструкции можно определить по формуле (2), которая в этом случае из неравенства превращается в уравнение и решается относительно Wн.

При этом величина q принимается равной фактическому расходу раствора в рукавах разводки магистрального трубопровода.

Показатель K ориентировочно равен 0,4 - 0,6 ч для растворов подвижностью соответственно 11 - 13 см (при температуре окружающего воздуха 18 °C).

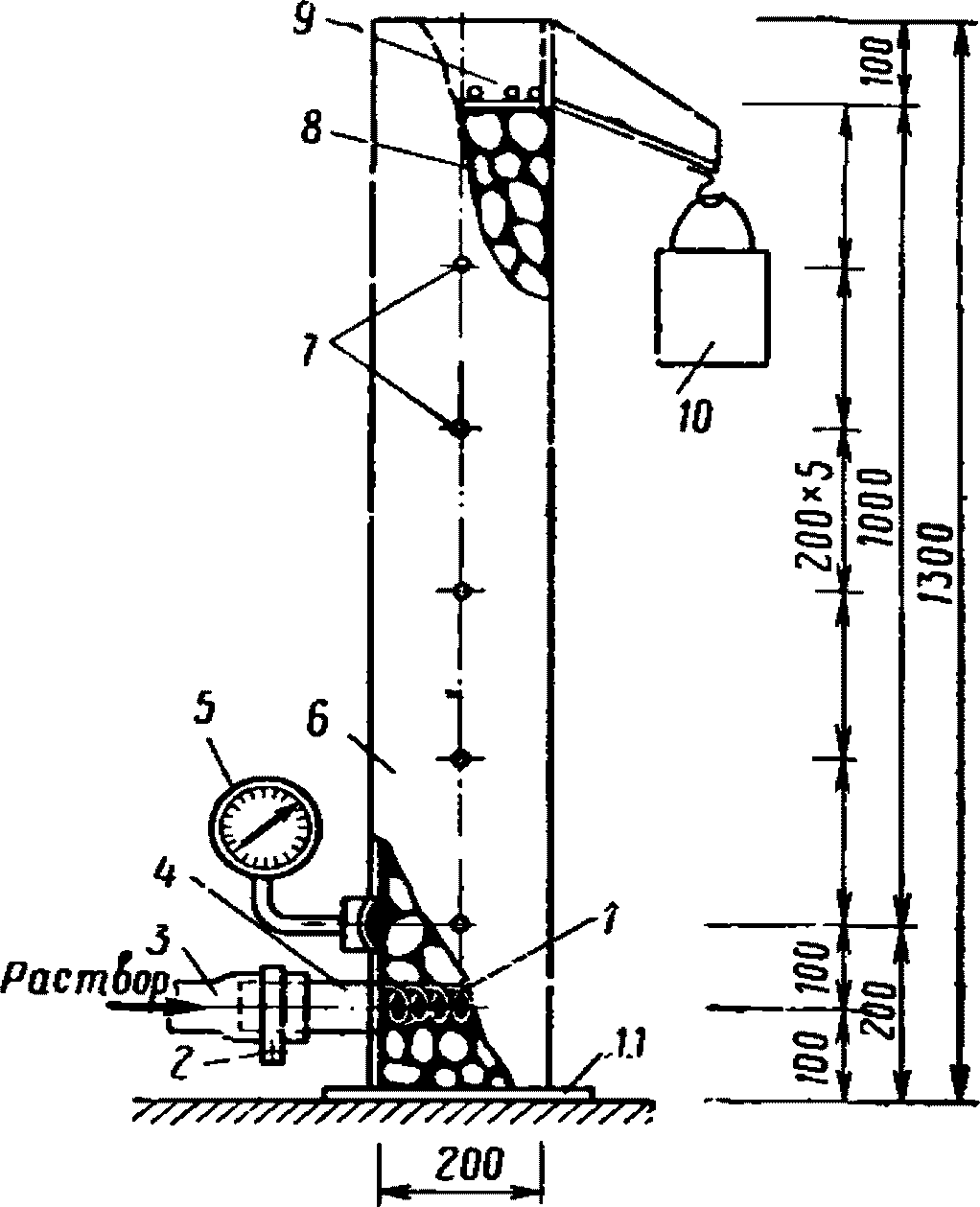

5.9. Величина удельного сопротивления движению раствора в крупном заполнителе  определяется следующим образом.

определяется следующим образом.

При нагнетании раствора через слой крупного заполнителя, уложенного в корпус специального прибора (рис. 7), разработанного ЦНИИОМТП, определяют величину давления смеси на резиновую диафрагму переходника манометра. При этом фиксируется давление раствора, прошедшего через слой заполнителя толщиной 1 м, который расположен выше манометра. Для установления величины  из показаний манометра следует вычесть гидростатическое давление столба раствора высотой 1 м. Далее, по известному расходу раствора, пустотности заполнителя и площади поперечного сечения прибора определяют скорость проникания раствора и строят график в координатах

из показаний манометра следует вычесть гидростатическое давление столба раствора высотой 1 м. Далее, по известному расходу раствора, пустотности заполнителя и площади поперечного сечения прибора определяют скорость проникания раствора и строят график в координатах  и Wн.

и Wн.

сопротивления движению раствора в крупном заполнителе

1 - спираль из проволоки  (шаг витков спирали

(шаг витков спирали

(шаг витков спирали

(шаг витков спирали20 мм, внутренний диаметр спирали 38 - 50 мм); 2 - хомут

из полосовой стали; 3 - резинотканевый растворопровод

с внутренним диаметром 38 - 50 мм; 4 - инъектор;

5 - манометр со специальным переходником; 6 - корпус;

7 - контрольные отверстия  ; 8 - крупный заполнитель;

; 8 - крупный заполнитель;

; 8 - крупный заполнитель;

; 8 - крупный заполнитель;9 - сетка из проволоки  с ячейками 20 x 20 мм;

с ячейками 20 x 20 мм;

с ячейками 20 x 20 мм;

с ячейками 20 x 20 мм;10 - мерный сосуд емкостью 5 - 10 л;

11 - металлическая плита, приваренная к корпусу

При определении сопротивлений следует учитывать, что диаметр корпуса прибора должен в 4 - 6 раз превышать размер наибольших зерен щебня (гравия).

Таблица 1

раствора в щебне (песок с модулем крупности Mкр = 1,8)

Состав раствора Ц:П (по весу) | Погружение конуса СтройЦНИЛ, см | Удельное сопротивление движению в ати на 1 м при размере фракции крупного заполнителя в мм | |||

10 - 20 | 20 - 40 | 40 - 60 | 60 - 100 | ||

1:1 | 10 | - | 2,45 | 1,8 | 1,3 |

11 | 3,15 | 1,95 | 1,4 | 1 | |

12 | 2,05 | 1,6 | 1,15 | 0,8 | |

13 | 1,7 | 1,3 | 0,9 | 0,6 | |

14 | 1,5 | 1,1 | 0,8 | 0,5 | |

1:2 | 10 | - | - | 2,2 | 1 |

11 | - | 3,35 | 1,8 | 0,8 | |

12 | 3,2 | 2,75 | 1,5 | 0,65 | |

13 | 2,75 | 2,4 | 1,3 | 0,5 | |

14 | 2,5 | 2 | 1,1 | 0,4 | |

Примечания:

1. Значение данных табл. 1 приведено для скорости нагнетания раствора 1 м/мин. При других значениях этой скорости величина  умножается на коэффициент Kн.

умножается на коэффициент Kн.

Wн | 0,1 | 0,2 | 0,4 | 0,6 | 0,8 | 1 | 1,2 | 1,4 | 1,6 |

Kн | 0,54 | 0,6 | 0,7 | 0,8 | 0,9 | 1 | 1,07 | 1,15 | 1,23 |

Wн | 1,8 | 2 | 2,2 | 2,4 | 2,6 | 2,8 | 3 | 3,2 |

Kн | 1,3 | 1,36 | 1,42 | 1,48 | 1,52 | 1,58 | 1,62 | 1,68 |

2. Удельное сопротивление движению раствора в гравии определяется путем умножения значения  для щебня на коэффициент 0,85.

для щебня на коэффициент 0,85.

3. Удельное сопротивление при равномерном движении раствора определяется путем умножения значения  на коэффициент 0,8.

на коэффициент 0,8.

Ориентировочные значения сопротивлений, которые могут приниматься для предварительных расчетов, представлены в табл. 1.

5.10. При определении бокового давления бетонной смеси по формуле (3) следует учитывать, что в случае, когда величина  численно равна или больше объемного веса раствора, высота действующего столба инъектируемой смеси ниже точки нагнетания равна нулю.

численно равна или больше объемного веса раствора, высота действующего столба инъектируемой смеси ниже точки нагнетания равна нулю.

численно равна или больше объемного веса раствора, высота действующего столба инъектируемой смеси ниже точки нагнетания равна нулю.

численно равна или больше объемного веса раствора, высота действующего столба инъектируемой смеси ниже точки нагнетания равна нулю.На рис. 8 представлены четыре частных вида формулы (3) и эпюры бокового давления бетонной смеси раздельной укладки на опалубку при бетонировании массивных и тонкостенных конструкций.

В табл. 2 представлены ориентировочные величины бокового давления бетонной смеси на опалубку, которые можно принимать для предварительных расчетов.

В качестве примера в прил. 3 приведен расчет величины бокового давления бетонной смеси при раздельном бетонировании конструкций.

бетонной смеси при бетонировании массивных и тонкостенных

конструкций

а -  ;

;  ,

,

;

;  ,

,Hмакс = kWср.б; б -  ;

;  ,

,

;

;  ,

,Hмакс = 0; в -  ;

;  ,

,

;

;  ,

,Hмакс = kWср.б; г -  ;

;  ,

,

;

;  ,

,Hмакс = 0

Таблица 2

на опалубку в кгс/м2 при средней скорости нагнетания

раствора в щебень 3 - 12 м/ч

Вид конструкции | Размер зерен крупного заполнителя, мм | Расстояние от инъекционной трубы до опалубки конструкции, м | Состав раствора Ц:П (по весу) | ||||

1:1 | 1:2 | 1:3 | |||||

Подвижность цементно-песчаного раствора, см | |||||||

11 | 14 | 11 | 14 | 12 | |||

Массивные и свайные | 20 - 40 | 0,2 | 9900 - 11 450 | 6500 - 7400 | 15 500 - 18 200 | 10 100 - 11 700 | - |

0,8 | 4050 - 4450 | 3200 - 3400 | 5450 - 6100 | 4100 - 4500 | - | ||

40 - 60 | 0,2 | 7700 - 8800 | 5300 - 5950 | 9300 - 10 750 | 6500 - 7400 | 9300 - 10750 | |

0,8 | 3500 - 3800 | 2900 - 3050 | 3900 - 4250 | 3200 - 3400 | 3900 - 4250 | ||

60 - 100 | 0,2 | 4500 - 5000 | 6050 - 15 650 | 5300 - 5950 | 6850 - 16 600 | 5650 - 6200 | |

0,8 | 2700 - 2800 | 5450 - 14 950 | 2900 - 3050 | 5650 - 15 200 | 2950 - 3100 | ||

Тонкостенные | 20 - 40 | 0 | 11 900 - 13 500 | 7600 - 8700 | 18 900 - 22 200 | 12 100 - 14 100 | - |

40 - 60 | 0 | 9 100 - 10 500 | 6100 - 6900 | 11 100 - 12 900 | 7600 - 8700 | 11 100 - 12 900 | |

Примечания: 1. Высота нагнетания раствора от низа инъекционной трубы 1 м, расстояние между горизонтальными рядами инъекционных отверстий также 1 м.

2. Высота бетонируемых конструкций (глубина для свай) принята 9 м.

6.1. Подготовительные работы и бетонирование конструкций раздельным методом состоят в основном из следующих операций:

установки инъекционных труб или устройства отверстий в опалубке;

укладки в опалубку крупного заполнителя;

разделения на захватки массивных сооружений или конструкций большой протяженности в плане;

нагнетания раствора в крупный заполнитель.

6.2. Инъекционные трубы или отверстия в опалубке сооружения располагаются с учетом радиуса распространения раствора (см. п. 6.3) таким образом, чтобы при нагнетании не оставалось участков крупного заполнителя, в которые смесь не проникала бы под действием напора, создаваемого растворонагнетающими механизмами (рис. 9).

в опалубке (б) при бетонировании массивных

и тонкостенных конструкций

1 - инъекционные трубы; 2 - контрольные трубы

Низ инъекционных труб не должен доходить до основания конструкции на 20 см. На таком же расстоянии от основания располагается нижний ряд инъекционных отверстий в опалубке сооружения.

(5)

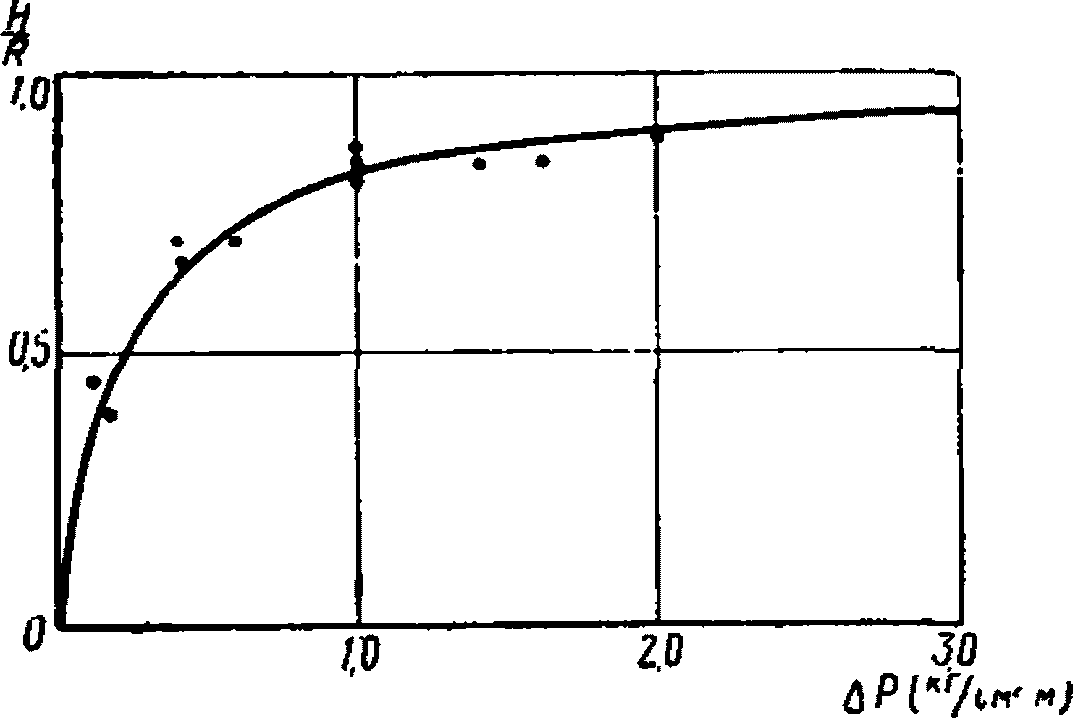

(5)Для определения угла наклона свободной поверхности раствора к горизонтальной плоскости можно пользоваться графической зависимостью, представленной на рис. 10.

Рис. 10. Зависимость отношения высоты нагнетания раствора

к радиусу его распространения в плане от удельного

сопротивления движению смеси в крупном заполнителе

6.4. Нагнетание раствора при бетонировании тонкостенных конструкций можно производить через отверстия в опалубке, а при бетонировании массивных сооружений - через трубы, установленные в крупном заполнителе.

Допускается использовать комбинации этих способов нагнетания. При этом предпочтение следует отдавать способу нагнетания раствора через отверстия в опалубке, так как его осуществление проще, чем вторым способом, и, кроме того, исключаются операции по извлечению и промывке труб в процессе бетонирования.

6.5. Максимально допустимая толщина сооружений, бетонируемых с нагнетанием раствора через отверстия в опалубке, лимитируется длиной спирали, установленной в крупном заполнителе. Ее максимально допустимая длина (lсп) равна:

(6)

(6)где  - удельное сопротивление нагнетанию раствора в полость, образованную витками спирали, установленной в крупном заполнителе, кгс/см2·м. Величина его в три раза меньше удельного сопротивления нагнетанию раствора в крупный заполнитель.

- удельное сопротивление нагнетанию раствора в полость, образованную витками спирали, установленной в крупном заполнителе, кгс/см2·м. Величина его в три раза меньше удельного сопротивления нагнетанию раствора в крупный заполнитель.

Для рекомендуемых составов раствора (см. разд. 3) при использовании щебня 20 - 40, 40 - 60 и 60 - 100 мм максимально допустимая длина спирали равна соответственно 0,9; 1,1; 1,5 м. При нагнетании одновременно в два торца спирали ее длина может быть увеличена вдвое.

6.6. Для определения превышения раствора над продольной осью спирали h на любом удалении от инъекционного отверстия (рис. 11) можно пользоваться зависимостью

(7)

(7)

в крупный заполнитель через отверстия в опалубке,

по центру которых установлены проволочные спирали

6.7. Перед укладкой в опалубку крупного заполнителя инъекционные трубы закрываются сверху деревянными пробками, что предотвращает возможность попадания в них зерен щебня или гравия. При нагнетании раствора через инъекционные отверстия внутрь проволочных спиралей перед укладкой щебня временно устанавливаются жесткие сердечники из дерева или стали.

6.8. При укладке крупного заполнителя в необходимых случаях следует предусматривать меры, предупреждающие его раскалывание и расслаивание. С этой целью его опускают в бадьях, по лоткам, звеньевым хоботам, виброхоботам и др.

6.9. Промывка крупного заполнителя в опалубке не допускается.

6.10. При бетонировании массивных сооружений и тонкостенных конструкций большой протяженности в плане их иногда разделяют на захватки, что позволяет уменьшить производительность инъекционной установки и более гибко организовать работы по нагнетанию раствора.

При выборе объема захватки следует учитывать, что для предупреждения образования рабочего шва между смежными захватками время ее бетонирования не должно превышать сроков начала схватывания цемента в растворе.

6.11. Разделение массивных и тонкостенных конструкций на захватки можно производить соответственно сетчатыми или растворными перегородками, устраиваемыми в крупном заполнителе.

Сетчатые перегородки устраиваются из тканой металлической сетки, натянутой на каркас из уголковой или другой профилированной стали. Для предотвращения перетекания раствора в смежную захватку сетка должна быть с ячейками не более 2 x 2 мм.

Растворные перегородки устраиваются путем нагнетания в крупный заполнитель цементно-песчаного раствора подвижностью 8 - 12 см через инъекционные трубы или отверстия в опалубке. Ширина (толщина) hп перегородки определяется из следующего неравенства:

ИС МЕГАНОРМ: примечание. Формула дана в соответствии с официальным текстом документа. |

(8)

(8)где  - удельное сопротивление движению раствора инъектируемого в перегородку;

- удельное сопротивление движению раствора инъектируемого в перегородку;

Pмакс - максимальная величина давления растворной составляющей бетонной смеси в захватке определяется по формуле (3), кгс/м2.

При устройстве растворных перегородок в крупном заполнителе следует учитывать, что в настоящее время производственный опыт их применения еще незначителен, поэтому желательно произвести опытное бетонирование фрагмента конструкции для проверки правильности назначенной технологии их устройства.

6.12. Перед началом нагнетания необходимо произвести дополнительный осмотр опалубки и устранить все дефекты, которые могли возникнуть в ней в процессе установки арматуры и укладки крупного заполнителя. Затем по системе "растворонасос-трубопроводы" необходимо прокачать цементный раствор (~ 0,2 м3) подвижностью 12 - 13 см для смазывания внутренней поверхности раствороводов. Последние должны быть проложены по кратчайшему расстоянию от инъекционной установки до места нагнетания без резких поворотов и провисания шлангов.

6.13. Рукава разводки магистрального трубопровода, имеющие на конце инъекторы, устанавливаются в отверстия в опалубке или прикрепляются с помощью муфт к инъекционным трубам. Половина их количества отключается поворотом ручки крана на патрубке.

При установке инъекторов в отверстия в опалубке отодвигаются заслонки шиберов, которые таким образом устанавливаются во "взведенное" положение.

6.14. Начинать нагнетание следует с подачи раствора, имеющего соотношение Ц:П = 1:0,5.

6.15. В процессе бетонирования необходимо следить за равномерным повышением уровня раствора по площади сооружения или захватки. Равномерный подъем раствора достигается регулированием заглубления в нем труб или соответствующим расходом смеси через инъекционные отверстия в опалубке.

6.16. По мере подъема свободной поверхности раствора инъекционные трубы извлекаются из крупного заполнителя. При этом производится докачка раствора в них с тем, чтобы заполнить объем, который занимали трубы. При подъеме необходимо обеспечить заглубление инъекционных труб в раствор не менее чем на 300 мм.

6.17. После окончания нагнетания раствора на заданную высоту он подается в другие рукава разводки путем открывания соответствующих кранов на их патрубках. Затем ранее действующие рукава перекрываются, отсоединяются от инъекционных труб или извлекаются из отверстий в опалубке и присоединяются к следующим по ходу бетонирования трубам или отверстиям. Извлеченные звенья труб удаляются и промываются.

При извлечении инъекторов из отверстий заслонки шиберов автоматически закрываются, предотвращая обратное вытекание раствора из отверстий.

В прил. 4 в качестве примера показана технологическая схема нагнетания раствора через отверстия в опалубке при бетонировании трехсекционного резервуара.

6.18. Нагнетание раствора в инъекционные отверстия в опалубке следует прекращать в тот момент, когда уровень раствора достигнет следующего ряда отверстий. При этом не следует допускать вытекания раствора из них, что может привести к преждевременной закупорке отверстий в случае вынужденного перерыва в нагнетании.

6.19. После окончания бетонирования в верхней части сооружения могут остаться участки крупного заполнителя, в которые раствор не проник. Эти участки заливают сверху жирным раствором (1:0,5) высокой подвижности с тщательным их вибрированием.

6.20. В процессе бетонирования не следует допускать перерывов в подаче раствора продолжительностью более 20 мин. При большей их продолжительности происходит закупорка трубопроводов вследствие расслоения и загустевания раствора.

6.21. При вынужденных перерывах в бетонировании следует периодически включать насос на 3 - 5 сек, для чего в бункере насоса всегда должно быть небольшое количество раствора.

6.22. При перерывах в нагнетании более 30 мин резинотканевые рукава необходимо отсоединить от инъекционных труб (отверстий) и погрузить их концы в приемный бункер насоса, организовав затем рециркуляцию раствора. Одновременно надо поднять инъекционные трубы выше уровня раствора на 100 - 150 мм и прочистить их металлическим прутом.

6.23. Течи раствора, образовавшиеся в опалубке бетонируемой конструкции, заделывают при отключенном насосе с помощью ветоши или пакли, смоченной в цементном растворе с добавкой жидкого стекла, и нащельников из досок.

6.24. После окончания работ по нагнетанию раствора инъекционную установку и трубопроводы следует тщательно промыть водой под давлением.

ИС МЕГАНОРМ: примечание. Взамен СНиП III-В.1-70 Постановлением Госстроя СССР от 21.12.1976 N 217 с 1 января 1978 года введены в действие СНиП III-15-76. |

6.25. Выдерживание бетона раздельной укладки и уход за ним производят в соответствии с указаниями главы СНиП III-В.1-70.

6.26. При производстве бетонных работ раздельным методом следует учитывать, что постоянство состава бригад является важным фактором в обеспечении требуемого качества работ и высокой производительности труда. Рабочие должны пройти обучение по специальной программе под руководством лиц, имеющих опыт производства бетонных работ этим методом.

7.1. В процессе раздельного бетонирования конструкций и после его окончания следует контролировать:

1) качество раствора и его составляющих;

2) режим нагнетания раствора в крупный заполнитель;

3) качество бетона раздельной укладки.

7.2. Лаборатория строительства должна:

1) контролировать качество применяемых материалов для бетона;

2) устанавливать контроль за дозировкой составляющих раствора и временем его активации;

3) определять физико-механические свойства бетона по результатам испытания образцов.

7.3. Качество материалов, используемых для бетона (цемента, песка и крупного заполнителя), устанавливается в соответствии с действующими ГОСТами.

7.4. Контроль за дозировкой составляющих раствора и временем его активации осуществляется с целью установления подвижности, стабильности смеси и прочности образцов, изготовленных из раствора. При этом отбор проб раствора производится из растворомешалок до его активации, а из турбулентного смесителя - после активации.

ИС МЕГАНОРМ: примечание. Взамен СНиП III-В.1-70 Постановлением Госстроя СССР от 21.12.1976 N 217 с 1 января 1978 года введены в действие СНиП III-15-76. |

7.5. Изготовление контрольных образцов производится раздельным методом с нагнетанием активированного раствора в крупный заполнитель. Последний отбирается из той партии, которая была использована для бетонирования конструкции. Количество образцов и их серий определяется в соответствии с указаниями главы СНиП III-В.1-70.

Для изготовления бетонных образцов следует применять специальный прибор, показанный на рис. 12. Прибор состоит из разъемных форм, выполненных в виде куба или цилиндра с размером основания 20 см, корпуса и манометра с переходником. Корпус в своей верхней части имеет прорези, которые совмещаются с прорезями форм при их установке на корпус. В формы укладывается щебень или гравий и прижимается сверху мешковиной и крышкой, имеющей перфорацию для выхода воздуха.

образцов-кубов раздельным методом

1 - фланец; 2 - гайка; 3 - болт; 4 - корпус;

5 - форма разъемная; 6 - прокладка; 7 - фланец;

8 - манометр в сборе

При изготовлении образцов раствор нагнетается в корпус прибора и под давлением проникает через прорези в крупный заполнитель, уложенный в формы. С помощью манометра определяется давление, при котором формуются образцы. Это давление должно соответствовать тому, которое возникает при бетонировании конструкций.

7.6. Все данные о результатах испытания материалов, раствора, бетонных и растворных образцов заносят в лабораторный журнал (см. прил. 5, форма 1).

7.7. Режим нагнетания раствора в крупный заполнитель контролируется путем:

1) измерения скорости бетонирования по объему раствора, заинъектированного в крупный заполнитель. При возведении тонкостенных сооружений уровень раствора можно дополнительно определить по характерному звуку, издаваемому опалубкой при ее простукивании, или по появлению раствора в отверстиях, специально просверленных с этой целью в опалубке;

2) определения величины заглубления инъекционных труб в растворе сравнением отсчетов по делениям на них с уровнем раствора у труб. Последний устанавливается с помощью лота и контрольных труб.

7.8. Частота контроля режима бетонирования зависит от конфигурации сооружения и объема бетонных работ и производится не реже 1 раза в час.

Все сведения о процессе бетонирования, в том числе и о перерывах в нагнетании раствора продолжительностью более 30 мин, следует заносить в журнал бетонных работ (см. прил. 5, форма 2).

7.9. Физико-механические свойства бетона (прочность, водонепроницаемость, морозостойкость) определяются испытанием стандартных образцов в соответствии с действующими ГОСТами. Изготовление образцов для всех видов испытаний производится раздельным методом (см. п. 7.5).

ИС МЕГАНОРМ: примечание. Взамен СНиП III-В.1-70 Постановлением Госстроя СССР от 21.12.1976 N 217 с 1 января 1978 года введены в действие СНиП III-15-76. |

7.10. Качество бетона в конструкции контролируется в соответствии с рекомендациями главы СНиП III-В.1-70 и действующими инструктивными материалами.

8.1. При производстве бетонных работ раздельным методом должны выполняться требования по технике безопасности, изложенные в главе СНиП III-А.11-70.

8.2. После монтажа инъекционной установки и каждый раз перед началом работы проверяется исправность клапана сброса давления и манометра растворонасоса. Растворопроводы подвергаются гидравлическому испытанию при давлении, превышающем в 1,5 раза рабочее.

8.3. К работе по обслуживанию инъекционной установки допускаются лица, прошедшие соответствующие правила техники безопасности по ее эксплуатации.

8.4. Ремонт растворонасосов и удаление пробок в трубопроводах следует производить только после снятия давления в системе.

8.5. Все агрегаты инъекционной установки и стальной магистральный трубопровод должны быть надежно заземлены.

Расчет состава производится на основании предположения, что цементно-песчаный раствор Vр занимает объем в 1 м3 бетона, равный расчетной пустотности крупного заполнителя (Vщ.р):

Vщ.р = KVщ л, (1)

где Vщ - пустотность крупного заполнителя (щебня или гравия);

K - коэффициент раздвижки зерен.

Вес крупного заполнителя в 1 м3 бетона определится из выражения

(2)

(2)где  - удельный вес щебня.

- удельный вес щебня.

Вес цементно-песчаного раствора в 1 м3 бетона равен:

(3)

(3)где  - объемный вес раствора.

- объемный вес раствора.

Вес цемента и песка в 1 м3 бетона можно определить соответственно из выражений (4) и (5):

(4)

(4)Gп = Gцn кг, (5)

где n - содержание песка в растворе.

Окончательно состав бетона по весу определится из соотношения

Gц:Gп:Gщ.

Относительное содержание песка в смеси заполнителей равно:

(6)

(6)Пример расчета

Пусть пустотность щебня | Vщ = 0,45 м3 = 450 л. |

Коэффициент раздвижки | k = 1,05. |

Расчетная пустотность щебня

Vр.щ = 0,45·1,05 = 0,47 м3 = 470 л,

тогда Vраст = Vр.щ = 0,47 м3 = 470 л.

Вес крупного заполнителя в 1 м3 бетона равен:

Gщ = (1000 - 470)2,6 = 530·2,6 = 1370 кг.

Вес цементно-песчаного раствора в 1 м3 бетона равен:

Вес цемента в 1 м3 бетона при известном В/Ц и соотношении цемента к песку в растворе определится следующим образом:

Тогда вес песка будет равен:

Gп = Gцn = 330·1,5 = 495 кг.

Состав бетона по весу выразится так:

Gц:Gп:Gщ = 330:495:1370

или

Относительное содержание песка в смеси заполнителей равно:

Сито С-442

Производительность (по раствору подвижностью 5 - 6 см), м3/ч ... 4,3

Размеры ячеек сетки, мм ........................................ 5 x 5

Вибратор И-87:

частота колебаний в минуту ................................. 2800

мощность, квт .............................................. 0,45

вес, кг .................................................... 30

Емкость бункера, м3 ............................................ 0,2

Габаритные размеры, мм:

длина ...................................................... 1155

ширина ..................................................... 800

высота ..................................................... 1200

Общий вес установки, кг ........................................ 148

Сито С-720

Производительность, м3/ч ....................................... 2

Число колебаний сита ........................................... 2000

Эксцентриситет эксцентрика, мм ................................. 1

Электродвигатель АОЛ-21-4:

мощность, квт .............................................. 0,27

число оборотов вала в минуту ............................... 1400

Размер сетки, мм ............................................... 400 x 600

Число отверстий на 1 см2 ....................................... 16

Габаритные размеры, мм:

длина ...................................................... 1038

ширина ..................................................... 524

высота ..................................................... 284

Вес, кг ........................................................ 42

Характеристика растворонасосов

Показатели | Тип растворонасоса | |||

С-683 | С-263 | С-684 | С-317А | |

Производительность, м3/ч | 2 | 3 | 4 | 6 |

Предельное рабочее давление, кгс/см2 | 10 | 15 | 15 | 15 |

Число цилиндров | 1 | |||

Плунжер: | ||||

диаметр, мм | 80 | 80 | 90 | 110 |

ход, мм | 74 | 86 | 90 | 120 |

число ходов в минуту | 165 | 185 | 165 | 138 |

Диаметр выходного отверстия, мм | 38 | - | 50 | 65 |

Электродвигатель: | ||||

мощность, квт | 1,7 | 2,8 | 4,5 | 7 |

число оборотов вала в минуту | 1420 | - | 1440 | 1440 |

Габаритные размеры, мм: | ||||

длина | 1160 | 1160 | 1285 | 1200 |

ширина | 470 | 470 | 500 | 560 |

высота | 760 | 760 | 805 | 1000 |

Дальность подачи раствора, м: | ||||

по горизонтали | 80 | 150 | 100 | 125 |

по вертикали | 15 | 35 | 30 | 40 |

Минимальная осадка стандартного конуса перекачиваемых растворов, см | 8 - 9 | |||

Вес, кг: | ||||

растворонасоса | 195 | 254 | 254 | 400 |

растворопровода | - | - | - | 250 |

Внутренний диаметр растворопровода, мм | - | 38 | 51 | 76 |

Условие

Требуется определить величину давления бетонной смеси на опалубку для случая бетонирования трехсекционного резервуара (см. приложение 4). Толщина стен резервуара 20 см, высота 400 см. Растворонасос С-317 производительностью 6 м3/ч. Магистральный трубопровод от одного насоса разветвляется на два рукава.

Определение давления

При толщине стен 20 см можно применять заполнитель с фракцией 40 - 60 мм. Лабораторным путем установлен состав раствора Ц:П = 1:1, подвижность его 12 см. Объемный вес раствора 2100 кг/м3.

Определяем сначала величину удельного сопротивления движения раствора (см. табл. 2), для чего предварительно находим среднюю скорость бетонирования конструкции по формуле (2):

Площадь конструкции, обслуживаемая одним рукавом разводки при расположении инъекционных отверстий в опалубке через 1,5 м в горизонтальном ряду, равна:

f = 1,5·0,2 = 0,3 м2.

При пустотности крупного заполнителя  и расходе раствора в один рукав разводки магистрального трубопровода q = 3 м3/ч получим

и расходе раствора в один рукав разводки магистрального трубопровода q = 3 м3/ч получим

и расходе раствора в один рукав разводки магистрального трубопровода q = 3 м3/ч получим

и расходе раствора в один рукав разводки магистрального трубопровода q = 3 м3/ч получим

По табл. 1 находим Kн = 0,639 и

По рис. 8 определяем частный вид формулы (3):

так как  .

.

.

.При расположении рядов инъекционных отверстий через 1 м по высоте стенки резервуара H = 1 м, тогда

Pмакс = 1(2100 + 0,735·104) = 9450 кгс/м2.

ПРИ БЕТОНИРОВАНИИ ТРЕХСЕКЦИОННОГО РЕЗЕРВУАРА

Данный пример взят из практики бетонирования монолитных резервуаров винохранилища в Очакове (Москва). Работы производились в 1970 - 1971 гг. трестом Мосстрой-8 Главмосстроя. Общий объем бетона, уложенного в стены и днище резервуаров, равен 2 тыс. м3.

Проектной организацией для лучшего использования внутреннего пространства и площади винохранилища было решено выполнить резервуары двухъярусными с прямоугольным очертанием в плане. Общая высота двухъярусного резервуара 9,3 м от уровня пола (при отметке потолка +10,0 м). Разделительным элементом в горизонтальной плоскости между ярусами резервуара служили сборные железобетонные плиты. Нижний и верхний ярусы в свою очередь разделялись вертикальными монолитными железобетонными перегородками на отсеки емкостью 60 м3 каждый. Количество секций в одном ярусе от двух до пяти. Толщина стен и перегородок этих резервуаров 0,2 м.

Кроме упомянутых выше, было возведено несколько емкостей, имеющих по 10 отсеков в каждом ярусе. Такое количество отсеков получалось путем устройства продольной перегородки в пятисекционном резервуаре. В этом случае толщина стен и перегородок уменьшалась до 0,15 м.

В качестве примера бетонирования монолитного железобетонного резервуара приведено возведение нижнего яруса с тремя секциями (рис. 13), которое является наиболее характерным.

при раздельном бетонировании трехсекционного резервуара

1 - инъекционные отверстия; 2 - опалубка резервуара;

3 - крупный заполнитель; 4 - фундамент резервуара;

5 - растворонасос; 6 - вибросито с бункером;

7 - турбулентный смеситель; 8 - бункер-питатель;

9 - рукава разветвления магистрального растворопровода;

10 - резинотканевый растворопровод

Фундамент под резервуар бетонировался традиционным способом с укладкой бетонной смеси и ее вибрированием. Объем бетона, укладываемого в днище и стены резервуара раздельным методом, равен примерно 48 м3. Опалубка собиралась из деревометаллических щитов (рис. 14), в которых были расположены инъекционные отверстия в шахматном порядке (со стороны внутренней поверхности стен). Расстояние между отверстиями в ряду составляло 1,5 м между рядами по высоте - 1 м. В качестве крупного заполнителя применялся щебень из гранита фракции 40 - 60 мм, который непосредственно перед укладкой в опалубку промывался на строительной площадке.

Рис. 14. Установка деревометаллической инвентарной

опалубки стен резервуара

Производительность инъекционной установки была выбрана исходя из условия нагнетания в течение смены (за 8,2 ч) 60 м3 раствора, т.е. бетонирования резервуара с объемом бетона примерно 120 м3 (по наибольшему резервуару). Таким образом, инъекционная установка состояла (см. рис. 13) из турбулентного смесителя С-869 (производительность 10 м3/ч), вибросита с бункером и двух растворонасосов С-317 (общей производительностью 12 м3/ч).

От инъекционной установки раствор подавался по магистральному резинотканевому трубопроводу с внутренним диаметром 51 мм. Магистральный трубопровод с помощью двух переходников разветвлялся на 8 резинотканевых рукавов с внутренним диаметром 38 мм каждый. Следовательно, на один растворонасос приходилось четыре рукава.

В процессе бетонирования из каждых четырех рукавов "действующими" были только два, остальные два устанавливались в следующие по ходу бетонирования отверстия с перекрытыми кранами. В них раствор подавался после окончания нагнетания смеси в первые два рукава. Таким образом, расход раствора в действующем рукаве составлял 3 м3/ч (при полной нагрузке насоса).

При бетонировании была поставлена задача избежать образования рабочего шва между днищем и стенами резервуара. С этой целью днище также бетонировалось раздельным методом. В него был уложен крупный заполнитель, который сверху накрыли щитами опалубки.

На рис. 15 показана технологическая схема нагнетания раствора по этапам в инъекционные отверстия с указанием продолжительности (в мин) каждого этапа исходя из интенсивности подачи раствора в инъекционную установку 6 м3/ч.

в инъекционные отверстия при бетонировании

трехсекционного резервуара

Стены резервуара по высоте были условно разделены на четыре захватки. Каждый ярус бетонировался с нагнетанием раствора в отверстия, расположенные в его нижней части. Сплошными стрелками на рис. 15 показаны действующие рукава, пунктирными - недействующие. Цифры 1 и 2, обведенные кружками, показывают, что в эти рукава раствор подается от первого и второго растворонасосов инъекционной установки.

При принятой схеме нагнетания раствора общая продолжительность бетонирования резервуара составляла 5 ч. Время бетонирования каждой захватки показано в прилагаемой таблице.

Продолжительность бетонирования резервуара

Конструктивный элемент резервуара | Объем бетона, м3 | Объем раствора, м3 | Продолжительность бетонирования, ч | Технологический перерыв на перестановку шлангов в отсеки резервуара, ч | Общая продолжительность бетонирования, ч |

Днище | 11 | 5,5 | 0,9 | 0,2 | 1,1 |

Стены, захватка: | |||||

1-я | 11,3 | 5,6 | 0,9 | 0,2 | 1,1 |

2-я | 8,5 | 4,2 | 0,7 | 0,2 | 0,9 |

3-я | 8,5 | 4,2 | 0,7 | 0,2 | 0,9 |

4-я | 8,5 | 4,2 | 0,7 | 0,2 | 0,9 |

Итого | 47,8 | 83,7 | 4 | 1 | 5 |

В процессе нагнетания инъекционную установку обслуживали четверо рабочих. Один из них обеспечивал приемку раствора из автосамосвалов и при необходимости очищал кузов от остатков раствора. Второй рабочий - оператор - находился за пультом управления. Пульт был оборудован двусторонней световой сигнальной связью с отсеками резервуара, в которых велось нагнетание раствора. Двое рабочих производили установку и перестановку рукавов в инъекционные отверстия в опалубке и следили за распространением раствора в крупном заполнителе.

Кроме того, двое рабочих выполняли вспомогательные операции по заделке течей в опалубке при переброске рукавов из одного отсека резервуара в другой.

Всего в процессе нагнетания раствора одновременно участвовали шесть человек, включая двух рабочих, занятых на вспомогательных операциях.

ФОРМЫ ЖУРНАЛОВ

Журнал ______________________________________________________

(наименование организации)

Объект бетонирования ________________________________________

Дата:

начала бетонирования __________________________________

окончания бетонирования _______________________________

Характеристика раствора | Данные об отборе и испытании на прочность при сжатии растворных и бетонных образцов | ||||||||||

состав по весу (Ц:П) | подвижность, сек | расслаиваемость, см | Количество образцов | N образцов | прочность бетонных образцов размером 20 x 20 см, в возрасте | прочность растворных образцов размером 7,07 x 7,07 x 7,07 см, в возрасте | |||||

нормального хранения | хранящихся в условиях твердения бетона в конструкции | ||||||||||

до активации | после активации | до активации | после активации | ||||||||

7 дней | 28 дней | 7 дней | 28 дней | ||||||||

1:1,5 | 18 | 11 | 3 | 1 | 3 | 1 | - | 300 | 400 | - | - |

3 | - | 2 | 250 | 350 | - | - | |||||

3 | 3 | - | - | - | 270 | 340 | |||||

3 | - | 4 | - | - | 250 | 300 | |||||

Журнал ______________________________________________________

(наименование организации)

Объект бетонирования ________________________________________

Дата:

начала бетонирования __________________________________

окончания бетонирования _______________________________

N захваток | Дата и время наблюдения | Сведения об активированном растворе | Количество раствора, уложенного в захватку (возрастающим итогом) | Сведения о режимах бетонирования | ||||||||||

средняя скорость бетонирования, м/ч | N инъекционных труб (инъекционных отверстий) | глубина раствора в контрольных трубах, м | глубина раствора у инъекционных труб (hт = hк - 0,3R) | отсчет по инъекционной трубе, м (Hт) | заглубление инъекционных труб, м (Hт - hт) | Примечание | ||||||||

Ц:П (по весу) | В:Ц | глубина погружения конуса СтройЦНИЛ, см | ||||||||||||

N 1 | N 2 | N 3 | ||||||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

1 | 20/VI 1000 | Инъекционные трубы на бетонной подготовке | - | - | 1 | 5 | 5 | 5 | 5 | 5 | - | - | ||

2 | - | - | - | - | - | - | - | |||||||

3 | - | - | - | - | - | - | - | |||||||

Начало бетонирования | ||||||||||||||

1020 | 1:1,54 | 0,54 | 12 | 3 | 1 | 1 | 4,60 | 4,60 | 4,60 | 4,30 | 5 | 0,70 | - | |

2 | - | - | - | - | - | - | - | |||||||

3 | - | - | - | - | - | - | - | |||||||

Примечание. К журналу прилагается схема размещения инъекционных контрольных труб.