СПРАВКА

Источник публикации

М.: Стройиздат, 1983

Примечание к документу

Название документа

"Руководство по защите железобетонных конструкций от действия нефтепродуктов"

"Руководство по защите железобетонных конструкций от действия нефтепродуктов"

Содержание

ПО ЗАЩИТЕ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

ОТ ДЕЙСТВИЯ НЕФТЕПРОДУКТОВ

Рекомендовано к изданию секцией по коррозии, спецбетонам и физико-химическим исследованиям НТС НИИЖБ Госстроя СССР.

Изложены основные рекомендации по защите бетонных и железобетонных конструкций при действии на них различных нефтепродуктов и охлаждающих эмульсий. Приведены требования по плотности бетона, нанесению лакокрасочных и пленочных покрытий для защиты его от нефтепродуктов. Дана оценка степени агрессивного воздействия нефтепродуктов. Указаны методы установления дальнейшей возможности эксплуатации железобетонных конструкций, пропитанных нефтепродуктами. Составлено к главе СНиП II-28-73*. Защита строительных конструкций от коррозии.

Для инженерно-технических работников проектных, строительно-монтажных организаций и ремонтно-строительных цехов промышленных предприятий.

Руководство разработано НИИЖБ Госстроя СССР (кандидаты техн. наук В.М. Медведев, Ю.А. Саввина, В.В. Шнейдерова) и институтом ВНИИФТРИ Госстандарта СССР (канд. техн. наук Н.М. Васильев) при участии ЛИСИ Минвуза СССР (канд. техн. наук В.И. Елисеев).

Все замечания и предложения по содержанию настоящего Руководства просим направить в НИИЖБ по адресу: 109389, Москва, 2-я Институтская ул., д. 6.

1.1. Настоящее Руководство содержит основные положения по защите бетонных и железобетонных конструкций от действия нефтепродуктов.

1.2. Руководство регламентирует основные требования к бетону и железобетону, эксплуатируемому при воздействии на них нефтепродуктов, устанавливает мероприятия по защите, а также дальнейшую возможность эксплуатации железобетонных конструкций, пропитанных нефтепродуктами.

1.3. Руководство содержит требования по оценке степени агрессивного воздействия различных нефтепродуктов на бетон и железобетон в зависимости от плотности (проницаемости) бетона и вида нефтепродукта; требования к бетону при применении бетонных и железобетонных конструкций без защиты; требования по методам защиты при применении конструкций с защитой.

1.4. Настоящее Руководство распространяется на бетонные и железобетонные конструкции нефтеперерабатывающих заводов, ТЭС и ТЭЦ, типографий, прядильных и ткацких фабрик, гаражей, ангаров, цехов металлообработки машиностроительных и других заводов, нефтебаз, складов жидкого топлива, котельных и других предприятий, включающих в технологию эксплуатации применение различных видов нефтепродуктов.

1.5. Бетон, применяемый для изготовления железобетонных конструкций и сооружений различных видов, контактирующих при эксплуатации с агрессивными нефтяными средами, должен иметь плотность в соответствии с требованиями главы СНиП II-28-73* не менее повышенной, т.е. иметь марку по водонепроницаемости не ниже В 6.

1.6. Для снижения степени агрессивного воздействия нефтяных сред на бетонные и железобетонные конструкции и возможности использования последних без защиты рекомендуется применять особоплотный бетон с маркой по водонепроницаемости В 8.

1.7. В качестве защитных мероприятий для бетонных и железобетонных конструкций, контактирующих с нефтяными средами, может быть: для междуэтажных перекрытий - устройство стойкого в нефтяных средах пола, а для других конструкционных элементов - защита лакокрасочными, мастичными, пленочными и другими покрытиями, стойкими в среде нефтепродуктов.

1.8. Толщина защитных лакокрасочных покрытий на бетонные и железобетонные конструкции при действии на них нефтепродуктов должна назначаться в зависимости от степени агрессивного воздействия среды, которая может быть слабой или средней.

1.9. Для исключения попадания нефтепродуктов и масляных эмульсий на пол, станки, ремонтные стенды и другое оборудование следует помещать в металлические или пластмассовые поддоны с организованным отводом нефтепродуктов и эмульсий.

1.10. Для установления возможности дальнейшей эксплуатации конструкций, пропитанных нефтепродуктами и в первую очередь маслом, следует пользоваться методикой обследования железобетонных конструкций, поверочными расчетами несущей способности пропитанных нефтепродуктами конструкций и методикой удаления нефтепродуктов из бетона железобетонных конструкций, приведенными в гл. 4 настоящего Руководства.

1.11. Нефтепродукты, особенно масла, дизельное топливо и др. влияют не только на снижение прочности сцепления цементного камня с крупным и мелким заполнителем, но и на сцепление арматуры с бетоном, поэтому оценка степени агрессивного воздействия среды принята одинаковой для бетона и железобетона.

РАЗЛИЧНЫХ НЕФТЕПРОДУКТОВ НА БЕТОН И ЖЕЛЕЗОБЕТОН

2.1. Железобетонные конструкции, эксплуатирующиеся в контакте с нефтепродуктами, должны проектироваться из бетонов, предназначенных для работы в агрессивных средах, в соответствии с требованиями главы СНиП II-28-73*, так как нефтепродукты, пропитывая бетон, снижают его прочность и в первую очередь при растяжении за счет нарушения контакта между цементным камнем и заполнителем, а попадая на железобетонные конструкции, кроме этого, снижают прочность на сцепление бетона с арматурой за счет нарушения контакта между бетоном и арматурой, понижая этим самым несущую способность железобетонной конструкции (см. прил. 1).

2.2. При воздействии нефтепродуктов на бетон его плотность (проницаемость) должна быть не менее повышенной в соответствии с требованиями главы СНиП II-28-73*, т.е. отвечать следующим требованиям по проницаемости: коэффициент фильтрации Kф воды через бетон должен быть не выше 2·10-9 см/с, или марка бетона по водонепроницаемости - не ниже В 6.

2.3. Для повышения коррозионной стойкости бетона, эксплуатируемого в контакте с нефтепродуктами, следует применять особоплотный бетон (Kф <= 6·10-10 см/с, В 8). При этом с повышением плотности бетона степень агрессивного воздействия нефтепродуктов на бетон будет снижаться. В зависимости от вида нефтепродукта степень его агрессивного воздействия на бетон и железобетон различна.

2.4. Виды нефтепродуктов, основные производства, в которых нефтепродукты могут попадать на бетон, и оценка интенсивности их попадания на части конструкций приведены в табл. 1.

Таблица 1

Производство | Нефтепродукты | Конструкции | Интенсивность попадания нефтепродуктов на конструкцию |

Нефтебазы, нефтеперегонные заводы, склады жидкого топлива котельных, ТЭС и ТЭЦ | Сырая нефть Дизельное топливо Мазут Соляровое масло Машинное масло Керосин Бензин | Резервуары и емкости для хранения продуктов. Эстакады для слива и загрузки продуктов в цистерны авто- и железнодорожного транспорта | Постоянный контакт со средой (большая) Периодические проливы (средняя) |

Трансформаторные отделения ГЭС и ТЭС, подстанции на промышленных предприятиях и др. | Масло трансформаторное | Перекрытия под резервуарами для хранения запаса масла и под трансформаторами | Периодические проливы (средняя) Постоянный контакт со средой (большая) |

Цеха металлообработки машиностроительных и ремонтных заводов | Смазочные масла (веретенное и др.) Охлаждающие эмульсии | Междуэтажные перекрытия и полы | Систематические проливы и разбрызгивание смазочных масел и эмульсий при механической обработке деталей на металлорежущих станках (большая) |

Прокатные, волочильные, штамповочные цехи металлургических заводов | То же | То же | То же |

Ремонтные цехи заводов и мастерских по ремонту автомашин, тракторов, редукторов и др. | Смазочные и отработанные масла | " | Периодические проливы при вскрытии картеров и редукторов, удалении отработанного масла и заполнении свежим смазочным маслом (средняя) |

Гаражи и ангары, места стоянки автомашин, тракторов | То же | Полы | Периодические проливы при смене масла, подтекание на стоянке (средняя) |

Типографии, залы печатных машин | Смазочные масла | Междуэтажные перекрытия и полы | Систематические проливы, подтекание при наполнении масленок (большая) |

Прядильные и ткацкие фабрики | То же | То же | То же |

Интенсивность воздействия нефтепродуктов на бетон и железобетон может быть (в соответствии с прил. 7 главы СНиП II-В.8-71 "Полы. Норма проектирования"):

малой - при случайном, периодическом попадании на бетон и железобетон небольшого количества нефтепродуктов;

средней - при периодическом стоке нефтепродуктов по поверхности конструкции, в том числе по поверхности пола;

большой - при постоянном контакте с нефтепродуктами в резервуарах и емкости или систематическом стоке жидкостей по конструкции, в том числе по поверхности пола.

Следует учитывать, что при проливах нефтепродуктов на бетон происходит их впитывание в бетон и постепенное накопление, которое по мере пропитки бетона приводит к снижению его прочности.

2.5. Оценка степени агрессивного воздействия различных нефтепродуктов на бетон и железобетон в зависимости от интенсивности попадания их на конструкцию и плотности бетона представлена в табл. 2.

Нефтепродукты | Степень агрессивного воздействия нефтепродуктов на бетонные и железобетонные конструкции при интенсивности попадания на конструкцию | ||||

малой на бетон | средней на бетон | большой на особоплотный бетон | |||

повышенной плотности | особоплотный | повышенной плотности | особоплотный | ||

Сырая и сернистая нефть | Среднеагрессивная | Слабоагрессивная | Среднеагрессивная | Слабоагрессивная | Среднеагрессивная |

Сернистый мазут | Слабоагрессивная | Неагрессивная | Слабоагрессивная | Неагрессивная | Слабоагрессивная |

Дизельное топливо | То же | То же | То же | То же | То же |

Керосин | " | " | " | " | " |

Бензин | Неагрессивная | " | Неагрессивная | " | Неагрессивная |

Масла минеральные чистые | " | " | Слабоагрессивная | " | Слабоагрессивная |

То же, минеральные отработанные | Среднеагрессивная | Слабоагрессивная | Среднеагрессивная | Слабоагрессивная | Среднеагрессивная |

Охлаждающие эмульсии | Неагрессивная | Неагрессивная | Слабоагрессивная | Неагрессивная | Слабоагрессивная |

2.6. При малой интенсивности (случайном попадании на бетон и железобетон нефтепродуктов) бетонная или железобетонная конструкция подлежит защите только при средней степени ее агрессивного воздействия.

2.7. При средней и большой интенсивности воздействия (периодических и систематических проливах на бетон и железобетон нефтепродуктов) бетонная и железобетонная конструкции подлежат обязательной защите, если степень агрессивного воздействия нефтепродуктов оценивается как слабая и средняя. Если при повышении плотности бетона степень агрессивного воздействия среды может быть оценена как неагрессивная, то конструкцию можно применять без защиты.

2.8. При оценке степени агрессивного воздействия на бетон нефтяных сред (см. табл. 2) следует учитывать, что если среда оценивается как неагрессивная, то неагрессивна она только к бетону данной плотности, в этом случае железобетонная конструкция из бетона данной плотности применяется без защиты.

2.9. При воздействии на бетон и железобетон нефтепродуктов не следует допускать пропитки бетона нефтепродуктами.

ОТ ДЕЙСТВИЯ НЕФТЕПРОДУКТОВ

3.1. Для железобетонных конструкций зданий и сооружений, которые в процессе эксплуатации могут подвергаться воздействию нефтепродуктов, следует применять бетон повышенной плотности и особоплотный (см. табл. 2).

3.2. Для железобетонных конструкций и сооружений (резервуары, емкости, нефтеналивные железобетонные суда и др.), находящихся в постоянном контакте с темными и светлыми фракциями нефтепродуктов, следует применять только особоплотный бетон.

3.3. Для железобетонных конструкций и сооружений при систематических проливах нефтепродуктов следует применять особоплотный бетон.

3.4. Для железобетонных конструкций, подвергающихся действию случайных проливов (малая интенсивность), следует применять бетон повышенной плотности.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10178-76 Постановлением Госстроя СССР от 10.07.1985 N 116 с 1 января 1987 года введен в действие ГОСТ 10178-85. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 22266-76 Постановлением Минстроя России от 03.05.1995 N 18-40 с 1 января 1996 года введен в действие ГОСТ 22266-94. |

3.5. Для бетонов, подвергающихся действию нефтепродуктов, возможно применение портландцемента и шлакопортландцемента в соответствии с требованиями ГОСТ 10178-76; сульфатостойких цементов - ГОСТ 22266-76; расширяющегося, гипсоглиноземистого цемента - ГОСТ 11052-74 или напрягающего цемента - в соответствии с требованиями ТУ 20-21-18-74 ЛПСМ СССР.

Для снижения проницаемости бетонов при действии нефтепродуктов рекомендуется применять пуццолановый или сульфатостойкий портландцементы с минеральными добавками (ГОСТ 22266-76), с пластифицирующей добавкой СДБ или добавками, приведенными в п. 3.8 настоящего Руководства.

ИС МЕГАНОРМ: примечание. Постановлением Минстроя России от 28.11.1994 N 18-29 с 1 июля 1995 года введен в действие ГОСТ 8736-93. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8267-82 Постановлением Госстроя России от 17.06.1994 N 18-43 с 1 января 1995 года введен в действие ГОСТ 8267-93. |

3.6. Заполнители для бетонов (песок и щебень) должны удовлетворять требованиям ГОСТ 10268-80, ГОСТ 8736-77, ГОСТ 8267-82 и главы СНиП II-28-73* и состоять из плотных изверженных или осадочных пород с водопоглощением не более 1 - 2%.

3.7. Подбор составов бетона, стойкого к действию нефтепродуктов, следует производить рекомендуемыми методами, один из которых изложен в прил. 2 настоящего Руководства.

3.8. Для повышения плотности бетона рекомендуется применять одну из следующих добавок (% массы цемента):

сернокислый натрий и СДБ ...... 1 - 2 и 0,1 - 0,25;

хлорное железо и СДБ .......... 0,5 - 1,5 и 0,1 - 0,25;

хромокалиевые квасцы и СДБ .... 1 - 1,5 и 0,1 - 0,25;

азотнокислый кальций и СДБ .... 1 - 2 и 0,1 - 0,25;

хлористый кальций и СДБ ....... 1 - 1,5 и 0,1 - 0,25;

ННХК и СДБ .................... 1 - 1,5 и 0,1 - 0,25.

При применении бетонных смесей для густоармированных конструкций рекомендуется использовать добавки суперпластификатора, например С-3 или МФАС-Р100-П в количестве 0,3 - 0,7% массы цемента, что дает значительное увеличение подвижности бетонной смеси. При этом плотность бетона не снижается.

3.9. Поверхность стержней стальной арматуры должна быть чистой и свободной от ржавчины. При наличии ржавчины нефтепродукты легко проникают в бетон в месте контакта его с арматурой. Рекомендуется применять арматуру из стали периодического профиля.

3.10. Для защиты бетонных и железобетонных конструкций и сооружений от нефтепродуктов могут применяться трещиностойкие и нетрещиностойкие лакокрасочные покрытия, стойкие в среде различных нефтепродуктов при различных температурных условиях (в среднем до 100 °C).

3.11. Трещиностойкие покрытия рекомендуется применять при защите нетрещиностойких железобетонных конструкций, нетрещиностойкие покрытия - при возможности последующего ремонта.

3.12. Системы покрытий из лакокрасочных материалов для разных условий службы приведены в табл. 3. Там же приведены обозначения групп покрытий для защиты от нефтепродуктов и длительность сушки отдельных слоев покрытия.

Нумерация систем покрытия | Система покрытия | Обозначение группы покрытия для защиты от нефтепродуктов | Длительность сушки при t° = 18 - 23 °C, ч | |

марка покровного материала | марка грунтовки | |||

Алкидные | ||||

1 | Лак ПФ-170 с алюминиевой пудрой (10 - 15%) | - | М | 48 |

2 | Эмаль ПФ-115 серая <*> | - | М | 48 |

Мочевино- и меламиноалкидные | ||||

3 | Эмаль ФА-5104 | - | Б, МБ | 48 |

4 | Краска ФЛ-724-1, затем краска ФЛ-724-2 | - | М | 2 |

Эпоксидные | ||||

5 | Шпатлевка ЭП-00-10 | - | Б, МБ | 24 |

6 | Эмали ЭП-255, ЭП-275 | АК-070 | М | 6 |

7 | Эмаль ЭП-66 | Лаки ЭП-55, ЭП-741 | Б, МБ | 6 |

Перхлорвиниловые | ||||

8 | Эмаль ХВ-110 | Лак ХВ-784 | М | 3 |

9 | Эмаль ХВ-785 | Лак ХВ-784 | М | 3 |

10 | Эмаль ХС-710 | Лак ХС-76 | Б, МБ | 3 |

Сополимерно-винилхлоридные | ||||

11 | Краска ХС-717 | Лак ХС-717 | Б, МБ | 2 |

Эфироцеллюлозные | ||||

12 | Эмаль НЦ-132 красная, НЦ-5123 красно-коричневая | Лак КФ-965 (бывший 302) | М | 1 |

Поливинилацетатные (бутиральные) | ||||

13 | Эмаль ВЛ-515 | - | Б, МБ | 1 |

Фуриловые | ||||

14 | Лаки ФЛ-1, ФЛ-4, ФЛ-101 (2 - 3% отвердителя) | - | Б, МБ | 24 |

Полисульфидные | ||||

15 | Водная дисперсия 50% тиокола Т-50 | Водная дисперсия 30% тиокола Т-50 | Б, МБтр | 4 - 5 |

16 | Водная дисперсия 50% тиокола Т-50, армированная в покрытии стеклотканью | Водная дисперсия 30% тиокола Т-50 | Б, МБтр | 4 - 5 |

17 | Герметики У-30М, У-30, МЭС-5, МЭС-10, УТ-34 | Водная дисперсия 30% тиокола Т-50 или разбавленный раствор герметиков | Б, МБтр | 20 - 24 |

--------------------------------

Примечания: 1. Покрытия N 1 и 2 (марок ПФ, ГФ) не рекомендуется использовать в виде прослоек под покрытие стойкого в нефтепродуктах пола, так как они не стойки к действию щелочей.

2. Обозначения: М - масло; Б - бензин; МБ - масло и бензин: МБтр - масло и бензин трещиностойкие.

3.13. Группы стойких в нефтепродуктах лакокрасочных покрытий и требуемая их толщина приведены в табл. 4.

Обозначение группы покрытия | Нумерация систем покрытий | Толщина защитного покрытия, мкм <***> | Примечание |

Б | 3, 5, 7, 10, 11, 13, 14, 15, 16, 17 | 200 - 300 <*> 300 - 400 <**> | Защита от светлых фракций нефтепродуктов |

М | 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17 | 200 - 300 <*> 300 - 400 <**> | Защита от масел и темных фракций нефтепродуктов |

МБ | 3, 5, 7, 10, 11, 13, 14, 15, 16, 17 | 200 - 300 <*> 300 - 400 <**> | Защита от масел, темных и светлых фракций нефтепродуктов |

МБтр | 15, 16, 17 | 300 - 400 <*> 400 - 700 <**> | То же, трещиностойкие покрытия и прослойки |

--------------------------------

<***> Толщина защитного покрытия в слабоагрессивной среде должна быть не менее 200 мкм, в среднеагрессивной среде - не менее 300 мкм.

Примечание. Толщина защитных покрытий для бетона перекрытий и емкостей принимается значительно большей по сравнению с покрытиями для защиты металла в изделиях и оборудовании, что делается с учетом условий устройства и службы защитных покрытий.

3.14. Бензостойкие материалы (Б) применяются при воздействии бензина, керосина и других светлых фракций нефтепродуктов с содержанием ароматических соединений не более 30%; маслостойкие материалы (М) - при воздействии минеральных масел и консистентных смазок; масло- и бензостойкие материалы (МБ) - при воздействии минеральных масел и бензина. Для маслобензостойких и трещиностойких материалов принято обозначение МБтр.

3.15. Для защиты от нефти, мазута, дизельного топлива и других темных фракций нефтепродуктов применяются материалы, стойкие одновременно в светлых фракциях нефтепродуктов и минеральных маслах (обозначение МБ).

3.16. Защитные (покровные) слои лакокрасочного материала следует наносить на предварительно загрунтованную поверхность бетона перекрытия или ограждения. Для тех систем покрытий, где состав грунта не приводится, грунтовка производится более жидким пропиточным составом, чем в покровных слоях, приготовленным на той же основе, что и защитный слой.

3.17. Нанесение покрытий рекомендуется осуществлять механизированным гидродинамическим (безвоздушным) методом, позволяющим сократить количество слоев нанесения покрытия и затраты рабочей силы.

3.18. При малой интенсивности попадания нефтепродуктов на полы возможно их применение без изоляционного слоя, если степень агрессивного воздействия нефтепродукта не превышает слабую. При средней и большой интенсивности попадания нефтепродуктов на полы при слабой степени их агрессивного воздействия, а также при малой интенсивности попадания нефтепродуктов на пол, если степень агрессивного воздействия нефтепродукта оценивается как среднеагрессивная, применение изоляционного слоя в составе нефтестойкого пола обязательно.

3.19. Устройство изоляционного слоя от проникания нефтепродуктов в системе стойкого пола, кроме перечисленных в табл. 4 лакокрасочных систем покрытия, может быть осуществлено путем приклейки одного слоя поливинилхлоридной или полиэтиленовой активированной пленки толщиной 0,2 - 0,5 мм. Отдельные полотна пленки приклеиваются внахлестку на 5 - 10 см и свариваются или проклеиваются специальным клеем ПВА, в который вводят 10 - 12% эпоксидной смолы (ЭД-20, ЭИС-1), предварительно смешанной с отвердителем в соотношении 10:1 (см. "Рекомендации по применению гидроизоляции на основе активированной полиэтиленовой пленки". М., НИИЖБ, 1980).

3.20. Применение битумных мастик и материалов на битумной основе недопустимо, так как битум легко растворяется в нефтепродуктах. Применение полиизобутилена не рекомендуется вследствие набухания его при действии нефтепродуктов.

ИС МЕГАНОРМ: примечание. Взамен СНиП III-23-76 Постановлением Госстроя СССР от 13.12.1985 N 223 введены в действие с 1 июля 1986 года СНиП 3.04.03-85. |

3.21. Перед нанесением лакокрасочных материалов или других видов изоляции от проникания нефтепродуктов поверхность бетона должна быть выровнена и тщательно затерта или покрыта цементно-песчаной стяжкой. Чистота и ровность поверхности, пористость, класс шероховатости и влажность поверхностного слоя должны отвечать требованиям, приведенным в прил. 3 настоящего Руководства, а также главы СНиП III-23-76 "Защита строительных конструкций и сооружений от коррозии".

3.22. При устройстве лакокрасочной защиты по поверхности бетона, ранее пропитанного нефтепродуктами, независимо от степени удаления продуктов из бетона и степени шероховатости поверхности, устройство свежей стяжки из цементно-песчаного раствора обязательно с предварительной поверхностной пропиткой грунтовкой на основе эпоксидной смолы, разбавленной ацетоном (состав 1:2) с отвердителем полиэтиленом-полиамином (в количестве 0,1% массы смолы). Для надежного сцепления поверхности, пропитанной грунтовкой, с цементно-песчаной стяжкой поверхность после нанесения грунтовки посыпают песком.

3.23. Для устройства стяжки рекомендуется применять цементно-песчаный раствор состава 1:2 с В/Ц = 0,3 - 0,4 и с добавкой хлорного железа или другими по п. 3.8 настоящего Руководства, полимерацетатной эмульсии или водорастворимых латексов.

3.24. По лакокрасочной или пленочной защите выполняются работы по устройству покрытий пола из бетона или из бетона с облицовкой керамической, чугунной плиткой или другим покрытием.

3.25. При возможности попадания нефтепродуктов в грунт бетонные или железобетонные фундаменты в случае наличия грунтовых агрессивных вод должны быть защищены в соответствии с требованиями главы СНиП II-28-73* или рекомендуемыми в табл. 3 и 4 лакокрасочными или мастичными покрытиями. Применение битумных мастик и различных материалов при нанесении на них битумных покрытий для защиты фундаментов в этом случае не допускается.

3.26. Несущие железобетонные конструкции перекрытий, которые могут подвергаться воздействию нефтепродуктов, должны иметь защитную изоляционную прослойку из материалов, стойких в нефтепродуктах, и защитное покрытие пола из плотного бетона или других материалов (рис. 1 и глава СНиП II-В.8-71).

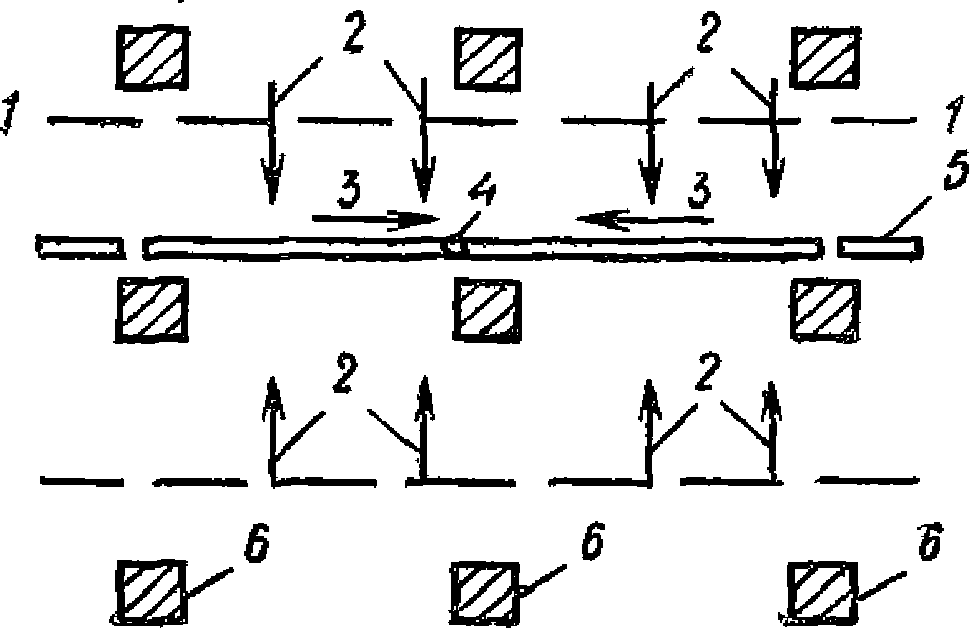

Рис. 1. Схема пола, непроницаемого для нефтепродуктов

1 - железобетонная плита перекрытия; 2 - растворная

выравнивающая стяжка; 3 - слой изоляционного материала,

стойкого в среде нефтепродуктов; 4 - бетонный пол

с добавкой хлоридного железа и сульфитно-спиртовой барды

3.27. Применение сборных конструкций с трещинами и околами, обнажающими арматуру, не допускается.

3.28. Заделку швов между сборными элементами следует производить с особой тщательностью. Рекомендуется применять для этой цели бетоны на расширяющемся или напрягающем цементе (см. п. 3.5 настоящего Руководства) и обеспечивать соответствующий уход за бетоном, не допуская быстрого высыхания и трещинообразования.

3.29. Возведение монолитных конструкций должно выполняться при строгом соблюдении правил, тщательном уплотнении укладываемой бетонной смеси и уходом за бетоном для исключения быстрого высыхания его и образования трещин, особенно в сухое и жаркое время (СНиП III-15-76 "Бетонные и железобетонные конструкции монолитные").

3.30. Для исключения попадания на бетон нефтепродуктов и масляных эмульсий станки и ремонтные стенды рекомендуется помещать в металлические или пластмассовые поддоны с высотой борта 20 - 25 мм и устройством отверстия в днище для отвода масла и других нефтепродуктов в систему маслоудаления.

3.31. Для быстрого удаления разбрызгиваемых смазочных масел и масляных эмульсий, применяемых в металлообрабатывающих станках, проливов отработанных масел и других нефтепродуктов рекомендуется проектировать полы с уклоном и устройством для сбора и удаления проливов (рис. 2 и 3, главы СНиП II-В.8-71).

Рис. 2. Схема расположения маслосборников

1 - линия установки оборудования; 2 - уклон пола;

3 - уклон швеллеров; 4 - металлическая труба для отвода

масла; 5 - швеллеры N 10 - 16; 6 - колонны

Рис. 3. Устройство маслоотводных каналов и маслосливов

а - со швеллером; б - без швеллера; 1 - плита перекрытия;

2 - выравнивающая растворная стяжка; 3 - маслоизоляция;

4 - покрытие пола; 5 - труба к маслосборнику (диаметром

25 - 50 мм); 6 - воронка; 7 - швеллеры N 10 - 16;

8 - решетка (из листа толщиной 4 - 6 мм)

3.32. Для предотвращения проникания нефтепродуктов через отверстия и проемы в перекрытиях и распространения нефтепродуктов (особенно смазочных масел) по потолочной поверхности перекрытий рекомендуется предусматривать защиту проемов и отверстий специальными обрамлениями (рис. 4).

Рис. 4. Устройство ограждений

проемов и отверстий в перекрытии

а - проемы; б - отверстия; 1 - плита перекрытия;

2 - растворная выравнивающая стяжка; 3 - маслоизоляционный

слой; 4 - покрытие пола; 5 - металлическая труба;

6 - кожух из жести; 7 - фланец

3.33. При установке фундаментных болтов для крепления станков и оборудования на междуэтажных перекрытиях рекомендуется особенно тщательно уплотнять места нарушения изоляционной прослойки у болтов, применяя раствор на глиноземистом цементе и маслостойкие мастики (см. пп. 3.5, 3.12, 3.13 настоящего Руководства).

3.34. Резервуары для нефти и мазута должны возводиться из особоплотного бетона. При хранении этих нефтепродуктов при нормальных температурах защита такого бетона не требуется, а при повышенных температурах - требуется.

3.35. Резервуары для светлых фракций нефтепродуктов (керосин, бензин) рекомендуется возводить из особоплотного бетона. В этом случае ввиду большой проницаемости светлых фракций нефтепродуктов требуется наносить защитное лакокрасочное покрытие, предохраняющее от фильтрации светлых фракций нефтепродуктов.

3.36. Защитное покрытие на резервуары наносится со стороны напора (с внутренней стороны), на резервуары из монолитного железобетона - на днище и внутреннюю поверхность стен, на резервуары сборного железобетона - на стены, швы, днище и колонны.

Толщина защитного покрытия зависит от степени агрессивного действия нефтепродукта и находится в пределах от 200 до 300 мкм соответственно для слабо- и среднеагрессивных сред.

3.37. Для выполнения мероприятий по защите железобетонных конструкций следует привлекать специализированные организации или создавать в ремонтных цехах предприятий группы специалистов-изолировщиков.

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ, ПРОПИТАННЫХ НЕФТЕПРОДУКТАМИ

4.1. Для установления дальнейшей возможности эксплуатации конструкций, пропитанных нефтепродуктами и в первую очередь маслом, необходимо произвести:

обследование железобетонных конструкций с целью установления глубины пропитки бетона и фактической прочности бетонной и железобетонной конструкции, особенно конструкций перекрытий;

поверочные расчеты прочности несущих элементов конструкций;

удаление нефтепродуктов из бетона железобетонных перекрытий;

в случае необходимости защитные мероприятия для избежания в дальнейшем попадания нефтепродуктов в бетон.

Примечание. Удаление нефтепродуктов из железобетонных конструкций - процесс очень трудоемкий и его следует применять только в случае крайней необходимости.

4.2. Расчет на прочность железобетонных конструкций производится в случае пропитки их маслом и темными фракциями нефтепродуктов, такими, как сырая или сернистая нефть, мазут, дизельное топливо и др.; в случае пропитки железобетонных конструкций светлыми фракциями нефтепродуктов, такими, как бензин и керосин, поверочный расчет конструкций на прочность не производится.

4.3. Удаление нефтепродуктов из бетона железобетонных конструкций производится только в том случае, если они пропитаны маслом и темными фракциями нефтепродуктов.

ПРОПИТАННЫХ НЕФТЕПРОДУКТАМИ

4.4. Для проведения натурных обследований железобетонных конструкций, пропитанных нефтепродуктами, необходимо изучить техническую документацию на сооружение и установить:

а) даты постройки и ввода в действие обследуемого здания и сооружения;

б) вид железобетонных конструкций: монолитные, сборно-монолитные, сборные; конструктивную и расчетную схемы здания или сооружения; размеры и сечение элементов;

в) паспортные и проектные данные о конструкциях: вид и состав бетона, проектную и фактическую марку бетона, сведения о заполнителях, цементе;

г) технологию приготовления бетона, укладки, уплотнения и условия твердения;

д) данные об арматуре: марку стали, диаметр стержней, количество стержней, наличие и вид антикоррозионной защиты арматуры.

4.5. Натурные обследования железобетонных конструкций, пропитанных нефтепродуктами, следует начинать с их общего осмотра. При этом рекомендуется иметь план (или схему) перекрытия или сооружения с указанием мест расположения оборудования, нанести на него пропитанные нефтепродуктами участки и по возможности отметить степень пропитки.

Далее необходимо установить вид нефтепродуктов, которые попадают на конструкцию. Практически их можно разделить на три категории:

1) минеральные масла всех марок и мазуты (снижают прочность бетона и сцепление его с арматурой);

2) дизельные топлива и масляные эмульсии (снижают прочность и сцепление, но в меньшей мере, чем первые);

3) керосины и бензины (практически не снижают прочность бетона).

Чтобы установить глубину пропитки бетона, необходимо отбить слой бетона с нижней поверхности на глубину 20 - 25 мм. Если бетон пропитан и на этой глубине, откалывание его следует продолжить. Снимать бетон рекомендуется на небольшом участке, площадью примерно 100 - 200 см2. Если бетон пропитан на глубину не более 2 см, следует считать этот участок непораженным.

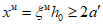

4.6. Прочность бетона, пропитанного смазочными маслами, можно ориентировочно установить по эмпирическим формулам, если известна прочность бетона до его пропитки Rб, интенсивность пропитки и длительность действия масел t. Для бетона нормальной плотности прочность пропитанного маслом бетона  , МПа, можно выразить следующей эмпирической зависимостью:

, МПа, можно выразить следующей эмпирической зависимостью:

где Rб - прочность бетона до его пропитки, МПа;

t - время воздействия нефтепродуктов на бетон, годы.

Приведенная зависимость прочности бетона от длительности воздействия на него нефтепродуктов справедлива в течение 7 - 8 лет от начала пропитки бетона.

Полученную по этим формулам прочность можно считать приближенной с точностью до +/- 20%.

4.7. Для более точного определения прочности пропитанного нефтепродуктами бетона можно использовать приборы и приспособления склерометрического действия (прибор ХПС, молоток НИИМосстроя и т.п.). Поверхностный слой бетона, на котором определяется прочность, должен быть выровнен наждачным камнем. На подготовленную таким образом поверхность площадью не менее 200 см2 наносятся отпечатки шарика прибора (не менее 20 отпечатков) и затем диаметры отпечатков (лунок) замеряют прилагаемым к прибору приспособлением (мерная лупа, специальная угловая линейка и др.). По диаметру отпечатков с помощью прилагаемых к прибору таблиц устанавливают прочность бетона. Найденную таким образом прочность надо умножить на коэффициент 0,85. Полученное произведение можно считать прочностью бетона, пропитанного нефтепродуктами.

Для сравнения и большей полноты данных можно определить прочность бетона в непропитанных местах. При этом полученная прочность не умножается на коэффициент 0,85.

4.8. Прочность бетона, пропитанного нефтепродуктами, ультразвуковыми методами определять нельзя.

4.9. Наиболее точно можно определить прочность бетона как в пропитанных нефтепродуктами участках, так и в непропитанных путем выбуривания кернов или выпиливания кубиков и сравнения их прочности.

4.10. Повреждения бетона (отслоения, околы и т.п.) и коррозию арматуры на конструкциях нельзя относить за счет влияния нефтепродуктов; причины этих повреждений следует искать в других воздействиях.

4.11. Сопротивляемость пропитанного нефтепродуктами бетона воздействию динамических нагрузок с частотой колебаний от 100 до 800 циклов в минуту примерно в 10 раз меньше, чем непропитанного бетона. Поэтому на участках перекрытия вблизи механизма возбудителя динамических нагрузок колебания конструкций необходимо замерять ручным вибрографом, например ВР-1. В случае появления на ленте вибрографа волнистой кривой или пиков, отражающих колебания конструкции со значительной амплитудой, следует немедленно принимать необходимые меры по укреплению конструкции или удалению источника динамических нагрузок с пропитанного нефтепродуктами участка перекрытия.

КОНСТРУКЦИЙ, ПРОПИТАННЫХ НЕФТЕПРОДУКТАМИ

4.12. Характер и объем поверочных расчетов должны соответствовать целям их выполнения.

В практике эксплуатации существующих железобетонных конструкций необходимость в выполнении поверочных расчетов появляется в случаях, когда требуется:

проверить, способны ли пропитанные нефтепродуктами элементы воспринимать усилия от запроектированных на них нагрузок;

проверить, удовлетворяют ли пропитанные нефтепродуктами конструкции современным эксплуатационным требованиям в отношении прочности, жесткости и трещиностойкости;

установить, возможно ли увеличение нагрузок на пропитанные нефтепродуктами железобетонные конструкции;

разработать рекомендации по усилению существующих конструкций.

4.13. Поверочные расчеты существующих конструкций независимо от срока их возведения должны производиться согласно действующим нормативным документам.

4.14. Исходными данными при выполнении поверочных расчетов должны быть результаты тщательного обследования существующих конструкций, пропитанных нефтепродуктами, результаты определения фактических прочностных характеристик материалов - бетона и стали, а также сведения о количестве и расположении арматуры.

4.15. В зависимости от требований, предъявляемых к поверочному расчету, основными способами оценки состояния железобетонных конструкций, пропитанных нефтепродуктами, могут быть:

сравнение фактической прочности пропитанного бетона с проектной;

сравнение фактической прочности пропитанного бетона с прочностью непропитанного бетона одинакового возраста.

4.16. Железобетонные конструкции подвергаются воздействию нефтепродуктов после длительного срока эксплуатации.

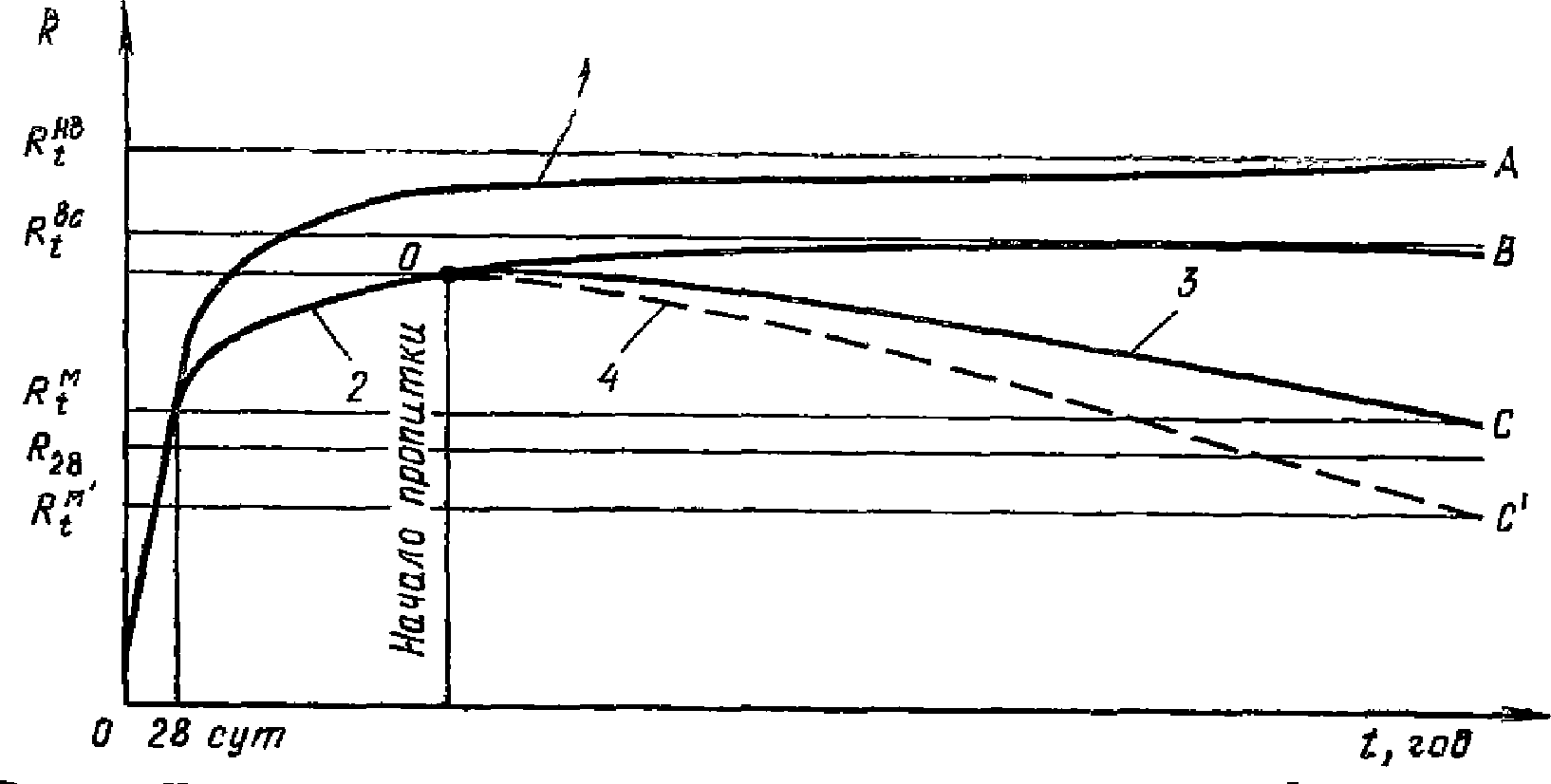

4.17. Характер изменения прочности бетона в зависимости от условий твердения, учитываемых при поверочных расчетах, показан на рис. 5.

Рис. 5. Изменение прочности бетона

в зависимости от условий твердения

1 - в нормально-влажностных условиях; 2 - в воздушно-сухих

условиях; 3 - в керосине и дизельном топливе;

4 - в минеральных маслах и мазуте; R28 - проектная

прочность бетона в возрасте 28 сут;

Rt - фактическая прочность в возрасте t

Большинство железобетонных конструкций эксплуатируется в среде с пониженной влажностью. Поэтому снижение прочности в результате пропитывания бетона нефтепродуктами проявляется больше в сравнении с прочностью бетона, твердевшего в нормально-влажностных условиях (AC > BC).

Прочность бетона, пропитанного нефтепродуктами, может быть как меньше, так и больше проектной прочности в зависимости от длительности воздействия на бетон нефтепродуктов

4.18. Поверочные расчеты железобетонных конструкций, пропитанных нефтепродуктами, связаны с определением фактической несущей способности (прочности), жесткости и трещиностойкости элементов при действии на них внешних нагрузок.

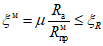

Расчет прочности нормальных сечений изгибающих элементов

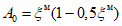

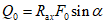

4.19. Расчет прочности нормальных сечений изгибаемых элементов прямоугольного профиля с одиночной арматурой при известных их размерах b, h, h0 (по результатам обмера), прочности пропитанного бетона  , классе арматуры стали Rа, количестве и продольной арматуры Fа (по результатам обследования) выполняется согласно указаниям пп. 3.10 - 3.17 главы СНиП II-21-75 "Бетонные и железобетонные конструкции" в такой последовательности:

, классе арматуры стали Rа, количестве и продольной арматуры Fа (по результатам обследования) выполняется согласно указаниям пп. 3.10 - 3.17 главы СНиП II-21-75 "Бетонные и железобетонные конструкции" в такой последовательности:

;

;  ;

;  .

.Несущую способность определяют по формуле

При  прочность нормальных сечений элемента достаточна;

прочность нормальных сечений элемента достаточна;

прочность нормальных сечений элемента достаточна;

прочность нормальных сечений элемента достаточна;при  прочность недостаточна - необходимо либо уменьшение действующей нагрузки, либо усиление элемента.

прочность недостаточна - необходимо либо уменьшение действующей нагрузки, либо усиление элемента.

прочность недостаточна - необходимо либо уменьшение действующей нагрузки, либо усиление элемента.

прочность недостаточна - необходимо либо уменьшение действующей нагрузки, либо усиление элемента.Примечание. Здесь и далее приняты обозначения по главе СНиП II-21-75, а индекс м относится к характеристикам бетона, пропитанного нефтепродуктами.

4.20. Расчет прочности нормальных сечений изгибаемых элементов прямоугольного профиля с двойной арматурой при известных b, h, h0,  ,

,  , Rа, Rа.с, Fа,

, Rа, Rа.с, Fа,  выполняется согласно пп. 3.10 - 3.17 главы СНиП II-21-75 в такой последовательности:

выполняется согласно пп. 3.10 - 3.17 главы СНиП II-21-75 в такой последовательности:

;

;  ;

;  ;

;  .

. учитывается только при

учитывается только при  и при наличии в элементе замкнутых хомутов.

и при наличии в элементе замкнутых хомутов.Несущая способность определяется из выражения  .

.

.

.При  прочность нормальных сечений достаточна;

прочность нормальных сечений достаточна;

прочность нормальных сечений достаточна;

прочность нормальных сечений достаточна;при  прочность пропитанного нефтепродуктами элемента недостаточна - необходимо или уменьшить действующую нагрузку, или усилить элемент.

прочность пропитанного нефтепродуктами элемента недостаточна - необходимо или уменьшить действующую нагрузку, или усилить элемент.

прочность пропитанного нефтепродуктами элемента недостаточна - необходимо или уменьшить действующую нагрузку, или усилить элемент.

прочность пропитанного нефтепродуктами элемента недостаточна - необходимо или уменьшить действующую нагрузку, или усилить элемент.4.21. Расчет прочности нормальных сечений пропитанных изгибаемых элементов таврового и двутаврового профиля с полкой в сжатой зоне при известных bп, hп, b, h, h0,  , Rа, Fа производится в соответствии с указаниями пп. 3.10 - 3.17 главы СНиП II-21-75 в такой последовательности:

, Rа, Fа производится в соответствии с указаниями пп. 3.10 - 3.17 главы СНиП II-21-75 в такой последовательности:

а) при  , когда

, когда  и нейтральная ось проходит в пределах полки

и нейтральная ось проходит в пределах полки

, когда

, когда  ;

;  ;

;  .

.Несущая способность элемента, пропитанного нефтепродуктами, определяется по формуле

При  прочность нормальных сечений достаточна;

прочность нормальных сечений достаточна;

прочность нормальных сечений достаточна;

прочность нормальных сечений достаточна;при  прочность элемента недостаточна - требуется или уменьшить действующую нагрузку, или усилить элемент;

прочность элемента недостаточна - требуется или уменьшить действующую нагрузку, или усилить элемент;

прочность элемента недостаточна - требуется или уменьшить действующую нагрузку, или усилить элемент;

прочность элемента недостаточна - требуется или уменьшить действующую нагрузку, или усилить элемент;б) при  , когда

, когда  и нейтральная ось проходит в ребре сечения,

и нейтральная ось проходит в ребре сечения,

, когда

, когда

FаI = Fа - Fа.св;

;

;  ;

;  ;

;

Несущая способность элемента, пропитанного нефтепродуктами, в этом случае определяется из выражения

При  прочность нормальных сечений элемента обеспечена;

прочность нормальных сечений элемента обеспечена;

прочность нормальных сечений элемента обеспечена;

прочность нормальных сечений элемента обеспечена;при  прочность недостаточна - требуется или уменьшить нагрузки, или усилить элемент.

прочность недостаточна - требуется или уменьшить нагрузки, или усилить элемент.

прочность недостаточна - требуется или уменьшить нагрузки, или усилить элемент.

прочность недостаточна - требуется или уменьшить нагрузки, или усилить элемент.Примечание. При расчете изгибаемых элементов таврового сечения возможен учет продольной арматуры  в сжатой зоне (см. п. 3.16 главы СНиП II-21-75).

в сжатой зоне (см. п. 3.16 главы СНиП II-21-75).

Расчет фактической прочности наклонных сечений

изгибаемых элементов, пропитанных нефтепродуктами,

на действие поперечной силы Q

4.22. Расчет прочности наклонных сечений изгибаемых элементов прямоугольного, таврового и двутаврового профиля при известных их размерах b, h, h0 (по результатам обмера), характеристиках бетона  ,

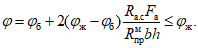

,  и арматурной стали Rа, Rаx, количестве и расположении поперечной Fx, Ux и отогнутой арматуры F0, U0 (по результатам обследования) или при наличии технической документации производится в соответствии с указаниями пп. 3.29 - 3.40 главы СНиП II-21-75 в такой последовательности:

и арматурной стали Rа, Rаx, количестве и расположении поперечной Fx, Ux и отогнутой арматуры F0, U0 (по результатам обследования) или при наличии технической документации производится в соответствии с указаниями пп. 3.29 - 3.40 главы СНиП II-21-75 в такой последовательности:

при  прочность наклонных сечений на действие наклонных сжимающих усилий достаточна;

прочность наклонных сечений на действие наклонных сжимающих усилий достаточна;

прочность наклонных сечений на действие наклонных сжимающих усилий достаточна;

прочность наклонных сечений на действие наклонных сжимающих усилий достаточна;при  в элементе достаточно только конструктивной поперечной арматуры, удовлетворяющей требованиям пп. 5.26 и 5.27 главы СНиП II-21-75.

в элементе достаточно только конструктивной поперечной арматуры, удовлетворяющей требованиям пп. 5.26 и 5.27 главы СНиП II-21-75.

в элементе достаточно только конструктивной поперечной арматуры, удовлетворяющей требованиям пп. 5.26 и 5.27 главы СНиП II-21-75.

в элементе достаточно только конструктивной поперечной арматуры, удовлетворяющей требованиям пп. 5.26 и 5.27 главы СНиП II-21-75.При  и отогнутой арматуре, расположенной в одной плоскости

и отогнутой арматуре, расположенной в одной плоскости

и отогнутой арматуре, расположенной в одной плоскости

и отогнутой арматуре, расположенной в одной плоскости - поперечная сила, воспринимаемая хомутами;

- поперечная сила, воспринимаемая хомутами; - поперечная сила, воспринимаемая бетоном и хомутами;

- поперечная сила, воспринимаемая бетоном и хомутами; - поперечная сила, воспринимаемая отогнутыми стержнями;

- поперечная сила, воспринимаемая отогнутыми стержнями; - поперечная сила, воспринимаемая бетоном, хомутами и отогнутыми стержнями.

- поперечная сила, воспринимаемая бетоном, хомутами и отогнутыми стержнями.При  прочность наклонных сечений элемента достаточна;

прочность наклонных сечений элемента достаточна;

прочность наклонных сечений элемента достаточна;

прочность наклонных сечений элемента достаточна;при  - прочность наклонных сечений не обеспечена - требуется или уменьшение нагрузки, или усиление элемента.

- прочность наклонных сечений не обеспечена - требуется или уменьшение нагрузки, или усиление элемента.

- прочность наклонных сечений не обеспечена - требуется или уменьшение нагрузки, или усиление элемента.

- прочность наклонных сечений не обеспечена - требуется или уменьшение нагрузки, или усиление элемента.Расчет сжатых элементов, пропитанных нефтепродуктами

4.23. В соответствии с указаниями п. 1.22 главы СНиП II-21-75 при расчете сжатых железобетонных элементов в любом случае должен учитываться случайный эксцентриситет  , а все элементы должны рассчитываться как внецентренно-сжатые. Однако при соблюдении требований прил. 2 главы СНиП II-21-75 и условия

, а все элементы должны рассчитываться как внецентренно-сжатые. Однако при соблюдении требований прил. 2 главы СНиП II-21-75 и условия  разрешается сжатые элементы рассчитывать как условно центрально-сжатые.

разрешается сжатые элементы рассчитывать как условно центрально-сжатые.

разрешается сжатые элементы рассчитывать как условно центрально-сжатые.

разрешается сжатые элементы рассчитывать как условно центрально-сжатые.Расчет условно центрально-сжатых осевой силой N элементов при известных размерах b, h, l, l0 прочностных характеристиках  , Rа и характере армирования продольными стержнями Fа,

, Rа и характере армирования продольными стержнями Fа,  и поперечной арматурой производится по формулам (1) - (3) прил. 2 главы СНиП II-21-75 в такой последовательности: по величине Nдл/N и b0/b при b < h определяется коэффициент

и поперечной арматурой производится по формулам (1) - (3) прил. 2 главы СНиП II-21-75 в такой последовательности: по величине Nдл/N и b0/b при b < h определяется коэффициент  по табл. 1 прил. 2 главы СНиП II-21-75. По величине Nдл/N, l0/b и

по табл. 1 прил. 2 главы СНиП II-21-75. По величине Nдл/N, l0/b и  определяется коэффициент

определяется коэффициент  по табл. 2 прил. 2 главы СНиП II-21-75

по табл. 2 прил. 2 главы СНиП II-21-75

Несущая способность условно центрально-сжатого элемента, пропитанного нефтепродуктами, определяется по формуле

При Nм >= N прочность элемента достаточна;

при Nм < N прочность элемента не обеспечена - необходимо или уменьшить нагрузку, или усилить сжатый элемент.

Расчет внецентренно-сжатых элементов существующих

конструкций, пропитанных нефтепродуктами

4.24. При заданных внешних усилиях M и N расчетом определяют необходимое для их восприятия количество растянутой Fа и сжатой арматуры  и сравнивают с фактической арматурой в сечении рассчитываемого элемента.

и сравнивают с фактической арматурой в сечении рассчитываемого элемента.

Расчет внецентренно-сжатых элементов производится в соответствии с пп. 3.19 - 3.25 главы СНиП II-21-75 и рекомендациями п. 3.68 "Руководства по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения)" (М., Стройиздат, 1977).

Расчет деформаций железобетонных изгибаемых

элементов, пропитанных нефтепродуктами

4.25. Деформации (прогибы) изгибаемых железобетонных элементов, пропитанных нефтепродуктами, меньше прогибов обычных, непропитанных элементов. Разница в прогибах при вязаной арматуре достигает 10 - 15%, а при сварных каркасах - 15 - 20%.

При оценке деформативности пропитанных нефтепродуктами изгибаемых элементов можно ограничиться расчетом прогибов обычных непропитанных элементов и сравнением их с допускаемыми. Прогибы пропитанных элементов при прочих равных условиях будут меньше, чем непропитанных.

4.26. Деформации (прогибы) пропитанных нефтепродуктами изгибаемых элементов следует определять согласно указаниям пп. 4.22 - 4.34 главы СНиП II-21-75 с учетом фактических прочностных  ,

,  и деформативных

и деформативных  характеристик пропитанного бетона.

характеристик пропитанного бетона.

При этом коэффициент  в отличие от формулы (165) главы СНиП II-21-75 определяется выражением

в отличие от формулы (165) главы СНиП II-21-75 определяется выражением  , а коэффициент

, а коэффициент  по формуле (158) главы СНиП II-21-75 принимается равным 0,75.

по формуле (158) главы СНиП II-21-75 принимается равным 0,75.

, а коэффициент

, а коэффициент Трещиностойкость железобетонных элементов,

пропитанных нефтепродуктами

4.27. Моменты появления нормальных трещин в пропитанных нефтепродуктами и обычных непропитанных элементах практически одинаковы.

4.28. Ширина раскрытия трещин в пропитанных нефтепродуктами изгибаемых элементах меньше, чем в непропитанных.

4.29. Расстояние между трещинами в пропитанных нефтепродуктами элементах больше, чем в непропитанных.

4.30. Трещиностойкость пропитанных нефтепродуктами элементов выше трещиностойкости непропитанных. Практически неиспаряемые нефтепродукты, обволакивая арматурные стержни в железобетоне, служат дополнительной защитой их от коррозии в сечениях с трещинами.

4.31. Расчет трещиностойкости элементов, пропитанных нефтепродуктами, можно производить в соответствии с указаниями пп. 4.1 - 4.21 главы СНиП II-21-75 с учетом фактических прочностных и деформативных характеристик пропитанного бетона.

4.32. Способ удаления нефтепродуктов из бетона основан на свойстве жидких сред, заключенных в пористо-капиллярной структуре бетона, мигрировать при нагревании от более нагретых поверхностей в сторону холодных.

4.33. Перед началом нагрева с пропитанного участка перекрытия необходимо удалить верхнее покрытие пола и очистить железобетонную плиту перекрытия от пыли и грязи.

4.34. Для удаления нефтепродуктов из железобетонных конструкций рекомендуется применять нагревательные электроковры или специальные нагревательные установки (в частности, разработанные Бюро внедрения НИИЖБ).

4.35. Электроковер - это асбестовая ткань размерами 1 x 1,5; 1 x 2 и 1,5 x 3 м, переплетенная нихромовой проволокой - нагревателем. Нити нихрома располагаются на расстоянии 10 - 12 см. Электроковер размещают на железобетонном перекрытии и включают в электросеть через трансформатор с напряжением не более 36 В.

4.36. Верхняя часть промасленного участка перекрытия, расположенного под электроковром, быстро нагревается, в бетоне происходит перемещение нефтепродуктов в сторону нижней более холодной поверхности. При этом удаляемые нефтепродукты в виде капель будут стекать с нижней поверхности. Эффект удаления нефтепродуктов из бетона повышается при использовании вентиляторов для охлаждения бетона на нижней поверхности перекрытия.

4.37. Между плитой перекрытия и электроковром необходимо поставить прокладки (кирпичи, керамические плитки и т.п.) так, чтобы расстояние между электроковром и плитой составило 5 - 10 см.

4.38. В случае удаления из бетона минеральных масел бетон на поверхности перекрытия нагревают до температуры не более 160 °C, в случае удаления дизельного топлива - не более 110 °C.

При указанной температуре электроковер отключают, и поверхность охлаждается до 60 - 70 °C. Затем электроковер включают снова.

Температуру верхней поверхности перекрытия следует контролировать при помощи хромель-никелевой термопары, которая должна касаться нагреваемой поверхности.

4.39. При отключении электроковра масло, выступившее на нижней поверхности перекрытия, необходимо немедленно удалить ветошью. В противном случае при охлаждении плиты оно будет снова впитываться в бетон конструкции.

4.40. Удаление нефтепродуктов из железобетонных конструкций указанным способом необходимо проводить до прекращения выделения их. Для этого требуется примерно 1 - 2 сут.

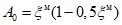

4.41. Удаление нефтепродуктов из пропитанного бетона с помощью нагревательных установок (рис. 6) значительно удобнее и проще. Установки легко перемещаются по перекрытию, имеют регуляторы температуры для поддержания ее на заданном уровне.

Рис. 6. Схема нагревательной установки

1 - кожух из листового металла;

2 - нагревательные элементы - нихромовая проволока;

3 - теплоизоляция - шлаковата; 4 - колеса; 5 - рейки

для изменения расстояния h; 6 - трансформатор;

7 - ручка для передвижения установки

4.42. После удаления из бетона нефтепродуктов можно несколько повысить его прочность путем многократной пропитки бетона пресной водой и повторного нагревания его в течение 3 - 5 сут.

4.43. Увеличение прочности бетона происходит за счет наличия в бетоне непрореагировавших зерен цементного клинкера, которые после удаления нефтепродуктов и пропитки бетона водой вступают в реакцию. Нагревание интенсифицирует гидратацию и восстановление прочности бетона.

4.44. Работы по удалению нефтепродуктов путем интенсивного прогревания следует выполнять при строгом соблюдении правил противопожарной защиты.

4.45. В случае необходимости защиту поверхности бетона после удаления нефтепродуктов из бетона осуществляют согласно рекомендациям, изложенным в гл. 3 настоящего Руководства.

1. Агрессивное действие нефтепродуктов на бетон связано с тем, что нефтепродукты и, в частности, смазочные масла и охлаждающие эмульсии на их основе, при длительном воздействии на бетон железобетонных конструкций пропитывают бетон и снижают его прочность на сжатие, сцепление с арматурой и, следовательно, несущую способность железобетонных конструкций.

2. Бетон, пропитанный маслом, как бы стабилизируется, оставшаяся в нем влага изолируется от непрореагировавших зерен цемента и дальнейшей гидратации их не происходит. Составляющие нефтепродуктов (за исключением отработанного масла) химического воздействия на бетон не оказывают. Однако при длительном воздействии нефтепродуктов на бетон прочность его снижается вследствие ослабления контактов между заполнителями бетона и цементным камнем.

3. На рис. 7 показана кривая относительной прочности на сжатие образцов бетона нормальной плотности при хранении их погруженными в смазочные масла. После 7 - 8 лет хранения потеря прочности достигает 60 - 70% и в дальнейшем почти прекращается.

Рис. 7. Зависимость прочности бетона

от времени воздействия минеральных масел

4. Снижение прочности бетона, пропитываемого нефтепродуктами, объясняется содержанием в их составе высокополярных смол и присадок, придающих нефтепродуктам способность легко проникать в мельчайшие поры и трещины и, расклинивая их, снижать сцепление между растворной частью и крупным заполнителем, а также арматурой.

5. Степень снижения прочности бетона и сцепление его с арматурой зависят от плотности бетона. Чем больше его пористость, чем меньше возраст бетона, тем быстрее идет пропитка его нефтепродуктами и снижение прочности бетона, сцепления его с арматурой и несущей способности железобетонной конструкции.

6. На железобетонные конструкции наиболее сильное коррозионное воздействие оказывают отработанные масла, так как они вызывают коррозию стальной арматуры и закладных частей в конструкциях.

7. Деформация ползучести бетона, пропитанного нефтепродуктами (смазочные масла, мазут, дизельное топливо), под действием длительной нагрузки при напряжениях  меньше деформации непропитанного бетона в 4 раза и более.

меньше деформации непропитанного бетона в 4 раза и более.

меньше деформации непропитанного бетона в 4 раза и более.

меньше деформации непропитанного бетона в 4 раза и более.8. После удаления из бетона пропитывающих его нефтепродуктов деформации ползучести увеличиваются иногда до начальных, а прочность бетона восстанавливается лишь частично.

9. При длительном действии многократно повторяющейся нагрузки выносливость бетона, пропитанного нефтепродуктами, снижается в несколько раз быстрее по сравнению с непропитанным бетоном.

10. При пропитывании бетона минеральными маслами, дизельным топливом и мазутом снижение сцепления бетона с арматурой происходит значительно быстрее, чем снижение прочности бетона.

На рис. 8 показана кривая снижения сцепления бетона нормальной плотности с гладкой арматурой при нахождении образцов в смазочных маслах. В течение 2 - 2,5 лет снижение сцепления произошло на 50 - 70%, после чего снижение практически прекратилось.

Рис. 8. Зависимость сцепления арматуры гладкого профиля

с бетоном от времени воздействия минеральных масел

На рис. 9 показана кривая снижения сцепления бетона нормальной плотности с арматурой периодического профиля при нахождении образцов в смазочных маслах. Через 4 - 5 лет снижение сцепления произошло на 40%, к 7 годам - примерно на 60%, далее стабилизировалось.

Рис. 9. Зависимость сцепления арматуры периодического

профиля с бетоном от времени воздействия минеральных масел

11. При полной пропитке бетона в пределах защитного слоя и арматуры сцепление бетона с арматурой гладкого профиля снижается до 60 - 70%.

12. Увеличение объема (набухание) при пропитке бетона нефтепродуктами (за исключением масляных эмульсий) не происходит, вследствие чего не происходит снижение фильтрации бетона во времени.

На рис. 10 показано поведение образцов бетона нормальной плотности при выдерживании их в воде и смазочном масле до года. Образцы, находившиеся в смазочном масле, изменения длины не показали. При погружении в воду пропитанные маслом образцы бетона изменения длины также не показали.

Рис. 10. Деформации набухания бетона (состав Ц:П:Щ = 1:2:4;

В/Ц = 0,5; размер образца 5 x 5 x 25 см)

t - время выдерживания образцов в средах;  - увеличение

- увеличение

длины образцов; 1 - хранение образцов в воде;

2 - то же, в масле; 3 - масло из образцов удалено,

после чего они помещены в воду; 4 - пропитанные

маслом образцы помещены в воду

13. При пропитывании бетона отработанным маслом набухание происходит за счет коррозионного действия кислот, находящихся в составе отработанного масла, на гидраты кальция и алюминия с образованием кальциевого и алюминиевого мыла. При этом бетон может полностью разрушиться в течение 1,5 - 2 лет.

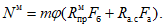

14. На рис. 11 показаны кривые полных, упругих и пластических деформаций образцов бетона, пропитанных маслом, и контрольных (непропитанных) при разной степени загружения образцов по отношению к призменной прочности бетона.

Рис. 11. Деформативность бетона 4-месячного

возраста при кратковременном загружении

1 - пластические деформации пропитанного маслом бетона;

2 - пластические деформации контрольного образца бетона;

3 - упругие деформации пропитанного маслом бетона;

4 - то же, полные деформации; 5 - упругие деформации

контрольных образцов; 6 - то же, полные деформации

15. Бетон, пропитанный смазочными маслами, мазутом и нефтью, имеет модуль упругости выше, а деформации на растяжение при изгибе ниже на 10 - 20% в зависимости от плотности бетона и вида нефтепродукта. Пропитка бетона бензином и керосином не оказывает влияния на модуль упругости бетона.

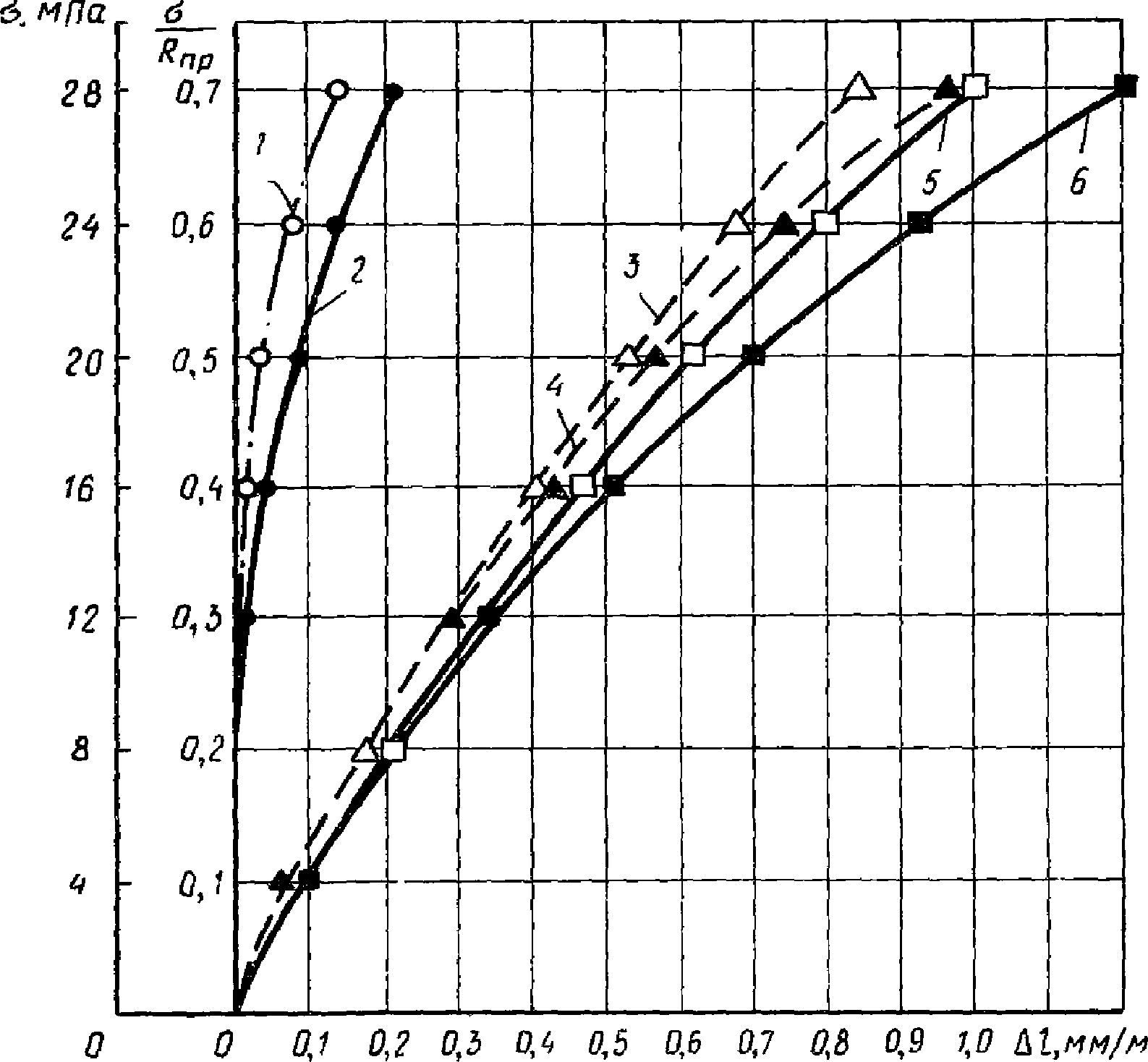

16. Динамический модуль упругости бетона, пропитанного минеральными маслами, мазутом и нефтью, полученный методом измерения резонансных частот, резко увеличивается (рис. 12), особенно в бетонах более низкой плотности. При пропитывании бетона дизельным топливом динамический модуль упругости увеличивается в 1,5 раза меньше, чем при пропитывании минеральными маслами, мазутом и нефтью, а при пропитывании керосином и бензином динамический модуль упругости увеличивается всего на 5 - 15% по сравнению с динамическим модулем упругости непропитанного бетона.

Рис. 12. Изменение динамического модуля

упругости бетона, хранившегося в масле

1 - В/Ц = 0,4; 2 - В/Ц = 0,7

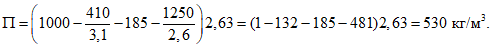

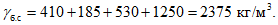

1. Основным требованием к бетонам для изготовления сборных конструкций и возведения монолитных сооружений является их плотность и прочность. Плотность обусловливается коэффициентом фильтрации Kф или маркой бетона по водонепроницаемости В (см. пп. 2.2 и 2.3 настоящего Руководства) и рациональным составом смеси заполнителей, подбираемым по наибольшей насыпной объемной их массе. Прочность назначается в проекте конструкции.

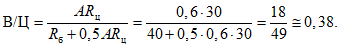

2. Проводим расчет бетона, изготовляемого на цементах разной активности, по обычно применяемым формулам ("Руководство по подбору составов тяжелого бетона". М., Стройиздат, 1979)

Rб = ARц(Ц/В - 0,5).

Значение коэффициента A принимаем равным 0,6, учитывая применение заполнителей рядового качества; В/Ц = 0,45; Ц/В = 2,22.

При цементе активностью 30 МПа

при цементе активностью 40 МПа

Rб = 0,6·40(2,22 - 0,5) = 41,2 МПа;

при цементе активностью 50 МПа

Rб = 0,6·50(2,22 - 0,5) = 51,6 МПа.

Так как рекомендуемые для применения цементы (см. п. 3.5 настоящего Руководства) обычно имеют марку не ниже М400, а бетоны, применяемые для конструкций, не превышают марку М400, ведем дальнейший подбор состава бетонной смеси с В/Ц = 0,45.

3. Однако при необходимости получения бетона марки М400 на цементе марки М300 можно определить расчетное значение В/Ц по формуле

Так как В/Ц < 0,4, проверяем значение его по другой формуле при значении AI = 0,4

Далее ведем расчет состава смеси по полученному расчетом или заданному ранее В/Ц = 0,45.

4. Задаемся наибольшей крупностью щебня 40 мм, подвижностью смеси по осадке конуса ОК = 5 - 7 см и из табл. 1 получаем требуемое количество воды В = 185 л/м3.

Таблица 1

ОК, см | Ж, с, по ГОСТ 10181-76 | Расход воды, л/м3, при крупности, мм | |||||||

гравия | щебня | ||||||||

10 | 20 | 40 | 70 | 10 | 20 | 40 | 70 | ||

- | 40 - 50 | 150 | 135 | 125 | 120 | 160 | 150 | 135 | 130 |

- | 25 - 35 | 160 | 145 | 130 | 125 | 170 | 160 | 145 | 140 |

- | 15 - 20 | 165 | 150 | 135 | 130 | 175 | 165 | 150 | 145 |

- | 10 - 15 | 175 | 160 | 145 | 140 | 185 | 175 | 160 | 155 |

2 - 4 | - | 190 | 175 | 160 | 155 | 200 | 190 | 175 | 170 |

5 - 7 | - | 200 | 185 | 170 | 165 | 210 | 200 | 185 | 180 |

8 - 10 | - | 205 | 190 | 175 | 170 | 215 | 205 | 190 | 185 |

10 - 12 | - | 215 | 205 | 190 | 180 | 225 | 215 | 200 | 190 |

12 - 16 | - | 220 | 210 | 197 | 185 | 230 | 220 | 207 | 195 |

16 - 20 | - | 227 | 218 | 203 | 192 | 237 | 228 | 213 | 202 |

Примечания: 1. Расход воды приведен для смеси на портландцементе с НГЦТ = 26 - 28% и на песке с Mкр = 2.

2. При уменьшении нормальной густоты цементного теста (НГЦТ) на 1% расход воды уменьшается на 3 - 5 л/м3, при увеличении - увеличивается на 3 - 5 л/м3.

3. При уменьшении модуля крупности песка на каждые 0,5 его значения расход воды увеличивается на 3 - 5 л/м3, при увеличении - уменьшается на 3 - 5 л/м3.

5. Далее находим расход цемента

Ц = В:В/Ц = 185:0,45 = 410 кг/м3.

6. По табл. 2 для расхода цемента 400 кг/м3 и В/Ц = 0,45 интерполяцией находим коэффициент раздвижки зерен для пластичной бетонной смеси  и подсчитываем расход щебня по формуле

и подсчитываем расход щебня по формуле

и подсчитываем расход щебня по формуле

и подсчитываем расход щебня по формуле

Таблица 2

Расход цемента Ц, кг/м3 | Значения коэффициента | |||||

0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | |

250 | - | - | - | 1,26 | 1,32 | 1,38 |

300 | - | - | 1,3 | 1,36 | 1,42 | - |

350 | - | 1,32 | 1,38 | 1,44 | - | - |

400 | 1,31 | 1,4 | 1,46 | - | - | - |

500 | 1,44 | 1,52 | 1,56 | - | - | - |

600 | 1,52 | 1,56 | - | - | - | - |

Примечания: 1. При других значениях Ц и В/Ц коэффициент  определяется интерполяцией.

определяется интерполяцией.

2. При использовании мелкого песка с водопотребностью более 7% коэффициент  уменьшают на 0,03 на каждый процент увеличения водопотребности песка. Если применить крупный песок с водопотребностью менее 7%, коэффициент

уменьшают на 0,03 на каждый процент увеличения водопотребности песка. Если применить крупный песок с водопотребностью менее 7%, коэффициент  увеличивают на 0,03 на каждый процент уменьшения водопотребности песка.

увеличивают на 0,03 на каждый процент уменьшения водопотребности песка.

Зная плотность гранитного щебня  , объемную насыпную массу его

, объемную насыпную массу его  и пустотность

и пустотность  , определяем расход щебня

, определяем расход щебня

, объемную насыпную массу его

, объемную насыпную массу его  и пустотность

и пустотность  , определяем расход щебня

, определяем расход щебня

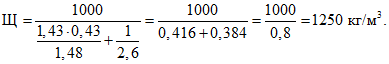

7. Далее определяем расход песка по формуле

При  ,

,

,

,

8. Расчетная объемная масса бетонной смеси составляет

9. Доля песка в смеси заполнителей

т.е. получилась несколько меньше обычно рекомендуемой.

10. Если объемная масса бетонной смеси, плотно уложенной в форму контрольного образца, более чем на 1% отличается от полученной по расчету, в состав смеси вносятся коррективы путем уменьшения или увеличения расхода материалов.

11. При необходимости смесь корректируется: по подвижности - путем уменьшения или увеличения расхода цементного теста с принятым водоцементным отношением; по содержанию песка - путем уменьшения или увеличения его расхода на 2 - 3%.

12. После корректирования состава смеси вновь определяют объемную массу и состав смеси, изготовляют контрольные образцы-кубы по 3 образца на каждый срок твердения (3, 7, 28 сут), которые испытывают на сжатие для определения фактической прочности бетона.

13. При необходимости введения имеющихся добавок для увеличения подвижности смеси или плотности бетона подобранный состав бетона корректируется далее.

При введении пластифицирующей добавки количество цемента и воды уменьшается; изготовляется пробный замес и проверяется подвижность полученной смеси по осадке конуса. Если требуемая подвижность смеси сохранилась, определяется ее объемная масса и изготовляются контрольные образцы-кубы для определения прочности на сжатие в заданном возрасте и цилиндры диаметром и высотой 15 см для определения Kф или В. Состав смеси пересчитывается в соответствии с полученной объемной массой.

14. При оценке влияния добавок, рекомендуемых в п. 3.8 настоящего Руководства, в пробный замес из подобранного состава бетонной смеси без добавки вводят требуемое количество добавки. Добавки вводят с водой затворения. После тщательного перемешивания смеси определяют подвижность смеси, объемную массу ее после уплотнения в форме контрольного образца и изготовляют контрольные образцы для определения прочности на сжатие. При необходимости проводят соответствующее корректирование смеси по подвижности.

Обязательным является определение в подобранном составе бетона коэффициента фильтрации Kф или марки бетона по водонепроницаемости В.

ПЕРЕД НАНЕСЕНИЕМ ЗАЩИТНЫХ ПОКРЫТИЙ

Показатели состояния поверхности бетона | Значение показателей состояния поверхности бетона перед нанесением защитных покрытий | |||

окрасочных | мастичных, шпатлевочных и наливных на основе синтетических смол | оклеечных | футеровочных и облицовочных | |

Влажность поверхностного слоя (%) не более | 4 | 4 | 5 | 5 |

Класс шероховатости | 3-Ш | 2-Ш | 3-Ш | 1-Ш |

Поверхностная пористость, % | До 5 | До 25 | До 10 | В зависимости от раствора подстилающего слоя |

Ровность поверхности на площади круга радиусом 3 см | Число раковин глубиной до 2 мм должно быть не более 0,2% | Число раковин глубиной до 3 мм должно быть не более 0,2% | Число раковин глубиной до 3 мм должно быть не более 0,3% | Раковины должны быть глубиной не более 10 мм |

Примечания: 1. Классы шероховатости поверхности должны определяться следующими характеристиками:

1-Ш - допускается колебание высоты шероховатости поверхности в пределах 2,5 - 5 мм при базовой длине измерения 200 мм;

2-Ш - соответственно в пределах 1,2 - 2,5 мм;

3-Ш - допускается колебание высоты шероховатости 0,6 - 1,2 мм при базовой длине измерения 100 мм.

2. Щелочность поверхности бетона под все виды покрытий должна быть не менее pH = 7.

3. Поверхность бетона должна быть очищена от пыли, жировых пятен и загрязнений.

ИС МЕГАНОРМ: примечание. Взамен СНиП III-23-76 Постановлением Госстроя СССР от 13.12.1985 N 223 введены в действие с 1 июля 1986 года СНиП 3.04.03-85. |

Все работы по подготовке поверхности, нанесению лакокрасочных покрытий и контроль качества их должны выполняться с соблюдением рекомендаций, приведенных в "Руководстве по защите от коррозии лакокрасочными покрытиями строительных бетонных и железобетонных конструкций, работающих в газовлажных средах" (М., Стройиздат, 1978), и с обязательным выполнением правил производства и приемки работ, изложенных в главе СНиП III-23-76, а также с обязательным ведением журнала работ и составлением актов на скрытые работы.