СПРАВКА

Источник публикации

М.: Стройиздат, 1978

Примечание к документу

Название документа

"Руководство по проектированию и расчету флотационных установок для очистки сточных вод"

"Руководство по проектированию и расчету флотационных установок для очистки сточных вод"

Содержание

РУКОВОДСТВО

ПО ПРОЕКТИРОВАНИЮ И РАСЧЕТУ ФЛОТАЦИОННЫХ УСТАНОВОК

ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД

Рекомендовано секцией канализации и очистки сточных вод НТС ВНИИ ВОДГЕО Госстроя СССР.

В Руководстве представлены основные технологические параметры процесса напорной флотации для осветления нефтесодержащих сточных вод, указана область применения этого метода очистки, приведены схемы установок и конструкций сооружений, рекомендованы реагенты и принципы их введения в процессе флотации, приведены схемы автоматического контроля и регулирования, примера расчета флотоустановок и основные показатели эффективности их работы.

Предназначено для инженерно-технических работников проектных организаций, а также работников соответствующих служб эксплуатации.

Настоящее Руководство составлено на основании практики эксплуатации промышленных и пилотных компрессионных флотационных установок для очистки нефтесодержащих сточных вод.

В Руководстве приведены рекомендации по проектированию и расчету отдельных сооружений, которые входят в состав флотоустановок: сатуратора, флотокамеры, реагентного хозяйства с камерами для смешения сточной воды с реагентами и камерами хлопьеобразования. В одном из разделов руководства рассматриваются виды коагулянтов и флокулянтов, используемых при флотационной очистке сточных вод, условия приготовления и дозирования.

Стабильная работа флотационных установок с применением реагентов обеспечивается соответствующей системой контроля и регулирования процесса очистки.

С целью определения экономической эффективности отдельных схем флотационной очистки сточных вод руководство содержит пример технико-экономического расчета флотационных установок.

Руководство подготовлено: ВНИИ ВОДГЕО - канд. техн. наук И.Н. Мясников (ведущий), канд. хим. наук Л.В. Гандурина (предисловие, разд. 2 - 5.1 совместно с Н.Ф. Резником), канд. техн. наук В.Б. Чебанов (разд. 7); Союзводоканалпроекта - инженеры Б.Л. Кухен, Ф.М. Гит (разд. 8); ЦНИИ МПС - канд. техн. наук Н.Ф. Резник (разд. 6.2 и 1 - 5.1 совместно с канд. техн. наук И.Н. Мясниковым и канд. хим. наук Л.В. Гандуриной).

1.1. Одним из эффективных способов удаления из сточных вод нерастворимых примесей и некоторых растворимых веществ является флотация. Сущность флотационного процесса очистки заключается в прилипании загрязнений к специально введенным (образованным) пузырькам тонкодиспергированного воздуха и всплывании на поверхность воды образующегося комплекса "частица - пузырек", называемого аэрофлокулой. Прилипание частиц, находящихся в сточной жидкости, к поверхности газового пузырька зависит от многих факторов, в том числе от степени смачивания поверхности, частоты столкновений, сил взаимного притяжения и отталкивания частицы и пузырька, гидрофобности частиц, их размеров, физико-химических свойств дисперсионной среды и т.д.

Процесс образования аэрофлокул и соответственно удаление загрязнений может быть интенсифицирован искусственным путем за счет применения различного рода реагентов - собирателей, пенообразователей, регуляторов и т.д. Применение этих веществ способствует гидрофобизации поверхности частиц, повышению дисперсности и устойчивости газовых пузырьков, активации процесса флотации, что повышает эффективность удаления загрязнений из жидкости.

1.2. В технике флотации используют несколько способов насыщения жидкости пузырьками воздуха:

компрессионный (напорный) способ, который предусматривает растворение воздуха в жидкости при повышенном давлении;

механический способ диспергирования воздуха за счет интенсивного перемешивания жидкости и воздуха;

диспергирование воздуха путем пропускания через пористые материалы;

электрический способ, когда насыщение сточной жидкости пузырьками газа обеспечивается за счет электролиза воды;

химический способ, при котором пузырьки газа образуются в результате химических реакций некоторых реагентов со сточной водой;

вакуумный способ за счет снижения давления.

1.3. Из перечисленных способов в настоящее время широкое применение в практике очистки сточных вод получил способ компрессионной (напорной) флотации.

Этот способ используется для очистки сточных вод, которые загрязнены отходами нефти, продуктами ее переработки, жирами, маслами, латексами, продуктами органического синтеза, поверхностно-активными веществами, тонкодиспергированными легкими взвесями, активными илами и т.д.

Указанный способ наиболее широко применяется для очистки нефтесодержащих сточных вод, образующихся на предприятиях нефтедобывающей, нефтеперерабатывающей, нефтехимической, энергетической, машиностроительной промышленности, на нефтеперевалочных базах портов и железнодорожного транспорта и т.д. В этих отраслях народного хозяйства благодаря многолетней практике эксплуатации компрессионных флотационных установок накоплен значительный опыт применения флотации, созданы различные конструкции флотокамер, разработаны схемы установок, включающих реагентную обработку сточных вод коагулянтами и флокулянтами.

Способ компрессионной флотации находит применение для очистки сточных вод и других отраслей промышленности, например химической, металлургической, целлюлозно-бумажной, легкой, пищевой, в схемах очистных станций коммунального хозяйства. В этих отраслях построен целый ряд опытно-промышленных установок, которые в настоящее время исследуются и совершенствуются. После завершения испытаний в отраслях будут созданы эффективные высокопроизводительные сооружения по флотационной очистке сточных вод.

И СХЕМЫ ФЛОТОУСТАНОВОК

2.1. Установки компрессионной флотации применяются для осветления нефтесодержащих сточных вод на следующих основных этапах очистки:

локальная очистка стоков предприятия с удалением основной массы загрязнений с учетом утилизации нефтепродуктов;

подготовка воды для биологической очистки, для повторного использования, для сброса в городскую канализацию.

Примечание. В опытно-промышленном масштабе построены компрессионные флотоустановки для доочистки биологически очищенных нефтесодержащих сточных вод и уплотнения осадков. Ввиду недостаточного опыта эксплуатации этих установок в настоящем Руководстве они не рассматриваются, хотя и являются перспективными.

2.2. В зависимости от местных условий флотоустановки могут размещаться в закрытых помещениях (установки для обработки небольших расходов до 20 м3/ч сточных вод) или вне помещений (установки на  производительность). В ряде случаев может применяться комбинированное расположение сооружений флотационных установок. Например, флотокамера и сатуратор - на открытой местности, а насосное и реагентное хозяйство - в помещении.

производительность). В ряде случаев может применяться комбинированное расположение сооружений флотационных установок. Например, флотокамера и сатуратор - на открытой местности, а насосное и реагентное хозяйство - в помещении.

производительность). В ряде случаев может применяться комбинированное расположение сооружений флотационных установок. Например, флотокамера и сатуратор - на открытой местности, а насосное и реагентное хозяйство - в помещении.

производительность). В ряде случаев может применяться комбинированное расположение сооружений флотационных установок. Например, флотокамера и сатуратор - на открытой местности, а насосное и реагентное хозяйство - в помещении.2.3. В случае применения флотации в условиях низких температур окружающего воздуха рекомендуется предусматривать подогрев пены в сборных лотках для лучшей ее транспортировки.

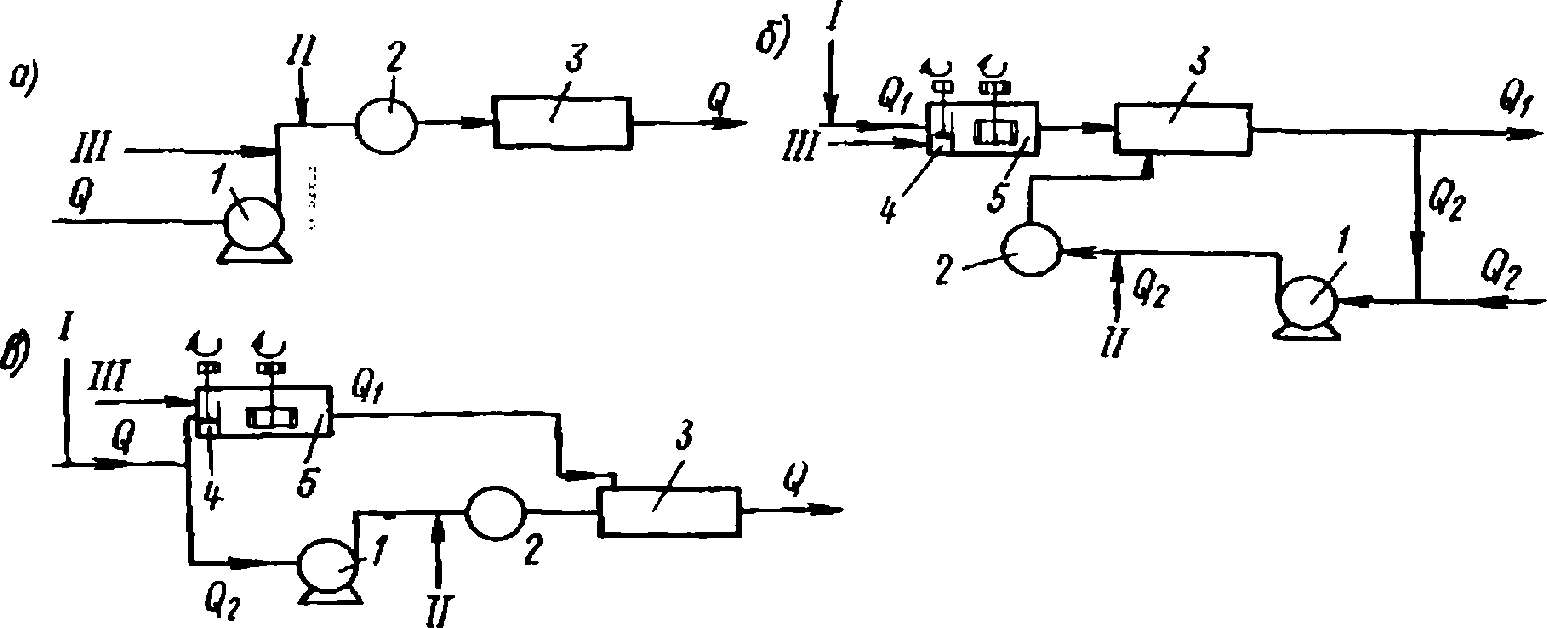

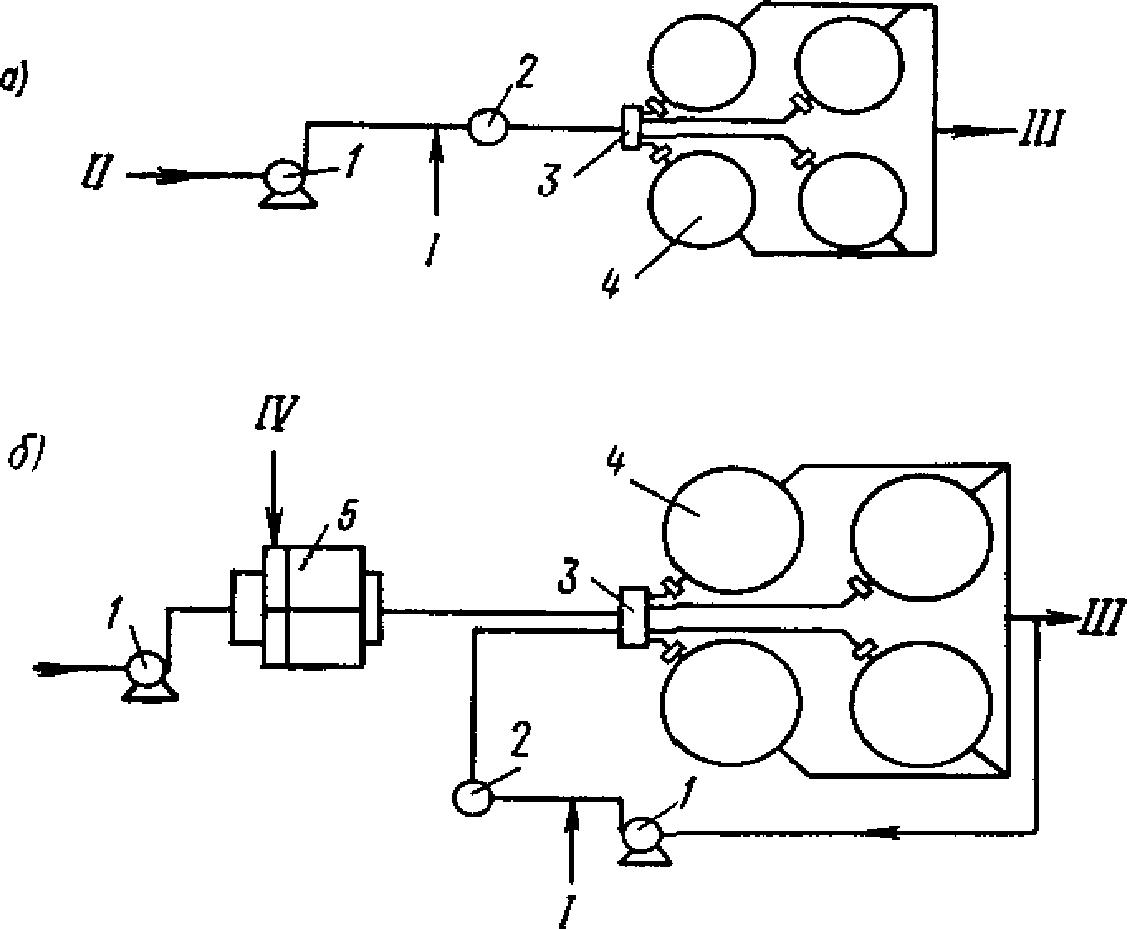

2.4. Установка компрессионной флотации включает (рис. 1) следующее оборудование: насос для подачи жидкости, эжектор или компрессор для ввода газа (воздуха) в систему, сатуратор (напорный бак) для растворения воздуха в сточной воде, флотокамеру, реагентное хозяйство с устройствами для дозирования и смешения реагентов с обрабатываемой водой, камеру хлопьеобразования и систему контроля и регулирования процесса очистки.

а - прямоточная; б - рециркуляционная; в - частично

прямоточная; I - подача коагулянта; II - ввод воздуха;

III - подача флокулянта; 1 - насос для подачи жидкости;

2 - сатуратор; 3 - флотокамера; 4 - смеситель;

5 - камера хлопьеобразования

2.5. В отечественной практике применяются следующие технологические схемы (см. рис. 1) очистки сточных вод методом напорной флотации:

прямоточная, когда весь объем обрабатываемой жидкости поступает в сатуратор;

рециркуляционная, когда в сатуратор подается от 20 до 50% осветленной (рабочей) жидкости;

частично прямоточная, когда в сатуратор поступает около 30 - 70% неочищенной сточной жидкости, а остальная часть направляется непосредственно во флотокамеру.

Выбор той или иной технологической схемы флотационной очистки сточных вод определяется физико-химическими свойствами обрабатываемой сточной жидкости, требованиями к качеству очистки, местными условиями и технико-экономическими показателями.

2.6. Достоинствами прямоточной схемы флотационной очистки сточных вод являются:

возможность ввести в очищенную сточную жидкость максимальное количество воздуха при данном давлении, поскольку насыщению подвергается вся сточная жидкость;

обеспечение оптимальных условий образования аэрофлокул, поскольку выделение ("зарождение") микропузырьков воздуха из пересыщенного раствора происходит непосредственно на частицах загрязнений;

простота эксплуатации;

возможность утилизации извлеченных нефтепродуктов. Работа по прямоточной схеме малоэффективна при извлечении коллоидных и хлопьевидных частиц. Энергетически она менее выгодна, чем рециркуляционная схема. Следует отметить также, что прямоточную схему нецелесообразно использовать для осветления предварительно скоагулированных сточных вод, поскольку происходит разрушение хлопьев при сатурации сточной жидкости.

2.7. При рециркуляционной схеме флотационной очистки нефтесодержащих сточных вод энергетические затраты меньше, чем при прямоточной схеме, поскольку только часть жидкости насыщается воздухом. Эффект очистки выше по сравнению с прямоточной схемой при использовании коагулянтов и флокулянтов за счет сохранения хлопьевидной структуры коагулированных загрязнений.

Эффективность работы рециркуляционных схем флотационной очистки зависит также от надежности работы дросселирующего устройства, обеспечивающего давление воды после сатуратора и смешения рециркуляционной жидкости с осветляемой скоагулированной водой. Для этих целей применяют различные устройства типа "труба в трубе", диффузоры и т.д.

Примечание. Для доочистки биологически очищенных сточных и уплотнения активных илов наиболее часто применяется рециркуляционная схема.

2.8. Частично прямоточная схема по сравнению с рассмотренными выше схемами очистки позволяет сократить как энергетические затраты, так и объемы сооружений. Указанная схема обеспечивает высокий эффект осветления при использовании реагентов. Подачу всего количества реагента целесообразно производить в сточную жидкость, подаваемую непосредственно в смесительное устройство. Эту схему целесообразно применять для удаления основной массы загрязнений в схемах локальной очистки. Смешение насыщенной воздухом в сатураторе сточной воды с остальной частью обрабатываемой жидкости производится как и при рециркуляционной схеме.

2.9. Приведенные схемы флотоустановок применяются для очистки различных категорий нефтесодержащих сточных вод, имеющих следующие основные показатели:

температура, °C .............................. 15 - 50

нефтепродукты (гексаноизвлекаемые), мг/л ..... 40 - 100

pH ........................................... 6 - 8

взвешенные вещества, мг/л .................... 30 - 100

ХПК, мг  ................................. 300 - 600

................................. 300 - 600

БПК, мг  ................................. 150 - 350

................................. 150 - 350

Эффект флотационной очистки нефтесодержащих сточных вод составляет, %:

без реагентов с реагентами

взвешенные вещества ..................... 30 - 50 90 - 95

нефтепродукты ........................... 60 90 - 95

ХПК ..................................... 10 - 15 50 - 70

БПК ..................................... 7 - 10 40 - 50

ПАВ ..................................... 50 70

Примечание. При локальной очистке небольших объемов сточных вод на флотоустановке могут обрабатываться сточные воды с содержанием 1000 мг/л нефтепродуктов, остаточное содержание которых составит при использовании реагентов около 30 - 50, а без них - 50 - 100 мг/л.

Флотационная очистка нефтесодержащих сточных вод, состав которых приведен выше, производится в следующих условиях:

а) нагрузка сточной жидкости:

на поверхность флотокамеры - 3 - 6 м3/(м2·ч);

на поверхность сатуратора - 20 - 80 м3/(м2·ч);

б) количество сточной (осветленной) жидкости, поступающей в сатуратор, % производительности установки:

при прямотоке - 100;

при рециркуляционной или частично прямоточной схеме - 20 - 50;

в) количество жидкости, удаляемой с пенным продуктом от объема очищаемой сточной жидкости, %: 0,1 - 1,5;

г) коэффициент колебания расхода сточной воды на установке - 1,2;

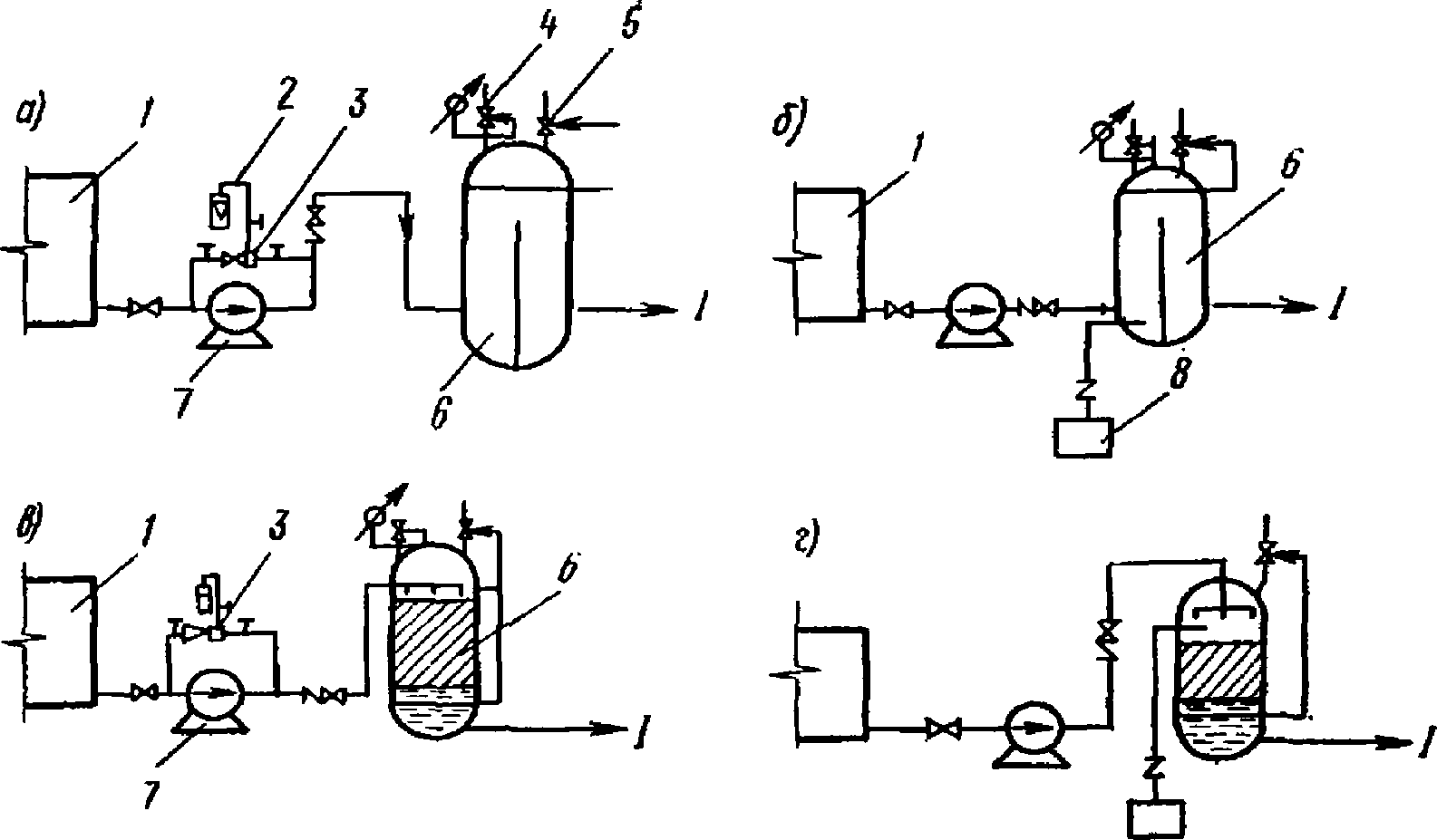

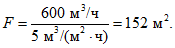

д) введение воздуха в систему флотоустановки производится компрессором или эжектором согласно схемам, представленным на рис. 2;

е) давление в сатураторе рекомендуется поддерживать не менее 5 ати (500 КПА).

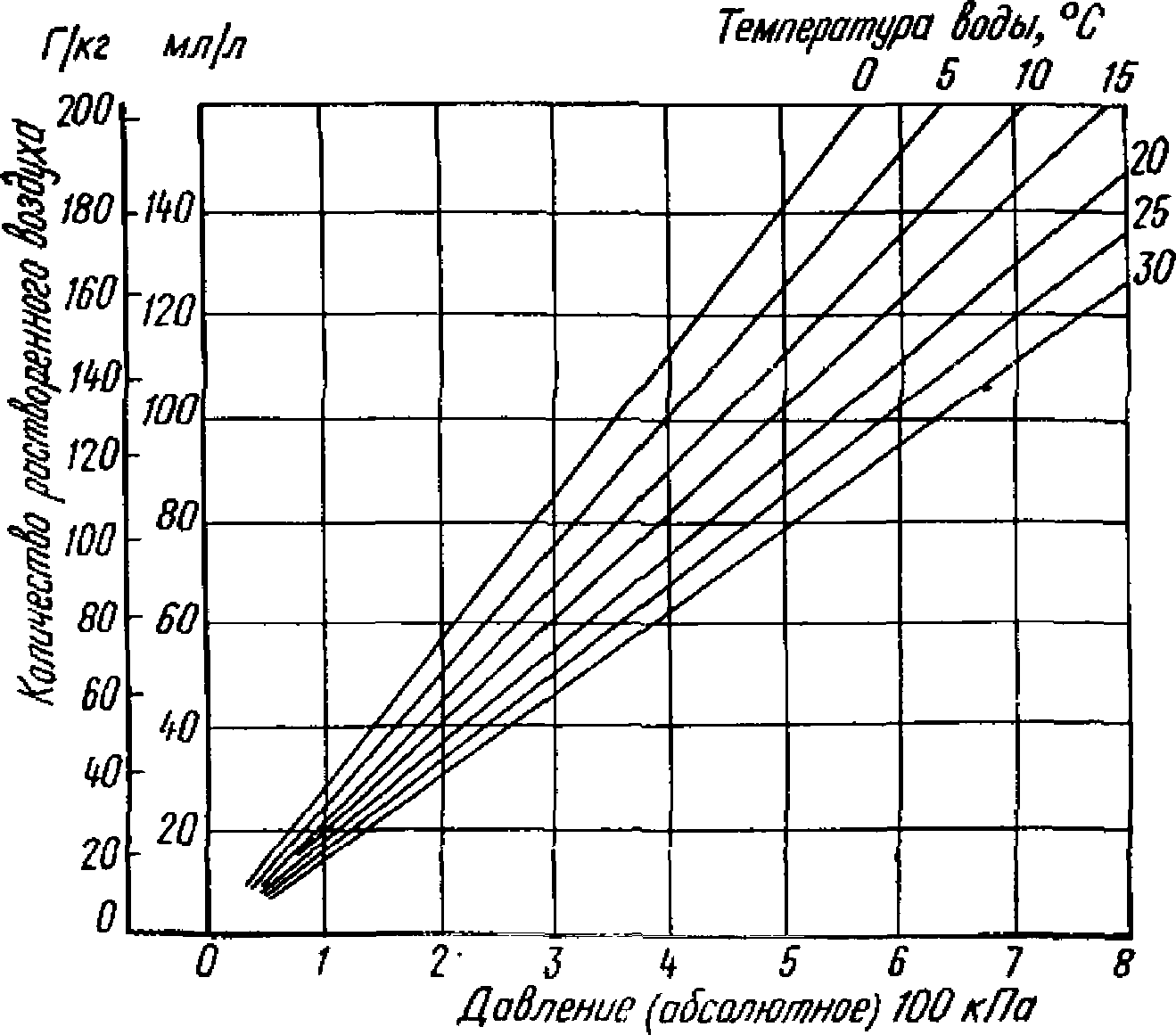

Примечания: 1. При работе эжектора через насос (рис. 2, а, в) достигается давление не более 3 ати. Количество воздуха, подаваемого в сатуратор для растворения в жидкости до равновесного состояния, зависит от температуры и давления, определяется по графикам на рис. 3.

2. В практике количество воздуха, определенное по графику на рис. 3, может быть увеличено на 10 - 20%.

в сатураторы различных конструкций

а - барботажный сатуратор с подачей воздуха эжектором;

б - барботажный сатуратор с подачей воздуха компрессором;

в - сатуратор с насадкой и вводом воздуха в систему

с помощью эжектора; г - насадочный сатуратор с подачей

воздуха компрессором; I - водовоздушная смесь;

1 - приемный резервуар; 2 - ротаметр; 3 - эжектор;

4 - предохранительный клапан; 5 - вантуз;

6 - сатуратор; 7 - насос; 8 - компрессор

при различных давлениях и температурах

Для снижения давления водовоздушной смеси, выходящей из сатуратора, перед флотокамерой устанавливается на расстоянии не более 3 - 4 м дросселирующий клапан. В рециркуляционных схемах флотационной очистки, особенно с применением реагентов, следует предусматривать смесительные устройства, например, типа "труба в трубе", устанавливаемые после дросселирующего клапана для смешения водовоздушной смеси и скоагулированных загрязнений. Скорость движения жидкости при этом должна быть не более 0,3 - 0,6 м/с, что не вызывает разрушение скоагулированных хлопьев. Такое смесительное устройство может применяться и в частично прямоточной схеме при движении жидкости в нем со скоростью, указанной выше;

ж) время пребывания жидкости в сооружениях, мин:

в сатураторе (сточная вода или рабочая осветленная жидкость) - 1 - 2;

во флотокамере - 20 - 30;

в смесителе при реагентной очистке (рециркуляционная, частично прямоточная схемы, смесители механического и гидравлического типов) - 0,5 - 1,5;

в камере хлопьеобразования - 10 - 15;

з) общее время обработки сточной воды на флотоустановке, 30 - 45 мин;

и) глубина рабочих зон сооружений, м

флотокамеры - 1,5 - 3;

сатуратора:

барботажного типа - 2 м;

с насадкой - 0,5 - 1,5;

к) виды реагентов, их дозы, применяемые при реагентной флотационной очистке, представлены в разд. 4;

л) место ввода реагентов:

при использовании только одного коагулянта или флокулянта - в смеситель;

при использовании в схеме коагулянта (флокулянта) - коагулянт может вводиться в трубопровод перед смесителем, а в смеситель - флокулянт: либо коагулянт и флокулянт вводятся в соответствующие последовательно расположенные смесители. Интервал времени между вводом коагулянта и флокулянта составляет 2 - 3 мин;

м) образование и удаление пены и осадка.

Нефтесодержащие сточные воды содержат взвешенные вещества, которые на 90 - 93% могут переходить в пенный слой в процессе флотации и лишь около 7 - 10% выпадают в осадок. Высота слоя пены во флотокамере в зависимости от условий обработки жидкости составляет, мм:

в отсутствие реагентов - 5;

при использовании коагулянтов, а также в сочетании коагулянтов с флокулянтами - 10 - 20;

при использовании только полиэлектролитов - 5 - 7.

Объем пены, получаемой при обработке 1 м3 сточной воды, %:

в отсутствие реагентов - 0,5 - 1;

при использовании реагентов - 1 - 2.

Влажность удаляемого из флотокамеры пенного продукта составляет 94 - 98%, а время его саморазрушения - около 45 мин. В процессе флотации выпадает около 0,2 - 0,6 л осадка из 1 м3 стока, влажность такого осадка около 98 - 99%. В сооружении для удаления пены и осадка используется скребковый механизм со скоростью движения скребков периферии, м/мин:

для пены - 1 - 2;

для осадка - 0,3 - 1.

Глубина погружения скребка в воду - 5 - 10 мм.

Пена и выпавший осадок направляются на установки по обработке осадка или в случае безреагентной обработки - на утилизацию.

Примечание. В зарубежной практике обработка пенного продукта производится на вакуум-фильтрах или центрифугах.

4.1. Для повышения эффекта флотационной очистки сточных вод могут использоваться минеральные коагулянты и органические высокомолекулярные флокулянты (полиэлектролиты), применение которых в каждом конкретном случае определяется физико-химическими свойствами обрабатываемой воды и удаляемых загрязнений, требованиями к качеству очистки, местными условиями, технико-экономическими показателями. Вид реагента (коагулянт, флокулянт, нейтрализующее вещество) и его оптимальная доза в каждом конкретном случае уточняется в лабораторных условиях с учетом требований к качеству очищаемой воды, доступности и стоимости реагентов.

4.2. Для очистки нефтесодержащих вод могут быть применены минеральные коагулянты, краткая характеристика которых представлена в табл. 1. Доза минеральных коагулянтов колеблется в значительных пределах. При использовании только одного коагулянта она составляет 50 - 150 мг/л, а в сочетании с флокулянтами - 12 - 50 мг/л.

N п.п. | Наименование | Химическая формула | ГОСТ или ТУ | Рабочий диапазон величин pH обрабатываемого стока | Оптовая цена 1 т., руб. | Основное вещество | Товарный вид | |||||

химическое обозначение | содержание, % | |||||||||||

| ||||||||||||

1 | Алюминий сернокислый технический (очищенный) | Al2(SO4)3·18H2O | 12966-75 | 5 - 7,5 | 39,6 - 46 | Al2O3 | 13,5 - 15 | Гранулы, куски, брикеты белого цвета | ||||

2 | Глинозем сернокислый (неочищенный) | Al2(SO4)3·18H2O | 5155-74 | 5 - 7,5 | 21 | Al2O3 | 9 | Куски серого цвета | ||||

3 | Алюминат натрия | Na2AlO2 | - | 4,5 - 8 | - | Al2O3 | 45 - 55 | Твердые белые куски | ||||

4 | Железо хлорное | FeCl3·6H2O | 11159-76 | 3,5 - 6,5 | 105 - 120 | FeCl3 | 95 - 97 | Кристаллы фиолетового цвета | ||||

| ||||||||||||

5 | Железный купорос | FeSO4·7H2O | 6981-75 | 9 | 10 - 11 | FeSO4 | 47 | Зеленовато-голубые кристаллы | ||||

4.3. Для поддержания оптимальной величины pH обрабатываемой коагулянтом сточной жидкости используются нейтрализующие вещества, представленные в табл. 2.

N п.п. | Наименование | Формула | ГОСТ | Оптовая цена за 1 т, руб. | Содержание основного вещества, % | ||||

| |||||||||

1 | Известь строительная | CaO | 9179-70 | По Прейскуранту N 06-13 | 60 | ||||

| |||||||||

2 | Кислота серная техническая | H2SO4 | 2184-67 | 29 | 75 | ||||

3 | Кислота соляная техническая | HCl | 1382-69 | 20,9 - 22,3 | 27,5 - 31 | ||||

| |||||||||

4 | Натр едкий технический (сода каустическая) | NaOH | 2263-71 | 120 - 140 | 42 | ||||

4.4. Флокулянты используются в процессах флотационной очистки сточных вод как самостоятельно, так и в сочетании с минеральными коагулянтами. Представленные в табл. 3 флокулянты испытаны в промышленных и опытно-промышленных условиях на флотационных установках по очистке нефтесодержащих сточных вод и могут быть использованы в практике.

N п.п. | Наименование | Тип | ТУ | Оптовая цена за 1 т, руб. | Товарный вид |

1 | Полиакриламид (ПАА) | Неионогенный | 6-01-194-68 | 250 | 7 - 10%-ный водный гель |

2 | Метас | анионный | - | Гранулы белого цвета | |

3 | ВПК-101 (мол. вес 60 000 - 80 000) | Катионный | 6-05 231-140-76 | 3000 | 28%-ная желтоватая жидкость |

4 | ППС (мол. вес 1 - 2 мл) | " | 6-14-22-103-73 | 3000 | 50%-ный гель |

Примечание. Флокулянт ПАА выпускается в настоящее время промышленностью, флокулянт ВПК-101 запланирован к промышленному производству Минхимпромом на 1980 г. Флокулянты ППС и ПЭИ выпускаются в настоящее время в опытно-промышленном масштабе. Предельно допустимая концентрация в воде водоемов составляет ПАА - 0,2, ВПК-101 - 0,5, ПЭИ - 0,001, ППС - 2 мг/л. Доза флокулянтов в зависимости от качества обрабатываемых сточных вод колеблется в пределах 3 - 10, а при совместном применении с коагулянтом 0,5 - 2 мг/л.

4.5. При приготовлении рабочих растворов коагулянтов и флокулянтов помимо технологических регламентов следует также руководствоваться соответствующими правилами охраны труда и техники безопасности.

Приготовление растворов твердых коагулянтов. Растворение в воде коагулянтов (в водопроводной воде или осветленном стоке) осуществляется в растворных баках, которые служат также для осаждения и последующего удаления нерастворимых примесей. Перемешивание в процессе растворения осуществляется сжатым воздухом [4 - 5 л/(м2·с)] или механической мешалкой (лопастной или пропеллерной). Концентрация раствора в растворном баке в зависимости от вида реагента и технологии приготовления колеблется от 15 до 40%. Рабочий раствор коагулянта приготавливается в расходном баке путем разбавления концентрированного раствора водой до 3 - 7% содержания вещества и перемешиваются в течение 10 - 20 мин. Для целей растворения и приготовления растворов коагулянтов могут быть использованы баки с механическими мешалками, которые разработаны во ВНИИ жиров на производительность 250, 500, 1200, 3000 м3/сут. При растворении пахнущих реагентов (FeCl3, ПАА и др.) помещение должно быть оборудовано вытяжной вентиляцией.

Приготовление растворов жидких реагентов. Приготовление раствора осуществляется путем разбавления концентрированного раствора веществ водой до рабочей концентрации (3 - 7% в условиях перемешивания 15 - 20 мин).

Примечание. Раствор серной кислоты приготавливается путем вливания струйки кислоты в воду при непрерывном перемешивании до концентрации 2 - 5%.

Приготовление растворов флокулянтов. Легкорастворимые полиэлектролиты, например ВПК-101, растворяют так же, как жидкие коагулянты.

Высокомолекулярные флокулянты (ПАА, ППС) до растворения должны быть диспергированы в небольшом количестве воды. Для диспергирования может быть применен бак с мешалкой пропеллерного типа с отбойным диском, расположенным над пропеллером (например, системы АКХ). Скорость вращения мешалки 1000 - 1500 об/мин. Рабочий раствор флокулянта приготавливается с концентрацией 0,1 - 0,5%.

Введение рабочих растворов флокулянтов и коагулянтов в сточную воду производится посредством применения в схемах флотоустановок смесительных устройств, эффективность работы которых определяется скоростью равномерного смешения этих жидкостей.

В качестве смесителя рекомендуется использовать смесители с механическими мешалками с временем пребывания жидкости в них 0,5 - 1,5 мин, градиент скорости перемешивания 100 - 300 с-1.

Примечания. 1. Расчет мешалок производится в соответствии с методикой, изложенной в книге В.А. Клячко, И.А. Апельцина "Очистка природных вод".

2. Наряду со смесителями с мешалками может использоваться смеситель гидравлический, например, типа "труба в трубе". В этом случае рабочий раствор может подаваться навстречу движению сточной жидкости или в направлении движения сточной воды, например, при использовании смесителей типа Вентури.

Для осуществления процесса формирования и создания необходимой структуры хлопьев скоагулированных загрязнений рекомендуется камера хлопьеобразования с мешалкой. Время пребывания жидкости в ней 10 - 20 мин, градиент скорости перемешивания 15 - 50 с-1.

Примечание. Для осуществления процесса хлопьеобразования могут использоваться и другие типы камер.

Расположение смесителей и хлопьеобразователей в схемах флотационных установок определяется условиями работы принятого реагентного хозяйства, конструкциями сооружений, местными условиями и т.д. Схема ввода реагентов в процессе флотации представлена на рис. 1 для случая одного флокулянта и для коагулянта и флокулянта.

Примечание. В практике работы флотоустановок реагенты используются без применения сооружений - смесителей и камер хлопьеобразования. Реагенты вводятся: во всасывающую линию насоса через эжектор в трубопровод перед сатуратором, непосредственно во флотокамеру и т.д.

Для насыщения воды воздухом применяются сатураторы барботажного типа и с насадкой из колец Рашига.

5.1. Сатуратор барботажного типа разработан Союзводоканалпроектом и выполняется в соответствии с типовым проектом N 902-2-130. Диаметр аппарата 2,4 м, высота 5,67 м, объемам 20 м3.

5.2. Сатуратор с насадкой из колец Рашига выполняется с использованием соответствующей емкости, работающей при давлении 5 ати с размещением внутри ложного перфорированного днища с отверстиями 25 - 35 мм. На ложном днище навалом размещается слой колец Рашига 50 x 50 x 5 или 100 x 100 x 10 высотой 0,5 - 1 м. Подача жидкости на насадку производится через стандартные (типовые) сопла с выходным отверстием 10 - 30 мм, расположенные на 0,3 - 0,7 м над слоем насадки.

Давление жидкости перед соплами на 0,5 ати выше поддерживаемого в аппарате. Производительность сопла по воде определяется по соответствующим каталогам.

Примечание. Подача жидкости на насадку может производиться через перфорированные трубы с отверстиями 5 - 10 мм.

5.3. Введение воздуха в систему с сатуратором барботажного типа или с насадкой из колец Рашига производится эжектором, например, типа ЭВ 100-18. Для этой цели используется также компрессор. В случае применения компрессора ввод воздуха следует производить в нижнюю часть сатуратора (при насадке под поддерживающую решетку) через перфорированный трубопровод с отверстиями 5 - 10 мм.

Примечание. За рубежом при флотационной очистке различных категорий сточных вод широко используются сатураторы с насадкой различных типов (кольца, сетки, полые шары с отверстиями и т.д.). В большинстве случаев подача воздуха в сатуратор производится компрессором. Такие условия работы сатураторов считаются эффективными и экономичными.

5.4. Схемы ввода воды и воздуха в сатураторы представлены на рис. 2.

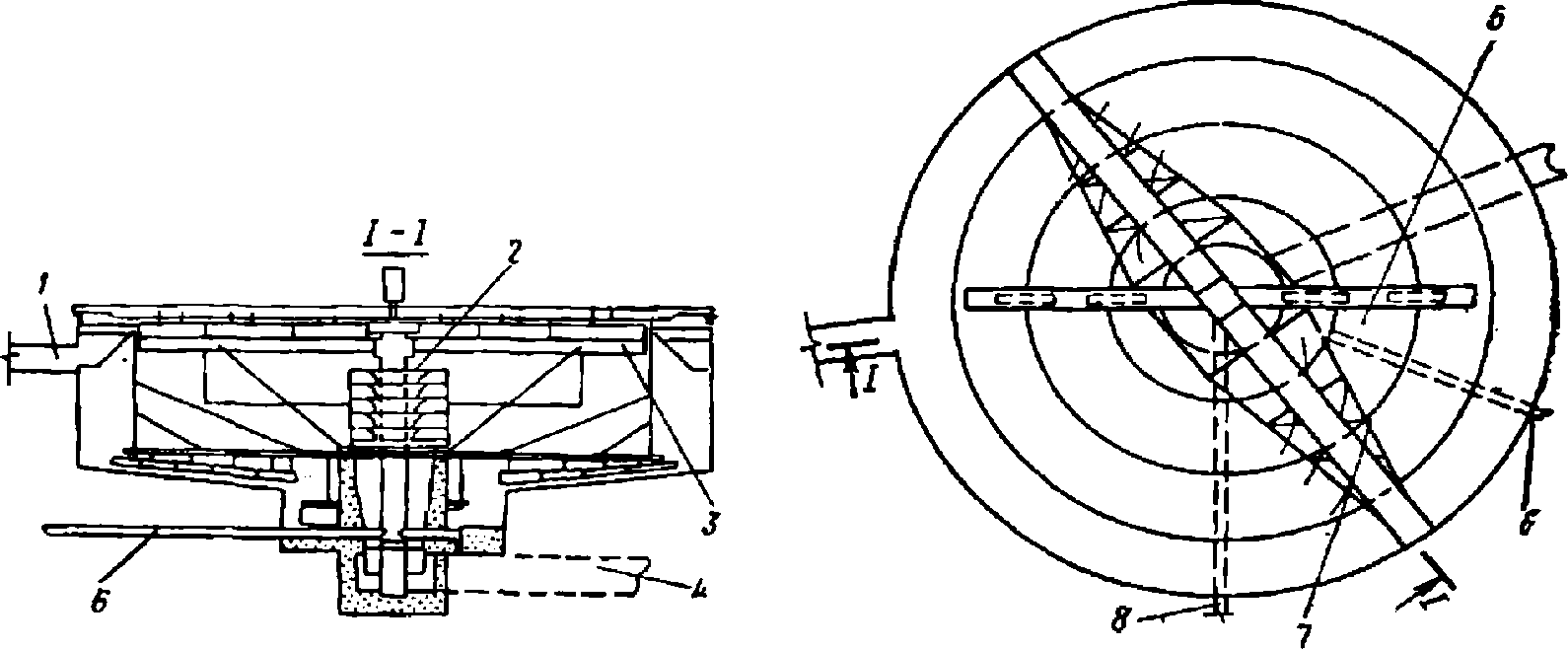

6.1. Для осуществления процесса удаления загрязнений из нефтесодержащих сточных вод используется флотокамера радиального типа, разработанная Союзводоканалпроектом совместно с ВНИИ ВОДГЕО и ЦНИИ МПС. Экспериментальный проект этого сооружения выполнен на производительность 300, 600, 900 м3/ч, принципиальная схема флотатора-отстойника представлена на рис. 4. Эта флотокамера наряду с ранее принятыми сооружениями, имеющими только непрерывное удаление пены, оборудована механизмами для удаления осадка, а также новым распределительным устройством для ввода обрабатываемой воды в сооружения.

Примечание. В практике очистки нефтесодержащих сточных вод применяются флотаторы (рис. 5), типовые проекты которых разработаны Союзводоканалпроектом, например, типовой проект Т-2316 выполнен в 1977 г. В этих конструкциях предусмотрено периодическое удаление осадка.

1 - отводящий лоток; 2 - водораспределитель; 3 - пеносборный

лоток; 4 - труба подачи воды; 5 - флотокамера; 6 - труба

опорожнения и отвода осадка; 7 - скребки для сбора осадка;

8 - труба отвода пены (в плоскости разреза показана условно)

1 - вращающий водораспределитель; 2 - трубопровод

опорожнения и отвода осадка; 3 - пеносборный лоток;

4 - трубопровод подачи воды на флотацию; 5 - отвод пены;

6 - отводящий лоток; 7 - окна опорожнения

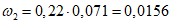

6.2. Многокамерные флотационные установки типа ЦНИИ-5 (рис. 6) используются для очистки небольших количеств нефтесодержащих стоков (см. "Временные указания по наладке и эксплуатации флотационных установок типа ЦНИИ", М., "Транспорт", 1971 г.). Разработаны установки производительностью от 5 до 50 м3/ч. Размещаются в отапливаемом помещении. Должны быть учтены условия взрывобезопасности.

Примечание. Установки, по данным ЦНИИ МПС, предназначены также для очистки промышленных сточных вод от нефтепродуктов, масел, жиров, волокон, минеральной и органической взвеси и подобных им веществ.

I - очищаемая вода; II - воздух; III - коагулянт;

IV - пар; V - нефтепродукты; VI - очищенная вода;

VII - рециркуляционная вода; 1 - усреднитель-отстойник;

2 - низконапорный насос; 3 - затворно-дозирующий бак;

4 - флотатор; 5 - сборный карман для нефтепродуктов;

6 - смесительная камера; 7 - флотационные камеры;

8 - отстойная камера; 9 - скребковый механизм; 10 - карман

для очищенной воды; 11 - напорный бак; 12 - рециркуляционный

насос; 13 - воздушный эжектор; 14 - распределительные трубы;

15 - диафрагмы; 16 - вихревой смеситель; 17 - эжектор

для подачи коагулянта; 18 - гидроэлеватор

6.3. Сооружения представляют собой прямоугольный открытый бак, разделенный перегородками на четыре последовательно соединенные камеры, каждая из которых рассчитана на пребывание в ней воды в течение 5 - 6 мин. В камерах 6 и 7 происходит флотация частиц нефти и хлопьев коагулянта, а в камере 8 - окончательное выделение мелких пузырьков воздуха. В первой камере размещен вихревой смеситель, в котором очищаемая вода перемешивается с раствором коагулянта, подаваемым эжектором из затворно-дозирующего бака. Смеситель представляет собой вертикальный закрытый сверху цилиндр с коническим раструбом внизу. Очищаемая вода вводится в верхнюю часть смесителя через тангенциально расположенный патрубок и благодаря этому приобретает быстрое вращательное движение, используемое для смешивания воды с коагулянтом.

Перед каждой из флотационных камер к очищаемой воде с помощью дырчатых распределительных труб, расположенных между перегородками, подмешивается часть насыщенной воздухом рециркулирующей воды. Диафрагмы перед распределительными трубами создают перепад давления, необходимый для выделения пузырьков воздуха. По концам флотатора расположены сборные карманы для очищенной воды и для нефтепродуктов, в карман 10 встроен мерный бачок для контроля производительности флотатора. Карман 5 оборудован змеевиком для обогрева с целью быстрейшего разрушения пены и обезвоживания нефтепродуктов, а также шестеренчатым насосом для их откачки. Дно флотатора имеет небольшой уклон в направлении дренажных выпусков, сделанных в каждой камере, что облегчает удаление осадка.

6.4. Расчет флотатора ведется по следующей методике:

объем Wк каждой из камер флотатора определяют по формуле

где Qч - часовая производительность установки, м3/ч;

Qр - расход рециркулирующей воды, м3/ч.

Величину Qр при давлении 5 - 6 кгс/см2 принимают в размере (0,15 - 0,2) Qч на каждую работающую флотационную камеру. Если очищаемая вода подается гидроэлеватором, величину Qч для первой камеры принимают равной расходу воды на питание гидроэлеватора и определяют при его расчете;

.

.Рабочая глубина флотатора Hф определяется высотой флотационных камер, которую рассчитывают по формуле

Hф = 0,06Vвосхtк, м,

где tк - продолжительность пребывания воды в камере, рекомендуется принимать 6 - 8 мин для камер грубой очистки и отстойной и 4 - 5 мин - для флотационной;

Vвосх - скорость восходящего движения воды в камере, мм/с (принимается в пределах 6 - 8 мм/с).

В плане камеры имеют квадратную или близкую к ней форму.

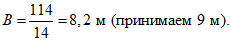

Ширина флотатора B принимается равной ширине первой камеры и определяется по формуле

и затем уточняется конструктивно.

Длину камер находят расчетом исходя из Wк, Hф и B. Полная глубина флотатора H принимается на 50 - 100 мм больше и обычно составляет 1,5 - 2 м.

Высоту переливных перегородок между камерами делают на 100 - 200 мм меньше H. Смеситель рассчитывают на пребывание воды в течение 15 - 20 с. Диаметр смесителя определяется по формуле

Высоту его принимают около 1 - 1,2 м, т.е. примерно 0,7H. Низ смесителя расположен на 100 - 200 мм выше дна флотатора. Расстояние между направляющими перегородками определяют из условий размещения распределительной трубы и обычно принимают 100 - 150 мм.

Диаметр распределительных труб подбирают по таблицам, исходя из скорости движения воды 0,8 - 1 м/с. Шаг отверстий на трубах принимают 100 - 200 мм, а диаметр определяют расчетом так, чтобы скорость выхода воды в них не превышала 5 - 6 м/с. Размещение отверстий по длине трубы должно обеспечить равномерное распределение рециркулирующей воды по ширине флотатора. Высоту расположения труб над дном флотатора принимают примерно 0,7H. Размеры карманов для сбора пены и очищенной воды назначаются конструктивно (с учетом размещения змеевика для подогрева пены).

Редуктор привода скребков подбирают так, чтобы скорость их перемещения не превышала 0,5 - 1 м/мин.

6.5. Объем напорного бака определяют по формуле

Размеры бака назначают конструктивно, принимая высоту 1 - 1,5 м. Диаметр входного сопла и центральной трубы рассчитывают исходя из скорости воды соответственно 6 - 7 и 0,1 - 0,2 м/с. Для изготовления флотатора и напорного бака используется листовая сталь толщиной 3 - 5 мм с антикоррозионным покрытием внутри и снаружи.

6.6. Насос для подачи очищаемой воды подбирается в соответствии с расчетной производительностью установки, при которой напор насоса не должен превышать 8 - 10 м вод. ст.

Производительность и напор рециркуляционного насоса определяют из условия, чтобы количество вводимого в очищаемую воду воздуха было 2 - 3% (по объему). Для этого в рециркулирующей воде требуется растворить 4 - 6% воздуха. Обычно производительность рециркуляционного насоса составляет примерно 50% расхода очищаемой воды, а при подаче ее гидроэлеватором - 100%. Развиваемый насосом напор должен быть не менее 5 - 6 кгс/см2.

6.7. Эжектор, установленный между напорным и всасывающим патрубками рециркуляционного насоса, предназначен для подсасывания атмосферного воздуха. Действует эжектор по принципу водоструйного насоса - за счет напора воды, создаваемого насосом.

6.8. Реагентное хозяйство должно включать один или два попеременно работающих затворных бака для приготовления раствора коагулянта, емкость которых рассчитывается на приготовление раствора 1 - 2 раза в сутки при дозе коагулянта 200 г/м3.

Дозирование раствора коагулянта производится насосом-дозатором с автоматическим управлением.

Кроме того, должны быть предусмотрены баки и дозаторы для введения в очищаемую воду кислоты или щелочи для корректировки pH перед коагуляцией. Подача кислоты или щелочи предусматривается в резервуар-отстойник.

Баки, трубопроводы и запорная арматура должны быть выполнены из кислотоупорных материалов.

Склад для реагентов проектируется в здании и рассчитывается на месячный запас коагулянтов и других реагентов.

6.9. Усреднитель-отстойник должен иметь емкость, достаточную для регулирования пиковых расходов сточной воды. Форма и размеры усреднителя-отстойника должны обеспечить удобную очистку его от накапливающихся загрязнений. Он должен быть оборудован устройствами для механизированной очистки от осадка и всплывших загрязнений, для пневматического перемешивания стоков. На входе в усреднитель предусматриваются решетка для задержки крупного мусора, разборные перекрытия, вентиляционные люки, спусковые скобы или лестница для обслуживающего персонала.

И РЕГУЛИРОВАНИЯ УСТАНОВКИ ФЛОТАЦИИ

7.1. Система автоматического контроля и регулирования распространяется на флотоустановки по очистке нефтесодержащих сточных вод, имеющих взвешенные вещества 80 - 120 мг/л, нефтепродукты 56 - 120 мг/л, колебания расхода 20%.

7.2. В соответствии с технологией очистки нефтесодержащих сточных вод системы автоматического контроля и регулирования обеспечивают: контроль степени очистки воды, стабилизацию величины pH, поддержание заданной дозы реагента коагулянта или флокулянта.

7.3. Для контроля качества флотационной очистки рекомендуются приборы, оценивающие косвенный показатель очистки нефтесодержащих сточных вод - величину оптической плотности осветленной воды. Возможность такой оценки обусловливается наличием устойчивой корреляционной связи между степенью удаления нефтепродуктов и взвешенных, содержание которых определяет мутность воды. Для измерения мутности очищенных стоков применяется мутномер типа М-101, Ф-201, выпускаемый опытным заводом СКБАП г. Тбилиси.

Примечание. Для контроля качества очистки нефтесодержащих сточных вод могут быть использованы анализаторы нефтепродуктов Ойли, разработанные фирмами А/О Сяхкэлииккейден и А/О Иннотек (Финляндия). Экспортер - фирма AEC - Schijjban. Анализатор Ойли замеряет содержание нефтепродуктов непосредственно в воде. Диапазон измерений 10 000 мг/л. Анализатор позволяет измерять без калибровки различные сорта нефтепродуктов с ошибкой не более 10%.

7.4. Для контроля величины pH в процессе флотационной очистки сточных вод рекомендуются серийные pH-метры типа pH-261, П-201, П-205 и т.д., укомплектованные электродами: сравнительным - ЭПС-01-14 (изопотенциальная точка pHи-7) и вспомогательным - ЭХВС-1.

7.5. Для стабилизации величины pH в процессе флотационной очистки сточных вод рекомендуются типовые системы регулирования по отклонению величины pH от заданного значения. При наличии в технологической схеме камер смешения сточной воды с реагентами (с щелочью и коагулянтом) датчики pH-метров следует устанавливать на выходе этих резервуаров. При подаче щелочи непосредственно во флотокамеру рекомендуется устанавливать погружной датчик в сооружении в точке завершения реакции подщелачивания. При подаче реагентов в напорной трубопровод перед сатуратором осуществляется отбор жидкости для погружного датчика на выходе из сатуратора. В этом случае устраивается емкость объемом 5 - 7 л, в которой размещается погружной датчик.

7.6. Для дозирования щелочи, коагулянта и флокулянта рекомендуются дозирующие устройства типа "Димба" (чертежи распространяются Тбилисским центральным институтом типового проектирования) или насосы-дозаторы, выпускаемые, например, Рижским заводом химического машиностроения производительностью от 16 до 630 л/ч.

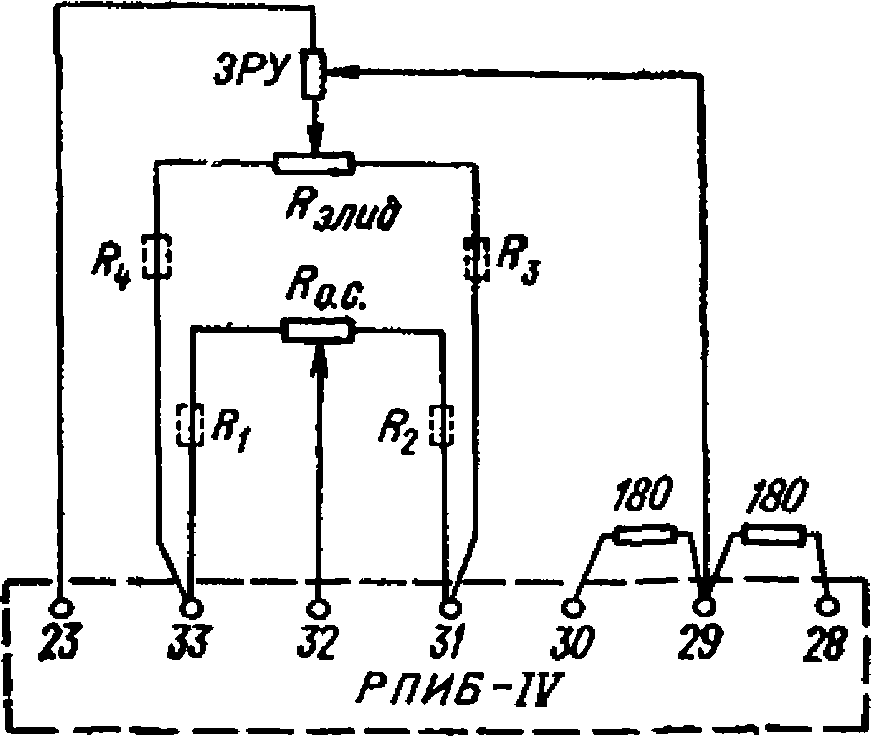

7.7. Коагулянт и флокулянт рекомендуется дозировать автоматически посредством систем регулирования, построенных по принципу подачи реагента пропорционально расходу сточной воды. В качестве регулятора соотношения могут быть использованы промышленные регуляторы, например, типа РПИБ-III или РПИБ-IV. Схема подключения датчиков расходомера и исполнительного механизма к входам регулятора РПИБ-IV показана на рис. 7.

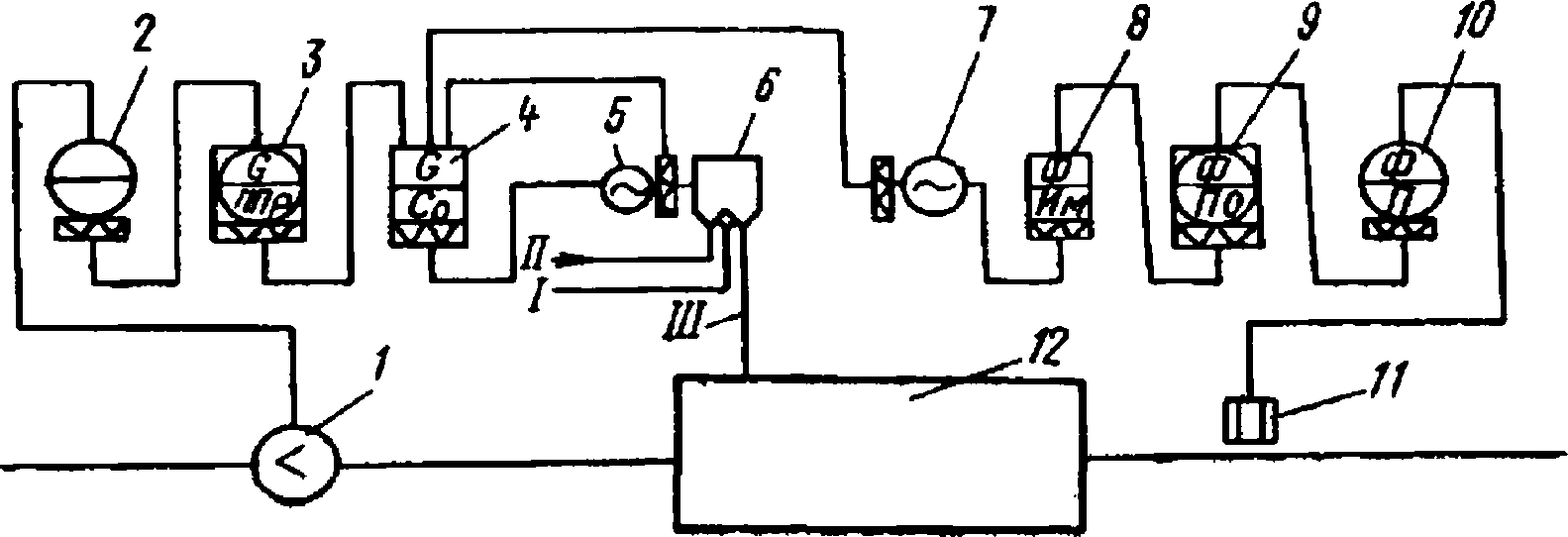

Примечание. Для случаев, когда количественный состав загрязнений в сточной воде имеет частые и глубокие изменения, что требует непрерывного поддержания соответствия между концентрационной нагрузкой на флотокамеру и дозой коагулирующего реагента, рекомендуются системы оптимального дозирования коагулянта (флокулянта). Эта система представлена на рис. 8 и строится на базе типовых систем пропорционального дозирования реагента путем подключения к ним корректирующего контура, устанавливающего автоматически такую дозу реагента, при которой поддерживается заданное значение выходного показателя очистки - мутности очищенной воды.

ЗРУ - задатчик; Rэпид - реостатный датчик расходомера;

Rо.с. - реостатный датчик исполнительного механизма;

R1 - R4 - согласующие сопротивления

I - возврат; II - подача; III - коагулянт;

1 - сужающее устройство; 2 - дифманометр;

3 - расходомер; 4 - регулятор соотношения;

5 - исполнительный механизм; 6 - дозатор;

7 - серводвигатель; 8 - импульсный регулятор;

9 - вторичный прибор; 10 - мутномер;

11 - датчик мутномера; 12 - флотатор

В контур коррекции включены: датчик и измерительный блок мутномера, вторичный прибор; импульсный регулятор и серводвигатель, реостатный датчик которого включен на вход регулятора соотношения контура пропорционального дозирования. Доза коагулянта, поддерживаемая контуром дозирования по расходу воды, корректируется по сигналу с мутномера при отклонении величины мутности от заданного значения.

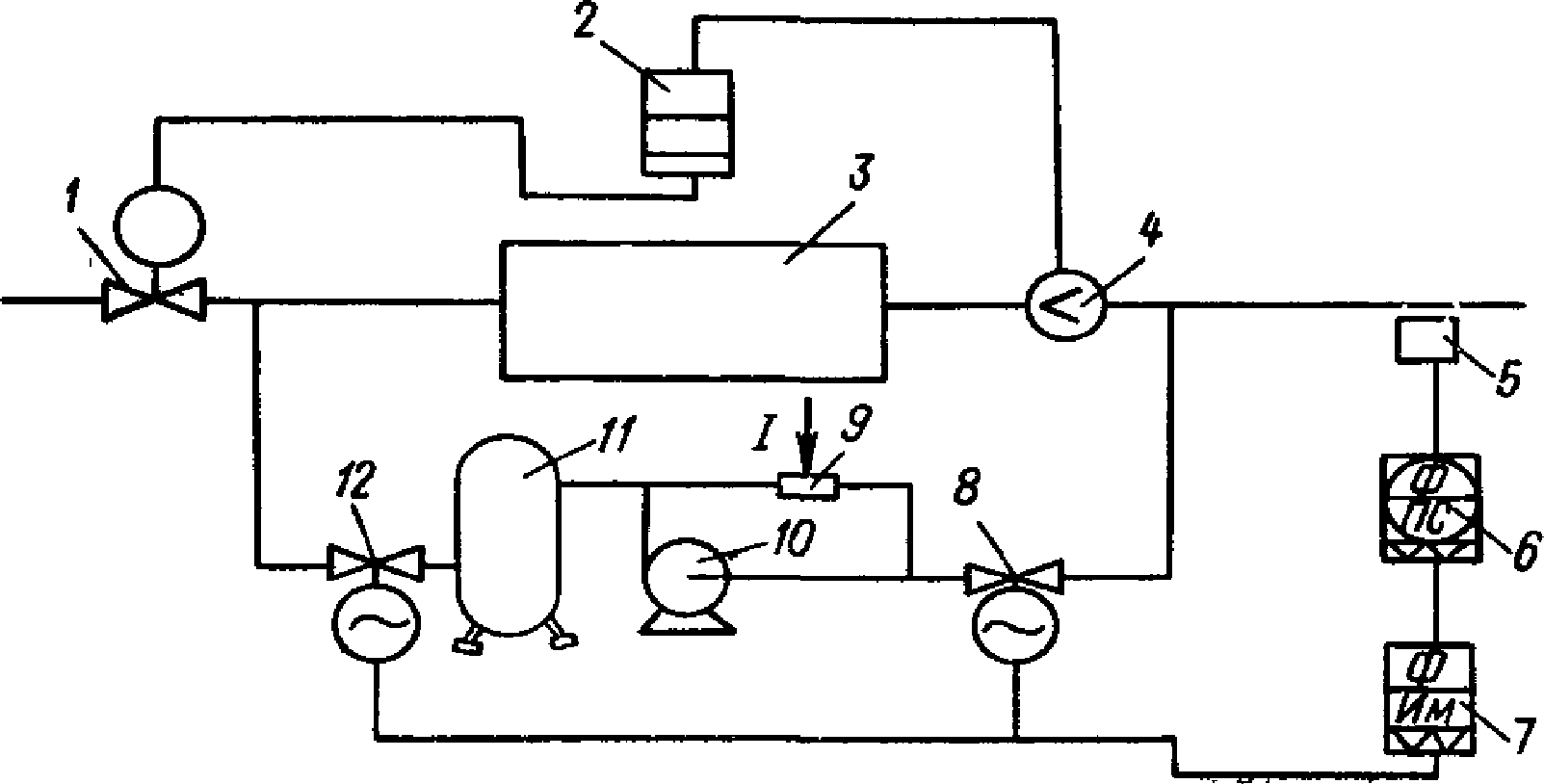

7.8. Для технологических схем с насыщением воздухом потока рециркулирующей сточной воды рекомендуются системы регулирования концентрации газовой фазы в объеме флотатора, позволяющие максимально использовать пропускную способность флотатора при сохранении стабильности заданного качества очищенной воды. Система (рис. 9) регулирования газовыделения включает в себя два контура регулирования: контур регулирования потока рециркуляции и контур регулирования общего расхода воды через флотатор. В контур регулирования потока рециркуляции включены мутномер, установленный на выходе флотатора, вторичный прибор, импульсный регулятор и два регулирующих клапана. Регулятор изменяет газовыделение в объеме флотатора, управляя расходом рециркулирующей воды через ресивер. Изменение расхода рециркулирующего потока осуществляется регулятором при появлении сигнала разбаланса посредством синхронного воздействия на клапаны, один из которых установлен перед насосом и эжектором, а второй - после ресивера. Стабилизация общего расхода воды через флотатор при изменении расхода потока рециркуляции осуществляется соответствующим увеличением или уменьшением подачи исходной сточной воды во флотатор с помощью второго контура регулирования, в который включены: расходомер, регулятор и привод заслонки. Этот контур позволяет максимально использовать пропускную способность флотатора.

I - ввод воздуха

1 - заслонка; 2 - регулятор; 3 - флотатор;

4 - расходомер; 5 - мутномер; 6 - вторичный прибор;

7 - регулятор; 8 - клапан; 9 - эжектор;

10 - насос; 11 - ресивер; 12 - клапан

И УКРУПНЕННЫЕ ПОКАЗАТЕЛИ ЭФФЕКТИВНОСТИ ИХ РАБОТЫ

В настоящем разделе использованы материалы, представленные в предыдущих разделах настоящего Руководства, некоторые данные из типовых проектов флотационных установок, разработанных Союзводоканалпроектом, СНиП II-32-74, а также каталоги и справочники.

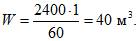

8.1. Представлены примеры расчета флотоустановок (рис. 10) для расхода 2400 м3/ч. Состав сточных вод и эффективность приведены в разд. 1.

а - прямоточная схема флотации без использования реагентов;

б - рециркуляционная схема флотации с применением

реагентов; I - ввод воздуха; II - сточная вода;

III - очищенная вода; IV - подача реагентов;

1 - насос; 2 - напорный бак; 3 - камера распределения;

4 - флотатор-отстойник; 5 - камера смешения

и хлопьеобразования

Вариант I. Прямоточная схема флотации

без использования реагентов

Состав сооружений: флотокамера, насос, сатуратор, эжектор.

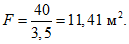

1. Флотокамеры

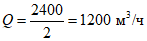

Расход сточных вод - Q = 2400 м3/ч.

Количество флотаторов - 4 флотатора производительностью - 600 м3/ч.

Нагрузка на поверхность флотатора - 5 м3/(м2·ч).

Площадь флотатора -

Диаметр флотатора - 12 м.

Принимаем 4 флотатора диаметром 12 м (типовой проект Т-2316).

2. Насосная станция

В насосной станции устанавливаются сатураторы (напорные баки) эжекторы и 2 группы насосов.

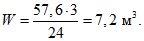

3. Напорные баки (сатураторы)

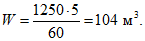

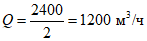

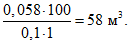

Объем сатураторов рассчитывается из условия 1-минутного пребывания в них сточных вод при рабочем давлении 5 ати.

Расход сточных вод - 2400 м3/ч.

Необходимый объем сатураторов

Принимаем 2 напорных бака емкостью по 20 м3 (типовой проект N 902-2-130)

Напорный бак представляет собой вертикальный сварной сосуд диаметром 2,4 и высотой 5,67 м. Количество воздуха, необходимое для насыщения сточных вод, составляет 9% общего расхода воды

Для подачи воздуха во всасывающую трубу насоса принимаются два эжектора ЭВ-100-18.

4. Подбор насосного оборудования

а) Насосы, подающие воду на очистку во флотационную установку.

Расход сточных вод - 2400 м3/ч = 667 л/с

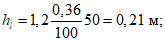

H = h1 + hl + hн.с + hрас + hнас,

где H - требуемый напор насоса (м);

h1 - геометрическая высота нагнетания = 5 м;

hl - потери напора по длине (м); hl = 1,2 il,

где 1,2 - коэффициент запаса на местные сопротивления при q = 667 л/с, l = 50 м, диаметр dy = 800 мм, потери напора на 100i = 0,35, скорость движения воды v = 1,4 м/с, отсюда

hрас - потери напора в расходомере 1,5 м;

hнас - рабочее давление в сатураторе 50 м;

H = 5 + 0,21 + 2 + 1 + 1,5 + 50 = 58,71 м.

Принимаются 2 рабочих и 1 резервный насосы марки Д 1250-65 с расходом 1250 м3/ч, напором 65 м, с электродвигателем во взрывобезопасном исполнении типа ВАО-500М-4: N = 316 кВт, n = 1500 об/мин.

б) Насосы для удаления осадка из флотаторов отстойников.

Для удаления осадка из флотаторов устанавливаются 2 насоса (1 рабочий и 1 резервный) марки ФГ-115/38б с расходом 90 м3/ч, напором 29 м, с электродвигателем во взрывобезопасном исполнении типа В-160: N = 18,5 кВт, n = 2920 об/мин.

Этими же насосами можно опорожнить флотаторы при их чистке и ремонте.

5. Приемные резервуары

а) Емкости приемных резервуаров определены исходя из 5 - 10-минутной производительности насосов.

Приемный резервуар сточных вод

Принимаем резервуар емкостью 100 м3 (типовой проект N 902-2-288).

б) Резервуар для сбора пены - принят емкостью 50 м3 по типовому проекту N 902-2-288.

Вариант II. Рециркуляционная схема флотации

с применением реагентов

Состав сооружений: флотокамера, насос, сатуратор, камера хлопьеобразования, эжектор.

В данном варианте приведен пример расчета флотоустановки, работающей с рециркуляцией и с применением реагента дозой 50 мг/л и полиэлектролита ВПК-101 дозой 1 мг/л.

1. Флотаторы

Расход сточных вод при схеме с 50%-ной рециркуляцией

Q = 2400 м3/ч + 2400 м3/ч·0,5 = 3600 м3/ч.

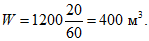

Рециркуляционный расход - 1200 м3/ч.

Применяем радиальные флотаторы производительностью 900 м3/ч - 4 флотатора.

Нагрузка по жидкости - 5 м3/(м2·ч).

Площадь флотатора

Принимаем 4 флотатора диаметром по 15 м (типовой проект Т-1316).

2. Насосная станция

В насосной станции устанавливаются 3 группы насосов, напорные баки, эжекторы.

Насосы предусмотрены: для подачи сточной воды на флотацию, для подачи рециркуляционного расхода, для откачки осадка из флотатора.

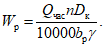

3. Напорные баки (сатураторы)

Объем баков определяется исходя из 1-минутного пребывания в них сточных вод при рабочем давлении 5 атм.

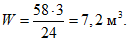

При рециркуляционном расходе 1200 м3/ч необходимый объем баков составит

Принимаем 3 напорных бака диаметром 1,6 м, высотой 4,32 м, полезным объемом по 8 м3 каждый.

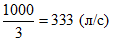

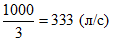

Количество воздуха, необходимое для насыщения сточных вод, составляет 9% общего расхода обрабатываемой воды и будет равно:

Для подачи воздуха во всасывающую трубу насоса принимается эжектор ЭВ-100-18 (типовой проект Т-2094).

4. Подбор насосного оборудования

а) Насосы, подающие сточную воду на флотацию.

Расход сточных вод 2400 м3/ч = 667 л/с

H = h1 + hl + hн.с + hрасх,

где H - требуемый напор насоса;

h1 - геометрическая высота нагнетания 5 (4);

hl - потери напора по длине (м);

hl = 1,2il,

где 1,2 - коэффициент запаса на местные сопротивления при q = 667 л/с, l = 50 м; диаметр dy = 800 мм, потери напора на 100i = 0,35, скорость движения воды v = 1,4 м/с

hн.с - потери напора в насосной станции 2 (см);

hрасх - потери напора в расходомере 1,5 (м);

H = 5 + 0,21 + 2 + 1,5 = 8,71.

Принимаем 2 рабочих и 1 резервный насосы марки Д-1250-14 м3/ч напором 14 м, с электродвигателем типа ВАО-92-6. N = 75 кВт, n = 980 об/мин.

б) Насосы для подачи рециркуляционного расхода.

Расход сточных вод Q = 1200 м3/ч = 443 л/с.

H = h1 + hl + hн.с + hрасх + hнасыщ,

где H - требуемый напор насоса (м);

h1 - геометрическая высота нагнетания 6 (м);

hl - потери напора по длине (м);

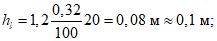

hl = 1,2il,

где 1,2 - коэффициент запаса на местные сопротивления при q = 334 л/с, l = 20 м; диаметр dy = 500 мм; потери напора на 100i = 0,32; скорость движения воды v = 1,7 м/с;

H = 6 + 0,1 + 2 + 1,5 + 50 = 59,6 м.

Принимаем 1 рабочий и 1 резервный насосы марки Д 1250-65, производительностью 1250 м3/ч, напором 65 м с электродвигателем типа ВАО-500-М4: N = 315 кВт.

в) Насосы для откачки осадка из флотатора.

Удаление осадка предусмотрено насосами марки ФГ 115/38-б (1 рабочий и 1 резервный) с подачей 90 м3/ч и напором 29 м с электродвигателем типа ВАО-92-6 мощностью 17 кВт.

5. Приемный резервуар

а) Емкости приемных резервуаров до флотации и после флотации определяются исходя из 5 - 10-минутной производительности насосов

Принимаем резервуар емкостью 100 м3 (типовой проект N 902-2-288).

б) Резервуар для сбора пены принят емкостью 50 м3 (типовой проект N 902-2-288).

6. Камера смешения и распределения

В камере смешения и распределения происходит смешение основного расхода сточной воды с рециркуляционным и распределение смешанного потока на 4 флотатора.

Камера смешения работает по принципу гидроэлеватора и рассчитывается как гидроэлеватор.

а) Камера смешения.

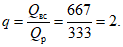

Расход сточных вод 2400 м3/ч = 667 л/с;

Рециркуляционный расход 333 л/с;

Общий расход смеси составит

Q = Qр + Qвс,

где Qр - расход рабочей жидкости - 333 л/с;

Qвс - расход всасывающей жидкости - 667 л/с, отсюда Q = 333 + 667 = 1000 л/с.

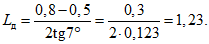

Коэффициент подсоса

Абсолютное давление рабочей жидкости перед соплом H = 59,6 + 10 = 69,6 (м) (см. подбор насосов).

Абсолютное давление в начале камеры смешения у сопла H = 1 + 10 = 11 (м).

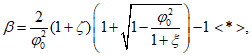

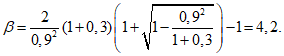

Оптимальное соотношение давлений

где  - коэффициент скорости для сопла = 0,9;

- коэффициент скорости для сопла = 0,9;

- коэффициент местного сопротивления в диффузоре (при

- коэффициент местного сопротивления в диффузоре (при  )

)

--------------------------------

<*> Формула из книги К.А. Щеглова "Насосные станции для перекачки сточных вод и осадка".

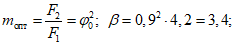

Оптимальное соотношение площадей сечений горловины и сопла при этом должно быть

d2 - диаметр горла;

d1 - диаметр сопла.

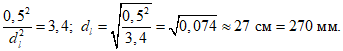

Принимаем d2 = 500 мм

(Принимаем dl = 300 мм).

Длина камеры смешения

Lсм = 5 - 8, при d2 = 500 мм Lк.см = 3 м.

Длина диффузора

где dтр = 800 мм - диаметр трубы, к которой присоединяется диффузор;

- угол конусности диффузора;

- угол конусности диффузора;

(Принимаем Zg = 1,25 м).

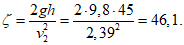

б) Расчет шайб гашения напора.

Диаметр шайб определяется по формуле

где h = 50 - 5 = 45 (м),

где 50 - давление в трубопроводе до шайбы (м);

5 - давление после шайбы (м);

где  - площадь сечения трубопровода диаметром 300 мм - 0,071 м2;

- площадь сечения трубопровода диаметром 300 мм - 0,071 м2;

v2 - скорость в трубопроводе диаметром 300 мм при расходе  составляет v2 = 4,39 м/с;

составляет v2 = 4,39 м/с;

составляет v2 = 4,39 м/с;

составляет v2 = 4,39 м/с;

По табл. 3-22 Справочника по гидравлическим расчетам, авт. Киселев, при

тогда  ,

,  .

.

,

,  .

.Диаметр шайб будет

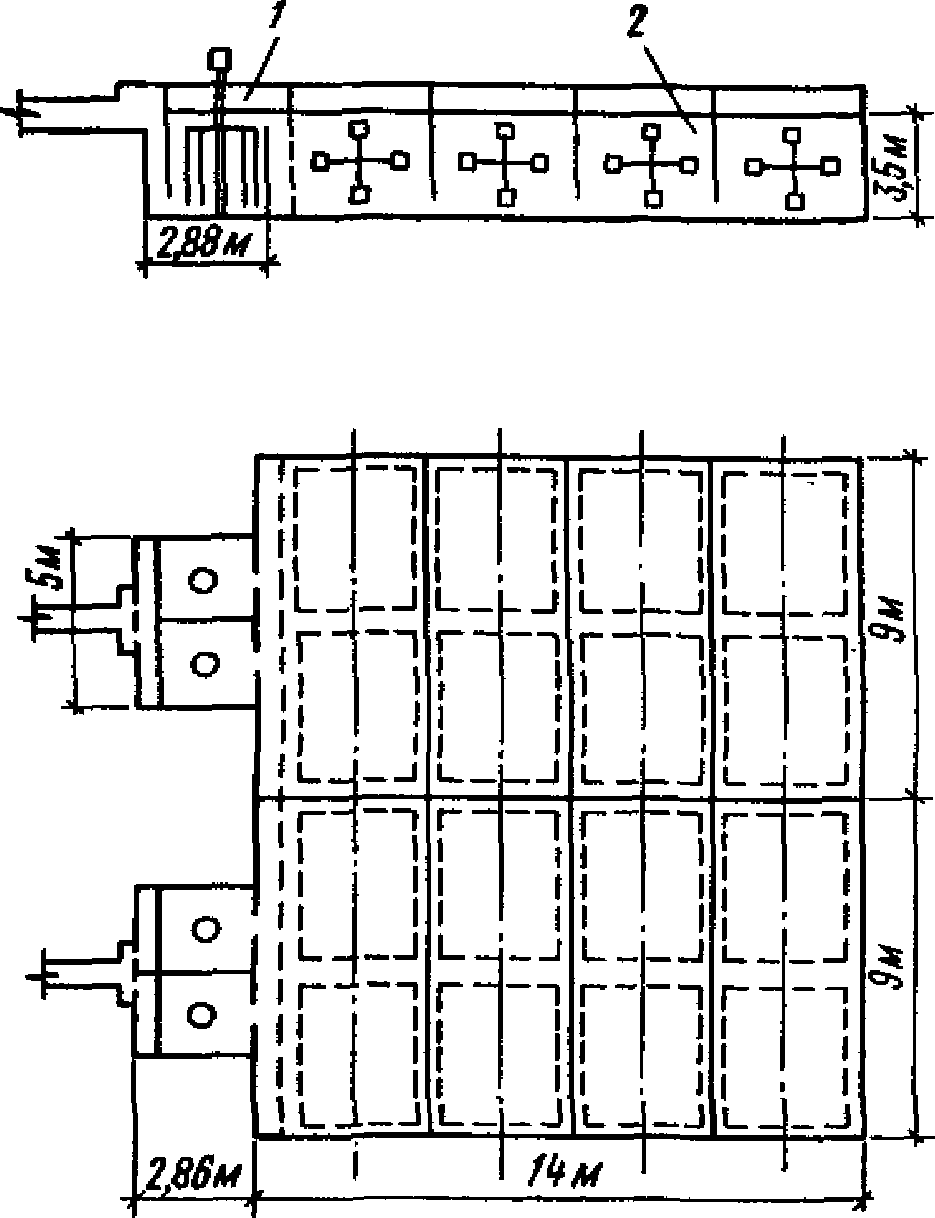

в) Камера смешения сточных вод с реагентами.

Принципиальная схема камеры представлена на рис. 11.

1 - камера смешения; 2 - камеры хлопьеобразования

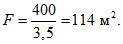

Расход сточных вод - на 2400 м3/ч.

Количество камер - 2 шт.

Объем смесителя определяется из расчета 2-минутного пребывания в нем сточных вод:

При глубине камеры H = 3,5 м рассчитывается площадь камеры

Ширина камеры 5 м, длина 2,86 м.

г) Расчет мешалок.

В камере имеются 2 вертикальные оси с одной мешалкой (m) на каждой. Каждая мешалка имеет 4 лопасти (p). Радиус вращения лопасти 1,2 м. Размеры лопасти: длина l = 2,5 м, ширина b = 0,25 м.

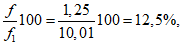

Площадь лопастей, находящихся в поперечном сечении камеры:

f = lbmp/2 = 2,5·0,25·2 = 1,25.

Площадь поперечного сечения смесителя:

f1 = 3,5·2,86 = 10,01 м2.

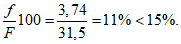

Отношение площади лопастей к площади поперечного сечения

т.е. менее предельной величины - 15 - 20%.

Относительная скорость движения лопастей:

- отношение разности скоростей к скорости движения лопасти;

- отношение разности скоростей к скорости движения лопасти;R - радиус вращения 1,2 м;

n - скорость вращения лопасти;

Мощность, необходимая для перемещения одной лопасти, определяется по формуле КЭМПА

N = 51CдAv3, кг·м/с,

где Cд - коэффициент сопротивления воды 1,5;

A - площадь лопасти - 1,25·2·2 = 5 м2;

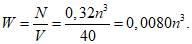

N = 51·1,5·5(0,094n)3 = 0,32n3;

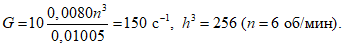

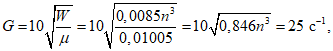

Критерий работы камеры

где  - абсолютная вязкость воды 0,01005 (пз).

- абсолютная вязкость воды 0,01005 (пз).

При этом N = 1,4 кВт.

д) Камера хлопьеобразования.

Принципиальная схема камеры представлена на рис. 11.

Расход сточных вод Q = 2400 м3/ч.

Количество камер - 2 шт.

Расход воды на 1 камеру  .

.

.

.Объем камеры определяется из расчета 20-минутного пребывания в ней сточных вод

Принимаем глубину камеры H = 3,5 м, отсюда

Принимаем длину камеры L = 14 м,

ширина камеры

Устанавливаем 4 горизонтальных оси с 3 мешалками на каждой оси (m).

Радиус вращения лопасти 1,45 м.

(Расчет мешалок аналогичен расчету их для камеры смешения.)

Каждая мешалка имеет 4 лопасти (p).

Размеры лопастей: l = 2,5 м; b = 0,25 м.

Площадь поперечного сечения камеры

F = 3,5·9 = 31,5 м2.

Площадь лопастей:

F = lbmp/2 = 2,5·0,25·3·2 = 3,74 м2.

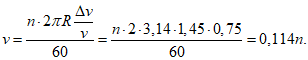

Относительная скорость вращения

Общая площадь лопастей

A = 3,74·4·2 = 30 м2.

Расход мощности для вращения

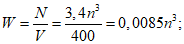

N = 51CдAv2 = 51·1,5·30(0,114n)3 = 3,4n3.

Удельный расход мощности

n = 2 об/мин,

где  - абсолютная вязкость воды

- абсолютная вязкость воды  ;

;

;

;G - критерий работы мешалок;

n - скорость вращения;

N = 0,3 кВт.

7. Реагентное хозяйство

Реагентное хозяйство состоит из растворных и расходных баков для кислоты или щелочи и для приготовления коагулянта. Концентрация рабочих растворов - 5%-ный водный раствор реагентов (щелочь, кислота, Al2(SO4)3 и 0,1%-ный водный раствор полиэлектролита).

Приготовление раствора производится на 1 сутки.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 12966-75 Постановлением Госстандарта СССР от 30.09.1985 N 3183 с 01.01.1987 введен в действие ГОСТ 12966-85. |

В качестве коагулянта принимается Al2(SO4)3 по ГОСТ 12966-75 дозой 50 мг/л (считая по безводному продукту).

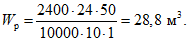

Емкость растворного бака определяется по формуле

где Qчас - расход воды, м3/ч;

Dк - максимальная доза коагулянта в пересчете на безводный продукт 50 г/м3;

bр - концентрация раствора коагулянта в растворном баке - 10%;

n - время, на которое заготовляют раствор коагулянта - 24 ч;

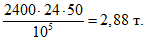

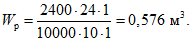

Суточный расход безводного продукта

Суточный расход товарного продукта

Принимаем 2 растворных бака емкостью по 50 м3.

а) Расходные баки коагулянта.

Концентрация раствора: рабочего 10%, дозирующего 5%.

Суточный расход безводного коагулянта составляет 2,88 т.

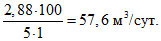

Количество 5%-ного раствора будет:

Принимаем емкость расходных баков исходя из 3-х часов работы при приготовлении раствора:

Исходя из расчета берутся 2 расходных бака емкостью по 8 м3.

В качестве полиэлектролита используется ВПК-101 с дозой - 1 мг/л.

Раствор приготавливается путем растворения геля в водопроводной воде. Растворный бак оборудован мешалкой.

Емкость растворного бака определяется по формуле

Концентрация рабочего раствора Bр = 10%

Принимаем 2 растворных бака емкостью по 1 м3.

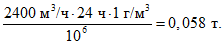

Суточный расход ВПК-101 составляет

б) Расходные баки.

Концентрация дозирующего расхода 0,1%.

Количество 0,1%-ного раствора будет

Рассчитываем емкость расходных баков исходя из 3-часовой работы при приготовлении раствора:

Принимаем 2 расходных бака емкостью по 8 м3.

Дозирование рабочих растворов реагентов производится с помощью дозатора типа ДИМБА.

8.2. В настоящем разделе дается технико-экономическая оценка двух вариантов установки напорной флотации (табл. 4 - 9).

Таблица 4

N п.п. | Наименование затрат | Капиталовложения по вариантам, тыс. руб. | |

1 | 2 | ||

1 | Флотатор | 45,6 | 60,09 |

2 | Камера смешения и распределения | 13,99 | 14,02 |

3 | Насосная станция с приемными резервуарами | 71,8 | 89,8 |

4 | Камера смешения и хлопьеобразования | - | 27,88 |

5 | Коммуникации | 33,1 | 41,36 |

Итого | 164,49 | 232,35 | |

Таблица 5

N п.п. | Вариант | Расход активной электроэнергии, кВт·ч | Оплачиваемая мощность кВА | Затраты на электроэнергию, руб. |

1 | 1 | 6 700 438 | 910 | 910·22 + 573 683·0,008 = 65914,7 |

2 | 2 | 4 878 025 | 574 | 574·22 + 4 878 025·0,008 = 51852,2 |

Расчет потребности в реагентах

и определение затрат на реагенты

Таблица 6

Наименование реагента | Количество стоков в год, м3 | Потребность в реагентах, т | Стоимость 1 реагента, руб. | Затраты на реагенты в год (тыс. руб.) | ||

1-й вариант | 2-й вариант | 1-й вариант | 2-й вариант | |||

Сернокислый алюминий доза 50 мг/л | 21,02·106 | - | 1050 | 50 | - | 51,5 |

Полиэлектролит доза 1 мг/л | 21,02·106 | - | 21,02 | 3000 | - | 63,06 |

Определение сумм амортизационных отчислений

Таблица 7

N п.п. | Наименование | Процент отчислений | Стоимость по вариантам, тыс. руб. | |

1 | 2 | |||

1 | Флотатор | 7,8 | 3,56 | 4,74 |

2 | Камера смешения и распределения | 3,8 | 0,53 | 0,54 |

3 | Камера смешения и хлопьеобразования | 3,8 | - | 1,03 |

4 | Насосная станция | 3,8 | 2,74 | 3,4 |

5 | Коммуникации | 13,1 | 4,34 | 5,4 |

Итого | - | 11,17 | 15,11 | |

Определение затрат на текущий ремонт

Таблица 8

N п.п. | Вариант | Процент отчислений | Стоимость, тыс. руб. |

1 | 1 | 1 | 1,64 |

2 | 2 | 1 | 2,32 |

Смета эксплуатационных затрат

N п.п. | Наименование | 1-й вариант, тыс. руб. | 2-й вариант, тыс. руб. |

Эксплуатационные затраты | |||

1 | Содержание эксплуатационного персонала | 9,48 | 9,48 |

2 | Затраты на реагенты | - | 115,56 |

3 | Затраты на электроэнергию | 65,9 | 51,85 |

4 | Затраты на амортизацию | 11,17 | 15,11 |

5 | Затраты на текущий ремонт | 1,64 | 2,32 |

6 | Прочие затраты | 4,2 | 10,74 |

Итого | 92,39 | 205,06 |

Эксплуатационные показатели, смета эксплуатационных расходов

Штаты

Для обслуживания флотаторов требуется 3 человека (оператора) для сменной работы со среднегодовой зарплатой 1580 руб. каждый.

Для обслуживания насосов необходимо 3 рабочих (машиниста) со среднегодовой зарплатой 1580 руб.

Итого затрат на содержание обслуживающего персонала:

3·1,58 + 3·1,58 = 9,48 тыс. руб.

Определение расходов на электроэнергию

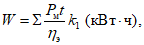

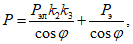

Расход активной электроэнергии определяется по формуле

где Pм - расчетная мощность электропривода;

t - число часов работы механизма 8760 ч;

k1 - коэффициент, учитывающий расход электроэнергии вспомогательными механизмами, 1,05;

Оплачиваемая мощность присоединенных трансформаторов определяется по формуле

где Pэл - сумма расчетных мощностей всех одновременно работающих низковольтных двигателей, кВт;

Pэ - паспортная мощность высоковольтных двигателей;

k2 - коэффициент, учитывающий трансформаторный резерв, 1,2;

k3 - коэффициент, учитывающий электроосветительную нагрузку, 1,05;

Основная плата за 1 кВА присоединенной мощности 22 руб.

Дополнительная плата за 1 кВт·ч электроэнергии 0,8 коп.

Наибольший эффект очистки достигается при варианте с рециркуляцией и с применением реагента. Выбор варианта работы флотационной установки производится в зависимости от требуемой степени очистки.

Себестоимость очистки 1 м3 сточной жидкости при 1-м варианте 0,44 коп.; при 2-м варианте 0,97 коп.