СПРАВКА

Источник публикации

Ворошиловград: Облполиграфиздат, 1986

Примечание к документу

Название документа

"Руководство по безопасному производству монтажно-демонтажных работ механизированных комплексов"

(утв. Минуглепромом СССР 24.06.1986)

"Руководство по безопасному производству монтажно-демонтажных работ механизированных комплексов"

(утв. Минуглепромом СССР 24.06.1986)

Содержание

Госгортехнадзором СССР

27 декабря 1985 года

Утверждено

Министерством угольной

промышленности СССР

24 июня 1986 года

РУКОВОДСТВО

ПО БЕЗОПАСНОМУ ПРОИЗВОДСТВУ МОНТАЖНО-ДЕМОНТАЖНЫХ

РАБОТ МЕХАНИЗИРОВАННЫХ КОМПЛЕКСОВ

"Руководство по безопасному производству монтажно-демонтажных работ механизированных комплексов" разработано НПО "Углемеханизация" при участии институтов МакНИИ, ВостНИИ, ДонУГИ, ПНИУИ, КНИУИ, КузНИУИ и Печорниипроект с учетом замечаний производственных объединений по добыче угля.

В "Руководстве..." предусмотрены безопасные методы монтажа-демонтажа механизированных комплексов на тонких, средней мощности и мощных пологих, наклонных и крутых пластах угольных бассейнов отрасли. В нем рассмотрены вопросы обеспечения безопасности работ при складировании, погрузке (разгрузке) оборудования на поверхности, спуске и подъеме по стволам шахт, транспортировке по горным выработкам, разгрузке (погрузке) у монтажных (демонтажных) камер, доставке по ним, монтажу (демонтажу), связи и сигнализации; рекомендован перечень монтажного оборудования.

"Руководство..." предназначено для инженерно-технических работников и рабочих производственных объединений и шахт, а также для работников проектных, научно-исследовательских, учебных институтов и других организаций.

С учетом специфики условий конкретного бассейна и опыта монтажа-демонтажа комплексов должны быть разработаны дополнения к "Руководству...", согласованные с Управлением округа Госгортехнадзора и утвержденные производственным объединением.

"Руководство по безопасному производству монтажно-демонтажных работ механизированных комплексов" является временным, периодически должно перерабатываться с учетом создания механизированных комплексов нового технического уровня, разработки и совершенствования новых способов и средств механизации, их монтажа и демонтажа.

"Руководство..." разработали: В.И. Сафонов (научный руководитель), А.В. Ильин, И.А. Григорьев, В.С. Шевченко, Г.П. Колодеца, Н.Я. Хижняк, Ф.М. Аккерман, Н.П. Бурлаков, В.П. Колосюк, С.Г. Баранов, П.В. Горохов, К.А. Дюсембаев, И.Ф. Касыянык, Г.И. Чешейко.

В подготовке отдельных глав, рассмотрении, согласовании и оформлении "Руководства..." принимали участие: Н.З. Захаров, В.П. Фирсов, А.И. Попов, О.К. Аверин, И.Т. Чуйко, Г.Ф. Горбатюк, В.Г. Каноникин, И.И. Иваненко, Н.Н. Богуш.

Работы по монтажу и демонтажу механизированных комплексов должны выполняться специализированными монтажными управлениями производственных объединений, специализированными монтажно-наладочными участками рудоремонтных, ремонтно-механических заводов и шахт.

Монтаж-демонтаж и ввод в работу механизированных комплексов должны осуществляться по специальному проекту, разработанному в соответствии с инструкцией для соответствующего типа комплекса, технологическими схемами монтажа и демонтажа механизированных комплексов, "Прогрессивными технологическими схемами разработки пластов на угольных шахтах", М., 1979 г. и другими нормативными документами.

Монтаж и ввод механизированного комплекса в работу должны быть осуществлены не позднее 30 дней с момента окончания поставки его на шахту. В указанное время на поверхности должны быть произведены (при необходимости) частичная (на длину 10 - 15 м) контрольная сборка комплекса, его опробование, ознакомление добычной комплексной бригады с его конструкцией и работой, приемами обслуживания. Требования указанного пункта распространяются на новые конструкции комплексов и шахты, впервые внедряющие данный тип комплекса.

Демонтаж комплекса должен быть начат не позже чем через 7 дней после его остановки для перемонтажа в другой забой или передачи на капитальный ремонт.

В соответствии с приказом Минуглепрома СССР от 02.03.84 N 117 в комплекте с комплексами должны поставляться средства механизации их монтажа-демонтажа.

Перед спуском в шахту все элементы комплекса должны быть тщательно осмотрены и приведены в полную исправность.

Перед началом монтажа-демонтажа механизированного комплекса должен быть проведен предварительный инструктаж рабочих по безопасному производству монтажно-демонтажных работ.

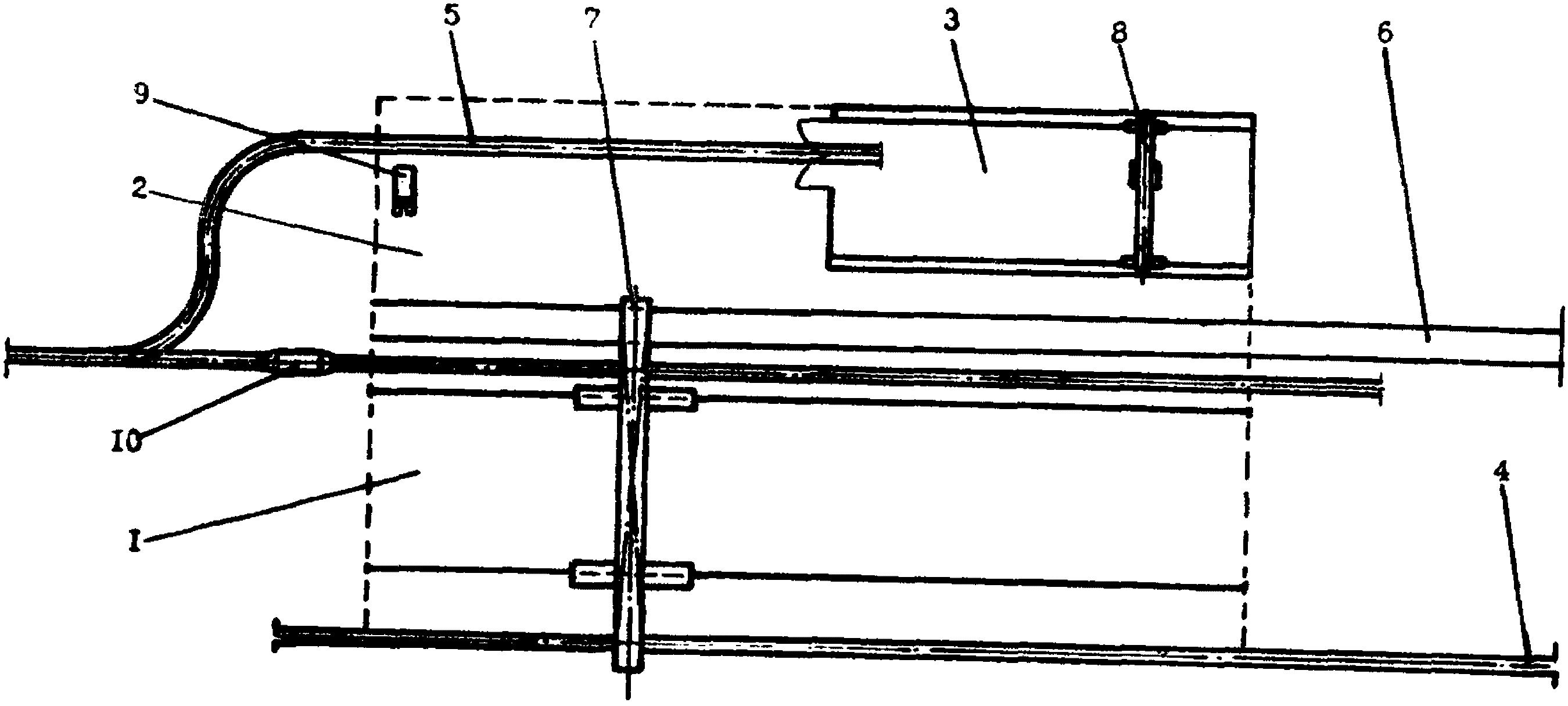

1.1. Для размещения и обеспечения сохранности новых, отремонтированных или демонтированных механизированных комплексов на территории шахтной поверхности, вблизи железнодорожного пути, на реконструируемых, новых и строящихся шахтах должна быть отведена специальная площадка размером не менее 1000 м2 (рис. 1).

1.2. Площадка должна иметь твердое покрытие (асфальтовое, бетонное и др.) и по отметке превышать прилегающую поверхность на 0,2 - 0,3 м. Вдоль площадки должен быть проложен рельсовый путь шахтной колеи с выходом к стволам, а также подъездные пути железнодорожного и автомобильного транспорта.

1.3. Площадка должна быть обеспечена источниками электрической и гидравлической энергии для опробования и проверки оборудования. Часть площадки должна быть отведена под закрытые помещения.

1.4. Открытая площадка, на которой производятся сборка и погрузка оборудования комплекса, в вечернее и ночное время, должна быть оснащена прожекторами, обеспечивающими освещенность 100 - 200 люкс. Кроме того, рабочие должны иметь индивидуальные аккумуляторные светильники.

1.5. Для производства сборочно-регулировочных работ в летнее время должны предусматриваться навесы или тенты, защищающие рабочих от солнечных лучей и атмосферных осадков. В зимнее время при низких температурах должны предусматриваться специальные тепляки временного или постоянного типа.

1.6. Для длительных сборочных и регулировочных работ в наклонном или сидячем положении должно предусматриваться сиденье с регулируемой высотой.

2.1. Оборудование комплекса, поступающее на шахту, должно приниматься ответственным лицом и складироваться.

2.2. Разгрузка и складирование должны производиться с применением средств механизации (козловых и автомобильных кранов, тельферов и автопогрузчиков).

1 - площадка для складирования оборудования,

2 - площадка для предварительной сборки оборудования,

3 - склад для хранения гидро- и электрооборудования,

4 - железнодорожный путь, 5 - узкоколейный путь,

6 - подъездной путь, для автотранспорта, 7 - кран козловой

ККС-10 г/п 10 т, 8 - кран мостовой электрический

однобалочный подвесной г/п 5 т, 9 - автопогрузчик

4045Р г/п 5 т, 10 - электровоз

2.3. Все элементы комплекса должны храниться под навесом или на открытом воздухе в заводской транспортной таре в течение одной-двух недель. При более длительных сроках хранения элементы комплекса с электро- и гидрооборудованием должны быть размещены в закрытых помещениях.

2.4. Высоконапорные рукава, запасные части, резино-технические изделия и инструменты должны храниться в помещениях с температурой от 0° до +25 °C. Резино-технические изделия должны располагаться на расстоянии не менее 1 м от отопительных приборов, не должны подвергаться действию масел, бензина и других разрушающих резину веществ. Рукава необходимо хранить в расправленном состоянии.

2.5. На открытых площадках длительно могут складироваться основания и перекрытия секций крепи, рештаки, цепи и другие элементы комплекса с соблюдением необходимых мер по консервации.

2.6. При температуре ниже 0 °C запрещается хранение и транспортирование гидрооборудования и гидроаппаратуры, заполненных эмульсией, чтобы исключить их деформацию и разрушение.

2.7. Складирование оборудования должно производиться с учетом дальнейшей очередности работ по подготовке элементов комплекса к проверке, опробованию и отгрузке в шахту и размещаться в определенном порядке. Перекрытия, основания, пакеты гидростоек и домкратов, узлы конвейеров и другие элементы следует размещать раздельно, в заранее определенном месте. Секции в сборе должны укладываться не более чем в 2 - 3 ряда, а перекрытия, основания могут укладываться в большее количество ярусов с разделением прокладками из досок. Новые или отремонтированные комплексы должны храниться отдельно от комплексов, подлежащих ремонту.

2.8. Закрытые помещения должны оборудоваться тельферами или другими грузоподъемными средствами для выполнения погрузочно-разгрузочных работ в пределах всей площади складирования.

2.9. При хранении оборудования более двенадцати месяцев перед спуском в шахту должна быть проведена ревизия по определению работоспособности узлов крепи и гидрооборудования (блоков управления, гидростоек, гидродомкратов, шлангов и др.).

3.1. Секции механизированных крепей перед выгрузкой из железнодорожных вагонов должны быть освобождены от распорных брусьев и проволочных растяжек.

3.2. При расположении грузов в вагонах в несколько рядов по высоте элементы крепления должны сниматься последовательно по мере выгрузки. Перед снятием элементов крепления следует убедиться в том, что груз находится в устойчивом положении.

3.3. Зачаливание ящиков, брусковых и проволочных связок должно производиться охватывающими стропами, а оборудования без упаковки - в соответствии со схемами строповки, приведенными в заводских инструкциях по эксплуатации и других нормативных документах.

3.4. Грузоподъемные средства должны быть рассчитаны на подъем груза соответствующей массы.

3.5. Канатные и цепные стропы, прицепные грузозахватные устройства, блоки, петли и т.д., применяемые при разгрузке и погрузке оборудования, должны соответствовать техническим условиям (ТУ) и изготавливаться на рудоремонтных, ремонтно-механических заводах и ЦЭММ с последующим испытанием на прочность. Все грузоподъемные приспособления должны иметь маркировку с указанием допустимой нагрузки.

3.6. Стропы, прицепные устройства, канаты, петли должны повторно испытываться через 6 месяцев организациями, располагающими необходимыми испытательными машинами. При наличии запаса прочности ниже шестикратного они должны быть заменены новыми.

3.7. С места разгрузки до места хранения оборудование может перевозиться любым видом транспорта необходимой грузоподъемности.

3.8. В зависимости от вида транспорта, состояния и профиля пути, протяженности транспортировки и других условий должны быть приняты меры по надежному креплению оборудования, исключающие возможность его повреждения и возникновения аварийных ситуаций.

3.9. Распаковку оборудования следует начинать с ящика, имеющего маркировку "Документация здесь".

3.10. Поступившее оборудование должно приниматься постоянно действующей комиссией, назначенной приказом по объединению (шахте). Приемка должна вестись в соответствии с "Инструкцией о порядке приемки продукции производственно-технического назначения и товаров народного потребления по качеству".

3.11. При погрузочно-разгрузочных операциях, связанных с транспортировкой сборочных единиц, должны применяться грузозахватные приспособления, прошедшие освидетельствование и находящиеся в рабочем состоянии.

3.12. Погрузочно-разгрузочные работы должны выполняться рабочими, имеющими удостоверение стропальщика и опыт работы по данной профессии, под руководством лица технического надзора.

3.13. Погрузочно-разгрузочные работы должны производиться при помощи средств механизации (кранов, талей, лебедок и др.), а доставка оборудования в подвижном составе к стволу может производиться электровозами или лебедками.

3.14. При подъеме грузов массой более 50 кг, а также при подъеме грузов на высоту более 3 м применение средств механизации является обязательным.

3.15. Узлы оборудования, имеющие массу, близкую к максимальной для данного грузоподъемного устройства, должны подниматься в два приема. Сначала груз поднимают на высоту 20 - 30 см и проверяют подвеску, устойчивость и надежность действия тормоза, а затем поднимают на полную высоту.

3.16. Подъем груза, на который не разработаны схемы строповки, должен производиться в присутствии и под руководством лица, ответственного за безопасное производство работ по перемещению грузов кранами.

3.17. Выгруженные или подготовленные к погрузке элементы оборудования должны быть уложены около пути и закреплены так, чтобы не нарушался габарит приближения.

3.18. Грузы высотой до 1200 мм должны находиться от наружной грани головки крайнего рельса крана не ближе 2 м, а при большей высоте - не ближе 2,5 м.

3.19. Для облегчения извлечения стропов установка груза должна производиться только на прочные подкладки. Укладка и разборка грузов должна производиться равномерно, без нарушения габаритов, установленных для их складирования, и без загромождения проходов.

3.20. Перед подачей сигнала о подъеме груза рабочий обязан проверить:

а) надежность крепления груза стропами;

б) отсутствие на грузе незакрепленных деталей;

в) возможность беспрепятственного подъема груза;

г) отсутствие людей у поднимаемого груза.

3.21. При погрузочно-разгрузочных работах все рабочие должны быть удалены из зоны возможного падения груза при его подъеме, перемещении или опускании.

3.22. Стропы можно отцеплять только тогда, когда груз уложен на место и находится в устойчивом положении.

3.23. Действия крановщика или лебедчика должны строго согласовываться с действиями стропальщиков.

3.24. Состояние транспортных и погрузочных средств, стропальных приспособлений, тяговых канатов, сигнальной и пусковой аппаратуры должно проверяться лицом технического надзора каждый раз перед началом транспортных и погрузочно-разгрузочных работ.

3.25. При разгрузке и погрузке элементов комплекса для их оттягивания, направления или разворота должны использоваться специальные крюки или канатные оттяжки.

3.26. Очередность, порядок и срок поступления элементов механизированного комплекса с поверхности к монтажным камерам должны быть согласованы с последовательностью и темпами ведения монтажа. При погрузке и транспортировании должны быть приняты меры, исключающие повреждение оборудования (забоины, вмятины, погнутости, отрыв сварки и т.д.), особенно элементов гидропривода и обнаженных при разъединении стыковочных поверхностей корпусов и зубчатых передач. Все вводы для подсоединения гибких рукавов гидросистемы должны быть закрыты заглушками.

3.27. Степень разборки, очередность и темпы поступления оборудования к месту установки должны определяться проектом на монтаж механизированного комплекса в зависимости от условий спуска, транспортирования, доставочных средств, принятой технологии и графика организации монтажных работ.

3.28. Для ускорения работ и уменьшения их объема должно применяться наиболее целесообразное бесперегрузочное транспортирование оборудования с поверхности к монтажным камерам с минимальным количеством единиц сборки при его установке. Секции крепи могут транспортироваться в собранном виде, а также частично или полностью разобранными на основные конструктивные элементы.

3.29. Крепи сопряжений, имеющие, как правило, значительные размеры, должны разбираться на секции, а секции - на транспортабельные узлы в соответствии с инструкциями заводов-изготовителей.

3.30. Угольные комбайны должны разбираться на минимальное число сборочных единиц с учетом удобств спуска и транспортирования.

3.31. Крупногабаритное оборудование (секции крепи, узлы комбайнов, приводы конвейеров) при транспортировке должно быть надежно закреплено на платформах.

3.32. Оборудование комплекса, в зависимости от его габаритов, можно грузить в вагонетки или на платформы. Особое внимание при транспортировании нужно уделять погрузке секций крепи на специальные платформы. Для этого до начала монтажных или демонтажных работ должна быть составлена схема выработок, по которым будет транспортироваться оборудование. На основании этой схемы должно определяться расположение и способ крепления секций крепи на платформах.

В случае, когда на пути транспортирования секций крепи до места их установки в монтажной камере расположена наклонная выработка, секции крепи, спускаемые по этой выработке ограждением вперед, должны дополнительно крепиться на платформах.

3.33. Гидрораспределители, переходники, трубы и шланги гидромагистрали, пружинные подвески для гидростоек должны доставляться к монтажной камере в вагонетках или контейнерах.

3.34. Все платформы и вагонетки должны иметь специальную маркировку о местах и очередности транспортирования. Ответственность за сохранность оборудования при погрузке несет организация, выполняющая эти работы, а при транспортировании в пределах выработок, обслуживаемых участком внутришахтного транспорта, - начальник этого участка, который обязан следить за выполнением графика поступления оборудования к монтажным камерам.

1.1. Спуск оборудования по стволам шахт в зависимости от его размеров может производиться в клетях или (при выполнении дополнительных мероприятий) под клетью в соответствии с установленным на шахте порядком спуска негабаритных грузов.

1.2. Все промежуточные, верхние и нижние приемные площадки вертикальных стволов, по которым производится спуск и подъем оборудования в транспортных средствах, должны быть оборудованы стопорными устройствами или приспособлениями, предотвращающими произвольное скатывание транспортных средств.

1.3. Перед спуском и подъемом платформ с оборудованием в клетях необходимо проверить правильность установки оборудования и надежность его крепления на платформе, а также платформы в клети. Спускаемое оборудование не должно выступать за габариты клети.

1.4. Запрещается спуск и подъем людей в клетях, загруженных полностью или частично оборудованием, а также перевозка оборудования и инструментов на крышах людских клетей.

1.5. Подъем и перемещение мелких элементов оборудования и крепежных деталей необходимо производить в специальной, предназначенной для этого таре. Чтобы исключить выпадение отдельных грузов из тары, заполнять ее следует не выше установленной нормы: борта тары должны быть выше груза на 75 - 100 мм.

1.6. Перед началом спуска-подъема длинномерного оборудования, выступающего за крышу клети, необходимо проверить надежность его закрепления в клети и в ее верхней части.

1.7. Заводить длинномерное оборудование в клеть и выводить его из клети нужно специальными захватами при обязательной страховке груза от раскачивания и произвольного смещения с помощью вспомогательной лебедки.

1.8. Спуск-подъем негабаритного оборудования, подвешенного под клетью, должен производиться под руководством лица надзора. Об отправке груза под клетью рукоятчик обязан предварительно сообщить диспетчеру, машинисту подъема и стволовым на горизонтах.

1.9. Скорость движения при спуске негабаритных грузов в каждом отдельном случае должна определяться техническим руководством шахты в зависимости от конкретных условий (вида спускаемого оборудования, глубины ствола, состояния крепления, армировки и др.).

1.10. Для выгрузки из клети и погрузки негабаритного оборудования в транспортные средства приемные площадки стволов должны быть оборудованы погрузочно-разгрузочными средствами (лебедками, талями, тельферами).

1.11. Выгруженное из клети оборудование должно быть уложено так, чтобы выдерживались требуемые ПБ зазоры и было обеспечено надежное закрепление его от возможного смещения.

1.12. При спуске и подъеме негабаритного оборудования под клетью запрещается:

находиться вблизи ствола лицам, не связанным с выполнением указанной работы;

загружать в клеть какие-либо другие грузы;

подвешивать под клеть более одного узла или детали оборудования;

использовать веревки, крючья и другие приспособления с целью удержания грузов в процессе их подвески под сосудами;

сопровождать груз непосредственно в клети или по стволу.

Как исключение сопровождение груза допускается при обеспечении возможности подачи сигнала из клети непосредственно машинисту.

1.13. Лица, занимающиеся подвешиванием грузов под сосудом, должны иметь предохранительные пояса и при необходимости прикрепляться ими к элементам конструкции копра, армировке ствола и др.

1.14. Спуск и подъем оборудования по стволам, оснащенным скиповыми подъемами, допускается как исключение, если верхняя часть стволов и их сопряжения с околоствольными выработками позволяют заводить оборудование под скип при строгом соблюдении требований ПБ и пп. 1.8. - 1.13 настоящей главы.

и другим наклонным выработкам

2.1. Оборудование перед спуском и подъемом по наклонным выработкам должно быть тщательно установлено на транспортные средства с применением деревянных прокладок и надежно закреплено.

2.2. Количество транспортных средств с оборудованием, входящих в партию для спуска и подъема по наклонной выработке, должно быть таким, чтобы их суммарная масса не превышала расчетной для данной подъемной установки.

2.3. Для предотвращения расцепки транспортных средств при перемещении по наклонным выработкам должны применяться предохранительные канаты.

2.4. При откатке по наклонным выработкам должны быть предусмотрены приспособления, препятствующие скатыванию транспортных средств вниз при обрыве тягового каната или сцепки.

2.5. При доставке оборудования по наклонным выработкам концевыми канатами должны применяться сцепные и прицепные устройства, не допускающие самопроизвольного расцепления.

2.6. На верхних приемных площадках наклонных выработок с горизонтальными заездами при откатке концевыми канатами должны быть установлены стопоры. Ниже верхних и выше нижних приемных площадок с горизонтальными заездами, а также на заездах всех приемных площадок с наклонными заездами должны устанавливаться барьеры с автоматическим или дистанционным управлением. Стопоры и барьеры должны быть постоянно закрытыми и открываться только для пропуска транспортных средств. На промежуточных и нижних приемных площадках должны устраиваться ниши для укрытия работающих.

2.7. Протяженность рельсовых путей на каждом крыле верхних и нижних приемных площадок уклонов и бремсбергов должна обеспечивать размещение не менее одного груженого и одного порожнего составов и возможность маневрирования локомотивов. Все механизмы приемной площадки (толкатели, лебедки, барьеры, стопоры) должны иметь дистанционное управление.

2.8. Спуск (подъем) негабаритного оборудования и длинномерных материалов по наклонным выработкам должен производиться под руководством лица технического надзора.

2.9. При спуске и подъеме оборудования по наклонным выработкам запрещается:

прицеплять и отцеплять на приемных площадках тяговый канат во время движения транспортных средств;

производить спуск и подъем людей;

находиться под грузовым отделением наклонной выработки при погрузочно-разгрузочных работах на верхней приемной площадке и движении транспортных средств по наклонной выработке.

ПО ГОРИЗОНТАЛЬНЫМ ВЫРАБОТКАМ

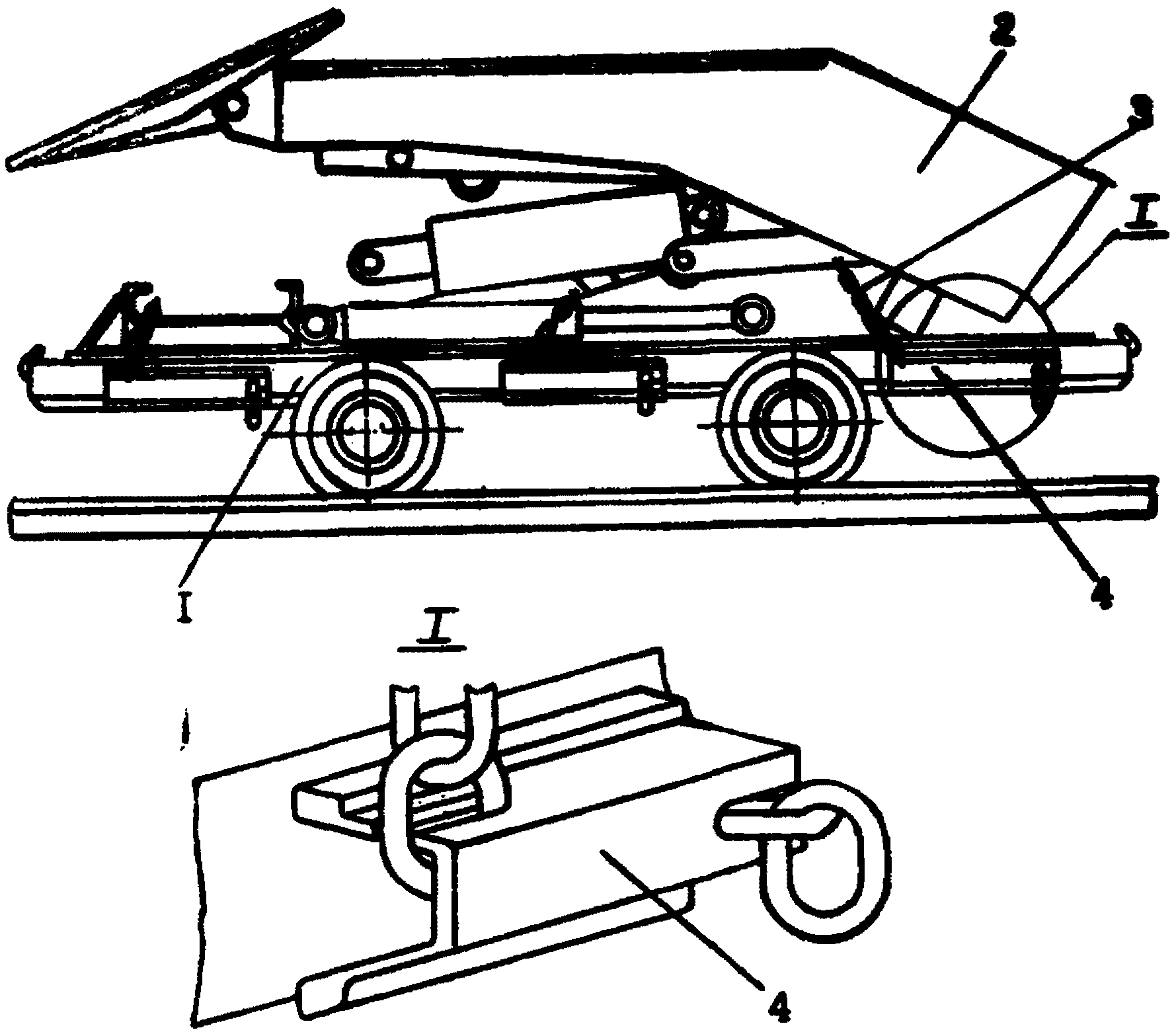

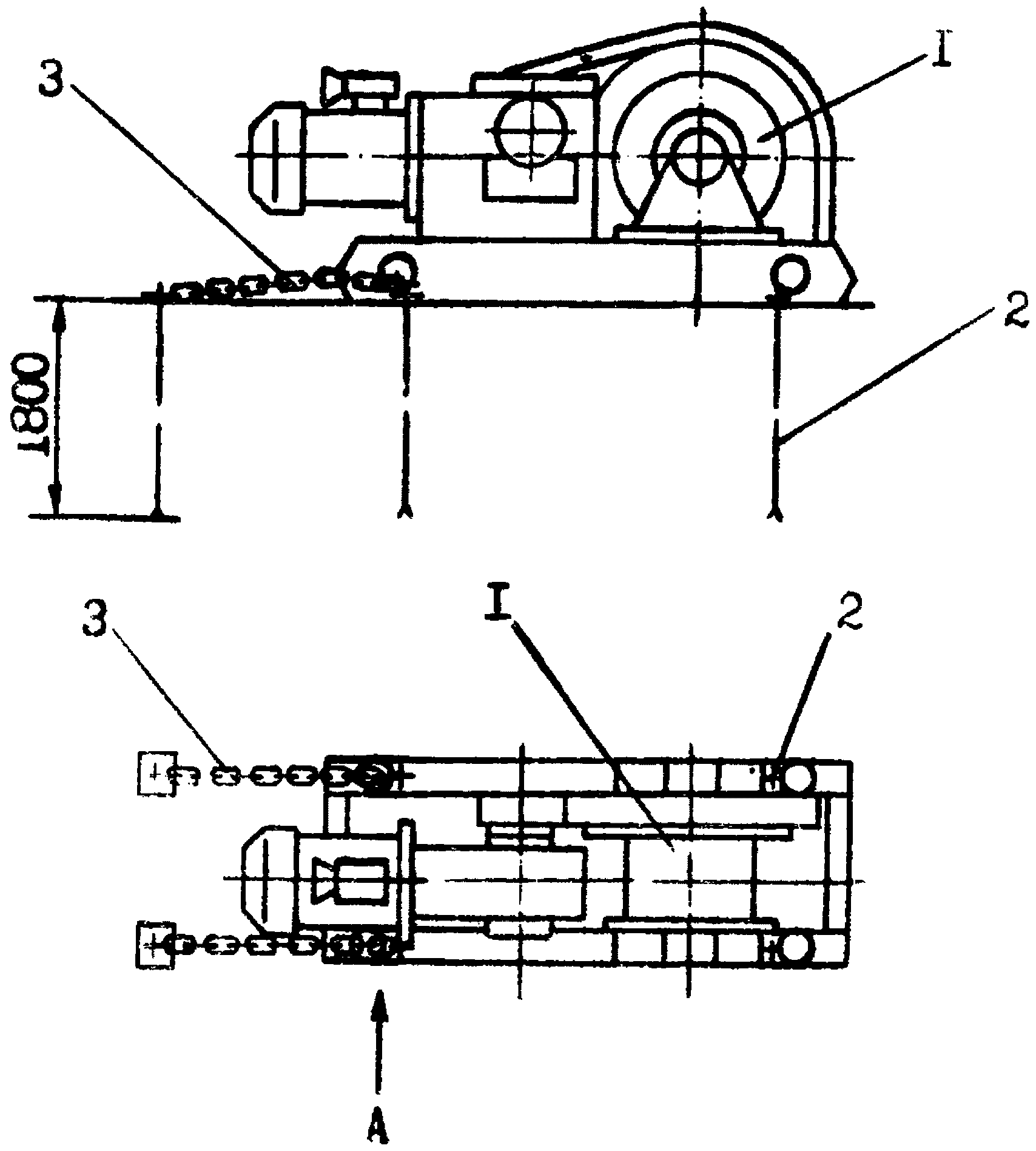

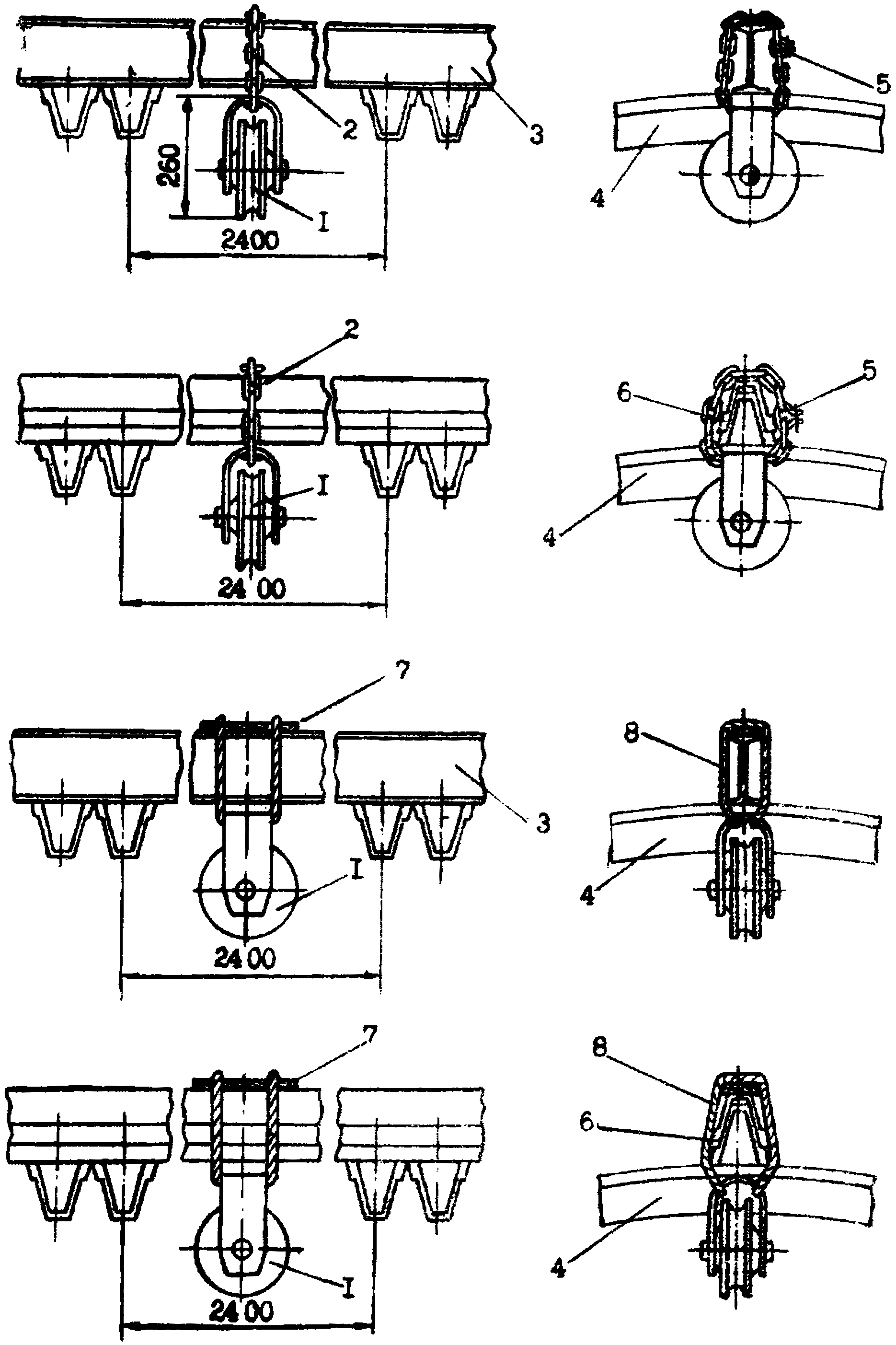

1.1. Транспортировка оборудования по горизонтальным выработкам может производиться в вагонетках и на платформах, которые после спуска по стволу формируются в составы для доставки к месту назначения (рис. 2 - 6). Допускается применение площадок, изготовленных силами монтажных организаций и шахт на базе шахтных вагонеток, при обеспечении надежной увязки оборудования.

1.2. Количество платформ с оборудованием в составе должно быть таким, чтобы машинист электровоза мог видеть состав по всей длине. На последней платформе должен быть установлен хорошо видимый светильник с красным светом.

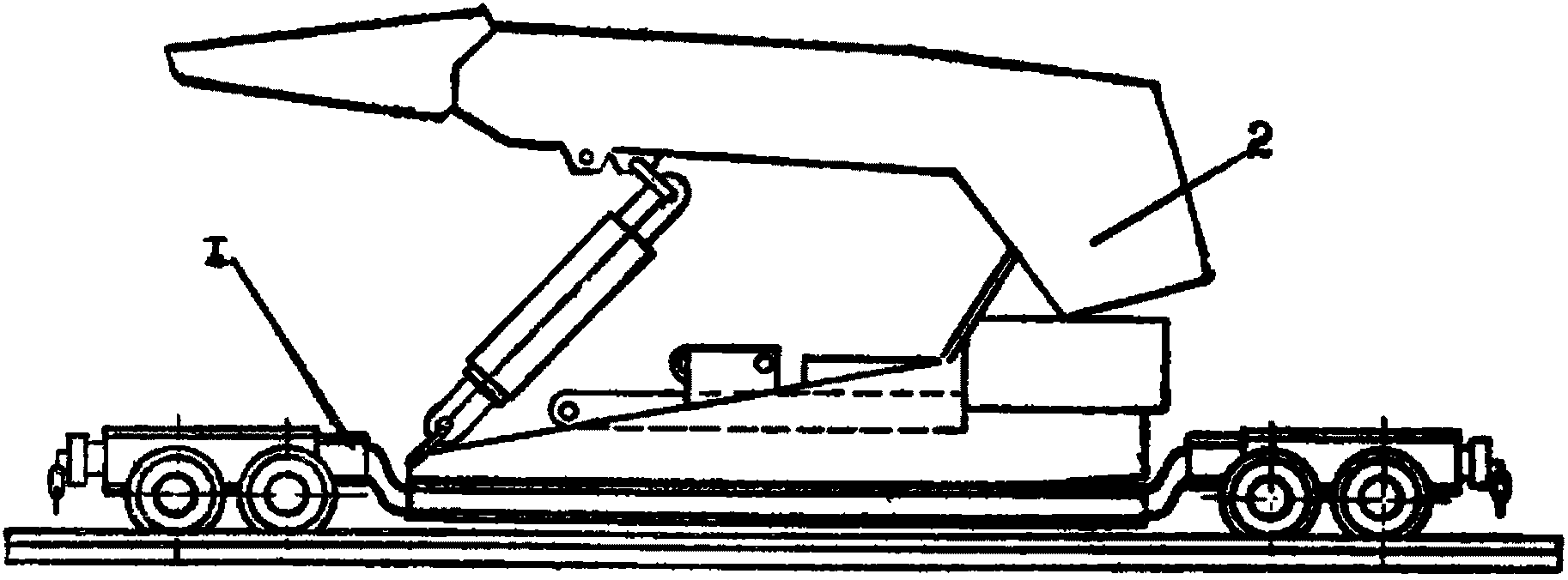

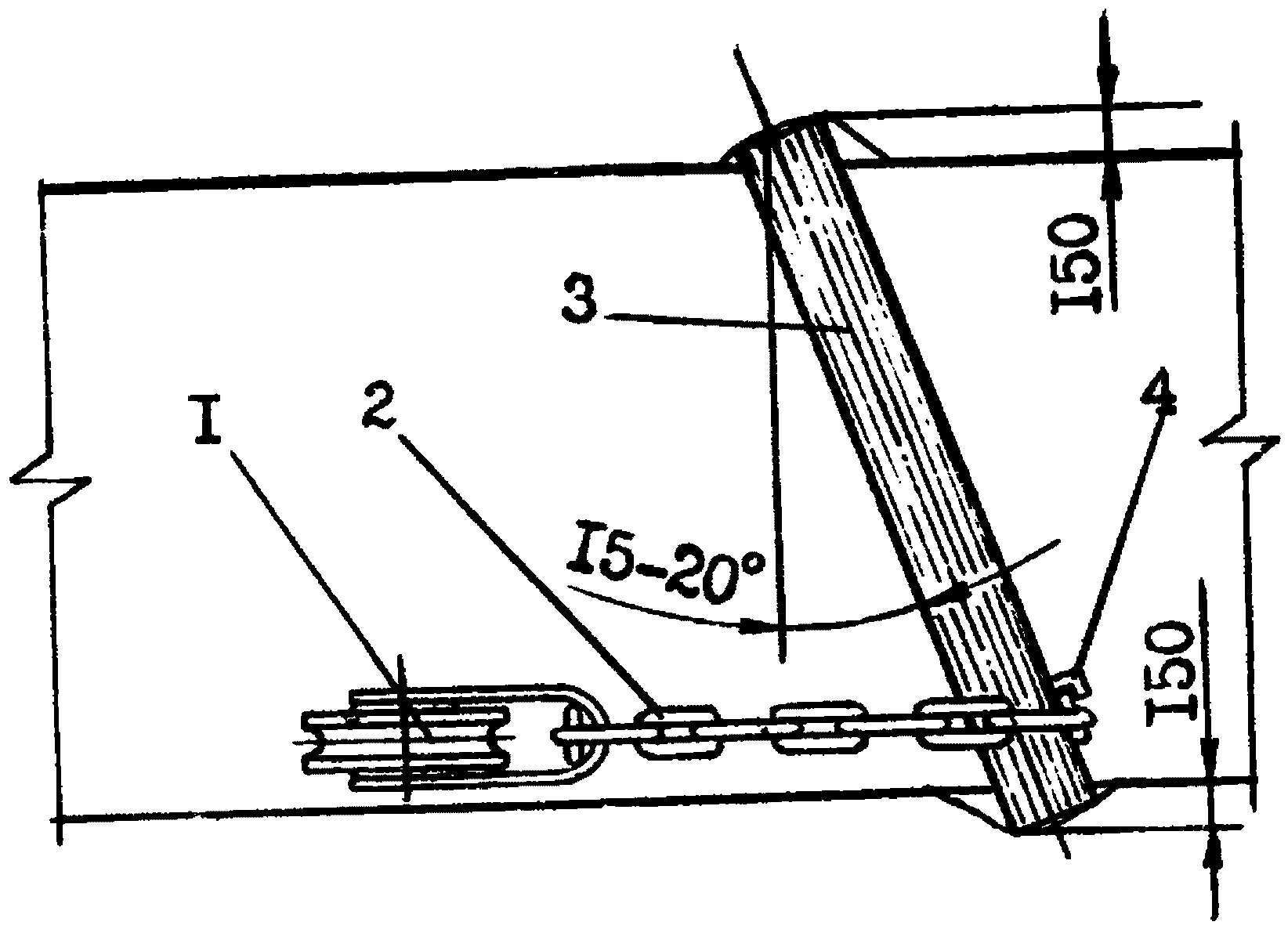

цепными стяжками и карабинами из спецпрофиля: 1 - платформа,

2 - секция крепи, 3 - цепная стяжка, 4 - карабин

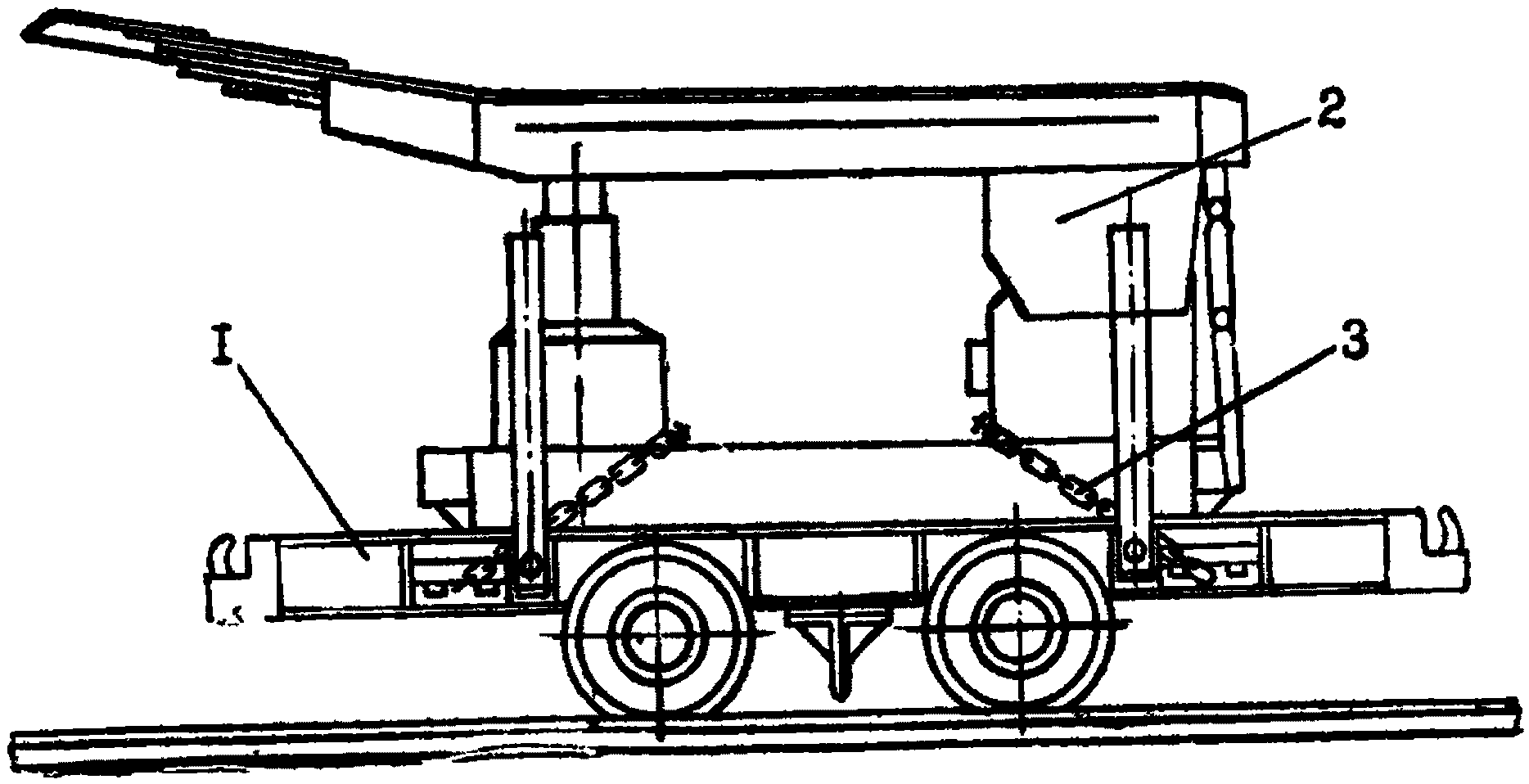

Рис. 3. Секция крепи 2М81Э, закрепленная на тележке

отрезками калиброванной цепи: 1 - тележка, 2 - секция крепи

в перевернутом положении, 3 - цепь

Рис. 4. Секция крепи КПК-1 на платформе ТК-1:

1 - тележка передняя, 2 - тележка задняя,

3 - секция крепи, 4 - порожняя платформа ТК-1

Рис. 5. Секция крепи 2УКП на специальной платформе:

1 - платформа, 2 - секция крепи

цепными стяжками: 1 - платформа, 2 - секция крепи,

3 - цепная стяжка

1.3. Применяемые для доставки оборудования платформы должны быть соответствующей грузоподъемности и обеспечивать безопасную погрузку и разгрузку материалов и оборудования. Конструкция платформ должна исключать возможность выпадения или продольного и поперечного перемещения оборудования в процессе движения.

1.4. Транспортные средства должны быть оборудованы отрезками цепей или канатов для крепления оборудования с наличием на них специальных приспособлений для натяжения и стопорения, а также стандартными сцепными устройствами. Допускается увязка оборудования на платформах (при условии надежного закрепления) стальной проволокой, канатными и винтовыми стяжками.

1.5. Перед отправлением состава необходимо проверить надежность крепления оборудования на транспортных средствах. Перед началом перемещения состава должен быть подан предупредительный сигнал.

1.6. При доставке длинномерных материалов и негабаритного оборудования в составах должны применяться жесткие сцепки и специально предназначенные для этих целей вагонетки (платформы). Длина жесткой сцепки должна выбираться с таким расчетом, чтобы между находящимися на смежных платформах длинномерными материалами или оборудованием при прохождении состава на закруглениях и перегибах рельсового пути обеспечивалось расстояние не менее 300 мм.

1.7. Во время перевозки людей запрещается транспортирование по путям негабаритного и длинномерного оборудования.

1.8. Сцепку и расцепку подвижного состава следует производить со стороны свободного прохода только в установленных для этого местах при полной остановке транспортных средств. Неавтоматические сцепные устройства необходимо сцеплять и расцеплять специальными приспособлениями (крючками), не заходя в межвагонное пространство.

1.9. Запрещается производить сцепку и расцепку транспортных средств до их полной остановки ближе чем в 5 м от опрокидывателей, вентиляционных дверей или других препятствий.

1.10. При перемещении составов с оборудованием по горизонтальным участкам пути с помощью лебедки канат следует прицеплять только к передней вагонетке (платформе) со стороны направления движения.

Запрещается откатка вагонеток (платформ) лебедками при наличии самокатного уклона в сторону лебедки.

1.11. Ручная подкатка вагонеток допускается только в пределах огражденного участка работ. На передней наружной стенке вагонетки должен быть подвешен включенный светильник. Вручную допускается перекатывать не более одной вагонетки, толкая ее сзади, со стороны свободного прохода.

1.12. Уклон пути на участке ручной подкатки не должен превышать 0,01. Запрещается находиться впереди движущейся вагонетки, т.е. откатывать вагонетку на себя, и со стороны малого зазора.

1.13. Во время ручной доставки оборудования по выработкам с локомотивным транспортом движение последнего должно быть приостановлено.

1.14. При доставке оборудования по выработкам с контактным проводом выступающие части оборудования (на высоту 1,6 м и более от головки рельса) должны быть покрыты резиновым ковриком.

1.15. При сходе вагонеток или платформ с рельсов машинист локомотива должен остановить поезд, сообщить об этом лицу технического надзора и по его указанию приступить к установке вагонетки (платформы) на рельсы.

1.16. Для установки сошедших с рельсов платформ или вагонеток необходимо пользоваться самоставами, домкратами или подъемными приспособлениями соответствующей грузоподъемности.

1.17. Запрещается находиться вблизи электровоза, лебедки или возле сошедших с рельсов вагонеток (платформ) при установке их на рельсы самоставами.

1.18. Перед установкой вагонеток (платформ) на рельсы необходимо все вагонетки, находящиеся впереди и сзади сошедших с рельсов (или весь состав при сходе с рельсов локомотива), откатить на расстояние, обеспечивающее удобство работ и возможность выполнения маневров.

1.19. Участки, на которых вагонетки устанавливаются на рельсы, должны ограждаться переносными сигнальными знаками, запрещающими движение поездов.

1.20. При установке транспортных средств на рельсы самоставами или при поднятии подвижного состава домкратами все посторонние работы у этого места должны быть прекращены.

1.21. При поднятии подвижного состава домкрат должен устанавливаться без перекосов, его опорные поверхности не должны скользить в процессе подъема и удержания вагонетки. Для обеспечения этих условий неровности почвы необходимо зачистить, а при слабых породах под пяту домкрата подложить прочную деревянную или металлическую подкладку.

1.22. До установки локомотивов или вагонеток самоставами или домкратами колеса, стоящие на рельсах, должны быть заторможены башмаками.

При необходимости разгрузки и складирования материалов и оборудования с сошедших вагонеток (платформ) или в местах перегрузки указанные работы необходимо производить так, чтобы не загромождать выработки, не мешать передвижению людей и движению транспорта.

1.23. Запрещается:

складировать оборудование на приемных и посадочных площадках людских ходков, бремсбергов и уклонов, под кроссингами, вблизи вентиляционных дверей и замерных станций, а также в местах, где нарушена крепь;

загромождать оборудованием вентиляционные выработки;

заваливать механизмы, электрооборудование, распределительные пункты и водосточные канавы.

1.24. Места погрузки и разгрузки материалов и оборудования в откаточных выработках должны ограждаться переносными сигнальными знаками.

1.25. В выработках с контактной откаткой в местах погрузки и разгрузки оборудования контактный провод на время выполнения этих работ должен быть отключен.

добычного участка

2.1. Транспортировка оборудования по выработкам добычного участка к монтажным камерам (от демонтажных камер) может производиться электровозами, маневровыми лебедками, подвесными монорельсовыми и напочвенными канатными дорогами. Применение дорог должно осуществляться в соответствии с руководствами по их эксплуатации.

2.2. Транспортировка оборудования рельсовым транспортом с использованием электровозов и ручной подкатки должна производиться в соответствии с требованиями ПБ и главы I настоящего раздела.

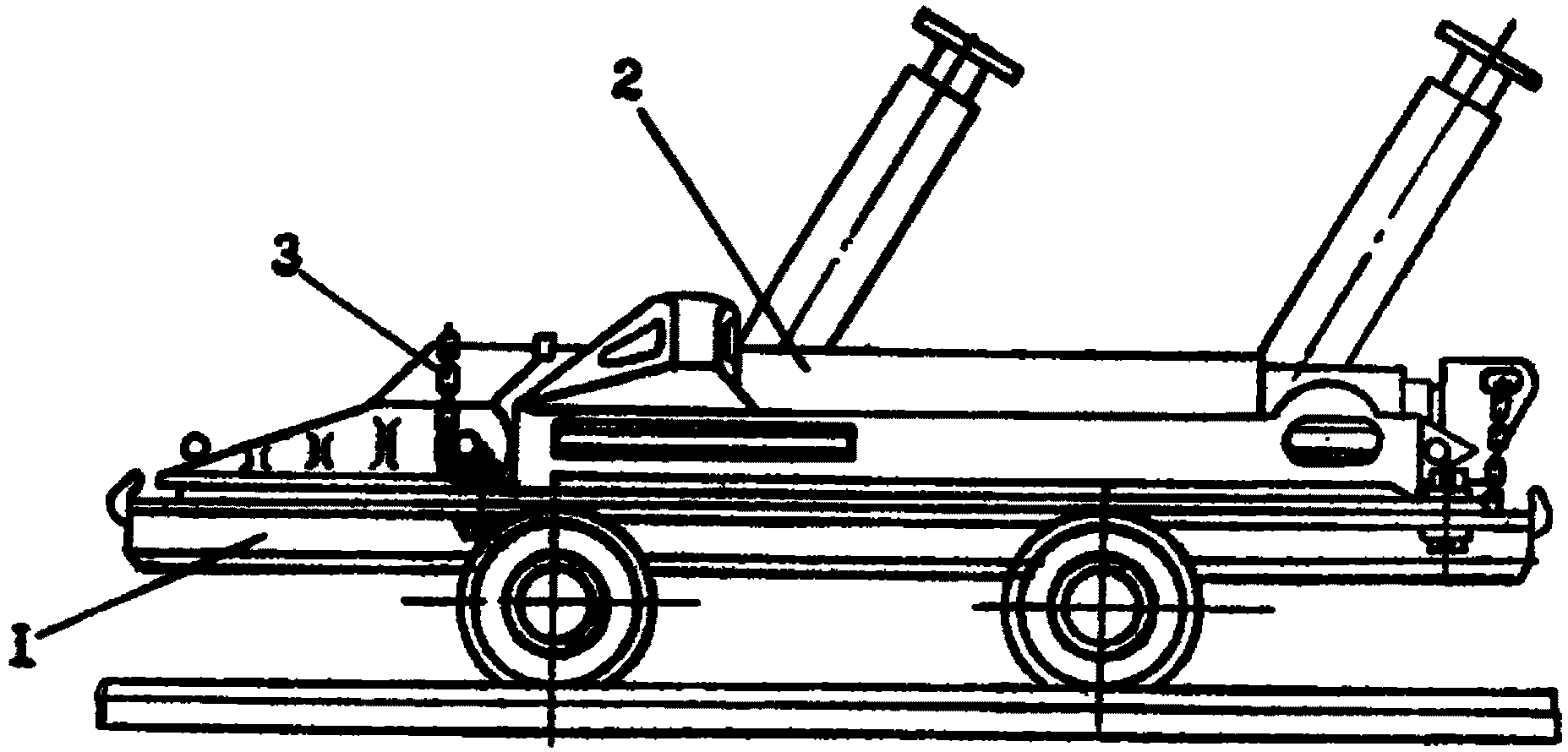

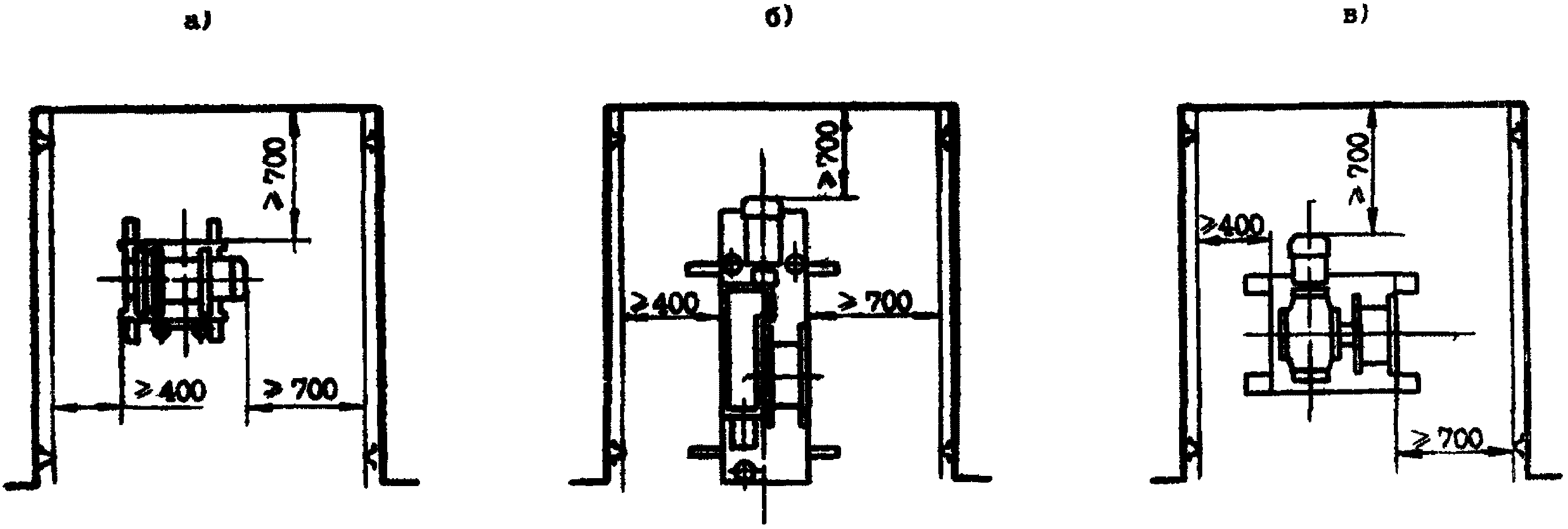

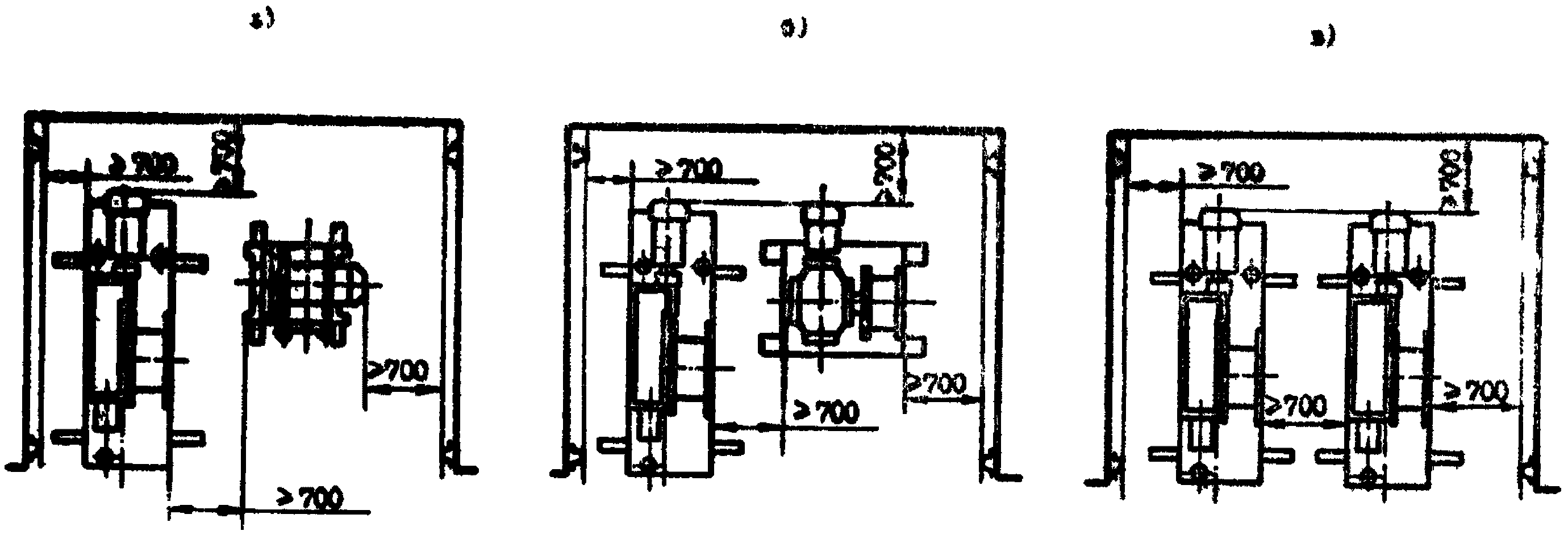

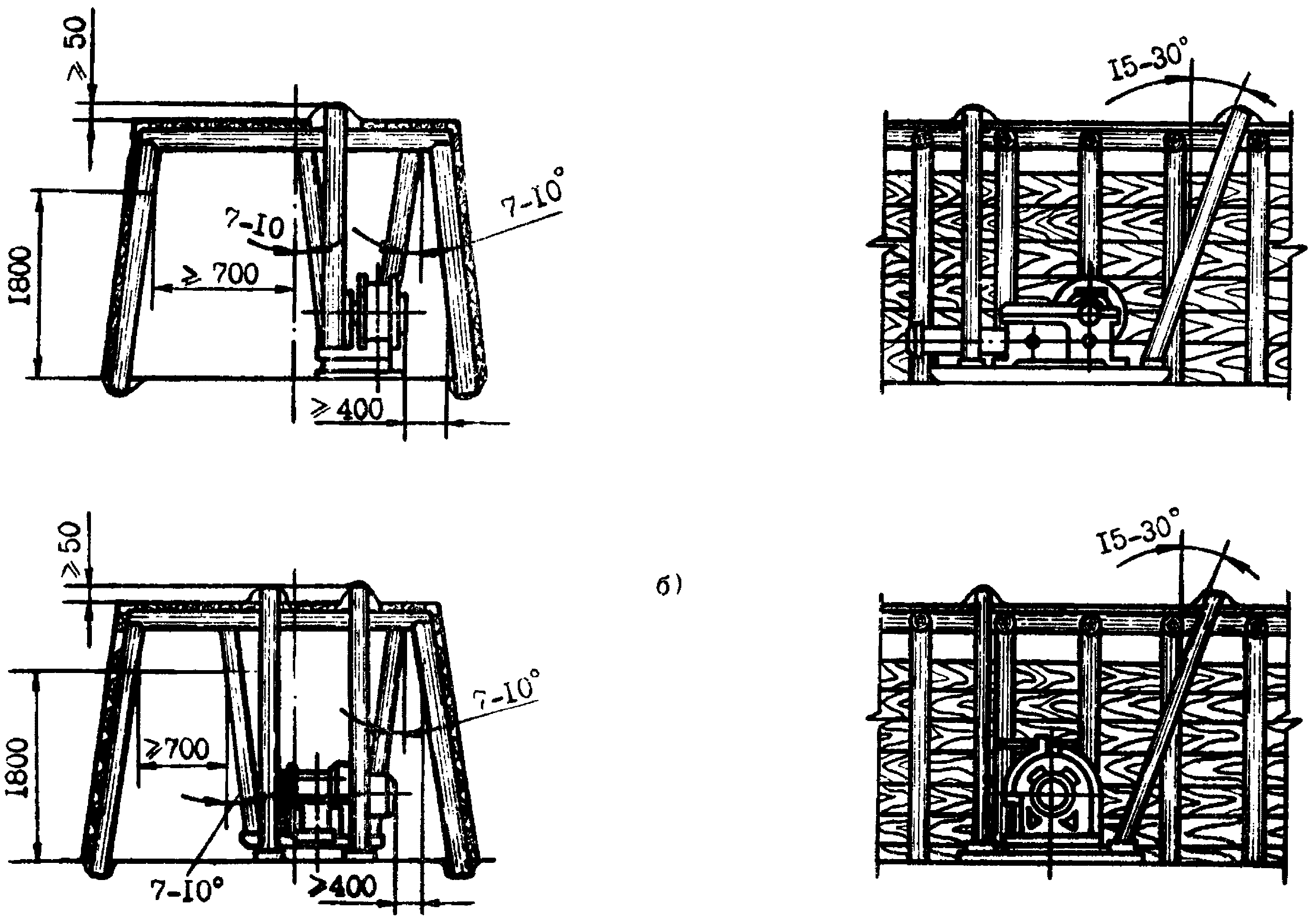

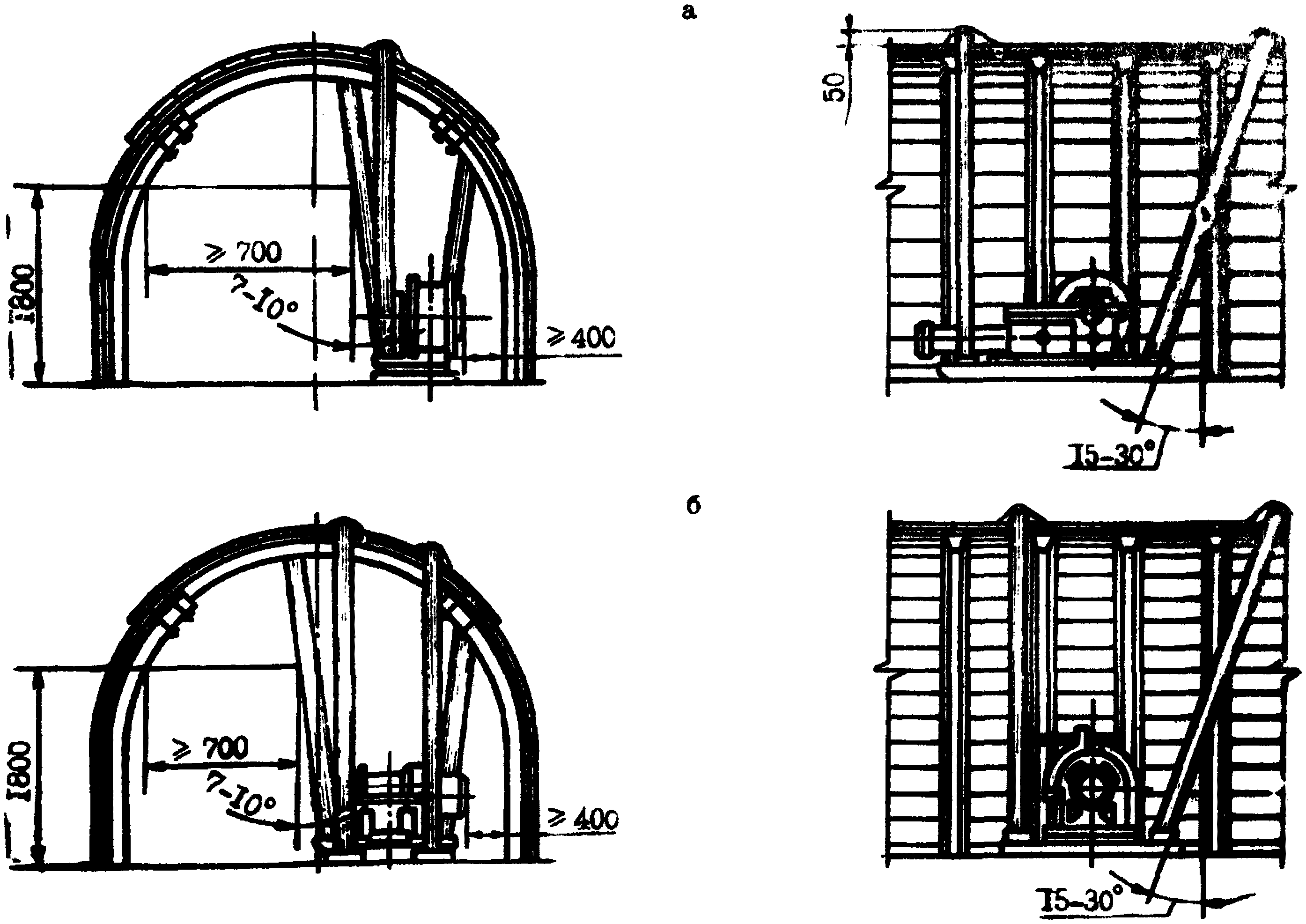

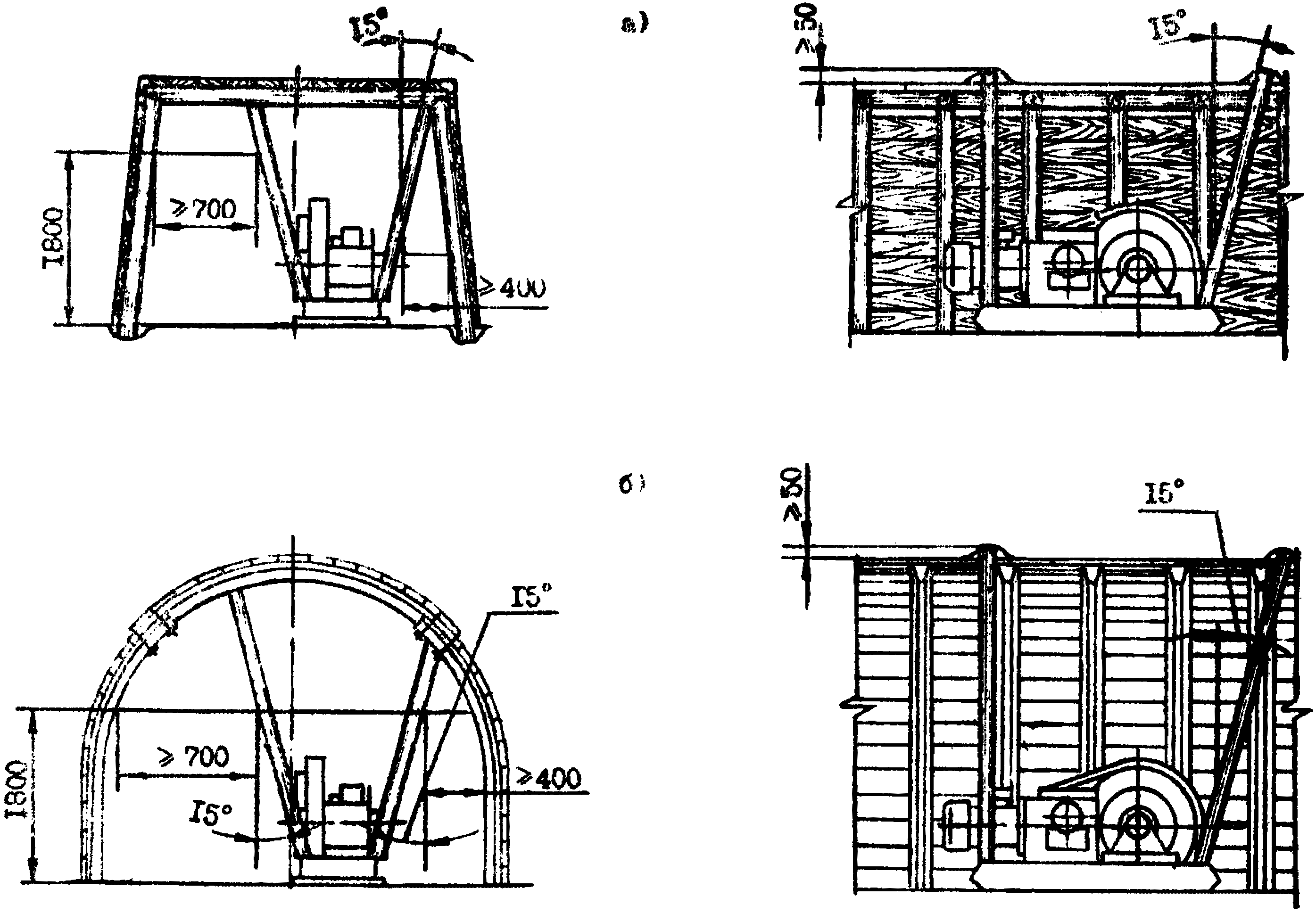

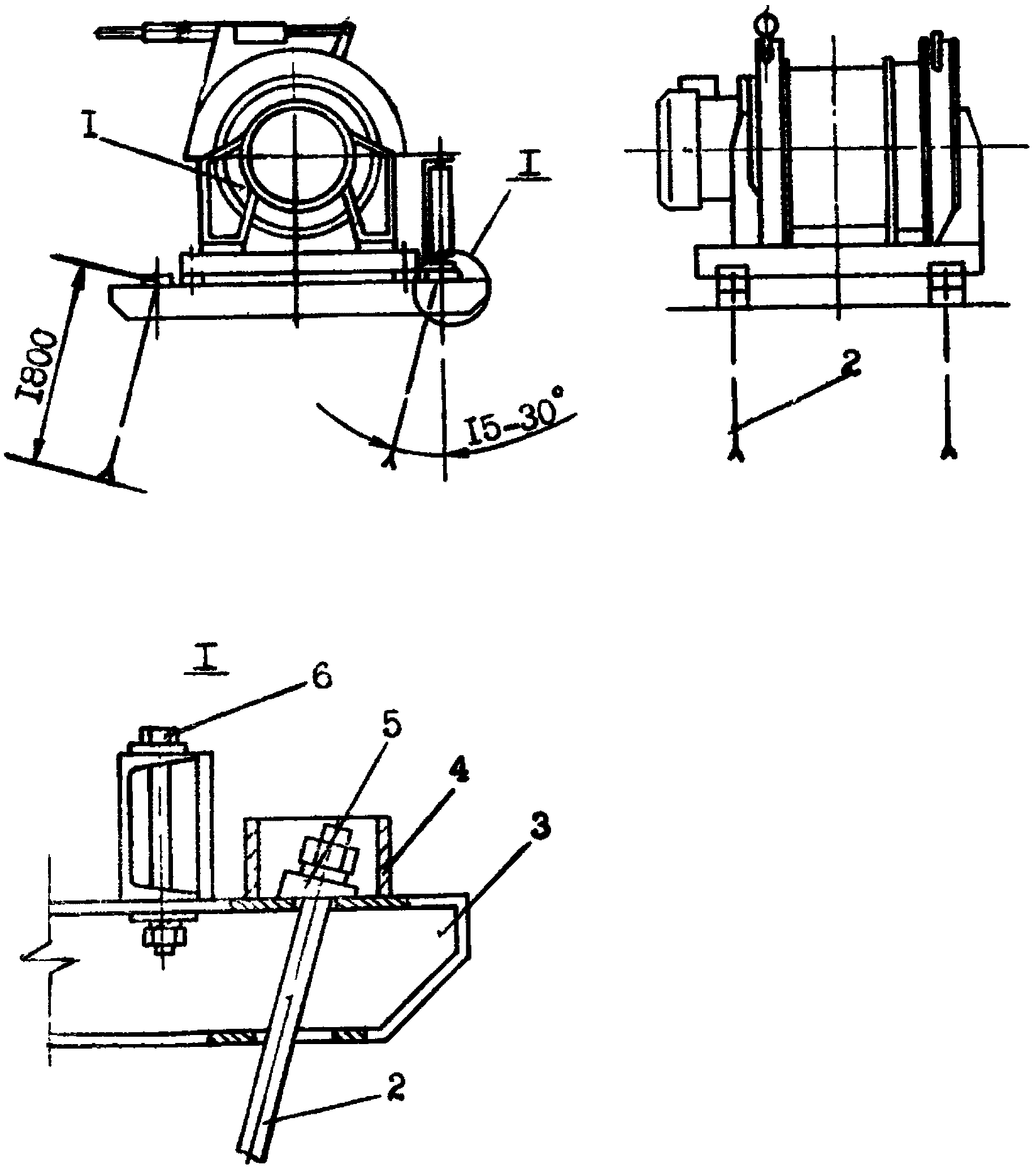

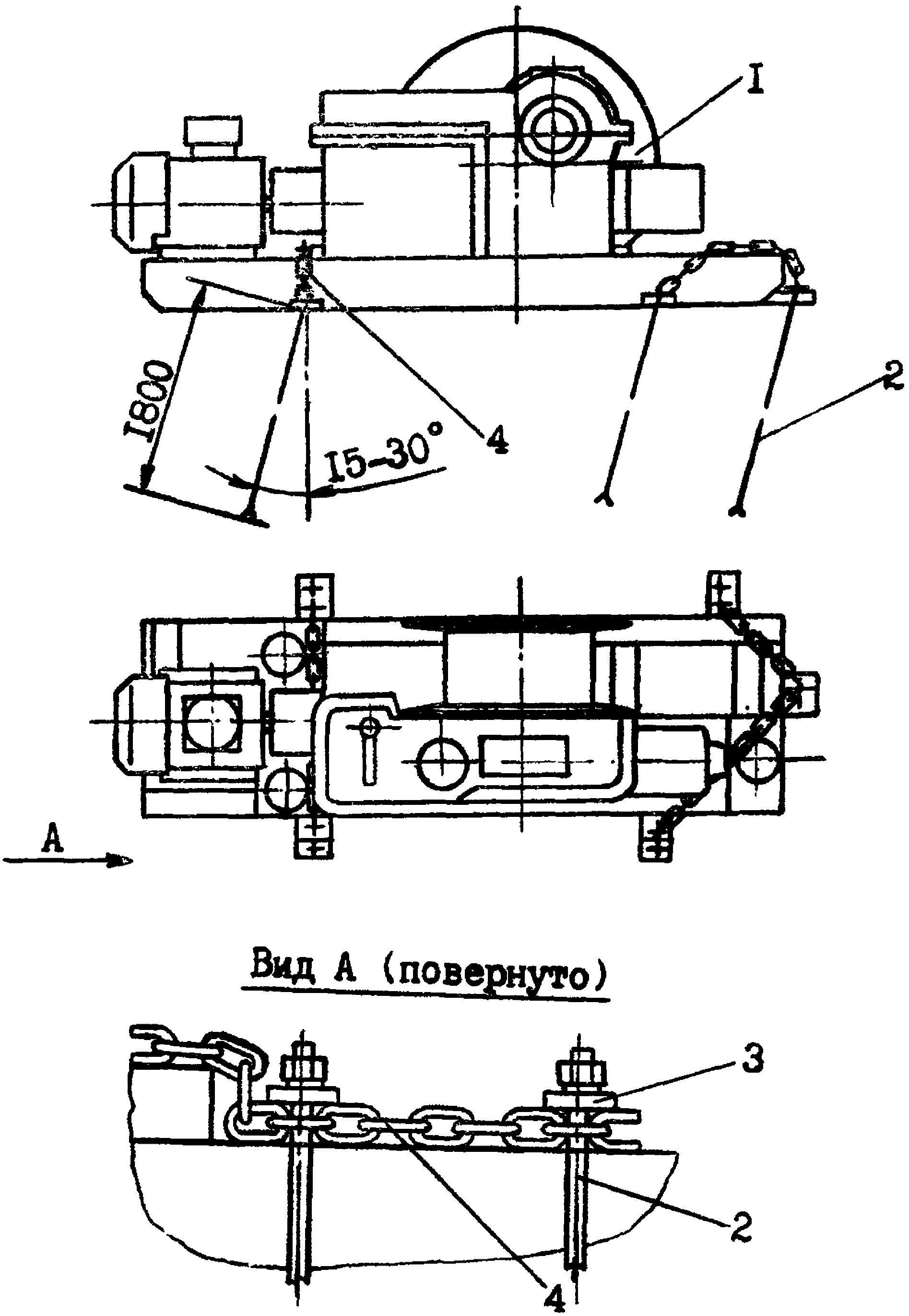

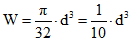

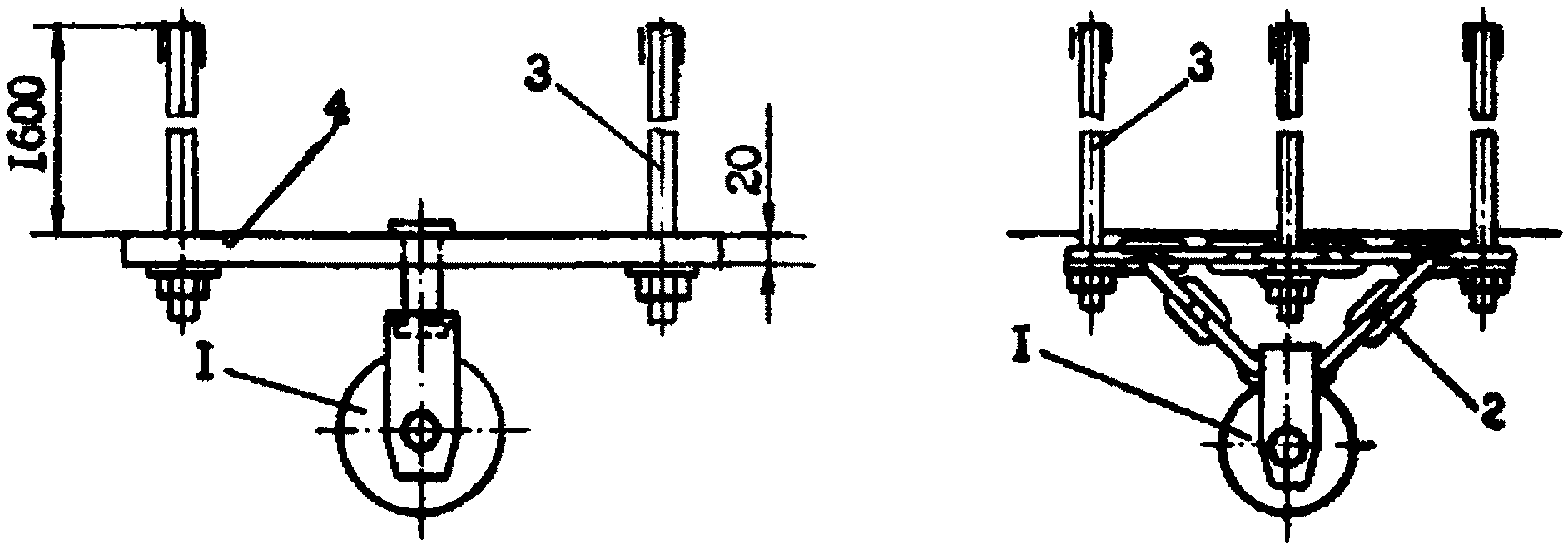

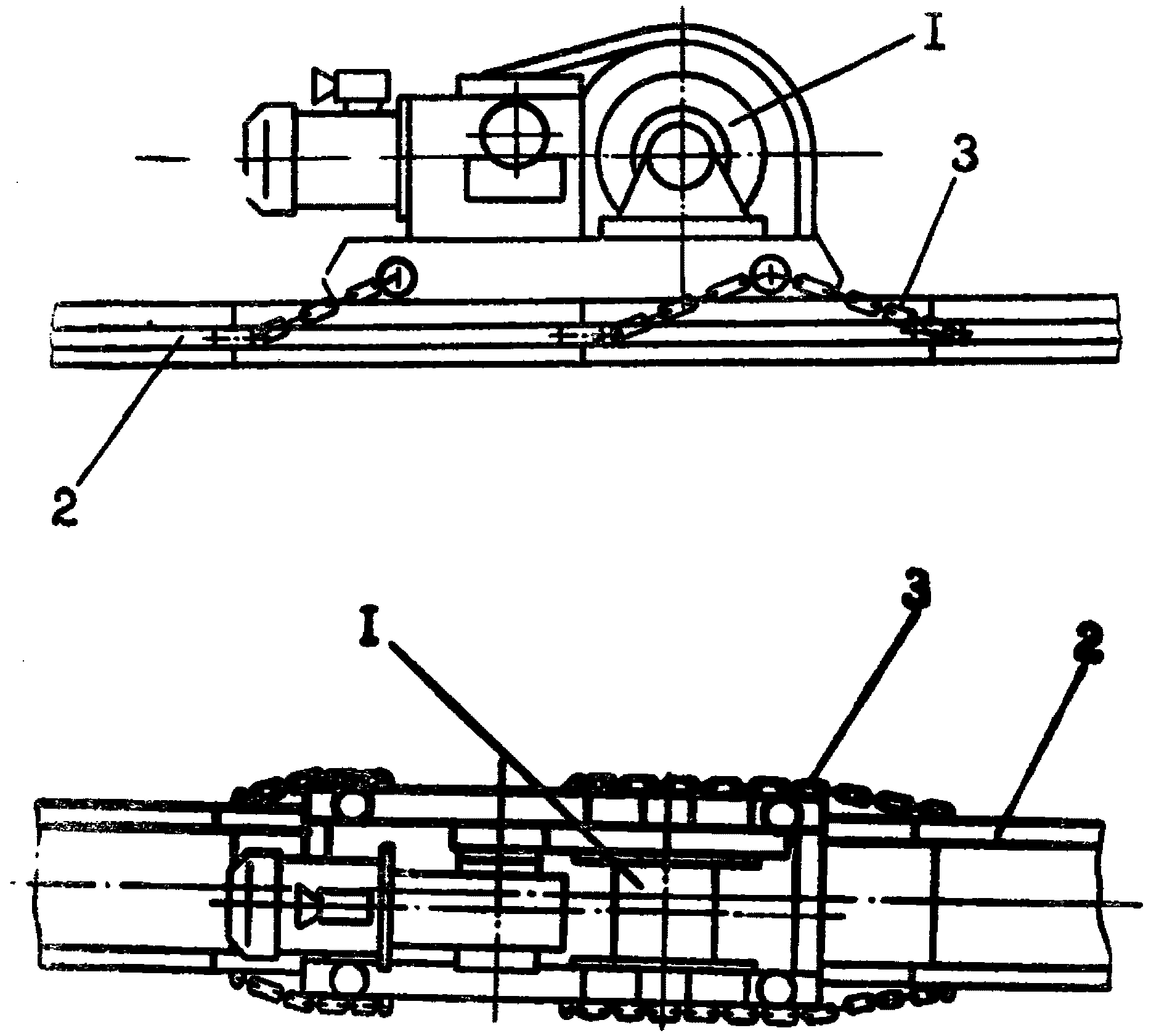

2.3. Установка лебедок в выработках должна производиться в соответствии с проектом организации работ на монтаж и демонтаж механизированного комплекса. Лебедки должны устанавливаться в специально подготовленных нишах либо на штреках при соблюдении § 38 ПБ и обеспечении свободных проходов для людей. Крепление лебедок должно производиться в соответствии с заводской инструкцией по эксплуатации и типовыми паспортами крепления анкерными болтами, стойками или другим способом, обеспечивающим надежное их закрепление (рис. 7 - 14). Места установки лебедок должны быть освещены и оборудованы двусторонней сигнализацией, расположенной на расстоянии не более 3 м от лебедок.

Рис. 7. Схемы размещения лебедок в лебедочных камерах

(нишах): а - типа ЛВД-24, б - типа 1ЛГКН, в - типа ЛМГ-1Н

Рис. 8. Схемы размещения лебедок в лебедочных камерах

(нишах): а - типа 1ЛГКН и ЛВД-24, б - типа 1ЛГКН и ЛМГ-1Н,

в - двух лебедок типа 1ЛГКН

Рис. 9. Схемы крепления лебедок (а - типа 1ЛГКН,

б - типа ЛВД-24) деревянными стойками в выработках,

закрепленных деревянной крепью

Рис. 10. Схемы крепления лебедок (а - типа 1ЛГКН,

б - типа ЛВД-24) деревянными стойками в выработках,

закрепленных металлической арочной крепью

Рис. 11. Схемы крепления лебедки типа ЛПК-10Б

деревянными стойками в выработках с деревянной (а)

и металлической арочной (б) крепями

Рис. 12 Схема крепления лебедки типа ЛВД-24

анкерными болтами: 1 - лебедка, 2 - болт анкерный, 3 - рама

из швеллера N 20, 4 - стакан из трубы для установки стойки,

5 - шайба специальная, 6 - болт М20 x 250

анкерными болтами: 1 - лебедка, 2 - болт анкерный,

3 - шайба специальная, 4 - цепь круглозвенная 18 x 64

анкерными болтами: 1 - лебедка, 2 - болт анкерный,

3 - цепь круглозвенная 18 x 64

Примечание: вид А (узел крепления цепи к анкерному болту) приведен на рис. 13.

2.4. К управлению лебедками допускаются рабочие, прошедшие обучение по программе работы на лебедках.

2.5. Стальные канаты, применяемые на маневровых и откаточных (по горизонтальным выработкам) лебедках, должны отвечать требованиям действующих ГОСТов и ТУ и иметь не менее 4-кратного запаса прочности.

2.6. Тяговые канаты на лебедках не должны иметь порванных прядей, узлов и острых перегибов.

2.7. Прицепное устройство на рабочем канате лебедки должно быть выполнено в виде петли с коушем: конец каната, образующий петлю, должен быть зажат тремя рабочими и одним контрольным сжимами с наличием сигнальной петли. Допускается применение прицепного устройства на конце рабочего каната в виде петли с заплеткой с обязательным испытанием на разрушающее усилие, определением максимальной массы доставляемого груза и соблюдением требуемого коэффициента запаса прочности.

2.8. Запрещается:

работать на неисправных лебедках (с неисправными прицепными устройствами, ограждением, заземлением, сигнализацией);

находиться людям в зоне действия канатов при работе лебедок;

производить работы по освобождению расклинившегося оборудования при натянутом канате доставочной лебедки и находиться в зоне действия этого каната;

включать лебедки без подачи сигналов;

подавать сигналы на лебедки и исполнять их без предварительного согласования характера операций.

1.1. Требования этого раздела распространяются на производство погрузочно-разгрузочных работ у монтажных (демонтажных) камер и в других горных выработках.

1.2. Разгрузку и погрузку оборудования должны производить рабочие (горномонтажники), обученные в учебно-курсовых комбинатах по программе, в которую входят погрузочно-разгрузочные работы (в соответствии с требованиями § 311, 313 и других параграфов "Правил устройства и безопасности эксплуатации грузоподъемных кранов", М., "Металлургия", 1977).

1.3. Перед началом разгрузки-погрузки оборудования рабочие должны быть ознакомлены с проектом организации работ и обучены безопасным методам их выполнения.

1.4. Погрузочно-разгрузочные работы должны вестись звеньями в составе не менее двух рабочих, при этом один из них назначается старшим.

2.1. Для погрузочно-разгрузочных работ должны применяться грузоподъемные механизмы и приспособления, допущенные к эксплуатации в установленном порядке и обладающие требуемой грузоподъемностью и тяговым усилием, по конструкции и техническому состоянию обеспечивающие безопасное ведение работ. Работать неисправными средствами механизации запрещается. В шахтных условиях для этих целей должны применяться гидравлические тали и подъемники, монтажные краны, лебедки и ручные тали, которые должны быть исправными и периодически осматриваться техническим надзором. Запрещается применение средств механизации с недостаточной грузоподъемностью. Перед началом работ лебедка и ее тормоз должны быть опробованы вхолостую. Гидравлические домкраты грузоподъемных устройств должны иметь плотные соединения, исключающие утечки жидкости во время подъема и опускания грузов.

2.2. Все операции по подъему, перемещению и укладке грузов вручную, выполняемые несколькими рабочими, должны осуществляться согласованно, по команде звеньевого или старшего рабочего в звене.

2.3. Расположение грузовой лебедки и способы ее крепления должны быть указаны в проекте на производство монтажно-демонтажных работ и соответствовать требованиям главы 2 раздела IV. Место установки лебедки должно находиться вне зоны подъема груза. При необходимости под лебедкой должен устраиваться прочный настил из брусьев или шпал, связанных скобами.

2.4. Места разгрузки и погрузки оборудования должны быть хорошо освещены. Рельсовый путь в этих местах должен быть прямолинейным и иметь горизонтальный профиль.

2.5. Платформа с оборудованием у места его разгрузки-погрузки должна быть надежно заторможена башмаками, барьерами, а под буферы должны быть подложены деревянные брусья во избежание опрокидывания платформы.

2.6. Участки горных выработок, где производятся погрузочно-разгрузочные работы, должны ограждаться знаками, которые устанавливаются на расстоянии не менее 80 м от места производства этих работ.

2.7. Грузовые канаты должны отвечать требованиям действующих ГОСТов или ТУ и иметь не менее 4-кратного запаса прочности при ручном приводе подъемного устройства и не менее 6-кратного - при машинном приводе в соответствии с требованиями "Правил устройства и безопасной эксплуатации грузоподъемных кранов". Запрещается применение грузовых канатов с узлами и счалками, а также отдельных прядей в качестве канатов.

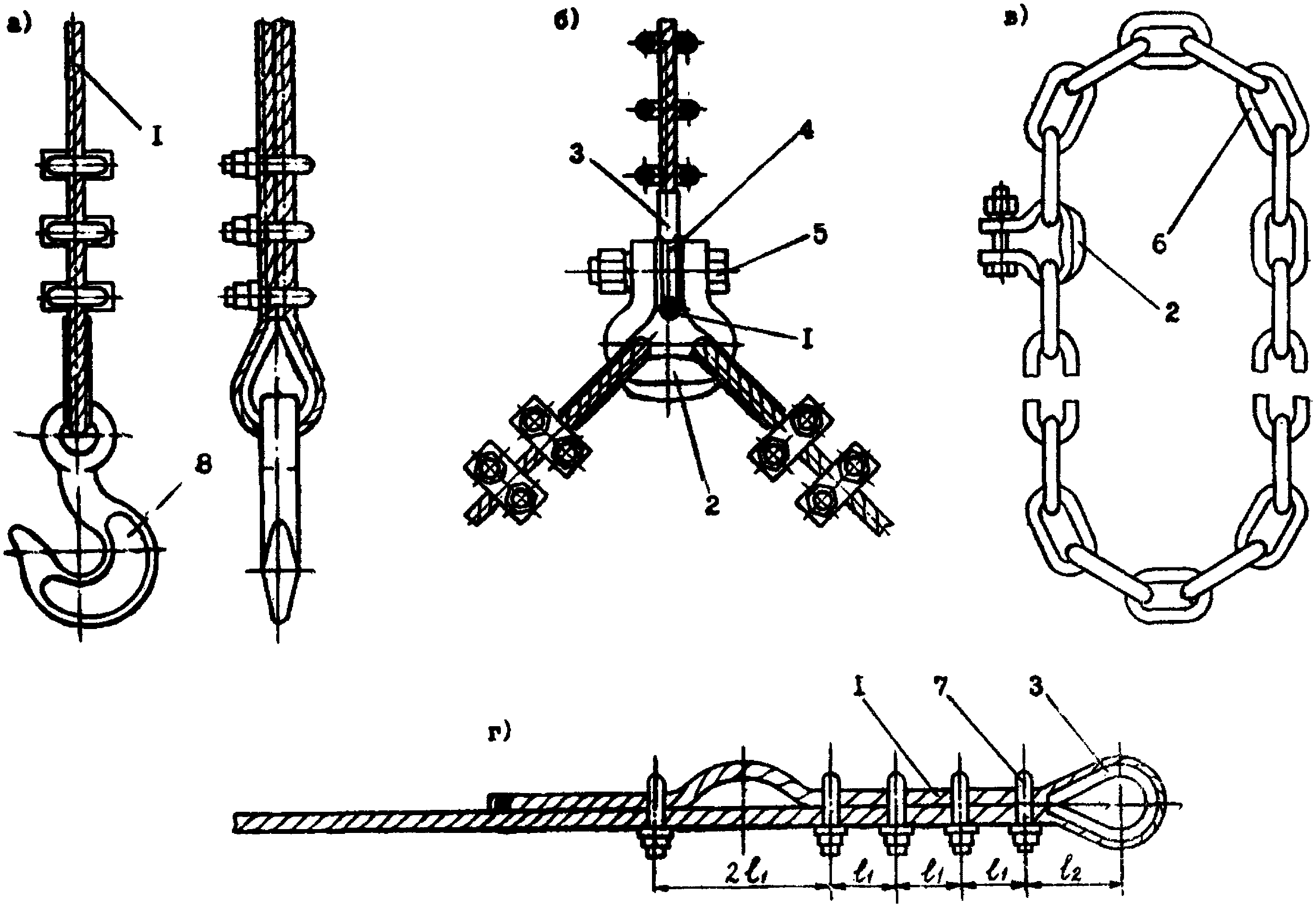

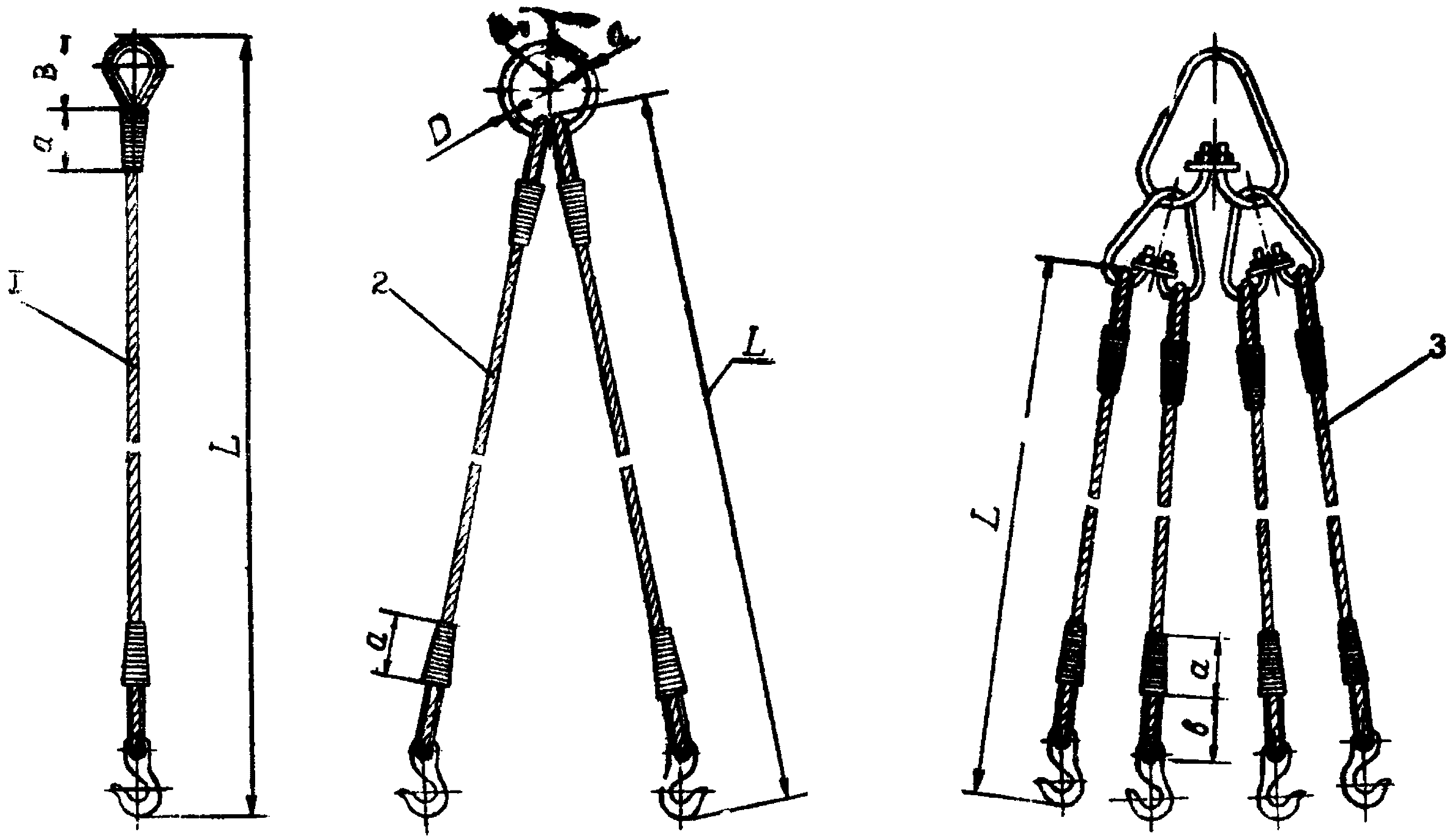

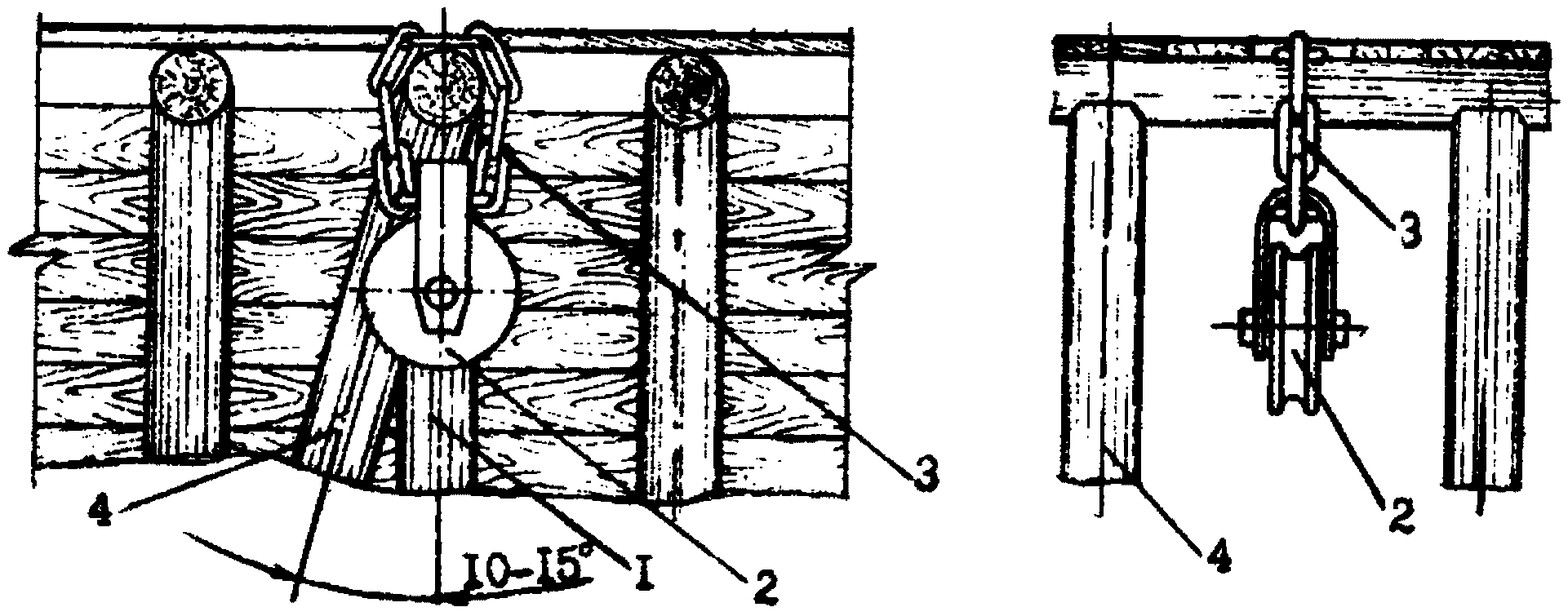

2.8. Грузовые канаты, прицепные устройства, стропы, петли, блоки (рис. 15 - 17) должны удовлетворять требованиям ТУ. Изготовление этих приспособлений производится на машиностроительных, рудоремонтных, ремонтно-механических заводах и других предприятиях. Они должны быть промаркированы и испытаны под нагрузкой, превышающей в 1,25 раза номинальную грузоподъемность. При расчете стропов для подъема грузов с обвязкой или зацепкой крюками, кольцами, серьгами и т.п. коэффициент запаса прочности стальных канатов должен приниматься не менее 6, для цепей - не менее 5.

б - канатное с соединительным звеном СП, в - цепное

с соединительным звеном СП, г - канатное с коушем

соединительное ЗГ, б - звено соединительное СП, в - коуш,

г - звено цепи сварное, д - сжим кованый

N позиции | Обозначение | Наименование | N справочной таблицы | |

а | 1 | Канат | ||

8 | Крюк грузовой однорогий | |||

б | 1 | Канат | ||

2 | ТУ 12.44.1050-83 | Звено соединительное СП | ||

3 | ГОСТ 2224-72 | Коуш | ||

4 | В 39901 | Втулка | ||

5 | Болт М20x80.58 | |||

в | 2 | ТУ 12.44.1050-83 | Звено соединительное СП | |

6 | ТУ 12.44.1050-83 | Звено цепи сварное | ||

г | 1 | Канат | ||

3 | ГОСТ 2224-72 | Коуш | ||

7 | Сжим кованый | |||

Рис. 16, а | ТУ 12.44.1050-83 | Звено соединительное ЗГ |

2.9. Прицепные устройства на концах рабочих канатов, выполненные в виде петли с подканатником (коушем), должны быть запанцированы тремя рабочими и одним контрольным сжимами с обязательным устройством сигнальной петли. Запанцировка прицепных устройств на канатах с помощью узлов запрещается.

Таблица 2

Грузоподъемность, т | 0,4 | 0,5 | 1,0 | 2,0 | 5,0 |

Масса, кг | 0,16 | 0,32 | 9,80 | 1,50 | 8 - 20 |

Таблица 3

Звенья сварные | Масса 1 м пог. цепи, кг | Разр. усилие, Кн | Звенья соединительные | ||||||

Калибр d, мм | t | B | в | типа СП | типа ЗГ | ||||

16 | 64 | 55 | 20 | 5,2 | 300 | ||||

18 | 64 | 60 | 21 | 6,9 | 380 | d, мм | 21 | d, мм | t, мм |

20 | 80 | 67 | 23 | 8,2 | 470 | t, мм | 62 | 18 | 64 |

22 | 86 | 75 | 26 | 10,0 | 570 | A, мм | 104 | 23 | 86 |

24 | 86 | 79 | 28 | 13,3 | 680 | K, мм | 48 | 24 | 86 |

26 | 92 | 87 | 31 | 15,5 | 800 | Разр. усилие, Kн | 410 | ||

28 | 100 | 93 | 33 | 18,5 | 920 | ||||

32 | 120 | 103 | 37 | 23,5 | 1200 | ||||

Примечание. Прицепное устройство (рис. 15, г) применяется при доставке оборудования лебедками по рельсовым выработкам. При доставке по монтажной камере петля тягового каната выполняется способом сплетки.

Таблица 4

Диаметр каната, мм | Основные размеры, мм | Масса, кг | |||||||

D | L | R | B (не более) | L1 | r | S (не менее) | S1 | ||

5,5 - 6,5 | 22 | 30 | 24 | 10 | 45 | 4 | 4 | 4 | 0,033 |

6,6 - 7,8 | 26 | 35 | 26 | 12 | 55 | 5 | 4 | 5 | 0,044 |

7,8 - 9,5 | 30 | 45 | 38 | 14 | 65 | 6 | 4 | 6 | 0,067 |

9,5 - 11,0 | 35 | 50 | 39 | 16 | 73 | 6 | 5 | 6 | 0,118 |

11,0 - 13,0 | 40 | 55 | 40 | 20 | 88 | 7 | 6 | 7 | 0,214 |

13,0 - 15,0 | 45 | 65 | 52 | 23 | 98 | 8 | 7 | 8 | 0,314 |

15,0 - 17,0 | 50 | 70 | 54 | 25 | 106 | 9 | 8 | 9 | 0,424 |

17,0 - 18,5 | 55 | 80 | 65 | 27 | 122 | 10 | 9 | 10 | 0,582 |

18,5 - 20,5 | 60 | 90 | 76 | 29 | 137 | 11 | 10 | 12 | 0,895 |

20,5 - 22,5 | 65 | 100 | 87 | 32 | 156 | 12 | 10 | 13 | 1,000 |

22,5 - 24,5 | 70 | 110 | 99 | 34 | 166 | 13 | 11 | 14 | 1,350 |

24,5 - 26,5 | 80 | 120 | 102 | 36 | 177 | 14 | 11 | 15 | 1,500 |

26,5 - 28,0 | 90 | 130 | 103 | 40 | 190 | 15 | 12 | 16 | 2,040 |

28,0 - 30,5 | 95 | 140 | 115 | 42 | 205 | 16 | 12 | 18 | 2,480 |

30,5 - 32,5 | 100 | 150 | 127 | 46 | 220 | 18 | 13 | 19 | 3,180 |

32,5 - 34,0 | 105 | 155 | 127 | 48 | 230 | 18 | 14 | 20 | 3,700 |

34,0 - 36,0 | 110 | 160 | 129 | 52 | 235 | 19 | 14 | 21 | 4,140 |

36,0 - 39,0 | 115 | 170 | 140 | 54 | 250 | 21 | 15 | 22 | 4,850 |

41,5 - 45,0 | 125 | 190 | 157 | 62 | 296 | 24 | 24 | 26 | 9,600 |

2.10. Узлы, петли и другие способы строповки оборудования должны обеспечивать надежное закрепление и быстрое высвобождение грузового каната. Конструкция стропов и грузозахватных приспособлений должна исключать возможность самопроизвольного отсоединения груза.

Таблица 5

Диаметр каната, мм | Основные размеры, мм | Расстояние между сжимами, мм | К-во сжимов | |||||

d | d1 | L | C | dк | l1 | J2 | ||

5,5 - 6,5 | 8 | 9 | 44 | 18 | 8,7 | 70 | 105 | 3 |

6,6 - 7,8 | 12 | 14 | 75 | 27 | 11,0 | 80 | 130 | 3 |

9,5 - 11,0 | 12 | 14 | 75 | 27 | 13,0 | 100 | 145 | 3 |

11,0 - 13,0 | 14 | 16 | 80 | 32 | 17,5 | 120 | 175 | 3 |

13,0 - 15,0 | 20 | 22 | 110 | 42 | 19,5 | 120 | 195 | 4 |

15,0 - 18,5 | 20 | 22 | 110 | 42 | 24,0 | 150 | 195 | 5 |

18,5 - 22,5 | 24 | 26 | 130 | 51 | 28,0 | 180 | 210 | 5 |

24,5 - 28,0 | 24 | 26 | 150 | 58 | 32,5 | 180 | 225 | 7 |

30,5 - 36,0 | 36 | 39 | 186 | 75 | 37,5 | 230 | 270 | 7 |

36,0 - 45,0 | 42 | 46 | 234 | 90 | 41,0 | 230 | 270 | 7 |

2.11. Цепные стропы необходимо ежедекадно осматривать для выявления повреждений (трещин) и степени износа. Проверка цепных стропов должна производиться под нагрузкой путем обстукивания молотком. При износе звеньев цепи до 10% первоначального диаметра прутка допускаемая нагрузка на стропы должна быть снижена на 25%, при износе более 25% первоначального диаметра строп должен быть заменен на новый.

2.12. Все инвентарные стропы и грузозахватные приспособления должны быть снабжены бирками с четким обозначением регистрационного номера, грузоподъемности и даты очередного испытания.

Справочные данные к монтажным стропам приведены в табл. 6.

2 - двухветвевой, 3 - четырехветвевой

Таблица 6

Количество ветвей | Грузоподъемность, т | Канат ГОСТ 3071-74, диаметр, мм | Размеры, мм | Длина заготовки каната, мм | Масса стропа, кг | ||||||

а | в | L | B | D вmin | Dmax | d | |||||

1 | 0,75 | 11,5 | 200 | - | 3000 | 82 | - | - | - | 3600 | 2,0 |

1,5 | 18,0 | 400 | - | 5000 | 122 | - | - | - | 6200 | 9,0 | |

2,5 | 20,0 | 500 | - | 3000 | 137 | - | - | - | 4500 | 11,0 | |

5,0 | 31 | 700 | - | 8000 | 220 | - | - | - | 10280 | 48,6 | |

2 | 1,0 | 11,5 | 300 | - | 1500 | - | 60 | 125 | 30 | 2000 | 6,2 |

5,0 | 22,5 | 400 | - | 3000 | - | 80 | 180 | 45 | 3600 | 35,0 | |

4 | 2,0 | 11,5 | 200 | 82 | 2000 | - | - | - | - | 2660 | 10,8 |

3000 | - | - | - | - | 3660 | 15,0 | |||||

5000 | - | - | - | - | 5660 | 23,0 | |||||

4,0 | 15,0 | 350 | 106 | 2000 | - | - | - | - | 3200 | 26,0 | |

3000 | - | - | - | - | 4180 | 32,0 | |||||

5000 | - | - | - | - | 6180 | 47,0 | |||||

5,0 | 18,0 | 400 | 122 | 3600 | 4200 | 34,0 | |||||

5000 | - | - | - | - | 6200 | 51,0 | |||||

2.13. Во избежание повреждения грузовых и тяговых канатов в местах их резких перегибов при обхвате оборудования должны устанавливаться деревянные или металлические подкладки с устройствами, предохраняющими их от падения после снятия нагрузки.

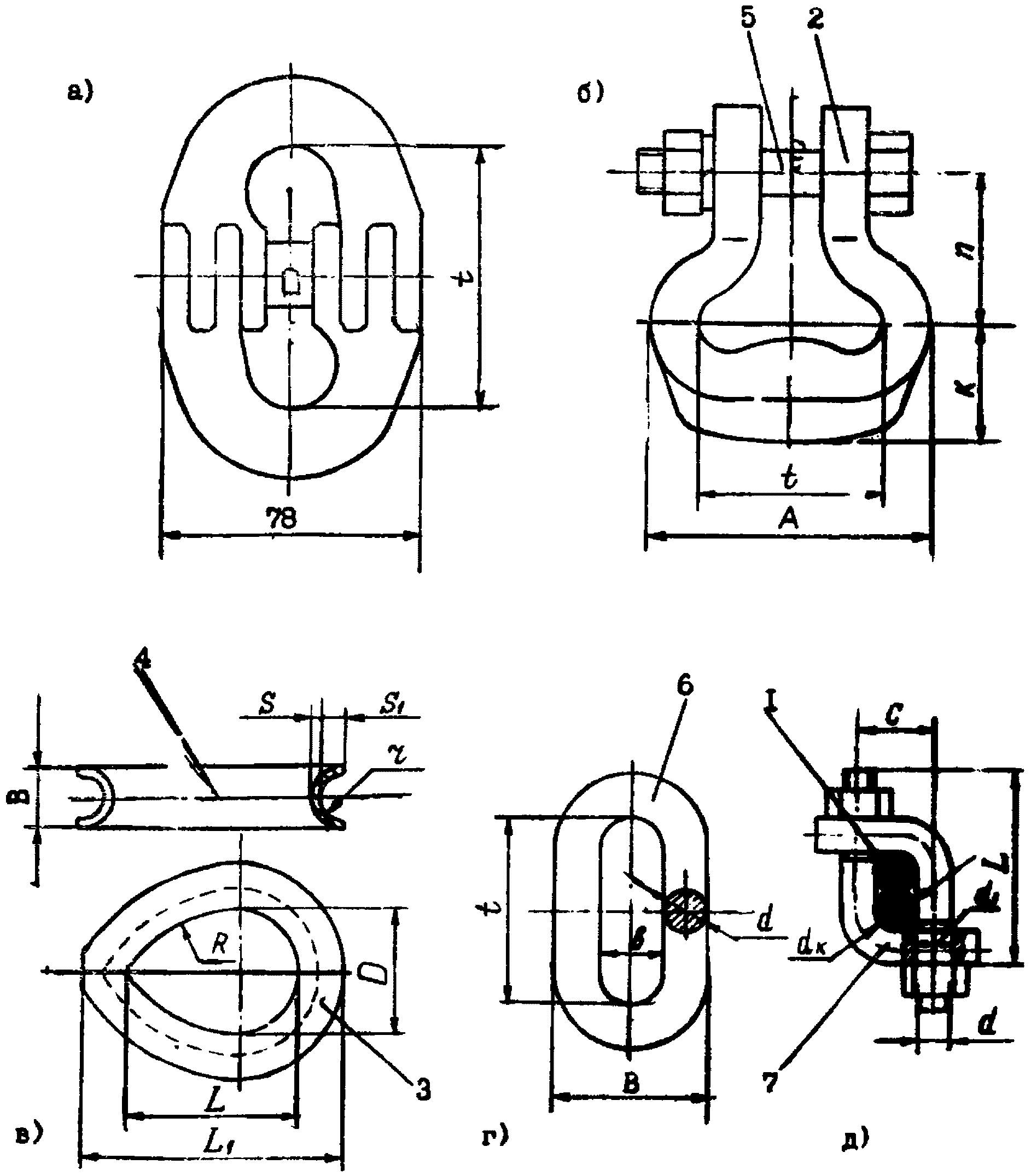

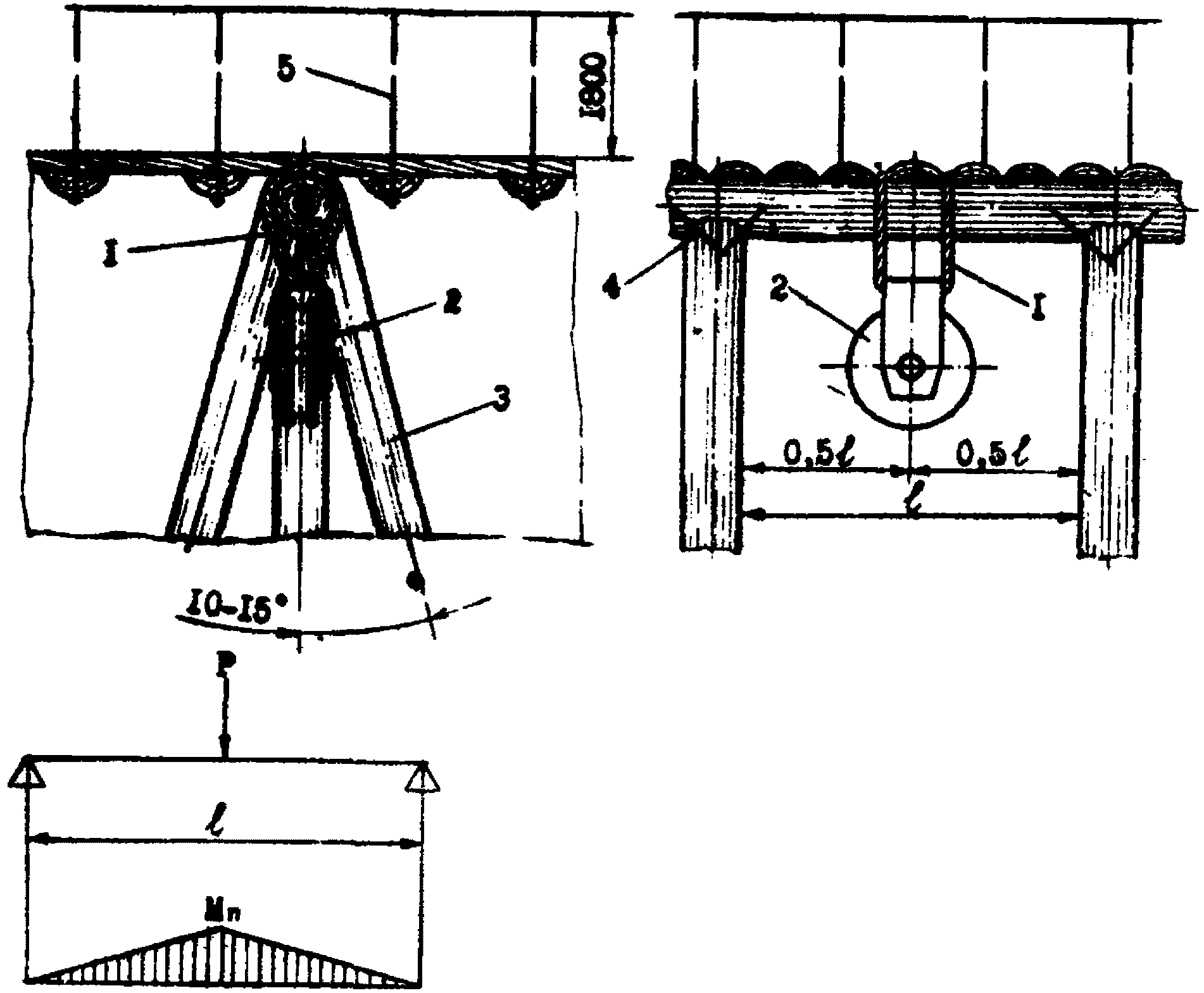

2.14. Крепление грузового блока в обойме должно производиться валиком, имеющим запорное устройство (гайку или шайбу со шплинтом), предохраняющее его выпадение. Примеры крепления грузовых блоков к элементам крепи горных выработок приведены на рис. 18 - 20.

2.15. Канатные и цепные тали, полиспасты и блоки должны исключать самопроизвольное спадание каната (цепи), а также заклинивание их между блоком или звездочкой и обоймой.

Спецификация элементов крепления грузового блока (рис. 18) приведена в табл. 7.

Таблица 7

N позиции | Обозначение | Наименование | Примечание |

1 | Блок грузовой | Pдоп = 3,5 т | |

2 | ТУ 12.44.1050-83 | Цепь круглозвенная | |

3 | ГОСТ 8239-72 | Двутавр N 24 | L = 4 м |

4 | Крепь арочная АП-3 | ||

5 | ТУ 12.44.1050-83 | Звено соединительное СП | Рис. 16, б |

6 | Балка СВП27 | 2 шт. | |

7 | Подкладка деревянная | ||

8 | Строп кольцевой |

2.16. Конструкция монтажных блоков должна обеспечивать быстроразъемность, возможность поворота вокруг оси подвески и иметь запорное устройство, предохраняющее произвольное выпадение оси. Конструкция блока должна исключать сход и заклинивание каната.

закрепленных арочной крепью

закрепленной анкерной крепью: 1 - строп двойной (канат

dк = 18,0 мм или цепь круглозвенная 18 x 64), 2 - блок,

3 - стойка откосная, 4 - скоба строительная, 5 - анкер

Схема расчета длины пролета верхняка

,

,где P - нагрузка, кН,

l - длина пролета, см,

Mn - изгибающий момент, кН·см,

W - момент сопротивления, см3,

d - диаметр верхняка, см

Величина диаметра верхняка в зависимости от нагрузки и длины пролета (рис. 19) приведена в табл. 8.

Таблица 8

Нагрузка, т | 0,8 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 2,2 | 2,4 |

Длина пролета, см | Диаметр верхняка, см | ||||||||

100 | 11 | 12 | 12 | 13 | 13 | 14 | 15 | 16 | 16 |

120 | 11 | 12 | 13 | 14 | 14 | 15 | 16 | 16 | 17 |

140 | 12 | 13 | 14 | 14 | 15 | 16 | 16 | 17 | 17 |

160 | 13 | 14 | 15 | 15 | 16 | 17 | 17 | 18 | 18 |

180 | 13 | 14 | 15 | 16 | 17 | 17 | 18 | 18 | 19 |

200 | 13 | 15 | 16 | 16 | 17 | 18 | 19 | 19 | 20 |

2.17. Строповка оборудования является одной из ответственных операций при выполнении погрузочно-разгрузочных работ. Способы и схемы строповки узлов оборудования, указанные в заводских инструкциях по его эксплуатации, должны быть приведены в проектах на производство монтажно-демонтажных работ.

2.18. Строповка оборудования должна производиться опытными рабочими под контролем лица технического надзора.

2.19. При погрузочно-разгрузочных и такелажных работах для уменьшения нагрузки на ветви стропа их следует по возможности приблизить к вертикальному положению.

2.20. Равнодействующая от натяжения стропов должна проходить при нормальном положении поднимаемого груза через его центр тяжести. Стропы и их ветви должны быть равномерно натянуты. Проверка равномерности натяжения должна осуществляться стропальщиком путем легкого нажатия руки на середину каждой ветви стропа.

2.21. Перед началом погрузочно-разгрузочных работ грузоподъемные средства, грузовые блоки, петли и крюки должны быть тщательно проверены, трущиеся части смазаны. Испытания грузовых блоков должны производиться не реже одного раза в год.

закрепленной деревянной крепью: 1 - дополнительная рама

крепи, 2 - блок, 3 - цепь круглозвенная 18 x 64,

4 - стойка откосная

2.22. Подтаскивать узлы оборудования и другие грузы крюками грузоподъемных средств с механическими приводами, а также оттягивать поднимаемые ими грузы запрещается.

2.23. При строповке оборудования необходимо учитывать положение центра тяжести, которое должно быть указано непосредственно на отдельных сборочных единицах. Запрещается производить строповку оборудования в сборе за рым-болты, предназначенные для строповки отдельных сборочных единиц. Установку оборудования на платформе при погрузке необходимо производить с учетом расположения центра тяжести, чтобы платформа сохраняла устойчивость при движении.

2.24. При погрузочно-разгрузочных работах запрещается:

оттягивать и направлять оборудование вручную. Для этой цели необходимо использовать специальные крюки или канатные оттяжки;

находиться на поднимаемом грузе;

поднимать груз при неравномерном натяжении стропов;

складировать оборудование в выработках, по которым производится транспортировка;

разгружать элементы комплекса опрокидыванием вагонеток, платформ, контейнеров;

отцеплять стропы и грузовой канат до устойчивой укладки груза на место;

находиться в зоне возможного падения груза при его подъеме, опускании или перемещении, а также находиться посторонним лицам на погрузочно-разгрузочной площадке;

использовать камерные рамы крепи сопряжения в качестве упорных или для крепления грузоподъемных приспособлений и блоков.

2.25. При разгрузке-погрузке оборудования лебедкой через грузовой блок угол между ветвями грузового каната, пропущенного через блок, не должен быть менее 60°.

2.26. Узлы, имеющие массу, близкую к предельной для данного грузоподъемного устройства, должны подниматься в два приема: сначала на высоту 20 - 30 см, а затем, проверив надежность строповки, - на необходимую высоту.

2.27. Для разгрузки оборудования с платформы методом стягивания должен быть устроен деревянный полок, расположенный на 20 - 50 мм ниже уровня платформы.

2.28. Строповку поднимаемого и опускаемого оборудования следует производить с учетом схем строповки, приведенных в заводской инструкции по монтажу или демонтажу конкретных типов механизированных комплексов и другого горно-шахтного оборудования.

2.29. Запрещается применять для крепления канатов к оборудованию разрезанные звенья цепи, а также использовать в качестве соединительных элементов канатов и стропов звенья цепи конвейера без болтов и гаек.

2.30. В случае возникновения непредвиденной аварийной ситуации во время ведения погрузочно-разгрузочных работ (схода с рельсов платформы, падения плохо закрепленного оборудования и других причин) рабочие должны прекратить работу, поставить об этом в известность лицо сменного надзора и продолжать работу после получения от него конкретных указаний.

Примечание. К узлу крепления монтажного блока (рис. 18) допускается подвешивать груз массой не более 3,5 т.

1.1. Требования этого раздела распространяются на доставку оборудования волоком по почве монтажных (демонтажных) камер и других безрельсовых выработок.

1.2. Все операции по доставке оборудования комплексов волоком должны производиться рабочими, прошедшими специальное обучение, под руководством лица технического надзора. Перед началом доставочных работ рабочие обязаны ознакомиться под роспись с проектом организации монтажа (демонтажа) комплекса и безопасными методами труда.

1.3. Доставка оборудования волоком должна производиться только по специально отведенному в выработке для данного вида оборудования доставочному отделению (ходку). Доставочное отделение должно быть прямолинейным в пределах зоны действия тяговых органов доставочных средств. Использование доставочного отделения для прохода людей запрещается.

1.4. При слабых почвах доставочное отделение должно быть оснащено деревянным, металлическим или другими видами настила, исключающими разрушение почвы выработки. При доставке по деревянному настилу на последнем при необходимости устанавливаются направляющие из брусьев или рельсов.

1.5. При доставке оборудования по монтажным (демонтажным) камерам в направлении простирания пласта, залегающего под углом 5° и более, доставочная дорога должна быть оснащена деревянными или металлическими направляющими, исключающими сползание оборудования, а также отбойниками, исключающими его опрокидывание.

1.6. Доставка оборудования может производиться только при наличии надежного крепления кровли выработок, отсутствии загромождения доставочного отделения и обеспечении зазоров не менее 0,2 м между движущимися частями и элементами крепления.

1.7. На доставочных отделениях запрещается оставлять инструменты и другие предметы, которые могут быть зацеплены тяговым органом или доставляемым оборудованием.

1.8. При углах залегания пластов 9° и более доставка оборудования по металлическим направляющим должна производиться с предохранительной лебедкой, установленной в верхней части доставочного отделения. Указанное требование должно соблюдаться и при доставке оборудования по почве на пластах с углами залегания 20° и более, а также с меньшими углами залегания в условиях возможного скольжения оборудования под влиянием силы веса.

1.9. Доставка оборудования волоком по почве производится с использованием конечных и бесконечных канатных и цепных тяговых органов. Скорость доставки по почве монтажной (демонтажной) камеры не должна превышать 30 м/мин. При необходимости доставки оборудования с одновременным применением двух взаимосвязанных лебедок (тяговой лебедки и лебедки возврата каната или тяговой и предохранительной лебедок) они должны быть подобраны по скорости движения тяговых органов и усилиям в них.

При использовании для доставки оборудования безрельсовых напочвенных транспортных установок с канатным тяговым органом необходимо руководствоваться "Временной инструкцией безопасного применения канатного транспорта по напочвенным безрельсовым дорогам на угольных шахтах", утвержденной Минуглепромом СССР 03.04.80 и согласованной с Госгортехнадзором СССР 27.03.80.

1.10. Управление приводами доставочных средств, установленных в монтажных или демонтажных камерах, должно осуществляться дистанционно. В случае необходимости управления лебедкой с места ее установки включение последней должно производиться только по сигналу.

1.11. Во время доставки оборудования рабочие, управляющие механизмами по доставке оборудования, обязаны находиться на своих рабочих местах и выполнять только положенную им работу. Покидать рабочее место разрешается только после выключения привода и оповещения о причинах остановки.

1.12. Рабочие, сопровождающие оборудование при доставке его сверху вниз, должны передвигаться по специальному ходку, находясь выше доставляемого оборудования, в стороне от тягового органа на безопасном расстоянии.

1.13. Расчетные запасы прочности цепных тяговых органов должны соответствовать ОСТ 12.44.020-76 "Машины угольные. Тяговые органы с круглозвенными цепями. Методика расчета".

1.14. Тяговые канаты должны иметь запас прочности не менее 4-кратного по отношению к номинальному тяговому усилию на их рабочих барабанах.

1.15. Статическая прочность соединительных звеньев круглозвенной цепи в сборе с крепежными элементами должна быть не менее 0,9 прочности цепи.

1.16. Канаты предохранительных средств (предохранительных лебедок) должны иметь запас прочности не менее 6-кратного по отношению к массе доставляемого оборудования с учетом угла наклона выработки.

1.17. Приводы тяговых устройств с замкнутым органом при доставке оборудования волоком по выработкам с углами наклона 9° и более должны быть оснащены средствами удержания груза.

1.18. Прицепные устройства (стропы) должны быть снабжены захватами (крюками), исключающими самопроизвольное отсоединение.

1.19. Рабочие места в выработках, по которым осуществляется доставка оборудования волоком, должны быть снабжены надежной двусторонней связью и сигнализацией.

1.20. Прицепка оборудования к тяговому органу (канату, цепи) и отцепка должны производиться только при выключенном приводе.

1.21. Включение приводов доставочных механизмов и машин при выполнении операций по прицепке и отцепке оборудования должно выполняться только по команде рабочего, выполняющего эти операции.

1.22. Доставка оборудования по выработкам должна осуществляться только по команде лица, сопровождающего оборудование.

1.23. Прицепка и обвязка оборудования должны производиться только в соответствии со схемами, установленными для данного вида оборудования и выполнения данной операции, отраженными в эксплуатационно-технической документации на это оборудование. Производить зацепку с помощью ломов и штырей запрещается.

1.24. Для прицепки оборудования необходимо применять прицепные устройства (стропы), соответствующие его массе.

1.25. Мелкоштучные элементы (кронштейны, крепежные детали, шланги, метизы и т.д.) должны доставляться в специальных емкостях. При этом загрузка емкостей должна быть не выше бортов.

1.26. Масса одновременно доставляемого оборудования не должна превышать установленных норм для тяговых средств с учетом углов наклона выработок, по которым производится доставка.

1.27. При обвязке, зацепке оборудования канаты и цепи должны накладываться на основной его массив (корпус, каркас, раму, основание) без узлов, перекруток и петель, чтобы исключить их перетирание и излом. В случаях неиспользования всех концов стропов (прицепных устройств) свободные концы их должны быть закреплены так, чтобы исключить возможность задевания ими встречающихся предметов.

1.28. Отсоединение стропов, прицепных устройств, тяговых органов разрешается производить только в том случае, если доставляемое оборудование установлено в устойчивое положение, исключающее его падение или сползание.

1.29. При доставке оборудования сверху вниз по наклонным выработкам, где возможно его скольжение под влиянием силы веса, прицепка оборудования должна осуществляться в передней и задней частях.

1.30. Использование тяговых органов приводных устройств (лебедок и др.) для перемещения людей запрещается.

2.1. Доставка оборудования по монтажным камерам должна производиться по предусмотренным для этого отделениям (ходкам) при помощи тяговых устройств (лебедок и др.), установленных на сопряжениях примыкающих выработок или в монтажных камерах.

2.2. По доставочному отделению запрещается прокладывать кабели (силовые, цепей управления, сигнализации и связи), и также магистрали гидрооборудования.

2.3. Крепление лебедок, приводов тяговых устройств, отклоняющих и обводных блоков, установленных в монтажных камерах, должно производиться в соответствии с требованиями эксплуатационной документации на эти изделия. Установка упорных стоек должна производиться в выдолбленные в почве и кровле лунки.

2.4. При доставке оборудования стойки крепления ходка камеры (в местах возможного их выдавливания) должны обшиваться досками. Нарушенная или выдавленная доставляемым оборудованием крепь должна быть немедленно восстановлена.

2.5. При доставке оборудования запрещается находиться людям в непосредственной близости от движущегося тягового органа.

2.6. Включение приводов лебедок и других тяговых устройств при доставке оборудования волоком по почве выработок, деревянному настилу или металлическим направляющим при расстоянии доставки 100 м и более должно производиться только после подачи звукового сигнала. При меньших расстояниях доставки и перемещении грузов частыми включениями и выключениями лебедок предупредительный сигнал подается только перед началом выполнения этой операции.

2.7. В монтажной камере во время доставки оборудования запрещается находиться людям в пределах зоны движения доставляемого оборудования и тягового органа.

2.8. В монтажных камерах, в которых возможен отжим угля, должно быть предусмотрено надежное крепление забоя.

2.9. Перестановка стоек камерных рам, связанная с доставкой узлов комбайна и другого оборудования, должна производиться в присутствии лица технического надзора.

3.1. Доставка оборудования по демонтажным камерам должна производиться по специально оборудованным ходкам, расположенным в призабойной зоне со стороны козырьков механизированной крепи.

3.2. По доставочной дороге запрещается прокладывать кабели (силовые, цепей управления, сигнализации и связи).

3.3. В демонтажных камерах, в которых возможен отжим угля, должно быть предусмотрено надежное крепление забоя.

3.4. Рабочие, сопровождающие демонтированную секцию крепи при ее доставке, должны передвигаться под защитой установленных секций, находясь в стороне от тягового органа выше доставляемой секции на безопасном расстоянии.

3.5. При доставке оборудования волоком по почве демонтажной камеры на расстояние 100 м и более включение приводов лебедок и других тяговых устройств должно производиться только после подачи звукового сигнала. При меньших расстояниях доставки и перемещении оборудования частыми включениями и выключениями лебедок предупредительный сигнал подается только перед началом выполнения этой операции.

3.6. Запрещается нахождение людей в призабойной зоне демонтажной камеры во время доставки оборудования.

1.1. Монтаж (демонтаж) оборудования очистных механизированных комплексов должен производиться в строгом соответствии с утвержденным проектом на производство этих работ и действующими технологическими схемами.

1.2. Все работы по монтажу и демонтажу оборудования очистных механизированных комплексов должны выполняться рабочими, прошедшими специальное обучение по их устройству, методам монтажа-демонтажа и имеющими удостоверения на право выполнения монтажно-демонтажных работ.

1.3. Перед началом монтажа-демонтажа все рабочие должны быть ознакомлены под роспись с проектом на производство монтажно-демонтажных работ и безопасными методами труда. Монтажно-демонтажные работы должны производиться по специальным наряд-путевкам (наряд-рапортам).

1.4. Установка лебедок и другого монтажного оборудования должна выполняться в строгом соответствии с проектом на производство монтажно-демонтажных работ.

1.5. Управление лебедками при монтажно-демонтажных работах должно осуществляться с места их установки или дистанционно при наличии надежной связи (сигнализации). Расстояние установки лебедок от места производства работ определяется проектом.

1.6. Действия рабочих при монтаже и демонтаже комплексов должны быть четкими и согласованными.

1.7. Монтаж и демонтаж оборудования и его доставка по монтажно-демонтажным камерам должны производиться только при наличии надежной двусторонней связи (сигнализации) между местами работ в камерах и на сопряжениях примыкающих к ним выработок.

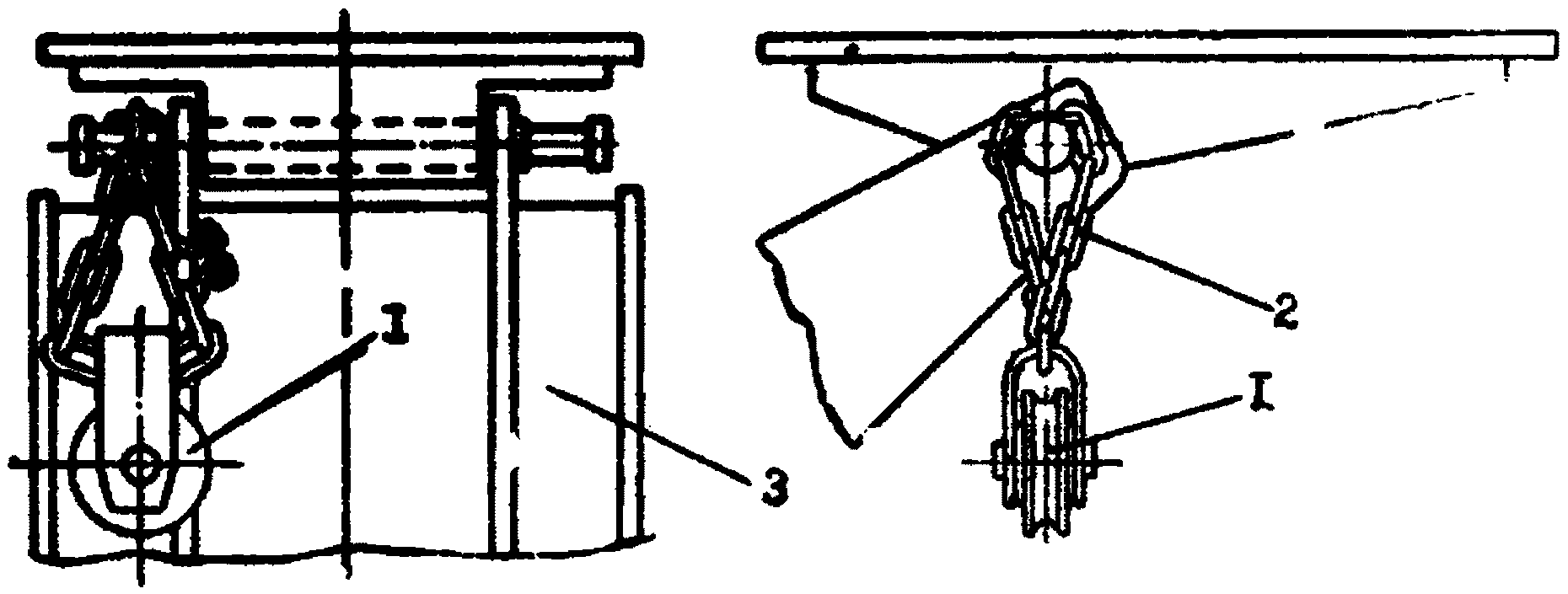

1.8. Проектом на производство монтажных (демонтажных) работ должно быть предусмотрено надежное крепление обводных блоков при развороте секций крепи. Крепление блоков в камерах должно производиться канатными, цепными стропами или хомутами к рештачному ставу, элементам установленных и надежно распертых секций крепи, либо к упорным стойкам (анкерам) (рис. 21 - 23). Установка упорной стойки должна производиться в выдолбленные в почве и кровле лунки. При креплении лебедки, отклоняющего блока к раме забойного конвейера линейные секции последнего должны быть надежно соединены между собой и с секциями механизированной крепи (рис. 24).

1.9. При развороте и установке секции крепи, а также при ее извлечении запрещается нахождение людей в зоне изгиба струны каната, а также в месте обводки его через блок и вблизи упорной стойки.

При извлечении секции из ряда и последующей ее доставке по монтажной камере рабочий должен находиться сзади секции (при извлечении секции он должен находиться на расстоянии от нее не менее 5 м).

1.10. При необходимости перемещения смонтированных секций вдоль монтажной камеры рабочий должен находиться под защитой соседней распертой секции.

1.11. Перед разворотом и установкой секции крепи в монтажной камере выбивка средних стоек (ремонтин) должна производиться после установки дополнительного опережающего прогона и стоек временной крепи. Указанное требование должно предусматриваться паспортом крепления в проекте на производство монтажных работ.

1.12. Отцеплять канат от секции крепи, доставленной к месту монтажа для последующего разворота и установки, при углах падения пластов 9° и более разрешается после принятия надежных мер по предотвращению сползания ее по падению пласта под влиянием силы веса.

крепи типа ОКП: 1 - блок, 2 - цепь круглозвенная 18 x 64,

3 - секция крепи

Рис. 22. Схемы крепления монтажного блока к анкерам,

установленным в кровле выработки: 1 - блок, 2 - цепь

круглозвенная 18 x 64, 3 - анкер типа АК-8,

4 - плита стальная

к упорной стойке: 1 - блок, 2 - цепь круглозвенная 18 x 64,

3 - стойка, 4 - костыль

1.13. Выбитая крепь при монтаже (демонтаже) оборудования должна быть восстановлена. Последовательность и время восстановления выбитой крепи должны быть предусмотрены паспортом крепления камеры.

1.14. После сборки каждой секции крепи и перед сборкой очередной секции должен производиться осмотр состояния крепления грузового блока. Запрещается находиться между смонтированной и разворачиваемой секциями крепи.

1.15. При демонтаже комплекса с применением механизированной демонтажной крепи разрешается проветривание демонтажной камеры через завал в соответствии с требованиями § 156 ПБ. В случае, когда при погашении демонтажной камеры (демонтажного ходка) невозможно обеспечить подачу свежего воздуха за счет общешахтной депрессии, должны применяться вентиляторы местного проветривания. Они должны устанавливаться в местах, исключающих влияние шума на работу звуковой сигнализации при ведении демонтажных работ. Расстояние от конца вентиляционных труб до места ведения работ не должно превышать 8 м. При остановке вентилятора работы по демонтажу должны быть прекращены.

1.16. При ведении монтажно-демонтажных работ запрещается:

начинать работы по монтажу-демонтажу до разработки проекта на эти работы и мероприятий по их безопасному производству;

лицам технического надзора руководить другими работами, не связанными с монтажом (демонтажом) и доставкой оборудования;

выполнять работы по монтажу комплекса, если в монтажной камере или на сопряжении монтажной камеры с прилегающей выработкой имеются пустоты над крепью, не произведено расклинивание крепи или нарушены ее отдельные элементы. В таких местах монтажные работы разрешается производить только после надежного усиления крепи в соответствии со специальными мероприятиями под руководством лица технического надзора;

на раме забойного конвейера отрезками цепи: 1 - лебедка,

2 - скребковый конвейер, 3 - цепь круглозвенная 18 x 64

выдавать наряды на производство совмещенных работ в пределах выработок добычного участка без определения очередности операций и согласования этих нарядов между руководителями работ, а также без инструктажа по безопасным методам их ведения с отражением этого в книге нарядов. В монтажных (демонтажных) камерах совмещение монтажно-демонтажных работ с другими работами не допускается;

выполнять лицами технического надзора технологические операции по монтажно-демонтажным работам;

применять для монтажно-демонтажных работ подъемные средства недостаточной грузоподъемности;

выполнять какие-либо работы под перекрытием секции крепи, если последняя не расперта надежно деревянными стойками, или если под нее не установлена гидростойка;

разъединять находящиеся под давлением рукава, снимать силовые заглушки и другие элементы гидравлики;

оставлять незакрепленным пространство после демонтажа секции крепи, если это предусмотрено паспортом крепления в проекте на производство демонтажных работ;

оставлять смонтированные секции крепи нераспертыми между почвой и кровлей;

использовать элементы крепи выработок в качестве опоры для крепления блоков без предварительного усиления крепи;

освобождать перекрытие секции крепи от удержания подъемными приспособлениями до установки под него гидравлических или деревянных стоек;

проверять совпадение отверстий проушин и других соединений пальцами рук;

загромождать демонтажный ходок извлеченными секциями, другим оборудованием и лесоматериалами без оставления прохода;

подавать сигналы из демонтажной камеры на лебедки, а также исполнять их без предварительного согласования характера операций;

включать лебедки без подачи сигналов. При перемещении оборудования частыми включениями и выключениями лебедок подача предупредительного сигнала должна выполняться только перед началом выполнения операции;

производить демонтажные работы без наличия кнопочного поста, позволяющего подавать сигналы лебедчику, находясь под защитой секций крепи в безопасном месте;

пропускать канаты по демонтажной камере в местах, не предусмотренных проектом;

работать канатом, заваленным породой;

управлять лебедками рабочим, не получившим наряд-инструктаж на данную работу или не имеющим прав на управление ими.

монтажных станков (кранов)

2.1. К управлению монтажным станком (краном) допускаются рабочие, прошедшие обучение по его устройству и безопасной эксплуатации по установленной программе.

2.2. Перед началом сборки или установки секций крепи монтажным станком (краном) машинист обязан внешним осмотром убедиться в его исправности, надежности крепления станка, лебедки, упорной стойки с отклоняющими блоками и прицепного устройства и проверить (без нагрузки) возможность выполнения всех рабочих операций.

2.3. При монтаже секций крепи в монтажных камерах со слабой нарушенной кровлей рекомендуется применять монтажный станок, работающий без распора в кровлю.

2.4. При монтаже секций станком машинист обязан следить за тем, чтобы в зоне действия станка не находились люди.

2.5. Во время передвижки станка вверх или вниз по монтажной камере машинист должен находиться сбоку, у пульта управления.

2.6. При применении станка запрещается превышать его расчетную грузоподъемность, оставлять монтажный станок с поднятой стрелой и грузом.

2.7. При работе станка (крана) с размещением под смонтированными секциями крепи на его основании должны быть установлены откидные лапы.

2.8. На пластах в условиях возможного скольжения оборудования по почве под влиянием силы веса работать станком (краном) допускается только с применением предохранительной лебедки, управляемой дистанционно.

Другие требования по безопасному применению монтажных станков (кранов) изложены в "Нормативах по безопасности забойных машин и комплексов", 1981.

3.1. Монтаж (демонтаж) комбайна должен выполняться в соответствии с проектом на эти работы и заводской инструкцией по эксплуатации данного типа комбайна.

3.2. Для монтажа комбайна должна быть подготовлена специальная ниша.

3.3. Перед началом монтажа комбайна необходимо привести в безопасное состояние рабочее место. Особое внимание должно быть уделено состоянию крепления сопряжения монтажной камеры с прилегающей выработкой, у которой подготовлена ниша для монтажа комбайна. При необходимости должно быть установлено дополнительное крепление.

3.4. Запрещается ведение работ, не связанных с монтажом (демонтажом) комбайна, в зоне сборки (разборки) последнего и в зоне действия каната лебедки.

3.5. Монтаж (демонтаж) комбайна должен производиться с помощью самотормозящейся лебедки (с червячным редуктором) или талью соответствующей грузоподъемности.

3.6. Монтаж гидравлической части комбайна должен производиться при опущенных поворотных редукторах.

3.7. Заводку тяговой цепи в приводные звезды необходимо производить после опробования комбайна на холостом ходу.

3.8. Перед демонтажом комбайна необходимо отключить его от сети, принять меры, предотвращающие сползание его узлов по конвейеру.

3.9. Для предотвращения опрокидывания комбайна при выполнении монтажно-демонтажных работ под него необходимо выкладывать деревянные клети.

3.10. Запрещается находиться людям в зоне поднятого шнека и возможного падения демонтируемых узлов комбайна.

и щитовых агрегатов на крутых пластах

4.1. Монтаж (демонтаж) секций крепи (при выемке угля столбами по простиранию) независимо от схемы доставки следует производить снизу вверх. Запрещается нахождение людей ниже монтируемой (демонтируемой) секции крепи.

4.2. Грузовое отделение монтажной (демонтажной) ниши, по которому производится доставка секций крепи, должно быть надежно перекрыто предохранительным полком на уровне монтируемой (демонтируемой) секции. Выше места проведения монтажа (демонтажа) секций крепи предохранительные полки должны устанавливаться в шахматном порядке при расстоянии между ними не более 10 м.

4.3. Отклоняющие блоки в монтажной нише должны надежно крепиться к кусту, монтажной стойке или другому устройству.

4.4. Разворот секций крепи при их установке в ряд должен производиться с помощью двух тяговых и одного предохранительного канатов.

4.5. Запрещается отцепка или напуск канатов, а также освобождение тормозов лебедок до окончания установки и распора секций крепи.

4.6. До начала демонтажа секции крепи к ее основанию должны быть прицеплены тяговые и предохранительный канаты.

4.7. Снятие нагрузки с демонтируемой секции крепи (щитового агрегата) следует производить только после отсоединения от соседних секций межсекционных связей и гидродомкратов.

4.8. При демонтаже секций крепи в условиях неустойчивых боковых пород должна применяться сплошная затяжка кровли (почвы).

4.9. Перед доставкой секции крепи или щитового агрегата по монтажной (демонтажной) нише домкраты и другие соединительные элементы должны быть уложены в транспортное положение и прочно увязаны.

4.10. При монтаже агрегатов АЩ, АНЩ запрещается:

снимать крепление монтажной ниши больше, чем требуется для установки секции;

находиться в зоне действия каната лебедки при ее работе;

оставлять после окончания монтажа агрегата на угольном забое и конвейероструге приспособления, инструменты, деревянные стойки и другие предметы.

4.11. Извлечение деревянных стоек из-под перекрытий демонтируемых секций и посадку наклонных рам необходимо производить только с помощью каната лебедки при условии нахождения рабочих в безопасных местах.

4.12. При выдвигании секций крепи к линии забоя рабочие должны находиться в безопасном месте, предусмотренном в проекте.

4.13. Демонтаж трех секций комплекса (агрегата) у сопряжений лавы со штреками должен производиться в присутствии лица технического надзора.

5.1. Работы по монтажу и демонтажу оборудования, расположенного в горизонтальных и наклонных выработках добычного участка, должны осуществляться в соответствии с утвержденным в установленном порядке проектом и мероприятиями по безопасному производству монтажно-демонтажных работ.

5.2. Работы по доставке и монтажу (демонтажу) оборудования должны производиться специально назначенными бригадами рабочих, прошедших инструктаж, под руководством лица технического надзора, ответственного за квалифицированное выполнение работ и соблюдение техники безопасности.

5.3. Транспортировка насосных и магнитных станций к месту установки, а также на поверхность после их демонтажа должна осуществляться на платформах с надежным закреплением стальной проволокой, цепными, канатными или винтовыми стяжками.

5.4. При разгрузке-погрузке барабанов с кабелем платформы должны быть надежно заторможены башмаками и исключена возможность нахождения людей на пути скатывания барабана.

5.5. Доставка труб по выработкам должна производиться на специальных платформах (площадках). Допускается применение для доставки труб платформ, изготовленных шахтами на базе вагонеток. При доставке труб по наклонным выработкам их необходимо надежно увязывать.

5.6. При доставке труб и лесоматериалов конвейерами запрещается производить их погрузку и разгрузку без остановки конвейера и снимать их в направлении "на себя". При этом рабочая скорость конвейера должна быть наименьшей из предусмотренных технической характеристикой, а по всей длине конвейерного става, не более чем через 10 м друг от друга, должны располагаться кнопки "стоп" конвейера.

5.7. Разгрузка-погрузка труб должна производиться не менее чем двумя рабочими. Запрещается разгружать (опускать) трубы броском.

5.8. При монтаже трубопровода отверстия на соединительных фланцах необходимо совмещать при помощи монтировки.

ПРИ МОНТАЖНО-ДЕМОНТАЖНЫХ РАБОТАХ В ШАХТЕ

1.1. Доставка оборудования по монтажным (демонтажным) камерам и монтаж (демонтаж) должны производиться только при наличии надежной двусторонней связи и сигнализации между местами работ в камерах и на сопряжениях примыкающих к ним выработок. Сигнализация и связь должны обеспечивать надежность в работе, простоту конструкции и быстроту установки и демонтажа.

1.2. Аппаратура связи должна обеспечивать двустороннюю симплексную громкоговорящую связь с возможностью подачи тонального вызывного сигнала.

1.3. Аппаратура должна обеспечивать надежную связь не менее чем между тремя-пятью точками монтируемого (демонтируемого) добычного участка при расстоянии между ними до 150 м.

1.4. В исходном состоянии все аппараты связи должны находиться в режиме приема.

при доставочных и монтажно-демонтажных работах

2.1. В качестве средств связи и сигнализации при доставке и монтаже (демонтаже) оборудования рекомендуется аппаратура проводной связи комбайновая ПСК и аппараты переговорные комбайновые АПКМ.

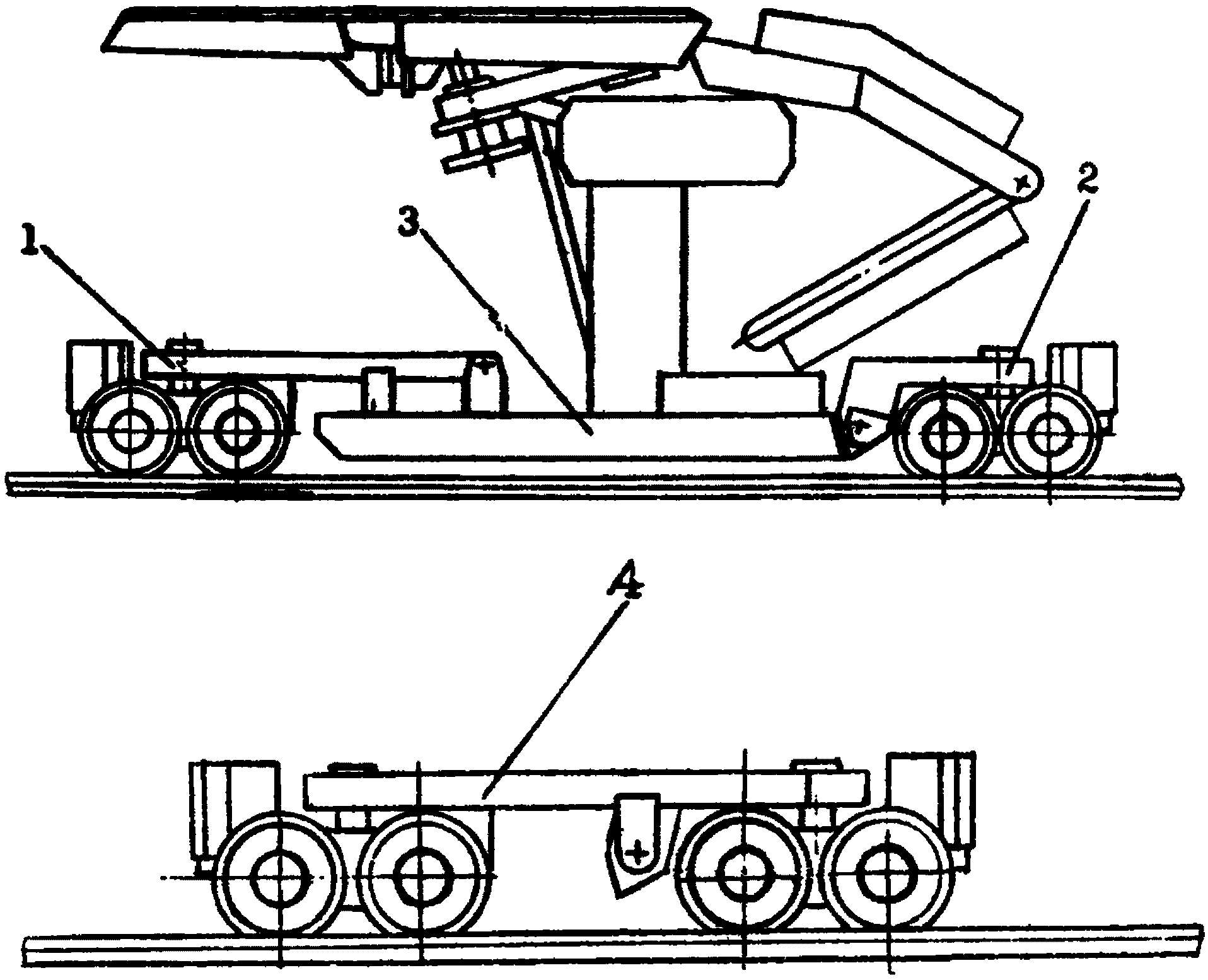

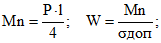

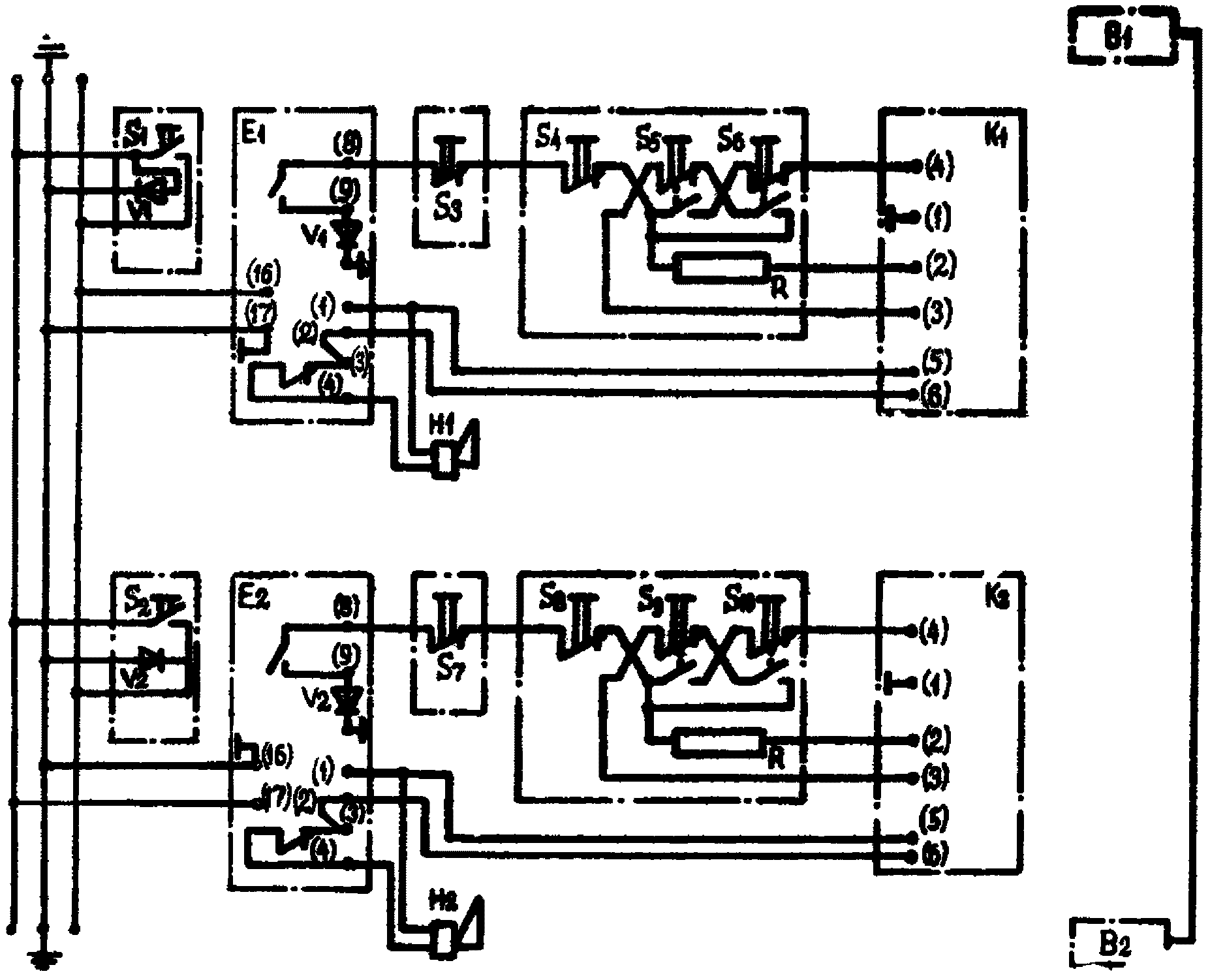

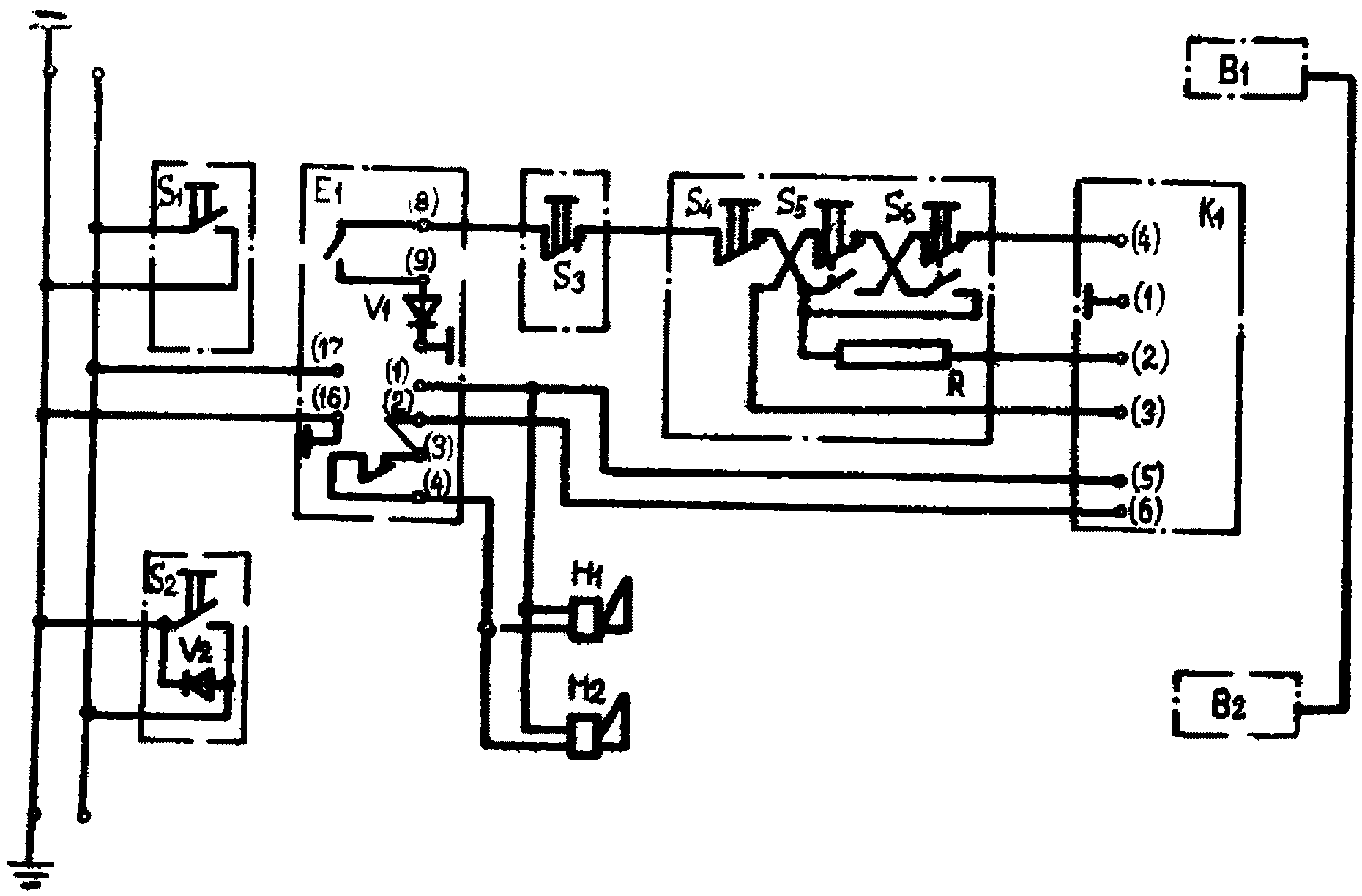

2.2. При транспортировке оборудования по выработкам добычного участка, доставке по монтажным (демонтажным) камерам и монтаже-демонтаже рекомендуются к применению схемы управления, сигнализации и связи, приведенные на рис. 25 и 26.

при монтаже и демонтаже оборудования выемочного участка,

оснащенного механизированным комплексом

при демонтаже механизированного комплекса

(при погашении демонтажного ходка)

Поз., обозн. | Наименование | Кол-во | Примечание |

E1, E2 | Реле РКУ | 2 | Или ИКС-2 |

K1, K2 | Пускатель ПМВИР-41 | 2 | |

S1, S2 | Кнопочный пост КУ-91-РВ | 2 | Или КУВ-1 |

S3, S7 | Выключатель ВПВ 41241 | 2 | |

S4...S10 | Кнопочный пост КУ-93-РВ | 1 | Или КУВ-3 |

B1, B2 | Аппаратура связи АПК и др. | 2 | |

H1, H2 | Сирена ВСС-3, (ГПРВ-ВМ) 36 (127) В | *) | По длине выраб. |

V1, V2 | Диод Д226Д | 4 |

Поз., обозн. | Наименование | Кол-во | Примечание |

E1 | Реле РКУ | 1 | Или ИКС-2 |

K1 | Пускатель ПМВИР-41 | 1 | |

S1, S2 | Кнопочный пост КУ-91-РВ | 2 | Или КУВ-1 |

S3 | Выключатель ВПВ 41241 | 1 | |

S4, S5, S6 | Кнопочный пост КУ-93-РВ | 1 | Или КУВ-3 |

B1, B2 | Аппаратура связи АПК и др. | 2 | |

H1, H2 | Сирена ВСС-3, (ГПРВ-ВМ) 36 (127) В | *) | По длине выраб. |

V1, V2 | Диод Д226Д | 2 |

2.3. При монтаже оборудования комплексов провода аварийно-предпусковой сигнализации должны крепиться к забойным стойкам крепи монтажной камеры, а при демонтаже - к стойкам, установленным под перекрытиями секций крепи или к стойкам крепи демонтажного ходка.

2.4. Сирена (гудок) должна устанавливаться на расстоянии хорошей слышимости от места ведения работ.

2.5. В отдельных обоснованных случаях допускается применение световой или звуковой кодовой сигнализации. Порядок ее применения должен быть оговорен в проекте на монтаж (демонтаж) конкретного типа комплекса с учетом специфики угольных бассейнов и применяемой технологии монтажно-демонтажных работ.

Таблица 11

Наименование оборудования, тип и основной технический показатель | Виды выполняемых работ | Предприятие-изготовитель |

1 | 2 | 3 |

Лебедка шахтная предохранительная 1ЛГКН, тяговое усилие 100 кН | Доставка, монтаж-демонтаж оборудования | Горловский машиностроительный завод им. С.М. Кирова |

Лебедка 1ЛГКНМ, тяговое усилие 115 кН | То же | То же |