СПРАВКА

Источник публикации

М.: ЦНИИСК им. В.А. Кучеренко, 1980

Примечание к документу

Название документа

"Рекомендации по применению метода дуговой точечной сварки (ДТСПФ) с мозаичным проплавлением"

"Рекомендации по применению метода дуговой точечной сварки (ДТСПФ) с мозаичным проплавлением"

Содержание

ПО ПРИМЕНЕНИЮ МЕТОДА ДУГОВОЙ ТОЧЕЧНОЙ СВАРКИ (ДТСПФ)

С МОЗАИЧНЫМ ПРОПЛАВЛЕНИЕМ

Рекомендации содержат сведения о технологии точечной дуговой сварки в нижнем положении методом принудительных проплавления и формования (ДТСПФ) с мозаичным проплавлением - доступных лишь сверху нахлестанных соединений стальных элементов. К таким соединениям относятся, например, соединения мембранных покрытий из аустенитной нержавеющей стали, малоуглеродистой или низколегированной стали, а также элементов стального проката при толщине верхнего элемента от 2 до 10 мм с расположенными под ними стальными элементами каркаса перекрытий или подкрепляющими элементами при минимальной толщине соответственно от 4 до 12 мм.

Этот метод сварки и приведенная в Рекомендациях технология ДТСПФ с мозаичным проплавлением могут быть также использованы для выполнения на строительной площадке нахлесточных соединений различных стальных элементов указанных выше толщин, например, соединений стальных закладных деталей, при этом, выполнив все требования рекомендаций, можно обеспечить высокую и достаточно стабильную прочность точечных швов.

Рекомендации разработаны в лаборатории сварки ЦНИИ строительных конструкций им. В.А. Кучеренко Госстроя СССР (автор - зав. лаборатории Бродский А.Я.). Рецензенты: к.т.н. Барышев В.М. и инж. Нестеренко Л.В.

В Рекомендации включены данные о минимальных разрушающих нагрузках, выдерживаемых точками при работе на срез или отрыв. Содержатся сведения о расчетных сопротивлениях точек при срезе и отрыве.

В Приложениях описаны примеры применения метода ДТСПФ с мозаичным проплавлением на строительстве Олимпийского объекта - универсального спортзала на 5000 зрителей в Измайлово (Москва), а также сварки стропильной полуфермы с поясами из широкополочного тавра и решеткой из одиночных уголков конструкции ЦНИИПСК.

Приведены чертежи деталей устройств для формования головки точки и испытания контрольных образцов на срез или отрыв, даны краткие рекомендации по антикоррозионной защите и дополнения к основным рекомендациям по сварке методом ДТСПФ соединений элементов из нержавеющей стали с прокатными деталями из углеродистой или низколегированной стали и, наконец, дана форма справки для сварщиков, прошедших обучение.

Рекомендации рассчитаны на использование проектными организациями по строительству, рабочими-сварщиками, мастерами и прорабами, а также работниками контрольных служб строительно-монтажных организаций и заводов металлоконструкций.

Характеристика метода дуговой точечной сварки

с принудительными проплавлением и формованием (ДТСПФ)

Настоящие Рекомендации посвящены варианту метода ДТСПФ с мозаичным проплавлением, который представляет собой развитие метода ДТСПФ с одинарным проплавлением.

Дуговая точечная сварка с принудительными проплавлением и формованием <*> (ДТСПФ) основана на:

а) использовании штучных покрытых электродов;

б) применении формующих устройств;

в) приложении к электроду осевого усилия в процессе проплавления металла дугой и

г) определенной технике маневрирования электродом.

--------------------------------

<*> Авторское свидетельство N 108233 СССР класс 21h, 30/17.

Изучение процессов, протекающих при применении метода ДТСПФ, показало <**>, что:

а) ДТСПФ является ванно-дуговым процессом сварки;

б) дуга на этапе проплавления горит в закрытой полости при повышенном (выше атмосферного) давлении при предельно коротком дуговом промежутке.

--------------------------------

<**> Дуговая точечная сварка с принудительным проплавлением элементов стальных конструкций. Труды ин-та ЦНИИСК им. Кучеренко, М., 1971, вып. 16.

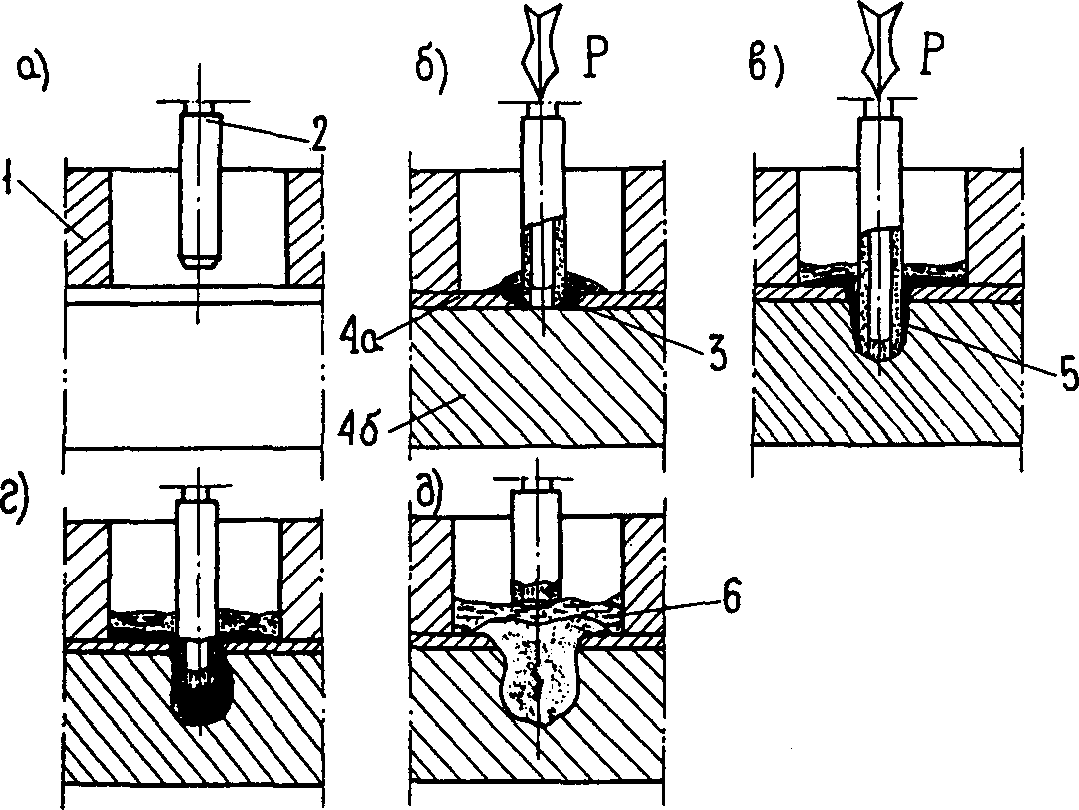

Техника ДТСПФ нахлесточных соединений стальных элементов с одинарным проплавлением заключается в следующем. На поверхность наружного из соединяемых элементов в месте, где должна быть образована сварная точка, устанавливают формующее устройство с медным кольцом 1 (рис. 1, а). Это кольцо выполняет несколько функций: фиксирует место расположения точки, повышает стабильность сварочной дуги, отводит тепло от кристаллизующегося металла точки, улучшает защиту области дуги от вредного воздействия воздуха, предупреждает "зашлаковку" свариваемых элементов, обеспечивая избирательную кристаллизацию шлака на своих стенках, исключает растекание шлака, способствует направлению электрода при проплавлении и формует технологический прилив - головку точки.

при одинарном проплавлении

При ДТСПФ с одинарным проплавлением закрепленный в электрододержатель электрод 2 располагают в центре кольца 1 и, касаясь торцом электрода поверхности наружного элемента 4, а, возбуждают дугу, при этом в элементе 4, а образуется лунка 3. Торец электрода 2 прижимают с усилием P к основанию лунки 3 (рис. 1, б). Под воздействием дуги в верхнем элементе на месте лунки вскоре образуется ванна жидкого металла, покрытого шлаком. В эту ванну под действием усилия P быстро внедряется конец электрода (рис. 1, в). При этом происходит вытеснение жидкого металла и шлака.

Выход жидкого металла и шлака по зазорам между поверхностями покрытия электрода и стенок полости обеспечивает уплотнение проплавленной полости, что гарантирует поддержание в ней избыточного давления.

Благодаря вытеснению жидкого металла из полости проплавляющему действию электрической дуги открываются нерасплавленные слои твердого металла ниже дна ванны. Именно этот эффект вытеснения жидкого металла обусловливает высокую эффективность процесса принудительного проплавления <*>.

--------------------------------

<*> При других известных способах дуговой точечной сварки образование уже первых порций жидкого металла и шлака препятствует непосредственному воздействию дуги на твердые слои еще не расплавленного металла. Жидкий металл "защищает" нижележащие слои металла, являясь барьером против воздействия на них дуги.

По достижении заданной глубины полости резко уменьшают скорость подачи электрода. С этого момента начинается заплавление проплавленной полости, которую заполняют металлом расплавляемого дугой электрода (рис. 1, г). Так постепенно заполняется проплавленная ранее полость и электрическая дуга поднимается, пока не окажется над поверхностью наружного элемента (рис. 1, д). При этом вновь расплавляется ранее вытесненный из полости и затвердевший металл, который вместе с расплавленным электродным металлом образует технологический прилив - головку точки (см. рис. 1, д).

Ручной вариант ДТСПФ с одинарным проплавлением целесообразен для выполнения соединений на строительно-монтажной площадке с элементами каркаса тонких S <= 1,5 мм элементов покрытий <*> точками диаметром d <= 16 мм.

--------------------------------

<*> См., например, ЦНИИСК им. Кучеренко "Рекомендации по точечной дуговой приварке профилированного оцинкованного настила к стальным элементам каркаса". М., 1979.

Ряд расчетных нахлесточных соединений стальных элементов, например, соединений мембранных покрытий с подкрепляющими диагоналями или элементами стального каркаса должны сопротивляться значительным усилиям среза и отрыва. Для этого необходимо, чтобы диаметр и, следовательно, площадь сечения стержня точки в плоскости контакта соединяемых элементов были достаточно большими (>= 25 мм). Обеспечить эти условия при использовании ДТСПФ с одинарным проплавлением затруднительно.

При одинарном проплавлении рабочий диаметр точки (диаметр точки в плоскости контакта соединяемых элементов) зависит от глубины проплавления, величины тока и диаметра электрода. Максимальная глубина проплавления при ДТСПФ определяется толщиной соединяемых элементов. Предельная наибольшая величина тока зависит от диаметра электрода. Диаметры же электродов, выпускаемых промышленностью, практически ограничены 6 мм.

При оптимальных режимах ДТСПФ наибольший рабочий диаметр точки составляет  <**> при глубинах проплавления соответственно 7 - 20 мм.

<**> при глубинах проплавления соответственно 7 - 20 мм.

<**> при глубинах проплавления соответственно 7 - 20 мм.

<**> при глубинах проплавления соответственно 7 - 20 мм.--------------------------------

<**>  - диаметр электрода с покрытием.

- диаметр электрода с покрытием.

Кроме того, в соответствии с формой изотерм, свойственной процессу ДТСПФ с одинарным проплавлением, точка в сечении имеет форму усеченного конуса. Ввиду этого величина рабочего диаметра точек в месте контакта соединяемых элементов несколько изменяется при обычных флуктуациях параметров режима сварки. В соответствии с изменениями величины рабочего диаметра точек в определенных пределах колеблется и их прочность. Поэтому при необходимости выполнить точки, обладающие повышенной и стабильной прочностью, рационально применение ДТСПФ с мозаичным проплавлением.

Особенностью ДТСПФ с мозаичным проплавлением является образование в пределах формующего устройства ряда дискретных точек, которые перекрывают друг друга до образования кольцеобразной "точки", примыкающей к внутреннему контуру формующего устройства. Техника выполнения ДТСПФ с мозаичным проплавлением приведена в п. 4.1 Рекомендаций.

Применение техники мозаичного проплавления позволяет решить следующие задачи:

- достигнуть достаточно большую требуемую величину площади рабочего сечения стержня точки путем использования тока минимальной <*> величины;

- обеспечить оптимальные или близкие к ним тепловложения в низколегированную сталь, например, марки 14Г2;

- предупредить периферийные дефекты в рабочем сечении точки ("зашлаковки" и несплавления).

--------------------------------

<*> При применении любого другого из известных способов дуговой точечной сварки (без предварительного выполнения отверстий в соединяемых элементах) нельзя получить диаметр стержня точки, приведенный в табл. 1, при столь малых величинах тока, какие используются для ДТСПФ с мозаичным проплавлением (см. табл. 4).

Решение первой из перечисленных задач достигается благодаря тому, что вместо одной точки, которую проплавляют при ДТСПФ с одинарным проплавлением в центре формующего кольца, при ДТСПФ с мозаичным проплавлением проплавляют ряд точек, перекрывающих одна другую (см. п. 4.1 и рис. 5 настоящих Рекомендаций) и располагающихся по периметру формующего кольца. В последнем случае, даже применив электроды меньшего диаметра и меньшие величины тока, чем при ДТСПФ с одинарным проплавлением, можно обеспечить получение точки, в принципе, любого большого диаметра, т.е. любой большой площадкой рабочего сечения. Оптимальные или близкие к ним тепловложения обеспечиваются благодаря наложению тепловых волн, при последовательном проплавлении каждой из дискретных, выполняемых без перерыва, точек (см. п. 4.1 и рис. 5). Оптимальное количество точек может быть определено экспериментальным или расчетным путем. Предупреждение "зашлаковок" и вызываемых ими местных несплавлений достигается при применении мозаичного проплавления благодаря следующему эффекту. Уже указывалось, что на стенках медного формующего кольца происходит избирательная кристаллизация шлака. Это означает, что жидкий шлак как бы притягивается к внутренним поверхностям медного формующего кольца и на этих поверхностях затвердевает. Чем короче путь шлака от места плавления до внутренних стенок медного формующего кольца, тем эффективнее процесс избирательной кристаллизации шлака. Напротив, чем длинней путь шлака, тем больше опасность того, что часть шлака закристаллизуется на свариваемых поверхностях соединяемых стальных элементов, т.е. образуется "зашлаковка" и, следовательно, несплавление.

При ДТСПФ с мозаичным проплавлением электрод при проплавлении ряда дискретных точек располагается вплотную к стенке формующего медного кольца: путь жидкого шлака к стенке медного кольца наиболее короткий. Благодаря этому предупреждается опасность "зашлаковки".

Хотя процесс ДТСПФ с мозаичным проплавлением, приведенный в настоящих рекомендациях, пока (до разработки специального оборудования) является ручным процессом, он по всем технико-экономическим показателям (высокому качеству и гарантированной прочности выполненных соединений, маневренности, производительности и простоте процесса, легкости овладения сварщиками необходимыми навыками, отсутствию необходимости в специальном сварочном оборудовании, малой зависимости качества и стабильности точечных швов от субъективных данных сварщика) более эффективен, нежели известные до сих пор способы полуавтоматической дуговой сварки.

При полуавтоматической дуговой сварке любым из известных способов (порошковой проволокой, проволокой сплошного сечения под флюсом или в струе защитных газов) механизирован лишь один элемент процесса - непрерывная подача (с постоянной скоростью) сварочной проволоки, однако сварщик должен обеспечивать постоянство длины дуги, как и при рутинной ручной дуговой сварке швами. Для этого он должен постоянно поддерживать на весу держатель с проволокой и выполнять систему перемещений, т.е. маневрировать держателем, который более тяжел при полуавтоматической сварке и менее податлив, чем обычный электрододержатель при ручной дуговой сварке штучными электродами. При полуавтоматической сварке худшая податливость держателя обусловлена наличием довольно жесткой проволоки, связанной с бухтой, и шланга, связанного с баллоном при сварке в струе защитного газа. Итак, при полуавтоматических процессах сварки основные элементы процесса сварки: поддерживание определенной, малой величины дугового промежутка и техника маневрирования электродом полностью зависят от субъективных данных рабочего-сварщика, т.е. основные элементы процесса полуавтоматической сварки являются свободными. Напротив, особенностью ручной дуговой точечной сварки с принудительными проплавлением и формованием (ДТСПФ) является то, что сводятся к минимуму свободные элементы процесса. При ручной ДТСПФ количество свободных элементов процесса меньше, чем при любом варианте полуавтоматической сварки. Действительно, при ручной ДТСПФ применяется принудительное формование, т.е. сварку ведут с использованием формующего кольца. Это кольцо, как сказано выше, выполняет ряд важных функций.

Принудительное проплавление осуществляется при помощи электрода, закрепленного в обычный электрододержатель, через который к электроду сварщик прикладывает усилие порядка 4 - 6 кгс. Благодаря приложению вдоль оси электрода усилия руки сварщика, горение дуги на самом ответственном этапе проплавления происходит самопроизвольно при предельно короткой дуге. При этом сварщику не приходится поддерживать электрододержатель на весу.

Техника маневрирования электродом на других этапах ручного процесса ДТСПФ, которой обучают сварщиков по специальной программе и методике, разработанными в ЦНИИСК и приведенными в Рекомендациях, обеспечивает высокое и стабильное качество соединений.

Опыт показывает, что обучение протекает без трудностей, и за короткое время сварщики средней квалификации приобретают необходимые навыки.

Из сказанного следует, что качество точечных соединений, выполненных ручной ДТСПФ, зависит в меньшей степени от субъективных данных сварщика, чем качество таких же соединений, выполненных полуавтоматической дуговой сваркой голой проволокой под флюсом в струе  и порошковой проволокой. При полуавтоматической сварке протяженными швами в заводских условиях обеспечивается более высокая производительность труда сварщиков, чем при ручной сварке протяженными швами. Именно поэтому внедрение полуавтоматической сварки в промышленность является важной задачей и большим достижением современной техники.

и порошковой проволокой. При полуавтоматической сварке протяженными швами в заводских условиях обеспечивается более высокая производительность труда сварщиков, чем при ручной сварке протяженными швами. Именно поэтому внедрение полуавтоматической сварки в промышленность является важной задачей и большим достижением современной техники.

Использование полуавтоматических способов дуговой сварки для выполнения точечных швов, как показано, не способствует повышению качества таких швов и, конечно же, не ведет к повышению производительности труда из-за потерь времени на транспортировку оборудования и на уход за ним. Это положение обусловлено малым машинным временем, которое затрачивается на постановку каждой точки.

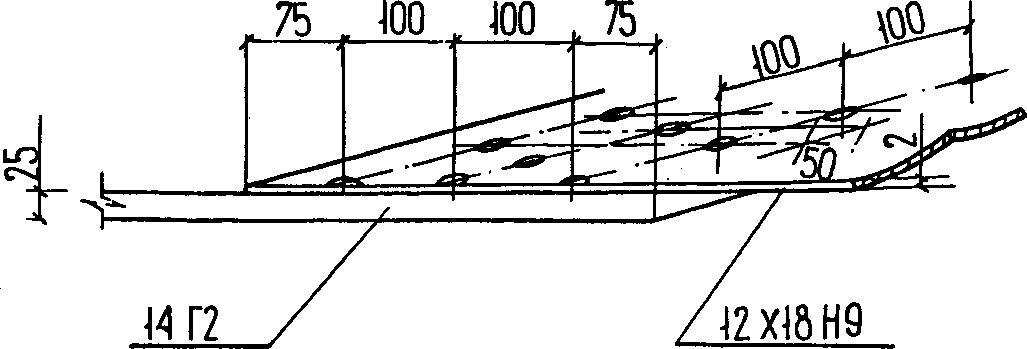

Настоящие Рекомендации основаны на результатах проведенных в ЦНИИСК им. В.А. Кучеренко экспериментальных исследований и опыта применения ДТСПФ с мозаичным проплавлением на строительстве Олимпийского объекта - универсального спортзала на 5000 зрителей в Измайлово (Москва). На этом объекте с участием лаборатории сварки ЦНИИСК методом ДТСПФ с мозаичным проплавлением сварщиками трестов "Стальмонтаж" и "Спецстальконструкция" Минмонтажспецстроя СССР, прошедшими обучение в ЦНИИСК им. В.А. Кучеренко, выполнено более 5000 наиболее ответственных сварных точечных соединений, которыми прикреплено 5 мембранных покрытий из нержавеющей стали марки 12Х18Н9Т к подкрепляющим диагоналям из стали 14Г2: 1 мембрана над основным сооружением универсального зала (габаритные размеры мембраны в плане 66 x 72 м), над тренировочным залом две мембраны (габаритные размеры каждой из 2 мембран в плане 36 x 36 м) и 2 мембраны над бассейнами (тех же размеров).

1.1. Настоящие Рекомендации представляют собой, в основном, технологический документ, и они рассчитаны на использование рабочими-сварщиками, мастерами и прорабами, а также работниками контрольных служб строительно-монтажных организаций и, в отдельных случаях, заводов металлоконструкций. Рекомендации содержат также некоторые сведения о прочности сварных точечных соединений и расчетных сопротивлениях и в этой части предназначены для использования проектными организациями.

1.2. Рекомендации содержат сведения по применению метода ДТСПФ с мозаичным проплавлением для выполнения нахлесточных соединений листовых стальных элементов, например, стальных мембранных покрытий с подкреплениями или элементами стальных каркасов зданий, стальных закладных деталей и т.п. при горизонтальном расположении листовых элементов или при угле наклона их к горизонту до 20°.

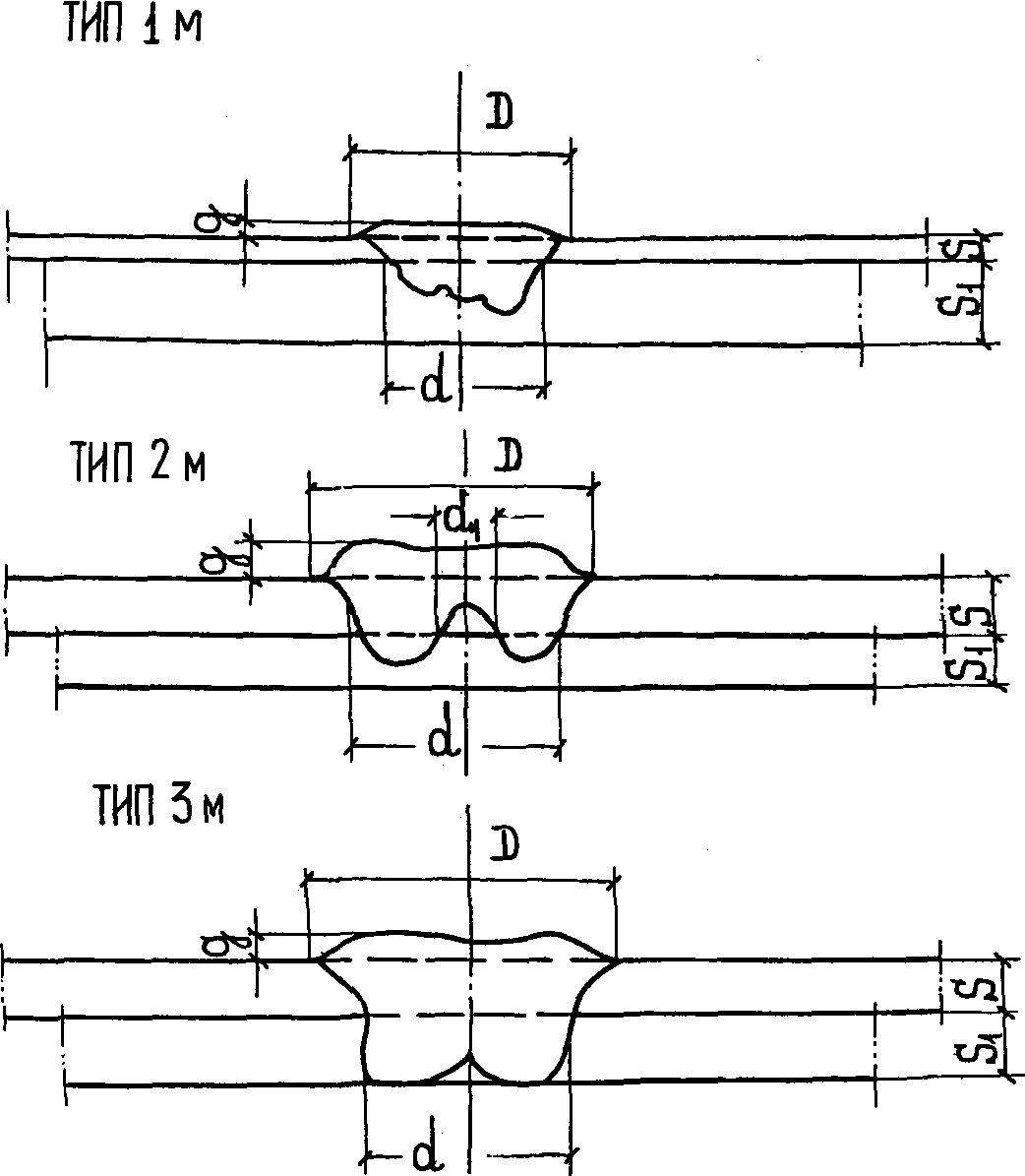

1.3. Типы, конструктивные элементы и размеры соединений, на которые распространяются рекомендации по ДТСПФ с мозаичным проплавлением, приведены на рис. 2 и в табл. 1.

методом ДТСПФ с мозаичным проплавлением

Таблица 1

на выполнение методом ДТСПФ с мозаичным проплавлением

Тип соединения (см. рис. 2) | Материалы свариваемых элементов | Номер формы (см. табл. 2) | Размеры (мм) конструктивных элементов соединений | Примечание | |||||||

S <*> | d | D | g, не более | ||||||||

номин. | пред. откл. | номин. | пред. откл. | ||||||||

1 м | Верхнего - нержавеющая хромоникелевая аустенитная сталь; | 1 | 1,5 - 2,5 | 4 | 20 | +2 | 30 | +3 -1 | 6 | - | Выполняется на весу или на подкладке |

нижнего - углеродистая или низколегированная сталь | 2 | 36 | +2 | 40 | +6 | 6 | - | ||||

2 м и 3 м | Углеродистая или низколегированная сталь | 3 | 2 - 10 | 4 - 12 | 27 | +2 | 30 | +3 | 6 | - | Выполняется на весу (кроме соединения 3 м) или на подкладке |

4 | 31 | +3 -2 | 35 | +5 | 6 | 0,4 <**> | |||||

5 | 32 | +3 -2 | 40 | +6 | 7 | - | |||||

6 | 50 | +5 | 50 | +10 | 6 | - | |||||

--------------------------------

Соединения, представленные на рис. 2, могут выполняться в заводских условиях и на строительно-монтажной площадке. При этом соединения, указанные на рис. 2, а и 2, б, могут быть выполнены на весу или на гладкой подкладке, а на рис. 2, в - только на гладкой подкладке.

1.4. В качестве гладких подкладок, применяемых для выполнения соединений типа 3 м (рис. 2), целесообразно пользоваться удаляемыми после сварки медными пластинами (толщиной 30 мм и габаритными размерами не менее 100 x 200 мм). Поверхность медной подкладки, обращенная к стальному элементу, должна быть строганой, чтобы было обеспечено плотное прилегание их поверхностей. Допускается применение остающихся стальных пластин, а также неметаллических материалов, не приводящих к дефектам точек.

Примечание.

Местные зазоры между поверхностями медной прокладки и стального элемента не должны быть больше 1 мм. При невозможности выполнить это требование соединения типа 3 м должны быть заменены соединениями типа 2 м.

1.5. При выполнении работ по сборке и сварке, а также в случаях когда к соединениям мембраны с нижележащими элементами предъявляются требования антикоррозионной стойкости, кроме настоящих Рекомендаций следует пользоваться СНиП III-18-75 "Строительные нормы и правила. Правила производства и приемки работ. Металлические конструкции", СНиП II-28-73 "Защита строительных конструкций от коррозии (дополнение)", "Краткими рекомендациями по антикоррозионной защите и дополнениями к основным Рекомендациям по сварке методом ДТСПФ соединений элементов из нержавеющей стали с прокатными деталями из углеродистой или низколегированной стали" (в Приложениях к настоящим основным Рекомендациям), СНиП III-А.11-70 "Техника безопасности в строительстве", а также "Правилами и нормами техники безопасности, пожарной безопасности и промышленной санитарии для окраски полов", разработанными и утвержденными институтом ВПНИИОТ ВЦСПС.

1.6. К производству работ по сварке методом ДТСПФ с мозаичным проплавлением допускаются сварщики, прошедшие подготовку по специальной методике и программе и получившие после испытаний справку о допуске к работам по ДТСПФ с мозаичным проплавлением.

1.7. Расстояния -  между осями точек и u - от оси точки до края элемента (рис. 3) должны быть выдержаны равными, указанными в ГОСТ 14776-79. Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры.

между осями точек и u - от оси точки до края элемента (рис. 3) должны быть выдержаны равными, указанными в ГОСТ 14776-79. Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры.

Рис. 3. Допустимое размещение точек согласно ГОСТ 14776-79

2.1. Сварочный пост (нормо-комплект) должен включать следующее оборудование, вспомогательные устройства и инструменты:

а) источник питания дуги сварочным током;

б) электрическую печь для прокалки электродов;

в) устройства для формования точки (формующие устройства);

г) инструмент сварщика - электрододержатель, стальную щетку, молоток;

д) ведро с водой для периодического охлаждения формующего устройства.

2.2. Для питания дуги при использовании ручного варианта метода ДТСПФ с мозаичным проплавлением должны применяться стандартные источники сварочного постоянного тока одного из следующих типов: ВД-301, ВД-302; ВД-303; ВСУ-300; ПСО-300; ПД-302; АДД-304; АСВ-300 (для выполнения соединений типа 1 м см. п. 1.2) или ВДУ-504, ПСО-500 и ВДУ-1 (для выполнения соединений типов 2 м или 3 м см. п. 1.2).

2.3. Для прокалки электродов (см. п. 2.6) требуется электрическая печь, в которой может быть достигнута температура прокалки до 400 °C.

Примечание. Использовать для прокалки электродов источники тепла с открытым факелом недопустимо.

2.4. Для ограничения зоны сварки, формования точки и стабилизации дуги рекомендуется конструкция формующего устройства согласно рис. 4 и табл. 2. Формующее устройство по рис. 4 состоит из формующего медного кольца 1, стальной обоймы 2, стальной рукоятки 3 и теплоэлектроизолирующей (например, резиновой) трубки 4 (чертежи этих деталей см. в Приложении 1).

Примечание. При высоком темпе выполнения точек методом ДТСПФ формующее устройство надлежит периодически охлаждать. Для этой цели на рабочем месте сварщика должно постоянно находиться ведро с водой.

Рис. 4. Формующие устройства

Таблица 2

для сварки и усиления точек методом ДТСПФ

Тип соединения (см. рис. 2) | Номер формующего устройства | Назначение | Основные размеры формующих устройств (см. рис. 3) в мм | ||||

d | Д | H | |||||

1 м | 1 | сварка точки | 25 | 60 | 55 | 50 | 20 |

2 | усиление точки <*> | 40 | 75 | 70 | 65 | 25 | |

2 м и 3 м | 3 | сварка точки | 30 | 65 | 60 | 55 | 23 |

4 | то же | 35 | 70 | 65 | 60 | 25 | |

5 | " | 40 | 75 | 70 | 65 | 25 | |

6 | усиление точки <*> | 50 | 85 | 80 | 75 | 30 | |

--------------------------------

<*> Термин "усиление точки" означает наплавку кольцеобразной "точки", опоясывающей ранее выполненную точку с целью увеличения прочности точечного соединения.

2.5. До разработки специализированного электрододержателя допускается применение обычных распространенных электрододержателей и инструментов сварщика. Рекомендуется комплект инструментов электросварщика типа КИ-315 электромашиностроительного завода в г. Коканде или набор инструментов марки ЭНИ-300 Пермского завода монтажных изделий и средств автоматизации Главспецлегконструкции Минмонтажспецстроя СССР.

2.6. Выбор типа и марки электродов для сварки методом ДТСПФ соединений стальных элементов в сочетании материалов и толщин, приведенных в табл. 1, следует производить согласно табл. 3.

Таблица 3

Материал свариваемых элементов | S, мм | Характеристика электродов | ||

Тип <*> | марка <**> | диаметр, мм | ||

Верхнего элемента - нержавеющая хромоникелевая аустенитная сталь; | 1,5 - 2,5 | ЭА-1а | ОЗЛ-8 | 4 |

нижнего элемента - углеродистая или низколегированная сталь | ЭА-1Б | ЦЛ-11 | ||

Углеродистая или низколегированная сталь | 2 - 10 | Э50А | УОНИИ-13/55 | 5 - 6 |

360 | УОНИИ-13/65 | |||

Э85 | УОНИИ-13/85 | |||

--------------------------------

<*> При отсутствии электродов указанных типов допускается применение электродов типов ЭА-1Ба и ЭА-2.

<**> При отсутствии электродов указанных марок допускается использование электродов других марок соответствующих типов.

Электроды должны удовлетворять требованиям ГОСТ 9466-75, ГОСТ 9467-75 и ГОСТ 10052-75, предъявляемым к электродам группы 3. Особое внимание должно быть уделено разности толщин покрытия: для сварки методом ДТСПФ должны применяться только такие электроды, разность толщин покрытия которых не превышает приведенную в табл. 3 ГОСТ 9466-75 для электродов группы 3. Электроды, не удовлетворяющие этому требованию, должны отбраковываться и не допускаться к выполнению ими работ по ДТСПФ. Покрытия электродов чувствительны к увлажнению, поэтому гарантийный срок хранения электродов 3-ей группы установлен согласно ГОСТ 9466-75 в 6 месяцев. Электроды, срок хранения которых превышает 6 месяцев, не должны применяться для ДТСПФ. При хранении на складе более 3 мес или на месте производства работ более 5 суток электроды следует подвергать прокалке в электрическом шкафу независимо от наличия видимых следов влаги. При обнаружении влажности покрытия или пористости точек электроды должны быть прокалены независимо от срока их хранения. Электроды марок ЦЛ-11 и ОЗЛ-8 прокаливают при температуре соответственно 320 - 350 °C и 270 °C при продолжительности соответственно 1,5 ч и 40 мин. Электроды марок УОНИИ-13/55, УОНИИ-13/65 и УОНИИ-13/85 прокаливают в течение 1 часа при температуре соответственно 350 °C, 400 °C и 370 °C.

3.1. Поверхности стальных элементов должны быть чистыми и свободными в местах постановки точек и прилегающих в радиусе 20 мм участках от посторонних предметов или материалов: отслаивающихся окалины и ржавчины, грата и брызг металла, влаги, снега, инея, грязи, жира, битума, бетона и т.п.

3.2. Допускается нанесение на поверхности элементов, подлежащих соединению методом ДТСПФ, защитных покрытий. Тип и толщина защитных покрытий, а также технология их нанесения должны быть согласованы с лабораторией сварки ЦНИИСК им. Кучеренко.

3.3. Перед сваркой должно быть обеспечено плотное прижатие элементов мембраны к диагональным подкреплениям или элементам каркаса в местах сварки. Для этого, например, используются катучие устройства, пригружающие мембрану в месте сварки.

Примечание. Допускаются зазоры между соединяемыми элементами: до 1 мм в соединениях типа 1 м, до 2 мм в соединениях типа 2 м и до 3 мм в соединениях типа 3 м. Предельный допуск колебания величины зазора между соединяемыми элементами в пределах одного соединения типа 2 м и 3 м устанавливается равным минус 25%.

3.4. Для предупреждения коробления мембраны и образования зазоров между мембраной и подкрепляющими элементами мембрана перед сваркой должна быть растянута в двух взаимно перпендикулярных направлениях. Растягивающие устройства освобождаются после выполнения всех сварочных работ по прикреплению мембраны к подкрепляющим элементам.

Примечание. Указание о растяжке мембраны не распространяется на неплоские мембраны, монтируемые на строительной отметке с одновременным приданием им неплоской поверхности.

4.1. Техника выполнения ДТСПФ с мозаичным проплавлением заключается в следующем. Дугу возбуждают, располагая конец электрода 1 у стенки формующего кольца (см. рис. 5, а). Вслед за возбуждением дуги, в процессе которого на конце электрода образуется козырек 2, торцом козырька опираются на поверхность мембраны 3 на участке 1 (см. рис. 5, б), прикладывая к электроду усилие P = 4 - 6 кгс. После проплавления элемента 4 на глубину 3 - 5 мм быстро приподнимают электрод и перемещают его по периферии формующего кольца на соседний участок 2 (см. рис. 5, б). В этом положении к электроду вновь прикладывают усилие P и под его воздействием проплавляют этот новый участок 2. Затем быстро приподнимают электрод и перемещают его на соседний участок 3. Здесь проплавляют следующий участок мозаики. Так постепенно образуется первая мозаичная ячейка, т.е. точка, диаметр которой в рабочем сечении определяется внутренним диаметром формующего кольца и количеством участков мозаики. Все описанные операции быстро повторяют, сдвинув мозаичные участки 6 - 10 на угол в 10 - 15°. Так осуществляют вторую мозаику (см. рис. 5, б), перекрывающую первую. Все операции проплавления ячеек мозаики и выполнения обеих мозаик осуществляют без перерывов и быстро для того, чтобы наиболее эффективно использовать тепло дуги, аккумулированное соединяемыми элементами при проплавлении каждого участка обеих мозаик. Вместо выполнения двух накладывающих мозаик можно осуществить лишь одну мозаику, проплавляя участки 1, 2, 3 и т.д., располагая каждый из участков так, чтобы он на 40 - 50% перекрывал площадь соседнего участка (рис. 5, в). Такая техника маневрирования электродом целесообразна при диаметре формующего кольца более 30 мм. При диаметре формующего кольца до 30 мм рациональна техника выполнения двух, сдвинутых одна относительно другой мозаик.

с мозаичным проплавлением

а - вид по сечению сбоку, б и в - виды в плане

4.2. Рекомендуемые режимы ДТСПФ с мозаичным проплавлением нахлесточных соединений стальных элементов, приведенных в табл. 1, даны в табл. 4. Если на выполнение одной точки расходуется более одного электрода, то смена электродов в электрододержателе должна производиться за 2 - 3 с; задержки недопустимы.

Таблица 4

нахлесточных соединений стальных элементов

Тип соединения (см. рис. 1) | Размер d в мм формующего устройства | Цель применения | Диаметр электрода в мм | Сварочный ток <*> I в А | Продолжительность выполнения точки в с | Расход электродов (длина в мм или количество x длина) |

1 м | 25 | Сварка точки | 4 | 180 | 20 - 25 | 350 |

40 | Усиление точки | 4 | 180 | 50 - 60 | 2 x 350 | |

2 м и 3 м | 30 | Сварка точки | 5 | 400 | 30 - 35 | 350 |

35 | То же | 6 | 450 | 35 - 40 | 400 | |

40 | " | 6 | 450 | 45 - 50 | 420 | |

50 | Усиление точки | 6 | 450 | 30 - 32 | 420 |

--------------------------------

4.3. В комбинированных соединениях стальных элементов, в которых проектом предусмотрено применение точечных и протяженных швов, точечные швы должны выполняться методом ДТСПФ в первую очередь.

4.4. В соединениях с многорядными точечными швами сначала должны быть выполнены швы, первыми воспринимающие расчетные усилия. Такие швы должны быть определены с помощью представителя проектной организации.

5.1. Высокое и стабильное качество сварных точек и швов, выполненных методом ДТСПФ с мозаичным проплавлением, можно обеспечить с использованием доступной обычной системы контроля: пооперационного контроля подготовки к сварке, сборки элементов и собственно сварки, а также выявления качества выполненных сварных соединений. Пооперационный контроль должен охватывать: проверку технического состояния оборудования, оснастки и инструментов сварщика на соответствие требованиям раздела 2 Рекомендаций, осмотр сварочных электродов на соответствие их типа, марки, диаметра и качества покрытия рекомендуемым (см. раздел 2);

- инспекцию качества подготовки элементов к сварке, в частности, состояния поверхностей соединяемых элементов и качества их сборки, в особенности, в части зазоров между подлежащими соединению элементами согласно требованиям раздела 3 Рекомендаций;

- наблюдение за правильностью режима сварки и техники маневрирования электродом в процессе сварки на соответствие требованиям раздела 4 Рекомендаций.

5.2. Контроль качества выполненных сварных соединений осуществляется внешним осмотром всех соединений, испытаниями до разрушения образцов технологической пробы и, желательно, обследованием травленых макрошлифов.

5.А.1. Головка точки должна иметь размеры, приведенные в табл. 1. Переход от головки точки к поверхности мембраны должен быть свободен от прожогов или подрезов мембраны.

5.А.2. В центре головки точки не должно быть резко выделяющегося выступа; наличие такого выступа свидетельствует о раковине в верхней части головки.

5.Б.0. Визуальный контроль макроструктуры производится путем обследования макрошлифов образцов (количество макрошлифов см. в пункте 5.В.1). Для изготовления таких образцов применяют фрезерование (или строгание) и шлифование образцов. Шлифованные образцы подвергают травлению и затем обследованию невооруженным глазом или при помощи лупы с 2- или 5-кратным увеличением. С помощью фрезерования (или строгания) производят разрез образца по сечению точки так, чтобы после шлифования торцовая плоскость пересекала точку по ее оси (рис. 6, а). Для этого при строгании оставляют слой в 0,1 - 0,3 мм для шлифования торцовой плоскости. Шлифование производят с помощью шлифовальных кругов марки СТ-1 или СМ-2 по ГОСТ 4785-64, подготавливая так образец для травления (рис. 6, б).

а - образец после фрезерования или строгания;

б - образец после шлифования;

в - образец после травления

Технология травления макрошлифов соединений типа 1 м (рис. 6, б) заключается в следующем. В фарфоровой кювете составляют раствор <*> реактива для травления нержавеющей хромоникелевой стали типа 18-8, например, реактив, состоящий из 3 частей соляной кислоты (плотности 1,19) и 1 части азотной кислоты (плотности 1,4). Раствор сливают в стеклянный сосуд с притертой пробкой и выдерживают 1 сутки. Перед травлением шлифов раствор выливают в фарфоровую кювету и при температуре 18 - 20 °C погружают образцы в раствор на 3 - 4 мин. Для травления макрошлифов соединений типа 2 м или 3 м применяют, например, реактив, состоящий из 10% водного раствора азотной кислоты <*>. После выявления в результате травления макроструктуры макрошлифы тщательно промывают под струей проточной воды и для нейтрализации кислоты опускают в содовый раствор, в котором выдерживают 10 мин. После этого образцы высушивают с помощью фильтровальной бумаги.

--------------------------------

<*> Соотношение между объемом реактива и погружаемого образца должно быть 1,5 - 2,5.

Если подготовленные таким образом травленые макрошлифы (рис. 6, в) не подвергают немедленному обследованию, целесообразно покрыть их нейтральным жировым слоем или бесцветным лаком. В противном случае, коррозия может повредить поверхности шлифов и помешать выявлению некоторых дефектов (несплавлений, трещин и т.п.).

Вблизи мест, где производится составление растворов и травление, должны находиться средства для оказания первой медицинской помощи при ожогах кислотой: масло льняное или оливковое, растворы соды или марганцовокислого калия, нашатырный спирт.

5.Б.1. Точка в сечении макрошлифа должна включать технологический прилив - головку и соосно расположенную зону проплавленного металла, условно называемую стержнем точки, углубленную в нижний элемент на 3 - 5 мм (см. рис. 2, а и б) либо распространяющуюся до основания нижнего элемента (см. рис. 2, в), если процесс ДТСПФ выполняли на подкладке. Диаметр стержня точки в плоскости контакта соединяемых элементов не должен быть меньше приведенного в табл. 1.

Металл в сечении точки должен быть плотным.

Примечания:

1. Допускаются отдельные поры и раковины, а также поры, вытянутые цепочкой, если они располагаются в сечении технологического прилива (головки) точки над верхней плоскостью мембраны.

2. Технологический прилив-головка точки должен располагаться над наружной поверхностью верхнего элемента. Недопустимо местное утончение этого элемента, свидетельствующее о его подрезе вблизи технологического прилива.

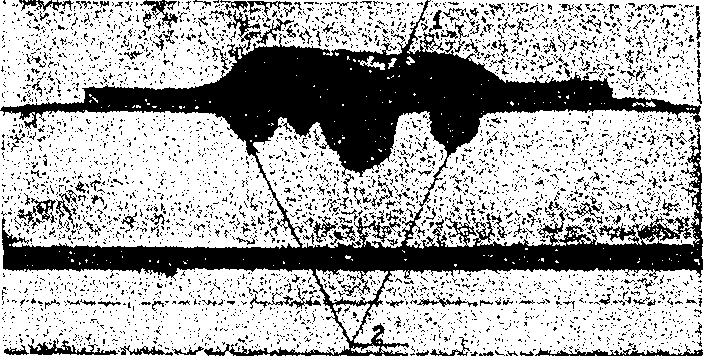

3. Недопустимы сварные точки в соединениях типов 1 м, 2 м или 3 м, выполненные без мозаичного проплавления (рис. 7) соединяемых элементов. В точке, показанной на рис. 7, имеется местное несплавление 1 стержня точки с нижним элементом из низколегированной стали - недопустимый дефект; требуется усиление точки (см. п. 6.4). В таких точках диаметр стержня точки в плоскости контакта соединяемых элементов существенно меньше приведенного в табл. 1.

из нержавеющей стали с элементом каркаса,

с неприемлемым покрытием на его поверхности

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

3.Б.2. В сечении точки не должно быть неметаллических включений, трещин, раковин или пор, располагающихся в плоскости контакта соединяемых элементов.

ИС МЕГАНОРМ: примечание. Приказом Ростехрегулирования от 20.07.2007 N 185-ст с 1 января 2008 года введен в действие ГОСТ 380-2005. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 19281-73 Постановлением Госстандарта СССР от 28.09.1989 N 2972 с 1 января 1991 года введен в действие ГОСТ 19281-89. |

Примечание. При использовании для изготовления соединяемых элементов металлов, соответствующих требованиям ГОСТ 380-75, ГОСТ 5632-72, ГОСТ 19281-73, и электродов, соответствующих ГОСТ 9466-75 и ГОСТ 10052-75, а также при соблюдении требований, приведенных в пп. 3.1 - 3.3 настоящих Рекомендаций, в стержнях сварных точек трещины отсутствуют. Наличие трещин свидетельствует об отступлениях от требований перечисленных стандартов и/или перечисленных пунктов настоящих Рекомендаций.

5.Б.3. Не допускаются без исправления точечные соединения с несплавлениями по контуру стержня точки (см. рис. 7). Такие несплавления могут встречаться в точках, выполненных без мозаичного проплавления и при неудовлетворительном состоянии поверхностей верхнего элемента и, в особенности, нижних элементов (см. п. 3.1).

5.В.1. Технологическая проба заключается в выполнении сварных точек на образцах соединений отрезков соединяемых элементов, например, мембраны с пластинами - элементами каркаса или подкрепляющих диагоналей перед сваркой деловых соединений. Отрезки мембраны должны вырезаться из материала, идущего в дело, а пластины - изготовляться такой же толщины и из стали той же марки, из которой прокатаны элементы каркаса или подкрепляющие диагонали. Технологическая проба должна выполняться сварщиком, который будет производить сварку деловых соединений и с применением технологии, рассчитанной на использование в дело, т.е. в строгом соответствии с настоящими Рекомендациями и при тех условиях (погоды, расположения в пространстве, условиях подготовки к сварке и т.д.), при которых должны выполняться точки в дело. Технологическая проба должна выполняться каждым сварщиком перед началом работ по ДТСПФ особо ответственных соединений (например, соединений мембран с подкрепляющими элементами) один раз в смену. Для партии таких соединений, свариваемых в смену, должно быть выполнено (см. п. 5.В.2) по 5 образцов типа I (рис. 8) и типа II (рис. 9) либо лишь одного типа (см. п. 5.В.2).

Сварные точки в образцах технологической пробы должны быть подвергнуты внешнему осмотру на соответствие требованиям раздела 5.А настоящих Рекомендаций и визуальному контролю макроструктуры на соответствие требованиям раздела 5.Б настоящих Рекомендаций. Визуальному контролю макроструктуры подвергают по 1 образцу каждого из указанных выше типов. Если образцы технологической пробы соответствуют требованиям, приведенным в разделах 5.А и 5.Б, сварщик может получить разрешение на производство работ по ДТСПФ в течение рабочей смены при тех условиях (технология, погода, соотношение материалов и толщин элементов, расположение в пространстве и т.п.), при которых были выполнены образцы технологической пробы. Оставшиеся неразрушенными образцы технологической пробы направляются на испытание в качестве контрольных образцов.

Примечания.

1. Частота испытаний сварщика и объем испытаний (количество образцов) для менее ответственных соединений (чем соединения мембранных покрытий) в каждом отдельном случае должны устанавливаться контрольным органом по согласованию с проектной организацией.

2. Не допускается производить ДТСПФ во время осадков без достаточной и надежной защиты рабочего места, например, при помощи шатра из брезента или пленки.

5.В.2. В зависимости от условий действительной работы сварных соединений в строительной конструкции контрольные образцы должны быть испытаны на отрыв или срез точки либо проведены оба этих испытания, о чем должно быть указано в проекте.

5.В.3. Для испытаний точки на срез используют образцы типа I (см. рис. 8).

для испытаний сварного соединения

на срез точки при растяжении

1 - верхний элемент; 2 - нижний элемент; 3 - накладки

При толщине верхнего элемента S = 1,5 - 2,5 мм

накладки не требуются

5.В.4. Для испытаний точки на отрыв используют крестообразные образцы типа II (см. рис. 9). Сварку образцов типа II после сверления отверстий в каждом из отдельных элементов следует выполнять в кондукторе (рис. 10).

для испытания сварного соединения на отрыв точки

предназначенных для испытания сварного соединения на отрыв

5.В.5. Испытания на срез или отрыв контрольных образцов, изготовленных согласно настоящим Рекомендациям, следует выполнять на разрывной машине с предельной максимальной нагрузкой: образцов соединений типа 1 м - 10 т, например, на машине типа УМЗ-10ТМ Армавирского завода; образцов соединений типа 2 м и 3 м - 50 т, например, на машине типа Р50 Армавирского завода. Испытания образцов выполняются с помощью приспособлений и хвостовиков по рис. 11.

Примечание. Испытания образцов соединений типов 2 м и 3 м осуществляют с использованием хвостовиков по рис. 11.1.А и приспособления, изготовленного по размерам, указанным на рис. 11 в скобках. Испытания образцов соединений типа 1 м после усиления выполняют с помощью хвостовиков по рис. 11.1, изготовленных по размерам, приведенным в скобках. (Чертежи деталей приспособления даны в Приложении 1).

(показано с испытуемым образцом)

5.В.6. Минимальные разрушающие нагрузки, которые должна выдерживать каждая точка в контрольных образцах, приведены в табл. 5.

Примечания.

1. Если хотя бы один образец разрушился при нагрузке ниже приведенной в табл. 5, сварщик, выполнивший такой образец, должен сварить удвоенное количество образцов согласно требованиям п. 5.В.1 и до получения результатов испытаний удвоенного количества образцов не должен быть допущен к сварке деловых соединений.

Если при испытании удвоенного количества образцов разрушающая нагрузка вновь окажется хотя бы в одном случае меньше приведенной в табл. 5, сварщик, выполнивший эти образцы, должен быть направлен на повторный инструктаж и тренировку. Он может быть подвергнут новым испытаниям не ранее чем через 10 дней после выполнения удвоенного количества образцов.

2. Минимальные величины разрушающих нагрузок для соединений элементов толщиной и с соотношением толщин, отличающихся от указанных в табл. 5, а также выполненных электродами иных типов или марок, должны быть установлены в опытном порядке.

Таблица 5

для контрольных образцов

Тип соединения (см. рис. 2) | Материал и толщины (S, | Электроды | Размер d, мм, формующего устройства | Минимальные разрушающие нагрузки <*> в кН/т при испытании точки в контрольных образцах на | Расчетные сопротивления в кН/т точки при работе на | ||||

верхнего | нижнего | марка | срез | отрыв | срез | отрыв | |||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

1 м | 12Х18Н9Т S = 2 | ВСт. 3 | ЦЛ-11 или ОЗЛ-8 | 4 | 25 | 60/6 | 23/2,3 | 40/4 | 11,5/1,2 |

то же | то же | ЦЛ-11 или ОЗЛ-8 | 4 | 40 <*> | 85/8,5 | 36/3,6 | 47/4,7 | 18/1,8 | |

2 м, 3 м | ВСт. 3 S = 8 | ВСт. 3 | УОНИИ-13/55 | 5 | 30 | 170/17 | 68/6,8 | 120/12 | 34/3,5 |

ВСт. 3 S = 10 | Нл | УОНИИ-13/85 | 6 | 35 | 250/25 | 100/10 | 167/17 | 50/5 | |

то же | то же | то же | 6 | 40 | 290/29 | 116/11,6 | 193/19,3 | 58/5,8 | |

ВСт. 3 S = 8 | ВСт. 3 | то же | 6 | 50 <**> | 240/24 | 96/9,6 | 160/16 | 48/4,8 | |

--------------------------------

<*> Для усиления (см. п. 6.4) дефектных точек в соединениях типа 1 м, выполненных с применением формующего устройства при d = 25 мм.

<**> Для усиления (см. п. 6.4) дефектных точек в соединениях типов 2 м и 3 м, выполненных с применением формующих устройств при d = 30 - 40 мм.

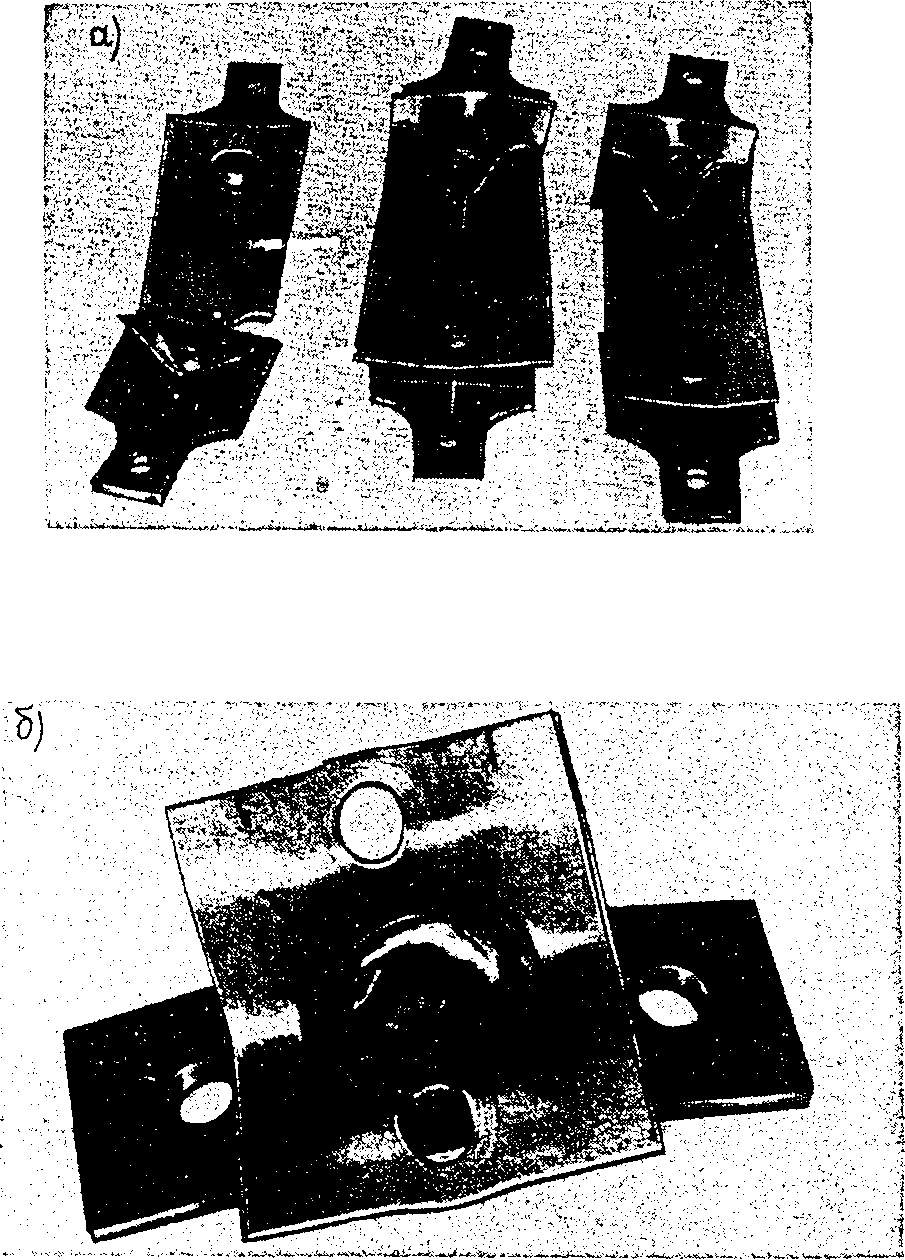

5.В.7. Для оценки качества сварных образцов соединений типа 1 м можно использовать как величину разрушающих нагрузок, так и место разрушения. Сварные соединения типа 1 м, выдержавшие испытания, до указанных в табл. 5 нагрузок разрушаются по границе точки (рис. 12). Браковочными признаками являются следующие:

а) разрушение образцов типа 1 м путем среза или отрыва по сечению точки;

б) разрушение образцов типа 1 м при нагрузках ниже приведенных в табл. 5.

типа 1 м, испытанных на срез (а) и отрыв (б) точки

и выдержавших нагрузки, приведенные в табл. 5

5.В.8. Сварные соединения типа 2 м и 3 м, выдержавшие испытания до указанных в табл. 5 нагрузок, как правило, разрушаются по периферии точки, но отдельные соединения могут разрушаться со срезом последней. Такой характер разрушения до 20% от количества испытанных точек в соединениях указанных типов не является показателем их низкого качества.

6.1. Исправлению подлежат точки или точечные соединения со следующими дефектами:

а) с прожогами или подрезами металла на периферии;

б) с несплавлениями стержня точки с металлом элементов каркаса или подкрепляющих элементов.

6.2. Если в точках образцов технологической пробы, взятых от партии сварных точечных соединений, имеются трещины, упомянутые в п. 3.Б.2, то такие точки исправлению с помощью ручной ДТСПФ не подлежат; такие дефектные точки должны быть высверлены, а образовавшиеся при этом отверстия должны быть заварены как пробочные соединения.

6.3. Точки с резко выступающими в центре технологического прилива участками должны быть исправлены. Для этого на головку точки устанавливают формующее устройство, с применением которого выполнили точку с указанным дефектом. Возбудив дугу в центре выступа при токе 120 - 130 А, проплавляют выступ и затем, постепенно закорачивая дугу, заплавляют раковину, расположенную под выступом.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: пункт 5.Б.2 отсутствует. Возможно, имеется в виду пункт 3.Б.2. |

6.4. Точки или соединения с неметаллическими включениями, порами и/или раковинами (см. п. 5.Б.2), с прожогами или подрезами металла на периферии точки (рис. 13), а также с несплавлениями исправляют с использованием формующего устройства, предназначенного для усиления дефектных точек (см. табл. 2), выполняя с применением техники мозаичного проплавления кольцеобразную "точку" вокруг ранее выполненной точки (рис. 14). Постановка кольцеобразных "точек" целесообразна также при необходимости усилить, т.е. повысить прочность ранее выполненных точек.

Рис. 13. Точка с прожогом верхнего элемента

на периферии головки (подлежит исправлению

путем наложения кольцеобразной "точки" вокруг первой точки)

Рис. 14. Макроструктура сечения точки 1,

усиленной постановкой окаймляющей кольцеобразной "точки" 2

с помощью формующих устройств N 2 или N 6

В настоящем разделе приводятся специфические требования, являющиеся дополнительными к общим требованиям, которые приведены в документах, упомянутых в п. 1.4 настоящих Рекомендаций, либо требования, на которые должно быть обращено особое внимание при подготовке и проведении ДТСПФ.

7.1. ДТСПФ, как и все виды дуговой сварки плавящимся электродом, сопровождается разбрызгиванием капель электродного материала, а при производстве работ на высоте - падением раскаленных и расплавленных частиц металла и шлака. Поэтому каждый сварщик, выполняющий ДТСПФ, должен понимать, что профилактические мероприятия по охране труда и обеспечению противопожарной безопасности являются составной частью его основной работы. Сварщик, занятый ДТСПФ, как и другими видами дуговой сварки, является в полной мере персонально ответственным за выполняемые работы. Это относится в равной мере как к качеству работы, так и к соблюдению требований охраны труда и противопожарной безопасности.

Примечание. Сам сварщик не всегда может правильно оценить опасность возникновения пожара и взрыва вблизи рабочего места. В таких случаях сварщик должен быть предупрежден об опасности пожара ответственным работником, таким как старший прораб, мастер или инспектор по технике безопасности, и обучен противопожарным мероприятиям.

7.2. Основными условиями предупреждения несчастных случаев и пожаров являются порядок и чистота на рабочей площадке, безукоризненное техническое состояние сварочных установок, приборов и принадлежностей, а также недопущение неквалифицированного вмешательства в их работу и предупреждение неумелого ремонта сварочного оборудования.

7.3. В пределах не менее 5 м от места работы по ДТСПФ на монтажной площадке, где проводится эта работа, должны быть удалены или защищены от возгорания все горючие предметы.

Примечание. При выполнении ДТСПФ на высоте брызги металла могут разноситься ветром далеко. Поэтому зоны опасности возгорания должны быть защищены на достаточно далеком расстоянии.

7.4. При ДТСПФ, как и при других способах дуговой сварки, в качестве сварочного кабеля должен применяться только гибкий изолированный провод типа ПРГ или ПРГБ. Не допускается использование кабеля с пластиковым покрытием. При общей длине кабелей (сварочного и обратного) до 20 м и применении режима ДТСПФ, приведенного в п. 4.4, сечение медного кабеля должно составлять >= 20 мм2.

7.5. Обратный кабель следует присоединять по возможности ближе к месту постановки точек.

7.6. При использовании сварочных или обратных кабелей, составленных из отдельных отрезков, соединения последних должны обеспечивать хорошую проводимость тока. Для этого, а также для присоединения обратного кабеля должны применяться нормализованные кабельные соединительные муфты и зажимы. Например, можно рекомендовать соединительные муфты МС-2 и МСБ-2 конструкции ВНИИмонтажспецстроя, изготовляемые Ногинским заводом монтажных приспособлений Главспецлегконструкции, Опытным заводом электромонтажной техники (МОЗЭТ) Главэлектромонтажа и Пермским заводом монтажных изделий и средств автоматизации (ПЗМИ и СА) Главспецлегконструкции.

8.А.1. К обучению ДТСПФ могут быть допущены электросварщики, имеющие общую квалификацию не менее IV разряда по ручной дуговой сварке покрытыми электродами и не имевшие перед обучением ДТСПФ перерыва в работе по дуговой сварке более 2 месяцев.

8.А.2. Обучение ДТСПФ должно включать теоретическую и затем практическую подготовку. Теоретическая подготовка должна предусматривать изучение настоящих Рекомендаций, а также разделов справочных руководств по сварочному оборудованию (назначение, устройство, принцип действия, правила эксплуатации), свойствам основных и сварочных материалов, подготовке к сварке согласно настоящим Рекомендациям, технологии сварки, контролю качества сварных соединений, способам исправления дефектов, а также по правилам безопасности при выполнении сварочных работ.

По окончании теоретических занятий обучаемые рабочие должны быть подвергнуты проверке по программе этих занятий. В случае неудовлетворительного усвоения теоретических знаний рабочие не должны быть допущены к практическим занятиям. Они должны продолжать заниматься теоретической подготовкой и не ранее чем через 5 дней вновь подвергнуться проверке. Лишь после удовлетворительного усвоения теоретических знаний обучаемые рабочие должны приступить к практическим занятиям.

8.А.3. Программа практических занятий включает ряд последовательных этапов, которые нельзя менять местами или пропускать. Лишь тогда, когда достигнут убедительный эффект в навыках, предусмотренных очередным этапом обучения, можно переходить к следующему этапу.

8.А.4. Практические занятия должны быть построены в расчете на индивидуальное, а не групповое или бригадное обучение. Поэтому не следует одновременно обучать более 2 - 3-х человек.

8.А.5. В процессе обучения каждого из сварщиков поэтапное обучение может потребовать различной продолжительности. В этих условиях каждый из сварщиков может практиковаться, работая на различных этапах программы. Не следует стремиться к одновременному обучению сварщиков на одинаковых этапах.

8.А.6. Если один из сварщиков будет подготовлен к сварке контрольных образцов ранее другого, ему нужно немедленно поручить сварку этих образцов.

8.А.7. При наличии возможности нужно, чтобы обучающиеся сварщики присутствовали при испытаниях сваренных каждым из них контрольных образцов.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: пункт 4.6 отсутствует. |

8.Б.1. Первым этапом практического обучения рабочего является выработка у него способности чувствовать, когда наступает проплавление нижнего из свариваемых элементов (см. рис. 2) или пластины, имитирующей такой элемент, на требуемую глубину. Для этого обучающийся должен настроить источник питания на рекомендуемый режим (см. п. 4.4) и расположить на столе стальную пластину толщиной  (см. табл. 1) с габаритными размерами (в мм) >= 70 x 150 и установить в электрододержатель электрод нужной марки и диаметра (см. п. 2.6). Установив на пластину электрод и возбудив дугу (см. п. 4.6), сварщик должен приложить к электроду осевое усилие и обеспечить частичное проплавление стальной пластины.

(см. табл. 1) с габаритными размерами (в мм) >= 70 x 150 и установить в электрододержатель электрод нужной марки и диаметра (см. п. 2.6). Установив на пластину электрод и возбудив дугу (см. п. 4.6), сварщик должен приложить к электроду осевое усилие и обеспечить частичное проплавление стальной пластины.

Выработка чувства и навыков проплавления пластины на определенную глубину - один из наиболее важных и ответственных этапов практического обучения сварщиков. Обучаемый должен приобрести устойчивый навык многократного проплавления пластины примерно на одну и ту же глубину. При этом следует стремиться к тому, чтобы глубина каждого проплавления, приведенная в п. 4.6, не отклонялась в сторону уменьшения более 30% (рис. 15). Продолжительность такого навыка в зависимости от субъективных данных сварщиков составляет от 2 до 5 дней.

Рис. 15. Пластина толщиной  с углублениями,

с углублениями,

проплавленными на этапе тренировки сварщика

8.Б.2. После приобретения обучаемым устойчивого навыка по п. 8.Б.1 приступают к выработке навыка проплавления на заданную глубину пластины, расположенной не на столе сварщика, а на полу. Продолжительность приобретения такого навыка 1 - 2 смены.

8.Б.3. Приступают к обучению этапа заплавления отдельных проплавленных участков в пластине (рис. 16). Техника маневрирования электродом на этом этапе приведена в разделе "Характеристика метода ДТСПФ" в описании метода ДТСПФ с одинарным проплавлением. Это обучение происходит без применения формующих устройств и должно проводиться (так же, как и по п. 8.Б.2) в два этапа: сначала при установке пластины на столе сварщика и затем при расположении пластины на полу. Пластины берутся таких же размеров, какие указаны в п. 8.Б.1.

Рис. 16. Пластина с наплавками в проплавленные

участки пластины, выполненными обучающимися сварщиками

методом ДТСПФ с одинарным проплавлением

8.Б.4. Производят обучение выполнению кольцевых мозаичных наплавок (рис. 17) на пластину размерами, указанными в п. 8.Б.1, (после ее проплавления) согласно рис. 5, б и 5, в.

Рис. 17. Пластина с кольцевыми наплавками, образованными

методом ДТСПФ с мозаичным проплавлением,

выполненными обучающимися сварщиками

На этом этапе обучающиеся впервые начинают пользоваться формующим кольцом. Техника маневрирования электродом на этом этапе должна быть такой, какая описана в п. 4.1 Рекомендаций.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: пункты 4.5 - 4.7 отсутствуют. |

8.Б.5. По достижении удовлетворительных результатов обучения по пп. 8.Б.1 - 8.Б.4 приступают к обучению приварке верхних элементов толщиной S (см. п. 1.2) к нижним элементам толщиной  . Это обучение должно выполняться также в два этапа: сначала при расположении соединяемых элементов на столе сварщика и на завершающем этапе обучения при расположении элементов на полу. Приварку верхних элементов к нижним обучаемый должен выполнить строго в соответствии с указаниями пп. 4.5 - 4.7.

. Это обучение должно выполняться также в два этапа: сначала при расположении соединяемых элементов на столе сварщика и на завершающем этапе обучения при расположении элементов на полу. Приварку верхних элементов к нижним обучаемый должен выполнить строго в соответствии с указаниями пп. 4.5 - 4.7.

Проверку правильности и качества выполнения обучаемым ДТСПФ следует выполнять согласно указаниям раздела 5.

8.Б.6. После приобретения навыков правильной и доброкачественной приварки верхних элементов к нижним обучаемые должны выполнить образцы согласно рис. 8 и 9 для испытаний соответственно на срез и отрыв. Образцы должны быть изготовлены из элементов, аналогичных идущим в дело при их расположении на полу; по 5 образцов каждого типа. Все образцы должны быть на обоих концах снабжены клеймом, порядковым номером образца и условным номером обучаемого. Результаты наружного осмотра, визуального контроля макроструктуры и испытаний должны быть записаны в протокол.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду Приложение 2, а не Приложение. |

8.Б.7. В случае положительных результатов осмотра, контроля макроструктуры и испытаний образцов в соответствии с требованиями раздела 5 настоящих Рекомендаций обучавшиеся рабочие считаются сдавшими испытания и могут быть допущены к работам под ДТСПФ в дело. Результаты осмотра, контроля макроструктуры и испытаний образцов должны быть записаны в протоколе. Каждому рабочему из прошедших обучение должна быть выдана справка о разрешении производить ДТСПФ (форма справки приведена в Приложении). Нужно, однако, иметь в виду, что практическое обучение рабочих происходило в лаборатории или цеховых условиях, а ДТСПФ они должны выполнять на строительной площадке при монтаже. Условия ДТСПФ при монтаже отличаются от лабораторных или цеховых, в частности, тем, что на строительной площадке сварщик должен выполнять работы, сидя на коленях или нагнувшись. Кроме того, определенные трудности связаны с погодными условиями. Поэтому перед началом сварки деловых соединений каждый рабочий должен в условиях монтажной площадки, используя отрезки предназначенных в дело элементов, практиковаться в приварке методом ДТСПФ указанных элементов и затем выполнить 5 образцов технологической пробы. После этого, в случае положительных результатов осмотра и контроля макроструктуры образцов, сварщики могут быть допущены к ДТСПФ на строительной площадке при монтаже.

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

8.Б.6. Сварщики, выполняющие ДТСПФ на строительстве без перерыва, подвергаются повторным испытаниям через год. Если в процессе ДТСПФ сварщик допускает брак, он должен досрочно пройти вновь теоретическую, практическую подготовку и испытания согласно настоящим Рекомендациям.

И ИСПЫТАНИЙ КОНТРОЛЬНЫХ ОБРАЗЦОВ НА СРЕЗ ИЛИ ОТРЫВ

Рис. 4.1. Формующее кольцо

(размер 5 в скобках - только для формы N 6 - см. табл. 2)

Рис. 4.2. Стальная обойма

Рис. 4.3. Рукоятка формующего устройства

хвостовиков для испытаний образцов соединений типа 1 м

после ремонта, т.е. при d = 40 мм)

соединений типов 2 м и 3 м)

Рис. 11.2. Верхний захват - 2

Рис. 11.3. Нижний захват - 3

Рис. 11.4. Крепежный болт 4

Рис. 11.5, а. Болт крепежный

Рис. 11.5, б. Гайка

Рис. 11.6, а. Ось шарнира (в скобках дан размер осей

для хвостовиков по рис. 11.1)

Рис. 11.6, б. Ось шарнира хвостовика по рис. 11.1.А

Справка

Выдана тов. ___________________________________________________________

________ года рождения, имеющему стаж работы по дуговой сварке _______ лет,

в том, что он согласно "Рекомендациям по применению метода дуговой точечной

сварки (ДТСПФ) с мозаичным проплавлением" прошел обучение и аттестацию

комиссией при ЦНИИСК им. В.А. Кучеренко Госстроя СССР _____________________

_________ по применению упомянутого метода ДТСПФ для соединений ___________

___________________________________________________________________________

При испытаниях сваривали:

Верхние элементы из стали марки ___________________________________________

толщиной ___________ мм и нижние элементы из стали марки __________________

толщиной ___________ мм с использованием электродов марки _________________

диаметром __________ мм.

При проверке теоретических знаний и практического навыка сварщик получил

следующие оценки:

теоретические знания ______________________________________________________

(отлично, хорошо, удовлетворительно)

практические навыки _______________________________________________________

(отлично, хорошо, удовлетворительно)

и допущен к выполнению ДТСПФ ______________________________________________

соединений ________________________________________________________________

на строительстве __________________________________________________________

Справка выдана на основании протокола _____________________________________

N ____________ от _______________ 198___ г.

Председатель комиссии

Члены комиссии

Печать ЦНИИСК

им. В.А. Кучеренко

ПРИМЕРЫ ПРИМЕНЕНИЯ ДТСПФ С МОЗАИЧНЫМ ПРОПЛАВЛЕНИЕМ

в покрытиях сооружений Универсального спортзала в Измайлово

Покрытия сооружений универсального спортивного зала на 5000 зрителей в Москве (Измайлово - рис. 1) были запроектированы <*> в виде мембран 1 - 3 из листовой нержавеющей стали марки 12Х18Н9Т толщиной 2 мм, прикрепленных к подкрепляющим диагоналям толщиной 25 мм из низколегированной стали марки 14Г2. Как видно из рис. 1, подкрепляющие диагонали, закрепленные по концам в углах зала, являются основными элементами, поддерживающими мембранное покрытие. Мембрана располагается на подкрепляющих диагоналях с нахлесткой. Прикрепление мембраны в местах нахлестки было запроектировано с применением точек, выполненных методом ДТСПФ. Таким образом, эти точечные соединения являются наиболее ответственными соединениями перекрытия спортзала. Предусмотренное проектом расположение точек в соединении мембраны с диагональным подкреплением приведено на рис. 2. Сборку и сварку мембранного покрытия производили на полу зала. Для этой цели была произведена подготовка пола зала, которая заключалась в укладке под монтажные стыки мембраны деревянных подкладок. При этом стремились к тому, чтобы отметка поверхности подкладок совпадала с высотной отметкой диагональных полос с допуском +/- 1 мм.

--------------------------------

<*> "Союзспортпроект" (гл. инж. проекта к.т.н. К.Н. Илленко) при участии ЦНИИСК им. Кучеренко (проф., д.т.н. Трофимов В.И. и к.т.н. Микулин В.Б.).

на 5000 зрителей в Измайлово

1 - большая мембрана; 2 и 3 - малые мембраны;

4 - подкрепляющая диагональ большой мембраны;

5 и 6 - подкрепляющие диагонали малых мембран

с подкрепляющей диагональю

Собранные и сваренные встык из отдельных частей диагональные полосы укладывали на подготовленный пол зала. Производили тщательную зачистку поверхности полос при помощи металлических щеток от отслаивающейся окалины или ржавчины. Затем были доставлены рулоны мембраны, сваренные на заводе, и их последовательно разворачивали, выполняя монтажные стыки. После сборки и сварки полотна мембраны по его периметру к мембране приваривали окаймляющий элемент - швеллер. Полотно мембраны разрезали вдоль подкрепляющих диагоналей и затем полученные треугольные полотнища мембраны прихватывали к диагоналям. Производили растяжку во взаимно перпендикулярных направлениях полотнищ мембраны, скрепленных прихватками с диагональными подкреплениями. Такую растяжку осуществляли с помощью стяжек 1 (рис. 3), скрепленных с окаймляющим швеллером 2. Усилие растяжки составляло 3 т на 1 погонный метр полотна мембраны.

Рис. 3. Расположение стяжек 1 вдоль окаймляющего

швеллера 2 для растяжки мембраны 3,

расположенной на полу зала

После растяжки мембраны выполняли точечную приварку методом ДТСПФ с мозаичным проплавлением мембраны к подкрепляющим диагоналям. Эту работу осуществляли обученные в лаборатории сварки ЦНИИСК им. Кучеренко 3 сварщика 1-го Московского строительно-монтажного управления треста "Стальмонтаж" Минмонтажспецстроя СССР т.т. Есаулов В.А., Рудой В.И. и Колчин В.П.

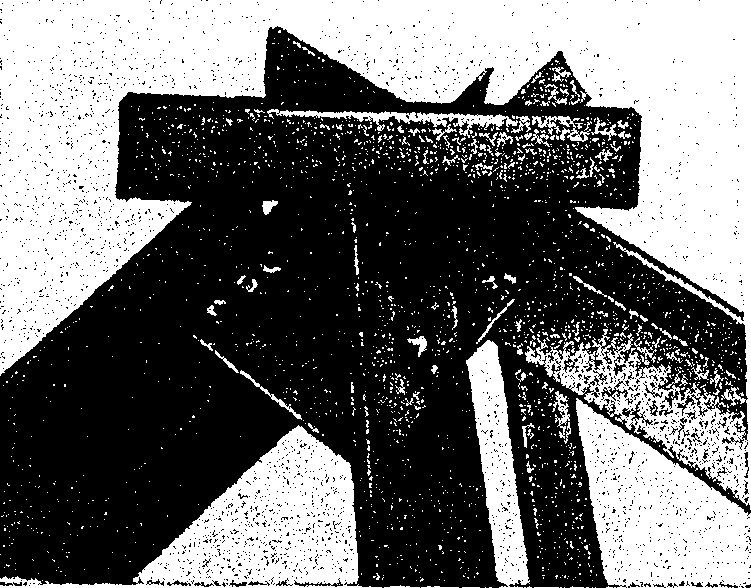

Для прижатия мембраны к подкрепляющей диагонали в месте постановки точки применяли специальные катучие устройства (рис. 4). Каток 1, заполненный отрезками прутковой стали, служит опорной частью устройства. Прижатие мембраны в месте постановки очередной точки осуществляется с помощью стальной пластины 2, в которой имеется арочный вырез. На рис. 5 и 6 показан вид нахлесточного соединения мембраны с подкрепляющей диагональю, осуществленного трехрядными точечными швами.

Рис. 4. Применение катучего устройства для прижатия

мембраны к подкрепляющей диагонали при ДТСПФ

с подкрепляющей диагональю, выполненные

с помощью трехрядных точечных швов

Рис. 6. Фрагмент нахлесточного соединения мембраны

с точечными швами, выполненными методом ДТСПФ

с мозаичным проплавлением

из широкополочных тавров и решеткой из одиночных уголков

Институтом ЦНИИПСК спроектирована ферма с поясами из широкополочных тавров (рис. 7). Подобно фермам ЦНИИСК из одиночных уголков, в ферме первого из указанных институтов решетка выполнена также из одиночных уголков. Для прикрепления уголковых элементов решетки к стенке пояса из тавра оказался весьма целесообразным метод ДТСПФ с мозаичным проплавлением. Этим методом удалось прикрепить уголки непосредственно к стенке тавра (рис. 8) без косынок, фасонок или иных вспомогательных элементов. Лишь в опорном узле для крепления к поясу стойки и раскоса предусмотрена фасонка (рис. 9).

Рис. 7. Конструкция полуфермы с поясами

из широкополочных тавров (предложение ЦНИИПСК;

сталь типа 15Г2СФ, состав (в %): C - 0,15; Mn - 1,7;

Ni - 0,36; Si - 0,55; Cr - следы и Cu - 0,1)

и решеткой из одиночных уголков

(сталь марки Ст.3пс (предложение ЦНИИПСК))

прикрепленные методом ДТСПФ к стенке тавра

прикрепленные к стенке тавра и к уголковой стойке

Для сварки опытной полуфермы был применен метод ДТСПФ с мозаичным проплавлением, т.к. для автоматической сварки ДТСПФ с одинарным проплавлением требуется разработать специальное оборудование.

Сборку полуфермы выполняли по разметке с помощью винтовых струбцин (рис. 10). Сварку элементов выполняли на медной подкладке 1, которую прижимали снизу также струбциной (рис. 11). Сборку и сварку каждого из элементов решетки выполняли последовательно одно за другим. Каждый из уголковых элементов прикрепляли к стенке тавра двумя <*> точками, одну из которых выполняли со стороны полки уголка, а вторую со стороны стенки тавра (рис. 12) после кантовки фермы. И так были сварены элементы со следующими сочетаниями их толщины (мм): 7 <**> + 9; 8 + 9; 10 + 9; 9 + 7; 9 + 8 и 9 + 10.

--------------------------------

<*> В опорном узле фасонку прикрепляли к стене тавра тремя точками, выполненными с одной стороны (см. рис. 9).

<**> Первая цифра означает толщину верхнего элемента.

Рис. 10. Сборка полуфермы по разметке

с помощью винтовых струбцин

к полке тавра уголка, расположенного под тавром

Для сварки были использованы формующие устройства N 5 (см. табл. 1 основного текста Рекомендаций). Пооперационный хронометраж работы по сварке полуфермы показал следующее: на сварку каждой точки расходовали от 30 до 60 с; на охлаждение формующего устройства и очистку его от застывшего шлака - около 2 мин. Сварка образцов "свидетелей" для испытаний на срез по рис. 8 основного текста рекомендаций при соотношении толщин элементов 8 + 9 и 10 + 9 производилась при токах соответственно 430 и 450 А.

Испытания образцов "свидетелей" на срез точек дали следующие результаты:

- при соотношении элементов толщиной 8 + 9 разрушающие нагрузки на точку составили 29; 29,9; 31 т;

- при соотношении элементов толщиной 10 + 9 разрушающие нагрузки составили 25,7; 26,1 и 26,6 т.

Сваренная полуферма (рис. 13) имела габаритные размеры (в м x м): 12 x 2,5.

Рис. 13. Общий вид полуферм, верхняя из которых выполнена

методом ДТСПФ с мозаичным проплавлением

Испытания полуфермы выполнены в ЦНИИПСК (Раменское, Моск. обл.).

По результатам проведенных испытаний в отчете ЦНИИСК ("Экспериментальные исследования несущей способности стропильных ферм с поясами из широкополочных тавров и решеткой из одиночных уголков с соединениями на сварке с глубоким проплавлением с рекомендациями по проектированию ферм". Тема 84а-63-79) приведен следующий вывод:

"Испытания показали, что узловые точечные соединения раскосов, выполненные "мозаичным" способом, обладают достаточной прочностью и могут быть рекомендованы к применению".

ПО АНТИКОРРОЗИОННОЙ ЗАЩИТЕ И ДОПОЛНЕНИЯ К ОСНОВНЫМ

РЕКОМЕНДАЦИЯМ ПО СВАРКЕ МЕТОДОМ ДТСПФ СОЕДИНЕНИЙ ЭЛЕМЕНТОВ

ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ С ПРОКАТНЫМИ ДЕТАЛЯМИ ИЗ УГЛЕРОДИСТОЙ

ИЛИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ

Настоящие краткие рекомендации разработаны институтами Госстроя СССР - НИИЖБ (А.М. Подвальный) и ЦНИИСК им. В.А. Кучеренко (А.Я. Бродский).

Краткие рекомендации и дополнения написаны в связи со специальными мероприятиями, предпринимаемыми для повышения стойкости против коррозии сварных точечных соединений мембран из нержавеющей стали марки 10(12)Х18Н9Т (S = 2 мм) с диагональными подкреплениями из низколегированной стали марки 14Г2  . Опасность коррозии вызвана сочетанием в местах соединений разнородных сталей, обладающих различными электрическими потенциалами.

. Опасность коррозии вызвана сочетанием в местах соединений разнородных сталей, обладающих различными электрическими потенциалами.

. Опасность коррозии вызвана сочетанием в местах соединений разнородных сталей, обладающих различными электрическими потенциалами.

. Опасность коррозии вызвана сочетанием в местах соединений разнородных сталей, обладающих различными электрическими потенциалами.Для предупреждения развития коррозии на границах сплавления вышеуказанных разнородных сталей должно быть исключено наличие влаги или паров влаги. С этой целью предусмотрено покрытие поверхностей подкрепляющих диагоналей противокоррозионным грунтом (см. пп. 1 - 5 настоящих Кратких рекомендаций) перед сборкой с мембраной и перед сваркой.

При сварке внахлестку методом ДТСПФ нержавеющей стали 10(12)Х18Н9Т со сталью 14Г2 нельзя полностью исключить возможность локальной коррозии сварного соединения. Коррозия может возникнуть вследствие проникновения в зазоры водяных паров над зеркалом воды плавательного бассейна, а также в результате проникновения в зазоры воды при протекании кровельного покрытия.

Для уменьшения опасности коррозии сварных соединений могут быть использованы следующие защитные мероприятия:

1. Нанесение сверху по кромке мембраны сварного шва, препятствующего доступу в зазор атмосферной влаги при протечках кровельного покрытия.

2. Окраска и герметизация с помощью эластичных покрытий кромки контакта между мембраной и подкрепляющими диагоналями со стороны бассейна, регулярно возобновляемые и ремонтируемые в процессе эксплуатации сооружения.

3. Окраска подкрепляющих диагоналей грунтом, содержащим металлический пигмент, который мог бы служить протектором в трехэлектродной системе: нержавеющая сталь - низколегированная сталь - пигмент.

Краткие рекомендации по защите сварных

точечных соединений от коррозии

Настоящие краткие рекомендации относятся только к п. 3 приведенных во введении защитных мероприятий.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 5494-71 Постановлением Госстандарта России от 26.03.1996 N 204 с 1 января 1997 года введен в действие ГОСТ 5494-95. |

1. В качестве грунта рекомендуется использовать состав, получаемый смешением лака ХВ-784 (б. лак ХСЛ) и пудры алюминиевой пигментной ПАП-2 или ПАП-1 (ГОСТ 5494-71), которая вводится в грунт перед употреблением в количестве 15% по весу.

2. Толщина покрытия применяется 100 - 120 мкм, что достигается путем трехслойного нанесения грунта с перерывом между занесением слоев не менее 1 часа. Для покрытия 100 м2 металла каждым отдельным слоем грунта требуется 16 кг краски.

3. Перед нанесением грунта поверхность стали должна быть очищена от ржавчины, грязи и пыли и обезжирена. Грунт может наноситься только на сухую поверхность.

4. Нанесение грунта может производиться распылением, валиком или кистью. Вязкость грунта должна соответствовать выбранному способу его нанесения.

5. Наложение мембраны на огрунтованную поверхность и сварка допускаются только после полного высыхания последнего слоя грунта, т.е. не ранее 3 часов после его нанесения.

6. При работе с грунтом должны выполняться все требования техники безопасности, установленные для работы с лакокрасочными материалами на летучих растворителях. Такие правила изложены, в частности, в "Рекомендациях по защите от коррозии стальных и железобетонных строительных конструкций лакокрасочными покрытиями". Стройиздат. Москва. 1973 г.

Дополнения к рекомендациям по применению метода

дуговой точечной сварки (ДТСПФ) с мозаичным проплавлением

Наличие защитного грунта вызвало необходимость в некоторых изменениях технологии сварки методом ДТСПФ с мозаичным проплавлением. Настоящие дополнения содержат указанные изменения и должны использоваться совместно с основными рекомендациями.

Дополнения к пунктам основных Рекомендаций

1.4. Для защиты сварных точечных швов в соединениях разнородных сталей марок 10(12)Х18Н9Т и 14Г2 используется лакокрасочное покрытие (см. п. 1 Кратких Рекомендаций) с наполнителем в виде алюминиевой пудры.

1.5. Перед сборкой и сваркой мембраны с подкрепляющими диагоналями должны быть выполнены все указания, приведенные в настоящих "Кратких рекомендациях", в частности, особенно строго следует контролировать выполнение указаний о продолжительности сушки каждого слоя покрытия.

2.6. Для сварки методом ДТСПФ соединений мембраны из стали 10(12)Х18Н9Т (S = 2 мм) и подкрепляющих диагоналей  с антикоррозионным покрытием должны применяться электроды, приведенные в табл. 3, но диаметр электродов должен составлять не 4, а 5 мм. Помимо марок электродов, указанных в табл. 3, рекомендуются также электроды марок ЦЛ-25 и ЦЛ-6.

с антикоррозионным покрытием должны применяться электроды, приведенные в табл. 3, но диаметр электродов должен составлять не 4, а 5 мм. Помимо марок электродов, указанных в табл. 3, рекомендуются также электроды марок ЦЛ-25 и ЦЛ-6.

с антикоррозионным покрытием должны применяться электроды, приведенные в табл. 3, но диаметр электродов должен составлять не 4, а 5 мм. Помимо марок электродов, указанных в табл. 3, рекомендуются также электроды марок ЦЛ-25 и ЦЛ-6.

с антикоррозионным покрытием должны применяться электроды, приведенные в табл. 3, но диаметр электродов должен составлять не 4, а 5 мм. Помимо марок электродов, указанных в табл. 3, рекомендуются также электроды марок ЦЛ-25 и ЦЛ-6.3.1. Поверхности диагональных подкреплений, которые впоследствии перекрываются мембраной и поэтому перед сборкой покрываются защитным грунтом, должны быть чистыми и свободными не только в местах постановки точек, но и по всей поверхности, которая будет покрываться грунтом.

4.2. Дуговые точки в соединениях мембраны с подкрепляющими диагоналями, покрытыми защитным грунтом, должны выполняться с соблюдением следующих режимов (отличающихся от режимов, приведенных в табл. 4 основных Рекомендаций):

тип соединения 1 м; размер формующего устройства - 25 мм; диаметр электрода - 5 мм; сварочный ток - 250 А; продолжительность выполнения точки - 20 с; расход электрода (длина в мм) на 1 точку - 120 - 150 мм.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: пункт 5.Б.7 отсутствует. Возможно, имеется в виду пункт 5.В.7. |

5.Б.7. Для оценки качества сварных образцов соединений типа 1 м нужно использовать величину разрушающей нагрузки. Браковочным признаком является разрушение образцов типа 1 м при нагрузках, приведенных в табл. 5. Разрушение образцов типа 1 м путем среза или отрыва по сечению точки не является браковочным признаком.

5.Б. На всех этапах обучения рабочих сварщиков должны применяться пластины, имитирующие подкрепляющую диагональ, из листовой или полосовой стали 14Г2 толщиной 25 мм, покрытые защитным грунтом в соответствии с рекомендациями пп. 1 - 5 настоящих Кратких рекомендаций.

; при сварке на подкладке допускается

; при сварке на подкладке допускается  .

.