СПРАВКА

Источник публикации

М.: Стройиздат, 1981

Примечание к документу

Название документа

"Рекомендации по интенсификации производства сборных железобетонных изделий для промышленного строительства (свай, колонн и ригелей)"

"Рекомендации по интенсификации производства сборных железобетонных изделий для промышленного строительства (свай, колонн и ригелей)"

Содержание

ПО ИНТЕНСИФИКАЦИИ ПРОИЗВОДСТВА СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ

ИЗДЕЛИЙ ДЛЯ ПРОМЫШЛЕННОГО СТРОИТЕЛЬСТВА

(СВАЙ, КОЛОНН И РИГЕЛЕЙ)

Рекомендованы к изданию решением секции N 1 НТС ВНИИжелезобетона Минстройматериалов СССР

Приведены конструктивные особенности свай, колонн и ригелей, их формы, указания по их армированию, технологии производства, в том числе и при ускоренных режимах тепловой обработки бетона, по организации работ.

Рекомендации составлены на основе изучения передового опыта изготовления свай, колонн и ригелей на открытых полигонах, на ряде заводов Советского Союза, а также с учетом разработок ВНИИжелезобетона. Направлены на улучшение технологии производства свай, колонн и ригелей.

Для инженерно-технических работников заводов сборного железобетона, а также проектно-конструкторских организаций, занимающихся производством, реконструкцией и проектированием предприятий, изготовляющих сборные железобетонные изделия для промстроительства.

Постановление Совета Министров СССР от 3 января 1977 г. N 2 "О некоторых мерах по повышению технического уровня производства железобетонных конструкций и более эффективному использованию их в строительстве" наметило конкретные задачи по повышению качества и эффективности сборного железобетона.

Интенсификация производства сборных железобетонных конструкций и изделий для промышленного строительства на действующих предприятиях является основным направлением дальнейшего развития отрасли в одиннадцатой пятилетке.

Данные рекомендации охватывают наиболее отстающее производство изделий сборного железобетона для промышленного строительства, к которым в первую очередь относятся сваи, колонны и ригели.

Объем производства свай, колонн и ригелей в Советском Союзе составляет около 8 млн. м3 в год. В большинстве случаев производство свай, колонн и частично ригелей ведется по стендовой технологии и при несовременной организации труда. Пространственные каркасы преимущественно делают вручную с применением дуговой сварки и на вязке. Укладку бетона в формы часто осуществляют из бадьи, его уплотнение производят вручную глубинными вибраторами, применяют пластичные бетонные смеси с осадкой конуса до 8 - 12 см, допуская перерасход цемента. Часто при производстве по агрегатно-поточной технологии нарушают основные принципы потока и данную технологическую операцию одновременно осуществляют на всех или большей части форм, находящихся на линии.

Настоящие Рекомендации составлены на основе изучения передового опыта изготовления свай, колонн и ригелей на открытых полигонах и в цехах ряда заводов Советского Союза, за рубежом и разработок ВНИИжелезобетона.

В Рекомендациях использованы материалы НИИЖБа, ЦНИИпромзданий, ГПИ Промстройпроекта, Гипростроммаша, Фундаментпроекта, СКТБ ГМПСМ, а также ряда заводов сборного железобетона Москвы, Киева, Свердловска, Перми, Заволжска, Днепродзержинска и других городов.

Рекомендации составлены в соответствии с требованиями ГОСТ 19804.0-78 "Сваи забивные железобетонные. Общие технические условия", ГОСТ 19804.1-79 "Сваи забивные железобетонные цельные сплошного квадратного сечения с ненапрягаемой арматурой. Конструкция и размеры", ГОСТ 19804.4-78 "Сваи железобетонные квадратного сечения без поперечного армирования ствола. Конструкция и размеры", ГОСТ 18979-73 "Колонны железобетонные для зданий. Технические требования" и ГОСТ 18980-73 "Ригели железобетонные для зданий. Технические требования".

Рекомендации разработаны лабораторией технологии и конструкций для промышленного строительства ВНИИжелезобетона (кандидаты технических наук К.И. Миловидов, И.П. Барбараш, при участии старшего инженера И.П. Киселевой).

1.1. Рекомендации содержат указания по конструктивным особенностям свай, колонн и ригелей, их армированию с учетом разработок ВНИИжелезобетона, формам, камерам ускоренной тепловой обработки бетона и по технологическим схемам производства, организации работ и предназначены для использования при проектировании новых и реконструкции действующих технологических линий.

1.2. Область применения Рекомендаций - производство свай, колонн и ригелей по стендовой и поточной технологии на полигонах и в цехах.

2.1. Рекомендации распространяются на технологию изготовления свай по рабочим чертежам серии 1.011-6, 1974 г.

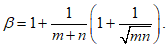

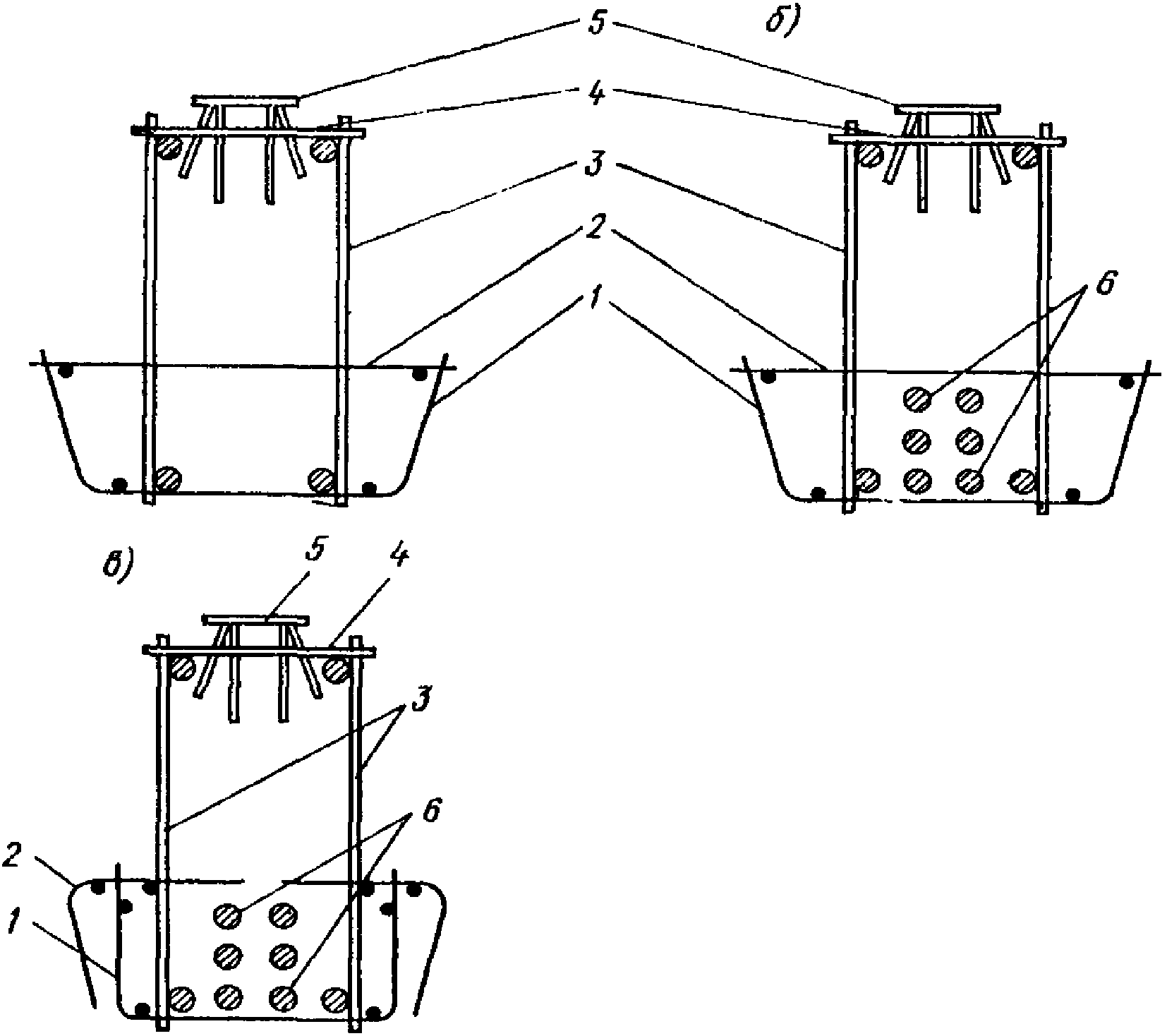

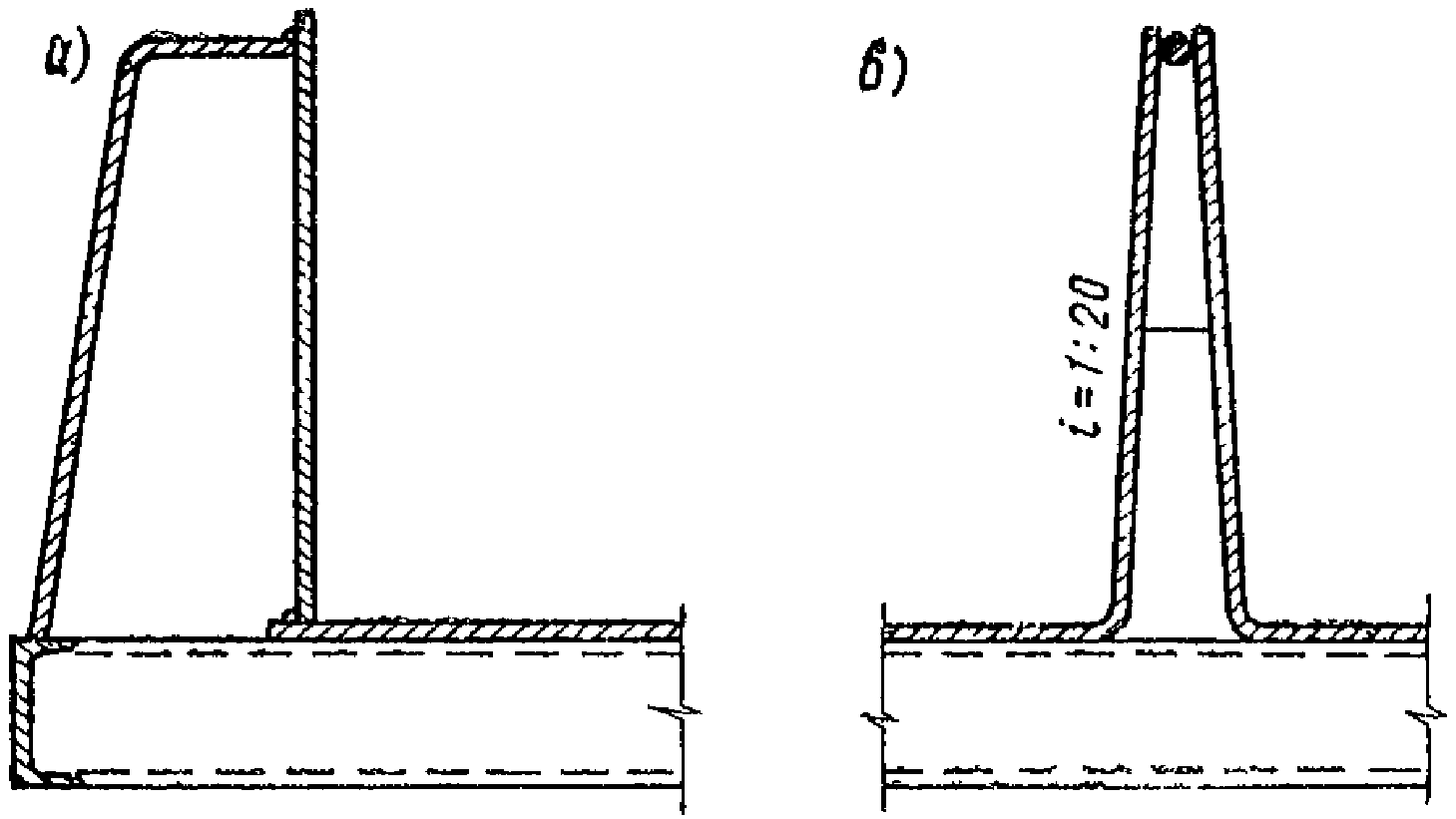

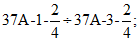

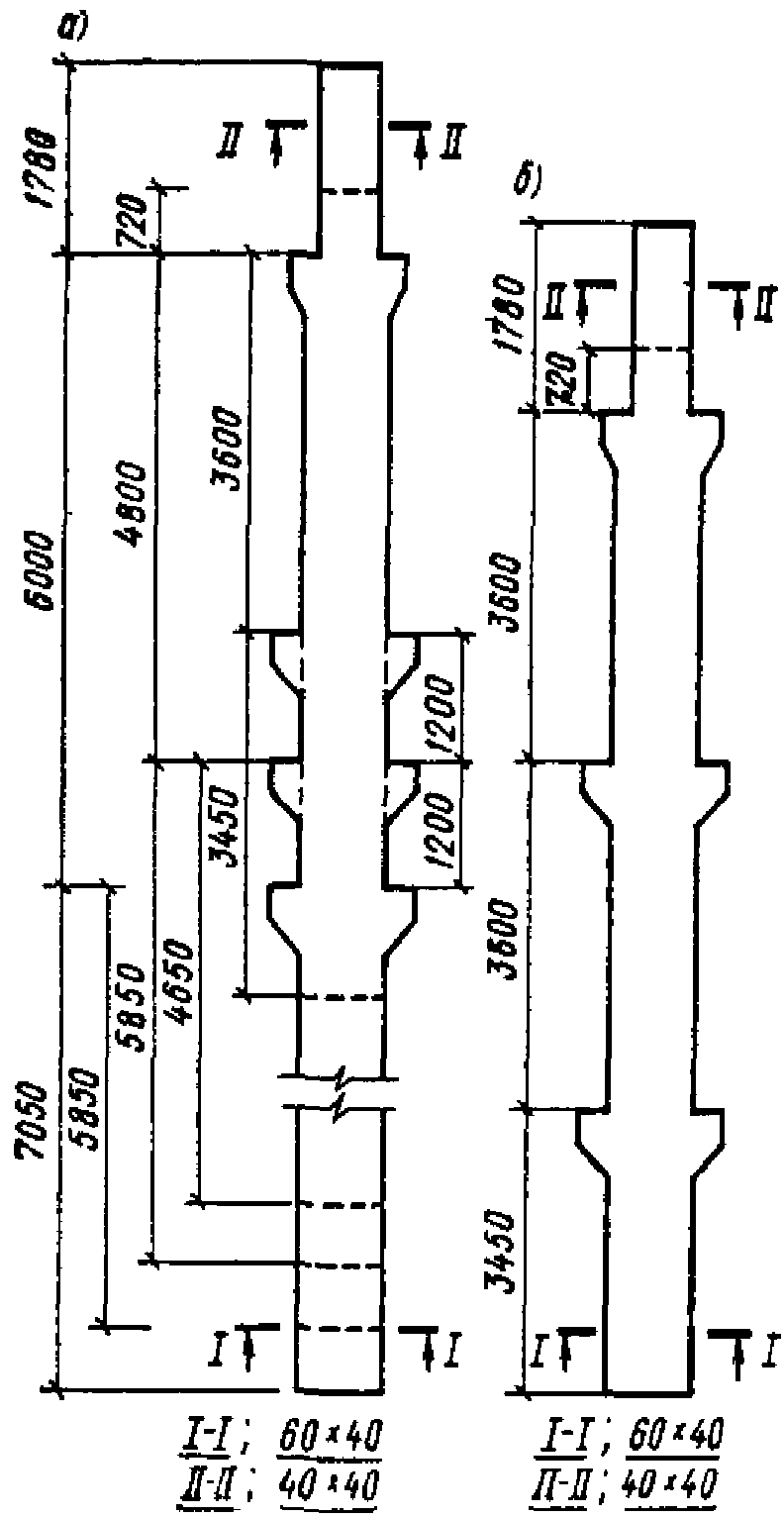

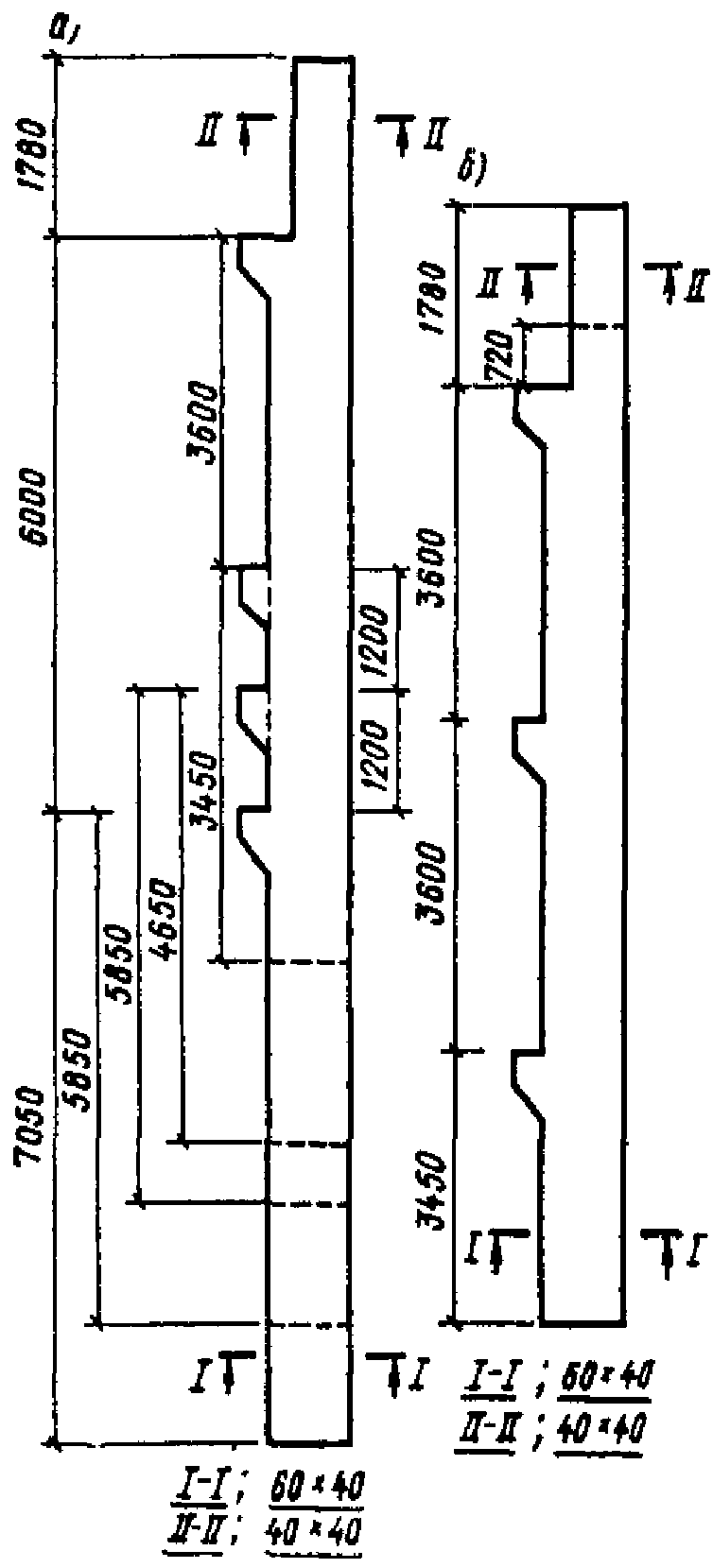

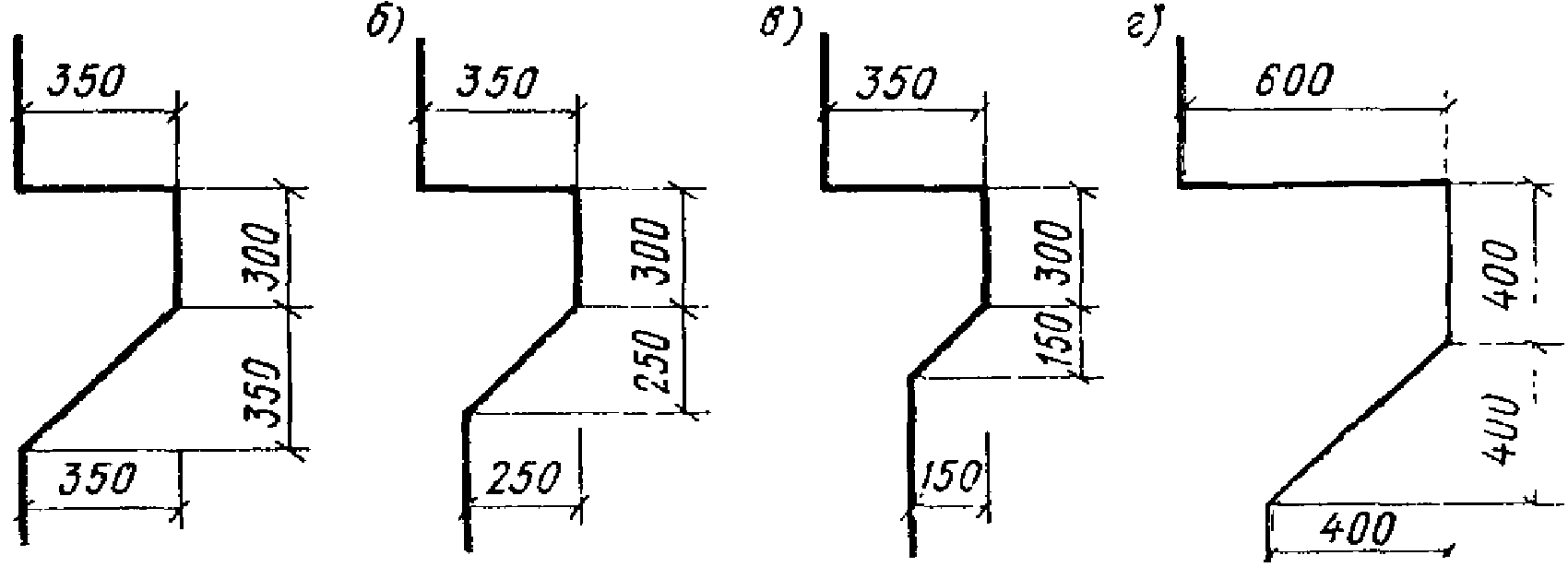

2.2. Типовые железобетонные сваи квадратного сечения показаны на рис. 1.

а - ненапрягаемые; б - преднапряженные с периферийным

армированием; в - то же, с центральным армированием;

г - пустотелые

2.3. Сваи сплошные с ненапрягаемой арматурой армируют сварным пространственным каркасом. Такой каркас рекомендуется изготавливать навивкой и сваркой спиралей с продольными стержнями на полуавтоматическом станке (прил. 1).

2.4. Рекомендуемая последовательность изготовления пространственного каркаса:

сварить стержневую арматуру на стыкосварочной машине в непрерывную плеть, от которой отрезать стержни необходимой длины и изогнуть один конец по профилю в направлении диагонали острия сваи;

заготовленные стержни уложить в питатель станка так, чтобы перед головкой планшайбы оставались согнутые концы стержней;

концы стержней сварить электродуговой сваркой и закрепить на головке тянущей каретки;

закрепить конец поперечной арматуры, произвести навивку витков спирали на острие, установить автоматический режим станка, при котором происходит поворот и вытягивание продольных стержней из питателя, навивка спирали и контактная сварка роликом;

каркас перенести на пост доводки, установить и закрепить косвенное армирование головы сваи и подъемные петли вязальной проволокой.

2.5. Для обеспечения защитного слоя бетона с трех сторон каркаса необходимо установить фиксаторы, которые крепят с шагом не более 2 м.

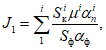

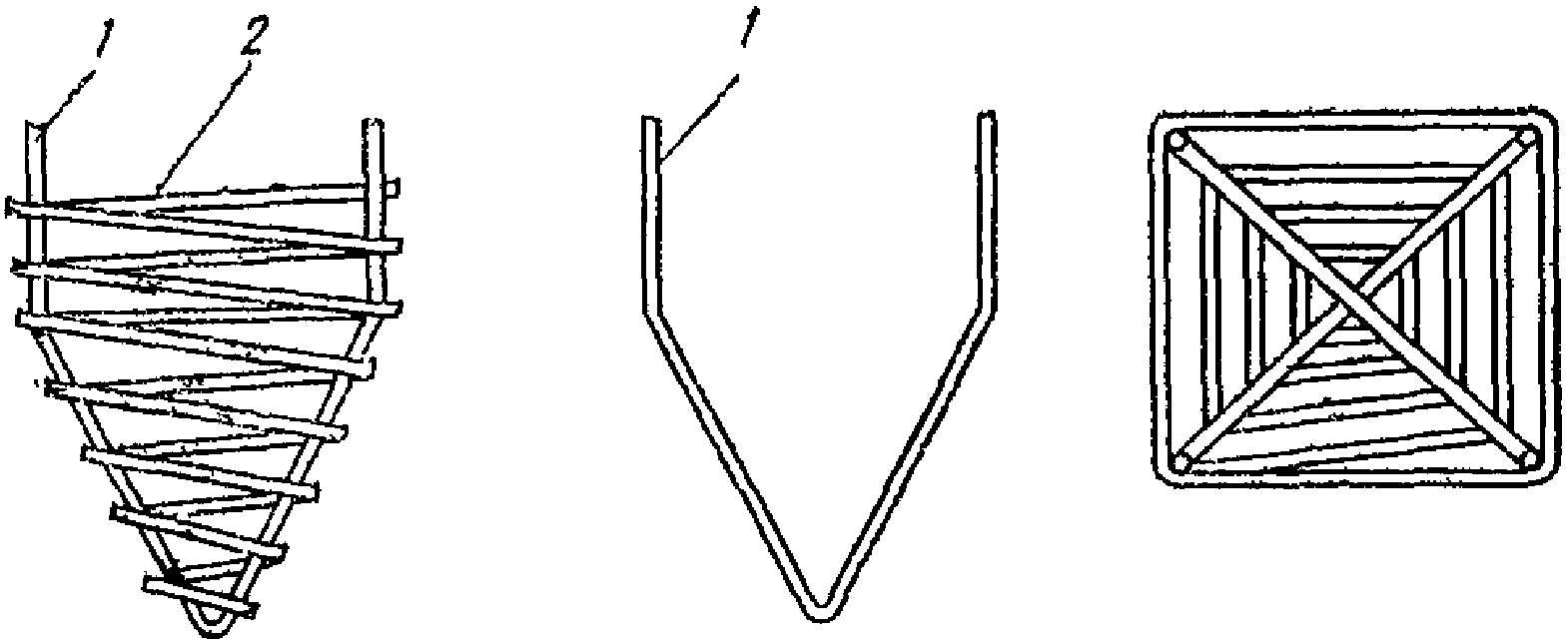

2.6. Сваи сплошные с напрягаемой стержневой, проволочной или прядевой арматурой, расположенной центрально, имеют поперечную арматуру только в голове и в острие. Косвенное армирование головы может производиться каркасом из П-образных сеток (рис. 2, а) или спиралью (рис. 2, б).

а - каркасом; б - спиралью из

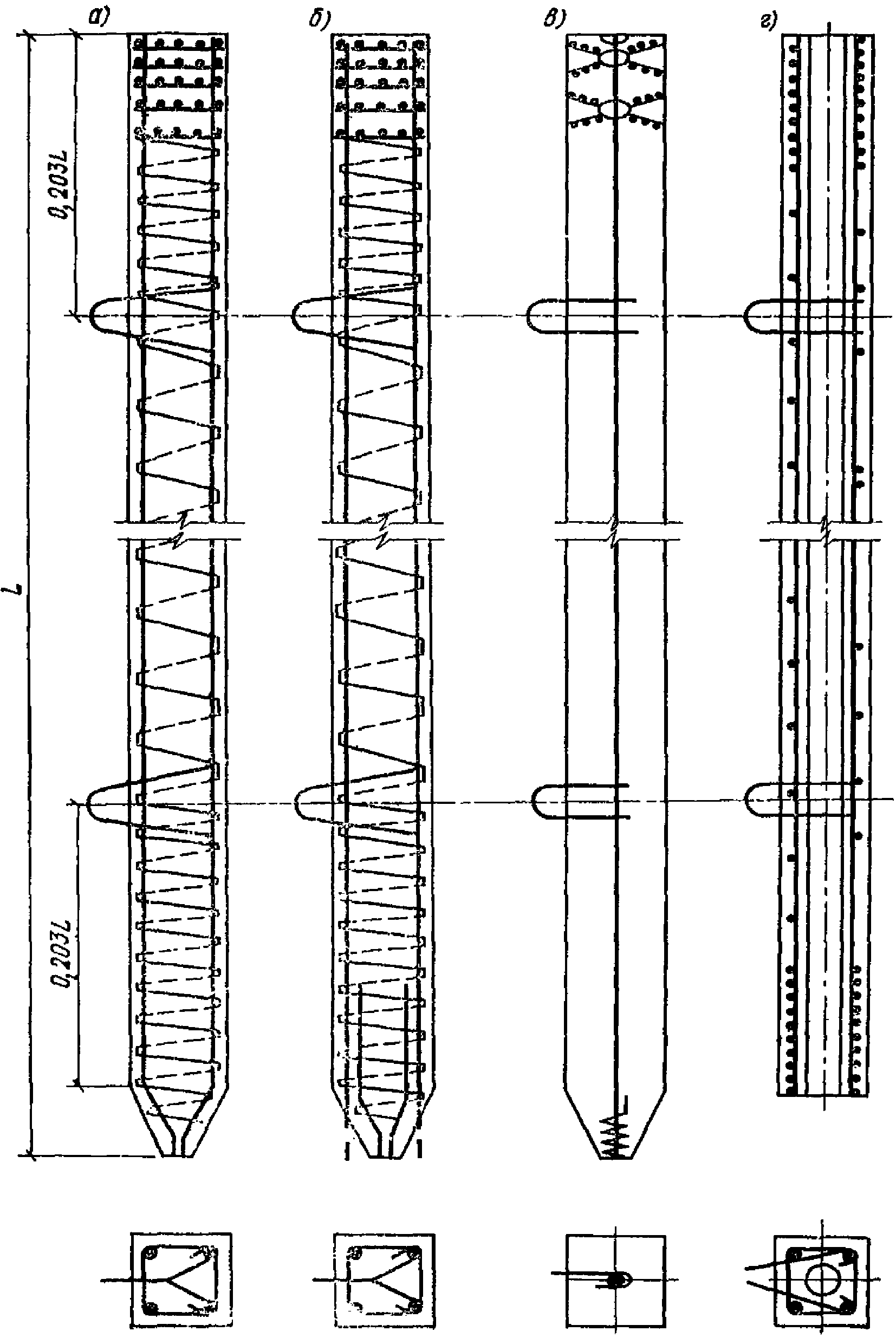

2.7. Для свай сплошных с напрягаемой стержневой арматурой, расположенной по периметру, количество продольных стержней рекомендуется принимать, как показано на рис. 3, при согласовании с проектной организацией.

из стали класса AIV прокатываемых диаметров

1 - армирование по проекту:  ,

,  ,

,

,

,  ,

, или

или  ; 2 - 5 - варианты армирования,

; 2 - 5 - варианты армирования,соответственно:  ,

,  ,

,

,

,  ,

,

и

2.8. Острие сваи армируют коротким пространственным каркасом, который рекомендуется изготавливать из двух гнутых стержней с навивкой спирали (рис. 4).

острия свай

1 - изогнутый по диагонали стержень; 2 - спираль

При армировании по рис. 1 с центральным стержнем вместо пространственного каркаса в острие на центральный стержень ставят спираль.

2.9. Натяжение стержневой арматуры рекомендуется производить электротермическим способом как наименее трудоемким. Натяжение проволочной и прядевой арматуры следует производить механическим способом.

2.10. Рекомендуемая последовательность сборки каркаса на форме:

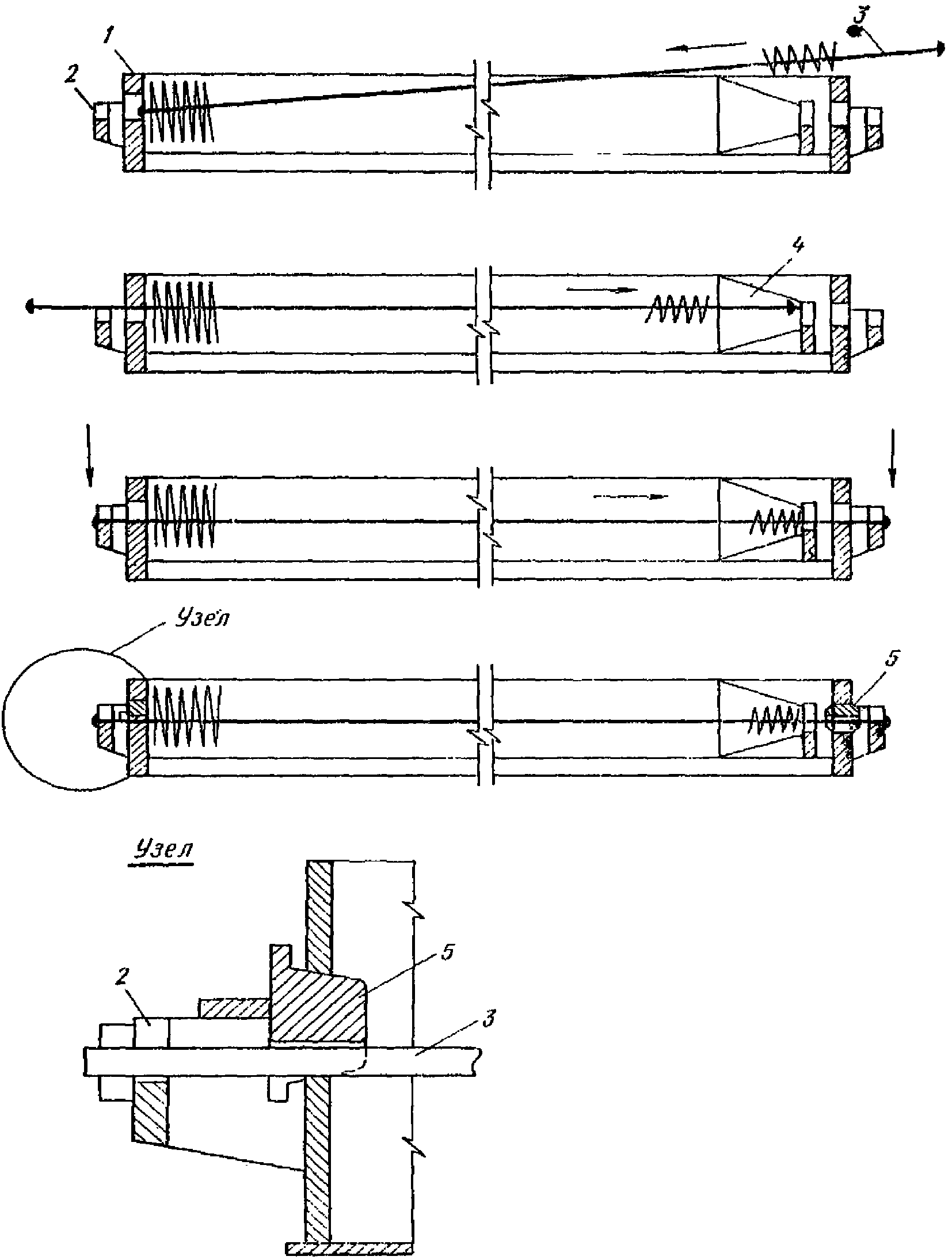

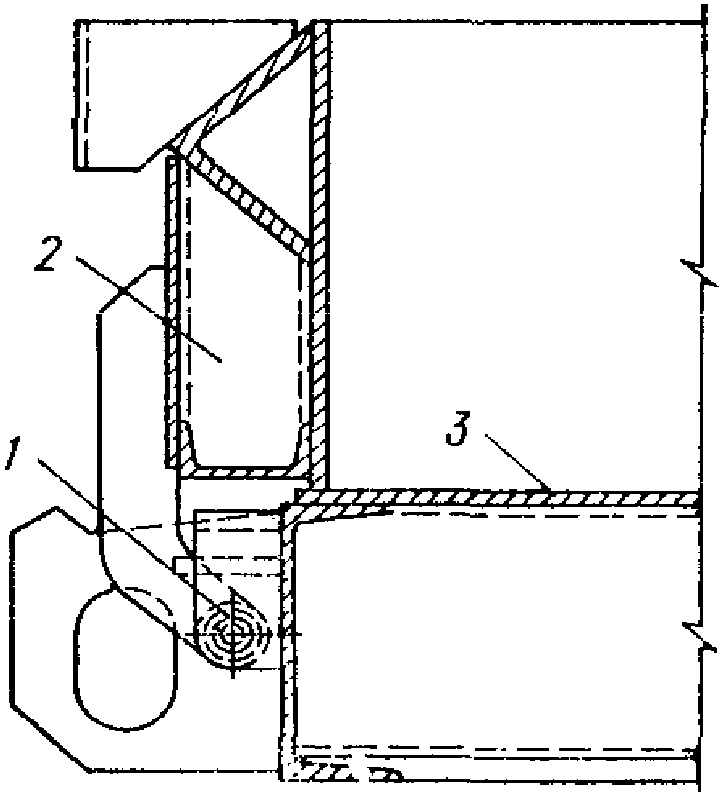

нагретую арматуру продеть сквозь спираль и уложить в упоры на форме, поочередно пропуская ее концы с анкерами в отверстия на торцовых бортах, и установить заглушки, как показано на рис. 5;

до остывания арматуры растянуть спираль и закрепить концы (при периферийном армировании).

напрягаемой арматурой

1 - форма; 2 - упор для напрягаемой арматуры;

3 - напрягаемая арматура; 4 - вставка для образования

острия свай; 5 - заглушка

Фиксация спирали обеспечивается распором напрягаемой арматуры. Для этого размер ее в свету должен быть на 2 - 3 мм меньше наружного размера между стержнями, образующими каркас.

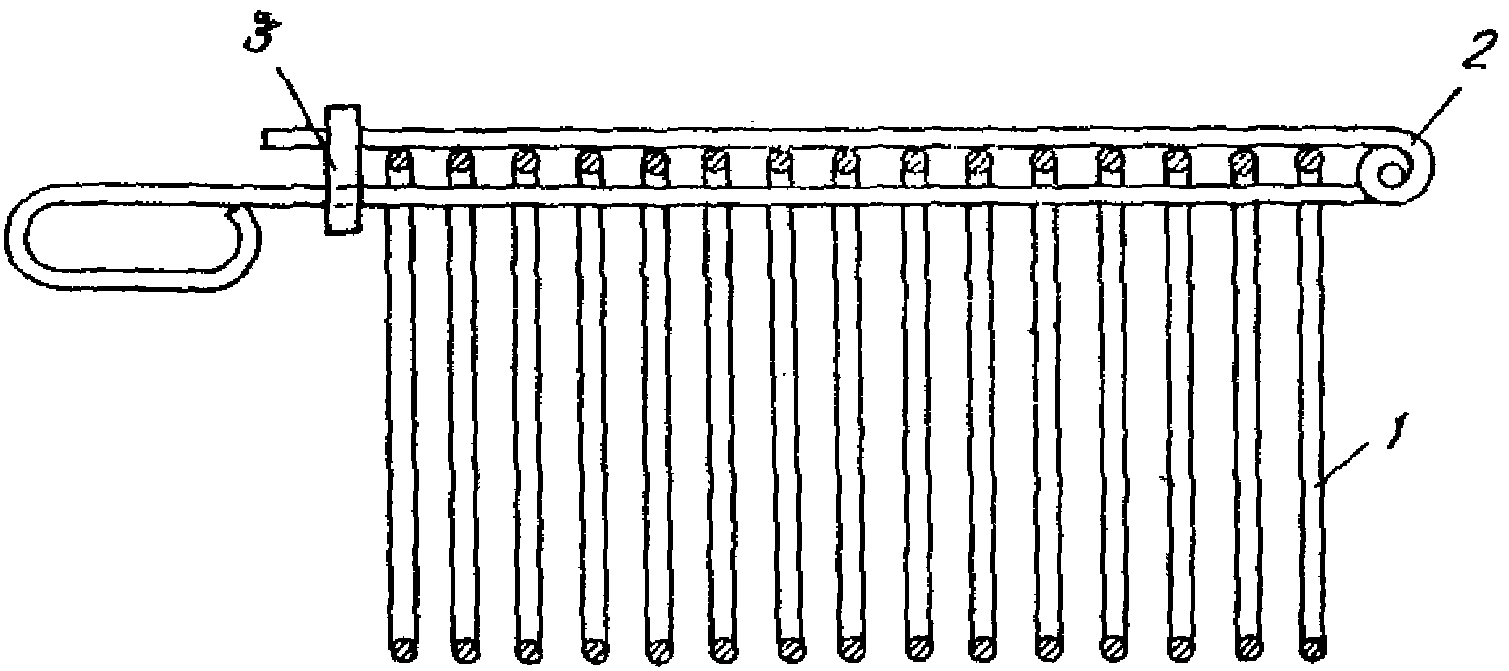

2.11. Спирали рекомендуется изготавливать на станке непрерывной навивки (см. прил. 1). Их можно навивать на разъемную колодку, при этом для предотвращения перепутывания спирали после снятия с колодки необходимо пользоваться струбциной (рис. 6), которая фиксирует положение витков, пока спираль не надета на продольную арматуру.

1 - спираль; 2 - шарнир; 3 - замок

2.12. Центрально армированные сваи в сравнении с ненапрягаемыми дают экономию стали от 60 до 80% <*>, периферийно армированные - от 30 до 50%.

--------------------------------

<*> Так как при забивке центрально армированных свай наблюдаются случаи их поломки, то указанная экономия стали на практике не всегда реализуется.

Пустотелые сваи в сравнении со сплошными дают экономию бетона от 15 до 30% в зависимости от величины сечения.

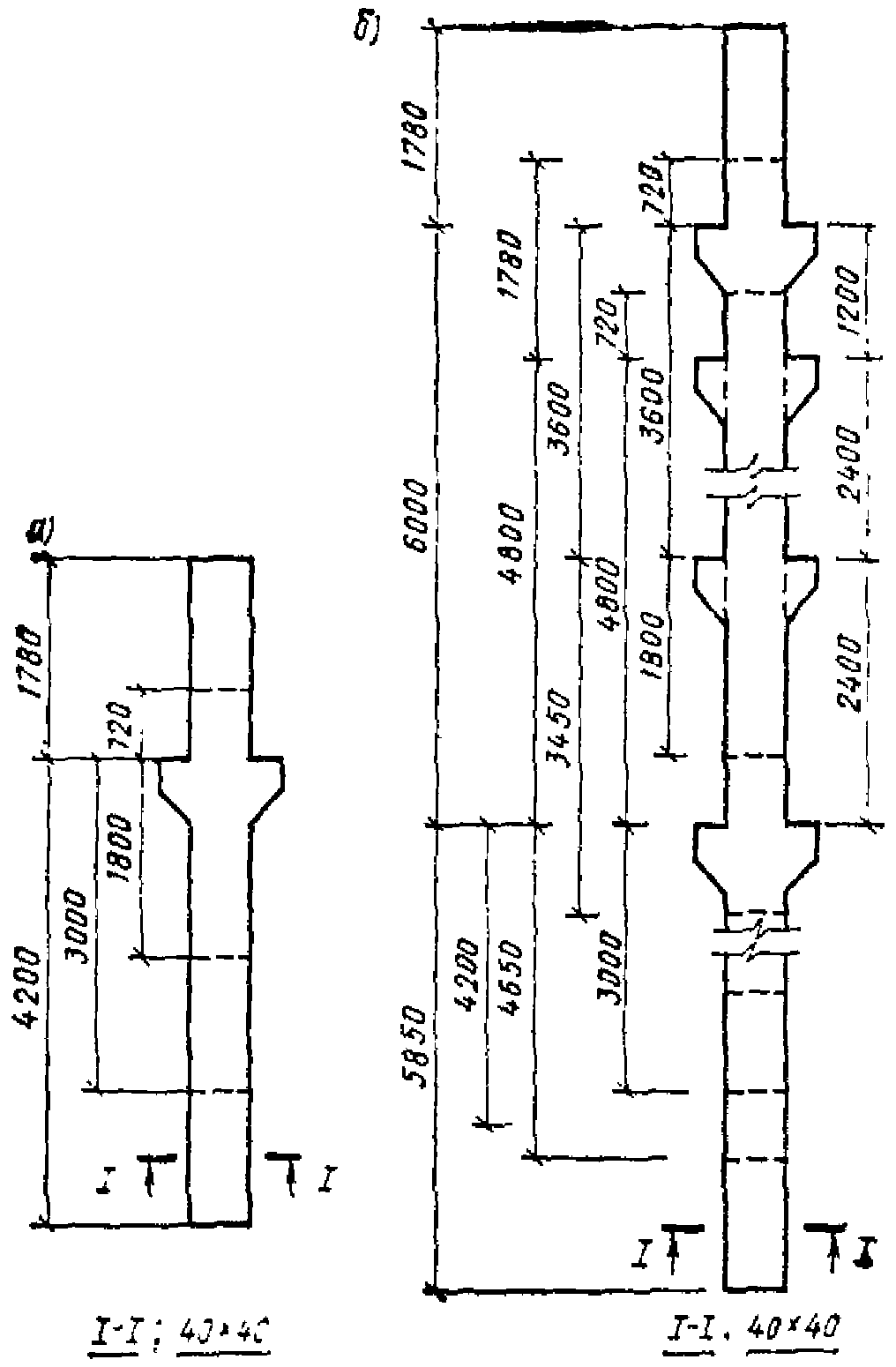

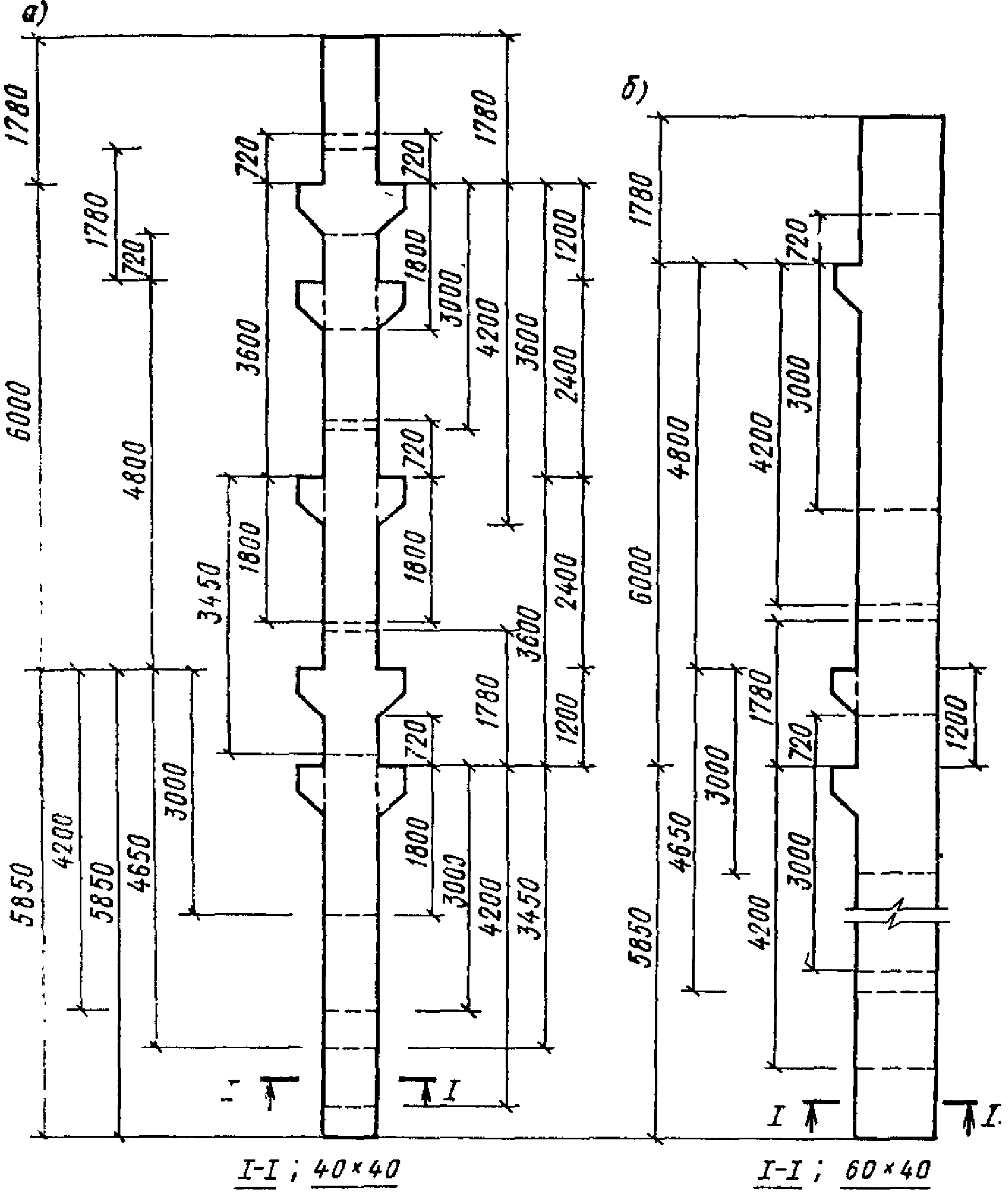

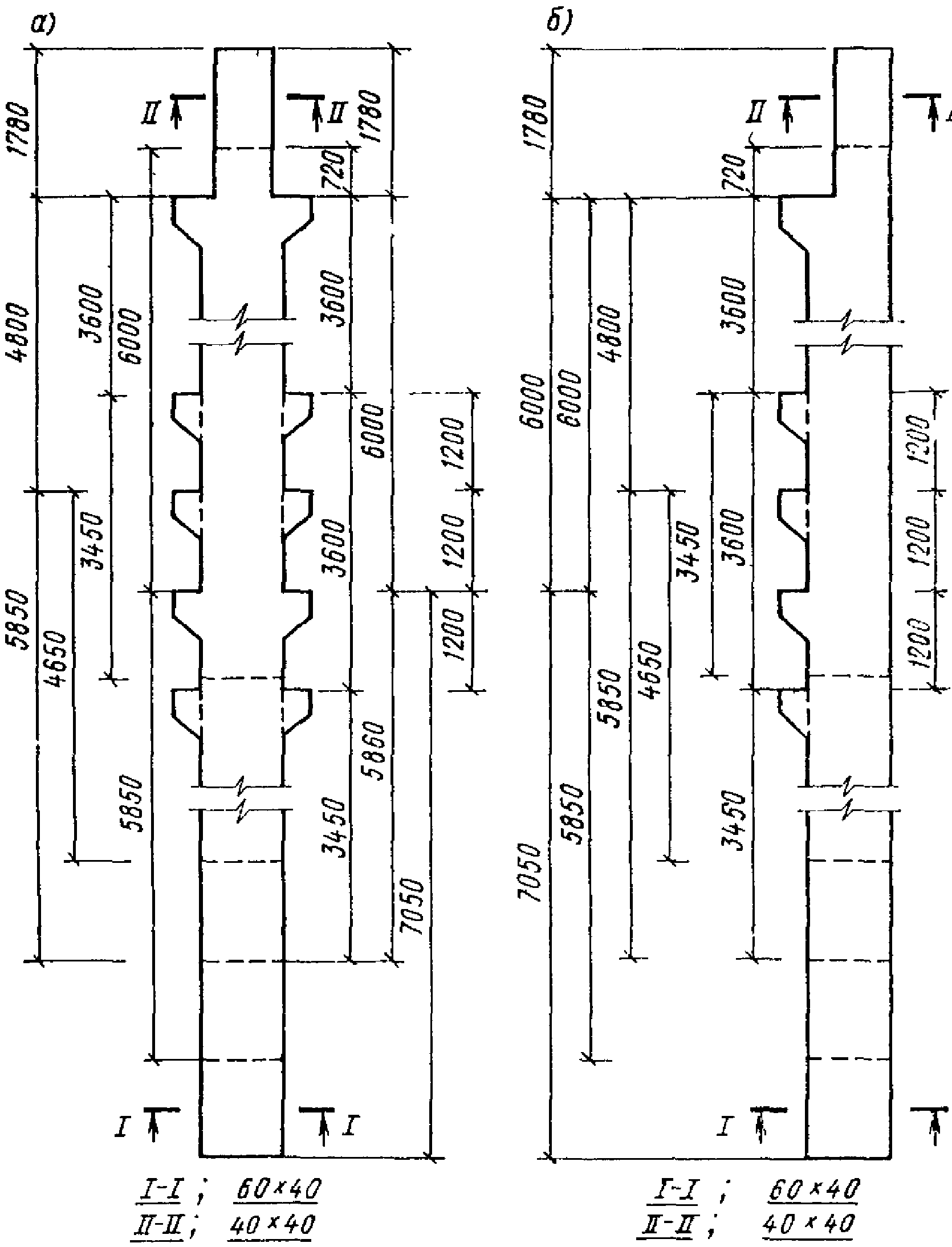

КЭ01-49; вып. I, IV, V, VI - колонны прямоугольного сечения для одноэтажных зданий пролетами 18 и 24 м, оборудованных мостовыми кранами грузоподъемностью 10 и 20 т; вып. II, III, IV, V, VI, VII - колонны для одноэтажных зданий пролетами 12, 18 и 24 м без мостовых кранов;

КЭ01-52, вып. I, II, III, IV, V - колонны двухветвевого сечения для одноэтажных зданий пролетами 12, 24 и 30 м, оборудованных мостовыми кранами грузоподъемностью 10, 20 и 30 т;

ИИ22-1/70, ИИ22-3/70 и ИИ22-2/70 - колонны многоэтажных зданий;

ИИС22-1, ИИС22-2 и ИИС22-3 - колонны многоэтажных зданий сейсмостойкостью до 9 баллов;

ИИ-04 - колонны сечением 40 x 40 см связевого каркаса;

РС22-75-79, РС22-76-79 - колонны с маркой бетона М600 легкого каркаса одно- и двухэтажных зданий.

2.14. В рабочих чертежах "Сборные железобетонные колонны прямоугольного сечения для одноэтажных бескрановых зданий, в том числе для зданий с расчетной сейсмичностью 7, 8 и 9 баллов", шифр 2358, Промстройпроекта предусмотрено беспетлевое зачаливание за отверстия трапецеидальной формы (рис. 7) двойным инвентарным захватом.

Беспетлевое зачаливание колонн рекомендуется применять для всей номенклатуры, указанной в п. 2.13.

Отверстия в колоннах следует располагать в плоскости, перпендикулярной консолям, по осям колонн на расстояниях, соответствующих местам строповки. Устройство отверстий исключает необходимость применения закладных стальных труб для зачаливания или строповочных петель.

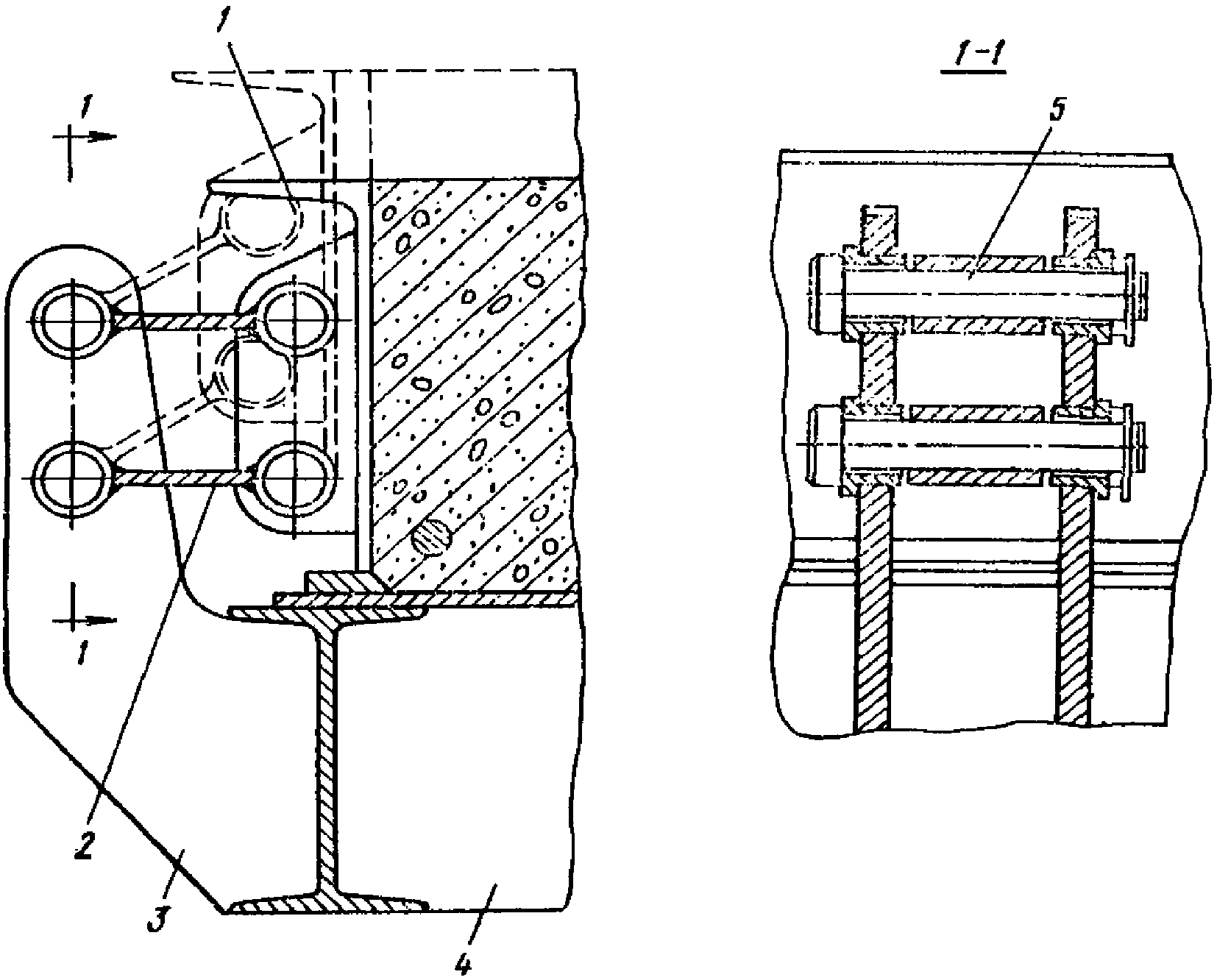

2.15. Пространственные каркасы колонн из двух или четырех плоских каркасов рекомендуется собирать на установке СМЖ-331 (см. прил. 1) при длине каркаса до 18 м и на установке СМЖ-332 при длине каркаса до 9 м.

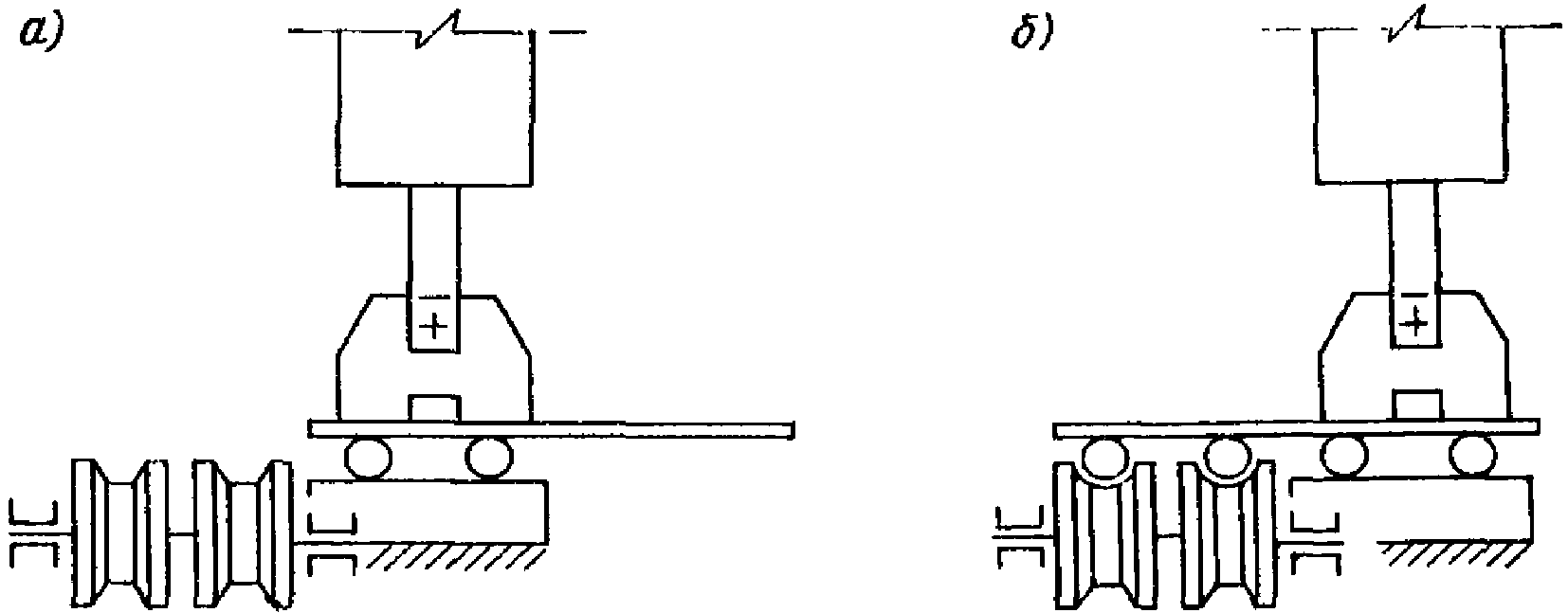

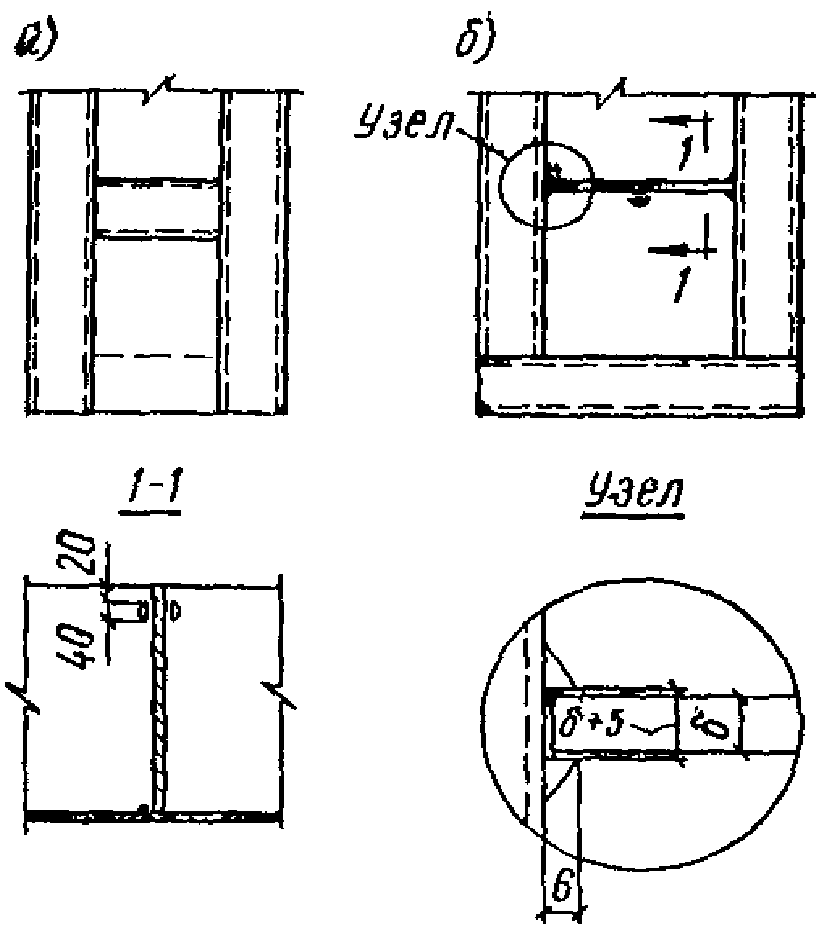

2.16. Плоские каркасы с двумя продольными стержнями изготавливают на сварочной машине за один проход, плоские каркасы с четырьмя продольными стержнями - за два прохода. При первом проходе приваривают два поперечных стержня к двум продольным стержням, при втором - еще два, как показано на рис. 8.

с четырьмя продольными стержнями

а - при первом проходе; б - при втором проходе

Широкий плоский каркас из четырех или восьми продольных стержней можно изготавливать за один проход на многоточечных сварочных машинах. Широкий каркас может быть разрезан вдоль на два каркаса с двумя или четырьмя продольными стержнями каждый.

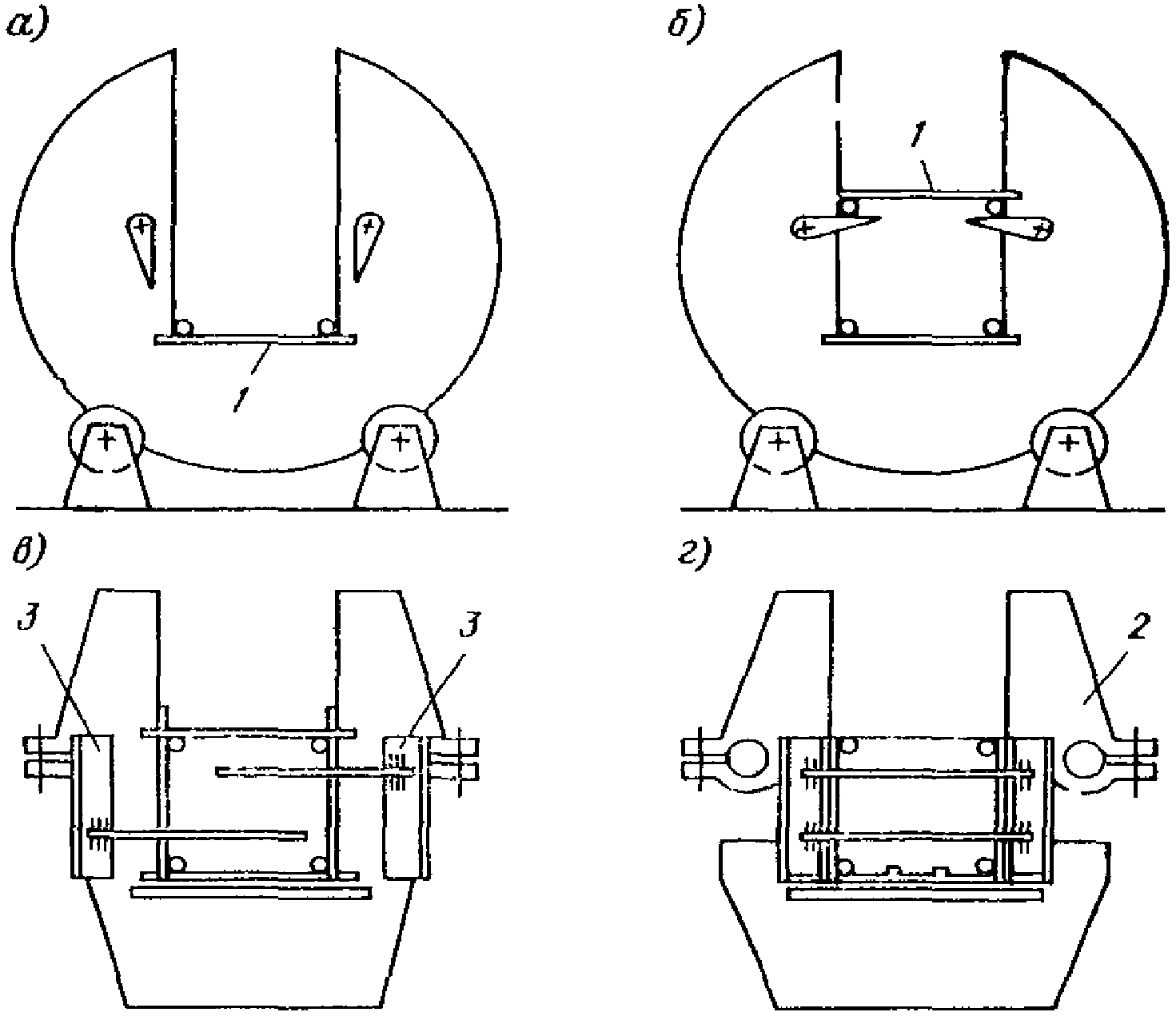

2.17. Рекомендуемая последовательность сборки и сварки пространственного каркаса постоянного сечения из двух плоских каркасов на установке СМЖ-331:

поместить в прорези опор горизонтально один плоский каркас, на заданном расстоянии от него на уступах установить второй, как показано на рис. 9, а, б;

прорези в опорах кондуктора закрыть, кондуктор повернуть на 90°;

на концы продольных стержней установить сетки косвенного армирования, плоские каркасы соединить поперечинами, которые приварить к продольным стержням контактной сваркой в разбежку с поперечинами плоских каркасов на расстоянии не более 40 мм. Поперечины приваривают с одной и с другой стороны каркаса последовательно с поворотом кондуктора на 180°.

пространственного каркаса с двухсторонней консолью

а, б - установка первого и второго каркасов;

в, г - начало и конец сборки двусторонней консоли;

1 - плоский каркас; 2 - промежуточная опора кондуктора;

3 - составные части консоли

На промежуточные опоры кондуктора установить закладные детали с выпусками стержневой арматуры и консольный каркас и закрепить вязальной проволокой. При установке односторонних консольных каркасов на концы анкерных стержней закладной детали надеть пластину и сварить электродугой. При установке двусторонних консольных каркасов закладные детали, имеющие по одному анкерному стержню, сварить между собой. Расстояния между закладными деталями устанавливают калибром. Последовательность сборки двусторонней консоли показана на рис. 9, в, г.

Сетки косвенного армирования на концах каркаса и хомуты на анкерных консолях фиксируют вязальной проволокой.

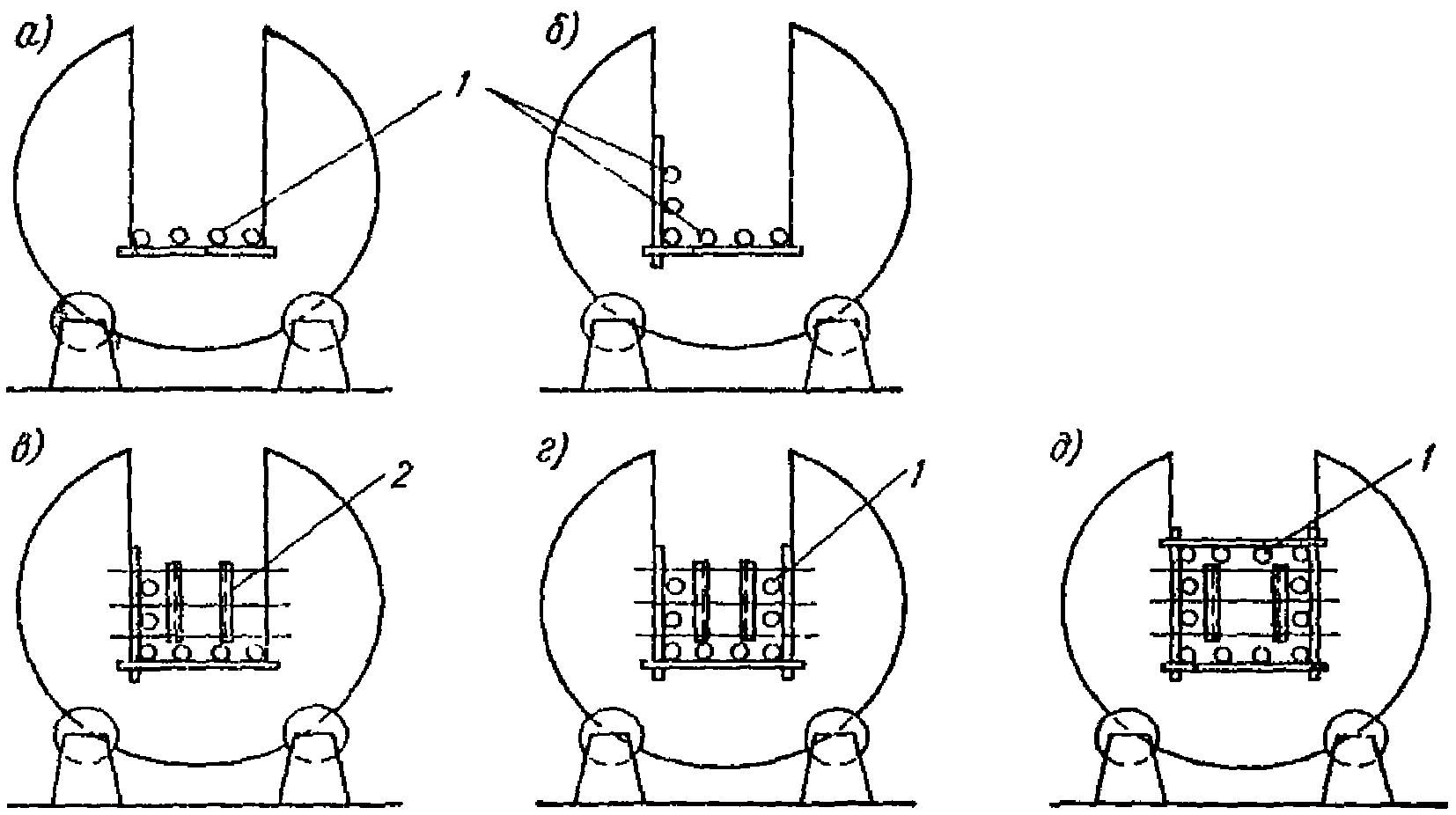

2.18. Рекомендуемая последовательность сборки и сварки пространственного каркаса постоянного сечения из четырех плоских каркасов на установке СМЖ-331:

в кондуктор поместить в горизонтальном положении один плоский каркас, установить другой каркас в вертикальном положении и закладные детали, установить третий каркас вертикально и четвертый горизонтально, как показано на рис. 10, закрыть прорези опор и кондуктор повернуть на 90°.

каркаса из четырех плоских каркасов

1 - плоские каркасы; 2 - закладная деталь

с выпусками стержневой арматуры

Дальнейшие операции выполняются, как указано в п. 2.17, с той разницей, что поперечинами являются поперечины плоских каркасов.

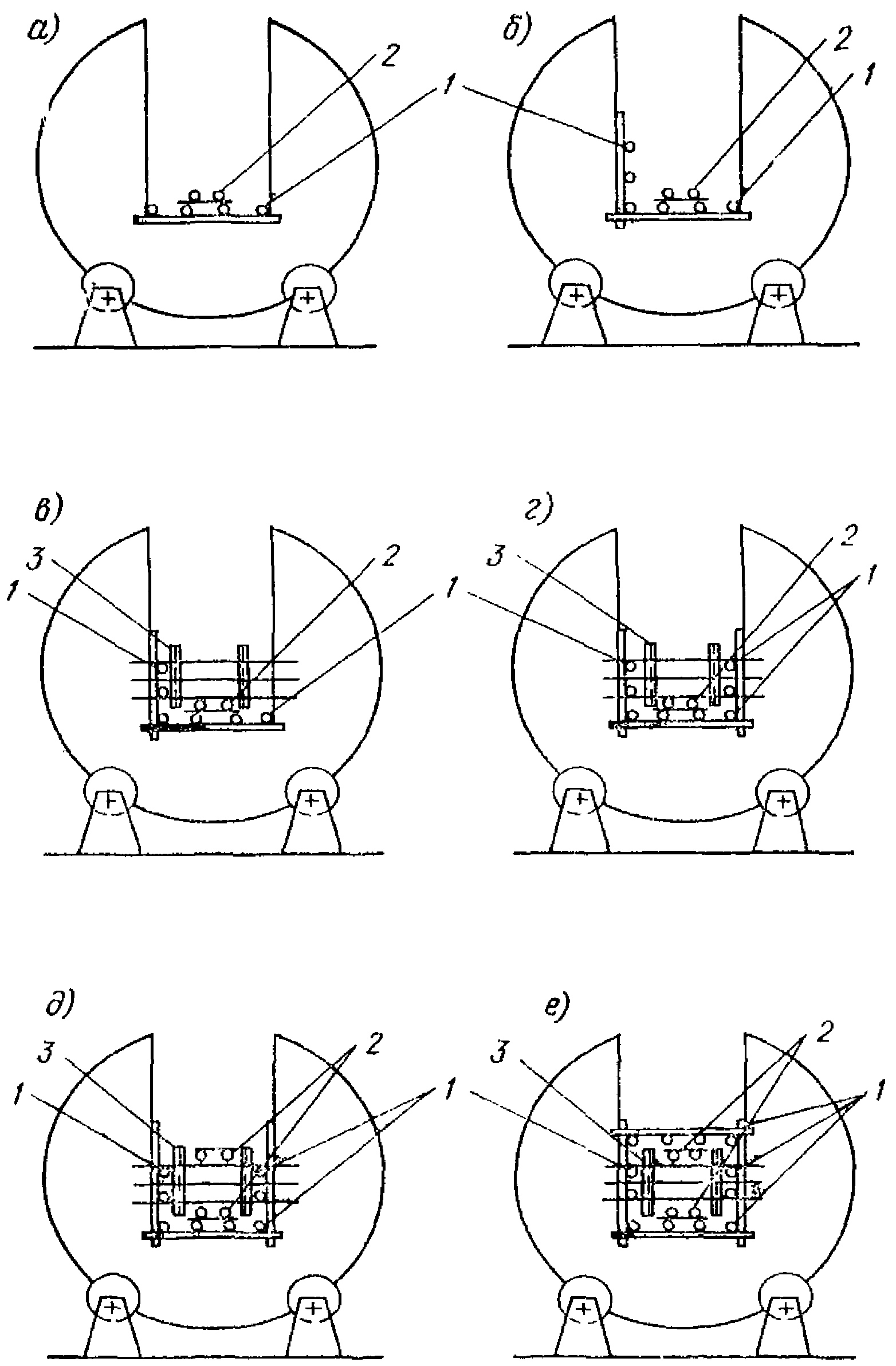

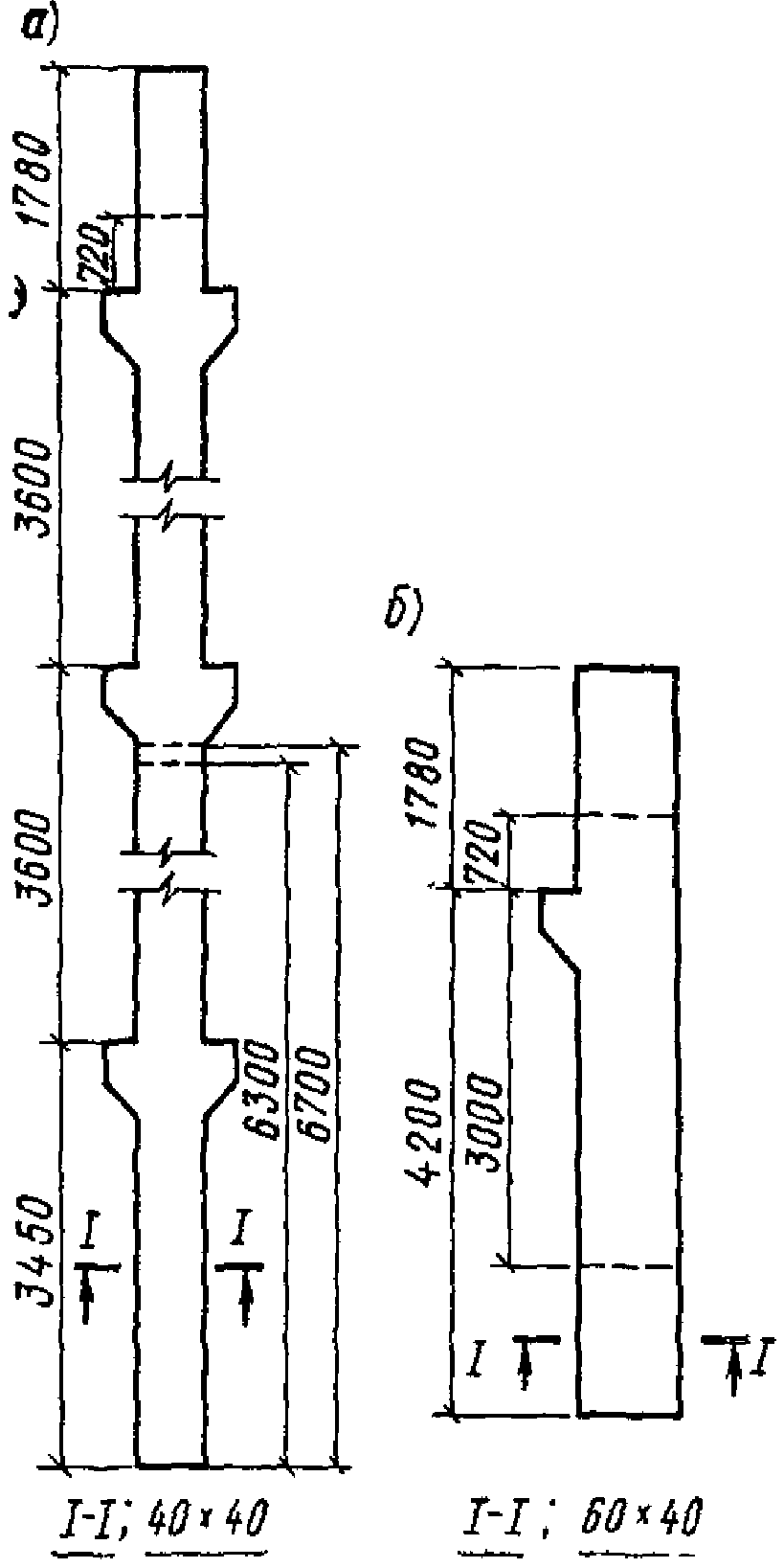

2.19. Сборку и сварку пространственных каркасов колонн различного сечения по длине из плоских каркасов на установке СМЖ-331 рекомендуется вести в последовательности, показанной на рис. 11.

каркасов колонн разного сечения по высоте

1 - плоские каркасы нижней части колонны;

2 - плоские каркасы верхней части колонны;

3 - закладные детали с выпусками арматуры

Концы продольных стержней нижних и верхнего плоских каркасов соединяют между собой перемычками из углового профиля при помощи электродуги, что обеспечивает целостность каркаса при транспортировании и производится дополнительно к рабочим чертежам.

На концы продольной арматуры верхнего каркаса надеть сетки косвенного армирования и закладную деталь оголовника, которую перед приваркой электродугой устанавливают на планшайбу кондуктора.

2.20. Точность положения консольных каркасов колонн, выпусков арматуры для сварки колонн между собой и с ригелями обеспечивают их фиксацией в форме.

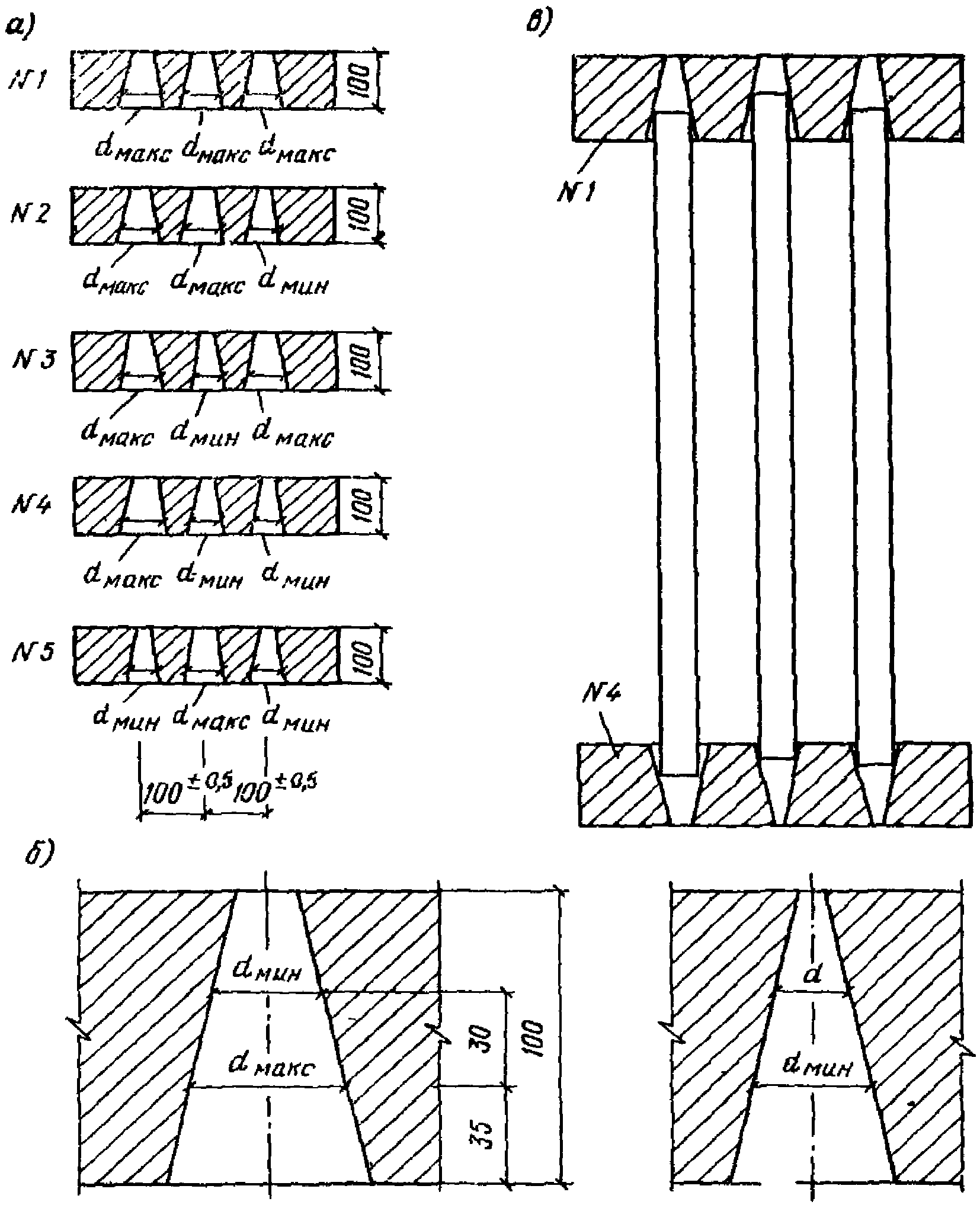

2.21. Для обеспечения точности положения выпусков арматуры по ширине колонны в соответствии с требованиями проекта рекомендуется использовать набор конических шаблонов (рис. 12). При этом с одной стороны всегда используют шаблон N 1, с другой - шаблон, соответствующий длинам выпусков так, чтобы выпуску максимальной длины соответствовало коническое отверстие максимального диаметра.

тройного выпуска стержневой арматуры

а - набор шаблонов; б - деталь конических отверстий;

в - пример фиксации выпусков с использованием

шаблонов N 1 и 4

2.22. Диаметры конических отверстий dмакс и dмин принимают в соответствии с допусками на диаметры проката стержневой горячекатаной стали по ГОСТ 5781-75, диаметр d равен

d = 2dмин - dмакс.

2.23. Для обеспечения точности положения выпусков арматуры по длине колонны их торцовка должна осуществляться после сварки, поэтому заготовка должна быть изготовлена с необходимыми припусками.

2.24. Рекомендуемая последовательность сборки и сварки пространственного каркаса из отдельных продольных стержней и замкнутых сваренных хомутов на установке 1141 СКТБ (см. прил. 1):

на планшайбах кондуктора закрепить сетки косвенного армирования и установить временно группы хомутов в двух-трех местах на кондукторе для их последующего распределения по длине каркаса;

закладные детали с замкнутыми контурами установить на монтажные столики, поднять на уровень продольных стержней;

продольные стержни продеть сквозь хомуты, замкнутые закладные детали и планшайбы и закрепить в них концы, середину стержней закрепить на промежуточной опоре;

хомуты раздвинуть вдоль продольных стержней и сварить с ними одноточечной контактной сваркой.

Сварку всех точек пересечения хомутов с продольными стержнями по одной и другой стороне каркаса производят последовательно с поворотом кондуктора на 180°.

Закладные детали, не выступающие за габариты колонны, прикрепить электродуговой сваркой к продольным стержням скобами, а консольную закладную деталь и сетки косвенного армирования соединить с каркасом вязальной проволокой.

2.25. Для обеспечения точности положения выпусков арматуры по ширине колонны при использовании замкнутых сваренных хомутов они должны быть изготовлены только с плюсовым допуском, который при сварке продольных стержней и хомутов компенсируется некоторым наклоном хомута в двух направлениях относительно продольных стержней, как показано на рис. 13.

относительно продольных стержней, расположенных

с высокой точностью

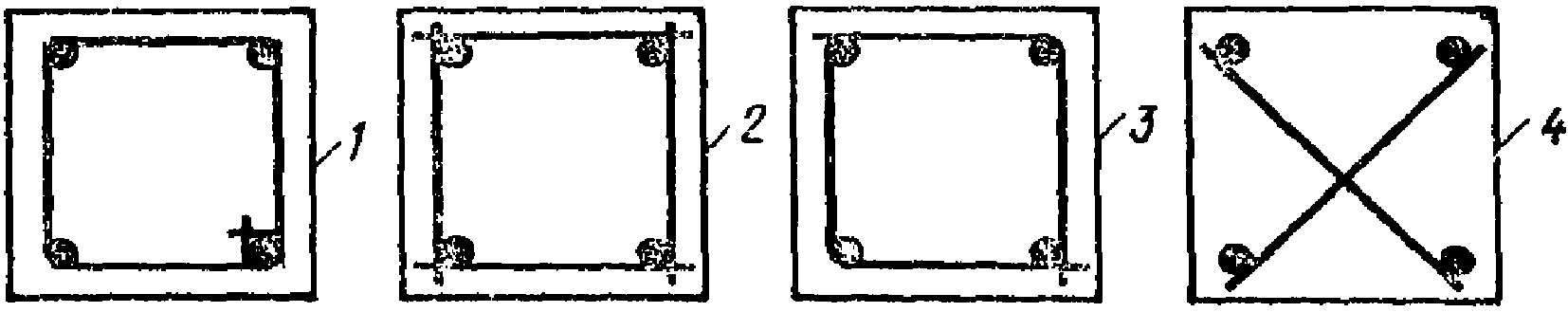

2.26. Армирование стволов колонн пространственными каркасами из заранее гнутых хомутов, хомутов, образованных сваркой плоских каркасов, отрезками стержней и т.д. может быть заменено диагонально-перекрестными каркасами из соответствующих сечений арматуры, как показано на рис. 14.

стволов колонн

1 - 3 - поперечное армирование в виде замкнутых хомутов,

соответственно гнутых, сварных, гнутых на сварке;

4 - эквивалентное диагонально-перекрестное

поперечное армирование

2.27. Арматурный каркас диагонально-перекрестного армирования выполняют, как показано на рис. 15. В одной плоскости укладывают продольные стержни 1, 2, 3 и 4, над ними в другой плоскости поперечные стержни 5, 6, 7, 8 и 9 и т.д. и осуществляют контактную сварку продольных нечетных (1 и 3) с поперечными нечетными (5, 7, 9 и т.д.) стержнями, продольные четные (2 и 4) с поперечными четными (6, 8 и т.д.) стержнями.

линейных железобетонных изделий

а - последовательность сварки продольных и поперечных

стержней на контактной сварочной машине; б - примеры

армирования различных поперечных сечений

Указанная последовательность и взаимное расположение продольных и поперечных стержней обеспечивает взаимный поворот обоих каркасов (см. рис. 15, а).

При необходимости возможно изготовить цепь или куст пересекающихся плоских каркасов, которыми удобно армировать железобетонные изделия различных поперечных сечений, как показано на рис. 15, б.

2.28. Рекомендации распространяются на технологию изготовления ригелей перекрытий и покрытий по рабочим чертежам серий:

ИИ23-1/70 | - | ригели пролетом 6 м с полками для опирания плит; |

ИИ23-2/70 | - | ригели пролетом 9 м с полками для опирания плит; |

ИИ23-3/70 | - | ригели прямоугольного сечения пролетом 6 м; |

ИИС23-1 | - | ригели пролетом 6 м с полками для опирания плит, сейсмичностью до 9 баллов; |

ИИС23-2 | - | ригели пролетом 9 м с полками для опирания плит, сейсмичностью до 8 баллов; |

ИИС23-3 | - | ригели прямоугольного сечения пролетом 6 м, сейсмичностью до 9 баллов; |

ИИС23-4 | - | ригели прямоугольного сечения пролетом 9 м, сейсмичностью до 8 баллов; |

ИИ-04 | - | ригели связевого каркаса с сечением колонн 40 x 40 см. |

2.29. Номенклатура ригелей принята по "Общесоюзному каталогу для индустриальных железобетонных и бетонных изделий, обязательных для применения в промышленном строительстве". Сборник К-2. Многоэтажные здания, 1973, а также по рабочим чертежам серии ИИ-04.

2.30. Для зачаливания ригелей рекомендуется применять беспетлевой способ по аналогии с колоннами (п. 2.14) или строповочные петли, расположенные впотай. При этом наиболее удобно строповочная петля может быть расположена на приопорных участках, как показано на рис. 16.

на приопорном участке для ригелей серии ИИ-04

2.31. Последовательность сборки пространственного каркаса ригеля с ненапрягаемой арматурой показана на рис. 17, а:

установить нижнюю сетку и плоские каркасы;

каркасы сварить между собой поверху поперечинами, снизу - сеткой;

закладные детали закрепить вязальной проволокой и готовый каркас снять с кондуктора.

а - с ненапрягаемой арматурой; б, в - с напрягаемой

арматурой механическим и электротермическим способами;

1 - нижняя сетка; 2 - поперечины; 3 - плоские каркасы;

4 - поперечины плоских каркасов; 5 - закладная деталь;

6 - напрягаемые арматурные стержни

2.32. Пространственные каркасы ригелей с арматурой, напрягаемой механическим способом (см. рис. 17, б), собирают из плоских каркасов и сеток расчлененным способом. В арматурном цехе на кондукторе сваривают П-образный каркас из двух плоских каркасов, поперечин и верхних закладных деталей. Завершение сборки пространственного каркаса производят на форме.

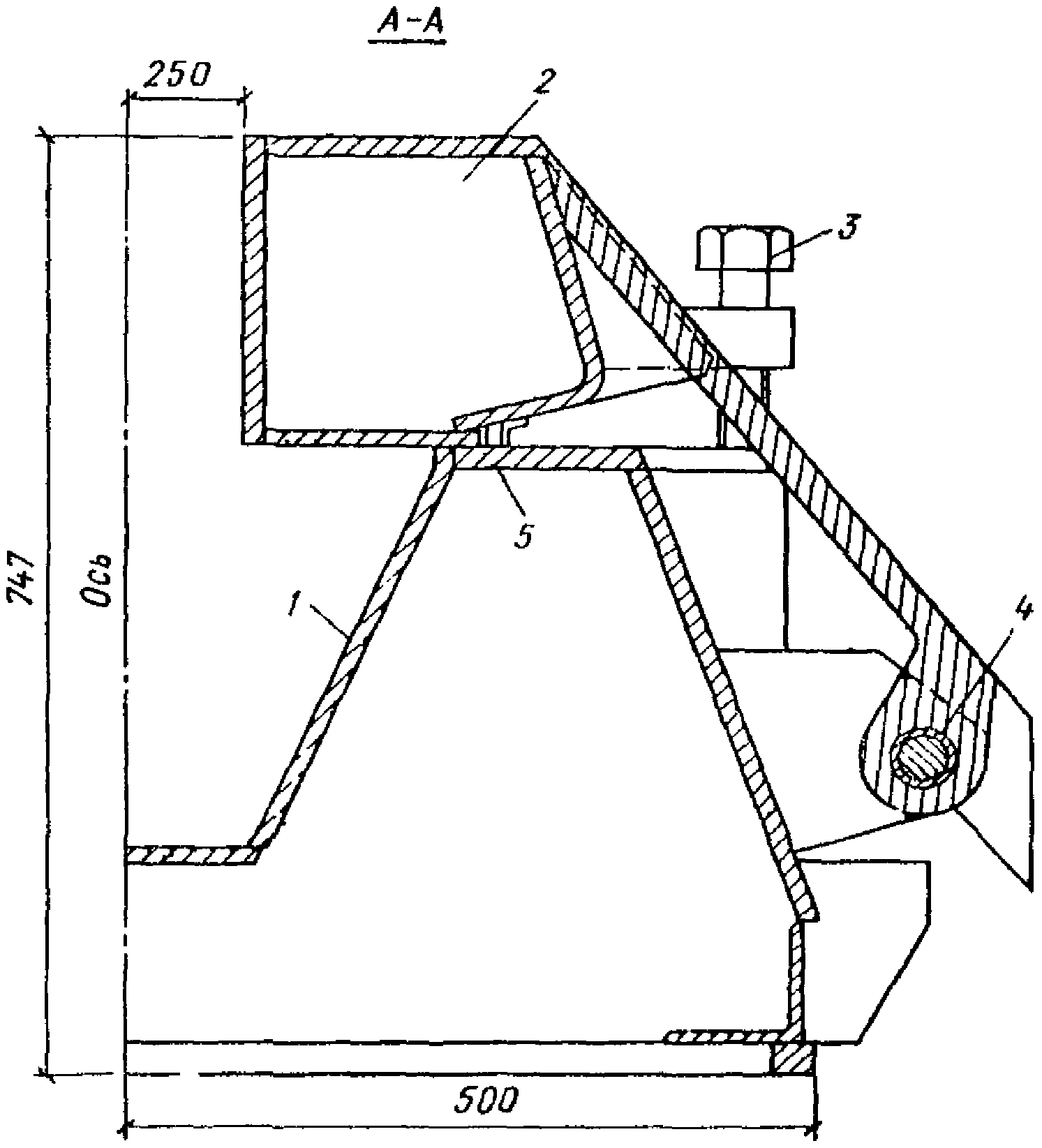

3.1. Формы являются основным и наиболее металлоемким оборудованием заводов сборного железобетона.

От выбора универсальности, конструкции и степени использования форм зависят технико-экономические показатели производства в целом.

При проектировании новых технологических линий и заводов, а также при реконструкции действующих предприятий расчет необходимого комплекта форм для выпуска заданной номенклатуры изделий, выбор их универсальности и конструктивного решения должны быть обоснованы в соответствии с данными рекомендациями.

3.2. Формы различают:

непереналаживаемые - для изготовления изделий только одного типоразмера;

переналаживаемые - для изготовления нескольких типоразмеров одинакового сечения, различающихся длиной, наличием или отсутствием консольных выступов, уступов и т.д.;

универсальные - для изготовления нескольких типоразмеров, различающихся сечением, длиной, наличием или отсутствием консольных выступов, уступов и т.д.

3.3. Непереналаживаемые формы состоят из элементов, которые используют систематически от формовки к формовке. Отсутствие сменной оснастки создает предпосылки наиболее удачного конструктивного решения формы. Непереналаживаемые формы наиболее удобны в эксплуатации, экономически целесообразны при узкой номенклатуре и равномерном выпуске изделий.

3.4. Переналаживаемые формы, помимо элементов, систематически используемых при формовках, имеют инвентарные элементы для изменения длины, заглушки консольных выступов, уступов и т.д., которые позволяют формовать изделия разных типоразмеров. Эти формы экономичны, удобны в эксплуатации и рекомендуются для использования при неравномерном выпуске изделий и обширной номенклатуре.

3.5. Универсальные формы состоят из постоянно используемых поддонов и инвентарной сменной бортоснастки с заглушками консольных выступов, уступов, перегородок для изменения длины формы и т.д. Эти формы наименее удобны в эксплуатации, недостаточно экономичны и могут быть рекомендованы при обоснованных технико-экономических расчетах.

3.6. Уменьшение объема формуемого изделия в форме путем установки заглушек или перегородок ведет к снижению коэффициента ее использования и повышению металлоемкости. Переналадка форм приводит к уменьшению их типоразмеров, но повышает металлоемкость. Оптимальное уменьшение объема формуемого изделия в форме должно определяться расчетом металлоемкости (п. 3.30).

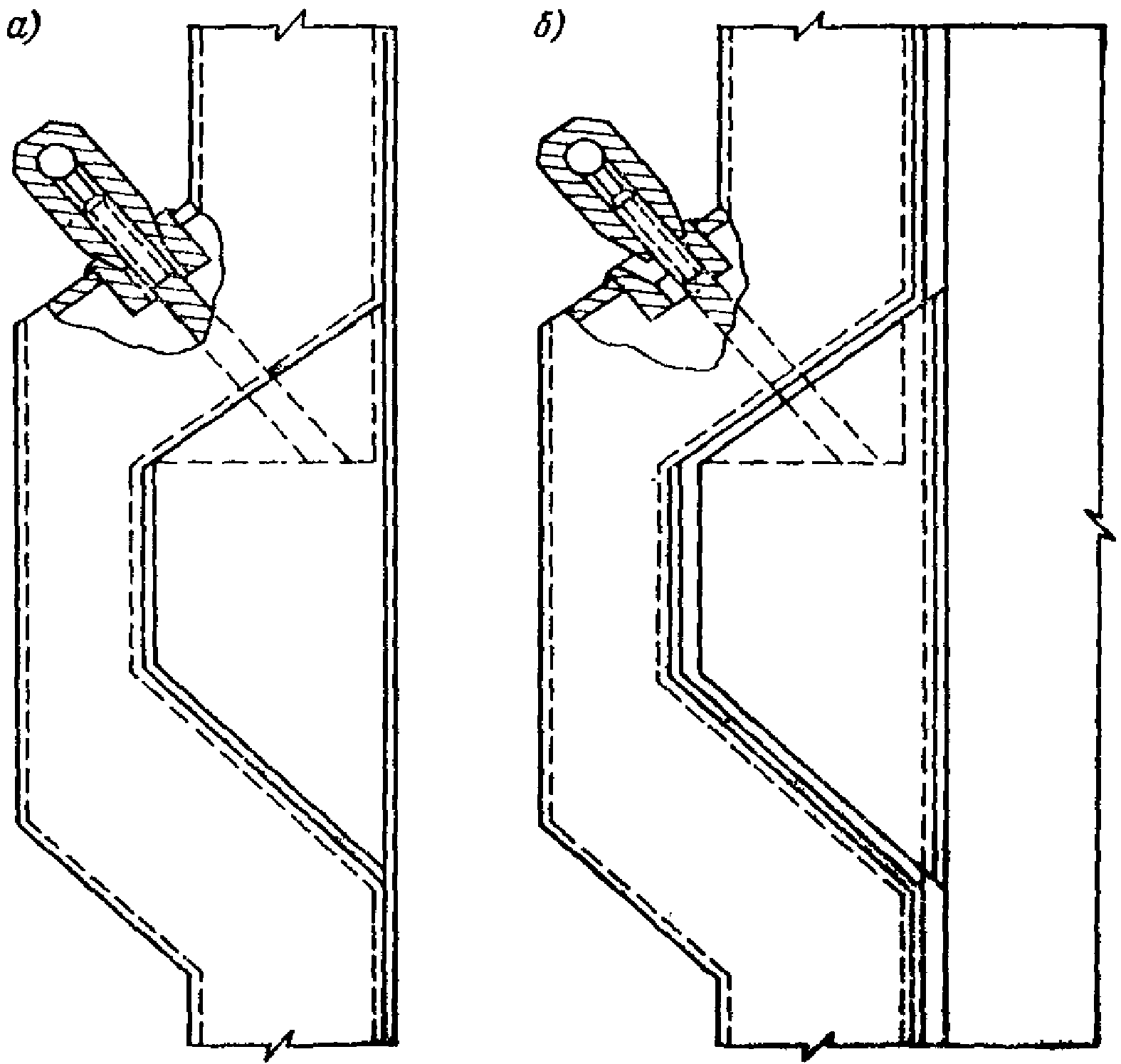

3.7. В переналаживаемой форме ее укорочение может осуществляться перестановкой торцового борта, если он входит внутрь продольных бортов или установкой перегородки, если торцовый борт накрывает продольные борта, как показано на рис. 18.

а - перестановка торцового борта;

б - установка перегородки между шпонками

Заглушка консольного участка показана на рис. 19.

а - положение заглушки при бетонировании;

б - то же, при распалубке

3.8. Формы по числу формуемых изделий различаются как одиночные и групповые.

В групповых формах на два и более изделий, располагающихся по их ширине, внутренние борта могут быть неподвижными или съемными.

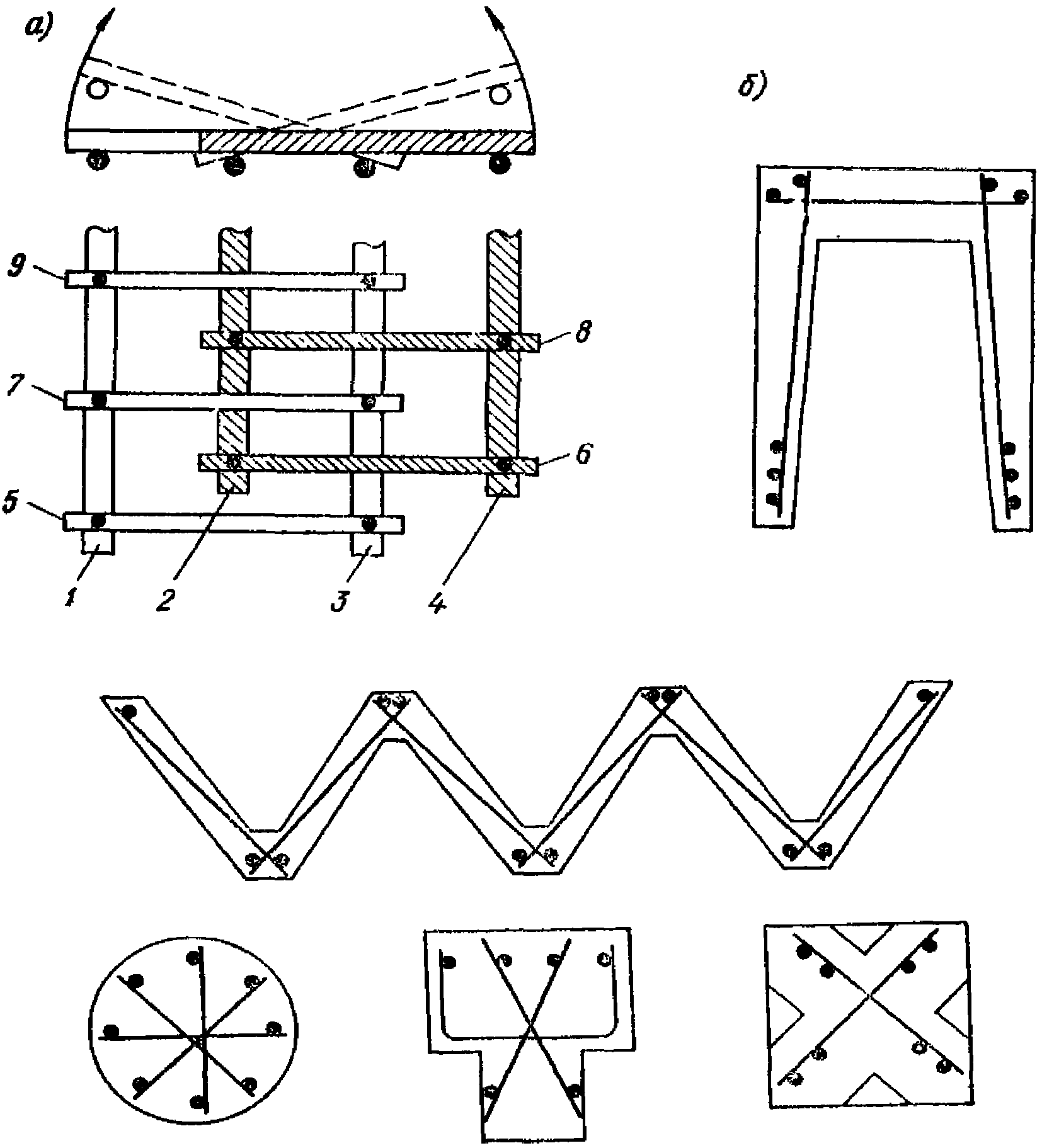

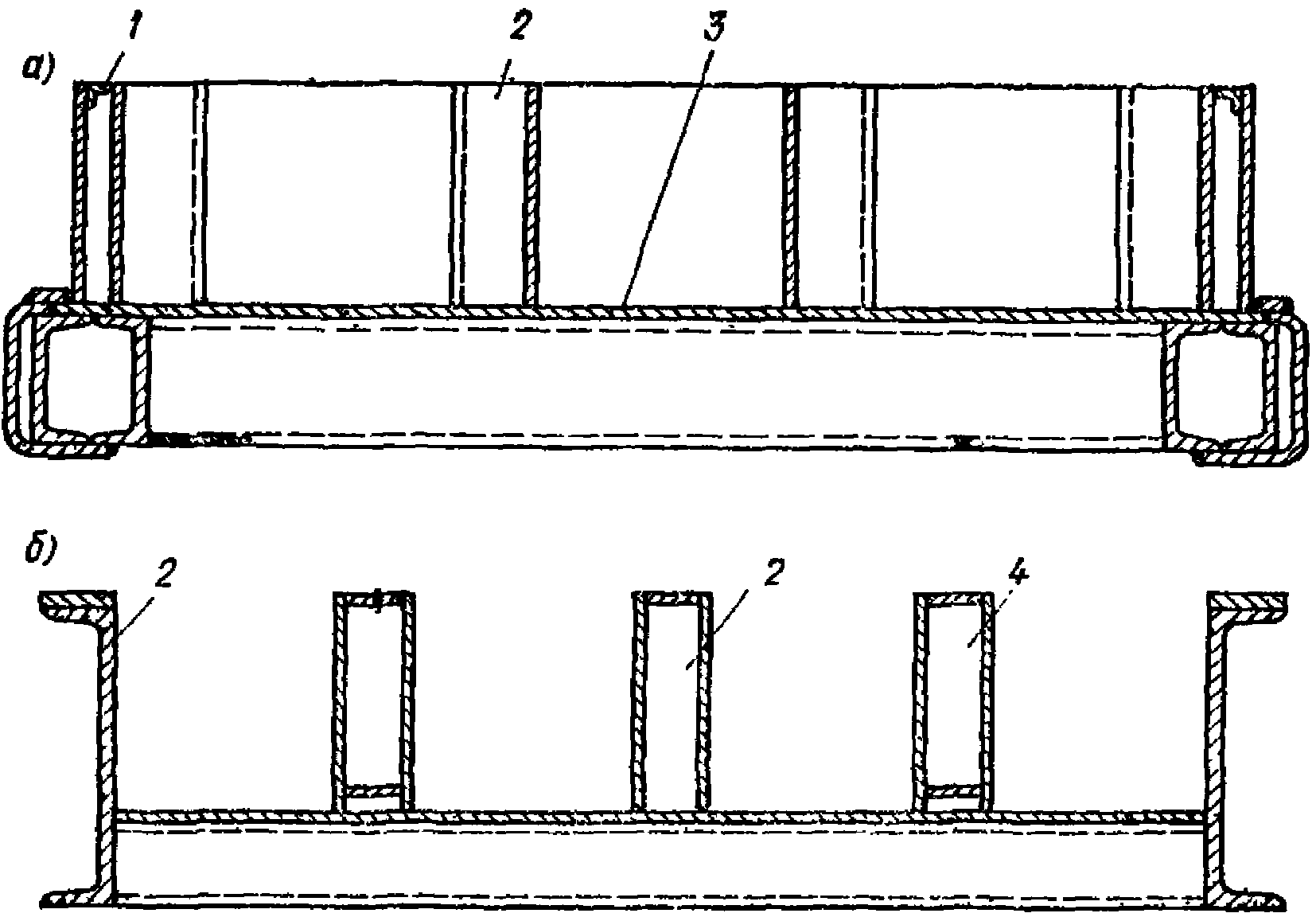

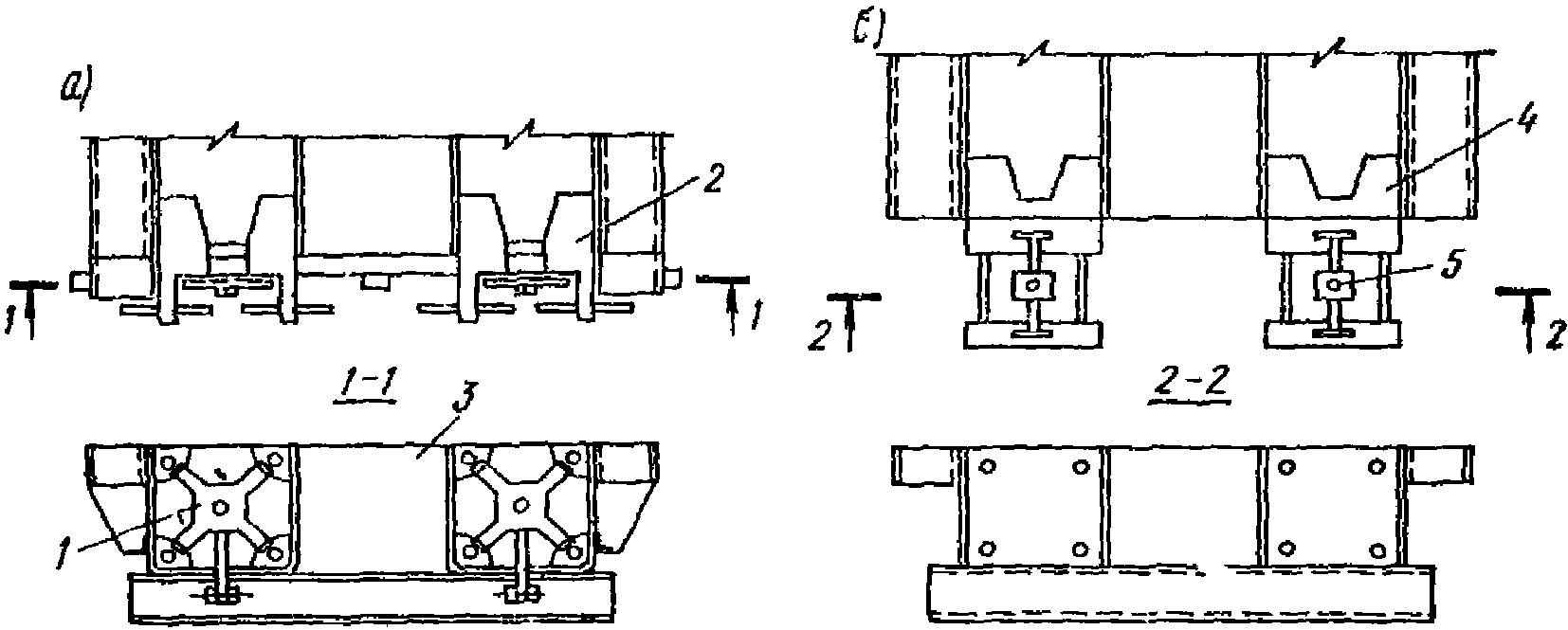

Групповая форма с откидными наружными бортами, с разделительными неподвижными и съемными внутренними бортами показана на рис. 20.

1 - откидной борт; 2 - съемный борт; 3 - неподвижный борт

Для извлечения изделий без технологических уклонов из групповых форм с неподвижными бортами используют гибкие формообразующие листы поддона (рис. 21).

на три и четыре изделия по ширине

а - форма с неподвижными наружными и внутренними бортами;

б - форма с неподвижными наружными и съемными

внутренними бортами; 1 - неподвижный наружный борт;

2 - неподвижный внутренний борт; 3 - гибкий поддон;

4 - съемный внутренний борт

3.9. В зависимости от применяемого способа термической обработки формы разделяют на обычные и термоформы.

Обычные формы применяют при тепловой обработке изделий в пропарочных камерах.

В обычных формах при устройстве бортоснастки с двойными стенками наружные стенки должны быть выполнены с отверстиями для доступа теплоносителя к внутренним стенкам и сокращения времени разогрева бетона.

В термоформах между двойными стенками поддонов и бортоснастки размещают полость для теплоносителя и утеплителя. Использование термоформ при уплотнении бетона на вибромашинах не рекомендуется из-за нарушения герметичности полости теплоносителя.

Уплотнение бетонной смеси в термоформах производят с помощью поддона, выполненного в виде вибропоршня, либо вибробулавой.

3.10. Формы бывают несиловые и силовые для восприятия усилия от предварительного натяжения арматуры.

При правильном проектировании силовых форм их масса немногим превышает массу соответствующих несиловых форм. Силовые формы для свай имеют одинаковую массу с несиловыми, так как усилие от предварительного натяжения арматуры в этих изделиях невелико.

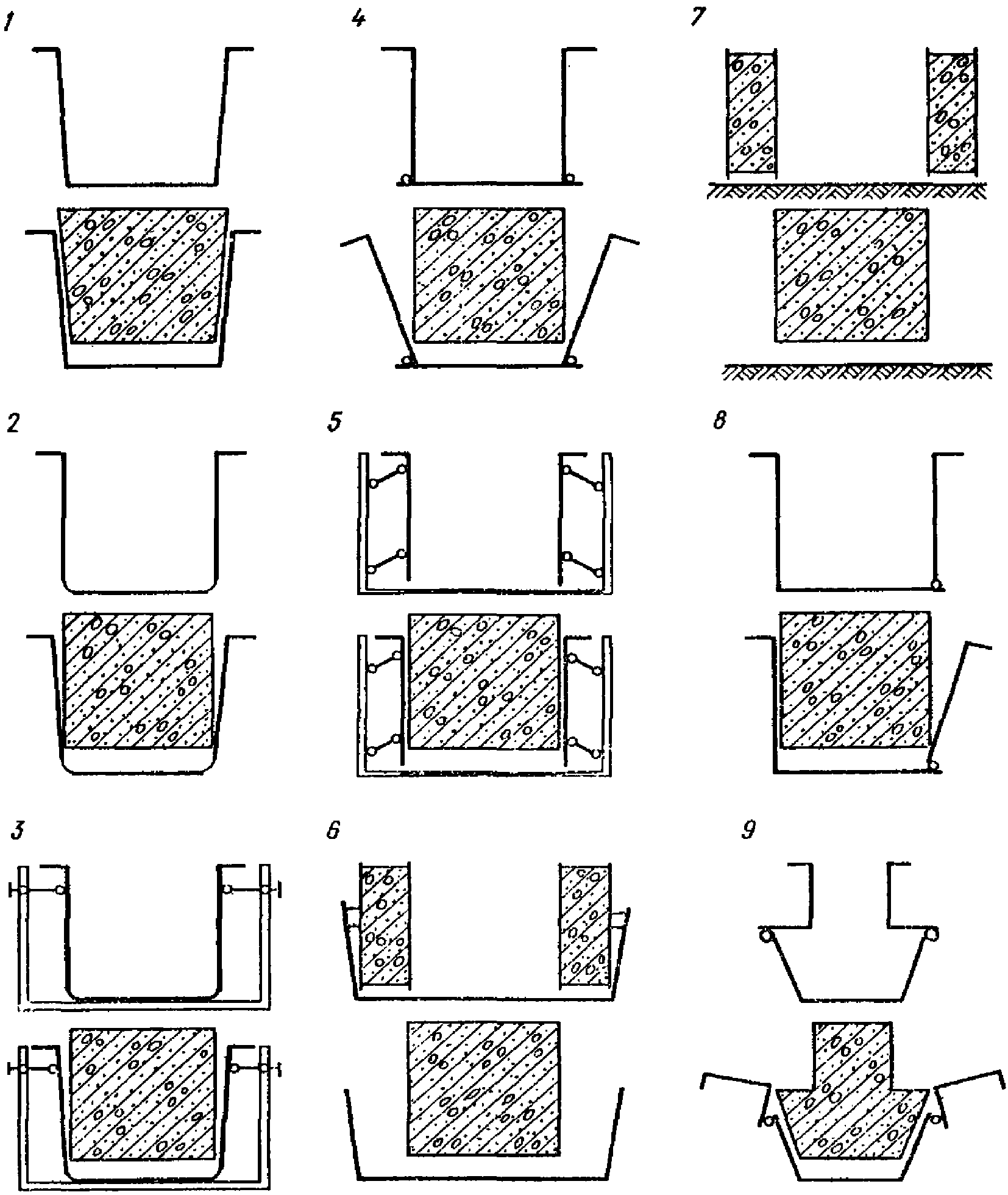

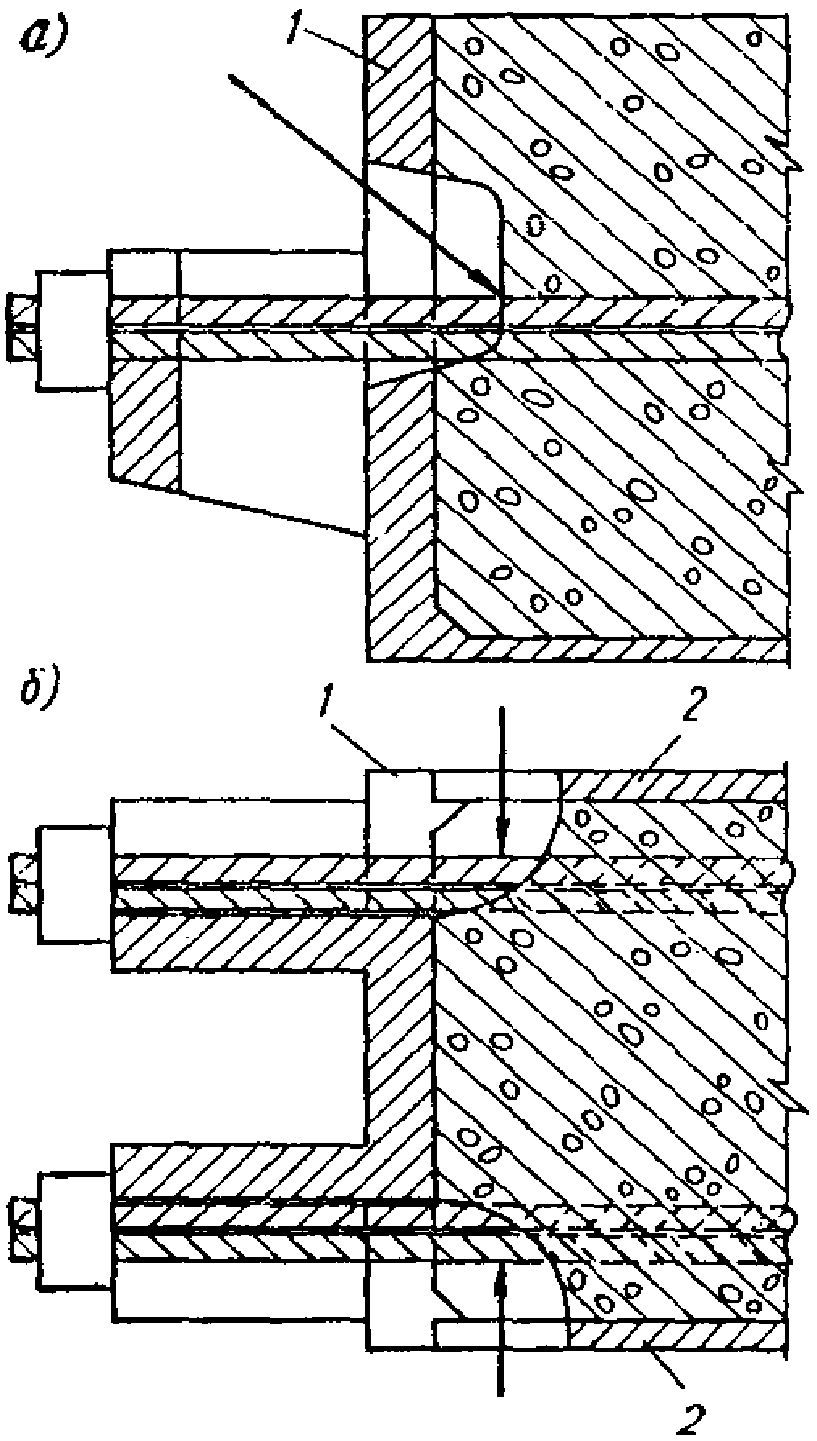

3.11. В зависимости от способа крепления бортов к поддону (рис. 22), формы бывают с неподвижными, прижимными, отжимными, откидными, самораскрывающимися, съемными и комбинированными бортами, в которых часть бортов или их нижняя часть неподвижна, а другая часть или верхняя часть подвижна.

1 - неподвижные; 2 - прижимные; 3 - отжимные; 4 - откидные;

5 - самораскрывающиеся; 6 - съемные со стальным поддоном;

7 - то же, с поддоном в виде пола камеры;

8, 9 - комбинированные

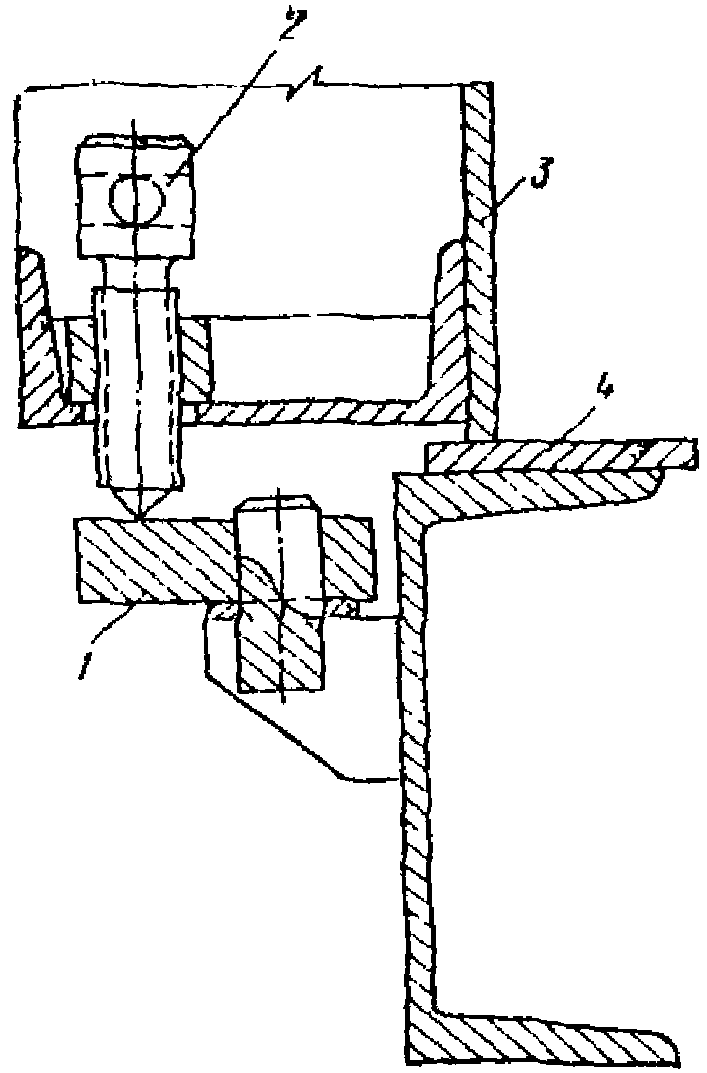

3.12. Борт любой конструкции должен иметь достаточную жесткость из плоскости, обеспечивающую его работу с прогибами не более 0,001 длины. При высоте борта 600 мм и длине 8000 мм его жесткость поверху без промежуточных стяжек обеспечивается коробкой из двух швеллеров N 30 (см. рис. 26, а).

Жесткость борта понизу должна быть больше, чем поверху, она обеспечивается не только ребрами жесткости, но и деталями крепления к поддону.

В бортах длиной более 8000 мм, собственную жесткость которых обеспечить затруднительно, промежуточные опоры рекомендуется устраивать в виде подпорок, как показано на рис. 23, а также см. рис. 32 и 33. Стяжки, пересекающие открытую поверхность бетона и затрудняющие заглаживание, не рекомендуются.

1 - эксцентрик; 2 - упорный винт; 3 - борт; 4 - поддон

Внутренние продольные борта, разделяющие смежные изделия и воспринимающие двусторонний распор при бетонировании, не нуждаются в жесткости из плоскости. Такие борта можно устраивать, как показано на рис. 21 и 25.

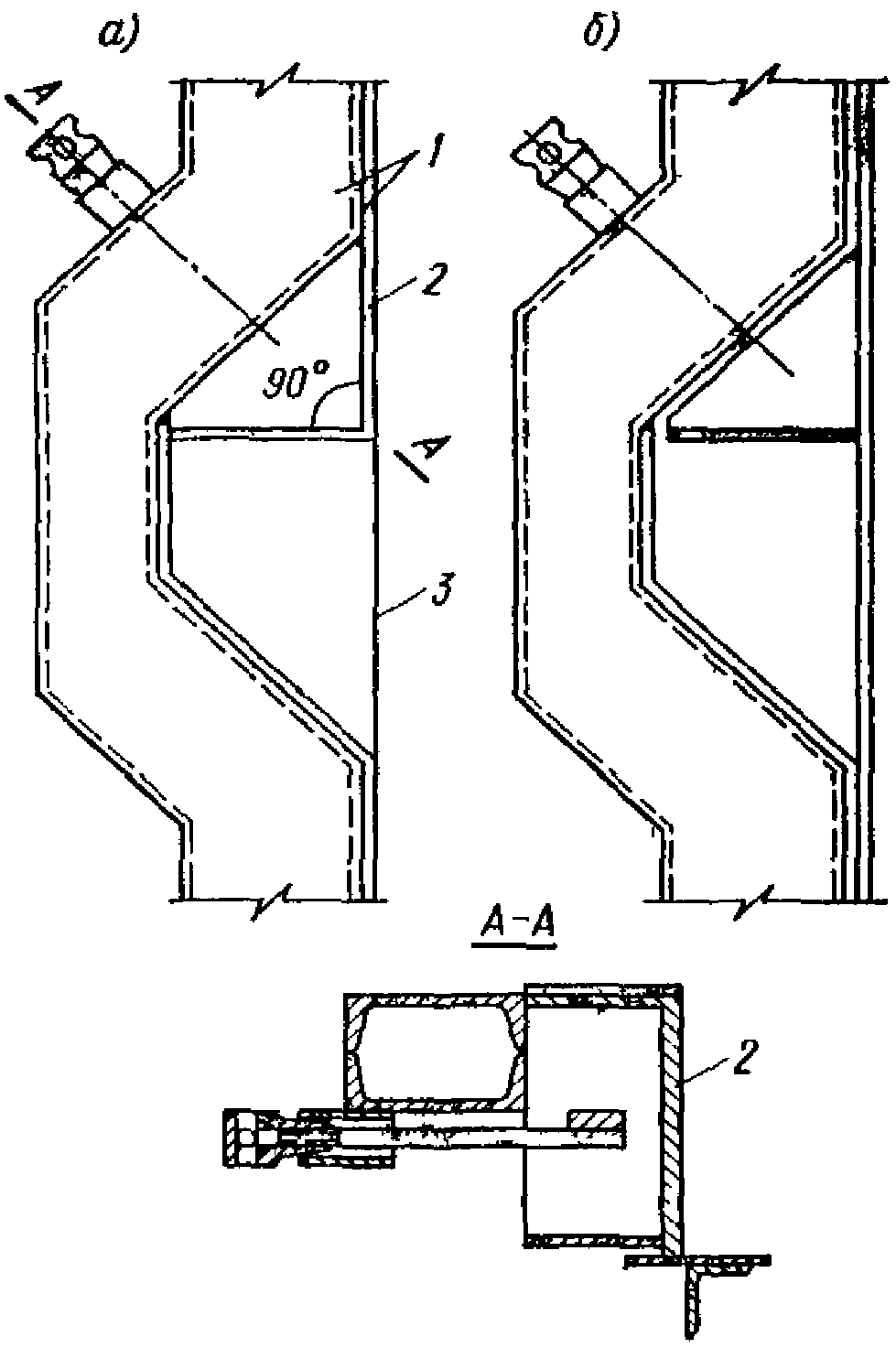

В криволинейных бортах с наружным углом излома 90° и менее необходима установка вкладыша-компенсатора для исключения заклинивания борта. Рекомендуемое устройство вкладыша-компенсатора показано на рис. 24.

а - положение при бетонировании; б - то же, при распалубке;

1 - борт; 2 - вкладыш-компенсатор; 3 - линия разреза

листа поддона

3.13. Неподвижные и жестко соединенные с поддоном борта формы показаны на рис. 25. При устройстве жесткого поддона для свободного извлечения изделия необходимо иметь технологический уклон бортов не менее 1:20 высоты. Если технологический уклон одного борта 1:10, то второй борт может быть прямым. Если уклон не допустим, для извлечения изделия устраивают гибкий формообразующий лист поддона. При этом жесткость собранной формы в поперечном направлении обеспечивается закрытыми торцовыми бортами, а изгиб формообразующего листа поддона возможен только при открывании торцовых бортов.

а - крайний; б - средний

3.14. Прижимные борта формы показаны на рис. 26. Формообразующий лист борта и поддона выполнены из единого гнутого листа толщиной 4 - 5 мм, радиус гиба может быть принят равным 1,5 толщины листа. При этом лист не догибается до проектного положения на 1:20 высоты. Изгиб листа рекомендуется осуществлять в направлении, перпендикулярном прокату. Для закрывания борта имеется прижимное устройство. Оно отличается простотой и малогабаритно. Самооткрывание бортов осуществляется усилием упругости формообразующего листа при отвинчивании прижимной гайки. Если борт открывается неполностью, то его полное открывание осуществляется принудительно при извлечении изделия из формы (см. рис. 26, в).

а - положение борта при открытом замке; б - положение борта

при закрытом замке (вид сверху); в - частично

самооткрывающийся борт; 1 - борт; 2 - прижимное устройство

Для возможности открывания и закрывания борта линия изгиба листа должна располагаться по прямой. В криволинейном в плане борте участки поддона, выступающие за эту прямую, разрезают и соединяют с бортом (см. рис. 24).

В прижимных бортах жесткость достаточно обеспечивать только поверху. Жесткость понизу обеспечивается изогнутым листом и поддоном. В работе формы на вертикальные нагрузки борта участвуют полностью, поэтому поддон такой формы отличается низкой металлоемкостью.

3.15. Отжимные борта формы показаны на рис. 27. Формообразующий лист выполнен аналогично предыдущему, но его изгиб доводят до проектного положения. При особо высоких требованиях к качеству поверхности бетона необходимо применение толстого формообразующего листа. В таких случаях между поддоном и бортом устраивают переходный гибкий участок из тонкого листа. Переходный участок существенно усложняет изготовление формы.

1 - кронштейн; 2 - винт; 3 - поворотная гайка; 4 - ось;

5 - косынка с отверстием для шарнирного закрепления винта;

6 - борт; 7 - переходный тонкий лист; 8 - поддон

Открывание и закрывание борта осуществляют винтовыми устройствами, работающими в двух направлениях. Это устройство требует дополнительных габаритов по ширине формы.

Весовые характеристики форм с отжимными бортами аналогичны формам с прижимными бортами.

3.16. Откидные борта формы показаны на рис. 28. Борта соединены с жестким поддоном шарнирами, оси которых располагают на прямой линии. В криволинейном в плане борте участки поддонов, выступающие за оси шарниров, разрезают и соединяют с откидным бортом.

1 - шарнир; 2 - борт; 3 - поддон

В откидных бортах необходимо обеспечить жесткость борта поверху и понизу. Жесткость борта понизу может быть меньше, чем поверху, так как часть нагрузки воспринимается шарнирами.

В работе на вертикальные нагрузки борта работают частично, поэтому жесткость поддона должна быть более высокая в сравнении с прижимными и отжимными бортами, что отражается на металлоемкости (см. табл. 1).

3.17. Самораскрывающиеся борта формы показаны на рис. 29.

1 - борт; 2 - шарнирная планка; 3 - кронштейн;

4 - поддон; 5 - ось шарнира

Борта крепятся относительно поддона парными шарнирами. При извлечении изделия из формы борта подымаются вместе с изделием и параллельно расходятся. После выхода изделия из контакта с бортом он под влиянием собственного веса падает в исходное положение. При необходимости длина шарнирных планок может быть разной. При этом борта расходятся и поворачиваются. Малая свободная длина между точками закрепления позволяет использовать борт с невысокой жесткостью. Самораскрывающиеся борта в работе формы на вертикальные нагрузки не участвуют, поэтому жесткость поддона должна быть высокой.

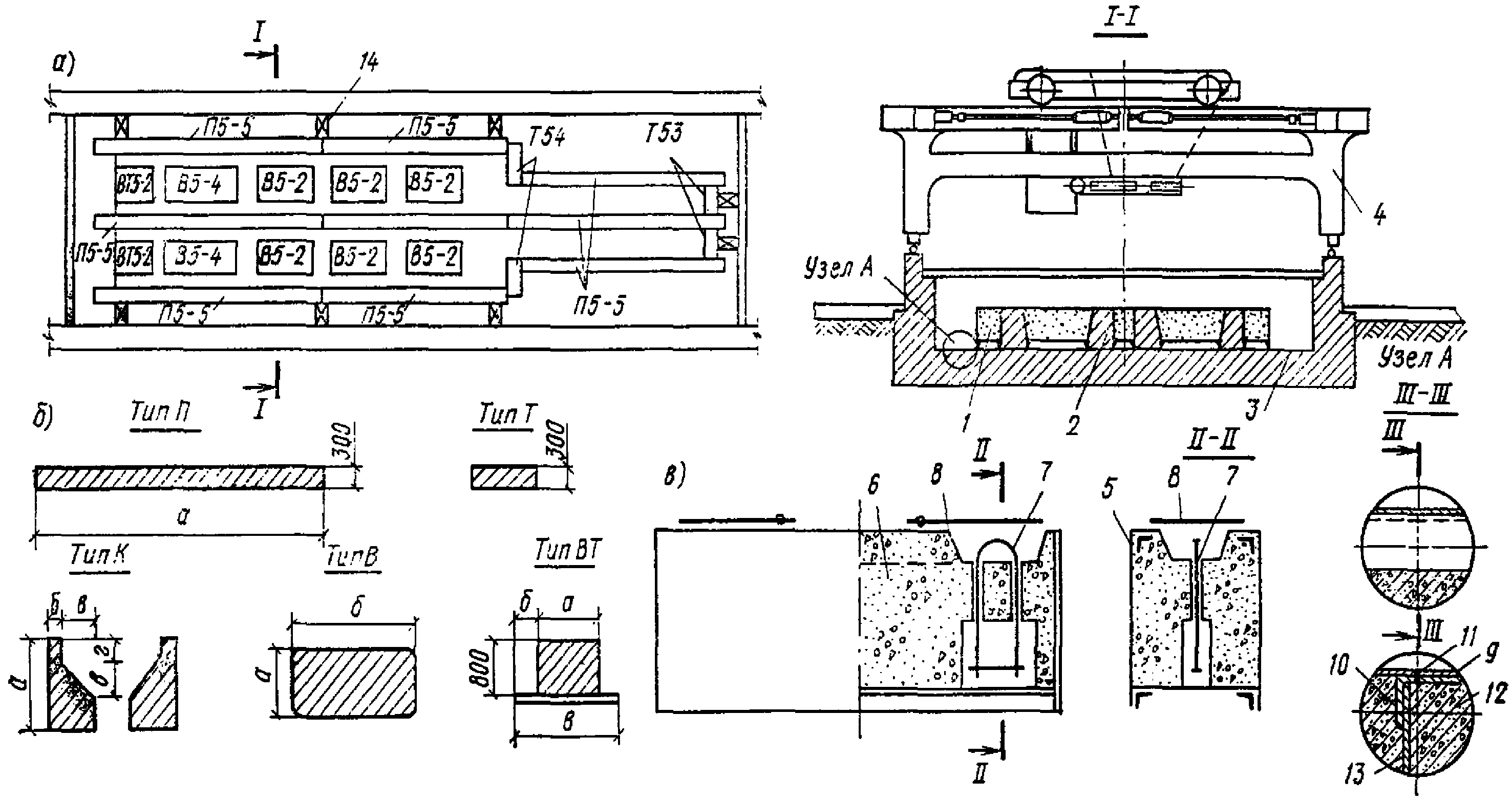

3.18. Съемные борта показаны на рис. 30 и 31. Их применяют для переналаживаемых или групповых по ширине форм. Борта могут быть металлобетонные или металлические.

а - размещение в пропарочной камере оснастки

для двухветвевых колонн; б - типы элементов оснастки:

П - прямолинейный элемент, Т - торцовый, К - для образования

консолей (левый и правый), В - вкладыш, ВТ - вкладыш-торец;

в - конструкция продольного элемента; 1 - элемент оснастки;

2 - железобетонная колонна; 3 - пол камеры;

4 - бетоноукладчик; 5 - каркас элемента оснастки;

6 - бетон; 7 - строповочная петля; 8 - крышка; 9 - стальной

лист; 10 - уголок; 11 - электрозаклепка; 12 - бетон;

13 - анкер; 14 - распорка

1 - поддон; 2 - съемные борта; 3 - изделие; 4 - фиксаторы

В первом случае в качестве поддона используют облицованный стальным листом пол камеры, во втором - стальные поддоны. Жесткость борта должна быть обеспечена в двух направлениях. Фиксацию металлобетонной бортоснастки осуществляют ее большой массой и распорками, упирающимися в стенки камеры, металлической - корытообразным поддоном и вкладышами-фиксаторами.

Формы со съемными бортами неудобны и трудоемки в эксплуатации. Металлоемкость стальных форм со съемными бортами высокая. Применение форм со съемными бортами рекомендуется в случаях, обоснованных технико-экономическим расчетом.

3.19. Комбинированные борта формы, часть которых неподвижна и жестко соединена с поддоном, показаны на рис. 32. В таких формах неподвижно могут соединяться один продольный и один поперечный борта. Другие два борта могут быть откидные, отжимные и т.д. Съемные борта в сочетании с неподвижными имеют ограниченное применение, так как затрудняется изменение высоты неподвижного борта.

Сочетание неподвижного и прижимного борта

1 - неподвижный борт; 2 - прижимной борт; 3 - подпорка

Жесткость формы с частью неподвижных бортов увеличивается, что позволяет снизить ее металлоемкость. Отсутствие швов по неподвижным бортам повышает качество изделий и создаются предпосылки для применения групповых форм по ширине.

3.20. Комбинированные борта по высоте показаны на рис. 33. В таких формах нижняя часть бортов неподвижно соединена с поддоном, верхняя может быть откидной, съемной, отжимной и т.д.

1 - неподвижная часть; 2 - подвижная часть; 3 - подпорка;

4 - шарнир; 5 - уплотняющая прокладка

Формы с комбинированной по длине бортоснасткой применяют редко, так как стыковка бортов разной конструкции между собой приводит к снижению качества продукции.

3.21. Для ориентировочного расчета массы несиловой формы с различной конструкцией бортов и поддонов рекомендуется пользоваться удельной металлоемкостью  , выраженной в кг/м2 формообразующей поверхности, указанной в табл. 1.

, выраженной в кг/м2 формообразующей поверхности, указанной в табл. 1.

Элементы формы | Конструкция элемента формы | Удельная металлоемкость, | |

обычные формы | термоформы | ||

Борт | Неподвижный | 110 | 140 |

Прижимной, отжимной | 150 | 180 | |

Откидной | 200 | 240 | |

Самораскрывающийся | 220 | 260 | |

Съемный металлический | 260 | 260 | |

Съемный металлобетонный | 150 | - | |

Комбинированный: | |||

комбинированный по высоте | 160 | 190 | |

неподвижный плюс прижимной | 140 | 170 | |

неподвижный плюс откидной | 170 | 200 | |

неподвижный плюс самооткрывающийся | 190 | 230 | |

Отдельный поддон | Металлический, | 170 | 200 |

в виде пола камеры | 50 | - | |

3.22. Масса формы данного типоразмера определяется по формуле

где Sф - формообразующая поверхность, м2.

Формообразующая поверхность зависит от типоразмера изделия и универсальности формы. Для различных типоразмеров форм колонн по Общесоюзному каталогу, формообразующая поверхность в зависимости от универсальности дана в прил. 2.

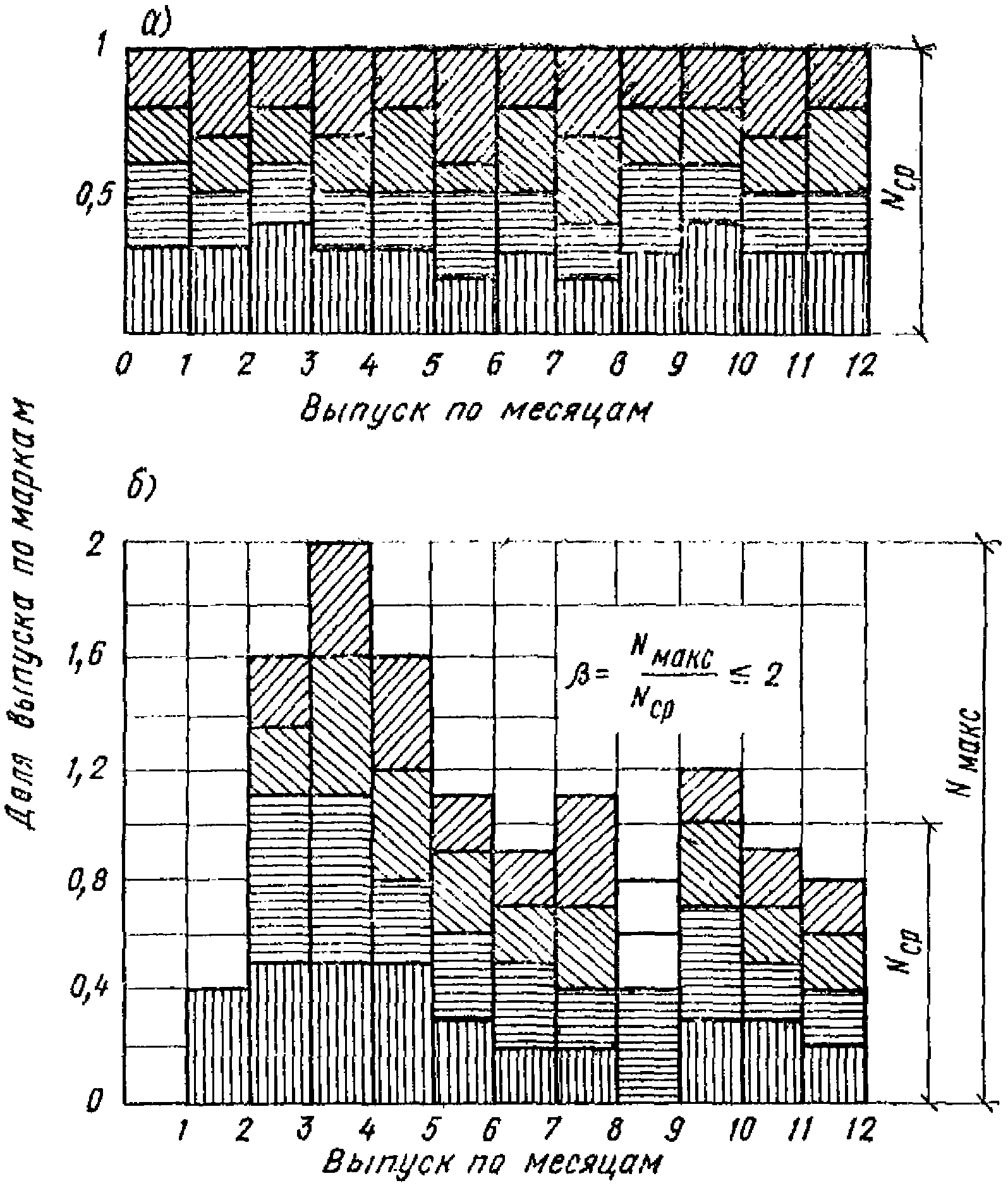

3.23. Для неравномерного выпуска заданной номенклатуры изделий на заводе необходимо иметь определенный комплект форм. Неравномерность выпуска изделий, т.е. отклонение максимального выпуска Nмакс к среднему Nср (рис. 34), принимается равной 2 <*>.

--------------------------------

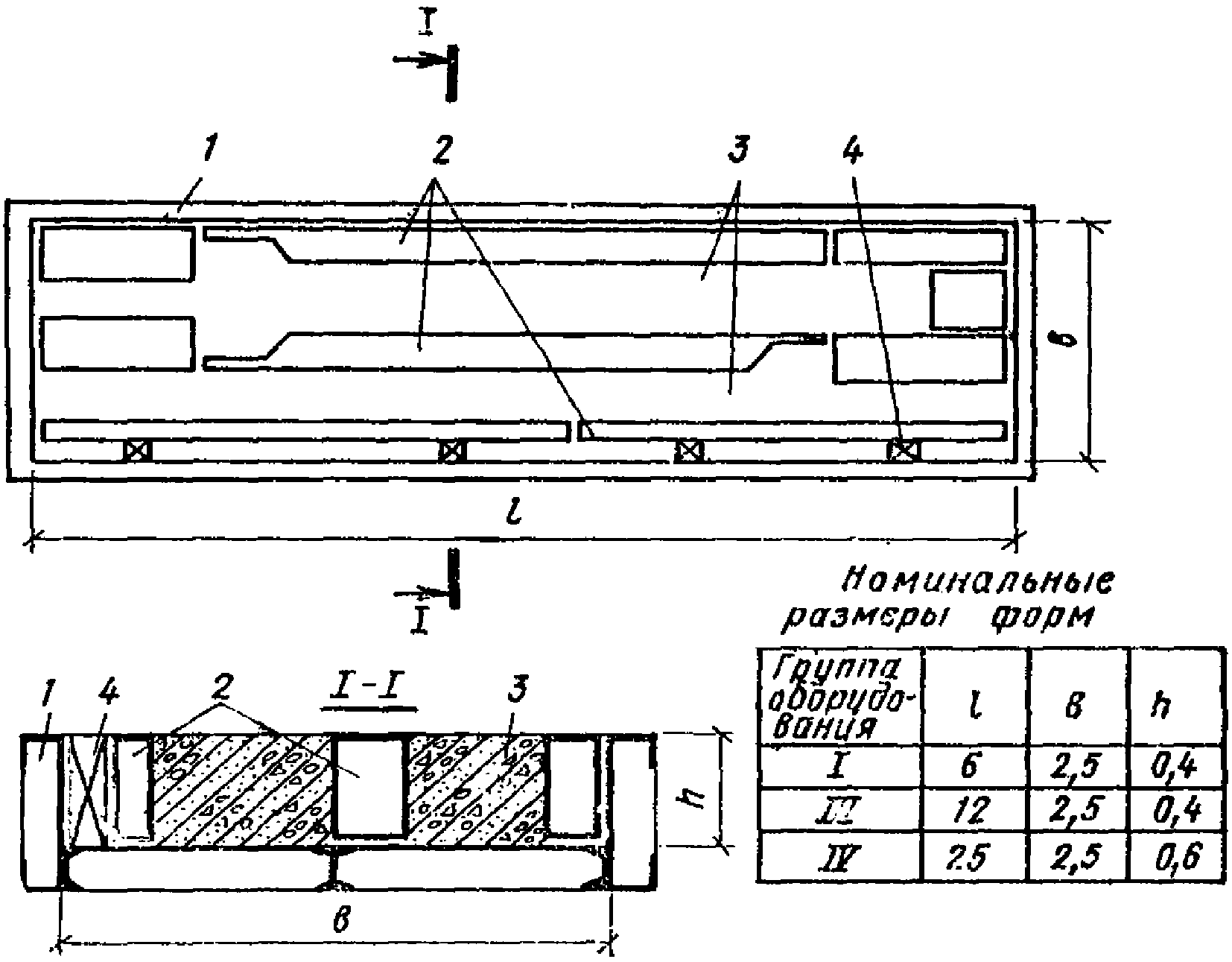

а - постоянный общий выпуск при переменном выпуске по маркам

(специализированная технологическая линия); б - переменный

общий выпуск (смешанная технологическая линия)

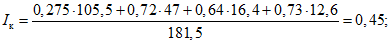

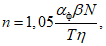

Количество форм данного типоразмера в комплекте зависит от количества изделий, которое должно быть изготовлено в этих формах, от их оборачиваемости, количества рабочих дней в течение планируемого периода и коэффициента неравномерности выпуска изделий и определяется по формуле

где  - коэффициент, учитывающий долю от общего выпуска изделий, изготавливаемую в данных формах;

- коэффициент, учитывающий долю от общего выпуска изделий, изготавливаемую в данных формах;

N - общий выпуск изделий, шт.;

T - количество рабочих дней в планируемом периоде;

1,05 - коэффициент, учитывающий ремонт форм.

3.24. Коэффициент  определяется по формулам (3):

определяется по формулам (3):

где m - количество типоразмеров, изготавливаемых в данной форме;

Ni - количество изделий данного типоразмера, шт.

3.25. Коэффициент  определяется с учетом универсальности и количества форм. Для принятой неравномерности выпуска изделий, равной 2, получаем, что при общем постоянном выпуске (см. рис. 34, а) в формах без переналадки

определяется с учетом универсальности и количества форм. Для принятой неравномерности выпуска изделий, равной 2, получаем, что при общем постоянном выпуске (см. рис. 34, а) в формах без переналадки  , в формах с переналадкой, если количество форм больше 1,

, в формах с переналадкой, если количество форм больше 1,  .

.

При общем переменном выпуске (см. рис. 34, б) для форм без переналадки  , для форм с переналадкой, если количество форм n > 1, а количество изготавливаемых типоразмеров в этих формах m > 1,

, для форм с переналадкой, если количество форм n > 1, а количество изготавливаемых типоразмеров в этих формах m > 1,  определяют по формуле (4)

определяют по формуле (4)

Зависимость (4) показана на рис. 35.

Коэффициент  определяют постепенным приближением, принимая первоначальное значение

определяют постепенным приближением, принимая первоначальное значение  .

.

определяют постепенным приближением, принимая первоначальное значение

определяют постепенным приближением, принимая первоначальное значение  .

.3.26. Количество форм, определенное по формуле (2) с учетом формулы (4), округляют в большую сторону до целых единиц. После округления  корректируют по формуле

корректируют по формуле

где nк - количество форм, округленное до целых единиц, шт.

При округлении количество непереналаживаемых форм увеличивается в большей степени, чем переналаживаемых.

При расчете количества форм со съемными бортами по формуле (2) отдельно определяют количество поддонов и бортов.

3.27. Эффективность использования формы определяют общим коэффициентом использования

где J1 - коэффициент использования формообразующей поверхности изделием i-того типоразмера;

- коэффициент использования формы, обусловленный неравномерностью выпуска изделий i-того типоразмера.

- коэффициент использования формы, обусловленный неравномерностью выпуска изделий i-того типоразмера.Коэффициенты J1 и J2 имеют обратную зависимость: с ростом J1 уменьшается J2 и наоборот.

3.28. Коэффициент J1 для непереналаживаемых форм равен 1, для переналаживаемых определяется по формуле

где  - поверхность i-того типоразмера, контактирующая с формой.

- поверхность i-того типоразмера, контактирующая с формой.

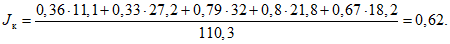

3.29. Эффективность использования комплекта форм определяется средневзвешенным значением общих коэффициентов использования по формуле

где Ji, gi - соответственно общий коэффициент использования и масса формы i-того типоразмера.

Эффективность использования комплекта форм имеет максимум, который зависит от типов форм, входящих в комплект, и их соотношения. Эффективность комплекта удовлетворительная, если  .

.

.

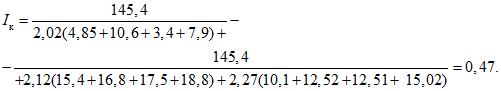

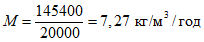

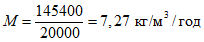

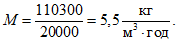

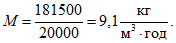

.3.30. Металлоемкость комплекта форм, выраженная в кг/м3·год, является решающим технико-экономическим показателем, влияющим на себестоимость продукции. Металлоемкость зависит от принятой универсальности, конструкции бортоснастки и общего коэффициента использования форм и определяется по формуле

где G - общая масса форм, входящих в комплект, кг;

V - общий выпуск изделий в год, м3.

Металлоемкость форм следует считать удовлетворительной, если M <= 8 кг/м3 в год.

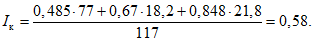

3.31. Эффективность использования, так же как и металлоемкость, сама по себе не может дать исчерпывающей характеристики комплекта форм. В совокупности эти показатели дают возможность не только оценки комплекта форм, но и указывают направление, по которому следует идти для использования скрытых резервов производства.

При малой эффективности следует уменьшить пределы переналаживаемости форм, при большой металлоемкости необходимо изменить конструктивные решения форм. Оба показателя могут быть улучшены увеличением оборачиваемости форм.

Пример расчета комплектов форм для заданной номенклатуры колонн приведен в прил. 3.

3.32. Формы для свай рекомендуются с неподвижными продольными бортами с технологическими уклонами 1:20 на сторону. Это обеспечивает высокое качество и позволяет по ширине формы располагать нужное количество изделий.

Торцовые борта рекомендуются прижимные, если острие неподвижное (непереналаживаемые формы), и неподвижные, если острие съемное (переналаживаемые формы). Стык торцовых бортов с поддоном и продольными бортами рекомендуется оформлять фаской 15 x 15 мм.

3.33. При постоянной номенклатуре свай рекомендуются переналаживаемые формы, у которых фиксирован торец со стороны головы сваи и переставляется только острие с крышкой. При этом в одной форме по длине следует формовать не более двух свай, расположенных остриями друг к другу.

3.34. Сваи, преднапряженные с электротермическим натяжением арматуры, длиной менее 6 м рекомендуется формовать в переналаживаемых формах по две штуки по длине.

Емкость переналаживаемых форм длиной 6 - 12 м в зависимости от грузоподъемности кранов и рекомендуемые комбинации формуемых длин свай со стороной 300 мм в формах длиной 6 - 12 м приведены в табл. 2.

Номинальная длина формы, м | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

Количество свай по ширине формы при грузоподъемности крана | 5 т | 3 | 2 | 2 | 2 | 1 | 1 | 1 |

10 т | 4 | 4 | 3 | 3 | 2 | 2 | 2 | |

Рекомендуемые комбинации формуемых длин свай, м, по длине формы | 3 + 3 | 3,5 + 3 | 3,5 + 3,5 | 4 + 4 | 4,5 + 4,5 | 4,5 + 5 | 5,5 + 5 | |

5,5 | 3,5 + 3,5 | 3,5 + 4 | 4,5 + 4 | 4,5 + 5 | 5 + 5 | 5,5 + 5,5 | ||

6 | 4 + 3 | 4 + 4 | 4,5 + 4,5 | 4,5 + 5,5 | 5,5 + 5 | 6 + 4,5 | ||

6 | 4,5 + 3,5 | 5 + 3,5 | 5 + 5 | 5,5 + 5,5 | 6 + 5 | |||

7 | 5+3 | 5,5 + 3,5 | 5,5 + 4 | 6 + 3,5 | 6 + 5,5 | |||

7 | 5,5 + 3 | 5,5 + 4,5 | 6 + 4 | 6 + 6 | ||||

8 | 5 + 4 | 6 + 3 | 6 + 4,5 | 7 + 3,5 | ||||

6 + 3 | 6 + 3,5 | 6 + 5 | 7 + 4 | |||||

8 | 6 + 4 | 7 + 3 | 7 + 4,5 | |||||

9 | 7 + 3 | 7 + 3,5 | 7 + 5 | |||||

9 | 7 + 4 | 8 + 3 | ||||||

10 | 8 + 3 | 8 + 3,5 | ||||||

10 | 8 + 4 | |||||||

11 | 9 + 3 | |||||||

11 | ||||||||

12 | ||||||||

Примечания: 1. Преднапряженные сваи короче 6 м рекомендуется формовать по 2 шт. по длине формы.

2. Формы короче 6 м для свай изготавливать не рекомендуется.

3.35. Относительно малую силу предварительного обжатия свай способна воспринимать стальная форма без увеличения ее массы. Учитывая экономическую эффективность преднапряженных свай, все формы рекомендуется проектировать силовыми, позволяющими закреплять выпуски напрягаемой арматуры, расположенной по углам сечения и центрально.

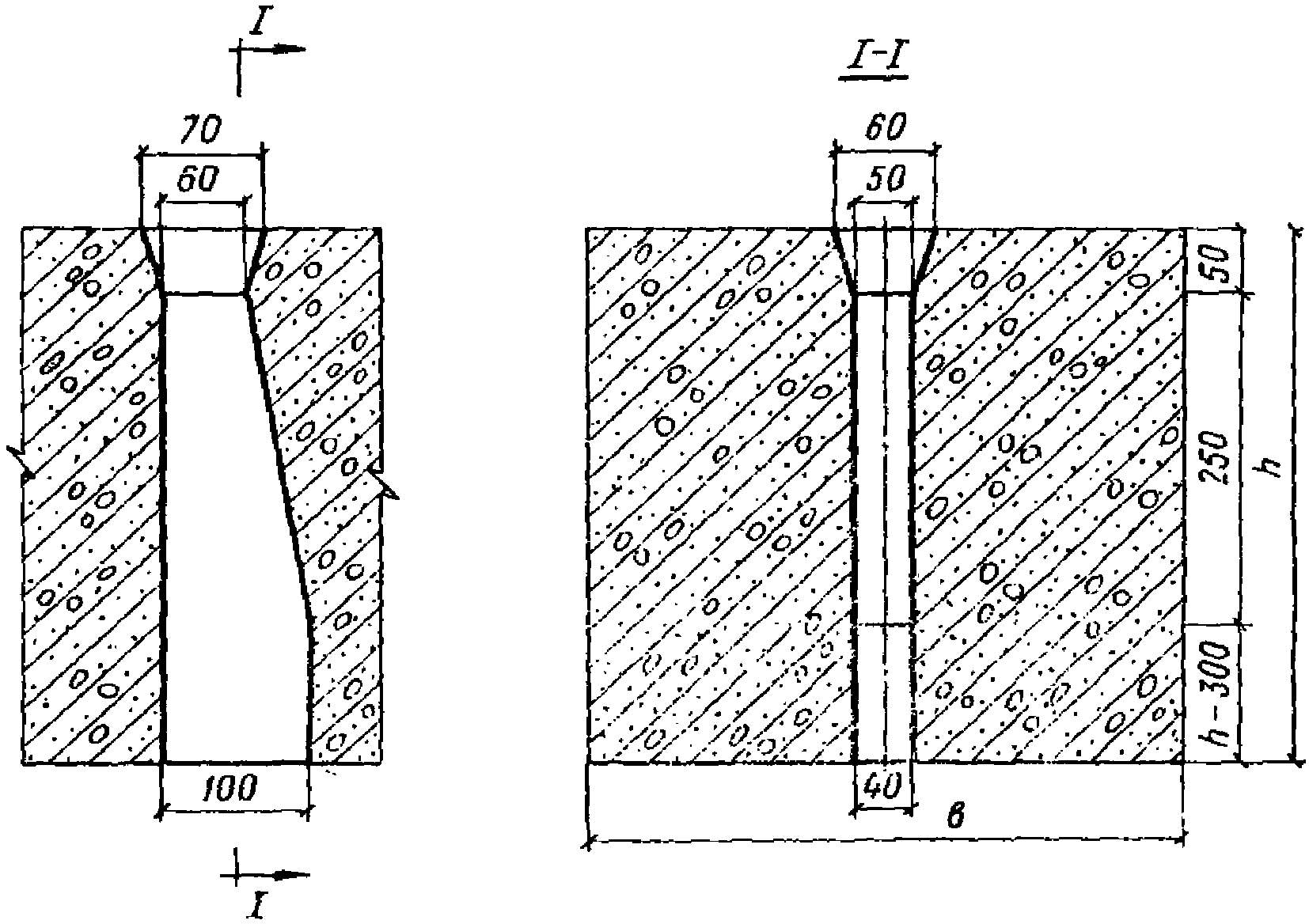

В местах выхода напрягаемой арматуры со стороны головы сваи должны быть лунки, исключающие выступы арматуры из плоскости торца сваи. Перерезку арматуры следует производить, как показано на рис. 36.

а - при центральном армировании; б - при армировании

по углам; 1 - торцовый борт; 2 - продольные борта.

Стрелками показаны направления электродов

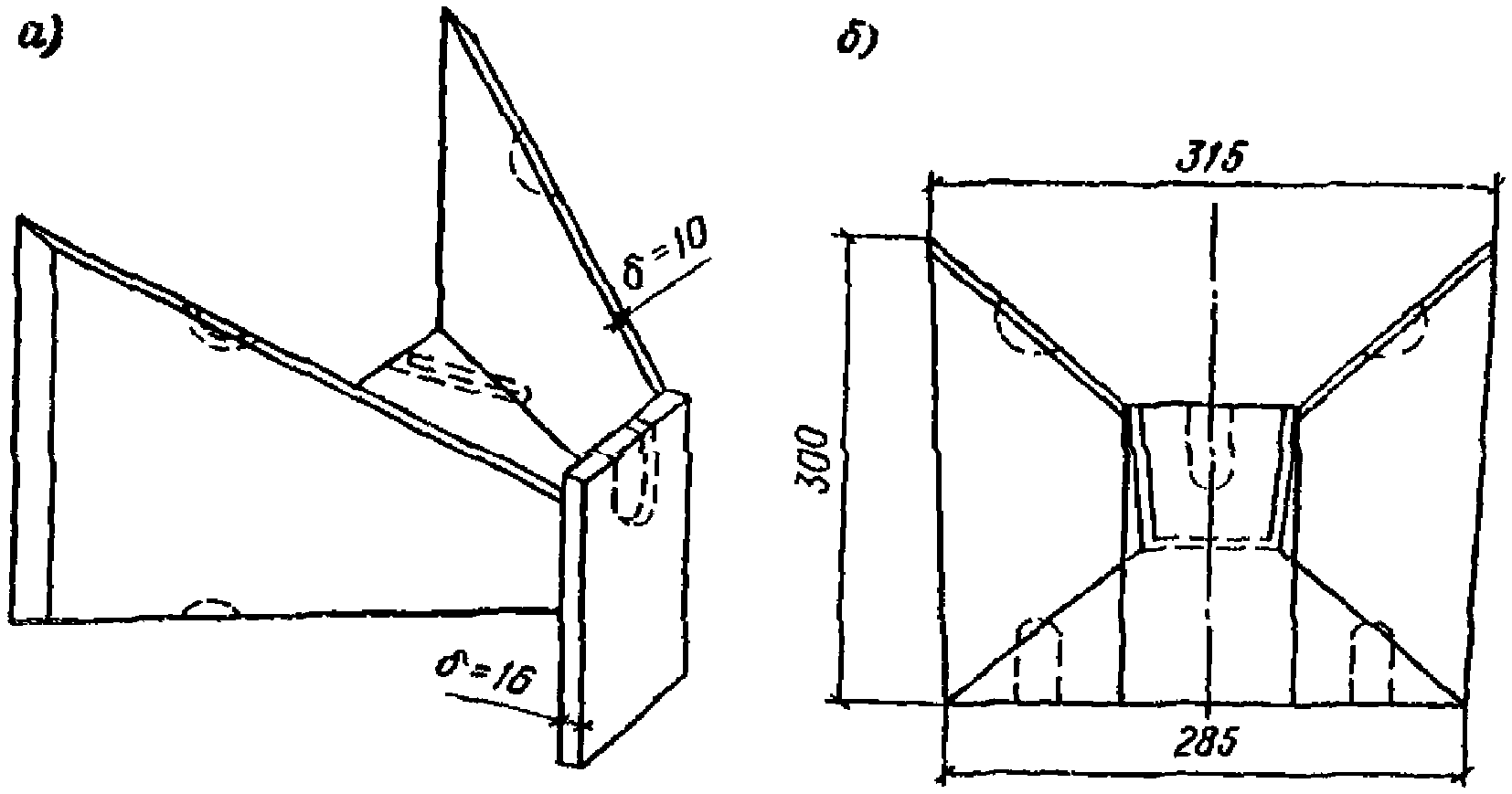

при перерезке арматуры

3.36. Переналаживаемая форма для трех свай по ширине показана на рис. 37. В этой форме продольные и торцовые борта неподвижны, а острия - съемные (рис. 38). Выпуски напрягаемой арматуры анкеруют в упорах, закрепленных в торцовых бортах.

1 - упор для центрального армирования; 2 - упор

для периферийного армирования; 3 - заглушка центрального

отверстия; 4 - заглушка периферийного отверстия;

5 - вкладыш для образования острия

а - аксонометрия; б - вид с торца (размеры для сечения

300 x 300). Пунктиром показаны возможные прорези

для пропуска напрягаемой арматуры

Для выпуска концов арматуры в торцовом борте в середине и по углам имеются отверстия, закрываемые заглушками, которые образуют лунки в голове сваи.

Формообразующая обшивка выполнена из листа толщиной 5 мм.

Продольная жесткость формы обеспечена двумя швеллерами N 36.

Форма имеет устройства для строповки самозахватывающей траверсой.

Масса формы около 100 кг на 1 м сваи, а ее прогиб при совместном действии собственной массы, массы бетонной смеси с коэффициентом динамичности 1,5 и действия натянутой арматуры не превышает 1:1000 длины.

3.37. Переналадка форм имеет особое значение при изготовлении колонн, отличающихся обширной номенклатурой и неравномерным выпуском. Переналадку рекомендуется осуществлять только для односерийных колонн, так как при этом возможно применение переналаживаемых форм. Переналадка форм для колонн разных серий не рекомендуется.

3.38. Переналаживаемые формы (5 - 10 типов) обеспечивают изготовление всех типоразмеров колонн многоэтажных зданий. Для всей номенклатуры колонн одноэтажных зданий достаточно иметь 11 типов переналаживаемых форм.

Рекомендуемые комплекты форм без переналадки и с переналадкой для колонн одноэтажных и многоэтажных зданий приведены в табл. 5 - 9, прил. 2.

Не исключается целесообразность комплектов форм со смешанной переналадкой, когда часть форм применяется без переналадки, другая часть - переналаживаемая или одинаковой и разной этажности и т.п.

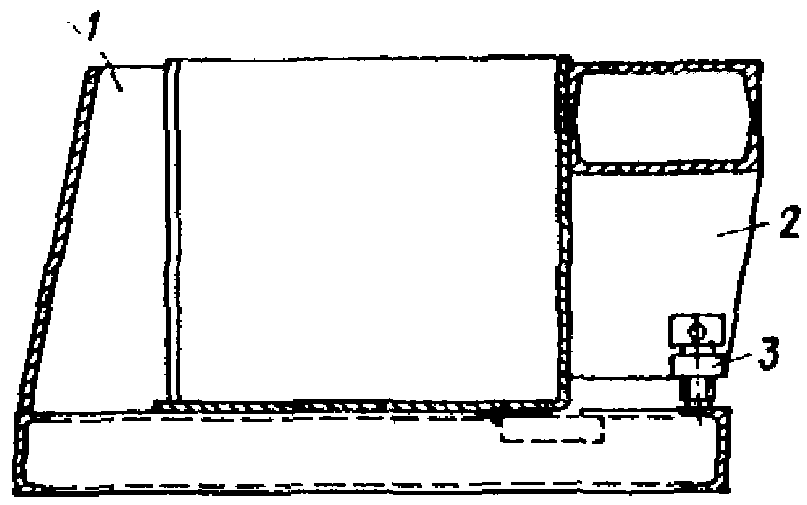

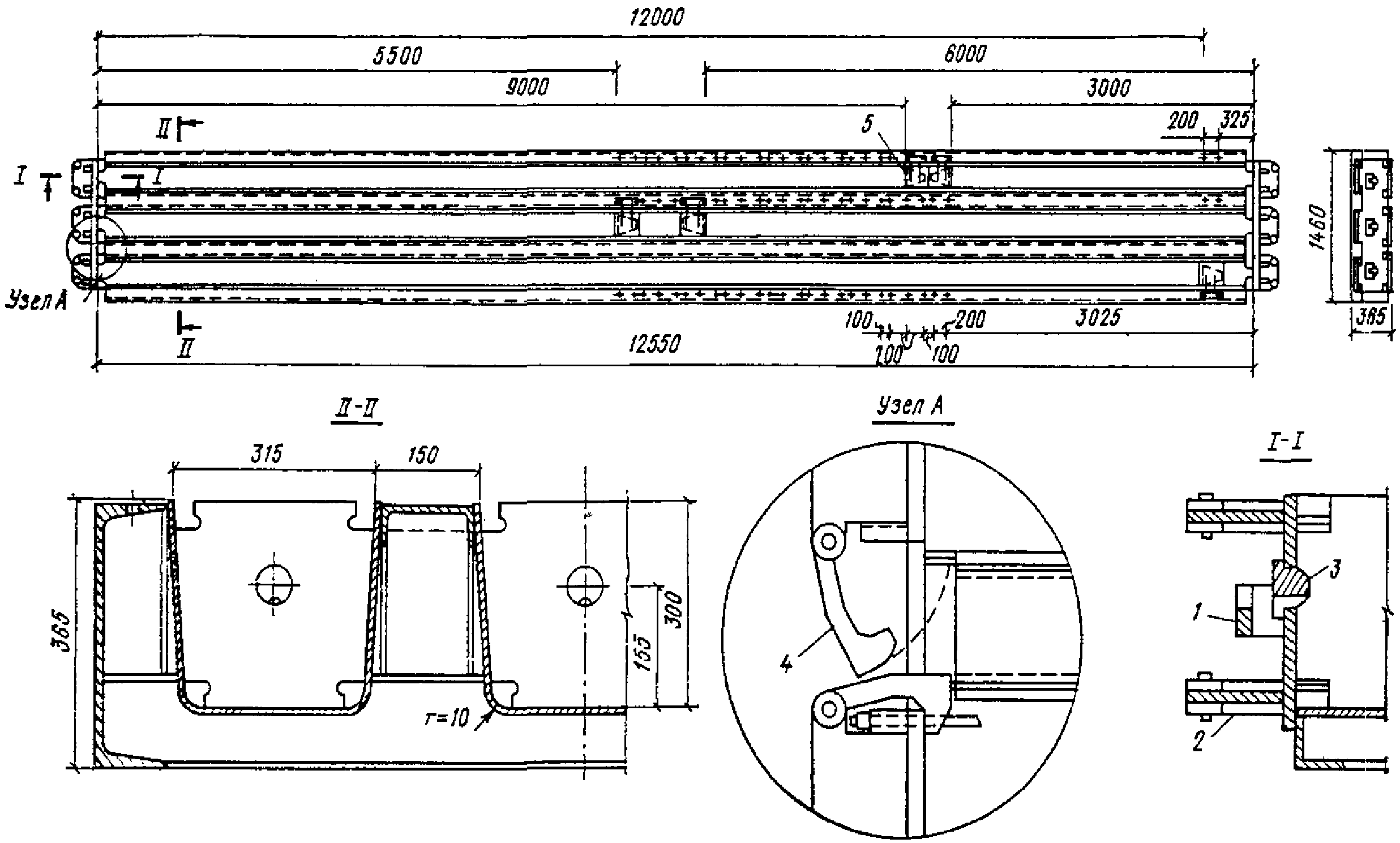

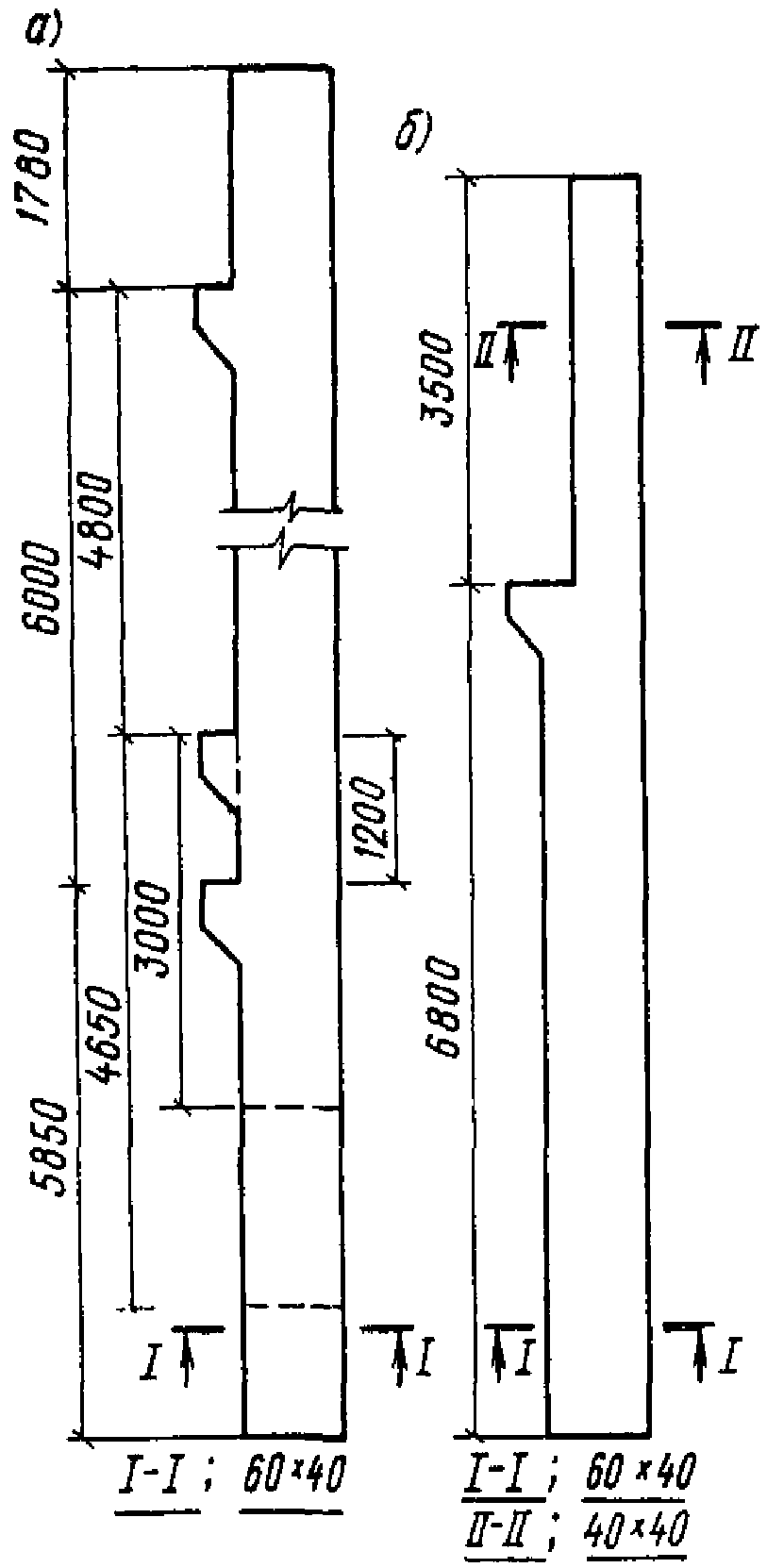

3.39. Переналаживаемая форма (тип 4), для колонн одноэтажных зданий, по табл. 7, прил. 2, показана на рис. 39.

одноэтажных зданий

1 - замок; 2 - вкладыш; 3 - шпонка; 4 - пустотообразователь;

5 - линия разрезки поддона

Один продольный и один торцовый борта неподвижно и жестко соединены с поддоном, а другие два борта - прижимные.

Фиксацию бортов осуществляют тремя замками, выполненными в соответствии с рис. 26.

Жесткость бортов из плоскости обеспечена двумя швеллерами N 30. Дополнительная жесткость прижимного борта обеспечена винтовыми подпорками, показанными на рис. 32.

В местах консольных участков установлены вкладыши-компенсаторы, под которыми обшивной лист на поддоне и борте отсутствует для облегчения чистки формы. Поперечные перегородки крепятся, как показано на рис. 18, б.

Формообразующая обшивка выполнена из листа толщиной 5 мм, гнутого по радиусу 7,5 мм в направлении, перпендикулярном прокату.

Поддон выполнен из швеллеров N 18. Форма имеет устройства для строповки самозахватывающей траверсой.

Масса формы, приведенная к 1 м2 формообразующей поверхности, не превышает 150 кг, а прогиб формы, опертой по концам при совместном действии собственной массы и массы бетонной смеси с коэффициентами динамичности 1,5, не превышает 1:1500 длины.

3.40. Арматурные выпуски со стороны торцов рекомендуется выполнять с немедленным извлечением вкладышей в сторону торцовых бортов, которые должны иметь выкружки, как показано на рис. 40, а.

со стороны торцов колонны

а - извлечение вкладышей из свежеотформованного бетона;

б - то же, из затвердевшего бетона; 1 - замок вкладышей;

2 - съемный вкладыш; 3 - откидной борт; 4 - выдвижной

вкладыш; 5 - механизм отодвижки вкладыша

Немедленное извлечение вкладышей возможно осуществлять при применении умеренных пластичных и жестких бетонных смесей с жесткостью по техническому вискозиметру не менее 10 - 20 с.

Извлечение вкладышей из затвердевшего бетона сопряжено с большими затратами труда даже в случае винтового устройства (см. рис. 40, б).

3.41. Формы для ригелей, в зависимости от армирования, рекомендуются силовые и несиловые. В зависимости от очертания поперечного сечения - с комбинированными по высоте или с прижимными бортами.

Торцовые борта рекомендуются съемные, переставные, входящие внутрь контура продольных бортов (см. рис. 18).

Для преднапряженных ригелей устройство выпусков напрягаемой арматуры через торцовые борта рекомендуется оформлять со щелями, закрытыми коробками. После натяжения арматуры коробки заполняют минеральной ватой или комовой глиной, которые предотвращают утечку бетона.

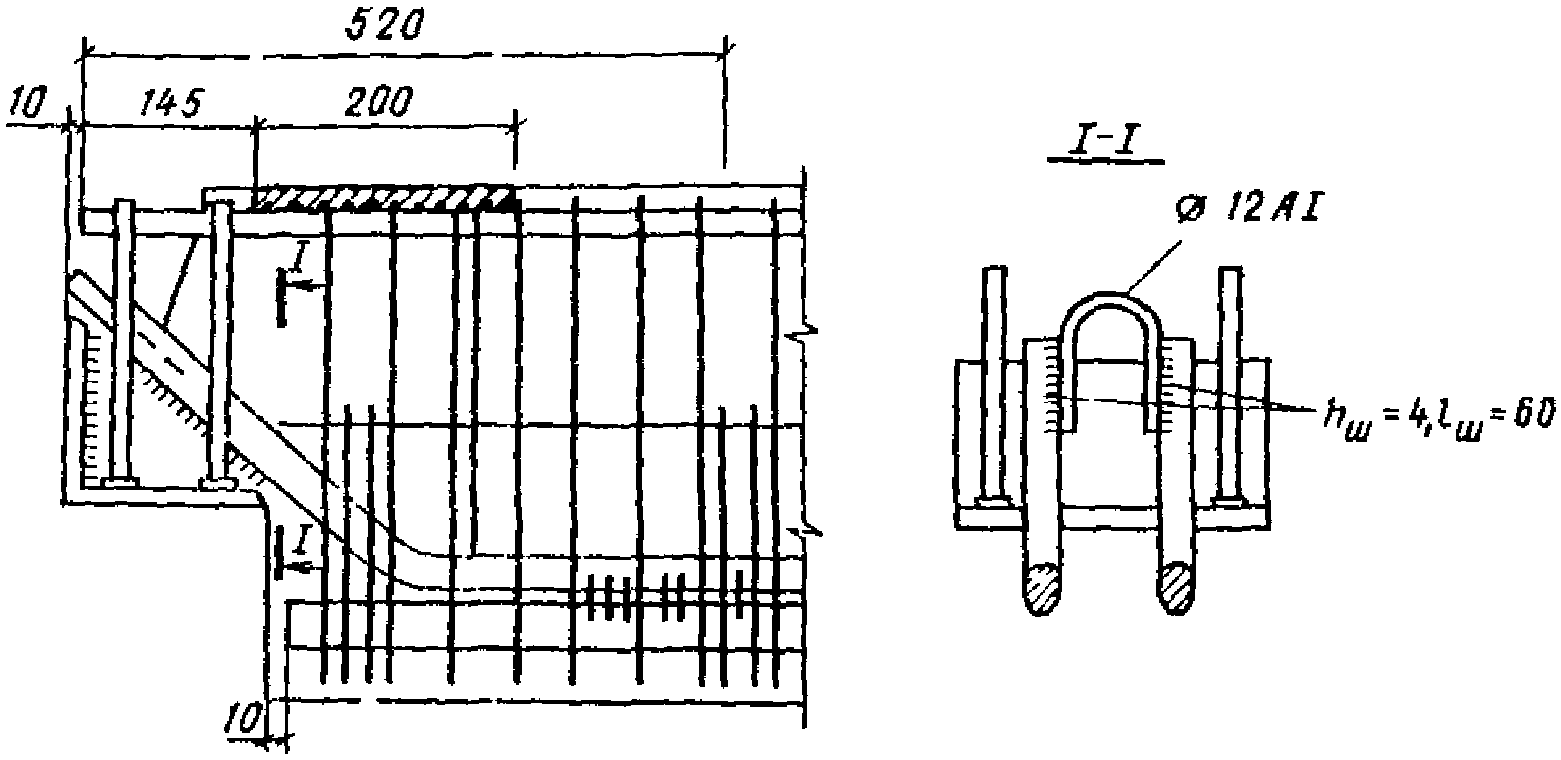

3.42. Переналаживаемая силовая форма для ригелей с полками для опирания плит показана на рис. 41. Продольные борта, комбинированные по высоте, показаны на рис. 33. Нижние части бортов, жестко соединенные с поддоном, образуют лоток, верхние части - откидные, коробчатого сечения, закреплены на шарнирах и имеют подпорки в виде болтов. Между подвижными и неподвижными частями бортов предусмотрены уплотняющие прокладки.

1 - неподвижная часть продольного борта; 2 - подвижная

часть продольного борта; 3 - подпорка откидного борта;

4 - строповочное устройство; 5 - упор для напрягаемой

арматуры. Разрез A - A, см. рис. 33

Торцовые борта съемные, входят внутрь контура продольных бортов и могут переставляться по длине формы. Торцовые борта имеют прорези для выпусков напрягаемой арматуры. Напрягаемую арматуру закрепляют в щелевых упорах.

На днище имеются направляющие для перемещения формы по рольгангу. Форма оборудована устройствами для самозахватывающей траверсы.

3.43. Рекомендуются два способа очистки форм от цементного камня и ржавчины: механический и химический. Механический способ очистки следует включать в технологическую линию, химический - осуществлять эпизодически.

3.44. Механическую очистку в технологическом цикле следует производить дважды: первый - сразу после укладки бетонной смеси; при этом очищают от незатвердевшего бетона наружные детали формы, второй раз - после извлечения изделия очищают формообразующие поверхности. Очистку форм следует производить в соответствии с "Руководством по эксплуатации стальных форм при изготовлении железобетонных изделий", НИИЖБ, 1972.

3.45. Один-два раза в год рекомендуется производить очистку форм от цементного камня и ржавчины в кислотных растворах в соответствии с "Инструкцией по очистке формовочного оборудования от цементного камня и ржавчины в кислотных растворах" и по согласованию с санэпидемстанцией.

3.46. Для смазки форм рекомендуется применять эмульсионные составы или неуступающие им составы по технико-экономическим показателям. Смазку производить согласно "Инструкции по приготовлению и применению эмульсионной смазки ОЭ-2 для форм при производстве железобетонных изделий". М., Стройиздат, 1965.

4.1. Для тепловой обработки бетона на агрегатно-поточных и полуконвейерных линиях рекомендуются многосекционные камеры с автоматическим регулированием режимов, на конвейерных линиях - туннельные или вертикальные.

4.2. Общий объем камер на технологической линии зависит от размера формуемых изделий и от режима тепловой обработки. Для уменьшения их объема рекомендуется двустадийный или ускоренный режим тепловой обработки под давлением.

4.3. Длительность и режимы двустадийной и ускоренной тепловых обработок бетона под давлением рекомендуется назначать в соответствии с рекомендациями по интенсификации ускоренной тепловой обработки бетона с избыточным давлением при производстве железобетонных конструкций для промстроительства.

4.4. Емкость одной секции камеры следует принимать такой, чтобы суммарное время простоя камеры под загрузкой и разгрузкой не превышало двух часов.

4.5. Формы в камере рекомендуется располагать в один штабель высотой 3 - 5 шт. с расстоянием в свету не менее 100 мм.

4.6. С целью предохранения стенок камеры, а также для правильного положения форм рекомендуется использовать стальные направляющие стойки без горизонтальных отсекателей. При этом на формах должны быть предусмотрены устройства для штабелирования.

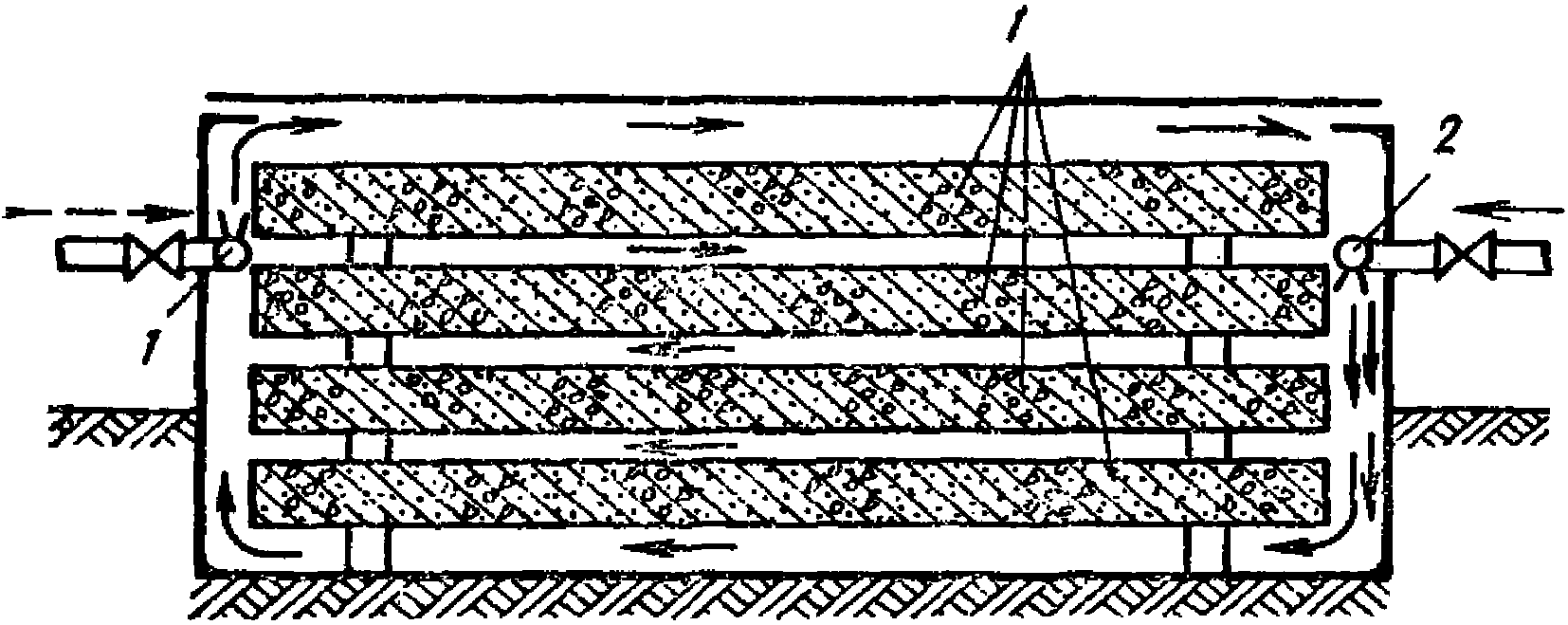

4.7. Тепловую обработку изделий рекомендуется производить с интенсивной циркуляцией греющей среды. Это обеспечивает снижение времени подъема температуры, уменьшение цикла тепловой обработки до 5 - 6 ч и снижение расхода пара до 160 - 200 кг/м3.

Для интенсивной циркуляции греющей среды рекомендуется использовать энергию струй пара, вытекающих из крупноразмерных (15 - 25 мм) точечных сопел типа Лаваля, которые устанавливают на противоположных стенках камеры, как показано на рис. 42, и включаемых поочередно. Чтобы избежать образования застойных зон в камерах, необходимо для каждого случая рассчитать размеры сопел, их количество и размещение.

среды для равномерного быстрого нагрева изделий

1 - пакеты форм; 2 - сопло (типа Лаваля); справа - включено,

слева - выключено

4.8. Секционные камеры, работающие при небольшом избыточном давлении пара (0,007 - 0,01 МПа), наиболее предпочтительны, так как обеспечивают ускоренные режимы тепловой обработки бетона. Для создания избыточного давления пара желательно устройство внутренней стальной обшивки, а герметичное крепление крышки осуществлять на болтах.

4.9. Для нормальной эксплуатации цеха рекомендуется в камерах устройство вытяжной вентиляции, которая может быть принудительной или естественной. При расположении камер вне цеха вентиляцию можно не предусматривать.

4.10. Для сбора и отвода конденсата пол в камерах рекомендуется устраивать с уклоном 1:40.

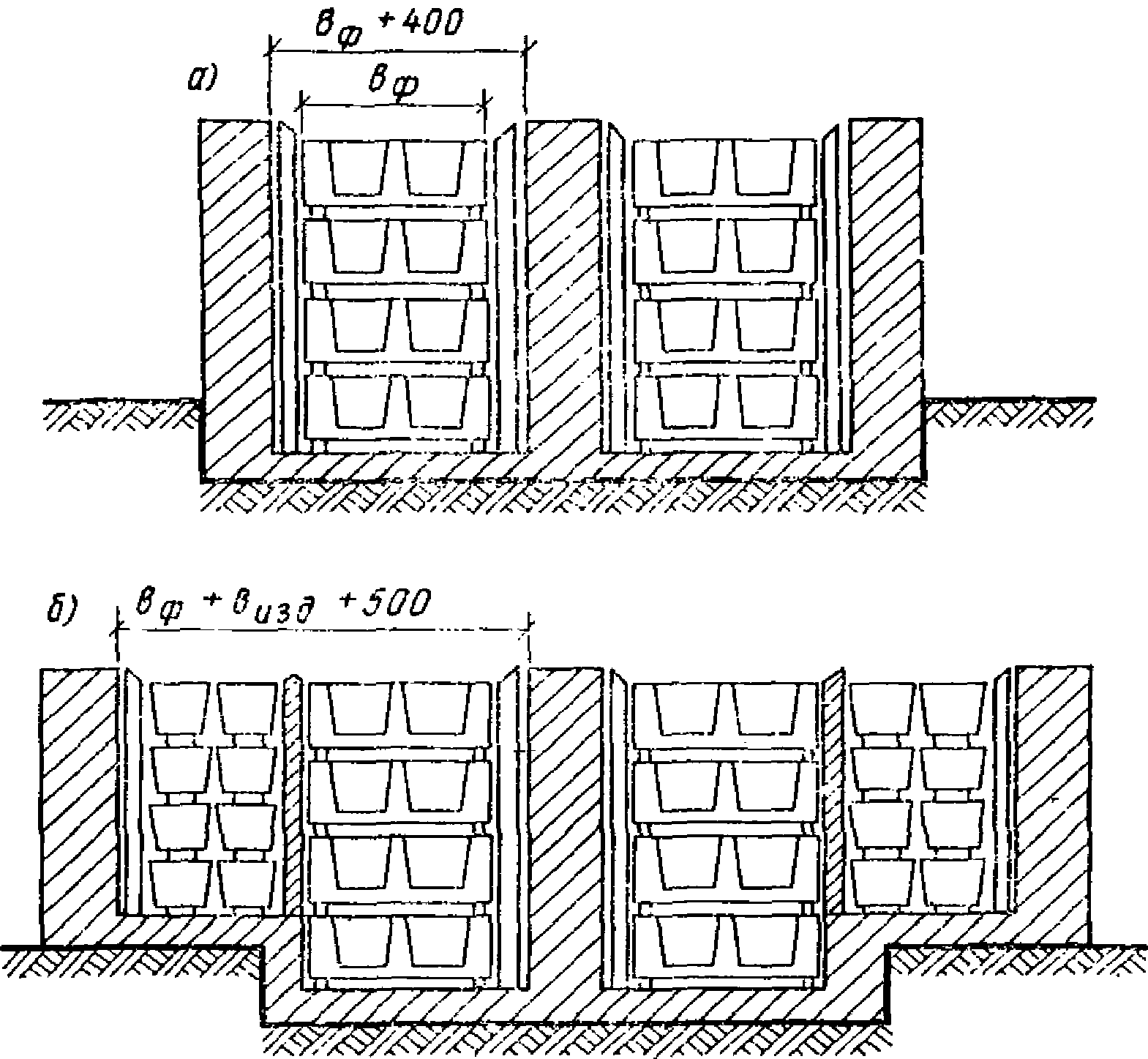

4.11. Внутренние размеры камеры по ширине и длине рекомендуется принимать равными размеру формы, увеличенному на 400 мм, по высоте - сумме высот форм (с прокладками) плюс 200 мм.

При двустадийной тепловой обработке бетона 50% камер должно быть оборудовано под размещение форм с изделиями и 50% под размещение изделий без форм. Примерное поперечное сечение камер при одностадийной и двустадийной тепловой обработке показано на рис. 43.

а - при одностадийной тепловой обработке;

б - при двухстадийной тепловой обработке

4.12. В качестве ограждающего материала стенок и днища камеры рекомендуется использовать паронепроницаемые материалы с низкой теплоемкостью и высокой теплоизоляцией. Целесообразно стенки камеры выполнять из нескольких слоев (например, керамзитобетон, пенопласт, стальная обшивка).

4.13. Крышки камер рекомендуется выполнять коробчатого сечения с двойной стальной обшивкой толщиной 1,5 мм и прослойкой минеральной ваты.

4.14. По линии контакта крышки со стенками камеры рекомендуется устройство двойного гидравлического замка. Рекомендуемая конструкция камеры показана на рис. 44.

1 - несущая железобетонная стенка; 2 - сваренный по контуру

камеры прокатный профиль N 12; 3 - герметизирующая

прокладка; 4 - анкер; 5 - направляющая стальная стойка;

6 - пароизоляция. Стальная обшивка  );

);

);

);7 - утеплитель из легкого керамзитбетона

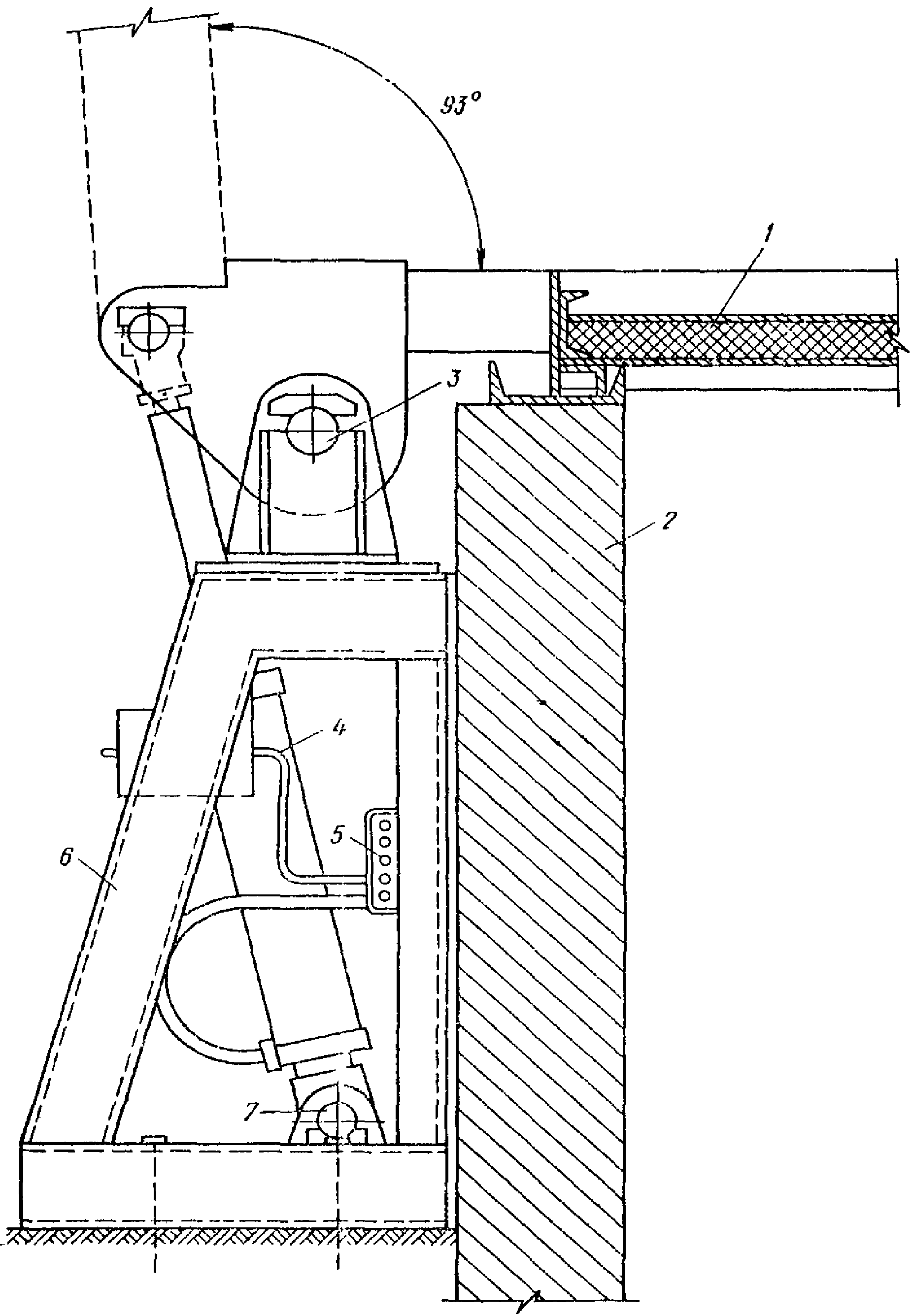

4.15. Для механического открывания и закрывания крышек и их долговечности рекомендуется применять пневмо- или гидроприводы. Устройство крышек с гидроприводом показано на рис. 45.

с гидравлическим приводом

1 - крышка; 2 - стенка камеры; 3 - шарнир крышки;

4 - гидроцилиндр; 5 - трубопроводы; 6 - тумба; 7 - шарниры

5.1. Производство свай, колонн и ригелей на заводах сборного железобетона рекомендуется осуществлять по стендовой (линейной и кассетной), агрегатно-поточной, полуконвейерной и конвейерной технологическим схемам.

5.2. Стендовая схема производства предпочтительна для свай длиной 12 - 20 м, а также при неравномерном и небольшом выпуске изделий.

5.3. Агрегатно-поточная схема производства предусматривает изготовление изделий на механизированных постах в поочередно перемещаемых формах.

Рекомендуемые посты:

пост 1 - извлечение изделий, чистка и смазка форм;

пост 2 - зарядка форм арматурой;

пост 3 - укладка, уплотнение и отделка открытой поверхности бетона;

пост 4 - ускоренное твердение бетона в пропарочных камерах.

Для уменьшения крановых операций посты 1 и 2 обычно объединяют.

5.4. Конвейерная и полуконвейерная схемы производства предпочтительны для свай длиной до 12 м, а также для большинства колонн и всех ригелей с использованием групповых форм, которые перемещают одновременно с поста на пост при помощи передаточных устройств.

При полуконвейерной схеме термообработка бетона производится в неподвижных формах, конвейерной - при их непрерывном или прерывистом перемещении.

5.5. На выбор оптимальной технологической схемы производства оказывают влияние объем производства, габариты изделия и требования к качеству продукции.

Оптимальную технологическую схему рекомендуется выбирать с учетом достижений лучших заводов и специфики местных условий.

5.6. Стендовая схема производства при существующем уровне технологии отличается высокой трудоемкостью, низким качеством продукции и слабой механизацией. Поэтому такая схема может быть оправдана при малых объемах производства и для изделий большой массы (свыше 15 - 20 т) и габаритов.

5.7. Агрегатно-поточная схема производства отличается низкой трудоемкостью, хорошим качеством продукции и высоким уровнем механизации. На агрегатно-поточную схему следует ориентироваться в случаях, когда уровень производства изделий средней массы и габаритов планируется в пределах 15 - 25 тыс. м3 в год.

5.8. Наиболее высокая механизация и автоматизация производства может быть достигнута при конвейерной технологической схеме, которую можно рекомендовать при производстве изделий длиной до 12 м. Целесообразность таких линий для изделий длиной свыше 12 м должна быть подтверждена сравнительным проектированием и технико-экономическим расчетом. На конвейерную и полуконвейерную схемы производства следует ориентироваться, когда уровень производства превышает 25 тыс. м3 в год.

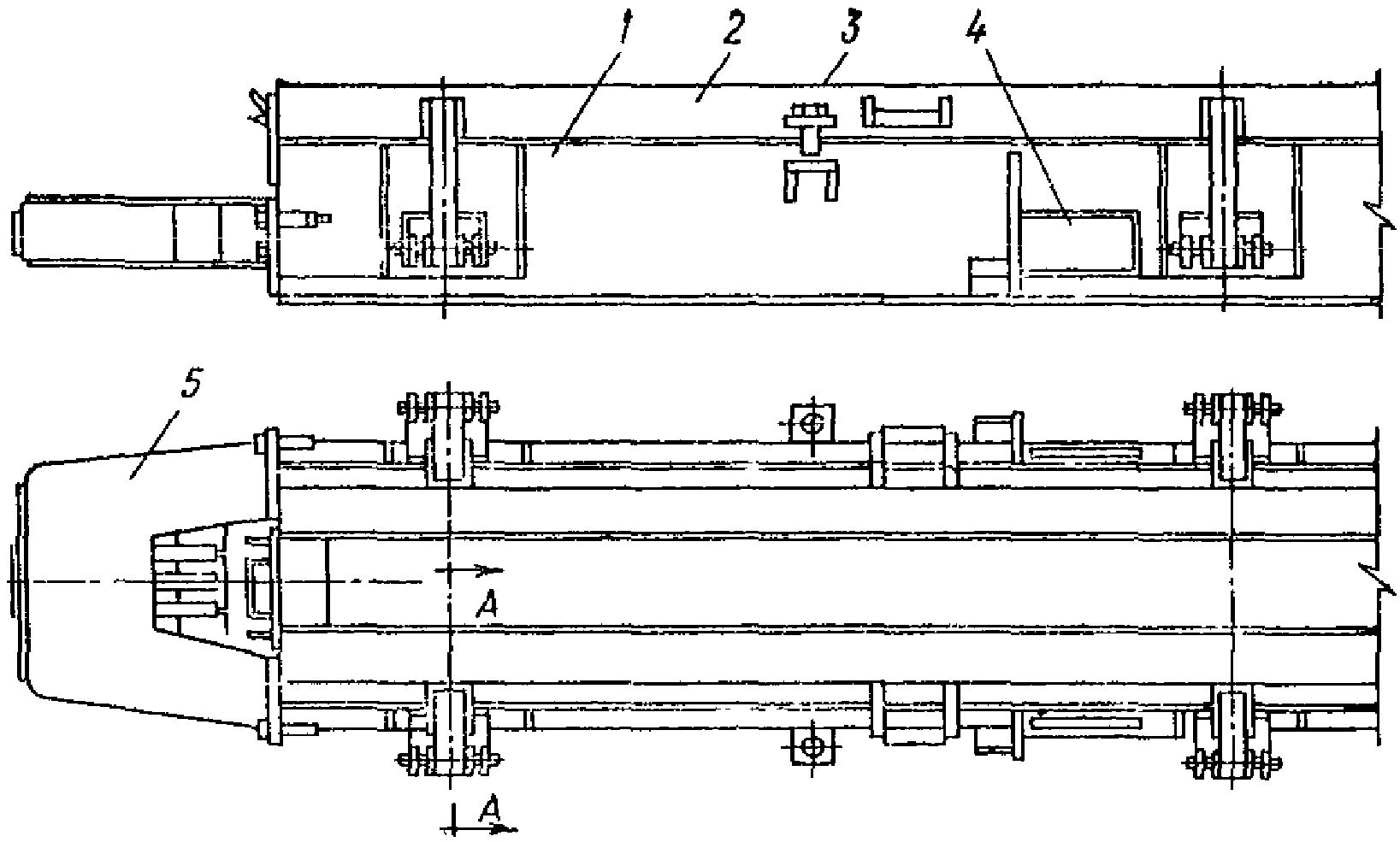

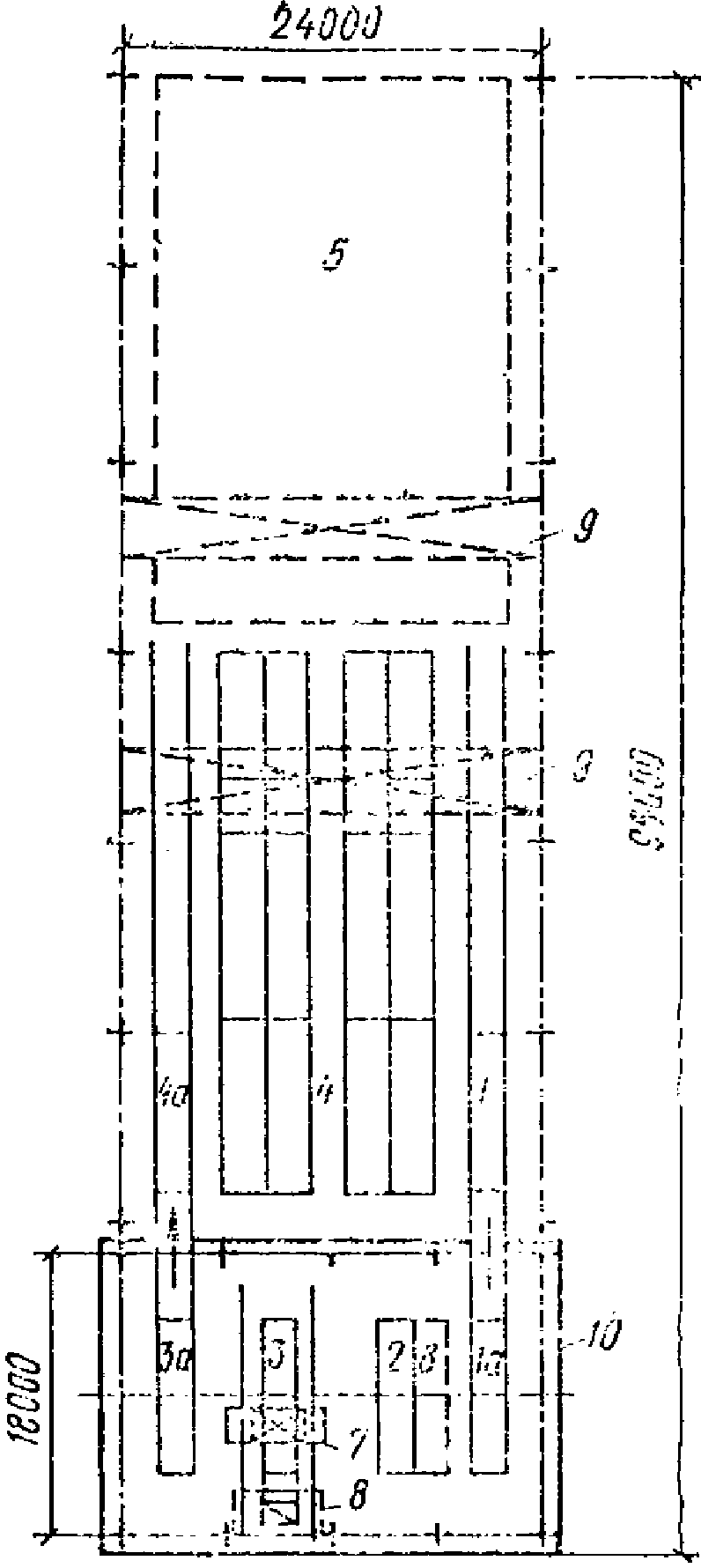

5.9. Рекомендуемая компоновка поточно-агрегатной технологической линии производительностью 36 тыс. м3 в год, завода ЖБИ N 17 (г. Москва), показана на рис. 46.

1 - пост распалубки, чистки и смазки форм; 2 - пост укладки

арматуры; 3 - пост укладки и уплотнения бетона; 4 - камеры

тепловой обработки бетона; 3а и 4а - посты передаточные;

5 - склад готовой продукции; 6 - склад арматурных каркасов;

7 - бетоноукладчик; 8 - подача бетона; 9 - портальный кран;

10 - формовочный цех

Линия размещена на площади 24 x 96 м, в том числе в закрытом помещении 24 x 18 м, в котором расположены два рабочих поста (2 и 3) и два передаточных (1а и 3а). На полигоне расположены пост 1 - распалубки, чистки и смазки форм, пост 4 - камеры тепловой обработки бетона, передаточный пост 4а и склад готовой продукции - 5. Полигон обслуживает мостовой кран, цех обслуживает тельфер. Связь между цехом и полигоном осуществлена линиями самоходных тележек. По одной линии очищенные и смазанные формы подают в формовочный цех, по другой - формы с изделиями подают на полигон в камеры тепловой обработки бетона.

Пост 1 - распалубки, чистки и смазки форм оборудован пневмоинструментом, электросваркой и форсунками для разбрызгивания эмульсола. Все операции на посту 1 осуществляют после установки формы на передаточную тележку.

Пост 2 - зарядка напрягаемой и укладка ненапрягаемой арматуры. Подачу формы и арматуры на пост осуществляют тельфером. Готовые арматурные каркасы, сетки, строповочные петли и заготовки преднапряженных стержней в цех формовки доставляют выкатной тележкой со стороны поста 4а, которая возвращается в цех формовки порожняком и попутно один или два раза в смену завозит арматуру. Пост оборудован электронагревательной установкой, имеет склад арматурных изделий.

Пост 3 - укладки, уплотнения и отделки поверхности бетона оборудован виброустановкой и бетоноукладчиком с заглаживающим роликом <*>.

--------------------------------

<*> В целях повышения механизации и качества изделий пост формования может быть оборудован сочлененной формой для дозированного виброформования.

Укладку и уплотнение бетона осуществляют при движении бетоноукладчика вдоль формы. После уплотнения отделку поверхности производят заглаживающим роликом. Загрузку бетоноукладчика осуществляют из раздаточного бункера 8.

Пост 3а - передаточный, оборудован самоходной тележкой, которая перемещается по фронту пропарочных камер. Форму снимают с тележки краном с самозахватывающей траверсой и устанавливают в камеру тепловой обработки бетона.

Пост 4 - ускоренного твердения бетона оборудован многосекционными камерами с крышками на гидропроводе.

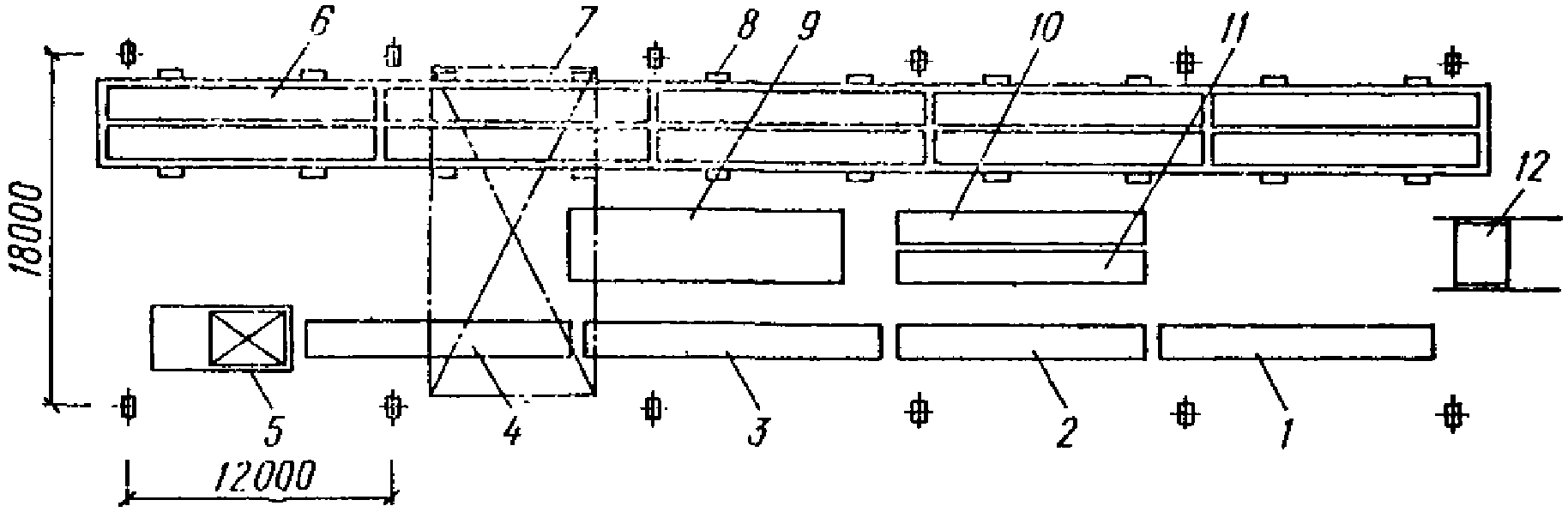

5.10. Примерная компоновка полуконвейерной технологической линии с продольным перемещением форм производительностью 24 тыс. м3 в год, завода ЖБИ N 18 (г. Москва), показана на рис. 47.

с продольным передвижением форм

1 - пост распалубки, чистки и смазки форм; 2 - пост зарядки

форм арматурой; 3 - пост закрывания бортов; 4 - пост укладки

и уплотнения бетонной смеси; 5 - выдача бетонной смеси;

6 - камеры тепловой обработки бетона; 7 - мостовой кран;

8 - механизмы открывания и закрывания крышек камер;

9 - склад каркасов и закладных деталей; 10 - склад арматуры;

11 - установка для электронагрева арматуры;

12 - передаточная тележка

Линия из четырех постов размещается на площади 18 x 65 м в закрытом помещении с мостовым краном. Формы с поста на пост перемещаются по рольгангу.

Пост 1 - распалубки, чистки и смазки форм оборудован механизмами для раскрывания бортов, пневмоинструментом для чистки и форсунками для смазки. Формы с изделиями вынимают из камер и устанавливают на пост мостовым краном. Пост 2 - зарядки форм арматурой оборудован электронагревательной установкой и складом арматурных каркасов и напрягаемых стержней. Подачу каркасов на пост и на форму производят мостовым краном. Пост 2а - закрывание бортов оборудован гидромеханизмом. Пост 3 - укладки и виброуплотнения бетонной смеси оборудован бетоноукладчиком и виброплощадкой. Формы с изделиями снимают с поста 3 и подают в пропарочные камеры мостовым краном, который также переносит готовые изделия на передаточную тележку для вывоза на оклад. Крышки камер открывают и закрывают гидроприводом.

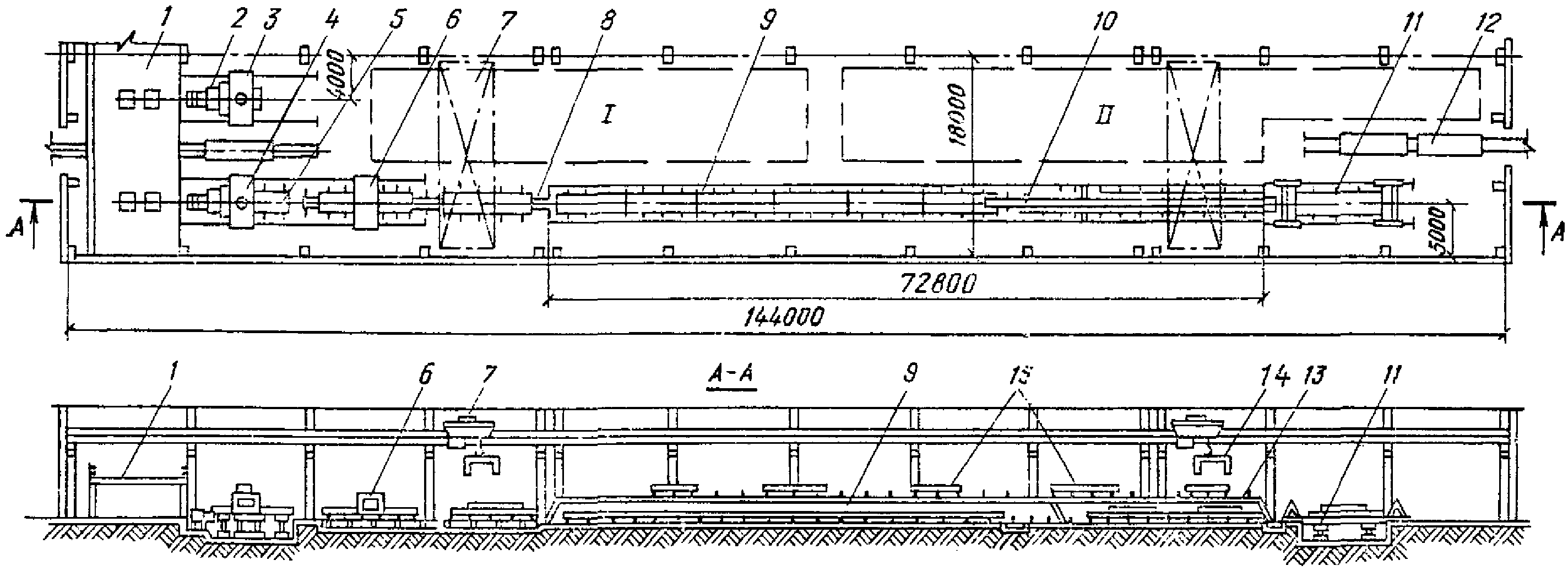

5.11. Примерная компоновка конвейерной технологической линии производства колонн и ригелей с продольным движением форм, работающая на заводе КПП Минэнергопрома (г. Жигулевск Куйбышевской обл.), показана на рис. 48. Линия из шести постов размещена на площади 18 x 144 м - в закрытом помещении с двумя мостовыми кранами. Возврат форм после распалубки осуществляют по верху камеры тепловой обработки бетона.

I - промежуточный склад арматуры; II - склад готовой

продукции; 1 - бетоновозная эстакада; 2 - пост формования

ригелей; 3 - бетоноукладчик для ригелей; 4 - бетоноукладчик

для колонн; 5 - пост формования колонн; 6 - затирочная

машина; 7 - мостовой кран; 8 - конвейер 1;

9 - электромагнитная камера; 10 - конвейер 2; 11 - установка

для распалубки колонн; 12 - самоходная тележка с прицепом;

13 - возвратный конвейер; 14 - траверса с автозахватом;

15 - форма двухполочных ригелей

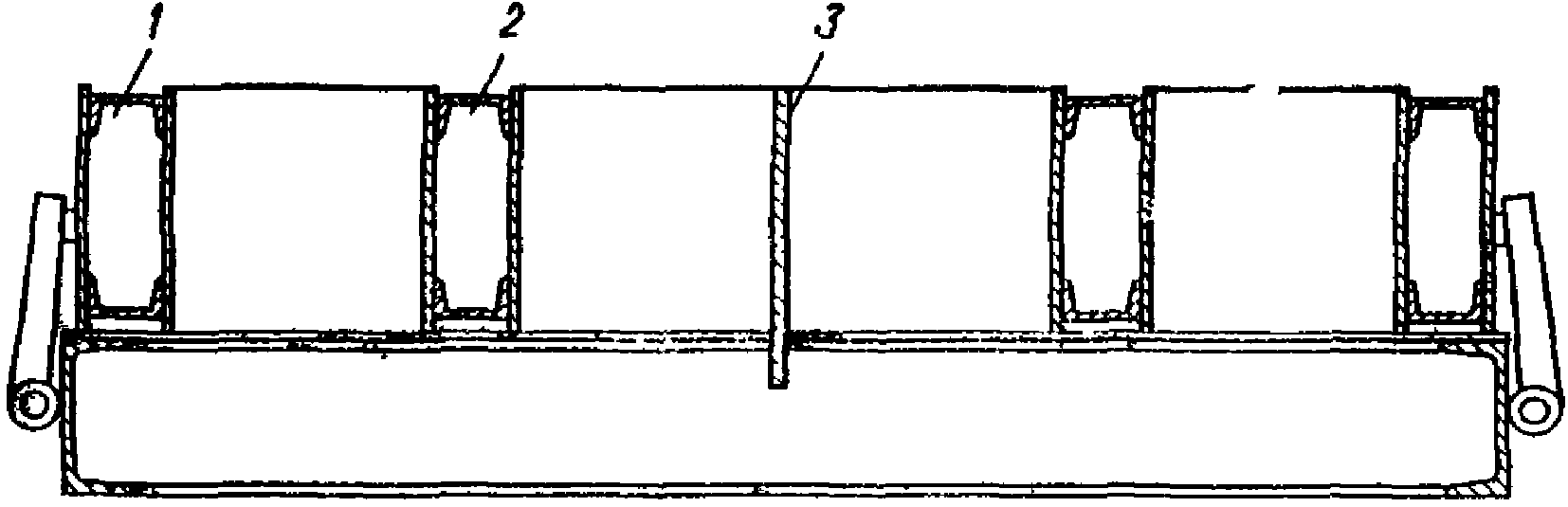

Формы для колонн применены на 3 - 4 изделия по ширине с гибким поддоном, для ригелей - лотковые на 5 изделий по ширине со съемной рамой. Камера тепловой обработки бетона - электромагнитная. Время разогрева и выдерживания бетона составляет 5 - 6 ч. Производительность линии 25 тыс. м3 в год.

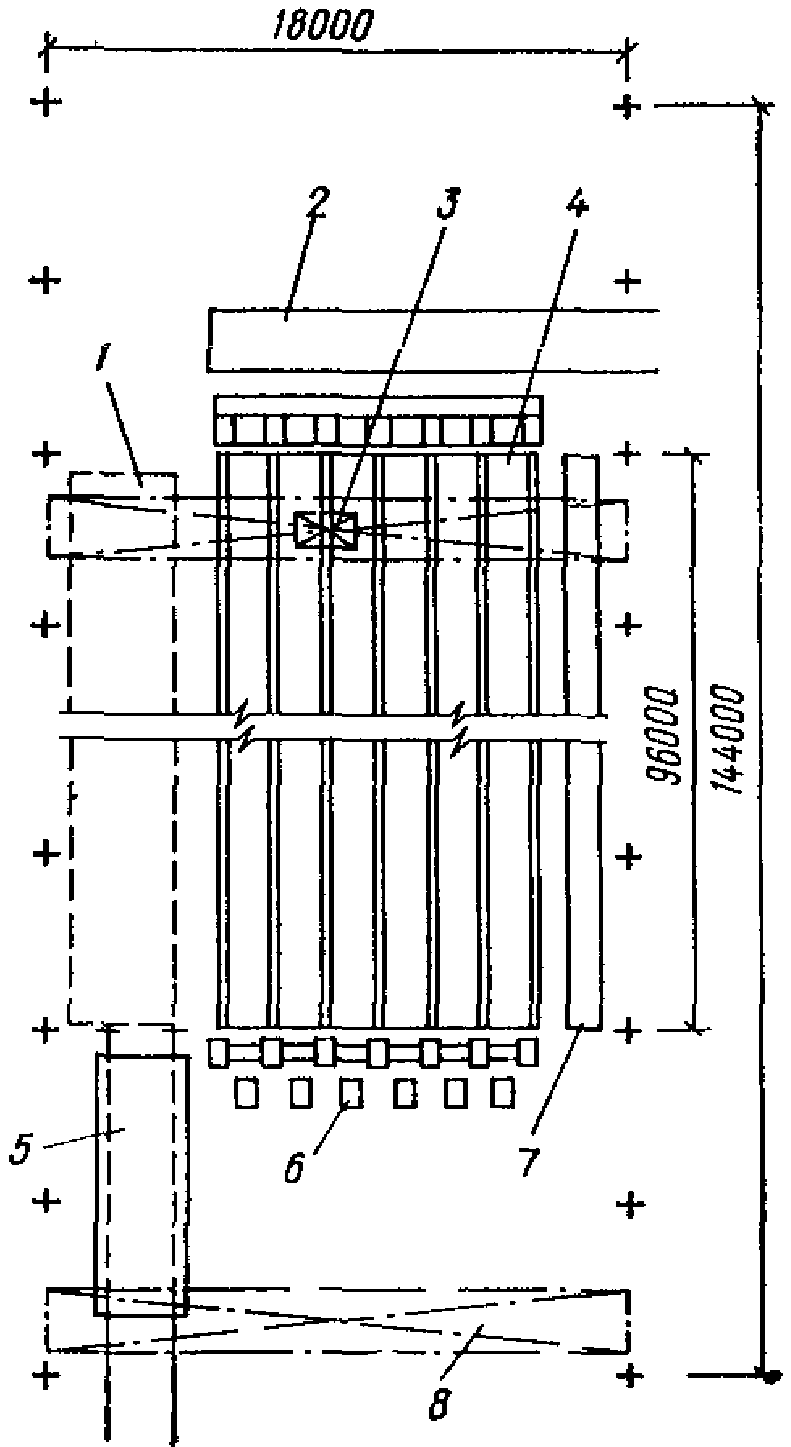

5.12. Длинный стенд для производства преднапряженных свай сечения 300 x 300 мм, который работает на заводе N 3 Главволговятскстроя Минстроя СССР в г. Заволжье, показан на рис. 49. В типовом пролете 118 x 144 м на полу вплотную друг к другу установлены формы, образующие по ширине цеха 19 ручьев длиной 96 м каждый.

1 - промежуточный склад; 2 - подача бетона; 3 - бадья;

4 - секция стальных форм; 5 - выкатная тележка; 6 - натяжные

станции; 7 - протяжка прядевой или проволочной арматуры;

8 - мостовой кран

Формы с неразъемными бортами имеют технологические уклоны, обеспечивающие свободное извлечение свай. Борта и поддоны с паровыми рубашками для тепловой обработки бетона.

Сваи армируют прядевой арматурой, натягиваемой гидравлическим натяжным устройством.

Производительность линии 28 тыс. м3 в год.

6.1. Для обеспечения качества изделий рекомендуется внедрять операционный контроль технологических операций. Способ и частота операционного контроля и вся система управления качеством на технологической линии должны быть организованы в соответствии с методическими указаниями по обеспечению качества продукции заводов сборного железобетона.

И ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

7.1. Ориентировочный ритм работы на агрегатно-поточной и конвейерной технологических линиях следует принимать 8 - 25 мин.

7.2. Тепловую обработку бетона рекомендуется производить двустадийно или с избыточным давлением. Продолжительность первой стадии в формах принимать равной 30 - 50% общего времени тепловой обработки.

7.3. На агрегатно-поточных и полуконвейерных линиях одновременно в открытом состоянии должны находиться только две секции пропарочных камер: одна под загрузкой, а другая под разгрузкой. При этом время простоя секционных камер не должно превышать 2 ч.

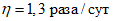

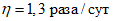

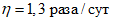

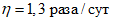

7.4. Прикрепление форм к рабочим бригадам ведет к суточной оборачиваемости форм. Для ускорения оборачиваемости формы не должны закрепляться за рабочими бригадами. Это в сочетании с рекомендуемой тепловой обработкой бетона позволит достигнуть 2 - 3-кратного оборота форм в сутки.

7.5. При агрегатно-поточной схеме производства рекомендуется отдельные операции производить совмещенно. Наибольшая производительность может быть достигнута переходами рабочих в пределах смежных постов.

8.1. Правила техники безопасности и производственной санитарии на заводах, заводских полигонах и технологических линиях по производству свай, колонн и ригелей должны выполняться в соответствии с требованиями "Единых правил техники безопасности и производственной санитарии для предприятий промышленности строительных материалов", часть 2, раздел XII, "Правила техники безопасности и производственной санитарии на заводах и заводских полигонах железобетонных изделий".

8.2. Виброизоляцию рабочих мест следует производить в соответствии с "Рекомендациями по уменьшению вредных вибраций рабочих мест на предприятиях железобетонных изделий", М., Стройиздат, 1972.

8.3. Химическую очистку форм от цементного камня и ржавчины следует производить в соответствии с правилами техники безопасности и инструкцией по очистке формовочного оборудования от цементного камня и ржавчины в кислотных растворах.

Станок для навивки и сварки каркасов свай состоит из следующих основных частей: питателя, планшайбы с приводом, каретки с приводом, сварочного блока.

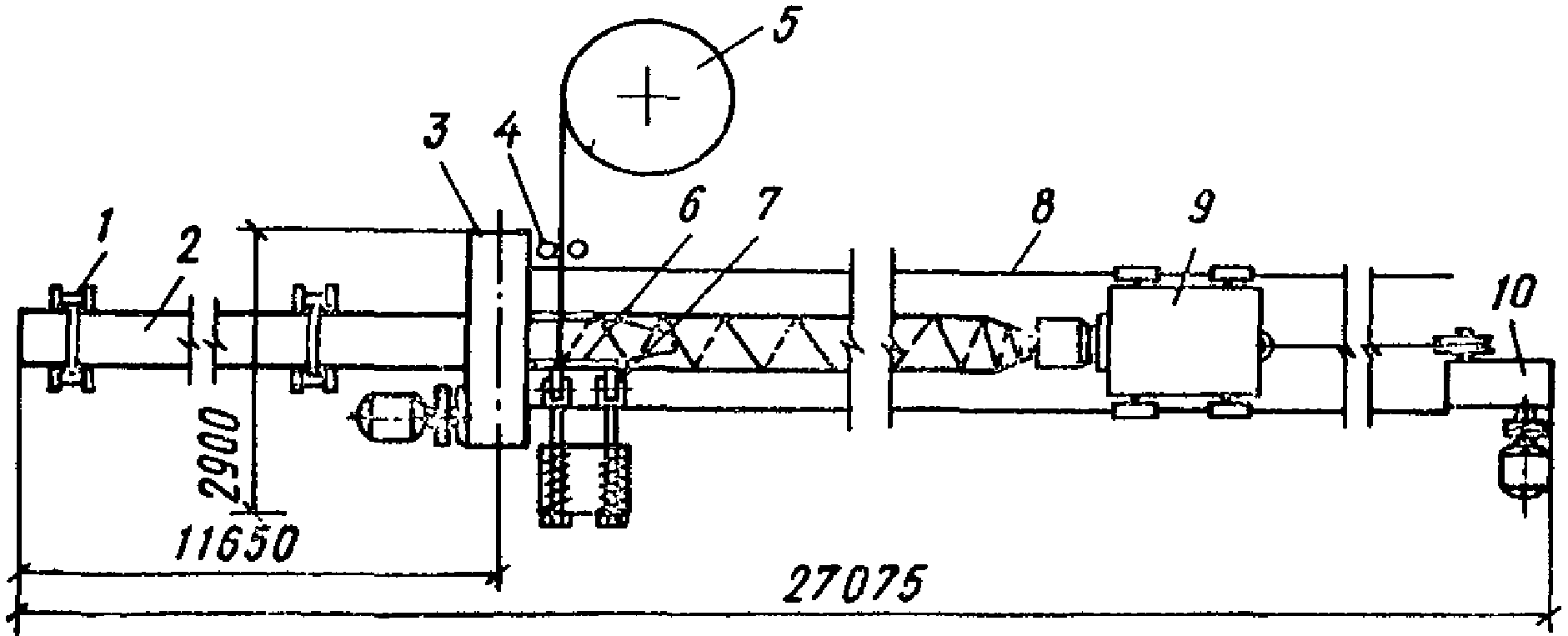

Общий вид станка показан на рис. 50.

1 - опорные ролики; 2 - питатель; 3 - планшайба с приводом;

4 - роликовое правильное устройство; 5 - бухта с проволокой;

6 - прижимной ролик; 7 - сварочный ролик; 8 - направляющие

рельсы каретки; 9 - каретка; 10 - привод каретки

Питатель предназначен для укладки продольных стержней и поддерживания их в заданном положении при навивке и приварке поперечной арматуры. Он состоит из четырех труб, каждая длиной 11,5 м, собранных на дисках так, что образуют четырехугольник с размерами сторон, равными сторонам каркаса. Диски опираются на опорные ролики, чем обеспечивается возможность вращения питателя планшайбой.

Планшайба выполнена в виде барабана, по внешнему периметру которого закреплено шестеренчатое колесо. К задней стороне планшайбы прикреплены трубы питателя. На передней стороне планшайбы соосно с питателем закреплена головка, служащая упором для сварочного ролика.

Для образования каркасов квадратного сечения головка выполнена в виде усеченной квадратной пирамиды. Грани головки сделаны с выемками для фиксации положения продольных стержней, стороны головки сделаны вогнутыми, чтобы ролик, прижимающий поперечную арматуру во время навивки спирали, несколько прогибал каждый виток внутрь изготавливаемого каркаса. После сварки пересечений спирали с двумя смежными продольными стержнями находящийся между ними отрезок спирали выходит из-под действия прижимного и сварочного роликов и выпрямляется, благодаря чему стороны каркаса получают достаточно прямолинейную форму.

Планшайбу вращает электропривод, состоящий из двигателя и редуктора. Каретка служит для вытягивания продольных стержней из питателя. При вращении планшайбы с питателем и одновременно горизонтальном перемещении каретки происходит навивка спирали.

Каретка состоит из платформы, головки и четырех катков. Головка предназначена для закрепления захвата и вытягивания концов продольных стержней из питателя. Каретку по направляющим перемещает электропривод, состоящий из двигателя, редуктора и барабана с тросом, концы которого закреплены на каретке.

Сварочный блок предназначен для сварки соединений поперечной арматуры с продольной. Сварочный блок состоит из сварочного трансформатора, сварочного ролика и схемы управления. Сварочный ролик закреплен на подпружиненной штанге. Таким образом, во время сварки обеспечиваются необходимый контакт и прижимное усилие. Схема управления обеспечивает включение сварочного тока во время прохождения пересечения арматуры под сварочным роликом. Рядом со сварочным роликом расположен подпружиненный прижимной ролик, прижимающий витки спирали с усилием 400 кг.

На станке имеется также роликовое правильное устройство, предназначенное для правки поперечной арматуры в процессе сматывания с бухты. Из-за трения в подшипниках на головке каретки и ее перекосов каркас вращается с меньшей скоростью, чем планшайба. Поэтому по мере увеличения длины готовой части каркаса происходит его закручивание. Станок, в котором обеспечена синхронная скорость вращения планшайбы и захватного устройства каретки, установлен на ДСК 3 в Риге. Синхронная скорость вращения планшайбы и захватного устройства каретки достигнута тем, что их вращение осуществляется одним электроприводом через вал, длина которого равна длине изготавливаемых каркасов.

Рабочие чертежи станка разработаны СКТБ Главмоспромстройматериалов.

Техническая характеристика

Диаметр каркаса максимальная, мм | 12000 |

Диаметр продольной арматуры, " | 12 - 18 |

Диаметр поперечной арматуры, " | 5 - 6 |

Возможное число заходов спирали | 2 |

Шаг навивки поперечной арматуры, мм | 50, 100, 200 |

Скорость вращения планшайбы, об/мин | 12 |

Скорость движения каретки, м/мин, при шаге навивки: | |

50 мм | 1,2 |

100 " | 2,4 |

200 " и реверсе | 4,8 |

Время изготовления одного каркаса длиной 12000 мм, мин | 10 |

Время реверса каретки максимальное, мин | 2,5 |

Время сварки, с | 0,2 |

Усилие натяжения поперечной арматуры (с учетом правильного устройства), кг | 400 |

Усилие прижатия сварочного ролика, кг | 300 |

Тип сварочного трансформатора | ТКМ-150-2 |

Мощность сварочного трансформатора, кВА | 150 |

Габариты станка, мм: | |

ширина | 2900 |

длина | 27075 |

высота | 1595 |

Масса, кг | 11920 |

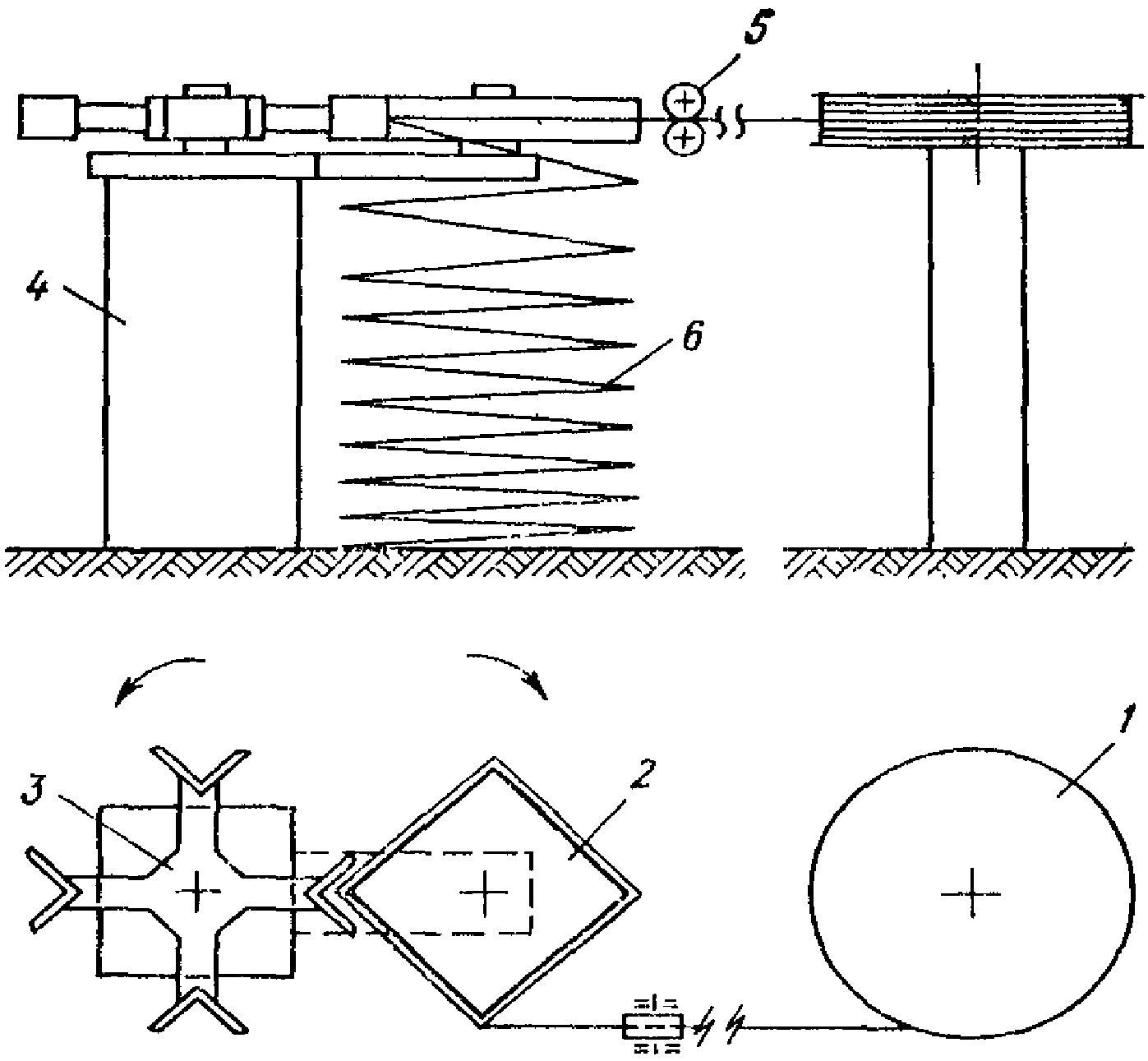

Общий вид станка показан на рис. 51. Для работы станка бухту устанавливают на бухтодержателе. Конец проволоки пропускают через тормозное устройство и прижимают к оправке звездочкой. Включают привод; оправка, вращаясь вместе с крестовиной, протаскивает проволоку, которая изгибается и в виде спирали непрерывно опускается вниз. Станок разработан на Заволжском заводе промышленного железобетона N 3 треста Железобетон Главволговятскстроя Минстроя СССР.

1 - бухта проволоки; 2 - ведомая оправа;

3 - ведущая крестовина; 4 - корпус станка с редуктором;

5 - тормозное устройство; 6 - готовая спираль

шифр СМЖ-331

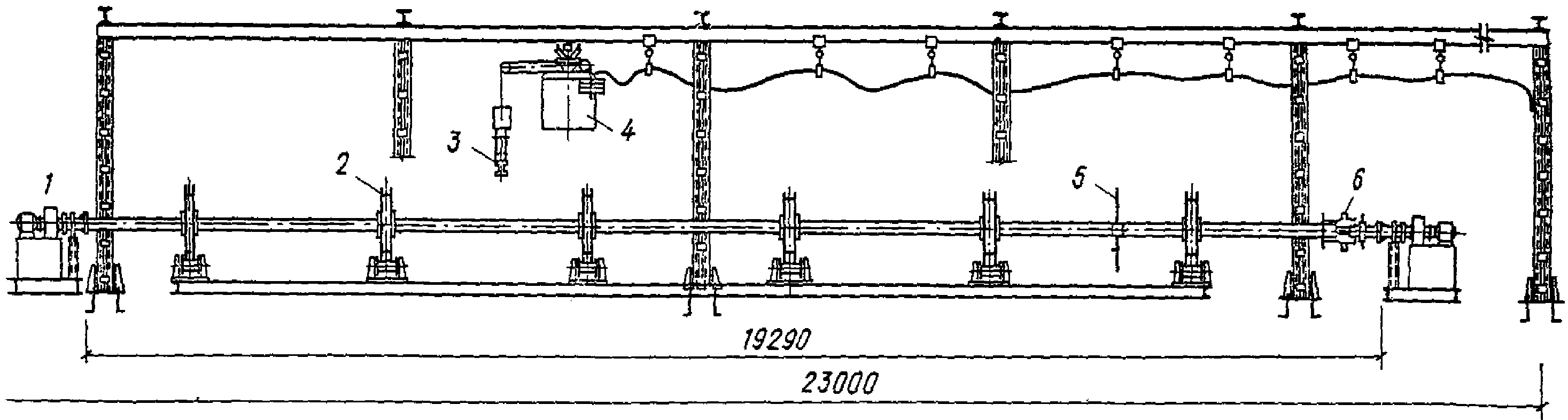

Установка (рис. 52) состоит из кондуктора-манипулятора и сварочной машины, подвешенной на монорельсе.

арматурных каркасов колонн СМЖ-331

1 - привод; 2 - опора; 3 - сварочные клещи; 4 - сварочный

трансформатор; 5 - промежуточная опора для консолей;

6 - опора для столовников

Кондуктор-манипулятор имеет следующие узлы: опоры, промежуточные опоры, планшайбы, привод поворота.

Каждая опора состоит из двух дисков диаметром 1000 мм, соединенных болтами. Расстояние между дисками 165 мм.

В дисках сделаны прямоугольные вырезы 350 x 700 мм. Верхняя часть вырезов закрывается сектором, один конец которого закреплен на шарнире, а второй запирается защелкой. Когда сектора всех опор закрыты, кондуктор может поворачиваться на 360°.

В кондукторе имеется шесть опор, соединенных между собой двумя штангами. Торцы штанг объединены перемычками, на которых имеются валы для присоединения приводов поворота кондуктора.

Каждая опора установлена свободно на роликах, оси которых вращаются.

Положение плоского каркаса в опорах фиксируется планками.

В дисках опор, у боковых сторон прорезей, имеются продолговатые отверстия, в которых на болтах закреплены площадки с откидными упорами и защелками. Положение этих площадок относительно прорезей опор регулируется в зависимости от размеров каркасов, которые изготавливают на установке.

Откидные упоры служат для установки второго плоского каркаса на заданном расстоянии от первого. Откидные защелки предназначены для фиксации положения плоских каркасов.

Промежуточная опора служит для установки и поддержания консолей и представляет собой металлический щит с прорезью для каркаса. Вдоль боковых сторон прорези закреплены направляющие пластины для опирания полок консоли. Промежуточные опоры при помощи хомутов закрепляют в необходимом месте на штангах кондуктора. Конструкция промежуточных опор позволяет устанавливать односторонние и двусторонние консоли.

Для крепления оголовников и фиксации их положения на время сборки каркаса на кондукторе имеются планшайбы. Планшайбы закреплены на штангах кондуктора при помощи металлических конструкций с трубчатой консолью. Сквозь трубчатую консоль проходит винт, на конец которого со стороны планшайбы закреплена металлическая пластина. Вращением винта пластину притягивают к планшайбе, что закрепляет оголовник.

На торцах кондуктора имеются два электропривода. Электроприводы, состоящие из электродвигателя и редуктора, предназначены для поворота кондуктора на 360°.

При изготовлении длинномерных каркасов, занимающих всю длину кондуктора, используется один электропривод.

При изготовлении одновременно двух каркасов кондуктор расчленяется на две части, каждая из которых поворачивается одним из приводов.

Сварку пространственного каркаса производят сварочными клещами типа К-243В. Сварочные клещи с противовесом подвешены на консоли, которая вместе со сварочным трансформатором перемещается на тележке вдоль кондуктора по монорельсу.

Конструкция кондуктора обеспечивает свободный доступ сварочными клещами ко всем сторонам пространственного каркаса.

Точность размеров пространственного каркаса зависит от точности изготовления плоских каркасов и фиксации их положения в кондукторе.

На установке можно изготовлять каркасы различного сечения. Для этого кондуктор необходимо переналаживать.

У опор кондуктора приварка стержней клещами недоступна и ее приходится выполнять электродуговой сваркой.

Установка разработана Гипростроммашем.

Техническая характеристика

Диаметр свариваемых стержней, мм | 14AI; 14AIII |

Длина свариваемых каркасов, " | до 18000 |

Количество свариваемых каркасов, шт. | 1:2 |

Тип сварочной машины | К-243В |

Привод поворота кондуктора: | |

тип электродвигателя | АО2-22-6 |

мощность, кВт | 1,1 |

число оборотов, об/мин | 930 |

тип редуктора | РПД-250-40-6 |

тип тормоза | ТКГ-200 |

Число оборотов кондуктора, об/мин | 6 |

Привод перемещения сварочной машины: | |

электродвигатель тележки тали: | |

мощность, кВт | 0,18 |

число оборотов, об/мин | 1400 |

тип тали | ТЭ-1-521 |

Скорость передвижения сварочной машины по монорельсу, м/мин | 20 |

Вылет клещей сварочной машины, мм | 975 |

Величина перемещения сварочной машины по вертикали, мм | 600 |

Предел поворота траверсы подвески клещей, градусы | 270 |

Расход сжатого воздуха на сварку одной точки, л/мин | 0,7 |

Расход воды при давлении 1,5 кг/см2, л/мин | 9,5 |

Габариты, мм: | |

длина | 23000 |

ширина | 2924 |

высота | 3840 |

Масса, кг | 6500 |

шифр 1141

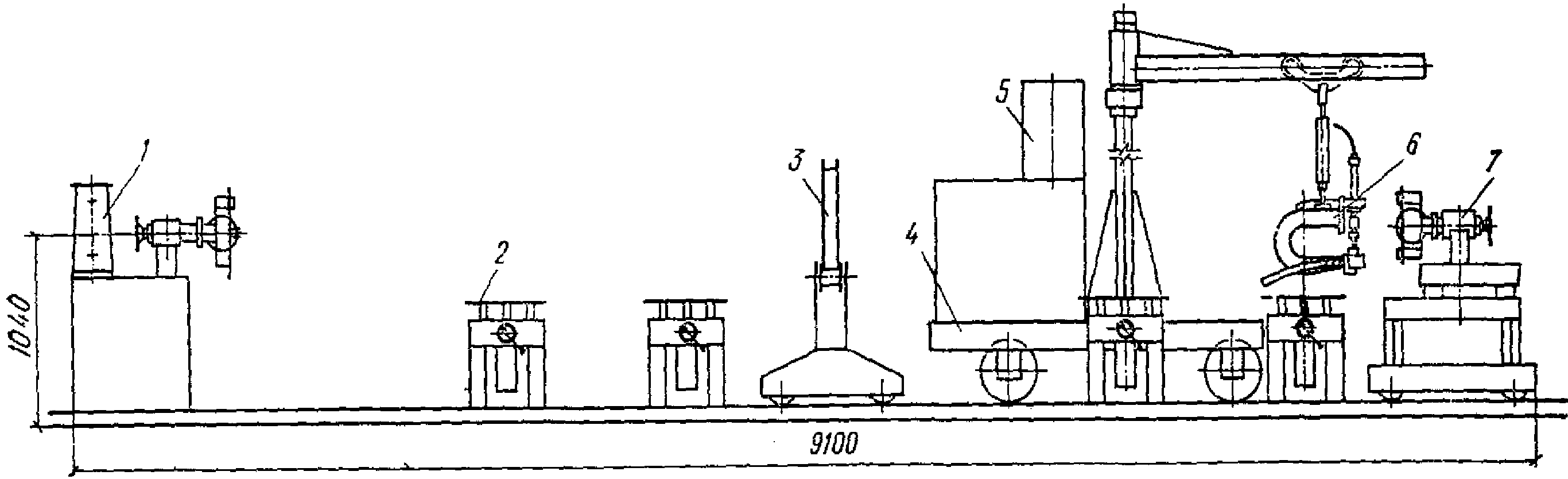

Установка (рис. 53) состоит из кондуктора-манипулятора, стеллажа и сварочной машины.

тяжелых колонн, шифр 1141

1 - неподвижная планшайба; 2 - монтажные столики;

3 - промежуточная поворотная опора; 4 - самоходная тележка;

5 - сварочный т. трансформатор; 6 - сварочные клещи;

7 - подвижная планшайба

Кондуктор-манипулятор включает неподвижную планшайбу, подвижную планшайбу, промежуточную поворотную опору и монтажные опорные столики.

Планшайбы предназначены для установки и закрепления концов продольных стержней, а также для вращения каркаса. Планшайбы диаметром 700 мм имеют прорези для арматурных стержней и закреплены на осях, которые обеспечивают вращение на 360°. На планшайбах имеются направляющие ролики для облегчения протягивания продольных стержней вдоль кондуктора, губки для зажима их концов и винт с захватом для крепления оголовков или сеток косвенного армирования. Фиксация планшайб производится шпильками.

Неподвижная планшайба необходима для съема с кондуктора готовых каркасов. Она перемещается по горизонтали в пределах 200 мм под действием пневмопривода.

Промежуточная поворотная опора предназначена для исключения провисания продольных стержней в процессе сборки каркаса и, если нужно, для установки закладной детали. Промежуточная поворотная опора выполнена из двух дисков диаметром 700 мм, опертых на ролики. Опора может перемещаться вдоль кондуктора. В дисках промежуточной поворотной опоры для крепления каркаса сделаны вырезы 500 x 400 мм, которые для поворота опоры на 360° закрывают секторами.

Монтажные опорные столики предназначены для установки и поддерживания закладных деталей.

Для подъема закладных деталей на уровень продольных стержней каркаса и обеспечения его свободного поворота на 360° крышка монтажного столика может перемещаться по вертикали пневмоцилиндром.

Неподвижная планшайба, промежуточная опора, монтажные столики и стеллаж установлены на рельсах.

Сварочная машина для контактной сварки хомутов с продольными стержнями состоит из трансформатора и сварочных клещей, подвешенных на шарнире тележки. Тележка перемещается по консоли, которая закреплена на колонне и может поворачиваться на 150° и двигаться вдоль кондуктора.

Сварочные клещи имеют вылет электродов 370 мм, поэтому все точки пересечений хомутов с продольными стержнями в каркасах с размерами сторон до 350 мм могут быть сварены при одном положении кондуктора.