СПРАВКА

Источник публикации

М.: НИИЖБ Госстроя СССР, 1983

Примечание к документу

Название документа

"Рекомендации по изготовлению железобетонных изделий методом роликового формования"

(утв. НИИЖБ Госстроя СССР 10.01.1983)

"Рекомендации по изготовлению железобетонных изделий методом роликового формования"

(утв. НИИЖБ Госстроя СССР 10.01.1983)

Содержание

директором НИИЖБ

10 января 1983 года

РЕКОМЕНДАЦИИ

ПО ИЗГОТОВЛЕНИЮ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

МЕТОДОМ РОЛИКОВОГО ФОРМОВАНИЯ

Рекомендованы к изданию решением секции заводской технологии бетона и железобетона НТС НИИЖБ Госстроя СССР от 18 июня 1982 г.

Освещены особенности изготовления железобетонных изделий методом роликового формования. Приведены требования к бетонным смесям, подбору состава жестких мелкозернистых смесей, армированию изделий, определению основных эксплуатационных нагрузок на рабочие органы формования, назначению режимов формования. Указаны особенности тепловой обработки.

Рекомендации предназначены для инженерно-технических работников предприятий сборного железобетона, проектных и научно-исследовательских организаций.

Табл. 3, ил. 5.

Основные преимущества метода роликового формования заключаются в следующем:

в отказе от щебня или гравия, применении мелкозернистого бетона при сохранении расхода (или небольшом перерасходе) цемента, имеющего место при изготовлении изделий по существующим технологиям с использованием крупного заполнителя. Только это дает экономию от 3 до 10 руб/м3 бетона в зависимости от района производства изделий;

в возможности получения высоких марок бетона (до 700);

в сокращении цикла тепловой обработки, а следовательно, и парка форм за счет высокой начальной прочности свежеотформованного бетона и интенсификации процессов гидратации;

в повышении надежности и долговечности формовочного оборудования, улучшении условий труда обслуживающего персонала за счет более высокого уровня механизации формовочных работ и снижении уровня шума при работе оборудования.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10060-76 Постановлением Госстроя СССР от 31.12.1986 N 82 с 1 января 1988 года введен в действие ГОСТ 10060-87. Взамен ГОСТ 10060-87 Постановлением Минстроя России от 05.03.1996 N 18-17 с 1 сентября 1996 года введены в действие ГОСТ 10060.0-95, ГОСТ 10060.1-95, ГОСТ 10060.2-95, ГОСТ 10060.3-95, ГОСТ 10060.4-95. |

Кроме того, бетон роликового формования обладает высокой плотностью и морозостойкостью и выдерживает от 200 до 600 циклов замораживания-оттаивания (по ГОСТ 10060-76). Поверхности, прилегающие к формам, имеют высокое качество; видимые поры, каверны, раковины отсутствуют.

Указанное предопределило интерес к роликовой технологии формования изделий со стороны проектных и производственных организаций, заинтересованность в ее применении, что в сочетании со специфическими особенностями этого метода вызвало необходимость обобщения имеющихся результатов исследований и производственной проверки этого метода.

Настоящие Рекомендации составлены на основе исследований, проведенных в НИИЖБ и других организациях, в том числе НИЛ ФХММ и ТП, Гипростроммаше и ВНИИстроме.

Рекомендации разработаны НИИЖБ Госстроя СССР (д-р техн. наук И.Ф. Руденко, кандидаты техн. наук В.Н. Кузин, Н.Н. Куприянов, С.А. Селиванова, инженеры А.А. Архипкин, П.Г. Лавринев).

Замечания и предложения по содержанию Рекомендаций просим направлять в НИИЖБ по адресу: 109389, Москва, 2-я Институтская ул., д. 6.

Дирекция НИИЖБ

1.1. Настоящие Рекомендации предназначены для использования при назначении технологических режимов формования на производственных предприятиях и проектировании технологических процессов и оборудования.

1.2. Роликовое формование осуществляется с помощью формовочных установок <*>, имеющих балку (рис. 1) (осуществляющую возвратно-поступательное движение), на которой закреплены принудительно или свободно вращающиеся прессующие ролики или секторы. Бетонная смесь через течки бункера подается под ролики (секторы) и в процессе движения балки с роликами захватывается последними и вдавливается слоями в формуемое изделие. По мере выдавливания из-под роликов избыточного количества уплотненной смеси форма с формуемым изделием перемещается в направлении, перпендикулярном возвратно-поступательному движению балки. Нижняя поверхность балки удерживает отформованную часть изделия от выдавливания смеси и одновременно заглаживает открытую поверхность изделия.

--------------------------------

<*> А.с. 655548 (СССР). Устройство для формования строительных изделий/И.Ф. Руденко, А.А. Фоломеев, В.Н. Кузин и др. - Б.И., 1979, N 13.

А.с. 903114 (СССР). Установка для формования строительных изделий/И.Ф. Руденко, В.Н. Кузин, С.А. Селиванова, Л.В. Зарецкий. - Б.И., 1982, N 5.

для роликового формования

1 - прессующие ролики; 2 - направляющие ролики; 3 - балка;

4 - привод перемещения формы; 5 - кривошипно-шатунный

механизм; 6 - рольганг; 7 - ходовой винт;

8 - расходный бункер; 9 - форма

1.3. Методом роликового формования <**> рекомендуется изготавливать различные бетонные и железобетонные изделия, в том числе предварительно-напряженные и армоцементные, имеющие одну плоскую поверхность и толщину от 1,5 до 20 см (например, плиты покрытия дорог, аэродромов, каналов, тротуаров и полов, бортовой камень, ребристые изделия - перегородки протяженных зданий, решетчатые и ажурные - полы животноводческих зданий, элементы ограждения, рельефные - экраны лоджий, ограждения, стержневые - стойки для виноградников, пасынки, стойки для пастбищ и др.).

--------------------------------

<**> А.С. 292792 (СССР). Способ формования строительных изделий и жестких бетонных смесей/Н.Е. Королев. - Б.И., 1971, N 5.

1.4. Технология роликового формования разработана применительно к конвейерному и поточно-агрегатному производствам.

2.1. Изделия роликового формования рекомендуется изготавливать из мелкозернистого бетона.

Примечание. Возможно применение в качестве заполнителя добавки крупного природного и искусственного заполнителя с наибольшей крупностью (до 10 мм) в количестве, не превышающем 20% объема бетона в изделии.

2.2. В качестве вяжущего могут быть использованы различные виды цементов, а также возможно применение извести или вяжущих, имеющих в своем составе высоковязкую составляющую (например, жидкое стекло).

2.3. Бетоны с прочностью до 40 МПа могут быть изготовлены на песках любой крупности. В целях уменьшения объема межзерновых пустот песка и сокращения расхода цемента возможно использование тонкомолотого песка в количестве до 25% массы цемента. При необходимости достижения более высокой марки бетона (500 - 700) рекомендуется применение песка с Мкр >= 2,5. Для получения бетона марки 400 и менее возможно применение смесей с недостатком цементного теста в межзерновых пустотах песка, если к бетону не предъявляются повышенные требования по долговечности и плотности.

2.4. В целях повышения степени уплотнения бетонных смесей, улучшения структуры отформованных изделий и повышения марки бетона при применении мелких песков рекомендуется введение в смеси пластифицирующих добавок (например, суперпластификатора С-3 или метилцеллюлозы в количестве 0,5 - 1% массы цемента).

2.5. В связи с отсутствием метода лабораторного приготовления стандартных образцов-кубов (роликовым формованием) для определения прочности и методики оценки формовочных свойств смеси эти показатели следует определять при подборе состава смеси непосредственно на формующей установке. Образцы-кубы для определения прочности (с ребром 7 см) - для мелкозернистого бетона и ребром 10 см - для бетона с добавкой щебня следует выпиливать из изделий.

Примечание. При осуществлении текущего контроля за прочностью бетона допускается формование бетона в формах-кубах одновременно с изделием, однако при этом экспериментально должен быть установлен переходный коэффициент для каждого типа и вида смеси. Текущий контроль за формовочными свойствами смесей обеспечивается регулярным контролем за дозированием материалов и влажностью песка.

2.6. При подборе составов бетонных смесей для роликового формования (в отличие от существующих методов) допускается неполное заполнение межзерновых пустот заполнителя цементным тестом (НЦТ) в количестве, обеспечивающем достижение расчетной прочности бетона. В целях устранения влияния на прочность изделий неоднородности бетона расчетную прочность бетона для изделий толщиной более 10 см следует принимать на 15% выше проектной марки бетона.

2.7. С учетом указаний пп. 2.5 и 2.6 настоящих Рекомендаций подбор состава бетона осуществляют в следующей последовательности.

Определяют пустотность песка, уплотненного на стандартной виброплощадке.

Определяют расход цемента, кг, по формуле

где  - плотность песка, т/м3;

- плотность песка, т/м3;  - плотность песка, уплотненного на стандартной виброплощадке, т/м3;

- плотность песка, уплотненного на стандартной виброплощадке, т/м3;  - плотность цемента, т/м3.

- плотность цемента, т/м3.

Находят расходы цемента при различных расходах воды при полном заполнении межзерновых пустот уплотненного песка.

Делают пробные замесы при четырех расходах воды (в диапазоне 100 - 200 л/м3) при НЦТ = 0%.

Определяют коэффициент уплотнения свежеотформованного бетона, Ку.

Строят график - коэффициент уплотнения свежеотформованного бетона как функция расхода воды Ку = f(В).

Рассчитывают теоретическую прочность бетона R0, МПа, по формуле

где Rб - фактическая прочность бетона, т.е. образцов-кубов, выпиленных из затвердевшего изделия, МПа; П - пористость свежеотформованного бетона, %.

Строят график R0 = f(Ц/В), по которому находят коэффициенты А и С уравнения

R0 = А·Rц(Ц/В - С). (3)

В осях Ц-В строят прямые, соответствующие заданной прочности при значениях пористости бетона П, равной 0, 5, 10, 15 и 20%, предварительно рассчитав по формуле

В этих же осях строят прямые, соответствующие расходам цемента, кг, и воды, л, при принятой пористости бетона, обусловленной недостатком цементного теста. Расход цемента определяют по формуле

где Vп.п - объем пустот в песке, л; НЦТ - недостаток цементного теста, %.

Точки пересечения прямых пористости и НЦТ одинакового значения, полученные по формулам (4) и (5), соединяются линией. Линия, соединяющая эти точки, соответствует расходам цемента и воды, при которых обеспечивается заданная пористость при соответствующих гранулометрических пустотах песка.

На графике Ку = f(В) строится линия  по значениям, полученным по формуле (5). Тогда точка пересечения кривой Ку = f(В) и построенной линии дает минимально возможный расход воды, при котором установка обеспечивает достижение требуемой пористости.

по значениям, полученным по формуле (5). Тогда точка пересечения кривой Ку = f(В) и построенной линии дает минимально возможный расход воды, при котором установка обеспечивает достижение требуемой пористости.

по значениям, полученным по формуле (5). Тогда точка пересечения кривой Ку = f(В) и построенной линии дает минимально возможный расход воды, при котором установка обеспечивает достижение требуемой пористости.

по значениям, полученным по формуле (5). Тогда точка пересечения кривой Ку = f(В) и построенной линии дает минимально возможный расход воды, при котором установка обеспечивает достижение требуемой пористости.Расход песка определяется после уплотнения его на стандартной виброплощадке.

Осуществляют контрольные формовки на найденном составе и двух других составах, отличающихся расходом цемента (+/- 10%). После испытания кубов и построения графика Rб = f(Ц) находят уточненный расход цемента, соответствующий заданной марке бетона, и принимают окончательное соотношение материалов.

Пример расчета состава бетона приведен в Прил. 1 настоящих Рекомендаций.

3.1. В процессе роликового формования могут происходить смещения арматурных элементов относительно проектного расположения и в отдельных случаях (как результат их упругого последствия) появление трещин на поверхности изделий. Учитывая эти особенности роликового формования, рекомендуется осуществлять дополнительные мероприятия по фиксации и креплению арматурного каркаса.

3.2. Предпочтительно использовать способы армирования, обеспечивающие минимальные деформации арматурных элементов в процессе уплотнения бетонной смеси - предварительно-напряженные стержни, сетки, располагаемые в нижней части изделия, и т.п.

3.3. Использование пространственных каркасов может быть допущено только после соответствующей экспериментальной проверки.

3.4. Рекомендуется по возможности использовать арматурные элементы из стержней большего диаметра, менее деформируемых нагрузкой, возникающей в процессе уплотнения.

3.5. Для обеспечения защитного слоя арматуры необходимо применять жесткие фиксаторы (Rсж = 10 МПа). Применение пластмассовых фиксаторов не допускается.

3.6. Расстояние между фиксаторами для каркасов из стержней диаметром до 10 мм рекомендуется не более 30 см, а из стержней большего диаметра (до 20 мм) - не более 50 см.

3.7. В целях фиксации каркасов в отдельных случаях рекомендуется использовать откидные бортовые элементы, на которых устанавливаются жесткие упоры, зажимающие каркас до формования и предохраняющие его от смещения при закрытии бортов в процессе формования.

3.8. Любые способы фиксации должны обеспечивать невозможность перемещения элементов арматурного каркаса в любой плоскости более чем на 2 мм.

4.1. Режим тепловлажностной обработки назначается с учетом принятого состава смеси. При этом для бетонов, подвергаемых тепловлажностной обработке, рекомендуются низко- и среднеалюминатные цементы с содержанием C3Al <= 9% <*>.

--------------------------------

<*> См. "Руководство по тепловой обработке бетонных и железобетонных изделий" (М., 1974).

4.2. Если при подборе состава бетонной смеси принимают неполное заполнение межзерновых пустот цементным тестом, то тепловую обработку рекомендуется осуществлять по следующим режимам: время предварительного выдерживания 0,5 - 1 ч, подъем температуры изделий до 80 °C - 2 - 3 ч (как для тяжелых бетонов соответствующих марок), изотермическое выдерживание до 4 ч при 100%-ной относительной влажности среды.

4.3. Если при подборе состава бетонной смеси принимают полное заполнение межзерновых пустот цементным тестом, то тепловую обработку целесообразно проводить в среде с переменной относительной влажностью. Подъем температуры до 80 °C осуществляют при 40 - 60%-ной, а изотермический прогрев - при 90 - 100%-ной относительной влажности. При этом может быть до минимума (0,5 ч) сокращено время предварительного выдерживания перед 4 - 5 ч изотермического прогрева.

Примечание. В тех случаях, когда не представляется возможным получить среду с переменной относительной влажностью, тепловую обработку можно проводить при обычном пропаривание по более мягкому режиму, а именно: время предварительного выдерживания до 3 ч, подъем температуры до 60 °C - до 3 ч, изотермическое выдерживание до 5 ч при относительной влажности среды 100%.

При получении завышенной, по сравнению с заданной, прочности бетона возможно сокращение длительности тепловой обработки, в первую очередь за счет сокращения времени изотермического прогрева. При этом одновременно может быть рекомендовано повышение температуры до 80 °C и сокращение времени предварительного выдерживания.

РОЛИКОВЫМ ФОРМОВАНИЕМ

5.1. Изготовление изделий роликовым формованием рекомендуется осуществлять преимущественно на линиях, обеспечивающих непрерывный процесс изготовления изделий на формовочном посту (с примыканием начала последующей формы изделия к концу предыдущей), за исключением предусмотренного п. 5.7 настоящих Рекомендаций.

5.2. Поверхности форм перед формованием должны быть очищены от остатков бетона. Особенно тщательная очистка требуется при необходимости получения рельефной поверхности (для изделий архитектурного оформления).

5.3. Во избежание получения некачественных поверхностей изделия, примыкающих к форме, и в связи со сравнительно малой влажностью смеси, имеющей повышенную сорбционную способность, не допускается наличие подтеков или луж жидкой смазки на поверхности формы. Предпочтительно применение различных консистентных смазок (эмульсол, петролатум и т.д.).

5.4. Формовочная установка в целях обеспечения качественного изготовления изделий должна отвечать следующим требованиям:

иметь число двойных ходов балки с прессующими роликами в пределах 30 - 70 в минуту;

осуществлять равномерную подачу смеси под прессующие ролики по ширине формуемого изделия, для чего должны быть выполнены следующие условия:

ИС МЕГАНОРМ: примечание. Формула дана в соответствии с официальным текстом документа. |

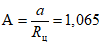

где (см. рис. 2)

a - число прессующих роликов (кратное единице), принимаемое равным (или больше) величине  , 2Rкр - ход балки, м; Bи - ширина изделия, м; Bт - ширина течки в свету, м; R - радиус прессующего ролика, м;

, 2Rкр - ход балки, м; Bи - ширина изделия, м; Bт - ширина течки в свету, м; R - радиус прессующего ролика, м;  - расстояние от образующей ролика до ближайшей внутренней поверхности течки бункера, м.

- расстояние от образующей ролика до ближайшей внутренней поверхности течки бункера, м.

, 2Rкр - ход балки, м; Bи - ширина изделия, м; Bт - ширина течки в свету, м; R - радиус прессующего ролика, м;

, 2Rкр - ход балки, м; Bи - ширина изделия, м; Bт - ширина течки в свету, м; R - радиус прессующего ролика, м;

1 - бункер; 2 - форма с изделием; 3 - привод

Для увеличения производительности процесса, а также повышения интенсивности уплотнения необходимо осуществлять принудительное вращение прессующих роликов (секторов), для чего снабдить формующую установку узлом принудительного поворота;

осуществлять равномерную подачу смеси из течки. Для выполнения этого условия линейные размеры выходной течки в свету должны быть в диапазоне 15 - 20 см. При невозможности обеспечения размера меньше 15 см течку следует оснастить специальным устройством, исключающим зависание смеси (например, вибровозбудителем);

диаметр роликов должен быть не менее 1,8 - 2 толщин формуемого изделия;

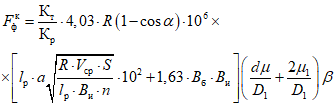

скорость перемещения формы под рабочим органом должна быть регулируемой и соответствовать скорости перемещения выдавливаемой смеси из-под прессующих роликов ("языка"). Ориентировочно скорость перемещения формы, м/с, может быть найдена по формуле

где lр - длина прессующего ролика м; S - площадь сечения формуемого изделия, м2; n - число двойных ходов балки с прессующими роликами в минуту;  - угол захвата прессующего ролика, рад, величина которого определяется по формуле

- угол захвата прессующего ролика, рад, величина которого определяется по формуле

Установлено, что уплотнение с коэффициентом Ку = 0,98 - 1 возможно при соблюдении условия

где hизд - высота изделия.

Это выражение справедливо для изделий высотой 120 - 150 мм. В случае формования изделий большей высоты Ку нижней его части будет меньше (на 15 - 20%).

Подачу смеси в течку во избежание ее зависания рекомендуется осуществлять непрерывно, обеспечивая минимальную высоту столба, т.е. в количестве, согласованном с расходом смеси при формовании;

верхняя плоскость бортов формы должна иметь минимально возможный зазор с нижней образующей прессующих роликов (в пределах допусков на формы); разновысотность установки роликов, равно как и отклонения (непараллельность) плоскости осей роликов от верхней плоскости бортов формы, также не должна превышать 1 мм;

при очень высоких требованиях к толщине формуемого изделия рекомендуется осуществлять поджатие балки к верхней поверхности бортов формы (например, с помощью пневмоцилиндров);

ширина стабилизирующей плоскости балки должна быть не менее двух толщин формуемого изделия; зазоры между задним торцом прессующих роликов и передней кромкой стабилизирующей плоскости балки не должны превышать 2 - 4 мм, а нижняя образующая прессующих роликов должна находиться на уровне стабилизирующей плоскости балки;

установка должна быть оснащена устройствами, исключающими просыпание смеси за борта форм либо возвращающими смесь в приемный бункер.

5.5. Остановка в процессе изготовления изделий не допускается. При отсутствии непрерывного процесса (например, формование первого изделия, изделия после аварийной остановки и т.д.) изготовление осуществляется в следующей последовательности:

форма неподвижна, включается балка и подача смеси;

включается привод перемещения формы после образования выдавленного из-под роликов слоя смеси ("языка") на длину, примерно равную длине роликов.

5.6. Во время движения формы необходимо строго следить за постоянством длины "языка". При отставании "языка" необходимо плавно уменьшить скорость подачи формы до восстановления его длины. При переходе с формы на форму контроль за длиной "языка" осуществляется после захода прессующего ролика примерно на 1/2 - 1/4 его формуемой части.

5.7. При наличии мелкоразмерных изделий, т.е. таких, в которых один из линейных размеров в плане равен или менее возможной длины роликов, формование одиночных изделий следует осуществлять не непрерывно, а циклично, устанавливая форму на всю ее длину под прессующие ролики. При этом в процессе формования осуществляется только прессование (без выдавливания смеси из-под роликов), а степень уплотнения увеличивается.

В тех случаях, когда на поддоне может поместиться несколько таких изделий, процесс формования рекомендуется осуществлять непрерывно, а изделия следует располагать таким образом, чтобы грани меньшего размера находились вдоль оси роликов. При этом перегородки между изделиями будут служить подпором текущей из-под роликов смеси, что увеличит степень уплотнения.

И УСТАНОВКУ В ПРОЦЕССЕ ФОРМОВАНИЯ

6.1. Определяют величину максимального давления, МПа, действующего под центром ролика на днище формы, по формуле

где Кт - технологический коэффициент, равный:

1 - для изделий, формуемых без перегородок и арматуры;

1,5 - для изделий, формуемых из смесей с добавкой щебня или "легким" армированием;

1,7 - для изделий, формуемых в формах с перегородками;

2,5 - для изделий, формуемых в формах с перегородками и добавкой щебня или густоармированных;

Кр - эмпирический коэффициент, равный 0,6, с2·м2/кг.

6.2. Определяют величину давления, действующего на борт формы, МПа, по формуле

где Кб - коэффициент бокового давления, равный 0,7.

6.3. Рассчитывают величину тягового усилия форм, Н

а) для случая скольжения формы по направляющим по формуле

, (13)

, (13)где Кск - коэффициент скольжения металла по металлу, равный 0,2;

б) для случая качения формы по направляющим по формуле

где d - диаметр цапфы колеса формы, м; Д1 - диаметр колеса формы, м;  - приведенный коэффициент трения качения в цапфах, равный 0,03;

- приведенный коэффициент трения качения в цапфах, равный 0,03;  - коэффициент трения качения колеса по направляющим, равный 0,0008 м;

- коэффициент трения качения колеса по направляющим, равный 0,0008 м;  - коэффициент, учитывающий дополнительное сопротивление трения ребер колеса формы о направляющие, равный 8,5.

- коэффициент, учитывающий дополнительное сопротивление трения ребер колеса формы о направляющие, равный 8,5.

6.4. Рассчитывают мощность главного привода установки, кВт, по формуле

где  - коэффициент трения скольжения металла по уплотненной бетонной смеси, равный 0,3 (получен из экспериментов);

- коэффициент трения скольжения металла по уплотненной бетонной смеси, равный 0,3 (получен из экспериментов);  - угловая скорость главного привода установки, рад; Rкр - радиус кривошипа главного привода установки, м; Кп - коэффициент сопротивления перекатыванию, который определяется по формуле

- угловая скорость главного привода установки, рад; Rкр - радиус кривошипа главного привода установки, м; Кп - коэффициент сопротивления перекатыванию, который определяется по формуле

Кп = 0,03 + 3,8·10-3·n, (16)

, (17)

, (17)где Nх.х - мощность холостого хода, кВт.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10060-76 Постановлением Госстроя СССР от 31.12.1986 N 82 с 1 января 1988 года введен в действие ГОСТ 10060-87. Взамен ГОСТ 10060-87 Постановлением Минстроя России от 05.03.1996 N 18-17 с 1 сентября 1996 года введены в действие ГОСТ 10060.0-95, ГОСТ 10060.1-95, ГОСТ 10060.2-95, ГОСТ 10060.3-95, ГОСТ 10060.4-95. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10180-78 с 1 января 1991 года в части определения прочности бетона по контрольным образцам Постановлением Госстроя СССР от 29.12.1989 N 168 введен в действие ГОСТ 10180-90, в части определения прочности по образцам, отобранным из конструкций, Постановлением Госстроя СССР от 24.05.1990 N 50 введен в действие ГОСТ 28570-90. |

7.1. Контроль показателей по прочности и морозостойкости следует производить путем испытания образцов, выпиленных из тела изделия, в соответствии с ГОСТ 10180-78 и ГОСТ 10060-76, а также с учетом изложенного в п. 2.5 настоящих Рекомендаций.

7.2. Контроль качества и прием готовых изделий осуществляется ОТК заводов в соответствии с требованиями ГОСТ 13015.1-81, а также действующих стандартов и технических условий на отдельные виды продукции.

8.1. При работе на установках роликового формования должны соблюдаться правила техники безопасности настоящих Рекомендаций и правила техники безопасности, действующие в соответствующем ведомстве (тресте, управлении, комбинате и т.д.).

8.2. Во время проведения монтажа следует строго соблюдать требования раздела 2 СНиП IIIА 11-70 в части обеспечения электробезопасности.

8.3. Работы, связанные с использованием грузоподъемных кранов, должны выполняться лицами, имеющими удостоверение стропальщика, в строгом соответствии с "Правилами устройства и безопасности эксплуатации кранов".

8.4. Право включения установки и ее вспомогательных механизмов (обгонных рольгангов, тельферов, транспортеров и т.д.), как при проведении пусконаладочных работ, так и при ее промышленной эксплуатации, предоставляется специально назначенному лицу - оператору.

8.5. В качестве оператора установки допускается опытный рабочий, имеющий удостоверение на право управления оборудованием.

8.6. Перед началом работы необходимо проверить исправность оборудования, инструмента, приспособлений.

8.7. Подход к пульту управления, к рубильнику, к рабочему месту должен быть свободным.

8.8. Перед началом работы проверяют вхолостую работу всех механизмов установки. О выявленных недостатках сообщают мастеру или начальнику цеха.

8.9. К самостоятельной работе на формовочной установке допускаются бетонщики, прошедшие обучение на рабочих местах (стажировку) в течение пяти смен и прошедшие инструктаж по технике безопасности.

8.10. Рабочие, обслуживающие установку, должны проходить ежеквартально периодический инструктаж по технике безопасности.

8.11. Работать разрешается только в рукавицах и другой установленной спецодежде.

8.12. Категорически запрещается во время работы находиться со стороны привода стабилизирующей балки с прессующими роликами, а также вблизи бункеров установки.

8.13. В конце каждой смены формовочная установка должна быть тщательно очищена от остатков бетона и грязи.

8.14. Для уменьшения уровня шума при работе формовочной установки необходимо предусмотреть установку кожухов из звукоизолирующего материала.

8.15. Для обеспечения длительной и надежной работы установки необходимо строго соблюдать график планово-предупредительного ремонта.

8.16. Запрещается включать формовочную установку без предварительной подачи звукового сигнала.

8.17. В случае если наблюдается частое срабатывание тепловой защиты двигателей какого-либо из механизмов установки (привод стабилизирующей балки, привод перемещения форм, питателей и т.д.), необходимо выявить причину, вызывающую перегрузку, устранить ее, после чего включить автомат подачи.

8.18. Все механизмы передвижения на установке должны иметь аварийные конечные выключатели, на пульте оператора должна быть установлена аварийная кнопка.

8.19. Освещенность рабочих мест должна быть не ниже 500 люкс.

Требуется подобрать оптимальный состав бетонной смеси, рассчитать режимы формования и нагрузки, действующие на оборудование, назначить режимы термообработки для изготовления предварительно-напряженных аэродромных плит ПАГ-Х1У. При этом исходные данные следующие.

Материалы: портландцемент марки М400 (содержание  до 9%);

до 9%);

песок с  .

.

.

. Габариты изделия, м:

длина - 6,0;

ширина - 2,0;

толщина - 0,14.

Термообработка ведется в ямных камерах с относительной влажностью среды 100%. Марка бетона М400.

1. Определив объемную массу уплотненного песка, задаемся составами с полным заполнением пустот цементным тестом в 1 м3 уплотненного песка при различных расходах воды для пробных формовок на установке. Расход цемента при этом определяем по формуле (1).

Составы для пробных формовок (при Vп.п = 346 л/м3) приведены в табл. 1.

N состава | Расход материалов, кг/м3 | П, % | Ку | ||

В | Ц | Ц/В | |||

1 | 167 | 545 | 3,25 | 3 | 0,97 |

2 | 161,5 | 595 | 3,7 | 7,8 | 0,922 |

3 | 189 | 435 | 2,56 | 0 | 1 |

4 | 135 | 650 | 4,8 | 12,2 | 0,878 |

5 | 172 | 540 | 2,96 | 0,2 | 0,998 |

Примечание. Расход песка для составов 1 - 5 составляет 1700 кг/м3.

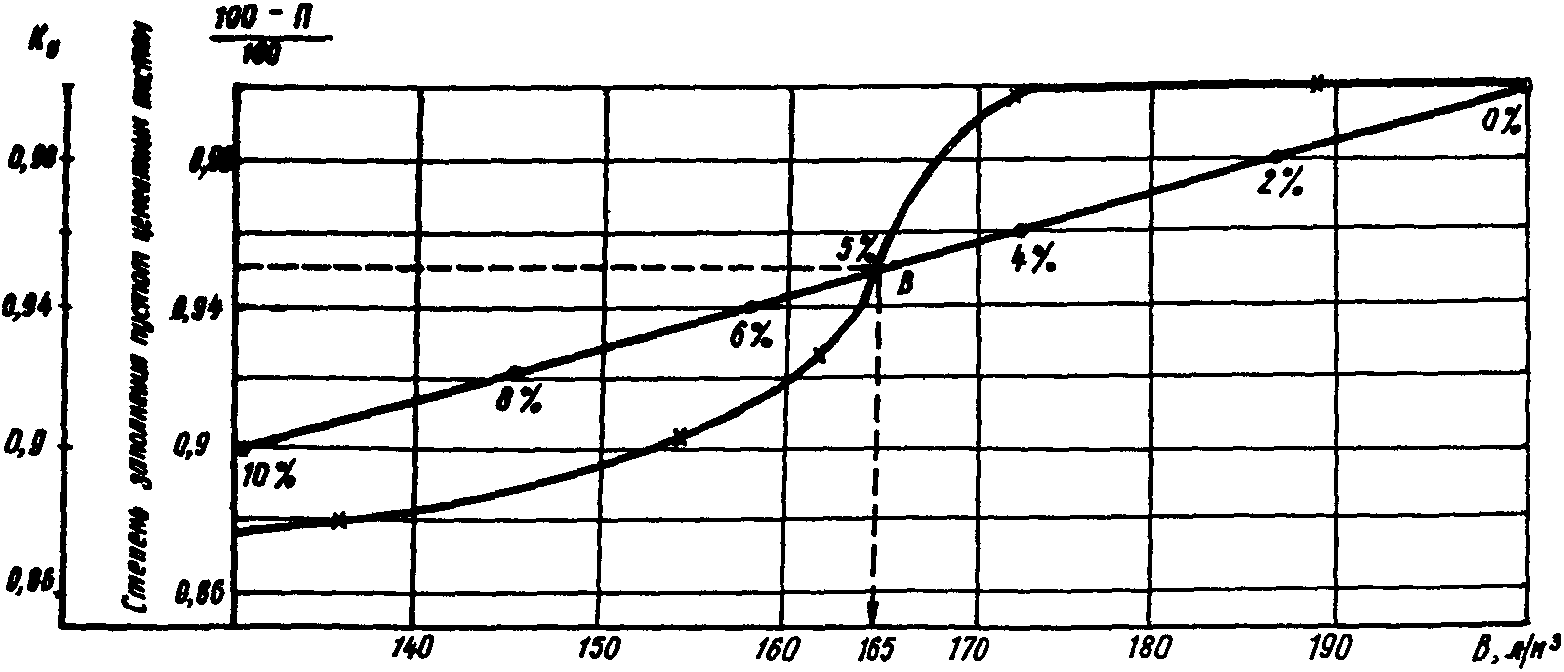

2. Проводим формовки и определяем коэффициенты уплотнения (см. таблицу). Строим график функции коэффициента уплотнения от расхода воды Ку = f(В) (рис. 3).

на установке, и степени заполнения пустот в песке цементным

тестом от расхода воды

3. Определяем прочность бетона в образцах, выпиленных из изделий соответствующего состава (см. табл. 2).

Таблица 2

Составы N | 1 | 2 | 3 | 4 | 5 |

Rб, МПа | 67 | 67,2 | 52 | 63,5 | 56 |

4. Находим значения R0, с учетом коэффициента 4,2, определяющего % снижения прочности на каждый процент пористости, по формуле (2) (см. рис. 4 и табл. 3).

Таблица 3

Состав N | 1 | 2 | 3 | 4 | 5 |

R0, МПа | 77 | 100 | 52 | 130 | 61 |

предельно-уплотненного бетона от Ц/В

1 - 5 - номера составов по табл. 1

5. Строим график R0 = f(Ц/В) (рис. 4) и определяем коэффициенты А и С для уравнения Боломея типа R0 = АRц(Ц/В - С) (при Rц = 40). По уравнению прямой y = ax - b находим построением величины коэффициентов a и b

a = 42,8 = А·Rц, тогда

b = 55 = А·Rц·С, тогда

.

.6. В осях Ц-В (рис. 5) строим расчетные прямые постоянных пористостей: П = 0, 5, 10, 15, 20% для искомой прочности по формуле (4)

.

.

предельного содержания незаполненных гранулометрических

пустот в песке (НЦТ)

1 - В/Ц = 0,443; 2 - В/Ц = 0,405;

3 - В/Ц = 0,345; 4 - В/Ц = 0,26

Строим линии изопористости для бетона марки 400. На рис. 5 это линии П с индексом соответствующего значения пористости.

7. Находим расходы цемента при различном незаполнении пустот в песке цементным тестом (при Vп = 346 м/м3) по формуле (5)

Ц = (346 - В - 10НЦТ)·3,1.

На рис. 5 нанесены линии недостатка цементного теста в песке соответственно 0, 5, 10 и 15%.

8. Отмечаем точки пересечения линий НЦТ и П с соответствующим индексом и, соединяя их, получаем линию Rб, которая дает предельные по минимуму расходы цемента и воды, отвечающие требованиям получения заданной марки бетона.

9. На рис. 3 строим линию  . Для построения этой линии воспользуемся точками пересечения линий (рис. 5) одинаковых объемов незаполненных цементным тестом пустот и пористости бетона const. Так, например, точке пересечения линий с незаполнением цементным тестом 0% и пористости бетона 0% соответствует расход воды 200 л/м3, точке с НЦТ = 5% и пористости бетона 5% - расход воды 165 л/м3 и т.д. Это соответствует точкам с

. Для построения этой линии воспользуемся точками пересечения линий (рис. 5) одинаковых объемов незаполненных цементным тестом пустот и пористости бетона const. Так, например, точке пересечения линий с незаполнением цементным тестом 0% и пористости бетона 0% соответствует расход воды 200 л/м3, точке с НЦТ = 5% и пористости бетона 5% - расход воды 165 л/м3 и т.д. Это соответствует точкам с  и В, равном 200 и 165 л (рис. 3). Точка пересечения линий Ку = f(В) и

и В, равном 200 и 165 л (рис. 3). Точка пересечения линий Ку = f(В) и  определяет минимальный расход воды (равный 165 л/м3), при котором обеспечивается уплотнение с расчетной пористостью. Этот же расход воды и полученная пористость обеспечивают получение Rб = 40 МПа при расходе цемента, равном 405 кг/м3 (рис. 5). Уменьшение расхода воды не позволит получить заданную прочность (Rб = 40 МПа) из-за недостаточной интенсивности уплотнения машиной, а увеличение расхода воды приведет к перерасходу цемента.

определяет минимальный расход воды (равный 165 л/м3), при котором обеспечивается уплотнение с расчетной пористостью. Этот же расход воды и полученная пористость обеспечивают получение Rб = 40 МПа при расходе цемента, равном 405 кг/м3 (рис. 5). Уменьшение расхода воды не позволит получить заданную прочность (Rб = 40 МПа) из-за недостаточной интенсивности уплотнения машиной, а увеличение расхода воды приведет к перерасходу цемента.

. Для построения этой линии воспользуемся точками пересечения линий (рис. 5) одинаковых объемов незаполненных цементным тестом пустот и пористости бетона const. Так, например, точке пересечения линий с незаполнением цементным тестом 0% и пористости бетона 0% соответствует расход воды 200 л/м3, точке с НЦТ = 5% и пористости бетона 5% - расход воды 165 л/м3 и т.д. Это соответствует точкам с

. Для построения этой линии воспользуемся точками пересечения линий (рис. 5) одинаковых объемов незаполненных цементным тестом пустот и пористости бетона const. Так, например, точке пересечения линий с незаполнением цементным тестом 0% и пористости бетона 0% соответствует расход воды 200 л/м3, точке с НЦТ = 5% и пористости бетона 5% - расход воды 165 л/м3 и т.д. Это соответствует точкам с  и В, равном 200 и 165 л (рис. 3). Точка пересечения линий Ку = f(В) и

и В, равном 200 и 165 л (рис. 3). Точка пересечения линий Ку = f(В) и  определяет минимальный расход воды (равный 165 л/м3), при котором обеспечивается уплотнение с расчетной пористостью. Этот же расход воды и полученная пористость обеспечивают получение Rб = 40 МПа при расходе цемента, равном 405 кг/м3 (рис. 5). Уменьшение расхода воды не позволит получить заданную прочность (Rб = 40 МПа) из-за недостаточной интенсивности уплотнения машиной, а увеличение расхода воды приведет к перерасходу цемента.

определяет минимальный расход воды (равный 165 л/м3), при котором обеспечивается уплотнение с расчетной пористостью. Этот же расход воды и полученная пористость обеспечивают получение Rб = 40 МПа при расходе цемента, равном 405 кг/м3 (рис. 5). Уменьшение расхода воды не позволит получить заданную прочность (Rб = 40 МПа) из-за недостаточной интенсивности уплотнения машиной, а увеличение расхода воды приведет к перерасходу цемента.10. Расход песка составляет 1700 кг/м3 (из расчета 1 м3 уплотненного песка).

11. Делаем контрольные формовки, для которых берем найденный состав (на 1 м3: песок - 1700 кг, цемент - 405 кг, вода - 165 л, В/Ц = 0,405) и при том же расходе воды составы с различным расходом цемента (+/- 10%). По результатам испытаний образцов выбираем окончательное соотношение материалов.

12. Определяем параметры формующей установки, обеспечивающей получение изделий заданного качества.

а) В соответствии с п. 5.4 настоящих Рекомендаций определяем количество прессующих роликов, предварительно определив R по формуле (10)

R = 0,9·hизд = 0,9·0,14 = 0,125 м

и приняв  .

.

.

. , т.е. 5 роликов.

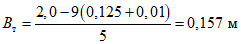

, т.е. 5 роликов.По формуле (6) находим ширину течки в свету

.

.По формуле (7) находим ход балки

2Rкр = 3(0,125 + 0,01) + 0,157 = 0,562 м.

б) По формуле (8) определяем скорость формования, обеспечивающую коэффициент уплотнения 0,98 (П = 2%), предварительно приняв Ц/В = 2,47 (см. п. 11 Прил. 1 настоящих Рекомендаций); n = 40 двойных ходов в минуту; l = 0,3 м и определив  по формуле (9)

по формуле (9)

а S по формуле

S = Bи·hизд = 2·0,14 = 0,28 м2.

Подставляя полученные данные в формулу (8), получим:

.

.Зная скорость формования, можно определить производительность установки (в данном случае этого не требуется).

в) По формуле (11), приняв Кт = 2,5 (см. п. 6.1 настоящих Рекомендаций), определяем величину максимального давления, действующего на днище формы под центром прессующего ролика

.

.г) По формуле (12) определяем величину максимального давления, действующего на борт форм

Pб = Кб·Pmax = 0,7·0,64 = 0,45 МПа.

д) По формуле (14) определяем величину тягового усилия формы, приняв Вб = 0,3 м (см. п. 5.4 настоящих Рекомендаций)

d = 0,05 м; Д = 0,25 м.

е) По формуле (15) определяем мощность главного привода формовочной машины

13. Определяем режим термообработки.

В соответствии с ранее проведенным расчетом используем смеси с неполным заполнением пустот в песке цементным тестом (см. пп. 9 - 11 настоящих Рекомендаций). Согласно заданию пропаривание осуществляем при 100%-ной влажности среды. Тогда термообработку следует произвести в соответствии с п. 4.2 настоящих Рекомендаций по следующему режиму, ч:

время предварительного выдерживания - от 0,5 до 1;

подъем температуры до 80 °C - от 2 до 3;

изотермическое выдерживание до 4.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ

РОЛИКОВОГО ФОРМОВАНИЯ ИЗДЕЛИЙ

Название изделия (габариты, м); разработчик; место внедрения | П, тыс. м3/год в одну смену | V, м/мин | Rкр, м | Др, м | a, шт | A, м | lр, м | n, об/мин | Bб, м | N, кВт | Габариты линий, м | Металлоемкость (без форм), т |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

Тротуарная плита <*> (1 x 1 x 0,1); НИЛФХММ и ТП; Московский з-д ЖБИ N 17 | 3,0 | 0,9 | 0,25 | 0,24 | 2 | 0,5 | 0,65 | 36 | 0,3 | 17 | 32 x 10 x 4,2 | 75 |

Тротуарная плита <*> (1 x 1 x 0,1); НИЛФХММ и ТП; Завод ЖБК N 2 г. Кемерово | 3,5 | 0,8 | 0,315 | 0,24 | 2 | 0,5 | 0,6 | 34 | 0,2 | 13 | 65 x 12 x 4,8 | 125 |

Газонный камень (0,8 x 0,2 x 0,08); НИЛФХММ и ТП; Опытно-экспериментальная база НИЛФХММ и ТП | 3,0 | 0,8 | 0,25 | 0,24 | 2 | 0,5 | 0,6 | 32 | 0,2 | 17 | 32 x 10 x 4,2 | 75 |

Бортовой камень (1 x 0,3 x 0,18); НИЛФХММ и ТП; Завод строительных конструкций г. Кретинга Лит. ССР | 3,5 | 0,8 | 0,3 | 0,24 | 2 | 0,5 | 0,6 | 32 | 0,18 | 13 | 40 x 12 x 5,2 | 85 |

Бортовой камень (1 x 0,8 x 0,18); | 10 | 0,5 | 0,315 | 0,32 | 5 | 0,55 | 0,3 | 40 | 0,3 | 45 | 24 x 12 x 4,7 | 40 |

Панель забора (3 x 2,5 x 0,12); НИИЖБ Госстроя СССР ЭКБ ЦНИИСК им. В.А. Кучеренко; Часцовский з-д ЖБИ N 4 Минмонтажспецстроя СССР | 20 | 1,5 | ||||||||||

Бетонные и железобетонные плиты <**> (6 x 3,6 x 0,16); НИИЖБ Госстроя СССР Гипростроммаш | 20,5 | 1...2 | 0,2 | 0,23 | 7 | 0,515 | 0,25 | 62 | 0,3 | 55 | 25 x 15 x 4,7 | 65 |

Аэродромные плиты ПАГ-14 <**> (6 x 2 x 0,14); | 21,5 | 1,0 | 0,255 | 0,23 | 6 | - | 0,3 | 60 - 80 | 0,3 | 32 | 94 x 18 x 5,2 | 210 |

Внутренние стеновые панели (6 x 3 x 0,16); НИИЖБ Госстроя СССР Гипростроммаш |

--------------------------------

Примечание. П - производительность линии; V - скорость формования; Rкр - радиус кривошипа; Др - диаметр ролика; a - количество роликов; A - межцентровое расстояние между роликами; lр - длина ролика; n - число двойных ходов роликов; Bб - ширина балки; N - мощность главного привода.