СПРАВКА

Источник публикации

М.: Стройиздат, 1977

Примечание к документу

Название документа

"Руководство по определению прочности бетона в изделиях и конструкциях методом отрыва со скалыванием по ГОСТ 21243-75"

"Руководство по определению прочности бетона в изделиях и конструкциях методом отрыва со скалыванием по ГОСТ 21243-75"

Содержание

ПО ОПРЕДЕЛЕНИЮ ПРОЧНОСТИ БЕТОНА В ИЗДЕЛИЯХ

И КОНСТРУКЦИЯХ МЕТОДОМ ОТРЫВА СО СКАЛЫВАНИЕМ

Рекомендовано к изданию решением научно-технического совета НИИСК Госстроя СССР.

В руководстве приведены требования и методические указания по применению метода отрыва со скалыванием. Предназначено для инженерно-технических работников научно-исследовательских организаций, занимающихся вопросами испытания бетонных и железобетонных изделий и конструкций на заводах и стройках.

Руководство разработано НИИСК Госстроя СССР (М.В. Сидоренко, Л.Н. Радченко, Ю.И. Кураш), Донецким Промстройниипроектом (И.В. Вольф, В.Д. Лихачев, С.Я. Хомутченко) и НИИЖБ Госстроя СССР (В.А. Клевцов, Г.В. Сизов).

Замечания и предложения по руководству просьба направлять по адресу: 252037, Киев, ул. И. Клименко, 5/2, НИИСК Госстроя СССР.

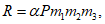

1.1. Метод отрыва со скалыванием основан на наличии достаточно устойчивой зависимости между прочностью бетона при сжатии R и усилием P, необходимым для местного (на малом участке) разрушения бетона путем вырывания из него установленного на определенной глубине h анкерного устройства (рис. 1).

а - анкерным устройством типа I; б - то же,

типов II и III; 1 - бетон элемента; 2 - бетон,

вырываемый вместе с анкерным устройством; 3 - анкерное

устройство; h - глубина вырыва; P - усилие вырыва

1.2. Связь между прочностью R и усилием P не нарушается при изменении состава бетона, вида и активности цемента, влажности бетона, его возраста и ряда других факторов.

На численное значение связи R - P оказывают влияние: условия твердения бетона, крупность заполнителя, тип и глубина заделки анкерного устройства, напряженное состояние бетона во время испытания.

1.3. Для определения прочности бетона методом отрыва со скалыванием могут быть использованы универсальные зависимости R - P, пригодные в различных производственных условиях.

1.4. Метод отрыва со скалыванием предназначен для определения прочности бетона непосредственно в бетонных и железобетонных изделиях и конструкциях (называемых далее элементами).

1.5. Метод отрыва со скалыванием применяется при экспертном, операционном и приемочном контроле.

1.6. Рассматриваемый метод может применяться:

самостоятельно;

в комплексе с другими более оперативными методами (ультразвуковым) упругого отскока и пластических деформаций.

В последнем случае результаты испытания методом отрыва со скалыванием применяют для других методов аналогично результатам испытаний образцов-кубов в прессе для уточнения используемой зависимости "прочность бетона - косвенный показатель" к конкретным условиям или построения новой зависимости.

1.7. Метод отрыва со скалыванием может применяться для определения прочности бетона: тяжелого с прочностью при сжатии от 100 до 1000 кгс/см2; легкого с прочностью при сжатии от 50 до 400 кгс/см2.

1.8. На участке испытания толщина элемента должна превышать глубину вырыва h не менее чем в 2 раза.

1.9. Испытания могут производиться при различном положении поверхности бетона относительно горизонта без корректировки полученного усилия вырыва P в зависимости от этого положения.

1.10. Испытания следует производить только при положительной температуре бетона.

2.1. Для определения прочности бетона методом отрыва со скалыванием в теле бетона должно быть закреплено анкерное устройство, обеспечивающее вырыв окружающего его бетона на установленную глубину (см. рис. 1).

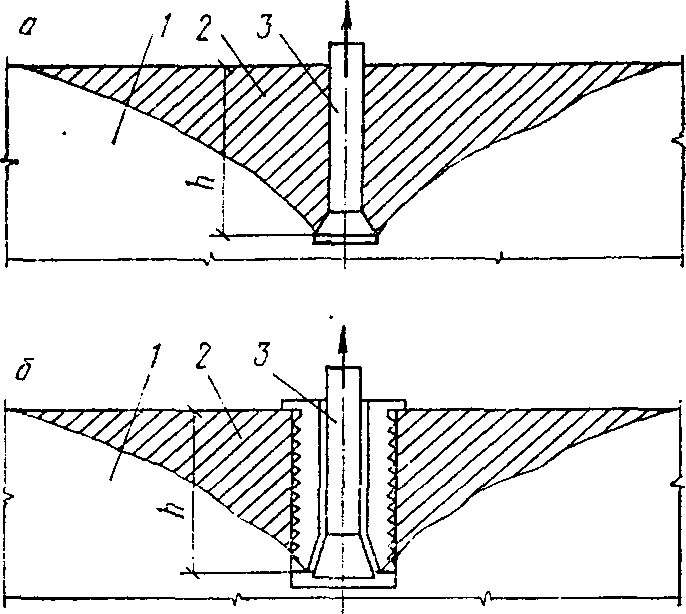

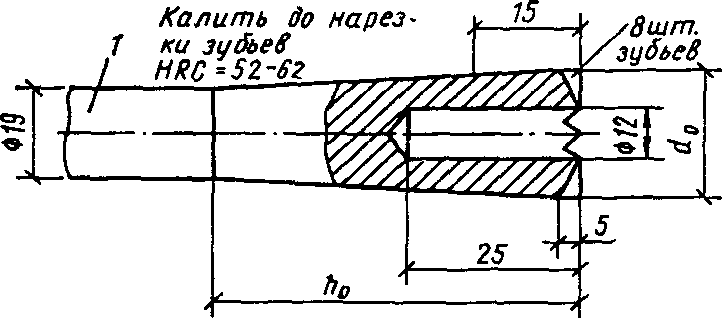

Рис. 2. Рекомендуемые типы анкерных устройств

1 - анкерный стержень с головкой; 2 - то же, с разжимным

конусом; 3 - то же, с полым разжимным конусом;

4 - сегментные рифленые щеки; 5 - опорный стержень

2.3. Анкерное устройство типа I, как правило, применяют с закреплением в бетоне при бетонировании элемента.

Допускается применение этого анкерного устройства при установке в отверстия (шпуры), образованные в затвердевшем бетоне, с последующим закреплением в соответствии с п. 3.13.

2.4. Анкерные устройства типов II и III применяют при установке в отверстия (шпуры), образованные в затвердевшем бетоне.

2.5. Анкерные устройства типов I и II применяют при использовании прибора ГПНВ-5, а типа III - при использовании прибора ГПНС-4.

2.6. Анкерные устройства, указанные в п. 2.2, изготовляют по техническим условиям и рабочим чертежам, разработанным Донецким Промстройниипроектом. При этом марка стали анкерного устройства и его сечение должны быть приняты такими, чтобы напряжение в нем при испытании бетона не превышало 70% предела текучести стали.

В зависимости от предполагаемой прочности бетона используют типоразмеры анкерных устройств, указанные в табл. 1.

Типоразмер анкерных устройств | Глубина вырыва h, мм (см. рис. 1) | Прочность бетона R, кгс/см2 |

I-48 | 48 | 500 и менее |

I-35 | 35 | Более 500 |

II-48 | 48 | 500 и менее |

II-30 | 30 | Более 500 |

III-35 | 35 | 500 и менее |

2.7. Анкерные устройства вырываются из бетона специальными приборами, которые должны обеспечивать:

плавное нагружение анкерного устройства со скоростью не более 300 кгс/с;

свободный вырыв бетона вместе с анкерным устройством;

измерение значения усилия вырыва с погрешностью не более 2%;

приложение усилия вырыва вдоль оси симметрии анкерного устройства.

2.8. Рекомендуется применение испытательных приборов типа ГПНВ-5 и ГПНС-4, изготовляемых по техническим условиям и рабочим чертежам, разработанным Донецким Промстройниипроектом (прил. 1).

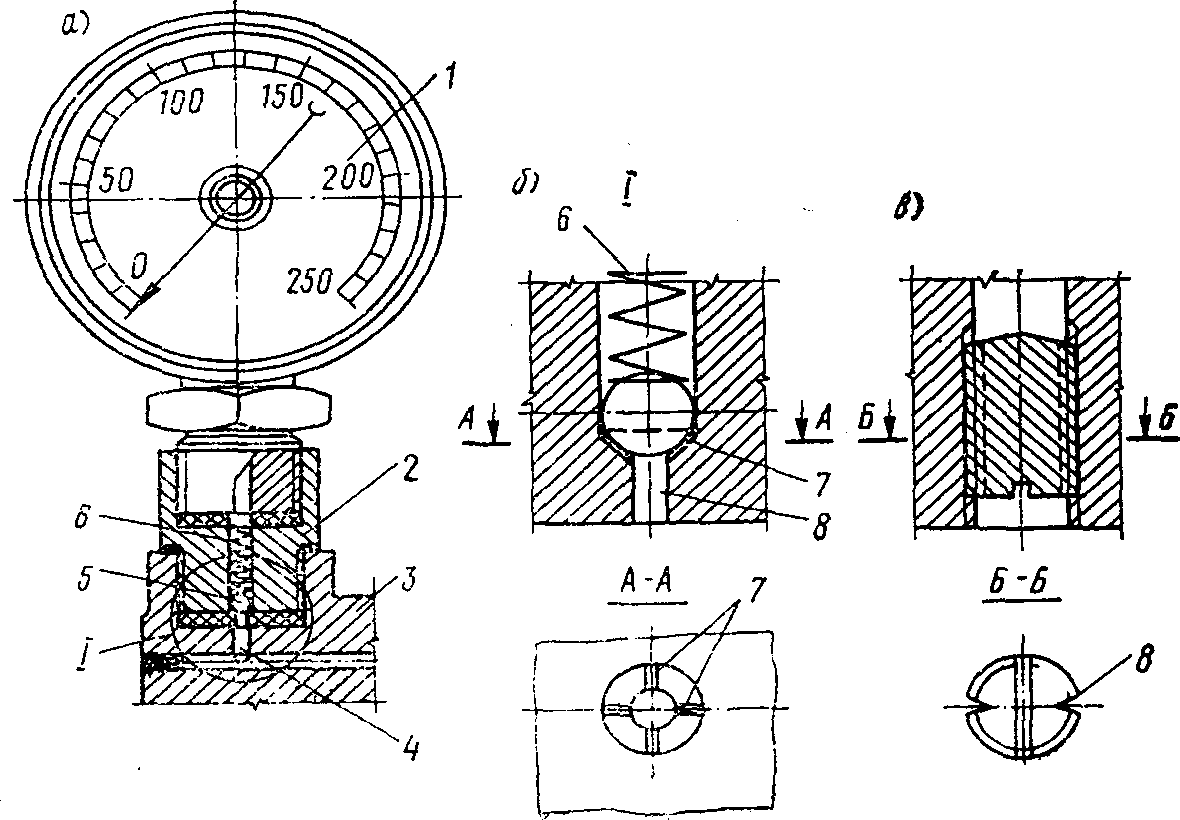

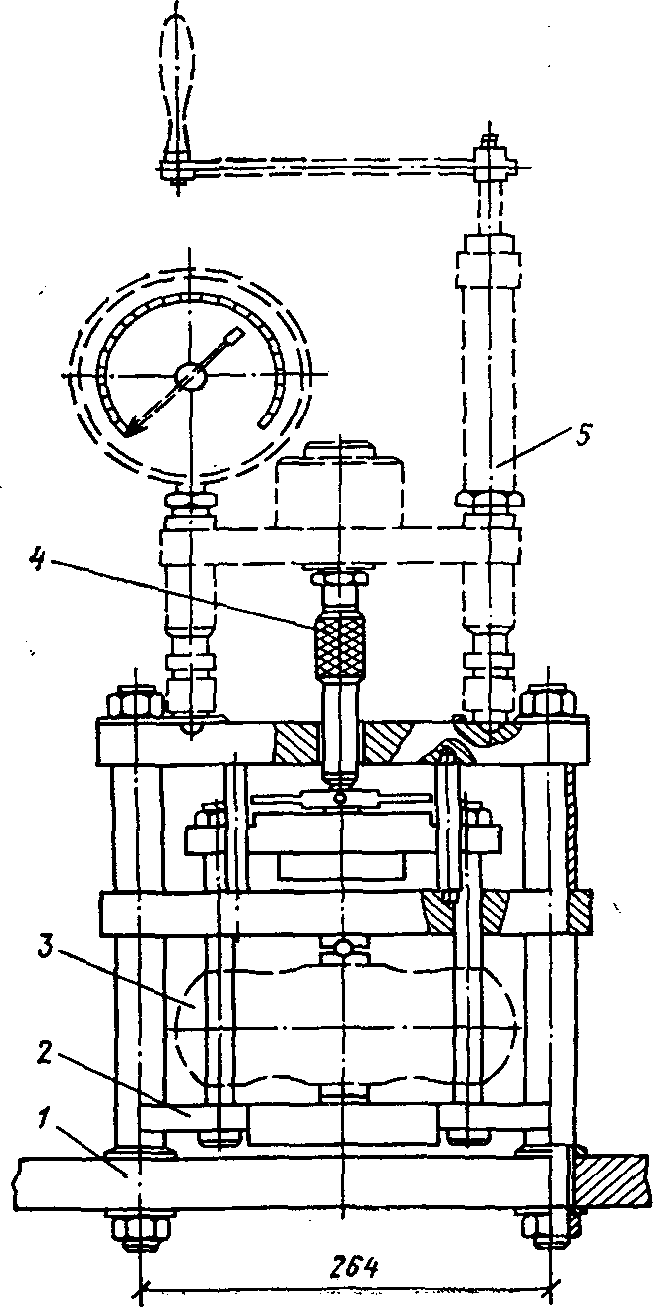

2.9. Прибор типа ГПНВ-5 (гидравлический пресс-насос системы И.В. Вольфа с усилием вырыва 5 тс, авторское свидетельство N 169860), показанный на рис. 3, имеет следующие технические характеристики:

максимальное усилие вырыва, кгс .............. 5500

предел показания манометра,  .......... до 250

.......... до 250

.......... до 250

.......... до 250 цена деления манометра,  .............. 5

.............. 5

.............. 5

.............. 5 масса прибора в рабочем состоянии, кг ........ 8

2.10. Для предотвращения выхода из строя манометра от гидравлического удара при хрупком разрушении высокопрочных бетонов (R более 500 кгс/см2) между манометром и корпусом прибора ГПНВ-5 следует устанавливать обратный дросселирующий клапан (демпфер), устройство которого показано на рис. 4.

Рис. 4. Схема обратного клапана

а - установка в приборе; б - деталь подпружиненного

клапана; в - деталь винтового клапана; 1 - манометр

прибора; 2 - корпус клапана; 3 - корпус прибора;

4 - маслопровод прибора; 5 - шарик; 6 - пружина;

7 - дроссель; 8 - маслопровод клапана

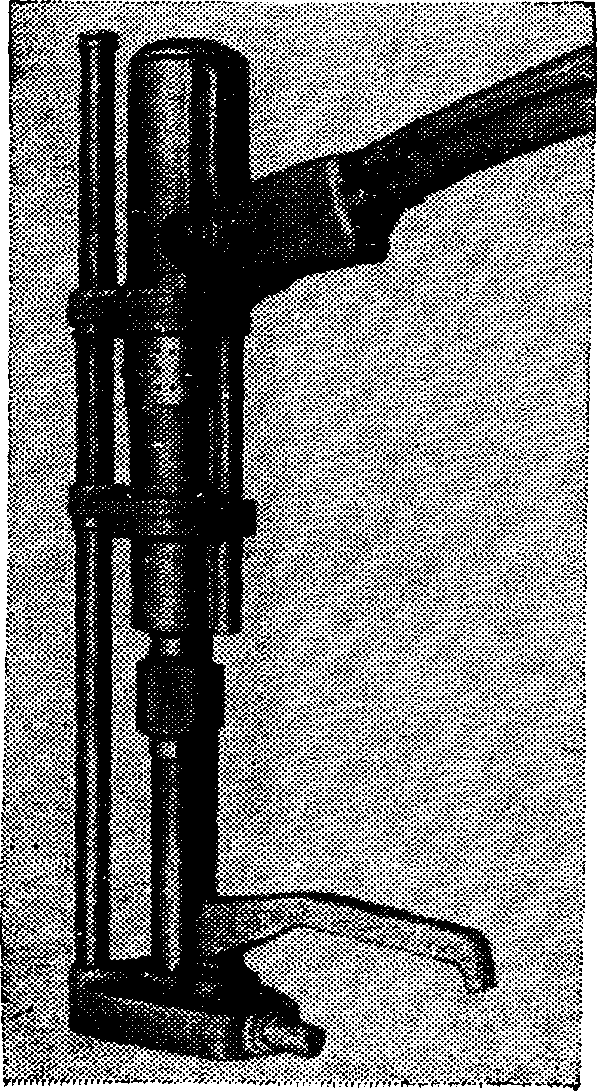

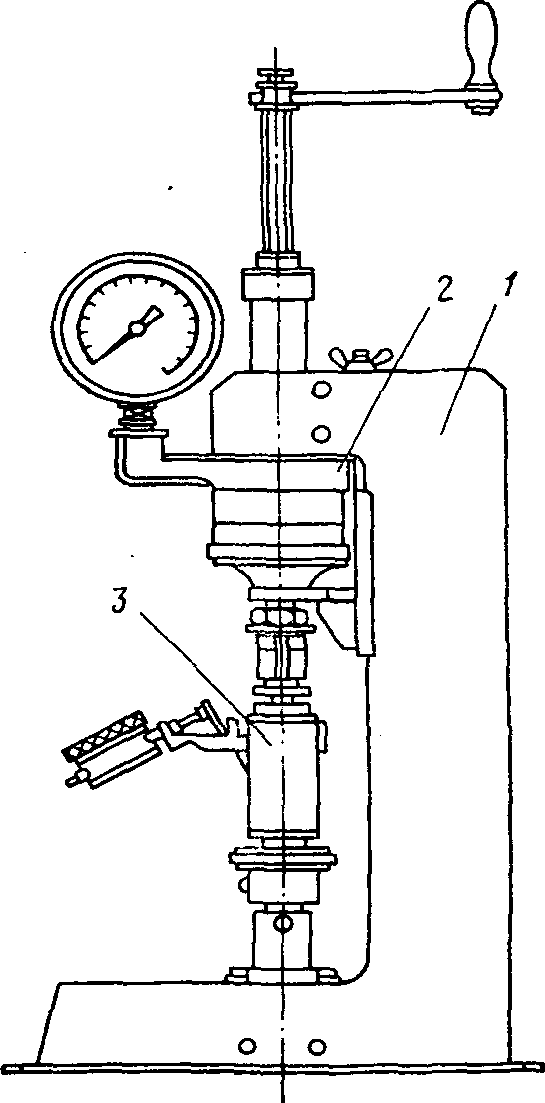

2.11. Прибор типа ГПНС-4 (гидравлический пресс-насос самоцентрирующийся с усилием вырыва 4 тс, авторское свидетельство N 323717), показанный на рис. 5, имеет следующие технические характеристики:

максимальное усилие вырыва, кгс .............. 4000

предел показаний манометра,  .......... до 160

.......... до 160

.......... до 160

.......... до 160 цена деления манометра,  .............. 5

.............. 5

.............. 5

.............. 5 масса прибора в рабочем состоянии, кг ........ 5

2.12. Указанные в п. 2.8 приборы используются в соответствии с инструкцией по эксплуатации, входящей в комплект прибора.

2.13. Испытательные приборы должны проходить ведомственную поверку не реже одного раза в два года. Поверка должна также производиться после выполнения не более 5000 вырывов ремонта прибора или замены манометра.

Поверка производится в соответствии с прил. 2.

3.1. Количество и расположение мест испытания устанавливается:

при технологическом (операционном, приемочном) контроле серийно изготавливаемых изделий или возводимых конструкций - в соответствии с требованиями пп. 2.1 - 2.7 ГОСТ 21217-75;

при экспертном контроле - по программе испытаний, но, как правило, не менее трех на одном элементе.

Одно испытание (вырыв анкерного устройства) производится на участке размером 250 x 250 мм.

3.2. Участки для испытаний должны располагаться в местах:

доступных для установки испытательного прибора;

с минимальными напряжениями в бетоне, которые вызываются эксплуатационной нагрузкой или усилиями обжатия предварительно-напряженной арматурой. Величину напряжений в бетоне определяют расчетным путем;

где арматура не попадает в зону вырыва. Расположение арматуры принимают по проекту или определяют магнитным методом.

3.3. Расстояние от оси анкерного устройства должно быть не менее 150 мм до грани элемента и не менее 250 мм до соседнего анкерного устройства.

3.4. Участки, на которых проводятся испытания, должны быть очищены от облицовки, штукатурки или поврежденного бетона (при воздействии высоких или низких температур, химической агрессии и т.п.). На участках, предназначенных для испытания, не должно быть раковин и наплывов глубиной (высотой) более 15 мм.

3.5. В теле бетона элемента должны быть сделаны отверстия (шпуры) для установки анкерных устройств. Диаметр d0 и глубина h0 отверстия назначаются по табл. 2 в зависимости от типоразмера применяемого анкерного устройства.

Типоразмер анкерного устройства | Размеры отверстий и допуски, мм | |

d0 | h0 | |

I-48 | 15 (+2) | 50 (+5) |

I-35 | 15 (+2) | 37 (+5) |

II-48 | 25 (+1) | 55 (+5) |

II-30 | 25 (+1) | 37 (+5) |

III-35 | 29 (+1) | 42 (+1) |

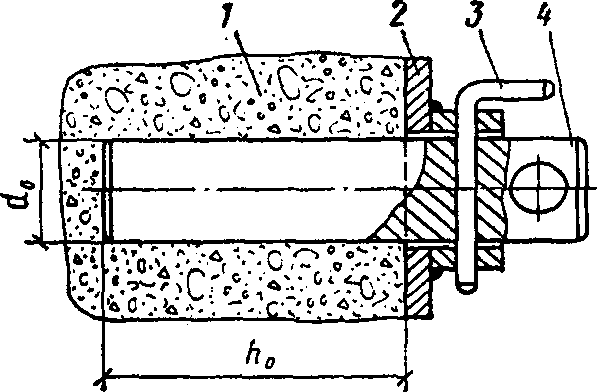

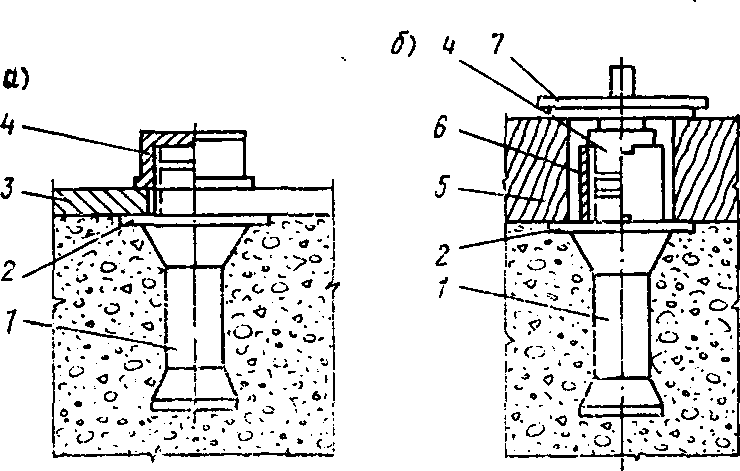

3.6. Если участки испытаний известны заранее, то отверстия для установки анкерных устройств типа II и III следует предусматривать в процессе бетонирования путем укрепления на опалубке пробок. Рекомендуемая конструкция пробки приведена на рис. 6. Пробки извлекаются из бетона перед распалубкой.

Рис. 6. Установка пробки для образования отверстия в бетоне

1 - свежеуложенный бетон; 2 - опалубка;

3 - фиксирующий штифт; 4 - пробка;

d0, h0 - диаметр и глубина отверстия (см. табл. 2)

3.7. Для устройства шпуров в затвердевшем бетоне используют методы: бурения, сверления, пробивки или комбинированный.

3.8. Бурение и сверление рекомендуется производить с помощью пневматических сверлильных машин (см. прил. 1).

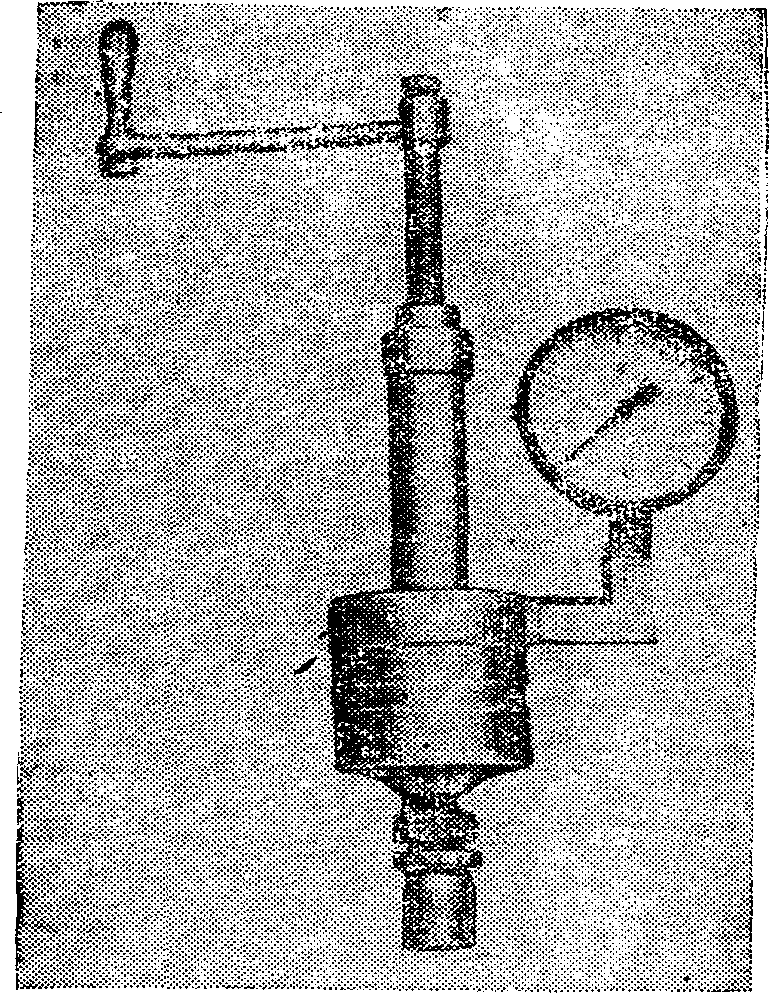

Техническая характеристика машины типа ИП-1023 (рис. 7) приведена в прил. 3. Допускается также применение других пневматических и электрических сверлильных машин, оснащенных направляющими устройствами.

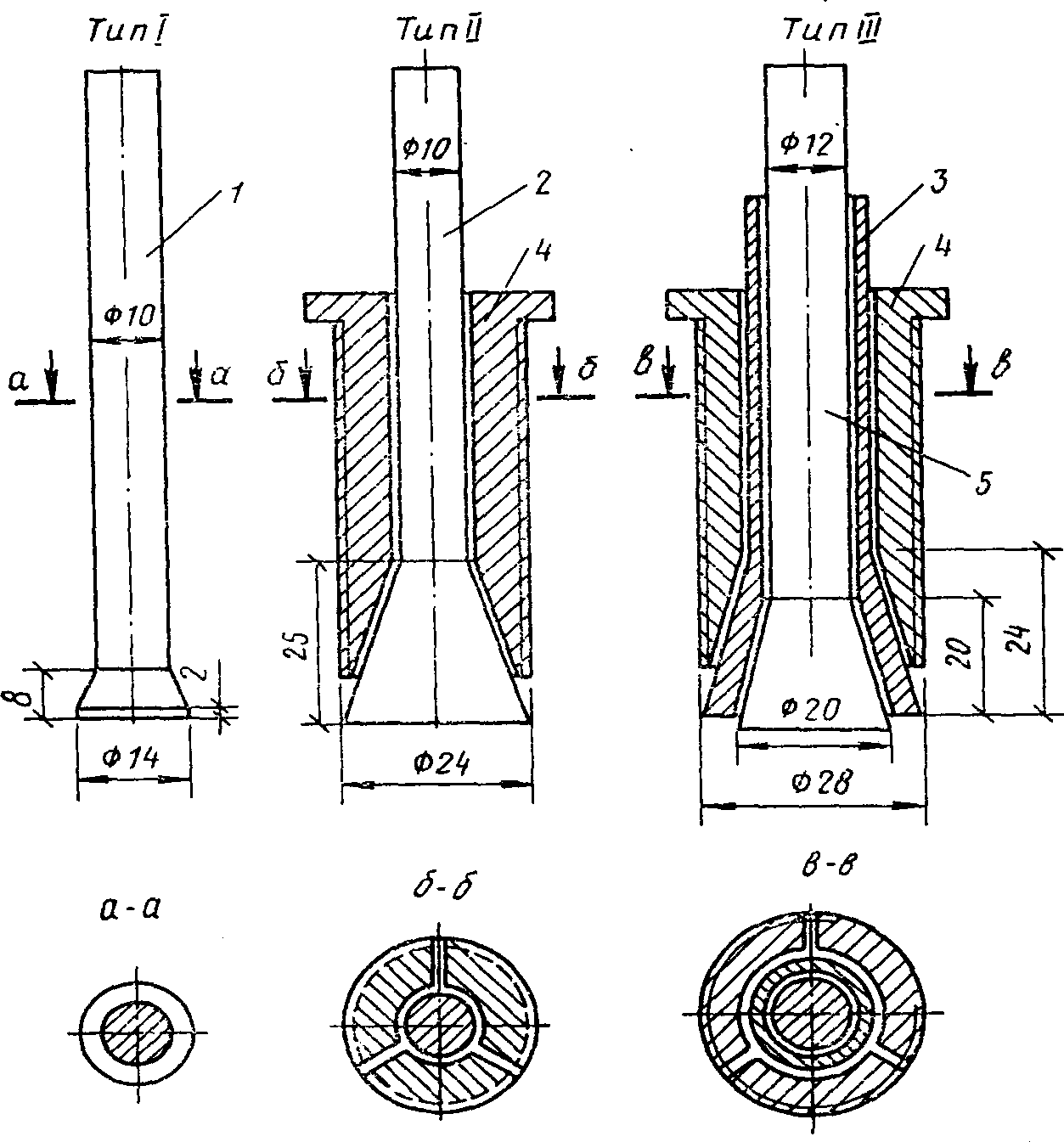

Рис. 7. Общий вид пневматической

сверлильной машины типа ИП-1023

Использование машин производится в соответствии с инструкциями по их эксплуатации.

3.9. Бурение (сверление) рекомендуется производить:

колонковыми алмазными сверлами типа СКА, которые выпускаются по нормали ОН 037-106-67 (см. прил. 1);

сверлами с твердосплавными резцами.

3.10. Допускается пробивка шпуров пневматическими или электрическими молотками, снабженными шлямбуром, который рекомендуется выполнять по рис. 8.

Рис. 8. Рекомендуемая конструкция шлямбура

для пробивки шпуров d0 = 24 и 28 мм

1 - хвостовик, конструкция которого принимается

в зависимости от типа используемого молотка;

d0 и h0 принимаются по размерам шпура (см. табл. 2)

3.11. При небольшом объеме испытаний допускается пробивать шпуры вручную. Для уменьшения трудоемкости рекомендуется в месте шпура предварительно высверливать отверстие меньшего диаметра.

3.12. Анкерные устройства типа I, устанавливаемые перед бетонированием элемента, закрепляются к опалубке специальными крепежными приспособлениями (рис. 9).

Рис. 9. Крепление анкерного устройства типа I к опалубке

а - металлической; б - деревянной; 1 - анкерный стержень;

2 - шайба; 3 - стенка металлической опалубки;

4 - держатель; 5 - стенка деревянной опалубки;

6 - муфта цилиндрическая; 7 - крышка-маячок

3.13. При установке в отверстия (шпуры) анкерные устройства типа I заливаются эпоксидным клеем следующего состава (в весовых частях):

смола ЭД-5 ................................. 100

полиэтиленполиамин ......................... 15

цемент ..................................... 60

Смолу и отвердитель перемешивают 3 - 5 мин, затем добавляют цемент и перемешивают до образования однородной массы, которой заполняют промежуток между анкерным устройством и стенками шпура. Время отвердения клея 12 - 16 час.

Допускается зачеканивать анкерные устройства типа I жестким цементным тестом.

Испытание можно проводить только после затвердения закрепляющего состава. Поэтому применение анкерных устройств типа I в таких условиях целесообразно только при невозможности применения анкерных устройств типа II.

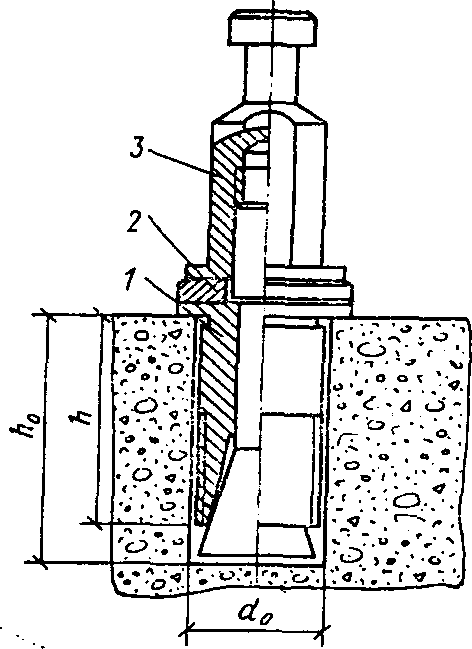

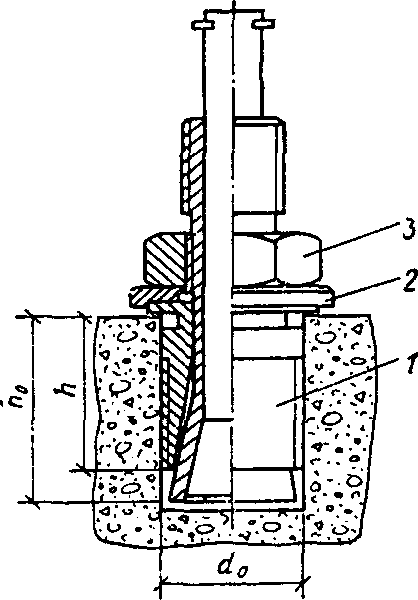

3.14. Анкерные устройства типов II и III устанавливаются в отверстия (шпуры), образованные в бетоне, и закрепляются в них путем завинчивания тяги (рис. 10) или прижимной гайки (рис. 11).

Рис. 10. Деталь установки анкерного

устройства типа II в шпуре

1 - анкерное устройство; 2 - шайба; 3 - тяга

1 - анкерное устройство; 2 - шайба; 3 - прижимная гайка

3.15. Анкерные устройства должны быть установлены перпендикулярно поверхности элемента.

3.16. Для проведения испытаний установленное анкерное устройство соединяют с испытательным прибором ГПНВ-5 или ГПНС-4. При этом:

ручку насоса вывинчивают в крайнее верхнее положение;

соединяют прибор с тягой или выступающей из бетона частью анкерного устройства;

при использовании прибора типа ГПНВ-5 визуально контролируют осесимметричное присоединение прибора и в случае необходимости регулируют его положение с помощью винтовых ножек.

3.17. Вырыв анкерного устройства вместе с окружающим его бетоном производят путем плавного нагружения с увеличением нагрузки со скоростью не более 300 кгс/с и фиксируют максимальное показание манометра.

3.18. При использовании анкерных устройств типов II и III необходимо следить за тем, чтобы не было проскальзывания анкерного устройства относительно бетона.

Проскальзывание отмечают по появлению зазора между поверхностью бетона и накрывающей ее частью анкерного устройства и по стабилизации или уменьшению показаний манометра в процессе нагружения.

При обнаружении проскальзывания необходимо прекратить испытание и повторить операции по установке анкерного устройства, предварительно очистив его сегментные рифленые щеки.

3.19. После проведения испытания необходимо осмотреть и измерить вырванную вместе с анкерным устройством часть бетона.

При этом результаты испытания не засчитывают, если:

в зоне отрыва обнаружены раковины или загрязняющие примеси диаметром более 15 мм или обнажения арматурных стержней;

наибольший и наименьший размеры, равные расстоянию от центра анкерного устройства до границ разрушения по поверхности элемента, отличаются один от другого более чем в два раза;

фактическая глубина вырыва отличается от номинальной (см. табл. 1) и более чем на 5%.

Примечание. Если возможность проведения дополнительных испытаний ограничена, то (в порядке исключения) допускается отклонение фактической глубины вырыва от номинальной в пределах до +/- 15% с соответствующим учетом при обработке результатов испытаний.

3.20. При выполнении экспертного контроля в местах вырыва определяют максимальную крупность заполнителя для учета при обработке результатов испытаний.

3.21. После проведения испытания анкерное устройство типа II или III отсоединяют от прибора, и детали анкерного устройства очищают от остатков бетона.

3.22. Места вырыва заделывают бетоном с прочностью не ниже проектной марки бетона элемента или раствором состава 1:3.

4.1. Прочность бетона при сжатии R в испытываемом участке определяется по усилию вырыва одного анкерного устройства.

где  - коэффициент пропорциональности, см-2;

- коэффициент пропорциональности, см-2;

P - усилие вырыва анкерного устройства, кгс;

m1, m2, m3 - безразмерные поправочные коэффициенты.

Участки для испытания на конструкции следует выбирать так, чтобы величина произведения m1m2m3 была не менее 0,7 или не более 1,4.

В случае, если это требование выполнить нельзя, то результат испытания может быть использован лишь для ориентировочного определения прочности бетона.

m1 - крупность заполнителя, при крупности менее 50 мм m1 - 1; при крупности 50 мм и более m1 = 1,1;

m2 - обжатие бетона в месте вырыва. Значение m2 в зависимости от напряжения в бетоне  (определяемых расчетным путем) принимается следующим:

(определяемых расчетным путем) принимается следующим:

0 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | |

m2 | 1 | 0,85 | 0,75 | 0,75 | 0,85 | 1 | 1,2 | 1,35 |

При этом R0 определяется как R по п. 4.2 без коэффициента m2;

m3 - фактическую глубину вырыва hф. При удовлетворении требований п. 3.4 значение m3 = 1. Если допущено отклонение hф от h в пределах до +/- 15%, то принимают

(2)

(2)4.4. При использовании анкерных устройств и глубин вырыва, указанных в пп. 2.2 и 2.6 (табл. 1), допускается использовать величины коэффициента  , указанные в табл. 3, для определения прочности бетона:

, указанные в табл. 3, для определения прочности бетона:

тяжелого с R = 100 - 1000 кгс/см2;

на пористых заполнителях из керамзита или шлаковой пемзы с R = 50 - 400 кгс/см2.

Унифицированное значение коэффициента пропорциональности  принимают по табл. 3.

принимают по табл. 3.

Твердение бетона | Тип анкерных устройств | Глубина вырыва h, мм | Значения | |

тяжелого | легкого | |||

Естественное | I | 48 | 0,10 | 0,11 |

35 | 0,23 | - | ||

II | 48 | 0,085 | 0,095 | |

30 | 0,24 | - | ||

III | 35 | 0,14 | - | |

Тепловая обработка | I | 48 | 0,12 | 0,11 |

35 | 0,25 | - | ||

II | 48 | 0,10 | 0,095 | |

30 | 0,26 | - | ||

III | 35 | 0,17 | - | |

Значение среднеквадратического отклонения Sт для оценки прочности бетона принимают по табл. 4.

Таблица 4

Бетон | Значения Sт, %, при использовании анкерных устройств типов | ||

I | II | III | |

Тяжелый | 10 | 12 | 12 |

Легкий | 12 | 15 | - |

4.5. В том случае, когда условия испытаний не соответствуют указанным в п. 4.4, а также для уточнения зависимости R - P для технологического контроля следует определять значения коэффициента пропорциональности  и среднеквадратического отклонения Sт опытным путем.

и среднеквадратического отклонения Sт опытным путем.

При этом определение указанных параметров производят на образцах бетона с заполнителем используемой крупности, а в случае возможности - обжатых так же, как и бетон конструкции, чтобы при использовании зависимости, указанной в п. 4.2, можно было принимать m1 = m2 = 1.

4.6. Для определения параметров  и Sт для аналогичных с контролируемыми элементами технологических условий изготовляют не менее 15 серий образцов, каждая из которых должна состоять из трех эталонных образцов-кубов и одной призмы размером 150 x 300 x 1300 мм, на которой проводят пять вырывов. Состав бетона, условия его приготовления, укладки и твердения при изготовлении образцов должны соответствовать применяемым при изготовлении контролируемых элементов.

и Sт для аналогичных с контролируемыми элементами технологических условий изготовляют не менее 15 серий образцов, каждая из которых должна состоять из трех эталонных образцов-кубов и одной призмы размером 150 x 300 x 1300 мм, на которой проводят пять вырывов. Состав бетона, условия его приготовления, укладки и твердения при изготовлении образцов должны соответствовать применяемым при изготовлении контролируемых элементов.

4.7. Отбор проб бетонной смеси для изготовления всех образцов, требования к образцам-кубам и методика испытания их нагружением до разрушения, а также обработка полученных при этом результатов должны соответствовать ГОСТ 10180-74.

Все серии образцов должны быть изготовлены в разные смены и в срок (не менее пяти суток).

4.8. При испытании образцов одной серии получают:

значение Ri, кгс/см2, равное средней прочности образцов-кубов в серии;

значение Pi, кгс, равное среднему значению усилия, полученному в результате не менее четырех вырывов, соответствующих требованиям п. 3.19, из пяти вырывов, проведенных на одной призме.

(3)

(3)где n - число серий образцов согласно п. 4.6.

4.11. Значения среднеквадратического отклонения определяют по формуле

(4)

(4)ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: пункт 4.40 отсутствует. Возможно, имеется в виду пункт 4.10. |

где  и

и  - средняя прочность бетона в i-той серии, определенная соответственно испытанием образцов на прессе, и по Pi с учетом полученного по п. 4.40 значения

- средняя прочность бетона в i-той серии, определенная соответственно испытанием образцов на прессе, и по Pi с учетом полученного по п. 4.40 значения  .

.

4.12. При проведении технологического контроля (при постоянном значении  и m1,2,3 = 1) результаты испытания рекомендуется документировать в журнале по следующей форме:

и m1,2,3 = 1) результаты испытания рекомендуется документировать в журнале по следующей форме:

Конструкция, элемент | Дата и смена изготовления | N участка испытания (по схеме) | Показания манометра прибора, кгс/см2 | Фактическая глубина вырыва hф, мм | Усилие вырыва анкерного устройства Pi, кгс | Прочность бетона при сжатии на участке Ri, кгс/см2 | Дополнительные указания |

До начала записи результатов испытаний в журнале фиксируют:

типоразмер анкерного устройства, тип и инвентарный номер испытательного прибора, дату его последней поверки;

название и марку (шифр) контролируемых элементов.

4.13. Оценка прочности бетона при технологическом контроле производится в соответствии с требованиями ГОСТ 21217-75.

4.14. При проведении экспертного контроля результаты испытания рекомендуется документировать в виде протокола по следующей форме:

Протокол

Определения прочности бетона в конструкциях

_______________________________ на объекте ________________________________

1. Испытания проведены (даты) по заданию ______________________________

Размещение и нумерация участков испытания приведены на прилагаемой схеме.

2. Вид бетона, его проектная прочность, вид и максимальная крупность

щебня. Условия твердения бетона. Наличие фактурного слоя и повреждений

на поверхности бетона.

3. Испытания проведены методом отрыва со скалыванием по ГОСТ 21243-75.

Тип анкерного устройства _______; номинальная глубина вырыва h = ______ мм.

Испытания проводились прибором типа _________, инв. N ________ с манометром

N ________; дата последней поверки прибора _______________

4. Получены следующие результаты испытаний:

N участка по схеме | Глубина вырыва hф, мм | Показание манометра, кгс/см2 | Усилие вырыва P, кгс | Коэффициенты | Прочность на участке R, кгс/см2 | Дополнительные указания | ||

m1 | m2 | m3 | ||||||

Примечание. Методика испытаний и обработка результатов принята согласно

"Руководству по определению прочности бетона в изделиях и конструкциях

методом отрыва со скалыванием" (ГОСТ 21243-75). Значение прочности бетона

определено при  = ___.

= ___.

Подписи.

Оценка прочности бетона производится по методике, принятой в программе

экспертного контроля.

Пример определения прочности бетона приведен в прил. 4.

ПРИБОРОВ И УСТРОЙСТВ, РЕКОМЕНДУЕМЫХ ДЛЯ ИСПЫТАНИЙ

МЕТОДОМ ОТРЫВА СО СКАЛЫВАНИЕМ, И ЗАВОДОВ-ИЗГОТОВИТЕЛЕЙ

Наименование | Завод-изготовитель | |

наименование | почтовый адрес | |

Прибор ГПНВ-5 | Опытно-экспериментальный завод Донецкого Промстройниипроекта | 340004, Донецк, ул. Университетская, 112 |

Прибор ГПНС-4 | То же | То же |

Машина пневмосверлильная прямая, типа ИП-1023, шифр 05758 | Завод "Пневмостроймашина" | 109052, Москва, ул. Смирновская, 10 |

Станок типа ИЭ-1801 для сверления железобетона | Завод строительно-отделочных машин | 270005, Одесса, ул. Осипенко, 83 |

Сверла типа СКА  для сверления железобетона для сверления железобетона | Завод алмазного инструмента им. Ленинского комсомола | 361200, г. Терек, Терского района Кабардино-Балкарской ССР |

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: пункты 1, 2, 3 - 5 в таблице отсутствуют. |

Примечания: 1. Заказы оформляют: на устройства по пп. 1, 2 - прямыми контактами, по пп. 3 - 5 - через соответствующие территориальные управления по материально-техническому снабжению.

2. Используют сверла: СКА-1 (прочность бетона до 200 кгс/см2) СКА-2 (прочность бетона от 200 до 400 кгс/см2) и СКА-3 (прочность бетона свыше 400 кгс/см2).

1. Первичная поверка приборов ГПНВ-5 и ГПНС-4 производится при выпуске прибора, и результаты ее занесены в паспорт прибора.

2. Периодические поверки должны проводиться не реже одного раза в два года, а также после ремонта, установки или снятия дросселирующего клапана, при замене манометра, после проведения 5000 вырывов.

3. Поверка приборов производится переносным образцовым динамометром 3-го разряда с максимальным усилием 5 тс.

4. Для поверки приборов используются специальные тарировочные столики (рис. 12, 13) или другие устройства, обеспечивающие соосную передачу усилий от прибора на динамометр.

Рис. 12. Тарировочное приспособление

для прибора типа ГПНВ-5

1 - рамка неподвижная; 2 - рамка-тяга подвижная;

3 - динамометр ДОС-5; 4 - винт тяговый; 5 - прибор ГПНВ-5

1 - корпус с регулировочными устройствами;

2 - прибор ГПНС-4; 3 - динамометр ДОС-5

5. При поверке приборов контролируется величина усилия, возбуждаемая в гидравлической системе для соответствующих показаний манометра прибора.

6. Порядок проведения поверки приборов следующий:

а) на тарировочном столике устанавливаются поверяемый прибор и образцовый динамометр так, чтобы растягивающие или сжимающие усилия были направлены по вертикальной оси последнего;

б) отсчетные приспособления динамометра и силоизмеритель прибора устанавливают на нуль или промежуточное значение, принимаемое за начальное;

в) систему прибор - динамометр опробуют путем нагружения до максимального усилия, создаваемого прибором;

г) производится трехкратное нагружение и разгружение гидравлической системой прибора по ступеням нагрузки, соответствующим свидетельству о градуировке, приложенному к образцовому динамометру. При этом стрелку отсчетного приспособления динамометра следует плавно подводить к делению шкалы, соответствующему нагрузке на данной ступени, не допуская возвратных движений стрелки, и одновременно производят отсчет по шкале манометра поверяемого прибора.

После повторных нагружений вычисляют средние арифметические ряда наблюдений на каждой ступени.

Показания манометра на каждой ступени при повторных нагружениях не должны отличаться более +/- 2%.

7. Поверку следует производить в помещении при температуре воздуха +20 +/- 5 °C.

8. Результаты поверки заносят в журнал. Рекомендуемая форма журнала и пример ее заполнения:

Журнал поверки прибора ГПНС-4

Прибор N 35

Манометр N 245611; 1,5%

Динамометр ДОСМ-5 N 2415

Индикатор N 548516

Поверка проведена 16.09.1976 г. после смены масла и очистки демпфера.

Залито масло марки "СУ".

Усилие по динамометру, кгс | Показания манометра, кгс/см2 | |||

1 | 2 | 3 | среднее | |

500 | 17 | 17 | 16 | 17 |

1000 | 33 | 35 | 34 | 34 |

1500 | 50 | 51 | 52 | 51 |

2000 | 67 | 68 | 69 | 68 |

2500 | 84 | 85 | 86 | 85 |

3000 | 101 | 103 | 102 | 102 |

3500 | 120 | 118 | 119 | 119 |

4000 | 135 | 137 | 136 | 136 |

Поверку провели: инж. Петров

лаб. Васильев

9. Поверка прибора дает исходные данные для составления градуировочной таблицы, пример которой приведен ниже.

Усилие P, кгс, при отсчете по шкале манометра, кгс/см2 | ||||||||||

0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

0 | 0 | 29 | 59 | 88 | 118 | 147 | 176 | 206 | 235 | 265 |

10 | 294 | 323 | 353 | 382 | 412 | 441 | 471 | 500 | 529 | 559 |

20 | 588 | 618 | 647 | 676 | 706 | 735 | 765 | 794 | 823 | 853 |

30 | 882 | 912 | 941 | 971 | 1000 | 1029 | 1059 | 1088 | 1118 | 1147 |

40 | 1176 | 1206 | 1235 | 1265 | 1294 | 1323 | 1353 | 1382 | 1412 | 1441 |

50 | 1471 | 1500 | 1529 | 1559 | 1588 | 1618 | 1647 | 1676 | 1706 | 1735 |

60 | 1765 | 1794 | 1823 | 1853 | 1882 | 1912 | 1941 | 1971 | 2000 | 2029 |

70 | 2059 | 2088 | 2118 | 2147 | 2176 | 2206 | 2235 | 2265 | 2294 | 2323 |

80 | 2353 | 2382 | 2412 | 2441 | 2471 | 2500 | 2529 | 2559 | 2588 | 2618 |

90 | 2647 | 2676 | 2706 | 2735 | 2765 | 2794 | 2823 | 2853 | 2882 | 2912 |

100 | 2941 | 2971 | 3000 | 3029 | 3059 | 3088 | 3118 | 3147 | 3176 | 3206 |

110 | 3235 | 3265 | 3294 | 3323 | 3353 | 3382 | 3412 | 3441 | 3471 | 3500 |

120 | 3529 | 3559 | 3588 | 3618 | 3647 | 3676 | 3706 | 3735 | 3765 | 3794 |

130 | 3823 | 3853 | 3882 | 3912 | 3941 | 3971 | 4000 | - | - | - |

ПНЕВМОСВЕРЛИЛЬНОЙ МАШИНЫ ТИПА ИП-1023

(ЗАВОД "ПНЕВМОСТРОЙМАШИНА")

Диаметр сверла .................................... не более 25 мм

Глубина сверления ................................. не более 220 мм

Производительность ................................ 100 мм/мин

Давление воздуха (манометрическое) в сети .........

Расход воздуха при максимальной мощности ..........

Расход воды при сверлении ......................... не более 3,5 л/мин

Длина ......................................... 690 мм

Ширина ........................................ 133 мм

Высота ........................................ 195 мм

Масса (без сверла и шлангов) ...................... 5,4 кг

Требуется определить прочность бетона колонн первого этажа строящегося здания. Сетка колонн 6 x 6 м. К моменту обследования возведено 4 этажа. Колонны сборные, марки К-42-33-4 по серии ИИ-04-02, сечением 40 x 40 см, бетон тяжелый М 400. Твердение бетона в процессе тепловой обработки. В плане здания установлено 40 колонн, изготовленных на одном ЗЖБИ в течение недели.

Для испытаний отобрано 10 колонн (4 крайние и 6 средних) с таким расчетом, чтобы охватить все даты (по паспортам) изготовления колонн. Каждая испытываемая колонна разделена по высоте на три участка. На каждом участке производилось по одному испытанию. Испытания проводились прибором ГПНВ-5 с использованием анкерного устройства типа II-48 (см. табл. 1).

Для установки анкерного устройства в промежутках между хомутами (положение последних определялось с использованием прибора ИЗС-2) при помощи пневмосверлильной машины ИП-1023 высверлены шпуры диаметром 25 мм и глубиной 55 мм.

В результате проведенных испытаний по показаниям манометра определены усилия вырыва P (по градуировочной таблице прибора). Во всех случаях проскальзывание анкерного устройства не наблюдалось. Осмотром мест разрушения установлено, что для бетона колонн использован гранитный щебень с крупностью зерен 10 - 25 мм.

Результаты испытаний приведены в табл. 5. При этом приняты:

значение коэффициента  по табл. 3;

по табл. 3;

по табл. 3;

по табл. 3;значения коэффициентов m1 = m3 = 1 согласно п. 4.3;

значения R0 по формуле (1) при m2 = 1.

Расположение конструкции (ряд, ось) | Показания манометра, кгс/см2 | Глубина вырыва hф, мм | Усилие вырыва P, кгс | Прочность бетона R, кгс/см2 | |

на участке | средняя | ||||

А-2 | 48 | 48 | 3428 | 343 | 352 |

50 | 49 | 3571 | 357 | ||

50 | 48 | 3571 | 357 | ||

А-4 | 53 | 50 | 3786 | 379 | 381 |

54 | 49 | 3857 | 386 | ||

53 | 48 | 3786 | 379 | ||

Б-2 | 59 | 49 | 4214 | 421 | 424 |

59 | 49 | 4214 | 421 | ||

60 | 48 | 4286 | 429 | ||

В-2 | 63 | 50 | 4500 | 450 | 448 |

62 | 44 | 4428 | 443 | ||

63 | 50 | 4500 | 450 | ||

Б-4 | 48 | 48 | 3428 | 343 | 343 |

48 | 49 | 3428 | 343 | ||

48 | 48 | 3428 | 343 | ||

В-4 | 62 | 49 | 4428 | 443 | 448 |

63 | 50 | 4500 | 450 | ||

63 | 50 | 4500 | 450 | ||

Б-5 | 58 | 48 | 4143 | 414 | 416 |

59 | 48 | 4214 | 421 | ||

58 | 48 | 4143 | 414 | ||

В-5 | 57 | 49 | 4071 | 407 | 411 |

58 | 48 | 4143 | 414 | ||

58 | 48 | 4143 | 414 | ||

Г-3 | 59 | 48 | 4214 | 421 | 424 |

60 | 49 | 4286 | 429 | ||

59 | 48 | 4214 | 421 | ||

Г-5 | 50 | 48 | 3571 | 357 | 359 |

50 | 49 | 3571 | 357 | ||

51 | 50 | 3643 | 364 | ||

Напряженное состояние в испытываемых колоннах создается собственным весом смонтированных железобетонных конструкций. Нагрузка на колонну составляет, m:

для средних (Nс) = 55;

для крайних (Nк) = 30.

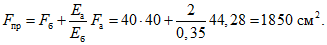

Армирование колонн симметричное, суммарная площадь арматуры Fа = 44,28 см2, модуль упругости стали Eа = 2·106 кгс/см2. Средняя прочность бетона по результатам испытаний (см. табл. 5) около 400 кг/см2, модуль упругости бетона Eб = 0,35·106 кгс/см2. Приведенная к бетону площадь сечения колонн составляет

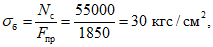

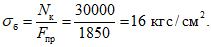

Напряжение в бетоне средних колонн

то же, крайних

Действительная прочность бетона R = m2R0, причем значения m2 определены интерполяцией для соответствующих значений  по данным, приведенным в п. 4.3.

по данным, приведенным в п. 4.3.

Результаты вычислений сведены в табл. 6.

Таблица 6

Расположение колонн (ряд, ось) | Средняя прочность R0, кгс/см2 | Напряжения в бетоне | Коэффициент m2 | Прочность бетона, кгс/см2 | |

K-42-33-4 | 352 | 16 | 0,05 | 0,93 | 327 |

381 | 16 | 0,04 | 0,94 | 358 | |

K-42-33-4 | 424 | 30 | 0,07 | 0,89 | 378 |

448 | 30 | 0,07 | 0,90 | 404 | |

343 | 30 | 0,09 | 0,87 | 298 | |

448 | 30 | 0,07 | 0,9 | 404 | |

416 | 30 | 0,07 | 0,89 | 370 | |

411 | 30 | 0,07 | 0,89 | 366 | |

K-42-33-4 | 424 | 16 | 0,04 | 0,95 | 403 |

359 | 16 | 0,04 | 0,93 | 334 |