СПРАВКА

Источник публикации

М., "Экономика", 1990

Примечание к документу

Название документа

"Общемашиностроительные нормативы времени на изготовление металлических моделей для литья"

(утв. Приказом Госкомтруда СССР от 11.01.1985 N 17)

"Общемашиностроительные нормативы времени на изготовление металлических моделей для литья"

(утв. Приказом Госкомтруда СССР от 11.01.1985 N 17)

Содержание

приказом

Государственного комитета СССР

по труду и социальным вопросам

от 11 января 1985 г. N 17

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ НОРМАТИВЫ ВРЕМЕНИ

НА ИЗГОТОВЛЕНИЕ МЕТАЛЛИЧЕСКИХ МОДЕЛЕЙ ДЛЯ ЛИТЬЯ

Сборник содержит укрупненные нормативы неполного штучного времени на станочную и слесарную обработку поверхностей при изготовлении металломодельной оснастки, выполняемой в условиях мелкосерийного и единичного производства.

Настоящие нормативы разработаны ПО "Минский тракторный завод им. В.И. Ленина" бывш. Минсельхозмаша под методическим руководством Центрального бюро нормативов по труду Государственного комитета СССР по труду и социальным вопросам при участии нормативно-исследовательских организаций и предприятий машиностроительных министерств и утверждены приказом ЦБНТ от 11 января 1985 г. N 17.

Сборник является переработанным и дополненным изданием ранее действовавших общемашиностроительных нормативов времени того же наименования и предназначен для нормировщиков, технологов и других инженерно-технических работников, занятых разработкой технически обоснованных норм времени для работы на металлорежущих станках в условиях мелкосерийного и единичного производства.

Нормативы рекомендованы для применения на предприятиях машиностроения и металлообработки.

1.1. Нормативы времени предназначены для установления технически обоснованных норм времени при изготовлении металлических моделей для литья на предприятиях машиностроения и металлообработки в условиях мелкосерийного и единичного типов производства.

1.2. При внедрении бригадной формы организации труда нормативы могут быть использованы для расчета комплексных норм в соответствии с Методическими рекомендациями по нормированию труда рабочих в условиях коллективных форм его организации и стимулирования (М.: Экономика, 1987)

1.3. Сборник содержит нормативы подготовительно-заключительного времени, вспомогательного времени на установку и снятие детали, укрупненные нормативы неполного штучного времени на поверхность по видам работ: станочные, слесарные, сборочные и слесарно-сборочные работы.

1.4. В сборник включен классификатор групп сложности изготовления металлических моделей, а также ряд приложений, содержащих справочный материал:

режимы резания на строгальных, токарных, фрезерных, сверлильных, шлифовальных станках, принятые при разработке нормативов времени.

1.5. При разработке нормативов в качестве исходных данных были использованы следующие материалы:

данные хронометражных, фотохронометражных наблюдений и фотографий рабочего времени, проведенные на заводах машиностроительных министерств;

Общемашиностроительные нормативы времени на слесарную обработку деталей и слесарно-сборочные работы по сборке машин (М.: НИИ труда, 1982);

Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно-заключительного при работе на металлорежущих станках. Мелкосерийное и единичное производство;

Укрупненные нормативы времени на станочные работы, выполняемые в условиях ремонтных цехов и мастерских немашиностроительных предприятий;

методические рекомендации по разработке нормативных материалов для нормирования труда рабочих;

межотраслевые методические рекомендации по определению нормативов времени на отдых и личные потребности.

1.6. Нормативы времени предназначены для нормирования работ, выполняемых в модельных цехах или на участках по изготовлению металлических моделей с единичным типом производства (количество деталей в партии или изделий при сборке до двух). Для мелкосерийного типа производства (количество деталей в партии более двух) неполное штучное время следует принимать с поправочным коэффициентом (Кtш):

Число деталей в партии | 2 | 5 | 10 | 20 | 40 | св. 40 |

Коэффициент Кtш | 1,0 | 0,9 | 0,8 | 0,75 | 0,7 | 0,6 |

1.7. Норма времени и ее составляющие.

1.7.1. Норма времени на выполнение операций состоит из нормы штучного времени и подготовительно-заключительного времени и определяется по формуле

где Нвр - норма времени, мин.; Tш - норма штучного времени, мин.; Tпз - норма подготовительно-заключительного времени на партию деталей, мин.; q - число деталей в партии, шт.

Норма штучного времени на операцию определяется по формуле

Tш = (tнш 1 + tнш 2 +...+ tнш n + tву) · Кtш,

где tнш 1, tнш 2, tнш n - неполное штучное время на обработку поверхности, мин.; tву - вспомогательное время на установку и снятие детали, мин.; Кtш - коэффициент к норме штучного времени в зависимости от партии деталей.

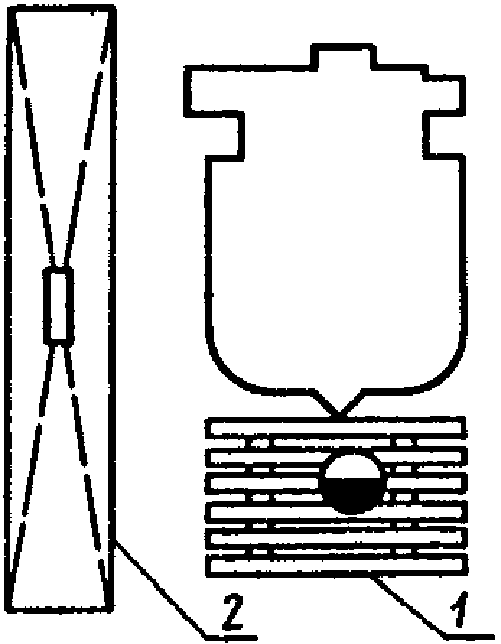

Нормативы неполного штучного времени на обработку поверхности рассчитаны по формуле

где tо - основное (технологическое) время на обработку поверхности, мин.; tв - вспомогательное время, связанное с обработкой поверхности, мин.; tвк - вспомогательное время на контрольные измерения при обработке поверхности, мин.; a - время на обслуживание рабочего места и время на отдых и личные потребности, % от оперативного времени.

Для бригадной формы организации труда норма времени на обработку детали или модели определяется как сумма операционных норм времени по формуле

где Нк - комплексная норма времени, мин.

При бригадной форме организации труда, когда производится межсменная передача обрабатываемых изделий, подготовительно-заключительное время может быть уменьшено на 30...50%.

1.7.2. Основное (технологическое) время на обработку поверхности рассчитано с учетом технических факторов, влияющих на режим и время обработки: размеров обработки; обрабатываемого материала; характера, точности, шероховатости поверхности; величины врезания и перебега инструмента и др.

Режимы резания (приложения 1 - 10) были установлены применительно к условиям обработки универсальными режущими инструментами из наиболее часто применяемых марок инструментальных материалов на распространенном в модельных цехах оборудовании. Основное время определено по средним режимам в расчете на группу оборудования для черновой и чистовой обработки, характерного для металломодельного производства. В картах режимов указаны марки материалов режущего инструмента, свойства обрабатываемого материала.

Приведенные в приложениях 1 - 10 режимы резания следует рассматривать как справочные материалы, которые могут быть использованы для инструктажа рабочих-станочников модельного цеха.

Нормативы неполного штучного времени разработаны с учетом изготовления модельных комплектов из наиболее часто применяемых алюминиевых сплавов (типа марки АК5М7), сталей 35, 40, чугуна СЧ-20, СЧ-24.

1.7.3. Вспомогательное время, связанное с обработкой поверхности, включено в неполное штучное время в зависимости от размеров и характера обработки, технических условий на обработку, от изменения режима работы станка, смены инструмента.

1.7.4. Время на обслуживание рабочего места и время на отдых и личные потребности в зависимости от наименования станков или вида работ включено в неполное штучное время в процентах от оперативного времени в соответствии с таблицей.

ВРЕМЯ НА ОБСЛУЖИВАНИЕ РАБОЧЕГО МЕСТА,

ОТДЫХ И ЛИЧНЫЕ ПОТРЕБНОСТИ

Наименование станков или вида работ | Время, % от оперативного |

Токарно-винторезные | 12,5 |

Продольно-строгальные | 15,5 |

Вертикально-радиально-сверлильные | 14,0 |

Горизонтальио-вертикально-сверлильные | 10,5 |

Слесарные, слесарно-сборочные | 9,0 |

1.7.5. Нормативы подготовительно-заключительного времени предусматривают выполнение следующих работ:

получение наряда и технической документации;

подбор материалов и заготовок и перемещение их к рабочему месту на расстояние до 20 м;

получение инструментов и приспособлений, подготовка рабочего места, наладка оборудования, инструмента, приспособлений;

ознакомление с работой, чертежами и получение инструктажа от мастера;

снятие инструментов и приспособлений по окончании обработки партии деталей;

частичная переналадка оборудования в процессе выполнения работы;

сдача готовой продукции.

1.7.6. При установлении на предприятиях норм времени на основе настоящего сборника тарификация работ должна проводиться по Единому тарифно-квалификационному справочнику работ и профессий рабочих, выпуск 2, утвержденный постановлением Государственного комитета СССР по труду и социальным вопросам и ВЦСПС от 16 января 1985 г. N 17/2-54. Несоответствие квалификации рабочего установленному разряду работы не может служить основанием для каких-либо изменений норм времени, рассчитанных по нормативам.

При внедрении на предприятиях более совершенных, чем это предусмотрено в нормативах времени, организации производства, труда, технологии работы, оборудования, оснастки и т.д., повышающих производительность труда рабочих, следует разрабатывать методом технического нормирования и вводить в установленном порядке местные нормы, способствующие более высокой производительности труда.

1.8. Пример расчета норм времени на изготовление модели.

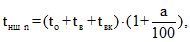

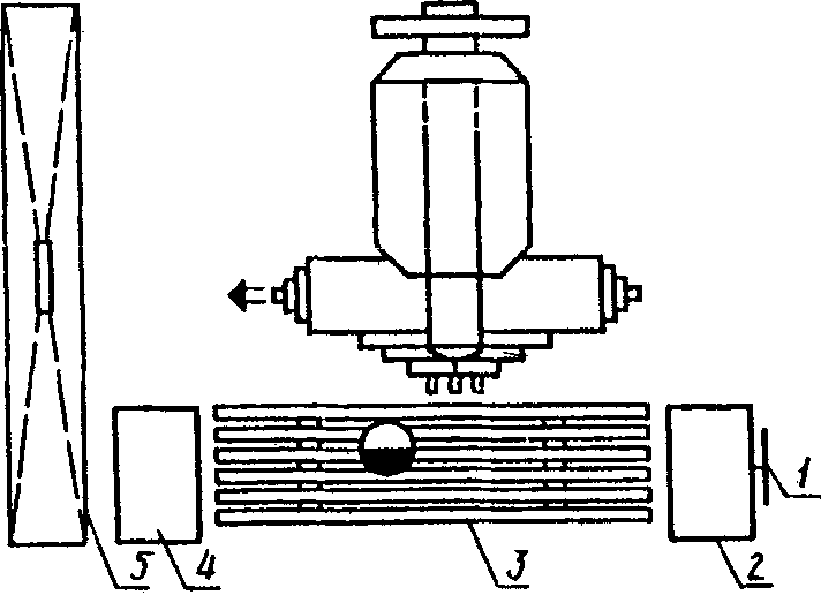

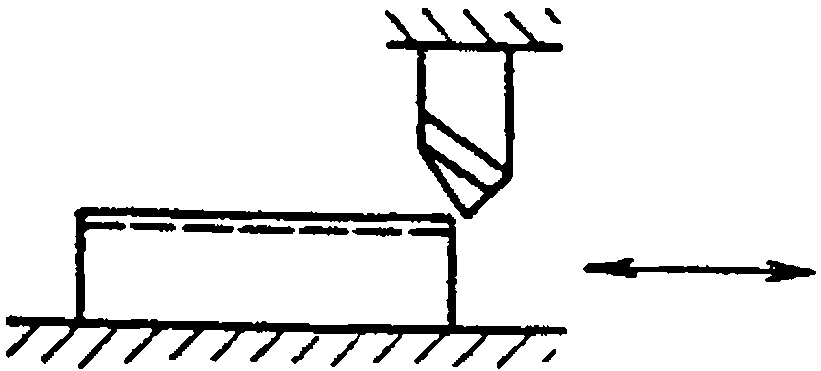

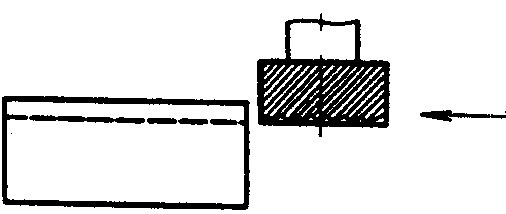

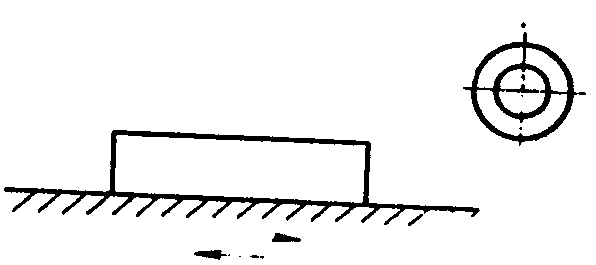

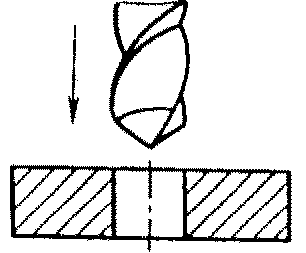

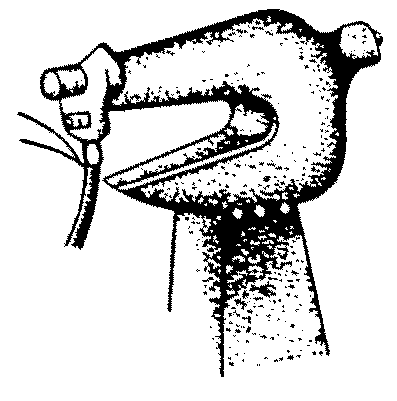

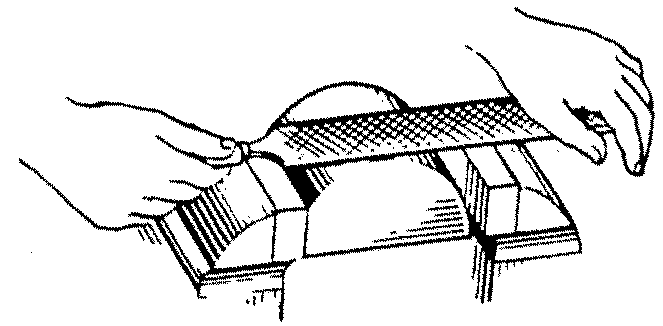

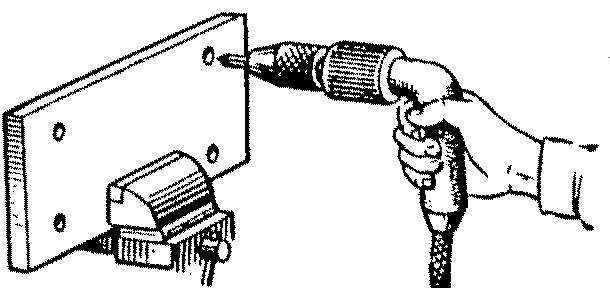

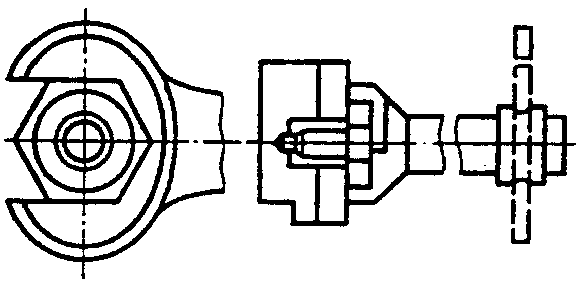

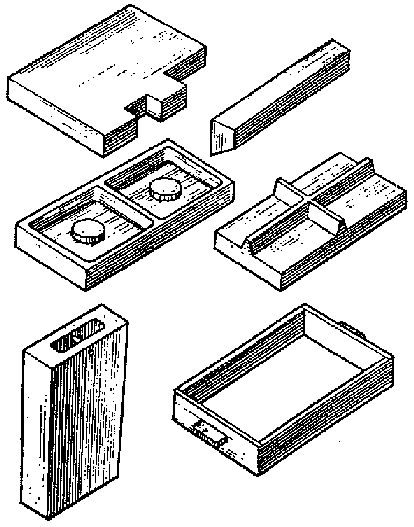

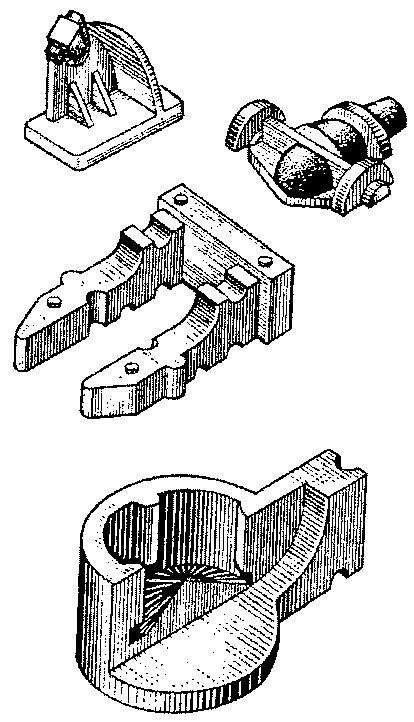

Рис. 1

Исходные данные:

Наименование детали - модель верха крышки подшипника

Группа сложности - II

Материал - алюминий НВ <= 0,64 ГПа

Заготовка - отливка

Число деталей в партии - 1 шт.

Наименование и содержание операции | Основные факторы, влияющие на продолжительность операции | Нормативное время, мин. | Условное обозначение времени | Номер карты, позиции, индекс |

I. Токарная | ||||

1. Установить и закрепить, открепить и снять отливку вручную | Крепление детали в патроне без поджатия центром с выверкой, масса отливки - 0,95 кг | 1,55 | tву1 | |

2. Обработать поверхность 1 Шероховатость поверхности Rz 20 | Диаметр обработки - 134 мм, длина обработки - 67 мм | 2,5 | t1нш 1 | |

3. Обточить поверхность 2 и снять фаску 2 x 45 Шероховатость поверхности Rz 20 | Диаметр обработки - 134 мм, длина обработки - 11 мм | 1,6 | t1нш 2 | |

Подготовительно-заключительное время | 18 | T1пз | ||

Итого на операцию | 23,65 | Tш 1 | ||

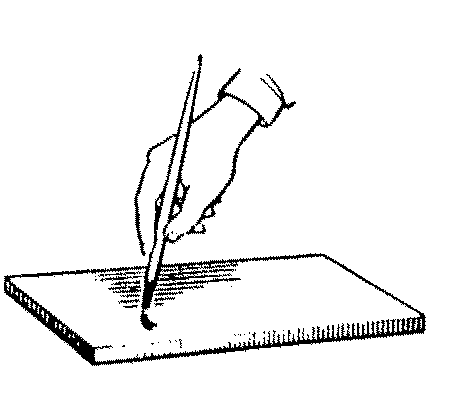

II. Разметочная | ||||

1. Нанести краску перед разметкой на поверхности 2 и 6 | Окрашиваемая поверхность - литье, площадь поверхности 2 - 50 см2, площадь поверхности 6 - 83 см2 | 0,45 + 0,7 = - 1,15 | t2нш 1 | |

2. Установить отливку, закрепить, открепить и снять вручную | Установка простым наложением на стол, крепление к призме двумя струбцинами. Масса отливки - 0,9 кг | 0,09 + 0,9 = 0,99 | t2ву | |

3. Разметить две высоты: h = 11 мм; h = 31,2 мм. Группа сложности - II | Две параллельные линии длиной до 100 мм | 1,6 | t2нш 2 | |

Подготовительно-заключительное время | 5,0 | T2пз | ||

Итого на операцию | 8,74 | Tш 2 | ||

III. Фрезерная | ||||

1. Установить отливку, выверить и закрепить, открепить и снять вручную (в процессе обработки переустановить) | Установка на столе станка с креплением двумя болтами и планками с выверкой. Масса отливки - 0,9 кг | 1,5 · 2 = 3,0 | t3ву | |

2. Фрезеровать поверхность 3. Шероховатость поверхности Rz 80 | Фреза торцовая и 40 мм, длина фрезерования - 330 мм | 3,2 | t3нш 1 | |

3. Фрезеровать поверхность 5. Шероховатость поверхности Rz 80 | Фреза торцовая | 1,45 | t3нш 2 | |

Подготовительно-заключительное время | 18,0 | T3пз | ||

Итого на операцию | 25,65 | Tш 3 | ||

IV. Разметочная | ||||

1. Нанести краску перед разметкой на поверхности 3 и 7 | Окрашиваемая поверхность - литье, площадь поверхности 3 - 86 см2, площадь поверхности 7 - 9 см2 | 0,7 + 0,25 = 0,95 | t4нш 1 | |

2. Установить и закрепить, открепить и снять отливку вручную | Установка простым наложением на стол, крепление к призме двумя струбцинами. Масса отливки - 0,8 кг | 0,09 + 0,9 = 0,99 | t4ву | |

3. Разметить поверхности 3 и 7. Группа сложности - II | Параллельные и взаимно перпендикулярные линии: | t4нш 2 | ||

4 линии до 100 мм | 2,1 | |||

1 линия до 500 мм; | 2,2 | |||

Радиусные линии: | ||||

2 линии до 200 мм; | 2,5 | |||

9 линий до 100 мм | 3,7 | |||

4. Кернить центры окружностей | Шаг между точками - до 100 мм, число точек - 4 | 0,25 | t4нш 3 | |

Подготовительно-заключительное время | 5,0 | T4пз | ||

Итого на операцию | 17,69 | Tш 4 | ||

V. Фрезерная | ||||

1. Установить отливку, выверить и закрепить, открепить и снять вручную (в процессе обработки переустановить) | Установка на столе станка с креплением двумя болтами и планками с выверкой. Масса отливки - 0,8 кг | 1,5 · 2 = 3,0 | t5ву | |

2. Фрезеровать поверхность 4. Шероховатость поверхности Rz 20 (4 поверхности) | Фреза концевая | 2,1 | t5нш 1 | |

3. Фрезеровать поверхность 6. Шероховатость поверхности Rz 80 | Фреза концевая | 1,6 | t5нш 2 | |

4. Фрезеровать поверхность 7. Шероховатость поверхности Rz 80 | Фреза концевая | 1,0 | t5нш 3 | |

5. Фрезеровать поверхность 8. Шероховатость поверхности Rz 20 | Фреза концевая | 2,1 | t5нш 4 | |

Подготовительно-заключительное время | 18,0 | T5пз | ||

Итого на операцию | 27,8 | Tш 5 | ||

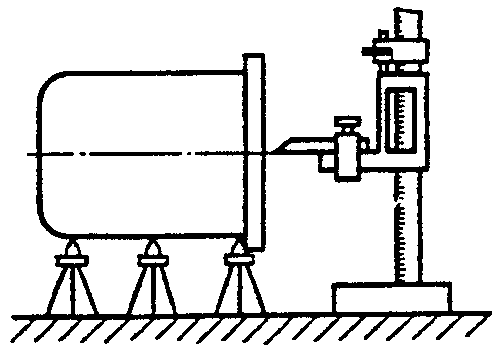

VI. Сверлильная | ||||

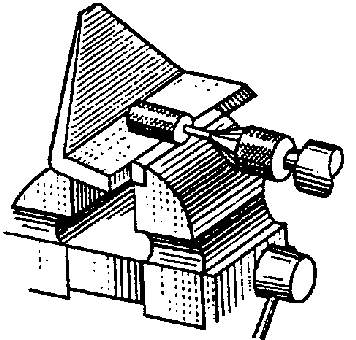

1. Установить деталь, снять и отложить вручную | Установка на столе станка с простым наложением. Масса детали - 0,7 кг | 0,09 | t6ву | |

2. Сверлить 4 сквозных отверстия | Диаметр сверла - 6,2 мм, глубина сверления - 11 мм | 0,6 · 4 · 0,9 = 2,16 | t6нш 1 | |

3. Зенковать 4 отверстия | Диаметр отверстия - 12 мм, глубина зенкования - 4 мм | 0,55 · 4 · 0,9 = 1,98 | t6нш 2 | |

Подготовительно-заключительное время | 15,0 | T6пз | ||

Итого на операцию | 19,23 | Tш 6 | ||

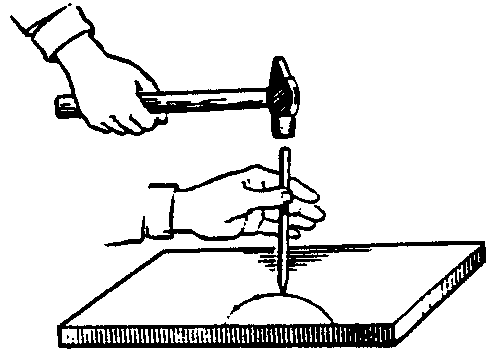

VII. Слесарная | ||||

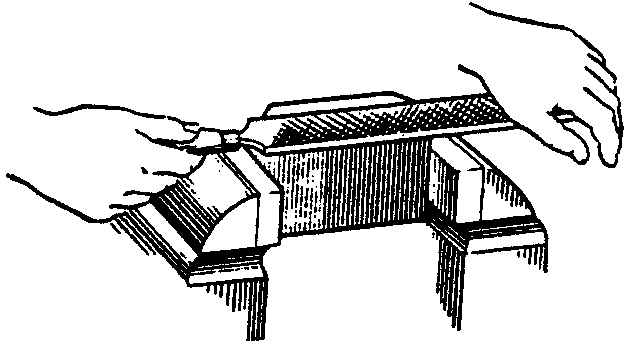

1. Установить деталь и закрепить, открепить и снять вручную (в процессе обработки переустановить) | Установка в тисках без выверки. Масса детали - 0,65 кг | 0,4 · 2 = 0,8 | t7ву | |

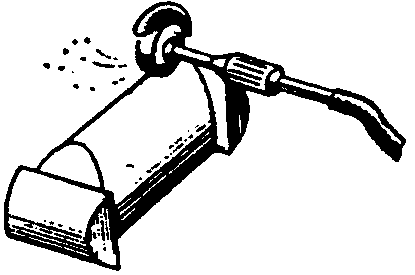

2. Вырубить по шаблону после фрезерования сопряжения поверхностей 6 и 7 (две поверхности возле питателя) | Пневматический рубильный молоток, длина обработки - 2 мм. Вид профиля - криволинейный | 0,47 · 2 = 0,94 | t7нш 1 | |

3. Зачистить и обработать в размер по шаблону сопряжения поверхностей 6 и 7 (две поверхности) | Пневматическая машина с шарошкой, площадь обрабатываемой поверхности - 7 см2 | (0,55 + 0,85) · 2 = 2,8 | t7нш 2 | |

4. Зачистить и обработать в размер по контуру поверхность сопряжения поверхностей 5 и 6 ( | Пневматическая машина с шарошкой, площадь обрабатываемой поверхности - 28 см2 | 1,0 + 1,5 = 2,5 | t7нш 3 | |

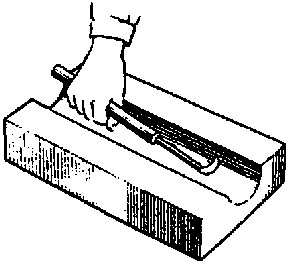

5. Шабрить всю рабочую поверхность | Шабер, площадь шабрения - 239 см2 | 16,0 | t7нш 4 | |

6. Зачистить всю рабочую поверхность наждачной бумагой вручную | Наждачная бумага, площадь обрабатываемой поверхности - 239 см2 | 1,2 | t7нш 5 | |

Подготовительно-заключительное время | 4,0 | Tпз 7 | ||

Итого на операцию | 28,24 | Tш 7 | ||

Всего на изготовление модели | 151,2 | T |

Нормативы времени рассчитаны на выполнение работ на универсальном оборудовании отечественного производства, широко распространенном в модельных цехах.

Тип станки | Модель | Основные размеры, мм | Мощность N, кВт | Частота вращения n, об./мин., v, м/мин. |

Токарно-винторезный | 1А62 | 7 | n = 11,5...1200 | |

1К62 | 10 | n = 12,5...2000 | ||

1А625 | 10 | n = 11,5...2000 | ||

1М63 | 15 | n = 10,0...1250 | ||

Токарно-карусельный | 1553 | 40 | n = 2,2...80 | |

1525 | 45 | n = 1,6...80 | ||

Универсально-фрезерный | 6Н82Ш | 320 x 1250 | 7 | n = 30,0...1600 |

Горизонтально-фрезерный | 6Н82Г | 320 x 1250 | 7 | n = 30...1600 |

6Н83Г | 400 x 1600 | 10 | n = 30...1600 | |

Вертикально-фрезерный | 6Н12 | 320 x 1250 | 7 | n = 30...1500 |

6Н13 | 400 x 1600 | 10 | n = 30...1500 | |

6Н13П | 400 x 1600 | 10 | n = 30...1600 | |

Карусельно-фрезерный | 6М23 | 17 | n = 315...500 | |

Продольно-строгальный | 7231А | 1000 x 3000 | 40 | v = 5...75 |

7242< | 1400 x 4000 | 40 | v = 6...60 | |

Настольно-сверлильный | НС12А | 0,6 | n = 380...4100 | |

Вертикально-сверлильный | 2А125 | 2,8 | n = 97...1360 | |

2А135 | 4,8 | n = 68...1100 | ||

Радиально-сверлильный | 2А55 | 4,5 | n = 50...1700 | |

Круглошлифовальный | 310 | 0,7 | nдет = 100...800 | |

3А110 | 1,7 | nдет = 75...750 | ||

Внутришлифовальный | 3А227 | 2,8 | nдет = 125...1250 | |

3Б250 | 4,5 | nдет = 80...800 | ||

Плоскошлифовальный с прямоугольным столом | 371М | 200 x 600 | 2,8 | vст = 3...18 |

3724 | 400 x 2000 | 28 | vст = 3...33 | |

373 | 300 x 750 | 10 | vст = 3...300 |

3.1. Нормативы времени предусматривают следующую организацию труда:

рабочее место станочника оснащено тумбочкой, стеллажом для хранения технологической оснастки, тарой для хранения заготовок, планшетами для чертежей. Рабочее место слесаря оборудовано верстаком с тисками, разметочной плитой, пневмо- или электроинструментом. Организация рабочего места соответствует правилам санитарии, гигиены и техники безопасности, предусмотренным государственными стандартами, СН 245-71, СНиП II-А-9-71;

для транспортировки, установки и снятия тяжелых деталей массой свыше 20 кг должны применяться подъемно-транспортные средства;

рабочее место обеспечено комплектом режущих и измерительных инструментов, наиболее часто применяемых для работы;

получение режущего и измерительного инструмента из раздаточной кладовой и сдача его производятся исполнителем работы;

инструменты простой конструкции (резцы, сверла и т.п.) затачивает станочник, сложный инструмент (фрезы) затачивается централизованно;

наладку оборудования, перемещение заготовки и необходимые в процессе обработки вспомогательные расчеты выполняет исполнитель работ;

наряды на работу, чертежи, технологическую документацию и технический инструктаж исполнитель получает на рабочем месте.

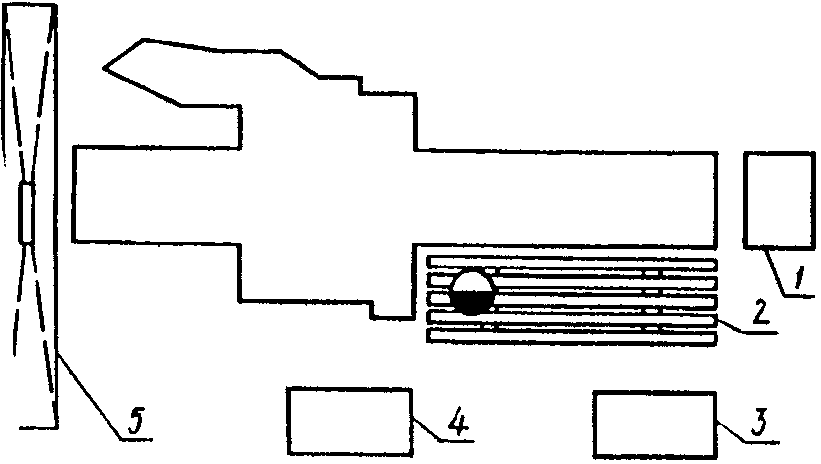

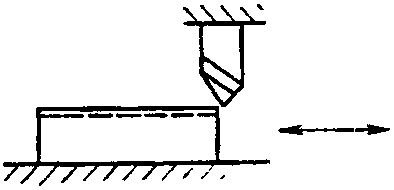

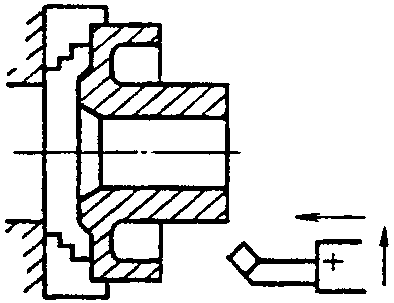

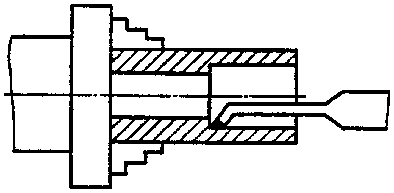

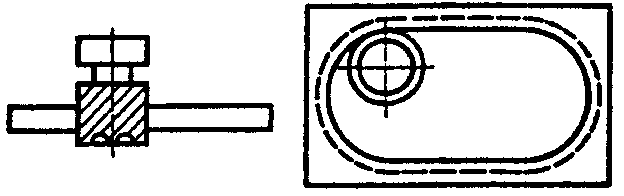

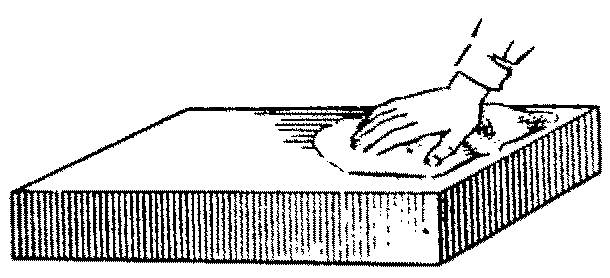

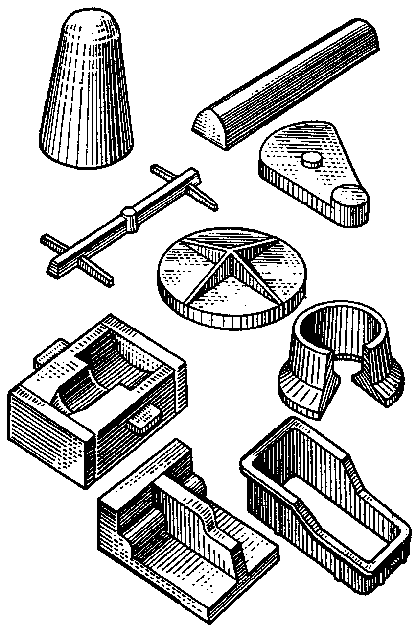

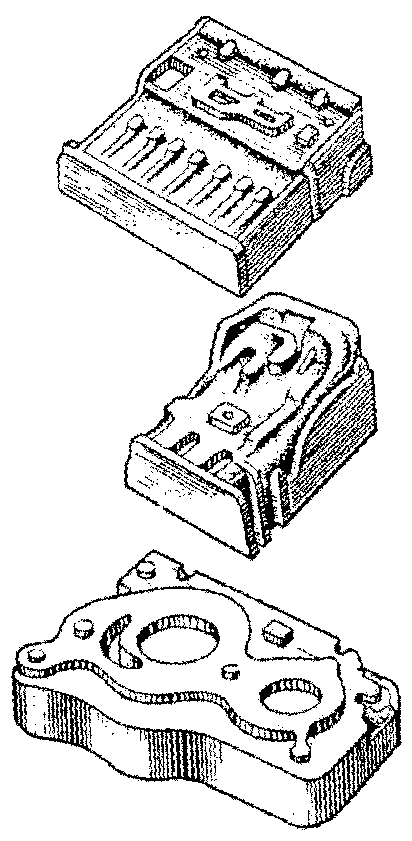

3.2. Ниже приведены примеры планировок рабочего места рабочих профессий, характерных для металломодельного производства.

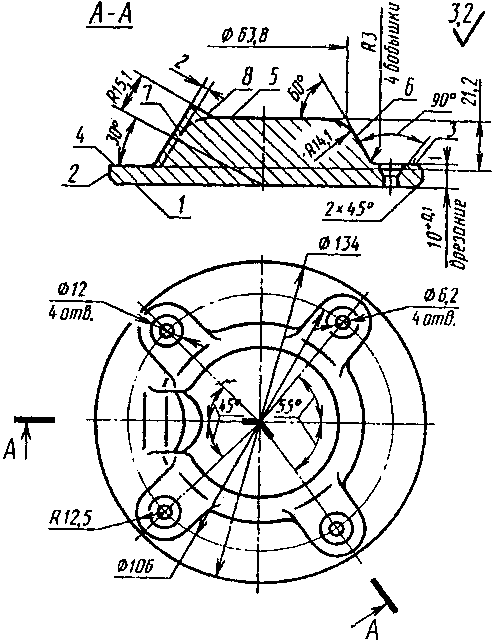

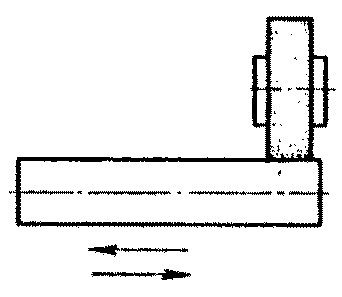

Рис. 2. Планировка рабочего места токаря:

1 - тара для стружки; 2 - стеллаж для деталей, заготовок;

3 - решетка под ноги; 4 - тумбочка для инструмента;

5 - планшет для чертежей; 6 - кран-балка

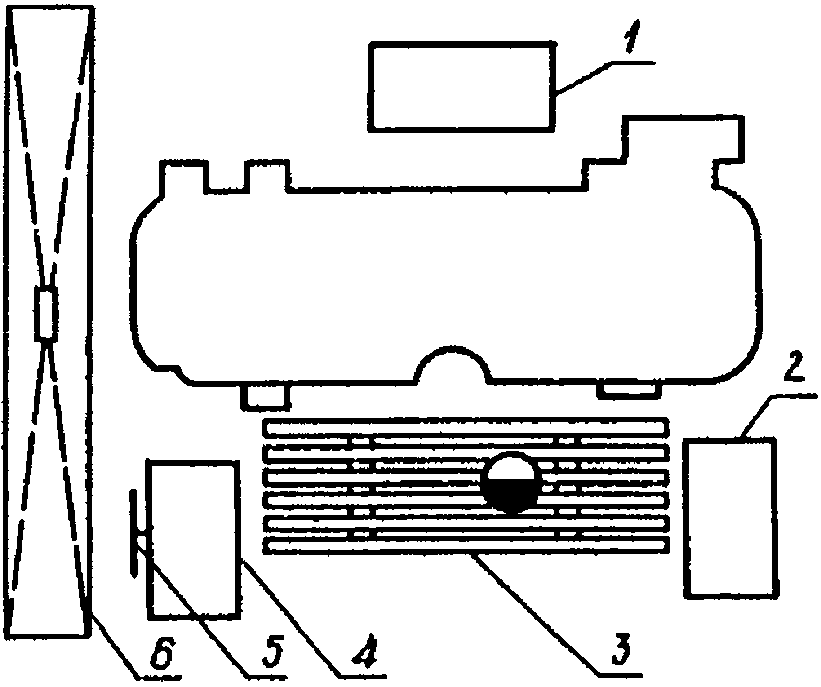

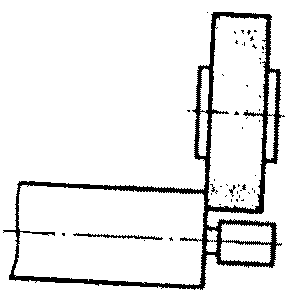

Рис. 3. Планировка рабочего места сверловщика:

1 - решетка под ноги; 2 - кран-балка

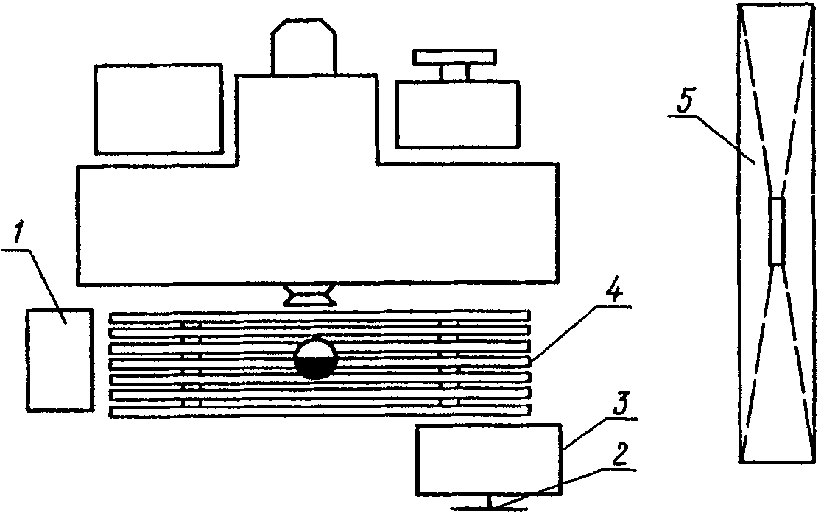

Рис. 4. Планировка рабочего места фрезеровщика:

1 - планшет для чертежей; 2 - тумбочка для инструмента;

3 - решетка под ноги; 4 - стеллаж для деталей, заготовок;

5 - кран-балка

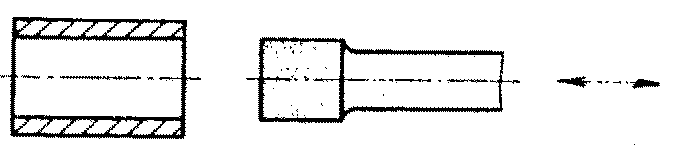

Рис. 5. Планировка рабочего - места строгальщика:

1 - тара для стружки: 2 - решетка под ноги;

3 - тумбочка для инструмента; 4 - стеллаж

для деталей, заготовок; 5 - кран-балка

Рис. 6. Планировка рабочего места шлифовщика:

1 - стеллаж; 2 - планшет для чертежей; 3 - тумбочка

для инструмента; 4 - решетка под ноги; 5 - кран-балка

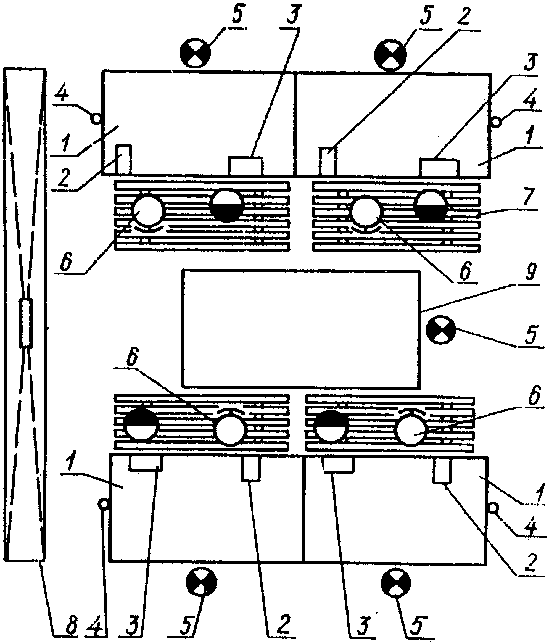

Рис. 7. Планировка рабочего места бригады слесарей:

1 - верстак слесарный; 2 - пневмо- или электроинструмент;

3 - тиски слесарные; 4 - подвод воздуха; 5 - местное

освещение (индивидуальное); 6 - стул подъемно-поворотный;

7 - решетка под ноги; 8 - кран-балка; 9 - разметочная плита

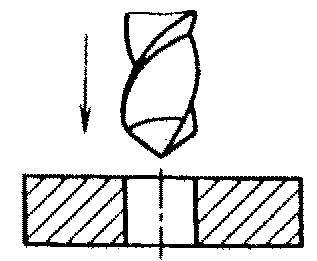

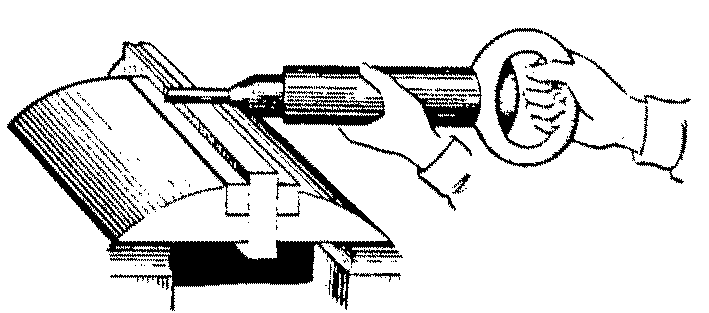

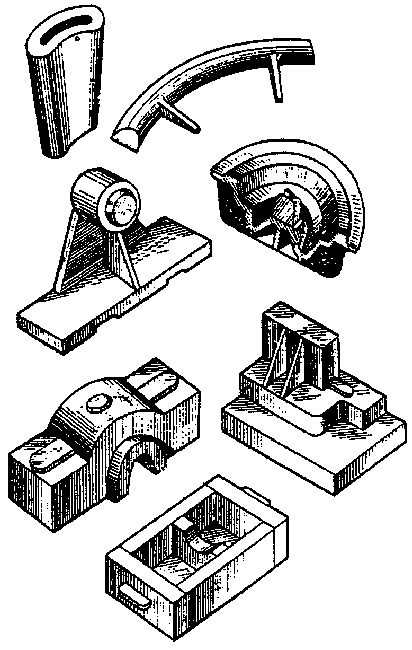

СТРОГАНИЕ ПЛОСКОСТЕЙ | Продольно-строгальные станки Nд до 15 кВт | |||||||||||||

Резцы ГОСТ 18891-73, ГОСТ 18892-73 | ||||||||||||||

Карта 1, лист 1 | ||||||||||||||

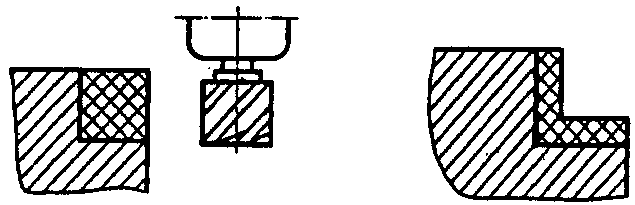

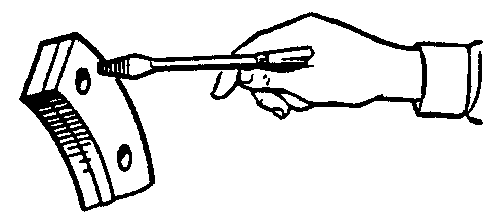

Содержание работы 1. Подвести резец, включить станок 2. Строгать 3. Выключить станок, отвести резец 4. Произвести замеры |  | |||||||||||||

N позиции | Обрабатываемый материал | Характер обработки | Материал режущего инструмента | Число рабочих ходов | Ширина обрабатываемой поверхности, мм, до | Длина обрабатываемой поверхности, мм, до | ||||||||

100 | 200 | 300 | 400 | 500 | 700 | 1000 | 1500 | 2000 | ||||||

Неполное штучное время на поверхность, мин. | ||||||||||||||

1 | Сталь  (в ред.) (в ред.) | Под шлифование Rz 80 | Р18, Р6М3, Р6М5, Р9М5 | 1 | 100 | 7,0 | 7,9 | 8,9 | 9,7 | 10,4 | 11,8 | 13,7 | 16,9 | 20,5 |

2 | 150 | 8,5 | 9,8 | 11,3 | 12,4 | 134 | 15,5 | 18,3 | 23,0 | 28,5 | ||||

3 | 200 | 9,7 | 11,2 | 13,2 | 14,8 | 16,3 | 18,9 | 22,5 | 29,5 | 37,0 | ||||

4 | 300 | 12,0 | 14,0 | 16,6 | 18,8 | 21,0 | 24,5 | 30,0 | 39,0 | 50,0 | ||||

5 | 400 | 14,4 | 16,9 | 20,5 | 23,5 | 26,5 | 31,5 | 39,0 | 51,0 | 66,0 | ||||

6 | 500 | 16,7 | 19,9 | 24,0 | 28,0 | 32,0 | 38,0 | 47,5 | 63,0 | 83,0 | ||||

7 | 600 | 19,7 | 23,5 | 28,5 | 33,5 | 38,0 | 45,5 | 57,0 | 76,0 | 100,0 | ||||

8 | 700 | 22,0 | 26,5 | 32,5 | 38,0 | 43,5 | 52,0 | 66,0 | 89,0 | 116,0 | ||||

Индекс | а | б | в | г | д | е | ж | з | и | |||||

Неполное штучное время СТРОГАНИЕ ПЛОСКОСТЕЙ | Продольно-строгальные станки Nд до 15 кВт | |||||||||||||

Резцы ГОСТ 18891-73, ГОСТ 18892-73 | ||||||||||||||

Карта 1, лист 2 | ||||||||||||||

N позиции | Обрабатываемый материал | Характер обработки | Материал режущего инструмента | Число рабочих ходов | Ширина обрабатываемой поверхности, мм, до | Длина обрабатываемой поверхности, мм, до | ||||||||

100 | 200 | 300 | 400 | 300 | 700 | 1000 | 1300 | 2000 | ||||||

Неполное штучное время на поверхность, мин. | ||||||||||||||

9 | Сталь  | В размер по чертежу Rz 40...Rz 20 | Р18, Р6М3, Р6М5, Р9М5 | 2 | 100 | 8,1 | 9,2 | 10,5 | 11,4 | 12,3 | 14,2 | 16,5 | 20,5 | 25,5 |

10 | 150 | 10,1 | 11,6 | 13,6 | 15,0 | 16,4 | 18,9 | 22,5 | 28,5 | 35,5 | ||||

11 | 200 | 11,6 | 13,5 | 16,1 | 18,0 | 20,0 | 23,0 | 28,0 | 36,5 | 46,5 | ||||

12 | 300 | 14,6 | 19,8 | 20,5 | 23,0 | 26,0 | 30,5 | 37,5 | 49,0 | 63,0 | ||||

13 | 400 | 16,4 | 21,0 | 25,5 | 29,0 | 33,0 | 39,0 | 49,0 | 64,0 | 84,0 | ||||

14 | 500 | 20,5 | 24,5 | 30,0 | 35,0 | 40,0 | 48,0 | 60,0 | 81,0 | 105,0 | ||||

15 | 600 | 24,5 | 29,0 | 36,0 | 42,0 | 48,0 | 58,0 | 65,0 | 98,0 | 128,0 | ||||

16 | 700 | 27,5 | 33,0 | 40,5 | 48,0 | 55,0 | 67,0 | 85,0 | 113,0 | 149,0 | ||||

17 | Сталь  | Под шлифование Rz 80 | Т5К10 | 1 | 100 | 8,0 | 9,1 | 10,3 | 11,2 | 12,0 | 13,4 | 16,0 | 20,0 | 24,5 |

18 | 150 | 9,9 | 11,4 | 13,0 | 14,6 | 16,0 | 17,6 | 21,5 | 27,0 | 34,5 | ||||

19 | 200 | 11,3 | 13,2 | 15,6 | 17,4 | 19,3 | 21,5 | 27,0 | 35,0 | 43,0 | ||||

20 | 300 | 14,2 | 16,6 | 19,8 | 22,5 | 25,0 | 28,0 | 36,0 | 47,0 | 60,0 | ||||

21 | 400 | 17,0 | 19,3 | 245 | 28,0 | 31,5 | 34,0 | 46,5 | 62,0 | 80,0 | ||||

22 | 500 | 19,6 | 23,0 | 29,0 | 33,5 | 38,5 | 43,5 | 57,5 | 77,0 | 100,0 | ||||

23 | 600 | 23,5 | 28,0 | 34,5 | 40,0 | 46,0 | 53,0 | 70,0 | 93,0 | 122,0 | ||||

24 | 700 | 26,5 | 31,5 | 39,0 | 46,0 | 53,0 | 61,0 | 80,5 | 108,0 | 141,0 | ||||

Индекс | а | б | в | г | д | е | ж | з | и | |||||

Неполное штучное время СТРОГАНИЕ ПЛОСКОСТЕЙ | Продольно-строгальные станки Nд до 15 кВт | |||||||||||||

Резцы ГОСТ 18891-73, ГОСТ 18892-73 | ||||||||||||||

Карта 1, лист 3 | ||||||||||||||

N позиции | Обрабатываемый материал | Характер обработки | Материал инструмента | Число рабочих ходов | Ширина обрабатываемой поверхности, мм, до | Длина обрабатываемой поверхности, мм, до | ||||||||

100 | 200 | 300 | 400 | 500 | 700 | 1000 | 1500 | 2000 | ||||||

Неполное штучное время на поверхность, мин. | ||||||||||||||

Чугун НВ <= 1,60...2,24 ГПа | Под шлифование Rz 80 | ВК8 | 1 | 100 | 5,9 | 6,5 | 7,2 | 7,6 | 7,9 | 8,8 | 9,6 | 11,4 | 13,1 | |

26 | 150 | 6,9 | 7,7 | 8,7 | 9,2 | 9,8 | 10,9 | 12,0 | 14,7 | 17,4 | ||||

27 | 200 | 7,5 | 8,4 | 9,6 | 10,3 | 11,1 | 12,5 | 14,3 | 17,6 | 21,0 | ||||

28 | 300 | 8,9 | 10,0 | 11,5 | 12,5 | 13,6 | 15,6 | 18,1 | 22,5 | 28,0 | ||||

29 | 400 | 10,0 | 12,1 | 13,3 | 14,7 | 16,2 | 18,7 | 22,0 | 28,0 | 35,5 | ||||

30 | 500 | 11,1 | 12,8 | 15,1 | 16,9 | 18,7 | 22,0 | 26,5 | 34,0 | 43,0 | ||||

31 | 600 | 12,7 | 14,9 | 17,6 | 19,8 | 22,0 | 26,0 | 31,5 | 40,5 | 52,0 | ||||

32 | 700 | 13,9 | 16,3 | 19,4 | 22,0 | 24,5 | 29,0 | 35,5 | 46,5 | 59,0 | ||||

33 | Чугун НВ <= 1,60...2,24 ГПа | В размер по чертежу Rz 40...Rz 20 | ВК8 | 2 | 100 | 6,3 | 6,9 | 7,5 | 7,7 | 8,0 | 8,8 | 9,5 | 10,9 | 12,2 |

34 | 150 | 7,2 | 8,1 | 9,0 | 9,4 | 9,8 | 10,7 | 11,7 | 13,8 | 15,8 | ||||

35 | 200 | 7,6 | 8,6 | 9,7 | 10,2 | 10,8 | 11,9 | 13,3 | 16,0 | 18,7 | ||||

36 | 300 | 8,9 | 10,1 | 11,4 | 12,1 | 12,9 | 14,5 | 16,4 | 20,0 | 24,0 | ||||

37 | 400 | 9,8 | 11,1 | 12,7 | 13,8 | 14,7 | 16,9 | 19,5 | 24,5 | 29,5 | ||||

38 | 500 | 10,6 | 12,1 | 14,1 | 15,4 | 16,8 | 19,3 | 22,5 | 28,5 | 35,5 | ||||

39 | 600 | 12,1 | 14,0 | 15,6 | 17,9 | 19,5 | 23,0 | 27,5 | 34,5 | 43,0 | ||||

700 | 13,0 | 15,0 | 17,6 | 19,5 | 21,5 | 25,7 | 30,5 | 39,0 | 48,5 | |||||

Индекс | а | б | в | г | д | е | ж | з | и | |||||

Примечание. При строгании плоскостей из алюминия время в нормативной карте, приведенное для обработки чугуна (поз. 25 - 40), принимать с коэффициентом К = 0,7.

СТРОГАНИЕ ПЛОСКОСТЕЙ | Поперечно-строгальные станки Nд до 10 кВт | ||||||||||||

Резцы ГОСТ 18891-73, ГОСТ 18892-73 | |||||||||||||

Карта 2, лист 1 | |||||||||||||

Содержание работы 1. Подвести резец, включить станок 2. Строгать 3. Выключить станок, отвести резец 4. Произвести замеры |  | ||||||||||||

N позиции | Обрабатываемый материал | Характер обработки | Материал режущего инструмента | Число рабочих ходов | Ширина обрабатываемой поверхности, мм, до | Длина обрабатываемой поверхности, мм, до | |||||||

100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | ||||||

Неполное штучное время на поверхность, мин. | |||||||||||||

1 | Сталь  | Строгание горизонтальных плоскостей Rz 80 | Р18, Р6М3, Р6М5, Р9К5 | 1 | 25 | 2,9 | 3,3 | 3,7 | 4,0 | 43 | 4,7 | 5,0 | 5,4 |

2 | 50 | 3,5 | 4,0 | 4,6 | 5,1 | 5,7 | 6,3 | 6,8 | 7,3 | ||||

3 | 75 | 4,5 | 5,2 | 6,1 | 6,9 | 7,8 | 8,7 | 9,5 | 10,3 | ||||

4 | 100 | 5,3 | 6,2 | 7,4 | 8,6 | 9,7 | 10,9 | 12,0 | 13,1 | ||||

5 | 150 | 6,7 | 8,0 | 9,7 | 11,2 | 12,8 | 14,5 | 16,1 | 17,7 | ||||

6 | 200 | 8,3 | 10,1 | 12,4 | 14,5 | 16,7 | 19,0 | 21,1 | 23,3 | ||||

7 | 250 | 10,0 | 12,2 | 15,0 | 17,8 | 20,6 | 23,5 | 26,2 | 29,0 | ||||

8 | 300 | 11,8 | 14,4 | 17,9 | 21,3 | 24,7 | 28,1 | 31,5 | 34,9 | ||||

9 | 350 | 13,4 | 16,5 | 20,6 | 24,6 | 28,5 | 32,6 | 36,6 | 40,5 | ||||

10 | 400 | 15,1 | 18,6 | 23,3 | 27,9 | 32,4 | 37,1 | 41,6 | 46,2 | ||||

Индекс | а | б | в | г | д | е | ж | з | |||||

Неполное штучное время СТРОГАНИЕ ПЛОСКОСТЕЙ | Поперечно-строгальные станки Nд до 10 кВт | ||||||||||||

Резцы ГОСТ 18891-73, ГОСТ 18892-73 | |||||||||||||

Карта 2, лист 2 | |||||||||||||

N позиции | Обрабатываемый материал | Характер обработки | Материал режущего инструмента | Число рабочих ходов | Ширина обрабатываемой поверхности, мм, до | Длина обрабатываемой поверхности, мм, до | |||||||

100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | ||||||

Неполное штучное время на поверхность, мин. | |||||||||||||

11 | Сталь  | Строгание горизонтальных плоскостей в размер по чертежу Rz 40...Rz 20 | Р18, Р6М3, Р6М5, Р9К5 | 2 | 25 | 5,0 | 5,8 | 6,7 | 7,6 | 8,4 | 9,4 | 10,3 | 11,1 |

12 | 50 | 6,6 | 7,8 | 9,4 | 10,9 | 123 | 13,9 | 15,4 | 16,8 | ||||

13 | 75 | 9,1 | 11,0 | 13,4 | 15,7 | 18,0 | 20,5 | 22,8 | 25,1 | ||||

14 | 100 | 11,4 | 14,0 | 17,3 | 20,4 | 23,6 | 26,9 | 30,0 | 33,2 | ||||

15 | 150 | 15,1 | 18,7 | 23,3 | 27,7 | 32,1 | 36,7 | 41,2 | 45,6 | ||||

16 | 200 | 19,8 | 24,6 | 30,9 | 37,1 | 43,2 | 49,5 | 55,7 | 61,8 | ||||

17 | 250 | 24,5 | 30,6 | 38,6 | 46,5 | 54,3 | 62,3 | 70,2 | 78,0 | ||||

18 | 300 | 29,4 | 36,8 | 46,5 | 56,0 | 65,6 | 75,3 | 84,8 | 94,4 | ||||

19 | 350 | 34,1 | 42,7 | 54,2 | 65,4 | 76,7 | 88,1 | 99,4 | 110,6 | ||||

20 | 400 | 38,7 | 48,7 | 61,8 | 74,8 | 87,8 | 100,9 | 113,8 | 126,8 | ||||

21 | Чугун НВ <= 1,60...2,24 ГПа | Строгание горизонтальных плоскостей под шлифование Rz 80 | ВК8 | 1 | 25 | 2,8 | 3,1 | 3,4 | 3,7 | 4,0 | 4,3 | 4,6 | 4,9 |

22 | 50 | 3,3 | 3,7 | 4,2 | 4,7 | 5,1 | 5,6 | 6,1 | 6,5 | ||||

23 | 75 | 4,1 | 4,7 | 5,5 | 6,2 | 6,9 | 7,6 | 8,3 | 9,0 | ||||

24 | 100 | 4,8 | 5,6 | 6,6 | 7,5 | 8,5 | 9,5 | 10,4 | 11,4 | ||||

150 | 6,0 | 7,1 | 8,5 | 9,8 | 11,1 | 12,5 | 13,8 | 15,2 | |||||

26 | 200 | 7,4 | 8,8 | 10,7 | 12,5 | 14,3 | 16,3 | 18,1 | 19,9 | ||||

27 | 250 | 8,7 | 10,6 | 13,0 | 15,3 | 17,6 | 20,0 | 22,3 | 24,6 | ||||

28 | 300 | 10,3 | 12,5 | 15,4 | 18,2 | 21,0 | 23,9 | 26,7 | 29,5 | ||||

29 | 350 | 11,6 | 14,2 | 17,6 | 20,9 | 24,2 | 27,7 | 31,0 | 34,3 | ||||

30 | 400 | 13,0 | 16,0 | 19,9 | 237 | 27,5 | 31,4 | 35,2 | 39,0 | ||||

Индекс | а | б | в | г | д | е | ж | з | |||||

Неполное штучное время СТРОГАНИЕ ПЛОСКОСТЕЙ | Поперечно-строгальные станки Nд до 10 кВт | |||||||||||||

Резцы ГОСТ 18891-73, ГОСТ 18892-73 | ||||||||||||||

Карта 2, лист 3 | ||||||||||||||

N позиции | Обрабатываемый материал | Характер обработки | Материал режущего инструмента | Число рабочих ходов | Ширина обрабатываемой поверхности, мм, до | Длина обрабатываемой поверхности, мм, до | ||||||||

100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |||||||

Неполное штучное время на поверхность, мин. | ||||||||||||||

31 | Чугун НВ <= 1,60...2,24 ГПа | Строгание горизонтальных плоскостей в размер по чертежу Rz 40...Rz 20 | ВК8 | 2 | 25 | 3,7 | 4,1 | 4,6 | 5,0 | 5,4 | 6,0 | 6,4 | 6,7 | |

32 | 50 | 4,4 | 5,1 | 5,9 | 6,5 | 7,2 | 8,0 | 8,7 | 9,3 | |||||

33 | 75 | 5,6 | 6,6 | 7,8 | 8,9 | 9,9 | 11,1 | 12,2 | 13,2 | |||||

34 | 100 | 6,7 | 8,0 | 9,6 | 11,0 | 12,4 | 14,1 | 15,5 | 16,9 | |||||

35 | 150 | 8,5 | 10,2 | 12,4 | 144 | 164 | 18,7 | 20,7 | 22,8 | |||||

36 | 200 | 10,7 | 13,0 | 16,0 | 18,8 | 21,6 | 24,6 | 27,4 | 30,2 | |||||

37 | 250 | 12,8 | 15,7 | 194 | 23,1 | 26,6 | 30,4 | 34,0 | 37,6 | |||||

38 | 300 | 15,1 | 18,6 | 23,2 | 27,6 | 31,9 | 364 | 40,8 | 45,2 | |||||

39 | 350 | 17,3 | 21,4 | 26,7 | 31,8 | 37,0 | 42,3 | 474 | 52,6 | |||||

400 | 19,4 | 24,1 | 30,2 | 36,1 | 42,1 | 48,2 | 54,1 | 60,0 | ||||||

Индекс | а | б | в | г | д | е | ж | з | ||||||

Примечание. При строгании плоскостей из алюминия время в нормативной карте, приведенное для обработки чугуна (поз. 25 - 40), принимать с коэффициентом К = 0,7.

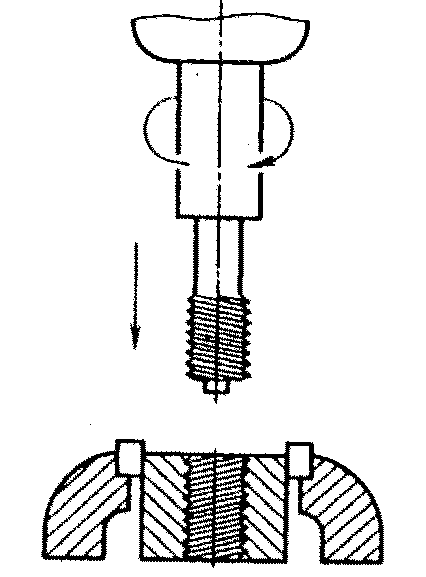

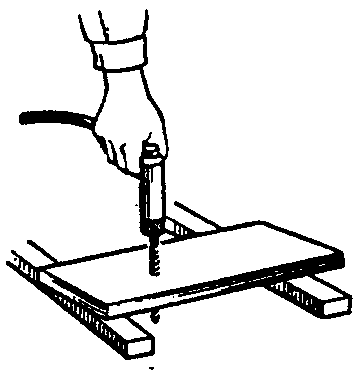

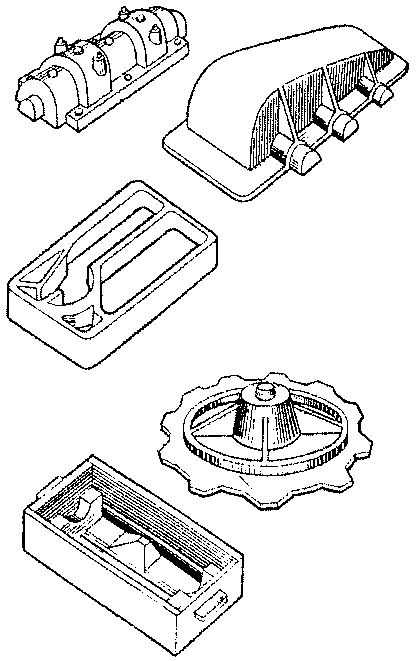

ПРОДОЛЬНОЕ И ПОПЕРЕЧНОЕ ТОЧЕНИЕ | Токарно-винторезные станки Nд до 15 кВт | |||||||||||||||

Резцы токарные ГОСТ 18877-73, ГОСТ 18878-73, ГОСТ 18879-73, ГОСТ 18880-73 | ||||||||||||||||

Карта 3, лист 1 | ||||||||||||||||

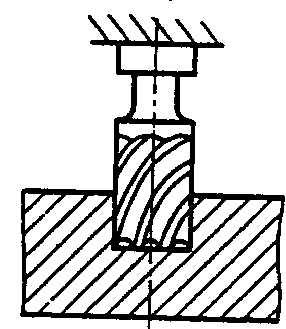

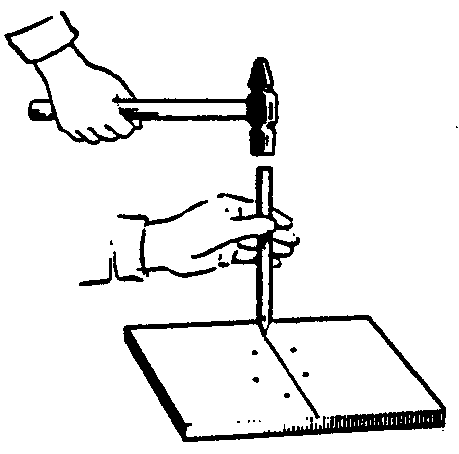

Содержание работы 1. Подвести резец, включить станок 2. Точить 3. Выключить станок, отвести резец 4. Произвести замеры |  | |||||||||||||||

N позиции | Характер обработки | Обрабатываемый материал | Материал режущего инструмента | Диаметр обрабатываемой поверхности, мм, до | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | ||||||||||

20 | 30 | 50 | 70 | 100 | 120 | 150 | 200 | 300 | 400 | 500 | ||||||

Неполное штучное время на поверхность, мин. | ||||||||||||||||

1 | Наружное точение под шлифование Rz 80 | Алюминий НВ <= 0,64 ГПа | Р18, Р6М3, Р6М5, Р9К5 | 25 | 1 | 0,30 | 0,3 | 0,35 | 0,40 | 0,45 | 0,6 | 0,65 | 0,75 | 0,85 | 1,0 | 1,2 |

2 | 35 | 0,35 | 0,4 | 0,45 | 04 | 045 | 0,75 | 0,85 | 0,9 | 1,10 | 1,35 | 145 | ||||

3 | 50 | 0,40 | 0,45 | 0,5 | 045 | 0,65 | 0,85 | 0,95 | 1,10 | 1,35 | 1,7 | 2,0 | ||||

4 | 75 | 0,45 | 0,5 | 0,55 | 0,65 | 0,75 | 1,05 | 1,1 | 1,35 | 1,6 | 2,0 | 24 | ||||

5 | 100 | 0,45 | 0,5 | 0,55 | 0,65 | 0,75 | 1,1 | 1,2 | 1,4 | 1,75 | 2,3 | 2,7 | ||||

6 | 130 | 0,6 | 0,65 | 0,75 | 0,8 | 0,95 | 1,4 | 145 | 1,75 | 2,1 | 2,7 | 3,2 | ||||

7 | 160 | 0,65 | 0,7 | 0,8 | 1,0 | 1,15 | 1,6 | 1,8 | 2,1 | 2,7 | 3,4 | 4,1 | ||||

8 | 200 | 0,65 | 0,75 | 0,85 | 1,1 | 1,3 | 1,75 | 1,95 | 2,3 | 2,9 | 3,7 | 4,6 | ||||

9 | 250 | 0,7 | 0,8 | 0,95 | 1,15 | 1,4 | 1,95 | 2,2 | 2,7 | 3,4 | 4,4 | 54 | ||||

10 | 300 | 0,75 | 0,85 | 1,05 | 1,4 | 1,6 | 2,2 | 2,6 | 3,1 | 4,0 | 5,3 | 64 | ||||

11 | 400 | 0,85 | 1,0 | 1,2 | 145 | 1,95 | 2,6 | 3,1 | 3,7 | 4,9 | 6,4 | 8,1 | ||||

12 | 500 | 1,05 | 1,15 | 1,45 | 1,9 | 2,4 | 3,2 | 3,7 | 4,6 | 6,0 | 8,1 | 10,2 | ||||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | |||||

Неполное штучное время ПРОДОЛЬНОЕ И ПОПЕРЕЧНОЕ ТОЧЕНИЕ | Токарно-винторезные ставки Nд до 15 кВт | ||||||||||||||||

Резцы токарные ГОСТ 18877-73, ГОСТ 18878-73, ГОСТ 18879-73, ГОСТ 18880-73 | |||||||||||||||||

Карта 3, лист 2 | |||||||||||||||||

N позиции | Характер обработки | Обрабатываемый материал | Материал режущего инструмента | Диаметр обрабатываемой поверхности, мм, до | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | |||||||||||

20 | 30 | 50 | 70 | 100 | 120 | 150 | 200 | 300 | 400 | 500 | |||||||

Неполное штучное время на поверхность, мин. | |||||||||||||||||

13 | Наружное точение в размер по чертежу Rz 40...Rz 20 | Алюминий НВ <= 0,64 ГПа | Р18, Р6М3, Р6М5, Р9К5 | 25 | 2 | 0,75 | 0,8 | 0,85 | 0,9 | 0,95 | 1,3 | 1,4 | 1,5 | 1,7 | 1,95 | 2,3 | |

14 | 35 | 0,85 | 0,9 | 0,95 | 1,05 | 1,15 | 1,6 | 1,7 | 1,9 | 2,2 | 2,6 | 3,0 | |||||

15 | 50 | 0,9 | 0,95 | 1,05 | 1,15 | 1,25 | 1,8 | 1,95 | 2,2 | 2,6 | 3,1 | 3,7 | |||||

16 | 75 | 1,0 | 1,1 | 1,2 | 1,4 | 1,6 | 24 | 2,5 | 2,8 | 3,4 | 4,2 | 5,0 | |||||

17 | 100 | 1,1 | 1,2 | 1,35 | 1,6 | 1,9 | 2,6 | 2,9 | 3,4 | 4,2 | 5,3 | 6,5 | |||||

18 | 130 | 1,5 | 1,7 | 1,9 | 2,2 | 2,6 | 3,5 | 3,9 | 4,5 | 5,6 | 7,1 | 8,6 | |||||

19 | 160 | 1,8 | 2,1 | 2,9 | 4,0 | 4,4 | 5,2 | 6,6 | 8,5 | 10,3 | |||||||

20 | 200 | 1,75 | 1,95 | 2,3 | 2,8 | 3,4 | 4,5 | 5,1 | 6,0 | 7,8 | 10,2 | 12,5 | |||||

21 | 250 | 1,85 | 2,1 | 2,4 | 3,2 | 3,9 | 5,2 | 6,0 | 7,2 | 9,4 | 12,4 | 15,4 | |||||

22 | 300 | 1,95 | 2,3 | 2,6 | 3,6 | 4,5 | 5,9 | 6,8 | 8,3 | 11,0 | 14,6 | 18,2 | |||||

23 | 400 | 2,2 | 2,6 | 3,2 | 4,2 | 5,3 | 7,0 | 8,1 | 10,0 | 13,4 | 18,0 | 22,5 | |||||

24 | 500 | 2,3 | 2,9 | 3,8 | 5,0 | 6,4 | 8,2 | 9,9 | 12,2 | 16,6 | 224 | 28,5 | |||||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | ||||||

Неполное штучное время ПРОДОЛЬНОЕ И ПОПЕРЕЧНОЕ ТОЧЕНИЕ | Токарно-винторезные станки Nд до 15 кВт | |||||||||||||||

Резцы токарные ГОСТ 18877-73, ГОСТ 18878-73, ГОСТ 18879-73, ГОСТ 18880-73 | ||||||||||||||||

Карта 3, лист 3 | ||||||||||||||||

N позиции | Характер обработки | Обрабатываемый материал | Материал режущего инструмента | Диаметр обрабатываемой поверхности, мм, до | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | ||||||||||

20 | 30 | 50 | 70 | 100 | 120 | 150 | 200 | 300 | 400 | 500 | ||||||

Неполное штучное время на поверхность, мин. | ||||||||||||||||

25 | Наружное точение под шлифование Rz 80 | Сталь  | Т5К10, Т15К6 | 25 | 1 | 0,45 | 0,45 | 0,5 | 0,55 | 0,6 | 0,85 | 0,9 | 1,0 | 1,15 | 1,35 | 1,55 |

26 | 35 | 1 | 0,5 | 0,5 | 0,55 | 0,6 | 0,65 | 0,95 | 1,0 | 1,1 | 1,3 | 1,5 | 1,75 | |||

27 | 50 | 1 | 0,55 | 0,55 | 0,6 | 0,65 | 0,75 | 1,05 | 1,15 | 1,3 | 1,55 | 1,85 | 2,2 | |||

28 | 75 | 1 | 0,65 | 0,7 | 0,75 | 0,85 | 1,0 | 1,4 | 1,55 | 1,75 | 2,2 | 2,7 | 3,3 | |||

29 | 2 | 0,75 | 0,85 | 1,0 | 1,25 | 1,5 | 2,1 | 2,3 | 2,8 | 3,6 | 4,6 | 5,7 | ||||

30 | 100 | 1 | 0,65 | 0,7 | 0,75 | 0,95 | 1,15 | 1,6 | 1,75 | 2,0 | 2,5 | 3,2 | 3,9 | |||

31 | 2 | 0,75 | 0,95 | 1,15 | 1,40 | 1,75 | 2,4 | 2,7 | 3,3 | 4,3 | 5,6 | 7,0 | ||||

32 | 130 | 1 | 0,90 | 0,95 | 1,2 | 1,3 | 1,50 | 2,2 | 2,4 | 2,8 | 3,4 | 4,3 | 6,4 | |||

33 | 2 | 1,1 | 1,25 | 1,55 | 1,9 | 2,3 | 3,2 | 3,7 | 4,4 | 5,8 | 7,6 | 9,4 | ||||

34 | 160 | 1 | 0,95 | 1,05 | 1,2 | 1,45 | 1,70 | 2,5 | 2,7 | 3,2 | 4,0 | 53 | 6,2 | |||

35 | 2 | 1,2 | 1,4 | 1,75 | 2,2 | 2,8 | 3,8 | 4,3 | 5,2 | 6,9 | 9,2 | 11,4 | ||||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | |||||

Неполное штучное время ПРОДОЛЬНОЕ И ПОПЕРЕЧНОЕ ТОЧЕНИЕ | Токарно-винторезные станки Nд до 15 кВт | |||||||||||||||

Резцы токарные ГОСТ 18877-73, ГОСТ 18878-73, ГОСТ 18879-73, ГОСТ 18880-73 | ||||||||||||||||

Карта 3, лист 4 | ||||||||||||||||

N позиции | Характер обработки | Обрабатываемый материал | Материал режущего инструмента | Диаметр обрабатываемой поверхности, мм, до | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | ||||||||||

20 | 30 | 50 | 70 | 100 | 120 | 150 | 200 | 300 | 400 | 500 | ||||||

Неполное штучное время на поверхность, мин. | ||||||||||||||||

36 | Наружное точение под шлифование Rz 80 | Сталь  | Т5К10, Т15К6 | 200 | 1 | 1,05 | 1,15 | 1,35 | 1,65 | 2,0 | 2,8 | 3,2 | 3,8 | 4,9 | 6,4 | 7,8 |

37 | 2 | 1,35 | 1,65 | 2,1 | 2,7 | 3,4 | 4,5 | 5,3 | 63 | 8,7 | 11,6 | 14,5 | ||||

38 | 250 | 1 | 1,1 | 1,25 | 1,55 | 1,9 | 2,4 | 3,2 | 3,7 | 4,4 | 5,8 | 7,6 | 9,36 | |||

39 | 2 | 1,55 | 1,85 | 2,4 | 3,1 | 4,0 | 5,4 | 6,3 | 7,7 | 10,4 | 14,0 | 17,6 | ||||

40 | 300 | 1 | 1,2 | 1,4 | 1,7 | 2,1 | 2,7 | 3,6 | 4,2 | 5,0 | 6,6 | 8,8 | 10,9 | |||

41 | 2 | 1,7 | 2,1 | 2,7 | 3,6 | 4,7 | 6,2 | 7,2 | 9,0 | 12,2 | 16,4 | 20,5 | ||||

42 | 400 | 1 | 1,3 | 135 | 2,0 | 2,5 | 3,2 | 4,3 | 5,0 | 6,1 | 8,1 | 10,8 | 13,5 | |||

43 | 2 | 2,0 | 2,5 | 3,3 | 4,3 | 5,7 | 7,5 | 8,8 | 11,0 | 15,1 | 20,5 | 26,0 | ||||

44 | 500 | 1 | 1,5 | 1,8 | 2,4 | 3,0 | 3,9 | 5,2 | 6,1 | 7,5 | 10,1 | 13,6 | 17,1 | |||

45 | 2 | 2,3 | 3,0 | 4,0 | 5,4 | 7,2 | 9,4 | 11,1 | 13,9 | 19,1 | 26,0 | 33,0 | ||||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | |||||

Неполное штучное время ПРОДОЛЬНОЕ И ПОПЕРЕЧНОЕ ТОЧЕНИЕ | Токарно-винторезные станки Nд до 15 кВт | |||||||||||||||

Резцы токарные ГОСТ 18877-73, ГОСТ 18878-73, ГОСТ 18879-73, ГОСТ 18880-73 | ||||||||||||||||

Карта 3, лист 5 | ||||||||||||||||

N позиции | Характер обработки | Обрабатываемый материал | Материал режущего инструмента | Диаметр обрабатываемой поверхности, мм, до | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | ||||||||||

20 | 30 | 50 | 70 | 100 | 120 | 150 | 200 | 300 | 400 | 500 | ||||||

Неполное штучное время на поверхность, мин. | ||||||||||||||||

46 | Наружное точение в размер по чертежу Rz 40...Rz 20 | Сталь  | Т2К10, Т15К6 | 25 | 2 | 1,1 | 1,15 | 1,2 | 1,3 | 1,4 | 1,95 | 2,1 | 2,3 | 2,6 | 3,1 | 3,5 |

47 | 35 | 1,25 | 1,3 | 1,4 | 1,55 | 1,7 | 2,4 | 2,6 | 2,9 | 3,4 | 3,7 | 4,7 | ||||

48 | 50 | 1,3 | 1,4 | 1,55 | 1,75 | 2,0 | 2,8 | 3,1 | 3,5 | 4,3 | 5,3 | 6,3 | ||||

49 | 75 | 1,55 | 1,7 | 1,9 | 2,2 | 2,6 | 3,7 | 4,1 | 4,7 | 5,9 | 7,5 | 9,0 | ||||

50 | 100 | 1,65 | 1,85 | 2,1 | 2,6 | 3,1 | 43 | 4,8 | 5,6 | 7,2 | 93 | 11,4 | ||||

51 | 130 | 2,3 | 2,6 | 3,0 | 3,6 | 4,3 | 5,7 | 6,4 | 7,5 | 11,7 | 12,4 | 15,1 | ||||

52 | 160 | 2,5 | 2,8 | 3,4 | 4,1 | 5,0 | 6,6 | 75 | 9,0 | 9,8 | 153 | 18,9 | ||||

53 | 200 | 2,7 | 3,0 | 3,6 | 4,5 | 5,5 | 7,4 | 8,4 | 10,1 | 13,3 | 17,6 | 22,0 | ||||

54 | 250 | 2,9 | 3,3 | 4,1 | 5,2 | 6,6 | 8,7 | 10,1 | 12,2 | 16,3 | 215 | 27,0 | ||||

55 | 300 | 3,1 | 3,7 | 4,6 | 5,9 | 7,6 | 10,0 | 11,6 | 14,2 | 19,1 | 25,5 | 32,5 | ||||

56 | 400 | 3,4 | 43 | 5,4 | 7,1 | 9,2 | 12,0 | 14,1 | 17,4 | 23,5 | 32,0 | 40,5 | ||||

57 | 500 | 3,9 | 4,9 | 6,5 | 8,7 | 11,4 | 14,8 | 175 | 22,0 | 30,0 | 41,0 | 52,0 | ||||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | |||||

Неполное штучное время ПРОДОЛЬНОЕ И ПОПЕРЕЧНОЕ ТОЧЕНИЕ | Токарно-винторезные станки Nд до 15 кВт | |||||||||||||||

Резцы токарные ГОСТ 18877-73, ГОСТ 18878-73, ГОСТ 18879-73, ГОСТ 18880-73 | ||||||||||||||||

Карта 3, лист 6 | ||||||||||||||||

N позиции | Характер обработки | Обрабатываемый материал | Материал режущего инструмента | Диаметр обрабатываемой поверхности, мм, до | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | ||||||||||

20 | 30 | 50 | 70 | 100 | 120 | 150 | 200 | 300 | 400 | 500 | ||||||

Неполное штучное время на поверхность, мин. | ||||||||||||||||

58 | Наружное точение под шлифование Rz 80 | Чугун НВ <= 1,6...2,24 ГПа | ВК6, ВК8 | 25 | 1 | 0,45 | 0,45 | 0,5 | 055 | 0,6 | 0,85 | 0,9 | 1,0 | 1,15 | 1,35 | 1,55 |

59 | 35 | 0,5 | 0,55 | 0,6 | 0,65 | 0,75 | 1,05 | 1,15 | 1,25 | 1,5 | 1,8 | 2,1 | ||||

60 | 50 | 0,55 | 0,6 | 0,65 | 0,75 | 0,85 | 1,15 | 135 | 1,45 | 1,75 | 2,1 | 2,6 | ||||

61 | 75 | 0,6 | 0,65 | 0,75 | 0,85 | 0,95 | 13 | 1,45 | 1,65 | 2,0 | 2,5 | 2,9 | ||||

62 | 100 | 0,65 | 0,7 | 0,8 | 0,95 | 1,1 | 1,5 | 1,65 | 1,9 | 2,4 | 3,0 | 3,6 | ||||

63 | 130 | 1 | 0,85 | 0,95 | 1,05 | 1,25 | 1,45 | 2,1 | 2,3 | 2,6 | 3,2 | 4,1 | 4,9 | |||

64 | 2 | 1,05 | 1,2 | 1,45 | 1,8 | 2,2 | 3,1 | 3,5 | 4,2 | 5,4 | 7,1 | 8,7 | ||||

65 | 160 | 1 | 0,9 | 0,95 | 1,1 | 1,25 | 1,5 | 2,15 | 2,4 | 2,7 | 3,4 | 4,2 | 5,1 | |||

66 | 2 | 1,1 | 1,25 | 1,5 | 1,5 | 2,3 | 3,2 | 3,6 | 4,3 | 5,6 | 7,4 | 9,1 | ||||

67 | 200 | 1 | 0,95 | 1,05 | 1,2 | 1,4 | 1,7 | 2,4 | 2,7 | 3,1 | 3,9 | 5,0 | 6,1 | |||

68 | 2 | 1,2 | 1,4 | 1,7 | 2,1 | 2,7 | 3,7 | 4,3 | 5,1 | 6,7 | 8,9 | 11,0 | ||||

69 | 250 | 1 | 1,0 | 1,1 | 1,3 | 1,65 | 2,0 | 2,7 | 3,1 | 3,7 | 4,6 | 6,1 | 7,6 | |||

70 | 2 | 1,35 | 1,55 | 2,0 | 2,6 | 3,3 | 4,3 | 5,0 | 6,3 | 8,1 | 11,1 | 14,0 | ||||

71 | 300 | 1 | 1,1 | 1,25 | 1,5 | 1,85 | 2,3 | 3,2 | 3,6 | 43 | 5,6 | 7,3 | 9,0 | |||

72 | 2 | 1,5 | 1,8 | 2,3 | 3,0 | 3,9 | 5,2 | 6,1 | 7,4 | 10,0 | 13,5 | 16,9 | ||||

73 | 400 | 1 | 1,2 | 1,4 | 1,8 | 2,3 | 2,9 | 3,8 | 4,5 | 5,4 | 7,2 | 9,5 | 11,8 | |||

74 | 2 | 1,8 | 2,2 | 2,9 | 3,9 | 5,0 | 6,7 | 7,8 | 9,7 | 13,2 | 17,8 | 22,5 | ||||

75 | 500 | 1 | 1,4 | 1,65 | 2,1 | 2,7 | 3,4 | 4,6 | 5,4 | 6,6 | 8,9 | 11,9 | 14,9 | |||

76 | 2 | 2,1 | 2,7 | 3,6 | 4,8 | 6,3 | 8,2 | 9,7 | 12,1 | 16,7 | 23,0 | 28,5 | ||||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | |||||

Неполное штучное время ПРОДОЛЬНОЕ И ПОПЕРЕЧНОЕ ТОЧЕНИЕ | Токарно-винторезные станки Nд до 15 кВт | |||||||||||||||

Резцы токарные ГОСТ 18877-73, ГОСТ 18878-73, ГОСТ 18879-73, ГОСТ 18880-73 | ||||||||||||||||

Карта 3, лист 7 | ||||||||||||||||

N позиции | Характер обработки | Обрабатываемый материал | Материал режущего инструмента | Диаметр обрабатываемой поверхности, мм, до | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | ||||||||||

20 | 30 | 50 | 70 | 100 | 120 | 150 | 200 | 300 | 400 | 500 | ||||||

Неполное штучное время на поверхность, мин. | ||||||||||||||||

77 | Наружное точение в размер по чертежу Rz 40...Rz 20 | Чугун НВ <= 1,6...2,24 ГПа | ВК6, ВК8 | 25 | 2 | 1,15 | 1,20 | 1,30 | 1,45 | 1,60 | 2,2 | 2,4 | 2,7 | 3,2 | 3,8 | 4,5 |

78 | 35 | 1,30 | 1,40 | 1,50 | 1,70 | 1,90 | 2,7 | 2,9 | 3,3 | 4,0 | 4,9 | 5,8 | ||||

79 | 50 | 1,40 | 1,50 | 1,70 | 2,2 | 2,1 | 3,2 | 3,6 | 4,1 | 5,1 | 6,5 | 6,9 | ||||

80 | 75 | 1,65 | 1,80 | 2,1 | 24 | 3,0 | 4,2 | 4,7 | 54 | 7,0 | 8,1 | 7,8 | ||||

81 | 100 | 1,65 | 1,85 | 2,1 | 2,7 | 3,2 | 4,5 | 5,0 | 5,9 | 7,6 | 9,9 | 12,1 | ||||

82 | 130 | 2,4 | 2,6 | 3,1 | 3,6 | 4,4 | 5,9 | 6,6 | 7,8 | 9,9 | 12,8 | 15,8 | ||||

83 | 160 | 2,4 | 2,7 | 3,2 | 3,8 | 4,7 | 6,2 | 7,0 | 8,2 | 10,6 | 13,7 | 16,9 | ||||

84 | 200 | 24 | 2,8 | 3,4 | 4,1 | 5,0 | 6,7 | 7,6 | 9,0 | 11,7 | 14,7 | 18,9 | ||||

85 | 250 | 2,6 | 3,0 | 3,6 | 4,4 | 5,4 | 7,2 | 8,2 | 9,8 | 12,8 | 16,9 | 21,0 | ||||

86 | 300 | 3,0 | 3,2 | 4,0 | 5,0 | 6,2 | 8,2 | 9,5 | 11,4 | 13,1 | 20,1 | 25,0 | ||||

87 | 400 | 3,1 | 3,5 | 4,4 | 5,7 | 7,2 | 9,5 | 11,0 | 13,4 | 18,0 | 24,0 | 30,0 | ||||

88 | 500 | 3,3 | 4,0 | 5,2 | 6,8 | 8,8 | 11,5 | 13,5 | 16,6 | 22,5 | 30,0 | 38,5 | ||||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | |||||

Примечания: 1. Нормативы неполного штучного времени рассчитаны на обработку простых (цилиндрических) поверхностей. При обработке сложных (конических, радиусных) поверхностей приведенное в нормативной карте время принимать с коэффициентом К = 1,4.

2. При поперечном точении в случае отношения диаметров начальной и конечной обработки d : D = 0,5...0,7 приведенное в нормативной карте время принимать с коэффициентом К = 0,85.

РАСТАЧИВАНИЕ | Токарно-винторезные станки Nд до 15 кВт | |||||||||||||||

Резцы ГОСТ 18882-73, ГОСТ 18883-73 | ||||||||||||||||

Карта 4, лист 1 | ||||||||||||||||

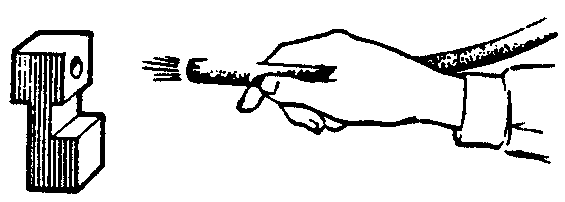

Содержание работы 1. Подвести резец, включить станок 2. Расточить отверстие 3. Выключить станок, отвести резец 4. Произвести замеры |  | |||||||||||||||

N позиции | Характер обработки | Обрабатываемый материал | Материал режущего инструмента | Диаметр обрабатываемой поверхности, мм, до | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | ||||||||||

20 | 30 | 30 | 50 | 100 | 120 | 150 | 200 | 300 | 400 | 500 | ||||||

Неполное штучное время на поверхность, мин. | ||||||||||||||||

1 | Под шлифование или под сводный размер Rz 80 | Алюминий НВ <= 0,64 ГПа | Р18, Р6М3, Р6М5, Р9К5 | 25 | 1 | 0,34 | 0,35 | 0,42 | 0,45 | 0,50 | 0,75 | 0,85 | 0,95 | 1,10 | 1,40 | 1,7 |

2 | 35 | 0,42 | 0,45 | 0,50 | 0,60 | 0,70 | 0,95 | 1,05 | 1,20 | 1,40 | 1,9 | 2,4 | ||||

3 | 50 | 0,42 | 0,49 | 0,55 | 0,65 | 0,80 | 1,10 | 1,20 | 1,40 | 1,7 | 2,3 | 2,8 | ||||

4 | 75 | 0,50 | 0,60 | 0,70 | 0,80 | 1,05 | 1,35 | 1,55 | 1,80 | 2,2 | 3,0 | 3,7 | ||||

5 | 100 | 0,50 | 0,60 | 0,70 | 0,80 | 1,05 | 1,35 | 1,55 | 1,80 | 2,2 | 3,0 | 3,7 | ||||

6 | 130 | 0,65 | 0,75 | 0,85 | 1,0 | 1,20 | 1,70 | 1,90 | 2,2 | 2,6 | 3,6 | 3,9 | ||||

7 | 160 | 0,70 | 0,80 | 0,95 | 1,15 | 1,40 | 1,95 | 2,2 | 2,7 | 3,2 | 4,4 | 5,4 | ||||

8 | 200 | 0,75 | 0,85 | 1,05 | 1,25 | 1,55 | 2,5 | 2,5 | 2,9 | 3,5 | 5,0 | 6,2 | ||||

9 | 250 | 0,85 | 0,95 | 1,20 | 1,45 | 1,80 | 24 | 2,9 | 3,4 | 4,2 | 6,0 | 74 | ||||

10 | 300 | 0,9 | 1,05 | 1,35 | 1,70 | 2,2 | 2,9 | 3,4 | 4,1 | 5,0 | 7,2 | 9,0 | ||||

11 | 400 | 1,0 | 1,20 | 1,55 | 2,0 | 2,6 | 3,4 | 4,1 | 5,0 | 6,1 | 9,0 | 11,3 | ||||

12 | 500 | 1,20 | 1,45 | 1,90 | 2,5 | 3,2 | 4,2 | 5,0 | 6,2 | 7,6 | 11,3 | 14,4 | ||||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | |||||

Неполное штучное время РАСТАЧИВАНИЕ | Токарно-винторезные станки Nд до 15 кВт | |||||||||||||||

Резцы ГОСТ 18882-73, ГОСТ 18883-73 | ||||||||||||||||

Карта 4, лист 2 | ||||||||||||||||

N позиции | Характер обработки | Обрабатываемый материал | Материал режущего инструмента | Диаметр обрабатываемой поверхности, мм, до | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | ||||||||||

20 | 30 | 30 | 50 | 100 | 120 | 150 | 200 | 300 | 400 | 500 | ||||||

Неполное штучное время на поверхность, мин. | ||||||||||||||||

13 | В размер по чертежу Rz 40...Rz 20 | Алюминий НВ <= 0,64 ГПа | Р18, Р6М3, Р6М5, Р9К5 | 25 | 2 | 0,75 | 0,80 | 0,85 | 0,90 | 1,05 | 1,40 | 1,55 | 1,60 | 1,80 | 2,2 | 2,6 |

14 | 35 | 0,80 | 0,85 | 0,95 | 1,05 | 1,15 | 1,60 | 1,75 | 1,95 | 2,2 | 2,9 | 3,4 | ||||

15 | 50 | 0,95 | 1,0 | 1,15 | 1,25 | 1,45 | 2,0 | 2,2 | 2,5 | 2,9 | 3,6 | 4,5 | ||||

16 | 75 | 1,10 | 1,20 | 1,35 | 1,55 | 1,80 | 2,5 | 2,8 | 3,2 | 3,7 | 5,1 | 6,2 | ||||

17 | 100 | 1,15 | 1,30 | 1,55 | 1,80 | 2,2 | 3,0 | 3,4 | 4,0 | 4,8 | 6,3 | 8,2 | ||||

18 | 130 | 1,60 | 1,80 | 2,1 | 2,5 | 3,0 | 4,0 | 4,5 | 5,3 | 6,4 | 8,8 | 10,9 | ||||

19 | 160 | 1,75 | 1,95 | 2,4 | 2,9 | 3,4 | 4,6 | 5,3 | 6,3 | 7,6 | 10,7 | 13,2 | ||||

20 | 200 | 1,90 | 2,2 | 2,6 | 3,3 | 4,1 | 5,4 | 6,2 | 7,4 | 9,0 | 12,9 | 16,1 | ||||

21 | 250 | 2,1 | 2,4 | 3,0 | 3,7 | 4,7 | 6,2 | 7,2 | 8,8 | 10,7 | 15,7 | 18,9 | ||||

22 | 300 | 2,2 | 2,6 | 3,4 | 4,3 | 5,5 | 7,2 | 8,4 | 10,4 | 12,7 | 18,6 | 23,5 | ||||

23 | 400 | 2,5 | 3,0 | 3,9 | 5,1 | 6,7 | 8,6 | 10,2 | 12,7 | 15,8 | 23,0 | 29,5 | ||||

24 | 500 | 2,8 | 3,4 | 4,7 | 63 | 83 | 10,7 | 12,6 | 15,8 | 19,6 | 29,5 | 37,0 | ||||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | |||||

Неполное штучное время РАСТАЧИВАНИЕ | Токарно-винторезные станки Nд до 15 кВт | |||||||||||||||

Резцы ГОСТ 18882-73, ГОСТ 18883-73 | ||||||||||||||||

Карта 4, лист 3 | ||||||||||||||||

N позиции | Характер обработки | Обрабатываемый материал | Материал режущего инструмента | Диаметр обрабатываемой поверхности, мм, до | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | ||||||||||

20 | 30 | 30 | 50 | 100 | 120 | 150 | 200 | 300 | 400 | 500 | ||||||

Неполное штучное время на поверхность, мин. | ||||||||||||||||

25 | Под шлифование или под свободный размер Rz 80 | Сталь  | Т5К10, Т15К6 | 25 | 1 | 0,49 | 0,55 | 0,60 | 0,65 | 0,80 | 1,10 | 1,20 | 1,35 | 1,60 | 2,1 | 2,5 |

26 | 35 | 1 | 0,55 | 0,60 | 0,70 | 0,80 | 0,95 | 1,35 | 1,50 | 1,75 | 2,1 | 2,9 | 3,5 | |||

27 | 2 | 0,70 | 0,80 | 1,0 | 1,25 | 1,55 | 2,1 | 2,4 | 2,9 | 3,5 | 5,1 | 6,3 | ||||

28 | 50 | 1 | 0,60 | 0,65 | 0,75 | 0,90 | 1,05 | 1,45 | 1,60 | 1,85 | 2,2 | 3,0 | 3,6 | |||

29 | 2 | 0,75 | 0,85 | 1,05 | 1,30 | 1,65 | 2,2 | 2,5 | 3,0 | 3,7 | 5,3 | 6,6 | ||||

30 | 75 | 1 | 0,75 | 0,85 | 1,0 | 1,20 | 1,45 | 1,95 | 2,2 | 2,8 | 3,1 | 4,3 | 53 | |||

31 | 2 | 1,0 | 1,30 | 1,75 | 2,1 | 2,4 | 3,1 | 3,6 | 4,4 | 5,9 | 7,9 | 9,9 | ||||

32 | 100 | 1 | 0,80 | 0,95 | 1,15 | 1,40 | 1,75 | 2,3 | 2,7 | 3,2 | 3,9 | 5,5 | 6,8 | |||

33 | 2 | 1,15 | 1,35 | 1,75 | 2,3 | 3,0 | 3,5 | 4,6 | 5,6 | 6,9 | 10,2 | 12,9 | ||||

34 | 130 | 1 | 1,10 | 1,25 | 1,55 | 1,90 | 2,4 | 3,3 | 3,7 | 4,4 | 5,3 | 7,6 | 9,4 | |||

35 | 2 | 1,55 | 1,85 | 2,4 | 3,1 | 4,0 | 5,4 | 6,2 | 7,7 | 9,5 | 14,1 | 17,7 | ||||

36 | 160 | 1 | 1,2 | 1,4 | 1,75 | 2,2 | 2,8 | 3,3 | 4,4 | 53 | 6,4 | 9,3 | 113 | |||

37 | 2 | 1,75 | 2,2 | 2,8 | 3,8 | 4,9 | 6,0 | 7,6 | 9,5 | 11,7 | 17,4 | 21,4 | ||||

38 | 200 | 1 | 135 | 1,6 | 2,0 | 2,6 | 3,3 | 3,9 | 4,6 | 5,8 | 7,2 | 10,7 | 13,5 | |||

39 | 2 | 2,0 | 2,5 | 3,3 | 4,5 | 5,9 | 7,3 | 8,6 | 10,9 | 13,7 | 20,5 | 26,3 | ||||

40 | 250 | 1 | 1,5 | 1,8 | 2,4 | 3,0 | 3,9 | 4,7 | 5,6 | 7,0 | 8,6 | 13,1 | 16,6 | |||

41 | 2 | 2,3 | 3,0 | 4,0 | 5,4 | 7,2 | 8,8 | 10,5 | 13,4 | 16,5 | 25,5 | 32,5 | ||||

42 | 300 | 1 | 1,7 | 2,1 | 2,7 | 3,6 | 4,6 | 6,1 | 7,2 | 8,9 | 11,1 | 16,4 | 20,5 | |||

43 | 2 | 2,7 | 3,5 | 4,8 | 6,5 | 8,6 | 11,2 | 13,3 | 16,7 | 21,0 | 31,5 | 40,0 | ||||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | |||||

Неполное штучное время РАСТАЧИВАНИЕ | Токарно-винторезные станки Nд до 15 кВт | |||||||||||||||

Резцы ГОСТ 18882-73, ГОСТ 18883-73, | ||||||||||||||||

Карта 4, лист 4 | ||||||||||||||||

N позиции | Характер обработки | Обрабатываемый материал | Материал режущего инструмента | Диаметр обрабатываемой поверхности, мм, до | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | ||||||||||

20 | 30 | 30 | 50 | 100 | 120 | 150 | 200 | 300 | 400 | 500 | ||||||

Неполное штучное время на поверхность, мин. | ||||||||||||||||

44 | Под шлифование или под свободный размер Rz 80 | Сталь  | Т5К10, Т15К6 | 400 | 1 | 1,95 | 2,5 | 3,3 | 4,3 | 5,7 | 7,4 | 8,8 | 11,0 | 13,7 | 20,5 | 26,0 |

45 | 2 | 3,3 | 4,2 | 5,9 | 8,1 | 10,7 | 13,6 | 16,6 | 21,0 | 26,5 | 39,0 | 51,0 | ||||

46 | 500 | 1 | 2,4 | 3,0 | 4,0 | 5,4 | 7,2 | 9,3 | 11,1 | 13,9 | 17,3 | 26,0 | 33,0 | |||

47 | 2 | 4,0 | 5,3 | 7,4 | 10,1 | 13,7 | 17,6 | 21,0 | 26,5 | 33,5 | 51,0 | 65,0 | ||||

48 | В размер по чертежу Rz 40...Rz 20 | Сталь  | Т5К10, Т15К6 | 25 | 2 | 1,1 | 1,15 | 1,25 | 1,35 | 1,5 | 2,0 | 2,2 | 2,4 | 2,8 | 3,4 | 3,9 |

49 | 35 | 1,25 | 1,35 | 1,45 | 1,65 | 1,85 | 2,6 | 2,8 | 3,1 | 3,7 | 4,5 | 5,4 | ||||

50 | 50 | 1,35 | 1,45 | 1,65 | 1,85 | 2,1 | 2,9 | 3,2 | 3,7 | 4,6 | 5,7 | 6,8 | ||||

51 | 75 | 1,55 | 1,7 | 1,95 | 2,2 | 2,7 | 3,7 | 4,2 | 4,8 | 6,1 | 7,8 | 9,5 | ||||

52 | 100 | 1,65 | 1,9 | 2,2 | 2,7 | 3,2 | 4,4 | 4,9 | 5,9 | 7,6 | 9,7 | 12,0 | ||||

53 | 130 | 2,4 | 2,7 | 3,3 | 3,9 | 4,8 | 6,4 | 7,3 | 8,6 | 11,1 | 14,5 | 17,9 | ||||

54 | 160 | 2,5 | 2,9 | 3,5 | 4,2 | 5,2 | 6,9 | 7,8 | 9,4 | 12,3 | 16,1 | 19,9 | ||||

55 | 200 | 2,7 | 3,2 | 3,8 | 4,8 | 6,0 | 7,9 | 9,1 | 11,0 | 14,6 | 19,3 | 24,0 | ||||

56 | 250 | 2,9 | 3,5 | 4,3 | 5,5 | 7,0 | 9,2 | 10,7 | 13,0 | 17,4 | 23,5 | 29,0 | ||||

57 | 300 | 3,2 | 3,9 | 5,0 | 6,5 | 8,4 | 11,0 | 12,9 | 15,8 | 21,5 | 29,0 | 36,0 | ||||

58 | 400 | 3,7 | 4,6 | 6,1 | 8,1 | 10,6 | 13,8 | 16,3 | 20,5 | 28,0 | 37,5 | 47,5 | ||||

59 | 500 | 4,3 | 5,4 | 7,3 | 9,8 | 13,0 | 16,7 | 19,6 | 25,0 | 34,5 | 47,0 | 60,0 | ||||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | |||||

Неполное штучное время РАСТАЧИВАНИЕ | Токарно-винторезные станки Nд до 15 кВт | |||||||||||||||

Резцы ГОСТ 18882-73, ГОСТ 18883-73 | ||||||||||||||||

Карта 4, лист 5 | ||||||||||||||||

N позиции | Характер обработки | Обрабатываемый материал | Материал режущего инструмента | Диаметр обрабатываемой поверхности, мм, до | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | ||||||||||

20 | 30 | 30 | 50 | 100 | 120 | 150 | 200 | 300 | 400 | 500 | ||||||

Неполное штучное время на поверхность, мин. | ||||||||||||||||

60 | Под шлифование или под свободный размер Rz 80 | Чугун НВ <= 1,6...2,24 ГПа | ВК6, ВК8 | 25 | 1 | 0,48 | 040 | 045 | 0,65 | 0,75 | 1,05 | 1,15 | 140 | 140 | 1,95 | 2,3 |

61 | 35 | 0,60 | 0,65 | 0,80 | 0,85 | 0,95 | 145 | 1,45 | 1,70 | 1,95 | 2,7 | 3,2 | ||||

62 | 50 | 0,60 | 0,70 | 0,80 | 0,90 | 1,05 | 140 | 1,70 | 2,0 | 2,3 | 3,2 | 3,9 | ||||

63 | 75 | 0,65 | 0,70 | 0,80 | 0,95 | 1,10 | 140 | 1,70 | 2,0 | 2,3 | 3,2 | 3,9 | ||||

64 | 100 | 0,70 | 0,80 | 0,90 | 1,10 | 140 | 140 | 2,0 | 2,4 | 2,8 | 3,9 | 4,7 | ||||

65 | 130 | 2 | 1,20 | 1,40 | 1,75 | 2,2 | 2,8 | 3,3 | 3,9 | 5,3 | 6,4 | 9,2 | 11,5 | |||

66 | 160 | 1,35 | 1,60 | 2,0 | 2,6 | 3,3 | 4,0 | 5,2 | 6,3 | 7,8 | 11,3 | 14,2 | ||||

67 | 200 | 1,50 | 1,85 | 2,4 | 3,1 | 4,0 | 5,3 | 6,2 | 7,6 | 9,4 | 13,8 | 17,3 | ||||

68 | 250 | 1,75 | 2,1 | 2,8 | 3,7 | 4,8 | 6,4 | 7,4 | 9,2 | 11,4 | 16,9 | 21,5 | ||||

69 | 300 | 1,95 | 2,5 | 3,3 | 4,3 | 5,7 | 7,5 | 8,8 | 11,0 | 13,7 | 20,5 | 25,0 | ||||

70 | 400 | 2,3 | 2,9 | 4,0 | 5,3 | 7,1 | 9,2 | 10,9 | 13,7 | 17,1 | 25,0 | 32,5 | ||||

71 | 500 | 2,8 | 3,6 | 4,9 | 6,7 | 8,9 | 11,5 | 13,8 | 17,3 | 21,0 | 32,5 | 41,5 | ||||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | |||||

Неполное штучное время РАСТАЧИВАНИЕ | Токарно-винторезные станки Nд до 15 кВт | |||||||||||||||

Резцы ГОСТ 18882-73, ГОСТ 18883-73 | ||||||||||||||||

Карта 4, лист 6 | ||||||||||||||||

N позиции | Характер обработки | Обрабатываемый материал | Материал режущего инструмента | Диаметр обрабатываемой поверхности, мм, до | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | ||||||||||

20 | 30 | 50 | 70 | 100 | 120 | 150 | 200 | 300 | 400 | 500 | ||||||

Неполное штучное время на поверхность, мин. | ||||||||||||||||

72 | В размер по чертежу Rz 40...Rz 20 | Чугун НВ =< 1,6...2,24 ГПа | ВК6, ВК8 | 25 | 2 | 1,1 | 1,15 | 1,2 | 1,3 | 1,4 | 2,0 | 2,1 | 2,2 | 2,5 | 2,9 | 3,4 |

73 | 35 | 1,2 | 1,3 | 1,4 | 1,5 | 1,7 | 2,3 | 2,5 | 2,8 | 3,2 | 3,8 | 4,4 | ||||

74 | 50 | 1,3 | 1,4 | 1,5 | 1,65 | 2,0 | 2,6 | 23 | 3,2 | 3,9 | 4,7 | 5,6 | ||||

75 | 75 | 1,5 | 1,6 | 1,8 | 2,1 | 2,4 | 3,3 | 3,7 | 4,2 | 5,2 | 6,5 | 7,8 | ||||

76 | 100 | 1,6 | 1,8 | 2,1 | 2,5 | 2,9 | 4,1 | 4,6 | 5,4 | 6,8 | 8,8 | 10,9 | ||||

77 | 130 | 2,3 | 2,6 | 3,3 | 3,8 | 4,6 | 6,1 | 6,9 | 8,2 | 10,5 | 13,7 | 16,8 | ||||

78 | 160 | 2,4 | 2,8 | 3,3 | 4,0 | 4,9 | 6,5 | 7,3 | 8,7 | 11,3 | 14,7 | 18,1 | ||||

79 | 200 | 2,6 | 2,9 | 3,7 | 4,4 | 5,3 | 7,2 | 8,2 | 9,8 | 12,8 | 16,9 | 21,0 | ||||

80 | 250 | 2,8 | 3,2 | 4,0 | 4,9 | 6,2 | 8,2 | 9,5 | 11,4 | 15,1 | 20,0 | 25,0 | ||||

81 | 300 | 3,0 | 3,6 | 4,5 | 5,6 | 7,2 | 9,5 | 11,0 | 13,4 | 18,0 | 24,0 | 30,0 | ||||

82 | 400 | 3,3 | 4,0 | 5,2 | 6,8 | 8,8 | 11,5 | 13,5 | 16,7 | 22,5 | 30,0 | 37,0 | ||||

83 | 500 | 3,7 | 4,6 | 6,2 | 8,2 | 10,7 | 14,0 | 16,5 | 20,5 | 28,0 | 38,0 | 48,0 | ||||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | |||||

Примечание. Нормативы неполного штучного времени рассчитаны на обработку простых (цилиндрических) поверхностей. При обработке сложных (конических, радиусных) поверхностей приведенное в нормативной карте время принимать с коэффициентом К = 1,2.

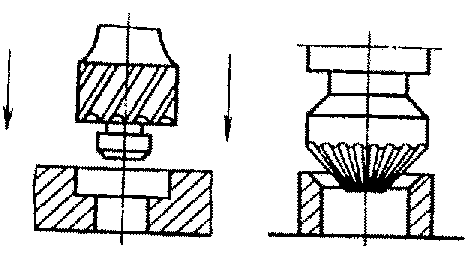

ФРЕЗЕРОВАНИЕ ПЛОСКОСТЕЙ | Горизонтально-вертикально-фрезерные станки Nд до 17 кВт | ||||||||||||||||

Фрезы торцовые ГОСТ 8529-69, ГОСТ 9473-71 | |||||||||||||||||

Карта 5, лист 1 | |||||||||||||||||

Содержание работы 1. Подвести фрезу, включить станок 2. Фрезеровать 3. Выключить станок, отвести фрезу 4. Произвести замеры |  | ||||||||||||||||

N позиции | Характер обработки | Обрабатываемый материал | Материал режущего инструмента | Диаметр фрезы, мм, до | Число рабочих ходов | Длина обрабатываемой поверхности, км, до | |||||||||||

100 | 150 | 200 | 250 | 300 | 400 | 500 | 600 | 700 | 800 | 1000 | |||||||

Неполное штучное время на поверхность, мин. | |||||||||||||||||

1 | В размер по чертежу Rz 80 | Сталь  | Р18, Р6М3, Р6М5, Р9К5 | 80 | 1 | 2,9 | 3,5 | 4,1 | 4,8 | 5,0 | 6,3 | 6,9 | 8,2 | 9,0 | 9,9 | 12,6 | |

2 | 125 | 3,1 | 3,8 | 4,4 | 5,0 | 5,6 | 7,0 | 8,2 | 9,5 | 10,8 | 11,7 | 14,4 | |||||

3 | 160 | 33 | 4,3 | 5,0 | 5,6 | 63 | 7,6 | 8,6 | 9,9 | 11,3 | 12,6 | 153 | |||||

4 | 200 | 4,2 | 5,2 | 5,9 | 6,7 | 73 | 9,0 | 10,4 | 12,2 | 14,0 | 153 | 18,0 | |||||

5 | 250 | 5,0 | 6,2 | 7,1 | 8,6 | 8,6 | 10,8 | 12,6 | 14,4 | 16,2 | 17,6 | 20,3 | |||||

6 | В размер по чертежу Rz 20 | 80 | 2 | 5,7 | 6,8 | 7,7 | 9,0 | 9,5 | 11,7 | 13,1 | 15,3 | 17,6 | 18,9 | 23,5 | |||

7 | 125 | 7,8 | 9,0 | 10,4 | 11,7 | 14,0 | 15,8 | 18,0 | 20,5 | 23,5 | 26,0 | 32,5 | |||||

8 | 160 | 9,5 | 10,8 | 12,6 | 14,4 | 16,7 | 18,9 | 21,5 | 25,0 | 27,0 | 31,5 | 35,0 | |||||

9 | 200 | 12,2 | 14,4 | 16,2 | 19,8 | 20,7 | 24,5 | 29,0 | 32,5 | 36,0 | 40,5 | 47,5 | |||||

10 | 250 | 14,0 | 16,2 | 18,9 | 23,4 | 28,8 | 32,5 | 37,5 | 42,5 | 47,0 | 51,0 | 60,0 | |||||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | ||||||

Неполное штучное время ФРЕЗЕРОВАНИЕ ПЛОСКОСТЕЙ | Горизонтально-вертикально-фрезерные станки Nд до 17 кВт | ||||||||||||||||

Фрезы торцовые ГОСТ 8529-69, ГОСТ 9473-71 | |||||||||||||||||

Карта 5, лист 2 | |||||||||||||||||

N позиции | Характер обработки | Обрабатываемый материал | Материал режущего инструмента | Диаметр фрезы мм, до | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | |||||||||||

100 | 150 | 200 | 250 | 300 | 400 | 500 | 600 | 700 | 800 | 1000 | |||||||

Неполное штучное время на поверхность, мин. | |||||||||||||||||

11 | В размер по чертежу Rz 80 | Сталь  | Т15К6 | 80 | 1 | 2,0 | 2,3 | 2,6 | 2,7 | 3,2 | 3,6 | 4,3 | 4,7 | 5,2 | 5,9 | 6,8 | |

12 | 125 | 2,3 | 2,5 | 2,9 | 3,2 | 3,5 | 4,2 | 5,0 | 5,6 | 6,2 | 6,9 | 8,2 | |||||

13 | 160 | 2,5 | 3,2 | 3,5 | 3,5 | 4,0 | 4,5 | 5,0 | 6,0 | 6,7 | 7,5 | 9,0 | |||||

14 | 200 | 2,9 | 3,4 | 3,6 | 4,1 | 4,4 | 5,7 | 5,9 | 7,0 | 7,6 | 8,6 | 9,5 | |||||

15 | 250 | 3,2 | 3,6 | 4,5 | 45 | 5,0 | 5,9 | 6,7 | 7,6 | 9,0 | 9,5 | 10,5 | |||||

16 | В размер по чертежу Rz 20 | 80 | 2 | 4,8 | 5,2 | 5,7 | 6,3 | 6,8 | 7,5 | 8,7 | 9,0 | 10,4 | 11,3 | 13,5 | |||

17 | 125 | 5,4 | 5,9 | 65 | 7,1 | 7,6 | 8,5 | 9,5 | 10,8 | 12,2 | 13,1 | 16,2 | |||||

18 | 160 | 65, | 7,1 | 7,6 | 8,5 | 9,0 | 9,9 | 115 | 13,1 | 14,4 | 15,8 | 19,8 | |||||

19 | 200 | 7,6 | 8,4 | 9,0 | 9,9 | 10,8 | 12,6 | 14,0 | 15,3 | 16,7 | 18,9 | 20,5 | |||||

20 | 250 | 8,7 | 9,5 | 10,4 | 11,7 | 12,6 | 14,0 | 155 | 17,6 | 195 | 215 | 25,0 | |||||

21 | В размер по чертежу Rz 80 | Чугун НВ <= 1,6...2,24 ГПа | ВК8 | 80 | 1 | 1,10 | 1,25 | 1,35 | 1,60 | 1,75 | 1,90 | 3,4 | 4,0 | 4,5 | 5,0 | 6,6 | |

22 | 125 | 1,25 | 1,40 | 1,60 | 2,0 | 2,2 | 2,2 | 4,7 | 5,3 | 6,3 | 6,9 | 8,9 | |||||

23 | 160 | 1,55 | 1,75 | 2,0 | 4,8 | 5,4 | 6,5 | 8,1 | 9,5 | 10,8 | 12,6 | 15,3 | |||||

24 | 200 | 1,75 | 2,0 | 2,3 | 5,4 | 6,2 | 7,4 | 9,0 | 105 | 12,6 | 14,6 | 17,6 | |||||

25 | 250 | 2,0 | 2,3 | 2,8 | 6,2 | 7,2 | 8,5 | 10,4 | 12,6 | 14,4 | 16,2 | 19,8 | |||||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | ||||||

Неполное штучное время ФРЕЗЕРОВАНИЕ ПЛОСКОСТЕЙ | Горизонтально-вертикально-фрезерные станки Nд до 17 кВт | ||||||||||||||||

Фрезы торцовые ГОСТ 8529-69, ГОСТ 9473-71 | |||||||||||||||||

Карта 5, лист 3 | |||||||||||||||||

N позиции | Характер обработки | Обрабатываемый материал | Материал режущего инструмента | Диаметр фрезы, мм, до | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | |||||||||||

100 | 150 | 200 | 250 | 300 | 400 | 500 | 600 | 700 | 800 | 1000 | |||||||

Неполное штучное время на поверхность, мин. | |||||||||||||||||

26 | В размер по чертежу Rz 20 | Чугун НВ <= 1,6...2,24 ГПа | ВК8 | 80 | 2 | 4,1 | 4,3 | 4,6 | 5,4 | 5,7 | 6,0 | 8,2 | 8,9 | 9,9 | 10,8 | 14,0 | |

27 | 125 | 5,0 | 5,3 | 5,8 | 6,8 | 7,2 | 7,8 | 10,8 | 12,2 | 14,0 | 15,3 | 18,0 | |||||

28 | 160 | 5,4 | 6,0 | 6,6 | 9,5 | 10,4 | 12,2 | 14,4 | 16,2 | 18,0 | 20,5 | 25,0 | |||||

29 | 200 | 6,5 | 6,8 | 7,8 | 11,3 | 12,6 | 14,0 | 17,1 | 19,8 | 23,5 | 24,5 | 30,0 | |||||

30 | 250 | 8,1 | 8,7 | 9,9 | 14,0 | 15,3 | 17,1 | 20,5 | 23,5 | 26,0 | 29,0 | 35,0 | |||||

31 | В размер по чертежу Rz 80 | Алюминий НВ <= 0,6 ГПа | Р6МЗ, Р6М5, Р9К5 | 80 | 1 | 1,75 | 2,0 | 2,4 | 2,5 | 3,5 | 4,1, | 4,5 | 5,0 | 6,3 | |||

32 | 125 | 1,55 | 1,90 | 2,2 | 2,5 | 2,8 | 3,55 | 4,1 | 4,7 | 5,4 | 5,9 | 7,2 | |||||

33 | 160 | 1,75 | 2,16 | 2,5 | 2,8 | 3,1 | 3,8 | 4,35 | 5,4 | 5,6 | 7,2 | 7,7 | |||||

34 | 200 | 2,1 | 2,61 | 3,0 | 3,5 | 3,7 | 45 | 5,2 | 6,1 | 7,0 | 7,7 | 9,0 | |||||

35 | 250 | 2,5 | 3,11 | 3,6 | 4,3 | 4,3 | 5,4 | 65 | 7,2 | 8,4 | 8,4 | 10,4 | |||||

36 | В размер по чертежу Rz 20 | 80 | 2 | 2,8 | 3,3 | 3,9 | 4,5 | 4,7 | 5,9 | 6,5 | 7,7 | 8,8 | 9,5 | 11,7 | |||

37 | 125 | 3,9 | 4,5 | 5,2 | 5,9 | 5,9 | 7,9 | 9,0 | 10,4 | 11,7 | 13,1 | 16,2 | |||||

38 | 160 | 4,8 | 4,8 | 6,3 | 7,2 | 7,9 | 9,5 | 10,8 | 12,6 | 13,5 | 15,8 | 17,6 | |||||

39 | 200 | 6,1 | 7,2 | 8,1 | 9,9 | 10,4 | 12,2 | 14,4 | 16,2 | 18,0 | 20,5 | 24,0 | |||||

40 | 250 | 7,0 | 8,1 | 9,5 | 11,7 | 14,4 | 16,3 | 18,9 | 21,0 | 23,5 | 25,5 | 30,0 | |||||

Индекс | а | б | в | г | д | е | ж | з | и | к | |||||||

Примечание. 1. Нормативы неполного рабочего времени рассчитаны на фрезерование поверхностей при B < Dфр. При фрезеровании широких поверхностей (B >= Dфр) на каждый дополнительный параллельный рабочий ход приведенное в нормативной карте время принимать с коэффициентом К = 0,65.

2. При фрезеровании поверхностей длиной свыше 1000 мм на каждые последующие 200 мм длины приведенное в нормативной карте время (инд. л) принимать с коэффициентом К = 1,1.

ФРЕЗЕРОВАНИЕ ПЛОСКОСТЕЙ | Горизонтально-вертикально-фрезерные станки Nд до 14 кВт | ||||||||||||||||

Фрезы концевые ГОСТ 17026-71, ГОСТ 17025-71 | |||||||||||||||||

Карта 6, лист 1 | |||||||||||||||||

Содержание работы 1. Подвести фрезу, включить станок 2. Фрезеровать 3. Выключить станок, отвести фрезу 4. Произвести замеры |  | ||||||||||||||||

N позиции | Характер обработки | Обрабатываемый материал | Материал режущего инструмента | Диаметр фрезы, мм | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | |||||||||||

число зубьев | 50 | 100 | 150 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 1000 | ||||||

Неполное штучное время на поверхность, мин. | |||||||||||||||||

1 | В размер по чертежу Rz 80 | Алюминий НВ <= 0,64 ГПа | Р18, | 16/3 | 1 | 1,1 | 1,45 | 1,92 | 2,2 | 2,47 | 2,96 | 3,24 | 3,52 | 3,93 | |||

2 | Р6М3, | 20/4 | 1,0 | 1,1 | 1,46 | 1,6 | 1,92 | 2,2 | 2,47 | 2,96 | 3,24 | 3,52 | 3,93 | ||||

3 | Р6М5, | 25/4 | 1,01 | 1,1 | 1,47 | 1,61 | 1,92 | 2,2 | 2,48 | 2,97 | 3,25 | 3,52 | 3,94 | ||||

4 | Р9К5 | 32/4 | 1,02 | 1,1 | 1,47 | 1,61 | 1,93 | 2,21 | 2,48 | 298 | 3,3 | 3,53 | 3,95 | ||||

5 | В размер по чертежу Rz 40...Rz 20 | Алюминий НВ <= 0,64 ГПа | Р18, | 16/3 | 2 | 2,3 | 2,9 | 3,2 | 4,1 | 4,6 | 5,2 | 6,0 | 6,6 | 7,1 | 8,0 | ||

6 | Р6М3, | 20/4 | 2,0 | 2,2 | 2,7 | 2,8 | 3,5 | 3,9 | 4,2 | 4,9 | 5,3 | 5,6 | 6,0 | ||||

7 | Р6М5, | 25/4 | 2,1 | 2,6 | 2,8 | 3,0 | 3,8 | 4,2 | 4,7 | 9,4 | 5,9 | 6,3 | 7,0 | ||||

8 | Р9К5 | 32/4 | 2,8 | 2,9 | 3,2 | 4,1 | 4,6 | 5,2 | 6,1 | 6,6 | 79 | 8,0 | |||||

9 | В размер по чертежу Rz 80 | Сталь  | Р18, | 16/3 | 1 | 1,2 | 1,4 | 1,95 | 2,3 | 3,0 | 3,7 | 4,3 | 5,3 | 6,0 | 6,6 | 7,7 | |

10 | Р6М3, | 20/4 | 1,2 | 1,4 | 2,0 | 2,35 | 3,0 | 3,7 | 4,4 | 5,3 | 6,0 | 6,65 | 7,7 | ||||

11 | Р6М5, | 25/4 | 1,2 | 1,45 | 2,4 | 2,4 | 3,0 | 3,7 | 4,4 | 5,3 | 6,0 | 6,6 | 7,7 | ||||

12 | Р9К5 | 32/4 | 1,3 | 1,6 | 2,7 | 2,7 | 3,5 | 4,4 | 5,3 | 6,4 | 7,3 | 8,1 | 9,5 | ||||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | ||||||

Неполное штучное время ФРЕЗЕРОВАНИЕ ПЛОСКОСТЕЙ | Горизонтально-вертикально-фрезерные станки Nд до 14 кВт | |||||||||||||||

Фрезы концевые ГОСТ 17026-71, ГОСТ 17025-71 | ||||||||||||||||

Карта 6, лист 2 | ||||||||||||||||

N позиции | Характер обработки | Обрабатываемый материал | Материал режущего инструмента | Диаметр фрезы, мм | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | ||||||||||

число зубьев | 50 | 100 | 150 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 1000 | |||||

Неполное штучное время на поверхность, мин. | ||||||||||||||||

13 | В размер по чертежу Rz 40...Rz 20 | Сталь  | Р18, | 16/3 | 2 | 2,5 | 3,0 | 3,9 | 4,7 | 6,1 | 79 | 8,9 | 10,6 | 12,0 | 13,4 | 15,5 |

14 | Р6М3, | 20/4 | 2,3 | 2,6 | 3,4 | 4,0 | 4,9 | 5,8 | 6,7 | 7,9 | 8,8 | 11,4 | 13,0 | |||

15 | Р6М5, | 25/4 | 2,3 | 2,8 | 3,7 | 4,2 | 5,5 | 6,6 | 7,7 | 9,7 | 10,2 | 11,3 | 13,0 | |||

16 | Р9К5 | 32/4 | 2,4 | 3,3 | 3,7 | 4,2 | 5,5 | 6,5 | 7,7 | 8,8 | 10,3 | 11,0 | 13,0 | |||

17 | В размер по чертежу Rz 80 | Т5К10, Т15К6 | 16/3 | 1 | 1,05 | 1,2 | 1,65 | 1,9 | 2,2 | 2,8 | 3,2 | 3,9 | 4,3 | 4,8 | 5,4 | |

18 | 20/4 | 1,05 | 1,15 | 1,55 | 1,75 | 2,1 | 2,5 | 2,8 | 3,4 | 3,7 | 4,1 | 4,6 | ||||

19 | 25/4 | 1,05 | 1,15 | 1,55 | 1,75 | 2,1 | 2,5 | 2,8 | 3,4 | 3,7 | 4,1 | 4,6 | ||||

20 | 32/4 | 1,1 | 1,6 | 1,7 | 1,9 | 2,4 | 2,8 | 3,2 | 3,9 | 4,3 | 4,8 | 5,4 | ||||

21 | В размер по чертежу Rz 40...Rz 20 | 16/3 | 2 | 2,4 | 2,7 | 3,6 | 4,2 | 5,4 | 6,6 | 7,7 | 9,1 | 10,2 | 11,3 | 13,0 | ||

22 | 20/4 | 2,3 | 2,6 | 3,4 | 3,8 | 4,9 | 5,8 | 6,7 | 7,9 | 8,9 | 9,6 | 11,0 | ||||

23 | 25/4 | 2,4 | 2,8 | 3,7 | 4,2 | 59 | 6,6 | 7,7 | 9,1 | 10,2 | 11,4 | 13,0 | ||||

32/4 | ||||||||||||||||

24 | В размер по чертежу Rz 80 | Чугун НВ <= 1,6...2,24 ГПа | Р18, | 16/3 | 1 | 1,25 | 1,55 | 2,3 | 2,7 | 3,9 | 4,3 | 5,2 | 6,3 | 7,2 | 8,1 | 9,4 |

25 | Р6М3, | 20/4 | 1,2 | 1,4 | 2,0 | 2,35 | 3,0 | 3,7 | 4,4 | 5,5 | 6,0 | 6,6 | 7,7 | |||

26 | Р6М5, | 25/4 | 1,2 | 1,45 | 2,0 | 2,4 | 3,0 | 3,7 | 4,4 | 5,3 | 6,0 | 6,7 | 7,7 | |||

27 | Р9К5 | 32/4 | 1,2 | 1,45 | 2,0 | 2,4 | 3,0 | 3,7 | 4,4 | 5,3 | 6,0 | 6,7 | 7,7 | |||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | |||||

Неполное штучное время ФРЕЗЕРОВАНИЕ ПЛОСКОСТЕЙ | Горизонтально-вертикально-фрезерные станки Nд до 14 кВт | |||||||||||||||

Фрезы концевые ГОСТ 17026-71, ГОСТ 17025-71 | ||||||||||||||||

Карта 6, лист 3 | ||||||||||||||||

N позиции | Характер обработки | Обрабатываемый материал | Материал режущего инструмента | Диаметр фрезы, мм | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | ||||||||||

число зубьев | 50 | 100 | 150 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 1000 | |||||

Неполное штучное время на поверхность, мин. | ||||||||||||||||

28 | В размер по чертежу Rz 40...Rz 20 | Чугун НВ <= 1,6...2,24 ГПа | Р18, | 16/3 | 2 | 2,5 | 3,0 | 3,9 | 4,7 | 6,1 | 7,5 | 8,9 | 10,6 | 12,0 | 13,4 | 15,5 |

29 | Р6М3, | 20/4 | 2,3 | 2,6 | 3,4 | 3,8 | 4,9 | 5,8 | 6,7 | 7,9 | 8,9 | 9,6 | 11,0 | |||

30 | Р6М5, | 25/4 | 2,4 | 2,8 | 3,7 | 4,2 | 5,5 | 6,6 | 7,7 | 9,1 | 10,2 | 11,3 | 13,0 | |||

31 | Р9К5 | 32/4 | 2,4 | 2,8 | 3,7 | 4,2 | 5,5 | 6,6 | 7,7 | 9,1 | 10,3 | 11,3 | 13,0 | |||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | |||||

Примечание. 1. Нормативы неполного рабочего времени рассчитаны на фрезерование поверхностей при B < Dфр. При фрезеровании широких поверхностей (B >= Dфр) на каждый дополнительный параллельный рабочий ход приведенное в нормативной карте время принимать с коэффициентом К = 0,65.

2. При фрезеровании поверхностей длиной свыше 1000 мм на каждые последующие 100 мм длины приведенное в нормативной карте время (инд. л) принимать с коэффициентом К = 1,1.

ФРЕЗЕРОВАНИЕ УСТУПОВ | Горизонтально-вертикально-фрезерные станки Nд до 14 кВт | ||||||||||||||

Фрезы концевые из стали Р18, Р6М3, Р6М5, Р9К5, ГОСТ 17026-71, ГОСТ 17025-71 | |||||||||||||||

Карта 7, лист 1 | |||||||||||||||

Содержание работы 1. Подвести фрезу, включить станок 2. Фрезеровать 3. Отвести фрезу; выключить станок 4. Произвести замеры |  | ||||||||||||||

N позиции | Обрабатываемый материал | Характер обработки | Диаметр фрезы, мм | Ширина обрабатываемой поверхности, мм, до | Глубина фрезерования, мм, до | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | ||||||||

50 | 100 | 150 | 200 | 300 | 400 | 500 | 700 | 1000 | |||||||

Неполное штучное время на поверхность, мин. | |||||||||||||||

число зубьев | |||||||||||||||

1 | Алюминий НВ <= 0,64 ГПа | В размер по чертежу Rz 40...Rz 20 | 16/4 20/5 | 12...18 | 5 | 1 | 2,0 | 2,1 | 2,6 | 2,7 | 3,4 | 3,6 | 3,9 | 4,6 | 5,3 |

2 | 10 | 2,0 | 2,1 | 2,7 | 2,8 | 3,5 | 3,9 | 4,2 | 5,1 | 6,0 | |||||

3 | 20 | 2,1 | 2,2 | 2,8 | 3,0 | 3,8 | 4,2 | 4,7 | 5,7 | 6,8 | |||||

4 | 30 | 2,1 | 2,3 | 2,9 | 3,2 | 4,1 | 4,6 | 5,2 | 6,3 | 7,7 | |||||

5 | 40 | 2,4 | 2,7 | 3,6 | 4,2 | 5,5 | 6,6 | 7,7 | 9,7 | 12,4 | |||||

6 | 25/5 | 12 | 5 | 1 | 2,0 | 2,1 | 2,6 | 2,7 | 3,4 | 3,6 | 3,9 | 4,6 | 5,3 | ||

7 | 10 | 2,0 | 2,2 | 2,7 | 2,8 | 3,5 | 3,9 | 4,2 | 5,1 | 6,0 | |||||

8 | 20 | 2,0 | 2,2 | 2,7 | 2,8 | 3,5 | 3,9 | 4,2 | 5,1 | 6,0 | |||||

9 | 30 | 2,1 | 2,2 | 2,8 | 3,0 | 3,8 | 4,2 | 4,7 | 5,7 | 6,8 | |||||

10 | 45 | 2,1 | 2,3 | 2,9 | 3,2 | 4,1 | 4,6 | 5,2 | 6,3 | 7,7 | |||||

Индекс | а | б | в | г | д | е | ж | з | и | ||||||

Неполное штучное время ФРЕЗЕРОВАНИЕ УСТУПОВ | Горизонтально-вертикально-фрезерные станки Nд до 14 кВт | ||||||||||||||

Фрезы концевые из стали Р18, Р6М3, Р6М5, Р9К5, ГОСТ 17026-71, ГОСТ 17025-71 | |||||||||||||||

Карта 7, лист 2 | |||||||||||||||

N позиции | Обрабатываемый материал | Характер обработки | Диаметр фрезы, мм | Ширина обрабатываемой поверхности, мм, до | Глубина фрезерования, мм, до | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | ||||||||

50 | 100 | 150 | 200 | 300 | 400 | 500 | 700 | 1000 | |||||||

число зубьев | Неполное штучное время на поверхность, мин. | ||||||||||||||

11 | Алюминий НВ <= 0,64 ГПа | В размер по чертежу Rz 40...Rz 20 | 25/5 | 22 | 5 | 1 | 2,0 | 2,1 | 2,6 | 2,7 | 3,4 | 3,7 | 3,9 | 4,7 | 5,4 |

12 | 10 | 2,1 | 2,2 | 2,7 | 2,9 | 3,6 | 3,9 | 43 | 5,1 | 6,0 | |||||

13 | 20 | 2,1 | 2,3 | 2,9 | 3,0 | 3,7 | 4,3 | 4,7 | 53 | 6,8 | |||||

14 | 30 | 2,2 | 2,4 | 3,0 | 33 | 4,1 | 4,7 | 53 | 6,4 | 7,3 | |||||

15 | 45 | 2,4 | 2,7 | 3,4 | 3,9 | 5,0 | 5,9 | 6,8 | 8,4 | 10,6 | |||||

16 | 32/6 | 18...30 | 5 | 1 | 2,0 | 2,1 | 2,6 | 2,7 | 3,4 | 3,7 | 3,9 | 4,7 | 5,4 | ||

17 | 10 | 2,1 | 2,2 | 2,7 | 2,9 | 3,6 | 3,9 | 43 | 5,1 | 6,0 | |||||

18 | 20 | 2,5 | 2,3 | 2,8 | 3,0 | 3,6 | 4,3 | 4,7 | 5,7 | 6,8 | |||||

19 | 30 | 2,2 | 2,4 | 3,0 | 2,5 | 4,5 | 4,7 | 5,3 | 6,4 | 7,8 | |||||

20 | 40 | 2,3 | 23 | 3,4 | 3,9 | 5,0 | 5,8 | 6,1 | 8,4 | 10,6 | |||||

21 | 60 | 2,5 | 2,8 | 3,7 | 4,3 | 3,5 | 6,6 | 7,8 | 9,7 | 12,5 | |||||

22 | Сталь  | В размер по чертежу Rz 40...Rz 20 | 16/4 20/5 | 12...18 | 5 | 1 | 2,2 | 2,4 | 3,1 | 3,4 | 4,4 | 5,1 | 5,8 | 7,2 | 8,9 |

23 | 10 | 2,3 | 2,6 | 3,4 | 3,8 | 4,9 | 5,8 | 6,7 | 8,3 | 10,5 | |||||

24 | 20 | 2,4 | 2,8 | 3,6 | 4,5 | 5,5 | 6,6 | 7,7 | 9,7 | 12,4 | |||||

25 | 30 | 2,7 | 3,3 | 4,3 | 5,4 | 7,1 | 8,9 | 10,6 | 13,6 | 18,0 | |||||

26 | 40 | 2,9 | 3,6 | 5,1 | 63 | 8,3 | 10,5 | 12,7 | 16,3 | 21,9 | |||||

27 | 25/5 | 12 | 5 | 1 | 2,4 | 2,3 | 2,9 | 3,3 | 4,1 | 4,6 | 53 | 6,3 | 7,7 | ||

28 | 10 | 2,2 | 2,4 | 3,1 | 3,5 | 4,4 | 5,5 | 5,8 | 7,2 | 8,9 | |||||

29 | 20 | 2,4 | 2,3 | 3,6 | 4,2 | 5,5 | 6,6 | 7,9 | 9,7 | 12,4 | |||||

30 | 30 | 2,7 | 3,3 | 4,5 | 5,4 | 7,1 | 8,3 | 10,6 | 11,6 | 18,0 | |||||

31 | 45 | 2,9 | 3,6 | 5,1 | 6,2 | 8,3 | 10,5 | 12,7 | 16,3 | 21,9 | |||||

Индекс | а | б | в | г | д | е | ж | з | и | ||||||

Неполное штучное время ФРЕЗЕРОВАНИЕ УСТУПОВ | Горизонтально-вертикально-фрезерные станки Nд до 14 кВт | ||||||||||||||

Фрезы концевые из стали Р18, Р6М3, Р6М5, Р9К5, ГОСТ 17026-71, ГОСТ 17025-71 | |||||||||||||||

Карта 7, лист 3 | |||||||||||||||

N позиции | Обрабатываемый материал | Характер обработки | Диаметр фрезы, мм | Ширина обрабатываемой поверхности, мм, до | Глубина фрезерования, мм, до | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | ||||||||

число зубьев | 50 | 100 | 150 | 200 | 300 | 400 | 500 | 700 | 1000 | ||||||

Неполное штучное время на поверхность, мин. | |||||||||||||||

32 | Сталь  | В размер по чертежу Rz 40....Rz 20 | 25/5 | 22 | 5 | 1 | 2,3 | 2,3 | 3,2 | 3,5 | 4,5 | 5,2 | 5,9 | 7,2 | 9,0 |

33 | 10 | 2,3 | 2,3 | 3,2 | 3,5 | 4,5 | 5,2 | 5,9 | 7,2 | 9,0 | |||||

34 | 20 | 2,3 | 2,9 | 3,8 | 4,3 | 5,6 | 6,7 | 7,8 | 9,8 | 12,5 | |||||

35 | 30 | 2,8 | 3,4 | 4,7 | 5,5 | 7,3 | 9,0 | 10,8 | 13,8 | 18,5 | |||||

36 | 45 | 3,1 | 3,8 | 5,5 | 6,4 | 8,5 | 10,7 | 12,9 | 16,6 | 22,1 | |||||

37 | 32/6 | 18...30 | 5 | 1 | 2,2 | 2,5 | 3,2 | 3,5 | 4,5 | 5,2 | 5,8 | 7,2 | 8,9 | ||

38 | 10 | 2,5 | 2,8 | 3,7 | 4,3 | 5,5 | 6,7 | 7,8 | 9,8 | 12,5 | |||||

39 | 20 | 2,6 | 3,5 | 4,1 | 4,8 | 6,3 | 7,7 | 9,0 | 11,4 | 14,9 | |||||

40 | 30 | 2,8 | 3,4 | 4,6 | 5,5 | 7,2 | 9,0 | 10,8 | 13,7 | 18,1 | |||||

41 | 40 | 3,0 | 3,8 | 5,2 | 6,3 | 8,4 | 10,7 | 12,9 | 16,5 | 22,0 | |||||

42 | 60 | 3,7 | 4,9 | 7,0 | 8,8 | 11,8 | 15,4 | 18,9 | 24,5 | 33,2 | |||||

43 | Чугун НВ <= 1,6...2,24 ГПа | В размер по чертежу Rz 40...Rz 20 | 16/4 20/5 | 12...18 | 5 | 1 | 2,1 | 2,3 | 2,9 | 3,2 | 4,1 | 4,6 | 5,2 | 6,3 | 7,7 |

44 | 10 | 2,2 | 2,4 | 3,1 | 3,5 | 4,4 | 5,1 | 5,8 | 7,2 | 8,9 | |||||

45 | 20 | 2,3 | 2,6 | 3,4 | 3,8 | 4,9 | 5,8 | 6,7 | 8,3 | 10,5 | |||||

46 | 30 | 2,5 | 3,0 | 4,0 | 4,7 | 6,2 | 7,5 | 8,9 | 11,3 | 14,8 | |||||

47 | 40 | 2,7 | 3,3 | 4,5 | 5,4 | 7,1 | 8,9 | 10,6 | 13,6 | 18,0 | |||||

Индекс | а | б | в | г | д | е | ж | з | и | ||||||

Неполное штучное время ФРЕЗЕРОВАНИЕ УСТУПОВ | Горизонтально-вертикально-фрезерные станки Nд до 14 кВт | ||||||||||||||

Фрезы концевые из стали Р18, Р6М3, Р6М5, Р9К5, ГОСТ 17026-71, ГОСТ 17025-71 | |||||||||||||||

Карта 7, лист 4 | |||||||||||||||

N позиции | Обрабатываемый материал | Характер обработки | Диаметр фрезы, мм | Ширина обрабатываемой поверхности, мм, до | Глубина фрезерования, мм, до | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | ||||||||

число зубьев | 50 | 100 | 150 | 200 | 300 | 400 | 500 | 700 | 1000 | ||||||

Неполное штучное время на поверхность, мин. | |||||||||||||||

48 | Чугун НВ <= 1,6...2,24 ГПа | В размер по чертежу Rz 40....Rz 20 | 25/5 | 12 | 5 | 1 | 2,3 | 2,4 | 3,1 | 3,5 | 4,4 | 5,1 | 5,8 | 7,2 | 8,9 |

49 | 10 | 2,3 | 2,6 | 3,4 | 3,8 | 4,9 | 5,8 | 6,7 | 8,3 | 10,5 | |||||

50 | 20 | 2,4 | 2,8 | 3,6 | 43 | 5,5 | 6,6 | 8,0 | 9,7 | 12,4 | |||||

51 | 30 | 2,5 | 3,0 | 4,0 | 4,7 | 6,2 | 73 | 8,9 | 113 | 14,8 | |||||

52 | 45 | 2,7 | 3,3 | 4,5 | 5,4 | 7,1 | 8,9 | 10,6 | 13,6 | 18,0 | |||||

53 | 22 | 5 | 1 | 2,4 | 2,7 | 3,4 | 3,9 | 5,0 | 5,9 | 6,8 | 8,4 | 10,6 | |||

54 | 10 | 2,5 | 2,9 | 3,8 | 4,3 | 5,6 | 6,7 | 7,8 | 9,8 | 12,5 | |||||

55 | 20 | 2,5 | 2,9 | 3,8 | 4,3 | 5,6 | 6,7 | 7,8 | 9,8 | 12,5 | |||||

56 | 30 | 2,8 | 3,4 | 4,7 | 5,5 | 7,3 | 9,0 | 10,8 | 13,8 | 18,1 | |||||

57 | 45 | 3,1 | 3,9 | 5,3 | 6,4 | 8,5 | 10,7 | 12,9 | 16,6 | 22,1 | |||||

58 | 32/6 | 18...30 | 5 | 1 | 2,2 | 2,5 | 3,2 | 3,5 | 4,5 | 5,2 | 5,8 | 7,2 | 8,9 | ||

59 | 10 | 2,3 | 2,7 | 3,4 | 3,9 | 5,0 | 5,9 | 6,7 | 8,4 | 10,6 | |||||

60 | 20 | 2,5 | 2,8 | 3,7 | 4,3 | 5,6 | 6,7 | 7,8 | 9,8 | 12,5 | |||||

61 | 30 | 2,6 | 3,1 | 4,1 | 4,8 | 6,3 | 7,7 | 9,0 | 11,4 | 14,9 | |||||

62 | 40 | 2,8 | 3,4 | 4,6 | 5,5 | 7,3 | 9,0 | 10,8 | 13,7 | 18,1 | |||||

63 | 60 | 3,0 | 3,8 | 5,2 | 6,3 | 8,4 | 10,7 | 12,9 | 163 | 22,0 | |||||

Индекс | а | б | в | г | д | е | ж | з | и | ||||||

Примечание. Нормативы неполного штучного времени рассчитаны на фрезерование криволинейных уступов. При фрезеровании прямолинейных уступов приведенное в нормативной карте время принимать с коэффициентом К = 0,8.

ФРЕЗЕРОВАНИЕ ПАЗОВ | Горизонтально-вертикально-фрезерные станки Nд до 14 кВт | |||||||||||||||

Фрезы концевые ГОСТ 17025-71, ГОСТ 17026-71 | ||||||||||||||||

Карта 8, лист 1 | ||||||||||||||||

Содержание работы 1. Подвести фрезу, включить станок 2. Фрезеровать 3. Выключить станок, отвести фрезу 4. Произвести замеры |  | |||||||||||||||

N позиции | Обрабатываемый материал | Характер обработки | Материал режущего инструмента | Диаметр фрезы, км, до | Глубина паза, км, до | Число рабочих ходов | Длина обрабатываемой поверхности, мм, до | |||||||||

50 | 100 | 150 | 200 | 250 | 300 | 400 | 500 | 700 | 1000 | |||||||

Неполное штучное время на поверхность, мин. | ||||||||||||||||

1 | Алюминий НВ <= 0,64 ГПа | В размер по чертежу Rz 40....Rz 20 | Р6М3, Р6М5, Р9К5 | 6 | 2 | 1 | 2,1 | 2,2 | 2,7 | 3,0 | 3,2 | 3,8 | 4,3 | 4,7 | 5,6 | 6,7 |

2 | 5 | 2,3 | 2,6 | 33 | 3,8 | 4,2 | 5,1 | 5,8 | 6,7 | 8,3 | 10,5 | |||||

3 | 8...10 | 8 | 1 | 2,2 | 2,4 | 3,1 | 3,4 | 3,8 | 4,6 | 5,1 | 5,8 | 7,1 | 8,9 | |||

4 | 12 | 2,4 | 2,7 | 3,6 | 4,3 | 4,7 | 5,7 | 6,6 | 7,6 | 9,6 | 12,4 | |||||

5 | 12 | 8 | 1 | 2,2 | 2,4 | 3,1 | 3,4 | 3,8 | 4,6 | 5,1 | 5,8 | 7,1 | 8,9 | |||

6 | 12 | 2,4 | 2,7 | 3,6 | 4,2 | 4,7 | 5,7 | 6,6 | 7,7 | 9,6 | 12,4 | |||||

7 | 16 | 16 | 1 | 2,3 | 2,4 | 3,1 | 3,4 | 3,8 | 4,6 | 5,1 | 5,8 | 7,2 | 8,9 | |||

8 | 20 | 2,3 | 2,6 | 3,3 | 3,8 | 43 | 5,5 | 5,8 | 6,7 | 8,3 | 10,5 | |||||

Индекс | а | б | в | г | д | е | ж | з | и | к | ||||||

Неполное штучное время ФРЕЗЕРОВАНИЕ ПАЗОВ | Горизонтально-вертикально-фрезерные станки Nд до 14 кВт | |||||||||||||||