СПРАВКА

Источник публикации

М., НИИ труда, 1990

Примечание к документу

Название документа

"Общемашиностроительные нормативы времени для технического нормирования работ на шлифовальных и доводочных станках (укрупненные). Среднесерийное, мелкосерийное и единичное производство"

(утв. Госкомтрудом СССР)

"Общемашиностроительные нормативы времени для технического нормирования работ на шлифовальных и доводочных станках (укрупненные). Среднесерийное, мелкосерийное и единичное производство"

(утв. Госкомтрудом СССР)

Содержание

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ НОРМАТИВЫ ВРЕМЕНИ

ДЛЯ ТЕХНИЧЕСКОГО НОРМИРОВАНИЯ РАБОТ НА ШЛИФОВАЛЬНЫХ

И ДОВОДОЧНЫХ СТАНКАХ (УКРУПНЕННЫЕ)

СРЕДНЕСЕРИЙНОЕ, МЕЛКОСЕРИЙНОЕ И ЕДИНИЧНОЕ ПРОИЗВОДСТВО

Сборник содержит нормативы подготовительно-заключительного времени, времени на установку и снятие детали и укрупненные нормативы неполного штучного времени на обработку поверхностей при шлифовальных и доводочных работах.

Настоящие нормативы разработаны Челябинским политехническим институтом имени Ленинского комсомола под методическим руководством Центрального бюро нормативов по труду Государственного комитета СССР по труду и социальным вопросам при участии нормативно-исследовательских организаций и предприятий машиностроительных министерств.

Издание предназначено для нормировщиков, технологов и других инженерно-технических работников, занятых разработкой технически обоснованных норм времени на работы, выполняемые на шлифовальных и доводочных станках в механических цехах машиностроительных предприятий, имеющих среднесерийный, мелкосерийный и единичный характер производства.

Для автоматизированного технического нормирования операций абразивной обработки с помощью ЭВМ (крупносерийное и среднесерийное производство) разработан и издан в 1985 г. пакет прикладных программ (ПППТАО) и инструкция по его эксплуатации (инвентарный номер регистрации в ГОСФАП - 156, специализированное отделение ОФАП САПР-Т и АСУТП).

По вопросам адаптации и эксплуатации пакета обращаться в Центральное бюро нормативов по труду.

Нормативы рекомендованы ЦБНТ для применения на предприятиях машиностроения и металлообработки.

С введением в действие данных нормативов отменяются "Общемашиностроительные нормативы времени для технического нормирования работ на шлифовальных и доводочных станках (укрупненные). Серийное, мелкосерийное и единичное производство". М., НИИ труда, 1968, 1974.

1.1. Нормативы предназначены для нормирования шлифовальных и доводочных работ, выполняемых в условиях среднесерийного, мелкосерийного и единичного типов производства.

1.2. При внедрении бригадной формы организации труда нормативы могут быть использованы для расчета комплексных норм в соответствии с "Методическими основами бригадной формы организации и стимулирования труда в промышленности", разработанными НИИ труда в 1981 г. и одобренными Научным советом по труду и социальным вопросам Госкомтруда СССР.

1.3. Сборник содержит нормативные карты укрупненных нормативов времени для расчета технически обоснованных норм времени на работы, выполняемые на шлифовальных и доводочных станках. Классификация видов работ, охваченных нормативами, приведена ниже.

Нормативная часть сборника состоит из нормативных карт:

1) Группы обрабатываемости шлифованием различных марок материалов;

2) Поправочные коэффициенты на штучное время в зависимости от измененных условий работы;

3) Подготовительно-заключительное время;

4) Вспомогательное время на установку и снятие детали;

5) Неполное штучное время по видам шлифования и доводки.

1.4. В сборник включен ряд приложений, содержащих справочный материал, необходимый при расчете норм: характеристики шлифовальных кругов и режимов резания (приложения 1...18); определение длины дуги, хорды, угла при профильном шлифовании (приложения 19...21); краткие характеристики применяемого оборудования и др. (приложения 22...25).

1.5. При разработке нормативов в качестве исходных данных были использованы следующие материалы:

1) Общемашиностроительные нормативы режимов резания для технического нормирования работ на шлифовальных и доводочных станках;

2) Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного при работе на металлорежущих станках. Среднесерийное и крупносерийное производство - для нормативных карт среднесерийного производства (карта 4...54);

3) Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного. Мелкосерийное и единичное производство - для нормативных карт мелкосерийного и единичного производства (карта 55...121);

4) Укрупненные нормативы времени на профильное шлифование. Мелкосерийное и единичное производство (карта 92...124);

5) Результаты производственных наблюдений;

6) Паспортные данные металлорежущих станков;

7) Результаты анализа трудовых процессов, рациональных методов труда и организации рабочего места;

8) Техническая литература.

1.6. Нормативы предназначены для использования в основных и вспомогательных цехах машиностроительных и металлообрабатывающих предприятий в условиях единичного, мелкосерийного и среднесерийного типов производства, характеризующихся коэффициентом закрепления операций Кз.о:

для среднесерийного производства 10 < Кз.о < 20,

для мелкосерийного производства 20 < Кз.о < 40

и для единичного - свыше 40.

где О - число различных операций;

Р - число рабочих мест, на которых выполняются различные операции.

При разработке технологических процессов и норм времени с плановыми органами предприятия заранее уточняются средние размеры партий деталей, запускаемых в производство.

В соответствии с установленными средними партиями деталей и величинами штучного времени Tш для мелкосерийного и единичного производства и в соответствии с суммарной продолжительностью обработки партии деталей для среднесерийного производства выбираются поправочные коэффициенты, приведенные в карте 3, по которым корректируется штучное время, рассчитанное по нормативам.

1.7. Для расчета норм времени на ЭВМ разработана "Система автоматизированного нормирования работ на шлифовальных и доводочных станках. Крупносерийное и среднесерийное производство".

Описание применения, инструкции пользования, контрольные примеры расчета норм времени на ЭВМ изданы отдельной книгой в 2 частях в 1985 г.

1.8. Норма штучного времени Tш при пользовании настоящими нормативами определяется как сумма времени на установку и снятие детали и неполного штучного времени на обработку поверхности (одной или нескольких) и рассчитывается по формулам:

при установке на станке одной детали

при установке на станке нескольких обрабатываемых деталей

где tв.у - время на установку и снятие деталей, мин.;

tн.ш - неполное штучное время на обработку поверхностей, мин.;

q - количество деталей, одновременно устанавливаемых и обрабатываемых на станке;

1.9. Нормативами вспомогательного времени на установку и снятие детали предусмотрены наиболее распространенные типовые способы установки, выверки и крепления деталей в универсальных и специальных зажимных приспособлениях или непосредственно на столе станка.

В качестве основного фактора, влияющего на продолжительность установки и снятия детали, принята масса детали. Кроме этого фактора учтены: способ крепления детали и тип приспособления, наличие и характер выверки, характер установочной поверхности, количество одновременно устанавливаемых деталей и др. Время на установку дано укрупненно на комплекс приемов. При установке и снятии деталей вручную включены приемы: установить деталь, выверить и закрепить; включить станок (вращение детали, ход стола и т.п.), выключить станок; открепить, снять деталь и отложить на место; очистить приспособление или поверхность стола от стружки.

При установке и снятии детали краном в комплексы включены приемы: вызвать кран; застропить деталь; транспортировать деталь к станку; установить деталь, выверить, закрепить; отстропить деталь; включить станок; отключить станок; вызвать кран, застропить деталь; снять деталь со станка; транспортировать ее на место; отстропить деталь; очистить приспособление или поверхность стола станка от стружки.

Кроме перечисленных основных приемов, в состав комплекса включены также приемы: при работе с оправкой - установить и снять оправку с деталью; при работе с оградительным кожухом - установить и снять оградительный кожух.

Нормативами предусматривается установка и снятие деталей массой до 20 кг - вручную, свыше 20 кг - с помощью подъемных механизмов.

Установка вручную деталей свыше 20 кг дана в нормативах для использования в отдельных случаях при обработке на участках, где отсутствуют подъемно-транспортные средства.

Нормы времени на установку и снятие деталей массой до 20 кг определены из условий, когда они складируются на столиках или стеллажах на расстоянии до 2 м от станка, а для деталей массой более 20 кг - со складированием на подставки или стеллажи на расстоянии до 10 м.

В нормативы вспомогательного времени на установку и снятие детали в целях упрощения расчетов включено время на обслуживание рабочего места, перерывы на отдых и личные потребности.

1.10. Неполное штучное время на обработку поверхности включает: основное (технологическое) время; вспомогательное время, связанное с обработкой поверхности; время на обслуживание рабочего места, отдых и личные потребности.

Основное время рассчитано по общемашиностроительным нормативам режимов резания с учетом технологических факторов, влияющих на режимы и время обработки (размеры детали, припуск, точность, шероховатость и др.).

Вспомогательное время, связанное с обработкой поверхности, определено по соответствующим общемашиностроительным нормативам вспомогательного времени по видам работ.

Расчет продолжительности комплексов приемов выполнен исходя из их последовательности, с учетом типа и основных размеров оборудования (сложности управления); размеров обрабатываемой поверхности; заданной точности и шероховатости обрабатываемой поверхности. В комплексы приемов включено время на контрольные измерения с учетом их периодичности, применяемого инструмента и средней продолжительности измерения. При расчете неполного штучного времени учтено время на обслуживание рабочего места, отдых и личные потребности в процентах от оперативного времени в зависимости от применяемых станков.

Наименование станков | Время в % от оперативного | Наименование станков | Время в % от оперативного | |

Круглошлифовальные | 16 | Профильное шлифование на станках | Плоскошлифовальные | 10 |

Внутришлифовальные | 15 | |||

Плоскошлифовальные | 11...13 | |||

Бесцентрово-шлифовальные | 15...20 | Круглошлифовальные | 11 | |

Хонинговальные | 14 | Резьбошлифовальные | 13 | |

Суперфинишные | 14 | |||

Вертикально-доводочные | 14 | |||

Зубошлифовальные | 16 | Координатно-шлифовальные | 15 | |

Шлицешлифовальные | 17 | |||

Резьбошлифовальные | 17 | |||

Зубохонинговальные | 13 | Оптико-шлифовальные | 17 | |

Абразивно-отрезной | 13 | |||

1.11. Приведенные в сборнике нормативы неполного штучного времени рассчитаны для нормирования работ при обслуживании рабочим одного станка. При нормировании многостаночных работ для расчета норм времени необходимо дополнительно пользоваться межотраслевыми нормативными материалами "Развитие многостаночного обслуживания и расширение зон обслуживания в промышленности". М., НИИ труда, 1983.

1.12. Нормативы подготовительно-заключительного времени предусматривают выполнение следующей работы: получение наряда, технической документации и необходимого инструктажа; ознакомление с работой и чертежами; получение недостающих на рабочем месте инструмента и приспособлений; подготовка рабочего места; наладка оборудования, инструментов и приспособлений; снятие инструментов и приспособлений по окончании обработки партии деталей и др. Нормативы подготовительно-заключительного времени установлены в зависимости от степени сложности наладки и характера выполняемой работы на партию одинаковых деталей, независимо от величины партии. В случае, когда на станке систематически выполняются однотипные операции по обработке конструктивно сходных деталей, а также при бригадной форме организации труда, когда производится межсменная передача обрабатываемых изделий, подготовительно-заключительное время может быть уменьшено на 30...50%.

1.13. Ниже приводятся примеры расчета норм времени: круглого наружного врезного шлифования; шлифования резьбы однониточным кругом по предварительно нарезанной резьбе; шлифования зубьев шестерни методом обката двумя тарельчатыми кругами.

2.1. Перечень применяемого шлифовального и доводочного оборудования приведен в приложении 22, в котором отражены основные модели универсального и специализированного шлифовального и доводочного оборудования, встречающегося в металлообрабатывающих цехах машиностроительных предприятий.

В краткой технической характеристике приводятся основные данные о размерах обрабатываемых изделий, размере шлифовального круга, скорости, мощности и др.

2.2. В карте 2 приводятся поправочные коэффициенты на неполное штучное время в зависимости от срока работы станков.

3.1. За основу в нормативах приняты следующие организационно-технические условия:

1) В производстве находятся одновременно несколько наименований машин, изделий, освоенных предприятием и выпускаемых в течение длительного времени в зависимости от типа производства мелкими и средними сериями; для единичного типа производства величина партии деталей и степень освоения изделия производством не оговариваются;

2) обработка деталей производится преимущественно на универсальном оборудовании с применением универсальных, нормализованных и специальных приспособлений и инструментов;

3) наряды на работу, технологическую документацию, а также предусмотренные технологией инструменты и приспособления в условиях единичного и мелкосерийного производства получает сам рабочий, а в условиях среднесерийного они доставляются к рабочему месту вспомогательным персоналом;

4) заготовки на рабочее место доставляются вспомогательным персоналом;

5) станки, на которых обрабатываются тяжелые детали, обслуживаются мостовым краном или местным подъемником;

6) обработка на станках выполняется: на основании маршрутного технологического процесса, содержащего состав работы по операциям с указанием применяемого оборудования, инструментов и приспособлений и норм времени на заданный объем работы, - для условий единичного и мелкосерийного производства; на основании подробно разработанных технологических карт с указанием режимов работы оборудования, времени выполнения каждого перехода и нормы штучного времени на операцию - для среднесерийного производства;

7) при среднесерийном типе производства продолжительность цикла работы станка между двумя переналадками при обработке партий деталей средних размеров составляет по времени 0,25...4 рабочих смены.

За рабочим местом закрепляется 11...20 операций.

3.2. Расчетные справочные материалы для выбора характеристики абразивного инструмента и режимов резания, рекомендуемые для использования при инструктаже рабочих по настройке станков, даны в приложениях по типам оборудования.

3.3. В мелкосерийном и единичном производстве в большинстве случаев применяется такой метод организации, при котором технологический процесс выполняется на участках, специализированных по типам оборудования, в среднесерийном же производстве зачастую станки располагаются в порядке выполнения технологических операций.

3.4. Основными факторами, влияющими на организацию рабочего места, являются степень детализации технологического процесса и организации производства. Они определяют операции на рабочем месте, систему обеспечения заданием, технической и другой рабочей документацией, систему обеспечения рабочего места материалами и заготовками, порядок передачи готовых деталей после данной операции на следующее рабочее место.

3.5. Расположение оборудования на рабочем месте, инвентаря, производственной мебели, тары, стеллажей для заготовок и готовых деталей планируется с таким расчетом, чтобы не создавалось стесненных условий работы, лишних затрат времени на хождение и поиски, с соблюдением правил техники безопасности и санитарной гигиены.

3.6. Освещение рабочего места должно быть достаточным и правильным. Рабочие места рекомендуется размещать таким образом, чтобы свет падал слева и спереди. При наличии местного освещения свет не должен слепить глаза, тень не должна падать на обрабатываемую деталь.

3.7. Освещенность от комбинированной системы освещения (местное + общее) должна быть не менее 700 лк, освещенность рабочей поверхности от источника местного освещения должна быть не менее 400 лк.

3.8. На отдельных рабочих местах, как правило, не происходит разделение операций между однородными станками, а переналадка оборудования иногда производится в течение смены несколько раз. Система обслуживания инструментом в этих случаях обычно предусматривает хранение на рабочих местах постоянного набора инструмента, в который входят универсальные измерительные средства, часто используемые принадлежности и приспособления, а также вспомогательный инструмент. Специальный инструмент хранится только во время пользования им.

3.9. Инструменты и приспособления должны располагаться на рабочем месте в определенном, удобном для пользования порядке.

3.10. Обслуживание рабочих мест предусматривается дежурное. Обслуживающий персонал цеха (транспортные и ремонтные рабочие, наладчики) вызывается на рабочее место по мере необходимости.

3.11. При разработке планировки рабочего места необходимо учитывать характер выполняемых работ, габариты обрабатываемых заготовок, трудовые движения рабочего. Размещение на рабочем месте основного, вспомогательного оборудования и оргоснастки должно обеспечивать:

1) подъезд средств внутрицехового и межоперационного транспорта;

2) свободный доступ к зонам, требующим профилактического осмотра и ремонта;

3) хороший обзор шкал и приборов, досягаемость органов управления;

4) возможность организации многостаночного обслуживания.

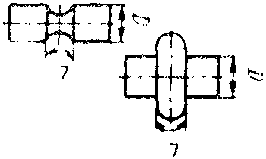

3.12. Ниже приведены схемы планировок отдельных рабочих мест.

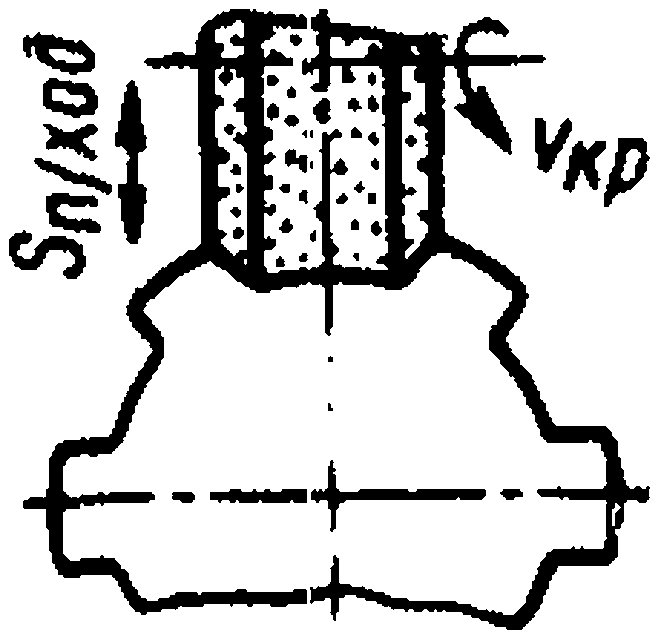

3.12.1. Рабочее место шлифовщика

на круглошлифовальном станке

1 - столик с инструментальными ящиками;

2 - стол производственный; 3 стеллаж елочный,

столик приемный передвижной; 4 - стеллаж-подставка;

5 - тара производственная; 6 - планшет для чертежа;

7 - решетка под ноги рабочему

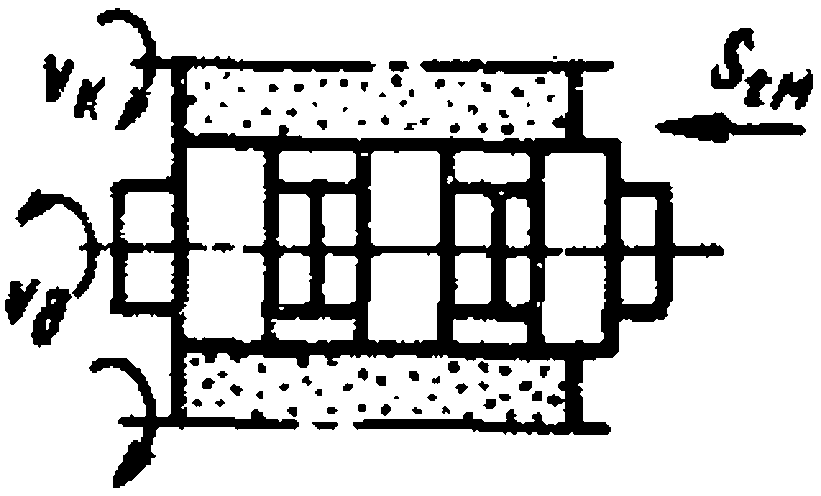

3.12.2. Рабочее место шлифовщика

на плоскошлифовальном станке

1 - столик с инструментальными ящиками;

2 - стол производственный; 4 - стеллаж-подставка;

5 - тара производственная; 6 - планшет для чертежа;

7 - решетка под ноги рабочему

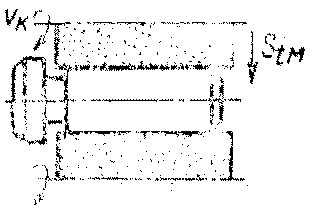

3.12.3. Рабочее место шлифовщика на зубошлифовальном станке

1 - столик с инструментальными ящиками;

2 - стол производственный; 3 - стеллаж елочный,

столик приемный передвижной; 4 - стеллаж-подставка;

5 - тара производственная; 6 - планшет для чертежа;

7 - решетка под ноги рабочему; 8 - стеллаж

для хранения оправок и сменных шестерен

Примечание. Планировка рабочих мест принята в соответствии с рекомендациями работ Государственного проектно-технологического и экспериментального института "Оргстанкинпром", Минский филиал.

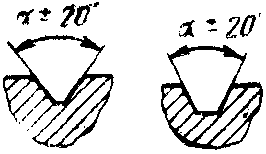

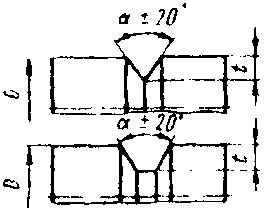

Вид шлифования | Обрабатываемая поверхность | Рабочие поверхности круга | Эскиз | N карты норматива | |||||

среднесерийное производство | мелкосерийное производство | ||||||||

tп.з | tв.у | tн.ш | tп.з | tв.у | tн.ш | ||||

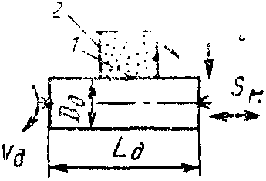

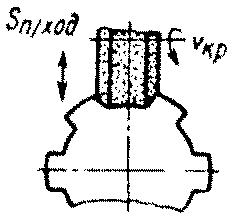

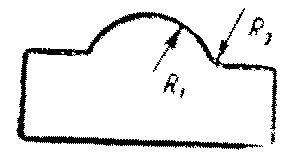

Наружное круглое шлифование с продольной подачей | Цилиндрическая | 1 |  | ||||||

Цилиндрическая, ограниченная галтелью или торцом с одной стороны | 1 2 |  | |||||||

Цилиндрическая, ограниченная галтелью с двух сторон | 1 2 |  | |||||||

Наружное врезное шлифование | Цилиндрическая | 1 |  | ||||||

Цилиндрическая, ограниченная галтелью или торцом с одной стороны | 1 2 |  | |||||||

Цилиндрическая, ограниченная галтелью с двух сторон | 1 2 |  | |||||||

Шлифование торцов на круглошлифовальных станках | Торцовая | 3 |  | ||||||

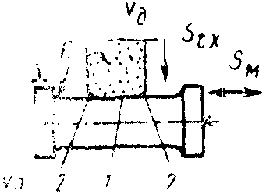

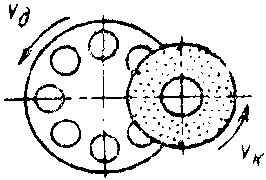

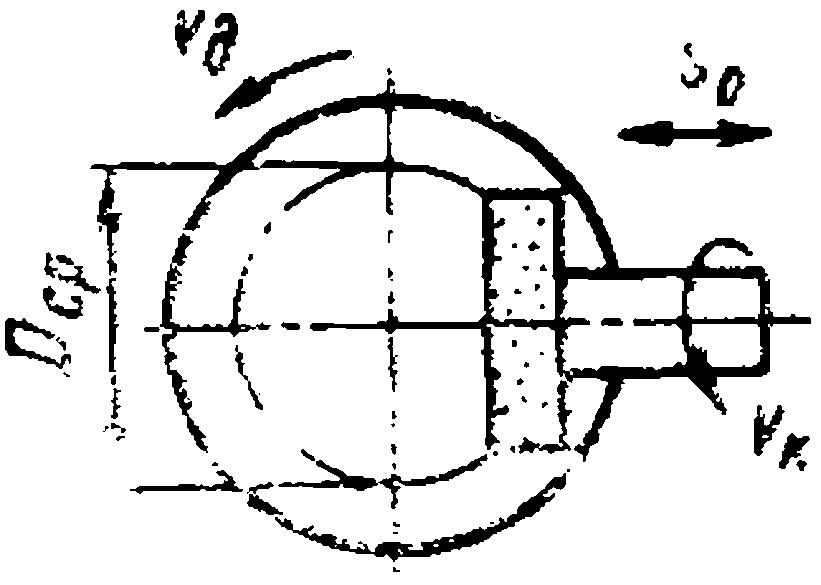

Бесцентровое шлифование с продольной подачей | Цилиндрическая | 1 |  | ||||||

Бесцентровое врезное шлифование | Цилиндрическая | 1 |  | ||||||

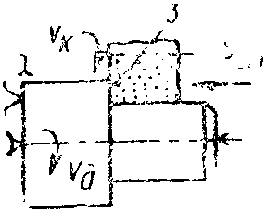

Шлифование отверстий | Цилиндрическая | 1 |  | ||||||

Цилиндрическая, ограниченная галтелью с одной стороны | 1 2 |  | |||||||

1 3 |  | ||||||||

Шлифование торцов на внутришлифовальных станках | Торцовая | 3 |  | ||||||

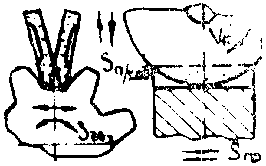

Плоское шлифование периферией круга на станках с прямоугольным столом | Плоскость | 1 |  | ||||||

Плоское шлифование торцом круга на станках с прямоугольным столом | Плоскость | Торец |  | ||||||

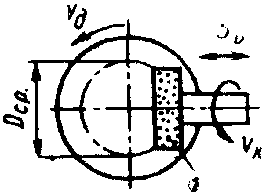

Плоское шлифование периферией круга на станках с круглым столом | Плоскость | 1 |  | ||||||

Плоское шлифование торцом круга на станках с круглым столом | Плоскость | Торец |  | ||||||

Резьбошлифование однониточным кругом на станках с ручной подачей | Резьба | 3 |  | ||||||

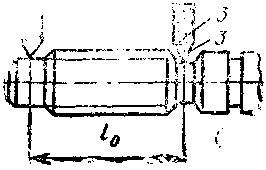

Шлифование ходовых винтов | Резьба | 3 |  | ||||||

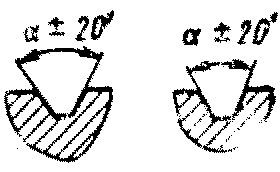

Зубошлифование дисковым коническим кругом | Зубья | 3 |  | ||||||

Зубошлифование методом обката двумя тарельчатыми кругами | Зубья | 3 2 |  | ||||||

Зубошлифование методом копирования | Зубья | 3 |  | ||||||

Шлифование зубьев червячными кругами | Зубья | 3 |  | ||||||

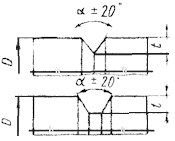

Шлицешлифование | Шлицы | 1 3 |  | ||||||

Притирка | Цилиндрическая и плоская | 2 |  | - | - | - | |||

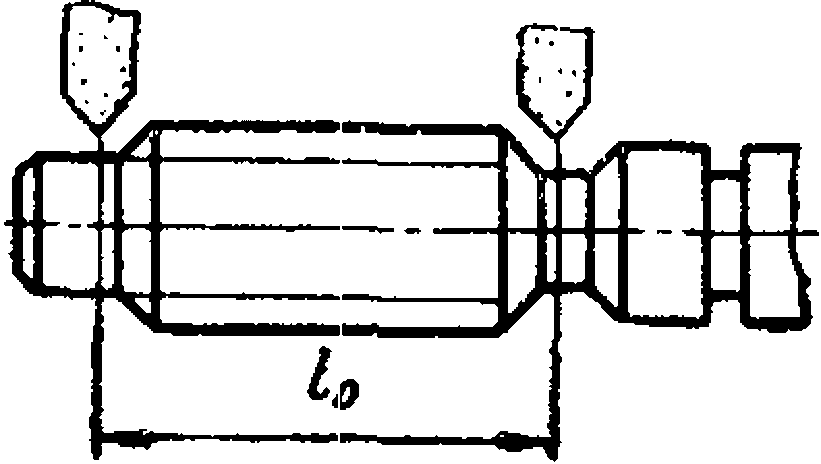

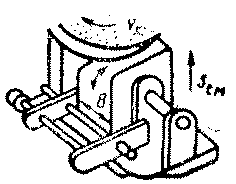

Хонингование отверстий | Цилиндрическая (отверстий) | 1 |  | - | - | - | |||

Суперфиниширование наружных цилиндрических поверхностей | Цилиндрическая | 1 |  | - | - | - | |||

Зубохонингование | Зубья | - |  | - | - | - | |||

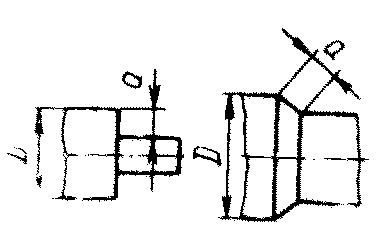

Плоское шлифование на продольно-шлифовальных станках для направляющих | Плоская | - |  | ||||||

Абразивная отрезка стальных заготовок вулканитовыми кругами | Цилиндрическая и квадратная | - |  | ||||||

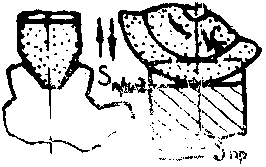

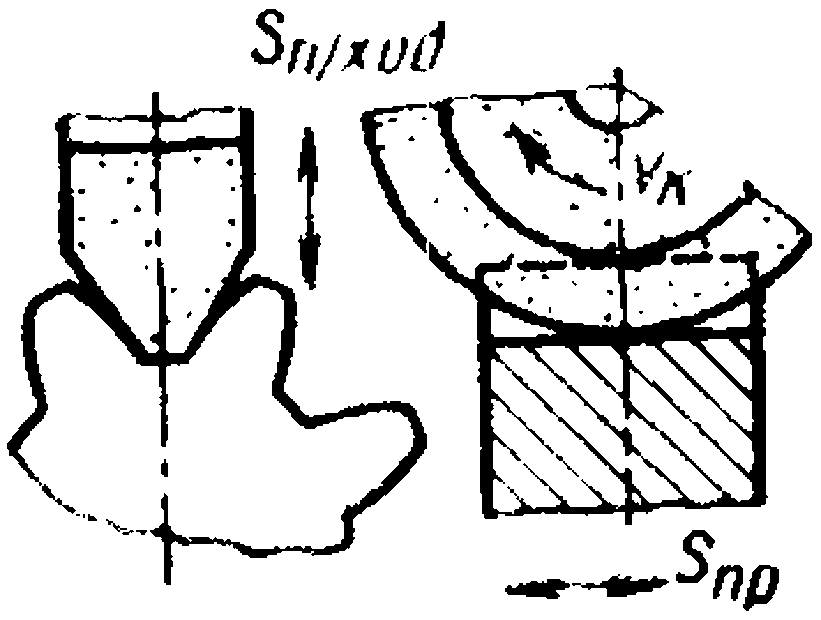

Профильное шлифование | Шлифование уступов и элементов профиля "Ласточкин хвост" одной стороной профилированного круга | 2 3 |  | - | - | - | |||

Шлифование периферией непрофилированного круга при установке детали в синусных приспособлениях | 1 |  | - | - | - | ||||

Шлифование многогранников | 1 |  | - | - | - | ||||

Шлифование выпуклых радиусных поверхностей торцом непрофилированного круга | 3 |  | - | - | - | ||||

Шлифование выпуклых радиусных поверхностей периферией непрофилированного круга | 1 |  | - | - | - | ||||

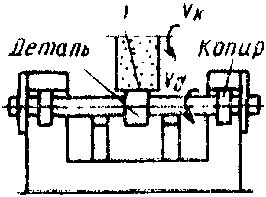

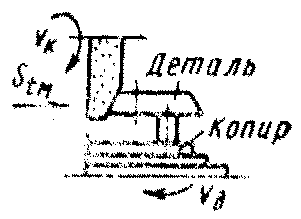

Шлифование криволинейных поверхностей по копиру периферией непрофилированного круга | 1 |  | - | - | - | ||||

Шлифование выпуклых криволинейных поверхностей по копиру торцом непрофилированного круга | 3 |  | - | - | - | ||||

Шлифование криволинейных поверхностей по копиру периферией профилированного круга | 1 |  | - | - | - | ||||

Шлифование криволинейных поверхностей по копиру торцом профилированного круга | 2 |  | - | - | - | ||||

Профильное шлифование | Шлифование сложных профилей периферией профилированного круга | 1 |  | - | - | - | |||

Шлифование сложных профилей периферией профилированного круга | 1 |  | - | - | - | ||||

Шлифование выпуклых и вогнутых радиусных поверхностей периферией профилированного круга | 1 |  | - | - | - | ||||

Шлифование угловых канавок профилированным кругом | 1 2 |  | - | - | - | ||||

Шлифование пазов с радиусами периферией профилированного круга | 1 2 3 |  | - | - | - | ||||

Шлифование фасок профилированным шлифовальным кругом | 1 2 |  | - | - | - | ||||

Шлифование криволинейных поверхностей по копиру периферией непрофилированного круга | 1 2 |  | - | - | - | ||||

Шлифование криволинейных поверхностей по копиру периферией профилированного круга | 1 2 | - | - | - | - | ||||

Шлифование выпуклых и вогнутых радиусных поверхностей периферией профилированного круга | 2 |  | - | - | - | ||||

Шлифование угловых канавок периферией профилированного круга | 1 2 |  | - | - | - | ||||

Шлифование сложных профильных деталей периферией профилированного круга | 1 2 |  | - | - | - | ||||

Шлифование прямоугольных канавок профилированным кругом | 1 2 3 |  | - | - | - | ||||

Шлифование прямых и торцовых наклонных поверхностей торцом профилированного круга | 2 |  | - | - | - | ||||

Шлифование сквозных отверстий | 1 |  | - | - | - | ||||

Шлифование глухих отверстий | 1 3 |  | - | - | - | ||||

Шлифование сложных контурных отверстий непрофилированным кругом | 1 |  | - | - | - | ||||

Шлифование выпуклых радиусных поверхностей периферией профилированного круга | 1 2 |  | - | - | - | ||||

Шлифование вогнутых радиусных поверхностей периферией профилированного круга | 1 2 |  | - | - | - | ||||

Шлифование по контуру фасонного профиля на профильно-шлифовальных станках | 1 2 3 | См. карту 123 | - | - | - | ||||

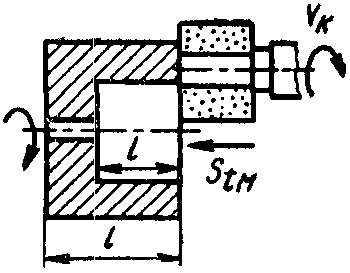

Круглое наружное врезное шлифование | ||||

Исходные данные для расчета Tш | ||||

| Вид производства | Среднесерийное | ||

Число деталей в партии | 50 шт. | |||

Продолжительность обработки партии деталей | 0,25 смены | |||

Деталь | ||||

Наименование | Вертикальный валик | |||

Марка материала | Сталь 18ХНВА | |||

Твердость | HRC 22...30 | |||

Станок | Размеры по чертежу | |||

Наименование | Круглошлифовальный | Припуск на диаметр, размер галтели | 2П = 0,5 мм, R = 1 мм | |

Модель | 3А151 | Длина шлифования | Lд = 43 мм; 30 мм | |

Мощность электродвигателя шлифовального круга | 7,8 кВт | Способ установки детали | В центрах с хомутиком | |

Способ подвода пиноли задней бабки | Пневматическим устройством | |||

Срок эксплуатации | 5 лет | Масса детали | 0,7 кг | |

Измерительный инструмент | Микрометр рычажный | |||

Расчет нормы времени

Расчет Tш | Характеристика круга и режимы резания (для справки) | |||||

Последовательность расчета | Обоснование | Принято | Что определяется | Обоснование | Принято | |

tн.ш, мин., на поверхность 1 | 0,70 | Характеристика круга | 92А, 14А, 40 СТ1 5 - 6К | |||

Поправочные коэффициенты на tн.ш в зависимости от: | обрабатываемого материала, квалитета и шероховатости | 1,0 | ||||

формы поверхности, ширины круга и жесткости детали | 1,1 | |||||

диаметра устанавливаемого изделия и измерительного инструмента | 1,0 | |||||

соотношения между толщиной стенок и диаметром | 1,0 | |||||

точности и жесткости станка | 1,0 | |||||

tн.ш, мин., на поверхность 1 с учетом поправочных коэффициентов | - | 0,77 | ||||

tн.ш, мин., на поверхность 2 | 0,51 | |||||

Расчет Tш | Характеристика круга и режимы резания (для справки) | |||||

Последовательность расчета | Обоснование | Принято | Что определяется | Обоснование | Принято | |

Поправочные коэффициенты на tн.ш в зависимости от: | обрабатываемого материала, квалитета и шероховатости | 1,0 | Режимы резания | Stм | Stм = 1,4 мм/мин. (пов. 1) Stм = 0,84 мм/мин. (пов. 2) | |

формы поверхности, ширины круга и жесткости детали | 1,1 | |||||

диаметра устанавливаемого изделия и измерительного инструмента | 1,0 | |||||

соотношения между толщиной стенок и диаметром | 1,0 | |||||

точности и жесткости станка | 1,0 | |||||

tн.ш, мин., на поверхность 2 с учетом поправочных коэффициентов | - | 0,56 | ||||

Время на установку и снятие детали tв.у, мин. | 10,27 | |||||

Штучное время на деталь Tш, мин., с учетом коэффициента на Tш | Карта 3, К = 1,07 | 1,6 · 1,07 = 1,71 | ||||

Подготовительно-заключительное время на 1 деталь, мин. |  | |||||

Норма времени T, мин. | - | 2,17 | ||||

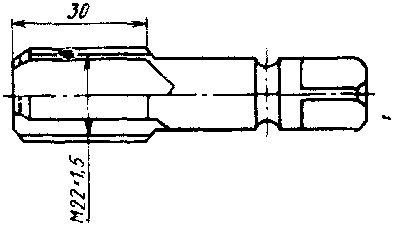

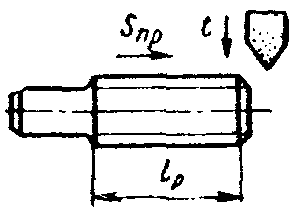

Шлифование резьбы однониточным кругом по предварительно нарезанной резьбе | |||

Исходные данные для расчета Tш | |||

| Вид производства | Среднесерийное | |

Число деталей в партии | 60 шт. | ||

Продолжительность обработки партии деталей | 0,25 смены | ||

Деталь | |||

Наименование | Метчик 2640-0254-Н2 ГОСТ 1604-71 | ||

Станок | Материал | Сталь Р9К6 | |

Диаметр | 22 мм | ||

Шаг резьбы | 1,5 мм | ||

Наименование | Резьбошлифовальный | Длина шлифуемой резьбы | 30 мм |

Модель | МВ-13 | Способ установки детали | В центрах с хомутиком |

Частота вращения | 20...300 об./мин. | Масса детали | До 0,5 кг |

Расчет нормы времени

Расчет Tш | Характеристика круга и режимы резания (для справки) | ||||||

Последовательность расчета | Обоснование | Принято | Что определяется | Обоснование | Принято | ||

tн.ш, мин., без учета коэффициентов | 3,79 | Характеристика круга | 25А5-4С1 8-9К, Б | ||||

Поправочные коэффициенты на tн.ш в зависимости от | обрабатываемого материала | 1,2 | |||||

степени точности | 1,0 | ||||||

точности и жесткости станка | 1,0 | ||||||

tн.ш, мин., с учетом коэффициентов | - | 4,55 | |||||

Время, мин., на установку и снятие детали | 0,23 | Режимы резания | |||||

Tш, мин. | - | 4,55 + 0,23 = 4,78 | i | i = 3 | |||

Коэффициент на Tш в зависимости от партии деталей | 1,07 | ||||||

Подготовительно-заключительное время на одну деталь, мин. |  | n | n = 8 об./мин. | ||||

Tш, мин., с учетом коэффициента | - | 5,1 | |||||

Норма времени T, мин. | - | 5,1 + 0,45 = 5,55 | |||||

Шлифование зубьев методом обката двумя тарельчатыми кругами | |||

Исходные данные для расчета Tш | |||

| Вид производства | Среднесерийное | |

Размер партии и продолжительность обработки | 25 шт., 1 смена | ||

Деталь | |||

Наименование | Шестерня | ||

Марка материала | Сталь 12Х2Н4А (цементированная) | ||

Станок | Твердость | HRC > 58 | |

Наименование | Зубошлифовальный | Число зубьев | 15 |

Модель и диаметр круга | SS 30, до 80 мм | Величина модуля и припуска | 2,25 мм; 0,12 мкм |

Мощность электродвигателя шлифовального круга | 0,3 кВт | Длина зуба и масса детали | 44,5; 0,5 кг |

Степень, точности и шероховатости поверхности | 7; Rа 1,25 | ||

Способ установки детали | В центрах с хомутиком | ||

Расчет нормы времени

Расчет Tш | Характеристика круга и режимы резания (для справки) | |||||||

Последовательность расчета | Обоснование | Принято | Что определяется | Обоснование | Принято | |||

t'н.ш, мин., без учета коэффициентов | 3,03 | Характеристика круга | 44А, 92А16СМ2 8-9-К | |||||

Поправочные коэффициенты на tн.ш в зависимости от | обрабатываемого материала, шероховатости и степени точности | 0,92 | ||||||

Глубина шлифования по делительной окружности, мм | Число рабочих ходов | 0,07 | 1 | |||||

точности и жесткости станка | 1,0 | 0,04 | 1 | |||||

t'н.ш, мин, с учетом коэффициентов | - | 2,79 | 0,02 | 1 | ||||

t'н.ш, мин., на деталь | t'н.ш + tо (Z - 1) | 2,79 + 0,68 x 14 = 12,31 | 4,7 | 1 | ||||

Подача на 1 обкат, мм | ||||||||

Время на установку и снятие детали tв.у, мин. | 0,23 | 1 | ||||||

Штучное время Tш, мин. | - | 12,54 | 1,33 | 1 | ||||

Коэффициент на Tш партии деталей в зависимости от | 1,0 | Длина перебега | 38 | |||||

Tш, мин., с учетом коэффициента | 12,54 | Время на деление для обработки следующего зуба, мин. | 0,015 | |||||

Подготовительно-заключительное время на 1 деталь, мин. |  | |||||||

Норма времени T, мин. | 13,74 | Число обкатов | 200 | |||||

T - норма времени, мин.;

Tо - основное время, мин.;

Tш - штучное время, мин.;

tп.з - подготовительно-заключительное время, мин.;

tв.у - время на установку и снятие детали, мин.;

tн.ш - неполное штучное время, мин.;

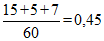

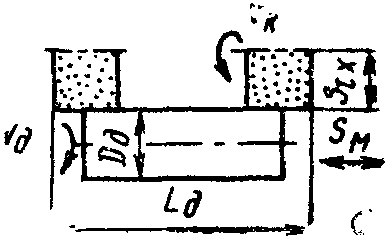

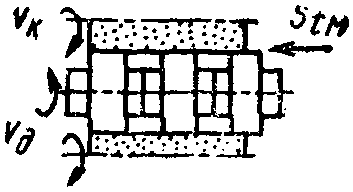

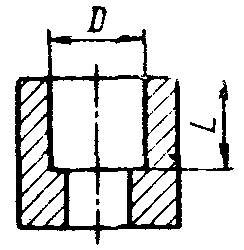

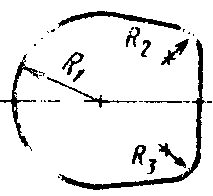

Dд - диаметр шлифования, мм;

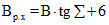

Bд - ширина шлифования или габаритная ширина расположения шлифуемых поверхностей на столе станка, мм;

D - наибольший диаметр устанавливаемого изделия, мм;

Lд - длина шлифования или габаритная длина расположения шлифуемых поверхностей на столе станка с учетом врезания и перебега, мм;

Lс - наибольшая длина стола, мм;

Bк - ширина шлифовального круга, радиальная ширина кольца или сегмента, мм;

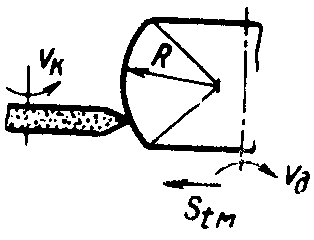

vд - окружная скорость детали, скорость движения стола (продольная или окружная), м/мин.;

Sо - продольная подача, мм на один оборот детали (при наружном и внутреннем шлифовании), поперечная подача на ход стола на станках с прямоугольным столом, мм/об., мм/ход, подача на один обкат (при зубошлифовании методом обката);

S - подача на глубину на рабочий ход, мм/ход;

Sм - минутная продольная подача, мм/мин.;

Stм - минутная поперечная подача, мм/мин.;

Stх - поперечная подача на ход стола, мм/ход;

Sдв.х - поперечная подача на глубину на двойной ход стола (ползуна), мм/дв. ход;

nд - частота вращения детали, мин.-1;

nдв.х - частота колебаний бруска, мин.-1;

i - число рабочих ходов;

П - припуск на шлифование на сторону, мм (с включением допуска на предшествующую обработку);

2 П - припуск на шлифование на диаметр, мм (с включением допуска на предшествующую обработку);

q - количество одновременно обрабатываемых деталей;

Dн - наружный диаметр детали, мм;

Dв - внутренний диаметр детали, мм;

Dк - диаметр шлифовального круга, мм;

d - диаметр резьбы, мм;

P - шаг резьбы, мм;

Bр.х - длина рабочего хода в направлении зуба, мм;

Sд.х - подача обкатки на один двойной ход штосселя (на станках типа 5831), мм;

Z - число шлицев или зубьев (при шлицешлифовании и зубошлифовании);

Пд - припуск на сторону, отсчитанный по делительной окружности, мм;

m - модуль зуба, мм;

B - длина зуба, мм;

Dо - диаметр делительной окружности зубчатого колеса, мм;

n - частота вращения детали (двойных ходов стола, штосселя), об./мин.;

t - глубина шлифования по делительной окружности, мм;

tдв.х - глубина шлифования на двойной ход, мм;

Dср - средний диаметр рабочей зоны стола, мм;

vв - скорость возвратно-поступательного движения шпинделя, м/мин.;

vвр - окружная скорость хонинговальной головки, м/мин.;

lо - общая длина брусков хонинговальной головки по образующей, мм;

Zn - число брусков хонинговальной головки по окружности в одном ряду;

p - давление брусков, Па;

М - масса детали, кг;

L - длина детали, мм;

l - длина дуги, мм.

lи - измеряемая длина, мм;

Bпр - приведенная ширина шлифования, мм;

Lх - длина хода стола, мм;

N - мощность станка, кВт;

lР - длина шлифуемой резьбы, мм;

tд - толщина детали, мм;

Карта 1 | |||

Группы обрабатываемости | Обрабатываемый материал | Марка материала | |

I | Стали конструкционные и легированные хромом, никелем в сочетании с марганцем, кремнием, вольфрамом, титаном, молибденом, ванадием, а также инструментальные углеродистые и высоколегированные чугуны | 18ХНВА; 18Х2Н4ВА; ХВГ; 30ХГСНА; 30ХГТ, 38ХСА, 30ХГС; 33ХМЮА, 12ХМФ; 20ХМ; 40ХНВА; 15Х1М1Ф; ШХ15; У8; У7; У10; У12; ШХ15СГ; 9Х18; 25ХГМ; 30Х2ГМТ; 22Х3М; 30ХМ; 34ХМ; 34ХМ1А; 35ХМ; 40ХФА; 30Х3МФ; 20ХГНР; 14ХГСН2МА; 18ХГСН2МА; 25ХГНМА; 25Х2ГНТА; 17Н3МА; 34ХН1М; 34ХН3М; 38ХН3МА; 38Х2Н2МА; 38Х2Н3М; 40Х1НВА; 18Х2Н4МА; 35ХН1М2ФА; 35ХН3МФА; 12Х2НВФА; 36Х2Н2МФА; 88ХНЗМФА; 20ХН4ФА; 38Х2МЮА; 30ХГСН2А; 35ХГСА; 18Х2Н4А; 12Х1МФ, 40ХМВА | |

II | Стали конструкционные и легированные хромом и никелем | 40ХНВА; 12ХНЗА; 12Х2Н4А; 20ХН3А; 30ХН3А; 40ХНА; 40ХНМА; 13Н5А; 20ХН; 40ХН; 45ХН; 12ХН2; 38ХС; 37ХН3А; 20Х2Н4А; 13ХН5А | |

III | Стали коррозионно-стойкие, жаропрочные | 1Х13; 0Х13; 08Х13; 2Х13; 3Х13; 4Х13; Х14; Х17; Х18; Х25; Х10С2М; Х17Н2; 15Х1ГМФ; 15ХГ2ВМФ; 1Х12В2МФ; 1Х12ВЧМФ; 18Х11МФБ; Х12ВМБФР; Х18Н9Т; Х18Н10Т; Х18Н11Б; ХН35ВТ; Х23Н13; ЗХН19МВБТ; Х23Н18; 4Х14Н14В2М; Х14Н14ВС; Х18Н12М2Т; ХН10К; 1Х16Н13М2Б; ХН35ВТЮ; ХН35ВТР; Х16Н16МВ2БР; 15Х1МФ; 11Х18М; 25Х13Н2; 0Х16Н4Ф5А | |

IV | Жаропрочные никелевые сплавы и титановые сплавы: | ХН78Т; ХН67ВМТЮ; ХН77ТЮР; Х20Н80Т3; ХН80ТБЮ; 4Х15Н71Г7Ф2МС; ХН80Т; ХН80ТБЮ; ХН70ВМЮТ; ХН70ВМТЮ; ХН65В9МЧЮТ; ХН75 МВЮ, ХН55ВММТФКЮ; титановые сплавы типа ВТ | |

V | Быстрорежущие стали | Р18; Р9К5; Р12; Р6МЗ, Р6М5 и близкие к ним | |

VI | Быстрорежущие стали | Р9; Р12; Р6М5К5; Р18Ф2; Р6М5; Р14Ф4; Р9Ф4; Р18К5Ф2; Р9М4К8; Р10К5Ф5; Р9К5; Р9К10 и близкие к ним | |

VII | Чугуны и бронзы | СЧ 10; СЧ 15; СЧ 18; СЧ 20; СЧ 25; СЧ 30; СЧ 35; СЧ 40; СЧ 45; БрАЖ9-4; Бр0Ф 10-1; БрАЛСН-11-6-6 | |

Карта 2 | ||||

Вид станка | Модель станка | Станки, проработавшие непрерывно | ||

до 10 лет | до 20 лет | свыше 20 лет | ||

Коэффициент | ||||

Круглошлифовальные станки | 316Т; 3Б1; 3161П; 3161Т; 3Б161; 3Б161П; 3А130; 313; 3Б151; 3Е153; 3М153А; 3А110В; 3У110В; 3М151В; 3М152В; 3М151У; 3М161 | 1,0 | 1,0 | 1,0 |

316; 3Б151; 3А151; 3153; 3А153У; 312П; 310П; 3М131; 3У131; 3М132; 3У132В; 3У133; 3У143; 3У144; 3М173Е; 3М102; 3М174; 3М174В; 3М175; 3У142 | 1,0 | 1,15 | 1,3 | |

3Б15; 310; 315; 3Г12М; 3Г12; 3А12; 3110; 3Б12; 3Е12; 3У12А; 3К12; 3У12УВ; 3У12УС | 1,15 | 1,2 | 1,3 | |

Внутришлифовальные станки | 3А228; 3А227В; 3А260; 3Б260; 3Б260В; ВС3-11Н3; 3К228В; 3К228А; 3М229В; 3М229А; ВС3-135 | 1,0 | 1,0 | 1,0 |

3А227; 3Б250; 3Б250В; 3К227В; 3К227Е | 1,0 | 1,1 | 1,15 | |

325; 3250; 3А225; 3А226; 3А229; 3240; 3К225; 3251; 3М225Б; 3М225В; 3М225А; 3К227В; 3К227А; 3К227Е; 3А225 | 1,15 | 1,2 | 1,3 | |

Плоскошлифовальные станки | 3734А; 3734Т; 373; 371П; 371К; 3756; 372АМ; 3720; 3731; 3724; 30732; 3732; 39731; 375; 3510; 3Е711В-1; 376-2; 3763; 3772Б; 3М758 | 1,0 | 1,0 | 1,0 |

37727; 3772; 3742; 3ЕЕ740; 3701; 3Г71; 3Б70В | 1,0 | 1,15 | 1,3 | |

Примечания:

1. Для бесцентрово-шлифовальных, резьбошлифовальных, зубошлифовальных, шлицешлифовальных, хонинговальных и доводочных станков независимо от срока работы станка К = 1,0.

2. В карте указаны типовые модели станков. Для моделей станков, не указанных в карте, поправочные коэффициенты на неполное штучное время устанавливаются по согласованию со службами главного механика завода.

Все типы станков | |||||||

Карта 3 | |||||||

1. Среднесерийное производство | |||||||

Наименование оборудования | Суммарная продолжительность обработки партии деталей по трудоемкости операций (рабочих смен) | ||||||

<= 0,25 | 0,25...0,5 | 0,51...1,0 | 1,1...2,0 | 2,1...4 | 4,1...6 | 6,1...10 | |

Коэффициент на штучное время | |||||||

Внутришлифовальные, хонинговальные, суперфинишные, вертикально-доводочные, зубошлифовальные, шлицешлифовальные, резьбошлифовальные, зубохонинговальные, координатно-шлифовальные | 1,07 | 0,93 | 0,87 | 0,81 | 0,76 | 9,71 | |

Круглошлифовальные, плоскошлифовальные, бесцентрово-шлифовальные | 1,23 | 1,15 | 1,07 | 0,95 | 0,87 | 0,81 | |

2. Мелкосерийное и единичное производство

Штучное время, мин., до | Количество деталей в партии, шт. | |||||||

1...3 | 4...6 | 7...10 | 11...15 | 16...20 | 21...30 | 31...40 | > 40 | |

Коэффициент на штучное время | ||||||||

3 | 1,4 | 1,2 | 1,10 | 1,05 | 0,95 | 0,90 | 0,85 | |

15 | 1,2 | 1,10 | 1,05 | 0,95 | 0,90 | 0,85 | 0,80 | |

60 | 1,10 | 1,05 | 0,95 | 0,90 | 0,85 | 0,80 | 0,75 | |

300 | 1,05 | 0,95 | 0,90 | 0,85 | 0,80 | 0,75 | 0,7 | |

< 300 | 0,95 | 0,90 | 0,85 | 0,80 | 0,75 | 0,7 | 0,65 | |

Среднесерийное производство | |||

Круглое наружное шлифование | |||

Карта 4 | |||

N позиции | Вид обработки и наладки | Наибольший диаметр устанавливаемого изделия D, мм, до | |

360 | 560 | ||

Время, мин. | |||

I. На наладку станка, инструмента и приспособлений | |||

1 | Круглое наружное шлифование | 10 | 12 |

2 | Групповая обработка деталей (с частичной подналадкой станка без смены зажимного приспособления) | 8 | 9 |

Индекс | а | б | |

II. На получение инструмента и приспособлений до начала и сдачу их после окончания обработки | |||

3 | Получение инструмента и приспособлений исполнителем работы до начала и сдача их после окончания обработки партии деталей | 7,0 | |

III. Добавлять к времени на наладку станка | |||

4 | При обработке конических поверхностей с поворотом стола на угол | 3,0 | 4,0 |

5 | При обработке с люнетом | 2,0 | 3,0 |

6 | При обработке с приспособлением автоматического измерения в процессе шлифования | 10,0 | 10,0 |

7 | При установке шлифовального круга | 6,0 | 8,0 |

Индекс | а | б | |

Среднесерийное производство | |||||||||||

Круглое наружное шлифование | |||||||||||

Карта 5, лист 1 | |||||||||||

В патроне по одной детали | |||||||||||

N позиции | Способ установки детали | Масса детали М, кг, до | |||||||||

0,25 | 0,5 | 1,0 | 3 | 5 | 8 | 12 | 20 | 30 | |||

Время tв.у, мин. | |||||||||||

1 | В патроне с креплением | рукояткой рычага | 0,12 | 0,13 | 0,15 | 0,18 | - | - | - | - | - |

2 | пневматическим зажимом | 0,10 | 0,12 | 0,14 | 0,17 | - | - | - | - | - | |

3 | ключом | 0,16 | 0,20 | 0,23 | 0,29 | - | - | - | - | - | |

4 | маховиком через шпиндель | 0,15 | 0,16 | 0,17 | 0,20 | - | - | - | - | - | |

5 | В патроне с поджатием центром и креплением | рукояткой рычага | - | - | - | 0,30 | 0,35 | 0,41 | 0,46 | 0,65 | 0,75 |

6 | пневматическим зажимом | - | - | - | 0,27 | 0,31 | 0,37 | 0,44 | 0,60 | 0,70 | |

7 | ключом | - | - | - | 0,41 | 0,49 | 0,58 | 0,70 | 0,85 | 1,1 | |

8 | маховиком через шпиндель | - | - | - | 0,31 | 0,38 | 0,45 | 0,52 | 0,70 | 0,8 | |

Индекс | а | б | в | г | д | е | ж | з | и | ||

Примечание. При переустановке детали время по карте применять с коэффициентом 0,8.

Среднесерийное производство | ||||||||||||

Круглое наружное шлифование | ||||||||||||

Карта 5, лист 2 | ||||||||||||

I. Установить и снять деталь вручную | ||||||||||||

N позиции | Способ установки детали | Способ подвода пиноли задней бабки | Масса детали М, кг, до | |||||||||

0,25 | 0,5 | 1,0 | 3 | 5 | 8 | 12 | 20 | 30 | ||||

Время tв.у, мин. | ||||||||||||

1 | В центрах | с надеванием хомутика | Вращением маховичка | 0,24 | 0,27 | 0,30 | 0,36 | 0,43 | 0,51 | 0,64 | 0,75 | 0,87 |

2 | Пневматическим устройством или отводной рукояткой | 0,21 | 0,23 | 0,27 | 0,30 | 0,38 | 0,48 | 0,56 | 0,70 | 0,81 | ||

3 | без надевания хомутика | Вращением маховичка | 0,15 | 0,16 | 0,19 | 0,22 | 0,27 | 0,33 | 0,37 | 0,46 | 0,55 | |

4 | Пневматическим устройством или отводной рукояткой | 0,12 | 0,14 | 0,15 | 0,19 | 0,22 | 0,27 | 0,33 | 0,39 | 0,48 | ||

5 | В центрах с самозажимным поводковым патроном | Вращением маховичка | - | - | 0,26 | 0,30 | 0,33 | 0,37 | 0,42 | 0,50 | 0,58 | |

6 | Пневматическим устройством | - | - | 0,22 | 0,26 | 0,28 | 0,33 | 0,38 | 0,45 | 0,53 | ||

7 | В центрах с самозажимным хомутиком | Вращением маховичка | - | - | 0,28 | 0,33 | 0,36 | 0,42 | 0,46 | 0,53 | 0,58 | |

8 | Пневматическим устройством | - | - | 0,25 | 0,29 | 0,31 | 0,35 | 0,41 | 0,49 | 0,56 | ||

9 | В центрах и неподвижном люнете | с надеванием хомутика | Вращением маховичка | 0,44 | 0,49 | 0,55 | 0,64 | 0,70 | 0,75 | 0,81 | 0,99 | 1,16 |

10 | Пневматическим устройством | 0,41 | 0,45 | 0,50 | 0,58 | 0,64 | 0,70 | 0,81 | 0,93 | 1,10 | ||

11 | без надевания хомутика | Вращением маховичка | 0,37 | 0,39 | 0,42 | 0,46 | 0,50 | 0,58 | 0,64 | 0,70 | 0,81 | |

12 | Пневматическим устройством | 0,34 | 0,36 | 0,38 | 0,42 | 0,45 | 0,51 | 0,56 | 0,64 | 0,70 | ||

Индекс | а | б | в | г | д | е | ж | з | и | |||

II. Установить и снять деталь подъемником, краном

Способ установки детали | Способ подвода пиноли задней бабки | Подъемником на станке | Мостовым краном | |||||||||||

Масса детали М, кг до | ||||||||||||||

39 | 80 | 200 | 500 | 1000 | 30 | 80 | 200 | 500 | 1000 | 1500 | ||||

Время tв.у, мин. | ||||||||||||||

13 | В центрах | с надеванием хомутика | Вращением маховичка | 2,4 | 2,9 | 3,5 | 4,1 | 4,6 | 4,2 | 4,6 | 5,22 | 5,8 | 6,4 | 6,7 |

14 | Пневматическим устройством или отводной рукояткой | 2,3 | 2,8 | 3,3 | 3,9 | 4,5 | 4,1 | 4,5 | 5,1 | 5,7 | 6,3 | 6,5 | ||

15 | без надевания хомутика | Вращением маховичка | 1,90 | 2,4 | 2,9 | 3,3 | 3,8 | 3,7 | 4,1 | 4,6 | 5,1 | 5,5 | 5,9 | |

16 | Пневматическим устройством или отводной рукояткой | 1,8 | 2,3 | 2,8 | 3,2 | 3,7 | 3,6 | 4,1 | 4,5 | 4,9 | 5,4 | 5,8 | ||

17 | В центрах и неподвижном люнете | с надеванием хомутика | Вращением маховичка | 2,9 | 3,6 | 4,3 | 5,2 | 6,0 | 4,6 | 5,3 | 6,0 | 6,9 | 7,7 | 8,3 |

18 | Пневматическим устройством или отводной рукояткой | 2,8 | 3,5 | 4,2 | 5,1 | 5,9 | 4,5 | 5,2 | 5,9 | 6,8 | 7,6 | 8,1 | ||

19 | без надевания хомутика | Вращением маховичка | 2,8 | 3,2 | 3,9 | 4,8 | 5,6 | 4,4 | 4,9 | 5,6 | 6,6 | 7,3 | 7,7 | |

20 | Пневматическим устройством или отводной рукояткой | 2,5 | 3,1 | 3,8 | 4,7 | 5,4 | 4,3 | 4,8 | 5,5 | 6,5 | 7,2 | 7,6 | ||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | |||

Примечания:

1. В тех случаях, когда время на надевание и снятие хомутика перекрывается основным (машинным) временем, работу следует вести с двумя хомутиками и время на установку и снятие детали брать по позициям "без надевания хомутика".

2. При переустановке детали время по карте применять с коэффициентом 0,8.

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ НА ЦЕНТРОВОЙ ОПРАВКЕ | Среднесерийное производство | |||||||||||||

Круглое наружное шлифование | ||||||||||||||

Карта 5, лист 3 | ||||||||||||||

III. Установить и снять деталь вручную, подъемником | ||||||||||||||

N позиции | Способ установки | Способ подвода пиноли задней бабки | Вручную | Подъемником | ||||||||||

Масса детали М, кг, до | ||||||||||||||

0,25 | 0,5 | 1,0 | 3 | 5 | 8 | 12 | 20 | 30 | 30 | 50 | ||||

Время tв.у, мин. | ||||||||||||||

1 | На центровой гладкой или шлицевой оправке | при свободном надевании детали | Вращением маховичка | 0,22 | 0,25 | 0,27 | 0,30 | 0,38 | 0,46 | 0,58 | 0,70 | 0,87 | 2,20 | 2,5 |

2 | Пневматическим устройством | 0,17 | 0,20 | 0,23 | 0,27 | 0,35 | 0,43 | 0,5 | 0,64 | 0,75 | 2,10 | 2,4 | ||

3 | при тугом надевании детали под прессом | Вращением маховичка | 0,34 | 0,38 | 0,43 | 0,51 | 0,64 | 0,75 | 0,87 | 1,04 | 1,4 | 2,5 | 2,9 | |

4 | Пневматическим устройством или отводной рукояткой | 0,3 | 0,35 | 0,38 | 0,46 | 0,52 | 0,7 | 0,75 | 0,98 | 1,3 | 2,4 | 2,8 | ||

5 | На центровой разжимной оправке | Вращением маховичка | 0,35 | 0,38 | 0,44 | 0,52 | 0,64 | 0,75 | - | - | - | - | - | |

6 | Пневматическим устройством | 0,31 | 0,35 | 0,38 | 0,46 | - | - | - | - | - | - | - | ||

7 | На центровой оправке с роликовым замком | Вращением маховичка | 0,23 | 0,25 | 0,27 | 0,30 | 0,41 | 0,51 | - | - | - | - | - | |

8 | Пневматическим устройством или отводной рукояткой | 0,21 | 0,22 | 0,24 | - | - | - | - | - | - | - | - | ||

9 | На центровой оправке с креплением гайкой или шайбой | быстросъемной | Вращением маховичка | 0,33 | 0,37 | 0,41 | 0,49 | 0,52 | 0,7 | 0,81 | 0,98 | 1,16 | 2,5 | 2,78 |

10 | Пневматическим устройством или отводной рукояткой | 0,29 | 0,33 | 0,37 | 0,44 | 0,48 | 0,58 | 0,71 | 0,93 | 1,04 | 2,4 | 2,6 | ||

11 | простой | Вращением маховичка | 0,45 | 0,51 | 0,58 | 0,7 | 0,75 | 0,87 | 1,04 | 1,27 | 1,5 | 2,9 | 3,10 | |

12 | Пневматическим устройством или отводной рукояткой | 0,4 | 0,46 | 0,52 | 0,64 | 0,7 | 0,81 | 0,98 | 1,3 | 1,5 | 2,8 | 3,0 | ||

13 | Установить и снять деталь с оправкой (при работе с двумя оправками) | Вращением маховичка | 0,14 | 0,15 | 0,16 | 0,18 | 0,24 | 0,29 | 0,33 | 0,41 | 0,52 | 1,85 | 2,10 | |

14 | Пневматическим устройством или отводной рукояткой | 0,1 | 0,13 | 0,14 | 0,15 | 0,2 | 0,25 | 0,27 | 0,35 | 0,46 | 1,75 | 1,95 | ||

15 | Установка на оправке каждой последующей детали свыше одной | 0,07 | 0,09 | 0,1 | 0,12 | - | - | - | - | - | - | - | ||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | |||

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ НА КОНЦЕВОЙ ОПРАВКЕ | Среднесерийное производство | |||||||||||

Круглое наружное шлифование | ||||||||||||

Карта 5, лист 4 | ||||||||||||

III. Установить и снять деталь вручную, подъемником | ||||||||||||

N позиции | Способ установки детали | Вручную | Подъемником | |||||||||

Масса детали М, кг, до | ||||||||||||

0,25 | 0,5 | 1,0 | 3 | 5 | 8 | 12 | 20 | 30 | 30 | |||

Время tв.у, мин. | ||||||||||||

1 | На концевой, гладкой или шлицевой оправке без крепления | 0,11 | 0,15 | 0,16 | 0,2 | 0,25 | 0,32 | 0,37 | 0,46 | - | - | |

2 | На концевой оправке с креплением | гайкой и быстросъемной шайбой | 0,18 | 0,23 | 0,27 | 0,35 | 0,44 | 0,51 | 0,58 | 0,7 | 0,93 | 3,0 |

3 | гайкой и простой шайбой | 0,29 | 0,34 | 0,4 | 0,53 | 0,6 | 0,7 | 0,8 | 0,98 | 1,22 | 3,4 | |

4 | гайкой и быстросъемной шайбой с поджатием центром | 0,27 | 0,32 | 0,35 | 0,45 | 0,54 | 0,58 | 0,7 | 0,8 | 1,04 | 3,1 | |

5 | гайкой и простой шайбой с поджатием центром | 0,34 | 0,4 | 0,46 | 0,6 | 0,75 | 0,8 | 0,9 | 1,1 | 1,4 | 3,5 | |

6 | роликовым зажимом | 0,16 | 0,17 | 0,2 | 0,27 | 0,32 | 0,38 | - | - | - | - | |

7 | На концевой разжимной оправке с креплением | пневматическим зажимом (гидравлическим) | 0,15 | 0,17 | 0,20 | 0,25 | 0,31 | 0,38 | 0,45 | 0,58 | 0,64 | - |

8 | гайкой | 0,22 | 0,25 | 0,30 | 0,38 | 0,46 | 0,55 | 0,63 | 0,81 | 1,1 | - | |

9 | маховичком через шпиндель | 0,18 | 0,19 | 0,24 | 0,33 | 0,37 | 0,45 | 0,53 | - | - | - | |

10 | На концевой резьбовой оправке | 0,18 | 0,22 | 0,25 | 0,32 | 0,39 | 0,48 | - | - | - | - | |

11 | Установка на оправке каждой последующей детали свыше одной | 0,08 | 0,087 | 0,093 | 0,1 | 0,12 | - | - | - | - | - | |

Индекс | а | б | в | г | д | е | ж | з | и | к | ||

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ В ЧЕТЫРЕХКУЛАЧКОВОМ ПАТРОНЕ | Среднесерийное производство | ||||||||||

Круглое наружное шлифование | |||||||||||

Карта 5, лист 5 | |||||||||||

I. Установить и снять деталь вручную | |||||||||||

N позиции | Способ установки детали | Состояние установочной поверхности | Характер выверки | Масса детали М, кг, до | |||||||

1 | 3 | 5 | 8 | 12 | 20 | 30 | |||||

Время tв.у, мин. | |||||||||||

1 | В патроне | Необработанная | По контуру поверхности | 1,04 | 1,3 | 1,6 | 1,8 | 2,09 | 2,6 | 3,1 | |

2 | По разметочной риске | детали цилиндрической формы детали фасонной или коробчатой формы | 1,74 | 2,2 | 2,49 | 2,9 | 3,36 | 3,8 | 4,4 | ||

3 | 3,01 | 3,36 | 3,7 | 4,3 | 4,75 | 5,6 | 6,1 | ||||

4 | Обработанная | Без выверки | 0,4 | 0,46 | 0,58 | 0,63 | 0,75 | 5,6 | 1,04 | ||

5 | С выверкой | рейсмусом | 1,04 | 1,2 | 1,27 | 1,45 | 1,74 | 2,08 | 2,32 | ||

6 | индикатором | 2,09 | 2,5 | 2,78 | 3,36 | 3,7 | 4,5 | 5,1 | |||

7 | В патроне с поджатием центром задней бабки | - | Без выверки | 0,58 | 0,7 | 0,75 | 0,89 | 1,04 | 1,27 | 1,50 | |

8 | По контуру необработанной поверхности | 1,5 | 1,74 | 1,85 | 1,97 | 2,43 | 3,48 | 4,17 | |||

9 | В патроне и неподвижном люнете | - | С выверкой | рейсмусом, резцом, мелом на глаз | 1,16 | 1,4 | 1,5 | 1,8 | 2,08 | 2,55 | 3,0 |

10 | индикатором | 1,60 | 1,95 | 2,2 | 2,55 | 2,9 | 3,6 | 4,2 | |||

Индекс | а | б | в | г | д | е | ж | ||||

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ В ЧЕТЫРЕХКУЛАЧКОВОМ ПАТРОНЕ | Среднесерийное производство | ||||||||||||||

Круглое наружное шлифование | |||||||||||||||

Карта 5, лист 6 | |||||||||||||||

II. Установить и снять деталь подъемником, краном | |||||||||||||||

N позиции | Способ установки детали | Состояние установочной поверхности | Характер выверки | Подъемником при станке | Мостовым краном | ||||||||||

Масса детали М, кг, до | |||||||||||||||

30 | 80 | 200 | 500 | 1000 | 30 | 80 | 200 | 500 | 1000 | 1500 | |||||

Время tв.у, мин. | |||||||||||||||

11 | В патроне | Необработанная | По контуру поверхности | 4,2 | 5,5 | 6,7 | 9,7 | 12,6 | 5,6 | 7,3 | 8,4 | 11,5 | 14,4 | - | |

12 | По разметочной риске | детали цилиндрической формы | 5,5 | 7,3 | 9,5 | 13,3 | 17,3 | 7,3 | 9,04 | 11,3 | 15,1 | 19,0 | - | ||

13 | детали фасонной или коробчатой формы | 7,3 | 9,7 | 13,1 | - | - | 9,0 | 11,5 | 14,8 | - | - | - | |||

14 | Обработанная | Без выверки | 3,1 | 3,6 | 4,20 | 5,3 | 6,2 | 4,8 | 5,3 | 5,9 | 7,07 | 8,0 | |||

15 | С выверкой | рейсмусом | 4,2 | 5,3 | 6,4 | 8,2 | 9,7 | 5,9 | 7,0 | 8,2 | 9,9 | 10,4 | - | ||

16 | индикатором | 6,4 | 7,4 | 8,4 | 10,0 | 11,8 | 8,1 | 9,16 | 10,2 | 11,8 | 13,5 | ||||

17 | В патроне с центром задней бабки | - | По контуру необработанной поверхности | 5,2 | 6,8 | 8,9 | 12,2 | 15,8 | 7,0 | 8,6 | 10,6 | 14,0 | 17,6 | 20,5 | |

18 | В патроне и неподвижном люнете | - | С выверкой | рейсмусом, резцом, мелом на глаз | 4,5 | 5,7 | 7,2 | 10,3 | - | 6,2 | 7,4 | 8,9 | 12,1 | - | - |

19 | индикатором | 6,6 | 8,3 | 10,3 | 12,8 | - | 8,3 | 10,0 | 12,1 | 14,5 | - | - | |||

Индекс | а | б | в | г | д | е | ж | з | и | к | л | ||||

Примечания:

1. При переустановке детали время по карте применять с коэффициентом 0,8.

2. При работе с подъемником или краном время дано на установку и снятие детали с захватом ее клещами. При установке детали с захватом ее тросом или цепью время по карте следует увеличивать: для деталей массой до 300 кг на 0,2 мин., свыше 300 кг - на 0,3 мин.

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ В САМОЦЕНТРИРУЮЩЕМ ПАТРОНЕ | Среднесерийное производство | ||||||||||

Круглое наружное шлифование | |||||||||||

Карта 5, лист 7 | |||||||||||

I. Установить и снять деталь вручную | |||||||||||

N позиции | Способ установки детали | Масса детали М, кг, до | |||||||||

0,25 | 0,5 | 1,0 | 3 | 5 | 8 | 12 | 20 | 30 | |||

Время tв.у, мин. | |||||||||||

1 | В бесключевом патроне без выверки | 0,09 | 0,11 | 0,14 | 0,18 | 0,2 | 0,24 | - | - | - | |

2 | В патроне с креплением ключом | без выверки | 0,17 | 0,2 | 0,26 | 0,37 | 0,43 | 0,5 | 0,55 | 0,58 | 0,62 |

3 | с выверкой на биение мелом | 0,44 | 0,5 | 0,55 | 0,63 | 0,69 | 0,75 | 0,87 | 1,16 | 1,33 | |

4 | с выверкой индикатором | 0,87 | 0,98 | 1,10 | 1,30 | 1,45 | 1,57 | 1,80 | 2,2 | 2,67 | |

5 | В патроне с креплением пневматическим зажимом | без выверки | 0,11 | 0,14 | 0,15 | 0,19 | 0,22 | 0,27 | 0,32 | 0,34 | 0,46 |

6 | с выверкой на биение мелом | 0,29 | 0,30 | 0,35 | 0,46 | 0,52 | 0,58 | 0,70 | 0,90 | 1,10 | |

7 | В патроне с разрезной втулкой | 0,19 | 0,24 | 0,29 | 0,40 | 0,46 | - | - | - | - | |

8 | В патроне с поджимом центром задней бабки при подводе пиноли | вращением маховичка | 0,25 | 0,30 | 0,35 | 0,46 | 0,55 | 0,63 | 0,75 | 0,90 | 1,10 |

9 | пневматическим устройством или отводной рукояткой | 0,22 | 0,27 | 0,31 | 0,41 | 0,49 | 0,60 | 0,70 | 0,87 | 1,04 | |

10 | В патроне с поджатием центром задней бабки | с люнетом | - | - | 0,58 | 0,75 | 0,80 | 0,98 | 1,10 | 1,26 | 1,40 |

11 | с подпором домкратиком | - | - | - | 0,70 | 0,75 | 0,87 | 0,98 | 1,16 | 1,33 | |

Индекс | а | б | в | г | д | е | ж | з | и | ||

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ В САМОЦЕНТРИРУЮЩЕМ ПАТРОНЕ | Среднесерийное производство | ||||||||||||

Круглое наружное шлифование | |||||||||||||

Карта 5, лист 8 | |||||||||||||

II. Установить и снять деталь подъемником, краном | |||||||||||||

N позиции | Способ установки и детали | Подъемником при столе | Мостовым краном | ||||||||||

Масса детали М, кг, до | |||||||||||||

30 | 80 | 200 | 500 | 1000 | 30 | 80 | 200 | 500 | 1000 | 3000 | |||

Время tв.у, мин. | |||||||||||||

12 | В патроне с креплением ключом | 2,5 | 3,0 | 3,7 | - | - | 4,3 | 4,75 | 5,4 | - | - | - | |

13 | В патроне с креплением пневматическим зажимом | 1,97 | 2,5 | 3,0 | - | - | 3,7 | 4,3 | 4,7 | - | - | - | |

14 | В патроне с центром задней бабки при подводе пиноли | вращением маховичка | 2,9 | 3,4 | 4,06 | 4,75 | 5,3 | 4,64 | 5,3 | 5,8 | 6,5 | 7,07 | 8,12 |

15 | пневматическим устройством или отводной рукояткой | 2,78 | 3,36 | 3,8 | 4,5 | 5,1 | 4,5 | 5,1 | 5,5 | 6,3 | 6,8 | 8,7 | |

16 | В патроне с центром задней бабки и люнете при подводе пиноли | вращением маховичка | 3,2 | 3,9 | 4,4 | 5,22 | 5,9 | 4,98 | 5,68 | 6,15 | 6,96 | 7,6 | 8,7 |

17 | пневматическим устройством или отводной рукояткой | 3,12 | 3,7 | 4,17 | 4,98 | 5,5 | 4,8 | 5,45 | 5,90 | 6,73 | 7,3 | 8,24 | |

18 | В патроне и неподвижном люнете | 2,9 | 3,4 | 4,06 | 4,75 | 5,3 | 4,64 | 5,3 | 5,8 | 6,5 | 7,07 | 8,12 | |

Индекс | а | б | в | г | д | е | ж | з | и | к | л | ||

Примечания:

1. При переустановке детали время по карте применять с коэффициентом 0,8.

2. При работе с подъемником или краном время дано на установку и снятие детали с захватом ее клещами. При установке детали с захватом ее тросом или цепью время по карте следует увеличивать: для деталей массой до 300 кг на 0,2 мин., свыше 300 кг - на 0,3 мин.

Среднесерийное и мелкосерийное производство | |||||||||||

Карта 6 | |||||||||||

Группы обрабатываемого материала (марки материала см. в карте 1) | Квалитет | ||||||||||

5 | 6 | 7 | 8, 9 | грубее 9 | |||||||

Шероховатость поверхности Ra, мкм | |||||||||||

0,63 | 1,25 | 0,63 | 1,25 | 0,63 | 1,25 | 0,63 | 1,25 | 2,5 | > 2,5 | ||

Коэффициент | |||||||||||

I. | Стали конструкционные углеродистые, легированные хромом, никелем в сочетании с марганцем, кремнием, вольфрамом, титаном, а также инструментальные углеродистые | 1,5 | 1,25 | 1,2 | 0,96 | 0,9 | 0,86 | 0,71 | 0,60 | 0,53 | |

II. | Стали конструкционные, легированные хромом и никелем | 1,29 | 0,95 | 0,91 | 0,86 | 0,82 | 0,77 | 0,74 | 0,61 | 0,52 | 0,46 |

III. | Стали коррозионно-стойкие, жаропрочные | 3,0 | 2,5 | 2,4 | 2,0 | 2,0 | 1,66 | 1,6 | 1,33 | 1,1 | 0,97 |

IV. | Жаропрочные никелевые сплавы и титановые сплавы | 3,45 | 2,88 | 2,76 | 2,3 | 2,3 | 1,9 | 1,82 | 1,75 | 1,45 | 1,28 |

V. | Быстрорежущие стали типа Р6М5 | 5,3 | 4,5 | 4,3 | 3,5 | 3,6 | 2,95 | 2,81 | 2,35 | 1,95 | 1,70 |

VI. | Быстрорежущие стали типа Р6М5К5 | 7,4 | 6,2 | 6,0 | 5,0 | 5,0 | 4,15 | 3,95 | 3,29 | 2,73 | 2,4 |

VII. | Чугуны и бронзы | 1,05 | 0,87 | 0,84 | 0,7 | 0,7 | 0,58 | 0,56 | 0,46 | 0,38 | 0,33 |

Твердость HRCэ | < 30 | 30 - 50 | > 50 | ||||||||

Коэффициент | 0,95 | 1,05 | |||||||||

| Среднесерийное производство | |||||||||||||||||

Круглое наружное шлифование с продольной подачей | ||||||||||||||||||

Карта 7, лист 1 | ||||||||||||||||||

I. Неполное штучное время | ||||||||||||||||||

N позиции | Диаметр шлифования Dд, мм, до | Припуск на диаметр 2П, мм, до | Длина шлифования Lд, мм, до | |||||||||||||||

50 | 80 | 100 | 125 | 160 | 200 | 250 | 320 | 400 | 500 | 630 | 800 | 1000 | 1250 | 1600 | 2000 | |||

Неполное штучное время tн.ш, мин. | ||||||||||||||||||

1 | 10 | 0,20 | 0,52 | 0,70 | 0,77 | 0,91 | 1,01 | - | - | - | - | - | - | - | - | - | - | - |

2 | 0,30 | 0,63 | 0,75 | 0,82 | 0,97 | 1,11 | - | - | - | - | - | - | - | - | - | - | - | |

3 | 0,50 | 0,66 | 0,80 | 0,89 | 1,06 | 1,22 | - | - | - | - | - | - | - | - | - | - | - | |

4 | 12,5 | 0,20 | 0,58 | 0,75 | 0,82 | 0,95 | 1,1 | 1,21 | - | - | - | - | - | - | - | - | - | - |

5 | 0,30 | 0,65 | 0,80 | 0,89 | 1,06 | 1,21 | 1,33 | - | - | - | - | - | - | - | - | - | - | |

6 | 0,50 | 0,69 | 0,86 | 0,97 | 1,16 | 1,34 | 1,46 | - | - | - | - | - | - | - | - | - | - | |

7 | 16 | 0,20 | 0,60 | 0,80 | 0,89 | 1,06 | 1,16 | 1,28 | 1,44 | - | - | - | - | - | - | - | - | - |

8 | 0,30 | 0,69 | 0,86 | 0,96 | 1,16 | 1,28 | 1,41 | 1,55 | - | - | - | - | - | - | - | - | - | |

9 | 0,50 | 0,73 | 0,93 | 1,05 | 1,26 | 1,48 | 1,55 | 1,7 | - | - | - | - | - | - | - | - | - | |

10 | 25 | 0,20 | 0,62 | 0,89 | 1,00 | 1,21 | 1,41 | 1,65 | 1,93 | 2,28 | - | - | - | - | - | - | - | - |

11 | 0,30 | 0,73 | 0,95 | 1,08 | 1,29 | 1,52 | 1,79 | 2,09 | 2,47 | - | - | - | - | - | - | - | - | |

12 | 0,50 | 0,75 | 1,02 | 1,16 | 1,39 | 1,65 | 1,94 | 2,27 | 2,68 | - | - | - | - | - | - | - | - | |

13 | 32 | 0,20 | 0,90 | 1,1 | 1,2 | 1,44 | 1,69 | 1,97 | 2,45 | 2,89 | 3,52 | 4,08 | 5,14 | 6,25 | 7,56 | - | - | - |

14 | 0,30 | 0,94 | 1,16 | 1,31 | 1,54 | 1,80 | 2,11 | 2,65 | 3,15 | 3,74 | 4,49 | 5,66 | 6,53 | 8,38 | - | - | - | |

15 | 0,50 | 0,98 | 1,04 | 1,39 | 1 65 | 1,94 | 2,28 | 2,85 | 3,42 | 4,08 | 4,9 | 6,18 | 7,57 | 9,2 | - | - | - | |

16 | 40 | 0,20 | 0,95 | 1,16 | 1,31 | 1,54 | 1,80 | 2,11 | 2,64 | 3,15 | 3,74 | 4,48 | 5,65 | 6,86 | 8,37 | - | - | - |

17 | 0,30 | 0,97 | 1,23 | 1,39 | 1,56 | 1,97 | 2,29 | 2,86 | 3,45 | 4,11 | 4,94 | 6,23 | 7,64 | 9,29 | - | - | - | |

18 | 0,50 | 1,03 | 1,31 | 1,49 | 1,78 | 2,11 | 2,47 | 3,1 | 3,75 | 4,48 | 5,4 | 6,82 | 8,37 | 10,2 | - | - | - | |

19 | 50 | 0,20 | 0,98 | 1,23 | 1,39 | 1,68 | 1,97 | 2,29 | 2,88 | 3,46 | 4,13 | 4,96 | 6,15 | 7,66 | 9,31 | 11,6 | 14,5 | 17,9 |

20 | 0,30 | 1,04 | 1,32 | 1,50 | 1,8 | 2,13 | 2,50 | 3,14 | 3,69 | 4,23 | 5,48 | 6,9 | 8,49 | 10,4 | 13,1 | 16,2 | 20,1 | |

21 | 0,50 | 1,09 | 1,4 | 1,61 | 1,93 | 2,3 | 2,71 | 3,4 | 4,13 | 4,96 | 5,99 | 7,56 | 9,32 | 11,9 | 14,2 | 17,9 | 22,2 | |

22 | 63 | 0,30 | 1,31 | 1,62 | 1,83 | 2,16 | 2,53 | 2,94 | 3,72 | 4,34 | 5,26 | 6,29 | 7,89 | 9,64 | 11,8 | 14,6 | 18,2 | 22,4 |

23 | 0,50 | 1,37 | 1,72 | 1,94 | 2,31 | 2,71 | 3,18 | 4,01 | 4,81 | 5,76 | 6,86 | 8,62 | 10,6 | 12,9 | 16,0 | 20,1 | 24,8 | |

24 | 0,70 | 1,43 | 1,80 | 2,05 | 2,45 | 2,88 | 3,4 | 4,39 | 5,16 | 6,18 | 7,42 | 9,98 | 11,5 | 14,0 | 17,5 | 21,9 | 27,1 | |

Индекс | а | б | в | г | д | е | ж | з | и | к | л | м | н | о | п | р | ||

НЕПОЛНОЕ ШТУЧНОЕ ВРЕМЯ | Среднесерийное производство | |||||||||||||||||

Круглое наружное шлифование с продольной подачей | ||||||||||||||||||

Карта 7, лист 2 | ||||||||||||||||||

I. Неполное штучное время | ||||||||||||||||||

N позиции | Диаметр шлифования Dд, мм, до | Припуск на диаметр 2П, мм, до | Длина шлифования Lд, мм, до | |||||||||||||||

50 | 80 | 100 | 125 | 160 | 200 | 250 | 320 | 400 | 500 | 630 | 800 | 1000 | 1250 | 1600 | 2000 | |||

Неполное штучное время tн.ш, мин. | ||||||||||||||||||

25 | 80 | 0,30 | 1,38 | 1,73 | 1,97 | 2,34 | 2,74 | 3,15 | 4,06 | 4,87 | 5,81 | 6,98 | 8,76 | 10,7 | 13,1 | 16,3 | 20,4 | 25,2 |

26 | 0,50 | 1,45 | 1,84 | 2,1 | 2,51 | 2,96 | 3,48 | 4,39 | 5,29 | 6,33 | 7,63 | 9,58 | 11,8 | 14,4 | 17,9 | 22,5 | 27,8 | |

27 | 0,70 | 1,51 | 1,93 | 2,22 | 2,67 | 3,16 | 3,74 | 4,11 | 5,7 | 6,87 | 8,27 | 10,4 | 12,8 | 15,7 | 19,6 | 24,6 | 30,4 | |

28 | 100 | 0,30 | 1,44 | 1,83 | 2,08 | 2,49 | 2,83 | 3,22 | 4,34 | 5,27 | 6,31 | 7,59 | 9,56 | 11,8 | 14,3 | 17,9 | 22,5 | 27,8 |

29 | 0,50 | 1,51 | 1,94 | 2,24 | 2,67 | 3,19 | 3,76 | 4,62 | 5,74 | 6,89 | 8,32 | 10,5 | 12,9 | 15,8 | 19,7 | 24,7 | 30,7 | |

30 | 0,70 | 1,58 | 2,05 | 2,38 | 2,85 | 3,41 | 4,04 | 5,09 | 6,19 | 7,46 | 10,2 | 11,4 | 14,1 | 17,2 | 23,1 | 28,7 | 33,6 | |

31 | 125 | 0 30 | 1,83 | 2,27 | 2,56 | 3,0 | 3,51 | 4,31 | 5,21 | 6,22 | 7,38 | 8,82 | 9,62 | 13,7 | 16,0 | 90,4 | 23,1 | 28,3 |

32 | 0,50 | 1,91 | 2,40 | 2,72 | 3,21 | 3,77 | 4,32 | 5,62 | 6,72 | 8,02 | 9,63 | 12,1 | 14,9 | 18,1 | 22,5 | 28,2 | 34,2 | |

33 | 0,70 | 2,0 | 2,52 | 2,87 | 3,4 | 4,02 | 4,73 | 5,98 | 7,25 | 8,66 | 10,4 | 12,7 | 14,5 | 19,9 | 24,5 | 29,7 | 34,8 | |

34 | 160 | 0,50 | 2,02 | 2,56 | 2,92 | 3,56 | 4,09 | 4,81 | 6,11 | 7,38 | 8,82 | 10,6 | 13,4 | 16,5 | 20,1 | 25,0 | 31,5 | 38 8 |

35 | 0,70 | 2,11 | 2,69 | 3,09 | 3,67 | 4,37 | 5,16 | 6,56 | 7,95 | 9,54 | 11,5 | 14,0 | 17,4 | 21,4 | 27,3 | 34,4 | 42,5 | |

36 | 1,0 | 2,25 | 2,92 | 3,36 | 4,02 | 4,72 | 5,7 | 7,24 | 9,03 | 10,7 | 12,9 | 15,7 | 19,6 | 24,1 | 30,8 | 38,8 | 48,0 | |

37 | 200 | 0,50 | 2,12 | 2,72 | 3,12 | 3,7 | 4,41 | 5,22 | 6,62 | 8,02 | 9,63 | 11,6 | 14,7 | 18,1 | 22,1 | 27,8 | 35,0 | 42,4 |

38 | 0,70 | 2,21 | 2,87 | 3,57 | 3,95 | 4,72 | 5,62 | 7,12 | 8,96 | 10,4 | 12,7 | 16,3 | 19,2 | 23,5 | 31,3 | 38,3 | 47,3 | |

39 | 1,0 | 2,37 | 3,22 | 3,63 | 4,33 | 5,21 | 6,12 | 7,87 | 9,62 | 11,5 | 13,6 | 17,3 | 21,6 | 25,6 | 34,2 | 43,2 | 53,5 | |

40 | 250 | 0,50 | 2,64 | 3,33 | 3,78 | 4,52 | 5,32 | 6,24 | 7,83 | 9,43 | 11,3 | 13,6 | 17,0 | 20,9 | 25,5 | 31,5 | 38,8 | 48,8 |

41 | 0,70 | 2,75 | 3,50 | 4,0 | 4,81 | 5,68 | 6,69 | 8,39 | 10,2 | 12,2 | 14,6 | 18,5 | 22,8 | 27,8 | 33,4 | 43,3 | 53,5 | |

42 | 1,0 | 2,92 | 3,78 | 4,35 | 5,23 | 6,23 | 7,33 | 9,26 | 11,1 | 13,6 | 15,7 | 20,6 | 25,1 | 30,1 | 38,7 | 48,9 | 60,4 | |

43 | 320 | 0,50 | 2,78 | 3,55 | 4,08 | 4,88 | 5,79 | 6,8 | 8,56 | 10,4 | 12,4 | 15,1 | 18,9 | 23,3 | 28,4 | 35,2 | 44,3 | 54,7 |

44 | 0,70 | 2,9 | 3,75 | 4,33 | 5,2 | 6,19 | 7,32 | 9,2 | 11,2 | 13,5 | 16,4 | 20,5 | 25,3 | 30,9 | 38,5 | 47,4 | 60,0 | |

45 | 1,0 | 3,1 | 4,1 | 4,72 | 5,67 | 6,8 | 8,1 | 10,2 | 12,2 | 14,9 | 18 2 | 22,5 | 28,4 | 34,8 | 43,4 | 54,7 | 67,8 | |

46 | 420 | 0,50 | 3,12 | 3,96 | 4,57 | 5,32 | 6,35 | 7,5 | 9,42 | 11,5 | 13,8 | 16,7 | 20,9 | 25,8 | 31,7 | 39,0 | 49,3 | 63,8 |

47 | 0,70 | 3,2 | 4,2 | 4,85 | 5,68 | 6,81 | 8,13 | 10,1 | 12,4 | 14,9 | 17,9 | 22,7 | 28,2 | 33,9 | 42,6 | 54,3 | 66,6 | |

48 | 1,0 | 3,49 | 4,57 | 5,29 | 6,22 | 7,5 | 8,9 | 11,2 | 13,8 | 16,7 | 20,3 | 25,5 | 31,6 | 38,9 | 48,1 | 60,8 | 75,4 | |

49 | 500 | 0,50 | 3,32 | 4,23 | 5,00 | 5,83 | 7,00 | 8,31 | 10,4 | 12,7 | 15,4 | 18,7 | 23,4 | 28,9 | 35,8 | 52,9 | 66,9 | 82,9 |

50 | 0,70 | 3,51 | 4,39 | 5,50 | 6,24 | 7,50 | 9,03 | 11,2 | 13,8 | 16,7 | 20,3 | 25,5 | 31,8 | 38,8 | 58,2 | 73,6 | 91,2 | |

51 | 1,0 | 3,74 | 4,97 | 5,8 | 6,84 | 8,3 | 10,1 | 12,5 | 15,4 | 18,7 | 22,9 | 28,7 | 35,7 | 44,0 | 64,0 | 81,0 | 100,3 | |

Индекс | а | б | в | г | д | е | ж | з | и | к | л | м | н | о | п | р | ||

НЕПОЛНОЕ ШТУЧНОЕ ВРЕМЯ | Среднесерийное производство | |||||

Круглое наружное шлифование с продольной подачей | ||||||

Карта 7, лист 3 | ||||||

II. Поправочные коэффициенты на неполное штучное время для измененных условий работы в зависимости от: | ||||||

1. Формы поверхности, ширины круга и жесткости детали | ||||||

Жесткость детали (отношение Lд/Dд) | Ширина круга Bк, мм | Шлифуемая поверхность | ||||

Цилиндрическая | Прерывистая (шлицевая) | С галтелью | С торцом | |||

с одной стороны | с двух сторон | |||||

Коэффициент | ||||||

<= 10 | 40 | 1,25 | 0,92 | 1,25 | 1,4 | 1,4 |

50 | 0,8 | 1,1 | 1,2 | 1,2 | ||

63 | 0,85 | 0,68 | 0,94 | 1,05 | 1,05 | |

75 | 0,7 | 0,56 | 0,77 | 0,84 | 0,84 | |

> 10 | 40 | 1,5 | 1,2 | 1,6 | 1,8 | 1,8 |

50 | 1,3 | 1,05 | 1,4 | 1,55 | 1,55 | |

63 | 1,1 | 0,9 | 1,2 | 1,3 | 1,3 | |

75 | 0,9 | 0,74 | 0,98 | 1,1 | 1,1 | |

2. Диаметра устанавливаемого изделия и измерительного инструмента

Группа станков: диаметр устанавливаемого изделия D, мм, до | Измерительный инструмент | Без измерения | |

Универсальный | Скоба | ||

Коэффициент | |||

300 | 0,97 | 0,9 | |

560 | 1,17 | 1,1 | 1,0 |

3. Соотношения между толщиной стенок и диаметром

Сплошная заготовка | Тонкостенные детали, отношение  | ||

0,13...0,16 | 0,10...0,12 | до 0,10 | |

Коэффициент | |||

1,08 | 1,19 | 1,31 | |

4. Обрабатываемого материала, квалитета и шероховатости (см. карту 6).

5. Точности и жесткости станка (см. карту 2).

6. Партии деталей (см. карту 3).

| Среднесерийное производство | |||||||||

Круглое врезное шлифование | ||||||||||

Карта 8, лист 1 | ||||||||||

I. Неполное штучное время | ||||||||||

N позиции | Диаметр шлифования Dд, мм, до | Припуск 2П, мм, до | Длина шлифования Lд, мм, до | |||||||

32 | 40 | 50 | 63 | 80 | 100 | 125 | 150 | |||

Неполное штучное время tн.ш, мин. | ||||||||||

1 | 10 | 0,15 | 0,30 | 0,33 | 0,35 | 0,38 | - | - | - | - |

2 | 0,30 | 0,33 | 0,37 | 0,39 | 0,42 | - | - | - | - | |

3 | 0,50 | 0,37 | 0,41 | 0,43 | 0,47 | - | - | - | - | |

4 | 12,5 | 0,15 | 0,33 | 0,37 | 0,39 | 0,42 | 0,45 | - | - | - |

5 | 0,30 | 0,37 | 0,41 | 0,43 | 0,47 | 0,50 | - | - | - | |

6 | 0,50 | 0,41 | 0,46 | 0,48 | 0,52 | 0,55 | - | - | - | |

7 | 16 | 0,15 | 0,37 | 0,41 | 0,43 | 0,46 | 0,50 | 0,53 | - | - |

8 | 0,30 | 0,41 | 0,46 | 0,48 | 0,52 | 0,55 | 0,59 | - | - | |

9 | 0,50 | 0,45 | 0,51 | 0,54 | 0,58 | 0,62 | 0,66 | - | - | |

10 | 20 | 0,15 | 0,44 | 0,45 | 0,47 | 0,50 | 0,52 | 0,54 | 0,61 | 0,65 |

11 | 0,30 | 0,48 | 0,51 | 0,54 | 0,57 | 0,60 | 0,64 | 0,73 | 0,78 | |

12 | 0,50 | 0,51 | 0,57 | 0,60 | 0,65 | 0,69 | 0,74 | 0,83 | 0,90 | |

13 | 25 | 0,15 | 0,47 | 0,48 | 0,51 | 0,54 | 0,56 | 0,57 | 0,65 | 0,69 |

14 | 0,30 | 0,53 | 0,55 | 0,57 | 0,61 | 0,66 | 0,68 | 0,76 | 0,83 | |

15 | 0,50 | 0,58 | 0,61 | 0,65 | 0,70 | 0,76 | 0,79 | 0,88 | 0,96 | |

16 | 0,70 | 0,60 | 0,65 | 0,69 | 0,73 | 0,80 | 0,83 | 0,94 | 1,02 | |

17 | 32 | 0,15 | 0,52 | 0,54 | 0,56 | 0,60 | 0,61 | 0,66 | 0,74 | 0,79 |

18 | 0,30 | 0,58 | 0,60 | 0,64 | 0,68 | 0,72 | 0,78 | 0,87 | 0,94 | |

19 | 0,50 | 0,64 | 0,68 | 0,70 | 0,78 | 0,83 | 0,91 | 1,01 | 1,09 | |

20 | 0,70 | 0,67 | 0,72 | 0,75 | 0,82 | 0,88 | 0,96 | 1,07 | 1,17 | |

21 | 40 | 0,15 | 0,61 | 0,64 | 0,66 | 0,72 | 0,74 | 0,85 | 0,89 | 0,95 |

22 | 0,30 | 0,69 | 0,71 | 0,74 | 0,82 | 0,87 | 0,98 | 1,04 | 1,32 | |

23 | 0,50 | 0,75 | 0,80 | 0,84 | 0,93 | 0,99 | 1,12 | 1,20 | 1,29 | |

24 | 0,70 | 0,79 | 0,83 | 0,89 | 0,97 | 1,05 | 1,18 | 1,27 | 1,37 | |

25 | 50 | 0,15 | 0,64 | 0,66 | 0,68 | 0,74 | 0,78 | 0,88 | 0,94 | 0,98 |

26 | 0,30 | 0,71 | 0,74 | 0,79 | 0,86 | 0,91 | 1,03 | 1,10 | 1,17 | |

27 | 0,50 | 0,79 | 0,83 | 0,88 | 0,97 | 1,04 | 1,20 | 1,27 | 1,37 | |

28 | 0,70 | 0,83 | 0,87 | 0,93 | 0,98 | 1,11 | 1,25 | 1,34 | 1,46 | |

29 | 1,0 | 0,86 | 0,93 | 0,99 | 1,10 | 1,18 | 1,34 | 1,46 | 1,58 | |

30 | 63 | 0,15 | 0,89 | 0,93 | 0,96 | 1,02 | 1,06 | 1,14 | 1,23 | 1,29 |

31 | 0,30 | 0,98 | 1,01 | 1,06 | 1,15 | 1,20 | 1,31 | 1,42 | 1,01 | |

32 | 0,50 | 1,07 | 1,12 | 1,18 | 1,28 | 1,35 | 1,48 | 1,51 | 1,73 | |

Индекс | а | б | в | г | д | е | ж | з | ||

НЕПОЛНОЕ ШТУЧНОЕ ВРЕМЯ | Среднесерийное производство | |||||||||

Круглое врезное шлифование | ||||||||||

Карта 8, лист 2 | ||||||||||

I. Неполное штучное время | ||||||||||

N позиции | Диаметр шлифования Dд, мм, до | Припуск 2П, мм, до | Длина шлифования Lд, мм, до | |||||||

32 | 40 | 50 | 63 | 80 | 100 | 125 | 150 | |||

Неполное штучное время tн.ш, мин. | ||||||||||

33 | 63 | 0,70 | 1,10 | 1,15 | 1,22 | 1,34 | 1,42 | 1,56 | 1,69 | 1,83 |

34 | 1,0 | 1,15 | 1,22 | 1,29 | 1,41 | 1,51 | 1,78 | 1,82 | 1,96 | |

35 | 80 | 0,15 | 0,91 | 0,94 | 0,97 | 1,05 | 1,09 | 1,19 | 1,29 | 1,35 |

36 | 0,30 | 1,00 | 1,03 | 1,09 | 1,19 | 1,25 | 1,39 | 1,49 | 1,61 | |

37 | 0,50 | 1,11 | 1,16 | 1,23 | 1,35 | 1,42 | 1,57 | 1,71 | 1,83 | |

38 | 0,70 | 1,15 | 1,21 | 1,27 | 1,40 | 1,51 | 1,65 | 1,81 | 1,95 | |

39 | 1,0 | 1,2 | 1,27 | 1,36 | 1,50 | 1,60 | 1,80 | 1,94 | 2,09 | |

40 | 100 | 0,30 | 1,03 | 1,09 | 1,14 | 1,24 | 1,33 | 1,56 | 1,57 | 1,69 |

41 | 0,50 | 1,15 | 1,21 | 1,28 | 1,41 | 1,51 | 1,65 | 1,80 | 1,96 | |

42 | 0,70 | 1,20 | 1,27 | 1,35 | 1,49 | 1,61 | 1,75 | 1,92 | 2,11 | |

43 | 1,0 | 1,25 | 1,34 | 1,44 | 1,58 | 1,69 | 1,87 | 2,07 | 2,27 | |

44 | 125 | 0,30 | 1,35 | 1,41 | 1,48 | 1,59 | 1,68 | 1,81 | 1,95 | 2,09 |

45 | 0,50 | 1,48 | 1,56 | 1,63 | 1,79 | 1,88 | 1,92 | 2,22 | 2,37 | |

46 | 0,70 | 1,54 | 1,61 | 1,70 | 1,86 | 1,99 | 2,16 | 2,32 | 2,54 | |

47 | 1,0 | 1,59 | 1,69 | 1,79 | 1,97 | 2,09 | 2,31 | 2,52 | 2,73 | |

48 | 160 | 0,30 | 1,41 | 1,47 | 1,54 | 1,65 | 1,76 | 1,96 | 2,07 | 2,24 |

49 | 0,50 | 1,54 | 1,63 | 1,71 | 1,88 | 1,98 | 2,19 | 2,37 | 2,57 | |

50 | 0,70 | 1,61 | 1,69 | 1,79 | 1,98 | 2,10 | 2,29 | 2,49 | 2,72 | |

51 | 1,0 | 1,67 | 1,77 | 1,90 | 2,07 | 2,23 | 2,46 | 2,69 | 2,95 | |

52 | 200 | 0,30 | 1,47 | 1,53 | 1,61 | 1,73 | 1,85 | 2,02 | 2,18 | 2,38 |

53 | 0,50 | 1,61 | 1,73 | 1,82 | 2,01 | 2,11 | 2,33 | 2,49 | 2,73 | |

54 | 0,70 | 1,70 | 1,79 | 1,89 | 2,12 | 2,25 | 2,44 | 2,71 | 2,96 | |

55 | 1,0 | 1,77 | 1,89 | 2,01 | 2,22 | 2,41 | 2,61 | 2,91 | 3,14 | |

56 | 250 | 0,5 | 2,00 | 2,12 | 2,23 | 2,43 | 2,57 | 2,80 | 2,98 | 3,28 |

57 | 0,7 | 2,10 | 2,20 | 2,33 | 2,56 | 2,74 | 2,91 | 3,19 | 3,46 | |

58 | 1,0 | 2,19 | 2,32 | 2,46 | 2,69 | 2,89 | 3,14 | 3,41 | 3,72 | |

59 | 320 | 0,50 | 2,08 | 2,21 | 2,33 | 2,57 | 2,71 | 2,91 | 3,18 | 3,53 |

60 | 0,70 | 2,13 | 2,30 | 2,46 | 2,71 | 2,91 | 3,03 | 3,43 | 3,73 | |

61 | 1,0 | 2,29 | 2,41 | 2,59 | 2,85 | 3,07 | 3,28 | 3,74 | 4,02 | |

62 | 420 | 0,50 | 2,15 | 2,32 | 2,46 | 2,71 | 2,86 | 3,08 | 3,39 | 3,77 |

63 | 0,70 | 2,18 | 2,42 | 2,59 | 2,86 | 3,08 | 3,22 | 3,66 | 4,0 | |

64 | 1,0 | 2,41 | 2,57 | 2,73 | 3,05 | 3,28 | 3,49 | 4,02 | 4,34 | |

Индекс | а | б | в | г | д | е | ж | з | ||

Среднесерийное производство | |||||

Круглое врезное шлифование | |||||

Карта 8, лист 3 | |||||

II. Поправочные коэффициенты на неполное штучное время для измененных условий работы в зависимости от: | |||||

1. Формы поверхности и жесткости детали | |||||

Жесткость детали (отношение Lд/Dд) | Шлифуемая поверхность | ||||

Свободная | Прерывистая (шлицевая) | С галтелью | С торцом | ||

с одной стороны | с двух сторон | ||||

Коэффициент | |||||

<= 7 | 0,8 | 1,1 | 1,2 | 1,2 | |

> 7 | 1,3 | 1,05 | 1,4 | 1,55 | 1,55 |

2. Диаметра устанавливаемого изделия и измерительного инструмента

Группа станков: диаметр устанавливаемого изделия D, мм, до | Измерительный инструмент | Без измерения | |

Универсальный | Скоба | ||

Коэффициент | |||

360 | 0,97 | 0,90 | |

560 | 1,17 | 1,1 | 1,0 |

3. Соотношения между толщиной стенок и диаметром

Сплошная заготовка | Тонкостенные детали, отношение 0,5 (D - d)/D | ||

0,13...0,16 | 0,10...0,12 | до 0,10 | |

Коэффициент | |||

1,08 | 1,19 | 1,31 | |

4. Обрабатываемого материала, квалитета и шероховатости (см. карту 6).

5. Точности и жесткости станка (см. карту 2).

6. Партии деталей (см. карту 3).

Среднесерийное производство | ||||

Бесцентрово-шлифовальные станки | ||||

Карта 9 | ||||

N позиции | Вид обработки и наладки | Время, мин. | ||

I. На наладку станка, инструмента и приспособлений | ||||

1 | Шлифование с продольной подачей | 13 | ||

2 | Шлифование с радиальной подачей | без упора по длине | 13 | |

3 | с упором по длине | 15 | ||

II. На получение инструмента и приспособлений

до начала и сдачу их после окончания обработки

4 | Получение инструмента и приспособлений исполнителем работы до начала и сдача их после окончания обработки партии деталей | 7,0 |

III. Добавлять к времени на наладку станка

5 | При обработке в несколько рабочих ходов (операций) на каждый последующий ход (изменение наладочных размеров и режимов резания) | 3,0 |

6 | При установке и снятии шлифующего или ведущего круга | 7,0 |

7 | При установке и снятии выталкивателя | 5,0 |

8 | При замене ножа | 4,0 |

9 | Установить и снять (подвести или отвести) лоток | 3 |

10 | Править шлифовальный круг | 3 |

IV. На пробную обработку деталей

N позиции | Вид обработки | Диаметр детали Dд, мм | Допуск на обработку, мм | ||

0,015 | 0,05 | свыше 0,05 | |||

Время, мин. | |||||

11 | Шлифование с продольной подачей | 50 | 5,0 | 3,0 | 2,0 |

12 | 100 | 8,0 | 5,0 | 3,0 | |

13 | Шлифование с радиальной подачей | - | 3,5 | 3,0 | 2,5 |

Индексы | а | б | в | ||

Среднесерийное производство | |||||||||

Бесцентровое шлифование | |||||||||

Карта 10 | |||||||||

N позиции | Характер обработки. Способ установки детали | Длина детали Lд, мм, до | Диаметр детали Dд, мм, до | ||||||

10 | 20 | 35 | 50 | 100 | св. 100 | ||||

Время tв.у, мин. | |||||||||

1 | С продольной подачей на рабочий ход | Установить деталь в лоток | 50 | 0,02 | 0,02 | 0,039 | 0,041 | 0,055 | 0,069 |

2 | Установить деталь на опорный нож | 50 | 0,021 | 0,028 | 0,039 | 0,046 | 0,063 | 0,08 | |

3 | 100 | 0,024 | 0,033 | 0,044 | 0,051 | 0,069 | 0,092 | ||

4 | 300 | 0,029 | 0,041 | 0,054 | 0,069 | 0,092 | 0,1 | ||

5 | 500 | 0,033 | 0,046 | 0,06 | 0,075 | 0,098 | 0,11 | ||

6 | 1000 | 0,26 | 0,37 | 0,42 | 0,55 | 0,77 | 1,0 | ||

7 | Врезное | Установить деталь на опорный нож | - | 0,04 | 0,05 | 0,06 | 0,07 | 0,08 | 0,11 |

8 | Установить деталь на опорный нож и снять ее | - | 0,048 | 0,06 | 0,07 | 0,08 | 0,11 | 0,13 | |

Индекс | а | б | в | г | д | е | |||

| Среднесерийное производство | |||||||||||||||||

Бесцентровое шлифование с продольной подачей | ||||||||||||||||||

Карта 11, лист 1 | ||||||||||||||||||

I. Неполное штучное время | ||||||||||||||||||

N позиции | Диаметр шлифования Dд, мм, до | Припуск на диаметр 2П, мм, до | Длина шлифования Lд, мм, до | |||||||||||||||

50 | 80 | 100 | 125 | 160 | 200 | 250 | 320 | 400 | 500 | 630 | 800 | 1000 | 1250 | 1600 | 2000 | |||

Неполное штучное время tн.ш, мин. | ||||||||||||||||||

1 | 8 | 0,15 | 0,10 | 0,12 | 0,13 | 0,17 | 0,18 | 0,21 | 0,26 | 0,3 | 0,34 | 0,41 | 0,54 | - | - | - | - | - |

2 | 0,2 | 0,11 | 0,13 | 0,14 | 0,19 | 0,21 | 0,23 | 0,29 | 0,34 | 0,38 | 0,45 | 0,60 | - | - | - | - | - | |

3 | 0,3 | 0,12 | 0,15 | 0,17 | 0,21 | 0,23 | 0,26 | 0,33 | 0,38 | 0,43 | 0,5 | 0,67 | - | - | - | - | - | |

4 | 10 | 0,15 | 0,11 | 0,13 | 0,14 | 0,19 | 0,21 | 0,23 | 0,29 | 0,34 | 0,38 | 0,45 | 0,6 | 0,7 | 0,85 | - | - | - |

5 | 0,20 | 0,12 | 0,15 | 0,17 | 0,21 | 0,23 | 0,26 | 0,33 | 0,38 | 0,43 | 0,50 | 0,67 | 0,78 | 0,96 | - | - | - | |

6 | 0,3 | 0,14 | 0,17 | 0,18 | 0,23 | 0,26 | 0,29 | 0,36 | 0,42 | 0,48 | 0,56 | 0,74 | 0,83 | 1,04 | - | - | - | |

7 | 12,5 | 0,15 | 0,13 | 0,14 | 0,16 | 0,21 | 0,23 | 0,26 | 0,32 | 0,37 | 0,43 | 0,50 | 0,66 | 0,77 | 0,94 | - | - | - |

8 | 0,20 | 0,14 | 0,16 | 0,18 | 0,23 | 0,25 | 0,29 | 0,35 | 0,40 | 0,47 | 0,55 | 0,73 | 0,86 | 1,06 | - | - | - | |

9 | 0,30 | 0,16 | 0,18 | 0,21 | 0,26 | 0,28 | 0,32 | 0,39 | 0,45 | 0,53 | 0,62 | 0,81 | 0,91 | 1,14 | - | - | - | |

10 | 20 | 0,20 | 0,17 | 0,19 | 0,21 | 0,25 | 0,29 | 0,32 | 0,40 | 0,45 | 0,52 | 0,60 | 0,79 | 0,92 | 1,08 | 1,38 | 1,66 | 1,99 |

11 | 0,30 | 0,18 | 0,21 | 0,23 | 0,29 | 0,32 | 0,36 | 0,44 | 0,51 | 0,59 | 0,69 | 0,91 | 1,07 | 1,27 | 1,57 | 2,01 | 2,36 | |

12 | 0,50 | 0,19 | 0,23 | 0,25 | 0,31 | 0,35 | 0,40 | 0,49 | 0,58 | 0,67 | 0,84 | 1,03 | 1,24 | 1,41 | 1,84 | 2,20 | 2,68 | |

13 | 25 | 0,20 | 0,19 | 0,22 | 0,24 | 0,31 | 0,34 | 0,38 | 0,47 | 0,55 | 0,63 | 0,74 | 0,97 | 1,16 | 1,37 | 1,74 | 2,12 | 2,57 |