СПРАВКА

Источник публикации

Документ опубликован не был

Примечание к документу

Документ утратил силу с 31 декабря 1998 года в связи с истечением срока действия.

Документ введен в действие с 1 января 1992 года.

Взамен РД 39-1-1213-84.

Название документа

"РД 39-108-91. Руководящий документ. Методические указания по определению величины технологических потерь нефтяного газа при его добыче, сборе, подготовке и межпромысловом транспортировании"

(утв. Миннефтегазпромом СССР 30.05.1991)

"РД 39-108-91. Руководящий документ. Методические указания по определению величины технологических потерь нефтяного газа при его добыче, сборе, подготовке и межпромысловом транспортировании"

(утв. Миннефтегазпромом СССР 30.05.1991)

Содержание

Врио начальника отдела

научно-технического прогресса

Миннефтегазпрома

А.А.ДХАВАЦЯН

30 мая 1991 года

РУКОВОДЯЩИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ОПРЕДЕЛЕНИЮ ВЕЛИЧИНЫ

ТЕХНОЛОГИЧЕСКИХ ПОТЕРЬ НЕФТЯНОГО ГАЗА ПРИ ЕГО ДОБЫЧЕ,

СБОРЕ, ПОДГОТОВКЕ И МЕЖПРОМЫСЛОВОМ ТРАНСПОРТИРОВАНИИ

РД 39-108-91

Срок введения установлен

с 1 января 1992 года

Срок действия до

31 декабря 1997 года

Взамен РД 39-1-1213-84

"Методические указания по определению

технологических потерь нефтяного

газа при сборе, подготовке

и внутрипромысловом

транспортировании"

Документ разработан:

Всесоюзным научно-исследовательским институтом по сбору, подготовке и транспорту нефти и нефтепродуктов (ВНИИСПТнефть).

Директор | А.Г. Гумеров |

Ответственные исполнители: | |

зам. директора | К.Р. Низамов |

зав. отделом | И.С. Бронштейн |

зав. лабораторией | Г.З. Эпштейн |

Настоящие методические указания предназначены для определения и нормирования величины технологических потерь нефтяного газа в процессе его добычи, сбора, промысловой подготовки или переработки, транспортирования.

Все предприятия нефтегазодобывающей промышленности обязаны руководствоваться настоящими методическими указаниями.

Документ разработан авторским коллективом в составе:

И.С. Бронштейн, Г.З. Эпштейн, В.Р. Пикин, С.А. Эйгенсон, Г.Н. Ярышев, А.П. Иванов, С.В. Пак, Р.Б. Уханова.

1.1. В настоящем документе рассматриваются расчетные и экспериментальные методы определения величины потерь нефтяного газа и методы нормирования технологических потерь.

1.2. Потери нефтяного газа, связанные с авариями, вынужденными остановками технологического оборудования, отказом потребителя в приеме продукции, к технологическим потерям не относятся.

1.3. Представляемый на утверждение норматив технологических потерь по вводимым в эксплуатацию объектам в первый год эксплуатации устанавливается экспертным путем исходя из расчетной величины технологических потерь и на основе усредненных статистических данных по фактическим потерям на аналогичных объектах с учетом однотипности технологической схемы, оборудования и т.п.

1.4. Источниками технологических потерь нефтяного газа являются: нефтедобывающее оборудование; оборудование и аппаратура системы сбора, подготовки нефти и газа, переработки газа, газотранспортная система.

К технологическим потерям газа на ГПЗ относятся также потери в виде отходов производства.

Потери в виде отходов производства обусловлены наличием в нефтяном газе паров воды и кислых компонентов - углекислого газа  , сероводорода

, сероводорода  и т.п.

и т.п.

1.5. Объем технологических потерь нефтяного газа за определенный период времени обусловлен применяемой техникой и технологией, а также частотой и продолжительностью технологических операций, при которых неизбежны потери газа.

1.6. Проведение технологических операций для каждого вида аппаратуры и оборудования, при которых теряется газ, устанавливается регламентом и (или) инструкциями, утвержденными руководством предприятия и правилами Госгортехнадзора /1 - 2/.

1.7. Работы по определению технологических потерь нефтяного газа выполняются службами производственного объединения или территориальными научно-исследовательскими и проектными институтами.

2.1. Пластовая нефть - природная смесь углеводородов различных групп, находящихся в жидким состоянии, с примесью других (сернистых, азотистых, кислородных) соединений, залегающая в недрах земли.

2.2. Добыча нефти - комплекс технологических и производственных процессов, связанных с извлечением нефти из недр на земную поверхность, сбором и подготовкой ее на промыслах до товарных кондиций.

2.3. Валовая добыча нефти - суммарная масса нефти, сданная потребителям (т.н. товарной нефти), израсходованная на собственные нужды нефтегазодобывающего предприятия, находящаяся в технологическом оборудовании, а также потери.

2.4. Сепарация - процесс разделения и отделения газовой и жировой фаз.

Сепарация нефти осуществляется, как правило, в несколько ступеней.

2.4.1. Ступень сепарации нефти - технологический объект, в котором осуществляется сепарация нефти при определенных термобарических условиях.

2.4.2. Термическая сепарация нефти - сепарация нефти, осуществляемая при искусственном повышении температуры.

2.4.3. Вакуумная сепарация нефти - сепарация нефти, осуществляемая при давлении ниже атмосферного.

2.5. Нефтяной газ - смесь углеводородных и неуглеводородных газов и паров, выделяющаяся из нефти в процессе ее добычи.

2.6. Добыча нефтяного газа - комплекс технологических и производственных процессов, связанных с подъемом нефти и газа из недр, сбором, сепарацией от нефти и сопутствующей воды нефтяного газа, а также с промысловой подготовкой этого газа до товарных кондиций.

2.7. Валовая добыча нефтяного газа - суммарный объем нефтяного газа, приведенный к стандартным условиям (давление 101325 Па, температура 293,15 K по ГОСТ 2939-63), сданный потребителю, израсходованный на собственные нужды нефтегазодобывающего предприятия, использованный на выработку продукции, закачанный в хранилища, а также потери.

В объем валовой добычи не входит газ, использованный в качестве рабочего агента для газлифтной добычи нефти, а также газ, теряемый из технологических, товарных резервуаров и резервуаров водоподготовки.

2.8. Подготовка нефти и нефтяного газа - технологические процессы, обеспечивающие получение нефти и газа товарных кондиций.

2.9. Переработка нефтяного газа - комплекс технологических процессов, обеспечивающих получение из газа различных товарных продуктов - товарного газа, ШФЛУ, бензинов, серы и т.п.

2.10. Очистка нефтяного газа - удаление углекислого газа, сернистых соединений и механических примесей из нефтяного газа.

2.11. Осушка нефтяного газа - удаление водяных паров из нефтяного газа.

2.12. Конденсация - процесс фазового перехода вещества из газообразного в жидкое состояние в результате изменения термобарических условий.

2.13. Конденсат - жидкость, образующаяся из нефтяного газа при изменении термобарических условий сбора, подготовки и транспорта.

2.14. Углеводородный конденсат - часть конденсата с преобладанием углеводородов.

2.15. Водный конденсат - часть конденсата с преобладанием воды.

2.16. Отходы нефтяного газа - количество воды и кислых компонентов, выводимых из систем при технологических процессах сбора, подготовки и транспортирования нефтяного газа.

2.17. Промышленный объем газа - часть извлеченного газа, которую в конкретных условиях ценного нефтегазодобывающего предприятия (района) и в рассматриваемый период времени экономически целесообразно использовать.

2.18. Непромышленные объемы газа - часть извлеченного газа, которую в конкретных условиях данного нефтегазодобывающего предприятия и в рассматриваемый период времени экономически нецелесообразно использовать в народном хозяйстве (в т.ч. и на собственные нужды нефтегазодобывающего предприятия).

2.19. Продувка - технологическая операция удаления из системы газообразных, жидких и твердых компонентов потоком газа.

2.20. Потеря нефтяного газа - часть валовой добычи нефтяного газа, не сохраненной и не использованной в народном хозяйстве.

2.21. Технологические потери нефтяного газа - объем газа, который теряется при применяемой технике и технологии на объектах добычи сбора, подготовки, транспорта и переработки газа.

2.22. Нормативные технологические потери нефтяного газа - объем газа, неизбежно теряемый в процессе добычи, переработки и транспорта при современном уровне техники и технологии и при полном соблюдении действующих норм, правил и инструкций /2 - 5/.

2.23. Нормирование технологических потерь нефтяного газа - определение нормативных технологических потерь, выраженное в м3 или % от валовой добычи.

Нормирование технологических потерь осуществляется на стадии разработки проектов обустройства месторождений.

2.24. В настоящем документе приняты обозначения основных величин и перечень сокращений, указанные в табл. 1.

Таблица 1

Перечень сокращений

Величина | Обозначение | Единица измерения |

Время | ч или с | |

Время простоя оборудования на вид ремонта | ч | |

Время вынужденного простоя | ч | |

Время средней наработки агрегатов на отказ | ч | |

Время восстановления агрегатов среднее | ч | |

Величина уменьшения давления при испытании трубопроводов за 12 час. | N | % |

Длина | L | км |

Диаметр | Д | м |

Геометрический объем | V | м3 |

Объем потерь по источникам | П | тыс. м3/г |

Давление | Р | МПа |

Давление избыточное | МПа | |

Давление среднее | МПа | |

Давление в начале газопровода | МПа | |

Давление в конце газопровода | МПа | |

Давление до проведения технологической операции, испытаний | МПа | |

Давление после проведения технологической операции, испытаний | МПа | |

Давление газа максимальное | МПа | |

Динамический напор | МПа | |

Доля сечения газопровода, занятая конденсатом | J | - |

Дебаланс материальных потоков | тыс. м3/г | |

Температура | T или t | K или °C |

Температура газа в начале и конце газопровода | K | |

Температура средняя | K | |

Температура газа минимальная | K | |

Температура начальная | K | |

Температура конечная | K | |

Коэффициент сжимаемости газа при условиях испытания | - | |

Коэффициент сжимаемости газа при рабочих давлениях и температуре | - | |

Коэффициент сжимаемости газа при средних давлении и температуре | - | |

Коэффициент сжимаемости газа при условиях | - | |

Коэффициент сжимаемости газа при условиях | - | |

Коэффициент минерализации воды | - | |

Коэффициент, характеризующий долю уплотнений, потерявших герметичность | a | - |

Коэффициент расхода газа клапаном | - | |

Коэффициент растворимости газа в метаноле | м3/(м3 · МПа) | |

Коэффициент растворимости жидких углеводородов в гликоле | кг/м3 | |

Коэффициент растворимости углекислого газа в гликоле | м3/(м3 · МПа) | |

Коэффициент растворимости газа в гликоле | м3/(м3 · МПа) | |

Коэффициент снижения производительности оборудования | - | |

Количество | n; | шт. |

Количество воды | м3 | |

Количество метанола | м3 | |

Количество гликоля | м3 | |

Количество пропусков поршня | шт. | |

Кратность продувки | B | - |

Молярная масса жидкой продукции | кг/кмоль | |

Молярная масса газа | кг/кмоль | |

Молярная масса конденсата | кг/кмоль | |

Межремонтный период i вида | ч | |

Молярная конденсация газа | - | |

Начальное, конечное влагосодержание газа | кг/1000 м3 | |

Объемный расход газа за соответствующий период | Q | тыс. м3/ч |

Объем углеводородного конденсата | м3 | |

Объем водного конденсата | м3 | |

Объем одного опорожнения конденсатосборника, застойных зон | м3 | |

Объем сливоналивного шланга | м3 | |

Плотность жидкой продукции | кг/м3 | |

Плотность газа | кг/м3 | |

Плотность газа при стандартных условиях | кг/м3 | |

Плотность конденсата | кг/м3 | |

Площадь сечения клапана, факельного ствола | F | м2 |

Растворимость газа в жидкости | м3/м3 | |

Растворимость жидких углеводородов в жидкости | кг/м3 | |

Растворимость конденсата в метаноле | кг/м3 | |

Среднеквадратическая относительная погрешность определения объема потерь | % | |

Среднеквадратическая относительная погрешность измерения объемного расхода | % | |

Скорость движения газа | W | м/с |

Степень извлечения сероводорода | - | |

Степень извлечения углекислого газа | - | |

Удельная норма утечек | A | кг/ч |

Планово-предупредительный ремонт | ППР | - |

Компрессорная станция | КС | - |

Вакуумная компрессорная станция | ВКС | - |

Компрессорная станция концевых ступеней | КСК | - |

Газоперерабатывающий завод | ГПЗ | - |

Контрольно-измерительные приборы | КИП | - |

Межремонтный период | МРП | ч |

3.1. Источники технологических потерь нефтяного газа

3.1.1. Нефтяные скважины.

3.1.2. Установка замера продукции скважин.

3.1.3. Внутрипромысловые нефтегазосборные сети.

3.1.4. Установки сепарации, подготовки нефти, газа и воды.

3.1.5. Компрессорные станции.

3.1.6. Промысловые и межпромысловые газопроводы.

3.1.7. Газоперерабатывающие выводы.

3.1.8. Продуктопроводы.

3.1.9. Газопровод внешнего транспорта.

3.1.10. Скважины для закачки газа.

3.1.11. Система газлифтной добычи газа.

3.2. Основные причины потерь

3.2.1. Несовершенство конструкции технологического оборудования (утечки через неплотности и микротрещины, ремонт, отказы).

3.2.2. Выполнение требований по технике безопасности (проверка работоспособности, освидетельствование, ревизия оборудования, продувки перед ремонтом, опрессовки, расходы газа на поддержание работы горелок аварийных факелов и т.п.).

3.2.3. Применяемая технология (регламентные продувки газопроводов и сепарационного оборудования, потери газа за счет растворения в рабочих жидкостях, отсутствие подготовки газа, отсутствие утилизации углеводородного конденсата и т.п.).

3.2.4. Отсутствие потребителя или мощностей по переработке, подготовке, транспортированию нефтяного газа.

3.2.5. Отклонение или нарушение технологических режимов и технических условий эксплуатации технологического оборудования.

3.2.6. Несогласованность проведения ППР сопряженного оборудования, объектов (например, сжигание газа при ППР КС, затем сжигание газа при ППР ГПЗ, принимающего газ от этой КС и т.п.).

НЕФТЯНОГО ГАЗА

4.1. Неплотности фланцевых соединений, сальниковых уплотнений запорно-регулирующей арматуры, уплотнений вращающихся валов насосов и компрессоров.

4.2. Предохранительные клапаны при проверке их работоспособности.

4.3. Газопроводы и аппараты системы сбора, подготовки, компрессирования и переработки газа при их опорожнении для освидетельствования, ревизии клапана, ремонта, внутреннего осмотра, опрессовки после ремонта, продувок и т.п.

4.4. Дежурные горелки факелов и факела аварийного сброса.

4.5. Рабочие жидкости, выводимые из системы, содержащие углеводороды.

4.6. Микротрещины и микросвищи в стенках трубопроводов.

4.7. Устройства для налива продукции газопереработки.

НЕФТЯНОГО ГАЗА ПО ИСТОЧНИКАМ

5.1. Определение технологических потерь через неплотности соединений и уплотнений

5.1.1. Если неизвестна величина утечки из запорно-регулирующей арматуры и других уплотнений, то величину потерь необходимо определять согласно табл. 2.

Таблица 2

и неподвижных уплотнений

Наименование оборудования, вид технологического потока | Величина утечки в период продолжения 10-летнего срока эксплуатации, кг/ч (Л) | Величина утечки после 10-летнего срока эксплуатации, кг/ч (Д) | Доля уплотнений, потерявших герметичность; доли (а) |

Запорно-регулирующая арматура: | |||

среда газовая | 0,01690 | 0,02150 | 0,28 |

легкие углеводороды нефтефазные | 0,01300 | 0,01470 | 0,37 |

тяжелые углеводороды | 0,00660 | 0,00950 | 0,07 |

Предохранительные клапаны: | |||

парогазовые потоки | 0,09600 | 0,13600 | 0,46 |

легкие жидкие углеводороды | 0,05900 | 0,08100 | 0,25 |

тяжелые углеводороды | 0,07800 | 0,11100 | 0,35 |

Фланцы: | |||

парогазовые потоки | 0,00051 | 0,00073 | 0,03 |

легкие углеводороды, двухфазный поток | 0,00027 | 0,00088 | 0,05 |

тяжелые углеводороды | 0,00020 | 0,00028 | 0,02 |

уплотнение центробежного компрессора | 0,30800 | 0,63000 | 0,70 |

сальниковое уплотнение поршневого компрессора | 0,10500 | 0,11500 | - |

Уплотнение насосов: | |||

жидкие легкие углеводороды | 0,07000 | 0,10000 | 0,64 |

жидкие тяжелые углеводороды | 0,03600 | 0,06200 | 0,23 |

5.1.2. Потери через сальники и уплотнения запорно-регулирующей арматуры на основании данных (табл. 2), определяются по формулам:

для фланцевых соединений:

для сальниковых уплотнений:

где  - количество единиц запорной арматуры;

- количество единиц запорной арматуры;

5.1.3. Потери газов и паров из аппаратов, колонн, реакторов и других емкостей, в которых вещества находятся в основном в парогазовой фазе, рассчитывается по формуле (3):

где  - продолжительность эксплуатации аппарата в течение года, ч.

- продолжительность эксплуатации аппарата в течение года, ч.

где  приведена в табл. 3.

приведена в табл. 3.

Таблица 3

Значение молярной массы паров нефтепродуктов

в зависимости от температуры начала кипения ( , °C)

, °C)

30 | 63,0 |

31 | 63,6 |

32 | 64,2 |

33 | 64,8 |

34 | 65,4 |

35 | 66,0 |

36 | 66,6 |

37 | 67,2 |

38 | 67,8 |

39 | 68,4 |

40 | 69,0 |

41 | 69,6 |

42 | 70,2 |

43 | 70,8 |

44 | 71,4 |

45 | 72,0 |

46 | 72,6 |

47 | 73,2 |

48 | 73,8 |

49 | 74,4 |

50 | 75,0 |

51 | 75,6 |

52 | 76,2 |

53 | 76,8 |

54 | 77,4 |

55 | 78,0 |

56 | 78,6 |

57 | 79,2 |

58 | 79,8 |

59 | 80,4 |

60 | 81,0 |

61 | 81,6 |

62 | 82,2 |

63 | 82,8 |

64 | 83,4 |

65 | 84,0 |

66 | 84,6 |

67 | 85,2 |

68 | 85,8 |

69 | 86,4 |

70 | 87,0 |

71 | 87,6 |

72 | 88,2 |

73 | 88,8 |

74 | 89,4 |

75 | 90,0 |

76 | 90,6 |

77 | 91,2 |

78 | 91,8 |

79 | 92,4 |

80 | 93,0 |

81 | 93,5 |

82 | 94,0 |

83 | 94,5 |

84 | 95,0 |

85 | 95,5 |

86 | 96,0 |

87 | 96,5 |

88 | 97,0 |

89 | 97,5 |

90 | 98,0 |

92 | 98,5 |

94 | 99,5 |

96 | 100,5 |

98 | 101,5 |

100 | 102,5 |

102 | 103,5 |

104 | 104,0 |

106 | 105,0 |

108 | 106,0 |

110 | 107,0 |

112 | 108,0 |

114 | 109,0 |

116 | 110,0 |

118 | 111,0 |

120 | 112,0 |

122 | 113,0 |

124 | 114,0 |

126 | 115,0 |

128 | 116,0 |

130 | 117,0 |

132 | 118,0 |

134 | 119,0 |

136 | 120,0 |

138 | 121,0 |

140 | 122,0 |

142 | 123,5 |

144 | 124,6 |

146 | 125,5 |

148 | 126,0 |

5.4.1. Потери газов и паров из аппаратов, колонн, реакторов и других емкостей, в которых вещества находятся в основном в жидкой фазе, ведется по формуле (5):

где  - коэффициент, учитывающий зависимость величины утечек от средней температуры кипения жидкости и средней температуры в аппарате согласно табл. 4.

- коэффициент, учитывающий зависимость величины утечек от средней температуры кипения жидкости и средней температуры в аппарате согласно табл. 4.

Таблица 4

Значение коэффициента  в зависимости от средней

в зависимости от средней

температуры кипения нефтепродукта  и средней

и средней

температуры в аппарате t

°C | °C | |||||||

20 | 20 - 52 | 53 - 84 | 85 - 112 | 113 - 138 | 139 - 162 | 163 - 185 | 185 - 206 | |

-20 | 0,40 | 0,51 | 0,69 | 0,96 | 1,31 | 1,86 | 2,52 | 3,59 |

-10 | 0,37 | 0,47 | 0,63 | 0,85 | 1,15 | 1,59 | 2,11 | 2,94 |

0 | 0,34 | 0,44 | 0,56 | 0,75 | 0,99 | 1,32 | 1,70 | 2,30 |

10 | 0,32 | 0,41 | 0,51 | 0,67 | 0,97 | 1,14 | 1,45 | 1,90 |

20 | 0,30 | 0,38 | 0,46 | 0,61 | 0,78 | 0,99 | 1,24 | 1,60 |

30 | 0,28 | 0,35 | 0,43 | 0,57 | 0,71 | 0,89 | 1,11 | 1,40 |

40 | 0,26 | 0,33 | 0,39 | 0,51 | 0,64 | 0,79 | 0,98 | 1,20 |

50 | - | 0,31 | 0,37 | 0,47 | 0,58 | 0,72 | 0,89 | 1,08 |

60 | - | - | 0,35 | 0,44 | 0,53 | 0,65 | 0,79 | 0,95 |

70 | - | - | 0,33 | 0,41 | 0,50 | 0,60 | 0,73 | 0,86 |

80 | - | - | 0,31 | 0,38 | 0,46 | 0,55 | 0,66 | 0,78 |

90 | - | - | - | 0,36 | 0,43 | 0,51 | 0,61 | 0,71 |

100 | - | - | - | 0,34 | 0,40 | 0,48 | 0,56 | 0,65 |

Молярную массу нефти можно вычислить по методике, изложенной в Приложении 5.

5.1.5. Объем потерь из теплообменной аппаратуры, определяется в зависимости от типа и вида продукта по формуле:

где  - потери на единицу однотипной аппаратуры, кг/ч: определяются по табл. 5 в зависимости от типа аппаратуры;

- потери на единицу однотипной аппаратуры, кг/ч: определяются по табл. 5 в зависимости от типа аппаратуры;

Таблица 5

аппаратуры и средств перекачки в зависимости от вида

нефтепродукта или средней температуры кипения

жидкости  (°C)

(°C)

Арматура и средства перекачки | Газ, бензин и жидкости с | Керосин, дизтопливо и жидкость с | Нефть с |

Кожухотрубный теплообменник: | |||

трубное пространство | 0,20 | 0,10 | 0,05 |

межтрубное пространство | 0,20 | 0,10 | 0,05 |

Кожухотрубный холодильник | 0,20 | 0,10 | 0,05 |

Кожухотрубный кипятильник | 0,20 | 0,10 | 0,05 |

Погружной холодильник | 1,00 | 0,50 | 0,01 |

Аппарат воздушного охлаждения | 0,10 | 0,07 | 0,04 |

Насосы центробежные с одним уплотнением вала: | |||

торцевым | 0,08 | 0,04 | 0,02 |

сальниковым | 0,14 | 0,07 | 0,03 |

Насосы центробежные с двумя уплотнениями вала: | |||

торцевыми | 0,14 | 0,07 | 0,03 |

сальниковыми | 0,26 | 0,13 | 0,05 |

Насосы центробежные с двойным торцевым уплотнением или сальниковые типа ЦНГ | - | - | - |

Компрессоры центробежные | 0,12 | - | - |

Компрессоры поршневые | 0,75 | - | - |

5.1.6. Объем потерь через уплотнение вала компрессора определяется по формуле:

где  - потери на один рабочий компрессор, кг/ч, определяются по табл. 5 в зависимости от типа компрессора;

- потери на один рабочий компрессор, кг/ч, определяются по табл. 5 в зависимости от типа компрессора;

5.1.7. Объем потерь через уплотнение вала насоса, определяется по выражению:

где  - потери на один рабочий насос, кг/ч, определяется из табл. 5;

- потери на один рабочий насос, кг/ч, определяется из табл. 5;

5.2. Определение потерь газа при обрабатывании или проверке работоспособности предохранительного клапана.

5.2.1. Объем потерь газа в случае проверки работоспособности предохранительного клапана, если это предусмотрено нормативными документами, замеряется или определяется расчетом при давлении P > 0,182 МПа:

5.2.2. При давлении P < 0,182 МПа:

где  - количество проверок в год.

- количество проверок в год.

По этим формулам можно рассчитать потери газа при срабатывании клапана. Количество срабатываний в год и их продолжительность необходимо регистрировать.

5.3. Определение потерь газа из трубопроводов через микросвищи

5.3.1. Потери из линейной части трубопроводов состоят из потерь через неплотности соединений фланцев, неплотности запорно-регулирующей арматуры и через микротрещины стенок трубы. Используя результаты испытаний, фактические потери газа определяются по выражению:

ИС МЕГАНОРМ: примечание. При публикации в официальном издании допущен типографский брак. Текст, не пропечатанный в официальном тексте документа, в электронной версии данного документа заменен символом "<...>". |

5.3.2. Максимально допустимые потери за счет утечек из линейной <...> газопровода вычисляются из условий, что  ;

;  .

.

;

;  .

.Выражение (12) в этом случае для расчета максимальных утечек имеет вид:

В случае герметичности трубопровода, т.е. N = 0, потери будут равны нулю.

5.4. Определение потерь газа через дежурные горелки факелов и факелы аварийного сброса

5.4.1. Факелы аварийного сброса работают периодически или постоянно. Расход газа на эксплуатацию факела замеряется инструментально, определяется расчетом или принимается в соответствии с технологическим регламентом.

5.4.2. Расход газа на факел постоянного горения (непрерывная функциональная готовность аварийного сброса) - это объем продувочного газа, подаваемого в факельную систему для предотвращения попадания в нее воздуха и газа, подаваемого на дежурные горелки.

5.4.3. Необходимый расход затворного газа может быть определен по формуле:

Согласно /5/ величина скорости движения газа W должна быть не менее 0,05 м/с - при наличии лабиринтного уплотнения и не менее 0,9 м/с - при отсутствии лабиринтного уплотнения.

5.4.4. Расход газа, подаваемого на дежурные горелки, определяется по формуле:

где V - расход газа на одну дежурную горелку, м3/ч (принимаются по данным техдокументации в зависимости от типа горелок. При отсутствии этих данных принимается равным 3 - 5 м3/ч);

5.4.5. Для предотвращения проникновения в факельную систему воздуха через верхний срез факельного ствола, как правило, он должен быть оборудован лабиринтным уплотнением. Расходы газа приведены в табл. 6.

Таблица 6

Количество горелок, шт | Диаметр факельной трубы, дм, м | Количество газа, подаваемого в факельную систему | |

м3/ч | тыс. м3/г | ||

2 | 0,3 | 13 | 114,0 |

2 | 0,5 | 36 | 315,0 |

4 | 0,8 | 90 | 788,0 |

4 | 1,0 | 130 | 1139,0 |

5.4.6. Методика измерения расхода газа, сжигаемого на факеле, дана в Приложении 1.

5.5. Определение потерь газа с рабочими жидкостями, выводимыми из технологической системы, за счет растворимости в них газа и жидких углеводородов

5.5.1. Потери определяются по следующим формулам (15 - 21).

5.5.2. С дренажной водой:

Коэффициент минерализация  находится по рис 1.

находится по рис 1.

Растворимость нефтяного газа в

пресной воде (м3 на 1 м3 воды)

Значение поправочного коэффициента

на минерализацию воды

5.5.3. С отработанным метанолом:

Коэффициент растворимости  газа в обводненном метаноле находится по рис. 2.

газа в обводненном метаноле находится по рис. 2.

Растворимость нефтяного газа

в обводненном метаноле

Рис. 2

5.5.4. С отработанным гликолем:

Коэффициент растворимости газа  в обводненном диэтиленгликоле находится по рис. 3.

в обводненном диэтиленгликоле находится по рис. 3.

Растворимость углеводородного газа

(без  ) в обводненном диэтиленгликоле

) в обводненном диэтиленгликоле

Коэффициент растворимости углекислого газа в обводненном диэтиленгликоле находится по рис. 4.

Растворимость  в обводненном

в обводненном

диэтиленгликоле

Молярная доля углекислого газа  в газе

в газе  .

.

5.5.5. От растворимости конденсата в гликоле:

Коэффициент растворимости жидких углеводородов в обводненном диэтиленгликоле находится по рис. 5.

Растворимость газового конденсата в

обводненном диэтиленгликоле

Рис. 5

5.5.6. От растворимости конденсата в метаноле:

Растворимость конденсата  в метаноле находится по рис. 6.

в метаноле находится по рис. 6.

Растворимость конденсата и ШФЛУ

в обводненном метаноле

Рис. 6

5.5.7. Объем потерь в виде кислых газов установок очистки газов регенерации определяется по формуле:

где  - степень извлечения сероводорода и углекислого газа из очищаемого газа по данным хроматографического анализа, объемные доли.

- степень извлечения сероводорода и углекислого газа из очищаемого газа по данным хроматографического анализа, объемные доли.

- степень извлечения сероводорода и углекислого газа из очищаемого газа по данным хроматографического анализа, объемные доли.

- степень извлечения сероводорода и углекислого газа из очищаемого газа по данным хроматографического анализа, объемные доли.5.5.8. Из расчетных объемов потерь должно быть исключено содержание паров воды, которые не относятся к потерям газа.

Расчет объема сухой части газа  , насыщенного парами воды, выполняется по выражению (21), в остальных случаях влажность газа

, насыщенного парами воды, выполняется по выражению (21), в остальных случаях влажность газа  определяется экспериментально:

определяется экспериментально:

где  - определяется из номограммы рис. 7.

- определяется из номограммы рис. 7.

Влагосодержание газа

Рис. 7

5.6. Определение потерь газа из газопроводов и аппаратов при их продувках

5.6.1. Объем потерь газа при разрядке в атмосферу и продувке аппаратуры, оборудования рассчитывается по формуле:

где b - кратность продувки, обеспечивающая требования безопасной эксплуатации аппаратуры и оборудования.

Расчет (b) изложен в Приложении 2. При разрядке аппаратуры в атмосферу b = 0.

5.6.2. Объем потерь газа при продувке газопровода в связи с ремонтом определяется по выражению:

где  ;

;

;

;

Если давление  и

и  различаются не более чем на 50%, то

различаются не более чем на 50%, то

5.6.3. Потери газа при вводе газопровода в эксплуатацию после капитального строительства или капитального ремонта, связанные с выбросами газа в атмосферу при пропуске поршней или освобождении полости газопровода от воды после его опрессовки:

ИС МЕГАНОРМ: примечание. При публикации в официальном издании допущен типографский брак. Текст, не пропечатанный в официальном тексте документа, в электронной версии данного документа заменен символом "<...>". |

5.6.4. Потери газа при эксплуатации действующего газопровода, связанные с потерями выдуваемого газа в атмосферу, при освобождении полости газопровода от конденсата, находящегося в ней в процессе транспорта газа, а также при продувке <...> газопроводов при их вводе в эксплуатацию для освобождения их полости от воды после опрессовки, определяется выражениями, приведенными ниже. Доля конденсации газа определяется по результатам хроматографического анализа. Методика приведена в Приложении 3, 4.

5.6.5. Технологические потери газа при продувке газопровода:

где Q - расход газа через участок газопровода вычисляется из выражения:

Время одной продувки участка:

5.6.6. Технологические потери газа в виде удаляемого при продувке конденсата определяются по формуле:

Доля сечения газопровода, занятая конденсатом J, определяется из выражений:

или

где

Плотность конденсата оценивается по формулам:

5.6.7. Оценка величины потерь газа в виде конденсата при продувке действующего газопровода может быть осуществлена по эмпирической формуле:

5.6.8. Потери газа при автоматической откачке (опорожнении) конденсатосборников определяются по формуле:

где  - объем конденсата, удаляемый за одну откачку (объем конденсатосборника между верхним и нижним уровнем автоматического регулятора уровня), берется из паспорта на конденсатосборник, м3.

- объем конденсата, удаляемый за одну откачку (объем конденсатосборника между верхним и нижним уровнем автоматического регулятора уровня), берется из паспорта на конденсатосборник, м3.

5.6.9. Потери газа при неавтоматическом опорожнении конденсатосборника определяются по выражению:

где V - объем конденсатосборника, м3.

5.6.10. Мольная доля конденсации газа рассчитывается по уравнениям состояния газа или упрощено по методике Приложения 3.

Погрешность вычисления по уравнению состояния уменьшается при использовании методики Приложения 4.

5.7. Ожидаемые и фактические потери газа, не связанные с техникой и технологией добычи, сбора, подготовки, транспорта

5.7.1. К этим потерям относятся газ, сожженный в факеле в связи с вынужденными полными или частичными остановками объектов системы добычи, сборе и использования газа, а также при снижении производительности КС или ГПЗ вследствие аварийных отказов и плановых остановок отдельных агрегатов КС.

5.7.2. Потери газа при полных остановках транспортных КС и ГПЗ на НПГ в случае невозможности переброса газа в другую систему или по причине аварии определяется по выражению:

где  - резервные мощности других объектов использования газа тыс. м3/ч;

- резервные мощности других объектов использования газа тыс. м3/ч;

Нормируемые потери газа в период ППР КС газлифтных систем равны 0.

5.7.3. Потери газа, вызванные снижением производительности КС вследствие вывода компрессорных агрегатов на ППР и аварийными остановками:

где  - коэффициент снижения производительности, вычисляется по формулам в зависимости от числа работающих компрессоров (табл. 7);

- коэффициент снижения производительности, вычисляется по формулам в зависимости от числа работающих компрессоров (табл. 7);

n - число рабочих компрессоров.

5.7.4. Для расчета доли снижения производительности  необходимо найти отношение V, по выражению:

необходимо найти отношение V, по выражению:

5.7.5. Общие потери по причинам остановок будут равны:

Рисунок, схемы КС | Схема КС | Коэффициент снижения производительности, | |||

число последовательных | число рабочих агрегатов | число резервных агрегатов | |||

1 | 2 | 3 | 4 | 5 | |

1. |  | 1 | -1 | 0 | |

| |||||

2. |  | 1 | -1 | 1 |  |

| |||||

3. |  | 1 | -2 | 1 |  |

4. |  | 1 | -3 | 1 |  |

| |||||

5. |  | 1 | -4 | 1 |  |

| |||||

5.8. Потери газа при наливе продукции газопереработки

5.8.1. Объем потерь через торцевые уплотнения центробежного насоса вычисляются по удельным величинам, приведенным в табл. 5.

5.8.2. Объем потерь через сальниковые уплотнения арматуры сливно-наливного шланга вычисляется по выражениям (1) и (2).

5.9. Определение потерь газа при пусконаладочных работах

5.9.1. К пусконаладочным работам относится комплекс работ, выполняемых в период подготовки и проведения индивидуальных испытаний и комплексного опробования оборудования.

5.9.2. Объем потерь газа при проведении индивидуальных испытаний сосудов и аппаратов, а также машин, механизмов и агрегатов определяется по формуле:

где Q - расход газа при индивидуальном испытании данного вида оборудования, тыс. м3/ч. Принимается согласно СНиП 3.05.05-84 /6/.

5.9.3. Потери газа при комплексном опробовании оборудования согласно /6/ определяется в соответствии с отраслевыми правилами приемки в эксплуатацию законченных строительством объектов, цехов и производств по формуле:

где Q - расход газа при комплексном опробовании оборудования, тыс. м3/ч.

5.9.4. С целью сокращения объема потерь нефтяного газа время простоя определяется по согласованным графикам ППР, учитывающим необходимость минимизации этого вида потерь.

ОЦЕНКЕ ВЕЛИЧИНЫ ФАКТИЧЕСКИХ ПОТЕРЬ НЕФТЯНОГО ГАЗА

6.1. Экспериментально-расчетная оценка фактических потерь нефтяного газа

6.1.1. По источникам, для которых невозможны инструментальные измерения потерь, последние оцениваются расчетным путем.

6.1.2. Технические характеристики и режимные показатели работы оборудования, необходимые для расчета потерь, берутся по фактическому состоянию, зафиксированному в рабочих журналах и паспортах оборудования и другой технической и технологической документации.

6.1.3. При определении фактических потерь нефтяного газа через неплотности в случае, если загазованность объекта не превышает санитарных норм, проводятся расчеты по формулам раздела.

6.1.4. Загазованность объекта определяется в соответствии РД 39-0148070-009-89 /7/.

6.1.5. В случае если загазованность превышает предельно допустимые нормы, определяется источник повышенной загазованности, проводятся мероприятия по сокращению выбросов, затем - обследование.

6.1.6. Потери газа при проверке работоспособности предохранительных клапанов определяются по формулам (10, 11), количество проверок в год и продолжительность операции одной проверки берутся из рабочего журнала.

6.1.7. Потери газа из аппаратов сбора, подготовки и переработки газа при их опорожнении для освидетельствования, ревизии клапанов, ремонта, внутреннего осмотра, опрессовки после ремонта высчитываются по формуле (22).

6.1.8. Количество газа, сжигаемого на факелах, определяется инструментально с использованием газового счетчика, трубки Пито, сужающего устройства либо по предварительной калибровке в соответствии с Приложением 1.

6.1.9. Потери газа в виде расхода на дежурные горелки определяются инструментально с использованием газового счетчика, расчетно по формуле (14).

6.1.10. Потери газа с рабочими жидкостями, выводимыми из системы, определяются по формулам (15 - 20).

6.1.11. Потери газа при продувках газопроводов и аппаратов определяются по формулам (22 - 27) с учетом количества и продолжительности продувок, зарегистрированных в рабочем журнале /8/.

6.1.12. Потери газа через микротрещины и микросвищи в стенках трубопроводов рассчитываются по формуле (12). Величина падения давления определяется по результатам пневматических испытаний, выполняемых в соответствии с СНиП III-42-80 /9/.

6.1.13. Потери газа из устройств для анализа продукции газопереработки при отсутствии загазованности выше допустимой определяются по формулам (1 - 2).

6.2. Определение суммарных потерь нефтяного газа по объекту

6.2.1. Потери по объекту (предприятию) подсчитываются по выражению:

6.2.2. Суммарные потери газа по объекту (предприятию), как правило, должны сопоставляться с величиной дебаланса коммерческого учета газа по данному объекту и удовлетворять условию:

где

В случае, если условие (44) не вычисляется, анализируются причины расхождения и устраняются.

ПО ИСТОЧНИКАМ

ИС МЕГАНОРМ: примечание. При публикации в официальном издании допущен типографский брак. Текст, не пропечатанный в официальном тексте документа, в электронной версии данного документа заменен символом "<...>". |

7.1. Нормативные потери нефтяного газа выражаются в натуральных величинах (м3), так как значительная часть потерь не зависит от производительности действующего оборудования, а определяется параметрами технологического процесса и техническими характеристиками оборудования (объемом аппарата, давлением газа, температурой газа, площадью сечения и т.п.), а также его <...>.

7.2. К нормативным потерям газа для действующих предприятий относится объем газа, который теряется из эксплуатируемого оборудования при регламентированных технологических режимах, включая объемы газа, сжигаемого в факелах, выпускаемого в атмосферу газа и углеводородного конденсата (в перерасчете на газ), если их полезное использование экономически нерационально с учетом возможного экологического ущерба, подтвержденное соответствующими расчетами и исследованиями. В случае экономической целесообразности утилизации этих объемов газа и конденсата, потери не относятся к нормативным, а являются сверхнормативными.

7.2.1. Непромышленные объемы газа, сжигаемые в факелах и выделяемые в атмосферу из нефтепромыслового оборудования, при условии выполнения требований и норм по охране окружающей среды следует относить к нормативным потерям.

7.2.2. Потери непромышленных объемов газа экономически оправданы, если коэффициент экономической эффективности капитальных вложений  на осуществление мероприятия по сбору, подготовке, транспорту и переработке этого газа в пределах предприятий нефтяной промышленности ниже 0,1.

на осуществление мероприятия по сбору, подготовке, транспорту и переработке этого газа в пределах предприятий нефтяной промышленности ниже 0,1.

7.2.3. Эффективность капитальных вложений на осуществление мероприятий по сбору, подготовке, транспорту и переработке газа при современном уровне техники и технологии и действующем уровне цен определяется выражением (46):

где  - коэффициент экономической эффективности капитальных вложений;

- коэффициент экономической эффективности капитальных вложений;

Ц - совокупная товарная продукция в оптовых ценах предприятия, полученная при сборе, подготовке, транспорте и переработке газа, руб. (руб/1000 м3);

С - эксплуатационные расходы (себестоимость) сбора, подготовки, транспорта и переработки газа, руб. (руб/1000 м3);

К - капитальные вложения (удельные капитальные вложения) на осуществление мероприятий по сбору, подготовке, транспорту и переработке газа, руб. (руб/1000 м3).

7.2.4. Непромышленные объемы газа на определенный период устанавливаются в откорректированных технологических схемах разработки и обустройства месторождений и утверждаются в установленном порядке.

7.2.5. Оценка экологического ущерба, причиненного народному хозяйству загрязнением окружающей среды от сжигания газа в факелах и выделяемого в атмосферу из нефтепромыслового оборудования, рассчитывается согласно типовой методике /12/.

7.3. Величина нормативных потерь газа проектируемых объектов определяется в проектах и обосновывается экономическими расчетами.

7.4. Расчет нормативных потерь газа по объекту, предприятию производится суммированием потерь по источникам и операциям, определяемых в соответствии с разделом 5. Частота, продолжительность операций и термобарические режимы для расчета утверждаются руководителем предприятия.

7.5. Для действующих объектов, предприятий частота и продолжительность операций, не указанные в проектной документации, должны быть внесены в технологические регламенты эксплуатации объекта.

7.5.1. Количество продувок участков газопроводов и число опорожнений конденсатосборников, необходимых при расчетах нормативных потерь газа (пункты 5.6.4 - 5.6.8), рекомендуется определять по формуле:

7.5.2. Объем конденсата, выпадающего в газопроводе, состоит из суммы объемов углеводородного и водяного конденсатов.

7.5.3. Доля углеводородного конденсата, выпадающего в газопроводе, определяется расчетом фазового равновесия в зависимости от углеводородного состава газа и термобарических условий транспорта газа, экспериментально или по графикам Приложения 3. Допускается оценка содержания тяжелых углеводородов и газа (Приложение 4).

Объем углеводородного конденсата вычисляется по формуле:

7.5.4. Объем водяного конденсата, выпадающего в газопроводе, определяется по формуле:

ПОТЕРЬ НЕФТЯНОГО ГАЗА

8.1. При оценке погрешности определения величины потерь нефтяного газа допускаются следующие упрощения:

составляющие погрешности не имеют корреляционной связи и считаются независимыми друг от друга;

закон распределения составляющих погрешностей принимается нормальным (закон Гаусса);

предельную погрешность измерения принимают равной максимальной погрешности однократного измерения при доверительной вероятности 0,95, при этом  ;

;

составляющей или совокупностью составляющих погрешностей, равных или менее 30% результирующей погрешности, пренебрегают.

8.2. Режимные показатели работы оборудования должны соответствовать технологическим регламентам.

8.3. Погрешность измерения контролируемых параметров определяется по фактически установленным на технологических объектах измерительным приборам.

8.4. Основные параметры P, T,  , Z и соответствующие среднеквадратические погрешности их определения находятся по РД 50-213-80.10.

, Z и соответствующие среднеквадратические погрешности их определения находятся по РД 50-213-80.10.

8.5. Суммарная погрешность оценки расхода газа на факельных линиях, в соответствии с разделом 5, равна 10%.

Зав.отделом

И.С.БРОНШТЕЙН

Зав.лабораторией

Г.З.ЭПШТЕЙН

1.1. Расход газа, находящегося под давлением более 0,16 МПа, проводится по РД 50-213-80 с автоматической регистрацией показаний.

1.2. Расход газа, находящегося под давлением во всех точках факельной линии менее 0,16 МПа, оценивается по величине статического давления в одной из точек факельной линии с перерасчетом по результатам предварительно проведенной калибровки.

1.3. Факельная линия должна быть выполнена в соответствии с "Правилами устройства и безопасной эксплуатации факельных систем" /5/. Расчет факельной линии производится согласно /11/.

1.4. Определение расхода газа предлагаемым методом состоит из двух этапов: на первом этапе определяется гидравлическая характеристика факельной линии и строится график зависимости между расходом и давлением газа в одной из точек факельного газопровода (в дальнейшем - калибровочный график); второй этап - из непрерывной (или периодической) регистрации избыточного статического давления в этой точке газопровода и определения среднего значения расхода газа за любой промежуток времени по построенному калибровочному графику.

2.1. Для измерения скорости потока газа в качестве первичных преобразователей используют дифференциальные напорные трубки (в дальнейшем - напорные трубки или первичные преобразователи), изготовленные в соответствии с ГОСТ 8.361-79.

2.2. В качестве вторичных приборов к напорным трубкам используют жидкостные дифференциальные микроманометры класса точности не ниже 1,0 по ГОСТ 11161-84 (например ДТ-5, ДТ-50, ММП-240).

2.3. Для определения избыточного статического давления используют самопишущие напоромеры (например, МТС-712, НС-32, НС-33) или показывающие напоромеры (например НМТ-100, ДНМТ-100, НМП-52) класса точности не ниже 1,0 по ГОСТ 8.092-73.

2.4. Для определения плотности газа производится отбор проб из газопровода и герметичный пробоотборник по ГОСТ 18917-82, определяется компонентный состав газа по ГОСТ 14920-79 и ГОСТ 23781-87 и по нему рассчитывается плотность газа при нормальных условиях.

2.5. Для измерения температуры используют термометры класса точности 1,0.

2.6. Для измерения абсолютного статического давления используют манометры абсолютного давления класса точности 1,0.

2.7. Для измерения площади поперечного сечения трубы используют рулетку по ГОСТ 7502-89 и штангенциркуль по ГОСТ 166-89.

2.8. При необходимости используют также секундомер и фотоаппарат.

2.9. Допускается применение других средств измерения с аналогичными характеристиками.

3.1. На прямом равнопроводном участке факельной линии после последней по движению газа задвижки, но не ближе чем на расстоянии 50 м от свободного конца, монтируют устройство для напорной трубки. Это устройство должно обеспечивать возможность установки воспринимающего напор конца напорной трубки на требуемое расстояние от внутренней поверхности трубопровода (у).

3.2. Длина прямого участка газопровода (L) при установке напорной трубки определяется из выражения:

L >= D · n, (50)

где D - внутренний диаметр газопровода, м.

Коэффициент n принимается:

- не менее 10 для участка трубы до установки напорной трубки;

- не менее 5 для участка трубы после установки напорной трубки.

3.3. Вблизи с устройством для установки напорной трубки монтируют термокарман и штуцера для присоединения напоромера и пробоотборника (рис. 8). Если факельная линия оборудована штатным напоромером, то избыточное статическое давление можно определять по нему при условии, что обеспечена возможность одновременного наблюдения (фотографирования) измерительных шкал напоромера и вторичного прибора напорной трубки. В случае использования самопишущего напоромера с электрической подачей сигнала в операторную точку установки напоромера выбирают из тех же условий, что и точку установки напорной трубки.

3.4. При последующем определении расхода газа факельной линии по построенному градуировочному графику избыточное статическое давление должно измеряться в той же точке, что и для построения градуировочного графика.

3.5. Факельные линии должны удовлетворять следующим условиям: потери давления в них (для систем с установкой сбора углеводородных газов и паров) должны составлять не более 0,05 МПа от технологической установки до выхода из оголовья факельного ствола; факельные коллекторы и трубопроводы должны быть проложены с уклоном в сторону сепараторов не менее 0,003. Если указанный уклон не выдержан, в низших точках факельных коллекторов и трубопроводов должны быть предусмотрены устройства отвода конденсата. Сборники конденсата должны иметь тепловую изоляцию и наружный обогрев, опорожнение их должно быть автоматическим или дистанционным по сигналу в операторную.

3.6. Определение гидравлической характеристики факельной линии для построения ее градуировочного графика рекомендуется проводить при положительной температуре окружающего воздуха. Проведение работ при отрицательных значениях наружного воздуха производится при условии обогрева импульсных труб для предотвращения их перезамерзания.

калибровочного графика

4.1. Для определения гидравлической характеристики факельного газопровода выполняются подготовительные работы:

- определяется внутренний диаметр газопровода в измеряемом сечении;

- определяется температура газа;

- отбираются пробы газа для последующего определения плотности газа;

- собирается измерительная схема (см. рис. 8).

Измерительная схема

1 - газопровод;

2 - штуцера для напоромера и пробоотборника;

3 - термометр;

4 - устройство для установки напорной трубки;

5 - напорная трубка;

6 - манометр;

7 - вторичный прибор напорной трубки.

4.2. Расход газа определяют по ГОСТ 3.361-79 при помощи напорных трубок. Напорную трубку вводят в полость газопровода на глубину У:

4.3. В процессе измерений производят одновременную запись динамического давления, измеряемого напоромером, и вторичного прибора напорной трубки (перепад давления).

4.4. Одновременность записи достигается либо фотографированием на одном кадре шкал напоромера и вторичного прибора напорной трубки, либо синхронизацией записи показаний по часам.

4.5. Синхронизация записи показаний по часам допускается при амплитуде колебаний показаний вторичного прибора менее чем на 30% от среднего значения и среднем периоде колебаний более чем 30 с, а также при использовании самописцев.

4.6. Запись показаний (или фотографирование) шкал приборов проводится через 15 или 20 с в течение 4 - 5 минут.

4.7. Расход газа определяется по формуле:

где Q - расход газа, тыс. м3/час;

D - диаметр газопровода, м;

P - абсолютное статическое давление (по показаниям напоромера);

Т - температура газа в газопроводе, К;

4.8. Коэффициент отношения скорости  определяется следующим образом. Находится скорость газа в рабочих условиях

определяется следующим образом. Находится скорость газа в рабочих условиях

Для данной скорости определяется число Рейнольдса

По графику зависимости отношения средней скорости к максимальной от числа Рейнольдса (рис. 9) определяем  /13/.

/13/.

При установке напорной трубы на глубину у = 0,121D;  .

.

Зависимость отношения скоростей  от числа

от числа

от числа

от числаРейнольдса для гладких круглых труб

4.9. Серию измерений для построения калибровочного графика необходимо выполнить при постоянной температуре и плотности газа.

4.10. В случае изменения температуры или плотности газа во время выполнения серии измерений (п. 4.9) необходимо произвести перерасчет результатов измерений по формуле

где  ;

;  ;

;  - соответственно расход, плотность и температура для выбранных условий построения калибровочного графика;

- соответственно расход, плотность и температура для выбранных условий построения калибровочного графика;

По результатам измерений и расчетам строят калибровочный график (рис. 10), при этом используется метод наименьших квадратов для построения зависимости расхода газа от давления:

или lgQ = lgB + nlgP, (57)

где B - коэффициент уравнения.

Пример калибровочного графика факельной линии

Расход при стандартных условиях, тыс. м3/час

5.1. Для определения расхода газа по калибровочному графику необходимо иметь данные - избыточное давление в газопроводе, температуру и плотность газа.

При этом давление и температура газа должны измеряться на момент определения расхода газа; плотность газа допустимо принимать среднюю из ранее определенных значений.

Плотность газа необходимо определять всякий раз при смене погодных условий (времен года) и при изменениях технологических режимов сепарации нефти и добычи нефти данной промысловой площадки.

5.2. Величины измеренных давления и плотности газа откладываются на соответствующих осях графика. Затем от точки значения давления проводится линия параллельно оси плотности, от точки значения плотности - параллельно оси давления, при пересечении указанных линий получаем точку 1, (см. рис. 10).

От указанной точки 1 проводится прямая параллельно оси расходов до пересечения с калибровочной линией (точка 2). От точки 1 опускается линия, параллельная оси давления, до пересечения с линией измеренной температуры (точка 3), откуда проводится прямая параллельно оси температур до пересечения с осью расхода (точка 4), где и производится отсчет расхода газа.

5.3. Пример пользования графиком.

Известно: давление газа 0,025 МПа, плотность газа при нормальных условиях 1,1 кг/м3, температура газа +5 °C.

Ход построения указан на рис. 3, расход газа при данных условиях равен 9 тыс. м3/ч.

Схема измерения с трубкой Пито-Прандтля указана на рис. 11.

Пример схемы факельной линии

И ГАЗОПРОВОДОВ, ОБЕСПЕЧИВАЮЩИХ ТРЕБОВАНИЯ

БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ

1. Методика расчета кратности продувок

1.1. Для обеспечения требований безопасной эксплуатации технологического оборудования содержание кислорода в среднем должно быть ниже 1%. Обескислороживание оборудования достигается его продувкой газом.

1.2. Кратность продувок определяется из выражения:

где a - концентрация кислорода в продувочном газе, %;

l - основание натурального логарифма;

y - заданная концентрация кислорода в аппарате, %.

1.3. Принимая заданную концентрацию кислорода в аппарате y = 1% и после преобразования формулы, получим выражение для определения кратности продувок:

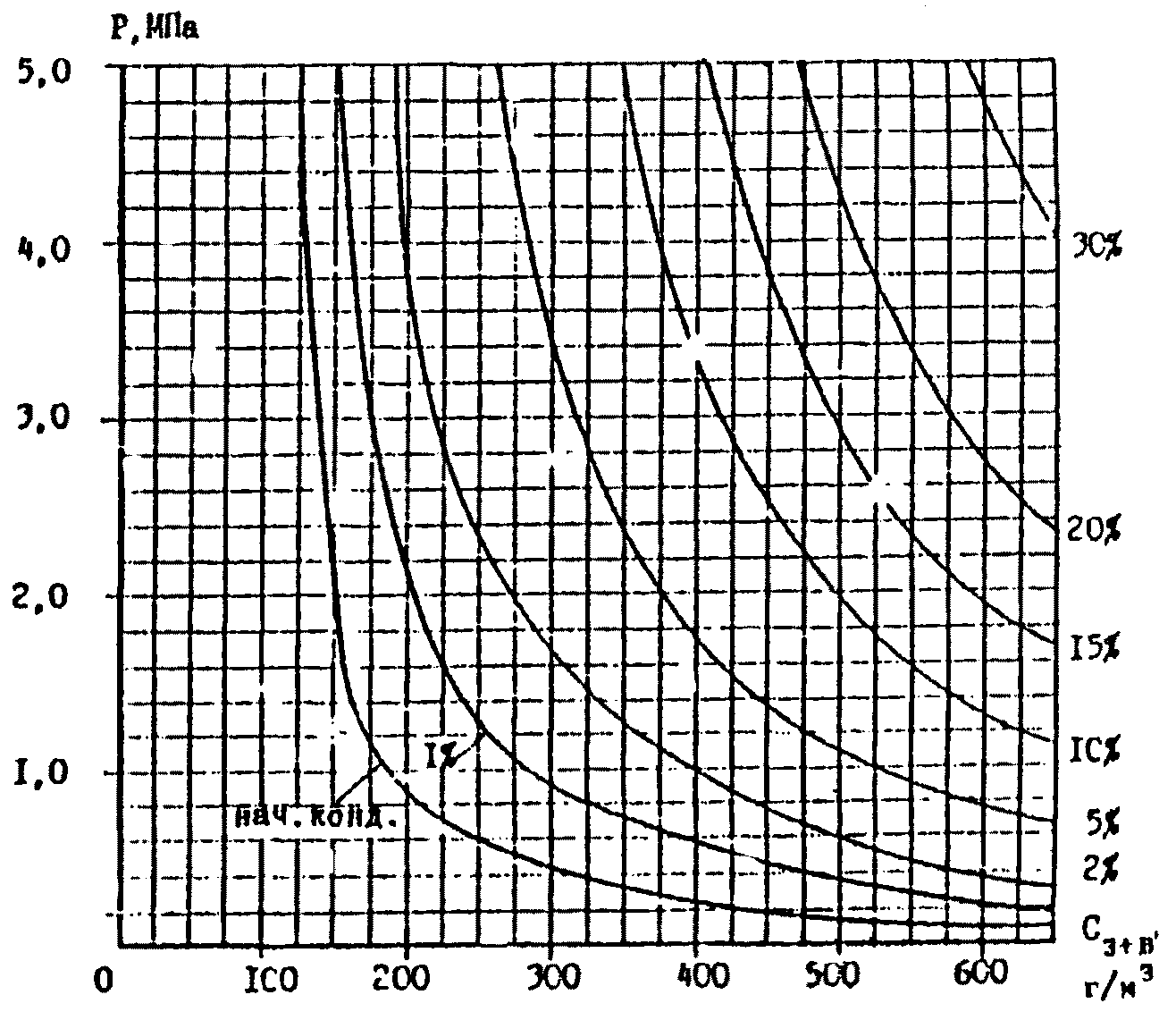

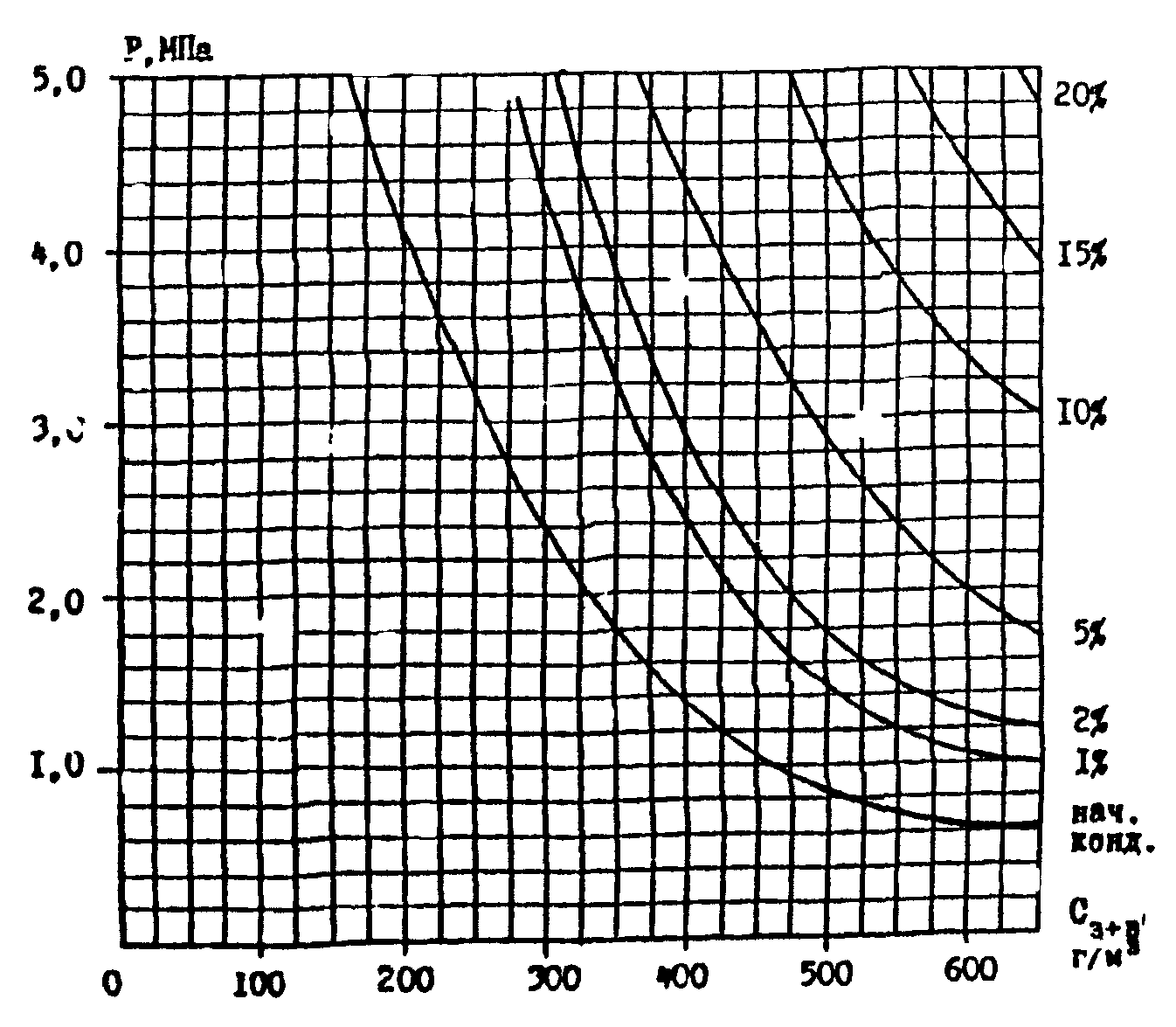

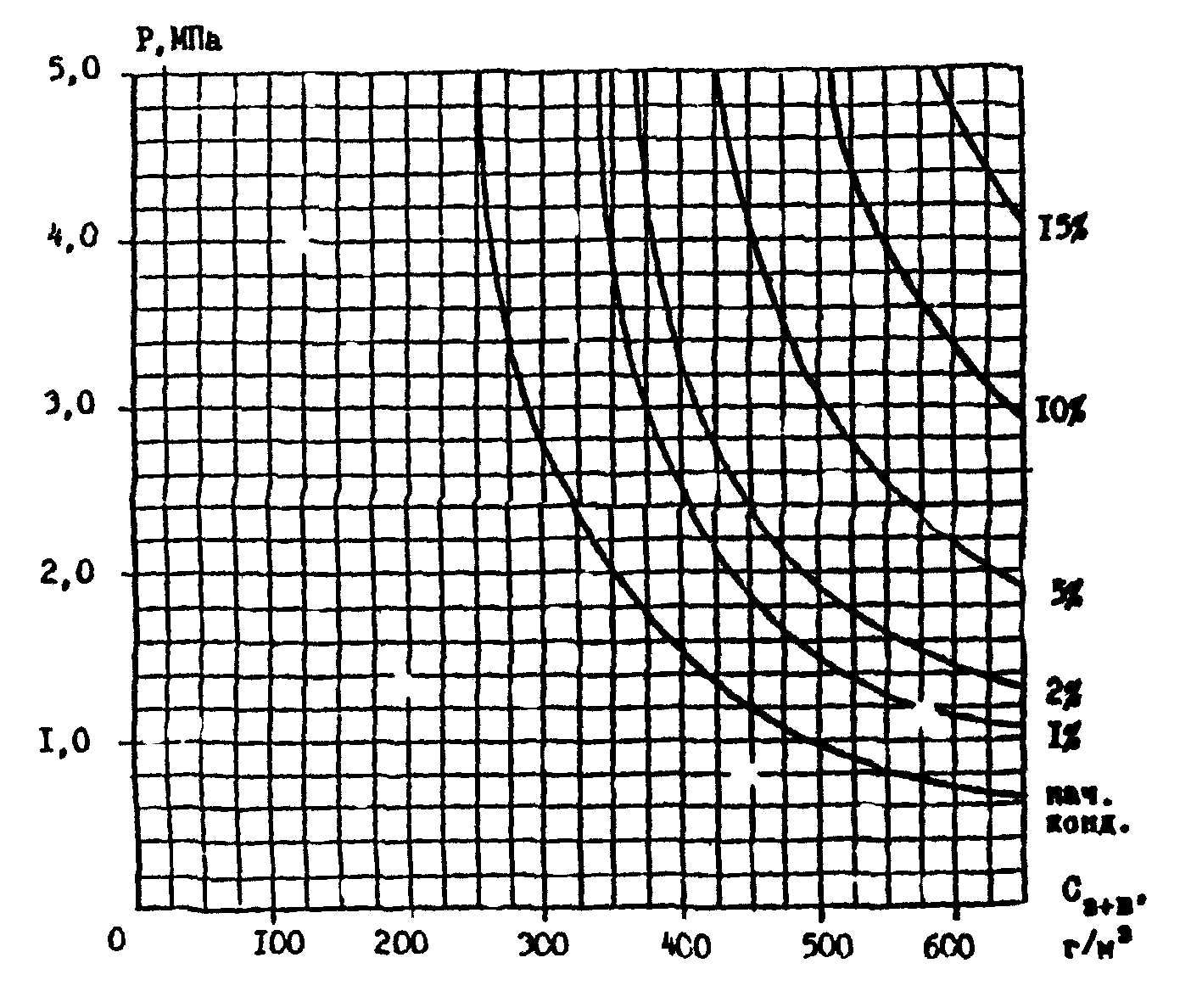

Разработанные номограммы типа "поле" (рис. 12 - 25) позволяют проводить оценку доли конденсации нефтяного газа.

В случае когда точка, соответствующая условиям конденсации, находится между изолиниями, применяется линейная интерполяция. Для определения доли конденсации при температуре, указанной на одном из графиков, определяется положение точки, соответствующей заданным давлению и содержанию  в исходном газе.

в исходном газе.

Если точка оказывается на одной из изолиний, то доля конденсации равна величине, указанной на этой изолинии.

Если точка с заданными координатами находится между изолиниями, то доля конденсации определяется по формуле:

где  - доля конденсации при заданных условиях, % мольные;

- доля конденсации при заданных условиях, % мольные;

Для определения доли конденсации при температурах, промежуточных между указанными на номограммах (рис. 12 - 25) применяется линейная интерполяция значений доли конденсации, соответствующих заданным давлению и содержанию  на номограммах ближайших значений температур по формуле:

на номограммах ближайших значений температур по формуле:

где  - доля конденсации газа при заданных температуре, давлении, содержании

- доля конденсации газа при заданных температуре, давлении, содержании  , % мольные (объемные);

, % мольные (объемные);

- доля конденсации газа при заданных температуре, давлении, содержании

- доля конденсации газа при заданных температуре, давлении, содержании  к заданной температуре;

к заданной температуре; - доля конденсации газа при температуре

- доля конденсации газа при температуре  к заданной температуре;

к заданной температуре; - доля конденсации газа при температуре

- доля конденсации газа при температуре Уменьшение объема газа в результате

конденсации при t = -20 °C

Уменьшение объема газа в результате

конденсации при t = -10 °C

Рис. 13

Уменьшение объема газа в результате

конденсации при t = 0 °C

Рис. 14

Уменьшение объема газа в результате

конденсации при t = +10 °C

Рис. 15

Уменьшение объема газа в результате конденсации

при t = +20 °C

Рис. 16

Уменьшение объема газа в результате

конденсации при t = +30 °C

Рис. 17

Уменьшение объема в результате конденсации

при t = +40 °C

Сокращение содержания  в результате

в результате

конденсации при t = -20 °C

Сокращение содержания  в результате

в результате

конденсации при t = -10 °C

Рис. 20

Сокращение содержания  в результате

в результате

конденсации при t = 0 °C

Рис. 21

Сокращение содержания  в результате

в результате

конденсации при t = +10 °C

Рис. 22

Сокращение содержания  в результате

в результате

конденсации при t = +20 °C

Рис. 23

Сокращение содержания  в результате

в результате

конденсации при t = +30 °C

Рис. 24

Сокращение содержания  в результате

в результате

конденсации при t = +40 °C

При оценке конденсации необходимо учитывать влияние наличия в газе капельной нефти, а также предыдущий вывод части углеводородов - "промежуточную сепарацию".

Рекомендуются следующие приемы оценки:

1. При наличии в газе унесенной капельной нефти (условия системы бескомпрессорного транспорта газа, в т.ч. на входе на ГПЗ и КС), полученное значение доли сконденсировавшегося газа необходимо умножить на коэффициент 1,05.

2. При наличии в системе промежуточного вывода конденсата.

В этом случае необходимо оценить долю конденсации в точках промежуточной сепарации и рассматриваемой при реальных температуре, давлении и при содержании  , соответствующего исходному составу газа (до промежуточной сепарации).

, соответствующего исходному составу газа (до промежуточной сепарации).

Если доля конденсации в точке промежуточной сепарации выше, то фактическая доля конденсации в рассматриваемой точке не может оцениваться по предлагаемой методике.

Если доля конденсации в точке промежуточной сепарации ниже, то доля конденсации в рассматриваемой точке может быть оценена двумя способами (в зависимости от полноты исходных данных):

имеются данные о составе нефтяного газа в рассматриваемой точке;

отсутствуют данные состава газа в рассматриваемой точке, но имеются данные о составе газа до промежуточной сепарации.

Оценка конденсации производится по номограммам для фактического содержания  , полученное значение умножается на коэффициент 0,9 для температур газа ниже +20 °C, или 0,95 для температур газа выше +20 °C.

, полученное значение умножается на коэффициент 0,9 для температур газа ниже +20 °C, или 0,95 для температур газа выше +20 °C.

Оценка доли конденсации производится по формуле

где  - доля конденсации в рассматриваемой точке (с учетом промежуточной сепарации), % мольные;

- доля конденсации в рассматриваемой точке (с учетом промежуточной сепарации), % мольные;

K - поправочный коэффициент:

K = 0,97, если

K = 0,90, если

Условия: температура +13 °C, давление 1,7 МПа (17 ата), содержание в газе  - 420 г/м3.

- 420 г/м3.

По номограмме проводим оценку доли конденсации для ближайшей температуры +10° и заданных давлении (1,7 МПа) и содержании  (420 г/м3).

(420 г/м3).

Точка с координатами  и P = 1,7 находится между изолиниями 5% и 10% на расстоянии 5 мм от изолинии 5% и 20 мм от изолинии 10%.

и P = 1,7 находится между изолиниями 5% и 10% на расстоянии 5 мм от изолинии 5% и 20 мм от изолинии 10%.

и P = 1,7 находится между изолиниями 5% и 10% на расстоянии 5 мм от изолинии 5% и 20 мм от изолинии 10%.

и P = 1,7 находится между изолиниями 5% и 10% на расстоянии 5 мм от изолинии 5% и 20 мм от изолинии 10%.

Далее проводим оценку доли конденсации для ближайшей температуры +20°.

Точка с заданными координатами находится между изолиниями 2% и 5% на расстоянии 15 мм от изолинии 2% и 9 мм от изолинии 5%.

Доля конденсации при температуре +13 °C будет

Пример 2. Оценка доли конденсации в присутствии унесенной капельной нефти.

Условия: аналогичные примеру 1.

Оценка доли конденсации производится согласно решению примера 1.

Затем полученный результат умножается на коэффициент 1,05.

Таким образом, доля конденсации составит:

5,3 · 1,05 = 5,8%

Пример 3. Оценка доли конденсации после промежуточной сепарации.

Оценим конденсацию в условиях примера 1, если в рассматриваемой точке содержание  и был осуществлен промежуточный вывод конденсата при условиях давления 2,5 МПа и температуры 30 °C.

и был осуществлен промежуточный вывод конденсата при условиях давления 2,5 МПа и температуры 30 °C.

и был осуществлен промежуточный вывод конденсата при условиях давления 2,5 МПа и температуры 30 °C.

и был осуществлен промежуточный вывод конденсата при условиях давления 2,5 МПа и температуры 30 °C.Доля конденсации в условиях примера 1 и промежуточного вывода равна 5,3%. С учетом промежуточного вывода конденсата при температуре 13 °C в рассматриваемой точке доля конденсации составит:

5,3 · 0,9 = 4,8% (K = 0,9, т.к. 13 °C < 20 °C)

По номограмме проводим оценку доли уменьшения содержания  для ближайшей температуры +10 °C и заданных давлении (1,7 МПа) и содержании

для ближайшей температуры +10 °C и заданных давлении (1,7 МПа) и содержании  .

.

.

.Точка с координатами  и давлением 1,7 находится между изолиниями 20% и 15% на расстоянии 8 мм от изолинии 15% и 2 мм от изолинии 20%

и давлением 1,7 находится между изолиниями 20% и 15% на расстоянии 8 мм от изолинии 15% и 2 мм от изолинии 20%

и давлением 1,7 находится между изолиниями 20% и 15% на расстоянии 8 мм от изолинии 15% и 2 мм от изолинии 20%

и давлением 1,7 находится между изолиниями 20% и 15% на расстоянии 8 мм от изолинии 15% и 2 мм от изолинии 20%

Проводим оценку доли сокращения содержания для ближайшей температуры +20 °C.

Точка с заданными координатами находится между изолиниями 15% и 10% на расстоянии 5 мм от изолинии 10% и 6 мм от изолинии 15%

Доля снижения содержания  при +13% будет

при +13% будет

Пример 5. Оценка сокращения содержания  в результате конденсации в присутствии капельно унесенной нефти в условиях примера 1.

в результате конденсации в присутствии капельно унесенной нефти в условиях примера 1.

Оценка доли сокращения  в результате конденсации производится согласно решению примера 4. Затем полученный результат умножается на коэффициент 1,05. Таким образом, доля уменьшения

в результате конденсации производится согласно решению примера 4. Затем полученный результат умножается на коэффициент 1,05. Таким образом, доля уменьшения  составит:

составит:

Пример 6. Оценка доли сокращения содержания после промежуточной сепарации.

Оценим долю сокращения содержания  в условиях примера 1, если в рассматриваемой точке содержание

в условиях примера 1, если в рассматриваемой точке содержание  и был произведен промежуточный вывод конденсата при условиях:

и был произведен промежуточный вывод конденсата при условиях:

и был произведен промежуточный вывод конденсата при условиях:

и был произведен промежуточный вывод конденсата при условиях:давление 2,5 МПа и температура +30 °C.

Доля сокращения содержания  в газе в результате конденсации в условиях примера 1 равна 17%.

в газе в результате конденсации в условиях примера 1 равна 17%.

С учетом промежуточного вывода конденсата в рассматриваемой точке при температуре +13 °C доля уменьшения содержания  составит:

составит:

3. Оценка потерь целевых компонентов за счет вывода конденсата.

Уменьшение суммарного потенциала целевых компонентов в потоке газа при частичной конденсации происходит как за счет сокращения объема газа (учитывается оценкой доли конденсации), так и за счет уменьшения содержания целевых компонентов по сравнению с составом исходного газа.

Доля суммарных потерь целевых компонентов от их исходного потенциала определяется по формуле:

где  - доля потерь целевых компонентов от исходного потенциала, %;

- доля потерь целевых компонентов от исходного потенциала, %;

ПО РЕЗУЛЬТАТАМ АНАЛИЗА ПРОБ ГАЗА ДО

ПО РЕЗУЛЬТАТАМ АНАЛИЗА ПРОБ ГАЗА ДОПОСЛЕДНЕГО УСЛОВНОГО КОМПОНЕНТА, ОБОЗНАЧЕННОГО

1. Для увеличения надежности результатов расчета фазовых равновесий нефтяного газа необходимо иметь анализ газа до  или

или  . В связи с тем что в большинстве случаев анализы проб газа проводятся до обобщенного компонента, обозначенного как

. В связи с тем что в большинстве случаев анализы проб газа проводятся до обобщенного компонента, обозначенного как  , допускается для оценки содержания более тяжелых углеводородов применение логарифмической экстраполяции, основанной на близости эмпирических законов молекулярно-весовых распределений компонентов тяжелее пропана большинства нефтяных газов.

, допускается для оценки содержания более тяжелых углеводородов применение логарифмической экстраполяции, основанной на близости эмпирических законов молекулярно-весовых распределений компонентов тяжелее пропана большинства нефтяных газов.

2. Алгоритм проведения экстраполяции:

Используются данные по компонентному составу газа не менее чем до  (в молярных долях).

(в молярных долях).

Суммируются молярные доли изомеров бутана  , изомеров пентана

, изомеров пентана  , гексана

, гексана  , гептана

, гептана  , если они определены в результате анализа.

, если они определены в результате анализа.

Вычисляются логарифмы молярных долей углеводородов тяжелее пропана ( ,

,  и т.д.).

и т.д.).

Если известно только содержание  и

и  , вычисляется коэффициент

, вычисляется коэффициент  по формуле:

по формуле:

где  - показатель степени.

- показатель степени.

Если известно содержание трех и более компонентов, методом наименьших квадратов определяется или строится зависимость:

где  - молярная доля суммы изомеров i-го компонента;

- молярная доля суммы изомеров i-го компонента;

i - число атомов углерода в молекуле.

Вычисляется значение молярных долей конденсатов, не определенных в походных данных анализом:

Проводится проверка результатов вычисленных концентраций:

где  .

.

.

.Если условие выполняется, проводится нормирование с приведением 100% состава, включая вычисленные концентрации компонентов до  .

.

Если условие не выполняется, проводится анализ надежности исходных данных по содержанию компонентов тяжелее пропана, и показатель  варьируется до выполнения (67).

варьируется до выполнения (67).

ТЕМПЕРАТУРЫ КИПЕНИЯ ТОВАРНЫХ НЕФТЕЙ

Для определения физико-химических параметров товарных нефтей рекомендуются расчетные методы, основанные на использовании средних для рассматриваемого узла нефтесбора значений плотности жидкой части продукции скважин.

Взаимозависимость величин молярной массы и плотности дегазированных нефтей выявлена на основании обработки экспериментальных данных о составе и свойствах нефтей и нефтепродуктов. В процессе обработки результатов лабораторных исследований для расчета молярной массы нефтей получено следующее выражение:

где  - молярная масса нефти, г/моль;

- молярная масса нефти, г/моль;

В диапазоне плотностей от 800 до 900 кг/м3 расхождение между расчетными и экспериментальными значениями молярной массы не превышает 7% (для справки: средняя погрешность лабораторного определения молярной массы нефти и нефтепродуктов - около 5%).

и нефтяных фракций

При отсутствии экспериментальных данных среднюю температуру кипения нефтей и нефтяных фракций рекомендуется рассчитывать по формуле:

где  - средняя температура кипения, °C;

- средняя температура кипения, °C;

Как показал анализ литературных данных, расчет средней температуры кипения нефтей и нефтяных фракций по их молярной массе с помощью приводимого выражения хорошо совпадает с результатами известной формулы Воднова /13/, а также с результатами экспериментальных исследований. В частности, сопоставление расчетных и экспериментальных данных для нефтей и нефтяных фракций с молярной массой от 84 до 402 г/моль показало, что относительная ошибка расчета не превышает 1,5%.

ПРИМЕР РАСЧЕТА НОРМАТИВОВ ПОТЕРЬ НЕФТЯНОГО

ГАЗА НА КОМПРЕССОРНОЙ СТАНЦИИ

1.1. Нормируемые потери газа на КС складываются из следующих видов потерь газа:

через неплотности соединений и уплотнений емкостей и аппаратуры;

через неплотности запорно-регулирующей арматуры;

через уплотнения валов компрессоров и насосов;

через уплотнения теплообменной аппаратуры;

для поддержания работоспособности аварийных факелов;

с рабочими жидкостями;

с дренажной водой;

при остановках КС на ППР.

1.2. Водяные пары, удаляемые из сырого нефтяного газа в процессе его компримирования и осушки, в потери не входят.

1.3. Виды фактических потерь нефтяного газа на КС.

К фактическим потерям относятся все виды нормируемых потерь, а также потери газа:

при вынужденных простоях КС или ее отдельных агрегатов;

вызванные снижением производительности КС вследствие аварийных остановок.

1.4. Исходные данные для определения величины технологических потерь нефтяного газа на КС приведены в табл. 8 - 12.

2.1. Потери газа с дренажной водой определяются по формуле (15)

где  - растворимость газа в воде: при P = 0,1 МПа и t = +5 °C

- растворимость газа в воде: при P = 0,1 МПа и t = +5 °C

2.2. Потери газа через неплотности соединений и уплотнений сепараторов, отстойников, емкостей, колонн определяются расчетом по формуле (3) табл. 13.

Таблица 8

Вид аппарата | Кол-во, шт. | Среда в аппарате | Объем аппарата, м3 | Давление в аппарате, МПа | Температура, K | Молярная масса продукта, кг/кмоль | Плотность газа 204 кг/м3 | Температура кипения продукта, K | Время эксплуатации за год, ч |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Сепаратор С-101 | 2 | Сырой газ | 100 | 0,220 | 280 | 21,26 | 0,884 | - | 8280 |

Сепаратор С-102 | 3 | Компрессат + газ I ст. сж. | 16,0 | 1,000 | 323 | 21,26 | 0,884 | - | 8280 |

Сепаратор С-103 | 3 | Компрессат + газ II ст. сж. | 8,0 | 3,300 | 308 | 21,26 | 0,884 | - | 8280 |

Сепаратор С-201 | 2 | Компримирован. газ | 8,0 | 3,300 | 303 | 21,26 | 0,884 | - | 8280 |

Сепаратор С-203 | 1 | Топливный газ | 0,8 | 2,500 | 303 | 21,26 | 0,884 | - | 8280 |

Сепаратор С-601 | 1 | Компримирован. газ | 25,0 | 0,020 | 303 | 21,26 | 0,884 | - | 8280 |

Емкость Е-101 | 1 | Газ + У/в конд. | 5,6 | 0,220 | 280 | 21,26 | 0,884 | - | 8280 |

Емкость Е-102 | 1 | Вода + газ | 20,0 | 0,020 | 280 | 21,26 | 0,884 | 373 | 8380 |

Емкость Е-101 | 1 | У/в конденсат | 12,5 | 0,020 | 280 | 21,26 | 0,884 | - | 8280 |

Емкость Е-204 | 1 | Газ + гликоль | 18,0 | 0,002 | 383 | 21,26 | 0,884 | - | 8280 |

Емкость Е-203 | 1 | Газ + гликоль | 18,0 | 0,004 | 433 | 21,26 | 0,884 | - | 8280 |

Емкость Е-206 | 1 | Газ дегазации | 2,5 | 0,020 | 418 | 21,26 | 0,884 | - | 8280 |

Емкость Е-601 | 1 | У/в газ | 2,5 | 0,070 | 303 | 21,26 | 0,884 | - | 8280 |

Колонна К-201 | 1 | Компримирован. газ | 36,0 | 0,300 | 303 | 21,26 | 0,884 | - | 8280 |

Колонна К-202 | 1 | У/в газ + гликоль | 4,84 | 0,002 | 383 | 21,26 | 0,884 | - | 8280 |

Таблица 9

Исходные данные для расчета потерь

нефтяного газа на КС

Наименование оборудования | Наличие лабиринтного уплотнения в факельном ствола | Количество продувочного газа, м3/ч | Диаметр факельного ствола под оголовком, м | Количество дежурных горелок на одном факельном стволе, шт. | Расход газа на одну дежурную горелку, м3/ч |

Факел Ф-1 | Есть | 35,28 | 0,5 | 1 | 5,0 |

Таблица 10

Исходные данные для расчета потерь нефтяного газа

на КС (с углеводородной средой)

Наименование оборудования | Количество, шт. | Тип теплообменника | Среда пространство | Молярная масса продукта | Плотность продукта в газовой паровой фазе, кг/м3 | Время эксплуатации за год, ч | |||

трубное | межтрубное | трубное | межтрубное | трубное | межтрубное | ||||

Теплообменник Т-102 | 3 | АВЗ-Д-1-8 | Газ | Воздух | 21,26 | 29,0 | 0,884 | 1,29 | 8280 |

Теплообменник Т-103 | 3 | АВЗ-14, 6М-6-4 | Газ | Воздух | 21,26 | 29,0 | 0,884 | 1,29 | 8280 |

Теплообменник Т-104 | 3 | Пластичный | Газ | Диэтиленгликоль | 21,26 | - | 0,884 | - | - |

Теплообменник Т-203 | 1 |  | Газ | Воздух | 21,26 | 29,0 | 0,884 | 1,29 | 8280 |

Таблица 11

Исходные данные для расчета потерь

нефтяного газа на КС

Наименование оборудования | Кол-во рабочих насосов, шт. | Тип насоса | Тип уплотнений | Количество уплотнений | Молярная масса перекачиваемого продукта, кг/кмоль | Плотность продукта в паровой фазе, кг/м3 | Продолжительность эксплуатации за год, ч |

Насос НП-101 | 2 |  | Торцовое | 2 | 122,0 | - | 8280 |

Насос НВ-501 | 1 | ВВН-1,5 | Сальниковое | 2 | 21,26 | 0,884 | 8280 |

Таблица 12

Наименование оборудования | Количество, шт. | Марка, тип | Молярная масса компримируемого газа, кг/кмоль | Плотность газа, кг/м3 | Продолжительность эксплуатации за год, ч. |

Компрессор КЦ-101 | 3 | К-380-103-1 | 21,26 | 0,884 | 8280 |

Компрессор КЦ-201 | 2 | ВК-12М | 21,26 | 0,884 | 8280 |

Таблица 13

Обозначение оборудования | Количество, шт. | Объем потерь, тыс. м3/г |

Сепаратор С-101/1,2 | 2 | 14,10 |

Сепаратор С-102/1-3 | 3 | 5,10 |

Сепаратор С-103/1-3 | 3 | 7,80 |

Сепаратор С-201/1,2 | 2 | 7,80 |

Сепаратор С-203 | 1 | 0,90 |

Сепаратор С-601 | 1 | 0,30 |

Емкость Е-101 | 1 | 0,70 |

Емкость Е-102 | 1 | 0,30 |

Емкость Е-107 | 1 | 0,20 |

Емкость Е-601 | 1 | 0,03 |

Емкость Е-206 | 1 | 0,04 |

Емкость Е-203 | 1 | 0,06 |

Емкость Е-204 | 1 | 0,03 |

Колонна К-201 | 1 | 25,60 |

Колонна К-202 | 1 | 0,01 |

2.3. Потери газа через неплотности запорно-регулирующей арматуры.

Для арматуры, работающей при давлении менее 0,883 МПа, величина потерь определяется по табл. 2. В отделении сепарации и регенерации насчитывается 38 единиц арматуры, работающей в газовой среде, потери определяют по формуле (2):

потери через неплотности предохранительных клапанов (ППК) в количестве 6 шт., составят:

24 единицы запорно-регулирующей арматуры работает в среде тяжелых углеводородов. Потери газа составят:

47 единиц запорно-регулирующей арматуры в отделении компримирования работает в газовой среде. Потери газа составят:

64 единицы запорно-регулирующей арматуры в отделении компримирования работают в среде легких жидких углеводородов. Потери газа составят:

В этом отделении установлено ППК - 13 шт., потери газа на них составят:

Суммарные потери газа равны:

2.4. Потери для запорно-регулирующей арматуры через фланцевые соединения рассчитываются на основании данных, приведенных в табл. 2 формуле (1), для фланцевых соединений 85 единиц запорно-регулирующей арматуры, работающей в парогазовых потоках:

Для фланцевых соединений (24 шт.) запорно-регулирующей арматуры, работающей в среде тяжелых углеводородов:

Для фланцевых соединений (64 шт.) запорно-регулирующей арматуры, работающей в среде легких углеводородов:

Для сальников запорной арматуры (85 шт.), работающей в парогазовых потоках по формуле (2):

Для сальников запорно-регулирующей арматуры, работающей в среде тяжелых углеводородов:

Для сальников запорно-регулирующей арматуры, работающей в среде легких углеводородов:

2.5. Определение объема потерь нефтяного газа через уплотнения валов компрессоров и насосов.

Объем потерь через уплотнения валов компрессоров КЦ-101 рассчитывается по формуле (8):

Объем потерь через уплотнения валов компрессора КЦ-201 рассчитывается по формуле (8):

Объем потерь через уплотнения вала насоса НП-101 определяется по формуле (9):

Объем потерь через уплотнение вала насоса НВ-501 рассчитывается по формуле (9):

Суммарные потери равны

2.6. Определение потерь нефтяного газа из теплообменной аппаратуры.

Потери из теплообменной аппаратуры рассчитываются в зависимости от типа аппарата и вида продукта (табл. 5) по формуле (7).

Объем потерь газа для аппарата Т-102:

Объем потерь газа для аппарата Т-103:

Объем потерь газа для аппарата Т-203:

Суммарные потери газа из теплообменной аппаратуры равны

2.7. Определение потерь газа на факел.

Расход газа на факел постоянного горения складывается из объема продувочного газа, подаваемого в факельную систему для предотвращения попадания в нее воздуха и газа, подаваемого на дежурные горелки.

Объем потерь затворного газа рассчитывается по формуле (13) или определяется по табл. 6.

Объем потерь газа, подаваемого на дежурную горелку, определяется по формуле (14):

Суммарные потери газа на факел равны

2.8. Потери газа при освобождении аппаратов для проверки и освидетельствования.

Согласно правилам Госгортехнадзора /2/ освидетельствование аппаратов производится 1 раз в 2 года. Потери газа складываются из потерь при освобождении аппарата и продувке аппарата.

Объем потерь от разрядки аппаратов при общем объеме всех аппаратов на КС V = 740 м3 рассчитывается по формуле (22):

Объем потерь газа при продувке аппаратов рассчитывается по формуле (22), при кратности продувки, равной 3 (расчет изложен в Приложении 2):

Суммарные потери газа при освобождении для ревизии аппаратов равны

, т.к. для проверки и освидетельствования освобождаются аппараты 1 раз в 2 года.

, т.к. для проверки и освидетельствования освобождаются аппараты 1 раз в 2 года.

, т.к. для проверки и освидетельствования освобождаются аппараты 1 раз в 2 года.

, т.к. для проверки и освидетельствования освобождаются аппараты 1 раз в 2 года.2.9. Определение потерь газа с рабочими жидкостями, выводимыми из технологической системы. На компрессорной станции газ теряется с отработанным гликолем. В гликоле растворяется углеводородный газ, коэффициент растворимости которого находим на рис. 3:

коэффициент растворимости углекислого газа в гликоле определяем по рис. 4:

Расчет потерь производится по формуле (17)

где

- мольная доля

- мольная доля 2.10. Потери газа на КС через микротрещины и микросвищи газопроводов и технологического оборудования отсутствуют, так как все сварные швы подвергаются 100% контролю методами неразрушающей дефектоскопии.

2.11. Определение суммарных нормированных потерь газа на КС. Нормативные потери газа на КС подсчитываются по формуле (43):

2.12. Расчет объема сухой части влажного газа выполняется по формуле (21), данные для расчета приведены в табл. 14.

Таблица 14

Исходные данные для определения нормативов потерь