СПРАВКА

Источник публикации

Л., 1984

Примечание к документу

Документ введен в действие со II квартала.

Название документа

"П 09-83/ВНИИГ. Рекомендации по расчету гидроабразивного износа пульпопроводов и насосов систем гидрозолоудаления ТЭС"

(утв. решением ВНИИГ им. Б.Е. Веденеева от 20.01.1983 N 9 по согласованию с Главниипроектом Минэнерго СССР)

"П 09-83/ВНИИГ. Рекомендации по расчету гидроабразивного износа пульпопроводов и насосов систем гидрозолоудаления ТЭС"

(утв. решением ВНИИГ им. Б.Е. Веденеева от 20.01.1983 N 9 по согласованию с Главниипроектом Минэнерго СССР)

Содержание

Решением ВНИИГ им. Б.Е. Веденеева

от 20 января 1983 г. N 9

по согласованию

с Главниипроектом Минэнерго СССР

РЕКОМЕНДАЦИИ

ПО РАСЧЕТУ ГИДРОАБРАЗИВНОГО ИЗНОСА ПУЛЬПОПРОВОДОВ

И НАСОСОВ СИСТЕМ ГИДРОЗОЛОУДАЛЕНИЯ ТЭС

П 09-83/ВНИИГ

Срок введения

II квартал

Внесены Всесоюзным ордена Трудового Красного Знамени научно-исследовательским институтом гидротехники им. Б.Е. Веденеева и Институтом горной механики им. Г.А. Цулукидзе.

Утверждены решением ВНИИГ им. Б.Е. Веденеева N 9 от 20 января 1983 г. по согласованию с Главниипроектом Минэнерго СССР.

"Рекомендации по расчету гидроабразивного износа пульпопроводов и насосов систем гидрозолоудаления ТЭС" предназначены для инженерно-технических работников, занимающихся вопросами гидроабразивного износа гидротранспортного оборудования и борьбы с этим явлением. Приведенная в Рекомендациях методика позволяет обоснованно рассчитать срок службы пульпопроводов и багерных насосов ТЭС, выбрать мероприятие для защиты от гидроабразивного износа этих элементов и оценить экономическую эффективность принятого решения.

В качестве мероприятий по защите от изнашивания трубопроводов и насосов рекомендуется применять как технологические приемы, так трубы и облицовки из современных высокопрочных материалов.

В Рекомендациях приведены практические примеры использования предлагаемой методики расчета применительно к вариантам, часто встречающимся в практике проектирования систем гидрозолоудаления ТЭС.

На тепловых станциях Советского Союза в постоянной эксплуатации находится более 4,5 тыс. км труб, по которым удаляется около 90 млн. т золошлаковых материалов в год. Для перекачивания золошлаковой пульпы используется не менее 1000 грунтовых насосов. Эти трубопроводы и насосы подвергаются интенсивному абразивному износу. Так, в период 1964 - 1967 гг. ежегодно на замену изношенных трубопроводов системы гидрозолоудаления по Минэнерго СССР затрачивалось до 15 тыс. т труб, а в настоящее время эта цифра увеличилась в 1,5 - 2 раза. Багерные насосы, как правило, заменяются после 3000 - 4000 ч работы, а ремонтируются из-за износа в этот период несколько раз. Поэтому расчет и прогнозирование величины износа трубопроводов и насосов систем гидрозолоудаления ТЭС и своевременная разработка способов их защиты имеет большое народнохозяйственное значение и после внедрения в практику эксплуатации принесет значительный экономический эффект. В отечественной и зарубежной технической литературе рассматриваемому вопросу уделено очень мало внимания, а нормативные документы в системе Минэнерго, позволяющие рассчитать величину абразивного износа пульпопроводов и насосов, практически отсутствуют. Поэтому при проектировании систем гидрозолоудаления расчет абразивного износа основных элементов системы, как правило, не выполняется, а срок службы насосов и трубопроводов в лучшем случае оценивается ориентировочно по аналогии с эксплуатационными данными, полученными по системам удаления, работающим часто в иных эксплуатационных условиях.

В 1977 - 1980 гг. лаборатория экологической технологии удаления золошлаков ВНИИГ им. Б.Е. Веденеева совместно с лабораторией гидропневмотранспорта и гидромеханизации ИГМ им. Г.А. Цулукидзе АН ГССР провели исследования процесса абразивного износа насосов и трубопроводов транспортируемым золошлаковым материалом различных видов твердого топлива.

Настоящие Рекомендации разработаны в лаборатории экологической технологии удаления золошлаков ВНИИГ им. Б.Е. Веденеева канд. техн. наук М.В. Печенкиным и инж. Э.Л. Добкиным и в лаборатории гидропневмотранспорта и гидромеханизации ИГМ им. Г.А. Цулукидзе АН ГССР канд. техн. наук Т.Ш. Гочиташвили. В составлении Рекомендаций принимали участие: от ВНИИГ канд. техн. наук В.Г. Пантелеев, инж. Э.А. Ларина (приложение 2), канд. техн. наук В.Г. Пантелеев (приложение 4), от ИГМ канд. техн. наук Л.И. Махарадзе (приложение 8), инж. Т.Ш. Цамалашвили (приложение 3).

1.1. Настоящие Рекомендации регламентируют вопросы расчета гидроабразивного износа пульпопроводов и багерных насосов систем гидрозолоудаления тепловых электрических станций при удалении по трубопроводам:

а) твердого и жидкого шлака;

б) золы;

в) совместно золы и шлака.

1.2. Рекомендации предназначены для расчета величины износа, срока службы трубопровода и рабочих элементов багерного насоса, а также разработки защитных мероприятий по повышению срока их службы и оценки экономической эффективности принятых решений.

1.3. Приведенный ниже метод расчета гидроабразивного износа пульпопроводов и багерных насосов построен на основе изучения процесса гидроабразивного изнашивания конструкционных материалов твердыми частицами потока пульпы в лабораторных и промышленных условиях (приложение 1).

1.4. При выполнении расчетов гидроабразивного износа пульпопроводов и багерных насосов следует придерживаться следующей терминологии.

Золошлаковый материал (золошлаковая смесь, продукты сгорания угля) - смесь отходов, оставшихся после сгорания в топке котла твердого топлива.

Зола (летучая зола, зола-унос) - частицы золошлакового материала, которые выносятся дымовыми газами из топки котла и улавливаются золоуловителями.

Шлак - частицы золошлакового материала крупностью более 0,25 мм, которые образуются в топке котла и скапливаются по мере сгорания топлива в шлакосборниках; шлак твердый (сухой) - частицы золошлакового материала, удаляемые из топки котла в твердом состоянии; шлак жидкий (расплавленный) - золошлаковый материал, удаляемый из топки котла в жидком состоянии и твердеющий после охлаждения в шлаковой ванне.

Золошлаковая, золовая, шлаковая пульпа (гидросмесь) - смесь золошлакового материала или золы, шлака с водой.

Пульпопровод (пульповод, золошлакопровод, золопровод, шлакопровод) - трубопровод, по которому транспортируется золошлаковая, золовая, шлаковая пульпа.

Багерный насос (пульпонасос) - агрегат, предназначенный для перекачивания по пульпопроводу золошлаковой, золовой, шлаковой пульпы.

Весовая (массовая) расходная концентрация (консистенция) пульпы (Sср) - мера содержания твердого в пульпе, определяемая отношением массы золошлакового материала в единице объема пульпы к сумме этой массы и массы воды в данном объеме. Концентрация может выражаться в г/л, т/м3, % и соотношением Т:Ж, где Т - одна часть твердого, Ж - соответствующее количество частей воды. Скорость (v м/с) потока золошлаковой пульпы - средняя по поперечному сечению трубы. Скорость пульпы (vср) определяется отношением расхода пульпы к площади поперечного сечения трубопровода; критическая скорость движения золошлаковой пульпы (vкр) - наименьшая скорость v потока пульпы, при которой на дне трубы начинает образовываться неподвижный слой выпавших из потока частиц золошлака.

Гидроабразивный износ (изнашивание) материала трубопроводов и насосов золошлаковой пульпой - процесс, при котором частицы золошлакового материала пульпы внедряются в твердые поверхности, ограничивающие поток, и образуют на них необратимые деформации при относительном движении пульпы.

1.5. Необходимо различать следующие системы гидрозолоудаления (ГЗУ): совместную, когда при удалении золы и шлака осуществляется смешение золовой и шлаковой пульпы, которая транспортируется по общим пульпопроводам и поступает в один отвал, и раздельную, когда удаление золы и шлака осуществляется без смешения и транспортирование золовой и шлаковой пульпы производится по отдельным пульпопроводам, а складирование - на разных отвалах.

Раздельная система ГЗУ применяется при соответствующем технико-экономическом обосновании или при наличии реальных потребителей золы или шлака ТЭС.

гидроабразивного износа пульпопроводов и багерных насосов

1.6. Расчет гидроабразивного износа пульпопроводов и багерных насосов следует выполнять одновременно с гидравлическим расчетом, который проводится в соответствии с "Рекомендациями по гидравлическому расчету систем напорного гидротранспорта золошлаковых материалов" (П 61-77/ВНИИГ, Л., 1977).

1.7. На основе гидравлического расчета и технико-экономического сопоставления вариантов с учетом результатов расчета гидроабразивного износа пульпопровода и багерных насосов должны быть обоснованы выбор варианта (совместной или раздельной) системы гидрозолоудаления, число пульповодов и багерных насосов, оптимальная концентрация пульпы и необходимость ее сгущения, необходимость и способ антиабразивной защиты пульпопроводов и багерных насосов, периодичность ремонтов изнашиваемого оборудования и поворачивания пульпопроводов.

1.8. По результатам расчета и выбора варианта системы ГЗУ должен быть откорректирован выполненный ранее гидравлический расчет пульпопроводов.

1.9. При выполнении расчета гидроабразивного износа следует учитывать:

а) выход и крупность материала, подлежащего транспортированию (зола, шлак, золошлаковая смесь);

б) расход и скорость транспортирования материала;

в) концентрацию пульпы;

г) диаметр и длину пульпопроводов;

д) материал и толщину стенок пульпопроводов;

е) вертикальные и горизонтальные углы поворота трассы пульпопроводов.

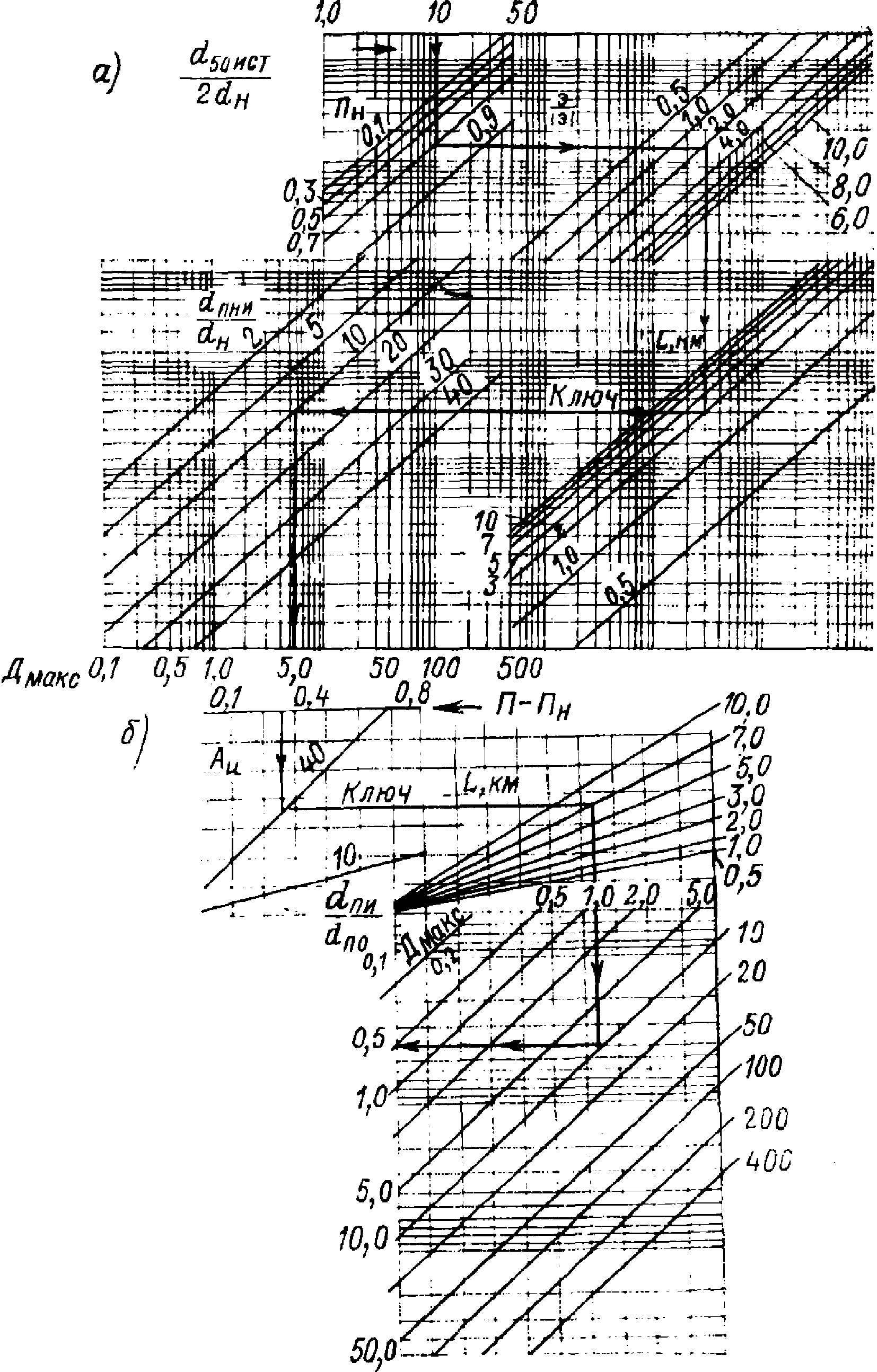

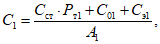

2.1. Расчетную толщину износа стенок проектируемых пульпопроводов (мм) следует определять по зависимости:

где Tр - расчетный срок службы пульпопровода, год;

t1 - удельное время работы пульпопровода при износе толщины стенки трубы в среднем на 1 мм, год/мм.

2.2. Определение значений t1 при транспортировании по трубопроводу золы, жидкого и твердого шлака (при наличии дробилок) и золошлака выполняется по зависимости:

где Tан - время работы пульпопровода-аналога до предельного износа, год, определяется по результатам статистической обработки данных натурных наблюдений эксплуатируемого пульпопровода-аналога; за аналог следует принимать трубопровод, по которому транспортируется золошлаковый материал, идентичный по физико-механическим свойствам и технико-гидравлическим условиям транспортирования материалу, который предполагается удалять по проектируемому трубопроводу (идентичность устанавливается с учетом данных табл. 1, табл. 4, приложения 2 и результатов предварительных гидравлических расчетов системы);

nан, n - число рабочих положений соответственно аналогового и рассчитываемого пульпопровода до предельного износа трубы;

kа.ан, kа - коэффициенты относительной абразивности соответственно эталонного и транспортируемого материала, определяются по данным табл. 3 или экспериментально в соответствии с рекомендациями, изложенными в приложении 3;

kи.ан, kи, - коэффициенты относительной износостойкости соответственно эталонного и используемого конструкционного материала, определяются по данным табл. 7.

vан, Sан, dан,  , Dан - скорость и массовая концентрация пульпы, крупность и плотность абразивных частиц, диаметр трубопровода (с размерностями м/с, кг/кг, мм, г/см3, м - соответственно) принятого условно эталонным, с известными указанными параметрами;

, Dан - скорость и массовая концентрация пульпы, крупность и плотность абразивных частиц, диаметр трубопровода (с размерностями м/с, кг/кг, мм, г/см3, м - соответственно) принятого условно эталонным, с известными указанными параметрами;

vср - средняя скорость движения пульпы в трубопроводе, м/с, задается по данным гидравлического расчета;

Sср - средняя массовая концентрация пульпы, задается на основании технологических данных, кг/кг;

dср - средневзвешенная крупность транспортируемых частиц, мм, задается на основании технологических данных;

D - диаметр пульпопровода, м, задается на основании гидравлического расчета.

Таблица 1

Транспортируемый материал | vан, м/с | Sан, % | dан, мм | Dан, м |  | kи.ан | kа.ан | Tан, год | Kан | ||

Жидкий шлак | 1,8 | 2,5 - 2,7 | 2,5 - 4,5 | 8,2 | 0,35 - 0,4 | 8 - 10 | 2 - 3 | 1,0 | 1,0 - 1,3 | 4 - 3 | 0,047 |

Твердый шлак | 1,5 | 2,2 | 3,0 - 5,0 | 2,96 | 0,35 - 0,4 | 8 - 10 | 2 - 3 | 1,0 | 0,6 - 0,8 | 5 - 5,5 | 0,043 |

Зола | 1,2 | 2,6 | 6,0 - 10,0 | 0,073 | 0,35 - 0,4 | 8 - 10 | 2 - 3 | 1,0 | 0,25 - 0,50 | 10 - 12 | 0,038 |

Золошлак | |||||||||||

(ж. шлак + зола) | 1,8 | 2,6 | 4,0 - 6,0 | 3,42 | 0,35 - 0,4 | 8 - 10 | 2 - 3 | 1,0 | 0,8 - 1,00 | 5 - 4 | 0,075 |

Золошлак | |||||||||||

(т. шлак + зола) | 1,5 | 2,5 | 4,0 - 6,0 | 0,50 | 0,35 - 0,4 | 8 - 10 | 2 - 3 | 1,0 | 0,45 - 0,60 | 8 - 6 | 0,043 |

Примечание. Меньшие значения kа.ан в таблице относятся к топливам с менее прочными продуктами сгорания (угли кузнецкие, львовско-волынские, челябинские, канско-ачинские и т.д.), а большие - к топливам с относительно прочными продуктами сгорания (угли донецкие, экибастузские, кизиловские и т.п.).

2.3. Значения  определяются по данным табл. 2 в зависимости от величины угла сектора максимального износа.

определяются по данным табл. 2 в зависимости от величины угла сектора максимального износа.

Таблица 2

Угол сектора максимального износа | 0 - 45 | 45 - 90 | 90 - 120 | 120 - 180 | > 180 |

Рекомендуемый угол поворота труб | 60 | 90 | 120 | 180 | - |

Значения | 0,50 | 0,60 | 0,65 | 0,75 | 1,00 |

Угол сектора максимального износа  для проектируемых пульпопроводов ориентировочно можно определить по зависимости

для проектируемых пульпопроводов ориентировочно можно определить по зависимости

где  - коэффициент угла наклона пульпопровода к горизонту (табл. 6);

- коэффициент угла наклона пульпопровода к горизонту (табл. 6);

- эмпирический коэффициент для золошлаковых материалов (при наличии дробилок);

- эмпирический коэффициент для золошлаковых материалов (при наличии дробилок); - плотность эталонного кварцевого песка.

- плотность эталонного кварцевого песка.2.4. Определение значений t1 при отсутствии данных о трубопроводе-аналоге, более близком по своим характеристикам к рассчитываемым трубопроводам, выполняется по зависимости:

где Kан - коэффициент, учитывающий фактический срок службы трубопровода-аналога до износа его стенок на 1 мм при определенных условиях эксплуатации; значения Kан, определенные по результатам статистической обработки данных промышленных наблюдений за износом эксплуатируемых пульпопроводов при трубах из малоуглеродистой стали, выбираются по табл. 1 в зависимости от вида транспортируемого материала;

n - число рабочих положений трубопровода;

2.5. При проектировании сравнительно длинных (более 5 км) трасс, а также наклонных участков пульпопроводов расчеты по определению удельного времени работы до износа стенки трубы в среднем на 1 мм следует проводить по формуле:

где kL - коэффициент, учитывающий изменение абразивных свойств золошлаковых материалов с увеличением расстояния транспортирования;

Таблица 3

золошлаковых материалов

Транспортируемый материал | Промышленный объект | Значения коэффициента kа | ||||

| ||||||

Песок нормальный для испытания цементов по ГОСТу 6139-78 (эталон) | з-д "Красный Октябрь", г. Вольск | 1,0 | ||||

Жидкий шлак кузнецкого угля (без дробления) | Ленинградская ТЭЦ-17 | 6,5 | ||||

Золошлак (20% ж. шлака + 80% золы) | Ленинградская ТЭЦ-17 | 1,6 | ||||

Зола эстонского сланца | Прибалтийская ГРЭС | 0,3 | ||||

Твердый шлак эстонского сланца | Прибалтийская ГРЭС | 0,31 | ||||

Зола фрезерного торфа | Рижская ТЭЦ | 0,6 | ||||

Золошлак фрезерного торфа (50% т. шлака + 50% золы) | Рижская ТЭЦ | 0,68 | ||||

Твердый шлак экибастузского угля | Троицкая ГРЭС | 0,46 | ||||

Золошлак экибастузского угля (50% т. шлака + 50% золы) | Троицкая ГРЭС | 0,43 | ||||

Золошлак экибастузского угля (20% т. шлака + 80% золы) | Троицкая ГРЭС | 0,41 | ||||

Жидкий шлак львовско-волынских углей | Бурштынская ГРЭС | 1,0 | ||||

Зола львовско-волынских углей | Бурштынская ГРЭС | 0,42 | ||||

Золошлак львовско-волынских углей (20% ж. шлака + 80% золы) | Бурштынская ГРЭС | 0,68 | ||||

Зола канско-ачинских углей | Красноярская ТЭЦ-1 | 0,22 | ||||

Зола печорского угля | Интинская ТЭЦ | 0,20 | ||||

Твердый шлак печорского угля (без дробления) | Интинская ТЭЦ | 3,1 | ||||

Золошлак печорского угля (20% т. шлака + 80% золы) | Интинская ТЭЦ | 1,6 | ||||

Зола донецкого угля | Старобешевская ГРЭС | 0,44 | ||||

Твердый шлак донецкого угля (без дробления) | Старобешевская ГРЭС | 3,48 | ||||

Золошлак донецкого угля (20% т. шлака + 80% золы) | Старобешевская ГРЭС | 2,75 | ||||

Зола воркутинского угля | Воркутинская ТЭЦ-2 | 0,40 | ||||

Твердый шлак воркутинского угля (крупнокусковой с включениями) | Воркутинская ТЭЦ-2 | 2,04 | ||||

Золошлак воркутинского угля (50% т. шлака + 50% золы) | Воркутинская ТЭЦ-2 | 1,0 | ||||

Золошлак воркутинского угля (20% т. шлака + 80% золы) | Воркутинская ТЭЦ-2 | 0,72 | ||||

Ориентировочные значения коэффициентов kL и  для пульпопроводов можно определить по данным табл. 4 и 5. При необходимости более точного учета изменения абразивных свойств золошлаковых материалов на длинных трассах следует использовать рекомендации приложения 4.

для пульпопроводов можно определить по данным табл. 4 и 5. При необходимости более точного учета изменения абразивных свойств золошлаковых материалов на длинных трассах следует использовать рекомендации приложения 4.

Таблица 4

Вид транспортируемого материала | Дальность транспортирования L, км | ||||||

0 - 5 | 5 - 10 | 10 - 15 | 15 - 20 | 20 - 25 | 25 - 30 | ||

Твердый шлак | 1 | 1,45 | 1,8 | 2,0 | 2,1 | 2,2 | |

Жидкий шлак Зола | 1 | 1,25 | 1,45 | 1,56 | 1,59 | 1,61 | |

Золошлак (т. шлак + зола) | 1 | 1,28 | 1,50 | 1,66 | 1,69 | 1,72 | |

Золошлак (ж. шлак + зола) | 1 | 1,25 | 1,45 | 1,56 | 1,59 | 1,61 | |

Таблица 5

Направление потока | Угол наклона пульпопровода, | ||||||||

0 - 10 | 10 - 20 | 20 - 30 | 30 - 40 | 40 - 50 | 50 - 60 | 60 - 70 | 70 - 80 | 80 - 90 | |

Нисходящий | 1 - 0,93 | 0,93 - 0,85 | 0,85 - 0,70 | 0,70 - 0,60 | 0,60 - 0,73 | 0,73 - 0,83 | 0,83 - 1 | 1 - 1,65 | 1,65 - 2,8 |

Восходящий | 1 - 1,01 | 1,01 | 1,02 | 1,03 | 1,04 - 1,12 | 1,12 - 1,25 | 1,25 - 1,5 | 1,5 - 2,0 | 2,0 - 3,0 |

2.6. Для учета влияния угла наклона пульпопроводов на параметры неравномерного износа труб числовые значения  , определенные по табл. 2 или зависимости (3), умножаются на эмпирический коэффициент

, определенные по табл. 2 или зависимости (3), умножаются на эмпирический коэффициент  , определяемый по данным табл. 6.

, определяемый по данным табл. 6.

Таблица 6

от угла наклона пульпопровода

Угол наклона пульпопровода, | 0 - 25 | 25 - 45 | 45 - 65 | 65 - 90 |

Коэффициент | 1,0 | 1,5 | 1,75 | 0,0 |

2.7. Определенная по формуле (1) расчетная толщина стенки трубопровода уточняется с учетом коррозии материала труб:

где kк - коэффициент, учитывающий химическую активность транспортируемой среды и режим работы пульпопровода; для проектируемых систем можно принять kк = 1,35 - для труб, изготовленных из малоуглеродистых сталей, часто находящихся в резерве без консервации, и kк = 1 - для труб, изготовленных из антикоррозионных материалов или работающих постоянно и находящихся в резерве в состоянии консервации, независимо от материала труб;

- условная стандартная толщина трубы, мм;

- условная стандартная толщина трубы, мм; ).

).Значения  округляются до ближайшей стандартной толщины (или кратного числа стандартной толщины)

округляются до ближайшей стандартной толщины (или кратного числа стандартной толщины)  .

.

2.8. Фактический срок службы пульпопровода определяется по зависимости:

2.9. Время работы пульпопровода до очередного профилактического поворачивания определяется по зависимости:

(8)

(8)2.10. При наличии резервных линий фактический срок службы и время работы трубопроводов до очередного поворачивания следует определять соответственно по формулам:

(10)

(10)где  - общее число трубопроводов;

- общее число трубопроводов;

nр - число одновременно работающих трубопроводов.

2.11. В линии трубопроводных систем обычно включено значительное количество колен с различными углами поворота. Нарушение стационарности потока, увеличение скорости и углов соударения частиц со стенками, перераспределение полей концентрации пульпы на этих участках обусловливают развитие местного гидроабразивного изнашивания поверхности, интенсивность которого значительно превышает (особенно при транспортировании крупного шлака) интенсивность общего гидроабразивного изнашивания. Ориентировочный срок службы криволинейных участков труб может быть определен по формуле

(11)

(11)где R - радиус поворота трубопровода, м (R > 2D).

2.12. Соединение отдельных участков металлических пульпопроводов следует выполнять с помощью сварки. При качественных сварных соединениях износ в швах увеличивается незначительно и может не учитываться при расчетах. При соединении отдельных участков пульпопровода с помощью фланцев износ труб у стыков в среднем на 50% больше, чем их общий износ.

2.13. При расчете величины гидроабразивного износа пульпопроводов, по которым транспортируется крупнокусковой шлак, не прошедший дробления, рекомендуется пользоваться материалами приложения 5. Примеры расчета гидроабразивного износа пульпопроводов приведены в приложении 6.

3.1. Рекомендуется применять следующие основные методы борьбы с износом трубопроводов гидротранспортных систем:

а) выбор оптимальных режимов транспортирования пульпы с целью достижения максимальной долговечности эксплуатации оборудования;

б) выбор износостойких материалов;

в) усовершенствование конструкции фасонных частей трубопроводов и запорно-регулирующей арматуры с целью ликвидации мест повышенного износа;

г) контроль состояния трубопроводов и своевременное проведение ремонтно-профилактических работ.

3.2. Выбор рационального режима транспортирования пульпы, с целью достижения минимального износа оборудования, позволяет значительно снизить расходы на строительство и эксплуатацию трубопроводов гидротранспортных систем.

С целью обеспечения максимальной долговечности эксплуатации пульпопроводов необходимо выбирать минимальные допустимые скорости транспортирования предельно измельченных твердых частиц в соответствии с положениями "Рекомендаций по гидравлическому расчету систем напорного гидротранспорта золошлаковых материалов" (П 61-77/ВНИИГ, Л., 1977).

В отдельных случаях при возможности осуществления регулирования скорости гидросмеси допускается периодическая работа системы с частично заиленным потоком, с последующим размывом шлаковых завалов в трубопроводе, в соответствии с рекомендациями ЮО ОРГРЭС.

При необходимости увеличения производительности гидросистемы целесообразно транспортировать пульпу высокой плотности при увеличенном диаметре трубопровода.

3.3. Выбор износостойких конструкционных материалов - одна из наиболее действенных мер повышения долговечности трубопроводов.

Коэффициенты относительной износостойкости различных конструкционных материалов, используемых отечественной промышленностью для изготовления (а также футерования) труб, приведены в табл. 7.

Таблица 7

Конструкционный материал | Коэффициент износостойкости kи |

Сталь СТ-3 (эталон) | 1,0 |

" 5 | 1,1 - 1,15 |

" 20 | 1,1 - 1,1 |

" 40 | 1,3 |

" 40Х | 1,35 |

" 25Г2 | 1,35 |

" 3Х13 | 1,3 |

" 30ХГС | 1,5 |

" 30ХГСА | 1,5 |

" 4Х13 | 3,0 |

" Х12 | 3,0 - 5,0 |

" 55Л (литая) | 1,08 |

" 25Л | 1,13 |

" 35Л | 1,76 |

" 70ХЛ | 1,85 |

" 55Л (с термообработкой) | 2,44 |

" 5 (высокотемпературная газовая цементация) | 2,00 |

" 20 (высокотемпературная газовая цементация) | 2,00 |

Серый чугун | |

Сч 28-48 | 0,50 |

Сч 36-56 | 0,72 |

Хромомолибденовый чугун Ич 16МТ | 3,30 |

Хромистый чугун ИчХ28Н2 | 4,00 |

Шлакоситалл | 6,00 |

Технический фарфор | 6,5 |

Базальт | 6,5 |

Керамика | 4,0 |

Медный шлак | 10,0 |

Фанера | 1,0 |

Термостатированное стекло | 10,0 |

Полиэтилен В. Д. | 0,45 - 0,7 |

Полиуретан на основе СКУ | 3,0 - 8,0 |

Поливинилхлорид | 0,8 - 0,9 |

Стекловолокнит | 2,9 |

3.4. Подробные данные о свойствах труб из наиболее перспективных износостойких материалов, а также данные о заводах-поставщиках и прейскурантных расценках приведены в приложении 7.

3.5. Перспективным методом увеличения долговечности оборудования являются конструктивные усовершенствования отдельных узлов, с целью предотвращения локального, концентрированного высвобождения энергии на относительно малой поверхности, приводящего к местному износу. Например, при проектировании и эксплуатации трубопроводов гидротранспортных систем золошлакоудаления необходимо соблюдение некоторых ограничений:

а) в соединениях отдельных узлов недопустимо наличие ступеней; рекомендуется наплавка внутренней поверхности концов металлических труб порошковыми сплавами - сормант и ФБХ-2, а также электродами Т-590 и Т-620; зона наплавки каждого конца трубы составляет (0,8 - 0,85)D, толщина наплавленного слоя 2 - 3 мм; наплавка должна иметь плавное сопряжение с внутренней поверхностью трубы;

б) по возможности следует избегать эксплуатации наклонных трубопроводов и в случае необходимости предусматривать наклон либо менее 20°, либо более 80°;

в) по возможности следует увеличивать радиус изгиба поворота колен - в случае высокой скорости транспортирования радиус должен быть равен (10 - 15)D, а при низкой скорости транспортирования - (5 - 10)D.

3.6. Особого исполнения требует запорно-регулирующая арматура, предназначенная для гидротранспортных систем. Вентили и клапаны должны полностью открываться и не должны иметь мертвых карманов, забивающихся твердым материалом. Обычно применяемые в системах водоснабжения вентили с суженными проходами создают высокоскоростной абразивный поток. Поэтому для гидротранспортных потоков, как правило, используют конические или шаровые клапаны и вентили, хорошо зарекомендовавшие себя высокой абразивной стойкостью.

3.7. Контроль состояния трубопроводов позволяет предупредить внезапный выход из строя и своевременно проводить профилактические работы на гидротранспортных системах. Рекомендуемые приборы, устройства и методики проведения контроля состояния пульпопроводов приведены в приложении 8.

Разработанные на основе анализа результаты контроля (непрерывного или оперативного) состояния труб, рекомендации по оптимальным срокам и углам их профилактического поворачивания и проведения планово-предупредительных работ, позволяют в 1,5 - 3 раза увеличить срок службы эксплуатируемых пульпопроводов и максимально использовать ресурс металла труб.

Проведение профилактических работ особое значение приобретает для систем золошлакоудаления, в которых наблюдается зарастание верхней и износ нижней части внутренней поверхности труб. Обоснованная регулярность поворачивания труб в таких условиях позволяет продлить срок их службы более чем на 10 - 12 лет.

3.8. Защита пульпопроводов, по которым транспортируется жидкий шлак, может быть осуществлена глубоким измельчением и окатыванием его частиц перед подачей в систему.

4.1. На современных ТЭС при совместном или раздельном гидротранспорте золы и шлака используются багерные насосы типа "Гр" и реже "ШНВ". В зависимости от дальности транспортирования сооружаются одна или две (три) багерные насосные станции, работающие последовательно, причем в каждой багерной насосной может устанавливаться один или два последовательно включенных багерных насоса. В соответствии с нормами технологического проектирования гидротранспортные системы проектируются с резервом насосного оборудования в 200% (на 1 рабочий насос устанавливается 1 ремонтный и 1 резервный). Резерв необходим из-за конструктивных недостатков насосов и интенсивного гидроабразивного износа.

4.2. Для прогнозирования износа в чисто практических целях предлагается следующая методика. Из всех факторов, влияющих на интенсивность протекания процесса, учитываются только факторы, которые характеризуют износостойкость материала и абразивность твердых частиц (крупность частиц, степень окатанности, относительную твердость контактирующих поверхностей, прочность конструкционного материала, из которого изготовлена рассматриваемая деталь). Остальные факторы (технологические и гидравлические параметры транспортирования) для однотипных грунтовых насосов (для насосов марки "Гр" в наших условиях) изменяются в незначительных пределах и поэтому могут не рассматриваться.

Определив опытным или расчетным путем долговечность отдельных деталей грунтового насоса рассматриваемого типа в определенных условиях, для установления пропускной способности данной детали в других конкретных условиях эксплуатации можно пользоваться формулой:

(12)

(12)где Tи - срок службы детали насоса до полного износа, ч;

kи и kи.ан - коэффициенты относительной износостойкости материала, соответственно рассчитываемой и аналоговой детали; значения коэффициентов для конструкционных материалов, обычно используемых в отечественном насосостроении для изготовления деталей грунтовых насосов, приведены в табл. 7;

kа и kа.ан - коэффициенты относительной абразивности твердых частиц, перемещаемых соответственно по рассчитываемой и аналоговой детали; для золошлаковых материалов различных ТЭС значения коэффициентов могут быть определены по данным табл. 3;

Tи.ан - срок службы аналоговой детали до полного износа, ч.

Ориентировочные данные о сроках службы отдельных элементов (деталей) багерных насосов, установленные на основании статистической обработки данных промышленных наблюдений, приведены в табл. 8.

Таблица 8

Данные о сроках службы деталей багерных насосов

Наименование деталей | Продолжительность работы |

Улитка | 720 - 1200 ч |

Броня | 720 - 1200 ч |

Рабочее колесо | 360 - 720 ч |

Патрубки | 720 - 960 ч |

Подшипники, вал | 1 - 2 года |

Полная замена (станина, электродвигатель) | 15 - 20 лет |

РАБОЧИХ ЭЛЕМЕНТОВ БАГЕРНЫХ НАСОСОВ

5.1. Мероприятия, способствующие снижению износа отдельных деталей насосов гидротранспортных систем, заключаются:

а) в совершенствовании проточной части грунтовых насосов;

б) в совершенствовании способов защиты всевозможных зазоров в грунтовых насосах от попадания в них твердых частиц;

в) в подборе наиболее износостойких материалов для изготовления деталей;

г) в повышении износоустойчивости путем футерования, а также упрочнения наплавкой проточной части и других деталей насосов;

д) в конструктивном усовершенствовании насосов, позволяющем ускорить смену предельно износившихся деталей;

е) в выборе рациональных режимов эксплуатации насосов;

ж) в разработке принципиально новых конструкций рабочих машин (например, поршневых насосов, питателей различных конструкций и т.д.) повышенной долговечности.

5.2. В стадии проектирования и эксплуатации систем золошлакоудаления наиболее действенными и практически реализуемыми из перечисленных мероприятий являются: выбор рациональных режимов эксплуатации насосов путем подбора машин с требуемыми номинальными характеристиками при максимальном КПД, своевременное обнаружение и устранение неполадок, восстановление (наплавкой твердыми сплавами) малообъемных деталей, подверженных местному износу, планирование проведения ремонтно-профилактических и восстановительных работ.

5.3. Для условий перекачивания шлаковой пульпы (с жидким или твердым шлаком) рекомендуется: при наличии в системе шлаковых дробилок применять багерные насосы марки "ГрК" или "ГрТ", а в случае отсутствия шлаковых дробилок - "ГрТ".

5.4. Окончательное решение по осуществлению какого-либо мероприятия по увеличению срока службы оборудования должно обосновываться технико-экономическими расчетами. Экономическая эффективность при увеличении долговечности эксплуатации оборудования рассчитывается по утвержденной ГКНТ СМ СССР методике (приложение 9).

ПРИЛОЖЕНИЯ

ОБОРУДОВАНИЯ СИСТЕМ ГИДРОЗОЛОУДАЛЕНИЯ

Под изнашиванием в технике понимается снижение работоспособности детали из-за линейного изменения геометрических размеров, вызываемого механическим воздействием.

В процессе износа гидротранспортного оборудования одновременно наблюдаются различные виды изнашивания. Однако для деталей, эксплуатируемых в среде абразивной гидросмеси, основной причиной выхода их из строя является механический, а точнее абразивный износ без заметного влияния сопутствующих видов износа.

Абразивным изнашиванием называется такой процесс, в котором выступы шероховатости или частицы одного тела при относительном перемещении внедряются в поверхностные слои сопряженного тела и образуют выбоины, бороздки, риски, царапины и т.д.

Механизм абразивного износа определяется закономерностями процессов пластической деформации и резания микрообъемов материала. Его частным случаем для оборудования гидротранспортных систем является так называемый гидроабразивный износ, когда интенсивность протекания процесса в значительной степени зависит от гидравлики потока и определяется не только физико-механическими свойствами абразива и изнашиваемой поверхности, но и условиями их динамического взаимодействия.

В общем случае при рассмотрении механизма гидроабразивного износа деталей следует учитывать возможность проявления следующих основных видов изнашивания: изнашивание материала путем среза или из-за пластической (в том числе многоцикловой) деформации, хрупкое или усталостное разрушение.

Расчеты показывают, что в нормальных условиях хрупкое или усталостное разрушение деталей гидротранспортных систем практически не встречается.

Таким образом, следует учитывать только два вида разрушения - срез микростружек металла и выбивание отдельных составляющих микроструктуры при первичном или повторном пластическом деформировании.

По теории Биттера интенсивность развития процесса гидроабразивного изнашивания обусловлена массой и скоростью абразивных частиц, а также углом их направления относительно изнашиваемой поверхности. Потери объема поверхности при износе вследствие деформации определяются по уравнению:

(1-1)

(1-1)где M - масса ударяющих абразивных частиц;

vт - скорость твердой частицы;

vк - максимальная скорость, при которой удар остается еще упругим;

Дж.Г. Нейльсон и А. Гилькрист, основываясь на теории Биттера, с добавлением некоторых экспериментальных значений характерных параметров процесса установили, что нормальная составляющая скорости обусловливает разрушение в результате деформации, а тангенциальная составляющая - разрушение в результате резания:

(1-2)

(1-2)при

и

(1-3)

(1-3)при  ,

,

где Ф - энергия, поглощаемая поверхностью при удалении единицы массы в результате среза;

vр - остаточная тангенциальная скорость движения частицы;

Анализ указанных работ позволяет заключить, что при рассмотрении процесса гидроабразивного изнашивания за основу теоретических построений обычно принимают кинетическую энергию и количество контактирующих частиц (факторы, определяющие величину и частоту возникших контактных напряжений в поверхностном слое материала) при определенном угле соударения гидросмеси с изнашиваемой поверхностью (фактор, определяющий вид разрушения поверхностных слоев).

Влияние факторов, определяющих износостойкость материала и абразивность твердых частиц, на износ оборудования расчетным путем учитывать затруднительно. Формулы, раскрывающие сущность влияния физико-механических свойств материалов на гидроабразивный износ, позволяют получить только качественные результаты. Доведение этих зависимостей до формы, позволяющей использование в расчетах основных справочных характеристик материалов, не удается. Износостойкость (как и абразивность) можно рассматривать как самостоятельную динамическую характеристику и определять ее непосредственно опытным путем.

Эти факторы отнесены к первой группе. Во вторую группу сведены факторы, влияние которых на гидроабразивный износ можно рассчитывать посредством математических зависимостей, с точностью, приемлемой для практических целей (факторы, определяющие энергию абразивных частиц при их соударении с изнашиваемой поверхностью). Наконец, факторы, проявление которых носит случайный характер (определяющие количество твердых частиц, попадающих на поверхность износа), отнесены к третьей группе. Для их оценки целесообразно применение теории вероятности.

Использование перечисленных комплексных методов исследований (с учетом некоторых допущений, схематизирующих процесс взаимодействия частиц с поверхностью) позволило получить зависимость для определения интенсивности износа (кг/м2·с):

где  - плотность твердого материала;

- плотность твердого материала;

S - объемная консистенция пульпы;

d - диаметр твердых частиц;

f1 и f2 - коэффициенты, учитывающие прочностные свойства изнашиваемого материала и абразивные свойства твердых частиц, определяемые экспериментальным путем при износе материала соответственно скользящей струей и вертикально вниз направленной гидросмесью.

Зависимость (1-4) можно разложить на две независимые друг от друга части: учитывающую интенсивность гидроабразивного износа материала, вызванную скользящим потоком, и аналогично потоком, направленным перпендикулярно к изнашиваемой поверхности.

Расчеты показывают, что при  для сталей, обычно применяемых в промышленности для изготовления гидротранспортного оборудования, без ущерба точности можно записать:

для сталей, обычно применяемых в промышленности для изготовления гидротранспортного оборудования, без ущерба точности можно записать:

для сталей, обычно применяемых в промышленности для изготовления гидротранспортного оборудования, без ущерба точности можно записать:

для сталей, обычно применяемых в промышленности для изготовления гидротранспортного оборудования, без ущерба точности можно записать: (1-5)

(1-5)Непосредственными измерениями, проведенными с помощью различных методов исследования, установлено, что среднестатический угол встречи частиц со стенками труб изменяется в небольшом диапазоне (6 - 12° при обычно принятых условиях транспортирования). Это позволяет расчет гидроабразивного износа нижней стенки трубы вести по упрощенной зависимости:

где  - коэффициент относительной абразивности твердых частиц, определяемый экспериментально при износе малоуглеродистой стали скользящим потоком гидросмеси;

- коэффициент относительной абразивности твердых частиц, определяемый экспериментально при износе малоуглеродистой стали скользящим потоком гидросмеси;

- коэффициент относительной абразивности твердых частиц, определяемый экспериментально при износе малоуглеродистой стали скользящим потоком гидросмеси;

- коэффициент относительной абразивности твердых частиц, определяемый экспериментально при износе малоуглеродистой стали скользящим потоком гидросмеси;kи - коэффициент относительной износостойкости, учитывающий изменение прочности используемого конструкционного материала по сравнению с эталонным (с малоуглеродистой сталью).

Параметры, входящие в формулу (1-6), определялись на основе анализа результатов исследований кинематической структуры потоков гидросмеси в нижней части периметра трубы с центральным углом, равным углу максимального износа, для трубопроводов, транспортирующих взвесенесущие потоки с частицами мелкой и средней крупности, с обычно принимаемыми в практике скоростями (vкр < vкр < 2vкр). Одновременно учитывались результаты промышленных наблюдений за износом гидротранспортных трубопроводов. Оценка этих параметров показывает, что интенсивность гидроабразивного износа трубы вдоль полной окружности (кг/м2·с), с учетом неравномерности изнашивания стенок по периметру, может быть вычислена по зависимости:

где  , vан, Sан, dан,

, vан, Sан, dан,  , Dан - значения интенсивности износа, скорости, консистенции гидросмеси, крупности и плотности абразивных частиц, диаметра трубопровода, принятого условно эталонным с известными указанными параметрами;

, Dан - значения интенсивности износа, скорости, консистенции гидросмеси, крупности и плотности абразивных частиц, диаметра трубопровода, принятого условно эталонным с известными указанными параметрами;

q1, q2, q3, q4, q5 - показатели степени; для приведенных условий q1 = 2,5; q2 = 0,65; q3 = 0,9; q4 = 1, q5 = 0,31.

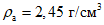

Удовлетворительное совпадение расчетных значений  с результатами экспериментальных исследований (рис. 1-1), проведенных различными авторами, позволяет рекомендовать вести расчет параметров гидроабразивного износа проектируемых и эксплуатируемых трубопроводов гидротранспортных систем по зависимости (1-7) (из множества экспериментальных результатов, для сравнения выбраны лишь данные гидроабразивного износа труб, транспортирующих мелко- и среднезернистые частицы абразива).

с результатами экспериментальных исследований (рис. 1-1), проведенных различными авторами, позволяет рекомендовать вести расчет параметров гидроабразивного износа проектируемых и эксплуатируемых трубопроводов гидротранспортных систем по зависимости (1-7) (из множества экспериментальных результатов, для сравнения выбраны лишь данные гидроабразивного износа труб, транспортирующих мелко- и среднезернистые частицы абразива).

Технический ресурс пульпопровода (год), т.е. чистое время работы за весь срок его службы, определяется по формуле

(1-8)

(1-8)где  - допустимый износ стенки трубы по толщине, м;

- допустимый износ стенки трубы по толщине, м;

- допустимый износ стенки трубы по толщине, м;

- допустимый износ стенки трубы по толщине, м;Срок службы трубопровода (календарная продолжительность эксплуатации до разрушения или другого предельного состояния) определяется по формуле:

(1-9)

(1-9)где  - суммарное время простоев трубопровода за весь срок его эксплуатации, год.

- суммарное время простоев трубопровода за весь срок его эксплуатации, год.

гидроабразивного износа труб по формуле (1-7) с данными

экспериментальных исследований и промышленных наблюдений

Эксперименты: 1 - С.П. Турчанинова; 2 - В.С. Подкорытовой;

3 - Н.Д. Залмаева; 4 - В.Н. Покровской; 5 - В.В. Ляшевича;

6 - Н.И. Аксенова; 7 - Л.Д. Джексона

Если учесть, что в системах гидрозолоудаления приняты приблизительно одинаковые условия эксплуатации, т.е.  , с учетом формулы (1-7) можно записать:

, с учетом формулы (1-7) можно записать:

, с учетом формулы (1-7) можно записать:

, с учетом формулы (1-7) можно записать: (1-10)

(1-10)где t1 - удельный срок службы трубопровода до среднего износа толщины стенок труб на 1 мм, год/мм;

Tан - время работы пульпопровода-аналога до предельного износа (год), определяется по результатам статистической обработки данных натурных наблюдений эксплуатируемых пульпопроводов (табл. 1);

kа.ан, kа - коэффициенты относительной абразивности соответственно эталонного и транспортируемого материала, определяемые экспериментально;

kи.ан, kи - коэффициенты относительной износостойкости соответственно эталонного и используемого конструкционного материала;

nан, n - число рабочих положений соответственно аналогового и рассчитываемого пульпопровода;

- фактический износ стенок трубопровода-аналога по толщине, мм;

- фактический износ стенок трубопровода-аналога по толщине, мм;Приняв

(1-11)

(1-11)и учитывая, что при экспериментальном определении значений kа абразивность золошлакового материала устанавливается в его естественном состоянии, с учетом реальных значений dср и  , можно при ориентировочных расчетах принять

, можно при ориентировочных расчетах принять  ,

,  , а также

, а также  ,

,  , получаем:

, получаем:

, а также

, а также  ,

,  , получаем:

, получаем: (1-12)

(1-12)тогда:

(1-13)

(1-13)где Kан - коэффициент, учитывающий фактический срок службы трубопровода-аналога до износа его стенок на 1 мм при определенных условиях эксплуатации.

Значения Kан, определенные по результатам статистической обработки данных промышленных наблюдений за износом эксплуатируемых пульпопроводов (материал труб - малоуглеродистая сталь), сведены в табл. 1.

на интенсивность гидроабразивного изнашивания

Влияние скорости твердых частиц

на интенсивность изнашивания

Полученные аналитическим путем зависимости показывают, что интенсивность гидроабразивного изнашивания в общем случае может быть выражена как функция скорости:

(1-14)

(1-14)где Av - коэффициент пропорциональности, определяемый при постоянных значениях всех параметров, влияющих на интенсивность протекания процесса, кроме скорости;

vт - скорость перемещения твердых частиц;

c - показатель степени, равный 2 - 3, в зависимости от принятых условий протекания процесса при теоретическом анализе (2 - при учете износа единичными частицами, 3 - при учете износа пульпой со взвешенными частицами).

На рис. 1-2 приведены результаты экспериментальных исследований по определению влияния скорости твердых частиц на интенсивность изнашивания материала, полученные на струеударной установке.

На рис. 1-3 дается зависимость массового износа образца от скорости движения частиц при проведении испытаний скользящим потоком гидросмеси (на установке с образцами, закрепленными на вращающемся барабане под углами направления относительно потока 3 - 12°).

от скорости соударения твердых частиц о поверхность

от скорости относительного перемещения твердых частиц

Анализ экспериментальных материалов показывает, что при незначительном изменении диапазона скоростей относительного перемещения частиц и образцов, когда не изменяется качественная картина их контактирования с поверхностью, износ материалов увеличивается с увеличением скорости в степени, приблизительно равной 3.

В результате математической обработки большой серии опытов по износу металлической пластинки потоком пульпы французским инженером Ильгазом составлена следующая формула:

(1-15)

(1-15)где J - объемный износ образца, см3;

k - коэффициент, определяемый опытным путем;

Sм - массовая консистенция пульпы, г/л;

V0 - скорость вылета струи из насадки, м/с.

Особый интерес представляет сравнение данных расчетов по аналитическим зависимостям с результатами экспериментальных исследований.

Экспериментальные значения показателей степени при vт, по данным ряда авторов, определявших влияние скорости частиц на интенсивность износа за определенное время при натекании потока гидросмеси на поверхность, колеблются в пределах 2,5 - 3,2 (при преобладании механического износа).

Некоторый разброс результатов экспериментальных исследований можно объяснить изобилием факторов, влияющих на протекание процесса гидроабразивного изнашивания, неизбежной погрешностью при проведении испытаний на установках различной конструкции, а также тем, что часть авторов в своих опытах устанавливали связь между износом и скоростью транспортирования пульпы, а не твердых частиц.

Зависимость интенсивности изнашивания от угла натекания

твердых частиц на поверхность

По мнению многих исследователей, гидроабразивный износ деталей в значительной степени зависит от угла атаки их абразивными частицами. Формула (1-4) показывает, что зависимость интенсивности гидроабразивного изнашивания от угла атаки выражается функцией:

где  - интенсивность износа, вызванная тангенциальной составляющей силы косого удара;

- интенсивность износа, вызванная тангенциальной составляющей силы косого удара;

A0 и A90 - коэффициенты пропорциональности, когда ни один из факторов, влияющих на гидроабразивный износ, за исключением угла атаки, не изменяется.

Справедливость функциональной зависимости (1-16) подтверждена опытными данными, полученными на струеударной установке.

На рис. 1-4 и 1-5 показана зависимость массового износа образцов от угла их установки относительно скользящего потока гидросмеси при vт = 1,5 м/с и Sср = 0,3.

Рис. 1-4. Зависимость интенсивности износа

от угла атаки поверхности твердыми частицами

их установки относительно скользящего потока гидросмеси

Расхождения между экспериментальными и аналитическими значениями величин износа незначительны.

Широко известны исследования, выполненные Ильгазом. Им была установлена зависимость интенсивности износа от угла встречи струй пульпы с образцом. Экспериментально было получено, что при угле встречи  интенсивность износа стальных образцов достигает максимального значения. В интервале

интенсивность износа стальных образцов достигает максимального значения. В интервале  зависимость интенсивности износа от угла встречи выражается формулой

зависимость интенсивности износа от угла встречи выражается формулой

интенсивность износа стальных образцов достигает максимального значения. В интервале

интенсивность износа стальных образцов достигает максимального значения. В интервале  зависимость интенсивности износа от угла встречи выражается формулой

зависимость интенсивности износа от угла встречи выражается формулой (1-17)

(1-17)где J0 - интенсивность износа образца струй, нормальной к его поверхности.

Сопоставление значений интенсивности износа, вычисленных по зависимости (1-16), с результатами экспериментальных исследований разных авторов позволяет утверждать о правомочности доводов, объясняющих физическую сущность процесса гидроабразивного изнашивания в зависимости от воздействия абразивных частиц, направленных под различными углами относительно поверхности материала.

Влияние консистенции пульпы на интенсивность

гидроабразивного изнашивания

Анализ результатов исследований по изучению влияния изменения объемной консистенции пульпы на интенсивность протекания процесса изнашивания показывает, что в любых условиях проведения эксперимента с увеличением консистенции вначале пропорционально увеличивается и весовая убыль испытываемых образцов, а затем износ практически остается постоянным. При минимальных скоростях относительного перемещения частиц в скользящих потоках с перенасыщенными слоями абразива намечается некоторое уменьшение интенсивности изнашивания. Это объясняется тем, что в таких условиях у поверхности износа образуется неподвижный слой заиления, предотвращающий непосредственный контакт движущихся частиц с ограничивающими стенками.

Определенный интерес представляет сравнение данных расчетных зависимостей гидроабразивного износа при изменении консистенции, выведенных разными исследователями.

Сопоставление показывает (табл. 1-1), что характер изменения износа поверхности с изменением консистенции гидросмеси описывается сходными зависимостями (за исключением формулы В.Б. Дульнева, которая предназначена для расчета потоков очень низкой консистенции). При концентрациях твердого Sср < 0,15 - 0,20 износ поверхности находится в линейной зависимости от изменений консистенции; по мере увеличения консистенции гидросмеси эта зависимость переходит в степенную, и в дальнейшем наступает такое насыщение смеси твердыми частицами (при Sср > 0,25 - 0,30), когда повышение консистенции больше не вызывает увеличения износа.

Таблица 1-1

в зависимости от консистенции пульпы

Автор | Формула для расчета износа | Относительный износ  при при | |||||||||

консистенции гидросмеси | |||||||||||

0,05 | 0,10 | 0,15 | 0,20 | 0,25 | 0,30 | 0,35 | 0,40 | 0,45 | 0,50 | ||

П.В. Васильев |  | 0,65 | 1,00 | 1,30 | 1,57 | 1,80 | 2,10 | 2,30 | 2,50 | 2,70 | 2,90 |

В.Б. Дульнев |  | 0,50 | 1,00 | 1,50 | 2,00 | 2,50 | 3,00 | 3,50 | 4,00 | 4,50 | 5,00 |

В.В. Ляшевич |  | 0,54 | 1,00 | 1,48 | 1,63 | 1,75 | 1,84 | 1,86 | 1,80 | 1,72 | 1,67 |

М.Н. Геленидзе |  | 0,61 | 1,00 | 1,24 | 1,34 | 1,40 | 1,37 | 1,31 | 1,22 | 1,15 | 1,02 |

Т.Ш. Гочиташвили |  | 0,53 | 1,00 | 1,41 | 1,77 | 2,07 | 2,32 | 2,54 | 2,66 | 2,75 | 2,77 |

Примечание. При составлении таблицы использованы теоретические зависимости, а за единичный износ принят износ поверхности при S = 0,1.

Влияние крупности твердых частиц

на интенсивность гидроабразивного изнашивания

Анализ результатов экспериментальных исследований по изучению влияния крупности твердых частиц на интенсивность гидроабразивного изнашивания показывает, что повышение размеров очень мелких (< 0,05 - 0,08 мм) частиц ведет к медленному возрастанию износа. В дальнейшем увеличение крупности абразивного материала до 2,5 - 3,0 мм вызывает приблизительно пропорциональное увеличение интенсивности износа. Повышение крупности выше указанного предела приводит к снижению интенсивности возрастания процесса.

Как известно, золошлаковые материалы (за исключением жидкого шлака) можно отнести к абразивам мелкой и средней крупности, увеличение линейных размеров которых вызывает пропорциональное увеличение интенсивности изнашивания конструкционных материалов.

Доказательство правомочности линейной зависимости износа материала от крупности частиц в области тонкодисперсных, а также крупнокусковых материалов не представляется возможным. Ограничение верхнего предела крупности частиц устанавливается условием перехода одного вида разрушения в другой (например, многоциклового вида разрушения к разрушению соударением единичных частиц). Тонкодисперсными же частицами условно принято считать частицы, распределение которых по глубине взвесенесущего потока равномерное практически в любом, в том числе и в критическом режиме транспортирования.

Гранулометрический состав золы и шлака данного твердого топлива, поступающих в систему каналов гидрозолоудаления ТЭС, зависит от следующих факторов:

конструкции топок котлоагрегатов (с жидким или твердым шлакоудалением);

эксплуатационных условий работы котлоагрегата (паровые нагрузки, равномерность и температура горения топлива в камере сжигания, сжигание топлива совместно с мазутом или природным газом и пр.);

системы пылеприготовления и подачи угольной пыли для сжигания (тип, подача, производительность, эксплуатационное состояние и количество одновременно работающих пылеугольных мельниц; наличие и исправность сепаратора, а также величина открытия его створок; температура сушильного агента);

типа мельниц (барабанно-шаровые, молотковые, среднеходовые, валковые и мелющие вентиляторы) и их эксплуатационного состояния (износ бил и корпуса в молотковых, изменение массы загруженных шаров в барабанно-шаровых мельницах и т.д.);

устройств, с помощью которых шлак подается в систему ГЗУ (шнеки, транспортеры) из холодных воронок или шлакосмывных шахт, а также конструкции шлакодробилок.

Кроме того, гранулометрический состав золы определяется:

конструкцией золоулавливающих устройств (при сухом золоулавливании плохо улавливаются фракции меньше 0,005 мм, электрофильтры неудовлетворительно работают с золой, обладающей большим электрическим сопротивлением, мокрые золоуловители - с золой, содержащей в своем составе большое количество химических компонентов, способствующих образованию нерастворимых соединений);

эксплуатационным состоянием аппаратов золоулавливания (износ циклонных элементов и жалюзийных решеток в батарейных циклонах и жалюзийных уловителях, повреждение корпуса и системы подачи воды в центробежных скрубберах, неисправности механизмов встряхивания или попадание мазута на электроды в электрофильтрах); кроме того, состав золы на электрофильтрах зависит от работы обслуживающего персонала.

Обобщая экспериментальные данные по гранулометрическому составу золы тепловых электростанций, можно сделать следующие выводы (табл. 2-1).

Состав золы зависит от тонкости помола топлива и, как следствие этого, механизма пылеприготовления. При измельчении топлива барабанно-шаровыми и среднеходовыми валковыми мельницами зола в целом является более тонкой, чем зола при измельчении топлива молотковыми мельницами и мелющими вентиляторами;

зола, уловленная мокрыми золоуловителями, при усреднении является более тонкой, чем уловленная сухими золоуловителями; минимальная крупность частиц золы, поступающей в систему каналов ГЗУ, приблизительно равна d = 0,003 - 0,007 мм (в среднем 0,005 мм); зола торфа является наиболее крупной, а зола эстонских сланцев и ангренских углей наиболее мелкой.

На работающих ТЭС в зависимости от конструкции котлоагрегата в топках образуются две разновидности шлака - твердый и жидкий, которые даже при сжигании одного топлива обладают крайне неодинаковыми свойствами.

При твердом шлакоудалении в зависимости от рода твердого топлива, режима работы котлоагрегата и его конструкции в топках может образовываться мелкий по составу шлак торфа и сланцев или достаточно крупный, но обладающий крайне малой прочностью шлак некоторых угольных топлив. К последней разновидности шлака угольных топлив относятся тугоплавкие шлаки, имеющие температуру размягчения tГ > 1350 °C - экибастузского, карагандинского, райчихинского, лермонтовского, бикинского, смеси ткибульского и ткварчельского, азейского, черемховского и некоторых других углей. Для разрушения в топках котлов крупных включений этой разновидности твердого шлака обычно достаточно шлакоудаляющих устройств (шнеки, ленточные транспортеры), которые перемещают шлак из холодных воронок к сбросу в смывной канал. Отмеченные особенности в свойствах шлака позволяют отказаться от его дробления, и поэтому такой шлак сбрасывается в смывные каналы ГЗУ практически в том виде, который он имел в топках.

Твердый шлак угольных топлив - среднеплавких tГ = 1350 - 1250 °C, а также легкоплавких tГ = 1250 °C (шлак гусиноозерского, нерюнгринского, кузнецкого некоторых месторождений, смеси черновского и харанорского, киргизского, челябинского, ангренского, львовско-волынского и некоторых других углей), а иногда даже и жидкий шлак при периодическом сбросе и небольшом выходе его с каждого котлоагрегата часто не измельчают перед сбросом в смывной канал. В этом случае с целью исключения попадания в каналы ГЗУ крупных включений шлака, а также обломков кирпича и других предметов на ТЭС перед сбросом установлены решетки с размером ячеек 8 x 8 - 10 x 10 см.

В других случаях эксплуатации ТЭС среднеплавкий и легкоплавкий шлак угольных топлив, а также жидкий шлак измельчают дробилками.

Таблица 2-1

и шлака, получаемых в золоулавливающих устройствах

и шлаковых шахтах котлоагрегатов на тепловой электростанции

Котлоагрегат | Золоуловители и разновидность шлака | Процентное содержание фракций, мм | ||||||||||

> 10 | 10 - 5 | 5 - 2 | 2 - 1 | 1 - 0,5 | 0,5 - 0,25 | 0,25 - 0,125 | 0,125 - 0,063 | 0,063 - 0,04 | < 0,04 | |||

Донецкий уголь - Старобешевская ГРЭС | ||||||||||||

ТПП | МЗ | 2,47 | 2,5 | 1,1 | 3,8 | 6,9 | 15,9 | 10,1 | 59,7 | |||

(шлак*) | 2,59 | 16,6 | 19,9 | 45,4 | 15,8 | 1,5 | 0,6 | 0,1 | 0,1 | |||

Донецкий уголь - Ярославская ТЭЦ-2 | ||||||||||||

БКЗ | МЗ | - | 0,3 | 3,8 | 26,0 | 22,8 | 47,1 | |||||

ТП | МЗ с ТВ | 0,5 | 0,7 | 6,9 | 20,6 | 20,9 | 50,4 | |||||

Донецкий уголь (марка "Г" и "ГР") - Углегорская ГРЭС | ||||||||||||

ТПП | ОК + | - | 19,5 | 20,2 | 20,3 | 20,5 | 19,5 | |||||

1пГЭ + | 2,44 | 0,4 | 0,9 | 7,7 | 8,7 | 25,9 | 56,4 | |||||

2пГЭ + | 2,48 | 0,7 | 8,6 | 9,2 | 24,9 | 56,6 | ||||||

3пГЭ | 2,37 | 0,5 | 9,0 | 10,7 | 21,1 | 58,7 | ||||||

Донецкий уголь (марка "Г" и "ГР") - Запорожская ГРЭС | ||||||||||||

ТПП | ОК + | - | 1,6 | 3,2 | 22,5 | 25,7 | 33,3 | 13,7 | ||||

1пГЭ + | - | 1,4 | 2,3 | 15,4 | 14,5 | 21,0 | 45,4 | |||||

2пГЭ + | 2,51 | 0,5 | 4,1 | 4,1 | 37,7 | 53,6 | ||||||

3пГЭ | 2,56 | 0,8 | 10,7 | 9,1 | 41,5 | 37,9 | ||||||

(шлак) | - | 41,3 | 26,6 | 26,1 | 5,2 | 0,4 | 0,2 | 0,1 | 0,1 | |||

Донецкий уголь (марка "Д" и "Г") - Мироновская ГРЭС | ||||||||||||

БЦ | 2,44 | 1,0 | 4,0 | 12,0 | 25,0 | 58,0 | ||||||

(шлак) | - | 25,3 | 17,3 | 40,3 | 14,7 | 1,3 | 0,8 | 0,3 | ||||

Донецкий (промпродукт шлам) и др. угли - Кураховская ГРЭС | ||||||||||||

ТП | ФК + | 2,11 | ||||||||||

1пГЭ + | - | 0,1 | 2,6 | 9,5 | 13,6 | 22,6 | 51,6 | |||||

2пГЭ + | 2,14 | 27 | 8,0 | 11,7 | 20,8 | 56,7 | ||||||

3пГЭ | 2,24 | 1,5 | 4,4 | 12,4 | 81,7 | |||||||

шлак* | 2,00 | 23,4 | 20,3 | 10,5 | 6,1 | 12,6 | 15,8 | 6,6 | 3,1 | 1,6 | ||

ТП | шлак* | 2,09 | 9,2 | 14,7 | 9,1 | 5,8 | 13,7 | 19,7 | 13,0 | 9,3 | 5,5 | |

Донецкий уголь - ТЭЦ Ижорского завода | ||||||||||||

"Бабкок-Вилькок" | БЦ + | 2,27 | 4,0 | 0,5 | 0,4 | 1,4 | 3,6 | 10,3 | 18,6 | 61,2 | ||

1пГЭ | 2,26 | 0,5 | 1,6 | 6,0 | 9,5 | 82,4 | ||||||

шлак | 2,10 | 6,7 | 7,1 | 7,7 | 5,2 | 5,0 | 17,1 | 23,8 | 19,8 | 4,4 | 3,2 | |

Донецкий уголь - Ладыженская ГРЭС | ||||||||||||

ТП | ФК + | - | 3,9 | 15,8 | 34,4 | 21,6 | 24,3 | |||||

1пГЭ | 3,02 | 1,5 | 5,9 | 19,9 | 20,2 | 52,5 | ||||||

2пГЭ + | 2,54 | 1,0 | 2,7 | 10,0 | 14,5 | 71,8 | ||||||

3пГЭ | 2,61 | 2,5 | 3,6 | 93,9 | ||||||||

(шлак*) | 2,60 | 18,6 | 17,2 | 55,5 | 8,3 | 0,2 | 0,1 | 0,1 | ||||

Донецкий уголь - Новочеркасская ГРЭС | ||||||||||||

ТПП | 1пГЭ + | - | 0,3 | 0,9 | 4,7 | 12,6 | 23,0 | 31,4 | 27,1 | |||

2пГЭ + | 2,35 | 1,7 | 8,8 | 26,9 | 26,3 | 36,3 | ||||||

3пГЭ + | - | 0,7 | 8,0 | 19,1 | 28,2 | 44,0 | ||||||

4пГЭ | - | 2,8 | 3,4 | 14,8 | 20,0 | 59,0 | ||||||

шлак* | 2,65 | 26,2 | 39,3 | 23,1 | 10,0 | 1,2 | 0,1 | 0,1 | ||||

МЗ | 5,0 | 13,0 | 23,0 | 59,0 | ||||||||

Смесь донецкого и кузнецкого углей - Черепетская ГРЭС | ||||||||||||

3пВЭ | 2,17 | 0,3 | 1,3 | 4,4 | 1,0 | 34,7 | 58,3 | |||||

(шлак*) | 2,62 | 18,0 | 7,7 | 40,0 | 29,6 | 3,2 | 1,1 | 0,1 | 0,1 | 0,2 | ||

Кузнецкий уголь - Ленинградская ТЭЦ-14 | ||||||||||||

ТП | 1пГЭ + | 2,20 | 1,8 | 9,1 | 16,0 | 73,1 | ||||||

2пГЭ + | 2,19 | |||||||||||

3пГЭ | 2,21 | 0,3 | 0,3 | 0,8 | 1,8 | 10,5 | 17,5 | 68,8 | ||||

(шлак*) | 2,46 | 39,4 | 18,1 | 31,8 | 9,0 | 0,7 | 0,5 | 0,3 | 0,2 | |||

Кузнецкий уголь - Ленинградская ТЭЦ-17 | ||||||||||||

БКЗ | ЖУ + | 2,33 | ||||||||||

1пГЭ + | 2,18 | 0,3 | 1,2 | 3,8 | 14,9 | 21,4 | 58,4 | |||||

2пГЭ + | 2,18 | 0,3 | 2,0 | 10,0 | 12,4 | 10,0 | 65,3 | |||||

3пГЭ + | 2,12 | 1,5 | 6,9 | 15,0 | 8,4 | 68,2 | ||||||

4пГЭ | 2,12 | 0,4 | 0,4 | 4,8 | 14,0 | 10,7 | 69,7 | |||||

(шлак*) | 2,50 | 12,4 | 38,3 | 44,0 | 5,0 | 0,2 | 0,1 | |||||

Кузнецкий уголь - Новосибирская ТЭЦ-3 (I очередь) | ||||||||||||

БЦ | 2,14 | 0,2 | 12,8 | 20,0 | 13,0 | 54,0 | ||||||

шлак | - | 65,1 | 17,7 | 7,7 | 1,5 | 0,9 | 1,3 | 5,8 | ||||

Кузнецкий уголь - Барабинская ГРЭС | ||||||||||||

ТП | БЦ | 2,01 | - | - | - | - | - | 0,5 | 3 | 10,5 | 26 | 60 |

ТП | БЦ | - | - | - | - | - | - | 0,5 | 3 | 14,5 | 38,5 | 43,5 |

шлак | - | 15 | 3,4 | 7 | 6,7 | 4,7 | 12,6 | 19,7 | 14,5 | 11,4 | 5,0 | |

ТП | БЦ | - | - | - | - | - | - | 1,7 | 7,5 | 19,5 | 37,7 | 33,6 |

шнеки | - | 13,3 | 10,4 | 16,1 | 7,1 | 3,7 | 7,8 | 15 | 12,5 | 9,5 | 4,6 | |

ТП | БЦ | - | - | - | - | - | - | 1,5 | 7,7 | 15,7 | 30 | 45,1 |

шлак** | 2,26 | 19,3 | 5,9 | 4,2 | 3 | 2,9 | 14,1 | 23,7 | 14,9 | 8,4 | 3,6 | |

ТП | БЦ | - | - | - | - | - | - | 2 | 8,5 | 15,5 | 26 | 48 |

шлак** | - | 15,8 | 8,7 | 7,7 | 5,4 | 3,5 | 9,7 | 18,1 | 15,2 | 11,7 | 4,2 | |

Кузнецкий, интинский, арктический угли - ТЭЦ Архангельского ЦБК (котлоагрегат С со слоевым сжиганием топлива - древесной коры) | ||||||||||||

С | МПВТИ | - | - | - | 9 | 6,5 | 2,5 | 9,5 | 6,5 | 9,5 | 26,5 | 30 |

шлак | - | 9,5 | 20,3 | 30 | 19,3 | 6,7 | 5,2 | 2,7 | 1,7 | 2,4 | 2,2 | |

БКЗ | МЗ с ТВ | - | - | - | - | - | - | 3,7 | 6,9 | 10,5 | 19,9 | 59 |

шлак* | 13 | 16,7 | 14,7 | 7,5 | 4,1 | 15,8 | 17,6 | 6,3 | 2,7 | 1,6 | ||

БКЗ | МЗ с ТВ | - | - | - | - | - | - | 1,5 | 8,7 | 12,8 | 20 | 57 |

шлак* | - | 15 | 20,8 | 16,6 | 7,3 | 9,5 | 10,9 | 6,7 | 7,2 | 6 | ||

Экибастузский уголь - Ермаковская ГРЭС | ||||||||||||

ОК + | 2,06 | 1,4 | 26,2 | 52,4 | 14,6 | 5,4 | ||||||

1пГЭ + | 2,18 | 0,4 | 3,3 | 13,7 | 13,1 | 69,5 | ||||||

2пГЭ + | 2,06 | 0,5 | 2,0 | 15,0 | 21,5 | 61,0 | ||||||

3пГЭ + | 2,13 | 0,2 | 3,0 | 15,0 | 14,9 | 66,9 | ||||||

4пГЭ | 2,17 | 0,6 | 5,5 | 15,6 | 11,1 | 67,2 | ||||||

шлак | 2,17 | 4,8 | 4,6 | 5,1 | 20,8 | 32,4 | 26,2 | 5,8 | 0,3 | |||

Экибастузский уголь - Троицкая ГРЭС | ||||||||||||

ЦС | 1,94 | 1,4 | 15,9 | 46,5 | 22,8 | 13,4 | ||||||

шлак | 2,10 | 5,6 | 9,5 | 8,3 | 5,5 | 17,0 | 24,2 | 19,0 | 6,6 | 4,3 | ||

ПК | КК + | - | 3,0 | 16,3 | 32,0 | 32,6 | 10,8 | 5,3 | ||||

ФК + | - | 1,8 | 13,3 | 30,9 | 34,4 | 12,6 | 7,0 | |||||

БЦ + | 1,85 | 0,5 | 5,3 | 19,6 | 38,2 | 20,8 | 15,6 | |||||

1пГЭ + | 1,86 | 0,2 | 2,8 | 11,1 | 30,9 | 25,2 | 29,8 | |||||

2пГЭ + | 1,88 | 1,8 | 8,1 | 22,7 | 24,7 | 42,7 | ||||||

3пГЭ | 1,95 | 0,2 | 1,0 | 4,6 | 17,4 | 24,5 | 52,3 | |||||

шлак | 2,26 | 17,1 | 6,5 | 12,8 | 6,0 | 3,3 | 12,3 | 18,6 | 11,1 | 5,4 | 6,9 | |

Экибастузский уголь - Омская ТЭЦ-4 | ||||||||||||

БКЗ | 2пГЭ | 1,89 | 0,7 | 6,4 | 15,8 | 26,1 | 25,9 | 25,1 | ||||

шлак | 2,15 | 20,7 | 6,9 | 7,9 | 6,9 | 4,3 | 13,8 | 20,2 | 13,0 | 5,0 | ||

Назаровский уголь - Новосибирская ТЭЦ-3 (IV очередь) | ||||||||||||

БКЗ | ФК + | 3,06 | 0,7 | 3,1 | 5,6 | 15,9 | 28,4 | 46,3 | ||||

1пГЭ + | 3,16 | 0,5 | 2,0 | 4,0 | 12,3 | 24,0 | 57,2 | |||||

2пГЭ + | 3,14 | 0,5 | 0,9 | 2,6 | 12,9 | 22,5 | 60,6 | |||||

3пГЭ + | 3,17 | 0,7 | 4,0 | 20,4 | 75,2 | |||||||

4пГЭ | 3,21 | 0,5 | 2,3 | 9,4 | 87,8 | |||||||

(шлак*) | 2,96 | 12,1 | 6,3 | 21,7 | 37,4 | 12,1 | 8,5 | 1,7 | 0,2 | |||

Назаровский уголь - Назаровская ГРЭС | ||||||||||||

ПК | 1пГЭ + | 3,10 | 0,8 | 0,4 | 0,4 | 1,4 | 33,6 | 28,0 | 10,0 | 25,4 | ||

2пГЭ + | 3,09 | 0,6 | 0,2 | 0,2 | 5,4 | 20,6 | 19,0 | 15,0 | 39,0 | |||

3пГЭ | 3,01 | 0,4 | 0,4 | 0,4 | 0,4 | 19,4 | 19,0 | 20,0 | 40,0 | |||

(шлак*) | 3,15 | 1,8 | 24,9 | 57,7 | 12,1 | 1,8 | 1,0 | 0,3 | 0,2 | 0,1 | ||

Ирша-Бородинский уголь - Иркутская ТЭЦ-6 | ||||||||||||

1пГЭ | 2,4 | 1,7 | 8 | 18,6 | 18,1 | 30,4 | 23,2 | |||||

(шлак*) | 2,65 | 11,6 | 14,9 | 33,3 | 23,7 | 8,8 | 6,2 | 1,4 | 0,1 | |||

Подмосковный уголь - Алексинская ТЭЦ | ||||||||||||

ПК | БЦ | 2,59 | 0,2 | 0,3 | 0,8 | 2,6 | 8,9 | 16,7 | 70,5 | |||

шлак | 2,82 | 9,4 | 1,0 | 2,1 | 4,2 | 4,9 | 18,9 | 34,9 | 14,9 | 9,7 | ||

ТП | БЦ | 2,42 | 0,1 | 1,4 | 8,0 | 20,4 | 16,3 | 51,8 | ||||

шлак | 2,80 | 12,1 | 1,0 | 1,8 | 3,2 | 4,3 | 20,9 | 33,3 | 15,3 | 8,1 | ||

Подмосковный уголь - Новомосковская ГРЭС | ||||||||||||

"Шихау" | БЦ | 2,41 | 0,2 | 0,8 | 4,8 | 16,9 | 15,7 | 61,6 | ||||

ЛМЗ | ЖУ + | 2,53 | 0,5 | 1,7 | 10,4 | 38,0 | 27,6 | 21,8 | ||||

БЦ | 2,50 | 0,2 | 0,5 | 2,3 | 10,1 | 13,8 | 73,1 | |||||

БКЗ | ОК + | 2,83 | 0,2 | 0,2 | 43,2 | 38,5 | 11,5 | 6,4 | ||||

1пГЭ + | 2,42 | 0,3 | 0,8 | 10,8 | 25,6 | 19,0 | 43,6 | |||||

2пГЭ + | 2,33 | 2,8 | 12,2 | 12,4 | 72,6 | |||||||

3пГЭ + | - | 0,5 | 3,0 | 14,4 | 11,3 | 70,8 | ||||||

4пГЭ | 2,38 | 0,2 | 1,8 | 8,2 | 7,6 | 82,2 | ||||||

шлак* | 2,59 | 12,5 | 8,5 | 10,5 | 9,0 | 5,0 | 22,0 | 13,5 | 12,0 | 5,5 | 1,5 | |

Подмосковный уголь - Щекинская ГРЭС | ||||||||||||

СП | 2пВЭ | 2,32 | 0,5 | 5,1 | 16,8 | 33,6 | 24,0 | 20,0 | ||||

шлак | 2,76 | 11,8 | 5,4 | 5,9 | 6,8 | 7,8 | 12,2 | 28,3 | 15,8 | 4,0 | 2,0 | |

ПК | БЦ + | 2,56 | 0,1 | 0,8 | 12,1 | 27,6 | 38,0 | 13,8 | 7,6 | |||

1пГЭ + | 2,36 | 0,2 | 4,0 | 12,3 | 27,0 | 16,9 | 39,6 | |||||

2пГЭ + | 2,26 | 1,2 | 5,1 | 16,6 | 14,3 | 62,8 | ||||||

3пГЭ | 2,28 | 0,9 | 1,9 | 14,0 | 12,8 | 70,4 | ||||||

шлак* | - | 3,0 | 4,7 | 5,5 | 9,7 | 8,0 | 16,1 | 31,4 | 15,1 | 5,0 | 1,5 | |

Львовско-Волынский уголь - Бурштынская ГРЭС | ||||||||||||

ТП | 1пГЭ + | 2,28 | 0,3 | 2,3 | 5,5 | 26,5 | 32,7 | 19,1 | 13,6 | |||

2пГЭ + | 2,35 | 1,0 | 4,2 | 18,6 | 28,1 | 21,8 | 26,3 | |||||

3пГЭ + | 2,46 | 0,4 | 0,7 | 8,2 | 19,3 | 21,4 | 50,0 | |||||

4пГЭ | 2,47 | 0,3 | 5,9 | 16,3 | 17,6 | 59,9 | ||||||

(шлак*) | 2,45 | 19,0 | 9,0 | 37,0 | 26,0 | 2,0 | 2,0 | 2,0 | 2,0 | 1,0 | ||

Львовско-Волынский уголь - Добротворская ГРЭС | ||||||||||||

ТП | МЗ с ТВ | - | 0,6 | 0,7 | 10,9 | 17,3 | 16,0 | 54,5 | ||||

шлак* | 2,2 | 7,0 | 9,5 | 10,1 | 8,0 | 13,5 | 33,0 | 14,6 | 3,5 | 1,5 | ||

Азейский уголь - Иркутская ТЭЦ-9 | ||||||||||||

МЗ с ТВ | 2,28 | 0,2 | 1,7 | 8,9 | 28,2 | 39,0 | 22,0 | |||||

шлак* | 1,94 | 34,1 | 10,6 | 5,9 | 4,3 | 3,7 | 10,0 | 13,7 | 10,0 | 5,8 | 1,9 | |

Черемховский уголь - Иркутская ТЭЦ-10 | ||||||||||||

ТП | МЗ | 2,44 | 0,4 | 1,5 | 9,1 | 30,0 | 22,0 | 36,0 | ||||

шлак | 1,96 | 32,2 | 12,7 | 15,5 | 8,2 | 0,7 | 9,5 | 10,7 | 9,7 | 0,8 | ||

Ангренский уголь - Ангренская ГРЭС | ||||||||||||

ТП | БЦ | 2,62 | 0,4 | 9,7 | 89,9 | |||||||

ЦН + | 2,78 | 3,4 | 12,1 | 35,1 | 30,6 | 18,8 | ||||||

1пГЭ + | 2,50 | 0,2 | 0,7 | 4,5 | 94,6 | |||||||

2пГЭ + | 2,56 | 0,7 | 1,0 | 5,4 | 92,9 | |||||||

3пГЭ | 2,59 | 0,2 | 0,3 | 0,3 | 0,7 | 98,5 | ||||||

БКЗ | шлак | 2,48 | 5,6 | 7,3 | 7,3 | 14,9 | 15,2 | 25,1 | 13,8 | 6,5 | 2,1 | 2,2 |

БЦ + | 2,39 | 1,0 | 8,0 | 8,8 | 10,5 | 15,0 | 56,7 | |||||

1пГЭ + | 2,47 | 0,7 | 2,5 | 4,1 | 5,8 | 8,0 | 78,6 | |||||

2пГЭ + | 2,43 | 1,2 | 2,0 | 3,8 | 5,3 | 87,7 | ||||||

3пГЭ | 2,46 | 0,8 | 1,3 | 3,4 | 6,3 | 88,2 | ||||||

(шлак*) | 2,75 | 2,0 | 9,8 | 54,9 | 25,2 | 4,0 | 2,0 | 0,8 | 0,8 | 0,4 | 0,1 | |

Челябинский уголь - Южно-Уральская ГРЭС | ||||||||||||

ПК | 1пГЭ + | 2,26 | 6,5 | 28,5 | 38,5 | 18,0 | 8,5 | |||||

2пГЭ | 2,20 | 3,6 | 16,8 | 32,0 | 25,8 | 21,8 | ||||||

МЗ | 2,24 | 0,2 | 3,0 | 10,7 | 19,3 | 21,1 | 45,2 | |||||

БЦ | 2,17 | 4,0 | 11,0 | 23,0 | 17,0 | 45,0 | ||||||

шлак | 2,23 | 17,6 | 12,4 | 14,8 | 6,8 | 2,4 | 17,6 | 15,6 | 8,4 | 2,2 | 2,2 | |

Челябинский уголь - Челябинская ТЭЦ-2 | ||||||||||||

БКЗ | МЗ с ТВ | 2,17 | 5,0 | 11,0 | 21,0 | 63,0 | ||||||

2,15 | 28,0 | 19,0 | 15,5 | 9,0 | 6,5 | 6,0 | 6,0 | 7,0 | 3,0 | |||

Челябинский уголь - ТЭЦ Челябинского металлургического завода | ||||||||||||

ТП | БЦ | 2,06 | 2,0 | 3,0 | 10,0 | 16,0 | 31,0 | 38,0 | ||||

шлак | 2,17 | 30,0 | 13,0 | 7,0 | 5,0 | 4,0 | 6,0 | 12,0 | 4,0 | 2,0 | 1,0 | |

"Фостер-Виллер" | (шлак) | 2,48 | 23,3 | 24,2 | 28,3 | 12,4 | 0,9 | 0,4 | 0,3 | 0,2 | ||

Ташкумырский и др. угли - Ферганская ТЭЦ | ||||||||||||

ТП | БЦ | 2,06 | 0,7 | 4,9 | 22,5 | 42,4 | 18,4 | 11,1 | ||||

шлак | 1,85 | 13,0 | 29,0 | 16,4 | 7,0 | 2,9 | 7,6 | 9,3 | 8,6 | 3,6 | 2,6 | |

Харанорский уголь - Читинская ГРЭС | ||||||||||||

БКЗ | МЗ с ТВ | 2,24 | 1,0 | 5,5 | 15,1 | 16,1 | 62,3 | |||||

МЗ с ТВ | 2,18 | 0,5 | 1,0 | 5,5 | 9,6 | 18,6 | 16,6 | 48,2 | ||||

шлак | 2,38 | 2,6 | 4,1 | 5,3 | 7,5 | 28,6 | 27,6 | 16,8 | 4,7 | 2,8 | ||

Кизил-Кияский и др. угли - Кувасайская ГРЭС | ||||||||||||

ЦКТИ | ОК + | 2,39 | 1,0 | 18,0 | 23,0 | 58,0 | ||||||

БЦ | 2,25 | 0,9 | 7,5 | 2,4 | 24,0 | 46,2 | ||||||

БЦ | 2,62 | 0,2 | 2,2 | 29,4 | 39,0 | 29,2 | ||||||

шлак | 2,30 | 13,2 | 11,1 | 7,8 | 6,2 | 4,2 | 14,6 | 18,6 | 16,3 | 5,8 | 2,2 | |

Ткварчельский и др. угли - Ткварчельская ГРЭС | ||||||||||||

"Бабкок-Вилькок" | МЗ | 2,28 | 2,1 | 10,1 | 22,8 | 18,3 | 46,7 | |||||

шлак | 2,34 | 32,4 | 7,0 | 3,7 | 3,0 | 3,1 | 13,4 | 16,0 | 15,8 | 4,0 | 1,6 | |

Воркутинский уголь - Воркутинская ТЭЦ-1 | ||||||||||||

"Комбашен" | ОК + | 2,20 | 2,2 | 0,2 | 0,8 | 5,9 | 35,9 | 40,8 | 9,8 | 4,4 | ||

БЦ | 2,14 | 0,5 | 3,5 | 23,7 | 30,0 | 42,3 | ||||||

шлак* | 2,00 | 31,9 | 11,7 | 6,7 | 2,4 | 2,6 | 9,6 | 16,4 | 11,5 | 4,6 | 2,6 | |

БКЗ | БЦ | 2,14 | 0,8 | 6,5 | 23,2 | 23,4 | 46,1 | |||||

шлак | 2,15 | 1,0 | 1,0 | 1,0 | 14,3 | 43,4 | 26,0 | 8,2 | 5,1 | |||

Воркутинский уголь - Воркутинская ТЭЦ-2 | ||||||||||||

ТП | БЦ | 2,12 | 0,5 | 1,5 | 5,1 | 24,0 | 24,3 | 44,6 | ||||

шлак | 2,12 | 37,1 | 7,0 | 6,3 | 3,2 | 2,0 | 6,1 | 10,6 | 16,8 | 6,9 | 4,0 | |

БКЗ | МЗ | 2,16 | 0,5 | 6,0 | 10,1 | 23,2 | 19,2 | 41,0 | ||||

шлак | 2,17 | 24,5 | 10,5 | 7,0 | 6,9 | 5,6 | 18,5 | 12,9 | 8,1 | 3,4 | 2,6 | |

Интинский уголь - Интинская ТЭЦ | ||||||||||||

"Дукла" | БЦ | 2,26 | 2,1 | 6,8 | 14,1 | 16,0 | 61,0 | |||||

шлак | 2,39 | 2,8 | 1,8 | 2,0 | 3,5 | 29,2 | 35,3 | 16,8 | 5,3 | 3,3 | ||

БКЗ | БЦ | 2,25 | 1,5 | 8,0 | 17,5 | 18,0 | 55,0 | |||||

шлак | 2,16 | 25,4 | 9,8 | 5,8 | 5,0 | 4,7 | 11,0 | 18,2 | 13,5 | 4,4 | 2,2 | |

Интинский уголь - Интинская районная коммунальная котельная | ||||||||||||

БЦ | 2,24 | 5,8 | 9,8 | 32,2 | 26,9 | 12,5 | 9,0 | 3,8 | ||||

шлак | 2,20 | 32,0 | 26,2 | 21,1 | 7,2 | 2,2 | 2,2 | 1,3 | 1,2 | 3,0 | 3,6 | |

Интинский и воркутинский угли - Кировская ГРЭС | ||||||||||||

БЦ | 2,30 | 1,1 | 5,1 | 12,1 | 29,2 | 18,1 | 34,4 | |||||

шлак | 2,07 | 17,2 | 11,8 | 7,6 | 9,0 | 6,8 | 15,4 | 14,4 | 9,4 | 2,2 | 1,2 | |

Карагандинский уголь - Алма-Атинская ГРЭС | ||||||||||||

БКЗ | МЗ с ТВ | 2,18 | 0,9 | 4,8 | 15,2 | 18,1 | 61,0 | |||||

шлак | 2,06 | 1,6 | 5,6 | 9,3 | 4,6 | 2,8 | 13,9 | 28,4 | 24,7 | 6,1 | 3,0 | |

ОК + | 2,05 | 0,6 | 2,7 | 11,6 | 27,6 | 22,2 | 35,3 | |||||

1пГЭ + | 2,07 | 3,0 | 7,0 | 19,0 | 19,0 | 52,0 | ||||||

2пГЭ + | 2,05 | 0,7 | 3,7 | 15,2 | 17,9 | 62,5 | ||||||

3пГЭ | 2,14 | 0,4 | 1,0 | 3,4 | 15,1 | 17,8 | 62,3 | |||||

"Бабкок-Вилькок" | ОК + | 1,8 | 8,0 | 11,3 | 26,1 | 20,1 | 18,6 | 10,3 | 3,8 | |||

БЦ | 2,20 | 5,5 | 1,3 | 0,5 | 1,0 | 1,5 | 7,1 | 17,6 | 65,6 | |||

ЦС | 2,10 | 1,0 | 4,0 | 15,6 | 17,2 | 62,2 | ||||||

шлак | 10,4 | 5,0 | 7,6 | 13,4 | 11,3 | 24,0 | 16,9 | 7,8 | 2,0 | 1,6 | ||

Гусиноозерский уголь - Улан-Удэнская ТЭЦ | ||||||||||||

МЗ | 2,42 | 3,3 | 14,0 | 27,0 | 23,7 | 32,0 | ||||||

шлак | 1,74 | 51,7 | 18,2 | 9,3 | 5,6 | 2,4 | 4,8 | 3,1 | 2,9 | |||

Райчихинский и др. угли - Хабаровская ТЭЦ-2 | ||||||||||||

ТП | МЗ | 2,42 | 3,0 | 10,1 | 19,7 | 18,7 | 48,5 | |||||

БЦ | 2,47 | 0,5 | 1,5 | 6,0 | 10,0 | 17,2 | 17,6 | 47,2 | ||||

МЗ с ТВ | 2,52 | 0,5 | 4,0 | 9,6 | 19,3 | 19,8 | 46,8 | |||||

БКЗ | шлак | 1,78 | 19,6 | 42,1 | 17,6 | 13,4 | 3,6 | 1,7 | 0,8 | 1,2 | ||

МЗ | 2,29 | 1,0 | 6,0 | 15,1 | 20,6 | 57,3 | ||||||

шлак | 2,38 | 19,9 | 16,3 | 9,5 | 5,7 | 8,2 | 28,1 | 9,3 | 2,1 | 0,4 | 0,5 | |

Райчихинский уголь - Райчихинская ГРЭС | ||||||||||||

БКЗ | МЗ с ТВ | - | 2,0 | 6,6 | 13,5 | 15,6 | 62,3 | |||||

шлак | - | 9,7 | 2,5 | 2,1 | 7,4 | 13,2 | 47,6 | 12,3 | 3,2 | 1,2 | 0,8 | |

МЗ с ТВ | 2,56 | 2,2 | 7,0 | 15,6 | 15,2 | 60,0 | ||||||

ЦКТИ | БЦ | 2,39 | 0,5 | 4,0 | 15,6 | 20,6 | 59,3 | |||||

БЦ | 2,47 | 0,5 | 4,0 | 14,6 | 17,1 | 63,8 | ||||||

шлак | 2,53 | 0,5 | 13,6 | 32,1 | 32,1 | 14,1 | 7,6 | |||||

Реттиховский и др. угли - Владивостокская ТЭЦ-2 | ||||||||||||

БКЗ | МЗ | 1,97 | 0,5 | 3,6 | 11,4 | 16,3 | 26,2 | 42,0 | ||||

ФК + | - | 1,5 | 11,0 | 15,6 | 22,1 | 18,1 | 20,2 | 8,5 | 3,0 | |||

1пГЭ + | - | 2,5 | 4,0 | 9,5 | 11,0 | 21,6 | 17,1 | 34,3 | ||||

2пГЭ + | - | 0,5 | 1,0 | 7,6 | 15,1 | 30,4 | 23,2 | 22,2 | ||||

3пГЭ | - | 2,5 | 9,2 | 29,5 | 21,8 | 37,0 | ||||||

шлак | - | 5,5 | 25,0 | 27,7 | 12,8 | 16,3 | 8,4 | 2,8 | 0,9 | 0,6 | ||

Подгородненский и др. угли - Артемовская ГРЭС | ||||||||||||

БКЗ | 1пГЭ + | 2,14 | 0,5 | 4,0 | 11,1 | 26,3 | 20,7 | 37,4 | ||||

2пГЭ + | 2,12 | 1,0 | 3,0 | 16,6 | 19,1 | 60,3 | ||||||

3пГЭ | - | 0,5 | 2,0 | 12,1 | 19,1 | 66,3 | ||||||

шлак | - | 23,2 | 7,8 | 12,0 | 12,5 | 8,8 | 14,6 | 10,5 | 6,9 | 2,2 | 1,5 | |

"Комбашен" | ОК + | 2,14 | 0,9 | 1,4 | 10,2 | 22,0 | 25,2 | 13,3 | 27,0 | |||

БЦ | 2,12 | 0,5 | 0,5 | 5,0 | 19,6 | 22,2 | 52,2 | |||||

БКЗ | МЗ с ТВ | - | 1,0 | 2,0 | 7,6 | 21,2 | 20,7 | 47,5 | ||||

"Бабкок-Вилькок" | ЦС | - | 2,6 | 2,5 | 7,6 | 10,1 | 11,7 | 11,7 | 53,8 | |||

БКЗ | МЗ с ТВ | 2,14 | 2,0 | 6,5 | 19,1 | 19,6 | 52,8 | |||||

шлак | 1,87 | 26,6 | 13,5 | 14,4 | 12,0 | 8,1 | 12,4 | 7,4 | 4,5 | 1,8 | 1,3 | |

Реттиховский уголь - Партизанская ГРЭС | ||||||||||||

ТП | БЦ | 2,04 | 0,5 | 1,5 | 5,6 | 20,8 | 23,3 | 48,3 | ||||

Подгородненский и партизанский угли | ||||||||||||

ТП | МЗ с ТВ | 2,17 | 0,4 | 6,6 | 23,6 | 29,2 | 40,2 | |||||

Реттиховский уголь | ||||||||||||

ТП | " | 2,24 | 1,0 | 6,0 | 24,2 | 27,9 | 40,9 | |||||

Реттиховский и подгородненский угли | ||||||||||||

ТП | " | 2,13 | 2,0 | 13,6 | 29,1 | 55,3 | ||||||

шлак | 1,93 | 12,0 | 11,9 | 22,8 | 12,9 | 5,2 | 8,6 | 8,8 | 10,3 | 4,6 | 2,9 | |

Партизанский и подгородненский угли | ||||||||||||

ТП | шлак | 1,78 | 23,7 | 15,6 | 17,0 | 9,2 | 4,6 | 6,8 | 9,5 | 8,2 | 3,4 | 2,0 |

Реттиховский уголь | ||||||||||||

БКЗ | шлак | 2,0 | 56,9 | 5,6 | 3,7 | 3,0 | 2,3 | 4,9 | 7,0 | 9,4 | 4,5 | 2,7 |

Лермонтовский уголь - Сахалинская ГРЭС | ||||||||||||

БКЗ | МЗ с ТВ | 2,0 | 0,5 | 2,0 | 8,1 | 20,1 | 20,1 | 54,2 | ||||

шлак | 1,95 | 24,9 | 9,6 | 13,2 | 12,3 | 8,5 | 13,5 | 8,9 | 5,7 | 2,0 | 1,4 | |

Аркагалинский уголь - Аркагалинская ГРЭС | ||||||||||||

БЦ | - | 0,1 | 0,7 | 2,9 | 10,5 | 12,5 | 15,9 | 57,4 | ||||

шлак | 22,2 | 24,9 | 23,2 | 17,9 | 9,2 | 4,2 | 5,0 | 8,8 | 4,4 | 1,5 | 0,9 | |

ТП | БЦ | 2,51 | 2,0 | 31,7 | 37,9 | 17,1 | 11,3 | |||||

шлак | - | 19,7 | 8,4 | 9,9 | 5,4 | 4,2 | 6,6 | 20,8 | 14,0 | 6,3 | 4,7 | |

Ургальский и др. угли - Магаданская ТЭЦ | ||||||||||||

БКЗ | БЦ | - | 0,8 | 0,2 | 2,0 | 3,8 | 16,0 | 77,2 | ||||

шлак | 1,58 | 86,3 | 5,9 | 2,1 | 1,4 | 0,8 | 0,8 | 1,4 | 1,0 | 0,2 | 0,1 | |

МЗ с ТВ | 2,14 | 0,5 | 10,5 | 16,6 | 23,8 | 48,6 | ||||||

шлак | 6,4 | 21,7 | 25,7 | 12,0 | 4,7 | 6,0 | 12,8 | 6,3 | 2,4 | 1,0 | ||

Бикинский уголь - Приморская ГРЭС | ||||||||||||

БКЗ | шлак | 1,82 | 10,1 | 16,8 | 12,1 | 30,7 | 22,8 | 5,5 | 1,5 | 0,5 | ||

МЗ с ТВ | 2,08 | 1,4 | 8,6 | 20,7 | 21,4 | 20,7 | 27,2 | |||||

шлак | 1,92 | 6,5 | 11,6 | 10,9 | 25,8 | 28,9 | 9,3 | 4,0 | 3,0 | |||

МЗ с ТВ | 2,06 | 1,0 | 5,0 | 19,0 | 21,0 | 23,0 | 31,0 | |||||

шлак | 1,90 | 8,5 | 6,4 | 10,7 | 30,7 | 27,1 | 10,0 | 4,2 | 2,4 | |||

Нерюнгринский уголь - Чульманская ГРЭС | ||||||||||||

ЦКТИ | ОК | 2,0 | 7,8 | 37,1 | 32,8 | 17,1 | 5,2 | |||||

шлак | 2,26 | 42,6 | 19,3 | 5,2 | 4,2 | 6,4 | 8,1 | 5,8 | 4,9 | 3,5 | ||

МЗ с ТВ | 3,1 | 12,4 | 14,0 | 25,9 | 44,6 | |||||||