СПРАВКА

Источник публикации

СПТ Союзтехэнерго, 1983

Примечание к документу

Документ утратил силу с 1 января 1988 года в связи с истечением срока действия.

Документ введен в действие с 1 января 1983 года.

Название документа

"МУ 34-70-030-81. Методические указания по расчету допустимых разностей температур и скоростей прогрева основных деталей котлов и паропроводов энергетических блоков"

(утв. Минэнерго СССР)

"МУ 34-70-030-81. Методические указания по расчету допустимых разностей температур и скоростей прогрева основных деталей котлов и паропроводов энергетических блоков"

(утв. Минэнерго СССР)

Содержание

Главным техническим управлением

по эксплуатации энергосистем

Главный инженер

Ю.И.ТИМОФЕЕВ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО РАСЧЕТУ ДОПУСТИМЫХ РАЗНОСТЕЙ

ТЕМПЕРАТУР И СКОРОСТЕЙ ПРОГРЕВА ОСНОВНЫХ ДЕТАЛЕЙ КОТЛОВ

И ПАРОПРОВОДОВ ЭНЕРГЕТИЧЕСКИХ БЛОКОВ

МУ 34-70-030-81

Срок действия установлен

с 1 января 1983 года

до 1 января 1988 года

Разработано ВТИ им. Ф.Э. Дзержинского.

Исполнители: В.Г. Зеленский, А.А. Бельский, В.П. Плотников, В.В. Севрюгин, А.Г. Землянская (ВТИ), А.Д. Горешник, А.А. Федоришин (Южтехэнерго), В.М. Вигак, А.В. Костенко (Институт прикладных проблем механики и математики АН УССР).

Утверждено Главным техническим управлением по эксплуатации энергосистем. Главный инженер Ю.И. Тимофеев.

Настоящие Методические указания определяют основные методы и требования по расчетной оценке допустимых разностей температур и скоростей прогрева деталей котлов и паропроводов энергетических блоков ТЭС и предназначены для проектных и наладочных организаций Минэнерго СССР в качестве рекомендуемого; МУ могут также использоваться другими организациями при отработке режимов эксплуатации и наладке оборудования ТЭС.

Рекомендуемые методы расчета применимы при условии, что конструкции, материалы, изготовление, монтаж и контроль удовлетворяют требованиям соответствующих норм и правил Госгортехнадзора СССР.

1.1. Выбор допустимых перепадов температур и скоростей прогрева деталей энергоблоков производится на основе расчетов, устанавливающих взаимосвязь между режимами эксплуатации и долговечностью оборудования.

1.2. В качестве допустимых принимаются расчетные перепады температур и скорости прогрева или расхолаживания, при которых обеспечивается заданная долговечность без повреждения (образования трещин) конструкций.

1.3. Расчеты конструкций выполняются с учетом всех действующих на них нагрузок при типовых режимах эксплуатации.

1.4. В качестве расчетных принимаются наиболее напряженные узлы конструкций.

1.5. В случаях вынужденного превышения расчетных значений скоростей и достижения расчетной долговечности возможность эксплуатации барабанов котлов, коллекторов, тройников, корпусов арматуры и других толстостенных элементов оборудования должна подтверждаться результатами контроля сплошности металла.

При этом интервалы между контрольными проверками состояния металла в наиболее напряженных зонах конструкций не должны превышать половину расчетной долговечности по числу циклов.

Для деталей, например гибов трубопроводов, в которых образование поверхностных трещин сопряжено с быстрой потерей несущей способности, превышение расчетных скоростей прогрева и расхолаживания недопустимо.

1.6. Условные обозначения приведены в Приложении 1.

2.1. Расчеты производятся по амплитудам приведенных условных упругих напряжений  . В качестве расчетной принимается амплитуда напряжений, равная половине максимального размаха приведенных условных упругих напряжений

. В качестве расчетной принимается амплитуда напряжений, равная половине максимального размаха приведенных условных упругих напряжений  , определяемого по произведению местной общей деформации на модуль упругости материала при максимальной температуре цикла

, определяемого по произведению местной общей деформации на модуль упругости материала при максимальной температуре цикла  .

.

, определяемого по произведению местной общей деформации на модуль упругости материала при максимальной температуре цикла

, определяемого по произведению местной общей деформации на модуль упругости материала при максимальной температуре цикла

где

- условные приведенные напряжения;

- условные приведенные напряжения;2.2. В местах концентрации амплитуда напряжений равна произведению

здесь  соответствует

соответствует  .

.

2.3. Главные напряжения  ,

,  ,

,  определяются как алгебраическая сумма напряжений от всех видов нагрузок, действующих в данном направлении с учетом концентраторов по каждой составляющей.

определяются как алгебраическая сумма напряжений от всех видов нагрузок, действующих в данном направлении с учетом концентраторов по каждой составляющей.

2.4. Деформирование считается упругим, если размах условных приведенных напряжений  не превышает сумму пределов текучести при максимальной

не превышает сумму пределов текучести при максимальной  и минимальной

и минимальной  температурах цикла,

температурах цикла,

и минимальной

и минимальной  температурах цикла,

температурах цикла,

2.5. При упругом деформировании коэффициент концентрации деформаций  принимается равным эффективному коэффициенту концентрации напряжений, значение которого равно

принимается равным эффективному коэффициенту концентрации напряжений, значение которого равно

при

при и  при

при  .

.

при

при Коэффициент чувствительности материала к концентрации напряжений

где  - радиус кривизны в зоне концентраций, мм;

- радиус кривизны в зоне концентраций, мм;

u - константа материала. При  , равном 35; 53 и 70, u, соответственно, равна 0,38; 0,25; 0,17 мм [9].

, равном 35; 53 и 70, u, соответственно, равна 0,38; 0,25; 0,17 мм [9].

Допускается применять следующие значения упругих коэффициентов концентрации:

- окружных напряжений от внутреннего давления на внутренних кромках одиночных отверстий  - для цилиндрических элементов и

- для цилиндрических элементов и  - для сферических элементов;

- для сферических элементов;

- окружных и осевых температурных напряжений на кромках отверстий  ;

;

;

;- напряжений от внутреннего давления и изгиба для угловых сварных соединений типа "штуцер-труба"  , для стыковых соединений труб равной толщины

, для стыковых соединений труб равной толщины  . Если в зоне концентрации произведена обработка сварных соединений радиусом не менее 10 мм, указанные коэффициенты принимаются равными 3 и 1,2, соответственно. При полном удалении концентраторов для стыковых сварных соединений

. Если в зоне концентрации произведена обработка сварных соединений радиусом не менее 10 мм, указанные коэффициенты принимаются равными 3 и 1,2, соответственно. При полном удалении концентраторов для стыковых сварных соединений

, для стыковых соединений труб равной толщины

, для стыковых соединений труб равной толщины  . Если в зоне концентрации произведена обработка сварных соединений радиусом не менее 10 мм, указанные коэффициенты принимаются равными 3 и 1,2, соответственно. При полном удалении концентраторов для стыковых сварных соединений

. Если в зоне концентрации произведена обработка сварных соединений радиусом не менее 10 мм, указанные коэффициенты принимаются равными 3 и 1,2, соответственно. При полном удалении концентраторов для стыковых сварных соединений

Для всех других случаев определение коэффициентов концентрации упругих напряжений рекомендуется проводить согласно [6, 9, 10].

2.6. При неупругом деформировании коэффициент концентрации деформаций  определяется численными либо экспериментальными методами или по формуле

определяется численными либо экспериментальными методами или по формуле

где

Коэффициент  при линейном упрочнении сталей равен

при линейном упрочнении сталей равен

Модуль упрочнения  для сталей 12Х1МФ, 15Х1М1Ф и 12Х18Н12Т может приниматься равным 0,15.

для сталей 12Х1МФ, 15Х1М1Ф и 12Х18Н12Т может приниматься равным 0,15.

при

при  ;

; при

при  ,

,где  - относительная деформация, равная отношению деформации при

- относительная деформация, равная отношению деформации при  к деформации, соответствующей

к деформации, соответствующей  .

.

.

.При  и отсутствии данных по

и отсутствии данных по  значение

значение  для других жаропрочных сталей допускается принимать равным 0,8.

для других жаропрочных сталей допускается принимать равным 0,8.

и отсутствии данных по

и отсутствии данных по Если окажется, что по расчету  и

и  , то принимается

, то принимается  .

.

.

.Размах условных приведенных напряжений с учетом  при неупругом деформировании вычисляется по формуле

при неупругом деформировании вычисляется по формуле

Для отверстий типовых элементов трубопроводов предельное значение  допускается принимать равным 4,5.

допускается принимать равным 4,5.

2.7. Прочность рассчитываемого элемента обеспечивается, если размах приведенных условных напряжений, вычисленных без учета концентраторов и местных температурных напряжений, соответствует условию упругого деформирования и амплитуда условных приведенных напряжений  , определенная с учетом концентрации по всем компонентам главных напряжений, не превышает допустимое значение для заданного числа и асимметрии циклов.

, определенная с учетом концентрации по всем компонентам главных напряжений, не превышает допустимое значение для заданного числа и асимметрии циклов.

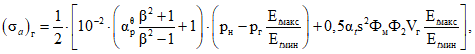

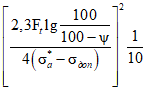

2.8. Для пластичных сталей, применяемых в котлотурбостроении (табл. 1), допустимая амплитуда условных приведенных напряжений  или допустимое количество циклов (расчетная долговечность) N* при заданной амплитуде напряжения определяется из соотношения

или допустимое количество циклов (расчетная долговечность) N* при заданной амплитуде напряжения определяется из соотношения

где  - минимальное значение модуля упругости в интервале рабочих температур, МПа (кгс/мм2).

- минимальное значение модуля упругости в интервале рабочих температур, МПа (кгс/мм2).

Марка стали | Интервал температуры, t, °C | Модуль упругости  , МПа (кгс/мм2) , МПа (кгс/мм2) | Допустимые напряжения | Длительная пластичность | Коэффициент | Относительное сужение | Предел текучести |  | Показатель ползучести m |

12Х1МФ | 20 - 450 | 18,4(1,88) | 135(13,8) | 1,00 | 275(28) | 0,51 | - | ||

540 | 17,4(1,78) | 72(7,3) | 0,08 | 0,39 | 40 | 245(25) | 0,54 | 5,0 | |

560 | 17,2(1,76) | 58(5,9) | 0,39 | 216(22) | 0,54 | 4,3 | |||

15Х1М1Ф | 20 - 450 | 17,8(1,81) | 149(15,2) | 1,00 | 314(32) | 0,57 | - | ||

540 | - | 76(7,8) | 0,07 | 0,32 | 36 | 294(30) | 0,60 | 3,6 | |

560 | 16,9(1,72) | 63(6,4) | 0,32 | 284(29) | 0,69 | 3,2 | |||

15Х1М1ФЛ | 20 - 450 | 17,9(1,83) | 126(12,9) | 1,00 | 314(32) | 0,65 | - | ||

540 | - | 65(6,6) | 0,06 | 0,27 | 33 | 255(26) | 0,73 | - | |

560 | 17,1(1,74) | 53(5,4) | 0,27 | 226(23) | 0,90 | 3,2 | |||

12Х18Н12Т | 20 - 450 | 17,0(1,73) | 105(10,7) | 1,00 | 216(22) | 0,43 | - | ||

600 | 15,7(1,60) | 72(7,4) | 0,04 | 0,17 | 39 | 147(15) | 0,42 | 4,1 | |

650 | 15,2(1,55) | 47(4,8) | 0,17 | 118(12) | 0,25 | - | |||

Х16Н9М2 | 20 - 450 | 17,4(1,78) | 105(10,7) | 1,00 | 216(22) | 0,42 | - | ||

600 | 15,6(1,61) | 72(7,4) | 0,23 | 0,58 | 43 | 137(14) | 0,33 | - | |

650 | 15,5(1,58) | 47(4,8) | 0,58 | 118(12) | 0,31 | - | |||

20ХЗМВФ (ЭИ415) | 20 - 450 | 17,3(1,76) | - | 1,00 | 471(48) | 0,65 | - | ||

500 | 15,3(1,56) | 137(14,0) | 0,08 | 0,55 | 33 | 551(46) | 0,75 | 4,7 | |

550 | 13,5(1,38) | 118(12,0) | 0,55 | 402(41) | 0,76 | 3,4 | |||

25Х1МФ (Р2М) | 20 - 450 | 19,4(1,98) | 163(16,6) | 1,00 | 530(54) | 0,76 | - | ||

500 | 18,2(1,86) | 143(14,6) | 0,08 | 0,46 | 35 | 412(42) | 0,77 | 3,5 | |

550 | 17,4(1,78) | 98(10,0) | 0,46 | 392(40) | 0,77 | 2,5 | |||

ХН35ВТ | 20 - 450 | 17,6(1,80) | 235(24,0) | 1,00 | 510(52) | 0,68 | - | ||

600 | 16,6(1,69) | 137(14,0) | 0,02 | 0,11 | 16 | 373(38) | 0,70 | - | |

650 | 16,1(1,64) | 104(10,6) | 0,11 | 353(36) | 0,72 | 8 | |||

20 | 20 - 350 | 16,2(1,65) | 104(10,6) | 1,00 | 216(22) | 0,44 | - | ||

450 | 15,3(1,56) | 58(5,9) | 0,18 | 0,69 | 40 | 157(16) | 0,45 | 5,3 | |

500 | 15,0(1,52) | 25(2,6) | 0,69 | 147(15) | 0,45 | 4,9 | |||

1Х2М | 20 - 400 | - | 1,00 | 274(28) | - | - | |||

500 | 17,6(1,79) | 88(9,0) | 0,18 | 0,90 | 41 | 264(27) | - | - | |

550 | 17,2(1,75) | 59(6,0) | 0,90 | 255(26) | - | - | |||

15ХМ | 20 - 350 | - | 137(14,0) | 1,00 | 226(23) | 0,43 | 7,2 | ||

450 | 16,8(1,71) | 124(12,7) | 0,08 | 0,42 | 40 | 186(19) | 0,39 | 6,4 | |

500 | - | 103(10,5) | 0,42 | 147(15) | 0,31 | 6,0 | |||

12ХМ | 20 - 350 | 19,2(1,96) | 134(13,7) | 1,00 | 206(21) | 0,47 | 7,2 | ||

450 | 17,8(1,62) | 122(12,5) | 0,05 | 0,20 | 35 | 176(18) | 0,42 | 6,4 | |

500 | 17,4(1,78) | 93(9,5) | 0,20 | 137(14) | 0,35 | 6,0 | |||

1ХИВ2МФ (ЭИ756) | 20 - 450 | 17,6(1,79) | 122(12,4) | 1,00 | 294(30) | 0,43 | - | ||

550 | 16,1(1,64) | 105(10,7) | 0,12 | 0,38 | 33 | 265(27) | 0,90 | 4,3 | |

600 | 15,4(1,57) | 59(6,0) | 0,38 | 216(22) | 0,90 | 3,7 | |||

22К | 20 | 20,6(2,1) | 167(17,0) | - | 1,0 | 32 | 226(23) | 0,5 | - |

350 | 19,6(2,0) | 118(12,0) | 167(17) | 0,5 | - | ||||

16ГНМ | 20 | 20,1(2,05) | 186(19,0) | - | 37 | 294(30) | 0,5 | - | |

18,6(1,9) | 157(16,0) | 1,00 | 255(26) | 0,5 | - | ||||

Примечание.  и m определены по данным [10 - 13]. Значения коэффициента и m определены по данным [10 - 13]. Значения коэффициента | |||||||||

Расчетное значение относительного сужения

где  - минимальное значение относительного сужения в рабочем интервале температур, %;

- минимальное значение относительного сужения в рабочем интервале температур, %;

Коэффициент асимметрии цикла определяется для упругого и повторно упруго-пластического нагружения по формулам:

при

при  и

и

при

при  и

и

при

при

Если же окажется, что r < -1 или r > 1, то в расчете принимается r = -1.

При упругом нагружении, когда максимальная температура ниже температуры ползучести, коэффициент асимметрии вычисляется с учетом остаточных напряжений, определяемых соответствующим расчетом или экспериментально.

.

.Коэффициент  выбирается в зависимости от значения концентрации условных приведенных напряжений:

выбирается в зависимости от значения концентрации условных приведенных напряжений:  , если

, если  или

или  ;

;  , если

, если  . При

. При  коэффициент

коэффициент  оценивается интерполяцией.

оценивается интерполяцией.

, если

, если  или

или  ;

;  коэффициент

коэффициент Коэффициент  учитывает снижение циклической прочности металла в условиях ползучести и релаксации напряжений и выражается следующим образом:

учитывает снижение циклической прочности металла в условиях ползучести и релаксации напряжений и выражается следующим образом:

где  - время работы металла в условиях ползучести;

- время работы металла в условиях ползучести;

T - расчетное время.

Допускается принимать  ;

;

;

;При переменном значении текущего напряжения  , при котором происходит процесс ползучести, эквивалентное напряжение определяется по формуле

, при котором происходит процесс ползучести, эквивалентное напряжение определяется по формуле

Наиболее представительные результаты расчетов  обеспечиваются при использовании фактических характеристик металла. При отсутствии фактических данных допускается использовать характеристики сталей, приведенные в табл. 1.

обеспечиваются при использовании фактических характеристик металла. При отсутствии фактических данных допускается использовать характеристики сталей, приведенные в табл. 1.

2.9. Долговечность считается неограниченной, если в области малоцикловой усталости  .

.

.

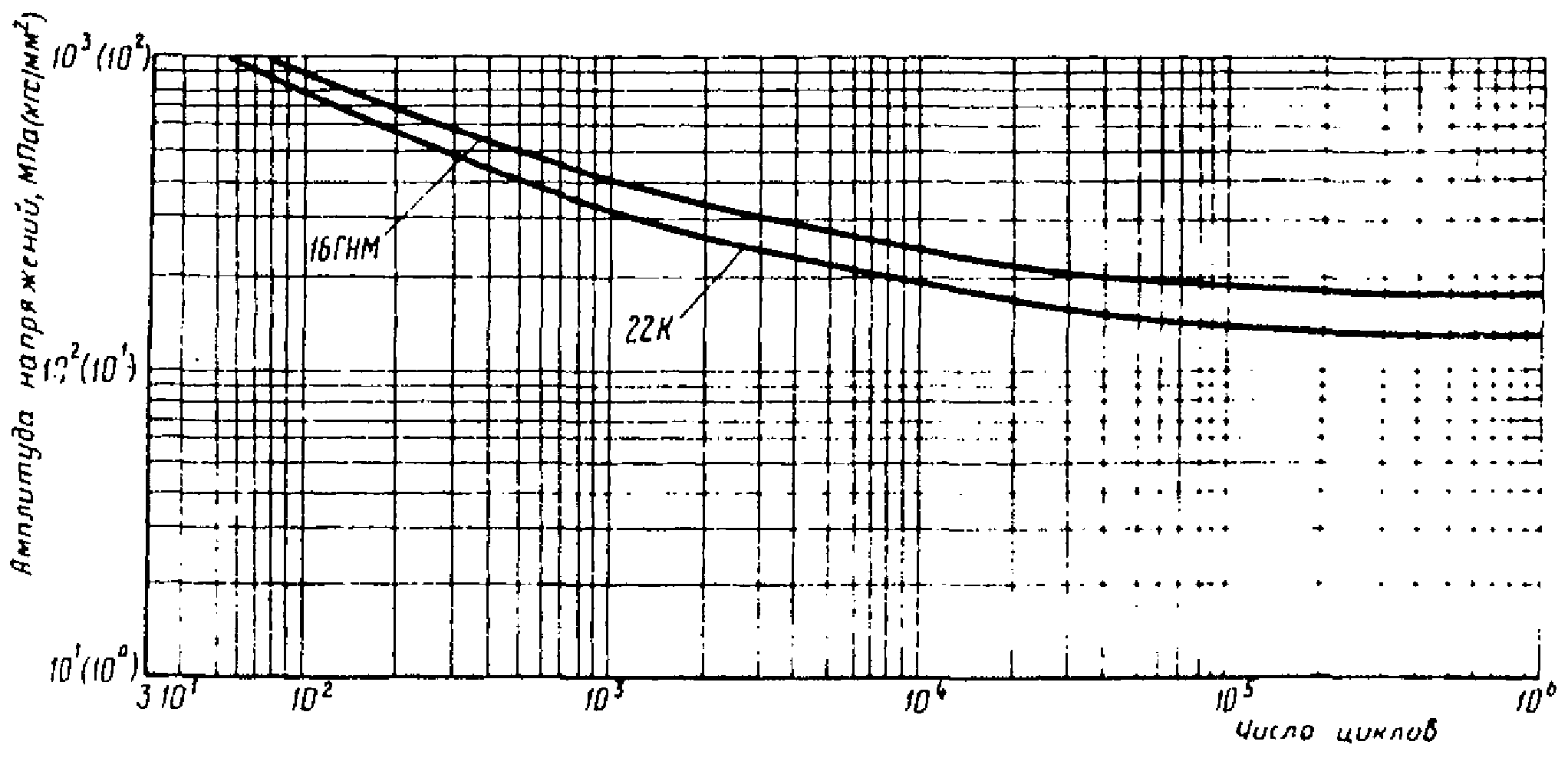

.2.10. Кривые малоцикловой усталости ряда сталей для определения допустимого числа циклов по амплитудам напряжений либо допустимых амплитуд напряжений по требуемому числу циклов при  и r = -1 приведены на рис. 1.

и r = -1 приведены на рис. 1.

а)

б)

в)

г)

д)

а - 12Х1МФ; б - 12Х18Н12Т; в - 15Х1М1Ф;

г - 15Х1М1ФЛ; д - 16ГНМ и 22К (до температуры 350 °C)

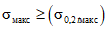

2.11. При определении допустимой амплитуды напряжений  для элементов теплоэнергетического оборудования из углеродистых и низколегированных сталей (барабанов котлов, водоопускных и пароперепускных труб и др.), работающих при переменных нагрузках в условиях коррозионного воздействия горячей воды и влажного пара, принимается дополнительный запас

для элементов теплоэнергетического оборудования из углеродистых и низколегированных сталей (барабанов котлов, водоопускных и пароперепускных труб и др.), работающих при переменных нагрузках в условиях коррозионного воздействия горячей воды и влажного пара, принимается дополнительный запас  по напряжениям

по напряжениям  , где

, где  для углеродистых сталей равен 0,5; для низколегированных - 0,7 и нержавеющих - 0,85.

для углеродистых сталей равен 0,5; для низколегированных - 0,7 и нержавеющих - 0,85.

, где

, где 2.12. Допустимая амплитуда напряжений  для сварных соединений, удовлетворяющих требованиям ОСТ 108.031.02-75, определяется по амплитудам, допустимым для основного металла с учетом коэффициента ослабления

для сварных соединений, удовлетворяющих требованиям ОСТ 108.031.02-75, определяется по амплитудам, допустимым для основного металла с учетом коэффициента ослабления

Для углеродистой и низколегированной сталей коэффициент ослабления  при наличии термообработки

при наличии термообработки  без термообработки.

без термообработки.

при наличии термообработки

при наличии термообработки  без термообработки.

без термообработки.Для хромомолибденованадиевых, высокохромистых и аустенитных сталей при температуре до 500 °C коэффициент  при наличии термообработки и

при наличии термообработки и  без термообработки. При более высоких температурах значение

без термообработки. При более высоких температурах значение  принимаются равными 0,7 и 0,5, соответственно.

принимаются равными 0,7 и 0,5, соответственно.

при наличии термообработки и

при наличии термообработки и  без термообработки. При более высоких температурах значение

без термообработки. При более высоких температурах значение При наличии исходных данных по свойствам металла расчеты сварных соединений выполняются по п. 2.8.

2.13. В случаях определения допустимой амплитуды напряжений  для элементов оборудования, которые на стадии изготовления или монтажа подвергались деформированию без последующей термообработки, принимается дополнительный запас

для элементов оборудования, которые на стадии изготовления или монтажа подвергались деформированию без последующей термообработки, принимается дополнительный запас  , учитывающий снижение деформационной способности материала

, учитывающий снижение деформационной способности материала

где

2.14. При наличии результатов испытаний натурных конструкций или их моделей для режимов нагружения, соответствующих эксплуатационным, принятые значения коэффициентов запасов и концентрации напряжений могут быть уточнены.

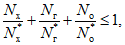

2.15. Оценка ресурса (расчетной долговечности по числу циклов) с учетом нестационарных силовых и температурных нагрузок при эксплуатации оборудования на различных режимах является завершающим этапом поверочных расчетов и производится на основе линейного суммирования относительной повреждаемости при каждом расчетном режиме (цикле) нагружения, т.е.

где  - число циклов нагружения на i-м режиме нагружения;

- число циклов нагружения на i-м режиме нагружения;

К - общее число режимов нагружения.

При использовании экспериментальных данных по фактическим значениям пластичности и прочности металла расчет допустимых напряжений и располагаемого ресурса длительно работавшего оборудования допускается выполнять без учета предыстории его нагружения.

При выборе режимов эксплуатации оценка относительной повреждаемости с учетом фактического количества циклов на каждом режиме является исходным этапом расчетов, в процессе которого производится определение допустимых значений амплитуд напряжений.

Количество циклов, определяемое по амплитудам приведенных напряжений от внутреннего давления и внешних нагрузок (изгибающего и крутящего моментов от самокомпенсации, весовых и других нагрузок), характеризует предельно возможную долговечность  и является показателем работоспособности конструкций при переменных нагрузках.

и является показателем работоспособности конструкций при переменных нагрузках.

3.1. При определении допустимых скоростей прогрева-расхолаживания барабанов и разностей температур "верх-низ" в качестве типовых расчетных режимов принимаются: пуск из холодного состояния, пуск из неостывшего состояния (после ночного простоя) и гидроопрессовка.

Для оценки относительной повреждаемости соотношение числа пусков из холодного состояния  , из неостывшего состояния

, из неостывшего состояния  и гидроопрессовок

и гидроопрессовок  принимается, соответственно, 1:4:0,1*.

принимается, соответственно, 1:4:0,1*.

В качестве исходного расчетного режима принимается пуск из холодного состояния. Допустимое число таких пусков  определяется согласно уравнению линейного суммирования повреждаемости с учетом рекомендуемого соотношения пусков.

определяется согласно уравнению линейного суммирования повреждаемости с учетом рекомендуемого соотношения пусков.

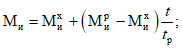

где  ,

,  - фактическое и предельное числа нерасчетных режимов, сумма отношений которых характеризует относительную повреждаемость металла (исчерпание ресурса) вследствие отклонений от нормальных условий эксплуатации барабанов (позднее замыкание циркуляции в экранах, тепловые удары при заполнении водой и др.);

- фактическое и предельное числа нерасчетных режимов, сумма отношений которых характеризует относительную повреждаемость металла (исчерпание ресурса) вследствие отклонений от нормальных условий эксплуатации барабанов (позднее замыкание циркуляции в экранах, тепловые удары при заполнении водой и др.);

3.2. Расчет допустимых скоростей прогрева  , выбор допустимых разностей температур "верх-низ" при прогреве

, выбор допустимых разностей температур "верх-низ" при прогреве  , расчет

, расчет  ,

,  и

и  производятся по напряженному состоянию кромки в продольном сечении отверстия водоопускных труб.

производятся по напряженному состоянию кромки в продольном сечении отверстия водоопускных труб.

--------------------------------

<*> При условиях эксплуатации, существенно отличающихся от принятых, соотношение  следует скорректировать.

следует скорректировать.

следует скорректировать.

следует скорректировать.3.3. Допустимое число гидроопрессовок  и пусков из неостывшего состояния

и пусков из неостывшего состояния  определяется по амплитудам приведенных условных напряжений

определяется по амплитудам приведенных условных напряжений  и

и  , вычисляемых, соответственно, по формулам:

, вычисляемых, соответственно, по формулам:

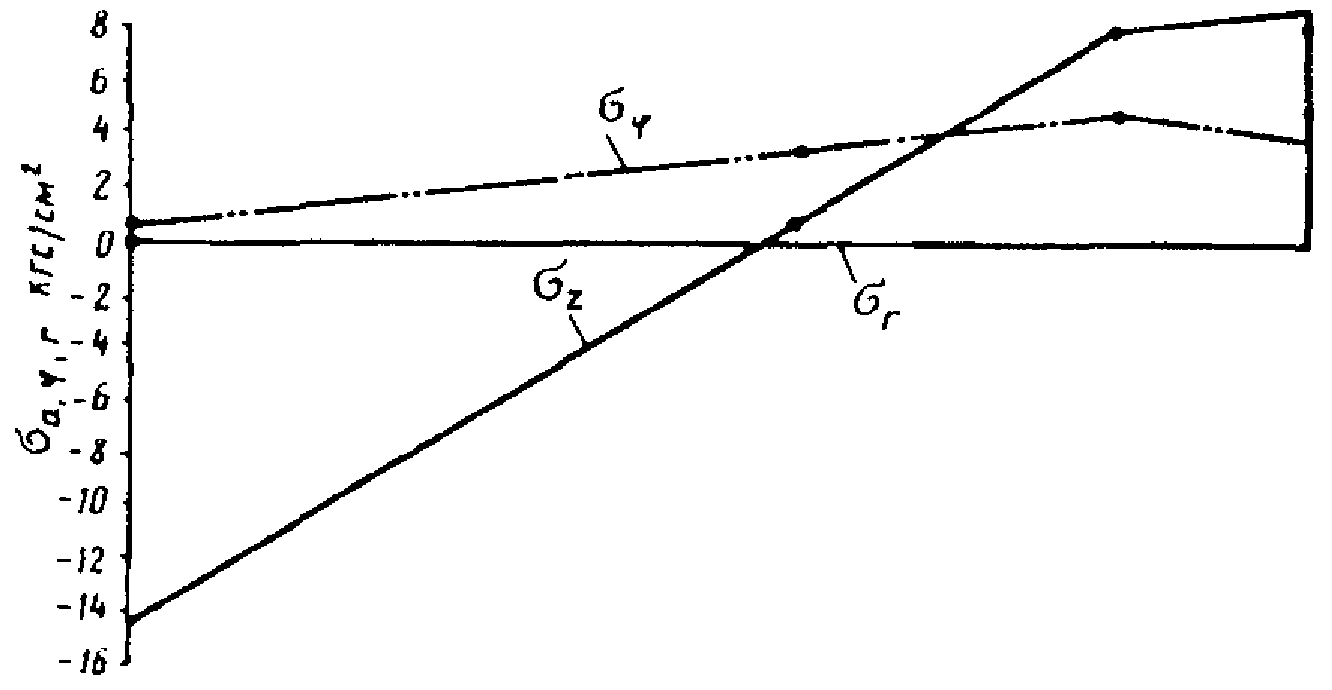

где  - давление при номинальном режиме, кгс/см2

- давление при номинальном режиме, кгс/см2  ;

;

;

; ;

;п, о - индексы, указывающие принадлежность параметра соответственно пуску и останову.

3.4. Амплитуда напряжений в пусках из холодного состояния в кромке отверстий водоопускных труб при продольном сечении их  определяется по максимальным напряжениям сжатия в начальный момент пуска (p = 0) и максимальных напряжениях растяжения при номинальных параметрах. Необходимая для расчета допустимой скорости прогрева

определяется по максимальным напряжениям сжатия в начальный момент пуска (p = 0) и максимальных напряжениях растяжения при номинальных параметрах. Необходимая для расчета допустимой скорости прогрева  допустимая амплитуда напряжений

допустимая амплитуда напряжений  вычисляется по допустимому числу циклов

вычисляется по допустимому числу циклов  , получаемому по уравнению п. 3.1 для задаваемого ряда значений числа пусков из холодного состояния

, получаемому по уравнению п. 3.1 для задаваемого ряда значений числа пусков из холодного состояния  .

.

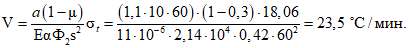

3.5. Допустимая скорость прогрева  при пусках из холодного состояния для ряда принимаемых значений разностей температур верх-низ

при пусках из холодного состояния для ряда принимаемых значений разностей температур верх-низ  определяется по формуле

определяется по формуле

где  - коэффициент, учитывающий характер распределения температуры по периметру поперечного сечения барабана; для зоны опускных труб принимается равным 0,3; для боковых отверстий - 0,4.

- коэффициент, учитывающий характер распределения температуры по периметру поперечного сечения барабана; для зоны опускных труб принимается равным 0,3; для боковых отверстий - 0,4.

Окончательный выбор допустимой скорости прогрева и разности температур "верх-низ" производится из полученного ряда значений  и

и  с учетом нужд эксплуатации, конструктивных особенностей барабана и возможностей пусковой схемы, но при обязательном сохранении полученной взаимной зависимости между

с учетом нужд эксплуатации, конструктивных особенностей барабана и возможностей пусковой схемы, но при обязательном сохранении полученной взаимной зависимости между  и

и  . Так, для котлов, эксплуатируемых в полупиковых и пиковых режимах, рекомендуется выбирать комбинацию

. Так, для котлов, эксплуатируемых в полупиковых и пиковых режимах, рекомендуется выбирать комбинацию  и

и  с повышенным значением

с повышенным значением  , а для котлов с малой пропускной способностью пуско-сбросных устройств (неблочные котлы), наоборот, с повышенным значением

, а для котлов с малой пропускной способностью пуско-сбросных устройств (неблочные котлы), наоборот, с повышенным значением  .

.

3.6. Допустимые скорости охлаждения  и перепад температур "верх-низ" при останове

и перепад температур "верх-низ" при останове  определяются двумя условиями прочности кромки отверстий на боковой образующей барабана:

определяются двумя условиями прочности кромки отверстий на боковой образующей барабана:

- непревышением допустимого размаха приведенных условно упругих напряжений за цикл пуска-останова в поперечном сечении отверстий;

- ограничением при охлаждении барабана максимума растягивающих окружных напряжений в продольном сечении отверстий значением, обусловленным только внутренним номинальным давлением.

Для выполнения последнего условия необходимо, чтобы начальная скорость охлаждения в зоне давления  не превышала 1,0 °C/мин.

не превышала 1,0 °C/мин.

не превышала 1,0 °C/мин.

не превышала 1,0 °C/мин.

для кромки в продольном сечении отверстия и

для кромки в поперечном сечении отверстия,

где  - коэффициент концентрации напряжений от внутреннего давления в осевом направлении;

- коэффициент концентрации напряжений от внутреннего давления в осевом направлении;

, принято

, принято  .

.3.8. Граница применения формул определяется давлением при останове  , получаемым при совместном решении уравнений п. 3.7 и при сохранении условия

, получаемым при совместном решении уравнений п. 3.7 и при сохранении условия  ,

,

,

,где  - температура насыщения при номинальном давлении, °C;

- температура насыщения при номинальном давлении, °C;

3.9. Допустимая амплитуда напряжений в поперечном сечении отверстий  для пусков из холодного состояния рассчитывается по допустимому числу циклов

для пусков из холодного состояния рассчитывается по допустимому числу циклов  , которое, в свою очередь, определяется из уравнений п. п. 3.1 и 3.3 при выбранных по п. п. 3.6 - 3.8 значениях

, которое, в свою очередь, определяется из уравнений п. п. 3.1 и 3.3 при выбранных по п. п. 3.6 - 3.8 значениях  ,

,  ,

,  и замене в уравнениях п. 3.2

и замене в уравнениях п. 3.2  на

на  .

.

Целесообразно принимать  , что соответствует предельному числу пусков из холодного состояния за две рабочие кампании между капитальными ремонтами.

, что соответствует предельному числу пусков из холодного состояния за две рабочие кампании между капитальными ремонтами.

, что соответствует предельному числу пусков из холодного состояния за две рабочие кампании между капитальными ремонтами.

, что соответствует предельному числу пусков из холодного состояния за две рабочие кампании между капитальными ремонтами.3.10. Для определения скорости расхолаживания  при

при  рекомендуется формула п. 3.7, допустимый перепад температур "верх-низ" принимается равным

рекомендуется формула п. 3.7, допустимый перепад температур "верх-низ" принимается равным  . При

. При  для определения по уравнению п. 3.7 допустимого значения

для определения по уравнению п. 3.7 допустимого значения  рекомендуется задаваться следующими значениями

рекомендуется задаваться следующими значениями  :

:

. При

. При  для определения по уравнению п. 3.7 допустимого значения

для определения по уравнению п. 3.7 допустимого значения р МПа (кгс/см2) ..... Св. 6 до 8 Св. 2 до 6 Св. 0,1 до 2

i

(Св. 60 до 80) (Св. 20 до 60) (Св. 1 до 20)

V °C/мин ............ Св. 1,0 до 4,0 Св. 1,0 до 3,0 Св. 0,5 до 2,0

о

4.1. Расчет допустимых скоростей прогрева коллекторов котлов и деталей паропроводов (труб со штуцерами, тройников, корпусов арматуры, гибов и сварных соединений) осуществляется при следующих основных типовых режимах:

- пуске из холодного состояния, когда температура рассчитываемого узла не превышает 150 °C;

- пуске из горячего (неостывшего) состояния.

4.2. Для каждого типового режима расчет выполняется для следующих характерных точек (рис. 2), отличающихся между собой значением переменных температур, давления и скорости прогрева-охлаждения:

а - исходное состояние перед прогревом p = 0; V = 0;  (

( - рабочая температура);

- рабочая температура);

(

(б - номинальный рабочий режим V = 0;  ,

,  (

( - рабочее давление);

- рабочее давление);

в - кратковременное изменение температуры за счет эксплуатационных отклонений режима от номинального со скоростью V ~ -1,0 °C/мин;

г - режим останова блока с обеспариванием паропроводов

V = 0; p = 0;  ;

;

для коллекторов высокого давления и паропроводов свежего пара блоков с барабанными котлами данный режим не учитывается;

1 - t, °C; 2 - P, МПа (кгс/см2);

I - пуск; II - номинальный режим; III - остывание

точки цикла нагружения элемента

Первая точка соответствует началу прогрева (p > 0; V > 0;  ), а последняя характеризуется параметрами

), а последняя характеризуется параметрами  ;

;  , V > 0.

, V > 0.

), а последняя характеризуется параметрами

), а последняя характеризуется параметрами - прямой расчет допустимых температурных напряжений в зависимости от компонентов напряженного состояния для коллекторов, штуцеров при коэффициентах концентрации напряжений в отверстиях  и

и  , гибов с действием компенсационных моментов в плоскости гиба и сварных соединений;

, гибов с действием компенсационных моментов в плоскости гиба и сварных соединений;

и

и ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: пункт [15] в Библиографии отсутствует. |

- определение допустимых скоростей методом последовательных приближений для характерных точек сечений (п. 4.10) и задаваемых коэффициентах концентрации по специальной программе, указанной в [15]. Формулы, необходимые для выполнения указанных расчетов, даны в Приложении 3.

4.4. При определении размаха напряжений, необходимого для расчета допустимых скоростей прогрева-охлаждения трубы со штуцером, тройника и корпуса задвижки, в качестве определяющих принимаются точки в местах максимальной концентрации напряжений 1, 2, 4, 5 на внутренней кромке отверстия (рис. 3, 4), и точки 3, 6, 7 на наружной поверхности. В качестве расчетных для гиба принимаются точки 1, 3, 5 в местах максимальных напряжений на наружной и 2, 4, 6 на внутренней поверхностях.

1 - 6 - для коллектора;

1, 2, 3, 7 - для тройника и трубы со штуцером

(5 и 6 - только для прямого расчета)

и трубы со штуцером

4.5. Расчет скоростей прогрева и расхолаживания, а также температурных напряжений выполняется по схеме квазистационарного режима.

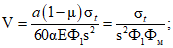

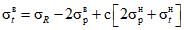

Для всех рассчитываемых узлов трубопровода допустимые скорости определяются по формулам:

- для наружной поверхности

- для внутренней поверхности

где при расчете значения  для трубы со штуцером и гиба принимаются номинальные значения наружного и внутреннего диаметров трубы, а для тройника и корпуса арматуры - фактические диаметры наиболее утолщенной части тройника и патрубка арматуры. Значения коэффициентов формы

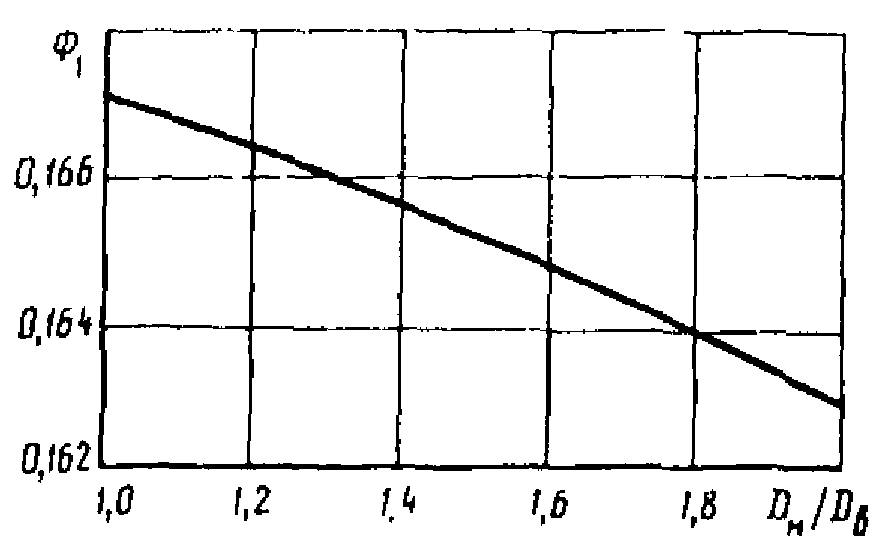

для трубы со штуцером и гиба принимаются номинальные значения наружного и внутреннего диаметров трубы, а для тройника и корпуса арматуры - фактические диаметры наиболее утолщенной части тройника и патрубка арматуры. Значения коэффициентов формы  и

и  для цилиндрических тел в зависимости от отношения наружного диаметра к внутреннему представлены на рис. 5. Для корпуса задвижки коэффициенты формы принимаются равными 0,75 на внутренней поверхности и 0,25 на наружной.

для цилиндрических тел в зависимости от отношения наружного диаметра к внутреннему представлены на рис. 5. Для корпуса задвижки коэффициенты формы принимаются равными 0,75 на внутренней поверхности и 0,25 на наружной.

для трубы со штуцером и гиба принимаются номинальные значения наружного и внутреннего диаметров трубы, а для тройника и корпуса арматуры - фактические диаметры наиболее утолщенной части тройника и патрубка арматуры. Значения коэффициентов формы

для трубы со штуцером и гиба принимаются номинальные значения наружного и внутреннего диаметров трубы, а для тройника и корпуса арматуры - фактические диаметры наиболее утолщенной части тройника и патрубка арматуры. Значения коэффициентов формы

а)

б)

а - наружная поверхность; б - внутренняя поверхность

от

4.6. Для выполнения расчетов допустимых скоростей необходимо предварительно определить максимальные размахи напряжений от давления и внешних нагрузок, предельное количество циклов нагружения и задаться расчетным количеством циклов каждого вида.

4.7. Предельное количество циклов нагружения при пусках из холодного  и горячего

и горячего  состояний определяется соответствующими максимальными размахами напряжений от давления и внешних нагрузок. Максимальные размахи напряжений

состояний определяется соответствующими максимальными размахами напряжений от давления и внешних нагрузок. Максимальные размахи напряжений  для трубы со штуцером, тройника, корпуса задвижки и для трубы со сварным соединением определяются решением уравнений согласно п. 4.11 относительно

для трубы со штуцером, тройника, корпуса задвижки и для трубы со сварным соединением определяются решением уравнений согласно п. 4.11 относительно  .

.

При этом температурные напряжения на наружной и внутренней поверхностях  , за исключением сочетаний с точкой в (см. рис. 2) в качестве верхней, где

, за исключением сочетаний с точкой в (см. рис. 2) в качестве верхней, где  рассчитывается согласно п. 4.5 при V = -1 °C/мин.

рассчитывается согласно п. 4.5 при V = -1 °C/мин.

, за исключением сочетаний с точкой в (см. рис. 2) в качестве верхней, где

, за исключением сочетаний с точкой в (см. рис. 2) в качестве верхней, где Максимальный размах напряжений для гиба при  определяется по формуле

определяется по формуле

при

при  ,

,либо

при

при  ,

,где  ;

;  ;

;  при

при  ,

,

;

;  при

при либо

при

при  ;

; при

при  .

.Коэффициенты  и

и  принимаются согласно РТМ 24.038.08-72;

принимаются согласно РТМ 24.038.08-72;  , индексы "н" и "в" указывают на напряжения в нижней и верхней точках рассматриваемого интервала цикла.

, индексы "н" и "в" указывают на напряжения в нижней и верхней точках рассматриваемого интервала цикла.

Для определения максимального размаха напряжений необходимо осуществить расчеты в характерных точках, указанных в п. 4.2, выбрав в качестве нижней и верхней точек следующие возможные сочетания:

Верхняя б в г в в б

точка

Нижняя а а а б г г

точка

По указанным формулам с учетом неупругого деформирования (см. п. 2.6) определяются размахи напряжений и по их максимальному значению с помощью формул п. 2.8 -  для каждого рассчитываемого узла. При этом второй член формулы, приведенной в п. 2.8, принимается равным

для каждого рассчитываемого узла. При этом второй член формулы, приведенной в п. 2.8, принимается равным  .

.

4.8. После определения  и

и  проверяется прочность конструкции по заданному количеству циклов за весь срок эксплуатации. Условие прочности удовлетворяется, если обеспечивается соотношение

проверяется прочность конструкции по заданному количеству циклов за весь срок эксплуатации. Условие прочности удовлетворяется, если обеспечивается соотношение

4.9. Выбор расчетных количеств циклов нагружения с пусками из холодного  и горячего

и горячего  состояний определяет соотношение допустимых скоростей прогрева для этих режимов нагружения.

состояний определяет соотношение допустимых скоростей прогрева для этих режимов нагружения.

При  можно принимать

можно принимать  , что обеспечивает примерно равные допустимые скорости при обоих видах пуска.

, что обеспечивает примерно равные допустимые скорости при обоих видах пуска.

можно принимать

можно принимать  , что обеспечивает примерно равные допустимые скорости при обоих видах пуска.

, что обеспечивает примерно равные допустимые скорости при обоих видах пуска.4.10. После определения  и

и  (см. п. 4.7) по формулам п. 2.8 рассчитываются допустимые размахи напряжений, по значениям которых с помощью формул п. 4.5 вычисляются скорости прогрева для каждого узла и в качестве допустимой выбирается минимальное значение. При этом для определения допустимых температурных напряжений в отдельных интервалах температуры по формулам п. 4.11 необходимо осуществить расчеты для возможных сочетаний характерных и расчетных точек, представленных на рис. 2:

(см. п. 4.7) по формулам п. 2.8 рассчитываются допустимые размахи напряжений, по значениям которых с помощью формул п. 4.5 вычисляются скорости прогрева для каждого узла и в качестве допустимой выбирается минимальное значение. При этом для определения допустимых температурных напряжений в отдельных интервалах температуры по формулам п. 4.11 необходимо осуществить расчеты для возможных сочетаний характерных и расчетных точек, представленных на рис. 2:

верхняя точка д б в г

i

нижняя точка а д д д

i i i

Расчеты проводятся последовательно для сочетаний характерных точек с  ,

,  и т.д.

и т.д.

В качестве допустимой скорости прогрева для заданного температурного интервала, определяемого текущей расчетной точкой  , принимается минимальное значение.

, принимается минимальное значение.

4.11. Прямой расчет выполняется отдельно для определяющих точек внутренней и наружной поверхностей рассматриваемого сечения.

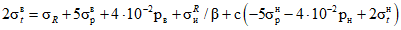

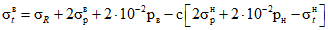

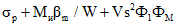

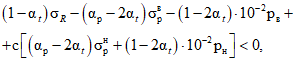

Для расчета скорости прогрева по внутренней поверхности трубы со штуцером, тройника и корпуса арматуры допустимые температурные напряжения в нижней и верхней точках рассматриваемого диапазона изменения температур определяются по формулам:

при

при

при

при

Для трубопроводов, тройников и корпусов арматуры  ;

;

при изменении знака суммарных напряжений  на протяжении рассматриваемого диапазона изменения температуры;

на протяжении рассматриваемого диапазона изменения температуры;

при постоянстве знака  в указанном диапазоне.

в указанном диапазоне.

В последней формуле "плюс" принимается при  , а "минус" при

, а "минус" при  .

.

, а "минус" при

, а "минус" при  .

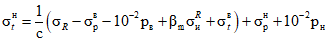

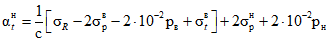

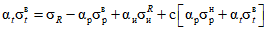

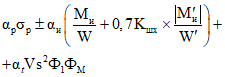

.4.12. Для расчета скорости прогрева по наружной поверхности трубы со штуцером, тройника и корпуса арматуры допустимые температурные напряжения в нижней и верхней точках рассматриваемого диапазона изменения температур определяются по формулам:

При этом для трубы со штуцером  для корпусов арматуры и тройников

для корпусов арматуры и тройников  , а

, а  .

.

для корпусов арматуры и тройников

для корпусов арматуры и тройников 4.13. Напряжения изгиба рассчитываются:

- для трубы со штуцером по формуле

- для тройника и корпуса арматуры по формуле

где W, и  - определяются в сечениях, указанных на рис. 3.

- определяются в сечениях, указанных на рис. 3.

Для корпуса арматуры принимается  ; коэффициент

; коэффициент  определяется по формуле п. 5.2.4 РТМ 108.020.01-75 для

определяется по формуле п. 5.2.4 РТМ 108.020.01-75 для  .

.

; коэффициент

; коэффициент Для промежуточной температуры t

Расчетные сечения для прямолинейных участков гибов и тройников со сварными штуцерами должны выбираться в зонах действия наибольших эквивалентных напряжений, определяемых по этапу III полного расчета трубопровода (РТМ 24.038.08-72), а при наличии фасонных элементов или арматуры с большей толщиной стенки, чем у труб основных магистралей - для каждого типоразмера этих элементов.

4.14. Для расчета скорости прогрева гиба по условиям прочности со стороны внутренней поверхности допустимые температурные напряжения в нижней и верхней точках изменения температур определяются по формулам:

при

при

при

при

В качестве  принимается большое значение:

принимается большое значение:

или

4.15. Для расчета скорости прогрева по условиям прочности со стороны наружной поверхности гиба допустимые температурные напряжения в нижней и верхней точках изменения температур определяются по формулам:

при

при

при

при

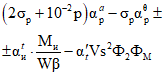

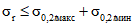

4.16. Дня расчета скорости прогрева сварного стыка трубы по условиям прочности со стороны внутренней поверхности допустимые температурные напряжения в нижней и верхней точках изменения температур определяются по формулам:

при

при

при

при

Если найденные напряжения  и

и  превышают напряжения, определенные по формулам

превышают напряжения, определенные по формулам

то в качестве допустимых принимаются напряжения, найденные из последних формул.

Здесь учитываются  ,

,  в аксиальном направлении, а

в аксиальном направлении, а  в поперечном сварном стыке трубопровода.

в поперечном сварном стыке трубопровода.

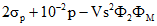

4.17. Для расчета скорости прогрева сварного стыка трубы по наружной поверхности допустимые температурные напряжения в нижней и верхней точках изменения температур определяются по формулам:

при

при

при

при

Найденные напряжения  и

и  при этом не должны превышать напряжений, определенных по формулам:

при этом не должны превышать напряжений, определенных по формулам:

В противном случае в качестве допустимых температурных напряжений принимаются напряжения, найденные из последних формул.

Формулы п. п. 4.16 и 4.17 при  пригодны для определения допустимых температурных напряжений гладкой трубы без концентраторов напряжений.

пригодны для определения допустимых температурных напряжений гладкой трубы без концентраторов напряжений.

пригодны для определения допустимых температурных напряжений гладкой трубы без концентраторов напряжений.

пригодны для определения допустимых температурных напряжений гладкой трубы без концентраторов напряжений.4.18. Для расчета допустимых скоростей прогрева методом последовательных приближений выполняется вычисление размахов условных приведенных напряжений для всех определяющих точек сечения при переходе от рассматриваемого режима до нижнего и верхнего стационарных режимов в соответствии с п. п. 4.2 и 4.11. За определяющее принимается такое значение скорости прогрева, при котором максимальное значение размаха в каком-либо из интервалов: а - д, д - б, д - в и д - г (см. п. 4.10) достигнет предельного значения, принимаемого согласно п. 2.8 и заданному количеству пусков. Формулы для расчета главных напряжений для трубы со сварным соединением, гиба и трубы со штуцером приведены в Приложении 3.

4.19. Значения наеденных по п. 4.11 расчетных скоростей прогрева при пусках из холодного и горячего состояний могут быть по условиям эксплуатации скорректированы в требуемом направлении, для чего необходимо по сравнению с первоначальной изменить в нужном направлении одну из составляющих повреждаемости, например  , и весь расчет повторить в соответствии с п. п. 4.10 - 4.17 до получения требуемого соотношения скоростей прогрева в горячем и холодном состояниях.

, и весь расчет повторить в соответствии с п. п. 4.10 - 4.17 до получения требуемого соотношения скоростей прогрева в горячем и холодном состояниях.

, и весь расчет повторить в соответствии с п. п. 4.10 - 4.17 до получения требуемого соотношения скоростей прогрева в горячем и холодном состояниях.

, и весь расчет повторить в соответствии с п. п. 4.10 - 4.17 до получения требуемого соотношения скоростей прогрева в горячем и холодном состояниях.При корректировке относительной повреждаемости  и

и  не должны нарушаться следующие условия:

не должны нарушаться следующие условия:

и

и  не должны нарушаться следующие условия:

не должны нарушаться следующие условия: ;

;  ;

;  .

.Возможна также прямая корректировка одной из скоростей в требуемом направлении, например скорости прогрева при горячих пусках с последующим расчетом размахов напряжений, предельных значений  ,

,  и одной из искомых скоростей, в данном случае скорости прогрева при холодных пусках.

и одной из искомых скоростей, в данном случае скорости прогрева при холодных пусках.

4.20. Для расчета допустимых скоростей принудительного расхолаживания трубы со штуцером, тройника и гиба допустимые температурные напряжения для наружной и внутренней поверхностей определяются согласно формулам п. п. 4.11, 4.12, 4.14, 4.15. При этом необходимо изменить знаки перед напряжением  и давлением p на противоположные. В случае расчетов методом последовательных приближений в соответствии с п. 4.18 требуется задавать отрицательные значения скорости прогрева (V).

и давлением p на противоположные. В случае расчетов методом последовательных приближений в соответствии с п. 4.18 требуется задавать отрицательные значения скорости прогрева (V).

4.21. Допустимый размах напряжений для расчета скоростей принудительного расхолаживания принимается равным размаху при пуске из холодного состояния.

Максимальный размах напряжений определяется по формуле п. 4.8 с определением размаха напряжений от проверяемого режима расхолаживания до всех характерных точек (а, б, в, г, д), включая режимы прогрева.

4.22. Возможно увеличение скорости принудительного расхолаживания по сравнению с найденной по 4.21 при соответствующем сокращении допустимых скоростей прогрева из условия линейного суммирования повреждений:

где  - предполагаемое количество остановов с принудительным расхолаживанием;

- предполагаемое количество остановов с принудительным расхолаживанием;

4.23. Допустимые перепады температур  для высокоинтенсивных тепловых процессов, например режима заполнения холодного коллектора либо паропровода горячей водой, заполнения горячего коллектора либо паропровода холодной водой в процессе прогрева этих узлов паром в диапазоне температур ниже насыщения, именуемых тепловыми ударами, определяются по формуле

для высокоинтенсивных тепловых процессов, например режима заполнения холодного коллектора либо паропровода горячей водой, заполнения горячего коллектора либо паропровода холодной водой в процессе прогрева этих узлов паром в диапазоне температур ниже насыщения, именуемых тепловыми ударами, определяются по формуле

для высокоинтенсивных тепловых процессов, например режима заполнения холодного коллектора либо паропровода горячей водой, заполнения горячего коллектора либо паропровода холодной водой в процессе прогрева этих узлов паром в диапазоне температур ниже насыщения, именуемых тепловыми ударами, определяются по формуле

для высокоинтенсивных тепловых процессов, например режима заполнения холодного коллектора либо паропровода горячей водой, заполнения горячего коллектора либо паропровода холодной водой в процессе прогрева этих узлов паром в диапазоне температур ниже насыщения, именуемых тепловыми ударами, определяются по формуле

где  - температура греющей среды, равная температуре воды либо температуре насыщения при прогреве паром в диапазоне температур ниже насыщения;

- температура греющей среды, равная температуре воды либо температуре насыщения при прогреве паром в диапазоне температур ниже насыщения;

s - номинальная толщина стенки, м;

R - радиус гиба, м;

;

;W - момент сопротивления изгибу, см3;

W' - момент сопротивления изгибу штуцера, см3;

N* - допустимое количество циклов (расчетная долговечность) при заданной амплитуде напряжений;

m - показатель степени в уравнении ползучести;

p - давление среды, МПа (кгс/см2);

t - температура среды, °C;

E - модуль упругости, МПа (кгс/мм2);

V - скорость прогрева или охлаждения, °C/мин;

ВОДООПУСКНЫХ И ПОДЪЕМНЫХ ТРУБ БАРАБАНОВ КОТЛОВ

ПО ХАРАКТЕРИСТИКАМ ИЗМЕНЕНИЙ ПАРАМЕТРОВ РАБОЧЕЙ СРЕДЫ

Компоненты напряжений | Точка | |

1 | 2 | |

Окружные |  |  |

Осевые |  |  |

Радиальные |  |  |

1. Напряжения от внутреннего давления:

для точки 1

для точки 2

2. Температурные ("скоростные") напряжения для точек 1 и 2:

3. Напряжение от неравномерного распределения температур по периметру поперечного сечения (от разности температур "верх-низ"):

для точки 1

для точки 2

4. Расчетные коэффициенты

Для кромок отверстий водоопускных труб (расчет проводится для точки 1 - продольное сечение):

коэффициент концентраций напряжений от разности температур "верх-низ"

коэффициент концентрации напряжений от внутреннего давления в окружном направлении

Для кромок отверстий подъемных труб (расчет проводится для точки 2 - поперечное сечение):

коэффициент концентрации напряжений от разности температур "верх-низ"

коэффициент концентрации напряжений от внутреннего давления в осевом направлении

Коэффициент, учитывающий характер распределения температуры по периметру поперечного сечения барабана  для опускных труб принимается равным 0,3; для боковых отверстий 0,4.

для опускных труб принимается равным 0,3; для боковых отверстий 0,4.

Коэффициент концентрации температурных "скоростных" напряжений  .

.

.

.5. Начальная скорость прогрева барабана при пуске из неостывшего состояния принимается равной  . С учетом доквазистационарного температурного режима (кратковременный прогрев со скоростью

. С учетом доквазистационарного температурного режима (кратковременный прогрев со скоростью  ) определение минимального напряжения в этом цикле следует производить, принимая в расчет не более половины квазистационарного значения температурного напряжения, соответствующего

) определение минимального напряжения в этом цикле следует производить, принимая в расчет не более половины квазистационарного значения температурного напряжения, соответствующего  .

.

. С учетом доквазистационарного температурного режима (кратковременный прогрев со скоростью

. С учетом доквазистационарного температурного режима (кратковременный прогрев со скоростью  .

.6. Начальная скорость охлаждения в момент  принимается равной

принимается равной  .

.

.

.7. Изменение основных параметров в цикле "пуск-останов" блока представлено на рис. 7.

температура образующей: x - нижней;  - верхней;

- верхней;  - боковой;

- боковой;  - уровень воды в барабане: 1 - верхней образующей; 2 - нормальный; 3 - растопочный; 4 - нижней образующей;

- уровень воды в барабане: 1 - верхней образующей; 2 - нормальный; 3 - растопочный; 4 - нижней образующей;  - перепад температур "верх-низ"; I, II - моменты "затопления" отверстий подъемных труб; продолжительность:

- перепад температур "верх-низ"; I, II - моменты "затопления" отверстий подъемных труб; продолжительность:  - пуска из холодного состояния;

- пуска из холодного состояния;  и

и  - работы;

- работы;  - ночного простоя;

- ночного простоя;  - пуска после ночного простоя;

- пуска после ночного простоя;  - останова с расхолаживанием

- останова с расхолаживанием

"пуск-останов" блока

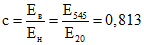

Изменение окружных  напряжений на кромке отверстия под водоопускные трубы для точек 1 (продольное сечение) и 2 (поперечное сечение) для цикла "пуск-останов" дано на рис. 8.

напряжений на кромке отверстия под водоопускные трубы для точек 1 (продольное сечение) и 2 (поперечное сечение) для цикла "пуск-останов" дано на рис. 8.

а)

Ось барабана

б)

Остальные обозначение см. рис. 7

отверстий барабана под водоопускные трубы

Изменение напряжений на кромке отверстий под подъемные трубы на боковой образующей барабана для точки 1 (продольное сечение) и трубы 2 (поперечное сечение) для цикла "пуск-останов" представлено на рис. 9.

а)

б)

а - для точки 1; б - для точки 2.

отверстий под подъемные трубы (боковая образующая)

ТРУБЫ, ТРУБЫ СО ШТУЦЕРОМ И В СВАРНОМ СТЫКЕ ТРУБЫ

Компоненты напряжений | Точка | |

1 | 2 | |

Осевые |  |  |

Окружные |  |  |

Радиальные | 0 | |

Продолжение Приложения 3

Компоненты напряжений | Точка | |

3 | 4 | |

Осевые |  |  |

Окружные |  |  |

Радиальные | 0 | |

или

для точек 1 и 3 принимаются  , для точек 2 и 4 -

, для точек 2 и 4 -  значения

значения  (в расчетных точках

(в расчетных точках  цикла). Для характерных точек а, б, в, г коэффициент 0,02 или 0,04 принимается такой же, как и для расчетной точки в проверяемом сочетании.

цикла). Для характерных точек а, б, в, г коэффициент 0,02 или 0,04 принимается такой же, как и для расчетной точки в проверяемом сочетании.

, для точек 2 и 4 -

, для точек 2 и 4 -  значения

значения При

при

при

,

,  и

и  принимаются согласно РТМ 24.038.08-72.

принимаются согласно РТМ 24.038.08-72.

при

при  ,

, Безразмерный геометрический параметр  .

.

Примечания: 1. При  расчет выполняется для наиболее нагруженных точек, положение которых может отличаться от точек 1 - 4 рис. 4.

расчет выполняется для наиболее нагруженных точек, положение которых может отличаться от точек 1 - 4 рис. 4.

2. При  и значительных отклонениях от овальной формы сечения значения допустимых скоростей прогрева, полученные по приведенным формулам, могут быть заниженными. В необходимых случаях допускается более строгий расчет компонентов напряжений согласно п. 8.6 РТМ 108-020.01-75.

и значительных отклонениях от овальной формы сечения значения допустимых скоростей прогрева, полученные по приведенным формулам, могут быть заниженными. В необходимых случаях допускается более строгий расчет компонентов напряжений согласно п. 8.6 РТМ 108-020.01-75.

Формулы для определения напряжений в характерных точках

коллектора, трубы со штуцером (тройника)

Компоненты напряжений | Точка | ||

1,4 | 2,5 | 3,6 | |

Осевые |  |  | |

Окружные |  |  | |

Радиальные | 0 | ||

где  и

и  действуют на основную магистраль в точке подключения штуцера;

действуют на основную магистраль в точке подключения штуцера;

Примечание. Для тройника или одиночного приварного штуцера большого диаметра значение  в плоскости осей тройника и штуцера равно

в плоскости осей тройника и штуцера равно  , где

, где  и

и  - значения изгибающего момента для заданной температуры относительно осей координат x и y, перпендикулярных к оси основной магистрали;

- значения изгибающего момента для заданной температуры относительно осей координат x и y, перпендикулярных к оси основной магистрали;

, где

, где Положительное значение  должно соответствовать растягивающим осевым напряжениям в зоне отверстия.

должно соответствовать растягивающим осевым напряжениям в зоне отверстия.

Расчет напряжений для точки 7 проводится по формулам для точки 3 со знаком "-" перед  .

.

Расчет напряжений для точек 4, 5 и 6 не требуется.

Формулы для определения напряжений в сварном стыке трубы

Компоненты напряжений | Поверхность | |

наружная | внутренняя | |

Осевые |  |  |

Окружные |  |  |

Радиальные | 0 | |

значения  ,

,  рассчитываются в сечении сварного стыка;

рассчитываются в сечении сварного стыка;

ПРИМЕРЫ РАСЧЕТОВ

барабанов котлов и градиентов температур в барабанах

Наименование | Обозначение | Формула | Котлы электростанций | |

неблочных | блочных | |||

s = 89 мм | s = 115 мм | |||

Характеристика материала | ||||

Марка стали | - | - | Сталь 22 | 16ГНМА |

Температура, °C | t | - | 100; 316 | 100; 343 |

Модуль упругости, МПа (кгс/мм2) |  | 20,8(2,08); | 20,5(2,05); | |

20,0(2,00) | 19,2(1,92) | |||

Температурный коэффициент линейного расширения, 1/°C | - | 12,80 13,60 | 12,30 14,70 | |

Коэффициент температуропроводности, м2/ч | - | 4,75 3,42 | 4,14 3,24 | |

Предел текучести, МПа (кгс/мм2) | - | 210(21); | 320(32); | |

190(19) | 255(25,5) | |||

Предел прочности, МПа (кгс/мм2) | - | 430(43); | 490(49); | |

420(42) | 470(47) | |||

Допустимые напряжения |  | - | 165(16,50); | 188(18,80); |

161,3(16,13) | 181(18,10) | |||

при  ; ;  , МПа (кгс/мм2) , МПа (кгс/мм2) | - | 140(14,0); | 213(21,3); | |

127(12,7) | 170(17,0) | |||

Относительное сужение поперечного сечения образца, % | - | 48 43 | 50 50 | |

Равномерное сужение, определяемое при напряжении, равном пределу прочности, % |  | 18,5 18,4 | 11,8 15,8 | |

Расчетное значение относительного сужения поперечного сечения образца, % |  | 33,3 30,7 | 30,9 33,4 | |

Коэффициент Пуассона | - | 0,30 | 0,30 | |

Отношение диаметров | 1,100 | 1,105 | ||

Коэффициенты концентраций напряжений: | ||||

температурных "скоростных" | - | 1,80 | 1,80 | |

от разности "верх-низ" в сечении отверстия: | ||||

продольном | - | -1,00 | -1,00 | |

поперечном | - | 3,50 | 3,50 | |

от внутреннего давления в сечении: | ||||

поперечном | - | 1,25 | 1,25 | |

продольном | - | 3,00 | 3,00 | |

Коэффициент, учитывающий характер распределения температуры по периметру поперечного сечения барабана для зоны отверстий: | ||||

водоопускных | - | 0,30 | 0,30 | |

боковых | - | 0,40 | 0,40 | |

Вспомогательные комплексы |  | 13,10 | 8,60 | |

| 29,70 | 17,90 | ||

Коэффициент свойств материала,  |  |  | 4,60 6,43 | 5,23 7,40 |

Коэффициент формы |  | 0,35 | 0,35 | |

Расчет допустимых скоростей прогрева барабана при пуске блока | ||||

Определение допустимых чисел гидроопрессовок в продольном сечении отверстий | ||||

Амплитуда напряжений, МПа (кгс/мм2) |  | 204(20,4) | 173(17,3) | |

Амплитуда напряжений с учетом коррозии, МПа (кгс/мм2) | 408(40,8) | 346(34,6) | ||

Допустимое число циклов при r = -1 |  | 740 | 1416 | |

Определение допустимого числа пусков из неостывшего состояния в продольном сечении отверстий | ||||

Давление перед пуском, МПа (кгс/см2) | 6,6(66) | 6,2(62) | ||

Амплитуда напряжений при начальной скорости прогрева | Формула п. 3.3 | 86(8,6) | 122(12,2) | |

Размах напряжений, МПа (кгс/мм2) | 172(17,2) | 244(24,4) | ||

Максимальное напряжение, МПа (кгс/мм2) |  | 320(32,0) | 276(27,6) | |

Проверка выполнения условия для вычисления коэффициента асимметрии, МПа (кгс/мм2) |  | 320 > 190 | 276 > 255 | |

(32,0 > 19,0) | (27,6 > 25,5) | |||

Коэффициент асимметрии | r |  | 0,18 | 0,24 |

Амплитуда напряжений с учетом коррозии, МПа (кгс/мм2) |  при K' = 2 при K' = 2 | 172(17,2) | 242(24,2) | |

Допустимое число циклов |  | 3062 | 1246 | |

Определение допустимых скоростей прогрева или числа пусков из холодного состояния по условию прочности в продольном сечении отверстий | ||||

Допустимое число пусков из холодного состояния при фактическом соотношении |  |  |  | |

= 1:4:0,1 = 1:4:0,1 | ||||

при D = 1 (см. п. 3.1) | ||||

Задаваемое число пусков из холодного состояния | 390; 354; 345 | 160; 151; 137 | ||

Допустимое число пусков из холодного состояния при заданном | 870 760 690 | 335 300 250 | ||

Амплитуда условно-упругих напряжений с учетом концентрации деформаций и коррозии, МПа (кгс/см2) |  | 357(35,7) | 504(50,4) | |

370(37,0) | 535(53,5) | |||

382(38,2) | 570(57,0) | |||

То же без учета коррозии, МПа (кгс/см2) | 178(17,8) | 252(25,2) | ||

185(18,5) | 267(26,7) | |||

191(19,1) | 285(28,5) | |||

Размах напряжений, МПа (кгс/мм2) |  | 357(35,70) | 504(50,40) | |

370(37,00) | 535(53,50) | |||

382(38,20) | 570(57,00) | |||

Сумма пределов текучести, МПа (кгс/мм2) | - |  | 400(40,0) | 575(57,5) |

Проверка выполнения условия упругого деформирования, МПа (кгс/мм2) | - |  | 357 < 400 | 504 < 575 |

(35,7 < 40,0) | (50,4 < 57,3) | |||

370 < 400 | 535 < 575 | |||

(37,0 < 40,0) | (53,5 < 57,5) | |||

382 < 400 | 570 < 575 | |||

(38,2 < 40,0) | (57,0 < 57,5) | |||

Задаваемые значения перепадов температур "верх-низ", °C | 0; 30; 40; 50; 60 | |||

Значение скорости прогрева при заданных значениях перепадов температур "верх-низ", °C/мин | Формула п. 3.5 | 1,10; 1,60; 2,10 0,20; 0,70; 1,20; | 4,30; 4,90; 5,56; 3,90; 4,50; 5,10 | |

0,40; 0,90 | 3,70; 4,30; 5,00 | |||

0,13; 0,70 | 3,60; 4,20; 4,80 | |||

0,40 | 3,40; 4,00; 4,60 | |||

Выбор допустимых значений скоростей пусков из холодного состояния при заданных значениях скорости прогрева | Производится по графику рис. 10, построенному по результатам расчета | |||

| ||||

а) | ||||

| ||||

б) | ||||

а - вариант 1; б - вариант 2; | ||||

Расчет допустимых значений скоростей расхолаживания и разности температур "верх-низ" при расхолаживании барабана котла (применительно к отверстиям на боковой образующей барабана) | ||||

Определение допустимого числа гидроопрессовок в поперечном сечении боковых отверстий | ||||

Амплитуда напряжений, МПа (кгс/мм2) |  | 90,0(9,00) | 82,5(8,25) | |

То же с учетом коррозии, МПа (кгс/мм2) |  | 180(18,0) | 165(16,5) | |

Допустимое число циклов |  |  |  | |

Определение допустимого числа пусков из неостывшего состояния по условию прочности в поперечном сечении отверстия | ||||

Амплитуда напряжений при пусках из неостывшего состояния при начальной скорости прогрева | Формула п. 3.3 | 50(5) | 80(8) | |

То же с учетом коррозии, МПа (кгс/мм2) |  | 100(10) | 160(16) | |

Размах напряжений, МПа (кгс/мм2) |  | 100(10) | 160(16) | |

Максимальное напряжение, МПа (кгс/мм2) |  | 144(14,4) | 133(13,3) | |

Проверка условия для вычисления коэффициента асимметрии, МПа (кгс/мм2) |  | 144(14,4) | 133(13,3) | |

210(21,0) | 320(32,0) | |||

| 100(10,0) | 160(16,0) | ||

100(10,0) | 575(57,5) | |||

Коэффициент асимметрии | r |  | -0,305 | -0,020 |

Допустимое число пусков из неостывшего состояния |  | 11200 | 8700 | |

Определение допустимого числа пусков из холодного состояния по условию прочности в продольном сечении отверстий | ||||

Допустимое число пусков из холодного состояния при фактическом соотношении циклов  = 1:4:0,1 = 1:4:0,1 |  |  |  | |

Принятые для расчета значения скорости прогрева, °C/мин | - | 2 | 2 | |

Перепады температур "верх-низ", °C | - | 60 | 60 | |

Число пусков из холодного состояния | - | 328 | 186 | |

Допустимое число циклов | - | 355 | 204 | |

Определение допустимой амплитуды напряжений в поперечном сечении боковых отверстий при пуске из холодного состояния | ||||

Амплитуда условно-упругих напряжений с учетом концентраций деформаций и коррозии, МПа (кгс/мм2) |  | 685(68,50) | 608(60,80) | |

Амплитуда без учета коррозии, МПа (кгс/мм2) | 342,5(34,25) | 304(30,40) | ||

Размах напряжений при неупругой деформации, МПа (кгс/мм2) | 685(68,50) | 608(60,80) | ||

Размах условных приведенных напряжений с учетом концентрации при упругой деформации  , МПа (кгс/мм2) , МПа (кгс/мм2) | - |  | 585(58,50) | 662,5(66,25) |

Определение допустимой разности температур "верх-низ" в барабане при останове котла | ||||

Начальная скорость расхолаживания, °C/мин | Задается | 0,5 - 1,0 | 0,5 - 1,0 | |

Задаваемые значения скоростей (°C/мин) расхолаживания в интервалах давлений: | ||||

100 > p > 80 | Задается | - | 3 | |

80 > p > 60 | 3 | 3 | ||

60 > p > 20 | 2 | 2 | ||

20 > p > 1 | 1 | 1 | ||

Допустимая разность температур (°C) расхолаживания в интервалах давлений: |  | |||

где  (5 кгс/см2) (5 кгс/см2) | ||||

100 > p > 80 | - | 78 - 72 | ||

80 > p > 60 | 50 - 58 | 80 - 76 | ||

60 > p > 20 | 64 - 62 | 86 - 78 | ||

20 > p > 1 | 85 - 70 | 87 - 83 | ||

коллектора пароперегревателя

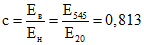

Определяются допустимые скорости прогрева при пусках из холодного и горячего состояний выходного коллектора пароперегревателя с наружным диаметром 426 мм и толщиной стенки 90 мм, изготовленного из стали 15Х1М1Ф. Минимальная и максимальная температуры в цикле при пуске из холодного состояния, соответственно, составляют 20 и 545 °C, а рабочее давление равно 25,5 МПа (255 кгс/см2). Коэффициент прочности, учитывающий ослабление детали отверстиями, составляет  .

.

.

.Предполагается, что коллектор не несет весовых и компенсационных нагрузок и температурные градиенты вдоль длины и по периметру поперечного сечения коллектора пренебрежимо малы. Принимается, что давление при пусках энергоустановки из холодного состояния в заданных диапазонах температур изменяется линейно согласно данным, приведенным ниже.

Температура, °C .. 20 300 350 420 480 545

Давление, ........ 0 3(30) 5(50) 12(120) 25,5(255) 25,5(255)

МПа (кгс/см2)

При пусках из горячего состояния в диапазоне температур от 250 до 430 °C давление повышается от 10 до 25,5 МПа (от 100 до 255 кгс/см2), оставаясь в дальнейшем постоянным.

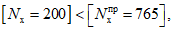

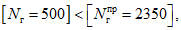

Проектное число циклов "пуск-останов" принимается равным 1000, при этом число пусков из холодного состояния  составляет 200, а число пусков из горячего состояния

составляет 200, а число пусков из горячего состояния  .

.

.

.Вначале определяется предельное количество циклов  по размаху напряжений от давления и внешних нагрузок.

по размаху напряжений от давления и внешних нагрузок.

Ввиду отсутствия изгибающего момента  при определении размаха напряжений

при определении размаха напряжений  и допустимых температурных напряжений

и допустимых температурных напряжений  расчет проводится для сочетаний характерных точек согласно п. п. 4.7 и 4.10 только по формулам, приведенным в настоящих РТМ, для внутренней поверхности коллектора. Параметры характерных точек расчета приведены в табл. 2.

расчет проводится для сочетаний характерных точек согласно п. п. 4.7 и 4.10 только по формулам, приведенным в настоящих РТМ, для внутренней поверхности коллектора. Параметры характерных точек расчета приведены в табл. 2.

при определении размаха напряжений

при определении размаха напряжений Таблица 2

Обозначение точек | t, °C | p, МПа (кгс/см2) | V, °C/мин | ||||

Задано | |||||||

Характерные точки | |||||||

а | 0 | 0 | 0 | 0 | 21,4(2,14) | 1,13 | 10,60 |

б | 540 | 25,5(255) | 0 | 16,0(1,6) | 17,4(1,74) | 0,69 | 13,60 |

в | 540 | 25,5(255) | -1 | 16,0(1,6) | 17,4(1,74) | 0,69 | 13,60 |

г | 540 | 0 | 0 | 0 | 17,4(1,74) | 0,69 | 13,60 |

Расчетные точки | |||||||

20 | 0 | - | 0 | 21,4(2,14) | 1,13 | 10,60 | |

100 | 1,0(10) | - | 0,6(0,06) | 20,85(2,085) | 1,08 | 11,10 | |

200 | 2,0(20) | - | 1,2(0,12) | 20,1(2,01) | 1,03 | 11,65 | |

300 | 3,0(30) | - | 1,8(0,18) | 19,4(1,94) | 0,94 | 12,45 | |

400 | 10,0(100) | - | 6,0(0,6) | 18,7(1,87) | 0,85 | 13,00 | |

500 | 25,5(255) | - | 16,0(1,6) | 17,75(1,775) | 0,74 | 13,45 | |

540 | 25,5(255) | - | 16,0(1,6) | 17,4(1,740) | 0,69 | 13,60 |

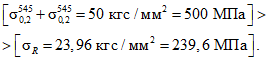

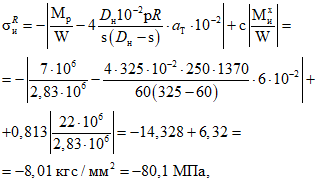

Согласно п. п. 4.7 и 4.11 максимальный размах напряжений  для внутренней поверхности коллектора составляет:

для внутренней поверхности коллектора составляет:

- для сочетания характерных точек расчета б - а (см. п. 4.7)

при этом  ;

;

;

;- для сочетания в - а

при этом  ;

;

;

;- для сочетания г - а

;

;- для сочетания в - б

но поскольку  и

и  , то

, то

и

и

- для сочетания в - г

, т.е. как и для сочетания в - а

, т.е. как и для сочетания в - а

- для сочетания б - г

, т.е. как и для сочетания б - а

, т.е. как и для сочетания б - а

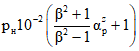

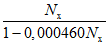

Таким образом, максимальный размах напряжений  от давления и внешних нагрузок составляет 239,6 МПа (23,96 кгс/мм2). Минимальное значение суммы

от давления и внешних нагрузок составляет 239,6 МПа (23,96 кгс/мм2). Минимальное значение суммы  для верхней и нижней точек при сочетании в - г составляет

для верхней и нижней точек при сочетании в - г составляет

Таким образом, имеет место упругое деформирование (см. п. 2.4).

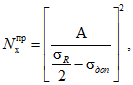

Предельное количество циклов, соответствующее найденному размаху напряжений  , определяемое по формуле из п. 2.8, при

, определяемое по формуле из п. 2.8, при  и r = -1, равно

и r = -1, равно

где

т.е.

Так как изгибающие моменты в обоих видах циклов при пусках из холодного и горячего состояний отсутствуют, то размахи напряжений  совпадают, поэтому

совпадают, поэтому  .

.

.

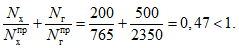

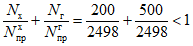

.Проверка наличия решения (см. п. 4.8):

В соответствии с п. 4.9 при  принимается

принимается

принимается

принимается

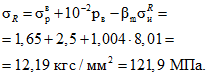

Теперь согласно п. 4.10 определяются допустимые температурные напряжения.

В качестве точки  принимается напряженное состояние коллектора при температуре 20 °C. При этом поскольку

принимается напряженное состояние коллектора при температуре 20 °C. При этом поскольку  , то

, то

и для расчета допустимых температурных напряжений справедлива формула

Тогда для характерных точек расчета (см. п. 4.10):

- для сочетания

,

,

,

,

- для сочетания  при

при  ,

,  и

и

и

и

- для сочетания  при

при  ,

,  и

и

и

и

- для сочетания  при

при

Таким образом, для расчетной точки  минимальное значение допустимого температурного напряжения, определяемое сочетанием

минимальное значение допустимого температурного напряжения, определяемое сочетанием  , составляет

, составляет

Аналогичным образом рассчитываются допустимые температурные напряжения  согласно п. п. 4.10 и 4.11 для остальных расчетных точек

согласно п. п. 4.10 и 4.11 для остальных расчетных точек  . Значения этих температурных напряжений приведены в табл. 3.

. Значения этих температурных напряжений приведены в табл. 3.

Сочетания характерных точек расчета (i = 1, 2,... 7) | Нумерация точек | ||||||

13,65 | 13,65 | 13,80 | 14,65 | 11,70 | 14,45 | 14,45 | |

5,59 | 5,54 | 5,54 | 6,12 | 8,40 | 13,40 | 13,65 | |

2,05 | 2,36 | 2,62 | 2,91 | 5,30 | 10,46 | 10,46 | |

16,80 | 16,50 | 15,75 | 15,30 | 15,00 | 14,70 | 14,40 | |

Выбрав в качестве допустимых из табл. 3 минимальные рассчитанные температурные напряжения, по формуле

определяют допустимые скорости прогрева коллектора. При этом  ,

,  согласно рис. 4 равно 0,435. Значения V для принятых расчетных температур приведены в табл. 4.

согласно рис. 4 равно 0,435. Значения V для принятых расчетных температур приведены в табл. 4.

,

, Таблица 4

Параметр | Температура, °C | ||||||

20 | 100 | 200 | 300 | 400 | 500 | 545 | |

20,5 | 23,6 | 26,2 | 29,1 | 53,0 | 104,5 | 104,6 | |

(2,05) | (2,36) | (2,62) | (2,91) | (5,3) | (10,46) | (10,46) | |

V, °C/мин | 1,20 | 1,30 | 1,37 | 1,35 | 2,20 | 3,86 | 3,64 |

Результаты аналогичных расчетов допустимых температурных напряжений и скоростей прогрева для коллектора при пусках из горячего состояния приведены в табл. 5, параметры точек - в табл. 6.

Таблица 5

Параметр | Температура, °C | ||||

200 | 300 | 400 | 500 | 545 | |

p, МПа (кгс/см2) | 0 | 2,0(20) | 8(80) | 25,5(255) | 25,5(255) |

19,1(1,91) | 29(2,9) | 46,2(4,62) | 108(10,8) | 107,7(10,77) | |

V, °C/мин | 1,001 | 1,35 | 1,93 | 4,0 | 3,7 |

Обозначение точек | t, °C | p, МПа (кгс/см2) | V, °C/мин | ||||

Характерные точки | |||||||

а | 200 | 0 | 0 | 0 | 2,01 | 1,03 | 11,65 |

б | 540 | 25,5(255) | 0 | 16,0(1,6) | 1,74 | 0,69 | 13,60 |

в | 540 | 25,5(255) | -1 | 16,0(1,6) | 1,74 | 0,69 | 13,60 |

г | 540 | 0 | 0 | 0 | 1,74 | 0,69 | 13,60 |

Расчетные точки | |||||||

200 | 0 | - | 0 | 2,01 | 1,03 | 11,65 | |

300 | 3,0(30) | - | 1,8(0,18) | 1,94 | 0,94 | 12,45 | |

400 | 8,0(80) | - | 4,8(0,48) | 1,87 | 0,85 | 13,00 | |

500 | 25,5(255) | - | 16,0(1,6) | 1,775 | 0,74 | 13,45 | |

540 | 25,5(255) | - | 16,0(1,6) | 1,74 | 0,69 | 13,60 |

со сварным соединением

Определяются скорости прогрева паропровода диаметром 325 x 60 мм, изготовленного из стали 15Х1М1Ф, рассчитанного на рабочие параметры 540 °C и 25 МПа (250 кгс/см2). Максимальные изгибающие моменты от компенсации температурных расширений и собственного веса равны:  ;

;  . Коэффициенты концентрации напряжений в сварном соединении -

. Коэффициенты концентрации напряжений в сварном соединении -  ;

;  .

.

;

;  . Коэффициенты концентрации напряжений в сварном соединении -

. Коэффициенты концентрации напряжений в сварном соединении -  ;

;  .

.Проектное число циклов "пуск-останов" принимается равным 700, при этом число пусков из холодного состояний  , число пусков из горячего состояния

, число пусков из горячего состояния  .

.

, число пусков из горячего состояния

, число пусков из горячего состояния  .

.Параметры характерных и расчетных точек цикла с пуском из горячего и холодного состояния приведены в табл. 7 - 10 и рис. 11.

Обозначение точек | t, °C | p, МПа (кгс/см2) | V, °C/мин |  , Н · м = кгс · см , Н · м = кгс · см | ||||

(задано) | (справочные данные) | (справочные данные) | (справочные данные) | |||||

Характерные точки | ||||||||

а | 0 | 0 | 0 | 0 | -22 | 0,214(2,14) | 1,10 | 11,0 |

б | 540 | 25,0(250) | 0 | 16,5(1,65) | 7,0 | 0,174(1,74) | 0,69 | 13,6 |

в | 540 | 25,0(250) | -1 | 16,5(1,65) | 7,0 | 0,174(1,74) | 0,69 | 13,6 |

г | 540 | 0 | 0 | 0 | 7,0 | 0,174(1,74) | 0,69 | 13,6 |

Расчетные точки | ||||||||

0 | 0 | - | 0 | -22 | 0,214(2,14) | 1,10 | 11,0 | |

150 | 2,0(20) | - | 1,3(0,13) | -13,95 | 0,208(2,08) | 1,05 | 11,4 | |

300 | 4,0(40) | - | 2,6(0,26) | -5,89 | 0,201(2,01) | 0,94 | 12,5 | |

450 | 10,0(100) | - | 6,6(0,66) | 2,17 | 0,182(1,82) | 0,80 | 13,2 | |

540 | 25,0(250) | - | 16,5(1,65) | 7,0 | 0,174(1,74) | 0,69 | 13,6 |

Обозначение точек | t, °C | p, МПа (кгс/см2) | V, °C/мин |  , Н · м = кгс · см , Н · м = кгс · см | ||||

(задано) | (справочные данные) | (справочные данные) | (справочные данные) | |||||

Характерные точки |  |  | ||||||

а | 150 | 0 | 0 | 0 | -13,95 | 0,208(2,08) | 1,05 | 11,4 |

б | 540 | 25(250) | 0 | 16,5(1,65) | 7,0 | 0,174(1,74) | 0,69 | 13,6 |

в | 540 | 25(250) | -1 | 16,5(1,65) | 7,0 | 0,174(1,74) | 0,69 | 13,6 |

г | 540 | 0 | 0 | 0 | 7,0 | 0,174(1,74) | 0,69 | 13,6 |

Расчетные точки | ||||||||

150 | 0 | - | 0 | -13,95 | 0,208(2,08) | 1,05 | 11,4 | |

300 | 4,0(40) | - | 2,6(0,26) | -5,89 | 0,201(2,01) | 0,94 | 12,5 | |

450 | 10(100) | - | 6,6(0,66) | 2,17 | 0,182(1,82) | 0,80 | 13,2 | |

540 | 25(250) | - | 16,5(1,65) | 7,0 | 0,174(1,74) | 0,69 | 13,6 |

Точка интервала (см. п. 4.7) | |||||

верхняя | нижняя | ||||

б | а | 0,813 | -87,9(-8,79) | 208,4(20,84) | 25 + 32 = 57(570) |

в | а | 0,813 | -87,9(-8,79) | 178,7(17,87) | 25 + 32 = 57(570) |

г | а | 0,813 | -87,9(-8,79) | 110,8(11,08) | 25 + 32 = 57(570) |

в | б | 1,0 | 0 | 18,5(1,85) | 25 + 25 = 50(500) |

в | г | 1,0 | 0 | 95,3(9,53) | 25 + 25 = 50(500) |

б | г | 1,0 | 0 | 83,0(8,30) | 25 + 25 = 50(500) |

Точка интервала (см. п. 4.7) | |||||

верхняя | нижняя | ||||

б | а | 0,837 | -66,1(-6,61) | 165,8(16,58) | 25 + 32 = 57(570) |

в | а | 0,837 | -66,1(-6,61) | 159,6(15,96) | 25 + 32 = 57(570) |

г | а | 0,837 | -66,1(-6,61) | 131,8(13,18) | 25 + 32 = 57(570) |

в | б | 1,0 | 0 | 18,5(1,85) | 25 + 25 = 50(500) |

в | г | 1,0 | 0 | 95,3(9,53) | 25 + 25 = 50(500) |

б | г | 1,0 | 0 | 83,0(8,30) | 25 + 25 = 50(500) |

а)

б)

в)

на наружной (б) и внутренней (в) поверхностях труб

диаметром 325 x 60 мм при пуске

из холодного состояния

Для определения предельного количества циклов  необходимо вначале найти максимальный размах напряжений от давления и внешних нагрузок

необходимо вначале найти максимальный размах напряжений от давления и внешних нагрузок  .

.

Для сочетания характерных точек расчета б - а (см. п. 4.7) при

и

и

Для внутренней поверхности паропровода  можно найти на основании п. 4.16 по формуле

можно найти на основании п. 4.16 по формуле

а для наружной поверхности - на основании п. 4.17 по формуле

В качестве расчетного принимается  значение размаха

значение размаха

значение размаха

значение размаха

Аналогично определяются размахи напряжений для остальных сочетаний характерных точек расчета в - а, г - а и др. (см. п. 4.7). Значения найденных размахов приведены в табл. 8 для пусков из холодного состояния и в табл. 9 - для пусков из горячего состояния.