СПРАВКА

Источник публикации

М., 2015

Примечание к документу

Текст документа приведен в соответствии с публикацией на сайте https://rosavtodor.gov.ru/ по состоянию на 06.03.2021.

Документ рекомендован к применению с 01.06.2013 Распоряжением Росавтодора от 11.04.2013 N 474-р.

Название документа

"ОДМ 218.3.028-2013. Отраслевой дорожный методический документ. Методические рекомендации по ремонту и содержанию цементобетонных покрытий автомобильных дорог"

(издан на основании Распоряжения Росавтодора от 11.04.2013 N 474-р)

"ОДМ 218.3.028-2013. Отраслевой дорожный методический документ. Методические рекомендации по ремонту и содержанию цементобетонных покрытий автомобильных дорог"

(издан на основании Распоряжения Росавтодора от 11.04.2013 N 474-р)

Содержание

Распоряжения Федерального

дорожного агентства

от 11 апреля 2013 г. N 474-р

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО РЕМОНТУ И СОДЕРЖАНИЮ ЦЕМЕНТОБЕТОННЫХ ПОКРЫТИЙ

АВТОМОБИЛЬНЫХ ДОРОГ

ОДМ 218.3.028-2013

1 РАЗРАБОТАН Федеральным государственным бюджетным образовательным учреждением высшего профессионального образования "Московский автомобильно-дорожный государственный технический университет (МАДИ)".

Автор: д-р техн. наук, проф. В.В. Ушаков.

2 ВНЕСЕН Управлением эксплуатации автомобильных дорог Федерального дорожного агентства.

3 ИЗДАН на основании распоряжения Федерального дорожного агентства от 11.04.2013 N 474-р.

4 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР.

5 ВВЕДЕН ВПЕРВЫЕ.

1.1 Настоящий отраслевой дорожный методический документ (далее - методический документ) разработан в развитие методических рекомендаций [1] и является актом рекомендательного характера.

1.2 Настоящий методический документ предназначен для разработки мероприятий по содержанию и ремонту цементобетонных покрытий автомобильных дорог общего пользования.

В настоящем методическом документе использованы нормативные ссылки на следующие документы:

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду ГОСТ 10060-2012, а не ГОСТ 10060.0-2012. |

ГОСТ 10060.0-2012 Бетоны. Методы определения морозостойкости. Общие требования

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2000 Смеси бетонные. Методы испытаний

ГОСТ 12801-98 Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности

ГОСТ 22690-88 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 26633-2012 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 28570-90 (СТ СЭВ 3978-83) Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 30412-96 Дороги автомобильные и аэродромы. Методы измерений неровностей оснований и покрытий

ГОСТ 30413-96 Дороги автомобильные. Методы определения коэффициента сцепления колеса автомобиля с дорожным покрытием

ГОСТ 30459-2008 Добавки для бетонов и строительных растворов. Определение и оценка эффективности

ГОСТ 30740-2000 Материалы герметизирующие для швов аэродромных покрытий. Общие технические условия

ГОСТ Р 50597-93 Автомобильные дороги и улицы. Требования к эксплуатационному состоянию, допустимому по условиям обеспечения безопасности дорожного движения

СП 34.13330.2012 Автомобильные дороги (актуализированная редакция СНиП 2.05.02-85*)

СП 78.13330.2012 Автомобильные дороги (актуализированная редакция СНиП 3.06.03-85)

3.1.1 Содержание автомобильной дороги - комплекс работ по поддержанию и оценке ее технического состояния, а также по организации и обеспечению безопасности дорожного движения [2].

Работы по содержанию цементобетонных покрытий осуществляются систематически (с учетом сезона года) на всей их протяженности. Эти работы, как правило, не требуют составления проектной документации и выполняются на основе ведомостей дефектов и смет.

Оптимально выбранная последовательность работ и оперативное устранение причин, вызывающих образование дефектов, минимизирует затраты по поддержанию в работоспособном состоянии цементобетонных покрытий и уменьшает объем повреждений, ремонт которых сопряжен с большими капитальными вложениями.

3.1.2 Очередность ликвидации дефектов устанавливают на основе обследования состояния покрытий, выявления причин их образования и в зависимости от значимости (весомости) различных видов повреждений покрытий.

В состав работ по содержанию входят:

- очистка дорожных покрытий от мусора, пыли и грязи, уборка посторонних предметов;

- восстановление геометрии деформационных швов и их герметизация;

- консервация трещин на покрытии;

- ремонт сколов и обломов плит;

- ремонт усадочных трещин;

- укрепление поверхности бетона специальными составами.

3.2.1 В летний период дорожная служба систематически выполняет работы по очистке проезжей части дороги от пыли и грязи, особенно при неблагоприятных погодных условиях, с помощью механических щеток, поливомоечных и подметально-уборочных машин.

3.2.2 Мойку и уборку покрытий производят от оси дороги к обочине. Проезжую часть с разделительной полосой начинают убирать от левой по ходу движения кромки покрытия. Первая машина движется по оси проезжей части, а остальные - уступом друг за другом с интервалом 10 - 20 м, причем очищенная первой машиной полоса должна перекрываться следующей на 0,25 - 0,5 м.

Такие виды работ проводят в период дня с наименьшей интенсивностью движения транспортных средств (желательно ночью). Это обуславливается тем, что в данное время происходит меньший перенос загрязнений колесами транспортных средств по покрытию.

3.3.1 Восстановление герметизации деформационных швов включает следующие операции: очистку от старой мастики, разделку нарезчиком швов, очистку металлическими щетками, продувку сжатым воздухом, просушивание горячим воздухом при влажном бетоне, запрессовку уплотнительного шнура, обработку стенок шва грунтовочным составом (праймером), герметизацию по ГОСТ 30740-2000.

3.3.2 Удаление существующего герметика производят с помощью мини-трактора, оборудованного специальным шовным плугом с металлическими зубьями переменной ширины, нарезчика швов с набором дисков толщиной 9 мм для получения паза шириной не менее 10 мм или ручного инструмента. В случае, если по краям шва имеются остатки герметика, их удаляют с поверхности скребком-ножом.

В швах с неровными боковыми гранями, а также при ширине шва менее 8 мм его разделку осуществляют с использованием нарезчика швов.

3.3.3 Очистку швов выполняют щеточной машиной. Вращение щетки происходит против ее движения. При таком вращении щетки очистка швов наиболее эффективна.

При необходимости очистку швов от грязи производят струей воды под высоким давлением. После промывки пазы швов продувают и сушат горячим воздухом. Период между сушкой и нанесением грунтовочного состава не должен превышать 15 мин.

3.3.4 Для предотвращения обламывания кромок шва под нагрузкой и разгерметизации швов рекомендуется снятие фасок 5 мм у швов под углом 45° специальным алмазным диском.

3.3.5 Операция по грунтовке швов должна выполняться в обязательном порядке с применением специальных грунтовочных составов. Нанесение их на подготовленную поверхность швов осуществляется шприцем-распылителем.

3.3.6 Мастики для герметизации швов должны удовлетворять следующим основным требованиям:

- надежно и герметично закрывать шов, предотвращая проникание поверхностной воды или других жидкостей (химикатов, топлива и т.д.), а также грязи;

- долговременно выдерживать воздействие увлажнения и других агрессивных сред;

- без разрывов воспринимать напряжения и деформации, вызванные движением транспортных средств и воздействием природно-климатических факторов;

- воспринимать перемещение кромок шва на 25 - 35% относительно начальной ширины его камеры.

3.3.7 При выборе типа герметика следует учитывать возможные максимальные отрицательные и положительные температуры воздуха региона, где проходит дорога с цементобетонным покрытием. Большую роль на эффективность работы герметика в швах и его срок службы оказывает деформативность герметизирующих материалов.

Выделяют следующее характерное состояние швов в зависимости от степени обрушения кромок (таблица 1).

Таблица 1

Характерное состояние швов в зависимости

от степени обрушения кромок

Степень обрушения кромок | Расстояние между кромками, мм | Рекомендуемый материал для герметизации |

Обрушение отсутствует | По проекту | Герметизирующая мастика с грунтовкой |

Средняя | До 35 | |

Сильная | 35 - 60 | Минерально-мастичная смесь с грунтовкой |

Очень сильная | 60 - 100 | Восстановление кромок шва быстротвердеющим составом и герметизация мастикой или устройство минерально-мастичной вставки с грунтовкой |

3.3.8 Плиты с очень сильной степенью обрушения кромок рекомендуется ремонтировать (до герметизации швов) с помощью специальных цементно-минеральных быстротвердеющих смесей.

3.3.9 Использование для ремонта кромок минерально-мастичной смеси рассматривается как недолговременное мероприятие. В конкретных случаях вопрос о применении того или иного материала должен решаться на основе технико-экономического анализа.

3.3.10 В таблице 2 приведены последовательность технологических операций по восстановлению геометрии деформационных швов и их герметизации.

Таблица 2

Технологические операции по восстановлению

геометрии деформационных швов

N п/п | Наименование рабочих операций | Допустимые отклонения или размеры | Измерительные средства | Примечание |

1 | Очистка камеры от пыли, грязи, в том числе от старой герметизирующей мастики на эксплуатируемом покрытии | - | - | На поверхности не должно быть пыли, грязи. Допускается наличие 10% площади, покрытой остатками старой герметизирующей мастики, которая не удаляется механическими щетками |

Работы при значительном разрушении кромок: | ||||

разметка покрытия перед устройством вертикальных стенок камеры (отклонение от назначенных размеров, мм) | +/- 5 | Измерительная линейка | - | |

распиливание бетона по линиям разметки (отклонение от намеченной линии, мм) | +/- 5 | То же | - | |

удаление бетона с помощью механических молотков, устройство камеры (отклонение от назначенных размеров камеры, мм) | +/- 5 | -"- | - | |

Дорезка бетона (при необходимости) для увеличения глубины камеры (высота вертикальных стенок камеры от дна до наклонных плоскостей, мм) | Не менее 5 | -"- | - | |

4 | - | - | На поверхности не должно быть пыли, грязи. Допускается наличие 10% площади, покрытой остатками старой герметизирующей мастики, которая не удаляется механическими щетками | |

5 | Сушка стенок и дна камеры (влажность бетона, %) | Не более 3 | Прибор типа Can MB-35 | - |

6 | Укладка уплотнительного шнура или пенополиуретана (диаметр уплотнительного шнура, мм) | (1,2 - 1,4)B | Штангенциркуль | B - ширина шва, мм |

7 | Нанесение (втирание) грунтовочного материала с помощью кистей | - | - | Грунтовочный материал должен плотно и равномерно покрывать боковые грани камеры |

Примечание - В наименовании рабочих операций в скобках указаны контролируемые параметры.

3.3.11 Для повышения надежности покрытия в период эксплуатации рекомендуется проводить работы по нанесению укрепляющей пропитки и гидрофобизации бетона на участках выполненных работ. Пропитку бетона следует осуществлять по обе стороны деформационных швов на удалении 150 - 200 мм от границы камеры.

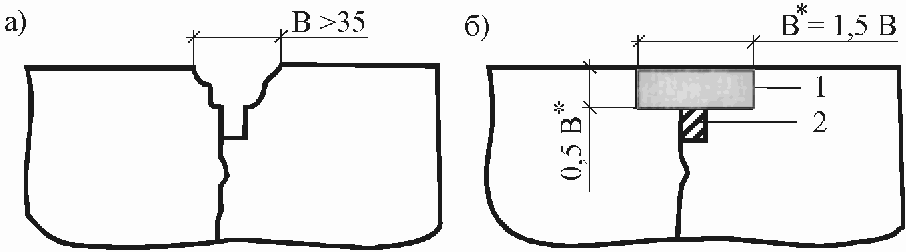

3.3.12 На рисунке 1 представлена схема герметизации швов с разрушением кромок шириной B более 35 мм.

а - до ремонта; б - после ремонта; 1 - минерально-мастичная

смесь; 2 - заполнитель; B* - ширина накладки

Рисунок 1 - Герметизация швов с разрушением

кромок шириной B более 35 мм

3.4.1 До начала консервации трещины должны быть разделаны и тщательно очищены от каменной мелочи, пыли, грязи и других посторонних предметов, препятствующих хорошему сцеплению ремонтных материалов с бетоном.

3.4.2 Разделку трещин распиливанием на глубину 30 мм осуществляют машинами с дисковыми пилами небольшого диаметра. Очистку трещин производят щеточной машиной или стальными щетками. Трещину следует продуть сжатым воздухом, а если бетон влажный - горячим воздухом, запрессовать уплотнительный шнур или засыпать в трещину резиновую крошку, обработать стенки трещины грунтовочным составом и выполнить герметизацию.

3.4.3 Уплотнительный шнур применяют с целью формирования оптимального поперечного сечения герметика в шве. Отношение глубины к ширине шва может изменяться от 1:1 до 1:2.

3.5.1 При ремонте сколов кромок плит первоначально выполняют маркировку и оконтуривание дефектных мест с помощью нарезчика швов с алмазными дисками. Разрушенный бетон удаляют пневмоинструментом с малой энергией удара (специальным перфоратором, игольчатым пистолетом) и тщательно очищают место ремонта металлическими щетками.

3.5.2 Для выполнения работ по ремонту сколов кромок бетонных плит в небольших объемах и в короткие сроки применяют метакрилатные, модифицированные эпоксидные и другие искусственные смолы.

3.5.3 Материалы на основе метакрилатных смол относят к двухкомпонентным реактивным смолам, не содержащим растворителей, а следовательно, и имеющим минимальную усадку в процессе твердения.

3.5.4 Для обеспечения прочного сцепления бетона с ремонтным материалом используют специальные грунтовочные составы метакрилатной смолы, обладающие малой вязкостью и большой проникающей способностью. Свойства метакрилатной смолы для грунтовки поверхности бетона представлена в таблице 3.

Таблица 3

Свойства метакрилатной смолы

для грунтовки поверхности бетона

Наименование показателя | Величина показателя |

Вязкость при температуре 20 °C, МПа·с | 60 - 80 |

Время истечения при температуре 20 °C (диаметр отверстия 4 мм), с | 18 - 21 |

Плотность, г/см3 | 0,987 |

Жизнеспособность при температуре 20 °C (100 г смолы и 3% отвердителя), мин | 12 - 15 |

Время отвердения, с | Около 1 |

Паропроницаемость, Ом | 1,4·1012 |

3.5.5 Для получения полимербетона на основе искусственной смолы в качестве наполнителя используют сухой фракционный кварцевый песок. Предварительно приготавливают смесь минерального наполнителя и отвердителя (пероксида бензоила), в которую на месте производства ремонтных работ вводят строго дозированное количество смолы, что позволяет получить бетоны стабильного качества с минимальной усадкой в процессе твердения. Такие полимербетоны можно использовать для выполнения ремонтных работ при температуре до -10 °C.

Физико-механические свойства полимербетона на основе метакрилатной смолы приведены в таблице 4.

Таблица 4

Физико-механические показатели свойств

полимербетона на основе метакрилатной смолы

Наименование показателя | Величина показателя |

Плотность, г/см3 | 2,15 |

Прочность, МПа: | |

при сжатии | 75 |

на растяжение при изгибе | 27 |

на разрыв | 7,5 |

Коэффициент линейного температурного расширения, град-1 | 2,5·105 |

Модуль упругости, МПа | 7000 |

Водонасыщение, % | 1,0 |

Время твердения при температуре 20 °C, ч | 1,0 - 1,5 |

3.5.6 Для ремонта сколов кромок плит наряду с материалами на основе искусственных смол рекомендуется применять материалы на основе минеральных вяжущих, такие как специально приготовленные сухие бетонные смеси. При использовании этих материалов необходим уход за поверхностью отремонтированного покрытия, который осуществляют пленкообразующими составами.

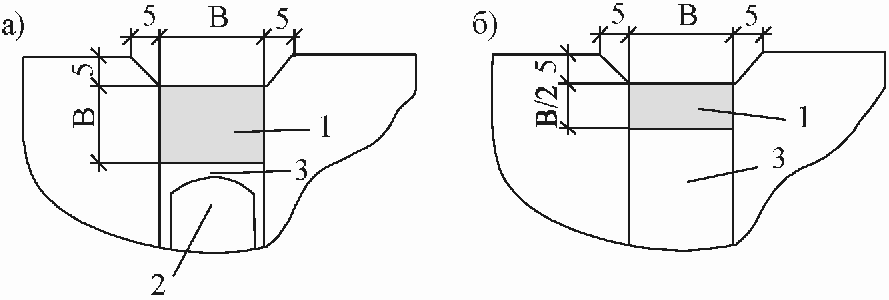

3.5.7 Ремонтные работы целесообразно выполнять на ранней стадии разрушения скола кромок бетонных плит, в противном случае объем повреждений увеличивается и соответственно возрастают затраты на ремонт. На рисунке 2 представлена схема ремонта плит со сколотыми кромками.

а, б, в, г - последовательность выполнения работ;

1 - опалубка; 2 - стержни из арматуры класса А-II диаметром

10 - 12 мм; 3 - анкеры из арматуры периодического профиля

А-I диаметром 10 - 12 мм; 4 - ремонтный материал;

5 - мастика; 6 - уплотнительный шнур;

Bс - ширина скола кромки

Рисунок 2 - Схема ремонта плит со сколотыми кромками

3.5.8 В таблице 5 приведены технологические операции по устранению сколов кромок плит.

Таблица 5

Технологические операции по устранению сколов кромок плит

Наименование рабочих операций | Допустимые отклонения или размеры | Измерительные средства | Примечание |

1 | 2 | 3 | 4 |

Разметка мест, предназначенных для выполнения ремонтных работ (отклонение от назначенных размеров, мм) | +/- 10 | Измерительная линейка | Места, предназначенные для ремонта, в плане не должны иметь острых углов |

Распиливание бетона по контуру разметки (отклонение от намеченного контура, мм) | +/- 5 | То же | - |

Удаление бетона с помощью отбойных молотков или перфораторов (отклонение от назначенной глубины камеры, мм) | +/- 5 | -"- | - |

Устройство отверстий для анкеров: | +/- 5 | Измерительные шток и линейка | - |

отклонение от назначенной глубины, мм | |||

отклонение от назначенного диаметра, мм | +/- 1 | Штангенциркуль | |

отклонение от назначенного расстояния между отверстиями, мм | +/- 5 | Измерительная линейка | |

Очистка (продувка) отверстия | - | Визуально | В отверстии не должно быть пыли, грязи, посторонних предметов |

Просушка отверстий для крепления анкеров в случае использования полимерных вяжущих для крепления анкеров или увлажнение при применении минеральных вяжущих | - | То же | Поверхность отверстий должна быть влажной. Свободная вода на поверхности и дне отверстия не допускается |

Установка анкеров с использованием назначенного вида вяжущего | - | -"- | - |

Установка и сварка (вязка) арматурных стержней: | Не менее 15 | Измерительная линейка | - |

величина защитного слоя бетона, мм | |||

отклонение от назначенного диаметра арматурных стержней, мм | +/- 1 | Штангенциркуль | |

Очистка (продувка) боковых поверхностей и дна камеры от пыли, продуктов разрушения бетона | - | Визуально | На поверхностях камеры не должно быть пыли, грязи, на дне - посторонних предметов |

Просушка боковых поверхностей и дна камеры в случае использования полимерных материалов (влажность бетона, %) | Не более 3 | Прибор типа Gan MB-35 | Наличие свободной воды на боковых поверхностях и дне камеры не допускается |

Увлажнение камеры в случае использования цементных материалов | - | - | |

Установка мягкой опалубки с пропиткой антиадгезионным составом (отклонение от назначенной толщины опалубки, мм) | +/- 2 | Штангенциркуль | Материал опалубки должен легко сжиматься пальцами. Минимальная толщина опалубки должна быть 10 мм |

Приготовление и нанесение грунтовочного состава на боковые поверхности и дно камеры (в случае, если предусмотрено применение грунтовочного состава) | - | Визуально | Грунтовочный слой должен равномерно покрывать боковые поверхности и дно камеры |

Укладка ремонтного материала, отделка поверхности | - | Измерительная линейка | Поверхность должна быть ровной. Превышение над гранью смежной плиты должно быть не более 3 мм |

Уход за ремонтным материалом (в случае применения ремонтного материала на минеральном вяжущем) | - | - | - |

Восстановление герметизации шва на участке выполненного ремонта | - | - | - |

Примечание - В наименовании рабочих операций в скобках указаны контролируемые параметры.

3.5.9 Специальные средства механизации, рекомендуемые для устранения сколов кромок плит, герметизации деформационных швов и консервации трещин, представлены в таблице 6.

Таблица 6

Специальные средства механизации для устранения

сколов кромок плит, герметизации деформационных

швов и консервации трещин

Виды работ | Рекомендуемые механизмы | Назначение |

1 | 2 | 3 |

Герметизация деформационных швов | Нарезчик швов | Разделка швов |

Щеточная машина | Очистка швов | |

Компрессор с давлением от 6 атм | ||

Генератор горячего воздуха с температурой до 600 °C | Просушивание полости шва | |

Шприц-распылитель | Нанесение грунтовочного состава на подготовленную поверхность швов | |

Котел-заливщик с принудительным перемешиванием и подогревом термомасла | Разогрев герметизирующих мастик, заливка швов | |

Консервация трещин | Пальчиковая фреза | Разделка трещин |

Щеточная машина | Очистка трещин | |

Компрессор с давлением от 6 атм | ||

Генератор горячего воздуха с температурой до 600 °C | Просушивание трещин | |

Шприц-распылитель | Нанесение грунтовочного состава на подготовленную поверхность трещин | |

Котел-заливщик с принудительным перемешиванием и подогревом термомасла | Разогрев герметизирующих мастик, заливка трещин | |

Устранение сколов кромок плит | Нарезчик швов | Оконтуривание дефектных мест |

Перфоратор с энергией удара до 28 кДж | Разрушение бетона | |

Игольчатый пистолет | Очистка поверхности бетона | |

Компрессор с давлением от 6 атм | ||

Установка горячего воздуха с температурой до 600 °C | Просушка поверхности покрытий, подготовленных для ремонта | |

Сверлильный станок с поворотным лафетом | Устройство скважин для металлических штырей | |

Сверлильный станок для горизонтального бурения | ||

Миксер | Приготовление раствора (бетонной смеси) |

3.6.1 Усадочные трещины ремонтируют путем наполнения их цементно-водной суспензией, которую готовят при водоцементном отношении 0,5 - 0,7, с добавлением суперпластификатора. При этом используют особо тонкодисперсные цементы. После перемешивания в течение 1 - 3 мин цемента с водой с помощью высокооборотного смесителя (3000 - 7000 об/мин) суспензия приобретает очень высокую пенетрационную способность.

3.6.2 Перед нанесением суспензии поверхность плиты тщательно очищают от мусора, пыли, грязи и увлажняют.

3.6.3 С помощью щеток наносят и втирают суспензию на обрабатываемую поверхность до прекращения впитывания в бетон. Уход за поверхностью бетона осуществляют традиционными средствами. Наибольший эффект достигается в тех случаях, когда трещины устраняют непосредственно после их появления.

3.6.4 Основные технологические операции по устранению усадочных трещин и консервации сквозных трещин представлены в таблице 7.

Таблица 7

Основные технологические операции по устранению

усадочных трещин и консервации сквозных трещин

Наименование рабочих операций | Допустимые отклонения или размеры | Измерительные средства | Примечание |

Усадочные трещины | |||

Очистка, продувка трещин | - | Визуально | На поверхности не должно быть грязи, масляных пятен. Кромки трещин должны быть хорошо заметны |

Пропитка бетона | - | - | Пропитка должна проводиться до полного впитывания суспензии |

Сквозные трещины | |||

Устройство камеры: | Штангенциркуль или измерительная линейка | - | |

отклонение от назначенной ширины камеры, мм | +/- 2 | ||

минимальная глубина камеры, мм | 20 | ||

Очистка, просушка камеры (при необходимости) | - | Визуально | Поверхность должна быть сухой и не иметь видимых загрязнений |

Укладка уплотнительного шнура (диаметр шнура, мм) | (1,2 - 1,4)B | Штангенциркуль | B - ширина камеры, мм |

Грунтование стенок камеры | - | Визуально | Грунтовочный состав должен равномерно покрывать поверхность бетона |

Заполнение паза герметизирующей мастикой: | 2 - 3 | Штангенциркуль или измерительная линейка | - |

разница уровней герметизирующей мастики и поверхности покрытия, мм | |||

отклонение от рабочей температуры герметизирующей мастики, °C | +/- 5 | Термометр с ценой деления 1 °C | - |

Примечание - В наименовании рабочих операций в скобках указаны контролируемые параметры.

3.7.1 Ослабление поверхностного слоя покрытия в процессе эксплуатации в большинстве случаев происходит из-за недостаточной морозостойкости бетона, являющейся следствием нарушений технологии работ при строительстве. Поэтому замедлить (или прекратить) начавшийся деструктивный процесс, приводящий к шелушению, возможно с помощью обработки поверхности бетона специальными составами. Стабилизацию поверхности бетона целесообразно проводить при начальной стадии образования шелушения (разрушении цементного камня на глубину до 5 мм).

3.7.2 Особенность работ по стабилизации поверхности бетона состоит в том, что помимо разрушенных участков, необходимо выполнить также работы на соседних участках плит, поэтому приобретает существенное значение диагностика состояния плит покрытия для того, чтобы определить границы и размеры этих участков.

Диагностика должна выполняться до начала производства работ на участках покрытия, где необходимо выполнить работы по стабилизации бетона.

Диагностика осуществляется посредством измерения скорости распространения ультразвуковых волн до 100 мм, что обеспечивает получение информации о состоянии поверхностного слоя, включая нижележащие слои.

3.7.3 Для укрепления бетона рекомендуется использовать составы, обеспечивающие его паропроницаемость, а именно растворы фторсиликата магния, цементно-водные суспензии, приготовленные на основе тонкодисперсных цементов, а также растворы полиэтилгидросилоксана.

Нанесение раствора фторсиликата магния производят на поверхность бетона, очищенную от загрязнений и посторонних веществ, препятствующих прониканию раствора в бетон. Для этого поверхность бетона подвергают пескоструйной или водоструйной (под давлением 160 - 180 атм) обработке.

3.7.4 Гидрофобизация - это обработка поверхности цементобетонного покрытия растворами кремнийорганических соединений с целью придания ей гидрофобных свойств, т.е. способности несмачивания водой.

Гидрофобизирующие растворы образуют на поверхности покрытия пленку, которая упрочняет поверхность, повышая стойкость цементобетонного покрытия к климатическим и транспортным воздействиям.

При гидрофобизации применяют водные и уайтспиритовые растворы полиэтилгидросилоксана (кремнийорганическую жидкость) концентрацией 3 - 5%.

3.7.5 Гидрофобизацию бетонной поверхности производят нанесением равномерного слоя гидрофобизирующего раствора краскораспылителем или кистями вручную на чистую сухую поверхность. Работы выполняют при температуре окружающего воздуха не ниже 10 °C, при этом в течение 48 ч поверхность бетона необходимо предохранять от увлажнения. Расход кремнийорганической жидкости на 100 м2 покрытия при однослойном нанесении составляет 7,6 кг.

3.7.6 Укрепление бетона в поверхностном слое цементно-водными суспензиями, приготовленными на основе тонкодисперсных цементов, осуществляют по технологии устранения усадочных трещин.

Нанесение и втирание цементно-водной суспензии производят с помощью щеток до прекращения впитывания в бетон. Поверхностная пропитка бетона существенно повышает его прочность. Во время производства работ следует проводить контроль качества выполняемых операций. В таблице 8 приведена технологическая последовательность рабочих операций по укреплению поверхности бетона.

Таблица 8

Технологические операции по укреплению поверхности бетона

Наименование рабочих операций | Допустимые отклонения | Измерительные средства | Примечание |

Разметка участков покрытия для выполнения работ по стабилизации бетона (отклонение от намеченных размеров, мм) | +/- 100 | Измерительная линейка | Разметка выполняется по данным диагностики. В тех случаях, когда диагностика не проводится, необходимо предусмотреть работы по стабилизации бетона на участках протяженностью 20 - 30 м в рядах плит, расположенных в непосредственной близости к плитам, имеющим шелушение поверхности |

Очистка бетона пескоструйной или водоструйной установкой (при пескоструйной обработке необходима очистка ремонтируемых мест сжатым воздухом) | - | Визуально | На поверхности покрытия не должно быть разрушенного бетона, пыли, грязи, масляных пятен |

Нанесение первого и последующих слоев специального состава для стабилизации бетона | - | То же | Специальные составы наносятся на поверхность бетона до полного их впитывания, т.е. до момента, когда капля такого состава скатывается, не впитываясь в бетон |

Примечание - В наименовании рабочих операций в скобках указан контролируемый параметр.

4.1.1 Швы расширения (компенсационные швы) в эксплуатируемых цементобетонных покрытиях устраивают для снижения температурных напряжений. Эти напряжения, возникающие в основном вследствие засорения имеющихся деформационных швов, приводят при высоких положительных температурах к потере продольной устойчивости покрытия (взбугриванию плит) и другим повреждениям. Устройство швов расширения позволяет плитам относительно свободно перемещаться в горизонтальной плоскости при повышении температуры, что влечет за собой снижение избыточных температурных напряжений.

4.1.2 Компенсационные швы нарезают в теле плиты на всю толщину. Расстояние между швами и их ширину назначают на основе расчета. Обычно ширину швов принимают равной 20 - 30 мм. Не допускается назначать ширину шва более 35 мм из-за опасности возникновения удара при движении колеса автомобиля. В верхней части шва должны быть устроены фаски, а шов - загерметизирован по одному из двух вариантов.

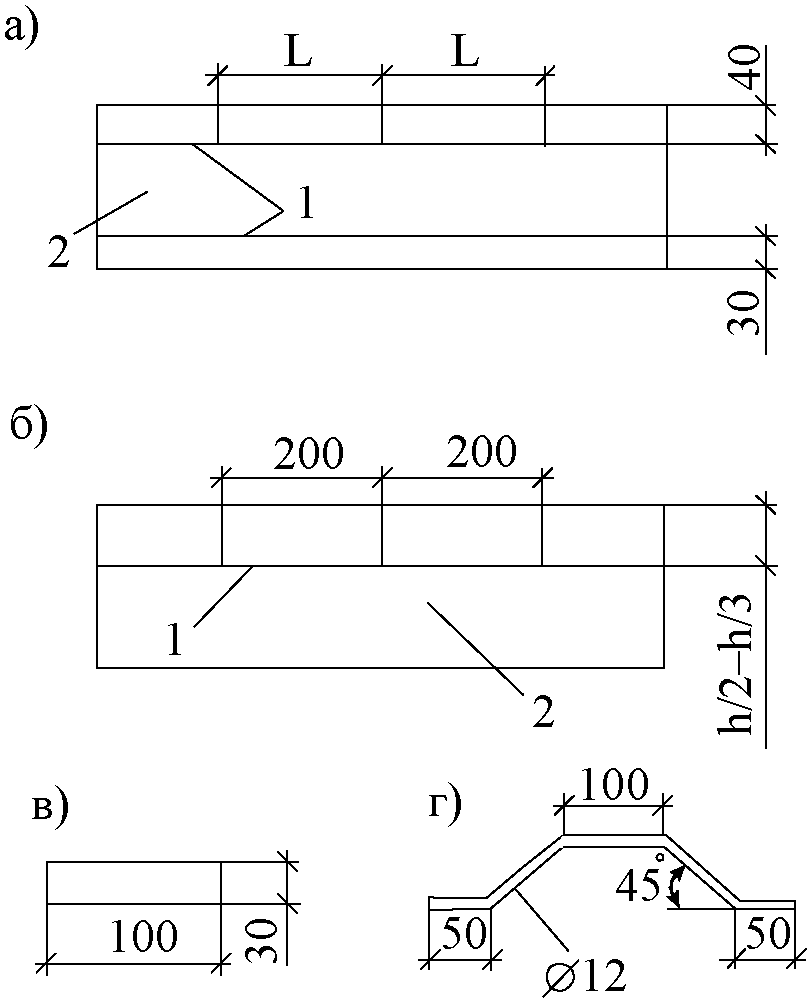

В варианте 1 после нарезки и выемки бетонных перемычек в образовавшуюся полость шва устанавливается вкладыш из деревянной или фанерной доски толщиной 10 мм для обеспечения устойчивости герметизирующей мастики против выпирания при вероятной подвижке плит в теплое время года. Верхняя часть шва должна быть частично заполнена пенополиуретаном и герметизирующей мастикой в соответствии с размерами, указанными на рисунке 3.

а - шов с вкладышем; б - шов с пенополиуретаном;

1 - мастика по грунтовке; 2 - вкладыш; 3 - пенополиуретан

В варианте 2 после нарезки и выемки бетонных перемычек образовавшаяся полость шва заполняется пенополиуретаном на всю глубину (см. рисунок 3, б), верхняя часть шва - герметизирующей мастикой.

Следует учитывать, что во время эксплуатации может потребоваться реконструкция отдельных швов, загерметизированных по варианту 2. Это распространяется на швы, ширина которых (после "срабатывания") окажется менее 6 мм (т.е. менее минимальной ширины камеры).

4.1.3 При проведении работ по реконструкции швов следует предусмотреть удаление старой мастики, устройство камеры, укладку уплотнительного шнура (диаметром на 20% больше ширины камеры), заполнение камеры герметизирующей мастикой в соответствии с размерами, указанными на рисунке 4.

а - до реконструкции; б - после реконструкции;

1 - пенополиуретан; 2 - валик выдавленной мастики;

3 - мастика по грунтовке; 4 - уплотнительный шнур

Рисунок 4 - Компенсационный шов

4.1.4 Компенсационные швы могут устраиваться как по траектории существующих швов, так и по новым траекториям, причем новая траектория должна разделять плиты на две части, равные по длине. Швы следует нарезать на всю ширину покрытия.

4.1.5 Вновь устроенные компенсационные швы не должны оказывать отрицательного влияния на несущую способность покрытия. В тех случаях, когда компенсационные швы устраиваются в покрытиях, снабженных стыковыми соединениями, необходимо предусматривать укрепление околошовного пространства плит с помощью устанавливаемых наклонных штырей (рисунок 5) диаметром 22 мм из арматуры периодического профиля класса А-II, размещаемых вдоль шва в шахматном порядке с шагом 25 см для плит толщиной до 30 см и с шагом 20 см для плит толщиной от 31 до 40 см. Наклонные штыри должны устанавливаться после "срабатывания" компенсационных швов, как правило, после летнего пика положительных температур воздуха. Предварительно в намеченных точках устраиваются отверстия под углом 45°, в которые после очистки и сушки помещаются металлические штыри и закрепляются с помощью раствора. Перед устройством наклонных штырей следует выполнить герметизацию швов по варианту 2 без закладных деталей (см. рисунок 3, б).

1 - пазы, заполненные быстротвердеющим

материалом; 2 - штыри; h - толщина плиты покрытия

Рисунок 5 - Конструкция

компенсационного шва с наклонными штырями

4.1.6 Работы по устройству компенсационных швов следует начинать с разметки покрытия. Разметка должна производиться с помощью геодезических инструментов. Разметочные знаки рекомендуется наносить контрастной краской на поверхность покрытия.

4.1.7 Нарезку швов следует выполнять нарезчиком с алмазными дисками на всю толщину плит покрытия путем устройства двух параллельных вертикальных сечений или пакетом фрез заданной ширины. Затем следует устроить фаски, а шов прочистить с помощью щеточной машины и сжатого горячего воздуха.

4.1.8 В зависимости от принятого варианта герметизации швы должны быть заполнены необходимыми материалами (см. рисунок 3). При выполнении работ по варианту 1 применяемый вкладыш после установки может занимать вертикальное или наклонное положение. Укреплять вкладыш необязательно.

4.1.9 После заполнения шва пенополиуретаном следует удалить его излишки, очистить шов и выполнить грунтование стенок шва путем втирания грунтовочного состава с помощью кисти либо путем распыления под давлением. Количество возвратно-поступательных движений щетки по схеме "след в след" должно быть не менее пяти. Наносить грунтовочный состав на влажную поверхность не допускается.

4.1.10 Окончательной операцией по устройству компенсационных швов является заполнение их герметизирующей мастикой. Мастика должна быть разогрета до рабочей температуры в специальном котле с непрямым нагревом, обязательным перемешиванием и контролем температуры.

Шов заполняется равномерно до нижнего края фаски. Для исключения протечек мастики в торцах швов следует применять приставную опалубку из картона. Работы по герметизации швов должны производиться в сухую погоду при температуре окружающего воздуха не ниже 5 °C.

4.1.11 В таблице 9 приведена технологическая последовательность операций по устройству компенсационных швов.

Таблица 9

Технологические операции по устройству компенсационных швов

N п/п | Наименование рабочих операций | Допустимые отклонения или размеры | Измерительные средства | Примечание |

Разметка покрытия: отклонение от прямой, мм | +/- 3 на 10 пог. м | Теодолит, измерительная линейка | - | |

отклонение по ширине намечаемого шва, мм | +/- 2 | Измерительная линейка | - | |

отклонение от проектного расстояния между швами, мм | +/- 10 | То же | - | |

2 | Нарезка и выемка бетонных перемычек: отклонение глубины нарезки от фактической толщины плиты, мм | +/- 10 | -"- | - |

отклонение от разметки, выполненной по пункту 1 данной таблицы, мм | +/- 5 на 1 пог. м | -"- | - | |

отклонение от проектной ширины шва, мм | +/- 2 | Измерительная линейка, штангенциркуль | - | |

3 | Устройство фасок (отклонение от проектного размера фаски по верху, мм) | +/- 2 | То же | - |

4 | Очистка шва и просушка бетона | - | - | В очищенном шве вертикальная поверхность не должна иметь видимых загрязнений |

5 | Установка вкладыша (отклонение от проектной толщины, мм) | +/- 2 | Измерительная линейка, штангенциркуль | - |

6 | Грунтовка поверхности шва путем втирания | - | - | Грунтовочный состав должен равномерно покрывать поверхность бетона |

7 | Заполнение шва герметизирующей мастикой: разница уровней герметизирующей мастики в шве и поверхности покрытия, мм | 3 - 7 | Измерительная линейка, штангенциркуль | - |

отклонение от рабочей температуры герметика, °C | +/- 5 | Термометр с ценой деления 1 °C | Измерение температуры выполняется в начале и конце работы | |

качество мастики | - | - | Определяется по техническим условиям, результатам отобранных проб (не менее трех за смену) | |

8 | Устройство наклонных штырей (при необходимости): угол наклона штырей, град | 5 | - | - |

отклонение от длины штырей, мм | +/- 10 | - | - |

Примечание - В наименовании рабочих операций в скобках указаны контролируемые параметры.

4.2.1 Выравнивание поверхности покрытий выполняют на основе данных нивелирования. Устранение неровностей на покрытии производят путем его фрезерования, а также с помощью алмазных режущих инструментов и машин мощностью 120 л.с. и более.

4.2.2 При просадке отдельных бетонных плит на них укладывают быстротвердеющие высокопрочные бетонные смеси, а также полимербетонные смеси на полную глубину просадки или осуществляют подъем плиты с исправлением под ней основания, который выполняют в тех случаях, когда просевшая плита не имеет значительных дефектов, т.е. не требуется ремонт поверхности. Для проведения работ по подъему просевших плит в каждой плите просверливают от 6 до 8 отверстий диаметром от 35 до 50 мм, располагаемых равномерно по всей поверхности плиты. В отверстия вводят штуцеры и фиксируют их. Под воздействием воздуха, поступающего под давлением, бетонная плита отрывается от основания. Затем под плиту подают быстротвердеющий состав путем впрыскивания для заполнения пустот. Таким образом осевшие плиты поднимаются на требуемый уровень. Буровые отверстия в верхней части бетонной плиты очищают и заполняют специальным составом. Движение транспортных средств по отремонтированному участку возможно через 4 ч после завершения работ.

4.2.3 При замене разрушенных участков плиты производят выпиливание по контуру на полную ее толщину и разрушение на сегменты. Важным элементом этой технологии является подъем выпиленных участков плит, подлежащих замене. Для этого используют цанговые захваты, которые устанавливают в скважины, выбуренные в покрытии, что позволяет удалять разрушенные участки плит без повреждения кромок соседних участков покрытия. Затем устраивают скользящую прослойку между слоем основания и вновь укладываемым покрытием. Для обеспечения совместной работы ранее уложенных и новых плит устанавливают арматурные каркасы и штыри. Укладку бетонной смеси производят средствами малой механизации, которые позволяют обеспечивать необходимую ровность и заданный уклон покрытия.

4.2.4 Замена плит может осуществляться путем укладки сборных плит, изготовленных заранее, или монолитной бетонной смеси. Если имеется возможность выполнять работы с прекращением движения транспортных средств по ремонтируемому участку покрытия в течение длительного периода времени (для обеспечения необходимого набора прочности бетоном), следует использовать монолитный бетон.

4.2.5 Конструктивные схемы заменяемой части плиты представлены на рисунках 6, 7. Для армирования следует использовать арматуру периодического профиля класса А-II и А-III диаметром 12 - 16 мм.

1 - прокладка из пенопласта толщиной 20 мм; 2 - пробка

из мягкого дерева или другого упругого материала;

3 - металлический штырь диаметром 22 мм из гладкой арматуры

класса А-I; 4 - гильза; 5 - свежеуложенный бетон;

6 - герметизирующая мастика; 7 - смежная плита;

8 - часть штыря, обмазанная битумом; 9 - часть штыря,

укрепленная раствором; 10 - очищенная полость

с удаленной верхней частью прокладки

части плиты с устройством деформационного шва

1 - металлический анкер; 2 - свежеуложенный бетон; 3 - паз

для герметика; 4 - герметик; 5 - уплотнительный шнур;

6 - смежная плита; 7 - часть штыря, укрепленная раствором

части плиты с устройством ложного шва

4.2.6 Арматуру следует устанавливать перед бетонированием в виде заранее заготовленных сварных сеток или каркасов, которые удерживаются в проектном положении с помощью монтажных скоб и бетонных подкладок (рисунок 8).

а - армирование I типа; б - армирование II типа;

в - бетонная подкладка; г - монтажная скоба;

1 - сетка из арматуры периодического профиля класса А-I,

А-II, А-III диаметром 12 - 16 мм с ячейками размером

200 x 200 мм для монолитных и 150 x 150 мм для сборных плит;

2 - бетон класса не ниже Bbt4 (марка M400); L = 200 мм

для монолитной плиты; L = 150 мм для сборной плиты

Рисунок 8 - Схема армирования плиты

4.2.7 Первым этапом выполнения работ является разметка поврежденной плиты. При этом следует учитывать грузоподъемность тех механизмов, с помощью которых будет осуществляться подъем частей плит (рисунок 9).

1 - заменяемая часть плиты; 2 - внешний контур плиты;

3 - внутренний контур плиты;

b, c - размеры заменяемой части плиты

Рисунок 9 - Схемы (а, б) ремонтируемой плиты

Каждая часть плиты должна иметь соответствующие размеры. В тех случаях, когда на остающейся части плиты имеется трещина, которая образует с новым деформационным швом некоторый угол, необходимо в месте соприкосновения трещины и шва устроить в теле существующей плиты вертикальное отверстие диаметром 40 - 50 мм на всю толщину покрытия. Такое отверстие предотвратит вероятное распространение трещины на замененный участок плиты.

4.2.8 Для того, чтобы удалить часть плиты, подлежащую замене, необходимо предварительно высверлить отверстия для установки цанговых захватов, с помощью которых выполняется ее подъем.

4.2.9 После удаления частей плит, подлежащих замене, необходимо выполнить работы по выравниванию основания. В отдельных случаях, когда замечено разрушение основания, должен проводиться его ремонт или замена.

4.2.10 Для обеспечения совместной работы заменяемой плиты (части плиты) с соседними плитами покрытия необходимо устройство металлических штырей и анкеров. Для этого просверливают отверстия диаметром 25 мм в боковых гранях плиты, которые затем очищают, высушивают и грунтуют. В подготовленное таким образом отверстие устанавливается очищенный от ржавчины и загрунтованный анкер (штырь). Грунтовка выполняется тем же ремонтным материалом, что и при замене плит.

4.2.11 При устройстве монолитных плит на укрепленное выровненное основание укладывается разделительная прослойка из двух слоев рубероида или полиэтиленовой пленки толщиной 0,2 мм. Затем устанавливаются арматурный каркас или сетка, а также штыри и анкеры. С помощью битумной мастики закрепляется прокладка типа пенопласта (см. рисунок 6) и выполняется бетонирование. Помимо арматурных каркасов, в тех случаях, когда отмечены трещины в нижележащем слое, для предотвращения возникновения отраженных трещин следует укладывать на нижний слой сетку с размером ячеек 100 x 100 мм из арматуры класса А-II периодического профиля диаметром 10 - 12 мм. Размер сетки должен быть таким, чтобы закрывать трещину на ширину 1 м.

4.2.12 При уплотнении шаг перемещения глубинного вибратора не должен превышать полтора радиуса его действия, а длительность вибрирования в каждой точке - 40 с. Глубинные вибраторы не должны касаться арматуры, их следует погружать в бетонную смесь и извлекать из нее вертикально. Скорость перемещения поверхностного вибратора не должна превышать 0,6 м/мин.

4.2.13 После укладки, уплотнения бетонной смеси и отделки поверхности бетона капроновой щеткой или холщовым полотном должен быть организован уход за свежеуложенным бетоном.

4.2.14 Эксплуатация покрытия может быть начата, когда прочность бетона достигнет значения, равного 70% от принятой в проекте марки бетона. Перед открытием движения транспортных средств по отремонтированному покрытию для повышения морозостойкости бетона на замененных участках целесообразно выполнить пропитку специальным составом. В таблице 10 приведена технологическая последовательность операций по замене отдельных участков плит цементобетонного покрытия.

Таблица 10

Технологические операции по замене отдельных

участков плит цементобетонного покрытия

Наименование рабочих операций | Допустимые отклонения или размеры | Измерительные средства | Примечание |

1 | 2 | 3 | 4 |

Разметка покрытия, распиливание бетона: | Измерительная линейка | - | |

отклонение от прямой при распиливании, мм | +/- 2 на плиту | ||

отклонение размеров в плане (минимальный размер 150 см), мм | +/- 10 | ||

Выравнивание основания: просвет под 3-метровой рейкой, мм | +/- 3 | 3-метровая рейка | На поверхности не должно быть грязи и мусора |

чистота поверхности | - | Визуально | |

Установка штырей: отклонение от установленной длины штырей, мм | +/- 5 | Измерительная линейка, штангенциркуль | - |

отклонение от установленного диаметра штырей, мм | +/- 1 | ||

отклонение от проектного положения, мм | +/- 5 | ||

Установка анкеров: отклонение от установленной длины анкеров, мм | +/- 5 | Измерительная линейка | - |

отклонение от установленного диаметра анкеров, мм | +/- 3 | ||

отклонение от проектного положения, мм | +/- 10 | ||

Укладка разделительной прослойки | - | Визуально | Разделительная прослойка должна плотно прилегать к основанию по всей площади |

Установка арматурного каркаса (сетки): отклонение от проектного положения по высоте, мм | +/- 10 | Измерительная линейка | - |

отклонение от установленных размеров ячейки (расстояния между стержнями), мм | +/- 5 | ||

Закрепление прокладки из пенопласта: | +/- 2 | То же | При приложении легкого сдвигающего усилия рукой прокладка не должна менять своего положения |

отклонение от установленной толщины прокладки, мм | |||

надежность крепления | - | Визуально | |

Устройство выравнивающей прослойки из пескоцементной смеси для сборных плит | - | - | Марка и срок годности цемента определяются по паспорту |

Бетонирование: марка бетона по морозостойкости | - | - | Марка бетона по морозостойкости проверяется по паспорту |

отклонение от размеров уступа между плитами, мм | +/- 3 | Измерительная линейка | |

прочность бетона перед открытием движения транспортных средств | 0,7 от проектного значения (марки бетона) | Приборы неразрушающего контроля (в том числе склерометры) | |

Уход за свежеуложенным бетоном (время начала работ по уходу за бетоном после отделки поверхности, мин) | 3 - 5 | - | - |

Ровность поверхности (просвет под 3-метровой рейкой, мм) | +/- 3 | 3-метровая рейка | - |

Превышение граней смежных плит: | - | ||

отклонение в поперечном направлении, мм | +/- 3 (max 6) | ||

отклонение в продольном направлении, мм | +/- 5 (max 10) | Измерительная линейка | |

Коэффициент сцепления покрытия | - | ППК-МАДИ | Минимальное значение коэффициента сцепления 0,45. Отклонение в меньшую сторону не допускается |

Примечание - В наименовании рабочих операций в скобках указаны контролируемые параметры.

4.3.1 Подготовку поверхности ремонтируемого участка выполняют очень тщательно, так как от нее во многом зависят прочность сцепления ремонтных составов с поверхностью старого бетона и сопротивляемость разрушению отремонтированного участка при воздействии на него транспортных нагрузок и природно-климатических факторов.

Подготовка поверхности цементобетонных покрытий включает следующие операции: удаление слабого или разрушенного слоя бетона с устройством вертикальных стенок, очистку от пыли, мусора и грязи поверхности покрытия, его промывку и просушку (при необходимости).

Требования к подготовке ремонтируемых бетонных поверхностей устанавливают в зависимости от степени их разрушения и материалов, применяемых для выполнения ремонтных работ.

Для определения глубины и степени разрушения бетона покрытия рекомендуется выполнить отбор и испытание кернов на прочность, пористость и морозостойкость.

4.3.2 Обрезку бетона по контуру производят алмазным инструментом по плоскости, перпендикулярной бетонной поверхности, на глубину не менее глубины разрушенной поверхности с последующим удалением ослабленного бетона перфораторами, отбойными молотками, проволочно-игольчатыми пистолетами, металлическими щетками, пескоструйными установками, шлифовальными машинами или фрезами. Предпочтение следует отдавать обработке бетона пескоструйными установками, шлифовальными машинами или проволочно-игольчатыми пистолетами.

Глубина зарезов в тело "здорового" бетона алмазным инструментом не должна превышать 20 мм. Удаление бетона на глубину разрушения по углам производят перфораторами или отбойными молотками.

4.3.3 Удаление с поверхности покрытия мусора, грязи и пыли осуществляют путем очистки, продувки и промывки поверхности. Очистку поверхности производят электрощетками, при небольших объемах работ - вручную металлическими щетками.

Перед нанесением грунтовочного состава ремонтируемая поверхность цементобетонного покрытия должна быть очищена от пыли путем продувки воздухом от компрессора, имеющего водо- или маслоотделитель.

4.3.4 При использовании в качестве ремонтного материала бетонной смеси на основе минеральных вяжущих по ГОСТ 10178-85 следует не позднее 30 мин до начала ее укладки увлажнить поверхность до состояния полного насыщения бетона водой. Непосредственно перед распределением ремонтного состава излишки воды с ремонтируемой поверхности удаляют сжатым воздухом или с помощью ветоши.

4.3.5 В процессе подготовки бетонных поверхностей при вскрытии арматурных стержней не допускается их повреждение алмазными дисками. Максимальная глубина резания бетона по периметру ремонтируемого участка в этом случае не должна превышать толщину защитного слоя, а минимальная должна быть 20 мм.

4.3.6 При удалении поврежденного бетона вокруг арматурных стержней не допускается механическое воздействие на арматуру отбойных молотков или перфораторов, так как в результате вибрации снижается сцепление арматуры с бетоном.

Вскрытые арматурные стержни должны быть полностью оголены, а зазор между подготовленной поверхностью бетона и стержнем должен быть не менее 10 мм при использовании заполнителя в ремонтном материале размером зерен до 5 мм и не менее 20 мм - размером зерен более 5 мм.

Стальная арматура после вскрытия должна быть очищена от ржавчины и окалины.

4.3.7 Для ремонта поверхностного слоя бетона используют материалы на основе минеральных вяжущих, искусственных смол. Для оперативного ремонта (в исключительных случаях) возможно применение литых, а также горячих и холодных асфальтобетонных смесей.

4.3.8 Цементобетон покрытия и ремонтные материалы должны иметь по возможности близкие модули упругости и коэффициенты линейного температурного расширения. Усадка ремонтных составов во время затвердевания и последующей эксплуатации должна быть минимальной.

4.3.9 Быстротвердеющие высокопрочные бетоны (БВБ) рекомендуется применять при толщине ремонтируемого слоя не менее 10 мм для устранения шелушения поверхности бетона, сколов кромок и углов плит. БВБ могут быть использованы также для бетонирования разрушенных участков плит.

4.3.10 Специальные сухие бетонные смеси для ремонта цементобетонных покрытий выпускает отечественная промышленность. Физико-механические показатели свойств бетонов, приготовленных из таких смесей, приведены в таблице 11.

Таблица 11

Физико-механические показатели свойств бетонов

для ремонта цементобетонных покрытий

Наименование показателя | Величина показателя |

Прочность при сжатии через 1 сут, МПа | 20 - 40 |

Морозостойкость, циклы | 200 |

Усадка, мм/м | 0,9 |

Прочность сцепления со старым бетоном, МПа | 1,5 |

4.3.11 Сухие бетонные смеси представляют собой смеси подобранного состава, приготовленные на основе специальных цементов нормированного минерального состава, фракционного инертного заполнителя, композиционной минерально-химической добавки и полимерного или металлического фибронаполнителя.

4.3.12 В таблице 12 приведены некоторые составы бетонов с осадкой конуса 100 мм для ремонта цементобетонных покрытий.

Таблица 12

Примерные составы бетонов

для ремонта цементобетонных покрытий

Компоненты смеси | Расход материалов в зависимости от максимального размера зерен заполнителя, мм | ||

20 | 25 | 30 | |

Цемент класса 52,5, кг/м3 | 400 | 350 | 300 |

Песок, кг/м3 | 920 | 840 | 800 |

Щебень, кг/м3 | 920 | 1110 | 1150 |

Вода, л/м3 | 160 | 150 | 140 |

4.3.13 Для ремонта мест неглубокого шелушения поверхности цементобетонных покрытий возможно использование материалов на основе модифицированных эпоксидных смол.

Основным преимуществом таких материалов является малая начальная вязкость, отсутствие растворителей, низкий модуль упругости в затвердевшем состоянии и большое предельное относительное удлинение.

4.3.14 Для повышения сцепления ремонтного материала с бетонным покрытием используют маловязкую, не содержащую растворитель модифицированную эпоксидную смолу. Расход смолы для грунтовки в зависимости от пористости бетонной поверхности составляет 300 - 500 г/м2. Физико-механические свойства грунтовочного состава на основе эпоксидной смолы представлены в таблице 13.

Таблица 13

Физико-механические показатели свойств

грунтовочного состава на основе эпоксидной смолы

"Конкретин IHS-BV" для грунтовки бетонных поверхностей

Наименование показателя | Величина показателя |

Плотность при температуре 23 °C, г/см3 | 1,05 |

Вязкость при температуре 23 °C, МПа·с | 240 |

Прочность, МПа, при: | 80 |

сжатии | |

растяжении | 50 |

Модуль упругости, МПа | 2400 |

Предельное относительное удлинение при разрыве, % | 4 |

4.3.15 Для повышения сцепления ремонтных слоев осуществляют посыпку поверхности бетона, обработанного эпоксидной смолой, кварцевым песком размером частиц 0,2 - 0,7 мм с расходом 1,5 кг/м2. Физико-механические свойства ремонтного материала на основе этой смолы приведены в таблице 14.

Таблица 14

Физико-механические показатели свойств ремонтного

материала на основе эпоксидной смолы

Наименование показателя | Величина показателя |

Плотность при температуре 23 °C, г/см3 | 2,05 |

Коэффициент температурного расширения, град | 3·10-3 |

Прочность, МПа, при: | 50 |

сжатии | |

растяжении | 20 |

Модуль упругости, МПа | 3800 |

Предельное относительное удлинение при разрыве, % | 1,5 |

4.3.16 При глубине шелушения до 10 мм рекомендуется выровнять поверхность бетонного покрытия путем фрезерования. Для этой цели применяют специальные фрезеровочные машины, рабочий орган которых - вал с набором алмазных дисков общей шириной 0,6 - 1,5 м. Алмазные диски срезают неровности покрытия без разрушения микроструктуры остающегося бетона.

Движение фрезеровочной машины осуществляется поперек направления движения транспортных средств и в направлении, обратном продольному уклону. По окончании фрезерования производится промывка поверхности водой под давлением 5 - 6 атм и очистка покрытия от образовавшегося в результате резания бетона шлама.

С целью укрепления отфрезерованной поверхности рекомендуется обработать ее гидрофобизирующим составом.

4.3.17 Ремонт полимерными материалами на основе искусственных смол заключается в проведении следующих операций:

- подготовки бетонной поверхности;

- приготовления грунтовочного состава и полимербетонной смеси;

- нанесения грунтовочного состава;

- укладки и уплотнения полимербетонной смеси.

4.3.18 Для обеспечения прочного сцепления бетона на основе искусственной смолы с ремонтируемыми поверхностями предпочтительно использовать грунтовочные составы, обладающие малой вязкостью и большой проникающей способностью.

4.3.19 Грунтовочный состав наносят в один слой на подготовленную и высушенную поверхность бетона краскораспылительными пистолетами. Дальнейший уход за отремонтированным участком не требуется. Срок ввода его в эксплуатацию зависит от вида полимербетона на основе искусственных смол, температуры окружающей среды в период производства работ и составляет от 1 до 5 ч.

4.3.20 Благодаря несущественному влиянию температуры на вязкость метакрилатной смолы и большой экзотермии в процессе полимеризации материала можно использовать полимербетон для выполнения ремонтных работ при отрицательных температурах до -10 °C.

4.3.21 Технология ремонта шелушения (при глубине разрушения более 10 мм) с использованием БВБ заключается в предварительной подготовке бетонной поверхности, обработке ее грунтовочным составом, укладке, разравнивании смеси и уходе за бетоном.

4.3.22 Перед укладкой БВБ (за 5 - 10 мин) на подготовленную поверхность тонким слоем наносят цементный клей, компонентом которого является специальный цемент, состоящий из портландцементного клинкера нормированного минералогического состава, расширяющейся добавки и химических веществ, регулирующих свойства цемента.

4.3.23 Бетонную смесь готовят в передвижных бетоносмесительных установках непосредственно на месте производства работ. Готовая смесь должна быть уложена в течение 1,5 ч. При использовании смесей для ремонтных работ в условиях высокой температуры окружающей среды (более 35 °C) возможно снижение удобоукладываемости смеси, которое может наступить через 30 - 45 мин после ее приготовления.

Заделку повреждений бетонными смесями выполняют в теплое время года при температуре воздуха не ниже 5 °C. При достаточно низкой температуре воздуха (5 - 10 °C) прочность бетона будет нарастать медленнее.

Высокая подвижность бетонной смеси позволяет не проводить уплотнение смеси после укладки.

Для получения высокой ранней прочности (более 30 МПа через 24 ч) необходимо использовать для затворения теплую воду с температурой 35 - 45 °C и укрывать отремонтированные участки теплоизоляционными матами.

4.3.24 Уход за свежеуложенным бетоном осуществляют так же как и при новом строительстве цементобетонных покрытий. Следует преимущественно использовать пленкообразующие материалы. Для их нанесения рекомендуется применять различные пневматические опрыскиватели или ручные насосы, а также малогабаритные распределители пленкообразующих жидкостей.

После выполнения работ и набора прочности бетоном следует обработать его поверхность, прилегающую к отремонтированному участку, по всему периметру на ширину не менее 10 см гидрофобизирующими упрочняющими составами на основе силоксанов.

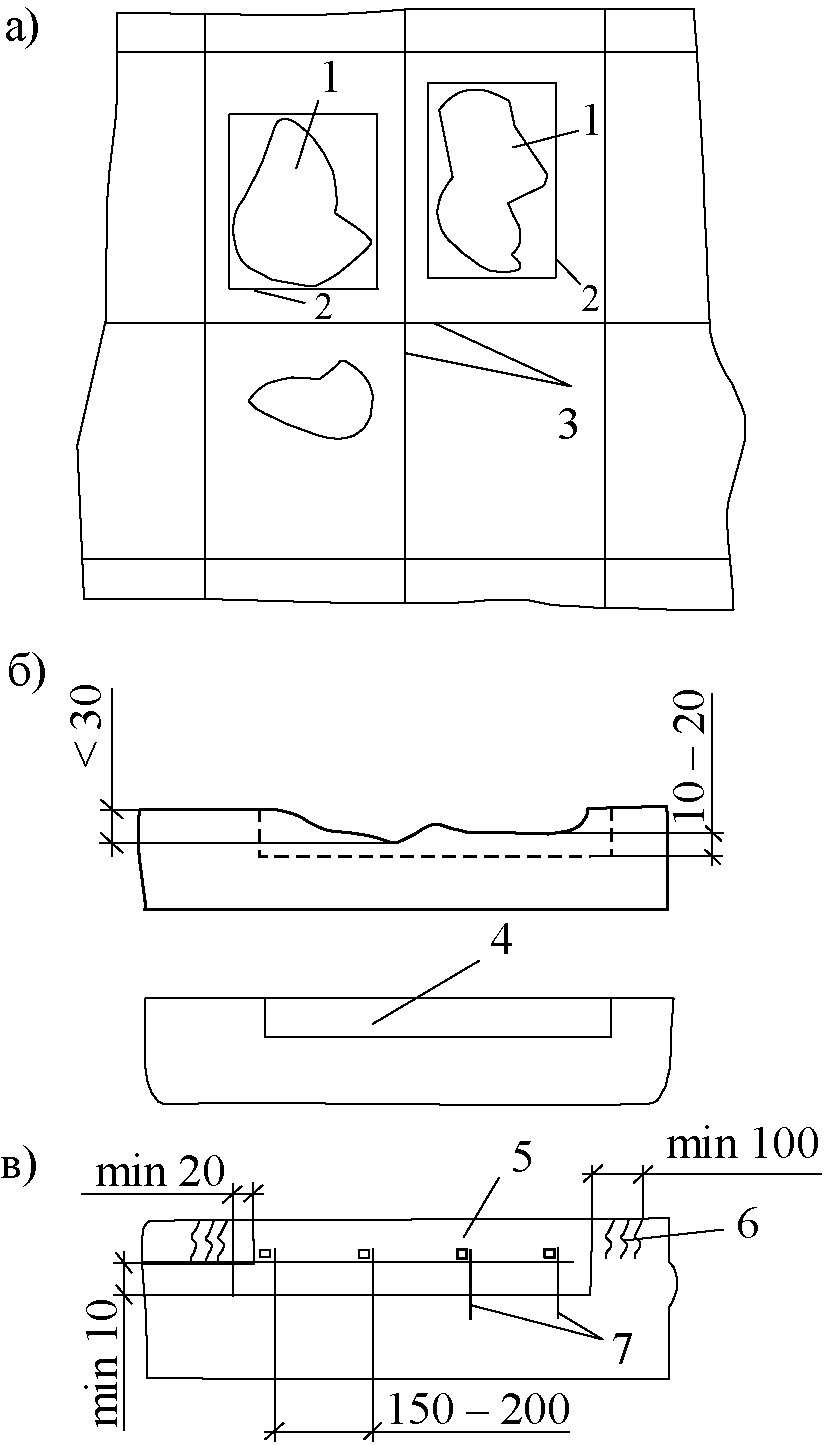

4.3.25 На рисунке 10 представлена схема ремонта шелушения поверхности покрытия. Следует учитывать, что углы подготовленного корыта должны быть не менее 90°, а длина зарезов в теле "здорового" бетона - не более 20 мм.

а - глубина шелушения менее 30 мм;

б - то же, более 30 мм; в - армирование;

1 - поверхность плит с шелушением; 2 - контур ремонтной

зоны; 3 - швы сжатия; 4 - материал для ремонта скола;

5 - армосетка диаметром 2,5 мм с размером ячеек

6,5 x 5,0 мм; 6 - гидрофобизация прилегающих участков;

7 - анкерные стержни диаметром 2 мм из арматуры класса А-II

Рисунок 10 - Схема ремонта поверхности

плит, подверженных шелушению

4.3.26 Ремонт мест с шелушением необходимо разделять по глубине разрушения. При глубине разрушения до 30 мм применяется только ремонтный материал. При глубине разрушения более 30 мм производят армирование подготовленного корыта и укладку ремонтного материала, при этом следует обеспечить защитный слой над сеткой толщиной не менее 15 мм.

4.3.27 В таблице 15 приведена технологическая последовательность операций по ремонту поверхностного слоя цементобетонного покрытия.

Таблица 15

Технологические операции по ремонту поверхностного

слоя цементобетонного покрытия

Наименование рабочих операций | Допустимые отклонения или размеры | Измерительные средства | Примечание |

Разметка участка покрытия для устройства корыта (форма корыта в плане) | - | - | Корыто не должно иметь острых углов |

Распиливание бетона по разметке (отклонение от глубины распила, %, в соответствии с принятым техническим решением) | +/- 10 | Измерительная линейка | Длина зарезов в теле "здорового" бетона не должна превышать 20 мм |

Удаление ослабленного рыхлого бетона (прочность бетона на отрыв в поверхностном слое дна корыта, Н/мм) | min 1,5 | Прибор для испытания на отрыв | Испытание проводят по ГОСТ 22690-88 |

Сверление отверстий для анкеров (глубина сверления, см) | min 1,5 | Измерительная линейка, штангенциркуль | - |

Продувка, сушка отверстий для анкеров | - | - | - |

Установка анкеров класса А-II, А-III d = 10 - 12 мм: расстояние между анкерами, см | min 40 | Измерительная линейка | Арматурная сетка должна быть чистой, без ржавчины |

высота анкеров над уровнем дна корыта, мм | min 10 | ||

Укладка сетки из арматуры класса А-I d = 2,5 - 6 мм с размером ячеек (50 x 50 - 100 x 100) мм с креплением к анкерам путем сварки или вязки (высота сетки над уровнем дна корыта, мм) | min 10 | Измерительная линейка | Дно и стенки корыта должны быть чистыми |

Очистка (при необходимости просушка) дна и стенок корыта | - | - | - |

Укладка и отделка ремонтного слоя (отклонение ровности поверхности - просвет под 3-метровой рейкой, мм) | +/- 3 | 3-метровая рейка | - |

Уход (при необходимости) за уложенным ремонтным составом (время начала работ по уходу после окончания отделки ремонтного слоя, мин) | 1 - 3 | Бытовые часы | - |

Стабилизация бетона на смежных участках | - | - | - |

Примечание - В наименовании рабочих операций в скобках указаны контролируемые параметры.

4.4.1 Поверхностные обработки способствуют повышению сцепных свойств покрытия, а также защите его от износа и воздействия атмосферных факторов. На цементобетонных покрытиях применяют в качестве защитного слоя двойную поверхностную обработку на основе резинобитумного вяжущего, представляющего собой смесь из набухшей и частично девулканизированной резиновой крошки, вязкого дорожного битума и каменноугольного масла.

4.4.2 Технологический процесс устройства поверхностной обработки включает:

- подгрунтовку предварительно очищенной поверхности покрытия с расходом грунтовочного состава 0,3 - 0,4 л/м2;

- первый розлив битумного вяжущего (1 - 1,2 л/м2) и распределение обработанного щебня размером зерен 20 - 25 мм в количестве 20 - 25 кг/м2 с последующей укаткой слоя легким катком (массой 5 - 8 т) за два-три прохода по одному следу;

- второй розлив вяжущего в количестве 0,8 - 0,9 л/м2;

- распределение обработанного щебня размером зерен 10 - 15 мм (13 - 17 кг/м2) с последующим уплотнением легким катком за четыре-пять проходов по одному следу.

4.4.3 Движение транспортных средств можно открывать только на следующие сутки, кроме того, требуется регулирование движения по ширине покрытия в течение 10 - 15 дней и ограничение скорости до 40 км/ч.

4.4.4 Технология устройства поверхностных обработок с использованием песчаных эмульсионно-минеральных смесей литой консистенции на катионных битумных эмульсиях (технология "Сларри-Сил") состоит в нанесении на поверхность покрытия без последующего уплотнения катками слоя эмульсионно-минеральной смеси пластичной консистенции толщиной 5 - 10 мм. Эмульсионно-минеральная смесь состоит из дробленого и природного песков в соотношении от 1:1 до 2:1, минерального порошка, воды для смачивания минеральных материалов и катионной эмульсии. Такие смеси содержат достаточно большое количество вяжущего (7,5 - 9%). Приготовление смеси и ее распределение по поверхности покрытия осуществляется одной машиной специальной конструкции.

Технология проведения работ с такими смесями предусматривает образование в процессе их формирования особой мелкошероховатой текстуры поверхности типа "наждачная бумага".

Предлагаемая технология устройства тонкослойных обработок обеспечивает хорошую "приживаемость" (отличное сцепление) устраиваемых слоев к обрабатываемой поверхности, что особенно важно для цементобетонных покрытий.

4.4.5 Успешное применение литых эмульсионно-минеральных смесей для устройства поверхностных обработок возможно лишь при условии регулирования скорости распада эмульсии в смеси, т.е. времени схватывания смеси. Для обеспечения надлежащего технологического процесса необходимо замедлить процессы взаимодействия катионной битумной эмульсии с поверхностью минеральных материалов плотных зерновых составов. По условиям технологии производства работ время схватывания должно быть соизмеримо со временем приготовления и распределение смеси по поверхности покрытия машиной специальной конструкции (ориентировочно 1 - 2 мин).

Одним из путей регулирования времени схватывания смеси является введение поверхностно-активного вещества (ПАВ) катионного типа. ПАВ, адсорбируясь на активных центрах минеральных материалов, замедляет процесс распада катионной эмульсии при последующем добавлении ее в смесь.

Сформировавшиеся слои поверхностной обработки из литой эмульсионно-минеральной смеси обладают достаточной механической прочностью (3,3 МПа при температуре 20 °C и 1,2 МПа при температуре 50 °C) и имеют высокие коэффициенты водо- и морозостойкости.

4.4.6 Тонкие фрикционные износостойкие защитные слои (далее - защитные слои) применяются в качестве фрикционных и гидроизоляционных слоев износа для увеличения срока службы цементобетонных покрытий, повышения их ровности и улучшения условий движения транспортных средств. Максимальная толщина укладываемого слоя должна быть не более 2,5 см.

Защитные слои устраиваются из подобранных по гранулометрическому составу асфальтобетонных смесей, приготовленных с использованием модифицированных битумов, укладываются специальными асфальтоукладчиками на слой из битумной модифицированной эмульсии, наносимой на существующее покрытие.

4.4.7 Асфальтобетонные смеси для устройства таких слоев приготавливают в смесительной установке путем перемешивания щебня, песка из отсевов дробления горных пород, минерального порошка, стабилизирующих добавок, адгезионных присадок и модифицированного битума, взятых в определенных соотношениях.

В зависимости от наибольшего размера зерен исходных минеральных материалов смеси горячие асфальтобетонные для устройства износостойких защитных слоев подразделяются на типы:

- I тип - мелкозернистые размером зерен до 15 мм;

- II тип - мелкозернистые размером зерен до 10 мм;

- III тип - песчаные размером зерен до 5 мм.

4.4.8 При укладке слоев на существующее покрытие для создания слоя из вяжущего, наносимого перед укладкой асфальтобетонной смеси, должны применяться эмульсии на основе модифицированных дорожных битумов или модифицированные эмульсии на катионных латексах с содержанием эластомера стирол - бутадиен - стирола или стирол - изопрен-стирола не менее 3% по массе остаточного вяжущего.

4.4.9 Для приготовления асфальтобетонных смесей должен использоваться щебень размером от 5 - 10 (4 - 8) до 10 - 15 (8 - 12) мм из изверженных и метаморфических горных пород не ниже второй группы по содержанию зерен пластинчатой (лещадной) формы по ГОСТ 8267-93. Допускается применять щебень в виде смесей, составленных из отдельных фракций, при условии обеспечения требуемого зернового состава минеральной части асфальтобетонной смеси.

Марка щебня должна быть не ниже по:

- дробимости - 1200;

- истираемости - И-I;

- морозостойкости - F200.

4.4.10 Для приготовления асфальтобетонных смесей следует применять песок из отсевов дробления горных пород с модулем крупности более 1,5.

Отсевы, содержащие более 10% пылевидных и глинистых частиц, могут быть использованы в составах смесей для устройства защитных слоев при условии применения модифицированных битумов с адгезионными присадками. При этом предел прочности при сжатии исходной изверженной горной породы должен быть не менее 100 МПа, а массовая доля глинистых примесей - не более 0,5%.

4.4.11 Для приготовления асфальтобетонных смесей следует применять активированный или неактивированный минеральный порошок.

Содержание в смеси зерен минерального порошка размером частиц мельче 0,071 мм должно составлять не менее 50% этой фракции.

4.4.12 Зерновой состав минеральной части асфальтобетонных смесей для устройства износостойких защитных слоев должен соответствовать требованиям, приведенным в таблице 16.

Таблица 16

Зерновой состав минеральной части асфальтобетонных смесей

Тип минеральной части | Количество частиц, %, мельче данного размера, мм | |||||||||

20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | |

0 - 5 | - | - | 100 | 40 - 60 | 20 - 24 | 15 - 20 | 10 - 15 | 8 - 12 | 7 - 10 | 5 - 7 |

0 - 10 | - | 100 | 75 - 100 | 24 - 37 | 21 - 28 | 15 - 23 | 12 - 18 | 8 - 14 | 5 - 10 | 4 - 7 |

0 - 15 | 100 | 90 - 100 | 70 - 90 | 24 - 40 | 21 - 28 | 16 - 26 | 17 - 20 | 8 - 16 | 5 - 10 | 4 - 7 |

Содержание модифицированного битума относительно массы минеральной части смеси должно назначаться лабораторией, осуществляющей подбор состава асфальтобетонной смеси.

4.4.13 При подборе состава асфальтобетонной смеси изготавливают серию цилиндрических образцов диаметром (71,4 +/- 0,6) мм, высотой (71,4 +/- 1,5) мм для мелкозернистых смесей и соответственно (50,5 +/- 0,5) мм и (50,5 +/- 1,0) мм для песчаных смесей.

4.4.14 Рецептура модифицированного битума определяется подбором в специализированной лаборатории.

Температура асфальтобетонной смеси на модифицированном битуме должна соответствовать следующим требованиям:

- при выпуске из смесителя - 160 - 180 °C;

- в асфальтоукладчике - не ниже 150 °C;

- при завершении уплотнения - не ниже 100 °C.

4.4.15 Состав асфальтобетонной смеси для устройства износостойких защитных слоев должен назначаться на основе подбора. Допустимое отклонение зернового состава минеральной части на контрольных ситах и модифицированного битума не должно превышать +/- 0,2% от общей массы минеральной части смеси, стабилизирующих добавок и добавок в модифицированный битум (адгезионных присадок и др.) - +/- 5% от массы добавок.

4.4.16 При приготовлении асфальтобетонной смеси для устройства защитных слоев должны применяться асфальтобетоносмесительные установки периодического или непрерывного действия, пригодные для производства асфальтобетонных смесей.

4.4.17 Для обеспечения непрерывности укладки защитных слоев двумя асфальтоукладчиками, оборудованными емкостями для модифицированной битумной эмульсии и системой ее распределения, единичная или суммарная мощность асфальтобетонных установок должна составлять не менее 150 т/ч смеси.

Скорость укладки смеси асфальтоукладчиками может меняться в пределах от 10 до 30 м/мин. Производительность одного асфальтоукладчика - до 400 т/ч. Скорость укладки определяется по результатам оценки покрытия на пробной захватке.

Если при укладке используется другое оборудование, то мощности по производству горячей асфальтобетонной смеси должны быть синхронизированы с возможностями этого оборудования по обеспечению непрерывности процесса укладки.

4.4.18 Технология производства работ по устройству защитных слоев включает следующие этапы:

- подготовительные работы;

- установку технических средств организации дорожного движения;

- нанесение слоя из битумной модифицированной эмульсии и укладку асфальтобетонной смеси специальными асфальтоукладчиками;

- уплотнение смеси;

- контроль качества защитного слоя;

- перестановку временных технических средств организации дорожного движения на новое место.

Температура поверхности цементобетонного покрытия, на которую могут укладываться защитные слои из горячей асфальтобетонной смеси, должна быть не ниже 10 °C.

Данные о количестве катков, скорости их движения, числе проходов устанавливаются по результатам контроля и оценки уложенного слоя на пробной захватке и заносятся в журнал. Результаты испытаний кернов, взятых из защитного слоя, также заносят в журнал.

4.4.19 Нанесение битумной модифицированной эмульсии и укладка асфальтобетонной смеси производятся специальным асфальтоукладчиком, обеспечивающим распределение эмульсии непосредственно перед укладкой смеси.

Асфальтобетонную смесь для устройства защитных слоев транспортируют автомобилями-самосвалами, оборудованными термопокрывалами или тентами. Температуру смеси контролируют в каждом автомобиле-самосвале, доставляющем смесь к асфальтоукладчику. Температура смеси в бункере асфальтоукладчика должна быть не ниже 150 °C.

Асфальтоукладчик устанавливается в исходное положение и подготавливается к работе в соответствии с рекомендациями, изложенными в инструкции по его эксплуатации. Укладка некачественной смеси ("жирной", пережженной, плохо перемешанной, со сгустками битума, "сухой" или с температурой ниже 150 °C) не допускается.

Выгруженная в бункер асфальтоукладчика смесь шнековыми питателями распределяется по всей полосе укладки и предварительно уплотняется с помощью оборудования, установленного на нем.

Емкости для транспортирования битумной модифицированной эмульсии должны быть чистыми. С целью предотвращения загрязнения эмульсии и испарения из нее воды емкости для транспортирования и хранения должны быть плотно закрыты.

4.4.20 Для устройства слоя из битумной модифицированной эмульсии она распределяется через специальную рампу асфальтоукладчика. Температура эмульсии должна составлять от 60 °C до 80 °C. Расход эмульсии назначается лабораторией, осуществлявшей подбор асфальтобетонной смеси, и устанавливается в пределах от 0,9 до 1,1 л/м2, по свежеуложенному выравнивающему асфальтобетонному слою - от 0,6 до 0,7 л/м2.

Для получения непрерывного и ровного слоя смесь к асфальтоукладчику необходимо подавать равномерно, а укладку смеси рекомендуется проводить на всю ширину покрытия одним или двумя асфальтоукладчиками, начиная от кромки укрепленной полосы обочины.

Сразу после прохода асфальтоукладчика проверяют толщину слоя и ровность поверхности. Если толщина слоя имеет отклонения от заданной величины, регулируют положение шиберных заслонок и выглаживающей плиты. При устройстве рабочих швов край уплотненной полосы фрезеруют на ширину 0,5 - 1 м, а торцевую поверхность слоя обрабатывают битумной эмульсией или применяют битумную ленту соответствующей ширины.

4.4.21 Уплотнение смеси следует начинать сразу же после ее укладки гладковальцовыми катками (без вибрации) массой не менее 12 т, оснащенными системой смачивания вальцов. Количество таких катков должно быть не менее трех, скорость их движения не должна превышать 15 км/ч.

Уплотнение осуществляют продольными проходами катков от края полосы с постепенным смещением проходов к середине покрытия, а затем от середины к краям с перекрытием следов катков не более чем на половину ширины вальца.

В процессе уплотнения необходимо следить за тем, чтобы катки начинали движение или изменяли направление движения плавно, без рывков. Запрещается останавливать каток на горячей, неуплотненной смеси, а также заправлять каток топливом, смазочными материалами и водой на устраиваемом защитном слое.

Уплотнение следующей полосы покрытия необходимо начинать по продольному сопряжению с ранее уложенной и уплотненной полосой. Уплотнение заканчивается после прохождения катком необходимого количества проходов по одному следу согласно акту пробной укатки.

Сопряжение полос должно быть ровным и плотным. Рабочие швы должны быть перпендикулярны оси автомобильной дороги. Движение транспортных средств по покрытию можно открывать после его остывания.

5.1.1 Критерием для назначения капитального ремонта является такое эксплуатационное состояние покрытия, при котором прочность дорожной одежды, а также показатели ровности и сцепных качеств покрытия снизились до предельно допустимых значений и не удовлетворяют возросшим требованиям дорожного движения настолько, что невозможно или экономически нецелесообразно приводить их в соответствие с указанными требованиями посредством работ по ремонту и содержанию.

Задача капитального ремонта состоит в полном восстановлении или повышении эксплуатационного состояния покрытия до уровня, позволяющего обеспечить нормативные требования к потребительским свойствам в период до очередного капитального ремонта при интенсивности движения, соответствующей расчетной для данной категории дороги и требованиям по условиям обеспечения безопасности дорожного движения в соответствии с ГОСТ Р 50597-93.

5.1.2 Капитальный ремонт, как правило, должен производиться на всей протяженности ремонтируемого участка покрытия.

Допускается проведение выборочного капитального ремонта отдельных участков покрытия.

В состав капитального ремонта могут быть включены работы по ремонту, а также по содержанию покрытия на ремонтируемом участке, состояние которого не требует капитального ремонта, если указанные работы не были выполнены до начала капитального ремонта.

К капитальному ремонту цементобетонных покрытий относятся в первую очередь работы, связанные с перекрытием изношенных покрытий слоями из асфальтобетона или цементобетона, в том числе с использованием армирующих и изолирующих материалов, а также устройство новых покрытий с использованием существующих цементобетонных покрытий в качестве слоя основания после предварительной их подготовки (разбивки на блоки, разрушения виброрезонансным способом и т.д.) [3].

5.1.3 При капитальном ремонте применяют следующие основные способы усиления жестких дорожных одежд:

- устройство слоев усиления из асфальтобетонных смесей поверх старого цементобетонного покрытия без нарушения его сплошности;

- то же, с предварительным дроблением старого цементобетонного покрытия и тщательным уплотнением полученного таким образом материала основания;

- устройство слоя усиления из цементобетона, армобетона, фибробетона, модифицированного цементобетона.

5.1.4 Необходимые материалы и способы усиления цементобетонных покрытий назначают на основании сравнения различных вариантов конструкций с учетом категории дороги, состояния покрытия, несущей способности существующей дорожной одежды, климатических и грунтово-гидрологических условий по СП 34.13330.2012 (СНиП 2.05.02-85*).

Оценку эксплуатационного состояния цементобетонных покрытий выполняют по результатам визуального осмотра их поверхности.

Перед проведением обследования изучают имеющуюся проектную и эксплуатационную документацию, включая данные о предыдущих обследованиях покрытия.

При обследовании рекомендуется заносить в журнал обнаруженные дефекты покрытия либо в виде условных изображений в плане, либо в виде числовых записей на карте. При возможности используют метод фоторегистрации дефектов, в том числе с помощью аэрофотографирования.

В тех случаях, когда по результатам визуального обследования не удалось установить и распознать скрытые дефекты, применяют инструментальные методы дефектации: ультразвуковой, тепловизорный, радиоизотопный, георадарный.

В качестве отчетных материалов должен быть составлен акт обследования покрытия, в котором содержатся:

- пояснительная записка с описанием конструкций дорожных одежд;

- дефектовочный план;

- ведомость дефектов;

- данные специального бурения и исследования материалов покрытия;

- итоговые результаты обследования с указанием причин появления соответствующих дефектов.

5.1.5 На основании результатов визуального обследования определяют обобщенный показатель повреждений S по формуле

S = Sтр·mтр + Sск·mск + Sш·mш, (1)

где Sтр, Sск, Sш - показатель соответственно сквозных трещин, сколов кромок, шелушения;

mтр, mск, mш - коэффициент весомости соответственно сквозных трещин (mтр = 0,05), сколов кромок (mск = 0,10), шелушения (mш = 0,03).