СПРАВКА

Источник публикации

М., 2018

Примечание к документу

Текст документа приведен в соответствии с публикацией на сайте http://rosavtodor.ru по состоянию на 17.01.2020.

Документ рекомендован к применению с 4 декабря 2015 года Распоряжением Росавтодора от 04.12.2015 N 2332-р.

Название документа

"ОДМ 218.11.001-2015. Отраслевой дорожный методический документ. Методические рекомендации по учету увеличения динамического воздействия нагрузки по мере накопления неровностей и определению коэффициента динамичности в зависимости от показателя ровности"

(издан на основании Распоряжения Росавтодора от 04.12.2015 N 2332-р)

"ОДМ 218.11.001-2015. Отраслевой дорожный методический документ. Методические рекомендации по учету увеличения динамического воздействия нагрузки по мере накопления неровностей и определению коэффициента динамичности в зависимости от показателя ровности"

(издан на основании Распоряжения Росавтодора от 04.12.2015 N 2332-р)

Распоряжения Федерального

дорожного агентства

от 4 декабря 2015 г. N 2332-р

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО УЧЕТУ УВЕЛИЧЕНИЯ ДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ НАГРУЗКИ

ПО МЕРЕ НАКОПЛЕНИЯ НЕРОВНОСТЕЙ И ОПРЕДЕЛЕНИЮ КОЭФФИЦИЕНТА

ДИНАМИЧНОСТИ В ЗАВИСИМОСТИ ОТ ПОКАЗАТЕЛЯ РОВНОСТИ

ОДМ 218.11.001-2015

1 РАЗРАБОТАН обществом с ограниченной ответственностью "ДорТехИнвест" (ООО "ДорТехИнвест").

2 ВНЕСЕН Управлением научно-технических исследований и информационного обеспечения Федерального дорожного агентства.

3 ИЗДАН на основании распоряжения Федерального дорожного агентства от 04.12.2015 N 2332-р.

4 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР.

5 ВВЕДЕН ВПЕРВЫЕ.

1.1 Отраслевой дорожный методический документ (далее - методический документ) разработан в соответствии с законодательными и нормативными документами, действующими в дорожном хозяйстве.

1.2 Настоящий методический документ распространяется на вопросы исследования и анализа увеличения динамического воздействия нагрузки по мере накопления неровностей при проектировании и эксплуатации дорожных покрытий.

1.3 В данном методическом документе приведены сведения по учету увеличения динамического воздействия нагрузки со стороны транспортных средств на автомобильную дорогу по мере накопления неровностей и определению коэффициента динамичности в зависимости от показателя ровности, а также технические рекомендации по учету изменения коэффициента динамичности при проектировании, строительстве, ремонте и содержании автомобильных дорог.

В настоящем методическом документе применены нормативные ссылки на следующие документы:

Технический регламент Таможенного союза "Безопасность автомобильных дорог" (ТР ТС 014/2011)

ГОСТ Р 50597-93 Автомобильные дороги и улицы. Требования к эксплуатационному состоянию, допустимому по условиям обеспечения безопасности дорожного движения

СП 34.13330.2012 Автомобильные дороги (актуализированная редакция СНиП 2.05.02-85*)

СП 78.13330.2012 Автомобильные дороги (актуализированная редакция СНиП 3.06.03-85)

В настоящем методическом документе применены следующие термины с соответствующими определениями:

3.1 динамическая нагрузка: Нагрузка, дополнительно возникающая при движении транспортного средства по автомобильной дороге.

3.2 дорожная одежда: Конструкция, состоящая из покрытия и основания, предназначенная для передачи транспортной нагрузки на рабочий слой земляного полотна.

3.3 коэффициент динамичности нагрузки: Коэффициент увеличения нагрузки (деформации) при динамическом воздействии по сравнению со статическим воздействием.

3.4 коэффициент приведения: Отношение результата воздействия на дорожную одежду транспортного средства с определенной осевой нагрузкой к результату воздействия расчетного автомобиля (с учетом воздействия более легкой ведомой оси).

3.5 микропрофиль проезжей части: Продольный профиль поверхности автомобильной дороги по заданной полосе наката в виде массива вертикальных отметок, полученных с интервалом не более 0,25 м, содержащий неровности, оказывающие влияние на вертикальные колебания транспортного средства.

3.6 показатель ровности: Интегральный (суммарный) диагностический показатель ровности, приведенный к единице длины участка дорожного покрытия.

3.7 полоса движения: Полоса проезжей части, по которой осуществляется движение транспортных средств в один ряд.

3.8 полоса наката (колея): Часть полосы движения на поверхности проезжей части, подвергающаяся наиболее частому воздействию колес транспортных средств, следующих по данной полосе движения.

3.9 продольная ровность проезжей части: Один из показателей качества дорожного покрытия, характеризующий взаимное воздействие транспортных средств и покрытия дорожной одежды и влияющий на изменение вертикальных колебаний транспортного средства и динамической нагруженности дорожной одежды.

3.10 частота дорожных неровностей (дорожная частота): Величина, обратная длине волны неровности.

4.1 Снижение фактического срока службы дорожных конструкций, рост деформаций и разрушений в дорожных одеждах в первую очередь связаны с воздействием транспортного потока на автомобильную дорогу (Таможенный регламент ТР ТС 014/2011, работы [1 - 6]).

Изучение взаимовлияния транспортного средства и автомобильной дороги - это сложный процесс, для которого можно оценить показатели динамического воздействия автомобилей на конструкцию автомобильной дороги, а также установить, какова же степень влияния ровности дорожного покрытия на колебания конструкции транспортного средства.

4.2 Учет увеличения динамического воздействия нагрузки в результате накопления неровностей и определение коэффициента динамичности в зависимости от показателя ровности автомобильных дорог необходимы при расчете дорожных одежд на стадиях проектирования и реконструкции автомобильных дорог общего пользования, а также при решении ряда прикладных задач (например, при расчете материального ущерба при движении тяжеловесных и крупногабаритных автомобилей) на стадии эксплуатации автомобильных дорог общего пользования [1].

4.3 Движение транспортного средства по автомобильной дороге сопровождается воздействием его колеса на дорожное покрытие в области, представляющей по своей конфигурации овал различной формы, зависящей от типа и грузоподъемности транспортного средства.

4.4 В настоящее время в нормативно-технической документации, разработанной для проектирования и усиления дорожных одежд, учет нарастания транспортной нагрузки на автомобильные дороги общего пользования осуществляется путем введения показателя прироста интенсивности движения [5].

4.5 В справочной литературе имеются данные о нагрузках на ось или на колесо, которые передаются на дорожное покрытие от транспортных средств и относятся к статическому давлению на горизонтальную площадку. Однако при движении автомобилей касательные и вертикальные воздействия от их колес на конструкцию автомобильной дороги имеют динамический характер и переменны по величине, направлению и статистическим показателям (дисперсии и коэффициенту вариации).

4.6 Для опытно-экспериментального применения, накопления статистики и обобщения предлагается корреляционная зависимость взаимовлияния изменения показателя ровности IRI (далее - IRI) и коэффициента динамичности с учетом квадратного корня скорости транспортного средства.

5 Метод оценки зависимости вероятностно-статистических характеристик микропрофилей автомобильных дорог от максимально учитываемой длины и высоты неровности

5.1 Построение плана и микропрофиля автомобильной дороги по данным передвижной диагностической лаборатории (цифровая модель)

5.1.1 Сущность метода

5.1.1.1 Для анализа числового ряда (цифровой модели дорожного покрытия) приемлема обобщенная модель, в которой отклонение xn измеряемой величины для n-го измерения от своего номинального значения представляется суммой трех слагаемых: детерминированной составляющей ln (представляемой как уклон), переменной случайной составляющей  с коррелированными значениями (выделяемой составляющей ровности) и собственно случайной составляющей

с коррелированными значениями (выделяемой составляющей ровности) и собственно случайной составляющей  (типа дискретного белого шума), представляемой, в том числе, как макрошероховатость

(типа дискретного белого шума), представляемой, в том числе, как макрошероховатость

(1)

(1)5.1.1.2 Выделение первых компонентов ln,  проводится с помощью типовых алгоритмов, случайная составляющая непрогнозируема. Детерминированную составляющую ln можно рассматривать как сумму начального случайного смещения уровня

проводится с помощью типовых алгоритмов, случайная составляющая непрогнозируема. Детерминированную составляющую ln можно рассматривать как сумму начального случайного смещения уровня  и линейного тренда l(k)·n, вызванного суммарным действием систематических возмущающих факторов

и линейного тренда l(k)·n, вызванного суммарным действием систематических возмущающих факторов  , где k - индекс реализации; l(k) - скорость изменения текущего математического ожидания.

, где k - индекс реализации; l(k) - скорость изменения текущего математического ожидания.

, где k - индекс реализации; l(k) - скорость изменения текущего математического ожидания.

, где k - индекс реализации; l(k) - скорость изменения текущего математического ожидания.Коэффициенты  и l(k) имеют различные априорно неизвестные значения. Природа возникновения периодической коррелированной составляющей

и l(k) имеют различные априорно неизвестные значения. Природа возникновения периодической коррелированной составляющей  вызвана медленно изменяющимися возмущающими воздействиями, а составляющей

вызвана медленно изменяющимися возмущающими воздействиями, а составляющей  - совокупным действием собственных случайных составляющих возмущающих факторов.

- совокупным действием собственных случайных составляющих возмущающих факторов.

5.1.1.3 Обосновывается, что собственно случайная составляющая  не противоречит закону нормального распределения с математическим ожиданием

не противоречит закону нормального распределения с математическим ожиданием  и средним квадратическим

и средним квадратическим  .

.

и средним квадратическим

и средним квадратическим  .

.5.1.1.4 Последовательность  может быть представлена в виде аппроксимации по гармоническому закону разложением в ряд естественных колебаний или последовательностью стационарных коррелированных величин с нулевым математическим ожиданием и корреляционной функцией

может быть представлена в виде аппроксимации по гармоническому закону разложением в ряд естественных колебаний или последовательностью стационарных коррелированных величин с нулевым математическим ожиданием и корреляционной функцией

(2)

(2)где  - целочисленный сдвиг;

- целочисленный сдвиг;

, n > 1;

, n > 1; - математическое ожидание переменной составляющей.

- математическое ожидание переменной составляющей.5.1.2 Разделение числового ряда на составляющие

5.1.2.1 Для разделения числового ряда на детерминированную ln, коррелированную  и случайную

и случайную  составляющие используют спектральный метод оценки параметров мгновенного распределения. Отклонения от линейной составляющей

составляющие используют спектральный метод оценки параметров мгновенного распределения. Отклонения от линейной составляющей  имеют вид

имеют вид

(3)

(3)5.1.2.2 Выделение линейной составляющей целесообразно проводить методом наименьших квадратов. При таком способе определения  ее математическое ожидание M{xn} = 0. Величина

ее математическое ожидание M{xn} = 0. Величина  чаще всего распределена по нормальному закону. Проверку такой гипотезы целесообразно проводить по критерию Пирсона.

чаще всего распределена по нормальному закону. Проверку такой гипотезы целесообразно проводить по критерию Пирсона.

5.1.2.3 Дисперсия  последовательности

последовательности  является суммой дисперсий систематической

является суммой дисперсий систематической  и случайной

и случайной  составляющих

составляющих

(4)

(4)5.1.2.4 Случайные составляющие  и

и  являются стационарными с нулевыми математическими ожиданиями

являются стационарными с нулевыми математическими ожиданиями  ,

,  .

.

,

,  .

.5.1.2.5 Из условия некоррелированности последовательности  следует, что задача выделения систематической составляющей аналогична задаче выделения случайного шума, обусловленного случайными помехами. Задачи решаются методом выделения линейной (кусочно-линейной) составляющей, а также методом линейной фильтрации и их аналогами.

следует, что задача выделения систематической составляющей аналогична задаче выделения случайного шума, обусловленного случайными помехами. Задачи решаются методом выделения линейной (кусочно-линейной) составляющей, а также методом линейной фильтрации и их аналогами.

5.1.2.6 Выделение составляющих цифровой модели автомобильной дороги на основе вычислительного моделирования иллюстрируется примером Чванова-Стекольщикова [7]. Файл содержит N значений результатов измерений, равных 1070 (рисунок 1).

Рисунок 1 - Цифровой ряд результатов измерения участка

автомобильной дороги

5.1.2.7 Затем осуществляется поиск, исправление или исключение случайных выбросов. Значения индекса реализации k выбирают из диапазона от 3 до 6. Чем больше его значение, тем шире допустимые границы (рисунок 2).

Рисунок 2 - График цифровой модели участка

автомобильной дороги

5.1.3 Обработка результатов

Решение задачи позволяет выделять составляющую ровности дорожного покрытия (рисунок 3), которая в общем случае не всегда подчиняется гармоническому закону.

составляющей цифровой модели дорожного покрытия

5.2 Метод обработки данных о ровности дорожного покрытия, непосредственно полученных с помощью прицепного оборудования передвижной дорожной диагностической лаборатории

5.2.1 Сущность метода

Метод основан на получении и обработке данных с помощью прицепного оборудования передвижной дорожной диагностической лаборатории.

5.2.2 Инструментальные средства

Передвижная дорожная лаборатория, оснащенная гироскопической системой, средствами навигации, прибором контроля ровности типа ПКРС-2У, бесконтактным датчиком перемещений.

5.2.3 Проведение испытаний

Данные, полученные с прицепного оборудования передвижной дорожной диагностической лаборатории, в результате проезда выбранных участков автомобильной дороги накапливаются в программных файлах.

5.2.4 Обработка результатов

5.2.4.1 На мониторе бортового компьютера отображаются данные о ровности дорожного покрытия и этот же показатель, приведенный к 1 км, полученный на предыдущих участках. Протяженность участков, на которых обрабатываются данные, назначается оператором перед началом проведения измерений.

5.2.4.2 Приведение ровности на отдельных участках к ровности на 1 км дорожного покрытия Rкм, см/км, производится по формуле

Rкм = RL·(1000/Lуч), (5)

где RL - ровность на участке измерения, см;

Lуч - задаваемая протяженность участка, км.

Данные выводятся на монитор в виде графиков с накоплением по участкам или в виде диаграммы значений.

5.2.4.3 Графики текущего значения ровности дорожного покрытия и ровности с накоплением массива данных представлены на рисунках 4 и 5.

Рисунок 4 - График текущего значения ровности

дорожного покрытия

массива данных, полученный передвижной дорожной

диагностической лабораторией

5.3 Метод учета накопления неровностей на основе исследования вероятностных характеристик микропрофилей автомобильных дорог (метод В.П. Носова и В.П. Жигарева)

5.3.1 Сущность метода

Метод основан на получении и обработке данных, полученных с помощью прицепного оборудования передвижной дорожной диагностической лаборатории.

5.3.2 Инструментальные средства

Передвижная дорожная лаборатория, оснащенная гироскопической системой, средствами навигации, толчкомером, бесконтактным датчиком перемещений, прибором контроля ровности (типа ДПП или APL-25).

5.3.3 Проведение испытаний

5.3.3.1 Проектный продольный профиль (ППП) автомобильной дороги является преобразованием продольного профиля дорожного покрытия, которое можно считать линейным с учетом требований, формулируемых нормативными документами на его проектирование. Значения его ординат в узловых точках участков допускается выдерживать с некоторым допуском, а значения ординат промежуточных точек рассчитывают при проектировании продольного профиля с погрешностью до 1,0 мм. Допуски на точность задания ординат профиля в некоторых точках целесообразно включать в модель ППП для определения спектральной плотности дисперсии (СПД) его ординат.

5.3.3.2 Микропрофилем проектного продольного профиля автомобильной дороги (МППП) будет линейное преобразование ППП, при котором из него исключаются неровности большой и малой длины.

5.3.3.3 Критерием выбора граничных длин волн неровностей является выполнение требований обеспечения равенства параметров колебания транспортного средства на ППП и МППП. Микропрофиль проектного продольного профиля включает неровности, лежащие в диапазоне длин 0,5 - 100 м. При их определении используется фильтр низких и высоких частот. Например, фильтры третьего порядка с дробно-рациональными передаточными характеристиками, позволяющими исключить из ППП постоянные составляющую, уклон и кривизну.

5.3.3.4 Модель ППП и МППП принимают из допущения: значения продольного уклона на отрезке не противоречат нормальному распределению. Эти допущения подтверждают экспериментальными данными. Требование нормальности продольного уклона несущественно для нахождения формы СПД уклонов, но важно для определения ее уровня. По этой модели определяют СПД, в которой учтены требования СП 34.13330.2012 на максимальные значения уклонов и их приращения, допуски на вертикальные отметки при проектировании и строительстве автомобильных дорог [8].

5.3.3.5 Разработанная в МАДИ модель МППП позволяет связать основную характеристику микропрофиля как стационарного нормального процесса - СПД его ординат - с основными нормативными показателями СП 78.13330.2012.

5.3.3.6 Наиболее пригодны для получения информации о микропрофиле приборы, позволяющие прямым или косвенным образом вычислить ординаты микропрофиля (лазерные измерители, приборы типа ДПП и APL-25). Они обладают высокой производительностью, достаточной точностью и позволяют определить требуемые показатели ровности покрытий автомобильных дорог, если известен алгоритм их получения из реализаций микропрофиля.

5.3.3.7 Принятые показатели СП 78.13330.2012 необходимы и достаточны для оценки ровности в широком диапазоне длин неровностей и определяют СПД ординат микропрофиля. Показатель "разности вертикальных отметок" при различных базах замера может быть исключен из оценки ровности дорожных покрытий лишь в некоторых случаях: прохождение участков автомобильной дороги в местах со сложным рельефом, в условиях городов и т.п. Распределение разностей отметок обычно не противоречит закону нормального распределения, поэтому вместо вероятностей непревышения нормативных значений разностей отметок рекомендуется использовать их средние квадратические значения. Дополнительно к работе [8] следует учитывать непрерывность и закон распределения разностей отметок.

5.3.3.8 При строительстве автомобильных дорог нормы СП 78.13330.2012 на просветы под трехметровой рейкой обычно выполняются, но требования по разностям отметок в большинстве случаев не выполняются. Проектный профиль также целесообразно оценивать по его ровности, так как до 25% - 30% нормативных значений показателей ровности образуется уже при разработке проектного профиля. Выполнение норм СП 78.13330.2012 по просветам под рейкой обеспечивает нахождение СПД ординат микропрофиля у верхней границы класса А классификации ИСО СПД ординат микропрофиля (при оценке ровности по СП 78.13330.2012 "хорошо") и ниже середины этого класса (при оценке "отлично").

5.3.4 Техническое нормирование ровности дорожных покрытий

5.3.4.1 Рекомендуется учитывать, что нормативные значения отечественных и международных показателей ровности хорошо коррелируются между собой. Интегральные показатели ровности (например, IRI и т.д.) имеют одинаковую физическую природу и могут быть интерпретированы как отношение среднего модуля относительной скорости подрессоренных и неподрессоренных масс действительного или модельного транспортного средства к скорости его движения. Различия получаются из-за нелинейностей динамических систем. При одинаковых скоростях движения измерительных приборов при определении этих показателей и при линейности измерительной системы они линейно связаны между собой и мало зависят от коэффициента формы СПД ординат микропрофиля.

5.3.4.2 Локальную оценку ровности целесообразно проводить по значениям IRI для отрезков участков автомобильной дороги протяженностью от 25 до 100 м (IRI1). Разброс значений IRI1 больше разброса значений IRI для участков протяженностью 1000 м, поэтому нормирование IRI1 отличается от нормирования IRI.

5.3.4.3 Показатель ровности IRI является интегральным косвенным критерием оценки ровности дорожной поверхности участков дорог, принятым в международной практике. Он характеризует воздействие в вертикальном направлении от дорожного покрытия на стандартную динамическую систему, моделирующую одноосный прицеп (двухмассовая модель колебаний транспортного средства).

Этот показатель аналогичен показателю, полученному с использованием прибора ПКРС-2У, используемого для оценки ровности автомобильных дорог, т.е. IRI - это отношение суммарного относительного перемещения подрессоренных и неподрессоренных масс (кузова и моста автомобиля) к пройденному транспортным средством расстоянию, выраженное в мм/м или м/км. Этот показатель интегрально оценивает ровность дорожного покрытия в диапазоне частот  от 0,07 до 0,7 цикл/м (в полосе длин волн неровностей l от 1,5 до 15 м).

от 0,07 до 0,7 цикл/м (в полосе длин волн неровностей l от 1,5 до 15 м).

5.3.4.4 Показатель ровности IRI может быть определен для отрезков протяженностью 10 м - IRI10 и 50 м - IRI50 и для всего участка IRIу. Значения IRI10 и IRI50 позволяют оценить ровность отрезков участков соответствующей протяженности, а IRIу - сопоставить различные участки маршрута по ровности их поверхности и воздействию на транспортное средство.

5.3.4.5 Для оценки ровности дорожных покрытий в различных диапазонах длин неровностей рекомендуется использовать показатель IRIф, получаемый по отфильтрованному микропрофилю автомобильной дороги.

5.3.4.6 В среднем для наиболее вероятностных значений коэффициента формы СПД ординат микропрофиля не менее 70% величины IRI приходится на диапазон длин неровностей до 4 м, не менее 90% - до 10 м, не более 10% - на неровности длиной менее 0,4 м.

5.3.4.7 Предельно допустимые значения IRI автомобильных дорог I, II категорий составляют от 4,5 до 5,5 мм/м. Современные технологии строительства и ремонта автомобильных дорог позволяют получить эти значения в 2,5 - 3 раза меньше. При менее совершенных технологиях значения IRI оказываются в 1,8 - 2 раза меньше предельных значений.

5.3.4.8 Показатель, аналогичный IRI, для оценки ровности в продольной вертикальной плоскости (для оценки продольного микропрофиля), называется IRI поперечных кренов IRIпопер. Он определяет отношение к пройденному пути модуля суммарного относительного углового перемещения подрессоренных (кузова) и неподрессоренных (мосты) масс двухмассовой линейной модели колебаний, например, одноосного прицепа с записанными параметрами и при заданной скорости движения прицепа.

5.3.4.9 Уравнения поперечных колебаний такой модели имеют вид

(6)

(6)где J1, J2 - моменты инерции соответственно подрессоренных и неподрессоренных масс относительно центральных предельных осей;

r1 - коэффициент вязкого трения в амортизаторах;

c1 - вертикальная жесткость подвески;

c2 - радиальная жесткость колеса прицепа;

B2 - колея прицепа;

qп(t), qл(t) - ординаты микропрофиля соответственно под левыми и правыми колесами прицепа.

5.3.4.10 Предлагаются следующие значения параметров стандартной динамической системы (они аналогичны параметрам динамической системы, принимаемой при расчете IRI): J1 = 1,0; J2 = 0,15;  ;

;  ;

;  . Для прицепа колея принимается равной 3160 мм.

. Для прицепа колея принимается равной 3160 мм.

;

;  ;

;  . Для прицепа колея принимается равной 3160 мм.

. Для прицепа колея принимается равной 3160 мм.5.3.4.11 По другому определению предлагаемый критерий принимают равным отношению среднего (за пройденный путь L) модуля относительной угловой скорости поперечного крена подрессоренных и неподрессоренных масс m стандартной динамической системы к скорости движения

(7)

(7)где V - скорость движения автомобиля, км/ч.

Осредненный поперечный уклон  определяют по формуле

определяют по формуле

(8)

(8)где |qiп(l) - qiл(l)] - разность ординат микропрофиля соответственно по правой и левой колее;

Этот показатель также рекомендуется для использования, учитывая влияние поперечных угловых колебаний транспортного средства на безопасность транспортировки груза.

5.3.5 Методика исследования

5.3.5.1 Массивы ординат микропрофилей участков автомобильных дорог записывают в файлы на компьютере и последовательно обрабатывают с использованием разработанного программного комплекса.

5.3.5.2 В результате обработки для каждого участка рекомендуется получать следующие параметры, характеризующие ровность его поверхности, например значения:

- показателей ровности IRI50 и IRI10 для отрезков участков автомобильных дорог протяженностью соответственно 50 и 10 м;

- переменной составляющей поперечного угла наклона прямой, проходящей через точки контакта колес транспортного средства по левому и правому борту (переменная составляющая поперечного уклона профиля поверхности дороги на базе, равной колее транспортного средства 3160 мм);

- переменной составляющей поперечного угла наклона поверхности дороги на базе, равной колее транспортного средства, осредненного по базе платформы (тележки), используемой для транспортировки груза;

- параметра, аналогичного показателю IRI, для участков протяженностью 10 м с целью оценки реакции стандартной линейной динамической системы на поперечные угловые воздействия от конструкции автомобильной дороги.

5.3.5.3 Значения поперечного уклона (его переменной составляющей) определяют возмущающее воздействие на транспортное средство под его соответствующую ось; осредненные по длине тележки значения поперечного уклона - суммарное воздействие на поперечные угловые колебания транспортного средства от автомобильной дороги.

5.3.6 Порядок проведения экспериментальных исследований

Производят запись микропрофилей исследуемых участков. Одновременно рекомендуется использовать два прибора ДПП, установленные на расстоянии 3160 мм друг от друга. При проезде маршрута приборы двигаются посередине полосы движения. Правый по ходу движения прибор ДПП рекомендуется позиционировать на расстоянии от 1,7 до 2 м от кромки проезжей части. Скорость движения выбирается более 40 км/ч, но на некоторых участках из-за помех со стороны других транспортных средств и больших неровностей эту скорость в ряде случаев приходится снижать. Участки, где было зарегистрировано снижение скорости движения приборов при обработке записей микропрофилей, выделяют отдельно и исключают из анализа.

5.3.7 Обработка результатов измерений

5.3.7.1 Рекомендуется выполнять два заезда приборов ДПП с записью микропрофиля дорожного покрытия. В таблице 1, рекомендуемой для практического применения, приводятся номера участков, их наименование в соответствии с картой маршрута, указываются протяженности участков, где были обработаны записи микропрофиля. Привязку участков к карте маршрута задают с погрешностью 20 - 30 м.

Таблица 1

Номер участка | Наименование участка | Протяженность, м | Скорость движения ДПП, км/ч | Обработка записей микропрофиля | Полоса движения на проезжей части |

1 | 2 | 3 | 4 | 5 | 6 |

5.3.7.2 Вычисленные значения поперечного угла наклона прицепа с грузом прибором ДПП не регистрируются.

5.3.7.3 Постоянную составляющую угла поперечного наклона поверхности дорожного покрытия оценивают из заданного проектного поперечного профиля. На поворотах, где скорость автопоезда в 2 - 2,5 раза меньше, чем на прямолинейных участках маршрута, динамические значения углов поперечного крена прицепа будут меньше, но к ним добавятся углы крена от центробежных сил. Чтобы оценить эти углы, надо знать угловую жесткость подвески транспортного средства и положение по высоте центра тяжести прицепа с грузом. Эти углы будут достаточно малыми. Более точную оценку значений угла поперечного крена прицепа с грузом при движении автопоезда на маршруте можно получить, если промоделировать это движение, зная необходимые параметры транспортного средства.

5.3.7.4 Коэффициент ровности, определенный прибором ДПП, и показатель IRI рекомендуется применять совместно с информацией об амплитуде и частоте встречающихся на дороге неровностей. Для точного и полного анализа потребительских свойств автомобильной дороги необходимо снимать и использовать профилограмму поверхности дорожного покрытия, причем желательно не только по полосе наката, но и по всей полосе движения.

5.3.7.5 Для точной оценки коэффициента динамичности, нормальной реакции на колесах прицепа, вертикальных и поперечных ускорений и углов поперечного крена прицепа рекомендуется проводить расчет колебаний динамической системы, для чего нужно знать достаточно точно ее параметры: массовые (массу, положения центров тяжести груза и прицепа, их моменты инерции), жесткости шин колес прицепа и коэффициенты трения в них.

5.4 Метод учета накопления неровностей на основе измерения ровности дорожных покрытий по методу О.А. Красикова

5.4.1 Сущность метода

Метод основан на получении и обработке данных с помощью прицепного оборудования передвижной дорожной диагностической лаборатории [9].

5.4.2 Инструментальные средства

Передвижная дорожная лаборатория, оснащенная толчкомером, бесконтактным датчиком перемещений, прибором контроля ровности, например ПКРС-2У, толчкомером ТЭД-2М, устройством "Мерлин" или их аналогами.

5.4.3 Проведение испытаний

5.4.3.1 При оценке ровности дорожных покрытий следует соблюдать нормируемые параметры и учитывать их отклонения при обработке результатов измерений. Например, приведение к показателям, полученным прибором ПКРС-2У или базовым толчкомером ТХК-2; нормированной нагрузке в кузове; базовому автомобилю; расчетной скорости движения, равной 50 км/ч. Ровность дорожных покрытий может определяться другими средствами измерения, имеющими устойчивую корреляционную связь с прибором ПКРС-2У. Правила производства полевых работ с этими приборами изложены в их технических паспортах и ряде нормативных документов.

5.4.3.2 В международной практике ровность дорожных покрытий характеризуется показателем IRI, который представляет собой сумму вертикальных отклонений фактической поверхности дорожного покрытия от идеализированной ровной поверхности.

5.4.3.3 Наиболее распространенные значения IRI: 1,5 - 2,5 м/км для автомобильных дорог с асфальтобетонными покрытиями и 3 - 4 м/км для гравийных дорог, находящихся в хорошем состоянии.

5.4.3.4 Для перехода от показаний толчкомера к показателям IRI установлена корреляционная связь вида

- 1,225·10-5·S3 + 3,677·10-8·S4 - 4,124·10-1·S5, (9)

где S - показания толчкомера ТХК-2, см/км.

В формуле (9) коэффициенты приведения размерностей присутствуют при коэффициентах аппроксимации по умолчанию.

5.4.3.5 С использованием зависимости (9) установлены нормы ровности дорожных покрытий для автомобильных дорог (таблица 2).

Таблица 2

Нормы ровности дорожных покрытий

Оценка ровности дорожного покрытия | Ровность дорожных покрытий по типам | |||||

Капитальные | Облегченные | Переходные и низшие | ||||

По толчкомеру, см/км | IRI, м/км | По толчкомеру, см/км | IRI, м/км | По толчкомеру, см/км | IRI, м/км | |

Хорошо | До 65 | До 2,8 | До 105 | До 6 | До 175 | До 10 |

Удовлетворительно | 65 - 72 | 2,8 - 3,6 | 105 - 125 | 6,0 - 7,2 | 175 - 215 | 10,0 - 11,6 |

Неудовлетворительно | 72 - 130 | 3,6 - 7,6 | 125 - 160 | 7,2 - 9,2 | 215 - 260 | 11,6 - 13,2 |

Плохо | Свыше 130 | Свыше 7,6 | Свыше 160 | Свыше 9,2 | Свыше 260 | Свыше 13,2 |

5.4.3.6 Установление корреляционных связей между показаниями отечественных и зарубежных приборов по измерению ровности дорожных покрытий рекомендуется вести следующим образом.

Показатель ровности IRI определяется с использованием устройства "Мерлин" (рисунок 6), предназначенного для проведения измерений ровности дорожных покрытий - отклонений поверхности дорожного покрытия от условной прямой или калибровки других приборов по измерению ровности.

1 - рама; 2 - колесо; 3 - стойка с криволинейным основанием;

4 - рычаг; 5 - ось; 6 - зонд; 7 - указатель; 8 - груз;

9 - крепление листа; 10 - ручки

Рисунок 6 - Общий вид измерительного устройства "Мерлин"

Для вывода зависимости значений IRI от показаний толчкомера ТЭД-2М проведены измерения ровности дорожного покрытия на одних и тех же опытных участках измерительным устройством "Мерлин" и толчкомером ТЭД-2М. В результате было установлено поле корреляции (рисунок 7) и получено уравнение аппроксимирующей связи в виде кривой, описывающей искомую зависимость

Рисунок 7 - Корреляционная зависимость показателя равности

IRI от показаний толчкомера ТЭД-2М

5.4.3.7 Уравнение (10) должно корректироваться для каждого толчкомера на основе калибровочных испытаний с измерительным устройством.

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

5.4.6 Обработка результатов

С использованием зависимости (10) нормы ровности дорожных оснований и покрытий по IRI получают в период после строительства, реконструкции или капитального ремонта автомобильной дороги, а также в период ее эксплуатации для капитальных, облегченных, переходных и низших типов покрытий в зависимости от интенсивности движения транспортных средств.

6.1.1 При движении транспортных средств касательные и вертикальные воздействия от их колес на дорожную конструкцию имеют динамический характер и переменны по величине, направлению и статистическим показателям.

Динамическое воздействие автомобиля на дорожную конструкцию становится значимым при движении по неровной поверхности дорожного покрытия, сопровождающемся ударами и колебаниями колес и кузова.

6.1.2 Коэффициент динамичности Kд рекомендуется находить по формуле

(11)

(11)где pi(t) - динамическая составляющая нагрузки i-й оси;

Mi, mi - соответственно подрессоренная и неподрессоренная массы транспортного средства;

g - ускорение свободного падения.

6.1.3 Динамическая составляющая нагрузки определяется произведением вертикального ускорения на массу транспортного средства, распределенную на i-ю ось.

6.1.4 Нормативные межремонтные сроки службы дорожных покрытий устанавливают по моменту достижения ими предельно допускаемого эксплуатационного состояния, оцениваемого их ровностью. Эти значения связывают с безопасностью движения и проектным уровнем надежности дорожной конструкции в целом. Например, при уровне надежности 0,95 (автомобильная дорога I категории) накопленные неровности на дорожном покрытии, измеренные толчкомером ТХК-2 на автомобиле УАЗ, не должны быть больше 80 - 100 см/км, а при надежности 0,9 - не более 170 см/км (автомобильная дорога III категории). При превышении этих показателей дорожное покрытие подлежит ремонту.

6.1.5 На рисунке 8 показана типовая расчетная схема амплитудно-временной характеристики Kд для определения силы динамического воздействия колеса на поверхность дорожного покрытия при наличии на нем одной из часто встречаемых неровностей в виде впадины, выбоины или ямы.

коэффициента динамичности

6.1.6 На дорожных покрытиях могут быть неровности глубиной от 6 до 10 мм (в среднем 8 мм). Согласно СП 78.13330.2012 количество их допускается не более 10%. Грузовое транспортное средство при весе заднего моста с колесами около 2% - 3% от общего веса с грузом при движении со скоростью 60 км/ч по этой неровности (шириной или диаметром 0,5 м) воздействует на покрытие с максимальной динамической силой, превосходящей статическую нагрузку на эти колеса примерно в 1,5 раза (Kд = 1,45).

6.1.7 При неровностях большей глубины или высоты динамические нагрузки возрастают еще значительнее. Например, при движении автомобиля по ровному покрытию Kд не выходит за пределы 1,15. На неровной проезжей части при повышении скорости движения до 80 км/ч этот коэффициент возрастает до 3,0.

6.1.8 Коэффициент динамичности зависит от загруженности транспортного средства: для грузового автомобиля при полной (номинальной) загрузке он составляет от 1,4 до 1,8; для ненагруженного - от 2,0 до 2,4. Увеличение скорости движения сопровождается вначале быстрым ростом Kд, затем замедленным. Для высоких скоростей его значение практически не изменяется.

6.1.9 Коэффициент динамичности зависит от геометрии неровностей дорожного покрытия, квадрата скорости движения, механических свойств транспортного средства. В общем случае это функция времени Kд(t).

6.1.10 С учетом результатов работ проф. Е.В. Угловой рекомендуется следующий порядок статистического анализа коэффициента динамичности [10].

1 При обработке числовых экспериментальных рядов исследуется непротиворечие закону нормального распределения

(12)

(12)где x - значение случайной величины;

e = 2,81 - логарифмическая постоянная.

2 Для оценки достоверности этой гипотезы используются разные критерии и оценки, например, связанные с анализом симметрии. Коэффициент асимметрии A рассчитывается по формуле

(13)

(13)где n - количество результатов измерений.

3 Оценивается отклонение формы экспериментальной кривой от нормальной, т.е. вычисляется коэффициент эксцесса A'

(14)

(14)4 Рекомендуется проводить анализ гистограмм распределения Kд по критериям "толстые и укороченные хвосты распределений" и "тонкие и длинные хвосты распределений".

Такой анализ можно провести на типовом примере гистограммы распределения коэффициента динамичности, полученной Е.В. Угловой (рисунок 9) [10].

Рисунок 9 - Гистограмма распределения коэффициента

динамичности на участке автомобильной дороги

Азов - Староминская (км 45) при движении автомобиля

ВАЗ-21213 со скоростью 100 км/ч

5 На основе функции Kд(t) определяются характеристики коэффициента динамичности на участке автомобильной дороги. Так, максимальный коэффициент динамичности  вычисляется по формуле

вычисляется по формуле

(15)

(15)где t1, t2 - время соответственно начала и конца прохождения участка.

Этот показатель характеризует максимальное воздействие транспортного средства на автомобильную дорогу. В предположении о постоянстве скорости движения он может свидетельствовать о степени локальной неровности или поврежденности дорожного покрытия. Время, соответствующее значению  , является временем достижения показателей этой неровности.

, является временем достижения показателей этой неровности.

Средний коэффициент динамичности  рекомендуется определять следующим образом. Пусть

рекомендуется определять следующим образом. Пусть  - совокупность интервалов на отрезке [t1, t2], на которых коэффициент динамичности больше единицы. Тогда величина

- совокупность интервалов на отрезке [t1, t2], на которых коэффициент динамичности больше единицы. Тогда величина

(16)

(16)может быть принята за оценку среднего коэффициента динамичности на участке автомобильной дороги.

Продолжительность динамических перегрузок рекомендуется определять с учетом того, что в отечественных нормативных документах в качестве предельного коэффициента динамичности принято значение 1,3. Пусть  - совокупность интервалов на отрезке [t1, t2], на которых Kд > 1,3. Тогда за меру динамической перегрузки Tперегр можно принять

- совокупность интервалов на отрезке [t1, t2], на которых Kд > 1,3. Тогда за меру динамической перегрузки Tперегр можно принять

(17)

(17)т.е. это доля времени, когда воздействие на автомобильную дорогу больше нормативного.

Средний коэффициент динамических перегрузок  находится по формуле

находится по формуле

(18)

(18)Степень изменчивости динамического воздействия на дорожное покрытие транспортного средства при его движении по отношению к статическому воздействию выражается соответственно минимальным и максимальным коэффициентами динамичности

(19)

(19)где Pmin, Pmax - соответственно минимальное и максимальное значение нагрузки колеса транспортного средства на дорожное покрытие при его движении;

Pстат - статическая нагрузка колеса на покрытие.

6 Для оценки динамического воздействия используются различные критерии. Наиболее распространенные из них можно разделить на две группы.

Первая группа коэффициентов (коэффициент динамической нагрузки DLC, динамический коэффициент транспортного средства (оси), совокупный коэффициент силы DAFC) определяет отношение динамических усилий, возникающих при движении автомобиля к его статическому весу.

7 Ко второй группе коэффициентов (дорожный коэффициент напряжения F, совокупный критерий силы, коэффициент усталостного повреждения ESAL) можно отнести критерии, позволяющие оценить динамические перегрузки посредством определения размеров различных видов дорожных повреждений, вызванных приложением нагрузок. При этом в качестве характеристики динамических нагрузок на колесо автомобиля за рубежом используется показатель DLC, представляющий собой отношение

DLC = M/N, (20)

где M - среднее квадратичное отклонение;

N - статическое значение нагрузки на колесо транспортного средства.

Показатель DLC отражает физический смысл коэффициента вариации.

8 При эксплуатации автомобильных дорог динамическое воздействие транспортных средств выражено коэффициентом динамичности, значение которого больше нормативного, равного 1,3, и рассматривается как динамические перегрузки.

9 При проектировании жестких дорожных одежд в соответствии с рекомендациями [1] Kд допускается принимать в зависимости от осевой массы автомобиля (таблица 3).

Таблица 3

Осевая масса автомобиля, т | 2 | 4 | 6 | 8 | 10 | 12 |

Kд | 1,6 | 1,3 | 1,15 | 1,08 | 1,06 | 1,04 |

10 Исследования, проведенные А.В. Смирновым [11], позволили рекомендовать следующие коэффициенты динамичности для ровных вновь устраиваемых дорожных покрытий (таблица 4).

Таблица 4

дорожных покрытий

Скорость движения автомобиля, км/ч | 20 | 40 | 50 | 60 | 70 | 80 | 100 | 120 |

1,1 | 1,3 | 1,4 | 1,55 | 1,62 | 1,7 | 1,75 | 1,8 | |

0,9 | 0,7 | 0,6 | 0,45 | 0,37 | 0,3 | 0,25 | 0,2 |

11 При расчете дорожных одежд Б.С. Радовский [12] предлагает учитывать Kд колесной нагрузки, имеющий величины, приведенные в таблице 5.

Таблица 5

Скорость движения автомобиля, км/ч | 10 | 20 | 30 | 40 | 50 | 60 | 80 | 100 |

Kд | 1,12 | 1,21 | 1,28 | 1,34 | 1,38 | 1,41 | 1,45 | 1,47 |

Анализ таблиц 4 и 5 показывает, что при скорости движения автомобиля более 40 км/ч рекомендуется использовать значение коэффициента динамичности свыше 1,3.

6.2 Определение вероятности появления неровностей на дорожном покрытии по причине роста коэффициента динамичности (метод В.В. Столярова)

6.2.1 Вероятность (техническая составляющая оценки степени риска) появления неровностей на дорожном покрытии из-за увеличения коэффициента динамичности r определяется по формуле

(21)

(21)где  - критический (максимальный) коэффициент динамичности, при котором вероятность возникновения неровностей равна 50%;

- критический (максимальный) коэффициент динамичности, при котором вероятность возникновения неровностей равна 50%;

Kдф - фактический коэффициент динамичности;

6.2.2 Показатели Kдф и  вычисляют в результате статистических расчетов, выполненных Д.С. Беляевым и Н.В. Щеголевой, по достаточному числу замеров коэффициента динамичности.

вычисляют в результате статистических расчетов, выполненных Д.С. Беляевым и Н.В. Щеголевой, по достаточному числу замеров коэффициента динамичности.

Параметры  и

и  устанавливают в зависимости от допустимой величины коэффициента динамичности

устанавливают в зависимости от допустимой величины коэффициента динамичности  и коэффициента вариации фактического коэффициента динамичности Cv:

и коэффициента вариации фактического коэффициента динамичности Cv:

- при

(22)

(22)- при Cv = 0,2

(23)

(23)где  - среднее квадратическое отклонение допустимого коэффициента динамичности;

- среднее квадратическое отклонение допустимого коэффициента динамичности;

(24)

(24)Параметр  определяют по формуле

определяют по формуле

(25)

(25)6.2.3 Рассмотрим метод В.В. Столярова применительно к двум характерным участкам автомобильной дороги II категории [13].

1 Значение коэффициента вариации допустимого коэффициента динамичности, характерного для строительства, принимают равным Cv = 0,05.

2 Устанавливают среднее квадратическое отклонение допустимого коэффициента динамичности  .

.

.

.3 В результате статистической обработки результатов измерений установлены их фактические данные на двух участках автомобильной дороги (таблица 6).

Таблица 6

Фактические данные результатов измерений Kд

на двух участках автомобильной дороги

Номер участка | Kдф | Cv | |

1 | 0,985 | 0,19 | 0,193 |

2 | 1,019 | 0,27 | 0,262 |

4 Определяют критический (максимальный) коэффициент динамичности:

- для участка 1

- для участка 2

5 Находят среднее квадратическое отклонение критического (максимального) коэффициента динамичности:

- для участка 1

- для участка 2

6 Определяют вероятность дополнительного накопления неровностей на покрытии дорожной одежды по причине роста коэффициента динамичности:

- для участка 1

- для участка 2

7 Таким образом, установлено, что для автомобильной дороги II категории при уровне надежности 0,95 допустимая вероятность накопления неровностей равна 0,05. На участке 1 при фактическом коэффициенте динамичности, равном 0,985, наблюдается только 0,96 м2 неровностей на 100 м2, а на участке 2 при фактическом коэффициенте динамичности, равном 1,019, - возникновение неровностей на 4 м2 из 100 м2.

6.3.1 Грузовые автомобили имеют близкие значения собственных частот и движутся по автомобильной дороге заданного микропрофиля с приблизительно одинаковой скоростью. Наибольшие значения динамических нагрузок реализуются на ограниченных участках автомобильной дороги (пространственная повторяемость), где дорожное покрытие подвержено ускоренному усталостному разрушению. О нарушении условия "безотрывности" движения свидетельствует отрицательное значение контактного усилия между колесом транспортного средства и покрытием автомобильной дороги. При коэффициенте динамичности более 2,0 возможен отрыв колес автомобиля от поверхности проезжей части.

6.3.2 При моделировании динамического воздействия транспортных средств на участках с плохой ровностью (при скорости грузового автомобиля 80 км/ч средний коэффициент динамичности обычно больше 1,1, максимальный коэффициент динамичности - больше 1,6) рекомендуется проверка условия "безотрывности" движения на заданных скоростных режимах.

6.3.3 При уменьшении осевой нагрузки коэффициент динамичности увеличивается. Это связано с характеристиками транспортного средства, соотношением подрессоренной и неподрессоренной масс. На участках с неудовлетворительным показателем ровности  превышает нормативное значение, равное 1,3, на всем диапазоне изменения осевой нагрузки, а на участках с удовлетворительным показателем ровности - при незначительном соотношении подрессоренной и неподрессоренной масс.

превышает нормативное значение, равное 1,3, на всем диапазоне изменения осевой нагрузки, а на участках с удовлетворительным показателем ровности - при незначительном соотношении подрессоренной и неподрессоренной масс.

6.3.4 Средний коэффициент динамичности для достаточно ровных участков автомобильных дорог незначительно повышается с уменьшением осевой нагрузки, но не превышает значения 1,2 на всем диапазоне ее изменения.

6.3.5 Динамическое воздействие нагрузки учитывается при проектировании дорожных одежд. Известны результаты П.И. Теляева и Ю.И. Смирнова, полученные в Ленинградском филиале Союздорнии в 1980-х годах [14]. Эксперименты были проведены на участках, продольный профиль которых был заранее измерен, определена вертикальная нагрузка подрессоренных масс. Считая предельно допустимой продольную неровность высотой 7 мм с 95%-ной обеспеченностью при скорости движения грузового автомобиля 80 км/ч, был получен коэффициент динамичности Kд95%, равный 1,3, а для неровности высотой 10 мм при скорости 60 км/ч - 1,33.

6.3.6 На основе анализа, определенного на 5% протяженности участка (расчеты выполнены для 38 участков автомобильных дорог), Е.В. Угловой предложены следующие значения Kд95% (таблица 7) [10].

Таблица 7

Значения коэффициента динамичности 95%-ной обеспеченности

для расчета нежестких дорожных одежд,

предложенные Е.В. Угловой

Осевая масса автомобиля, т | 2 | 4 | 6 | 8 | 10 | 12 |

Kд95% | 1,4 | 1,3 | 1,2 | 1,18 | 1,15 | 1,1 |

6.3.7 Для участков автомобильных дорог с неудовлетворительной ровностью коэффициенты динамичности следует рассчитывать на основе модели взаимодействия "автомобиль-дорога", так как на этих участках наблюдается значительный разброс их величин (от 1,2 до 2,5) в зависимости от микропрофиля дорожного покрытия, осевой нагрузки и скорости движения автомобиля.

6.3.8 Для оценки влияния ровности эксплуатируемых дорожных покрытий на уровень динамического воздействия транспортных средств рекомендуется выполнять расчет коэффициентов приведения транспортных средств к расчетной нагрузке с учетом их динамического воздействия на участках автомобильных дорог с различным показателем ровности.

6.3.9 В качестве расчетного Kд эксплуатируемых автомобильных дорог рекомендуется принимать значение  заданной вероятности, полученного методом моделирования динамического воздействия грузового автомобиля при движении по заданному участку со скоростью 80 км/ч.

заданной вероятности, полученного методом моделирования динамического воздействия грузового автомобиля при движении по заданному участку со скоростью 80 км/ч.

6.3.10 При движении транспортного средства с небольшой скоростью (20 - 30 км/ч) перемещения подрессоренной массы, т.е. кузова с грузом, и массы неподрессоренной, т.е. колес и осей, совершаются одновременно и ускорения этих масс, имеют одинаковые величины, стремящиеся к нулю, а вертикальное давление равно статической нагрузке. При увеличении скорости движения автомобилей (40 - 60 км/ч) наблюдается выделение колебаний подрессоренной массы на рессорах с частотой 1 - 2 Гц, соответствующей собственной частоте колебаний подрессоренной массы, что сопровождается нарушением синхронности колебаний подрессоренной и неподрессоренной масс. Подрессоренная масса обладает большой амплитудой колебаний, которые могут превысить высоту неровности. При этом увеличивается динамическое воздействие.

6.3.11 Дальнейшему увеличению скорости движения транспортного средства сопутствует появление более высоких частот колебаний подрессоренных масс (8 - 12 Гц); при резонансе, когда в наибольшей мере выявлены инерционные силы неподрессоренных масс, интенсивность колебаний и вертикальное давление достигают максимальной величины. В зависимости от длины неровности и скорости движения автомобиля появляются колебания, свойственные неподрессоренной массе, либо колебания, характерные для подрессоренных масс, либо оба вида колебаний одновременно.

6.3.12 Выбор значения коэффициента динамичности в качестве расчетного при оценке динамического воздействия транспортного средства на дорожное покрытие производится следующим образом.

При неудовлетворительной ровности дорожного покрытия Kд в редких случаях превышает значение 1,3 (таблица 8). Максимальное значение коэффициента динамичности на участке автомобильной дороги при удовлетворительной ровности покрытия может существенно превышать нормативную величину, равную 1,3, что связано с локальными неровностями на участке.

Таблица 8

движущегося автомобиля МАЗ на покрытия опытных участков

автомобильных дорог

Скорость движения автомобиля МАЗ, км/ч | Участок N 1 | Участок N 2 | Участок N 3 | |||

Показатель ровности по толчкомеру, см/км | ||||||

60 | 80 | 290 | ||||

20 | 1,02 | 1,15 | 1,04 | 1,25 | 1,05 | 1,32 |

60 | 1,06 | 1,27 | 1,09 | 1,44 | 1,16 | 1,74 |

90 | 1,11 | 1,35 | 1,25 | 1,77 | 1,29 | 1,91 |

6.3.13 Подвижная нагрузка создает в монолитном слое растягивающие напряжения, превосходящие величину напряжений, возникающих при статическом нагружении, для ровного покрытия в 1,5 раза, для неровного - в 2,3 раза. При учете нагружения дорожного покрытия динамические проявления от воздействия перемещающегося по дороге грузового транспортного средства можно рассматривать как набор контактных напряжений на поверхности дорожного покрытия, зависящий от времени.

6.3.14 При использовании математического моделирования рекомендуется учитывать, что статическая нагрузка прикладывается от каждого колеса автомобиля, динамическая составляющая учитывается в нагрузке каждого колеса, характер распределения давления по площади отпечатка колеса зависит от типа шин колеса транспортного средства.

6.3.15 При оценке влияния динамических нагрузок на повреждения автомобильной дороги рекомендуется использовать два подхода:

- первый опирается на статистический анализ транспортных нагрузок и использование "четвертого степенного закона", показывающего степень повреждения дорожной конструкции при движении нагрузок;

- второй включает определение теоретического ущерба, нанесенного автомобильной дороге при прохождении одного или более транспортных средств, путем вычисления с использованием модели реакции дорожной конструкции на действие движущейся динамической нагрузки.

6.3.16 В ряде случаев предполагают, что дорожное повреждение зависит от четвертой степени моментной нагрузки на колесо автомобиля.

Учитывая, что динамические нагрузки на колесо транспортного средства подчиняются нормальному закону распределения, получено, что коэффициент напряжения  равен [10]

равен [10]

(26)

(26)где P(t) - моментная нагрузка на колесо во время t;

E - оператор ожидания;

Pstat = E[P(t)] - статическая (средняя) нагрузка на колесо;

s - коэффициент вариации динамической нагрузки на колесо

s = b/m;

b - среднее квадратическое отклонение;

m - среднее значение показателя DLC.

6.3.17 Усталостное разрушение чувствительно к пиковым динамическим нагрузкам, поэтому оно происходит сначала в локализованных областях, где динамические нагрузки высоки.

6.3.18 При исследовании динамического воздействия транспортного средства на конструкцию дорожной одежды в работах Е.В. Угловой использовалась математическая модель взаимодействия "автомобиль-дорога" [10].

6.3.19 При движении по неровному дорожному покрытию автомобиль совершает колебательные движения, оказывая при этом дополнительные динамические перегрузки, а на участке с периодически повторяющимися неровностями колебания его подрессоренной и неподрессоренной масс совершаются с некоторой частотой.

6.3.20 Предложенный в работах Е.В. Угловой подход к оценке коэффициента динамичности реализован в виде программы средствами пакета MathCad (рисунок 10). Этот подход рекомендуется к расширенному применению [10].

на участке автомобильной дороги

6.3.21 Результаты моделирования динамического воздействия транспортных средств с учетом микропрофиля поверхности дорожного покрытия, выполненные для эксплуатируемых участков автомобильных дорог, позволили установить следующие закономерности:

- средний коэффициент динамичности на заданном участке позволяет провести сравнительный анализ участков автомобильных дорог по уровню динамического воздействия транспортных средств. На достаточно ровных участках (с нормативным показателем ровности)  при эксплуатационных скоростных режимах движения от 60 до 120 км/ч не превышает значения 1,15, на неровных участках достигает значения от 1,3 до 1,45;

при эксплуатационных скоростных режимах движения от 60 до 120 км/ч не превышает значения 1,15, на неровных участках достигает значения от 1,3 до 1,45;

- средний коэффициент динамичности не позволяет выявлять динамические перегрузки, связанные с локальными неровностями, а также прогнозировать развитие деформаций и поврежденностей (накопление неровностей) дорожного покрытия.

6.3.22 Максимальный коэффициент динамичности на ровных участках автомобильных дорог при скорости движения от 60 до 120 км/ч составляет от 1,3 до 1,8 для легкового и от 1,2 до 1,5 для грузового автомобилей.

6.3.23 Максимальный коэффициент динамичности связан с одиночной неровностью дорожного покрытия и не отражает уровень динамического воздействия транспортных средств на всем участке автомобильной дороги. На неровных участках максимальные коэффициенты динамичности для легкового автомобиля достигают значения от 2,5 до 2,8, для грузового - от 2,0 до 2,2.

6.3.24 Микропрофиль исследуемого дорожного покрытия (длина волны от 0,2 до 80 м) вызывает интенсивные колебания неподрессоренных и подрессоренной масс автомобиля и по характеру воздействия на его колебательные системы, делится на коротковолновый диапазон (от 0,2 до 3,5 м), средневолновый (от 3,5 до 15 м) и длинноволновый (от 15 до 80 м).

6.3.25 Дорожный диапазон неровностей, существенно влияющих на колебания автомобиля, находится в пределах от 0,2 до 80 м, что следует учитывать при построении цифровой модели поверхности автомобильной дороги для моделирования динамического воздействия транспортных средств на дорожное покрытие.

6.4 Прямой метод оценки динамического взаимодействия колеса транспортного средства и неровностей дорожного покрытия (метод И.М. Рабиновича)

6.4.1 Работы А.К. Бируля и А.В. Смирнова показали, что при увеличении скорости движения автомобиля наблюдается рост динамической составляющей воздействия, которая повышается с увеличением высоты неровности дорожного покрытия [10, 11]. При этом величина динамического воздействия увеличивается и может в 2 раза и более превысить статическую нагрузку от транспортного средства. Амплитуды колебаний и их частотный диапазон зависят от высоты неровностей, а также от их формы и длины. Для различных микропрофилей поверхности автомобильных дорог в зависимости от преобладающих длин неровностей при различных скоростных режимах может наблюдаться значительное увеличение динамичности воздействия транспортного средства на конструкцию автомобильной дороги.

6.4.2 В качестве информативного параметра оценки динамического воздействия рекомендуется использовать вертикальное ускорение колебаний колеса транспортного средства. Согласно методу И.М. Рабиновича, определяется вертикальное ускорение оси колеса автомобиля при его взаимодействии с накопленной неровностью с учетом радиуса колеса, скорости транспортного средства и геометрии неровностей [15].

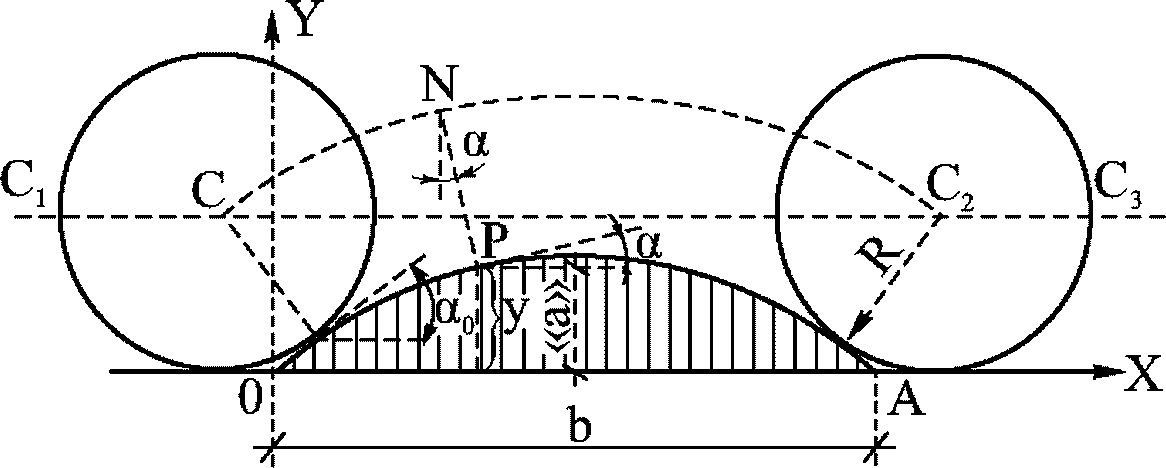

Рассмотрим этапы взаимодействия колеса автомобиля с радиальной поверхностью накопленной неровности со входом и сходом с нее. На рисунке 11 схематически изображены профиль сечения неровности, ограниченный кривой OPA, и траектория C1CNC2C3 центра C колеса. На участках CC1 и C2C3 эта траектория имеет вид горизонтальной прямой, на участке CNC2 представляет собою кривую, эквидистантную кривой OPA и отстоящую от нее на расстоянии R, где R - радиус колеса транспортного средства.

"a" - высокие неровности; b - ширина неровности;  - угол

- угол

наклона касательной к неровности;  - то же, в момент

- то же, в момент

первого контакта колеса автомобиля с неровностью;

y - вертикальная составляющая высоты неровности

в конкретной точке

средства с накопленной неровностью дорожного покрытия

Переход от горизонтального участка траектории к криволинейному совершается резко, т.е. в этой точке траектория имеет две различные касательные. Плавный переход будет, если между неровностью и дорожным покрытием имеется плавная переходная кривая с радиусом кривизны больше радиуса R колеса.

Координаты произвольной точки P поверхности неровности на рисунке 11 обозначаются x и y. Центр C колеса, когда P будет служить точкой касания, займет положение N, характеризуемое координатами

(27)

(27)Зная уравнение кривой OPA и делая подстановку в формулу (27), можно найти уравнение траектории кривой CNC2, и после двукратного дифференцирования выражения yN определить ускорение по вертикальному направлению и вертикальную проекцию давления колеса автомобиля на накопленную неровность.

Чтобы найти вертикальное ускорение центра колеса, соответствующее любому моменту качения по поверхности неровности (но не моменту вступления на нее или схода с нее), его выражают в функции от радиусов кривизны колеса R и поверхности неровности r. Величина R постоянна, величина r может быть переменной. Анализ динамического ударного перехода в районе точки O (см. рисунок 11) иллюстрируется на рисунке 12.

r - радиус неровности; V - скорость автомобиля;

VN - то же, в точке N;  - угол между векторами VN и V;

- угол между векторами VN и V;

u - скорость в точке P

Рисунок 12 - Расчетная схема динамического ударного перехода

колеса автомобиля через неровность дорожного покрытия

Угловая скорость  и угловое ускорение

и угловое ускорение  колеса автомобиля определяются по формуле

колеса автомобиля определяются по формуле

(28)

(28) (29)

(29)Отрицательный знак перед дробью в формуле (29) показывает, что в восходящей части траектории, где  , угловое ускорение отрицательно, т.е. направлено в сторону, противоположную направлению угловой скорости

, угловое ускорение отрицательно, т.е. направлено в сторону, противоположную направлению угловой скорости  ; в нисходящей части угловое ускорение положительно.

; в нисходящей части угловое ускорение положительно.

, угловое ускорение отрицательно, т.е. направлено в сторону, противоположную направлению угловой скорости

, угловое ускорение отрицательно, т.е. направлено в сторону, противоположную направлению угловой скорости Скорость u точки P прямой NM, вращающейся около точки M (центра кривизны неподвижной полодии в точке P), вычисляется по формуле

(30)

(30)Ускорение точки P  оси колеса направлено по лучу NPM от точки P к точке N и равно

оси колеса направлено по лучу NPM от точки P к точке N и равно

(31)

(31)Ускорение любой точки N неизменяемой плоской системы, движущейся в своей плоскости, представляется в виде геометрической суммы ускорения точки P и ускорения вращения точки N относительно точки P.

На рисунке 13 показаны три составляющие ускорения точки N.

колеса автомобиля

Проекция суммарного вертикального ускорения j точки N будет равна

Формула (32) определяет вертикальное ускорение центра колеса автомобиля, получаемое во время его качения по накопленной неровности.

Вертикальное ускорение j при условии, что колесо катится по выпуклому контуру, направлено вниз. Так как угол  невелик и заключен между пределами

невелик и заключен между пределами  , то знак

, то знак  сохраняется на всем контуре.

сохраняется на всем контуре.

При восходящем и нисходящем движении колеса ускорение направлено вниз, а сила инерции - вверх; весь период качения колеса автомобиля по поверхности неровности есть период его облегченного давления на накопленную неровность. Ускорение и сила инерции по мере движения колеса изменяются обратно пропорционально величине  . Если сечение неровности представляет собой сечение круга, то ускорение уменьшается по закону

. Если сечение неровности представляет собой сечение круга, то ускорение уменьшается по закону  до достижения высшей точки траектории, где получает свой минимум. Во время нисходящего движения колеса ускорение увеличивается по тому же закону. Радиусы R и r не имеют значения каждый в отдельности, величина ускорения зависит лишь от их суммы. Большое колесо, катящееся по профилю большой кривизны, и малое колесо, катящееся по профилю малой кривизны, дают один и тот же эффект, если в обоих случаях сумма R + r одна и та же.

до достижения высшей точки траектории, где получает свой минимум. Во время нисходящего движения колеса ускорение увеличивается по тому же закону. Радиусы R и r не имеют значения каждый в отдельности, величина ускорения зависит лишь от их суммы. Большое колесо, катящееся по профилю большой кривизны, и малое колесо, катящееся по профилю малой кривизны, дают один и тот же эффект, если в обоих случаях сумма R + r одна и та же.

. Если сечение неровности представляет собой сечение круга, то ускорение уменьшается по закону

. Если сечение неровности представляет собой сечение круга, то ускорение уменьшается по закону При данном радиусе r сила инерции будет тем меньше, чем больше радиус колеса R. Колеса большего диаметра вызывают меньшие силы инерции и меньший динамический эффект. При данном радиусе колес R силы инерции будут уменьшаться с увеличением радиуса r. Для этапа взаимодействия колеса с радиальной поверхностью накопленной неровности высота препятствия сама по себе не является доминирующей, важна кривизна его поверхности.

Формула (32) справедлива и при наличии переходной кривой от профиля неровности к дорожному покрытию. Переходная кривая имеет смысл, если по абсолютной величине радиус ее кривизны [r] > R; в противном случае колесо не сможет катиться по ней. Поскольку она обращена выпуклостью по направлению к дорожному покрытию, то r < 0. Во время движения по переходной кривой ускорение направлено вверх, а давление колеса при этом превышает статическое. При переходе через точку касания обеих кривых ускорение и сила инерции меняют свой знак на обратный.

Формула (32) используется для анализа движения колеса в углублении на дорожном покрытии.

Также рассматриваются начальный и конечный моменты, т.е. приподнимание колеса с дорожного покрытия, когда оно встречается с накопленной неровностью, и вступление на покрытие, когда колесо покидает неровность. При соблюдении вышеуказанных условий ускорение в обоих этих моментах направлено вверх и равно  . Сила инерции также равна

. Сила инерции также равна  . Оба эти момента времени имеют незначительную продолжительность. При переезде колеса автомобиля выпуклой неровности обычно имеется два удара, направленных вниз.

. Оба эти момента времени имеют незначительную продолжительность. При переезде колеса автомобиля выпуклой неровности обычно имеется два удара, направленных вниз.

Проанализируем величину удара h' груза массой m, которая определяется по формуле

Величина удара h' пропорциональна квадрату скорости и зависит от отношения суммы радиусов кривизны и высоты "a" препятствия. Если обозначить  , то формула (33) будет упрощена

, то формула (33) будет упрощена

, то формула (33) будет упрощена

, то формула (33) будет упрощена (34)

(34)Зависимость h' от  имеет гиперболический вид. При увеличении

имеет гиперболический вид. При увеличении  от 1 до

от 1 до  величина h', а вместе с ней и сила удара уменьшаются до 0. При данных размерах препятствия (т.е. размерах r, "a") увеличение радиуса колеса влечет за собой уменьшение силы удара.

величина h', а вместе с ней и сила удара уменьшаются до 0. При данных размерах препятствия (т.е. размерах r, "a") увеличение радиуса колеса влечет за собой уменьшение силы удара.

6.4.3 Для имитационного моделирования процесса динамического взаимодействия колеса транспортного средства и дорожного покрытия с единичными и накопленными неровностями рекомендуется использовать программный модуль в среде МАТЛАБ. Результаты работы программного комплекса (типовые примеры) приведены в приложении А (представлены принтскрины изображений).

6.4.4 Достоинством методики является возможность получать численные ряды ускорений для сочетаний неровностей в виде коротких, средних и длинных волн.

6.4.5 Метод И.М. Рабиновича [15] показывает нелинейный характер изменения вертикальных ускорений колеса автомобиля по отношению к его скорости, что будет учтено в формуле 40 (корреляционной зависимости взаимовлияния показателя ровности IRI и изменения Kд с учетом квадратного корня скорости движения транспортного средства).

6.5.1 В качестве базового алгоритма (подробного описания порядка проведения экспериментальных и расчетных работ) рекомендуется метод учета накопления неровностей на основе исследования вероятностных характеристик микропрофилей автомобильных дорог (метод В.П. Носова и В.П. Жигарева), приведенный в подразделе 5.3, с учетом формулы 40.

6.5.2 Анализируя результаты подраздела 6.4, можно сделать заключение, что коэффициент динамичности помимо механических характеристик транспортных средств зависит через ускорение от квадрата скорости транспортного средства, радиуса его колеса, высоты и радиуса накопленной неровности. Для упрощения исследуемой модели можно принять условие кратковременности взаимодействия шины колеса автомобиля и неровности дорожного покрытия (сотые и тысячные доли секунды при диапазоне скоростей от 100 км и более), условно считая колесо жестким недифференцируемым телом.

6.5.3 Коэффициент динамичности в зависимости от показателя ровности не может быть определен через выведенное аналитическое уравнение. Эта задача может быть решена на уровне корреляционной зависимости между изменением Kд и показателем IRI после расчета каждого из них по данным цифровой модели дорожного покрытия.

6.5.4 В качестве измерителей предлагаются среднее, максимальное значения и среднее квадратическое отклонение коэффициента динамичности. Под микропрофилем проезжей части понимается продольный профиль поверхности автомобильной дороги по заданной полосе наката в виде массива вертикальных отметок, полученных с интервалом не более 0,25 м.

6.5.5 Предлагается следующий укрупненный алгоритм оценки взаимовлияния показателя ровности дорожного покрытия и коэффициента динамичности.

1 Исходной базой для решения задачи может являться цифровая модель дорожного покрытия, которая определяется, например, по методике, изложенной в подразделе 5.3, с использованием передвижной дорожной диагностической лаборатории. Лаборатория может быть оснащена устройством видеосканирования и программой перевода видеоинформации в цифровую модель местности. Погрешность измерения должна составлять не более 0,5 мм. Также могут быть использованы технологии лазерного сканирования и другие современные средства получения цифровых моделей местности.

2 При способе записи микропрофиля покрытия с помощью профилометрических установок бесконтактного типа микропрофиль записывается по продольному сечению дорожной поверхности лазерным датчиком, что эквивалентно точечному контакту. В математическую модель вибронагруженности транспортного средства следует вводить в качестве возмущения микропрофиль, осредненный по площадке контакта шины колеса автомобиля с дорогой. Рекомендуется проводить запись микропрофиля с очень малым шагом (несколько мм) с последующим его осреднением по длине площадки контакта, для корректного осреднения по ширине площадки контакта следует осуществлять синхронную запись нескольких параллельных сечений на расстоянии 1 - 2 см.

3 Проводится типовой статистический и корреляционный анализ (в том числе удаление случайных выбросов, проверка непротиворечия закону нормального распределения) согласно подразделу 6.1 или в программном комплексе STATISTICA 6.

На рисунке 14 приведен пример рабочего окна программного комплекса STATISTICA 6.

Рисунок 14 - Пример рабочего окна программного комплекса

STATISTICA 6

4 По полученной цифровой модели проводится выделение периодической коррелированной составляющей или гармонический анализ с переменным шагом 1; 2,5; 5; 10; 15; 20; 25; 30; 35; 40; 45; 50; 60; 70; 80; 90; 100 м или разложением в ряд естественных колебаний. По данным выделения коррелированной составляющей ее рекомендуется обработать в виде огибающей с параметром, равным радиусу колеса транспортного средства (согласно подразделу 5.1).

5 Определяются амплитуда, высота неровностей и текущие радиусы кривизны (гармонический анализ).

6 Вычисляются расчетно-диагностические показатели ровности, например по толчкомеру и IRI (согласно методике, изложенной в подразделе 5.3).

7 Находятся вертикальные ускорения для каждой накопленной неровности согласно методике И.М. Рабиновича (см. подраздел 6.4).

8 По полученному цифровому ряду ускорений и на основании данных об интенсивности и составе движения транспортного потока определяются динамические составляющие нагрузок на конструкцию автомобильной дороги.

9 Может быть использована упрощенная схема взаимодействия колеса автомобиля и дорожного покрытия (двухмассовая модель) в момент прохождения выбоины, которая представлена на рисунке 15 [16].

R - динамическое воздействие колеса автомобиля на дорожное

покрытие (сила отклика покрытия); l - длина участка

неровности; y - глубина неровности дорожного покрытия

в конкретной точке;  - максимальная глубина неровности;

- максимальная глубина неровности;

Qпр, Qk - соответственно подрессоренная и неподрессоренная

массы автомобиля

и дорожного покрытия

10 Можно использовать типовые расчетные формулы

(35)

(35)где Rmax - максимальное значение силы взаимодействия.

11 Строится и анализируется гистограмма распределения коэффициента динамичности (с помощью программного комплекса STATISTICA 6).

Подобный анализ можно провести, например, на гистограмме распределения коэффициента динамичности, полученной по данным рисунка 8, с помощью программного комплекса STATISTICA 6 (рисунок 16).

Рисунок 16 - Гистограмма распределения коэффициента

динамичности с помощью программного комплекса STATISTICA 6

12 Определяются среднее, максимальное значения и среднее квадратическое отклонение, а также коэффициент вариации коэффициента динамичности. Строится его автокорреляционная функция (на основе программного комплекса STATISTICA 6).

13 Находятся локальные участки неоднородностей коэффициента динамичности.

14 При исследовании вопросов технического нормирования коэффициента динамичности определяется допустимая вероятность накопления неровностей по методу В.В. Столярова (см. подраздел 6.2).

15 Строятся графики (с помощью программного комплекса STATISTICA 6).

16 По результатам накопленных статистических данных проводятся корреляционно-регрессионный анализ и определение коэффициента влияния показателя ровности на коэффициент динамичности (формула (40)), например с использованием программного комплекса STATISTICA 6.

Вид рабочего окна корреляционно-регрессионного анализа программного комплекса STATISTICA 6 приведен на рисунке 17.

корреляционно-регрессионного анализа программного комплекса

STATISTICA 6

17 Проводится анализ графиков с точки зрения статистического анализа числовых рядов и норм проектирования автомобильных дорог.

18 Разрабатывается перечень мероприятий по повышению качества и безопасности дорожной конструкции с учетом управления ее динамическим состоянием.

Конструктивные мероприятия включают применение, например, геосетки, распределенного гидродемпфера, технологических видов работ, определяющих однородность нормативных показателей.

6.5.6 Данный метод рекомендуется для опытно-экспериментального исследования и сбора замечаний и предложений по его совершенствованию.

6.5.7 Также рекомендуется определять и накапливать для последующего анализа коэффициенты относительного влияния изменения параметров накопленных неровностей на изменение вертикальной составляющей ускорения колеса транспортного средства (пропорционально изменению динамической нагрузки). Под коэффициентом относительного влияния статистической модели h понимается отношение изменения ее выхода y к изменению ее входа x.

6.5.8 При реализации корреляционно-регрессионного анализа рекомендуется использовать эконометрический подход в виде следующей структуры общей модели:

(36)

(36)где S, Q - преобразование абсолютного или относительного обычного или логарифмического вида;

h0, ..., hm - весовые коэффициенты для количественных входных факторов, получаемые методом наименьших квадратов;

hD1, ..., hDl - весовые коэффициенты для манекенов бинарного вида;

n, m, l - номера соответственно цикла измерения, количественного и качественного факторов.

6.5.9 Показателем эффективности идентификации параметров по выбранным возмущающим факторам fmn является величина остаточной дисперсии  .

.

.

.6.5.10 Анализируя полученные коэффициенты уравнения регрессии, математическое ожидание, дисперсию и корреляционные соотношения, судят о степени влияния возмущающих факторов на значение выходного параметра.

6.5.11 Согласно процедуре применения эконометрического подхода определяются весовые коэффициенты линейной регрессионной модели.

6.5.12 Тогда частная модель оценки изменения коэффициента динамичности kдинn от изменения коэффициента ровности Kровн.n будет иметь следующий структурный вид:

где h0, h1 - весовые коэффициенты для количественных входных факторов, получаемые методом наименьших квадратов.

Более сложный вид формула (37) с учетом корня скорости транспортного средства и коэффициентов приведения будет иметь в виде формулы (40).

6.5.13 Для научных исследований показатель ровности также может определяться в виде эконометрического уравнения через квадрат скорости и радиус колеса транспортного средства (как параметры интенсивности и состава транспортного потока), высоту (глубину) и радиус кривизны накопленной неровности (как параметры изменения геометрии дорожного покрытия).

6.5.14 Для применяемого эконометрического порядка важнейшим является использование только линейных регрессионных уравнений, инструментальных и дополнительных качественных переменных. Используются специальные математические приемы разбиения области определения на участки аппроксимации, переход через логарифмы от абсолютных к относительным переменным, а также прием структурирования модели по бинарным переменным (1 - если да, 0 - если все остальное). Данное представление помимо качественной визуализации результатов обеспечивает и содержательность математической модели - соответствие изменения знаков входящих переменных изменению знака выходного параметра.