СПРАВКА

Источник публикации

М., 2020

Примечание к документу

Текст документа приведен в соответствии с публикацией на сайте https://www.faufcc.ru по состоянию на 24.11.2021.

Название документа

"Методические рекомендации по определению содержания ионов аммония в бетоне и строительных растворах"

"Методические рекомендации по определению содержания ионов аммония в бетоне и строительных растворах"

Содержание

ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ АВТОНОМНОЕ УЧРЕЖДЕНИЕ

"ФЕДЕРАЛЬНЫЙ ЦЕНТР НОРМИРОВАНИЯ, СТАНДАРТИЗАЦИИ

И ТЕХНИЧЕСКОЙ ОЦЕНКИ СООТВЕТСТВИЯ В СТРОИТЕЛЬСТВЕ"

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ОПРЕДЕЛЕНИЮ СОДЕРЖАНИЯ ИОНОВ АММОНИЯ В БЕТОНЕ

И СТРОИТЕЛЬНЫХ РАСТВОРАХ

ОКС 91.040.01,

Настоящие методические рекомендации разработаны в развитие СП 63.13330.2018 "Бетонные и железобетонные конструкции. Основные положения".

Настоящие методические рекомендации предназначены для использования строительными и научно-исследовательскими организациями, приведен метод определения содержания в бетоне и строительных растворах аммонийных соединений в пересчете на ион аммония, способных разлагаться с выделением аммиака.

Аммиак, согласно ГН 2.1.6.3492-17, относится к 4-му классу опасности, бесцветный газ, по физиологическому действию на организм относится к группе веществ удушающего и нейротропного действия. Пары аммиака сильно раздражают слизистые оболочки глаз и органов дыхания, что приводит к обильному слезотечению, приступам кашля, боли в глазах, и возможной потере зрения. Максимальная разовая предельно допустимая концентрация аммиака в атмосферном воздухе составляет 0,2 мг/м3.

Одним из источников эмиссии аммиака в воздух помещений может быть бетон строительных конструкций здания, а также применяемый строительный раствор. На настоящий момент в нормативной документации отсутствуют ограничения по содержанию аммонийных соединений в бетоне и строительных растворах.

Цель методических рекомендаций - введение метода количественного определения аммонийных соединений, которые способны разлагаться с выделение аммиака, непосредственно в структуре анализируемого образца бетона либо строительного раствора.

Методические рекомендации разработаны авторским коллективом АО "НИЦ "Строительство" (канд. техн. наук И.П. Саврасов, Н.В. Баранник, канд. техн. наук С.В. Котов).

1.1 Настоящие методические рекомендации (далее - рекомендации) распространяются на определение в составе бетона и строительного раствора на основе портландцемента содержания аммонийных соединений в пересчете на ион аммония  , которые потенциально способны разлагаться с выделением аммиака.

, которые потенциально способны разлагаться с выделением аммиака.

1.2 Настоящие рекомендации не распространяются на бетон или строительный раствор на основе полимерного связующего.

В настоящих рекомендациях использованы ссылки на следующие нормативные документы:

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.019-2017 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.4.009-83 Система стандартов безопасности труда. Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 450-77 Кальций хлористый технический. Технические условия

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 3118-77 Реактивы. Кислота соляная. Технические условия

ГОСТ 4328-77 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 4919.1-2016 Реактивы и особо чистые вещества. Методы приготовления растворов индикаторов

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 28570-2019 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 29227-91 Посуда лабораторная стеклянная. Пипетки градуированные. Часть 1. Общие требования

ГОСТ 30515-2013 Цементы. Общие технические условия

ГОСТ ISO/IEC 17025-2019 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ Р 51568-99 Сита лабораторные из металлической проволочной сетки. Технические условия

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 57256-2016 Воздух замкнутых помещений. Отбор проб при определении аммиака

ГОСТ Р ИСО 5725-1-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 1. Основные положения и определения

ГОСТ Р ИСО 5725-6-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 6. Использование значений точности на практике

Примечание - При пользовании настоящими рекомендациями целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящих рекомендаций в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

В настоящих рекомендациях применены термины по ГОСТ 7473, ГОСТ 24211, ГОСТ 26633, ГОСТ 30515, ГОСТ Р ИСО 5725-1, а также следующие термины с соответствующими определениями:

3.1 аликвотная часть: Точное количество пробы, мм, взятое на анализ из общего объема образца.

3.2 аммиак: Бинарное неорганическое химическое соединение азота и водорода с формулой NH3, при нормальных условиях представляет собой бесцветный газ с резким запахом.

3.3 аммонийное соединение: Химическое соединение, содержащее в своем составе ион аммония  .

.

3.4 бетон: Искусственный камневидный строительный материал, получаемый в результате формования и твердения рационально подобранной и уплотненной бетонной смеси.

3.5 верхняя граница определяемых содержаний: Наибольшее значение определяемого содержания, ограничивающее интервал определяемых содержаний.

3.6 водная вытяжка: Фильтрат водного раствора, полученного после взбалтывания измельченного образца с дистиллированной водой и последующего отделения нерастворимой части.

3.7 дистилляция: Разделение жидких смесей на отличающиеся по составу фракции.

Примечание - Процесс основан на различии в составах жидкости и образующегося из нее пара. Осуществляется путем частичного испарения жидкости и последующей конденсацией пара.

3.8 интервал определяемого содержания: Предусмотренная методом область значений определяемых веществ.

3.9 массовая концентрация: Отношение массы растворенного вещества к массе раствора, измеренное в долях единицы или в процентах.

3.10 нижняя граница определяемых содержаний: Наименьшее значение определяемого содержания, ограничивающее интервал определяемых содержаний.

3.11 строительный раствор: Рационально составленная, однородно перемешанная смесь из одного или нескольких неорганических вяжущих, заполнителей, воды, и при необходимости добавок, в результате твердения превращающаяся в камневидный материал.

3.12 титрованный раствор: Раствор точно известной концентрации, применяемый в титрометрическом анализе.

4.1 Метод, изложенный в настоящих рекомендациях, предназначен для определения в исследуемом образце бетона либо строительного раствора аммонийных соединений, в пересчете на ион аммония  , потенциально способных разлагаться с выделением аммиака. Предлагаемый метод не предназначен для определения содержания химически стабильных аммонийных соединений, которые не разлагаются с выделением аммиака в структуре бетона или строительного раствора.

, потенциально способных разлагаться с выделением аммиака. Предлагаемый метод не предназначен для определения содержания химически стабильных аммонийных соединений, которые не разлагаются с выделением аммиака в структуре бетона или строительного раствора.

4.2 Основное условие надежности предлагаемого метода определения содержания аммонийных соединений в бетоне - представительность отобранной для анализа пробы. Пробы для анализа необходимо отбирать непосредственно из исследуемых конструкций и элементов здания.

4.3 Аммонийные соединения имеют тенденцию к неравномерному распределению в объеме исследуемой строительной конструкции. Это обстоятельство необходимо учитывать при планировании экспериментальной работы.

4.4 При планировании эксперимента необходимо учитывать сроки хранения образцов бетона или строительного раствора, отобранных из строительных конструкций. Хранение образцов для проведения испытаний свыше 30 календарных дней может приводить к занижению фактических результатов анализа.

4.5 На получаемые результаты анализа оказывает влияние отклонение от рекомендованных временных рамок на всех этапах проведения экспериментальной работы.

4.6 Методические рекомендации предназначены для проведения работ по количественному определению содержания ионов аммония в исследуемом образце материала и не устанавливают допустимый диапазон содержания аммонийных соединений в бетоне и строительном растворе.

4.7 Испытательные лаборатории, осуществляющие работы по настоящим рекомендациям, должны соответствовать требованиям ГОСТ ISO/IEC 17025.

5.1 Метод определения аммонийных соединений, изложенный в настоящих рекомендациях, основан на методе Кьельдаля. Суть этого метода заключается в разложении аммонийного соединения концентрированной щелочью при воздействии высокой температуры. Общий вид процесса по методу Кьельдаля приведен в формуле

(1)

(1)В результате данного процесса выделяется аммиак, который отгоняется в приемник с определенным объемом титрованной кислоты. Измеряя, после окончания процесса перегонки аммиака, количество оставшейся в приемнике кислоты, рассчитывают содержание аммонийных соединений в исследуемом образце в пересчете на ион аммония.

5.2 Принципиальная схема установки для определения аммонийных соединений по методу Кьельдаля представлена в приложении А. Допускается применение иных лабораторных установок, в том числе полуавтоматических и автоматических, с принципом действия, соответствующим методу Кьельдаля.

6.1 Отбор проб бетона и строительного раствора из конструкций зданий и сооружений проводят согласно разделу 5 ГОСТ 28570-2019.

6.2 Отбор проб бетона или строительного раствора необходимо проводить без использования воды для охлаждения оборудования.

6.3 В процессе отбора проб материала рекомендуется исключать сильный нагрев образца. Нагрев образца можно уменьшать, увеличивая диаметр буровой коронки или площади вырубки материала.

6.4 Рекомендуемая глубина отбора пробы материала - 50 мм. Глубина отбора проб бетона и строительного раствора устанавливается в зависимости от задач испытаний.

6.5 Допускается разрушение пробы бетона или строительного раствора, при условии отсутствия потери части материала из отобранного образца.

6.6 Минимальный вес единичной пробы бетона или строительного раствора составляет 0,5 кг.

6.7 В случае, если визуально на поверхности пробы материала имеются следы наличия воды или подтеки, то необходимо протереть образец сухой чистой тканью. Принудительная сушка образца не допускается.

6.8 После отбора пробы материала образец помещают в индивидуальную герметичную упаковку, наносят маркировку образца на поверхность упаковки. Нанесение маркировки непосредственно на поверхность образца не рекомендуется. После процесса упаковки и маркировки образца составляют сопроводительный документ по форме, установленной организацией, проводящей работы по отбору проб материалов для анализа. Сопроводительный документ должен обязательно содержать следующие данные:

- цель отбора пробы;

- дата проведения работ в формате ДД.ММ.ГГГГ;

- наименование конструкции, координаты точки отбора пробы;

- номер пробы;

- должность, фамилия специалиста, отбирающего пробу.

6.9 Пробы бетона или строительного раствора в герметичных упаковках хранят в помещении с температурой воздуха не ниже 10 °C и не выше 30 °C, относительной влажности воздуха не более 60%. Не допускается воздействие на пробы материалов прямого солнечного света.

6.10 Рекомендуемый срок предоставления проб в лабораторию для проведения испытаний по оценке содержания аммонийных соединений - не более пяти календарных дней.

7.1 Пробоподготовка образца бетона или строительного раствора для проведения испытания по определению содержания аммонийных соединений заключается в измельчении образца материала, выдерживании его в дистиллированной воде и получении водной вытяжки из пробы.

7.2 Используемые реактивы:

- вода дистиллированная по ГОСТ 6709;

- кальций хлористый по ГОСТ 450.

7.3 Используемые оборудование и материалы:

- весы лабораторные по ГОСТ Р 53228;

- сито лабораторное с ячейками размером 5 мм по ГОСТ Р 51568;

- сито лабораторное с ячейками размером 2 мм по ГОСТ Р 51568;

- стаканчики для взвешивания СН 85/15 по ГОСТ 25336;

- эксикатор 2-190 по ГОСТ 25336;

- цилиндр 1-100-1 по ГОСТ 1770;

- полипропиленовая банка с завинчивающейся крышкой объемом 150 мл;

- устройство для измельчения образца бетона или строительного раствора;

- фильтры беззольные белая лента;

- воронка В-75-110 по ГОСТ 25336;

- стакан В-1-150 по ГОСТ 25336;

- колба 2-200-1 по ГОСТ 1770.

7.4 Пробу исследуемого материала дробят на куски до полного прохождения через сито с ячейками размером 5 мм. Полученную пробу усредняют квартованием. Отбирают из усредненной пробы навеску массой 120 - 150 г на весах с точностью взвешивания 0,01 г. Взвешенную навеску измельчают до полного прохождения через сито с ячейками размером 2 мм.

7.5 Навеску материала в 120 - 150 г, измельченную по 7.4, переносят в стаканчик для взвешивания и помещают стаканчик с материалом без крышки в эксикатор над слоем хлористого кальция. Выдерживают стаканчик с навеской в эксикаторе в течение 24 ч.

7.6 После выдерживания стаканчика с материалом в эксикаторе по 7.5, из этой навески материала отбирают две пробы массой 50 г на весах с точностью взвешивания 0,0001 г. Отобранные пробы помещают в отдельные полипропиленовые банки. Затем заливают в каждую банку с пробой 100 мл дистиллированной воды и завинчивают крышки. Банки хранят 24 ч в помещении с температурой воздуха не ниже 10 °C и не выше 30 °C, относительной влажности воздуха не более 60%. Периодически, один раз в час в течение 6 ч, банки с пробами перемешивают, вращая их вокруг собственной оси пять раз. Допускается использовать вместо полипропиленовых банок иные емкости, обеспечивающие герметичность и отсутствие химического взаимодействия между материалом емкости и водным раствором с пробой.

7.7 После выдерживания банок с водным раствором пробы по 7.6, получают водную вытяжку фильтрованием водного раствора в стакан на 150 мл через воронку с фильтром белая лента. В процессе фильтрования материал из банки полностью переносят на фильтр. После окончания фильтрования, водную вытяжку переливают в мерную колбу на 200 мл и доводят объем вытяжки до метки путем доливания дистиллированной воды.

8.1 Процесс определения содержания аммонийных соединений, в пересчете на ион аммония  , в исследуемом образце основан на дистилляции аммиака в водный титрованный раствор соляной кислоты с последующим титрованием для определения оставшейся кислоты в водном растворе.

, в исследуемом образце основан на дистилляции аммиака в водный титрованный раствор соляной кислоты с последующим титрованием для определения оставшейся кислоты в водном растворе.

8.2 Используемые реактивы:

- вода дистиллированная по ГОСТ 6709;

- кислота соляная по ГОСТ 3118, 0,1 М раствор;

- натрия гидроокись по ГОСТ 4328, 25% раствор и 0,1 М раствор;

- индикатор метиловый оранжевый 0,1% раствор по ГОСТ 4919.1.

8.3 Используемые оборудование и материалы:

- установка для дистилляции аммиака, включающая:

- колбу Кьельдаля 1-250-29/32-ТС по ГОСТ 25336;

- насадку Н2-29/32-14/23 по ГОСТ 25336;

- каплеуловитель КО-14/23-14/23-100-ТС по ГОСТ 25336;

- холодильник (Либиха) ХПТ-1-400-14/23-14/23 по ГОСТ 25336;

- колбу коническую без шлифа КН-2-250-34-ТС по ГОСТ 25336;

- аллонж АИ-14/23-50-ТС по ГОСТ 25336;

- колбонагреватель лабораторный любого изготовителя, размерами, подходящими для нагревания колбы Кьельдаля;

- пипетки градуированные на 5, 10, 20 и 25 мл по ГОСТ 29227.

8.4 После сбора установки для дистилляции, подготавливают титрованный водный раствор соляной кислоты. Для этого в коническую колбу приливают из бюретки 10 мл раствора 0,1 М соляной кислоты, добавляют 50 мл дистиллированной воды. Раствор в колбе перемешивают. Колбу с раствором размещают таким образом, чтобы аллонж, надетый на выход холодильника был погружен в раствор на глубину не менее 1 см.

8.5 Отсоединяют от установки колбу Кьельдаля и переводят в нее 100 мл анализируемой водной вытяжки, полученной по 7.7. Включают охлаждение холодильника. В колбу Кьельдаля с анализируемым раствором помещают 50 мл 25% раствора NaOH, после чего незамедлительно подсоединяют колбу Кьельдаля обратно в установку. Включают колбонагреватель. Температура нагрева должна обеспечивать кипение анализируемого раствора в колбе Кьельдаля. Нагрев осуществляют до тех пор, пока в коническую колбу с титрованным водным раствором соляной кислоты не отгонится 40 - 50 мл дистиллята.

8.6 Коническую колбу с отогнанным дистиллятом отсоединяют от прибора, прибавляют 3 капли раствора индикатора метилового оранжевого и титруют 0,1 М раствором NaOH до перехода розовой окраски в желтую.

8.7 В случае, если после добавления в коническую колбу с отогнанным дистиллятом трех капель раствора индикатора метилового оранжевого, цвет раствора сразу переходит в желтый, необходимо повторить эксперимент с отгонкой дистиллята в установке Кьельдаля, увеличив количество вводимого 0,1 М раствора соляной кислоты по 8.4.

8.8 Для каждого испытуемого образца бетона или строительного раствора проводят два параллельных испытания.

8.9 Для проведения дальнейших расчетов и определения поправочного коэффициента подготавливают дополнительный титрованный водный раствор соляной кислоты по 8.4. В коническую колбу с раствором соляной кислоты добавляют три капли раствора индикатора метилового оранжевого и титруют 0,1 М раствором NaOH до перехода розовой окраски в желтую.

9.1 Расчет массовой концентрации ионов  , % масс., пробы бетона или строительного раствора вычисляют по формуле

, % масс., пробы бетона или строительного раствора вычисляют по формуле

(2)

(2)где V - объем первоначально взятого 0,1 М раствора соляной кислоты, мл;

V1 - объем раствора NaOH, израсходованного на титрование избытка раствора соляной кислоты, мл;

k - поправочный коэффициент к титру 0,1 М раствора NaOH, который рассчитывается по результатам испытания пробы без содержания аммонийных соединений;

g - масса анализируемой пробы;

0,0018 - количество  , соответствующее 1 мл точно 0,1 М раствора соляной кислоты, г.

, соответствующее 1 мл точно 0,1 М раствора соляной кислоты, г.

9.2 Поправочный коэффициент k рассчитывают по формуле

(3)

(3)где V - объем первоначально взятого 0,1 М раствора соляной кислоты, мл;

V2 - объем раствора NaOH, израсходованного на титрование раствора соляной кислоты по 8.9, мл.

9.3 Нижняя граница определяемого содержания ионов  , по предлагаемому методу, составляет 0,0004%. Верхняя граница определяемого содержания ионов

, по предлагаемому методу, составляет 0,0004%. Верхняя граница определяемого содержания ионов  , по предлагаемому методу, составляет 0,25%.

, по предлагаемому методу, составляет 0,25%.

9.4 Если результаты определения содержания ионов  в двух параллельных пробах ниже нижней границы определяемого содержания по 9.3, то в качестве результатов эксперимента указывают, что в исследуемой пробе бетона или строительного раствора концентрация ионов

в двух параллельных пробах ниже нижней границы определяемого содержания по 9.3, то в качестве результатов эксперимента указывают, что в исследуемой пробе бетона или строительного раствора концентрация ионов  менее 0,0004%.

менее 0,0004%.

9.5 Если результаты определения содержания ионов  в двух параллельных пробах превышают верхнюю границу определяемого содержания по 9.3, то в качестве результатов эксперимента указывают, что в исследуемой пробе бетона или строительного раствора концентрация ионов

в двух параллельных пробах превышают верхнюю границу определяемого содержания по 9.3, то в качестве результатов эксперимента указывают, что в исследуемой пробе бетона или строительного раствора концентрация ионов  более 0,25%.

более 0,25%.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду ГОСТ Р ИСО 5725-6-2002, а не ГОСТ ИСО 5725-6-2002. |

9.6 Проверку приемлемости результатов определения содержания ионов аммония в бетоне или строительном растворе, полученных в условиях повторяемости (два параллельных определения, n = 2), проводят с учетом требований ГОСТ ИСО 5725-6-2002, пункт 5.2.2.

9.7 Результаты измерений считаются приемлемыми при условии соблюдения условия формулы 4

где X1, X2 - значения результатов двух параллельных определений содержания ионов аммония в образце материала, полученные в условиях повторяемости, %;

r - предел повторяемости, значения которого приведены в таблице 1, %.

Интервал определяемого содержания | Предел повторяемости r, % | Границы абсолютной погрешности |

0,0004 - 0,01 | 0,0006 | 0,0002 |

0,011 - 0,1 | 0,0008 | 0,0004 |

0,101 - 0,25 | 0,001 | 0,0006 |

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду ГОСТ Р ИСО 5725-6-2002, а не ГОСТ ИСО 5725-6-2002. |

9.8 Если условия формулы (4) не выполняются, то проводят повторные измерения и проверку приемлемости результатов измерений в условиях повторяемости в соответствии с требованиями ГОСТ ИСО 5725-6-2002, пункт 5.2.2. При повторном превышении указанного норматива выясняют причины, приводящие к неудовлетворительным результатам анализа.

9.9 Окончательный результат определения содержания ионов  в испытуемом образце бетона или строительного раствора, %, представляют по формуле

в испытуемом образце бетона или строительного раствора, %, представляют по формуле

(5)

(5)где Xср - среднеарифметическое значение результатов двух параллельных испытаний, удовлетворяющих условию приемлемости по 9.7, %;

10.1 Помещение лаборатории должно быть оборудовано общей приточно-вытяжной вентиляцией в соответствии с требованиями ГОСТ 12.4.021.

10.2 Содержание вредных веществ в воздухе рабочей зоны не должно превышать установленного требованиями ГОСТ 12.1.005.

10.3 При работе с химическими реактивами необходимо соблюдать требования безопасности в соответствии с ГОСТ 12.1.007.

10.4 При работе с электроустановками необходимо соблюдать требования безопасности в соответствии с ГОСТ 12.1.019.

10.5 Помещение лаборатории должно соответствовать требованиям пожарной безопасности по ГОСТ 12.1.004 и быть оснащено средствами пожаротушения по ГОСТ 12.4.009.

10.6 К выполнению испытаний допускается специалист, имеющий специальное образование и освоивший метод, приведенный в настоящих рекомендациях.

АЗОТСОДЕРЖАЩИХ СОЕДИНЕНИЙ ПО МЕТОДУ КЬЕЛЬДАЛЯ

(АППАРАТ КЬЕЛЬДАЛЯ)

1 - отгоночная плоскодонная колба; 2 - каплеуловитель;

3 - обратный холодильник; 4 - приемная коническая колба

Рисунок А.1 - Схема установки для определения азотсодержащих

соединений по методу Кьельдаля (аппарат Кьельдаля)

ПРИМЕРЫ РАСЧЕТА СОДЕРЖАНИЯ ИОНОВ АММОНИЯ

В ИССЛЕДУЕМЫХ МАТЕРИАЛАХ

Пример Б.1

Дано: образец бетона (керн), диаметр 100 мм, высота 120 мм. Возраст бетона 365 сут. Доставка пробы в лабораторию с момента отбора пробы - 1 день.

Задача: определить содержание аммонийных соединений, потенциально способных разлагаться с выделением аммиака в образце бетона.

Состав бетонной смеси неизвестен;

содержание аммиака в воздухе помещения, в котором происходил отбор пробы, не превышает ПДК;

в соседних помещениях здания зафиксировано превышение ПДК аммиака в воздухе.

Решение

Б.1.1 Пробу бетона полностью дробят и измельчают до полного прохождения через сито с ячейками размером 5 мм. Пробу усредняют квартованием.

Б.1.2 Из измельченной усредненной пробы отбирают 120 г материала и повторно измельчают до полного прохождения через сито с ячейками размером 2 мм. Измельченную пробу засыпают в стаканчик и помещают в эксикатор над слоем кальция хлористого на 24 ч.

Б.1.3 После выдерживания образца в эксикаторе из пробы отбирают две навески по 50 г и засыпают в отдельные банки. Далее в каждую банку с пробой заливают 100 мл дистиллированной воды. Оставляют банки с пробами на 24 ч с периодическим перемешиванием в течение 6 ч.

Б.1.4 После выдерживания банок с пробой и водой полученную суспензию фильтруют через фильтр "белая лента", весь материал переносят на фильтр. Полученный фильтрат переливают в мерную колбу вместимостью 200 мл и доливают до метки дистиллированной водой. Таким образом, получают две мерных колбы с двумя параллельными образцами фильтрата по 200 мл каждый.

Б.1.5 Подготавливают к работе аппарат Кьельдаля.

Б.1.6 Готовят в конической колбе титрованный 0,1 М водный раствор соляной кислоты. При этом получают

V = 10 мл.

Б.1.7 В колбу Кьельдаля переливают 100 мл фильтрата из мерной колбы, и незамедлительно подсоединяют ее к аппарату Кьельдаля. Нагрев колбы осуществляют до тех пор, пока в коническую колбу с титрованным водным раствором соляной кислоты не отгонится 50 мл дистиллята.

Б.1.8 Коническую колбу отсоединяют и прибавляют три капли раствора индикатора метилового оранжевого и титруют 0,1 М водным раствором NaOH до перехода розовой окраски в желтую.

Для первого параллельного опыта получают

V1-1 = 7,1 мл.

Б.1.9 Повторяют полный цикл дистилляции и титрования.

Для второго параллельного образца и получают

V1-2 = 7,1 мл.

Б.1.10 Для расчета коэффициента k повторяют титрование водного раствора соляной кислоты и получают

V2 = 7,1 мл.

Б.1.11 Проводят расчет коэффициента k

Б.1.12 Проводят расчет содержания ионов аммония в двух параллельных образцах.

В первом образце содержание ионов  составляет

составляет

Во втором образце содержание ионов  составляет

составляет

Вывод: в исследованном образце бетона аммонийные соединения, которые потенциально способны разлагаться с выделением аммиака, в пересчете на ион  , не обнаружены.

, не обнаружены.

Пример Б.2

Дано: образец бетона, проба получена путем выпиливания из строительной конструкции. Вес пробы около 1 кг. Возраст бетона 365 сут. Доставка пробы в лабораторию с момента отбора пробы - 1 день.

Задача: определить содержание аммонийных соединений, потенциально способных разлагаться с выделением аммиака в образце бетона.

Состав бетонной смеси неизвестен;

содержание аммиака в воздухе помещения, в котором происходил отбор пробы, превышает ПДК.

Решение

Б.2.1 Пробу бетона полностью дробят и измельчают до полного прохождения через сито с ячейками размером 5 мм. Пробу усредняют квартованием.

Б.2.2 Из измельченной усредненной пробы отбирают 120 г материала и повторно измельчают до полного прохождения через сито с ячейками размером 2 мм. Измельченную пробу засыпают в стаканчик и помещают в эксикатор над слоем кальция хлористого на 24 ч.

Б.2.3 После выдерживания образца в эксикаторе из пробы отбирают две навески по 50 г и засыпают в отдельные банки. Далее в каждую банку с пробой заливают 100 мл дистиллированной воды. Оставляют банки с пробами на 24 ч с периодическим перемешиванием в течение 6 ч.

Б.2.4 После выдерживания банок с пробой и водой полученную суспензию фильтруют через фильтр "белая лента", весь материал переносят на фильтр. Полученный фильтрат переливают в мерную колбу вместимостью 200 мл и доливают до метки дистиллированной водой. Таким образом, получают две мерных колбы с двумя параллельными образцами фильтрата по 200 мл каждый.

Б.2.5 Подготавливают к работе аппарат Кьельдаля.

Б.2.6 Готовят в конической колбе титрованный 0,1 М водный раствор соляной кислоты. При этом получают

V = 10 мл.

Б.2.7 В колбу Кьельдаля переливают 100 мл фильтрата из мерной колбы, и незамедлительно подсоединяют ее к аппарату Кьельдаля. Нагрев колбы осуществляют до тех пор, пока в коническую колбу с титрованным водным раствором соляной кислоты не отгонится 40 - 50 мл дистиллята.

Б.2.8 Коническую колбу отсоединяют и прибавляют три капли раствора индикатора метилового оранжевого и титруют 0,1 М водным раствором NaOH до перехода розовой окраски в желтую.

Для первого параллельного опыта получают

V1-1 = 5,5 мл.

Б.2.9 Повторяют полный цикл дистилляции и титрования.

Для второго параллельного образца и получают

V1-2 = 5,4 мл.

Б.2.10 Для расчета коэффициента k повторяют титрование водного раствора соляной кислоты, и получают

V2 = 7,1 мл.

Б.2.11 Проводят расчет коэффициента k

Б.2.12 Проводят расчет содержания ионов аммония в двух параллельных образцах.

В первом образце содержание ионов  составляет

составляет

Во втором образце содержание ионов  составляет

составляет

Б.2.13 Определяют приемлемость результатов эксперимента.

|X1 - X2| = |0,0086 - 0,0081| = 0,0005.

Из таблицы 1 устанавливаем, что

r = 0,0006;

0,0005 <= r.

Полученные результаты эксперимента являются приемлемыми.

Б.2.14 Определяют окончательный результат эксперимента.

Рассчитывают среднеарифметический результат двух параллельных испытаний

Окончательный результат указывают с учетом границы абсолютной погрешности по таблице 1

Вывод: в исследованном образце бетона аммонийные соединения, которые потенциально способны разлагаться с выделением аммиака, в пересчете на ион  , содержатся в количестве (0,0084 +/- 0,0002)% массы образца.

, содержатся в количестве (0,0084 +/- 0,0002)% массы образца.

Пример Б.3

Дано: образец бетона (керн), диаметр 100 мм, высота 120 мм. Возраст бетона 365 сут. Доставка пробы в лабораторию с момента отбора пробы - 1 день.

Задача: определить содержание аммонийных соединений, потенциально способных разлагаться с выделением аммиака в образце бетона.

Известен состав бетонной смеси;

содержание аммиака в воздухе помещения, в котором происходил отбор пробы, превышает ПДК.

Решение

Б.3.1 Анализ информации по составу бетонной смеси показал, что в бетонную смесь на этапе производства не было добавлено аммонийных соединений. Однако в воздухе помещения зафиксирована высокая концентрация аммиака.

В этом конкретном случае, следует предположить, что произошла физическая адсорбция аммиака из воздуха в структуру бетона строительной конструкции или аммонийные соединения были внесены на поверхность бетона каким-либо иным способом. Для подтверждения этого предположения целесообразно провести анализ бетона поверхностного слоя на глубине до 20 мм, а также в структуре бетона на глубине 100 - 120 мм от поверхности бетона.

Б.3.2 Из одного керна подготавливают две пробы материала для испытания. Разделяют керн на два слоя - первый слой на глубине до 20 мм и второй слой на глубине от 100 до 120 мм от поверхности бетона строительной конструкции. Каждую пробу раздельно полностью дробят и измельчают до полного прохождения через сито с ячейками размером 5 мм. Пробы раздельно усредняют квартованием.

Б.3.3 Из раздельных измельченных усредненных проб отбирают по 120 г материала и повторно раздельно измельчают до полного прохождения через сито с ячейками размером 2 мм. Измельченные пробы засыпают в разные стаканчики и помещают в разные эксикаторы над слоем кальция хлористого на 24 ч.

Б.3.4 После выдерживания образцов в эксикаторах, из проб отбирают по две навески по 50 г и засыпают в отдельные банки. Далее в каждую банку с пробой заливают 100 мл дистиллированной воды. Оставляют банки с пробами на 24 ч с периодическим перемешиванием в течение 6 ч. Итого получают четыре банки с материалом.

Б.3.5 После выдерживания банок с пробой и водой фильтруют полученную суспензию через фильтр "белая лента". Весь материал переносят на фильтр. Полученный фильтрат переливают в мерную колбу вместимостью 200 мл и доливают до метки дистиллированной водой. Итого получают четыре мерных колбы с образцами фильтрата по 200 мл каждый.

Б.3.6 Подготавливают к работе аппарат Кьельдаля.

Б.3.7 Готовят в конической колбе титрованный 0,1 М водный раствор соляной кислоты. При этом получают

V = 10 мл.

Б.3.8 В колбу Кьельдаля переливают 100 мл фильтрата из мерной колбы, и незамедлительно подсоединяют ее к аппарату Кьельдаля. Нагрев колбы осуществляют до тех пор, пока в коническую колбу с титрованным водным раствором соляной кислоты не отгонится 50 мл дистиллята.

Б.3.9 Коническую колбу отсоединяют и прибавляют три капли раствора индикатора метилового оранжевого и титруют 0,1 М водным раствором NaOH до перехода розовой окраски в желтую.

Для первой параллельной пробы материала на глубине до 20 мм получают

V1-1 = 6,2 мл.

Б.3.10 Повторяют полный цикл дистилляции и титрования.

Для второй параллельной пробы материала на глубине до 20 мм получают

V1-2 = 6,3 мл.

Б.3.11 Повторяют полный цикл дистилляции и титрования.

Для первой параллельной пробы материала на глубине от 100 до 120 мм получают

V1-3 = 7,1 мл.

Б.3.12 Повторяют полный цикл дистилляции и титрования.

Для второй параллельной пробы материала на глубине от 100 до 120 мм получают

V1-4 = 7,1 мл.

Б.3.13 Для расчета коэффициента k повторяют титрование водного раствора соляной кислоты и получают

V2 = 7,1 мл.

Б.3.14 Проводят расчет коэффициента k

Б.3.15 Проводят расчет содержания ионов аммония в двух параллельных образцах для слоя бетона на глубине до 20 мм.

В первом образце содержание ионов  составляет

составляет

Во втором образце содержание ионов  составляет

составляет

Б.3.16 Проводят расчет содержания ионов аммония в двух параллельных образцах для слоя бетона на глубине от 100 до 120 мм.

В первом образце содержание ионов  составляет

составляет

Во втором образце содержание ионов  составляет

составляет

Б.3.17 Определяют приемлемость результатов эксперимента для образцов бетона на глубине до 20 мм от поверхности

|X1-1 - X1-2| = |0,0046 - 0,0041| = 0,0005.

Из таблицы 1 устанавливают, что

r = 0,0006;

0,0005 <= r.

Полученные результаты эксперимента являются приемлемыми.

Б.3.18 Определяют окончательный результат эксперимента для образцов на глубине до 20 мм от поверхности бетона.

Рассчитывают среднеарифметический результат двух параллельных испытаний

Окончательный результат указывают с учетом границы абсолютной погрешности по таблице 1

Вывод: В исследованном образце бетона был проведен анализ по определению содержания аммонийных соединений в двух слоях.

В первом слое на глубине до 20 мм от поверхности бетона содержание аммонийных соединений, которые потенциально способны разлагаться с выделением аммиака, в пересчете на ион  , составляет (0,0044 +/- 0,0002)% массы образца.

, составляет (0,0044 +/- 0,0002)% массы образца.

Во втором слое на глубине от 100 до 120 мм от поверхности бетона аммонийные соединения, которые потенциально способны разлагаться с выделением аммиака, в пересчете на ион  , не обнаружены.

, не обнаружены.

Пример Б.4

Дано: образец кладочного строительного раствора. Общий вес образца около 450 - 500 г. Возраст кладочного раствора 365 сут. Доставка пробы в лабораторию с момента отбора пробы - 1 день.

Задача: определить содержание аммонийных соединений, потенциально способных разлагаться с выделением аммиака в образце строительного раствора.

Состав строительного раствора неизвестен;

содержание аммиака в воздухе помещения, в котором происходил отбор пробы, превышает ПДК.

Решение

Б.4.1 Пробу строительного раствора полностью дробят и измельчают до полного прохождения через сито с ячейками размером 5 мм. Пробу усредняют квартованием.

Б.4.2 Из измельченной усредненной пробы отбирают 120 г материала и повторно измельчают до полного прохождения через сито с ячейками размером 2 мм. Измельченную пробу засыпают в стаканчик и помещают в эксикатор над слоем кальция хлористого на 24 ч.

Б.4.3 После выдерживания образца в эксикаторе из пробы отбирают две навески по 50 г и засыпают в отдельные банки. Далее в каждую банку с пробой заливают 100 мл дистиллированной воды. Оставляют банки с пробами на 24 ч с периодическим перемешиванием в течение 6 ч.

Б.4.4 После выдерживания банок с пробой и водой фильтруют полученную суспензию через фильтр "белая лента". Весь материал переносят на фильтр. Полученный фильтрат переливают в мерную колбу вместимостью 200 мл и доливают до метки дистиллированной водой. Итого получают две мерных колбы с двумя параллельными образцами фильтрата по 200 мл каждый.

Б.4.5 Подготавливают к работе аппарат Кьельдаля.

Б.4.6 Готовят в конической колбе титрованный 0,1 М водный раствор соляной кислоты.

Б.4.7 В колбу Кьельдаля переливают 100 мл фильтрата из мерной колбы, и незамедлительно подсоединяют ее к аппарату Кьельдаля. Нагрев колбы осуществляют до тех пор, пока в коническую колбу с титрованным водным раствором соляной кислоты не отгонится 50 мл дистиллята.

Б.4.8 Коническую колбу отсоединяют и прибавляют три капли раствора метилового оранжевого. Раствор мгновенно окрашивается в желтый цвет. Это означает, что в отгоняемом дистилляте содержится аммиака больше, чем требуется для реакции с 10 мл 0,1 М водного раствора соляной кислоты.

Повторяют полный цикл дистилляции, и в коническую колбу для отгоняемого дистиллята добавляют 20 мл 0,1 М водного раствора соляной кислоты.

При этом получают

V = 20 мл.

Б.4.9 Коническую колбу отсоединяют и прибавляют три капли раствора индикатора метилового оранжевого и титруют 0,1 М водным раствором NaOH до перехода розовой окраски в желтую.

Для первого параллельного опыта получают

V1-1 = 4,2 мл.

Б.4.10 Повторяют полный цикл дистилляции и титрования.

Для второго параллельного образца и получают

V1-2 = 4,3 мл.

Б.4.11 Для расчета коэффициента k повторяют титрование водного раствора соляной кислоты без отогнанного образца и получают

V2 = 14,2 мл.

Б.4.12 Проводят расчет коэффициента k

Б.4.13 Проводят расчет содержания ионов аммония в двух параллельных образцах.

В первом образце содержание ионов  составляет

составляет

Во втором образце содержание ионов  составляет

составляет

Б.4.14 Определяют приемлемость результатов эксперимента

|X1 - X2| = |0,0507 - 0,0502| = 0,0005.

Из таблицы 1 устанавливают, что

r = 0,0008;

0,0005 <= r.

Полученные результаты эксперимента являются приемлемыми.

Б.4.15 Определяют окончательный результат эксперимента.

Рассчитывают среднеарифметический результат двух параллельных испытаний

Окончательный результат указывают с учетом границы абсолютной погрешности по таблице 1

Вывод: в исследованном образце строительного раствора аммонийные соединения, которые потенциально способны разлагаться с выделением аммиака, в пересчете на ион  , содержатся в количестве (0,0505 +/- 0,0004)% массы образца.

, содержатся в количестве (0,0505 +/- 0,0004)% массы образца.

РЕКОМЕНДАЦИИ ПО ПРОВЕДЕНИЮ РАБОТ С ЦЕЛЬЮ ОПРЕДЕЛЕНИЯ

СОДЕРЖАНИЯ АММИАКА В ВОЗДУХЕ ПОМЕЩЕНИЙ

Необходимость в проведении работ по установлению содержания в бетоне или строительном растворе аммонийных соединений, которые потенциально способны разлагаться с выделением аммиака в воздух помещений, обусловлена наличием аммиака в воздухе помещений здания или сооружения.

На предварительном этапе планирования эксперимента особенно важно определить участки строительных конструкций или помещения здания, в которых имеется бетон или строительный раствор, который предположительно может быть источником выделения аммиака.

На этом этапе работ целесообразно определить содержание аммиака в воздухе помещений здания. Определять содержания аммиака в воздухе должны соответствующие организации, имеющие аккредитацию на проведения работ данного типа.

Предельно допустимые концентрации (ПДК) аммиака установлены в ГН 2.1.6.3492 и ГН 2.2.5.3532 и приведены в таблице В.1.

Наименование вещества | |||

ПДК в атмосферном воздухе городских и сельских поселений, мг/м3 | ПДК в воздухе рабочей зоны, мг/м3 | ||

Максимальная разовая | Среднесуточная | ||

Аммиак | 0,2 | 0,04 | 20 |

Проведение работ по определению содержания аммиака в воздухе помещения здания рекомендуется выполнять в следующей последовательности.

В.1 Из исследуемого помещения здания или сооружения необходимо удалить строительный мусор, мебель, продукты бытовой химии и иные потенциальные источники выделения аммиака в воздух (ГОСТ Р 57256).

В.2 После выполнения работ, согласно В.1, в исследуемом помещении необходимо проводить обеспыливание всех поверхностей. Обеспыливание допускается проводить любым доступным способом, однако, в случае мокрой уборки помещения, его необходимо полностью просушить.

В.3 После проведения работ по В.2 необходимо максимально уменьшить воздухообмен между исследуемым помещением и остальными помещениями здания. С этой целью, в исследуемом помещении обеспечивают герметизацию вентиляционной системы путем монтажа экранов или других устройств на вентиляционные отверстия. Также обеспечивают герметизацию дверных проемов. Герметизация оконных проемов не требуется, если конструкция предусматривает возможность максимального уменьшения притока воздуха в исследуемое помещение.

В.4 После выполнения работ по В.3 в исследуемом помещении необходимо поддерживать температурно-влажностный режим температурой воздуха от 20 °C до 30 °C, с относительной влажностью воздуха не выше 60%.

В.5 Определение содержания аммиака в воздухе исследуемого помещения проводят после поддержания в течение 7 сут температурно-влажностного режима по В.4.

Если после выполнения всех указанных выше мер в исследуемом помещении наблюдается превышение в воздухе ПДК аммиака, то данное обстоятельство может служить основанием для отбора проб бетона или строительного раствора из конструкций здания или сооружения. Последующий анализ по определению содержания ионов аммония в отобранных пробах материалов, подтвердит наличие либо отсутствие в структуре материала аммонийных соединений, потенциально способных разлагаться с выделением аммиака.

ВЛИЯНИЕ АММИАКА В ВОЗДУХЕ ПОМЕЩЕНИЙ ЗДАНИЯ НА ЗДОРОВЬЕ

ЧЕЛОВЕКА. ОБЩИЕ СВЕДЕНИЯ ОБ ИСТОЧНИКАХ НАЛИЧИЯ

АММОНИЙНЫХ СОЕДИНЕНИЙ В БЕТОНЕ И СТРОИТЕЛЬНОМ РАСТВОРЕ

Практически все строительные материалы содержат в разной степени вредные для здоровья человека вещества и соединения. При соблюдении технологии производства вредные вещества присутствуют в строительных материалах в относительно малых количествах. Зачастую, наличие вредных веществ обусловлено только некоторыми компонентами, из которых были изготовлены строительные материалы.

Для описания проблемы наличия вредных соединений в воздухе зданий существует термин "Синдром больного здания" ("Sick Building Syndrome" - SBS) [1]. SBS применяют для описания состояния человека, у которого наблюдается прямая зависимость между состоянием здоровья и временем, проведенным в определенном здании.

Наличие аммиака в воздухе помещений здания оказывает негативное влияние на здоровье человека. Аммиак обладает резким запахом, что позволяет человеку почувствовать его наличие в воздухе. Однако при попадании аммиака в носо-ротовую полость повреждаются дыхательные пути, что приводит к ослаблению обоняния. Поэтому при длительном воздействии низких концентраций аммиака человеку трудно почувствовать его наличие в воздухе. Этот факт может приводить к серьезным последствиям для здоровья человека в отдаленный период времени.

В целом, газообразный аммиак в малой концентрации вызывает жжение в глазах и слезоточивость, при увеличении концентрации аммиака возможен химический ожог роговицы глаз и даже слепота. Вдыхание паров аммиака в первую очередь отражается на дыхательных путях организма: першение в горле, затруднение дыхания, кашель. При продолжительном воздействии аммиака появляются головокружения, тошнота, мигрени, катар дыхательных путей. Симптомы воздействия аммиака у человека могут периодически пропадать и вновь проявляться в более тяжелой форме.

Аммиак при воздействии на организм человека способен оказывать нервно-паралитическое действие в виде изменений в поведении и бреда, а также делает гиперчувствительными органы слуха, при этом возможны глухота или судороги и сильные боли в ушах.

Кроме физиологического действия аммиака на здоровье человека, необходимо также учитывать психологическое воздействие этого вещества на человека. Перечисленные выше признаки воздействия газообразного аммиака на человека, в целом, хорошо известны. Осознание факта наличия вредных веществ в воздухе вызывает у человека психологический дискомфорт при нахождении в помещении, снижается работоспособность, возникают частые головные боли и прочие симптомы различных заболеваний. В большинстве случаев, на ухудшение здоровья человека оказывает влияние именно психологический фактор, а не реальное воздействие вредных соединений в воздухе помещений [2].

На настоящий момент, основной причиной наличия аммонийных соединений в бетоне и строительном растворе являются различные модифицирующие химические добавки. В целом, аммиак образуется в результате реакции гидролиза азотсодержащих соединений, к соединениям такого типа относятся амиды, амины и аммонийные соединения. В технологии производства бетона и строительного раствора указанные химические соединения являются пластифицирующими веществами, ускорителями твердения и схватывания, а также противоморозными добавками, которые обеспечивают твердение при низких температурах окружающей среды.

Наиболее широкое распространение имеют комплексные добавки, применяемые для улучшения эксплуатационных свойств бетона и строительного раствора. Комплексные добавки улучшают различные характеристики бетонной смеси либо строительного раствора, например, сочетая пластифицирующий, водоредуцирующий эффект и возможность твердения в условиях низких температур. Основная цель производителей комплексных добавок - это придание бетонной смеси и строительному раствору свойств, требуемых заказчику, путем сочетания различных химических соединений. При этом производители скрывают точный состав комплексных добавок, поскольку данная информация является коммерческой тайной.

В таблице Г.1 приведен перечень химических соединений, которые могут быть источниками выделения аммиака из бетона [3], [4].

Таблица Г.1

выделения аммиака из бетона

Вещество | Применение в бетоне |

Триэтаноламин (ТЭА) N(CH2CH2OH)3 | Интенсификатор помола цемента, добавка, ускоритель твердения |

Сульфидные меламинформальдегидные смолы | Входят в состав пластификаторов и суперпластификаторов |

Аминокислоты: Аминоуксусная NH2-CH2-COOH; Аминопропионовая CH3-CH(NH2)-COOH | Входят в состав добавок-регуляторов твердения бетона |

Карбамин (мочевина) CO(NH2)2 | Модификатор противоморозного действия, составляющая комплексных модификаторов |

Амиды карбоновых кислот с общей формулой RCONH2 | Входят в состав противоморозных добавок и ускорителей твердения |

Нитрат аммония NH4NO3 | Модификатор противоморозного действия |

Гидроксид аммония (аммиачная вода) NH4OH | Модификатор противоморозного действия |

Хлористый аммоний NH4Cl | Модификатор противоморозного действия |

Аммонийная форма нитрата кальция (Ca5NH4(NO3)11)·10H2O | Используется в качестве ускорителя сроков схватывания и компонента в противоморозных добавках |

Оксалат аммония (NH4)2C2O4·H2O | Входит в состав ускорителей схватывания |

Лигносульфонат аммония | Пластификатор |

Аммонизированная зола-унос | Активная минеральная добавка |

Соединения, приведенные в таблице Г.1, на настоящий момент, не имеют широкого применения в технологии производства бетона. Основная причина отказа от аммонийных соединений - невозможность обеспечения нормальных условий труда при производстве бетонной смеси и строительного раствора с применением солей аммония. Соли аммония при добавлении в бетонную смесь или строительный раствор начинают практически сразу разлагаться с выделением аммиака, что значительно ухудшает условия труда для работающего персонала. Кроме того, причина отказа от аммонийных соединений - разработка современных более эффективных комплексных добавок, которые изначально разрабатывались для применения в щелочной среде бетонной смеси или строительного раствора, из которых, по заявлению изготовителей добавок, не происходит выделение каких-либо опасных соединений.

Среди аммонийных соединений, которые используются в качестве химических добавок в технологии бетона и строительного раствора, особого внимания заслуживает диамид угольной кислоты - мочевина (карбамид). Мочевина - компонент комплексных противоморозных добавок в бетонную смесь [5].

На настоящий момент большинство исследователей считают, что именно мочевина, в исходном состоянии либо в качестве компонента комплексной добавки, - основная причина эмиссии аммиака из затвердевшего бетона.

Исходя из химического строения, весь азот мочевины находится в амидной форме [6]. С повышением температуры мочевина разлагается на биурет (H2N-CO-NH-COOH) и аммиак.

Образование биурета из мочевины протекает по следующей схеме

Необходимо отметить, что приведенная схема разложения мочевины - одна из возможных, поскольку указанные реакции могут происходить не только последовательно, но и одновременно, что затрудняет изучение кинетики процесса. Очевидно, что при повышении температуры процесс разложения мочевины протекает более интенсивно и содержание биурета увеличивается. При разложении мочевины наряду с биуретом выделяется аммиак, при этом повышение давления паров аммиака в процессе его накопления должно препятствовать процессу разложения мочевины. Удаление аммиака из зоны реакции способствует образованию биурета. На процесс образования биурета оказывает влияние именно продолжительность процесса нагревания, при кратковременных воздействиях высокой температуры на мочевину, количество образующегося биурета сводится к минимуму [6].

Помимо разложения мочевины с образованием биурета, водный раствор мочевины медленно превращается в циановокислый аммоний, разлагающийся на аммиак и двуокись углерода. Процесс протекает по схеме

2NH4HCO3 -> (NH4)2CO3 + CO2 + H2O.

В щелочной среде бетона происходит гидролиз мочевины с конечными продуктами реакции в виде карбоната и аммиака. Одна из возможных реакций щелочного гидролиза мочевины в среде бетона происходит следующим образом

Процесс разложения водного раствора мочевины при комнатной температуре происходит крайне медленно. Началом реакции разложения можно рассматривать температуру 35 °C [6]. В дополнение к этой температуре, наличие таких факторов как длительность процесса нагревания, щелочная среда бетона и наличие остаточной влажности в бетоне, приводят к образованию и эмиссии аммиака из структуры бетона. В целом, применение комплексных химических модифицирующих добавок, содержащих мочевину, возможно и при изготовлении строительного раствора, для случаев, когда необходимо обеспечить твердение при низких температурах окружающей среды.

Даже с учетом перечисленных факторов, скорость реакции с образованием аммиака остается низкой, однако количество выделяющегося аммиака достаточно для превышения ПДК в воздухе помещения. Это утверждение согласуется с обстоятельствами фиксации превышения концентрации аммиака в воздухе зданий в летний период года, когда температура воздуха окружающей среды превышала 30 °C. Низкая скорость реакции разложения мочевины в структуре бетона или строительного раствора приводит к тому, что для ее полного разложения, с учетом естественных климатических условий, может потребоваться значительный промежуток времени, измеряемый годами.

Кроме химических модифицирующих добавок, существуют альтернативные пути попадания аммонийных соединений в состав бетона или строительного раствора. Одним из вариантов попадания аммонийных соединений в состав бетона или строительного раствора считают загрязнение в процессе перевозки производителю бетонной смеси или строительного раствора сырьевых компонентов, таких как крупный заполнитель - щебень и мелкий заполнитель - песок [3], [4]. Проблема загрязненных железнодорожных вагонов, применяемых для доставки сырьевых материалов, действительно существует, однако, в настоящее время практически все крупные производители щебня, песка и цемента создали специальные рабочие группы, задача которых - контроль чистоты железнодорожных вагонов.

Аммонийные соединения также могут, теоретически, присутствовать в составе основного компонента бетона или строительного раствора - портландцементе. Однако этот вопрос не до конца изучен.

В практике работ по определению источников выделения аммиака имеются случаи, когда бетон и строительный раствор, не имевшие в своем составе каких-либо аммонийных соединений, являлись источниками выделения аммиака в воздух помещений здания. Такой эффект обусловлен тем, что в момент появления аммиака в воздухе происходит процесс физической адсорбции аммиака. Аммиак адсорбируется на поверхностях практически всех строительных материалов, таких как гипсокартон, цементные стяжки, самонивелирующиеся полы, кладочные растворы и др. При определенных климатических условиях происходит процесс десорбции и в воздухе помещений снова повышается концентрация аммиака. Наиболее опасен процесс физической адсорбции аммиака в системах вентиляции, т.к. вентиляция обычно соединяет все помещения в здании.

ФОТОМАТЕРИАЛЫ ПРОЦЕССА ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ

АММОНИЙНЫХ СОЕДИНЕНИЙ В БЕТОНЕ И СТРОИТЕЛЬНОМ РАСТВОРЕ

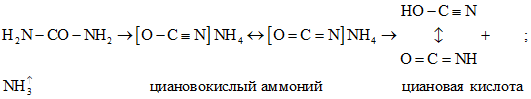

Фото 1 - Работы по отбору пробы бетона из строительной

конструкции. Отбор пробы производится без использования

охлаждающей жидкости

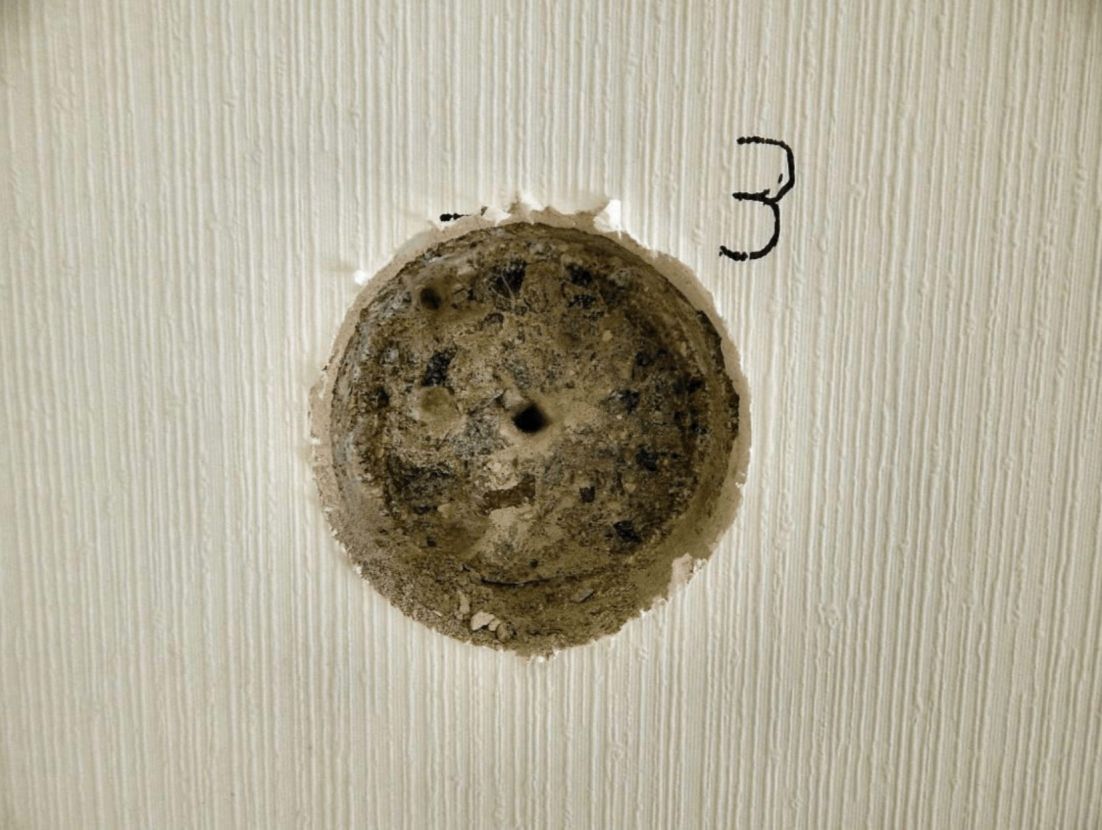

Фото 2 - Отбор проб бетона из строительной конструкции

Фото 3 - Пример отбора пробы бетона из строительной

конструкции с нанесенным поверх бетона отделочным слоем

Фото 4 - Пример отбора пробы штукатурного слоя

из строительной конструкции

Фото 5 - Пример отбора пробы клеевого состава пеноблоков

из строительной конструкции

Фото 6 - Пример отбора пробы кладочного раствора

из кирпичной кладки

Фото 7 - Пример отбора пробы кладочного раствора

без разрушения кирпичей

Фото 8 - Пример отбора пробы кладочного раствора

без разрушения кирпичей

Фото 9 - Две параллельные измельченные пробы бетона,

подготовленные для проведения работ по определению

содержания аммонийных соединений

Фото 10 - Выдерживание параллельных проб бетона

в полипропиленовых банках с добавлением в каждую пробу

100 мл дистиллированной воды

Фото 11 - Получение водной вытяжки путем фильтрования

параллельных проб бетона, выдержанных в полипропиленовых

банках со 100 мл дистиллированной воды в течение 24 ч

Фото 12 - После окончания фильтрования полученные водные

вытяжки переливают в мерные колбы вместимостью 200 мл,

и объем вытяжки доводят до метки путем доливания

дистиллированной воды

Фото 13 - Пример полуавтоматической системы для паровой

дистилляции. Установка работает по принципу

аппарата Кьельдаля

Фото 14 - Процесс дистилляции водной вытяжки

Фото 15 - Слив дистиллята в колбу

с титрованным водным раствором соляной кислоты

Фото 16 - Добавление трех капель раствора индикатора

метилового оранжевого в конические колбы с дистиллятом

с титрованным водным раствором соляной кислоты.

Растворы приобретают розовую окраску

Фото 17 - Титрование в левой колбе проводили 0,1 М раствором

NaOH, до перехода окраски раствора в желтую.

Титрование в правой колбе не проводилось

Фото 18 - Процесс титрования раствора в правой колбе также

проводили до перехода окраски раствора в желтую. Таким

образом, проведено испытание двух параллельных проб

[1] Sumedha M. Joshi. The sick building syndrome. / Sumedha M. Joshi // Indian Journal of Occupation and Environmental Medicine. - 2008. - vol. 12(2). - P. 61 - 64

[2] Marmot, A.F. Building health: an epidemiological study of "sick building syndrome" in the Whitehall II study. / A.F. Marmot, J. Eley, M. Stafford, S.A. Stansfeld, E. Warwick, M.G. Marmot // Occupational and environmental medicine. - 2006. - vol. 63(4) - P. 283 - 289

[3] Пухаренко, Ю.В. Эмиссия аммиака из бетонных конструкций и методы ее снижения. / Ю.В. Пухаренко, А.М. Миронов, В.Н. Шиманов, С.А. Черевко, О.Ю. Пухаренко // СтройПРОФИ. - 2013. - N 10

[4] Шиманов, В.Н. Проблема эмиссии аммиака из бетонных конструкций. / В.Н. Шиманов // Современные проблемы науки и образования. - 2012. - N 5

[5] Батраков, В.Г. Модифицированные бетоны. Теория и практика. [Текст]: 2-е изд., перераб. и доп. / В.Г. Батраков. - М.: АО "Астра семь", 1998

ОКС 91.040.01, |

Ключевые слова: аммонийные соединения, аммиак, бетон, строительный раствор, эмиссия аммиака |