СПРАВКА

Источник публикации

М.: СПО Союзтехэнерго, 1986

Примечание к документу

Документ утратил силу с 1 января 1989 года в связи с истечением срока действия.

Документ введен в действие с 1 января 1986 года.

Название документа

"МУ 34-70-100-85. Методические указания по проведению пусконаладочных работ на тепломеханическом оборудовании машинных залов атомных электростанций"

(утв. Минэнерго СССР 03.07.1985)

"МУ 34-70-100-85. Методические указания по проведению пусконаладочных работ на тепломеханическом оборудовании машинных залов атомных электростанций"

(утв. Минэнерго СССР 03.07.1985)

Содержание

Производственным

объединением по наладке,

совершенствованию

технологии и эксплуатации

электростанций и сетей

"Союзтехэнерго"

3 июля 1985 года

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ПРОВЕДЕНИЮ ПУСКОНАЛАДОЧНЫХ РАБОТ НА ТЕПЛОМЕХАНИЧЕСКОМ

ОБОРУДОВАНИИ МАШИННЫХ ЗАЛОВ АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ

МУ 34-70-100-85

Срок действия установлен

с 1 января 1986 года

до 1 января 1989 года

Разработано Московским головным предприятием Производственного объединения по наладке, совершенствованию технологии и эксплуатации электростанций и сетей "Союзтехэнерго".

Исполнители: В.М. Андрианов, Г.В. Крылов.

Утверждено Производственным объединением по наладке, совершенствованию технологии и эксплуатации электростанций и сетей "Союзтехэнерго" 03.07.1985.

Заместитель главного инженера Л.Я. Липовцев.

АВР - автоматический ввод резерва

АПЭН - аварийный питательный насос

АРВ - автоматический резерв включения

АЭС - атомная электростанция

БЗОК - быстродействующий запорный отсечной клапан

БНС - блочная насосная станция

БОУ - блочная обессоливающая установка

БРУ-А - быстродействующая редукционная установка со сбросом пара в атмосферу

БРУ-Д - быстродействующая редукционная установка деаэраторов

БРУ-К - быстродействующая редукционная установка со сбросом пара в конденсатор

БРУ-СН - быстродействующая редукционная установка собственных нужд

БРУ-ТК - быстродействующая редукционная установка со сбросом пара в технологический конденсатор

БЩУ - блочный щит управления

ВВЭР - водо-водяной энергетический реактор

ВНИПИЭТ - Всесоюзный научно-исследовательский проектный институт экспериментальной технологии

ВПУ - валоповоротное устройство

ВПЭН - вспомогательный питательный насос

ВТИ - Всесоюзный дважды ордена Трудового Красного Знамени теплотехнический институт имени Ф.Э. Дзержинского

ГМН - главный масляный насос

ГПЗ - главная паровая задвижка

ГЦН - главный циркуляционный насос

ИУ - испарительная установка

КИП - контрольно-измерительные приборы

КИС - клапан импульсный соленоидный

КМПЦ - контур многократной принудительной циркуляции

КН-I - конденсатный насос I подъема

КН-II - конденсатный насос II подъема

КНД - конденсатор

КО - конденсатоочистка

КОС - клапан обратный с сервоприводом

КПТ - конденсатно-питательный тракт

КС-1 и КС-2 - конденсатосборники 1-й и 2-й ступеней

КСН - коллектор собственных нужд

КУ - ключ управления

МНТ - маслонасос турбины

ОГЦ - охлаждение генератора циркуляционное

ОД - охладитель дренажа

ОСГ - охлаждение статора генератора

ОЭ - основной эжектор

ПВД - подогреватель высокого давления

ПГ - парогенератор

ПК - предохранительный клапан

ПМН - пусковой масляный насос

ПНД - подогреватель низкого давления

ПНР - пусконаладочные работы

ПОАТ ХТЗ - производственное объединение атомного турбостроения "Харьковский турбинный завод"

ПРК - пуско-резервная котельная

ПСУ - приемо-сбросное устройство

ПТН - питательный турбонасос

ПТЭ - правила технической эксплуатации

ПЭН - питательный электронасос

РБ - расширительный бак

РБМК - реактор большой мощности канальный

РД - расширитель дренажа

РНД - ротор низкого давления

РОУ - редукционно-охладительная установка

РТЦ - регулятор температуры пара

РУК - регулятор уровня конденсатора

САРТ - система автоматического регулирования турбины

СВО - спецводоочистка

с.н. - собственные нужды

СН - сливной насос

СНС - сливной насос сепаратосборника

СП - сетевой подогреватель

СПП - сепаратор-пароперегреватель

СРК - стопорно-регулирующий клапан

СС - сепаратосборник

ТГ - турбогенератор

ТУ - технические условия

ТЭС - тепловая электростанция

УЖИ - указатель жидкости

УСГС - установка сжигания гремучей смеси

УКТС - унифицированный комплекс технологических средств управления, защит и сигнализации

УВС - управляющая вычислительная система

ФГ - функциональная группа

ФГУ - функциональное групповое управление

ХОВ - химически обессоленная вода

ХХ - холостой ход

ЦВ - циркуляционный водовод

ЦВД - цилиндр высокого давления

ЦНД - цилиндр низкого давления

ЦСД - цилиндр среднего давления

ЭГСР - электрогидравлическая система регулирования

ЭДТА - этилендиаминтетрауксусная кислота

ЭП - эжектор пусковой

ЭУ - эжектор уплотнений

ЯППУ - ядерная паропроизводящая установка

1.1. Настоящие Методические указания предназначены для инженерно-технического персонала ПО "Союзтехэнерго" и его предприятий при организации и проведении пусконаладочных работ на тепломеханическом оборудовании машинных залов (далее - машзалов) АЭС с реакторами типа ВВЭР и РБМК.

В Методических указаниях обобщен имеющийся практический опыт, определены основные методы, объем и последовательность проведения ПНР на указанном оборудовании.

Последовательность изложения материала в Методических указаниях в основном определена технологией проведения ПНР.

1.2. При проведении ПНР на тепломеханической оборудовании машзалов АЭС необходимо соблюдать требования следующих документов:

- Правил технической эксплуатации электрических станций и сетей (М.: "Энергия" 1977);

- Руководящих указаний по проведению пусконаладочных работ и приемке в эксплуатацию законченных строительством отдельных энергоблоков тепловых и атомных электростанций (М.: СПО "Союзтехэнерго", 1980);

- Правил устройства и безопасной эксплуатации оборудования атомных электростанций, опытных и исследовательских ядерных реакторов и установок (М.: Металлургия, 1973);

- Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды (М.: Недра, 1975);

- Правил устройства и безопасной эксплуатации сосудов, работающих под давлением (М.: Металлургия, 1976);

- Сборника директивных материалов по эксплуатации энергосистем (теплотехническая часть) (М.: Энергия, 1981);

- Правил техники безопасности при эксплуатации теплосилового оборудования электростанций (М.: Энергоатомиздат, 1984);

- Основных санитарных правил работы с радиоактивными веществами и другими источниками ионизирующих излучений (М.: Атомиздат, 1973);

- Норм радиационной безопасности НРБ-76 (М.: Атомиздат, 1978);

- Норм технологического проектирования ВНТП-АС-30.

1.3. Посла апробации предприятиями ПО "Союзтехэнерго" в течение трех лет на основе накопленного опыта проведения ПНР и новых директивных материалов настоящие Методические указания будут переработаны, согласованы с ВПО "Союзатомэнерго" к распространению на все предприятия Минэнерго СССР, проводящие пусконаладочные работы на АЭС.

С РЕАКТОРАМИ ВВЭР-1000 И РБМК-1000

2.1. Тепловая схема турбоустановки с реактором ВВЭР-1000

2.1.1. На моноблоках мощностью 1000 МВт устанавливаются тихоходные паровые конденсационные турбины К-1000-60/1500-1 и К-1000-60/1500-2, спроектированные и изготовленные ПОАТ ХТЗ. Турбоагрегаты различаются между собой расположением конденсаторов (боковым и подвальным), количеством цилиндров и конструкцией проточной части ПНД.

На рис. 1 приведена принципиальная тепловая схема турбоустановки блока с реактором ВВЭР-1000. Свежий пар от парогенераторов по четырем паропроводам  подводится к четырем комбинированным СРК ЦВД и далее по перепускным трубопроводам к корпусу ЦВД. Для обеспечения независимых тепловых расширений внутреннего и наружного корпусов ЦВД соединения патрубков подвода пара выполнены с помощью поршневых колец. Проточная часть ЦВД турбин - двухпоточная, в каждом потоке имеется семь ступеней давления. После ЦВД пар по четырем паропроводам

подводится к четырем комбинированным СРК ЦВД и далее по перепускным трубопроводам к корпусу ЦВД. Для обеспечения независимых тепловых расширений внутреннего и наружного корпусов ЦВД соединения патрубков подвода пара выполнены с помощью поршневых колец. Проточная часть ЦВД турбин - двухпоточная, в каждом потоке имеется семь ступеней давления. После ЦВД пар по четырем паропроводам  поступает в СПП. На турбине К-1000-60/1500-1 перегретый пар после СПП по двум паропроводам

поступает в СПП. На турбине К-1000-60/1500-1 перегретый пар после СПП по двум паропроводам  направляется в ЦСД и далее по четырем линиям ресиверов

направляется в ЦСД и далее по четырем линиям ресиверов  , переходящих в два ресивера, поступает из ЦСД к ЦНД. На выходе из СПП турбины К-1000-60/1500-1 установлены отсечные клапаны, на входе в ЦНД турбины К-1000-60/1500-2 - регулирующие заслонки.

, переходящих в два ресивера, поступает из ЦСД к ЦНД. На выходе из СПП турбины К-1000-60/1500-1 установлены отсечные клапаны, на входе в ЦНД турбины К-1000-60/1500-2 - регулирующие заслонки.

подводится к четырем комбинированным СРК ЦВД и далее по перепускным трубопроводам к корпусу ЦВД. Для обеспечения независимых тепловых расширений внутреннего и наружного корпусов ЦВД соединения патрубков подвода пара выполнены с помощью поршневых колец. Проточная часть ЦВД турбин - двухпоточная, в каждом потоке имеется семь ступеней давления. После ЦВД пар по четырем паропроводам

подводится к четырем комбинированным СРК ЦВД и далее по перепускным трубопроводам к корпусу ЦВД. Для обеспечения независимых тепловых расширений внутреннего и наружного корпусов ЦВД соединения патрубков подвода пара выполнены с помощью поршневых колец. Проточная часть ЦВД турбин - двухпоточная, в каждом потоке имеется семь ступеней давления. После ЦВД пар по четырем паропроводам  поступает в СПП. На турбине К-1000-60/1500-1 перегретый пар после СПП по двум паропроводам

поступает в СПП. На турбине К-1000-60/1500-1 перегретый пар после СПП по двум паропроводам  направляется в ЦСД и далее по четырем линиям ресиверов

направляется в ЦСД и далее по четырем линиям ресиверов  , переходящих в два ресивера, поступает из ЦСД к ЦНД. На выходе из СПП турбины К-1000-60/1500-1 установлены отсечные клапаны, на входе в ЦНД турбины К-1000-60/1500-2 - регулирующие заслонки.

, переходящих в два ресивера, поступает из ЦСД к ЦНД. На выходе из СПП турбины К-1000-60/1500-1 установлены отсечные клапаны, на входе в ЦНД турбины К-1000-60/1500-2 - регулирующие заслонки.К-1000-60/1500 для АЭС с реактором ВВЭР-1000

Проточная часть ЦСД - двухпоточная, в каждом потоке имеется по четыре ступени давления, подвод пара в ЦСД нижний; ЦНД - двухпоточная, подвод пара в ЦНД турбины К-1000-60/1500-1 верхний, турбины К-1000-60/1500-2 - боковой. При выходе из последней ступени каждого потока ЦНД пар поступает в кольцевые (радиально-осевые) диффузоры выхлопных патрубков, из которых по четырем переходным патрубкам направляется в конденсаторы, расположенные по обеим сторонам ЦНД (турбина К-1000-60/1500-1) или под ЦНД (турбина К-1000-60/1500-2). Конденсаторы турбины К-1000-60/1500-1 одноходовые двухпоточные К-45600, турбины К-1000-60/1500-2 двухходовые двухпоточные К-33160 подвального исполнения.

В тепловых схемах турбоустановок предусмотрены две группы конденсатных электронасосов КН-I и КН-II, в рассечку между насосами включена эжекторная группа и фильтры блочной конденсатоочистки.

Регенеративная установка турбин состоит из ПНД деаэраторов и ПВД.

Система регенерации низкого давления состоит из четырех ПНД: ПНД N 1 и ПНД N 2 - неотключаемые двухкорпусного (для турбины К-1000-60/1500-2) и трехкорпусного (для турбины К-1000-60/1500-1) исполнения, ПНД N 3 и ПНД N 5 - однокорпусные. Конденсат греющего пара ПНД N 4, пройдя охладитель дренажа, поступает в ПНД N 3, а затем с помощью СН направляется в линию основного конденсата перед ПНД N 4. Конденсат греющего пара ПНД N 2, пройдя охладитель дренажа, поступает в ПНД N 1, откуда с помощью СН направляется в линию основного конденсата перед ПНД N 2. При работе турбоустановки с малыми нагрузками конденсат греющего пара после ПНД N 3 и ПНД N 1 сбрасывается в конденсатор.

Система регенерации высокого давления состоит из двух групп ПВД. Каждая группа включает в себя три подогревателя идентичной конструкции и может работать при отключении другой группы.

Два деаэратора повышенного давления с деаэрационными колонками ДП-1600-2 включены в тепловую схему деаэрационно-питательной установки с суммарным расходом питательной воды 6400 т/ч. Для подачи питательной воды в парогенераторы установлены два питательных турбонасосных агрегата, обеспечивающих 100%-ную нагрузку энергоблока. Питательный турбонасос состоит из конденсационной паровой приводной турбины ОК-12А с редуктором Р-2, главного питательного насоса ПТ-3750-75 и предвключенного (бустерного) насоса ПД-3750-200. Подача пара на приводную турбину может осуществляться от горячей линии промперегрева или от паропровода с.н. блока.

2.2. Тепловая схема турбоустановки с реактором РБМК-1000

2.2.1. На рис. 2 приведена принципиальная тепловая схема турбоустановки блока с реактором РБМК-1000. Блок с одним реактором РБМК-1000 оснащен двумя турбинами К-500-65/3000-2, каждая из которых сопрягается с генератором ТВВ-500-2, установленным на одном фундаменте с турбиной. Турбины спроектированы и изготовлены ПОАТ ХТЗ.

К-500-65/3000 для одноконтурной

АЭС с реактором РБМК-1000

Турбина К-500-65/3000-2 - паровая, конденсационная, без регулируемых отборов пара, с однократным двухступенчатым паровым промежуточным перегревом, номинальной мощностью 500 МВт, с частотой вращения ротора 3000 об/мин. Свежий пар из барабанов - сепараторов с влажностью, не превышающей 0,1%, направляется к двум турбинам. После двух блоков СРК каждой из турбин пар проходит в ЦВД. Из ЦВД пар с влажностью около 15% по четырем ресиверным трубам поступает в четыре СПП-500-1. Осушенный и перегретый пар из СПП по четырем ресиверным трубам проходит в ЦНД. Между СПП и ЦНД установлены стопорные заслонки, перекрывающие доступ пара к ЦНД при аварийном останове турбины. Из каждого ЦНД пар направляется в отдельный однопоточный конденсатор.

Откачка конденсата из конденсаторов осуществляется конденсатными насосами I подъема КсВ-1500-120, которые подают основной конденсат через охладители основных эжекторов и эжектора уплотнений, через фильтры 100%-ной конденсатоочистки на сторону всасывания конденсатных насосов II подъема ЦН-1500-240. Последние подают основной конденсат через регенеративную установку в деаэраторы.

Регенеративная установка подогревает основной конденсат в пяти последовательно установленных ПНД до 155 °C. Подогреватели низкого давления выполнены двух типоразмеров ПН-950 и ПН-1800. Регенеративная установка состоит из четырех ПНД (ПНД N 2 - ПНД N 5) типа ПН-1800, ПНД N 1 типа ПН-950 и охладителя дренажа подогревателей типа ОДП-600-1. Подогреватели высокого давления в тепловой схеме блока с реактором РБМК-1000 не применяются, так как температура питательной воды, поступающей в контур реактора, ограничена 165 °C (по технологическим особенностям реактора).

В четырех деаэраторах повышенного давления (баки БДН-120-2-15, 8 колонок ДСП-1000) происходит дальнейший нагрев основного конденсата до 168 °C и его деаэрация. Из деаэраторов питательная вода с помощью питательных насосов СПЭ-1650-75 подается в барабаны-сепараторы контура МПЦ. Выпар из деаэраторов используется в качестве рабочего пара основных эжекторов. Тепловая схема турбоустановки включает в себя испарительную установку, вырабатывающую "чистый" пар для подачи его на концевые уплотнения турбины.

3.1. Пусконаладочные работы по тепломеханическому оборудованию машзалов АЭС включают в себя следующие основные этапы:

- подготовительные и предпусковые работы;

- поузловая приемка и индивидуальное опробование оборудования;

- наладочные и пусковые работы;

- комплексное опробование;

- поэтапное освоение мощности.

3.2. В подготовительные и предпусковые работы входят:

- анализ проекта, выдача замечаний и рекомендаций по проекту, оказание технической помощи при проектировании, организация экспериментального контроля (на головных блоках);

- надзор за ходом монтажных работ и их соответствием проекту;

- подготовка персонала, разработка технической и эксплуатационной документации (примерный перечень документации дан в Приложении 1).

3.3. Поузловая приемка оборудования машзала от монтажных организаций и опробование его производится рабочей комиссией или специализированной подкомиссией после полного окончания монтажа узла.

3.4. Основными задачами поузловой приемки и опробования являются:

- проверка соответствия выполненных работ рабочим чертежам;

- проверка качества выполненных работ;

- проверка выполнения указаний заводов-поставщиков оборудования, строительных норм и правил, технических условий на монтаж оборудования и правил Госгортехнадзора СССР, Госатомнадзора СССР;

- проверка работы механизмов (агрегатов) электроустановок на ХХ или под напряжением;

- проверка наличия исполнительной документации;

- определение готовности оборудования к пробному пуску и комплексному опробованию.

3.5. Для выполнения поузловой приемки и опробования оборудования приказом соответствующей монтажной организации назначаются ответственные лица, а заказчик обеспечивает выполнение указанных работ специально подготовленным квалифицированным эксплуатационным персоналом.

3.6. При поузловой приемке оборудования монтажная организация представляет:

- необходимую техническую документацию;

- возможность осмотра всех элементов узла, предъявляемого к сдаче;

- акты на скрытые работы.

При отсутствии подписанной шеф-инженером завода или заказчиком документации на скрытые работы рабочая комиссия вправе потребовать контрольного вскрытия отдельных элементов узла за счет средств генподрядчика или субподрядчика.

3.7. В наладочные и пусковые работы входят:

- водные промывки и химические очистки трубопроводов и оборудования;

- наладка и опробование систем управления запорной и регулирующей арматурой, наладка арматуры;

- наладка и опробование контрольно-измерительных приборов, систем управления и защит;

- продувка паропроводов высокого и низкого давления;

- настройка предохранительных клапанов в соответствии с правилами Госгортехнадзора СССР;

- пуск и наладка технологических систем;

- пробный пуск и опробование систем и установок по проектной схеме для проверки работоспособности оборудования и технологических схем, безопасности его эксплуатации; проверка и настройка всех систем управления; испытания функциональных групп и ЭГСР АСУТ-1000 на остановленной турбине, авторегуляторов, блокировок, защит, сигнализации, КИП;

- пуск турбоагрегата на ХХ и взятие нагрузки для проверки автомата безопасности, плотности СРК; измерения вибрации подшипников, испытания и настройка системы регулирования, проверка работы вспомогательного оборудования, АСУТ-1000, КИП, сигнализации, авторегуляторов, защит; испытания генератора, силового трансформатора и др.

3.8. После окончания поузловой приемки и индивидуального опробования, наладочных и пусковых работ оборудование принимается рабочей комиссией для комплексного опробования.

3.9. Основными задачами комплексного опробования под нагрузкой являются:

- проверка совместной работы основных агрегатов и вспомогательного оборудования под нагрузкой;

- выявление возможных дефектов в оборудовании.

Началом комплексного опробования считается момент включения генератора в сеть.

3.10. Комплексное опробований турбоустановки и вспомогательного оборудования проводится непрерывно в течение 72 ч на нагрузке и параметрах, установленных государственной приемочной комиссией. Все оборудование должно работать по проектной схеме.

3.11. В период освоения проектной мощности выполняются следующие работы:

- эксплуатационная наладка оборудования на нагрузках и режимах, предусмотренных проектом, при дистанционном и автоматическом управлении; выявление и устранение возможных причин, препятствующих взятию номинальной нагрузки;

- наладка и включение в работу систем управления и автоматических регуляторов;

- проведение испытаний основного и вспомогательного оборудования в стационарных и переходных режимах, снятие характеристик объекта и систем регулирования на уровнях мощности 50; 75 и 100%-номинальной;

- отработка эксплуатационных режимов, корректировка алгоритмов управления, разработка режимных карт для обеспечения экономичной и безаварийной работы;

- наладка и освоение всех проектных функций и комплексное испытание систем управления;

- уточнение эксплуатационных инструкций и схем;

- конструктивная и технологическая доводка оборудования, наладка режима его работы, доведение показателей до проектных значений;

- специальные испытания головного образца оборудования для определения характеристик и соответствия их проектным данным.

3.12. Для вводимых в эксплуатацию блоков АЭС с головными образцами оборудования срок освоения проектных мощностей устанавливается в соответствии с Программой работ по решению научно-технических проблем Государственного комитета СССР по науке и технике или Минэнерго СССР по согласованию с Госпланом СССР и учетом рекомендаций государственных приемочных комиссий. В период освоения проектной мощности должна быть обеспечена работа оборудования по графику, необходимому для проведения пусконаладочных испытаний и доводочных работ, с установлением плана выработки электроэнергии по фактической выработке на базе освоения.

РАБОТ НА СИСТЕМАХ И ОБОРУДОВАНИИ МАШЗАЛОВ АЭС

4.1. Подготовка и организация проведения пусконаладочных работ

4.1.1. Подготовка к проведению пусконаладочных работ начинается с составления плана организации проведения работ. План организации проведения работ предусматривает детальное ознакомление с объектом и выявление объема работ, получение необходимой технической документации и графика строительно-монтажных работ, определение состава пусконаладочного персонала и его материально-технического обеспечения. При планировании необходимо иметь следующие исходные данные: директивные сроки проведения основных этапов пусконаладочных работ, номенклатуру пусконаладочных работ (Приложение 2), проектную техническую документацию, проекты организации и графики строительных и монтажных работ на данном объекте, данные о технологии и организации наладочных работ на аналогичных объектах, действующие нормы на наладочные работы, сведения о состоянии строительно-монтажных работ. На основании имеющихся материалов составляется техническая программа и сетевой график пусконаладочных работ, определяющих объем, последовательность и порядок выполнения отдельных предпусковых и пусковых операций. В Приложениях 3 и 4 приведены примерные сетевые графики проведения пусконаладочных работ применительно к энергоблокам с реактором ВВЭР-1000 и РБМК-1000. Сетевые графики составлены на весь комплекс пусконаладочных работ в сетке времени с отображением основных связей параллельных работ, последовательности ввода систем.

4.1.2. Головная наладочная организация на пусковом объекте совместно с дирекцией АЭС осуществляет технический контроль (надзор) за монтажом, подготовкой и инструктажем оперативного персонала, разработкой программ, временных инструкций и оперативных схем по пуску и обслуживанию энергоблока, участвует в приемке оборудования из монтажа и индивидуальном опробовании. Кроме того, наладочные организации оказывают техническую помощь дирекции АЭС (или осуществляют техническое руководство) в период предпусковых операций и комплексного опробования, проводят первичную наладку работы оборудования в режимах пуска, останова и нормальной эксплуатации, анализируют ход проведения работ и составляют краткий технический отчет с рекомендациями по ведению режимов работы оборудования.

4.2. Подготовительные работы

4.2.1. Объем работ по разработке временных инструкций по эксплуатации оборудования, составлению оперативных схем тепловой части блока, технических описаний оборудования, альбомов видов оборудования определяются специальным перечнем, утвержденным главным инженером АЭС. Временные эксплуатационные инструкции и оперативные схемы по турбоустановке должны быть выпущены не позднее чем за 3 мес до начала первого толчка турбоагрегата.

4.2.2. Подготовка вахтенного персонала к обслуживанию основного и вспомогательного оборудования машзала производится путем лекционных занятий по программам, утвержденным главным инженером АЭС, и должна быть закончена не позднее чем за 1 мес до первого пробного толчка турбоагрегата.

После окончания занятий вахтенный персонал сдает экзамены на право самостоятельной работы на своем рабочем месте. Лица, не сдавшие экзамен, к обслуживанию оборудования не допускаются.

4.2.3. Для обеспечения своевременной подготовки вахтенного персонала машзала АЭС соответствующий персонал выделяется за 6 мес до установленного срока пуска турбоагрегатов.

Примечание. В случае централизованной подготовки персонала в специальных учебных пунктах с тренажерами персонал может быть освобожден от сдачи экзаменов, но дублирование на рабочем месте под наблюдением не менее 12 дн обязательно.

4.2.4. Проверка качества заводского изготовления оборудования и аппаратуры при участии наладочной организации производится в следующем объеме:

- контроль металла элементов второго контура в объеме, предусмотренном действующими инструкциями;

- технический осмотр арматуры до установки ее на место (вместе с электроприводами);

- технический осмотр ПВД и ПНД, газоохладителей генератора, деаэраторов, маслоочистителей;

- технический осмотр всех насосов (вместе с электродвигателями), эжекторов;

- лабораторная проверка аппаратуры КИП и автоматики.

Результаты проверки качества поставляемого оборудования фиксируется актом за подписями представителей завода-изготовителя, монтирующей и пусконаладочной организаций.

Элементы оборудования, подлежащие проверке перед монтажом, но не прошедшие ее, монтировать запрещается.

Проверка оборудования и аппаратуры может не производиться только при полной гарантии завода-изготовителя и соответствующем хранении оборудования на складе (в соответствии с ТУ на поставку).

4.2.5. Участие наладочных организаций в анализе проектов и разработке отдельных проектных решений на стадии технического и рабочего проектирования необходимо для того, чтобы уже на этой стадии учесть новейший опыт монтажа, наладки и эксплуатации энергетического оборудования.

Работы начинаются с тщательного анализа проектных решений заводов-изготовителей и проектирующих организаций. На основе изученного материала составляется перечень замечаний и рекомендаций проектным организациям и заводам-изготовителям по совершенствованию схем и элементов оборудования.

4.2.6. В процессе надзора за ходом монтажных работ осуществляется контроль за правильностью монтажа отдельных узлов и соответствием монтажа проекту в целях своевременного выявления и устранения дефектов.

4.3. Поузловая приемка и индивидуальное опробование оборудования

4.3.1. Поузловая приемка оборудования машзала из монтажа производится после полного окончания монтажа узла и устранения дефектов проекта, изготовления и монтажа, препятствующих надежной и экономичной работе блока, выявленных при предварительных осмотрах узлов в процессе монтажных работ.

4.3.2. Поузловая приемка вращающихся механизмов производится только после их обкатки. Обкатка каждого вращающегося механизма машзала производятся в течение 8 ч. Продолжительность обкатки питательных насосов составляет 72 ч.

Операция по обкатке насосов машзала совмещается с промывкой соответствующих трубопроводов.

Обкатка вращающихся механизмов производится вхолостую и под нагрузкой в соответствии со СНиП, ч. III, разд. Г, гл. 10.4 "Теплоэнергетическое оборудование. Правила производства и приемки монтажных работ" и заводскими инструкциями.

4.3.3. В процессе поузловой приемки выполняются следующие основные работы:

- гидравлические испытания трубопроводов воды, пара, газов, масла, теплообменных аппаратов и других сосудов, подведомственных органам Госгортехнадзора СССР, а также баков и емкостей воды, масла и химических реагентов;

- проверка на плотность корпуса статора генератора турбоагрегата, систем водородного и водяного охлаждения генератора, мест вальцовки конденсаторных трубок, вакуумной системы турбины;

- опробование на технологическом оборудовании систем управления запорной и регулирующей арматурой во взаимодействии с блокировками, сигнализацией и функциональными группами, АСУТ-1000;

- опробование КИП, авторегуляторов, технологических защит и блокировок, сигнализации.

4.4. Наладочные и пусковые работы

4.4.1. К началу пусковых работ должны пройти приемку все узлы, входящие в пусковой комплекс, включая КИП в полном объеме, дистанционное управление арматурой, защиты и блокировки.

4.4.2. Послемонтажные очистки трубопроводов (водные, химические и паровые продувки) производятся по соответствующим рабочим программам с последующим осмотром оборудования и трубопроводов, оценкой эффективности и восстановлением штатной схемы.

4.4.3. Работы на отдельных элементах, агрегатах, узлах и схемах пускового комплекса проводятся поэтапно и состоят в опробовании, включении их в работу, пробных пусках на различных режимах в целях подготовки и проведения комплексного опробования энергоблока в целом.

4.4.4. По трубопроводам и арматуре работы проводятся в следующем объеме:

- анализ напряженного состояния трубопроводов и конструкции их крепления;

- установка индикаторов тепловых перемещений, выверка осей, проверка холодных натягов, уклонов, горизонтальных участков и системы дренажей паропроводов;

- измерение затяжки пружин промежуточных креплений в холодном и горячем состоянии;

- отработка режимов прогрева и расхолаживания паропроводов;

- настройка и опробование предохранительной арматуры;

- определение расходных характеристик дроссельной и регулирующей арматуры;

- наладка режимов работы регулирующей арматуры;

- устранение выявленных дефектов и ввод в постоянную работу.

4.4.5. По циркуляционной системе предусматриваются работы:

- очистка маслосистем циркуляционных насосов;

- прокачка масла по маслосистеме циркуляционных насосов;

- опробование вращающихся сеток на стороне всасывания циркуляционных насосов;

- обкатка электродвигателей циркуляционных насосов;

- опробование эжекторов циркуляционной системы или вакуумных насосов (для РБМК.);

- пробное включение циркуляционных насосов на систему, снятие основных параметров и сравнение их с нормативными.

4.4.6. По масляным системам турбогенератора, турбопривода и системам регулирования выполняются следующие работы:

- химическая очистка трубопроводов;

- опробование, наладка систем контроля и управления насосными агрегатами, блокировок, защит и сигнализации;

- заливка масла, опробование маслонасосов, наладка маслоочистительных машин; прокачка масла, минуя подшипники, серводвигатели и другие элементы схемы систем;

- опорожнение систем, чистка баков;

- наладка первичных преобразователей (датчиков) защиты и контроля, заливка масла, подготовка системы к прокачке масла;

- прокачка масла, опрессовка, наладка, настройка и проверка АВР, защит, блокировок, КИП и сигнализации;

- опробование и наладка системы гидроподъема роторов, ВПУ;

- пуск насосов регулирования, заполнение системы, прокачка масла для удаления воздуха;

- определение пределов и скоростей перемещений органов регулирования (регулятора скорости, золотников, серводвигателей, регулирующих клапанов и др.) и соответствия их формулярным данным завода-изготовителя;

- проверка соответствия настройки системы регулирования формулярным данным завода-изготовителя, устойчивости работы и стабильности характеристик;

- выявление (предварительное) значения нечувствительности отдельных узлов и связей системы регулирования;

- определение пульсаций органов реагирования;

- проверка работы защиты с осциллографированием времени закрытия стопорных и регулирующих клапанов.

На работающей турбине по системе регулирования и защиты турбины проводятся следующие работы:

- проверка плотности СРК;

- испытание автомата безопасности;

- испытание системы регулирования на ХХ для определения статических характеристик ГСР и ЭГСР АСУТ-1000;

- испытание системы регулирования под нагрузкой (определение зависимости мощности турбины от положения органов парораспределения);

- построение статической характеристики системы регулирования и анализ характеристик отдельных узлов и системы в целом и их соответствие данным заводов-изготовителей.

4.4.7. По системе обратных клапанов отборов турбины выполняются следующие работы:

- промывка трубопроводов подачи силовой воды на гидроприводы КОС;

- наладка и опробование КИС и средств автоматического управления закрытием КОС, настройка концевиков;

- опробование всей системы обратных клапанов КОС с определением времени закрытия.

4.4.8. По системам основного конденсата и регенеративной установки низкого давления выполняются следующие работы:

- подготовка к опробованию КН-I, КН-II, включающая проверку и опробование вспомогательных систем охлаждения, уплотнения, смазки, проверки запорной и регулирующей арматуры, схем управления насосными агрегатами, защит, блокировок к сигнализации;

- заполнение конденсаторов, опробование насосов при работе на рециркуляцию, наладка регулятора уровня в конденсаторе;

- опробование сливных насосов (для ВВЭР-1000);

- опробование ФГ "Конденсатная система" АСУТ-1000;

- опробование системы основного конденсата и регенеративной установки низкого давления при работающей турбине, проверка соответствия основных параметров проекту.

4.4.9. По деаэрационной установке проверяется и доводится до проектного значения деаэрирующая способность и предельная тепловая нагрузка, обеспечивается надежная работа деаэраторов на всех проектных режимах работы с различными расходами и температурами основного конденсата, при этом выполняются следующие работы:

- проверка датчиков и устройств защиты, контроля, сигнализации, арматуры перелива, опорожнения, регулирования давления и др.;

- настройка предохранительных клапанов и последующие их опробования;

- опробование деаэраторов при работе АПЭН (для РБМК-1000), ВПЭН (для ВВЭР-1000), проверка первичной деаэрации;

- наладка режима работы регуляторов давления, уровня, перелива;

- проверка эффективности по удалению кислорода, углекислоты при различных нагрузках.

4.4.10. Основной задачей наладки испарительной установки (для блока РБМК-1000) является получение "чистого" пара соответствующих проектным данным параметров для подачи его на уплотнения турбины и эжектор уплотнения, для чего проводятся следующие работы:

- промывка трубопроводов подачи питательной воды к испарителям;

- продувка паропроводов подачи пара к уплотнениям турбины;

- проверка работы арматуры;

- наладка КИП, защит, блокировок, сигнализации;

- настройка и проверка работы предохранительных клапанов;

- опробование испарительной установки и эжектора отсоса из уплотнений, наладка режима работы испарителей и системы подачи пара на уплотнения турбины;

- наладка автоматических регуляторов.

Состав работ по наладке системы подачи пара на уплотнения турбины для блоков с реактором ВВЭР аналогичен описанному выше, за исключением испарительной установки.

4.4.11. По вакуумной системе и воздухоудаляющим устройствам выполняются следующие работы:

- опрессовка конденсаторов по водяной стороне с проверкой плотности вальцовки в трубных досках;

- проверка плотности вакуумной системы заполнением водой;

- опробование эжекторов, наладка их работы;

- пробный набор вакуума, устранение дефектов;

- набор вакуума для проведения пусковых операций на блоке, включение и наладка регуляторов системы уплотнений турбины, защит, блокировок и сигнализации, опробование ФГ "Вакуумная система" АСУТ-1000.

4.4.12. По системе регенерации высокого давления проводятся следующие работы:

- наладка регуляторов уровней в подогревателях;

- опробование и наладка защитных клапанов ПВД и запорной арматуры;

- опробование защиты ПВД, блокировок и сигнализации;

- стендовая настройка предохранительных клапанов ПВД с последующей установкой на место;

- промывка парового пространства ПВД;

- проверка плотности трубной системы;

- определение нагрева воды в ПВД, устранение выявленных неполадок и доведение показателей работы ПВД до проектных значений.

4.4.13. По системе охлаждения механизмов машзала проводятся следующие работы:

- промывка трубопроводов подачи воды к потребителям, восстановление штатной схемы, наладка арматуры;

- настройка систем охлаждения в части обеспечения необходимых значений давления и расхода, проверка работы датчиков и приборов контроля, устранение неисправностей;

- включение систем в постоянную работу.

4.4.14. По системам охлаждения статора генератора и газоохладителей генератора проводятся следующие работы:

- промывка систем охлаждения и обкатка насосов;

- наладка арматуры, приборов контроля параметров, регулирование потоков охлаждающей воды;

- наладка защит, блокировок, АВР и сигнализации;

- наладка режимов работы (установка давлений, расходов), устранение неполадок;

- комплексное испытание систем и включение их в работу.

4.4.15. По питательным насосам с турбоприводом проводятся следующие работы:

- продувка паропроводов пара на ПТН и пара на уплотнения турбины, промывка трубопроводов линии всасывания и подвода конденсата к концевым уплотнениям насоса, опрессовка вакуумной системы;

- химическая очистка системы смазки, регулирования, восстановление штатной схемы, прокачка масла, опрессовка;

- проверка и наладка системы регулирования, снятие статической характеристики;

- проверка и наладка защит, блокировок, сигнализации, системы управления и контроля параметров;

- наладка эжекторов, пробный набор вакуума;

- опробование действия органов защиты и регулирования на неработающей турбине;

- пробный пуск приводной турбины с отсоединенным насосом, проверка срабатывания, настройка автомата безопасности, проверка плотности стопорного и регулирующего клапанов, снятие виброхарактеристик;

- останов турбопривода, соединение турбопривода с насосом, подготовка к пуску ПТН, пуск ПТН, наладка регулятора концевых уплотнений турбины, регулятора уровня конденсата в конденсаторе, проверка вибрационного состояния подшипников, тепловых расширений цилиндра турбины и корпуса предвключенного и питательного насосов, плотности прилегания опор агрегата к фундаменту (плитам), давления масла в системе смазки и регулирования, температуры масла на сливе из подшипников и работы системы регулирования.

4.4.16. По системе охлаждения выхлопных патрубков турбины и паросбросных устройств предусматривается:

- промывка трубопроводов подачи конденсата на охлаждение выхлопных патрубков и паросбросных устройств;

- визуальный осмотр сопл системы орошения выхлопных патрубков;

- наладка и опробование запорной арматуры;

- проверка и наладка приборов контроля параметров, блокировок, сигнализации;

- опробование систем охлаждения выхлопных патрубков и ПСУ. Контроль за работой сопл системы орошения выхлопных патрубков проводится визуально.

4.4.17. По турбине проводятся следующие работы:

- проверка и настройка органов парораспределения;

- наладка и проверка датчиков и приборов контроля параметров, сигнализации предельных отклонений;

- наладка схемы контроля осевого сдвига и относительных расширений роторов турбины;

- проверка защит турбины;

- согласование сигналов общеблочной автоматики;

- наладка и опробование системы приема пара в конденсатор (режим работы по байпасу турбины);

- наладка и опробование предохранительных клапанов СПП;

- пробный пуск турбоагрегата, опробование ФГ "Турбина" АСУТ-1000, опробование, настройка автомата безопасности, проверка плотности клапанов СРК; снятие виброхарактеристик подшипников; взятие нагрузки, испытание системы регулирования ГСР и ЭГСР АСУТ-1000 и АРВ генератора на ХХ и под нагрузкой;

- проверка соответствия основных параметров турбины и СПП данным завода-изготовителя;

- настройка и включение в работу автоматических регуляторов КС-1, КС-2 и СС СПП.

БЛОКОВ С РЕАКТОРАМИ РБМК-1000

5.1. Для предпусковой промывки основных магистральных трубопроводов КПТ энергоблоков с реакторами типа РБМК в настоящее время используется водно-окислительная промывка <1> (водная промывка с введением в тракт на заключительном этапе промывки водного раствора перекиси водорода).

--------------------------------

<1> Анализ отечественного и зарубежного опыта проведения водно-окислительных промывок показывает, что растворы перекиси водорода наиболее пригодны для предпусковых очисток слабо загрязненного оборудования, в котором имеются отложения преимущественно с рыхлыми слоями продуктов атмосферной коррозии.

Технологией водно-окислительной промывки предусмотрено создание в контуре циркуляции таких условий, при которых наиболее эффективно образуется на внутренних поверхностях трубопроводов тракта защитная пленка. Исследования скорости разложения перекиси водорода при различных температурах и скорости коррозии углеродистой стали, проведенные ВТИ, показали, что наиболее оптимальные условия образования защитной пленки существуют при температуре раствора примерно 70 °C и концентрации перекиси водорода 10 мг/кг.

Водно-окислительная промывка конденсатно-питательного тракта производится в несколько этапов.

На первом этапе производится скоростная промывка технической водой. В работе находятся конденсатные насосы I подъема. Техническая вода на сторону всасывания КН-I подается по временному трубопроводу от напорного коллектора технической воды. Конденсатные насосы II подъема байпасируются. Промывка осуществляется участками с последовательным сбросом воды через временные трубопроводы в циркуляционные водоводы. Этап заканчивается при достижении прозрачности воды на сливе из деаэраторов до исходной (80 - 90%).

Отличительной особенностью собственно химической промывки с применением перекиси водорода является тот факт, что она производится практически по штатной схема, благодаря чему ее проведение планируется за 5 - 7 дн до пуска турбины. Поэтому после окончания первого этапа производится восстановление штатной схемы. Кроме того, дополнительно монтируются:

- реагентные узлы ввода перекиси водорода с насосами-дозаторами НД-400/16;

- схема подвода ХОВ к реагентным узлам;

- временный трубопровод между трубопроводом эксплуатационных промывок и циркуляционным водоводом.

На втором этапе происходит отмывка технологических загрязнений (оставшихся после первого этапа или возникших при последующих монтажных работах) горячей обессоленной водой с максимально возможными скоростями. Циркуляция осуществляется по контуру "Деаэратор, - питательный насос (аварийный питательный насос) - один поток питательной линии - перемычка - другой поток питательной линии - трубопровод эксплуатационных промывок - конденсатосборники конденсаторов - КН-I - КН-II - ПНД - деаэратор". Конденсатоочистка байпасируется. Работают поочередно один из насосов в группе ПЭН или АПЭН и по одному насосу из групп КН-I и КН-II.

Во время отмывки производится обмен воды в контуре путем сброса через временный трубопровод в циркуляционный водовод и подпитка ХОВ в деаэраторы или конденсаторы. Второй этап заканчивается при снижении содержания окислов железа до 1000 - 1500 мкг/кг (прозрачность 80 - 90%).

На третьем этапе водообмен прекращается и в контур вводится 2%-ный раствор перекиси водорода в двух точках контура (на стороне всасывания ПЭН и АПЭН) с общим его расходом 400 л/ч. Циркуляция воды в контуре продолжается. Температура воды поддерживается порядка 70 °C. При циркуляции в контуре раствора перекиси водорода необходимо следить за тем, чтобы не затапливались конденсаторные трубки, так как в присутствии кислорода резко повышается коррозия медных сплавов. Последний этап продолжается около 24 ч. Этого времени, по расчетам ВТИ, достаточно в данном случае (в контур вводится 160 кг перекиси водорода в пересчете на 100-ный раствор, объем контура 788 м3, площадь поверхности 3000 м2) для комплексования железа из отложений и образования на очищенной поверхности защитного слоя магнетита.

Затем контур опорожняется, осматривается, при необходимости очищаются вручную деаэраторы и конденсатосборники конденсаторов.

Следует отметить, что продолжительность промежутка между окончанием водно-окислительной промывки и подачей воды в КМПЦ не должна превышать 7 дн, в целях предотвращения вторичной коррозии поверхности металла.

5.2. Технология и схема послемонтажной промывки КПТ по методике, разработанной ВНИПИЭТ, сложнее водно-окислительной, однако этот недостаток может быть скомпенсирован созданием и консервацией на поверхности металла прочной и хорошо сцепленной с основным металлом защитной пленки.

Первоначально КПТ промывается так же, как и при водно-окислительной промывке, технической водой на сброс по аналогичной схеме.

Циркуляция в контуре "Деаэраторы - питательные насосы - трубопровод эксплуатационных промывок - временный трубопровод - ПНД - деаэраторы" осуществляется с помощью ПЭН, включаемых поочередно.

Для отмывки поверхностей от окислов железа используется слабый раствор азотной кислоты.

Пассивация производится с помощью растворов перекиси водорода и нитрита натрия. Отличительной особенностью промывки по этой технологии является включение на заключительных этапах промывки конденсатоочистки и очистка раствора на ее фильтрах.

Ниже приводится технологическая последовательность операций при проведении промывки КПТ по данной технологии:

- заполнение контура ХОВ. Разогрев контура до 80 - 100 °C. Циркуляция с расходом 1000 м3/ч до стабилизации температуры;

- равномерный ввод азотной кислоты (в течение 40 мин) до концентрации ее в контуре 50 - 60 мг/кг;

- циркуляция в течение 1 ч;

- прекращение циркуляции, выдержка в течение 2 ч;

- возобновление циркуляции с расходом 1000 м3,/ч; температура воды в контуре 80 - 100 °C; равномерный ввод (в течение 40 мин) перекиси водорода до концентрации ее в контуре 5 - 10 мг/кг;

- циркуляция в течение 1 ч;

- превращение циркуляции, выдержка в течение 1,5 - 2 ч;

- вытеснение раствора из контура; температура вводимой ХОВ 20 - 40 °C;

- очистка раствора от примесей на фильтрах конденсатоочистки; циркуляция с помощью питательных и конденсатных насосов;

- равномерный ввод нитрита натрия (в течение 40 мин) до концентрации его в контуре 30 мг/кг; температура раствора 20 - 30 °C;

- циркуляция в течение не менее 2 ч;

- очистка раствора от ионов  и

и  на фильтрах конденсатоочистки до получения воды соответствующего качества.

на фильтрах конденсатоочистки до получения воды соответствующего качества.

5.3. Качество воды КПТ в период послемонтажного пуска должно удовлетворять следующим нормам (в соответствии с ОСТ 95 743-79):

Конденсат Питательная

после КО вода

Значение pH при 25 °C 6,5 - 7,5 6,5 - 7,8

Удельная электрическая проводимость

Жесткость, мкг-экв/кг, не более 1,0 1,0

Кремниевая кислота, мкг/кг, не более 50 100

Продукты коррозии меди, мкг/кг, не более 5 5

Хлорид-ион + фторид-ион, мкг/кг, не более 10 10

ОБМОТОК СТАТОРА ГЕНЕРАТОРА

6.1. Охлаждающая вода контура ОСГ в соответствии с требованиями завода-изготовителя генератора должна обладать особой чистотой и высокими электроизоляционными свойствами. В связи с этим для очистки внутренней поверхности контура ОСГ применяется щелочная промывка, позволяющая удалять жиры, масла и слабо сцепленные с поверхностью загрязнения. Щелочной промывке подвергаются все трубопроводы и оборудование контура ОСГ, за исключением собственно генератора.

6.2. При подготовке промывки необходимо:

- подготовить к работе байпасную линию охлаждающей воды генератора (удалить заглушки из байпасной линии и установить заглушки на трубопроводах к обмоткам статора генератора);

- смонтировать трубопровод слива промывочной воды в специально отведенное место, где можно производить нейтрализацию щелочного раствора;

- удалить фильтрующие элементы из механических и магнитных фильтров;

- демонтировать поплавок регулятора уровня в вакуумном баке;

- заменить вставкой расходомерную шайбу;

- подготовить необходимый запас ХОВ;

- смонтировать узел ввода щелочи в вакуумный бак.

6.3. Промывка контура ОСГ производится в три этапа:

- первый этап - скоростная промывка трубопроводов холодной ХОВ со сбросом промывочной воды в сбросной циркуляционный водовод. Этап заканчивается при достижении прозрачности воды на сбросе не ниже 90% исходной;

- второй этап - промывка контура щелочным 1%-ным раствором с температурой 90 °C, продолжительность промывки составляет не менее 12 ч. Подогрев раствора можно производить в теплообменниках контура, осуществляя подачу в их межтрубное пространство горячей сетевой воды. По окончании второго этапа промывки запрещается дренирование контура во избежание атмосферной коррозии свежеочищенной поверхности металла. Удаление щелочного раствора из контура следует производить постепенным вытеснением его ХОВ;

- третий этап - отмывка внутренней поверхности контура от щелочи со сбросом раствора в специально отведенное место с последующей нейтрализацией серной кислотой до значения pH 6,5 - 7,5. Промывка производится по замкнутому контуру с подогревом воды до 80 - 90 °C в течение 20 - 30 мин. При понижении температуры воды в контуре до 30 - 40 °C подключается датчик измерения удельного электрического сопротивления. В случае неготовности прибора для измерения удельного электрического сопротивления можно использовать медицинский шприц с измерением мегаомметром сопротивления 1 см3 воды, взятой из контура ОСГ.

Промывку на третьем этапе можно считать оконченной при значении удельного электрического сопротивления не ниже 200 кОм·см.

По окончании третьего этапа промывки полностью восстанавливается штатная схема и производится контрольная прокачка воды через обмотки статора генератора. Если после 4 ч прокачки снижение удельного электрического сопротивления воды составит не более 10% начального (но не более 20 кОм·см), промывка считается законченной. В противном случае продолжается прокачка по замкнутому контуру горячей обессоленной воды с периодической заменой воды в контуре и очисткой фильтрующих элементов механических фильтров до получения удовлетворительных результатов.

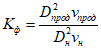

6.4. Расход реагента (кг) для щелочной промывки определяется из расчета получения требуемой концентрации раствора в данном объеме промывочного контура:

,

,где  - коэффициент запаса, равный 1,2 - 1,4;

- коэффициент запаса, равный 1,2 - 1,4;

V - объем промываемого контура, м3;

C - требуемая концентрация реагента в промывочном растворе, %;

K - концентрация реагента в техническом продукте, %.

Для упрощения расчетов плотность промывочного раствора приравнивается к плотности воды, а вызванная этим погрешность расчета учитывается коэффициентом запаса.

7.1. Общие требования. Способы химической промывки маслопроводов

7.1.1. Все маслопроводы, поставляемые с неочищенной внутренней поверхностью, а также изготовленные в процессе монтажа, перед химической промывкой подвергаются механической очистке до укрупнительной или после контрольной сборки.

Механическая очистка маслопроводов без последующей химической промывки и пассивации внутренней поверхности труб не допускается, за исключением трубопроводов аварийного слива масла и неответственных узлов маслоснабжения.

Консервация внутренней поверхности труб маслом после механической очистки запрещается. Исключение составляют маслопроводы, прошедшие механическую очистку и не требующие в дальнейшем химической промывки.

7.1.2. В настоящее время на электростанциях применяются: химическая промывка деталей маслопроводов в ванне, химическая промывка маслопроводов контурами с использованием инвентарной установки и химическая промывка и пассивация полностью собранных трубопроводов маслосистемы.

Тот или иной способ химической промывки маслопроводов выбирается в зависимости от конкретных условий.

7.2. Химическая промывка деталей маслопровода в ванне

7.2.1. Промывка в ванне выполняется после завершения изготовления деталей маслопровода (врезки КИП, дренажных штуцеров, бобышек, проверки и шабровки фланцев).

Непосредственно перед химической промывкой выполняется механическая очистка с продувкой труб сжатым воздухом. Внутренняя поверхность труб должна быть очищена от окалины и сварочного грата стальными ершами, шарошками, абразивами и проч. После механической обработки и продувки сжатым воздухом на внутренней поверхности труб не должно быть рыхлой ржавчины, грата, земли, песка и др.

На время перерыва в любом этапе работ после промывки деталей в ванне не допускается оставлять открытыми концы труб: необходимо закрывать их постоянными или временными заглушками.

7.2.2. В процессе подготовки химической промывки деталей маслопровода в ванне необходимо:

- изготовить из нержавеющей стали ванну с размерами, обеспечивающими размещение в ней наибольших деталей и блоков среднего размера.

Примечание. Допускается изготовление ванны из углеродистой стали, но при этом необходимо иметь запас ортофосфорной кислоты и строго соблюдать особенности технологии работы по промывке маслопровода в ванне из углеродистой стали;

- смонтировать временные трубопроводы пара, сжатого воздуха и воды для подачи их к месту расположения ванны;

- изготовить и установить змеевик для подогрева раствора в ванне;

- изготовить и установить стеллажи для укладки маслопроводов при промывке и консервации;

- изготовить приспособление для распыления масла при консервации внутренней поверхности труб;

- организовать в зону промывки маслопроводов подачу реагентов: ортофосфорной кислоты и едкого натра;

- определить место сброса нейтрализованного раствора и смонтировать временный сбросной трубопровод;

- подготовить к работе устройство для подогрева воздуха;

- подготовить комплект заглушек для защиты промытых труб от загрязнения;

- подготовить необходимый инструмент, низковольтное освещение, посты газовой и аргонодуговой сварки;

- обеспечить запас воды;

- приготовить необходимое количество турбинного масла (ГОСТ 9972-74) для консервации промытых и высушенных деталей маслопровода;

- наметить наиболее загрязненные и прокорродировавшие места как контрольные в каждой партии загружаемых в ванну труб для визуального осмотра их внутренней поверхности до промывки и после нее. Определить удельную загрязненность с составлением акта по результатам проверки.

7.2.3. В ванне приготавливается 10 - 12%-ный раствор ортофосфорной кислоты. Раствор готовится на обессоленной или технической осветленной воде непосредственно перед началом промывки. Это особенно важно в том случае, если ванна изготовлена из углеродистой стали, так как травление самой ванны ухудшает качество раствора, а при длительном простое (более 1 сут) раствор может стать непригодным из-за насыщения его железом.

Химическая активность раствора ортофосфорной кислоты при непрерывной работе в ванне из углеродистой стали сохраняется в течение 2 - 3 сут после его приготовления, в ванне из нержавеющей стали - до 5 сут.

7.2.4. Загрузка деталей трубопроводов в ванну производится партиями, подобранными по одинаковой удельной загрязненности внутренней поверхности труб. Трубы в ванне выдерживается 2 - 4 ч. Наиболее эффективная температура раствора 30 - 50 °C. Окончание промывки определяется визуально по отсутствию продуктов коррозии. Осматривается каждая деталь. Особое внимание следует обращать на ранее намеченные контрольные участки.

Трубы из ванны извлекаются по очереди и влажными (высыхание не допускается) промываются горячей водой или пропариваются паром на стеллажах при наличии рыхлых отложений фосфатов.

Увеличение цветности раствора и тем более появление (выпадение) хлопьев буро-зеленого цвета свидетельствует о непригодности его к дальнейшему использованию. Такой раствор необходимо слить на нейтрализацию и заменить новым.

Повышение активности промывки путем долива свежей кислоты в отработавший раствор категорически запрещено. При доливе кислоты концентрация железа в растворе практически не уменьшается, насыщение раствора железом снижает его активность и значительно ухудшает качество очищаемой поверхности.

Отработанный раствор нейтрализуется едким натром (используется 40 - 42%-ный раствор едкого натра) до значения pH 6 - 6,5. Нейтрализованный раствор сливается в специально отведенное место.

Промывка труб большого диаметра может быть выполнена наливом раствора, подаваемого насосом из ванны. Для уменьшения объема моющего раствора целесообразно применять "болваны" из пластмассовых или металлических крашеных труб с заглушенными нижними концами.

7.2.5. Сушке горячим воздухом подвергаются трубы, промытые горячей водой, и трубы, внутренняя поверхность которых не высохла после пропаривания.

При нормальной промывке трубопроводов на внутренней поверхности образуется очень тонкая защитная пленка (просвечивает металл), которая плотно сцеплена с основным металлом и с поверхности трубы не снимается.

Полностью досушенные трубы промасливаются внутри с помощью распылительного устройства или протаскиванием промасленного тампона из подрубленной ткани.

Детали маслопровода надежно заглушиваются, чтобы исключить попадание на их внутреннюю поверхность влаги и механических частиц.

Детали, собранные в блоки, заглушиваются по концам труб блока.

7.3. Химическая промывка маслопроводов контурами с использованием инвентарной установки

7.3.1. Промывка труб с применением инвентарной установки выполняется после завершения изготовления деталей маслопроводов (врезки КИП, дренажных штуцеров, бобышек, проверки и шабровки фланцев).

Непосредственно перед сборкой контуров для выполнения химической промывки производится механическая очистка с продувкой труб сжатым воздухом. Внутренняя поверхность должна быть очищена от окалины и сварочного грата.

7.3.2. В процессе подготовки химической промывки маслопроводов контурами с использованием инвентарной установки необходимо:

- подготовить к работе инвентарную установку, состоящую из двух баков (один для раствора ортофосфорной кислоты, другой для воды), электронасоса и соединительных трубопроводов;

- смонтировать временные трубопроводы для подачи к месту расположения инвентарной установки сжатого воздуха, сетевой, обессоленной или технической осветленной воды;

- организовать подогрев воды в одном из баков установки;

- установить в непосредственной близости от инвентарной установки гидропресс для гидроиспытания маслопроводов;

- подготовить к работе устройство для подогрева воздуха и стеллаж для укладки маслопроводов после очистки;

- изготовить приспособление для распыливания масла при консервации внутренней поверхности труб;

- организовать подачу в зону промывки маслопроводов реагентов - ортофосфорной кислоты и едкого натра;

- подготовить комплект заглушек для защиты от загрязнений промытых труб;

- подготовить необходимый инструмент, низковольтное освещение, посты газовой и аргонодуговой сварки;

- обеспечить запас обессоленной или технической осветленной воды;

- определить место сброса нейтрализованного раствора и смонтировать временный сбросной трубопровод;

- приготовить необходимое количество турбинного масла (ГОСТ 9972-74) для консервации промытых и высушенных деталей маслопровода;

- наметить контрольные участки маслопроводов, входящих в контур, для визуального осмотра внутренней поверхности труб до промывки и после нее. Определить удельную загрязненность с составлением акта по результатам проверки;

- произвести сборку готовых деталей маслопровода в контур.

7.3.3. На первом этапе промывки после подсоединения контура к инвентарной установке производится отмывка контура горячей водой и обезжиривание внутренней поверхности труб, для этого:

- оба бака инвентарной установки заполняются обессоленной или технической осветленной водой;

- после пуска насоса на рециркуляцию через один из баков вода нагревается до температуры 30 - 80 °C;

- после заполнения контура водой проводится гидроиспытание контура с помощью насоса установки или подключением гидропресса;

- по окончании гидроиспытания создается циркуляция воды в контуре с максимально возможной скоростью;

- после прокачки в течение 10 - 15 мин при загрязнении вода сливается. Бак заполняется чистой водой и промывка повторяется. Продолжительность отмывки и количество смен воды определяются тем, чтобы прокачиваемая вода оставалась полностью осветленной;

- для обезжиривания внутренней поверхности труб (без прекращения прокачки осветленной воды с температурой 60 - 80 °C) в бак вводится детергент (ОП-7, ОП-10) из расчета 0,005 - 0,05% в зависимости от наличия консервирующей смазки. Прокачка горячей воды с детергентом продолжается в течение 60 мин, после чего контур опорожняется.

7.3.4. На втором этапе производится промывка контура кислотным раствором, для этого:

- в баках инвентарной установки приготавливается раствор ортофосфорной кислоты из расчета 120 кг на 1 м3 воды (120 г/кг);

- в контуре создается циркуляция раствора с максимально возможной скоростью. Циркуляция раствора продолжается 2 - 4 ч (температура раствора не ниже 60 °C).

Примечания. 1. При увеличении цветности раствора или появлении хлопьев буро-зеленого цвета необходимо циркуляцию прекратить, раствор нейтрализовать и заменить новым.

2. Повышение активности промывки путем долива свежей кислоты в отработавший раствор категорически запрещено.

7.3.5. По окончании промывки кислотный раствор нейтрализуется в баке едким натром (используется 40 - 42%-ный едкий натр) до значения pH 6,0 - 6,5, после чего сливается в канализацию.

7.3.6. Контур после окончания промывки подлежит сушке горячим воздухом, для этого контур отсоединяется от инвентарной установки; моющий раствор полностью сливается, к контуру подсоединяется устройство для нагрева воздуха и подается воздух от компрессора.

Сушка труб продолжается до полного высыхания их внутренней поверхности, но не менее 1,5 ч при температуре выходящего воздуха не менее 60 °C.

Допускается сушка каждой трубы или детали контура при его разборке.

7.3.7. При разборке контура детали маслопровода укладываются на козлы и стеллажи и промасливаются (см. п. 7.2.5). Трубы с влажной внутренней поверхностью досушиваются горячим воздухом перед промасливанием.

Для сокращения трудоемкости работ промасленные трубы сразу же собираются в монтажные блоки с установкой заглушек на концах труб.

7.4. Химическая промывка и пассивация полностью собранных трубопроводов маслосистемы

7.4.1. Химическая промывка собранного маслопровода выполняется при условии проведения предварительной механической очистки внутренней поверхности труб и деталей с продувкой их сжатым воздухом.

7.4.2. Для обеспечения качественной промывки внутренней поверхности трубопроводов маслосистемы работы выполняются в такой последовательности:

- водная отмывка технической водой с температурой 25 - 30 °C по контурам, на которые разбивается маслосистема в соответствии с программой и схемой промывки для создания более высоких скоростей. Отмывка производится на сброс (по разомкнутой схеме) до осветления на выходе;

- водная отмывка обессоленной или технической осветленной водой с температурой 65 - 90 °C также по контурам, но по замкнутой схеме с 2 - 3-кратной заменой воды при загрязнении;

- обезжиривание внутренней поверхности трубопроводов введением детергента ОП-7 (ОП-10);

- химическая промывка маслосистемы в целом с использованием растворов ортофосфорной кислоты и трилона Б;

- дренирование раствора на нейтрализацию, водная отмывка обессоленной водой с температурой 60 - 80 °C с введением в конце отмывки пассивирующего агента - силиката натрия;

- тщательное дренирование маслосистемы и сушка внутренней поверхности трубопроводов горячим воздухом.

7.4.3. Гидравлическое испытание маслопроводов выполняется на этапе отмывки маслосистемы отдельными контурами холодной технической водой.

7.4.4. При выполнении водных отмывок скорость воды в трубах должна быть на 25% больше рабочей.

7.4.5. В процессе подготовки химической промывки полностью собранных трубопроводов маслосистемы необходимо:

- проверить соответствие собранных маслопроводов проектным чертежам;

- смонтировать временные трубопроводы, заглушки, дренажи, воздушники, приспособления в соответствии со схемой промывки. При установке временных перемычек не следует допускать тупиковых участков и застойных зон;

- демонтировать внутренние органы обратных клапанов и фильтров системы уплотнения вала генератора;

- установить катушки на стороне всасывания ПМН и напора ПМН;

- смонтировать временные трубопроводы для заполнения маслобака технической и обессоленной водой, а также трубопроводы слива воды и раствора на нейтрализацию и в канализацию, подвода воздуха и пара. Предусмотреть возможность подогрева воды и раствора в системе;

- наметить контрольные участки маслопроводов для визуального осмотра внутренней поверхности труб до очистки и после нее. Определить исходную удельную загрязненность с составлением акта по результатам проверки;

- осмотреть, очистить от грязи и посторонних предметов главный маслобак. При необходимости удалить консервирующую краску. На время промывки удалить сетки;

- на период химической промывки предусмотреть рециркуляцию ПМН (насоса, используемого для промывки); всасывающий трубопровод соединить с нижней точкой маслобака (аварийный слив) для лучшего перемешивания при приготовлении раствора;

- подготовить к работе установку для сушки труб горячим воздухом;

- обеспечить запас ХОВ;

- приготовить отдельную емкость (желательно из нержавеющей стали) для ортофосфорной кислоты, заливаемой в маслобак, рассчитанную на все потребное количество концентрированной кислоты;

- изготовить специальный бак из нержавеющей стали достаточной вместимости для приготовления 10%-ного раствора трилона Б;

- подготовить запас масла на электростанции для заливки в систему после окончания промывки. Масло должно соответствовать ГОСТ 9972-74;

- установить и подготовить к работе маслоочистительную установку.

7.4.6. Для проведения отмывки маслосистемы отдельными контурами холодной технической водой необходимо:

- заполнить маслобак технической водой с температурой 25 - 30 °C по временному трубопроводу;

- произвести сборку электрических схем двигателей насосов масляной системы и опробовать их на рециркуляцию;

- собрать поочередно в любой последовательности схемы трубопроводов по контурам отмывки, произвести гидроиспытание и отмывку каждого контура технической водой на сброс до полного осветления. Одновременно со сбросом воды производить заполнение маслобака технической водой с контролем уровня воды в баке;

- по окончании отмывки воду из маслосистемы сдренировать.

7.4.7. При отмывке маслосистемы отдельными контурами горячей обессоленной и технической осветленной водой производится прокачка каждого контура в течение 30 - 60 мин при температуре 65 - 90 °C с циркуляцией по схеме "маслобак - насос - контур - маслобак". Маслобак заполняется горячей водой до максимального уровня. Контроль за температурой воды осуществляется по термометрам, установленным на напорных патрубках насосов.

По окончании отмывки трубопроводы и маслобак дренируются. Маслобак очищается от грязи, грата и осадка и тщательно промывается горячей обессоленной водой.

7.4.8. Для обезжиривания внутренней поверхности маслопроводов схема маслосистемы собирается без разбивки на контуры для обеспечения циркуляции раствора одновременно по всем линиям маслопроводов.

Маслобак заполняется до максимального уровня горячей сетевой или химически обессоленной водой с температурой 65 - 90 °C. Количество воды должно быть таким, чтобы на 1 м2 обрабатываемой поверхности было не менее 80 л. Собирается схема для прокачки раствора по системе. В маслобак вводится детергент (ОП-7, ОП-10) из расчета 0,005 - 0,05% в зависимости от наличия консервирующей смазки или других жировых загрязнений, раствор прокачивается по системе в течение 1 ч. В случае необходимости с помощью арматуры производится распределение потоков таким образом, чтобы раствор циркулировал в каждом трубопроводе и заполнял его полностью. Слив раствора производится в промливневую канализацию.

7.4.9. Химическая фаза промывки маслосистемы выполняется следующим образом:

- маслобак заполняется химически обессоленной или сетевой водой с температурой 65 °C. При работе ПМН на циркуляцию по системе в маслобак заливается в максимально короткий промежуток времени расчетное количество ортофосфорной кислоты, предварительно слитой из бутылей в специальную емкость (концентрация раствора 2 - 3%);

- приготавливается на обессоленной воде с температурой 65 - 80 °C 10%-ный раствор трилона Б с расчетом его потребного количества, исходя из удельной загрязненности труб: при удельной загрязненности до 150 г/м2 - из расчета 5 - 7 г трилона Б на 1 л (1 кг) всего объема промывочного раствора; при загрязнении более 150 г/м2 - из расчета 8 - 15 г/л;

- после окончания слива в маслобак ортофосфорной кислоты начать подачу с помощью насоса-дозатора непосредственно из емкости 10%-ного раствора трилона Б на сторону всасывания ПМН или в чистый отсек маслобака. Подача с помощью насоса-дозатора должна осуществляться непрерывно; она призвана обеспечить подачу всего объема раствора трилона Б не позднее чем за 1 ч до окончания промывки.

При сливе раствора трилона Б в маслобак должна быть обеспечена равномерная подача всего его количества в течение 1 ч;

- раствор прокачивать по системе 2 - 4 ч при температуре 40 - 60 °C. В процессе прокачки следует производить контроль промывочного раствора для более точного определения времени окончания промывки и уточнения состава промывочного раствора. Контроль давления в маслопроводах производится по манометрам, установленным на всасывающих и напорных трубопроводах насосов масляной системы и на временных перемычках. Температура раствора и воды контролируется по термометрам, установленным на напорном трубопроводе насосов. При прокачке подчеркивается давление на сливе из сливных коллекторов 5 - 10 кПа (0,05 - 0,1 кгс/см2) для заполнения всего их объема моющим раствором.

Циркуляция раствора в системе не должна прерываться в течение всей химической фазы, чтобы исключить выпадение осадка (ЭДТА).

Детали, не вошедшие в схему промывки, предварительно очищаются механически, после чего обрабатываются внутренние поверхности 10 - 12%-ным раствором ортофосфорной кислоты до полного удаления продуктов коррозии с последующей сушкой и промасливанием. Большие или крупногабаритные детали протравливаются методом налива кислоты также с сушкой и промасливанием.

По окончании промывки моющий раствор быстро откачивается и дренируется на узел нейтрализации, маслобак сразу же заполняется горячей обессоленной или сетевой водой с температурой 65 - 90 °C, которая прокачивается по системе в течение 15 - 20 мин и также дренируется на узел нейтрализации. Указанная операция повторяется не менее трех раз или до достижения значения pH отмывочных вод 5,5 - 6, после чего производится поконтурная отмывка и пассивация.

7.4.10. Отмывка маслосистемы горячей обессоленной водой в целях получения высоких скоростей в трубах производится по отдельным контурам. Продолжительность прокачки через каждый контур составляет 15 - 20 мин при температуре воды 60 - 90 °C. После окончания поконтурной прокачки раствор сливается и маслобак заполняется обессоленной водой с температурой 50 - 60 °C.

Для проведения пассивации собирается схема для циркуляции раствора по всей системе. При циркуляции воды в системе в чистый отсек маслобака вводится силикат натрия (для создания пассивной ферросиликатной пленки) из расчета 2,0 - 2,5 кг на 1 м3 воды (0,2 - 0,25%). Температура пассивирующего раствора равна 50 - 60 °C, значение pH 9 - 10.

Пассивирующий раствор прокачивается по системе в течение не менее 3 ч. При низкой температуре пассивирующего раствора следует увеличить продолжительность циркуляции раствора сверх 3 ч: на каждые 10 °C понижения температуры от 50 °C добавлять по 1 ч.

7.4.11. По окончании пассивации раствор сбрасывается на нейтрализацию, а система тщательно дренируется. Подсоединяется устройство для подачи горячего воздуха в трубопроводы, и собирается схема движения воздуха по всей системе.

Производится подсушка системы горячим воздухом с температурой 60 - 90 °C (пар применять категорически запрещается).

7.4.12. Для определения качества промывки осматриваются контрольные участки. Составляется акт о результатах очистки.

Нейтрализация раствора производится в бассейне нейтрализации или баке-нейтрализаторе.

Дренажи всех трубопроводов заводятся по временной линии в бак грязного масла, где они нейтрализуются.

В качестве реагента для нейтрализации применяется 40 - 42%-ный раствор едкого натра. Нейтрализация кислотного раствора производится до значения pH 6,0 - 8,5.

Маслосистема подготавливается для заливки масла и его прокачки: все детали и арматура устанавливаются на штатные места; временные трубопроводы, использованные при промывке маслосистемы, демонтируются.

Штатная арматура и промывочный насос, используемые при промывке, при необходимости должны подвергнуться техническому осмотру.

7.5. Прокачка масла по маслосистеме

7.5.1. Прокачка масла по системе после ее очистки выполняется сначала по временной схеме (используются обводы подшипников, маслоохладителей, узлов регулирования и др.), затем по проектной схеме маслоснабжения турбоагрегата.

7.5.2. После предъявления на чистоту внутренних поверхностей маслопровода и оборудования маслосистемы представителям дирекции и заводов, оформления соответствующих актов должно быть получено от заказчика разрешение на заливку масла. В зависимости от выполненной очистки внутренних поверхностей маслопровода маслоочистительная установка настраивается в соответствии с анализом залитого масла на пурификацию (водоотделение) при химических очистках полностью собранного маслопровода и кларификацию (отделение механических примесей) при очистке контурами или деталями перед сборкой маслопроводов.

7.5.3. После отбора проб масла и проверки их соответствия ГОСТ 9972-74 маслобак заполняется маслом, устанавливаются сетки в маслобаке и корыто для очистки сеток маслобака.

7.5.4. В процессе всех операций прокачки масла систематически контролируется перепад на сетках маслобака и при их загрязнении производится выем и обдув воздухом. На все время прокачки масла маслоочистительная установка и эксгаустеры находятся в работе.

Масло прокачивается по трубопроводам с постепенным увеличением расхода до полного. Прокачка производится при максимально возможных скоростях масла в трубах. Скорость масла в контурах должна быть на 25% больше рабочей. Температура масла при прокачке поддерживается равной 50 - 65 °C. Нагрев масла обеспечивает ПМН. При необходимости подогрев масла производится в маслоохладителе путем прокачки горячей воды через его водяную систему.

7.5.5. Окончание прокачки масла через систему маслопроводов по временным обводам определяется по чистоте сеток и данным химического анализа масла, взятого из нижних точек маслобака и сливного коллектора.

7.5.6. После окончания прокачки масла по обводам восстанавливается проектная схема маслосистемы турбоагрегата. Убираются заглушки, шиберы и шайбы, установленные для увеличения и уравнивания скоростей при химической очистка и прокачке масла по обводам, устанавливаются ранее демонтированные в соответствии с программой внутренние органы обратных клапанов и фильтры системы уплотнения вала генератора, устанавливаются золотники серводвигателей и др.

7.5.7. Подключается и пускается в работу маслоочистительная установка, производится гидроиспытание системы смазки, регулирования. Настраивается предохранительный клапан системы уплотнения вала генератора, производится прокачка масла по всем системам маслоснабжения.

7.5.8. Перед подачей масла в уплотнения вала генератора производится настройка работы регуляторов РПД и РПМ в соответствии с инструкцией завода-изготовителя. На время настройки регуляторов РПД и РПМ и прокачки масла через уплотнение статор заполняется воздухом так, чтобы давление воздуха в статоре было меньше давления уплотняющего масла на значение, указанное в заводских инструкциях по монтажу и эксплуатации. По указателям жидкости (УЖИ), установленным на дренажных трубопроводах, контролируется отсутствие масла в корпусе статора, а также наличие слива с уплотняющих подшипников по маслоконтрольным патрубкам на сливных трубопроводах.

7.5.9. Окончание прокачки масла через систему маслопроводов смазки, регулирования и уплотнений вала генератора определяется по чистоте сеток и химическому анализу масла.

8.1. Общие положения

8.1.1. Безреагентным водным промывкам с использованием ХОВ подвергаются следующие трубопроводы систем турбоустановки:

а) конденсатно-питательного тракта блока с реактором ВВЭР-1000;

в) подачи конденсата на впрыск в РОУ 14/6 и РОУ 14/3 (на блоках с ВВЭР-1000);

ж) контура охлаждения газоохладителей генератора и воздухоохладителей возбудителя (контура ОГЦ).

8.1.2. До начала водных промывок должны быть полностью смонтированы трубопроводы систем в соответствии со схемами промывок, проведены гидравлические испытания трубопроводов и оборудования систем (включая временные трубопроводы), проведен технический осмотр и опробованы в работе конденсатные насосы I и II подъема, сливные насосы ПНД N 3 (для блоков с ВВЭР-1000), насосы контура ОГЦ, электрифицированная арматура систем.

Кроме того, для проведения промывок необходима готовность деаэрационной установки, системы технической воды, дренажно-трапной системы машзала и водоподготовительной установки.

8.2. Промывка трубопроводов КПТ блоков с реакторами ВВЭР-1000

8.2.1. Промывке подлежат:

- а) трубопроводы основного конденсата:

- всасывающий коллектор КН-I;