СПРАВКА

Источник публикации

М.: Издательство стандартов, 1979

Примечание к документу

С 1 июля 2003 года до вступления в силу технических регламентов акты федеральных органов исполнительной власти в сфере технического регулирования носят рекомендательный характер и подлежат обязательному исполнению только в части, соответствующей целям, указанным в пункте 1 статьи 46 Федерального закона от 27.12.2002 N 184-ФЗ.

Ограничение срока действия снято по Протоколу N 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации ("ИУС", N 11 - 12, 1994).

Утрачивает силу с 1 июля 1986 года.

Введен в действие с 1 июля 1981 года.

Название документа

"ГОСТ 23630.1-79. Пластмассы. Метод определения удельной теплоемкости"

(введен в действие Постановлением Госстандарта СССР от 16.05.1979 N 1735)

"ГОСТ 23630.1-79. Пластмассы. Метод определения удельной теплоемкости"

(введен в действие Постановлением Госстандарта СССР от 16.05.1979 N 1735)

Содержание

Постановлением Госстандарта СССР

от 16 мая 1979 г. N 1735

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЛАСТМАССЫ

МЕТОД ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ТЕПЛОЕМКОСТИ

Plastics. Method for the determination of thermal capacity

ГОСТ 23630.1-79

Постановлением Государственного комитета СССР по стандартам от 16 мая 1979 г. N 1735 срок введения установлен с 01.07.1981 до 01.07.1986.

Настоящий стандарт распространяется на пластмассы, для которых произведение удельной теплоемкости на плотность имеет значение не менее  , и устанавливает метод определения удельной теплоемкости в интервале температур от минус 100 до плюс 400 °C (от 173 до 673 К).

, и устанавливает метод определения удельной теплоемкости в интервале температур от минус 100 до плюс 400 °C (от 173 до 673 К).

, и устанавливает метод определения удельной теплоемкости в интервале температур от минус 100 до плюс 400 °C (от 173 до 673 К).

, и устанавливает метод определения удельной теплоемкости в интервале температур от минус 100 до плюс 400 °C (от 173 до 673 К).Стандарт не распространяется на пластмассы, размягчающиеся или подвергающиеся деструкции в пределах температур измерения.

Сущность метода состоит в измерении теплового потока, поглощаемого образцом в процессе монотонного режима нагрева динамического калориметра, характеризуемого временем запаздывания температуры на тепломере с известной эффективной тепловой проводимостью.

1.1. Отбор проб, режим и способ изготовления образцов должны быть указаны в нормативно-технической документации на пластмассу.

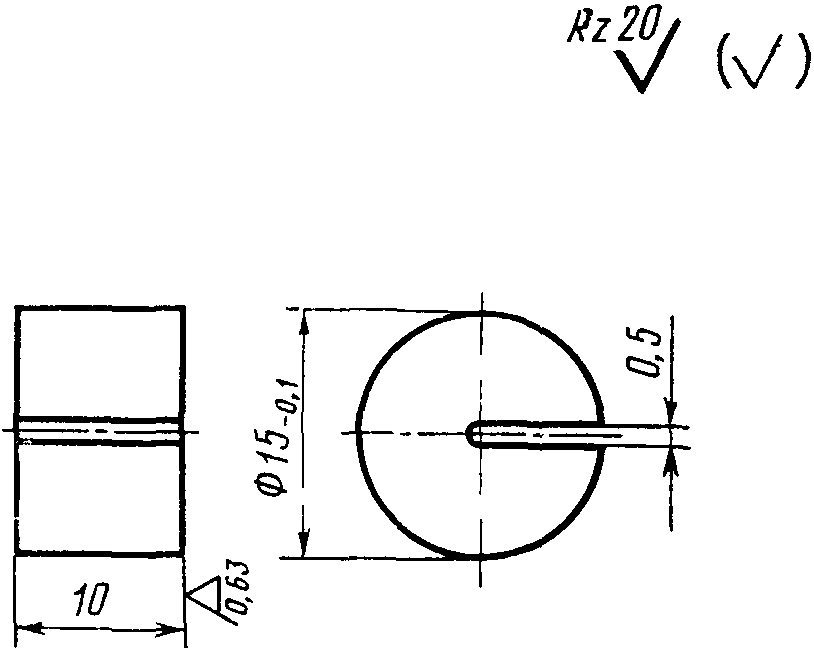

1.2. Образец для испытания (черт. 1) должен быть в форме диска диаметром 15 мм, высотой 10 мм с прорезью 0,5 мм в диаметральной плоскости для компенсации температурного расширения.

1.3. Для испытания берут не менее трех образцов.

Черт. 1

2.1. Прибор ИТ-С-400 (черт. 2), обеспечивающий измерение теплоемкости с погрешностью не более 10%, состоящий из блока измерительного, основой которого является С-калориметр (черт. 3), блока питания и регулирования, обеспечивающего монотонный режим нагрева со средней скоростью 0,1 °C/мин и автоматическое регулирование температуры адиабатной оболочки.

Черт. 2

1 - тепломер с ампулой; 2 - адиабатная оболочка;

3 - термопара (4 шт.); 4 - входной патрубок;

5 - крышка; 6 - теплозащитная оболочка; 7 - образец;

8 - основание; 9 - нагревательный блок;

10 - выходной патрубок; 11 - корпус

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 859-78 Постановлением Госстандарта РФ от 30.07.2001 N 301-ст с 1 марта 2002 года введен в действие ГОСТ 859-2001. |

Образец диаметром 15 +/- 0,1 мм, высотой 10 +/- 0,3 мм из меди марки  по ГОСТ 859-78 или нержавеющей стали марки 12Х18Н9Т или 12Х1810Т по ГОСТ 5632-72 для градуировки прибора (см. обязательное Приложение 1).

по ГОСТ 859-78 или нержавеющей стали марки 12Х18Н9Т или 12Х1810Т по ГОСТ 5632-72 для градуировки прибора (см. обязательное Приложение 1).

Меры теплоемкости образцовые из корунда для поверки прибора (см. обязательное Приложение 2).

Ампула для образца из меди марки  по ГОСТ 859-78 (СТ СЭВ 226-75).

по ГОСТ 859-78 (СТ СЭВ 226-75).

Гальванометр типа М 195/1.

Сосуд Дьюара типа АСД-16 по ГОСТ 5.837-71.

Секундомер по ГОСТ 5072-79.

Жидкость кремнийорганическая марки ПФМС-4 по ГОСТ 15866-70.

Бензин по ГОСТ 443-76.

Спирт этиловый ректификованный технический по ГОСТ 18300-72.

Азот жидкий по ГОСТ 9293-74.

2.2. Градуировку и поверку прибора производят не реже одного раза в три месяца в соответствии с обязательными Приложениями 1, 2.

3.1. Образец взвешивают с погрешностью не более 0,001 г.

3.2. Контактные поверхности образца, ампулы и крышки протирают бензином (спиртом), затем на них наносят тонкий слой кремнийорганической жидкости марки ПФМС-4, если в нормативно-технической документации на пластмассу нет иных указаний.

3.3. Испытуемый образец устанавливают в ампулу и закрывают ее крышкой (см. черт. 3).

Ампулу с образцом устанавливают в прибор и закрывают калориметр.

4.1. Испытание проводят в интервале температур от минус 100 до плюс 400 °C, если в нормативно-технической документации на пластмассу нет иных указаний.

4.2. Испытание при отрицательных температурах начинают охлаждением жидким азотом до температуры минус 150 °C металлического ядра калориметра, состоящего из нагревательного блока, основания, тепломера с ампулой и крышкой, адиабатной оболочки (см. черт. 3). Жидкий азот из сосуда Дьюара заливают в бачок, устанавливаемый на верхнюю половину калориметра, который далее через патрубок попадает в каналы адиабатной оболочки, основания и нагревательного блока и удаляется через выходной патрубок.

После достижения металлическим ядром температуры минус 150 °C бачок снимают и включают нагрев.

4.3. Испытание от комнатных температур начинают включением нагрева сразу же после подготовки по разд. 3.

4.4. При нагреве через каждые 25 °C (температура основания) измеряют время запаздывания температуры ампулы с образцом по отношению к температуре основания, для чего при достижении температуры испытания секундомер включают, а когда температура ампулы с образцом достигнет того же самого значения, секундомер отключают.

4.5. После окончания испытания извлекают ампулу с образцом и прибор охлаждают.

5.1. Удельную теплоемкость ( ) в Дж/кг x К для каждой температуры испытания вычисляют по формуле

) в Дж/кг x К для каждой температуры испытания вычисляют по формуле

,

,где  - время запаздывания температуры ампулы с образцом по отношению к температуре основания, с;

- время запаздывания температуры ампулы с образцом по отношению к температуре основания, с;

m - масса образца, кг.

Пример лабораторной записи указан в рекомендуемом Приложении 4.

5.2. За результат испытания принимают среднее арифметическое значение удельной теплоемкости не менее чем трех образцов, допускаемое расхождение между которыми должно быть указано в нормативно-технической документации на пластмассу.

5.3. Результаты испытаний записывают в протокол, который должен содержать следующие данные:

наименование и марку материала;

способ и режим изготовления образцов;

значение удельной теплоемкости при соответствующих температурах испытания в измеренном интервале температур;

дату испытания;

обозначение настоящего стандарта.

Обязательное

1. При градуировке определяют постоянные прибора:

2. В соответствии с настоящим стандартом проводят не менее пяти испытаний с пустой ампулой и определяют постоянную прибора  в секундах, как среднее арифметическое времени запаздывания температуры пустой ампулы по отношению к температуре основания.

в секундах, как среднее арифметическое времени запаздывания температуры пустой ампулы по отношению к температуре основания.

3. В соответствии с настоящим стандартом проводят не менее пяти испытаний с ампулой с медным или стальным образцом и вычисляют значение постоянной прибора ( ) в Вт/К по формуле

) в Вт/К по формуле

,

,где  - полная теплоемкость медного или стального образца, равная произведению удельной теплоемкости меди или стального образца на его массу, Дж/К (см. Приложение 3);

- полная теплоемкость медного или стального образца, равная произведению удельной теплоемкости меди или стального образца на его массу, Дж/К (см. Приложение 3);

За результат испытания принимают среднее арифметическое значений  не менее чем из пяти определений.

не менее чем из пяти определений.

Обязательное

1. При поверке прибора при температурах минус 100, 0, плюс 100, 200, 300 и 400 °C определяют предел допускаемого значения погрешности, который не должен быть более 10% для образцовой меры из корунда (см. Приложение 3).

2. Предел допускаемой погрешности ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

,

,где  - систематическая составляющая погрешности, %;

- систематическая составляющая погрешности, %;

3. Систематическую составляющую погрешности ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

,

,где  - среднее значение удельной теплоемкости образцовой меры, Дж/кг x К;

- среднее значение удельной теплоемкости образцовой меры, Дж/кг x К;

4. Среднее значение удельной теплоемкости ( ), Дж/кг x К вычисляют как среднее арифметическое не менее пяти определений по формуле

), Дж/кг x К вычисляют как среднее арифметическое не менее пяти определений по формуле

,

,где  - измеренное в соответствии с настоящим стандартом значение удельной теплоемкости образцовой меры при каждой температуре измерения, Дж/кг x К;

- измеренное в соответствии с настоящим стандартом значение удельной теплоемкости образцовой меры при каждой температуре измерения, Дж/кг x К;

n - число измерений.

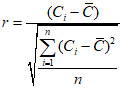

Проверяют, не является ли измеренное единичное значение C промахом, которое оценивают по величине параметра (r), вычисляемого по формуле

.

.Если r > 1,92, то значение ( ) исключают и проводят новое измерение.

) исключают и проводят новое измерение.

5. Случайную составляющую погрешности ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

,

,где  - коэффициент Стьюдента (для n = 5,

- коэффициент Стьюдента (для n = 5,  );

);

);

);6. Среднее квадратическое отклонение ( ) в Дж/кг x К вычисляют по формуле

) в Дж/кг x К вычисляют по формуле

,

,где  - среднее значение удельной теплоемкости образцовой меры, Дж/кг x К;

- среднее значение удельной теплоемкости образцовой меры, Дж/кг x К;

n - число измерений.

7. Поверка прибора предназначена для сравнения результатов измерений удельной теплоемкости образцовой меры, выполненных на приборе ИТ-С-400, с данными метрологической аттестации образцовой меры.

Справочное

УДЕЛЬНОЙ ТЕПЛОЕМКОСТИ

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 859-78 Постановлением Госстандарта РФ от 30.07.2001 N 301-ст с 1 марта 2002 года введен в действие ГОСТ 859-2001. |

─────────────┬────────────────────────────────────────────────────

Температура │ Удельная теплоемкость, Дж/кг x К

испытания, °C├──────────────┬───────────────────────┬─────────────

│ Медь марки М │Нержавеющая сталь марок│ Корунд

│ 1│ 12Х18М.9Т, 12Х18М.10Т │

│по ГОСТ 859-78│ по ГОСТ 5632-72 │

─────────────┼──────────────┼───────────────────────┼─────────────

Минус 100 │ 345 │ - │ 403,6

Минус 75 │ 358 │ - │ 495,0

Минус 50 │ 365 │ - │ 577,9

Минус 25 │ 373 │ - │ 652,0

0 │ 376 │ - │ 718,8

25 │ 385 │ - │ 779,0

50 │ 392 │ - │ 825,8

75 │ 396 │ - │ 872,0

100 │ 400 │ - │ 907,1

125 │ 403 │ 490,6 │ 941,8

150 │ 405 │ 497,6 │ 968,2

175 │ 405 │ 504,4 │ 994,6

200 │ 408 │ 511,1 │ 1016,0

225 │ 410 │ 517,6 │ 1037,0

250 │ 412 │ 524,0 │ 1054,4

275 │ 415 │ 530,2 │ 1071,4

300 │ 417 │ 536,2 │ 1085,8

325 │ 420 │ 542,2 │ 1099,9

350 │ 422 │ 547,9 │ 1112,1

375 │ 423 │ 553,4 │ 1124,0

400 │ 425 │ 558,9 │ 1134,4

Рекомендуемое

─────────────┬────────┬─────────────────────┬────────────────┬─────────────

Температура, │ Масса │ Время запаздывания │ Постоянные │ Удельная

°C │образца,│температуры ампулы с │ прибора │теплоемкость,

│ кг │образцом по отношению├────────┬───────┤C , Дж/кг x К

│ │ к температуре │ │___ │ p

│ │ основания, тау , с │K , Вт/К│тау°, с│

│ │ Т │ Т │ Т │

─────────────┼────────┼─────────────────────┼────────┼───────┼─────────────

Минус 100 │ │ │ │ │

Минус 75 │ │ │ │ │

Минус 50 │ │ │ │ │

Минус 25 │ │ │ │ │

0 │ │ │ │ │

25 │ │ │ │ │

50 │ │ │ │ │

75 │ │ │ │ │

и далее через│ │ │ │ │

25 °C до │ │ │ │ │

400 °C │ │ │ │ │