СПРАВКА

Источник публикации

М.: ИПК Издательство стандартов, 1996

Примечание к документу

Документ утратил силу с 1 июня 2016 года в связи с изданием Приказа Росстандарта от 06.07.2015 N 858-ст. Взамен введен в действие ГОСТ 6943.1-2015.

Документ включен в Перечень основных нормативных документов РФ и действующих стандартов, распространяющихся на деятельность авиационных предприятий ГА в области сертификации и стандартизации технической эксплуатации гражданской авиационной техники (согласовано УНПЛГ ГВС ФСНСТ 14.08.2006).

Документ введен в действие с 1 июля 1996 года.

Взамен ГОСТ 6943.1-79.

Название документа

"ГОСТ 6943.1-94 (ИСО 1889-87). Межгосударственный стандарт. Стекловолокно. Нити и ровинги. Методы определения линейной плотности"

(введен в действие Постановлением Госстандарта России от 22.11.1995 N 581)

"ГОСТ 6943.1-94 (ИСО 1889-87). Межгосударственный стандарт. Стекловолокно. Нити и ровинги. Методы определения линейной плотности"

(введен в действие Постановлением Госстандарта России от 22.11.1995 N 581)

Содержание

Введен в действие

Постановлением Комитета

Российской Федерации

по стандартизации,

метрологии и сертификации

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТЕКЛОВОЛОКНО

НИТИ И РОВИНГИ

МЕТОДЫ ОПРЕДЕЛЕНИЯ ЛИНЕЙНОЙ ПЛОТНОСТИ

Textile glass. Yarns and rovings.

Methods for determination of linear density

ГОСТ 6943.1-94

(ИСО 1889-87)

Группа И19

ОКС 59.100.10

ОКСТУ 5950

Дата введения

1 июля 1996 года

1. Разработан Межгосударственным комитетом по стандартизации МТК 63 "Стеклопластики, стекловолокно и изделия из них".

Внесен Госстандартом России.

2. Принят Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 6-94 от 21 октября 1994 г.).

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Белстандарт |

Республика Грузия | Грузстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Кыргызская Республика | Кыргызстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3. Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации Межгосударственный стандарт ГОСТ 6943.1-94 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1996 г.

4. В стандарте раздел 3 соответствует ИСО 1889-87 "Стекловолокно. Пряжа из элементарных волокон, штапельного волокна, структурная высокообъемная пряжа и ровница (в паковках). Определение линейной плотности" и содержит дополнительные требования, отражающие потребности экономики страны.

5. Взамен ГОСТ 6943.1-79.

Настоящий стандарт устанавливает методы определения линейной плотности стеклонитей: комплексных однокруточных, крученых комплексных, текстурированных, из штапельных волокон, пряжи, ровингов путем прокаливания и высушивания.

Метод определения линейной плотности прокаливанием применяется при возникновении разногласий между изготовителем и потребителем.

Стандарт пригоден для целей сертификации.

ИС МЕГАНОРМ: примечание. Дополнения и изменения, выделенные курсивом в официальном тексте документа, в электронной версии документа отмечены знаком "#". |

Дополнения и изменения, отражающие потребности экономики страны, выделены курсивом.

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

#ГОСТ 6943.0-93 Стекловолокно. Правила приемки

ГОСТ 6943.4-94 Стекловолокно. Нити. Метод определения крутки

ГОСТ 10878-70 Материалы текстильные. Линейная плотность в единицах текс и основной ряд номинальных линейных плотностей

ГОСТ 12423-66 Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 14359-69 Пластмассы. Метод механических испытаний. Общие требования#

ГОСТ 24104-88 Весы лабораторные общего назначения и образцовые. Общие технические условия

ГОСТ 30177-94 (ИСО 1886-90) Волокна стеклянные, углеродные и асбестовые. Планы статистического приемочного контроля

3.1.1. Линейной плотностью является масса единицы высушенной в шкафу нити, пряжи или ровинга, выраженная в единицах текс (определение текс #по ГОСТ 10878#).

3.1.2. Необходимо различать следующие типы линейной плотности:

фактическая линейная плотность - линейная плотность, найденная по описанной ниже методике настоящего стандарта;

номинальная линейная плотность - линейная плотность вырабатываемых нити и ровинга;

номинальная расчетная линейная плотность - произведение суммы номинальных линейных плотностей нити на коэффициент Д, который учитывает изменение длины из-за скручивания.

Коэффициент (Д) вычисляют по формуле

, (1)

, (1)где K - коэффициент укрутки при скручивании.

Коэффициент укрутки при скручивании (K) - изменение длины нити из-за скручивания, выраженное в процентах от длины нескрученных нитей. Коэффициент (K) находят, измеряя изменение длины, при раскручивании скрученной нити на приборе для испытания на скручивание по #ГОСТ 6943.4#.

3.1.3. Предварительное натяжение - натяжение, создаваемое на волокне или пучке перед определением линейной плотности или скручиванием.

Вычисление пределов предварительного натяжения:

В этих расчетах термин "текс" относится к номинальной линейной плотности:

а) нить или ровинг

минимум (1,5 x 1 текс) мН;

максимум (3,0 x 1 текс) мН;

б) штапельное волокно или текстурированная нить:

минимум (0,75 x 1 текс) мН;

максимум (1,5 x 1 текс) мН.

Принцип метода состоит в определении массы испытываемых проб определенной длины после прокаливания до постоянной массы при стандартной температуре (625 +/- 20) °C.

Примечание. Для нитей и ровингов из стекла, которое неустойчиво к указанной температуре, выбирают температуру от 500 до 600 °C в соответствии с техническими условиями на стекло. Выбранная температура должна поддерживаться постоянной с допустимым отклонением +/- 20 °C.

Муфельная печь, способная поддерживать стандартную температуру или выбранную.

Эксикатор, содержащий соответствующий осушитель (например, силикагель, хлористый кальций, пятиокись фосфора).

Держатель пробы.

Щипцы из нержавеющей стали.

Весы с погрешностью измерения массы не более 1 мг.

Барабан намоточный (мотовило) для разматывания нити периметром (1000 +/- 2) мм, снабженный счетчиком оборотов от установленной величины до нуля или наоборот.

3.4.1. Отобранные для испытания единицы продукции не должны иметь повреждений, нити должны быть без обрывов.

#Из каждой единицы продукции, отобранной по ГОСТ 6943.0# или по ГОСТ 30177, отматывают на намоточном барабане (мотовиле) при стандартном предварительном натяжении пробу для испытания длиной, указанной в таблице 1. Измеряют длину пробы нитей и ровингов с точностью до 0,1%, пробы штапельного волокна и текстурированных нитей с точностью до 0,5%. Полученную пробу связывают в свободный узел.

Таблица 1

Линейная плотность, текс | Длина нити в пробе, м |

2000 | |

| 1000 |

| 500 |

| 100 |

| 50 |

| 20 |

| 10 |

| 5 |

| Длина нити с массой пробы не менее 25 г |

Испытания необходимо проводить в помещении, в котором поддерживаются климатические условия по ГОСТ 12423.#

3.6.1. Взвешивание держателя пробы

Перед проведением испытания необходимо довести до постоянной массу держателя пробы в муфельной печи, в которой поддерживается температура по 3.2. Затем держатель охлаждают в эксикаторе при комнатной температуре и взвешивают с точностью до 0,001 г  .

.

3.6.2. Прокаливание пробы для испытания

Пробу для испытания помещают в держатель и устанавливают в муфельную печь температурой (625 +/- 20) °C или температурой от 500 до 600 °C <*>.

--------------------------------

<*> Эта температура представляет собой температуру, измеренную в центре муфельной печи при закрытой двери.

При открытой двери печи горение осуществляется в течение 5 мин <**>. Затем дверь печи закрывают и нагрев проводят еще 30 мин. Если температура прокаливания ниже 625 °C, то нагрев проводят еще 1 ч.

--------------------------------

<**> Дверь остается открытой, чтобы летучие продукты удалялись из печи, что исключает их повторное осаждение на пробу или держатель.

Держатель с пробой извлекают из печи, переносят в эксикатор и охлаждают до комнатной температуры. Прокаленную пробу и держатель пробы взвешивают с точностью до 0,001 г  .

.

Примечания.

1. Проба не должна соприкасаться с печью на стадии нагревание.

2. Переносить держатель с пробой между печью, эксикатором и весами с больший осторожностью, чтобы не потерять вещества.

3. Нельзя касаться пробы для испытания пальцами, используя для этого щипцы.

3.7.1. Массу прокаленной в печи пробы  в граммах вычисляют по формуле

в граммах вычисляют по формуле

, (2)

, (2)где  - масса держателя пробы, г;

- масса держателя пробы, г;

3.7.2. Фактическую линейную плотность  #испытываемой пробы в тексах вычисляют по формуле#

#испытываемой пробы в тексах вычисляют по формуле#

, (3)

, (3)где  - масса прокаленной в печи пробы, г;

- масса прокаленной в печи пробы, г;

Вычисляют среднюю фактическую линейную плотность каждой партии продукции как среднее арифметическое линейных плотностей проб для испытаний.

3.7.3. Доверительный интервал (при 95%-ной вероятности) соответствующей средней фактической линейной плотности конкретной партии продукции вычисляют #по ГОСТ 14359#.

3.7.4. Все результаты испытания заносят в протокол испытания.

Протокол испытания должен содержать:

обозначение настоящего стандарта;

фактические линейные плотности проб для испытания  ;

;

среднюю фактическую линейную плотность партии;

количество использованных проб для испытаний и применявшуюся методику отбора проб;

допускаемое отклонение всех измеряемых величин при испытании;

время нагрева в печи и температуру муфельной печи, если они отличаются от стандартных условий;

дату проведения испытаний;

фамилию и подпись лица, проводившего испытания.

4.1. Принцип метода

Принцип метода состоит в определении массы используемых проб определенной длины после высушивания в сушильном шкафу при температуре (107 +/- 2) °C не менее 30 мин.

4.2. Аппаратура

Мотовило периметром (1000 +/- 2) мм.

Весы лабораторные общего назначения по ГОСТ 24104.

Линейка металлическая по ГОСТ 427.

Квадранты весовые.

Шкаф сушильный с температурой нагрева, обеспечивающий условия проведения испытания.

Щипцы.

4.3. Отбор проб

4.3.1. От каждой отобранной по ГОСТ 6943.0 или по ГОСТ 30177 (ИСО 1886) единицы продукции отбирают три пробы в виде мотков или отрезков длиной в соответствии с таблицей 2.

Таблица 2

┌──────────────────────────────────┬─────────────────────────────┐

│Линейная плотность нити, ровинга, │ Длина мотка или отрезка, м │

│ пряжи, текс │ │

├──────────────────────────────────┼─────────────────────────────┤

│ До 5 включ. │ 200 │

│ Св. 5 " 30 включ. │ 100 │

│ " 30 " 60 " │ 50 │

│ " 60 " 100 " │ 25 │

│ " 100 " 300 " │ 10 │

│ " 300 │ 1 │

└──────────────────────────────────┴─────────────────────────────┘

4.3.2. Перед приготовлением мотков и отрезков с каждой единицы продукции отматывают и отбрасывают:

верхний слой конуса намотки - с патронов, шпуль и бобин;

верхний слой намотки - с единиц продукции параллельной намотки;

не менее 10 м - с единиц продукции крестовой намотки.

4.3.3. Отматывание мотков на мотовиле проводят при прохождении нити, пряжи и ровингов через все нитепроводники со скоростью не менее 100 м/мин.

Отрезки длиной 1 м отмеряют металлической линейкой.

4.4. Подготовка к испытанию

4.4.1. Испытания проводят при температуре 18 - 25 °C и влажности воздуха не менее 30 и не более 80%.

4.4.2. Перед определением линейной плотности каждую пробу высушивают в сушильном шкафу при температуре (107 +/- 2) °C не менее 30 мин.

4.5. Проведение испытания

4.5.1. Каждую пробу взвешивают отдельно с погрешностью не более 0,5% от взвешиваемой массы.

4.6. Обработка результатов

4.6.1. Линейную плотность нити, пряжи и ровинга (T) в тексах каждой пробы вычисляют по формуле

, (4)

, (4)где m - масса отдельного мотка или отрезка, г;

l - длина нити, пряжи, ровинга в мотке или отрезке, м.

Вычисление проводят с точностью по ГОСТ 10878.

4.6.2. Среднее арифметическое результатов испытаний  вычисляют по формуле

вычисляют по формуле

, (5)

, (5)где  - сумма результатов испытания;

- сумма результатов испытания;

n - общее число испытаний.

При использовании среднего арифметического в качестве промежуточного результата его значение должно иметь на одну цифру больше, чем у результатов испытаний.

Если среднее арифметическое является окончательным результатом, его значение должно иметь столько цифр, сколько их у результатов испытаний.

4.6.3. Для оценки неравномерности показателя определяют коэффициент вариации.

Коэффициент вариации (C) в процентах вычисляют по формуле

, (6)

, (6)где  - среднее квадратическое отклонение.

- среднее квадратическое отклонение.

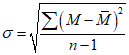

Среднее квадратическое отклонение  вычисляют по формуле

вычисляют по формуле

, (7)

, (7)где  - отклонение каждого результата испытания от среднего арифметического.

- отклонение каждого результата испытания от среднего арифметического.

- отклонение каждого результата испытания от среднего арифметического.

- отклонение каждого результата испытания от среднего арифметического.Вычисление проводят с точностью до 0,01% с последующим округлением до 0,1%.

4.6.4. Предел допускаемого значения относительной суммарной погрешности результата измерений +/- 2,0% при доверительной вероятности 0,95.

4.6.5. Результаты испытания заносят в протокол испытания.

Протокол испытания должен содержать:

наименование продукции;

номер партии;

результаты испытаний;

среднее арифметическое результатов всех испытаний;

дату проведения испытаний;

обозначение настоящего стандарта;

фамилию и подпись лица, проводившего испытания.