СПРАВКА

Источник публикации

М.: Стандартинформ, 2014

Примечание к документу

Документ введен в действие с 1 января 2015 года.

Название документа

"ГОСТ ISO 4643-2013. Межгосударственный стандарт. Обувь полимерная. Сапоги общего назначения из пластиката поливинилхлоридного литьевого с подкладкой или без подкладки. Технические условия"

(введен в действие Приказом Росстандарта от 28.08.2013 N 757-ст)

"ГОСТ ISO 4643-2013. Межгосударственный стандарт. Обувь полимерная. Сапоги общего назначения из пластиката поливинилхлоридного литьевого с подкладкой или без подкладки. Технические условия"

(введен в действие Приказом Росстандарта от 28.08.2013 N 757-ст)

Содержание

Приказом Федерального агентства

по техническому регулированию

и метрологии

от 28 августа 2013 г. N 757-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОБУВЬ ПОЛИМЕРНАЯ

САПОГИ ОБЩЕГО НАЗНАЧЕНИЯ ИЗ ПЛАСТИКАТА ПОЛИВИНИЛХЛОРИДНОГО

ЛИТЬЕВОГО С ПОДКЛАДКОЙ ИЛИ БЕЗ ПОДКЛАДКИ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Moulded plastics footwear. Lined or unlined

poly(vinyl chloride) boots for general industrial use.

Specification

(ISO 4643:1992, IDT)

ГОСТ ISO 4643-2013

МКС 83.140

Дата введения

1 января 2015 года

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью Научно-испытательный центр "Резина и полимерные изделия" (ООО НИЦ "Резина и полимерные изделия"), Техническим комитетом по стандартизации ТК 160 "Продукция нефтехимического комплекса" на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол N 58-П от 28 августа 2013 г.)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минторгэкономразвития Армении |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Настоящий стандарт идентичен международному стандарту ISO 4643:1992 Moulded plastics footwear - Lined or unlined poly(vinil chloride) boots for general use - Specification (Литьевая полимерная обувь. С подкладкой или без подкладки поливинилхлоридные сапоги общего назначения. Спецификация).

Международный стандарт разработан техническим комитетом по стандартизации ISO/TC 45 "Каучуки и изделия из резины" Международной организации по стандартизации (ISO).

Перевод с английского языка (en).

Наименование настоящего стандарта изменено относительно международного стандарта для приведения в соответствие с ГОСТ 1.5-2001 (п. 3.6).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, международные стандарты, на которые даны ссылки, находятся в Федеральном информационном фонде технических регламентов и стандартов.

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам указаны в дополнительном приложении Д.А.

Степень соответствия - идентичная (IDT)

5 Приказом Федерального агентства по техническому регулированию и метрологии от 28 августа 2013 г. N 757-ст межгосударственный стандарт ГОСТ ISO 4643-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменений к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и правок в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомления и тексты размещаются в информационной системе общего пользования - на информационном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет.

Настоящий стандарт устанавливает требования к обуви из пластиката поливинилхлоридного литьевого, предназначенной для использования на производстве. Обувь может быть с тканевой подкладкой или без нее.

Настоящий стандарт не устанавливает модели обуви.

Сапоги могут быть высокими, средними, низкими или до лодыжки.

Для применения настоящего стандарта необходимы следующие ссылочные документы. Для датированных ссылок применяют только указанное издание ссылочного документа.

ISO 37:1997 Rubber vulcanized - Determination of tensile stress-strain properties (Резина. Определение прочностных свойств при растяжении)

ISO 48:1979 Vulcanized rubbers - Determination of hardness (Hardness between 30 and 85 IRHD) [Резина. Определение твердости (твердость в пределах от 30 до 85 IRHD)]

ISO 176:1976 Plastics - Determination of loss of plasticizers - Activated carbon method (Пластмассы. Определение летучести пластификаторов. Метод с использованием активированного угля)

ISO 458-1:1985 Plastics - Determination of stiffness in torsion of flexible materials - Part 1: General method (Пластмассы. Определение жесткости гибких материалов при кручении. Часть 1. Общий метод)

ISO/R 463:1965 Dial gauges readings in 0,01 mm, 0,001 in and 0,0001 in (Микрометры с ценой деления до 0,01 мм, 0,001 дюйма и 0,0001 дюйма)

ISO 10335:1990 Rubber and plastics footwear - Nomenclature (Резиновая и пластиковая обувь. Номенклатура)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальный стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяют в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины в соответствии с ISO 10335.

Примечание - Рекомендуемая высота обуви указана в приложении D.

4.1 Рисунок подошвы

Подошва не должна иметь сплошных поперечных рисунков рифа подметочной части или других особенностей, таких как не закругленные углы в основании подошвы радиусом не более 1,5 мм.

Примечание - Рисунок подошвы может оказывать влияние на образование преждевременных трещин.

4.2 Минимальная толщина

При испытаниях в соответствии с приложением A минимальная толщина в любой точке обуви должна соответствовать значению, указанному в таблице 1.

Таблица 1

В миллиметрах

Деталь обуви | Толщина, не менее | |||

Над рифами | Между рифов | |||

мужской обуви | женской обуви | мужской обуви | женской обуви | |

Верх обуви | 1,5 из них не менее 1,0 - поливинилхлорид | |||

Накладка: | ||||

a) на каблуке | 4,0 | |||

b) в другом месте | 3,0 | |||

Низ обуви | ||||

a) полная толщина | 12,0 | 10,0 | 7,0 | 5,0 |

b) только подошва | 8,0 | 6,0 | 3,0 | 2,5 |

Каблук | ||||

a) полная толщина | 25,0 | 20,0 | 19,0 | 14,0 |

b) внешняя поверхность до прокладки | 9,0 | 4,0 | 3,0 | 2,5 |

4.3 Материалы

Верх, подошву и каблук формуют из однородной смеси, в которой преобладает поливинилхлорид.

5.1 Общее

Материал верха и подошвы испытывают, как два отдельных образца, даже если известно, что обувь изготовлена на одном инжекторе. Образцы для испытаний готовят по ISO 37.

5.2 Сопротивление изгибу верха обуви

При испытаниях в соответствии с приложением B после 150000 циклов изгиба при различных направлениях на образцах не должно быть трещин.

5.3 Упругопрочностные свойства

Модуль при 100%-м удлинении и относительное удлинение при разрыве верха и подошвы обуви определяют в соответствии с ISO 37 при температуре (23 +/- 2) °C на образцах в форме двухсторонней лопатки типа 1, вырубленных из изделия.

Направление испытаний должно быть вдоль подошвы и вверх по высоте обуви. Если невозможно приготовить образец типа 1, готовят образец типа 2 и указывают в результатах испытаний.

Испытывают образцы толщиной (2,0 +/- 0,2) мм. Если необходимо исключить из образца ткань, испытывают образцы меньшей толщины и указывают в результатах испытаний.

При испытании обуви с подкладкой подкладку осторожно удаляют или подходящим растворителем типа метилэтилкетона, или шлифовальной машиной. Образцы после такой обработки кондиционируют в течение 24 ч при температуре (23 +/- 2) °C и испытывают при этой же температуре.

Испытывают пять образцов по каждому показателю, среднее значение каждых пяти испытаний должно соответствовать требованиям, указанным в таблице 2. В противном случае следуют перечислению a) или b):

a) если среднее значение относительного удлинения при разрыве менее, а максимальное значение более указанного в таблице 2, испытывают еще пять образцов. Материал соответствует требованиям настоящего стандарта, если среднее значение всех десяти испытаний больше установленного значения;

b) если среднее значение модуля при 100%-м удлинении не соответствует требованиям, указанным в таблице 2, а отдельные значения соответствуют, испытывают еще пять образцов. Материал соответствует требованиям настоящего стандарта, если среднее значение десяти результатов испытаний соответствует требованиям, указанным в таблице 2.

Таблица 2

Деталь обуви | Модуль при 100%-м удлинении, МПа | Относительное удлинение при разрыве, %, не менее |

Верх | 1,3 - 4,6 | 250 |

Подошва | 2,1 - 5,0 | 300 |

5.4 Твердость

Твердость деталей обуви определяют при температуре (23 +/- 2) °C в соответствии с ISO 48 не ранее чем через 96 ч после формования и кондиционирования в течение 3 ч при температуре (23 +/- 2) °C. Значения твердости должны соответствовать требованиям, указанным в таблице 3.

Таблица 3

Деталь обуви | Твердость, IRHD | |

не менее | не более | |

Верх | 42 | 59 |

Подошва и каблук | 50 | 67 |

Для подошвенного материала все измерения проводят на подготовленной носимой поверхности, на которой отсутствуют компоненты наполнителя и верха обуви. Для материала верха обуви все измерения проводят на внешней стороне обуви.

Толщина образца для определения твердости должна быть не менее 6 мм.

Примечание - Для определения твердости верха обуви необходимую толщину образца можно получить наслаиванием.

5.5 Испытание на изгиб верха обуви при низкой температуре

При испытании в соответствии с ISO 458-1 температура должна быть не выше минус 35 °C.

Испытывают два образца, один вырубают вдоль главной оси ноги, второй - перпендикулярно.

Строят график зависимости изгиба от температуры и определяют температуру каждого образца при изгибе на 200°. Для образца толщиной более 1,3 мм вычитают 0,5° на каждые 0,03 мм толщины, для образца толщиной менее 1,27 мм вычитают 0,5° на каждые 0,03 мм толщины. Температурой при изгибе на 200° считают среднеарифметическое двух испытаний при низкой температуре.

5.6 Сопротивление разрастанию трещин подошвы

Для испытаний подошвы в соответствии с приложением C при температуре минус (5 +/- 2) °C используют три образца, вырубленные параллельно центральной линии подошвы (см. рисунок 1); толщина подошвенного слоя должна быть не менее 50% толщины образца, для достижения разрастания трещин на 6 мм должно быть не менее 150000 циклов изгиба для каждого образца.

5.7 Летучесть материала верха и подошвы обуви

При испытании образцов поливинилхлорида толщиной (2,0 +/- 0,1) мм из верха и подошвы обуви в соответствии с ISO 176 потеря массы не должна превышать 2% массы, рассчитанной по среднему значению результатов испытаний трех образцов верха и подошвы.

На каждую полупару обуви наносят четкую маркировку с указанием:

a) размера оттиском внутри или клеймом на геленке или подошве;

b) наименования изготовителя или поставщика, торговой марки, страны-изготовителя;

c) обозначения настоящего стандарта.

(обязательное)

A.1 Аппаратура

Необходимые измерительные устройства для измерения толщины деталей обуви указаны в таблице A.1.

Таблица A.1

Деталь обуви | Класс измерительного устройства | |

Обычный | Точный | |

Верх (общая толщина) | Толщиномер с ценой деления 0,1 мм или окуляр оптического прибора с ценой деления 0,1 мм | Толщиномер по ISO/R 463, с давлением 2 кПа |

Верх (толщина покрытия) | Окуляр оптического прибора с ценой деления 0,1 мм | Переносной микроскоп с ценой деления до 0,02 мм |

Рант | Окуляр оптического прибора с ценой деления 0,1 мм | Переносной микроскоп с ценой деления до 0,02 мм |

Низ обуви | Линейка с ценой деления 1 мм | Окуляр оптического прибора с ценой деления 0,1 мм |

Используют обычные измерительные устройства, если полученное значение находится в пределах 10% от указанного минимального значения для измеряемой детали обуви, в противном случае используют точные измерительные устройства.

A.2 Подготовка обуви для измерения толщины

A.2.1 Подготовка низа обуви и стельки

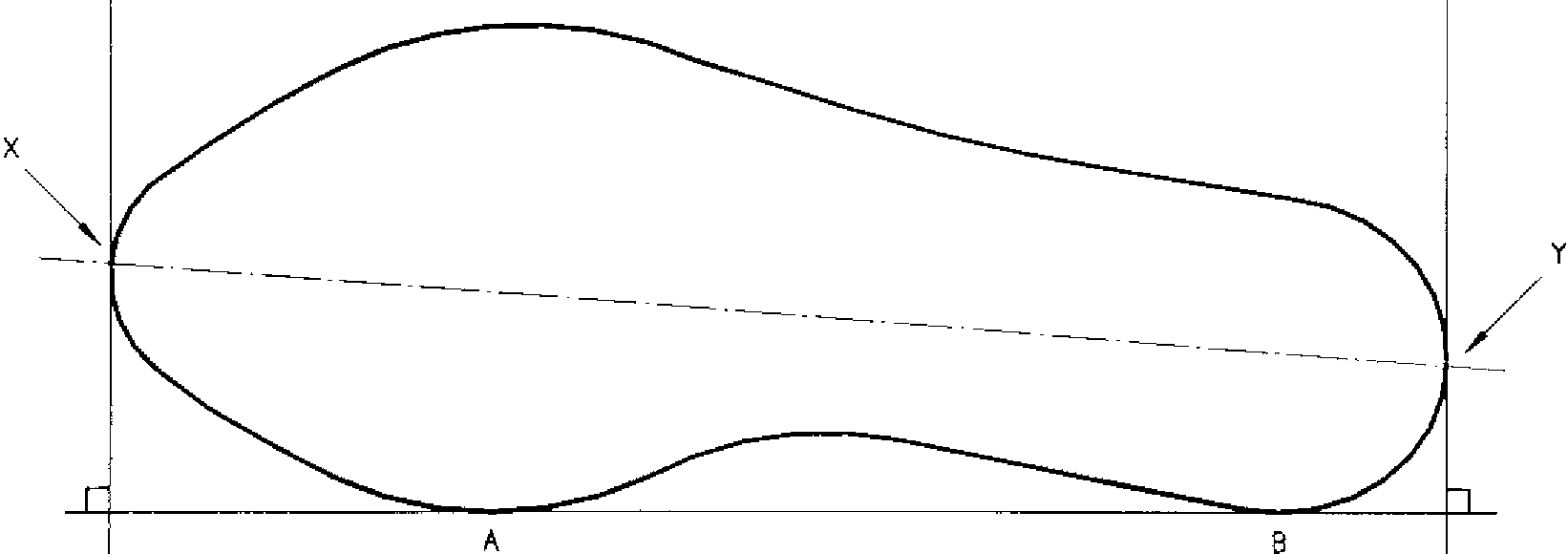

Разрезают сапог вдоль перпендикулярно поверхности через центр подошвы по линии, проведенной от носочной части к центру каблука. Определяют центральную линию (см. рисунок 1), помещая сапог на горизонтальную поверхность и по вертикальной плоскости так, чтобы она касалась края подошвы в точках A и B по внутренней стороне сапога. Проводят две другие вертикальные плоскости перпендикулярно первой вертикальной плоскости так, чтобы они пересеклись в точках X и Y. Проводят линию через точки X и Y и получают центральную линию для передней части сапога.

A.2.2 Подготовка усилительной ленточки

Отрезают верх обуви на расстоянии 13 мм от края подошвы по усилительной ленточке.

A.3 Методика проведения испытаний

A.3.1 Верх обуви

Проводят четыре симметричных измерения общей толщины поливинилхлорида и текстиля (подкладки) по окружности верха сапога на расстоянии не менее 3 мм и не более 15 мм ниже края верха. Для сапога с надставкой измерения проводят на расстоянии не менее 3 мм и не более 15 мм от стыка соединения.

Толщину покрытия верха измеряют от поверхности покрытия до начала текстильной структуры.

A.3.2 Рант у носка

Измеряют общую толщину поливинилхлорида и текстиля, исключая любой наполнитель, по срезу на расстоянии 6 мм от центральной линии сапога у носочной части.

Для сапога с защитным подноском измеряют общую толщину поливинилхлорида и текстиля, исключая любой наполнитель, с внутренней стороны подноска.

A.3.3 Рант у каблука

Измеряют общую толщину поливинилхлорида и текстиля, исключая любой наполнитель, по срезу на расстоянии 6 мм от центральной линии сапога у каблука.

A.3.4 Рант в других деталях сапога

Измеряют общую толщину поливинилхлорида и текстиля, исключая любой наполнитель, в четырех точках симметрично по окружности сапога в области ранта, за исключением каблука и носочной части.

A.3.5 Общая толщина низа обуви

Толщину низа обуви измеряют на срезе от верхней поверхности стельки до внешней поверхности подошвы. Измерения проводят в трех разных точках по рифу и между рифами, включая любой наполнитель.

A.3.6 Подошва

Толщину подошвы измеряют на срезе по рифу и между рифами, включая любой наполнитель, от нижней поверхности стельки, наполнителя или металлической стельки (от того, что находится ниже) к внешней поверхности подошвы. Измерения проводят в трех разных точках подошвы.

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

A.3.6 Каблук

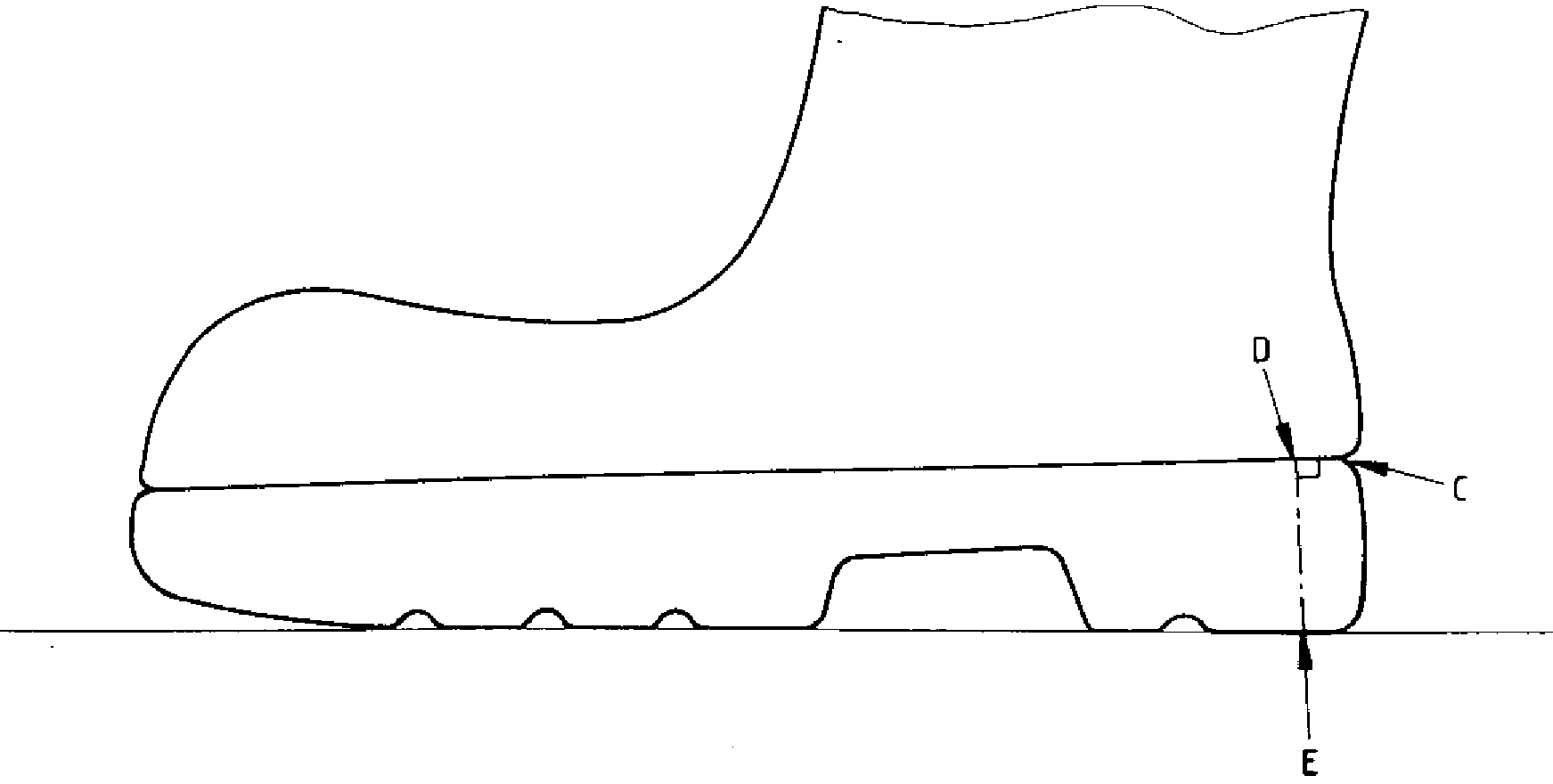

Измеряют общую толщину каблука D - E, как показано на рисунке A.1, на срезе по рифу перпендикулярно верхней поверхности стельки и наполнителя C - D, где линия C - D находится на расстоянии 10 мм от точки C, которая является верхом заднего края каблука по внешней стороне.

При наличии наполнителя толщину измеряют от нижней части наполнителя к поверхности каблука. Проводят измерения по рифу и между рифами в трех точках. Если конструкция каблука не позволяет провести измерения в трех точках, измерения проводят в возможном количестве точек.

A.4 Обработка результатов

Записывают каждый результат измерения для каждой детали обуви в миллиметрах с точностью до 0,1 мм.

(обязательное)

B.1 Принцип

Удваивают изгибы верха обуви, аналогичные образующимся в поливинилхлориде при носке, используя соответствующее оборудование до разрушения материала верха обуви или до установленного числа циклов изгиба.

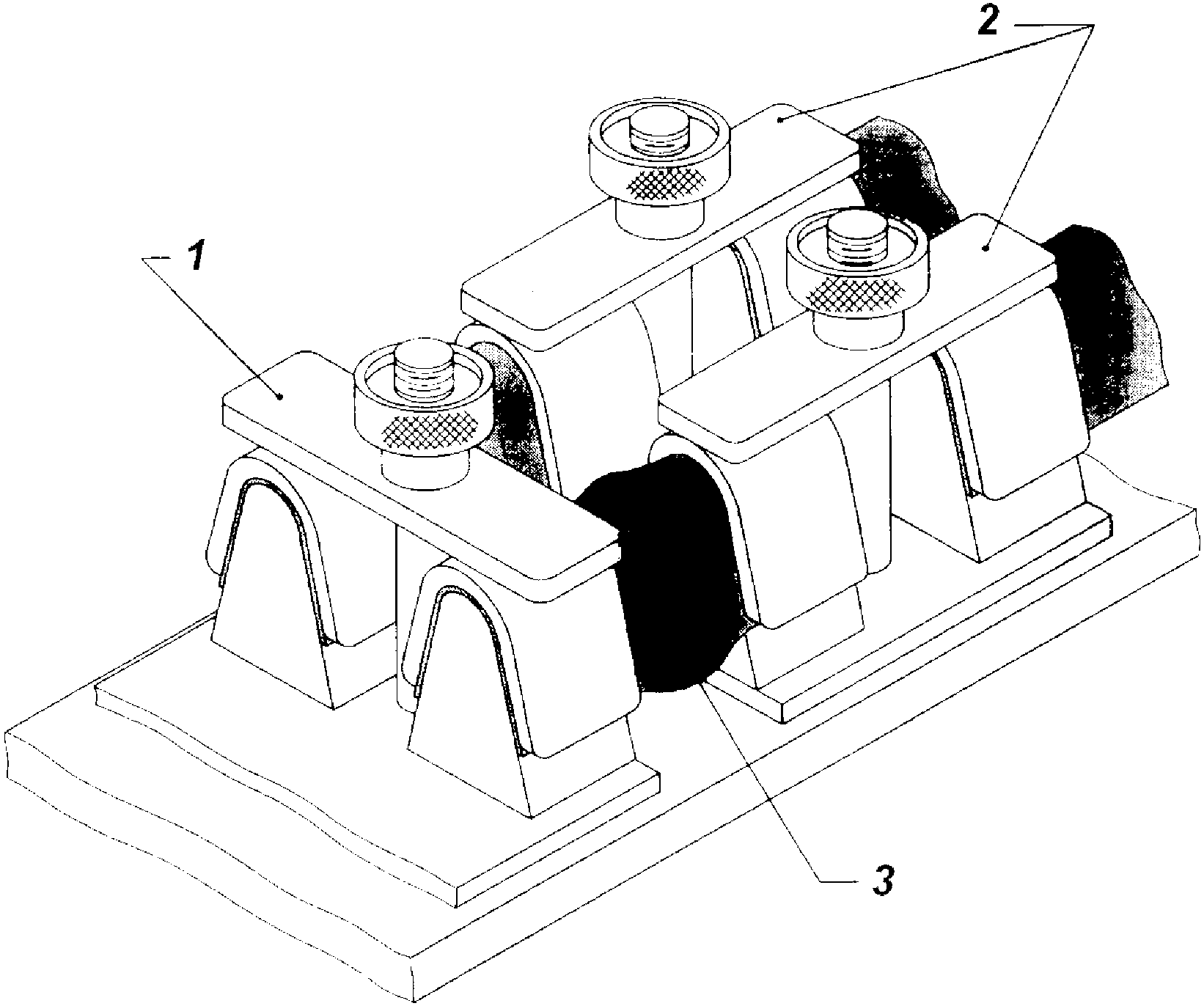

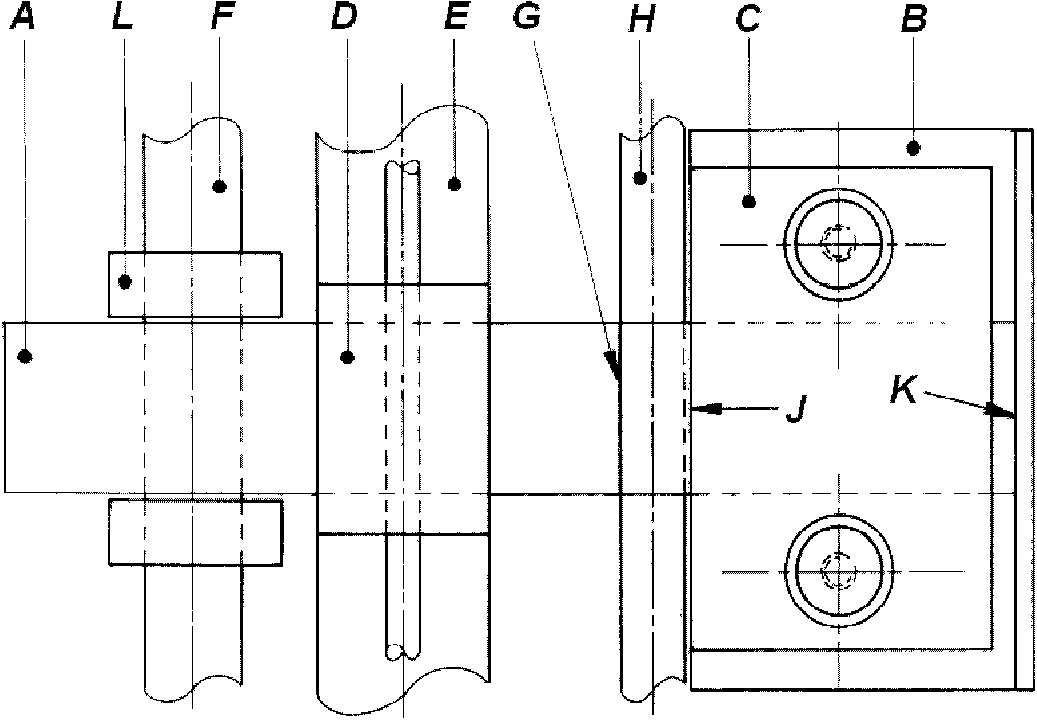

B.2 Оборудование (см. рисунок B.1)

1 - неподвижный зажим; 2 - подвижный зажим; 3 - образец

для испытаний

сопротивления изгибу

Оборудование состоит из пары V-образных зажимов, смонтированных таким образом, чтобы оси каждой пары находились на прямой линии.

Угол каждого V-образного зажима должен быть равен (40 +/- 1)°.

Концы каждого V-образного зажима должны иметь радиус закругления (6,4 +/- 0,5) мм.

Один из зажимов каждой пары может совершать возвратно-поступательное движение с частотой (5,0 +/- 0,5) Гц при нормальных условиях с частотой (1,5 +/- 0,2) Гц при температуре испытания минус 5 °C. В открытом положении зажимы находятся на расстоянии (28,5 +/- 2,5) мм, в закрытом - на расстоянии (9,5 +/- 1,0) мм. Длина хода движущихся зажимов - (19,0 +/- 1,5) мм.

Размеры оборудования для испытуемого образца длиной более (70 +/- 1) мм следующие:

расстояние между зажимами в закрытом положении - (13,0 +/- 0,5) мм;

расстояние между зажимами в открытом положении - (40,0 +/- 1,0) мм;

длина хода зажимов - (27,0 +/- 0,5) мм.

B.3 Подготовка образцов для испытаний

Из самой тонкой части верха обуви вырезают два квадратных образца со сторонами (64 +/- 1) мм. Вертикальное направление отмечают стрелочкой.

B.4 Кондиционирование образцов и температура испытания

Образцы кондиционируют при температуре (23 +/- 2) °C в течение 24 ч и испытывают при температуре минус (5 +/- 2) °C не ранее, чем через 7 сут после изготовления.

B.5 Методика проведения испытаний

Образцы для испытаний помещают в холодильную камеру при температуре минус (5 +/- 2) °C и сразу подают нагрузку. Образцы помещают в зажимы в положении "открыто" и покрытием вверх симметрично паре зажимов таким образом, чтобы края были параллельны оси зажимов. Проверяют, чтобы внутренние края двух половинок каждого зажима были на одной линии. Таким же образом устанавливают другие образцы для испытания. Зажимают один образец из пары со стороной параллельно направлению изгиба, другой - под прямым углом к нему.

Вручную соединяют зажимы и проверяют, чтобы каждый образец сгибался внутренней складкой симметрично вдоль нее, окруженной четырьмя внешними ромбовидными складками. При необходимости эти складки можно сделать вручную.

Через 10 мин после воздействия нагрузки выключают оборудование и прекращают испытания, если произошло разрушение по B.6 или достигнуто установленное количество циклов изгиба без разрушения. Для каждого образца записывают температуру проведения испытаний и отмечают, произошло или не произошло разрушение.

Оценивают растрескивание поливинилхлорида, которое произошло по ткани к внешней поверхности поливинилхлорида, и на внешней поверхности поливинилхлорида. Растрескивание между тканью и внутренней поверхностью поливинилхлорида не учитывают.

B.7 Обработка результатов

Считается, что образцы выдержали испытания, если все они не растрескались после установленного количества циклов изгиба.

Если испытуемые образцы потрескались до достижения установленного количества циклов изгиба, считается, что образцы не выдержали испытание.

(обязательное)

(ИСПЫТАНИЯ НА МНОГОКРАТНЫЙ ИЗГИБ)

C.1 Принцип

Испытания оценивают стойкость материала подошвы к растрескиванию, проходящему в результате изгиба при носке обуви. Материал многократно изгибают на 90° вокруг сердечника после нанесения небольшого надреза режущим инструментом. Скорость разрастания надреза характеризует склонность данного материала к растрескиванию.

C.2 Аппаратура

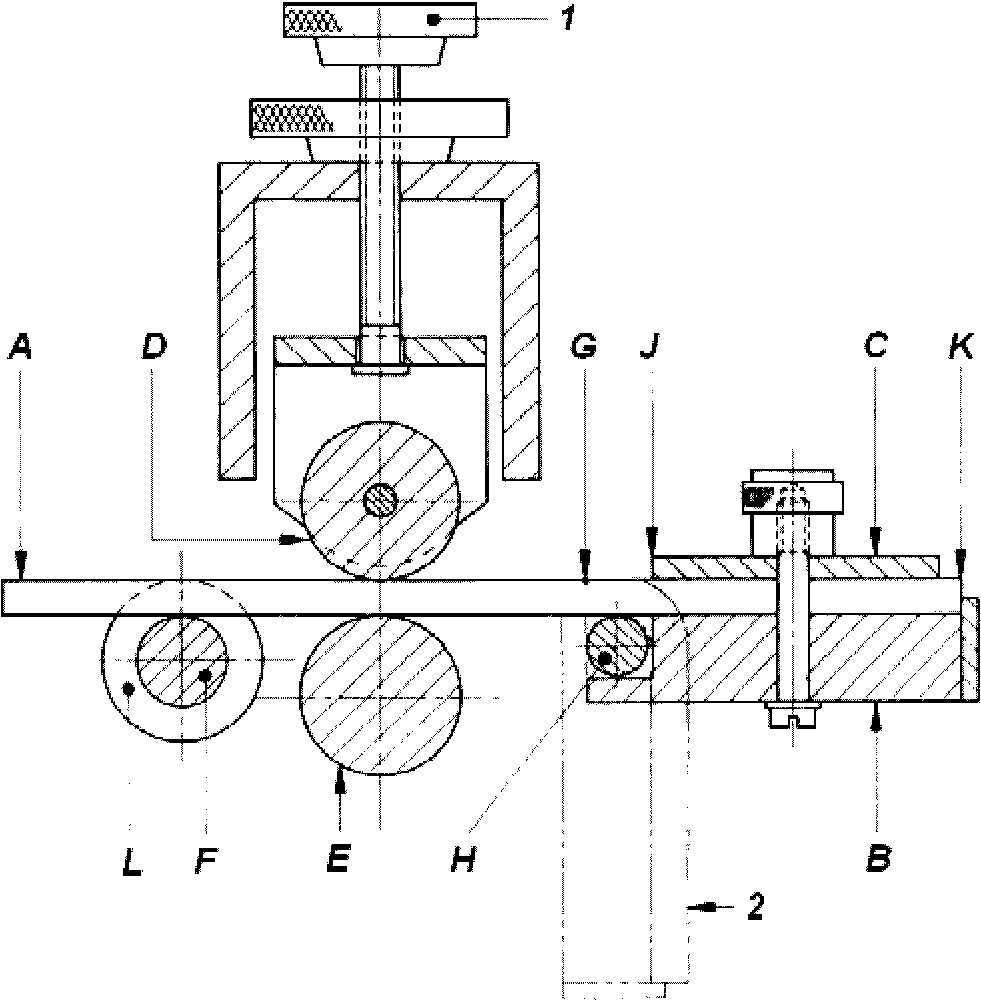

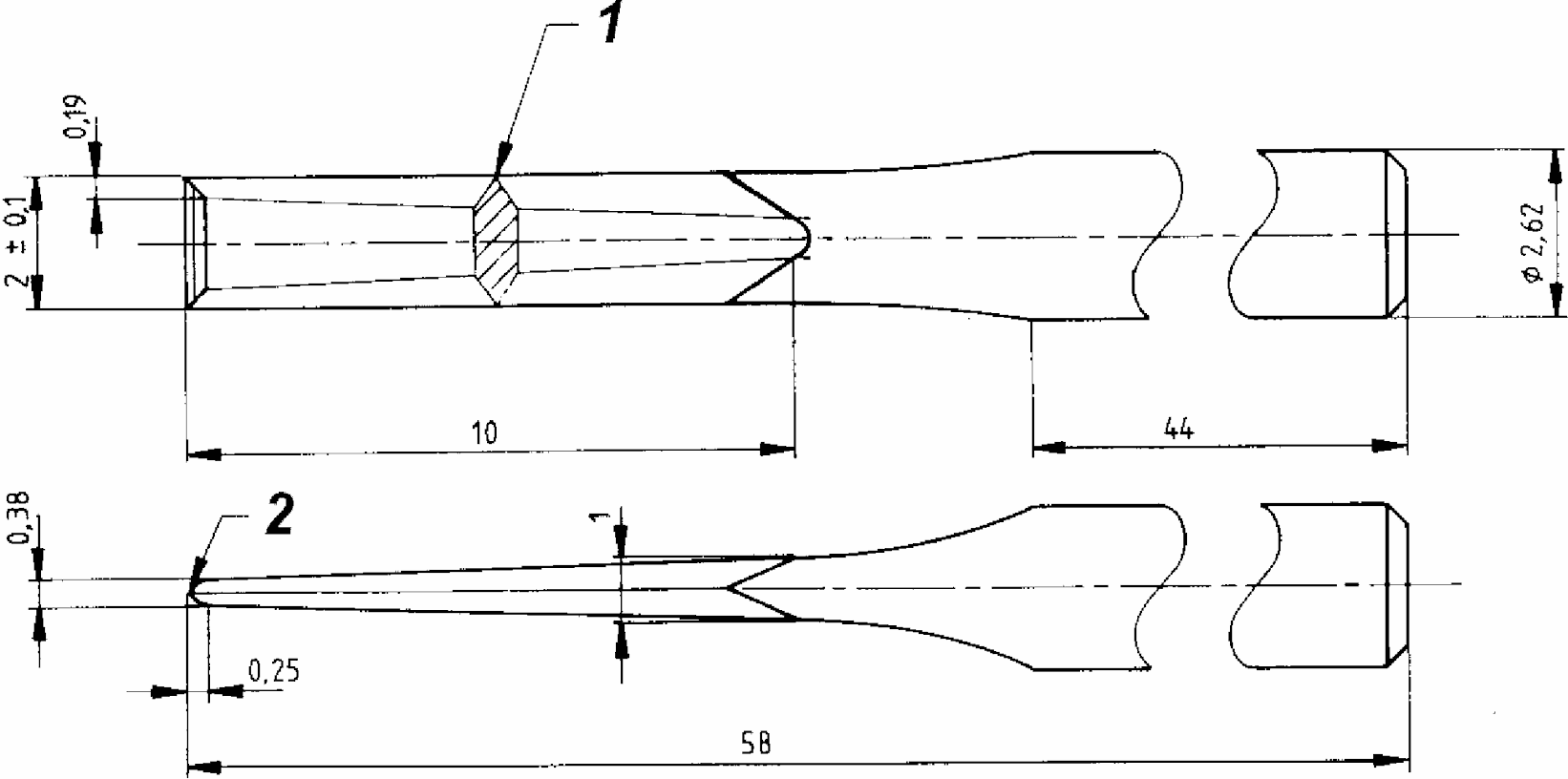

C.2.1 Машина для испытаний на многократный изгиб (типа Satra Ross) с изгибающим механизмом в соответствии с рисунками C.1a) и C.1b).

1 - механизм регулировки и блокировки ролика D и ось, поддерживающая механизм; 2 - рычаг B находится в полностью согнутом положении и образец A (зажим C не указан)

ролики, вид сбоку

Примечание - Для упрощения не указан механизм регулировки и блокировки ролика D, показанный на рисунке C.1a).

вид сверху

A - образец для испытаний; B - сгибающий рычаг; C - зажим для испытания образца; D - регулируемый верхний направляющий ролик; E - нижний направляющий ролик; F - задний направляющий ролик; G - надрез на образце; H - стержень, вокруг которого сгибают образец; J - край зажима, находящийся рядом с надрезом G и стержнем H [(J - G = (11,0 +/- 1,5) мм]; K - позиция края образца [(J - K = (50 +/- 5) мм]; L - направляющая втулка для установки образца в заданном положении на ролике F.

Образец прижимают к концу изгибающего рычага B и закрепляют зажимом C на длину J - K, равную (50 +/- 5) мм. Другой конец образца не зажимают, он совершает возвратно-поступательно движения между роликами D, E и F, при этом образец подвергается многократному изгибу. Многократный изгиб происходит вокруг сердечника H, радиус которого равен (5,0 +/- 0,3) мм.

На рисунке расстояние между вертикальной касательной к сердечнику H через точку G и краем J зажима C равно (11,0 +/- 0,5) мм. Разрез, предварительно нанесенный на образец, располагают вертикально над краем сердечника, когда образец находится в ненапряженном состоянии, то есть в точке J на рисунке C.1.

Направляющие роликов E и F и сердечника H располагают в одной горизонтальной плоскости, ролик D - в вертикальной плоскости над роликом E. Размеры и положение роликов D, E и F рекомендуемые.

Рекомендуемый диаметр для роликов D и E - 25 мм, для ролика F - 10 или 15 мм.

Расстояние между центрами роликов D и E и центром изгиба стержня H - 30 мм, между центрами роликов D и E и центром ролика F - 25 мм или 30 мм. Вертикальное положение ролика D регулируют так, чтобы зазор между ним и роликом E позволял испытывать образцы различной толщины. Запирающий механизм должен обеспечивать постоянный зазор во время испытаний.

Ролик F имеет две направляющие втулки L, удерживающие свободный конец образца во время заправки его в машину для того, чтобы он находился под определенным углом к изгибающему сердечнику и сохранял это положение во время испытаний на многократный изгиб.

Разность между внутренним и наружным диаметрами каждой втулки должна быть 10 мм. Для стандартного образца расстояние между втулками должно быть от 25,5 до 26,0 мм. Частота многократного изгиба должна быть равна (1,0 +/- 0,1) Гц.

C.2.2 Холодильная камера должна обеспечивать температуру минус (5 +/- 2) °C. Привод изгибающего устройства должен находиться вне камеры.

C.2.3 Режущий инструмент, показанный на рисунке C.2, используют для нанесения надреза на образце. Длина режущей кромки должна быть 2 мм, обычно длина надреза несколько отличается от указанного значения. Правильное расположение надреза достигается путем закрепления резца в патрон.

1 - острый прямоугольный край с обеих сторон лезвия,

сужающийся на конус к точке; 2 - острие лезвия

C.3 Подготовка образцов

Стандартный образец должен иметь длину 150 мм, ширину 25 мм, толщину (5,0 +/- 0,2) мм. Испытывают три образца из подошвы обуви. Доводят толщину образца до стандартной срезанием слоя резины и легким шерохованием образца с обеих сторон. Прокалывают каждый образец на расстоянии приблизительно 60 мм от одного конца так, чтобы длина разреза была симметрична центральной оси образца. Режущий инструмент должен пройти через образец и выйти на 15 мм с другой стороны. Регулирующий выступ может быть присоединен к стержню режущего инструмента, что позволит контролировать глубину проникновения режущего инструмента.

C.4 Кондиционирование образцов и температура проведения испытаний

Образцы кондиционируют при температуре (23 +/- 2) °C в течение 24 ч и испытывают при температуре минус (5 +/- 2) °C. Испытание проводят не ранее, чем через 96 ч после изготовления изделия.

C.5 Методика проведения испытаний

Предварительно проверяют скорость изгиба машины для обеспечения необходимой скорости.

Измеряют и записывают первоначальную длину надреза каждого образца с точностью до 0,1 мм. Для измерений рекомендуется использовать увеличительное стекло и линейку.

Изгибают образец на 45° вокруг оправки диаметром 15 мм. Вручную поворачивают приводной шкив машины для испытаний на многократный изгиб до приведения изгибающего рычага B в горизонтальное положение. Поднимают верхний ролик D, крепящий верхнюю раму машины, отвинчивая рукоятки с насечкой. Отвинчивают каждую зажимную планку C. Устанавливают образец подошвенной стороной вверх, переместив его из задней части машины (предполагается, что изгибающий рычаг B находится в передней части) таким образом, чтобы он проходил между роликами D и E и затем между зажимом C и рычагом изгиба B и примыкал к рычагу B. Рычаг F и рычаг изгиба B имеют углубления для облегчения установки образцов в форме полоски. Зажимом C закрепляют два образца по одному с каждой стороны центрального винта, который крепит их к рычагу B.

Проверяют, чтобы надрез на каждом образце был расположен вертикально над краем валика J, затем закрепляют зажим C, убедившись в том, что он размещен параллельно краю рычага изгиба. Если зажим удерживает только один образец, необходимо установить небольшой образец из того же материала в углубление с другой стороны зажима так, чтобы поверхность зажима (при прижатии) была параллельна изгибаемой поверхности. Завинчивают ролик D так, чтобы он только касался образца, но не прижимал его. Закрепляют ролик D, затягивая гайку-барашек, находящуюся на винте с нарезкой напротив рамы машины.

Примечание - Процесс изгиба следует начинать сразу после установки образца, так как образец всегда имеет более высокую рабочую температуру по сравнению с температурой холодильной камеры в результате нагрева при изгибе; установлено, что целесообразнее охлаждать образец до нужной температуры в начальной стадии испытаний, чем испытывать его при более низкой температуре, учитывая его нагрев при изгибе.

Во время испытаний необходимо достаточно часто следить за образцами (например, каждый час) для проверки увеличения длины первоначального надреза или образования новых трещин. Для этого одновременно вынимают из шкафа все образцы, измеряют длину трещин после изгиба на 45° вокруг оправки диаметром 15 мм, а затем помещают их обратно в соответствии с методикой проведения испытаний.

Если по какой-либо причине процесс изгиба прекращается, образцы удаляют из машины. Процесс многократного изгиба должен продолжаться:

b) после прохождения установленного количества циклов без увеличения первоначального надреза по длине на 6 мм.

В случае a) обычно невозможно определить количество циклов изгиба, при котором разрастание трещин составляет точно 6 мм, однако можно установить количество циклов, если значение разрастания несколько меньше или несколько больше данного значения. Количество циклов изгиба для получения разрастания, равного 6 мм, вычисляют графическим или арифметическим интерполированием.

В случае b) измеряют длину трещины после установленного количества циклов и вычисляют длину разрастания надреза.

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

C.5 Обработка результатов

Если испытания завершились до установленного количества циклов изгиба, за результат принимают количество циклов, необходимое для увеличения надреза по длине на 6 мм.

Если при испытаниях достигнуто установленное количество циклов, а надрез не увеличился по длине на 6 мм, результат выражают как увеличение длины надреза после установленного количества циклов. Записывают температуру испытаний.

(справочное)

Рекомендуемая настоящим стандартом высота обуви указана в таблице D.1. Высоту измеряют с внутренней задней части обуви от стельки вверх, включая любую мягкую надставку.

Таблица D.1

В миллиметрах

Измерение | Высота обуви | |

мужской | женской | |

Ботинки | 115 - 179 | 115 - 152 |

До середины колена | 180 - 239 | 153 - 203 |

Ниже колена | 240 - 329 | 204 - 279 |

По колено | 330 - 429 | 280 - 380 |

Три четверти бедра | 640 - 699 | - |

Полное бедро | Не менее 700 | - |

Примечание - Предельные отклонения устанавливают по согласованию между заинтересованными сторонами. | ||

(справочное)

ССЫЛОЧНЫМ МЕЖДУНАРОДНЫХ СТАНДАРТАМ

Таблица Д.А.1

Обозначение и наименование международного стандарта | Степень соответствия | Обозначение и наименование межгосударственного стандарта |

ISO 37:1994 <1> Резина. Определение прочностных свойств при растяжении | - | |

ISO 48:1979 <2> Резина. Определение твердости (твердость в пределах от 30 до 85 IRHD | - | |

ISO 176:1976 <3> Пластмассы. Определение летучести пластификаторов. Метод с использованием активированного угля | - | |

ISO 458-1:1985 Пластмассы. Определение жесткости гибких материалов при кручении. Часть 1. Общий метод | - | |

ISO/R 463:1965 <4> Микрометры с ценой деления до 0,01 мм, 0,001 дюйма и 0,0001 дюйма | - | |

ISO 10335:1990 <5> Резиновая и пластиковая обувь. Номенклатура | - | |

<*> Соответствующий межгосударственный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. -------------------------------- | ||