СПРАВКА

Источник публикации

М.: ФГБУ "РСТ", 2022

Примечание к документу

Документ введен в действие с 01.02.2023.

Название документа

"ГОСТ EN 13094-2020. Межгосударственный стандарт. Цистерны для перевозки опасных грузов. Цистерны металлические с рабочим давлением не более 0,5 бар. Требования к конструкции и изготовлению"

(введен в действие Приказом Росстандарта от 05.09.2022 N 871-ст)

"ГОСТ EN 13094-2020. Межгосударственный стандарт. Цистерны для перевозки опасных грузов. Цистерны металлические с рабочим давлением не более 0,5 бар. Требования к конструкции и изготовлению"

(введен в действие Приказом Росстандарта от 05.09.2022 N 871-ст)

Содержание

Приказом Федерального агентства

по техническому регулированию

и метрологии

от 5 сентября 2022 г. N 871-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЦИСТЕРНЫ ДЛЯ ПЕРЕВОЗКИ ОПАСНЫХ ГРУЗОВ

ЦИСТЕРНЫ МЕТАЛЛИЧЕСКИЕ С РАБОЧИМ ДАВЛЕНИЕМ НЕ БОЛЕЕ 0,5 БАР

ТРЕБОВАНИЯ К КОНСТРУКЦИИ И ИЗГОТОВЛЕНИЮ

Tanks for the transport of dangerous goods. Metallic tanks

with a working pressure not exceeding 0,5 bar.

Design and construction requirements

(EN 13094:2015, Tanks for the transport of dangerous

goods - Metallic tanks with a working pressure not

exceeding 0,5 bar - Design and construction, IDT)

ГОСТ EN 13094-2020

МКС 13.300;

Дата введения

1 февраля 2023 года

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 ПОДГОТОВЛЕН Научно-производственным республиканским унитарным предприятием "Белорусский государственный институт стандартизации и сертификации" (БелГИСС) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Государственным комитетом по стандартизации Республики Беларусь

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 октября 2020 г. N 134-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 5 сентября 2022 г. N 871-ст межгосударственный стандарт ГОСТ EN 13094-2020 введен в действие в качестве национального стандарта Российской Федерации с 1 февраля 2023 г.

5 Настоящий стандарт идентичен европейскому стандарту EN 13094:2015 "Цистерны для перевозки опасных грузов. Металлические цистерны с рабочим давлением не выше 0,5 бар. Проектирование и конструкция" ("Tanks for the transport of dangerous goods - Metallic tanks with a working pressure not exceeding 0,5 bar - Design and construction", IDT), включая изменение Amd. 1.

ИС МЕГАНОРМ: примечание. Изменения и/или технические поправки, выделенные в официальном тексте документа двойной вертикальной линией, расположенной на полях напротив соответствующего текста, в электронной версии документа отмечены одинарной вертикальной линией справа от текста. |

Изменения и/или технические поправки к указанному международному стандарту, принятые после его официальной публикации, внесены в текст настоящего стандарта и выделены двойной вертикальной линией, расположенной на полях напротив соответствующего текста.

Европейский стандарт разработан Техническим комитетом CEN/TC 296 "Цистерны для перевозки опасных грузов" Европейского комитета по стандартизации (CEN).

Наименование настоящего стандарта изменено относительно наименования указанного европейского стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных европейских и международного стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Настоящий стандарт устанавливает требования к конструкции и изготовлению металлических цистерн с максимальным рабочим давлением, не превышающим 0,5 бар (50 кПа), используемых для перевозки опасных грузов автомобильным и железнодорожным транспортом, для которых в ДОПОГ (Европейское соглашение о международной дорожной перевозке опасных грузов) (глава 3.2) приведен код цистерны с буквой G. Стандарт содержит требования к системе идентификации материалов, используемых при конструировании этих цистерн, а также требования к отверстиям, крышкам и конструктивному оборудованию.

Примечание 1 - Требования к эксплуатационному оборудованию не рассматриваются в настоящем стандарте.

Стандарт распространяется на транспортные средства, предназначенные для заправки топливом воздушных судов (авиатопливозаправщики), используемые на дорогах общего пользования, а также на цистерны, предназначенные для перевозок различными видами транспорта (например, контейнеры-цистерны и съемные цистерны), используемые для перевозки опасных грузов автомобильным и железнодорожным транспортом.

Примечание 2 - Стандарт не распространяется на железнодорожные вагоны-цистерны.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

EN 10204, Metallic products - Types of inspection documents (Изделия металлические. Типы документов приемочного контроля)

EN 12972:2007 <*>, Tanks for transport of dangerous goods - Testing, inspection and marking of metallic tanks (Цистерны для перевозки опасных грузов. Испытание, контроль и маркировка металлических цистерн)

--------------------------------

<*> Действует EN 12972:2018. Однако для однозначного соблюдения требования настоящего стандарта, выраженного в датированной ссылке, рекомендуется использовать только указанное в этой ссылке издание.

EN 13317, Tanks for transport of dangerous goods - Service equipment for tanks - Manhole cover assembly (Цистерны для перевозки опасных грузов. Оборудование для обслуживания резервуаров. Комплект крышки люка)

EN 14025, Tanks for the transport of dangerous goods - Metallic pressure tanks - Design and construction (Цистерны для перевозки опасных грузов. Металлические цистерны. Проектирование и конструкция)

EN 14595, Tanks for transport of dangerous goods - Service equipment for tanks - Pressure and Vacuum Breather Vent (Цистерны для перевозки опасных грузов. Сервисное оборудование. Вентиляционное устройство)

EN ISO 148-1, Metallic materials - Charpy pendulum impact test - Part 1: Test method (ISO 148-1) (Материалы металлические. Испытания на удар на маятниковом копре по Шарпи. Часть 1. Метод испытания)

EN ISO 3834-1, Quality requirements for fusion welding of metallic materials - Part 1: Criteria for the selection of the appropriate level of quality requirements (ISO 3834-1) (Требования к качеству сварки плавлением металлических материалов. Часть 1. Критерии выбора соответствующего уровня требований к качеству)

EN ISO 3834-2, Quality requirements for fusion welding of metallic materials - Part 2: Comprehensive quality requirements (ISO 3834-2) (Требования к качеству сварки металлов плавлением. Часть 2. Всесторонние требования)

EN ISO 5817, Welding - Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded) - Quality levels for imperfections (ISO 5817) (Сварка. Сварные швы при сварке плавлением стали, никеля, титана и других сплавов (лучевая сварка исключена). Уровни качества в зависимости от дефектов)

EN ISO 6892-1, Metallic materials - Tensile testing - Part 1: Method of test at room temperature (ISO 6892-1) (Материалы металлические. Испытания на растяжение. Часть 1. Метод испытания при комнатной температуре)

EN ISO 7500-1, Metallic materials - Verification of static uniaxial testing machines - Part 1: Tension/compression testing machines - Verification and calibration of the force-measuring system (ISO 7500-1) (Материалы металлические. Калибровка и проверка машин для испытаний в условиях одноосного нагружения. Часть 1. Машины для испытания на растяжение/сжатие. Калибровка и проверка силоизмерительной системы)

EN ISO 9606-1, Qualification testing of welders - Fusion welding - Part 1: Steels (ISO 9606-1) (Квалификационные испытания сварщиков. Сварка плавлением. Часть 1. Стали)

EN ISO 9606-2, Qualification test of welders - Fusion welding - Part 2: Aluminium and aluminiumalloys (ISO 9606-2) (Квалификационные испытания сварщиков. Сварка плавлением. Часть 2. Алюминий и алюминиевые сплавы)

EN ISO 9712, Non-destructive testing - Qualification and certification of NDT personnel (ISO 9712) (Неразрушающий контроль. Квалификация и аттестация персонала)

EN ISO 10042, Welding - Arc-welded joints in aluminium and its alloys - Quality levels for imperfections (ISO 10042) (Сварка. Соединения из алюминия и алюминиевых сплавов, выполненные дуговой сваркой. Уровни качества в зависимости от дефектов)

EN ISO 14732, Welding personnel - Qualification testing of welding operators and weld setters for mechanized and automatic welding of metallic materials (ISO 14732) (Персонал, осуществляющий сварку. Квалификационные испытания операторов сварки и наладчиков сварки для механизированной и автоматической сварки металлических материалов)

EN ISO 15607, Specification and qualification of welding procedures for metallic materials - General rules (ISO 15607) (Технические требования и квалификация технологии сварки металлических материалов. Общие правила)

EN ISO 15609-1, Specification and qualification of welding procedures for metallic materials - Welding procedure specification - Part 1: Arc welding (ISO 15609-1) (Технические требования и квалификация технологии сварки металлических материалов. Технические требования к процессу сварки. Часть 1. Дуговая сварка)

EN ISO 15609-2, Specification and qualification of welding procedures for metallic materials - Welding procedure specification - Part 2: Gas welding (ISO 15609-2) (Технические требования и квалификация технологии сварки металлических материалов. Технические требования к процессу сварки. Часть 2. Газовая сварка)

EN ISO 15613, Specification and qualification of welding procedures for metallic materials - Qualification based on pre-production welding test (ISO 15613) (Технические требования и квалификация технологии сварки металлических материалов. Оценка на основе испытания опытных образцов сварки)

EN ISO 15614 (all parts), Specification and qualification of welding procedures for metallic materials - Welding procedure test (ISO 15614, all parts) (Технические требования и квалификация технологии сварки металлических материалов. Испытание технологического процесса сварки)

EN ISO 17635, Non-destructive testing of welds - General rules for metallic materials (ISO 17635) (Контроль неразрушающий сварных швов. Общие правила для металлических материалов)

EN ISO 17636-1, Non-destructive testing of welds - Radiographic testing - Part 1: X-and gamma-ray techniques with film (ISO 17636-1) (Контроль неразрушающий сварных швов. Радиографический контроль. Часть 1. Методики рентгеноскопии и гамма-съемки с применением пленки)

EN ISO 17637, Non-destructive testing of welds - Visual testing of fusion-welded joints (ISO 17637) (Контроль неразрушающий сварных швов. Визуальный контроль соединений при сварке плавлением)

EN ISO 17640, Non-destructive testing of welds - Ultrasonic testing - Techniques, testing levels, and assessment (ISO 17640) (Контроль неразрушающий сварных швов. Ультразвуковой контроль. Методы, контрольные уровни и оценка)

ISO 1496-3, Series 1 freight containers - Specification and testing - Part 3: Tank containers for liquids, gases and pressurized dry bulk (Контейнеры грузовые серии 1. Технические условия и испытания. Часть 3. Контейнеры-цистерны для жидкостей, газов и сухих насыпных грузов под давлением)

3.1 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 перегородка (baffle): Конструкция, отличная от волногасящей переборки, предназначенная для предотвращения перемещения содержимого цистерны.

3.1.2 вместимость (capacity): Общий внутренний объем цистерны или отсека.

Примечание 1 - Если невозможно полностью заполнить корпус или отсек корпуса из-за его формы или конструкции, эту уменьшенную вместимость следует использовать для определения степени заполнения и для маркировки цистерны.

3.1.3 компетентный орган (competent authority): Орган или органы власти либо любой другой орган или любые другие органы, назначенные в качестве таковых в каждом государстве и в каждом отдельном случае, в соответствии с внутренним законодательством.

Примечание 1 - В отношении компетентных органов следует обратить внимание на ДОПОГ [2] и правила ОТИФ (обычно рассматриваемые как МПОГ) [3].

3.1.4 Исключен. |

3.1.5 перегородка (partition): Герметично разделяющая стенка между соседними отсеками в корпусе цистерны.

3.1.6 момент сопротивления (section modulus): Отношение момента инерции конструкции (и при необходимости связанного с ней корпуса) относительно оси к максимальному расстоянию от нейтральной оси до крайнего сечения, используемого в расчете.

3.1.7 корпус (shell): Оболочка, содержащая транспортируемое вещество (включая отверстия и их затворы).

3.1.8 удельная упругость (specific resilience): Интеграл от приложенной силы и измеренного прогиба испытательного образца до точки, в которой испытательный стержень пробивает испытательный образец, на что указывает точка максимальной силы.

3.1.9 общая упругость (global resilience): Способность корпуса с несколькими отделениями или волногасящими переборками противостоять боковому удару стержнем.

3.1.10 мягкая сталь (mild steel): Сталь с минимальным пределом прочности на разрыв от 360 до 490 Н/мм2 и минимальным относительным удлинением при разрыве, соответствующим требованиям для стали, установленным в 5.2.2.3.1.

3.1.11 стандартная сталь (reference steel): Сталь с пределом прочности на разрыв 370 Н/мм2 и относительным удлинением при разрыве 27%.

3.1.12 волногасящая переборка (surge plate): Негерметично закрытая стенка в цистернах или отсеках цистерн, предназначенная для уменьшения эффекта волнения жидкости, установленная под прямым углом по направлению движения, площадь которой составляет не менее 70% от площади поперечного сечения корпуса, в котором расположена волногасящая переборка.

3.1.13 испытательное давление (test pressure): Максимальное эффективное давление, возникающее в цистерне при испытании под давлением.

3.1.14 максимальная конструктивная масса (maximum design mass): Сумма массы тары цистерны и максимально допустимой нагрузки, на которую рассчитана цистерна.

В настоящем стандарте применены следующие обозначения:

A - относительное удлинение при разрыве, %;

A1 - минимальное относительное удлинение при разрыве используемого металла, % (см. 6.9.1);

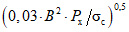

B - диаметр делительной окружности или, в случае эллиптической формы, среднее значение максимального и минимального диаметров, мм;

c - расстояние от начала отбортовки до кромки корпуса, мм;

Примечание 1 - Используют для крепления эллиптического днища к корпусу.

e - номинальная толщина стенки корпуса, мм;

ec - толщина плоской крышки, мм;

ed - толщина выпуклой крышки, мм;

ef - толщина стенки днища или перегородки, мм;

ers - толщина усиления, мм;

er - толщина проема фланца, мм;

erd - толщина фланца выпуклой крышки, мм;

ev - принятая толщина стенки корпуса, мм;

ev,min - минимальная толщина стенки корпуса в соответствии с 6.9.1, мм;

e0 - минимальная толщина стенки корпуса из стандартной стали, мм;

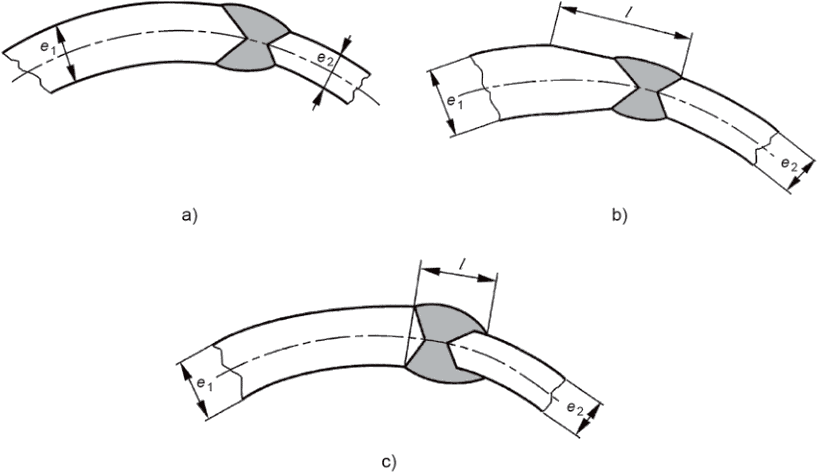

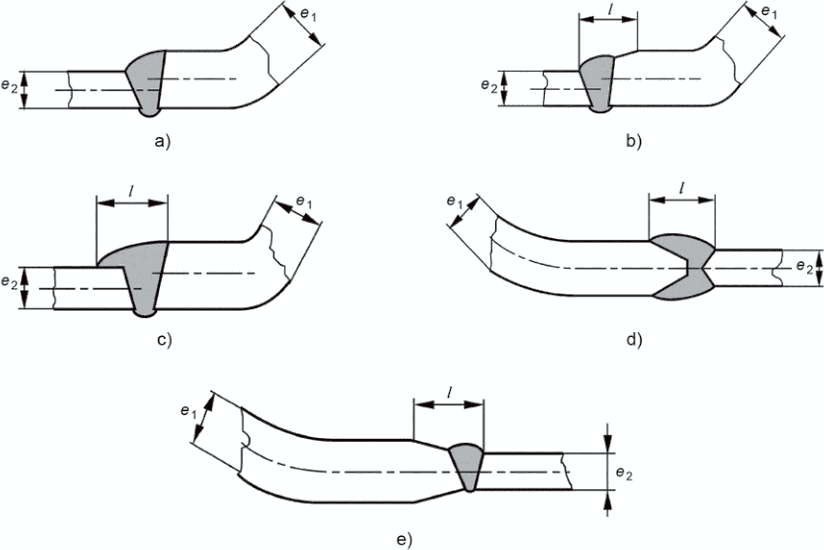

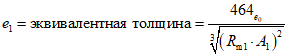

e1 - наибольшая толщина стенки корпуса, мм;

e2 - наименьшая толщина стенки корпуса, мм;

g - ускорение под действием силы тяжести, м/с2;

Примечание 2 - Значение g составляет 9,81 м/с2.

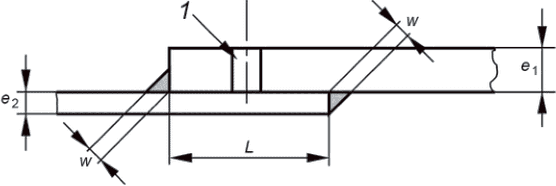

L - перекрытие шва внахлестку, мм;

Lc - длина усилительного элемента, мм;

Lr - длина усилительного кольца (кольца жесткости), мм;

L0 - начальная базовая длина образца, используемого при испытании на растяжение, мм;

l - длина перехода между пластинами разной толщины, мм;

l1 - длина перекрытия обжимного края, мм;

l2 - длина сварного шва у основания обжимного соединения, мм;

N - коэффициент запаса прочности;

Pd - наибольшее эффективное давление, допустимое в корпусе при разгрузке (максимально допустимое давление опорожнения), МПа;

Pr - наибольшее эффективное давление, допустимое в корпусе при наполнении (максимально допустимое давление наполнения), МПа;

Pts - давление открытия дыхательного устройства, МПа;

Pta - статическое давление (манометрическое давление), МПа; |

Px - расчетное давление цистерны, МПа;

R - внутренний радиус выпуклой крышки, мм;

Rd - определенный предел прочности при растяжении, Н/мм2;

Re - действительный предел текучести для сталей с четко определенным пределом текучести или гарантированный условный предел текучести 0,2% для сталей без четко определенного предела текучести (для аустенитных сталей условный предел текучести 1%), Н/мм2;

Ret - действительный предел текучести для сталей с четко определенной точкой начала текучести или гарантированным пределом текучести при остаточной деформации 0,2% для сталей без четко определенной точки начала текучести (для аустенитных сталей предел текучести 1%) при минимальной расчетной температуре, Н/мм2;

Rm - предел прочности на разрыв, Н/мм2;

Rmt - предел прочности на разрыв при минимальной расчетной температуре, Н/мм2;

Rm1 - минимальный предел прочности на разрыв используемого металла, Н/мм2;

SB - общая площадь растяжения, мм2;

S0 - первоначальная площадь поперечного сечения испытательного образца, используемого при испытании на разрыв, мм2;

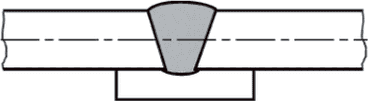

w - эффективная глубина углового сварного шва (т.е. расстояние от поверхности сварного шва до минимальной точки проникновения расплавленного металла в основной металл);

Z0 - минимальный момент сопротивления для стандартной стали, см3;

Z1 - минимальный момент сопротивления для используемого металла, см3;

Цистерны должны быть оборудованы дыхательным устройством и предохранительным устройством для предотвращения утечки содержимого из цистерны в случае ее опрокидывания в соответствии с EN 14595. В цистернах с отсеками каждый отсек цистерны должен быть оборудован дыхательным и предохранительным устройствами.

5.1 Общие положения

5.1.1 Разработчик должен выбрать материалы, которые будут применяться в конструкции цистерны, используя национальные и международные стандарты на материалы из ферритной стали, аустенитной стали, аустенитно-ферритной нержавеющей стали или алюминиевого сплава или стандарты, утвержденные иным компетентным органом. Материалы должны соответствовать требованиям, приведенным в 5.2.

5.1.2 Материалы, используемые при изготовлении корпусов, должны быть пригодны для формования. Если степень формования, требуемая для конкретной конструкции корпуса, вызывает растрескивание или другие признаки повреждения материала корпуса, материалы считаются непригодными, даже если они соответствуют требованиям настоящего стандарта.

5.1.3 Должны использоваться материалы, устойчивые к хрупкому разрушению и коррозионному растрескиванию под напряжением.

5.1.4 При испытаниях в соответствии с EN ISO 15614-1 свойства материалов, используемых при изготовлении сварных корпусов, должны быть не ниже минимальных значений, указанных для материала, выбранного в соответствии с 5.1.1, на протяжении всей сварной зоны без термообработки после сварки.

5.2.1 Ударная вязкость

Материалы из ферритной стали испытывают в соответствии с EN ISO 148-1 с использованием V-образного надреза. Они должны иметь ударную вязкость не менее 34 Дж/см2 при температуре окружающей среды минус 20 °C (или при минимальной расчетной температуре, если она ниже). Испытания на удар проводят на листах материала или на их сварных швах, если толщина листа превышает 5 мм.

5.2.2 Предел текучести, предел прочности и удлинение при разрыве

5.2.2.1 Общие положения

5.2.2.1.1 Используемые значения A, Re и Rm, установленные для выбранного материала в соответствующем стандарте, должны быть минимальными, за исключением 5.2.2.1.2 и 5.2.2.1.3.

5.2.2.1.2 При применении аустенитных сталей значение Re, используемое при расчете, может превышать минимальное значение, установленное для выбранного материала в соответствующем стандарте на материалы, при условии, что:

- более высокие значения заявлены в сертификате, выданном в соответствии с EN 10204;

- значение Re, используемое при расчете, не должно превышать 1,15, умноженное на значение Re, установленное для выбранного материала в соответствующем стандарте на материалы.

5.2.2.1.3 При использовании мелкозернистых сталей значение Re не должно превышать 460 Н/мм2, а значение Rm не должно превышать 725 Н/мм2 в соответствии с требованиями соответствующего стандарта на материалы.

5.2.2.2 Предел текучести и предел прочности на разрыв

Стали с соотношением Re/Rm, превышающим 0,85, не применяют при изготовлении сварных цистерн. Значения, указанные в сертификате, выданном в соответствии с EN 10204, должны использоваться для определения соотношения Re/Rm.

5.2.2.3 Относительное удлинение при разрыве

5.2.2.3.1 Материал испытывают в соответствии с EN ISO 6892-1. Относительное удлинение при разрыве A должно быть не менее:

- 16% для мелкозернистых сталей;

- 20% для других сталей;

- 12% для алюминиевых сплавов.

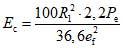

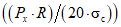

5.2.2.3.2 Кроме того, для стали относительное удлинение при разрыве A должно быть не менее значения, рассчитанного по формуле (1):

Примечание - Для A, Rd и Rm1 дается только числовое значение с единицей измерения в соответствии с 3.2.

5.2.2.3.3 Для листового металла при измерении относительного удлинения при разрыве в соответствии с EN ISO 6892-1 ось образца, испытываемого на растяжение, должна находиться под прямым углом к направлению прокатки. Если в стандарте на материал установлены более низкие значения в направлении прокатки, эти значения должны использоваться при расчете.

5.2.2.3.4 При измерении относительного удлинения при разрыве используют образец с круглым поперечным сечением, у которого начальная расчетная длина образца, испытываемого на растяжение, равна пятикратному диаметру. Если используют образцы прямоугольного сечения, расчетную длину определяют по формуле (2):

Примечание - Значения относительного удлинения, основанные на фиксированной длине, могут быть преобразованы в пропорциональные удлинения с использованием EN ISO 2566-1 или EN ISO 2566-2 с учетом конкретных условий.

5.3 Совместимость материалов корпуса с перевозимыми веществами

5.3.1 Изготовитель должен предоставить перечень опасных грузов, допущенных к перевозке без повреждения цистерны или ее защитного покрытия. Вещества или группы веществ, указанные в свидетельстве об официальном утверждении типа, должны соответствовать характеристикам цистерны и ее вспомогательного оборудования.

Примечание - В МПОГ/ДОПОГ (пункт 4.3.4.1.2) установлено, что перечень утвержденных веществ может быть заменен группами веществ в соответствии с кодом цистерны с учетом соответствующих специальных положений.

5.3.2 Если предполагается, что контакт между перевозимым веществом и материалом, используемым для изготовления корпуса, может привести к постепенному уменьшению толщины стенок, эта толщина должна быть увеличена при изготовлении на соответствующую величину.

Примечание - Это дополнительное увеличение толщины стенки, с учетом допуска на коррозию, не учитывают при определении минимальной толщины стенки корпуса (см. 6.9.1).

5.3.3 Если корпус имеет неметаллическое защитное покрытие, то должны использоваться только те материалы и средства их сцепления с корпусом, которые являются герметичными независимо от деформации, которая может возникнуть при обычных условиях перевозки.

5.3.4 Если корпуса, предназначенные для перевозки жидкостей с температурой вспышки не более 60 °C, имеют непроводящее защитное покрытие, применяют меры, препятствующие накоплению электростатических зарядов, которые могут представлять опасность возгорания.

6.1 Общие положения

Корпус может иметь круглое, эллиптическое или прямоугольное поперечное сечение или их сочетания.

Части корпуса, выступающие за пределы основного поперечного сечения, должны иметь минимальные размеры, и защита должна быть обеспечена со всех сторон корпуса.

6.2 Проверка конструкции

Конструкция цистерны должна быть проверена в соответствии с одним или сочетанием следующих методов:

a) для корпусов с круглым поперечным сечением - EN 14025 или одним из методов, указанных в приложении A;

b) для корпусов с некруглым поперечным сечением:

1) динамические испытания (см. раздел A.2 (приложение A));

2) анализ напряжений методом конечных элементов (см. раздел A.3 (приложение A));

3) типовой вариант конструкции, разработанный на основе опыта компетентного органа с имеющимися конструкциями цистерн (см. раздел A.4 (приложение A));

4) расчетный метод (см. раздел A.5 (приложение A)).

Должна быть предоставлена документация, подтверждающая проверку конструкции цистерн.

Конструкция цистерн в любом случае должна соответствовать требованиям настоящего стандарта.

Для корпусов с некруглым поперечным сечением:

a) радиус выпуклости стенки корпуса не должен превышать 2 м по бокам и 3 м сверху и снизу;

b) радиус, соединяющий верхнюю/нижнюю и боковую выпуклости, должен быть не менее 200 мм и

c) эквивалентный диаметр должен быть рассчитан на основе площади поперечного сечения.

6.4 Динамические нагрузки

6.4.1 Динамические нагрузки, соответствующие расчетной температуре, указанной в 6.7, и требованиям к испытательному давлению, установленным в EN 12972, должны выполняться без превышения уровней напряжения, указанных в 6.8.

6.4.2 Корпуса, вспомогательное и конструктивное оборудование должны быть сконструированы таким образом, чтобы выдерживать нагрузки и динамические давления, возникающие в результате сочетания наибольшего из значений Pta или Pts и ускорения, указанного в каждом из следующих перечислений, без превышения расчетного напряжения, установленного в 6.8:

- в направлении движения - ускорение 2g от максимальной конструктивной массы (в случае полуприцепов максимальная конструктивная масса включает массу осей, колес и шин и считается действующей в точке сцепки); если в расчетах учитываются волногасящие переборки, их воздействие должно быть подтверждено;

- под прямым углом по направлению движения - ускорение 1g, действующее на максимальную конструктивную массу;

- вертикально вверх - ускорение 1g, действующее на максимальную конструктивную массу;

- вертикально вниз - ускорение 2g, действующее на максимальную конструктивную массу;

- если корпус представляет собой самонесущий элемент конструкции транспортного средства, то возникающие таким образом напряжения накладываются на напряжения из других источников.

6.4.3 Цистерна, максимальная длина которой не превышает 2,9 м, должна быть рассчитана, чтобы выдерживать нагрузки, указанные в 6.4.2. Кроме того, во всех горизонтальных направлениях нагрузки должны быть в два раза больше максимальной конструктивной массы, за исключением следующих случаев:

- встроенная цистерна (автоцистерна);

- съемная цистерна, устанавливаемая на шасси транспортного средства только в одном направлении.

6.5.1 Корпус цистерны должен быть сконструирован таким образом, чтобы выдерживать максимальное испытательное давление, которое должно быть больше, чем:

a) давление, создаваемое водяным столбом, равным удвоенной глубине цистерны, умноженное на относительную плотность наиболее плотного вещества, подлежащего перевозке;

b) давление, создаваемое водяным столбом, равным удвоенной глубине цистерны;

c) исключено. |

Испытательное давление должно быть приложено к наивысшей точке отсека цистерны, без учета давления, возникающего в результате статического напора испытательной жидкости.

6.6 Условия частичного вакуума

Корпус и перегородки должны быть способны выдерживать условия вакуума с давлением на 3 кПа ниже атмосферного давления.

Минимальный расчетный интервал температур должен составлять от минус 20 °C до плюс 50 °C. Если цистерна подвергается более жестким условиям, то расчетный интервал температур должен быть расширен в пределах от минус 40 °C до плюс 50 °C с учетом конкретных условий. Расчетный интервал температур цистерн, предназначенных для перевозки веществ при повышенных температурах, должен быть расширен как минимум до максимальной рабочей температуры.

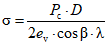

Максимальное напряжение, возникающее в материале цистерны и его опорной конструкции, не должно превышать наименьшего из двух: 0,75Re или 0,5Rm; для контейнеров-цистерн и съемных цистерн напряжение, возникающее в материале опорной конструкции, не должно превышать 0,66Re.

Если не выполнены условия, установленные в 6.9.2, толщина стенки корпусов, изготовленных из мягкой стали (с гарантированным минимальным пределом прочности на разрыв от 360 до 490 Н/мм2), должна быть не менее следующих значений:

- 5 мм, если диаметр цистерны не превышает 1,8 м;

- 6 мм, если диаметр цистерны превышает 1,8 м (за исключением корпусов, предназначенных для перевозки порошкообразных или гранулированных веществ).

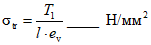

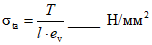

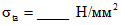

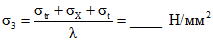

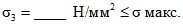

Если корпус изготовлен из другого материала, эквивалентную минимальную толщину определяют в соответствии с формулой (3):

Если толщину стенки корпуса увеличивают с учетом агрессивных (разъедающих) веществ, это дополнительное утолщение не учитывают при расчете минимальной толщины стенки корпуса.

Фактическая минимальная толщина стенки должна быть не менее абсолютной минимальной толщины, указанной в таблице 1.

Таблица 1

Диаметр <a>, м | Минимальная толщина стенки корпуса | ||||

Аустенитные стали, мм | Аустенитно-ферритные стали, мм | Другие стали, мм | Алюминий чистотой 99,8%, мм | Алюминиевые сплавы, мм | |

<= 1,80 | 2,5 <b> | 3 | 3 | 6 | 4 |

> 1,80 | 3 | 3,5 | 4 | 8 | 5 |

<a> Для корпусов с некруглым поперечным сечением см. 6.3. | |||||

6.9.2.1 Если защита от повреждения корпуса обеспечивается в соответствии с 6.9.2.2 и 6.9.2.3, то минимальная толщина стенки корпуса может быть уменьшена не более чем на 2 мм для стандартной стали (или эквивалентной толщины другого материала, рассчитанной по формуле (3)) от значения, указанного в 6.9.1, но должна быть не менее абсолютной минимальной толщины, указанной в таблице 1.

6.9.2.2 Автоцистерны и съемные цистерны считаются защищенными от повреждений, если применяют одну из следующих мер, указанных в перечислениях a) - j); в качестве расстояния между усилительными элементами применяют расстояние между точками их крепления на корпусе цистерны:

a) для корпусов с круглым и/или эллиптическим поперечным сечением, включая сочетания этих поперечных сечений с максимальным радиусом кривизны 2 м, корпус оснащают усилительными элементами, состоящими из перегородок, или волногасящих переборок, или наружных или внутренних колец, размещенных таким образом, чтобы выполнялось хотя бы одно из следующих условий:

1) расстояние между двумя соседними усилительными элементами составляет не более 1,75 м;

2) объем, содержащийся между двумя перегородками или волногасящими переборками, не превышает 7 500 л.

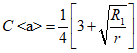

Кольцо и соответствующий корпус, изготовленные из стандартной стали, должны иметь момент сопротивления не менее 10 см3 или эквивалентный момент сопротивления для другого металла (см. 6.14.2.5) при расчете относительно нейтральной оси, параллельной корпусу.

Наружные усилительные элементы не должны иметь выступающие кромки с радиусом менее 2,5 мм;

b) для корпусов с двойными стенками, имеющими промежуточный слой из жесткого твердого материала (например, жесткий пенопласт толщиной не менее 50 мм), толщина наружной стенки должна составлять не менее 0,5 мм, если она изготовлена из мягкой стали, и не менее 0,8 мм, если она изготовлена из алюминия, или не менее 2 мм, если она изготовлена из пластмассы, армированной стекловолокном. В случае применения других изолирующих материалов (например, минеральная вата толщиной не менее 100 мм) толщина наружной стенки должна составлять не менее 0,8 мм, если она изготовлена из аустенитной стали. Толщина наружной стенки днища должна составлять не менее 3 мм, если она изготовлена из пластмассы, армированной стекловолокном.

Если для обеспечения защиты от повреждения используют другие комбинации материалов, то они должны обладать удельной упругостью, определенной в соответствии с приложением B, иметь эквивалентную минимальную толщину в соответствии с 6.9.1, а толщина внутренней стенки должна быть не менее минимального значения, указанного в 6.9.2.1;

c) для форм корпусов, отличающихся от указанной в перечислении a), корпус оснащают дополнительной круговой защитой до середины корпуса по его высоте и выше этого значения не менее чем на 30%.

Дополнительная защита должна иметь конструкцию, обеспечивающую удельную упругость, определенную в соответствии с приложением B, равную удельной упругости, которую обеспечивает корпус, изготовленный из стандартной стали толщиной 5 мм, для диаметра корпуса, не превышающего 1,8 м, или 6 мм для диаметра корпуса, превышающего 1,8 м.

Дополнительная защита корпуса должна обеспечивать его долговечную службу.

Это требование считается выполненным без дальнейшего подтверждения удельной упругости, если:

1) дополнительная защита включает в себя приварку пластины из того же материала, что и корпус, к наружной части усиливаемой поверхности так, чтобы толщина стенки корпуса была не менее минимальной толщины, установленной в 6.9.1, или эта поверхность была из того же материала, что и корпус, толщина которого составляет не менее минимальной толщины, установленной в 6.9.1;

2) отбортованные днища на всю толщину используют с дополнительной боковой защитой, охватывающей не менее одной трети длины отбортовки;

d) для корпусов с одиночными днищами, имеющими толщину, указанную в 6.9.1, корпус оснащают усилительными элементами, отвечающими следующим требованиям:

1) вместимость между двумя перегородками не должна превышать 7 500 л;

2) объем между перегородкой и волногасящей переборкой не должен превышать 4 000 л;

e) для корпусов с двойными днищами корпус снабжают усилительными элементами, отвечающими следующим требованиям:

1) вместимость между двумя перегородками не должна превышать 7 500 л;

2) объем между перегородкой и волногасящей переборкой не должен превышать 4 000 л.

Внутреннее днище должно иметь толщину, равную минимальной, установленной в 6.9.2.1, а внешнее днище - не менее 2 мм для стандартной стали или эквивалентную толщину для другого металла, рассчитанную по формуле (3);

f) для корпусов с двойными днищами, расстояние между стенками которых превышает 100 мм, днища соответствуют требованиям, указанным в перечислении e), а корпус имеет перегородки, расположенные таким образом, чтобы вместимость между перегородками не превышала 7 500 л;

g) для форм корпусов, отличающихся от указанной в перечислении a), выполняют следующие условия:

1) объем, содержащийся между соседними усилительными элементами, не должен превышать 7 500 л;

2) объем любого отсека не должен превышать 15 000 л, за исключением цистерн, предназначенных для перевозки жидкостей при температуре 100 °C и выше и ниже их температуры вспышки;

3) расстояние между соседними усилительными элементами не должно превышать 1,4 м;

4) радиусы закругления, соединяющие верхний, боковой и нижний радиусы, должны составлять не менее 300 мм;

5) толщина днищ должна соответствовать перечислению d) или e), в зависимости от ситуации;

h) для съемных цистерн защита обеспечивается со всех сторон с помощью откидных бортов или кабины транспортного средства. Откидные борта должны обеспечивать защиту не менее половины высоты корпуса цистерны;

i) для форм корпусов, отличающихся от указанной в перечислении a), при применении требований к общей упругости выполняют следующие условия:

2) объем любого отсека не должен превышать 15 000 л, за исключением цистерн, предназначенных для перевозки жидкостей при температуре не менее 100 °C и ниже их температуры вспышки;

4) среднее расстояние между соседними усилительными элементами не должно превышать 1,4 м;

5) радиусы закругления, соединяющие верхний, боковой и нижний радиусы, должны составлять не менее 250 мм;

6) толщина днищ должна соответствовать перечислению d) или e), в зависимости от ситуации;

7) для корпусов с двойными днищами, расстояние между стенками которых превышает 100 мм, днища должны соответствовать требованиям, указанным в перечислении e);

8) наименее прочный 4-метровый составной элемент корпуса должен иметь общую упругость не менее 100 кНм.

В отношении общей упругости должны использоваться следующие значения:

i) для перегородок или волногасящих переборок с максимальной толщиной, указанной в 6.9.1, - 40 кН/м;

ii) для перегородок или волногасящих переборок с минимальной толщиной, указанной в 6.9.2.1, - 20 кН/м;

iii) для днищ - 20 кН/м.

Более высокие значения общей упругости, в том числе для других типов усилительных элементов, должны использоваться только в том случае, если это подтверждено испытаниями, проведенными в соответствии с разделом B.5 (приложение B), или эквивалентными испытаниями, утвержденными компетентным органом.

Если для проверки используют анализ напряжений методом конечных элементов, применяют требования раздела A.3 (приложение A). Для упругопластического анализа компьютерное программное обеспечение и методика его использования должны быть утверждены компетентным органом;

j) изготовитель должен предоставить компетентному органу соответствующие примеры валидации (сравнение результатов расчета с реальными результатами испытаний). Для форм корпусов, отличающихся от указанной в перечислении a), выполняют следующие условия:

1) радиус выпуклости стенки корпуса не превышает 2 м по сторонам, сверху и снизу;

2) угловые радиусы, соединяющие верхний, боковой и нижний радиусы, составляют не менее 300 мм;

3) объем, содержащийся между перегородками и/или волногасящими переборками, не превышает 7 500 л или расстояние между перегородками и/или волногасящими переборками не более 1,75 м;

4) энергия, поглощаемая при ударе и опрокидывании, по меньшей мере равна энергии поглощения корпусом круглого или эллиптического сечения, аналогичным по следующим параметрам:

i) материал корпуса, днищ, перегородок, волногасящих переборок и несущих конструкций;

ii) площадь поперечного сечения (в случае эллиптического сечения, одинаковой ширины);

iii) толщина стенки корпуса, днищ, перегородок и волногасящих переборок (минимальная в соответствии с 6.9.2.1);

iv) объем, содержащийся между перегородками и/или волногасящими переборками, или расстояние между примыкающими перегородками и/или волногасящими переборками;

v) максимальный внутренний радиус сферы днища;

vi) расстояние, тип и размеры несущих конструкций корпуса;

vii) количество и тип днищ, перегородок и/или волногасящих переборок;

viii) количество, размер и расположение проемов.

Сравнительные методы расчета поглощенной энергии проводят в соответствии с разделом B.7 (приложение B).

6.9.2.3 Корпуса встроенных и съемных цистерн вместимостью не более 5 000 л или разделенных на отсеки цистерн вместимостью не более 5 000 л считают защищенными от повреждений, если толщина их стенки для мягкой стали или их эквивалентная толщина, рассчитанная по формуле (3) для других материалов, составляет не менее значений, приведенных в таблице 2.

Таблица 2

и цистерн с отсеками

Вместимость корпуса или отсека корпуса, м3 | Максимальный радиус кривизны верхней и нижней частей, м | Максимальный радиус кривизны сторон, м | Максимальная толщина стандартной стали, мм | Другие стали, мм | Аустенитные нержавеющие стали, мм | Аустенитно-ферритные нержавеющие стали, мм | Алюминиевые сплавы, мм | Алюминий чистотой 99,8%, мм |

<= 3,5 | 3 | 2 | 3 | 3 | 2,5 | 3 | 4 | 6 |

> 3,5, но <= 5 | 3 | 2 | 4 | 4 | 3 | 3,5 | 5 | 8 |

<= 5 | 2 | 2 | 3 | 3 | 2,5 | 3 | 4 | 6 |

Контейнеры-цистерны и съемные цистерны считают защищенными от повреждений при принятии одной из следующих мер:

a) корпус изготовлен с двойными стенками в соответствии с 6.9.2.2, перечисление b); или

b) имеет конструкцию, соответствующую требованиям ISO 1496-3, где корпус опирается на каркас, включающий продольные и поперечные элементы конструкции.

6.10 Проемы корпуса, горловины и крышки

6.10.1 Смотровые проемы и люки

Каждая цистерна и отсек вместимостью 3 000 л или более должны быть оснащены люком для осмотра внутри. Цистерны и отсеки вместимостью менее 3 000 л должны быть оснащены либо смотровым проемом, либо люком.

Диаметры отверстий должны быть:

- не менее 100 мм и не более 300 мм для смотровых проемов;

- не менее 500 мм для круглых люков.

Для некруглых люков ни один размер не должен быть менее 500 мм.

Примечание - Рекомендуется обеспечить доступ ко всем спасательным средствам, включая автономный индивидуальный дыхательный аппарат.

Минимальные размеры люков и смотровых проемов в цистернах, имеющих покрытие, должны сохраняться после нанесения покрытия.

6.10.2 Горловины и крышки

Конструкция горловин и крышек должна соответствовать приложению C.

Крышки, крепления и их уплотнительные поверхности должны быть сконструированы таким образом, чтобы выдерживать внутреннее давление не менее 265 кПа.

Материалы, применяемые для изготовления фланцев, уплотнений и крышек, должны соответствовать разделу 5.

6.10.3 Крышки

Крышки, закрывающие проемы с внутренним диаметром не менее 200 мм, должны быть изготовлены из металлических материалов в соответствии с разделом 5.

6.10.4 Средства крепления рабочего оборудования

Средства крепления рабочего оборудования должны быть расположены таким образом, чтобы обеспечивалась защита от риска потери или повреждения оборудования, и они должны соответствовать требованиям к прочности, установленным изготовителем оборудования.

6.11 Перегородки и волногасящие переборки корпуса

6.11.1 Перегородки и волногасящие переборки должны быть:

a) выпуклыми с глубиной впадины не менее 100 мм; или

b) гофрированными, профилированными или усиленными иным образом.

При использовании методов проверки конструкции, установленных в разделе A.3 или A.5 (приложение A), должна быть проверена глубина впадины (исходя из радиуса сферы днища сосуда).

6.11.2 Перегородки и волногасящие переборки, включая любые распорные пластины, должны быть непрерывно приварены к корпусу, за исключением случаев, предусмотренных в 6.11.4.

6.11.3 Толщина стенки перегородок и волногасящих переборок должна быть не менее минимальной толщины стенки корпуса. Для перегородок механические свойства материала должны быть не ниже, чем у самого корпуса, при минимальной толщине стенки.

6.11.4 Волногасящие переборки, перегородки и усилительные элементы, имеющие протяженность более 70 мм от внутренней поверхности корпуса, должны иметь отверстия сверху, снизу и по бокам для облегчения опорожнения цистерны при частичном или полном опрокидывании и предотвращения паровых пробок, делающих системы определения уровня неэффективными во время наполнения. Отверстия в верхней части должны иметь общую площадь поперечного сечения не менее 2 000 мм2 и располагаться полностью над горизонтальной линией, проходящей на 100 мм ниже верхней части поперечного сечения корпуса. Отверстия в нижней части вместе с любыми отстойниками должны обеспечивать полный сток к месту опорожнения.

6.11.5 Отсеки, прилегающие к днищам, не должны иметь продольные перегородки. Если в отсеках, прилегающих к днищам, установлены продольные перегородки или волногасящие переборки, то между ними и днищем цистерны должен быть зазор не менее 200 мм в любом месте цистерны.

6.12 Вспомогательное оборудование корпуса

6.12.1 Усилительные элементы для крепления вспомогательного оборудования к корпусу должны быть сконструированы таким образом, чтобы не превышалось напряжение, установленное в 6.8.

6.12.2 Средства, с помощью которых вспомогательное оборудование крепится к корпусу, должны быть сконструированы с учетом их назначения и риска повреждения корпуса, если на крепления воздействуют дополнительные нагрузки.

6.12.3 Должны быть предусмотрены дренажные средства, в противном случае могут создаваться герметичные пространства между оболочкой корпуса и внутренним или внешним вспомогательным оборудованием или усилительными элементами. Дренажные средства не должны быть герметизированы.

6.12.4 Трубопроводы, проходящие сквозь корпус, должны быть расположены и сконструированы таким образом, чтобы минимизировать риск повреждения корпуса при воздействии внешних нагрузок на трубопровод или корпус. Трубопроводы с внутренним диаметром более 55 мм и длиной за пределами корпуса более 50 мм в любом месте должны быть сконструированы таким образом, чтобы в случае случайного повреждения трубопровода вне цистерны наружный выступающий участок трубопровода разрушался без повреждения корпуса.

Открытые трубопроводы, проходящие через корпус, которые не используются для дренажа, должны выходить за пределы корпуса на минимальную длину 20 мм.

Толщина стенок трубопроводов должна быть не менее толщины, указанной в таблице 3, или толщины корпуса, в зависимости от того, какая величина меньше.

Таблица 3

проходящих через корпус

Размеры в миллиметрах

Внутренний диаметр | Аустенитная сталь | Мягкая сталь | Алюминиевый сплав |

<= 55 | 2,5 | 3,0 | 4,0 |

> 55 | 3,0 | 4,0 | 5,0 |

6.13 Опорная конструкция корпуса

6.13.1 Опорные конструкции корпуса должны быть сконструированы так, чтобы напряжения, указанные в 6.8, не превышались при воздействии на них статических и динамических нагрузок, установленных в 6.4.1, 6.4.2 и 6.4.3.

6.13.2 Опорные конструкции, привариваемые к корпусу, должны быть снабжены несущей плитой или усилительным элементом, расположенным таким образом, чтобы соответствовать 6.13.1. Материалы, используемые для несущих плит или других усилительных элементов, привариваемых непосредственно к корпусу, должны быть совместимы с материалом корпуса и пригодны к сварке без образования дефектов.

6.14 Защита рабочего оборудования, установленного на верхней части корпуса цистерны

6.14.1 Общие требования

6.14.1.1 На корпусе цистерны должна быть предусмотрена такая защита от повреждения при опрокидывании, чтобы она полностью защищала рабочее оборудование на верхней части корпуса, которое соединяется с внутренней частью корпуса.

6.14.1.2 Конструкция защитного устройства и монтажное положение(я) рабочего оборудования должны быть такими, чтобы рабочее оборудование, установленное на верхней части корпуса, находилось на расстоянии не менее 25 мм от края защитного устройства.

6.14.1.3 Если область, окруженная защитным устройством(ами), не является самодренирующейся, то должна быть предусмотрена дренажная система.

6.14.1.4 Полная защита верхней части цистерны должна быть рассчитана таким образом, чтобы выдерживать без остаточной деформации вертикальную статическую нагрузку, равную удвоенной массе загруженного транспортного средства с цистерной. Это требование считается выполненным, если защитное устройство соответствует требованиям, установленным в 6.14.2.

6.14.2.1 Общие положения

Конкретные формы защиты должны соответствовать требованиям, указанным в следующих подпунктах:

a) 6.14.2.2 - в отношении продольных и поперечных элементов;

b) 6.14.2.3 - в отношении формы корпуса;

c) 6.14.2.4 - в отношении лотков для сбора жидкостей;

d) 6.14.2.5 - в отношении дуг безопасности;

e) 6.14.2.6 - в отношении поперечных элементов коробчатого сечения.

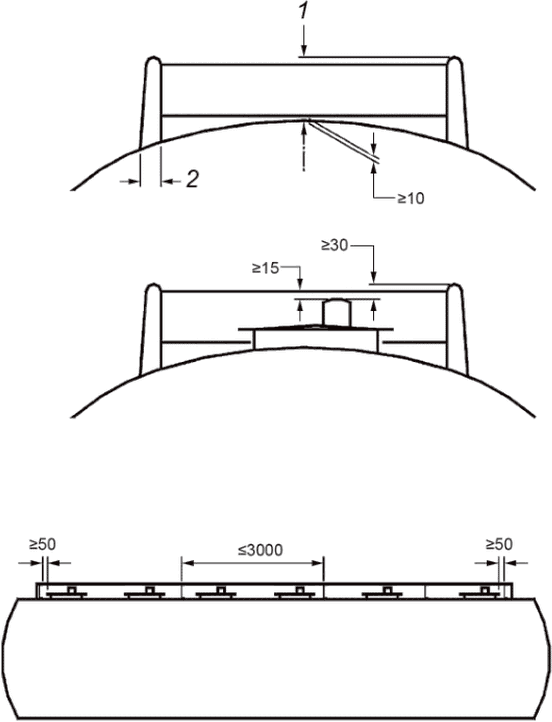

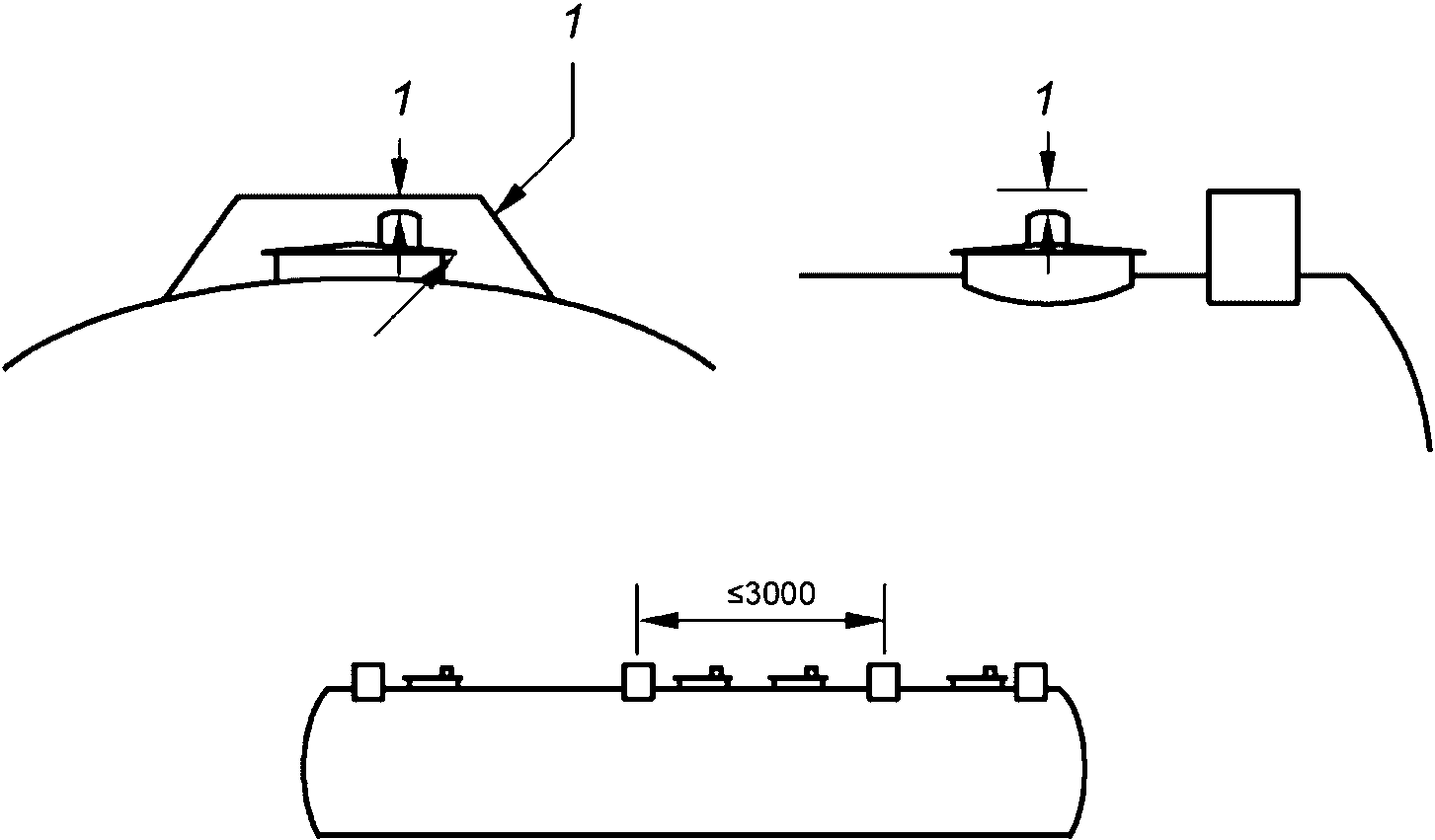

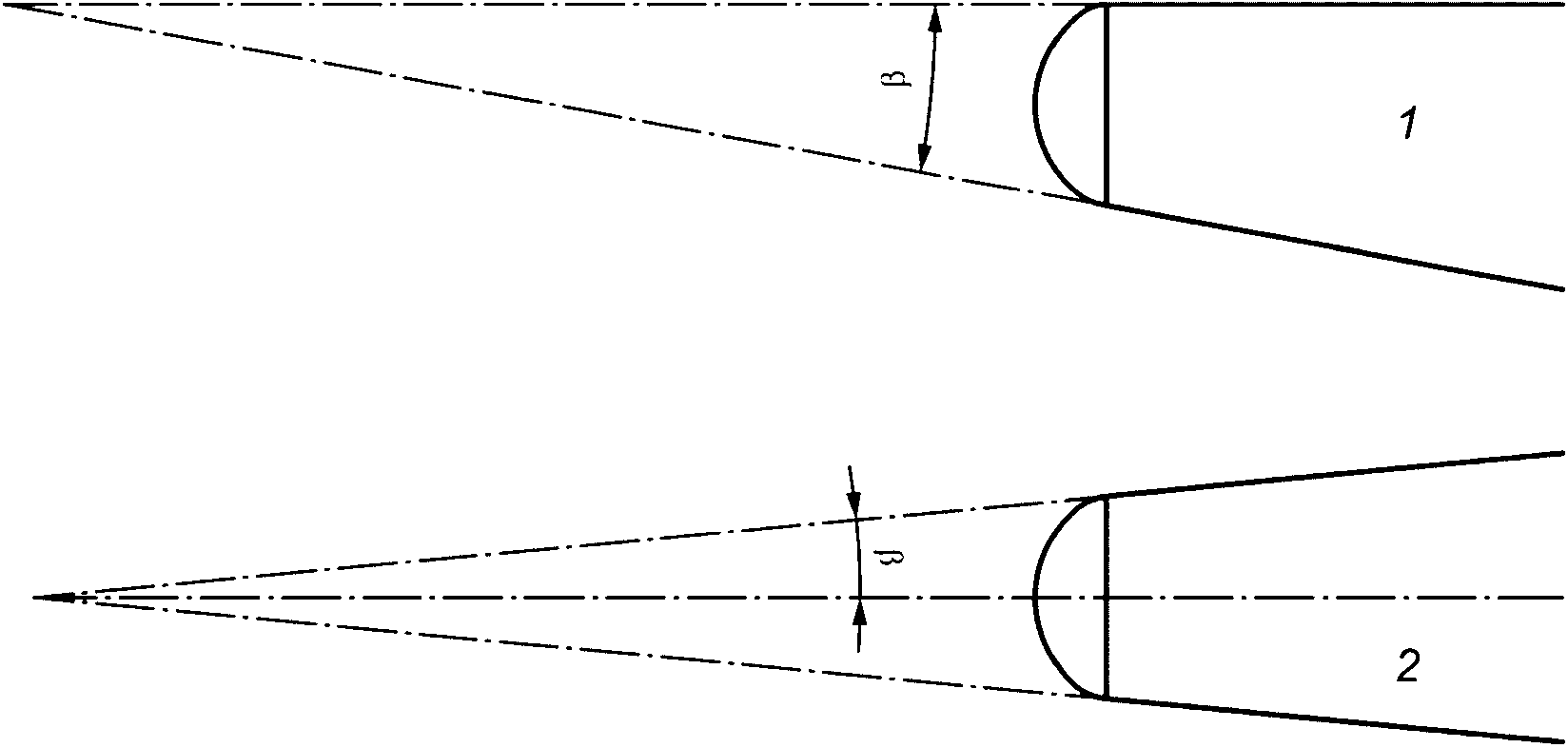

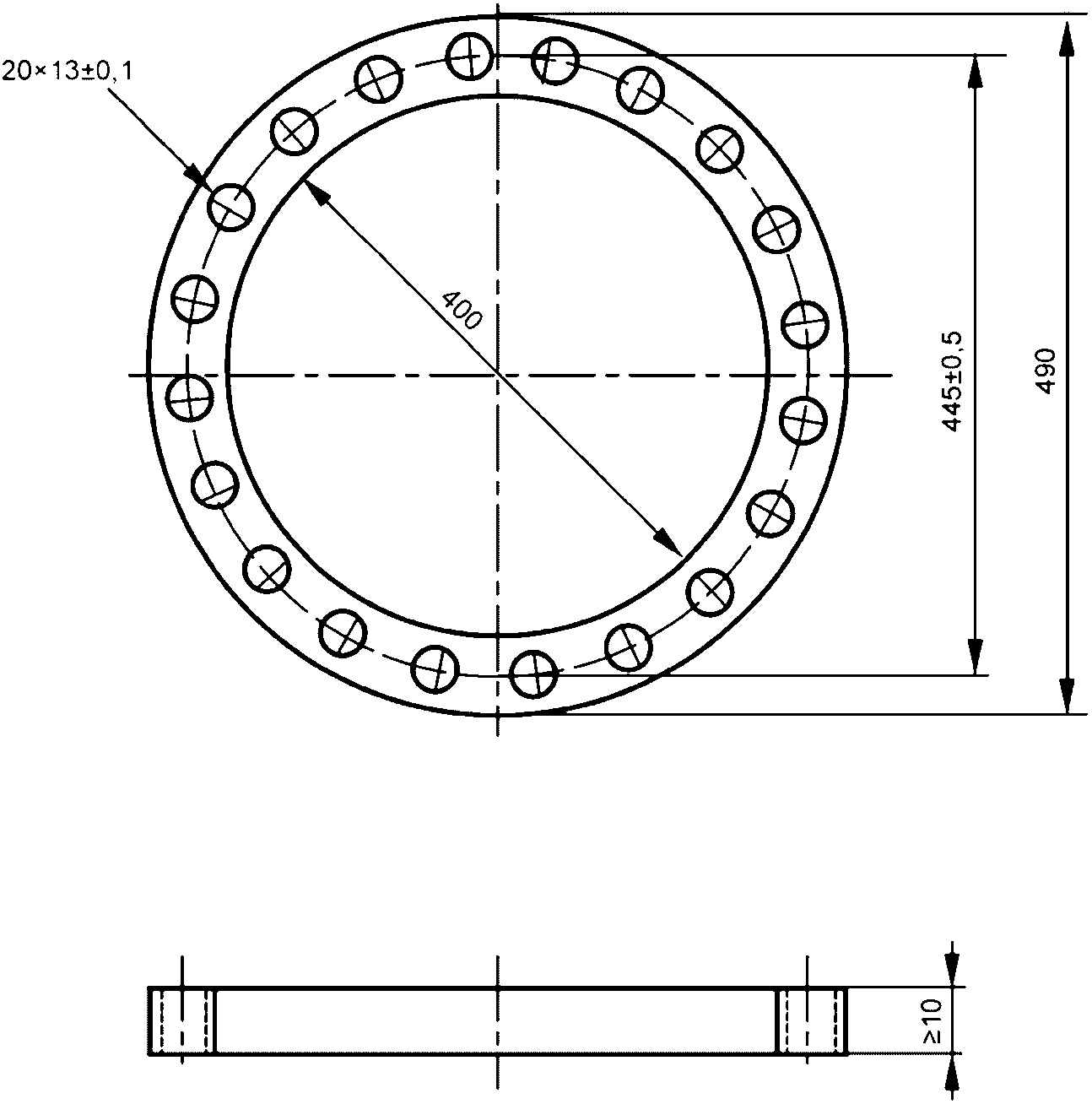

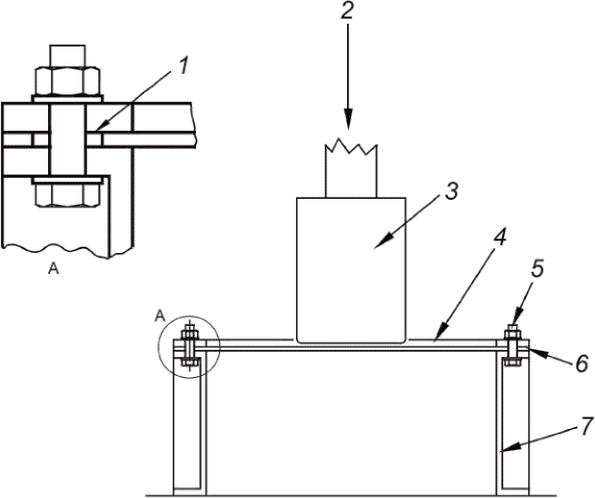

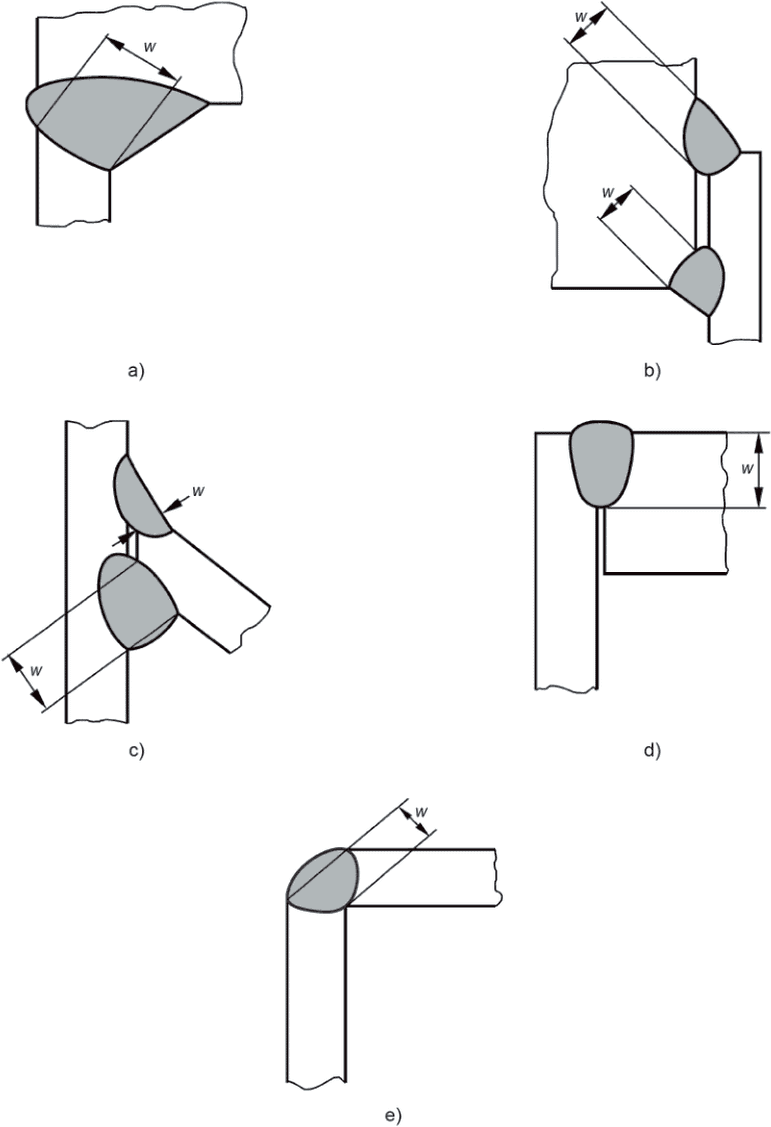

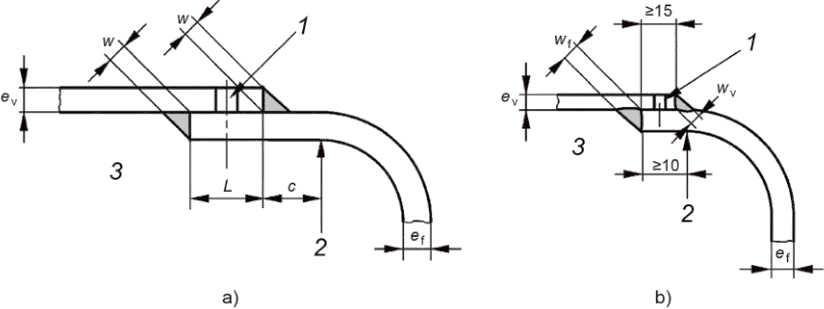

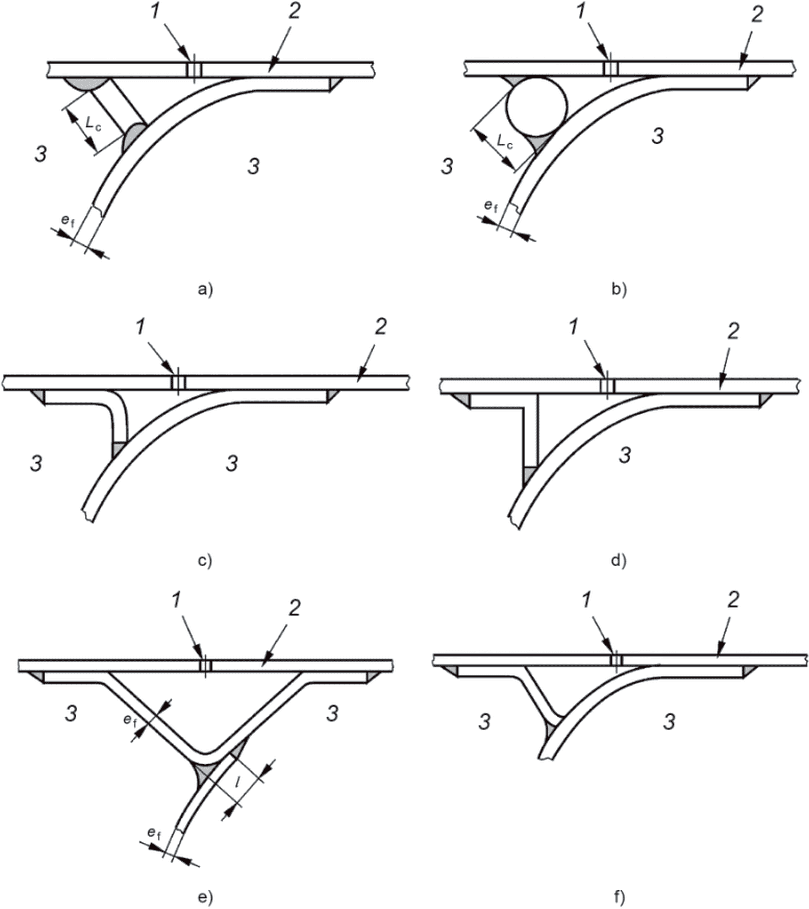

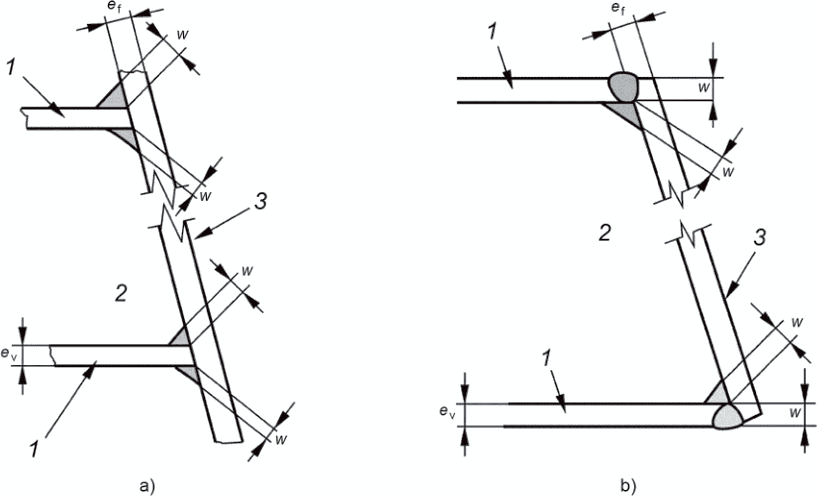

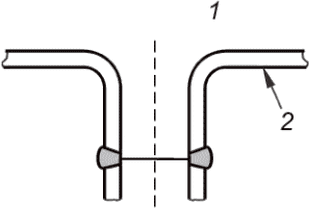

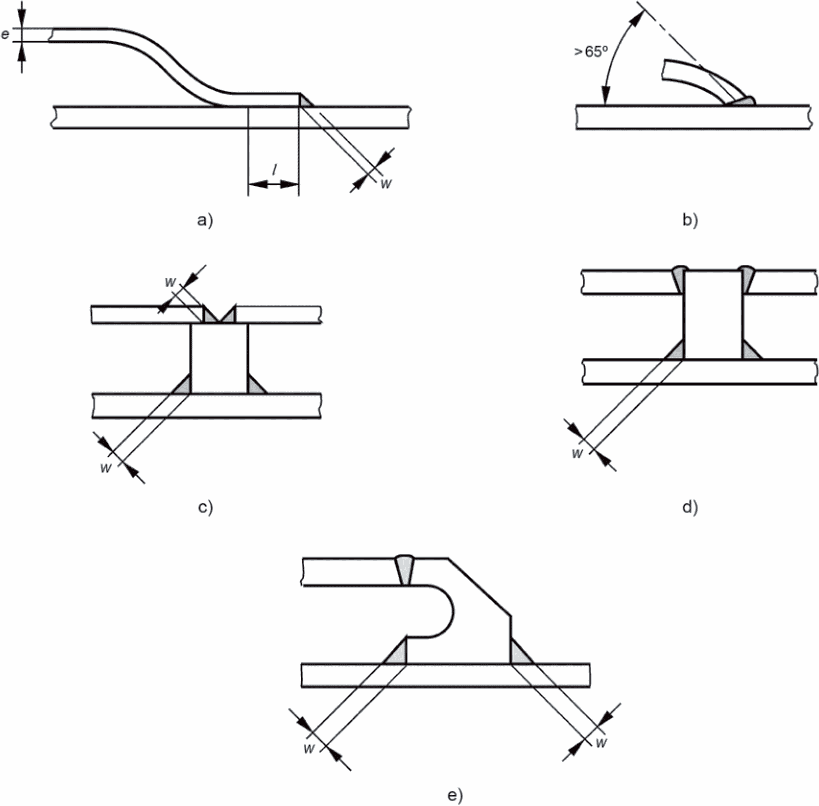

Примечание 1 - Типовое расположение рабочего оборудования, защищенного продольными и поперечными элементами, показано на рисунке 1.

Размеры в миллиметрах

1 - высота продольного защитного элемента над верхней частью

корпуса (измеряют по верхней части осевой линии корпуса);

2 - ширина продольного защитного элемента (измеряют

у его основания) - не менее одной трети высоты

защищенного продольными и поперечными элементами

Если для защиты рабочего оборудования используют продольные и поперечные элементы, то:

a) они должны быть сконструированы таким образом, чтобы при установке на верхней части цистерны образовывалось закрытое коробчатое сечение;

b) ширина продольных элементов, измеренная на уровне верхней части цистерны, должна составлять не менее одной трети высоты;

c) расстояние по вертикали от продольных элементов до самого высокого элемента рабочего оборудования должно составлять не менее 30 мм;

d) поперечные элементы должны поддерживать оба продольных элемента, а расстояние между ними не должно превышать 3 000 мм;

e) поперечные элементы должны распространяться не менее чем на 50 мм перед первым элементом рабочего оборудования и не менее чем на 50 мм позади последнего элемента рабочего оборудования;

f) высота от поперечных элементов до самого высокого элемента рабочего оборудования должна составлять не менее 15 мм;

g) расстояние по вертикали между поперечными элементами и корпусом по осевой линии цистерны должно быть не менее 10 мм;

h) поперечное сечение элементов, изготовленных из стандартной стали, должно иметь минимальный осевой момент сопротивления относительно горизонтальной оси не менее 10 см3 или эквивалент в другом металле. Осевой момент сопротивления должен обеспечиваться там, где предусмотрены вырезы для раздельного сбора пара или других трубопроводов;

i) поперечные элементы должны иметь не менее одного сливного отверстия в самой нижней части;

j) толщина стенки продольных и поперечных элементов должна быть не менее:

1) 2 мм - для аустенитной стали;

2) 2,5 мм - для другой стали;

3) 4 мм - для алюминиевого сплава.

k) должно быть предусмотрено не менее двух дренажных трубопроводов, по одному на каждой стороне от вертикальной осевой линии цистерны, учитывая уклон(ы) цистерны, находящейся в эксплуатации; они не должны иметь препятствия и не должны использоваться для работ, включающих использование кабелей и пневматических трубопроводов.

Примечание 2 - Для сбора паров допускается использовать продольные элементы.

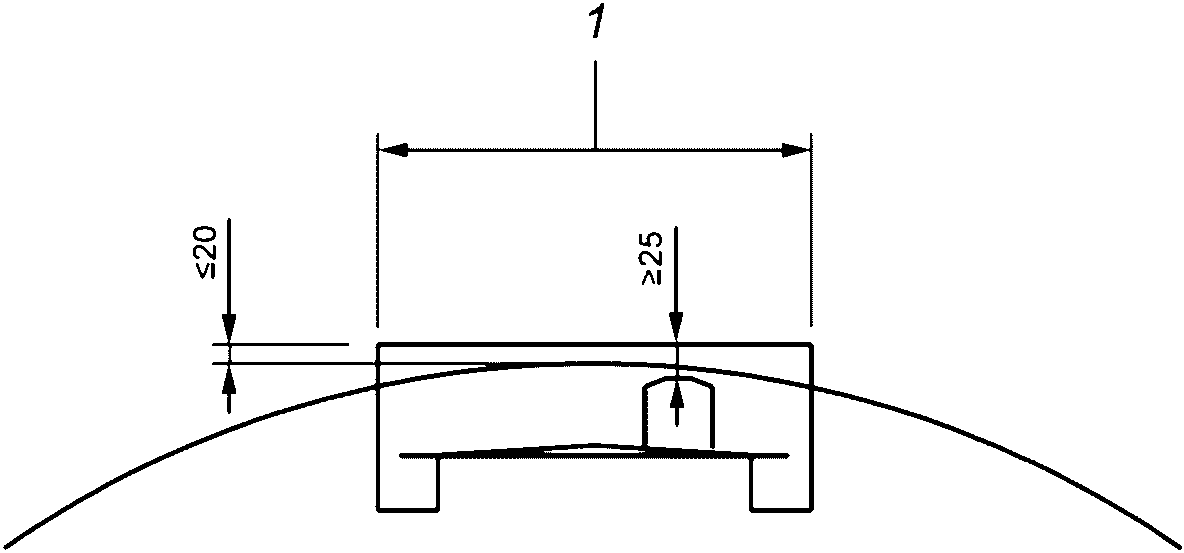

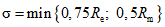

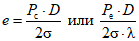

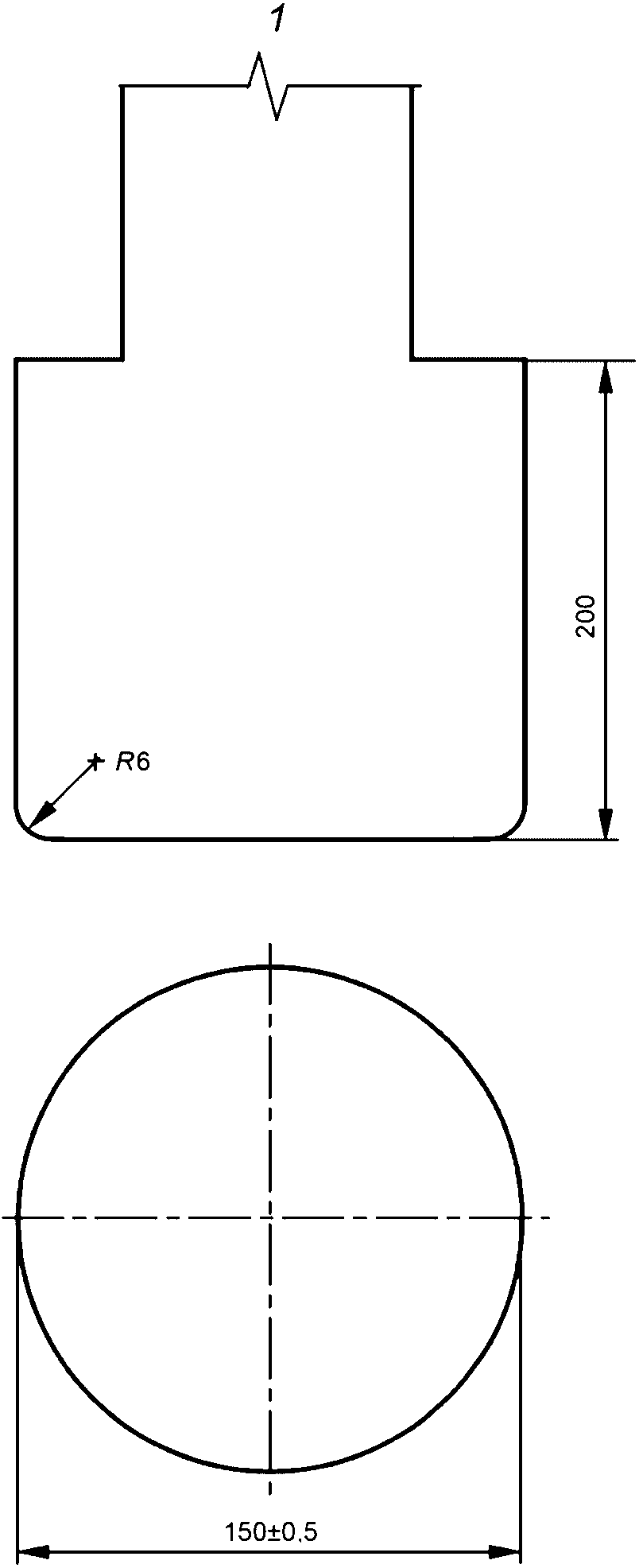

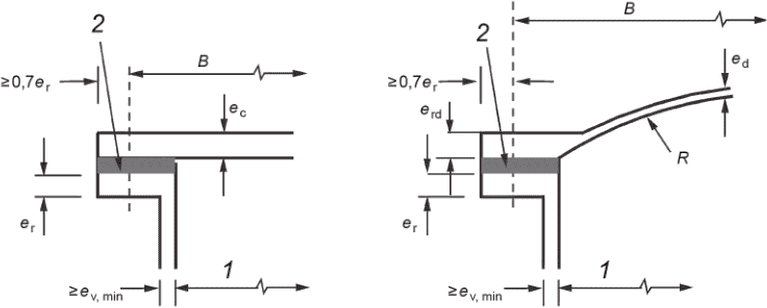

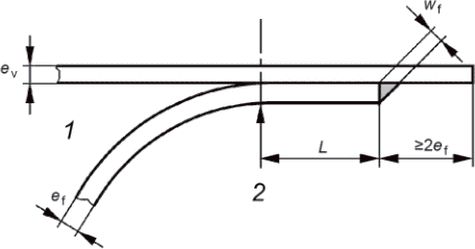

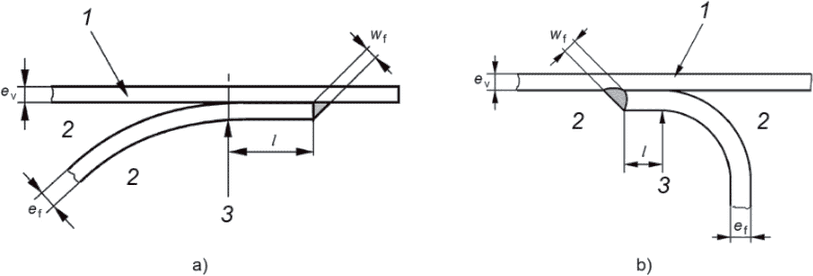

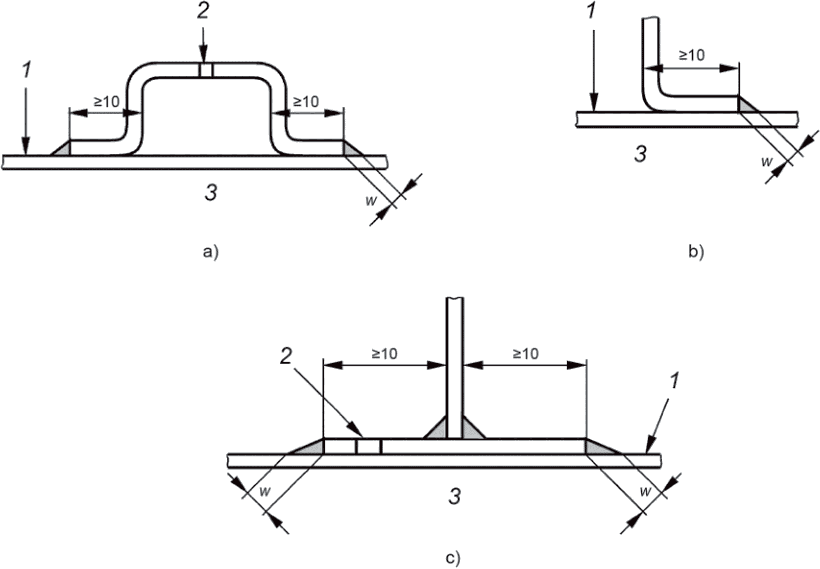

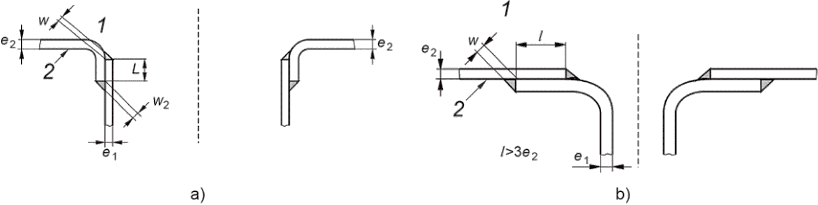

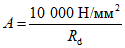

Примечание - Типовое расположение рабочего оборудования, защищенного формой корпуса, показано на рисунке 2.

Размеры в миллиметрах

1 - не более 700 мм (снаружи)

оборудования, защищенного формой корпуса

В случае невозможности полного заполнения корпуса или отсека из-за его формы или конструкции эта уменьшенная вместимость должна использоваться для определения степени наполнения и для маркировки цистерны.

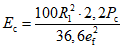

Если элементы рабочего оборудования для обеспечения защиты размещены полностью в пределах формы корпуса, то:

a) они должны быть установлены в защитном кольце, утопленном в корпус таким образом, чтобы они находились на расстоянии не менее 25 мм от верхней кромки этого кольца;

b) кольцо не должно выходить за пределы формы корпуса более чем на 20 мм;

c) наружный диаметр защитного кольца не должен превышать 700 мм;

d) толщина стенки защитного кольца должна быть не менее:

1) 6 мм - для мягкой стали;

2) 4 мм - для аустенитной стали;

3) 5 мм - для аустенитно-ферритной стали;

4) 8 мм - для алюминиевого сплава.

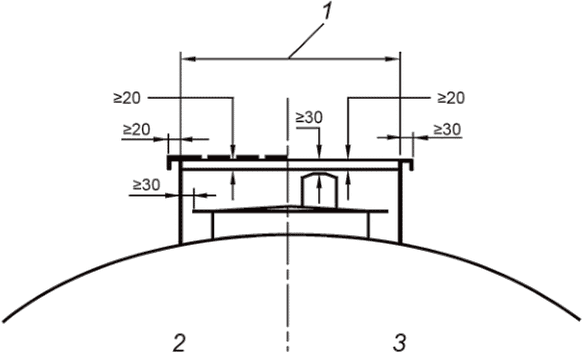

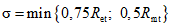

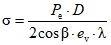

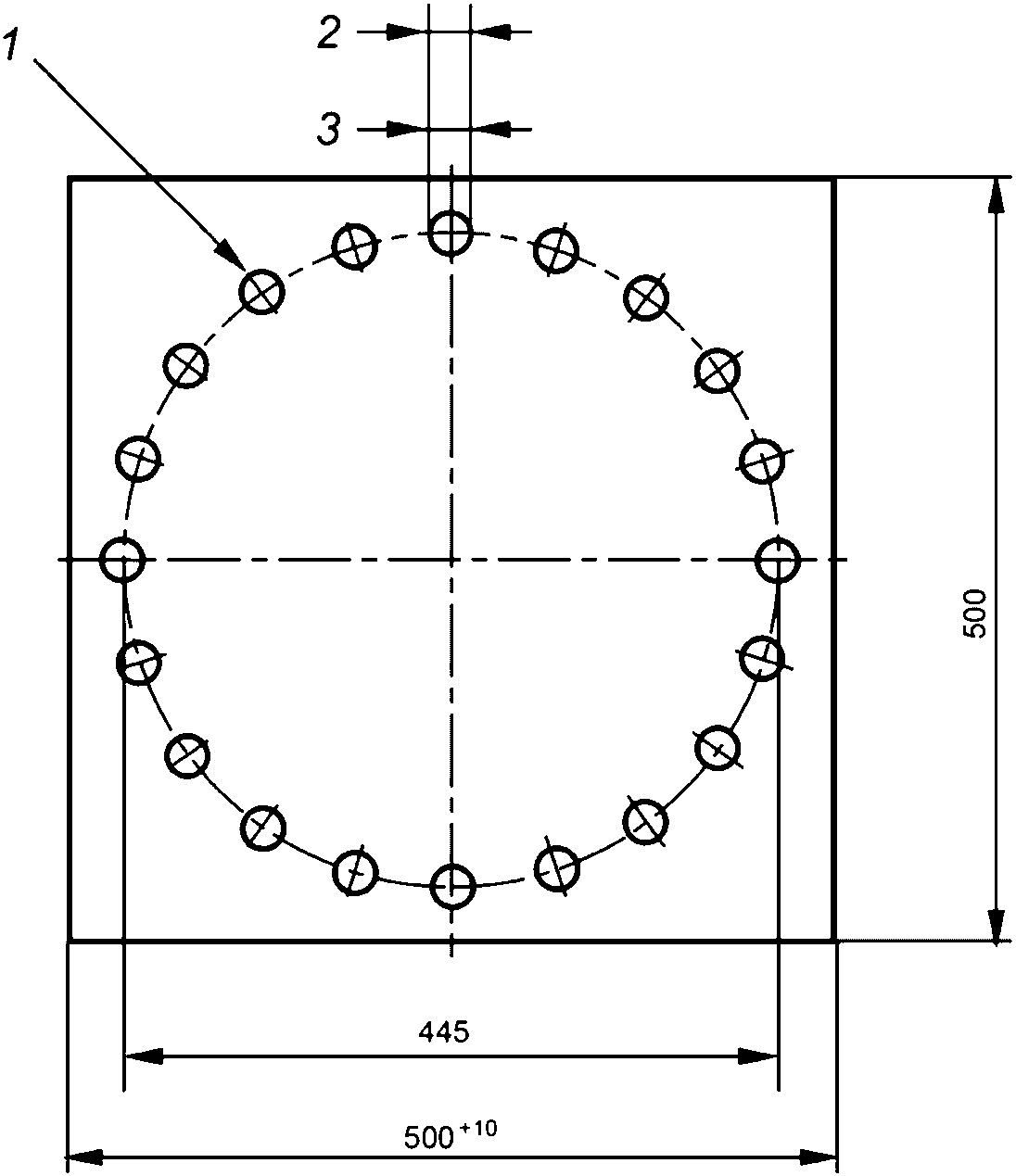

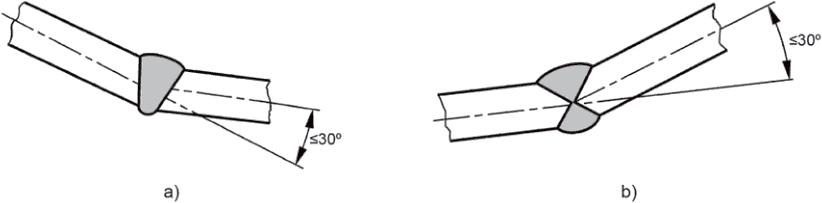

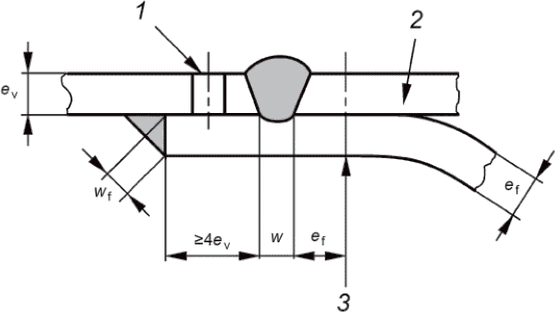

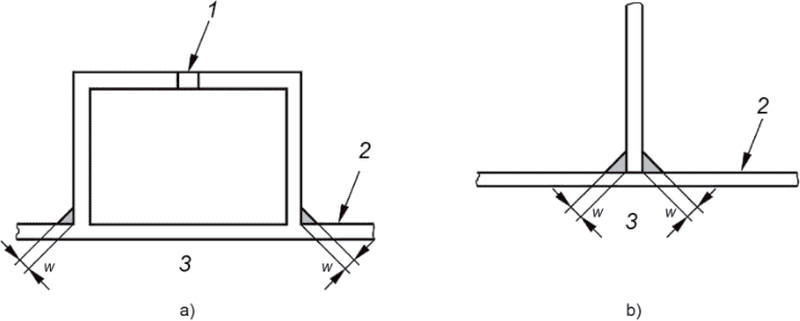

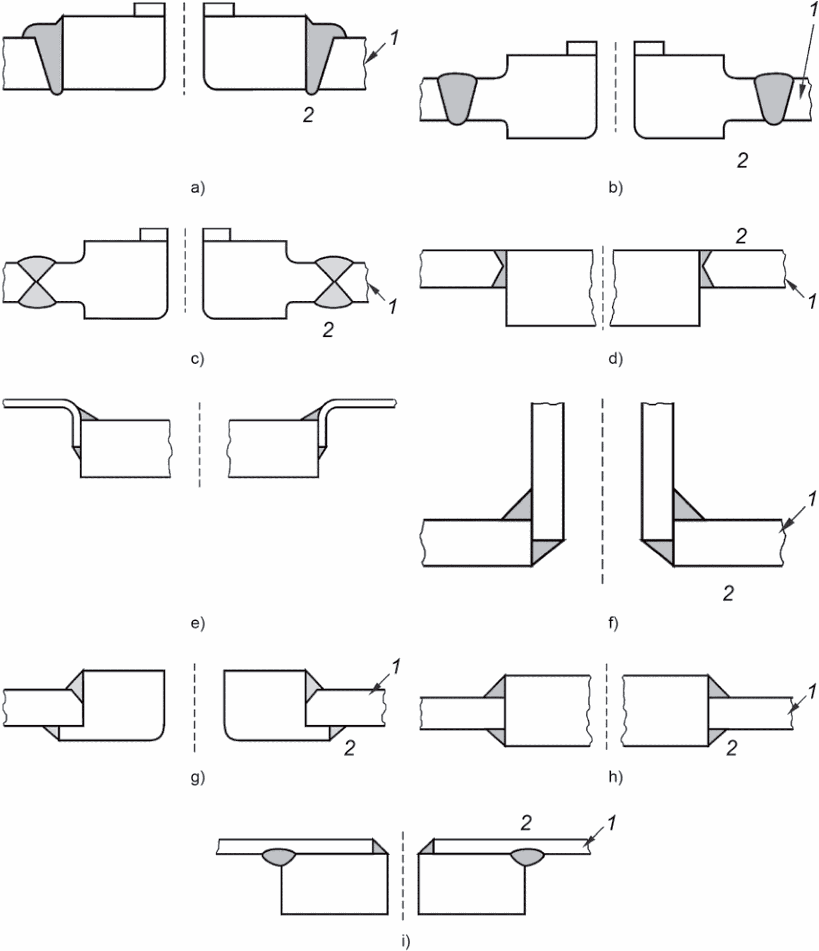

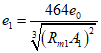

Примечание - Типовое расположение рабочего оборудования, защищенного лотками для сбора жидкостей, показано на рисунке 3.

Размеры в миллиметрах

1 - ширина, диаметр не более 900 мм, длина

(если прямоугольный) не более 1 500 мм;

2 - лоток для сбора жидкостей с крышкой;

3 - лоток для сбора жидкостей без крышки

защищенного лотком для сбора жидкостей

В тех случаях, когда лотки для сбора жидкостей используют для защиты рабочего оборудования:

a) расстояние по вертикали от лотка для сбора жидкостей до самого высокого элемента рабочего оборудования должно быть не менее 30 мм;

b) лотки должны полностью охватывать все компоненты рабочего оборудования с минимальным боковым зазором 30 мм между лотком для сбора жидкостей и защищаемым оборудованием;

c) если используются лотки для сбора жидкостей без крышек, то верхняя кромка лотка должна иметь отбортовку со следующими параметрами: не менее 30 мм (по горизонтали) и 20 мм (вертикально вниз);

d) если используются лотки для сбора жидкостей с крышками, то верхняя кромка лотка должна иметь отбортовку со следующими параметрами: не менее 20 мм (по горизонтали) и 20 мм (по вертикали вниз);

e) наружный диаметр не должен превышать 900 мм или, если лоток прямоугольный, его ширина не должна превышать 900 мм, а длина не должна превышать 1 500 мм;

f) толщина стенки должна быть не менее:

1) для лотков для сбора жидкостей:

i) 4 мм - для мягкой стали;

ii) 2,5 мм - для аустенитной стали;

iii) 3 мм - для аустенитно-ферритной стали;

iv) 6 мм - для алюминиевого сплава;

2) для защитных крышек:

i) 1,5 мм - для аустенитной стали;

ii) 2 мм - для другой стали;

iii) 3 мм - для алюминиевого сплава.

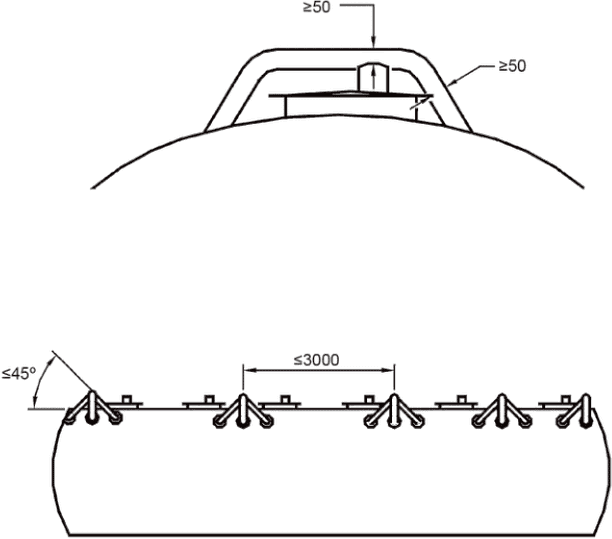

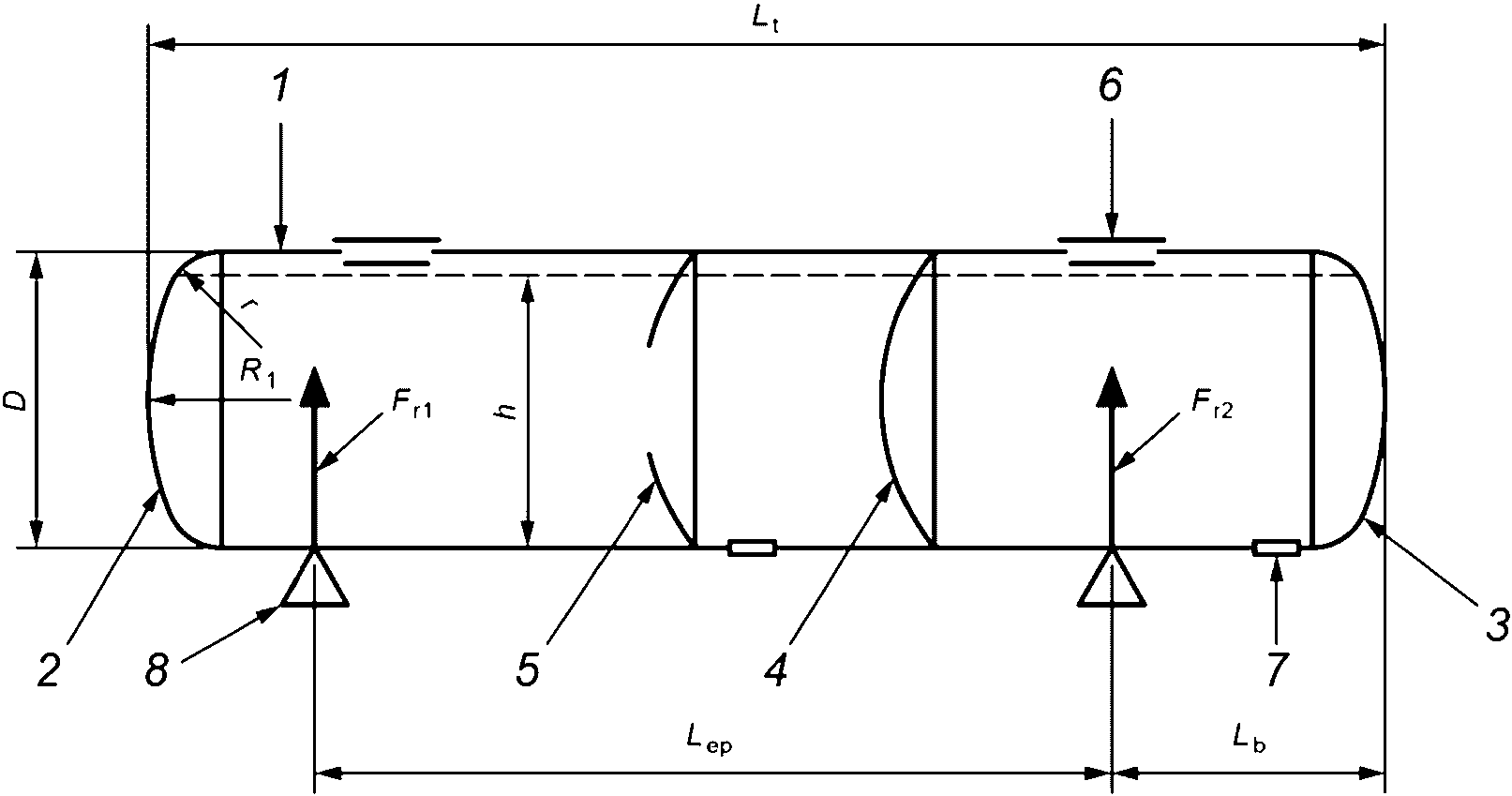

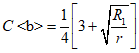

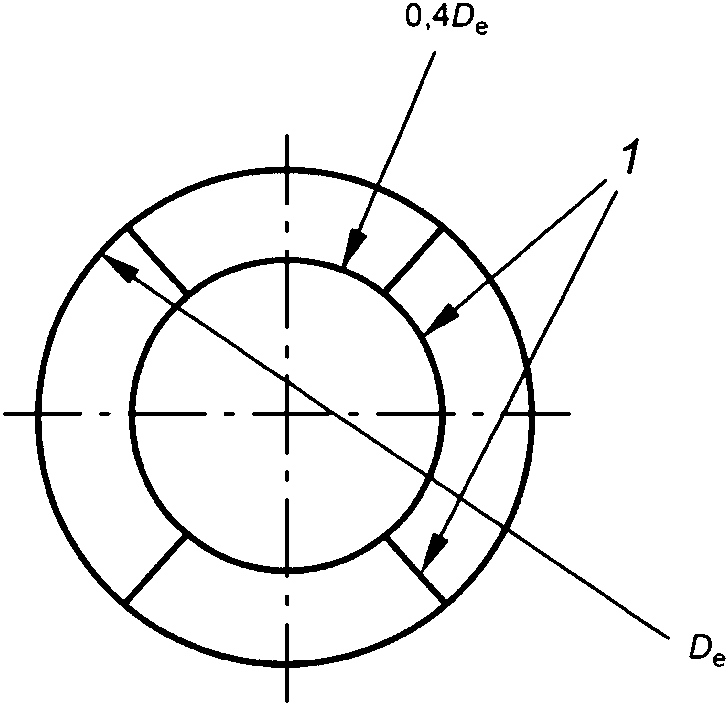

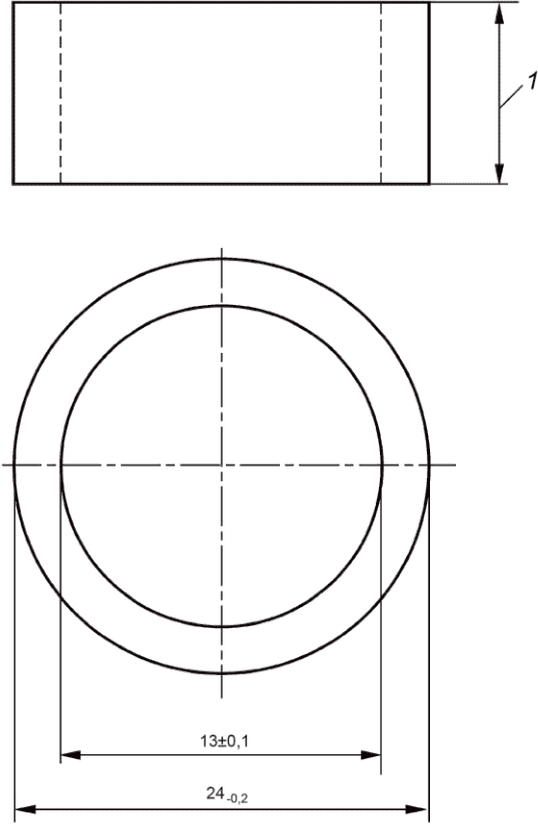

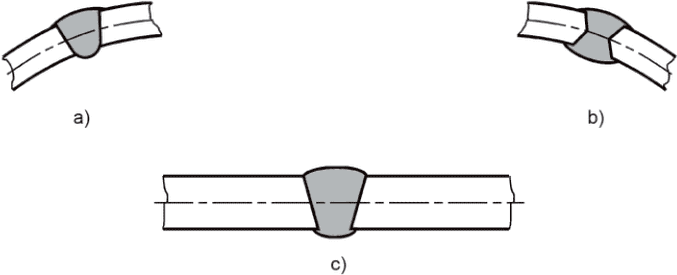

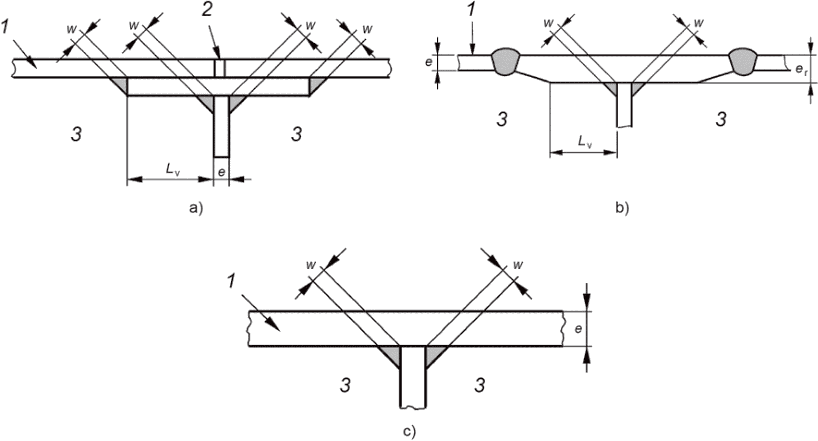

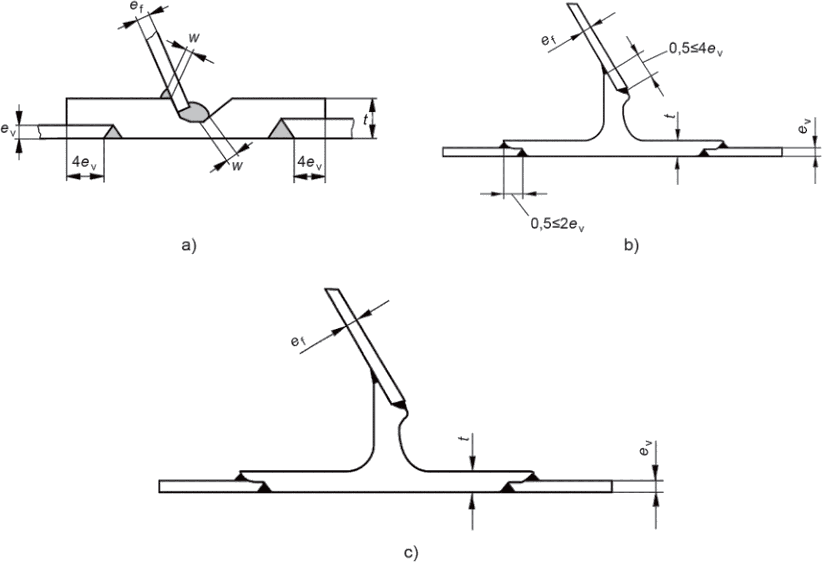

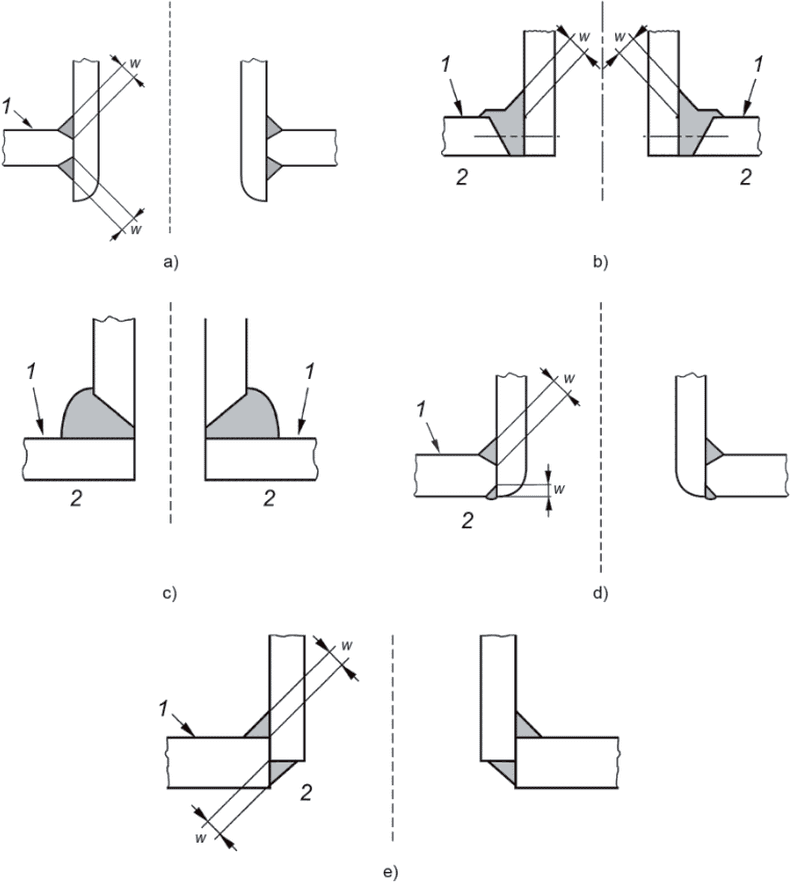

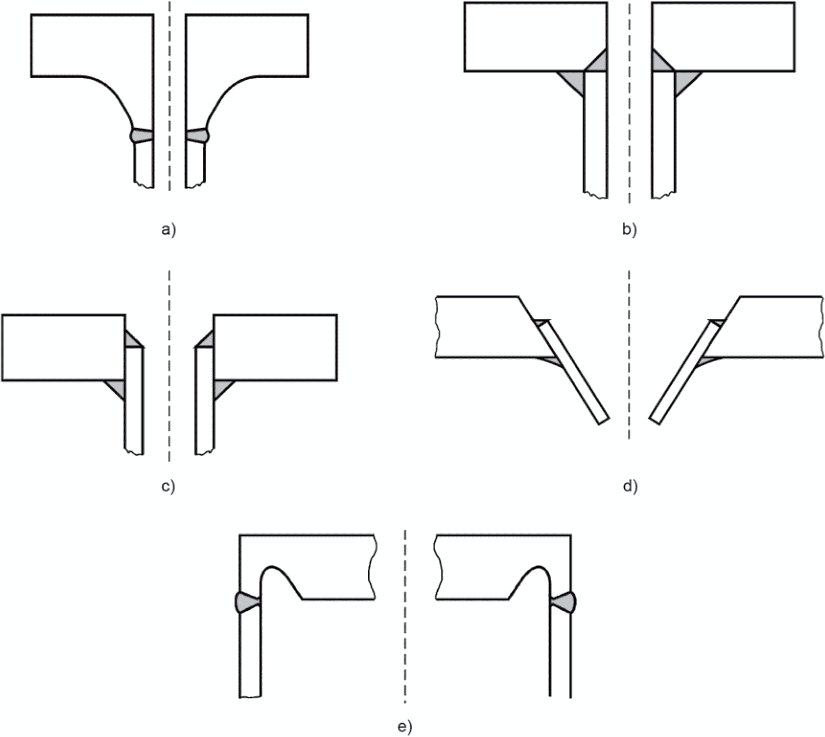

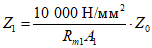

Примечание - Типовое расположение рабочего оборудования, защищенного дугами безопасности, показано на рисунке 4.

Размеры в миллиметрах

оборудования, защищенного дугами безопасности

Дуги безопасности должны быть расположены в местах расположения усилительных элементов корпуса, таких как перегородки или волногасящие переборки.

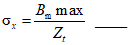

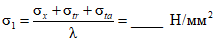

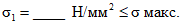

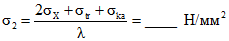

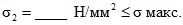

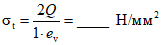

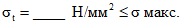

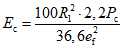

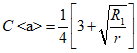

Значения осевого момента сопротивления применяют к стандартной стали Z0; если для дуг безопасности используется другой материал, то эквивалентный осевой момент сопротивления этого материала Z1 определяют в соответствии с формулой (4). Если используется мягкая сталь, расчет не требуется.

Если рабочее оборудование защищено дугами безопасности, то:

a) дуги безопасности должны находиться под прямым углом к направлению движения;

b) дуги безопасности должны быть расположены как можно ниже;

c) рабочее оборудование должно находиться на расстоянии не менее 50 мм в пределах контура дуги безопасности;

d) дуги безопасности должны быть размещены перед первым и позади последнего элемента рабочего оборудования;

e) расстояние между отдельными дугами безопасности должно составлять не более 3 000 мм;

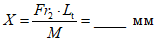

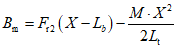

f) осевой момент сопротивления сечения каждой дуги безопасности должен быть не менее 5 см3 плюс дополнительный 1 см3 на каждые 1 000 л вместимости корпуса с максимальным значением момента сопротивления 30 см3;

g) дуги безопасности и их крепления должны присоединяться к корпусу в локально укрепленных местах, чтобы снизить риск повреждения корпуса;

h) дуги безопасности должны быть закреплены относительно продольной оси корпуса для обеспечения устойчивости;

k) суммарный осевой момент сопротивления креплений должен быть не менее значения осевого момента сопротивления дуги безопасности;

l) если в качестве креплений используются усилительные пластины, их сопротивление продольному изгибу должно быть не менее, чем у труб, соответствующих h), i), j) и k).

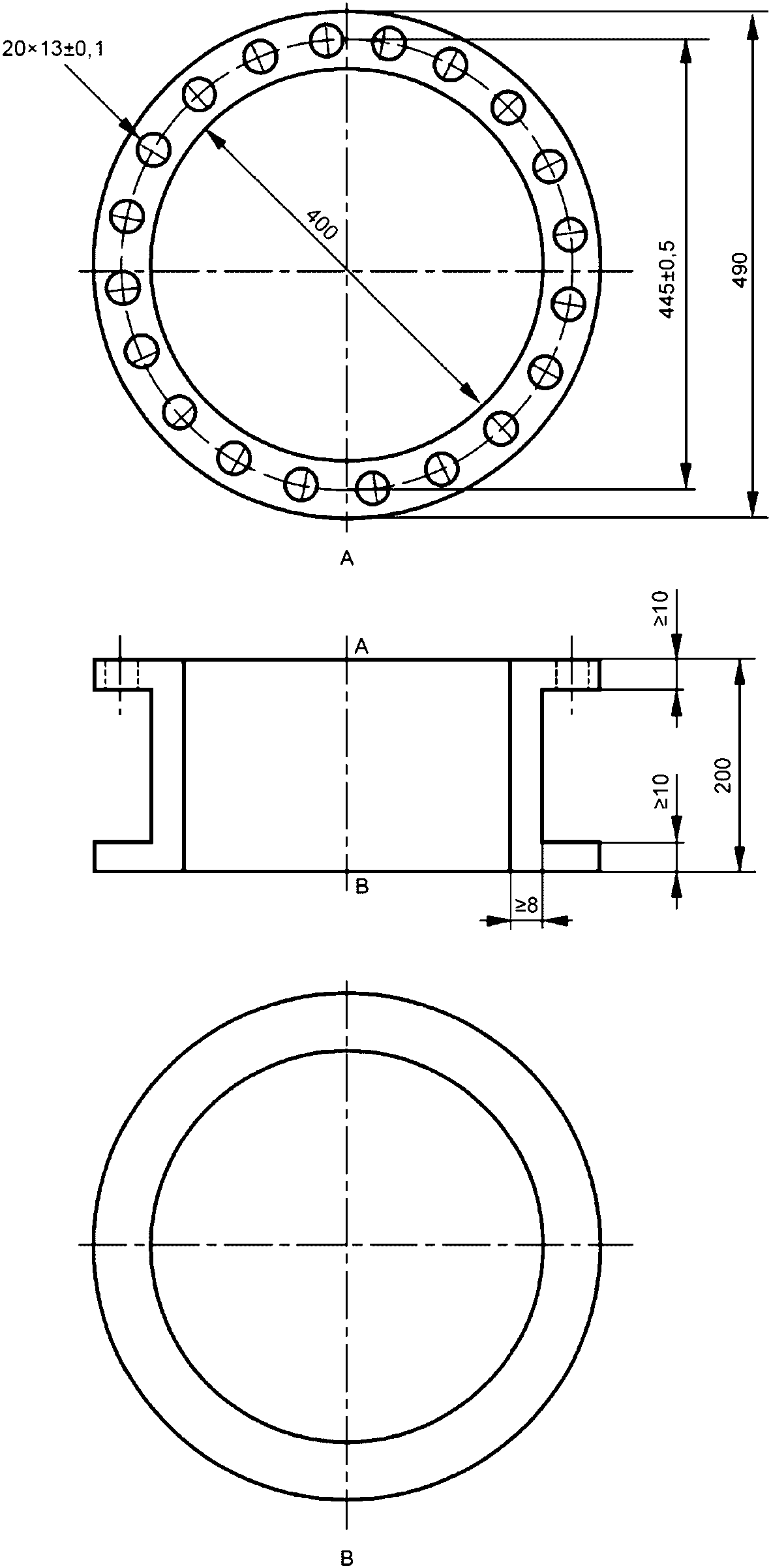

Примечание - Типовое расположение рабочего оборудования, защищенного поперечными элементами коробчатого сечения, показано на рисунке 5.

Размеры в миллиметрах

1 - не менее 25 для сыпучих веществ, не менее 50

для других веществ

защищенного поперечными элементами коробчатого сечения

Если рабочее оборудование защищено поперечными элементами коробчатого сечения, то:

a) они должны быть изготовлены из материалов в соответствии с разделом 5 в виде изделий из листового проката, приваренных к корпусу непрерывным швом и образующих с ним замкнутые участки;

b) высота поперечных элементов коробчатого сечения должна быть как можно ниже, но в любом случае:

1) для цистерн, предназначенных для перевозки сыпучих веществ, высота от поперечных элементов коробчатого сечения до самого высокого элемента рабочего оборудования должна составлять не менее 25 мм;

2) для цистерн, предназначенных для перевозки других веществ, высота от поперечных элементов коробчатого сечения до самого высокого элемента рабочего оборудования должна составлять не менее 50 мм.

c) они должны быть размещены перед первым и позади последнего элемента рабочего оборудования;

d) расстояние между поперечными элементами коробчатого сечения должно быть не более 3 000 мм;

e) осевой момент сопротивления каждого поперечного элемента коробчатого сечения должен быть не менее 5 см3 плюс дополнительный 1 см3 на каждые 1 000 л вместимости корпуса с максимальным значением осевого момента сопротивления 30 см3;

f) если для поперечного элемента коробчатого сечения используют материал, отличный от мягкой стали, то эквивалентный осевой момент сопротивления рассчитывают по формуле, приведенной в 6.14.2.5;

g) если ширина поперечного элемента коробчатого сечения в продольной плоскости цистерны больше его высоты, измеренной в самой высокой точке над корпусом, то никаких дополнительных креплений не требуется; в противном случае применяют положения 6.14.2.5.

7.1.1 Производственные процессы должны быть такими, чтобы требуемая для конкретной конструкции корпуса степень формования не вызывала растрескивания или других признаков повреждения материала корпуса.

7.1.2 Изготовитель корпуса должен обеспечить систему идентификации материала, используемого при изготовлении, чтобы можно было проследить весь материал в корпусе до его происхождения. Система должна:

a) включать соответствующие процедуры, направленные на проверку идентичности материала корпуса и его опорной конструкции, полученных от поставщиков, и основанные на предоставлении сертификатов материалов 3.1 в соответствии с EN 10204 и/или результатов приемочных испытаний;

b) указать, что перед резкой и формованием частей корпуса исходный идентификационный номер материала переносится на любую часть, которая остается без маркировки после завершения процесса.

7.2 Резка и подготовка кромки

7.2.1 Материал должен быть вырезан по размеру и форме путем термической резки, механической обработки, холодной резки или другого подходящего процесса. Поверхности, подвергшиеся термической резке, должны подвергаться механической обработке или шлифовке для удаления заусенцев, шлака и окалины. Пластины толщиной более 10 мм, подвергнутые холодной резке, должны быть зачищены перед сваркой. Края ферритных легированных сталей, которые обрабатывались термической резкой, должны быть зачищены с помощью шлифования или механической обработки на расстоянии не менее 1,5 мм в том случае, если изготовитель не сможет продемонстрировать, что материал не подвергался неблагоприятному воздействию в процессе резки.

7.2.2 Кромки, подлежащие сварке, должны быть проверены после резки и подготовки, а сварка должна выполняться только при отсутствии следующих дефектов:

- разрыва материала (расслоения);

- пятен прокатной окалины;

- трещин от напряжения в результате автогенной резки;

- медных или углеродных отложений;

- расщепленных концов, которые выходят на поверхность;

- следов краски, кроме случаев, когда краска не должна отрицательно влиять на качество сварки;

- следов смазки или других поверхностных загрязнений, которые могут отрицательно повлиять на качество сварки;

- шлаковых включений.

7.3 Формование

7.3.1 Общие положения

7.3.1.1 Материалам должна быть придана требуемая форма любым подходящим способом при условии, что размеры изгибов и радиусы не превышают указанные в стандарте на материалы. После формования толщина должна быть не менее минимальных значений, указанных в 6.9.1. Пластины должны быть сформованы по заданному контуру до их краев, если они не должны подвергаться чистовой обработке после формования.

7.3.1.2 Если пластины должны быть сварены встык перед формованием, то после формования соединение должно подвергаться неразрушающему контролю в соответствии с 7.4.4, если радиус сформированного сечения меньше 20-кратной толщины материала для стали и в 40 раз толще материала для алюминия.

Если листы разной толщины сваривают друг с другом перед формованием, это значение следует принимать за толщину более толстого листа.

7.3.1.3 В случае необходимости шов должен быть отшлифован перед формованием, чтобы избежать серьезных напряжений в сварном шве.

7.3.2 Метод горячего формования

7.3.2.1 При использовании метода горячего формования прочность материала после формования должна быть не менее минимальных значений, установленных в технических требованиях на материалы для свойств, указанных в 5.2.

7.3.2.2 Крупную окалину, остающуюся после любого процесса горячего формования, удаляют путем сбива окалины, который не снижает механические свойства и коррозионностойкость ниже требований в исходной конструкции.

7.3.2.3 Аустенитные стальные пластины, которые должны быть нагреты или подвергнуты термической обработке, должны равномерно нагреваться в нейтральной или окислительной атмосфере без воздействия пламени до температуры, не превышающей температуру термической обработки, рекомендованную изготовителем материала. Формование недопустимо проводить при температуре материала ниже 900 °C; следует избегать медленного охлаждения между температурами 750 °C и 600 °C.

7.4.1 Квалификация сварки

7.4.1.1 Систему обеспечения качества сварки используют и поддерживают в соответствии с EN ISO 3834-1 и EN ISO 3834-2.

7.4.1.2 Технологические процессы сварки должны быть квалифицированы согласно соответствующим положениям EN ISO 15607, EN ISO 15609-1, EN ISO 15609-2, EN ISO 15613 или соответствующим частям и положениям стандартов серии EN ISO 15614, в зависимости от того, что из перечисленного является применимым.

7.4.1.3 Изготовление сварных корпусов должно проводиться лицами, имеющими квалификацию согласно EN ISO 9606-1, EN ISO 9606-2 или EN ISO 14732, в зависимости от того, что применимо.

7.4.2 Сварные соединения

7.4.2.1 Детали сварного шва должны быть выбраны с учетом:

- способа изготовления;

- условий эксплуатации;

- способности проводить необходимые неразрушающие испытания.

7.4.2.2 Примеры подходящих элементов сварного шва приведены в приложении D, но могут использоваться и другие элементы сварного шва, при условии, что они признаны подходящими при испытаниях в соответствии с EN ISO 15614-1, EN ISO 15614-2 или EN ISO 15613 (в случае применения).

7.4.2.3 Если любая часть корпуса выполнена из двух или более кольцевых элементов, то:

- продольные сварные швы смежных участков должны отстоять друг от друга не менее чем на 50 мм; или

- перекрестное сварное соединение должно быть заменено круглой пластиной из того же материала диаметром не менее 150 мм, если только применяемая процедура поперечной сварки не включена в квалифицированный технологический процесс сварки корпуса.

7.4.3 Технологические (временные) крепления

7.4.3.1 Технологические (временные) крепления, приваренные непосредственно к корпусу, должны быть сведены к минимуму. Материалы, используемые для временного крепления, должны быть совместимы с материалом корпуса, т.е. могут быть приварены без образования дефектов.

7.4.3.2 Технологические (временные) крепления должны быть сняты с корпуса перед проведением гидравлического испытания. Необходимо использовать метод снятия, позволяющий избежать нарушения целостности корпуса. Любое устранение дефектов с помощью сварки поврежденных участков должно выполняться согласно соответствующей части EN ISO 15607.

7.4.3.3 Крепления из разнородного металла могут быть приварены к промежуточным элементам, таким как прокладки, которые постоянно соединяются с корпусом. Для разнородных металлических соединений должны использоваться совместимые при сварке материалы.

7.4.4.1 Все сварные швы должны быть осмотрены по всей их длине в соответствии с EN ISO 17637 и должны соответствовать следующим критериям:

- EN ISO 5817, уровень качества C - для стали;

- EN ISO 10042, уровень качества C - для алюминия.

7.4.4.2 Часть сварных швов должна быть подвергнута неразрушающему контролю, установленному в EN 12972, с коэффициентом прочности сварного соединения 0,8. Исследование проводят в соответствии с EN ISO 17635 методом радиографического контроля в соответствии с EN ISO 17636-1 либо методом ультразвукового контроля в соответствии с EN ISO 17640.

Ультразвуковые испытания не используют для цистерн из нержавеющей стали или в качестве единственного средства контроля для цистерн, имеющих толщину стенки корпуса менее 6 мм.

Все сварные швы должны соответствовать следующим критериям:

- EN ISO 5817, уровень качества C - для стали;

- EN ISO 10042, уровень качества C - для алюминия.

Корреляцию между определенными выше уровнями качества и критериями приемлемости различных методов неразрушающего контроля выполняют в соответствии с EN ISO 17635.

7.4.4.3 Неразрушающий контроль должен проводиться компетентными лицами, квалифицированными в соответствии с EN ISO 9712. Методы должны быть одобрены лицом, квалифицированным как минимум до уровня 3; должны быть проведены экзамены, а отчеты должны быть подписаны лицом, квалифицированным как минимум до уровня 2.

7.5.1.1 Смещение кромок поверхностей соседних пластин продольных и круговых сварных швов должно составлять не более 25% толщины более тонкой пластины и не должно превышать 1 мм, за исключением случаев, когда предусмотрено коническое сопряжение.

7.5.1.2 Если между поверхностями предусмотрено коническое сопряжение, то оно должно иметь уклон не более чем 1 : 3. Если материал снимают с пластины для обеспечения конусности, толщина каждой пластины должна быть не менее толщины, требующейся проектом конструкции.

Примечание - Конус может включать в себя ширину сварного шва, при этом нижняя поверхность при необходимости может быть дополнена металлом сварного шва.

7.5.1.3 Расстояние между любой поверхностью более толстой пластины и осевой линией более тонкой пластины конических швов должно быть:

- для продольных швов - не менее 35% толщины более тонкой пластины;

- для кольцевых швов - не менее 25% толщины более тонкой пластины.

7.5.2 Дефекты формы

Выпуклости и вмятины должны иметь гладкую поверхность, а их глубина, измеренная как отклонение от нормальной кривизны или от цилиндричности корпуса, должна быть не более 2% от их длины или ширины.

7.5.3 Толщина

Толщина стенок корпуса после изготовления должна быть не менее минимальной толщины, указанной в 6.9; любые изменения должны быть постепенными.

7.5.4 Днища цистерны

Днища цистерны должны соответствовать следующим требованиям:

- общая глубина днища, исключая любой фланец, должна быть не менее установленной в конструкторской документации;

- любой радиус отбортовки должен быть не менее установленного в конструкторской документации;

- любой радиус сферы днища должен быть не более установленного в конструкторской документации.

7.6 Устранение дефектов

7.6.1 Общие требования

7.6.1.1 Дефекты устраняют путем механической или термической обработки или их комбинацией.

7.6.1.2 Дефекты поверхности исходного материала (например, прожоги сварочной дугой, следы от инструмента, следы резки и т.д.) устраняют шлифованием. Опорная поверхность должна иметь плавный переход с окружающими участками.

7.6.1.4 Толщина материала после устранения дефектов должна находиться в пределах допусков, установленных в конструкторской документации, и ни при каких обстоятельствах не должна быть ниже минимальной толщины, определенной в 6.9.1.

7.6.1.5 После завершения устранения дефектов участок, на котором проводилось устранение дефектов, должен быть исследован с помощью соответствующей процедуры в зависимости от метода устранения дефектов (механического или термического) и, в случае сварки, до степени не меньше, указанной в 7.4.

7.6.2 Устранение дефектов сварного шва

7.6.2.1 Степень устранения дефектов определяется местоположением, размером и типом дефекта. Она состоит либо только из устранения дефекта и окружающего его участка, либо из полного удаления сварного шва, содержащего дефект.

7.6.2.2 Участок, на котором дефект был устранен с помощью шлифования или другого процесса, включающего удаление материала и не включающего сварку, должен быть подвергнут чистовой обработке, обеспечивающей плавный переход с окружающими его участками.

7.6.2.3 Дуговую резку проводят с использованием электродов, которые могут минимизировать загрязнение остающихся после резки поверхностей. Если на корпусах из нержавеющей стали используют угольные электроды или электроды из углеродистой стали, поверхность материала на участке, подверженном дуговой резке, должна быть отшлифована на глубину не менее 0,3 мм до проведения дальнейших работ по устранению дефектов.

7.6.2.4. Площадь устраненного дефекта должна быть исследована в соответствии с 7.4.4.

(обязательное)

Для проверки конструкции цистерны и ее крепления к транспортному средству используют один из методов или комбинацию методов, указанных в разделах A.2 - A.5.

A.2.1 Методы проверки нагрузок, указанных в 6.4.2

A.2.1.1 Общие положения

Измерения ускорения и связанных с ним деформаций выполняют с помощью следующих испытаний:

a) торможение (см. A.2.1.2);

b) движение по неровной дороге (см. A.2.1.3);

c) медленное движение по кругу с минимальным диаметром 15 м (применяют к транспортным средствам, общая длина которых не превышает 18,65 м; для других комбинаций транспортных средств могут применяться другие диаметры поворота) (см. A.2.1.4).

Испытания, установленные в A.2.1.2 - A.2.1.4, проводят с цистерной, заполненной водой не менее чем на 97% ее вместимости. Если это вызывает перегрузку транспортного средства для испытаний, процедура испытаний должна учитывать это и должна быть согласована с компетентным органом; например, для цистерн с отсеками некоторые отсеки могут быть оставлены незаполненными, и испытание повторяют с заполненными отсеками. Однако во всех случаях каждый отсек заполняют испытуемой жидкостью до его номинальной вместимости, а не просто загружают по весу.

Линейную экстраполяцию измеренных деформаций выполняют, учитывая:

- разницу между массой испытываемой жидкости (водой) и максимальной массой вещества, указанной на табличке цистерны.

Торможение проводят на ровной и сухой дороге с замедлением 0,6g. Измеренные значения линейно экстраполируют до требуемых 2g.

Для обеспечения продолжительности эксплуатации нет необходимости ездить по испытательному треку со специальным неровным покрытием, который используется в автомобилестроении. Достаточно использовать плоский трек с препятствиями (например, деревянными брусками высотой 45 мм, имеющими уклон в направлении движения, расположенными на расстоянии, соответствующем расстоянию между первой и последней осью автоцистерны).

Препятствия должны быть расположены поочередно на правой и левой сторонах. Скорость автоцистерны и высота препятствий должны быть такими, чтобы полученные значения допускали экстраполяцию до 2g.

Скорость должна быть такой, чтобы предел опрокидывающего момента автоцистерны не был достигнут. При необходимости должно быть обеспечено вспомогательное устройство. При достижении поперечного ускорения 0,4g проводят линейную экстраполяцию.

A.2.2 Программа испытаний

Для каждого отдельного случая содержание и детали программы испытаний должны быть согласованы с компетентным органом.

Тензометрические датчики должны быть прикреплены к участкам цистерны и к ее креплениям, которые подвергаются наиболее сильному напряжению (в частности, к участкам на нижней стороне автоцистерны, сконструированным как опорные, где согласно опыту возникают пики напряжения). Тензодатчики должны быть калиброваны при нулевой нагрузке (пустая цистерна).

Значения ускорения по координатам x, y и z измеряют с помощью акселерометров, установленных на следующих опорных конструкциях цистерны:

a) для автоцистерн, закрепленных неподвижно, - на передней и задней опорах цистерны;

b) для полуприцепов - над поворотным шкворнем и задней тележкой;

c) для прицепов с дышлом - над передней и задней тележками;

d) для цистерн (без продольного каркаса внизу) - спереди.

Максимальное давление, возникающее в результате выброса содержимого цистерны в направлении движения, определяется датчиком, расположенным на переднем днище отсека цистерны с наибольшим объемом и на расстоянии одной трети глубины от дна цистерны.

A.3.1 Выбор программного обеспечения

Компьютерное программное обеспечение, используемое для анализа напряжений методом конечных элементов, должно:

а) уметь анализировать тонкостенные корпуса;

б) уметь рассчитывать напряжения при изгибе в зависимости от толщины материала;

в) уметь рассчитывать прогибы корпуса;

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

d) автоматически генерировать предупреждения, если форма элемента, соотношение сторон или другие параметры превышают пределы, установленные поставщиком программного обеспечения;

e) быть способно отображать модель таким образом, чтобы непреднамеренные разъединения между элементами были четко видны;

f) быть способно отображать дублированные элементы;

g) иметь систему моделирования, способную отображать гидростатическое давление;

h) обладать способностью автоматически определять максимальное напряжение мембраны и определять последующие точки максимального напряжения.

A.3.2 Подтверждение

Изготовитель цистерны должен представить компетентному органу доказательства того, что он имеет право использовать программное обеспечение и что программное обеспечение поддерживается в соответствии с последними стандартами.

Изготовитель должен предоставить компетентному органу соответствующие примеры проверки тонкостенных корпусов, если таковые имеются.

Примечание - В случае их отсутствия ожидается, что компетентный орган должен подтвердить анализ путем измерения:

- напряжения в корпусе (с помощью тензодатчиков) при испытании под давлением; и/или

- прогиба при гидравлическом испытании под давлением.

Изготовитель должен предоставить компетентному органу доступ к модели и программному обеспечению так, чтобы компетентный орган мог провести аудит модели по следующим параметрам:

a) геометрия элементов;

b) толщина элементов;

c) напряжение в элементах;

d) внешние нагрузки, приложенные к узлам;

e) любые узловые ограничения на краю модели или где-либо еще.

A.3.3 Утверждение типа

Изготовитель должен продемонстрировать компетентному органу, что все следующие критерии были выполнены:

a) модель достаточно детализирована, особенно в области опор;

b) модель является типовой для всей конструкции цистерны, поскольку она может влиять на напряжения в корпусе;

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

в) ограничения программного обеспечения не были превышены;

d) каждый из следующих вариантов нагрузки был правильно применен и результирующие напряжения в корпусе не превышают максимальные напряжения, указанные в 6.8:

1) испытательное давление по 6.5.1;

2) испытательное давление в отсеке по 6.5.2;

3) эксплуатационные требования, указанные в 6.4.2;

e) ни в одном из вышеперечисленных случаев не возникают напряжения в других частях конструкции, которые могут привести к пластической деформации, которая сделает анализ недействительным.

A.3.4 Регистрация данных

Изготовитель должен предоставить компетентному органу распознанный носитель с полной информацией:

a) об образце и всех вариантах нагрузки;

b) о рассчитанных напряжениях и отклонениях для всех нагрузок.

Новые проекты могут быть одобрены, если изготовитель подготовит удовлетворительный комплект документов на существующий типовой образец конструкции. Как минимум этот комплект документов должен включать следующее:

- пять последовательных серийных номеров изготовленных идентичных типовых цистерн;

- даты испытания под давлением для первой и последней цистерн в контрольной партии;

- документы проверки компетентным органом всех пяти цистерн, свидетельствующие о том, что все они были без повреждений корпуса, перегородок, волногасящих переборок и опор не менее 6 лет (5 лет в случае контейнеров-цистерн) после даты первоначального испытания под давлением для любой из представленных типовых цистерн;

- письменное заявление от владельцев цистерн в компетентный орган, в котором указывается, что корпус, перегородки, волногасящие переборки и опоры не подвергались ремонту в течение квалификационного периода. Если какие-либо цистерны из контрольной партии подвергались аварийному ремонту корпуса или опор, то размер контрольной партии должен быть увеличен до семи последовательно серийно изготовленных цистерн. Увеличенная контрольная партия не должна включать более одной цистерны, которая подвергалась такому повреждению и ремонту;

- заключение от компетентного органа о том, что рассматриваемая конструкция охватывается типовым вариантом конструкции в порядке, установленном в EN 12972:2007 (пункт 4.1.1);

- заключение от компетентного органа относительно того, требуют ли какие-либо конструктивные особенности корпуса, перегородок, волногасящих переборок и опор в конструкции объекта дальнейшего анализа или испытаний;

- копии чертежей изготовителя типового образца и рассматриваемой конструкции.

Если существующий корпус и его конструктивные элементы оказались способными противостоять воздействию сил во время эксплуатации после соответствующего периода времени, считается, что он соответствует требованиям 6.4.2.