СПРАВКА

Источник публикации

М.: ИПК Издательство стандартов, 2003

Примечание к документу

Документ утратил силу с 1 мая 2017 года в связи с изданием Приказа Росстандарта от 12.10.2016 N 1386-ст. Взамен введен в действие ГОСТ 33757-2016.

С 1 июля 2003 года до вступления в силу технических регламентов акты федеральных органов исполнительной власти в сфере технического регулирования носят рекомендательный характер и подлежат обязательному исполнению только в части, соответствующей целям, указанным в пункте 1 статьи 46 Федерального закона от 27.12.2002 N 184-ФЗ.

Документ введен в действие 1 января 1988 года.

Взамен ГОСТ 9557-73.

Название документа

"ГОСТ 9557-87. Межгосударственный стандарт. Поддон плоский деревянный размером 800 x 1200 мм. Технические условия"

(утв. Постановлением Госстандарта СССР от 23.04.1987 N 1362)

(ред. от 01.02.1996)

"ГОСТ 9557-87. Межгосударственный стандарт. Поддон плоский деревянный размером 800 x 1200 мм. Технические условия"

(утв. Постановлением Госстандарта СССР от 23.04.1987 N 1362)

(ред. от 01.02.1996)

Содержание

Постановлением Государственного

комитета СССР по стандартам

от 23 апреля 1987 г. N 1362

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДДОН ПЛОСКИЙ ДЕРЕВЯННЫЙ РАЗМЕРОМ 800 x 1200 мм

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Flat timber pallet with dimensions 800 x 1200 mm.

Specifications

ГОСТ 9557-87

Список изменяющих документов (в ред. Изменения N 1, утв. в феврале 1996 г.) |

МКС 53.020.20

ОКП 53 6921

Дата введения

1 января 1988 года

1. Разработан и внесен Министерством путей сообщения.

Разработчики: М.В. Романенко, канд. техн. наук (руководитель темы); Н.М. Макеева; А.С. Юлина.

2. Утвержден и введен в действие Постановлением Государственного комитета СССР по стандартам от 23.04.87 N 1362.

Изменение N 1 принято Межгосударственным советом по стандартизации, метрологии и сертификации (Протокол N 6 от 21.10.94).

За принятие проголосовали:

────────────────────────────────────┬──────────────────────────────────────

Наименование государства │ Наименование национального органа

│ по стандартизации

────────────────────────────────────┼──────────────────────────────────────

Азербайджанская Республика │Азгосстандарт

Республика Армения │Армгосстандарт

Республика Беларусь │Госстандарт Беларуси

Грузия │Грузстандарт

Республика Казахстан │Госстандарт Республики Казахстан

Кыргызская Республика │Кыргызстандарт

Республика Молдова │Молдовастандарт

Российская Федерация │Госстандарт России

Республика Узбекистан │Узгосстандарт

Украина │Госстандарт Украины

3. Стандарт соответствует ИСО/Р-445 (ИСО ТК/122) в части типоразмера поддона и требований к древесине.

4. Взамен ГОСТ 9557-73.

5. Ссылочные нормативно-технические документы

────────────────────────────────────┬──────────────────────────────────────

Обозначение НТД, на который дана │ Номер пункта, Приложение

ссылка │

────────────────────────────────────┼──────────────────────────────────────

6. Ограничение срока действия снято Постановлением Госстандарта от 24.08.92 N 1013.

7. Издание (июль 2003 г.) с Изменением N 1, принятым в феврале 1996 г. (ИУС 4-96).

Настоящий стандарт распространяется на плоский четырехзаходный деревянный поддон типа 2ПО4 размером 800 x 1200 мм многократного применения (далее - поддон), предназначенный для формирования транспортных пакетов и осуществления механизированных погрузочно-разгрузочных, транспортных и складских операций на железнодорожном, автомобильном и водном транспорте.

(Измененная редакция, Изм. N 1).

1.1. Основные параметры поддона должны быть следующими:

масса брутто, кг ................................. 1000

собственная масса, кг, не более .................. 40

материалоемкость, м3 ............................. 0,046.

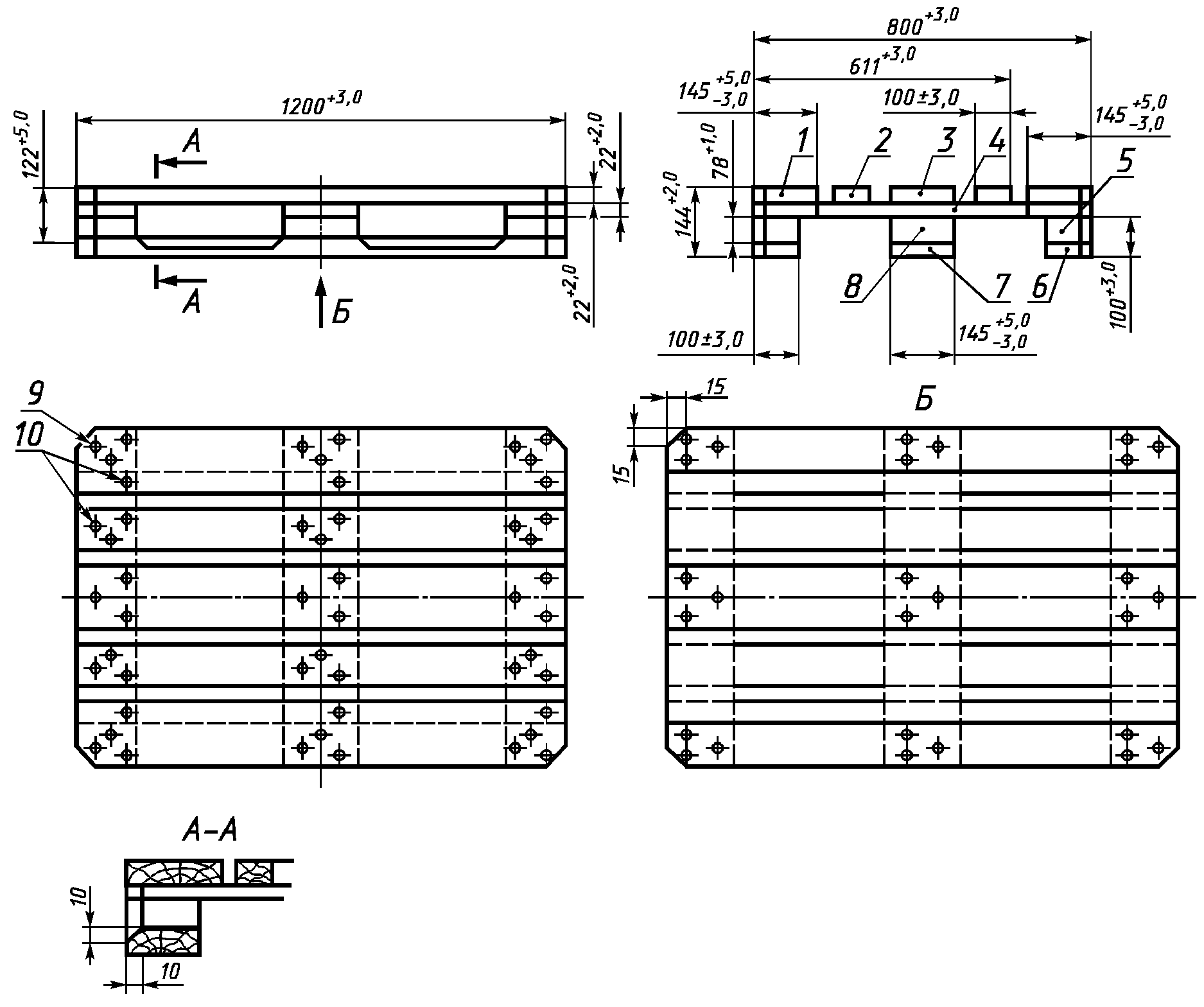

1.2. Конструкция и размеры поддона и его деревянных деталей должны соответствовать указанным на черт. 1 и в табл. 1.

Таблица 1

Размеры, мм

─────────────────────┬─────────────────┬─────────────────┬─────────────────

Наименование детали │ Ширина │ Длина │ Толщина

─────────────────────┼─────────────────┼─────────────────┼─────────────────

Доска настила: │ +5,0 │ +3,0 │ +2,0

крайняя │ 145 │ 1200 │ 22

средняя │ -3,0 │ 0 │ 0

├─────────────────┤ │

промежуточная │ 100 +/- 3,0 │ │

Доска основания: │ │ │

крайняя │ │ │

├─────────────────┤ │

средняя │ +5,0 ├─────────────────┼─────────────────

│ 145 │ +3,0 │ +2,0

Поперечная доска │ -3,0 │ 800 │ 22

│ │ 0 │ 0

────────────────────┼─────────────────┼─────────────────┼─────────────────

Шашка: │ │ +5,0 │ +1,0

малая │ 100 +/- 3,0 │ 145 │ 78

│ │ -3,0 │ 0

│ +5,0 │ │

большая │ 145 │ │

│ -3,0 │ │

Поддон плоский деревянный размером 800 x 1200 мм

1 - доска настила (крайняя); 2 - доска настила

(промежуточная); 3 - доска настила (средняя); 4 - доска

поперечная; 5 - малая шашка; 6 - доска основания (крайняя);

7 - доска основания (средняя); 8 - большая шашка;

9 - винтовые гвозди диаметром 4,5 мм и длиной 90 мм;

10 - винтовые гвозди диаметром 3,5 мм и длиной 60 мм

(Измененная редакция, Изм. N 1).

1.3. Предельные отклонения размеров, не указанные на чертеже, не должны быть более +/- 2 мм.

2.1. Поддоны должны быть изготовлены в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

Конструкция поддона должна соответствовать требованиям ГОСТ 9078 и быть рассчитана на выдерживание без остаточных деформаций рабочих нагрузок, значения и характеристики которых приведены в табл. 2.

Таблица 2

──────────────┬───────────────┬───────────────┬─────────────┬──────────────

Эксплуатацион-│ Характер │ Доля площади │ Максимально │ Пример груза

ная операция │ нагрузки │ настила, │ допустимая │

│ на поддон │занятой грузом,│ масса груза,│

│ │ от общей │укладываемого│

│ │площади настила│на поддон, кг│

──────────────┼───────────────┼───────────────┼─────────────┼──────────────

Складирование,│Сосредоточенная│Менее 0,3 │ 600 │Электродвига-

перегрузка, │ │ │ │тель

перевозка │ │От 0,3 до 0,85 │ 1000 │Один крупнога-

│ │ │ │баритный ящик

Складирование,│Равномерно │Более 0,85 │ 1000 │Мешки

перегрузка, │распределенная │ " 0,85 │ 1250 │Нескрепленные

перевозка │ │ │ │ящики

│ │ " 0,85 │ 1350 │Скрепленные

│ │ │ │ящики

│ │ " 0,85 │ 1500 │Твердые моно-

│ │ │ │литные плиты,

│ │ │ │листы

Только склади-│Равномерно │Более 0,85 │От 5000 до │Штабелирование

рование на │распределенная │ │5500 │пакетов груза

ровной гори- │ │ │ │в 4 яруса

зонтальной │ │ │ │

площадке │ │ │ │

2.2. Деревянные детали поддонов должны быть изготовлены из пиломатериалов хвойных пород (пихты, ели, сосны, лиственницы) и пиломатериалов лиственных пород (ольхи, березы, тополя, дуба, ясеня, бука, вяза, акации, клена, платана, каштана).

Примечания. 1. У хвойных пород и тополя ширина годичных колец, измеренная на 10 кольцах, не должна превышать 7 мм.

2. Изготовление поперечных досок из тополя не допускается.

2.3. Деревянные детали поддонов должны быть без пороков: острого обзола, прорости, гнили, механических повреждений и инородных включений.

2.3.1. Тупой обзол не допускается при применении дуба, в других породах - на поперечных досках, средней доске основания и на наружных кромках крайних досок настила и основания. В остальных случаях тупой обзол допускается на двух кромках каждой детали при условии, что на них отсутствует кора и размер порока в поперечном направлении не превышает 15 мм.

Диаметр одного сучка не должен превышать 1/4 ширины доски на поперечных досках и 1/3 ширины доски - на остальных досках.

На каждом отрезке доски, соответствующем по длине ширине доски, сумма диаметров всех сучков не должна превышать 1/3 ширины доски на поперечных досках и 1/2 ширины доски - на остальных досках.

2.1 - 2.3.2. (Измененная редакция, Изм. N 1).

2.3.3. В шашках допускаются только пластевые трещины усушки. В каждой доске допускается одна глубокая трещина длиной не более ширины доски, если трещина образовалась не при сборке поддона.

2.3.4. Кармашки не допускаются на наружных пластях досок настила и основания, а на остальных поверхностях деталей допускаются длиной не более 50 мм.

(Измененная редакция, Изм. N 1).

2.3.6. (Исключен, Изм. N 1).

2.3.7. Влажность древесины при приемке поддонов - по ГОСТ 9078.

(Измененная редакция, Изм. N 1).

2.3.8. Повреждение древесины насекомыми, за исключением древесины тополя, не допускается. В древесине тополя допускается: в каждой шашке одна червоточина диаметром не более 10 мм; в каждой доске две червоточины диаметром не более 10 мм, глубиной не более 5 мм.

2.3.9. Внутренняя заболонь допускается в древесине лиственных пород, если она не более 1/4 ширины доски и 1/2 толщины доски.

В древесине хвойных и лиственных пород допускаются грибные заболонные окраски, не являющиеся результатом плохих условий сушки или хранения.

(Измененная редакция, Изм. N 1).

2.3.11. Отверстия от выпадающих при обработке досок несросшихся гнилых и табачных сучков, превышающие размеры допустимых, должны быть заделаны пробками из древесины той же породы, что и доски, с применением водостойкого клея.

2.5. Шашки должны быть изготовлены из целого куска древесины или одного куска древесной прессовочной массы по ГОСТ 11368.

Волокна в шашках должны быть расположены вдоль поддона.

2.6. Все поверхности досок и шашек поддона должны быть опиленными, за исключением фасок на продольных кромках досок основания в местах ввода вил. Фаски образуются строганием или фрезерованием.

2.7. Параметр шероховатости поверхностей поддона - по ГОСТ 9078.

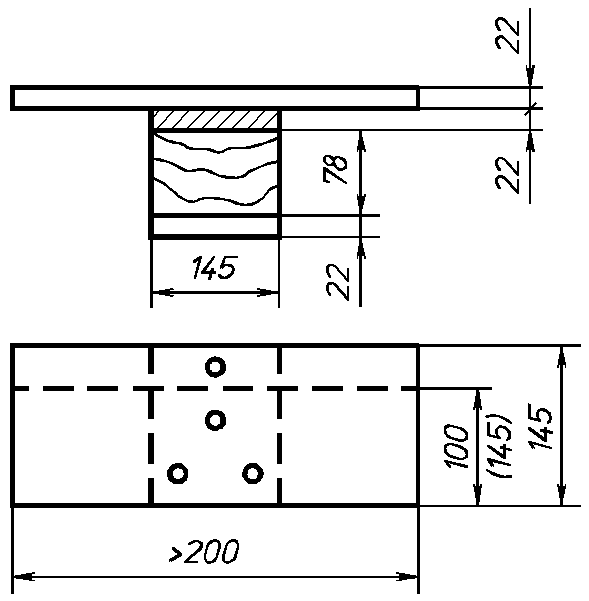

2.8. Поддон (см. черт. 1) изготовляют соединением продольных досок настила с поперечными досками, последующим соединением настила из верхних продольных и поперечных досок, а также досок основания с шашками. Продольные доски настила соединяют с поперечными досками винтовыми четырехходовыми гвоздями (Приложение А) диаметром 3,5 мм и длиной 60 мм при длине навинтованной части не менее 75%. Допускается для соединения досок использовать гвозди К 2,5 x 60 по ГОСТ 4028.

Гвозди должны быть забиты со стороны продольных досок, концы должны быть подогнуты и полностью утоплены в древесину на нижней стороне поперечных досок поперек волокон. Крайние доски настила с каждой поперечной доской соединяют не менее чем одним гвоздем, промежуточную доску с каждой поперечной доской - не менее чем тремя гвоздями.

Настил из верхних продольных и поперечных досок, а также доски основания соединяют с шашками фосфатированными или оксидированными винтовыми четырехходовыми гвоздями диаметром 4,5 мм и длиной 90 мм при длине навинтованной части не менее 75%. Каждая шашка должна быть соединена как с настилом, так и с досками основания не менее чем тремя гвоздями.

При сборке поддонов крепежные элементы следует устанавливать вертикально на расстоянии не менее 25 мм от торцов и кромок доски. Гвозди следует располагать в шахматном порядке.

Расстояние между гвоздями должно быть не менее 1/3 ширины доски.

Головки забитых гвоздей должны быть утоплены в древесину на 1 - 1,5 мм.

Шашки и доски из твердых пород древесины предварительно надсверливают. Диаметр отверстия должен быть на 1 мм меньше диаметра детали крепления. Глубина отверстия должна составлять 70% длины детали крепления.

2.9. Предельно допустимые отклонения при сборке поддонов - по Приложению Б. Не допускаются сколы, сквозные зазоры, несквозные зазоры более 0,5 мм.

2.6 - 2.9. (Измененная редакция, Изм. N 1).

2.10. Значение наработки на отказ должно быть не менее 300 операций.

2.11. Маркировка поддона - по ГОСТ 9078. На поддонах, поставляемых по железным дорогам Российской Федерации, на крайних левых шашках обеих продольных сторон должен быть выжжен знак RZD.

2.12. Допускается выполнять маркировку тиснением с последующей окраской. Тиснение должно быть глубиной не менее 0,3 мм, краска должна быть от коричневой до черной, водонерастворимой и не теряющей цвета на свету.

2.11, 2.12. (Измененная редакция, Изм. N 1).

3.1. Для проверки соответствия серийно изготовляемых поддонов требованиям настоящего стандарта должны проводиться приемо-сдаточные и периодические испытания.

При организации производства опытные образцы поддонов должны проходить предварительные и приемочные испытания, а при внесении изменений в конструкцию, технологию изготовления или замене материалов - типовые. Приемочные и типовые испытания следует проводить не менее чем с двумя образцами. В состав приемочных и типовых испытаний следует включать статические и ударные испытания по ГОСТ 9078, проверку соединений на отрыв и наработку на отказ. Предварительные испытания следует осуществлять в объеме, предусмотренном при приемо-сдаточных испытаниях.

3.2. Число поддонов, подвергаемых приемо-сдаточным испытаниям, зависящее от размера партии, должно соответствовать указанному в табл. 3.

шт.

──────────────┬──────────────┬─────────────────────────────────────────────

Размер партии│Число │ Предельно допустимое суммарное число

поддонов │поддонов, │ отклонений у всех испытуемых поддонов от

│подвергаемых │нормируемых параметров и показателей качества

│приемо-сдаточ-├──────────────┬──────────────┬───────────────

│ным испытаниям│ критических │ основных │второстепенных

──────────────┼──────────────┼──────────────┼──────────────┼───────────────

Менее 150 │ 8 │ 0 │ 5 │ 10

От 151 до 280│ 13 │ 0 │ 7 │ 14

" 281 " 500│ 20 │ 0 │ 10 │ 21

" 501 " 1200│ 32 │ 0 │ 14 │ 30

" 1201 " 3200│ 50 │ 0 │ 21 │ 44

" 3201 " 10000│ 80 │ 0 │ 30 │ 70

Партию, превышающую 10000 поддонов, подразделяют на более мелкие партии.

Поддоны отбирают произвольно до начала их испытаний из партии в целом.

3.3. При приемо-сдаточных испытаниях проводят осмотр и измерение поддонов с выявлением и подсчетом отклонений от нормируемых параметров поддона и показателей качества древесины и изготовления поддона.

Отклонения подразделяют на критические, т.е. отрицательно влияющие на безопасность или исключающие возможность использования поддона, основные, т.е. значительно снижающие срок службы поддонов или возможности его использования, и второстепенные, т.е. незначительно влияющие на возможность применения поддона. Перечень параметров и показателей качества древесины и изготовления поддона, несоблюдение которых считается критическим, основным или второстепенным отклонением, приведен в Приложении Б.

При осмотре и измерении испытуемых поддонов отклонения каждого вида учитывают отдельно.

3.4. Партию считают выдержавшей приемо-сдаточные испытания, если суммарное число отклонений каждого вида не превышает предельно допустимого числа, приведенного в табл. 3. При превышении предельно допустимого числа отклонений хотя бы одного вида всю партию бракуют.

При согласии заказчика партия может быть представлена к повторным приемо-сдаточным испытаниям, если до их начала все дефектные поддоны выбракованы. Выбракованные поддоны после ремонта и устранения дефектов могут быть представлены к приемке в составе новой партии.

3.5. Каждая партия поддонов должна сопровождаться документом по ГОСТ 9078.

3.1 - 3.5. (Измененная редакция, Изм. N 1).

3.6. Периодическим испытаниям подвергают один раз в год четыре поддона из числа прошедших приемо-сдаточные испытания. При периодических испытаниях проверяют прочность поддонов сбрасыванием их на угол, прочность соединений поддона на отрыв и наработку на отказ.

(Введен дополнительно, Изм. N 1).

4.1. Контроль размеров, влажности и шероховатости поверхностей поддонов, а также проверка их прочности сбрасыванием на угол - по ГОСТ 9078.

4.2. Прочность соединений поддона на отрыв следует проверять с применением испытательной установки, принципиальная схема которой приведена в Приложении В.

Испытанию подвергают по 20 образцов каждого из трех видов соединений. Образцы, схемы которых приведены в Приложении Г, следует вырезать из готовых поддонов или изготовлять в виде отдельных узлов на тех же станках и с применением тех же материалов, что в серийных поддонах. Деревянные детали должны быть без сучков, трещин и к моменту испытания иметь влажность не более 22%.

Среднее значение усилия отрыва и 75% всех измеренных усилий должны быть не менее следующих величин в соединениях:

промежуточная доска настила - поперечная доска - 3,0 кН;

доска настила - поперечная доска - шашка - 5,5 кН;

доска основания - шашка - 5,5 кН.

4.3. Наработку на отказ проверяют испытанием поддона с контрольным равномерно распределенным грузом массой 1,25 т путем захвата поддона вилочным электропогрузчиком, подъема на высоту 0,3 м, опускания на горизонтальную площадку и высвобождения вил электропогрузчика. Для повторения цикла испытаний порожний электропогрузчик отъезжает на расстояние 1 - 1,5 м.

Испытания проводят вводом вил погрузчика по ширине поддона 150 раз с одной стороны и 150 раз - с другой.

Поддон считают выведенным из строя при раскалывании или изломе хотя бы одной доски или расстройстве узлов соединения с отходом одной детали от другой более чем на 2 мм.

Разд. 4. (Измененная редакция, Изм. N 1).

Транспортирование и хранение поддонов следует осуществлять в соответствии с ГОСТ 9078.

Разд. 5. (Измененная редакция, Изм. N 1).

Указания по эксплуатации поддонов и гарантии изготовителя - по ГОСТ 9078.

Разд. 6. (Измененная редакция, Изм. N 1).

Разд. 7. (Исключен, Изм. N 1).

Справочное

Черт. 2

Размеры, мм

───────────┬───────────┬───────┬────────┬─────────┬───────────┬────────────

d │ d │ d │ L │ S │ h │Теоретичес-

1 │ 2 │ 3 │ │ │ │кая масса

│ │ │ │ │ │1000 шт.

│ │ │ │ │ │гвоздей, кг

───────────┼───────────┼───────┼────────┼─────────┼───────────┼────────────

4,5 +/- 0,3│3,8 +/- 0,3│8 +/- 1│90 +/- 4│90 +/- 10│1,7 +/- 0,3│ 9,0

3,5 +/- 0,3│2,8 +/- 0,3│7 +/- 1│60 +/- 3│60 +/- 10│1,2 +/- 0,3│ 3,25

Обязательное

НОРМИРУЕМЫХ ПАРАМЕТРОВ И ПОКАЗАТЕЛЕЙ КАЧЕСТВА ДРЕВЕСИНЫ

И ИЗГОТОВЛЕНИЯ ПОДДОНОВ, НЕСОБЛЮДЕНИЕ КОТОРЫХ СЧИТАЕТСЯ

ПРИ ПРИЕМО-СДАТОЧНЫХ ИСПЫТАНИЯХ ОТКЛОНЕНИЯМИ

а) критическими

──────────────────────────────────┬─────────────────────┬──────────────────

Проверяемые размеры поддона │ Допустимые значения │ Номер пункта

и пороки древесины в поперечных │ │

досках │ │

──────────────────────────────────┼─────────────────────┼──────────────────

│ +8 │

Длина поддона, мм │ 1200 │ -

│ -5 │

│ │

│ +8 │

Ширина поддона, мм │ 800 │ -

│ -5 │

│ │

│ +3 │

Толщина поперечной доски, мм │ 22 │ 1.2

Сучки в поперечных досках │Не допускаются │ 2.3.2

Обзол на поперечных досках │Не допускается │ 2.3.1

Диаметр отдельных сучков в │1/4 ширины доски │ 2.3.2

поперечных досках, не более │ │

Сумма диаметров сучков в │1/3 ширины доски │ 2.3.2

поперечных досках на отрезке, │ │

равном ширине доски, не более │ │

б) основными

──────────────────────────────────┬─────────────────────┬──────────────────

Проверяемые размеры, пороки │ Допустимые значения │ Номер пункта

древесины и показатели качества │ │

изготовления поддона │ │

──────────────────────────────────┼─────────────────────┼──────────────────

│ +3 │

Длина поддона, мм │ 1200 │ 1.2

│ │

│ +3 │

Ширина поддона, мм │ 800 │ 1.2

│ │

│ +3 │

Высота вилочного проема, мм │ 100 │ 1.2

│ │

│ +3 │

Расстояние от бокового края │ 327,5 │ 1.2

поддона до средней шашки, мм │ -1,5 │

│ │

│ +3 │

Расстояние от торцового края │ 527,5 │ 1.2

поддона до средней шашки, мм │ -1,5 │

│ │

│ +5 │

Ширина поперечной доски, мм │ 145 │ 1.2

│ -3 │

│ │

│ +3 │

Толщина любой доски, кроме │ 22 │ 1.2

поперечной, мм │ │

Гниль │Не допускается │ 2.3

Прорость │Не допускается │ 2.3

Влажность древесины │ 26% │ 2.3.7

Сучки на всех досках, кроме │Не допускаются │ 2.3.2

поперечных │ │

Диаметр отдельных сучков на всех │1/2 ширины доски │ 2.3.2

досках, кроме поперечных, не более│ │

Сумма диаметров сучков на │2/3 ширины доски │ 2.3.2

отрезке, равном ширине проверяемой│ │

доски (кроме поперечной), не более│ │

Трещины в досках, появившиеся в │Не допускаются │ 2.3.3

процессе производства │ │

Фаски на кромках всех досок │Их наличие │ 2.6

основания в местах ввода вил и по │ │

углам поддона │ │

Поверхность фасок │Строганая или │ 2.6

│фрезерованная │

Размер │В вилочном проеме │ 1.2

│10 x 45°, по углам │

│поддона 15 x 45° │

Число забитых гвоздей в │ │

соединениях: │ │

крайняя доска настила - │ 1 │

поперечная доска │ │

промежуточная доска настила - │ 3 │

поперечная доска │ │

доска настила - поперечная │ 3 │

доска - шашка │ │

доска основания - шашка │ 3 │

Число криво забитых гвоздей │ 0 │ 2.8

Полнота маркировки │Отсутствие одного │ 2.11

│знака │

в) второстепенными

──────────────────────────────────┬─────────────────────┬──────────────────

Проверяемые размеры, пороки │ Допустимые значения │ Номер пункта

древесины и показатели качества │ │

изготовления поддона │ │

──────────────────────────────────┼─────────────────────┼──────────────────

│ +3 │

Расстояние от края поддона до │ 186 │ 1.2

промежуточной доски, мм │ -1,5 │

│ │

│ +3 │

Длина доски настила и основания, │ 1200 │ 1.2

мм │ │

│ +3 │

Длина поперечной доски, мм │ 800 │ 1.2

│ │

│ +5 │

Ширина доски, мм │ 145 │ 1.2

│ -3 │

│ │

Ширина доски, мм │ 100 +/- 3 │ 1.2

│ │

│ +5 │

Длина шашки, мм │ 145 │ 1.2

│ -3 │

│ │

│ +5 │

Ширина шашки, мм │ 145 │ 1.2

│ -3 │

│ │

Ширина шашки, мм │ 100 +/- 3 │ 1.2

│ │

│ +1 │

Высота шашки, мм │ 78 │ 1.2

Влажность древесины │От 22% до 26% │ 2.3.7

Тупой обзол в поперечном │ 15 │ 2.3.1

направлении на досках, кроме │ │

поперечной, не более, мм │ │

Диаметр отдельных сучков на всех │От 1/3 до 1/2 ширины │

досках, кроме поперечных │доски │

Сумма диаметров сучков на │ │

отрезке, равном ширине проверяемой│От 1/2 до 2/3 ширины │

доски (кроме поперечной) │доски │

Глубокая трещина в доске (не при │ │ 2.3.3

сборке): │ │

число │ 1 │

длина, не более │Ширины доски │

Изменение окраски │Допускаются грибные │ 2.3.9

│заболонные не в │

│результате сушки или │

│хранения древесины │

Кармашки на наружных пластах │Не допускаются │ 2.3.4

досок │ │

Кармашки на остальных │ 50 │ 2.3.4

поверхностях длиной, не более, мм │ │

Наклон волокон: │ │ 2.3.5

в доске │ 5% │

в шашке │ 20% │

Червоточины в шашке из тополя: │ │ 2.3.8

число │ 1 │

диаметр, не более, мм │ 10 │

в доске из тополя: │ │

число │ 2 │

диаметр, не более, мм │ 10 │

глубина, не более, мм │ 5 │

Червоточины в деталях из всех │Не допускаются │ 2.3.8

пород дерева, кроме тополя │ │

Внутренняя заболонь в досках из │1/4 ширины │ 2.3.9

древесины лиственных пород, не │1/2 толщины │

более │ │

Сердцевина: │ │

в шашках │В трех из девяти │ 2.3.10

в досках │Не допускается │

Обработка досок │Цельные │ 2.4

│Опиленные │ 2.6

Обработка и расположение шашек │Из одного куска дре- │ 2.5

│весины или древесной │

│массы по ГОСТ 11368, │

│волокнами вдоль под- │

│дона │

Расстояние от забитого гвоздя до │ 25 │ 2.8

края доски или шашки, не менее, мм│ │

Заглубление головок забитых │ 1 - 1,5 │ 2.8

гвоздей, мм │ │

Примечание. При приемо-сдаточных испытаниях подсчитывается число дефектов (отклонений от указанных допустимых значений параметров), имеющих место в каждом из отобранных для испытаний поддонов (а не число поддонов с отклонениями), затем эти числа дефектов суммируются по каждому виду отклонений (критических, основных, второстепенных) и по табл. 3 определяется пригодность партии поддонов к сдаче.

Рекомендуемое

ПРОЧНОСТИ СОЕДИНЕНИЙ ПОДДОНА НА ОТРЫВ

1 - скоба, зажимающая шашку; 2 - скоба,

нажимающая на доску; 3 - прибор, измеряющий усилие,

направленное на отрыв шашки от доски

Черт. 3

Обязательное

СОЕДИНЕНИЙ ПОДДОНА НА ОТРЫВ

─────────────────┬─────────────────────────────────────────────────────────

Вид соединения │ Схемы образцов

├────────────────────────────┬────────────────────────────

│ вырезаемых из поддонов │ изготовленных отдельно

─────────────────┴────────────────────────────┴────────────────────────────

Доска настила -

поперечная доска

───────────────────────────────────────────────────────────────────────────

Доска настила -

поперечная

доска - шашка

───────────────────────────────────────────────────────────────────────────

Доска основания -

шашка

Приложения А - Г. (Введены дополнительно, Изм. N 1).