СПРАВКА

Источник публикации

М.: ФГБУ "РСТ", 2021

Примечание к документу

Документ включен в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия - национальных (государственных) стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Таможенного союза "О безопасности аппаратов, работающих на газообразном топливе" (ТР ТС 016/2011) и в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия - национальных (государственных) стандартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения требований технического регламента Таможенного союза "О безопасности аппаратов, работающих на газообразном топливе" (ТР ТС 016/2011) и осуществления оценки соответствия объектов технического регулирования (Решение Коллегии Евразийской экономической комиссии от 13.07.2021 N 86).

Документ включен в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия - национальных (государственных) стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) и в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия - национальных (государственных) стандартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) и осуществления оценки соответствия объектов технического регулирования (Решение Коллегии Евразийской экономической комиссии от 09.03.2021 N 28).

Документ включен в Перечень стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) и в Перечень стандартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) и осуществления оценки (подтверждения) соответствия продукции (Решение комиссии Таможенного союза от 18.10.2011 N 823).

Документ введен в действие с 01.07.2022.

Название документа

"ГОСТ EN 14394-2013. Межгосударственный стандарт. Котлы отопительные. Котлы отопительные с горелками с принудительной подачей воздуха для горения номинальной теплопроизводительностью не более 10 МВт и максимальной рабочей температурой 110 °C"

(введен в действие Приказом Росстандарта от 31.08.2021 N 877-ст)

"ГОСТ EN 14394-2013. Межгосударственный стандарт. Котлы отопительные. Котлы отопительные с горелками с принудительной подачей воздуха для горения номинальной теплопроизводительностью не более 10 МВт и максимальной рабочей температурой 110 °C"

(введен в действие Приказом Росстандарта от 31.08.2021 N 877-ст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 31 августа 2021 г. N 877-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОТЛЫ ОТОПИТЕЛЬНЫЕ

КОТЛЫ ОТОПИТЕЛЬНЫЕ С ГОРЕЛКАМИ С ПРИНУДИТЕЛЬНОЙ ПОДАЧЕЙ

ВОЗДУХА ДЛЯ ГОРЕНИЯ НОМИНАЛЬНОЙ ТЕПЛОПРОИЗВОДИТЕЛЬНОСТЬЮ

НЕ БОЛЕЕ 10 МВт И МАКСИМАЛЬНОЙ РАБОЧЕЙ ТЕМПЕРАТУРОЙ 110 °C

Heating boilers. Heating boilers with forced draught

burners nominal heat output not exceeding 10 MW

and maximum operating temperature of 110 °C

(EN 14394:2005, IDT)

ГОСТ EN 14394-2013

МКС 91.140.10

Дата введения

1 июля 2022 года

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Испытания и сертификация бытовой и промышленной продукции "БЕЛЛИС" (ОАО "БЕЛЛИС") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Государственным комитетом по стандартизации Республики Беларусь

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 5 ноября 2013 г. N 61-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 31 августа 2021 г. N 877-ст межгосударственный стандарт ГОСТ EN 14394-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2022 г.

5 Настоящий стандарт идентичен европейскому стандарту EN 14394:2005 "Котлы отопительные. Котлы отопительные с горелками с принудительной подачей воздуха для горения номинальной теплопроизводительностью не более 10 МВт и максимальной рабочей температурой 110 °C" ("Heating boilers - Heating boilers with forced draught burners - Nominal heat output not exceeding 10 MW and maximum operating temperature of 110 °C", IDT), включая изменение A1:2008.

Настоящий стандарт реализует существенные требования Директивы ЕС 92/42/EEC от 21 мая 1992 г., касающиеся требований к КПД для новых водогрейных котлов, работающих на жидком или газообразном топливе, приведенные в приложении ZA.

Европейский стандарт разработан Техническим комитетом CEN/TC 57 "Котлы для центрального отопления" Европейского комитета по стандартизации (CEN).

Изменения к европейскому стандарту, принятые после его официальной публикации, внесены в текст стандарта и выделены вертикальной линией на полях напротив соответствующего текста. Обозначение и год принятия изменения приведены в скобках после измененного текста.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Настоящий стандарт устанавливает требования к конструкции, касающиеся безопасности и рационального использования энергии, и методы испытаний для стандартных и низкотемпературных котлов ("котел" в смысле "корпус котла"), изготовленных из стали и чугуна, оборудованных горелками с принудительной подачей воздуха. Горелки поставляются как отдельные изделия и соответствуют стандартам на горелки (для автоматических горелок с принудительной подачей воздуха, работающих на газообразном топливе см. EN 676 и для мазутных распылительных горелок см. EN 267) и номинальной теплопроизводительностью до 10 МВт. Они функционируют либо с разрежением (котлы с естественной тягой) или избыточным давлением (котлы с принудительной тягой) в камере сгорания, в соответствии с технической документацией изготовителя котла. |

(A1:2008)

Настоящий стандарт устанавливает требования к котлам при нормальных рабочих температурах между 100 °C и 110 °C, имеющим "двойную конструкцию":

- для котлов с защитным ограничителем температуры, срабатывающим при температуре не выше 110 °C, Директива оборудования, работающего под давлением (PED), требует акустических испытаний;

- для котлов с защитным ограничителем температуры, срабатывающим при температуре свыше 110 °C, настоящий стандарт устанавливает требования PED, указанные в приложении ZB.

Котлы, на которые распространяется настоящий стандарт, предназначены для работы в системах центрального отопления с водным теплоносителем с максимальной допустимой рабочей температурой 110 °C и верхним безопасным пределом температуры 120 °C. Максимальное допустимое рабочее давление составляет 10 бар.

Настоящий стандарт не распространяется на газовые котлы с атмосферными горелками, твердотопливные котлы, конденсационные котлы, работающие на жидком или газообразном топливе, котлы с испарительными горелками. К таким котлам применяют дополнительные требования.

Для котлов центрального отопления, работающих на газообразном топливе и оснащенных горелками с принудительной подачей воздуха для горения, номинальной теплопроизводительностью не более 1000 кВт, см. EN 303-7.

Для паровых котлов номинальной теплопроизводительностью свыше 10 МВт и верхним безопасным пределом температуры свыше 120 °C см. стандарты серии EN 12953.

Примечания

1 "Максимально допустимая температура TS" определяется в PED и руководствах.

2 Определения отопительного и низкотемпературного котлов приведены в Директиве 92/42/EEC.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных ссылок - последнее издание (включая все изменения).

EN 267:2009 Automatic forced draught burners for liquid fuels (Автоматические принудительные горелки наброска для жидких видов топлива)

EN 287-1:2004, Qualification test of welders - Fusion welding - Part 1: Steels (Квалификационные испытания сварщиков. Сварка плавлением. Часть 1. Сталь)

Поправка AC:2004

Изменение A2:2006

EN 303-1:1999, Heating boilers - Part 1: Heating boilers with forced draught burners - Terminology, general requirements, testing and marking (Котлы отопительные. Часть 1. Котлы отопительные с горелками с принудительной подачей воздуха для горения. Определения, общие требования, испытания и маркировка)

Изменение A1:2003

EN 303-2:1998, Heating boilers - Part 2: Heating boilers with forced draught burners. Special requirements for boilers with atomizing oil burners (Котлы отопительные. Часть 2. Котлы отопительные с горелками с принудительной подачей воздуха для горения. Особые требования к котлам с топливораспылительными горелками)

Изменение A1:2003

EN 303-3:1998, Heating boilers - Part 3: Gas-fired central heating boilers; assembly comprising a boiler body and a forced draught burner (Котлы отопительные. Часть 3. Котлы газовые для центрального отопления. Котел в сборе с горелкой с принудительной подачей воздуха для горения)

Изменение A2:2004

Поправка AC:2006

EN 304:1992 <1>, Heating boilers. Test code for heating boilers for atomizing oil burners (Котлы отопительные. Правила испытания отопительных котлов с топливораспылительными горелками)

Изменение A1:1998

Изменение A2:2003

--------------------------------

<1> В Российской Федерации действует ГОСТ Р 54820-2011 (ЕН 304:1992) "Котлы отопительные. Правила испытаний котлов с дутьевыми горелками на жидком топливе".

EN 1561:1997, Founding - Grey cast irons (Литье. Чугун с пластинчатым графитом)

EN 1563:1997, Founding - Spheroidal graphite cast irons (Литье. Чугун с шаровидным графитом)

Изменение A1:2002

Изменение A2:2005

EN 10025-1:2004, Hot rolled products of structural steels - Part 1: General technical delivery conditions (Изделия горячекатаные из конструкционных сталей. Часть 1. Общие технические условия поставки)

EN 10025-2:2004, Hot rolled products of structural steels - Part 2: Technical delivery conditions for non-alloy structural steels (Изделия горячекатаные из конструкционных сталей. Часть 2. Технические условия поставки нелегированных конструкционных сталей)

Поправка AC:2005

EN 10025-3:2004, Hot rolled products of structural steels - Part 3: Technical delivery conditions for normalized/normalized rolled weldable fine grain structural steels (Изделия горячекатаные из конструкционных сталей. Часть 3. Технические условия поставки нормализованных/нормализованных прокатанных свариваемых мелкозернистых конструкционных сталей)

EN 10088-1:2005, Stainless steels - Part 1: List of stainless steels (Стали нержавеющие. Часть 1. Перечень нержавеющих сталей)

EN 10088-2:2005, Stainless steels - Part 2: Technical delivery conditions for sheet/plate and strip of corrosion resisting steels for general purposes (Стали нержавеющие. Часть 2. Технические условия поставки тонколистовой/толстолистовой и полосовой коррозионно-стойкой стали общего назначения)

EN 10204:2004, Metallic products - Types of inspection (Изделия металлические. Типы документов для контроля)

EN 10216-1:2002, Seamless steel tubes for pressure purposes - Technical delivery conditions - Part 1: Non-alloy steel tubes with specified room temperature properties (Трубы стальные бесшовные для работы под давлением. Технические условия поставки. Часть 1. Трубы из нелегированной стали со специальными свойствами для температуры окружающей среды)

Изменение A1:2004

EN 10216-2:2002, Seamless steel tubes for pressure purposes - Technical delivery conditions - Part 2: Non-alloy and alloy steel tubes with specified elevated temperature properties (Трубы стальные бесшовные для работы под давлением. Технические условия поставки. Часть 2. Трубы из нелегированной и легированной стали со специальными свойствами для повышенной температуры)

Изменение A2:2007

EN 10216-3:2002, Seamless steel tubes for pressure purposes - Technical delivery conditions - Part 3: Alloy fine grain steel tubes (Трубы стальные бесшовные для работы под давлением. Технические условия поставки. Часть 3. Трубы из легированной мелкозернистой стали)

Изменение A1:2004

EN 10216-4:2002, Seamless steel tubes for pressure purposes - Technical delivery conditions - Part 4: Non-alloy and alloy steel tubes with specified low temperature properties (Трубы стальные бесшовные для работы под давлением. Технические условия поставки. Часть 4. Трубы из нелегированной и легированной стали со специальными свойствами для пониженной температуры)

Изменение A1:2004

EN 10216-5:2004, Seamless steel tubes for pressure purposes - Technical delivery conditions - Part 5: Stainless steel tubes (Трубы стальные бесшовные для работы под давлением. Технические условия поставки. Часть 5. Трубы из нержавеющей стали)

Поправка AC:2008

EN 10217-1:2002, Welded steel tubes for pressure purposes - Technical delivery conditions - Part 1: Non-alloy steel tubes with specified room temperature properties (Трубы стальные сварные для работы под давлением. Технические условия поставки. Часть 1. Трубы из нелегированной стали со специальными свойствами для температуры окружающей среды)

Изменение A1:2005

EN 10217-2:2002, Welded steel tubes for pressure purposes - Technical delivery conditions - Part 2: Electric welded non-alloy and alloy steel tubes with specified elevated temperature properties (Трубы стальные сварные для работы под давлением. Технические условия поставки. Часть 2. Трубы электросварные из нелегированной и легированной стали со специальными свойствами для повышенной температуры)

Изменение A1:2005

EN 10217-3:2002, Welded steel tubes for pressure purposes - Technical delivery conditions - Part 3: Alloy fine grain steel tubes (Трубы стальные сварные для работы под давлением. Технические условия поставки. Часть 3. Трубы из легированной мелкозернистой стали)

Изменение A1:2005

EN 10217-4:2002, Welded steel tubes for pressure purposes - Technical delivery conditions - Part 4: Electric welded non-alloy steel tubes with specified low temperature properties (Трубы стальные сварные для работы под давлением. Технические условия поставки. Часть 4. Трубы электросварные из нелегированной стали со специальными свойствами для пониженной температуры)

Изменение A1:2005

EN 10217-5:2002, Welded steel tubes for pressure purposes - Technical delivery conditions - Part 5: Submerged arc welded non-alloy and alloy steel tubes with specified elevated temperature properties (Трубы стальные сварные для работы под давлением. Технические условия поставки. Часть 5. Трубы сварные под флюсом из нелегированной и легированной стали со специальными свойствами для повышенной температуры)

Изменение A1:2005

EN 10217-6:2002, Welded steel tubes for pressure purposes - Technical delivery conditions - Part 6: Submerged arc welded non-alloy steel tubes with specified low temperature properties (Трубы стальные сварные для работы под давлением. Технические условия поставки. Часть 6. Трубы сварные под флюсом из нелегированной стали со специальными свойствами для пониженной температуры)

Изменение A1:2005

EN 10217-7:2005, Welded steel tubes for pressure purposes - Technical delivery conditions - Part 7: Stainless steel tubes (Трубы стальные сварные для работы под давлением. Технические условия поставки. Часть 7. Трубы из нержавеющей стали)

EN 10226-1:2004, Pipe threads where pressure tight joints are made on the threads - Part 1: Taper external threads and parallel internal threads - Dimensions, tolerances and designation (Резьбы трубные с герметизацией соединений по резьбе. Часть 1. Конические наружные резьбы и цилиндрические внутренние резьбы. Размеры, допуски и обозначение)

EN 10226-3:2005, Pipes threads where pressure tight joint are made on the threads - Part 3: Verification by means of limit gauges (Резьбы трубные с герметизацией соединений по резьбе. Часть 3. Проверка предельными калибрами)

EN 12828:2003, Heating systems in buildings - Design of water-based heating systems (Системы отопления в зданиях. Проектирование систем водяного отопления)

EN 12953-8:2001, Shell boilers - Part 8: Requirements for safeguards against excessive pressure (Котлы паровые. Часть 8. Требования к устройствам, предохраняющим от избыточного давления)

Поправка AC:2002

EN 22553:1994, Welded, brazed and soldered joints - Symbolic representation on drawings (Соединения сварные и паяные. Условные обозначения на чертежах)

EN 60335-1:2002, Household and similar electrical appliances - Safety - Part 1: General requirements (Бытовые и аналогичные электрические приборы. Безопасность. Часть 1. Общие требования)

Изменение A1:2004

Изменение A11:2004

Изменение A12:2006

Изменение A2:2006

Изменение A13:2008

EN 60529:1991, Degrees of protection provided by enclosures (IP Code) [Степени защиты, обеспечиваемые оболочками (IP-код)]

Изменение A1:2000

EN 60730-2-9:2002, Automatic electrical controls for household and similar use - Part 2-9: particular requirements for temperature sensing controls (Устройства автоматические электрические управляющие бытового и аналогичного назначения. Часть 2-9. Дополнительные требования к термочувствительным устройствам управления)

Изменение A1:2003

Изменение A11:2003

Изменение A12:2004

Изменение A13:2004

Изменение A2:2005

EN ISO 228-1:2003, Pipe threads where pressure-tight joints are not made on the threads - Part 1: Dimensions, tolerances and designation (Резьба трубная с герметизацией соединений вне резьбы. Часть 1. Размеры, допуски и обозначения)

EN ISO 228-2:2003, Pipe threads where pressure-tight joints are not made on the threads - Part 2: Verification by means of limit gauges (Резьба трубная с герметизацией соединений вне резьбы. Часть 2. Контроль с помощью предельных калибров)

EN ISO 4063:2000, Welding and allied processes - Nomenclature of processes and reference numbers (Сварка и родственные процессы. Номенклатура процессов и ссылочных номеров)

EN ISO 6506-1:2005, Metallic materials - Brinell hardness test - Part 1: Test method (Материалы металлические. Определение твердости вдавливанием шарика (по Бринеллю). Часть 1. Метод испытания)

EN ISO 9606-2:2004, Qualification test of welders - Fusion welding - Part 2: Aluminium and aluminium alloys (Квалификационные испытания сварщиков. Сварка плавлением. Часть 2. Алюминий и алюминиевые сплавы)

EN ISO 15607:2003, Specification and qualification of welding procedures for metallic materials - General rules (Технические требования и квалификация технологии сварки металлических материалов. Общие правила)

EN ISO 15609-1:2004, Specification and qualification of welding procedures for metallic materials - Welding procedure specification - Part 1: Arc welding (Технические требования и квалификация технологии сварки металлических материалов. Технические требования к процессу сварки. Часть 1. Дуговая сварка)

EN ISO 15610:2003, Specification and qualification of welding procedures for metallic materials - Qualification based on tested welding consumables (Технические требования и квалификация технологии сварки металлических материалов. Оценка на основе проверенных присадочных материалов)

EN ISO 15611:2003, Specification and qualification of welding procedures for metallic materials - Qualification based on previous welding experience (Спецификация и квалификация процедур сварки металлических материалов. Квалификация на основе предыдущего опыта сварки)

EN ISO 15612:2004, Specification and qualification of welding procedures for metallic materials - Qualification by adoption of a standard welding procedure (Технические требования и оценка процедур сварки металлических материалов. Оценка путем принятия стандартной процедуры сварки)

EN ISO 15613:2004, Specification and qualification of welding procedures for metallic materials - Qualification based on pre-production welding test (Технические требования и аттестация процедур сварки металлических материалов. Аттестация, основанная на предпроизводственных сварочных испытаниях)

EN ISO 15614-1:2004, Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 1: Arc and gas welding of steels and arc welding of nickel and nickel alloys (Технические требования и аттестация процедур сварки металлических материалов. Испытание процедур сварки. Часть 1. Дуговая и газовая сварка сталей, дуговая сварка никеля и никелевых сплавов)

Изменение A1:2008

EN ISO 15614-2:2005, Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 2: Arc welding of aluminium and its alloys (Технические требования и аттестация процедур сварки металлических материалов. Испытание процедур сварки. Часть 2. Дуговая сварка алюминия и алюминиевых сплавов)

ISO 185:2005, Grey cast irons - Classification (Чугун серый литейный. Классификация)

ISO 857-1:1998, Welding and allied processes - Vocabulary - Part 1: Metal welding processes (Сварка и связанные с ней процессы. Словарь. Часть 1. Процессы сварки металла)

ISO 7005-1:1992, Metallic flanges - Part 1: Steel flanges (Фланцы металлические. Часть 1. Стальные фланцы)

ISO 7005-2:1988 Metallic flanges - Part 2: Cast iron flanges (Фланцы металлические. Часть 2. Фланцы из литейного чугуна)

ISO 7005-3:1988, Metallic flanges - Part 3: Copper alloy and composite flanges (Фланцы металлические. Часть 3. Фланцы из медных сплавов и композиционных материалов)

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 максимальное допустимое давление (maximum allowable pressure): Максимальное давление, на которое спроектировано оборудование, указанное изготовителем.

3.2 пробное давление (test pressure): Давление, которому все котлы и их части подвергаются в процессе производства или наладки.

3.3 давление при испытаниях типа (type test pressure): Давление, при котором изготовитель испытывает опытную партию отопительных котлов и их частей до начала серийного производства.

3.4 Температура

3.4.1 максимальная/минимальная допустимая температура (maximum/minimum allowable temperature): Максимальное/минимальное значение температуры, на которое спроектировано оборудование, указанное изготовителем.

3.4.2 рабочая температура (operating temperature): Максимальная допустимая температура, при которой котел может работать в нормальных условиях работы при установке регулятора температуры воды котла на максимальное значение.

3.5 теплопроизводительность P (диапазон теплопроизводительности) [heat output, P (heat output range)]: Количество теплоты, передаваемое воде в единицу времени.

Диапазон теплопроизводительности - это совокупность значений теплопроизводительности ниже номинального значения, указанного изготовителем, при которых котел соответствует требованиям настоящего стандарта и в пределах которого может использоваться.

3.6 номинальная теплопроизводительность Pn (nominal heat output, Pn): Теплопроизводительность, установленная изготовителем в соответствии с требованиями настоящего стандарта и представляющая собой максимальное полезное количество теплоты, переданное теплоносителю за 1 ч при длительной эксплуатации котла. |

(A1:2008)

3.7 тепловая мощность QB (heat input, QB): Количество теплоты в единицу времени, образующееся в результате сгорания топлива, подводимого к топке отопительного котла, исходя из его низшей теплоты сгорания Hi.

3.8 коэффициент полезного действия котла  |

(A1:2008)

3.9 требуемая тяга (required draught): Разность между статическим атмосферным давлением в месте установки и статическим давлением продуктов сгорания, измеряемая в газоходе и требуемая для правильной работы котла при номинальной теплопроизводительности.

3.10 сопротивление тракта сгорания (gas side resistance): Разность давлений в камере сгорания и на выходе котла.

3.11 герметичность тракта сгорания (soundness of combustion system): Герметичность тракта, через который проходят продукты сгорания.

3.12 температура продуктов сгорания tA (exit flue temperature, tA): Температура, измеренная в выпускном патрубке котла.

3.13 потери тепла в газоходе (flue gas loss): Количество неиспользуемой теплоты, выходящей с продуктами сгорания из выпускного патрубка котла в единицу времени.

3.14 тракт сгорания (combustion circuit): Камера сгорания, теплообменник и канал, обеспечивающий отвод продуктов сгорания в газоход, включая выпускной патрубок.

3.15 потери в горячем резерве qB (standby loss, qB): Количество теплоты, необходимое для поддержания температуры в котле на заданном уровне при неиспользовании теплопроизводительности. Обозначение qB установлено с учетом обозначения тепловой мощности QB.

3.16 гидравлическое сопротивление (water side resistance): Потери давления в котле, измеренные в прямом и обратном контурах котла при объемном расходе воды, соответствующем номинальной теплопроизводительности котла.

3.17 термостат управления (control thermostat): Устройство, обеспечивающее автоматическое поддержание температуры воды на заданном значении в пределах установленного диапазона.

3.18 защитный ограничитель температуры (safety temperature limiter): Устройство, обеспечивающее защитное отключение и энергонезависимую блокировку котла для предотвращения превышения заранее установленного значения температуры воды.

4.1.1 Общие требования

Котлы должны быть жаропрочными и безопасными в эксплуатации. Они должны быть стойкими к деформации, изготовлены из негорючих материалов и удовлетворять следующим условиям:

- выдерживать нагрузки, возникающие при нормальной эксплуатации и гидравлических испытаниях;

- температура и давление в горелке и котле не должны достигать опасных значений;

- предотвращать создание опасных концентраций горючих газов (топливно-воздушных смесей) в камере сгорания и выпускной трубе;

- предотвращать утечку газов из котла в опасных количествах;

- для теплоизоляции не должны использоваться материалы, содержащие асбест.

Использование горючих материалов допускается для:

- деталей приспособлений (например, колпачки горелки), если эти части устанавливаются вне котла;

- внутренних деталей управляющих и защитных устройств;

- рукояток управления;

- электрического оборудования.

Компоненты крышек управляющих, защитных и электрических вспомогательных устройств должны быть установлены так, чтобы температура их поверхностей в установившихся условиях эксплуатации не превышала значений, установленных либо документацией изготовителя, либо стандартом на данный компонент.

Материалы частей, подвергаемых давлению, должны соответствовать допускаемым общим техническим требованиям, подходить для установленных назначения и обслуживания. Механические и физические свойства, а также химический состав материалов должны быть подтверждены изготовителем/поставщиком этого материала.

4.1.2 Производственная документация

4.1.2.1 Чертежи

Чертежи котла или иная соответствующая документация должны содержать следующее:

- заданные материалы;

- способ сварки, тип сварного соединения (обычно достаточным считается указание условного обозначения типа сварного соединения) и присадочный материал;

- максимальную допустимую рабочую температуру в градусах Цельсия;

- максимальное допустимое рабочее давление в барах;

- пробное давление в барах;

- номинальную теплопроизводительность или диапазон теплопроизводительности для каждого размера котла в киловаттах.

4.1.2.2 Производственный контроль

Должен проводиться производственный контроль.

4.1.3 Отопительные котлы из стали и цветных металлов

4.1.3.1 Выполнение сварочных работ

Персонал, выполняющий сварочные работы при производстве котлов, должен соответствовать требованиям EN 287-1 и EN ISO 9606-2, при этом:

- к работам должны привлекаться только сварщики, аттестованные на выполнение сварки обрабатываемых материалов;

- изготовитель должен иметь оборудование, обеспечивающее выполнение бездефектной сварки;

- проведение контроля сварочных работ должно проводиться аттестованным персоналом (необходимо наличие не менее одного аттестованного контролера).

4.1.3.2 Сварные соединения и присадочные материалы

Используемые материалы должны подходить для сварки. Материалы, указанные в разделе 5, подходят для сварки и не требуют дополнительной термической обработки после сварки.

Технология сварки должна соответствовать требованиям, установленным в EN ISO 15607, EN ISO 15609-1, EN ISO 15614-1, EN ISO 15614-2, EN ISO 15610, EN ISO 15611, EN ISO 15612, EN ISO 15613. |

(A1:2008)

В сварных соединениях должны отсутствовать трещины и дефекты сварки, стыковые соединения не должны иметь дефекты по всему поперечному сечению. Односторонние угловые швы и полу-Y-образные сварные швы со сквозной сваркой не должны подвергаться напряжению на изгиб. Дымогарные трубы, вставные опоры и аналогичные компоненты не требуют двусторонней сварки. Сварные соединения с двумя угловыми швами допускаются только при достаточном охлаждении. Выступы в сторону газового тракта в областях высоких термических нагрузок не допускаются.

Угловые, торцевые и аналогичные сварные соединения, подвергаемые в процессе производства и эксплуатации высоким напряжениям на изгиб, не допускаются.

Для сварных продольных опорных брусов или труб площадь поперечного сечения разреза для угловой сварки должна составлять не менее 1,25 требуемого значения площади поперечного сечения этого бруса или трубы.

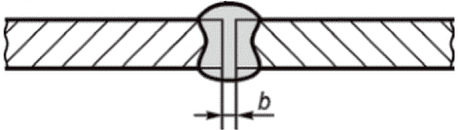

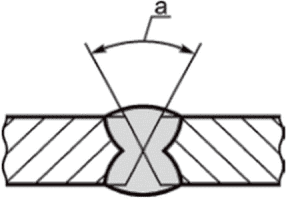

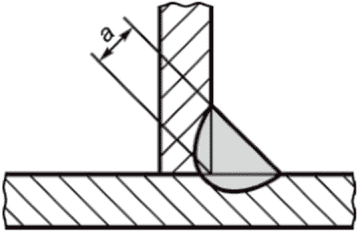

Подробная информация по указанным сварным соединениям приведена в таблице 1. Сварочные присадки должны подходить для используемых материалов.

Таблица 1

N | Термин | Толщина материала t, мм | Технология сварки <a> | Примечание |

1.1 | Стыковой сварной шов без скоса кромок  Односторонний  Двусторонний | <= 6 (8) | 135 12 131 (111) | Допускаются значения до t = 8 мм при использовании электродов глубокого проплавления или сварке с двух сторон |

1.2 | Стыковой сварной шов без скоса кромок  | >= 6 до 12 | 12 | Зазор между свариваемыми кромками b = (2 - 4) мм с загустителем, необходим резервуар для флюса |

1.3 | Стыковой сварной шов без скоса кромок (двусторонний)  | > 8 | 135 | Зазор между свариваемыми кромками b = (2 - 4) мм |

до 12 | 12 (111) | Для ручной электродуговой сварки используются электроды глубокого проплавления | ||

1.4 | V-образный стыковой сварной шов с одним скосом двух кромок  | до 12 | (111) | Подготовка под сварку - V-образный стык с углом 60° |

1.5 | V-образный стыковой сварной шов с одним скосом двух кромок а) от 30° до 50°  | до 12 | 135 12 | Подготовка под сварку - V-образный стык с углом (30° - 50°) в зависимости от толщины материала |

1.6 | X-образный стыковой сварной шов с двумя симметричными скосами двух кромок а) от 30° до 50°  | св. 12 | 135 12 | Подготовка под сварку - X-образный стык с углом (30° - 50°) в зависимости от толщины материала |

1.7 | Стыковой сварной шов между листами с отбортованными кромками  | <= 6 | 135 141 131 (111) | Допускается только в исключительных случаях для ввариваемых частей. Напряжения на изгиб для таких швов не допускаются. Не используется для стеновых частей, непосредственно подвергаемых воздействию огня s = 0,8t |

2 | Угловой сварной шов  | <= 6 | 135 12 (111) | Напряжения на изгиб для швов такого типа не допускаются a = t |

2.1 | Сварное соединение с двумя угловыми швами  | <= 12 | 135 12 (111) | a = t |

> 12 | 135 12 (111) | a = 2/3t | ||

2.2 | К-образный стыковой сварной шов с двумя скосами одной кромки  | <= 12 | 135 12 (111) | a = t |

> 12 | 135 12 (111) | a = 2/3t | ||

2.3 | V-образный стыковой шов со скосом одной кромки  | <= 12 | 135 12 (111) | Для (111)  |

> 12 | 135 12 | Для 135, 12  | ||

2.4 | V-образный стыковой шов со скосом одной кромки  | <= 12 | 135 12 (111) | Для (111)  Для 135, 12  |

2.5 |  | <= 12 (111) | 135 | Конец трубы, подвергаемой воздействию теплового излучения, не должен выступать за границу углового сварного шва |

2.6 |  | <= 6 | 135 (111) | Вваривание трубы при высоких термических напряжениях a >= t |

2.7 |  | 135 (111) | Вваривание трубы при высоких термических напряжениях Для (111)  Для 135  | |

Код технологии | Технология |

12 | Дуговая сварка под флюсом |

111 | Дуговая сварка плавящимся электродом с покрытием |

131 | Дуговая сварка плавящимся электродом в среде инертного газа; сварка МИГ (MIG) |

135 | Дуговая сварка плавящимся электродом в среде активного газа; сварка МАГ (MAG) |

141 | Дуговая сварка вольфрамовым электродом в среде инертного газа; сварка ВИГ (TIG) |

Термины, применяемые в таблице 1, соответствуют EN 22553. Коды технологии сварки соответствуют ISO 857-1 и EN ISO 4063.

4.2.1 Подбор жидкотопливной горелки с принудительной подачей воздуха для горения в соответствии с EN 267 - Должны быть выполнены требования EN 303-2 или при превышении диапазона номинальной тепловой мощности - в соответствии с EN 303-2, - испытания должны быть проведены в соответствии с EN 303-2. 4.2.2 Подбор автоматизированной горелки для газообразного топлива с принудительной подачей воздуха для горения в соответствии с EN 676 - Должны быть выполнены требования EN 303-3 или при превышении диапазона номинальной тепловой мощности - в соответствии с EN 303-3, - испытания должны быть проведены в соответствии с EN 303-3. |

(A1:2008)

Материалы для отопительных котлов должны быть изготовлены и испытаны в соответствии с общепринятыми правилами. В документации на применяемые материалы необходимо наличие сертификата по EN 10204:2004 (пункт 3.1). Для котлов с максимальной допустимой температурой не более 110 °C достаточным считают наличие протокола испытаний по EN 10204 (пункт 2.2). Это не требуется для мелких компонентов, таких как муфты типоразмеров до DN 50, болты и гайки.

Применение других материалов возможно только при подтверждении равнозначности эксплуатационных характеристик. При оценке конкретного материала должны быть проведены все соответствующие испытания, например испытания на удар.

Должна быть обеспечена прослеживаемость используемых материалов, должны быть установлены и выполняться необходимые процедуры для идентификации материалов, из которых изготовлены компоненты отопительного котла, способствующие его стойкости к давлению, от момента их получения, включая этапы производства, до заключительных испытаний изготовленного отопительного котла.

5.2.1 Применяют следующие листы и штампованные изделия из углеродистой стали по EN 10025-1, EN 10025-2 и EN 10025-3 при соблюдении указанных пределов:

- сталь марки S 235 JRG 2 для толщин стенок до 20 мм.

Для подтверждения того, что материал обладает пластичностью, достаточной для его применения, должны быть представлены результаты оценки свойств данного материала.

Применение указанных марок стали допускается только для максимального значения температуры 300 °C, определяемого нормальным значением температуры и температурным допуском по таблице 5.

Применение указанных марок стали не допускается для жаровых труб и других аналогичных компонентов, соприкасающихся с огнем, паровых котлов с допустимым рабочим давлением свыше 6 бар.

5.2.2 Применяют следующие листы из углеродистой стали по EN 10028-2 при соблюдении указанных пределов:

- сталь P 235 GH, P 265 GH и P 295 GH.

Указанные марки стали применяют для нагреваемых цилиндрических обечаек под внешним давлением (жаровые трубы) при толщине стенок до 22 мм и нагреваемых прямолинейных стенок толщиной до 25 мм.

5.2.3 Для труб см. EN 10216-1 - EN 10216-5 (бесшовные стальные трубы для работы под давлением) и EN 10217-1 - EN 10217-7 (сварные стальные трубы для работы под давлением).

5.2.4 Листы и полосы из нержавеющей стали

Допускается использование любых материалов по EN 10088-1 и EN 10088-2.

Для подтверждения того, что материал обладает пластичностью, достаточной для его применения, должны быть представлены результаты оценки свойств данного материала.

5.3.1 Общие положения

Изготовитель должен иметь персонал и оборудование для проведения необходимых испытаний материала. В процессе производства котла и других частей из чугуна, подвергаемых давлению, должны проводиться следующие испытания с использованием отдельных отлитых испытательных образцов для каждой партии:

a) испытание на растяжение по ISO 185, тип A; значения, указанные в таблице 2, должны быть подтверждены результатами испытаний на растяжение;

b) химический анализ (C, Si, Mn, P, S);

c) испытание на твердость по Бринеллю по EN ISO 6506-1;

d) испытание на удар (только для графитсодержащего чугуна).

Результаты испытаний должны либо регистрироваться в журналах изготовителя с подписью лица, ответственного за проведение испытаний на предприятии изготовителя, либо оформляться в виде свидетельства о заводских испытаниях по EN 10204. Свидетельства и журналы регистрации подлежат хранению изготовителем не менее 5 лет и должны быть доступны для проверки.

Ремонт сваркой частей, подвергаемых давлению, не допускается.

Для подтверждения того, что материал обладает пластичностью, достаточной для его применения, должны быть представлены результаты оценки свойств данного материала.

Механические свойства литейного чугуна, применяемого для частей, подвергаемых давлению, должны как минимум соответствовать значениям, указанным в таблице 2.

Таблица 2

Литейный чугун с пластинчатым графитом <a> (EN 1561) | ||

- сопротивление растяжению Rm | >= | 200 Н/мм2 |

- твердость по Бринеллю в соответствии с EN 1561 EN-GJL 200 | 160 - 220 HB 2,5/187,5 | |

Чугун с шаровидным графитом (отожженный на ферритную структуру, EN 1563) | ||

- сопротивление растяжению Rm | >= | 400 Н/мм2 |

- сила удара по EN 1561 EN-GJL 400 | >= | 23 Дж/см2 |

5.3.3 Литые части из цветных металлов под давлением в соответствии с таблицами 3 и 4

Таблица 3

Алюминий или алюминиевый сплав | Толщина, мм | Сопротивление растяжению Rm, Н/мм2 | Диапазон температур, °C |

Al 99,5 | До 50 | Не менее 75 | До 300 |

Al Mg2 Mn 0,8 | До 50 | Не менее 275 | До 250 |

Таблица 4

Медь или медный сплав | Толщина, мм | Сопротивление растяжению Rm, Н/мм2 | Диапазон температур, °C |

SF - Cu | До 5 | 200 | До 250 |

Cu Ni 30 Fe | До 10 | 310 | До 350 |

5.3.4 Трубные соединения для чугунных отопительных котлов и клапанов из медных сплавов

Трубные соединения из чугуна с резьбой до G11/2 применяют только для максимального допустимого рабочего давления не более 6 бар.

Клапаны с номинальным диаметром не более DN 200 - из чугуна с пластинчатым графитом.

Клапаны из медных сплавов - G-CuSn5ZnPb, G-CuSn10Zn, G-CuSn10, G-Cu5SZnMn, G-CuAl9, G-CuPb5Sn, GK-CuZn37Pb и CuZn40.

Для материалов по 5.1 допускается применение расчетных значений, указанных в таблице 5. Для испытания на расчетный предел прочности имеет значение расчет преобладающих нагрузок от внутреннего или внешнего давления.

Таблица 5

температуре и 0,2% условного предела текучести при более

высокой температуре для листов стали S 235 JRG 2

(по EN 10025-1 - EN 10025-3)

Толщина стенок, мм | Предел текучести при комнатной температуре, Н/мм2 | 0,2%-ный условный предел текучести <a>, Н/мм2 | |||

100 °C | 200 °C | 250 °C | 300 °C | ||

<= 16 | 205 | 187 | 161 | 143 | 122 |

> 16 | 195 | 180 | 155 | 136 | 117 |

Допускается применять метод экспериментального проектирования. Толщина стенок не должна быть менее значений, указанных в таблице 6. |

(A1:2008)

Таблица 6

из стали и иных материалов, кроме чугуна

Тип стенки | Допустимая теплопроизводительность, кВт | Минимальная толщина стенки <a>, мм | |

Ферритные стали | Аустенитные стали по EN 10088-1 и EN 10088-2 и другие нержавеющие стали | ||

Для стенок камеры сгорания, соприкасающихся с огнем и водой, и плоских поверхностей конвекционного отопления | До 100 включ. | 4 | 2 |

Св. 100 до 300 включ. | 5 | 3 | |

Св. 300 до 4000 включ. | 6 | 4 | |

Св. 4000 | 8 | 4 | |

Для стенок, соприкасающихся только с водой и жестко закрепленных | До 100 включ. | 3 | 1 |

Св. 100 до 300 включ. | 4 | 2 | |

Св. 300 | 5 | 2 | |

Другие трубы | 2,9; 2 мм - для наружного диаметра менее 17,2 мм для ненагреваемых труб | 1 | |

<a> Отклонения от указанных значений допускаются, если расчет проводился согласно приложениям A - E и значения не выходят за установленные границы (A.7) или при невозможности произвести расчет, если котел прошел испытание. | |||

6.1.2 Для котлов с номинальной теплопроизводительностью не более 350 кВт и максимальным допустимым рабочим давлением до 6 бар расчет прочности по 6.1.1 допускается заменять гидравлическим испытанием пробным давлением, равным двукратному максимальному допустимому рабочему давлению 2 x p1 (p1 - максимальное допустимое рабочее давление). Во время испытаний не должно произойти видимой деформации котла и утечки.

6.1.3 Для котлов с номинальной теплопроизводительностью свыше 350 кВт и не более 2000 кВт и максимальным допустимым рабочим давлением не более 6 бар расчет прочности по 6.1.1 допускается проводить только для компонентов, удобных для расчета, при условии, что гидравлические испытания проводятся пробным давлением, равным двукратному максимальному допустимому рабочему давлению 2 x p1.

6.1.4.1 Расчеты применяют для статических нагрузок.

6.1.4.2 Отклонения от расчетных формул допускаются, если иные средства, например результаты испытаний материалов, экспериментальные данные, результаты анализа напряжений и т.п., подтверждают соответствие требованиям безопасности.

6.1.4.3 Некоторые важные величины, используемые в расчетах, и их условные обозначения/единицы измерения приведены в таблице 7. Значения надстрочных и подстрочных знаков указаны в таблице 8.

Таблица 7

и единицы измерений

Условное обозначение | Расчетная величина | Единица измерения |

B | Ширина | мм |

c | Поправка на толщину стенки | мм |

d | Диаметр | мм |

h | Высота | мм |

L | Длина | мм |

p | Расчетное давление (манометрическое) | Н/мм2 |

P0 | Абсолютное давление (термодинамический или гидродинамический параметр) | Н/мм2 |

PS | Максимальное допустимое давление | Н/мм2 |

P2 | Общее допустимое (манометрическое) давление (например, для генераторов горячей воды) | Н/мм2 |

P3 | Барометрическое давление (давление атмосферного воздуха) | Н/мм2 |

P4 | (Применяемое) рабочее манометрическое давление | Н/мм2 |

P5 | Гидростатический напор | Н/мм2 |

P6 | Перепад динамического давления (перепады давления вследствие трения, ускорения, прогиба от динамической нагрузки и т.д.) | Н/мм2 |

P' | Пробное давление | Н/мм2 |

r | Радиус | мм |

s | Требуемая толщина стенки основного корпуса, ослабленного отверстиями, с учетом поправки | мм |

se | Фактическая толщина стенки | мм |

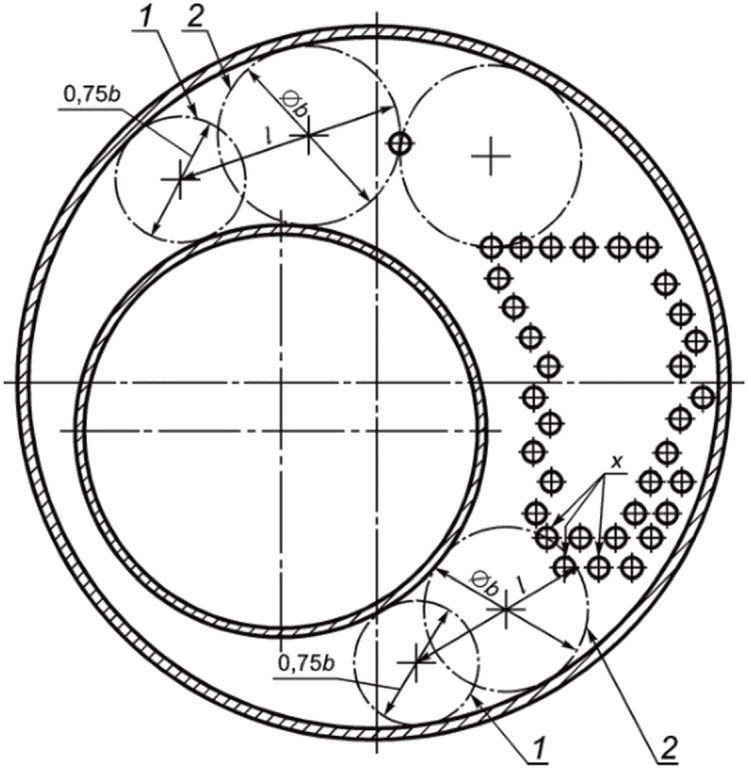

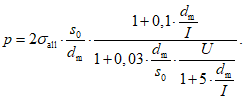

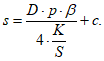

s0 | Толщина стенки без отверстий основной оболочки без учета поправки | мм |

v | Эффективность связки, коэффициент прочности сварного шва | - |

A | Площадь | мм2 |

E | Модуль упругости | Н/мм2 |

F | Сила | Н |

G | Модуль сдвига | Н/мм2 |

I | Момент инерции | мм2 |

K | Расчетная прочность | Н/мм2 |

M | Момент | Н/мм2 |

S | Коэффициент запаса прочности | - |

S' | Коэффициент запаса прочности при испытании давлением | - |

U | Отклонение от круглости | % |

Относительное удлинение при разрыве (отношение к базовой длине - 5) | % | |

Расчетная температура | °C | |

u | Коэффициент поперечной деформации (0,3 - для стали) | - |

Угол | градус | |

Механическое напряжение | Н/мм2 | |

Среднее механическое напряжение | Н/мм2 | |

Осевое механическое напряжение | Н/мм2 | |

Тангенциальное напряжение | Н/мм2 | |

Интенсивность напряжений | Н/мм2 | |

Допустимое напряжение при статической нагрузке | Н/мм2 | |

Допустимое напряжение при циклической нагрузке | Н/мм2 | |

Минимальное сопротивление напряжению при 20 °C | Н/мм2 | |

Допустимое напряжение при пробном давлении p' | Н/мм2 |

(A1:2008)

Таблица 8

Надстрочный/подстрочный знак | Значение |

Надстрочный знак | Максимальное значение величины, например |

Надстрочный знак | Минимальное значение величины, например |

Надстрочный знак - | Среднее значение величины, например |

Надстрочный знак ~ | Пульсация величины, например |

Надстрочный знак ' | Значение по отношению к пробному давлению, например p' |

Подстрочный знак | Числовой индекс, например ni |

(A1:2008)

6.1.4.5 Для котлов с надежной регулировкой температуры среды (надежным признается защитный ограничитель температуры, прошедший испытания типа) расчетное значение температуры принимают равным нормальной температуре с допуском по таблице 9. В качестве допуска принимают минимальное обоснованное значение.

Таблица 9

Физическое состояние | Нормальная температура | Допуск температуры | |||

Ненагреваемые компоненты | Нагреваемые компоненты | ||||

нагреваемые преимущественно посредством | Экранированные от излучения | ||||

излучения | конвекции | ||||

Вода или пароводяная смесь | Температура насыщения при допустимом рабочем манометрическом давлении p1 или допустимое общее давление p2 соответственно | 0 °C | 50 °C - для коллекторов (30 + 3 x se) °C, не менее 50 °C | (15 + 2 x se) °C, не более 50 °C | 20 °C |

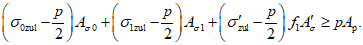

6.1.4.6 При определении размеров на основе преобладающей статической нагрузки допустимое напряжение  рассчитывают по формуле

рассчитывают по формуле

при этом принимают наименьшее значение, полученное при отношении расчетной прочности K к коэффициенту запаса прочности S, значения которых приведены в таблице 10.

Таблица 10

коэффициента запаса прочности S для прокатной и кованой

стали с актом приемочных испытаний по EN 10204

для материалов

Расчетная прочность K материалов покрытий | Коэффициент запаса прочности S | |

для внутреннего давления | для внешнего давления | |

2,4 | 2,4 | |

1,5 | 1,8 | |

6.1.4.7 При пробном давлении p' допустимое напряжение рассчитывают по формуле (см. формулу 1)

(2)

(2)где K' - расчетная прочность;

S' - коэффициент запаса прочности.

Значения K' и S' приведены в таблице 11.

Таблица 11

коэффициента запаса прочности S при пробном давлении p'

Материал | Расчетные значения прочности K <a> | Коэффициент запаса прочности S <a> |

Прокатная сталь и кованая сталь | 1,05 | |

Литая сталь | 1,33 | |

Чугун литейный с шаровидным графитом | 2,2 | |

Чугун литейный с пластинчатым графитом | 5,0 | |

6.1.4.8 При определении толщины стенки в рамках допуска по соответствующему стандарту применяют поправку c1 к рассчитанному значению толщины стенки s0 и аналогичным.

6.1.4.9 Для ферритных сталей поправка на коррозию для учета коррозийного износа должна составлять c2 = 1 мм. При фактической толщине стенки se не менее 30 мм поправку не применяют. Поправку также не применяют при наличии достаточной противокоррозийной защиты стенок.

6.1.4.10 Для аустенитных сталей и неметаллических материалов поправку на коррозию не применяют.

6.1.4.11 Оценка качества сварных швов

Для котлов с максимальной допустимой температурой не более 110 °C оценка сварных швов компонентов, подвергаемых деформациям растяжения, производится при VN = 0,8. Неразрушающие методы контроля не применяют.

Оценка при VN = 1,0 допускается при дополнительной оценке сварных швов.

Для котлов с максимальной допустимой температурой более 110 °C может применяться следующий коэффициент прочности сварного шва:

- для оборудования, подвергаемого разрушающему и неразрушающему контролю, подтверждающему, что во всей группе соединений отсутствуют значимые дефекты - 1;

- для оборудования, подвергаемого выборочному неразрушающему контролю, - 0,85;

- для оборудования, подвергаемого только визуальному осмотру, - 0,7.

При необходимости учитывают также тип напряжения и механические и технологические свойства соединения.

Неразрушающий контроль постоянных соединений должен проводиться соответствующим квалифицированным персоналом.

6.1.5 Цилиндрические обечайки, подвергающиеся внутреннему давлению

См. приложение A.

6.1.6 Сферические оболочки и выпуклые днища, подвергающиеся внутреннему и внешнему давлению

См. приложение B.

6.1.7 Выпуклые днища жаровых труб

См. приложение C.

6.1.8 Плоские стенки, опоры и опорные балки

См. приложение D.

6.1.9 Цилиндрические обечайки под внешним давлением

См. приложение E.

Значения толщины стенок, приведенные в рабочем чертеже, не должны быть меньше минимальных значений толщины, перечисленных в таблице 12. Фактические минимальные значения толщины стенок при производстве секций котла и иных частей, подвергаемых давлению, должны быть больше значения толщины, указанного в чертеже, умноженного на 0,8.

Таблица 12

из литых материалов

Номинальная теплопроизводительность Pn, кВт | Минимальная толщина стенок из чугуна с | |

пластинчатым графитом, алюминием, мм | шаровидным графитом - отожженной медью, мм | |

До 30 включ. | 3,5 | 3,0 |

Св. 30 до 70 включ. | 4,0 | 3,5 |

Св. 70 до 300 включ. | 4,5 | 4,0 |

Св. 300 до 1000 включ. | 5,5 | 5,0 |

Св. 1000 включ. | 6,5 | 6,0 |

(A1:2008)

Для расширения номенклатуры выпускаемых котлов изготовитель может добавлять аналогичные секции при условии, что добавляемая теплопроизводительность не превышает 25% наибольшего значения теплопроизводительности Pn в соответствующей строке таблицы 12. |

(A1:2008)

6.3.1 Вентилирование водного пространства и отводов продуктов сгорания

Котел и его части должны быть сконструированы так, чтобы обеспечивалась достаточная вентиляция водного пространства. Конструкция котла должна предотвращать появление шумов вследствие чрезмерного кипения воды при нормальной его эксплуатации в соответствии с инструкциями изготовителя.

Конструкция камеры сгорания и отводов продуктов сгорания должны предотвращать возможность опасного скопления горючих газов.

6.3.2 Очистка поверхностей нагрева

Доступность поверхностей нагрева со стороны газового тракта для их осмотра и очистки химическими средствами и щетками должна обеспечиваться наличием и соответствующим расположением достаточного количества специальных отверстий. Если для очистки и технического обслуживания котла требуются специальные инструменты (например, специальные щетки), они должны поставляться вместе с котлом.

6.3.3 Контроль пламени

Котлы должны быть оснащены устройствами контроля пламени, которые должны позволять проведение контроля наличия пламени и быть расположены или сконструированы таким образом, чтобы на работу автоматического устройства защитного отключения пламени горелки не влияло, например, наличие других источников света. Если горелка присоединена к навесной дверце котла, открываемой оператором без использования инструментов, работа горелки при открытой дверце должна быть невозможна.

6.3.4 Водонепроницаемость

Отверстия для винтов и аналогичных деталей, используемых для присоединения съемных частей, не должны выходить в пространства, где протекает вода. Данное требование не применяют к гнездам для размещения измерительного, контрольного оборудования и оборудования, обеспечивающего безопасность работ.

6.3.5 Сменные детали

Сменные детали и запасные части (например, прокладки, фасонные огнеупорные кирпичи, турбулизаторы и т.д.) должны быть сконструированы, изготовлены или маркированы таким образом, чтобы при соблюдении инструкций изготовителя обеспечивалась их правильная установка.

6.3.6 Подключение воды

Резьбовые соединения должны соответствовать EN 10226-1, EN 10226-3, EN ISO 228-1 и EN ISO 228-2, а фланцевые соединения - ISO 7005-1, ISO 7005-2 и ISO 7005-3. Расположение соединений должно обеспечивать их доступность и выбираться таким образом, чтобы должным образом выполнялась функция каждого из соединений. Вокруг соединения должно быть достаточно пространства для установки соединительных труб с помощью необходимых инструментов.

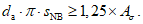

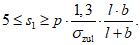

Использование соединений с трубной резьбой и условным проходом свыше DN 50 не рекомендуется. Использование соединений с трубной резьбой номинальным диаметром свыше DN 80 не допускается. Для фланцевых соединений контрфланцы и уплотнительные прокладки должны входить в поставку. В каждом котле должно быть по крайней мере одно соединение для наполнения водой и дренажа. Такое соединение может быть общим. На передней или задней стороне каждого котла в его наиболее глубокой точке должно быть по крайней мере одно сливное отверстие. Размер соединения должен быть не менее:

- для наполнительных соединений:

- для сливных соединений стальных паровых котлов:

- для сливных соединений чугунных котлов:

Допускается расположение этих соединений вне котла при условии обеспечения удовлетворительного наполнения водой и дренажа.

6.3.7 Соединения для контрольного оборудования и сигнальных устройств, а также защитного ограничителя температуры

Каждый котел должен иметь соединительные гнезда для подключения регулятора температуры, защитного ограничителя температуры и термометра с номинальным диаметром соединительной резьбы G 1/2. При поставке контрольного оборудования вместе с котлом, указанные требования не применяют. В этом случае поставляемое контрольное оборудование не допускается заменять другим оборудованием.

Расположение соединений должно обеспечивать получение объективного значения при измерении температуры котла. Если для подключения защитных устройств, таких как реле давления, манометр, водомерный автоматический выключатель или предохранительный клапан, предусмотрены другие соединения, то назначенное соединение, особенно для предохранительных клапанов, должно быть предназначено для различных значений пропускной способности и различного вида обслуживания.

Требования к отопительным системам, например к предохранительным клапанам, указаны в EN 12828. Для котлов с максимальной допустимой температурой свыше 110 °C должны соблюдаться требования EN 12953-8. |

(A1:2008)

6.3.8 Отверстия для контроля и очистки

Для контроля и очистки внутренних частей котла в нем должны быть предусмотрены соответствующие отверстия. Должно обеспечиваться достаточное пространство для необходимого доступа.

6.3.9 Присоединительные размеры котла

Присоединительные размеры должны быть согласованы между изготовителями котла и горелки.

Для котлов номинальной теплопроизводительностью до 1000 кВт применяют требования EN 303-1.

6.3.10 Теплоизоляция

При использовании теплоизоляции ее свойства не должны значительно изменяться в каком-либо месте вследствие воздействия тепла и износа. Используемая теплоизоляция должна выдерживать нормальные термические и механические напряжения. В нормальных условиях эксплуатации выделение материалом теплоизоляции каких-либо вредных веществ не допускается. Для теплоизоляции должны использоваться негорючие материалы.

Минимальное расстояние от горючих материалов до поверхностей газоотводящих частей должно быть таким, чтобы максимальная температура горючего материала составляла 85 °C.

6.3.11 Гидравлическое сопротивление котла

Гидравлическое сопротивление определяют для объемных расходов, соответствующих номинальной теплопроизводительности с двумя перепадами температур, равными 10 К и 20 К, между прямым и обратным контурами котла. Результаты выражаются в миллибарах для каждого размера котла.

6.3.12 Герметичность тракта сгорания

6.3.12.1 Общие положения

Тракт сгорания котла должен быть герметичным.

6.3.12.2 Котлы с разрежением в камере сгорания

При разрежении в камере сгорания, равном 0,05 мбар, массовая доля попадающего воздуха должна составлять 1% массового расхода продуктов сгорания при номинальной теплопроизводительности.

6.3.12.3 Котлы с избыточным давлением

При избыточном давлении в камере сгорания, равном 1,2 рабочего давления, указанного изготовителем, массовая доля утечки не должна превышать 2% массового расхода продуктов сгорания при номинальной теплопроизводительности.

6.3.13 Защитный ограничитель температуры и термостат управления

Каждый котел должен быть оборудован защитным ограничителем температуры, как указано ниже, и термостатом управления с максимальным значением температуры 110 °C. - Для котлов, у которых максимальное значение защитного ограничителя температуры не превышает 110 °C, защитный ограничитель температуры должен соответствовать требованиям EN 60730-2-9 для устройств типа 2 с максимальной рабочей температурой, указываемой изготовителем, которая должна быть менее 110 °C или с более низким значением температуры, указанным изготовителем, и термостат управления должен соответствовать требованиям EN 60730-2-9 для устройств типа 1 с максимальной рабочей температурой 110 °C. - Для котлов, у которых максимальное значение защитного ограничителя температуры превышает 110 °C, защитный ограничитель температуры должен соответствовать требованиям EN 60730-2-9 для устройств типа 2 с максимальной рабочей температурой, указываемой изготовителем, которая должна быть менее 120 °C или с более низким значением температуры, указанным изготовителем, и термостат управления должен соответствовать требованиям EN 60730-2-9 для устройств типа 1 с максимальной рабочей температурой 110 °C. |

(A1:2008)

6.3.14 Вспомогательное оборудование котла

Если изготовитель прилагает к котлу дополнительное вспомогательное оборудование, поддержание которого в рабочем состоянии необходимо для безопасной и правильной работы, проведение такого обслуживания должно быть возможным без существенного демонтажа котла.

6.3.15 Электробезопасность

6.3.15.1 Общие положения

Испытания на электробезопасность проводят в соответствии с EN 60335-1.

6.3.15.2 Общие технические требования

- тип электрической защиты котла (в соответствии с EN 60529);

- элементы электрического оборудования (например, переключатели, реле).

6.3.15.3 Испытания

Следующие характеристики проверяют визуальным осмотром, функциональными испытаниями или измерениями:

- защита от доступа к частям, находящимся под напряжением;

- ток утечки и электрическая прочность;

- внутренняя проводка;

- подсоединения к источнику питания и внешние гибкие шнуры;

- зажимы для внешних проводников;

- пути утечки, зазоры и расстояния через изоляцию;

- требования безопасности схемы соединений;

- невзаимозаменяемые вилки.

6.3.15.4 Подтверждение соответствия

Если необходима подробная декларация о соответствии, изготовитель оборудования может привести следующую информацию:

- продолжительность нагрева;

- работу в условиях перегрузки приборов с нагревательными элементами;

- подавление радиопомех (только для узлов);

- теплостойкость, огнестойкость и трекингостойкость.

Применение на добровольной основе разд. 7 обеспечивает соблюдение требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) (Решение Коллегии Евразийской экономической комиссии от 09.03.2021 N 28). |

Применение на добровольной основе разд. 7 обеспечивает соблюдение требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) (Решение комиссии Таможенного союза от 18.10.2011 N 823). |

До начала производства должны проводиться испытания котлов для определения их номинальных характеристик и проверка технологии сжигания топлива. В процессе производства должны проводиться испытания конструкции и гидравлические испытания.

Изготовитель должен предоставить гарантии того, что конструкционные материалы и сварные швы, а также результаты всех необходимых испытаний соответствуют требованиям системы управления производством изготовителя.

Обязанности для изготовителя:

- управление производством;

- дополнительные испытания образцов, отобранных изготовителем в соответствии с установленным планом проведения испытаний.

Все котлы и их части подвергают гидравлическим испытаниям холодной водой на предприятии изготовителя. Утечка и устойчивая деформация не допускаются.

Все котлы должны пройти окончательную проверку визуально и путем исследования сопроводительных документов. Испытания, проведенные во время производства, должны быть приняты во внимание. Насколько это необходимо по соображениям безопасности, контроль готовой продукции проводится как изнутри, так и снаружи на каждой детали оборудования, если это необходимо в процессе производства (например, когда невозможно испытать во время окончательного контроля). |

(A1:2008)

7.2.1 Исследовательские испытания

Испытание должно выявить соответствие конструкции согласно приложениям A - E. Если данные испытания проводятся с использованием гидравлического давления, период испытаний должен составлять не менее 10 мин. В ходе испытаний не допускается появление утечек или заметных устойчивых деформаций. |

(A1:2008)

Должен составляться протокол испытаний, содержащий следующие сведения:

- точное описание испытуемого котла с указанием номера чертежа;

- пробное давление в барах и длительность испытаний;

- результаты испытаний и

- место и дату проведения испытаний с указанием лиц, проводящих испытания.

Протокол испытаний должен быть заверен подписью ответственного за проведение испытаний на предприятии изготовителя и как минимум одного независимого лица.

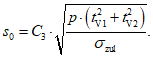

Пробное давление должно составлять:

- для максимальной допустимой температуры не более 110 °C <1>: 1,3 x p1;

(A1:2008)

- для максимальной допустимой температуры свыше 110 °C <1>:

a) давление, соответствующее максимальной нагрузке, которой может подвергаться оборудование под давлением в ходе эксплуатации, с учетом его максимального допустимого давления и максимальной допустимой температуры, умноженное на 1,25; или

b) максимальное допустимое давление, умноженное на 1,43, в зависимости от того, что больше.

--------------------------------

<1> См. приложение F.

В ходе испытаний не допускается появление утечек или заметных устойчивых деформаций. |

(A1:2008)

7.3.1 Исследовательские испытания (метод экспериментального проектирования)

Для оценки соответствия секций котла конструктивным требованиям по три передних, средних и задних секций каждого котла подвергают испытаниям на разрыв. Давление разрыва должно быть больше (4 x p1 + 2) бар - для котлов с максимальным допустимым рабочим давлением 4 бар и (5,25 x p1) бар для котлов с максимальным допустимым рабочим давлением более 4 бар. Чугунные котлы подвергают гидравлическим испытаниям на разрыв давлением, равным 4 x p1, но не менее 12 бар. В ходе испытаний не допускается появление утечек. Проведения гидравлических испытаний давлением 2 x p1 (но не менее 6 бар) достаточно, если при расчете прочности стяжки максимальное допустимое рабочее давление принимается равным 4 x p1, но не менее 12 бар. |

(A1:2008)

7.3.2 Испытания в процессе производства

Каждую секцию котла подвергают гидравлическим испытаниям холодной водой давлением 2 x PS, но не менее 10 бар.

Толщину стенок секций каждого котла подвергают обследованию в процессе производства. Предельным значением толщины стенки в каждой точке измерения считают номинальное значение толщины стенки за вычетом допустимых отклонений.

На секции и части котла, подвергаемые давлению, должна быть нанесена следующая информация:

- наименование и товарный знак изготовителя;

- сведения о материале;

- дата отливки;

- номер модели;

- знак соответствия, при наличии.

Каждый котел подвергают гидравлическим испытаниям давлением, как указано в 7.2.2 (но не менее 4 бар), до установки теплоизоляции на предприятии изготовителя. Для котлов, монтаж которых производится установщиком в месте эксплуатации, изготовитель котла должен предоставить инструкции по проведению гидравлических испытаний. В ходе гидравлических испытаний не допускается появление утечек.

Установленные предельные значения утечки определяют при массовом расходе газов, соответствующем номинальной теплопроизводительности.

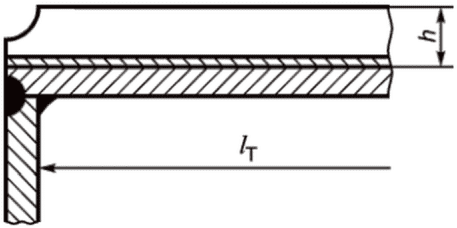

Фактическую утечку в котле определяют с использованием воздуха при температуре окружающей среды с помощью испытательного стенда, пример которого показан на рисунке 1.

1 - газоотвод; 2 - испытуемый котел; 3 - точки измерения

давления/тяги; 4 - вентилятор; 5 - клапан 3 (перепускной);

6 - клапан 2; 7 - расходомер; 8 - клапан 1 (регулирующий);

9 - решетка горелки

герметичности тракта сгорания

Газоотвод герметично закрывают, дверцы и воздушные заслонки оставляют в их нормальных положениях. Испытательный стенд подключают к камере сгорания испытуемого котла либо на входе горелки, либо на специальном входе.

Значения утечки должны быть скорректированы на нормальные условия (температура 0 °C и давление 1013 мбар).

7.5.1 Маркировочная табличка котла

7.5.1.1 Общие положения

На каждом котле в доступном месте должна быть установлена маркировочная табличка на языке страны назначения.

7.5.1.2 Информация, указываемая на маркировочной табличке

Минимальная информация должна включать следующие сведения:

a) наименование и адрес изготовителя, товарный знак изготовителя, если применимо;

b) торговую марку, тип котла;

c) серийный номер и год производства (допускается кодовое обозначение, принятое изготовителем);

d) номинальную теплопроизводительность или диапазон теплопроизводительности в киловаттах;

e) допустимое рабочее давление в барах;

f) допустимую рабочую температуру в градусах Цельсия;

g) объем V в литрах;

h) пробное давление в барах;

i) напряжение питания в вольтах;

j) CE-маркировку в соответствии с применяемой директивой <1>.

--------------------------------

7.5.1.3 Требования к маркировочной табличке

Табличка (материал и надписи) должна быть износостойкой. Надпись должна быть устойчива к истиранию. При нормальных условиях табличка не должна обесцветиться настолько, чтобы это повлияло на разборчивость информации.

7.5.1.4 Самоклеящиеся таблички не должны отклеиваться под воздействием влажности или температуры.

Эти требования применяют к испытаниям теплопроизводительности мазутных отопительных котлов с использованием специально предназначенной испытательной установки в соответствии с инструкциями по проведению испытаний по EN 304. Испытания могут проводиться на месте эксплуатации по EN 304.

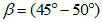

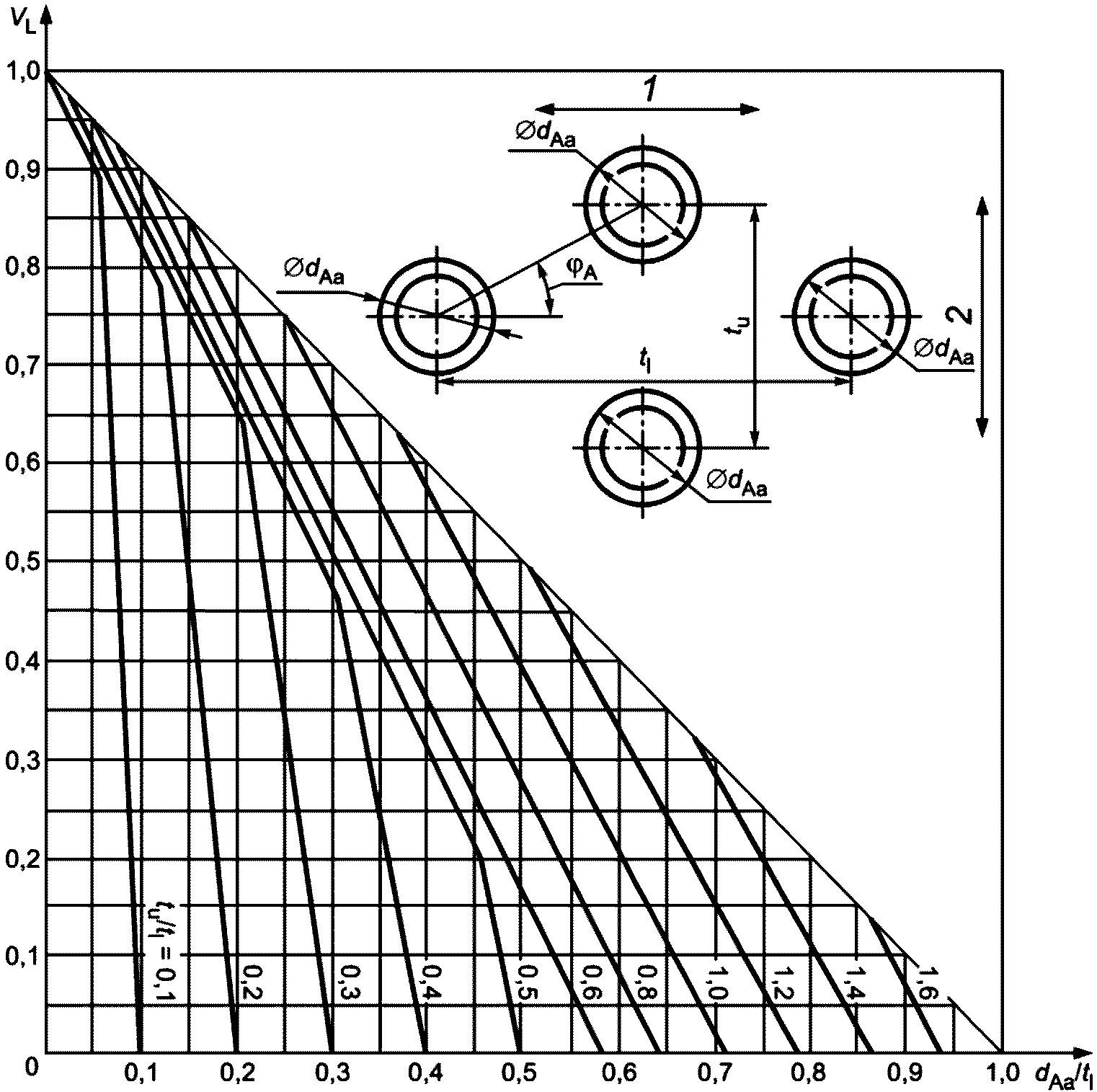

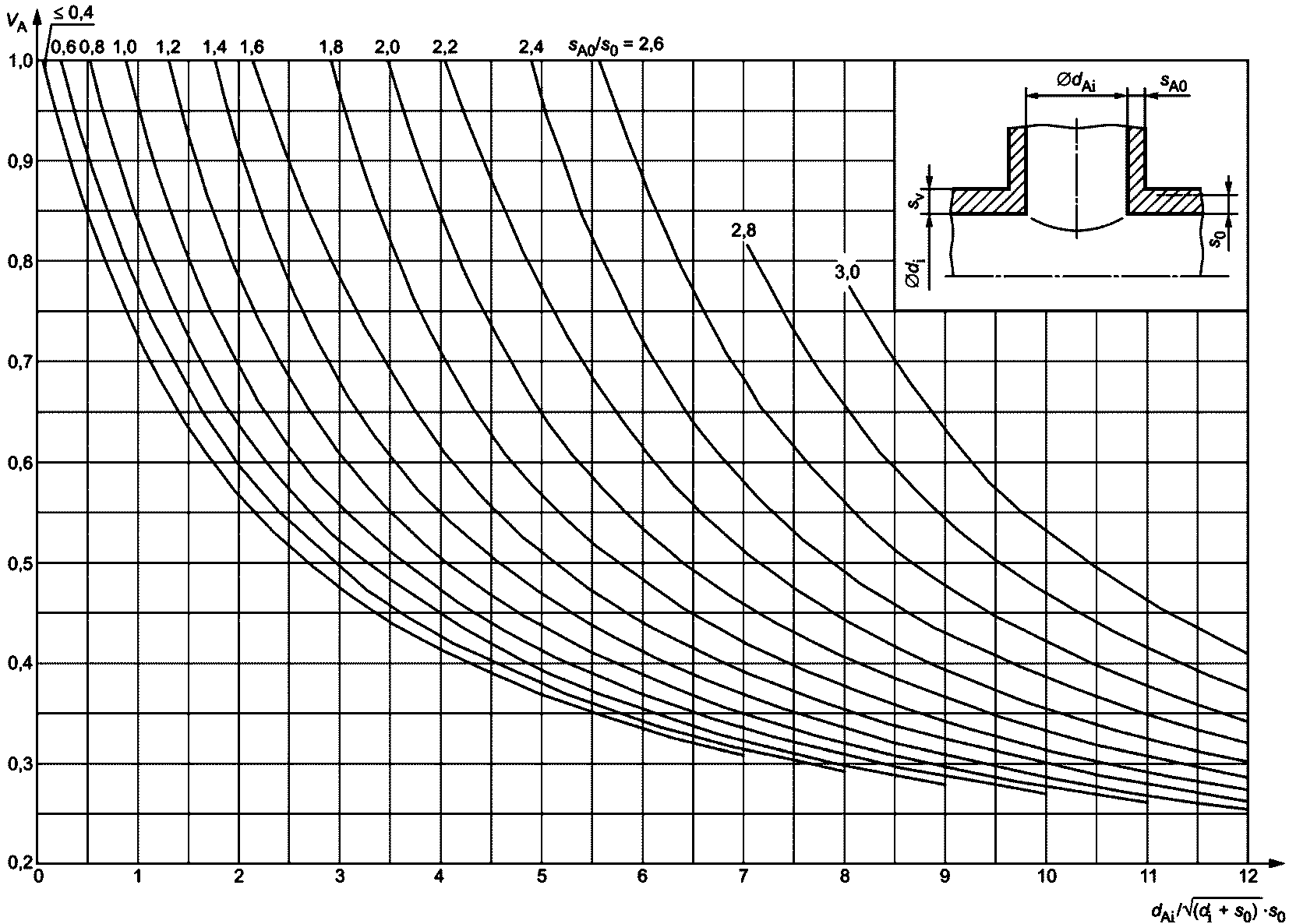

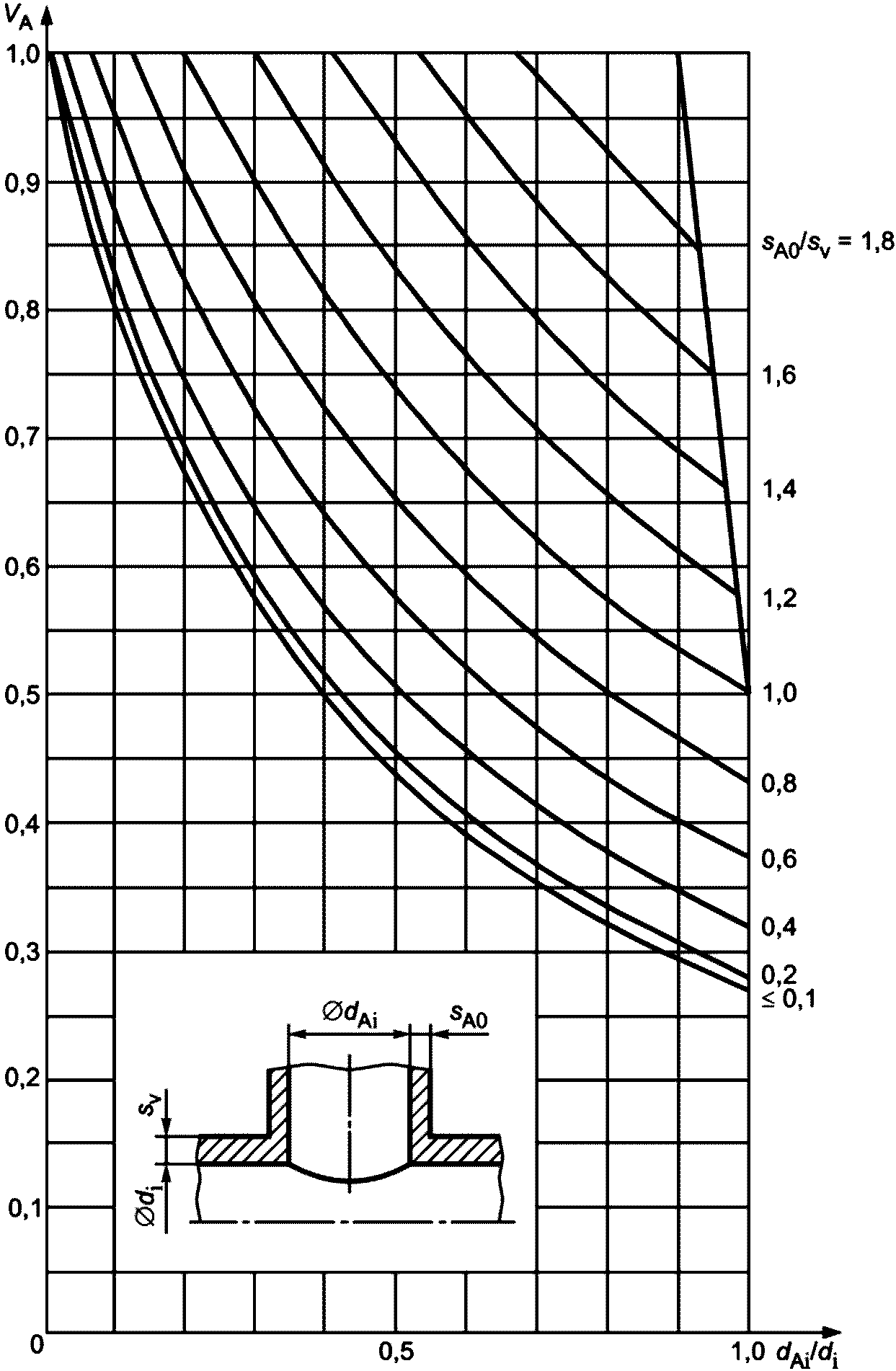

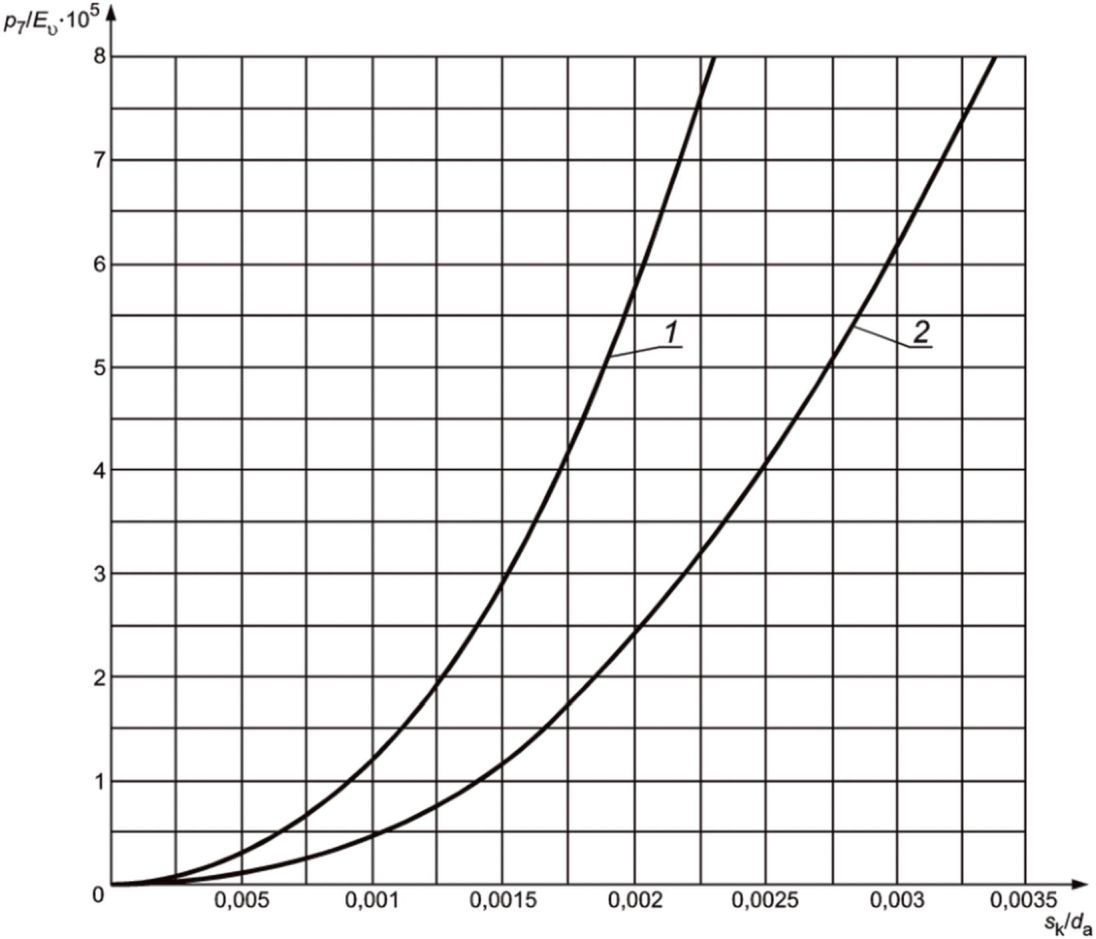

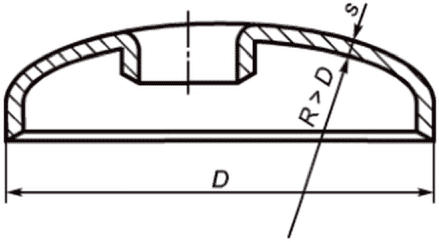

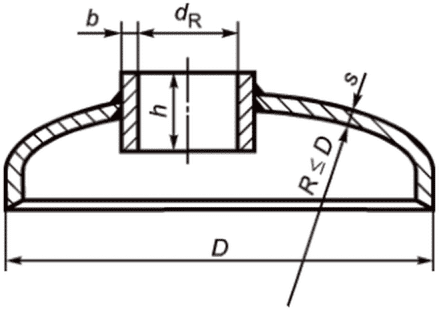

КПД котла должен быть не ниже соответствующих значений, приведенных на рисунке 2, в зависимости от номинальной теплопроизводительности и/или диапазона теплопроизводительности.

Y1 - КПД котла, %; Y2 - коэффициент избытка воздуха; X - теплопроизводительность Pn, кВт; a - b - и 30% Pn (только для котлов теплопроизводительностью до 1 000 кВт) |

(A1:2008)

с принудительной подачей воздуха для горения

При сравнении результатов испытаний со значениями, приведенными на рисунке 2, применяют следующие допустимые отклонения коэффициента избытка воздуха  при теплопроизводительности:

при теплопроизводительности:

менее 300 кВт: | +/- 10% |

300 кВт и более: |  |

При условиях, приведенных в 8.1, КПД котлов должен соответствовать следующим требованиям.

Таблица 13

Температура котла

Тип котла | КПД при PN | КПД при 0,3PN | |||

Минимальные значения | Средняя температура воды, °C | Минимальные значения | Средняя температура воды, °C | ||

Обычный | |||||

Pn <= 400 кВт | >= 84 + 2lgPn | 70 | >= 80 + 3lgPn | 50 | |

Pn > 400 кВт | >= 89,2 <a> | 70 | 50 | ||

Низкотемпературный | |||||

Pn <= 400 кВт | >= 87,5 + 1,5lgPn | 70 | >= 87,5 + 1,5lgPn | 40 | |

Pn > 400 кВт | >= 91,4 <c> | 70 | 40 | ||

(A1:2008)

Примечание - Низкотемпературные котлы могут испытываться при частичной нагрузке с температурой воды более 40 °C для подтверждения требуемого КПД при 40 °C в соответствии с Директивой ЕС 92/42/EEC.

Для отопительных котлов с диапазоном теплопроизводительности не более 400 кВт КПД котла рассчитывают следующим образом:

a) КПД при полной нагрузке (номинальная теплопроизводительность) (Pn): >= 84 + 2lgPn; b) КПД при частичной нагрузке (0,3Pn): >= 80 + 3lgPn. |

(A1:2008)

Для низкотемпературных котлов с диапазоном теплопроизводительности не более 400 кВт КПД котла при полной и частичной нагрузках рассчитывают следующим образом:

- при Pn и 0,3Pn: >= 87,5 + 1,5lgPn. |

(A1:2008)

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеются в виду рисунки 3 и 4, а не рисунки 2 и 3 соответственно. |

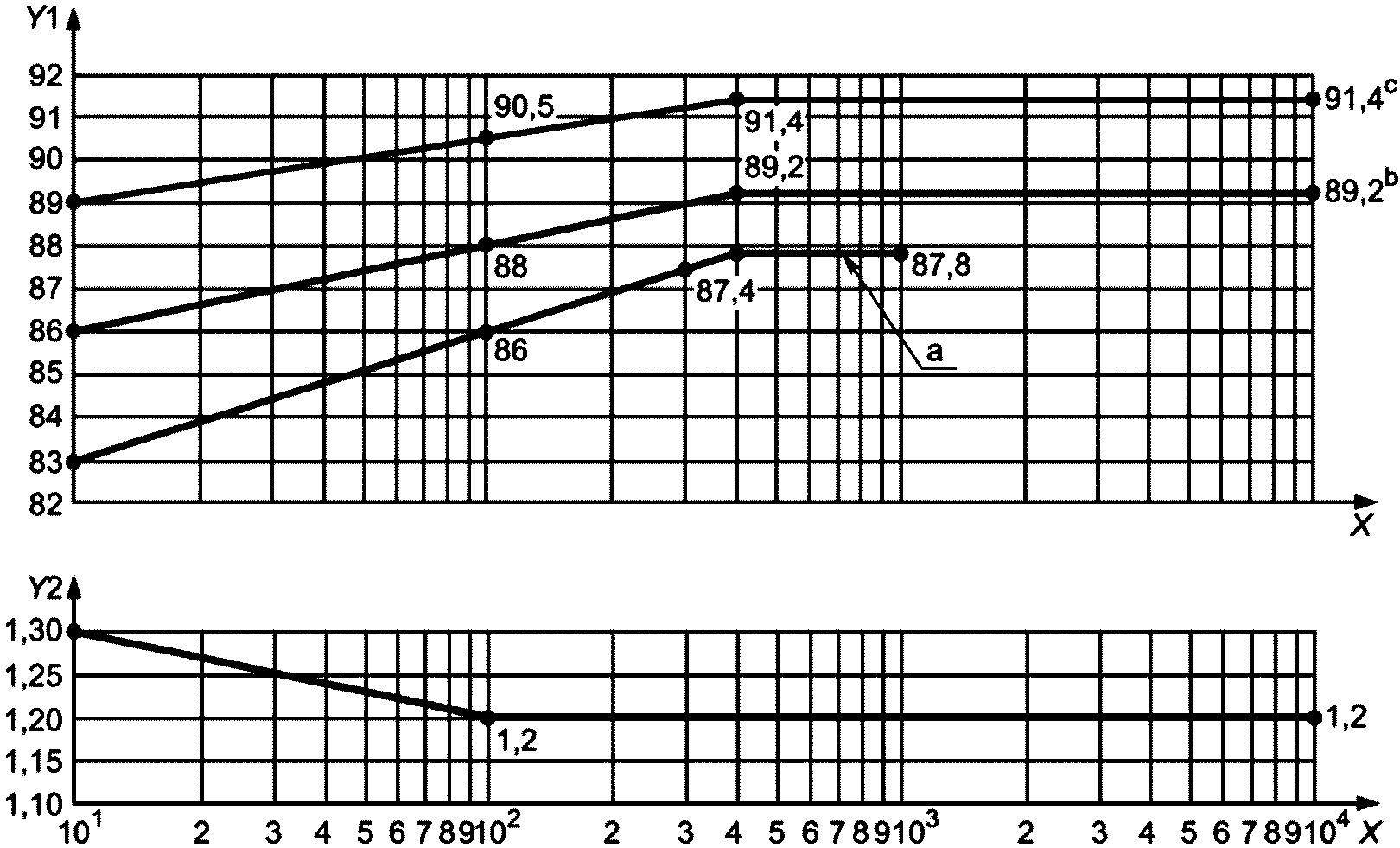

Y - коэффициент избытка воздуха; X - теплопроизводительность Pn, кВт |

(A1:2008)

с разрежением в камере сгорания

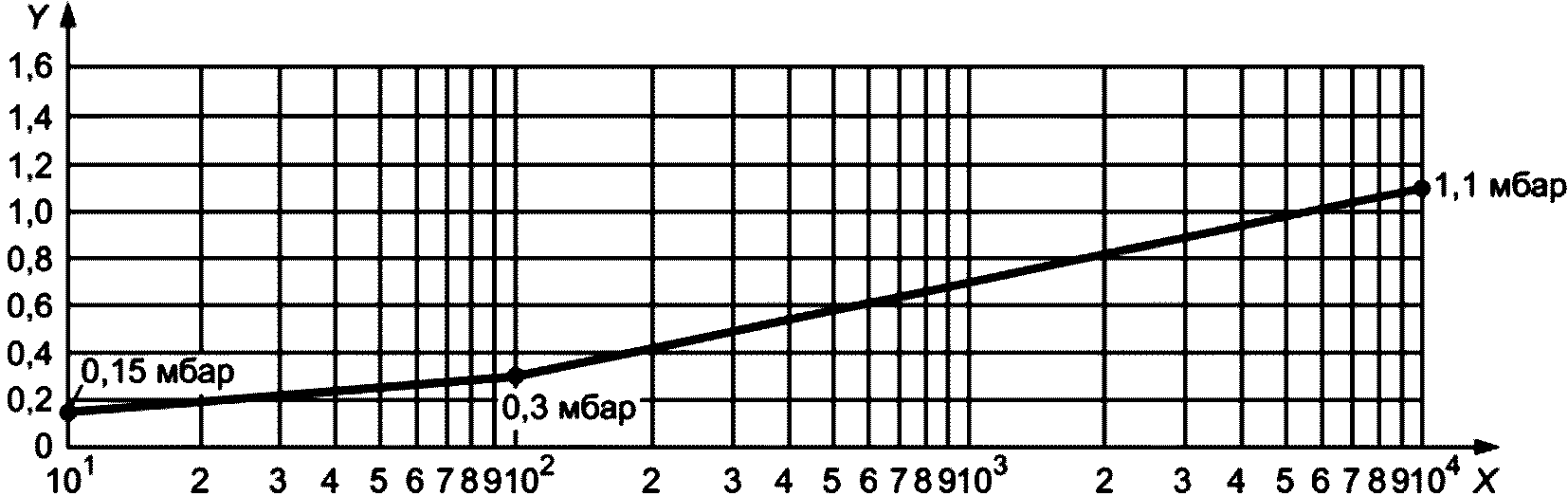

Y - перепад давления, мбар; X - теплопроизводительность Pn, кВт |

(A1:2008)

для котлов с избыточным давлением

См. EN 303-2.

См. EN 267.

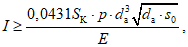

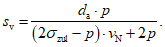

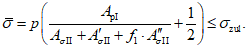

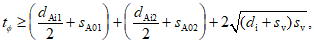

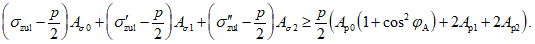

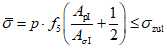

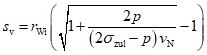

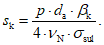

Для Pn <= 1 МВт - см. ГОСТ EN 303-2. (A1:2008) Для Pn > 1 МВт: |

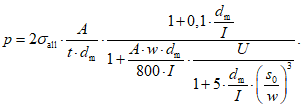

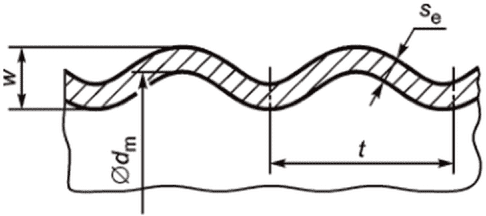

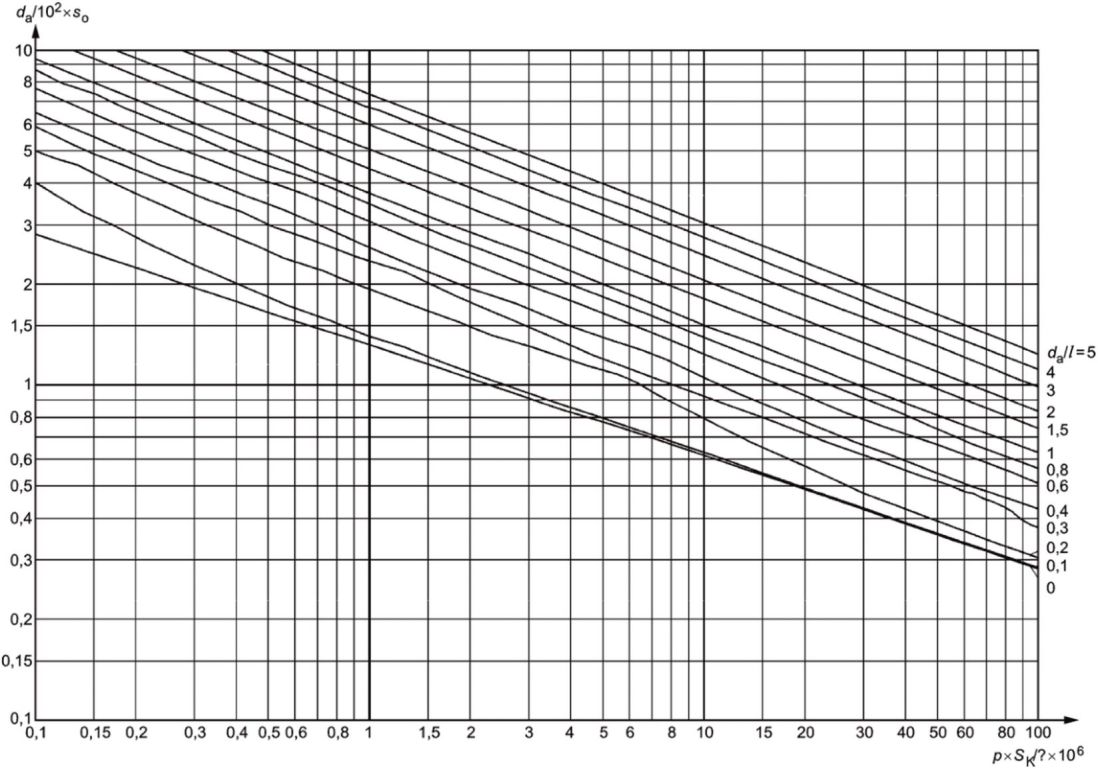

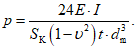

где  ; ;qB - потери в горячем резерве; qR - расчетное количество теплоты, переданное отопительному котлу, кВт; Pn - номинальная теплопроизводительность, кВт; QB - тепловая мощность, кВт. |

(A1:2008)

Применяют следующие средние значения теплопередачи:

a) для наружных поверхностей - условия при qR1 = 50 Вт/м2: минимальная толщина изоляции - 80 мм, коэффициент теплопроводности материала изоляции  , закрытая крышка;

, закрытая крышка;

, закрытая крышка;

, закрытая крышка;b) для дверец с большой площадью поверхности - условия при qR2 = 200 Вт/м2: среднее значение температуры должно превышать значения комнатной температуры не более чем на 20 - 25 К;

c) для внутренней передачи тепла циркулирующему воздуху (для навесных горелок) - условия при gR3 = 100 Вт/м2: отсутствуют при подключении устройства отвода продуктов сгорания.

qR = qR1·F1 + qR2·F2 + qR3·F3.

При невыполнении указанных условий определение потерь в горячем резерве проводится в соответствии с EN 304.

См. EN 303-1.

См. EN 303-1.

Каждый котел должен иметь нижеперечисленные документы на языке страны назначения. Документы по 9.2 и 9.3 должны поставляться вместе с каждым котлом.

Данные документы должны включать по крайней мере сведения, необходимые для планирования:

- требуемая тяга в миллибарах;

- сопротивление тракта сгорания и давление в камере сгорания в миллибарах - для котлов, работающих при избыточном давлении;

- температура продуктов сгорания в градусах Цельсия;

- температура продуктов сгорания для диапазона теплопроизводительности в градусах Цельсия;

- массовый расход топлива в килограммах в секунду;

- диаметр соединения газоотвода в миллиметрах;

- гидравлическое сопротивление в миллибарах;

- максимальная тепловая мощность в киловаттах;

- номинальная теплопроизводительность или диапазон теплопроизводительности в киловаттах;

- потери в горячем резерве;

- объем газа в котле в кубических метрах;

- диапазон регулирования температуры в градусах Цельсия;

- тип топлива;

- тип камеры сгорания;

- размеры и объем камеры сгорания;

- работа при открытом пламени или реверсирование пламени;

- тип котла (одноступенчатый, модуляционный, многоступенчатый);

- присоединительные размеры горелки.

Инструкции по установке должны содержать следующую информацию:

- необходимость в дополнительной изоляции, если температура под котлом может превышать 50 °C и пол изготовлен из горючего материала;

- установка и расположение датчиков для контроля, индикации и безопасности;

- пусконаладочные работы, включая информацию о тепловой мощности, необходимой для обеспечения требуемой теплопроизводительности.

Кроме того, должны быть приведены ссылки на стандарты и правила, соблюдение которых необходимо при установке защитного оборудования.

Для отопительных котлов с максимальной допустимой температурой более 110 °C изготовитель должен предоставить свидетельства соответствия материалов требованиям PED в одной из следующих форм: |

(A1:2008)

- использованием материалов, соответствующих гармонизированным стандартам;

- использованием материалов, имеющих Европейское одобрение для материалов, используемых в оборудовании, работающем под давлением;

- аттестацией конкретного материала.

Инструкции (руководства) по эксплуатации должны содержать следующую информацию по:

- эксплуатации котла;

- чистке и интервалам между чистками;

- действиям в случае неисправности;

- основаниям для технического обслуживания компетентным лицом и интервалам между процедурами технического обслуживания;

- виду топлива;

- предупреждениям (в случае, когда возможное неправильное использование котла известно или может быть предвидено, конструкция котла должна предотвращать опасность, возникающую при таком неправильном использовании, или, если это невозможно, должно быть приведено соответствующее предупреждение о недопустимости подобного использования отопительного котла).

Другие печатные материалы (брошюры и т.п.) не должны содержать информацию, противоречащую инструкциям (руководствам) по эксплуатации.

Для отопительных котлов с максимальной допустимой температурой свыше 110 °C к инструкциям (руководствам) по эксплуатации изготовитель должен прилагать декларацию о соответствии.

(обязательное)

A.1 Область применения

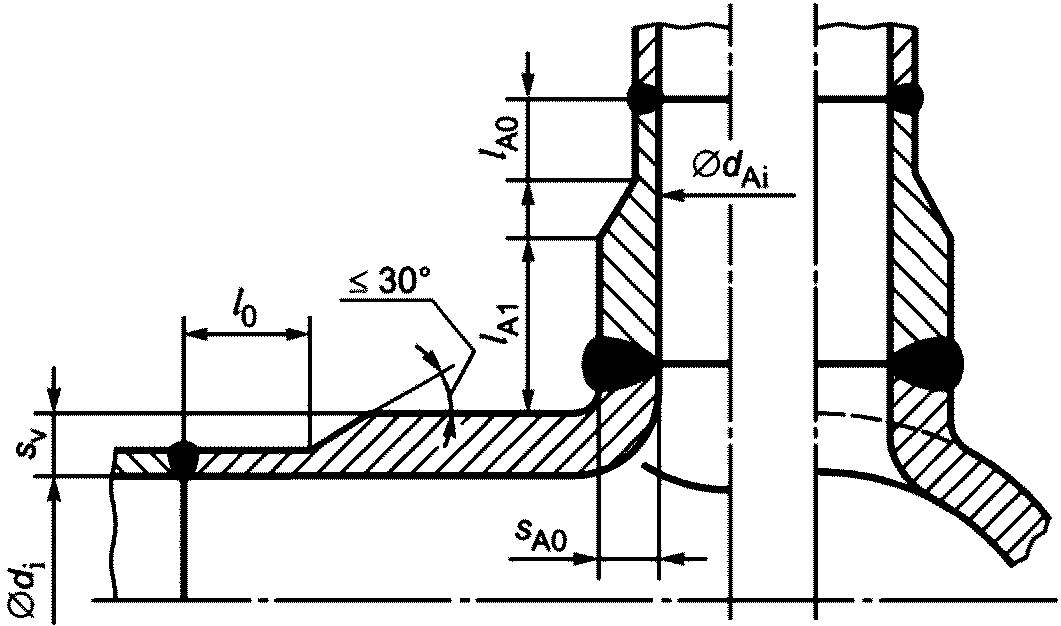

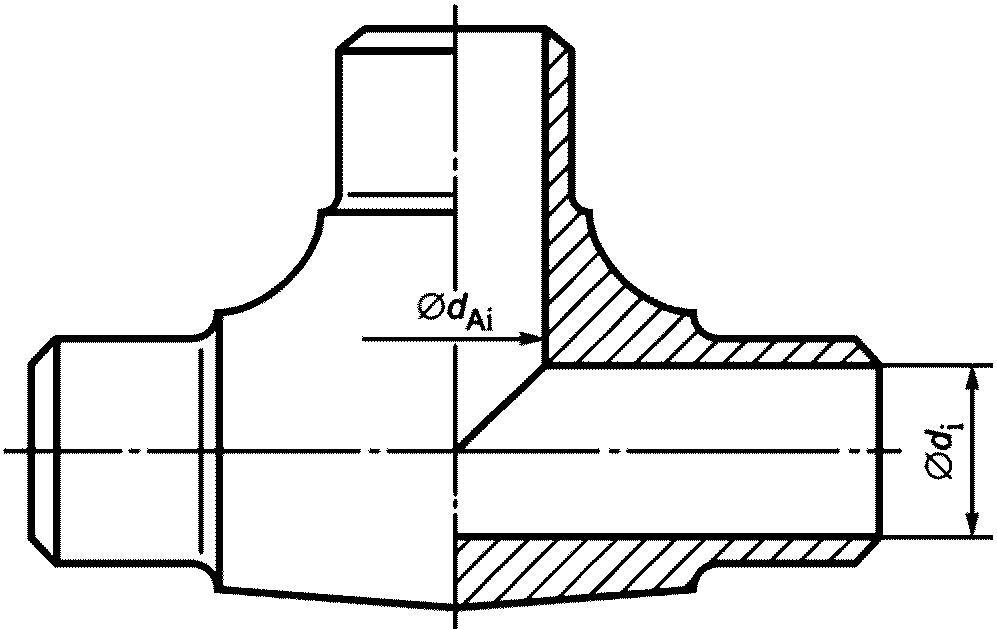

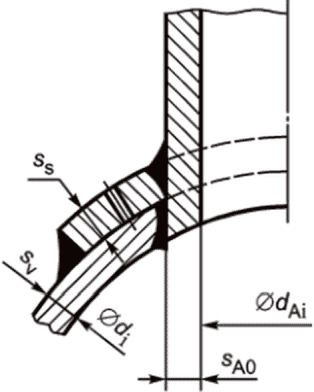

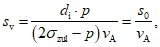

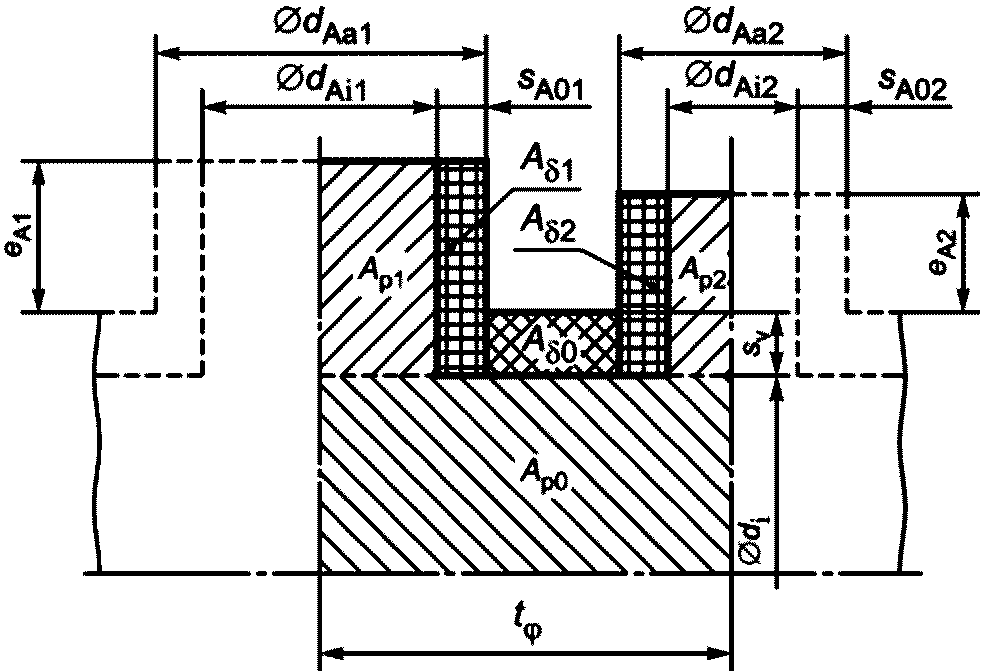

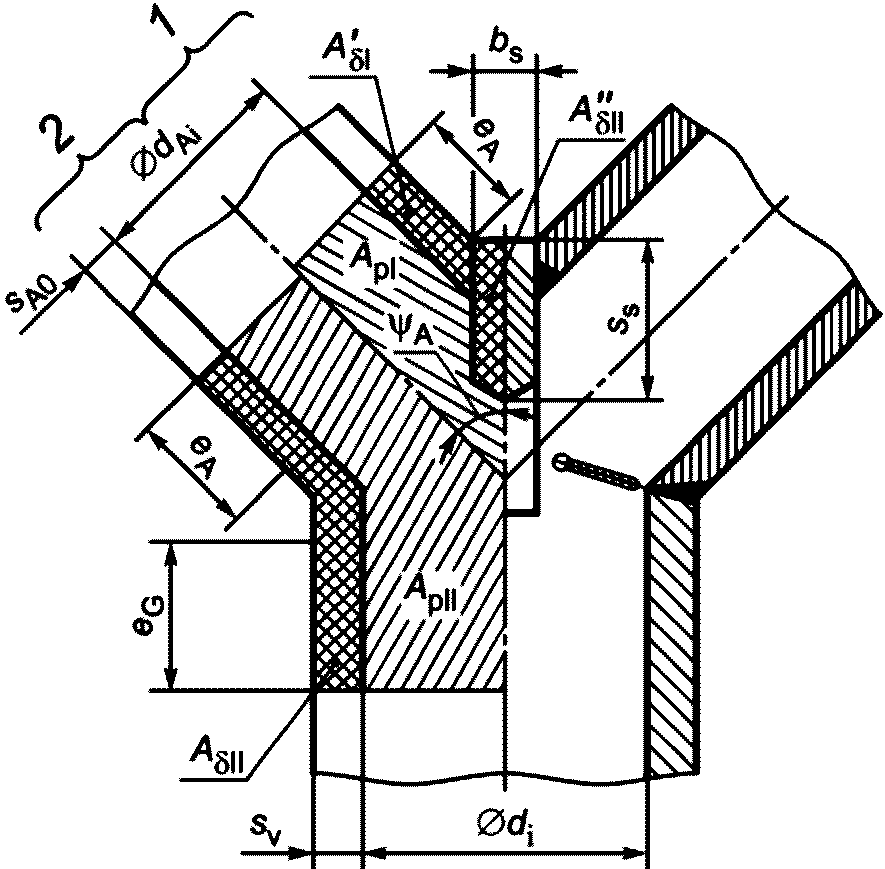

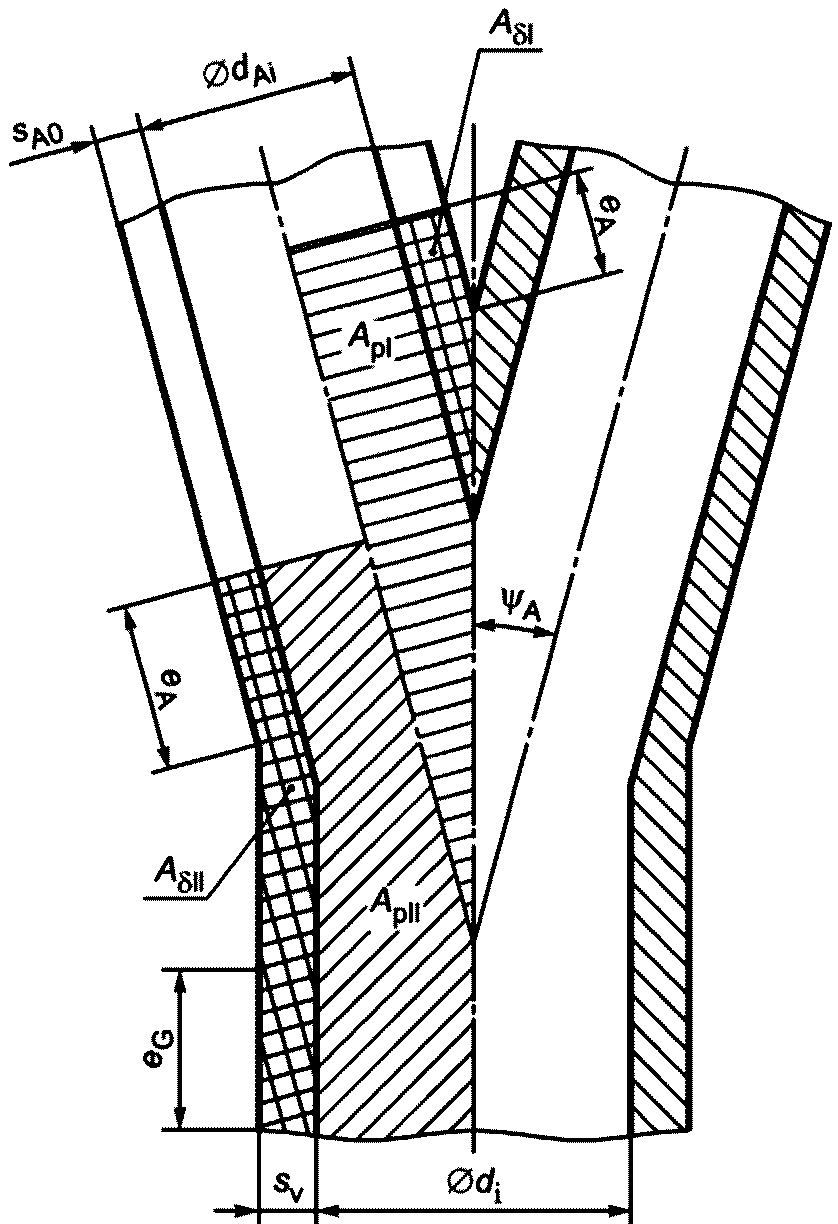

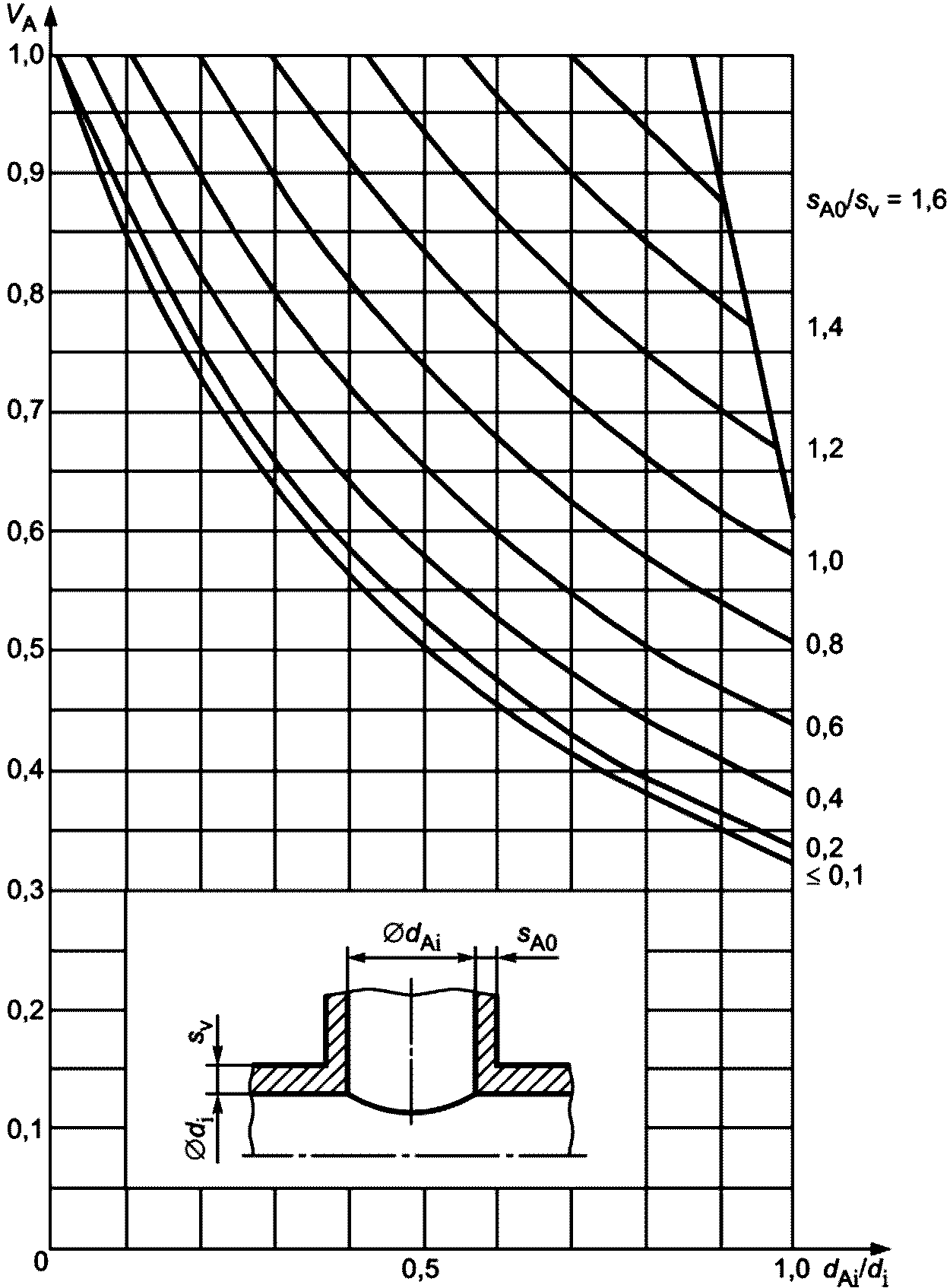

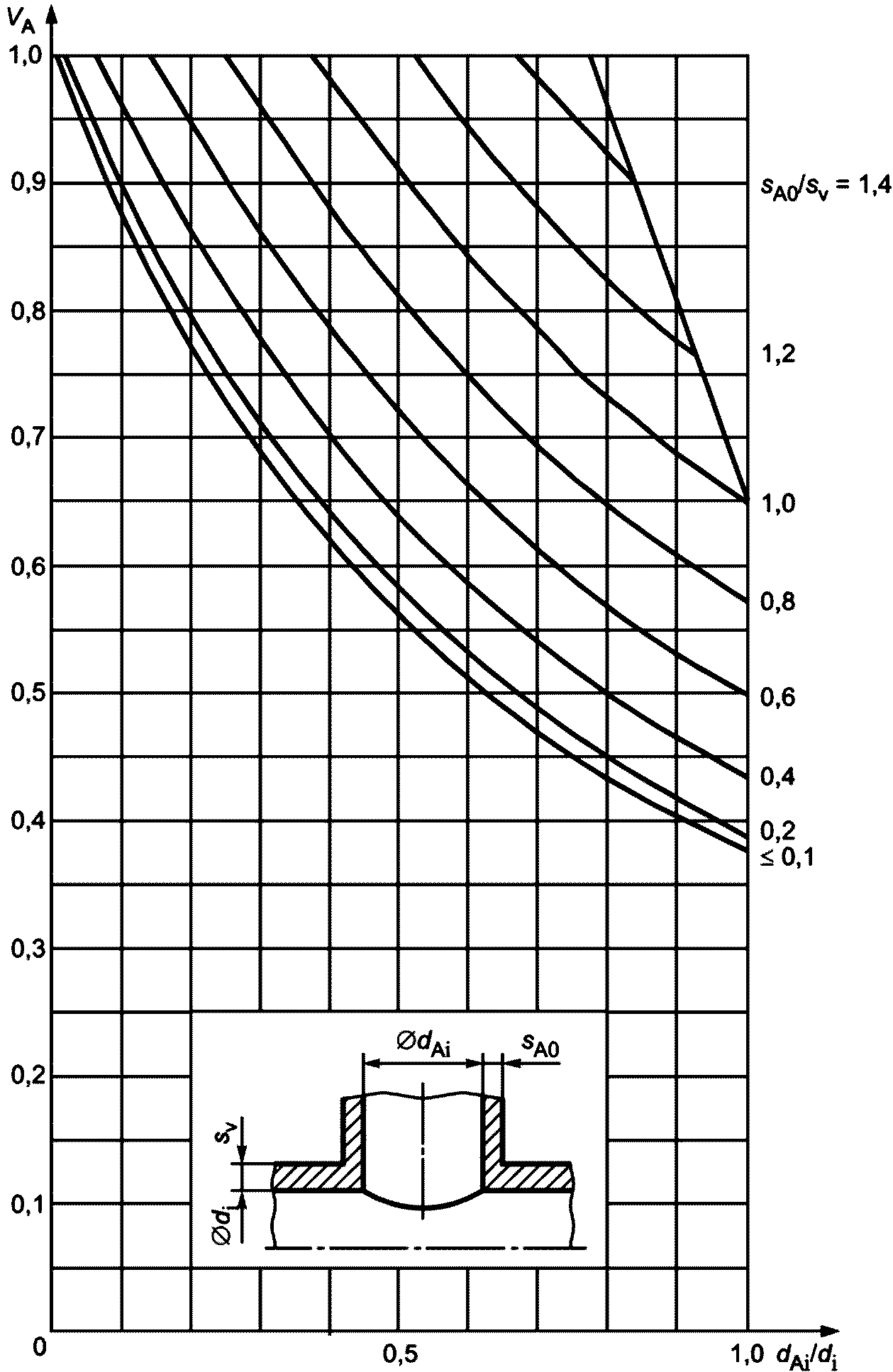

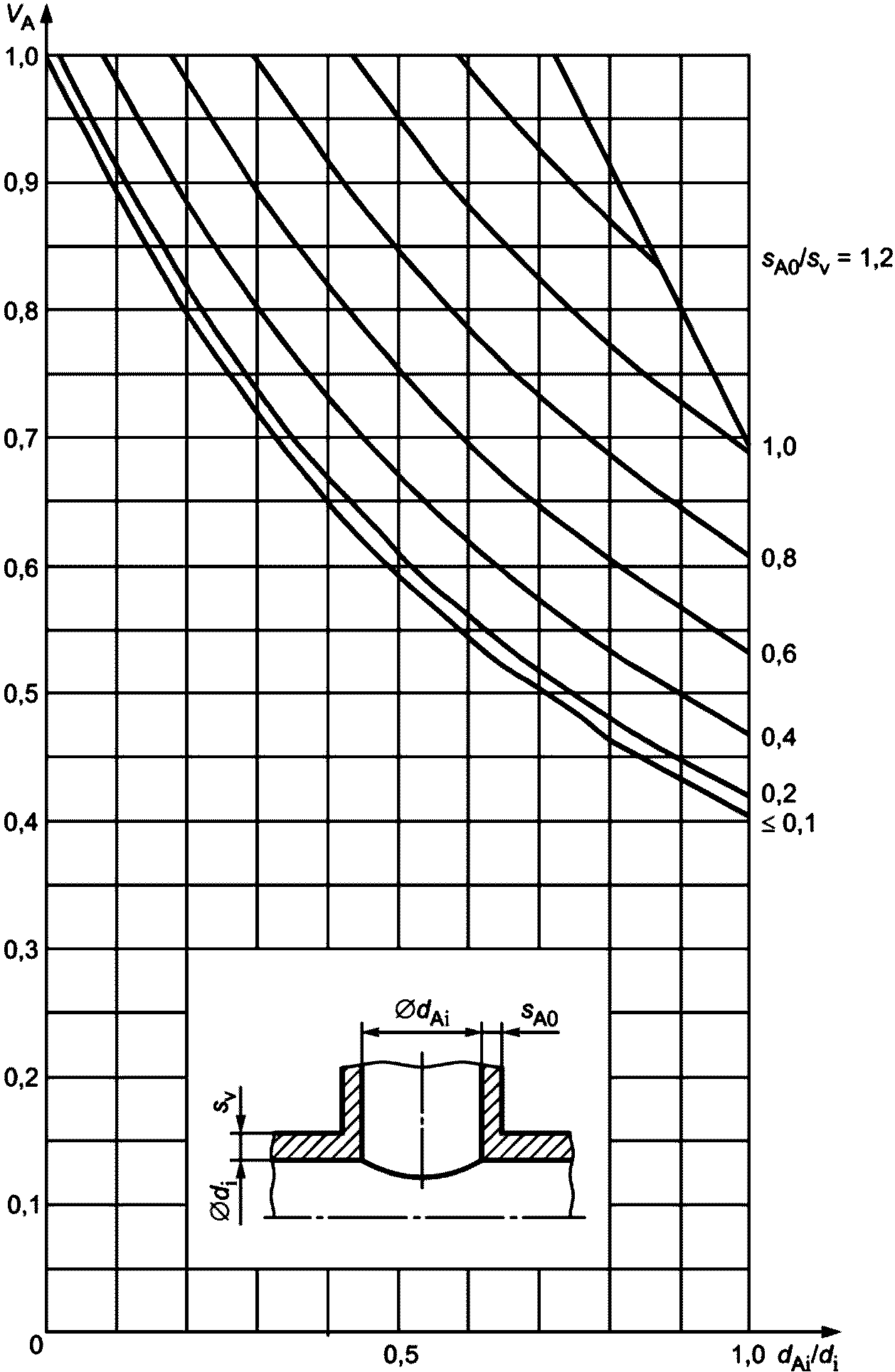

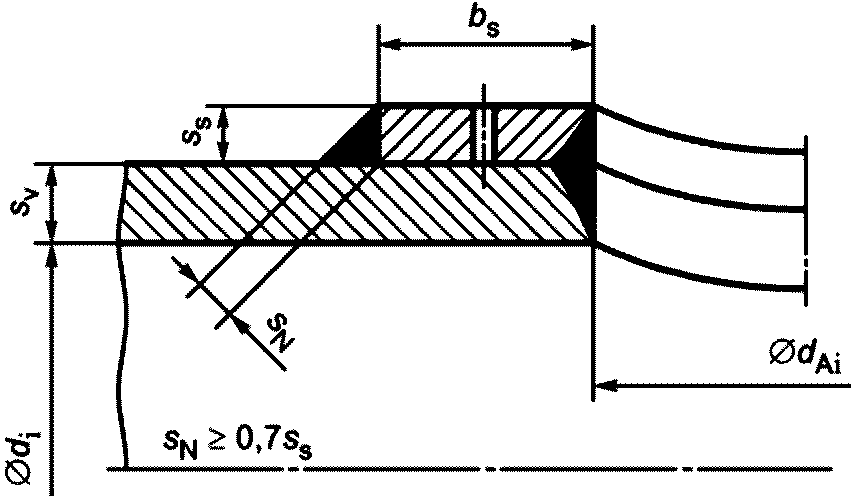

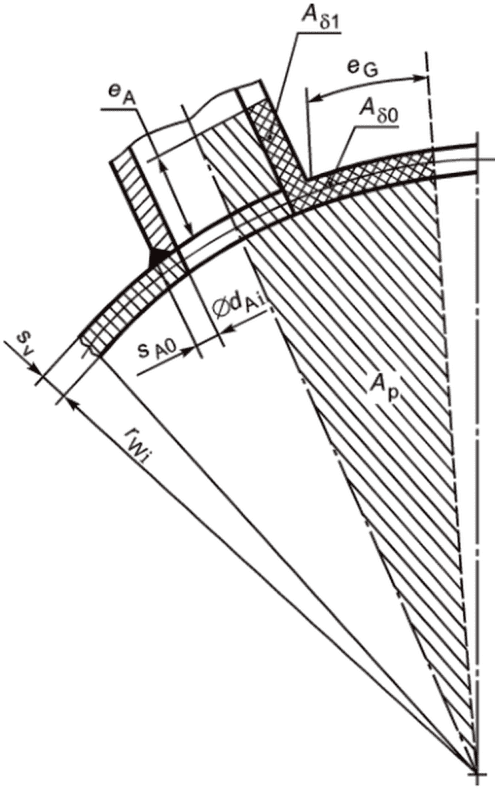

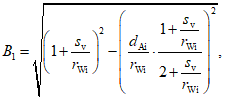

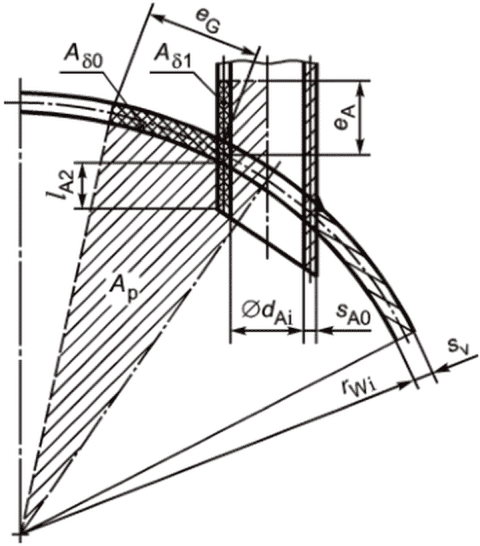

A.1.1 Правила проектирования, изложенные в настоящем приложении, применяют к цилиндрическим обечайкам с отверстиями и без них (трубы, баки, разделительные сосуды, коллекторы, оболочки, секции и т.д.), подвергающимся внутреннему давлению, для которых отношение da/di <= 1,7. Кроме того, при толщине стенок sv <= 80 мм применяют соотношение диаметров da/di до 2,0.

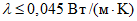

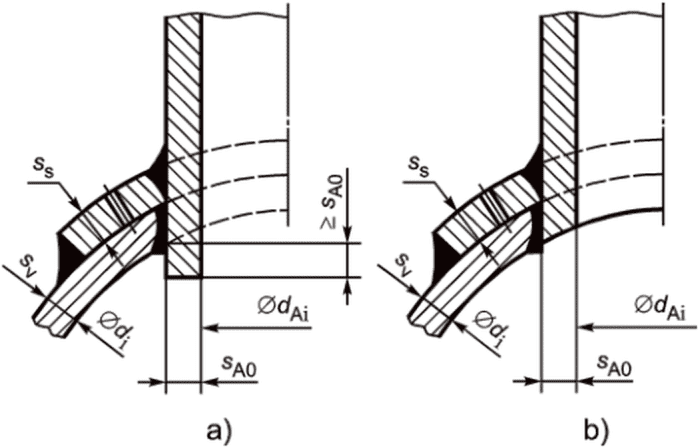

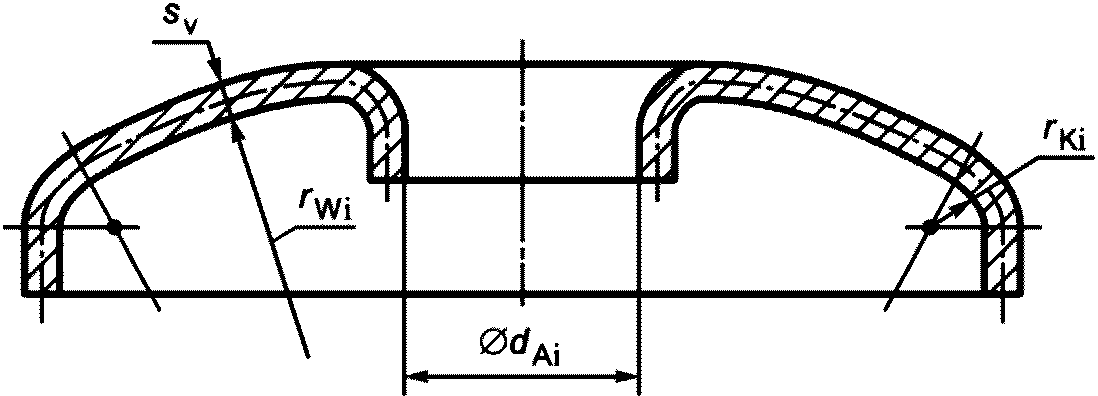

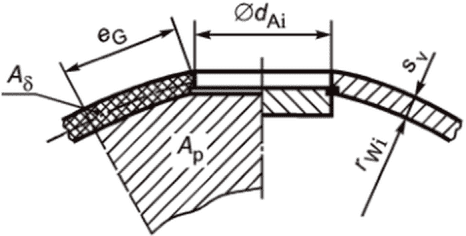

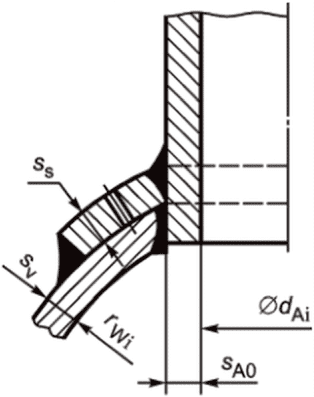

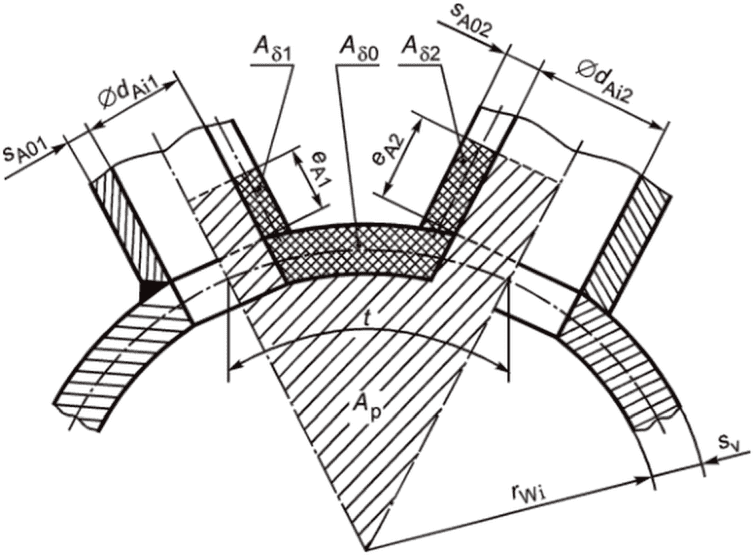

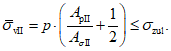

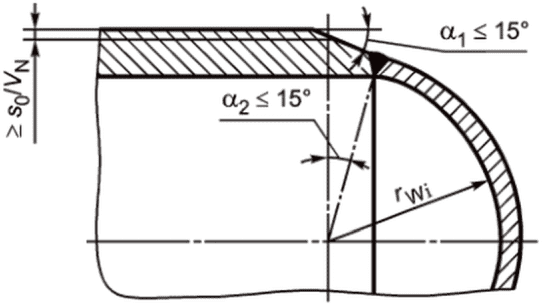

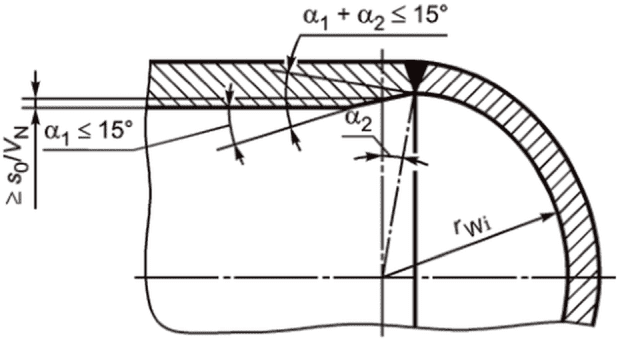

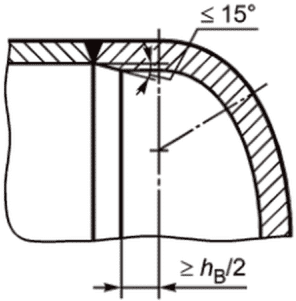

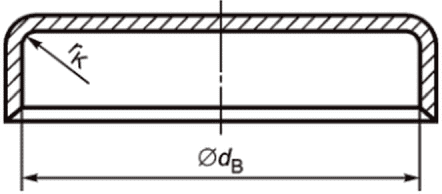

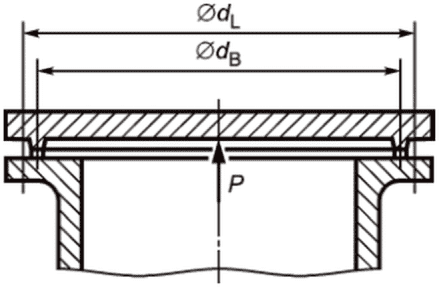

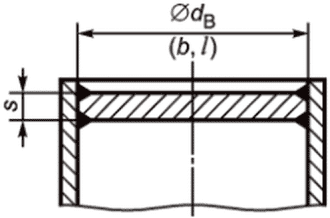

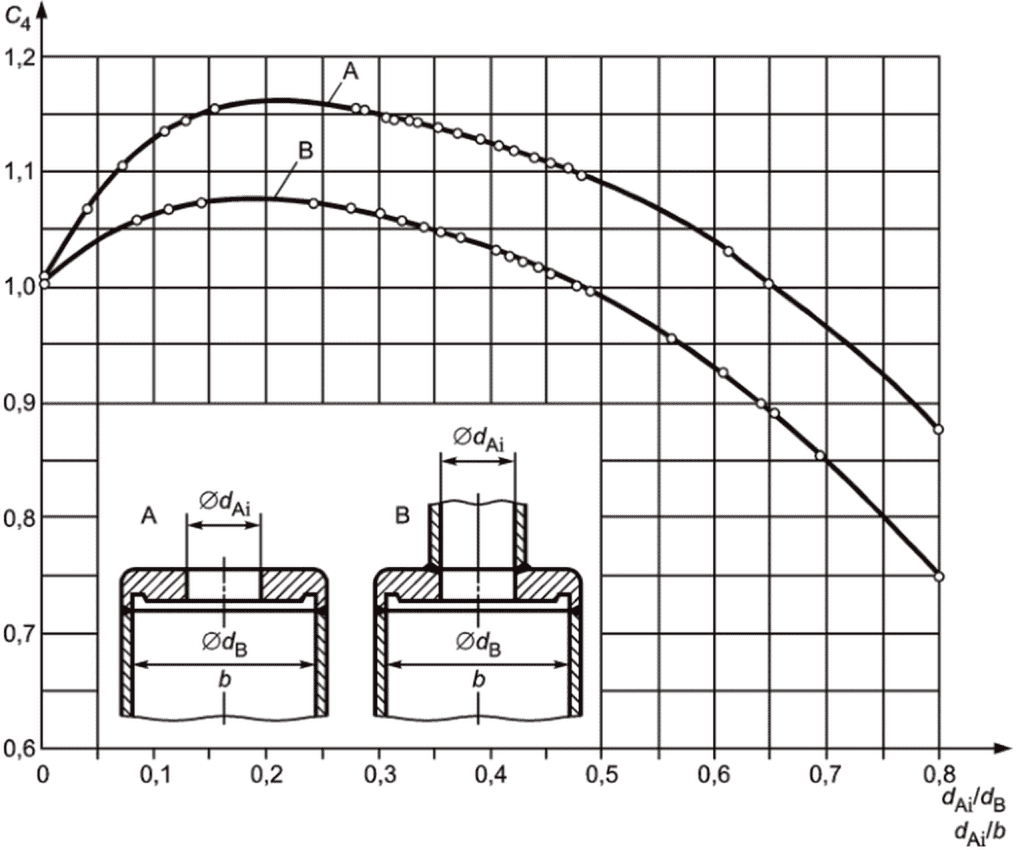

A.1.2 Правила проектирования применяют главным образом к пластичным материалам  . Для конструкций, показанных на рисунках A.1 - A.6, эти правила могут применяться также к менее пластичным материалам, если меньшая пластичность обусловлена более высоким запасом прочности и толщина стенок основного корпуса sv <= 50 мм.

. Для конструкций, показанных на рисунках A.1 - A.6, эти правила могут применяться также к менее пластичным материалам, если меньшая пластичность обусловлена более высоким запасом прочности и толщина стенок основного корпуса sv <= 50 мм.

. Для конструкций, показанных на рисунках A.1 - A.6, эти правила могут применяться также к менее пластичным материалам, если меньшая пластичность обусловлена более высоким запасом прочности и толщина стенок основного корпуса sv <= 50 мм.

. Для конструкций, показанных на рисунках A.1 - A.6, эти правила могут применяться также к менее пластичным материалам, если меньшая пластичность обусловлена более высоким запасом прочности и толщина стенок основного корпуса sv <= 50 мм.

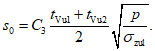

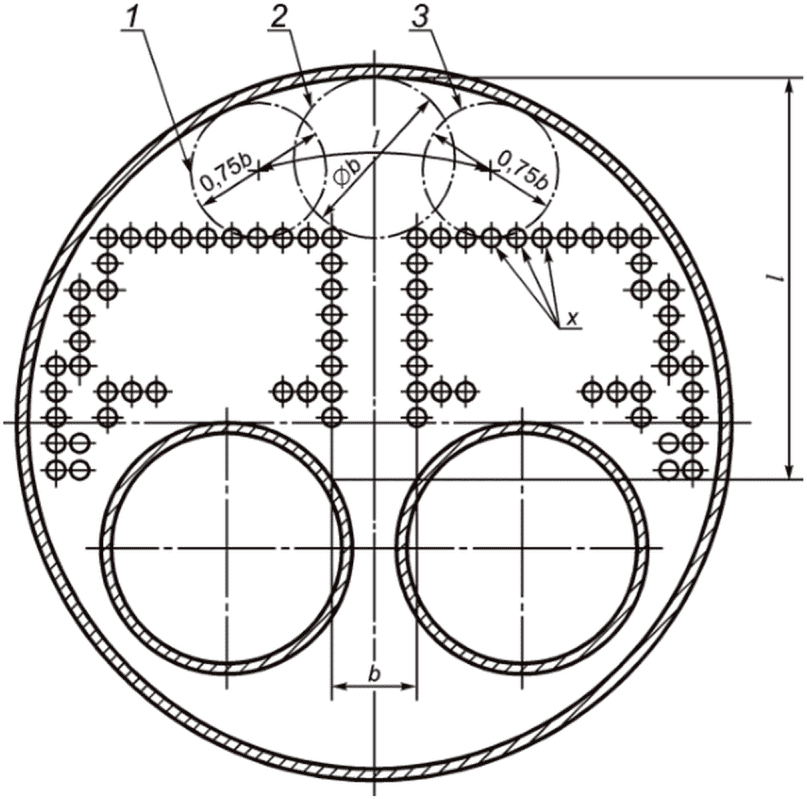

стенки основной обечайки с отверстием

полного проплавления патрубка

|  |

a) | b) |

a) конструкция типа a; b) конструкция типа b

к основной обечайке, выполненной выдавливанием

с последующим сверлением отверстий и доводкой

A.1.3 Настоящие правила проектирования касаются только нагрузок, вызываемых внутренним давлением. Дополнительные силы и моменты значительной величины следует рассматривать отдельно. В этом случае изготовитель котла должен указать значения сил и моментов и подтвердить их принятие в расчет.

В приведенных расчетах вибрации системы не учитывались. При принятии их во внимание потребуется, например, корректировка параметров конструкции.

A.1.4 В цилиндрических обечайках без отверстий, спроектированных в соответствии с настоящими правилами с применением заданных значений коэффициента запаса прочности, будут возникать лишь незначительные деформации в пределах установившихся значений расчетной прочности конструкции. В цилиндрических обечайках с отверстиями поверхности, подверженные максимальным нагрузкам, особенно начальным нагрузкам, могут испытывать пластические деформации, величина которых при соблюдении настоящих правил проектирования не будет превышать допустимые границы.

A.1.5 Для цилиндрических обечаек под внешним давлением применяют приложение E.

A.2 Конструктивные параметры и единицы измерения

Таблица A.1

и единицы измерения