СПРАВКА

Источник публикации

М.: Издательство стандартов, 1993

Примечание к документу

С 1 июля 2003 года до вступления в силу технических регламентов акты федеральных органов исполнительной власти в сфере технического регулирования носят рекомендательный характер и подлежат обязательному исполнению только в части, соответствующей целям, указанным в пункте 1 статьи 46 Федерального закона от 27.12.2002 N 184-ФЗ.

Документ введен в действие с 1 июля 1994 года.

Название документа

"ГОСТ Р 50567-93 (ИСО 8458-2-89). Государственный стандарт Российской Федерации. Проволока стальная для механических пружин холоднотянутая из углеродистой стали"

(утв. и введен в действие Постановлением Госстандарта России от 29.04.1993 N 131)

"ГОСТ Р 50567-93 (ИСО 8458-2-89). Государственный стандарт Российской Федерации. Проволока стальная для механических пружин холоднотянутая из углеродистой стали"

(утв. и введен в действие Постановлением Госстандарта России от 29.04.1993 N 131)

Утвержден и введен в действие

Постановлением Госстандарта России

от 29 апреля 1993 г. N 131

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРОВОЛОКА СТАЛЬНАЯ ДЛЯ МЕХАНИЧЕСКИХ ПРУЖИН

ХОЛОДНОТЯНУТАЯ ИЗ УГЛЕРОДИСТОЙ СТАЛИ

Steel wire for mechanical springs cold drown carbon steel

ГОСТ Р 50567-93

(ИСО 8458-2-89)

ОКП 12 2100

Дата введения

1 июля 1994 года

1. РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 146 "Метизы".

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 29.04.1993 N 131.

Настоящий стандарт разработан методом прямого применения международного стандарта ИСО 8458-2-89 "Проволока стальная для механических пружин. Часть 2. Проволока холоднотянутая из углеродистой стали" с дополнительными требованиями, отражающими потребности народного хозяйства.

3. Введен впервые.

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение отечественного нормативно-технического документа | Обозначение соответствующего стандарта | Номер раздела, пункта |

ИСО 8458-1-89 | ||

ОСТ 14-15-193-86 | ИСО 8457-1-89 |

Настоящий стандарт устанавливает требования, предъявляемые к холоднотянутой проволоке из углеродистой стали, предназначенной для изготовления механических пружин, подвергаемых статической и динамической нагрузкам, с общими требованиями по ГОСТ Р 50566.

Область допустимых значений диаметров и уровней прочности проволоки соответствуют двум следующим типам режимов, приведенным в табл. 1. Для типов SH, ДМ, ДН допуски на диаметр класса A, а для типов SL, SM класса B по ГОСТ Р 50566.

Таблица 1

Уровни прочности | Диаметры проволоки, мм | ||||

Обозначение типов | Наименование | Статический режим | Динамический режим | ||

мин. | макс. | мин. | макс. | ||

SL | Низкая прочность | 0,50 | 13,00 | - | - |

SM | Средняя прочность | 0,08 | 20,00 | - | - |

SH | Высокая прочность | 0,08 | 20,00 | - | - |

ДМ | Средняя прочность | - | - | 0,08 | 20,00 |

ДН | Высокая прочность | - | - | 0,08 | 20,00 |

Дополнительные требования, отражающие потребности народного хозяйства, набраны курсивом.

ГОСТ Р 50566. Проволока стальная для механических пружин. Общие требования

ОСТ 14-15-193. Катанка горячекатаная круглая из низкоуглеродистой стали обыкновенного качества. Технические условия.

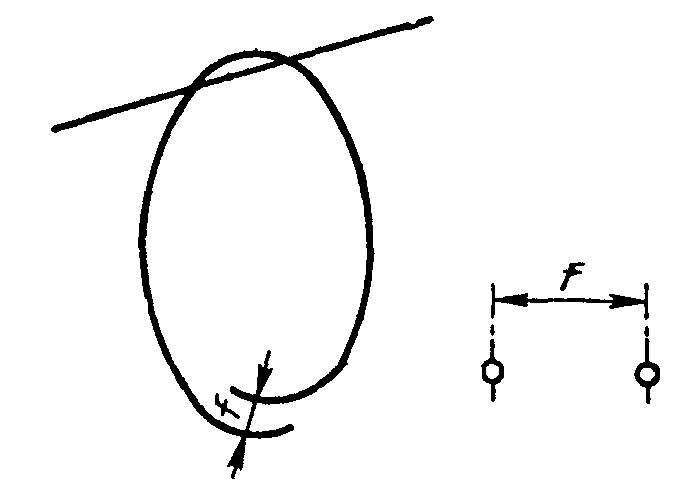

3.1. Проволока в мотке должна быть равномерно уложена. Отрезанный от мотка виток проволоки должен лежать на плоской поверхности ровно, без признаков свертывания в спираль. По согласованию изготовителя с потребителем требования к укладке мотка для проволоки диаметром менее 5,0 мм считаются выполненными, если отдельный виток проволоки, взятый от мотка или катушки и свободно висящий на крюке, имеет осевое смещение концов витка f, не превышающее величины, установленной по формуле

,

,где D - средний диаметр отдельного витка, измеренный в горизонтальном положении;

d - номинальный диаметр проволоки.

По виду поверхности проволока должна быть или светлая тянутая (после сухого волочения) фосфатированная, светлая тянутая (после мокрого волочения) серая. По согласованию между изготовителем и потребителем полированная.

По согласованию изготовителя с потребителем допускаются другие виды поверхности проволоки (ГОСТ 2333).

Таблица 2

Тип | Химический состав, % | ||||

C | Si | Mn | Pмакс | Sмакс | |

SL, SM | 0,40 - 0,85 | 0,10 - 0,35 | 0,30 - 1,50 | 0,040 | 0,040 |

SH | 0,50 - 1,00 | 0,10 - 0,35 | 0,30 - 1,50 | 0,040 | 0,040 |

ДМ, ДН | 0,50 - 1,00 | 0,10 - 0,35 | 0,30 - 1,50 | 0,030 | 0,030 |

Примечание. Максимальное содержание меди - по согласованию.

Анализ химического состава проволоки должен проводиться в соответствии с ОСТ 14-15-193 или другими методиками, обеспечивающими требуемую точность анализа.

5.2. Химический состав проволоки должен соответствовать требованиям табл. 3.

Таблица 3

Тип | Химический состав, % | ||||

C | Si | Mn | Pмакс | Sмакс | |

SL, SM | 0,36 - 0,89 | 0,07 - 0,38 | 0,24 - 1,56 | 0,048 | 0,048 |

SH | 0,46 - 1,04 | 0,07 - 0,38 | 0,24 - 1,56 | 0,048 | 0,048 |

ДМ, ДН | 0,46 - 1,04 | 0,07 - 0,38 | 0,24 - 1,56 | 0,038 | 0,038 |

Временное сопротивление проволоки должно соответствовать требованиям табл. 4 в зависимости от номинального диаметра и типа проволоки.

Таблица 4

Номинальный диаметр <1>, м | Временное сопротивление, Н/мм2 <3>, для типов | |||||

SL | SM, ДМ | SH, ДН <2> | ||||

мин. | макс. | мин. | макс. | мин. | макс. | |

0,08 | - | - | 2780 | 3100 | 2800 | 3430 |

0,09 | - | - | 2740 | 3060 | 2800 | 3430 |

0,10 | - | - | 2710 | 3020 | 2800 | 3380 |

0,11 | - | - | 2690 | 3000 | 2800 | 3350 |

0,12 | - | - | 2660 | 2960 | 2800 | 3320 |

0,14 | - | - | 2620 | 2910 | 2800 | 3250 |

0,16 | - | - | 2570 | 2860 | 2800 | 3200 |

0,18 | - | - | 2530 | 2820 | 2800 | 3160 |

0,20 | - | - | 2500 | 2790 | 2800 | 3110 |

0,22 | - | - | 2470 | 2760 | 2770 | 3080 |

0,25 | - | - | 2420 | 2710 | 2720 | 3010 |

0,28 | - | - | 2390 | 2670 | 2680 | 2970 |

0,30 | - | - | 2370 | 2650 | 2660 | 2940 |

0,32 | - | - | 2350 | 2630 | 2640 | 2920 |

0,34 | - | - | 2330 | 2600 | 2610 | 2890 |

0,36 | - | - | 2310 | 2580 | 2590 | 2870 |

0,38 | - | - | 2290 | 2560 | 2570 | 2850 |

0,40 | - | - | 2270 | 2550 | 2560 | 2830 |

0,43 | - | - | 2250 | 2520 | 2530 | 2800 |

0,45 | - | - | 2240 | 2500 | 2510 | 2780 |

0,48 | - | - | 2220 | 2480 | 2490 | 2760 |

0,50 | 1910 | 2190 | 2200 | 2470 | 2480 | 2740 |

0,53 | 1890 | 2170 | 2180 | 2450 | 2460 | 2720 |

0,56 | 1880 | 2160 | 2170 | 2430 | 2440 | 2700 |

0,60 | 1850 | 2130 | 2140 | 2400 | 2410 | 2670 |

0,63 | 1840 | 2120 | 2130 | 2380 | 2390 | 2650 |

0,65 | 1830 | 2110 | 2120 | 2370 | 2380 | 2640 |

0,70 | 1800 | 2080 | 2090 | 2350 | 2360 | 2610 |

0,80 | 1770 | 2040 | 2050 | 2300 | 2310 | 2560 |

0,85 | 1760 | 2020 | 2030 | 2280 | 2290 | 2530 |

0,90 | 1740 | 2000 | 2010 | 2260 | 2270 | 2510 |

0,95 | 1730 | 1990 | 2000 | 2240 | 2250 | 2490 |

1,00 | 1720 | 1970 | 1980 | 2220 | 2230 | 2470 |

1,05 | 1710 | 1950 | 1960 | 2200 | 2210 | 2450 |

1,10 | 1690 | 1940 | 1950 | 2190 | 2200 | 2430 |

1,20 | 1670 | 1910 | 1920 | 2160 | 2170 | 2400 |

1,25 | 1660 | 1900 | 1910 | 2140 | 2150 | 2380 |

1,30 | 1640 | 1890 | 1900 | 2130 | 2140 | 2370 |

1,40 | 1620 | 1860 | 1870 | 2100 | 2110 | 2340 |

1,50 | 1600 | 1840 | 1850 | 2080 | 2090 | 2310 |

1,60 | 1590 | 1820 | 1830 | 2050 | 2060 | 2290 |

1,70 | 1570 | 1800 | 1810 | 2030 | 2040 | 2260 |

1,80 | 1550 | 1780 | 1790 | 2010 | 2020 | 2240 |

1,90 | 1540 | 1760 | 1770 | 1990 | 2000 | 2220 |

2,00 | 1520 | 1750 | 1760 | 1970 | 1980 | 2200 |

2,10 | 1510 | 1730 | 1740 | 1960 | 1970 | 2180 |

2,25 | 1490 | 1710 | 1720 | 1930 | 1940 | 2150 |

2,40 | 1470 | 1690 | 1700 | 1910 | 1920 | 2130 |

2,50 | 1460 | 1680 | 1690 | 1890 | 1900 | 2110 |

2,60 | 1450 | 1660 | 1670 | 1880 | 1890 | 2100 |

2,80 | 1420 | 1640 | 1650 | 1850 | 1860 | 2070 |

3,00 | 1410 | 1620 | 1630 | 1830 | 1840 | 2040 |

3,20 | 1390 | 1600 | 1610 | 1810 | 1820 | 2020 |

3,40 | 1370 | 1580 | 1590 | 1780 | 1790 | 1990 |

3,60 | 1350 | 1560 | 1570 | 1760 | 1770 | 1970 |

3,80 | 1340 | 1540 | 1550 | 1740 | 1750 | 1950 |

4,00 | 1320 | 1520 | 1530 | 1730 | 1740 | 1930 |

4,25 | 1310 | 1500 | 1510 | 1700 | 1710 | 1900 |

4,50 | 1290 | 1490 | 1500 | 1680 | 1690 | 1880 |

4,75 | 1270 | 1470 | 1480 | 1670 | 1680 | 1840 |

5,00 | 1260 | 1450 | 1460 | 1650 | 1660 | 1830 |

5,30 | 1240 | 1430 | 1440 | 1630 | 1640 | 1820 |

5,60 | 1230 | 1420 | 1430 | 1610 | 1620 | 1800 |

6,00 | 1210 | 1390 | 1400 | 1580 | 1590 | 1770 |

6,30 | 1190 | 1380 | 1390 | 1560 | 1570 | 1750 |

6,50 | 1180 | 1370 | 1380 | 1550 | 1560 | 1740 |

7,00 | 1160 | 1340 | 1350 | 1530 | 1540 | 1710 |

7,50 | 1140 | 1320 | 1330 | 1500 | 1510 | 1680 |

8,00 | 1120 | 1300 | 1310 | 1480 | 1490 | 1660 |

8,50 | 1110 | 1280 | 1290 | 1460 | 1470 | 1630 |

9,00 | 1090 | 1260 | 1270 | 1440 | 1450 | 1610 |

9,50 | 1070 | 1250 | 1260 | 1420 | 1430 | 1590 |

10,00 | 1060 | 1230 | 1240 | 1400 | 1410 | 1570 |

10,50 | 1050 | 1210 | 1220 | 1380 | 1390 | 1550 |

11,00 | 1040 | 1200 | 1210 | 1370 | 1380 | 1530 |

12,00 | 1020 | 1170 | 1180 | 1340 | 1350 | 1500 |

12,50 | 1010 | 1160 | 1170 | 1320 | 1330 | 1480 |

13,00 | 1000 | 1150 | 1160 | 1310 | 1320 | 1470 |

14,00 | - | - | 1130 | 1280 | 1290 | 1440 |

15,00 | - | - | 1110 | 1260 | 1270 | 1410 |

16,00 | - | - | 1090 | 1230 | 1240 | 1390 |

17,00 | - | - | 1070 | 1210 | 1220 | 1360 |

18,00 | - | - | 1050 | 1190 | 1200 | 1340 |

19,00 | - | - | 1030 | 1170 | 1180 | 1320 |

20,00 | - | - | 1020 | 1150 | 1160 | 1300 |

--------------------------------

<1> Для промежуточных диаметров проволоки значения временного сопротивления должны соответствовать установленным для ближайшего большего диаметра.

<2> По согласованию изготовителя с потребителем временное сопротивление проволоки диаметром от 0,08 до 0,18 мм включительно может быть ограничено в пределах 300 н/мм2.

7.1. Испытанию на скручивание подвергают проволоку номинальным диаметром от 0,70 до 6,00 мм, а по согласованию изготовителя с потребителем - свыше 6,00 до 10,00 мм включительно.

7.2. Проволока должна выдерживать без разрушения число скручиваний, приведенное в табл. 5, на расчетной длине равной 100 диаметрам проволоки. Если расчетная длина больше или меньше 100 диаметров, то количество скручиваний должно быть откорректировано пропорционально изменению расчетной длины. Расчетная длина должна соответствовать приведенной в табл. 6.

Таблица 5

Номинальный диаметр, мм | Минимальное число скручиваний на расчетной длине, равной 100d проволоки |

Св. 0,69 до 2,00 включ. | 20 |

" 2,00 " 3,50 " | 15 |

" 3,50 " 6,00 " | 10 |

" 6,00 " 8,00 " | 7 <1> |

" 8,00 " 10,00 " | 5 <1> |

--------------------------------

<1> Для сведения.

Номинальный диаметр, мм | Свободная длина между зажимами |

Св. 0,69 до 1,00 включ. | 200d |

От 1,00 " 5,00 " | 100d <1> |

" 5,00 " 6,00 " | 50d <2> |

--------------------------------

<1> 50d применяют по согласованию, если машина не позволяет использовать длину, равную 100d.

<2> 30d применяют по согласованию, если машина не позволяет использовать длину, равную 50d.

7.3. Испытание продолжают до разрушения, при этом первичный излом должен быть перпендикулярным оси проволоки и поверхность не должна расщепляться. Допускается образование вторичных изломов.

8.1. Испытанию на навивание подвергают проволоку номинальным диаметром менее 0,70 мм.

8.2. Проволока не должна растрескиваться при плотной навивке четырех витков вокруг оправки диаметром, равным диаметру проволоки.

9.1. Испытанию на изгиб подвергают проволоку диаметром более 6,00 мм.

9.2. Проволока не должна растрескиваться при изгибе на 90° вокруг оправки диаметром, равным двум диаметрам проволоки.

10.1. Контролю качества поверхности подвергают только проволоку, предназначенную для изготовления пружин, подвергаемых динамической нагрузке.

10.2. Наличие полного обезуглероживания на поперечном сечении проволоки не допускается. Частичное обезуглероживание, проявляющееся в виде феррита по границам зерен в количестве, превышающем количество феррита в основной части сечения, не должно иметь радиальную глубину, превышающую 1,5% от номинального диаметра проволоки.

10.3. Радиальная глубина трещин или других поверхностных дефектов не должна превышать 1% от номинального диаметра проволоки.