СПРАВКА

Источник публикации

М.: ИПК Издательство стандартов, 2000

Примечание к документу

Документ утратил силу с 15 февраля 2015 года в связи с изданием Приказа Росстандарта от 28.06.2013 N 296-ст. Взамен введен в действие ГОСТ ISO 7971-3-2013.

С 1 июля 2003 года до вступления в силу технических регламентов акты федеральных органов исполнительной власти в сфере технического регулирования носят рекомендательный характер и подлежат обязательному исполнению только в части, соответствующей целям, указанным в пункте 1 статьи 46 Федерального закона от 27.12.2002 N 184-ФЗ.

Документ введен в действие с 1 января 2001 года.

Название документа

"ГОСТ Р ИСО 7971-2-99. Государственный стандарт Российской Федерации. Зерновые. Метод определения насыпной плотности зерна, называемой "масса гектолитра" (рабочий метод)"

(принят и введен в действие Постановлением Госстандарта России от 17.12.1999 N 548-ст)

"ГОСТ Р ИСО 7971-2-99. Государственный стандарт Российской Федерации. Зерновые. Метод определения насыпной плотности зерна, называемой "масса гектолитра" (рабочий метод)"

(принят и введен в действие Постановлением Госстандарта России от 17.12.1999 N 548-ст)

Содержание

Принят и введен в действие

Постановлением Госстандарта

России

от 17 декабря 1999 г. N 548-ст

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЗЕРНОВЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ НАСЫПНОЙ ПЛОТНОСТИ ЗЕРНА, НАЗЫВАЕМОЙ

"МАССА ГЕКТОЛИТРА" (РАБОЧИЙ МЕТОД)

Cereals. Determination of bulk density, called

"mass per hectolitre" (routine method)

ГОСТ Р ИСО 7971-2-99

Группа С19

ОКС 67.060

ОКСТУ 9709

Дата введения

1 января 2001 года

1. Разработан Государственным научным учреждением Всероссийским научно-исследовательским институтом зерна и продуктов его переработки (ГНУ ВНИИЗ).

Внесен Техническим комитетом по стандартизации ТК 2 "Зерно, продукты его переработки и маслосемена".

2. Принят и введен в действие Постановлением Госстандарта России от 17 декабря 1999 г. N 548-ст.

3. Настоящий стандарт представляет собой аутентичный текст ИСО 7971-2: 1995 "Зерновые. Определение насыпной плотности как "массы на гектолитр". Часть 2. Обычный метод.

4. Введен впервые.

Настоящий стандарт устанавливает рабочий метод определения насыпной плотности зерна (пшеницы, ячменя, овса и ржи), называемой "масса гектолитра", основанный на использовании измерительного контейнера (мерки) вместимостью 1 дм3 и применяется при экспортно-импортных операциях и научно-исследовательских работах.

Примечание. Контрольный метод определения насыпной плотности зерна, называемой "масса гектолитра", устанавливает ГОСТ 30046.

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 29143-91 (ИСО 712-85) Зерно и зернопродукты. Определение влажности (рабочий контрольный метод)

ГОСТ 30046-93 (ИСО 7971-86) Зерновые. Определение насыпной плотности зерна, называемой "масса гектолитра" (контрольный метод)

ГОСТ Р 50436-92 (ИСО 950-79) Зерновые. Отбор проб зерна

В настоящем стандарте применяют следующий термин с соответствующим определением:

Масса гектолитра: отношение массы зерна к объему, который занимает зерно после свободного засыпания его в измерительный контейнер пурки при четко оговоренных условиях.

Выражается в килограммах на гектолитр при установленной влажности зерна.

Засыпание пробы зерна через воронку в измерительный контейнер пурки вместимостью 1 дм3 и его взвешивание.

Отклонения результатов измерений и ошибки оператора зависят от способа засыпки и укладки зерна в мерку (измерительный контейнер) пурки.

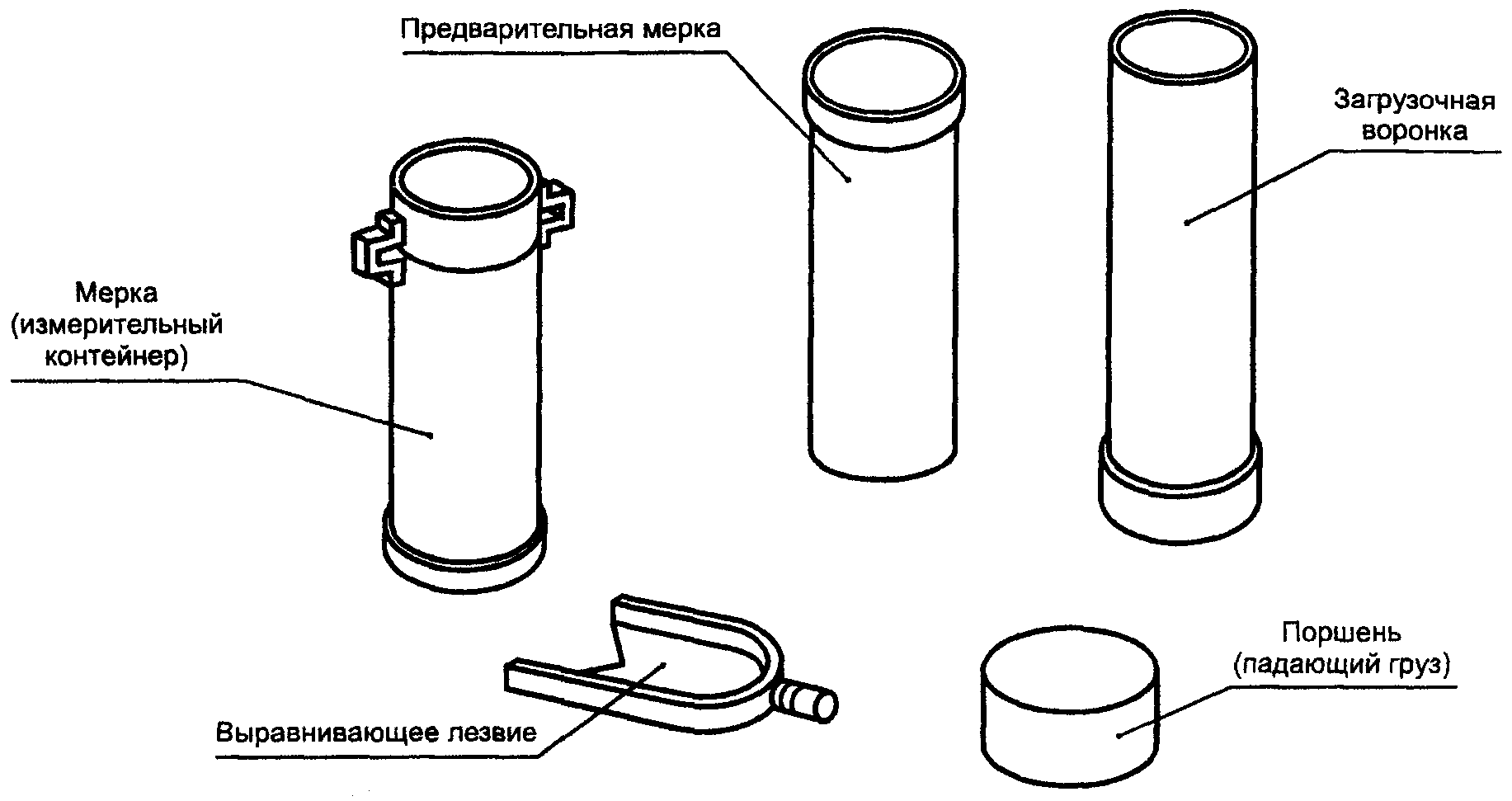

Для того, чтобы свести к минимуму такие случайные отклонения и ошибки, необходимо строго контролировать геометрические размеры составных частей пурки и способ засыпки зерна. Поэтому используемые составные части пурки (рисунок 1) и метод проведения испытаний должны отвечать требованиям, изложенным в настоящем разделе и в разделе 6.

Рисунок 1. Пурка и ее составные части для определения

насыпной плотности зерна с использованием мерки

вместимостью 1 дм3

Предварительная мерка выполняется из металла, в форме цилиндра. На внутренней стенке цилиндра имеется кольцевая отметка, размещенная на уровне не менее 1 см и не более 3 см от верхнего края цилиндра.

Примечание. Предварительная мерка обеспечивает контролируемые условия при заполнении зерном загрузочной воронки (5.2) и тем самым уменьшает или ограничивает погрешности оператора.

Воронка выполняется из металла, в форме цилиндра, открытого с обоих концов. На нижней части внешней стороны воронки имеется широкий выступ, дающий возможность установить воронку на измерительное кольцо мерки (5.3).

Воронка вмещает более 1 дм3 зерна, насыпаемого из предварительной мерки (5.1).

Объем мерки, равный 1 дм3, создается внутренней поверхностью стенок мерки, верхней поверхностью вставного поршня (5.4) и нижней поверхностью полностью вставленного выравнивающего лезвия (5.5). Максимально допустимая относительная погрешность объема мерки составляет +/- 0,3%. Стенки мерки изготовляют из бесшовной цельнотянутой латунной трубы или трубы из нержавеющей стали, в форме цилиндра, открытого сверху и закрытого снизу и имеющего внешнее арматурное утолщение по кромке. Верхняя кромка измерительного цилиндра представляет собой плоскую гладкую поверхность.

Измерительное кольцо, внутренний диаметр которого равен внутреннему диаметру мерки, прикрепляется к мерке со стороны измерительной кромки. Между верхней кромкой мерки и измерительным кольцом образуется зазор, достаточно широкий для того, чтобы лезвие (5.5) входило в него легко, но без заметного просвета.

Днище мерки плоское и имеет перфорацию, чтобы во время использования мерки при испытаниях из нее мог удаляться воздух. Внешняя арматура, окружающая днище мерки, и три ее ножки изготовлены из цельного куска металла. Она прикреплена к стенке мерки и служит для предотвращения ее перемещения.

Поршень изготовляют из латунного бруса, в форме цилиндра с вертикальной боковой поверхностью, с плоскими торцами. Он должен быть жестким, без вмятин. Наличие вмятин изменяет объем насыпаемого зерна при проведении испытаний.

При удалении из зазора между пуркой и измерительным кольцом выравнивающего лезвия (5.5) поршень плавно падает на дно мерки (5.3), удаляя при этом из нее воздух, выходящий через отверстия в днище мерки. Таким образом обеспечивается беспрепятственное, плавное прохождение зерна из загрузочной воронки (5.2) в мерку (5.3).

Выравнивающее лезвие - это плоская, тонкая, но жесткая пластинка из закаленной стали, снабженная ручкой. Поверхности лезвия плоские и параллельные друг другу. Лезвие должно быть достаточно широким, чтобы при его движении до упора полностью перекрывалось поперечное сечение мерки. Лезвие имеет спереди вырез в форме "V" и фаску, выполненную так, что линия среза находится посередине толщины лезвия.

Выравнивающее лезвие вставляют горизонтально в зазор между измерительным кольцом и верхним краем мерки 5.3, проталкивают вручную через слой зерна плавным и непрерывным движением до упора. Оно отделяет точно 1 дм3 зерна (оказавшегося ниже поверхности лезвия) от избытка зерна, оказавшегося поверх лезвия.

5.6. Основание мерки

Основание мерки изготовляют из металла и монтажно выполняют так, что мерка (5.3) плотно соединяется с ним путем простого поворота. Оно не перфорируется. Основание пурки укрепляют на деревянной крышке транспортного ящика для аппаратуры. Крышка транспортного ящика снабжена винтами для вертикальной регулировки положения рабочей плоскости, а также спиртовым уровнем для контроля горизонтальности. Измерительное устройство устанавливают прочно и строго вертикально, чтобы избежать погрешности измерений.

Зерно, находящееся в мерке, взвешивают с помощью весов, имеющих компенсирующее устройство для учета массы пустой мерки и поршня (падающего груза).

Таким образом путем одного взвешивания определяют массу зерна.

Максимально допустимая погрешность весов для того диапазона взвешивания, в котором находится определяемая масса, составляет +/- 0,1%.

Весы должны регулярно поверяться компетентной организацией.

Размеры составных частей пурки должны строго отвечать требованиям, изложенным ниже.

6.1. Предварительная мерка

Объем до верхней отметки (1350 +/- 10) см3

Внутренний диаметр (86 +/- 0,2) мм

6.2. Загрузочная воронка

Внутренний диаметр (79 +/- 0,1) мм

Толщина стенки (1 +/- 0,2) мм

Высота над поршнем (грузом) (280 +/- 2) мм

6.3. Поршень (падающий груз)

Диаметр (87,5 +/- 0,1) мм

Высота (40 +/- 0,2) мм

Масса (450 +/- 2) г

6.4. Мерка (измерительный контейнер)

Внутренний диаметр (88,2 +/- 0,1) мм

Внутренняя высота над поршнем (163,7 +/- 0,1) мм

Толщина стенок (1,2 +/- 0,5) мм

Внешнее арматурное утолщение на верхней

кромке:

толщина (2,5 +/- 0,5) мм

высота (6,0 +/- 1,0) мм

Толщина днища (4,5 +/- 0,1) мм

Диаметр перфорационных отверстий (3,0 +/- 0,1) мм

Высота ножек (9,0 +/- 0,1) мм

Диаметр ножек (6,0 +/- 0,1) мм

Зазор между днищем мерки и основанием

мерки (6,0 +/- 0,1) мм

Количество перфорационных отверстий

в днище 1 + 4 + 8 + 12 +

+ 16 + 20 + 24 =

= 85

Измерительное кольцо:

внутренний диаметр (88,2 +/- 0,1) мм

высота (40,5 +/- 0,1) мм

6.5. Основание мерки

Диаметр установочного круга (80,0 +/- 0,1) мм

6.6. Выравнивающее лезвие

Толщина (1 +/- 0,05) мм

Угол выреза 90° +/- 2°

Ширина фаски режущей кромки (3 +/- 0,5) мм

7.1. Калибровка

Калибровка пурки (I) проводится путем сравнения с Российским или международным стандартным устройством (E).

Примечание. Стандартное (образцовое) устройство находится во Всероссийском научно-исследовательском институте метрологии имени Д.И. Менделеева.

Калибровка пурки проводится на очищенном от примесей зерне при той же температуре и тех же условиях влажности атмосферы помещения, в которых будет проводиться определение.

Для этих целей зерно разравнивают тонким слоем и выдерживают 10 ч (одну ночь) в помещении, где будет проводиться определение, следя за тем, чтобы относительная влажность воздуха не превышала 60%.

На каждой пурке выполняют 6 определений, используя одну и ту же пробу зерна, в следующем порядке (перед каждым новым определением зерно, содержащееся в мерке, должно быть тщательно перемешано с избыточным зерном, оказавшимся поверх лезвия при предыдущем определении):

Номер определения 1 2 3 4 5 6

Порядок проведения определения E-I I-E E-I I-E E-I I-E

7.2. Допустимая погрешность

Допустимая погрешность пурки - это разница между средним арифметическим значением шести определений, выполненных на пурке I, и средним арифметическим значением шести определений, выполненных на устройстве E.

Максимально допустимая погрешность пурки +/- 1 г.

Отбор проб в соответствии с ГОСТ Р 50436.

9.1. Подготовка к анализу

Проба отобранного зерна должна быть в воздушно-сухом состоянии, очищена от посторонних примесей и иметь ту же установившуюся температуру, что и температура окружающего воздуха. Относительная влажность воздуха в помещении должна быть от 40 до 75%.

Примечание. Для определения влажности зерна используют метод, установленный в ГОСТ 29143.

Пурку устанавливают вертикально на твердой, не подвергающейся колебаниям и вибрации поверхности. Перед каждым наполнением зерном проверяют отсутствие загрязнений, остатков зерна и других посторонних предметов в мерке, в зазоре между меркой и измерительным кольцом и на поверхности поршня (груза). Фиксируют положение мерки в основании мерки и вставляют лезвие в зазор между меркой и измерительным кольцом так, чтобы сверху была видна надпись на лезвии: "Верх".

Помещают поршень (груз) на лезвие так, чтобы наверху была поверхность, на которую нанесен заводской номер. Устанавливают загрузочную воронку в таком положении, чтобы ее заводской номер был виден спереди.

9.2. Проведение анализа

Заполняют предварительную мерку зерном до отметки на корпусе. Затем высыпают зерно из мерки в загрузочную воронку с расстояния от 3 до 4 см от ее верхней кромки так, чтобы оно текло в центре загрузочной воронки, равномерно, в течение от 11 до 13 с.

Вынимают лезвие из зазора быстрым движением, не допуская при этом встряхивания устройства.

После того, как поршень (груз) и зерно упадут в мерку, лезвие вновь с теми же предосторожностями вставляют в зазор и одним движением проталкивают его через слой зерна. (Если при этом частица зерна заклинится между кромкой мерки и лезвием, процесс засыпки зерна повторяется.) Высыпают оставшийся на лезвие излишек зерна. Затем снимают загрузочную воронку и вынимают лезвие из зазора.

Во время проведения определения нельзя толкать, встряхивать пурку, стучать по ее частям, так как в противном случае будут получены неверные, завышенные результаты определения. После того, как объем зерна, равный 1 дм3, будет взвешен и мерка освобождена от зерна, эти предосторожности отменяются.

Взвешивают содержимое мерки с точностью до 1 г, используя взвешивающее устройство (5.7). Допускается помещать зерно в предварительную тарированную емкость и взвешивают его с точностью до 1 г.

Определение насыпной плотности зерна (m), выражаемую в кг на один гектолитр, проводят путем взвешивания массы зерна, содержащегося в объеме 1 дм3 измерительного контейнера (мерки), выраженное в граммах, и подставляют его в приведенное ниже уравнение:

для пшеницы 0,1002m + 0,53

1

для ячменя 0,1036m - 2,22

1

для ржи 0,1017m - 0,08

1

для овса 0,1013m - 0,61,

1

где  - масса зерна, содержащегося в мерке, вместимостью 1 дм3, г.

- масса зерна, содержащегося в мерке, вместимостью 1 дм3, г.

Результат выражают с точностью до десятичного знака при установленной влажности зерна.

Примечание. В приведенных выше уравнениях учтено соотношение между 1 г/дм3 и 1 кг/20 дм3.

В маркировке пурки указывают:

а) обозначение настоящего стандарта;

б) номинальную вместимость на мерке и предварительной мерке;

в) наименование завода-изготовителя или его торговую марку и год изготовления на мерке;

г) заводской номер пурки: на мерке, основании мерки, лезвии, загрузочной воронке, предварительной мерке и на верхней поверхности поршня (груза);

д) слово "Верх" - на верхней поверхности лезвия.

К пурке должна быть приложена инструкция по эксплуатации.

Все детали пурки должны храниться и использоваться как единый комплект.

В отчете указывают:

- метод отбора проб, если известен;

- влажность зерна, если она определялась;

- использованный метод определения;

- полученный результат (результаты);

- если проводилось повторное контрольное определение, то указывают полученный соответствующий конечный результат.

Указывают также все условия проведения измерений, не оговоренные в настоящем стандарте или рассматриваемые как факультативные требования, вместе с описанием любых происшествий, могущих повлиять на результаты испытаний.

Отчет должен включать всю информацию, необходимую для идентификации испытанного образца.