СПРАВКА

Источник публикации

М.: Стандартинформ, 2010

Примечание к документу

Документ введен в действие с 1 декабря 2010 года.

Название документа

"ГОСТ Р ИСО 24497-3-2009. Национальный стандарт Российской Федерации. Контроль неразрушающий. Метод магнитной памяти металла. Часть 3. Контроль сварных соединений"

(утв. и введен в действие Приказом Ростехрегулирования от 10.11.2009 N 499-ст)

"ГОСТ Р ИСО 24497-3-2009. Национальный стандарт Российской Федерации. Контроль неразрушающий. Метод магнитной памяти металла. Часть 3. Контроль сварных соединений"

(утв. и введен в действие Приказом Ростехрегулирования от 10.11.2009 N 499-ст)

Содержание

Приказом Федерального агентства

по техническому регулированию

и метрологии

от 10 ноября 2009 г. N 499-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ

МЕТОД МАГНИТНОЙ ПАМЯТИ МЕТАЛЛА

ЧАСТЬ 3

КОНТРОЛЬ СВАРНЫХ СОЕДИНЕНИЙ

Non-destructive testing. Metal magnetic memory method.

Part 3. Inspection of welded joints

ISO 24497-3-2009

Non-destructive testing - Metal magnetic memory - Part 3:

Inspection of welded joints

(IDT)

ГОСТ Р ИСО 24497-3-2009

Группа Т51

ОКС 77.040

ОКСТУ 0009

Дата введения

1 декабря 2010 года

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения".

1. Подготовлен Автономной некоммерческой организацией "Научно-исследовательский центр контроля и диагностики технических систем" (АНО "НИЦ КД") на основе собственного аутентичного перевода стандарта, указанного в пункте 4.

2. Внесен Техническим комитетом по стандартизации ТК 132 "Техническая диагностика".

3. Утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 10 ноября 2009 г. N 499-ст.

4. Настоящий стандарт идентичен международному стандарту ИСО 24497-3:2007 "Контроль неразрушающий. Метод магнитной памяти металла. Часть 3. Контроль сварных соединений" (ISO 24497-3-2007 "Non-destructive testing - Metal magnetic memory - Part 3: Inspection of welded joints".

5. Введен впервые.

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет.

Настоящий стандарт устанавливает общие требования к применению метода магнитной памяти металла для контроля качества сварных соединений оборудования и конструкций, работающих под давлением.

Настоящий стандарт распространяется на оборудование и конструкции, подведомственные и неподведомственные Госгортехнадзору РФ в различных отраслях промышленности, включая изготовление и эксплуатацию.

Настоящий стандарт может быть распространен на сварные соединения любых видов трубопроводов, сосудов, оборудования и металлоконструкций по согласованию с потребителем.

Термины и определения, использованные в настоящем стандарте, приведены в ИСО 24497-1, общие требования - в ИСО 24497-2.

2.1. Контроль методом магнитной памяти металла (ММП-контроль) основан на измерении и анализе распределения собственных магнитных полей рассеяния (СМПР) металла сварных соединений, отображающих их структурную технологическую наследственность. При контроле используется естественная намагниченность, сформировавшаяся в процессе сварки в магнитном поле Земли.

2.2. ММП-контроль служит для определения зон концентрации механических напряжений (ЗКН) и выдачи рекомендаций для дополнительного контроля опасных зон в сварных соединениях сосудов, трубопроводов, оборудования и конструкций.

2.3. ММП-контроль является первоочередным по отношению к известным методам неразрушающего дефектоскопического контроля (ультразвуковой, радиационный, магнитопорошковый, капиллярный, цветная дефектоскопия, измерение твердости и толщинометрия).

2.4. ММП-контроль позволяет контролировать сварные соединения любых размеров и форм (стыковые, тавровые, угловые, нахлесточные, торцевые, прерывистые и др.) без ограничения толщины свариваемого металла на всех видах ферромагнитных и аустенитных сталей и сплавов и на чугунах.

2.5. ММП-контроль может проводиться как при работе объекта контроля (ОК), так и при его ремонте.

2.6. При ММП-контроле определяют:

- зоны концентрации остаточных сварочных напряжений и их распределение вдоль сварного соединения;

- зоны вероятного расположения микро- и макродефектов всех видов (поры, шлаковые включения, несплошности, трещины, разрывы).

Классификацию дефектов по магнитным параметрам проводят по специальным методикам контроля для конкретного сварного соединения.

2.7. ММП-контроль можно использовать для контроля:

- степени "засоренности" сварных швов дефектами и наличия развивающегося дефекта;

- качества сварных соединений при аттестации, выборе, оптимизации и сертификации технологии сварки.

2.8. Температурный диапазон ММП-контроля составляет от минус 20 °C до плюс 60 °C и регламентируется условиями нормальной работы оператора и приборов контроля.

2.9. По результатам ММП-контроля рекомендуется использовать традиционные методы и средства дефектоскопического контроля в зонах максимальной концентрации напряжений и вероятного расположения микро- и макродефектов по действующим нормам для сварного соединения.

2.10. Необходимость применения ММП-контроля может устанавливаться соответствующими нормами контроля качества сварных соединений на данном предприятии или в данной отрасли.

3.1. Оборудование и конструкции контролируют с использованием метода МПМ как в рабочем состоянии (под нагрузкой), так и при их останове (после снятия рабочей нагрузки).

3.2. Зачистки и какой-либо подготовки поверхности не требуются. Изоляцию рекомендуется снять. В отдельных случаях допускается проведение контроля без снятия немагнитной изоляции. Максимально допустимая для проведения контроля толщина изоляции определяется экспериментально.

3.3. Допустимый диапазон толщин металла в зонах контроля указывают в методиках на данный объект контроля.

3.4. Ограничивающими факторами применения МПМ являются:

- наличие искусственной намагниченности металла;

- наличие на объекте контроля постороннего ферромагнитного изделия;

- наличие вблизи (ближе 1 м) объекта контроля источника внешнего магнитного поля и поля от электросварки.

3.5. Акустические шумы, механические вибрации вблизи объектов контроля и на самих ОК не оказывают влияния на результаты контроля.

4.1. Для контроля оборудования с использованием метода МПМ применяются специализированные магнитометрические приборы, имеющие соответствующие сертификаты. В описании указанных приборов должны быть типовые методики определения ЗКН.

4.2. Принцип действия указанных приборов должен быть основан на фиксации импульсов тока в обмотке феррозонда при помещении его в СМПР приповерхностного пространства объекта контроля. В качестве датчиков для измерения напряженности СМПР могут быть использованы феррозондовые или другие магниточувствительные преобразователи: полемеры или градиентометры.

4.3. Приборы должны иметь экран для графического представления параметров контроля, регистрирующее устройство на базе микропроцессора, блок памяти и сканирующие устройства в виде специализированных датчиков. Должна быть обеспечена возможность передачи информации от прибора компьютеру и распечатки на принтере. В комплекте с прибором должно поставляться программное обеспечение для обработки результатов контроля на компьютере.

4.4. В комплекте с прибором поставляются специализированные датчики. Тип датчика определяется методикой и объектом контроля. На датчике должно быть не менее двух каналов измерений, один из которых измерительный, а другой используют для отстройки от внешнего магнитного поля Земли.

В корпусах датчиков должен быть электронный блок усиления измеряемого поля и датчик для измерения длины контролируемого участка.

4.5. Допустимую погрешность измерений напряженности магнитного поля указывают в методиках в зависимости от объекта контроля.

4.6. Приборы должны иметь следующие метрологические характеристики:

- основная относительная погрешность измеряемого магнитного поля для каждого канала измерений не должна превышать +/- 5%;

- относительная погрешность измеряемой длины не должна превышать +/- 5%;

- диапазон измерений приборов должен быть не менее +/- 1000 А/м;

- минимальный шаг сканирования (расстояние между двумя соседними точками контроля) должен быть 1 мм;

- уровень электронных шумов, обусловленный работой процессора и микросхем, не должен превышать +/- 5 А/м.

4.7. Прибор должен иметь паспорт с инструкцией для пользователя.

5.1. Подготовка к контролю содержит следующие основные этапы:

- анализ технической документации на объект контроля и составление карты (формуляра) ОК;

- выбор типов датчиков и приборов контроля;

- настройку и калибровку приборов и датчиков в соответствии с инструкцией, указанной в паспорте прибора;

- условное разбиение объекта контроля на отдельные участки и узлы, имеющие конструктивные особенности, и обозначение их на формуляре ОК.

5.2. Анализ технической документации на объект контроля включает в себя:

- выявление марок сталей и типоразмера узлов;

- анализ режимов работы ОК и причин отказов (повреждений);

- выявление конструктивных особенностей узлов, мест расположения сварных соединений.

6.1. Контроль сварных соединений с использованием приборов, имеющих цифровую индикацию напряженности магнитного поля

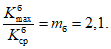

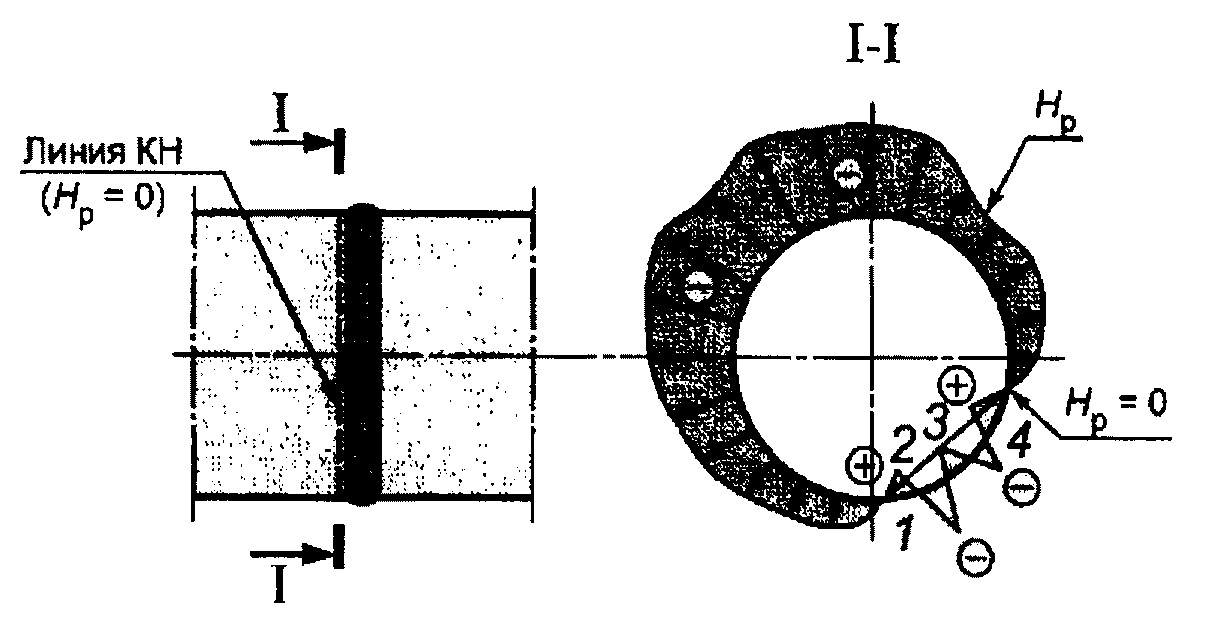

Схема сканирования датчиком прибора при диагностировании сварных соединений представлена на рисунке 1.

а

б

a - перемещение датчика вдоль сварного шва; b - перемещение датчика перпендикулярно к сварному шву; МШ - металл шва; ЗТВ - зона термического влияния сварного соединения; ОМ - основной металл; 1, 2, 3 - зоны контроля

сварных соединений по остаточной намагниченности металла

Феррозондовый преобразователь располагается перпендикулярно к поверхности контроля и перемещается оператором вручную последовательно вдоль сварного шва по всему периметру (отдельно по металлу шва и зонам термического влияния с обеих сторон шва) и затем перпендикулярно к сварному шву с отклонением от края шва на 30 - 50 мм в сторону основного металла трубы.

Второй оператор регистрирует в журнале данные контроля: напряженность магнитного поля  , со знаком плюс или минус. Скачкообразное изменение знака и величины поля

, со знаком плюс или минус. Скачкообразное изменение знака и величины поля  указывает на концентрацию остаточных напряжений по линии

указывает на концентрацию остаточных напряжений по линии  , равной 0, для конкретного участка сварного соединения. Эти участки отмечают мелом или краской.

, равной 0, для конкретного участка сварного соединения. Эти участки отмечают мелом или краской.

, со знаком плюс или минус. Скачкообразное изменение знака и величины поля

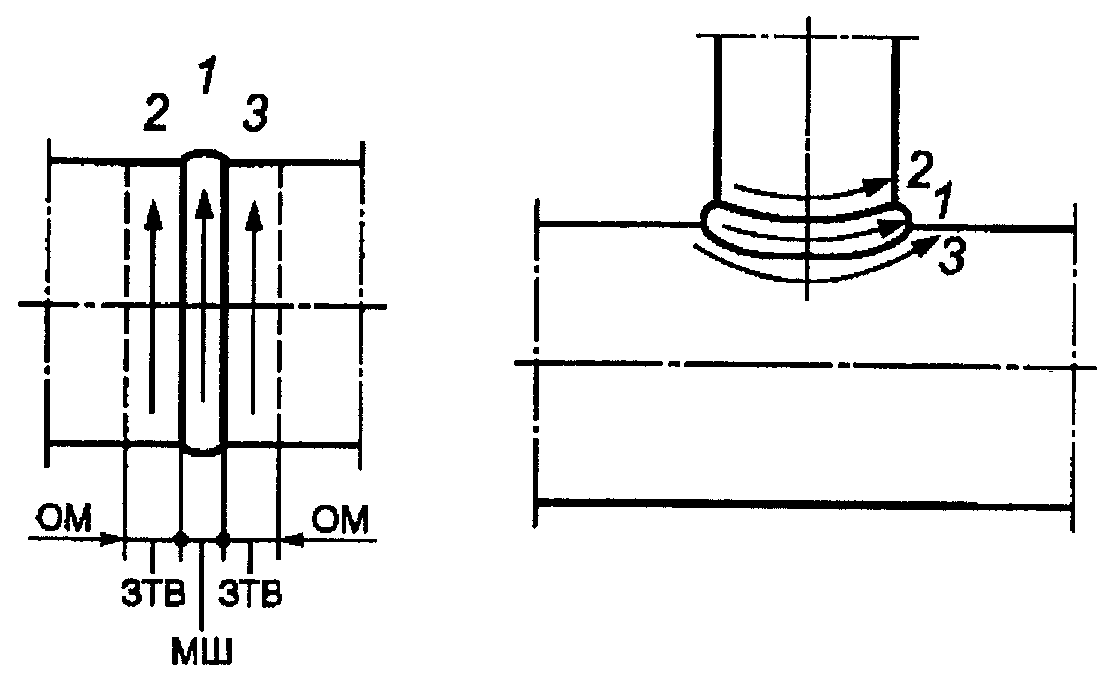

, со знаком плюс или минус. Скачкообразное изменение знака и величины поля 6.2. Контроль сварных соединений с использованием приборов, имеющих экран, регистрирующее и сканирующее устройства

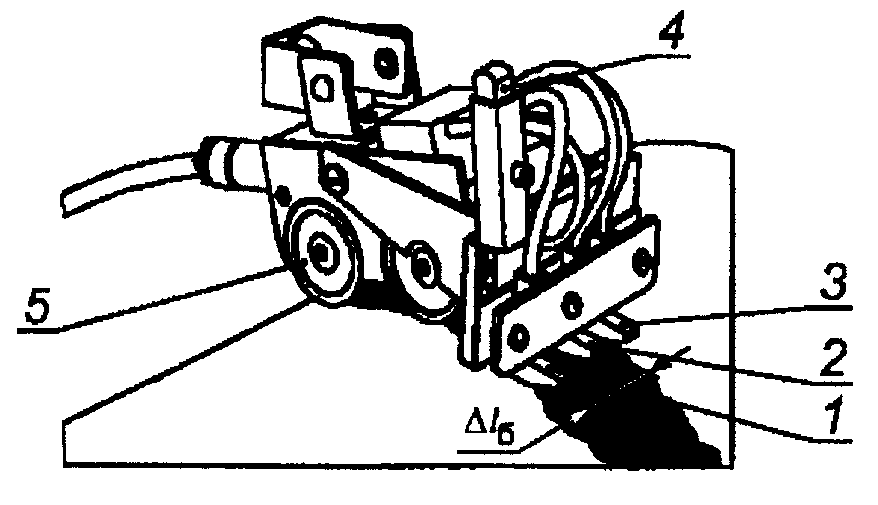

На рисунке 2 приведена схема контроля стыкового сварного соединения. Контроль осуществляют с помощью сканирующего устройства, состоящего из четырех феррозондовых преобразователей 1, 2, 3, 4 и счетчика измерения длины, встроенного в корпус тележки и позволяющего одновременно с измерением величин напряженности магнитного поля  выполнять измерение длины контролируемого участка. Преобразователи 1 и 3 располагают при контроле по зонам термического влияния с обеих сторон шва, а преобразователь 2 располагают между ними посередине.

выполнять измерение длины контролируемого участка. Преобразователи 1 и 3 располагают при контроле по зонам термического влияния с обеих сторон шва, а преобразователь 2 располагают между ними посередине.

1, 2, 3 - феррозондовые преобразователи сканирующего устройства для регистрации поля  на поверхности сварного шва; 4 - феррозондовый преобразователь для отстройки от внешнего магнитного поля; 5 - колеса привода измерителя длины;

на поверхности сварного шва; 4 - феррозондовый преобразователь для отстройки от внешнего магнитного поля; 5 - колеса привода измерителя длины;  - базовое расстояние между феррозондовыми преобразователями

- базовое расстояние между феррозондовыми преобразователями

четырехканальным датчиком прибора

Перед началом контроля по каждому каналу измерений устанавливают шаг измерения поля  . Шаг измерения S или расстояние между двумя соседними точками контроля

. Шаг измерения S или расстояние между двумя соседними точками контроля  по каждому каналу измерений не должны превышать толщину стенок, соединяемых сварным швом.

по каждому каналу измерений не должны превышать толщину стенок, соединяемых сварным швом.

Базовое расстояние  между соседними преобразователями 1, 2 и 3 устанавливают в соответствии с размерами сварного шва и заносят в память прибора после измерений.

между соседними преобразователями 1, 2 и 3 устанавливают в соответствии с размерами сварного шва и заносят в память прибора после измерений.

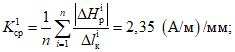

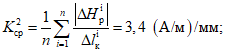

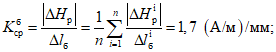

7.1. По результатам контроля методом МПМ определяют следующие параметры:

- градиент магнитного поля по каждому каналу измерений, вычисляемый по формуле

- градиент магнитного поля между каналами измерений, вычисляемый по формуле

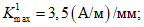

- средние  и максимальные

и максимальные  значения по каждому каналу измерений на базовом расстоянии между каналами измерений;

значения по каждому каналу измерений на базовом расстоянии между каналами измерений;

- магнитный параметр m, характеризующий степень неоднородности напряженно-деформированного состояния и деформационную способность металла в ЗКН, вычисляемый по формуле

Магнитный параметр m изменяется в диапазоне не менее 1,05 - 3,0, в зависимости от качества сварного соединения.

Примечание. Указанные магнитные параметры определяют с использованием программного обеспечения используемого прибора.

7.2. Наиболее предрасположенными к развитию повреждений являются участки сварного шва, на которых зафиксировано максимальное разнополярное значение поля  между каналами измерений (максимальное значение

между каналами измерений (максимальное значение  ) или максимальное значение градиента поля по любому из каналов измерений. Эти участки соответствуют ЗКН и дефектам сварного соединения. Для выявления конкретных дефектов в ЗКН проводят дополнительный контроль традиционными методами (УЗД, рентген и т.д.).

) или максимальное значение градиента поля по любому из каналов измерений. Эти участки соответствуют ЗКН и дефектам сварного соединения. Для выявления конкретных дефектов в ЗКН проводят дополнительный контроль традиционными методами (УЗД, рентген и т.д.).

7.3. По результатам контроля методом МПМ устанавливают участки для дополнительного контроля другими методами дефектоскопии.

7.4. В ЗКН со значением магнитного параметра не менее 2,0 делают шлифовку (или выборку металла) и повторный контроль методом МПМ.

7.5. Результаты выполненных измерений оформляют в виде заключения с приложением протокола. Форма протокола приведена в Приложении A.

7.6. Пример обработки результатов контроля для прибора с цифровой индикацией магнитного поля  приведен в Приложении B.

приведен в Приложении B.

7.7. Пример обработки результатов контроля для прибора, имеющего регистрирующее и сканирующее устройства, приведен в Приложении C. Расчеты показателей  ,

,  ,

,  и m выполняют с использованием программного обеспечения, которое входит в комплектацию прибора.

и m выполняют с использованием программного обеспечения, которое входит в комплектацию прибора.

(рекомендуемое)

Наименование предприятия _________________________

Наименование оборудования, тип ___________________

Номер формуляра, рисунка, схемы __________________

ПРОТОКОЛ N __________

"__" ____________

Наименование узла и объем контроля _______________

Наименование методики

или руководящего документа _______________________

Наименование прибора _____________________________

1. Результаты контроля

N | Место расположения ЗКН на формуляре (рисунке, схеме) сварного соединения | Экстремальные (min/max) значения поля  в ЗКН в ЗКН | Значение параметров контроля | Результат контроля другими методами (ЭМИТ, УЗК, МПД цветная и др.) | Примечание | |||

m | ||||||||

2. Выводы

Рекомендуемые для дополнительного

контроля и ремонта участки ЗКН ___________________

Контроль выполнил ________________________________

должность, ФИО

Удостоверение N

и квалификация специалиста _______________________

Дата контроля ____________________________________

(справочное)

С ЦИФРОВОЙ ИНДИКАЦИЕЙ НАПРЯЖЕННОСТИ МАГНИТНОГО ПОЛЯ

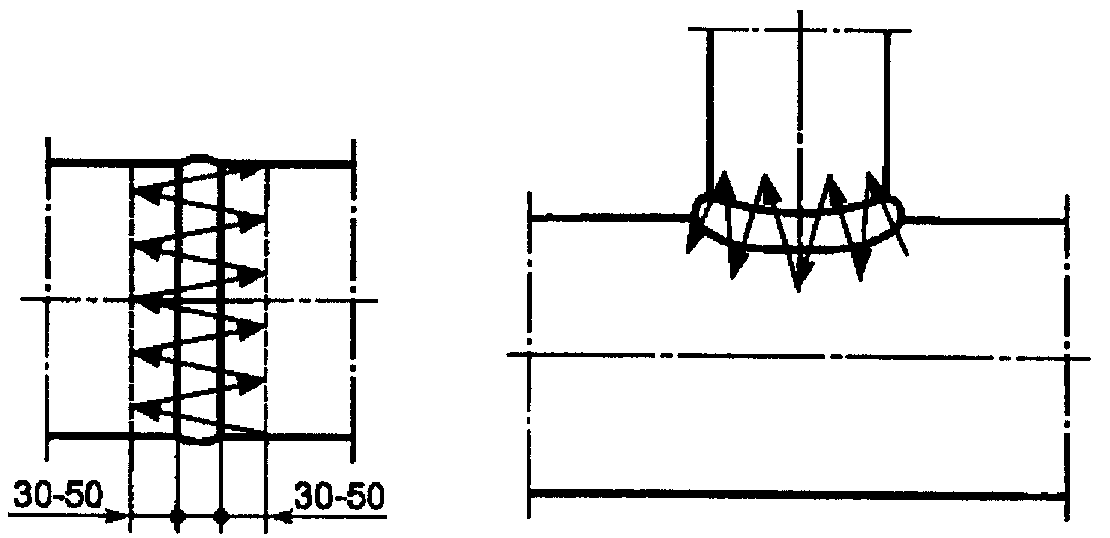

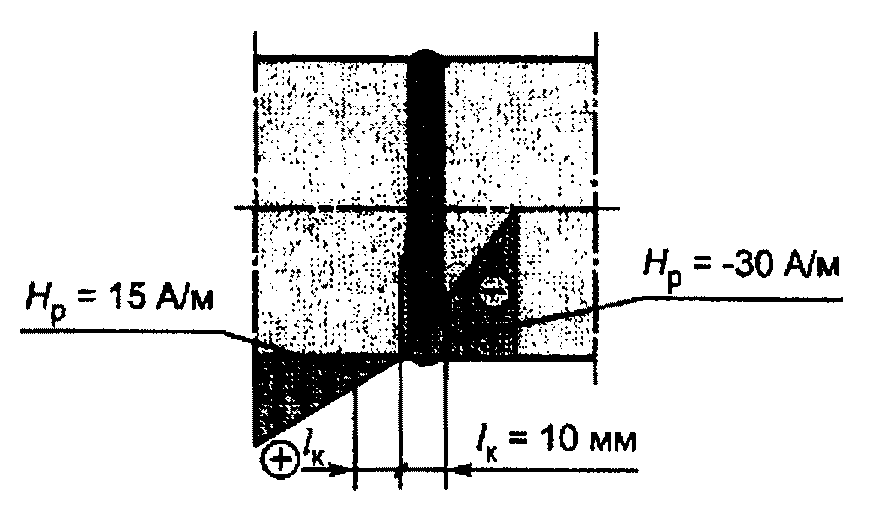

На рисунке B.1a показан пример распределения магнитного поля  по периметру стыкового соединения и в зоне концентрации остаточных напряжений (линия КН).

по периметру стыкового соединения и в зоне концентрации остаточных напряжений (линия КН).

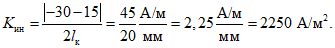

Для определения интенсивности напряжений вблизи линии КН (линии  ) на равном расстоянии

) на равном расстоянии  от нее по обе стороны (рисунок B.1b) измеряют величину

от нее по обе стороны (рисунок B.1b) измеряют величину  и определяют градиент величины

и определяют градиент величины  по длине

по длине  . Этот градиент, определенный по формуле

. Этот градиент, определенный по формуле  , характеризует магнитный коэффициент интенсивности остаточных напряжений

, характеризует магнитный коэффициент интенсивности остаточных напряжений  .

.

a - эпюра  по периметру стыка с концентрацией остаточных напряжений КН (в зонах 1 - 4, по линии

по периметру стыка с концентрацией остаточных напряжений КН (в зонах 1 - 4, по линии  , равной 0); b - эпюра

, равной 0); b - эпюра  вдоль нижней образующей трубы в зонах 1 и 2 максимальной концентрации напряжений

вдоль нижней образующей трубы в зонах 1 и 2 максимальной концентрации напряжений

Рисунок B.1. Схема распределения магнитного поля

по периметру стыкового сварного соединения в зоне

концентрации остаточных напряжений

По результатам определения значений  для разных участков с зонами концентрации напряжений устанавливают максимальные его значения.

для разных участков с зонами концентрации напряжений устанавливают максимальные его значения.

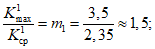

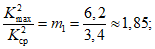

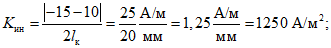

Например, для участка сварного соединения (рисунок B.1b) значения  для зон 1 и 2 составляют:

для зон 1 и 2 составляют:

для зоны 1:

для зоны 2:

Отсюда следует, что максимальное значение  находится в зоне 2.

находится в зоне 2.

(справочное)

ИМЕЮЩИМ РЕГИСТРИРУЮЩЕЕ И СКАНИРУЮЩЕЕ УСТРОЙСТВА

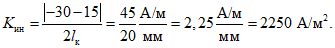

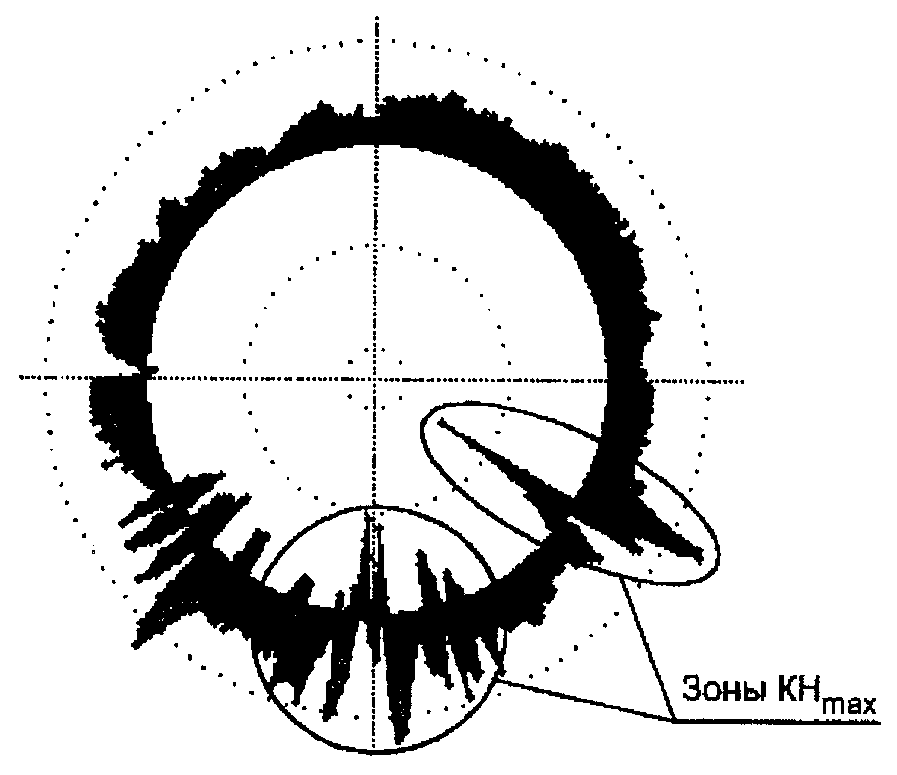

На рисунке C.1 представлены результаты контроля кольцевого сварного шва N 1 толстостенного барабана ( , сталь аналогична марке 16 ГНМ) котла блока 110 МВт ТЭС.

, сталь аналогична марке 16 ГНМ) котла блока 110 МВт ТЭС.

, сталь аналогична марке 16 ГНМ) котла блока 110 МВт ТЭС.

, сталь аналогична марке 16 ГНМ) котла блока 110 МВт ТЭС.

b

барабана котла блока 110 МВт ТЭС

На рисунке C.1 показано распределение поля  по периметру шва (рисунок C.1a) и в развертке (рисунок C.1b), а также отмечены зоны максимальных КН, в которых поле

по периметру шва (рисунок C.1a) и в развертке (рисунок C.1b), а также отмечены зоны максимальных КН, в которых поле  имеет знакопеременный и скачкообразный характер с максимальным значением dH/dx. Расчет

имеет знакопеременный и скачкообразный характер с максимальным значением dH/dx. Расчет  ,

,  , ...,

, ...,  ,

,  проводили только для области сварного шва с зонами КН.

проводили только для области сварного шва с зонами КН.