СПРАВКА

Источник публикации

М.: Стандартинформ, 2019

Примечание к документу

Документ введен в действие с 01.12.2017.

Название документа

"ГОСТ Р ИСО 18129-2016. Национальный стандарт Российской Федерации. Контроль состояния и диагностика машин. Подходы к контролю состояния машин по показателям их производительности"

(утв. и введен в действие Приказом Росстандарта от 24.11.2016 N 1771-ст)

"ГОСТ Р ИСО 18129-2016. Национальный стандарт Российской Федерации. Контроль состояния и диагностика машин. Подходы к контролю состояния машин по показателям их производительности"

(утв. и введен в действие Приказом Росстандарта от 24.11.2016 N 1771-ст)

Содержание

Приказом Федерального агентства

по техническому регулированию

и метрологии

от 24 ноября 2016 г. N 1771-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОНТРОЛЬ СОСТОЯНИЯ И ДИАГНОСТИКА МАШИН

ПОДХОДЫ К КОНТРОЛЮ СОСТОЯНИЯ МАШИН

ПО ПОКАЗАТЕЛЯМ ИХ ПРОИЗВОДИТЕЛЬНОСТИ

Condition monitoring and diagnostics of machines.

Approaches to condition monitoring of machines

for performance diagnosis

(ISO 18129:2015, Condition monitoring and diagnostics

of machines - Approaches for performance diagnosis, IDT)

ГОСТ Р ИСО 18129-2016

ОКС 17.160

Дата введения

1 декабря 2017 года

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (АО "НИЦ КД") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 183 "Вибрация, удар и контроль технического состояния"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 ноября 2016 г. N 1771-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 18129:2015 "Контроль состояния и диагностика машин. Подходы к диагностированию по показателям производительности" (ISO 18129:2015 "Condition monitoring and diagnostics of machines - Approaches for performance diagnosis", IDT).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Март 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Владельцам машин и работникам, занятым их обслуживанием, все в большей степени приходится считаться с требованиями энергосбережения, снижения выбросов, операционной гибкости и максимальной производительности, т.е. строить стратегии управления производством на основе реальных рабочих характеристик применяемых машин.

Машины, машинные агрегаты и комплексы выполняют свои функции через процессы преобразования или передачи поступающей энергии. Показателями эффективности этих процессов являются рабочие характеристики машины. Высокие значения показателей указывают на эффективное выполнение процессов и низкие потери. Но в некоторых случаях контроль показателей работы машины не так прост, особенно в том случае, если ее функционирование связано с термодинамическими циклами.

В последнее время контроль рабочих характеристик машин занимает все большее место в программах повышения эффективности производств. С их помощью получают информацию (наблюдаемые и ожидаемые значения контролируемых параметров), отражающую текущее состояние оборудования. Правильное применение такой информации позволяет избежать неоптимальных рабочих ситуаций, процессов деградации оборудования и обеспечивает возможность своевременного обнаружения зарождающихся повреждений (например, процессов эрозии или коррозии).

Контроль рабочих характеристик часто используют как дополнительный элемент в программах контроля состояния машин.

Целью контроля рабочих характеристик являются:

- повышение качества переработки энергии за счет обеспечения оптимальных условий работы машины;

- снижение выбросов в окружающую среду;

- количественное описание степени износа оборудования;

- обнаружение неисправного измерительного инструмента;

- обнаружение неисправного оборудования;

- повышение операционной готовности машин;

- повышение эффективности применяемых машин (за счет энергосбережения и уменьшения потерь на выбросы);

- улучшение информационного обмена между производственными службами через точное определение и контроль значимых показателей.

Результаты контроля рабочих характеристик могут быть использованы:

- операторами машин для выбора оптимальных режимов работы;

- службой технического сервиса при определении стратегии ремонта и замены оборудования.

Настоящий стандарт устанавливает общие принципы применения контроля рабочих характеристик машин, машинных агрегатов и комплексов (далее - оборудование) в течение всего срока их эксплуатации. В качестве рабочих характеристик рассматриваются те, которые определяют показатели производительности (эффективности работы) оборудования.

Настоящий стандарт:

- вводит терминологию в области контроля рабочих характеристик оборудования;

- определяет виды контроля и их сравнительные достоинства;

- предоставляет руководство по организации систем контроля;

- приводит общее описание методов контроля рабочих характеристик оборудования и требований к его проведению;

- предоставляет общие сведения о методах интерпретации данных, критериях оценки и представлению результатов контроля.

Настоящий стандарт устанавливает методы испытаний систем контроля рабочих характеристик оборудования с целью оценки точности системы и применяемых в ней процедур (включая предоставление данных для сопоставительного анализа рабочих характеристик оборудования).

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ISO 13372, Condition monitoring and diagnostics of machines - Vocabulary (Контроль состояния и диагностика машин. Словарь)

ISO 13379-1, Condition monitoring and diagnostics of machines - Data interpretation and diagnostics techniques - Part 1: General guidelines (Контроль состояния и диагностика машин. Методы интерпретации данных и диагностирования. Часть 1. Общее руководство)

ISO 17359, Condition monitoring and diagnostics of machines - General guidelines (Контроль состояния и диагностика машин. Общее руководство)

В настоящем стандарте применены термины по ИСО 13372, ИСО 13379-1 и ИСО 17359, а также следующие термины с соответствующими определениями:

3.1 рабочие характеристики (машины) (performance): Полученные в результате измерений или расчетов один или несколько параметров, таких как мощность, расход, скорость или производительность, которые по отдельности или в совокупности характеризуют динамику, свойства и эффективность процессов, происходящих в работающей машине.

[ИСО 13372:2012, статья 2.3]

Примечание 1 - Рабочие характеристики определяют процессы (по большей части термодинамические) преобразования машиной поступающей энергии.

Примечание 2 - Согласно ИСО 13372 машины, машинные агрегаты и комплексы объединяют термином "оборудование".

3.2 термодинамический процесс (thermodynamic process): Процесс преобразования энергии, в котором основной формой энергии является теплота.

3.3 установившийся режим (steady state): Режим работы машины, при котором описывающие его параметры не изменяются или изменяются незначительно со временем.

Примечание - Процесс рассматривают как установившийся, когда описывающие его параметры приходят к установившемуся значению.

3.4 контролируемый параметр (descriptor; feature): Информационный элемент, совпадающий с каким-либо параметром или получаемый в результате преобразований параметров или формируемый по наблюдениям за системой.

[ИСО 13372:2012, статья 6.2]

3.5 наблюдаемое значение (контролируемого параметра) (measured descriptor): Значение контролируемого параметра, полученное непосредственно из данных (сигнала) от контролируемого оборудования или в результате преобразования этих данных и отражающее текущее состояние оборудования.

3.6 ожидаемое значение (контролируемого параметра) (measured descriptor): Значение контролируемого параметра, соответствующее наблюдаемому значению, но полученное из модели, предсказывающей ожидаемые рабочие характеристики оборудования.

3.7 показатель эффективности (performance factor): Отношение наблюдаемого значения рабочей характеристики к ее ожидаемому значению.

Примечание 1 - Данную величину обычно выражают в процентах.

Примечание 2 - Полученное значение показателя эффективности более 100% свидетельствует о том, что результат работы оборудования лучше планируемого, менее 100% - о том, что имеет место снижение качества его работы.

Контроль рабочих характеристик обычно включает в себя сравнение наблюдаемых и ожидаемых значений контролируемых параметров, описывающих работу машины (таких как мощность, подача, производительность). Оценка качества работы машины по контролируемым параметрам требует, чтобы наблюдаемое и ожидаемое значения были получены для одних и тех же условий работы оборудования (скорости, нагрузки, температуры и др.). С этой целью вводят понятие нормальных условий работы оборудования. При этом возможны две разные концепции контроля:

a) в реальных условиях измерений. В этом случае условия работы оборудования, при которых выполнены измерения, рассматривают как нормальные, а ожидаемые значения преобразуют в соответствующие этим условиям. Применение данной концепции предпочтительно, если, например, необходимо получить информацию о реальных потерях вследствие ухудшения качества работы оборудования в конкретных условиях;

b) в нормальных условиях. В этом случае наблюдаемые значения, полученные в реальных условиях работы оборудования, преобразуют в соответствующие нормальным условиям. Применение данной концепции предпочтительно при построении трендов, чтобы очистить изменения контролируемого параметра от влияния рабочих условий.

Примечание - Рекомендации по приведению к нормальным условиям содержатся в соответствующих стандартах на приемочные испытания (см. библиографию к ИСО 17359).

4.2 Контроль рабочих характеристик в реальном масштабе времени

Основой контроля рабочих характеристик в реальном масштабе времени является модель процесса, происходящего в машине (например, цикл Рэнкина - Клаузиса или цикл Брайтона/Джоуля).

Результаты расчета по модели процесса дают ожидаемые значения контролируемого параметра и соответствуют нормальному состоянию оборудования в данных условиях его работы (т.е. без учета ухудшения качества его работы вследствие износа, внутренних отложений или неисправностей). В данном случае рабочие условия характеризуются небольшим числом входных параметров модели, получаемых из измерений (условий окружающей среды, показателей топлива, скорости, нагрузки и т.п.).

Сравнение наблюдаемых и ожидаемых значений позволяет контролировать и анализировать работу узлов оборудования и возможных отклонений в рабочих характеристиках.

4.3 Контроль рабочих характеристик не в реальном масштабе времени

Данный способ контроля основан на тех же или схожих моделях, что применяют при контроле в реальном масштабе времени, но позволяет учитывать вариацию входных параметров или характеристик модели. Это расширяет сценарии расчета и позволяет объяснить полученные в ходе контроля в реальном масштабе времени отклонения между наблюдаемыми и ожидаемыми значениями.

4.4 Контроль рабочих характеристик в реальном масштабе времени с процедурой проверки данных

Чтобы улучшить качество данных, используемых в ходе контроля, рекомендуется проверять их в соответствии с рекомендациями [1]. Процедура согласования данных, изложенная в [1], позволяет исключить ненадежные результаты измерений и в конечном счете повысить точность контроля.

Надежность расчетов с использованием модели процесса зависит от точности измерений контролируемых параметров и может быть повышена за счет избыточных (физически связанных) данных.

Применяемая в методе согласования данных замкнутая система уравнений баланса энергии и массы позволяет рассчитать значения дополнительных параметров (которые не измеряются и не могут быть измерены), таких как свойства поверхности нагрева.

5.1 Предварительные условия

Исходным условием для внедрения системы контроля рабочих характеристик оборудования является соответствие контролируемого оборудования его функциональному назначению.

Примечание - Контроль рабочих характеристик не может рассматриваться в качестве средства устранения ошибок в работе машины, обусловленных ее неправильной конструкцией.

Перед созданием системы контроля рекомендуется проверить выполнение следующих требований:

- условия работы (мощность, температура, давление, подача и пр.) для машин, которые должны стать объектом контроля, соответствуют установленным изготовителем;

- если машина работает в условиях частичной нагрузки или перегрузки, то эти условия должны входить в число нетипичных режимов, допускаемых изготовителем.

Примечание - Высокая производительность машины может сопровождаться невысокой производительностью комплекса, в состав которого она входит. Например, в том случае, если машина все время работает с неполной нагрузкой.

5.2 Планирование

Начальная стадия внедрения системы контроля рабочих характеристик оборудования включает в себя следующие шаги:

- анализ работы машин и определение контролируемых рабочих характеристик (для которых впоследствии будут получены наблюдаемые и ожидаемые значения);

- выбор входных параметров (см. приложение A);

- определение рабочих режимов, в которых будут проводить измерения контролируемых параметров;

- настройка модели процесса под конкретное контролируемое оборудование;

- проверка правильности функционирования системы контроля.

Целью анализа работы оборудования является выбор контролируемых параметров, характеризующих качество работы машины и ее узлов. При проведении анализа следует:

- определить функции, выполняемые оборудованием;

- определить, какие характеристики оборудования наиболее полно отражают качество выполнения этих функций;

- сопоставить функциональные возможности оборудования с поставленными задачами и определить способность оборудования выполнить эти задачи;

- определить номинальные рабочие параметры оборудования;

- рассмотреть процедуры и ограничения, влияющие на функционирование оборудования;

- определить параметры, характеризующие качество работы оборудования (см. приложение B);

- разбить оборудование на основные элементы, представительные с точки зрения основных функций, выполняемых оборудованием;

- рассмотреть взаимодействие выделенных элементов оборудования.

Результатом проведенного анализа должен стать перечень контролируемых параметров, значения которых необходимо будет получать в процессе измерений, а также на выходе модели рабочих процессов оборудования.

5.4 Определение рабочих режимов для контроля

5.4.1 Общие положения

Контроль рабочих характеристик рекомендуется проводить в стандартных режимах работы оборудования, которые обладают следующими свойствами:

- режим должен быть установившимся;

- оборудование работает с нагрузкой (мощностью) выше установленного минимума;

- основные рабочие параметры (скорость, расположение клапанов, перетекающий поток и т.п.) находятся в заданных пределах.

Результатом данного этапа анализа должен стать перечень рабочих режимов для контроля с их подробным описанием.

5.4.2 Установившийся режим

Используемые для контроля рабочих характеристик модели основаны на допущениях в отношении рабочих режимов машины. Обычно в целях контроля используют установившиеся режимы, когда контролируемые параметры стабилизировались на своих уровнях.

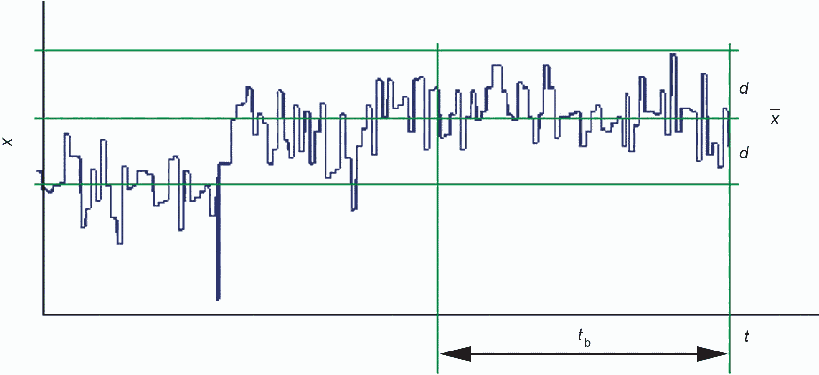

Для надежного определения, является ли текущее состояние установившимся, рекомендуется следующая последовательность шагов (см. рисунок 1):

x - значение сигнала; t - текущее время; tb - длина

перемещающегося временного окна;  - среднее значение x

- среднее значение x

на интервале tb; d - допустимое отклонение x от  (в

(в

положительном и отрицательном направлении) на интервале tb

- выбирают контролируемые параметры, пригодные для описания режима работы машины и доступные для измерений;

- определяют допустимый диапазон колебаний 2d значений параметра в установившемся режиме;

- определяют временное окно достаточной длины tb, чтобы состояние машины при условии нахождения контролируемого параметра в пределах диапазона 2d на всей длине окна можно было считать установившимся;

- рассчитывают среднее значение  контролируемого параметра x на интервале временного окна, т.е. от текущего значения времени t до (t - tb);

контролируемого параметра x на интервале временного окна, т.е. от текущего значения времени t до (t - tb);

- проверяют, во все ли моменты времени на данном интервале значения контролируемого параметра находились в диапазоне от  до

до  . Если ответ положителен, то режим к моменту времени t считают установившимся.

. Если ответ положителен, то режим к моменту времени t считают установившимся.

Диапазон колебаний 2d и длину временного окна tb выбирают исходя из требований применяемой модели и особенностей контролируемого оборудования.

Пример - В паровой турбине установившееся состояние определяют по получаемой мощности и расходу свежего пара. Для установившегося состояния типичными считают колебания в пределах диапазона 2d, равного 5% контролируемого параметра, на интервале tb, равном 10 мин.

5.4.3 Номинальный режим

Номинальным считают тот режим работы оборудования, для которого оно спроектировано. Обычно номинальный режим - это режим полной нагрузки.

Во время приемочных испытаний оборудование работает в номинальном режиме.

5.4.4 Режим частичной нагрузки

Следует определить все режимы, когда оборудование работает не с полной нагрузкой. Если полученные значения контролируемых параметров существенно отличаются от полученных как в номинальном режиме, так и в известных режимах частичной нагрузки, то следует рассмотреть возможность отнесения нового режима к существующему перечню режимов частичной нагрузки и соответствующим образом описать его.

Модель должна давать ожидаемые значения контролируемых параметров для всех описанных режимов частичной нагрузки.

Модель оборудования составляют из моделей его элементов. Типичными элементами являются:

- газовые турбины;

- паровые турбины;

- генераторы;

- двигатели;

- теплообменники;

- парогенераторы;

- конденсаторы;

- насосы;

- трубопроводы;

- трубопроводная арматура.

Рабочие характеристики для каждого элемента оборудования рассчитывают по входным сигналам (результатам измерений). Модель при этом может иметь вид:

- явной зависимости рабочей характеристики от входных сигналов;

- системы уравнений, требующей решения;

- набора характеристических кривых, описывающих происходящий в данном элементе оборудования процесс.

Для настроенной модели отклонение ожидаемого значения от наблюдаемого не должно превосходить заявленной погрешности модели. Это достигается подбором параметров в уравнениях модели или подгонкой характеристических кривых. Настройку модели осуществляют для всех рабочих режимов, в которых предполагается осуществлять контроль.

5.6 Проверка системы контроля рабочих характеристик

Проверка системы контроля включает в себя проверки:

- наличия модели для каждого элемента оборудования;

- включения всех моделей элементов в общую модель оборудования;

- наличия входных параметров для моделей;

- наличия выходных параметров модели для данного оборудования;

- правильности расчета условий установившегося режима;

- достоверности результатов измерений;

- правильности работы модели на тестовых входных данных (тестовые входные данные должны быть определены, как минимум, для всех номинальных режимов работы оборудования);

- наличия записей настройки модели и ее испытаний для всех заданных режимов частичной нагрузки;

- правильности определения периодичности контроля;

- способности системы контроля определять действительное состояние оборудования (номинальный режим, режим частичной нагрузки) и сопровождать это соответствующей информацией;

- полноты и доступности документации, связанной с работой системы контроля.

6.1 Методология

Контроль рабочих характеристик оборудования можно осуществлять непрерывно либо периодически (например, один раз в неделю). Входными данными для контроля, получаемыми по результатам измерений, обычно служат стандартные рабочие параметры (условия окружающей среды, показатели топлива, скорость, нагрузка и т.п.). Контроль желательно проводить в установившемся режиме работы оборудования по данным, усредненным на заданном интервале времени, что позволит уменьшить влияние шумовой составляющей.

Наблюдаемые значения контролируемых параметров, получаемые в ходе измерений, сравнивают с ожидаемыми значениями, получаемыми с помощью модели. Обнаруженное расхождение между этими значениями свидетельствует об отклонении в работе оборудования и является отправной точкой для анализа причин этого отклонения.

Точность сравнения наблюдаемых и ожидаемых значений зависит от качества измерений и качества модели. Для получения надежных результатов на выходе модель должна быть настроена на реальные данные для конкретного контролируемого оборудования (см. 5.5).

6.2 Проверка достоверности

Прежде чем входные данные будут введены в модель, рекомендуется выполнить контроль их достоверности. Такой контроль заключается в проверке, попали ли значения входных данных в предварительно установленный для них интервал. Если данные выходят за пределы интервала, то их не используют в расчетах. Вместо них могут быть использованы параметры, заданные, например, "по умолчанию" (если эти параметры важны для описания происходящих в машине процессов).

6.3 Межконтрольный интервал и усреднение по времени

Межконтрольный интервал определяет, с какой частотой выполнен расчет рабочих характеристик оборудования. Рассматриваемый метод контроля не используют в целях оперативного реагирования на критические изменения в состоянии оборудования, поэтому запрос входных данных достаточно вести с интервалом от 1 до 15 мин и более при условии сохранения на нем заданного установившегося режима. На каждом таком интервале входные данные, получаемые в результате измерений системой контроля, подлежат усреднению по времени.

6.4 Применение входных и расчетных параметров

Последовательность шагов, составляющих процедуру контроля рабочих характеристик оборудования, схематически изображена на рисунке 2.

по рабочим характеристикам

Входные параметры получают в результате непосредственных измерений на контролируемом оборудовании с заданной периодичностью. После чего их подвергают предварительной обработке, включающей в себя:

- проверку достоверности данных;

- определение установившегося режима работы оборудования;

- оценку, работает ли оборудование в одном из заданных режимов (включая режимы неполной нагрузки).

После предварительной обработки (при условии работы оборудования в заданном режиме) входные данные подвергают преобразованию двумя способами (две ветви на схеме рисунка 2):

a) непосредственно из входных параметров простыми преобразованиями (при необходимости) получают наблюдаемые значения контролируемых параметров (см. 5.3);

b) с помощью модели рассчитывают ожидаемые значения для сравнения с параметрами, полученными согласно перечислению a).

Примечание - Для расчета ожидаемых значений используют не все входные параметры, а только те, которые характеризуют условия работы машины, такие как мощность или нагрузка, параметры окружающей среды, коэффициент полезного действия (КПД).

Наблюдаемые и ожидаемые значения контролируемых параметров при необходимости приводят к нормальным рабочим условиям. Как вариант, допускается вносить корректировку на реальные рабочие условия после расчета показателя эффективности.

Заключительный шаг представляет собой сравнение наблюдаемых и ожидаемых значений. Для этого рекомендуется использовать показатель эффективности, например в виде отношения между действительной и ожидаемой производительностью оборудования.

6.5 Проверка данных

Для того чтобы повысить качество данных и исключить недостоверные результаты измерений, рекомендуется выполнять проверку данных в соответствии с рекомендациями [1].

Основой проверки служат процедуры согласования данных. Эти процедуры в значительной степени зависят от возможности проводить избыточные измерения с помощью дополнительных датчиков, снимающих коррелированные сигналы, а также от точности считываемых показаний. В случае уже установленной системы контроля оборудования проверку данных проводят с использованием существующих датчиков, т.е. без дополнительных датчиков для повышения избыточности информации.

Примечание 1 - Сравнение данных, полученных непосредственно в результате измерений, с данными, полученными после их "очистки", дает информацию о качестве измерений, особенно важную в том случае, когда один или несколько датчиков повреждены.

Примечание 2 - В случае надлежащего качества измерений значительное расхождение в исходных и "очищенных" данных заставляет предположить отклонения в рабочем процессе внутри оборудования, например наличие утечки жидкости или неправильную работу клапанов.

Для процедуры интерпретации данных в рамках контроля по рабочим характеристикам необходимо знать условия работы машины и преобразования полученных данных к нормальным условиям работы (см. 4.1).

В общем случае при выполнении указанной процедуры осуществляют движение от общего (всего оборудования в целом) к частному (отдельным его элементам). Ухудшение качества работы оборудования (снижение показателей, описывающих это качество) свидетельствует о неправильной работе или деградации состояния одного или нескольких элементов. В этом случае детальный анализ (сравнение наблюдаемого и ожидаемого значений) должен быть выполнен для каждого из элементов.

Примечание - Полезным может быть составление перечня, в котором расхождениям между наблюдаемыми и ожидаемыми значениями поставлены в соответствие количественные значения потерь мощности и эффективности. Данный перечень (его часто называют "перечень контролируемых потерь") целесообразно разбить на разделы по каждому из основных элементов оборудования.

Выбор нормальных условий позволяет провести следующий анализ:

a) если за нормальные приняты реальные условия работы оборудования:

- определить имеющиеся резервы в текущих условиях работы оборудования,

- оценить, позволяют ли рабочие характеристики оборудования выполнять возложенные на него функции,

- определить элементы, ухудшающие работу оборудования;

b) если за нормальные приняты заданные условия работы оборудования:

- оценить тренд измеряемых контролируемых параметров для оценки процессов ухудшения качества работы,

- выявить внезапные изменения в рабочих процессах оборудования,

- обнаружить причины отклонений рабочих характеристик.

В приложении C приведен пример контроля рабочих характеристик насоса, в котором за нормальные приняты реальные условия работы машины.

В приложении D приведен пример оптимизации радиального зазора в газовой турбине, в котором метод интерпретации данных основан на принятии заданных условий работы в качестве нормальных.

(рекомендуемое)

Входной параметр | Элемент оборудования | Машина в целом | |||||||||

общего назначения | Газовая турбина | Паровая турбина | Теплообменник | Парогенератор | Конденсатор | Задвижка/клапан | Трубопровод | Генератор | Двигатель | Насос | |

Температура воздуха | |||||||||||

Давление воздуха | |||||||||||

Влажность воздуха | |||||||||||

Температура охладителя | |||||||||||

Температура рабочей среды | |||||||||||

Входное давление | |||||||||||

Выходное давление | |||||||||||

Частота вращения | |||||||||||

Нагрузка | |||||||||||

Коэффициент полезного действия | |||||||||||

Массовый расход | |||||||||||

Температура на входе | |||||||||||

(рекомендуемое)

ПО РАБОЧИМ ХАРАКТЕРИСТИКАМ

Контролируемый параметр | Элемент оборудования | Машина в целом | |||||||||

общего назначения | Газовая турбина | Паровая турбина | Теплообменник | Парогенератор | Конденсатор | Задвижка/клапан | Трубопровод | Генератор | Двигатель | Насос | |

Полная мощность | |||||||||||

Полезная мощность | |||||||||||

КПД брутто | |||||||||||

КПД нетто | |||||||||||

Изоэнтропический КПД | |||||||||||

Предельная разность температур | |||||||||||

(справочное)

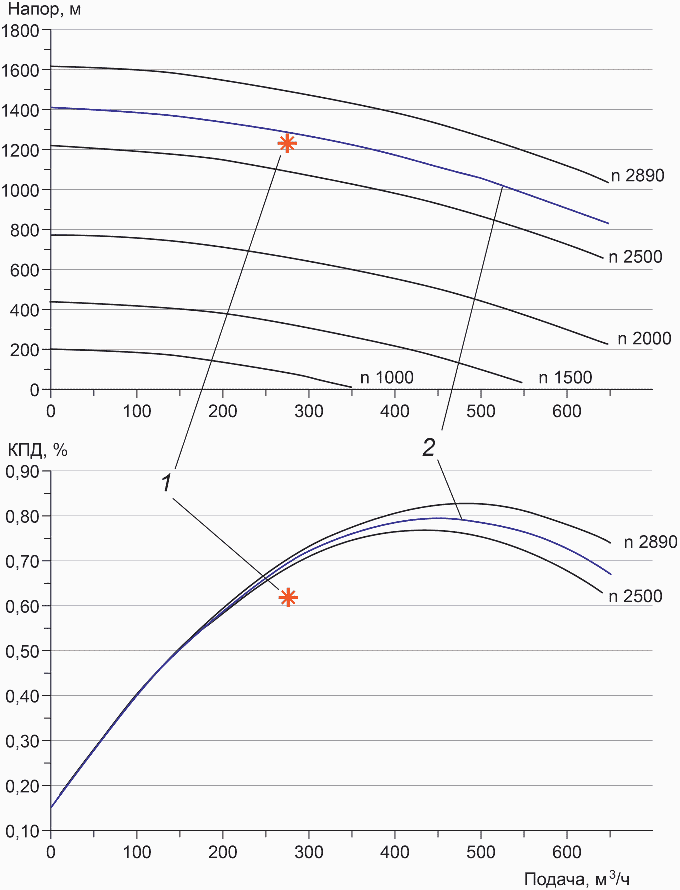

Целью контроля рабочих характеристик насоса является оценка качества его работы. Для этого в качестве контролируемых параметров используют напор, КПД и допускаемый кавитационный запас.

Наблюдаемые значения контролируемых параметров сравнивают с их ожидаемыми значениями, рассчитанными из характеристических кривых насоса, которые, в свою очередь, получают в ходе приемочных испытаний.

Результаты контроля рабочих характеристик насоса показаны на рисунке C.1.

1 - рабочая точка насоса; 2 - кривые, соответствующие

действительной скорости вращения (nr = мин-1);

n - скорость вращения, мин-1

при его контроле по рабочим характеристикам

Модель, служащая для получения ожидаемых значений контролируемых параметров, состоит из набора характеристических кривых насоса (зависимостей напора и КПД от объемной подачи) для разных значений скорости вращения n, которая в данном случае выступает в качестве входного параметра. В рассматриваемом примере скорость вращения составляла 2680 мин-1. Соответствующие ей кривые на рисунке C.1 выделены более темным цветом. В ходе измерений получены следующие значения параметров:

- напор H: 1228 м;

- объемная подача Q: 277 м3/ч;

- электрическая мощность Pel: 1500 кВт;

- скорость вращения nr: 2680 мин-1;

- КПД  : 62%.

: 62%.

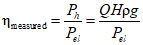

При этом значение КПД  рассчитано по формуле

рассчитано по формуле

, (C.1)

, (C.1)где Ph - выходная гидравлическая мощность насоса, кВт;

Pel - входная электрическая мощность насоса, кВт;

Q - объемная подача насоса, м3/ч;

H - напор, м;

g - ускорение свободного падения, равное 9,81 м/с2.

Согласно приведенным на рисунке C.1 характеристическим кривым ожидаемый КПДmeasured в данном примере при рабочей скорости вращения 2680 мин-1 будет составлять 70%. Реальные условия измерений приняты за нормальные.

Для контроля состояния насоса по рабочим характеристикам целесообразно ввести показатель эффективности  , %, определяемый по формуле

, %, определяемый по формуле

. (C.2)

. (C.2)В рассматриваемом примере значение этого показателя будет равно 89%.

(справочное)

Для повышения эффективности и безопасности работы газовые турбины содержат устройство оптимизации радиального зазора. Это устройство позволяет поддерживать минимально допустимый зазор между лопатками турбины и ее корпусом после прогрева турбины в установившемся режиме ее работы. Рассматриваемый пример показывает, как искусственное отключение устройства влияет на рабочие характеристики турбины.

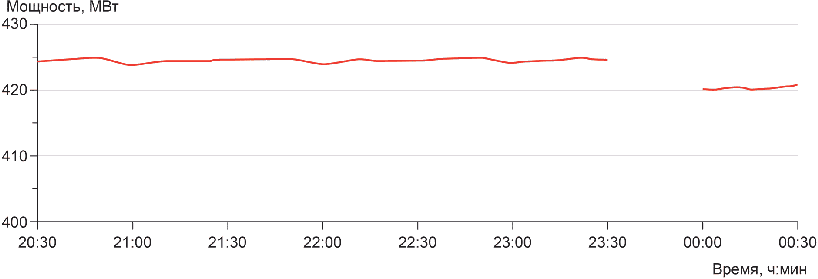

Рисунок D.1 показывает график изменения со временем полной электрической мощности парогазовой электростанции на интервале 4 ч. Контролируемый параметр приведен к нормальным условиям для исключения влияния изменяющихся характеристик окружающей среды. Преобразованный параметр допускает его сравнение с ожидаемым значением в нормальных условиях. При нормальной работе машины этот параметр должен оставаться приблизительно постоянным (горизонтальная линия на графике).

к нормальным условиям работы станции

В 23:30 произошло снижение мощности с 424,8 до 424 МВт. На интервале с 23:30 до 00:00 расчет контролируемого параметра не осуществлялся, поскольку станция работала в неустановившемся режиме. Анализ причин такого поведения контролируемого показателя показал, что снижение мощности явилось следствием ручного отключения устройства оптимизации радиального зазора.

(справочное)

НАЦИОНАЛЬНЫМ СТАНДАРТАМ

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 13372 | IDT | ГОСТ Р ИСО 13372-2013 "Контроль состояния и диагностика машин. Термины и определения" |

ISO 13379-1 | IDT | ГОСТ Р ИСО 13379-1-2015 "Контроль состояния и диагностика машин. Методы интерпретации данных и диагностирования. Часть 1. Общее руководство" |

ISO 17359 | IDT | ГОСТ Р ИСО 17359-2015 "Контроль состояния и диагностика машин. Общее руководство" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

VDI 2048-1 | Uncertainties of measurement during acceptance tests on energy-conversion and power plants - Fundamentals |

УДК 534.322.3.08:006.354 | ОКС 17.160 | |

Ключевые слова: машины, контроль состояния, показатели производительности, контролируемые параметры, рабочие характеристики | ||