СПРАВКА

Источник публикации

М.: Стандартинформ, 2016

Примечание к документу

Документ введен в действие с 01.07.2017.

Название документа

"ГОСТ Р ИСО 10237-2016. Национальный стандарт Российской Федерации. Материалы углеродные для производства алюминия. Прокаленный кокс. Определение содержания остаточного водорода"

(утв. и введен в действие Приказом Росстандарта от 21.06.2016 N 656-ст)

"ГОСТ Р ИСО 10237-2016. Национальный стандарт Российской Федерации. Материалы углеродные для производства алюминия. Прокаленный кокс. Определение содержания остаточного водорода"

(утв. и введен в действие Приказом Росстандарта от 21.06.2016 N 656-ст)

Содержание

Приказом Федерального агентства

по техническому регулированию

и метрологии

от 21 июня 2016 г. N 656-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ УГЛЕРОДНЫЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ

ПРОКАЛЕННЫЙ КОКС.

ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ОСТАТОЧНОГО ВОДОРОДА

Carbonaceous materials used in the production of aluminium.

Calcined coke. Determination of residual-hydrogen content

(ISO 10237:1997, IDT)

ГОСТ Р ИСО 10237-2016

ОКС 71.100.10

ОКП 19 1000

Дата введения

1 июля 2017 года

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Уральский электродный институт" (ОАО "Уралэлектродин") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 109 "Электродная продукция"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 июня 2016 г. N 656-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 10237:1997 "Материалы углеродные для производства алюминия. Прокаленный кокс. Определение содержания остаточного водорода" (ISO 10237:1997 "Carbonaceous materials for the production of aluminium - Calcined coke - Determination of residual-hydrogen content", IDT)

Международный стандарт ИСО 10237:1997 разработан Техническим комитетом ISO/TC 47 Химия, подкомитетом SC 7, Оксид алюминия, криолит, фторид алюминия, фторид натрия, углеродные продукты для производства алюминия

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Настоящий стандарт распространяется на прокаленные коксы, используемые в углеродных материалах для производства алюминия, и устанавливает метод определения содержания остаточного водорода.

Сырой кокс прокаливают до такой степени, чтобы его можно было использовать в производстве для изготовления анодов. Критерием степени прокалки является содержание остаточного водорода.

Метод применим только для материалов, имеющих содержание остаточного водорода менее 1% (m/m).

Примечание - При концентрациях менее 1% (m/m) водород в основном находится в конденсированных ароматических кольцах и в меньшей степени в алифатических звеньях.

Для применения настоящего стандарта обязательны следующие нормативные документы. Рекомендуется последнее издание указанных документов (включая все изменения).

ISO 4793:1980 Laboratory sintered (fritted) filters - Porosity grading, classification and designation (Фильтры лабораторные спеченные (фриттованные). Класс пористости, классификация и обозначение)

ISO 6375:1980 Carbonaceous materials used in the production of aluminium - Cokes for electrodes - Sampling (Материалы углеродные для производства алюминия. Кокс для электродов. Отбор проб)

Метод основан на сжигании измельченной и высушенной пробы кокса при температуре 750 °C в токе кислорода, окислении продуктов неполного сгорания в присутствии оксида меди (II) и хромата свинца (II), весовом определении образующейся при этом воды, поглощенной поглотителем. Содержание водорода в анализируемой пробе рассчитывают исходя из увеличения массы поглотителя.

В ходе анализа используют реактивы аналитической чистоты и дистиллированную воду или воду эквивалентной чистоты.

4.5 Искусственный графит без примеси водорода, размер зерна <= 1 мм, содержание воды <= 0,001% (m/m).

Используют стандартную лабораторную аппаратуру, включающую следующее оборудование:

5.2 Весы с точностью до 0,1 мг.

5.4 Экран, сетка из провода 1 мм.

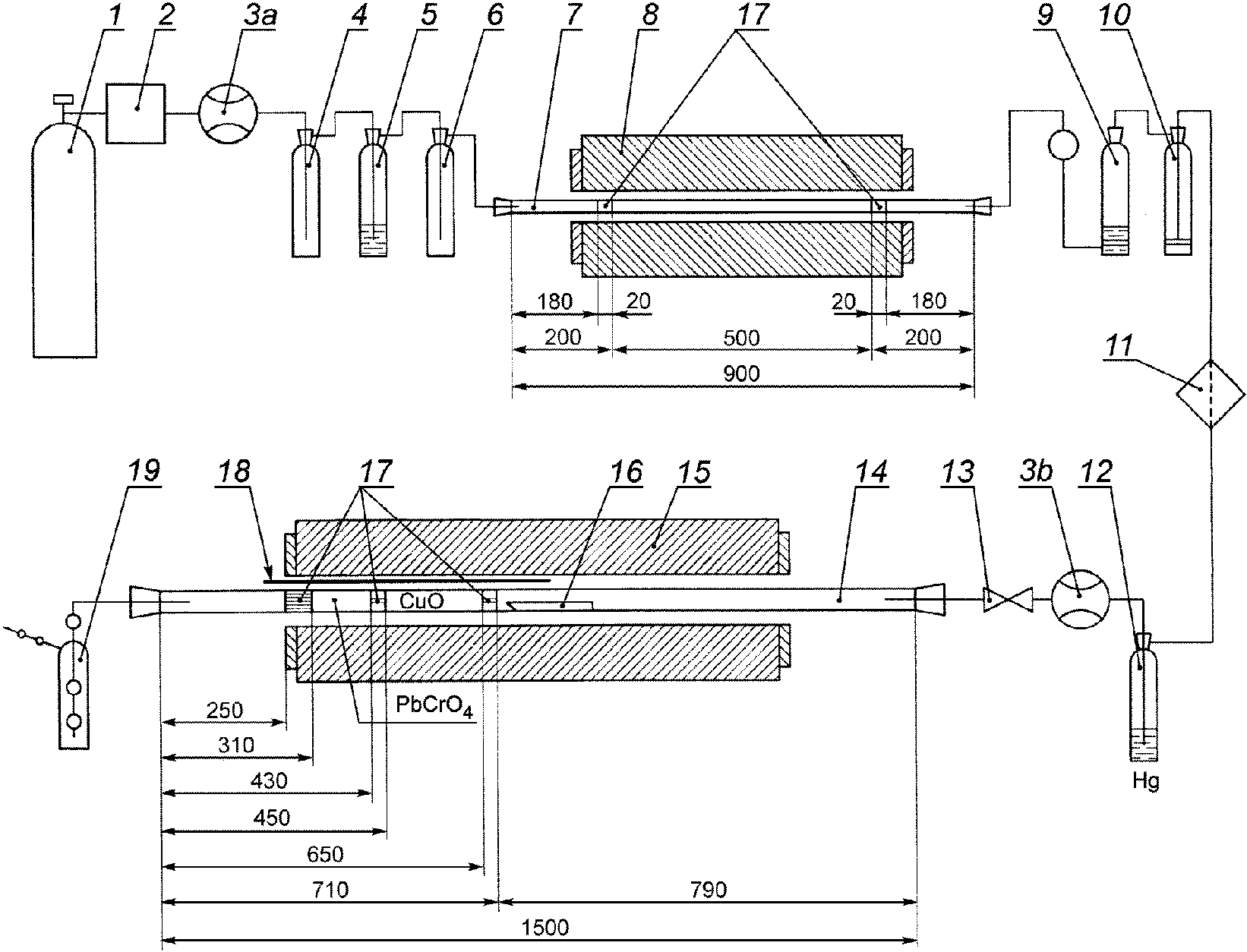

5.5 Установка для сжигания пробы кокса, приведенная на рисунке 1 и состоящая из элементов, указанных в 5.5.1 - 5.5.15.

1 - кислородный баллон; 2 - редуктор давления;

3a, 3b - расходомеры (например с переменным сечением);

4, 5, 6 - склянки объемом по 500 мл для очистки газа;

7 - кварцевая трубка; 8 - печь газоочистки; 9 - промывная

склянка объемом 350 мл с фильтром и шаром; 10 - промывная

склянка объемом 250 мл с фильтром; 11 - трубчатый фильтр;

12 - предохранительная склянка с ртутью; 13 - кран;

14 - кварцевая трубка сжигания; 15 - печь сжигания;

16 - фарфоровая лодочка; 17 - сетка из медной проволоки;

18 - термопара; 19 - блок абсорбции

5.5.2 Редуктор давления (2).

5.5.3 Расходомер (3a), например с переменным сечением, обеспечивающим измерение газовой производительности 40 л/ч.

5.5.4 Три склянки объемом 500 мл для предварительной очистки кислорода (4, 5, 6): первая пустая для удаления инородных тел; вторая заполнена примерно на треть серной кислотой (4.3) для осушения кислорода; третья, пустая, для сбора захваченной серной кислоты.

5.5.5 Кварцевая трубка (7), диаметр 20 мм, длина 900 мм, содержащая два мотка медной проволоки с содержанием меди более 95% (m/m) и сетки размером от 0,3 до 0,7 мм, наполненной в ячейках оксидом меди (II) (4.1).

5.5.6 Печь газоочистки (8), поддерживающая температуру (425 +/- 25) °C.

5.5.7 Склянка промывная объемом 350 мл для очистки газа (9), с разъемом и фильтром (пористость P160 в соответствии с ИСО 4793, максимальный внутренний размер пор от 100 до 160 мкм, диаметр 60 мм), и с шаром (минимальный диаметр 60 мм), заполненным серной кислотой (4.3) до уровня от 20 до 30 мм над поверхностью фильтра.

5.5.8 Склянка промывная объемом 250 мл для улавливания серной кислоты (10), с разъемом, с фильтром (пористость P160 в соответствии с ИСО 4793).

5.5.9 Фильтр трубчатый (11) (пористость P160 в соответствии с ИСО 4793), диаметр 60 мм.

5.5.10 Склянка предохранительная с ртутью (12) с просверленной пробкой, объем 250 мл.

5.5.11 Кран (13) и расходомер (3b), например с переменным сечением, обеспечивающие измерение газовой производительности 14 л/ч.

5.5.12 Печь сжигания (15), поддерживающая температуру (750 +/- 10) °C.

5.5.13 Трубка сжигания кварцевая (14), диаметр 32 мм, длина 500 мм, содержащая с одной стороны оксид меди (II) (4.1) и хромат свинца (II) (4.2), которые удерживаются на месте с помощью сетки размером от 0,3 до 0,7 мм из медного провода с содержанием меди более 95% (m/m).

При заполнении кварцевой трубки сжигания промежуток между хроматом свинца (II) и сеткой из медного провода должен быть не менее 20 мм для обеспечения расширения хромата свинца (II).

Примечание - При замене одинарного крана (13) на коллекторную разводку к одному баллону кислорода может быть подключено несколько печей сжигания.

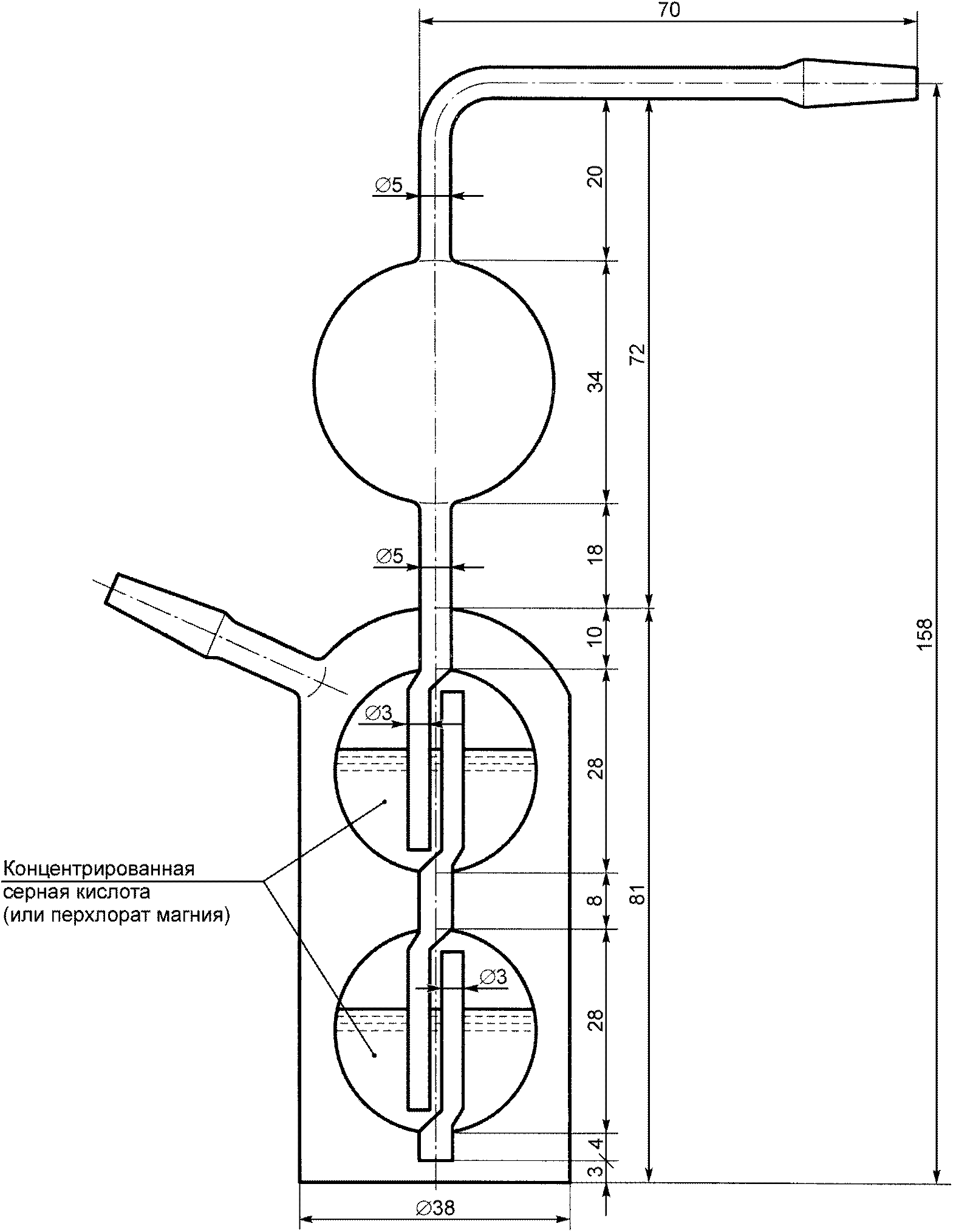

5.5.14 Блок абсорбции (19) (приведен на рисунке 2), содержит серную кислоту (4.3) или перхлорат магния (4.4).

6.1 Отбор пробы

Отбор пробы кокса осуществляют в соответствии с ИСО 6375.

Измельчают пробу кокса до размера зерна <= 1 мм и сушат в шкафу (5.1) в течение 2 ч при температуре (220 +/- 10) °C. Высушенные пробы хранят в эксикаторе (5.3). Для каждого анализа обычно требуется 10 г анализируемой пробы. Если концентрация водорода превышает 0,3% (m/m), пробу кокса 5 г разбавляют примерно с таким же количеством искусственного графита без примеси водорода (4.5).

В случае обмасленного кокса проводят экстракцию масла дихлорметаном CH2Cl2.

Устанавливают подачу кислорода через установки для сжигания при помощи расходомеров (3a, 3b) в (8 +/- 1) л/ч. Нагревают печь газоочистки (8) до (425 +/- 25) °C и печь сжигания (15) до (750 +/- 10) °C.

Подключают блок абсорбции (19) на 20 мин, затем его отключают, перекрывают, охлаждают до комнатной температуры (от 18 °C до 28 °C) и взвешивают, округляя до 0,1 мг.

Взвешивают с точностью до 0,1 мг 10 г пробы (или 5 г, см. 6.2) и помещают в фарфоровую лодочку (5.6). Лодочку помещают в кварцевую трубку сжигания (14) в центральную зону печи сжигания (15). Подключают к трубке сжигания расходомер 3b и проверяют скорость подачи кислорода, которая должна быть (8 +/- 1) л/ч.

Через 5 мин соединяют взвешенный блок абсорбции с трубкой сжигания. Через 3,5 ч отсоединяют и закрывают блок абсорбции, охлаждают до комнатной температуры (от 18 °C до 28 °C) и взвешивают, округляя до 0,1 мг.

Для проверки установки проводят ее тестирование без анализируемой пробы. Тест должен длиться не менее 1 ч, и увеличение массы блока абсорбции должно быть <= 1 мг.

8.1 Вычисление

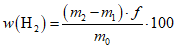

Рассчитывают содержание водорода w (H2) в процентах по массе по формуле

, (1)

, (1)где m0 - масса анализируемой пробы, г;

m1 - масса блока абсорбции до анализа, г;

m2 - масса блока абсорбции после анализа, г;

f - отношение относительной молекулярной массы водорода к воде (т.е. 2/18).

8.2 Прецизионность

Прецизионность данных для этого метода была получена в соответствии с ИСО 5725:1986 <1> Прецизионность методов испытаний. Определение повторяемости и воспроизводимости результатов стандартного метода с помощью межлабораторных испытаний (ISO 5725:1986 Precision of test methods - Determination of repeatability and reproducibility for a standard test method by interlaboratory tests).

--------------------------------

<1> Для получения данных по прецизионности была использована датированная ссылка на ИСО 5725-1986, который был технически пересмотрен и заменен серией стандартов ИСО 5725 (части 1 - 6) под общим заголовком "Точность (правильность и прецизионность) методов и результатов измерений". Для целей настоящего метода использован ИСО 5725-2 Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений (ISO 5725-2 Accuracy (trueness and precision) of measurement methods and results. Part 2. Basic method for the determination of repeatability and reproducibility of a standard measurement method). Для однозначного соблюдения требований настоящего стандарта, выраженных в недатированных ссылках, рекомендуется использовать данный ссылочный стандарт.

8.2.1 Повторяемость r

Разность между величинами двух определений, выполненных в одинаковых условиях одним и тем же оператором с использованием одного и того же оборудования на пробах, взятых из одного и того же испытуемого материала, не должна превышать 0,005% абсолютных.

8.2.2 Воспроизводимость R

Разность между величинами средних значений двух определений, полученных двумя лабораториями, использующими этот метод для анализа одного и того же испытуемого материала, не должна превышать 0,01% абсолютных.

В протокол испытаний должна быть включена следующая информация:

a) ссылка на настоящий стандарт;

b) полная идентификация пробы;

c) количество проанализированных проб;

d) содержание водорода в каждой анализируемой пробе, выраженное в процентах по массе с точностью до 0,001% (m/m);

e) среднее значение отдельных определений;

f) любые действия, не включенные в настоящий стандарт или считающиеся необязательными, а также любые необычные особенности, отмеченные в ходе определения;

g) дата испытания.

(справочное)

ССЫЛОЧНЫМ НАЦИОНАЛЬНЫМ СТАНДАРТАМ

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 4793:1980 | - | |

ISO 6375:1980 | - | |

УДК 621.3.035:006.354 | ОКС 71.100.10 | ОКП 19 1000 | IDT |

Ключевые слова: материалы углеродные, производство алюминия, прокаленный кокс, остаточный водород | |||