СПРАВКА

Источник публикации

М.: Стандартинформ, 2018

Примечание к документу

Документ введен в действие с 1 марта 2018 года.

Название документа

"ГОСТ Р 8.940-2017. Национальный стандарт Российской Федерации. Государственная система обеспечения единства измерений. Национальный стандарт. Стандартные справочные данные. Медно-цинковые сплавы. Температурный коэффициент линейного расширения и удельное электрическое сопротивление в диапазоне от 300 К до 2/3 температуры плавления"

(утв. и введен в действие Приказом Росстандарта от 22.12.2017 N 2077-ст)

"ГОСТ Р 8.940-2017. Национальный стандарт Российской Федерации. Государственная система обеспечения единства измерений. Национальный стандарт. Стандартные справочные данные. Медно-цинковые сплавы. Температурный коэффициент линейного расширения и удельное электрическое сопротивление в диапазоне от 300 К до 2/3 температуры плавления"

(утв. и введен в действие Приказом Росстандарта от 22.12.2017 N 2077-ст)

Содержание

Приказом Федерального агентства

по техническому регулированию

и метрологии

от 22 декабря 2017 г. N 2077-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ

НАЦИОНАЛЬНЫЙ СТАНДАРТ. СТАНДАРТНЫЕ СПРАВОЧНЫЕ ДАННЫЕ

МЕДНО-ЦИНКОВЫЕ СПЛАВЫ. ТЕМПЕРАТУРНЫЙ КОЭФФИЦИЕНТ

ЛИНЕЙНОГО РАСШИРЕНИЯ И УДЕЛЬНОЕ ЭЛЕКТРИЧЕСКОЕ СОПРОТИВЛЕНИЕ

В ДИАПАЗОНЕ ОТ 300 К ДО 2/3 ТЕМПЕРАТУРЫ ПЛАВЛЕНИЯ

State system for ensuring the uniformity of measurements.

National standard. Standard reference data. Copper-zinc

alloys. Temperature coefficient of linear expansion

and electrical resistivity for the temperature range

from 300 K to 2/3 temperature of melting

ГОСТ Р 8.940-2017

ОКС 17.020

Дата введения

1 марта 2018 года

1 РАЗРАБОТАН Главным научным метрологическим центром "Стандартные справочные данные о физических константах и свойствах веществ и материалов" (ГНМЦ "ССД")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 180 "Стандартные справочные данные о физических константах и свойствах веществ и материалов"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 декабря 2017 г. N 2077-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Настоящий стандарт распространяется на стандартные справочные данные (ССД) о температурном коэффициенте линейного расширения (ТКЛР) и электрических сопротивлений.

Настоящий стандарт предназначен для использования ССД о ТКЛР медно-цинковых сплавов в диапазоне от 300 К до 2/3 температуры плавления, измерения которого выполнены на кварцевом дилатометре [1], и данных об удельном электрическом сопротивлении, определяемых четырехзондовым методом на постоянном токе (см. приложение А).

В настоящем стандарте использована нормативная ссылка на следующий стандарт:

ГОСТ Р 54500.3/Руководство ИСО/МЭК 98-3:2008 Неопределенность измерения. Часть 3. Руководство по выражению неопределенности измерения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

Тепловое (линейное) расширение - деформация, вызванная изменением температуры. ТКЛР представляет собой относительное изменение линейного размера при изменении температуры на 1 К. ССД о ТКЛР представлены в виде таблиц и рассчитаны по уравнениям, отображающим зависимость ТКЛР от значений температуры.

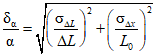

Относительное удлинение (тепловую деформацию)  вычисляют по формуле

вычисляют по формуле

, (1)

, (1)где  - удлинение в интервале температуры (T - T0), м;

- удлинение в интервале температуры (T - T0), м;

- удлинение в интервале температуры (T - T0), м;

- удлинение в интервале температуры (T - T0), м;T - конечная температура интервала, К;

T0 - начальная температура, при которой определялись размеры образца L, К;

LT - размер образца при температуре T, м.

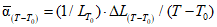

Средний (интегральный) ТКЛР в интервале температуры  , К-1 вычисляют по формуле

, К-1 вычисляют по формуле

, К-1 вычисляют по формуле

, К-1 вычисляют по формулеПолученные значения  относились к значениям температуры T.

относились к значениям температуры T.

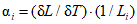

Значения истинного (дифференциального) ТКЛР  вычислялись путем нахождения аппроксимирующего полинома L = f(T) и его дифференцирования. Расчетная формула для истинного ТКЛР имеет следующий вид:

вычислялись путем нахождения аппроксимирующего полинома L = f(T) и его дифференцирования. Расчетная формула для истинного ТКЛР имеет следующий вид:

Поправки, учитывающие тепловое расширение кварца (см. приложение А), вводились непосредственно в программу для расчетов.

Значения электросопротивления  вычислялись по формуле

вычислялись по формуле

, (4)

, (4)где  - коэффициент теплового расширения образца в интервале температуры

- коэффициент теплового расширения образца в интервале температуры  ;

;

;

; - интервал температуры;

- интервал температуры;S - площадь сечения рабочего участка образца;

Ux и U0 - падения напряжения на образце и эталонном сопротивлении R0 соответственно;

R0 - эталонное сопротивление;

lp - длина рабочего участка образца (расстояние между потенциальными зондами).

ССД для образцов  ,

,  ,

,  ,

,  и механических смесей

и механических смесей  ,

,  ,

,  ,

,  системы "медь - цинк", востребованные в ряде отраслей техники, представлены в актуальном для практического применения интервале температур от 300 К до 1000 К, для которого нет надежных аттестованных данных.

системы "медь - цинк", востребованные в ряде отраслей техники, представлены в актуальном для практического применения интервале температур от 300 К до 1000 К, для которого нет надежных аттестованных данных.

и механических смесей

и механических смесей В таблицах 1 - 10 приведены стандартные справочные значения среднего  и истинного ТКЛР, а также удельного электросопротивления образцов соответствующих составов. Соотношения меди и цинка в сплавах представлены в весовых процентах. При составлении окончательных таблиц приведены термодинамические значения температуры, К. Температура, при которой определялся начальный размер образцов, составляла 293,15 К. Начальная температура при измерениях температурных зависимостей была, как правило, 303,15 К. Температурные зависимости

и истинного ТКЛР, а также удельного электросопротивления образцов соответствующих составов. Соотношения меди и цинка в сплавах представлены в весовых процентах. При составлении окончательных таблиц приведены термодинамические значения температуры, К. Температура, при которой определялся начальный размер образцов, составляла 293,15 К. Начальная температура при измерениях температурных зависимостей была, как правило, 303,15 К. Температурные зависимости  после исследований экстраполировались к значению при температуре 293,15 К. Для каждого состава проводились три серии измерений "нагрев - охлаждение", итого шесть температурных зависимостей. Каждая серия представляла собой температурные зависимости длины образца и электросопротивления при нагреве и охлаждении. После получения температурных зависимостей проводилось усреднение значений (T, L,

после исследований экстраполировались к значению при температуре 293,15 К. Для каждого состава проводились три серии измерений "нагрев - охлаждение", итого шесть температурных зависимостей. Каждая серия представляла собой температурные зависимости длины образца и электросопротивления при нагреве и охлаждении. После получения температурных зависимостей проводилось усреднение значений (T, L,  ) в каждой серии следующим образом:

) в каждой серии следующим образом:

1-я серия измерений:

(Ti наг + Ti охл)/2 = Ti сред1;

(Li наг + Li охл)/2 = Li сред1;

.

.Пример

Tнаг | Tохл | Lнаг | Lохл | Rнаг | Rохл | Tср | Lсред | Rсред |

20 | 22 | 70 | 74 | 0,36 | 0,38 | 21 | 72 | 0,37 |

30 | 33 | 82 | 86 | 0,41 | 0,43 | 31,5 | 84 | 0,42 |

40 | 41 | 91 | 95 | 0,52 | 0,55 | 40,5 | 93 | 0,535 |

Расчеты проводились аналогичным образом для двух последующих серий.

2-я серия измерений:

(Ti наг + Ti охл)/2 = Ti сред2;

(Li наг + Li охл)/2 = Li сред2;

.

.3-я серия измерений:

(Ti наг + Ti охл)/2 = Ti сред3;

(Li наг + Li охл)/2 = Li сред3;

.

.Далее значения трех серий усреднялись, и окончательные значения для данного образца следующие:

(Ti сред1 + Ti сред2 + Ti сред3)/3 = Ti сред - температура для данного образца, усредненная по трем сериям;

(Li сред1 + Li сред2 + Li сред3)/3 = Li сред - длина для данного образца, усредненная по трем сериям;

- электросопротивление для данного образца, усредненное по трем сериям.

- электросопротивление для данного образца, усредненное по трем сериям.Для получения ССД о ТКЛР ( и

и  ), приведенных в таблицах 1 - 10, использовался аппроксимирующий полином L = f(T), результат его дифференцирования представлялся также полиномом. Для каждого значения температуры Ti, к которой относились значения

), приведенных в таблицах 1 - 10, использовался аппроксимирующий полином L = f(T), результат его дифференцирования представлялся также полиномом. Для каждого значения температуры Ti, к которой относились значения  и

и  , вычислялись значения Li,

, вычислялись значения Li,  и

и  по формулам (2) и (3) соответственно.

по формулам (2) и (3) соответственно.

и

и  по формулам (2) и (3) соответственно.

по формулам (2) и (3) соответственно.Таблица 1

T, К | |||

300 | 16,29 | 16,38 | 0,0389 |

310 | 16,33 | 16,46 | 0,0397 |

320 | 16,36 | 16,53 | 0,0404 |

330 | 16,40 | 16,60 | 0,0412 |

340 | 16,44 | 16,68 | 0,0419 |

350 | 16,48 | 16,75 | 0,0427 |

360 | 16,52 | 16,83 | 0,0435 |

370 | 16,56 | 16,90 | 0,0442 |

380 | 16,60 | 16,98 | 0,0449 |

390 | 16,64 | 17,05 | 0,0457 |

400 | 16,68 | 17,12 | 0,0465 |

410 | 16,72 | 17,20 | 0,0473 |

420 | 16,76 | 17,27 | 0,0481 |

430 | 16,79 | 17,35 | 0,0489 |

440 | 16,83 | 17,42 | 0,0496 |

450 | 16,87 | 17,50 | 0,0504 |

460 | 16,91 | 17,57 | 0,0512 |

470 | 16,95 | 17,64 | 0,0520 |

480 | 16,99 | 17,72 | 0,0528 |

490 | 17,03 | 17,79 | 0,0536 |

500 | 17,07 | 17,87 | 0,0544 |

510 | 17,11 | 17,94 | 0,0553 |

520 | 17,15 | 18,01 | 0,0561 |

530 | 17,19 | 18,09 | 0,0569 |

540 | 17,22 | 18,16 | 0,0577 |

550 | 17,26 | 18,24 | 0,0585 |

560 | 17,30 | 18,31 | 0,0593 |

570 | 17,34 | 18,39 | 0,0602 |

580 | 17,38 | 18,46 | 0,0610 |

590 | 17,42 | 18,53 | 0,0618 |

600 | 17,46 | 18,61 | 0,0627 |

610 | 17,50 | 18,68 | 0,0635 |

620 | 17,54 | 18,76 | 0,0644 |

630 | 17,58 | 18,83 | 0,0652 |

640 | 17,62 | 18,90 | 0,0661 |

650 | 17,65 | 18,98 | 0,0669 |

660 | 17,69 | 19,05 | 0,0678 |

670 | 17,73 | 19,13 | 0,0686 |

680 | 17,77 | 19,20 | 0,0695 |

690 | 17,81 | 19,28 | 0,0704 |

700 | 17,85 | 19,35 | 0,0712 |

710 | 17,89 | 19,42 | 0,0721 |

720 | 17,93 | 19,50 | 0,0729 |

730 | 17,97 | 19,57 | 0,0739 |

740 | 18,01 | 19,65 | 0,0748 |

750 | 18,05 | 19,72 | 0,0756 |

760 | 18,08 | 19,80 | 0,0765 |

770 | 18,12 | 19,87 | 0,0774 |

780 | 18,16 | 19,94 | 0,0783 |

790 | 18,20 | 20,02 | 0,0792 |

800 | 18,24 | 20,09 | 0,0801 |

810 | 18,28 | 20,17 | 0,0810 |

820 | 18,32 | 20,24 | 0,0819 |

830 | 18,36 | 20,31 | 0,0829 |

840 | 18,40 | 20,39 | 0,0838 |

850 | 18,44 | 20,46 | 0,0847 |

860 | 18,48 | 20,54 | 0,0856 |

870 | 18,51 | 20,61 | 0,0865 |

880 | 18,55 | 20,69 | 0,0875 |

890 | 18,59 | 20,76 | 0,0885 |

900 | 18,63 | 20,83 | 0,0893 |

910 | 18,67 | 20,91 | 0,0903 |

920 | 18,71 | 20,98 | 0,0912 |

Таблица 2

(19,6% Zn + 80,4% Cu)

(19,6% Zn + 80,4% Cu)T, К | |||

300 | 16,69 | 16,86 | 0,0566 |

310 | 16,74 | 16,95 | 0,0575 |

320 | 16,79 | 17,05 | 0,0584 |

330 | 16,84 | 17,14 | 0,0593 |

340 | 16,89 | 17,23 | 0,0601 |

350 | 16,94 | 17,32 | 0,0610 |

360 | 16,99 | 17,41 | 0,0619 |

370 | 17,04 | 17,51 | 0,0628 |

380 | 17,09 | 17,60 | 0,0637 |

390 | 17,14 | 17,69 | 0,0646 |

400 | 17,19 | 17,78 | 0,0655 |

410 | 17,24 | 17,87 | 0,0664 |

420 | 17,29 | 17,96 | 0,0673 |

430 | 17,34 | 18,06 | 0,0682 |

440 | 17,39 | 18,15 | 0,0691 |

450 | 17,44 | 18,24 | 0,0701 |

460 | 17,49 | 18,33 | 0,0710 |

470 | 17,54 | 18,42 | 0,0719 |

480 | 17,59 | 18,51 | 0,0729 |

490 | 17,64 | 18,61 | 0,0738 |

500 | 17,69 | 18,70 | 0,0748 |

510 | 17,74 | 18,79 | 0,0757 |

520 | 17,79 | 18,88 | 0,0767 |

530 | 17,83 | 18,97 | 0,0777 |

540 | 17,88 | 19,07 | 0,0786 |

550 | 17,93 | 19,16 | 0,0796 |

560 | 17,98 | 19,25 | 0,0806 |

570 | 18,03 | 19,34 | 0,0816 |

580 | 18,08 | 19,43 | 0,0826 |

590 | 18,13 | 19,52 | 0,0836 |

600 | 18,18 | 19,62 | 0,0846 |

610 | 18,23 | 19,71 | 0,0856 |

620 | 18,28 | 19,80 | 0,0866 |

630 | 18,33 | 19,89 | 0,0876 |

640 | 18,38 | 19,98 | 0,0886 |

650 | 18,43 | 20,08 | 0,0896 |

660 | 18,48 | 20,17 | 0,0907 |

670 | 18,53 | 20,26 | 0,0917 |

680 | 18,58 | 20,35 | 0,0927 |

690 | 18,63 | 20,44 | 0,0938 |

700 | 18,68 | 20,53 | 0,0948 |

710 | 18,73 | 20,63 | 0,0959 |

720 | 18,78 | 20,72 | 0,0969 |

730 | 18,83 | 20,81 | 0,0980 |

740 | 18,88 | 20,90 | 0,0991 |

750 | 18,93 | 20,99 | 0,1002 |

760 | 18,98 | 21,09 | 0,1013 |

770 | 19,03 | 21,18 | 0,1023 |

780 | 19,08 | 21,27 | 0,1034 |

790 | 19,13 | 21,36 | 0,1045 |

800 | 19,18 | 21,45 | 0,1056 |

810 | 19,23 | 21,54 | 0,1067 |

820 | 19,28 | 21,64 | 0,1079 |

830 | 19,33 | 21,73 | 0,1090 |

840 | 19,38 | 21,82 | 0,1101 |

850 | 19,43 | 21,91 | 0,1112 |

860 | 19,48 | 22,00 | 0,1123 |

870 | 19,53 | 22,10 | 0,1135 |

880 | 19,58 | 22,19 | 0,1146 |

890 | 19,63 | 22,28 | 0,1158 |

900 | 19,68 | 22,37 | 0,1169 |

910 | 19,73 | 22,46 | 0,1181 |

920 | 19,78 | 22,55 | 0,1192 |

Таблица 3

(30,5% Zn + 69,5% Cu)

(30,5% Zn + 69,5% Cu)T, К | |||

300 | 13,84 | 17,21 | 0,0632 |

310 | 14,10 | 17,31 | 0,0641 |

320 | 14,35 | 17,41 | 0,0651 |

330 | 14,59 | 17,51 | 0,0660 |

340 | 14,83 | 17,61 | 0,0670 |

350 | 15,05 | 17,71 | 0,0680 |

360 | 15,27 | 17,80 | 0,0689 |

370 | 15,47 | 17,90 | 0,0699 |

380 | 15,67 | 18,00 | 0,0709 |

390 | 15,87 | 18,10 | 0,0719 |

400 | 16,05 | 18,20 | 0,0729 |

410 | 16,23 | 18,29 | 0,0739 |

420 | 16,40 | 18,39 | 0,0749 |

430 | 16,57 | 18,49 | 0,0759 |

440 | 16,72 | 18,59 | 0,0769 |

450 | 16,87 | 18,69 | 0,0779 |

460 | 17,02 | 18,79 | 0,0789 |

470 | 17,16 | 18,88 | 0,0799 |

480 | 17,29 | 18,98 | 0,0810 |

490 | 17,42 | 19,08 | 0,0820 |

500 | 17,54 | 19,18 | 0,0831 |

510 | 17,66 | 19,28 | 0,0841 |

520 | 17,77 | 19,37 | 0,0852 |

530 | 17,88 | 19,47 | 0,0862 |

540 | 17,98 | 19,57 | 0,0873 |

550 | 18,08 | 19,67 | 0,0884 |

560 | 18,17 | 19,77 | 0,0894 |

570 | 18,26 | 19,87 | 0,0905 |

580 | 18,35 | 19,96 | 0,0916 |

590 | 18,43 | 20,06 | 0,0926 |

600 | 18,50 | 20,16 | 0,0938 |

610 | 18,58 | 20,26 | 0,0949 |

620 | 18,65 | 20,36 | 0,0959 |

630 | 18,72 | 20,45 | 0,0970 |

640 | 18,78 | 20,55 | 0,0982 |

650 | 18,85 | 20,65 | 0,0993 |

660 | 18,91 | 20,75 | 0,1004 |

670 | 18,97 | 20,85 | 0,1015 |

680 | 19,02 | 20,95 | 0,1026 |

690 | 19,08 | 21,04 | 0,1038 |

700 | 19,13 | 21,14 | 0,1049 |

710 | 19,18 | 21,24 | 0,1060 |

720 | 19,23 | 21,34 | 0,1072 |

730 | 19,28 | 21,44 | 0,1084 |

740 | 19,33 | 21,54 | 0,1095 |

750 | 19,37 | 21,63 | 0,1107 |

760 | 19,42 | 21,73 | 0,1118 |

770 | 19,47 | 21,83 | 0,1130 |

780 | 19,51 | 21,93 | 0,1142 |

790 | 19,56 | 22,03 | 0,1154 |

800 | 19,61 | 22,12 | 0,1166 |

810 | 19,65 | 22,22 | 0,1177 |

820 | 19,70 | 22,32 | 0,1189 |

830 | 19,75 | 22,42 | 0,1201 |

840 | 19,80 | 22,52 | 0,1214 |

850 | 19,85 | 22,62 | 0,1226 |

860 | 19,90 | 22,71 | 0,1238 |

870 | 19,95 | 22,81 | 0,1250 |

880 | 20,01 | 22,91 | 0,1262 |

890 | 20,06 | 23,01 | 0,1275 |

Таблица 4

(46,1% Zn + 53,9% Cu)

(46,1% Zn + 53,9% Cu)T, К | |||

300 | 17,71 | 17,44 | 0,0433 |

310 | 17,82 | 17,63 | 0,0444 |

320 | 17,92 | 17,82 | 0,0456 |

330 | 18,02 | 18,01 | 0,0467 |

340 | 18,12 | 18,21 | 0,0479 |

350 | 18,21 | 18,40 | 0,0491 |

360 | 18,30 | 18,59 | 0,0503 |

370 | 18,38 | 18,78 | 0,0516 |

380 | 18,46 | 18,98 | 0,0528 |

390 | 18,54 | 19,17 | 0,0541 |

400 | 18,62 | 19,36 | 0,0554 |

410 | 18,70 | 19,55 | 0,0567 |

420 | 18,77 | 19,74 | 0,0580 |

430 | 18,85 | 19,94 | 0,0594 |

440 | 18,93 | 20,13 | 0,0607 |

450 | 19,00 | 20,32 | 0,0621 |

460 | 19,08 | 20,51 | 0,0635 |

470 | 19,15 | 20,71 | 0,0649 |

480 | 19,23 | 20,90 | 0,0663 |

490 | 19,32 | 21,09 | 0,0677 |

500 | 19,40 | 21,28 | 0,0692 |

510 | 19,49 | 21,48 | 0,0706 |

520 | 19,58 | 21,67 | 0,0721 |

530 | 19,67 | 21,86 | 0,0736 |

540 | 19,77 | 22,17 | 0,0752 |

550 | 19,87 | 22,36 | 0,0767 |

560 | 19,98 | 22,52 | 0,0783 |

570 | 20,09 | 22,66 | 0,0798 |

580 | 20,21 | 22,80 | 0,0814 |

590 | 20,33 | 22,97 | 0,0830 |

600 | 20,46 | 23,17 | 0,0847 |

610 | 20,60 | 23,43 | 0,0863 |

620 | 20,75 | 23,77 | 0,0879 |

630 | 20,90 | 24,20 | 0,0896 |

640 | 21,06 | 24,74 | 0,0913 |

650 | 21,23 | 25,41 | 0,0931 |

660 | 21,41 | 26,23 | 0,0948 |

670 | 21,60 | 27,21 | 0,0968 |

680 | 21,80 | 28,38 | 0,0992 |

690 | 22,01 | 29,76 | 0,1016 |

700 | 22,23 | 31,35 | 0,1043 |

710 | 22,46 | 33,19 | 0,1073 |

720 | 22,71 | 39,08 | 0,1106 |

730 | 22,96 | 33,06 | 0,1144 |

740 | 23,23 | 28,70 | 0,1177 |

750 | 23,38 | 24,87 | 0,1195 |

760 | 23,39 | 25,03 | 0,1213 |

770 | 23,41 | 25,19 | 0,1231 |

780 | 23,43 | 25,35 | 0,1249 |

790 | 23,46 | 25,52 | 0,1267 |

800 | 23,49 | 25,68 | 0,1285 |

810 | 23,53 | 25,84 | 0,1303 |

820 | 23,57 | 26,00 | 0,1320 |

830 | 23,62 | 26,16 | 0,1338 |

840 | 23,67 | 26,33 | 0,1356 |

850 | 23,73 | 26,49 | 0,1373 |

860 | 23,79 | 26,65 | 0,1391 |

870 | 23,87 | 26,81 | 0,1408 |

880 | 23,94 | 26,98 | 0,1426 |

890 | 24,03 | 27,14 | 0,1443 |

900 | 24,12 | 27,30 | 0,1460 |

910 | 24,22 | 27,46 | 0,1477 |

920 | 24,32 | 27,62 | 0,1495 |

Таблица 5

(65,1% Zn + 34,9% Cu)

(65,1% Zn + 34,9% Cu)T, К | |||

300 | 16,50 | 17,58 | 0,0828 |

310 | 16,84 | 18,05 | 0,0841 |

320 | 17,17 | 18,50 | 0,0855 |

330 | 17,49 | 18,93 | 0,0869 |

340 | 17,80 | 19,35 | 0,0886 |

350 | 18,09 | 19,76 | 0,0903 |

360 | 18,37 | 20,14 | 0,0921 |

370 | 18,63 | 20,51 | 0,0939 |

380 | 18,89 | 20,87 | 0,0959 |

390 | 19,13 | 21,21 | 0,0979 |

400 | 19,36 | 21,53 | 0,0999 |

410 | 19,58 | 21,83 | 0,1021 |

420 | 19,80 | 22,12 | 0,1043 |

430 | 20,00 | 22,39 | 0,1066 |

440 | 20,19 | 22,65 | 0,1089 |

450 | 20,37 | 22,89 | 0,1113 |

460 | 20,54 | 23,11 | 0,1136 |

470 | 20,71 | 23,32 | 0,1161 |

480 | 20,86 | 23,51 | 0,1185 |

490 | 21,01 | 23,69 | 0,1210 |

500 | 21,15 | 23,84 | 0,1235 |

510 | 21,29 | 23,98 | 0,1260 |

520 | 21,42 | 24,11 | 0,1285 |

530 | 21,54 | 24,22 | 0,1310 |

540 | 21,65 | 24,31 | 0,1336 |

550 | 21,76 | 24,39 | 0,1361 |

560 | 21,87 | 24,45 | 0,1386 |

570 | 21,97 | 24,49 | 0,1411 |

580 | 22,06 | - | - |

590 | 22,15 | 24,55 | 0,1458 |

600 | 22,24 | 24,75 | 0,1482 |

610 | 22,32 | 24,94 | 0,1506 |

620 | 22,40 | 25,12 | 0,1530 |

630 | 22,48 | 25,28 | 0,1554 |

640 | 22,56 | 25,43 | 0,1578 |

650 | 22,63 | 25,56 | 0,1603 |

660 | 22,70 | 25,68 | 0,1627 |

670 | 22,77 | 25,79 | 0,1651 |

680 | 22,84 | 25,89 | 0,1675 |

690 | 22,91 | 25,97 | 0,1699 |

700 | 22,98 | 26,04 | 0,1724 |

710 | 23,05 | 26,09 | 0,1748 |

720 | 23,12 | 26,14 | 0,1773 |

730 | 23,20 | 26,17 | 0,1797 |

740 | 23,27 | 26,18 | 0,1822 |

750 | 23,34 | 26,18 | 0,1846 |

Таблица 6

(82,6% Zn + 17,4% Cu)

(82,6% Zn + 17,4% Cu)T, К | |||

300 | 22,18 | 22,60 | 0,1765 |

310 | 22,41 | 22,90 | 0,1791 |

320 | 22,64 | 23,19 | 0,1817 |

330 | 22,85 | 23,47 | 0,1844 |

340 | 23,06 | 23,75 | 0,1873 |

350 | 23,25 | 24,02 | 0,1901 |

360 | 23,43 | 24,28 | 0,1931 |

370 | 23,60 | 24,53 | 0,1961 |

380 | 23,77 | 24,77 | 0,1992 |

390 | 23,92 | 25,01 | 0,2024 |

400 | 24,07 | 25,24 | 0,2056 |

410 | 24,20 | 25,46 | 0,2088 |

420 | 24,33 | 25,67 | 0,2122 |

430 | 24,45 | 25,88 | 0,2156 |

440 | 24,57 | 26,08 | 0,2190 |

450 | 24,67 | 26,27 | 0,2225 |

460 | 24,77 | 26,45 | 0,2261 |

470 | 24,87 | 26,63 | 0,2297 |

480 | 24,96 | 26,79 | 0,2333 |

490 | 25,04 | 26,95 | 0,2370 |

500 | 25,12 | 27,10 | 0,2407 |

510 | 25,19 | 27,25 | 0,2445 |

520 | 25,26 | 27,39 | 0,2483 |

530 | 25,32 | 27,51 | 0,2521 |

540 | 25,38 | 27,64 | 0,2560 |

550 | 25,44 | 27,75 | 0,2599 |

560 | 25,50 | 27,86 | 0,2638 |

570 | 25,55 | 27,95 | 0,2678 |

580 | 25,60 | 28,04 | 0,2717 |

590 | 25,64 | 28,13 | 0,2757 |

600 | 25,69 | 28,20 | 0,2797 |

Таблица 7

T, К | |||

300 | 16,06 | 14,76 | 0,0635 |

310 | 16,21 | 15,30 | 0,0645 |

320 | 16,36 | 15,80 | 0,0655 |

330 | 16,51 | 16,29 | 0,0666 |

340 | 16,66 | 16,75 | 0,0677 |

350 | 16,80 | 17,18 | 0,0687 |

360 | 16,94 | 17,59 | 0,0698 |

370 | 17,08 | 17,98 | 0,0709 |

380 | 17,22 | 18,34 | 0,0721 |

390 | 17,35 | 18,68 | 0,0732 |

400 | 17,49 | 18,99 | 0,0744 |

410 | 17,62 | 19,28 | 0,0755 |

420 | 17,75 | 19,54 | 0,0767 |

430 | 17,88 | 19,78 | 0,0779 |

440 | 18,00 | 20,00 | 0,0790 |

450 | 18,12 | 20,19 | 0,0802 |

460 | 18,25 | 20,36 | 0,0814 |

470 | 18,37 | 20,50 | 0,0826 |

480 | 18,48 | 20,62 | 0,0839 |

490 | 18,60 | 20,71 | 0,0851 |

500 | 18,71 | 20,78 | 0,0863 |

510 | 18,82 | 20,82 | 0,0875 |

520 | 18,93 | 20,84 | 0,0887 |

530 | 19,04 | - | - |

540 | 19,14 | - | - |

550 | 19,25 | 20,90 | 0,0924 |

560 | 19,35 | 20,90 | 0,0937 |

570 | 19,45 | 20,94 | 0,0950 |

580 | 19,54 | 21,04 | 0,0963 |

590 | 19,64 | 21,19 | 0,0976 |

600 | 19,73 | 21,39 | 0,0989 |

610 | 19,82 | 21,64 | 0,1003 |

620 | 19,91 | 21,95 | 0,1016 |

630 | 20,00 | 22,31 | 0,1029 |

640 | 20,08 | 22,72 | 0,1043 |

650 | 20,17 | 23,18 | 0,1057 |

660 | 20,25 | 23,69 | 0,1072 |

670 | 20,32 | 24,26 | 0,1086 |

680 | 20,40 | 24,88 | 0,1101 |

690 | 20,48 | 25,54 | 0,1116 |

700 | 20,55 | 26,27 | 0,1131 |

710 | 20,62 | 27,04 | 0,1147 |

720 | 20,69 | - | - |

730 | 20,75 | - | - |

740 | 20,82 | 22,80 | 0,1200 |

750 | 20,88 | 22,85 | 0,1214 |

760 | 20,94 | 22,89 | 0,1228 |

770 | 21,00 | 22,93 | 0,1242 |

780 | 21,06 | 22,97 | 0,1256 |

790 | 21,11 | 23,02 | 0,1271 |

800 | 21,16 | 23,06 | 0,1286 |

810 | 21,21 | 23,10 | 0,1301 |

820 | 21,26 | 23,14 | 0,1317 |

830 | 21,31 | 23,18 | 0,1333 |

840 | 21,35 | 23,23 | 0,1349 |

850 | 21,39 | 23,27 | 0,1365 |

860 | 21,43 | 23,31 | 0,1381 |

870 | 21,47 | 23,35 | 0,1398 |

880 | 21,51 | 23,40 | 0,1415 |

890 | 21,54 | 23,44 | 0,1432 |

Таблица 8

T, К | |||

300 | 18,26 | 16,73 | 0,0759 |

310 | 18,38 | 17,18 | 0,0778 |

320 | 18,50 | 17,61 | 0,0797 |

330 | 18,62 | 18,03 | 0,0817 |

340 | 18,75 | 18,43 | 0,0837 |

350 | 18,87 | 18,81 | 0,0858 |

360 | 18,99 | 19,18 | 0,0879 |

370 | 19,11 | 19,53 | 0,0900 |

380 | 19,24 | 19,87 | 0,0922 |

390 | 19,36 | 20,18 | 0,0944 |

400 | 19,48 | 20,49 | 0,0967 |

410 | 19,60 | 20,77 | 0,0990 |

420 | 19,72 | 21,04 | 0,1014 |

430 | 19,85 | 21,30 | 0,1038 |

440 | 19,97 | 21,53 | 0,1062 |

450 | 20,09 | 21,76 | 0,1087 |

460 | 20,21 | 21,96 | 0,1112 |

470 | 20,34 | 22,15 | 0,1138 |

480 | 20,46 | 22,32 | 0,1164 |

490 | 20,58 | 22,48 | 0,1191 |

500 | 20,70 | 22,62 | 0,1218 |

510 | 20,82 | 22,74 | 0,1245 |

520 | 20,95 | 22,85 | 0,1273 |

530 | 21,07 | 22,94 | 0,1301 |

540 | - | - | - |

550 | 21,28 | 23,56 | 0,1357 |

560 | 21,40 | 24,46 | 0,1389 |

570 | 21,54 | 25,33 | 0,1424 |

580 | 21,70 | 26,17 | 0,1460 |

590 | 21,88 | 27,00 | 0,1499 |

600 | 22,08 | 27,80 | 0,1540 |

610 | 22,30 | 28,58 | 0,1583 |

620 | 22,54 | 29,33 | 0,1628 |

630 | 22,78 | 30,06 | 0,1676 |

640 | 23,04 | 30,77 | 0,1725 |

650 | 23,30 | 31,46 | 0,1776 |

660 | 23,58 | 32,12 | 0,1830 |

670 | 23,85 | 32,77 | 0,1885 |

680 | 24,13 | 33,38 | 0,1943 |

690 | 24,41 | 33,98 | 0,2003 |

700 | 24,69 | 34,55 | 0,2065 |

710 | 24,96 | 35,10 | 0,2129 |

720 | 25,23 | 35,63 | 0,2195 |

730 | 25,49 | 36,14 | 0,2264 |

740 | 25,74 | 36,62 | 0,2334 |

750 | 25,98 | 37,08 | 0,2407 |

760 | - | - | - |

770 | 26,13 | 26,28 | 0,2459 |

780 | 26,15 | 26,35 | 0,2480 |

790 | 26,17 | 26,42 | 0,2500 |

800 | 26,19 | 26,49 | 0,2521 |

810 | 26,21 | 26,56 | 0,2541 |

820 | 26,23 | 26,63 | 0,2561 |

830 | 26,25 | 26,70 | 0,2581 |

840 | 26,27 | 26,77 | 0,2601 |

850 | 26,29 | 26,84 | 0,2620 |

Таблица 9

T, К | |||

300 | 22,18 | 22,06 | 0,0757 |

310 | 22,41 | 22,47 | 0,0775 |

320 | 22,64 | 22,84 | 0,0793 |

330 | 22,85 | 23,19 | 0,0811 |

340 | 23,06 | 23,51 | 0,0829 |

350 | 23,25 | 23,81 | 0,0847 |

360 | 23,43 | 24,08 | 0,0866 |

370 | 23,60 | 24,34 | 0,0884 |

380 | 23,77 | 24,57 | 0,0903 |

390 | 23,92 | 24,78 | 0,0922 |

400 | 24,07 | 24,97 | 0,0940 |

410 | 24,20 | 25,15 | 0,0959 |

420 | 24,33 | 25,31 | 0,0978 |

430 | 24,45 | 25,45 | 0,0998 |

440 | 24,57 | 25,58 | 0,1017 |

450 | 24,67 | 25,70 | 0,1036 |

460 | 24,78 | 25,80 | 0,1056 |

470 | 24,87 | 25,90 | 0,1075 |

480 | 24,96 | 25,98 | 0,1095 |

490 | 25,04 | 26,06 | 0,1115 |

500 | 25,12 | 26,13 | 0,1135 |

510 | 25,19 | 26,19 | 0,1155 |

520 | 25,26 | 26,25 | 0,1175 |

530 | 25,32 | 26,31 | 0,1196 |

540 | 25,38 | 26,36 | 0,1216 |

550 | 25,44 | 26,42 | 0,1237 |

560 | 25,50 | 26,47 | 0,1257 |

570 | 25,55 | 26,52 | 0,1278 |

580 | - | - | - |

590 | 25,65 | 26,64 | 0,1320 |

600 | 25,69 | 26,70 | 0,1341 |

610 | 25,74 | 26,77 | 0,1362 |

620 | 25,78 | 26,84 | 0,1384 |

630 | 25,82 | 26,93 | 0,1405 |

640 | 25,87 | 27,02 | 0,1427 |

650 | 25,91 | 27,12 | 0,1448 |

660 | 25,96 | 27,24 | 0,1470 |

670 | 26,00 | 27,37 | 0,1492 |

680 | 26,05 | 27,51 | 0,1514 |

690 | 26,10 | 27,66 | 0,1536 |

700 | 26,15 | 27,84 | 0,1559 |

710 | 26,20 | 28,03 | 0,1581 |

720 | 26,25 | 28,23 | 0,1604 |

730 | 26,31 | 28,46 | 0,1626 |

740 | 26,37 | 28,71 | 0,1649 |

Таблица 10

T, К | |||

300 | 22,75 | 22,87 | 0,0711 |

310 | 23,01 | 23,16 | 0,0730 |

320 | 23,25 | 23,45 | 0,0749 |

330 | 23,48 | 23,74 | 0,0769 |

340 | 23,70 | 24,03 | 0,0789 |

350 | 23,91 | 24,32 | 0,0809 |

360 | 24,10 | 24,61 | 0,0830 |

370 | 24,29 | 24,90 | 0,0851 |

380 | 24,46 | 25,19 | 0,0872 |

390 | 24,63 | 25,48 | 0,0894 |

400 | 24,78 | 25,77 | 0,0916 |

410 | 24,93 | 26,06 | 0,0938 |

420 | 25,08 | 26,35 | 0,0960 |

430 | 25,21 | 26,64 | 0,0983 |

440 | 25,35 | 26,93 | 0,1006 |

450 | 25,47 | 27,22 | 0,1029 |

460 | 25,60 | 27,52 | 0,1053 |

470 | 25,72 | 27,81 | 0,1078 |

480 | 25,84 | 28,10 | 0,1102 |

490 | 25,96 | 28,39 | 0,1127 |

500 | 26,08 | 28,68 | 0,1152 |

510 | 26,20 | 28,97 | 0,1177 |

520 | 26,32 | 29,26 | 0,1203 |

530 | 26,44 | 29,55 | 0,1229 |

540 | 26,57 | 29,84 | 0,1255 |

550 | 26,70 | 30,13 | 0,1282 |

560 | 26,83 | 30,42 | 0,1309 |

570 | 26,97 | 30,71 | 0,1337 |

580 | 27,11 | 31,00 | 0,1364 |

590 | 27,27 | 31,29 | 0,1392 |

600 | 27,43 | 31,58 | 0,1421 |

610 | 27,60 | 31,87 | 0,1449 |

(справочное)

А.1 Химический состав и геометрические размеры образцов системы Cu - Zn

В 2017 г. проведены обширные систематические исследования медно-цинковых сплавов (латуней), изготовленных на основе меди ОСЧ 11-4 (Sb < 6·10-4%; Pb < 2·10-4%; Sn < 2·10-4%; As < 4·10-4%; Bi < 3·10-4%; Zn < 4·10-4%; Mn < 3·10-4%; Mg < 3·10-4%; Si < 3·10-4%; Ni < 6·10-4%; Fe < 5·10-4%), цинка марки Ч (Fe < 2·10-2%; As < 1·10-4%).

Данные, приведенные в таблицах 1 - 10, получены по результатам измерений, выполненных на установке, реализующей одновременно метод кварцевого дилатометра (измерение ТКЛР) и удельного сопротивления (четырехзондовый метод) на одних и тех же образцах [1].

Для разработки ССД отобраны результаты исследований образцов 10 составов [2], изготовленных путем сплавления навесок для обеспечения соответствующих концентраций, количественный состав которых приведен в таблице А.1.

Таблица А.1

образцов системы Cu - Zn

Фаза | Химический состав (навески) | Химический анализ | Рентгено-флуоресцентный анализ | Диаметр образца d, мм | Длина образца L, мм | Расстояние между термопарами lp, мм | |||

Zn % | Cu % | Zn % | Cu % | Zn % | Cu % | ||||

10 | 90 | 7 | 93 | 12,17 | 87,56 | 4,44 | 94,06 | 58,60 | |

20 | 80 | 19,6 | 80,4 | 20,67 | 79,09 | 4,43 | 89,51 | 63,62 | |

30 | 70 | 30,5 | 69,5 | 32,66 | 66,41 | 5,16 | 94,32 | 73,96 | |

40 | 60 | 41,8 | 58,2 | 42,38 | 56,71 | 4,99 | 88,94 | 71,20 | |

48,5 | 51,5 | 46,1 | 53,9 | 43,22 | 56,16 | 4,38 | 80,51 | 60,53 | |

55 | 45 | 53 | 47 | 49,21 | 50,79 | 5,44 | 60,15 | 45,10 | |

61 | 39 | 65,1 | 34,9 | 65,20 | 33,39 | 8,37 | 14,78 | 10,85 | |

80 | 20 | 73,3 | 26,7 | 76,73 | 22,34 | 5,49 | 93,52 | 69,18 | |

86 | 14 | 82,6 | 17,4 | 81,9 | 17,1 | 5,04 | 39,64 | 23,09 | |

90 | 10 | 87,8 | 12,2 | 87,96 | 12,02 | 4,94 | 45,40 | 29,70 | |

Согласно данным таблицы А.1, результаты этих анализов имеют некоторые различия. При интерпретации исследованных свойств за основу принимают данные, полученные химическим анализом. Это связано с тем, что метод рентгено-флюоресцентного анализа предполагает градуировку по образцам, состав которых определяют путем химического анализа. Преимуществом рентгено-флюоресцентного метода является лишь возможность экспресс-анализа большого количества образцов.

А.2 Экспериментальная аппаратура и методика измерений

Большинство экспериментальных методов определения теплового расширения основано на том, что изменение объема или длины образца ставится в соответствие с некоторым легко измеряемым физическим параметром, существенно зависящим от длины образца [3]. Измерение удлинения образца в твердом состоянии с ростом температуры осуществлялось кварцевым дилатометром с фотоэлектрическим датчиком регистрации смещения. Отличительной особенностью данной установки является то, что наряду с измерением ТКЛР образца измеряют также его электросопротивление четырехзондовым методом на постоянном токе [1]. Для измерения температуры использованы хромель-алюмелевые термопары (таблицы перевода приведены в [4]). Поправки на использованные термопары определялись путем их градуировки по температурам плавления чистых металлов: алюминия, кадмия, свинца и индия.

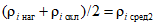

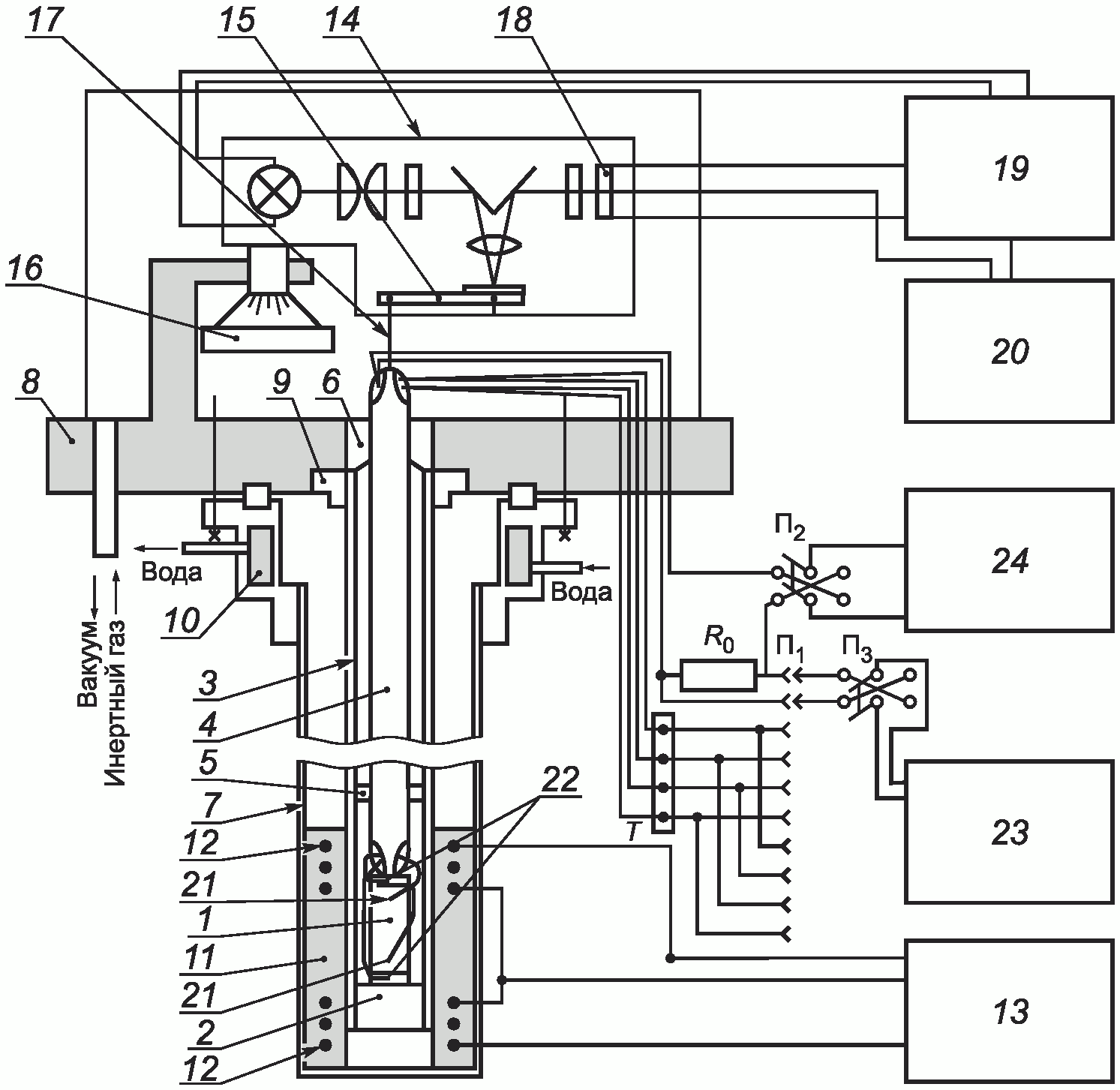

Образец 1 (см. рисунок А.1), имеющий плоскопараллельные торцы, устанавливают между основанием 2 кварцевой трубы 3 и скругленной поверхностью толкателя 4. Толкатель центрируется в кварцевой трубе двумя кольцами - кварцевым 5 и фторопластовым 6. У основания этой трубы вырезано прямоугольное окно для установки образца. Ячейка герметизирована трубой 7. Трубы 3 и 7 крепят к основанию 8 через инваровую муфту 9 и водоохлаждаемую муфту 10 соответственно. Медный блок 11 с торцевыми нагревателями 12 служит для выравнивания температуры вдоль образца. Нагреватели 12 запитаны от источника 13 и обеспечены системой перераспределения мощности. В качестве индикатора перемещения использован фотоэлектрический датчик 14 от усилителя типа Ф117. Фотодатчик снабжен коромыслом 15, на оси которого закреплено зеркальце. Датчик перемещения крепят к основанию 8 через микрометрическое устройство 16, обеспечивающее установку необходимого уровня выходного сигнала. Линейное перемещение толкателя инваровой иглой передается коромыслу и преобразуется в угловое перемещение. Поворот зеркальца на оси коромысла приводит к перераспределению света на фоторезисторах 18. Фоторезисторы вместе с источником питания 19 образуют электрический мост, выходное напряжение которого регистрируется цифровым вольтметром 20 или самописцем.

Рисунок А.1 - Электрическая схема установки

комплексного исследования электросопротивления

и теплового расширения металлов

Температура образца измерена хромель-алюмелевыми термопарами 21. Одноименные провода термопар использованы в качестве потенциальных зондов. К концам образца крепят токовые электроды 22. Провода термопар и токовых электродов изолированы и выведены наружу через толкатель. Вторые концы термопар поддерживаются при температуре T в сосуде Дьюара. Сигналы с термопар, потенциальных зондов и эталонного сопротивления R0, соединенного последовательно с образцом, подаются на пакетный переключатель П1, а с него - на потенциометр 23. Переключатель П2 коммутирует ток через образец, а П3 изменяет полярность сигнала, подаваемого на потенциометр. Питание цепи "образец - эталонное сопротивление" осуществлено от стабилизированного источника постоянного тока 24.

Установка позволяет определять ТКЛР и  в интервале температур от 300 К до 1000 К в вакууме или среде инертного газа. Напряжение на выходе датчика 14 калибруется с помощью микрометрического устройства 16 с ценой деления 2·10-6 м. Коэффициент преобразования фотодатчика составляет 10 В/мм. Максимальное значение перемещения 0,5 мм, измеряемое датчиком, определено участком, на котором зависимость выходного напряжения от перемещения линейна. Предельная погрешность измерения перемещения, определяемая стабильно регистрируемым значением напряжения (5·10-4 В) на выходе датчика, составляет ~ 5·10-8 м. Когда максимальное значение перемещения превышает 0,5 мм, фотодатчик заменяют датчиком перемещения часового типа с ценой деления 1 мкм и максимальным ходом 1,1 мм. Собственный ход установки оценивают с помощью образца из плавленого кварца. При измерениях в стационарном и динамическом режимах (0,05 К/с) ход установки в интервале температур 273 - 1000 К близок к нулю без заметного гистерезиса результатов при нагревании и охлаждении. Предельная погрешность оценки ТКЛР [1] зависит в основном от величины измеряемого удлинения образца

в интервале температур от 300 К до 1000 К в вакууме или среде инертного газа. Напряжение на выходе датчика 14 калибруется с помощью микрометрического устройства 16 с ценой деления 2·10-6 м. Коэффициент преобразования фотодатчика составляет 10 В/мм. Максимальное значение перемещения 0,5 мм, измеряемое датчиком, определено участком, на котором зависимость выходного напряжения от перемещения линейна. Предельная погрешность измерения перемещения, определяемая стабильно регистрируемым значением напряжения (5·10-4 В) на выходе датчика, составляет ~ 5·10-8 м. Когда максимальное значение перемещения превышает 0,5 мм, фотодатчик заменяют датчиком перемещения часового типа с ценой деления 1 мкм и максимальным ходом 1,1 мм. Собственный ход установки оценивают с помощью образца из плавленого кварца. При измерениях в стационарном и динамическом режимах (0,05 К/с) ход установки в интервале температур 273 - 1000 К близок к нулю без заметного гистерезиса результатов при нагревании и охлаждении. Предельная погрешность оценки ТКЛР [1] зависит в основном от величины измеряемого удлинения образца  , значение которого при ТКЛР порядка 10·10-6 1/К, длине L образца 5·10-2 м и интервалах температур

, значение которого при ТКЛР порядка 10·10-6 1/К, длине L образца 5·10-2 м и интервалах температур  может быть определено с погрешностью ~ 5%. С повышением значения ТКЛР и интервала температур эта погрешность снижается до 1% и менее. Нижний предел погрешности ограничен случайной погрешностью, характерной при высокотемпературных измерениях.

может быть определено с погрешностью ~ 5%. С повышением значения ТКЛР и интервала температур эта погрешность снижается до 1% и менее. Нижний предел погрешности ограничен случайной погрешностью, характерной при высокотемпературных измерениях.

может быть определено с погрешностью ~ 5%. С повышением значения ТКЛР и интервала температур эта погрешность снижается до 1% и менее. Нижний предел погрешности ограничен случайной погрешностью, характерной при высокотемпературных измерениях.

может быть определено с погрешностью ~ 5%. С повышением значения ТКЛР и интервала температур эта погрешность снижается до 1% и менее. Нижний предел погрешности ограничен случайной погрешностью, характерной при высокотемпературных измерениях.Расчет погрешностей проводят по ГОСТ Р 54500.3. Систематическая погрешность, связанная с градуировкой фотоэлектрической системы регистрации [зависимость U = f(L)] на линейном участке длиной в 500 мкм прибором с ценой деления 2 мкм, составляет <= 0,5%. Погрешность из-за введения поправки на расширение кварцевой трубки длиной, равной длине образца  , значительно менее инструментальной погрешности определения

, значительно менее инструментальной погрешности определения  . Поскольку погрешность значения

. Поскольку погрешность значения  [5] оценивают на уровне 10%, а доля этой поправки при оценках ТКЛР образца порядка 10-6 1/К составляет ~ 10%, то погрешность

[5] оценивают на уровне 10%, а доля этой поправки при оценках ТКЛР образца порядка 10-6 1/К составляет ~ 10%, то погрешность  при введении этой поправки не превышает 1%. Рекомендуемые численные значения

при введении этой поправки не превышает 1%. Рекомендуемые численные значения  введены непосредственно в программу для выполнения расчетов.

введены непосредственно в программу для выполнения расчетов.

, значительно менее инструментальной погрешности определения

, значительно менее инструментальной погрешности определения  [5] оценивают на уровне 10%, а доля этой поправки при оценках ТКЛР образца порядка 10-6 1/К составляет ~ 10%, то погрешность

[5] оценивают на уровне 10%, а доля этой поправки при оценках ТКЛР образца порядка 10-6 1/К составляет ~ 10%, то погрешность  при введении этой поправки не превышает 1%. Рекомендуемые численные значения

при введении этой поправки не превышает 1%. Рекомендуемые численные значения  введены непосредственно в программу для выполнения расчетов.

введены непосредственно в программу для выполнения расчетов.Таким образом, погрешность определения  на установке не превышает от 1% до 5% при температуре от 273 К до 1000 К соответственно для материалов с низким тепловым расширением. Минимальный ТКЛР при измерениях металлов составлял 20·10-6 1/К. В этом случае погрешность измерений снижалась до 2,5% и не изменялась при повышении температуры, несмотря на повышение ТКЛР, из-за нестабильности контактов образца с кварцевой трубой 3 и толкателем 4. Остаточная деформация, возникающая под действием веса толкателя при исследованиях металлов, снижалась (практически) до пренебрежимо малой величины путем подпружинивания толкателя. Для расчета ТКЛР экспериментальные данные подвергались регрессивному анализу и устанавливалась наилучшая степень аппроксимирующего полинома, описывающего температурную зависимость длины образца. Погрешностью, возникающей при аппроксимации (критерий Фишера), можно пренебречь.

на установке не превышает от 1% до 5% при температуре от 273 К до 1000 К соответственно для материалов с низким тепловым расширением. Минимальный ТКЛР при измерениях металлов составлял 20·10-6 1/К. В этом случае погрешность измерений снижалась до 2,5% и не изменялась при повышении температуры, несмотря на повышение ТКЛР, из-за нестабильности контактов образца с кварцевой трубой 3 и толкателем 4. Остаточная деформация, возникающая под действием веса толкателя при исследованиях металлов, снижалась (практически) до пренебрежимо малой величины путем подпружинивания толкателя. Для расчета ТКЛР экспериментальные данные подвергались регрессивному анализу и устанавливалась наилучшая степень аппроксимирующего полинома, описывающего температурную зависимость длины образца. Погрешностью, возникающей при аппроксимации (критерий Фишера), можно пренебречь.

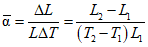

Тепловое расширение в некотором интервале температур характеризуется средним ТКЛР  , а при данной температуре T - истинным

, а при данной температуре T - истинным  . Значения

. Значения  вычисляют по формуле

вычисляют по формуле

где  - измерение длины тела при изменении температуры на

- измерение длины тела при изменении температуры на  , которое обычно соответствует интервалу от 273,15 К до T К или от 293,15 К до T К. Значения

, которое обычно соответствует интервалу от 273,15 К до T К или от 293,15 К до T К. Значения  необходимы при инженерных расчетах, например при подсчете изменения размеров тела вследствие термического расширения, или при оценке термостойкости материалов. Для выявления структурных изменений в исследуемом образце или для установления связи между различными параметрами твердого тела с его тепловым расширением необходимо использовать дифференциальное значение

необходимы при инженерных расчетах, например при подсчете изменения размеров тела вследствие термического расширения, или при оценке термостойкости материалов. Для выявления структурных изменений в исследуемом образце или для установления связи между различными параметрами твердого тела с его тепловым расширением необходимо использовать дифференциальное значение  , вычисляемое по формуле

, вычисляемое по формуле

где  - длина образца при некоторой температуре T;

- длина образца при некоторой температуре T;

- длина образца при некоторой температуре T;

- длина образца при некоторой температуре T;L0 - исходная длина образца;

Необходимая точность измерения  и

и  достигается всесторонним учетом систематических погрешностей, появляющихся вследствие отклонений условий эксперимента от идеальных при вычислениях по формулам (А.1) и (А.2). Например, неоднородность образца может приводить к систематической погрешности, поэтому при исследованиях латуней необходимо предварительно оценить однородность образца измерением его плотности при комнатной температуре после неоднократных переплавок или измерением плотности различных образцов из слитка одной плавки. Однородность определялась также измерениями удельного электросопротивления на различных участках образца. Систематическая погрешность, возникающая из-за неоднородности температурного поля в образце, исключалась установлением нулевого градиента вдоль образца. Погрешность определения производной

достигается всесторонним учетом систематических погрешностей, появляющихся вследствие отклонений условий эксперимента от идеальных при вычислениях по формулам (А.1) и (А.2). Например, неоднородность образца может приводить к систематической погрешности, поэтому при исследованиях латуней необходимо предварительно оценить однородность образца измерением его плотности при комнатной температуре после неоднократных переплавок или измерением плотности различных образцов из слитка одной плавки. Однородность определялась также измерениями удельного электросопротивления на различных участках образца. Систематическая погрешность, возникающая из-за неоднородности температурного поля в образце, исключалась установлением нулевого градиента вдоль образца. Погрешность определения производной  складывается из погрешности определения изменения длины образца с температурой и значения температуры отнесения T.

складывается из погрешности определения изменения длины образца с температурой и значения температуры отнесения T.

А.3 Объекты исследования

Компонентами полученных сплавов служили Zn чистотой 99,99 и Cu чистотой 99,999. В кварцевую ампулу 1 (см. рисунок А.2), дно которой представляло собой воронку с тонким капилляром на конце, сначала помещалась навеска Zn, а затем навеска Cu 2 соответствующего образца сплава. Ампула закрывалась пробкой 3 из активированного угля такой длины, чтобы заполнялось оставшееся пустое пространство. Нагревателем 4 вдоль ампулы снизу вверх создавался градиент температуры более чем 100 К, в результате чего Cu нагревалась более чем Zn. Это обеспечивало хорошую растворимость Cu в расплаве Zn без окисления последнего. После встряхивания ампулы с расплавом Cu с Zn при температуре на ~ 50 К более температуры кристаллизации дно ампулы прокалывалось острием стержня из нержавеющей стали. Расплав при этом заливался в следующую ампулу 5, предварительно прогретую нагревателем 6 до температуры кристаллизации этого сплава. Образец в ампуле 5 затем медленно охлаждался в теплоизолированном блоке 7. Из этого образца на токарном станке вытачивалось изделие в форме (см. рисунок А.2), удобной для исследований. В изделии просверливались отверстия для токовводов и штифтов из нержавеющей стали для крепления термопар.

Рисунок А.2 - Устройство для изготовления образца

Головки термопар приваривались к штифтам искровой сваркой. Хороший контакт образца с токовводами обеспечивался путем вчеканивания медных проводов в отверстия для токовводов. Некоторые образцы латуней, содержащих  , и образцы, богатые цинком, изготавливались литьем в гипсовую форму, в которой предусматривались перемычки, обеспечивающие наличие в изделии отверстий для токовводов и штифтов для приварки термопар (см. рисунок А.3).

, и образцы, богатые цинком, изготавливались литьем в гипсовую форму, в которой предусматривались перемычки, обеспечивающие наличие в изделии отверстий для токовводов и штифтов для приварки термопар (см. рисунок А.3).

электросопротивления и теплового расширения

Медь растворялась в жидком цинке уже при температурах, незначительно превышающих температуру плавления цинка - 693 К. Получение образцов осуществлялось в два этапа:

1) сплавы выдерживались в жидком состоянии в течение 5 - 10 мин при непрерывном встряхивании ампулы, а затем охлаждались до затвердевания;

2) полученные заготовки сплавов переворачивались и переплавлялись повторно для повышения однородности. Оптимальные длина и диаметр образца согласно оценкам, учитывающим особенности эксперимента, находились в пределах 1,4·10-2 < lp < 9,5·10-2 м и d = (0,44 - 0,84) 10-2 м соответственно. Отбор пробы (стружку) для химического анализа осуществлялся по длине и глубине рабочего участка каждой заготовки при изготовлении образца формы на токарном станке (см. рисунок А.3). Химический анализ проводился стандартным химическим методом на электрофотоколориметре (КФК-2). Рентгено-флюоресцентный анализ тех же образцов проводился по трем точкам на поверхности рабочего участка после измерений свойств. Погрешность анализа ограничивалась точностью весов (точность - +/- 1 мг) и не превышала 1%.

А.4 Экспериментальные данные

Для обеспечения надежного электрического контакта термопар с образцом при высоких температурах в нем просверливались отверстия, куда зачеканивались штифты из нержавеющей стали, к которым приваривались головки хромель-алюмелевых термопар. Рабочая длина образца - это расстояние между головками термопар, диаметры которых не превышали 0,3 мм. Результаты экспериментальных измерений ТКЛР и  образцов согласно [2] приведены в таблицах А.2 - А.11.

образцов согласно [2] приведены в таблицах А.2 - А.11.

Таблица А.2

T, К | |||

306,0 | 16,31 | 16,41 | 0,03956 |

316,3 | 16,35 | 16,49 | 0,04025 |

326,3 | 16,39 | 16,57 | 0,04109 |

336,3 | 16,43 | 16,64 | 0,04172 |

346,3 | 16,47 | 16,72 | 0,04259 |

356,2 | 16,51 | 16,79 | 0,04322 |

368,5 | 16,55 | 16,89 | 0,04422 |

375,2 | 16,58 | 16,94 | 0,0446 |

384,3 | 16,62 | 17,00 | 0,04541 |

396,6 | 16,66 | 17,10 | 0,04627 |

405,0 | 16,70 | 17,16 | 0,04703 |

415,0 | 16,74 | 17,23 | 0,04768 |

425,7 | 16,78 | 17,31 | 0,04862 |

436,3 | 16,82 | 17,39 | 0,04926 |

446,2 | 16,86 | 17,47 | 0,05026 |

456,6 | 16,90 | 17,55 | 0,05089 |

466,4 | 16,94 | 17,62 | 0,05172 |

475,5 | 16,97 | 17,69 | 0,05234 |

486,3 | 17,01 | 17,77 | 0,05334 |

497,6 | 17,06 | 17,85 | 0,05411 |

505,2 | 17,09 | 17,91 | 0,05486 |

516,8 | 17,13 | 18,00 | 0,05551 |

525,4 | 17,17 | 18,06 | 0,0565 |

536,8 | 17,21 | 18,15 | 0,05718 |

545,8 | 17,25 | 18,21 | 0,05802 |

556,0 | 17,29 | 18,29 | 0,05867 |

566,0 | 17,33 | 18,36 | 0,05956 |

573,5 | 17,36 | 18,42 | 0,06032 |

586,3 | 17,41 | 18,51 | 0,06116 |

595,3 | 17,44 | 18,58 | 0,06181 |

606,2 | 17,48 | 18,66 | 0,06271 |

616,8 | 17,52 | 18,74 | 0,0636 |

626,2 | 17,56 | 18,81 | 0,06444 |

636,0 | 17,60 | 18,88 | 0,06536 |

646,2 | 17,64 | 18,96 | 0,06609 |

655,7 | 17,68 | 19,03 | 0,06691 |

666,2 | 17,72 | 19,11 | 0,06782 |

676,0 | 17,76 | 19,18 | 0,06856 |

683,9 | 17,79 | 19,24 | 0,06931 |

695,8 | 17,83 | 19,32 | 0,07026 |

706,8 | 17,88 | 19,41 | 0,07134 |

717,0 | 17,92 | 19,48 | 0,07229 |

725,3 | 17,95 | 19,54 | 0,07304 |

736,0 | 17,99 | 19,62 | 0,0738 |

748,3 | 18,04 | 19,71 | 0,07501 |

757,0 | 18,07 | 19,78 | 0,07557 |

765,9 | 18,11 | 19,84 | 0,07658 |

776,5 | 18,15 | 19,92 | 0,0773 |

785,7 | 18,19 | 19,99 | 0,07825 |

796,0 | 18,23 | 20,06 | 0,07906 |

807,8 | 18,27 | 20,15 | 0,08006 |

817,2 | 18,31 | 20,22 | 0,08084 |

826,5 | 18,35 | 20,29 | 0,0816 |

837,6 | 18,39 | 20,37 | 0,08255 |

846,3 | 18,42 | 20,43 | 0,08327 |

857,7 | 18,47 | 20,51 | 0,08439 |

865,8 | 18,50 | 20,57 | 0,08501 |

876,0 | 18,54 | 20,65 | 0,08608 |

886,2 | 18,58 | 20,72 | 0,08675 |

895,6 | 18,62 | 20,79 | 0,08792 |

Таблица А.3

Результаты  ,

,  и

и  для

для  (19,6% Zn + 80,4% Cu)

(19,6% Zn + 80,4% Cu)

(19,6% Zn + 80,4% Cu)

(19,6% Zn + 80,4% Cu)T, К | |||

306,2 | 16,72 | 16,90 | 0,0567 |

316,8 | 16,77 | 17,00 | 0,05774 |

326,3 | 16,82 | 17,09 | 0,05842 |

336,4 | 16,87 | 17,19 | 0,05946 |

346,3 | 16,92 | 17,28 | 0,0601 |

355,9 | 16,97 | 17,37 | 0,06121 |

365,9 | 17,02 | 17,46 | 0,06182 |

377,2 | 17,07 | 17,57 | 0,06307 |

385,9 | 17,12 | 17,65 | 0,06361 |

397,7 | 17,18 | 17,76 | 0,06497 |

406,5 | 17,22 | 17,84 | 0,06537 |

415,8 | 17,27 | 17,92 | 0,06655 |

426,3 | 17,32 | 18,02 | 0,06715 |

437,1 | 17,37 | 18,12 | 0,06845 |

445,4 | 17,41 | 18,20 | 0,06889 |

457,6 | 17,47 | 18,31 | 0,07031 |

466,7 | 17,52 | 18,40 | 0,07084 |

477,0 | 17,57 | 18,49 | 0,07195 |

485,8 | 17,61 | 18,57 | 0,07253 |

496,5 | 17,67 | 18,67 | 0,07371 |

507,0 | 17,72 | 18,77 | 0,07444 |

516,0 | 17,76 | 18,85 | 0,07551 |

525,9 | 17,81 | 18,94 | 0,0762 |

536,6 | 17,87 | 19,04 | 0,0775 |

545,4 | 17,91 | 19,12 | 0,07804 |

556,5 | 17,97 | 19,23 | 0,07942 |

565,7 | 18,01 | 19,31 | 0,08007 |

576,9 | 18,07 | 19,41 | 0,08147 |

586,4 | 18,12 | 19,50 | 0,0821 |

597,6 | 18,17 | 19,60 | 0,08345 |

606,0 | 18,21 | 19,68 | 0,08406 |

616,1 | 18,26 | 19,77 | 0,08532 |

625,8 | 18,31 | 19,86 | 0,08597 |

637,7 | 18,37 | 19,97 | 0,08744 |

646,8 | 18,42 | 20,06 | 0,08809 |

657,3 | 18,47 | 20,15 | 0,08943 |

667,2 | 18,52 | 20,24 | 0,09025 |

676,3 | 18,56 | 20,33 | 0,09131 |

684,2 | 18,60 | 20,40 | 0,09187 |

696,9 | 18,67 | 20,51 | 0,09343 |

705,9 | 18,71 | 20,60 | 0,09408 |

716,7 | 18,77 | 20,70 | 0,09538 |

725,9 | 18,81 | 20,78 | 0,09616 |

736,8 | 18,87 | 20,88 | 0,09743 |

745,9 | 18,91 | 20,96 | 0,09809 |

756,7 | 18,97 | 21,06 | 0,0995 |

765,7 | 19,01 | 21,14 | 0,10014 |

776,7 | 19,07 | 21,24 | 0,1016 |

785,9 | 19,11 | 21,32 | 0,10232 |

797,3 | 19,17 | 21,43 | 0,10376 |

806,8 | 19,22 | 21,51 | 0,10443 |

818,6 | 19,28 | 21,62 | 0,10605 |

826,4 | 19,31 | 21,69 | 0,10662 |

836,3 | 19,36 | 21,78 | 0,10795 |

846,4 | 19,41 | 21,87 | 0,10873 |

855,7 | 19,46 | 21,96 | 0,11002 |

866,2 | 19,51 | 22,05 | 0,111 |

877,1 | 19,57 | 22,15 | 0,11258 |

886,2 | 19,61 | 22,23 | 0,11312 |

896,3 | 19,66 | 22,32 | 0,11446 |

906,9 | 19,72 | 22,42 | 0,11527 |

917,5 | 19,77 | 22,51 | 0,11689 |

926,2 | 19,81 | 22,59 | 0,11756 |

Таблица А.4

Результаты  ,

,  и

и  для

для  (30,5% Zn + 69,5% Cu)

(30,5% Zn + 69,5% Cu)

(30,5% Zn + 69,5% Cu)

(30,5% Zn + 69,5% Cu)T, К | |||

334,4 | 14,70 | 17,54 | 0,06621 |

342,9 | 14,89 | 17,62 | 0,06709 |

352,4 | 15,10 | 17,72 | 0,06787 |

362,4 | 15,32 | 17,82 | 0,06875 |

372,2 | 15,52 | 17,91 | 0,06965 |

381,8 | 15,71 | 18,01 | 0,07066 |

391,8 | 15,90 | 18,11 | 0,07161 |

400,9 | 16,07 | 18,20 | 0,07232 |

410,3 | 16,23 | 18,29 | 0,07349 |

419,4 | 16,39 | 18,38 | 0,07428 |

429,8 | 16,56 | 18,49 | 0,07523 |

439,8 | 16,72 | 18,59 | 0,07626 |

450,0 | 16,88 | 18,69 | 0,07733 |

459,9 | 17,02 | 18,79 | 0,07831 |

469,9 | 17,16 | 18,88 | 0,07914 |

479,7 | 17,29 | 18,98 | 0,08018 |

490,0 | 17,42 | 19,08 | 0,08122 |

499,8 | 17,54 | 19,18 | 0,08223 |

509,8 | 17,66 | 19,28 | 0,08324 |

519,7 | 17,77 | 19,38 | 0,08416 |

529,3 | 17,87 | 19,47 | 0,08527 |

539,4 | 17,97 | 19,57 | 0,08632 |

549,2 | 18,07 | 19,67 | 0,0874 |

558,7 | 18,16 | 19,76 | 0,08831 |

569,0 | 18,25 | 19,86 | 0,08947 |

578,5 | 18,33 | 19,96 | 0,09036 |

588,3 | 18,41 | 20,05 | 0,0914 |

597,8 | 18,49 | 20,14 | 0,09253 |

606,3 | 18,55 | 20,23 | 0,09324 |

616,7 | 18,63 | 20,33 | 0,09445 |

626,3 | 18,69 | 20,42 | 0,0956 |

636,7 | 18,76 | 20,53 | 0,09641 |

646,0 | 18,82 | 20,62 | 0,09782 |

655,3 | 18,88 | 20,71 | 0,0986 |

664,7 | 18,94 | 20,80 | 0,09924 |

674,4 | 18,99 | 20,90 | 0,10063 |

684,0 | 19,04 | 20,99 | 0,10244 |

693,4 | 19,10 | 21,08 | 0,10287 |

703,5 | 19,15 | 21,18 | 0,10356 |

712,4 | 19,19 | 21,27 | 0,10498 |

722,3 | 19,24 | 21,36 | 0,10588 |

732,2 | 19,29 | 21,46 | 0,10679 |

743,5 | 19,34 | 21,57 | 0,10859 |

750,5 | 19,38 | 21,64 | 0,1091 |

761,3 | 19,43 | 21,74 | 0,11061 |

769,3 | 19,46 | 21,82 | 0,11126 |

778,8 | 19,51 | 21,91 | 0,11201 |

787,9 | 19,55 | 22,00 | 0,11336 |

797,4 | 19,59 | 22,09 | 0,11469 |

806,3 | 19,64 | 22,18 | 0,11545 |

818,7 | 19,69 | 22,30 | 0,11692 |

828,4 | 19,74 | 22,40 | 0,11821 |

836,4 | 19,78 | 22,47 | 0,11902 |

844,4 | 19,82 | 22,55 | 0,11945 |

852,5 | 19,86 | 22,63 | 0,12089 |

858,4 | 19,89 | 22,69 | 0,1214 |

863,3 | 19,92 | 22,73 | 0,12194 |

872,7 | 19,97 | 22,82 | 0,12272 |

881,8 | 20,02 | 22,91 | 0,12419 |

Таблица А.5

Результаты  ,

,  и

и  для

для  (46,1% Zn + 53,9% Cu)

(46,1% Zn + 53,9% Cu)

(46,1% Zn + 53,9% Cu)

(46,1% Zn + 53,9% Cu)T, К | |||

312,7 | 17,85 | 17,68 | 0,04608 |

322,7 | 17,95 | 17,87 | 0,04469 |

332,4 | 18,05 | 18,06 | 0,04747 |

342,2 | 18,14 | 18,25 | 0,0475 |

352,7 | 18,23 | 18,45 | 0,04853 |

361,4 | 18,31 | 18,62 | 0,04977 |

371,2 | 18,39 | 18,81 | 0,04967 |

381,2 | 18,47 | 19,00 | 0,05269 |

390,7 | 18,55 | 19,18 | 0,05308 |

400,2 | 18,62 | 19,37 | 0,05524 |

419,2 | 18,77 | 19,73 | 0,0585 |

428,9 | 18,84 | 19,92 | 0,05944 |

437,7 | 18,91 | 20,09 | 0,06033 |

449,2 | 18,99 | 20,31 | 0,06186 |

459,2 | 19,07 | 20,50 | 0,06322 |

468,9 | 19,15 | 20,69 | 0,06411 |

479,2 | 19,23 | 20,88 | 0,06446 |

488,9 | 19,31 | 21,07 | 0,06693 |

498,9 | 19,39 | 21,26 | 0,06846 |

528,7 | 19,66 | 21,83 | 0,07331 |

538,4 | 19,75 | 22,02 | 0,07351 |

548,4 | 19,85 | 22,21 | 0,07568 |

557,7 | 19,95 | 22,39 | 0,0769 |

596,9 | 20,42 | 23,47 | 0,08295 |

606,7 | 20,55 | 23,72 | 0,08423 |

616,7 | 20,70 | 24,04 | 0,08592 |

625,9 | 20,84 | 24,41 | 0,08779 |

645,2 | 21,15 | 25,49 | 0,09149 |

654,4 | 21,31 | 26,19 | 0,0938 |

663,7 | 21,48 | 27,02 | 0,09536 |

673,4 | 21,67 | 28,06 | 0,09721 |

682,7 | 21,85 | 29,21 | 0,09937 |

687,7 | 21,96 | 29,90 | 0,10006 |

692,4 | 22,06 | 30,61 | 0,10161 |

697,2 | 22,17 | 31,38 | 0,10276 |

701,7 | 22,27 | 32,15 | 0,10406 |

711,2 | 22,49 | 33,94 | 0,10654 |

715,9 | 22,60 | 34,92 | 0,10888 |

720,9 | 22,73 | 36,02 | 0,11072 |

725,7 | 22,85 | 37,12 | 0,11155 |

730,2 | 22,97 | 38,23 | 0,11314 |

734,9 | 23,09 | 30,53 | 0,11437 |

739,9 | 23,23 | 28,54 | 0,11577 |

744,4 | 23,35 | 27,11 | 0,11639 |

758,4 | 23,39 | 25,00 | 0,11948 |

767,9 | 23,41 | 25,16 | 0,12079 |

772,7 | 23,42 | 25,24 | 0,12133 |

777,4 | 23,43 | 25,31 | 0,11968 |

786,7 | 23,45 | 25,46 | 0,12329 |

791,2 | 23,46 | 25,54 | 0,12694 |

810,2 | 23,53 | 25,85 | 0,12749 |

819,4 | 23,57 | 26,00 | 0,13241 |

828,7 | 23,61 | 26,15 | 0,12966 |

838,4 | 23,66 | 26,31 | 0,13209 |

847,7 | 23,72 | 26,46 | 0,13386 |

857,2 | 23,78 | 26,61 | 0,13537 |

866,7 | 23,84 | 26,77 | 0,13605 |

875,9 | 23,91 | 26,92 | 0,13978 |

885,2 | 23,99 | 27,06 | 0,14146 |

894,7 | 24,07 | 27,22 | 0,14196 |

903,9 | 24,16 | 27,37 | 0,1435 |

913,2 | 24,25 | 27,51 | 0,14528 |

922,2 | 24,34 | 27,66 | 0,14581 |

931,4 | 24,45 | 27,81 | 0,1484 |

Таблица А.6

Результаты  ,

,  и

и  для

для  (65,1% Zn + 34,9% Cu)

(65,1% Zn + 34,9% Cu)

(65,1% Zn + 34,9% Cu)

(65,1% Zn + 34,9% Cu)T, К | |||

313,3 | 16,95 | 18,20 | 0,08412 |

324,0 | 17,30 | 18,67 | 0,0859 |

333,5 | 17,60 | 19,08 | 0,0877 |

343,4 | 17,90 | 19,49 | 0,0899 |

353,4 | 18,18 | 19,89 | 0,09066 |

363,3 | 18,46 | 20,27 | 0,09297 |

373,2 | 18,72 | 20,63 | 0,09473 |

383,5 | 18,97 | 20,99 | 0,09792 |

393,0 | 19,20 | 21,31 | 0,09877 |

402,8 | 19,43 | 21,62 | 0,10007 |

413,5 | 19,66 | 21,94 | 0,10213 |

424,2 | 19,88 | 22,24 | 0,10383 |

433,3 | 20,06 | 22,48 | 0,10729 |

443,3 | 20,25 | 22,73 | 0,10951 |

454,0 | 20,44 | 22,98 | 0,11195 |

463,0 | 20,59 | 23,18 | 0,11392 |

473,2 | 20,76 | 23,38 | 0,11685 |

483,7 | 20,92 | 23,58 | 0,11944 |

493,2 | 21,06 | 23,74 | 0,12208 |

502,9 | 21,19 | 23,89 | 0,12465 |

513,8 | 21,34 | 24,03 | 0,1276 |

523,0 | 21,45 | 24,15 | 0,12924 |

534,3 | 21,59 | 24,26 | 0,13244 |

543,5 | 21,69 | 24,34 | 0,13453 |

553,5 | 21,80 | 24,41 | 0,13645 |

562,9 | 21,89 | 24,46 | 0,13899 |

573,4 | 22,00 | 24,51 | 0,14144 |

593,7 | 22,18 | 24,63 | 0,14786 |

604,5 | 22,28 | 24,84 | 0,14922 |

613,3 | 22,35 | 25,00 | 0,15109 |

623,6 | 22,43 | 25,18 | 0,15489 |

633,3 | 22,51 | 25,33 | 0,15597 |

643,3 | 22,58 | 25,47 | 0,15813 |

653,4 | 22,65 | 25,61 | 0,1614 |

662,0 | 22,72 | 25,71 | 0,16343 |

673,2 | 22,80 | 25,83 | 0,16591 |

683,9 | 22,87 | 25,92 | 0,16808 |

693,3 | 22,94 | 26,00 | 0,17046 |

702,2 | 23,00 | 26,05 | 0,17263 |

713,3 | 23,08 | 26,11 | 0,17607 |

723,8 | 23,15 | 26,15 | 0,17771 |

733,8 | 23,22 | 26,17 | 0,18027 |

744,2 | 23,30 | 26,18 | 0,18274 |

Таблица А.7

Результаты  ,

,  и

и  для

для  (82,6% Zn + 17,4% Cu)

(82,6% Zn + 17,4% Cu)

(82,6% Zn + 17,4% Cu)

(82,6% Zn + 17,4% Cu)T, К | |||

309,2 | 22,06 | 22,88 | 0,17749 |

319,3 | 22,29 | 23,17 | 0,17991 |

329,0 | 22,49 | 23,45 | 0,1827 |

339,0 | 22,70 | 23,72 | 0,18549 |

348,9 | 22,90 | 23,99 | 0,18857 |

359,3 | 23,10 | 24,26 | 0,19156 |

369,0 | 23,28 | 24,51 | 0,19449 |

378,0 | 23,44 | 24,73 | 0,1971 |

389,1 | 23,64 | 24,99 | 0,2006 |

399,3 | 23,81 | 25,22 | 0,20356 |

410,1 | 23,99 | 25,46 | 0,20664 |

419,0 | 24,13 | 25,65 | 0,20968 |

429,0 | 24,28 | 25,86 | 0,21283 |

439,7 | 24,43 | 26,07 | 0,21624 |

450,1 | 24,57 | 26,27 | 0,2198 |

460,9 | 24,72 | 26,47 | 0,22316 |

469,3 | 24,82 | 26,61 | 0,22655 |

479,3 | 24,94 | 26,78 | 0,22989 |

489,0 | 25,05 | 26,94 | 0,23384 |

499,0 | 25,16 | 27,09 | 0,23747 |

509,6 | 25,26 | 27,24 | 0,24155 |

520,4 | 25,37 | 27,39 | 0,24549 |

530,3 | 25,45 | 27,52 | 0,24936 |

539,6 | 25,53 | 27,63 | 0,25253 |

549,3 | 25,60 | 27,74 | 0,2562 |

559,3 | 25,67 | 27,85 | 0,26 |

569,4 | 25,74 | 27,95 | 0,26397 |

578,7 | 25,79 | 28,04 | 0,26695 |

589,7 | 25,85 | 28,13 | 0,27136 |

599,5 | 25,89 | 28,20 | 0,27489 |

Таблица А.8

Результаты  ,

,  и

и  для

для  смеси (~ 41,8% Zn + 58,2% Cu)

смеси (~ 41,8% Zn + 58,2% Cu)

T, К | |||

313,5 | 16,27 | 15,48 | 0,06491 |

324,0 | 16,42 | 16,00 | 0,06619 |

333,1 | 16,56 | 16,43 | 0,0665 |

340,5 | 16,66 | 16,77 | 0,06766 |

352,8 | 16,84 | 17,30 | 0,06867 |

362,1 | 16,97 | 17,67 | 0,06988 |

371,9 | 17,11 | 18,05 | 0,07086 |

381,3 | 17,24 | 18,39 | 0,07234 |

391,3 | 17,37 | 18,72 | 0,07365 |

402,0 | 17,51 | 19,05 | 0,07475 |

410,9 | 17,63 | 19,30 | 0,07584 |

421,2 | 17,76 | 19,57 | 0,07691 |

430,6 | 17,88 | 19,79 | 0,07795 |

440,3 | 18,01 | 20,00 | 0,07909 |

450,3 | 18,13 | 20,19 | 0,08008 |

460,1 | 18,25 | 20,35 | 0,08143 |

469,8 | 18,36 | 20,49 | 0,08241 |

480,3 | 18,49 | 20,62 | 0,08378 |

490,2 | 18,60 | 20,71 | 0,08503 |

500,0 | 18,71 | 20,78 | 0,08615 |

510,2 | 18,82 | 20,82 | 0,08723 |

520,2 | 18,93 | 20,84 | 0,0891 |

549,5 | 19,24 | 20,90 | 0,09231 |

559,3 | 19,34 | 20,89 | 0,0938 |

569,0 | 19,44 | 20,93 | 0,09464 |

578,7 | 19,53 | 21,02 | 0,09624 |

588,4 | 19,62 | 21,16 | 0,09751 |

597,5 | 19,71 | 21,33 | 0,09846 |

607,7 | 19,80 | 21,58 | 0,10012 |

617,3 | 19,89 | 21,86 | 0,10094 |

627,0 | 19,97 | 22,19 | 0,10252 |

636,5 | 20,05 | 22,56 | 0,10407 |

645,8 | 20,13 | 22,97 | 0,10522 |

655,5 | 20,21 | 23,45 | 0,1065 |

665,3 | 20,29 | 23,98 | 0,10772 |

674,5 | 20,36 | 24,52 | 0,10907 |

684,0 | 20,43 | 25,14 | 0,11072 |

688,8 | 20,47 | 25,46 | 0,11145 |

693,8 | 20,50 | 25,81 | 0,11251 |

698,0 | 20,53 | 26,11 | 0,11266 |

702,7 | 20,57 | 26,46 | 0,11357 |

708,3 | 20,61 | 26,90 | 0,11432 |

741,1 | 20,83 | 22,81 | 0,11993 |

745,5 | 20,85 | 22,83 | 0,12106 |

751,5 | 20,89 | 22,85 | 0,12166 |

755,8 | 20,92 | 22,87 | 0,12224 |

760,8 | 20,95 | 22,89 | 0,12251 |

765,5 | 20,97 | 22,91 | 0,12368 |

773,3 | 21,02 | 22,94 | 0,12531 |

778,3 | 21,05 | 22,96 | 0,12591 |

783,1 | 21,07 | 22,98 | 0,12609 |

792,2 | 21,12 | 23,02 | 0,12751 |

801,7 | 21,17 | 23,06 | 0,12886 |

811,3 | 21,22 | 23,10 | 0,13014 |

820,7 | 21,26 | 23,14 | 0,13159 |

830,3 | 21,31 | 23,18 | 0,13324 |

839,5 | 21,35 | 23,22 | 0,13483 |

849,0 | 21,39 | 23,26 | 0,13649 |

857,7 | 21,42 | 23,30 | 0,13785 |

867,5 | 21,46 | 23,34 | 0,13923 |

877,2 | 21,50 | 23,38 | 0,14109 |

886,0 | 21,53 | 23,42 | 0,14263 |

Таблица А.9

Результаты  ,

,  и

и  для смеси

для смеси  (~ 53,0% Zn + 47,0% Cu)

(~ 53,0% Zn + 47,0% Cu)

T, К | |||

338,3 | 18,73 | 18,36 | 0,08348 |

348,0 | 18,84 | 18,74 | 0,08546 |

357,5 | 18,96 | 19,09 | 0,08699 |

367,2 | 19,08 | 19,43 | 0,08951 |

376,9 | 19,20 | 19,76 | 0,09136 |

386,2 | 19,31 | 20,06 | 0,09388 |

396,2 | 19,43 | 20,37 | 0,09592 |

405,7 | 19,55 | 20,65 | 0,09804 |

415,3 | 19,67 | 20,92 | 0,1005 |

425,3 | 19,79 | 21,18 | 0,10255 |

435,0 | 19,91 | 21,42 | 0,10473 |

445,2 | 20,03 | 21,65 | 0,10753 |

455,2 | 20,15 | 21,86 | 0,10996 |

465,4 | 20,28 | 22,07 | 0,11248 |

475,2 | 20,40 | 22,24 | 0,115 |

484,8 | 20,52 | 22,40 | 0,11788 |

495,4 | 20,65 | 22,56 | 0,12045 |

500,3 | 20,71 | 22,62 | 0,12189 |

505,3 | 20,77 | 22,69 | 0,12306 |

509,9 | 20,82 | 22,74 | 0,12441 |

515,2 | 20,89 | 22,80 | 0,12583 |

520,2 | 20,95 | 22,85 | 0,12732 |

524,9 | 21,01 | 22,90 | 0,12882 |

529,9 | 21,07 | 22,94 | 0,13015 |

549,8 | 21,28 | 23,54 | 0,13582 |

554,4 | 21,33 | 23,96 | 0,13728 |

559,5 | 21,39 | 24,41 | 0,13913 |

564,2 | 21,45 | 24,82 | 0,14065 |

569,3 | 21,53 | 25,26 | 0,14222 |

578,6 | 21,68 | 26,05 | 0,1457 |

588,3 | 21,85 | 26,86 | 0,14872 |

598,2 | 22,05 | 27,66 | 0,1534 |

607,8 | 22,25 | 28,41 | 0,15628 |

618,0 | 22,49 | 29,18 | 0,16134 |

627,2 | 22,71 | 29,86 | 0,16591 |

636,5 | 22,95 | 30,53 | 0,17003 |

646,2 | 23,20 | 31,20 | 0,17531 |

655,8 | 23,46 | 31,85 | 0,18074 |

665,0 | 23,71 | 32,45 | 0,18605 |

674,8 | 23,99 | 33,06 | 0,19104 |

684,2 | 24,25 | 33,64 | 0,19724 |

693,5 | 24,51 | 34,18 | 0,20358 |

703,1 | 24,77 | 34,73 | 0,20955 |

712,5 | 25,03 | 35,24 | 0,2152 |

717,6 | 25,16 | 35,51 | 0,21763 |

722,7 | 25,30 | 35,77 | 0,22148 |

726,8 | 25,41 | 35,98 | 0,22502 |

731,7 | 25,53 | 36,22 | 0,22731 |

736,2 | 25,64 | 36,44 | 0,23061 |

741,0 | 25,76 | 36,67 | 0,23352 |

745,8 | 25,88 | 36,89 | 0,23626 |

771,7 | 26,13 | 26,30 | 0,24629 |

776,2 | 26,14 | 26,33 | 0,24697 |

780,9 | 26,15 | 26,36 | 0,24844 |

787,9 | 26,16 | 26,41 | 0,24949 |

797,4 | 26,18 | 26,48 | 0,25155 |

806,7 | 26,20 | 26,54 | 0,25317 |

816,0 | 26,22 | 26,61 | 0,25537 |

826,2 | 26,24 | 26,68 | 0,25764 |

833,1 | 26,25 | 26,72 | 0,25875 |

839,3 | 26,27 | 26,77 | 0,25952 |

848,9 | 26,29 | 26,83 | 0,26195 |

Таблица А.10

Результаты  ,

,  и

и  для смеси

для смеси  (~ 73,3% Zn + 26,7% Cu)

(~ 73,3% Zn + 26,7% Cu)

T, К | |||

344,8 | 23,15 | 23,65 | 0,08309 |

354,7 | 23,33 | 23,94 | 0,08443 |

363,7 | 23,50 | 24,18 | 0,08614 |

373,8 | 23,67 | 24,43 | 0,08828 |

382,2 | 23,80 | 24,61 | 0,08927 |

392,5 | 23,96 | 24,83 | 0,09164 |

402,7 | 24,10 | 25,02 | 0,09445 |

411,3 | 24,22 | 25,17 | 0,09526 |

420,9 | 24,34 | 25,32 | 0,09685 |

430,5 | 24,46 | 25,46 | 0,09855 |

441,9 | 24,59 | 25,60 | 0,10175 |

452,0 | 24,69 | 25,72 | 0,10187 |

461,7 | 24,79 | 25,82 | 0,10518 |

481,7 | 24,97 | 25,99 | 0,10814 |

491,6 | 25,05 | 26,07 | 0,11066 |

501,8 | 25,13 | 26,14 | 0,11251 |

512,2 | 25,21 | 26,21 | 0,11511 |

522,0 | 25,27 | 26,26 | 0,11604 |

531,7 | 25,33 | 26,32 | 0,11888 |

541,5 | 25,39 | 26,37 | 0,12013 |

551,3 | 25,45 | 26,42 | 0,12263 |

561,1 | 25,50 | 26,47 | 0,12364 |

571,1 | 25,55 | 26,52 | 0,12626 |

590,7 | 25,65 | 26,64 | 0,13038 |

600,2 | 25,69 | 26,70 | 0,13184 |

609,1 | 25,73 | 26,76 | 0,13367 |

618,6 | 25,77 | 26,83 | 0,13626 |

629,1 | 25,82 | 26,92 | 0,138 |

638,5 | 25,86 | 27,00 | 0,13992 |

648,0 | 25,90 | 27,10 | 0,14134 |

657,5 | 25,94 | 27,21 | 0,14315 |

668,2 | 25,99 | 27,34 | 0,14744 |

677,0 | 26,03 | 27,46 | 0,14803 |

686,0 | 26,07 | 27,60 | 0,15017 |

695,8 | 26,12 | 27,76 | 0,15194 |

705,0 | 26,17 | 27,93 | 0,15454 |

715,3 | 26,23 | 28,13 | 0,15575 |

723,6 | 26,27 | 28,31 | 0,15787 |

733,5 | 26,33 | 28,54 | 0,16099 |

Таблица А.11

T, К | |||

324,7 | 23,36 | 23,57 | 0,07572 |

334,9 | 23,59 | 23,87 | 0,07762 |

344,3 | 23,79 | 24,15 | 0,07977 |

354,0 | 23,99 | 24,43 | 0,0812 |

363,2 | 24,16 | 24,70 | 0,08467 |

373,5 | 24,35 | 25,00 | 0,0858 |

383,5 | 24,52 | 25,29 | 0,08835 |

392,8 | 24,67 | 25,57 | 0,09002 |

402,4 | 24,82 | 25,85 | 0,09234 |

414,1 | 24,99 | 26,19 | 0,09469 |

422,7 | 25,11 | 26,44 | 0,09632 |

431,3 | 25,23 | 26,69 | 0,0983 |

441,4 | 25,36 | 26,99 | 0,10203 |

451,8 | 25,50 | 27,29 | 0,10268 |

462,5 | 25,63 | 27,60 | 0,10582 |

471,5 | 25,74 | 27,86 | 0,10758 |

481,4 | 25,86 | 28,15 | 0,11021 |

490,7 | 25,97 | 28,42 | 0,11295 |

499,7 | 26,07 | 28,68 | 0,11521 |

509,7 | 26,19 | 28,97 | 0,11803 |

522,0 | 26,34 | 29,33 | 0,12124 |

532,0 | 26,47 | 29,61 | 0,12334 |

541,5 | 26,58 | 29,89 | 0,12564 |

551,2 | 26,71 | 30,17 | 0,12895 |

560,9 | 26,84 | 30,45 | 0,13037 |

570,3 | 26,97 | 30,72 | 0,1338 |

580,0 | 27,12 | 31,00 | 0,13648 |

590,5 | 27,28 | 31,30 | 0,13938 |

598,7 | 27,41 | 31,53 | 0,14136 |

608,5 | 27,57 | 31,82 | 0,14556 |

619,1 | 27,76 | 32,12 | 0,14711 |

В таблицах А.2 - А.11 приведены данные, полученные после усреднения значений, полученных по трем сериям измерений "нагрев - охлаждение" для каждого образца (см. раздел 2).

А.5 Метод обработки экспериментальных данных

Достоверность данных подтверждена совпадением результатов многократных измерений для каждого из сплавов. Предельная погрешность измерения  определяется чувствительностью индикатора (ценой одного деления); погрешность

определяется чувствительностью индикатора (ценой одного деления); погрешность  - погрешностью определения напряжения на концах термопары потенциометром

- погрешностью определения напряжения на концах термопары потенциометром  и погрешностью термопары

и погрешностью термопары  . Последняя, в свою очередь, зависит от чувствительности термопары и погрешности градуировки. При использовании стандартных проводов для термопар и таблиц градуированных данных можно ограничиться расчетом погрешности

. Последняя, в свою очередь, зависит от чувствительности термопары и погрешности градуировки. При использовании стандартных проводов для термопар и таблиц градуированных данных можно ограничиться расчетом погрешности  . Путем многократного определения микрометром длины образца L0 систематическая погрешность ее оценки может быть переведена в случайную. Известно, что измеряемая величина L0 лежит в интервале значений

. Путем многократного определения микрометром длины образца L0 систематическая погрешность ее оценки может быть переведена в случайную. Известно, что измеряемая величина L0 лежит в интервале значений  и

и  , причем L0 распределена около среднего значения L по нормальному закону, где

, причем L0 распределена около среднего значения L по нормальному закону, где  - цена деления нониуса. Предельная погрешность

- цена деления нониуса. Предельная погрешность  . Основным источником случайной погрешности при измерениях теплового расширения является погрешность

. Основным источником случайной погрешности при измерениях теплового расширения является погрешность  , которая будет определена воспроизводимостью данных измерений

, которая будет определена воспроизводимостью данных измерений  при одной и той же температуре. Ее не следует путать с

при одной и той же температуре. Ее не следует путать с  , т.к. она определена не только предельной погрешностью прибора, но и погрешностью, обусловленной неидеальностью подгонки деталей ячейки и контакта этих деталей с образцом.

, т.к. она определена не только предельной погрешностью прибора, но и погрешностью, обусловленной неидеальностью подгонки деталей ячейки и контакта этих деталей с образцом.

и

и  , причем L0 распределена около среднего значения L по нормальному закону, где

, причем L0 распределена около среднего значения L по нормальному закону, где  . Основным источником случайной погрешности при измерениях теплового расширения является погрешность

. Основным источником случайной погрешности при измерениях теплового расширения является погрешность  , которая будет определена воспроизводимостью данных измерений

, которая будет определена воспроизводимостью данных измерений Предельную случайную погрешность при определении  вычисляют по формуле

вычисляют по формуле

. (А.3)

. (А.3)Предельную систематическую погрешность вычисляют по формуле

. (А.4)

. (А.4)Верхнюю границу суммарной погрешности  вычисляют путем сложения систематической и случайной погрешностей

вычисляют путем сложения систематической и случайной погрешностей

Оценка погрешности ТКЛР по формуле (А.5) в области температур от ~ 300 К до 1000 К приводит к значениям не более 7% (при длине образца не менее 10 см) и менее 5% соответственно. При значениях ТКЛР ниже 5·10-6 К-1 погрешность будет выше.

Чувствительность к изменению электросопротивления ограничена в основном неточностью определения падения напряжения на образце. Потенциометр обеспечивает достаточно высокую точность измерений, однако значения напряжений, измеренных хромелевыми и алюмелевыми проводами термопар, как правило, расходятся в четвертом знаке и носят случайный характер, вследствие чего эти результаты усредняются. Таким образом, чувствительность будет определена величиной несовпадения напряжений, измеряемых хромелевыми и алюмелевыми проводами, которая составляет примерно 10-6 В. В твердом состоянии минимально измеряемое напряжение - 10-3 В. Чувствительность вычислят по формуле

которая составляет 5·10-4. Коэффициент 1,4 в формуле (А.6) введен ввиду усреднения измеряемых напряжений.

Значения электросопротивления  вычисляют по формуле

вычисляют по формуле

где  - коэффициент теплового расширения образца в интервале температур

- коэффициент теплового расширения образца в интервале температур  ;

;

;

; - интервал температур;

- интервал температур;S - площадь сечения рабочего участка образца;

Ux - падение напряжения на образце;

U0 - падение напряжения на эталонном сопротивлении R0;

R0 - эталонное сопротивление;

lp - длина рабочего участка образца (расстояние между потенциальными зондами).

При потенциометрических измерениях с коммутацией тока контактными явлениями и сопротивлением измерительных проводов можно пренебречь. Измерение распределения температур вдоль образца тремя термопарами и введение соответствующих поправок позволяют существенно снизить систематическую погрешность из-за температурной неоднородности образца. Метод исключения систематической погрешности, которая может быть обусловлена неоднородностью образца, описан выше. Предельная систематическая погрешность будет складываться из погрешностей эталонного сопротивления R0 и погрешностей измерения напряжений Ux и U0 потенциометром. Погрешностью определения  при расчете можно пренебречь, т.к. в формуле (А.7) выражение в скобках является поправкой, тогда

при расчете можно пренебречь, т.к. в формуле (А.7) выражение в скобках является поправкой, тогда

, (А.8)

, (А.8)где величина  соответствует значению класса точности, указанному на самом образцовом сопротивлении R0;

соответствует значению класса точности, указанному на самом образцовом сопротивлении R0;

U - измеряемое напряжение.

Систематическая погрешность, возникающая при определении геометрии образца, может быть переведена в случайную путем многократного определения как сечения  , так и длины рабочего участка образца l. Еще одним источником случайной ошибки является невоспроизводимость данных измерения Ux и U0 при одном и том же значении температуры, которая может быть оценена путем многократных измерений или по дисперсии данных на экспериментальной зависимости электросопротивления