СПРАВКА

Источник публикации

М.: ФГБУ "Институт стандартизации", 2021

Примечание к документу

Документ введен в действие с 01.01.2022.

Название документа

"ГОСТ Р ИСО 14053-2021. Национальный стандарт Российской Федерации. Экологический менеджмент. Учет затрат на материальные потоки. Рекомендации по поэтапной реализации в организациях"

(утв. и введен в действие Приказом Росстандарта от 06.10.2021 N 1078-ст)

"ГОСТ Р ИСО 14053-2021. Национальный стандарт Российской Федерации. Экологический менеджмент. Учет затрат на материальные потоки. Рекомендации по поэтапной реализации в организациях"

(утв. и введен в действие Приказом Росстандарта от 06.10.2021 N 1078-ст)

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 6 октября 2021 г. N 1078-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЭКОЛОГИЧЕСКИЙ МЕНЕДЖМЕНТ

УЧЕТ ЗАТРАТ НА МАТЕРИАЛЬНЫЕ ПОТОКИ

РЕКОМЕНДАЦИИ ПО ПОЭТАПНОЙ РЕАЛИЗАЦИИ В ОРГАНИЗАЦИЯХ

Environmental management. Material flow cost accounting.

Guidance for the phased implementation in organizations

(ISO 14053:2021, IDT)

ГОСТ Р ИСО 14053-2021

ОКС 13.020.20

Дата введения

1 января 2022 года

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "НИИ экономики связи и информатики "Интерэкомс" (ООО "НИИ "Интерэкомс") на основе собственного перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 020 "Экологический менеджмент и экономика"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 6 октября 2021 г. N 1078-ст

4 Настоящий стандарт является идентичным по отношению к международному стандарту ИСО 14053:2021 "Экологический менеджмент. Учет затрат на материальные потоки. Рекомендации по поэтапной реализации в организациях" (ISO 14053:2021 Environmental management - Material flow cost accounting - Guidance for the phased implementation in organizations, IDT).

Международный стандарт разработан Техническим комитетом ИСО ТК 207 "Экологический менеджмент", подкомитетом ПК 1 "Системы экологического менеджмента" Международной организации по стандартизации (ИСО)

5 ВВЕДЕН ВПЕРВЫЕ

6 Некоторые положения международного стандарта, указанного в пункте 4, могут являться объектом патентных прав. Международная организация по стандартизации (ИСО) и Международная электротехническая комиссия (МЭК) не несут ответственности за идентификацию подобных патентных прав

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Первоочередной задачей современного общества стало достижение целей устойчивого развития (SDGs), поставленных Организацией Объединенных Наций в 2015 г. В частности, Цель 12 требует от правительств и частного сектора обеспечить схемы устойчивого потребления и производства. Компании, независимо от их размера, нуждаются в повышении эффективности использования материалов и энергоресурсов для устойчивого производства.

Настоящий комплекс международных стандартов ИСО устанавливает практические рекомендации по учету затрат на материальные потоки (MFCA), которые формируют подход по оценке эффективности использования материалов в организациях (см. ИСО 14051) и повышению эффективности использования материалов совместно с партнерами применительно к цепочке поставок (см. ИСО 14052). В то время как организациям рекомендуется выполнять MFCA-учет на основе ИСО 14051, в зависимости от уровня сложности организационной структуры они могут прибегнуть к более простой процедуре MFCA-учета. Для реализации этой возможности настоящий стандарт содержит практические рекомендации для организаций по поэтапной реализации MFCA-учета. Такой подход сосредоточен на наиболее подходящем (для расчетов) производственном процессе, чтобы повысить эффективность использования материалов наряду со снижением производственных затрат, что может привести к дополнительным коммерческим возможностям (например, зеленая цепочка поставок).

Настоящий стандарт можно использовать независимо от ИСО 14051 и ИСО 14052. В то же время основная идея MFCA-учета наряду с терминами и определениями совпадает с ИСО 14051. Кроме того, настоящий стандарт разработан в помощь организациям для идентификации новых коммерческих возможностей, связанных с эффективностью использования материалов и потребления энергии. Крупные организации могут также пользоваться настоящим стандартом как стартовой точкой для реализации MFCA-учета для конкретного структурного подразделения или процесса.

В настоящем стандарте установлены:

- общая терминология;

- принципы;

- подход к выполнению расчета, анализа и мероприятий по совершенствованию;

- положения по применению результатов, полученных по итогам реализации MFCA-учета.

В приложении А приведен пример выполнения MFCA-учета в организациях.

В настоящем стандарте приведены практические рекомендации по поэтапной реализации учета затрат на материальные потоки (MFCA), которыми могут воспользоваться организации, включая малые и средние предприятия (SME), чтобы улучшить свою экологическую результативность и эффективность использования материалов.

Поэтапный подход обеспечивает гибкость, позволяющую организациям развивать деятельность по реализации MFCA-учета с учетом своих характерных особенностей и обстоятельств. Итоговая информация может действовать как фактор мотивации организаций на поиск возможностей одновременного получения финансовых и экологических преимуществ за счет снижения потерь материалов и потребления энергии.

Настоящий стандарт применим к любым организациям, независимо от уровня их развития, сферы деятельности или локализации.

В настоящем стандарте определяются основные процедуры расчета, с помощью которых можно проанализировать возможность экономии за счет сокращения потерь материалов. Подробное описание процедур проведения расчетов или информация по методам повышения эффективности использования материалов и потребления энергии выходят за рамки настоящего стандарта.

В настоящем стандарте нормативные ссылки отсутствуют.

В настоящем стандарте применены следующие термины с соответствующими определениями.

Организации ИСО и МЭК поддерживают терминологические базы данных для их использования в стандартизации по следующим адресам:

- Платформа просмотра онлайн ИСО: доступна по адресу https://www.iso.org/obp;

- IEC Electropedia: доступно по адресу http://www.electropedia.org/.

3.1 затраты на энергоресурсы (energy cost): Затраты на электроэнергию, топливо, пар, тепло, сжатый воздух и другие виды потребляемой энергии.

Примечание 1 - Затраты на энергоресурсы могут либо включаться в затраты на материалы или количественно оцениваться отдельно (по усмотрению организации).

[ИСО 14051:2011, 3.4]

3.2 использование энергии (energy use): Способ или вид применения энергии.

Пример - Вентиляция, освещение, отопление, охлаждение, транспортирование, процессы производства.

Примечание 1 - Использование энергии иногда называют "использованием энергии потребителями".

[ИСО 50001:2018, 3.5.4]

Примечание 1 - Материалы могут быть разделены на две категории:

- материалы, предназначенные для включения в продукцию, например, сырье, вспомогательные материалы, полуфабрикаты;

- материалы, не ставшие частью продукции, например, чистящие растворы и химические катализаторы (которые часто называют "эксплуатационные материалы").

Примечание 2 - Некоторые типы материалов в зависимости от их использования могут быть отнесены к любой из этих категорий. Вода является одним из таких веществ. В некоторых случаях вода может считаться частью продукции (например, бутилированная вода), тогда как в других случаях она может применяться в качестве эксплуатационного материала (например, вода, используемая для промывки оборудования).

Примечание 3 - Энергоносители, например, в виде топлива или пара, также можно считать материалами (по усмотрению организации).

[ИСО 14051:2011, 3.10, с изменениями - "пункт учета" заменен на "процесс"]

3.4 итоговая ведомость учета затрат на потоки материалов; итоговая ведомость MFCA-учета (material flow cost accounting summary sheet; MFCA summary sheet): Сводный документ (таблица), отражающий информацию MFCA-учета (3.6) для производственного процесса, который рассматривают как единичный процесс.

3.5 затраты на материалы (material cost): Затраты на вещества, которые вводят и/или выводят из процесса.

Примечание 1 - Затраты на материалы можно рассчитывать различными способами, например, по стандартным затратам, средним затратам и затратам на приобретение. Выбор между этими способами осуществляется по усмотрению организации.

[ИСО 14051:2011, 3.12, с изменениями - "пункт учета" заменен на "процесс"]

3.6 учет затрат на потоки материалов; MFCA-учет (material flow cost accounting; MFCA): Средство количественной оценки потоков и запасов материалов в технологических или производственных линиях, выражаемых в физических и денежных единицах.

[ИСО 14051:2011, 3.15]

3.7 потери материалов (material loss): Все выходные потоки материалов (ресурсы), формируемые в процессе, за исключением запланированной продукции.

Примечание 1 - Потерями можно считать выбросы в атмосферу, сточные воды и твердые отходы даже в тех случаях, когда их можно утилизировать, перерабатывать или повторно использовать внутри организации, с учетом рыночной стоимости.

Примечание 2 - Полуфабрикаты можно рассматривать как потери материалов либо как продукцию (по усмотрению организации).

[ИСО 14051:2011, 3.16, с изменениями - "пункт учета" заменен на "процесс"]

3.8 системные издержки (затраты) (system cost): Расходы, понесенные в ходе обработки потоков материалов (3.3) внутри организации, за исключением затрат на материалы (3.5), затрат на энергоресурсы (3.1) и затрат на контроль за ликвидацией отходов (3.9).

Пример - Затраты на трудовые ресурсы, амортизацию оборудования, техническое обслуживание и транспортирование.

[ИСО 14051:2011, 3.21]

3.9 затраты на обращение с отходами (waste management cost): Затраты на обработку потерь материалов (3.7), формируемые в процессе.

[ИСО 14051:2011, 3.22, с изменениями - "пункт учета" заменен на "процесс", удалены примечания к словарной статье]

Потоки материалов, связанные с продукцией и использованием энергии, включая потери материалов в наиболее подходящем производственном процессе, идентифицируют и определяют количественно как физические данные.

Физические данные о потоках материалов и использовании энергии собирают в согласованных единицах измерения.

Примечание - См. ИСО 14033.

Затраты, связанные с потерями материалов и использованием энергии, оценивают и сопоставляют с потерями материалов и использованием энергии.

Принятие решений по вопросам экологии и управления внутри организаций поддерживается связыванием физических данных с соответствующими затратами.

Данные о потоках материалов и использовании энергии следует перевести в денежные единицы, чтобы поддержать принятие решений в соответствии с расчетными затратами. Данный процесс состоит из подготовительного этапа, четырех этапов расчета и этапа анализа. Организации могут выполнять MFCA-учет последовательно, шаг за шагом, как указано в 5.2 - 5.7.

5.2 Подготовительный этап. Определение наиболее подходящего производственного процесса в организации

Организации следует идентифицировать наиболее подходящий производственный процесс. Если в организации используется всего один процесс, то следует исследовать все потери материалов и использование энергии. Если используется несколько процессов, организация может выбрать либо наиболее подходящий производственный процесс, либо несколько процессов объединить в одну производственную единицу для проведения расчетов.

Выбор наиболее подходящего производственного процесса следует разделить на два этапа:

a) оценить величину различных потерь материалов и использования энергии;

b) выбрать процесс с наибольшими затратами на единицу сырья, большим количеством потерь материалов и некачественной продукции и т.д.

Если организация желает оценить несколько процессов, рекомендуется пользоваться ИСО 14051.

Количество входных потоков материалов и выходных потоков материалов следует рассчитать в физических единицах, таких как масса, длина, число штук или количество (объем), в зависимости от типа материалов. Выходные потоки материалов подразделяют на продукцию и потери материалов.

Расчет затрат следует начинать с затрат на материалы. Следует учесть затраты, связанные с материалами, используемыми в выбранном процессе, например сырьевые материалы, вспомогательные материалы, эксплуатационные материалы и промежуточную продукцию. Затраты на все входные потоки материалов относят на счет продукции и потерь материалов, согласно их физическому количеству. Кроме того, рассчитывают затраты на обращение с отходами.

Расчет затрат на энергоресурсы проводится по усмотрению организации. Если организация приходит к решению, что расчет необходим, затраты на энергоресурсы следует рассчитать и отнести на счет продукции и потерь материалов согласно данным, полученным на этапе расчета 1.

Расчет системных издержек проводится по усмотрению организации. Если организация приходит к решению, что расчет необходим, системные издержки, следует рассчитать и отнести на счет продукции и потерь материалов согласно данным, полученным на этапе расчета 1.

Наряду с описанными выше этапами, следует провести анализ влияния затрат. Затраты на потери материалов можно рассматривать, как потенциальную экономию для организации. Затраты на материалы, ассоциированные с потерями материалов, обычно являются наиболее важными из требующих снижения затрат. Кроме того, затраты на энергоресурсы и системные издержки могут указывать на дополнительные возможности в части экономии. Если несколько процессов объединяют в один, следует обеспечить корреляцию системных издержек с затратами на материалы.

В этом разделе приводятся пояснения методов расчета и примеры шаблонов, по которым следует производить соответствующие расчеты затрат.

Итоговая ведомость MFCA-учета является общим шаблоном, использующимся для поэтапного MFCA-учета. Шаблон содержит данные по целевым материалам, продукции и потерям материалов, как показано в таблице 1. Рассчитанные затраты на каждом этапе сводят в итоговую ведомость MFCA-учета.

Таблица 1

Основной массив данных | |

Выбранный производственный процесс(ы) | XYZ |

Период производства или размер партии | 1 партия |

Запланированный объем продукции | 500 штук |

Входные потоки (ресурсы) | Выходные потоки (ресурсы) | ||||||

Продукция | Потери материалов | ||||||

Целевые материалы | Цена за единицу ($/кг) | Входные потоки (кг) | Затраты ($) | Выходные потоки (кг) | Затраты ($) | Выходные потоки (кг) | Затраты ($) |

Материал A | - | - | - | - | - | - | - |

Материал B | - | - | - | - | - | - | - |

Материал C | - | - | - | - | - | - | - |

Промежуточный итог по материалам | - | - | - | - | - | - | |

Обращение с отходами для потерь материалов | Цена за единицу ($/кг) | Затраты ($) | Выходные потоки (кг) | Затраты ($) | |||

- | - | - | - | - | |||

- | - | - | - | - | |||

- | - | - | - | - | |||

Промежуточный итог по обращению с отходами | - | - | - | ||||

Энергоресурсы | Цена за единицу ($) | Входные потоки | Затраты ($) | Процент распределения | Затраты ($) | Процент распределения | Затраты ($) |

- | - | - | - | ||||

- | - | - | - | ||||

Промежуточный итог по энергоресурсам | - | - | - | - | |||

Системные издержки | Цена за единицу ($) | Вводимые данные | Затраты ($) | Процент распределения | Затраты ($) | Процент распределения | Затраты ($) |

- | - | - | |||||

- | - | - | |||||

- | - | - | |||||

Промежуточный итог по системным издержкам | - | - | - | - | - | ||

Общие затраты | - | - | - | ||||

Процент от общих затрат | - | - | |||||

Выше приведен упрощенный пример таблицы. Более полные и исчерпывающие таблицы приведены в ИСО 14051.

6.3 Пример шаблона для подготовительного этапа

Организация выбирает наиболее подходящий производственный процесс и вводимые в этот процесс материалы. В данном примере производственный процесс XYZ и вводимые в него материалы "Материал A", "Материал B" и "Материал C" приняты как наиболее подходящие для организации.

ИС МЕГАНОРМ: примечание. Ячейки таблиц, выделенные серой заливкой в официальном тексте документа, в электронной версии документа отмечены знаком "&". |

Для выполнения MFCA-учета организация приняла решение выбрать данные по одной партии, которая по плану составляет 500 штук продукции. Организация вводит данные в итоговую ведомость MFCA-учета, как показано в таблице 2. В таблицах 2 - 7 добавленная информация приведена с затенением.

Таблица 2

Основной массив данных | |

Выбранный производственный процесс(ы) | &XYZ& |

Период производства или размер партии | &1 партия& |

Запланированный объем продукции | &500 штук& |

Входные потоки (ресурсы) | Выходные потоки (ресурсы) | ||||||

Продукция | Потери материалов | ||||||

Целевые материалы | Цена за единицу ($/кг) | Входные потоки (кг) | Затраты ($) | Выходные потоки (кг) | Затраты ($) | Выходные потоки (кг) | Затраты ($) |

&Материал A& | - | - | - | - | - | - | - |

&Материал B& | - | - | - | - | - | - | - |

&Материал C& | - | - | - | - | - | - | - |

Промежуточный итог по материалам | - | - | - | - | - | - | |

Обращение с отходами для потерь материалов | Цена за единицу ($/кг) | Затраты ($) | Выходные потоки (кг) | Затраты ($) | |||

- | - | - | - | - | |||

- | - | - | - | - | |||

- | - | - | - | - | |||

Промежуточный итог по обращению с отходами | - | - | - | ||||

Энергоресурсы | Цена за единицу ($) | Входные потоки | Затраты ($) | Процент распределения | Затраты ($) | Процент распределения | Затраты ($) |

- | - | - | - | ||||

- | - | - | - | ||||

Промежуточный итог по энергоресурсам | - | - | - | - | - | ||

Системные издержки | Цена за единицу ($) | Входные потоки | Затраты ($) | Процент распределения | Затраты ($) | Процент распределения | Затраты ($) |

- | - | - | |||||

- | - | - | |||||

- | - | - | |||||

Промежуточный итог по системным издержкам | - | - | - | - | - | ||

Общие затраты | - | - | - | ||||

Процент от общих затрат | - | - | |||||

6.4 Пример шаблона для этапа расчета 1

Организация количественно определяет объем входных потоков (ресурсов) и выходных потоков (ресурсов) в виде продукции и потерь материалов. Вводимое количество материала A составляет 250 кг. Поток материала в продукцию составляет 220 кг, а потери материала составляют 30 кг. Данные по материалу B и материалу C определяют количественно аналогичным образом, на основе массы, как показано в таблице 3.

Таблица 3

Основной массив данных | |

Выбранный производственный процесс(ы) | XYZ |

Период производства или размер партии | 1 партия |

Запланированный объем продукции | 500 штук |

Входные потоки (ресурсы) | Выходные потоки (ресурсы) | ||||||

Продукция | Потери материалов | ||||||

Целевые материалы | Цена за единицу ($/кг) | Входные потоки (кг) | Затраты ($) | Выходные потоки (кг) | Затраты ($) | Выходные потоки (кг) | Затраты ($) |

Материал A | &250& | &220& | &30& | ||||

Материал B | &150& | &120& | &30& | ||||

Материал C | &100& | &10& | &90& | ||||

Промежуточный итог по материалам | 500 | 350 | 150 | ||||

6.5 Пример шаблона для этапа расчета 2

Организация использует данные по удельным затратам на материалы A, B и C. Затраты на материалы вычисляют умножением удельных затрат на объем. Также оценивают затраты на обращение с отходами. Этап расчета 2 приведен в таблице 4. Если данные о затратах на обращение с отходами для конкретного материала неизвестны, следует указывать только совокупные затраты.

Таблица 4

Основной массив данных | |

Выбранный производственный процесс(ы) | XYZ |

Период производства или размер партии | 1 партия |

Запланированный объем продукции | 500 штук |

Входные потоки (ресурсы) | Выходные потоки (ресурсы) | ||||||

Продукция | Потери материалов | ||||||

Целевые материалы | Цена за единицу ($/кг) | Входные потоки (кг) | Затраты ($) | Выходные потоки (кг) | Затраты ($) | Выходные потоки (кг) | Затраты ($) |

Материал A | &20& | 250 | &5 000& | 220 | &4 400& | 30 | &600& |

Материал B | &10& | 150 | &1 500& | 120 | &1 200& | 30 | &300& |

Материал C | &8& | 100 | &800& | 10 | &80& | 90 | &720& |

Промежуточный итог по материалам | & | 500 | &7 300& | 350 | &5 680& | 150 | &1 620& |

Обращение с отходами для потерь материалов | Удельные затраты ($/kg) | Затраты ($) | Выходные потоки (кг) | Затраты ($) | |||

Материала A | &0,8& | &24& | &30& | &24& | |||

Материала B | &0,5& | &15& | &30& | &15& | |||

Материала C | &0,5& | &45& | &90& | &45& | |||

Промежуточный итог по обращению с отходами | & | &84& | &150& | &84& | |||

6.6 Пример шаблона для этапа расчета 3

Когда организация идентифицирует данные по использованию энергии, связанному с процессом, затраты на энергоресурсы, использованные для получения продукции и на потери материалов, распределяют пропорционально на входные потоки материалов в физических величинах. Физическое количество продукции составляет 350 кг (70%) и потери материалов составляют 150 кг (30%) из введенного материала в количестве 500 кг (100%). На основе вычисленных соотношений затраты на электричество рассчитываются в количестве $ 280 ($ 400 x 70%) и $ 120 ($ 400 x 30%). Этап расчета 3 приведен в таблице 5.

Таблица 5

Энергоресурсы | Цена за единицу ($) | Входные потоки | Затраты ($) | Процент распределения | Затраты ($) | Процент распределения | Затраты ($) |

&Электричество& | &0,4& | &1 000 кВт-ч& | &400& | & | & | ||

- | - | - | - | - | &-& | - | & |

Промежуточный итог по электричеству | &400& | 70% | &280& | 30% | &120& |

6.7 Пример шаблона для этапа расчета 4

Когда организация идентифицирует данные по системным издержкам, связанным с процессом, системные издержки для продукции и потерь материалов соотносят в пропорции с входными потоками в физическом количестве. Физическое количество продукции составляет 350 кг (70%), а потери материалов 150 кг (30%) на входные потоки в количестве 500 кг (100%). Этап расчета 4 приведен в таблице 6.

Таблица 6

Системные издержки | Удельные затраты ($) | Входные потоки | Затраты ($) | Процент распределения | Затраты ($) | Процент распределения | Затраты ($) |

&Наемный труд& | &3 000& | ||||||

&Амортизация оборудования& | &1 000& | ||||||

&Другое& | &300& | ||||||

Промежуточный итог по системным издержкам | &4 300& | &70%& | &3 010& | &30%& | &1 290& | ||

Общие затраты | &12 084& | &8 970& | &3 114& | ||||

Процент от общих затрат | &74,2%& | &25,8%& | |||||

6.8 Пример шаблона для этапа анализа

Организация компилирует данные об этапах, описанных выше, и завершает формирование итоговой ведомости MFCA-учета, как показано в таблице 7.

Таблица 7

Основной массив данных | |

Выбранный производственный процесс(ы) | XYZ |

Период производства или размер партии | 1 партия |

Запланированный объем продукции | 500 штук |

Входные потоки (ресурсы) | Выходные потоки (ресурсы) | ||||||

Продукция | Потери материалов | ||||||

Целевые материалы | Цена за единицу ($/кг) | Входные потоки (кг) | Затраты ($) | Выходные потоки (кг) | Затраты ($) | Выходные потоки (кг) | Затраты ($) |

Материал A | 20 | 250 | 5 000 | 220 | 4 400 | 30 | 600 |

Материал B | 10 | 150 | 1 500 | 120 | 1 200 | 30 | 300 |

Материал C | 8 | 100 | 800 | 10 | 80 | 90 | 720 |

Промежуточный итог по материалам | 500 | 7 300 | 350 | 5 680 | 150 | 1 620 | |

Обращение с отходами для потерь материалов | Удельные затраты ($/кг) | Затраты ($) | Выходные потоки (кг) | Затраты ($) | |||

Материала A | 0,8 | 24 | 30 | 24 | |||

Материала B | 0,5 | 15 | 30 | 15 | |||

Материала C | 0,5 | 45 | 90 | 45 | |||

Промежуточный итог по обращению с отходами | 84 | 150 | 84 | ||||

Энергоресурсы | Цена за единицу ($) | Входные потоки | Затраты ($) | Процент распределения | Затраты ($) | Процент распределения | Затраты ($) |

Электричество | 0,4 | 1 000 кВт-ч | 400 | ||||

Другое | - | - | - | ||||

Промежуточный итог по энергоресурсам | 400 | 1 | 280 | 0 | 120 | ||

Системные издержки | Удельные затраты ($) | Входные потоки | Затраты ($) | Процент распределения | Затраты ($) | Процент распределения | Затраты ($) |

Наемный труд | 3 000 | ||||||

Амортизация оборудования | 1 000 | ||||||

Другое | 300 | ||||||

Промежуточный итог по системным издержкам | 4 300 | 70% | 3 010 | 30% | 1 290 | ||

Общие затраты | 12 084 | 8 970 | 3 114 | ||||

Процент от общих затрат | 74,2% | 25,8% | |||||

На основе итоговой ведомости MFCA-учета (см. таблицу 7) организация идентифицирует неэффективность использования материалов и энергии как затраты на потери материалов в размере $ 3,114 (25,8% от общих затрат на производство) для потенциальной экономии. Данная информация может стать стартовой точкой обмена информацией в рамках организации, включая нанятых работников по закупке, производству, контролю и экологическому менеджменту. Подобный обмен информацией может привести к разработке планов по совершенствованию для повышения эффективности использования материалов, а также экологической результативности. Кроме того, такая деятельность может привести к финансовым выгодам за счет общего снижения затрат.

Как только будет выполнен MFCA-анализ, это будет способствовать лучшему пониманию величин, последствий и драйверов использования и потерь материалов. Организация может изыскать возможности для улучшения экологической и финансовой результативности. Использование и потери материалов связаны с прямыми и косвенными воздействиями на окружающую среду и должны быть максимально сокращены. MFCA-учет следует проводить с тем, чтобы поддержать также идентификацию соответствующих воздействий. Меры, принятые для достижения улучшений, могут включать замену материалов, модификацию технологических процессов, производственных линий или продукции и интенсифицированный поиск и деятельность по развитию, связанную с эффективностью использования материалов и энергии. Данные MFCA-учета могут способствовать более качественным результатам анализа выгод-затрат от предлагаемых мер, как требующих дополнительные вложения, так и тех мер, которые требуют незначительных начальных инвестиций или совсем не требуют дополнительных затрат.

Если у организации имеется несколько процессов со значительной потерей материалов, процедуру, описанную в разделах 5 и 6, можно применить к каждому из процессов. Зависимости и связи между этими процессами не следует учитывать при упрощенном выполнении MFCA-учета.

Если необходимо рассмотреть зависимости между потерями материалов в нескольких процессах, следует руководствоваться положениями ИСО 14051 взамен настоящего стандарта. Аналогично, если организация имеет множество производственных процессов со значительными потерями материалов, следует рассмотреть выполнение MFCA-учета на основе ИСО 14051.

(справочное)

А.1 Профиль компании

Компания A является малым семейным предприятием и производителем штампованных деталей для автомобилей. Компания имеет один производственный объект и один административный офис.

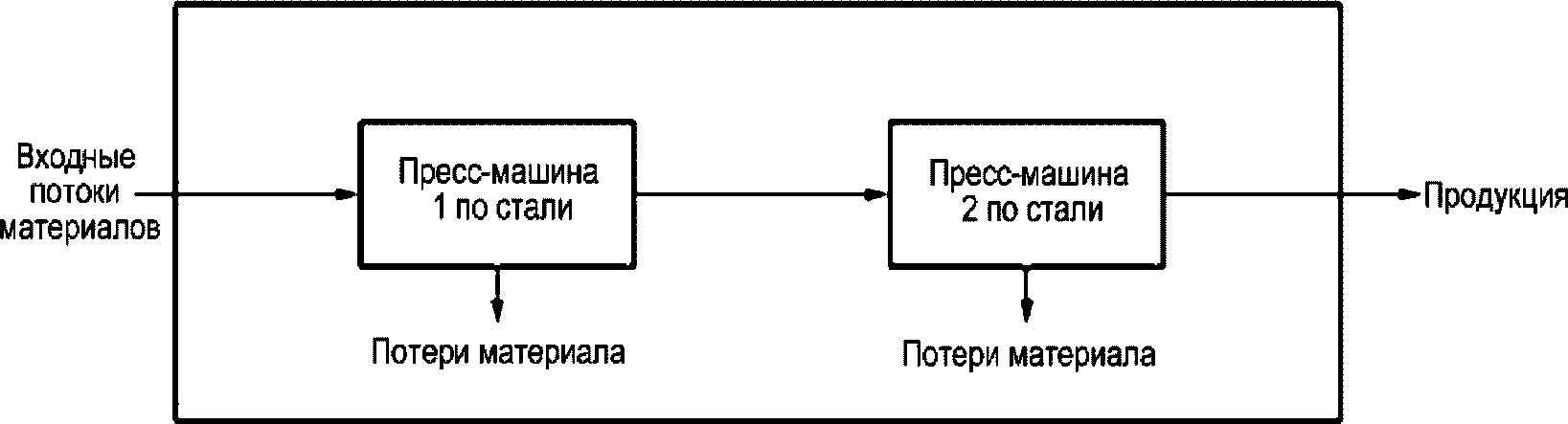

В компании всего 20 наемных работников. В распоряжении компании две пресс-машины по стали, которые производят десять различных изделий. На рисунке А.1 приведена модель потоков материалов.

А.2 Проблема

Компания A стремится сократить затраты, чтобы повысить свою конкурентоспособность. Она также планирует развивать экологический менеджмент в направлении устойчивого развития, при этом, компания сталкивается с проблемой утилизации отходов, поскольку количество металлических отходов увеличивается и почти превысило мощность скрапоразделочной базы.

А.3 Решение о применении упрощенного MFCA-учета

Владелец компании, заведующий производством и инженер по охране окружающей среды несут ответственность за повышение конкурентоспособности компании и контроль за обращением отходов на производственной площадке. Инженер по охране окружающей среды предложил владельцу компании и заведующему производством на пробной основе внедрить упрощенный MFCA-учет.

А.4 Подготовительный этап. Идентификация наиболее подходящего процесса

Проектная команда, состоящая из заведующего производством, инженера по охране окружающей среды и нескольких сотрудников, анализирует данные за месяц по входным потокам материалов для двух пресс-машин. Результаты анализа приведены в таблице А.1.

Таблица А.1

Период: 1 месяц (апрель 20XX) | ||

Материалы | Входной поток (кг) | Затраты на единицу массы ($/кг) |

Материал A | 1 207 | 13 |

Материал B | 600 | 8 |

Материал C | 120 | 30 |

Материал D | 602 | 20 |

Материал E | 180 | 36 |

Производственный процесс включает два технологических процесса, использующих пресс-машины 1 и 2, как показано на рисунке А.1. Проектная команда принимает решение признать эти процессы за одну отдельную производственную единицу для расчетов в рамках MFCA-учета, чтобы уменьшить их сложность.

А.5 Этап расчета 1. Количественное определение потоков материалов в физических единицах

Проектная команда оценивает потоки материалов и подтверждает количество продукции, как приведено в таблице А.2.

Таблица А.2

Выбранный производственный процесс(ы) | Все процессы |

Период производства | 1 месяц (апрель 20XX) |

Запланированный объем продукции | 2 000 штук |

Проектная команда количественно определяет потери материалов на каждый вводимый материал, а также использование машинного масла. Результаты приведены в таблице А.3.

Таблица А.3

Целевые материалы | Входной поток (кг) | Выходной поток (кг) | Выходной поток (кг) |

Стальной лист A | 1 207 | 896 | 311 |

Стальной лист B | 600 | 223 | 377 |

Стальной лист C | 120 | 88 | 32 |

Стальной лист D | 602 | 455 | 147 |

Стальной лист E | 180 | 135 | 45 |

Машинное масло | 28 | - | 28 |

А.6 Этап расчета 2. Расчет затрат на материалы и обращение с отходами

Проектная команда количественно рассчитывает затраты на материалы путем умножения затрат на единицу на количество единиц продукции, прибавляя затраты на обращение с отходами. Результаты расчета приведены в таблице А.4.

Таблица А.4

Основной массив данных | |

Выбранный производственный процесс(ы) | Все процессы |

Период производства | 1 месяц (апрель 20XX) |

Запланированный объем продукции | 2 000 штук |

Входной поток | Выходной поток | ||||||

Продукция | Потери материалов | ||||||

Целевые материалы | Цена за единицу ($/кг) | Входной поток (кг) | Затраты ($) | Выходной поток (кг) | Затраты ($) | Выходной поток (кг) | Затраты ($) |

Стальной лист A | 13 | 1 207 | 15 691 | 896 | 11 648 | 311 | 4 043 |

Стальной лист B | 8 | 600 | 4 800 | 223 | 1 784 | 377 | 3 016 |

Стальной лист C | 30 | 120 | 3 600 | 88 | 2 640 | 32 | 960 |

Стальной лист D | 20 | 602 | 12 040 | 455 | 9 100 | 147 | 2 940 |

Стальной лист E | 36 | 180 | 6 480 | 135 | 4 860 | 45 | 1 620 |

Машинное масло | 2 | 28 | 56 | 28 | 56 | ||

Промежуточный итог по материалам | 2 737 | 42 667 | 1 797 | 30 032 | 940 | 12 635 | |

Обращение с отходами для потерь материалов | |||||||

стального лома и т.п. | 365 | 365 | |||||

Промежуточный итог по обращению с отходами | 365 | 365 | |||||

А.7 Этапы расчета 3 и 4. Расчеты затрат на энергоресурсы и системных издержек

После определения затрат на материалы и затрат на обращение с отходами проектная команда вычисляет затраты на энергоресурсы и системные издержки процесса. Проектная команда добавляет вычисленные затраты на энергоресурсы и системные издержки к продукции и потерям материалов, как показано в таблице А.5.

Таблица А.5

Основной массив данных | |

Выбранный производственный процесс(ы) | Все процессы |

Период производства | 1 месяц (апрель 20XX) |

Запланированный объем продукции | 2 000 штук |

Входной поток | Выходной поток | ||||||

Продукция | Потери материалов | ||||||

Целевые материалы | Цена за единицу ($/кг) | Входной поток (кг) | Затраты ($) | Выходной поток (кг) | Затраты ($) | Выходной поток (кг) | Затраты ($) |

Стальной лист A | 13 | 1 207 | 15 691 | 896 | 11 648 | 311 | 4 043 |

Стальной лист B | 8 | 600 | 4 800 | 223 | 1 784 | 377 | 3 016 |

Стальной лист C | 30 | 120 | 3 600 | 88 | 2 640 | 32 | 960 |

Стальной лист D | 20 | 602 | 12 040 | 455 | 9 100 | 147 | 2 940 |

Стальной лист E | 36 | 180 | 6 480 | 135 | 4 860 | 45 | 1 620 |

Машинное масло | 2 | 28 | 56 | 28 | 56 | ||

Промежуточный итог по материалам | 2 737 | 42 667 | 1 797 | 30 032 | 940 | 12 635 | |

Обращение с отходами для потерь материалов | |||||||

стального лома и т.п. | 365 | 365 | |||||

Промежуточный итог по обращению с отходами | 365 | 365 | |||||

Энергоресурсы | Цена за единицу ($) | Входной поток | Затраты ($) | Процент распределения | Затраты ($) | Процент распределения | Затраты ($) |

Электричество | 1 660 | 66,3% | 1 101 | 33,7% | 559 | ||

Другие | - | - | - | ||||

Промежуточный итог по энергоресурсам | 1 660 | 1 101 | 559 | ||||

Системные издержки | Цена за единицу ($) | Входной поток | Затраты ($) | Процент распределения | Затраты ($) | Процент распределения | Затраты ($) |

Наемный труд | 45 000 | 66,3% | 29 835 | 33,7% | 15 165 | ||

Амортизация оборудования | 58 000 | 38 454 | 19 546 | ||||

Другое | 15 000 | 9 945 | 5 055 | ||||

Промежуточный итог по системным издержкам | 118 000 | 78 234 | 39 766 | ||||

Общие затраты | 162 692 | 109 367 | 53 325 | ||||

Процент от общих затрат | 67,2% | 32,8% | |||||

А.8 Интерпретация итоговой ведомости MFCA-учета

Результат итоговой ведомости MFCA-учета показывает затраты на потери материалов в $ 53,325 и соотношение затрат на потери материалов ($ 53,325) к общим затратам ($ 162,692), равное 32,8%. Это интерпретируется как возможность существенной экономии для Компании A. Из этой ведомости можно сделать два основных вывода (наблюдения):

a) наибольшее соотношение потерь материалов на массу входного потока приходится на потери для стального листа B; соотношение, связанное с потерями материала, вычисляют делением 377 кг/600 кг (и получают 62,8%);

b) наибольшее соотношение потерь материалов на входной поток (в денежном эквиваленте) приходится на потери для стального листа B; соотношение, связанное с потерями материала, вычисляют делением $ 3,016/$ 4,800 (т.е. 62,8%).

А.9 Разработка плана по совершенствованию

На основе указанных выше результатов Компания A рассматривает план по совершенствованию (повышению эффективности своей деятельности). Основными целями улучшения становятся стальной лист A и стальной лист B. При изучении процесса выясняется, что причина потери материалов стального листа A заключается в проблеме с формой закупленного материала, а причина потери материалов стального листа B заключается в компоновочной схеме пресс-форм. В первом случае Компания A могла бы закупать материалы с меньшими потерями в результате переговоров с поставщиками. В последнем случае, необходимо изменить технологическую схему процесса. Путем сравнения затрат, требуемых для изменения схемы и степени снижения затрат за счет снижения потерь материала, проектная команда вычисляет, до какой степени допускается изменить схему. В результате Компания A составляет план изменения схемы.

После этого Компания A принимает решение применить ИСО 14051, чтобы провести более полный MFCA-учет как результат анализа, описанного выше, и получения эффекта от выявленных улучшений. В будущем планируется интегрировать MFCA-учет в цепочку поставок на основе ИСО 14052.

[1] | ISO 14051:2011, Environmental management - Material flow cost accounting - General framework (Экологический менеджмент. Учет стоимости материальных потоков. Общая структура) |

[2] | ISO 14052, Environmental management - Material flow cost accounting - Guidance for practical implementation in a supply chain (Экологический менеджмент. Учет затрат на материальные потоки. Рекомендации по практическому применению в рамках цепочки поставок материалов) |

[3] | ISO 50001:2018, Energy management systems - Requirements with guidance for use (Системы энергетического менеджмента. Требования и руководство по применению) |

[4] | ISO 14033, Environmental management - Quantitative environmental information - Guidelines and examples (Экологический менеджмент. Количественные экологические данные. Руководство и примеры) |

УДК 502.3:006.354 | ОКС 13.020.20 | IDT |

Ключевые слова: экологический менеджмент, учет затрат на потоки материалов, принципы, производственный процесс, эффективность использования материалов и энергии | ||