СПРАВКА

Источник публикации

Куйбышев, Всесоюзный научно-исследовательский институт разработки и эксплуатации нефтепромысловых труб, 1982

Примечание к документу

Документ введен в действие с 1 февраля 1982 года.

Название документа

"РД 39-12-644-81. Руководящий документ. Методика дефектоскопии тормозных лент буровых лебедок и лебедок агрегатов для подземного и капитального ремонта скважин"

(утв. Миннефтепромом СССР 15.12.1981)

"РД 39-12-644-81. Руководящий документ. Методика дефектоскопии тормозных лент буровых лебедок и лебедок агрегатов для подземного и капитального ремонта скважин"

(утв. Миннефтепромом СССР 15.12.1981)

Содержание

Первым заместителем Министра

нефтяной промышленности

В.И.ИГРЕВСКИМ

15 декабря 1981 года

РУКОВОДЯЩИЙ ДОКУМЕНТ

МЕТОДИКА ДЕФЕКТОСКОПИИ ТОРМОЗНЫХ ЛЕНТ

БУРОВЫХ ЛЕБЕДОК И ЛЕБЕДОК АГРЕГАТОВ ДЛЯ ПОДЗЕМНОГО

И КАПИТАЛЬНОГО РЕМОНТА СКВАЖИН

РД 39-12-644-81

Вводится впервые

Приказом Министерства нефтяной промышленности N 699 от 22.12.1981 срок введения установлен

с 1 февраля 1982 года

Разработана Всесоюзным научно-исследовательским институтом разработки и эксплуатации нефтепромысловых труб.

Директор института С.М. Данелянц.

Составители: В.Л. Величко, В.Ф. Мелешин.

Согласована:

с начальником Управления главного механика Миннефтепрома В.Н. Коломацким,

с начальником Технического управления Миннефтепрома Ю.Н. Байдиковым.

Утверждена первым заместителем министра нефтяной промышленности В.И. Игревским 15 декабря 1981 г.

В настоящей методике излагается порядок дефектоскопии ультразвуковым и магнитопорошковым методами находящихся в эксплуатации и новых, хранившихся более года тормозных лент буровых лебедок и лебедок агрегатов для подземного и капитального ремонта скважин.

1.1. Согласно "Инструкции по проведению дефектоскопии бурового, нефтепромыслового оборудования и инструмента на предприятиях и в объединениях Министерства нефтяной промышленности" <*> тормозные ленты буровых лебедок и лебедок агрегатов для подземного и капитального ремонта скважин подлежат дефектоскопии в условиях эксплуатации и при капитальном ремонте.

--------------------------------

<*> Министерство нефтяной промышленности. Инструкция по проведению дефектоскопии бурового, нефтепромыслового оборудования и инструмента на предприятиях и в объединениях Министерства нефтяной промышленности: Утв. 13.12.1977/Миннефтепром. - Уфа: Б.и., 1977. - 19 с.

1.2. По настоящей методике дефектоскопия тормозных лент может выполняться как в стационарных (в мастерских, на базах), так и в полевых условиях (на буровых и промыслах).

1.3. Дефектоскопия тормозных лент буровых лебедок и лебедок агрегатов для подземного и капитального ремонта скважин выполняется двумя методами - ультразвуковая (акустическим) или магнитопорошковым.

1.4. При дефектоскопии тормозных лент по настоящей методике выявляют поверхностные и подповерхностные объемные и поперечно ориентированные дефекты типа трещин, надрывов, раковин и другие нарушения сплошности металла.

1.5. Тормозные ленты контролируют по всей длине. Особенно тщательно следует контролировать места соединения лент с проушинами, а также участки вокруг отверстий и клепок тормозной ленты.

2.1. Для контроля ультразвуковым методом используют дефектоскопы ДУК-66, ДУК-66ПМ, УД-10П, УД-10УА или аналогичные им, а также дефектоскопы УДМ-1М, УДМ-3.

2.2. При магнитопорошковом методе применяют дефектоскопы ПМД-70, МД-50П, МД-600 или аналогичные им.

2.3. Сроки и объемы проверки аппаратуры определяются техническими описаниями и инструкциями по эксплуатации приборов и установок.

2.4. Для контроля лент применяется наклонный ультразвуковой искатель с углом призмы 40 - 50° и рабочей частотой 2,5 или 5 МГц.

2.5. При дефектоскопии ультразвуковым методом необходимо изготовить испытательные образцы на каждый типоразмер тормозной ленты.

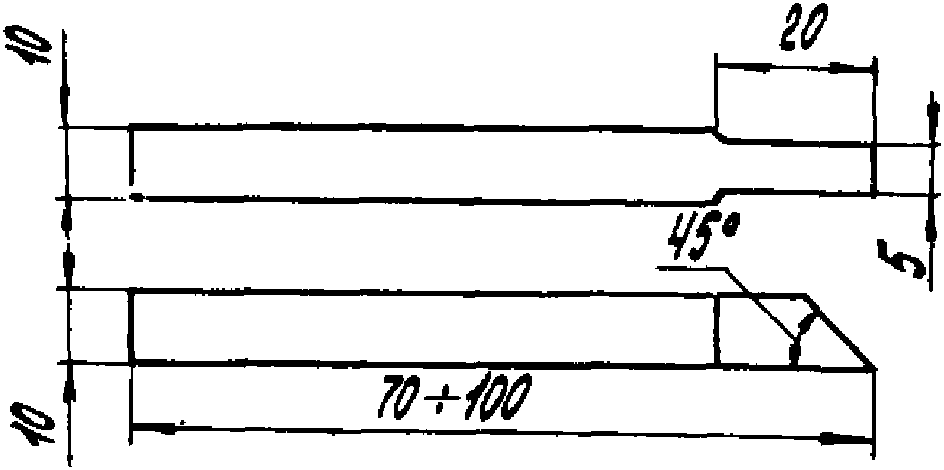

2.6. Испытательные образцы изготовляют из бездефектных отрезков тормозных лент, затем бойком наносят на них искусственные дефекты типа зарубок с площадью 7,5 мм2 (5 мм x 1,5 мм). Боек, изготовленный из стали 60СГ или Р9, подвергнутый термообработке и заточенный под углом 45° (рис. 1), устанавливают так, чтобы рубящая грань была перпендикулярна поверхности ленты, и наносят по хвостовику несколько несильных ударов молотком. Образовавшийся после вырубки валик вытесненного металла удаляют напильником, а затем измеряют глубину полученной зарубки.

дефектов типа зарубок

3.1. Работы по дефектоскопии тормозных лент организуют и выполняют лаборатории неразрушающего контроля или другие службы неразрушающего контроля предприятий.

3.2. План работы лаборатории (службы) неразрушающего контроля утверждает главный механик предприятия.

3.3. В условиях эксплуатации дефектоскопию тормозных лент необходимо производить два раза в год.

Целесообразно приурочивать дефектоскопию тормозных лент ко времени ремонта лебедок или замены тормозных колодок.

Рекомендуется снятую ленту заменить проверенной запасной лентой, что позволит сократить время контроля и простой оборудования в процессе эксплуатации.

3.4. Дефектоскопию тормозных лент необходимо выполнять также при капитальном ремонте буровых лебедок и лебедок агрегатов для подземного и капитального ремонта скважин.

3.5. Новые тормозные ленты, находившиеся на хранении более года (от даты выпуска), перед вводом их в эксплуатацию также подлежат дефектоскопии.

3.6. К проведению дефектоскопии допускается специально обученный персонал, имеющий удостоверения установленной формы.

3.7. На участке дефектоскопии должны иметься:

- подводка от сети переменного тока частотой 50 Гц, напряжением 127/220 В. Колебания напряжения сети не должны превышать +/- 5%. В том случае, если колебания напряжений выше, применить стабилизатор;

- подводка шины "Земля";

- аппаратура с комплектом приспособлений;

- испытательные образцы;

- контактные жидкости, обтирочный материал;

- магнитная суспензия или компоненты, необходимые для ее приготовления;

- набор средств для разметки и маркировки контролируемой тормозной ленты и мерительный инструмент;

- обезжиривающие смеси и вода для промывки.

3.8. Качественный контроль может быть обеспечен при шероховатости поверхности тормозных лент не более Rz 40 мкм.

3.9. После первой дефектоскопии на тормозных лентах проставляют порядковые номера (клеймо с высотой букв 5 - 7 мм наносится на наружную сторону проушины). При последующих проверках в заключении об их результатах указывается номер, присвоенный при первой проверке.

3.10. Частоту ультразвуковых колебаний (УЗК) выбирают в зависимости от толщины контролируемого участка тормозной ленты. При толщине менее 10 мм дефектоскопию проводят на частоте 2,5 или 5 МГц, а при толщине 10 мм и более - на частоте 2,5 МГц.

3.11. Для обеспечения акустического контакта между искательной головкой с углом призмы 40 - 50° и поверхностью тормозной ленты используют воду, машинное или трансформаторное масло, солидол и т.п. Для смазки гладких поверхностей применяют менее вязкие контактные жидкости, а для грубо обработанных или корродированных поверхностей - более вязкие.

3.12. На испытательный образец с искусственными дефектами типа зарубок площадью 7,5 мм2 (5 мм x 1,5 мм) наносят контактную жидкость и устанавливают головку дефектоскопа. Перемещая искательную головку параллельно искусственному дефекту на расстоянии 30 - 50 мм от него, находят такое положение головки, при котором эхо-импульс имеет максимальную амплитуду.

3.13. Подстраивают развертку дефектоскопа таким образом, чтобы эхо-импульс от искусственного дефекта находился в середине экрана электроннолучевой трубки (ЭЛТ).

3.14. Подстраивают чувствительность дефектоскопа так, чтобы амплитуда эхо-импульса составляла 2/3 высоты рабочей части экрана ЭЛТ. Например, для дефектоскопа ДУК-66ПМ амплитуда импульса должна составлять 20 - 25 мм, а для дефектоскопа УД-10УА - 40 - 50 мм.

3.15. Выравнивают чувствительность дефектоскопа во времени в соответствии с инструкцией по эксплуатации на применяемый дефектоскоп. Имеющиеся на экране ЭЛТ шумы убирают с помощью регулятора "Отсечка".

3.16. Зону автоматического сигнализатора дефектов (АСД) устанавливают таким образом, чтобы ее начало и конец совпадали с краями экрана дефектоскопа. Зондирующий импульс должен быть вне пределов зоны действия АСД. На дефектоскопе УД-10УА совмещают обе зоны АСД.

3.17. Настраивают чувствительность схемы АСД так, чтобы она срабатывала при значениях амплитуды эхо-импульса от искусственного дефекта, приведенных в п. 3.14. Таким образом устанавливают чувствительность фиксации.

3.18. Затем с помощью переключателя "Ослабление" повышают чувствительность дефектоскопа на 3 - 5 дБ и производят поиск дефектов.

магнитопорошковым методом

3.19. Для дефектоскопии тормозных лент магнитопорошковым методом рекомендуется переносный магнитный дефектоскоп типа ПМД-70.

3.20. С помощью дефектоскопа ПМД-70 производится намагничивание деталей перед контролем и размагничивание их после проверки.

3.21. Намагничивание тормозных лент производят с помощью гибкого кабеля длиной 4 м, сечением 10 мм2 или накладного П-образного электромагнита.

3.22. По настоящей методике выявляют поверхностные и подповерхностные дефекты типа трещин, расслоений, надрывов и т.п.

3.23. Проверку технического состояния дефектоскопа ПМД-70 производят по контрольному образцу, прилагаемому к дефектоскопу. Для этого гибкий кабель сечением 10 мм2 подключают к клеммам "Выход" и обматывают им контрольный образец четыре раза, равномерно располагая витки по длине образца. Пропусканием импульса тока  через гибкий кабель намагничивают контрольный образец. Наносят магнитную суспензию и, сличая места осаждения магнитного порошка с прилагаемой дефектограммой, оценивают работу дефектоскопа. Затем производят размагничивание контрольного образца.

через гибкий кабель намагничивают контрольный образец. Наносят магнитную суспензию и, сличая места осаждения магнитного порошка с прилагаемой дефектограммой, оценивают работу дефектоскопа. Затем производят размагничивание контрольного образца.

через гибкий кабель намагничивают контрольный образец. Наносят магнитную суспензию и, сличая места осаждения магнитного порошка с прилагаемой дефектограммой, оценивают работу дефектоскопа. Затем производят размагничивание контрольного образца.

через гибкий кабель намагничивают контрольный образец. Наносят магнитную суспензию и, сличая места осаждения магнитного порошка с прилагаемой дефектограммой, оценивают работу дефектоскопа. Затем производят размагничивание контрольного образца.3.24. Нанесение магнитного порошка производится двумя способами: сухим и мокрым. В первом случае для обнаружения дефектов применяют сухой магнитный порошок, во втором - магнитную суспензию (взвесь магнитного порошка в дисперсионной среде). В качестве дисперсионной среды могут применяться вода, масло, смесь масла с керосином, керосин.

Для контроля используют черный магнитный порошок (ТУ 6-14-1009-79), выпускаемый Кемеровским анилинокрасочным заводом, красную пасту МН-70 (ТУ 09-38-71), предназначенную для приготовления суспензий на основе керосина, черную ЧВ-1 или красную КВ-1 водные пасты, выпускаемые опытным производствам ВНИИреактивэлектрона (ТУ 6-09-4823-80).

3.25. При магнитопорошковой дефектоскопии применяются суспензии следующих составов:

Керосиновая суспензия | |

Черный магнитный порошок, г | 30 |

Керосин, мл | 1000 |

Керосино-масляная суспензия | |

Черный магнитный порошок, г | 20 - 30 |

Керосин, мл | 650 |

Масло трансформаторное, мл | 350 |

Водная суспензия | |

Черный магнитный порошок, г | 20 - 30 |

Хромпик калиевый  , г , г | 4 +/- 1 |

Сода кальцинированная, г | 10 +/- 1 |

Эмульгатор ОП-7 или ОП-10, г | 5 +/- 1 |

Вода, мл | До 1000 |

3.26. Магнитную суспензию необходимо содержать в чистоте, не допуская загрязнения ее пылью, песком, волокнами от обтирочных материалов и пр.

4.1. Перед началом контроля поверхность тормозной ленты очищают от пыли, грязи, окалины, ржавчины и т.п.

4.2. Включение дефектоскопа и установка режимов его работы производятся в соответствии с инструкцией по эксплуатации и пп. 3.10 - 3.18 настоящей методики.

4.3. Дефектоскопия тормозных лент производится на поисковой чувствительности (см. п. 3.18).

4.4. Через каждые 1 - 2 часа проверяют настройку аппаратуры по испытательному образцу, при необходимости производят ее подстройку.

4.5. Направление прозвучивания должно быть таким, чтобы обеспечивалась максимальная чувствительность дефектоскопа к предполагаемым дефектам. Поиск дефектов осуществляют плавным построчным сканированием с шагом перемещения, не превышающим ширины пьезопластины искательной головки (рис. 2).

головки: 1 - 7 - искусственные дефекты

4.6. Для повышения стабильности акустического контакта при дефектоскопии проушин рекомендуется применять притертые искатели.

4.7. Сканируя проушину и тормозную ленту по всей длине, следят за включением реле АСД дефектоскопа.

4.8. При срабатывании реле АСД дефектоскоп из режима поисковой чувствительности переключают на режим чувствительности фиксации (пп. 3.17, 3.18) и определяют:

- местонахождение дефекта;

- максимальную высоту эхо-импульса дефекта;

- длину пути, пройденную искательной головкой при включенном реле АСД (условную протяженность дефекта).

4.9. При контроле изделий сложной формы, имеющих вырезы, отверстия, клепки и пр., какими являются тормозные ленты, на экране ЭЛТ дефектоскопа необходимо отличать эхо-импульс дефекта от ложных сигналов, обусловленных конструктивными особенностями изделия. Для этого следует зафиксировать положение ложных сигналов.

4.10. Все сигналы, не совпадающие с ложными, следует считать сигналами от дефектов. Оценка характера дефектов производится по некоторым косвенным признакам:

- от трещин интенсивное отражение наблюдается при направлении прозвучивания, перпендикулярном плоскости дефекта;

- от дефекта круглой формы наблюдается интенсивное отражение при различных направлениях УЗК;

- сигналы от значительных по размерам дефектов круглой формы, а также от плоских дефектов при падении на них ультразвуковых волн наклонно имеют нарастание переднего фронта.

4.11. Окончательное заключение о наличии дефекта оператор-дефектоскопист дает после того, как предполагаемый дефект будет прозвучен во всех возможных направлениях и исследован в соответствии с п. 4.8.

4.12. Обнаруженные дефекты рекомендуется перепроверить другим методом неразрушающего контроля, например, магнитопорошковым.

4.13. По результатам исследования дефекта определяют пригодность тормозной ленты к дальнейшей эксплуатации.

Тормозную ленту отбраковывают, если условная протяженность дефекта превышает 10 мм. За условную протяженность дефекта принимают длину пути, при прохождении которого искательной головкой АСД остается включенным. В период, когда АСД включен, амплитуда эхо-импульса от дефекта на экране ЭЛТ в зоне выровненной чувствительности фиксации превышает установленное значение амплитуды эхо-импульса от искусственного дефекта.

4.14. При отбраковке тормозных лент с условной протяженностью дефектов, превышающей 10 мм, предотвращается попадание в эксплуатацию тормозных лент с большими объемными дефектами металлургического происхождения и усталостными трещинами протяженностью более 20 мм.

4.15. Технология контроля магнитопорошковым методом состоит из следующих операций:

- подготовка поверхности к контролю;

- намагничивание;

- обработка суспензией или сухим порошком;

- осмотр, разбраковка;

- размагничивание.

4.16. Проверяемые участки тормозных лент очищают от грязи, смазки, окалины. В случае применения сухого порошка или водной суспензии их обезжиривают.

4.17. Для лучшего распознавания дефектов рекомендуют проверяемые участки покрывать тонким слоем светлой, быстро высыхающей краски, толщина слоя краски не должна превышать 0,1 мм.

4.18. Включение дефектоскопа и установка режимов его работы производятся в соответствии с инструкцией по эксплуатации.

4.19. При контроле магнитопорошковым методом намагничивающая сила должна составлять 4400 - 5500 ампер-витков.

Например, при дефектоскопии проушины с помощью дефектоскопа ПМД-70 необходимо продеть в нее 4 - 5 витков гибкого кабеля сечением 10 мм2 и намагнитить ее импульсным током.

4.20. Наносят суспензию и осматривают поверхность проушины. Для облегчения обнаружения осевшего над дефектом валика магнитного порошка используют лупу и подсветку.

4.21. При дефектоскопии тормозной ленты по всей длине наматывают на нее 4 - 5 витков гибкого кабеля сечением 10 мм2 и контролируют ленту в том же порядке, что и проушину.

4.22. При дефектоскопии тормозной ленты накладным П-образным электромагнитом подключают его в розетку "Электромагнит-соленоид", расположенную в блоке управления дефектоскопа ПМД-70, и контролируют тормозную ленту по участкам, нанося магнитный порошок или суспензию между полюсами электромагнита.

4.23. По настоящей методике обнаруживают трещины раскрытием (шириной) более 25 мкм и глубиной более 250 мкм, что соответствует условному уровню чувствительности В по ГОСТ 21105-75.

4.24. В случае обнаружения трещины протяженностью более 0,1 (10%) от ширины тормозной ленты, что составляет, например, для лент буровых лебедок типа У-2-4-8 и У-2-5-5 22 мм, тормозную ленту отбраковывают.

4.25. При отбраковке необходимо учитывать, что магнитный порошок иногда оседает там, где в действительности нет дефекта. Появление мнимых дефектов вызывается глубокими царапинами, местным наклепом, наличием в материале резкой границы раздела двух структур, отличающихся магнитными свойствами.

Поэтому в сомнительных случаях рекомендуется перепроверка другим методом неразрушающего контроля, например, ультразвуковым.

4.26. После окончания контроля тормозную ленту размагничивают дефектоскопом ПМД-70 в автоматическом или ручном режиме.

5.1. По результатам дефектоскопии составляется акт (Приложение) в двух экземплярах, один из которых прилагается к паспорту оборудования, а второй хранится в службе неразрушающего контроля.

5.2. В акте указываются дата, место, метод дефектоскопии, тип прибора, заводской (инвентарный) номер проверяемого оборудования, приводятся результаты проверки.

5.3. При отбраковке тормозных лент акт является основанием для их списания.

6.1. Дефектоскопия тормозных лент ультразвуковым и магнитопорошковым методами производится в соответствии с действующими правилами и указаниями по технике безопасности.

6.2. Указания по технике безопасности при дефектоскопии изложены в инструкции "Неразрушающий контроль бурильных труб" <*>.

--------------------------------

<*> Министерство нефтяной промышленности. Неразрушающий контроль бурильных труб: Инструкция: Утв. 01.10.1976/Миннефтепром. - Срок введения 01.01.1978. - Куйбышев: Б.и., 1977. - 70 с. - В надзаг.: ВНИИ разработки и эксплуатации нефтепромысловых труб.

Регистрационный N ______

" " ___________ 198_ г. г. _____________

___________________________________________________________________________

(наименование предприятия, на котором производилась проверка)

Настоящий акт составлен о проверке ____________________________________

___________________________________________________________________________

(наименование оборудования, узла, детали)

в условиях ________________________________________________________________

(указывается место проверки: буровая, мастерская,

___________________________________________________________________________

трубная база и т.д.)

Метод дефектоскопии _______________________________________________________

Тип прибора _______________________________ N прибора _____________________

Оператор _____________________________ удостоверение N ____________________

(инициалы, фамилия)

Заводской (инвентарный) номер

проверяемого оборудования ______________________________________________

Результаты проверки: _________________________

Место эскиза ______________________________________________

______________________________________________

______________________________________________

______________________________________________

Начальник службы

неразрушающего контроля ___________________________________________________

(подпись) (инициалы, фамилия)

Оператор ___________________________________________________

(подпись) (инициалы, фамилия)

Копию акта получил ___________________________________________________

(подпись) (должность, инициалы, фамилия)