МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА СССР

|

Согласована Госстроем СССР 20 сентября 1982 г. № ДП-5231-1 |

Утверждена Минтрансстроем 29 апреля 1983 г. № ЛН-550 |

ИНСТРУКЦИЯ

ПО ПРОЕКТИРОВАНИЮ ДОРОЖНЫХ ОДЕЖД

НЕЖЕСТКОГО ТИПА

ВСН 46-83

МИНТРАНССТРОЙ

![]()

МОСКВА, «ТРАНСПОРТ», 1985

Инструкция по проектированию дорожных одежд нежесткого типа. ВСН 46-83. Министерство транспортного строительства СССР. - М.: Транспорт, 1985.

Инструкция содержит указания по конструированию и расчету дорожных одежд автомобильных дорог общей сети СССР, дорог промышленных и сельскохозяйственных предприятий, городских дорог и улиц. Инструкция применима для проектирования одежд на вновь сооружаемых дорогах и улицах, разработки каталогов и альбомов типовых решений, оценки прочности и проектирования усиления одежд, для решения вопроса об ограничении и регулировании движения на дорогах.

Предназначена для инженерно-технических работников дорожного хозяйства.

Общее редактирование выполнено д-ром техн. наук М. П. Корсунским, кандидатами техн. наук Ю. М. Васильевым и П. И. Теляевым. Список участников разработки Инструкции приведен в приложении 11.

Ответственный за выпуск П. И. Теляев

Заведующий редакцией В. Г. Чванов

Редактор Е. С. Голубкова

|

Министерство

транспортного строительства СССР |

Ведомственные строительные нормы |

ВСН

46-83 |

|

«Инструкция по проектированию дорожных одежд нежесткого типа» |

Взамен

«Инструкции по проектированию дорожных одежд нежесткого типа» |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Инструкция содержит указания по конструированию и расчету нежестких одежд автомобильных дорог общей сети СССР, промышленных и сельскохозяйственных предприятий, городских дорог и улиц. Инструкцией следует пользоваться при: а) проектировании одежд па вновь сооружаемых и реконструируемых дорогах и улицах; б) разработке каталогов и альбомов типовых решении по конструкциям дорожных одежд; в) оценке прочности и проектировании усиления одежд существующих дорог и улиц; г) решении вопроса об ограничении и регулировании движения на эксплуатируемых дорогах и улицах в неблагоприятные периоды года, а также о сроке возможного пропуска по дороге без ущерба для прочности одежды особо тяжелых нагрузок, не предназначенных для движения по дороге в течение всего года.

1.2. По сопротивлению нагрузкам от транспортных средств и характеру деформирования дорожные одежды разделены на две группы - жесткие и нежесткие.

Нежесткие дорожные одежды - это одежды со слоями, устроенными из разного вида асфальтобетонов (дегтебетонов), из материалов и грунтов, укрепленных битумом, цементом, известью, комплексными и другими вяжущими, а также из слабосвязных зернистых материалов (щебня, шлака, гравия и др.).

Расчетная схема конструкции - слоистое упругое полупространство, равномерно нагруженное по площади круга.

1.3. В многослойных конструкциях различают следующие элементы дорожной одежды.

Покрытие - верхняя часть одежды, воспринимающая усилия от колес автомобилей и подвергающаяся непосредственному воздействию атмосферных факторов. Покрытие должно быть прочным, ровным, шероховатым, противостоять пластическим деформациям при высоких положительных температурах, быть трещиностойким и хорошо сопротивляться износу - оно должно обеспечивать необходимые эксплуатационные качества проезжей части.

В I - III дорожно-климатических зонах покрытие должно быть водонепроницаемым. В покрытие входят также слои износа, шероховатый слои, защитный слой.

Основание - несущая прочная часть одежды, обеспечивающая совместно, с покрытием перераспределение и снижение давления на расположенные ниже дополнительные слои или грунт земляного полотна (подстилающий грунт). Слои основания, непосредственно подстилающие усовершенствованное покрытие, должны быть преимущественно монолитными, сдвигоустойчивыми и достаточно хорошо сопротивляться растягивающим напряжениям при изгибе. Нижние слои основания устраивают из материалов менее прочных, чем вышележащие, но из достаточно морозо- и водостойких материалов.

|

Внесена |

Утверждена |

Введена в действие |

Дополнительные слои основания - слои между основанием и подстилающим грунтом на участках с неблагоприятными погодно-климатическими и грунтово-гидрологическими условиями.

Эти слои совместно с покрытием и основанием должны обеспечивать наряду с прочностью необходимые морозоустойчивость и дренирование конструкции и создавать условия для снижения толщины слоев из дорогостоящих материалов. В соответствии с основной функцией, которую выполняет дополнительный слой, его называют морозозащитным, теплоизоляционным, дренирующим. К дополнительным слоям и прослойкам относят также гидро- и пароизоляционные, капилляропрерывающие, противозаиливающие и др. Дополнительные слои устраивают из песка и других местных материалов в естественном состоянии или укрепленных органическими, минеральными или комплексными вяжущими веществами, из местных грунтов, в том числе пучинистых, обработанных вяжущими, из укрепленных смесей с добавками пористых заполнителей. В районах вечномерзлых грунтов и в других районах с особо неблагоприятными природными условиями устраивают теплоизоляционные слои из высокоэффективных теплоизоляционных материалов.

Дополнительные слои должны обеспечивать возможность движения по ним построечных транспортных средств и дорожно-строительных машин.

Классификация дорожных одежд и покрытии приведена в табл. 1.1.

Грунт земляного полотна (подстилающий грунт) - это тщательно уплотненные и спланированные верхние слои земляного полотна, отвечающего требованиям СНиП «Автомобильные дороги. Нормы проектирования», на которые укладывают слои дорожной одежды. На подстилающий грунт передается и распределяется все давление от транспортных нагрузок и на него существенно воздействуют изменчивые природные факторы, поэтому он является весьма ответственным элементом конструкции. Повышение сопротивления грунта внешним нагрузкам, предотвращение возникновения разуплотнения его вследствие морозного пучения, увлажнения, осушение и обеспечение постоянства водного режима земляного полотна - наиболее рациональные способы увеличения прочности, долговечности и экономичности дорожной одежды; поэтому дорожную одежду и земляное полотно следует проектировать совместно - комплексно.

1.4. Капитальную дорожную одежду с усовершенствованным покрытием проектируют с таким расчетом, чтобы под действием движения ни в одном из ее слоев и подстилающем грунте не возникло остаточных деформации, и, кроме того, чтобы воздействие природных факторов не приводило к недопустимым изменениям в ее элементах. Только при этом могут быть гарантированы работа всей дорожной конструкции в стадии обратимых (упругих) деформаций и сохранение высоких эксплуатационных качеств, обеспечивающих возможность движения с расчетными скоростями в течение всего периода между капитальными ремонтами.

Облегченную дорожную одежду с усовершенствованным покрытием, эксплуатационные требования к которому сравнительно высоки, рассчитывают также на работу без накопления остаточных деформации, но на менее продолжительный срок между капитальными ремонтами, чем для капитальных одежд. Это позволяет принять меньший запас прочности и облегчить конструкцию.

При проектировании переходных дорожных одежд, выравнивание которых не сопряжено со значительными затратами (щебеночные, гравийные и подобные им покрытия), допустимо некоторое накопление, остаточных деформаций под действием движения.

1.5. В районах с влажным и холодным климатом па участках с неблагоприятными грунтово-гидрологическими условиями должны быть предусмотрены меры по осушению и обеспечению морозоустойчивости дорожной одежды и земляного полотна.

|

Типы дорожных одежд |

Виды покрытий, материал и способы его укладки |

Область применения |

|

Усовершенствованные покрытия: |

||

|

Капитальные |

а) из асфальтобетонных смесей марки I, укладываемых и горячем и теплом состоянии |

На дорогах I, II, I-c и IIIп категорий, городских скоростных дорогах и магистральных улицах общегородского и районного значения, основных внутризаводских дорогах крупных промышленных предприятий |

|

б) из асфальтобетонных смесей марки II, укладываемых в горячем состоянии |

На дорогах III, I-c и IVп категорий и городских дорогах местного значения при соответствующем технико-экономическом обосновании |

|

|

Облегченные |

a) из асфальтобетонных смесей марки II, укладываемых и теплом состоянии; дегтебетонных марки I, укладываемых в горячем состоянии |

На дорогах III и II-с категорий, городских дорогах местного значения, на внутризаводских дорогах |

|

б) из холодных асфальтобетонных смесей марки I; дегтебетонных горячих смесей марок I и II, холодной мелкозернистой дегтебетонной смеси марки |

На дорогах III и IVп категории |

|

|

в) из асфальтобетонных смесей марки III, укладываемых в горячем и теплом состоянии; холодных асфальтобетонных смесей марки II; дегтебетонных смесей марки II, холодной мелкозернистой и песчаной дегтебетонной смеси марки II; материалов, обработанных битумом по способу смешения на дороге с поверхностной обработкой |

На дорогах IV и II-с категорий |

|

|

г) из каменных материалов, обработанных органическими вяжущими в установке или методами пропитки (полупропитки); черного щебня, приготовленного в установке и уложенного по способу заклинки; эмульсионно-битумо-минеральных смесей, и том числе из каменных материалов, обработанных битумной эмульсией; пористой и высокопористой асфальтобетонной смеси с поверхностной обработкой; прочного щебня с двойной поверхностной обработкой |

На дорогах III, IV и II-c категории и на первой стадии двухстадийного строительства дорог II, III и IVп категорий |

|

|

Покрытия переходные |

||

|

Переходные |

из щебня прочных пород, устроенные по способу заклинки без применения вяжущих материалов; грунтов и малопрочных каменных материалов, укрепленных вяжущими; булыжного и колотого камня (мостовые) |

На дорогах IV, V, II-c и III-с категории и на первой стадии двухстадийного строительства дорог III категории |

|

Низшие |

из щебеночно-(гравийного)-песчаных смесей; малопрочных каменных материалов и шлаков; грунтов, укрепленных или улучшенных различными местными материалами; древесных материалов и др. |

На дорогах V и III-с категории |

Примечания: 1. Асфальтобетонные покрытия не следует предусматривать на дорогах IV категории, если элементы плана и продольного профиля не соответствуют скорости движения автомобилей 80 км/ч в равнинной, 60 км/ч - в пересеченной и 10 км/ч - в горной местности.

2. Покрытия, в которых содержатся каменноугольные дегти, не следует применять на участках дорог, проходящих в пределах населенных пунктов, а также на внутризаводских и сельскохозяйственных дорогах.

3. По эстетическим соображениям или при необходимости пропуска транспортных средств на гусеничном ходу на городских дорогах всех категорий и площадях допускается устройство покрытия в виде мостовой из брусчатки или мозаики на бетонном или каменном основании.

4. При проектировании реконструкции автомобильных дорог рекомендуется предусматривать использование по возможности существующих дорожных одежд в качестве оснований, после снятия для дальнейшей переработки и применения асфальтобетона старого покрытия.

5. Асфальтобетон из теплых смесей рекомендуется применять только па дорогах I-II дорожно-климатических зон.

При проектировании дорожных одежд в районах вечномерзлых грунтов (I дорожно-климатическая зона), помимо прочего, должны быть учтены характер вечномерзлых грунтов, их температурный и водный режим, а также влияние толщины деятельного слоя и вечномерзлого грунта (жесткого основания) на прочность дорожной одежды 1.

1 Здесь и далее под прочностью дорожной одежды подразумевается также и прочность земляного полотна.

1.6. Запроектированная дорожная одежда должна быть не только прочной и надежной в эксплуатации, но экономичной и возможно менее материалоемкой, особенно по расходу дефицитных материалов и энергии. Экономичность конструкции определяют по результатам сопоставления вариантов с оценкой сравнительной экономической эффективности капитальных вложений. Варианты сопоставляют между собой по сумме приведенных капитальных вложений, дорожных и транспортных затрат, необходимых для заданного объема перевозок за период сравнения вариантов.

1.7. При проектировании дорожных одежд и разработке типовых (унифицированных) решений по конструкциям дорожной одежды необходимо учитывать опыт службы различных конструкций в разных регионах страны, результаты региональных дорожных исследований, отраженные в действующих для этих районов технических условиях, нормах, правилах производства работ и других технических документах.

В результате анализа и обобщения данных опыта и исследований допускается расширить номенклатуру материалов (в особенности местных), приведенную в настоящей инструкции, уточнить расчетные значения характеристик грунтов и материалов - расчетные влажность и температуру, модуль упругости, сопротивление растяжению при изгибе, параметры сопротивления сдвигу и т.п. и назначать их в пределах, указанных для аналогичных материалов в инструкции.

При разработке региональных типовых конструкции дорожной одежды следует также учитывать специализацию дорожно-строительных организаций, обеспеченность их дорожно-строительными материалами, предусматривать максимальную механизацию и индустриализацию строительных процессов, применять преимущественно материалы заводского изготовления и не требующие многократных проходов укладочных машин и механизмов, стремиться к снижению трудоемкости и затрат ручного труда.

2. КОНСТРУИРОВАНИЕ ДОРОЖНОЙ ОДЕЖДЫ И ЗЕМЛЯНОГО ПОЛОТНА

Задачи и принципы конструирования

2.1. Проектирование дорожной одежды и земляного полотна представляет собой единый процесс конструирования и расчета дорожной конструкции на прочность, морозоустойчивость и осушение и технико-экономического обоснования вариантов.

2.2. Задачи конструирования дорожной одежды: а) назначение типа покрытия; б) выбор материалов для устройства слоев одежды и размещение их в конструкции в такой последовательности, чтобы наилучшим образом проявились их грузораспределяющая и деформативная способности, прочностные и теплофизические свойства; в) установление числа слоев и их ориентировочных толщин; г) назначение морозо- или теплозащитных мер, а также мер по повышению трещиностойкости и сдвигоустойчивости слоев, чувствительных к тепловлажностным воздействиям.

2.3. При конструировании дорожной одежды необходимо руководствоваться следующими принципами:

а) тип покрытия, конструкция одежды в целом должны удовлетворять транспортно-эксплуатационным требованиям, предъявляемым к дороге или улице соответствующей категории, и ожидаемым в перспективе составу и интенсивности движения. Должна быть установлена целесообразность стадийного строительства с целью поэтапного повышения эксплуатационных качеств;

б) конструкцию одежды нужно выбирать типовую или вновь разрабатывать для каждого участка или ряда участков дороги, характеризующихся сходными природными условиями (грунты земляного полотна, увлажнение, микроклимат), одинаковыми расчетными нагрузками, а также в равной степени обеспеченными строительными материалами. Следует рассмотреть целесообразность укрепления верхней части земляного полотна, что обеспечит стабильные во времени деформационные и прочностные характеристики верхнего слоя земляного полотна на участках большого протяжения, на которых можно применять однотипную конструкцию дорожной одежды. При выборе конструкции одежды для данных условии предпочтение следует отдавать проверенной на практике типовой конструкции;

в) в соответствующих элементах конструкции должны быть широко использованы местные малопрочные материалы с предварительной переработкой или укреплением их. В районах, недостаточно обеспеченных стандартными каменными материалами, необходимо широко применять, местные каменные материалы, побочные продукты промышленности и грунты, свойства которых могут быть улучшены обработкой их вяжущими (цемент, битум, известь, активные золы уноса и др.). Одновременно надо стремиться к созданию конструкции, по возможности наименее материалоемкой. Нужно иметь в виду, что эффективны все дорожные одежды, те конструктивные слои основания которых выполнены из укрепленных грунтов;

г) конструкция должна быть технологичной и обеспечивать возможность максимальной механизации и индустриализации дорожно-строительных процессов;

д) при назначении конструкции дорожной одежды следует учитывать региональный опыт строительства и службы дорог и заданном конкретном районе.

2.4. При конструировании дорожной одежды необходимо иметь в виду, что процесс деформирования и прочностные качеств материален, содержащих органическое вяжущее, обусловливающие проявление упруго-вязко-пластических свойств композиции, существенно зависят от температуры и режима нагружения (скорости изменения и продолжительности действия нагрузки), тогда как свойства зернистых материалов (щебеночные, гравийные и подобные им), а также материалов и грунтов, укрепленных неорганическими вяжущими, сравнительно мало зависят от температуры и режима нагружения.

2.5. В процессе конструирования дорожной одежды следует определять, из каких грунтов (местных или привозных) целесообразно сооружать земляное полотно на отдельных участках, отдавая предпочтение водо- и морозоустойчивым грунтам. Необходимо назначать меры для обеспечения морозоустойчивости дорожной конструкции и предохранения ее от избыточного увлажнения. Наиболее целесообразное решение нужно выбирать с учетом того, насколько эффективны и технологичны отдельные мероприятия в конкретных условиях.

2.6. При назначении типов покрытия для разных вариантов конструкции дорожных одежд следует руководствоваться п. 1.3 настоящей инструкции, ГОСТ «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон» и СНиП «Автомобильные дороги. Нормы проектирования». Конструкцию дорожной одежды и тип покрытия нужно обосновывать технико-экономическим анализом вариантов по приведенным суммарным затратам.

2.7. При выборе материалов для устройства слоев дорожной одежды необходимо учитывать следующие положения.

Покрытие и верхние слои основания испытывают значительные напряжения растяжения и температурные воздействия. Поэтому они должны быть монолитными, водо-, морозо- и термостойкими.

При выборе материала для верхнего слоя основания надо учитывать категорию дороги, тип покрытия, а также и то, что слои, содержащие органические вяжущие, обладают лучшими деформационными качествами и теплофизическими свойствами, чем материалы или грунты, укрепленные неорганическими вяжущими. Однако материалы, содержащие органическое вяжущее, весьма чувствительны к высокой положительной температуре, при которой уменьшается их сдвигоустойчивость, или отрицательной температуре, приводящей к повышению их хрупкости.

На магистральных дорогах с тяжелым и скоростным движением основания нужно устраивать преимущественно из укрепленных материалов.

Щебеночные материалы должны быть уложены по принципу заклинки.

2.8. При применении укрепленных грунтов и материалов необходимо предусматривать комплекс материаловедческих, технологических и конструктивных мероприятий по ограничению развития трещин в основании, приводящих, как правило, к возникновению (копированию) трещин и в покрытии. К материаловедческим мерам относится, в частности, укрепление грунтов и материалов комплексными или малоусадочными вяжущими, а к конструктивным - устройство теплозащиты над слоями из материалов, укрепленных неорганическими вяжущими. Необходимо, чтобы теплофизические свойства материалов покрытия и верхнего слоя основания существенно не различались.

Для предотвращения появления «копирующихся» трещин на покрытии минимальную допустимую толщину слоев из материалов, содержащих органическое вяжущее и укладываемых на верхний слой основания из материалов, укрепленных цементом, нужно принимать с учетом категории дороги:

Категория дорог общей сети (аналог

категории улиц и городских дорог см. табл. 2.1) I II III

Наименьшая толщина слоев из материалов,

содержащих органическое вяжущее, см 16 12 10

Примечание. В случае применения материалов, укрепленных комплексными вяжущими, а также медленно твердеющими и гидравлическими вяжущими, толщина слоя может быть снижена на 20 %, в условиях жарких и сухих районов IV-V дорожно-климатических зон - на 30 %; на дорогах IV категории с покрытиями из черных смесей толщина слоя покрытия может составить 8-6 см.

Нижние слои основания и дополнительные слои одежды должны совместно с верхними слоями и покрытием обеспечивать необходимую прочность конструкции, морозоустойчивость, а также дренирующую способность. Нижние слои основания, особенно из зернистых материалов, должны сопротивляться сдвиговым напряжениям. Во многих случаях целесообразно предусматривать их укрепление вяжущим.

2.9. Общую толщину дорожной одежды надо назначать по расчету на прочность и морозоустойчивость.

Если общая толщина дорожной одежды, полученная расчетом на прочность, меньше толщины, установленной по морозоустойчивости, то следует предусмотреть дополнительные морозозащитные или теплоизоляционные слои. В этом случае конструкцию основания дорожной одежды нужно назначать одновременно с проектированием морозозащитных или теплоизоляционных и дренирующих слоев.

2.10. Толщину покрытия усовершенствованного типа следует назначать так, чтобы действующие в его наиболее напряженной зоне растягивающие напряжения не превышали допускаемых.

Толщину покрытия переходного тина надо определять с таким расчетом, чтобы упругий прогиб поверхности одежды не превышал допускаемый.

2.11. Толщины промежуточных слоев одежды с усовершенствованным покрытием следует назначать так, чтобы под действием расчетных нагрузок в монолитных слоях основания из материалов, укрепленных неорганическими вяжущими, полимерными или вязкими органическими вяжущими, а также комплексными вяжущими, растягивающие напряжения при изгибе не превышали допускаемых, а в зернистых и слабосвязных материалах (гравий, песок, смеси на основе жидких органических вяжущих и т.п.) не возникали бы недопустимые деформации сдвига.

2.12. Необходимо предусматривать в конструкции одежды возможно меньшее число слоев (2 - 4 без учета дополнительных слоев) из разных материалов, используя и качестве основания пористый и высокопористый асфальтобетон, дегтебетон, тощий цементобетон, грунты и материалы, укрепленные вяжущими. В отдельных случаях, когда технически и экономически целесообразно, можно назначать и большее число слоев дорожной одежды.

2.13. В задачу проектирования земляного полотна наряду с установлением его формы и размеров, обеспечивающих устойчивость откосов и грунтов основания под насыпью, безопасность движения и незаносимость дороги снегом или песком (см. СНиП «Автомобильные дороги. Нормы проектирования»), входит назначение комплекса мер по обеспечению морозоустойчивости дорожной конструкции и предохранения ее от избыточного увлажнения.

2.14. Для существенного уменьшения притока поверхностных вод в основание дорожной одежды и в грунт земляного полотна необходимо предусматривать такие мероприятия, как укрепление обочин, обеспечение надлежащего их поперечного уклона, устройство бордюров и лотков, а также установление безопасного расстояния от бровки земляного полотна до уреза длительно застаивающейся поверхностной воды. Значительному уменьшению притока поверхностной воды к земляному полотну могут также способствовать монолитные слои дорожной одежды из материалов (грунтов), укрепленных вяжущими.

2.15. В районах с неблагоприятными погодно-климатическими и грунтово-гидрологическими условиями для ограничения миграции влаги из нижних слоев земляного полотна в верхние следует предусматривать также мероприятия, как увеличение расстояния от поверхности покрытия до уровня грунтовых вод (возведение более высокой насыпи, понижение УГВ), применение для сооружения насыпи непучинистых или малопучинистых грунтов (см. приложение 7), введение в конструкцию морозозащитных слоев из стабильных (не изменяющих своего объема при замерзании в увлажненном состоянии) материалов, капилляропрерывающих и водоизолирующих прослоек. С целью существенной экономии привозных и дефицитных дорожно-строительных материалов следует вводить теплоизоляционные слои в конструкции на пучиноопасных участках.

2.16. В тех случаях, когда применение указанных в п. 2.14 и 2.15 мероприятий экономически невыгодно и не приводит к тому, чтобы количество воды, поступающей в основание дорожной одежды из зернистых материалов, было меньше, чем может разместиться в свободных норах материала одежды, необходимо предусматривав мероприятия по осушению конструкции или принять дорожную одежду из монолитных (плотных) слоев.

2.17. Конструкция дорожной одежды и введенные в нее дополнительные слои существенно влияют на процесс влагонакопления в грунтах земляного полотна. Изменение же влажности грунта приводит к изменению деформационных и прочностных свойств его, что, в свою очередь, вызывает необходимость сооружения одежды различной толщины для обеспечения требуемой прочности конструкции. Подобное взаимное влияние земляного полотна и одежды обусловливает необходимость совместного вариантного проектирования их с тем, чтобы получить наиболее экономичную и надежную конструкцию дорожной одежды и земляного полотна в данных условиях.

Эффективный метод, позволяющий применять однотипную конструкцию дорожной одежды, - укрепление верхней части земляного полотна на различную толщину слоя грунта.

2.18. Проектировать дорожную одежду в связи с необходимостью ее усиления при реконструкции дорог следует с учетом основных положений, изложенных выше применительно к конструированию и расчету новых дорожных одежд. Однако в этом случае обязательно должен быть широко использован опыт службы одежды за период эксплуатации существующей дороги и учтены особенности, связанные с наличием старой конструкции дорожной одежды.

Вопрос усиления дорожной одежды следует рассматривать в тех случаях, когда ее фактическое состояние не удовлетворяет эксплуатационным требованиям.

Тип покрытия при разработке проекта реконструкции дороги не должен быть менее совершенным, чем существующего покрытия.

2.19. В целях обеспечения благоприятных условий работы прикромочных частей дорожной одежды основание следует устраивать на 0,6 м шире проезжей части и укрепительной полосы, а дополнительный нижний слой из песка или другого зернистого материала укладывать на 1 м шире основания или на всю ширину земляного полотна.

На автомобильных дорогах I-II категорий, а также на городских улицах края дорожной одежды целесообразно укреплять путем установки бортовых камней, плит или устройства монолитного бортика. Укрепление обочин дорог нужно предусматривать в соответствии с указаниями СНиП «Автомобильные дороги. Нормы проектирования» и рекомендациями специальных документов.

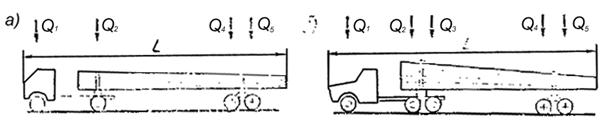

2.20. Дорожную одежду ведомственных дорог (подъезды к карьерам, промышленные и лесовозные дороги с четко выраженным направлением движения) следует проектировать различной толщины на полосах движения автомобилей двух направлений - с грузом и без груза.

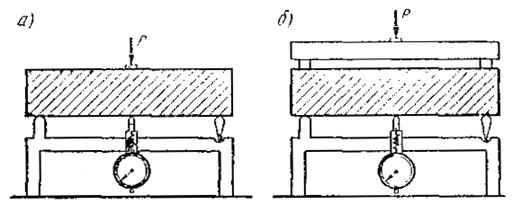

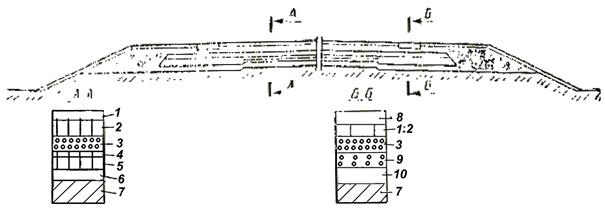

Капитальные дорожные одежды с усовершенствованным покрытием

2.21. Капитальные дорожные одежды с асфальтобетонными покрытиями (рис. 2.1) применяют преимущественно на дорогах I, II, 1-с и IIIп категорий, на основных внутрихозяйственных дорогах крупных промышленных предприятий и важных строительных объектов, а при соответствующих технико-экономических обоснованиях на дорогах III, II-с и IVп категорий. (СНиП «Автомобильные дороги. Нормы проектирования», а также «Планировка и застройка городов, поселков и сельских населенных пунктов».)

2.22. Вид, марку и тип асфальтобетона для покрытия в зависимости от категории дороги и климатических условий (зоны) нужно намечать в соответствии с ГОСТ «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон». В основном следует применять плотный асфальтобетон I - II марок типов А, Б, В, Г. Для условий I - II дорожно-климатических зон на дорогах I и II категорий предпочтительно использовать асфальтобетон типов Б и Г.

В дорожно-климатических зонах I и частично во II для устройства усовершенствованных покрытий необходимо применять теплый асфальтобетон.

2.23. Для капитальных одежд толщину асфальтобетонного покрытия, устраиваемого из сравнительно дорогих материалов, следует назначать близкой к минимальной конструктивной.

Верхний слой основания капитальных дорожных одежд нужно устраивать главным образом из монолитных материалов - из пористого асфальтобетона, дегтебетона, щебеночных смесей, обработанных битумной эмульсией, «тощего» асфальтобетона, фракционированного щебня, обработанного вязким битумом по способу пропитки, а также из фракционированного щебня, уложенного по принципу расклинки мелким щебнем или гранулированным активным шлаком, укрепленного по методу пропитки цементно-песчаной смесью, и т.п. Покрытие толщиной 3-5 см на дорогах, предназначенных для движения автомобилей большой грузоподъемности, удовлетворительно работает только на основании, верхний слой которого асфальтобетонный.

Для устройства нижнего слоя основания необходимо применять преимущественно монолитные (укрепленные грунты и каменные материалы) и зернистые материалы.

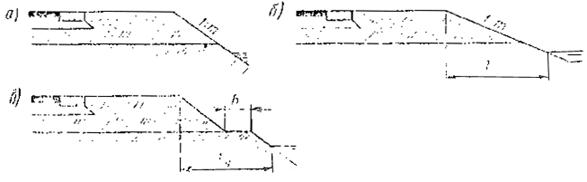

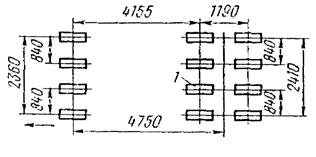

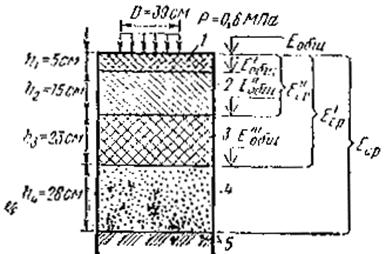

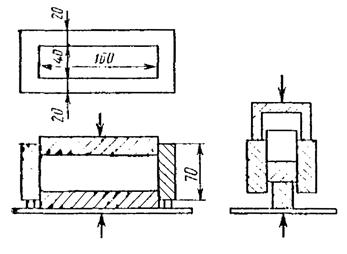

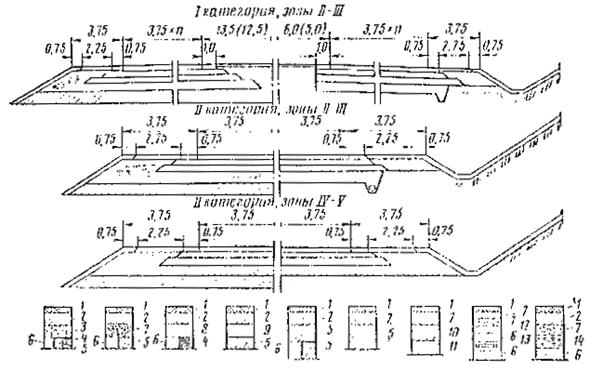

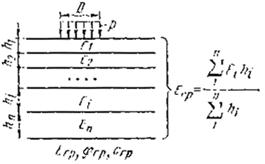

Рис. 2.1. Поперечные профили земляного полотна и конструкции капитальных одежд дорог I-II категории с усовершенствованным покрытием для дорожно-климатических зон II-III и IV-V (примеры):

1 - средне- или мелкозернистый асфальтобетон I марки; 2 - крупнозернистый пористый асфальтобетон или дегтебетон; 3 - щебень, укрепленный цементом или комплексным вяжущим; 4 - грунт повышенной плотности; 5 - грунт, укрепленный неорганическим вяжущим; 6 - песок, гравий, шлак (дополнительный слой основания); 7 - щебень с расклинкой; 8 - тощий цементобетон; 9 - грунт и материалы, укрепленные комплексными вяжущими или активной золой уноса; 10 - гравий, укрепленный цементом; 11 - гравий, укрепленный малыми дозами цемента, или грунт, обработанный жидким органическим вяжущим; 12 - гравийная смесь с добавками дробленого щебня; 13 - пенопласт; 14 - конструктивный теплоизоляционный слой из цементогрунта с легким заполнителем

2.24. Материалы основания должны отвечать требованиям, изложенным в соответствующих нормативно-технических документах Госстандарта СССР и Госстроя СССР.

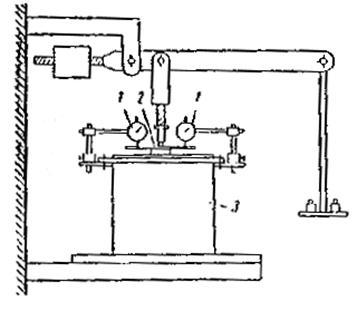

Облегченные и переходные дорожные одежды

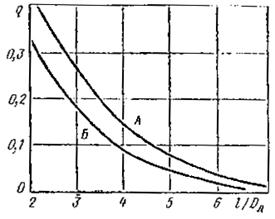

2.25. Дорожные одежды облегченного типа с усовершенствованными покрытиями (асфальтобетонные, дегтебетонные, из черного щебня, из щебня, обработанного вяжущими по способу пропитки, из крупнообломочных материалов, из песчаных или супесчаных грунтов, обработанных в установке битумной эмульсией совместно с цементом) необходимо применять преимущественно на дорогах III, IV, II-с и IVп категорий (рис. 2.2) и при стадийном строительстве дорожных одежд на первой стадии строительства дорог II, II-c и IIIп категорий. Такие одежды можно устраивать и на внутрихозяйственных дорогах промышленных и сельскохозяйственных предприятий, где по санитарным условиям не могут быть допущены покрытия переходного типа.

2.26. Усовершенствованное покрытие облегченных дорожных одежд следует, как правило, устраивать толщиной 4-6 см при применении асфальтобетона и 6-8 см при использовании других материалов, указанных в п. 2.25. Более точно толщину покрытия нужно устанавливать расчетом на прочность.

2.27. Основания для облегченных дорожных одежд с усовершенствованным покрытием, как правило, необходимо устраивать из монолитных и зернистых материалов. При этом на дорогах III, II-с и IV категорий целесообразно устраивать основание дорожной одежды из гравийного пористого асфальтобетона; гравийно-песчаных смесей, обработанных эмульсией, дегтями и другими органическими вяжущими; различных материалов и грунтов и побочных продуктов промышленности, обработанных неорганическими или комплексными вяжущими, щебеночных и щебеночно-гравийных смесей.

2.28. Дорожные одежды с покрытиями переходного типа (щебеночные и гравийные из прочных пород, из малопрочных каменных материалов и грунтов, укрепленных органическими, неорганическими или комплексными вяжущими, мостовые из булыжного и колотого камня) следует устраивать на дорогах IV, III-с и V категорий (рис. 2.3). При стадийном строительстве дорожной одежды такие конструкции нужно предусматривать на первой стадии строительства дорог III, IIIп, III-с и IVп категории. Их можно применять на внутренних дорогах промышленных предприятий и строительных объектов, где по санитарным условиям движения нет необходимости в устройстве покрытий усовершенствованных типов. (СНиП «Автомобильные дороги. Нормы проектирования».)

2.29. При проектировании дорожных одежд с покрытием переходного типа надо стремиться, чтобы одежды состояли из одного-двух слоев.

Для покрытий, устраиваемых по способу заклинки, следует применять фракционированный щебень естественных горных пород, щебень из горнорудных отходов и щебень из малоактивных металлургических шлаков (ГОСТы на «Щебень из естественного камня для строительных работ» и «Щебень шлаковый доменный и сталеплавильный для дорожного строительства»).

2.30. При конструировании одежд переходного типа как первоочередной конструкции стадийного строительства для устройства слоев одежды на первой стадии необходимо применять материалы, которые отвечают требованиям, предъявляемым к материалам для устройства слоев основания под усовершенствованные покрытия. В ряде случаев для сокращения первоначальных затрат могут оказаться целесообразными упрощенные конструкции, движение по которым в неблагоприятный период года должно быть ограничено по нагрузке на ось транспортных средств и по интенсивности.

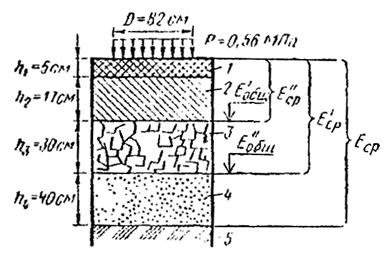

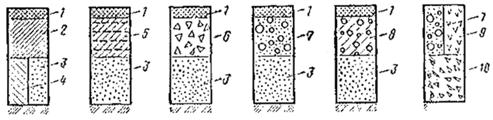

Рис. 2.2. Конструкции облегченных одежд дорог III-IV категорий с усовершенствованным покрытием (примеры):

1 - асфальтобетон мелкозернистый II-III марок; 2 - крупнозернистый асфальтобетон или фракционированный щебень (гравий), обработанный битумом; 3 - подобранная щебеночная (гравийная) смесь, щебень с расклинкой; 4 - грунт укрепленный неорганическим вяжущим; 5 - грунт повышенной плотности; 6 - песок, гравий, шлак; 7 - щебень обработанный органическим вяжущим в установке; 8 -грунт или материал, обработанный комплексными вяжущими; 9 - грунт или малопрочный каменный материал, обработанный органическим вяжущим; 10 - грунт повышенной плотности

Рис. 2.3. Конструкции одежд дорог IV-V категорий с переходными типами покрытий (примеры):

1 - поверхностная обработка; 2 - подобранные гравийные или песчаные смеси, укрепленные портландцементом; 3 - песок, гравий, шлак; 4 - грунт повышенной плотности; 5 - грунт, укрепленный неорганическим или жидким органическим вяжущим; 6 - щебень; 7 - гравийная смесь; 8-гравийная смесь из некондиционных материалов, укрепленная малыми дозами цемента; 9 - гравийно-песчаная смесь; 10 - грунт с добавлением щебня

Конструкции дорожных одежд с дополнительными слоями

2.31. При проектировании участков дорог, находящихся в неблагоприятных климатических и грунтово-гидрологических условиях следует предусматривать меры по защите дорожной конструкции от вредного влияния воды и мороза. Наряду с другими мероприятиями, указанными в п. 2.13 - 2.15, можно вводить в конструкцию дополнительные слои и прослойки.

2.32. Одно из основных и нередко наиболее экономичное мероприятие по предохранению конструкции от чрезмерного зимнего вспучивания - устройство морозозащитных слоев из стабильных зернистых материалов, таких как песок, гравии, щебень, шлаки и др., а также из грунтов, укрепленных вяжущими, или гидрофобизированных грунтов. Наличие в конструкции таких слоев способствует уменьшению толщины промерзающею слоя грунта. Слои из зернистых материалов наряду с морозозащитной выполняют функцию дренирования, а из укрепленных грунтов - предохраняют конструкцию от увлажнения водой с поверхности. Толщины морозозащитных слоев определяют расчетом (см. п. 4.18 - 4.28). Деформационные и прочностные характеристики материала слоя учитывают при расчете дорожной конструкции на прочность.

2.33. Устройство теплоизоляционных слоев следует предусматривать на пучиноопасных участках, где технически невозможны или экономически нецелесообразны традиционные мероприятия по обеспечению морозоустойчивости конструкции (например, требуется морозозащитный слой очень большой толщины). Теплоизоляционные слои нужно устраивать из материалов с более эффективными теплозащитными свойствами, чем у обычных дорожно-строительных материалов.

С помощью теплоизоляции можно частично или полностью предотвратить промерзание земляного полотна, уменьшить или исключить деформации, вызванные пучением грунта. Теплоизоляцию из пенопласта целесообразно применять для устройства теплоизоляционных слоев лишь в особо неблагоприятных грунтово-гидрологических условиях - «мокрые» выемки, земляное полотно в нулевых отметках, низкие насыпи, где глубина промерзания больше расстояния от поверхности покрытия до уровня грунтовых вод или длительно застаивающихся поверхностных вод. В других случаях могут быть использованы легкие бетоны, теплоизоляционные композиции из укрепленных вяжущими местных материалов (грунтов) или отходов промышленности и пористых заполнителей (керамзит, перлит, аглопорит, гранулы полистирола, измельченные отходы пенопласта) и др.

Толщину и расположение теплоизоляционного слоя в конструкции определяют теплотехническим расчетом (см. п. 4.29 - 4.45). Деформационные и прочностные характеристики материала слоя, а также его толщину следует учитывать при расчете дорожной конструкции на прочность.

Оптимальную конструкцию и теплоизоляционные материалы нужно выбирать на основании технико-экономического сравнения вариантов, равноценных по морозоустойчивости. При этом должна быть рассмотрена также конструкция с традиционным морозозащитным слоем или в сочетании его с теплоизоляцией.

2.34. Для уменьшения влагонакопления в верхней части земляного полотна следует предусматривать водонепроницаемые прослойки (из грунта, обработанного битумом, из полиэтиленовой пленки, нетканых синтетических материалов), устраиваемые обычно на всю ширину земляного полотна. При большой ширине земляного полотна и водонепроницаемом покрытии допускается устройство замкнутых прослоек («обойм») на ширину проезжей части. Глубина заложения прослойки от поверхности покрытия должна быть более 90 см во II климатической зоне и 65 см - в V зоне.

2.35. Капилляропрерывающие прослойки нужно устраивать толщиной 10-15 см на всю ширину земляного полотна из крупного песка или гравия. Для предохранения прослойки от загрязнения под и над ней необходимо предусматривать слои мелкого гравия толщиной 3-5 см.

2.36. В южных районах существенное уменьшение объема мигрирующей, преимущественно парообразной влаги, может быть достигнуто устройством слоев пароизоляции из полимерных рулонных материалов, грунта, обработанного органическим вяжущим веществом, или из слоя тщательно уплотненного грунта в «обойме».

2.37. Дренирующие слои, как правило, необходимы на участках с земляным полотном из недренирующих грунтов во всех случаях, когда грунт может увлажниться до полной влагоемкости - при неглубоком залегании уровня подземных вод, на длительно подтапливаемых участках, в районах с большим количеством осадков, а также на участках, в основании проезжей части которых возможно скопление воды, проникающей с поверхности (участки с затяжными продольными уклонами, при сравнительно легко водопроницаемых грунтах обочин, на вогнутых переломах продольного профиля, у прилегающих к проезжей части зеленых насаждений и газонов).

Дренирующие слои следует устраивать из песка, гравийных материалов, отсортированного шлака и других фильтрующих местных материалов. Необходимый коэффициент фильтрации материала нужно устанавливать в соответствии с п. 5.8.

На участках, проходящих в неблагоприятных грунтовых и гидрологических условиях выемок и нулевых отметок, а также в местах, где ожидается большое скопление поды (вогнутые переломы профиля и др.), не следует применять материалы для дренирующего слоя с коэффициентом фильтрации меньше 2 м/сут. В районах, где дренирующий слой промерзает, материалы слоя должны быть морозостойкими и достаточно прочными.

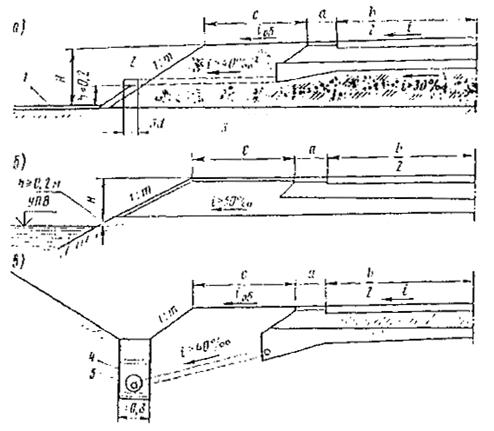

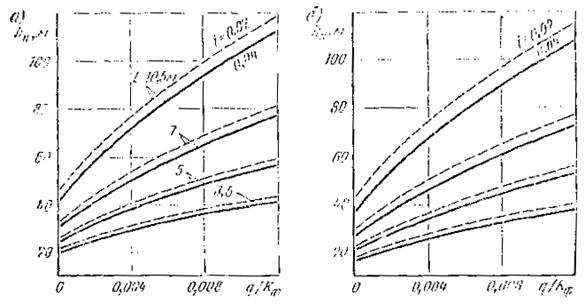

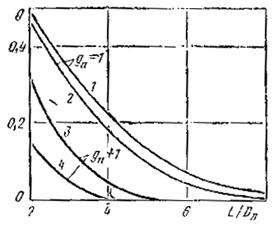

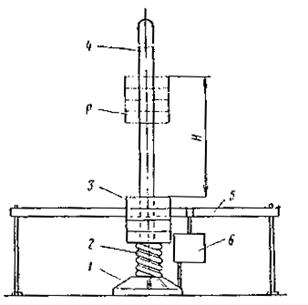

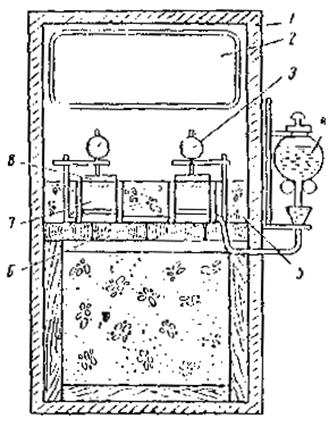

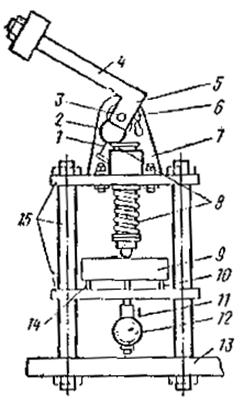

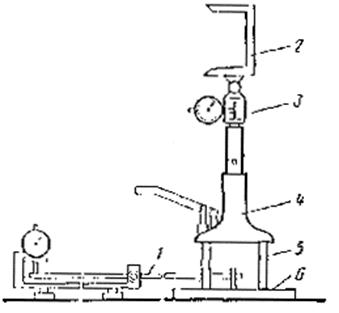

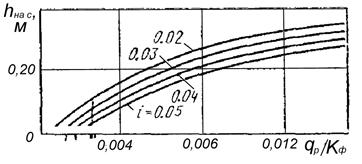

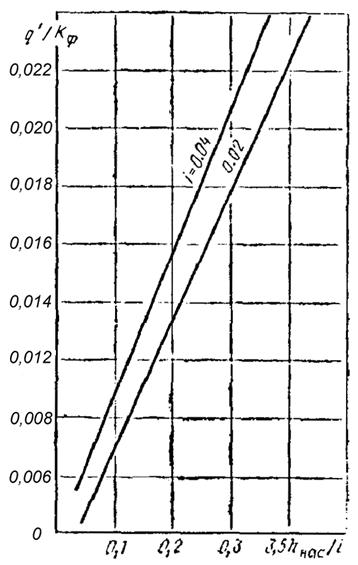

При назначении конструкций водоотводящих устройств надо руководствоваться следующими соображениями. В большинстве случаев, особенно на пучиноопасных участках, рационально устройство верхней части земляного полотна из дренирующего материала без специальных водоотводящих устройств, так как он здесь выполняет одновременно функции морозозащитного слоя (рис. 2.4, в, г). При большом количестве подлежащей отводу воды, т.е. более 0,007 м3/сут на 1 м2 проезжей части, а также в выемках и в местах с нулевыми отметками может оказаться целесообразным устройство продольных трубчатых дрен (гончарные, асбестоцементные, пластмассовые трубы и трубофильтры) у краев проезжей части с поперечными выпусками (рис 24, а, б); может быть применен также продольный дренаж из крупнопористого материала - щебня, гальки.

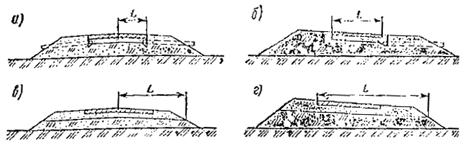

Рис 2.4. Длина L пути фильтрации с учетом конструкции земляного полотна и дренажных устройств:

а - при продольных трубчатых дренах и двухскатном профиле; б - то же, при односкатном; в, г - при устройстве верхней части земляного полотна из фильтрующих материалов

Дренажную конструкцию следует выбирать на основании технико-экономического сравнения вариантов дренирующих слоев с различными водоотводящими устройствами.

2.38. На участках с затяжными уклонами, где продольный уклон больше поперечного, для перехвата и отвода воды, перемещающейся в дренирующем слое вдоль дороги, нужно устраивать в грунтовом основании мелкие прорези и укладывать в них перфорированные трубы, трубофильтры или щебень с противозаиливающей изоляцией.

2.39. Если крупнопористый материал (щебень, границ, шлак) укладывается непосредственно на грунт земляного полотна, то следует предусматривать прослойку, препятствующую взаимопроникновению материалов смежных слоев. В качестве материалов прослойки можно применять, мелкий щебень, высевки (0-10 мм), гравийно-песчаные смеси, крупные и средней крупности пески, непылеватые шлаки, непучинистые золошлаки, синтетические текстильные материалы, укладываемые в один слой со стыковкой соседних полотен внахлест на 10-15 см, и т.д. Защитной прослойкой может служить слой из грунта, укрепленного вяжущими, толщиной 5-8 см. Толщину прослойки из зернистого материала нужно принимать равной 5-10 см, а при переувлажненном грунте земляного полотна - 15-20 см.

Особенности конструирования дорожных одежд со слоями из малопрочных материалов и побочных продуктов промышленности

2.40. При конструировании дорожных одежд необходимо в соответствующих элементах широко применять местные материалы с предварительной переработкой или укреплением их.

Возможность использования слабых известняков, опоки, гравийных материалов, дресвы, ракушечника и др. без обработки вяжущими нужно устанавливать с учетом прочности и дробимости материала, гранулометрического состава, числа пластичности его мелкой части, условий работы в том или ином слое одежды и предъявляемых требований к прочности и морозоустойчивости дорожной конструкции. Главным критерием возможности применения указанных материалов без обработки вяжущими служит соответствие их свойств требованиям ГОСТ 23558-79. Если свойства не отвечают этим требованиям, материалы необходимо переработать. Во избежание существенных деформации дорожной одежды, особенно на участках с неблагоприятными грунтово-гидрологическими условиями, не следует применять в основании (даже для нижних слоев) материалы, в которых содержится мало скелетных частиц или число пластичности мелкозема более 7.

2.41. Дорожные одежды с покрытием из обработанных вяжущим или необработанных малопрочных материалов, устраиваемым на песчаном, гравийном и щебеночном основании или на основании из укрепленного грунта, удовлетворительно работают лишь в IV и V климатических зонах при интенсивности движения не более 100 авт./сут с нагрузкой на ось не более 70 кН.

При большей интенсивности движения целесообразно предусматривать обработку малопрочных материалов органическими и неорганическими вяжущими, резко улучшающую структурно-механические свойства этих материалов. Особенно рациональным для устройства оснований под усовершенствованные покрытия или покрытий на дорогах IV-V категорий может быть тощий цементобетон на основе слабого известнякового щебня, ракушечника, речных песчаников и др., а также гравийные материалы, укрепленные неорганическим вяжущим.

2.42. При конструировании дорожной одежды со слоями из шлака необходимо учитывать, что шлаковый щебень из высокоактивных и активных шлаков можно использовать для устройства покрытий на дорогах IV-V категории и для оснований (из улучшенных и неулучшенных шлаков) дорог II-IV категорий. Щебень неустойчивой структуры из активных шлаков можно использовать только для устройства оснований, а щебень из малоактивных шлаков неустойчивой структуры - после приобретения ими устойчивой структуры.

Для повышения монолитности и прочности слоев из кислых малоактивных шлаков с модулем основности 1 менее 1 следует к шлаковому щебню предусмотреть добавку мелких частиц из активных шлаков и 2-3 % гашеной взвести или молотого гранулированного шлака в количестве 20-25 % от массы щебня. Для устройства слоев дорожных одежд, которые должны обладать улучшенными прочностными и деформационными качествами, нужно применять шлаковый щебень, обработанный органическими и минеральными вяжущими.

1 Модуль основности Мо - соотношение (в процентах) основных и кислых окислов:

![]()

Кислые металлургические шлаки целесообразно обрабатывать каменноугольными дегтями, которые обладают более высокими адгезионными свойствами, чем нефтяные битумы. Их можно обрабатывать также битумной эмульсией с известью, активной золой уноса и т.д.

Мероприятия по повышению прочности грунта активной зоны земляного полотна

2.43. Основное требование к земляному полотну - обеспечение стабильности его работы во времени - может быть удовлетворено проведением ряда мероприятий, таких, как устройство его верхней части из непучинистых, малопучинистых и малонабухающих грунтов, тщательное уплотнение грунта до требуемой плотности и при оптимальной влажности (особенно при уплотнении засоленных грунтов), защита грунта от увлажнения поверхностными и подземными водами и т.п.

В сухих местах III-V дорожно-климатических зон целесообразно коэффициент уплотнения верхнего слоя земляного полотна толщиной 30-50 см повышать до 1,0-1,05. Слой грунта, повышенной плотности следует рассматривать как самостоятельный конструктивный слой. Расчетные деформационные и прочностные характеристики грунта в этом слое выше в данных условиях по сравнению с нормируемыми для грунта земляного полотна (см. приложение 2).

Если слой повышенной плотности принят из связного (набухающего) грунта, необходимо предусмотреть меры по защите его от увлажнения.

2.44. Эффективное мероприятие по повышению стабильности земляного полотна - укрепление его верхнего слоя небольшим количеством вяжущих (например, 3-4 % цемента, 10-15 % золуноса или гранулированными шлаками, известью и т.п.). Укрепление верхнего слоя целесообразно в тех случаях, когда расчетный модуль упругости грунта меньше 40 МПа, т.е. при расчетной влажности грунта более 0,7 предела текучести. Укрепление верхнего слоя земляного полотна стабилизирует его физико-механические свойства и повышает модуль упругости, уменьшает расход стандартных материалов на устройство дорожной одежды, повышает ее технико-эксплуатационные параметры и т.д.

Учет региональных особенностей

2.45. При проектировании дорожных одежд и земляного полотна в сложных природных условиях (районы вечномерзлых грунтов, заболоченная местность, овражистая местность, горные и предгорные районы, засушливые или орошаемые районы, песчаные пустыни и др.) наряду с учетом общих нормативных положений и рекомендации настоящей инструкции следует руководствоваться указаниями специальных региональных нормативно-технических документов.

2.46. Расчетную влажность грунтов и зависящие от нее расчетные значения их деформационных и прочностных характеристик с учетом природных особенностей I дорожно-климатической зоны, горных, приморских и засушливых районов, а также районов с частыми оттепелями, нужно назначать в соответствии с указаниями приложения 2.

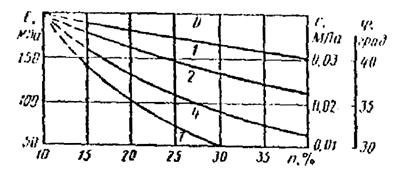

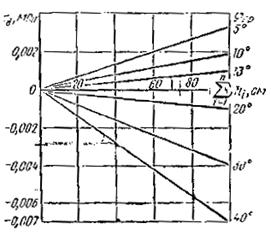

Расчетные температуры, деформационные и прочностные характеристики асфальтобетона и других материалов, содержащих органическое вяжущее, необходимо устанавливать в соответствии с рекомендациями приложения 3.

2.47. Принципы проектирования дорожной одежды в районах, перечисленных в п. 2.46, не отличаются от принципов проектирования одежд для других районов.

Земляное же полотно более значительно (чем дорожная одежда) подвержено сезонным изменениям, интенсивность которых зависит от общих климатических условий региона и от индивидуальных природных особенностей данного участка. Чтобы в наибольшей мере обеспечить стабильную работу земляного полотна, наряду с общими указаниями настоящей инструкции необходимо учесть следующее.

В районах распространения вечномерзлых грунтов земляное полотно конструируется с учетом одного из трех принципов регулирования мерзлотного состояния его основания: первый - сохранение вечномерзлых грунтов в основании насыпи в течение всего периода эксплуатации дороги; второй - частичное оттаивание мерзлых грунтов основания на глубину, определяемую расчетом; третий - полное, оттаивание вечномерзлых грунтов до начала строительства дороги и осушение придорожной полосы.

Земляное полотно в районах вечномерзлых грунтов следует устраивать преимущественно в насыпях; выемки допускаются в исключительных случаях. Высоту насыпи земляного полотна в районах печной мерзлоты следует назначать по теплотехническому расчету, но не менее 1,2-1,5 м. На всей дорожной полосе отвода и в основании насыпи при проектировании в зоне вечной мерзлоты по 1-му и 2-му принципам надо предусматривать обязательное сохранение мохорастительного покрова. Для предохранения его от разрушения целесообразно устраивать прослойку из дренирующего грунта или, при ограниченной высоте насыпи, - теплоизоляционную прослойку из местных материалов, т.е. из уплотненного мха, торфа, шлака, нестроевой древесины и др.

При благоприятных грунтово-гидрологических и мерзлотных условиях, когда допускается сезонное оттаивание основания насыпи, земляное полотно из местных глинистых грунтов притрассовых или сосредоточенных карьеров нужно возводить непосредственно на мохорастительном покрове.

На подтопляемых участках и на подходах к мостам в районах распространения вечномерзлых грунтов земляное полотно предпочтительно возводить из обломочных грунтов. Верхнюю часть насыпи, находящуюся выше отметки расчетного уровня воды плюс набег волны и плюс запас в 0,5 м, можно возводить из глинистых грунтов.

При проектировании выемок, проходящих в сырых местах, следует предусматривать теплозащиту откосов местными теплоизоляционными материалами, а также замену переувлажненных пылевато-глинистых грунтов в основной части выемки песчаными или другими стабильными непучинистыми грунтами. При проектировании дорог в районах орошаемых земель необходимо учитывать неблагоприятное влияние на работу земляного полотна повышенного уровня подземных вод во время поливов сельскохозяйственных угодий, местного повышения подземных вод вблизи сооружений оросительной сети, затопления резервов, водоотводных кюветов в результате полива земель.

В районах искусственного орошения с постоянным подтоплением автомобильных дорог земляное полотно следует проектировать в насыпях. Возвышение низа дорожной одежды по оси дороги над зимне-весенним уровнем подземных вод (или поверхностных) при слабо- и среднезасоленных грунтах может быть увеличено на 20 % (для суглинков - на 35 %), а при сильно засоленных грунтах - на 40-60 % по сравнению с требованиями, представленными в СНиП «Автомобильные дороги». Нормы проектирования».

При конструировании земляного полотна дорог районов песчаных пустынь его следует проектировать в нулевых отметках или в невысоких насыпях (0,5-0,6 м) и придавать ему обтекаемую форму путем создания пологих откосов для обеспечения беспрепятственного переноса песка через дорогу. При этом необходимо сохранять существующую растительность. Кроме того, следует укреплять поверхность песка под дорожной одеждой, на обочинах и откосах слоем из связного грунта толщиной 15 см или из оптимальной смеси песка и суглинка или же из песка, обработанного битумной эмульсией.

Защитные слои из укрепленных или неукрепленных материалов на земляном полотне из барханных песков нужно рассматривать как конструктивные элементы дорожной одежды.

Выемки в барханных песках глубиной до 2,0 м необходимо предусматривать раскрытыми с крутизной откосов 1:10; откосы более глубоких выемок - крутизной 1:2. Кроме того, нужно предусматривать в этом случае бермы шириной 10-20 м. Проезжую часть следует располагать несколько выше дна раскрытой выемки (на 0,2-0,4 м).

2.48. В условиях горной местности южных районов необходимо принять меры обеспечения сдвигоустойчивости покрытий, для чего следует в конструкцию дорожной одежды вводить жесткую прослойку, в частности из пористого черного щебня, укрепленного цементно-песчаным раствором способом пропитки.

Конструирование одежд при проектировании реконструкции существующих дорог

2.49. Для обоснованного назначения мероприятий по реконструкции существующих дорог, ограничению увлажнения их с целью повышения прочности и устойчивости дорожной одежды необходимо располагать подробными данными: а) о конструкции, поведении в эксплуатации и о прочности дорожной одежды; б) о состоянии проезжей части и земляного полотна; в) о наличии и эффективности морозозащитных элементов, дренирующих слоев и водоотводящих устройств. Указанные данные устанавливаются на основании специальных инженерно-геологических обследований, изучения материалов о службе дорог, визуальных и инструментальных определении параметров дорог.

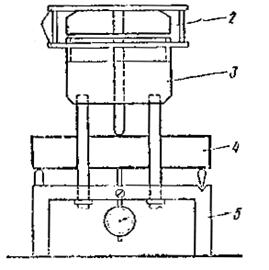

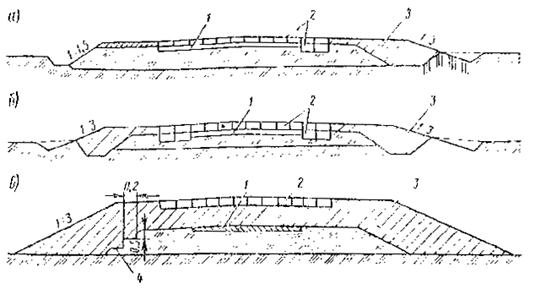

Рис. 2.5. Поперечные профили реконструируемых дорог:

а - с односторонним уширением; б - с двусторонним уширением; в - то же, с утолщением существующей одежды; 1 - старая одежда; 2 - новая одежда с основанием; 3 - проектируемая часть земляного полотна; 4 - уступы на откосах существующего земляного полотна

Рис. 2.6. Расположение дренажа на реконструируемых дорогах:

а - со сплошным водоотводящим слоем; б - с продольными трубчатыми дренами; 1 - существующая дорожная одежда; 2 - вновь устраиваемое покрытие; 3 - то же, основание; 4 - укрепительная полоса; 5 - новый дренирующий слой на всю ширину земляного полотна или песчаный, хорошо фильтрующий грунт обочин; 6 - укрепление обочин; 7 - засев травами; 8 - заглубление относительно низа старого песчаного слоя, равное 0,6-0,8 hк (в метрах), где hк - высота капиллярного покрытия в песке старого слоя; 9 - новый дренирующий слой при уширении проезжей части; 10 - оголовок; 11 - бетонные плиты; 12 - трубчатый выпуск из дрены; 13 - фильтрующая обсыпка; 14 - продольная трубчатая дрена

Рис. 2.7. Конструкции с теплоизоляционным слоем на реконструируемых дорогах, расположенных на пучинистых участках:

1 - покрытие; 2 - основание; 3 - конструктивно-изоляционный слой; 4 - старое покрытие; 5 - старое основание; 6 - старый песчаный слой; 7 - подстилающий грунт; 8 - укрепительная полоса; 9 - новый конструктивный слой под теплоизоляцией в зоне уширения проезжей части; 10 - новый дренирующий слой

2.50. Если предстоит только усилить дорожную одежду без уширения проезжей части и земляного полотна, то наиболее рациональным может оказаться утолщение одежды стабильными материалами до пределов, требуемых для обеспечения достаточной прочности и морозоустойчивости конструкции. При проектировании усиления дорожных одежд необходимо предусмотреть эффективные меры по обеспечению хорошего сцепления нового слоя покрытия со старым изношенным и поврежденным. Целесообразно предусматривать переработку и использование асфальтобетона существующей одежды.

В общую толщину слоев из стабильных материалов не следует включать загрязненные материалы дополнительных слоев и основания, а также неморозостойкие слабопрочные каменные материалы.

В случае применения при реконструкции дорог новых слоев одежды из щебня, гравия, шлака и грунтов, укрепленных цементом, над ними необходимо располагать слои из материалов, обработанных органическими или комплексными вяжущими, общей толщиной не менее указанной в п. 2.8.

Нижние слои из зернистых материалов можно укладывать на существующее водонепроницаемое покрытие только при проведении мероприятии, исключающих влагонакопление в этих слоях.

2.51. На участках, где, кроме усиления дорожной одежды, предусмотрено также уширение проезжей части и земляного полотна, должна быть обеспечена равнопрочность всей одежды в пределах ширины новой проезжей части. Как правило, следует предусматривать одностороннее уширение земляного полотна (рис. 2,5, а), а двустороннее уширение (рис. 2.5, б, в) - только при необходимости или экономической целесообразности.

2.52. Для уширения земляного полотна следует применять несвязные грунты. Связные грунты можно использовать в случае их идентичности с грунтом существующего земляного полотна.

2.53. При проектировании реконструкции дороги дренажные устройства следует назначать, с учетом состояния старой дороги и ее дренажной системы, а также принятых технических решений по перестройке - усиление дорожной одежды, усиление с уширением, полная перестройка.

Если новую дренажную систему предусматривают в пределах уширения проезжей части и обочин, то для усиления фильтрации воды в старом подстилающем слое необходимо новый дренирующий слой устраивать с заглублением по отношению к низу старого (рис. 2.6).

2.54. На реконструируемых участках дорог, где обеспечение необходимой морозоустойчивости традиционными мерами технически невозможно или экономически нецелесообразно, нужно в новую дорожную одежду вводить теплоизоляционный слой (рис. 2.7). Толщину этого слоя следует определять теплотехническим расчетом.

Для предохранения грунта земляного полотна под дорожной одеждой от промерзания со стороны обочины теплоизоляционный слой должен быть устроен на 1 м шире проезжей части с каждой стороны.

2.55. Принципы и методы расчета на прочность, морозоустойчивость и дренирование усиливаемых и реконструируемых участков, а также расчет теплоизоляционных слоев в основном те же, что и новых конструкций дорожных одежд.

Особенности конструирования одежд городских улиц и дорог

2.56. При конструировании одежд городских улиц и дорог необходимо учитывать ряд особенностей, связанных с условиями их строительства и эксплуатации: а) ограниченную возможность варьирования проектных отметок продольного профиля, обусловленную общими архитектурно-планировочными требованиями; б) необходимость временного сбора воды у кромок проезжей части с последующим отводом ее через ливневую канализацию; в) необходимость в ряде случаев размещения под проезжей частью электротехнических, тепловых, водопроводных и других коммуникации; г) необходимость устройства сопряжений дорожной одежды с люками, трамвайными путями; д) расположение улицы или дороги в непосредственной близости от жилых построек; е) наличие участков, где наблюдаются частые разгоны и торможение транспортных средств на проезжей части, а также участков остановок общественного транспорта с наибольшим совпадением траекторий движения колес транспортных средств.

|

Группа |

Категории улиц и дорог |

Аналог категории дороги общей сети |

|

I |

Скоростные дороги, магистральные улицы общегородского значения, дороги грузового движения |

I-II |

|

II |

Магистральные улицы районного значения |

II |

|

III |

Улицы и дороги местного значения, дороги промышленных и складских районов |

III |

|

IV |

Жилые улицы и проезды, поселковые улицы и дороги |

IV-V |

2.57. При конструировании одежд городских дорог и улиц должны быть удовлетворены основные требования, предъявляемые к конструкциям одежд дорог общей сети, и, кроме того, повышены требования к водонепроницаемости, беспыльности, бесшумности покрытий, к ремонтопригодности дорожных одежд, к сопряжениям с элементами встроенных конструкций городских дорог и улиц. При этом, покрытия городских дорог и улиц должны обладать повышенной износостойкостью, сдвигоустойчивостью, шероховатой поверхностью.

В наибольшей мере этим требованиям отвечают нежесткие одежды с усовершенствованными покрытиями.

2.58. Покрытия и верхние слои оснований из асфальтобетонных смесей следует проектировать в соответствии с рекомендациями приложения ГОСТ 9128-84 «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон». Условный переход от категории городских дорог и улиц к категориям автомобильных дорог общей сети показан в табл. 2.1.

2.59. Чтобы удовлетворить требования к сдвигоустойчивости и летнее время и к трещиностойкости покрытий зимой, предпочтительно применять для приготовления асфальтобетонных смесей битумы марок: а) БНД (БН) - 130/200 и БНД (БН) - 90/130 в I дорожно-климатической зоне; б) БНД (БН) - 90/130, БНД (БН) - 60/90 во II дорожно-климатической зоне; в) БНД (БН) - 60/90 и БНД - 40/60 в III-IV дорожно-климатических зонах; г) БНД - 10/60 в V дорожно-климатической зоне.

2.60. При проектировании дорожных одежд городских улиц и дорог группы I (см. табл. 2.1) с асфальтобетонными покрытиями в верхнем слое основания необходимо применять только монолитные материалы типа крупнозернистых пористых и высокопористых (преимущественно в III-V дорожных зонах) асфальтобетонных смесей, тощего цементобетона марок 75-150, а также щебня, обработанного по методу пропитки цементно-песчаной смесью (раствором).

Асфальтобетонные основания следует, как правило, предусматривать однослойными. Двухслойное асфальтобетонное основание нужно применять лишь при необходимости использования в нижнем слое песчаных и мелкозернистых смесей, обладающих пониженной сдвигоустойчивостью. В этом случае общая толщина размещаемых над ними асфальтобетонных слоев повышенной сдвигоустойчивостью (покрытие с основанием из крупнозернистых асфальтобетонных смесей) не должна быть менее 12 см.

Нижние слои основания и дополнительные слои, а также основания для других групп городских улиц и дорог нужно проектировать в соответствии с указаниями глав 3-5 настоящей Инструкции.

2.61. При отсутствии ливневой канализации следует предусматривать продольные и поперечные дренажи мелкого заложения как элемент дорожной одежды. Продольный дренаж нужно устраивать при продольном уклоне проезжей части менее 30 %о, а поперечный - при продольных уклонах 30 %о и более.

2.62. В условиях города при высоком уровне грунтовых вод (УГВ) следует тире применять конструкции дорожных одежд с теплоизоляционными слоями (см. п. 4.29-4.45).

2.63. Для остановок общественного транспорта в городах необходимо конструировать дорожные одежды с покрытиями и основаниями повышенной сдвигоустойчивости при высоких положительных температурах. Основание следует устраивать, как правило, из пористых или высокопористых асфальтобетонных смесей на вязком битуме, из тощего бетона или грунта, укрепленного цементом. При применении материалов, содержащих цемент, необходимо предусматривать «трещинопрерывающие» прослойки.

2.64. На участках, где трамвайные пути расположены не на обособленном земляном полотне, одежда внутри путей и между ними должна иметь такую же прочность, как у дорожной одежды, примыкающей к рельсовым путям.

3. РАСЧЕТ ДОРОЖНЫХ ОДЕЖД НА ПРОЧНОСТЬ

Основные положения

3.1. Задача расчета - определение толщины слоев одежды в вариантах, намеченных при конструировании, или выбор материалов с соответствующими деформационными и прочностными характеристиками при заданных толщинах слоев.

3.2. Расчет дорожной одежды на прочность основан на следующих предпосылках:

а) зависимость деформации от напряжения для дорожно-строительных материалов и грунтов при расчетных нагрузках, показателях влажности, плотности и температуры является линейной;

б) напряженно-деформированное состояние дорожной одежды под действием местной нагрузки (осесимметричной подвижной или статической) определяется решениями теории упругости для слоистого (двухслойного и трехслойного) полупространств с учетом условий сопряжения слоев на контактах;

в) влияние продолжительности и повторности действия нагрузок от движущихся автомобилей на напряженно-деформированное состояние дорожных одежд учитывается путем введения и расчет характеристик упруговязких и усталостных свойств материалов и грунтов в зависимости от особенностей работы различных частей дороги - перегонов, перекрестков, остановок и стоянок автомобилей, обочин, остановок городских общественных транспортных средств;

г) силы инерции, действующие на одежду и земляное полотно в процессе деформирования, весьма малы и расчетом не учитываются (задача квазистатическая);

д) предельное состояние дорожной одежды характеризуется показателями, зависящими от свойств материала каждого слоя одежды и грунта земляного полотна, а также от их размещения и условий работы в конструкции;

е) за расчетные принимают наиболее тяжелые автомобили, которые систематически обращаются по дороге в неблагоприятный период года;

ж) интенсивность движения учитывается при установлении допускаемых значении прочностных характеристик материалов и грунтов и упругого прогиба конструкции в целом.

3.3. Реальные многослойные дорожные конструкции приводятся к двухслойным и трехслойным моделям с помощью методов, изложенных и п. 3.33, 3.39, 3.42. При расчетах на ЭВМ могут быть использованы более сложные методы приведения, если они дают более близкие к решениям теории упругости для многослойных систем результаты в оценке напряженно-деформированного состояния (с учетом условий сопряжения слоев).

3.4. Дорожные одежды на перегонах дорог нужно рассчитывать на кратковременное многократное действие подвижных нагрузок. Продолжительность действия нагрузок при современных скоростях движения грузовых автомобилей необходимо принимать равной 0,1 с; и этом случае и расчет принимаются значения модуля упругости и прочностных характеристик материалов и грунта, определенные тоже при продолжительности действия нагрузки 0,1 с.

3.5. Одежды на остановках автобусов и троллейбусов, перекрестках дорог, на подходах к пересечениям с железнодорожными и трамвайными путями и т.д. нужно рассчитывать на многократное кратковременное действие нагрузки, а также на продолжительное однократное нагружение. При расчете одежды на длительное действие нагрузки используются значения модуля упругости материалов и грунтов и их прочностные характеристики, определенные при продолжительности нагружения не менее 10 мин.

3.6. Одежды на стоянках автомобилей и обочинах дорог следует рассчитывать на продолжительное нагружение (более 10 мин). Ввиду малой повторности воздействия нагрузок здесь можно вести расчет на единичное нагружение.

3.7. При расчете на прочность дорожных одежд с асфальтобетонным покрытием следует учитывать особенности поведения его и эксплуатации в зависимости от температуры. В то время, как покрытие наиболее напряженно работает при низких положительных температурах, грунт земляного полотна и слои одежды из слабосвязных материалов испытывают большие напряжения при повышенных весенних температурах, когда модуль упругости асфальтобетона существенно снижается. Поэтому при расчете собственно асфальтобетонного покрытия на растяжение при изгибе характеристики его должны соответствовать низким весенним температурам (см. приложение 3). При расчете же слоев из слабосвязных материалов, а также грунта на сопротивление сдвигу модуль упругости асфальтового бетона покрытия должен соответствовать весенним повышенным температурам (см. приложения 2 и 3).

3.8. Дорожные одежды в местах, перечисленных в п. 3.5 и 3.6, следует рассчитывать на продолжительное статическое воздействие нагрузки по сдвигу в грунте, в слабосвязных материалах слоев, а также в слоях, обработанных органическими вяжущими. Кроме того, необходимо рассчитывать на растяжение при изгибе монолитные слои из материалов, содержащих неорганическое вяжущее.

3.9. Дорожную одежду нужно рассчитывать с учетом надежности, под которой подразумевают вероятность безотказной работы конструкции в течение всего периода между капитальными ремонтами.

Отказ - это такое состояние дорожной одежды в соответствующий ему коэффициент прочности, при котором требуется проведение капитального ремонта ранее срока, установленного девствующими нормами. Количественным показателем служит уровень надежности, представляющий собой отношение протяженности прочных, не требующих капитального ремонта конструкции, к общей протяженности участка с данным значением запаса прочности.

3.10. Установление допустимого уровня надежности проектируемой конструкции к концу периода между капитальными ремонтами - технико-экономическая задача, заключающаяся в определении сравнительной экономической эффективности капитальных вложении с учетом фактора времени, строительных затрат, дорожно-транспортных эксплуатационных расходов, направленных на повышение надежности конструкции. Решать ее в каждом конкретном случае целесообразно на основе сравнения вариантов.

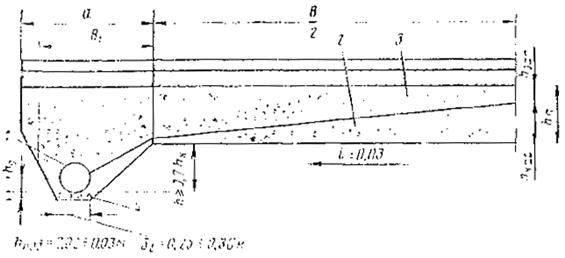

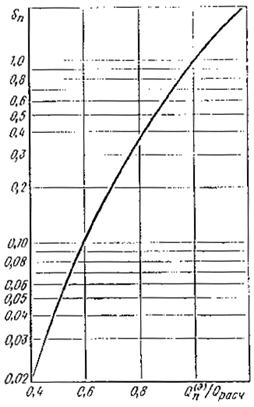

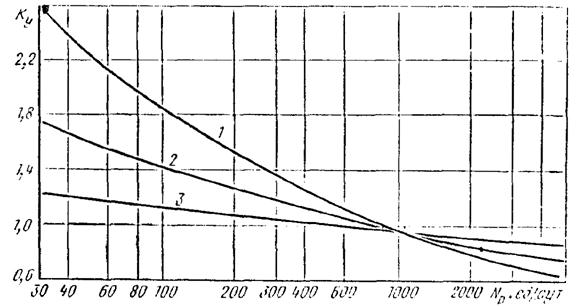

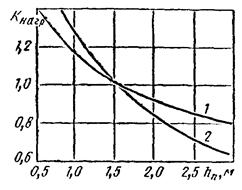

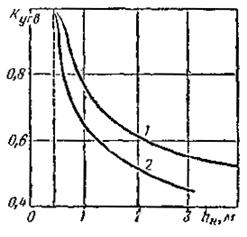

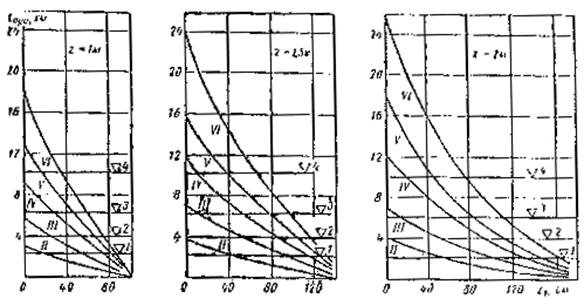

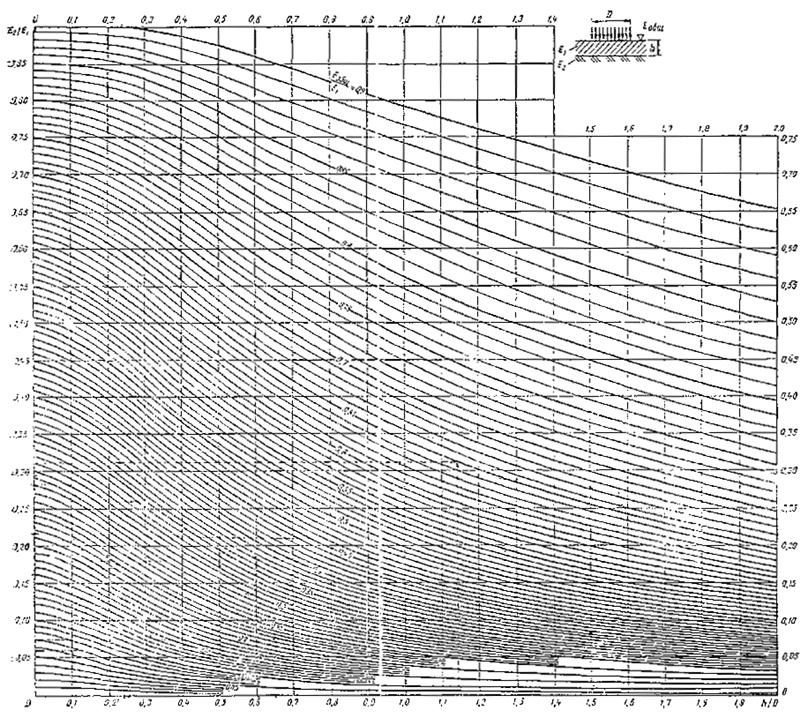

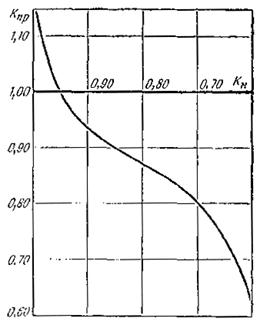

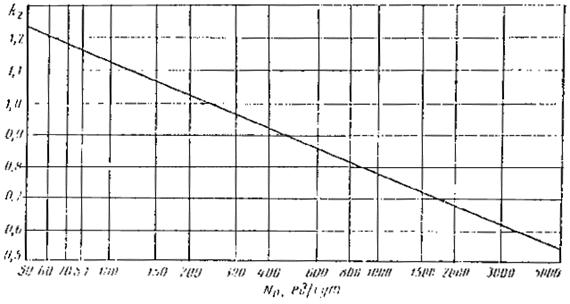

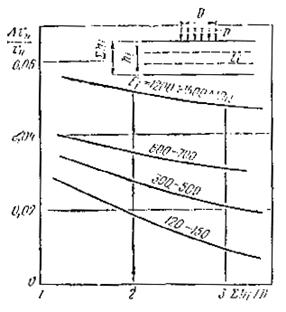

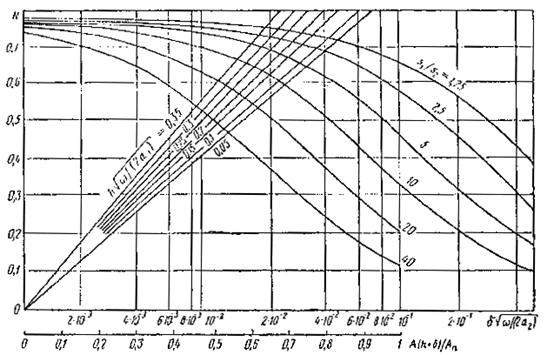

Для основных случаев проектирования допустимый (требуемый) уровень надежности Кн, определяющий минимальное значение коэффициента прочности Кпр, которое дорожная одежда должна иметь к концу срока службы между капитальными ремонтами, нормирован в зависимости от категории дороги, капитальности одежды и типа покрытия (табл. 3.1). Допустимый уровень надежности городских дорог и улиц следует принимать тоже по табл. 3.1 с учетом данных табл. 2.1. При уровне надежности, отличном от указанных значений его в табл. 3.1, минимальный коэффициент Кпр прочности одежды следует принимать по графику (рис. 3.1).

3.11. С учетом уровня надежности конструкции определяют расчетные значения сопротивления растяжению при изгибе асфальтобетона и влажности грунта (см. приложения 2, 3).

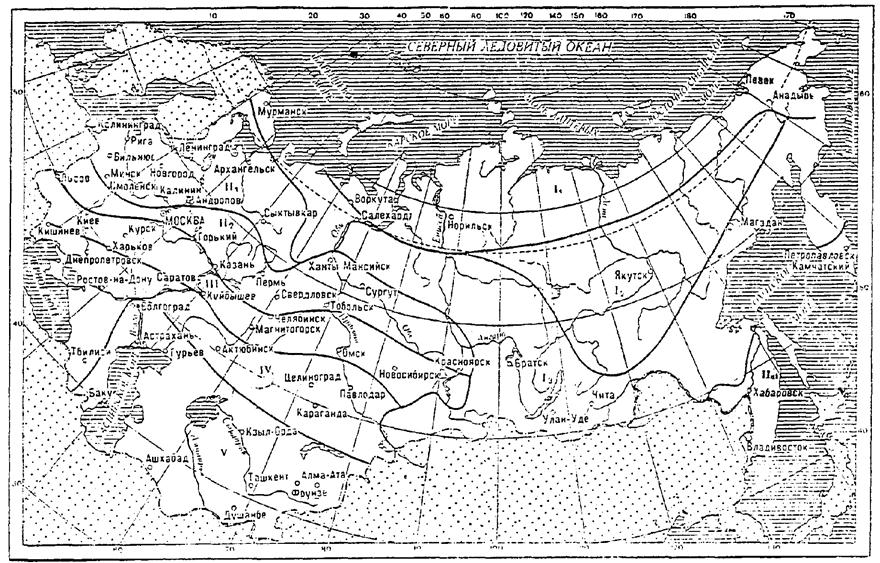

Рис. 3.1. Зависимость коэффициента прочности Кпр от уровня надежности Кн

Расчетное значение характеристики

где ![]() - среднее значение

характеристики по результатам n испытаний;

- среднее значение

характеристики по результатам n испытаний;

t

- коэффициент нормированного отклонения от ![]() при допустимом уровне надежности

(см. п. 3.10) в зависимости от

числа лет наблюдений или количества опытов (см. приложение 2, п. 11);

при допустимом уровне надежности

(см. п. 3.10) в зависимости от

числа лет наблюдений или количества опытов (см. приложение 2, п. 11);

nм - коэффициент вариации характеристики;

sм - среднее квадратическое отклонение характеристики.

|

Тип одежды и покрытия |

Категория дороги |

Kн |

Кпр |

|

Дорожные одежды капитального типа с усовершенствованным покрытием |

I, II, IIIп, Ic |

0,95 |

1,0 |

|

III, IVн, IIc |

0,90 |

0,94 |

|

|

Одежды облегченного типа с усовершенствованным покрытием |

III, IV, IVн, IIc |

0,85 |

0,90 |

|

Переходные дорожные одежды |

IV, V, IIc, IIIc |

0,60 |

0,63 |

Знак перед вторым членом в скобках формулы (3.1) должен быть тот, который обеспечивает большую надежность.

Расчетные значения всех остальных прочностных и деформационных характеристик материалов и грунта нужно принимать по приложениям 2 и 3.

3.12. Основа для назначения конструкции и расчета на прочность дорожных одежд - перспективная приведенная интенсивность воздействия нагрузки в период неблагоприятный для работы дорожных одежд. Интенсивность устанавливается при проведении титульных экономических обследований по данным анализа закономерностей изменения интенсивности движения и объемов перевозок по годам.

3.13. Наряду с установлением исходной интенсивности движения и темпа ее роста весьма важно правильное определение перспективного срока П (числа лет), для которого следует определять расчетную интенсивность:

П=Х+У+Z,

где Х - число лет от года окончания титульных экономических обследований района вновь проектируемой дороги или от года последнего учета движения на существующей дороге до начала строительства;

У - число лег от начала строительства до ввода дороги в эксплуатацию;

Z - продолжительность периода между капитальными ремонтами дорожной одежды, установленная региональными нормами в зависимости от категории дороги и степени капитальности конструкции.

Расчетные нагрузки

3.14. Одежды автомобильных дорог и городских улиц нужно рассчитывать с учетом состава и интенсивности перспективного движения, ожидаемого на год службы перед капитальным ремонтом. Срок службы до капитального ремонта необходимо принимать по соответствующим нормативам.

В качестве параметров, характеризующих размер и повторяемость воздействия нагрузок от автомобилей и других транспортных средств на дорожную одежду следует при проектировании ее на воздействие: а) неподвижного транспортного средства пользоваться средним расчетным давлением р (в мегапаскалях) колеса на покрытие, расчетным диаметром Dн (в сантиметрах) круга, равновеликого следу колеса неподвижного автомобиля; б) движущегося транспортного средства пользоваться давлением р (в мегапаскалях), расчетным диаметром Dд (в сантиметрах) следа колеса движущегося автомобиля, а также приведенной расчетной интенсивностью Np (в единицах в сутки) воздействия нагрузки.

3.15. При расчете на прочность одежд автомобильных дорог I-III категории, скоростных и магистральных городских дорог и улиц, а также других дорог (подъездных и внутренних дорог промышленных, лесозаготовительных и сельскохозяйственных предприятий), по проезжей части которых в наиболее неблагоприятный для работы дорожной одежды период года необходимо предусматривать систематический проезд двухосных автомобилей с наибольшей статической нагрузкой на ось 100 кН, трехосных - 80 кН, автобусов - 110 кН, в качестве расчетной следует принимать нормированную нагрузку для транспортных средств группы А (см. приложение 1, табл. 1).

При проектировании дорог IV и V категорий, городских улиц и дорог местного значения, промышленных, сельскохозяйственных и других дорог, по которым предусматривается проезд главным образом двухосных автомобилей с наибольшей статической нагрузкой на ось 60 кН, трехосных - 50 кН, автобусов - 70 кН, в качестве расчетной следует принимать нормированную нагрузку для транспортных средств группы Б (см. приложение 1, табл. 1).

Если же в наиболее неблагоприятный период года но дорогам IV и V категорий, а также по дорогам сельскохозяйственных и других предприятий предусматривается систематическое движение автомобилей группы А, то в качестве расчетной нужно принимать нормированную нагрузку от колеса наиболее нагруженной оси автомобиля группы А.

3.16. В случае, когда в составе движения проектируемой внутрихозяйственной дороги предусматриваются автомобили или другие транспортные средства с нагрузками на ось, превышающими нормированные для автомобилей группы А или Б, за расчетную следует принимать наибольшую нагрузку, воздействие которой ожидается в наиболее неблагоприятный для работы дорожной одежды период года.

При этом, если предполагается движение транспортных средств с нагрузкой на ось, превышающей нормированную (для группы А или Б) не более, чем на 20 %, а число таких транспортных средств не превышает 5 % от суммарной интенсивности движения грузовых автомобилей и автобусов (троллейбусов), то за расчетную следует принимать нормированную нагрузку (см. приложение 1, табл. 1).

3.17. При проектировании одежд автомобильных дорог, улиц, площадей, автостоянок, площадок для отдыха, подъездных и внутренних дорог промышленных и сельскохозяйственных предприятий и других объектов со специализированным движением могут быть в качестве расчетных приняты (при наличии обоснования) нагрузки от транспортных средств соответствующих марок, систематическая эксплуатация которых предусматривается на рассматриваемом объекте.

Данные о параметрах нагрузок, передаваемых на дорожное покрытие как наиболее распространенными, так и перспективными транспортными средствами, приведены в приложении 1, табл. 2.

3.18. При проектировании промышленных, лесовозных и других специальных дорог, по которым предусматривается движение многоколёсных транспортных средств (специализированные полуприцепы, прицепы-тяжеловозы, контейнеровозы и т.д.), а также для проверки па прочность одежд существующих автомобильных дорог общей сети при единичных проездах таких транспортных средств следует параметры р и Dэ расчетной (эквивалентной) нагрузки Q(э) определять с учетом совместного воздействия колес транспортного средства на напряженно-деформированное состояние дорожной одежды в соответствии с п. 3 приложения 1.

3.19. Одежду всех полос проезжей части автомобильных дорог и городских улиц, а также обочины нужно проектировать на ту же расчетную нагрузку, что и одежду крайней справа полосы проезжей части. В случае строго специализированного движения в разных направлениях (например, дороги карьеров и промышленных предприятий, подъездные пути к строительным объектам), а также в пределах различных полос движения (например, автобусное или троллейбусное движение) могут быть приняты для этих направлений и полос разные расчетные нагрузки.

Дорожную одежду в пределах трамвайных путей, если они расположены на необособленном земляном полотне, необходимо рассчитывать на ту же нагрузку, что и одежду основной проезжей части улицы.

3.20. При расчете на прочность одежд автомобильных дорог и городских улиц следует учитывать перспективную интенсивность движения автомобилей разных марок в двух направлениях, которая приводится к эквивалентной интенсивности воздействия расчетной нагрузки на одну полосу проезжей части в сутки.

Среднесуточное перспективное приведенное к расчетной нагрузке число проездов всех колес (как ведущих, так и ведомых), расположенных по одному борту автомобилей и других транспортных средств, в пределах одной полосы проезжей части является приведенной расчетной интенсивностью Nр (в единицах в сутки) воздействия нагрузки. Причем

|

Число полос движения |

Значения коэффициента fпол для полосы номер |

Число полос движения |

Значения коэффициента fпол для полосы номер |

||||

|

1 |

2 |

3 |

1 |

2 |

3 |

||

|

1 |

1,00 |

- |

- |

4 |

0,35 |

0,20 |

|

|

2 |

0,55 |

- |

- |

6 |

0,30 |

0,20 |

0,05 |

|

3 |

0,50 |

0,50 |

- |

||||

Примечание: 1. Порядковый номер полосы считается справа по ходу движения в одном направлении.

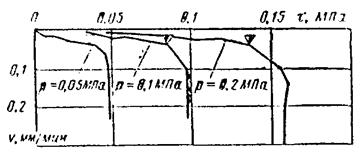

2. Для расчета обочин принимается fпол = 0,01.