КОМПЛЕКС

ПЕРСПЕКТИВНОГО РАЗВИТИЯ ГОРОДА

УПРАВЛЕНИЕ

РАЗВИТИЯ ГЕНПЛАНА

НИИМОССТРОЙ

МОСИНЖПРОЕКТ

ТЕХНИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО КОМПЛЕКСНОМУ БЛАГОУСТРОЙСТВУ

ТЕРРИТОРИИ ЖИЛЫХ КОМПЛЕКСОВ

ТР 97-99

МОСКВА - 1999

Технические рекомендации по комплексному

благоустройству территорий жилых комплексов разработаны кандидатами технических

наук Л. В. Городецким, Р. И. Бега, научным сотрудником А. М. Балашовым,

инженером В. Ф. Деминым (лаборатория дорожного строительства НИИМосстроя),

инженером Б. В. Маркиным (ОАО «Мосинжстрой»), инженером Л. П. Щепиным

(«Мосинжпроект»), начальником СУ-31 Н. В. Ревякиным (ОАО «Гордорстрой»), Ю. П.

Емельяновым (Мосстройлицензия).

В «Технических рекомендациях»

использованы результаты лабораторных и натурных исследований новых типов

дорожных конструкций и элементов благоустройства из стале- и стеклофибробетона,

стеклопластика и других новых материалов, выполненных в процессе комплексного

благоустройства жилых общественных объектов, возводимых в г. Москве в последние

годы.

Рекомендации согласованы ОАО

«Мосинжстрой», трестом ОАО «Гордорстрой», институтом «Мосинжпроект»,

«Мосгосэкспертиза», «Москомприрода», НИИМК МАДИ (ТУ).

|

Правительство Москвы

Комплекс перспективного развития города

|

Технические

рекомендации

по комплексному благоустройству территорий жилых комплексов

|

ТР

97-99

вводится впервые

|

1.1. Настоящие Технические

рекомендации распространяются на комплексное благоустройство территорий вновь

строящихся жилых комплексов и реконструкцию микрорайонов в сложившейся части

города.

1.2. Для устройства покрытий

дорог, тротуаров, площадок различного назначения при комплексном

благоустройстве территорий жилых микрорайонов рекомендуются экологически чистые

бетонные покрытия из самоуплотняющихся литых декоративных бетонных смесей, в т.

ч. цветных.

1.3. Покрытия дорог, тротуаров,

отмосток, площадок различного назначения, кроме монолитных - из литой бетонной

смеси, выполняются сборными - из мелкоразмерных и крупноразмерных бетонных и

железобетонных плит.

1.4. При отрицательной

температуре наружного воздуха (до - 15 °С) строительство конструкций

выполняется из бетонной смеси, модифицированной комплексными добавками

противоморозными и пластифицирующими.

|

Разработаны НИИМосстроем

Внесены:

Управлением развития Генплана

|

Утверждены:

Начальник Управления

инвестиционной политики и финансирования из городских источников

И.

Воронин

«27» октября 1999 г

|

Дата введения в действие

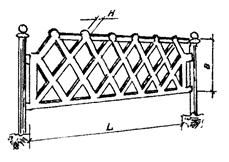

«1» февраля 2000 г

|

1.5. Устройство покрытий и

оснований дорог из литой бетонной смеси осуществляется без применения тяжелой

механизированной техники (бетоноукладчиков, бульдозеров, катков), с помощью

комплекта ручного оборудования.

1.6. Элементами комплексного

благоустройства территорий жилых комплексов являются также малые архитектурные

формы, выполняемые из современных декоративных, долговечных экологически чистых

материалов, в т. ч. стеклопластика, фибробетона и др.

2.1. Конструкции дорог площадок

при комплексном благоустройстве жилых комплексов включают следующие элементы:

дренаж мелкого заложения для осушения дорожной одежды и верхней части земляного

полотна; подстилающий слой из песка с коэффициентом фильтрации не менее 3

м/сутки; бортовой камень; основание - из бетона, уплотняемых щебеночных смесей

или песка; покрытие - монолитное или сборное.

В местах расположения детских,

зрелищных и спортивных учреждений, возможного скопления пешеходов следует

ограничивать скорость движения транспорта установкой соответствующих дорожных

знаков и устройством поперек проездов выступов в виде полукруга диаметром 100

мм, повторяющихся не менее трех раз на расстоянии 5 - 15 м одного от другого.

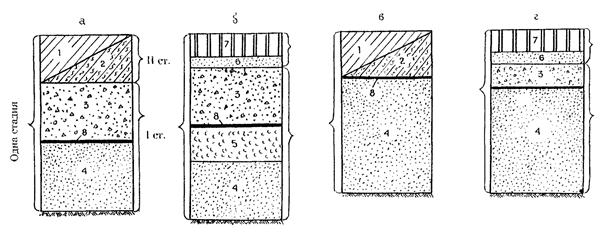

При двухстадийном строительстве

верхний слой основания выполняется из монолитного бетона классов по прочности

на сжатие В22,5 - В15 из литых (предпочтительно) или укатываемых смесей.

Конструкции тротуаров состоят из

подстилающего слоя, основания и покрытия. Варианты конструкций представлены на рис. 1.

2.2. Для сборных покрытий дорог,

площадок используются железобетонные плиты в соответствии с требованиями ГОСТ

21924.0-84* - ГОСТ 2I924.3-84*

различных конфигураций: П - прямоугольная, ПБ - прямоугольная с одним

совмещенным бортом, ПББ - прямоугольная с двумя совмещенными бортами.

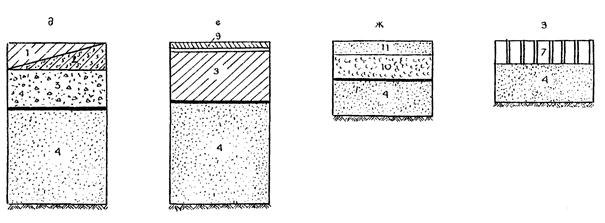

Рис. 1.

Варианты конструкций дорог, тротуаров, площадок:

а,

б - дороги, проезды; в - проезды, тротуары, дорожки; г - тротуары, дорожки; д -

тротуары, отмостки, дорожки в парковой зоне, велогорки; е - спортивные площадки

с синтетическим покрытием; ж - площадки и дорожки с покрытием из гранитного

отсева; з - площадки для скамей;

1

- литой бетон; 2 - литой бетон, армированный стальной фиброй; 3 - литой

укатываемый бетон; 4 - песок Кф - 3 м/сут; 5 - известняковый щебень; 6 -

цементно-песчаная смесь, чистые мытые пески; 7 - железобетонные, бетонные

сборные элементы (в т. ч. ЭДД); 8 - полиэтиленовая пленка, пергамин, рубероид;

9 - синтетическое покрытие; 10 - щебень; 11 - гранитный отсев с добавкой

крупнозернистого песка.

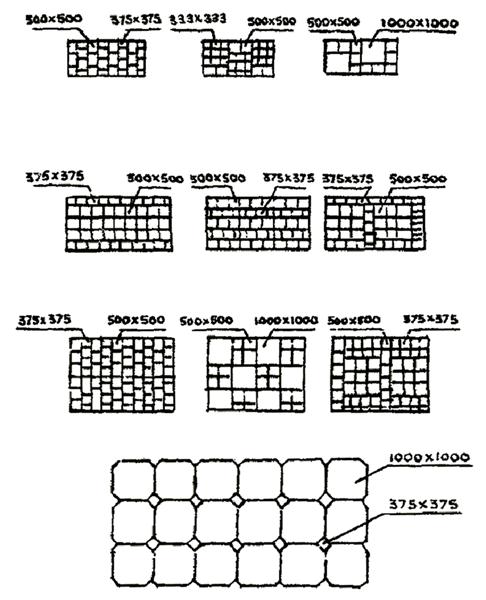

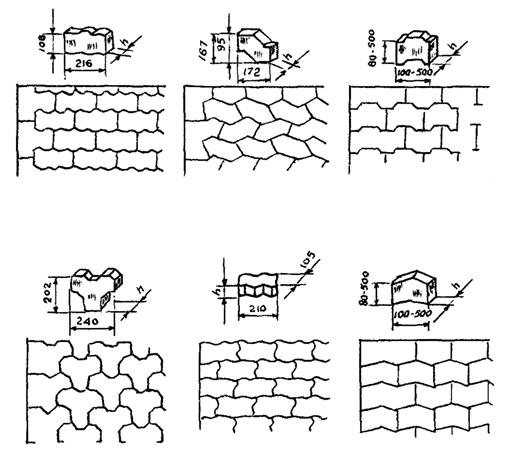

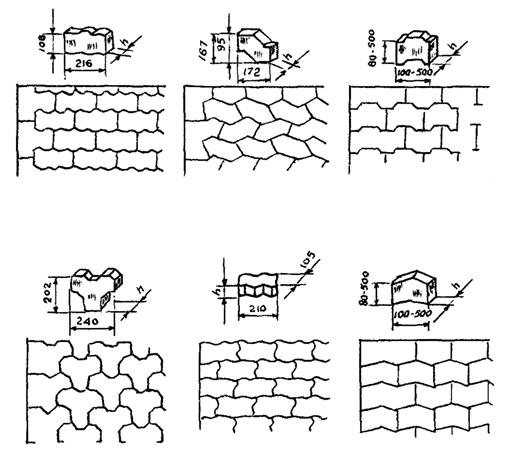

Для покрытий тротуаров и площадок в

соответствии с ГОСТ 17608-91*

применяются следующие плиты: квадратные (К), прямоугольные (П), шестиугольные

(Ш), фигурные (Ф) и элементы декоративные дорожные (ЭДД).

2.3. Камни бортовые из горных пород

используются в соответствии с ГОСТ 6666-81.

Бетонные и железобетонные

бортовые камни используются в соответствии с ГОСТ

6665-91 следующих типов; БР - прямые рядовые; БУ - прямые длинномерные с

уширением; БУП - прямые рядовые с прерывистым уширением; БЛ - прямые с лотком;

БВ - въездные; ВК - криволинейные.

Дождеприемные колодцы и решетки

необходимо располагать под тротуарами со стоком воды через бортовые камни с

аркой.

2.4. Толщина конструктивных

слоев принимается по проекту в соответствии с альбомами «Мосинжпроект» и

НИИМосстроя «Дорожные конструкции для г. Москвы» СК 6101-97, часть I и II.

2.5. Для комплексного

благоустройства территорий жилых микрорайонов рекомендуется номенклатура (приложение 1)

сборных элементов, малых архитектурных форм для устройства покрытий,

ограждений, архитектурного оформления площадок различного назначения,

обустройства водоемов, бассейнов, фонтанов, цветочниц-рабаток и др.

2.6. Основными требованиями для

всех изделий, предназначенных для комплексного благоустройства территорий жилых

микрорайонов, должны быть высокая долговечность, эстетичность, экологическая

чистота. На исходные материалы (компоненты) для изготовления изделий, на сами

изделия и технологии должны быть сертификаты качества.

Рекомендуемые материалы для

различных конструкций приведены в таблице 1, требования и физико-механические

показатели материалов - в таблице 2.

Таблица 1.

Рекомендуемые материалы для различных конструкций

|

№

|

Вид материала

|

Покрытия дорог, тротуаров, отмосток, площадок;

бортовые камни, лотки

|

Малые архитектурные формы

|

|

монолитные

|

сборные

|

скамьи, столы, столбики декоративные, брусы для

газонов и цветочниц

|

цветочницы, урны, столбики, декоративные изделия

для детских площадок

|

|

1.

|

Крупнозернистый

бетон:

|

|

|

|

|

|

-

без арматуры

|

+

|

+

|

-

|

-

|

|

-

сталефибробетон

|

+

|

-

|

-

|

-

|

|

2.

|

Мелкозернистый

бетон:

|

|

|

|

|

|

-

без арматуры

|

-

|

+

|

+

|

-

|

|

-

стеклофибробетон

|

-

|

+

|

+

|

+

|

|

3.

|

Стеклопластик

|

-

|

-

|

-

|

+

|

2.7. Производственные организации

изготовители изделий и организации, выполняющие работы по комплексному

благоустройству территорий объектов, должны иметь лицензии на выполнение соответствующих

работ и выдавать гарантийные паспорта на выполненные работы сроком не менее чем

на 10 лет.

3.1. Бетон из литых бетонных

смесей для различных дорожных конструкций в соответствии с нормативными

требованиями должен иметь показатели не ниже представленных в таблице 3.

Таблица 3

Характеристика дорожных бетонов

|

Дорожные конструкции

|

Проектная марка по прочности на сжатие (класс

бетона)

|

Нормативная прочность на растяжение при изгибе, Rи,

МПа

|

Модуль упругости, Е, МПа

|

Минимальные марки по морозостойкости, F

|

|

Покрытия

дорог, стоянок автомашин, пожарных проездов

|

М 350 (В27,5)

|

4,5

|

35000

|

200

|

|

Покрытие

тротуаров

|

М 350 (В25)

|

4,0

|

29000

|

200

|

|

Покрытие

отмосток, бельевых площадок

|

М300 (В22,5)

|

3,5

|

27000

|

150

|

|

Основание

|

М 200 (В15)

|

3,0

|

24000

|

100

|

|

Основание

из укатываемых бетонных смесей

|

М 100 (В7,5)

|

1,6

|

14000

|

100

|

3.2. Подбор состава бетона должен

производиться в соответствии с требованиями ГОСТ 27006-86 и любым проверенным

на практике способом, обеспечивающим получение бетона с заданными свойствами

при минимальном расходе цемента. Песок фракции 1,2 мм должен составлять 24 - 35

% от общей массы заполнителя. Кривая зернового состава песка должна иметь

перепад в области фракции 1,2 - 1,8 мм. Содержание частиц фракции 0,15 мм не

должно превышать 3 - 5 % по массе.

В приложении 2 и 3 приведены ориентировочные

составы литых бетонных смесей, разработанные исходя из условий получения в

конструкциях дорог бетона отвечающего нормативным требованиям по прочности и

морозостойкости при комплексном благоустройстве территорий жилых комплексов.

3.3. Бетон из модифицированных

самоуплотняющихся смесей, приготовленный на цветном или обычного цвета цементе с

добавлением пигментов или без них для различных дорожных конструкций должен

отвечать требованиям соответствующих нормативных документов, но не ниже

показателей, представленных в таблице 3.

3.4. Подвижность бетонной смеси

после введения в случае необходимости оптимального количества пигментов,

позволяющих получить требуемую окраску затвердевшего бетона, а также

добавки-суперпластификатора в количестве 0,5 - 1,0 % от массы цемента, должна

быть в пределах 16 - 18 см. Определение подвижности и объемной массы бетонной

смеси должно производиться по методике ГОСТ 10181.0 - 10181.1-81.

В таблице 4 представлены составы бетонных

смесей, имеющих осадку конуса 16 - 18 см в зависимости от используемых

пигментов и их количества.

Таблица 4

Составы цветных бетонных смесей

|

№ п/п

|

Вид материалов

|

Составы

|

|

1

|

2

|

3

|

|

Марка бетона

|

|

300 (В25)

|

350 (В27,5)

|

400 (В30)

|

|

Расход материалов, кг

|

|

1.

|

Вода

|

175

|

180

|

195

|

|

2.

|

Цемент

|

420

|

430

|

500

|

|

3.

|

Песок

|

655

|

680

|

750

|

|

4.

|

Щебень

|

1145

|

1100

|

1000

|

|

5.

|

С-3

(% от массы цемента)

|

0,7 - 1,0

|

0,7 - 1,0

|

0,7 - 1,0

|

|

6.

|

Пигменты

(% от массы цемента)

|

0,5 - 10

|

0,5 - 10

|

0,5 - 10

|

3.5. Для приготовления литых

бетонных смесей в качестве вяжущего должен использоваться портландцемент без

минеральных добавок марок не ниже 400, отвечающий требованиям ГОСТ 10178-85*

и ГОСТ 965-89. Содержание в

клинкере цемента трехкальциевого алюмината C3A не должно превышать 7 %. Характеристика наиболее часто

применяемых цементов приведена в приложении 4.

3.6. Для приготовления бетона

применяются природные кварцевые или полевошпатовые пески в чистом виде или с

добавками. В качестве добавок могут применяться искусственные пески, получаемые

дроблением прочных, морозостойких пород. Допускается также применение одних

искусственных песков. Пески должны удовлетворять требованиям ГОСТ 8736-93*.

Модуль крупности песков должен быть не менее 2,1. Содержание глинистых, илистых

и пылеватых частиц в песке должно быть не более 1 % по массе.

3.7. Для приготовления литых

бетонных смесей следует применять для покрытий щебень из горных пород по ГОСТ

8267-93, для оснований - гравий ГОСТ 8268-82* с размером зерен:

для покрытий - не более 20 мм, для оснований - не более 40 мм.

3.8. Гравий и щебень из гравия

применяются только после промывки или сухой очистки. Содержание глинистых,

илистых и пылевидных частиц в щебне из горных пород должно быть не более 1 % по

массе, а в гравии и щебне из гравия не более 3 % по массе.

3.9. Марка щебня по прочности

при дробимости в цилиндре исходной горной породы на сжатие для покрытий дорог

должна быть не ниже 120 МПа для изверженных пород и не ниже 60 МПа для

осадочных горных пород, предназначенных для оснований дорог.

3.10. Для получения из бетонной

смеси с начальной осадкой конуса 4 - 5 см бетонной смеси литой консистенции

наиболее эффективным, доступным и экономичным суперпластификатором является С-3

Новомосковского завода «Оргсинтез».

Добавки-суперпластификаторы

должны удовлетворять требованиям, приведенным в таблице 5.

Таблица 5

Характеристика суперпластификатора С-3

|

Свойства суперпластификатора

|

Размерность

|

Показатели

|

|

1

|

2

|

3

|

|

Содержание

твердых материалов

|

%

|

20 - 40

|

|

Плотность

|

г/см3

|

1,1 - 1,22

|

|

Водородный

показатель

|

РН

|

7 - 9

|

|

Вязкость

|

СП

|

20 - 45

|

Суперпластификатор С-3 поставляется

заводом как в жидком, так и в порошкообразном состоянии.

Водный раствор добавки С-3 не

изменяет своих свойств при нагреве до плюс 85 °С и замораживании до минус 40 °С

с последующим оттаиванием. Образующийся при низкой положительной температуре

осадок добавки растворяют подогревом ее жидкой фазы острым паром или водой с

последующим тщательным перемешиванием раствора.

Физические свойства

суперпластификатора С-3 приведены в таблице 6.

Таблица 6

Свойства водных растворов суперпластификатора С-3 при 20 °С

|

Концентрация раствора

|

Плотность раствора, г/см3

|

Содержание сухого вещества, г/л

|

Удельная теплоемкость, Дж

|

|

1

|

2

|

3

|

4

|

|

0

|

0,998

|

0

|

4

|

|

2

|

1,008

|

20,2

|

4,150

|

|

5

|

1,023

|

51,2

|

4,074

|

|

7

|

1,033

|

72,3

|

4,024

|

|

10

|

1,049

|

104,9

|

3,948

|

|

12

|

1,059

|

127,0

|

3,898

|

|

15

|

1,074

|

161,1

|

3,822

|

|

20

|

1,099

|

219,8

|

3,698

|

|

25

|

1,125

|

281,1

|

3,570

|

|

30

|

1,150

|

344,9

|

3,444

|

3.11. При отрицательных

температурах воздуха для устройства дорожных конструкций следует применять

бетонные смеси, модифицированные комплексными добавками: противоморозными и

суперпластификаторами.

В качестве противоморозных

добавок используют хлористые соли натрия и калия (НХ, ХК), нитрита натрия (НН),

нитрит-нитрат-хлорид кальция (ННХК), а также не вызывающие коррозию металла

формиат натрия (ФН) и гидрозим.

Основные физические свойства

нитрита натрия представлены в таблице 7, гидрозима - в таблице 8.

Таблица 7

Характеристика нитрита-натрия в растворах

|

Концентрация

|

Плотность раствора при 20 °С, г/см2

|

Содержание безводного нитрита-натрия раствора, кг

|

Температура замерзания раствора, °С

|

Температурный коэффициент плотности раствора

|

|

2

|

1,011

|

0,01

|

- 0,4

|

0,00023

|

|

4

|

1,024

|

0,041

|

1,8

|

0,00027

|

|

6

|

1,038

|

0,062

|

- 2,8

|

0,0003

|

|

8

|

1.052

|

0,084

|

- 3,9

|

0,00033

|

|

10

|

1,065

|

0,106

|

- 4,7

|

0,00036

|

|

15

|

1,099

|

0,164

|

- 7,5

|

0,00043

|

|

20

|

1,137

|

0,227

|

- 10,8

|

0,00051

|

|

25

|

1,176

|

0,293

|

- 15,7

|

0,00060

|

|

28

|

1,198

|

0,336

|

- 19,6

|

0,00065

|

|

30

|

1,214

|

0,364

|

- 16,5

|

0,00070

|

|

40

|

1,299

|

0,52

|

- 6

|

-

|

Примечание:

Температура

замерзания растворов зависит от его концентрации и составляет наиболее низкий предел

почти до минус 20 °С при 28 %-й концентрации.

Таблица 8

Характеристика гидрозима

|

Параметры

|

Состояние

|

|

порошок

|

жидкость

|

|

Цвет

|

Серый

|

Желтоватый

|

|

Объемная

масса

|

-

|

1,38 кг/л

|

|

Сыпучая

масса

|

0,9 кг/л

|

-

|

|

Вязкость

|

|

30 СР

|

|

Rп значение

|

|

6,6

|

|

Температурная

устойчивость

|

- 50 °С до 100 °С

|

- 20 °С до 70 °С

|

|

Рабочая

температура

|

- 10 °С до + 10 °С

|

- 10 °С до + 10 °С

|

|

Физиологическое

воздействие

|

Слегка разъедает

|

Нейтральное

|

|

Содержание

хлорида

|

0,05 %

|

0,05 %

|

|

При

смешивании с водой осадка нет

|

|

Срок

годности

|

8 месяцев

|

1 год

|

Примечание.

Жидкий

гидрозим больше всего используется при бетонировании всех видов бетонных

элементов и конструкций (неармированных, армированных, предварительно напряженных)

при низкой температуре. В связи с тем, что порошкообразный гидрозим имеет

прямое действие на цемент, его применение ограниченнее, чем жидкого.

3.12. Противоморозные добавки

назначают с учетом ожидаемой отрицательной температуры и данных по наращиванию

прочности бетона, которые приведены в таблице 9.

Таблица 9

Изменение прочности с оптимальным содержанием добавок бетонов,

твердеющих при отрицательных температурах

|

Вид добавки

|

Температура твердения бетона, °С

|

Прочность, % при твердении на морозе за период,

сутки

|

|

7

|

14

|

28

|

|

Нитрит-натрия

(НН)

|

- 5

|

30

|

50

|

70

|

|

- 10

|

20

|

35

|

55

|

|

- 15

|

10

|

25

|

35

|

|

Хлорид

кальция - хлорид натрия (ХК + ХН)

|

- 5

|

35

|

65

|

80

|

|

- 10

|

25

|

35

|

45

|

|

- 15

|

15

|

25

|

30

|

|

Нитрит

кальция с мочевиной (НКМ)

|

- 5

|

30

|

50

|

70

|

|

- 10

|

20

|

35

|

50

|

|

- 15

|

15

|

25

|

35

|

|

Нитрит-нитрат-хлорид

кальция (ННХК)

|

- 5

|

40

|

60

|

80

|

|

- 10

|

25

|

40

|

50

|

|

- 15

|

20

|

35

|

45

|

|

Формиат

|

- 5

|

45

|

65

|

80

|

|

- 10

|

25

|

40

|

55

|

|

- 15

|

20

|

35

|

50

|

|

Гидрозим

|

- 5

|

45

|

65

|

85

|

|

- 10

|

30

|

45

|

55

|

|

- 15

|

25

|

35

|

55

|

Оптимальное количество противоморозных

добавок при применении суперпластификатора С-3 в количестве 0,5 - 1,0 % от

массы цемента назначается в соответствии с таблицей 10.

Таблица 10

Оптимальное количество противоморозных добавок для смесей,

твердеющих при отрицательных температурах

|

Температура твердения

бетона,°С

|

Содержание безводных солей, % от массы цемента

|

|

XN (NaCl)

|

XK (CaCl)

|

НН

(NaO2)

|

ННХК

|

ФН

|

Гидрозим

|

|

- 5

|

2

|

2

|

-

|

-

|

-

|

-

|

|

- 5

|

3

|

-

|

-

|

-

|

-

|

-

|

|

- 5

|

-

|

-

|

4

|

-

|

-

|

-

|

|

- 5

|

-

|

-

|

-

|

2

|

-

|

-

|

|

- 5

|

-

|

-

|

-

|

-

|

1,0

|

0,5

|

|

- 10

|

-

|

4

|

-

|

3

|

-

|

-

|

|

- 10

|

5

|

-

|

-

|

-

|

-

|

-

|

|

- 10

|

-

|

8

|

-

|

-

|

-

|

-

|

|

- 10

|

-

|

-

|

6

|

-

|

-

|

-

|

|

- 10

|

-

|

-

|

-

|

-

|

2,0

|

1,0

|

|

- 15

|

-

|

-

|

8

|

-

|

-

|

-

|

|

- 15

|

-

|

-

|

-

|

6

|

-

|

-

|

|

- 15

|

-

|

-

|

-

|

-

|

4,0

|

2,0

|

3.13. Требования к цементам и

заполнителям для приготовления модифицированных цветных бетонных смесей аналогичны

требованиям для приготовления обычных бетонных смесей.

Пигменты для получения цветных

бетонных смесей должны удовлетворять следующим требованиям:

- иметь высокую дисперсность -

удельная поверхность близкая к удельной поверхности цемента для обеспечения

высокой гомогенности смеси;

- обладать большой красящей

способностью;

- быть щелочестойкими;

- обладать высокой стойкостью к

действию солнечного света и атмосферных влияний;

- не иметь растворимых в воде

примесей, которые при затворении цемента водой отрицательно влияют на сроки

схватывания, процесс твердения и прочность цементного камня;

- не содержать легкорастворимых

солей, способных образовывать выцветы.

3.14. Пигменты вводятся в

бетонную смесь в количестве, необходимом для получения цвета, предусмотренного

проектом, но не более 10 % от массы цемента.

Рекомендуемые отечественные

пигменты и их содержание (%) для получения цветных бетонных смесей представлены

в таблице 11.

Таблица 11

Рекомендуемые пигменты

|

Цвет

|

Пигменты

|

Рекомендуемое содержание пигментов, % от массы

цемента

|

|

неорганические (минеральные)

|

органические

|

|

Красный

|

Редоксайд

|

-

|

6

|

|

Сурик

железный

ГОСТ

8135-74*

|

-

|

6

|

|

Железоокисный

|

-

|

6

|

|

Желтый

|

Железоокисный

|

-

|

8

|

|

Зеленый

|

Окись

хрома

ГОСТ

2912-79*

|

-

|

8

|

|

-

|

Фталоцианиновый

ГОСТ 6220-76*

|

0,5

|

|

Голубой

|

-

|

Фталоцианиновый

ГОСТ 6220-76*

|

0,5

|

3.15. Выбор и количество вводимых пигментов

определяется специализированной лабораторией при подборе состава цветных

бетонов с учетом применяемых материалов.

В каждом конкретном случае после

подбора состава с пигментами и добавкой следует визуально оценить физические и

технологические свойства модифицированной смеси - она должна иметь однородную

структуру, свободно растекаться, вода и цементное молоко не должны

сегрегировать от заполнителя.

4.1.1. Технология строительства

дорог, тротуаров, площадок, дорожек в зависимости от назначения включает:

возведение земляного полотна; устройство дренажа, устройство дренирующего

песчаного слоя; установку бортового камня; устройство основания; устройство

покрытия.

4.1.2. Сооружение земляного

полотна должно производиться согласно требованиям ВСН

52-96 («Инструкция по производству земляных работ в дорожном строительстве

и при устройстве подземных инженерных сетей»); ТР

73-98 («Технические рекомендации по технологии уплотнения грунта при

обратной засыпке котлованов, траншей, пазух») и в соответствии с техническим

проектом производства работ.

4.1.3. Технологический процесс устройства

дренажей мелкого заложения включает: рытье ровика; устройство в нем подушки под

трубы; укладку труб с фильтрами; сопряжение трубчатых дрен с водоприемниками;

заполнение ровика песком и его уплотнение. Трубы с раструбами или

трубофильтрами обращают против уклона раструбами и пазами.

4.1.4. К устройству

подстилающего слоя из песка приступают после приемки земляного полотна.

Коэффициент фильтрации песка для подстилающего слоя для жилых объектов должен

быть не менее 3 м/сут, коэффициент уплотнения, также как и земляного полотна,

должен быть не менее 0,98, отклонение от проектной толщины не более + 1 см.

Продольные и поперечные уклоны должны соответствовать проекту.

4.1.5. Перед установкой

бортового камня на выровненный и уплотненный песчаный подстилающий слой

устанавливается опалубка высотой 200 мм и шириной на 200 мм больше ширины

бортового камня.

4.1.6. Бортовой камень

устанавливается на бетонное основание толщиной 100 мм, осаживается до уровня

натянутого шнура деревянной трамбовкой и с двух его сторон устраивается

бетонная обойма в опалубке на высоту 100 мм. Швы между камнями заполняются и

расшиваются цементно-песчаным раствором состава 1 : 3.

4.1.7. Основание под покрытия

дорог, тротуаров, площадок, дорожек устраиваются из уплотняемых щебеночных смесей,

укатываемых (малоцементных) или литых бетонных смесей.

Устройство оснований из

укатываемых бетонных смесей производится в соответствии с требованиями ВСН

16-95 («Инструкция по применению укатываемого малоцементного бетона в

конструкциях дорожных одежд»).

4.1.8. Щебеночные смеси для

устройства оснований изготавливаются на заводе путем смешивания различных

фракций известнякового щебня или гравия до получения однородного материала с

добавлением оптимального количества воды. Зерновой состав применяемых

щебеночных смесей приведен в таблице 12.

Таблица 12

Зерновой состав щебеночных смесей

|

Тип смеси

|

Содержание в смеси частиц, % массы, проходящих

через сито с размером отверстий, мм

|

|

70

|

40

|

20

|

10

|

5

|

0,63

|

Не менее 0,05

|

|

Крупнозернистая,

I

|

80 - 100

|

40 - 50

|

20 - 30

|

15 - 25

|

12 - 20

|

5 - 10

|

0 - 3

|

|

То

же, II

|

85 - 100

|

60 - 70

|

40 - 50

|

30 - 40

|

20 - 30

|

5 - 15

|

0 - 5

|

|

Среднезернистая,

I

|

-

|

85 - 100

|

40 - 50

|

20 - 30

|

15 - 25

|

7 - 10

|

1 - 5

|

|

То

же, II

|

-

|

-

|

85 - 100

|

60 - 70

|

40 - 50

|

15 - 20

|

2 - 5

|

4.2.1. Для качественного

производства работ с применением литых бетонных смесей необходимо качественное

приготовление самой бетонной смеси в заводских условиях, применение надлежащих исходных

материалов, точная их дозировка, в т. ч. химдобавок, ритмичная поставка смеси

на объект в соответствии с необходимым объемом, выполнение всех необходимых

требований укладки, отделки и ухода за уложенной в конструкцию бетонной смесью,

своевременная нарезка швов, лабораторный контроль качества производства работ.

4.2.2. К началу работ по

устройству покрытий из литых самоуплотняющихся бетонных смесей на

морозозащитный или подстилающий слой песка, песчано-гравийной смеси,

уплотняемой щебеночной смеси укладывается гидроизоляционный материал

(полиэтиленовая пленка, пергамин, толь, рубероид) внахлест. По бетонному

основанию гидроизоляционный материал не укладывается.

4.2.3. При устройстве покрытий

из литых бетонных смесей роль опалубки могут выполнять бортовые камни, а при их

отсутствии используют инвентарную металлическую опалубку. Опалубка

устанавливается по отметкам на участке длиной, обеспечивающей непрерывное

устройство покрытий в течение смены и должны иметь герметичные стыковые

соединения.

При односкатном профиле дороги

опалубку устанавливают на всю ширину покрытия, при двухскатном - на половину

ширины.

4.2.4. Литая бетонная смесь

доставляется на строительный объект только в автобетоносмесителях. Во время

движения автобетоносмесителя бетонная смесь должна перемешиваться. Температура

бетонной смеси, доставляемой на объект при температуре наружного воздуха от

минут 5 °С до минус 10 °С и от минус 10 °С до минус 15 °С, должна быть не ниже

плюс 10 °С и плюс 15 °С соответственно. С этой целью для приготовления бетонной

смеси на заводе применяют подогретые материалы либо горячую воду температурой

до 70 °С.

Выгрузка смеси из

автобетоносмесителя осуществляется самотеком по лотку, распределяется

предварительно путем поворота лотка и перемещения автобетоносмесителя. Во

избежание расслоения бетонной смеси угол наклона лотка должен быть в пределах

45 - 60 °С. При невозможности выгрузки и предварительного распределения

бетонной смеси непосредственно на место укладки с помощью автобетоносмесителя в

паре с автобетоносмесителем используется автобетононасос для подачи смеси в

удаленные, недоступные для автобетоносмесителя места.

4.2.5. После предварительного

распределения и уплотнения под действием собственной массы смеси производят ее

дополнительное распределение, уплотнение, профилирование, выглаживание и, при

необходимости, придание определенной фактуры (рисунка) с помощью специального

комплекта ручного оборудования без применения громоздкой механизированной

техники. В качестве такого оборудования может быть рекомендован комплект типа

фирмы «Гольдблатт».

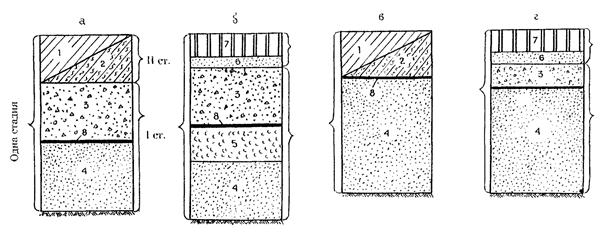

4.2.6. Комплект оборудования

фирмы «Гольдблатт» состоит из ручных приспособлений (инструментов),

предназначенных для выполнения определенных технологических операций при

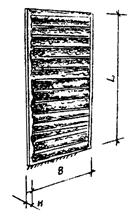

укладке литых бетонных смесей. На рис. 2 представлена минимальная номенклатура

инструментов комплекта:

- разравниватель алюминиевый с

деревянной рукояткой для выравнивания (подправки) песчаной подсыпки и

предварительного распределения бетонной смеси после ее выгрузки из

автобетоносмесителя;

- каток с двумя перфорированными

вальцами для дополнительного распределения и уплотнения бетонной смеси. С

помощью катка, при необходимости, можно делать рифленую поверхность (накатку)

бетона;

- окончательная отделка поверхности

покрытия производится гладилками, щеткой волосяной при необходимости придания

поверхности покрытия определенной фактуры и затирками в местах примыкания к

бортовому камню, углах и др. местах.

4.2.7. При устройстве покрытия

на участках с продольным уклоном более 30 % подвижность смеси уменьшается до

осадки конуса 10 - 12 см за счет снижения на 20 - 30 % вводимого

суперпластификатора или за счет введения в смесь с подвижностью 16 - 18 см 2,5

- 3 % от массы бетонной смеси стальной фибры. Длина фибр не должна превышать 40

мм, a l/d не более 80 - 100.

Рис.

2. Комплект оборудования фирмы «Гольдблатт»:

а - каток; б - гладилка; в -

щетка; г - затирки; д - затирка угловая.

Смесь, уложенная на уклонах, после

укладки доуплотняется прокаткой ручного двухвальцового катка движением снизу

вверх. Для того чтобы не наступать при этом на бетонную смесь используются

трапы, укладываемые поперек дороги (тротуара) на бортовые камни.

4.2.8. Из цветного бетона

устраивают как однослойное покрытие, так и двухслойное. Устройство двухслойного

покрытия с цветным бетоном в верхнем слое толщиной 6 - 8 см осуществляется

двумя способами: одновременная и раздельная укладка нижнего слоя из обычного

бетона и верхнего - из цветного.

Раздельная укладка производится

в два этапа: укладка и уплотнение, при необходимости, нижнего слоя, уход за

ним, а затем укладка цветного бетона в верхний слой на следующий день без

заезда на ранее уложенный бетон с применением бетононасоса либо автобетоносмесителя

с боковой разгрузкой, или с заездом автобетоносмесителя, но не ранее чем через

7 сут после укладки нижнего слоя.

При использовании для устройства

нижнего слоя малоцементного бетона с низким водосодержанием сразу после укладки

и уплотнения укладывается следующий технологический слой дорожных одежд с

возможностью заезда автобетоносмесителя и других автотранспортных средств.

Для получения хорошего сцепления

слоев покрытие нижнего слоя необходимо очистить и промыть, затем нанести на эту

поверхность слой толщиной 3 - 5 мм активизирующего цементно-песчаного раствора

с осадкой конуса 3 - 6 см.

4.2.9. В конце рабочей смены

устраивают поперечный температурный шов с применением металлического шаблона,

обернутого пленкой, на полную ширину и высоту укладываемой полосы дороги.

Шаблон закрепляется к грунту и бетону металлическими штырями. Перед

возобновлением работ шаблон снимается.

4.2.10. Уход за бетоном

осуществляется сразу после его укладки и отделки с помощью полиэтиленовой

пленки, водонепроницаемой бумаги, пергамина, толя, дорнита. Продолжительность

ухода за бетоном с периодическим его поливом в летнее время осуществляется в

течение 7 сут. При выполнении работ в условиях отрицательных температур поверх

указанных материалов укладывают слой сухого песка, грунта, опилок, шлака или

снега. С наступлением теплой погоды весной уложенный зимой бетон поливают до

достижения им проектной прочности, но не менее 10 - 15 сут, считая со времени

повышения среднесуточной температуры до 0 °С.

4.2.11. Температурные швы сжатия

нарезаются в отвердевшем бетоне на вторые-третьи сутки на глубину 1/4 - 1/3

толщины покрытия и заполняются цементно-песчаной смесью.

4.2.12. Декоративность дорогам,

площадкам, тротуарам или отмосткам при комплексном благоустройстве территории

эталонных объектов может быть придана нанесением на их поверхность как из

обычной, так и из цветной бетонной смеси, различных рисунков - от простейшего

геометрического членения покрытия на отдельные плиты до более сложных

композиционных узоров. Для нанесения рисунка геометрического характера

используют нарезчик швов. Швы ложные, расположение их имитирует плиты

требуемого размера и конфигурации.

Для нанесения рисунка на

поверхность покрытия используют также различное оборудование, специальные

матрицы, валики, позволяющие создавать на свежеуложенной смеси различные

рисунки.

4.3.1. Монтаж сборного покрытия

дорог производится по выравнивающему слою толщиной 3 - 5 см из (в зимнее время

талого) песка, мелкого щебня, сухой песчано-цементной смеси или других

материалов.

4.3.2. При двухскатном профиле

монтаж ведется от середины дороги к ее краям. При односкатном профиле укладку

ведут поперечными рядами от края до края навстречу уклону.

4.3.3. Уступы в швах не должны

превышать 5 мм. Ширина шва между смежными плитами допускается от 6 до 8 мм. Швы

между плитами должны быть очищены от пыли и грязи и заполнены мастикой типа

«Изол 2». Состав мастики по массе (в %): битум 40/60 - 75; резиновая крошка -

20; кумароновая смола - 5.

Технологическая

последовательность строительства покрытий из мелкоразмерных бетонных плит такая

же, как и при строительстве покрытий из крупноразмерных плит.

При строительстве тротуаров,

пешеходных дорожек, площадок к земляному полотну, песчаному подстилающему слою,

основанию предъявляются такие же требования, как и при строительстве проезжей

части дороги.

4.3.4. Для соблюдения уклона и

ровности покрытия при укладке мелкоразмерных плит рекомендуется:

- устраивать верстовой ряд вдоль

бортового камня или поперек тротуаров (площадок);

- укладку плит начинать от

бортового камня и вести: навстречу уклону;

- выравнивать уложенные плиты

легким постукиванием резиновым (деревянным) молотком по деревянной прокладке,

лежащей на плите;

- ширина швов между плитами

должна быть не более 2 мм;

- превышение краев смежных плит

не должно быть более 2 мм;

- ровность покрытия проверяется

3-метровой рейкой не менее чем через 20 м, просвет под рейкой не должен

превышать 3 мм.

4.3.5. Швы между плитами заполняются

цементно-песчаной смесью в соотношении 1 : 3. В отдельных случаях, при

устройстве покрытий площадок различного назначения, ширина шва увеличивается до

50 мм, шов заполняется дерном или растительным грунтом и засевается травой.

Швы расширения устраивают

шириной 10 мм через 50 м. Заделка швов расширения производится битумной

мастикой или изолом.

4.3.6. У всех возводимых зданий

должны устраиваться отмостки. Ширина не менее 0,75 м, с поперечным уклоном от

здания не менее 20 %.

Конструкция отмосток может

выполняться двух типов:

- по уплотненному земляному

полотну (Купл. = 0,98 - 1,0) укладывается песчаный

подстилающий слой толщиной 10 см, полиэтиленовая пленка и покрытие из литого

бетона толщиной 10 см;

- по уплотненному земляному

полотну (Купл. = 0,98 - 1,0) укладывается песчаный

подстилающий слой толщиной 10 см и железобетонные плиты следующих типоразмеров:

3,0×1,75×0,08; 1,5×0,75×0,08;

0,75×0,75×0,08 (в м).

Указанные типоразмеры

железобетонных плит (альбом «Плиты отмосток сборные бетонные», разработанный

НПО «Прокатдеталь» и НИИМосстроем) позволяют устраивать отмостки у возводимых

зданий любой конфигурации.

4.3.7. Для устройства монолитных

бетонных покрытий во всех конструкциях и при изготовлении сборных плит должен

применяться бетон морозостойкостью не ниже F 200 (в

солевых растворах) с пределом прочности на растяжение при изгибе 40 - 50 кгс/см2,

на сжатие - 300 - 400 кгс/см2.

4.3.8. На рис. 3

представлены схемы раскладки плит в покрытии тротуаров, на рис. 4 -

схемы раскладки фигурных элементов мощения, на рис. 5 показано расположение

швов расширения в покрытии тротуара.

4.3.9. Монтаж сборных покрытий

из крупноразмерных элементов производится автомобильными и пневмоколесными

кранами способом «от себя», мелкоразмерные плиты укладываются плитоукладочными

машинами или вручную.

4.3.10. Элементами комплексного

благоустройства территорий жилых комплексов служат также «малые архитектурные

формы». Характер и конструкция «малых архитектурных форм» зависит от типа,

назначения, социального значения объекта. Некоторые конструкции малых

архитектурных форм приведены в приложении 1.

Для тротуаров шириной 1500 мм

Рис.

3. Схемы раскладки тротуарных плит.

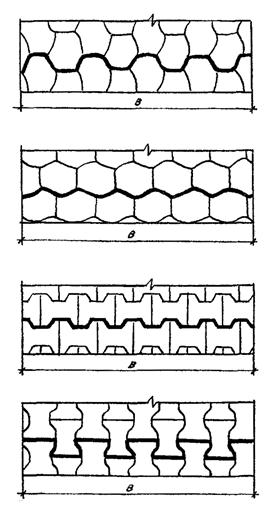

Рис.

4. Типы и схемы раскладки фигурных элементов мощения.

Рис. 5. Расположение швов расширения в покрытии тротуара.

Основные требования к малым

архитектурным формам аналогичны требованиям на остальные изделия для

комплексного благоустройства территорий жилых комплексов: высокая

долговечность, эстетичность, экологическая чистота.

5.1. Сталефибробетон

используется для изготовления изделий из тяжелого крупнозернистого бетона:

оголовков колодцев, бортовых камней, лотков, дорожных и тротуарных плит, а

также устройства монолитных покрытий на уклонах более 30 %. Содержание стальной

фибры от массы бетонной смеси в пределах 2 - 3 % является оптимальным. Длина

фибр не должна превышать 40 мм, а отношение длины к диаметру (сечению) l/d не более 80 - 100.

5.2. Рекомендуемые составы

сталефибробетонных смесей приведены в таблице 13.

Таблица 13

Состав сталефибробетонных смесей

|

№ п/п

|

Вид материалов

|

Составы

|

|

Марка бетона (класс бетона)

|

|

М 350 (В 27,5)

|

М 350 (В 25)

|

М 300 (В 22,5)

|

|

Расход материалов, кг/м3

|

|

1.

|

Вода

|

175

|

170

|

160

|

|

2.

|

Цемент

|

380

|

370

|

350

|

|

3.

|

Песок

|

730

|

785

|

860

|

|

4.

|

Щебень

|

970

|

975

|

950

|

|

5.

|

С-3

(% от массы цемента)

|

0,7

|

0,7

|

0,7

|

|

6.

|

Металлическая

фибра

|

70

|

65

|

60

|

В приложении 5 приведены результаты

влияния металлических фибр, вида и содержания пигментов на срок службы бетонных

покрытий.

5.3. Технологическая

последовательность изготовления дисперсно-армированных конструкций из

сталефибробетона приведена в табл. 14.

Таблица 14

Технологическая последовательность изготовления

дисперсно-армированных конструкций из сталефибробетона

|

№ п/п

|

Наименование рабочих процессов

|

Материалы, технологические операции, оборудование

|

|

1.

|

Приготовление

бетонной смеси

|

Бетоносмесители:

принудительного, гравитационного, вихревого действия, автобетоносмесители

|

|

2.

|

Введение

фибры в приготовленную бетонную смесь

|

Фибра

фирмы «Диона» или типа «Harex» в мерных коробках, вручную или с помощью дозатора

щелевого ДФЩ 600-250, производительностью 20 - 150 кг/мин

|

|

3.

|

Подача

дисперсно-армированной смеси к месту укладки

|

Вибролотки,

бетононасосы, с помощью крана в бадьях или автобетоносмесителем

|

|

4.

|

Уплотнение

дисперсно-армированной смеси при укладке ее в конструкцию

|

Вибраторы:

стационарные виброплощадки, площадочные, глубинные; или уплотнение под

действием собственной массы

|

|

5.

|

Выдерживание

в естественных условиях при 100 % относительной влажности или в условиях

тепловых воздействий при 40 - 60 °С в течение 8 - 12 ч.

|

Камера

для тепловлажностного твердения бетона

|

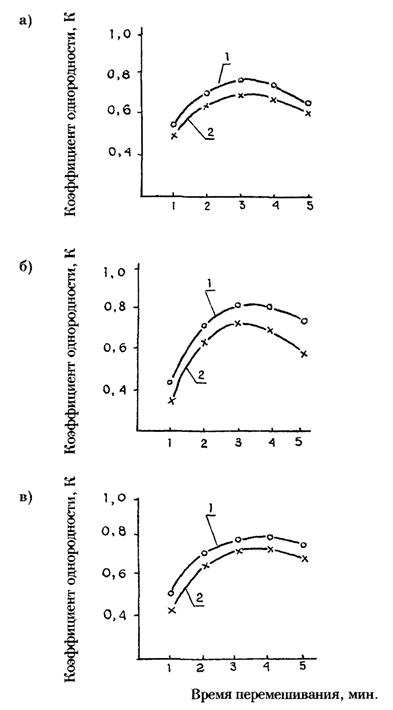

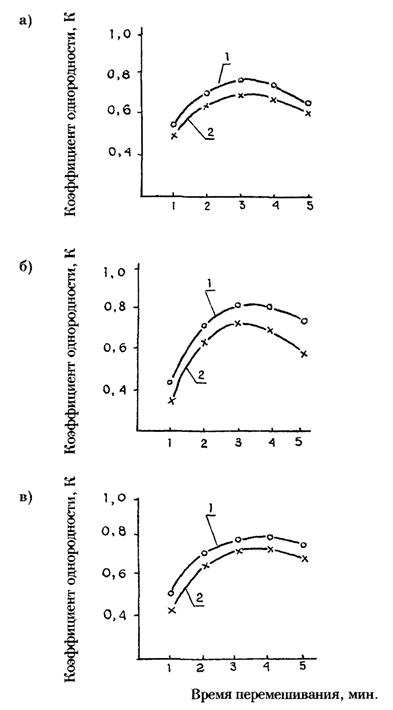

Зависимость прочности

сталефибробетона от технологии его приготовления приведена в приложении 6,

степень однородности распределения стальных фибр в зависимости от вида

бетоносмесителей и времени перемешивания приведена на рис. 6.

5.4. Для изделий, к внешнему

виду которых предъявляются повышенные эстетические требования - ограждения,

садовые и парковые дорожки, в отдельных случаях бортовые камни, малые

архитектурные формы, - используется стеклофибробетон на основе тяжелого

мелкозернистого бетона с применением щелочестойких стеклянных волокон.

Применение стеклофибробетона позволяет повысить физико-механические показатели

изделий или снизить толщину стенок (сечение).

Рис.

6. Степень однородности распределения стальных фибр в зависимости от вида

бетоносмесителей:

а - гравитационный; б - турбулентный; в -

принудительного перемешивания при коэффициенте армирования:

1 - m = 3 %; 2 - m = 5 %.

5.5. Технологическая схема изготовления

дорожных изделий из стеклофибробетона включает:

- поступление цемента, песка,

добавок и воды в бетоносмеситель вихревого или принудительного действия;

- одновременно с бабин поступает

стеклоровинг под рубящее устройство и затем стеклофибры попадают в смеситель,

где производится перемешивание;

- из бетоносмесителя полученная

смесь поступает в бетоноукладчик для доставки смеси в формы;

- тепловлажностная обработка по

мягким режимам;

- распалубка.

5.6. Требования к изделиям из

стеклофибробетона зависят от условий эксплуатации. Для слабо агрессивной среды

(в условиях садов, парков, дворовых территорий, детских площадок) изделия могут

иметь прочность класса В 25, водонепроницаемость W-4,

морозостойкость МРЗ 200. Для среднеагрессивной среды (тротуары магистральных

улиц, стоянки, площади), прочность стеклофибробетона должна соответствовать

классу В 30, морозостойкость при испытаниях в солевых растворах более F 200, водонепроницаемость более W-4.

5.7. Оптимальным содержанием

стеклофибры от массы бетона является 2 - 2,5 %, длина фибр - 40 мм, диаметр

волокон 13 - 15 мм. В такие бетоны не следует вводить воздухововлекающие

добавки, т. к. возникающие поры способны снизить прочность отвердевшего бетона

за счет уменьшения эффективности сцепления волокон с цементом.

5.8. Оптимальное время пропарки

стеклофибробетона при t = 55 - 60 °С составляет

8 - 12 ч.

6.1. Дисперсное армирование бетона

стеклофибрами позволяет увеличить срок службы изделий, малых архитектурных форм

без снижения их эстетических показателей, получить конструкции различного

профиля с более высоким уровнем трещиностойкости и деформативности,

сопротивления различным видам динамических нагрузок. Основные требования к

материалам для этих изделий приведены в разделе 5.

6.2. Технология изготовления

стеклофибробетонных конструкций может быть выполнена двумя способами:

предварительного введения фибр в мелкозернистую смесь или набрызгом. Первый

способ обеспечивает объемное армирование, используется, в первую очередь, для

тонкостенных элементов с мелким рельефом, при частых перепадах толщин, наличии

фигурных сочленений и сложных в исполнении поверхностей.

6.3. Для изготовления фигурных

изделий вместо металлической оснастки используются полиуретановые матрицы,

позволяющие обеспечить пластичность рисунка, исключить проблемы с распалубкой

даже при наличии обратных уклонов.

6.4. Технология набрызга

используется для тонкостенных конструкций с толщиной стенок до 20 мм для

изделий, не имеющих ажурных рисунков с применением жесткой и в случае

необходимости специальной рельефной опалубки.

6.5. Для оформления детских

площадок, дворовых территорий наряду с изделиями из стеклофибробетона

рекомендуется применять конструкции из стеклопластика. В качестве армирующего

материала при изготовлении стеклопластиков используются стеклоткани или

непрерывный ровинг из стекловолокна, а в качестве связующих различные смолы.

В приложении

8 приведены показатели усталостной прочности стеклопластиков, образцы

которых были изготовлены из связующих материалов (смол) плотностью 1750 - 1850

кгс/м3 и армирующего материала (стеклоровинга) с пределом прочности

при растяжении 1400 МПа и модулем упругости 70 МПа.

6.6. Для придания

стеклопластикам необходимых качеств (повышению свето- и атмосферостойкости,

долговечности и др.) при их изготовлении используются различные компоненты

(ингибиторы). Так, для модификации полиэфирных смол могут быть использованы

компоненты:

- катализатор - 50 %

метилэтилкетонпероксид в диметилфталате;

- ускоритель - 10 %-й раствор

тербутилкотеконе.

6.7. Для окрашивания

стеклопластиков на основе полиэфирных и эпоксидных смол и стеклоткани или

стеклоровинга используются неорганические красители или пигментные лаки: окиси

хрома - зеленый и желтый; окиси железа - черный, красный и коричневый, а также

ультрамарин, кадмиевые пигменты, белый цинк и литопон.

7.1. Все материалы, используемые

для устройства различных конструктивных слоев дорожной одежды, подвергаются

испытаниям согласно действующим ГОСТам и настоящим Техническим рекомендациям.

7.2. При приготовлении и укладке

бетонной смеси следует контролировать:

- испытания и качество материалов

бетона;

- проектирование состава бетона;

- приготовление бетонной смеси,

ее однородность, цвет, подвижность и жесткость (на заводе и на объекте);

- соответствие прочности бетона

заданной марке, цвету;

- распределение бетонной смеси,

отделку покрытия, создание декоративной поверхности;

- уход за уложенным бетоном.

7.3. Контроль возлагается на

инженерно-технический персонал и лаборатории фирм, производящих работы.

Подбор состава бетона

выполняется лабораторией дорожного строительства НИИМосстроя. Контроль состава

бетона с учетом фактической влажности материалов и их дозировку на замес

ежедневно устанавливает заводская лаборатория.

7.4. Проверяется

последовательность загрузки всех материалов, продолжительность перемешивания,

однородность и исходная подвижность (жесткость) бетонной смеси в заводских

условиях и на объекте.

7.5. Контроль прочности бетона

состоит в изготовлении контрольных образцов из бетонной смеси и испытаний их в

установленные сроки в соответствии с ГОСТ

10180-90. Бетон соответствует требованиям, если ни одна из испытанных в

возрасте 28 сут партий по прочности на изгиб не будет ниже 95 % проектной марки

и по прочности на сжатие - не ниже 90 % проектной марки.

7.6. Контроль прочности

осуществляют на заводе и непосредственно на месте укладки. Серию контрольных

образцов отбирают в каждую смену на заводе -независимо от объема изготовленного

и уложенного бетона, если же в смену выпускается более 200 м3 смеси

- два раза в смену.

Каждая серия контрольных

образцов должна состоять из трех кубов размером 20×20×20 см и трех

балочек размером 15×15×40 см. Разрешается изготовлять кубы размером

15×15×15 см с введением переходного коэффициента 0,9.

7.7. Для оценки качества бетона

помимо испытания контрольных кубов и балочек рекомендуется испытывать

высверленные из покрытия цилиндрические образцы диаметром 15 см в количестве 3

штук на каждые 300 - 400 м.

7.8. Поверхность покрытий должна

быть ровной, без бугров, волн, впадин.

Наличие температурных швов и

расстояния между ними должны соответствовать проекту или ВСН 17-94.

7.9. При использовании различных

пигментов и красителей следует контролировать их светостойкость и атмосферостойкость

ускоренными методами. Для этого образцы подвергаются ультрафиолетовому

облучению при помощи ламп суммарной мощностью 4000 РГ с расстояния 15 см и

температурой воздействия от - 30 °С до + 40 °С. Время облучения должно

составлять не менее 5000 час. В качестве критерия оценки цветостойкости может

быть использован визуальный метод сравнения с эталонным образцом, который не

подвергался облучению. Атмосферостойкость может быть оценена по изменению

величины водопоглощения.

8.1. При проведении работ по

комплексному благоустройству территорий жилых комплексов необходимо соблюдать

требования СНиП III-4-80 «Техника

безопасности в строительстве».

8.2. К строительным работам

допускаются рабочие не моложе 18 лет, прошедшие специальную подготовку и

инструктаж по технике безопасности.

8.3. Ответственность за

соблюдение правил техники безопасности несут главный инженер строительного

управления (фирмы) и производитель работ.

8.4. На строительных объектах

должны быть оборудованы санитарно-бытовые помещения, обеспеченные аптечками с

медикаментами и средствами для оказания первой помощи, питьевой кипяченой

водой.

8.5. Рабочие должны быть

обеспечены специальной одеждой и исправным инструментом в соответствии с

действующими нормами.

8.6. Рабочую зону необходимо

оградить, оборудовать соответствующими знаками, указателями, с наступлением

темноты - сигнальными лампами красного цвета в соответствии с требованиями ГОСТ

12.1.047-85.

8.7. К работе на механизмах

допускаются лица, имеющие специальные удостоверения на право управления ими.

9.1. Необходимо осуществлять

мероприятия и работы по охране окружающей природной среды согласно СНиП

3.01.01-85 «Организация строительного производства» и «Правилам организации

подготовки и производства земляных и строительных работ в г. Москве»

(Постановление Правительства Москвы № 207 от 17 марта 1998 г.).

9.2. В зоне производства работ

должна быть произведена срезка и складирование растительного слоя грунта в

специально отведенные места, сохраняемые деревья должны быть ограждены.

9.3. Производственные и бытовые

стоки, образующиеся на строительной площадке, должны очищаться и

обезвреживаться в порядке, предусмотренном проектом организации строительства и

проектом производства работ.

9.4. К окончанию строительства

зданий, дорог, тротуаров, площадок, спортивных и других сооружений на

территории объекта вся остальная площадь должна быть озеленена. При выборе

растений следует учитывать климатические, почвенные и гидрологические условия

района посадки, а также особенности планировки и застройки объекта. В условиях

г. Москвы рекомендуются деревья с густой кроной: липа, береза, клен, каштан,

тополь, лиственница, рябина, а также плодовые деревья - яблоня, вишня, груша.

Из кустарниковых пород следует использовать акацию, жасмин, сирень и др.

Расположение деревьев и

кустарников, а также ассортимент посадочного материала определяется проектом

озеленения объекта.

9.5. Для засева газона следует

применять смеси трав, в частности смесь гребенника обыкновенного, мятлика

лугового, райграса английского и красной овсяницы.

9.6. Продольные и поперечные

уклоны возводимых газонов должны быть направлены в сторону построенных дорог,

чтобы все сточные и талые воды попадали в дождеприемники дорожного водостока.

9.7. В зимнее время очистка

дорог, тротуаров и др. должна выполняться без применения различного рода

солевых растворов и смесей.

|

№ п/п

|

Наименование, марка

|

Вид

|

Размер 1 изд. в мм

|

Площадь 1 изд. в м2

|

Справочн. масса, кг

|

Кол-во шт. в м2

|

|

Плиты бетонные тротуарные

|

|

1

|

1Ф16.8 ONDA

|

|

238×119×80

|

0,0283

|

5,42

|

35,33

|

|

2

|

1Ф17.8 ETA

|

|

245×132×80

|

0,0268

|

5,15

|

37,31

|

|

3

|

1Ф7.8 BEHATON

|

|

200×165×80

|

0,0280

|

5,28

|

35,71

|

|

4

|

1Ф9.8 HABAG

|

|

240×220×80

|

0,0463

|

8,89

|

21,60

|

|

5

|

1Ф18.8 DECOR

|

|

230×140×80

|

0,0265

|

5,04

|

37,74

|

|

6

|

1П.7 PAYE

|

|

240×120×70

|

0,0288

|

4,80

|

34,72

|

|

7

|

6K.7

|

|

500×500×70

|

0,2500

|

42,00

|

4,00

|

|

8

|

5K.7

|

|

400×400×70

|

0,1600

|

26,90

|

6,25

|

|

9

|

1Ш.8

|

|

228×195×80

|

0,0333

|

6,40

|

29,98

|

|

10

|

ЭДД3.10

|

|

400×400×100

|

0,1600

|

38,40

|

6,25

|

|

11

|

ЭДД1.10

|

|

200×100×100

|

0,0200

|

4,80

|

50.00

|

|

12

|

П46.40.10-М

|

|

460×400×100

|

0,1840

|

40,30

|

5,43

|

|

Плиты бетонные литьевые

|

|

13

|

Л-1

|

|

268×222×42

|

0,0354

|

3,40

|

28,248

|

|

14

|

Л-2

|

|

350×350×70

|

0,1225

|

15,50

|

8,16

|

|

15

|

Л-3

|

|

315×315×70

|

0,0992

|

16,50

|

10,0

|

|

Цвета плит бетонных

тротуарных: серый, красный, вишневый, желтый, зеленый, черный.

|

|

Камень бетонный бортовой

|

|

№ п/п

|

Наименование, марка

|

Вид

|

Размер 1 изд. в мм

|

Объем 1 шт. в м3

|

Масса, кг

|

Кол-во шт. в м3

|

|

16

|

БР100.30.15

|

|

1000×300×150

|

0,0430

|

100,00

|

23,30

|

|

17

|

БР60.20.8

|

|

600×200×80

|

0,0096

|

24,00

|

104,20

|

|

|

|

|

|

|

|

|

Продолжение

|

№ п/п

|

Наименование, марка

|

Вид

|

Размер 1 изд. в мм

|

Объем, м3

|

Справоч. масса, кг

|

|

Малые архитектурные формы

|

|

18

|

Скамьи:

С-2Т

|

|

1750×800×495

|

0,266

|

620,00

|

|

19

|

С-2

|

|

1950×950×580

|

0,050

|

130,00

|

|

20

|

С-2м

|

815×475×290

|

0,006

|

16,00

|

|

21

|

С-1

|

|

1630×500×450

|

0,200

|

510,00

|

|

22

|

С-1м

|

815×500×300

|

0,065

|

162,00

|

|

23

|

Ск

|

|

1950×646×520

|

0,058

|

145,00

|

|

24

|

Сф

|

|

1950×950×580

|

0,050

|

130,00

|

|

25

|

СП

|

|

1800×460×420

|

0,082

|

200,0

|

|

26

|

СП-1

|

|

2000×650×860

|

0,116

|

310,0

|

|

27

|

СП-2

|

|

3860×1500×1120

|

0,683

|

1640

|

|

28

|

СП-3

|

|

3050×1200×1120

|

0,362

|

910

|

|

29

|

Цветочницы:

Ц-4-10

|

|

1000×370×360

|

0,070

|

175,00

|

|

30

|

Ц-4-10

(орн.)

|

1000×370×360

|

0,070

|

175,00

|

|

31

|

Ц-4-10м

|

500×190×180

|

0,009

|

23,00

|

|

32

|

Ц

6-1 (орн.)

|

|

880×765×360

|

0,060

|

150,00

|

|

33

|

Ц

6-1м (орн.)

|

410×355×180

|

0,008

|

20,00

|

|

34

|

Ц

6-2

|

|

1000×866×360

|

0,071

|

178,00

|

|

35

|

Цн

|

|

610×250

|

0,0196

|

47,00

|

|

36

|

Ц-8

|

|

1207×1316×420

|

0,16

|

384,0

|

|

37

|

Ц-4Р

|

|

600×600×360

|

0,077

|

180,00

|

|

38

|

Ц-4Рм

|

300×300×180

|

0,008

|

20,00

|

|

39

|

Ц-5

|

|

923×980×550

|

0,185

|

470,00

|

|

40

|

Ц

4-25

|

|

2500×480×360

|

0,188

|

470,00

|

|

Цветочницы из стеклофибробетона

|

|

41

|

Ц4Ф-1

|

|

555×555×430

|

0,038

|

74,0

|

|

42

|

Ц4Ф-2

|

430×360×430

|

0,026

|

50,0

|

|

43

|

Ц4Ф-3

|

620×425×430

|

0,033

|

64,0

|

|

44

|

Ц6Ф

|

|

880×765×360

|

0,022

|

40

|

|

45

|

Столы:

СТ-1

|

|

1530×715×710

|

0,046

|

120,00

|

|

46

|

СТ-2

|

1530×1115×710

|

0,080

|

200,00

|

|

47

|

Урны:

У-4

|

|

610×425×425

|

0,090

|

220,00

|

|

48

|

У-6

|

|

600×692×600

|

0,105

|

268,00

|

|

49

|

У-8

|

|

600×420×390

|

0,060

|

150,00

|

|

50

|

Кадки

для деревьев:

круглая

большая «КБ»

|

|

1510×920

толщ.ст.105

|

0,600

|

1500,00

|

|

51

|

Круглая

малая «KM»

|

|

820×700

толщ. ст. 60

|

0,110

|

275,00

|

|

52

|

«КМ1»

|

525×460

толщ. ст. 40

|

0,032

|

80,00

|

|

53

|

Прямоугольн.

«КП»

|

|

800×800×720

|

0,172

|

430,00

|

|

54

|

Прямоугольн.

малая «КПм»

|

500×500×460

|

0,040

|

100,00

|

|

55

|

Прямоугольн.

малая:

«КПм-Д»

(«срез дерева»)

|

|

510×510×570

|

0,085

|

205,00

|

|

56

|

«КПм-К»

(под «рваный камень»)

|

510×510×570

|

0,085

|

205,00

|

|

57

|

Столбик

декоративный «СД»

|

|

390×530

|

0,056

|

140,00

|

|

58

|

Столбик

декоративный «СД1»

|

|

310×530

|

0,040

|

96,00

|

|

59

|

Цепь

стальная для столбика

|

«СД»

«СД1»

|

|

|

|

|

60

|

Столбик

цилиндрич. «ЦС» (подпорные стенки)

|

|

122×500

(h = 50 - 500)

|

0,0045

|

10,80

|

|

130×500

|

0,0048

|

11,5

|

|

61

|

Шары

декоративные «Ш20»

|

|

200

|

0,004

|

10,0

|

|

62

|

«Ш25»

|

250

|

0,009

|

20,00

|

|

63

|

«Ш30»

|

300

|

0,014

|

32,00

|

|

64

|

Решетка

бетонная для деревьев «Рб»

|

|

1600×1600×100

|

0,091

|

230,00

|

|

65

|

Ограждение

для защиты деревьев «Од»

|

|

1600×1400×750 толщ.ст.60

|

|

280,00

|

|

66

|

Бордюрный

камень для ограждения деревьев «БКт»

|

|

1000×400×250

|

0,053

|

127,00

|

|

67

|

«БКп»

|

|

68

|

Балюстрада

балясины:

|

|

Н = 960 мм

|

|

|

|

«ББ»

|

640 мм

|

0,0085

|

20,5

|

|

«ББ1»

|

600 мм

|

0,0073

|

17,5

|

|

«БМ»

|

575 мм

|

0,0035

|

8,5

|

|

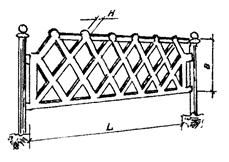

69

|

Декоративная

ограда (забор)

|

|

1500×1400

|

|

|

|

Декоративные панели оград из стеклофибробетона

|

|

70

|

«Зк»

|

под «кирпич»

|

1820×335

|

0,028

|

41,6

|

|

1865×440

|

0,029

|

57,6

|

|

71

|

«3г»

|

под «гранит»

|

1840×440

|

0,028

|

56,8

|

|

72

|

«Зр»

|

под «рваный камень»

|

1620×510

|

0,028

|

55,0

|

|

Декоративные панели для отделки цоколей здания и

стеклофибробетона

|

|

73

|

«Цк»

|

под

«кирпич»

|

520×335

|

0,004

|

8,6

|

|

74

|

«Цг»

|

под

«гранит»

|

1805×440

|

0,022

|

43,7

|

|

1780×440

|

0,0219

|

43,1

|

|

75

|

«Цр»

|

под

«рваный камень»

|

510×510

|

0,006

|

12,4

|

|

Заборы декоративные наборные из стеклофибробетона

|

|

76

|

Односторонний

|

под «кирпич»

под «гранит»

под «рваный камень»

|

«Зк», «3г», «Зр»

столб жб.

125×125; 120×130

Н до 3500

|

|

|

|

77

|

Двусторонний

«ЗАк»

|

под «камень»

|

доска забора 1440×310×45

|

0,02

|

42,0

|

|

столб 3050×125×130

|

0,049

|

103,0

|

|

оголовник забора 1390×120×75

|

0,0125

|

26

|

|

оголовник столба 200×200×70

|

0,0018

|

4,0

|

|

78

|

Двусторонний

«ЗАд»

|

под «дерево»

|

оголовник забора 1395×95×50

|

0,006

|

12,0

|

|

столб 3040×130×120

|

0,047

|

98,0

|

|

доска забора 1440×310×36

|

0,016

|

34,0

|

ОАО

«МОССТРОЙПРОГРЕСС»

(Северо-Восточный

АО г. Москвы)

тел.

215-28-60, тел./факс: 215-27-60

г.

Москва, ул. Калибровская, 31

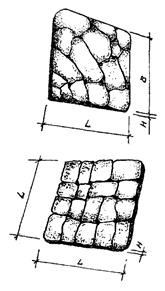

РЕШЕТКИ

ИЗ СТЕКЛОФИБРОБЕТОНА ДЛЯ ДЕКОРАТИВНЫХ ОГРАЖДЕНИЙ

|

Марка изделия

|

Масса, кг

|

Размеры, см

|

|

L

|

B

|

H

|

|

ОФ-1

|

38

|

143

|

55

|

4,5

|

|

ОФ-2

|

23

|

140

|

30

|

4,5

|

|

По

желанию заказчика изготавливаются металлические стойки дли крепления

декоративных ограждений.

|

|

|

РЕШЕТКИ

ИЗ СТЕКЛОФИБРОБЕТОНА ДЛЯ МОЩЕНИЯ АВТОСТОЯНОК, ГАРАЖЕЙ, ПЛОЩАДОК

|

Марка изделия

|

Масса, кг

|

Размеры, см

|

|

L

|

B

|

H

|

|

ОФ-3

|

80

|

119

|

76

|

8

|

|

В

ячейках решетки может быть посеяна газонная трава.

|

|

|

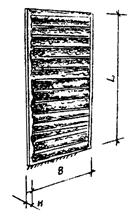

ЖАЛЮЗИ-РЕШЕТКИ

ИЗ СТЕКЛОФИБРОБЕТОНА (ДЛЯ ГАРАЖЕЙ, МНОГОЭТАЖНЫХ ПАРКИНГОВ И ДРУГИХ ОБЪЕКТОВ)

|

Марка изделия

|

Масса, кг

|

Размеры, см

|

|

L

|

B

|

H

|

|

ЖР-1

|

70

|

135

|

70

|

10

|

|

|

ОАО

«МОССТРОЙПРОГРЕСС»

(Северо-Восточный

АО г. Москвы)

тел.

215-28-60, тел./факс: 215-27-60

г.

Москва, ул. Калибровская, 31

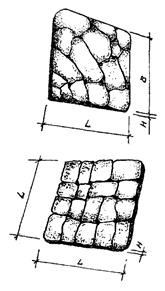

ПЛИТЫ

МОЩЕНИЯ С РЕЛЬЕФНЫМ РИСУНКОМ «ПОД БУЛЫЖНИК», «ТИПА СОЛНЦЕ»

(СТЕКЛОФИБРОБЕТОННЫЕ)

|

Марка изделия

|

Масса, кг

|

Размеры, см

|

|

L

|

B

|

H

|

|

ПТФ

50×50×4а

|

13,5

|

47,5

|

47,5

|

4

|

|

ПТФ

50×50×46

|

13,5

|

47,5

|

47,5

|

4

|

|

При

изготовлении цветных плит стоимость увеличивается на 20 %.

|

|

|

ОБЛИЦОВОЧНЫЕ

ПАНЕЛИ (НЕСЪЕМНАЯ ОПАЛУБКА) С РЕЛЬЕФНО-ДЕКОРАТИВНЫМ РИСУНКОМ «ПОД КОЛОТЫЙ

КАМЕНЬ», «ПОД БУЛЫЖНИК», «ПОД КИРПИЧ». МАТЕРИАЛ1 - СТЕКЛОФИБРОБЕТОН

|

Марка изделия

|

Масса, кг

|

Размеры, см

|

|

L

|

B

|

H

|

|

ПО-1кк

|

75

|

до 350

|

до 180

|

4

|

|

ПО-26

|

75

|

до 350

|

до 180

|

4

|

|

|

|

Дорожные конструкции

|

Марка бетона

|

Материалы, кг

|

Добавки С-3

|

Подвижность, OK, см жесткость, с

|

Морозостойкость

|

|

В

|

Ц

|

П

|

Ш

|

%

|

Масса, кг

|

|

Покрытия

дорог, стоянок автомашин, пожарных проездов

|

М350

(В27,5)

|

180

|

430

|

650

|

1150

|

0,7

|

3,0

|

16 - 18

|

200

|

|

Покрытия

тротуаров

|

М350

(В25)

|

175

|

420

|

670

|

1155

|

0,7

|

2,9

|

16 - 18

|

200

|

|

Покрытия

отмосток, бельевых площадок

|

М300

(В22,5)

|

160

|

365

|

640

|

1220

|

0,7

|

2,6

|

15 - 18

|

150

|

|

Основания

|

М200

(В15)

|

175

|

290

|

660

|

1200

|

0,7

|

2,0

|

17 - 18

|

100

|

|

Вариант

основания из жестких укатываемых малоцементных бетонных смесей с низким

водосодержанием

|

М100

(В7,5)

|

110

|

100

|

650

|

1440

|

-

|

-

|

100с

|

160

|

Приложение 3

|

Условия твердения бетона, °С

|

Марка бетона (класс)

|

Материалы, кг

|

Добавки

|

|

В

|

Ц

|

П

|

Ш

|

С-3

|

Гидрозим

|

|

%

|

Масса, кг

|

%

|

Масса, кг

|

|

При

положительных температурах

|

М350 (В27,5)

|

180

|

430

|

650

|

1150

|

0,7

|

3,0

|

-

|

-

|

|

М350 (В25)

|

175

|

420

|

670

|

1155

|

0,7

|

2,9

|

-

|

-

|

|

М300 (В22,5)

|

160

|

365

|

640

|

1220

|

0,7

|

2.6

|

-

|

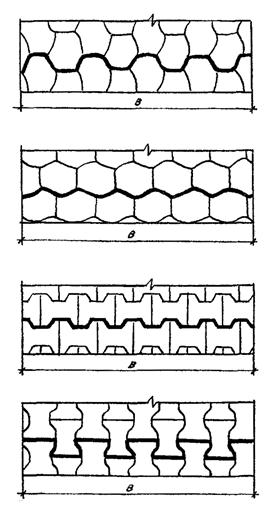

-