МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Обеспечение износостойкости изделий Ускоренные

ресурсные испытания Products wear

resistance assurance. |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам от 22 февраля 1979 г. № 686 дата введения установлена

Настоящий стандарт распространяется на изделия машиностроения, отказ которых обуславливается постепенным накоплением износных повреждений, проявляющихся в монотонном изменении контролируемого параметра (изменении размера лимитирующего элемента, падении производительности, возрастании расхода энергии на единицу выработки изделия и др.).

Стандарт устанавливает метод ускоренных ресурсных испытаний, предназначенный для ориентировочной оценки ресурса испытуемого образца изделия до достижения заданного предельного значения установленного параметра или оценки значения этого параметра, соответствующего заданной наработке изделия в нормальном режиме.

Стандарт не распространяется на сложные изделия, для которых технической документацией не установлен единый параметр, характеризующий предельное состояние всего изделия (автомобили, двигатели внутреннего сгорания и т.п.).

На основе настоящего стандарта разрабатываются методики ускоренных испытаний для конкретных видов продукции. Перечень исходных данных для разработки методики ускоренных испытаний конкретной продукции приведен в приложении 1.

1. СУЩНОСТЬ МЕТОДА

1.1. Испытания каждого образца проводят при последовательном ступенчатом чередовании нормального и форсированного режимов.

1.2. Пересчет на условия нормального режима основан на установлении зависимости скорости изменения контролируемого параметра (скорости изнашивания) в нормальном режиме от уровня изменения этого параметра (износа), при условии, что зависимость, полученная по результатам ступенчатых испытаний, справедлива для процесса изнашивания в нормальном режиме от момента окончания приработки до накопления предельного износа. Для ускоренного получения необходимого ряда уровней накопленного износа проводят испытания на ступенях с форсированным режимом (форсированных ступенях).

1.3. Достоверность результатов испытаний, кроме прочих факторов (погрешности измерений и т.п.), определяется правильностью выбора вида функции изменения скорости изнашивания от уровня накопленного изделием износа (или соответствующей функции накопления износа от времени). В процессе обработки результатов испытаний возможна корректировка с целью выбора функции, отличной от предварительно выбранной и приводящей к меньшей по сравнению с ней погрешности результатов.

1.4. Обозначения показателей, принятые в стандарте, приведены в приложении 2.

2. ВЫБОР РЕЖИМОВ ИСПЫТАНИЙ

2.1. В качестве нормального режима на соответствующих ступенях применяют любой режим, по отношению к которому оценивают ресурс изделия (постоянный режим, режим с циклическим или стационарным случайным изменением уровня внешних нагрузочных воздействий и др.). Параметры нормального режима должны быть заданы в нормативно-технической документации, отражающей требования к надежности изделия. При отсутствии таких требований параметры нормального режима назначают в соответствии с условиями работы изделия в эксплуатации по общим правилам выбора режимов нормальных ресурсных испытаний.

2.2. Форсированный режим должен быть выбран так, чтобы скорость изнашивания на каждой ступени с нормальным режимом (нормальной ступени) при данном значении износа (или в данном диапазоне износа) не зависела от режима, при котором был накоплен этот износ (форсированного или нормального).

Отсутствие влияния режима на скорость изнашивания на последующей нормальной ступени может быть подтверждено в процессе испытаний нескольких образцов изделия по настоящему методу. С этой целью испытания, например двух образцов, строятся так, что износ, накопленный в одном из образцов в нормальном режиме после первой форсированной ступени, достигается на другом образце при испытаниях только в нормальном режиме. При этом скорость изнашивания одного образца в нормальном режиме после форсированной ступени сопоставляют с аналогичной скоростью изнашивания второго образца.

2.3. Применение форсированного режима не должно приводить к изменению относительного распределения интенсивности изнашивания между отдельными деталями и узлами изделия, в том числе между взаимнотрущимися поверхностями сопряжения, отдельными участками одной и той же поверхности трения и т.п.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Испытания каждого образца начинают с приработочной ступени, проводимой в режиме, установленном для приработки данного изделия. После окончания ступени измеряют приработочный износ W0.

3.2. После завершения испытаний на приработочной ступени производят ступенчатое чередование нормального и форсированного режимов, причем испытания начинают и заканчивают ступенями с нормальным режимом (см. чертеж). Соотношение количества форсированных и нормальных ступеней определяют зависимостью

mF = mN - 1.

3.3. Минимально необходимая продолжительность испытаний на каждой нормальной ступени должна быть такой, чтобы за это время накопился износ, который можно с заданной достоверностью оценить выбранным методом измерения износа. Выполнение этого условия контролируют по общим правилам математической статистики проведением нескольких повторных серий измерений износа на разных этапах изнашивания на очередной нормальной ступени. При назначении продолжительности испытаний на нормальной ступени с переменным режимом внешних воздействий следует обеспечить представительность ступени по параметрам этих воздействий. Например, при воспроизведении непрерывного случайного процесса нагружения продолжительность ступени должна быть больше интервала корреляции случайного процесса.

3.4. Испытания на нормальных ступенях планируют из расчета накопления одинакового износа в процессе испытаний на каждой такой ступени, т.е. считая, что DWNl = DWN2 = ... = DWNj. При планировании испытаний учитывают, что потребная продолжительность испытаний на каждой последующей нормальной ступени увеличивается или уменьшается в зависимости от того, уменьшается или увеличивается скорость изнашивания испытуемого изделия в нормальном режиме по мере накопления износа.

Схема испытаний по принципу запросов (для приработочных, трех нормальных и двух форсированных ступеней)

I - результаты испытаний при чередовании режимов; II - результаты пересчета к условиям нормального режима по трем нормальным и двум форсированным ступеням

3.5. Количество нормальных ступеней (mN) назначают, исходя из заданного значения предельного износа WL, требуемого коэффициента ускорения, погрешности измерения износа, чувствительности метода измерения и требований к точности оценки результатов испытаний.

Минимально необходимое количество нормальных ступеней - 2.

Примечание. Испытания по принципу запросов невозможны при

WL - W0 < 2DWmin.

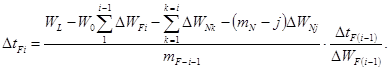

3.6. На каждой форсированной ступени планируют накопление износа по формуле

![]()

3.7. Требуемую продолжительность испытаний на очередной форсированной ступени ориентировочно определяют в процессе испытаний в зависимости от результатов по предыдущим ступеням. Ориентировочную оценку продолжительности испытаний на очередной форсированной ступени производят по формуле

Требуемую продолжительность испытаний на первой форсированной ступени (DtF1) определяют по результатам измерений износа, накопленного в начальный непродолжительный период испытаний на этой ступени, и оценки, соответствующей этому периоду средней скорости изнашивания (x*F)

![]()

Примечание. Ориентировочную оценку эквивалентных наработок в процессе испытаний проводят в соответствии с приложениями 3 и 4.

3.8. Контроль достижения необходимого значения износа на очередной нормальной или форсированной ступени производят с помощью непрерывного или периодического измерения параметра W, с уменьшением интервалов времени между последовательными замерами вблизи планируемого уровня этого параметра.

3.9. Испытания по пп. 3.1 - 3.9 повторяют на других образцах данного изделия. Общее количество испытуемых образцов выбирают в зависимости от заданных требований к достоверности получаемой оценки с точки зрения представительности выборки.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Оценивают средние скорости изнашивания на ступенях с нормальным режимом (xN1; xN2; xN3 и т.д.) по формуле

4.2. Выравнивают зависимость изменения скорости изнашивания в нормальном режиме от уровня накопленного износа по методу наименьших квадратов, принимая в качестве аргумента средний износ на нормальной ступени и в качестве функции среднюю скорость изнашивания на соответствующей нормальной ступени. По результатам выравнивания определяют количественные параметры функции x = x(W) зависимости скорости изнашивания от износа. Если теоретически вид этой функции неизвестен, то по результатам испытаний возможен подбор функции, наилучшим образом описывающей зависимость скорости от износа (функции с наименьшим среднеквадратичным отклонением эмпирических данных от выравненных).

Примечание. Вид функции, по которой проводят обработку результатов испытаний, должен быть указан в методиках ускоренных испытаний изделий определенного вида.

4.3. Устанавливают функцию наработки испытуемого изделия в нормальном режиме от уровня износа по формуле

4.4. Оценку ресурсов испытуемого образца получают, решая уравнение относительно t, приняв W = WL.

4.5. Оценку износа испытуемого образца, соответствующего заданной наработке, получают, решая уравнение относительно W, приняв t = Тз.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ПЕРЕЧЕНЬ

исходных данных для разработки методики ускоренных испытаний конкретной

продукции

1. Контролируемый параметр, уровень которого характеризует степень изношенности изделия.

2. Предельное значение этого параметра, соответствующее предельной степени изношенности изделия и исчерпанию его ресурса.

3. Количественные характеристики параметров режима внешних воздействий на изделие (действующих усилий, скоростей, температур и др.), по отношению к которым определяется или контролируется ресурс.

4. Значения параметров внешних нагрузочных воздействий, обеспечивающие предельную степень форсирования режима испытаний при условии отсутствия влияния форсирования на последующую скорость изнашивания в нормальном режиме (пп. 1.2 и 2.2 настоящего стандарта).

5. Допустимая предельная погрешность измерения износа.

6. Режим приработки испытуемого изделия.

ПРИЛОЖЕНИЕ 2

Справочное

Обозначения показателей, принятые в стандарте

|

Обозначение |

Примечание |

|

|

Износ |

W |

Определение по ГОСТ 27674-88 Износ отсчитывается от начала испытаний |

|

Наработка |

t |

Определение по ГОСТ 27.002-89 Наработка отсчитывается от начала испытаний определенного образца |

|

Предельный износ |

WL |

Значение износа, соответствующее предельному состоянию |

|

Приработочный износ |

W0 |

Износ, накопленный испытуемым изделием к моменту окончания приработочной ступени испытаний |

|

Количество нормальных и форсированных ступеней, соответственно |

mN; mF |

|

|

Износ, накопленный на очередной нормальной и форсированной ступенях, соответственно |

DWNj; DWFi |

|

|

Средний износ, соответствующий j-той нормальной ступени |

Wj |

Определяется как среднеарифметическое значение ступени |

|

Минимально необходимый износ, который можно достаточно достоверно измерить принятым методом измерения |

Wmin |

|

|

Продолжительность испытаний на очередной нормальной и форсированной ступени, соответственно |

DtNj; DtFi |

|

|

Скорость изнашивания в нормальном режиме, соответствующая заданному значению W износа |

xN(W) |

|

|

Средняя скорость изнашивания на j-той нормальной ступени |

|

|

|

Наработка на приработочной ступени |

t0 |

|

|

Оценка наработки на нормальном режиме, эквивалентной по накопленному износу продолжительности испытаний DtFi на очередной форсированной ступени |

Dt¢Fi |

|

|

Оценка наработки на нормальном режиме, соответствующей наработке ti при испытаниях со ступенчатым чередованием режимов |

t¢i |

|

|

Заданный ресурс |

Tз |

Минимальное значение ресурса, которому, исходя из требований к долговечности изделия, должен отвечать испытуемый образец или группа образцов; износ при t = Tз должен быть меньше предельного. Значение Тз, доверительную вероятность этого значения принимают в соответствии с документацией по техническим требованиям на изделие |

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ОПЕРАТИВНАЯ ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ СПОСОБОМ ГРАФИЧЕСКОГО ВЫРАВНИВАНИЯ

Способ графического выравнивания применяют для ориентировочной оценки эквивалентных наработок нормального режима в процессе испытаний.

С этой целью производят графическую экстраполяцию результатов испытаний на очередной нормальной ступени на интервал износа, соответствующий последующей форсированной ступени. При этом результаты испытаний в отношении зависимости «износ W - наработка t» откладываются на логарифмической, полулогарифмической или другой бумаге, линеаризующей зависимость износа от наработки (см. чертеж). Прямую, проходящую через точки, соответствующие износу, накопленному в начале и в конце данной нормальной ступени, продолжают до пересечения с уровнем износа, соответствующим окончанию очередной форсированной ступени, следующей непосредственно за данной нормальной ступенью (угол наклона a отражает среднюю скорость изнашивания на интервале наработки, соответствующем нормальной ступени).

Абсцисса точки пересечения определяет оценку наработки в нормальном режиме, эквивалентную окончанию данной форсированной ступени, т.е. соответствующую данному значению износа, накопленному к концу этой ступени. Оценка наработки, соответствующей предельному износу WL получается как нарастающий итог в результате ряда таких последовательных операций, осуществляемых от первой до последней ступени испытаний.

Результаты графических построений могут быть уточнены на основе расчета.

В этом случае при выравнивании зависимости износа от наработки степенной функции эквивалентную наработку t¢i к окончанию i-той ступени находят по формулам:

для форсированной ступени при четном i > 2

для нормальной ступени при нечетном i > 1

![]()

При выравнивании зависимости износа от наработки логарифмической функции оценку эквивалентной наработки производят по формулам:

для форсированной ступени при четном i > 2

![]()

для нормальной ступени при нечетном i > 1

![]()

где t¢i-1; t¢i-2 - эквивалентные наработки, найденные обработкой предшествующих ступеней;

i - номер очередной ступени.

При этом для начального участка, где t¢0 = t0 и t¢1 = t1 при степенной зависимости

при логарифмической зависимости

![]()

Схема обработки результатов экстраполяцией на интервалах форсирования (для первой форсированной ступени)

t2 - наработка по окончании первой форсированной ступени; t¢2 - оценка эквивалентной наработки

ПРИЛОЖЕНИЕ 4

Рекомендуемое

ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ ЛИНЕЙНОЙ ИНТЕРПОЛЯЦИЕЙ НА ИНТЕРВАЛАХ ФОРСИРОВАНИЯ

Способ можно использовать для ориентировочной оценки ресурса испытуемого изделия при отсутствии предварительной информации о виде функции, W = W(t) износа от наработки в нормальном режиме или функции x = x(W) скорости изнашивания от износа. При обработке по данному способу эквивалентную наработку Dt¢i нормального режима, соответствующую i-й ступени форсированного режима, вычисляют по формуле

![]()

где DW - износ, накопленный на данной форсированной ступени;

xi-1; xi+1 - скорость изнашивания соответственно на предшествующей и последующей нормальных ступенях.

По результатам пересчета эквивалентных наработок и известным продолжительностям DtNi испытаний на нормальных ступенях оценивают эквивалентную наработку нормального режима на любой момент испытаний и, в частности, на конец испытаний

В результате пересчета для каждого испытанного образца получают ряд точек, по которым строят ломаную, отражающую зависимость износа от наработки. Затем результаты испытаний выравнивают методом наименьших квадратов к теоретической функции. Вид функции определяется характером полученной ломаной и предварительной информацией о закономерностях накопления износа (динамике изнашивания).

Оценка ресурса, соответствующего заданному предельному износу, и износа, соответствующего контролируемому ресурсу, проводится в соответствии с пп. 4.4 и 4.5 настоящего стандарта.

СОДЕРЖАНИЕ