МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Методы испытаний Ceramic insulators. Test methods |

ГОСТ |

Дата введения 01.01.86

Настоящий стандарт распространяется на керамические изоляторы для электротехнических устройств переменного тока частоты до 100 Гц:

- опорные армированные изоляторы классов напряжения от 3 до 750 кВ включительно, проходные армированные изоляторы классов напряжения от 3 до 35 кВ включительно, климатических исполнений У, УХЛ, Т и О категорий размещения 1 - 4 по ГОСТ 15150;

- неармированные изоляторы на напряжение до и свыше 1000 В всех климатических исполнений и категорий размещения 1 - 5 по ГОСТ 15150.

Стандарт устанавливает методы электрических и механических испытаний, испытаний на стойкость к воздействию факторов внешней среды керамических изоляторов, а также методы визуального контроля качества их изготовления.

(Измененная редакция, Изм. № 2).

1. АППАРАТУРА

1.1. Установка для испытаний напряжением промышленной частоты должна обеспечивать значение, форму кривой и частоту испытательного напряжения в соответствии с требованиями ГОСТ 1516.2.

Установка для проведения испытаний керамических электротехнических неармированных изоляторов на напряжение до 1000 В должна иметь мощность не менее 0,5 кВ А или такую, при которой действующее значение установившегося тока короткого замыкания на стороне высокого напряжения было не менее 0,5 А.

При испытании изоляторов на напряжение свыше 1000 В действующее значение установившегося тока короткого замыкания на стороне высокого напряжения установки при напряжении испытания должно быть:

- не менее 0,3 А - при испытании изоляторов в сухом состоянии;

- не менее 1 А - при испытании изоляторов под дождем, в условиях выпадения росы.

1.2. Установка для испытаний испытательными напряжениями грозовых и коммутационных импульсов должна обеспечивать значения и форму испытательных импульсов в соответствии с требованиями ГОСТ 1516.2.

(Измененная редакция, Изм. № 2).

1.3. Установка для испытаний непрерывным потоком искр изоляторов на напряжение свыше 1000 В (испытательный трансформатор и регулирующее устройство) должна обеспечивать искровую (не дуговую) форму разряда по поверхности изолятора.

Испытательный трансформатор выбирают в соответствии с классом напряжения испытуемых изоляторов, регулирующее устройство (активное или реактивное сопротивление) подбирают опытным путем в зависимости от мощности испытательного трансформатора.

1.4. Установка для определения пробивного напряжения изоляторов напряжением свыше 1000 В (трансформатор и резервуар с изолирующей средой) должна обеспечивать приложение к изолятору напряжений, не менее чем в 1,5 раза превышающего пробивное напряжение по ГОСТ 1516.1. Размеры резервуара должны обеспечивать расстояние от частей изолятора, находящихся под напряжением, до стенок резервуара не менее высоты опорного изолятора или 1/2 длины изоляционной части проходного изолятора, если резервуар изготовлен из металла, и не менее 1/2 высоты опорного изолятора или 1/4 длины изоляционной части проходного изолятора, если резервуар изготовлен из изоляционного материала (например фарфор).

В качестве изолирующей среды используют изоляционное масло с пробивным напряжением не ниже 25 кВ в стандартном разряднике или другой жидкий диэлектрик с удельным электрическим сопротивлением от 106 до 108 Ом · м.

1.5. Для измерения сопротивления изоляции неармированных изоляторов на напряжение до 1000 В применяют омметр постоянного тока на напряжение, указанное в табл. 1.

|

До 60 |

От 60 до 660 |

От 660 до 800 |

Св. 800 |

|

|

Напряжение омметра, не менее |

100 |

500 |

1000 |

2500 |

(Измененная редакция, Изм. № 2, 3).

1.6. Дождевальное устройство при испытаниях напряжением промышленной частоты и коммутационными импульсами под дождем должно обеспечивать структуру дождя, угол его падения и зону действия дождя по ГОСТ 1516.2.

(Измененная редакция, Изм. № 2).

1.7. Испытательные установки для механических испытаний должны обеспечивать изгибающую, растягивающую, сжимающую силы и крутящий момент, составляющие не менее двукратного значения, соответствующего минимальной разрушающей силе (момента) изолятора. Разрушающее усилие при испытании изолятора определяют на приборе, обеспечивающем погрешность фиксирования разрушающего усилия не более ± 2,5 %.

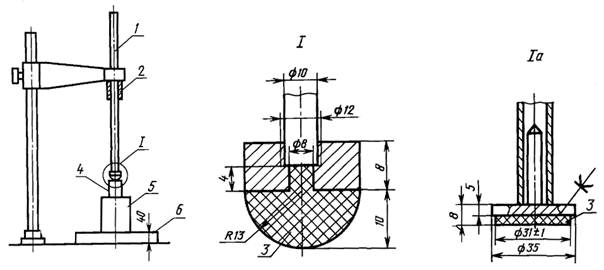

1.8. Прибор для испытания неармированных изоляторов на напряжение до 1000 В на удар свободно падающего бойка приведен на чертеже.

Для изоляторов из керамических

материалов групп 500 по ГОСТ 20419

1 - направляющая штанга; 2 - боек; 3 - фибровая или текстолитовая пята; 4 - испытуемый изолятор; 5 - опорная призма массой не менее 10 кг из дерева твердых пород (дуб, граб); 6 - плита стальная

(Измененная редакция, Изм. № 1, 2).

1.9. Установки для испытаний на виброустойчивость и воздействие одиночных ударов должны обеспечивать испытательные режимы согласно ГОСТ 16962 и ГОСТ 17516.

1.10. Камера испытаний на влагостойкость должна обеспечивать относительную влажность до 100 % при температуре от 40 °С до 60 °С и ввод во внутреннюю полость камеры испытательного напряжения, определяемого требованиями электрической прочности к изоляторам в условиях выпадения росы.

При испытании неармированных изоляторов на напряжение до 1000 В расстояние от электродов, находящихся под напряжением, до заземленных предметов должно быть не менее 0,2 м.

При испытании изоляторов на напряжение свыше 1000 В указанный промежуток допускается меньше, чем расстояние в 1,5 раза превышающее разрядное расстояние внешней изоляции в сухом состоянии, если это не приводит к облегчению требований к изоляции. Изменения заданных режимов испытаний не должны превышать: влажности - ± 3 % и температуры - ± 2 °С.

Провода и проходные изоляторы, которые применяются при измерении сопротивления изоляции изоляторов на напряжение до 1000 В и входят внутрь камеры влажности, во время испытаний на влагостойкость должны иметь суммарное сопротивление изоляции не менее 100 МОм.

1.11. Камера для испытаний на холодостойкость, воздействие инея и камера для испытаний на стойкость к медленному изменению температуры должна обеспечить получение устойчивых значений температуры, соответствующей режиму испытаний (транспортирования или хранения) для соответствующего климатического исполнения изоляторов по ГОСТ 15150. Изменение заданной температуры испытаний должно быть не более ± 2 °С.

Объем внутренней полости камеры выбирают в зависимости от габаритов изоляторов. Допускается раздельное использование камеры тепла и холода.

1.10, 1.11. (Измененная редакция, Изм. № 2).

1.12. Камера испытаний на грибостойкость должна обеспечивать относительную влажность (95 ± 3) % при температуре (29 ± 2) °С, отсутствие циркуляции воздуха и затемнение от искусственного и естественного освещения испытуемых образцов.

1.13. Баки (ванны) с водой для испытаний изоляторов на стойкость к термоударам должны обладать таким объемом, чтобы один акт загрузки изоляторов не изменял температуру воды более чем на ± 2 °С.

(Измененная редакция, Изм. № 2).

1.14. Установка для испытания на отсутствие открытой пористости состоит из сосуда высокого давления, соединенного с устройством, с помощью которого можно создавать и поддерживать нужное давление во время испытания. Установка должна иметь манометр.

(Измененная редакция, Изм. № 1).

2. ЭЛЕКТРИЧЕСКИЕ ИСПЫТАНИЯ

2.1. Подготовка к испытаниям

2.1.1. Испытания изоляторов проводят при нормальных климатических условиях по ГОСТ 15150, если в нормативно-технической и (или) конструкторской документации на конкретные типы изоляторов не указаны другие условия. Отобранные для испытаний изоляторы должны быть чистыми и сухими. Поверхность изоляторов, предназначенных для электрических испытаний, должна быть тщательно обезжирена.

Испытания проводят после того, как испытуемые изоляторы примут температуру помещения, в котором проводят испытания.

2.1.2. Для испытаний изоляторы на напряжение свыше 1000 В устанавливают в сборе со всеми деталями, которые входят в комплект изолятора и обозначены соответственно в спецификации.

Расстояние от частей изолятора, находящихся под напряжением, до посторонних окружающих предметов (стен, перекрытий, ограждений, источников питания) должно не менее чем в 1,5 раза превышать разрядные расстояния внешней изоляции изолятора, но быть не менее 1 м.

2.1.3. Для испытаний опорные изоляторы на классы напряжения до 300 кВ включительно устанавливают в вертикальном положении в центре горизонтальной заземленной металлической плиты. Ширина плиты должна быть равна диаметру установочной части изолятора или диаметру вписанной окружности при других конструктивных исполнениях установочной части, а длина - не менее двойной высоты изолятора, высота установки плиты не менее 1 м от земли (пола) для изоляторов высотой до 1,8 м включительно и не менее 2,5 м - для изоляторов свыше 1,8 м.

К верхнему фланцу изолятора перпендикулярно продольной стороне металлической плиты в горизонтальном положении прикрепляют проводник. Концы проводника должны выступать за края фланца не менее чем на 1 м.

Диаметр проводника должен составлять около 1,5 % высоты изолятора, но не менее 25 мм.

Для испытаний изоляторов на классы напряжения свыше 300 кВ изоляторы устанавливают на заземленную металлическую опору. Верхняя часть металлической опоры должна иметь для установки изолятора квадратную плиту с размерами сторон квадрата от одного до двух диаметров установочной части изолятора или соответственно диаметров вписанной окружности при других конструктивных исполнениях установочной части.

Могут быть также использованы круглые или прямоугольные установочные плиты, если их размеры не будут превышать установленные пределы для квадратных плит. Форма опоры под плитой не должна оказывать влияние на результаты испытаний.

При испытании напряжением коммутационного импульса ни одна часть опоры, превышающая 50 % ее высоты, не должна выступать на вертикальную проекцию плиты.

Высота установки плиты над уровнем земли (пола) должна соответствовать указанной в табл. 2.

мм

|

Высота плиты над уровнем земли (пола) |

|

|

До 2500 |

2500 |

|

Св. 2500 » 3200 включ. |

3000 |

|

» 3200 » 4200 |

4000 |

|

» 4200 |

5000 |

К верхнему фланцу изолятора прикрепляют в горизонтальной плоскости проводник диаметром от 1,5 % до 2 % высоты изолятора. Концы проводника должны выступать с каждой стороны от оси изолятора не менее чем на 75 % высоты изолятора и при испытании напряжением коммутационного импульса, равной высоте изолятора, и иметь металлические экраны, например в виде колец, для предотвращения разрядов.

Испытательное напряжение подают между проводником и заземленной опорой. Подведение испытательного напряжения осуществляется на одном конце проводника.

2.1.2, 2.1.3. (Измененная редакция, Изм. № 2).

2.1.4. Фланцы проходных изоляторов при испытании закрепляют в центре металлической плиты толщиной (10 ± 2) мм и диаметром (длиной, шириной) не менее чем в 1,5 раза превышающим разрядное расстояние внешней изоляции в сухом состоянии. Проходное отверстие в плите должно быть зачищено от заусенцев. Испытательное напряжение подводят к токоведущей шине одного из концов изолятора, фланец заземляют.

2.1.5. Расположение внутренних частей проходных изоляторов для трансформаторов, реакторов и аппаратов и изоляционные расстояния должны соответствовать действительным (рабочим) или наиболее неблагоприятным для данного вида оборудования. Должны быть соблюдены условия (если это необходимо) погружения нижней (внутренней) части изолятора и заполнения внутренней его полости изоляционным маслом (или другим жидким диэлектриком). Погружение нижней части и заполнение внутренней полости проводят в соответствии с заводскими инструкциями на трансформатор, реактор или аппарат, для которых предназначается испытуемый изолятор. Если у испытуемых проходных изоляторов одна и та же фарфоровая часть применяется с токоведущими стержнями или шинами разными по форме и размерам, то электрические испытания проводят со стержнем или шиной, с которыми изоляторы имеют наименьшую электрическую прочность.

Изоляторы с механическим креплением арматуры должны быть полностью укомплектованы арматурой, с которой изолятор эксплуатируется.

2.1.6. При определении пробивного напряжения изоляторов на напряжение свыше 1000 В изоляторы устанавливаются в резервуаре в положении, обеспечивающем расстояния от частей, к которым подводится напряжение, до стенок (дна) резервуара не менее значений, указанных в п. 1.4. Электроды (металлическая арматура), к которым подводится напряжение, и заземляемые электроды выбирают, исходя из конструктивного исполнения резервуара.

При испытании стенки покрышки испытательным напряжением внутренними электродами могут быть:

- вода, заполняющая покрышку;

- электрод из жести или плотной металлической сетки.

В качестве внешних электродов применяют полоски из смоченной в воде материи или других проводящих материалов, располагаемых в местах, установленных в стандартах, технических условиях и (или) конструкторской документации. Электроды должны плотно прилегать к стенкам покрышки. Для испытаний покрышку помещают на изоляционную опору. Высота изоляционной опоры выбирается из расчета не более 2 кВ/см от испытательного напряжения. Напряжение подводят между внутренними и внешними электродами.

(Измененная редакция, Изм. № 2).

2.1.7. Для испытаний непрерывным потоком искр неармированные опорно-штыревые изоляторы и их элементы погружают в опрокинутом положении в металлический колпак так, чтобы верхний край колпака был на уровне части изоляторов, подлежащей армированию; к металлическому колпаку подводят один вывод испытательного трансформатора. Во внутреннюю полость изолятора вставляют токопроводящий стержень так, чтобы он выступал над торцевой поверхностью изолятора не менее чем на 10 мм. К стержню через промежуток подводят второй вывод испытательного трансформатора.

Проходные неармированные изоляторы (трубки изоляционные) надевают на металлические трубки или стержни диаметром, соответствующим внутреннему диаметру изолятора. К трубкам или стержням присоединяют один вывод испытательного трансформатора. На часть поверхности изолятора, которая подлежит соединению с фланцем, накладывают металлические обкладки, ширина которых должна соответствовать ширине фланца. К этим обкладкам через промежуток присоединяют другой вывод испытательного трансформатора.

Для испытаний непрерывным потоком искр армированные опорные изоляторы для работы в помещении устанавливают вертикально.

Расстояние до посторонних окружающих предметов (стен, ограждений, источника напряжения и т.д.) устанавливают по п. 2.1.2.

2.1.8. Проходные изоляторы для испытаний на нагрев номинальным током должны быть установлены вертикально или горизонтально в зависимости от условий эксплуатации с соответствующей защитой от воздействия изменений окружающей среды.

Температуру частей изолятора, подверженных нагреву, контактных соединений, арматуры и фарфора (средняя часть) измеряют с помощью термопреобразователей и потенциометром класса точности не более 0,5.

Сечение проводов или шин должно выбираться с таким расчетом, чтобы превышение их температур относительно температуры изолятора в процессе испытаний на расстоянии 0,5 м от места присоединения к изолятору составляло не более 2 °С.

В остальном подготовку к испытаниям проводят по ГОСТ 8024.

2.1.9. Для испытания проходных изоляторов током термической стойкости они должны быть присоединены по двухфазной схеме.

Положение шин в фазах - плашмя, расстояние между осями изоляторов в зависимости от класса напряжения должно быть:

(350 ± 5) мм - для класса напряжения 10 кВ;

(400 ± 5) мм - для классов напряжения 20 и 22 кВ;

(500 ± 5) мм - для классов напряжения 30 и 35 кВ.

Подводящие шины крепят на опорных изоляторах, отстоящих от торцов испытуемых изоляторов на расстоянии не более 600 мм для изоляторов на номинальный ток до 2000 А включительно и (1000 ± 20) мм - для изоляторов на номинальный ток свыше 2000 А.

2.1.10. Для электрических испытаний (измерение электрического сопротивления, испытание электрической прочности изоляции) изоляторов на напряжение до 1000 В изоляторы устанавливают в камере влажности в рабочем положении, если в стандартах или технических условиях и (или) конструкторской документации на конкретные типы изоляторов нет других указаний.

На поверхность изоляторов в местах приложения напряжения, указанных в стандартах или технических условиях и (или) конструкторской документации, накладывают и (или) плотно притирают с помощью смазки (вазелина, трансформаторного масла) электроды - металлическую фольгу или другие проводящие материалы.

Проводники от испытательных установок крепятся к электродам с помощью специальных зажимов, обеспечивающих надежный контакт и не влияющих на условия испытания (сокращение изоляционного расстояния, недопустимое приближение к стенке камеры).

(Введен дополнительно, Изм. № 2).

2.2. Проведение испытаний

2.2.1. Электрические испытания изоляторов напряжением свыше 1000 В

2.2.1.1. Методы испытаний электрической прочности изоляции и оценка результатов испытаний проходных изоляторов, опорных изоляторов на классы напряжения до 500 кВ включительно - по ГОСТ 1516.2, опорных изоляторов на класс напряжения 750 кВ - по ГОСТ 20690.

(Измененная редакция, Изм. № 2).

2.2.1.2. Испытания изоляторов в условиях выпадения росы проводят по ГОСТ 16962.1*.

* Введение ГОСТ 16962.1 - в соответствии с приложением 1 ГОСТ 16962.1 (здесь и далее).

(Измененная редакция, Изм. № 3).

2.2.1.3. (Исключен, Изм. № 2).

2.2.1.4. Определение пробивного напряжения изоляторов и испытание испытательным напряжением стенок покрышек проводят приложением к изолятору (покрышке) напряжения промышленной частоты.

Скорость подъема напряжения - по ГОСТ 1516.2 для случая испытания изоляции напряжением промышленной частоты.

При определении пробивного напряжения изоляторов подъем напряжения производят до пробоя изолятора или напряжения, не менее чем в 1,2 раза превышающего нормированное пробивное напряжение.

Приложенное испытательное напряжение стенки покрышки выдерживают не менее 5 мин. Значения испытательного напряжения стенки покрышки - по ГОСТ 5862.

Результаты испытаний при испытании на пробой считают удовлетворительными, если пробой изолятора произошел при напряжении не ниже нормируемого, а при испытании покрышки - не произошло пробоя в течение всего времени выдержки.

(Измененная редакция, Изм. № 2).

2.2.1.5. Испытание проходных изоляторов на нагрев номинальным током проводят по ГОСТ 8024.

2.2.1.6. Испытание проходных изоляторов током термической стойкости проводят путем пропускания тока в соответствии с требованиями стандартов и технических условий на изоляторы.

После испытаний изоляторы не должны иметь каких-либо повреждений, препятствующих их дальнейшей эксплуатации. Температура токоведущих частей изолятора не должна превышать значений, установленных стандартами и техническими условиями на изоляторы.

Температуру токоведущих частей измеряют аналогично п. 2.1.8.

Изоляторы, выпускаемые без токоведущих частей, допускается испытанию током термической стойкости не подвергать.

2.2.1.7. Испытание на определение контакта токоведущих частей проходных изоляторов с полупроводящей глазурью проводят наружным осмотром, а также приложением к изолятору в течение 1 мин наибольшего рабочего напряжения при заземленном фланце. Изолятор должен быть установлен в рабочее положение. При этом не должно быть разрядных явлений.

2.2.1.8. Испытание изоляторов непрерывным потоком искр проводят приложением к изолятору напряжения частоты 50 Гц, при котором по поверхности изолятора происходят искровые разряды, не переходящие в дугу. Время первичного воздействия непрерывного потока искр на изоляторы определяется нормативно-технической документацией на конкретные типы изоляторов.

Напряжение должно иметь значение, вызывающее перекрытие изолятора. Для обнаружения поврежденных изоляторов напряжение к изолятору подводят через воздушный промежуток в 7 - 12 мм, перекрываемый электрической дугой при пробое изолятора.

В случае пробоя во время испытаний одного из изоляторов его отсоединяют, остальные изоляторы испытывают повторно в течение (5 ± 0,3) мин за исключением 50 % времени, в течение которого было приложено напряжение до пробоя изолятора. При пробое еще одного изолятора его отключают, а остальные изоляторы испытывают в третий раз в течение (5 ± 0,3) мин за исключением 50 % времени, в течение которого эти изоляторы уже были испытаны, и далее до тех пор, пока не будут наблюдаться пробои испытуемых изоляторов.

Результаты испытаний считают удовлетворительными, если не наблюдается сколов и трещин изоляционного тела изолятора и не отмечается на ощупь нагрев всего изолятора или его части. Время от момента снятия напряжения до контроля температуры органолептическим методом не должно превышать 3 мин.

(Измененная редакция, Изм. № 1).

2.2.1.9. Метод испытаний изоляторов в условиях загрязнений ПЗ - по ГОСТ 10390.

2.2.1.10. Метод испытания изоляторов на воздействие инея с последующим его оттаиванием по ГОСТ 16962.1, испытание 206 (метод 206-1).

Напряжение прикладывают один раз плавным подъемом до испытательного напряжения, без последующей выдержки.

Скорость подъема напряжения по ГОСТ 1516.2 для случая испытания внешней изоляции напряжением промышленной частоты.

(Измененная редакция, Изм. № 3).

2.2.1.11. Напряжение для всех случаев испытаний измеряют по ГОСТ 17512.

2.2.2. Электрические испытания фарфоровых электротехнических неармированных изоляторов на напряжение до 1000 В

2.2.2.1. Испытание изоляторов одноминутным испытательным напряжением промышленной частоты проводят на установке, отвечающей требованиям п. 1.1, в камере влажности при относительной влажности (95 ± 3) % и температуре (20 ± 5) °С после выдержки не менее 48 ч, если в стандартах, технических условиях и (или) конструкторской документации на конкретные типы изоляторов нет других указаний.

Напряжение поднимают плавно от 1/3 до полного значения испытательного напряжения со скоростью, допускающей возможность отсчета показаний вольтметра. После (1 ± 0,1) мин действия испытательного напряжения его плавно снижают до 1/3 испытательного значения и отключают.

Испытательное напряжение должно измеряться приборами класса точности не более 1.

Результаты испытаний считают удовлетворительными, если не наблюдается пробоев или перекрытия изоляции. Допускается наличие тлеющих разрядов, не вызывающих снижения испытательного напряжения.

2.2.2.2. Измерение сопротивления изоляции проводят омметром постоянного тока с параметрами по п. 1.5. Отсчет показаний прибора проводят не ранее чем через 1 мин после подачи напряжения.

Измерение сопротивления изоляции проводится в камере влажности при относительной влажности (65 ± 15) % и температуре (20 ± 5) °С и после выдержки в течение не менее 48 ч при относительной влажности (95 ± 3) % и температуре (20 ± 5) °С, если в стандартах, технических условиях и (или) конструкторской документации на конкретные типы изоляторов нет других указаний.

Результаты испытаний считают удовлетворительными, если сопротивление изоляции не ниже установленного стандартами или техническими условиями и (или) конструкторской документацией.

2.2.2.1, 2.2.2.2. (Измененная редакция, Изм. № 2).

3. МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ

3.1. Подготовка к испытаниям изоляторов на напряжение свыше 1000 В

3.1.1. Испытания армированных изоляторов проводят после армирования изоляторов по истечении времени, установленного технической документацией предприятия-изготовителя. Изоляторы с механическим креплением арматуры испытывают непосредственно после армирования.

3.1.2. Для механических испытаний опорных изоляторов, стержневых опорных изоляторов на изгиб, растяжение (сжатие), кручение изоляторы нижним фланцем крепят к монтажной плите (неподвижной части) испытательной установки, а к верхнему фланцу подсоединяют устройство (подвижную часть) испытательной установки, обеспечивающей приложение в зависимости от вида испытаний, изгибающей, крутящей силы перпендикулярно оси изолятора или сжимающей (растягивающей) силы, направленной по оси изолятора.

Испытание опорных стержневых изоляторов, состоящих из нескольких элементов, допускается проводить на отдельных элементах.

Испытание отдельных элементов опорных стержневых изоляторов на изгиб проводится с применением рычага (металлического удлинителя). Если опорный стержневой изолятор состоит из элементов одного и того же типа, то изгибающая сила через рычаг прикладывается на расстоянии от монтажной плиты, равном высоте полностью собранного изолятора. Если опорный стержневой изолятор состоит из элементов разных типов, то изгибающая сила через рычаг прикладывается на расстоянии от монтажной плиты, соответствующем его положению в собранном изоляторе, чтобы этот элемент подвергался той же максимальной нагрузке, которая приходится на него при воздействии последней на изолятор в сборе. Размеры рычага для испытаний верхнего элемента опорных стержневых изоляторов выбирают в соответствии с требованиями ГОСТ 9984*.

* На территории Российской Федерации действует ГОСТ Р 52034-2003.

Испытаниям на кручение, растяжение и сжатие подвергают один элемент изолятора. Если опорный стержневой изолятор состоит из элементов разных типов, испытаниям подвергают элемент, имеющий минимальную механическую прочность. Результаты испытаний единичного элемента распространяются на полностью собранный изолятор. При наличии требований по устойчивости к продольному изгибу испытания на сжатие изоляторов, состоящих более чем из двух элементов, проводят на полностью собранном изоляторе.

3.1.3. Для механических испытаний на изгиб проходных изоляторов изоляторы крепятся к монтажной плите (неподвижной части) испытательной установки за металлический фланец; устройство (подвижную часть) испытательной установки, обеспечивающей приложение изгибающей силы, подсоединяют к наиболее длинной части изолятора перпендикулярно к его оси. У изоляторов с плоской токоведущей шиной изгибающую силу прикладывают перпендикулярно к узкой грани шины.

К изоляторам, имеющим установочную арматуру из полимерных материалов, изгибающая сила прикладывается к обоим концам изолятора.

3.1.2, 3.1.3. (Измененная редакция, Изм. № 2).

3.1.4. (Исключен, Изм. № 2).

3.1.5. При испытаниях на виброустойчивость и воздействие одиночных ударов изоляторы крепят за фланец установочной арматуры на виброплатформе либо к стенке испытательного стенда; контрольную точку измерения режимов выбирают на платформе испытательной установки или крепежном приспособлении.

3.2. Проведение испытаний

3.2.1. Испытания изоляторов на напряжение свыше 1000 В

3.2.1.1. При определении механической прочности изолятора при изгибе, растяжении (сжатии), кручении силу до значения 50 % минимальной разрушающей силы (крутящего момента) повышают с любой скоростью, свыше 50 % - плавно со скоростью не более 20 % минимальной разрушающей силы в 1 мин до разрушения изолятора.

3.2.1.2. Изоляторы считают выдержавшими испытания, если разрушение происходит при силе (крутящем моменте), равной или большей соответствующей нормируемой разрушающей силы.

3.2.1.3. Испытательную изгибающую силу к опорным стержневым изоляторам на классы напряжения до 35 кВ прикладывают двукратно в противоположных направлениях с выдержкой (15 ± 1)с в каждом положении.

Испытательную изгибающую силу к опорным стержневым изоляторам на классы напряжения 35 кВ и выше прикладывают четырехкратно при повороте изолятора после каждого нагружения на угол около 90° с выдержкой (15 ± 1) с в каждом положении. Затем изолятор переворачивают, крепят верхним фланцем к неподвижной части испытательной установки и в таком положении проводят испытание, как описано выше.

Испытательную силу до значения, равного 50 % испытательной силы, повышают с любой скоростью. Свыше 50 % испытательную силу повышают плавно со скоростью, при которой требуемое значение будет достигнуто не ранее чем через 10 с. Изоляторы считают выдержавшими испытания, если не произошло разрушения изолятора. Моментом разрушения изолятора считают его поломку или возникновение каких-либо нарушений целостности изолятора или появления внутренних (невидимых снаружи) повреждений, сопровождающихся треском и снижением показаний измерительного прибора.

Допускается проводить испытание при креплении изоляторов только за нижний фланец и приложении испытательной изгибающей силы к изолятору через жесткий рычаг по п. 3.1.2.

3.2.1.4. Механическую прочность на изгиб при минусовой температуре определяют по п. 3.2.1.1 на изоляторах, предварительно выдержанных не менее 4 ч в камере холода при заданной температуре. Извлеченные из камеры изоляторы должны быть испытаны за время не более 5 мин с момента извлечения изолятора из камеры. Критерии оценки механической прочности изолятора по п. 3.2.1.2.

3.2.1.5. (Исключен, Изм. № 2).

3.2.1.6. Испытание на виброустойчивость проводят по ГОСТ 16962, метод 102-1. Испытания проводят без приложения электрического напряжения. После испытаний определяют механическую прочность при изгибе по пп. 3.2.1.1 и 3.2.1.2.

3.2.1.7. Испытание на воздействие одиночных ударов проводят по ГОСТ 16962, метод 106-1. Испытания проводят без приложения электрического напряжения. После испытаний определяют механическую прочность при изгибе по пп. 3.2.1.1 и 3.1.3.

Если масса, габаритные размеры изолятора или другие условия не позволяют проводить испытание на стандартном оборудовании, то такие изоляторы испытывают по специальной программе, согласованной с потребителем.

(Измененная редакция, Изм. № 2, 3).

3.2.1.8. Изоляторы (покрышки, трубки) при испытании на гидравлическое давление устанавливают в приспособление с заглушками и внутреннюю их полость заполняют водой. Давление со скоростью не более 3 МПа/мин поднимают до испытательного и выдерживают. Время выдержки определяется нормативно-технической и (или) конструкторской документацией на конкретные типы изоляторов. Изоляторы считают выдержавшими испытания, если не будет обнаружено повреждение изолятора или течи воды.

3.2.2. Испытания неармированных изоляторов на напряжение до 1000 В

3.2.2.1. При определении механической прочности на изгиб испытуемый изолятор устанавливают на имеющие одинаковую высоту стальные опоры клиновидной формы с радиусом закругления 5 мм. Интервал времени от момента приложения усилия к изолятору до его разрушения должен находиться в пределах 30 + 10 с.

Результаты испытаний считают удовлетворительными, если минимальное значение разрушающего усилия не ниже значений, указанных в стандартах, технических условиях и (или) конструкторской документации на конкретные типы изоляторов.

3.2.2.2. При испытании изоляторов воздействием ударов свободно падающего бойка место удара, масса бойка, высота падения и число ударов должны указываться в стандартах, технических условиях и (или) конструкторской документации на конкретные типы изоляторов. Испытуемый изолятор устанавливают на горизонтальной поверхности бруска, изготовленного из древесины твердых пород и подвергают ударам бойка.

Испытания считают удовлетворительными, если после испытаний не произошло разрушения изолятора или не наблюдается трещин, сколов, определяемых внешним осмотром.

4. КЛИМАТИЧЕСКИЕ ИСПЫТАНИЯ

4.1. Подготовка к испытаниям

При испытаниях изоляторов на стойкость к медленному изменению температуры, влагостойкость, холодостойкость, грибостойкость, качества лакокрасочного покрытия арматуры и шва армирующей связки изоляторы в камерах располагают в соответствии с нормативно-техническими документами на соответствующий вид климатических испытаний.

4.2. Испытание изоляторов напряжением свыше 1000 В

4.2.1. Испытание на стойкость к термоударам проводят следующим образом

Изоляторы подвергают трехкратному циклу нагрева и охлаждения. Каждый цикл должен состоять из нагрева изолятора в воде, температура которой поддерживается выше температуры охлаждающей воды на величину перепада температуры, указанной в стандартах, технических условиях и (или) чертежах на конкретные типы изоляторов, и последующего немедленного погружения в холодную воду.

Время пребывания изоляторов массой до 60 кг в холодной и горячей воде t, мин, вычисляют по формуле

t = 15 + 0,7 · т,

где т - масса изолятора, кг.

Время нагрева и охлаждения изоляторов массой более 60 кг равно (60 ± 5) мин.

При этом время, необходимое для переноса изоляторов (опорных и проходных) из одной ванны в другую, не должно превышать 30 с для изоляторов высотой до 1500 мм и 1 мин - для изоляторов высотой более 1500 мм.

Допускается проводить испытание на стойкость к термоударам методом искусственного дождя. Испытание проводят следующим образом. При помощи нагретого воздуха или способом радиации изолятор нагревают до температуры, превышающей температуру холодной воды, используемой в дальнейшем для искусственного дождя, на величину перепада температур при термоударе. Данную температуру поддерживают в течение (15 ± 2) мин. Затем изолятор подвергают воздействию искусственного дождя силой, равной (3 ± 0,3) мм/мин. Время выдержки изолятора под дождем (15 ± 2) мин. Цикл нагрева и охлаждения проводят три раза.

После испытаний на термоудар изоляторы не должны иметь трещин, сколов, повреждений глазури или других дефектов, ухудшающих электрические или механические характеристики изоляторов.

Отсутствие указанных дефектов подтверждается положительными результатами испытаний:

- покрышек - испытательным напряжением стенки покрышки по п. 2.2.1.4 при наложении внешних электродов под каждым ребром покрышки;

- неармированных изоляторов, трубок; корпусов - испытанием непрерывным потоком искр по п. 2.2.1.8;

- армированных опорных и проходных изоляторов - определением механической прочности при изгибе по п. 3.2.1.2.

Испытания изоляторов из термостойких (специальных) масс на термоудар допускается проводить другими методами, приведенными в стандартах и технических условиях на конкретные типы изоляторов.

(Измененная редакция, Изм. № 1, 2).

4.2.2. Испытания на стойкость к медленному изменению температуры проводят по ГОСТ 16962.1, метод 205-3. Число циклов - по стандартам и техническим условиям на конкретные типы изоляторов.

Средняя скорость охлаждения и нагрева (20 ± 5) °С в 1 ч. Время выдержки изолятора при заданных температурах до достижения теплового равновесия должно составлять:

не менее 1 ч - для изоляторов массой до 10 кг;

не менее 1,5 ч « « « от 10 до 20 кг;

не менее 2 ч « « « « 20 « 30 кг;

не менее 3 ч « « « « 30 « 80 кг;

не менее 4,5 ч « « « свыше 80 кг.

После испытания определяют механическую прочность при изгибе.

Изоляторы считают выдержавшими испытания, если не произошло их разрушения ниже нормированного минимального значения разрушающей силы.

4.2.3. Испытание на холодостойкость проводят по ГОСТ 16962.1, методы 203-1 и 204-1. Испытание по методу 204-1 проводят, если температура при транспортировании ниже, чем температура при эксплуатации. Время выдержки изоляторов в камере после стабилизации температуры - не менее 4 ч.

После испытания и достижения изоляторами температуры помещения определяют механическую прочность при изгибе.

Изоляторы считают выдержавшими испытания, если не произошло их разрушения ниже нормированного минимального значения разрушающей силы.

Допускается испытания на холодостойкость при эксплуатации (метод 203-1) заменить испытанием на стойкость к термоудару (п. 4.2.1) для неармированных керамических изоляторов по нормам перепада температур, установленным ГОСТ 5862*.

* Введение изменения по п. 4.2.3 - в соответствии с приложением 1 ГОСТ 16962.1.

4.2.4. Испытание на влагостойкость и на качество лакокрасочного покрытия проводят по ГОСТ 16962.1, метод 207-1.

Общая продолжительность испытаний - 18 циклов при температуре (55±2) °С. Результаты испытаний считают удовлетворительными, если при внешнем осмотре не обнаружено следов коррозии на арматуре и нарушений лакокрасочного покрытия арматуры.

4.2.5. Испытание на брызгозащищенность проводят по ГОСТ 16962.1, метод 218-1.

4.2.2 - 4.2.5. (Измененная редакция, Изм. № 3).

Результаты испытаний считают удовлетворительными, если не будет обнаружено попадание воды во внутреннюю полость изолятора.

4.3. Испытание изоляторов керамических электротехнических неармированных на напряжение до 1000 В

4.3.1. Испытание на стойкость к термоударам проводят воздействием двукратного цикла резких изменений температуры при перепаде (80 ± 2) °С. Каждый цикл должен состоять из нагрева изоляторов в течение (15 ± 1) мин в воде, температуру которой поддерживают на (80 ± 2) °С выше температуры охлаждающей воды и последующего быстрого (время переноса изоляторов не более 15 с) погружения в холодную воду на то же время.

При нагревании и охлаждении изоляторов температура воды за время испытаний не должна изменяться более чем на 2 °С.

После испытания изоляторы не должны иметь сколов, трещин и других механических повреждений, определяемых внешним осмотром.

4.4. Испытание на грибостойкость проводят по ГОСТ 16962.1, метод 214-1.

(Измененная редакция, Изм. № 3).

5. ИСПЫТАНИЯ ПО ОПРЕДЕЛЕНИЮ КАЧЕСТВА ИЗОЛЯЦИОННОЙ ЧАСТИ ИЗОЛЯТОРА, АРМИРУЮЩЕГО ШВА И СТОЙКОСТИ К ВОЗДЕЙСТВИЮ МЕХАНИЧЕСКИХ ФАКТОРОВ ПРИ ТРАНСПОРТИРОВАНИИ

5.1. Проверка требований к качеству поверхности

(Измененная редакция, Изм. № 1).

5.1.1. Проверка качества поверхности изоляционной части изолятора проводится внешним осмотром и измерением площади поверхности дефектов и геометрических размеров отдельных дефектов.

Качество покрытия арматуры и цементных швов проверяется внешним осмотром.

5.1.2. Определение натека глазури изоляторов напряжением свыше 1000 В, наличие металлического блеска, просвечивающихся кромок, наколов, цветовых отклонений на изоляционной части изолятора проводят внешним осмотром.

Внешний осмотр проводят при нормальном освещении визуально без применения увеличительных приборов - увеличительных стекол, микроскопов и т.д.

5.1.3. Размеры площади поверхности отдельных дефектов, а также длину трещин и нарушение длины резьбы измеряют с применением штангенинструмента, имеющего отсчет по нониусу 0,1 или 0,05 мм. Допускается применять специальные измерительные средства (шаблоны, калибры и т.д.), а также определять площадь дефектов (в том числе и на внутренней поверхности) методом сравнения с образцами в соответствии с требованиями руководящих документов.

Ширину трещин, глубину сколов, натек глазури, местные неровности (царапины, риски) измеряют измерительными средствами с погрешностью измерения не более 0,05 мм.

Измерение площади поверхности дефектов, геометрических размеров отдельных дефектов изоляционной части изолятора и толщины шва армирующей связки проводят без применения увеличительных приборов при освещенности не менее 300 лк для общего освещения и 1000 лк для комбинированного освещения.

5.1.4. Результаты испытаний считают удовлетворительными, если размеры дефектов поверхности не превышают норм, указанных в ГОСТ 13873 или технических условиях.

5.1.1 - 5.1.4. (Введены дополнительно, Изм. № 1).

5.2. Проверку отклонения от номинальных размеров и формы проводят при помощи измерительного инструмента или предельными шаблонами, обеспечивающими необходимую точность измерения.

Отклонение от прямолинейности оси изолятора проверяют универсальными измерительными средствами при вращении изоляторов на роликах вокруг оси.

Допускается проверять указанное отклонение другими методами, обеспечивающими необходимую точность измерения. В случае разногласия при проверке прямолинейности оси изолятора пользуются методом, установленным в настоящем стандарте.

(Измененная редакция, Изм. № 2).

5.3. Для проверки отклонения параллельности торцовых поверхностей изолятор устанавливают в вертикальном положении на вращающееся основание испытательного стенда. На торцовую поверхность верхней арматуры закрепляют соосно плиту постоянной толщины и устанавливают индикатор часового типа с ценой деления 0,1 мм, закрепленный на стенде.

При вращении изолятора вокруг оси отмечают наибольшее и наименьшее показания индикатора на диаметре (250 ± 3) мм, разница между показаниями индикатора считается отклонением от параллельности верхней и нижней плоскостей.

Допускается проверку отклонения параллельности торцовых поверхностей изоляторов проводить другими методами, обеспечивающими необходимую точность измерения. В случае разногласия при проверке параллельности пользоваться методом, установленным в настоящем стандарте.

(Измененная редакция, Изм. № 1).

5.4. Смещение отверстий верхнего и нижнего фланцев, отклонение отверстий от соосности верхнего и нижнего фланцев и соответствие расположения арматуры обеспечивается приспособлением и шаблонами при армировании изоляторов. Приспособления и шаблоны проверяют универсальным и (или) специальным измерительными инструментами.

5.5. Проверка длины пути тока утечки изоляторов по ГОСТ 9920.

5.6. Испытание изоляторов по определению отсутствия открытой пористости проводят на трех кусках от наиболее толстой части каждого изолятора, прошедшего испытания на определение электрической или механической прочности, с чистой и неразрушенной поверхностью. Размеры кусков изоляторов должны быть соизмеримы с их толщиной и промаркированы. Поверхность излома должна составлять не менее 75 % всей поверхности образца.

Образцы помещают в сосуд высокого давления, полностью погружают в 1 %-ный раствор фуксина в этиловом спирте по ГОСТ 17299 и выдерживают под давлением не менее 15 МПа в течение такого периода, чтобы произведение давления в мегапаскалях, при котором проводится испытание, на время проведения испытания в часах, было не менее 180.

После окончания испытания куски вынимают из раствора, промывают водой, высушивают и разбивают. Открытая пористость отсутствует, если на новых поверхностях излома не обнаружены следы проникновения красителя.

Проникновение раствора красителя в небольшие трещины, образовавшиеся во время подготовки образца, не принимают во внимание.

Допускается отсутствие открытой пористости определять на бомзах от каждого изолятора (покрышки, опорно-стержневые, проходные) или способом неразрушающего контроля, по методике, утвержденной в установленном порядке.

(Измененная редакция, Изм. № 1).

5.7. Испытание неармированных изоляторов напряжением до 1000 В на водопоглощение проводят методом, основанным на изменении массы образца или детали, предварительно выдержанных в течение определенного времени в дистиллированной воде, а затем высушенных.

Образцами для испытания служат отдельные детали или куски изоляторов массой от 30 до 50 г. Куски изоляторов и детали должны иметь глазурованную поверхность площадью около 30 % всей поверхности образца и не должны иметь видимых глазом трещин, образовавшихся при откалывании. Подготовленные для испытания образцы погружают в сосуд с чистой дистиллированной водой так, чтобы они были покрыты слоем воды толщиной не менее 50 мм, и оставляют под водой в течение 24 ч. В течение первых 3 ч воду в сосуде с образцами кипятят. Время нагрева сосуда и воды (до кипячения) должно быть не более 30 мин; это время входит в указанные 3 ч. В начале четвертого часа кипячение прекращают и сосуд оставляют остывать. По истечении 24 ч образцы по одному вынимают из воды и вытирают слегка влажной хорошо отжатой тряпкой, удаляя водяной слой с поверхности. Влагу из отверстий и углублений удаляют слегка влажной волосяной кисточкой. После этого образец взвешивают, а затем сушат при температуре плюс (250 ± 5) °С в течение 6 ч и охлаждают в эксикаторе, после чего вновь взвешивают. Взвешивание проводят с погрешностью до 0,01 г.

Водопоглощение (В) в процентах вычисляют по формуле

![]()

где т1 - масса образца, насыщенного водой, г;

т2 - масса высушенного образца, г.

По результатам определения водопоглощения отдельных образцов вычисляют средний показатель водопоглощения. Средний показатель водопоглощения округляют до 0,1. Изолятор считают выдержавшим испытание, если водопоглощение не превышает 0,5 %.

Допускается испытание изоляторов на водопоглощение вакуумным способом насыщения по ГОСТ 2409.

5.8. Испытание неармированных опорных стержневых изоляторов на отсутствие внутренних дефектов проводят ультразвуковым методом. Продольные волны частотой (2,5 ± 0,5) МГц от ультразвукового дефектоскопа направляют перпендикулярно к торцовой поверхности испытуемого изолятора с помощью цилиндрического щупа. Торцовая поверхность должна быть чистой, гладкой и перед испытанием покрыта тонким слоем контактной жидкости. Перед прозвучиванием партии изоляторов необходимо установить положение и значение зондирующего и донного импульса путем проверки соответствующего контрольного образца. Прозвучивание каждого изолятора должно производиться равномерно с охватом максимально возможной поверхности. Изоляторы считают не выдержавшими испытания, если при их прозвучивании на экране дефектоскопа появляется промежуточный (между нулевым и донным) импульс или донный импульс уменьшается по величине или исчезает. После прозвучивания изоляторов слой контактной жидкости с торцов изоляторов, выдержавших испытания, необходимо удалить.

5.9. Испытание на надежность проводят по нормативно-технической документации, утвержденной в установленном порядке.

5.10. Испытание на воздействие механических факторов при транспортировании упакованных или уложенных в кузов с установкой деревянных прокладок изоляторов проводят перевозкой на автомобилях по дороге с асфальтовым покрытием на расстояние не менее 200 км со средней скоростью 60 км/ч.

Между изоляторами, перевозимыми без индивидуальной упаковки, устанавливают деревянные прокладки и укладывают древесную стружку. В зависимости от грузоподъемности автомобиля изоляторы могут быть уложены в несколько рядов по высоте кузова. Между рядами изоляторов кладут доски.

Изоляторы, упакованные в ящики, пакеты или специальные контейнеры, загружают на полную грузоподъемность автомобиля. Если для изоляторов установлены условия транспортирования Л при прямых (бесперегрузочных) перевозках железнодорожным транспортом, испытание на прочность при транспортировании допускается проводить путем перевозки изоляторов железнодорожным транспортом по методике, утвержденной в установленном порядке. Изоляторы считаются выдержавшими испытания на воздействие механических факторов при транспортировании, если после испытаний при внешнем осмотре не обнаружено механических повреждений упаковки и изоляторов.

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1. При проведении испытаний соблюдение требований безопасности должно соответствовать требованиям ГОСТ 12.3.002, ГОСТ 12.0.004, ГОСТ 12.3.005, ГОСТ 12.2.007.0, ГОСТ 12.1.019, ГОСТ 12.3.009, ГОСТ 12.3.019.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26.09.85 № 160

3. Стандарт полностью соответствует СТ СЭВ 2311-80, СТ СЭВ 2313-80, СТ СЭВ 2314-80, СТ СЭВ 1647-79 и международным стандартам МЭК 168-79, МЭК 233-74, МЭК 137-84

4. ВЗАМЕН ГОСТ 13871-78, ГОСТ 5862-79, ГОСТ 22230-81 в части методов испытаний

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер раздела, пункта, подпункта |

|

6. Ограничение срока действия снято по протоколу № 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

7. ИЗДАНИЕ с Изменениями № 1, 2, 3, утвержденными в марте 1987 г., январе 1989 г., мае 1990 г. (ИУС 7-87, 4-89, 8-90)