Государственный

комитет стандартов

Совета Министров СССР

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПРИБОР ИЗМЕРИТЕЛЬНЫЙ

ДВУХКООРДИНАТНЫЙ

ДИП-1

Методы и средства

поверки

МИ-263-82

Ленинград

1984

РАЗРАБОТАНЫ трижды ордена Ленина Ленинградским оптико-механическим объединением имени В.И. Ленина

ИСПОЛНИТЕЛИ начальник лаборатории С.Д. Голод, ст. инженеры Е.З. Александрова, Л.Д. Филатова

УТВЕРЖДЕНЫ научно-производственным объединением «Всесоюзный ордена Трудового Красного Знамени научно-исследовательский институт метрологии имени Д.И. Менделеева»

Настоящие методические указания распространяются на двухкоординатные измерительные приборы ДИП-1 и устанавливают методы и средства их первичной и периодической поверки.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

1.1. При проведении поверки должны выполняться операции и применяться средства поверки, указанные в табл. 1.

Таблица 1

|

Номера пунктов настоящих методических указаний |

Средства поверки и их нормативно-технические характеристики |

Обязательность проведения операции |

|||

|

при выпуске из производства |

при ремонте |

при эксплуатации и хранении |

|||

|

Внешний осмотр |

|

Да |

Да |

Да |

|

|

Проверка взаимодействия узлов прибора |

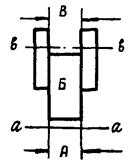

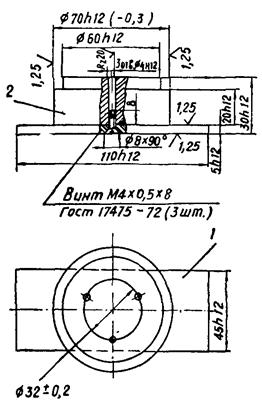

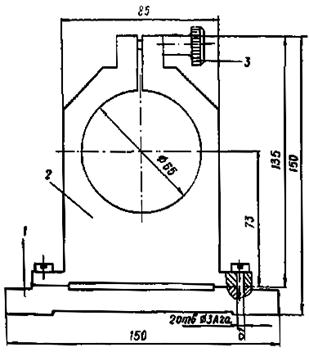

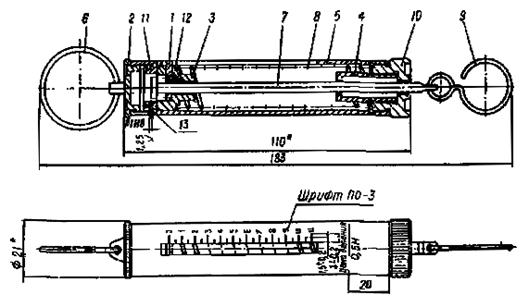

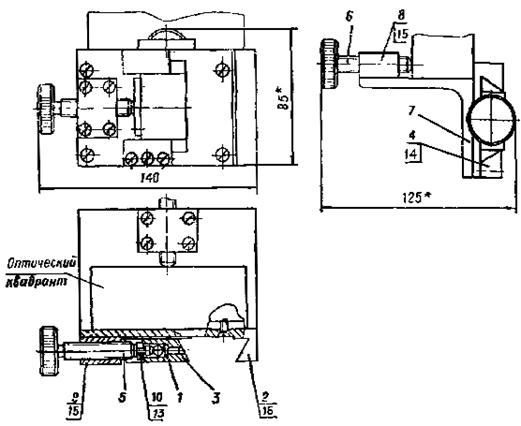

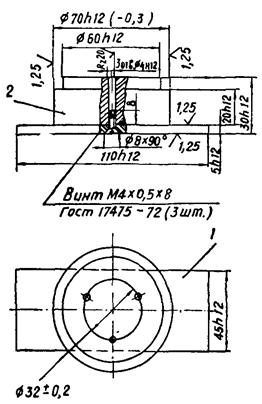

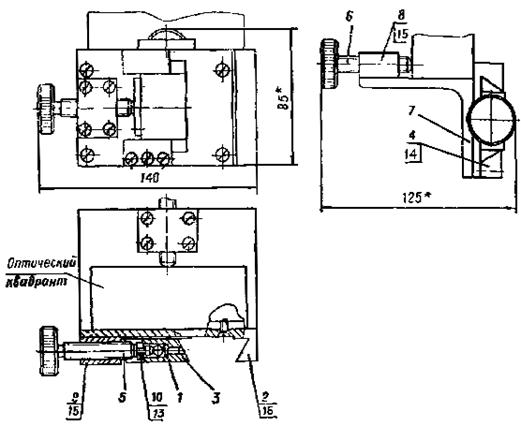

Оптический квадрант типа КО-60 ГОСТ 14967-80; приспособление для крепления квадранта (черт. 1 приложения) |

Да |

Да |

Да |

|

|

Проверка функционирования преобразователей линейных перемещений, пульта управления и прибора в целом |

|

Да |

Да |

Да |

|

|

Определение метрологических параметров |

|

|

|

|

|

|

Каретки продольного и поперечного перемещения |

|

|

|

|

|

|

Определение отклонения от прямолинейности направления движения каретки продольного перемещения |

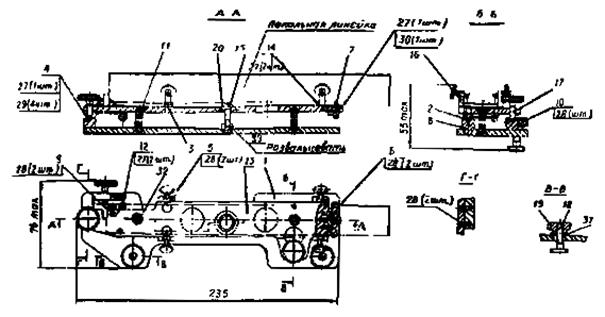

Измерительная пружинная малогабаритная головка (микатор) типа О5-ИПМ или 1-ИПМ ГОСТ 14712-79; лекальная линейка (черт. 2 приложения); приспособление для установки лекальной линейки (черт. 3 приложения); кронштейн K1 (черт. 4 приложения); автоколлиматор с ценой деления шкалы 0,5" ГОСТ 11899-77; кронштейн К2 (черт. 5 приложения); контрольное зеркало (черт. 6 приложения) |

Да |

Да |

Да |

|

|

Определение отклонения от прямолинейности движения каретки поперечного перемещения |

Микатор типа О5-ИПМ; лекальная линейка (черт. 2 приложения); приспособление для установки лекальной линейки (черт. 3 приложения); кронштейн K1 (черт. 4 приложения); автоколлиматор с ценой деления шкалы 0,5"; кронштейн K3 (черт. 7 приложения); контрольное зеркало (черт. 6 приложения) |

Да |

Да |

Да |

|

|

Определение отклонения от параллельности каждой опорной поверхности каретки продольного перемещения направлению ее движения, а также отклонения от параллельности опорных поверхностей между собой |

Микатор типа 1-ИПМ или рычажно-зубчатая головка типа 1ИГ ГОСТ 18833-73; поверочная линейка ЛЧ-0-200 ГОСТ 8026-75; кронштейн K1 (черт. 4 приложения) |

Да |

Да |

Да |

|

|

Определение отклонения от параллельности направления движения каретки поперечного перемещения опорным поверхностям каретки продольного перемещения |

Микатор типа 1-ИПМ; две плоскопараллельные концевые меры длины размером 6 - 10 мм класса точности 2 ГОСТ 9038-73; кронштейн K1 (черт. 4 приложения) |

Да |

Да |

Да |

|

|

Проверка совпадения плоскостей передней и задней опорных поверхностей каретки продольного перемещения |

Микатор типа 1-ИПМ или рычажно-зубчатая головка типа 1ИГ; поверочная линейка-ЛЧ-0-200; кронштейн K1 (черт. 4 приложения) |

Да |

Да |

Нет |

|

|

Определение усилия сдвига кареток |

Пружинный динамометр (черт. 8 приложения) с ценой деления шкалы не более 0,5 Н |

Да |

Да |

Нет |

|

|

Определение диапазона движения каретки поперечного перемещения из положения пересечения оси центров с оптической осью визирной системы прибора |

|

Да |

Да |

Нет |

|

|

Определение отклонения от перпендикулярности направлений движения кареток продольного и поперечного перемещения |

Поверочный угольник типа УЛ-0-160 ГОСТ 3749-77 |

Да |

Да |

Да |

|

|

Колонка визирной системы |

|

|

|

|

|

|

Определение горизонтального смещения точки, сопряженной с центром перекрестия сетки угломерной головки, в продольном и поперечном направлениях при вертикальном перемещении визирного микроскопа |

Микатор типа О5-ИПМ; кронштейн K1 (черт. 4 приложения); поверочный угольник УШ-0-160 |

Да |

Да |

Да |

|

|

Определение соответствия показаний шкалы колонки действительным значениям углов ее наклона |

Оптический квадрант типа КО-60; кронштейн K4 (черт. 9 приложения) |

Да |

Да |

Нет |

|

|

Определение смешения изображения лезвия ножа при наклоне колонки на 12°30' в обе стороны от вертикального положения |

Контрольный валик с лезвием ГОСТ 8.003-71 (из комплекта инструментального микроскопа ГОСТ 8074-71) |

Да |

Да |

Да |

|

|

Визирная система |

|

|

|

|

|

|

Определение соответствия длины участка между крайними линиями штриховой сетки угломерной головки при различных увеличениях объектива длине участка изображения образцовой шкалы |

Образцовая шкала 2-го разряда с ценой деления 0,1 мм ГОСТ 8.327-78 |

Да |

Да |

Да |

|

|

Определение отклонения от параллельности горизонтальной линии штриховой сетки угломерной головки визирной системы направлению движения каретки продольного перемещения |

Поверочная линейка ЛД-0-200 ГОСТ 8026-75 или поверочный угольник УЛ-1-160 |

Да |

Да |

Да |

|

|

Определение несовпадения точки пересечения штриховых линий сетки угломерной головки с осью ее вращения |

Поверочная линейка ЛД-0-200 или поверочный угольник УЛ-1-160 |

Да |

Да |

Да |

|

|

Определение освещенности экранов визирной и угломерной систем |

Люксметр типа Ю-16 с фотоэлементом типа Ф-102 ГОСТ 14841-80 |

Да |

Да |

Да |

|

|

Проверка соответствия диаметров отверстий диафрагмы осветительной системы показаниям шкалы на регулировочном кольце |

Коллиматор с допусковыми концентрическими окружностями (черт. 10 приложения) |

Да |

Нет |

Нет |

|

|

Бинокулярная насадка |

|

|

|

|

|

|

Определение качества изображения в поле бинокулярной насадки |

Диоптрийная трубка увеличением 2 - 4, пределами измерения ±2 дптр (только для проверки при выпуске из производства и ремонте); мира с пределом разрешения 7" (только для проверки при выпуске из производства) |

Да |

Да |

Да |

|

|

Определение разности увеличении правого и левого микроскопов бинокулярной насадки |

Телескопическая трубка с увеличением 1; штриховая образцовая мера длины с ценой деления 0,1 мм 2-го разряда ГОСТ 8.327-78 |

Да |

Да |

Нет |

|

|

Определение отклонения от параллельности осей бинокулярной насадки |

Сдвоенная телескопическая зрительная трубка со шкалой допусков, расстояние между осями трубки около 65 мм, непараллельность визирных осей не более 1' в обеих плоскостях, увеличение трубки 1, световой диаметр 20 мм |

Да |

Да |

Нет |

|

|

Определение разности углов поворота изображения вокруг оптической оси двух оптических систем бинокулярной насадки |

Поверочная линейка типа ЛД-1-200 или поверочный угольник типа УЛ-1-160 |

Да |

Да |

Да |

|

|

Определение отклонения от параллельности оптических осей визирной и осветительной систем |

Приспособление для проверки параллельности осей (черт. 11 приложения); измерительная линейка с пределом измерения 150 мм и ценой деления шкалы не более 1 мм |

Да |

Да |

Да |

|

|

Определение нестабильности положения осветительных насадок |

Приспособление для проверки параллельности осей (черт. 11 приложения) |

Нет |

Да |

Да |

|

|

Отсчетное устройство для угловых измерений |

|

|

|

|

|

|

Определение соответствия изображения одного деления градусной шкалы изображению всего участка минутной шкалы |

|

Да |

Да |

Да |

|

|

Определение правильности ориентировки изображения штрихов минутной шкалы относительно изображения штрихов лимба |

|

Да |

Да |

Да |

|

|

Определение погрешности угломерной головки |

Круглый стол СТ-9 или СТ-26; поверочная линейка типа ЛД-0-200 или поверочный угольник типа УЛ-0-160 |

Да |

Да |

Да |

|

|

Центровые бабки со скалками и центрами |

|

|

|

|

|

|

Определение радиального биения скалок при любом их вылете относительно бабок |

Микатор типа О5-ИПМ или 1-ИПМ или рычажно-зубчатая измерительная головка 1ИГ; кронштейн K1 (черт. 4 приложения) |

Да |

Да |

Да |

|

|

Определение износа прямых центров |

|

Нет |

Да |

Да |

|

|

Определение радиального биения центров при вращении скалок |

Центр с плоской поверхностью |

Да |

Да |

Да |

|

|

Определение отклонения от параллельности линии центров направлению движения каретки продольного перемещения |

Рычажно-зубчатая измерительная головка типа 2ИГ ГОСТ 18833-73 или микатор типа 2-ИПМ ГОСТ 14712-79; кронштейн K1 (черт. 4 приложения); цилиндрические валики длиной 20, 200 и 500 мм (черт. 12 - 14 приложения); валик 500 мм (применяется только для проверки приборов при выпуске из производства) |

Да |

Да |

Да |

|

|

Определение разности толщин опорных планок для установки измерительных ножей |

Оптиметр типа ОВ-200-1 ГОСТ 5405-75 или микатор типа 2-ИПМ; стойка C-1 или С-11 ГОСТ 10197-70; плоскопараллельные концевые меры длины класса точности 2 |

Да |

Да |

Нет |

|

|

Определение несовпадения линии центров с рабочими плоскостями измерительных ножей, располагаемых на опорных поверхностях каретки продольного перемещения |

Микатор тина 2-ИПМ или рычажно-зубчатая измерительная головка 2ИГ; кронштейн K1 (черт. 4 приложения); цилиндрический валик длиной 200 мм (черт. 12 приложения); плоскопараллельные концевые меры длины класса точности 3 ГОСТ 9038-73 |

Да |

Да |

Да |

|

|

Определение отклонения от параллельности линии обратных центров направлению движения каретки продольного перемещения |

Рычажно-зубчатая головка типа 2ИГ; микатор типа 2-ИПМ; кронштейн K1 (черт. 4 приложения); цилиндрический валик с прямыми центрами (см черт. 14 приложения) |

Да |

Да |

Да |

|

|

Перфлектометр |

|

|

|

|

|

|

Определение несовпадения двух цветных изображений перекрестия при установке сменной насадки «П» в осветительную систему |

Измерительная металлическая линейка ГОСТ 427-75 |

Да |

Да |

Да |

|

|

Проверка возможности расположения изображений перекрестия сетки перфлектометра в плоскости оси центров |

Центровая бабка с центром (из комплекта прибора ДИП-1) |

Да |

Да |

Да |

|

|

Определение отклонения от параллельности изображения объекта горизонтальной линии штриховой сетки угломерной головки при включении призмы двойного изображения |

Поверочная линейка ЛД-1-200 ГОСТ 8026-75 или поверочный угольник УЛ-1-160 |

Да |

Да |

Да |

|

|

Определение отклонения от параллельности изображения горизонтальной линии совмещенного перекрестия направлению движения каретки продольного перемещения |

Плоскопараллельная концевая мера длины размером 10 - 20 мм класса точности 3 |

Да |

Да |

Да |

|

|

Определение отклонения от центра поля зрения двух совмещенных изображений объекта, образованных призмой двойного изображения |

Образцовая шкала 2-го разряда с ценой деления 0,1 мм или плоскопараллельная концевая мера длины размером 10 - 20 мм класса точности 3 ГОСТ 9038-73 |

Да |

Да |

Нет |

|

|

Определение разности длин двух изображений образцовой шкалы, образованных призмой двойного изображения |

Образцовая шкала 2-го разряда с ценой деления 0,1 мм |

Да |

Да |

Нет |

|

|

Определение отклонения от прямолинейности и перпендикулярности направления перемещения стола СТ-23 к опорным поверхностям каретки продольного перемещения |

Уровень в оправе и насадка с плоскопараллельной пластиной (из комплекта прибора ДИП-1), кольцо диаметром 50 мм 5-го класса по ГОСТ 14865-78 |

Да |

Да |

Нет |

|

|

Предметный стол |

|

|

|

|

|

|

Определение отклонения от плоскостности рабочей поверхности стеклянной пластины предметного стола |

Плоская стеклянная пластина ПИ 100 мм класса точности 2 ГОСТ 2923-75 |

Да |

Да |

Да |

|

|

Определение отклонения от параллельности поверхности стеклянной пластины предметного стола направлению движения кареток |

Микатор типа 2-ИПМ или рычажно-зубчатая головка типа 2ИГ; кронштейн K1 (черт. 4 приложения) |

Да |

Да |

Да |

|

|

Контрольный цилиндрический калибр для поверки измерительных ножей |

|

|

|

|

|

|

Определение отклонения от прямолинейности образующих контрольного калибра |

Измерительный нож ГП ГОСТ 7013-67 (из комплекта прибора) |

Да |

Да |

Нет |

|

|

Определение радиального биения центров контрольного калибра |

Микатор типа О5-ИПМ или типа 1-ИПМ; кронштейн K1 (черт. 4 приложения) |

Да |

Да |

Нет |

|

|

Определение диаметров рабочих поясков контрольного калибра |

Горизонтальный оптиметр; образцовые плоскопараллельные концевые меры длины 3-го разряда ГОСТ 8.166-75; микатор типа 1-ИПМ |

Да |

Да |

Да |

|

|

Определение погрешности прибора |

|

|

|

|

|

|

Определение погрешности прибора при измерениях проекционным методом: |

|

|

|

|

|

|

длины участков шкалы |

Образцовая шкала 2-го разряда с пределами измерения 0 и 200 мм |

Да |

Да |

Да |

|

|

диаметра гладкого цилиндрического калибра |

Контрольный цилиндрический калибр диаметром 45 мм, диаметры поясков которого аттестованы с погрешностью не более ±0,0005 мм (из комплекта прибора) |

Да |

Да |

Да |

|

|

среднего диаметра резьбового калибра |

Резьбовой калибр М48-4 ПР класса точности 1 ГОСТ 18107-72, аттестованный с погрешностью ±0,0013 мм методом трех проволочек по ГОСТ 8.128-74 |

Да |

Да |

Да |

|

|

плоского угла |

Угловые призматические меры типа 2 и 3 с номинальными значениями 45 и 100° класса точности 1 ГОСТ 2875-75 |

Да |

Да |

Да |

|

|

Определение погрешности прибора при измерениях методом осевого сечения среднего диаметра резьбового калибра |

Резьбовой калибр М90-4 ПР класса точности 1 ГОСТ 18107-72, аттестованный с погрешностью ±0,0013 мм методом трех проволочек по ГОСТ 8.128-74; измерительные ножи (правый РПБ и левый РЛБ) размера 0,9 мм ГОСТ 7013-67 (из комплекта прибора ДИП-1) |

Да |

Да |

Да |

|

|

Определение погрешности прибора при измерениях диаметра сквозного отверстия с применением перфлектометра |

Скоба, составленная из образцовых концевых мер длины размерами 6 и 5 мм (две меры) 4-го разряда ГОСТ 8.166-75, или образцовое кольцо диаметром 6 мм 4-го разряда ГОСТ 8.020-75; уровень в оправе (из комплекта прибора ДИП-1) |

Да |

Нет |

Нет |

|

Измерительные средства, указанные в табл. 1, должны иметь свидетельства об их поверке.

Допускается применять методы и средства поверки, не указанные в настоящих методических указаниях, при условии обеспечения ими необходимой точности поверки.

2. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

При проведении поверки должны соблюдаться следующие условия:

Двухкоординатный измерительный прибор ДИП-1 и его принадлежности должны находиться в чистом и сухом помещении, относительная влажность воздуха в котором не должна превышать 80 % при температуре (20 ± 2) °С.

В помещении, где производится поверка, частота возмещающих гармонических вибраций, действующих на прибор, не должна превышать 30 Гц, амплитуда скорости колебании не должна превышать 0,06 мм/с. В противном случае прибор должен монтироваться на виброизолирующем фундаменте.

Прибор следует устанавливать так, чтобы доступ к нему был обеспечен со всех сторон. Прибор должен быть расположен вдали от отопительных приборов, а также от окон и осветительной аппаратуры, чтобы свет от них не препятствовал измерениям, особенно при работе с проекционной насадкой.

Все средства поверки должны быть выдержаны около прибора на металлической плите или на приборе не менее 4 часов для уравнивания их температуры с температурой поверяемого прибора.

Перед проведением поверки выполните следующие работы:

Снимите смазку со всех металлических частей прибора, используя для этого гигроскопическую вату, слегка увлажненную чистым бензином марки Б-70; при этом следите, чтобы бензин не попал на оптические детали. Затем покройте направляющие микроскопа равномерным тонким слоем жидкой смазки, приготовленной из бескислотного вазелина с бензином, после чего слегка протрите их чистой мягкой фланелевой салфеткой.

Установите прибор в горизонтальное положение по уровню из комплекта прибора ДИП-1.

Включите прибор в сеть, установите тумблеры СЕТЬ, МИКРОСКОП, ПРИСПОСОБЛЕНИЯ на пульте в положение ВКЛ. Установите сетевые тумблеры на вычислительном устройстве и на блоке цифровой индикации в положение, соответствующее включению. При включенном питании должны светиться индикационные табло X, У на лицевых панелях блоков индикации и табло X, У на лицевой панели вычислительного устройства.

Подготовить машину Consul для работы в автоматическом режиме согласно документации на пишущую машину.

Вставьте кассету с магнитной лентой, содержащей запись блока программного обеспечения.

Нажмите клавиш Р на устройстве ДЗ-28.

В случае, если горят индикаторы над клавишами прямого кодирования с обозначениями «80», «40», «20», «10», погасите их нажатием соответствующих клавишей.

Установите на пулы управления трафарет 4.

Нажмите клавиш «>>» и отпустите его после остановки ленты. Нажмите клавиши С и СЛ. Проверьте состояние сигналов ОМ и ОП на индикационном табло вычислительного устройства.

При наличии сигналов ОМ и ОП повторно нажмите клавиши С и СЛ. При отсутствии сигналов ОМ и ОП переходите к выполнению последующих операций.

Нажмите клавиш КП на устройстве ДЗ-28. Проверьте контрольную сумму на индикационном табло X (должно высветиться число 43000). Нажмите клавиш С. Если контрольная сумма отличается от названной, вновь нажмите клавиши С и СЛ и повторите предыдущую операцию.

Наберите на цифровой клавиатуре устройства ДЗ-28 цифру 5 и нажмите клавиш «15». На пульте управления должно загореться табло ОПЕРАЦИЯ.

Проверьте исправность осветительных устройств и отрегулируйте их, руководствуясь инструкцией по эксплуатации прибора.

3. ПРОВЕДЕНИЕ ПОВЕРКИ

3.1. Внешний осмотр

При внешнем осмотре должно быть установлено соответствие двухкоординатного измерительного прибора следующим требованиям:

Комплект прибора ДИП-1 должен соответствовать указанному в паспорте.

На рабочих поверхностях кареток и станины не должно быть следов коррозии, незачищенных забоин, царапин и других механических повреждений, влияющих на эксплуатационные свойства прибора.

Поле зрения визирного микроскопа и бинокулярной насадки должно быть освещено равномерно, а на штриховой сетке не должно быть пыли, царапин, пятен, могущих повлиять на точность визирования.

На сопрягающихся наружных и внутренних поверхностях центровых бабок, на поверхностях скалок и центров не должно быть следов коррозии, забоин, крупных рисок.

Рабочая поверхность стеклянной пластины предметного стола должна лежать выше рамы стола. Поверхность пластины должна быть чистой, без забоин, царапин, трещин и других дефектов, мешающих нормальному ее использованию. В эксплуатации допускаются незначительные царапины и забоины, не мешающие нормальному использованию предметного стола.

Опорные планки для установки измерительных ножей не должны иметь следов коррозии и заусенцев.

На доведенных поверхностях контрольного калибра для проверки измерительных ножей не допускается никаких видимых невооруженным глазом дефектов.

3.2. Проверка взаимодействия узлов прибора

При проверке взаимодействия узлов должно быть установлено соответствие прибора следующим требованиям:

При открепленных стопорных винтах движение кареток должно быть плавным, без заметных рывков, скачков и заеданий. Тормозные приспособления должны обеспечивать надежную фиксацию кареток в любом положении.

Микрометрические винты должны обеспечивать плавное, без ощутимого люфта, и равномерное перемещение кареток.

При перемещении кареток в крайние положения удар о резиновые амортизаторы должен быть мягким, без резкого толчка.

Колонка прибора должна наклоняться в обе стороны от вертикального (нулевого) положения без скачков и заеданий и надежно стопориться в любом положении.

Кронштейн с визирной системой должен плавно перемещаться по направляющим колонки и надежно закрепляться в любом положении. При закреплении его стопорным винтом изображение перекрестия штриховой сетки не должно смещаться более чем на 0,01 мм; при этом горизонтальная штриховая линия сетки должна оставаться параллельной направлению движения каретки продольного перемещения. Смещение измеряется относительно края какого-либо объекта, изображение которого наблюдают в поле зрения визирной системы и с которым предварительно была совмещена штриховая линия сетки при незакрепленном стопорном винте.

Ход установочного кольца диафрагмы должен быть плавным и равномерным.

Проекционная и бинокулярная насадки должны устанавливаться в кронштейн визирной системы свободно, без усилий и надежно крепиться зажимным винтом.

Окуляры должны перемещаться плавно и свободно, но без заметной на ощущение качки; при вращении окуляров не должно быть заметного на глаз смещения изображения.

Штриховая сетка угломерной головки должна вращаться в пределах от 0 до 360° плавно.

Нити ламп осветителей визирной, угломерной и отсчетных систем не должны быть видны в поле системы.

В рабочей зоне поля угломерной головки не должно быть дефектов, влияющих на точность отсчета.

При подъеме визирной системы на высоту примерно 80 мм в поле визирной системы разрешается небольшая окрашенность.

Изображение штриховой сетки должно быть расположено симметрично относительно центра поля зрения; допускается отклонение не более одного штриха как в продольном, так и в поперечном направлениях.

В поле визирной системы должно наблюдаться резкое изображение штрихов сетки; допускается незначительная нерезкость изображения на краях поля.

Изображения перекрестий перфлектометра, наблюдаемые в поле визирной системы, должны быть отчетливыми и резкими.

Насадка с плоскопараллельной пластиной должна надежно крепиться на оправе объектива и обеспечивать возможность совмещения изображений вертикальных и горизонтальных линий цветных перекрестий.

Перемещение стола СТ-23 должно обеспечивать возможность установки его рабочей поверхности в плоскость изображения перекрестий сетки осветительной насадки «П».

Стол СТ-23 должен наклоняться относительно горизонтального положения в продольном и поперечном направлениях на угол не менее 4°.

Центровые бабки должны плавно перемещаться по направляющим цилиндрического ложа каретки продольного перемещения, а скалки - по цилиндрическим направляющим внутри бабок; те и другие должны надежно закрепляться в требуемом положении.

Опорные планки должны устанавливаться на опорной поверхности каретки продольного перемещения без качки.

3.3. Проверка функционирования преобразователей линейных перемещений, пульта управления и прибора в целом

Проверку функционирования преобразователей линейных перемещений, пульта управления и прибора в целом производите в соответствии с техническим описанием и инструкцией по эксплуатации прибора ДИП-1.

3.4. Определение метрологических параметров

Каретки продольного и поперечного перемещения

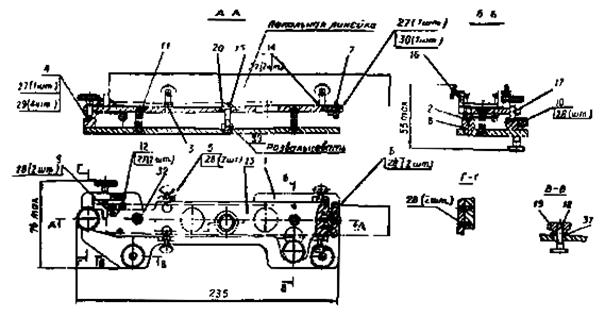

3.4.1. Определение отклонения от прямолинейности направления движения каретки продольного перемещения.

Отклонение от прямолинейности направления движения каретки продольного перемещения определяйте в горизонтальной и вертикальной плоскостях.

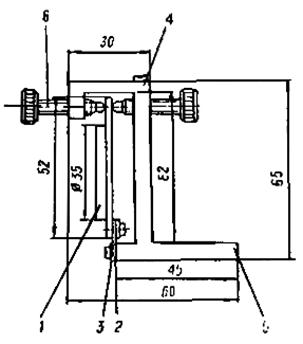

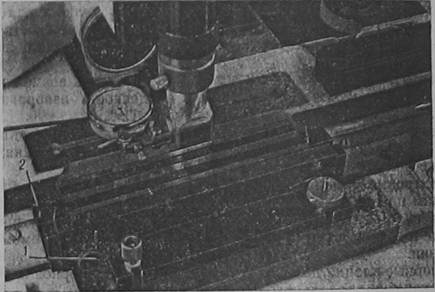

Для определения отклонения от прямолинейности зажмите кронштейн K1 с измерительной головкой на объективе визирной системы поверяемого прибора.

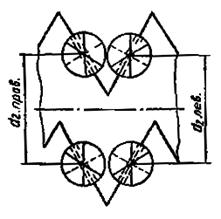

4.1.1 При определении отклонения от прямолинейности в горизонтальной плоскости установитe сферический наконечник таким образом, чтобы его ось была расположена горизонтально против боковой рабочей поверхности лекальной линейки, расположенной в точках Эри в приспособлении.

Примечание. Точки Эри находятся на расстоянии 0,21L от концов линейки (L - длина линейки и миллиметрах).

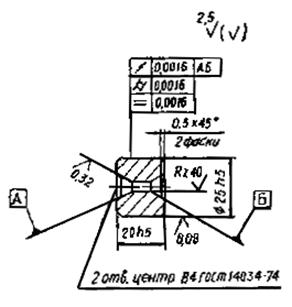

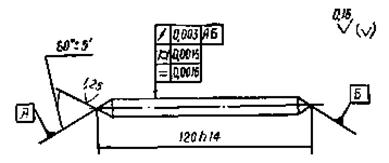

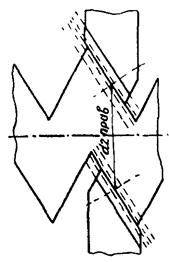

Черт. 1, а

Установите приспособление на опорных поверхностях каретки продольного перемещения поверяемого прибора так, чтобы рабочая поверхность лекальной линейки находилась приблизительно на равном расстоянии от опорных поверхностей направляющей каретки продольного перемещения, и закрепите приспособление.

Установите рабочую поверхность лекальной линейки параллельно направлению движения каретки продольного перемещения, для чего приведите сферический наконечник измерительной головки в контакт с этой поверхностью и регулируйте положение линейки относительно линии перемещения каретки винтом 1 (черт. 1а) приспособления и микрометрическим винтом каретки поперечного перемещения, добиваясь одинаковых показаний измерительной головки при двух крайних положениях каретки (разность показаний не более 0,0002 мм).

Медленно передвигайте каретку продольного перемещения от одного крайнего ее положения до другого, наблюдая показания измерительной головки. Отклонение от прямолинейности перемещения каретки в горизонтальной плоскости вычисляйте как разность между наибольшим и наименьшим показаниями.

Черт. 1, б

3.4.1.2. Для определения отклонения от прямолинейности в вертикальной плоскости установите кронштейн K1 с измерительной головкой в вертикальное положение. Регулируйте положение приспособления с лекальной линейкой винтом 2 (черт. 1б) и микрометрическим винтом точной фокусировки визирной системы до получения одинаковых показаний измерительной головки в крайних точках линейки (разность показаний не более 0,0002 мм). Затем, медленно перемещая каретку, отметьте наибольшее и наименьшее показания, разность которых определяет отклонение от прямолинейности перемещения каретки и вертикальной плоскости.

Отклонение от прямолинейности движения каретки продольного перемещения на длине 200 мм не должно превышать 0,002 мм в горизонтальной плоскости и 0,004 мм в вертикальной плоскости.

3.4.1.3. Для определения отклонении от прямолинейности движения каретки продольного перемещения в вертикальной плоскости в угловых единицах установите на основании прибора автоколлиматор в кронштейне K2, закрепите на кожухе реплики подвижной дифракционной решетки контрольное зеркало, медленно перемещая каретку с зеркалом, снимите наибольший и наименьший отсчеты по шкале автоколлиматора. Разность этих отсчетов определяет отклонение от прямолинейности движения каретки, которое не должно превышать 10".

Черт. 2, а

3.4.2. Определение отклонения от прямолинейности движения каретки поперечного перемещения.

Отклонение от прямолинейности движения каретки поперечного перемещения в единицах длины определяйте, используя методику, изложенную в пп. 3.4.1.1 и 3.4.1.2 настоящих методических указаний, но лекальную линейку располагайте параллельно направлению движения каретки поперечного перемещения (черт. 2а, 2б).

Отклонение от прямолинейности на длине 100 мм не должно превышать 0,001 мм в горизонтальной плоскости и 0,003 мм в вертикальной плоскости.

Отклонение от прямолинейности движения каретки поперечного перемещения в вертикальной плоскости в угловых единицах определяйте по методике, изложенной в п. 3.4.1.3 настоящих методических указаний; значение отклонения не должно превышать 10".

Черт. 2, б

3.4.3. Определение отклонения от параллельности каждой опорной поверхности каретки продольного перемещения направлению ее движения, а также отклонения от параллельности опорных поверхностей между собой.

Приведите сферический наконечник измерительной головки в контакт с рабочей поверхностью поверочной линейки, установленной на передней (задней) опорной поверхности каретки (черт. 3).

Передвигая каретку продольного перемещения, наблюдайте показания по шкале измерительной головки. Разность А (Б) показаний, полученных при контакте наконечника с крайними точками передней (задней) поверхности каретки, соответствует отклонению от параллельности передней (задней) опорной поверхности.

Алгебраическая разность значений А и Б соответствует отклонению от параллельности передней и задней опорных поверхностей между собой.

Черт. 3

Примечание. Если при вычислении разности А из показания, полученного в левой крайней точке передней поверхности, вычитается показание, снятое в правой крайней точке передней поверхности (или наоборот), то и при вычислении разности Б соблюдается тот же порядок.

Каждая из разностей А и Б не должна превышать 0,01 мм на длине 200 мм. Алгебраическая разность значений А и Б не должна превышать 0,005 мм.

3.4.4. Определение отклонения от параллельности направления движения каретки поперечного перемещения опорным поверхностям каретки продольного перемещения.

Отклонение от параллельности определяйте способом, указанным в подразделе 3.4.3, но вместо поверочной линейки используйте две концевые меры (черт. 4) одинаковой длины, расположив их поперек опорной поверхности на линии, вдоль которой проводятся измерения.

Измерения проводите на каждой опорной поверхности отдельно. До измерения кронштейн K1 с измерительной головкой разверните так, чтобы наконечник соприкасался с измерительной поверхностью концевых мер.

Приведя наконечник микатора в контакт с измерительной поверхностью концевой меры, передвигайте каретку поперечного перемещения вдоль измерительной поверхности обеих мер и отсчитывайте показания по шкале микатора. Разность между наибольшим и наименьшим показаниями определяет отклонение от параллельности направления движения каретки поперечного перемещения опорной поверхности каретки продольного перемещения. Аналогично определите отклонение от параллельности направления движения каретки поперечного перемещения относительно второй опорной поверхности каретки.

Черт. 4

Отклонения определяйте в трех сечениях опорной поверхности (среднем и двух крайних) как для передней, так и для задней опорной поверхности, располагая для этого меры так, как показано на черт. 4. Во всех случаях отклонение не должно превышать 0,0025 мм в пределах ширины одной опорной поверхности.

3.4.5. Проверка совпадения плоскостей передней и задней опорных поверхностей каретки продольного перемещения.

При проверке применяйте методику, изложенную в подразделе 3.4.3, но поверочную линейку располагайте параллельно направлению движения каретки поперечного перемещения одновременно на передней и задней опорных поверхностях каретки продольного перемещения (черт. 5). При этом линейку укладывайте поочередно в три положения: крайнее правое, среднее, крайнее левое.

Разность показаний по шкале отсчетного устройства для каждого положения не должна превышать 0,005 мм на длине 100 мм.

3.4.6. Определение усилия сдвига кареток. Для определения усилия сдвига проверьте установку прибора в горизонтальное положение по уровню из комплекта прибора. После этого к проверяемой каретке присоедините пружинный динамометр, с помощью которого перемещайте каретку; отметьте показание динамометра в момент сдвига каретки. Усилие сдвига проверьте в прямом и обратном направлениях движения кареток.

Усилие сдвига должно быть не более 6 Н (600 гс).

Черт. 5

3.4.7. Определение диапазона движения каретки поперечного перемещения из положения пересечения оси центров с оптической осью визирной системы прибора.

Установив отсчет 60° по шкале угломерной головки, сфокусируйте визирную систему на центры скалок и совместите изображение образующих центра со сплошными линиями штриховой сетки, составляющими угол 60°.

Нажмите клавиш СБРОС на пульте управления, отведите каретку поперечного перемещения в любую сторону до упора, нажмите клавиши 1, 2, ВВОД; показание по координате У, отпечатанное цифропечатающим устройством, должно быть не менее 50 мм.

Проверку производите последовательно со всеми объективами, входящими в комплект.

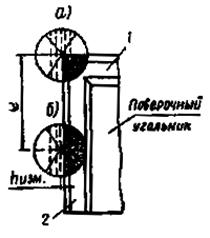

3.4.8. Определение отклонения от перпендикулярности направлений движения кареток продольного и поперечного перемещения.

Длинное ребро 1 (черт. 6) поверочного угольника, расположенного на рабочей поверхности предметного стола, установите параллельно направлению движения каретки продольного перемещения с помощью регулировочных винтов стола.

Микрометрическим винтом каретки продольного перемещения совместите перекрестие штриховой сетки с изображением короткого ребра 2 угольника, отступив 0,2 - 0,5 мм от вершины угла угольника (см. черт. 6, а). Зная из свидетельства о поверке угольника αд - действительное значение угла 90° в градусах, вычислите отклонение от перпендикулярности угольника ∆hу в линейной мере:

где ∆λy = αд - 90°, l = 100 мм.

Наберите на цифровой клавиатуре пульта управления значение ∆hy, нажмите клавиши 3 и ВВОД. Переместив каретку поперечного перемещения на 100 мм, измерьте отклонение h изображения короткого ребра угольника от перекрестия штриховой сетки. Для этого вновь совместите микрометрическим винтом каретки продольного перемещения изображение ребра с перекрестием сетки и нажмите клавишу ВВОД. Цифропечатающее устройство отпечатает значение hизм (см. черт. 6, б) и введенной поправки, а также значение их разности, которое определяет отклонение от взаимной перпендикулярности движения кареток в линейной мере; значение отклонения не должно превышать ±0,005 мм.

Колонка визирной системы

3.4.9. Определение горизонтального смещения точки, сопряженной с титром перекрестия сетки угломерной головки, в продольным и поперечном направлениях при вертикальном перемещении визирного микроскопа.

Смещение точки определяйте и двух взаимно перпендикулярных плоскостях.

При определении смещения в плоскости, параллельной направлению движения каретки продольного перемещения, расположитe угольник на опорной поверхности каретки параллельно направлению ее движения (черт. 7). Закрепите на объективе визирной системы кронштейн K1 с измерительной головкой.

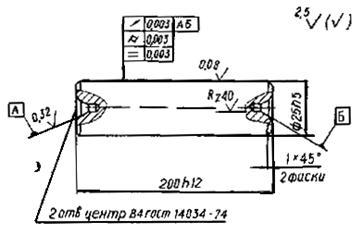

Черт. 7

Приведите наконечник измерительной головки в контакт с рабочей поверхностью угольника. Колонка визирной системы при этом должна быть установлена в вертикальное положение (нулевой отсчет по шкале наклона колонки). Кронштейн на колонке опустите до положения, при котором обычно микроскоп фокусируют на плоскость центров прибора, и снимите показание а0 по шкале измерительной головки.

Перемещайте кронштейн по колонке последовательно на высоту 20, 40, 60, 80 и 120 мм, снимая соответствующие показания а1, a2 и т.д. при зафиксированном положении колонки. Разность между наибольшим и наименьшим показаниями не должна быть более 0,018 мм.

Для определения смещения точки в плоскости, перпендикулярной к направлению движения каретки продольного перемещения, расположите угольник на опорной поверхности каретки перпендикулярно к этому направлению (черт. 8).

Методика проверки описана выше. Полученное значение отклонения не должно превышать 0,018 мм.

3.4.10. Определение соответствия показаний шкалы колонки действительным значениям углов ее наклона.

Черт. 8

Установите оптический квадрант на основании кронштейна K4, который закрепите на направляющих колонки вместо визирной системы; колонка при этом должна находиться в вертикальном положении (нулевой отсчет по шкале колонки), а квадрант должен быть выставлен в горизонтальное положение по уровню. Отсчитайте первое показание.

Наклоните колонку на 6°, восстановите по уровню горизонтальное положение квадранта и отсчитайте второе показание.

Сравните показания шкалы колонки с разностью показаний, полученных по квадранту.

Аналогичным способом определил соответствие показаний шкалы колонки показаниям квадранта при наклоне се на 12°30'.

Поверку проводите при наклоне колонки вправо и влево.

Показания шкалы колонки должны отличаться от действительных значений углов наклона по квадранту не более чем на ±5'.

3.4.11. Определение смещения изображения лезвия ножа при наклоне колонки на 12°30' в обе стороны от вертикального положения.

Установив в центрах 1 (черт. 9) прибора контрольный валик 2; в тубусе визирной системы при этом должен находиться объектив 3´, установите бинокулярную насадку.

Установив визирную систему на резкое изображение лезвия ножа валика и осторожно вращая валик в центрах, убедитесь, что изображение лезвия ножа остается резким при повороте валика на 180°.

Совместите при вертикальном положении колонки наблюдаемое в поле визирной системы изображение лезвия ножа валика с вертикальной (центральной) линией сетки угломерной головки. Наберите на цифровой клавиатуре пульта управления цифру 3, нажмите клавиши 1, 2, ВВОД.

Повторите наводку трижды, каждый раз нажимая клавиш ВВОД.

Нажмите клавиш 7. Наклонив колонку в одно из крайних положений (12°30'), совместите изображение лезвия ножа валика с центральной линией штриховой сетки угломерной головки, нажмите клавиши 2 и ВВОД. Повторите наводку трижды, каждый раз нажимая клавиш ВВОД.

Нажмите клавиш 8, цифропечатающее устройство отпечатает значение n1 (черт. 9, б), определяющее смещение изображения объекта.

Установите колонку в другое крайнее положение (12°30') и, повторив трижды, как указано выше, операции наводки, получите значение n2 (черт. 9, в) смещения изображения. Значения смещения изображения объекта при наклонах колонки в указанных пределах не должны превышать 0,005 мм.

Визирная система

3.4.12. Определение соответствия длины участка между крайними линиями штриховой сетки угломерной головки при различных увеличениях объективов длине участка изображения образцовой шкалы.

Поместите образцовую шкалу 2-го разряда на предметный стол. Установите шкалу с помощью регулировочных винтов предметного стола параллельно направлению движения каретки продольного перемещения.

Введя в поле системы участок образцовой шкалы, имеющей нулевые поправки, совместите изображение одного из штрихов этого участка с крайней штриховой линией сетки угломерной головки.

Нажмите на пульте управления клавиши 3, ВВОД.

Если изображение второго штриха этого же участка шкалы не совпадает с другой крайней штриховой линией сетки, отстоящей на расстояние 0,9 мм от первой, перемещением каретки продольного перемещения совместите эти линии и нажмите клавиш ВВОД. Цифропечатающее устройство отпечатает значение несовмещения.

Произведите не менее пяти таких измерений. Нажмите клавиш 4. Цифропечатающее устройство отпечатает среднее арифметическое значение отклонения, которое не должно превышать значений, указанных в табл. 2.

Проверку осуществляйте с бинокулярной насадкой и со всеми объективами в центре и на краях поля системы, смещая изображение шкалы на края поля микрометрическим винтом поперечной подачи.

3.4.13. Определение отклонения от параллельности горизонтальной линии штриховой сетки угломерной головки визирной системы направлению движения каретки продольного перемещения.

Проверку производите при нулевом показании по шкале угломерной головки. Регулировочными винтами предметного стола установите изображение ребра поверочной линейки (поверочного угольника) параллельно направлению движения каретки продольного перемещения.

В случае несовпадения горизонтальной штриховой линии сетки с изображением ребра линейки (угольника) добейтесь совпадения, разворачивая штриховую сетку, снимите отсчеты по шкале угломерной головки

Произведите не менее трех таких совмещений. Вычислите среднее арифметическое значение полученных отсчетов, которое и определяет отклонение от параллельности горизонтальной линии штриховой сетки угломерной головки направлению движения каретки продольного перемещения. Оно не должно превышать ±1'.

Таблица 2

|

Расстояние между крайними штриховыми линиями сетки, мм |

Предельное отклонение, мм |

|

|

10 |

0,54 |

±0,0005 |

|

5 |

1,08 |

±0,0005 |

|

3 |

1,8 |

±0,0005 |

|

1,5 |

3,6 |

±0,002 |

|

1 |

5,4 |

±0,002 |

3.4.14. Определение несовпадения точки пересечения штриховых линий сетки угломерной головки с осью ее вращения.

Поместите поверочную линейку (поверочный угольник) на плоский предметный стол так, чтобы при нулевом показании по шкале угломерной головки вертикальная центральная линия штриховой сетки совпала с изображением ребра линейки (угольника), и нажмите клавиши 3, ВВОД на пульте управления.

Повернув сетку на 180°, снова совместите вертикальную штриховую линию сетки с изображением ребра линейки (угольника) и нажмите клавиш ВВОД.

Цифропечатающее устройство отпечатает значение несовпадения по координате X точки пересечения штриховых линий сетки с осью ее вращения.

Произведите не менее трех измерений и нажмите клавиш 4, цифропечатающее устройство отпечатает среднее арифметическое значение результатов измерения.

Аналогично определите несовпадение в другом направлении, устанавливая для этого линейку (угольник) параллельно направлению движения каретки продольного перемещения.

Среднее арифметическое значение не должно превышать 0,001 мм.

3.4.15. Определение освещенности экранов визирной и угломерной систем.

Проверку производите с объективом 3´ при максимально открытой диафрагме осветительной системы. Предварительно отцентрируйте лампу визирной системы так, чтобы поле зрения освещалось равномерно. Кронштейн с визирной системой установите в положение, соответствующее фокусировке прибора на плоскость центров. Напряжение на лампе визирной системы должно быть 8 В. Накладывайте фотоэлемент на плоскость экрана последовательно в центре его и по краям, каждый раз снимая отсчет по шкале люксметра. Освещенность должна быть не менее 30 лк на любом поверяемом участке экрана. Допускается неравномерность освещения в пределах 7 лк.

Аналогично проверьте освещенность экрана угломерной головки. Освещенность должна быть не менее 5 лк.

3.4.16. Проверка соответствия диаметров отверстий диафрагмы осветительной системы показаниям шкалы на регулировочном кольце.

Для поверки используйте осветительную насадку 3 - 5 - 10´.

Установите на предметный стол коллиматор, на матовом стекле которого нанесены допусковые окружности. Устанавливая последовательно показания шкалы регулировочного кольца на отметки 5, 10 и 15 мм, наблюдайте положение изображения отверстия диафрагмы на матовом стекле коллиматора относительно соответствующих допусковых окружностей.

Примечание. На лампе визирной системы должно быть установлено напряжение 6 В.

Изображение каждого проверяемого отверстия диафрагмы должно полностью заполнять круг, соответствующий определенному диаметру диафрагмы.

Бинокулярная насадка

3.4.17. Определение качества изображения в поле бинокулярной насадки.

Качество изображения проверяйте при помощи объектива 3´ и соответствующей осветительной насадки. Шкалу диафрагмы установите на отсчет 12 - 14 мм. В совмещенном поле бинокулярной насадки должны быть видны изображения штрихов сетки угломерной головки и изображения штрихов миры.

3.4.17.1. Определение качества изображения путем рассматривания штрихов сетки угломерной головки.

Изображения двух взаимно перпендикулярных штрихов сетки угломерной головки должны быть видны одинаково резко. Качество изображения штрихов следует считать неудовлетворительным, если требуются две различные фокусировки для получения резкого изображения штрихов каждого из двух направлений.

При нерезко видимых штрихах сетки допускается перефокусировка окуляров в пределах 0,5 диоптрии для улучшения резкости изображения, после чего оба штриха должны быть видны одновременно резко без дополнительной фокусировки.

При проверке с помощью диоптрийной трубки поместите ее за окуляром и наведите на резкое изображение одной из штриховых линий сетки; вторая штриховая линия, перпендикулярная к первой, должна быть также четкой без изменения фокусировки. В этом положении снимите отсчет по шкале диоптрийной трубки.

Наведите диоптрийную трубку на резкое изображение сплошных линий сетки и получите второй отсчет.

Разность двух отсчетов определяет параллакс, который не должен быть более 0,5 диоптрии.

В приборах, находящихся в эксплуатации, параллакс определяйте по диоптрийным шкалам окуляров бинокулярной насадки.

3.4.17.2. Определение качества изображения с помощью миры.

Изображение миры наблюдайте в центре и по краям поля бинокулярной насадки. Сначала сфокусируйте визирную систему на четкое изображение штрихов миры, расположенной в центре поля (черт. 10, положения 1 - 4).

Качество изображения считается хорошим, если штрихи всех направлений видны раздельно резко без изменения фокусировки.

Сохраняя неизменной фокусировку, последовательно установите миру в четыре крайние положения (черт. 10, положения 5 - 8), при которых наблюдаются изображения вертикальных, горизонтальных и наклонных штрихов миры. Допускается перефокусировка окуляра в пределах 0,5 диоптрии (по сравнению с фокусировкой в центре) для наилучшего разрешения штрихов миры в каждой точке, находящейся на краю поля насадки.

Проверьте, кроме того, отсутствие окрашенности краев светлых и темных штрихов миры, ореолов вокруг светлых знаков миры и вторичных изображений (двойников) знаков миры.

3.4.18. Определение разности увеличений правого и левого микроскопов бинокулярной насадки.

Устанавливая телескопическую трубку поочередно за окуляром каждого микроскопа, наблюдайте соотношение произвольно выбранного количества делений образцовой штриховой миры и соответствующего количества делений телескопической трубки.

Произведите такую проверку со всеми объективами на левом и правом микроскопах бинокулярной насадки. Относительную разность увеличений оптической системы микроскопов определите в процентах по формуле

![]() или

или ![]() (2)

(2)

где Впр - число делений сетки трубки, установленной за правым микроскопом, соответствующее проверяемому интервалу;

Влев - число делений сетки трубки, установленной за левым микроскопом, соответствующее проверяемому интервалу.

Увеличения левого и правого микроскопов бинокулярной насадки не должны отличаться более чем на 1,5 %.

3.4.19. Определение отклонения от параллельности осей окуляров бинокулярной насадки.

Установите сдвоенную телескопическую зрительную трубку за окулярами бинокулярной насадки. Диоптрийные шкалы обоих окуляров насадки установите в нулевое положение. Наблюдая в левый окуляр телескопической трубки, совместите изображение перекрестия штриховой сетки прибора с перекрестием телескопической трубки, после чего наблюдайте в правом окуляре положение изображения перекрестия штриховой сетки прибора относительно прямоугольника (поля) шкалы допусков. Перекрестие штриховой сетки должно располагаться в пределах допускового прямоугольника.

Проверку непараллельности осей производите при наибольшем и наименьшем (72 и 54 мм) межзрачковых расстояниях, при этом допускается изменять положение перекрестия штриховой сетки в пределах допускового прямоугольника, но не более чем на 50 % поля допуска. Допускаемое отклонение от параллельности осей:

расхождение по вертикали - не более 15';

схождение в горизонтальной плоскости - не более 20';

расхождение в горизонтальной плоскости - не более 60'.

3.4.20. Определение разности углов поворота изображения вокруг оптической оси двух оптических систем бинокулярной насадки.

Измерьте угол поворота изображения в каждом канале бинокулярной насадки. Наблюдайте в поле зрения одного из каналов изображение ребра поверочной линейки (угольника), установленной параллельно вертикальной линии штриховой сетки угломерной головки. Снимите отсчет по шкале угломерной головки прибора, после чего, наблюдая через второй канал бинокулярной насадки, совместите вертикальную линию штриховой сетки с тем же ребром поверочной линейки (угольника) и получите второй отсчет по шкале угломерной головки.

Абсолютное значение алгебраической разности полученных отсчетов (с учетом знака направления поворота изображения) не должно превышать 30'.

3.4.21. Определение отклонения от параллельности оптических осей визирной и осветительной систем.

Определение отклонения производите с помощью приспособления, изображенного на черт. 11 приложения, которое установите в тубусе визирной системы вместо объектива. Это приспособление проецирует изображение диафрагмы в поле зрения визирной системы прибора.

Проверку производите последовательно с осветительными насадками 1; 1,5 и 3 - 5 - 10´. Для каждой насадки устанавливайте соответствующий диаметр диафрагмы: для насадки 1´ - 4,5 мм, для насадки 1,5´ - 3 мм, для насадки 3 - 5 - 10´ - 2 мм.

Измерьте с помощью линейки расстояние от центра штриховой сетки до центра изображения диафрагмы на экране. Полученные значения не должны превышать 10 мм для насадки 1´, 23 мм для насадки 1,5´ и 25 мм для насадки 3 - 5 - 10´, что соответствует отклонению от параллельности 30'.

3.4.22. Определение отклонения от стабильности положения осветительных насадок.

Каждую насадку снимите и установите в рабочее положение не менее трех раз.

После каждой установки насадки проверьте расстояние от центра перекрестия сетки до центра изображения диафрагмы на экране; изменение расстояния не должно быть заметно на глаз.

Отсчетов устройство для угловых измерений

3.4.23. Определение соответствия изображения одного деления градусной шкалы изображению всего участка минутной шкалы.

Совместите последовательно штрихи 1, 91, 181 и 271° лимба с серединой короткого биссектора, расположенного вверху минутной шкалы масштабной сетки; при этом деления 0, 90, 180 и 270° лимба должны совпадать с серединой короткого биссектора, расположенного внизу минутной шкалы масштабной сетки; несовпадение оцените на глаз в долях ширины биссектора. Произведите такую проверку на каждом из указанных выше участков не менее пяти раз и вычислите среднее арифметическое, оно не должно превышать 1/4 ширины биссектора.

3.4.24. Определение правильности ориентировки изображения штрихов минутной шкалы относительно изображения штрихов лимба.

Правильность ориентировки проверяйте по центральным биссекторам минутной шкалы, соответствующим 30 и 40'. Левый конец изображения штриха градусной шкалы лимба введите в середину левого конца биссектора 40', тогда правый конец изображения штриха лимба должен расположиться в середине правого конца предыдущего биссектора минутной шкалы. Наблюдаемое отклонение не должно превышать 1/4 ширины биссектора (оценивается на глаз).

3.4.25. Определение погрешности угломерной головки.

Погрешность угломерной головки определяйте с помощью поверочной линейки, установленной на круглом столе СТ-9 или СТ-26. Ребро линейки предварительно совместите с осью вращения стола следующим образом: установите отсчеты 0° по шкалам угломерной головки и микроскопа круглого стола; совместите изображение ребра линейки с изображением горизонтальной линии штриховой сетки; разворачивая поворотную часть круглого стола с линейкой на 180°, методом последовательных приближений добейтесь совмещения ребра линейки с осью вращения стола. Повторите эти операции, совместив изображение ребра линейки с изображением вертикальной штриховой линии. Установите лимб угломерной головки поочередно на отсчеты 0, 45, 90, 135, 180, 225, 270, 315, 0°, совмещая при каждом положении лимба угломерной головки поворотом круглого стола изображение ребра линейки в поле визирной системы с одной и той же штриховой линией сетки и снимая отсчеты α0', α45 ... α315, α0" в поле микроскопа круглого стола. В каждом положении получите не менее пяти отсчетов и вычислите средние арифметические значения. Затем вычислите среднее арифметическое значение α0 показаний α0' и α0", соответствующие нулевому положению лимба угломерной головки в начале и в конце измерения.

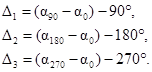

Погрешность ∆i угломерной головки определите по формулам

При отсутствии круглого стола погрешность угломерной головки определите с помощью поверочного угольника, для чего установите его на предметном столе прибора так, чтобы длинное ребро было параллельно направлению движения каретки продольного перемещения.

Изображение короткого ребра угольника совместите с вертикальной центральной штриховой линией сетки микрометрическим винтом каретки продольного перемещения и снимите отсчет α0' по шкале угломерной головки.

Поворачивая штриховую сетку на 90, 180, 270, 360°, совмещайте последовательно центральную штриховую линию с изображением ребер угольника, снимая отсчеты α90, α180, α270, α0". Совмещение и снятие показаний повторите по пять раз для каждого положения сетки и вычислите средние арифметические значения, а затем среднее арифметическое α0 показаний α0' и α0", соответствующих положению лимба в начале и конце измерения.

Погрешность угломерной головки определите по формулам

(4)

(4)

Разность между наибольшим и наименьшим значениями не должна превышать ±1'.

Центровые бабки со скалками и центрами

3.4.26. Определение радиального биения скалок при любом их вылете относительно бабок.

До начала проверки сдвиньте соответствующую бабку до упора по направлению к оси прибора и закрепите ее.

Биение определяйте при трех положениях (вылетах) каждой скалки: l1 = 20 мм; l2 = 50 мм и l3 = 90 мм.

Открепив стопорные винты скалки и выдвинув ее на требуемую длину (l1, l2 или l3), подведите к образующей скалки наконечник измерительной головки, закрепленной в кронштейне K1. Осторожно вращая скалку, снимите отсчеты по шкале измерительной головки. Разность между наибольшим и наименьшим отсчетами определяет величину биения скалки.

Величина радиального биения не должна быть более 0,002 мм для приборов, выпускаемых из производства и ремонта, и 0,003 мм для приборов, находящихся в эксплуатации.

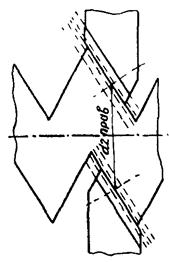

3.4.27. Определение износа прямых центров.

Расположите скалку с проверяемым центром в призме на предметном столе. Совместите штриховую линию сетки с изображением образующей конуса проверяемого центра, который предварительно, перемещая скалку, выставьте так, чтобы образующая конуса центра была параллельна горизонтальной линии штриховой сетки при ее нулевом положении, после чего скалку закрепите на столе струбциной. Нажмите клавиши 3, ВВОД на пульте управления. Вращая центр в скалке, найдите и, нажав на пульте управления клавиш ВВОД, измерьте наибольшее отклонение от прямолинейности а (черт. 11). При проверках следите за состоянием острия центра; на нем не должно быть заусенцев, зазубрин, вмятин, оно должно быть заостренным.

Отклонение а измерьте не менее трех раз, после чего нажмите клавиш 4. Цифропечатающее устройство отпечатает среднее арифметическое значение результатов измерений, которое не должно превышать 0,01 мм для приборов, находящихся в эксплуатации.

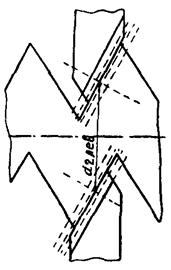

3.4.28. Определение радиального биения центров при вращении скалок.

К плоской поверхности центра 1 (черт. 12), установленного в одной из скалок, подведите до упора острие проверяемого центра 2, установленного во второй скалке, совместите горизонтальную линию штриховой сетки и острие центра. Нажмите клавиши 3, ВВОД на пульте управления.

Поверните скалку на 360° и отметьте наибольшее смещение а острия центра относительно перекрестия штриховой сетки, которое и определяет биение центра. В этом положении вновь совместите горизонтальную линию штриховой сетки и острие центра и нажмите клавиш ВВОД. Цифропечатающее устройство отпечатает значение а.

Определив биение всех центров, находящихся в комплекте, в сочетании с одной скалкой, выполните эту операцию со второй скалкой.

Радиальное биение центров не должно превышать 0,005 мм.

3.4.29. Определение отклонения от параллельности линии центров направлению движения каретки продольного перемещения.

Черт. 11

Отклонение от параллельности определяйте при следующих положениях бабок и скалок:

для валика 20 мм - при сдвинутых бабках и наибольших вылете скалок;

для валика 500 мм:

1) при полностью раздвинутых бабках и наибольшем вылете скалок;

2) при сдвинутых к краю правой бабке и к центру левой бабке и наименьших вылетах скалок;

3) при сдвинутых к краю левой бабке и к центру правой бабке и наименьших вылетах скалок;

для валика 200 мм:

1) при бабках, находящихся в среднем положении, и наибольших вылетах скалок;

2) при симметрично расположенных бабках и наименьших вылетах скалок;

3) при сдвинутой к центру левой бабке и наибольшем вылете скалки и среднем положении правой бабки и наименьшем вылете скалки;

4) при сдвинутой к центру правой бабке и наибольшем вылете скалки и среднем положении левой бабки и наименьшем вылете скалки.

Проверку производите при перемещении каретки на 20 и 200 мм.

Отклонение от параллельности в вертикальной плоскости определите следующим образом.

Наденьте измерительную головку с помощью кронштейна K1 на объектив визирной системы и установите ее так, чтобы ось наконечника была расположена вертикально. Переместите каретки прибора так, чтобы наконечник измерительной головки расположился против одного из концов валика на расстоянии приблизительно 0,5 - 1 мм от торца, и приведите наконечник в контакт с поверхностью валика.

Для исключения влияния биения скалок предварительно, до начала проверки, приведите скалки, вращая их, в положение наибольшего или наименьшего биения.

Передвигая микрометрическим винтом каретку поперечного перемещения, получите наибольшее показание по шкале измерительной головки, затем, сдвинув каретку продольного перемещения на длину валика, аналогичным способом найдите наибольшее показание в требуемом сечении на другом конце валика.

Разность наибольших показаний по шкале измерительной головки в двух точках валика, отстоящих одна от другой на расстояние 20 или 200 мм, соответствует отклонению от параллельности линии центров в вертикальной плоскости на этих длинах.

При определении отклонения от параллельности линии центров в горизонтальной плоскости расположите измерительную головку так, чтобы ось наконечника была горизонтальна, и приведите плоскость наконечника в контакт с образующей валика примерно в его горизонтальном диаметральном сечении. Медленно перемещая кронштейн по колонке, найдите наибольшее показание по шкале измерительной головки и в этом положении определите отклонение от параллельности на расстоянии 20 или 200 мм при соответствующих положениях бабок и скалок.

Отклонения от параллельности линии центров в вертикальной и горизонтальной плоскостях не должны превышать 0,005 мм на длине 20 мм и 0,010 мм на длине 200 мм.

3.4.30. Определение разности толщин опорных планок для установки измерительных ножей.

Толщину каждой планки измеряйте в девяти точках, равномерно распределенных по площади планки.

Наибольшая разность полученных значений толщины для каждой планки не должна быть более 0,003 мм.

Вычислите среднее арифметическое значение результатов измерения толщины каждой планки. Определите разность средних значений толщины планок в следующих сочетаниях: 1-2, 2-3, 1-3. Наибольшая из полученных разностей не должна превышать 0,005 мм.

3.4.31. Определение несовпадения линии центров с рабочими плоскостями измерительных ножей, располагаемых на опорных поверхностях каретки продольного перемещения.

Поместите на каждую опорную поверхность приблизительно в среднем сечении по блоку концевых мер длины. Длина каждого блока

где А - номинальная высота измерительного ножа (5 мм);

В - среднее арифметическое значение толщин планок для установки измерительных ножей, мм;

d - диаметр цилиндрического валика длиной 200 мм.

Установите цилиндрический валик в центрах. Закрепите измерительную головку со сферическим наконечником в кронштейне K1 на объективе визирной системы.

Приведите наконечник измерительной головки в контакт с измерительной поверхностью одного из блоков концевых мер и снимите первый отсчет а1 по шкале измерительной головки. Передвигая каретку поперечного перемещения, приведите наконечник в контакт с наивысшей точкой поперечного сечения валика и снимите второй отсчет а2.

Разверните кронштейн с измерительной головкой так, чтобы можно было привести измерительный наконечник в контакт с измерительной поверхностью блока концевых мер, находящегося на противоположной опорной поверхности. Передвигайте каретку поперечного перемещения до получения контакта наконечника с наивысшей точкой образующей валика в том же среднем сечении. Соответственно получите отсчеты а3 и а4. По максимальному значению двух сравниваемых разностей а2 - а1 и а4 - а3 оцените несовпадение линии центров с рабочей плоскостью измерительных ножей, которое не должно превышать ±0,01 мм. При этом разности не должны различаться более чем на 0,01 мм.

Проверку несовпадения линии центров с плоскостью измерительных ножей производите в среднем и двух крайних сечениях валика, перекладывая соответственно блоки концевых мер на опорных поверхностях каретки продольного перемещения.

Примечание. До начала измерения, вращая валик в центрах на 360°, установите его в положение наибольшего или наименьшего биения.

3.4.32. Определение отклонения от параллельности линии обратных центров направлению движения каретки продольного перемещения.

Отклонение определяйте в вертикальной и горизонтальной плоскостях, установив в скалках обратные центра и закрепив в них цилиндрический валик с прямыми центрами.

Методика поверки аналогична указанной в подразделе 3.4.30.

Разность показаний по шкале измерительной головки не должна превышать 0,010 мм на расстоянии 100 мм при поверке в вертикальной плоскости и 0,030 мм на расстоянии 100 мм при поверке в горизонтальной плоскости.

Перфлектометр

3.4.33. Определение несовпадения двух цветных изображений перекрестия при установке сменной насадки «П» в осветительную систему.

Включив призму двойного изображения, наблюдайте в поле экрана два цветных изображения перекрестия.

Прикладывая измерительную линейку к плоскости экрана, определите расстояние сначала между вертикальными, затем между горизонтальными линиями двух изображений перекрестия. После этого выньте осветительную насадку, вновь установите ее в осветительную систему и снова измерьте расстояния между штрихами перекрестий в двух направлениях. Повторите эти операции не менее трех раз.

Несовпадение изображений в плоскости экрана не должно быть более 2 мм.

3.4.34. Проверка возможности расположения перекрестия сетки перфлектометра в плоскости оси центров.

Установите осветительную насадку 3 - 5 - 10´. Сфокусируйте визирную систему на резкое изображение центра центровой бабки и снимите отсчет по шкале микрометрического винта точной фокусировки. Установите осветительную насадку «П», сфокусируйте визирную систему на резкое изображение перекрестия сетки и опять снимите отсчет по шкале микрометрического винта точной фокусировки. Разность первого и второго отсчетов не должна превышать 1 мм.

3.4.35. Определение отклонения от параллельности изображения объекта горизонтальной линии штриховой сетки угломерной головки при включении призмы двойного изображения.

Проверку производите с бинокулярной насадкой, зеленым светофильтром, объективом 3´ и осветительной насадкой с индексом «3 - 5 - 10´».

Поверочную линейку расположите на предметном столе так, чтобы ее ребро было параллельно горизонтальной линии штриховой сетки; предварительно сфокусируйте на ребро линейки визирную систему. Включите призму двойного изображения. В случае несовпадения одного из изображений ребра линейки с горизонтальной линией штриховой сетки добейтесь их совпадения, разворачивая штриховую сетку; снимите отсчет по шкале угломерной головки.

Повторите указанные операции не менее трех раз, вычислите среднее арифметическое значение результатов измерения, оно не должно превышать 6'.

3.4.36. Определение отклонения от параллельности изображения горизонтальной линии совмещенного перекрестия направлению движения каретки продольного перемещения.

Для проверки используйте бинокулярную насадку, объектив 3´, осветительную насадку с индексом «П», насадку с плоскопараллельной пластиной и стол СТ-23.

Сфокусируйте визирную систему на ребро концевой меры, расположенной на столе СТ-23 в продольном направлении, и разворотом стола выставьте меру параллельно направлению движения каретки продольного перемещения. Включите призму двойного изображения и сфокусируйте визирную систему на цветные линии перекрестия перфлектометра. Совместите, пользуясь винтами насадки с плоскопараллельной пластиной, изображения цветных линий перекрестий.

Перемещая каретку в поперечном направлении, получите отраженные изображения цветных линий перекрестий от измерительной поверхности концевой меры.

Вращением стола СТ-23 и поперечным перемещением каретки добейтесь, чтобы цветные линии перекрестий не расходились при передвижении каретки продольного перемещения на всю длину концевой меры.

Поворачивая штриховую сетку, совместите горизонтальную линию сетки угломерной головки с изображением горизонтальной линии совмещенного перекрестия перфлектометра. Снимите отсчет по шкале угломерной головки.

Повторите эти операции не менее трех раз. Среднее арифметическое значение полученных отсчетов будет определять отклонение от параллельности изображения горизонтальной линии совмещенного перекрестия направлению движения каретки продольного перемещения. Отклонение не должно превышать 10'.

3.4.37. Определение отклонения от центра поля зрения двух совмещенных изображений объекта, образованных призмой двойного изображения.

Отклонение определяйте, расположив концевую меру сначала в продольном, затем в поперечном направлении на столе СТ-23.

Расположите концевую меру на столе в продольном направлении и произведите операции, указанные в подразделе 3.4.46, для получения отраженного совмещенного изображения цветных перекрестий от поверхности концевой меры; нажмите клавиши 3, ВВОД.

Микрометрической подачей каретки поперечного перемещения совместите изображение одного из цветных перекрестий с горизонтальной штриховой линией сетки угломерной головки, нажмите клавиш ВВОД.

Цифропечатающее устройство отпечатает значение, определяющее половину отклонения от центра поля зрения двух совмещенных изображений объекта, образованных призмой двойного изображения; оно не должно превышать 0,1 мм, что соответствует допускаемому значению отклонения 0,2 мм в плоскости объекта.

Определяя отклонение при расположении концевой меры на столе в поперечном направлении, предварительно установите концевую меру параллельно направлению движения каретки поперечного перемещения.

Измерения производите так же, как при проверке отклонения в продольном направлении.

Отклонение двух совмещенных изображений объекта от центра поля зрения можно определять, используя вместо концевой меры образцовую шкалу. Для этого, получив совмещенное изображение штрихов образцовой шкалы, нажмите клавиши 3, ВВОД. Затем совместите ближайший к центру поля зрения штрих шкалы с центральной штриховой линией сетки угломерной головки и нажмите клавиш ВВОД.

Цифропечатающее устройство отпечатает значение измеренного отклонения.

Отклонение определяйте, располагая образцовую шкалу сначала в продольном, затем в поперечном направлении.

3.4.38. Определение разности длин двух изображений образцовой шкалы, образованных призмой двойного изображения.

Измерьте участки длиной 5 мм на каждом из двух видимых изображений образцовой шкалы при увеличении 30. Измерения производите в положениях образцовой шкалы, в одном из которых она параллельна продольному, а в другом - поперечному направлению перемещения кареток.

Совместите изображения штрихов «0» и «5» на одном краю поля зрения. Нажмите клавиши 3, ВВОД. Если на другом краю поля зрения штрихи «5» и «0» не совпали, добейтесь их совмещения и нажмите клавиш ВВОД. Цифропечатающее устройство отпечатает измеренное значение несовпадения. Произведите не менее трех таких измерений и нажмите клавиш 4. Цифропечатающее устройство отпечатает среднее арифметическое значение измеренного несовпадения, соответствующее половине разности длин двух изображений образцовой шкалы, образованных призмой двойного изображения, оно не должно превышать 0,0025 мм на объекте, что соответствует допускаемой разности длин двух изображений образцовой шкалы, равной 0,005 мм.

3.4.39. Определение отклонения от прямолинейности и перпендикулярности направления перемещения стола СТ-23 к опорным поверхностям каретки продольного перемещения.

Для определения от прямолинейности в угловых единицах в продольном и поперечном направлениях установите стол СТ-23 в одно из крайних положений по высоте, выставьте поверхность стола по уровню в горизонтальное положение. Установите уровень параллельно одному из проверяемых направлений. Переместите стол на всю высоту, наблюдая при этом за показаниями уровня, которые не должны превышать 30". Снимите уровень и закрепите на столе кольцо.

Установите в осветительную систему прибора насадку с индексом «П», на объективе закрепите насадку с плоскопараллельной пластиной.

Сфокусируйте визирную систему на резкое изображение перекрестия перфлектометра. Включите призму двойного изображения. Совместите винтами насадки цветные линии перекрестия.

Перемещая каретки продольного и поперечного перемещения, получите отраженное изображение линий перекрестия от внутренней поверхности кольца.

Совместите цветные линии перекрестия, нажмите на пульте управления клавиш СБРОС. Переместите стол в другое крайнее положение по вертикали, совместите цветные линии перекрестия и нажмите клавиши 1, 2 и ВВОД; при этом цифропечатающее устройство отпечатает измеренные значения по соответствующей координате, определяющие отклонение от перпендикулярности. Отклонение от перпендикулярности не должно превышать 0,075 мм.

Проверку отклонения от перпендикулярности стола в поперечном направлении производите так же, но стол разверните на 90°.

Предметный стол

3.4.40. Определение отклонения от плоскостности рабочей поверхности стеклянной пластины предметного стола.

Отклонение от плоскостности определяйте последовательным наложением на поверхность плоской стеклянной пластины. Шаг переналожения должен быть равен половине диаметра (d) применяемой пластины. При каждом наложении пластины, слегка нажимая на нее, получите наименьшее число интерференционных колец (полос). Допускается не более трех колец (полос) на диаметре 100 мм при наблюдении в белом свете.

Отклонение N от плоскостности на всей поверхности стекла длиной l (мм) вычислите в микрометрах по формуле

(6)

(6)

где m120 - наибольшее отклонение от плоскостности рабочей поверхности поверяемого стола на участке диаметром 120 мм, вычисленное в микрометрах по формуле

где n - измеренное число полос;

λ - длина волны, мкм.

Отклонение от плоскостности на всей длине рабочей поверхности пластины не должно превышать 4,5 мкм.

3.4.41. Определение отклонения от параллельности поверхности стеклянной пластины предметного стола направлению движения кареток.

Наденьте с помощью кронштейна K1 на оправу объектива визирной системы измерительную головку. Приведите сферический наконечник в контакт со стеклянной пластиной стола. Перемещая каретку в одном направлении, снимите отсчеты по шкале измерительной головки в крайних точках поверяемого участка. Разность отсчетов определяет отклонение от параллельности. Проверку отклонения от параллельности производите не менее чем на трех участках, равномерно распределенных по длине рабочей поверхности предметного стола, в продольном и поперечном направлениях.

Отклонение не должно превышать 0,020 мм на длине 200 мм в продольном направлении и 0,015 мм на длине 100 мм в поперечном направлении.

Контрольный цилиндрический калибр для поверки измерительных ножей

3.4.42. Определение отклонения от прямолинейности образующих контрольного калибра.

Отклонение от прямолинейности определяйте, установив калибр в центрах прибора. К образующим каждого пояска калибра прикладывайте лезвие измерительного ножа, при этом не должно наблюдаться просвета.

3.4.43. Определение радиального биения центров контрольного калибра.

Наконечник измерительной головки, присоединенной к объективу визирной системы с помощью кронштейна K1, приведите в контакт с цилиндрической поверхностью пояска калибра. Медленно вращая калибр в центрах вокруг оси, наблюдайте за показаниями измерительной головки, отмечая наибольшее и наименьшее значения. Радиальное биение определяется разностью этих показаний и не должно превышать 0,002 мм.

3.4.44. Определение диаметров рабочих поясков контрольного калибра.

Измерьте диаметр каждого пояска в четырех сечениях, перпендикулярных к оси, через 45°. Определите овальность каждого пояска цилиндра как максимальную разность полученных значений.

Конусность калибра определяется разностью средних значений результатов измерения диаметров двух крайних поясков. Конусность и овальность не должны превышать 0,0005 мм. Значение диаметра не должно отличаться более чем на ±0,0005 мм от значения, указанного на торце калибра.

Определение погрешности прибора

3.4.45. Определение погрешностей прибора при измерениях проекционным методом.

3.4.45.1. Определение погрешностей ∆1' и ∆1" прибора при измерении длины участков шкалы.

Погрешность определяйте при помощи бинокулярной насадки при увеличении 30.

Для определения погрешности прибора ∆1' поместите образцовую шкалу на середину предметного стола приблизительно параллельно направлению движения каретки продольного перемещения.

Сфокусируйте визирную систему на штрихи шкалы. После этого, пользуясь винтами предметного стола, выставьте образцовую шкалу так, чтобы ее продольная ось была параллельна направлению движения каретки продольного перемещения.

Измерьте участки шкалы 0 - 50, 0 - 100, 0 - 150, 0 - 200 мм.

Совместите перекрестие штриховой сетки угломерной головки с изображением нулевого штриха. Нажмите клавиши 3 и ВВОД на пульте управления.

Передвигая каретку продольного перемещения, совместите перекрестие штриховой сетки со штрихом, соответствующим измеряемому интервалу. Нажмите клавиш ВВОД на пульте управления. Цифропечатающее устройство отпечатает значение измеренного интервала.

Повторите измерение не менее трех раз.

Наберите на цифровой клавиатуре пульта управления число, соответствующее действительной длине измеряемого интервала штриховой меры, взятое из свидетельства о поверке меры. Нажмите клавиш 4.

Цифропечатающее устройство отпечатает среднее арифметическое значение трех результатов измерения одного интервала меры, действительное значение этого интервала и их разность, которая определит погрешность прибора ∆1'.

Для определения погрешности ∆1" прибора образцовую шкалу расположите параллельно направлению движения каретки поперечного перемещения. Условия измерения и методика поверки аналогичны описанным для определения погрешности ∆1'. Погрешность ∆1" определяйте измерением участков 0 - 25, 0 - 50, 0 - 75 и 0 - 100 мм шкалы.

Аналогично определяйте погрешность на трех любых участках измерительного диапазона с интервалом 50 мм при измерении в продольном направлении и с интервалом 25 мм - в поперечном направлении.

Значения погрешностей ∆1' и ∆1" не должны превышать пределов допускаемой погрешности, указанных в табл. 3.

Таблица 3

|

Измеряемый параметр |

Метод измерения |

Пределы допускаемой погрешности при измерении линейных (мм) или угловых размеров |

|

|

Образцовая шкала |

Длина участка шкалы, мм: |

Проекционный |

|

|

0 - 25 |

|

±0,0012 |

|

|

0 - 50 |

|

±0,0015 |

|

|

0 - 75 |

|

±0,0017 |

|

|

0 - 100 |

|

±0,0020 |

|

|

0 - 150 |

|

±0,0025 |

|

|

0 - 200 |

|

±0,0030 |

|

|

Гладкий цилиндрическиq калибр диаметром 45 мм |

Наружный диаметр |

Проекционный |

±0,0046 |

|

Резьбовой калибр М48-4 h |

Средний диаметр резьбы |

То же |

±0,0075 |

|

Угловые меры с номинальными размерами 45° и 100° |

Плоский угол |

» » |

±1,5' |

|

Резьбовой калибр М90-4 h |

Средний диаметр резьбы |

Осевого сечения |

±0,0036 |

|

Скоба из концевых мер размером 6 мм или |

Внутренний размер |

С помощью перфлектометра |

±0,0014 |

|

образцовое кольцо диаметром 6 мм |

Внутренний диаметр |

То же |

±0,0014 |

|

Образцовое кольцо диаметром 40 мм |

То же |

» » |

±0,0019 |

3.4.45.2. Определение погрешности ∆2 прибора при измерении диаметра гладкого цилиндрического калибра.

Измерения производите при увеличении 30 с помощью проекционной насадки. Диаметр отверстия осветительной диафрагмы выбирайте по таблице наивыгоднейших диаметров диафрагмы для измерения гладких цилиндров (из технического описания и инструкции по эксплуатации).

Сфокусируйте визирную систему на плоскость осевого сечения, для чего, сближая центры скалок, добейтесь резкого их изображения в поле зрения, что обеспечит измерение диаметра в осевой плоскости центров. Не изменяя фокусировки микроскопа, установите в центра измеряемый калибр.