МИНИСТЕРСТВО ПЛОДООВОЩНОГО ХОЗЯЙСТВА СССР

РЕКОМЕНДАЦИИ

ПО ПРОЕКТИРОВАНИЮ И ЭКСПЛУАТАЦИИ ХОЛОДИЛЬНЫХ

КАМЕР ДЛЯ ФРУКТОВ И ОВОЩЕЙ С РЕГУЛИРУЕМОЙ

ГАЗОВОЙ СРЕДОЙ (РГС)

1. Общие положения

Рекомендации разработаны и откорректированы в соответствии с решениями секции «Биохимия и техника хранения картофеля, сахарной свеклы, овощей и плодов» Научного совета по проблеме «Интенсификация биохимических и физических процессов производства, повышение пищевой полноценности продуктов питания» ГКНТ, Научно-технического Совета Министерства сельского хозяйства СССР, Главсельстройпроекта Министерства сельского хозяйства СССР, Управления науки, новой техники и АСУ Министерства плодоовощного хозяйства СССР.

Рекомендации разработаны как пособие при рассмотрении технических заданий и разработке экспериментальных, индивидуальных и типовых проектов холодильников для фруктов и овощей с РГС. Они содержат основные положения технологии хранения фруктов и овощей, герметизации, испытаний, проектирования, эксплуатации и техники безопасности в холодильных камерах для фруктов и овощей с РГС.

Рекомендации определяют действия администрации и инженерно-технического персонала предприятий и организаций, ведомств при реконструкции, проектировании, строительстве и эксплуатации холодильников для фруктов и овощей с РГС.

Вновь строящиеся и реконструируемые холодильники для фруктов и овощей с РГС должны отвечать требованиям действующих строительных норм и правил (СНиП), санитарным нормам проектирования промышленных предприятий, инструкциям по санитарному содержанию помещений и оборудования производственных предприятий, утвержденным зам. главного санитарного врача СССР, нормам технологического проектирования холодильников, правилам безопасности в газовом хозяйстве и строительстве, настоящим рекомендациям.

При выполнении работ на холодильниках для фруктов и овощей, не предусмотренных настоящими рекомендациями, надлежит руководствоваться действующими правилами техники безопасности отраслей народного хозяйства, а также действующими санитарными нормами и правилами.

Правила эксплуатации и технические характеристики установок генерирования газовых сред принимаются по паспортным данным заводов-изготовителей и организаций-разработчиков.

2. Хранение фруктов и овощей в РГС

2.1. Основы хранения фруктов и овощей в РГС.

2.1.1. Хранение фруктов и овощей в РГС с заданным содержанием кислорода, углекислого газа и азота является одним из эффективных способов холодильного хранения и его дальнейшим усовершенствованием.

2.1.2. Меньшая поражаемость фруктов и овощей в условиях модифицированной газовой среды обусловлена сохранением их естественной устойчивости в результате замедления процессов созревания и отмирания клеток.

2.1.3. Основные преимущества хранения фруктов и овощей в регулируемой газовой среде перед традиционным холодильным хранением состоят в следующем:

предупреждаются «низкотемпературные» заболевания, которыми поражаются некоторые сорта фруктов и овощей;

уменьшается поражаемость фруктов и овощей физиологическими заболеваниями;

лучше сохраняется вкус и аромат фруктов и овощей;

потери при хранении в регулируемой газовой среде в 2 - 3 раза меньше, а сроки хранения значительно больше благодаря более медленному созреванию и лучшему сохранению присущей фруктам и овощам устойчивости к инфекционным и физиологическим болезням.

2.1.4. Фрукты и овощи при хранении гетеротрофно используют накопленные запасы питательных веществ. Связь фруктов и овощей с окружающей средой осуществляется путем газообмена: поглощения из окружающей среды кислорода и выделения углекислого газа, водяных паров и летучих органических веществ.

2.1.5. Единственным источником энергии, необходимой для поддержания клеточных структур и протекания биохимических процессов в хранящихся фруктах и овощах, является дыхание.

2.1.6. На основании известного суммарного уравнения дыхания (C6H12О6 + 6О2 = 6CО2 + 6H2О + 674 ккал) можно сделать ряд выводов:

объемы газов, участвующих в дыхании, одинаковы: объем поглощенного кислорода равен объему выделенного углекислого газа;

в результате процесса дыхания состав воздуха в замкнутой системе изменяется: уменьшается содержание кислорода, повышается содержание углекислого газа; именно эта особенность позволяет создать модифицированную газовую среду;

скорость дыхания, его интенсивность зависят от концентрации кислорода и углекислого газа в окружающей среде.

2.1.7. Интенсивность дыхания зависит от многих факторов, прежде всего от физиологического состояния фруктов и овощей, степени их зрелости, тургесцентности.

Управляя процессом газообмена, регулируя температуру и влажность окружающей среды, можно не только резко уменьшить интенсивность процессов жизнедеятельности, но и добиться их сопряженности, обеспечивающей сохранение качества и пищевой полноценности фруктов и овощей.

2.2. Газовые режимы хранения фруктов и овощей в РГС.

2.2.1. Регулируемая газовая среда (РГС) - термин, отражающий процессы в камерах холодильников для фруктов в условиях, когда осуществляется контроль и регулирование температурно-влажностных и газовых параметров среды, образованных за счет жизнедеятельности продукции (дыхание) и путем искусственного формирования и поддержания.

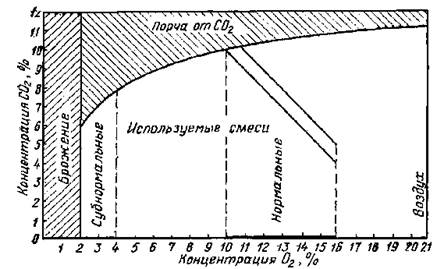

2.2.2. Газовые смеси применяют различных видов, но во всех случаях в их основе - азот, содержание которого в составе смеси составляет от 79 до 97 %. В практике хранения плодов в РГС используются газовые смеси с различным содержанием кислорода, углекислого газа и азота, но в основном смеси двух видов: нормальные и субнормальные (рис.).

В нормальных газовых смесях суммарное содержание кислорода и углекислого газа равняется суммарному количеству кислорода и углекислого газа в воздухе (около 21 %).

Газовые смеси в камерах холодильников для фруктов и овощей.

В субнормальных газовых смесях суммарная концентрация кислорода и углекислого газа меньше 21 %.

В практике хранения в нормальных газовых смесях содержание углекислого газа от 5 до 10 %, кислорода от 11 до 16 % и азота 79 %, в субнормальных соответственно от 1 до 5, от 2 до 3, от 92 до 97 %.

Для хранения отдельных сортов фруктов и овощей, особенно чувствительных к углекислому газу, иногда применяют газовые смеси с минимально допустимой концентрацией кислорода (2 - 3 %) при отсутствии углекислого газа или очень небольшом (менее 1 %) его содержании.

2.2.3. Предельно допустимые значения концентраций кислорода и углекислого газа связаны с биохимическими особенностями фруктов и овощей, при этом минимум для кислорода - 2 %, максимум для углекислого газа - 10 % (рис.).

Концентрация кислорода и углекислого газа в среде, окружающей фрукты и овощи, является дополнительным фактором снижения интенсивности их дыхания в процессе хранения.

2.2.4. Влияние совместного действия температуры, концентрации кислорода и углекислого газа (R, м3/т · ч) на интенсивность дыхания фруктов и овощей определяется по следующей формуле

R = R0(1 + ВТ)(0,365 + 2,774CO2 - 0,883CCO2), (1)

где R0 - интенсивность дыхания (выделение углекислого газа и поглощение кислорода) фруктов и овощей при температуре 0° С, м3/т · ч; СCO2, СO2 - концентрация компонентов газовой среды в объемных долях процента; В - коэффициент, зависящий от вида сырья, его биохимического состава; для плодов и овощей эту величину принимают по данным таблицы 1; Т - температура, °С.

1. Удельные газовыделения некоторых фруктов и овощей при температуре 0 °С, средние значения

|

10-3 м3 СО2 (O2)/т · ч |

|

|

|

Апельсины |

1,98 |

0,0733 |

|

Бананы: |

|

|

|

спелые |

3,95 |

0,0782 |

|

зеленые |

3,38 |

0,0805 |

|

Виноград |

2,05 |

0,1140 |

|

Вишня |

3,23 |

0,1338 |

|

Груши |

2,35 |

0,1136 |

|

Лимоны |

2,07 |

0,0718 |

|

Персики |

4,40 |

0,1139 |

|

Сливы |

3,52 |

0,1149 |

|

Яблоки |

2,24 |

0,0932 |

|

Земляника |

8,38 |

0,0942 |

|

Ежевика |

11,54 |

0,1230 |

|

Малина |

13,76 |

0,1345 |

|

Смородина черная |

5,11 |

0,1903 |

|

Капуста белокочанная |

7,70 |

0,0778 |

|

Картофель |

1,87 |

0,0617 |

|

Лук репчатый |

2,06 |

0,0668 |

|

Морковь |

1,87 |

0,1319 |

2.2.5. Газовая среда с концентрацией кислорода 2 - 3 %, углекислого газа 1 - 5 % и азота 92 - 97 % является, по данным ИСО, наиболее распространенной в мировой практике и рекомендуется для 75 % изученных сортов фруктов и овощей, районированных в Европе, Северной Америке и основных районах производства СССР (Молдавия, Казахстан, Северный Кавказ, Украина, Центральный район РСФСР).

Хранение фруктов и овощей в холодильных камерах с РГС, как правило, осуществляется в субнормальной газовой среде.

Допускается при соответствующем обосновании хранение фруктов и овощей в нормальных газовых средах.

2.2.6. При разработке проектов холодильников с РГС и специального инженерного оборудования следует принимать следующие расчетные параметры среды: концентрация кислорода 3 % (±1 %), углекислого газа 5 % (±1 %), азота 92 % (±1 %); температура от 0 до 4° С (±0,5 °С); относительная влажность 90 - 95 % (±1 ÷ 2 %).

2.3. Способы создания газовых сред в холодильных камерах.

2.3.1. Камеры для хранения фруктов и овощей с РГС это разновидность обычных холодильных камер, в которых, кроме заданных параметров температуры и относительной влажности, поддерживается и регулируется определенный состав газовой среды.

2.3.2. Заданная концентрация O2 и CO2 в газовой среде камеры может создаваться различными способами:

а) путем удаления избытка углекислого газа в среде с помощью специальных устройств с абсорбционными или адсорбционными поглотителями;

б) путем замены части газовой среды камеры на наружный воздух или специально приготовленную в генераторах газовую смесь;

в) путем организации газообмена между средой внутри камеры и снаружи через газообменники из материалов, селективно проницаемых для компонентов газовой среды.

Холодильные камеры с РГС подразделяются на две группы:

1) герметичные холодильные камеры, в которых газовая среда создается естественным путем за счет дыхания продукции;

2) полугерметичные холодильные камеры, в которых формирование газовой среды осуществляется за счет внешних источников газовых сред (газогенераторы, баллоны с калиброванными смесями и т.д.).

2.3.3. Процесс газообмена в камерах с РГС подразделяется на два этапа формирование газовой среды (1 - 20 суток) и поддержание ее до конца хранения.

Длительность формирования газовой среды за счет дыхания фруктов и овощей не должна превышать 20 сут. с момента герметизации холодильных камер.

Период искусственного формирования газовой среды в холодильных камерах для фруктов и овощей не должен превышать 1 - 5 сут с момента их герметизации.

Корректировка состава газовых сред в холодильных камерах с РГС в период длительного хранения при работе установок генерирования газовых сред в ручном режиме не должна превышать 8 ч (одна смена).

2.3.4. Допустимый газообмен между газовой средой в камере и окружающей средой зависит от ряда факторов: герметичности и степени использования внутреннего объема камеры (удельный объем), интенсивности дыхания хранимой продукции, начальной и конечной концентрации компонентов среды. Изменение концентрации кислорода в камере с PГC определяют на основании решения уравнения газового баланса.

Холодильная камера с РГС характеризуется постоянной величиной, определяемой произведением коэффициента герметичности (K) на величину удельного объема V/M.

Расчетные значения постоянной камер с регулируемой газовой средой определяются по следующим формулам:

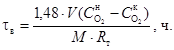

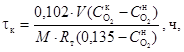

а) герметичные камеры

б) полугерметичные камеры

Расчетное время формирования газовой среды по кислороду в герметичных холодильных камерах определяется по формуле:

Расчетное время изменения концентрации кислорода в полугерметичных холодильных камерах определяет по формуле

где ![]() ,

, ![]() - объемная концентрация

кислорода в газовой среде камеры в долях от суммарной концентрации, принимаемой

за 1, в начале и конце расчетного периода вывода камеры на режим или его корректировку в процессе хранения; V - внутренний объем камеры, м3;

М - вместимость

камеры (нетто), т; Rт - интенсивность дыхания продукции при заданной температуре

хранения, м3/т · ч; τв, τк - время вывода камеры на режим и время изменения концентрации кислорода в камере допустимых

пределах (±1 %), ч. (Расчетная концентрация

углекислого газа в камере принята равной 5 %, так как при режиме хранения в газовой среде, содержащей 5 % CO2, 3 % O2 и 92 % N2, интенсивность дыхания фруктов и овощей

минимальная.)

- объемная концентрация

кислорода в газовой среде камеры в долях от суммарной концентрации, принимаемой

за 1, в начале и конце расчетного периода вывода камеры на режим или его корректировку в процессе хранения; V - внутренний объем камеры, м3;

М - вместимость

камеры (нетто), т; Rт - интенсивность дыхания продукции при заданной температуре

хранения, м3/т · ч; τв, τк - время вывода камеры на режим и время изменения концентрации кислорода в камере допустимых

пределах (±1 %), ч. (Расчетная концентрация

углекислого газа в камере принята равной 5 %, так как при режиме хранения в газовой среде, содержащей 5 % CO2, 3 % O2 и 92 % N2, интенсивность дыхания фруктов и овощей

минимальная.)

Порядок расчета газового баланса камер с РГС по приведенным выше формулам следующий.

Сначала определяют расчетные технические параметры камеры: температуру хранения, интенсивность дыхания на воздухе, удельный объем камеры, требуемую концентрацию кислорода, допустимые отклонения концентрации, затем время вывода камеры на заданный режим по кислороду; если оно превышает максимально допустимую величину (20 сут), необходимо применять систему искусственного регулирования газовой среды в камере (генераторы газовых сред, баллоны и т.д.).

2.3.5. Коэффициент герметичности (K) - отношение объема газовой смеси, уходящего из камеры, или объема наружного воздуха, поступающего в камеру (в результате инфильтрации через неплотности ограждений, конструктивных узлов, технологических проемов и вводов коммуникаций инженерного оборудования, а также автоматического контроля и регулирования), к общему объему газовой среды в камере.

Значения коэффициента герметичности принимают согласно данным таблицы 2.

2.3.6. На длительное хранение в холодильные камеры с РГС закладывают фрукты и овощи, как правило, прошедшие предварительную сортировку. Товарная обработка продукции осуществляется перед ее реализацией.

2.3.7. Допустимый период разгрузки холодильных камер с РГС после хранения - 10 - 15 сут.

2.3.8. Суточное поступление фруктов и овощей в камеру с РГС (загрузка) и ее разгрузка составляют 7 - 10 % вместимости камеры. Время охлаждения партии фруктов и овощей в период загрузки камеры с РГС должно составлять 20 ч. За два - три дня до загрузки камеры должны быть охлаждены до температуры хранения, на этом уровне она должна поддерживаться весь период загрузки.

2.3.9. Длительное хранение фруктов и овощей, как правило, осуществляется в контейнерах. Ящики используют при отправке продукции на реализацию.

2.3.10. Контейнеры в холодильных камерах с РГС размещают сплошным штабелем, без проходов и проездов, с соблюдением технологических зазоров, обеспечивающих нормальное воздухораспределение (от штабеля до стен - 20 - 30 см; от верха штабеля до низа поверхности приборов охлаждения и воздушных каналов - 30 см; между контейнерами и поддонами должно быть 10 см).

Рекомендуемая высота складирования продукции в контейнерах - не менее семи - девяти ярусов.

2.3.11. Вместимость камер с РГС для фруктов и овощей должна составлять 20 - 50 % общей вместимости холодильников.

2.3.12. Рациональная вместимость камер с РГС составляет 7 - 10 % минимальной вместимости холодильника для фруктов и овощей. Для холодильника до 2000 т вместимость камеры до 300 т, от 3000 до 5000 т - до 300 - 600 т, свыше 5000 т - 600 - 1000 т. Допускается устройство камер меньшей вместимости, в зависимости от числа и вида сортов, а также технологических характеристик инженерного оборудования (воздухоохладители, генераторы, скрубберы и т.д.).

2.3.13. Удельный объем холодильных камер с РГС должен составлять 4 - 5,5 м3/т для семечковых и овощей и 5 - 6,5 м3/т для косточковых и винограда.

2.3.14. Улучшение технико-экономических показателей холодильных камер с РГС может быть достигнуто в результате:

использования крупногабаритной тары для хранения (контейнеры вместимостью 250 - 500 кг);

использования навесных и постаментных воздухоохладителей с насадкой (это позволяет увеличить грузовую высоту камеры);

устройства гладких потолков, что позволяет организовать естественный канал для охлажденного воздуха и в конечном итоге обеспечивает равномерное его распределение в штабеле продукции;

загрузки фруктов и овощей в камеры без проходов и проездов.

Примеры размещения продукции в холодильных камерах с РГС приведены в приложении 1.

2.3.15. В составе холодильников для фруктов и овощей с РГС предусматривается станция газовых сред (СГС). Здание станции должно удовлетворять требованиям глав СНиП «Производственные здания промышленных предприятий. Нормы проектирования»; «Противопожарные требования. Основные положения проектирования»; «Санитарные нормы проектирования», а также требованиям «Правил безопасности в газовом хозяйстве».

2.3.16. Здание СГС может быть отдельно стоящим, а также в блоке с машинным отделением холодильников для фруктов и овощей. В одноэтажных холодильниках с централизованной системой холодоснабжения отдельно стоящая станция газовых сред не строится. СГС должна иметь отдельный вход, не сообщающийся с входом в холодильник для фруктов и овощей и его машинное отделение, и быть отапливаемой.

В СГС при установке одного генератора входят: агрегатная, насосная, электрощитовая, бытовые помещения, помещение КИП и автоматики, лаборатория.

При размещении СГС в блоке с машинным отделением холодильника для фруктов и овощей помещения электрощитовой, насосной, бытовые устраиваются общими.

3. Особенности конструктивных решений холодильных камер с РГС

3.1. Герметизация камер с РГС

3.1.1. Получение газовой среды заданного состава в холодильных камерах для фруктов и овощей с РГС и ее поддержание в процессе эксплуатации в значительной мере зависят от степени их герметичности и газопроницаемости ограждающих конструкций. Утечка газовой смеси через газоизоляцию ограждающих конструкций составляет 40 % общей утечки через неплотности камер.

В таблице 2 приведены расчетные технологические и технические характеристики герметичных камер с РГС для хранения различных видов фруктов и овощей в субнормальных средах.

2. Технологические и технические характеристики герметичных камер с РГС

|

Фрукты и овощи |

Температура хранения, °С |

Интенсивность дыхания, 10-3 м3/т · ч |

Постоянная камеры |

Удельный объем, м3/т |

Коэффициент герметичности, 10-3 ч-1 |

|

Яблоки |

2,0 |

2,66 |

5,0 |

5,0 |

1,0 |

|

Груши |

1,0 |

2,62 |

4,9 |

5,5 |

0,9 |

|

Вишня, черешня |

1,0 |

3,66 |

6,9 |

5,5 |

1,25 |

|

Абрикосы, персики |

1,0 |

4,90 |

9,2 |

6,0 |

1,54 |

|

Сливы |

1,0 |

3,92 |

7,4 |

6,0 |

1,23 |

|

Виноград |

1,0 |

2,28 |

4,3 |

6,5 |

0,66 |

|

Капуста белокочанная |

1,0 |

8,30 |

15,6 |

5,5 |

2,84 |

|

Морковь |

1,0 |

2,12 |

4,0 |

4,0 |

1,0 |

|

Лук репчатый |

1,0 |

2,20 |

4,1 |

4,0 |

1,03 |

Примечание. Расчетная герметичность камер с РГС при хранении основных видов фруктов и овощей в субнормальных средах составляет 1,0 · 10-3 ч-1. Герметичность камер с РГС для хранения винограда должна быть в 1,5 раза больше.

Допустимые значения коэффициентов воздухопроницаемости газоизоляции внутренних поверхностей ограждений и расчетной утечки газовой смеси при хранении фруктов и овощей в субнормальных и нормальных средах естественного и искусственного формирования представлены в таблице 3.

Суммарная площадь отверстий в газоизоляции ограждений на 1 м3 внутреннего объёма составляет для камер с РГС вместимостью до 300 т - 2,8 мм2, для камер большей вместимости - 1 мм2.

3.1.2. Требуемая герметичность достигается за счет применения газонепроницаемых материалов, проверенных в условиях длительной эксплуатации в холодильных камерах с РГС.

3. Допустимые значения коэффициентов герметичности, воздухопроницаемости и утечки среды

|

Газовый режим |

Коэффициенты |

|||

|

герметичности, 10-3 ч-1 |

воздухопроницаемости |

утечки среды |

||

|

м3/м2 · мин · Па |

||||

|

Естественный (дыхание продукции) |

Субнормальный |

1,0 |

1,4 · 10-7 |

15 · 10-6 |

|

Нормальный |

2,0 |

4,2 · 10-7 |

35 · 10-6 |

|

|

Искусственный (генератор газовых сред) |

Субнормальный |

4,0 |

7,0 · 10-7 |

60 · 10-6 |

Выбор газонепроницаемых материалов, их конструктивное выполнение зависят от ряда факторов, основные из которых это условия функционирования камер, способ размещения газоизоляционного материала (с внутренней или наружной стороны теплоизоляции), технология производства работ по газоизоляции ограждающих конструкций камер, эксплуатационные особенности материалов.

3.1.3. К газоизоляции ограждений камер с РГС предъявляются следующие требования:

обеспечение надежной герметичности камеры в условиях ее эксплуатации с учетом колебаний температурно-влажностных режимов, барометрического давления внутри и снаружи, циркуляции газовой смеси;

хорошая адгезия к герметизируемой поверхности ограждений (адгезионная прочность при отслаивании не менее 2 кг/см2);

технологичность и легкость обработки, возможность нанесения механизированным способом;

удовлетворительная прочность, устойчивость к механическим повреждениям, при погрузочно-разгрузочных работах;

легкость обнаружения мест утечек среды, повреждений и простота заделки их после проведения испытаний на герметичность (ремонтноспособность);

стойкость в химическом отношении к углекислому газу и другим компонентам газовых смесей;

нетоксичность и отсутствие вредного воздействия на человека и хранящуюся продукцию, отсутствие стойких запахов;

невысокая стоимость и длительный срок службы;

химическая инертность материала подстилающего слоя газоизоляции к составляющим газовой среды в камере.

3.1.4. Газоизоляция внутренних поверхностей ограждений холодильных камер с РГС при хранении фруктов и овощей в субнормальных средах естественного и искусственного формирования и поддержания выполняется из материалов, представленных в таблице 4.

4. Газоизоляционные материалы внутренних поверхностей ограждений холодильных камер с РГС

|

Газоизоляционные слои |

Подстилающий слой |

|

Эпоксидная смола (два слоя) марки ЭД-20 и стеклоткань марки «Э» (один слой) 0,1 мм. Фольгоизол или алюминиевая фольга (50 - 100 мкм) по двум слоям холодной мастики ХП-2 или битума марки IV (толщина слоя 1,0 - 1,5 мм) Битумно-латексная эмульсия (три слоя, 1 - 1,5 мм каждый) |

Штукатурка (затирка) внутренних поверхностей ограждений камер под покраску цементным раствором марки не ниже 100 с уплотняющими добавками (хлорное железо - 1 %) |

|

Листовая оцинкованная сталь (до 1 мм) встык или внахлестку с припайкой, проклейкой или промазкой швов и гвоздевых соединений Металлические панели толщиной до 2,0 мм, покрытые с двух сторон защитным антикоррозийным составом (размеры панелей 1,0×2,0 м) |

Деревянный или металлический каркас |

В полносборных холодильных камерах с РГС из железобетонных элементов, а также в камерах с подвесными (подшивными) потолками следует применять комбинированный способ газоизоляции: места стыков элементов сборных конструкций проклеиваются воздухозащитной лентой типа «Герлент» толщиной 1 мм, затем поверхности ограждений камер покрывают тремя слоями (1,0 - 1,5 мм каждый) битумно-латексной эмульсии.

В полносборных холодильных камерах с ограждениями из металлических панелей типа «сэндвич» стыки панелей после их теплоизоляции проклеивают воздухозащитной лентой типа «Герлент» толщиной 1 мм и шириной не менее 150 мм.

3.1.5. В холодильных камерах с РГС применяют раздвижные или распашные теплоизолированные газонепроницаемые двери.

В полотне раздвижной двери устраивают калитку 800×1800 мм со смотровым окном (250×300 мм); верх окна должен быть от уровня пола не менее чем на 1500 мм.

В полотне распашной двери устраивают лаз (750×750 мм) и смотровое окно (250×300 мм). Прижим дверного полотна к уплотняющим прокладкам на раме дверного проема по всему контуру обеспечивается специальными прижимными винтами.

В качестве уплотнителя по контуру двери следует применять прокладки из синтетической микропористой резины или пароизола, которые приклеиваются к дверной раме клеем Н-88, КН-2, КНБ.

Сечение уплотняющих прокладок составляет 15×50×10 мм для герметизации двери и 10×30×10 мм для герметизации калитки и смотрового окна.

При реконструкции существующих холодильных камер допускается применение накладных герметичных дверей из металлического листа толщиной не мене 3 мм.

3.1.6. Герметизация вводов систем технологического оборудования, электроснабжения и автоматического регулирования осуществляется путем заделки в стены камер стальных или чугунных гильз (Ду = 50 - 120 мм). С обеих сторон гильзы закрывают резиновыми пробками, через которые пропускают трубы, электропроводку и другие коммуникации. Внутри гильзы заполняют техническим вазелином или нетвердеющими мастиками типа УМС-50.

Герметизация технологических и кабельных вводов может осуществляться через две металлические плиты размером 900×600×12 - 15 мм; их устанавливают на наружной и внутренней поверхности стен камеры и стягивают анкерными болтами. Между металлическими плитами и газоизоляционным материалом (металл, фольгоизол) прокладывают синтетическую микропористую резину толщиной 8 - 10 мм. Через отверстия в плитах вводят трубопроводы инженерных коммуникаций, которые затем обваривают. Герметизация кабельных вводов осуществляется с помощью сальников. Через металлические плиты вводят трубы гидрозатворов выравнивания давления.

3.1.7. В холодильных камерах с РГС электропроводка освещения осуществляется проводом типа ШРП 3×1,5. Осветительная арматура выполняется герметичной.

Предпочтительно прожекторное освещение холодильных камер с РГС.

3.2. Испытания холодильных камер с РГС на герметичность. Критерии оценки герметичности камер

3.2.1. Герметичность камер с РГС характеризуется сопротивлением газообмену ограждающих конструкций за счет диффузии и конвекции. Диффузия газов через ограждающие конструкции возникает в результате разницы парциальных давлений компонентов газовой среды внутри и снаружи камер. Она происходит в направлении от более высокой концентрации к низкой, а интенсивность ее пропорциональна разности концентраций компонентов среды. Газообмен вследствие конвекции происходит при разнице давлений внутри и снаружи камер, что приводит к проникновению наружного воздуха в камеры и утечке из них газовой смеси. Газообмен вследствие конвекции более чем на порядок больше газообмена в результате диффузии.

Давление в камерах с РГС меняется при изменении атмосферного давления, в результате движения наружного воздуха (скорость ветра), колебания температуры в камере, движения среды в камере, поглощения избытка углекислого газа (скруббирование).

Герметичность камер с РГС должна обеспечиваться в диапазоне избыточного давления 250 Па - 50 Па.

3.2.2. Испытания камер на герметичность путем избыточного давления производят в незагруженной, тщательно герметизированной камере при одинаковых температурах внутри и снаружи и отключенной холодильной установке.

3.2.3. Оценка герметичности камер с РГС осуществляется по формуле:

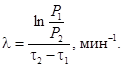

где λ - коэффициент падения давления в камере, мин-1; P1 - начальное давление в камере, Па; Р2 - конечное давление в камере, Па; τ1 и τ2 - время начала и окончания замеров, мин.

Величину λ определяют по формуле:

3.2.4. Взаимосвязь коэффициента герметичности камеры (К) и коэффициента падения давления (λ) определяются по формуле

3.2.5. Время падения избыточного давления в камере для субнормальных и нормальных газовых сред, а также для камер с искусственной подачей газовой среды генераторами и взаимосвязь коэффициента герметичности камер с РГС и времени падения давления в заданном диапазоне (с 250 до 50 Па) определяют по формуле

где τ - время падения давления, мин, К - коэффициент герметичности, ч-1.

3.2.6. Испытание камер на герметичность по окончании их строительства и ежегодно перед сезоном эксплуатации проводят в два этапа. На первом этапе методом потока в камере выявляют места утечек воздуха и осуществляют их герметизацию; в камере непрерывно поддерживают избыточное давление 250 Па путем подачи наружного воздуха. Места утечки воздуха в камере выявляют и отмечают их путем визуального осмотра, прослушивания, а также электроанемометрами и по отклонению пламени свечи в загерметизированной камере по всей поверхности ограждающих конструкций. Особое внимание обращают на стыки, соединения ограждений, дверные проемы, места ввода коммуникаций, крепления оборудования и т.д. После выявления мест утечек производится их герметизация, затем в камере с РГС создают избыточное давление (250 Па) и по времени его падения до 50 Па определяют ее герметичность.

Для окончательной проверки герметичности камер с РГС допускается использование метода смеси. В камере искусственно создают концентрацию углекислого газа 10 % и измеряют ее через 24 ч. Температура в камере должна соответствовать температуре хранения продукции.

Оценку герметичности камеры осуществляют по формуле.

где С0 - концентрация углекислого газа в начале испытаний; С1 - концентрация углекислого газа через 24 ч.

Герметичность камеры считается удовлетворительной, если величина ρ составляет 0,85 - 0,9 при создании нормальных газовых смесей и 0,97 - 0,98 - субнормальных.

3.2.7. Не рекомендуется проводить испытания камер под разряжением, так как возможно отслаивание газоизоляционного слоя.

3.2.8. Испытания камер на герметичность проводят по окончании всех строительно-монтажных работ, газоизоляции и монтажа оборудования, а также ежегодно перед закладкой продукции на хранение.

3.2.9. Проверять камеры на герметичность рекомендуется 2 - 3 раза.

3.2.10. По окончании испытаний на герметичность в камерах не допускается проведение строительно-монтажных работ.

3.2.11. Герметизация камеры, загруженной плодами и овощами, осуществляется после достижения требуемой температуры хранения, так как при охлаждении снижается давление воздуха, что может привести к нарушению герметичности.

3.2.12. Для создания в камерах с РГС избыточного давления применяют вентиляторы, компрессоры; вентилятор подключают к камере через герметичное запорное устройство, которое перекрывают перед его остановкой.

При испытаниях допускается использование вентиляционных установок подачи и забора газовых сред, смонтированных на генераторах газовых сред.

3.2.13. Для испытания камер на герметичность применяют измерительную аппаратуру обычного назначения для контроля температуры и давления.

Давление рекомендуется измерять жидкостными тягонапоромерами типа ТНЖ или U-образными жидкостными манометрами с ценой деления 10 Па.

Контроль температуры осуществляется ртутными термометрами с ценой деления 0,5 - 1 °С или электротермометрами.

3.2.14. По окончании каждого испытания камер с РГС на герметичность составляют акт испытаний, который подписывают заведующий холодильником, лица, проводившие испытания, и ответственный за технику безопасности; утверждает акт главный инженер предприятия.

4. Оборудование холодильных камер с РГС

4.1. Система охлаждения, и холодильное оборудование

4.1.1. Холодильные установки для камер с РГС практически не отличаются от применяемых для обычных камер холодильного хранения плодов.

4.1.2. При определении нагрузок на холодильные машины и охлаждающие приборы камер с РГС учитывают тепло, вносимое газовыми смесями от работающих генераторных установок и скрубберов; в эксплуатационных расходах исключаются потери холода, связанные с пребыванием в камерах людей и открыванием дверей, нет также расхода холода на вентилирование камер свежим наружным воздухом. Теплота дыхания фруктов и овощей в режиме хранения принимается равной 30 - 50 % от значений, установленных для обычного холодильного хранения. Остальные статьи расхода холода в тепловом балансе камер с РГС рассчитывают, как и для камер обычного хранения, в соответствии с нормами технологического проектирования холодильников.

4.1.3. При выборе холодильных установок для камер с РГС следует ориентироваться на использование охлаждающих систем с непосредственным кипением хладоагента по насосно-циркуляционным или безнасосным схемам, обеспечивающим возможность индивидуального регулирования температуры кипения (перепада температур газовая смесь - хладоагент) в каждой отдельной камере или группе камер с одинаковыми тепловыми нагрузками и режимами хранения с помощью барорегулирующих вентилей (регуляторов постоянного давления «до себя»).

4.1.4. Конструктивное решение охлаждающих систем камер с РГС должно обеспечивать минимум нарушений газоизоляции (при монтаже холодильного оборудования, прокладке коммуникаций и их эксплуатации) и повышенную надежность работы систем в условиях закрытой герметичной камеры.

4.1.5. Расчетные режимы работы холодильных камер с РГС: температура газовой смеси в камере 0 - 4° С, допустимые отклонения ±0,5 °С, относительная влажность 90 - 95 % (допустимые отклонения ±1 - 2 %). Более жесткие требования к колебаниям температуры и влажности для камер с РГС по сравнению с обычными холодильными камерами связаны с необходимостью уменьшения соответствующих колебаний давления, вызывающих утечку газовых смесей и проникновение воздуха извне, а также деформацию газоизоляции конденсацию влаги на ограждающих конструкциях и на продукции.

4.1.6. Требуемые оптимальные температурно-влажностные условия в камерах с РГС поддерживаются, как правило, воздушной системой охлаждения. Система обеспечивает равномерность газового состава среды, температуры и влажности по всему объему камер, хороший отвод внутренних теплопритоков от продукции, при этом облегчается выполнение работ по герметизации ограждающих конструкций камер.

4.1.7. Воздухоохладители размещают, как правило, непосредственно в камерах; они подвесные или напольные. Первые, потолочного или пристенного типа, применяют чаще всего для камер, имеющих большую высоту. В местах подвесок необходимо устраивать дополнительную надежную герметизацию, которая не должна нарушаться от вибрации, возникающей при работе вентиляторов.

Напольные воздухоохладители по сравнению с подвесными не связаны с ограждающими конструкциями камеры и не нарушают ее газоизоляционного слоя. При большой высоте камер их снабжают нагнетательными патрубками для выпуска газовой смеси под потолком камеры или устанавливают на специальный железобетонный или металлический постамент.

4.1.8. В камерах с РГС при любом типе воздухоохладителей рекомендуется использовать преимущественно бесканальное распределение газовой смеси по объему камер, так как прокладка и крепление каналов усложняют производство газоизоляционных работ, а их вибрация может вызвать нарушение герметичности камеры в процессе ее эксплуатации. Системы распределения газовой смеси должны обеспечивать равномерную циркуляцию и минимальную (не более 0,2 м/с) подвижность смеси у продукта и достаточно большую (3 - 5 м/с) в батарее воздухоохладителя. Оптимальная кратность циркуляции газовой смеси в камерах с РГС - 10 - 20 объемов незагруженной камеры в час.

4.1.9. Расчетная разность температур между газовой смесью в камере и холодильным агентом в воздухоохладителях не должна превышать 6 - 8 °С в период термической обработки (охлаждение) плодов и 3 - 4 °С в период хранения, а разность температур на входе и выходе газовой смеси из воздухоохладителя соответственно 3 - 4 и 1 - 2 °С.

4.1.10. Система оттаивания воздухоохладителей от снеговой шубы должна быть достаточно эффективной и надежной в работе, так как присутствие обслуживающего персонала в камере исключено. Автоматическую систему оттаивания воздухоохладителей рекомендуется проектировать с возвратом (хотя бы частично) влаги в камеру. Во избежание нарушения герметичности камер слив талой воды от воздухоохладителей необходимо производить через гидравлические затворы (сифоны) с контролируемым уровнем воды в них.

4.1.11. Эксплуатация охлаждающего оборудования камер с РГС должна осуществляться обслуживающим техническим персоналом только за их пределами. Не допускается размещать внутри камеры какие-либо вентили и регулировочные устройства. Наблюдать через смотровое окно за работой вентиляционной системы камеры рекомендуется по подвижности лент, обдуваемых циркулирующей газовой смесью.

4.1.12. При необходимости обогрева камер в зимнее время (в климатических районах с расчетными температурами наружного воздуха -30 и -40 °С) следует применять электрокалориферы, вмонтированные в воздухоохладители или специальные калориферы.

4.2. Специальное оборудование для создания и поддержания газовой среды в холодильных камерах

4.2.1. Для создания газовых сред в холодильных камерах с РГС наиболее часто используют специальные системы генерирования газовых сред (генераторы). Получаемые в них газовые смеси представляют собой продукты сгорания или каталитического окисления горючих газов. Кислорода в этих продуктах меньше, а углекислого газа больше, чем в воздухе. Требуемую смесь для подачи в камеры холодильника получают после очистки продуктов сгорания от избытка углекислого газа, других примесей и после охлаждения.

4.2.2. В качестве среды, направляемой в генератор, можно использовать воздух или среду камеры хранения.

В первом случае получаемую газовую смесь подают в камеры и постепенно замещают ею имеющуюся в них газовую среду. Такие генераторы относятся к установкам проточного (промывного) типа. Они работают по схеме атмосфера - генератор - камера - атмосфера. Если в генераторах применяют обычные горелки, максимальная концентрация кислорода в продуктах сжигания составляет 1,5 - 2 %, если каталитические - 0,5 - 1 %.

При использовании газовой среды камеры хранения ее забирают из камеры, избыток кислорода в ней «выжигается» и очищенную газовую среду подают обратно в камеру. Такие генераторы относятся к установкам рециркуляционного типа. Они работают по замкнутой схеме камера - генератор - камера. В генераторах этого типа применяются только каталитические горелки, в которых можно достаточно полно сжигать горючие газы в средах с низким содержанием кислорода. Известно, что реакция топливо - воздух прекращается, если концентрация кислорода в газовой среде составляет менее 11,4 %.

4.2.3. Процесс получения газовых сред в проточных генераторах подразделяется на следующие этапы: 1) сжигание газа с коэффициентом избытка воздуха α = 1,02 и больше; 2) охлаждение продуктов сжигания до температуры 10 - 25 °С; 3) полное или частичное удаление углекислого газа из продуктов сжигания.

4.2.4. Газовая среда, вырабатываемая генераторами различных типов, соответствует составу и теплотехническим характеристикам продуктов полного сгорания (каталитического окисления) сжиженного и природного газов.

4.2.5. Один из основных элементов холодильников для фруктов и овощей с РГС - скруббер. В герметичных камерах с РГС для создания и поддержания субнормальных газовых сред предусматривается индивидуальная скруббирующая установка. При искусственном формировании газовой среды скруббер входит в состав установки генерирования газовых сред (блок очистки).

4.2.6. Скруббер-аппарат, в котором из газовой смеси поглощается избыток углекислого газа путем абсорбции или адсорбции последнего химически или физически активными веществами (поглотителями).

4.2.7. Технические характеристики скрубберов определяются исходя из параметров заданных газовых режимов в камерах. Исходным для расчета является начальная концентрация углекислого газа при заданной температуре среды. Относительную влажность, концентрацию кислорода и других газов не учитывают, так как они существенно не влияют на работу поглотителя. При установившемся режиме увеличение концентрации углекислого газа за счет интенсивности дыхания фруктов и овощей в герметичных камерах составляет примерно 0,5 - 2,0 % свободного объема камеры в сутки.

4.2.8. Скруббирующие установки можно разделить на две группы: 1) те, в которых осуществляется регенерация поглотителя и его последующее использование; 2) те, в которых полностью заменяется поглотитель после его насыщения углекислым газом.

4.2.9. Работа скруббирующих установок возможна по схеме скруббер - камера или скруббер - группа камер.

4.3. Схема газораспределения в холодильных камерах фруктов и овощей с РГС. Станция газовых сред (СГС)

4.3.1. Газоснабжение СГС при использовании сжиженного газа осуществляется из двух резервуаров подземного хранения сжиженного газа (вместимостью 4,2 м3 каждый). Система газоснабжения включает также подводящие надземные или подземные, газопроводы до СГС, запорное и предохранительное устройства на вводе с СГС разводки газопроводов до генератора, сбросную «свечу» для продувки газопроводов до генератора с выбросом выше конька крыши (согласно «Правилам безопасности в газовом хозяйстве»).

4.3.2. При газообеспечении СГС природным газом к ней подводится газопровод с давлением газа 1,0 - 8 кгс/см2. Газооборудование внутри СГС остается таким же, как при использовании сжиженного газа.

4.3.3. В систему газоснабжения не входит общепринятый узел регулирования или регуляторная станция, так как в генераторах имеется собственный узел регулирования давления газа (соответствующий требованиям «Правил безопасности в газовом хозяйстве»), который снижает (с 0,5 - 3,0 кгс/см2) давление газа до рабочего (200 - 2000 кг/м2) давления и поддерживает его в заданном диапазоне.

4.3.4. Для первоначального пуска генератора предусматривается трубопровод («свеча»), через который проточный генератор работает в течение 10 минут после включения.

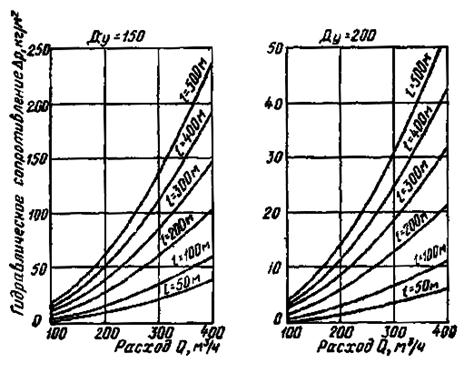

4.3.5. Рациональным следует считать вариант обвязки по линии газовой среды с размещением запорных устройств камер в помещении генераторной. Гребенки распределения и возврата газовой среды должны иметь диаметр не менее 150 мм, а трубопроводы подачи и забора среды из камер - диаметр не менее 120 мм с целью уменьшения гидравлического сопротивления трасс. Допустимая разница гидравлического сопротивления трасс между ближней и дальней камерами холодильника 5 - 10 кг/м2.

4.3.6. Все трубопроводы забора и подачи газовой среды должны быть выполнены с уклоном в сторону гребенок для сбора конденсата. На гребенках необходимо устанавливать сливные краны.

4.4. Регулирование состава газовой среды

4.4.1. Распределение газовой среды в холодильных камерах для фруктов и овощей с РГС в период ее создания и регулирования может осуществляться по следующим основным схемам.

1. Камеры герметичные (K ≤ 0,001 ч-1):

а) в период вывода среда из блока сжигания проточного генератора через блок очистки по трубопроводу подачи поступает в камеру до момента достижения требуемой концентрации кислорода и углекислого газа;

б) при рециркуляционной системе генерирования газовых сред по трубопроводу забора среда из камеры поступает в блок очистки, затем в блок каталитического окисления (реактор) и по трубопроводу возврата подается в камеру;

в) в период регулирования состава газовой среды в камерах избыток углекислого газа поглощается в блоке очистки установки как проточного, так и рециркуляционного типа.

2. Камеры полугерметичные (K ≤ 0,004 ч-1):

1) вывод на режим осуществляется, как и в герметичных камерах, независимо от типа установки генерирования газовых сред;

2) в период регулирования состава газовой среды в камерах удаляется избыток кислорода.

4.4.2. Расчет производительности отечественных серийных установок регулирования газовых сред проточного (УРГС-2Б) и рециркуляционного (РГГС-400) типов осуществляется на основании следующих показателей (данные из задания на проектирование): количество камер; внутренний объем камеры; емкость камеры; «свободный» объем камеры (величину «свободного объема камер для фруктов, винограда, ягод и овощей определяют по формуле

расчетное время вывода на режим («розжиг») генератора газовых сред и его остановки (τр = 1 ч); время переключения камер (τпер = 0,16 ч); состав газовой среды в камере (%); допустимые пределы отклонений концентрации компонентов среды в камере (±1 %); допустимое время выхода камеры на заданный газовый режим (τвых = 120 ч); режим работы установки регулирования газовых сред (односменный, двухсменный, круглосуточный); режим корректировки состава газовой среды в камере (периодический).

4.4.3. Расчет требуемой производительности осуществляется для двух периодов: 1) формирование заданного газового режима; 2) корректировка режима.

4.4.4. Расчетную производительность отечественных генераторов проточного типа определяют по следующим формулам:

![]() (12)

(12)

б) корректировка режима

где М - масса продукции в камере (нетто), т; Q - производительность генератора, м3/ч; V - внутренний объем камеры, м3; τв и τк - соответственно время вывода на заданный режим и время корректировки режима, ч.

При выводе формул приняты следующие граничные условия: концентрация O2 в воздухе - 20,6 %; концентрация О2 на выходе из генератора - 0,6 %; заданная концентрация О2 в камере - 3 %; допустимое увеличение концентрации О2 в камере - 1 %.

4.4.5. Расчетную производительность генератора рециркуляционного типа определяют по следующим формулам:

а) сжиженный газ (пропан)

б) природный газ (метан)

где Q - производительность генератора, м3/ч; qcг, qпг - расход газа соответственно сжиженного и природного, м3/ч.

Производительность рециркуляционного генератора (типа РГТС-400) в зависимости от величины свободного объема камеры и времени вывода на режим или его корректировки определяют по формуле

Q = 0,028 · (V - 1,6M) · ( 1 + 15/τ), м3/ч. (16)

Камеры полугерметичные - K ≤ 0,004 ч-1; расчетный режим по кислороду 3 %; предел увеличения концентрации кислорода 1 %).

4.4.6. Время вывода камер с РГС на режим и корректировки режима по кислороду проточным генератором определяют по формулам

4.4.7. Время вывода камеры с РГС на требуемый режим и его корректировки по кислороду рециркуляционным генератором можно также определить по формулам:

а) сжиженный газ (пропан)

![]() (19)

(19)

б) природный газ (метан)

![]() (21)

(21)

Расчетное суммарное гидравлическое сопротивление трасc забора и возврата газовой среды генератор - камера приведено в приложении 5.

4.5. Системы контроля газовых режимов, приборы и оборудование

4.5.1. Состав газовой среды контролируется газоанализаторами. Они классифицируются по принципу действия: 1) химические; 2) физические и по конструкции и принципу работы: 1) ручные; 2) автоматические.

4.5.2. Для эксплуатации нескольких камер в хранилищах с РГС необходима специальная аппаратура контроля (постоянного или периодического) состава газовой среды. В этой системе переключение на любую из камер осуществляется вручную и автоматически (устанавливают автоматический газовый переключатель).

Для камер с РГС система анализа газов (САГ) имеет шкалу 0 - 21 % по кислороду и 0 - 20 % по углекислому газу.

4.5.3. Замеры концентрации кислорода и углекислого газа вручную осуществляются в основном портативными химическими газоанализаторами. Распространёнными приборами этого типа являются газоанализаторы ОРСа, Норзе, ВТИ и ГХП-3М (подробно работа газоанализатора ВТИ изложена в ГОСТ 5439-56 «Газы горючие природные и искусственные. Метод анализа на газоанализаторе ВТИ-2»).

4.5.4. Для наблюдения за работой и управлением установкой газовых сред необходимо иметь пульт управления, на котором должны располагаться приборы контроля за работой установки.

4.5.5. На пульт управления от гребенки возврата газовой среды необходимо вывести импульсную трубку (хлорвиниловую, медную или бронзовую) диаметром 6 - 8 мм, соединив ее с самопишущими приборами. Здесь же необходимо иметь контрольный выход для анализа газовой среды из камер холодильника на переносной газоанализатор.

4.5.6. Импульсные линии должны соединять пульт управления с установкой регулирования газовых сред (УРГС) для периодического контроля среды на выходе из генератора.

4.5.7. На пульте управления необходимо сосредоточить контроль (световое табло) и сигнализацию (звонок громкого боя) аварийных давлений в камерах холодильников. Для проверки давления, создаваемого в камерах при работе УРГС, на пульте управления необходимо иметь тягонапоромер типа ТНЖ со шкалой от 0 до 50 кг/м2.

4.5.8. Для обеспечения техники безопасности в камерах холодильника для фруктов и овощей с РГС необходимо предусмотреть установку предохранительного сбросного устройства.

На каждую камеру с РГС устанавливаются гидрозатвор, пружинный сбросной клапан, грузовой клапан или другое устройство, позволяющее сбрасывать давление в 20 - 25 кг/м2. В каждой камере следует установить датчик давлений (типа ДИ-40) с выводом контрольного светового табло и звуковой сигнализации на пульт управления СГС.

4.5.9. Анализ состава газовой среды в камерах при естественном ее образовании нужно проводить не реже двух раз в сутки в период формирования среды и не реже одного раза в час при ее корректировке. При искусственном образовании газовой среды анализ ее состава в периоды формирования и корректировки проводят не реже одного раза в час.

5. Техника безопасности в холодильных камерах с РГС

Технологический процесс хранения фруктов и овощей в РГС подразделяется на два периода: подготовительный и основной.

В подготовительный период производятся следующие виды работ: герметизация холодильных камер с РГС; испытания их на герметичность; пуск, наладка и испытания установки генерирования газовых сред и скрубберов; в основной период: формирование газовых режимов в камерах; корректировка их; аварийный ремонт холодильно-сантехнического оборудования в холодильных камерах; взятие проб продукции для анализа из холодильных камер (не реже одного раза в месяц); частичная разгрузка холодильных камер; повторная герметизация холодильных камер; повторное формирование газового режима в камерах и его корректировка.

5.1. Общие требования безопасности

5.1.1. Хранение в регулируемой газовой среде относится к технологическим процессам с повышенной степенью опасности, которые возникают при герметизации камер, испытании их на герметичность, образовании и поддержании требуемых параметров газовых сред (особенно искусственным путем), взятии проб продукции для анализа, ремонтных работах в камерах в процессе их эксплуатации.

5.1.2. Все опасности, возникающие в процессе строительства и эксплуатации камер с РГС, по времени их реализации можно разделить на две равнозначные по результатам реализации группы: к первой группе относятся опасности, которые реализуются мгновенно; это импульсные опасности; ко второй группе относятся кумулятивные опасности, которые действуют в течение технологического процесса хранения.

5.1.3. В процессе анализа каждого несчастного случая из множества причинных факторов выделяют два главных фактора: опасные условия и опасные действия.

Опасные условия - это такое состояние производственной среды (помещений, оборудования, аппаратуры и т.д.), которое не соответствует установленным нормам и требованиям техники безопасности, производственной санитарии, газо-электробезопасности.

Опасные действия всецело зависят от уровня профессионального мастерства работников на холодильнике для фруктов и овощей с РГС, знаний, умений и достаточно твердых навыков безопасного выполнения работ по строительству и эксплуатации камер с РГС, сознательности и дисциплинированности, физического развития и состояния здоровья работников.

5.1.4. Основную профессиональную подготовку работники холодильников для фруктов и овощей с РГС получают в процессе обучения в специальных школах, на курсах по специальным программам.

По окончании обучения и при успешной сдаче экзаменов специальной классификационной комиссии получают диплом (удостоверение) оператора на холодильниках с РГС с правом эксплуатации газовых установок.

5.1.5. Все рабочие и служащие, обслуживающие холодильные камеры с РГС, обязаны пройти вводный инструктаж, инструктаж на рабочем месте, повседневный инструктаж, периодический (повторный) инструктаж. Вводный инструктаж проводит главный инженер или инженер по технике безопасности предприятия.

Инструктаж на рабочем месте проводит непосредственный руководитель поступающего на работу по вопросам, связанным с технологическим процессом производства на данном участке, а также по вопросам обеспечения мер безопасности. Проверка знаний работников, связанных с эксплуатацией газового оборудования на холодильниках для фруктов и овощей, осуществляется ежегодно администрацией предприятия совместно с инспекцией горгаза с целью продления срока действия удостоверения на право эксплуатации оборудования в камерах с РГС.

Администрация предприятия проводит курс обучения по технике безопасности рабочих и инженерно-технического персонала, связанных с работой в камерах с РГС, по специально разработанным программам.

5.1.6. Применяется форма 3-ступенчатого контроля за состоянием охраны труда, при которой один раз в неделю осуществляется контроль на производственных участках, один раз в месяц - в каждом цехе и один раз в квартал - на холодильнике для фруктов и овощей. Общее руководство контролем осуществляет главный инженер.

5.1.7. На холодильниках для фруктов и овощей с РГС необходимо не реже одного раза в год (перед испытаниями и вводом камер в эксплуатацию) проводить тренировки обслуживающего персонала по правильным действиям при аварийных ситуациях.

5.2. Безопасность при герметизации и испытаниях камер

5.2.1. При выполнении газоизоляции в холодильных камерах с РГС работники обязаны руководствоваться правилами безопасности в строительстве по видам выполняемых работ.

5.2.2. Испытания холодильных камер с РГС на герметичность, выявление и устранение дефектов газоизоляции осуществляется бригадой работников в составе не менее 3 человек. При этом один работник находится за пределами камеры и осуществляет визуальное наблюдение за уровнем давления в ней (не более 250 Па) и за действиями членов бригады в камере через смотровой люк в двери.

5.2.3. Категорически запрещается при испытаниях холодильных камер с РГС оставлять их без наружного наблюдения.

5.2.4. Категорически запрещается при испытаниях осуществлять внутри камеры работы по разогреву герметизирующих материалов, проводить сварочные работы и работы, связанные с наличием открытого огня, а также выделением вредных газов.

5.2.5. На наружной стене камеры, выходящей в грузовой коридор, устанавливается световая (красная лампочка) и звуковая аварийная сигнализации, которые включаются изнутри.

5.2.6. При возникновении опасности в камерах с РГС в процессе испытаний работник, находящийся снаружи, сбрасывает избыточное давление, разгерметизирует камеру и принимает меры по ликвидации опасности.

5.3. Безопасность при эксплуатации газового оборудования

5.3.1. Лица, не имеющие удостоверения на право эксплуатации установок, работающих на газе, не прошедшие инструктаж у ответственного за установку, к работе на ней не допускаются.

5.3.2. В период эксплуатации установок регулирования газовых сред (УРГС) на холодильниках для фруктов и овощей оператор обязан руководствоваться «Правилами безопасности в газовом хозяйстве» в объеме выполняемых работ.

5.3.3. Категорически запрещается при эксплуатации УРГС:

а) производить пуск в работу установки без ответственного лица; б) нарушать последовательность операций при пуске и остановке; в) производить монтажные и ремонтные работы; г) оставлять работающую установку без присмотра оператора; д) включать установку при наличии людей в камерах с РГС; е) присутствовать посторонним лицам при пуске.

Запрещается при наличии запаха газа входить в помещение станции газовых сред (СГС). Необходимо вызвать аварийную службу горгаза. В случае нарушения режима работы, обнаружения запаха и утечки газа в период эксплуатации УРГС немедленно выключается. Помещение СГС вентилируется в течение 20 мин.

Кратность воздухообмена на СГС - 2-кратный приток и 3-кратная вытяжка (при использовании природного газа - из верхней зоны, при использовании сжиженного газа - 2/3 из нижней зоны и 1/3 из верхней).

5.3.4. Перед пуском в эксплуатацию проводится внешний осмотр УРГС, которая не должна иметь видимых повреждений систем автоматики соленоидных клапанов и т.д.

5.3.5. Оператор обязан каждые 30 - 50 мин вносить в специальный журнал следующие показания приборов: а) давление газа пропана; б) давление воздуха; в) перепад давления газовой среды; г) температура газовой среды; д) температура воздуха в рекуператоре; е) температура воды на выходе; ж) температура уходящих газов.

5.3.6. При автоматическом отключении УРГС причина устанавливается оператором по соответствующим сигналам: а) аварийного давления газа; б) аварийного давления воздуха; в) аварийного перепада давления в установке; г) температуры воды после установки.

5.3.7. В период эксплуатации концентрацию компонентов газовой среды в камере регистрируют каждый час.

5.3.8. Ответственность за техническое состояние, технику безопасности, эксплуатацию и сохранность основного и вспомогательного оборудования СГС несет лицо, назначенное администрацией предприятия.

5.3.9. На входе в СГС должны быть вывешены трафареты «Посторонним вход воспрещен», «Опасно - газ».

5.4. Безопасность при эксплуатации холодильных камер с РГС

5.4.1. Длительное и систематическое кратковременное пребывание в холодильных камерах с РГС отрицательно сказывается на состоянии здоровья обслуживающего персонала.

5.4.2. При нарушении техники безопасности возможны отравления обслуживающего персонала в газовых средах с повышенным содержанием углекислого газа и пониженным - кислорода. Ниже приведены данные о допустимой концентрации углекислого газа в помещениях.

|

CO2 |

||

|

л/м3 |

% |

|

|

Постоянное |

1 |

0,1 |

|

Периодическое |

1,25 |

0,125 |

|

Кратковременное |

2,0 |

0,2 |

Допустимые концентрации газов, образующих среду в холодильных камерах с РГС, переносимые без последствий при времени воздействия на человека до 6 ч, следующие: не более 1 % углекислого газа, не менее 17 % кислорода, не более 0,01 % угарного газа.

5.4.3. Запрещается вход людей в камеру с РГС без изолирующего прибора до тех пор, пока концентрация кислорода не достигнет 18 %.

5.4.4. Камера с РГС должна быть оборудована герметичной приточно-вытяжной вентиляцией, которую включают перед разгрузкой. Допускается использование для вентиляции камер с РГС перед разгрузкой системы газораспределения (генератор - камера) при работе на «свечу».

5.4.5. В процессе эксплуатации камер с РГС необходимо периодически (не реже одного раза в сутки) контролировать состав газовой среды в смежных с ними помещениях, так как при нарушении герметичности камер возможно повышение концентрации углекислого газа в этих помещениях выше допустимых пределов.

5.4.6. Вход в камеры с РГС в период хранения менее двух человек запрещается; снаружи, около люка, должен находиться один человек с дыхательным аппаратом.

5.4.7. Дыхательный аппарат предназначен для предохранения людей от поражения вредными газами и для защиты от дыма, образующегося при загорании изоляции. Дыхательные аппараты должны быть автономными, с баллонами сжатого воздуха, рассчитанными на использование в течение 30 мин. При снижении давления воздуха аппарат дает предупреждающий сигнал.

5.4.8. На холодильниках для фруктов и овощей с РГС в аппаратной должно быть не менее двух дыхательных аппаратов, запасной баллон сжатого воздуха, запасная маска, присоединяемая к дыхательному аппарату и предназначенная для спасаемого человека, спасательный шнур длиной 50 м, присоединяемый к дыхательному аппарату, электрофонарь с огнестойкими батареями, набор инструментов.

5.4.9. На холодильниках для фруктов и овощей с РГС необходимо предусматривать ряд мероприятий, направленных на то, чтобы никто не оставался случайно в герметизированной камере. Для этого должна быть система сигнализации с подачей (с помощью кнопки изнутри камеры) светового сигнала над дверью камеры и звукового сигнала, принимаемого в помещении обслуживающего персонала (табло показывает, из какого помещения поступил сигнал). Электропитание системы сигнализации должно быть независимым от батарей.

5.4.10. Перед герметизацией производят обход камер, чтобы удостовериться в отсутствии в них людей.

На двери камеры с РГС в период хранения должна быть надпись «Вход в камеры без специального дыхательного аппарата строго воспрещается. Опасно для жизни».

5.4.11. Запрещается применять при работах в камере с РГС обычные фильтрующие противогазы (типа ГП, армейские и др.), а также респираторы.

5.4.12. Инструктаж лиц, работающих в камерах с РГС в дыхательных аппаратах, профилактическую проверку исправности последних перед началом сезона хранения, а также замену баллонов целесообразно организовать с помощью инструктора газозащитной службы.

5.5. Санитарно-гигиенические требования к холодильным камерам для фруктов и овощей с РГС

5.5.1. Администрация холодильника для фруктов и овощей обязана организовать прохождение медицинского осмотра всех поступающих на работу, а также периодические осмотры работающих с повышенной вредностью в соответствии с действующими документами Министерства здравоохранения СССР и ВЦСПС.

5.5.2. Для медицинского обслуживания рабочих и служащих на территории холодильника должен быть фельдшерский или врачебный медпункт. Если на предприятии нет своего медпункта, лечебная помощь рабочим и служащим должна оказываться близлежащим лечебным учреждением в соответствии с договоренностью администрации хозяйства с этим учреждением.

5.5.3. Для проведения периодических медицинских осмотров администрация холодильника составляет календарный план (график) медосмотра, согласовывает его с медицинским учреждением и обеспечивает своевременную явку работающих на осмотр.

5.5.4. В каждой смене должны быть рабочие, обученные приемам оказания первой доврачебной помощи. На холодильнике для фруктов и овощей в местах, согласованных с санитарной инспекцией, должны находиться аптечки с соответствующим набором медикаментов. Наблюдение за аптечкой и своевременное пополнение ее медикаментами должно быть поручено одному из работников холодильника. В каждой аптечке должны быть инструкции по применению лекарств. Набор медикаментов и предметов для оказания медицинской помощи медработники подбирают для каждого участка с учетом условий работы.

5.5.5. Администрация, холодильника обязана немедленно предоставлять транспорт пострадавшему при несчастном случае или внезапно заболевшему для доставки его в лечебное учреждение.

5.5.6. Наиболее вероятными травмами у работников холодильников для фруктов и овощей с РГС могут быть ожоги, отравления, ушибы и т.д.

5.6. Ответственность за выполнение требований техники безопасности

5.6.1. Ответственность за выполнение требований техники безопасности в холодильных камерах для фруктов и овощей с РГС несут руководители хозяйств, в которых они эксплуатируются.

5.6.2. Руководители предприятий, совхозов и колхозов обязаны назначить по каждому холодильнику для фруктов и овощей с РГС ответственное лицо за соблюдение санитарных правил, правил техники безопасности и правил пожарной безопасности.

5.6.3. Со всеми рабочими, выполняющими работы по организации хранения фруктов и овощей, перед началом работ и периодически через каждые шесть месяцев проводится инструктаж.

Без знания правил эксплуатации и техники безопасности на холодильниках для фруктов и овощей с РГС обслуживающий персонал к работе не допускается.

5.6.4. Рекомендуется создавать на холодильниках для фруктов и овощей с РГС комиссии по технике безопасности, состоящие из рабочих и квалифицированных инженеров, которые должны ежемесячно инспектировать предприятие и давать предложения по повышению безопасности эксплуатации.

Приложение 1.

Примеры размещения продукции в холодильных камерах с РГС (внизу - вариант А, вверху - вариант Б)

|

Внутренние размеры камеры, м |

Вместимость, т |

Полезная площадь, м2 |

Грузовая площадь, м2 |

Внутренний объем, м3 |

Грузовой объем, м3 |

Удельный объём, м3/т |

Коэффициент использования |

|

|

площади |

объёма |

|||||||

|

17,64×11,2×6,6 (h) |

264 |

196 |

170 |

1300 |

959 |

5,12 |

0,86 |

0,74 |

|

Внутренние размеры камеры, м |

Вместимость, т |

Полезная площадь, м2 |

Грузовая площадь, м2 |

Внутренний объем, м3 |

Грузовой объем, м3 |

Удельный объём, м3/т |

Коэффициент использования |

|

|

площади |

объёма |

|||||||

|

11,64×11,2×6,6 (h) |

165 |

129 |

108,4 |

851,4 |

603,4 |

5,16 |

0,84 |

0,7 |

Приложение 2.

Примерные решения герметизации холодильных камер для фруктов и овощей с РГС

А. Мастика и смолы. 1. Битумно-латексная мастика (смесь битумно-полимерной эмульсии с латексом синтетического каучука). Рекомендуемый состав битумно-латексной мастики для газоизоляции ограждений камер с РГС (рецептура в процентах по массе); нефтебитум 47,6; латекс СКС-65 ГП 2 ÷ 3; асидолмылонафт 2,4; жидкое стекло 1,1; водный раствор едкого натра 1,2; поливинилацетатная эмульсия 0,1; вода 47,7.

Мастику наносят на покрытие, стены и пол камеры путем одновременного разбрызгивания битумно-латексной эмульсии и коагулянта (5 %-ный водный раствор хлористого кальция). В результате распада эмульсии при ее взаимодействии с хлористым кальцием на поверхности ограждения образуется слой вязкой битумно-полимерной массы, которая постепенно, по мере испарения из нее воды самоуплотняется. Возможно армирование мастики стекловолокном.

Газовую изоляцию наносят поочередно тремя слоями, причем первый слой, без коагулянта. Толщина первого слоя составляет не менее 0,5 мм. Два последующих слоя наносят с интервалом в одни сутки. Общая толщина покрытия после его окончательного формирования составляет около 2 мм на глади стен и 3 ÷ 5 мм на полу.

Норма нанесения за один раз 2 л эмульсии на 1 м2 поверхности. Механическое нанесение газоизоляции осуществляется с помощью установки типа ПКУ.

В камерах полносборных холодильников для фруктов и овощей, а также в камерах с подвесными (подшивными) потолками необходимо применять комбинированный способ газоизоляции: места соединения потолка со стенами, пола со стенами, угловых соединений стен, стыка панелей покрытия, а также стыки панелей стен проклеивают воздухозащитной лентой «Герлент» (на клеях КН-2, КНБ), затем поверхности покрывают битумно-полимерной мастикой.

Воздухозащитная лента «Герлент» должна иметь следующие характеристики: ширина полосы не менее 0,3 м; толщина от 1 до 1,5 мм; прочность 20 кг/см2; относительное удлинение не менее 100 %; расход клея 0,5 кг/м2.

Для устранения липкости ограждений и улучшения эстетического вида камеры битумно-латексную изоляцию необходимо окрашивать латексом марки СКС-65ГП (50 %-ная водная дисперсия) с алюминиевой пудрой.

2. Эпоксидная смола со стеклотканью (один слой стеклоткани и два слоя эпоксидной смолы). В качестве клея можно применять эпоксидные смолы марки ЭД-20 (по ГОСТ 10587-72).

Стеклоткань в составе газоизоляции применяется марки «Э»; толщина ее 0,1 мм (по ГОСТ 19170-73).

Для нанесения эпоксидного клея можно применять кисти, валики или распыляющие пистолеты. Температура в камере при проведении изоляции эпоксидными смолами не должна быть ниже 15 °С. Для отвердения «заплаток» выбоин можно использовать местный нагрев.

3. Подготовка ограждающих поверхностей камер к газоизоляции мастиками и смолами. Мастики и смолы должны наноситься на гладкие, сухие, обеспыленные поверхности. Штукатурят ограждения камер с РГС цементным раствором марки 100 с уплотняющими добавками (например, хлорное железо в количестве 1 %).

Подготовка ограждающих поверхностей камер с РГС проводится в несколько стадий.

Первая стадия. Тщательно обследуется камера. На внутренней поверхности ее не должно быть резко выраженных неровностей. Углы в местах соединений стен и стен с потолком, полом должны быть округлены (с радиусом не менее 5 см). Убирают так называемый мертвый слой штукатурки. Трещины шириной более 1 мм несколько расширяют сверху (до V-образного вида) на глубину до 5 мм.

Вторая стадия. Трещины, выбоины, щербинки заполняют новым раствором. Места, где возможно раскрытие щелей, необходимо заклеивать полосками «Герлента», стеклоткани, алюминиевой фольги после нанесения первого слоя мастики (смолы).

В реконструируемых камерах необходимо тщательно смыть побелку, просушить поверхность, а затем обработать ее водным раствором соляной кислоты (соотношение 1:1); расход раствора около 1 л на 1 м2 поверхности. Затем промыть обрабатываемую поверхность водой, очистить щетками и высушить в течение не менее суток. После просушки и тщательного обследования поверхности наносят первый слой газоизоляции.

Б. Оклеечная газоизоляция. Подготовка поверхностей камер осуществляется так же, как и для изоляции мастиками и смолами.

В случае приклеивания фольгоизола к ограждениям камер холодной мастикой ХП-2 работа осуществляется в следующей последовательности:

а) из фольгоизола нарезают заготовки необходимых размеров с учетом напусков с потолка на стены (длиной не менее 250 мм) и со стен на пол (не менее 500 мм);

б)- снимают с заготовок фольгоизола защитную пленку;

в) на гладкую, сухую, обеспыленную поверхность ограждений кистью наносят сплошным слоем предварительно разведенную бензином до необходимой консистенции мастику ХП-2 слоем 2 - 3 мм;

г) в течение 30 - 40 мин нанесенный слой мастики оставляют для высыхания;

д) вторично (по первому слою) наносят кистью мастику ХП-2 слоем 2 - 3 мм;

е) через 30 - 40 мин после нанесения второго слоя мастики ХП-2 заготовки фольгоизола приклеивают к поверхностям ограждений с тщательным разглаживанием их специальными катками (образование воздушных мешков на поверхности фольгоизола не допускается);

ж) листы фольгоизола наклеивают встык, включая соединения с напуском с потолка. Стыки между заготовками фольгоизола промазывают мастикой ХП-2 на ширину не менее 150 мм в вышеуказанной последовательности, а затем на них наклеивают ленту фольгоизола шириной не менее 120 мм с тщательным ее приглаживанием по всей поверхности; не допускается образование стыков заготовок фольгоизола в углах камер, а также в местах соединения стен с потолком и полом.

В случае приклеивания фольгоизола к ограждениям камер битумом работа осуществляется в следующей последовательности:

а) из фольгоизола нарезают заготовки необходимых размеров с учетом напусков с потолка на стены (длиной не менее 250 мм) и со стен на пол (не менее 500 мм);

б) снимают с заготовок фольгоизола защитную пленку;

в) на гладкую, сухую, обеспыленную поверхность ограждений механически с помощью установки типа ПКУ или автогудронатора наносят сплошным слоем (2 - 3 мм) битум марки IV с температурой 180 - 190 °С;

г) пол камеры по периметру заливают битумом марки IV на ширину 700 - 800 мм;

д) фольгоизол приклеивают на ограждающие поверхности, постепенно раскатывая его (с разогревом паяльной лампой слоя битума) на стене и подстилающем слое фольгоизола (мастика, изол); битум и изол разогревают по всей поверхности наклеивания и тщательно разглаживают поверхность (образование воздушных мешков на поверхности фольгоизола не допускается);

е) листы фольгоизола наклеивают встык, включая соединения с напуском с потолка; стыки между заготовками фольгоизола промазывают битумом марки IV на ширину не менее 150 мм, а затем на них наклеивают ленту фольгоизола шириной не менее 120 мм вышеуказанным (разогрев, разглаживание) способом (образование стыков заготовок фольгоизола в углах камер, а также в местах соединений стен с потолком и полом не допускается).

По окончании газоизоляции ограждающих поверхностей камер фольгоизолом (на мастике ХП-2 или на битуме) производится их тщательное обследование, и в случае обнаружения мест отслаивания фольгоизола их прогревают (паяльной лампой или горячим утюгом) и проглаживают (пристукивают).

Разновидностью оклеечной газоизоляции ограждений камер является газоизоляция алюминиевой фольгой толщиной 50 - 80 мкм. Работы по нанесению газоизоляции этого типа осуществляются в последовательности и по правилам, описанным выше для фольгоизола.

Приложение 3.

Характеристика газов, применяемых в холодильных камерах для фруктов и овощей с РГС

Газы, применяемые в холодильных камерах для фруктов и овощей с РГС. Кислород при нормальной температуре и нормальном атмосферном давлении представляет собой газ без цвета, запаха и вкуса. В нормальном атмосферном воздухе содержится около 21 % кислорода; в газовых средах при хранении плодов и овощей - 3 - 11 %. Удельная масса кислорода равна 1,43 кг/м3.

Углекислый газ при нормальной температуре и нормальном атмосферном давлении представляет собой газ без цвета, запаха и, вкуса. В нормальном атмосферном воздухе содержится около 0,03 % углекислого газа; в газовых средах при хранении плодов и овощей - 0 - 10 % углекислого газа. Удельный вес углекислого газа равен 1,98 кг/м3.

Пропан-бутановые смеси. Для искусственного образования газовых сред в камерах с РГС с помощью генераторов широкое применение получили сжиженные газы - пропан и бутан, а также их смеси. Эти газы относятся к группе углеводородов; они образуются как попутные газы в процессе добычи нефти, а также переработки нефти и нефтепродуктов. При обычной температуре и небольшом давлении пропан-бутановые смеси легко переходят из газообразного состояния в жидкое. При атмосферном давлении и температуре -40 °С пропан-бутановые смеси также переходят из газообразного состояния в жидкое. Из-за легкости перехода смесей из одного состояния в другое их называют сжиженными нефтяными газами. Температура пламени при сгорании пропан-бутановых смесей в кислороде воздуха достигает 1925 °С. Положительное свойство пропан-бутановых смесей - небольшие пределы взрываемости.

Пропан-бутан и их смеси хранят и транспортируют к месту потребления в специальных стальных баллонах или в цистернах под давлением 1,57 · 106 Па (16 кг/см2). При таком давлении пропан-бутановые смеси находятся в жидком состоянии. Емкости обычно заполняют не более чем наполовину, так как при расширении сжиженного газа (при нагревании баллона) в нем может резко повыситься давление, что вызовет взрыв баллона или цистерны. Пропан-бутановая газообразная смесь тяжелее воздуха: скапливается в низких местах, образуя с воздухом смеси, которые могут взрываться от любого источника теплового импульса - искры, открытого пламени и т.д.

Природный газ состоит в основном из метана с небольшой примесью других газов - этана, пропана, бутана. При нормальной температуре и нормальном давлении он представляет собой бесцветный газ с легким запахом чеснока. При температуре -158 °С природный газ переходит в легко подвижную жидкость. Температура пламени природного газа при сгорании в кислороде воздуха достигает 1875 °С. Природный газ легче воздуха. При содержании природного газа в смеси с воздухом в пределах 5 - 15 % объемных частей она взрывается. Природный газ хранят в специальных стальных емкостях - газгольдерах. К месту потребления его транспортируют в баллонах или по трубопроводам газовых магистралей.

Правила эксплуатации и технические характеристики установок генерирования газовых сред в холодильных камерах для фруктов и овощей определяются заводами-изготовителями и организациями-разработчиками (ВНПО «Союзпромгаз», Институт газа АН УССР и др.) и указываются в техническом паспорте установки.

Приложение 4.

Примеры расчета регулирования состава газовой среды в холодильных камерах для фруктов и овощей с РГС

I. Исходные данные для расчета

|

Вариант А |

Вариант Б |

|

|

Количество камер с РГС в составе холодильников |

3 |

|

|

Размеры камеры, м (вар. А) |

(11,2×11,6×6,6 (Н) |

|

|

Размеры камеры, м (вар. Б) |

11,2×17,6×6,6 (Н) |

|

|

Площадь камеры, м2 |

129 |

196 |

|

Внутренний объем камеры, м3 |

851,4 |

1300 |

|

Вместимость камеры, т |

165 |

264 |

|

Хранимый продукт |

Яблоки |

|

|

Время переключения камер, ч |

0,16 |

|

|

Интенсивность дыхания продукта (средняя), °С |

2 |

|

|

Интенсивность дыхания продукта, м3/ч · т |

0,00266 |

|

|

Заданный состав (в %) газовых сред в камерах: |

|

|

|

кислород |

3 |

|

|

углекислый газ |

5 |

|

|

Допустимые пределы отклонений концентрации компонентов среды, % |

1 |

|

|

Время загрузки камер, сутки |

5 - 15 |

|

|

Допустимое время выхода камеры на заданный газовый режим, ч |

24 |

|

|

Коэффициент герметичности, ч-1 |

0,004 |

|

II. Расчет камеры с РГС. I вариант. Определяется расчетное время формирования газовой среды по кислороду в камерах с РГС по формуле (4).

Следовательно, необходимо использовать систему искусственного регулирования газовой среды в камере. Время выхода камеры на допустимую концентрацию кислорода (+1 %) определяют по формуле (5).

Таким образом, рациональный режим работы генератора в период корректировки односменный.

Рассматривается случай генерирования газовой среды проточным генератором по формулам (12) и (13), определяется требуемая производительность генератора в период вывода камеры на режим и его корректировки в фазе хранения. При выводе на режим

![]()