ОТРАСЛЕВОЙ СТАНДАРТ

|

РУКАВА ФТОРОПЛАСТОВЫЕ С ПРИСОЕДИНИТЕЛЬНОЙ АРМАТУРОЙ Технические условия |

ОСТ 1 00968-80 Введен впервые Проверено в 1985 г. Срок действия продлен до 01.01.91 |

|

Распоряжением Министерства от 27 июня 1980 г. срок действия установлен с 1 января 1981 г. до 1 января 1986 г. |

№ 087-16 |

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на фторопластовые рукава с присоединительной арматурой (в дальнейшем изложении - рукава), предназначенные для гибкой связи трубопроводов и агрегатов различных систем летательных аппаратов.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Типы, основные параметры и размеры рукавов - по ОСТ 1 03592-80.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Рукава должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Рукава должны быть работоспособны при эксплуатации на следующих рабочих средах:

- воздух, газообразный азот;

- топлива: Т-1, ТС-1 и Т-2 ГОСТ 10227-62, Т-6 ГОСТ 12308-80, РТ ГОСТ 16564-71, Т8В ТУ 38-101560-80;

- смеси одного из указанных выше топлив с этилцеллозольвом по ГОСТ 8313-76 или тетрагидрофурфуриловым спиртом по ГОСТ 17477-75;

- масла: МК-8 и МК-8П ГОСТ 6457-66, МС-8П ТУ 38-01163-78, МС-20С и МК-22 ГОСТ 21743-76, АМГ-10 ГОСТ 6794-75, ВНИИ НП 50-1-4ф ГОСТ 13076-67, 36/1 и Б-3В ТУ 38-101295-75, 36/1 КУ-А, ТУ 38-101384-78, ВНИИ НП-7 ГОСТ 12246-66, МН-7,5 ТУ 38-101722-85, ИПМ-10 ОСТ 38-01294-83, трансформаторное ТК ГОСТ 982-80;

- смеси вышеуказанных масел;

- жидкости 7-50С-3 ГОСТ 20734-75, НГЖ-4 ТУ 38-101740-80.

Применение рабочих сред, не указанных в стандарте, должно согласовываться в установленном порядке.

2.3. Рабочее давление в рукавах при применении топлив Т-1, ТС-1, Т-2, Т-6, РТ, Т8В должно быть не более 11 МПа (110 кгс/см2).

2.4. Окружающая среда - воздух, пары рабочих продуктов.

Примечание. Размер рёбер не контролировать.

2.6. Поверхности деталей арматуры не должны иметь вмятин, забоин, рисок глубиной более половины поля допуска на размер, трещин, заусенцев и других дефектов, не предусмотренных техническими условиями на материал. Резьба должна быть чистой и не иметь заусенцев, сорванных ниток и вмятин. На уплотнительных поверхностях деталей арматуры не должно быть раковин, шлаковых включений, забоин, царапин, трещин, рисок и надиров. На уплотняемых поверхностях допускается кольцевой след от испытательной арматуры.

2.7. Рукава не должны иметь остаточных деформаций, выходящих за пределы допусков на изготовление, после опрессовки полуторакратным номинальным давлением* (1,5 Рномин).

____________

* Номинальное давление соответствует номинальному значению рабочего давления в системе - по ОСТ 1 00095-73.

Герметичность: группа 1 - 7 (для жидкой среды) и группа 2 - 7 (для газообразной среды) - по ОСТ 100128-74.

2.9. Чистота внутренней поверхности рукавов должна определяться по чистоте моющей жидкости. Чистота жидкости после промывки рукава должна быть не грубее 5-го класса по ГОСТ 17216-71.

2.10. Минимальный радиус изгиба рукава - 10dy**.

____________

** dy - условный диаметр трубопровода - по ОСТ 1 03524-71.

2.11. Число стыковок при монтаже рукавов не должно превышать 20.

2.12. Рукава на давление 10 МПа (100 кгс/см2) и более должны быть работоспособны при пульсации давления рабочей жидкости при нагнетании с амплитудой до ± 5 % Рномин и частотой до 800 Гц в течение заданного ресурса. Допускается кратковременная (не более 1 · 107 импульсов) пульсация давления с амплитудой ± 15 % Рномин.

2.13. Рукава на давление 10 МПа (100 кгс/см2) и более должны быть работоспособны при гидроударах с забросом давления рабочей жидкости от 0 до 1,5 Рномин со скоростью нарастания и спада (1,5 - 5) 102 МПа·с-1 ((1,5 - 5) × 103 кгс/см2 с-1 ).

Количество гидроударов за 1 ч эксплуатации - не более 10.

2.14. Рукава должны быть работоспособны при соединении с качающимися и подвижными агрегатами и механизмами.

Значения характеристик качания и перемещения - по согласованию с разработчиком.

2.15. Рукава должны быть прочными (стойкими) и устойчивыми к внешним воздействующим факторам, указанным в табл. 1.

2.16. Рукава должны быть устойчивы к циклическому изменению температуры окружающего воздуха и рабочей среды от предельной повышенной до предельной пониженной.

Таблица 1

|

Характеристика внешнего воздействующего фактора |

Максимальное значение внешнего воздействующего фактора, степень жесткости, предъявляемое требование |

||

|

Наименование и обозначение |

Код |

||

|

Синусоидальная вибрация*, 1110 |

Амплитуда ускорения, м/с2 |

1111 |

294 (30) - VIII |

|

Амплитуда перемещения, мм |

1112 |

5 |

|

|

Частота, Гц |

1113 |

2000 |

|

|

Механический удар* многократного действия, 1210 |

Пиковое ударное ускорение, м/с2 (g) |

1211 |

147 (15) - IV |

|

Длительность действия ударного ускорения, мс |

1212 |

15 |

|

|

Число ударов |

1216 |

10000 |

|

|

Линейное ускорение*, 1310 |

Значение линейного ускорения, м/с2 (g) |

1311 |

98 (10) - II |

|

Повышенная температура рабочей среды, 2210 |

Рабочая, °С |

- |

185 |

|

Предельная, °С |

- |

200 |

|

|

Продолжительность воздействия предельной температуры за 1 ч полета, мин |

- |

10 |

|

|

Повышенная температура окружающей среды, 2210 |

Рабочая, °С |

2211 |

200 |

|

Предельная, °С |

2212 |

250 |

|

|

Продолжительность воздействия предельной температуры за 1 ч полета, мин |

2214 |

10 |

|

|

Пониженная температура рабочей и окружающей среды, 2220 |

Рабочая, °С |

2221 |

- 60 |

|

Предельная, °С |

2223 |

||

|

Повышенная влажность, 2310 |

Относительная влажность при температуре 35 °С, % |

2311 |

100 - II |

|

Соляной (морской) туман, 2430 |

Водность, г/м3 |

2431 |

3 - II |

|

Дисперсность, мкм |

2432 |

20 |

|

|

Температура, °С |

- |

35 |

|

____________

* Требование по устойчивости не предъявляется.

2.17. Рукава при транспортировании в упакованном виде должны выдерживать воздействия ударных нагрузок с ускорением до 147 м/с2 (15g) и длительностью импульса 10 - 15 мс. Количество ударов - 20000.

2.18. Рукава не должны разрушаться при давлении менее 3Рномин.

2.19. Показатели надежности рукавов и их значения должны соответствовать указанным в табл. 2. Рукава неремонтопригодны.

Таблица 2

|

Значение показателя |

|

|

Назначенный (до списания) ресурс, ч |

1000 |

|

Вероятность безотказной работы за назначенный ресурс при доверительной вероятности 0,9 |

0,999 |

|

Назначенный срок службы, год |

25 |

|

Назначенный срок хранения, год |

2 |

Примечание. Критерием неработоспособности рукавов является нарушение требований п. 2.8.

2.20. Масса сухих рукавов (без транспортных заглушек) должна быть не более указанной в чертеже.

3. КОМПЛЕКТНОСТЬ

3.1. В комплект поставки рукавов должны входить:

- рукав - 1 шт.;

- этикетка - 1 шт. на партию рукавов;

- руководство по технической эксплуатации*.

____________

* Прикладывается по требованию потребителя в соответствии с договором на поставку.

4. ПРАВИЛА ПРИЕМКИ

4.1. Детали и узлы, подлежащие сборке, должны быть приняты ОТК.

4.2. Укомплектованные рукава, опрессованные проверенные в объеме п. 4.5.3 и принятые ОТК, предъявляются представителю заказчика по извещению установленной формы партиями для проведения приемо-сдаточных испытаний.

Примечания:

1. Партией считается группа рукавов одного внутреннего диаметра, давления и длины, одной конструкции гибкой части и вида заделки арматуры. Размер партии устанавливается изготовителем по согласованию с представителем заказчика.

2. Представителю заказчика предоставляется право контролировать предъявленную партию выборочно (не менее 10 %) или полностью.

3. Допускается при приемке ОТК герметичность рукавов проверять:

- давлением 1,5 Рномин - в процессе опрессовки;

- давлением 0,2 - 5,0 кгс/см2 - непосредственно после опрессовки.

4.3. Рукава подвергаются приемо-сдаточным периодическим и типовым испытаниям.

Примечание.

По согласованию с заказчиком некоторые виды из периодических испытаний могут проводиться вместе с изделием, на которое устанавливаются рукава.

4.4. Испытания рукавов на стойкость к пульсирующим давлениям, гидроударам, качаниям и перемещениям, устойчивость к воздействию морского тумана и допустимое число стыковок проводятся при предварительных испытаниях на предприятии-изготовителе.

4.5. Приемо-сдаточные испытания

4.5.1. Приемо-сдаточные испытания проводятся для проверки каждого рукава в объеме приемо-сдаточных испытаний на соответствие требованиям настоящего стандарта, а также контрольному образцу.

Примечание. На утверждение предъявляются два контрольных образца:

- образец на внешний вид;

- образец частично препарированный, прошедший периодические испытания по п. 4.6 настоящего стандарта (для контроля состояния фторопластовой трубки после периодических испытаний).

4.5.2. Испытания и приемку рукавов проводит представитель заказчика силами и средствами предприятия-изготовителя в присутствии представителя ОТК в объеме и последовательности, предусмотренными настоящим стандартом.

4.5.3. При приемо-сдаточных испытаниях проверяются:

а) комплектность и соответствие рукавов конструкторским документам;

б) наличие маркировки на рукавах;

в) соответствие обозначений и номеров на рукавах обозначениям и номерам в предъявительском документе;

г) внешний вид и размеры рукавов;

д) масса рукавов - выборочно не менее двух рукавов от партии;

е) герметичность рукавов;

ж) чистота внутренней поверхности рукавов - выборочно 10 % от партии, но не менее двух рукавов.

4.5.4. Если в процессе приемо-сдаточных испытаний в предъявленной партии будет обнаружено, что хотя бы один рукав не соответствует требованиям настоящего стандарта, то вся партия должна быть возвращена предприятию-изготовителю для анализа причин дефектов, их устранения и повторной проверки этой партии рукавов ОТК.

4.5.5. Повторные испытания возвращенной партии рукавов проводятся в полном объеме приемо-сдаточных испытаний только после предъявления предприятием-изготовителем акта об анализе дефектов, их устранения и повторной проверки ОТК рукавов, возвращенных представителем заказчика.

4.5.6. Если в процессе повторных испытаний возвращенной партии рукавов будет обнаружено, что хотя бы один рукав не соответствует требованиям настоящего стандарта, то вся партия, из которой был выбран этот рукав, должна быть забракована.

Порядок дальнейшей приемки годных рукавов из забракованной партии в каждом отдельном случае должен устанавливать главный инженер предприятия-изготовителя совместно с представителем заказчика.

4.5.7. На рукава, принятые ОТК и представителем заказчика, должны быть поставлены пломбы в местах, предусмотренных на сборочных чертежах, и оформлены этикетки в соответствии с требованиями документации.

4.5.8. Принятой считается партия рукавов, которая выдержала испытания, установленные в настоящем стандарте, укомплектована и упакована в соответствии с требованиями, указанными в разделе 5, опломбирована ОТК и представителем заказчика и сдана на ответственное хранение предприятию-изготовителю. Эта партия рукавов подлежит отгрузке.

4.6.1. Периодические испытания проводятся для периодической проверки соответствия рукавов всем требованиям настоящего стандарта и проверки стабильности технологического процесса производства рукавов.

4.6.2. Периодические испытания проводит предприятие-изготовитель в соответствии с планом-графиком при участии и под контролем представителя заказчика, который дает заключение по результатам испытаний.

4.6.3. Периодические испытания проводятся на первых экземплярах рукавов опытной партии, установочной серии и установившегося серийного производства.

4.6.4. На стадии установившегося серийного производства периодические испытания проводятся один раз в полугодие на 5 рукавах, произвольно отобранных представителем заказчика из числа прошедших приемо-сдаточные испытания.

Испытания проводятся на рукавах одного внутреннего диаметра, одной конструкции гибкой части и вида заделки арматуры.

Примечание. По согласованию с представителем заказчика разрешается объединять рукава, соответствующие различным давлениям, в группы и проводить испытания на рукавах наибольшего давления и предельной повышенной и пониженной температуре рабочей среды, с последующим распространением результатов испытаний на всю группу рукавов. Объединять в группы первые экземпляры рукавов установочной серии не разрешается.

4.6.5. При периодических испытаниях рукава проверяются по требованиям пп. 4.5.3, а - е на комплекте испытательной аппаратуры, предназначенной для периодических испытаний.

4.6.6. При периодических испытаниях проводятся испытания рукавов на:

а) устойчивость к изгибам минимально допустимым радиусом;

б) обследование резонансов конструктивных элементов и прочность при воздействии вибрации (вибропрочность);

в) ударную прочность;

г) прочность при транспортировании;

д) устойчивость к циклическому изменению температуры среды от предельной повышенной до предельной пониженной;

е) воздействие повышенной влажности*;

ж) статическую прочность при разрушении.

Проводится один раз в год на двух образцах, прошедших испытания по пп. 4.6.6а, 4.6.6б, 4.6.6в, 4.6.6г, 4.6.6д.

Примечания: 1. Испытания по п. 4.6.6а не проводятся на рукавах с заранее приданной формой и рукавах, длина которых не обеспечивает наличие нейтрального участка.

2. Испытанию на статическую прочность до разрушения подвергаются 4 образца. Один неразрушенный образец направляется в лабораторию для контроля состояния фторопластовой трубки согласно препарированному контрольному образцу и выдаче заключения.

4.6.7. Если при периодических испытаниях будет обнаружено несоответствие хотя бы одного рукава любому требованию настоящего стандарта, то приемка очередных партий, а также отгрузка принятых ранее партий, немедленно приостанавливается для анализа и устранения в рукавах, предъявленных к приемке и принятых, но не отгруженных, всех обнаруженных дефектов.

4.6.8. После устранения обнаруженных дефектов рукава в удвоенном количестве подвергаются повторным испытаниям в полном объеме периодических испытаний. По согласованию с заказчиком допускается проводить повторные испытания по сокращенной программе, включающей пункты, по которым было выявлено несоответствие рукавов требованиям настоящего стандарта.

4.6.9. Если при повторных периодических испытаниях будет обнаружено, что хотя бы один рукав из партии не соответствует требованиям настоящего стандарта, то приемку и отгрузку рукавов прекращают и вся партия рукавов, не прошедших испытания, подлежит забракованию.

Решение о дальнейшем изготовлении рукавов и целесообразности их приемки принимается заказчиком, изготовителем и разработчиком.

4.6.10. В зависимости от характера и причин дефектов рукавов, обнаруженных при периодических испытаниях, заказчик и изготовитель должны принять совместное решение в отношении рукавов, уже отгруженных изготовителем.

4.6.11. При положительных результатах повторных периодических испытаний приемка и отгрузка рукавов возобновляются.

4.6.12. Результаты испытаний считаются положительными, а рукава выдержавшими испытания, если они испытаны в полном объеме, установленном настоящим стандартом для периодических испытаний, и соответствуют всем требованиям, проверяемым при этих испытаниях.

4.6.13. Результаты периодических испытаний оформляются актом. Акт подписывается представителями заказчика и ОТК и утверждается главным инженером предприятия-изготовителя и старшим представителем заказчика.

При отрицательных результатах периодических испытаний к акту прикладывается перечень дефектов с анализом их причин и указанием мер, принятых по устранению причин дефектов.

4.7. Типовые испытания

4.7.1. Типовые испытания проводятся для оценки эффективности и целесообразности изменений, вносимых в конструкцию или технологию изготовления рукавов, которые могут повлиять на их технические характеристики.

4.7.2. Типовые испытания рукавов проводятся по программе, согласованной с разработчиком и представителем заказчика.

4.7.3. Если изменения конструкции рукавов или технологии их изготовления могут оказать существенное влияние на уровень надежности, то по согласованию между разработчиком, изготовителем и представителем заказчика проводятся определительные испытания рукавов на надежность в составе типовых испытаний.

4.8. Надежность рукавов контролируется по методике, утвержденной в установленном порядке.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Испытания рукавов (кроме испытаний на устойчивость к циклическому изменению температуры среды, воздействие повышенной влажности и морского тумана) проводятся в нормальных климатических условиях.

Характеристика нормальных климатических условий:

|

температура, °С |

от 15 до 35 |

|

относительная влажность, % |

от 45 да 80 |

|

атмосферное давление, кПа (мм рт. ст.) |

от 84 до 106 (от 630 до 800) |

5.2. Значение параметров в контрольной точке при испытании рукавов на воздействие внешних механических нагрузок должны соответствовать заданным значениям в пределах следующих допусков:

по частоте вибраций, Гц:

|

до 50 Гц |

±2 |

|

свыше 50 Гц |

±5 |

|

по амплитудам перемещения и ускорения, % |

±20 |

|

по пиковым ударным ускорениям, % |

от +20 до -30 |

5.3. В качестве испытательной среды применяются при:

- опрессовке и приемо-сдаточных испытаниях: обессоленная вода или воздух при условии, если произведение объема рукава на давление не более 20л·МПа (200л·кгс/см2);

- периодических испытаниях: жидкость 7-50с-3, масло АМГ-10, топливо ТС-1, вода.

5.4. Значения параметров режимов испытаний должны поддерживаться с допустимыми отклонениями, приведенными в табл. 3.

Таблица 3

|

Допустимое отклонение |

|

|

Температура жидкости, °С: |

|

|

от -60 до +100 |

+3 |

|

св. 100 до 200 |

±5 |

|

св. 200 |

±10 |

|

Давление, до 84 МПа (840 кгс/см2) |

±3 % |

5.5. На рукавах при монтаже на испытательной установке должно быть обеспечено наличие нейтральных участков, не подвергающихся изгибам в процессе испытаний. Длина нейтральных участков рукавов должна быть не менее 5dy. Рукава, длина которых не обеспечивает наличие нейтральных участков, устанавливаются со смещением торцов относительно оси на 2 - 3 мм на 100 мм длины гибкой части.

5.6. Если длина рукавов не позволяет проводить испытания на воздействие механических нагрузок на существующем испытательном оборудовании, разрешается изготовление рукавов с необходимыми для испытаний длинами.

5.7. Выбор средств измерения давлений, применяемых при испытаниях, - по ОСТ 1 00379-80, температуры - по ОСТ 1 00378-80.

5.8. Оборудование, применяемое при испытаниях, должно обеспечивать получение испытательных режимов, предусмотренных настоящим стандартом и иметь паспорта.

5.9. Приборы должны обеспечивать получение заданной точности измерений и отвечать основным положениям по метрологическому надзору согласно ГОСТ 8.513-84.

5.10. Комплектность, соответствие рукавов конструкторской документации, маркировка проверяются сверкой, соответствие контрольным образцам - визуально.

Проверку размеров производить нормальным, универсальным и специальным измерительным инструментом.

5.11. Проверка массы рукавов производится взвешиванием с абсолютной погрешностью средств измерения не более 3 % от измеряемой величины. Выбор средств измерения - по ОСТ 1 00380-80.

5.12. Опрессовка рукавов производится водой или воздухом давлением 1,5 Рномин в течение 3 мин на установке, смонтированной по схеме, приведенной в рекомендуемом приложении 1.

После опрессовки производится визуальный осмотр арматуры и измерение размеров рукавов.

5.13. Испытание на герметичность проводится воздухом и жидкостью - по схемам, приведенным в рекомендуемом приложении 1, в следующей последовательности:

а) испытание воздухом давлением 0,02 - 0,5 МПа (0,2 - 5 кгс/см2);

б) испытание жидкостью или воздухом давлением 1,5 Рномин рукавов на давление, равное или менее 21 МПа (210 кгс/см2), или давлением 1,25 Рномин рукавов на давление 28 МПа (280 кгс/см2).

Продолжительность каждого испытания - 4 ± 1 мин.

Контроль герметичности - по ОСТ 1 00128-74:

- группа 1 - 7 - для жидкости, метод контроля - фильтровальной бумагой после сброса давления Рномин, намокание бумаги не допускается;

- группа 2 - 7 - для воздуха, метод контроля - погружением в жидкость, появление пузырьков не допускается.

Примечание. Перед оценкой герметичности при испытании воздухом необходимо удалить воздух из-под арматуры рукава и гибкой части путем постукивания по ним резиновым (обрезиненным) молотком (лопаточкой).

5.14. Оценка чистоты внутренних полостей рукавов проводится путем сравнения загрязненности жидкости, взятой из внутренних полостей рукавов и стендов, с допустимыми нормами по ГОСТ 17216-71.

Контроль содержания загрязнений жидкости по гранулометрическому составу по ГОСТ 17216-71.

5.15. Испытание на устойчивость к изгибам проводится с целью проверки способности рукавов выполнять свои функции после изгиба радиусом 10dy.

Испытание проводится на установках, смонтированных по схемам рекомендуемого приложения 1, без подачи давления, путем принудительного изгиба.

Число изгибов - 50.

После испытаний проверить герметичность рукавов согласно п. 5.13б. Рукава считаются выдержавшими испытание, если они герметичны и при внешнем осмотре после испытаний не обнаружено механических повреждений.

5.16. Испытание на обследование резонанса конструктивных элементов и вибропрочность проводится с целью проверки способности рукавов противостоять разрушающему действию вибрации и сохранять свои параметры в пределах значений, указанных в настоящем стандарте, во время и после воздействия.

5.17. Испытание проводится поочередно по двум координационным осям на установках, смонтированных по схеме рекомендуемого приложения 1 при давлении Рномин.

5.18. Перед проведением испытания на вибропрочность провести определение частот механического резонанса при плавном прохождении каждого поддиапазона частот, приведенных в табл. 4, за время не менее 2 мин. При этом на каждой резонансной частоте провести наработку циклов вибронагружений в течение 10 мин методом фиксированной частоты.

Таблица 4

|

Ускорение, м/с2 (g) |

Амплитуда перемещения, мм |

|

|

5 - 10 |

Не контролируется |

5 |

|

10 - 20 |

||

|

20 - 30 |

2 |

|

|

30 - 40 |

1 |

|

|

40 - 50 |

Не контролируется |

0,5 |

|

50 - 60 |

||

|

60 - 80 |

||

|

80 - 100 |

98 (10) |

Не контролируется |

|

100 - 120 |

||

|

120 - 150 |

||

|

150 - 200 |

||

|

200 - 250 |

196 (20) |

|

|

250 - 300 |

||

|

300 - 400 |

||

|

400 - 600 |

294 (30) |

|

|

600 - 800 |

||

|

800 - 1000 |

||

|

1000 - 1300 |

||

|

1300 - 1600 |

||

|

1600 - 2000 |

5.19. Общее количество циклов, отработанных при испытании на резонансных частотах, засчитывается в испытания на вибропрочность сокращением продолжительности испытаний на ближайшей фиксированной частоте на 10 мин.

5.20. Испытание на вибропрочность проводится методом фиксированных частот на режимах, указанных в табл. 5, при рабочем давлении в рукаве.

Таблица 5

|

Характеристика |

Продолжительность, мин |

||

|

Ускорение, м/с2 (g) |

Амплитуда перемещения, мм |

||

|

16 |

Не контролируется |

3,5 |

450 |

|

25 |

1,5 |

150 |

|

|

40 |

0,6 |

||

|

63 |

|||

|

80 |

98 (10) |

Не контролируется |

75 |

|

100 |

|||

|

125 |

|||

|

160 |

150 |

||

|

200 |

196 (20) |

60 |

|

|

250 |

|||

|

315 |

|||

|

400 |

294 (30) |

Не контролируется |

60 |

|

630 |

|||

|

800 |

25 |

||

|

1000 |

20 |

||

|

1250 |

|||

|

1600 |

|||

|

2000 |

|||

Примечание. Допускается проводить испытание через каждые 10 Гц в диапазоне частот от 10 до 100 Гц и через 20 Гц в диапазоне частот от 100 до 500 Гц.

5.21. После испытаний проверить герметичность рукавов согласно п. 5.13б и провести внешний осмотр для выявления механических повреждений.

Рукава считаются выдержавшими испытания, если они герметичны и при внешнем осмотре после испытаний не обнаружено механических повреждений.

5.22. Испытание на ударную прочность проводится с целью проверки способности рукавов противостоять разрушающему действию многократных ударных нагрузок и сохранять свои параметры в пределах значений, указанных в настоящем стандарте, после их воздействия.

Испытание проводится на установках, смонтированных по схемам рекомендуемого приложения 1, при давлении Рномин на режимах, указанных в табл. 6.

Таблица 6

|

Длительность действия ударного импульса, мс |

Количество ударов |

|

|

118 (12) |

15 |

7000 |

|

147 (15) |

3000 |

Примечание. Количество ударов распределяется поровну между двумя осями.

5.23. После испытаний проверить герметичность рукавов согласно п. 5.1.3б и провести внешний осмотр для выявления механических повреждений.

Рукава считаются выдержавшими испытания, если они герметичны, и при внешнем осмотре после испытаний не обнаружено механических повреждений.

5.24. Испытание на прочность при транспортировании проводится с целью проверки способности рукавов противостоять разрушающему действию механических нагрузок, воздействующих на рукава при транспортировании любым видом транспорта на любые расстояния.

Испытание проводится на ударном стенде в транспортной упаковке без подаче давления на режимах, указанных в табл. 7.

Таблица 7

|

Ускорение, м/с2 (g) |

Длительность ударного импульса, мс |

Количество ударов |

Частота ударов 1/мин |

|

147 (15) |

10 - 15 |

5000 |

40 - 80 |

|

98 (10) |

15000 |

5.25. После испытаний проверить герметичность рукавов согласно п. 5.13б и провести внешний осмотр для выявления механических повреждений.

Рукава считаются выдержавшими испытание, если они герметичны и при внешнем осмотре после испытаний не обнаружено механических повреждений.

5.26. Испытание на устойчивость к воздействию температур проводится с целью определения способности рукавов сохранять работоспособность и выполнять свои функции в условиях циклического изменения температур окружающего воздуха и рабочей среды от предельной повышенной до предельной пониженной.

Испытание проводится на установке, смонтированной по схеме рекомендуемого приложения 1, по циклограмме, приведенной в обязательном приложении 2, при давлении Рномин.

5.27. После испытаний проверить герметичность рукавов согласно п. 5.13б. Рукава считаются выдержавшими испытание, если они герметичны и при внешнем осмотре после испытаний не обнаружено механических повреждений.

5.28. Испытание на воздействие повышенной влажности проводится с целью проверки способности рукавов сохранять параметры и внешний вид в условиях и после воздействия повышенной влажности.

Испытание проводится методом непрерывного режима.

Рукава с заглушенными концами помещаются в камеру влажности, имеющую объем не менее трех объемов рукавов, так чтобы исключить попадание конденсата на рукава с потолка и стен камеры. Расстояние от рукавов до потолка камеры должно быть не менее 30 мм.

Температура в камере повышается до 40 ± 2 °С, затем через 1,5 - 2 ч после достижения заданной температуры в течение времени не менее 2 ч относительная влажность повышается до 90 - 96 %. Данный режим поддерживается в камере в течение 9 сут.

В процессе испытаний на поверхности рукавов допускается образование влаги в виде запотевания и разрозненных капель.

Примечание. При установившемся технологическом процессе разрешается (допускается) уменьшение продолжительности испытания до 3 (6) сут по согласованию с представителем заказчика.

5.29. После извлечения рукавов из камеры и выдержки в нормальных климатических условиях не менее 3 ч провести внешний осмотр и проверку герметичности согласно п. 5.13б.

Примечание. На поверхности рукавов, прошедших испытания, допускается наличие отдельных точек и незначительных пятен наносной ржавчины, легко удаляемых с поверхности хлопчатобумажной салфеткой.

5.30. Испытание рукавов на статическую прочность производится давлением воды или масла АМГ-10 на установке, смонтированной по схеме рекомендуемого приложения 1.

Разрушающее давление должно быть не менее Рномин.

5.31. Рукава считаются выдержавшими испытания, если разрушающее давление или давление, при котором произошла потеря герметичности, более или равна 3Рномин.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Каждый рукав должен иметь маркировку. Маркировка производится на муфте рукава электрографом. Шрифт ПО-2, ПО-2,5, ПО-3, ПО-4, ПО-5 ГОСТ 2930-62.

Маркировка состоит из обозначения рукава и заводского номера.

Маркировка должна быть четкой и разборчивой.

6.2. Все рукава должны быть заглушены и опломбированы. На пломбе должно быть клеймо окончательной приемки ОТК. Допускается укупорка коротких рукавов с присоединительной арматурой под сварку в полиэтиленовые чехлы без заглушек.

6.3. Упаковка должна обеспечивать защиту рукавов при воздействии ударных нагрузок и климатических факторов на время транспортирования и хранения. Требования к таре в соответствии с ГОСТ 21644-76.

6.4. Рукава в ящиках для обеспечения сохранности не должны перемещаться, крепление рукавов достигается за счет применения специальных колодок, ремней, прокладок из резины и оберточной бумаги. В зависимости от габаритов рукава могут упаковываться в прямом положении или для малых диаметров (до dy = 14 мм) - свернутыми в бухту с радиусом изгиба не менее 20 dy.

6.5. Рукава перед укладкой в тару должны быть обернуты двумя слоями бумаги БП-3-35 ГОСТ 9569-79. Каждая пачка рукавов длиной более 300 мм или бухта должны быть плотно перевязаны шпагатом не менее чем в трех местах, пачка рукавов длиной не более 300 мм - в двух местах.

Упаковка должна производиться согласно упаковочному листу, указывающему, какие рукава уложены в ящик. Упаковочный лист должен быть составлен в двух экземплярах по принятой на предприятии-изготовителе форме.

6.6. В каждый упаковочный ящик должны быть вложены следующие документы:

- упаковочный лист;

- этикетка (1 шт. на партию рукавов);

- руководство по технической эксплуатации;

- листок предупреждения.

Вся документация укладывается в пакет из целлофана или полиэтилена в специальный карман ящика. В случае, если партия рукавов размешена в нескольких ящиках, то пакет с документацией укладывается в одно из грузовых мест с указанием на ярлыке тары: «Документация здесь».

Маркировка транспортной тары должна быть выполнена в соответствии с требованиями ОСТ 1 00582-84 с нанесением предупредительных знаков «Верх, не кантовать» и надписью «Разрешается авиа».

6.7. Транспортирование рукавов как в упаковке, так и в составе изделия допускается любым видом транспорта на любые расстояния.

6.8. Условия хранения рукавов - по ГОСТ 15150-69, группа С.

Допускается хранение рукавов с изделием или без изделия в условиях группы Ж на открытых площадках без навеса, а в теплонапряженных районах (Средняя Азия, Закавказье, Кавказское побережье Черного моря) под навесом в течение 3 лет или 2 года без навеса.

6.9. При хранении рукавов должны соблюдаться следующие условия складирования:

а) рукава в отапливаемых складах хранить или в таре предприятия-изготовителя или без тары на специальных стеллажах, на расстоянии не менее 1 м от теплоизлучающих предметов;

б) рукава в неотапливаемых складах хранить на стеллажах в таре предприятия-изготовителя;

в) рукава, находящиеся под навесом или без навеса, должны храниться в ящиках, установленных на стеллажах. Снаружи верх ящиков должен обиваться рубероидом или толью.

6.10. Проверка рукавов, находящихся на длительном хранении, проводится путем внешнего осмотра без снятия пломб и заглушек, в объеме 2 - 3 % от партии, но не менее 2 штук. При хранении в капитальных хранилищах - через каждые 3 года и при хранении в сараях и на открытых площадках - ежегодно.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие фторопластовых рукавов требованиям настоящего стандарта при соблюдении потребителем правил эксплуатации, хранения и транспортирования, установленных эксплуатационной документацией.

Гарантийный срок службы 12 лет, в том числе гарантийный срок хранения 2 года с момента приемки рукавов представителем заказчика.

Гарантийная наработка - 1000 ч* в пределах гарантийного срока службы.

____________

* Для конкретных условий применения гарантийная наработка может быть увеличена.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

СХЕМЫ УСТАНОВОК ИСПЫТАНИЙ РУКАВОВ

1. Пневматическая структурная схема испытания рукавов на опрессовку и герметичность приведена на черт. 1.

1 - баллон; 2 - регулятор давления; 3 - вентиль; 4 - манометр; 5 - испытываемый рукав; 6 - ванна

Черт. 1

2. Гидравлическая структурная схема испытания рукавов на опрессовку, статическую прочность и герметичность приведена на черт. 2.

1 - бак; 2 - насос; 3 - вентиль; 4 - манометр; 5 - испытуемый рукав

Черт. 2

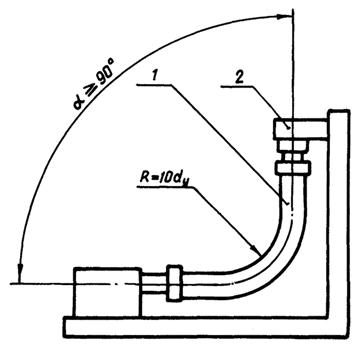

3. Кинематическая структурная схема испытания рукавов на устойчивость изгибу приведена на черт. 3.

1 - испытываемый рукав; 2 - оправка

Примечание. За один изгиб рукава принимается качательное движение рукава от одного до другого крайнего положения и обратно.

Черт. 3

4. Кинематическая структурная схема испытания на устойчивость изгибу при вращении рукава приведена на черт. 4.

1 - испытываемый рукав; 2 - установка

Черт. 4

5. Кинематическая структурная схема испытаний рукавов на обследование резонанса конструктивных элементов, вибропрочность и ударную прочность в горизонтальной плоскости приведена на черт. 5.

1 - бак; 2 - насос; 3 - вентиль; 4 - манометр; 5 - рукав; 6 - испытываемый рукав; 7 - стол стенда (по виду воздействующего фактора)

Черт. 5

6. Кинематическая структурная схема испытания рукавов на обследование резонанса конструктивных элементов, вибропрочность и ударную прочность рукавов в вертикальной плоскости приведена на черт. 6.

1 - бак; 2 - насос; 3 - вентиль; 4 - манометр; 5 - рукав; 6 - испытываемый рукав; 7 - стол стенда (по виду воздействующего фактора)

Черт. 6

7. Гидравлическая структурная схема испытания рукавов на устойчивость к воздействию температур приведена на черт. 7.

1 - бак; 2 - насос; 3 - вентиль; 4 - манометр; 5 - коллектор; 6 - термокамера; 7 - испытываемый рукав

Черт. 7

ПРИЛОЖЕНИЕ 2

Обязательное

ЦИКЛОГРАММА ИЗМЕНЕНИЯ ТЕМПЕРАТУР В ТЕРМОКАМЕРЕ ПРИ ИСПЫТАНИЯХ НА УСТОЙЧИВОСТЬ К ВОЗДЕЙСТВИЮ ТЕМПЕРАТУР

___________

* Соответствуют номинальному давлению и предельной

температуре рабочей среды, указанных в сопроводительной документации

(этикетке).

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

№ изм. |

Номера страниц |

Номер «Изв. об изм.» |

Подпись |

Дата |

Срок введения |

|||

|

измененных |

замененных |

новых |

аннулированных |

|||||

|

1 |

5, 7, 8, 9, 15, 16, 17 |

- |

- |

- |

9006 |

26.03.84 |

01.07.84 |

|

|

2 |

1, 5, 7, 8, 9, 15, 16, 17 |

- |

- |

- |

- |

- |

- |

|

|

3 |

1, 5, 8, 9, 10 |

- |

- |

- |

9151 |

7.02.85 |

01.01.85 |

|

|

4 |

1, 2, 5, 9, 10, 13, 14, 16 |

- |

- |

- |

10091 |

3.08.90 |

01.07.90 |

|

|

5 |

1, 13 |

- |

- |

- |

11366 |

- |

3.11.2000 |

|

|

б |

1 |

- |

- |

- |

12721 |

- |

27.12.2004 |

|

|

в |

1 |

- |

- |

- |

13057 |

- |

- |

|

|

д |

1 |

- |

- |

- |

13145 |

- |

- |

|

СОДЕРЖАНИЕ