|

|

Открытое акционерное общество Проектно-конструкторский и

технологический ОАО ПКТИпромстрой |

|

УТВЕРЖДАЮ |

||

|

Генеральный директор _______________ А.В. Колобов «___»_______________ 2008 г. |

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА БЕТОНИРОВАНИЕ

МОНОЛИТНЫХ КОНСТРУКЦИЙ

С ИСПОЛЬЗОВАНИЕМ

ПРОТИВОМОРОЗНЫХ ДОБАВОК

10-08 ТК

Главный инженер

__________В.И. Сусов

2008

Технологическая карта на бетонирование монолитных конструкций с использованием противоморозных добавок разработана ОАО ПКТИпромстрой в соответствии с протоколом семинара-совещания «Современные технологии зимнего бетонирования», утвержденным первым заместителем премьера Правительства Москвы В.И. Ресиным, и техническим заданием на разработку комплекта технологических карт на производство монолитных бетонных работ при отрицательных температурах воздуха, выданным Управлением развития генплана г. Москвы.

Карта содержит решения по транспортированию и укладке бетонной смеси, выдерживанию бетона, а также рекомендаций по приготовлению и использованию противоморозных добавок с целью расширения границ рационального применения термоактивных методов выдерживания бетона в монолитных конструкциях, бетонируемых при отрицательных температурах воздуха.

Настоящую карту рекомендуется применять совместно с различными методами термообработки бетона, предусмотренными комплектом технологических карт на производство монолитных бетонных работ в зимних условиях.

Карта предназначена для инженерно-технических работников проектных и строительных организаций, связанных с производством бетонных работ.

Технологическая карта разработана в 1998 году творческим коллективом ОАО ПКТИпромстрой в составе - Ю.А. Ярымов (гл. инженер проекта, руководитель работы); А.И. Творогов к.т.н., В.Н. Холопов, Т.А. Григорьева, Л.В. Ларионова, И.Б. Орловская, Е.С. Нечаева (исполнители); А.Д. Мягков, к.т.н. (ответственный исполнитель от ЦНИИОМТП), и откорректирована в части применения нормативных документов в ноябре 2008 г. сотрудниками Технического отдела ОАО ПКТИпромстрой М.И. Стронгиным и О.А. Савиной.

СОДЕРЖАНИЕ

1 ОБЩИЕ ДАННЫЕ

1.1 Сущность применения противоморозных добавок заключается в использовании бетонной смеси с химическими добавками, понижающими температуру замерзания жидкой фазы и обеспечивающими твердение бетона при отрицательных температурах воздуха.

1.2 Область применения настоящей карты включает бетонирование монолитных бетонных и железобетонных конструкций, монолитных частей сборно-монолитных зданий, работы по замоноличиванию стыков сборных железобетонных конструкций, а также при изготовлении сборных бетонных и железобетонных конструкций в зимнее время в условиях строительной площадки при устойчивой среднесуточной температуре наружного воздуха ниже 5 °С и минимальной суточной температуре ниже 0 °С.

_____________

* Допускается в сочетании с добавками, указанными в п. 3.1.1 «г» настоящей технологической карты.

1.4 Выбор противоморозных добавок, перечисленных в п. 1.3 осуществляется в зависимости от назначения бетонной смеси и с учетом конструктивных и эксплуатационных особенностей монолитных конструкций, приведенных в таблице 1.

Применению бетонной смеси в зависимости от противоморозных добавок должны предшествовать:

а) испытание бетона на коррозионное воздействие добавок, содержащих в своем составе нитрат кальция (НКМ, НК + М, ННК + М, ННХК, ННХК + М);

б) испытание бетона на образование высолов, если поверхности конструкции предназначены для последующей отделки (малярные и другие работы) или к ним предъявляются специальные архитектурные требования;

в) проверка влияния добавок на скорость твердения бетона, а также на другие проектные свойства бетона (прочность на растяжение при изгибе, морозостойкость, водонепроницаемость и т.п.).

Таблица 1 - Область применения противоморозных добавок

(знак «+» означает «допускается», знак «-» означает «не допускается)

|

Тип конструкций и условия их эксплуатации |

Добавки |

||||||

|

хк + хн |

НКМ; НК + М; ННК + М |

хк + нн |

ННХК; ННХК + М |

нн |

п |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Предварительно-напряженные конструкции, кроме указанных в поз. 2, стыки (каналы) сборно-монолитных и сборных конструкций |

- |

- |

- |

- |

+ |

- |

|

|

Предварительно-напряженные конструкции, армированные арматурной сталью классов Ат600; Ат800; Ат1000; A-V** |

- |

- |

- |

- |

- |

- |

|

|

3 |

Железобетонные конструкции с ненапрягаемой рабочей арматурой диаметром: |

||||||

|

а) более 5 мм |

- |

+ |

+ |

+ |

+ |

+ |

|

|

б) 5 мм и менее |

- |

+ |

- |

- |

+ |

+ |

|

|

Железобетонные конструкции, а также стыки без напрягаемой арматуры сборно-монолитных и сборных конструкций, имеющие выпуски арматуры или закладные детали: |

|||||||

|

а) без специальной защиты стали |

- |

+ |

- |

- |

+ |

+ |

|

|

б) с цинковыми покрытиями по стали |

- |

- |

- |

- |

+ |

- |

|

|

в) с алюминиевыми покрытиями по стали |

- |

- |

- |

- |

- |

- |

|

|

г) с комбинированными покрытиями (щелочестойкими лакокрасочными или другими щелочестойкими защитными слоями по металлизированному слою) |

- |

+ |

- |

- |

+ |

+ |

|

|

5 |

Сборно-монолитные конструкции, предназначенные для эксплуатации: |

||||||

|

а) в неагрессивных газовых средах |

- |

+ |

+ |

+ |

+ |

+ |

|

|

б) в агрессивных газовых средах |

- |

+ |

- |

- |

+ |

+* |

|

|

в) в неагрессивных и агрессивных водных средах, кроме указанных в поз. 6 «г» |

+ |

+ |

+ |

+ |

+ |

+* |

|

|

г) в агрессивных водных средах при наличии агрессивного воздействия по показателям содержания сульфатов или солей и едких щелочей при наличии испаряющих поверхностей |

- |

- |

- |

- |

+ |

- |

|

|

д) в зоне переменного уровня воды |

- |

+ |

- |

- |

+ |

- |

|

|

е) в водных и газовых средах при относительной влажности более 60 % при наличии в заполнителе включений реакционно-способного кремнезема |

- |

+ |

- |

+ |

- |

- |

|

|

ж) в зонах действия блуждающих постоянных токов от посторонних источников |

- |

+ |

- |

- |

+ |

+ |

|

|

7 |

Железобетонные конструкции для электрифицированного транспорта и промышленных предприятий, потребляющих постоянный электрический ток |

- |

- |

- |

- |

- |

- |

|

* Допускается в сочетании с добавками, указанными в п. 3.1.1 «г» настоящей технологической карты. ** По ГОСТ 10884-94 - для Ат600; Ат800; Ат1000 и по ГОСТ 5781-82* - для стали A-V. |

|||||||

|

Примечания: 1. Возможность применения добавок в случаях, перечисленных в поз. 4 настоящей таблицы, должна уточняться в соответствии с требованиями поз. 6, а перечисленных в поз. 1 при наличии защитных покрытий по стали - с требованиями поз. 4. 2. Ограничения по применению бетонов с добавками по поз. 4 и 6 «г», «е», а также для бетона с добавкой поташа по поз. 6 «д» настоящей таблицы распространяются и на бетонные конструкции. 3. По поз. 6 «б» настоящей таблицы в среде, содержащей хлор или хлористый водород, добавки, за исключением нитрита натрия, допускаются при наличии специального обоснования. 4. Показатели агрессивности среды устанавливаются по главе СНиП 2.03.11-85 «Защита строительных конструкций от коррозии», а наличие блуждающих постоянных токов от посторонних источников - по СН 65-76 «Инструкция по защите железобетонных конструкций от коррозии, вызываемой блуждающими токами». При применении добавок в этих условиях следует учитывать требования указанных нормативных документов в части плотности и толщины защитного слоя бетона, защиты конструкций химически стойкими антикоррозионными покрытиями. 5. Конструкции, периодически увлажняющиеся водой, конденсатом или технологическими жидкостями, приравниваются к эксплуатируемым при относительной влажности воздуха более 60 %. |

|||||||

Критической считается прочность, по достижении которой бетон может подвергаться замораживанию без снижения строительно-технических свойств (прочность, водонепроницаемость, морозостойкость и др.) при последующем твердении.

При несоответствии темпа твердения бетона графику производства работ рекомендуется рассмотреть целесообразность применения бетонной смеси с противоморозными добавками в сочетании с выдерживанием его по методу термоса за счет утепления конструкций, а также с электропрогревом (обогревом) уложенной смеси, как указано в таблице 2.

Таблица 2 - Перечень монолитных конструкций, бетонирование которых производится с применением противоморозных добавок в сочетании с другими методами выдерживания бетона

|

Наименование конструкции |

Средняя температура воздуха за период выдерживания, °С |

Метод выдерживания бетона до набора им прочности, % от проектной |

|||||

|

20 - 30 |

50 - 70, в сроки |

80 - 100, в сроки |

|||||

|

28 сут. и менее |

более 28 суток |

28 сут. и менее |

более 28 сут. |

||||

|

4 - 8 |

Фундаменты под здания, и оборудование, колонны, сечением 50 - 70 см, балки высотой 50 - 70 см, стены и плиты толщиной 25 - 50 см |

До -25 |

1 |

1; 2 |

1; 2 |

2 |

1; 2 |

|

Ниже -25 |

1; 2 |

2; 3 |

2 |

2; 3 |

2 |

||

|

8 - 12 |

Рамные конструкции, колонны сечением 30 - 40 см, балки высотой 30 - 40 см, стены и плиты толщиной 20 - 25 см, дорожные и другие наземные покрытия толщиной 20 - 25 см |

До -25 |

1; 2 |

1; 2; 3 |

1; 2 |

2; 3 |

1; 2 |

|

Ниже -25 |

2; 3 |

2; 3 |

2 |

3 |

2 |

||

|

12 - 16 |

Монолитные участки сборно-монолитных конструкций, стыки сборных конструкций, наземные покрытия толщиной 10 - 15 см |

До -25 |

1; 2; 3 |

2; 3 |

1; 2 |

2, 3 |

1; 2 |

|

Ниже -25 |

2; 3 |

3 |

2 |

3 |

- |

||

|

Свыше 16 |

Стыки сборных конструкций |

До -25 |

1; 2; 3 |

2; 3 |

1; 2 |

3 |

1; 2 |

|

Ниже -25 |

3 |

3 |

- |

3 |

- |

||

|

Примечание: Цифрами обозначены следующие методы выдерживания бетона: 1 - без специального утепления; 2 - в сочетании с методом термоса; 3 - в сочетании с электропрогревом (обогревом) |

|||||||

1.6 Для обеспечения высокого качества бетона с противоморозными добавками соблюдаются требования, предусмотренные ГОСТ 13015-2003 «Конструкции и изделия бетонные и железобетонные сборные», СНиП 3.03.01-87 «Несущие и ограждающие конструкции».

1.7 Решения по выбору и использованию противоморозных добавок изложены в настоящей карте в соответствии с рекомендациями «Руководства по применению бетонов с противоморозными добавками».

1.8 Методические примеры определения расчетной температуры твердения бетона и расчета утепления конструкций приведены в приложении А настоящей карты.

1.9 Карта предусматривает обращение ее в сфере информационных технологий с включением карты в базу данных автоматизированного рабочего места технолога строительного производства (АРМ ТСП), подрядчика и заказчика.

2 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1 Транспортирование и укладка бетонной смеси

2.1.1 Бетонную смесь с противоморозной добавкой необходимо перевозить с обязательной защитой от атмосферных осадков и вымораживания воды.

Доставленная к месту укладки смесь должна иметь заданную подвижность и температуру.

2.1.2 Выбор способов и средств перевозок бетонной смеси и предельная продолжительность ее транспортирования устанавливаются строительной лабораторией с учетом обеспечения требуемого качества на месте укладки.

2.1.3 Снег и наледь бетонной смеси удаляется с ранее уложенного бетона, опалубки и арматуры. Подготовленная к бетонированию конструкция до укладки бетона укрывается от атмосферных осадков.

2.1.4 Температура бетонной смеси после укладки и уплотнения должна соответствовать установленной расчетом.

2.1.5 Бетонирование массивных конструкций производится таким образом, чтобы температура бетона в уложенном слое до перекрытия его следующим слоем не снижалась ниже минимально допустимой (п. 3.5.3).

Перерывы в укладке бетона должны быть минимальными и допускаются в местах, обозначенных в проектах производства работ.

2.1.6 При снегопадах и сильных ветрах укладка бетонной смеси производится в брезентовых шатрах или легких тепляках.

2.1.7 Бетонирование конструкций должно сопровождать соответствующими записями в «Журнале бетонных работ».

2.2 Выдерживание бетона и уход за ним

2.2.1 Выдерживание монолитных бетонных и железобетонных конструкций, возводимых из бетонов с противоморозными добавками, необходимо производить с соблюдением следующих указаний:

а) поверхности бетона, не защищенные опалубкой, во избежание потери влаги или повышенного увлажнения за счет атмосферных осадков по окончании бетонирования немедленно укрываются слоем гидроизоляционного материала (полиэтиленовая пленка, прорезиненная ткань, рубероид и др.); поверхности бетона, не предназначенные в дальнейшем для монолитной связи с бетоном или раствором, могут покрываться пленкообразующими составами или защитными пленками (битумно-этинолевым, этинолевым лаком и др.); не защищенные опалубкой поверхности укрываются слоем теплоизоляционного материала (опилки, шлак, войлок, песок, грунт, снег и др.); если позволяет конфигурация бетонируемой конструкции, укрытие целесообразно производить отдельными участками по мере окончания их бетонирования;

б) термическое сопротивление опалубки и укрытия должно обеспечивать в бетоне температуру не ниже расчетной до набора им прочности не менее критической (п. 1.5 настоящей карты);

в) для обеспечения одинаковых условий остывания частей конструкции, имеющих различную толщину, тонкие элементы, выступающие углы и другие части, остывающие быстрее основной конструкции, должны иметь усиленное утепление; размер участков с усиленным утеплением и его термическое сопротивление указывается в проектах производства работ;

г) при возможном понижении температуры бетона ниже расчетной конструкция утепляется или обогревается до набора бетоном критической прочности; дополнительное утепление или обогрев конструкции производится, когда замедление или полное прекращение твердения в период понижения температуры может замедлить общий темп строительства.

2.2.2 Распалубливание и загружение конструкций, снятие гидроизоляционных и теплоизоляционных укрытий производится с соблюдением следующих требований:

а) распалубливание частей конструкции, оказывающихся в зоне переменного горизонта водотока, допускается только после спада воды, наступления устойчивых положительных температур и приобретения бетоном проектной прочности;

б) распалубливание предварительно-напряженных конструкций производится при достижении бетоном прочности не менее 80 % от проектной;

в) распалубливание конструкций, подвергающихся сразу после распалубливания попеременному замораживанию и оттаиванию, в водонасыщенном состоянии производится по достижении бетоном не менее 70 % прочности от проектной;

г) распалубливание несущих железобетонных конструкций производится после достижения бетоном прочности, указанной в таблице 3.

Таблица 3 - Прочность бетона при фактической нагрузке

|

Прочность бетона (% от проектной) при фактической нагрузке, % от расчетной |

||

|

свыше 70 |

менее 70 |

|

|

Несущие длиной 6 м и более |

100 |

80 |

|

Несущие длиной менее 6 м |

100 |

70 |

д) снятие опалубки, воспринимающей массу бетона конструкций, армированных несущими сварными каркасами, допускается после достижения бетоном этих конструкций не менее 25 % проектной прочности;

е) снятие тепло- и гидроизоляционных укрытий, боковых элементов опалубки, не несущих нагрузок от массы конструкции, допускается после достижения бетоном прочности, указанной в п. 1.5 настоящей карты, если в проекте нет иных указаний по этому вопросу;

ж) сроки распалубливания массивных конструкций назначаются с учетом заданных проектом наибольших допустимых температурных перепадов между ядром, поверхностью бетона и наружным воздухом.

2.2.3 Распалубленные конструкции должны временно укрываться, если разность температур поверхностного слоя бетона и наружного воздуха превышает:

а) 20 °С - для конструкций с модулем поверхности до 5;

б) 30 °С - для конструкций с модулем поверхности 5 и более.

2.2.4 Распалубливание и загружение конструкций, а также снятие гидро- и теплоизоляционного укрытия производится только после испытания контрольных образцов, подтверждающего достижение бетоном необходимой прочности.

2.2.5 Работы по монтажу арматурных сеток и каркасов, установке и разборке опалубки и укладке бетонной смеси выполняет комплексная бригада в составе, указанном в таблице 4.

Таблица 4 - Распределение операций по исполнителям

|

Состав звена по профессиям |

Кол-во человек |

Перечень работ |

|

|

1 |

Бетонщик IV р. |

1 |

Укладка бетона в конструкцию, |

|

III р. |

2 |

укрытие открытых поверхностей гидро- и теплоизоляцией, установка температурных датчиков и контроль температуры бетона. |

|

|

2 |

Плотник IV р. |

1 |

Установка и разборка деревянной и деревометаллической опалубки. |

|

II р. |

1 |

||

|

3 |

Арматурщик IV р. |

1 |

Монтаж арматурных сеток и каркасов. |

|

III р. |

2 |

3 РЕКОМЕНДАЦИИ ПО ВЫБОРУ И ИСПОЛЬЗОВАНИЮ ПРОТИВОМОРОЗНЫХ ДОБАВОК

3.1 Выбор добавок и назначение их количества.

3.1.1 Выбор противоморозных добавок производится с учетом следующих положений:

а) бетонную смесь с противоморозными добавками допускается применять, если во время выдерживания бетона до приобретения им критической прочности его температура с максимально допускаемыми дозировками добавок не опустится ниже:

- 15 °С - при применении добавок НН;

- 20 °С - при применении добавок ХК + ХН; НК + М; НКМ; ННК + М;

- 25 °С - при применении добавок П, ХК + НН, ННХК, ННХК + М;

б) прочность бетона в зависимости от добавки, продолжительности твердения и расчетной температуры ориентировочно достигает значений, приведенных в таблице 5, а после 28-суточного выдерживания при температуре выше 0 °С бетон, как правило, приобретает проектную прочность; данные таблицы 5 для выбранной добавки обязательно должны уточняться применительно к используемому цементу, так как темп твердения бетона с добавками зависит от состава цемента; уточнение темпа твердения бетона позволит избежать его преждевременного замораживания, более правильно назначать необходимое количество добавки;

Таблица 5 - Нарастание прочности бетона с противоморозными добавками на портландцементах

|

Расчетная температура твердения бетона, °С |

Прочность, % от проектной, при твердении на морозе за период, сут. |

||||

|

7 |

14 |

28 |

90 |

||

|

НН |

-5 |

30 |

50 |

70 |

90 |

|

-10 |

20 |

35 |

55 |

70 |

|

|

-15 |

10 |

25 |

35 |

50 |

|

|

хк + хн |

-5 |

35 |

65 |

80 |

100 |

|

-10 |

25 |

35 |

45 |

70 |

|

|

-15 |

15 |

25 |

35 |

50 |

|

|

-20 |

10 |

15 |

20 |

40 |

|

|

нкм нк + м ннк + м |

-5 |

30 |

50 |

70 |

90 |

|

-10 |

20 |

35 |

50 |

70 |

|

|

-15 |

15 |

25 |

35 |

60 |

|

|

-20 |

10 |

20 |

30 |

50 |

|

|

ннхк ННХК + м хк + нн |

-5 |

40 |

60 |

80 |

100 |

|

-5 |

25 |

40 |

50 |

80 |

|

|

-15 |

20 |

35 |

45 |

70 |

|

|

-20 |

15 |

30 |

40 |

60 |

|

|

-25 |

10 |

15 |

25 |

40 |

|

|

п |

-5 |

50 |

65 |

75 |

100 |

|

-10 |

30 |

50 |

70 |

90 |

|

|

-15 |

25 |

40 |

65 |

80 |

|

|

-20 |

25 |

40 |

55 |

70 |

|

|

-25 |

20 |

30 |

50 |

60 |

|

в) бетонные смеси с добавками НН и ХК + НН с температурой 15 - 20 °С, как правило, хорошо укладываются и характеризуются обычными сроками загустевания (начало - 2 - 2,5 ч, конец - 4 - 5 ч.); смеси с более низкими температурами, особенно ниже 5 °С, имеют значительно удлиненные сроки загустевания (начала - 5 - 7 ч., конец - 11 - 30 ч.); вследствие этого бетонные смеси с указанными добавками не вызывают осложнений при транспортировании;

г) бетонные смеси с добавками НКМ, НК + М, ННК + М, ХК + ХН, ННХК + М и особенно П характеризуются ускоренными и весьма короткими сроками загустевания, мало зависящими от температуры (начало - 0,1 - 2 ч., конец - 0,2 - 4 ч.); поэтому одновременно с указанными противоморозными добавками в состав бетонной смеси, как правило, должны вводиться добавки сульфитно-дрожжевой бражки СДБ; эффективным замедлителем загустевания бетонной смеси с добавкой поташа является тетраборат натрия ТН или жидкое стекло ЖС в сочетании с адипинатом натрия ПАЩ-1.

3.1.2 Назначение количества добавки производится, исходя из расчетной температуры твердения бетона, которая принимается из условия необходимости предохранения бетона от замораживания до набора им прочности не менее критической.

Расчетная температура твердения бетона для конструкций с Мп до 16 определяется расчетом по специальной методике, приведенной в Приложении А.

Для конструкций с модулем поверхности Мп более 16 расчетная температура принимается равной:

- минимальной температуре наружного воздуха (в том числе и в ночное время) до приобретения бетоном критической прочности, если в течение этого периода температура наружного воздуха ожидается ниже среднемесячной;

- среднемесячной температуре наружного воздуха, если за период выдерживания бетона до набора им критической прочности минимальная температура воздуха ожидается выше среднемесячной.

3.1.3 Ориентировочные данные по продолжительности выдерживания бетона до набора им критической прочности определяются в зависимости от вида добавок и расчетной температуры твердения бетона и приведены в таблице 6.

Таблица 6 - Продолжительность выдерживания бетона с противоморозными добавками до набора критической прочности

|

Расчетная температура твердения бетона, °С |

Время выдерживания, сут., при марке бетона |

|||

|

В15 |

В25 |

В35 |

||

|

НН |

-5 |

7 |

6 |

4 |

|

-10 |

12 |

9 |

7 |

|

|

-15 |

19 |

14 |

11 |

|

|

хк + хн |

-5 |

6 |

5 |

4 |

|

-10 |

9 |

7 |

5 |

|

|

-15 |

19 |

14 |

10 |

|

|

-20 |

58 |

45 |

28 |

|

|

нкм нк + м ннк + м |

-5 |

7 |

6 |

5 |

|

-10 |

12 |

9 |

7 |

|

|

-15 |

19 |

14 |

10 |

|

|

-20 |

28 |

19 |

14 |

|

|

ннхк ннхк + м хк + нн |

-5 |

5 |

4 |

3 |

|

-10 |

9 |

7 |

5 |

|

|

-15 |

11 |

9 |

7 |

|

|

-20 |

14 |

11 |

20 |

|

|

-25 |

40 |

28 |

20 |

|

|

п |

-5 |

3 |

2 |

1 |

|

-10 |

7 |

5 |

4 |

|

|

-15 |

9 |

7 |

5 |

|

|

-20 |

9 |

7 |

5 |

|

|

-25 |

14 |

10 |

7 |

|

3.1.4 Количество противоморозных добавок принимается в зависимости от расчетной температуры твердения бетона и указано в таблице 7.

Таблица 7 - Количество противоморозных добавок

|

Количество безводных добавок, % от массы цемента |

||||||||

|

от |

до |

НН |

ХК + ХН |

НКМ НК + М* |

ННК + М НК + М |

ННХК ХК + НН* |

ННХК + М |

П |

|

0 |

-5 |

4 ¸ 6 |

0 + 3 ¸ 2 + 3 |

3 ¸ 5 |

3 + 1 ¸ 4 + 1,5 |

3 ¸ 5 |

2 + 1 ¸ 4 + 1 |

5 ¸ 6 |

|

-6 |

-10 |

6 ¸ 8 |

3,5 + 3,5 ¸ 2,5 + 4 |

6 ¸ 9 |

5 + 1,5 ¸ 7 + 2,5 |

6 ¸ 9 |

4,5 + 1,5 ¸ 7 + 2,5 |

6 ¸ 8 |

|

-11 |

-15 |

8 ¸ 10 |

4,5 + 3 ¸ 5 + 3,5 |

7 ¸ 10 |

6 + 2 ¸ 8 + 3 |

7 ¸ 10 |

6 + 2 ¸ 8 + 3 |

8 ¸ 10 |

|

-16 |

-20 |

- |

6 + 2,5 ¸ 7 + 3 |

9 ¸ 12 |

7 + 3 ¸ 9 + 4 |

8 ¸ 12 |

7 + 2 ¸ 9 + 4 |

10 ¸ 12 |

|

-21 |

-25 |

- |

- |

- |

- |

10 ¸ 14 |

8 + 3 ¸ 10 + 4 |

12 ¸ 15 |

|

Примечания: 1 Оптимальное количество добавок при данной температуре твердения бетона при использовании холодных материалов назначается в зависимости от водоцементного отношения, а при применении подогретых материалов - от вида цемента и его минералогического состава: а) при работе на холодных материалах в бетоны с В/Ц < 0,5 следует назначать меньшее из указанных пределов количество добавки, а с В/Ц ³ 0,5 - большее; б) при работе на подогретых заполнителях меньшее количество ХК + ХН, НК + М, ННК + М, ННХК + М, П следует вводить в бетоны на портландцементах, содержание 6 % и более трехкальциевого алюмината С3А; меньшее количество НН и ХК + НН следует вводить при изготовлении бетона на портландцементах с содержанием С3А до 6 %. 2 Концентрация раствора затворения (с учетом влажности заполнителей) не должна превышать 30 % для П; 26 % для НКМ, НК + М, ННК + М, ННХК, ННХК + М, ХК + ХН, ХК + НН; 20 % для НН. 3 При температурах бетона выше -5 °С вместо ХН возможно применение ХК в количество до 3 % от массы цемента. |

||||||||

___________

* При соотношении компонентов 1:1 по массе в расчете на сухое вещество.

3.2 Требования к материалам

При предъявлении к бетону требований по морозостойкости Мрз100 и более следует применять только портландцементы с содержанием С3А до 6 %, если в проекте нет специальных указаний по виду применяемого цемента

Указанные цементы должны удовлетворять требованиям ГОСТ 10178-85* «Портландцемент и шлакопортландцемент. Технические условия».

3.2.2 Допускается введение противоморозных добавок в бетоны, приготовленные с использованием цементов, удовлетворяющих требованиям ГОСТ 22266-94 «Цементы сульфатостойкие. Технические условия».

3.2.3 Заполнители для тяжелых бетонов и бетонов на пористых заполнителях должны удовлетворять требованиям ГОСТ 9757-90* «Гравий, щебень и песок - искусственные пористые заполнители. Технические условия» и ГОСТ 8736-93* «Песок для строительных работ. Общие требования».

3.2.4 Заполнители, предназначенные для приготовления бетонов с добавками НН, П, ХК + ХН или ХК + НН, не должны содержать включений реакционноспособного кремнезема (опал, халцедон и др.), в результате взаимодействия которого с едкими щелочами, образующимися при твердении бетона с указанными противоморозными добавками, может происходить коррозия бетона с увеличением его объема и разрушением конструкций.

3.2.5 При приготовлении бетонной смеси на неотогретых заполнителях не допускается включения в них льда и снега, смерзшихся комьев и наледи.

3.2.6 Вода, применяемая для приготовления растворов добавок и бетонной смеси, должна удовлетворять требованиям ГОСТ 23732-79 «Вода для бетонов и растворов. Технические условия».

3.2.7 Добавки должны удовлетворять требованиям действующих ГОСТов или ТУ.

3.3 Подбор состава бетона

3.3.1 Марка бетона назначается в соответствии с указанием проекта с учетом фактических данных по темпу твердения бетона, по прогнозируемому температурному режиму с выбранной к производству работ противоморозной добавкой.

При невозможности получения заданной прочности в установленный срок допускается при соответствующем обосновании повышение марки бетона против предусмотренной проектом.

3.3.2 Подбор состава бетона рекомендуется производить следующим образом:

а) подбирается состав бетона без добавки требуемой марки и подвижности любым общепринятым методом при минимальном расходе цемента;

б) в условиях, наиболее близких к производственным, приготовляются замесы с введением в подобранную по п. 3.3.2 «а» бетонную смесь противоморозной добавки в количестве, установленном в соответствии с рекомендациями п. 3.1.4 настоящей технологической карты; определяются подвижность бетонной смеси и время ее потери;

в) если бетонная смесь по п. 3.3.2 «б» по исходной подвижности или времени ее сохранения не удовлетворяет предъявляемым требованиям, то производятся повторные испытания с введением в бетонную смесь добавки замедлителя, начиная с минимальных дозировок; при пластификации смеси за счет введения противоморозных (НН) или замедляющих схватывание добавок (СБД, ПАЩ-1) уменьшается расход воды до получения смеси заданной подвижности к моменту ее укладки;

г) при необходимости введения в бетонную смесь микрогазообразующих добавок подобранная по п. 3.3.2 «в» смесь дополнительно проверяется на удобоукладываемость.

3.3.3 Определение подвижности, жесткости и объемной массы бетонной смеси производится в соответствии с требованиями ГОСТ 10181-2000 «Смеси бетонные. Методы испытаний».

3.3.5 При предъявлении к бетону требований по морозостойкости или водонепроницаемости испытания производятся в соответствии с требованиями ГОСТ 10060.0-95 «Бетоны. Методы контроля морозостойкости».

3.3.3 Определение подвижности, жесткости и объемной массы бетонной смеси производится в соответствии с требованиями ГОСТ 10181-2000 «Смеси бетонные. Методы испытаний».

3.3.4 Для определения прочности бетонов с добавками образцы выдерживаются в условиях, максимально приближающихся к производственным.

3.3.5 При предъявлении к бетону требований по морозостойкости или водонепроницаемости испытания производятся в соответствии с требованиями ГОСТ 10060.0-95 «Бетоны. Методы контроля морозостойкости». До испытаний образцы должны выдерживаться в соответствии с указаниями п. 3.3.4 настоящего раздела.

3.4 Приготовление водных растворов добавок

3.4.1 Для правильного дозирования и равномерного распределения противоморозные добавки, как правило, вводятся в состав бетонной смеси в виде водного раствора рабочей концентрации, т.е. раствора, которым затворяется бетонная смесь без дополнительного введения в нее воды. В зависимости от условий производства (наличия площадей для установления дополнительных емкостей) раствор противоморозной добавки рабочей концентрации может приготовляться заранее или в дозаторе воды.

3.4.2 При поставке противоморозной добавки в жидком виде (концентрированный раствор) раствор рабочей концентрации приготовляется смешиванием добавки с водой затворения. После смешивания проверяется плотность полученного раствора, которая при необходимости доводится до заданной добавлением концентрированного раствора или воды.

3.4.3 При поставке добавки в твердом или пастообразном виде раствор противоморозной добавки рабочей концентрации может приготовляться путем растворения добавки в заданном количестве воды, либо сначала приготовляется концентрированный раствор добавки, который затем разбавляется водой.

3.4.4 При приготовлении концентрированного раствора или раствора рабочей концентрации из добавок, поставляемых в твердом виде, устанавливается их количество, необходимое для получения раствора требуемой концентрации по таблице 8. После полного растворения добавки ареометром проверяется плотность полученного раствора и доводится до заданной добавлением воды или добавки.

Таблица 8 - Расход добавок в твердом виде для приготовления их водных растворов

|

Содержание безводного продукта, кг на 1 л воды |

Требуемая концентрация раствора, % |

Содержание безводного продукта, кг на 1 л воды |

Требуемая концентрация раствора, % |

Содержание безводного продукта, кг на 1 л воды |

|

|

2 |

0,02 |

16 |

0,19 |

30 |

0,429 |

|

4 |

0,042 |

18 |

0,22 |

32 |

0,47 |

|

6 |

0,064 |

20 |

0,25 |

34 |

0,515 |

|

8 |

0,087 |

22 |

0,282 |

36 |

0,563 |

|

10 |

0,111 |

24 |

0,316 |

38 |

0,613 |

|

12 |

0,136 |

26 |

0,351 |

40 |

0,667 |

|

14 |

0,163 |

28 |

0,391 |

42 |

0,721 |

3.4.5 Требуемая концентрация рабочего раствора устанавливается при подборе состава бетона, а концентрированный раствор рекомендуется приготовлять максимально высокой плотности, но исключающей выпадение добавки в осадок.

3.4.6 При приготовлении раствора противоморозных добавок для повышения скорости растворения пастообразных и твердых продуктов рекомендуется подогревать воду до 40 - 80 °С и перемешивать растворы, а твердые продукты при необходимости предварительно дробить.

3.4.7 Приготовлять растворы противоморозных и других рекомендуемых добавок следует при положительных температурах в тщательно очищенных и промытых емкостях, защищенных от попадания в них атмосферных осадков. Объемы емкостей должны позволять готовить растворы не менее чем для работы одной смены.

3.5 Приготовление бетонной смеси

3.5.1 При применении подогретых заполнителей технология приготовления бетонной смеси с противоморозными добавками не отличается от обычной с использованием раствора добавки рабочей концентрации вместо воды затворения.

3.5.2 При работе на холодных материалах загрузку их в бетоносмеситель рекомендуется производить в следующем порядке: сначала загружаются заполнители и раствор добавки рабочей концентрации; после их перемешивания в течение 1,5 - 2 минут загружается цемент, и смесь перемешивается еще в течение 4 - 5 минут.

Возможно приготовление смесей и с более низкими температурами, но с обязательным условием, чтобы после укладки и уплотнения температура бетонной смеси была выше температуры замерзания используемого раствора затворения не менее чем на 5 °С.

3.5.4 Температура приготовляемой бетонной смеси должна назначаться строительной лабораторией исходя из условий производства, сроков загустевания смеси, теплопотерь при транспортировании, перегрузке и укладке.

4 ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

4.1 Контроль качества бетона с противоморозными добавками при отрицательных температурах воздуха производят в соответствии с требованиями СНиП 12-01-2004 «Организация строительства», СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования», СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство», СНиП 3.03.01-87 «Несущие и ограждающие конструкции» и ГОСТ Р 52085-2003 «Опалубка. Общие технические условия».

4.2 Производственный контроль качества бетона с противоморозными добавками осуществляют прорабы и мастера с участием специалистов строительной лаборатории.

4.3 Производственный контроль включает входной контроль эксплуатационных материалов и бетонной смеси, операционный контроль отдельных производственный процессов и оценку соответствия качества монолитной конструкции требованиям проекта и нормативной документации.

4.4 При входном контроле эксплуатационных материалов и бетонной смеси проверяют внешним осмотром их соответствие нормативным и проектным требованиям, а также наличие и содержание паспортов, сертификатов и других сопроводительных документов.

При операционном контроле проверяют соблюдение состава подготовительных операций, укладки бетонной смеси в теплоконструкцию в соответствии с требованиями СНиП, температуру, нарастание прочности бетона и продолжительности его выдерживания в соответствии с расчетными данными, приведенными в таблицах 5 и 6.

Результаты операционного контроля фиксируются в журнале работ. Основными документами при операционном контроле являются настоящая технологическая карта и указанные в карте нормативные документы, а также перечни операций или процессов, контролируемых производителем работ (мастером), данные о составе, сроках и способах контроля, приведенные в таблицах 9 и 10.

При оценке соответствия выполненных работ производят проверку качества монолитной конструкции. Скрытые работы подлежат освидетельствованию с составлением актов по установленной форме.

4.5 Контроль качества исходных материалов осуществляется в соответствии с требованиями п.п. 3.2.1 - 3.2.7 технологической карты.

Таблица 9 - Состав и содержание производственного контроля качества при приготовлении и транспортировании бетонной смеси

|

Прораб или мастер |

|||||||

|

Операции, подлежащие контролю |

Приготовление бетонной смеси |

Транспортирование |

|||||

|

Состав контроля |

Проверка качества исходных материалов и правильности дозировки |

Проверка правильности дозировки воды и добавок при приготовлении водных растворов |

Проверка соответствия плотности приготовленного раствора заданной |

Проверка соответствия температуры, подвижности и жесткости смеси |

Проверка соответствия времени перемешивания заданному |

Проверка мероприятий по укрытию (утеплению) транспортной тары |

Проверка температуры смеси при выгрузки из транспортных средств |

|

Метод контроля |

Визуально-инструментальная |

Инструментальная |

Инструментальная |

Инструментальная |

Инструментальная |

Визуальная |

Инструментальная |

|

Время контроля |

В период приготовления бетонной смеси |

Во время транспортирования бетонной смеси |

|||||

|

Кто привлекается к контролю |

Лаборатория бетонно-растворного узла |

Лаборатория |

|||||

Таблица 10 - Состав и содержание производственного контроля качества при укладке бетонной смеси

|

Прораб или мастер |

||||||||||||

|

Операции подлежащие контролю |

Операции при входном контроле |

Подготовительные операции |

Операции по укладке бетона в конструкцию |

Операции при оценке соответствия |

||||||||

|

Состав контроля |

Исправность конструкции опалубки и теплоизоляционных материалов |

Проверка качества бетонной смеси |

Очистка опалубки, арматуры от снега, наледи |

Подготовка теплоизоляционных материалов для укрытия конструкции |

Операции по утеплению приемной тары |

Проверка подвижности или жесткости бетонной смеси |

Проверка температуры бетонной смеси при выгрузке и после укладки |

Проверка соответствия утепления расчетному |

Соблюдение принятого температурного режима |

Контроль прочности бетона |

Соответствие готовой конструкции требованиям проекта |

|

|

Метод контроля |

Визуально-инструментальная проверка |

|||||||||||

|

Время контроля |

До укладки бетонной смеси |

До и после укладки бетонной смеси |

После выдерживания бетона |

|||||||||

|

Кто привлекается к контролю |

Мастер (прораб) |

Лаборатория |

Технадзор |

|||||||||

4.6 При приготовлении водных растворов или эмульсий добавок контролируется:

- правильность дозирования воды и добавок;

- соответствие плотности (концентрации) приготовленного раствора заданной плотности.

4.7 Проверка плотности растворов производится перед каждым заполнением расходных баков, но не реже одного раза в смену.

4.8 Контроль за приготовлением бетонной смеси с добавками заключается в систематической проверке (не реже двух раз в смену):

- правильности дозирования материалов;

- соответствия температуры, подвижности и жесткости смеси, плотности (концентрации) раствора затворения заданным;

- соответствия времени перемешивания смеси заданному.

4.9 Дозирование добавок осуществляется с точностью в пределах ±2 % их расчетного количества.

4.10 При транспортировании и укладке бетонной смеси, а также при выдерживании бетона проверяются:

- выполнение предусмотренных мероприятий по укрытию, а при необходимости - по утеплению и обогреву транспортной и приемной тары;

- температура смеси при выгрузке из транспортной тары, после укладки и укрытия;

- отсутствие снега и наледи в опалубке и на арматуре перед приемкой бетонной смеси;

- соответствие расчетным данным укрытия и утепления опалубки перед бетонированием и неопалубленных поверхностей после укладки бетона;

- соблюдение принятого температурного режима выдерживания бетона и прочность бетона на сжатие.

4.11 Измерение температуры при выдерживании бетона производится 3 раза в сутки до приобретения бетоном прочности, указанной в п. 1.5 настоящей карты, 2 раза в сутки при дальнейшем выдерживании.

4.12 Контроль качества бетона заключается в проверке:

- подвижности или жесткости бетонной смеси;

- соответствия прочности бетона проектной, а также заданной в сроки промежуточного контроля;

- соответствие морозостойкости и водонепроницаемости требованиям проекта.

4.13 Проверка подвижности или жесткости бетонной смеси производится:

- у места ее приготовления - не реже двух раз в смену в условиях установившейся погоды и постоянной влажности заполнителей и не реже чем через каждые два часа при резком изменении влажности заполнителей, а также при переходе на приготовление смесей нового состава или из новой партии, составляющих бетонную смесь материалов;

- у места укладки - не реже двух раз в смену.

4.14 Все результаты производственного контроля по укладке бетона в конструкцию заносятся в специальный журнал.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА, ЭКОЛОГИЧЕСКОЙ И ПОЖАРНОЙ БЕЗОПАСНОСТИ

4.1 При применении бетона с противоморозными добавками необходимо руководствоваться требованиями СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования», СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство» и «Руководством по применению бетона с противоморозными добавками» НИИЖБ 1978 г.

4.2 Зона укладки бетона с противоморозными добавками должна находиться под постоянным наблюдением мастеров, прорабов и сотрудников строительной лаборатории.

Пребывание людей и выполнение каких-либо иных работ на этих участках не разрешается.

5.3 Перед допуском к работе все рабочие должны пройти инструктаж по безопасности труда при работе с химическими добавками в соответствии с «Руководством по применению бетона с противоморозными добавками» НИИЖБ 1978 г. (гл. 14 «Техника безопасности»). Знания рабочих должны быть проверены специальной комиссией.

5.4 Рабочие, занятые при уплотнении бетонной смеси с химическими добавками, должны работать в спецодежде из водоотталкивающей ткани, в очках, резиновых сапогах и перчатках.

5.5 В связи с повышенной электропроводностью бетонных смесей с добавками следует обращать повышенное внимание на исправность электроинструмента и электропроводки.

5.6 Зона, где производится укладка бетона с противоморозными добавками, должна быть ограждена. На видном месте помещаются предупредительные плакаты, правила по безопасности труда, противопожарные средства. В ночное время ограждение зоны должно быть освещено.

6 ПЕРЕЧЕНЬ ИСПОЛЬЗОВАННОЙ НОРМАТИВНО-ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ

1 СНиП 3.03.01-87 «Несущие и ограждающие конструкции».

2 СНиП 12-01-2004 «Организация строительства».

3 СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования».

4 СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»

5 ГОСТ Р 12.4.026-2001 «ССБТ. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний»

6 ГОСТ Р 52085-2003 «Опалубка. Общие технические требования»

7 ГОСТ Р 52086-2003 «Опалубка. Термины и определения»

8 ГОСТ 5781-82* «Сталь горячекатаная для армирования железобетонных конструкций. Технические условия»

9 ГОСТ 10884-94 «Сталь арматурная термомеханически упрочненная для железобетонных конструкций. Технические условия»

10 Руководство по применению бетонов с противоморозными добавками. НИИЖБ Госстроя СССР, Москва, Стройиздат, 1978 г.

11 Руководство по производству бетонных работ в зимних условиях, районах Дальнего Востока, Сибири и Крайнего Севера. ЦНИИОМТП Госстроя СССР, Москва, Стройиздат, 1982 г.

12 Рекомендации по технологии возведения конструкций из монолитного бетона и железобетона, ОАО ПКТИпромстрой, М., 2007 г.

13 ППБ 01-03 Правила пожарной безопасности в Российской Федерации. МЧС России, М., 2003 г.

14 СП 12-135-2003 Безопасность труда в строительстве. Отраслевые типовые инструкции по охране труда.

Приложение А

Определение расчетной температуры твердения бетона и расчет утепления конструкции

Время остывания бетона t (сутки) до предельно допустимой температуры tк для выбранной к производству работ добавки (пункт 3.1.1 «а» данной технологической карты) определяется по формуле:

g - объемная масса бетонной смеси:

2400 кг/м3 - для бетона на гранитном щебне;

2350 кг/м3 - для бетона на известковом заполнителе;

С - удельная теплоемкость бетона:

1,047 кДж (кг×°С) - для бетона на гранитном заполнителе;

0,963 кДж (кг×°С) - для бетона на известковом наполнителе;

tн - начальная температура бетонной смеси, °С;

tк - конечная (расчетная) температура, до которой определяется время остывания бетона, °С;

a - коэффициент интенсивности тепловыделения, в % по таблице 11.

Таблица 11 - Коэффициент интенсивности тепловыделения

|

tн - tк |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

|

a |

0,01 |

0,011 |

0,012 |

0,013 |

0,014 |

0,015 |

0,016 |

0,017 |

0,018 |

0,019 |

Ц - расход цемента на 1 м3 бетона, кг;

Э - тепловыделение 1 кг цемента за 28 суток твердения при 20 °С×кДж (таблица 12);

Таблица 12

|

Шлакопортландцемент марки |

||||

|

М400 |

М500 |

М600 |

М300 |

М400 |

|

335 |

337 |

419 |

272 |

311 |

R - прочность, набираемая бетоном за время t, % от марочной (обязательно равной критической прочности бетона, а при необходимости и более высоких значениях прочности);

Мп - модуль поверхности конструкции, М-1;

tc - средняя температура бетона за время т, определяется по формуле

tв - средняя температура воздуха за время т, °С;

К - коэффициент теплопередачи опалубки, Вт/м2×°С, (таблица 13).

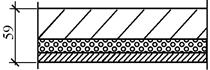

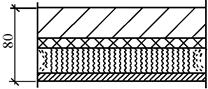

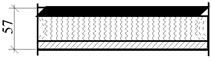

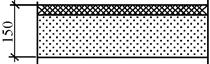

Таблица 13 - Конструкция опалубки и тепловой защиты

|

Конструкция опалубки |

Материал опалубки |

Толщина слоя, мм |

Коэффициент «К», Вт/м2´°C при скорости ветра, м/с |

|||

|

0 |

5 |

15 |

||||

|

I |

|

Доска |

25 |

2,44 |

5 |

5,98 |

|

II |

|

Доска |

40 |

2,03 |

3,6 |

3,94 |

|

III |

|

Доска |

25 |

1,8 |

3 |

3,25 |

|

Толь |

- |

|||||

|

Доска |

25 |

|||||

|

IV |

|

Доска |

25 |

0,67 |

0,8 |

0,82 |

|

Пенопласт |

30 |

|||||

|

Фанера |

4 |

|||||

|

V |

|

Доска |

25 |

0,87 |

1,07 |

1,1 |

|

Толь |

- |

|||||

|

Вата минеральная |

50 |

|||||

|

Фанера |

4 |

|||||

|

VI |

|

Металл |

3 |

1,02 |

1,27 |

1,33 |

|

Вата минеральная |

50 |

|||||

|

Фанера |

4 |

|||||

|

VII |

|

Фанера |

10 |

2,44 |

5,1 |

5,8 |

|

Асбест |

4 |

|||||

|

Фанера |

10 |

|||||

|

VIII |

|

Толь |

- |

0,74 |

0,89 |

0,9 |

|

Опилки |

100 |

|||||

|

IX |

|

Толь |

- |

1,27 |

1,77 |

1,87 |

|

Шлак |

150 |

|||||

|

X |

|

Толь |

- |

1,01 |

1,31 |

1,37 |

|

Вата минеральная |

50 |

|||||

При сравнении расчетной «R» и опытной «Ro» прочности бетона за время остывания бетона t могут представиться три случая:

1. R > Ro - при таком соотношении бетон приобретает принятую в расчет прочность раньше, чем произойдет его охлаждение до расчетной температуры tк. В данном случае расчет целесообразно повторить, принимая более высокие значения температуры tк, что позволит избежать введения в бетон большого количества добавки, определить возможное время распалубливания конструкции и ускорить оборачиваемость опалубки.

2. R = Ro - при этом соотношении к моменту остывания до температуры «tк» бетон приобретает требуемую прочность, а количество добавки следует назначить по принятой в расчете температуре «tк».

3. R < Ro - в этом случае бетон замерзнет раньше, чем приобретет заданную прочность. В этом случае необходимо утеплить конструкцию, чтобы получить требуемую прочность к моменту замерзания бетона. С этой целью по формуле (1) определяется значение «К», которое позволит свести расчет ко второму случаю.

Найденное по расчету время остывания бетона «t» сопоставляется с опытными данными, полученными в соответствии с указаниями п. 1.4 «в». При этом сравнивается прочность бетона, принятая в расчете (R) с прочностью бетона, полученной на основании опытных данных (Ro). «Ro» находится по экспериментальному графику, составленному на объекте строительства, приведенному на рисунке 1.

Рисунок 1 - График нарастания прочности бетона с добавкой НН при 10 °С (1), 5 °С (2), 0 °С (3), -5 °С (4), -10 °С (5) и -15 °С (6)

ПРИМЕР ОПРЕДЕЛЕНИЯ РАСЧЕТНОЙ ТЕМПЕРАТУРЫ ТВЕРДЕНИЯ БЕТОНА

Необходимо определить расчетную температуру твердения бетона класса В25, приготовленного на гранитном щебне и портландцементе марки 400 с расходом 350 кг/м3, если средняя температура воздуха в текущей декаде по данным месячного прогноза ожидается -21 °С, а скорость ветра 4 м/с. В качестве противоморозной добавки выбран нитрит натрия. Конструкцию с модулем поверхности 14 м-1 намечается возводить в опалубке 6-го типа по таблице 13, а температура бетонной смеси после уплотнения будет около 10 °С.

Согласно п. 1.5 настоящей карты критическая прочность для бетона класса В25 составляет 25 %. Тогда подставляем известные из условия задачи величины в формулы 1 и 2 и принимая tк = -15 °С согласно п. 1.5 находим, что

![]() ,

,

![]()

По графику нарастания прочности бетона, составленному по имеющимся экспериментальным данным, по интенсивности твердения бетона на применяемом на объекте строительства цементе находим, что за 5,3 суток твердения при температуре -8,3 °С бетон приобретает прочность порядка 15 % от марочной, т.е. меньше критической (25 %).

Чтобы получить критическую прочность бетона к моменту остывания его до -15 °С, конструкцию необходимо дополнительно утеплить, тем самым увеличивая время остывания бетона до расчетной температуры -15 °С, чтобы к моменту остывания бетон успел набрать критическую прочность. По графику нарастания прочности находим, что при температуре твердения -8,3 °С, бетон может приобрести критическую прочность (25 % от марочной) за 8 суток. Чтобы время охлаждения до -15 °С составило 8 суток, бетон необходимо выдерживать в опалубке с коэффициентом теплопередачи:

![]() ,

,

т.е. опалубку брать 4-го типа по таблице 13.

При необходимости получения критической прочности в более короткие сроки расчет следует производить при более высоких значениях температуры tк и в соответствии с нею назначить количество добавки в бетон.

Например, если принять tк = -10 °С (с введением в бетон 6 - 8 % нитрита натрия от массы цемента в зависимости от его минералогического состава), то

![]() .

.

По графику нарастания прочности бетона находим, что при температуре твердения -4,6 °С бетон может приобрести критическую прочность за 5,4 суток, а чтобы остывание бетона до -10 °С продолжалось в течение этого времени, бетон необходимо выдерживать в опалубке, имеющей коэффициент теплопередачи:

![]() .

.