РОССИЙСКИЙ МОРСКОЙ РЕГИСТР СУДОХОДСТВА

ПРАВИЛА

КЛАССИФИКАЦИИ И ПОСТРОЙКИ МОРСКИХ

ПОДВОДНЫХ ТРУБОПРОВОДОВ

НД № 2-020301-002

Санкт-Петербург

2009

Правила классификации и постройки морских подводных трубопроводов Российского морского регистра судоходства утверждены в соответствии с действующим положением и вступают в силу 1 октября 2009 года.

Настоящие Правила охватывают все технические аспекты проектирования и строительства подводных трубопроводов на шельфе.

При разработке Правил был учтен опыт других классификационных обществ.

СОДЕРЖАНИЕ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. ОБЛАСТЬ РАСПРОСТРАНЕНИЯ

1.1.1. Настоящие Правила классификации и постройки морских подводных трубопроводов (далее - Правила МПТ) распространяются на трубопроводы, проектируемые, строящиеся и эксплуатируемые в шельфовых зонах морей, подводные переходы участков сухопутных магистральных трубопроводов до ближайшего от уреза воды запорного устройства, транспортирующие жидкие, газообразные и двухфазные углеводороды, а также другие среды, способные транспортироваться по трубопроводам.

При проведении технического наблюдения кроме Правил МПТ Российский морской регистр судоходства (далее - Регистр) использует Руководство по техническому наблюдению за постройкой и эксплуатацией морских подводных трубопроводов и Руководство по техническому наблюдению за промышленной безопасностью опасных производственных объектов и их технических устройств, нормы и правила национальных органов технического надзора.

1.1.2. В каждом конкретном случае объем технического наблюдения Регистра оговаривается специальным соглашением с владельцем трубопровода и/или организацией, занимающейся его эксплуатацией, и согласовывается, в случае необходимости, в национальных органах технического надзора.

1.1.3. Правила МПТ не распространяются на гибкие шланги. Гибкие шланги должны отвечать требованиям разд. 6 части VIII «Системы и трубопроводы» Правил классификации и постройки морских судов. В зависимости от условий применения к гибким шлангам в составе подводных трубопроводов могут быть предъявлены дополнительные требования.

1.1.4. Требования, содержащиеся в Правилах МПТ, относятся к составу документации на морские подводные трубопроводы, объемам освидетельствований, прочности, материалам и сварке, устойчивости на грунте, защите от коррозии, способам укладки, величине заглубления в донный грунт в замерзающих акваториях, испытаниям, эксплуатации и оценке безопасности морских подводных трубопроводов.

1.1.5. Правила применимы к однониточным, многониточным трубопроводам и трубопроводам типа «труба в трубе».

1.1.6. Правила МПТ могут применяться к существующим подводным трубопроводам, построенным без технического наблюдения Регистра, с целью проведения освидетельствования технического состояния и подтверждения допустимости к дальнейшей эксплуатации.

1.1.7. Регистр может дать согласие на применение материалов, конструкций, устройств и изделий иных, чем предусмотрены Правилами МПТ, при условии, что они являются одинаково эффективными по отношению к определенным в Правилах МПТ. В указанных случаях Регистру должны быть представлены данные, позволяющие установить соответствие этих материалов, конструкций, устройств и изделий условиям, обеспечивающим безопасность транспортировки сред по подводным трубопроводам.

1.1.8. В случае, изложенном в 1.1.6, Регистр вправе потребовать проведения специальных испытаний, а также сократить сроки между периодическими освидетельствованиями или увеличить объем этих освидетельствований.

1.1.9. Подводные трубопроводы, выполненные по другим нормам, правилам или стандартам, могут быть одобрены Регистром альтернативно или в дополнение к Правилам МПТ. В обоснованных случаях трубопроводы должны быть приведены в соответствие с требованиями Правил МПТ в сроки, согласованные с Регистром.

1.1.10. При проектировании, строительстве и эксплуатации подводных трубопроводов должны быть учтены применимые требования национальных надзорных органов.

1.2. ОПРЕДЕЛЕНИЯ И ПОЯСНЕНИЯ

1.2.1. Атмосферная зона - часть трубопровода, расположенная выше зоны всплеска.

Величина заглубления - разность между уровнями расположения верхней образующей трубопровода и естественным уровнем грунта морского дна.

Всплеск давления - случайное давление, вызываемое сбоем установившегося режима течения в трубопроводной системе, не превышающее расчетное давление более чем на 10 %.

Высота зоны всплеска - вертикальное расстояние между верхним и нижним пределами колебаний зоны всплеска.

Гибкие трубы для морских подводных трубопроводов - полимерно-металлические трубы с концевыми соединительными фитингами, допускающие значительные отклонения от прямолинейности без существенного роста изгибных напряжений (как правило, расчетное давление для гибких труб должно составлять не менее 1,6 МПа).

Глубина моря - расстояние по вертикали, измеренное от дна моря до среднего уровня воды, плюс суммарная высота астрономического и штормового приливов.

Давление избыточное - разность двух абсолютных давлений - наружного гидростатического и внутреннего.

Длина провисающего участка трубопровода - длина трубопровода, не соприкасающегося с морским дном или опорными устройствами.

Допустимые напряжения - максимальные суммарные напряжения в трубопроводе (продольные, кольцевые и тангенциальные), допустимые нормами.

Заглубление трубопровода - размещение подводного трубопровода ниже естественного уровня грунта морского дна.

Зона всплеска - участок трубопроводной системы, периодически омываемый водой в результате действия волн, течений и изменений уровня воды.

Испытательное давление - нормированное давление, при котором производится испытание трубопровода перед сдачей его в эксплуатацию.

Испытание на герметичность - гидравлическое испытание давлением, устанавливающее отсутствие утечки транспортируемой среды.

Испытание на прочность - гидравлическое испытание давлением, устанавливающее конструктивную прочность трубопровода.

Ледовое образование - плавающее на поверхности акватории твердое тело, образованное из морского или пресноводного льда и обладающее целостностью (например, стамуха, торос, айсберг и т.д.).

Киль ледового образования - подводная часть ледового образования.

Минимальный предел текучести - минимальный предел текучести, указанный в сертификате качества предприятия-изготовителя или стандарте, по которым поставляются стальные трубы или изделия. В расчетах принимается условие, что при минимальном пределе текучести остаточное удлинение не превышает 0,2 %.

Номинальный диаметр трубы - наружный диаметр трубы, указанный в стандарте, по которому поставляются трубы.

Номинальная толщина стенки - толщина стенки трубы, указанная в стандарте, по которому поставляются трубы.

Отрицательная плавучесть трубопровода - сила, направленная вниз и равная весу конструкции трубопровода на воздухе за вычетом веса воды, вытесненной погруженным объемом трубопровода.

Подводный трубопровод - часть трубопроводной транспортной системы, расположенная ниже уровня воды, включающая собственно трубопровод, устройства электрохимической защиты и другие технические устройства, обеспечивающие транспортирование сред при заданном технологическом режиме.

Постройка трубопровода - комплекс технологических процессов по изготовлению, укладке и заглублению, если имеется, морского трубопровода.

Расчетное давление - давление, принятое как постоянно действующее максимальное давление, оказываемое транспортируемой средой на трубопровод в процессе его эксплуатации и на которое рассчитана трубопроводная система.

Стингер - устройство, устанавливаемое на трубоукладочном судне или барже и предназначенное для обеспечения безопасной кривизны трубопровода и уменьшения его изгибных напряжений в процессе укладки.

Стояк (добычной райзер) - часть подводной трубопроводной системы, соединяющая придонные линейные участки трубопровода или подводные добычные комплексы со средствами отгрузки/подготовки, расположенными на плавучих/стационарных платформах или плавучих средствах.

Транспортируемые среды - жидкие, газообразные и двухфазные углеводороды, а также другие среды, способные транспортироваться по трубопроводам.

Трубозаглубители - машины, предназначенные для заглубления уложенных поверх морского дна трубопроводов в грунт или для предварительной разработки траншей.

Трубоукладчик (трубоукладочное судно) - специализированное судно, предназначенное для укладки подводного трубопровода.

Укладка трубопровода протаскиванием по дну - технологический процесс, состоящий из предварительного монтажа трубопровода на строительно-монтажной площадке на полную длину или с последовательным наращиванием нитки трубопровода с протаскиванием по морскому дну с помощью различных тяговых устройств и оборудования.

Укладка трубопровода с применением барабана - укладка трубопровода с трубоукладочного судна с предварительной намоткой его на специальный барабан.

Укладка трубопровода с применением наклонного бурения - сочетание процессов наклонного бурения и укладки подводного трубопровода.

Укладка трубопровода J-методом - укладка трубопровода свободным погружением на дно моря с применением наклонной или вертикальной рампы при глубинах более 300 м, состоящая из двух этапов: на первом этапе трубопровод опускается вертикально (или почти вертикально) с трубоукладочного судна методом наращивания до момента касания морского дна; на втором этапе происходит изгиб трубопровода, в процессе которого по мере движения трубоукладочного судна трубопровод ложится на дно моря.

Укладка трубопровода S-методом - укладка трубопровода свободным погружением на дно моря, при этом участок трубопровода, находящийся между точкой касания дна и стингером, принимает форму S-образной кривой.

Утяжеляющее (балластное) покрытие - покрытие, наносимое на трубопровод с целью придания ему отрицательной плавучести и защиты от механических повреждений.

Экзарация - вспахивание донного грунта килями ледовых образований.

1.3. КЛАССИФИКАЦИЯ

1.3.1. Присваиваемый Регистром подводному трубопроводу класс состоит из основного символа, дополнительных знаков и словесных характеристик, определяющих его назначение и конструкцию.

1.3.2. Основной символ класса, присваиваемый Регистром подводному трубопроводу, состоит из следующих знаков: SPµ, SРê или SPê.

В зависимости от того, под наблюдением какого надзорного органа построен подводный трубопровод, основной символ класса устанавливается следующим образом:

.1 подводным трубопроводам, построенным по правилам и под техническим наблюдением Регистра, присваивается класс с основным символом SPµ;

.2 подводным трубопроводам, построенным по правилам и под наблюдением признанного Регистром классификационного органа или национального надзорного органа, присваивается класс с основным символом SPê;

.3 подводным трубопроводам, построенным без наблюдения признанного Регистром классификационного органа или национального надзорного органа, присваивается класс с основным символом SPê.

1.3.3. К основному символу класса добавляется один из дополнительных знаков:

L1, L2, L3, G1, G2, G3 - назначаемых в соответствии с табл. 1.3.3 для стальных подводных трубопроводов;

FP - для подводных трубопроводов из гибких труб.

Таблица 1.3.3

Дополнительные знаки к основному символу класса стального морского подводного трубопровода

|

Вид транспортируемой среды |

||

|

Жидкости и двухфазные потоки - L |

Газ - G |

|

|

Повышенная эксплуатационная надежность |

L1 |

G1 |

|

Для транспортировки агрессивных сред |

L2 |

G2 |

|

Для сейсмически опасных районов и ледостойких стояков |

L3 |

G3 |

1.3.4. К основному символу класса и дополнительному знаку добавляются словесные характеристики:

географический район;

вид транспортируемой среды;

рабочее давление, МПа;

максимальная температура рабочей среды, °С;

номинальный диаметр трубы, мм/количество ниток, шт.

Например, SPµ L1, Baltic Sea, Crude Oil, 6 МРа, 40 °C, 325/2.

1.3.5. Регистр может присвоить класс подводному трубопроводу по окончанию постройки, а также присвоить или возобновить класс трубопровода, находящегося в эксплуатации.

1.3.6. Присвоение подводному трубопроводу класса Регистра означает подтверждение соответствия трубопровода предъявляемым к нему требованиям Правил и взятие трубопровода под техническое наблюдение на определенный срок с проведением всех предписанных Регистром освидетельствований для подтверждения соответствующего класса.

1.3.7. Подтверждение класса означает подтверждение Регистром соответствия технического состояния трубопровода присвоенному классу и продление технического наблюдения Регистра на установленный период.

1.3.8. Класс подводному трубопроводу присваивается или возобновляется Регистром, как правило, на пятилетний срок, однако в обоснованных случаях Регистр может присвоить или возобновить класс на меньший период.

1.3.9. В случае если подводный трубопровод не предъявляется к обязательному освидетельствованию в предписанный срок; если он не был предъявлен к освидетельствованию после ремонта; если на нем введены конструктивные изменения, не согласованные с Регистром, или если ремонт трубопровода был осуществлен без технического наблюдения Регистра, то Классификационное свидетельство на подводный трубопровод теряет силу, что влечет за собой приостановку класса.

1.3.10. Снятие класса означает прекращение технического наблюдения Регистра, при этом возобновление его действия является предметом специального рассмотрения Регистром.

1.3.11. Снятие класса или отказ Регистра от осуществления технического наблюдения может произойти в случаях, когда владелец трубопровода или организация, занимающаяся его эксплуатацией, систематически нарушают Правила МПТ, а также, если сторона, заключившая с Регистром договор об освидетельствованиях, нарушает его.

1.3.12. Используемые материалы и изделия должны подвергаться необходимым освидетельствованиям и испытаниям в процессе изготовления в установленном Регистром порядке и объеме.

1.4. ОБЪЕМ ОСВИДЕТЕЛЬСТВОВАНИЙ

1.4.1. Общие положения.

1.4.1.1. Объем работ по освидетельствованию и классификации включает следующие этапы деятельности:

рассмотрение и одобрение технической документации;

освидетельствование материалов и изделий, предназначенных для строительства и ремонта трубопроводов;

наблюдение за строительством и ремонтом подводных трубопроводов;

освидетельствования подводных трубопроводов в процессе эксплуатации;

присвоение, подтверждение, возобновление и восстановление класса, внесение соответствующих записей и выдача документов Регистра.

1.4.1.2. Изменения, осуществляемые строителями и владельцами, касающиеся материалов и конструкций подводного трубопровода, на которые распространяются требования Правил МПТ, должны быть одобрены Регистром до их реализации.

1.4.1.3. Спорные вопросы, появляющиеся при проведении освидетельствования, могут быть представлены владельцами трубопроводов непосредственно в Главное управление Регистра.

1.4.2. Освидетельствование материалов и изделий.

1.4.2.1. Изготовление материалов и изделий следует производить по технической документации, одобренной Регистром.

При проведении освидетельствований Регистр может проверить выполнение конструктивных, технологических, производственных нормативов и процессов, не регламентированных Правилами МПТ, но влияющих на выполнение их требований.

1.4.2.2. Новые или впервые предъявляемые для освидетельствования Регистру материалы, изделия или технологические процессы должны иметь одобрение Регистра. Образцы материалов, изделий или новые технологические процессы после одобрения Регистром технической документации должны быть подвергнуты испытаниям по программе и в объеме, согласованном с Регистром.

1.4.2.3. Формы технического наблюдения, осуществляемого Регистром при изготовлении материалов и изделий, могут быть следующими:

освидетельствование инспектором;

освидетельствование Регистром предприятия;

освидетельствование в форме рассмотрения Регистром технической документации;

освидетельствование по поручению Регистра.

Выбор формы освидетельствования осуществляет Регистр при заключении соглашения о техническом наблюдении за подводным трубопроводом.

1.4.2.4. В процессе освидетельствования материалы и изделия должны подвергаться необходимым испытаниям в установленном Регистром порядке и объеме. Эти материалы и изделия должны иметь установленные Регистром документы, а в необходимых случаях - клейма, подтверждающие его освидетельствование, и маркировку, позволяющую установить их соответствие этим документам.

1.4.3. Техническое наблюдение за строительством, эксплуатацией и ремонтом подводных трубопроводов.

1.4.3.1. Техническое наблюдение за строительством подводных трубопроводов выполняют инспекторы Регистра в соответствии с одобренной Регистром технической документацией. Объем проводимых осмотров, измерений и испытаний, осуществляемых в ходе технического наблюдения, устанавливается Регистром с учетом конкретных условий для данного трубопровода.

1.4.3.2. Владельцы подводных трубопроводов обязаны соблюдать в период эксплуатации сроки периодических и других предписанных Регистром освидетельствований и соответствующим образом подготавливать трубопровод к освидетельствованиям.

1.4.3.3. Владельцы подводных трубопроводов обязаны заявлять Регистру о всех имевших место в период между освидетельствованиями аварийных случаях и ремонтах подводного трубопровода и его комплектующих, на которые распространяются требования Правил МПТ.

1.4.3.4. В случае установки в подводный трубопровод в период эксплуатации или ремонта новых комплектующих изделий, на которые распространяются требования Правил МПТ, к ним применяются положения 1.4.2, 1.4.3.1 - 1.4.3.3.

1.4.4. Виды и периодичность освидетельствований.

1.4.4.1. Подводные трубопроводы подвергаются следующим освидетельствованиям:

первоначальным, периодическим (очередным, ежегодным и промежуточным) и внеочередным.

Первоначальные освидетельствования разделяются на освидетельствования, проводимые при постройке подводного трубопровода под техническим наблюдением Регистра, и освидетельствования подводного трубопровода, построенного под наблюдением признанного Регистром классификационного органа или национального надзорного органа.

Очередное освидетельствование проводится для возобновления класса, как правило, через каждые 5 лет эксплуатации подводного трубопровода при условии прохождения ежегодных и одного промежуточного освидетельствования.

Ежегодные освидетельствования проводятся для подтверждения класса каждый календарный год с отклонением от предписываемой даты очередного освидетельствования в пределах 3 месяцев до и после этой даты.

Промежуточное освидетельствование проводится в расширенном объеме для подтверждения действия класса между очередными освидетельствованиями.

Внеочередное освидетельствование проводится после аварий, ремонтов и других необходимых случаев.

1.4.4.2. Первоначальное освидетельствование осуществляется с целью присвоения соответствующего класса подводному трубопроводу, впервые предъявляемому Регистру для классификации. К первоначальному освидетельствованию предъявляются также подводные трубопроводы, ранее имевшие класс Регистра, но утратившие его по каким-либо причинам. Первоначальное освидетельствование заключается в тщательном осмотре, проверках, испытаниях и замерах, объем которых каждый раз устанавливается Регистром в зависимости от внешних условий эксплуатации, возраста трубопровода, мероприятий, предусмотренных для его защиты, технического состояния трубопровода, покрытий, арматуры и т.п.

1.4.4.3. Первоначальному освидетельствованию подвергаются подводные трубопроводы, построенные не по правилам Регистра, без технического наблюдения Регистра, классификационного органа, признанного Регистром, или национального надзорного органа. В этом случае первоначальное освидетельствование, объем которого устанавливает Регистр, предполагает тщательное и полное освидетельствование, сопровождающееся в необходимых случаях испытаниями трубопроводов и комплектующего оборудования с целью подтверждения того факта, что они полностью соответствуют требованиям Правил МПТ. Если на подводный трубопровод и соответствующую техническую документацию имеются документы, выданные классификационным органом или национальным надзорным органом, первоначальное освидетельствование осуществляется в объеме очередного освидетельствования. В случае отсутствия необходимой технической документации на подводный трубопровод в полном объеме, программа освидетельствования может быть увеличена по тому комплектующему оборудованию, на которое эта документация отсутствует.

1.4.4.4. Освидетельствования, проводимые при строительстве подводных трубопроводов, имеют целью проверки соответствия материалов, комплектующих изделий и технологических процессов их изготовления требованиям технического проекта и рабочей документации на подводный трубопровод. Объем освидетельствования в каждом конкретном случае определяется Регистром.

Датой освидетельствования подводного трубопровода по окончании строительства является дата фактического завершения освидетельствования и выдачи Классификационного свидетельства на подводный трубопровод.

1.4.4.5. Очередное освидетельствование для возобновления класса имеет целью установить, что техническое состояние подводного трубопровода удовлетворительно и соответствует требованиям Правил МПТ, и предполагает проведение испытаний трубопровода, арматуры, автоматизированных систем управления, систем аварийно-предупредительной сигнализации, защиты и индикации. Очередные освидетельствования, объем которых определяется Регистром, проводятся через установленные им периоды, как правило, пятилетние.

1.4.4.6. Обязательное ежегодное освидетельствование предполагает освидетельствование подводного трубопровода, включая арматуру, автоматизированные системы управления, системы аварийно-предупредительной сигнализации, защиты, индикации и другое комплектующее оборудование, в объеме, подтверждающем то, что трубопровод и его комплектующее оборудование продолжают отвечать требованиям Правил МПТ, что подтверждает класс подводного трубопровода.

Объем ежегодных освидетельствований устанавливается Регистром.

1.4.4.7. При очередных освидетельствованиях трубопроводов их испытания давлением должны совмещаться с проверкой в действии обслуживающих их насосных перекачивающих и компрессорных станций, запорной и предохранительной арматуры, дистанционных приводов.

1.4.4.8. Промежуточное освидетельствование подводного трубопровода осуществляется между очередными освидетельствованиями вместо второго или третьего ежегодного освидетельствования по согласованию с Регистром. Объем освидетельствования устанавливается Регистром.

1.4.4.9. Внеочередные освидетельствования подводных трубопроводов или отдельных их компонентов проводятся при предъявлении к освидетельствованию во всех случаях, кроме первоначального и периодических освидетельствований. Внеочередное освидетельствование проводится для оценки допустимости выявленных дефектов или повреждений после аварии, в том числе, сопровождающихся нарушением герметичности трубопровода, разливом жидких или выбросом газообразных транспортируемых сред.

Объем освидетельствований и порядок их проведения определяет Регистр, исходя из предназначения освидетельствования, возраста и технического состояния подводного трубопровода.

1.4.4.10. Внеочередное освидетельствование после аварии имеет целью выявить вид и характер повреждения, объем работ по устранению последствий аварии, а также определить возможность и условия сохранения класса трубопровода после их устранения.

1.4.5. Документы, выдаваемые Регистром по результатам освидетельствований.

1.4.5.1. Документы Регистра выдаются при подтверждении удовлетворительной оценки технического состояния объекта освидетельствования, установленной в ходе проведения освидетельствований и испытаний.

1.4.5.2. Документами, подтверждающими выполнение требований Правил МПТ, являются Классификационное свидетельство на подводный трубопровод и Свидетельство о годности трубопровода к эксплуатации.

1.4.5.3. В процессе технического наблюдения за подводными трубопроводами Регистр выдает акты освидетельствования (по окончании постройки, ежегодного/промежуточного/очередного) и, в случае необходимости, иные документы.

1.4.5.4. Регистр вправе признавать полностью или частично документы иных классификационных обществ, органов технического надзора и других организаций.

1.4.5.5. Классификационное свидетельство на подводный трубопровод теряет силу в следующих случаях:

по истечении срока его действия;

если подводный трубопровод и комплектующие его изделия не будут предъявлены к периодическому освидетельствованию в предусмотренный срок с учетом порядка отсрочек периодических освидетельствований, определяемого Правилами МПТ;

после проведения ремонта без технического наблюдения Регистра или замены новыми комплектующих изделий, на которые распространяются требования Правил МПТ;

если подводный трубопровод не содержится в надлежащем техническом состоянии, обеспечивающем его безопасность;

при нарушении назначения и условий эксплуатации, указанных в символе класса.

1.5. ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

1.5.1. До начала строительства подводного трубопровода на рассмотрение Регистру должна быть представлена техническая документация, позволяющая удостовериться, что требования правил Регистра по отношению к данному подводному трубопроводу выполняются.

Объем технической документации указан в 1.5.2 - 1.5.11. Следует также учитывать дополнительные указания по составу документации, содержащиеся в последующих разделах Правил МПТ.

1.5.2. Общая часть:

.1 спецификация;

.2 чертежи (схемы) прокладки (трассировки) трубопровода со всеми необходимыми данными для рассмотрения проекта;

.3 перечень комплектующих изделий и оборудования с указанием основных технических характеристик, предприятия-изготовителя и наличия одобрения Регистром или другим компетентным органом.

1.5.3. Документация на трубы.

1.5.3.1. Предъявляемая техническая документация должна содержать сведения о размерах, материалах, способах и технологии сварки стальных труб. На рассмотрение предъявляются:

.1 сертификаты на трубы и протоколы их испытаний (спецификация на поставку труб или технические требования на закупку труб);

.2 чертежи разделки кромок труб под сварку;

.3 чертежи секций труб;

.4 чертежи плетей труб (при укладке труб связками);

.5 технология сварки труб;

.6 виды и объем испытаний;

.7 способы и объем неразрушающего контроля;

.8 сведения о транспортируемой среде;

.9 гидравлический расчет.

1.5.3.2. Вместе с чертежами необходимо представить следующие сведения и расчеты:

.1 описание способа укладки подводного трубопровода на морское дно;

.2 необходимые сведения для определения внешних нагрузок (сил и моментов) от ветра, течений, воды, ледовых образований и других параметров, учитываемых при анализе прочности трубопровода, включая случайные нагрузки (от рыболовных тралов, якорей и т.д.);

.3 расчет номинальной толщины стенок труб для соответствующих сочетаний нагрузок;

.4 результаты необходимых модельных испытаний, которые могут быть использованы для подтверждения или уточнения приведенных обоснований и расчетов;

.5 расчет прочности трубопровода в процессе укладки.

1.5.3.3. Документация на гибкие трубы должна включать следующие сведения и расчеты:

.1 сертификаты на трубы и протоколы их испытаний (спецификацию на поставку труб или технические требования на закупку труб);

.2 конструктивное исполнение труб и соединительных элементов (концевых фитингов);

.3 характеристики используемых металлических и полимерных материалов;

.4 методы расчета параметров всех слоев трубы с определением расчетного внутреннего и внешнего давления, сопротивления растяжению и кручению;

.5 область применения гибких труб, включая параметры транспортируемой среды;

.6 допустимые виды внешних воздействий (статические, динамические, требования по циклическому и временному ресурсу) и допустимые параметры внешней среды;

.7 минимальный радиус изгиба при хранении, укладке и эксплуатации;

.8 расчеты прочности при укладке, эксплуатации и испытаниях, включая расчеты усталостной прочности;

.9 сведения по инспекции и мониторингу, включая расчетное прогнозирование срока эксплуатации трубы.

1.5.4. Документация на грузы, применяемые для балластировки трубопроводов:

.1 расчет плавучести (выталкивающей силы) подводного трубопровода;

.2 схема размещения балластных грузов;

.3 рабочие чертежи конструкции балластного груза;

.4 расчет балластировки подводного трубопровода при применении обетонированных труб.

1.5.5. Документация по арматуре и ее приводам:

.1 схема размещения запорной и предохранительной арматуры;

.2 сертификаты на арматуру и протоколы испытаний арматуры, подтверждающие ее соответствие транспортируемым средам, предполагаемым условиям эксплуатации трубопроводов;

.3 схема дистанционного управления трубопроводной арматурой;

.4 рабочие чертежи конструкции привода.

1.5.6. Документация по береговым переходам:

.1 описание конструкции выхода подводного трубопровода на берег;

.2 рабочие чертежи берегового перехода.

1.5.7. Документация по укладке подводного трубопровода на морское дно:

.1 способы и технологические схемы укладки с указанием основных параметров;

.2 чертеж траншеи или зоны для укладки;

.3 описание формирования засыпки траншеи;

.4 конструктивное оформление пересечений с ранее уложенными подводными трубопроводами и кабелями.

1.5.8. Документация на автоматизированные системы управления и системы аварийно-предупредительной сигнализации:

.1 схема системы сигнализации, контролирующей характеристики транспортируемой среды, утечки, параметры насосов и компрессоров, положение запорных органов арматуры;

.2 перечень контролируемых параметров с указанием типов датчиков и приборов, их характеристик;

.3 сертификаты на контрольно-измерительные приборы, источники звука и света у приборов и на другие элементы, входящие в систему сигнализации.

1.5.9. Документация по антикоррозионной защите и изоляции:

.1 сертификаты на антикоррозионные покрытия;

.2 обоснование выбора антикоррозионного покрытия трубопроводов;

.3 схема антикоррозионного покрытия и изоляции;

.4 инструкция по подготовке поверхности трубопровода и нанесению защитных покрытий и изоляции;

.5 схема катодной защиты (размещение анодов) или протекторной защиты;

.6 определение массы анодов или протекторов.

1.5.10. Документация по анализу рисков.

Документация должна быть подготовлена на основании разд. 10. Допускается выполнение анализа рисков для подводного трубопровода в составе соответствующего раздела в проекте обустройства месторождения на морском шельфе.

1.5.11. В случае установки в подводный трубопровод, находящийся в эксплуатации, новых комплектующих изделий, существенно отличающихся от первоначальных и на которые распространяются требования Правил МПТ, необходимо предъявлять на рассмотрение и одобрение Регистру дополнительную техническую документацию на новые изделия в объеме, требуемом для подводного трубопровода при строительстве.

1.5.12. В случаях, предусмотренных 1.3.5, объем представленной Регистру технической документации является предметом специального рассмотрения Регистром.

1.5.13. Согласованные с Регистром стандарты на отдельные материалы и изделия могут заменить соответствующую часть технической документации.

1.5.14. Изменения, вносимые в одобренную Регистром техническую документацию и касающиеся элементов и конструкций, предусмотренных требованиями Правил МПТ, должны быть до их реализации представлены на одобрение Регистру.

1.5.15. Предъявляемая на рассмотрение и одобрение Регистру техническая документация должна быть разработана таким образом или снабжена такими дополнительными сведениями, чтобы на ее основании можно было удостовериться в выполнении положений Правил МПТ.

1.5.16. Расчеты, необходимые для определения параметров и значений, регламентированных Правилами МПТ, должны выполняться в соответствии с указаниями Правил МПТ или по методикам, согласованным с Регистром. Применяемые методики и способы выполнения расчетов должны обеспечивать достаточную точность решения задачи. Расчеты, выполненные на ЭВМ, должны производиться по программам, имеющим Свидетельство о типовом одобрении. Регистр может потребовать выполнения контрольных расчетов по любой программе. Регистр не проверяет правильность выполнения вычислительных операций при расчетах. Основные положения, касающиеся одобрения программ расчетов на ЭВМ и согласования методик расчетов, изложены в 12.2 части II «Техническая документация» Правил технического наблюдения за постройкой судов и изготовлением материалов и изделий для судов.

1.5.17. Согласование стандартов и нормативно-технических документов на материалы и изделия производится на срок их действия. При пересмотре стандартов и нормативно-технических документов должна производиться проверка этих документов с целью учета в них требований действующих на этот момент правил и норм Регистра.

1.5.18. Срок действия одобрения Регистром технической документации - 6 лет. По истечении этого срока или в том случае, если перерыв между датой одобрения и началом постройки трубопровода превышает 3 года, документация должна быть проверена и откорректирована с учетом изменений правил Регистра.

1.5.19. Одобрение технической документации подтверждается путем проставления на ней соответствующих штампов Регистра. Одобрение документации Регистром не относится к находящимся в ней элементам и конструкциям, на которые не распространяются требования Правил МПТ.

2. РАСЧЕТНЫЕ НАГРУЗКИ, ДЕЙСТВУЮЩИЕ НА ПОДВОДНЫЕ ТРУБОПРОВОДЫ

2.1. Расчетные нагрузки, действующие на подводный трубопровод, должны учитывать эксплуатационные условия, испытательные нагрузки и нагрузки при монтаже трубопровода. Каждый вид нагрузки, определенный согласно 2.2 - 2.8, должен быть умножен на коэффициент значимости g. Значения коэффициентов приведены в табл. 2.1.

Таблица 2.1

Коэффициенты значимости компонентов нагрузки g

|

g |

|

|

Вес трубопровода и вспомогательных конструкций |

1,1 |

|

Внутреннее давление: |

|

|

для газопроводов |

1,1 |

|

для нефтепроводов и нефтепродуктопроводов |

1,15 |

|

Наружное давление воды с учетом колебаний уровня воды за счет приливно-отливных явлений и волнения |

1,1 |

|

Обледенение трубопровода в случае транспортировки продуктов с отрицательной температурой |

1,4 |

|

Сейсмические воздействия |

1,1 |

|

Воздействие течения |

1,1 |

|

Воздействие волн |

1,15 |

|

Воздействие ветра |

1,1 |

|

Температурные воздействия |

1,0 |

2.2. Расчетное давление в трубопроводе р0, МПа, определяется по формуле

p0 = (pi - pg min) + Dp (2.2-1)

где pi - внутреннее рабочее давление в трубопроводе, принимаемое в проекте, МПа;

рg min - минимальное внешнее гидростатическое давление на трубопровод, МПа;

Dр - добавочное расчетное давление, учитывающее давление страгивания транспортируемой среды в трубопроводе и/или давление гидравлического удара в трубопроводе, МПа. Добавочное расчетное давление определяется в результате гидравлического расчета трубопровода, одобренного Регистром.

Величина pg min определяется по формуле

pg min = ρw · g · (dmin - hw/2) · 10-6, (2.2-2)

где ρw - плотность морской воды, кг/м3;

g - ускорение свободного падения, м/с2;

dmin - минимальный уровень тихой воды по трассе трубопровода, м, учитывающий приливно-отливные явления и нагоны с обеспеченностью 10-2 1/год;

hw - расчетная высота волны на проектируемом участке трубопровода, м, с обеспеченностью 10-2 1/год.

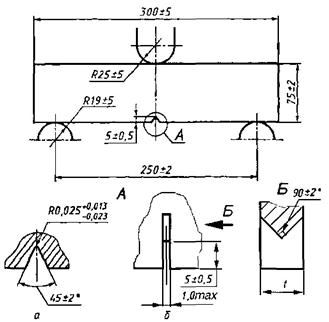

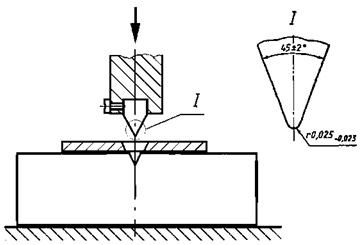

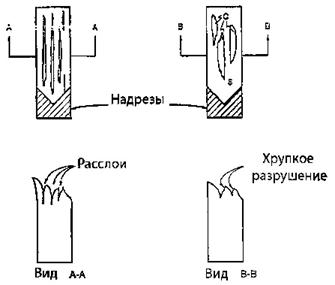

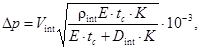

Величина добавочного расчетного давления Dр, МПа, учитывающего явление гидравлического удара, должна быть не менее величины, определенной по формуле

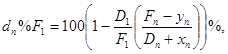

(2.2-3)

(2.2-3)

где Vint - скорость движения транспортируемой среды в трубопроводе, м/с;

Е - модуль нормальной упругости материала труб, МПа;

K - модуль объемной упругости транспортируемой среды, МПа;

ρint - плотность транспортируемой среды, кг/м3;

Dint - внутренний диаметр трубопровода, мм;

tc - толщина стенки трубы, мм.

В случае применения специальных конструктивных мер по уменьшению давления гидравлического удара (ограничения скорости закрытия арматуры, применение специальных устройств по защите трубопровода от воздействия переходных процессов и др.) величина Dр в расчетах может быть уменьшена на величину, согласованную с Регистром.

2.3. Осевое усилие от температурных изменений должно учитывать нагрузки от изменения длины трубопровода при изменении температуры. Температурный перепад в металле стенок труб следует принимать равным разнице между максимально и минимально возможной температурой стенок во время эксплуатации и укладки. Максимальную и минимальную температуру стенок труб в процессе эксплуатации следует определять в зависимости от температуры окружающей среды, температуры перекачиваемой среды, интенсивности теплового взаимодействия трубопровода с окружающей средой.

2.4. Погонная суммарная нагрузка от сил веса должна учитывать вес труб, защитных покрытий, бетонных покрытий и балласта, различных деталей трубопровода (анодов, арматуры, тройников и т.д.), транспортируемой среды, сил плавучести. Если трубопровод укладывается поверх грунта, а температура перекачиваемой среды может быть отрицательной, при вычислении сил плавучести необходимо учитывать возможность обледенения трубопроводов.

2.5. Погонные нагрузки: горизонтальная Fc,h, вертикальная Fc,v и суммарная Fc от течения, Н/м, вычисляются по формулам:

![]() (2.5-1)

(2.5-1)

![]() (2.5-2)

(2.5-2)

где Vc - проекция расчетной скорости течения на нормаль к оси трубопровода на глубине установки трубопровода, определенная для данного географического района с обеспеченностью 10-2 1/год на основании инженерных изысканий, м/с;

ρw - плотность морской воды, кг/м3;

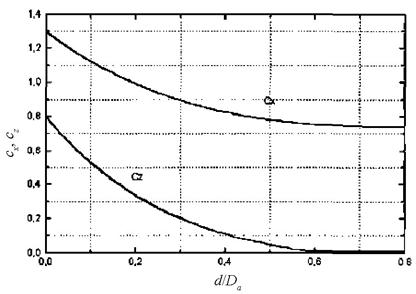

сx - коэффициент сопротивления трубопровода, определяемый по рис. 2.5-1;

Рис. 2.5-1

Зависимость коэффициента cx

от числа Рейнольдса

и относительной шероховатости поверхности трубы:

1 - k = 0; 2 - k = 5,0 · 10-4; 3 - k

= 2,0 · 10-3; 4 - k = 4,0 · 10-3; 5 - k =

5,0 10-3;

6 - k = 7,0 · 10-3; 7 - k = 9,0 · 10-3; 8 -

k = 2,0 · 10-2

сx = cx(k,Re),

где k = k0/Da - коэффициент шероховатости трубопровода;

k0 - величина выступов шероховатости, м;

Re - число Рейнольдса;

Re = Vc · Da/v;

Da - наружный диаметр трубы, м;

v = 1,2 · 10-6 м2/с - кинематическая вязкость морской воды;

cz - коэффициент для трубопровода, лежащего на дне, принимается равным 0,8.

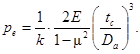

В случае отстояния трубопровода от морского дна на расстояние d коэффициенты сх и cz рассчитываются согласно графику на рис. 2.5-2.

Рис. 2.5-2

Коэффициенты сx и cz в зависимости от относительного отстояния трубопровода от дна d/Da

2.6. Погонная горизонтальная волновая нагрузка на трубопровод вычисляется как суперпозиция сил сопротивления Fw,s и инерционных сил Fw,i, Н/м, по формулам:

![]() (2.6-1)

(2.6-1)

![]() (2.6-2)

(2.6-2)

где ρw, Da - см. формулу (2.5-3).

Проекции расчетных скорости Vw, м/с, и ускорения aw, м/с2, волнового движения частиц воды на нормаль к оси трубопровода на глубине установки трубопровода определяются для данного географического района с обеспеченностью 10-2 1/год для наиболее волноопасного направления по результатам непосредственных инженерных изысканий по трассе подводного трубопровода.

В приложении 5 приводятся рекомендуемые данные по указанным компонентам скорости и ускорения волнового движения частиц воды в зависимости от глубины моря, высоты и периода волн с обеспеченностью 10-2 1/год, которые определяются по результатам инженерных изысканий. Допускается использование Справочных данных Регистра по режиму ветра и волнения для назначения высоты и периода волн для тех районов морских акваторий, где эти значения определены.

Суммарная горизонтальная волновая нагрузка Fw,h, Н/м, определяется по формуле

![]() (2.6-3)

(2.6-3)

Вертикальная погонная волновая нагрузка Fw,v, Н/м, вычисляется по формуле

![]() (2.6-4)

(2.6-4)

Коэффициенты сd, сi и cv определяются в зависимости от числа Рейнольдса и относительной шероховатости поверхности к трубопровода в соответствии с методикой, согласованной с Регистром.

2.7. Погонные нагрузки от ударов волн на поверхность трубопровода Fsl, Н/м, в зоне всплеска определяются по формуле

![]() (2.7)

(2.7)

где Vsl - проекция расчетной скорости поверхностного волнового движения частиц воды на нормаль к оси трубопровода, определенная для данного географического района с обеспеченностью 10-2 1/год для наиболее волноопасного направления на основании инженерных изысканий, м/с.

2.8. Погонные ветровые нагрузки Fw,d, Н/м, для участков трубопровода, находящихся выше уровня тихой воды на расстоянии z, м, вычисляются по формуле

![]() (2.8)

(2.8)

где ρa - плотность воздуха, кг/м3;

Vw,d - расчетная скорость ветра, определенная для данного географического района с обеспеченностью 10-2 1/год на основании инженерных изысканий, м/с.

2.9. Трубопроводы, укладываемые в замерзающих морях с интенсивной экзарацией дна ледовыми образованиями, должны быть защищены от этого воздействия заглублением в донный грунт. Требования по определению глубины закладки подводного трубопровода приведены в 8.3 и табл. 2 приложения 1.

2.10. Участки трубопроводов в акваториях с сезонным размывом донного грунта, вызванного интенсивным речным стоком и рядом особенностей природной среды (наличие припайных льдов), должны заглубляться в донный грунт на величину h, м, определяемую по формуле

h = hmах + Dh, (2.10)

где hmax - максимальная глубина сезонного размыва, определяемая по результатам инженерных изысканий на участке трассы трубопровода в течение пяти непрерывных лет, м.

Dh = 1 м или согласно табл. 2 приложения 1.

2.11. Нагрузки при монтаже трубопровода при соблюдении нормативных внешних условий (ветер, волнение, температура воды и воздуха) и технологии монтажа определяются в зависимости от способа укладки и внешних природных условий.

2.12. Прочность стального подводного трубопровода должна быть проверена на действие сейсмических нагрузок.

Вертикальная погонная сила, Н/м:

Fs,z = 0,06m · b · 2s-7 · g. (2.12-1)

Горизонтальная погонная сила, перпендикулярная оси трубопровода, Н/м:

Fs,x = (Fs,z + G) · f, (2.12-2)

где S - балльность землетрясения с обеспеченностью 1 раз в 1000 лет;

m - погонная масса трубопровода с учетом балласта и транспортируемой среды, кг/м;

g - ускорение свободного падения, g = 9,81 м/с2;

b и f - коэффициент динамичности и коэффициент трения, соответственно, зависящие от типа данного грунта и определяемые по табл. 2.12.1;

G - погонный вес трубопровода в воде, Н/м.

Таблица 2.12.1

Коэффициенты динамичности и трения

|

b |

f |

|

|

Скальный и полускальный |

3,0 |

0,3 |

|

Глина, суглинок, крупнозернистый песчаник |

2,7 |

0,25 |

|

Мелко- и среднезернистый песок, пластичная глина |

2,0 |

0,1 |

Суммарная погонная сейсмическая сила, действующая на трубопровод, определяется по формуле

![]() (2.12-3)

(2.12-3)

Уточненная оценка сейсмических воздействий, учитывающая ориентацию трассы трубопровода относительно вероятного направления сейсмической волны, параметры данного типа грунта, динамические взаимодействия трубы и грунта, может быть выполнена по методике, согласованной с Регистром.

3. ПРОЧНОСТЬ ПОДВОДНЫХ ТРУБОПРОВОДОВ

3.1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

3.1.1. Расчет прочности морских подводных трубопроводов должен основываться на классических или полуэмпирических методиках, которые учитывают совокупность реально действующих внешних нагрузок и параметры сопротивления труб, имеющих отклонения от правильной круговой формы.

3.2. ОПРЕДЕЛЕНИЕ ТОЛЩИНЫ СТЕНКИ СТАЛЬНОГО ТРУБОПРОВОДА

3.2.1. Выбор толщины стенки стального подводного трубопровода, являющийся одним из определяющих этапов проектирования, основывается на необходимости обеспечения прочности (устойчивости) и необходимого уровня безопасности трубопровода. Расчет выполняется для наиболее неблагоприятного сочетания возможных нагрузок.

3.2.2. Толщина стенки стального трубопровода должна определяться, исходя из следующих условий:

местной прочности трубопровода, характеризуемой максимальными значениями кольцевых напряжений;

достаточной локальной устойчивости трубопровода.

3.2.3. Толщина стенки стального трубопровода tc, мм, исходя из условий местной прочности, определяется по формуле

![]() (3.2.3)

(3.2.3)

где р0 - расчетное (эксплуатационное) давление в трубопроводе, определяемое согласно 2.2;

Da - наружный диаметр трубы, мм;

s - допустимое напряжение материала трубы (см. 3.2.5), МПа;

j - коэффициент прочности, определяемый в зависимости от способа изготовления труб (см. 3.2.4);

с1 - прибавка на коррозию (см. 7.2.4 и 7.2.5), мм;

с2 - прибавка, компенсирующая технологический допуск на изготовление труб, мм.

3.2.4. Коэффициент прочности j принимается равным единице для бесшовных труб и одобренных сварных труб, признанных эквивалентными бесшовным.

Для других сварных труб значение коэффициента прочности является в каждом случае предметом специального рассмотрения Регистром.

3.2.5. Допустимое напряжение s должно приниматься равным наименьшему из значений:

где Re - минимальное значение предела текучести металла труб, МПа;

Rm - минимальное значение предела прочности металла труб, МПа;

пе - коэффициент запаса прочности по пределу текучести;

пт - коэффициент запаса прочности по пределу прочности.

Значения пе и пт приведены в табл. 3.2.5 в зависимости от класса трубопровода.

Таблица 3.2.5

Значения коэффициентов запаса прочности

|

Подводный участок |

Береговые и прибрежные участки в охранной зоне |

|||

|

ne |

nm |

ne |

nm |

|

|

L1 |

1,18 |

1,75 |

1,23 |

1,78 |

|

L2 |

1,22 |

1,88 |

1,28 |

1,92 |

|

L3 |

1,25 |

2,0 |

1,33 |

2,05 |

|

G1 |

1,18 |

1,75 |

1,23 |

1,78 |

|

G2 |

1,20 |

1,78 |

1,27 |

1,81 |

|

G3 |

1,22 |

1,81 |

1,33 |

1,92 |

|

Примечания: 1. Охранная зона прибрежных участков трубопровода - участки магистрального трубопровода от ближайшей к урезу воды запорной арматуры и далее по дну моря, на расстоянии не менее 500 м. 2. Коэффициенты запаса по согласованию с Регистром могут быть уменьшены при проведении специальных расчетов общей и местной прочности с учетом конкретных условий в месте укладки и расположения трубопровода на грунте. |

||||

3.2.6. Максимальные суммарные напряжения в трубопроводе smах, МПа, обусловленные действием внутреннего и внешнего давления, продольных усилий (например, от теплового расширения и/или упругого изгиба участков трубопровода), а также внешних нагрузок, указанных в разделе 2 с учетом овальности труб, не должны превышать допустимых значений напряжений:

![]() (3.2.6)

(3.2.6)

где sх - суммарные продольные напряжения, МПа;

shp - суммарные кольцевые напряжения, МПа;

t - тангенциальные (касательные) напряжения, МПа;

ks - коэффициент запаса по суммарным напряжениям.

Значения коэффициентов запаса ks приведены в табл. 3.2.6 в зависимости от класса трубопровода.

Таблица 3.2.6

Значения коэффициентов запаса прочности по суммарным напряжениям

|

Значения ks |

||

|

Для нормальных условий эксплуатации |

Для кратковременных нагрузок в процессе строительства и гидравлических испытаний |

|

|

L1 |

0,8 |

0,95 |

|

L2 |

0,727 |

0,864 |

|

L3 |

0,696 |

0,826 |

|

G1 |

0,8 |

0,95 |

|

G2 |

0,762 |

0,905 |

|

G3 |

0,727 |

0,864 |

3.3. РАСЧЕТ СТАЛЬНОГО ПОДВОДНОГО ТРУБОПРОВОДА НА УСТОЙЧИВОСТЬ (СМЯТИЕ) ПОД ДЕЙСТВИЕМ ГИДРОСТАТИЧЕСКОГО ДАВЛЕНИЯ

3.3.1. Наряду с расчетом на действие внутреннего давления морской подводный трубопровод в обязательном порядке должен быть подвергнут прочностному расчету на действие внешнего гидростатического давления pe (см. 3.3.3), способного на определенных глубинах смять стенку трубопровода (вызвать потерю устойчивости сечения) или создать в ней кольцевые сжимающие напряжения, превышающие допустимые (см. 3.2.6).

3.3.2. Прочностные расчеты морских подводных трубопроводов на чистое смятие следует выполнять для самых неблагоприятных условий - возможного минимального внутреннего давления и максимального гидростатического давления:

минимальное внутреннее давление, как правило, имеет место на этапах строительства и осушки внутренней поверхности трубопровода после гидравлических испытаний (в этих случаях оно будет равно атмосферному или даже меньше, если осушка выполняется вакуумным способом);

максимальному гидростатическому давлению соответствует максимальная глубина воды с учетом приливов, нагонов, сезонных и многолетних колебаний уровня моря.

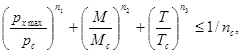

3.3.3. Величина критического внешнего давления на трубопровод pe, МПа, приводящая к смятию поперечного сечения, но не инициирующая пластических деформаций в стенке трубы (так называемое, упругое смятие), может быть определена по формуле

где E - модуль нормальной упругости материала труб, МПа;

µ - коэффициент Пуассона;

Da - наружный диаметр трубы, мм;

tc - толщина стенки трубы, мм;

k1 - коэффициент запаса, определяемый по табл. 3.3.5.

3.3.4. В зависимости от упругих и пластических свойств материала трубы и при определенных соотношениях диаметра и толщины стенки уровень кольцевых сжимающих напряжений может достичь предела текучести с увеличением внешней нагрузки еще до наступления смятия. Величина давления смятия py, МПа, определяется по формуле

где Dint - внутренний диаметр трубы, мм;

Re - см. формулу (3.2.5);

tc - толщина стенки трубы, мм;

k2 - коэффициент запаса, определяемый по табл. 3.3.5.

3.3.5. Проверка несущей способности поперечного сечения подводного трубопровода на чистое смятие под действием внешнего давления выполняется по формуле

pc £ kc · pg max. (3.3.5-1)

где рс - несущая способность поперечного сечения трубопровода, МПа, определяемая по формуле (3.3.5-2);

kc - коэффициент запаса, определяемый по табл. 3.3.5;

рg max - максимальное внешнее давление на трубопровод, МПа, определяемое по формуле (3.3.5-3);

где ре и рy - критические нагрузки по упругому и пластическому смятию, определяемые по формулам (3.3.3) и (3.3.4), соответственно.

pg max = ρw · g · (dmax + hw/2) · 10-6, (3.3.5-3)

где ρw - плотность морской воды, кг/м3;

g - ускорение свободного падения, м/с2;

dmax - максимальный уровень тихой воды по трассе трубопровода, м, учитывающий приливно-отливные явления и нагоны с обеспеченностью 10-2 1/год;

hw - расчетная высота волны на проектируемом участке трубопровода, м, с обеспеченностью 10-2 1/год.

Таблица 3.3.5

Значения коэффициентов запаса трубопровода на чистое смятие

|

k1 |

k2 |

kc |

|

|

L1 |

2,0 |

1,05 |

1,5 |

|

L2 |

2,3 |

1,1 |

1,65 |

|

L3 |

2,5 |

1,2 |

1,8 |

|

G1 |

1,8 |

1,05 |

1,4 |

|

G2 |

2,0 |

1,1 |

1,5 |

|

G3 |

2,2 |

1,2 |

1,65 |

Формула (3.3.5-2) действительна при условии выполнения соотношения 15 < Da/tc < 45 и величины начальной (заводской) овальности для труб не более 0,5 %. Овальность определяется по формуле

![]() (3.3.5-4)

(3.3.5-4)

где Da max и Da min - соответственно максимальный и минимальный наружные диаметры трубы, мм.

3.4. РАСЧЕТ СТАЛЬНОГО ПОДВОДНОГО ТРУБОПРОВОДА НА ЛОКАЛЬНОЕ СМЯТИЕ

3.4.1. Локальное смятие - потеря устойчивости первоначальной формы трубопровода в виде излома или коробления под действием внешнего гидростатического давления, продольных сил и изгибающего момента.

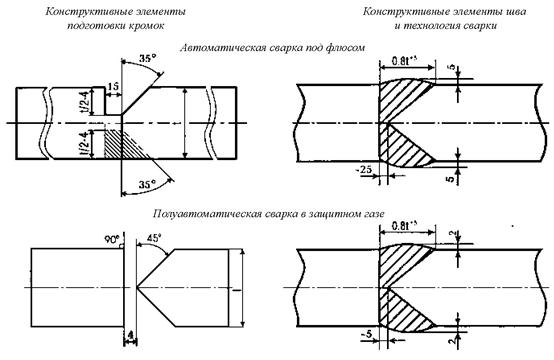

3.4.2. Проверка подводного трубопровода на устойчивость при его укладке под действием нагрузок, указанных в 3.4.1, должна быть выполнена согласно неравенству

где рс - критическое внешнее давление, вызывающее локальную потерю устойчивости трубы, МПа, и определяемое по формуле (3.3.5-2);

Мс - критический изгибающий момент, кНм, определяемый по формуле

![]() (3.4.2-2)

(3.4.2-2)

Тс - критическая продольная сила, кН, определяемая по формуле

![]() (3.4.2-3)

(3.4.2-3)

pg max - см. формулу (3.3.5-3);

М - расчетный изгибающий момент, определяемый с учетом поперечных сил от волнения, ветра, течения и изгибающих моментов при укладке трубопровода различными способами, кНм;

Т - расчетная продольная сила, определяемая с учетом продольных сил при укладке трубопровода различными способами, кН;

pc, Мc и Tc - несущая способность трубопровода по отдельным видам действующих нагрузок (предельно допустимые значения того или иного силового фактора при условии, что остальные виды силовой нагрузки отсутствуют);

Dint, tc и Re - см. формулу (3.3.4);

nc - коэффициент запаса, принимаемый в соответствии с табл. 3.4.2, может быть уменьшен при проведении испытаний на образцах труб при совместном действии нагрузок по методике, согласованной с Регистром;

n1, n2 и п3 - коэффициенты, определяемые экспериментально на образцах труб при совместном действии нагрузок по методике, одобренной Регистром. Если неравенство (3.4.2-1) выполняется при п1 = п2 = п3 = 1, то дальнейшее их уточнение не требуется.

Таблица 3.4.2

Значения коэффициента запаса при расчете трубопровода на локальное смятие

3.4.3. При совместном воздействии изгиба и сжатия в расчетах на устойчивость (смятие) подводных трубопроводов следует принимать значение предела текучести на сжатие равным 0,8 минимального предела текучести материала труб.

3.5. РАСЧЕТ СТАЛЬНОГО ПОДВОДНОГО ТРУБОПРОВОДА НА ЛАВИННОЕ СМЯТИЕ

3.5.1. Лавинное смятие - явление распространения локального смятия сечения глубоководного трубопровода по трассе трубопровода. Явление лавинного смятия имеет место при условии, когда внешнее гидростатическое давление на больших глубинах превышает критическое значение рp.

3.5.2. Критическое значение величины гидростатического давления рp, МПа, при котором может возникнуть лавинное распространение смятия, определяется по формуле

(3.5.2-1)

(3.5.2-1)

где tc - толщина стенки трубы, мм;

Da - наружный диаметр трубы, мм;

Re - минимальное значение предела текучести материала трубы, МПа.

Условием отсутствия лавинного смятия является выполнение неравенства

pg max < 1,2pp, (3.5.2-2)

где рg max - определяется по формуле (3.3.5-3).

При несоблюдении неравенства (3.5.2-2) для подводного трубопровода или его участка требуется введение специальных конструктивных мер по предупреждению лавинного смятия.

3.5.3. Для предупреждения возникновения лавинного смятия (защиты подводного трубопровода) должны быть приняты следующие меры:

увеличение толщины стенки трубопровода по мере увеличения глубины моря;

установка ограничителей смятия.

3.6. РАСЧЕТ СТАЛЬНОГО ПОДВОДНОГО ТРУБОПРОВОДА НА УСТАЛОСТЬ

3.6.1. Прочность трубопровода должна проверяться по усталостному критерию на базе линейной гипотезы суммирования усталостных повреждений

![]() (3.6.1)

(3.6.1)

где m - количество режимов нагружения;

ni(Dsi) - количество циклов нагружения для каждого режима;

Ni(Dsi) - соответствующие точки кривой усталости материала труб для каждого режима;

Dsi - изменение напряжений за цикл нагружения, определяемое как алгебраическая разность наибольшего и наименьшего напряжений за цикл, МПа;

ny - коэффициент запаса, принимаемый в соответствии с табл. 3.6.1.

Таблица 3.6.1

Значения коэффициента запаса при расчете трубопровода на усталость

3.6.2. Оценка усталостной прочности трубопровода должна учитывать асимметрию циклических напряжений и двуосность напряженного состояния материала трубы.

3.6.3. Кривая усталости материала труб может быть получена путем специальных испытаний или взята из применимого международного или национального стандарта, например ГОСТ 25859-83, и согласована с Регистром.

3.6.4. При расчете на усталость должны учитываться:

рабочие циклы изменения давления между пуском и остановкой;

циклы нагружения при повторяющихся испытаниях давлением;

циклы нагружения, вызванные стесненностью температурных деформаций в процессе эксплуатации;

вибрация, вызываемая срывом вихрей от подводных течений;

периодические волновые нагрузки.

3.7. РАСЧЕТ ПРОЧНОСТИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ ТРУБОПРОВОДА ИЗ ГИБКИХ ТРУБ

3.7.1. Термины, относящиеся к несвязанным гибким трубам.

Внешняя оболочка - слой из экструдированного полимерного материала, используемый для защиты гибкой трубы от морской воды, предотвращения коррозии, абразивного истирания и фиксирующий проектное положение осевого силового слоя.

Внутренняя герметизирующая оболочка - слой из экструдированного полимерного материала, обеспечивающий герметичность трубы (предотвращение проникновения транспортируемой жидкости или газа в окружающую среду).

Каркас - металлический слой с межвитковым сцеплением, предназначенный для придания внутренней герметизирующей оболочке (или трубе в целом) способности воспринимать радиальные нагрузки (внутреннее и внешнее гидростатическое давление, локальные нагрузки).

Несвязанная гибкая труба - гибкая труба, состоящая из отдельных несвязанных (неинтегрированных) между собой полимерных и армирующих металлических слоев, допускающих относительное смещение между ними.

Осевой силовой слой - слой, образованный спиральной парной намоткой металлических плоских полос, ориентированных относительно образующей под углом от 20° до 55°, и обеспечивающий восприятие осевых усилий и внутреннего давления.

Промежуточная оболочка - слой из экструдированного полимерного материала, предназначенный для предотвращения контактного истирания металлических слоев.

Радиальный силовой слой - слой, образованный намоткой металлических полос с межвитковым сцеплением, ориентированных относительно образующей под углом, близким к 90°, и предназначенный для повышения сопротивления трубы радиальным нагрузкам.

Теплоизоляционный слой - слой материала с низкой теплопроводностью, используемый для обеспечения теплоизоляционных свойств гибкой трубы.

3.7.2. Термины, относящиеся к связанным гибким трубам.

Армирующий слой - слой интегрированного в эластомер спирально навитого троса, ориентированного, как правило, под углом 55° к образующей, предназначенный для полного или частичного восприятия растягивающих усилий и внутреннего давления.

Дополнительный слой - слой материала с низкой теплопроводностью, используемый для обеспечения теплоизоляционных свойств гибкой трубы.

Лейнер - герметичный слой из эластомерного материала, контактирующий с транспортируемой жидкостью/газом.

Покрытие - слой эластомера, контактирующий с внешней средой, предназначенный для герметизации внутренних слоев гибкой трубы и предотвращения коррозионных, абразивных и механических повреждений.

Связанная гибкая труба - гибкая труба, в которой металлическое армирование интегрировано в отвержденный эластомер, содержащий слои текстиля для дополнительного армирования или разделения эластомерных слоев.

3.7.3. Требования к прочности гибких труб.

3.7.3.1. Как правило, расчетное давление гибких труб должно составлять не менее 1,6 МПа. При меньших значениях расчетного давления гибкие трубы должны удовлетворять требованиям разд. 6 части VIII «Системы и трубопроводы» Правил классификации и постройки морских судов.

3.7.3.2. Расчеты прочности гибких труб под действием эксплуатационных нагрузок, нагрузок при укладке и испытательных нагрузок должны быть одобрены Регистром и выполнены по методике, согласованной с Регистром. Расчетная методика может быть выполнена на основе национальных или международных стандартов, признанных Регистром допустимыми для применения, например, Стандарт ИСО 13628-2 - для несвязанных гибких труб и Стандарт ИСО 13628-10 - для связанных гибких труб.

3.7.3.3. Для полимерных слоев критерием предельного состояния является достижение предельных деформаций, определенных с учетом ползучести и возможного деформационного старения при эксплуатации.

3.7.3.4. Действия эксплуатационных нагрузок, нагрузок при укладке и испытательных нагрузок не должны вызывать у полимерных слоев деформацию, превышающую:

.1 для несвязанных гибких труб при изгибе - 7 %, а также уменьшение толщины стенки вследствие ползучести - 30 %;

.2 для связанных гибких труб - не более 50 % предельной деформации состаренного материала.

3.7.3.5. Для металлических слоев гибких труб критерий прочности должен соответствовать выполнению условия

si £ ki · min(Re, 0,9Rm), (3.7.3.5)

где si - максимальное расчетное напряжение в слое, МПа;

Re - минимальное значение предела текучести металла слоя, МПа;

Rm - временное сопротивление металла слоя, МПа;

ki - коэффициент запаса, определяемый по табл. 3.7.3.5.

Таблица 3.7.3.5

Значения коэффициентов запасов для расчетов прочности гибких труб

3.7.3.6. Допустимый радиус изгиба гибких труб для хранения/эксплуатации/укладки должен определяться предприятием-изготовителем с учетом критериев 3.7.3.3 - 3.7.3.5 и указываться в технической документации на трубы, подлежащей одобрению Регистром (см. 1.5.3.3). Для практического применения в эксплуатации рекомендуется увеличивать величину максимального радиуса изгиба по сравнению с минимальным радиусом при хранении (намотке на барабан):

при статических условиях работы гибкого трубопровода - на 10 %;

при динамических режимах - на 50 %.

3.7.3.7. Каркас гибких труб должен быть рассчитан на устойчивость, при этом коэффициент запаса от величины критических напряжений kib должен составлять

(3.7.3.7)

(3.7.3.7)

где dmax и hw - величины, определяемые по формуле (3.3.5-3).

3.7.3.8. Конструкция соединительного фитинга должна гарантировать его совместную работу с оболочкой гибкой трубы. Предельное состояние зон соединения фитинга с оболочкой трубы определяется для всех возможных комбинаций нагрузок в соответствии с соотношением

(st, se) £ kf · Re, (3.7.3.8)

где st - растягивающее тангенциальное напряжение, МПа;

sе - эквивалентное напряжение (Мизеса), МПа;

Re - минимальное значение предела текучести материала, МПа;

kf - коэффициент запаса, равный:

для эксплуатационного режима - 0,55;

для процесса укладки - 0,67;

для гидравлических испытаний - 0,91.

3.7.3.9. Величины расчетных параметров сопротивления трубы (внешнему и внутреннему давлению, растяжению, кручению), а также радиус изгиба гибкой трубы подлежат подтверждению по результатам типовых испытаний (см. 4.2.4).

3.7.3.10. Для гибких труб должна быть рассчитана долговечность с учетом влияния ползучести и деформационного старения полимерных слоев, коррозии и эрозии металлических слоев (см. 1.5.3.3.9). Расчетная долговечность должна превышать планируемый срок эксплуатации трубы не менее чем в 10 раз.

4. МАТЕРИАЛЫ

4.1. ОБЩИЕ ПОЛОЖЕНИЯ

4.1.1. Требования настоящего раздела распространяются на подлежащие техническому наблюдению Регистра материалы и изделия из углеродистой, углеродисто-марганцевой, низколегированной стали и гибкие трубы, предназначенные для морских подводных трубопроводов.

4.1.2. Требования к сталям для морских подводных трубопроводов учитывают особенности трубопроводов для транспортировки жидкостей (включая нефтепроводы, химические трубопроводы и водопроводы) и газопроводов в соответствии с классификацией подводных трубопроводов (см. 1.3).

4.1.3. Требования к сталям для морских подводных трубопроводов в соответствии с классификацией подводных трубопроводов (см. 1.3), учитывают различный уровень эксплуатационной надежности для трубопроводов:

1 - сталь для трубопроводов повышенной эксплуатационной надежности;

2 - сталь для трубопроводов повышенной эксплуатационной надежности для транспортировки агрессивных сред;

3 - сталь для трубопроводов сейсмически опасных районов и ледостойких стояков (райзеров).

4.1.4. Сталь, отличающаяся по химическому составу, механическим свойствам, состоянию поставки или методу изготовления от указанного в настоящем разделе, подлежит отдельному рассмотрению Регистром. При этом должны быть представлены данные, подтверждающие возможность применения этих материалов по назначению. Допускается по согласованию с Регистром применение материалов в соответствии с требованиями национальных и/или международных стандартов.

4.1.5. Для подводных трубопроводов из гибких труб, удовлетворяющих требованиям Правил, в соответствии с 1.3.3 вводится дополнительный знак класса. Требования к гибким трубам назначаются Регистром в зависимости от назначения трубопровода (см. 4.2.4).

4.1.6. Материалы, подлежащие техническому наблюдению Регистра, должны изготавливаться признанными Регистром предприятиями, имеющими соответствующий документ - Свидетельство о признании изготовителя/Свидетельство о типовом одобрении (см. 4.2.1).

4.1.7. Общие положения, определяющие объем и порядок осуществления технического наблюдения за материалами, изложены в разд. 5 части I «Общие положения по техническому наблюдению» Правил технического наблюдения за постройкой судов и изготовлением материалов и изделий для судов и 1.3 части XIII «Материалы» Правил классификации и постройки морских судов.

4.2. ОСВИДЕТЕЛЬСТВОВАНИЕ И ТЕХНИЧЕСКОЕ НАБЛЮДЕНИЕ

4.2.1. Освидетельствование и признание предприятий-изготовителей материалов и изделий.

4.2.1.1. Предприятия, изготавливающие материалы и изделия в соответствии с требованиями настоящего раздела, до начала производства продукции, как правило, должны быть признаны Регистром. С этой целью осуществляется освидетельствование производства, которое включает:

рассмотрение и одобрение технической документации, определяющей свойства материалов и условия производства;

ознакомление с производством и существующей на предприятии системы контроля качества, проведение контрольных испытаний.

В процессе выполнения этих мероприятий должно подтвердиться соответствие параметров производства и продукции требованиям представленной документации и правил Регистра, а также надлежащий уровень стабильности качества продукции;

оформление результатов освидетельствования - Свидетельства о признании изготовителя (при удовлетворительных результатах);

оформление результатов освидетельствования в соответствии с требованиями Номенклатуры объектов технического наблюдения Регистра за морскими подводными трубопроводами (см. 1.6 Руководства по техническому наблюдению за постройкой и эксплуатацией морских подводных трубопроводов) - Свидетельства о признании изготовителя или Свидетельства о типовом одобрении (при положительных результатах).

4.2.1.2. Все процедуры, необходимые для получения Свидетельства о признании изготовителя и Свидетельства о типовом одобрении, документов, подтверждающих признание предприятия и его продукции Регистром, выполняются в соответствии с требованиями раздела 2 части III «Техническое наблюдение за изготовлением материалов» Правил технического наблюдения за постройкой судов и изготовлением материалов и изделий для судов, 1.7 и 2.6.1 Руководства по техническому наблюдению за постройкой и эксплуатацией морских подводных трубопроводов на основании заявок предприятий.

4.2.1.3. Если прокат и/или трубные заготовки поставляются на трубопрокатный завод с других предприятий, то изготовители упомянутых полупродуктов для производства труб должны быть признаны Регистром (иметь Свидетельство о признании изготовителя).

4.2.2. Освидетельствование в процессе производства (осуществление технического наблюдения).

4.2.2.1. Все материалы и изделия, изготавливаемые в соответствии с требованиями настоящего раздела, подлежат освидетельствованию при их изготовлении с проведением освидетельствований и испытаний в объеме требований настоящей главы и/или одобренной Регистром технической документации.

4.2.2.2. Техническое наблюдение в процессе производства включает:

испытания и осмотр;

оформление документов Регистра.

4.2.3. Испытания стальных проката и труб.

4.2.3.1. Контрольные испытания в процессе признания предприятия.

4.2.3.1.1. Испытания выполняются по представленной предприятием и согласованной с Регистром программе. Программа составляется на основе соответствующих требований настоящего раздела Правил МПТ (см. 4.2.3.5), национальных и/или международных стандартов и иной одобренной Регистром технической документации.

4.2.3.1.2. Испытания выполняются в присутствии представителя Регистра по согласованным с Регистром методикам.

Место и время проведения испытаний должны быть заранее оговорены изготовителем. Отбор проб, методики испытаний, схемы вырезки образцов должны выполняться в соответствии с установленными правилами (см. 4.3) и соответствующими стандартами.

4.2.3.2. Испытания в процессе производства.

4.2.3.2.1. Испытания выполняются в соответствии с требованиями Правил МПТ и одобренной Регистром документацией на поставку продукции. Испытания также выполняются в присутствии представителя Регистра.

4.2.3.3. Общие положения.

4.2.3.3.1. Методы и методики испытаний выбираются в соответствии с требованиями 4.3. Методы проведения специальных испытаний, а также соответствующие критерии оценки, если нет указаний в Правилах МПТ, должны быть согласованы с Регистром.

4.2.3.3.2. Если проведение испытаний невозможно на предприятии-изготовителе заявленной продукции, необходимые испытания должны быть выполнены в признанной Регистром лаборатории.

4.2.3.3.3. Если не оговорено иное, на пробы и образцы представителем Регистра наносится клеймо.

4.2.3.3.4. Результаты испытаний должны оформляться протоколом, содержащим следующие данные:

идентификационный номер;

дату проведения испытания;

наименование организации, проводившей испытания;

наименование организации-заказчика;

вид испытания;

вид и размеры испытываемой металлопродукции, марку материала и термообработку;

номер и наименование нормативного документа на проведение испытаний;

маркировку (номер плавки, партии, номер листа, трубы, размеры трубы/листа и т.п.);

место вырезки и ориентацию образцов;

результаты испытания;

любые отклонения от методики;

тип испытательной машины, метрологическую поверку.

Протокол, заверенный уполномоченным лицом проводящей испытания организации, направляется на рассмотрение в Регистр.

4.2.3.4. Неудовлетворительные испытания.

4.2.3.4.1. При неудовлетворительных результатах испытаний, если в соответствующих главах настоящего раздела не оговорено иное, повторные испытания должны выполняться с соблюдением следующих условий:

.1 при признании производства (первоначальные испытания), в случае неудовлетворительных результатов Регистр может приостановить их выполнение до предоставления соответствующих пояснений и прекратить испытания, если это не связано с отрицательным влиянием на результаты испытаний таких факторов, как отбор проб, изготовление или дефекты образцов, неполадки оборудования и т.п.;

.2 в процессе производства, при неудовлетворительных результатах хотя бы по одному из видов испытаний, дополнительные испытания должны быть выполнены на удвоенном количестве труб из предъявленной партии. В случае неудовлетворительных результатов одного из дополнительных испытаний партия бракуется.

Допускается приемка труб из отбракованной партии по результатам испытаний каждой из оставшихся труб партии. При этом партия также бракуется, если общее количество забракованных труб в партии превышает 25 %. В этом случае Регистр может приостановить осуществление технического наблюдения на предприятии за трубами, изготовляемыми по той же технологии, что и забракованная партия. Предприятие должно представить результаты анализа случившегося, а Регистр вправе потребовать выполнения контрольных испытаний в объеме первоначальных;

.3 в любом случае, при неудовлетворительных результатах по любому виду испытаний должна быть выявлена причина и определены корректирующие действия.

Если выявлено отрицательное влияние на результаты испытаний таких факторов, как отбор проб, изготовление или дефекты образцов, неполадки оборудования и т.п., допускается осуществить ремонт/замену оборудования и/или образцов на другие образцы той же трубы и выполнить повторные испытания.

На предприятии, признанном Регистром, в процессе производства по согласованию с Регистром допускается предъявлять в качестве новой партии трубы, забракованные по механическим характеристикам, величине зерна, по испытаниям на коррозию, но прошедшие повторную термообработку;

.4 при необходимости дополнительно могут быть использованы требования, относящиеся к неудовлетворительным результатам испытаний, изложенные в 1.3.2.3 части XIII «Материалы» Правил классификации и постройки морских судов;

.5 Регистр может потребовать повторения любых испытаний в присутствии своего представителя, если были перепутаны образцы или результаты испытаний, или если результаты испытаний не позволяют с необходимой точностью определить свойства материала;

.6 изготовленное изделие или полупродукт, свойства которых имеют отклонения от требований настоящего раздела, не влияющие на эксплуатационные характеристики конструкции или изделия, могут быть использованы по назначению только после специального рассмотрения Регистром этих отклонений и при наличии соответствующего обращения предприятия-изготовителя и согласия заказчика.

4.2.3.5. Объем испытаний.

4.2.3.5.1. Объем испытаний при признании предприятия (первоначальное освидетельствование).

4.2.3.5.1.1. Объем испытаний труб или листового проката - заготовок для труб (штрипса) определяется с учетом требований табл. 4.2.3.5.1.1. Для каждого технологического процесса и размера труб испытания с целью подтверждения стабильного качества продукции выполняются на 2 партиях по 10 труб.

Если по единой технологии (включая режимы термообработки) производятся трубы различных размеров, то допускается выполнять испытания на трубах максимального (одна партия) и минимального (вторая партия) размеров (диаметр, толщина стенки).

Партия должна состоять из труб одной плавки, одной марки, одного режима термообработки, одного диаметра и толщины стенки.

Результаты испытаний должны удовлетворять требованиям 4.5 настоящего раздела, согласованной с Регистром документации и/или признанным национальным или международным стандартам на поставку стали.

4.2.3.5.1.2. Объем испытаний листового проката (штрипса) определяется с учетом требований табл. 4.2.3.5.1.1 на 10 листах отобранных подряд по ходу прокатки.

Характеристики проката должны удовлетворять требованиям Правил МПТ, спецификации на поставку стали и признанным национальным или международным стандартам.

4.2.3.5.1.3. В общем случае пробы для испытаний от бесшовных труб отбираются непосредственно от трубы, а для сварных труб - от проката и трубы (см. 4.3).

4.2.3.5.1.4. Технология сварки и сварочные материалы, применяемые при изготовлении труб, должны быть одобрены Регистром в процессе освидетельствования производства.

4.2.3.5.1.5. Испытания на деформационное старение должны выполняться на образцах, отобранных от труб после максимально допустимой раскатки.

4.2.3.5.1.6. Виды и число испытаний могут уточняться Регистром на основании представленной изготовителем предварительной информации (см. 4.2.3.1). В частности, может быть уменьшено число представляемых для испытаний плавок, полупродуктов и категорий стали или, по усмотрению Регистра, испытания вообще могут не проводиться. Решения принимаются с учетом следующих положений:

.1 производство уже признано другим классификационным обществом и существует документация, подтверждающая проведение соответствующих испытаний и их результаты;

.2 для категорий труб и стали, на признание производства которых в Регистр поступила заявка, имеются статистические данные, подтверждающие стабильность результатов химического анализа и свойств;

.3 подтверждаются условия неизменности технологии производства, состояния поставки и методик контроля и испытаний по сравнению с упомянутыми в 4.2.3.5.1.6.1;

.4 признание производства труб из стали одного уровня прочности может быть распространено на трубы из стали уровнем прочности ниже при условии ее изготовления по тому же технологическому процессу, включая раскисление и измельчение зерна, а также метод разливки и состояние поставки, диаметр и толщину стенки трубы и методик контроля и испытаний;

.5 изменение условий признания предприятия Регистром, по сравнению с заявкой;

.6 имеется признание Регистра или иного классификационного общества на производство трубной стали, продуктов передела, таких как слябы, блюмы и трубные заготовки.

Число представляемых для испытаний труб, плавок и полупродуктов различной толщины может быть увеличено в случае представления новых технологий производства или труб других, чем было указано в первоначальной заявке, размеров, типов стали и видов проката.

4.2.3.5.1.7. Если, исходя из условий применения, требуется подтверждение специальных свойств материала, то должны быть дополнительно представлены результаты или проведены соответствующие испытания, подтверждающие эти свойства, например растяжение при повышенной температуре, испытания на усталость и т.д.

Таблица 4.2.3.5.1.1

Объем испытаний для признания предприятия-изготовителя материалов

|

Расположение проб и место вырезки образцов |

Минимальное количество листов от плавки/листов от партии (труб от плавки/труб от партии) |

Минимальное количество проб от листа (трубы) |

Минимальное количество образцов от листа (трубы) |

Примечания |