ВРЕМЕННЫЕ НОРМЫ

технологического проектирования обогатительных фабрик

ВНТП 3-92

Дата введения 1993-03-01

РАЗРАБОТАНЫ институтом «Южгипрошахт» (Касьянов В.Д., Болотников В.И., Недобор С.Д., Гриненко Н.Г., Еськова Ж.Г., Пономаренко Г.А.) с участием проектных и научно-исследовательских институтов «Центрогипрошахт», «Сибгипрошахт», «Гипрошахт», «Донгипрошахт», «Ростовгипрошахт», «Карагандагипрошахт», «УкрНИИуглеобогащение».

ВНЕСЕНЫ научно-исследовательским и проектным институтом угольной промышленности - «Центрогипрошахт».

СОГЛАСОВАНЫ Госгортехнадзором России письмо от 11.11.92 № 07-4/107.

УТВЕРЖДЕНЫ Комитетом угольной промышленности (протокол от 08.12.92 г.)

ВЗАМЕН ВНТП 3-86 Минуглепрома СССР

1. ОБЩИЕ ПОЛОЖЕНИЯ

* 1.1. Настоящие нормы должны соблюдаться при проектировании фабрик по обогащению угля и сланца и сортировок.

_____________

В настоящих нормах пункты, обязательные для использования при проектировании, отмечены знаком*. Остальные пункты - рекомендательные.

* 1.2. Проектные решения по специфическим вопросам обогащения сланца, не отраженным в настоящих нормах, следует принимать в соответствии с рекомендациями научно-исследовательских институтов.

* 1.3. При проектировании обогатительных фабрик следует руководствоваться настоящими нормами, «Временными нормами технологического проектирования поверхности угольных и сланцевых шахт, разрезов и обогатительных фабрик» ВНТП 4-92, «Правилами безопасности на предприятиях по обогащению и брикетированию углей (сланцев)» (Минуглепром СССР, 1990 год) и другими нормативно-методическими документами.

* 1.4. Проектирование погрузки, складирования, отгрузки продуктов обогащения, промышленных площадок, породного комплекса, комплекса обеспыливания, устройств связи и сигнализации следует вести в соответствии с нормами ВНТП 4-92.

1.5. Глубину обогащения угля, предназначенного для коксования, следует принимать 0 мм, а энергетических углей и антрацитов - по результатам технико-экономического сравнения вариантов.

1.6. Проектирование обогатительных фабрик должно вестись по данным прогноза качественной характеристики углей, сырьевой базы и ее динамики, рекомендаций по технологической схеме, оборудованию, использованию отходов обогащения, подготавливаемых специализированными научно-исследовательскими и проектными институтами.

* 1.7. Проектирование диспетчеризации, автоматизации, приборов и средств контроля производится с учетом пособия по проектированию «Автоматизация и управление производственными процессами на обогатительных фабриках» (Южгипрошахт, 1990 год).

1.8. Производственную мощность обогатительных фабрик принимать: групповых и центральных - по количеству горной массы, поступающей на переработку; индивидуальных - по количеству отгружаемой товарной продукции.

1.9. Режим работы следует, как правило, принимать:

индивидуальных фабрик - по режиму работы угледобывающих предприятий (шахты или разреза);

групповых и центральных фабрик - 6000 машинных часов в год;

углеприемных устройств групповых и центральных фабрик и объектов, связанных с приемом угля от них - круглосуточный, круглогодичный;

погрузочно-складских комплексов - согласно ВНТП 4-92 «Временные нормы технологического проектирования поверхности угольных и сланцевых шахт, разрезов и обогатительных фабрик».

При необходимости, режим работы указывать в задании на проектирование.

1.10. Расчетную производительность оборудования следует принимать:

от углеприемных устройств до дозировочно-аккумулирующих бункеров или складов индивидуальной фабрики равной максимальной производительности шахтных подъемных установок или расчетной производительности внутрикарьерного транспорта разреза;

от углеприемных устройств до дозировочно-аккумулирующих бункеров или складов групповых и центральных фабрик - по максимальной производительности углеприемных устройств;

от дозировочно-аккумулирующих бункеров или складов до главного корпуса - равной часовой мощности фабрики по перерабатываемому углю;

от главного корпуса до погрузочных устройств - на основе качественно-количественной схемы переработки с учетом коэффициента неравномерности, равного:

для трактов угля и продуктов обогащения - 1,25;

для трактов отходов крупностью более 0,5 мм - 1,5;

для объектов водно-шламового хозяйства, флотации, фильтрации, термического обезвоживания, переработки отходов флотации и высокозольных шламов крупностью 0,5 (1) мм - по данным научно-исследовательских институтов и опыта работы фабрик.

* 1.11. Следует предусматривать:

резерв компрессоров, не участвующих непосредственно в технологическом процессе - 1 резервный на 4 рабочих;

дублирующие приводы на основных конвейерных линиях, не имеющих параллельно работающих конвейеров, или резервные приводы, размещаемые на перекрытии.

1.12. Секции фабрики не должны иметь общего основного оборудования.

1.13. На каждой технологической операции, как правило, применять одну единицу технологического оборудования.

2. ПРИЕМНЫЕ И АККУМУЛИРУЮЩИЕ УСТРОЙСТВА

ПРИЕМНЫЕ УСТРОЙСТВА

* 2.1. Разгрузку исходного угля, поступающего на обогатительную фабрику в железнодорожных вагонах, следует предусматривать, как правило, роторными вагоноопрокидывателями. Для разгрузки неисправных вагонов и вагонов с влажным материалом следует предусматривать специальные приемные устройства, оборудованные вибраторами.

При необходимости предусматривать устройства для размораживания угля в вагонах.

Ямы привозных углей, где нет вагоноопрокидывателей, должны быть оборудованы механизмами для закрывания разгрузочных люков вагонов.

2.2. При доставке угля из разреза на обогатительную фабрику железнодорожными думпкарами или автосамосвалами в приемных устройствах необходимо предусматривать предварительное грохочение поступающего угля и дробление надрешетного продукта.

2.3. Вместимость бункеров приемных устройств следует определять конструктивно в зависимости от количества и грузоподъемности одновременно разгружаемых железнодорожных вагонов или автосамосвалов (углевозов) наибольшей грузоподъемности с учетом создания в бункере буферного слоя высотой не менее 2 м, исключающего попадание материала на полотно питателя и подсос холодного воздуха в помещение.

* 2.4. Углы наклона ребер приемных бункеров должны превышать угол трения угля о футеровку:

для сухого и неслеживающегося - не менее чем на 5°;

для влажного либо слеживающегося - не менее чем на 10°.

При отсутствии данных об углах трения угля о футеровку углы наклона ребер бункеров следует принимать:

для сухого и неслеживающегося - не менее 50°;

для влажного и слеживающегося - не менее 60°.

* 2.5. Наклонные плоскости бункеров должны футероваться износоустойчивыми материалами и иметь гладкую поверхность и закругленные углы между стенками, исключающие возможность слеживания и зависания угля.

* 2.6. Разгрузочные отверстия бункеров приемных устройств должны иметь линейные размеры в одном измерении не менее чем в 3 раза превышающие максимальную крупность поступающего угля.

2.7. Необходимо, как правило, предусматривать автоматическое взвешивание угля, подаваемого на обогатительную фабрику.

2.8. Проектирование углеприемных устройств обогатительных фабрик, перерабатывающих угли, добываемые гидравлическим способом и доставляемые гидротранспортом, следует вести в соответствии с «Временными нормами технологического проектирования угольных и сланцевых шахт» ВНТП 1-92.

АККУМУЛИРУЮЩИЕ УСТРОЙСТВА

* 2.9. Подачу угля от приемных устройств на фабрику необходимо предусматривать через аккумулирующие бункера или склады, выбор типа которых следует определять технико-экономическими расчетами.

2.10. Крупность угля, поступающего в аккумулирующие устройства, не должна превышать 300 мм.

2.11. Перед подачей угля в аккумулирующие устройства или на дальнейшую переработку необходимо предусматривать механическое удаление из него посторонних предметов (металла, дерева и др.), а также с помощью металлоуловителей, и по рекомендациям научно-исследовательских институтов - предварительное удаление крупной породы из перерабатываемого угля, например, в тяжелосредных сепараторах.

2.12. Загрузку аккумулирующих бункеров следует предусматривать автоматическую по заданной программе, распределение угля по бункерам - реверсивными передвижными ленточными конвейерами.

2.13. Вместимость аккумулирующих бункеров необходимо принимать:

для центральных фабрик на 19 и для групповых на 16 часов работы фабрики;

для индивидуальных фабрик - из расчета усреднения качества угля и обеспечения ритмичной работы шахты (разреза) и фабрики, но не менее чем на сменную работу фабрики.

2.14. В зависимости от назначения углей в качестве аккумулирующих устройств, следует принимать бункера, оснащенные безопасными устройствами при чистке, загрузке и разгрузке:

для коксующихся углей, как правило, цилиндроконической формы;

для углей, не требующих усреднения, - камерного типа без промежуточных перегородок с торцевыми наклонными стенками и рядом разгрузочных отверстий, количество которых определяется проектом;

для углей, подлежащих отгрузке в рассортированном виде, - с наклонными стенками.

* 2.15. Предусматривать средства для предотвращения образования залежей угля в бункерах (футеровки, механические, пневматические и др.).

2.16. Напольные склады угля должны приниматься крытые, неотапливаемые; при необходимости следует предусматривать местный обогрев оборудования.

КОМПОНОВОЧНЫЕ РЕШЕНИЯ

2.17. Углеприемные устройства при железнодорожном транспорте привозного угля должны, как правило, располагаться на железнодорожных путях преимущественно с противоположной стороны основной промплощадки.

2.18. Следует, как правило, предусматривать блокировку вагоноопрокидывателей с приемными ямами для разгрузки неисправных и негабаритных железнодорожных вагонов.

2.19. Рядом установленные вагоноопрокидыватели необходимо разделять перегородками или стенами и отделять ямы для разгрузки неисправных вагонов от опрокидывателей.

3. ДРОБЛЕНИЕ И ГРОХОЧЕНИЕ

3.1. Выбор оборудования для операций дробления и грохочения должен обеспечивать пропускную способность линии (секции), как правило, одним агрегатом высокой производительности.

3.2. Для поступающих на групповую фабрику привозных углей следует предусматривать отдельную технологическую линию предварительной обработки.

3.3. Режим работы отделений дробления и грохочения, расположенных до дозировочно-аккумулирующих бункеров, следует принимать в соответствии с режимом работы шахты или разреза, либо в соответствии с режимом работы углеприема (при поступлении на обогатительную фабрику привозных углей). Режим работы отделений дробления и грохочения, расположенных после дозировочно-аккумулирующих бункеров, следует принимать по режиму работы обогатительной фабрики.

3.4. Расчетная производительность оборудования грохочения и дробления, расположенного до дозировочно-аккумулирующих бункеров, должна приниматься: при поступлении углей непосредственно от ствола шахты - по производительности шахтного подъема, от разрезов - по производительности внутрикарьерного транспорта, для привозных углей - по производительности углеприема. Расчетную производительность оборудования дробления, расположенного после дозировочно-аккумулирующих бункеров, и окончательного грохочения (рассортировки на товарные сорта) необходимо определять на основе качественно-количественной схемы обогащения углей исходя из среднечасовой производительности фабрики с учетом коэффициента неравномерности. Расчетную производительность оборудования окончательного грохочения после аккумулирующих бункеров для хранения нерассортированных концентратов, а также расчетную производительность оборудования вспомогательного грохочения (подсева) следует принимать исходя из требуемой производительности погрузочного комплекса.

3.5. Гранулометрический состав исходного угля, дробленых крупных классов угля, продуктов обогащения и их качества следует принимать по рекомендациям научно-исследовательских институтов или по заданию на проектирование, выдаваемому заказчиком.

ДРОБЛЕНИЕ

* 3.6. Дробление крупных кусков угля следует предусматривать, как правило, до дозировочно-аккумулирующих бункеров с предварительным грохочением исходного материала.

* 3.7. Перед дроблением необогащенной горной массы необходимо предусматривать выборку дерева и механизированное удаление металла.

3.8. Количество стадий дробления должно определяться по допускаемому обогатительным оборудованием максимальному размеру куска угля и наличию необходимого для этой цели дробильного оборудования. Как правило, следует принимать одну стадию дробления.

3.9. Предел дробления следует принимать:

для коксующихся углей - по верхнему пределу крупности машинного класса, принятому технологической схемой обогащения;

для энергетических углей - до наибольшего размера, предусмотренного стандартами на товарные сорта, или до верхнего предела машинного класса, принятого технологической схемой обогащения.

3.10. Тип дробилки определяется для предварительного дробления крупных кусков породы - крепостью и крупностью кусков породы, для подготовки рядового угля к обогащению в тяжелосредных гидроциклонах - крепостью и крупностью исходного угля, а также требуемой крупностью машинного класса.

Тип дробилок и количество стадий дробления при подготовке рядового угля к процессу обогащения одного машинного класса в тяжелосредных гидроциклонах следует принимать в зависимости от крепости и крупности исходного угля, а также требуемой крупности машинного класса.

3.11. Избирательное дробление следует применять при разнице между объемной прочностью угля и породы по шкале Протодьяконова не менее чем в 1,5 раза и для механизации удаления посторонних примесей из горной массы с крупностью максимальных кусков до 800 мм при указанной разнице в прочностях.

3.12. При прочности пород и требуемой производительности, близких к предельно допустимым для дробилок двухвалковых зубчатых ДДЗ и ДДГ, следует применять щековые дробилки.

3.13. Для дробления продуктов обогащения следует принимать зубчатые молотковые или щековые дробилки в зависимости от коэффициента крепости дробимого материала.

ГРОХОЧЕНИЕ

3.14. Производительность грохотов следует принимать по данным заводов-изготовителей с учетом опыта действующих предприятий, а при отсутствии этих данных рассчитывать по методике ИОТТ. Производительность выбранного грохота должна, как правило, обеспечивать однопоточность технологических линий.

3.15. Измельчение материала в процессе грохочения следует принимать по рекомендациям научно-исследовательских институтов.

3.16. В зависимости от назначения следует принимать следующие типы грохотов:

для предварительного грохочения - цилиндрические и инерционные;

для окончательного и вспомогательного грохочения - инерционные;

для избирательного дробления - барабанные грохоты-дробилки;

для отделения негабаритных кусков - колосниковые.

* 3.17. Угол установки инерционных грохотов для предварительного грохочения следует принимать 10 - 15°, для окончательного и вспомогательного - 3 - 7°.

3.18. Рассортировку на товарные сорта, как правило, следует предусматривать сухую перед погрузочными устройствами (погрузочными бункерами, конвейерами или желобами). Выделение концентрата кл. 6 - 13 мм следует, как правило, предусматривать при его обезвоживании с одновременной классификацией непосредственно после операции обогащения.

* 3.19. Для равномерного распределения материала по ширине грохотов во входных диффузорах следует предусматривать распределяющие устройства.

3.20. В зависимости от типа погрузки грохота для окончательной классификации следует располагать:

над погрузочными устройствами (конвейерами, желобами) при наличии аккумулирующих бункеров для хранения сортовых концентратов, расположенных на промплощадке фабрики до погрузочных устройств;

над погрузочными бункерами при хранении готовых сортов в аккумулирующих бункерах, расположенных над ж.д. путями.

3.21. Грохота для вспомогательного грохочения (подсева) следует размещать непосредственно перед погрузочными устройствами.

3.22. Следует предусматривать, как правило, блокировку дробильного отделения с пунктами опробования рядового угля и дозировочно-аккумулирующими бункерами.

4. ПОДГОТОВИТЕЛЬНАЯ КЛАССИФИКАЦИЯ, ОТСАДКА И ОБЕЗВОЖИВАНИЕ ПРОДУКТОВ ОТСАДКИ

ПОДГОТОВИТЕЛЬНАЯ КЛАССИФИКАЦИЯ

4.1. Гранулометрический состав исходного угля и дробленого продукта, их зольность и влажность следует принимать по результатам опробования горной массы шахт и разрезов, входящих в сырьевую базу фабрики, или по аналогии в соответствии с рекомендациями научно-исследовательских институтов.

4.2. Для подготовительной классификации углей и антрацитов (разделения на машинные классы) следует предусматривать:

при глубине обогащения 25 мм и влажности менее 7 % - сухую классификацию;

при глубине обогащения 25 мм и влажности более 7 %, а также при глубине обогащения 13 мм независимо от влажности, как правило, сухую классификацию с последующим обесшламливанием крупного машинного класса;

при влажности более 12 % для каменных углей и антрацитов более 25 - 35 % для бурых углей в зависимости от месторождений, а также при содержании в породе более 50 % глинистых частиц сухую классификацию предусматривать не следует;

при глубине обогащения 6 мм и влажности менее 7 % - сухую классификацию с последующим обесшламливанием крупного машинного класса;

при глубине обогащения 6 мм и 0,5 (0) мм и влажности более 7 %, а также при содержании в породе более 50 % глинистых частиц - мокрую классификацию с последующим обесшламливанием надрешетного продукта.

4.3. Эффективность грохочения следует определять по формуле:

![]() (4.1)

(4.1)

где: α - содержание нижнего класса в исходном питании грохотов, %;

β - допустимый остаток нижнего класса в надрешетном продукте, %;

с - содержание нижнего класса в подрешетном продукте, %.

Остаток нижнего класса в надрешетном продукте грохочения, направляемом на обогащение в тяжелосредные сепараторы, следует принимать по табл. 4.1.

Таблица 4.1

|

Остаток нижнего класса, % |

|||||

|

Размеры отверстия сит, мм |

|||||

|

50 |

25 |

13 |

10 |

6 |

|

|

Каменные угли и антрациты |

14 |

10 |

8 |

7 |

4,5 |

|

Бурые угли |

30 |

25 |

20 |

- |

- |

Величину с следует принимать для сит с квадратными и круглыми отверстиями равной 100 %, с продолговатыми отверстиями - 95 %.

4.4. При обогащении в магнетитовой суспензии содержание класса 0 - 1 мм в машинных классах +13(10) мм не должно превышать 2 %. Содержание класса 0 - 0,5 мм в мелких машинных классах не должно превышать 5 %.

4.5. Необходимая площадь сит и количество инерционных грохотов для обеспечения заданной производительности при сухой и мокрой классификации рассчитываются исходя из удельной производительности по методике ИОТТ (1980 год и 1987 год).

4.6. Расход воды при мокрой классификации и обесшламливании надрешетного продукта после сухой классификации, а также величину шламообразования в процессе мокрой классификации следует принимать согласно требованиям раздела «Водношламовое хозяйство» настоящих норм.

4.7. При мокрой классификации рядового угля на машинные классы следует предусматривать установку двух брызгальных устройств на грохот:

ливневого - на первой половине грохота;

веерного - на второй половине грохота.

4.8. Влажность надрешетного продукта после мокрой классификации или обесшламливания (перед обогащением в сепараторах) следует принимать аналогичной влажности обезвоженных продуктов обогащения. Влажность надрешетного продукта после сухой классификации следует принимать одинаковой для отдельных классов и равной влажности исходного угля.

ОТСАДКА

4.9. Отсадочные машины, как правило, следует применять для обогащения мелких классов углей и антрацитов легкой и средней обогатимости. Допускается применение отсадочных машин для обогащения мелких классов углей и антрацитов трудной обогатимости, а также для обогащения крупных классов углей легкой обогатимости при содержании породных фракций менее 30 %. Для углей, добываемых гидроспособом, и для углей легкой обогатимости с содержанием класса +13 мм менее 20 %, а также по рекомендациям НИИ для углей средней обогатимости следует применять ширококлассифицированную отсадку.

4.10. Верхний предел крупности углей, обогащаемых в отсадочной машине, следует принимать не более 150 мм. Нижний предел крупности мелких классов углей, как правило, - 0,5 мм, а для антрацитов - по рекомендации НИИ.

Нижний предел крупности при обогащении углей крупного машинного класса следует, как правило, принимать 13 мм.

4.11. При обогащении углей для коксования, а также антрацитов для спецнужд следует, как правило, предусматривать выделение трех конечных продуктов: концентрата, промпродукта и отходов. Выделение промпродукта энергетических углей и антрацитов, а также его переобогащение, как правило, не предусматривать.

4.12. Перед отсадочными машинами следует предусматривать установку конических грохотов с распределяющим желобом или багер сборников для углей с неразмокаемыми породами и содержанием фракций плотностью менее 1300 кг/м3 до 10 % либо предусматривать установку отсадочно-дешламационных комплексов. Выбор оборудования для обесшламливания перед отсадочными машинами при конкретном проектировании, размер отверстий сит для выделения шлама или крупность выделяемого шлама, а также эффективность классификации следует принимать по рекомендациям НИИ. Влажность надрешетного продукта конических грохотов следует принимать равной 32 %.

4.13. Нормы удельной производительности отсадочных машин по исходному питанию следует принимать по табл. 4.2.

Таблица 4.2

|

1. Класс 0,5 - 13 мм |

|||||||||

|

Удельная нагрузка, т/ч·м2 |

|||||||||

|

Содержание класса 0,5 - 3 мм в питании, % |

|||||||||

|

до 30 |

30 - 60 |

свыше 60 |

|||||||

|

Обогатимость |

|||||||||

|

легкая |

средняя |

трудная |

легкая |

средняя |

трудная |

легкая |

средняя |

трудная |

|

|

Свыше 80 |

20 - 18 |

15 - 12 |

12 - 10 |

15 - 12 |

12 - 10 |

10 - 8 |

10 - 9 |

8 - 7 |

7 - 6 |

|

80 - 50 |

18 - 12 |

12 - 10 |

10 - 8 |

12 - 10 |

10 - 8 |

6 - 8 |

9 - 8 |

7 - 6 |

6 - 5 |

|

до 50 |

12 - 10 |

10 - 8 |

8 - 6 |

10 - 8 |

8 - 6 |

6 - 5 |

8 - 6 |

6 - 5 |

5 |

|

Содержание легких фракций в исходном угле, % |

2. Класс 13 - 150 мм |

||||||||

|

Удельная нагрузка, т/ч·м2 |

|||||||||

|

Обогатимость |

|||||||||

|

Легкая |

Средняя |

Трудная |

|||||||

|

Свыше 80 |

25 - 20 |

не обогащать |

не обогащать |

||||||

|

80 - 50 |

20 - 15 |

||||||||

|

до 50 |

15 - 12 |

||||||||

|

Содержание легких фракций в исходном угле, % |

3. Неклассифицированный уголь 0 - 150 мм |

||||||||

|

Удельная нагрузка, т/ч·м2 |

|||||||||

|

Содержание класса 0 - 3 мм в питании, % |

|||||||||

|

до 20 |

20 - 50 |

свыше 50 |

|||||||

|

Обогатимость |

|||||||||

|

легкая |

средняя |

трудная |

легкая |

средняя |

трудная |

легкая |

средняя |

трудная |

|

|

Свыше 80 |

18 - 15 |

15 - 10 |

не обогащать |

15 - 12 |

10 - 8 |

не обогащать |

8 - 7 |

7 - 6 |

не обогащать |

|

80 - 50 |

15 - 12 |

10 - 8 |

12 - 10 |

8 - 6 |

7 - 6 |

6 - 5 |

|||

|

до 80* |

12 - 10 |

8 - 6 |

10 - 8 |

6 - 5 |

6 - 5 |

5 |

|||

|

Примечание: 1. Минимальную производительность следует принимать для антрацитов, а также при высоком содержании мелочи и породных фракций в питании, повышенных требованиях к качеству концентрата. 2. При высоком содержании породных фракций в питании необходимо проверять производительность отсадочной машины по отходам, пользуясь ее паспортной характеристикой. |

|||||||||

4.14. Значения показателей погрешности разделения для мелкого угля, исключая шлам, следует принимать по табл. 4.3, для шлама - по рекомендациям НИИ.

Таблица 4.3

|

Показатель погрешности разделения |

||

|

При низкой плотности разделения (до 1500 кг/м3) |

При высокой плотности разделения (1850 - 2000 кг/м3) |

|

|

2(3) - 13 (без шлама) |

0,16 |

0,18 |

|

13 - 100(150) |

0,12 |

0,14 |

|

2(3) - 100(150) (без шлама) |

0,15 |

0,16 |

Примечание. Для упрощенных расчетов следует пользоваться формулой

Е = J(γ - 1000), кг/м3, (4.2)

где: γ - плотность разделения, кг/м3.

4.15. Удельный расход воды и данные по шламообразованию при обогащении в отсадочных машинах следует принимать согласно требованиям раздела «Водно-шламовое хозяйство» настоящих норм. При сухой подаче угля в отсадочную машину расход добавочной воды для смачивания угля следует принимать из расчета 0,5 м3/т.

4.16. Производительность воздуходувок должна определяться исходя из удельного расхода воздуха на 1 м2 площади решета отсадочной машины, принимаемого по табл. 4.4.

Таблица 4.4

|

Удельный расход воздуха, нм3/ч·м2 |

|

|

Крупный (13 - 150 мм) и ширококлассифицированный уголь (0,5 - 150 мм) |

300 |

|

Мелкий уголь (0,5 - 13 мм) |

250 |

|

Мелкий антрацит (0,5 - 6/13 мм) |

300 |

4.17. Бак оборотной воды для создания восходящего потока в отсадочной машине должен устанавливаться на высоте не менее 10 м от уровня пульпы в отсадочной машине.

4.18. При выборе воздуходувок следует принимать значение начального давления воздуха в воздушном коллекторе отсадочных машин по табл. 4.5.

Таблица 4.5

|

Давление воздуха в воздушном коллекторе машины, атм. |

|

|

1. Уголь: |

|

|

- крупный (13 - 150) и ширококлассифицированный (0,5 - 150 мм) |

0,30 |

|

- мелкий (0 - 13 мм) |

0,25 |

|

2. Антрацит 0,5 - 6 (13 мм) |

0,40 |

4.19. Емкость воздухосборников перед отсадочными машинами следует определять из расчета 0,7 - 1,0 м3 объема на 1 м2 решета отсадочной машины.

ОБЕЗВОЖИВАНИЕ ПРОДУКТОВ ОТСАДКИ

4.20. Для обезвоживания продуктов отсадки следует принимать:

для крупного концентрата - инерционные грохоты;

для мелкого концентрата - багер-сборник при содержании фракций менее 1300 кг/м3 до 10 %, конические и инерционные грохоты, для вторичного обезвоживания - центрифуги со шнековой выгрузкой осадка (при наличии размокаемых пород) и фильтрующие;

для промпродукта - элеваторы, фильтрующие центрифуги для вторичного обезвоживания мелкого промпродукта, грохоты для вторичного обезвоживания промпродукта ширококлассифицированной отсадки, центрифуги со шнековой выгрузкой осадка для вторичного обезвоживания мелкого промпродукта при наличии размокаемых пород;

для породы - элеваторы; допускается мелкую породу при большом содержании мелких классов и при отсутствии размокаемых частиц дополнительно обезвоживать на инерционных грохотах.

4.21. Для предварительного сброса воды перед обезвоживающими грохотами следует применять щелевидные сита с щелями размером:

при обезвоживании мелких классов - 0,5 мм,

при обезвоживании крупных классов - 0,75 - 1 мм,

перед грохотами для выделения класса 6 - 13 мм из класса 0 - 13 мм - 3 мм.

4.22. Минимально допустимую длину пути (l) обезвоживания мелкого концентрата, промпродукта или отходов в элеваторе следует определять исходя из минимального времени дренирования (tmin) по формуле:

![]() (4.3)

(4.3)

где: Q - производительность элеватора, соответствующая максимальному выходу продукции, т/ч;

a - шаг ковша, м;

tmin - время дренирования, с;

δ - насыпная масса материала, т/м3;

n - коэффициент заполнения ковшей;

i - емкость ковша, л.

Нормированное время дренирования воды (tmin) на элеваторах следует принимать по табл. 4.6.

Таблица 4.6

|

Продукт |

Минимальное время дренирования, сек |

||

|

нормальные ковши |

сосредоточенные ковши |

||

|

Более 13 (25) |

промпродукт |

17 |

10 |

|

отходы |

15 |

9 |

|

|

0,5 - 13 (25) |

концентрат |

31 |

16 |

|

промпродукт |

29 |

16 |

|

|

отходы |

27 (40) |

14 (20) |

|

|

0,5 - 100 (150) |

промпродукт |

24 |

15 |

|

отходы |

22 (35) |

12 (20) |

|

В скобках приведены значения времени дренирования отходов при наличии в них глинистых частиц.

4.23. Скорость движения ковшей обезвоживающего элеватора следует принимать:

для предварительного обезвоживания - 0,25 м/с;

для окончательного обезвоживания - 0,17 м/с.

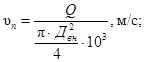

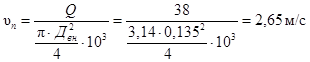

Скорость движения ковшей обезвоживающего элеватора (v) следует проверять по формуле

![]() (4.4)

(4.4)

4.24. Допустимые нагрузки на обезвоживающие грохоты в зависимости от крупности обезвоживаемого продукта следует принимать по табл. 4.7.

Таблица 4.7

|

Нагрузка т/ч·м2 |

|

|

0,5 - 6 |

3,3 |

|

0,5 - 10 |

3,7 |

|

0,5 - 13 |

4,0 |

|

0,5 - 20 |

4,3 |

|

6 - 25 |

5,8 |

|

6 - 50 |

6,7 |

|

13 - 50 |

7,0 |

|

13 - 100 |

8,3 |

|

13 - 150 |

9,2 |

|

25 - 100 |

9,5 |

|

25 - 150 |

11,3 |

Нагрузку на багер-элеваторы следует принимать 20 м3/ч на 1 м2 площади осветления.

4.25. Ширину щелей сит обезвоживающих грохотов следует принимать:

для обезвоживания концентрата - 0,5 - 0,75 мм;

для отходов и промпродукта - 0,75 - 1,0 мм.

4.26. Шламообразование от истирания при обезвоживании на грохотах следует принимать в размере 1,0 % от поступающего на грохот питания.

4.27. При обезвоживании концентрата отсадки на грохотах следует предусматривать его ополаскивание с расходом воды на 1 т:

для крупного концентрата - 0,25 м3/ч

для мелкого концентрата - 0,30 м3/ч

4.28. Для промпродукта ширококлассифицированной отсадки, являющегося конечным продуктом обогащения, следует предусматривать дополнительное обезвоживание на грохотах и ополаскивание с расходом воды на 1 т 0,3 м3/ч.

4.29. Влажность продуктов обогащения отсадки после обезвоживания следует принимать согласно табл. 4.8.

Таблица 4.8

|

Влажность продуктов после обезвоживания на |

|||

|

элеваторах (багер-элеваторах) |

грохотах |

центрифугах |

|

|

Концентрат кл. 13 - 150 мм |

- |

6 - 12 |

- |

|

Концентрат кл. 6 - 13 мм (антрацит) |

- |

7 - 9 |

- |

|

Концентрат кл. 0,5 - 13 мм |

18 - 22 |

14 - 16 |

8 - 10 |

|

Концентрат кл. 0,5 - 6 мм |

- |

- |

9 - 9,5 |

|

Промпродукт кл. 13 - 150 мм |

9 - 14 |

7 - 13 |

- |

|

Промпродукт кл. 0,5 - 13 мм |

19 - 23 |

15 - 17 |

8 - 12 |

|

Отходы кл. 13 - 150 мм |

10 - 15 |

8 - 14 |

- |

|

Отходы кл. 0,5 - 13 мм |

20 - 24 |

16 - 20 |

- |

Большее значение влажности концентрата и промпродукта следует принимать для углей меньшей степени метаморфизма. Большее значение влажности отходов необходимо принимать при наличии в них глинистых частиц (размокаемых породах).

КОМПОНОВОЧНЫЕ РЕШЕНИЯ

4.30. Классификационные грохоты, как правило, необходимо устанавливать непосредственно перед тяжелосредными сепараторами с прямой подачей классифицированного угля в сепаратор.

4.31. При установке ряда параллельно работающих грохотов, надрешетный продукт которых собирается на ленточном конвейере, разгрузочный барабан конвейера следует располагать вблизи ванны сепаратора с минимальными перепадом и длиной загрузочного желоба с учетом обеспечения равномерной загрузки сепаратора по ширине ванны.

4.32. Брызгала на грохотах для обесшламливания мелкого угля следует размещать ближе к загрузочной части, чтобы зона обезвоживания составляла около половины длины грохота (2,5 - 3 м).

* 4.33. Воздуходувки следует, как правило, располагать в непосредственной близости от отсадочных машин в изолированном помещении на нулевой отметке.

4.34. Количество резервных воздуходувок и центрифуг необходимо принимать из расчета 1 резервную на 1 - 4 работающих, при большем количестве - 1 резервную на каждые 4 работающих.

4.35. Количество конических грохотов для обесшламливания углей перед обогащением в отсадочных машинах следует принимать конструктивно по ширине отсадочной машины с учетом производительности грохота по пульпе и твердому. Конические грохоты необходимо устанавливать непосредственно у отсадочной машины, обеспечивая необходимый напор и возможность быстрого демонтажа.

5. ОБОГАЩЕНИЕ В МАГНЕТИТОВОЙ СУСПЕНЗИИ

ПРИГОТОВЛЕНИЕ И ТРАНСПОРТ СУСПЕНЗИИ

5.1. В качестве утяжелителя для приготовления суспензии следует применять магнетитовый концентрат плотностью 4330 - 4680 кг/м3 с содержанием магнитных фракций более 90 %. Среднюю насыпную массу магнетита необходимо принимать 2150 кг/м3.

5.2. Для обогащения в трехпродуктовых гидроциклонах следует применять магнетит крупный (К) или мелкий (М); для обогащения в двухпродуктовых гидроциклонах - магнетит мелкий (М) или тонкий (Т); для обогащения в тяжелосредных сепараторах - магнетит всех трех типов. Магнетит должен соответствовать табл. 5.1.

Таблица 5.1

|

Тип магнетитового утяжелителя |

|||

|

К |

М |

Т |

|

|

Содержание зерен, % |

|||

|

Менее 20 |

3 - 10 |

10 - 25 |

25 - 35 |

|

Менее 40 |

40 - 50 |

50 - 60 |

60 - 75 |

|

Более 150 |

2 - 10 |

2 - 10 |

0 - 5 |

* 5.3. Склад магнетита, как правило, следует располагать в главном корпусе или в блоке с ним со стороны тяжелосредной установки

Допускается строительство отдельного отапливаемого здания склада магнетита в непосредственной близости от главного корпуса

* 5.4. В складе магнетита должны быть сосредоточены все операции от приема транспортных средств и разгрузки магнетита до подачи свежеприготовленной суспензии в сборники тяжелосредной установки, а также предусмотрены меры по проветриванию склада.

5.5. Для механизации склада следует предусматривать:

кран мостовой электрический грейферный для разгрузки железнодорожных вагонов, штабелирования и загрузки магнетита в сборник для приготовления суспензии;

вибратор накладной для разгрузки вагонов;

сборник для приготовления суспензии:

насосы для подачи приготовленной суспензии в процесс и для приготовления суспензии за счет переключения их на циркуляцию:

трубопроводы сжатого воздуха для замучивания суспензии.

* 5.6. Емкость склада должна быть достаточной для накопления запаса магнетита на период времени с отрицательными температурами наружного воздуха.

5.7. Плотность свежеприготовленной суспензии должна быть на 15 % выше плотности рабочей суспензии. Суспензию следует подавать в сборники кондиционной суспензии. При требуемой плотности суспензии больше 2000 кг/м3 допускается снижение плотности свежеприготовленной суспензии до 1600 - 1800 кг/м3 и подачи ее в сборники некондиционной суспензии для дальнейшей обработки в системе регенерации.

* 5.8. Для сбора случайных переливов суспензии в складе магнетита следует предусматривать заглубленный ниже нулевой отметки сборник с самовсасывающими насосами, установленными на нулевой отметке. Уклоны полов следует выполнять в сторону сборника.

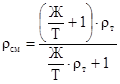

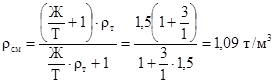

5.9. Расчет основных параметров суспензии следует производить по формулам, основанным на балансе твердой и жидких фаз в данном объеме

![]() (5.1)

(5.1)

![]() (5.2)

(5.2)

![]() (5.3)

(5.3)

![]() (5.4)

(5.4)

![]() (5.5)

(5.5)

где: ![]() - плотность суспензии, кг/м3;

- плотность суспензии, кг/м3;

ρт - плотность твердой фазы суспензии, кг/м3;

ρш, ρм - соответственно плотности шлама и магнетита, кг/м3;

V - объем суспензии, м3;

Рм, Рт, Рш - соответственно, масса магнетита, твердого и шлама в суспензии, кг.

Предельно допустимое содержание твердого в суспензии различной плотности следует принимать по табл. 5.2.

Таблица 5.2

|

Предельно допустимое содержание твердого, кг/м3 |

||||

|

при обогащении угля |

при обогащении антрацита |

|||

|

магнетит, не менее |

шлам, не более |

магнетит, не менее |

шлам, не более |

|

|

1400 |

355 |

370 |

- |

|

|

1500 |

505 |

320 |

- |

- |

|

1600 |

645 |

280 |

595 |

330 |

|

1700 |

795 |

230 |

745 |

280 |

|

1800 |

945 |

190 |

905 |

220 |

|

1900 |

1095 |

130 |

1065 |

100 |

|

2000 |

1245 |

80 |

1225 |

100 |

|

2100 |

- |

- |

1375 |

50 |

* 5.10. Для перекачки суспензии необходимо предусматривать насосы и запорную арматуру в износостойком исполнении, предназначенные для работы на абразивных материалах. Производительность насосной установки для суспензии следует принимать на 20 - 25 % больше расчетного расхода суспензии. Толщину стенок трубопроводов, а также углы наклона самотечных трубопроводов для суспензии следует принимать в соответствии с разделом «Желоба и трубопроводы» настоящих норм.

* 5.11. Для взмучивания суспензии перед пуском установок следует предусматривать подвод сжатого воздуха от компрессорной ко всем сборникам суспензии. Давление сжатого воздуха должно составлять 0,7 МПа (7 кг/см2), расход воздуха необходимо принимать из расчета 15 м3/ч на 1 м3 суспензии.

ОБОГАЩЕНИЕ КРУПНОГО УГЛЯ В СЕПАРАТОРАХ

5.12. Тяжелосредные сепараторы следует применять для обогащения углей очень трудной, трудной и средней обогатимости, антрацитов всех категорий обогатимости при содержании класса +13 мм в горной массе более 20 %, а также для углей легкой обогатимости при содержании породных фракций более 30 %.

5.13. Верхний предел крупности углей и антрацитов, обогащаемых в тяжелосредных сепараторах, следует, как правило, принимать не более 200 мм. Допускается повышение верхнего предела до 300 мм. Нижний предел крупности углей и антрацитов, обогащаемых в тяжелосредных сепараторах, следует, как правило, принимать 13 мм. Допускается понижение нижнего предела до 10 мм (если позволяет характеристика сепаратора) либо повышение его до 20 (40) мм.

5.14. Содержание классов 0 - 13 (25) мм и 0 - 1 мм в питании тяжелосредных сепараторов следует принимать в соответствии с требованиями раздела «Подготовительная классификация, отсадка и обезвоживание продуктов отсадки» настоящих норм.

5.15. При обогащении углей и антрацитов двумя машинными классами следует принимать граничный размер крупности 25 - 50 мм. Выбор граничного размера крупности определяется исходя из гранулометрического состава исходного угля с учетом оптимальной загрузки примененных сепараторов.

5.16. Величину расчетной нагрузки на метр ширины ванны сепаратора следует принимать по табл. 5.3.

Таблица 5.3

|

Нагрузка на 1 м ширины ванны по всплывшему продукту, т/ч |

Расчетные величины нагрузок колесных сепараторов по потонувшему продукту |

||||||||||

|

Сепаратор СКВП-20 |

Сепаратор СКВП-32 с короткой ванной |

Сепаратор СКВП-32 с удлиненной ванной |

|||||||||

|

СКВП-20 СКВП-32 с короткой ванной |

СКВП-32 с удлиненной ванной |

Производительность, т/ч, при плотности суспензии, кг/м3 |

|||||||||

|

до 1800 |

1800 - 2000 |

более 2000 |

до 1800 |

1800 - 2000 |

более 2000 |

до 1800 |

1800 - 2000 |

более 2000 |

|||

|

10 - 25 |

35 |

45 |

145 |

155 |

165 |

190 |

200 |

205 |

210 |

220 |

225 |

|

10 - 100 |

55 |

70 |

160 |

170 |

175 |

205 |

220 |

230 |

225 |

240 |

255 |

|

13 - 100 |

60 |

75 |

160 |

170 |

175 |

205 |

220 |

230 |

225 |

240 |

255 |

|

13 - 125 |

65 |

85 |

165 |

175 |

180 |

215 |

230 |

235 |

235 |

250 |

260 |

|

13 - 150 |

65 |

85 |

165 |

175 |

180 |

215 |

230 |

235 |

235 |

250 |

260 |

|

13 - 200 |

70 |

90 |

165 |

175 |

180 |

215 |

230 |

235 |

235 |

250 |

260 |

|

25 - 100 |

70 |

90 |

165 |

175 |

180 |

225 |

240 |

250 |

245 |

265 |

275 |

|

25 - 150 |

75 |

95 |

165 |

175 |

190 |

235 |

255 |

260 |

260 |

270 |

285 |

|

25 - 200 |

80 |

100 |

180 |

195 |

200 |

250 |

270 |

285 |

275 |

295 |

310 |

5.17. Засорение продуктов обогащения углей и антрацитов посторонними фракциями при содержании в породе глинистых примесей до 50 % следует рассчитывать по среднему вероятному отклонению Ерм, определяемому по формулам:

для крупности более 25 мм

Ерм = 0,01Δ + 20, кг/м3, (5.6)

для крупности более 13 мм

Ерм = 0,015Δ + 20, кг/м3, (5.7)

где: Δ - намечаемая плотность разделения, кг/м3.

При содержании глинистых примесей в породе более 50 %:

для крупности более 25 мм

Ерм = 0,015Δ + 20, кг/м3; (5.8)

для крупности более 13 мм

Ерм = 0,020Δ + 20, кг/м3 (5.9)

При обогащении бурых углей крупностью 25 - 300 мм засорение продуктов обогащения следует определять по формулам:

Ерм = 0,01Δ + 60, кг/м3 (5.10)

для плотности 1700 кг/м3;

Ерм = 0,01Δ + 90, кг/м3 (5.11)

для плотности 2100 кг/м3.

5.18. Количество суспензии, проходящей через ванну сепаратора, следует принимать равной 80 - 100 м3/ч на 1 м ширины ванны. Количество магнетита, поступающего и уходящего на 1 м ширины ванны сепаратора, определяется по формуле:

![]() (5.12)

(5.12)

где: ρм - плотность магнетита, кг/м3;

ρс - плотность суспензии, кг/м3;

Vс - количество суспензии, поступающей или уходящей на 1 м ширины ванны сепаратора, м3/ч.

5.19. Количество суспензии сепараторов, сбрасываемой через дренажные сита, следует принимать в размере 30 - 35 %, поступающей на грохот с потонувшим продуктом - 5 - 10 % от исходной суспензии (большие значения следует принимать при размокаемых породах).

5.20. Объем резервуара для кондиционной суспензии необходимо принимать по табл. 5.4.

Таблица 5.4

|

Резервуар |

|

|

Ширина ванны, м |

Емкость, м3 |

|

2,0 |

15 |

|

3,2 |

30 |

|

3,2 с удлиненной ванной |

45 |

5.21. Диаметры трубопроводов, подводящих суспензию к сепараторам, следует определять расчетом исходя из критических скоростей осаждения частиц, а диаметр в месте примыкания к сепаратору - по размеру присоединительного фланца сепаратора.

ОБОГАЩЕНИЕ МЕЛКОГО УГЛЯ В ТЯЖЕЛОСРЕДНЫХ ГИДРОЦИКЛОНАХ

5.22. Тяжелосредные гидроциклоны следует применять, как правило, для обогащения мелких классов коксующихся углей и антрацитов очень трудной и трудной обогатимости, а при повышенных требованиях к качеству концентрата - средней обогатимости. Допускается тяжелосредные гидроциклоны применять также для переобогащения промпродукта и крупнозернистого шлама.

5.23. Верхний предел крупности обогащаемого угля необходимо принимать:

для гидроциклонов диаметром 710 мм - 40 мм;

для гидроциклонов диаметром 630 мм - 30 мм и 500 мм - 25 мм.

5.24. Нижний предел крупности угля, обогащаемого в тяжелосредных гидроциклонах, при совместной системе регенерации следует принимать 0,5 мм, а при раздельной - 0,2 мм.

5.25. Подачу материала на гидроциклонную установку предусматривать, как правило, с помощью конвейеров или багер-элеваторов.

Допускается подача материала насосами.

5.26. Перед обогащением в гидроциклонах следует предусматривать обесшламливание материала на грохотах. При подаче материала на грохоты конвейерами следует предусматривать его смачивание в месте разгрузки конвейера. Расход воды при этом следует принимать 0,4 м3/т. При подаче материала насосами перед грохотами необходимо предусматривать предварительный сброс воды.

5.27. Нагрузку на обесшламливающие грохоты следует принимать в зависимости от верхнего предела крупности обогащаемого угля:

при 10 мм - 4,5 т/м2;

при 13 мм - 6,5 т/м2;

при 25 мм - 9 т/м2;

при 40 мм - 11 т/м2.

5.28. Ширину щели сита для обесшламливания мелкого угля на грохотах по зерну 0,5 мм следует принимать 0,75 - 1 мм. Над обесшламливающими грохотами следует устанавливать брызгальные устройства. Расход воды на обесшламливание мелкого угля или промпродукта после додрабливания следует принимать 2 м3/т, а при обесшламливании промпродукта отсадки 0,5 м3/т.

5.29. Влажность дешламированного продукта после грохотов следует принимать 16 - 18 %, а после багер-элеваторов - 20 - 22 % (большие значения влажности относятся к углям меньшей степени метаморфизма).

5.30. При расчетах качественно-количественных схем максимальную величину засорения обесшламленного угля зернами крупностью менее 0,5 мм следует принимать при совместной регенерации разбавленной суспензии 5 %, при раздельной - 10 %.

5.31. Высота подачи суспензии в тяжелосредные гидроциклоны, работающие под гидростатическим напором, от уровня перелива смесителя до входа в питающий патрубок гидроциклона для двухпродуктовых гидроциклонов должна составлять не менее девяти диаметров цилиндрической части гидроциклонов. Для трехпродуктовых гидроциклонов этот параметр должен быть не менее девяти диаметров цилиндрической части первой ступени плюс один метр.

5.32. Содержание угля в пульпе, поступающей в гидроциклон, следует принимать в соотношении 1:3 - 1:4 к объемам тяжелой суспензии.

5.33. Засорение продуктов обогащения посторонними фракциями следует определять по формулам:

для двухпродуктового гидроциклона

Ерм = 0,03Δ - 15, кг/м3; (5.13)

для первой стадии разделения в трехпродуктовом гидроциклоне

Ерм = 0,04Δ - 10, кг/м3; (5.14)

для второй стадии разделения в трехпродуктовом гидроциклоне

Ерм = 0,045Δ - 15, кг/м3. (5.15)

5.34. При расчетах тяжелосредных гидроциклонных установок следует принимать нагрузки по табл. 5.5.

Таблица 5.5

|

Диаметр гидроциклона (двухпродуктового или первой ступени трехпродуктового), мм |

Нагрузка по углю, т/ч |

Расход суспензии, м3/ч |

||

|

номинальная |

максимальная при кратковременных перегрузках |

номинальный |

максимальный при кратковременных перегрузках |

|

|

500 |

50 |

63 |

200 |

250 |

|

630 |

80 |

100 |

250 |

300 |

|

710 |

100 |

130 |

350 |

450 |

Количество суспензии, уходящей с продуктами обогащения, следует принимать:

для двухпродуктовых гидроциклонов:

|

с концентратом |

- 60 - 80 % |

|

с отходами |

- 20 - 40 % |

для трехпродуктовых гидроциклонов:

|

с концентратом |

- 50 - 60 %, |

|

с промпродуктом |

- 30 - 40 %, |

|

с отходами |

- 10 - 30 %. |

Большие значения количества суспензии, уходящей с концентратом, и меньшие, уходящей с отходами, следует принимать при зольности питания гидроциклонной установки более 30 %. Меньшие значения количества суспензии, уходящей с промпродуктом, следует принимать при очень трудной обогатимости питания.

5.35. Количество суспензии, подаваемой в смеситель для обеспечения постоянного напора, должно на 10 % превышать расчетную производительность гидроциклона по суспензии.

5.36. Объем сборников рабочей и разбавленной суспензии должен превышать суммарный объем аппаратов, работающих в схемах циркуляции соответствующих продуктов и их коммуникаций, не менее чем на 10 м3.

ПРОМЫВКА И ОБЕЗВОЖИВАНИЕ ПРОДУКТОВ ОБОГАЩЕНИЯ

5.37. Унос магнетита поверхностью частиц продуктов обогащения без учета ополаскивания для расчета цикла регенерации следует определять по формуле

![]() (5.16)

(5.16)

где: Рк - концентрация магнетита в суспензии, кг/м3;

Wн - внешняя влажность непромытого продукта, %.

Концентрация магнетита в суспензии должна приниматься по табл. 5.2. Внешнюю влажность непромытого продукта в зависимости от крупности следует принимать по табл. 5.6.

Таблица 5.6

|

Влажность (унос воды), % |

|

|

0,5 - 13 (10) |

48,0 |

|

0,5 - 25 |

45,0 |

|

10 - 50 |

11,0 |

|

13 - 50 |

9,0 |

|

13 - 100 |

7,5 |

|

13 - 150 |

7,0 |

|

25 - 100 |

6,5 |

|

25 - 150 |

6,0 |

|

25 - 200 (300) |

5,0 |

5.38. На фабриках, выпускающих сортовой концентрат, операцию рассортировки необходимо совмещать с отделением суспензии и обезвоживанием концентрата на двухситных грохотах. Размер отверстий верхнего сита должен быть равным граничной крупности рассортировки.

5.39. Длина участка грохота для сброса рабочей суспензии должна быть не менее 1,5 м, для отмывки продуктов - 1,5 - 2 м, для обезвоживания после отмывки - 1,5 - 2 м. Для отделения рабочей суспензии от концентрата и промпродукта тяжелосредных гидроциклонов дополнительно перед грохотами следует предусматривать установку дуговых сит или конусных грохотов.

5.40. Отделение рабочей суспензии следует предусматривать на грохотах для обезвоживания концентрата и промпродукта, а также отходов при обогащении мелкого угля. Предельную нагрузку на 1 м2 площади сита обезвоживающих грохотов следует принимать согласно табл. 5.7. Для отделения суспензии следует устанавливать щелевидные сита с размером щели:

для крупного продукта - 1,0 - 1,5 мм;

для мелкого продукта - 0,75 - 1,0 мм.

Меньшие значения следует принимать для концентрата и промпродукта, большие - для отходов. Эффективность классификации крупнозернистого шлама по рекомендуемым размерам щели принимать на основании данных НИИ.

Таблица 5.7

|

Нагрузка на 1 м2 сита грохота, т/ч |

|

|

0,5 - 13 |

4,5 |

|

0,5 - 25 |

5,0 |

|

13 - 50 |

7,5 |

|

13 - 100 |

8,3 |

|

13 - 150 |

9,1 |

|

13 - 200 |

11 |

|

25 - 200 |

11,6 |

|

25 - 300 |

13,3 |

|

50 - 200 |

14,5 |

|

50 - 300 |

15,0 |

* 5.41. Для отмывки магнетита от продуктов обогащения следует использовать слив электромагнитных сепараторов, направляя его на устанавливаемые в начале грохота брызгальные устройства ливневого типа. Содержание шлама в сливе электромагнитных сепараторов следует принимать равным 100 кг/м3. При обогащении мелких классов для отмывки магнетита следует использовать слив гидроциклонов для сгущения слива и отходов первой ступени электромагнитной сепарации (см. п. 5.50 настоящих норм).

В дополнение к сливу сепараторов или гидроциклонов для отмыва суспензии следует использовать оборотную воду «2» (см. раздел 7 настоящих норм) или добавочную воду, которая должна подаваться на брызгальные устройства веерного типа, устанавливаемые в конце грохота.

5.42. Общий расход воды для промывки продуктов обогащения на грохотах в зависимости от крупности материала следует принимать по табл. 5.8.

Таблица 5.8

|

Расход воды, м3/т |

|

|

0,5 - 10 |

2,5 |

|

0,5 - 13 |

2,0 |

|

0,5 - 25 |

1,7 |

|

10 - 50 |

1,1 |

|

13 - 50 |

1,1 |

|

13 - 100 |

1,0 |

|

13 - 150 |

0,9 |

|

25 - 150 |

0,8 |

|

25 - 200 (300) |

0,7 |

|

25 - 300 (бурые угли) |

1,2 |

5.43. Количество шлама, уходящего с некондиционной суспензией, следует принимать в размере 90 % от количества шлама, поступающего с продуктами обогащения на грохоты сброса суспензии и обезвоживания.

5.44. Следует предусматривать дополнительное обезвоживание мелкого концентрата и промпродукта кл. 0,5 - 13 мм на центрифугах.

5.45. Влажность продуктов обогащения после обезвоживания следует принимать по табл. 5.9.

Таблица 5.9

|

Влажность продуктов после обезвоживания, % |

||

|

на грохотах |

на центрифугах |

|

|

Концентрат кл. 13 - 200 (300) мм |

6 - 9 |

- |

|

Концентрат кл. 6 - 13 мм (антрацит) |

7 - 9 |

- |

|

Концентрат кл. 0,5 - 13 мм |

10 - 12 |

8 - 10 |

|

Концентрат кл. 0,5 - 6 мм |

- |

9 - 9,5 |

|

Промпродукт кл. 13 - 200(300) мм |

6 - 8 |

- |

|

Промпродукт кл. 0,5 - 13 мм |

11 - 13 |

7 - 12 |

|

Отходы кл. 13 - 200 (300) мм |

5 - 6 |

- |

|

Отходы кл. 0,5 - 13 мм |

12 - 14 |

- |

Большие значения влажности следует принимать для углей меньшей степени метаморфизма. При содержании глинистых частиц в породе более 50 % влажность отходов следует увеличить до 20 %.

РЕГЕНЕРАЦИЯ СУСПЕН3ИИ

5.46. Как правило, следует предусматривать двухстадийную схему регенерации суспензии. При обогащении крупного угля с плотностью рабочей суспензии не более 1800 кг/м3, a также при неразмокаемых породах допускается применение одностадийной схемы.

5.47. При обогащении крупных и мелких классов в тяжелосредных сепараторах и гидроциклонах следует, как правило, предусматривать отдельные системы регенерации суспензии для крупного и мелкого классов. Допускается применять общую систему регенерации.

Схема регенерации суспензии, получаемой от промывки концентрата, промпродукта и отходов, может применяться как совместная, так и раздельная.

5.48. На регенерацию следует направлять всю некондиционную суспензию, аварийные или случайные переливы суспензии и часть кондиционной (рабочей) суспензии.

5.49. При обогащении мелких классов в тяжелосредных гидроциклонах следует, как правило, предусматривать сгущение слива для отходов первой стадии регенерации суспензии в гидроциклонах. Слив гидроциклонов следует использовать для отмывки магнетита от продуктов обогащения. Сгущенный продукт направлять на вторую стадию регенерации.

|

каменных углей и антрацитов |

- до 1500 кг/м3 - 10 %; |

|

- до 1800 кг/м3 - 20 %; |

|

|

- 1900 кг/м3 и более - 30 %; |

|

|

бурых углей: до 1700 кг/м3 |

- 30 %; |

|

до 2100 кг/м3 |

- 50 %. |

При содержании шлама свыше 2 % количество отводимой на регенерацию рабочей суспензии следует увеличивать в 1,5 раза, в схемах с раздельной регенерацией принимать 40 % независимо от плотности. В отходах регенерации суспензии содержание твердого следует принимать 150 кг/м3.

5.51. Плотность регенерированной суспензии следует принимать 2100 - 2400 кг/м3.

5.52. Потери магнетита необходимо принимать по табл. 5.10.

Таблица 5.10

|

Потери магнетита в кг/т от поступающих на обогащение |

||

|

крупных классов |

мелких классов |

|

|

Для каменных углей и антрацитов |

||

|

с продуктами обогащения |

0,2 - 0,4 |

1,0 - 1,4 |

|

с отходами регенерации |

0,2 - 0,3 |

0,9 - 1,4 |

|

прочие потери |

0,1 - 0,2 |

0,1 - 0,2 |

|

Общие потери для бурых углей |

0,5 - 0,9 |

2,0 - 3,0 |

|

с продуктами обогащения |

0,8 - 1,0 |

- |

|

с отходами регенерации |

0,2 - 0,3 |

- |

|

прочие потери |

0,1 - 0,2 |

- |

|

Общие потери |

1,1 - 1,5 |

- |

Большие значения следует принимать при наличии размокаемых пород в горной массе. При содержании глинистых примесей в породе обогащаемых углей более 50 % приведенные в таблице потери магнетита следует увеличивать в 1,5 раза.

КОМПОНОВОЧНЫЕ РЕШЕНИЯ

5.53. Компоновка двух или трех сепараторов при обогащении угля в две стадии должна осуществляться без потери высоты и с учетом возможности максимальной загрузки сепараторов.

5.54. Грохоты для отделения суспензии и обезвоживания продуктов обогащения следует, как правило, располагать непосредственно у сепараторов.

* 5.55. Конструкцию воронок под грохотами следует предусматривать с учетом исключения возможности выплескивания суспензии и шламов.

5.56. Оборудование для регенерации суспензии, как правило, следует компоновать для каждой секции в один компактный узел выше грохотов для отмывки суспензии с самотечной подачей осветленной воды от электромагнитных сепараторов на брызгальные устройства грохотов.

5.57. Всасы насосов для суспензии следует предусматривать по возможности короткие, прямые и без колен, с минимальным количеством запорной арматуры.

* 5.58. Насосы приготовления магнетитовой суспензии и насосы, связанные с технологическим процессом, необходимо принимать с 100 % резервом.

* 5.59. В составе тяжелосредной установки следует предусматривать специальные сборники с насосами (для сбора и возврата в процесс случайных переливов и выпусков суспензии), футерованные шлакоситалловой плиткой или другими износоустойчивыми материалами.

* 5.60. Угол наклона трубопровода от смесителя к гидроциклону следует принимать в пределах 60° - 70°. Большее значение должно приниматься при содержании в угле более 40 % породных фракций. Углы наклона самотечных трубопроводов и желобов, тип футеровки, толщину стенок всасывающих и нагнетательных трубопроводов следует принимать в соответствии с разделом «Желоба и трубопроводы» настоящих норм.

6. ФЛОТАЦИЯ УГЛЕЙ И ФИЛЬТРАЦИЯ ФЛОТОКОНЦЕНТРАТА

ПОДГОТОВКА ПУЛЬПЫ

6.1. Комплекс мероприятий по подготовке пульпы перед флотацией должен включать:

классификацию твердого в пульпе по крупности с обеспечением подачи на флотацию частиц размером менее 0,5 мм или рекомендуемой научно-исследовательским институтом крупности;

усреднение пульпы по рекомендациям НИИ;

обеспечение эффективного контакта пульпы с реагентами;

равномерное распределение пульпы по флотационным машинам.

6.2. Содержание твердой фазы в пульпе, подвергаемой флотации, должно составлять:

для углей марок Г и Д - 80 ÷ 120 кг/м3;

для углей марок Ж, К, ОС, Т - 120 ÷ 150 кг/м3;

для антрацитов - 150 ÷ 180 кг/м3;

для углей, добываемых гидравлическим способом, - 40 - 100 кг/м3.

Большее значение содержания твердой фазы следует принимать при ее зольности до 30 %.

Для труднофлотируемых углей содержание твердого в пульпе для марок Ж, К, ОС, Т и А допускается принимать 80 - 120 кг/м3.

Для углей марок ДГ, ГЖО, ГЖ, КО, КСН, КС, ТС, СС значения показателей принимаются по рекомендациям научно-исследовательских институтов.

6.3. Содержание кл. 0,5 - 1 мм в питании флотации не должно превышать 5 %.

6.4. Для подготовки и распределения исходной пульпы по флотомашинам следует применять специальные аппараты для кондиционирования пульпы.

РЕАГЕНТНОЕ ХОЗЯЙСТВО

* 6.5. Реагент-собиратель, как правило, следует подавать в аппарат кондиционирования пульпы, а реагент-вспениватель - дробно в аппараты для кондиционирования пульпы и по камерам флотомашин. Дробную подачу следует, как правило, ограничивать двумя точками на одну машину. Реагент-собиратель следует, как правило, подавать в процесс в виде аэрозоля или водной эмульсии. В качестве собирателя следует применять аполярные реагенты (ААР-2), осветительный керосин, печное топливо и др.), в качестве вспенивателя - спиртосодержащие гетерополярные реагенты (оксаль, ВПП-86, кубовые остатки производства бутилового спирта и др.).

6.6. Удельный расход реагентов необходимо принимать по табл. 6.1.

Таблица 6.1

|

Характеристика углей |

||

|

Угли средней степени метаморфизма |

Длиннопламенные угли, газовые угли и антрациты |

|

|

Расход собирателя, г/т |

||

|

ААР-2 |

1200 - 1500 |

2000 - 3000 |

|

Осветительный керосин |

1500 - 1800 |

не рекомендуется |

|

Печное топливо |

1700 |

2800 |

|

Расход пенообразователя, г/т |

||

|

Оксаль |

60 - 80 |

120 - 150 |

|

ВПП-86 |

30 - 50 |

80 - 100 |

|

КОБС |

150 |

200 |

6.7. При перечистке пенного продукта последний следует разбавлять фильтратом, вводя при необходимости дополнительное количество реагентов.

6.8. При флотации фильтрата на отдельных флотомашинах расход собирателя следует предусматривать из расчета 200 г/т.

* 6.9. Вместимость расходных баков для реагентов должна быть не больше суточной и не меньше сменной потребности. Их установка во флотационных отделениях должна предусматриваться с учетом требований «Инструкции по проектированию зданий и сооружений шахт, разрезов, обогатительных и брикетных фабрик со взрывопожароопасным характером производства» ВНТП 26-82 (Центрогипрошахт, 1982 год).

* 6.10. Перед распределительными устройствами реагентов (питателями, дозаторами, делителями) следует предусматривать установку фильтров улавливания механических примесей из реагентов, подаваемых из расходных баков.

* 6.11. Заполнение расходных баков реагентов должно производиться специальными насосами. Заполнение их вручную не допускается.

* 6.12. Необходимо предусматривать дистанционное управление подачей реагентов со склада в расходные емкости флотационной установки, контроль и сигнализацию о наличии реагентов в емкостях.

Переливы реагентов из расходных баков должны самотеком возвращаться в баки склада реагентов.

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ И ОБОРУДОВАНИЕ ФЛОТАЦИИ

6.13. Флотацию, как правило, следует предусматривать с получением двух конечных продуктов - концентрата и отходов. Для труднофлотируемых шламов при необходимости следует предусматривать предварительный «сброс» илов при помощи гидроциклонов или перечистку пенного продукта. Качественно-количественные параметры флотации, расход и подбор реагентов должны определяться научно-исследовательским институтом, исследующим сырьевую базу фабрики.

6.14. Зольность отходов флотации должна устанавливаться на основе технологической характеристики исходного шлама и требуемого качества флотоконцентрата и должна быть, как правило, не ниже 70 %.

6.15. Схемы флотации следует принимать:

для шламов с выходом промежуточных фракций до 15 % - одностадийную без перечистки с выходом концентрата и отходов;

для высокозольных шламов с содержанием промежуточных фракций больше 15 % и тонких шламов (кл. 0,05 мм) больше 50 % - двухстадийную с перечисткой всего концентрата основной флотации с выходом концентрата и отходов.

6.16. Фильтрат вакуум-фильтров для обезвоживания флотоконцентрата следует, как правило, направлять в оборот. Допускается направление фильтрата на флотацию.

6.17. При значительном содержании в фильтрате тонких глинистых частиц и зольности более 30 % следует предусматривать отдельные флотомашины для одностадийной флотации фильтрата исходя из следующих параметров:

производительность флотомашин по объему в 1,5 раза больше, чем при флотации рядового шлама;

зольность флотоконцентрата на 2,0 % ниже зольности флотоконцентрата основной флотации;

содержание твердого во флотоконцентрате - 200 кг/м3.

6.18. Количество флотационных машин следует рассчитывать по количеству поступающих на флотацию твердого и пульпы.

Количество резервных флотомашин следует принимать из расчета:

1 резервную при 2 - 5 рабочих,

2 резервные при 6 и более рабочих.

* 6.19. При проектировании системы автоматизации отделения флотации следует предусматривать:

контроль расхода и плотности исходной пульпы и расхода реагентов;

дистанционное управление механизмами подачи исходной пульпы и реагентов, флотационными машинами и обезвоживающим устройством концентрата флотации с пультов флотатора и фильтровальщика;

автоматическую работу пробоотборников на исходной пульпе и продуктах флотации по заданной программе;

возможность установки золомеров и влагомеров на трактах продуктов флотации.

6.20. В качестве основных управляющих воздействий следует использовать изменения расхода реагентов в зависимости от расхода и плотности исходной пульпы. Система автоматики должна обеспечивать возможность регулирования плотности и расхода исходной пульпы в зависимости от фактических параметров флотации и водношламовой системы.

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ И ОБОРУДОВАНИЕ ФИЛЬТРАЦИИ

6.21. Для обезвоживания флотоконцентрата каменных углей следует применять, как правило, дисковые вакуум-фильтры.

По рекомендациям НИИ могут применяться для указанных целей ленточные вакуум-фильтры, фильтр-прессы; оборудование для обезвоживания антрацитовых флотоконцентратов и технологическую схему предусматривать по рекомендации НИИ.

6.22. Содержание твердой фазы в концентрате флотации, поступающем на обезвоживание, следует принимать 200 - 350 кг/м3.

Меньшие значения должны приниматься при содержании частиц менее 0,05 мм более 50 %.

6.23. Удельную производительность дисковых вакуум-фильтров следует принимать:

для флотоконцентрата марок Ж, К, ОС, Т - 0,15 - 0,30 т/м2·ч

для флотоконцентрата марок Д, Г, А - 0,08 - 0,15 т/м2·ч.

Меньшие значения должны приниматься при содержании частиц менее 0,05 мм более 50 %.

Для углей марок ДГ, ГЖО, ГЖ, КО, КСН, КС, ТС, СС значения показателей принимаются по рекомендациям научно-исследовательских институтов.

6.24. Производительность вакуум-насосов следует принимать:

при групповой схеме компоновки вакуум-фильтров - исходя из следующих норм расхода воздуха, м3/м2·мин:

для вакуум-фильтров «Украина-80» - 1,0;

для вакуум-фильтров «Горняк-140» - 1,2;

для вакуум-фильтров «Сибирь-250» - 1,3;

при агрегатной схеме компоновки - согласно требованиям завода - изготовителя вакуум-фильтров.

6.25. Величина вакуума в зоне фильтрации флотоконцентрата на вакуум-фильтрах должна быть не менее: для каменных углей - 66 кПа (500 мм рт.ст.); для антрацитов - 80 кПа (600 мм рт.ст.).

6.26. Давление сжатого воздуха в системе отдувки необходимо принимать по технической характеристике дискового вакуум-фильтра.

6.27. Удельный расход воздуха на отдувку для вакуум-фильтров следует принимать 0,4 м3/м2·мин.

6.28. Влажность обезвоженного флотоконцентрата после вакуум-фильтров необходимо принимать в пределах: для каменных углей - 23 - 26 %; для антрацитов - 21 - 23 %.

Большее значение должно приниматься при содержании частиц 0,05 мм больше 50 %.

6.29. Содержание твердого в фильтрате вакуум-фильтров следует принимать: для каменных углей - 20 - 50 кг/м3; для антрацитов - 30 - 60 кг/м3.

Большее значение должно приниматься при содержании частиц 0,05 мм больше 50 %.

6.30. Как правило, следует предусматривать групповую схему установки вакуум-фильтров, осуществляемую путем сообщения между собой трубопроводов, соединяющих вакуумные ресиверы с вакуум-насосами.

6.31. Соединение вакуум-фильтров с воздуходувками следует предусматривать через общий коллектор (для секции или группы фильтров).

* 6.32. Пульпу в вакуум-фильтр следует подавать с избытком в 10 %. Поддержание постоянного уровня в ванне при незначительном переливе должно контролироваться датчиком уровня системы «КАУФ».

* 6.33. При напорной подаче флотоконцентрата на фильтрацию следует предусматривать мероприятия по гашению пены.

6.34. Количество резервных вакуум-фильтров, вакуум-насосов и воздуходувок следует принимать из расчета: 1 резервная для 1 - 4 работающих машин; 2 резервные для 5 и более работающих машин.

6.35. При обезвоживании флотоконцентрата на ленточных вакуум-фильтрах, фильтрпрессах удельную производительность, влажность обезвоженного продукта и другие параметры принимать по рекомендациям НИИ и требованиям заводов-изготовителей.

КОМПОНОВОЧНЫЕ РЕШЕНИЯ

6.36. Отделение флотации и фильтрации флотоконцентрата, как правило, следует размещать в главном корпусе фабрики.

* 6.37. Размещение оборудования отделения флотации и фильтрации флотоконцентрата должно осуществляться с учетом преимущества самотечного транспорта пульп, особенно пенного продукта, с обеспечением скоростей потока, исключающих выпадение из него твердого осадка.

6.38. Аппараты для подготовки пульпы следует устанавливать, как правило, на 3 - 4 м выше флотомашины.

* 6.39. Протяженность трубопроводов исходной пульпы и продуктов флотации должна быть минимальной.

6.40. Вакуум-фильтры для обезвоживания флотоконцентрата следует, как правило, размещать ниже флотомашин. Допускается напорная подача флотоконцентрата на обезвоживание.

6.41. Рабочие площадки для обслуживания флотомашин и вакуум-фильтров необходимо располагать на 1,0 м ниже сливного борта машин.

6.42. При размещении оборудования отделения флотации необходимо соблюдать углы наклона желобов и трубопроводов, приведенные в табл. 6.2.

Таблица 6.2

|

Влажность |

Содержание твердого, кг/м3 |

Минимальный угол наклона, град. |

|

|

Флотоконцентрат обезвоженный |

20 - 26 |

- |

75 |

|

Флотоконцентрат необезвоженный |

- |

270 - 350 |

8 |

|

Отходы флотации необезвоженные |

- |

20 - 60 |

3 |

* 6.43. Желоба флотомашин для пенного продукта должны быть шириной не менее 0,6 м футерованными шлакоситаловыми плитами и открытыми для свободного удаления воздуха. Основные параметры желобов и трубопроводов отделений флотации и обезвоживания флотоконцентрата следует принимать в соответствии с разделом «Желоба и трубопроводы» настоящих норм.

6.44. Для отбора проб исходной пульпы и продуктов флотации необходимо устанавливать щелевые пробоотборники и предусматривать до и после них вертикальные участки труб длиной 2 - 3 условных диаметра прохода.

* 6.45. Емкость склада реагентов должна обеспечивать 2 - 3-месячный запас собирателя и годовой запас вспенивателя (исходя из емкости железнодорожных цистерн).

* 6.46. Для обслуживания флотофильтровальных установок следует предусматривать места для производства экспресс-анализов продуктов флотации и помещение для размещения аппаратуры контроля и автоматизации.

7. ВОДНО-ШЛАМОВОЕ ХОЗЯЙСТВО ПРОДУКТЫ ВОДНО-ШЛАМОВОГО ХОЗЯЙСТВА

7.1. Количество дополнительного шлама (кл. 0 - 0,5 мм), образовавшегося при переработке угля на обогатительной фабрике, следует принимать по табл. 7.1.

Таблица 7.1

|

Глубина обогащения, мм |

Количество дополнительного шлама в % от исходного угля |

|

|

1 |

2 |

3 |

|

Б |

13 |

20 |

|

Д |

0 |

10 |

|

Д |

13 |

8 |

|

Г |

0 |

до 10 |

|

Г |

13 (6) |

до 5 |

|

Г |

25 |

до 3 |

|

Г Ерунаковского месторождения и ему подобных |

0 |

до 22 |

|

13 |

до 16 |

|

|

Т |

0 |

до 14 |

|

Т |

13 |

до 12 |

|

А |

13 (6) |

до 3 |

|

А |

0 |

до 5 |

|

К (К10), 1К и 2К, Ж, КЖ, 1К, 2К |

13 |

до 14 |

|

ОС и их шихта |

0 |

9 - 17** |

______________

* Для углей марок ДГ, ГЖО, ГЖ, КО, КСН, КС, ТС, СС значения показателей принимаются по рекомендации научно-исследовательских институтов.

** Меньшие значения измельчения должны приниматься для углей большей степени метаморфизма.

7.2. Данные по образованию шлама кл. 0 - 0,5 мм на различных технологических процессах следует принимать по табл. 7.2.

Таблица 7.2

|

Количество дополнительного кл. 0 - 0,5 мм в % от поступающего на операцию продукта |

|

|

1. Аккумуляция в бункерах (пирамидальных и силосных) в т.ч. |

|

|

высотой емкостной части до 10 м |

3 - 4 |

|

высотой емкостной части до 20 м |

4, 5 - 6 |

|

высотой емкостной части до 30 м |

6 - 8 |

|

2. Аккумуляция в бункерах с наклонными стенками |

2 - 3 |

|

3. Подготовительная классификация: |

|

|

сухая |

1 - 2 |

|

мокрая |

2 - 3 |

|

4. Тяжелосредные сепараторы и грохоты сброса суспензии и обезвоживания |

2 - 4 |

|

5. Обесшламливание перед обогащением в отсадочных машинах |

1 - 2 |

|

6. Отсадочные машины |

6 - 12 |

|

7. Обесшламливание мелкого угля или промпродукта перед обогащением в тяжелосредных гидроциклонах: |

|

|

при конвейерной (элеваторной) подаче |

1 - 2 |

|

при подаче насосами |

8 - 12 |

|

8. Сгустительные гидроциклоны |

3 - 0 |

|

9. Насосы для подачи питания флотации, флотоконцентрата и других пульп |

6 - 10 |

|

10. Тяжелосредные гидроциклоны и грохоты сброса суспензии и обезвоживания |

2 - 5 |

|

11. Обезвоживающие центрифуги: |

|

|

вибрационные |

2 - 4 |

|

шнековые |

4 - 6 |

Меньшие величины должны приниматься для всех антрацитов и углей марок Д и Г с зольностью до 20 %, средние - для углей марок Д и Г с зольностью более 20 %, большие - для углей марок Ж, КЖ, К, ОС, Т.

Для углей марок ДГ, ГЖО, ГЖ, КО, КСН, КС, ТС, СС значения показателей принимаются по рекомендациям научно-исследовательских институтов.

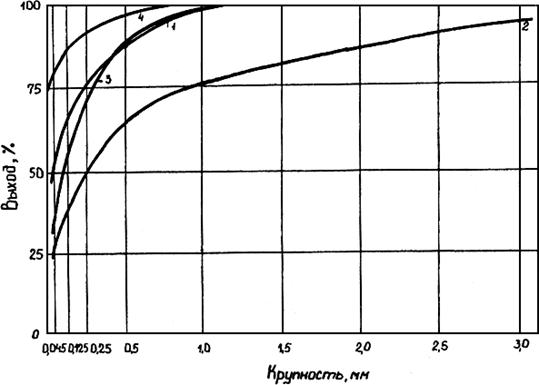

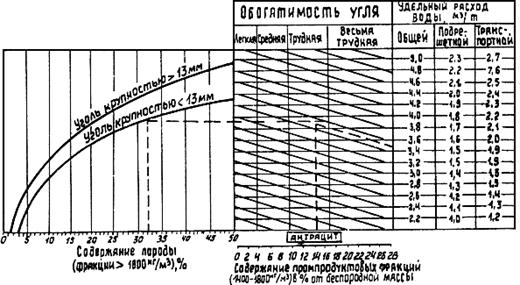

7.3. Средний ситовый состав шламов следует принимать по графику, представленному на рис. 7.1.

1 - необогащенный шлам коксующихся углей; 2 - необогащенный антрацитовый шлам; 3 - концентрат флотации; 4 - отходы флотации

Рис. 7.1. Средний ситовый состав шлама

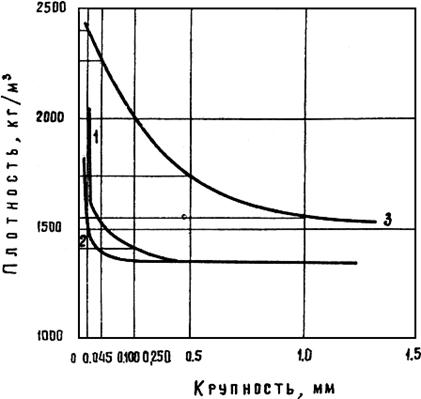

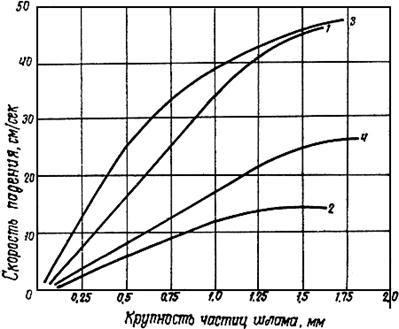

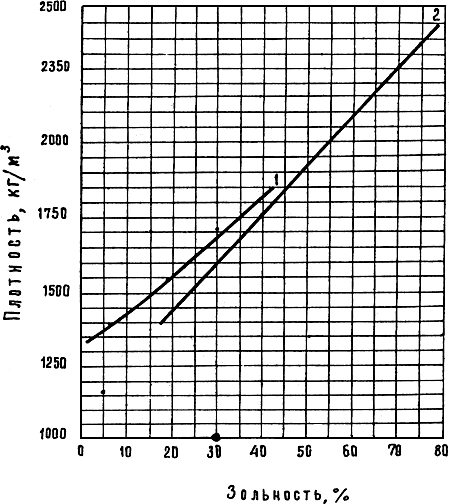

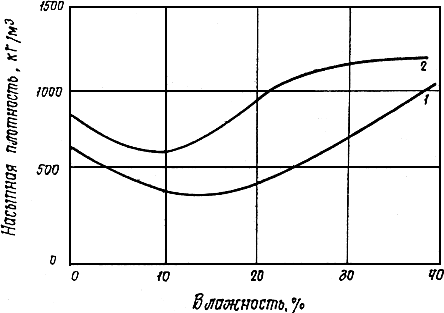

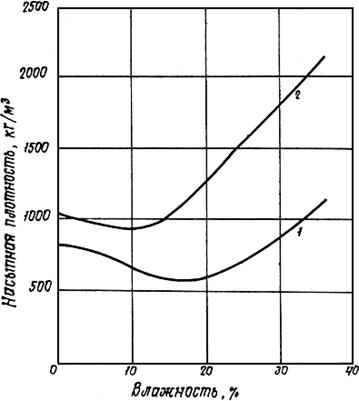

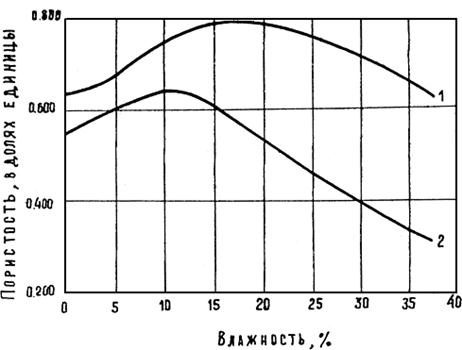

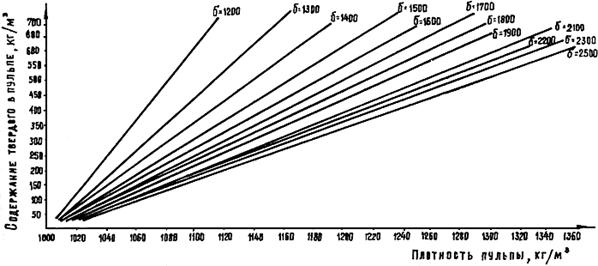

7.4. Плотность шламов, насыпную плотность концентрата и отходов флотации, пористость отходов флотации, плотность пульпы, скорость падения частиц угля и антрацита в водной среде следует принимать по графикам, приведенным на рис. 7.2 - 7.8.

1 - необогащенный шлам; 2 - концентрат флотации; 3 - отходы флотации

Рис. 7.2. Зависимость плотности шламов от их крупности

1 - необогащенный уголь и концентрат флотации; 2 - отходы флотации

Примечание: Зависимость приведена для всех углей, кроме антрацитов, по которым данные таблицы следует принимать с коэффициентом 1,2

Рис. 7.3. Зависимость плотности шламов от их зольности

1 - свеженасыпанного; 2 - уплотненного

Рис. 7.4. Зависимость насыпной плотности концентрата флотации от его влажности

1 - свеженасыпанного; 2 - уплотненного

Рис. 7.5. Зависимость насыпной плотности отходов флотации от их влажности

1 - свеженасыпанных; 2 - уплотненных

Рис. 7.6. Зависимость пористости отходов флотации от их влажности

Рис. 7.7. Зависимость плотности пульпы от содержания твердого при различной его плотности - δ [кг/м3]

Рис. 7.8. Зависимость скорости падения частиц угольного (1, 2) и антрацитового (3, 4) шламов в свободных (1, 3) и стесненных (2, 4) условиях от их крупности

7.5. Углы естественного откоса отходов флотации следует принимать по табл. 7.3.

Таблица 7.3

|

Угол естественного откоса, градусы |

|

|

до 10 |

40 |

|

11 - 20 |

30 |

|

21 - 31 |

22 |

|

32 - 43 |

20 |

|

более 43 |

10 |

7.6. Наименование продуктов водно-шламовой схемы следует принимать в соответствии с ГОСТ «Уголь. Обогащение. Термины и определения».

* 7.7. Содержание твердого должно быть не более: в оборотной воде «1» (слив гидроциклонов, направляемый в оборот, минуя флотацию, слив электромагнитных сепараторов регенерации суспензии, слив шламовых сгустителей без флокуляции и др.) при обогащении углей с размокаемыми породами - 100 кг/м3; то же при неразмокаемых породах - 80 кг/м3; в оборотной воде «2» (слив сгустителей для осветления и сгущения отходов флотации и шламов с использованием флокулянта, осветленная вода из прудов-илонакопителей) - 3 кг/м3.

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ И ОБОРУДОВАНИЕ

* 7.8. При проектировании водно-шламового хозяйства следует предусматривать:

как правило, замкнутый цикл вoднo-шлaмoвoгo хозяйства в пределах промплощадки фабрики;

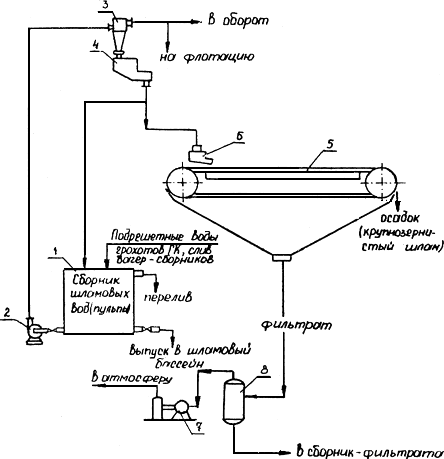

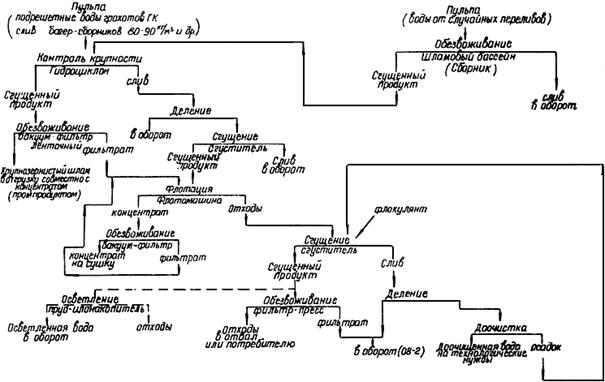

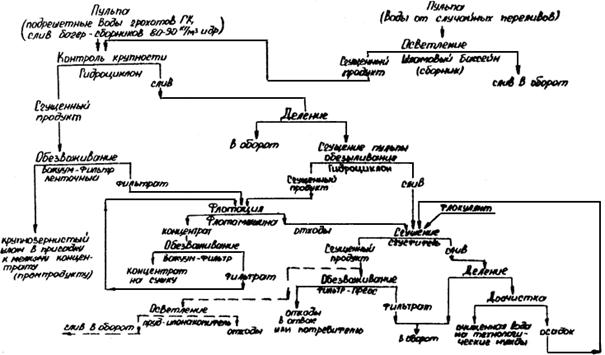

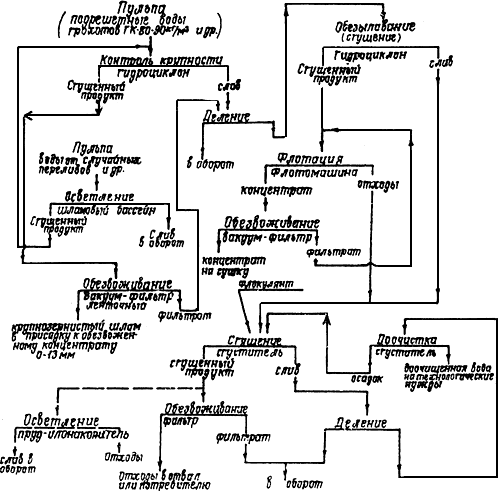

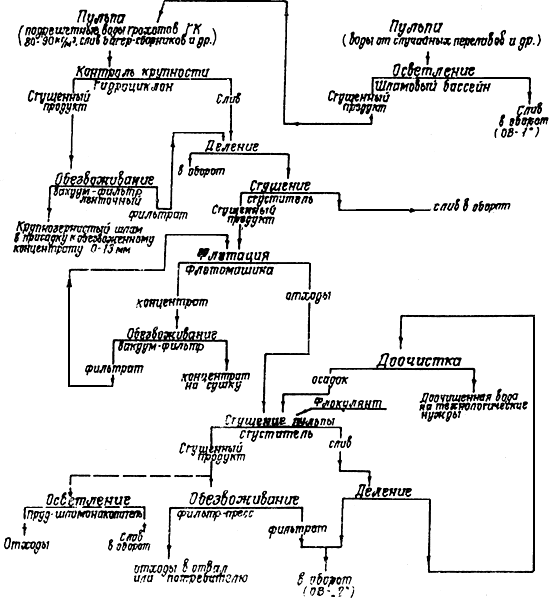

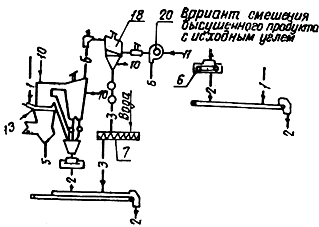

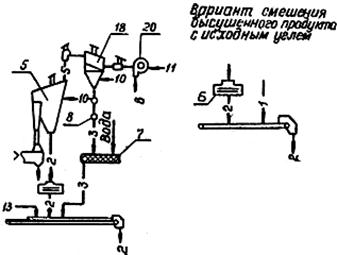

исключение сброса загрязненных вод за пределы объектов фабрики.

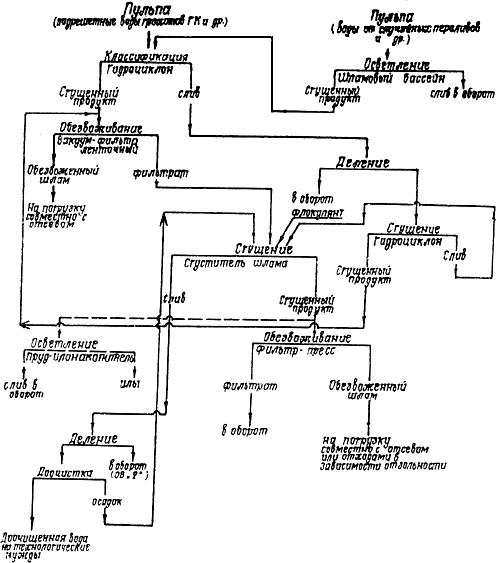

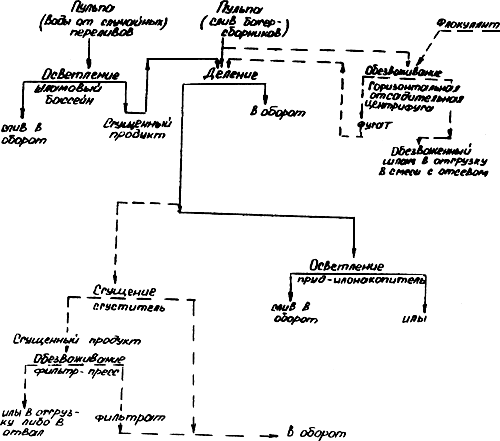

7.9. Следует, как правило, применять водно-шламовые схемы, приведенные в приложениях 1 - 8.

7.10. Содержание класса более 0,5 мм в сливе багер-сборника следует принимать в размере 5 % от содержания твердого в сливе, а шлама крупностью менее 0,5 мм в осадке багер-сборника - 8 % от осадка.

7.11. Содержание твердого в подрешетном продукте конических грохотов на дешламации перед отсадкой и предварительном обезвоживании мелкого концентрата следует определять расчетом показателей по водно-шламовой схеме с учетом КПД грохота, равного 0,75.