ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

«НАУЧНО-ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ ПО ИССЛЕДОВАНИЮ

И ПРОЕКТИРОВАНИЮ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ

им. И.И. ПОЛЗУНОВА

(ОАО «НПО ЦКТИ»)

СТАНДАРТ ОРГАНИЗАЦИИ

ОПОРНО-ПОДВЕСНАЯ СИСТЕМА

ТРУБОПРОВОДОВ

ТЕПЛОВЫХ СТАНЦИЙ

Требования к конструкции,

расчету на прочность, изготовлению,

монтажу и эксплуатации

СТО ЦКТИ 100-2010

Санкт-Петербург

2010

Предисловие

Объекты стандартизации и общие положения при разработке и применении стандартов организации установлены ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации». Стандарты организаций. Общие положения»

Сведения о стандарте

1 РАЗРАБОТАН

открытым акционерным обществом «Научно-производственное объединение по исследованию и проектированию энергетического оборудования им. И.И. Ползунова» (ОАО «НПО ЦКТИ») с участием компании ЗАО «Энергомаш (Белгород) - БЗЭМ»

Рабочая группа:

от «НПО ЦКТИ» В.Е. Михайлов, А.В. Судаков, С.Н. Гаврилов, П.В. Белов

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом генерального директора ОАО «НПО ЦКТИ» от 31.08.2010 № 280

3 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ

ОПОРНО-ПОДВЕСНАЯ СИСТЕМА

ТРУБОПРОВОДОВ ТЕПЛОВЫХ СТАНЦИЙ

Требования к конструкции,

расчету на прочность, изготовлению,

монтажу и эксплуатации

Дата введения: 2011-05-01

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Общие положения

1.1.1. Настоящий стандарт распространяется на детали и сборочные единицы опор и подвесок, воспринимающие статические нагрузки. Конструкция деталей и сборочных единиц ОПС должна соответствовать нормативной и конструкторской документации, утвержденной в установленном порядке.

1.1.2. Ответственность за использование и применение стандарта несет организация, проектирующая и эксплуатирующая трубопровод.

1.2. Границы применимости стандарта

1.2.1. Опорно-подвесная система состоит из опираемого элемента (трубы) и опорной конструкции (опор, подвесок, строительных конструкций, опорных балок).

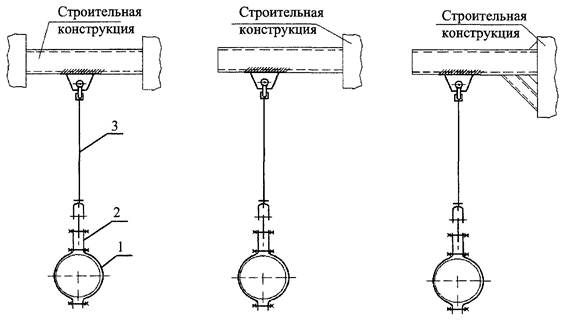

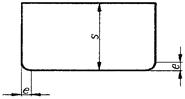

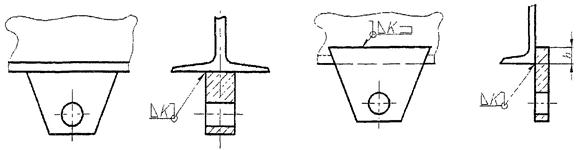

Граница между опорными конструкциями, опираемыми элементами и строительными конструкциями представлена на рисунках 1.1 и 1.2.

Рисунок 1.1

1 - труба; 2 - хомут; 3 - цепь подвески

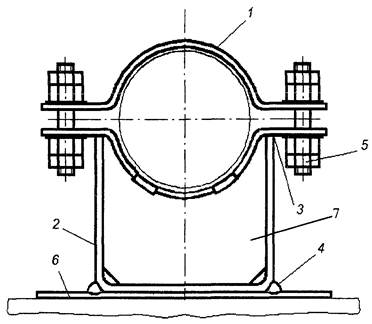

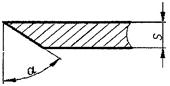

Рисунок 1.2 - Опора неподвижная

1 - опираемый элемент;

2 - опорная конструкция;

3 - сварное соединение, относящееся к опираемому элементу;

4 - сварное соединение, относящееся к опорной конструкции;

5 - крепеж, относящийся к опорной конструкции;

6 - строительные конструкции или фундамент; 7 - ребро жесткости

Соединительные детали разъемного соединения (болты, шпильки и т.д.) между опираемым элементом и опорной конструкцией являются частью опорной конструкции. Хомуты, применяемые для фиксации элементов, и разъемные соединения хомутов являются частью опорной конструкции.

Сварное соединение приварки опорной конструкции к строительной является частью опорной конструкции. Соединительные детали разъемного соединения (болты, шпильки и т.д.) между опорной и строительной конструкцией являются частью опорной конструкции.

1.2.3. Опоры должны:

- нести массу трубопровода с рабочей средой, а также любого оборудования, присоединенного к трубопроводу (например, изоляции, арматуры);

- направлять и переносить нагрузку с трубопровода на строительную конструкцию, устранять или ограничивать одну или более из шести степеней свободы в определенных точках трубопровода.

1.2.4. Опоры могут быть приварены, прикреплены болтами или заделаны в строительную конструкцию.

1.2.5. (Исключен. Изм. № 1)

1.3. Документация

1.3.1. Вся разрабатываемая документация (проектная, конструкторская, технологическая, монтажная, эксплуатационная и ремонтная) на опорные конструкции элементов ОПС должна отвечать требованиям настоящего стандарта.

1.3.2. Все изменения документации по опорным конструкциям, необходимость в которых возникает при изготовлении, монтаже, освидетельствовании, эксплуатации, продлении срока эксплуатации и выводе из эксплуатации, должны осуществляться организациями - разработчиками указанной документации и доводиться до сведения организации-изготовителя, монтажной организации и эксплуатирующей организации.

1.3.3. Эксплуатирующей организацией на основе проектной (конструкторской) документации должны быть разработаны инструкции по эксплуатации опорных конструкций, по их освидетельствованию и контролю за состоянием металла, с учетом требований настоящего стандарта.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты и нормативные документы:

ГОСТ 2.784-96. Обозначения условные графические. Элементы трубопроводов.

ГОСТ 9.014-78. ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования.

ГОСТ 9.032-74. ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения.

ГОСТ 12.3.003-86. ССБТ. Работы электросварочные. Требования безопасности.

ГОСТ 380-2005. Сталь углеродистая обыкновенного качества. Марки.

ГОСТ 1050-88. Прокат сортовой калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия.

ГОСТ 1577-93. Прокат толстолистовой и широкополосный из конструкционной качественной стали. Технические условия.

ГОСТ 1759.0-87. Болты, винты, шпильки и гайки. Технические условия.

ГОСТ 2246-70. Проволока стальная сварочная. Технические условия.

ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики.

ГОСТ 4543-71. Прокат из легированной конструкционной стали. Технические условия.

ГОСТ 5520-79. Прокат листовой из углеродистой, низколегированной и легированной сталей для котлов и сосудов, работающих под давлением. Технические условия.

ГОСТ 6507-90. Микрометры. Технические условия.

ГОСТ 7417-75. Сталь калиброванная круглая. Сортамент.

ГОСТ 8479-70. Поковки из конструкционной углеродистой и легированной стали. Общие технические условия.

ГОСТ 8731-74. Трубы стальные бесшовные горячедеформированные. Технические требования.

ГОСТ 8733-74. Трубы стальные бесшовные холоднодеформированные. Технические требования.

ГОСТ 9087-81. Флюсы сварочные плавленые. Технические условия.

ГОСТ 9466-75. Электроды покрытые металлические для ручной дуговой сварки сталей и наплавок. Классификация и общие технические условия.

ГОСТ 10705-80. Трубы стальные электросварные. Технические условия.

ГОСТ 10706-80. Трубы стальные электросварные прямошовные. Технические условия.

ГОСТ 12344-2003. Стали легированные и высоколегированные. Методы определения углерода.

ГОСТ 13764-86. Пружины винтовые цилиндрические сжатия и растяжения из стали круглого сечения. Классификация.

ГОСТ 14637-89. Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия.

ГОСТ 14955-77. Сталь качественная круглая со специальной отделкой поверхности. Технические условия.

ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

ГОСТ 14019-2003. Металлы. Методы испытания на изгиб.

ГОСТ 15150-69. Машины, приборы и другие технические изделия для районов с тропическим климатом. Общие технические условия.

ГОСТ 18442-80. Контроль неразрушающий. Капиллярные методы. Общие требования.

ГОСТ 19281-89. Прокат из стали повышенной прочности. Общие технические требования.

ГОСТ 20072-74. Сталь теплоустойчивая. Технические условия.

ГОСТ 20295-85. Трубы стальные сварные для магистральных газопроводов. Технические условия.

ГОСТ 20700-75. Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений; пробки и хомуты с температурой среды от 0 до 650 °С. Технические условия.

ГОСТ 21105-87. Контроль неразрушающий. Магнитопорошковый метод.

ГОСТ 24297-87. Входной контроль продукции. Основные положения.

СТО ЦКТИ 10.003-2007. Трубопроводы пара и горячей воды тепловых станций. Общие технические условия.

ОСТ 108.030.113-87. Поковки из углеродистой и легированной стали для оборудования и трубопроводов тепловых и атомных станций. Технические условия.

ОСТ 108.004.101-80. Контроль неразрушающий. Люминесцентный, цветной и люминесцентно-цветной. Методы. Основные положения.

РД 03-606-03. Инструкция по визуальному и измерительному контролю.

РД 03-613-03. Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов.

РД 03-614-03. Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов.

РД 03-615-03. Порядок применения сварочных технологий при изготовлении, монтаже и реконструкции технических устройств для опасных производственных объектов.

РД 10-249-98. Нормы расчета на прочность стационарных котлов и трубопроводов пара и горячей воды.

РД 13-05-2006. Методические рекомендации о порядке проведения магнитопорошкового контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах.

РД 13-06-2006. Методические рекомендации о порядке проведения капиллярного контроля.

РД 24.982.101-89. Временная противокоррозионная защита изделий котлостроения. Покрытия лакокрасочные консервационные. Технические требования.

РД 34.17.302-97 (ОП 501 ЦД-97). Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения.

ТУ 3-923-75. Трубы котельные бесшовные с механической обработкой из конструкционной марки стали.

ТУ 13.1000-9-030-00212179-2007. Трубы бесшовные горячедеформированные, механически обработанные из углеродистой и легированных марок сталей для трубопроводов ТЭС и АЭС.

ТУ 14-3-190-2004. Трубы стальные бесшовные для котельных установок и трубопроводов. Технические условия.

ТУ 14-3Р-55-2001. Трубы стальные бесшовные для паровых котлов и трубопроводов. Технические условия.

ТУ 108.11.888-87 Листы из стали марки 15Х1М1Ф. Технические условия

ПБ 03-273-99. Правила аттестации сварщиков и специалистов сварочного производства.

ПБ 10-573-03. Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды.

СНиП II-23-82. Часть II. Нормы проектирования. Глава 23. Строительные конструкции.

3. ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

3.1. В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 опасный производственный объект: по Федеральному закону № 116-ФЗ.

3.1.2 опорно-подвесная система трубопровода: Система, предназначенная для крепления трубопровода и передачи нагрузок от трубопровода на строительную несущую конструкцию или фундамент.

3.1.3 опорная конструкция: Изделие, предназначенное для восприятия нагрузок и воздействий со стороны опираемого элемента и передачи их на строительные конструкции.

3.1.4 строительные конструкции: Несущие стальные или железобетонные конструкции, являющиеся составной частью здания или сооружений тепловой станции.

3.1.5 конструкторская организация: Организация, выполняющая конструирование трубопровода, включая опорные конструкции.

3.1.6 организация-изготовитель: Организация, изготавливающая опорные конструкции, их сборочные единицы и детали.

3.1.7 эксплуатирующая организация: Организация, проводящая эксплуатацию тепловой станции.

3.1.8 трубопровод: Протяженный элемент, состоящий из труб, соединенных между собой при помощи сварки или фланцев, предназначенный для транспортировки теплоносителя (рабочей среды).

3.1.9 опора: Опорная конструкция, предназначенная для передачи нагрузок от трубопровода на строительную конструкцию.

3.1.10 опора скользящая: Опора, несущая вертикальную нагрузку от трубопровода и ограничивающее вертикальное перемещение вниз, а также незначительное плоскостное смещение или вращение.

3.1.11 опора неподвижная: Опора, ограничивающая перемещения и повороты в точках установки трубопровода.

3.1.12 направляющая опора: Опора, допускающая перемещение в осевом направлении.

3.1.13 пружинная подвеска: Пружинное устройство, воспринимающее вертикальные нагрузки при заданной жесткости пружин.

3.1.14 цепь подвески: Совокупность последовательно соединенных деталей и сборочных единиц, передающих вес трубопровода на строительную конструкцию.

3.1.15 пружинный блок: Элемент цепи подвески или опоры, предназначенный для амортизации вертикальных перемещений трубопровода, а также для регулировки затяжки пружин при наладке трубопровода.

3.1.16 хомутовый блок: Элемент цепи подвески, предназначенный для крепления трубопровода подвески при помощи полухомутов и крепежных деталей (болтов, шпилек и гаек).

3.1.17 полухомут: Деталь, служащая для крепления трубопровода к цепи подвески или к корпусу опоры.

3.1.18 проушина: Деталь, служащая для присоединения цепи подвески при помощи сварки к строительной конструкции.

3.1.19 траверса: Деталь, служащая для увеличения максимальной нагрузки на подвеску.

3.1.20 талреп: Сборочная единица, служащая для изменения длины цепи подвески и для регулировки трубопровода при его наладке.

3.1.21 упор: Деталь, привариваемая к трубе и служащая для фиксации трубопровода в хомутовом блоке или в неподвижной опоре.

3.2 В настоящем стандарте применены следующие сокращения:

ГОСТ - межгосударственный стандарт;

ГОСТ Р - национальный стандарт Российской Федерации;

НД - нормативная документация;

ОТК - отдел технического контроля;

ВИК - визуальный и измерительный контроль;

МК - магнитопорошковый контроль;

ПВК - капиллярный контроль (поверхностный);

УК - ультразвуковой контроль;

ПТД - производственно-технологическая документация;

ТУ - технические условия;

ТЭС - тепловая электростанция;

РД - руководящий документ;

ОПС - опорно-подвесная система;

ВК - визуальный контроль.

(Измененная редакция. Изм. № 1)

3.3. В стандарте приняты следующие обозначения, приведенные в таблице 3.1.

Таблица 3.1

|

Название |

Единица измерения |

|

|

Da |

Наружный диаметр трубы |

мм |

|

sr |

Расчетная толщина стенки трубы |

мм |

|

s |

Номинальная толщина стенки трубы |

мм |

|

|

Минимальное значение временного сопротивления при расчетной температуре |

МПа |

|

|

Минимальное значение предела текучести при расчетной температуре |

МПа |

|

|

Минимальный предел длительной прочности за время τ при расчетной температуре |

МПа |

|

|

Предел ползучести при расчетной температуре |

МПа |

|

tcp |

Температура среды |

°С |

|

φw |

Коэффициент прочности сварных соединений |

- |

|

Mb |

Изгибающий момент |

Н мм |

|

Mk |

Крутящий момент |

Н мм |

|

Pp |

Рабочая нагрузка упругой опоры (нагрузка на опоры в рабочем состоянии трубопровода) |

Н |

|

Px |

Нагрузка опоры в холодном состоянии трубопровода |

Н |

|

Pmax |

Максимальная допустимая нагрузка пружины |

Н |

|

ΔР |

Заданное изменение нагрузки опоры при переходе трубопровода из рабочего состояния в холодное |

Н |

|

σe |

Эквивалентное напряжение |

МПа |

|

σт |

Расчетное осевое (мембранное) напряжение |

МПа |

|

σb |

Расчетное напряжение при изгибе |

МПа |

|

τs |

Расчетное напряжение среза |

МПа |

|

[σ] |

Допускаемое напряжение |

МПа |

|

σа |

Амплитуда напряжений |

МПа |

4. ОБЩИЕ ТРЕБОВАНИЯ

4.1. Опорно-подвесная система является неотъемлемой частью трубопровода. Она должна быть спроектирована, изготовлена и проконтролирована таким образом, чтобы была обеспечена безопасность эксплуатации трубопровода пара или горячей воды в течение назначенного срока службы, который указывается в технических условиях на опорную конструкцию и/или в паспорте трубопровода.

Если назначенный срок службы трубопровода превышает назначенный срок службы опорной конструкции, то должен быть предусмотрен ремонт ОПС.

4.2. Ответственность за правильность конструкции ОПС, за выбор материалов, расчета на прочность, качество изготовления, а также за соответствие требованиям настоящего стандарта несет предприятие или организация, выполняющие соответствующие работы.

4.3. Рекомендуется использовать такую компоновку опорных конструкций, которая обеспечивает возможность проведения их осмотра, ремонта, контроля основного металла и сварных соединений неразрушающими методами после изготовления (монтажа) и в процессе эксплуатации.

4.4. ОПС трубопроводов должна изготавливаться в соответствии с требованиями настоящего стандарта по ПТД, рабочим чертежам, разработанным и утвержденным в установленном порядке.

4.5. Проект ОПС не должен изменяться без согласования с проектировщиком системы трубопроводов. В проекте указываются величины предварительного смещения подвижных опор и тяг подвесок, а также данные по регулировке пружинных подвесок. При применении подвесок в проекте указываются длины тяг.

5 ТРЕБОВАНИЯ К МАТЕРИАЛАМ И ПОЛУФАБРИКАТАМ

5.1. Общие положения

5.1.1. Материалы для изготовления элементов ОПС выбираются разработчиком с учетом расчетных параметров, в зависимости от категории и группы трубопроводов (см. таблицу 1 ПБ 10-573-03).

5.1.2. В таблице 5.1 перечислены марки допущенных к применению материалов, документация и предельные температуры применения материалов при нормальных условиях эксплуатации.

5.1.3. Материалы и полуфабрикаты, применяемые для изготовления деталей должны поставляться по техническим условиям и стандартам с гарантированными механическими свойствами и химическим составом и соответствовать требованиям конструкторской и нормативной документации на детали и сборочные единицы.

5.1.4. Материалы (полуфабрикаты) должны быть термически обработаны в соответствии с указаниями стандартов и технических условий на поставку.

Полуфабрикаты для изготовления полухомутов должны поставляться в термически обработанном состоянии. Допускается поставка полуфабрикатов без термической обработки, если на предприятии-изготовителе полуфабрикат подвергается горячему формоизменению, совмещенному с термической обработкой или подвергаемому последующей термической обработке. В этом случае поставщик полуфабрикатов контролирует свойства на термически обработанных образцах в соответствии с указаниями стандартов или технических условий.

5.1.5. Применение материалов (полуфабрикатов), получаемых по импорту, осуществляется в соответствии с указаниями действующих федеральных норм и правил.

5.1.6. Материал элементов опор и подвесок, привариваемых к трубопроводу, должен соответствовать материалу трубопровода. Для элементов опор и подвесок, непосредственно соприкасающихся с трубопроводом, следует учитывать температуру рабочей среды.

5.1.7. В зависимости от района поставки элементы ОПС должны изготавливаться в климатических исполнениях У, ХЛ или Т по ГОСТ 15150.

Стальные конструкции, предназначенные для эксплуатации в районах с холодным климатом (исполнение ХЛ), должны удовлетворять требованиям ГОСТ 15150, а при поставке в районы с тропическим климатом (исполнение Т), должны удовлетворять требованиям ГОСТ 15151.

Таблица 5.1 - Материалы, применяемые для изготовления элементов ОПС трубопроводов

|

ГОСТ, ТУ на сталь |

НД на изделие (полуфабрикат) |

Предельная температура, °С |

|

|

Бесшовные трубы |

|||

|

10, 20 |

300 |

||

|

10, 20 |

425 |

||

|

20, 20ПВ |

450 |

||

|

15ГС |

450 |

||

|

16ГС |

ТУ 3-923 |

450 |

|

|

15ХМ |

550 |

||

|

12Х1МФ, 12Х1МФ-ПВ |

570 |

||

|

15Х1М1Ф |

575 |

||

|

Сварные трубы (прямошовные) |

|||

|

Ст3сп, Ст3пс, Ст3сп5 |

ГОСТ 10706 (гр. В), ГОСТ 10705 (гр. В) |

115 |

|

|

10, 20 |

ГОСТ 10705 (гр. В) |

300 |

|

|

20 |

350 |

||

|

17ГС, 17Г1С, 17Г1СУ |

425 |

||

|

Стальные поковки |

|||

|

20 |

450 |

||

|

20 |

ГОСТ 8479* (гр. IV, V) |

450 |

|

|

22К |

350 |

||

|

16ГС |

450 |

||

|

12МХ |

ГОСТ 8479* (гр. IV, V) |

530 |

|

|

15ХМ |

ГОСТ 8479* (гр. IV, V) |

550 |

|

|

12Х1МФ |

570 |

||

|

15Х1М1Ф |

575 |

||

|

Листовая сталь |

|||

|

Ст3сп, Ст3пс, Ст3сп5 |

300 |

||

|

20 |

350 |

||

|

20К |

450 |

||

|

15ГС, 16ГС, 09Г2С |

450 |

||

|

12ХМ |

ГОСТ 5520 ТУ 14-1-642 |

ГОСТ 5520 ТУ 14-1-642 |

500 |

|

12Х1МФ |

570 |

||

|

15Х1М1Ф |

ТУ 108.11.888 |

ТУ 108.11-888 |

575 |

|

Прокат сортовой и фасонный |

|||

|

65Г |

- |

||

|

60С2А |

- |

||

|

20Х1М1ФТR |

- |

||

|

Крепежные изделия |

|||

|

20 |

350 |

||

|

30 35,40 |

450 |

||

|

45 |

400 |

||

|

35Х, 40Х |

450 |

||

|

20Х1М1Ф1ТР |

580 |

||

|

* ГОСТ 8479 - IV и V группы с обязательным выполнением УК. |

|||

5.1.8. Материалы, поставляемые для изготовления стальных конструкций ОПС, выбираются проектирующей организацией в соответствии с требованиями настоящего стандарта и условиями их работы при расчетной температуре наружного воздуха и при рабочей температуре данных элементов.

При работе в районе с температурой наружного воздуха минус 40 °С и ниже за расчетную принимается температура эксплуатации конструкции, а именно: средняя температура наиболее холодной пятидневки, но не ниже минус 40 °С.

(Измененная редакция. Изм. № 1)

5.1.9. Организация - изготовитель элементов опорных конструкций должна осуществлять входной контроль качества поступающих полуфабрикатов. Оценка качества материалов проводится в соответствии с требованиями стандартов и технических условий на конкретные полуфабрикаты.

5.1.10. Порядок проведения входного контроля материалов и полуфабрикатов устанавливается предприятием-изготовителем деталей и сборочных единиц с учетом требований ГОСТ 24297.

Виды контроля при испытании элементов представлены в таблице 5.2.

Таблица 5.2

|

Визуальный контроль качества поверхности РД 03-606 |

|

Контроль размеров (лист, поковка - s×B×L, труба - Da×s) - ГОСТ 6507 |

|

Контроль химического состава - ГОСТ 12344, мехсвойств - по сертификату |

5.1.11. Оценка качества материалов проводится в соответствии с требованиями стандартов и технических условий (химсостав, механические свойства).

5.1.12. При неполноте сертификатных данных или отсутствии сертификатов применение материалов и полуфабрикатов может быть допущено только после проведения испытаний и исследований, подтверждающих их соответствие требованиям стандартов или технических условий на материалы и полуфабрикаты.

5.1.13. В производство допускаются только те материалы и полуфабрикаты, по которым отдел технического контроля предприятия-изготовителя изделий дал положительное заключение о возможности их использования.

5.2. Механические свойства материалов, используемых для изготовления опор трубопроводов

5.2.1. Механические свойства материалов, используемых для изготовления опорных конструкций элементов ТЭС, указаны в таблицах 5.3 и 5.4.

5.3. Требования к складированию, хранению и транспортировке материалов

5.3.1. Складирование, хранение, транспортирование материалов и полуфабрикатов должны производиться по инструкции предприятия-изготовителя изделий.

Стальной прокат следует хранить, как правило, в закрытых помещениях с укладкой в устойчивые штабели.

5.4. Требования к сварочным материалам

5.4.1. Для сварки и наплавки опорных конструкций оборудования и трубопроводов следует применять сварочные и наплавочные материалы в соответствии с таблицей 5.6 настоящего стандарта.

5.4.3. К сварке допускаются детали, принятые отделом технического контроля предприятия-изготовителя.

5.4.4. Сварка и прихватка под сварку должны производиться квалифицированными сварщиками, аттестованными в соответствии с требованиями ПБ 03-273 и имеющими удостоверение, устанавливающее их квалификацию и характер работ, к которым они допущены.

5.4.5. По внешнему виду швы сварных соединений должны удовлетворять следующим требованиям:

- иметь гладкую (для автоматической сварки) или равномерно чешуйчатую поверхность (с высотой чешуек не более 1 мм) без наплывов, прожогов, сужений и не иметь резкого перехода к основному металлу;

- не допускаются трещины и подтеки, а также пористость на наружной поверхности швов.

5.4.2. Механические свойства металла шва, выполненного дуговыми видами сварки, указаны в таблице 5.5.

Таблица 5.3 - Механические свойства материалов из углеродистых и марганцовистых сталей

|

Характеристики |

Температура, °С |

||||||||

|

20 |

50 |

100 |

150 |

200 |

250 |

300 |

350 |

||

|

не менее |

|||||||||

|

Ст3сп3 по ГОСТ 14637. Горячекатаная сортовая и листовая сталь толщиной до 20 мм |

Rm, МПа |

373 |

363 |

353 |

353 |

343 |

323 |

284 |

- |

|

Rp0,2, МПа |

245 |

235 |

235 |

235 |

235 |

206 |

186 |

- |

|

|

Ст3сп3 по ГОСТ 14637. Горячекатаная сортовая и листовая сталь толщиной более 20 до 100 мм |

Rm, МПа |

373 |

363 |

353 |

353 |

343 |

323 |

284 |

- |

|

Rр0,2, МПа |

206 |

196 |

196 |

196 |

196 |

177 |

157 |

- |

|

|

Сталь 20К по ГОСТ 5520. Листы толщиной от 4 до 60 мм |

Rm, MПa |

402 |

397 |

397 |

392 |

392 |

392 |

373 |

363 |

|

Rp0,2, МПа |

216 |

206 |

206 |

206 |

196 |

196 |

177 |

157 |

|

|

Сталь 22К по ГОСТ 5520. Листы толщиной от 25 до 70 мм |

Rm, MПa |

430 |

430 |

430 |

430 |

430 |

421 |

412 |

392 |

|

Rp0,2, МПа |

215 |

206 |

196 |

186 |

186 |

186 |

186 |

177 |

|

|

Сталь 09Г2С по ГОСТ 5520. Листы толщиной от 4 до 160 мм |

Rm, MПa |

432 |

432 |

432 |

432 |

432 |

432 |

432 |

432 |

|

Rp0,2, МПа |

245 |

235 |

2235 |

226 |

216 |

216 |

196 |

177 |

|

|

Сталь 16ГС по ГОСТ 5520. Листы горячекатаные толщиной от 4 до 160 мм |

Rm, MПa |

451 |

422 |

392 |

392 |

392 |

392 |

373 |

373 |

|

Rp0,2, МПа |

245 |

235 |

235 |

226 |

216 |

216 |

196 |

177 |

|

|

Сталь 20 по ТУ 14-3Р-55. Трубы горячедеформированные |

Rm, MПa |

402 |

392 |

392 |

392 |

373 |

373 |

363 |

353 |

|

Rp0,2, МПа |

216 |

206 |

206 |

206 |

196 |

196 |

177 |

157 |

|

|

Сталь 35 по ГОСТ 1050 Сортовая горячекатаная. |

Rm, MПa |

530 |

530 |

520 |

510 |

510 |

500 |

- |

- |

|

Rp0,2, МПа |

275 |

255 |

235 |

225 |

186 |

147 |

127 |

- |

|

|

Сталь 45 по ГОСТ 1050. Заготовки крепежных деталей толщиной или диаметром до 250 мм |

Rm, MПa |

570 |

570 |

570 |

570 |

570 |

549 |

530 |

510 |

|

Rp0,2, МПа |

315 |

304 |

304 |

304 |

304 |

255 |

226 |

206 |

|

|

Сталь 35Х по ГОСТ 1050. Заготовки крепежных деталей толщиной или диаметром до 250 мм |

Rm, MПa |

736 |

726 |

706 |

706 |

706 |

706 |

706 |

628 |

|

Rp0,2, МПа |

590 |

579 |

569 |

549 |

520 |

520 |

491 |

471 |

|

Таблица 5.4 - Механические свойства материалов из хромомолибденовых и хромомолибденованадиевых сталей

|

Характеристики |

Температура, °С |

|||||||

|

20 |

200 |

300 |

400 |

500 |

550 |

600 |

||

|

не менее |

||||||||

|

Сталь 12ХМ по ГОСТ 5520. Листы толщиной от 4 до 160 мм |

Rm, MПa |

441 |

432 |

432 |

373 |

294 |

- |

- |

|

Rp0,2, МПа |

235 |

226 |

216 |

196 |

177 |

- |

- |

|

|

Сталь 15ХМ по ТУ 14-3Р-55. Трубы горячедеформированные |

Rm, MПa |

441 |

421 |

412 |

372 |

294 |

- |

- |

|

Rp0,2, МПа |

226 |

226 |

216 |

196 |

186 |

- |

- |

|

|

Сталь 12Х1МФ по ГОСТ 5520. Горячекатаная сталь толщиной или диаметром до 40 мм |

Rm, MПa |

471 |

451 |

441 |

422 |

392 |

- |

- |

|

Rp0,2, МПа |

255 |

255 |

235 |

216 |

177 |

- |

- |

|

|

R2∙105 МПа |

- |

- |

- |

- |

- |

85 |

55 |

|

|

Сталь 12Х1МФ по ТУ 14-3Р-55. Трубы бесшовные горячекатаные |

Rm, MПa |

441 |

422 |

412 |

372 |

294 |

- |

- |

|

Rp0,2, МПа |

275 |

275 |

255 |

216 |

135 |

- |

- |

|

|

R2∙105 МПа |

- |

- |

- |

- |

- |

82 |

45 |

|

|

Сталь 15Х1М1Ф по ТУ 14-3Р-55. Трубы бесшовные горячекатаные |

Rm, MПa |

491 |

491 |

471 |

412 |

333 |

- |

- |

|

Rp0,2, МПа |

314 |

284 |

265 |

235 |

205 |

- |

- |

|

|

R2∙105 МПа |

- |

- |

- |

- |

- |

93 |

56 |

|

|

Сталь 25Х1МФ. Заготовки крепежных деталей толщиной или диаметром до 200 мм КП 590 |

Rm, MПa |

736 |

667 |

628 |

589 |

510 |

- |

- |

|

Rp0,2, МПа |

590 |

520 |

491 |

451 |

422 |

- |

- |

|

|

Лист. Сталь 15Х1М1Ф ТУ 108.11-888-78 |

Rm, MПa |

490 |

- |

- |

- |

- |

265 |

- |

|

Rp0,2, МПа |

295 |

- |

- |

- |

- |

- |

- |

|

|

R2∙105 МПа |

- |

- |

- |

- |

162 |

94 |

63* |

|

|

* Значение при t = 590 °С |

||||||||

Таблица 5.5 - Механические свойства металла шва, выполненного дуговыми видами сварки

|

Испытание при температуре 20 °С |

|||||

|

Значения механических свойств, не менее |

|||||

|

Предел прочности Rm, МПа |

Предел текучести Rp0,2, МПа |

Относительное удлинение А, % |

Относительное сужение Z, % |

Ударная вязкость, Дж/см2 |

|

|

KCU |

|||||

|

УОНИИ 13/55 |

490 |

- |

22 |

58 |

127 |

|

ЦЛ-20, ЦЛ-39 |

490 |

- |

16 |

- |

78 |

|

ЦЛ-38 |

470 |

- |

18 |

- |

88 |

|

ЦЛ-45 |

490 |

- |

18 |

- |

88 |

|

Св-08Г2С |

452 |

255 |

18 |

50 |

120 |

Таблица 5.6 - Сварочные материалы

|

Способ сварки |

|||||||

|

Ручная электродуговая сварка (РД) |

Автоматическая электродуговая сварка под флюсом (АФ) |

Аргонодуговая сварка (РАД) |

Дуговая сварка плавящимся электродом в защитных газах (МАДП) |

Электрошлаковая сварка (ЭШ) |

|||

|

Марки применяемых сварочных материалов |

|||||||

|

электроды ГОСТ 9466 |

проволока ГОСТ 2246 |

флюс ГОСТ 9087 ОСТ 24.948.02 |

проволока ГОСТ 2246 |

проволока ГОСТ 2246 |

проволока ГОСТ 2246 |

флюс ГОСТ 9087 ОСТ 24.948.02 |

|

|

Ст3сп Ст3пс Ст3Гпс 10, 20 |

ЦУ-6, ЦУ-7 УОНИИ 13/45 УОНИИ 13/55 ЦУ-5 ТМУ-21У |

Св-08 Св-08А Св-08АА Св-08ГА |

ОСЦ-45 ОСЦ-45М АН-348-А АН-348-АМ АН-42 АН-42М АНЦ-1 |

Св-08ГА-2 Св-08ГС Св-08Г2С АП-АН2 |

Св-08Г2С ПП-АН8 |

Св-10ГА Св-10Г2 Св-8ГСМТ |

АН-8 ФЦ-6 ФЦ-11 ФЦ-21 |

|

20К |

Св-08ГА Св-10ГА Св-10Г2 Св-08ГС |

ФЦ-11 |

|||||

|

22К |

ЦУ-7 УОНИИ 13/55 ЦУ-5 ТМУ-21У |

Св-08А Св-08АА Св-08ГА |

ФЦ-11 ФЦ-16 ФЦ-22 |

||||

|

Св-10ГА Св-10Г2 Св-08ГС |

|||||||

|

16ГС 09Г2С |

УОНИИ 13/55 ЦУ-5, ЦУ-6 ЦУ-7 ТМУ-21У |

Св-08ГС Св-12ГС |

ФЦ-11 ФЦ-16 ФЦ-22 |

Св-08ГС Св-08Г2С |

Св-08Г2С Св-10ГСМТ |

Св-08Г2 Св-12ГС |

- |

6. ПРОЕКТИРОВАНИЕ ТРУБОПРОВОДОВ С ОПОРНО-ПОДВЕСНОЙ СИСТЕМОЙ

6.1. Общие положения

6.1.1. При проектировании трубопроводов с опорными конструкциями предпочтение должно отдаваться стандартным опорным конструкциям.

(Измененная редакция. Изм. № 1)

6.1.2. Правильно выбранные П, Г-образные компенсаторы линии трубопровода оказываются эффективным средством повышения его компенсирующей способности и безопасности эксплуатации.

6.1.3. Расстояние между подвесками и опорами должно обеспечивать равномерное распределение весовой нагрузки по длине трубопровода (при этом следует учитывать работу строительной конструкции и возможность перераспределения усилий на подвески в процессе эксплуатации).

6.1.4. При проектировании ОПС трубопроводов опоры и подвески следует располагать по возможности ближе к местам приложения сосредоточенных нагрузок и арматуре, а также на расстоянии не менее 50 мм от сварных швов для труб диаметром менее 50 мм и не менее 200 мм для труб диаметром свыше 50 мм.

6.1.5. Основной нагрузкой, действующей на подвески, является вес. При тепловых перемещениях в процессе эксплуатации в тяге возникает изгибающий момент, достигающий своих максимальных значений на концах тяги.

6.1.6. Количество подвесок или опор по длине паропровода определяется максимально допустимыми уровнями напряжений. Расстояние между подвесками должно обеспечивать равномерное распределение весовой нагрузки по длине трубопровода.

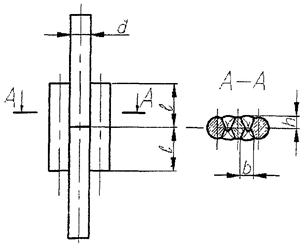

6.1.7. По наружному диаметру тяги принимается диаметр резьбы. Если подвески в группе имеют разную длину, выбор диаметров тяг для таких подвесок производится с учетом их длин и реальных нагрузок, воспринимаемых этими подвесками.

6.1.8. При проектировании трубопровода должны выполняться следующие условия:

- расстояние между опорами и подвесками трубопровода устанавливает организация-проектировщик с учетом рекомендуемых значений, указанных в таблице 6.1;

- отклонение угла тяги подвески от вертикали не должно превышать 4°;

- изменения усилий в пружинной опоре или подвеске не должны превышать ±25 % расчетного значения.

Нагрузка от массы среды при гидростатическом испытании трубопровода должна быть учтена в проекте ОПС.

6.1.9. С учетом выбранной строительной конструкции определяются прогибы от монтажной, эксплуатационной и сейсмической нагрузки. Определение прогибов балок необходимо для установления величины перераспределения нагрузок между подвесками трубопровода.

6.1.10. Опоры должны быть прочно закреплены в строительной конструкции и обеспечивать надежное соединение с трубой, компенсировать заданные перемещения или вращения трубопровода (скользящие опоры) в пределах допусков.

6.1.11. Все соединительные тяги и элементы подвески должны снабжаться средствами регулирования (талрепами), пружинными блоками.

Минимальная длина резьбового соединения должна быть достаточной для регулирования и настройки элемента подвески.

6.1.12. Упоры в вертикальных трубопроводах должны быть расположены таким образом, чтобы гарантировать контакт с полухомутами подвески.

Таблица 6.1

|

Наибольший пролет трубопровода, м |

|

|

57 |

4 |

|

76 |

5 |

|

108 |

6 |

|

133 |

7 |

|

159 |

8 |

|

194 |

9 |

|

219 |

9 |

|

245 |

9 |

|

273 |

10 |

|

325 |

10 |

|

377 |

12 |

|

426 |

14 |

|

465 |

13 |

|

530 |

14 |

|

630 |

18 |

|

720 |

18 |

|

920 |

18 |

6.1.13. Расчетные усилия и моменты, приложенные к оборудованию, должны быть согласованы с проектировщиком трубопровода и владельцем трубопровода. Эти усилия и моменты должны удовлетворять условиям прочности.

6.1.14. Расчеты на прочность трубопроводов по программным вычислительным комплексам производятся, с учетом всех ответвлений и промежуточных опор, распределенных и сосредоточенных весовых нагрузок.

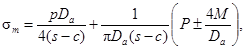

6.1.15. Оценка уровня общих мембранных и изгибных напряжений трубопровода от действия внутреннего давления и возникающих усилий на опору определяется по формуле

где р - внутреннее давление, МПа;

Da - наружный диаметр трубопровода, мм;

s - толщина стенки трубы, мм;

с - суммарная прибавка к толщине стенки;

Р - усилие на опору, Н;

М - изгибающий момент, действующий на опору, Н∙мм.

6.2. Требования к конструкции ОПС

6.2.1. Общие положения

6.2.1.1. (Исключен. Изм. № 1)

6.2.1.2. При технической необходимости или при невозможности установить на трубопроводах стандартные опорные конструкции допускается установка нестандартных опорных конструкций.

6.2.1.3. При ремонте стандартных опорных конструкций может появиться необходимость их реконструкции, модернизации, усиления и т.п. В этом случае такая опорная конструкция из разряда стандартных переходит в разряд нестандартных.

6.2.2. Опорные конструкции трубопроводов

6.2.2.1. При проектировании трубопровода необходимо проанализировать возможность применения скользящей опоры.

6.2.2.2. При осевом перемещении трубопровода, составляющем 10 % от расчетного, но не более 25 мм, следует предусмотреть установку скользящих опор.

6.2.3. Конструкция подвесок

6.2.3.1. Конструкция подвески набирается из стандартных деталей (тяг, соединительных муфт и талрепов, пружинных блоков), что позволяет проектировать цепи необходимой длины и сложности.

Все тяги, входящие в цепь подвески, должны быть одного диаметра.

Тип подвески характеризуется конструкцией узла крепления подвески к трубопроводу и конструкцией цепи подвески.

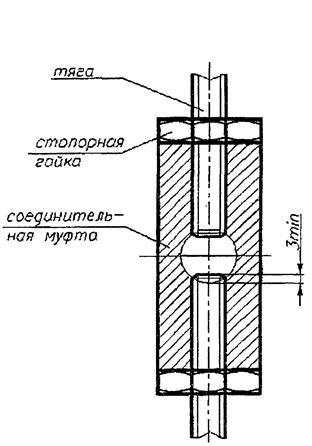

Соединительные муфты, служат для наращивания длин тяг подвесок. Оба конца муфты должны иметь правую резьбу. На каждую муфту должны заказываться две стопорные гайки.

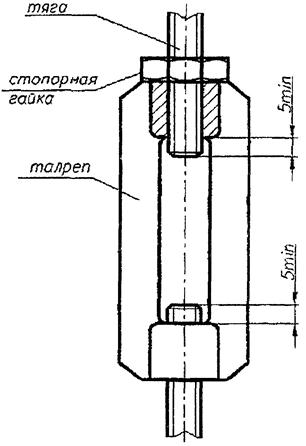

6.2.3.2. Талрепы служат для изменения длины тяг, а также для регулировки затяжки пружин. Талреп с одной стороны должен иметь правую резьбу, с другой - левую резьбу. Талреп должен стопориться одной стопорной гайкой со стороны правой резьбы.

Для регулировки затяжки пружин рекомендуется на один или два пружинных блока предусматривать один талреп, на три и более пружинных блоков - два талрепа. Если талрепами производится полная затяжка пружин, на каждый пружинный блок необходимо предусмотреть один талреп.

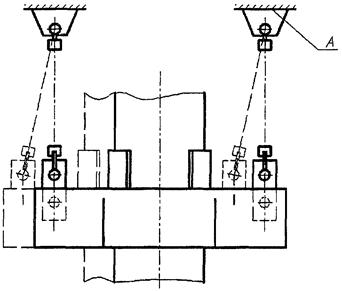

6.2.3.3. В подвесках используются блоки с пружинами и тяги нескольких типоразмеров в зависимости от допускаемой нагрузки. Выбор пружинного блока определяет исполнение тяг для всей цепи. Для уменьшения допускаемой нагрузки на подвеску служат траверсы.

6.2.3.4. Пружинные подвески с переменной нагрузкой обычно используются при относительно малых вертикальных перемещениях трубопровода. Они могут использоваться, когда при перемещении трубы изменение нагрузки не превышает 30 % расчетной.

6.2.3.5. Пружины должны выдерживать установленную нагрузку в пределах расчетного срока службы трубопроводов.

6.2.4. Катковые и скользящие опоры

6.2.4.1. Катковые и скользящие опоры не должны препятствовать свободному перемещению трубопровода и должны быть спроектированы с учетом приложенной нагрузки и силы трения.

6.2.4.2. Размеры скользящей опоры должны обеспечивать проектное перемещение. Материал, используемый в скользящих опорах, должен соответствовать металлу в точке скользящего контакта и должен быть определен в проектной документации.

6.2.4.4. Скользящие опоры должны быть разработаны так, чтобы предотвратить загрязнение поверхностей скольжения при нормальных рабочих условиях.

6.2.4.5. Площадь скольжения должна иметь достаточный размер, чтобы все предусмотренные перемещения происходили с запасом, по крайней мере, по 25 мм в каждом направлении.

6.2.4.6. Усилия, возникающие от трения поверхностей скольжения, должны быть включены в расчет опорной конструкции. Там, где применяются стальные поверхности скольжения, коэффициент трения должен быть 0,3. Там, где необходимы более низкие силы трения, должны применяться материалы с низким коэффициентом трения, подходящие по физическим условиям и условиям окружающей среды, в которых опора предназначена работать, например, политетрафторэтилен (тефлон).

6.2.5. Требования к пружинам

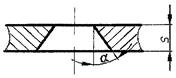

6.2.5.1. Все пружины делятся на две группы:

- группа 1 соответствует расчетной деформации пружины λmax = 70 мм под нагрузкой Рmax,

- группа 2 соответствует расчетной деформации пружины λmax = 140 мм.

Если каждую из пружин, входящих в пружинную цепь опоры, обозначить числом, выражающим группу, к которой она принадлежит (т.е. числом 1 или 2), а затем эти числовые обозначения всех пружин просуммировать, то получим значение структуры пружинной цепи - Z. Пружинная цепь является определенной, если она задана структурой Z и максимальной нагрузкой Рmax, которая принимается одинаковой для всех пружин, входящих в данную пружинную цепь.

6.2.5.2. Выбор пружинных опор основывается на расчетном анализе прочности трубопровода согласно РД 10-249 и передаваемых им нагрузок на оборудование.

Выбор пружинных опор производится по программам.

6.2.5.3. Пружины для опор подбирают по максимальной эксплуатационной нагрузке и необходимой жесткости опоры. Жесткость опоры должна приниматься такой, чтобы обеспечивалась величина изменения нагрузки опор при переходе трубопровода из рабочего состояния в холодное.

6.2.5.4. В таблице 6.2 представлены жесткости пружинных цепей и в таблице 6.3 - жесткости пружинных опор для всех практически возможных вариантов пружинных цепей.

6.2.6. Требования к опорам при действии вибрации

6.2.6.1. Вибрация может возникать в результате гидравлического удара или в результате внешне приложенных циклических нагрузок.

Если в техническом задании на трубопровод вибрация предусмотрена, то проектировщик трубопровода должен учесть эту информацию и принять меры (конструктивное решение) по устранению или уменьшению вибрации.

Таблица 6.2

|

Pmax, kН |

||||||||||||

|

1,26 |

2,73 |

5,24 |

8,00 |

11,67 |

16,34 |

19,66 |

26,34 |

32,60 |

40,00 |

48,60 |

58,45 |

|

|

Жесткость пружинных цепей kц, Н/мм |

||||||||||||

|

1 |

18,8 |

39,7 |

76,3 |

116,6 |

170,0 |

38 |

286 |

384 |

475 |

583 |

708 |

851 |

|

2 |

9,14 |

19,8 |

38,2 |

58,3 |

85,0 |

119 |

143,2 |

191,9 |

237 |

292 |

354 |

426 |

|

3 = 2 + 1 |

6,09 |

13,24 |

25,4 |

38,9 |

56,7 |

79,3 |

95,5 |

127,9 |

145 |

194,3 |

236 |

284 |

|

4 = 2 + 2 |

4,57 |

9,93 |

19,1 |

29,2 |

42,5 |

59,5 |

71,6 |

95,9 |

118,8 |

145,7 |

177 |

213 |

|

5 = 2 + 2 + 1 |

3,66 |

7,94 |

15,3 |

23,3 |

34,0 |

47,6 |

57,3 |

76,7 |

95,0 |

116,6 |

142 |

170,3 |

|

6 = 2 + 2 + 2 |

3,05 |

6,62 |

12,7 |

19,43 |

28,3 |

39,7 |

47,7 |

63,9 |

79,2 |

97,2 |

118 |

142 |

|

7 = 2 + 2 + 2 + 1 |

2,61 |

5,67 |

10,9 |

16,65 |

24,3 |

34,0 |

40,9 |

54,8 |

67,8 |

83,3 |

101,1 |

121,6 |

|

8 = 2 + 2 + 2 + 2 |

2,29 |

4,96 |

9,54 |

14,67 |

21,2 |

29,8 |

35,8 |

48,0 |

59,4 |

72,9 |

88,5 |

106,4 |

|

9 = 2 + 2 + 2 + 2 + 1 |

2,03 |

4,41 |

8,48 |

12,96 |

18,88 |

26,4 |

31,8 |

42,6 |

52,8 |

64,8 |

78,6 |

94,6 |

|

10 = 2 + 2 + 2 + 2 + 2 |

1,83 |

3,97 |

7,63 |

11,66 |

17,0 |

23,8 |

28,6 |

38,4 |

47,5 |

58,3 |

70,8 |

85,1 |

Таблица 6.3

|

Допустимая нагрузка, Pmax, kН |

Жесткость, С, Н/мм |

Диаметр прутка, d, мм |

Диаметр пружины, D, мм |

Высота пружины в свободном состоянии, Нсв, мм |

Полное число витков, n |

Масса пружины, кг |

|||

|

номин. |

предельные отклонения |

номин. |

предельные отклонения |

номин. |

предельные отклонения |

||||

|

Группа 1 (λmax = 70 мм) |

|||||||||

|

1,26 |

18,3 |

10 |

93 |

±1,5 |

143 |

+4,5 ... -1,5 |

7,0 |

1,40 |

|

|

2,73 |

39,7 |

12 |

+0,1 |

151 |

8,5 |

1,924 |

|||

|

5,24 |

763 |

16 |

-0,5 |

113 |

±1,5 |

166 |

6,0 |

3,86 |

|

|

8,00 |

116,6 |

18 |

177 |

6,0 |

4,96 |

||||

|

11,67 |

170,0 |

20 |

+0,2 |

188 |

+5,5 ... -1,5 |

6,0 |

6,22 |

||

|

16,34 |

238,0 |

22 |

-0,5 |

201 |

6,0 |

7,63 |

|||

|

19,66 |

286,4 |

24 |

226 |

6,5 |

9,98 |

||||

|

26,34 |

383,7 |

28 |

138 |

±2,0 |

221 |

5,5 |

13,91 |

||

|

32,60 |

475,0 |

32 |

+0,2 |

277 |

+7,0 ... -2,0 |

6,5 |

22,02 |

||

|

40,00 |

582,9 |

34 |

-0,7 |

289 |

6,5 |

25,20 |

|||

|

48,60 |

707,9 |

36 |

304 |

6,5 |

28,52 |

||||

|

58,45 |

851,4 |

40 |

165 |

±2,0 |

284 |

5,5 |

35,10 |

||

|

Группа 2 (λmax = 140 мм) |

|||||||||

|

1,26 |

9,10 |

10 |

93 |

±1,5 |

270 |

+7,0 ... -2,0 |

12,0 |

2,40 |

|

|

2,73 |

19,90 |

12 |

+0,1 |

284 |

11,0 |

3,24 |

|||

|

5,24 |

38,10 |

16 |

-0,5 |

113 |

±1,5 |

308 |

10,0 |

6,43 |

|

|

8,00 |

58,30 |

18 |

327 |

10,0 |

8,26 |

||||

|

11,67 |

85,00 |

20 |

+0,2 |

346 |

+9,0 ... -3,0 |

10,0 |

10,37 |

||

|

16,34 |

119,0 |

22 |

-0,5 |

369 |

10,0 |

12,70 |

|||

|

19,66 |

143,2 |

24 |

414 |

11,0 |

16,90 |

||||

|

26,34 |

191,9 |

28 |

138 |

±2,0 |

399 |

9,0 |

22,80 |

||

|

32,60 |

237,5 |

32 |

+0,2 |

507 |

+11,0 ... -5,0 |

11,0 |

37,23 |

||

|

40,00 |

291,4 |

34 |

-0,7 |

528 |

11,0 |

42,57 |

|||

|

48,60 |

353,9 |

36 |

549 |

11,0 |

48,30 |

||||

|

58,45 |

425,7 |

40 |

210 |

±2,0 |

508 |

9,0 |

57,50 |

||

7. РАСЧЕТЫ НА ПРОЧНОСТЬ ЭЛЕМЕНТОВ ОПОРНО-ПОДВЕСНОЙ СИСТЕМЫ

7.1. Общие положения

7.1.1. Расчет трубопровода с ОПС должен выполняться специализированной организацией.

7.1.2. Допустимая толщина стенки элементов ОПС должна определяться по расчетной толщине стенки с учетом эксплуатационной прибавки от воздействия коррозии, равной не менее 2 мм.

- расчет по выбору основных размеров элементов;

- поверочный расчет на прочность.

7.1.4. При проектировании трубопровода с опорно-подвесной системой необходимо принимать в расчет следующие нагрузки:

- масса трубы со средой и изоляцией, вес арматуры, перемещения, а также дополнительные нагружающие факторы - трение;

- динамические нагрузки, включая нагрузки, вызванные землетрясением;

- воздействия от тепловых расширений труб;

- воздействия от опор;

- нагрузки от окружающей среды, такие как ветровые и снеговые нагрузки.

Неподвижные опоры должны рассчитываться на усилия, передаваемые на них при наиболее неблагоприятном сочетании нагрузок.

7.1.5. Если эксплуатация трубопровода с ОПС происходит при температурах, вызывающих ползучесть материала, то расчет производят с использованием характеристик длительной прочности и ползучести.

7.2. Расчетная температура стенки металла для элементов ОПС

7.2.1. Общие требования

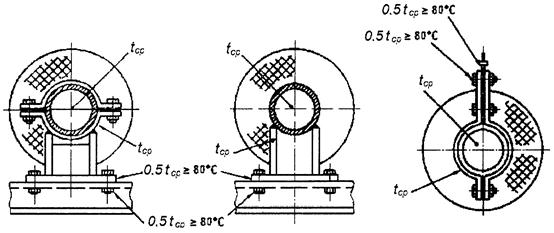

Под расчетной температурой стенки следует принимать температуру металла, по которой выбирается величина допускаемого напряжения. Температуры элементов ОПС должны быть определены непосредственно вычислением или измерением.

7.2.2. Выбор температуры металла узлов ОПС трубопроводов с изоляцией

Температура металла, которая используется при проектировании, должна приниматься по таблице 7.1 и рисунку 7.1.

Таблица 7.1 - Расчетная температура узлов ОПС трубопроводов с изоляцией

|

Расчетная температура опоры, °С |

|

|

Полухомуты (имеющие большую площадь контакта с трубой) |

tср |

|

Узлы без прямого контакта с трубой |

tср - 50 |

|

Болты, шпильки, гайки |

tср - 50 |

|

где tcp - температура среды в трубе |

|

7.2.3. Расчетная температура узлов ОПС трубопроводов вне изоляции

При проектировании ОПС температура металла должна приниматься в соответствии с таблицей 7.2.

Все другие элементы ОПС, включая стальную конструкцию под опору, должны иметь расчетную температуру 80 °С.

Таблица 7.2 - Расчетная температура узлов вне изоляции

|

Температура среды в трубе |

Расчетная температура опоры |

|

|

Полухомуты, связанные с трубой |

> 80 °С |

0,5tcp, но не менее 80 °С |

|

Корпус опоры |

≤ 80 °С |

80 °С |

|

Болты, шпильки, гайки |

> 80 °С |

0,5tcp, но не менее 80 °С |

|

≤ 80 °С |

80 °С |

Рисунок 7.1 - Выбор температуры элементов опор внутри и снаружи изоляции

7.3. Расчет по выбору основных размеров узлов подвесок

7.3.1. При выполнении расчета по выбору основных размеров подвесок расчетной нагрузкой (в рабочем и холодном состояниях) является усилие, приходящееся на подвеску Pmax.

Нагрузка, действующая на опорную конструкцию, не должна превышать допустимую для каждого из режимов эксплуатации.

7.3.2. Расчетный диаметр тяги подвески определяют по формуле

где z - количество тяг;

d* равно: либо d - диаметр тяги в мм, либо d1 - внутренний диаметр резьбы тяги, мм (таблица 7.3).

Таблица 7.3

Размеры в миллиметрах

|

12 |

14 |

16 |

18 |

20 |

24 |

30 |

36 |

|

|

d1 |

9,8 |

11,5 |

13,5 |

14,9 |

16,9 |

20,3 |

25,7 |

31,1 |

7.3.3. Деформация пружины определяется по формуле

![]()

где Р - нагрузка на пружину, Н;

n - полное количество витков;

β = Dм/d - коэффициент;

Dм - средний диаметр пружины, мм;

d - диаметр пружины, мм;

![]() - модуль сдвига, МПа;

- модуль сдвига, МПа;

Еt - модуль упругости, МПа.

7.4. Номинальные допускаемые напряжения

7.4.1. Под номинальным допускаемым напряжением [σ] следует понимать величину напряжения, используемую для оценки прочности конструкции.

7.4.2. В качестве расчетных характеристик прочности следует принимать гарантированные значения Rm, Rp0,2t и предел длительной прочности при расчетной температуре, значения которых представлены в таблицах 5.3 и 5.4.

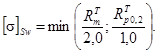

7.4.3. Номинальные допускаемые напряжения для материалов определяются по формуле

7.4.4. Номинальные допускаемые напряжения для болтов и шпилек рассчитываются по формуле

7.4.5. При поверочном расчете на прочность необходимо учитывать изменения характеристик материалов при эксплуатации, приводящие к снижению прочности и ресурса опорных конструкций для элементов, работающих при ползучести.

7.5. Группы категорий напряжений

7.5.1. Наиболее типичные примеры категорий напряжений в конструкциях опор и подвесок приведены в таблице 7.4.

Таблица 7.4

|

Расчетная группа категорий напряжений |

Обозначение расчетной группы категорий напряжений |

Обозначение составляющих категорий напряжений, входящих в данную расчетную группу |

|

|

Подвески трубопроводов (тяги) |

Приведенные общие мембранные напряжения |

(σ)1 |

σm |

|

Приведенные общие мембранные напряжения и общие изгибные напряжения |

(σ)2 |

σm + σb |

|

|

Корпус |

Приведенные общие мембранные напряжения |

(σ)1 |

σm |

|

Приведенные общие мембранные и общие изгибные напряжения |

(σ)2 |

σm + σb |

|

|

Размах приведенных напряжений, определяемый по суммам составляющих мембранных и изгибных напряжений, температурные напряжения |

(σ)R |

σm + σb + σт |

7.6. Расчет на статическую прочность

7.6.1. Расчет на статическую прочность проводится с целью подтверждения того факта, что при всех значениях нагрузок и температур в режимах эксплуатации опорной конструкции напряжения (нагрузки) в опорной конструкции не превышают допускаемых, определенных по предельным состояниям.

Определение напряжений и допускаемых расчетных нагрузок при расчете на статическую прочность может проводиться как в линейно-упругой постановке (упругий расчет), так и в упругопластической (расчет на несущую способность).

7.6.2. Расчет на устойчивость заключается в определении допускаемых расчетных нагрузок, превышение которых вызывает возможность потери устойчивости при нагружении опорной конструкции сжимающими нагрузками.

Расчет на устойчивость может проводиться как в линейно-упругой постановке, так и в нелинейной (физическая и/или геометрическая нелинейность).

7.6.3. При проведении расчета на статическую прочность проверяют выполнение условий прочности применительно к расчетным нагрузкам, указанных в п. 7.1.3.

7.6.4. Напряжения, определенные при расчете на статическую прочность элементов ОПС, не должны превышать значений:

- приведенные напряжения, определяемые по общим мембранным напряжениям

(σ)1 ≤ [σ],

- приведенные напряжения, определяемые по суммам составляющих общих и местных мембранных и общих изгибных напряжений

(σ)2 ≤ 1,5[σ],

- размах приведенных напряжения по суммам составляющих общих и местных мембранных, общих и местных изгибных, температурных, кручения и изгиба

(σ)а ≤ 2,5[σ].

7.6.5. Средние напряжения смятия по поверхности контакта не должны превышать 2,25[σ].

7.6.6. Средние касательные напряжения среза, вызванные действием механических нагрузок на элемент опорной конструкции, не должны превышать 0,5[σ], а в резьбах - 0,4[σ].

7.7. Поверочный расчет на прочность

7.7.1. Поверочный расчет проводится после выполнения расчета по выбору основных размеров рассчитываемых элементов.

7.7.2. При поверочном расчете учитывают все действующие нагрузки и рассматриваются все режимы эксплуатации.

7.7.3. Эквивалентные напряжения определяются по формуле

![]()

![]()

где σm - мембранные (средние) напряжения, МПа;

σb - изгибные напряжения, МПа;

τs - напряжения кручения, МПа.

Примером местных мембранных напряжений являются напряжения в зонах отверстий, галтелей, резьб и т.п. от механических нагрузок, определяемые с учетом концентрации напряжений.

Примером общих изгибных напряжений σb являются напряжения изгиба, вызываемые действием механических нагрузок, действующих на опорную конструкцию в целом.

7.7.5. При поверочном расчете используются физико-механические свойства основного металла и сварных швов, указанные в таблицах 5.3, 5.4 и 5.6.

7.8. Расчет на прочность тяг подвесок

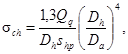

7.8.1. Общие мембранные напряжения от растяжения силой Qq определяются по формуле

![]()

где ![]() - для сплошного круглого

сечения;

- для сплошного круглого

сечения;

![]() - для

полого круглого сечения (d1 = da(ds));

- для

полого круглого сечения (d1 = da(ds));

φ - принимается согласно п. 10.4.1 при наличии стыкового шва.

7.8.2. Средние напряжения от внутреннего давления в полом круглом сечении (в подвесной трубе) тяги определяются согласно разделу 3 Норм.

7.8.3. Максимальный изгибающий момент, действующий на тягу, определяется по формуле

![]()

где ![]() - параметр;

- параметр;

![]() - для сплошного круглого сечения;

- для сплошного круглого сечения;

![]() - для полого круглого сечения тяги.

- для полого круглого сечения тяги.

Если kl > 3, то ![]()

7.8.4. Общие изгибные напряжения, возникающие от момента Mbq, определяются по формуле

![]()

где ![]() - для сплошного круглого

сечения;

- для сплошного круглого

сечения;

![]() - для полого круглого сечения.

- для полого круглого сечения.

7.8.5. Изгибные напряжения, возникающие в резьбе от момента Msq, определяются по формуле

![]()

где ![]() - для сплошного круглого

сечения;

- для сплошного круглого

сечения;

![]() - для полого круглого сечения.

- для полого круглого сечения.

7.8.6. Напряжение кручения в резьбе при затяге гайки определяется по формуле

![]()

где ![]() - для сплошного круглого

сечения;

- для сплошного круглого

сечения;

![]() - для полого круглого

сечения;

- для полого круглого

сечения;

Mk = ξQqdas - крутящий момент, действующий на подвеску;

Qq - усилие при затяге гайки.

7.8.7. Напряжение среза в резьбе определяется по формуле

![]()

где hs - высота рабочей части резьбы, мм.

7.9. Расчет на прочность шарнирных соединений

7.9.1. Напряжение смятия в шарнирах определяется по формуле

где Da - диаметр валика шарнирного соединения;

Dh - диаметр отверстия в проушинах;

shp - наименьшая толщина проушины.

Формула справедлива при условии 1,0 ≤ Dh/Da ≤ 1,1.

7.9.2. Средние касательные напряжения, вызванные действием срезывающих усилий в валике, определяются по формуле

![]()

7.9.3. Напряжение смятия в шарнирах с овальным отверстием (см. рисунок 10.1) определяется по формуле

7.9.4. Общие мембранные напряжения в проушине с круглым отверстием от растягивающего усилия определяются по формуле

7.10. Расчет на прочность болтовых соединений

Напряжения растяжения

определяются по формуле ![]() , МПа,

, МПа,

где d1 - внутренний диаметр резьбы, мм;

z - количество шпилек, болтов.

Напряжения кручения

определяются по формуле ![]() ,

МПа.

,

МПа.

Напряжения изгиба

определяются по формуле ![]() , МПа.

, МПа.

Напряжение среза резьбы

определяется по формуле ![]() ,

МПа,

,

МПа,

где h - высота рабочей части резьбы, мм;

Рsr - усилие среза, Н.

Крутящий момент, действующий на болт при затяжке ключом равен

Mk = ζFowd0, Н∙мм,

где d0 - внешний диаметр резьбы болта, мм;

ζ - коэффициент, зависящий от смазки, принимается ζ = 0,13 при наличии смазки, и

ζ = 0,18 при отсутствии смазки.

Момент на ключе при затяжке определяется по формуле

Mкл = ζ1Fowd0, Н∙мм,

где ζ1 - коэффициент, зависящий от смазки, принимается ζ1 = 0,26 при наличии смазки, и

ζ1 = 0,37 при отсутствии смазки.

7.11. Расчет на прочность серьги подвески

Напряжение среза пальца ![]() , МПа;

, МПа;

напряжение смятия ![]() , МПа;

, МПа;

напряжение среза ![]() , МПа,

, МПа,

где d - диаметр пальца, мм;

s - толщина серьги, мм;

а - ширина серьги, мм;

с - расстояние от отверстия до нижнего края серьги, мм;

Р - усилие, Н.

7.12. Расчет на прочность неподвижных/подвижных опорных конструкций трубопроводов, выполненный на ЭВМ

7.12.1. Если по результатам расчета на прочность трубопровода нагрузки на опору превышают допускаемые, то производится расчет на прочность опоры с использованием ЭВМ.

7.12.2. Набирается конструкция опоры, которая аппроксимируется узловыми конечными элементами. Прикладываются нагрузки, задаются граничные условия и выполняется расчет.

7.12.3. Производится анализ напряженно-деформированного состояния опоры с выделением мембранных и изгибных напряжений. Оценка прочности производится согласно п. 7.7.4 настоящего стандарта.

7.12.4. При невыполнении условий прочности производится изменение трассировки и повторяется расчет.

7.12.5. Результаты расчетов на прочность должны быть оформлены так, чтобы их можно было использовать непосредственно в качестве документации по расчету на прочность. В распечатке расчета должны быть приведены сведения об использованной программе, включая наименование, номер версии и данные об аттестации программы, а также сведения, позволяющие однозначно идентифицировать каждый элемент ОПС (наименование и номер чертежа). В распечатке расчета также должны быть приведены все исходные данные, используемые в расчете, включая данные о материалах, расчетной температуре, коэффициентах прочности сварных соединений, усилий и моментов, приложенных к элементам ОПС.

Результаты расчета на прочность должны быть подтверждены заключением о выполнении условий прочности и устойчивости.

7.13. Сварные соединения

7.13.1. Основные положения

7.13.1.1. Металл сварного шва должен иметь состав, совместимый с основным материалом, и предел текучести σ0,2 - не ниже установленного минимального значения свариваемых деталей.

7.13.1.2. Типы сварных соединений, применяемых при изготовлении элементов ОПС:

в подвесках:

- тавровый сварной шов приварки упоров к вертикальной трубе трубопровода;

- тавровый сварной шов приварки проушины к металлоконструкции;

- стыковой сварной шов при наращивании тяги на монтаже;

в опорах:

- тавровые и нахлесточные сварные швы приварки корпуса опоры к металлоконструкции фундамента;

- нахлесточный сварной шов приварки упоров к трубе в неподвижных опорах.

7.13.1.3. Коэффициенты прочности сварных соединений φw принимаются равными:

- для стыкового соединения с полным проплавлением (вид нагрузки - растяжение, изгиб),

ПВК - 100 % φw = 1,0;

УК φw = 1,0;

- для углового и таврового соединения с полным проплавлением (вид нагрузки - растяжение, изгиб, срез)

ПВК - 100 % φw = 1,0;

УК φw = 1,0;

- для углового и таврового соединения с неполным проплавлением (вид нагрузки - растяжение, изгиб, срез)

ПВК - 100 % φw = 0,8;

- для нахлесточного соединения (вид нагрузки - растяжение, изгиб, срез)

ПВК - 100 % φw = 0,7.

Коэффициент прочности сварного шва при изгибе принимается равным:

- для хромомолибденованадиевых сталей при расчетной температуре:

менее 550 °С φw = 0,9,

более 550 °С φw = 0,7;

- для хромомолибденовых, углеродистых и марганцовистых сталей φw = 0,9.

7.14. Расчет сварных соединений

7.14.1. Расчет сварных соединений на растяжение и сжатие выполняется по формуле

![]() МПа,

МПа,

где Р - нагрузка на сварной шов, Н;

s - наименьшая толщина стенки свариваемых элементов, мм;

lw - расчетная длина сварного соединения, принимаемая меньше его полной длины на 10 мм.

7.14.2. Сварные соединения с угловыми швами при действии продольной и поперечной нагрузок следует рассчитывать на срез (условный) по формуле

![]() МПа,

МПа,

где kw - катеты угловых швов должны быть не более 1,2s;

φw - коэффициент прочности сварного шва.

7.14.3. Расчет сварных соединений с угловыми швами на действие изгибающего момента Мв в плоскости, перпендикулярной плоскости расположения швов выполняется по формуле

![]() МПа,

МПа,

где W - момент сопротивления расчетного сечения, мм3.

7.14.4. Расчет сварного шва приварки угольников опоры к основанию

7.14.4.1. Расчетные моменты и усилия, действующие на опору:

- момент в плоскости XY, перпендикулярной основанию опоры и оси трубопровода

MH = Mz + Qx∙H,

- момент в плоскости YZ, перпендикулярной основанию опоры и проходящий через трубопровод

MF = Mx + Qz∙H,

- момент в плоскости ZX, параллельной основанию опоры к оси трубопровода

M1 = MY,

- вертикальная сила Р1 = QY,

- равнодействующая сила в

плоскости ZOX ![]()

(Измененная редакция. Изм. № 1)

7.14.4.2. От воздействия указанных моментов и сил в сварном шве возникают следующие напряжения:

изгиб и растяжение

срез и

кручение ![]()

где F - площадь сечения, мм2,

W - момент сопротивления, мм3.

(Измененная редакция. Изм. № 1)

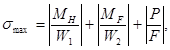

7.14.4.3. Условия прочности

сварного шва ![]()

![]()

где МХ , МY, MZ - моменты, действующие на опору, Н ∙ мм,

QX, QY, QZ - усилия на опору, Н,

Н - расстояние от фундамента до продольной оси трубопровода, мм,

W1 - момент сопротивления сварного шва изгибу в продольном направлении (вокруг поперечной оси), мм3,

W2 - момент сопротивления сварного шва изгибу в поперечном направлении (вокруг продольной оси), мм3,

Wk - момент сопротивления сварного шва при кручении, мм3,

F - площадь сечения сварного шва, мм2,

[σ]W - допускаемое напряжение сварного шва, МПа.

7.15. Расчет стальных конструкций

7.15.1. Расчет стальных конструкций рекомендуется выполнять согласно СНиП II-23-82, часть II, глава 23.

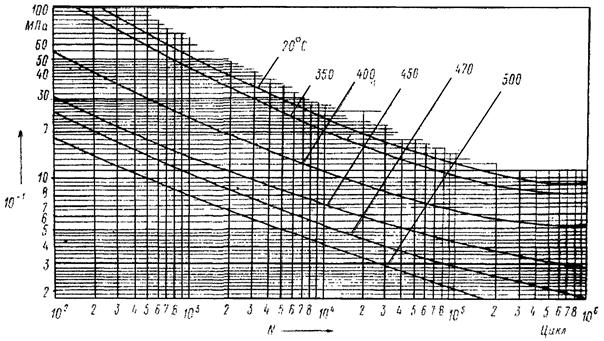

7.16. Расчет на малоцикловую прочность

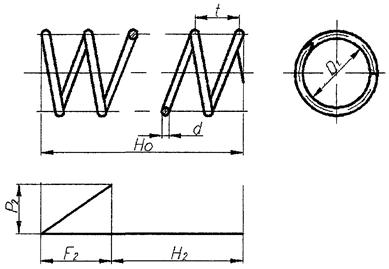

7.16.1. При расчете на малоцикловую прочность для опор, которые удовлетворяют условиям прочности при статической нагрузке, расчетное число циклов нагружения определяют на основании установленного расчетного срока службы.

7.16.2. Под циклом нагружения понимают последовательность изменения нагрузки, повторяющейся при пуске-останове трубопровода. Под размахом колебания нагрузки следует понимать разность между максимальным и минимальным значениями нагрузки в течение одного цикла: (ΔFJ; ΔM) = max(ΔFJ; ΔM; 0) - min(ΔFJ; ΔM; 0),

где ΔFJ - размах колебаний усилия, Н,

ΔMJ - размах колебаний изгибающего момента, Н∙мм.

7.16.3. Поверочный расчет на малоцикловую прочность выполняют на основе анализа общего и местного напряженного состояния. Расчет напряжений проводят в предположении линейно-упругого поведения материала. Полученные амплитуды условных упругих напряжений не должны превышать допускаемые амплитуды напряжений.

7.16.4. Условие малоцикловой прочности будет выполняться, если амплитуда напряжений не превышает допускаемую амплитуду напряжений для заданного числа циклов

σa ≤ [σ].

7.16.5. При заданной амплитуде напряжения условие малоцикловой прочности будет выполняться, если эксплуатационное число циклов не превышает допускаемое число циклов N ≤ [N].

Если процесс нагружения

состоит из ряда циклов NJ с разными амплитудами напряжений от одной или нескольких

типов нагрузок для всех нагруженных элементов ОПС должно выполняться условие ![]()

7.16.6. Допускаемое число циклов определяют по графикам, приведенным на рисунках 7.2 и 7.3.

Коэффициенты запаса прочности по числу циклов и коэффициенты запаса прочности по напряжениям должны соответствовать nN = 10, пσ = 2.

Рисунок 7.2 - Расчетные кривые

малоцикловой усталости

углеродистых и кремнемарганцовистых сталей

Рисунок 7.3 - Расчетные кривые

малоцикловой усталости низколегированных сталей

марок 12МХ, 12ХМ, 12Х1МФ, 15Х1М1Ф

8. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ ЭЛЕМЕНТОВ ОПС

8.1. Общие положения

8.1.1. Изготовление (монтаж, ремонт и/или замену опорной конструкции) необходимо производить в соответствии с технологической документацией (технологическими инструкциями, картами технологических процессов и др.), регламентирующей содержание и порядок выполнения всех технологических и контрольных операций, принятых на предприятии-изготовителе. Технологическая документация должна быть разработана организацией-изготовителем (монтажной или ремонтной организацией) или привлеченной ею специализированной организацией с соблюдением требований настоящей главы, а также конструкторской документации.

8.1.2. Детали и сборочные единицы ОПС должны изготавливаться в соответствии с требованиями настоящего стандарта, нормативной и конструкторской документации по технологическим инструкциям или процессам.

8.1.3. Для изготовления элементов ОПС должен применяться сортовой прокат.

8.1.4. Режимы гибки, ковки и штамповки деталей и сборочных единиц устанавливаются технологическим процессом, принятым на предприятии-изготовителе.

8.1.5. Огневая резка заготовок из сталей, чувствительных к местному нагреву и быстрому охлаждению, производится по технологии предприятия-изготовителя, исключающей возможность образования трещин или ухудшение качества металла на кромках и в зоне термического влияния.

8.1.6. Формоизменение деталей может производиться в горячем или холодном состоянии.

8.1.7. Нагрев под горячее формоизменение может осуществляться электрическим способом и в нагревательных печах, работающих на жидком или газообразном топливе.

Для углеродистых сталей допускается производить нагрев пламенем горелок.

8.1.8. Размеры заготовок, их развернутая длина и конфигурация, припуски и напуски устанавливаются технологическим процессом, принятым на предприятии-изготовителе.

8.1.9. На поверхности деталей, подвергавшихся деформации в процессе изготовления, не должно быть плен, трещин, сквозных разрывов, раскатанных пригара и корочек, а также пузырей, вздутий, загрязнений и вкатанной окалины. Допускаются дефекты (рябизна, риски и другие мелкие дефекты), не выводящие толщину детали за предельные размеры.

Устранение поверхностных дефектов на деталях и заготовках всех толщин и диаметров должно производиться зачисткой. На листовых заготовках толщиной более 10 мм допускается ремонт дефектных мест заваркой с последующей зачисткой (за исключением случаев, особо оговоренных в рабочих чертежах).

Зачистка производится абразивным инструментом или способами, не вызывающими изменения свойств металла.

Окалина должна быть удалена способом, принятым у изготовителя.

8.1.10. Поверхностные дефекты, не препятствующие проведению технического осмотра (без острых углов), допускается оставлять без ремонта, если их глубина не более 5 % от номинального значения толщины или диаметра заготовки, но не более 2 мм.

8.1.11. Качество поверхностей, не подвергавшихся нагреву и деформации в процессе изготовления, должно удовлетворять требованиям технических условий или стандартов на исходные материалы.

8.1.12. Внутренние радиусы гибов деталей, получаемых штамповкой в холодном состоянии, должны быть не менее толщины листа.

8.1.13. Крепежные детали должны изготавливаться согласно требованиям государственных стандартов и нормативной документации. Резьбовые поверхности должны соответствовать ГОСТ 1759.0.

На резьбовые тяги подвесок трубопроводов тепловых станций устанавливаются гайки из стали 20 по ГОСТ 1050. При подборе комплекта «тяга-гайка» следует руководствоваться ГОСТ Р 52628.

Категории качества крепежных изделий, устанавливаемых на хомутах опор и подвесок трубопроводов по ГОСТ 20700 при температуре металла:

- до 425 °С - III;

- свыше 425 °С - IV.

Категории прочности крепежных изделий, устанавливаемых на хомутах опор и подвесок трубопроводов ТЭС, при температуре металла:

- до 425 °С - 275, 295 и 315;

- свыше 425 °С - 685.

8.1.14. Все операции по подготовке и сборке под сварку, выполнению сварных соединений, их последующей термической обработке (при необходимости), а также контроль качества выполненных сварных соединений должны проводиться в соответствии с требованиями настоящего стандарта.

8.1.15. Состояние поверхности после механической обработки, механической резки или рубки, огневой резки с последующей зачисткой должно соответствовать значениям шероховатости, установленным нормативной или конструкторской документацией на изделия предприятия-изготовителя в соответствии с ГОСТ 2789.

8.1.16. Наружные острые кромки деталей должны быть притуплены.

8.1.17. При сверлении или пробивке отверстий в сопрягаемых деталях под болты, шпильки должно обеспечиваться правильное взаимное расположение соединяемых деталей.

8.1.18. По внешнему виду швы сварных соединений должны удовлетворять следующим требованиям:

- иметь гладкую (для автоматической сварки) или равномерно чешуйчатую поверхность (с высотой чешуек не более 3 мм) без наплывов, прожогов, сужений и перерывов и не иметь резкого перехода к основному металлу;

- не допускаются трещины и подтеки, а также ноздреватость и пористость на наружной поверхности швов.

8.1.19. Дефектные участки сварных швов должны быть удалены и затем заварены. Исправление дефектов сварки подчеканкой не допускается.

8.1.20. Местные подрезы основного металла допускаются глубиной не более 1 мм при толщине стали до 10 мм и не более 3 мм при толщине стали свыше 10 мм.

8.1.19. Внешний товарный вид сварных швов допускается оценивать методом сравнения с эталоном.

8.2. Требования к сварке

8.2.1. Сварка сборочных единиц должна производиться в соответствии с требованиями ПТД и чертежей.

Технологическая документация должна содержать указания по:

- технологии сварки материалов, принятых для изготовления сборочных единиц;

- применению присадочных материалов;

- предварительному и сопутствующему подогреву;

- термической обработке.

8.2.2. Способ подготовки основного материала к сварке должен обеспечивать формирование достаточно гладких поверхностей подготовленного материала. Поверхности для сварки должны быть очищены от окалины, ржавчины, масла, смазки и других загрязнений.

Сварка не должна выполняться на влажных поверхностях.

8.2.3. Сварочные материалы до запуска в производство должны пройти входной контроль (проверка сопроводительной документации, состояние и размеры материалов, контроль металла шва и наплавленного металла) на соответствие требованиям РД 03-613, стандартов или технических условий.

8.2.4. В зависимости от марок сталей свариваемых элементов и способа сварки применяются сварочные материалы согласно таблице 5.5 настоящего стандарта.

В зависимости от конструкции и размеров сборочные единицы могут быть изготовлены с применением всех видов сварки, за исключением газовой сварки.

8.2.5. Сварка швов может производиться только после того, как службой технического контроля проверены правильность сборки и тщательность зачистки всех поверхностей металла, подлежащих сварке, а также наличие клейм стилоскописта на заготовках из легированных сталей.

Результаты выполненного контроля заносят в документацию, действующую на предприятии-изготовителе.

Выявленные при контроле отклонения от установленных требований должны быть своевременно устранены.

8.2.6. Химический анализ легированной сварочной проволоки на содержание основных легирующих элементов проводится от каждой плавки-партии. Проволока должна проходить контроль стилоскопированием для подтверждения марки материала.

8.2.7. Контроль металла шва (наплавленного металла) при проверке качества сварочных материалов производится путем изготовления контрольных образцов (или) контрольных наплавок и проверка их качества в соответствии с требованиями ПБ 10-573.

8.2.8. Перед запуском в производство сварочной проволоки необходимо проверить наличие бирок на бухтах, наличия маркировки и соответствие сертификатов на эти бухты требованиям нормативной документации.

8.2.9. Необходимо обеспечивать надлежащее хранение и транспортировку электродов, флюса и других сварочных материалов.