НАЦИОНАЛЬНОЕ ОБЪЕДИНЕНИЕ СТРОИТЕЛЕЙ

Стандарт организации

Автомобильные дороги

УСТРОЙСТВО ОСНОВАНИЙ ДОРОЖНЫХ ОДЕЖД

Часть 4

Строительство оснований из укатываемого бетона

СТО НОСТРОЙ 2.25.32-2011

Москва 2012

Предисловие

|

1 РАЗРАБОТАН |

Обществом с ограниченной ответственностью «МАДИ-плюс» |

|

2 ПРЕДСТАВЛЕН НА УТВЕРЖДЕНИЕ |

Комитетом по транспортному строительству Национального объединения строителей, протокол от 21 ноября 2011 г. № 10 |

|

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ |

Решением Совета Национального объединения строителей, протокол от 5 декабря 2011 г. № 22 |

|

4 ВВЕДЕН |

ВПЕРВЫЕ |

СОДЕРЖАНИЕ

(Измененная редакция. Изм. № 1)

Введение

Настоящий стандарт разработан в соответствии с Программой стандартизации Национального объединения строителей, утвержденной Решением Совета Национального объединения строителей от 20 апреля 2011 года.

Стандарт направлен на реализацию в Национальном объединении строителей Градостроительного кодекса Российской Федерации, Федерального закона от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», Федерального закона от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений» и иных законодательных и нормативных актов, действующих в области градостроительной деятельности.

Авторский коллектив: канд. техн. наук В.М. Олъховиков, канд. техн. наук Л.Б. Балашов, канд. техн. наук Г.С. Бахрах, канд. техн. наук Л.Б. Каменецкий, инженер О.Н. Нагаевская, докт. техн. наук B.C. Прокопец, Ю.Н. Розов, канд. техн. наук О.А. Рычкова, канд. техн. наук С.Ф. Филатов, канд. техн. наук С.Г. Фурсов, Г.С. Горлина, Н.П. Кинаева, С.Ю. Розов.

Работа выполнена под руководством докт. техн. наук, проф. В.В. Ушакова (МАДИ) и канд. техн. наук Л.А. Хвоинского (СРО НП «МОД «СОЮЗДОРСТРОЙ»).

СТАНДАРТ НАЦИОНАЛЬНОГО ОБЪЕДИНЕНИЯ СТРОИТЕЛЕЙ

|

Автомобильные дороги УСТРОЙСТВО ОСНОВАНИЙ ДОРОЖНЫХ ОДЕЖД Часть 4 Строительство оснований из укатываемого бетона Roads Construction of the bases of road pavements Part 4. Construction of rolled concrete base |

1 Область применения

Настоящий стандарт распространяется на автомобильные дороги с основаниями из укатываемого бетона и устанавливает правила производства работ и контроля их выполнения.

Положения разделов 5 и 7 являются рекомендуемыми.

(Измененная редакция. Поправка)

2 Нормативные ссылки

В настоящем документе использованы нормативные ссылки на следующие стандарты и своды правил:

ГОСТ 427-75 Линейки измерительные механические. Технические условия

ГОСТ 7473-94 Смеси бетонные. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 8736-93 Песок для строительных работ. Технические условия

ГОСТ 10060.1-95 Бетоны. Базовый метод определения морозостойкости

ГОСТ 10060.2-95 Бетоны. Ускоренные методы определения морозостойкости при многовариантном замораживании и оттаивании

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2000 Смеси бетонные. Методы испытаний

ГОСТ 10528-90 Нивелиры. Общие технические условия

ГОСТ 18105-86 Бетоны. Правила контроля прочности

ГОСТ 23732-79 Вода для бетонов и растворов. Технические условия

ГОСТ 24211-2003 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24640-91 Добавки для цементов. Классификация

ГОСТ 25192-82 Бетоны. Классификация и общие технические требования

ГОСТ 25621-83 Материалы и изделия полимерные строительные герметизирующие и уплотняющие. Классификация и общие технические требования

ГОСТ 26633-91 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 28514-90 Строительная геотехника. Определение плотности грунтов методом замещения объема

ГОСТ 30412-96 Дороги автомобильные и аэродромы. Методы измерений неровностей оснований и покрытий

ГОСТ 30740-2000 Материалы герметизирующие для швов аэродромных покрытий. Общие технические условия

ГОСТ Р 51232-98 Вода питьевая Общие требования к организации и методам контроля качества

ГОСТ 53231-2008 Бетоны. Правила контроля оценки прочности

СНиП 2.05.02-85 Автомобильные дороги

СНиП 3.06.03-85 Автомобильные дороги

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальных сайтах национального органа Российской Федерации по стандартизации и НОСТРОЙ в сети Интернет или по ежегодно издаваемым информационным указателям, опубликованным по состоянию на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться новым (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

(Измененная редакция. Изм. № 1)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 жесткая бетонная смесь: Бетонная смесь, характеризующаяся показателем удобоукладываемости на стандартном техническом вискозиметре не менее 30 секунд.

3.2 заполнители: Минеральные материалы (песок,

щебень, шлак, гравий), входящие в состав бетонных смесей.![]()

3.3 класс бетона: Одно из нормируемых значений унифицированного ряда показателя качества бетона, принимаемого с гарантированной обеспеченностью.

3.4 морозостойкость: Способность сохранять физико-механические свойства при многократном переменном замораживании и оттаивании.

3.5 основание дорожной одежды: Несущая прочная часть дорожной одежды, обеспечивающая совместно с покрытием перераспределение и снижение давления на расположенные ниже дополнительные слои основания или грунт земляного полотна.

3.6 «свежий стык»: Продольный стык между примыкающими рядами укладываемого бетона, когда ряды укладываются до окончания схватывания (до 90 минут) бетонной смеси с целью их сращивания.

3.7 укатываемый бетон: Бетон тяжелый, получаемый из жесткой бетонной смеси, уплотняемой укаткой (катками).

3.8 «холодный» шов: Продольный шов между примыкающими рядами укладываемого бетона, когда ряды укладываются после окончания схватывания бетонной смеси.

4 Общие положения

4.1 Монолитные цементобетонные основания из укатываемого бетона следует устраивать при отсутствии атмосферных осадков в интервале температур воздуха от 5 °С до 30 °С. Если основание устраивают при температуре воздуха от 5 °С до 10 °С, то минимальная суточная температура должна быть выше 0 °С.

4.2 Для устройства оснований из укатываемого бетона, уплотняемых укаткой, применяют тяжелые бетоны классов В5; В7,5; В10; В 12,5; В15 (ГОСТ 26633), получаемые из жестких бетонных смесей.

4.3 При конструировании и устройстве цементобетонных оснований из укатываемого бетона, кроме настоящего стандарта, должны учитываться требования СНиП 2.05.02 при проектировании дорожной одежды и СНиП 3.06.03 при производстве и приемке работ по строительству дорожной одежды.

4.4 Строительство бетонных оснований из укатываемого бетона осуществляют в соответствии с проектом производства работ.

5 Конструирование дорожной одежды с основаниями из укатываемого асфальтобетона

5.1 Дорожные одежды с основаниями из укатываемого бетона проектируют на дорогах I - III категории.

5.2 Дорожные одежды с асфальтобетонным покрытием на основании из укатываемого бетона относятся к жестким дорожным одеждам.

5.3 Толщину конструктивных слоев рассчитывают с учетом состава и интенсивности движения, модуля упругости земляного полотна и климатических условий района строительства.

Прочностные и деформативные характеристики бетона принимают в соответствии с Методическими рекомендациями по проектированию жестких дорожных одежд [5].

5.4 Толщины слоев основания из укатываемого бетона и верхних слоев дорожной одежды из асфальтобетона также рассчитывают в соответствии с Методическими рекомендациями по проектированию жестких дорожных одежд [5].

5.5 Проектирование дорожной одежды представляет собой единый процесс конструирования и расчета дорожной конструкции на прочность, морозоустойчивость, а также назначение мер по повышению трещиностойкости слоев с учетом возможности использования местных материалов в соответствии со СНиП 2.05.02.

5.6 Толщину основания из укатываемого бетона назначают не менее 15 см. В случае, когда основание в течение нескольких месяцев (но не более одного года с момента укладки) используется для движения транспорта, его устраивают из бетона класса В15 толщиной не менее 20 см.

5.7 Толщину верхних слоев дорожной одежды из асфальтобетона определяют расчетом в зависимости от категории дороги и толщины основания. Для обеспечения сдвигоустойчивости и возможности устройства двухслойного покрытия, суммарная толщина верхних слоев дорожной одежды должна быть не менее 8,0 см.

5.8 В основании из укатываемого бетона следует устраивать швы сжатия через 15 м. Расстояние между швами уточняется в зависимости от толщин слоев дорожной одежды, типа асфальтобетона и климатических условий района строительства.

5.9 Швы нарезают в затвердевшем бетоне на глубину 1/4 толщины слоя одним диском минимальной толщины. Заполнения швов мастикой не производят. Армирования швов сжатия не производят.

5.10 Для исключения образования отраженных трещин в верхних слоях дорожной одежды из асфальтобетона в нем на всю толщину послойно нарезают швы над швами в основании. Швы в верхнем слое дорожной одежды из асфальтобетона заполняют специальными герметизирующими материалами (ГОСТ 30740).

5.11 Допускается не нарезать швы сжатия в основании из укатываемого бетона.

5.12 Если швы в основании не нарезают, следует между слоями основания из укатываемого бетона и слоями покрытия из асфальтобетона предусматривать устройство трещинопрерывающих прослоек из зернистых материалов, обработанных битумом (ВСН 25-93 [8]). Допускается также армирование слоев покрытия геосетками из стекло-(базальтового) волокна (ТУ 2296-041-00204949-98 [10]).

5.13 В конце рабочей смены и при перерывах в бетонировании более двух часов устраивают рабочий шов. Швы рабочие устраивают с установкой штыревых соединений для передачи нагрузки с плиты на плиту в соответствии с ВСН 139-80 [7]

5.14 Швы расширения в основании из укатываемого бетона не устраивают. Но на дорогах 1 и 2 категории перед мостами и путепроводами их следует устраивать.

Устраивают не менее трех швов расширения с шириной паза 6 см на расстоянии от 15 до 30 м, заполненных материалом по ГОСТ 25621.

5.15 Продольный шов в основании из укатываемого бетона шириной менее 11,5 м не устраивают.

5.16 При устройстве основания из укатываемого бетона без установки опалубки для повышения качества уплотнения краевых участков и улучшения работы всей конструкции под нагрузкой ширину основания из укатываемого бетона следует увеличивать на 0,25 м с каждой стороны.

6 Характеристики материалов

6.1 Укатываемый бетон и бетонная смесь

6.1.1 Для устройства оснований из укатываемого бетона применяют жесткие бетонные смеси, характеризующиеся удобоукладываемостью от 40 до 90 секунд , определяемой методами, указанными в ГОСТ 10181.

6.1.2 Укатываемый бетон, используемый для устройства оснований, должен иметь показатели прочности, соответствующие следующим классам (или маркам) по ГОСТ 26633:

- по прочности при сжатии: В5; В7,5; В10 и В12,5; В15;

- по прочности на растяжение при изгибе: Btb1,2; Btbl,6; Btb2,0; Btb2,4.

Класс бетона В15 применяется для двухстадийного строительства.

Марку бетона по морозостойкости следует назначать в соответствии с таблицей 1.

Таблица 1- Марка бетона по морозостойкости

|

Проектный класс бетона |

Минимальные проектные марки бетона по морозостойкости для районов со среднемесячной температурой воздуха наиболее холодного месяца, °С |

|

|

от 0 °С до минус 15 °С |

ниже минус 15 °С |

|

|

В5 |

F 50 |

F 50 |

|

В7,5 |

F 50 |

F 50/75* |

|

В10 |

F 50/75* |

F 50/75* |

|

В12,5 |

F 50/75* |

F 50/100* |

|

В15 |

F 100 |

F 100 |

|

___________ * Минимальные марки бетона по морозостойкости при проектировании конструкций дорожных одежд со сроком службы более 25 лет. |

||

6.1.3 Требования к бетону по прочности и морозостойкости должны быть обеспечены в возрасте 28 суток или 90 суток.

Назначение класса бетона в возрасте 90 суток допускается при применении смешанных и медленнотвердеющих вяжущих (цемент + активная минеральная добавка), при этом в возрасте 28 суток должна быть обеспечена прочность на сжатие не ниже 50 % марочной.

6.1.4 При проектировании состава укатываемого бетона необходимо руководствоваться общими положениями проектирования цементобетонных смесей с учетом особенностей технологии строительства.

6.1.5 Компоненты бетонной смеси должны быть испытаны по стандартным методикам для определения соответствия их требованиям ГОСТ 26633.

6.1.6 Водоцементное отношение в укатываемых бетонах для оснований не нормируется. Ориентировочный расход воды для жестких бетонных смесей на 1 м3 следует назначать, кг (л):

- от 120 до 145 - для щебеночных заполнителей с водопоглощением от 0,1 % до 2 %;

- от 145 до 165 - для щебеночных заполнителей с водопоглощением от 2 % до 8 %.

При использовании в качестве крупного заполнителя гравия расход воды уменьшается на величину от 5 до 10 л.

6.1.7 Коэффициент раздвижки зерен крупного заполнителя раствором при проектировании состава бетона следует назначать в пределах от 1,3 до 1,5 для бетона класса В15 и до 1,8 для бетонов класса менее В15.

6.1.8 Расход цемента определяется расчетом с учетом пункта 1.4.7 ГОСТ 26633.

6.1.9 Расчетный состав бетона должен быть экспериментально проверен по следующим критериям:

- жесткость смеси;

- расход вяжущего;

- прочность и морозостойкость образцов из бетона заданной жесткости.

6.2 Материалы для укатываемого бетона

6.2.1 В качестве вяжущих для приготовления укатываемого бетона применяют портландцементы и шлакопортландцементы М300 и выше, удовлетворяющие требованиям ГОСТ 10178. С целью экономии цемента допускается применение активных минеральных добавок по ГОСТ 24211.

6.2.2 В зависимости от наибольшей крупности зерен заполнителя укатываемые бетоны делятся на:

- мелкозернистые - до 5 мм;

- крупнозернистые - до 40 мм.

Наибольшей размер зерен следует ограничивать 40 мм из условия обеспечения устойчивости гранулометрического состава щебня в бетонной смеси при уплотнении укаткой.

6.2.3 Материалы, применяемые в укатываемых бетонах, должны соответствовать требованиям ГОСТ 7473, ГОСТ 8267, ГОСТ 8736, ГОСТ 23732, ГОСТ 24640, ГОСТ 25192, ГОСТ 26633.

6.2.4 Щебень для укатываемого бетона должен подразделяться на фракции: от 5 (3) до 10 мм; от 10 до 20 мм; от 20 до 40 мм. Соотношение между фракциями устанавливается экспериментально по наибольшей плотности смеси. Допускается применение щебня непрерывной гранулометрии фракций от 5 до 20 (25) мм при содержании частиц мельче 10 мм не менее 40 %.

По содержанию зерен пластинчатой и игловатой форм крупный заполнитель должен удовлетворять требованиям ГОСТ 26633 и не превышать 25 %.

Содержание в крупном заполнителе зерен слабых пород не должно превышать 10 %.

6.2.5 В качестве мелкого заполнителя применяют природные пески I и II класса по ГОСТ 8736.

6.2.6 Суммарное содержание пылевидных и глинистых частиц в песке и щебне допускается до 10 % при условии, что бетоны, приготовленные на этих заполнителях, по прочности и морозостойкости удовлетворяют требованиям 6.1.2.

6.2.7 Для снижения расхода цемента и регулирования сроков схватывания и твердения в укатываемых бетонных смесях следует применять химические добавки пластифицирующего действия (приложение А).

Добавки и их количество выбирают в зависимости от технологии производства работ и проектных характеристик бетона.

Дозировку добавок уточняют при экспериментальной проверке состава бетона.

В жестких укатываемых бетонных смесях эффективность действия добавок достигается при более высоких, чем традиционные, расходах.

Повышенные дозировки добавки пластификатора применяют в качестве замедлителя схватывания при температуре воздуха выше плюс 25 °С.

6.2.8 Вода для затворения бетонной смеси и приготовления растворов химических добавок должна соответствовать требованиям ГОСТ 23732 и ГОСТ Р 51232.

7 Приготовление и транспортирование бетонной смеси

7.1 При приготовлении и транспортировании бетонной смеси следует соблюдать требования ГОСТ 7473 и Технологического регламента, разработанного в установленном порядке.

8 Устройство основания из укатываемого бетона

8.1 Устройство основания из укатываемой бетонной смеси производится по Технологическому регламенту производителя работ.

8.2 Укатываемую бетонную смесь укладывают на хорошо уплотненный, спланированный и тщательно очищенный нижележащий слой дорожной одежды.

Не допускается устраивать основание из укатываемого бетона на переувлажненных и не оттаявших нижележащих слоях дорожной одежды.

8.3 Для предотвращения потерь влаги бетонной смесью и обеспечения качественного уплотнения перед укладкой укатываемой бетонной смеси подстилающий слой основания увлажняют из расчета:

- 0,5 л/м2 - при температуре воздуха до плюс 25 °С;

- 1,0 л/м2 - при температуре воздуха плюс 25 °С и выше.

8.4 Укатываемую бетонную смесь по нижележащему слою следует распределять машинами, оборудованными следящей системой за вертикальными отметками:

- профилировщиком основания или бетоноукладчиком;

- универсальным асфальтоукладчиком.

Допускается распределять укатываемую бетонную смесь автогрейдером или щебнеукладчиком с тщательным нивелировочным контролем высотных отметок.

В этих случаях укладку смеси производят как с установкой опалубки, так и без установки опалубки. В последнем случае, предусматривается устройство уширения основания в соответствии с 5.16.

Смесь в основание допускается укладывать полосами шириной не более 11,5 м.

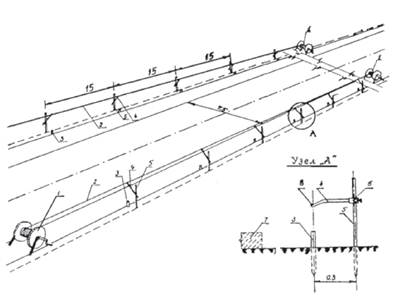

8.5.1 При укладке укатываемой бетонной смеси с использованием оборудования со следящей за высотными отметками системой, на всю длину захватки устанавливают стойки с натянутой копирной струной (рисунок 1).

8.5.2 Стойки с копирными струнам для укладки укатываемой бетонной смеси устанавливают с двух сторон ряда.

8.5.3 При установке копирной струны выполняют следующие операции:

- разбивка створов установки копирной струны так, чтобы она находилась за габаритами работающего оборудования;

- установка стоек с поперечными штангами и струнами на расстоянии не более 15 м друг от друга и от 4 до 6 м на виражах;

- крепление натяжной лебедки анкерами в начале и конце каждого створа;

- натяжение копирной струны и установку струны в пазе штанги;

- выноска на линию положения струны в плане проектных отметок поверхности покрытия;

- проверка высотных отметок установки копирной струны с использованием нивелира;

- исправление обнаруженных дефектов установки копирной струны.

8.5.4 До установки копирной струны следует восстановить ось дороги с разбивкой устраиваемого слоя основания из укатываемого бетона на продольные ряды.

1 - натяжной

барабан и лебедка; 2 - копирная струна; 3 - нивелирный колышек; 4

- поперечная штанга;

5 - металлическая стойка; 6 - струбцина; 7 - устраиваемое

основание; 8 - прорезь для струны

Рисунок 1 - Схематичный план участка установки копирных струн

8.5.5 Используя проектные отметки плана укладки слоя покрытия, вычисляют отметки покрытия на всех промежуточных точках установки стоек. Учитывая поперечный профиль, определяют отметки кромок устраиваемого ряда и отметки положения струны в зависимости от поперечного уклона и расстояния от струны до кромки ряда нижележащего слоя.

8.5.6 Для установки стоек в начале и конце участка разбивают поперечник, на котором на принятом расстоянии от продольной оси ряда устанавливают начальные и конечные стойки с кронштейном и поперечной штангой. Затем в створе с использованием теодолита устанавливают промежуточные стойки.

8.5.7 Высота расположения поперечной штанги должна находиться в пределах от 0,3 до 0,6 м от поверхности слоя основания.

8.5.8 Поперечную штангу выставляют с использованием нивелира на вычисленную высотную отметку для данной точки и закрепляют струбциной.

8.5.9 На расстоянии 10 м от стойки в начале участка на поверхности нижнего слоя закрепляют лебедку для натяжения копирной струны, на этом же расстоянии от конечной стойки в конце участка устанавливают анкер в слое основания. Между лебедкой и начальной стойкой, анкером и конечной стойкой устанавливают две промежуточные стойки с кронштейном и штангами, установленными по нисходящей к лебедке и анкеру для снятия нагрузки с начальной и конечной рабочих стоек, поперечных штанг. С барабана лебедки разматывают струну и закрепляют на анкере. Лебедкой натягивают копирную струну (металлический трос диаметром от 2 до 3 мм), расположенную на поверхности слоя основания, контролируя усилие натяжения копирной струны.

8.5.10 Натянутую копирную струну вставляют в паз (прорезь) поперечной штанги. Запрещается натягивать струну, вставленную в прорези поперечных штанг.

8.5.11 После установки натянутой копирной струны в паз поперечной штанги производят выравнивание струны в плане по теодолиту и проверку соответствия высотных положений поперечных штанг на стойках проектным данным.

8.5.12 Отклонение высотных отметок копирной струны от проектных не должно превышать ±3 мм.

8.5.13 После завершения работ по устройству основания из укатываемого бетона копирные струны демонтируют.

8.6 Укладка укатываемой бетонной смеси

8.6.1 Укладку укатываемой бетонной смеси следует вести отдельными захватками длиной от 20 до 30 м, чтобы обеспечить задел для распределяющих и уплотняющих механизмов. Распределенная и спрофилированная бетонная смесь должна немедленно уплотняться. Толщина распределенного слоя должна быть на 5 % - 10 % больше толщины в уплотненном состоянии при использовании асфальтоукладчика и на 15 % - 20 % - при использовании бетоноукладчика или профилировщика и должна уточняться в процессе работы.

8.6.2 Дефекты поверхности основания (впадины, разрывы), выявленные при укладке бетонной смеси, должны быть устранены после первого прохода уплотняющих средств.

8.6.3 Недопустимо добавлять воду в бетонную смесь, визуально потерявшую первоначальную удобоукладываемость.

8.6.4 Интервал времени от выпуска жесткой бетонной смеси до окончательного уплотнения не должен превышать трех часов, а в случае применения замедлителей схватывания - четырех часов.

8.7 Уплотнение бетонной смеси

8.7.1 Механизмы для уплотнения бетонной смеси следует выбирать из условия возможности уплотнения смеси преимущественно в один слой.

8.7.2 Уплотнение жесткой бетонной смеси осуществляется звеном катков.

8.7.3 Состав звена катков и режим их работы определяется пробной укаткой из условия обеспечения скорости движения потока, требуемой плотности и с учетом ограничений по времени, изложенных в 8.6. Количество, тип и режим работы катков определяется по результатам пробного уплотнения.

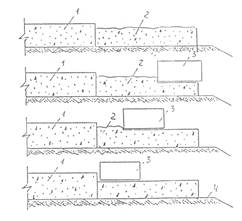

8.7.4 Укатка должна производиться от обочин к оси дороги, как показано на рисунке 2. Вальцы катков в течение всего времени уплотнения смеси должны быть чистыми.

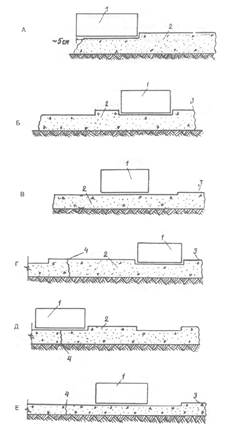

8.7.5 При уплотнении по схеме, приведенной на рисунке 3, между двумя смежными полосами образуется «свежий» стык (уплотнение смежной полосы производится не более, чем через 90 минут).

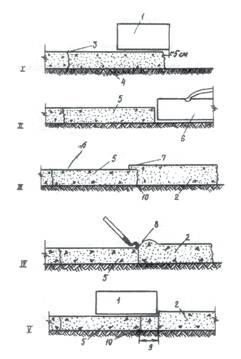

8.7.6 При укладке смежной полосы в сроки более 90 минут образуется продольный «холодный» шов (бетон затвердел) (см. рисунок 4 этап I). Перед распределением смеси на смежной полосе вертикальная поверхность края затвердевшего бетона тщательно очищается и смачивается водой (этап II).

1 - ранее

уложенный слой основания из укатываемого бетона; 2 - распределенная на

всю ширину

бетонная смесь основания; 3 - валец катка; 4 - обочина

Рисунок

2 - Технологическая схема устройства основания при распределении бетонной

смеси на всю его ширину

1 - валец

катка; 2 - основание из свежеуложенного бетона;

3 - неуплотненный продольный край от 30 до 45 см; 4 - продольный

«свежий» стык;

А - Е - этапы уплотнения свежеуложенного бетона

1 - валец

катка; 2 - основание из свежеуложенного бетона; 3 - продольный

«свежий» стык;

4 - уплотненный бетон; 5 - затвердевший бетон; 6 - нож

грейдера;

7 - перекрытый (на ~ 7 см) «холодный» шов свежим бетоном;

8 - перемещение свежеуложенного бетона за пределы «холодного» шва;

9 - уплотнение свежеуложенного бетона над «холодным» швом; 10 -

«холодный» шов;

I -

V - этапы образования «холодного» шва

8.7.6 При распределении бетонной смеси на второй полосе в примыкающей зоне бетонная смесь перекрывает уложенную полосу затвердевшего бетона на ширину от 7,5 до 8,0 см (см. рисунок 4 этап III). На этой полосе смесь вручную перемещают в сторону свежеуложенного бетона, образуя валик (см. рисунок 4 этап IV), и затем катком (с выключенным вибратором) уплотняют шов за 2 - 3 прохода, захватывая полосу свежеуложенного бетона шириной 30 см (см. рисунок 4 этап V).

8.7.7 До достижения требуемой плотности уплотнение производят по следующей схеме:

- первые 2 - 4 прохода осуществляются катком массой от 6 до 7 т в статическом режиме (без вибрации);

- при первом проходе по всей ширине полосы ведущий валец катка должен располагаться впереди по ходу движения, а при последующих - сзади, каждый последующий проход должен перекрывать след от предыдущего на 10 % ширины ведущего вальца;

- после завершения уплотнения без вибрации необходимо произвести уплотнение бетонного основания катком массой от 6 до 7 т за 4 - 6 проходов с вибрацией, причем первые 2 - 3 прохода должны осуществляться при частоте вибрации 30 Гц и максимальной амплитуде, а последующие - при частоте вибрации от 45 до 50 Гц и минимальной амплитуде;

- окончательное уплотнение производят катком массой от 12 до 16 т по схеме движения, что и катком массой от 6 до 7 т, за 6 - 8 проходов по одному следу с вибрацией, причем первые 3 - 4 прохода производятся при частоте вибрации от 30 до 35 Гц, а последующие - при частоте вибрации от 45 до 50 Гц.

8.7.8 При использовании катка на пневматических шинах массой от 20 до 24 т для окончательного уплотнения необходимо осуществлять 8 - 10 проходов по одному следу.

8.7.9 Уплотнение гладковальцовым вибрационным катком массой от 9 до 10 т происходит по следующей схеме: первые 3 - 4 прохода - без вибрации, следующие 8 - 10 проходов - с вибрацией, причем первые проходы производятся с включенным вибровальцом при частоте от 30 до 35 Гц, а последующие - при частоте вибрации от 40 до 45 Гц.

8.7.10 Скорость движения при уплотнении должна быть: катков массой от 6 до 7 т без вибрации - от 2 до 4 км/ч, той же массы, но с вибрацией - от 1,5 до 2 км/ч; катков массой от 12 до 16 т с вибрацией - от 2 до 3 км/ч; катков на пневматических шинах - от 5 до 8 км/ч; катков массой от 9 до 10 т без вибрации - от 2 до 3 км/ч, той же массы, но с вибрацией - от 1,5 до 2 км/ч.

8.7.11 В процессе уплотнения каток с включенными вибраторами останавливать не разрешается. Вибраторы выключают на расстоянии 2,0 м до остановки катка. В противном случае на поверхности слоя образуются просадки. Машинист катка должен регулировать скорость движения катка, а также амплитуду и частоту колебаний вальца.

8.8 Оптимальная длина захватки для уплотнения слоя основания должна составлять от 20 до 30 м, так как между приготовлением и уплотнением бетонной смеси должно пройти от 2 до 3 часов.

8.9 Во время уплотнения жесткой бетонной смеси катки должны быть в непрерывном и равномерном движении. Запрещается останавливать катки на неуплотненном слое или резко менять направление движения.

8.10 Включение-выключение вибрации и реверс следует производить за пределами уплотняемой полосы при движении катка. В исключительных случаях при необходимости остановки катка на уплотняемом слое следует предварительно выключить вибрацию за 2,0 м до полной остановки катка.

Очищать и увлажнять вальцы катка следует за пределами уплотняемого слоя.

Переезд катка с одной уплотняемой полосы на другую необходимо осуществлять только по ранее уплотненному участку.

8.11 Бетонную смесь уплотняют до плотности, характеризующейся коэффициентом уплотнения Купл = 0,98 от полученной при подборе бетона. Ориентировочным признаком окончания уплотнения является отсутствие следа на поверхности слоя основания при проходе тяжелого катка. Окончательное заключение о достигнутой степени уплотнения следует давать по результатам лабораторного контроля.

8.12 Швы сжатия нарезают в затвердевшем бетоне одним диском в соответствии с проектом и ВСН 139-80 [7].

8.13 Рабочие швы в конце смены устраивают с помощью металлических упорных конструкций на всю ширину и высоту укладываемого слоя. Допускается устраивать рабочий шов с применением опалубки из деревянных упорных досок. Металлические конструкции или упорные доски следует закреплять штырями к нижележащему слою для исключения их смещения. Вдоль рабочего шва смесь дополнительно уплотняют трамбовками с отделкой поверхности вручную, подсыпая смесь на полосе шириной до 0,5 м. В начале следующей смены доску следует убрать и смесь уложить в стык к ранее уложенной.

Как правило, рабочие швы должны совпадать с предусмотренными проектом швами сжатия.

Допускается в конце смены производить раскатку бетона с устройством пандуса с последующей обрезкой бетона нарезчиком швов и организацией рабочего шва на всю проектную толщину и ширину сечения.

8.14 Уход за бетоном из жесткой бетонной смеси следует осуществлять в соответствии с требованиями пунктов 12.25, 12.26, 12.47 СНиП 3.06.03 и ВСН 139-80 [7]

Уход за свежеуложенным бетоном должен осуществляться сразу после окончания уплотнения и продолжаться до набора проектной прочности или до устройства покрытия.

Для ухода следует применять водоразбавляемый пленкообразующий материал, который должен наноситься на поверхность в два слоя с нормой расхода от 200 до 250 г/м2 для каждого слоя. Второй слой должен наноситься после формирования пленки первого слоя (в пределах от 30 до 60 минут).

Пленкообразующий материал должен наноситься равномерно без пропусков по всей поверхности, включая боковые грани.

При нарезке швов на места, где пленка оказалась нарушенной, следует повторно нанести пленкообразующий материал.

8.15 Наиболее эффективно перекрывать основание из укатываемого бетона слоями асфальтобетона сразу после уплотнения и отделки поверхности укатываемого бетона с перерывом между укладкой слоев не более четырех часов, не допуская высыхания бетона. В этом случае уход за бетоном не производится.

Если по условиям производства работ перекрытие основания из укатываемого бетона сразу после его укладки невозможно, то устройство вышележащих слоев дорожной одежды разрешается производить при достижении бетоном прочности не менее 70 % от проектной.

8.16 Движение построечного и регулярного транспорта по основанию из укатываемого бетона, устроенному без технологического перерыва, разрешается после набора укатываемым бетоном 70 % марочной прочности.

8.17 До устройства обочины запрещается съезд с основания и въезд на него со стороны боковых граней без устройства пандуса.

8.18 Обочины устраивают после набора бетоном прочности не ниже проектной.

9 Контроль производства работ и оценка соответствия

9.1 При строительстве дорожных одежд с основаниями из укатываемого бетона следует контролировать производство работ в соответствии с ГОСТ Р 53231, СНиП 3.06.03.

9.2 При приготовлении бетонной смеси заданного качества производитель должен контролировать и оценивать:

- при входном контроле - качество исходных материалов, из которых изготавливают бетонные смеси и их соответствие нормативным документам, по которым они выпускаются, а также технологическому регламенту производителя работ или карте подбора состава бетона;

- при операционном контроле производства - параметры работы оборудования и технологического процесса производства бетонных смесей и их соответствие технологическому регламенту;

- при приемо-сдаточном контроле - количество и показатели качества бетонных смесей и бетона, нормируемые в договоре-поставки бетонной смеси и нормативно-технических документах (ГОСТ 7473, ГОСТ 26633).

9.3 До начала поставки бетонной смеси заданного качества потребитель получает информацию о характеристиках используемых материалов и составе бетонной смеси, а также результаты предварительных испытаний бетонных смесей и бетонов данного состава по всем необходимым показателям.

9.4 Результаты приемо-сдаточных и периодических испытаний всех нормируемых показателей бетонной смеси должны содержаться в документе, составленном в соответствии с приложением Г ГОСТ 7473. Результаты определения прочности бетона в проектном (28 суток) и другом нормируемом возрасте (3 суток или 7 суток), необходимо получать не позднее чем через 3 суток после произведения испытаний, а при неподтверждении нормируемых показателей качества бетона - в день получения результатов.

9.5 При получении бетонной смеси потребителю необходимо получить сопроводительную документацию для каждой партии бетонной смеси: документ, оставленный в соответствии с приложением Г ГОСТ 7473 и протокол испытаний по ГОСТ 18105 нормируемых показателей бетона.

9.6 Производитель работ имеет право проводить контрольную проверку количества и качества бетонной смеси и нормируемых показателей качества бетона, используя методы и правила контроля, предусмотренные ГОСТ 7473.

9.7 Основные виды, объем и методы контроля используемых материалов, бетонной смеси и бетона представлены в таблице 2

Таблица 2 - Контролируемые параметры

|

Показатель |

Величина показателя |

Объем испытаний |

Метод контроля |

|

Наибольшая крупность заполнителя |

40 мм |

Для каждой партии, не реже одного раза в неделю |

|

|

Влажность заполнителей - щебня - песка |

Фактическая |

Не реже одного раза в смену и после выпадения осадков |

|

|

Удобоукладываемость (жесткость) бетонной смеси |

60 - 70 с через 30 мин после окончания перемешивания смеси |

Для каждой партии, не реже одного раза в смену |

|

|

Прочность бетона на сжатие в возрасте 7 и 28 суток и/или 90 суток |

Фактическая и не ниже проектной в проектном возрасте |

Не менее одной серии в сутки (3 куба 10×10×10 см) на каждый возраст |

|

|

Морозостойкость |

Не менее 50 циклов |

Один раз в квартал |

9.8 Контроль производства работ по устройству основания из укатываемого бетона

9.8.1 Контроль на месте бетонирования основания из укатываемого бетона производится в соответствии с действующими нормами ГОСТ 18105, ГОСТ 7473, ГОСТ 26633, СНиП 3.06.03.

9.8.2 При производстве работ по устройству основания из укатываемого бетона контролируются следующие параметры (СНиП 3.06.03):

- правильность установки копирных струн по 8.5;

- ширина и толщина слоя распределяемой смеси по СНиП 3.06.03 и 5.6, 5.15, 5.16;

- сплошность распределяемой смеси визуально;

- просвет под рейкой длиной 3 м по СНиП 3.06.03).

Ровность и поперечный уклон уложенного основания из укатываемого бетона контролируются с помощью трехметровой рейки не реже, чем через 20 м в соответствии с ГОСТ 30412.

9.8.3 Учитывая технологические особенности строительства основания из укатываемого бетона, лаборатория дополнительно должна проверять степень уплотнения уложенного слоя бетона на полную толщину методом лунки или прибором КП-120 по ГОСТ 28514 из расчета трех замеров на 10000 м2 основания с соответствующими записями в журнале контроля производства работ.

9.8.4 При работах по уходу за бетоном необходимо контролировать (пункт 12.58 СНиП 3.06.03):

- нормы розлива пленкообразующего материала по 8.14;

- равномерность распределения пленкообразующего материала по пункту 8.14.

9.8.7 Требования, которые следует выполнять и контролировать при устройстве оснований из укатываемого бетона приведены в таблице 3.

Таблица 3 - Операционный контроль на месте бетонирования основания

|

Контролируемые параметры |

Величина нормативных требований |

Объем испытаний |

Метод контроля |

|

Продолжительность нахождения смеси в транспортном средстве, не более, при температуре воздуха, °С: - от 20 до 30 - менее 20 |

30 мин 60 мин |

Каждую машину |

Измерение времени |

|

Удобоукладываемость бетонной смеси, не более |

40 - 90 с |

Не реже одного раза в смену и дополнительно при изменении удобоукладываемости |

|

|

Плотность бетонной смеси |

В соответствие с подбором состава бетона |

Не реже одного раза в смену и дополнительно при изменении показателей, ГОСТ 7473 |

|

|

Прочность бетона по контрольным образцам (на сжатие и на растяжение при изгибе), твердеющим в нормальных условиях |

Не ниже проектного класса бетона |

Каждую смену ГОСТ 53231 |

|

|

Морозостойкость бетона по контрольным образцам, твердеющим в условиях твердения конструкции |

Не ниже проектного класса бетона |

Не реже, чем один раз в 6 месяцев, СНиП 3.06.03-85 |

второй базовый метод или третий ускоренный |

|

Расстояние между стойками для копирной струны, не более: - на прямых - на криволинейных |

15 м 4 - 6 м |

При установке струны |

Измерение рулеткой |

|

Отклонение фактических отметок от проектных, не более, для: - копирной струны - облегченной инвентарной опалубки |

±5 мм ±5 мм |

На каждой стойке На каждом стыке |

Нивелирная съемка |

|

Расход пленкообразующих материалов |

По рекомендациям по применению |

Один раз в смену |

Расчетом по расходу на заданную площадь |

|

Равномерность нанесения пленкообразующего материала |

Цвет поверхности должен быть однородным |

Один раз в смену |

Расчетом по расходу на заданную площадь |

|

Качество образовавшейся защитной пленки на поверхности бетонного покрытия |

На участке покрытия размером 20×20 см 10 % раствором соляной кислоты или 1 % раствором фенолфталеина |

Два раза в смену |

По приложению Г |

Приложение А

(справочное)

Таблица А.1

|

Вид добавки |

Наименование |

Нормативный документ |

|

Пластифицирующие |

Разжижитель |

ТУ 6-36-0204229-625-90 [11] |

|

Меламиноформальдегидная анионактивная смола |

ТУ 6-05-1926-82 [12] |

|

|

Дофен |

ТУ 6-188-81 УССР [13] |

|

|

Водорастворимый препарат |

ТУ 64.11.02 [14] |

|

|

Лигносульфонаты технические |

ТУ 13-0281036-05 [15] |

|

|

Лигносульфонаты технические модифицированные |

ОСТ 13-287-85 [16] |

|

|

Монолит-1 |

ТУ 69 БССР-350-82 [17] |

|

|

Этилсиликонат натрия |

ТУ 6-02-696-76 [18] |

|

|

Метилсиликонат натрия |

ТУ 6-02-696-76 [18] |