|

СТАНДАРТЫ ОРГАНИЗАЦИИ |

ТРУБЫ

ГОФРИРОВАННЫЕ ДЛЯ ТЕПЛОВЫХ

СЕТЕЙ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ

Общие

технические требования

к изготовлению

САНКТ-ПЕТЕРБУРГ

2013

|

|

ОТКРЫТОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО |

|

СТАНДАРТ ОРГАНИЗАЦИИ |

СТО

ЦКТИ |

ТРУБЫ ГОФРИРОВАННЫЕ ДЛЯ ТЕПЛОВЫХ

СЕТЕЙ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ

Общие технические требования

к изготовлению

САНКТ-ПЕТЕРБУРГ

2013

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании»

Объекты стандартизации и общие положения при разработке и применении стандартов организации установлены ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организации. Общие положения».

Сведения о стандарте

1 РАЗРАБОТАН открытым акционерным обществом «Научно-производственное объединение по исследованию и проектированию энергетического оборудования им. И.И. Ползунова» (ОАО «НПО ЦКТИ») отдел оценки ресурса и испытаний материалов сварных конструкций энергооборудования ТЭС и АЭС (отдел № 13)

Рабочая группа: Ланин А.А., Слюсарев В.В. (ОАО «НПО ЦКТИ»),

Записоцкий П.П., Кузнецов М.Ю. (ООО «Изосталь»)

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Генерального директора ОАО «НПО ЦКТИ» от 28.06.2013 № 256

3 ВВЕДЕН ВПЕРВЫЕ

Содержание

СТАНДАРТ ОРГАНИЗАЦИИ

|

ТРУБЫ

ГОФРИРОВАННЫЕ ДЛЯ ТЕПЛОВЫХ СЕТЕЙ И Общие технические требования к изготовлению |

Дата введения - 2013-07-15

1 Область применения

1.1 Настоящий стандарт организации (далее стандарт) распространяется на прямошовные гофрированные трубы из аустенито-ферритной стали диаметром от 55 до 165 мм (наружный диаметр трубы указан по наружному размеру гофр) в тепловой изоляции из пенополиуретана (ППУ) с гидрозащитным покрытием из полиэтилена (ПЭ) и концевые соединительные элементы к ним. Трубы предназначены для подземной бесканальной прокладки сетей теплоснабжения, горячего водоснабжения с температурой теплоносителя до 150 °С и давлением до 1,6 МПа (16 кгс/см2).

1.2 Продукция представляет собой конструкцию типа «труба в трубе», состоящую из прямошовной стальной гофрированной трубы с теплоизоляционным слоем из полужесткого пенополиуретана в гофрированной трубе-оболочке из полиэтилена.

1.3 Труба выпускается в виде бухт и отрезков. Длина труб согласовывается с Заказчиком.

Пример условного обозначения

Труба гофрированная стальная наружным диаметром 143 мм с толщиной стенки 0,9 мм из аустенитно-ферритной стали с тепловой изоляцией диаметром 225 мм на рабочее давление теплоносителя 1,6 МПа:

Труба 143×0,9/225-1,6-СТО ЦКТИ 10.048-2013.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты, правила и другие нормативные документы:

ГОСТ 12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.3.002-75 ССБТ. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.008-75 ССБТ. Производство покрытий металлических и неметаллических неорганических. Общие требования безопасности

ГОСТ 12.4.021-75 ССБТ. Системы вентиляционные. Общие требования

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 2216-84 Калибры-скобы гладкие регулируемые. Технические условия

ГОСТ 5582-75 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5949-75 Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 6032-2003 Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7564-97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 10510-80 Металлы. Метод испытания на выдавливание листов и лент по Эриксену

ГОСТ 10692-80 Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение

ГОСТ 11701-84 Металлы. Методы испытаний на растяжение тонких листов и лент

ГОСТ 12344-2003 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345-2001 Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346-78 Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347-77 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348-78 Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12350-78 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12352-81 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12354-81 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12356-81 Стали легированные и высоколегированные. Методы определения титана

ГОСТ 12359-99 Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 14192-96 Маркировка грузов

ГОСТ 16337-77 Полиэтилен высокого давления. Технические условия

ГОСТ 17177-94 Материалы и изделия строительные теплоизоляционные. Методы испытаний

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19904-90 Прокат листовой холоднокатаный. Сортамент

ГОСТ 23949-80 Электроды вольфрамовые сварочные неплавящиеся. Технические условия

ГОСТ 26281-84 Материалы и изделия строительные теплоизоляционные. Правила приемки

ГОСТ 30256-94 Материалы и изделия строительные. Метод определения теплопроводности цилиндрическим зондом

ГОСТ 30732-2006 Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана с защитной оболочкой. Технические условия

ПБ 10-573-03 Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды

ПНАЭ Г-7-010-89 Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля

ПОТ Р М 028-2003 Межотраслевые правила по охране труда при переработке пластмасс

РД 03-606-03 Инструкция по визуальному и измерительному контролю

РД 10-400-01 Нормы расчета на прочность трубопроводов тепловых сетей

РД 13-03-2006 Методические рекомендации о порядке проведения вихретокового контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах

РМД 41-11-2012 Устройство тепловых сетей в Санкт-Петербурге

РТИ 7.5.5-03-2013 Руководство по монтажу. Концевые соединения сварных гофрированных труб в тепловой изоляции СТИЛФЛЕКС

СанПиН 2.1.7.1322-03 Гигиенические требования к размещению и обезвреживанию отходов производства и потребления

СНиП 41-02-2003 Тепловые сети

ТУ 48-19-27-87 Вольфрам лантанированный в виде прутков

ТУ 48-19-221-83 Прутки из иттрированного вольфрама марки СВИ-1

Типовые решения по применению трубопроводов СТИЛФЛЕКС на тепловых сетях и сетях горячего водоснабжения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Технические требования

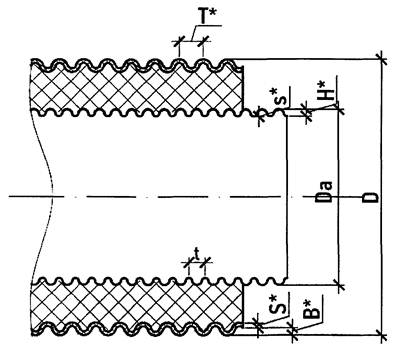

3.1 Размеры гибких гофрированных труб в тепловой изоляции и гидрозащитной трубе-оболочке должны соответствовать значениям, приведенным в таблице 1 и на рисунке 1.

Размеры в миллиметрах

|

Тип трубы |

Стальная труба |

Гидрозащитная труба-оболочка (готовое изделие) |

Средняя толщина теплоизоляционного слоя |

||||||

|

Наружный диаметр, Dа |

Толщина стенки, s* |

Шаг гофры, t |

Высота гофры, Н* |

Наружный диаметр, D |

Толщина стенки, S* |

Высота гофры, В* |

Шаг гофры, Т* |

||

|

55/125 |

55 ± 0,2 |

0,5 |

6,35 ± 0,2 |

3,5 |

125 |

3,5 |

5 |

25,4 |

24,5 |

|

66/140 |

66 ± 0,2 |

0,5 |

6,85 ± 0,2 |

3,0 |

140 |

3,5 |

5 |

25,4 |

25,5 |

|

93/165 |

93 ± 0,2 |

0,7 |

11,0 ± 0,2 |

5,5 |

165 |

3,5 |

5 |

25,4 |

24,5 |

|

109/180 |

109 ± 0,25 |

0,8 |

11,8 ± 0,2 |

5,5 |

180 |

4,0 |

5 |

25,4 |

23,5 |

|

143/225 |

143 ± 0,3 |

0,9 |

16,8 ± 0,2 |

8,0 |

225 |

4,5 |

5 |

25,4 |

28,5 |

|

165/250 |

165 ± 0,4 |

1,0 |

20,0 ± 0,3 |

8,5 |

250 |

5,0 |

5 |

50,8 |

29,5 |

|

Примечания. 1. Наружный диаметр стальной и гидрозащитной труб указан по наружному размеру гофр. 2. * Размеры для справок. |

|||||||||

Рисунок 1

3.2 Предельные отклонения размеров и взаимного расположения поверхностей труб не должны превышать указанных в таблице 2.

Размеры в миллиметрах

|

Наименование параметра |

Предельное отклонение |

|

Наружный диаметр гидрозащитной трубы (готового изделия), D |

±5 |

|

Толщина гидрозащитной трубы, S* |

-0,5 |

|

+1,0 |

|

|

Соосность стальной и гидрозащитной труб |

±5 |

3.3 Стальная прямошовная гофрированная труба изготавливается из тонколистового проката аустенито-ферритных коррозионностойких сталей. Допускается применение сталей иностранных марок, отвечающих требованиям настоящего стандарта. Возможность применения сталей иностранных марок должна быть подтверждена заключением специализированной организации.

3.4 При изготовлении гофрированных труб с повышенной стойкостью к коррозионному растрескиванию применяются аустенито-ферритные стали типа «дуплекс» (содержащие в структуре ~50 % аустенита и ~50 % феррита). Для обеспечения заданной структуры при выборе конкретной марки стали используется диаграмма эквивалентного легирования в координатах Сrэкв., Niэкв. (рисунок 2). Оптимальный химический состав дуплексных сталей показан на рисунке 2 в виде замкнутой области. Соотношение Сrэкв./Niэкв. должно быть 2,5 - 3,5. Повышенная сопротивляемость выбранной стали локальному образованию питингов при коррозионном воздействии водной среды обеспечивается при выполнении условия:

Сr + 3,3∙(Mo + 0,5∙W) + 16∙N ≥ 30

Рисунок 2

3.5 Рекомендуемый химический состав сталей, используемых для изготовления прямошовных гофрированных труб, определяемый по анализу плавки, приведен в таблице 3.

Таблица 3

Массовая доля элементов, %

|

Углерод |

Кремний |

Марганец |

Хром |

Никель |

Молибден |

Азот |

Сера |

Фосфор |

|

не более |

не более |

|||||||

|

0,03 |

1,00 |

2,0 |

21,0 - 23,0 |

4,5 - 6,5 |

2,5 - 3,5 |

0,14 - 0,20 |

0,015 |

0,035 |

3.6 Физические свойства сталей, применяемых для изготовления прямошовных гофрированных труб, должны соответствовать требованиям таблицы 4.

Таблица 4

|

Плотность, кг/дм3 |

Модуль упругости при, °С |

Средний коэффициент теплового расширения между 20 °С и °С |

Теплопроводность при 20 °С Вт м∙К |

Удельная теплоёмкость при 20 °С Дж кг∙К |

Электрическое сопротивление при 20 °С Ом∙мм2 м |

|||||

|

20 |

100 |

200 |

300 |

100 °С |

200 °С |

300 °С |

||||

|

ГПа |

10-6∙K-1 |

|||||||||

|

7,8 |

200 |

194 |

186 |

180 |

13,0 |

13,5 |

14,0 |

15 |

500 |

0,8 |

3.7 Механические свойства тонколистового проката из аустенито-ферритной стали определяемые при комнатной температуре должны соответствовать указанным в таблице 5.

|

Толщина проката, мм |

Предел текучести σ0,2, МПа (в поперечном направлении) |

Временное сопротивление разрыву σв, МПа |

Относительное удлинение δ5, % (в продольном и поперечном направлениях) |

|

0,5 - 1,0 |

не менее 450 |

650 - 950 |

Не менее 20 |

3.8 Требования к качеству тонколистового проката применительно к производству гофрированных труб из аустенитно-ферритных коррозионностойких сталей должны отвечать ГОСТ 5582.

3.9 Расчеты на прочность трубопроводов из гофрированных труб необходимо выполнять в соответствии с РД 10-400.

3.10 Технология изготовления сварных гофрированных труб должна обеспечивать равнопрочность сварного соединения основному металлу (коэффициент снижения прочности сварного соединения (φw) равен 1,0).

3.11 Применение гибких сварных гофрированных труб должно производиться в соответствии с ПБ 10-573, СНиП 41-02, РМД 41-11, альбомом «Типовые решения по применению трубопроводов СТИЛФЛЕКС на тепловых сетях и сетях горячего водоснабжения».

3.12 Концевые соединительные элементы изготавливаются из поковок по ГОСТ 5949 из высоколегированной стали 08X18H10T по ГОСТ 5632. Концевое соединение состоит из штуцера и наружного кольца см. рисунок 3. Смонтированное концевое соединение является неразборным привариваемым к трубе.

Рисунок 3

3.13 Геометрические размеры концевых соединительных элементов представлены в таблице 6.

Таблица 6

Размеры в миллиметрах

|

Тип трубы |

Соединительные элементы |

Lш |

Lнк |

Dш |

Dнк |

dнк |

D |

S |

Масса, кг |

|

55/125 |

Штуцер |

55 ± 0,1 |

|

53 ± 0,1 |

|

|

45 |

3 |

0,45 |

|

Кольцо наружное |

|

25 ± 0,1 |

|

65 ± 0,5 |

50 ± 0,1 |

|

|

0,25 |

|

|

66/140 |

Штуцер |

60 ± 0,1 |

|

64 ± 0,1 |

|

|

57 |

4 |

0,64 |

|

Кольцо наружное |

|

30 ± 0,1 |

|

70 ± 0,5 |

62 ± 0,1 |

|

|

0,36 |

|

|

93/165 |

Штуцер |

80 ± 0,1 |

|

90 ± 0,1 |

|

|

76 |

5 |

1,03 |

|

Кольцо наружное |

|

50 ± 0,1 |

|

110 ± 0,5 |

84,6 ± 0,1 |

|

|

0,57 |

|

|

109/180 |

Штуцер |

90 ± 0,1 |

|

106 ± 0,1 |

|

|

89 |

5 |

1,35 |

|

Кольцо наружное |

|

60 ± 0,1 |

|

120 ± 0,5 |

110,6 ± 0,1 |

|

|

0,75 |

|

|

143/225 |

Штуцер |

105 ± 0,1 |

|

140 ± 0,1 |

|

|

108 |

6 |

3,10 |

|

Кольцо наружное |

|

75 ± 0,1 |

|

150 ± 0,5 |

130 ± 0,1 |

|

|

1,75 |

|

|

165/250 |

Штуцер |

115 ± 0,1 |

|

162 ± 0,1 |

|

|

133 |

7 |

4,40 |

|

Кольцо наружное |

|

85 ± 0,1 |

|

180 ± 0,5 |

152 ± 0,1 |

|

|

2,70 |

4 Требования к подготовке полуфабрикатов

4.1 Все полуфабрикаты должны быть замаркированы. Применение полуфабрикатов, не имеющих маркировки, не допускается.

4.2 При подготовке тонколистового проката к запуску в производство должны быть выполнены следующие операции:

- сличение маркировки материала с данными сертификата;

- визуально-измерительный контроль;

- определение химического состава;

- механические испытания;

- испытание на межкристаллитную коррозию;

- испытание на вытяжку сферической лунки.

4.3 При подготовке поковок к запуску в производство должны быть выполнены следующие операции:

- сличение маркировки материала с данными сертификата;

- визуально-измерительный контроль;

- определение химического состава.

4.4 Визуально-измерительный контроль рулонного проката проводят в соответствии с требованиями РД 03-606 и ГОСТ 5582 при этом проверяют размеры, форму и качество поверхности.

4.5 На поверхности рулонного проката не должно быть трещин, вмятин, раковин и других дефектов, выводящих толщину за предельно допустимые значения в соответствии с ГОСТ 19904.

4.6 Визуально измерительный контроль поковок проводят в соответствии с требованиями РД 03-606 и ГОСТ 5949 при этом проверяют размеры и качество поверхности.

4.7 Химический состав стали проверяется по ГОСТ 12344, ГОСТ 12345, ГОСТ 12346, ГОСТ 12347, ГОСТ 12348, ГОСТ 12350, ГОСТ 12352, ГОСТ 12354, ГОСТ 12356, ГОСТ 12359.

4.8 Испытание на растяжение проводится по ГОСТ 11701. Образцы отбираются поперек направления прокатки по ГОСТ 7564.

4.9 Испытание образцов на межкристаллитную коррозию проводят по ГОСТ 6032.

4.10 Испытание на вытяжку сферической лунки проводят по ГОСТ 10510.

4.11 До запуска в производство по всем полуфабрикатам технический контроль предприятия должен дать заключение о возможности их использования.

4.12 Разметка стали должна производиться по технологическому процессу, обеспечивающему необходимую точность. Учитываемые при разметке припуски на линейные укорочения от сварки должны указываться в технической документации.

4.13 Резка рулонов на заготовки должна производиться по принятому на предприятии способу с сохранением маркировки на всех элементах листа.

4.14 Кромки под сварку должны быть обрезаны под углом 90° и не должны иметь вырывов, заусенец.

5 Требования к изготовлению сварных труб

5.1 Трубы должны изготавливаться из рулонного проката при помощи автоматической аргонодуговой сварки неплавящимся электродом.

5.2 В качестве неплавящегося электрода следует применять вольфрамовые электроды из вольфрама марок ЭВЛ, ЭВИ-1, ЭВИ-2, ЭВИ-3, ЭВТ-15 по ГОСТ 23949, лантанированного вольфрама марки BЛ по ТУ 48-19-27 или иттрированного вольфрама марки СВИ-1 по ТУ 48-19-221 диаметром 2 - 4 мм.

5.3 В качестве защитного газа необходимо применять аргон высшего сорта с физико-химическими показателями по ГОСТ 10157. Допускается использовать газообразный и жидкий аргон.

5.4 Стальную гофрированную трубу производят на непрерывной автоматизированной линии.

5.5 Технологический процесс производства включает в себя:

- размотку стальной полосы;

- продольную обрезку стальной полосы в точный размер;

- формирование трубы под сварку;

- сварку продольного шва;

- контроль продольного сварного шва;

- калибровку;

- выдавливание гофр вращающейся планшайбой.

5.6 В процессе сварки продольный сварной шов контролируется вихретоковым дефектоскопом на отсутствие непровара и раскрытия шва. Вихретоковый контроль проводить в соответствии с РД 13-03.

5.7 В зоне продольного шва на внутренней и наружной поверхности трубы допускается наличие выпуклости в виде пологого утолщения высотой не более 0,1 мм. Переход от шва к основному металлу трубы должен быть плавным.

5.8 Торцы сваренных труб должны быть обрезаны под прямым углом и зачищены от заусенец.

5.9 Сварочные работы следует проводить при положительных температурах в закрытых отапливаемых помещениях.

5.10 Сварочные работы проводятся согласно аттестованной технологии сварки.

6 Требования по приемке труб после сварки и гофрирования

6.1 Трубы принимаются партиями. За одну партию следует считать количество труб или бухт одного типоразмера, произведенных в течение одной смены по одному технологическому режиму и из одного рулона листовой стали. Минимальный размер партии 50 м.

6.2 Сваренные трубы должны пройти следующие испытания:

- визуально-измерительный контроль;

- капиллярный контроль;

- вихретоковый контроль сварного соединения;

- гидравлическое испытание;

- на статическое растяжение сварного соединения;

- на статический изгиб сварного соединения;

- на вытяжку сферической лунки сварного соединения;

- на межкристаллитную коррозию сварного соединения.

6.3 Проверке качества поверхности и размеров визуально-измерительным контролем подвергают 100 % труб.

6.4 Визуальный контроль проводят для выявления поверхностных дефектов. На поверхности труб не должно быть трещин, вмятин, свищей, подрезов, прожогов, незаплавленных кратеров, раковин, расслоений. При невозможности устранения перечисленных дефектов трубы бракуются.

6.5 На наружной и внутренней поверхностях труб допускаются мелкие риски, отдельные царапины, мелкие пологие вмятины, рябизна, следы зачистки и другие дефекты, обусловленные способом производства, если они не превышают 0,5 суммы предельных отклонений по толщине.

6.6 Контроль наружного диаметра труб и толщины стенки после калибровки проводится на расстоянии не менее 15 мм от торцов трубы. Контроль наружного диаметра выполняется гладкими микрометрами по ГОСТ 6507 или калибрами-скобами по ГОСТ 2216. Толщину стенки и высоту внутренней и наружной выпуклости измеряют микрометрами по ГОСТ 6507.

6.7 Капиллярную (цветную) дефектоскопию проводят по ГОСТ 18442, нормы недопустимых дефектов принимают в соответствии с ПНАЭ Г-7-010. Контроль производят на готовой трубе. Контролю подлежат участки, расположенные в начале и конце трубы длиной 300 мм.

6.8 Гидравлическое испытание труб проводят пробным давлением равным 1,25 максимального рабочего давления, но не менее 2,0 МПа в соответствии с ПБ 10-573.

6.9 Испытание сварного соединения на растяжение проводится на образцах сваренной трубы до гофрирования по ГОСТ 6996 тип образца XII со снятым усилением. Образцы отбираются перпендикулярно шву. Временное сопротивление разрыву при испытаниях на статическое растяжение должно быть не ниже нижнего значения временного сопротивления разрыву основного металла, указанного в таблице 5.

6.10 Испытания на статический изгиб проводят по ГОСТ 6996 тип образца XXVIII со снятым усилением. Угол изгиба должен быть не менее 180°.

6.11 Испытание образцов со сварным соединением на межкристаллитную коррозию проводят по ГОСТ 6032.

6.12 Для контроля качества изготовления от труб каждой партии вырезаются образцы для каждого вида испытаний согласно таблице 7.

Приемочный контроль качества сварных труб

Таблица 7

|

Наименование показателей качества трубы |

Объем контроля |

|

1. Показатели, контролируемые визуальным контролем (качество наружной поверхности основного металла и сварного шва, торцов, маркировки) |

100 % труб |

|

2. Размеры проката и труб, определенные измерением (длина, толщина, высота выпуклости, смещение кромок) |

100 % труб |

|

3. Показатели сплошности сварного шва, определяемые вихретоковым методом |

100 % труб |

|

4. Определение химического состава основного металла |

Каждая партия проката |

|

5. Испытание сварного соединения на растяжение |

2 образца |

|

6. Испытание сварного соединения на статический изгиб |

2 образца |

|

7. Испытание сварного соединения на вытяжку сферической лунки |

2 образца |

|

8. Испытание образцов со сварным соединением на межкристаллитную коррозию |

4 образца |

|

9. Дефекты, выявляемые при капиллярной (цветной) дефектоскопии |

10 % |

|

10. Гидравлическое испытание |

100 % |

6.13 Испытание труб должен проводить аттестованный персонал по утвержденной технологии в соответствии с программой и методикой испытаний.

6.14 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводятся повторные испытания на удвоенном количестве образцов.

7 Требования к тепловой и гидрозащитной изоляции

7.1 Для теплоизоляционного слоя должны использоваться озонобезопасные системы полужестких пенополиуретанов (ППУ) с показателями, приведенными в таблице 8.

Таблица 8

|

Наименование показателя |

Норма |

Метод испытания (стандарт) |

|

Плотность, кг/м3, не менее |

60 |

|

|

Прочность на сжатие при 10 % деформации, МПа, не менее |

0,15 |

|

|

Водопоглощение, % об, не более |

10 |

|

|

Теплопроводность при средней температуре 50 °С, Вт/(м∙°С), не более |

0,033 |

|

|

Прочность на изгиб, МПа, не менее |

0,7 |

|

|

Деформация разрушения при изгибе, мм, не менее |

10 |

7.2 Для изготовления гидрозащитной трубы-оболочки должна применяться композиция черного цвета на основе полиэтилена высокого давления по ГОСТ 16337 с добавлением 2,0 - 2,5 % концентрата сажи и 1,5 - 2,0 % концентрата светостабилизатора или другие полимерные материалы, обеспечивающие показатели не ниже указанных в таблице 9.

Таблица 9

|

Наименование показателя |

Норма |

Метод испытания (стандарт) |

|

Прочность при разрыве, МПа, не менее |

7,0 |

|

|

Относительное удлинение при разрыве, %, не менее |

350 |

|

|

Примечание. Трубы должны иметь гофрированную наружную поверхность. Допускаются незначительные продольные полосы и волнистость. |

||

7.3 Для формирования слоя ППУ должна использоваться полиэтиленовая пленка толщиной не менее 30 мкм с односторонней обработкой коронным разрядом, выпускаемая по ГОСТ 10354.

7.4 Теплоизоляционный слой из ППУ формируется в гофраторе, где ППУ-композиция вспенивается, заполняет пространство между трубой и полиэтиленовой пленкой и отверждается.

7.5 Нанесение на ППУ гидрозащитной оболочки производится при прохождении трубы в ППУ-оболочке через кольцевую профилирующую головку экструдера в виде расплава.

7.6 Гидрозащитная оболочка охлаждается в ваннах охлаждения до температуры 20 ± 5 °С.

7.7 Готовая труба с изоляцией подается на намоточное устройство, предназначенное для намотки изолированной трубы на барабан Ø 3600 мм.

7.8 На поверхности изделий не допускаются повреждения, нарушение целостности гидрозащитной оболочки. Допускаются продольные полосы, волнистость, наличие мест восстановления целостности гидрозащитного слоя методом заварки идентичной маркой ПЭ с сохранением всех свойств гидрозащитного слоя.

7.9 Пенополиуретан на срезе теплоизоляционного слоя должен иметь однородную мелкоячеистую структуру. Пустоты глубиной более 1/4 толщины теплоизоляционного слоя не допускаются.

8 Монтаж концевых соединений

Концевые соединения сварных гофрированных труб должны монтироваться в соответствии с руководством по монтажу РТИ 7.5.5-03

9 Маркировка

9.1 Изолированные трубы должны иметь маркировку, содержащую:

- условное обозначение трубы;

- товарный знак или наименование предприятия-изготовителя;

- номер партии;

- дату изготовления (месяц, год).

9.2 Маркировка наносится на гидроизоляционную поверхность каждой трубы на расстоянии 300 мм от торца светлой несмываемой краской.

9.3 Маркировочные надписи должны выполняться в соответствии с ГОСТ 14192.

9.4 Маркировка также может быть нанесена на бирку, прикрепляемую к трубе или катушке, на которую намотана труба.

9.5 Маркировка на бирку наносится клеймением, электрографом, штампом, несмываемой краской или другим способом, обеспечивающим качество его выполнения.

9.6 Транспортная маркировка наносится на транспортную тару в соответствии с ГОСТ 14192.

9.7 Маркировка должна быть устойчива к воздействию климатических условий и четко выделяться на фоне поверхности, на которую она нанесена.

10 Упаковка

10.1 Способ упаковки изолированных труб устанавливается предприятием-изготовителем.

10.2 Трубы поставляются в бухтах наружным диаметром до 3600 мм, на инвентарных катушках диаметром 3600 мм.

10.3 Трубы должны быть надежно закреплены от перемещения и самопроизвольного разматывания.

10.4 Витки труб скрепляются в трех противоположных точках окружности намотки ПЭТФ-лентой, но не более чем по два соседних витка или стяжными ремнями.

10.5 Торцы труб должны быть защищены от загрязнения, намокания теплоизолирующего слоя ПЭ-пленкой или другими защитными устройствами по технологии предприятия-изготовителя.

11 Требование безопасности

11.1 Требования безопасности при нанесении изолирующего покрытия на трубы должны соответствовать ГОСТ 12.3.002 и ПОТ Р М 028, техническим условиям на применяемые материалы и технологической инструкции на производстве.

11.2 Основные требования безопасности технологического процесса, по хранению и транспортировании химических веществ должны соответствовать ГОСТ 12.3.008.

11.3 Теплоизоляция из ППУ в защитной оболочке при нормальных условиях не выделяет в окружающую среду токсичных веществ и не оказывает вредного воздействия на организм человека при непосредственном контакте с ней. Применение теплоизоляции не требует специальных мер предосторожности. Класс опасности - 4 по ГОСТ 12.1.007.

11.4 К работе по нанесению теплоизоляции из ППУ допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, обучение и инструктаж по технике безопасности с последующими периодическими проверками знаний и имеющие допуск к самостоятельной работе.

11.5 Все работы, связанные с производством теплоизоляции из ППУ, должны производиться в спецодежде (костюм из хлопчатобумажной ткани) с применением индивидуальных средств защиты (защитные очки, респиратор, резиновые перчатки).

11.6 На участке по заливке ППУ должны находиться средства для нейтрализации применяемых веществ (5 - 10 % раствор аммиака, 5 % раствор соляной кислоты), а также аптечка первой помощи с медикаментами (1,3 % раствор поваренной соли, 5 % раствор борной кислоты, 2 % раствор питьевой соды, йод, бинт, вата, резиновый жгут).

11.7 Пенополиуретан - горючий продукт. Температура воспламенения ППУ - от 550 °С до 600 °С. При его горении выделяются высокотоксичные продукты. Тушение горящего ППУ производить в изолирующем противогазе. Тушение допускается производить любыми средствами пожаротушения.

11.8 Помещение, где проводятся работы по получению теплоизоляции из ППУ, должно быть оборудовано приточно-вытяжной вентиляцией по ГОСТ 12.4.021. В помещении запрещается курение и пользование открытым пламенем.

11.9 Специальные меры безопасности при транспортировании и хранении труб не требуются.

12 Охрана окружающей среды

12.1 Для охраны атмосферного воздуха должен быть организован контроль над соблюдением предельно допустимых выбросов компонентов ППУ по ГОСТ 17.2.3.02. Плановый лабораторный контроль над содержанием вредных веществ в атмосферном воздухе следует выполнять по графику, согласованному с территориальным органом Роспотребнадзора.

12.2 Промышленные отходы, образующиеся при производстве изоляции из ППУ, подлежат накоплению и утилизации в соответствии СанПиН 2.1.7.1322.

13 Правила приемки труб в изоляции

13.1 Приемку качества гофрированных труб в изоляции проводит служба технического контроля предприятия-изготовителя.

13.2 Приемку изделий производят партиями в соответствии с требованиями ГОСТ 26281. За партию принимают количество труб в бухтах, изготовленных по одному техническому регламенту, одного типоразмера, изготовленных в течение одной рабочей смены из одной партии и марки сырья, одновременно предъявляемых к сдаче и сопровождаемых одним документом о качестве.

13.3 Минимальный размер партии - одна бухта.

13.4 На каждую партию труб в изоляции оформляется документ о качестве по ГОСТ 10692.

13.5 По согласованию изготовителя с потребителем, при одновременной поставке одному потребителю нескольких партий продукции, отгружаемых в одно транспортное средство, допускается оформлять один документ о качестве, содержащий все необходимые данные.

13.6 Документ о качестве должен содержать;

- наименование предприятия-изготовителя;

- условное обозначение изделия;

- номер партии;

- дату изготовления (месяц, год);

- результаты испытаний, подтверждающие соответствие качества теплогидроизоляционного покрытия требованиям настоящего стандарта;

- номер партии и дату изготовления стальной трубы;

- результаты испытаний, подтверждающих соответствие качества стальной трубы требованиям настоящего стандарта

- отметку отдела технического контроля;

- обозначение настоящего стандарта.

13.7 Приемка изделий производится по результатам входного, операционного и приемочного контроля.

13.8 Для подтверждения соответствия изделий требованиям настоящего стандарта проводят приемо-сдаточные и периодические испытания в соответствии с таблицей 10.

13.9 Приемо-сдаточные испытания каждой партии изделий проводят на соответствие качества труб требованиям пунктов 1 - 3 таблицы 10.

|

Контролируемый параметр |

Вид испытания |

Номер пункта настоящего стандарта |

Объем выборки из партии |

||

|

приемосдаточные |

периодические |

технические требования |

методы испытаний |

||

|

1. Качество поверхности, маркировка гофрированных труб |

+ |

- |

100 % |

||

|

2. Основные размеры, отклонение от соосности |

+ |

- |

не менее 3 шт. |

||

|

3. Плотность среднего слоя пенополиуретана |

+ |

- |

3 шт. |

||

|

4. Прочность на сжатие пенополиуретана |

- |

+ |

3 шт. 1 раз в 3 месяца |

||

|

5. Прочность на изгиб и деформация разрушения при изгибе ППУ |

- |

+ |

3 шт. 1 раз в 3 месяца |

||

|

6. Водопоглощение пенополиуретана |

- |

+ |

3 шт. 1 раз в 3 месяца |

||

|

7. Теплопроводность пенополиуретана |

- |

+ |

3 шт. 1 раз в 6 месяцев |

||

|

8. Относительное удлинение при разрыве трубы-оболочки |

- |

+ |

3 шт. 1 раз в 3 месяцев |

||

|

9. Прочность при разрыве трубы- оболочки |

|

+ |

3 шт. 1 раз в 3 месяцев |

||

13.10 При проведении приемо-сдаточных испытаний образцы для определения плотности пенополиуретана отбираются с торцов бухт от каждой партии.

13.11 Периодические испытания проводятся на соответствие качества труб пунктам 4 - 9 таблицы 10.

13.12 Для проведения периодических испытаний и в случае разногласий с потребителем из середины и с обеих сторон бухты вырезаются фрагменты теплоизоляционного слоя с защитной оболочкой.

13.13 Изделия для испытаний отбирают методом случайного отбора проб по ГОСТ 18321 или равномерно в течение всего процесса производства.

13.14 При соответствии продукции требованиям настоящего стандарта партию считают принятой. При получении неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному из показателей проводят повторную проверку по этому показателю на удвоенном числе образцов, отобранных из той же партии. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

14 Методы испытаний

14.1 Качество поверхности и маркировку проверяют визуально без применения увеличительных приборов сравнением контролируемого изделия с образцом-эталоном, утвержденным в установленном порядке.

14.2 Для контроля геометрических размеров применяются:

- штангенциркуль по ГОСТ 166 с погрешностью измерений ±0,05 мм;

- измерительная металлическая рулетка по ГОСТ 7502 с точностью ±1 мм;

- металлическая линейка по ГОСТ 427 с пределом измерений до 300 мм с точностью ±1 мм.

Допускается применять другие измерительные инструменты, обеспечивающие соответствующую точность измерения. Геометрические размеры определяют в соответствии с требованиями ГОСТ 17177.

14.3 Толщину стенки трубы-оболочки измеряют в 4-х точках, равномерно распределенных по окружности торца.

14.4 Длину трубы-оболочки, стальной гофрированной трубы измеряют с точностью до 5 мм по наружной поверхности труб вдоль их оси.

14.5 Отклонение осевой линии трубы от оси оболочки определяют линейкой с обоих торцов трубы.

14.6 Образцы для определения плотности, прочности на сжатие, прочности на изгиб, водопоглощения должны вырезаться из теплоизоляционного слоя на расстоянии не менее 3 мм от поверхности гофрированной трубы и гидрозащитной оболочки.

14.7 Образцы для испытания на прочность при сжатии, плотность, водопоглощение должны иметь форму куба размером 30 ± 3×30 ± 3×30 ± 3 мм. В случае если по геометрическим размерам трубы невозможно вырезать образец высотой 30 мм, допускается изготавливать образец максимально возможной высоты, но не менее 25 мм. Для определения плотности и водопоглощения допускается изготавливать образцы в виде цилиндра Ø 30 ± 3 мм высотой не менее 25 мм, но не более 50 мм.

14.8 Образцы для испытания на прочность при изгибе должны иметь форму прямоугольного параллелепипеда размером 20 ± 1×25 ± 1×120 ± 1 мм, вырезанного из теплоизоляционного слоя, при этом сторона 120 мм должна располагаться параллельно оси трубы, а сторона 25 мм должна быть перпендикулярна плоскости, проходящей через ось трубы.

14.9 Образцы ППУ должны иметь равномерную мелкоячеистую структуру. Наличие трещин, пустот, посторонних примесей не допускается.

14.10 Для определения прочности при разрыве и относительного удлинения при разрыве образцы ППУ изготавливаются из листа, полученного одним из методов:

- распрямлением горячей заготовки;

- прессованием в закрытой или открытой форме с ограничительной рамкой.

14.11 При первом методе гидрозащитное покрытие (композиция полиэтилена) выдавливается с помощью экструдера через кольцевую щель, после чего заготовка разрезается по образующей и распрямляется с помощью металлических пластин. Температуру экструдера и головки устанавливают такие же, как и при производстве.

14.12 Прессование в закрытой или открытой форме с ограничительной рамкой проводят при температуре 125 ± 5 °С и удельном давлении 3,5 МПа. Время выдержки при температуре составляет - 5 минут на 1 мм толщины.

14.13 Поверхность листов, полученных перечисленными методами должна быть гладкой, без вздутий, сколов, трещин, пузырей и любых других видимых дефектов.

14.14 Допускается восстановление теплоизолированных труб в местах отбора образцов при отборе образцов из бухт с сохранением всех свойств ППУ и оболочки.

14.15 Плотность пенополиуретана определяется по ГОСТ 17177 (без предварительного высушивания).

14.16 Прочность на сжатие пенополиуретана определяют по ГОСТ 17177. Напряжение сжатия при 10 % деформации определяют при скорости нагрузки (10 ± 1) % в минуту от высоты образца.

14.17 Направление сжатия при испытании должно быть перпендикулярно плоскости, проходящей через ось труб.

14.18 Прочность на изгиб и деформацию разрушения пенополиуретана определяют по ГОСТ 17177 при скорости нагрузки (10 ± 2) мм в минуту и расстоянии между опорами (10 ± 1) мм.

14.19 При испытании нагрузку прикладывают к широкой стороне образца. В ходе испытания фиксируется нагрузка при разрушении и прогиб при разрушении образца.

14.20 Водопоглощение определяется по ГОСТ 30732.

14.21 Теплопроводность пенополиуретана определяют по ГОСТ 7076 или ГОСТ 30256.

14.22 Прочность при разрыве и относительное удлинение при разрыве полиэтилена определяют по ГОСТ 11262.

15 Транспортирование и хранение

15.1 Гофрированные трубы в тепловой и гидроизоляции могут транспортироваться любым видом транспорта, обеспечивающим сохранность изоляции, в соответствии с правилами, действующими на этом виде транспорта. Катушки должны быть закреплены от перемещений.

15.2 Погрузка, перемещение и разгрузка катушек с трубами должны производиться механизированным способом с применением специальных приспособлений, исключающих повреждение тепловой и гидрозащитной изоляций.

15.3 Погрузочно-разгрузочные работы должны производиться в интервале температур, указанных для проведения строительно-монтажных работ, но не ниже минус 10 °С.

15.4 Запрещается сбрасывание, скатывание, соударение труб и волочение их по земле.

15.5 Трубы должны храниться преимущественно в помещениях на транспортных катушках, либо в бухтах в горизонтальном положении на подкладках, либо в вертикальном положении в кассетах. При транспортировке и хранении бухт в вертикальном положении весь вес бухты должен приходиться на нижнюю точку опоры, при этом под точку опоры подкладывают материал, исключающий повреждение гидрозащитной оболочки.

15.6 Допускается хранение труб под навесами при условии защиты их от попадания атмосферных осадков и прямых солнечных лучей.

15.7 При временном хранении труб на открытом воздухе они должны быть защищены от прямого попадания солнечных лучей.

15.8 Складирование, хранение и монтаж труб в местах, подверженных затоплению водой, не допускается.

16 Гарантии изготовителя

16.1 Предприятие-изготовитель гарантирует соответствие гофрированных труб в тепловой и гидроизоляции требованиям настоящего стандарта.

16.2 Гарантийный срок хранения в помещении - 2 года со дня изготовления. Гарантийный срок эксплуатации - 10 лет со дня отгрузки, включая хранение, при условии соблюдения потребителем правил транспортирования, хранения, монтажа и эксплуатации при установленной температуре теплоносителя и давления, указанных в сертификате функциональной трубы, а также при условии выполнения требований к качеству сетевой воды.

|

Ключевые слова: прямошовные гофрированные трубы, аустенито-ферритная сталь, тепловые сети, сети горячего водоснабжения, изготовление |

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Изм. |

Номера листов (страниц) |

Номер документа |

Срок введения изменений |

Подпись |

Дата |

|||

|

Измененных |

Замененных |

Новых |

Аннулированных |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|