ГОССТАНДАРТ РОССИИ

Уральский

научно-исследовательский институт метрологии

(УНИИМ)

РЕКОМЕНДАЦИЯ

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ

ВЕСЫ ЭЛЕКТРОМЕХАНИЧЕСКИЕ БОЛЬШЕГРУЗНЫЕ

Методика поверки

МИ 2520-99

Дата введения 01.04.99

ИНФОРМАЦИОННЫЕ ДАННЫЕ

РАЗРАБОТАНА: Уральским научно-исследовательским институтом метрологии (УНИИМ)

Исполнители: В.И. Чепков (руководитель темы), АВ. Ретивов, С.Г. Гуревич, ВА. Фирсанов

ПОДГОТОВЛЕНА К УТВЕРЖДЕНИЮ лабораторией метрологии массы, силы и линейно-угловых величин УНИИМ

УТВЕРЖДЕНА УНИИМ 17.03.99

ЗАРЕГИСТРИРОВАНА ВНИИМС 19.03.99

ВВЕДЕНА ВПЕРВЫЕ 01.04.99

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящая рекомендация распространяется на весы обычного и среднего класса точности электромеханические большегрузные, специально оборудованные устройствами силового нагружения и предназначенные для статического взвешивания по ГОСТ 29329, и взвешивания в движении по ГОСТ 30414 (в частности, такие весы как - вагонные, вагонеточные и автомобильные статического взвешивания и взвешивания в движении; бункерные; крановые, монорельсовые, специальные встроенные и платформенные, с наибольшим пределом взвешивания (НПВ) 1000 - 200000 п), устанавливает методику их первичной и периодической поверки без использования эталонов массы IV-го разряда по ГОСТ 8.021 и основанную на методе силового нагружения.

Рекомендация разработана в развитие ГОСТ 8.453.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящей методике использованы ссылки на следующие нормативно-технические документы:

ГОСТ 8.021-84. Государственный первичный эталон и государственная поверочная схема для средств измерений массы.

ГОСТ 8.065-85. Государственный первичный эталон и государственная поверочная схема для средств измерений силы.

ГОСТ 8.453-82. ГСИ. Весы для статического взвешивания. Методы и средства поверки.

ГОСТ 12.2.003-91. ССБТ. Оборудование производственное. Общие требования безопасности.

ГОСТ 12.2.007.0-75. ССБТ. Изделия электрические. Общие требования безопасности.

ГОСТ 12.3.002-75. ССБТ. Процессы производственные. Общие требования безопасности.

ГОСТ 12.3.009-76. ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности.

ГОСТ 12.3.020-80. ССБТ. Процессы перемещения грузов на предприятиях. Требования безопасности.

ГОСТ 427-75. Линейки измерительные металлические. Технические требования.

ГОСТ 7328-82. Меры массы общего назначения и образцовые. Технические условия.

ГОСТ 7502-89. Рулетки измерительные металлические. Технические условия.

ГОСТ 9392-89. Уровни рамные и брусковые. Технические условия.

ГОСТ 9500-85. Динамометры образцовые переносные. Общие технические требования.

ГОСТ 29329-92. Весы для статического взвешивания. Общие технические требования.

ГОСТ 30414-96. Весы для взвешивания транспортных средств в движении. Общие технические требования.

ПР 50.2.006-94. Поверка средств измерений. Организация и порядок проведения.

ПР 50.2.007-94. Поверительные клейма.

3. ОПЕРАЦИИ ПОВЕРКИ

3.1. При проведении поверки выполняют операции, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта рекомендации |

Необходимость проведения операции при |

|

|

Первичной поверке |

Периодической поверке |

||

|

1 |

2 |

3 |

4 |

|

Внешний осмотр |

|

|

|

|

- внешний осмотр весов |

да |

да |

|

|

- технический осмотр площадки, опор, фундамента и подъездных путей автомобильных, вагонных (вагонеточных) весов |

да |

да |

|

|

Опробование и проверка работоспособности |

да |

да |

|

|

Испытания на прочность фундаментов, опор и несущих конструкции весов |

да |

нет |

|

|

Определение метрологических характеристик: |

да |

да |

|

|

- непостоянства показании ненагруженных весов (погрешности установки на нуль) |

да |

да |

|

|

- независимости показании весов от положения груза на грузоприемном устройстве |

да |

да |

|

|

- погрешности нагруженных весов (в статике) |

да |

да |

|

|

- погрешность весов при взвешивании в движении |

да |

да |

|

|

- порога чувствительности |

да |

да |

|

|

- погрешности компенсации или выборки массы тары |

да |

да |

|

4. СРЕДСТВА ПОВЕРКИ

4.1. При проведении поверки применяют средства поверки, указанные в таблице 2.

Таблица 2

|

Номер пункта инструкции по поверке |

Наименование основного или вспомогательного средства поверки; номер документа регламентирующего технические требования к средству; разряд и (или) метрологические характеристики |

|

7.1.2 7.2 |

Металлическая измерительная линейка по ГОСТ 427; рулетка по ГОСТ 7502; уровень с ценой деления 0,2 по ГОСТ 9392 |

|

7.4.1 - 7.4.6 |

Образцовые динамометры 1-го и 3-го разряда по ГОСТ 8.065 и ГОСТ 9500, обеспечивающие измерения ряда номинальных усилий 20, 50, 100, 200, 500, 1000 кН |

|

|

устройство силового нагружения в составе поверяемых весов; |

|

|

транспортное средство, балластный груз |

|

7.4.5 |

Образцовые гири 4-го разряда по ГОСТ 7328 суммарной массой до 50 кг |

|

7.4.3 |

Часы с секундной индикацией. |

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1. При проведении поверки соблюдают требования безопасности в соответствии с ГОСТ 12.2.003, весы с входящими в их состав средствами измерений заземляют в соответствии с ГОСТ 12.2.007.0. При работе соблюдают правила и указания, изложенные в эксплуатационных документах на средства нагружения весов, содержащие устройства высокого давления или подъемно-транспортные средства, и требования ГОСТ 12.3.002, ГОСТ 12.3.009, ГОСТ 12.3.020.

6. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

6.1. Перед проведением первичной поверки весов определяется ускорение свободного падения g(м/с2) в месте расположения весов:

- экспериментальным путем с помощью гравиметров (например, ГАБЛ, ГП-05 или их аналогами);

- расчетным путем с помощью формулы 1, принятой Международным геодезическим конгрессом в 1930 г (Б.С.Э., том 27, М. Изд. энциклопедий, 1977 г.).

где a - географическая широта в месте поверки, в градусах;

h - высота над уровнем моря в месте поверки, ш.

Полученное значение g вносится в эксплуатационную документацию на установленные весы и указывается в свидетельстве о поверке.

6.2. Условия поверки должны соответствовать установленным в эксплуатационной документации на поверяемые весы и средства поверки при отсутствии атмосферных осадков и скорости ветра не более 5 м/с.

6.3. Средства поверки и весы выдерживают при заданной температуре не менее 2 ч. Образцовые средства измерений и поверяемые весы включают не менее чем за 15 мин, до начала поверки (если другое не предусмотрено в эксплуатационной документации).

6.4. Если условиями эксплуатации весов предусмотрена передача результатов взвешивания внешним электронными устройствам (ПЭВМ, кассовым аппаратам, принтерам и др.) или применение весов в составе погрузочных (дозирующих) устройств, то поверку следует проводить совместно с этими устройствами, а в свидетельстве указать, что весы допускаются к применению с соответствующими внешними устройствами.

6.5. Если условиями эксплуатации весов предусмотрено использование различных источников питания, то в свидетельстве о поверке следует указать, при каком способе питания проводилась поверка.

7. ПРОВЕДЕНИЕ ПОВЕРКИ

7.1. Внешний осмотр

7.1.1. При внешнем осмотре весов устанавливают:

- отсутствие видимых повреждений весовой платформы, электропроводки и весов в целом, ухудшающих внешний вид и препятствующих их применению;

- наличие заземления в соответствии с эксплуатационной документацией (ЭД);

- наличие пломб и надписей (тип, номер, год выпуска и тд.) на составных частях весов;

- комплектность в соответствии с ЭД.

7.1.2. При техническом осмотре устанавливают соответствие характеристик площадки, опор, фундамента и подъездных путей автомобильных, вагонных и вагонеточных весов требованиям Эд на весы конкретного типа, выявляют недопустимые деформации весоприемной платформы, опор, трещин и др. признаков разрушения фундаментов.

7.1.3. Результаты внешнего осмотра заносят в протокол.

7.2. Опробование и проверка работоспособности

7.2.1. При опробовании проверяют работоспособность и взаимодействие аппаратуры измерений, управления, информации, регистрации, а также сигнализацию о неисправностях, превышении скорости движения и перегрузках согласно требованиям нормативной документации и ЭД на весы конкретного типа.

7.2.2. У весов с несколькими платформами проверяют работоспособность весов с каждой платформой по отдельности и совместно.

Для этого нагружают поверяемые весы устройством нагружения или балластным грузом, транспортным средством до (0,5 - 0,7) НПВ, и снимают нагрузку.

7.3. Испытания на прочность фундаментов, опор и несущих конструкций весов проводят в следующем порядке:

На поверяемых весах задают 10-кратное нагружение с помощью устройства силового нагружения или балластным грузом, транспортным средством с балластным грузом на уровне, близком к 1,2 НПВ, после чего анализируют изменение состояния фундаментов, опор, несущих конструкций и работоспособности самих весов. В случае обнаружения трещин в фундаментах, заметную деформацию опор, несущих конструкций весов или нарушения их работоспособности, дальнейшую поверку прекращают и оформляют извещение о непригодности с соответствующей записью в руководстве по эксплуатации.

7.4. Определение метрологических характеристик

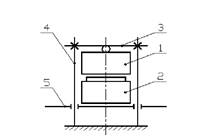

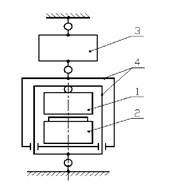

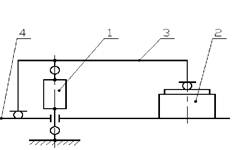

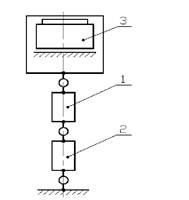

Метрологические характеристики определяют на собранных и установленных весах. Метрологические характеристики (МХ) весов определяют методом силового нагружения, схемы которого приведены на рисунках 1 - 4. Соотношение погрешностей образцового динамометра и весов должно быть 1/3 - 1/5, отклонения оси силовведения от вертикали не должно превышать 0,5°.

|

|

|

|

1 - динамометр, 2 -гидропресс, 3 - ярмо, 4 - съемные штанги, 5 - платформа весов |

1 - динамометр, 2 - гидропресс, 3 - поверяемые весы, 4 - реверсор |

|

Рисунок 1 - Схема нагружения платформенных весов с динамометром сжатия |

Рисунок 2 - Схема нагружения крановых весов с динамометром сжатия |

|

|

|

|

1 - динамометр, 2 - гидропресс, 3 - коромысло, 4- платформа весов |

1 - динамометр, 2 - поверяемые весы, 3 - гидропресс |

|

Рисунок 3 - Схема нагружения платформенных весов с динамометром растяжения |

Рисунок 4 - Схема нагружения крановых весов с динамометром растяжения |

Действительное значение нагрузки (массы) М в килограммах, воспроизводимой при силовом нагружении, определяют из выражений

где K - поправочный множитель, определяемый отношением ускорений свободного падения в месте поверки динамометра g1 и в месте поверки весов g;

F1 и F2 - значение нагрузки, измеренной образцовым динамометром соответственно в кгс и Н.

Допускается перед выполнением операций поверки корректировать градуировочную характеристику образцового динамометра в соответствии с формулами 1 и 2.

МХ крановых весов допускается определять на установках непосредственного нагружения образцовых силоизмерительных машинах 2-го разряда, при этом значения нагрузки, воспроизводимой машиной (F1 и F2) приводят к значению Мд по формулам 1 и 2.

7.4.1. Определение непостоянства показаний ненагруженных весов (погрешности установки на нуль) осуществляют следующим образом:

- при свободном грузоприемном устройстве на весах устанавливают нуль, при этом индицируемая масса не должна превышать ± 1е (е - цена поверочного деления или дискретность отсчета весов) в течение

10 мин - для вагонных и вагонеточных весов;

5 мин - для автомобильных весов;

1 мин - для других типов весов,

если другое не оговорено в ЭД на конкретные типы весов.

После этого производится 3-х кратное нагружение весов устройством силового нагружения (балластным грузом или транспортным средством с балластным грузом) до 0,7 НПВ и при каждом разгружении регистрируют возврат нуля, его отличие от первоначально установленного не должно превышать 1е. В противном случае весы бракуются.

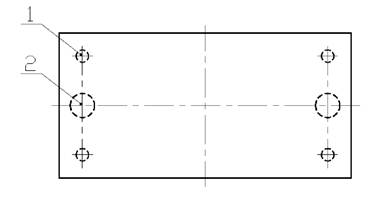

7.4.2. Определение независимости показаний весов от положения груза на платформе осуществляют силовым нагружением по осям размещения датчиков в соответствии с рисунком 5.

1 - датчики весов, 2 - зона установки образцового динамометра

Рисунок 5 - Схема взаимного расположения весовых датчиков и образцового динамометра на платформе весов

В каждой позиции расположения образцового динамометра задают нагружение 0,5 НПВ. При этом разность между заданным значением и показаниями весов не должна превышать ± 1е, в противном случае весы бракуют.

На весах, имеющих несколько грузоприемных модулей (платформ), поверку проводят на каждом из них.

Эту операцию допускается проводить с помощью балластных грузов общей массой (0,2 - 0,25) НПВ, располагая их над датчиками поочередно.

7.4.3. Определение погрешности нагруженных весов.

Погрешность нагруженных весов для статического взвешивания грузов и транспортных средств определяют в следующей последовательности:

- устанавливают образцовый динамометр в соответствии с рисунками 1 - 4 в зависимости от типа весов;

- проводят трехкратное нагружение (разгружение) весов нагрузками, равными десяти значениям массы, равномерно распределенными во всем диапазоне взвешивания, включая НмПВ (наименьший предел взвешивания), 500е, 2000е и НПВ (для среднего класса точности) и НмПВ, 50е, 200е и НПВ (для обычного класса точности);

- на каждой ступени нагружения (разгружения) одновременно регистрируют показания образцового динамометра (Fi) и весов (Мi);

- для каждого значения Fi вычисляют действительное значение нагрузки (Мдi) по формуле 2;

- разность между Мдi и Мi на соответствующей ступени не должна превышать значения предела допускаемой погрешности, установленного в ГОСТ 29329 (таблица 3), в противном случае весы бракуют;

- для крановых весов допускается определять погрешность только при нагружении.

Для весов, содержащих в своем составе автономные измерительные каналы от каждого датчика и ПЭВМ, допускается определять погрешность весов последовательным нагружением по осям расположения датчиков, сначала в одном, а потом в другом конце платформы (рисунок 5), формируя при этом 10 уровней нагружения, равномерно распределенных в диапазоне от 0,5 НмПВ до 0,5 НПВ.

7.4.4. Определение погрешности весов при взвешивании в движении.

Погрешность определяют в следующей последовательности:

а) Определяют погрешность нагруженных весов при их статическом нагружении по 7.4.3 настоящей рекомендации, которая не должна превышать половины предела допускаемой погрешности по ГОСТ 30414 для соответствующего класса точности или предела допускаемой погрешности, установленного в ЭД на весы конкретного типа при их статическом нагружении;

б) Устанавливают на поверяемые платформенные весы транспортное средство с балластным грузом (расцепленным вагоном, вагонеткой, автомобилем, прицепом или полуприцепом), массой примерно от 0,2 до 0,35 НПВ и взвешивают его.

Действительное значение массы транспортного средства (Мб) определяют с учетом поправки к показаниям весов.

Поправку к результату взвешивания определяют как взятую с обратным знаком погрешность, полученную при выполнении операции по 7.4.4, перечисление а, для значения нагрузки, ближайшей к этому результату;

в) Прокатывают транспортное средство через весы со скоростью движения, близкой к допустимой, по пять раз с каждой стороны (или десять раз для весов с односторонним направлением движения), каждый раз, регистрируя показания весов Мдi

Разность между значениями каждого Мдi и Мб не должна превышать предела допускаемой погрешности по ГОСТ 30414 (таблица 1), в противном случае весы бракуют или присваивают более низкий класс точности;

г) Взвешивают на поверяемых весах транспортное средство с балластным грузом массой от 0,7 до 1,0 НПВ по 7.4.4, перечисление б, и далее выполняют операции по 7.4.4, перечисления б и в;

д) Для весов поосного взвешивания после выполнения операции по 7.4.4, перечисление а, каждую ось транспортного средства позиционируют на грузоприемном устройстве весов. Определяют вес каждой оси и его общий вес согласно 7.4.4, перечисление б. При этом используют минимум два транспортных средства с нагрузками на ось от 0,2 до 0,35 НПВ и от 0,7 до 1,0 НПВ и далее выполняют операции по 7.4.4, перечисления в и г.

е) Погрешность весов, предназначенных для взвешивания в движении состава или автопоезда в целом (без расцепки), определяют, выполняя операции по 7.4.4, перечисления а - г, при проезде через весы состава из вагонов, количество которых в составе должно быть не менее трех, или автомобиля и прицепов в автопоезде. Погрешность определяют при двух массах вагонов (прицепов): от 0,2 до 0,35 НПВ и от 0,8 до 1 НПВ.

7.4.5. Определение порога чувствительности

Порог чувствительности весов определяют не менее чем при трех значениях нагрузки, включая НмПВ и НПВ, путем помещения на грузоприемное устройство или снятия с него гирь, равных по массе от 1е до 1,4е, при этом показания весов должны измениться на ближайшее большее (меньшее) значение, в противном случае весы бракуют. допускается определять чувствительность с помощью динамометра, создавая им дополнительную нагрузку в пределах, указанных выше.

Допускается определение порога чувствительности совмещать с определением погрешности нагруженных весов. При этом для весов для взвешивания транспортных средств в движении чувствительность определяется не менее, чем в двух точках диапазона.

7.4.6. Определение погрешности компенсации массы тары

Процедура определения погрешности компенсации или выборки массы тары заключается в следующем:

- на свободных весах устанавливают «0»;

- нагружают весы до 0,5 НПВ устройством силового нагружения (балластным грузом, транспортным средством), фиксируют показания весов Мдi и подают команду «компенсация тары» или установка «0». При этом показание весов должно соответствовать «0»;

- снимают нагрузку и фиксируют показания весов Мд2.

При этом разность между Мд1 и Мд2 не должна превышать 1е.

8. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

8.1. Положительные результаты поверки оформляют свидетельством о поверке в соответствии с ПР 50.2.006, нанесением описка поверительного клейма в соответствии с ПР 50.2.007 на пломбу весов и записью в руководстве по эксплуатации, заверенной подписью поверителя. Место расположения пломбы указывается в технической документации по эксплуатации весов.

8.2. При отрицательных результатах поверки весы к эксплуатации не допускают, описки поверительного клейма гасят, свидетельство о поверке аннулируют и выдают извещение о непригодности в соответствии с ПР 50.2.006. Соответствующую запись делают в руководстве по эксплуатации.

ПРИЛОЖЕНИЕ А

Рекомендуемое

ФОРМА ПРОТОКОЛА

поверки весов для статического взвешивания

|

1. Тип весов ______________________________________________________________ 2. Завод изготовитель ______________________________________________________ 3. Год изготовления _______________________________________________________ 4. Заводской номер ________________________________________________________ 5. Принадлежность ________________________________________________________ _________________________________________________________________________ Поверка проводилась _____________________ 19 г. _________________________________________________________________________ краткая характеристика образцовых и вспомогательных средств, применяемых при поверке, номер и тип при температуре _________ °С Результаты внешнего осмотра, опробования и проверки работоспособности _______ _________________________________________________________________________ РЕЗУЛЬТАТЫ ПОВЕРКИ Непостоянство показаний ненагруженных весов ______________________________ Независимость показаний весов от положения груза на грузоприемном устройстве _ _________________________________________________________________________ Результаты определения погрешности нагруженных весов

Погрешность составляет __________________________________________________ максимальное значение Порог чувствительности __________________________________________________ Заключение по результатам поверки: Весы ______________ _____________________________________________________ тип, номер отвечает, не отвечает требованиям ГОСТ 29329 для весов ___________________ класса точности среднего, обычного Выдано свидетельство № ______________ от «____» ____________________ Поверку проводил _____________________ ____________________________ Подпись Ф. И. О. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

СОДЕРЖАНИЕ

|

6. Условия поверки и подготовка к ней. 3 8. Оформление результатов поверки. 8 Приложение А. Рекомендуемое. 8 Форма протокола поверки весов для статического взвешивания. 8 |