Технический комитет по стандартизации

«Трубопроводная арматура и сильфоны» (ТК 259)

Акционерное общество «Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

СТАНДАРТ ЦКБА

СТ ЦКБА 097-2019

Арматура трубопроводная

МЕТОДЫ ИСПЫТАНИЙ НА

СТОЙКОСТЬ

К КЛИМАТИЧЕСКИМ ВНЕШНИМ

ВОЗДЕЙСТВУЮЩИМ ФАКТОРАМ

НПФ

«ЦКБА»

2019

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (АО «НПФ «ЦКБА»).

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом от 09.10.2019 № 154

3 СОГЛАСОВАН Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК 259).

4 Разработан на основе ОСТ 26-07-2051-82 «Арматура трубопроводная. Методы проведения климатических испытаний».

СОДЕРЖАНИЕ

СТАНДАРТ ЦКБА

|

Арматура трубопроводная МЕТОДЫ ИСПЫТАНИЙ НА СТОЙКОСТЬ |

Дата введения: 01.11.2019

1 Область применения

Настоящий стандарт распространяется на трубопроводную арматуру общепромышленную, специального назначения, судовую, а также на приводные устройства к ней (далее - арматура или изделия) и устанавливает методы испытаний на стойкость к климатическим внешним воздействующим факторам (ВВФ).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 9.303-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 12.0.004-2015 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.003-2014 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.030-81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.063-2015 Арматура трубопроводная. Общие требования безопасности

ГОСТ 12.3.019-80 Система стандартов безопасности труда. Испытания и измерения электрические. Общие требования безопасности

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15151-69 Машины, приборы и другие технические изделия для районов с тропическим климатом. Общие технические условия

ГОСТ 26883-86 Внешние воздействующие факторы. Термины и определения

ГОСТ 28199-89 Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание А: Холод

ГОСТ 28200-89 Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание В: Сухое тепло

ГОСТ 28207-89 Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание Ka: Соляной туман

ГОСТ 28209-89 Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание N: Смена температуры

ГОСТ 28219-89 Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Руководство по испытаниям на смену температуры

ГОСТ 28234-89 Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание Kb: Соляной туман, циклическое (раствор хлорида натрия)

ГОСТ 28236-89 Основные методы испытаний на воздействие внешних факторов. Часть 3. Дополнительная информация. Раздел 1. Испытание на холод и сухое тепло

ГОСТ 30630.0.0-99 Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Общие требования

ГОСТ 30630.2.1-2013 Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на устойчивость к воздействию температуры

ГОСТ 30630.2.5-2013 Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие соляного тумана

ГОСТ 30630.2.7-2013 Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие пыли (песка)

ГОСТ 33257-2015 Арматура трубопроводная. Методы контроля и испытаний

ГОСТ Р 8.568-2017 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 51369-99 Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие влажности

ГОСТ Р 55511-2013 Арматура трубопроводная. Электроприводы. Общие технические условия

СП 60.13330.2016 «СНиП 41-01-2003 Отопление, вентиляция и кондиционирование воздуха»

3 Термины, определения и сокращения

3.1 В настоящем стандарте используются следующие термины и определения:

3.1.1

|

внешний воздействующий фактор (ВВФ): Явление, процесс или среда, внешние по отношению к изделию или его составным частям, которые вызывают или могут вызвать ограничение или потерю работоспособного состояния изделия в процессе эксплуатации. [ГОСТ 26883-86, пункт 1] |

3.1.2 теплоустойчивость: Способность изделия сохранять работоспособность при воздействии высоких температур.

3.1.3 холодоустойчивость: Способность изделия сохранять работоспособность при воздействии низких (отрицательных) температур.

3.1.4

|

испытательная камера (камера): Замкнутый объем или пространство, в какой-либо части которого могут быть установлены заданные условия. [ГОСТ 30630.0.0-99, пункт 3.21] |

3.1.5

|

морской туман: Конденсационные аэрозоли с жидкой дисперсной фазой морской воды, характеризующейся сложившимся постоянством солевого состава, в котором массовая доля ионов Сl-, SO2-4, НСО-3, Вr-, СO2-3, F-, Na+, Mg2+, K4, Са2+ составляет 99,99 %. [ГОСТ 26883-86, пункт 24] |

3.1.6

|

песок: Гранулированные частицы, имеющие сферическую или неопределенную форму, размеры которых находятся в пределах от 100 до 2000 мкм. Примечание - Для испытаний на воздействие ВВФ обычно применяют песок с размером частиц от 100 до 850 мкм. |

3.1.7

|

пыль: Частицы вещества или смеси вещества неопределенного происхождения; размеры частиц находятся в пределах от 10 до 150 мкм. |

3.1.8

|

размер частицы: Обобщенный размер частиц пыли и песка (форма которых условно принята сферической), обычно измеряемый путем просеивания или расчетом скорости оседания, или определением размеров под микроскопом. |

3.2 В настоящем стандарте используются следующие сокращения и обозначения:

ВВФ - внешний воздействующий фактор;

КД - конструкторская документация;

ПМ - программа и методика испытаний;

РЭ - руководство по эксплуатации;

ТЗ - техническое задание;

ТУ - технические условия;

ЭУР - электротехнические устройства.

4 Общие положения

4.1 Испытания на ВВФ проводят на стадии приемочных испытаний с целью проверки соответствия арматуры требованиям, установленным в ТЗ и ТУ.

4.2 Испытания на стойкость к климатическим ВВФ проводятся на:

1) теплоустойчивость;

2) холодоустойчивость;

3) смену температуры (циклическое воздействие);

4) воздействие влажности;

5) воздействие соляного (морского) тумана;

6) воздействие пыли (песка).

4.3 Объем и последовательность проведения испытаний на климатические ВВФ выбирают в зависимости от назначения, конструктивных и технологических особенностей изделия и устанавливают в ПМ.

4.4 Виды, порядок проведения испытаний, схема и среда для испытания конкретного типа изделия должны быть указаны в ПМ.

Количество образцов арматуры, подвергаемых испытаниям, - по ПМ.

4.5 Изделия подвергают испытаниям на климатические ВВФ в окрашенном виде. При этом не окрашенные рабочие поверхности изделия должны быть защищены от возможного появления коррозии.

4.6 Проходные отверстия арматуры должны быть закрыты заглушками, предохраняющими внутренние полости от попадания влаги и загрязнения.

4.7 Приводы и другие комплектующие изделия подвергают испытаниям на климатические ВВФ в соответствии с ГОСТ 15151, ГОСТ Р 55511.

4.8 Крутящий момент, осевое усилие для приводных устройств и направление подачи испытательной среды для арматуры должны быть указаны в ПМ.

4.9 Необходимость испытания арматуры в собранном с приводами виде указывают в ПМ.

4.10 При испытаниях на климатические ВВФ арматура должна быть расположена в камере так, чтобы между изделиями, а также между изделиями и стенками камеры была обеспечена циркуляция окружающей среды.

4.11 При испытаниях на климатические ВВФ нескольких образцов арматуры одновременно в камерах тепла или холода они должны быть расположены на таком расстоянии друг от друга, чтобы исключалось взаимное тепловое влияние.

4.12 Средства измерений испытательных режимов должны быть поверены в соответствии с НД и аттестованы в соответствии с ГОСТ Р 8.568.

4.13 Время выдержки при испытании изделий, связанных с воздействием температуры, должно быть достаточным для установления теплового равновесия по всему объему и выбираться из ряда 10; 30 мин; 1; 2; 3; 4; 6; 8; 10 ч. Время выдержки указывают в ПМ.

Ориентировочно время выдержки изделия в камерах тепла или холода для достижения теплового равновесия в зависимости от массы составляет:

- не более 2 кг - 2 ч;

- от 2 до 10 кг - 3 ч;

- от 10 до 20 кг - 4 ч;

- от 20 до 50 кг - 6 ч;

- от 50 до 100 кг - 8 ч;

- свыше 100 кг - 10 ч.

4.14 Арматуру считают выдержавшей испытания, если в процессе выдержки и при заключительных проверках и измерениях она удовлетворяет требованиям, установленным в ТУ и ПМ.

4.15 При проведении испытаний отклонение значений климатических ВВФ от нормированных не должно превышать значений, указанных в таблице 1, если в ТУ и ПМ не указано иное.

Таблица 1 - Отклонение значений климатических факторов от нормированных при испытаниях

|

Воздействующий фактор |

Допустимое отклонение |

|

Температура, °С |

±2 °С* |

|

Относительная влажность |

±2 % |

|

Давление, ГПа (мм рт. ст.): |

|

|

6,7 (5) и выше |

±5 % или в соответствии с ТУ и ПМ |

|

ниже 6,7 (5) |

±3 % |

|

Концентрация пыли, г/м3 |

±20 % |

|

________ * Если рабочие характеристики стендов не обеспечивают указанных отклонений, допускается (за исключением испытаний на воздействие влажности) увеличение значений отклонений от нормированных в пределах: - ±3 °С при температуре до 100 °С включ.; - ±5 °С при температуре от 100 °С до 200 °С включ.; - ±10 °С при температуре свыше 200 °С. |

|

4.16 Нормальные климатические условия испытаний в соответствии с ГОСТ 15150 характеризуются следующими значениями климатических факторов:

- температура воздуха от плюс 15 °С до плюс 35 °С;

- относительная влажность воздуха от 45 % до 80 % (относительная влажность при температуре более 30 °С не должна быть выше 70 %);

- атмосферное давление от 84 до 106 кПа (от 630 до 800 мм рт. ст.).

4.17 Стенды, на которых проводят испытания изделий, должны обеспечивать все режимы, предусмотренные ПМ.

Перечень рекомендуемых установок и их параметры для проведения климатических испытаний изделий приведен в приложении А.

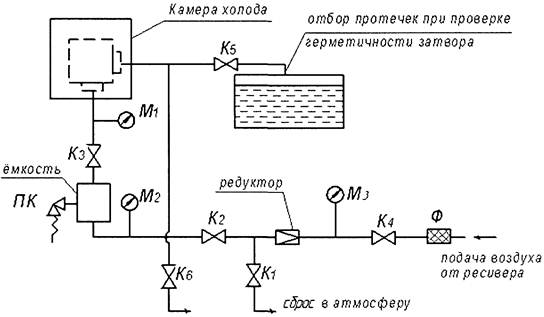

4.18 Рекомендованные принципиальные схемы для проведения климатических испытаний изделий приведены в приложении Б.

Схемы климатических испытаний изделий должны быть приведены в ПМ.

5 Требования безопасности

5.1 К проведению испытаний изделия в камерах тепла, холода, влаги, соляного (морского) тумана и пыли допускается персонал, имеющий соответствующую квалификацию и прошедший специальное (теоретическое, производственное) обучение по технике безопасности.

5.2 Лица, занятые в испытаниях, должны быть ознакомлены с инструкциями по охране труда, разработанными согласно ПМ, ГОСТ 12.0.004 и ГОСТ 12.2.063.

5.3 Персонал, проводящий испытания, должен:

- знать устройство испытательных стендов;

- знать технологический процесс испытаний;

- изучить устройство испытуемой арматуры согласно РЭ.

5.4 В испытаниях должны участвовать не менее двух человек. Во время испытаний не допускается на испытательном стенде находиться одному испытателю.

5.5 Требования безопасности, предъявляемые к камерам тепла, холода, влаги, соляного (морского) тумана и пыли, испытательному оборудованию, измерительным средствам и приборам должны соответствовать ГОСТ 12.2.003 и ГОСТ 12.3.019.

5.6 Испытания в камерах тепла, холода, влаги, соляного (морского) тумана и пыли проводят с соблюдением правил, изложенных в инструкциях по охране труда.

5.7 Перед каждым пуском камер в работу необходимо проверить исправность заземления в соответствии с ГОСТ 12.1.030.

5.8 Не реже одного раза в полгода проводят проверку исправности изоляции электрической аппаратуры, применяемой при испытаниях в камерах.

5.9 В случае обнаружения каких-либо неисправностей при проведении испытаний в камерах, они должны быть немедленно отключены от электросети для устранения неисправности.

5.10 Работы, связанные с устранением обнаруженных дефектов и неисправностей, проводят при отсутствии давления в испытываемой арматуре и напряжения в электрических цепях электрооборудования.

5.11 Камеры тепла и влаги устанавливают в закрытом помещении при температуре (25 ± 10) °С и относительной влажности не более 80 %. Наличие в окружающей среде паров кислот, щелочей и других агрессивных примесей не допускается.

5.12 Помещение, в котором установлена камера холода, работающая с применением углекислоты («сухого» льда), должно иметь приточно-вытяжную вентиляцию в соответствии с СП 60.13330 «СНиП 41-01».

5.13 Средства измерения, применяемые при испытаниях, должны соответствовать условиям работы камер и иметь клеймо государственной поверки, паспорта или свидетельства о калибровке. Класс точности - не ниже 2,5.

5.14 При загрузке и выгрузке изделия из камеры холода и наработке ресурса необходимо пользоваться хлопчатобумажными рукавицами, а при наработке ресурса в камере тепла и извлечении из камеры при температуре свыше 50 °С - специальными рукавицами.

5.15 Уровень шума на постоянных рабочих местах при испытании в камерах не должен превышать требований ГОСТ 12.1.003.

5.16 Мероприятия по противопожарной безопасности должны удовлетворять требованиям ГОСТ 12.1.004.

5.17 Воздух в помещении, в котором проводят испытания изделий в камерах тепла, холода, влаги, соляного (морского) тумана и пыли, должен удовлетворять требованиям ГОСТ 12.1.005.

5.18 Оборудование камер тепла, холода, влаги, соляного (морского) тумана и пыли, в которых проводят испытания изделий, должно удовлетворять требованиям ГОСТ 12.2.003.

5.19 Дополнительные требования безопасности при испытаниях на климатическую стойкость изделий должны соответствовать ГОСТ 33257.

6 Методика проведения испытаний на теплоустойчивость

6.1 Испытания проводят с целью проверки параметров функционирования (работоспособности) и сохранения внешнего вида изделий в условиях и после воздействия верхнего значения температуры при:

- эксплуатации;

- транспортировании и хранении.

6.2 Испытания на воздействие верхнего значения температуры среды при эксплуатации

6.2.1 Испытания на воздействие верхнего значения температуры окружающей среды при эксплуатации проводят в соответствии с ГОСТ 30630.2.1, ГОСТ 28200 и ГОСТ 15151 методами, предусмотренными в ПМ.

6.2.2 Испытания проводят в камере тепла, которая должна обеспечивать все режимы испытаний, предусмотренные в ПМ.

6.2.3 При испытаниях на воздействие верхнего значения температуры окружающей среды влажность не нормируется (не контролируется). Влажность воздуха в камере тепла контролируют только в том случае, когда влажность воздуха в окружающем камеру пространстве превышает влажность воздуха при нормальных климатических условиях испытаний по ГОСТ 15150. В этом случае значение абсолютной влажности воздуха в камере не должно превышать наибольших значений, соответствующих нормальным климатическим условиям испытаний.

6.2.4 Испытательной средой является воздух температурой не выше 150 °С или вода температурой не выше 90 °С.

6.2.5 Последовательность проведения испытаний (рекомендуемая):

1) до установки арматуры в камеру тепла проводят внешний осмотр с целью определения отсутствия повреждений и операционный контроль в соответствии с требованиями ПМ;

2) арматуру поместить в камеру тепла, после чего установить в ней температуру, указанную в ПМ. Допускается помещать изделие в камеру тепла, в которой требуемая температура установлена заранее;

3) арматуру выдержать в камере тепла при заданной температуре в нерабочем состоянии в течение времени, достаточном для прогрева до достижения теплового равновесия по всему объему, кроме тех случаев, когда изделие в процессе эксплуатации не подвергается прогреву по всему объему. Время выдержки устанавливается в ПМ и отсчитывается с момента, когда в камере тепла с изделием установится заданная температура;

4) подать в проточную часть арматуры среду, давление и температура которой соответствует ПМ;

5) выполнить 50 % циклов от общего числа срабатываний при испытании на теплоустойчивость, указанного в ПМ;

6) не извлекая изделие из камеры, провести операционный контроль по ПМ;

7) выполнить остальные 50 % циклов, после чего, не извлекая арматуру из камеры тепла, провести операционный контроль по ПМ;

8) если проводить операционный контроль не представляется возможным, не извлекая изделие из камеры тепла, то допускается операционный контроль проводить вне камеры спустя не более 3 мин после извлечения его из камеры. Допускается проводить операционный контроль после извлечения арматуры из камеры только в тех случаях, когда метод измерения позволяет определить заданные в ПМ параметры арматуры при температуре испытания;

9) по окончании испытаний изделие извлекают из камеры тепла и проводят визуальный осмотр. Если в ПМ имеется указание, то после извлечения изделия из камеры его выдерживают в нормальных климатических условиях, а затем проводят операционный контроль по ПМ.

6.2.6 Если в ТЗ на арматуру заданы рабочие и предельные параметры ВВФ, то испытания можно проводить в два этапа при соответствующих значениях температуры с проведением операционного контроля на каждом этапе для каждого значения температуры.

6.3 Испытания на воздействие верхнего значения температуры среды при транспортировании и хранении

6.3.1 Испытания проводят, если температура воздуха при транспортировании и хранении выше температуры при эксплуатации, если в арматуре имеются узлы, для которых опасна температура транспортирования и хранения и которые при испытании на воздействие верхнего значения температуры среды при эксплуатации приобретают температуру меньшую, чем температура при транспортировании и хранении.

6.3.2 Последовательность проведения испытаний (рекомендуемая):

1) изделие устанавливают в камеру тепла, после чего температуру в камере устанавливают равной верхнему значению температуры окружающего воздуха при транспортировании и хранении. Допускается помещать изделие в камеру тепла, температура, в которой установлена заранее. При этом влажность не нормируется. Изделие выдерживается при заданной температуре в течение времени, достаточном для ее прогрева по всему объему в соответствии с ПМ;

2) изделие извлекают из камеры тепла и выдерживают в нормальных климатических условиях в течение времени, указанного в ПМ, затем проводят визуальный осмотр и операционный контроль в соответствии с ПМ.

6.3.3 Испытание допускается совмещать с испытаниями на теплоустойчивость при эксплуатации. В этом случае после испытания на теплоустойчивость при эксплуатации изделие не извлекают из камеры тепла, а температуру в ней устанавливают равной верхнему значению температуры окружающей среды.

6.4 Дополнительные требования при испытании изделий на теплоустойчивость - в соответствии с ГОСТ 30630.2.1, ГОСТ 28200 и ГОСТ 15151.

7 Методика проведения испытаний на холодоустойчивость

7.1 Общие положения

Испытания на холодоустойчивость проводят с целью подтверждения рабочих параметров требованиям ТУ и проверки функционирования изделия в условиях воздействия нижнего значения температуры среды или после пребывания ее в условиях нижнего значения температуры окружающего воздуха при:

- эксплуатации;

- транспортировании и хранении.

7.2 Испытания на воздействие нижнего значения температуры среды при эксплуатации

7.2.1 Испытания проводят в камере холода без нагрузки или под нагрузкой в соответствии с требованиями ПМ.

7.2.2 Температура в камере холода при испытаниях устанавливается в соответствии с ГОСТ 28199, если в ПМ не указано иное.

7.2.3 Длительность испытаний изделия устанавливается в соответствии с ГОСТ 28199, ГОСТ 28236 и ГОСТ 15151, если в ПМ не указано иное.

7.2.4 Последовательность проведения испытаний:

1) арматуру перед установкой в камеру холода промыть и просушить по ПМ;

2) до установки в камеру холода провести внешний осмотр для определения отсутствия повреждений и операционный контроль в соответствии с требованиями ПМ;

3) арматуру поместить в камеру холода, после чего установить в ней температуру, равную нижнему значению в соответствии с ПМ. Допускается помещать изделие в камеру холода, температура в которой установлена заранее по ПМ;

4) арматуру выдержать в нерабочем состоянии при заданной температуре в течение времени, достаточном для охлаждения ее по всему объему. Время выдержки -в соответствии с ПМ, отсчитывают с момента, когда в камере холода с арматурой установится заданная температура;

5) после того, как температурный режим в камере холода установится, в испытываемую арматуру подают испытательную среду, с параметрами по ПМ;

6) выполнить 50 % циклов от общего числа срабатываний при испытании на холодоустойчивость, указанного в ПМ;

7) после наработки 50 % циклов, не извлекая испытываемое изделие из камеры холода, провести операционный контроль по ПМ. Выполнить оставшиеся 50 % циклов от общего числа, указанного в ПМ;

8) после наработки оставшихся 50 % циклов, не извлекая испытываемую арматуру из камеры холода, провести операционный контроль в объеме по ПМ. Если проведение операционного контроля без извлечения арматуры из камеры холода (и открытие камеры) технически невозможно, допускается проводить операционный контроль спустя период времени, указанный в ПМ после извлечения ее из камеры (открытие камеры);

9) после завершения испытаний на холодоустойчивость извлечь изделие из камеры холода без повышения температуры в камере до нормальной, выдержать при нормальных условиях окружающей среды в течение времени, необходимого для достижения арматурой нормальной температуры.

Допускается после завершения испытаний на холодоустойчивость повысить температуру в камере до нормальной, выдержать арматуру в течение времени, необходимого для достижения нормальной температуры.

7.2.5 После извлечения изделия из камеры проводят внешний осмотр и операционный контроль в соответствии с указаниями ПМ.

7.3 Испытания на холодоустойчивость при транспортировании и хранении

7.3.1 Испытания арматуры на холодоустойчивость при транспортировании и хранении проводят с целью проверки способности выдерживать воздействие нижнего значения температуры окружающего воздуха на нее.

Испытания проводят, когда нижнее значение температуры при транспортировании и хранении ниже, чем нижнее значение температуры при эксплуатации.

7.3.2 Последовательность проведения испытаний (рекомендуемая);

1) арматуру помещают в камеру холода, после чего температуру в камере устанавливают равной нижнему значению температуры окружающего воздуха при транспортировании и хранении. Допускается устанавливать изделие в камеру холода, температура в которой установлена заранее;

2) изделие выдерживают в нерабочем состоянии при заданной температуре в течение времени, достаточном для охлаждения всего объема изделия по ПМ;

3) после завершения выдержки температуру в камере повышают до нормальной и арматуру извлекают из камеры холода. Допускается извлекать изделие из камеры, не повышая температуру в ней до нормальной;

4) после извлечения изделия из камеры холода проводят его внешний осмотр.

Если в ПМ предусмотрено проведение операционного контроля, то арматуру перед его проведением выдерживают при нормальной температуре.

7.4 Испытание на холодоустойчивость при транспортировании и хранении допускается совмещать с испытаниями на холодоустойчивость при эксплуатации. В случае совмещения испытаний изделие не извлекают из камеры холода, а температуру устанавливают равной нижнему значению температуры окружающего воздуха при транспортировании и хранении.

7.5 Дополнительные требования при испытании арматуры на холодоустойчивость должны соответствовать ГОСТ 28199, ГОСТ 28236 и ГОСТ 15151.

8 Методика проведения испытаний на смену температуры (циклическому воздействию)

8.1 Общие требования

8.1.1 Испытания на устойчивость к циклическому воздействию температуры проводят с целью определения способности изделия противостоять изменению температуры внешней среды, сохранять работоспособность и заданные технические параметры в процессе этого воздействия и после него.

8.1.2 Испытания арматуры на устойчивость к циклическому воздействию температуры проводятся двумя способами:

- испытания при быстрой смене температуры при заданном времени переноса изделия из камеры холода в камеру тепла;

- испытания со сменой температуры в испытательной камере с заданной скоростью ее изменения.

8.1.3 Камеры должны обеспечивать возможность поддержания соответствующей температуры испытания в любой точке пространства, где помещается испытуемое изделие. Для поддержания однородных температурных условий в камерах может быть применена принудительная циркуляция воздуха.

8.1.4 Для исключения влияния температурного излучения от стенок камер на результаты испытаний, температура стенок камер тепла и холода не должна отличаться от температуры испытаний по ПМ (в градусах Кельвина), более чем на 3 % для камеры тепла и на 8 % для камеры холода. Это относится ко всем частям стенок камер, причем испытуемый образец изделия не должен испытывать прямого воздействия любого нагревательного и охлаждающего элемента, не отвечающего этому требованию.

8.1.5 Абсолютная влажность внутри камеры не должна превышать величину 20 г водяных паров в 1 м3 воздуха (приблизительно соответствующей относительной влажности 50 % при 35 °С). При испытании при температуре окружающей среды ниже 35 °С, относительная влажность не должна быть выше 50 %.

8.1.6 Объем камер и скорость воздуха должны быть такими, чтобы после внесения в них арматуры температура в камере достигала требуемых значений (с учетом заданных допусков) за время, не превышающее 10 % от времени выдержки.

8.1.7 В камерах должна быть обеспечена свободная циркуляция воздуха. Скорость циркуляции воздуха в камерах, измеренная вблизи испытываемого изделия, должна быть не менее 2 м/с.

8.1.8 Монтажные приспособления и крепеж, на которые устанавливается изделие в камерах при испытании, должны иметь низкую теплопроводность для обеспечения теплоизоляции.

8.1.9 Режимы испытаний изделий определяются сочетанием низкой и высокой температур, временем переноса изделия из камеры холода в камеру тепла и количеством циклов смены температур.

8.1.10 Низкая температура в камере холода должна быть указана в ПМ и выбрана из рядов температур испытания, указанных в ГОСТ 28199 и ГОСТ 28200.

8.1.11 Высокая температура в камере тепла должна быть указана в ПМ и выбрана из рядов температур испытания, указанных в ГОСТ 28199 и ГОСТ 28200.

8.1.12 Количество испытаний не более пяти, если иное не указано в ПМ.

8.1.13 Время выдержки в камерах должно составлять:

- для арматуры DN ≤ 50 - один час, если иное не указано в ПМ;

- для изделий DN > 50 - два часа, если иное не указано в ПМ.

8.1.14 Время выдержки отсчитывается с момента достижения заданной температуры после загрузки в камеру изделия.

8.2 Испытания на устойчивость к циклическому воздействию температуры при быстрой смене температуры при заданном времени переноса из камеры холода в камеру тепла

8.2.1 Испытания проводят в двух отдельных камерах, расположенных так, чтобы имелась возможность быстрого переноса испытуемого образца арматуры из одной камеры в другую в пределах заданного времени. В одной камере испытуемый образец выдерживают при низкой температуре, а в другой - при высокой.

Испытуемый образец может переноситься из одной камеры в другую как вручную, так и с помощью грузоподъемных средств.

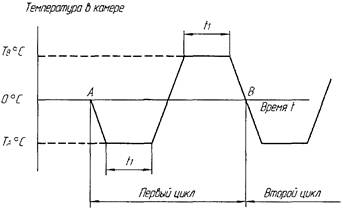

8.2.2 Графически испытания арматуры на устойчивость к циклическому воздействию температуры при заданном времени переноса из камеры холода в камеру тепла представлены на рисунке 1, из которого следует, что один цикл испытания состоит из двух значений времени выдержки и двух значений времени переноса из камеры холода в камеру тепла и обратно.

А - начало цикла; В - конец цикла;

ТА - нижняя граница температуры; ТВ -

верхняя граница температуры;

t1 - время выдержки; t2 - время переноса.

Рисунок 1 - Циклическое воздействие температуры при заданном

времени

переноса из камеры холода в камеру тепла

8.2.3 Магистральные патрубки трубопроводной арматуры при испытаниях должны быть закрыты заглушками, предохраняющими внутренние полости от попадания влаги и загрязнения при переносах из одной камеры в другую.

8.2.4 Перед испытаниями проводят внешний осмотр изделия с целью определения отсутствия повреждений и операционный контроль в объеме, указанном в ПМ при температуре окружающей среды в помещении.

8.2.5 Последовательность проведения испытаний (рекомендуемая);

1) установить арматуру в камеру холода, температура в которой заранее доведена до заданной в соответствии с 8.1.10 и выдержать при установившейся температуре в течение времени, указанном в 8.1.13;

2) перенести арматуру в камеру тепла, температура в которой должна быть заранее доведена до заданной в соответствии с 8.1.11 и выдержать при установившейся температуре в течение времени, указанном в 8.1.13. Время переноса изделия из камеры холода в камеру тепла и обратно должно составлять не более одного часа, если иное не указано в ПМ.

8.2.6 Количество испытаний (переносов из камеры в камеру) - в соответствии с 8.1.12.

8.2.7 После завершения испытаний арматуру выдерживают при нормальной температуре окружающей среды и проводят наработку циклов по ПМ.

8.2.8 После завершения наработки проводят операционный контроль по ПМ.

8.2.9 Изделие считается выдержавшим испытания, если после завершения не обнаружено следов коррозии и она удовлетворяет требованиям ПМ.

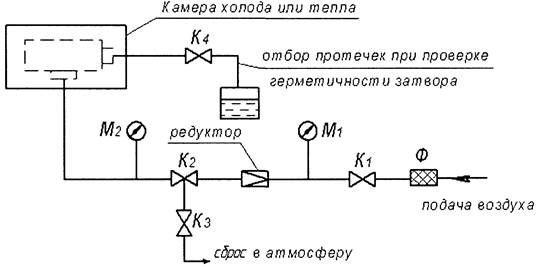

8.3 Испытания на устойчивость к циклическому воздействию температуры при смене температуры с заданной скоростью

8.3.1 Испытания проводят в одной камере с изменяющейся температурой, скорость изменения которой регулируется. Испытываемое изделие попеременно подвергают охлаждению до заданной в ПМ низкой температуры, а затем нагреванию с заданной скоростью до высокой температуры по ПМ.

Испытываемое изделие при этом из камеры не извлекают.

Во время выдержки при заданных температурах может проводиться операционный контроль изделия в соответствии с указанием ПМ.

8.3.2 Графически испытания на устойчивость к циклическому воздействию температуры при смене температуры с заданной скоростью изменения представлены на рисунке 2, из которого следует, что один цикл испытания состоит из охлаждения и нагрева ее при заданной скорости без извлечения из камеры.

А - начало цикла; В - конец первого цикла и начало

второго цикла;

ТА - нижняя граница температуры; ТВ -

верхняя граница температуры;

t1 - время

выдержки.

Рисунок 2 - Циклическое воздействие температуры при смене

температуры

с заданной скоростью изменения

8.3.3 Камера для испытаний изделия на устойчивость к циклическому воздействию температуры при ее изменении с заданной скоростью должна обеспечивать в любой точке пространства камеры:

- поддержание низкой температуры, требуемой для испытаний;

- поддержание высокой температуры, требуемой для испытаний;

- переход от низкой температуры к высокой и обратно со скоростью, требуемой для испытаний.

Для поддержания однородных температурных условий в камере может быть применена принудительная циркуляция воздуха.

8.3.4 Для исключения влияния температурного излучения от стенок камеры на результаты испытаний, температура стенок камеры не должна отличаться от заданных температур испытаний, оговоренных в ПМ в соответствии с 8.1.4.

8.3.5 Объем камеры и скорость воздуха должны быть такими, чтобы после внесения в нее испытываемого изделия температура в камере достигала требуемых значений в пределах заданных допусков за время, не превышающее 10 % от времени выдержки.

8.3.6 Монтажные приспособления и крепеж, на которые устанавливается изделие, в камере при испытании, должны иметь низкую теплопроводность для обеспечения теплоизоляции.

8.3.7 Абсолютная влажность атмосферы не должна превышать величину 20 г водяных паров в 1 м3 воздуха (приблизительно соответствующей относительной влажности 50 % при 35 °С). В случае проведения испытаний при температуре окружающей среды ниже 35 °С, относительная влажность не должна быть выше 50 %.

8.3.8 Низкая и высокая температуры в камере должны быть указаны в ПМ и выбраны из рядов температур испытания, указанных в ГОСТ 28199 и ГОСТ 28200.

8.3.9 Температура в камере при испытаниях должна понижаться или повышаться со скоростью (1 ± 0,2) °С/мин, (3 ± 0,6) °С/мин или (5 ± 1) °С/мин, усредненной за период, не превышающий 5 мин, если иное не указано в ПМ.

8.3.10 Количество циклов равно двум, если иное не указано в ПМ.

8.3.11 Последовательность проведения испытаний:

1) перед испытаниями изделия проводят его внешний осмотр с целью определения отсутствия повреждений и операционный контроль в объеме, указанном в ПМ при температуре окружающей среды в помещении;

2) установить изделие в камеру, температура в которой равна температуре окружающей среды в помещении, где проводят испытания;

3) температуру в камере снижают до нижнего значения температуры испытаний со скоростью по ПМ. После достижения теплового равновесия изделие выдерживают при этой температуре в течение времени по 8.1.13 и, не извлекая ее из камеры, повышают температуру до верхнего значения со скоростью по ПМ и после достижения теплового равновесия выдерживают при этой температуре в течение времени по 8.1.13, после чего испытательный цикл повторяется;

4) после выполнения двух циклов испытания, если иное не указано в ПМ, изделие охлаждают до температуры окружающей среды в помещении, в котором проводились испытания. После достижения испытываемого изделия температуры окружающей среды в помещении его извлекают из камеры и проводят визуальный осмотр и наработку циклов в соответствии с требованиями ПМ;

5) после завершения наработки циклов должен быть проведен операционный контроль по ПМ.

8.3.12 Изделие считается выдержавшим испытания, если после его завершения не обнаружено следов коррозии и оно удовлетворяет ПМ.

8.3.13 Дополнительные требования при испытании изделий на циклическое воздействие температуры - по ГОСТ 28209, ГОСТ 28219 и ГОСТ 15151.

9 Методика проведения испытаний на воздействие влажности

9.1 Испытания проводят с целью проверки способности изделия сохранять внешний вид, работоспособность и значения технических параметров в соответствии с ПМ как в условиях, так и после длительного воздействия повышенной влажности окружающей среды.

9.2 Испытания на влагоустойчивость изделий проводят методами по ГОСТ Р 51369. Методы и режимы испытания - по ГОСТ Р 51369 (пункты 4.2 - 4.2.12) и ПМ.

9.3 Испытание изделия на влагоустойчивость проводят в камере влажности, которая обеспечивает испытательный режим по ПМ (с учетом ГОСТ 30630.0.0).

9.4 Вода, используемая для получения влажности методом впрыскивания в камеру, должна иметь удельное сопротивление не менее 500 Ом·см.

Рекомендуется, чтобы pH воды, применяемой для достижения влажности в испытательной камере при температуре (25 ± 2) °С, был в пределах 6,0 - 7,0.

В испытываемом изделии посадочные места, к которым присоединяются другие механизмы, должны быть защищены от коррозии.

9.5 Температура в камере влажности при испытании изделий должна выбираться из следующего ряда: 40 °С, 55 °С, 70 °С, 85 °С и указываться в ПМ.

9.6 Электроприводы и электромагнитные приводы должны быть проверены на соответствие требованиям, предъявляемым к электротехническим устройствам (электроизоляция, заземление и т.д.), указанным в ТУ на конкретное изделие.

9.7 Последовательность проведения испытаний (рекомендуемая):

1) перед испытаниями изделие подвергают внешнему осмотру с целью определения отсутствия повреждений и проводят операционный контроль в объеме, указанном в ПМ при температуре окружающей среды в помещении;

2) помещают изделие, узел или деталь в камеру влажности;

3) температура в камере влажности должна быть повышена до температуры, указанной в ПМ;

4) через 1,5 - 2 часа после достижения заданной температуры, относительная влажность в камере должна быть повышена до заданного значения.

5) в камере влажности заданный режим должен поддерживаться в течение времени в соответствии с требованиями ПМ;

6) после установления в камере влажности заданного режима, необходимо наработать количество циклов в соответствии с требованиями ПМ;

7) наработка циклов должна проводиться без извлечения изделия из камеры влажности при нижнем значении испытательной температуры. Допускается проводить наработку циклов изделия вне камеры влажности спустя не более 30 мин после извлечения ее из камеры;

8) после завершения наработки циклов проводят операционный контроль в объеме, указанном в ПМ при температуре окружающей среды в помещении;

9) визуальный осмотр изделия проводят через 6 - 12 ч после выдержки при нормальных условиях окружающей среды в помещении испытания;

10) извлеченное из камеры влажности изделие должно быть подвергнуто визуальному осмотру. Если наработка циклов и операционный контроль проводились без извлечения изделия из камеры влажности, то после извлечения из камеры проводят его визуальный осмотр с разборкой с целью определения состояния покрытий и внешнего вида узлов и деталей. Если наработка циклов и операционный контроль изделия проводились вне камеры влажности, то визуальный осмотр проводят дважды: после извлечения его из камеры влажности без разборки изделия и после наработки циклов и операционного контроля с разборкой изделия.

9.7.1 Методика испытаний на влагоустойчивость судовой арматуры с электромагнитным приводом и электромагнитных распределителей должна удовлетворять НД.

9.7.1.1 Электромагнитную арматуру и электромагнитные распределители испытывают на влагоустойчивость при приемочных и типовых испытаниях.

9.7.1.2 Электрическая изоляция электротехнических устройств должна быть влагостойкой при нахождении во влажном воздухе как в рабочем, так и в нерабочем состоянии и должна обеспечивать их функционирование.

9.7.1.3 Испытания изделий с электромагнитным приводом и электромагнитных распределителей должны проводиться в камере с относительной влажностью (95 ± 3) %:

- при температуре (35 ± 3) °С продолжительностью в течение 5 или 10 сут;

- при температуре (20 ± 5) °С продолжительностью в течение 10 или 20 сут.

9.7.1.4 Во время пребывания ЭУР (в сборе с арматурой или отдельно) в камере влажности (кроме периода измерения) допускается незначительное выпадение росы в виде капель и отпотевания. При этом значение сопротивления изоляции относительно корпуса и между отдельными электрически независящими цепями после пребывания в камере влажности должно быть не ниже значений, указанных в ТУ на конкретное изделие, а электрическая прочность изоляции должна проверяться испытанием повышенным напряжением в течение 1 мин после выгрузки ЭУР из камеры влажности: после 5 или 10 сут пребывания в камере - напряжением, равным половине значения нормального испытательного напряжения, а после 10 или 20 сут пребывания в камере - напряжением, равным 1/3 нормального испытательного напряжения.

9.7.2 Изделие считается выдержавшим испытания, если оно удовлетворяет следующим требованиям:

- после испытаний сохраняет функционирование;

- при визуальном осмотре на лакокрасочных покрытиях не обнаружено растрескивания, размягчения или других недопустимых изменений внешнего вида.

Допускаются отдельные мелкие вздутия лакокрасочных покрытий, которые исчезают после выдержки изделия в течение 12 - 24 ч в нормальных климатических условиях после испытаний, а также небольшие пятна, появляющиеся вследствие изменения оттенка краски;

- при визуальном осмотре металлических деталей (в том числе с металлическими или неметаллическими неорганическими покрытиями), не подлежащих лакокрасочной защите, не наблюдаются коррозия или другие недопустимые изменения внешнего вида.

Допускаются отдельные очаги коррозии или незначительная коррозия на поверхности, если это не влияет на функционирование и безотказность изделия и не нарушает ее товарного вида.

Не допускается коррозия на рабочих дорожках подшипников, взрывозащитных поверхностях, упругих элементах и на поверхностях, где осуществляется электрический контакт.

Допускается потемнение отдельных металлических деталей, произошедшее вследствие испытаний на функционирование.

Допускаются другие изменения внешнего вида металлических, неметаллических и неорганических покрытий, указанных в ГОСТ 9.303;

- при визуальном осмотре пластмассовых деталей не обнаружено их коробление более допустимого, указанного в ПМ;

- допускается незначительное изменение цвета пластмассы;

- допускается устанавливать дополнительные требования при проверке арматуры после испытаний.

9.7.3 В случае технической необходимости при проведении длительных испытаний (10 сут и более) допускаются перерывы (без изъятия изделия из камеры влажности) не более 2 сут за весь период испытаний, при этом время перерыва не включают в продолжительность испытаний. Во время перерыва изделие должно находиться в закрытой камере влажности, относительная влажность воздуха в которой в начале перерыва должна быть не менее 90 %.

9.7.4 Дополнительные требования при испытании изделий на влагоустойчивость должны соответствовать ГОСТ Р 51369.

10 Методика проведения испытаний на воздействие соляного (морского) тумана

10.1 Испытания на воздействие соляного (морского) тумана проводят с целью определения коррозионной стойкости арматуры и покрытий для защиты от коррозии, а также пригодности ее к эксплуатации во влажной окружающей среде в присутствии солей.

10.2 Испытания арматуры проводят, если она предназначена для эксплуатации в климатических исполнениях «М», «ТМ», «ОМ», «В» категорий 1 и 2 в соответствии с ГОСТ 15150, а также на побережье при условии, что требование о проведении испытаний на воздействие соляного тумана оговорено в ТЗ и ТУ для конкретного изделия. Кроме того, испытаниям может подвергаться арматура, предназначенная для эксплуатации в климатических исполнениях «М», «ТМ», «ОМ», «В» категорий 1 и 2 других исполнений, если это оговорено в ТУ для конкретной арматуры. Для категории 2 эти требования предъявляют только к изделию, предназначенному для эксплуатации под навесом. Методы оценки коррозионной стойкости и допустимые изменения внешнего вида приводят в ПМ.

10.3 Испытания арматуры проводят в камере соляного тумана продолжительностью в соответствии с ПМ. Испытания проводят при предварительных или приемочных испытаниях и соответствовать ГОСТ 30630.2.5, ГОСТ 28207, ГОСТ 28234.

11 Методика проведения испытаний на воздействие пыли (песка)

11.1 Испытания арматуры на абразивное воздействие пыли (песка) проводят с целью подтверждения сохранения ею внешнего вида, функционирования и пыленепроницаемости.

11.2 Испытаниям подвергают арматуру, предназначенную для эксплуатации в климатических исполнениях «ТС», «О» и «В» категории размещения 1. Изделия других категорий размещения для этих же или других климатических исполнений испытывают на абразивное воздействие пыли (песка), если имеются соответствующие указания в ТУ или ПМ на конкретное изделие.

11.3 Испытания арматуры проводят в камере пыли, которая обеспечивает все режимы испытаний в соответствии с ПМ с отклонениями по ГОСТ 30630.0.0.

11.4 При испытаниях учитывают требования разделов 4, 7, 8 ГОСТ 30630.0.0.

11.5 Относительная влажность воздуха в камере пыли должна быть не выше 26 %. Температуру воздуха в камере устанавливают в пределах нормальных значений при испытаниях или устанавливают более высокие значения, если это необходимо для поддержания требуемой относительной влажности, но не выше верхнего рабочего значения, нормированного для изделий.

Относительную влажность определяют расчетным путем, исходя из влажности воздуха в окружающем камеру пространстве и температуры воздуха в камере. При температуре воздуха ≥ 40 °С относительную влажность допускается не определять. Влагосодержание пыли перед началом испытаний - не более 2,5 %.

11.6 Метод определения требуемой концентрации пыли (песка) для проведения испытаний приведен в приложении А ГОСТ 30630.2.7.

11.7 Камера пыли выводится на испытательный режим без арматуры.

11.8 Измерения параметров испытательного режима на соответствие заданным значениям проводят периодически. Рекомендуемая периодичность измерений - через каждые 2 ч, но не менее двух раз при проведении одного режима.

11.9 Установленный испытательный режим поддерживают в течение продолжительности заданного режима испытаний, но не более 24 ч.

11.10 Изделие в камере пыли должно располагаться так, чтобы воздействие пыли максимально соответствовало воздействию пыли при эксплуатации.

Способ установки изделия указывают в ПМ. При необходимости во время испытаний допускается менять положение изделия. Минимальное расстояние от стенок камеры до изделия должно составлять 25 % линейного размера изделия, но не менее 10 см.

11.11 Испытания проводят в соответствии с ПМ при динамическом или статическом воздействии пыли (песка).

11.12 Испытание на динамическое воздействие пыли (песка) может проводиться двумя методами:

- испытание с замкнутым циклом перемещения пылевой смеси в камере;

- испытание при отсутствии замкнутого цикла перемещения пыли (песка).

11.13 Испытание на статическое воздействие пыли (песка) может проводиться тремя методами:

- непрерывным;

- циклическим;

- свободным.

11.14 Последовательность проведения испытаний на динамическое и статическое абразивное воздействие пыли (песка) должна соответствовать ГОСТ 30630.2.7 и быть приведена в ПМ.

11.15 Дополнительные требования к испытаниям изделия на абразивное воздействие пыли (песка) должны соответствовать ГОСТ 30630.2.7, ГОСТ 15150, ГОСТ 15151.

Приложение А

Перечень установок, рекомендуемых для проведения

климатических испытаний

А.1 Перечень установок, рекомендуемых для проведения климатических испытаний, приведен в таблице А.1