ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

БОЛТЫ, ВИНТЫ, ШПИЛЬКИ И ГАЙКИ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ

1759.0-87

(СТ СЭВ 4203-83)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

СОДЕРЖАНИЕ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

БОЛТЫ, ВИНТЫ И ШПИЛЬКИ Технические условия Bolts, screws and nuts. Specifications |

ГОСТ (СТ СЭВ 4203-83) |

Срок действия с 01.01.89

до 01.01.94

Настоящий стандарт распространяется на болты, винты, шпильки и гайки с метрической резьбой по ГОСТ 24705-81 диаметром от 1 до 48 мм.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Конструкция, размеры и шероховатость поверхности болтов, винтов, шпилек и гаек установлены в стандартах на продукцию.

1.2. Допуски размеров, формы и расположения поверхностей болтов, винтов, шпилек и гаек - по ГОСТ 1759.1-82.

Основные отклонения резьбы должны назначаться по ГОСТ 16093-81 в зависимости от требуемой толщины покрытия. Поля допусков резьбы указываются для изделий без покрытия. После нанесения покрытия требования к резьбе в соответствии с ГОСТ 16093-81.

(Измененная редакция. Изм. № 1).

1.3. По требованию потребителя допускается изготовлять болты, винты и шпильки с увеличенной или уменьшенной длиной резьбовой части.

1.4. По соглашению между изготовителем и потребителем допускается изготовлять:

болты, шпильки и гайки с левой резьбой;

болты с одним контровочным отверстием в головке.

1.5. Допускаемые отклонения формы, от установленной в стандартах на конструкцию болтов, винтов, шпилек и гаек всех классов точности, должны соответствовать указанным в обязательном приложении 5.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Внешний вид

2.1.1. Поверхность болтов, пиитов, шпилек и гаек должна быть чистой, без следов коррозии и механических повреждений.

2.1.2. Допускаемые дефекты поверхности болтов, винтов и шпилек - по ГОСТ 1759.2-82.

2.1.3. Допускаемые дефекты поверхности гаек - по ГОСТ 1759.3-83.

2.2. Механические свойства и материалы

2.2.1. Механические свойства болтов, винтов (кроме установочных) и шпилек из углеродистых нелегированных и легированных сталей - по ГОСТ 1759.4-87.

2.2.2. Механические свойства установочных винтов и аналогичных крепежных изделий, не работающих на растяжение, из углеродистых нелегированных и легированных сталей - по ГОСТ 25556-82.

2.2.3. Механические свойства гаек из углеродистых нелегированных и легированных сталей - по ГОСТ 1759.5-87.

2.2.4. Механические свойства болтов, винтов, шпилек и гаек из коррозионно-стойких, жаропрочных, жаростойких и теплоустойчивых сталей, а также рекомендуемые марки сталей - по табл. 1 и 2.

2.2.5. Механические свойства болтов, винтов, шпилек и гаек из цветных сплавов, а также рекомендуемые марки сплавов - по табл. 3 и 4.

2.2.6. Допускается изготовлять болты, винты, шпильки и гайки из материалов и сплавов, не предусмотренных в табл. 1-4. При этом их механические свойства должны быть не ниже указанных для соответствующих групп.

2.2.7. По требованию потребителя крепежные изделия из латуни, изготовленные холодной высадкой, должны подвергаться термической обработке для снятия внутренних напряжений.

2.3. Покрытия

2.3.1. Болты, винты, шпильки и гайки должны изготовляться с одним из видов покрытий по табл. 5 или без покрытий.

Допускается применять другие виды покрытий - по ГОСТ 9.303-84.

2.3.2. Выбор толщины покрытий - по ГОСТ 9.303-84.

2.3.3. Технические требования к покрытиям - по ГОСТ 9.301-86.

Таблица 1

Механические свойства болтов, винтов и шпилек из коррозионно-стойких, жаропрочных, жаростойких и теплоустойчивых сталей при нормальной температуре

|

Временное сопротивление sв, Н/мм2 |

Предел текучести, sт (s0,2) Н/мм2 |

Относительное удлинение d5, % |

Ударная вязкость KCU, Дж/см2 |

Напряжение от пробной нагрузки sп, Н/мм2 |

Сталь |

|

||

|

Марка |

Обозначение стандарта |

|||||||

|

Не менее |

|

|||||||

|

21 |

510 |

195 |

35 |

Не регламентируется |

175 |

12Х18Н10Т 12Х18Н9Т 10Х17Н13М2Т 10Х17Н13М3Т 06ХН28МДТ |

|

|

|

22 |

590 |

345 |

20 |

60 |

310 |

12Х13 08Х21Н6М2Т |

|

|

|

23 |

690 |

540 |

12 |

60 |

485 |

20Х13 14Х17Н2 |

|

|

|

24 |

880 |

540 |

8 |

30 |

485 |

10Х11Н23Т3МР |

|

|

|

25 |

735 |

10 |

30 |

660 |

13Х11Н2В2МФ |

|

||

|

25Х1МФ; 25Х2М1Ф |

|

|||||||

|

26 |

1080 |

835 |

10 |

50 |

750 |

07Х16Н6 |

|

|

Механические свойства гаек из коррозионно-стойких, жаропрочных, жаростойких и теплоустойчивых сталей при нормальной температуре

|

Условное обозначение группы |

Напряжения от пробной нагрузки sF, Н/мм2, не менее |

Сталь |

|

|

Марка |

Обозначение стандарта |

||

|

21 |

510 |

12Х181-10Т, 12Х18Н9Т 10Х17Н13М2Т 10X17I-113M3T 06ХН28МДТ |

|

|

22 |

590 |

12Х13 08Х21Н6М2Т |

|

|

23 |

690 |

20Х13, 14Х17Н2 |

|

|

24 |

880 |

10Х11Н23Т3МР 13Х11Н2В2МФ |

|

|

25Х1МФ, 25Х2М1Ф 20Х1М1Ф1ТР |

|||

|

26 |

1080 |

07Х16Н6 |

|

Таблица 3

Механические свойства болтов, винтов, шпилек из цветных сплавов при нормальной температуре

|

Временное сопротивление sв, Н/мм2 |

Предел текучести, sт (s0,2) Н/мм2 |

Относительное удлинение d5, % |

Твердость по Бринеллю НВ |

Марка материала или сплава |

Обозначение стандарта |

|

|

Не менее |

||||||

|

31 |

260 |

120 |

15 |

Не регламентируется |

АМг5П Амг5 |

ГОСТ 4784-74 |

|

32 |

310 |

Не регламентируется |

12 |

75 |

Латунь Л63, Латунь ЛС59-1 |

ГОСТ 15527-70 ГОСТ 12920-67 |

|

33 |

Латунь ЛС59-1, антимагнитная Латунь Л63 антимагнитная |

|||||

|

34 |

490 |

Не регламентируется |

Бронза Бp. AМи9-2 |

ГОСТ 18175-78 |

||

|

35 |

370 |

195 |

10 |

Д1, Д1П, Д16, Д16П |

ГОСТ 4784-74 |

|

Механические свойства гаек из цветных сплавов при нормальной температуре

|

Условное обозначение группы |

Напряжения от пробной нагрузки sF, Н/мм2, не менее |

Марка материала или сплава |

Обозначение стандарта |

|

31 |

260 |

АМг5П, АМг5 |

ГОСТ 178-1-74 |

|

32 |

310 |

Латунь ЛС59-1, Л63 |

ГОСТ 15527-70, |

|

33 |

Латунь Л63 антимагнитная Латунь ЛС59-1 антимагнитная |

ГОСТ 12920-67 |

|

|

34 |

490 |

Бронза Бр, АМц 9-2 |

ГОСТ 18175-78 |

|

35 |

370 |

Д1, Д1П, Д16, Д16П |

ГОСТ 4784-74 |

Таблица 5

|

Обозначение покрытия |

||

|

цифровое |

||

|

Цинковое, хроматированное |

Ц.хр |

01 |

|

Кадмиевое, хроматированное |

Кд. хр |

02 |

|

Многослойное: медь-никель |

М.Н |

03 |

|

Многослойное: медь-никель-хром |

М. Н. X. б |

04 |

|

Окисное, пропитанное маслом |

Хим. Окс. прм |

05 |

|

Фосфатное, пропитанное маслом |

Хим. Фос. прм |

06 |

|

Оловянное |

О |

07 |

|

Медное |

М |

08 |

|

Цинковое |

Ц |

09 |

|

Окисное, наполненное хроматами |

ан. Окс. нхр |

10 |

|

Окисное из кислых растворов |

Хим. Пас |

11 |

|

Серебряное |

Ср |

12 |

|

Никелевое |

Н |

13 |

2.4. Маркировка

2.4.1. Общие правила маркировки

2.4.1.1. Болты с шестигранной головкой, винты с цилиндрической головкой и шестигранным углублением под ключ, шпильки и гайки шестигранные следует маркировать знаком класса прочности (или группы материала) и клеймом (товарным знаком завода-изготовителя, а изделия с левой резьбой дополнительно знаком левой резьбы.

Обязательной маркировке подлежат:

болты с шестигранной головкой классов прочности 4.6, 5.6, 6.6, 8.8, 9.8, 10.9, 12.9;

винты с цилиндрической головкой и шестигранным углублением под ключ и шпильки классов прочности 8.8, 9.8, 10.9, 12.9;

гайки классов прочности 05, 8, 9, 10, 12.

(Измененная редакция. Изм. № 1).

2.4.1.2. Изделия, не указанные в п. 2.4.1.1 и неуказанных классов прочности, а также изделия, изготовленные методом резания, маркируют по соглашению между изготовителем и потребителем.

2.4.1.3. Знаки маркировки могут быть выпуклыми или углубленными.

2.4.1.4. При маркировке классов прочности допускается не ставить точку, разделяющую первое и второе число знака класса прочности.

При использовании для изделий класса прочности 10.9 низкоуглеродистых мартенситных сталей знак класса прочности должен быть подчеркнут: 10.9 или 109.

(Измененная редакция. Изм. № 1).

2.4.1.5. Размеры знаков маркировки устанавливает завод-изготовитель.

2.4.2. Маркировка болтов с шестигранной головкой и винтов с цилиндрической головкой и шестигранным углублением под ключ

2.4.2.1. Маркировке подлежат болты и винты с диаметром резьбы d³6 мм.

2.4.2.2. Знаки маркировки наносят на торцевой или боковой поверхности головки болта или винта (черт. 1). Знаки на боковой поверхности головки должны быть углубленными.

Черт. 1

2.4.2.3. При маркировке выпуклыми знаками допускается увеличение наибольшей предельной высоты головки болта или винта на:

0,1 мм - для изделий с диаметром резьбы d£8 мм;

0,2 мм- » » » » 8 мм<d£12 мм;

0,3 мм- » » » » d>12 мм.

2.4.3. Mapкировка шпилек

2.4.3.1. Маркировке подлежат шпильки с диаметром резьбы d³12 мм. Допускается маркировать шпильки с диаметром резьбы d³8 мм с применением заменительных знаков:

○ - Для класса прочности 8.8;

+ - » » » 9.8;

□ - » » » 10,9;

∆ - » » » 12.9.

2.4.3.2. Знаки маркировки наносят на торце гаечного конца шпильки.

2.4.4. Маркировка шестигранных гаек

2.4.4.1. Маркировке подлежат гайки с диаметром резьбы d³5 мм.

2.4.4.2. Знаки маркировки наносят на одной из торцевых поверхностей. В технически обоснованных случаях допускается наносить знаки маркировки на боковых поверхностях гаек (черт. 2). Знаки должны быть углубленными.

Черт. 2

2.4.4.3. Допускается применение циферблатной маркировки гаек (черт. 3). В этом случае маркировка наносится на фасках выпуклыми или углубленными знаками или на торцевой поверхности углубленными знаками.

2.4.5. Маркировка болтов, шпилек и гаек с левой резьбой

2.4.5.1. Знаком левой резьбы является стрелка, указывающая направление ввинчивания болта, шпильки и навинчивания гайки.

Черт. 3

2.4.5.2. Знак левой резьбы наносят на торцевой поверхности головки болта, на одной из торцевых поверхностей гайки (черт. 4а), на конце гаечного конца шпильки. В технически обоснованных случаях допускается наносить знак левой резьбы на боковых поверхностях гайки и головках болтов (черт. 4б). В этом случае знаки должны быть углубленными.

2.4.5.3. Знак левой резьбы для болтов и гаек может заменяться надрезами на ребрах шестигранников (черт. 4в).

Черт. 4

3. ПРИЕМКА

3.1. Правила приемки болтов, винтов, шпилек и гаек - по ГОСТ 17769-83.

3.2. Каждая партия крепежных изделий должна сопровождаться документом о качестве с указанием:

наименования или товарного знака завода-изготовителя;

условного обозначения изделия;

перечня и результатов проведенных испытаний;

массы нетто партии;

средств временной противокоррозионной защиты и срока защиты.

Примечание. Допускается вкладывать документ о качестве изделий в тару или контейнер, при этом должна обеспечиваться сохранность его при транспортировании.

2. До 01.01.92 обязательными испытаниями являются:

по ГОСТ 1759.4-87 для классов прочности 8.8-12.9 определение временного сопротивления и определение ударной вязкости; для классов прочности 4.8; 5.8; 6.8 испытание на прочность соединения головки со стержнем;

по ГОСТ 1759.5-87 для классов прочности 8-12 испытание пробной нагрузкой.

Остальные испытания проводят по требованию потребителя

(Измененная редакция. Изм. № 1).

4. МЕТОДЫ КОНТРОЛЯ

4.1. Контроль внешнего вида болтов, винтов, шпилек и гаек должен производиться без применения увеличительных приборов.

Допускается в спорных случаях использовать лупу с увеличением 2,5-3´.

4.2. Контроль дефектов поверхности болтов, винтов и шпилек - по ГОСТ 1759.2-82.

4.3. Контроль дефектов поверхности гаек - по ГОСТ 1759.3-83.

4.4. Контроль размеров болтов, винтов, шпилек и гаек - по ГОСТ 1759.1-82.

4.5. Притупление углов квадратного подголовка должно проверяться в контрольной матрице с квадратным отверстием, выполненным по 1-му ряду ГОСТ 16030-70. Под головкой болта должна устанавливаться плоская шайба с отверстием диаметром большим диаметра описанной окружности подголовка и толщиной 0,5 высоты подголовка.

Проворачивание подголовка в отверстии контрольной втулки или шаблона не допускается.

4.6. Шероховатость поверхностей болтов, винтов, шпилек и гаек должна проверяться путем сравнения с образцами шероховатости по ГОСТ 9378-75.

Допускается осуществлять контроль шероховатости поверхности при помощи измерительных приборов.

Шероховатость поверхности изделий, изготовленных методом холодной штамповки и шероховатость торца стержней кроме установочных винтов, не контролируется.

4.7. Шероховатость резьбы болтов, винтов и шпилек должна проверяться на боковых поверхностях профиля.

Шероховатость резьб, полученных накаткой, и шероховатость резьбы гаек не контролируется и должна обеспечиваться технологией изготовления и инструментом.

4.8. Методы проверки качества и толщины покрытий - по ГОСТ 9.302-88.

(Измененная редакция. Изм. № 1).

4.9. Методы испытаний и программы испытаний болтов, винтов и шпилек из углеродистых нелегированных и легированных сталей - по ГОСТ 1759.4-87.

4.10. Испытания болтов, винтов и шпилек из коррозионно-стойких, жаропрочных, жаростойких и теплоустойчивых сталей, а также из цветных сплавов должны проводиться по требованию потребителя в соответствии с табл. 6 по методике ГОСТ 1759.4-87.

Разрушающие нагрузки приведены в приложении 2, пробные нагрузки - в приложении 4.

Другие испытания болтов, винтов и шпилек проводятся по соглашению между изготовителем и потребителем.

4.11. Методы испытаний гаек из углеродистых нелегированных и легированных сталей - по ГОСТ 1759.5-87.

4.12. Испытания гаек из коррозионно-стойких, жаропрочных, жаростойких и теплоустойчивых сталей, а также гаек из цветных сплавов пробной нагрузкой должны проводиться по требованию потребителя по методике ГОСТ 1759.5-87.

Пробные нагрузки приведены в приложении 3.

4.13. При изготовлении болтов, винтов и шпилек резанием, без последующей термообработки, допускается проводить испытание механических свойств на исходном металле или изготовленных из него образцах.

Таблица 6

|

Вид испытаний |

Группы материалов |

|||||

|

21 |

22, 23, 24, 25, 26 |

31, 35 |

34 |

32, 33 |

||

|

Временное сопротивление |

Испытание на растяжение |

´ 0 |

´ 0 |

´ 0 |

´ 0 |

´ 0 |

|

Предел текучести |

Испытание на растяжение |

´ |

´ |

´ |

- |

- |

|

Относительное удлинение |

Испытание на растяжение |

´ |

´ |

´ |

´ |

´ |

|

Твердость по Бринеллю |

Измерение твердости |

|

|

|

|

´ 0 |

|

Ударная вязкость |

Испытание ударной вязкости |

|

´ |

|

|

|

0 - для болтов, винтов и шпилек с резьбой d£M 5 или длиной <3d;

´ - для болтов, винтов и шпилек с резьбой d>M 5 и длиной ³3d.

(Измененная редакция. Изм. № 1).

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Временная противокоррозионная защита изделий, упаковка, маркировка тары, транспортирование и хранение - по ГОСТ 18160-72.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

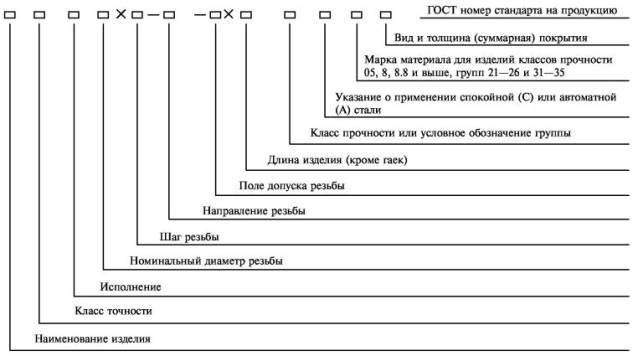

СХЕМА

условного обозначения болтов, винтов, шпилек и гаек.

Условное обозначение болтов, винтов, шпилек и гаек должно записываться по следующей схеме:

Примеры условных обозначений крепежных изделий.

Винт - по ГОСТ 17473-80 класса точности А, исполнения 2, диаметром резьбы d=12 мм с мелким шагом резьбы, с полем допуска резьбы 6е, длиной l=60, класса прочности 5.8, из спокойной сталь с цинковым покрытием толщиной 9 мкм, хроматированным

Винт A2M12´1,25-6e´60.58.C.019 ГОСТ 17473-80

Гайка - по ГОСТ 5916-70 исполнения 2, диаметром резьбы d=12 мм, с мелким шагом резьбы, с левой резьбой, с полем допуска 6Н, класса прочности 05, из стали марки 40Х, с цинковым покрытием толщиной 6 мкм, хроматированным

Гайка 2М12´1,25-LH-6Н.05.40Х.016 ГОСТ 5916-70

(Измененная редакция. Изм. № 1).

Примечания:

1. В условном обозначении не указывают:

исполнение 1, крупный шаг резьбы, правую резьбу, отсутствие покрытия, а также параметры, однозначно определяемые стандартами на продукцию;

класс точности В, если стандартом на конкретное крепежное изделие предусматривается 2 класса точности (А и В).

2. Если применяется покрытие, не предусмотренное настоящим стандартом, его обозначение указывается по ГОСТ 9.306-85.